广东省应急管理厅

粤应急函〔2025〕42号

广东省应急管理厅关于印发《广东省危险 化学品气雾剂生产企业自动化控制 改造指南(试行)》的通知

各地级以上市应急管理局:

为推动全省化工和危险化学品安全生产治本攻坚三年行动 持续走深走实,指导危险化学品气雾剂生产企业自动化控制改造, 以机械化换人、自动化减人,严格管控爆炸危险场所人员聚集风 险,防范遏制重特大事故发生,省应急管理厅在充分调查论证的 基础上,依据有关法律法规、标准规范和政策文件要求,组织研 究制定了《广东省危险化学品气雾剂生产企业自动化控制改造指 南(试行)》,现印发给你们。请各地级以上市应急管理局迅速 将本通知转发至辖区危险化学品气雾剂生产企业,结合大规模设 备更新工作,指导推动企业开展自动化控制改造,有效管控重大 安全风险,及时整改隐患问题。实施中遇到问题,请径向省应急 管理厅危化监管处反映。

附件:广东省危险化学品气雾剂生产企业自动化控制改造

指南(试行)

(联系人:王能豪,联系电话:020-83702340)

—2—

附件

广东省危险化学品气雾剂生产企业 自动化控制改造指南(试行)

为切实提升危险化学品气雾剂生产企业的自动化水平,有效 减少爆炸性危险作业场所人员数量,严密防控重大生产安全风险, 制定本指南。

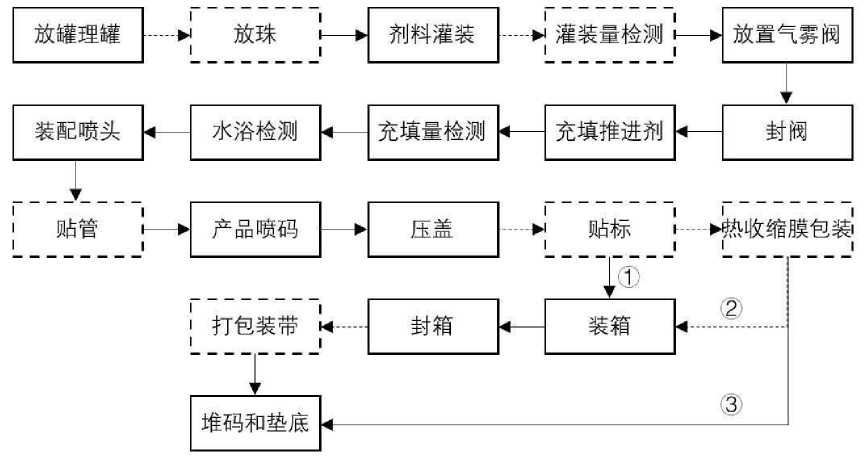

一、适用范围

本指南适用于危险化学品气雾剂(以下简称气雾剂)的生产 自动化控制改造。危险化学品气雾剂生产主要是指气雾剂产品的 灌装,主要包括放罐理罐、剂料灌装、放置气雾阀、封阀、充填 推进剂、充填量检测、水浴检测、装配喷头、产品喷码、压盖、 装箱、封箱、堆码和垫底等工序,具体工序见附录A。适用于危 险化学品气雾剂生产企业气雾剂生产线的新建、扩建、改建或相 关生产装置的改造。

本指南不适用于仅生产非危险化学品气雾剂产品的生产企 业。

二、引用规范和文件

GB3836.15―2024 爆炸性环境 第15部分:电气装置设计、 选型、安装规范

GB/T 3836.28―2021 爆炸性环境 第28部分:爆炸性环 境用非电气设备 基本方法和要求

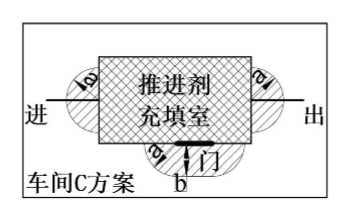

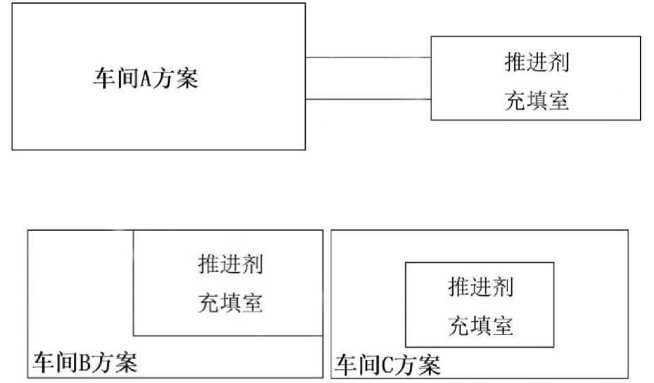

GB 50058―2014 爆炸危险环境电力装置设计规范

—3—

GB/T 50493―2019 石油化工可燃气体和有毒气体检测报 警设计标准

AQ 3041―2011 气雾剂安全生产规程

《危险化学品安全管理条例》(国务院令第591号)

《危险化学品生产企业安全生产许可证实施办法》(国家安 全生产监督管理总局令第41号)

《关于进一步加强危险化学品建设项目安全设计管理的通 知》(安监总管三〔2013〕76号)

《化工和危险化学品生产经营单位重大生产安全事故隐患 判定标准(试行)》(安监总管三〔2017〕121号)

《危险化学品企业安全风险隐患排查治理导则》(应急〔2019〕 78号)

《全国危险化学品安全风险集中治理方案》(安委〔2021〕 12 号)

《关于推进应急管理信息化建设的意见》(应急〔2021〕31 号)

《危险化学品生产建设项目安全风险防控指南(试行)》(应 急〔2022〕52号)

《广东省化工和危险化学品安全生产治本攻坚三年行动实 施方案(2024-2024年)》(粤应急〔2024〕13号)

三、总则

1.新建气雾剂生产甲类车间固定岗位作业人员不应超过9人, 改建气雾剂生产甲类车间固定岗位作业人员不应超过15人。

2.气雾剂生产自动化改造工作应按照《危险化学品生产企业

—4—

安全生产许可证实施办法》(国家安全生产监督管理总局令第 41号)、《关于进一步加强危险化学品建设项目安全设计管理 的通知》(安监总管三〔2013〕76号)要求,委托具有相应资 质的设计单位进行设计。

3.气雾剂生产自动化装置设计时应确定爆炸危险区域和相 应装置的防爆安全要求,气雾剂生产中由内容物喷射、泄漏等形 成的爆炸危险区域划分参见附录B。

4.气雾剂生产自动化控制室(柜)应设置紧急停车按钮,生产 现场应设置就地紧急停车按钮。控制室(柜)紧急停车按钮和重 要的复位、报警等功能按钮应设置硬按钮,就地紧急停车按钮宜 分区域集中设置在操作人员易于接近的地点。

5.气雾剂生产自动化装置及输送装置应采取有效的防(导) 静电措施,金属部件间应进行等电位连接并有效接地,非金属部 件的最大表面电阻不大于109Ω,作业场所应有人体静电导出装 置。

6.新建的气雾剂自动化生产线应与内容物调配间分开设置; 已建的气雾剂生产装置进行自动化改造时,宜与内容物调配间分 开设置或隔离,若无法实现时,爆炸危险区域的划分及相关装置 防爆选型时,应考虑调配间工艺设备对防爆安全的影响。

7.非标气雾剂产品生产线尚未具备自动化生产作业条件的, 企业应采取合理的生产调度安排,与标准产品线错峰生产以减少 作业人员集聚风险。

四、自动化改造要点

气雾剂生产相关工艺单元涉及自动化控制改造时,还应满足

—5—

以下要求。

(一)通用要求

8.气雾剂生产自动化设备应设置状态信号灯,显示自动化设 备的运行状态,自动化设备应在合适区域设置紧急停车按钮,具 备急停功能和防误动作功能。

9.存在可燃气体或液体蒸气释放的工艺设备应对释放源进 行隔离并进行有效通风,采用透明件隔离时应采用破裂后仍安全 的透明件,通风量应能有效降低隔离区域内可燃气体或液体蒸气 的浓度不超过爆炸下限(LEL)的20%。

(二)工艺设备控制安全要求

(1)放罐理罐工艺单元

10.具备自动连续放(上)罐、理罐功能的自动化生产线, 待上罐气雾罐罐组放入指定区域后,应具备罐组位置定位措施确 保罐组放置到位,宜采用声光提醒措施。

11.自动放(上)罐能自动识别和去除灌组罐层间隔垫(板), 放(上)罐机械臂根据理罐区域状态抓取气雾罐(组)、放置气 雾罐(组)到理罐区域,并具备防倒灌措施。

12.自动整理气雾罐进入灌装线动力输送轨道,对输送轨道 上气雾罐的状态进行监测,防止倒罐进入动力输送轨道。

(2)内容物灌装工艺单元

13.自动化生产线能连续依次实现放玻璃珠、剂料灌装、灌 装量检测、放置气雾阀、封阀、充填推进剂等功能。

14.剂料灌装、灌装量检测、放置气雾阀、封阀、充填推进 剂的动力源应优先采用压缩空气,应根据爆炸危险区域类型、灌

—6—

装内容物的类别、级别、组别选择整体防爆的设备,并确定防爆 设备的安装方案;对推进剂充填设备,防爆性能不应低于Ex IIB T4 Gb。

15.宜将灌装量检测、放置气雾阀、封阀工序集成到剂料灌 装工序,灌装量检测应通过设置物料重量(或体积)计量装置进行 控制,由灌装嘴出料将物料灌装到气雾罐内,当达到重量(或体积) 设定值时,灌装嘴停止加料。

16.灌装/充填区域应相对隔离,应设置抽风排气管道连续排 除灌装区域中可燃气体或液体蒸气,排气口应设置在灌装/充填 区域的最低位置处;排气量应能保证灌装/充填区域内可燃气体 或液体蒸气浓度不超过爆炸下限(LEL)的20%,灌装/充填区 域应保持负压。

17.灌装区域在输送轨道进出口外部适当位置处应设置可燃 气体探头,可燃气体探头应能有效监测环境中可燃气体或液体蒸 气的浓度,并与工艺设备保持联锁,当可燃气体浓度达到 20%LEL时,启动声光报警功能,当可燃气体浓度达到40%LEL 时,生产线工艺设备停止运行并自动停止灌装。

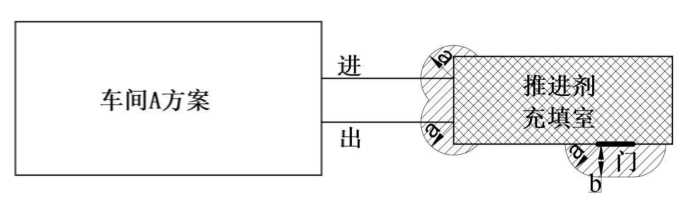

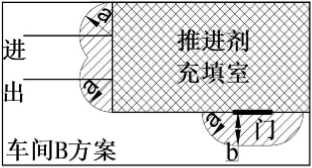

18.推进剂充填应置于充填室内,充填室宜位于灌装车间建 筑物外、结构独立、与灌装车间分隔开,不推荐使用“房中房” 的车间C方案。填充室设置具体方案见附录C。

19.充填室内和推进剂充填机充填区域内应分别设置抽气通 风口和可燃气体探头,启动充气设备、打开推进剂输送管道阀门 之前,应先启动通风系统,关闭充气设备和推进剂输送管道阀门 后通风系统还应运行一段时间;通风系统应安装通风系统故障报

—7—

警装置,与推进剂供应系统和充填机联锁,通风系统发生故障后 应自动停止推进剂的供应和充填机运行。

20.推进剂充填机充填区域内,通风系统换气次数不少于50 次/h。充填室内可燃气体的浓度介于0~20%LEL,充填室内换 气次数至少为5次/h;当可燃气体浓度达到20%LEL,声光报警 启动;当可燃气体浓度达到40%LEL以上,通风系统和次级通 风系统以最高速率运行,生产线停止运行并自动关闭推进剂的供 应。

21.推进剂充填机应具备充填室开门报警停机功能,开启充 填室门15s后报警,30s后充填机自动停机。

(3)检验检测工艺单元

22.宜具备连续开展气雾罐充填量检测和气雾罐泄漏水浴检 测功能,可自动剔除不满足要求的气雾罐。故障罐放置区应设置 可燃气体探头和抽气排风口,能探测试验区域可燃气体浓度最大 值,根据气体浓度警报或停机。

23.水浴检测应能保持恒温水槽水温均匀,能根据气雾剂产 品具体情况进行设定,并具备连续排水功能,故障情况下可及时 排除试验水槽中的液体。

24.如检验检测工艺单元采用水浴检测工序,水浴检测宜采 用具备气雾罐泄漏气泡自动识别功能的措施,可自动剔除故障气 雾罐。

25.水浴检测水槽试验区域与外部环境相对隔离,试验区域 设置抽气排风口,能连续排除试验区域泄漏产生的可燃气体。

26.水浴检测装备防爆性能不应低于Ex IIB T4 Gb;气雾罐充

—8—

填量检测装备防爆性能不应低于Ex IIB T4 Gc。

(4)附件装配工艺单元

27.能连续实现装配喷头、贴管、喷码、压盖、贴标等功能。

28.喷头装配区域与外部环境相对隔离,喷头装配区域设置 抽气排风口,连续排除喷头装配中喷出的内容物;喷头装配区域 设置可燃气体探头,能探测试验区域可燃气体浓度最大值,并与 喷头装配机和通风系统连锁,根据气体浓度警报或停机。

29.喷头装配爆炸危险区域设备防爆性能不应低于Ex IIB T4 Gb。使用易燃性油墨的喷码机,应根据爆炸危险区域类型和油 墨的类别、级别、组别确定喷码机的防爆性能要求,并选择防爆 设备。

30.贴管、贴标装备可精确定位贴管、贴标位置,自动消除 贴管、贴标过程中产生的静电,贴管、贴标过程中不应对气雾剂 产品造成损坏。

(5)成品包装工艺单元

31.使用热收缩膜包装工艺能自行将气雾剂产品摆放成包装 所需规格,自动连续完成包装。

32.热收缩膜包装装备能自动检测包装巷道温度,将包装巷 道温度限定在设定值以下,并设置超温报警;设置可燃气体探头, 对包装巷道内可燃气体浓度进行监测,根据气体浓度值进行警报 或停机;设置巷道通风设施,与可燃气体探测器联锁,巷道可燃 气体浓度超过设定值时启动通风排气功能;设置火灾探测与灭火 系统,包装巷道一旦出现火灾能及时报警、停机、灭火;

33.热收缩膜包装装备应具有进出料探测功能,气雾剂产品

—9—

进入包装巷道后超过设定时间未离开巷道,自动停止机器并强制 排除巷道内气雾剂产品,气雾剂产品不得在包装巷道内长时间拥 堵和加热。

34.热收缩膜包装应采用防静电热收缩膜,并应具备静电消 除或导静电措施,能有效消除包装膜及包装过程中产生的静电。

35.使用纸箱包装的工艺,应具备连续依次进行纸箱开箱、 装箱、装隔板、封箱、码垛功能。

36.使用纸箱包装时,装箱应能自行将气雾剂产品摆放成包 装所需规格,装箱、装隔板、封箱、码垛过程中应具备防止刺破 气雾罐的措施。

37.使用纸箱包装时,应设置可燃气体探头,对工作区域可 燃气体浓度进行监测,并与包装机械联锁,根据气体浓度设定值 进行警报或停机;应设置火灾探测与灭火系统,包装码垛过程中 一旦出现火灾能及时报警、停机、灭火。

38.包装机械或包装码垛机械位于爆炸危险区域时,应按照 爆炸危险区域的类型化和爆炸性混合物的类别、级别、组别确定 防爆设备的防爆性能,不宜低于Ex IIB T4 Gc。

(三)安全监控系统要求

39.气雾剂生产车间应配备安全监控系统,系统应在车间控 制室或消防控制室设置监控终端,并应预留有政府端数据传输接 口,气雾剂生产过程中相关安全参数、可燃气体浓度和通风设施 状态参数应接入监控系统。

40.充填室应设置监控视频,人员进入充填室后视频监控发 出报警信号,人员在充填室内超过设定时间后视频监控发出推进

— 10 —

剂充填机停机信号,充填机接收到停机信号后应能可靠停机。

41.包装区域人员管控视频监控,具备不同岗位人员识别与 定位功能,对串岗人员进行识别并进行声光警示,应具备防止人 员集聚的分级监测预警的功能。

五、自动化改造检查和检验要求

42.自动化改造完成后投入运行前,应对爆炸性危险场所电 气设备设施进行初始检验;投入使用后,应对爆炸性危险场所电 气设备设施进行连续检查与维护和定期检验。

43.初始检验和定期检验应委托第三方具有相关专业资质的 机构进行,必要时企业应根据检验结果及时采取整改措施。连续 检查与维护应由企业的专业人员按要求进行,并作好相应的检查 与维护记录,发现的异常现象应及时处理。

44.企业连续检查与维护的项目至少应包括自动化装置的防 爆性能及相关附属安全设施的有效性,例如可燃气体探测报警系 统、负压通风系统、视频监控系统等。

六、术语解释

1.固定岗位:是指因工艺设备连续作业需要长期固定或周期 性固定操作人员的岗位,包括放罐理罐、放珠、剂料灌装、放置 气雾阀、封阀、充填推进剂、充填量检测、水浴检测、装配喷头、 产品喷码、压盖、装箱、封箱、堆码和垫底等工序人工作业或为 保证连续生产而设置的岗位。

运输气雾罐到放罐理罐区域或将气雾剂成品运离甲类车间 的作业人员,以及为生产补充气阀、玻珠、喷头、外盖、标签、 红管、油墨等附件或原料的非长期在甲类车间工作的作业人员,

— 11 —

不属于固定岗位作业人员。

2.第三方机构:是指两个相互联系的主体之外的某个客体, 可以和两个主体有联系,也可以独立于两个主体,处于两个主体 买卖利益之外,以公正、权威的非当事人身份,根据有关法律、 标准或合同进行检验活动。

第三方机构检验又称为公正检验。

七、附录

— 12 —

附录A

气雾剂生产工序流程

注:实线框为必备工序,虚线框为可选工序;序号①②③为三种可能的包 装工序路线。

附图A.1危险化学品气雾剂生产工序流程图

— 13 —

附录B

危险化学品气雾剂生产企业 典型工序环节爆炸危险区域划分示例

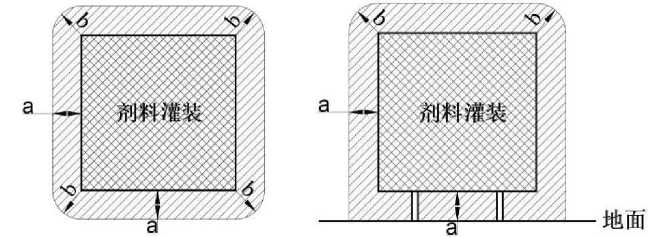

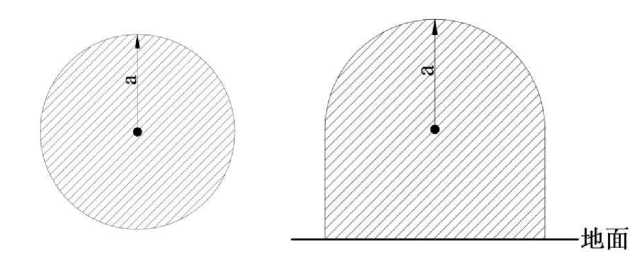

B.1剂料灌装工序(灌装非易燃液体除外)示例

1区

2区

附图B.1 剂料灌装工序示例(未按比例)

剂料灌装防护隔离罩内的范围可划为1区;

a=2.5 m,b=2.5m,剂料灌装防护隔离罩外距离(半径)为2.5m的范

围可划为2区。

按照上述区域划分时,还应满足以下条件:

(1)剂料灌装(灌装非易燃液体除外)工序环节应设置独立的防护

隔离罩;

(2)剂料灌装(灌装非易燃液体除外)工序环节应设置通风系统,

至少有侧面和底部的通风系统,保持防护隔离罩内负压;

(3)通风系统应与生产线和推进剂供应系统联锁互动,通风系统中

断时,生产线停止运行并自动关闭推进剂的供应;

— 14 —

(4)剂料灌装(灌装非易燃液体除外)工序环节应设置至少1个可

燃气体探测器,并定期进行检查维护。

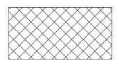

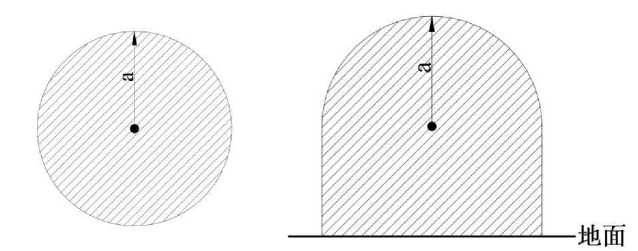

B.2放置气雾阀/封阀(灌装非易燃液体除外)工序示例

1区

2区

附图B.2放置气雾阀/封阀工序示例(未按比例)

放置气雾阀/封阀工序防护隔离罩内的范围可划为1区;

a=2.5 m,b=2.5m,放置气雾阀/封阀工序防护隔离罩外距离(半径)

为2.5m的范围可划为2区。

按照上述区域划分时,还应满足以下条件:

(1)放置气雾阀/封阀(灌装非易燃液体除外)工序环节应设置独立 的防护隔离罩;

(2)放置气雾阀/封阀(灌装非易燃液体除外)工序环节应设置通风 系统,至少有侧面和底部的通风系统,保持防护隔离罩内负压;

(3)通风系统应与生产线和推进剂供应系统联锁互动,通风系统中 断时,生产线停止运行并自动关闭推进剂的供应;

(4)放置气雾阀/封阀(灌装非易燃液体除外)工序环节应设置至少

— 15 —

1个可燃气体探测器,并定期进行检查维护。

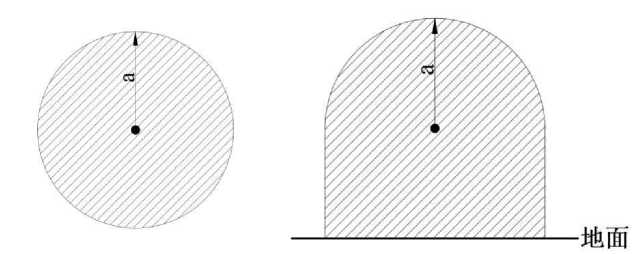

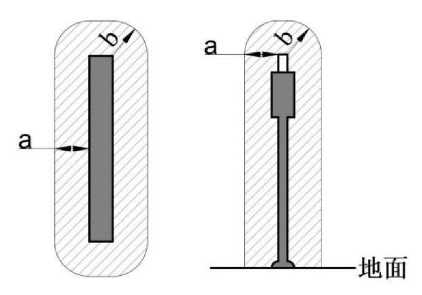

B.3充填室示例

(1)A方案:外设充填室示例

1区

2区

附图B.3外设充填室示例(未按比例)

推进剂充填室内的范围可划为1区;

a=1.5 m,b=1.5 m,从推进剂充填室门和生产线进出口到各个方向的

距离(半径)为1.5m的范围可划为2区。

(2)B方案:靠墙充填室示例(未按比例)

1区

2区

附图B.4 靠墙充填室示例(未按比例)

推进剂充填室内的范围可划为1区;

a=1.5 m,b=1.5 m,从推进剂充填室门和生产线进出口到各个方向的

— 16 —

距离(半径)为1.5m的范围可划为2区。

(3)C方案:内设充填室示例(未按比例)

1区

2区

附图B.5 内设充填室示例(未按比例)

推进剂充填室内的范围可划为1区;

a=1.5 m,b=1.5 m,从推进剂充填室门和生产线进出口到各个方向的 距离(半径)为1.5m的范围可划为2区。

按照上述区域划分时,还应满足以下条件:

(1)充填室外面15 m范围内不应有明排水沟,如果有排水沟应封闭;

(2)充填室地面应为防静电材料;

(2)推进剂充填室内应设置通风系统,至少有侧面和底部的通风系 统,保持推进剂充填室内负压;

(3)通风系统应与生产线和推进剂供应系统联锁互动,通风系统中 断时,生产线停止运行并自动关闭推进剂的供应;

(4)推进剂充填室内应设置至少2个可燃气体探测器,并定期进行 检查维护。

B.4充填量检测工序示例

— 17 —

2区

附图B.6充填量检测工序示例(未按比例)

a=2.5 m,从释放源到各个方向的距离(半径)为2.5m的范围可划为

2区。

按照上述区域划分时,还应满足以下条件:

(1)充填量检测工序环节应设置独立的防护隔离罩;

(2)充填量检测工序环节应设置通风系统,至少有侧面和底部的通 风系统,保持防护隔离罩内负压;

(3)通风系统应与生产线和推进剂供应系统联锁互动,通风系统中 断时,生产线停止运行并自动关闭推进剂的供应;

(4)充填量检测工序环节应设置至少1个可燃气体探测器,并定期 进行检查维护。

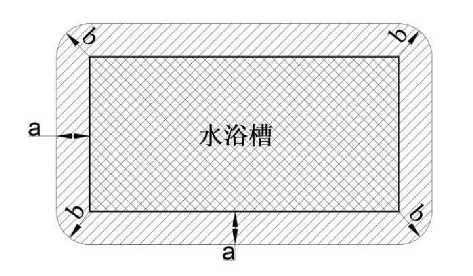

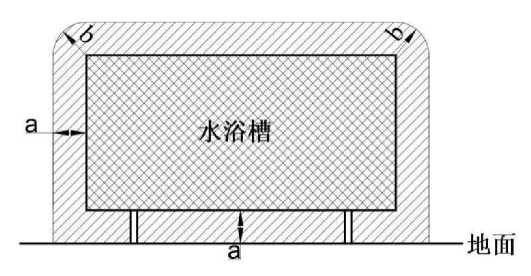

B.5水浴检测工序示例

— 18 —

1区

2区

附图B.7水浴检测工序示例(未按比例)

水浴槽内的范围可划为1区;

a=2.5 m,b=2.5m,水浴槽外距离(半径)为2.5m的范围可划为2区。

按照上述区域划分时,还应满足以下条件:

(1)水浴检测工序环节应设置独立的防护隔离罩;

(2)水浴检测工序环节应设置通风系统,至少有侧面和底部的通风 系统,保持防护隔离罩内负压;

(3)通风系统应与生产线和推进剂供应系统联锁互动,通风系统中 断时,生产线停止运行并自动关闭推进剂的供应;

(4)水浴检测工序环节应设置至少1个可燃气体探测器,并定期进 行检查维护。

— 19 —

B.6装配喷头工序示例(未按比例)

2区

附图B.8 装配喷头工序示例(未按比例)

a=2.5 m,从释放源到各个方向的距离(半径)为2.5m的范围可划为

2区。

按照上述区域划分时,还应满足以下条件:

(1)装配喷头工序环节应设置独立的防护隔离罩;

(2)装配喷头工序环节应设置通风系统,至少有侧面和底部的通风 系统,保持防护隔离罩内负压;

(3)通风系统应与生产线和推进剂供应系统联锁互动,通风系统中 断时,生产线停止运行并自动关闭推进剂的供应;

(4)装配喷头工序环节应设置至少1个可燃气体探测器,并定期进 行检查维护。

B.7压盖工序示例

— 20 —

2区

附图B.9 压盖工序示例(未按比例)

a=2.5 m,从释放源到各个方向的距离(半径)为2.5m的范围可划为

2区。

按照上述区域划分时,还应满足以下条件:

(1)压盖工序环节应设置独立的防护隔离罩;

(2)压盖工序环节应设置通风系统,至少有侧面和底部的通风系统,

保持防护隔离罩内负压;

(3)通风系统应与生产线和推进剂供应系统联锁互动,通风系统中

断时,生产线停止运行并自动关闭推进剂的供应;

(4)压盖工序环节应设置至少1个可燃气体探测器,并定期进行检

查维护。

B.8输送带示例

2区

附图B.10输送带示例(未按比例)

— 21 —

a=1.5 m,b=1.5m,从输送带上的释放源到各个方向的距离(半径)

为1.5m的范围可划为2区。

输送带爆炸危险区域划分不包括放罐理罐、装配喷头、贴管、产品喷 码、压盖、贴标、热收缩膜包装、装箱、封箱、打包装带、堆码和垫底工 序的输送带。

— 22 —

附录C

危险化学品气雾剂推进剂填充室布局

附图C.1 危险化学品气雾推进剂填充室布局方案

— 23 —