东营市丁二烯安全生产 风险隐患排查治理指导手册

东营市危险化学品安全监管服务中心

2025年3月

刖百

为进一步提升我市丁二烯全链条安全风险防控能力,有效遏制因 丁二烯自聚、泄漏、爆炸等因素引发的安全生产事故,围绕我市丁二 烯生产、储存、使用工艺特点及安全管理实际需求,特制定本手册。 本手册根据相关法律法规、标准规范要求,参照《丁二烯安全风险隐 患排查指南》,结合我市丁二烯企业诊断帮扶情况编制而成,旨在规 范提升我市丁二烯生产、储存、使用企业安全风险隐患排查治理水平, 建立系统化、标准化的风险防控体系,保障丁二烯企业从业人员生命 财产安全,推动行业安全可持续发展。

本手册对我市丁二烯企业存在的主要安全风险进行了详细的阐 述,并结合丁二烯企业四个周期以来的诊断帮扶情况,对企业存在的 典型安全隐患和安全管理共性问题进行了系统的梳理,对隐患存在的 原因进行了溯源分析,并针对性提出了安全管理改进提升建议,为企 业扎实开展丁二烯安全风险辨识管控及隐患排查治理提供参考依据 和技术支撑。

本手册不足之处敬请批评指正。

-1-

目录

前言................................................. - 1 -

一、丁二烯主要理化性质............................... - 3 -

二、本手册适用范围................................... - 3 -

三、丁二烯主要安全风险及管控措施..................... - 3 -

(一)物料自聚及分解爆炸风险...................... - 3 -

(二)生产操作中潜在的风险........................ - 3 -

(三)设备设施的不安全状态和潜在风险.............. - 4 -

四、本市丁二烯企业安全管理共性问题................... - 4 -

(一)丁二烯储存温度管控不严格.................... - 4 -

(二)阻聚剂加注重视程度不足...................... - 5 -

(三)氧含量控制环节存在缺陷...................... - 5 -

(四)工艺设计存在缺陷............................ - 5 -

五、企业存在的典型安全隐患、原因分析及改进建议....... - 6 -

六、安全管理改进提升建议............................ - 25 -

(一)政府监管部门层面........................... - 25 -

(二)企业层面................................... - 26 -

-2-

东营市丁二烯安全生产风险隐患排查治理 指导手册

一、丁二烯主要理化性质

丁二烯通常指1,3-丁二烯,极易燃,与空气混合能形成爆炸性 混合物,相对蒸气密度(空气=1)1.87,闪点-76℃,沸点-4.4℃, 爆炸下限1.1%,爆炸上限16.3%;具有麻醉和刺激作用。主要用于氯 丁橡胶、顺丁橡胶、丁苯橡胶、丁腈橡胶等合成橡胶的生产,也用于 合成ABS树脂、SBS树脂、BS树脂、MBS树脂和合成其它有机化工产 品,在石油化工、精细化工生产中应用广泛,是重要的基础化工原料。

二、本手册适用范围

本指导书适用于从事丁二烯生产、储存、使用的各类企业及关联 单位,包括但不限于丁二烯生产装置及配套储存设施、丁二烯使用单 位。

三、丁二烯主要安全风险及管控措施

(一)物料自聚及分解爆炸风险

丁二烯与空气中的微量氧或在金属离子的作用下,容易发生自聚 反应,形成爆炸性过氧化自聚物,过氧化自聚物在受到撞击或受热时, 容易急剧分解自燃引起爆炸。此外,在高温或Fe2+等金属离子催化剂 的作用下,过氧化自聚物可断裂成活性自由基,活性自由基与丁二烯 分子再次发生聚合,形成端基聚合物,使聚合物分子快速增大,体积 急剧膨胀,可能导致设备管线的堵塞或胀裂,最终引发事故。

(二)生产操作中潜在的风险

1.氧含量控制不足,操作中未严格监控系统氧含量或未充分置换 氮气,可能导致丁二烯与氧气接触生成过氧化自聚物,引发自燃或爆

-3-

炸。

2.阻聚剂管理不当,未定期检测阻聚剂含量或未及时补充,可能 导致丁二烯自聚速率加快,极端情况下引发“暴聚”。

3.温度控制失效,未有效控制储存温度(超过27℃)或生产系 统的冷凝温度,导致丁二烯挥发或压力升高,增加泄漏和爆炸风险。

4.火源与静电管理疏忽,操作中未严格管控明火、高温或未采取 防静电措施,可能引燃丁二烯蒸气(爆炸下限1.4%)。

5.应急处置能力不足,缺乏对过氧化物清理、钝化处理等关键操 作的培训,可能导致误操作或延误风险处置。

(三)设备设施的不安全状态和潜在风险

1.设计缺陷与死区残留,管道存在导淋、盲端等死角,易积聚丁 二烯自聚物,受热或撞击时可能引发爆炸。

2.密封失效或氮封不足,设备密封不严或备用设备未保持氮封状 态,导致空气渗入系统,加速氧化反应。

3.冷却系统故障,循环冷却设施失效或冷凝效率不足,无法有效 控制丁二烯温度,增加聚合风险。

4.清理维护不及时,设备未定期清理过氧化聚合物或钝化处理不 彻底,残留活性物质可能引发连锁反应。

5.材质腐蚀与泄漏风险,长期接触丁二烯的设备(如储罐、管道) 因腐蚀或机械损伤导致泄漏,形成可燃蒸汽云。

四、本市丁二烯企业安全管理共性问题

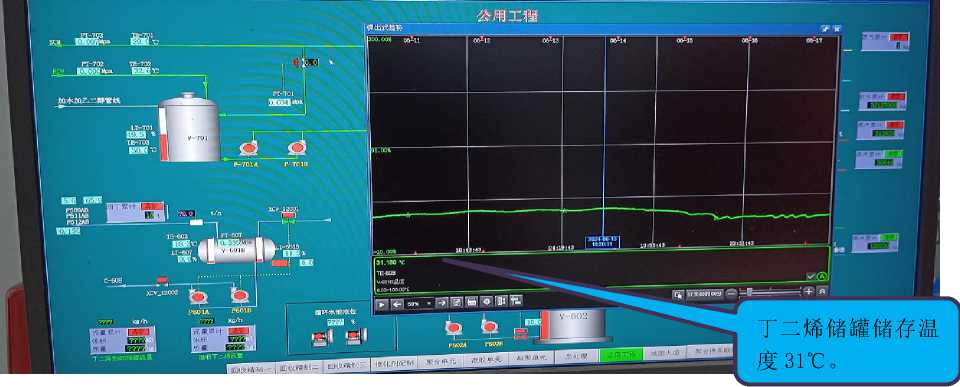

(一)丁二烯储存温度管控不严格 回

温度越高,丁二烯的聚合速度越快,相关实验数据表明在27.4℃ 时,丁二烯的聚合速度有个拐点,超过了这个温度丁二烯的聚合速度 急骤增加,《石油化工储运系统罐区设计规范》(SH/T 3007-2014) 中明确要求丁二烯储存温度控制在≤27℃,由于国内大部分丁二烯使 用企业对外购的丁二烯原料中阻聚剂含量不进行检测,无法有效控制

-4-

丁二烯中阻聚剂的含量是否在合理的范围内,因此对于丁二烯储存温 度的控制尤为重要,但在诊断帮扶中发现部分企业丁二烯储存温度控 制不合理,对于储存温度的控制也未引起企业的足够重视。

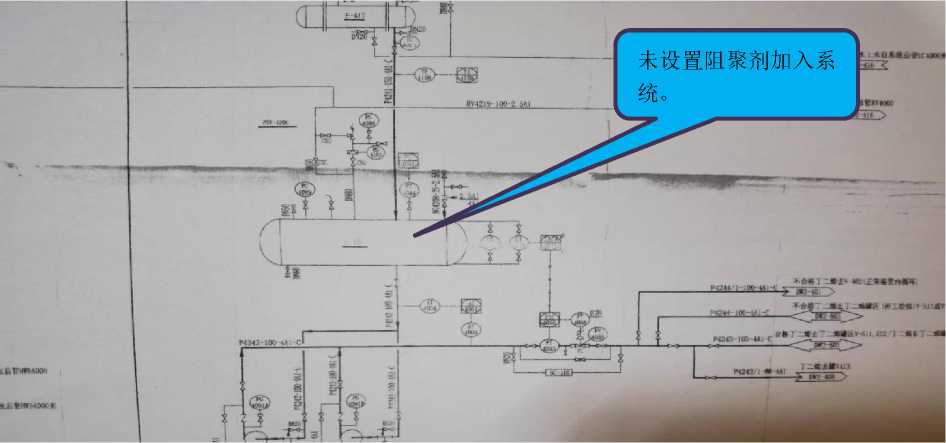

(二)阻聚剂加注重视程度不足

企业未充分认识到控制丁二烯阻聚剂的有效含量,是防止丁二烯 自聚的重要方式,还有部分使用企业认为购买丁二烯时生产企业已添 加过阻聚剂,无须设置阻聚剂加注系统,不了解阻聚剂含量受环境影 响会被消耗,导致含量下降,为事故的发生埋下了隐患。主要体现在 部分企业未制定丁二烯阻聚剂含量控制指标,未对储罐内阻聚剂含量 进行检测,风险不可控。

(三)氧含量控制环节存在缺陷

丁二烯极易与氧发生氧化反应,自聚生成活泼的过氧化自聚物, 相关文献表明在丁二烯气相氧含量>1.2%时会反应生成爆炸性过氧 化自聚物,过氧化自聚物受撞击或受热时会急剧分解自燃引起爆炸, 同时也能分解产生活性自由基引发丁二烯端基聚合;在气相氧含量为 0.2%~0.59%时,反应产物中有过氧化物,但无爆炸性;气相氧含量 <0.11%时不产生爆炸性的过氧化自聚物。主要问题一是未设置高纯 丁二烯储存设施,氧含量实时在线监测。二是未制定氧含量控制指标、 未定期检测储存设施氧含量及过氧化物含量。

(四)工艺设计存在缺陷

一是存在滞留死区。如换热器的使用采取了丁二烯走壳程;管路 未通过采取斜度设计减少水平管段死区,未减少导淋、凹凸等盲端; 未在高纯丁二烯系统易滞留处设置反冲设施,避免聚合物沉积聚集; 未在安全阀前增设爆破片。二是未设计阻聚剂紧急加注、紧急泄放等 措施。在丁二烯中间罐等丁二烯纯度高的区域未设计阻聚剂紧急加注 流程,实现异常情况下紧急注入阻聚剂阻断自聚反应及紧急泄放等措 施,避免发生自聚导致爆燃事故。三是在装置的设计中未尽量减少高

-5-

浓度丁二烯的留存时间,未合理设计减少回流罐中的丁二烯停留时间 等。

五、企业存在的典型安全隐患、原因分析及改进建议

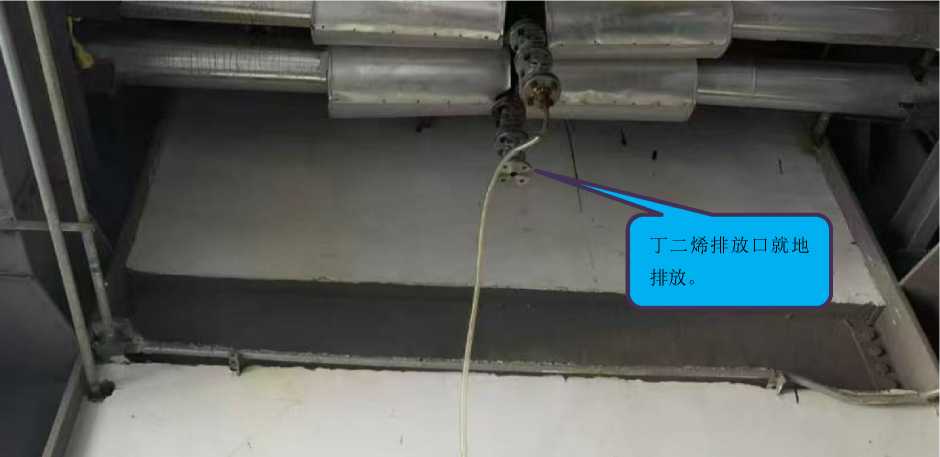

1.丁二烯进料管线排放口就地排放。

问题原因分析:

(1)设计缺陷,部分企业未在进料管线排放口设置集中回收或 处理装置,导致丁二烯废气只能通过放空管直接外排;排放口可能位 于工艺死角或未考虑防聚合设计,长期运行后因自聚物堵塞被迫临时 排放。

(2)操作规范缺失,操作人员未严格执行密闭排放要求,存在 通过排放口直接泄压或排液的现象;对丁二烯自聚风险认识不足,未 定期清理管道内残留物,导致排放口成为临时应急排出口。

(3)维护管理不足,企业对管道阻聚剂添加和氧含量监测不到 位,加速丁二烯聚合,加剧排放口堵塞风险。

(4)未建立排放口定期检查制度,导致泄漏或异常排放难以及

时发现。 回調E

改进措施:

-6-

(1)优化工艺设计,增设回收及处理设施,在排放口加装密闭 收集系统,通过吸附法(如活性炭)或催化燃烧法实现废气净化;对 高浓度丁二烯废气采用“吸附浓缩+催化燃烧”组合工艺,提升处理 效率并减少二次污染。

(2)改进管道布局,减少管道死角,避免丁二烯滞留引发自聚; 关键部位设置在线氧含量监测和自动阻聚剂注入装置。

(3)强化操作规程,严禁通过排放口直接泄放丁二烯,要求所 有排放操作通过密闭系统完成;定期对排放口进行过氧化物含量分析, 异常时立即注入阻聚剂并清理。

(4)加强人员培训,开展丁二烯自聚风险及应急处置专项培训, 提升操作人员对密闭排放重要性的认识。

(5)建立动态监测机制,在排放口安装氧含量、温度及压力传 感器,实时监控并联动报警。

(6)制定管道清理计划,重点清除弯头、阀门等易堵部位的自 聚物。

2.丁二烯罐顶部安全阀出口管线氮气吹扫线阀门关闭,无法实现 氮气连续吹扫。

问题原因分析:

(1)设计缺陷或标准规范执行不到位,安全阀出口管道未按规

-7-

范设计连续吹扫设施,或未选用合适的吹扫介质(如氮气)。部分企 业未严格执行《石油化工储运系统罐区设计规范》(SH/T 3007-2014) 中关于丁二烯管道防聚合措施的要求。

(2)操作维护不规范,未定期对安全阀出口管道进行吹扫,或 吹扫频次不足,导致丁二烯残留引发自聚风险。同时吹扫设备(如氮 气系统)可能因故障或维护不足无法稳定运行。

(3)风险管控意识薄弱,企业对丁二烯聚合的风险认识不足, 未将安全阀出口吹扫纳入关键工艺指标监控范围,缺乏针对性的隐患 排查机制。

改进措施:

(1)完善设计,在系统设计中明确安全阀出口管道氮气吹扫的 规范流程。

(2)技术改造,按规范在安全阀出口管道增设氮气连续吹扫设 施,避免盲端和死区形成。

(3)优先采用法兰式仪表或带膜片、硅油的密封形式,减少丁 二烯在仪表导压管中的残留。

(4)优化操作管理,制定吹扫操作规程,明确吹扫介质(如氮 气)、频率及压力控制参数,并纳入日常巡检内容。

(5)对吹扫系统实施自动化改造,确保异常情况下能自动启动 吹扫程序。

(6)强化风险管控与培训,结合HAZOP分析,识别安全阀出口 吹扫不足的潜在风险,完善应急预案;定期开展丁二烯聚合特性及吹 扫重要性的专项培训,提升操作人员风险防控能力。

(7)加强设备维护与监测,定期检测吹扫系统的氮气纯度、流 量及压力,确保吹扫效果;清理管道时禁用铁制工具,防止铁离子催 化丁二烯聚合。

3.丁二烯储罐倒罐管线未采取氮气吹扫、置换等安全措施。

-8-

易积聚死区未采 取氮气吹扫、置换 等安全措施。

问题原因分析:

安全风险辨识能力不足,企业未能准确辨识管线内易聚合物质特

性(如丁二烯等)及工艺条件,未识别出氮气置换的必要性,导致未

采取吹扫措施。

改进措施:

(1)完善风险管控体系,建立易聚合物质管线专项风险清单,回廳雖 明确氮气吹扫、置换的场景及工艺参数要求。

(2)技术改造,按规范在安全阀出口管道增设氮气连续吹扫设

施,避免盲端和死区形成。

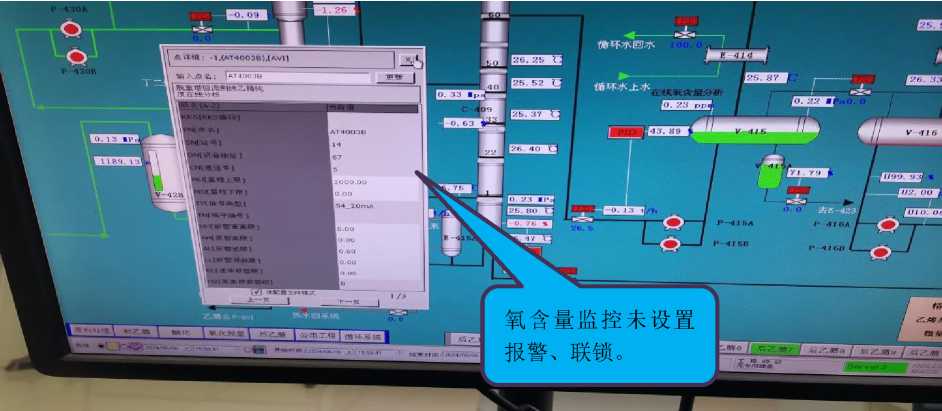

4.高纯丁二烯系统在线检测仪监控氧含量未设置报警、联锁。

個坏水上水

3NtΛ⅛⅛⅛kl

1用.七賊引"

氧含量监控未设置 报警、联锁。

问题原因分析:

-9-

(1)设计缺陷,系统设计时未充分考虑氧含量超标的风险。

(2)成本投入不足,部分企业为降低初期投资成本,未配置符 合安全标准的在线检测仪及联锁装置。

(3)维护不足,检测仪长期未校准或传感器失效,导致数据不 准确,无法触发报警或联锁动作。

(4)管理意识薄弱,企业对氧含量超标可能导致丁二烯自聚、 过氧化物生成等风险认识不足,未建立有效的安全管控机制。

改进措施:

(1)完善设计,在系统设计中明确氧含量检测仪与联锁装置的 关联性,确保检测仪数据实时传输至控制系统,并设置氧含量超标自 动联锁(如紧急切断、启动氮封)功能。

(2)定期对检测仪进行校准和维护,确保报警阈值与联锁逻辑 符合工艺安全要求。

(3)结合阻聚剂添加、温度控制(≤27℃)等措施,形成多重 防聚合保障体系。

(4)加强操作人员对氧含量超标风险及联锁功能操作的培训, 提升应急处置能力。

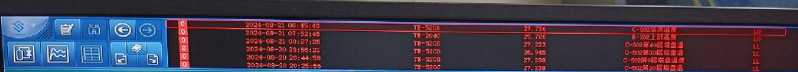

5.丁二烯储罐物料储存温度超过标准储存温度要求(≤27℃)。

2024-082

09;40:49J

.F 5 ∙

问题原因分析:

- 10 -

(1)冷却系统设计或维护缺陷,部分企业储罐循环冷却设施存 在设计不合理或故障,如换热器效率不足、冷媒循环流量不达标,导 致储罐无法有效散热。此外,冷媒(如循环水、冷冻盐水)温度或压 力参数设置不当也可能影响降温效果。

(2)温度监测与调控机制不完善,储罐未配备连续温度监测系 统,或报警阈值设置未严格执行行业标准(如SH/T 3007-2014要求 ≤27℃),导致超温现象难以及时发现和干预。部分企业依赖人工巡 检,存在数据记录延迟或漏检风险。

(3)操作管理不规范,阻聚剂添加不足或未定期检测其浓度, 削弱了对丁二烯自聚的抑制作用,间接导致储罐因聚合放热而升温。 同时,储罐氮封系统失效或氧含量超标(未及时置换氮气)可能加速 聚合反应,进一步推高温度。

(4)外部环境影响,高温季节或储罐隔热层老化导致环境热量 大量传入;储罐布局密集或通风不良,影响散热效率。

改进措施:

(1)强化温度控制,优化储罐冷却系统,增设低温冷凝设施(如 冷冻机组),确保冷媒温度小于等于10℃;定期清理换热器结垢, 保障换热效率。

(2)严格执行温度标准,通过自动化控制系统将储罐温度稳定 在小于等于27℃,并在DCS设置超温联锁停机保护。

(3)完善阻聚剂管理体系,配置阻聚剂自动加注设施,确保异 常工况下足量注入;定期分析储罐内阻聚剂浓度(如TBC含量≥ 50ppm),避免因浓度不足导致失控聚合。

(4)严控氧含量及杂质,储罐投用前彻底氮气置换至氧含量< 0.1%;备用储罐保持氮封正压(>500Pa),防止空气渗入。

(5)定期清理过氧化物和Fe2+等催化性杂质,钝化处理储罐内

壁,减少自聚反应诱发因素。

- 11 -

(6)规范操作与应急管理,制定储罐温度分级预警机制(如25℃ 预警、27℃紧急处置);禁止使用铁制工具清理聚合物,改用防爆铜 制工具。

(7)加强人员培训,提升对防聚合三要素(温度、阻聚剂、氧 含量)的协同管控意识。

(8)环境优化与设备升级,储罐外壁加装隔热涂层或遮阳设施, 减少环境热辐射;优化储罐间距及通风设计,提升散热能力。

(9)对老旧储罐进行改造,增加反冲洗设施和连续排放口,减 少管道死区聚合风险。

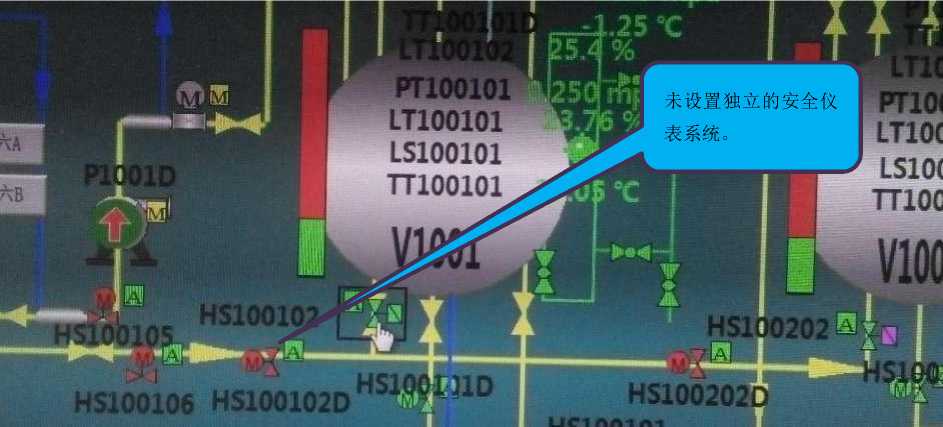

6.一级重大危险源丁二烯罐区未设置独立的安全仪表系统(执行 元件、测量仪表均共用)。

问题原因分析:

(1)法规及标准执行不到位,企业对《丁二烯安全风险隐患排 查指南(试行)》及《危险化学品重大危险源监督管理暂行规定》等 要求理解不充分,未明确一级重大危险源罐区需配备独立安全仪表系 统的强制性规定。

(2)成本投入不足,独立SIS系统涉及设计、安装、维护等环 节的高成本投入,部分企业为缩减开支,选择简化或忽略相关安全设 施配置。

- 12 -

(3)技术能力欠缺,企业可能缺乏专业技术人员,无法完成SIS 系统的设计、调试和投用,或对系统故障安全型执行机构(如紧急切 断阀)的技术要求不熟悉。

(4)历史遗留问题,老旧罐区改造滞后,原有设施未按现行标 准升级,导致安全仪表系统缺失或功能不完善。

改进措施:

(1)严格法规落实与设计合规性,依据法律法规要求,一级重 大危险源丁二烯罐区必须配备独立的安全仪表系统(SIS),并确保 紧急切断阀采用故障安全型设计且处于投用状态。

(2)系统设计需符合HAZOP分析及SIL定级要求,避免因设计 缺陷导致功能失效。

(3)加强风险排查与整改,参照《丁二烯安全风险隐患排查表》, 重点核查储罐底部紧急切断阀、SIS投用状态及仪表防聚合措施,发 现问题立即整改。

(4)对未设置SIS的罐区,限期升级改造并纳入重大隐患治理 台账。

(5)提升管理与培训水平,企业主要负责人及安全管理人员需 通过专业考核,强化对SIS系统重要性的认知和监管责任;开展操作

人员专项培训,确保熟练掌握SIS系统操作及应急处置流程。

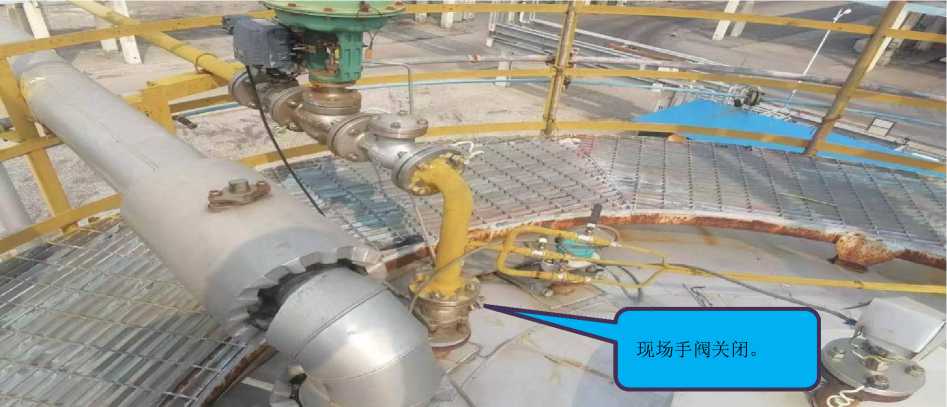

7.丁二烯储罐氮封系统未正常投用。

- 13 -

问题原因分析:

(1)人为操作失误或维护不当,氮封阀下游手阀误关闭可能因 操作人员未严格执行操作规程,或未进行有效交接班记录导致;检修 维护后未及时恢复氮封系统投用状态,或未对阀门状态进行确认。

(2)阀门及管道设计/施工缺陷,手阀安装位置不合理(如存在 盲端或死区),导致操作不便或误判阀门状态。

(3)氮气管道施工时未彻底吹扫,残留焊渣、铁锈等堵塞阀门 或导压管,引发误操作。

(4)仪表及控制逻辑问题,氮封阀关闭压力设定值与呼吸阀开 启压力存在交集,导致系统误判压力状态,触发手阀关闭;导压管堵 塞或仪表反馈信号失效,导致氮封系统无法正常响应罐内压力变化。

(5)安全风险意识不足,企业对氮封系统的重要性认识不足, 未将氮封投用纳入日常安全检查重点;未针对丁二烯特性(如自聚风 险)制定氮封系统的专项维护计划。

改进措施:

(1)优化操作管理,加强培训,定期开展氮封系统操作专项培 训,明确手阀启闭的操作规范及记录要求。设置联锁保护,在DCS系 统中增加氮封阀状态与手阀的联锁报警功能,防止手阀意外关闭。

(2)改进设备设计与维护,管道及阀门优化,减少氮气管线弯 头数量,设置反冲洗设施防止堵塞;手阀安装位置应便于操作和目视 检查。增设过滤器,在氮封阀入口加装流通能力匹配的过滤器,避免 杂质进入阀门内部。

(3)完善仪表及控制参数,合理设定压力值,确保氮封阀关闭 压力与呼吸阀开启压力无交集,避免系统误动作。定期校准仪表,对 导压管、压力变送器等关键仪表进行定期吹扫和校准,确保信号反馈 准确。

(4)强化风险防控机制,专项检查制度,将氮封系统纳入罐区 每日巡检内容,重点检查手阀状态、阻聚剂注入情况及温度控制(≤ 27℃)。

- 14 -

应急预案,制定氮封系统失效时的应急处置方案,包括紧急补氮、

阻聚剂注入和温度监控等措施。

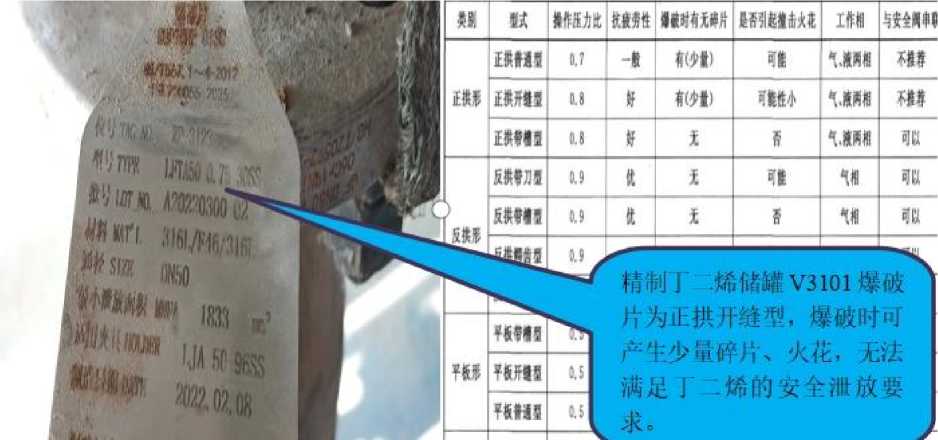

8.丁二烯储罐爆破片选型安装不正确。

龍髓"辅EW ISSKiOt

与£m"

f^Λ6tH 期) 报Me*覆S

明明-跚%噺 戦$股IWS

戦3

MHq OJ

珈M

反齡?I

SKNI

WMS

TSfflS

5.11« {MM

‘精制「.烯储罐V3101爆破 片为止拱开缝型,爆破时可 产生少量碎片、火花,无法 满足丁二烯的安全泄放要 .求。

问题原因分析:

(1)材质与介质特性不匹配,未根据丁二烯的化学性质(如易 燃易爆、易自聚)选择耐腐蚀、耐高温的材质,导致爆破片在储存过 程中因材质劣化而失效。

(2)设计参数与实际工况不符,未充分考虑储罐运行时的压力 波动、温度变化(如丁二烯储存温度需≤27℃)及介质流速,导致爆 破片额定参数(如爆破压力)与实际需求偏差。

(3)设计规范执行不严,选型时未严格遵循《石油化工储运系 统罐区设计规范》等技术标准,导致参数计算或型号选择错误。

改进措施:

(1)科学选型设计,根据丁二烯的介质特性(如自聚风险、氧 含量要求)选择耐腐蚀、耐高温的爆破片材质(如镍基合金);结合 储罐实际工况(压力、温度、流速)确定爆破片的爆破压力、泄放面 积等关键参数,避免超压或欠压设计。

(2)强化安装与维护管理,规范安装流程,确保爆破片方向正 确、密封严密,避免因安装不当导致提前失效;建立定期检查制度, 监测爆破片腐蚀、变形情况,及时更换老化或损伤部件。

- 15 -

(3)优化储罐运行环境,严格控制储罐温度(≤27℃)和氧含 量,减少丁二烯自聚风险,降低爆破片异常受压概率。

(4)加强人员培训与制度落实,对操作人员开展专项培训,提 高对爆破片选型、维护及异常工况的应急处置能力;完善安全管理制 度,明确爆破片选型、更换周期及检测标准,杜绝带病运行。

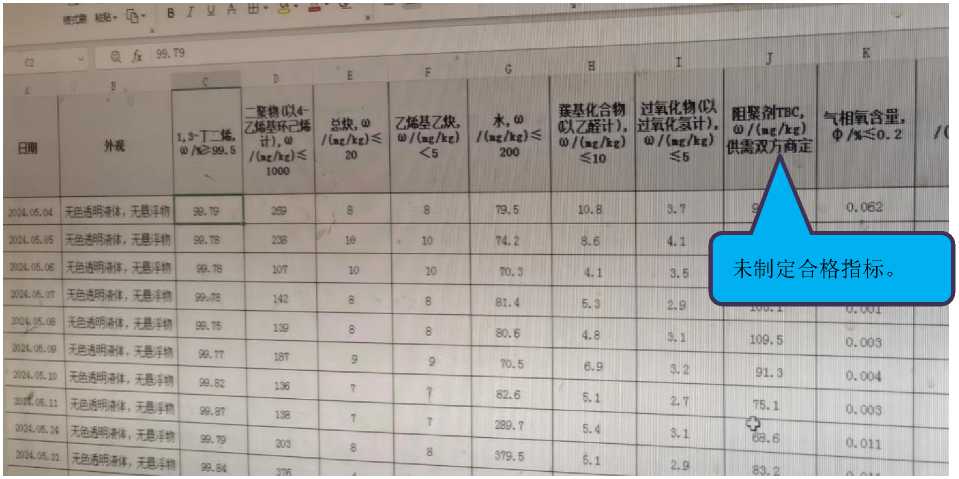

9.阻聚剂定期检测报告中未制定合格指标。

问题原因分析:

(1)缺乏标准依据或引用规范不明确,部分企业未参照《丁二 烯阻聚剂》标准文件(如SL-1806)中关于阻聚剂含量、添加方式等 具体要求,导致未建立明确的合格指标。

(2)阻聚剂检测机制缺失,未对外购丁二烯原料中的阻聚剂含 量进行检测,无法判断其有效性,进而未制定针对性控制指标。

(3)风险研判不足,未结合工艺安全风险分析结果,对阻聚剂 失效可能引发的聚合风险进行系统性评估,导致指标制定滞后。

(4)过度依赖供应商管理,部分企业认为阻聚剂由供应商直接 提供即可满足要求,忽视了企业自身对阻聚剂活性、浓度等关键参数 的控制责任。

改进措施:

(1)明确阻聚剂技术标准,参照行业规范(如Q/0305ZXT 019-2019)

- 16 -

制定阻聚剂型号、添加量、浓度范围等合格指标,并与阻聚剂供应商 明确技术要求。

(2)建立阻聚剂全周期检测制度,对原料、储运系统及生产环 节中的阻聚剂含量进行定期分析,确保其浓度符合控制标准(如TBC 阻聚剂需保持有效抑制浓度)。

(3)配备气相氧含量和过氧化物含量监测设备,防止因氧含量 超标导致阻聚剂失效。

(4)强化风险管控与工艺优化,开展丁二烯聚合风险的全过程 分析,重点识别阻聚剂失效的高风险场景(如温度超标、设备死区), 并制定应急预案;优化储存温度控制(≤27℃),降低因阻聚剂不足 引发的自聚风险

(5)完善管理制度与培训,将阻聚剂指标纳入企业安全操作规 程,明确检测频次、责任部门及异常处置流程;加强操作人员对阻聚 剂作用机理、失效表征的培训,提升风险防控意识。

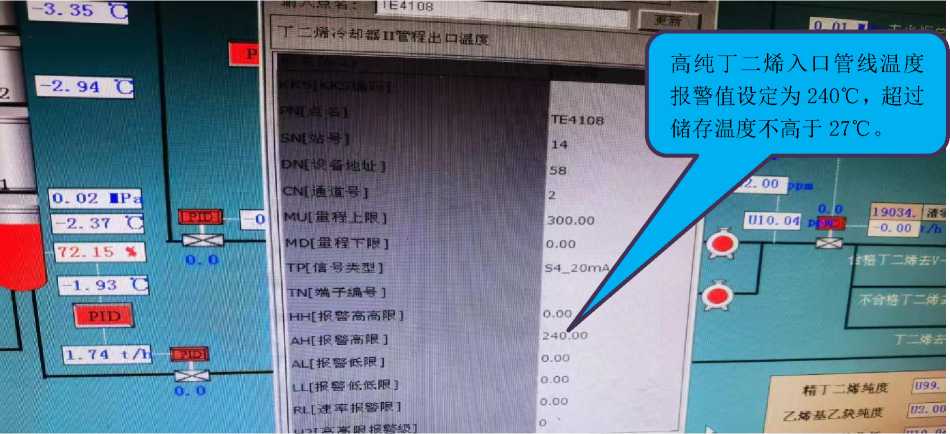

10.高纯丁二烯入口管线温度报警值设置远超储存标准温度(≤

27℃)要求。

问题原因分析:

(1)温度控制逻辑错误,报警值设定为240℃(远超储存温度

27℃)可能是由于工艺参数设置失误或自动化控制系统未根据实际储

- 17 -

存要求调整,导致报警阈值严重偏离安全标准。

(2)对防聚合关键要素缺乏认知,部分企业对丁二烯防自聚的

“温度、阻聚剂、氧含量”三要素管控不力,未认识到温度过高会显 著加速聚合反应,甚至引发“暴聚”。

(3)监测系统设计缺陷,可能未配备有效的温度监测或仪表校 准不足,导致实际温度无法及时反馈并触发报警。

改进措施:

(1)修正报警阈值,根据丁二烯储存温度标准(≤27℃),重 新设定温度报警值,确保联锁保护系统在超温时自动启动应急降温措 施。

(2)强化温度控制措施,增设循环冷却设施,确保储存温度稳

定在27℃以下;生产系统采用低温冷凝技术,降低操作温度及压力。

(3)完善监测与自动化系统,升级温度、压力、氧含量等关键 参数的实时监测仪表,并定期校准;推动自动化改造,实现异常工况 下的自动联锁控制26。

(4)加强风险排查与人员培训,对照《丁二烯安全风险隐患排 ^MM≡ 查指南》全面排查储存系统隐患,针对操作人员开展防聚合、应急处 置等专项培训,提升风险防控意识。

11.产品中间罐未设置阻聚剂加入系统。

- 18 -

问题原因分析:

(1)设计阶段工艺风险辨识不足,企业在丁二烯系统设计时未 充分评估阻聚剂对抑制自聚的关键作用,未设置阻聚剂注入设施或预 留接口,导致系统无法及时补充阻聚剂。

(2)成本控制与短期效益优先,阻聚剂系统的增设可能增加设 备投资和运维成本,部分企业为降低初期投入而选择简化设计,忽略 长期运行中自聚风险对安全性和稳定性的影响。

(3)阻聚剂含量检测能力缺失,企业未配置阻聚剂含量检测设 备或未建立定期分析机制,导致无法掌握系统中阻聚剂的实际浓度, 进而误判阻聚剂补充的必要性。

(4)企业人员防聚合意识薄弱,对丁二烯自聚机理(如温度、 氧含量、阻聚剂三要素)理解不足,认为仅通过温度控制即可避免自 聚,忽视阻聚剂在抑制端基聚合和过氧化物生成中的核心作用。

改进措施:

(1)增设阻聚剂注入设施,在丁二烯储罐、精馏塔、输送管线 等关键节点增设阻聚剂注入点,优先选用高效复合型阻聚剂(如TBC、 对苯二酚等),并优化注入方式(如多点连续注入)。

(2)建立阻聚剂动态监测机制,定期对系统内阻聚剂浓度进行 气相色谱分析,确保其含量符合工艺控制标准(如TBC浓度≥50ppm)。 对于未设置注入系统的装置,可通过临时加注设备进行应急补充。

(3)强化氧含量与温度联控,将氧含量控制在0.3%以下以减少 过氧化物生成,同时将储存温度严格限制在27℃以下,避免因温升 加速阻聚剂消耗。

(4)优化设备结构与工艺参数,减少管道死角和低流速区域(如 液位计接口、放空管等),避免自聚物局部富集。定期对再沸器、过 滤器等设备进行机械清理或化学清洗。

(5)完善操作规范与培训,将阻聚剂管理纳入操作规程,明确

- 19 -

阻聚剂补充阈值、检测频率及异常工况处置流程。开展丁二烯自聚事 故案例培训,提升风险防控意识。

12.产品中间罐未设置在线检测仪监控氧含量。

问题原因分析:

(1)设计缺陷,部分设备在设计阶段未充分考虑氧含量监测的

必要性,或未针对丁二烯特性优化监测系统配置。

(2)成本因素,在线氧含量监测仪采购、安装及维护成本较高, 企业可能出于经济性考虑未配置。

(3)技术认知不足,对氧含量超标引发的丁二烯自聚、过氧化 物生成等风险缺乏足够重视,未意识到实时监测的重要性。

(4)维护复杂性,氧含量分析仪对管道材料、密封性、环境温 湿度等要求较高,企业可能因技术难度而回避安装。

改进措施:

(1)增设在线监测系统,在储罐进出口、气相空间等关键位置 增设在线氧含量监测仪,实时追踪氧浓度变化,并与报警系统联动。

(2)强化操作与工艺控制,系统投用前需用氮气充分置换至氧 含量合格,备用设备保持氮封状态,避免空气渗入;定期分析气相氧 含量和过氧化物浓度,发现异常及时注入阻聚剂或启动降温措施。

- 20 -

(3)完善风险应急预案,结合氧含量监测数据,建立分级预警 机制,明确氧浓度超标时的紧急泄压、惰化等处置流程。

(4)加强人员培训与责任落实,培训操作人员掌握氧含量监测 仪的使用、维护及异常处置方法,提升风险辨识能力。

13.高浓度丁二烯在产品中间罐内留存时间长,存在自聚风险。

问题原因分析:

(1)设计冗余度过高,企业在设计阶段未充分考虑实际生产需 求和物料周转效率,为应对极端工况或生产波动而过度放大储罐容积, 导致丁二烯在中间罐内停留时间超出安全阈值。

(2)工艺匹配性不足,中间罐与上下游装置工艺参数(如温度、 压力、流量等)衔接不畅,导致物料无法及时流转,造成滞留时间延 长。

(3)聚合风险预判不足,丁二烯易在储存过程中发生自聚或生 成过氧化物,而设计时未针对长时间储存的聚合风险采取针对性措施 (如冷却、阻聚剂添加系统等),加剧安全隐患。

改进措施:

(1)优化储罐设计与工艺匹配性,重新评估中间罐容积与实际 生产需求的匹配度,必要时通过增设循环泵、缩短输送路径等方式减

- 21 -

少物料滞留时间;采用分罐储存或小容积储罐组替代单一大型储罐, 降低单罐储存风险。

(2)强化温度与阻聚剂控制,设置循环冷却系统,确保储罐温 度严格控制在27℃以下,抑制丁二烯自聚反应。配置阻聚剂自动注 入设施,定期监测阻聚剂浓度,确保其有效性。

(3)严格氧含量和杂质管控。

(4)储存前用氮气置换系统,维持正压氮封状态,控制气相氧 含量低于安全限值;定期清理储罐内过氧化物及聚合物,避免Fe2+ 等金属离子催化聚合反应。

(5)完善监测与应急处置,对储罐液位、温度、压力等参数实 施自动化实时监控,设置超限报警及联锁切断功能;制定针对长时间 滞留工况的应急预案,包括紧急降温、泄压和阻聚剂强化注入等措施。

(6)加强周期性检查与整改,对照《丁二烯安全风险隐患排查 指南》,每年开展储罐设计合理性和运行安全性的专项排查,及时整 改隐患。

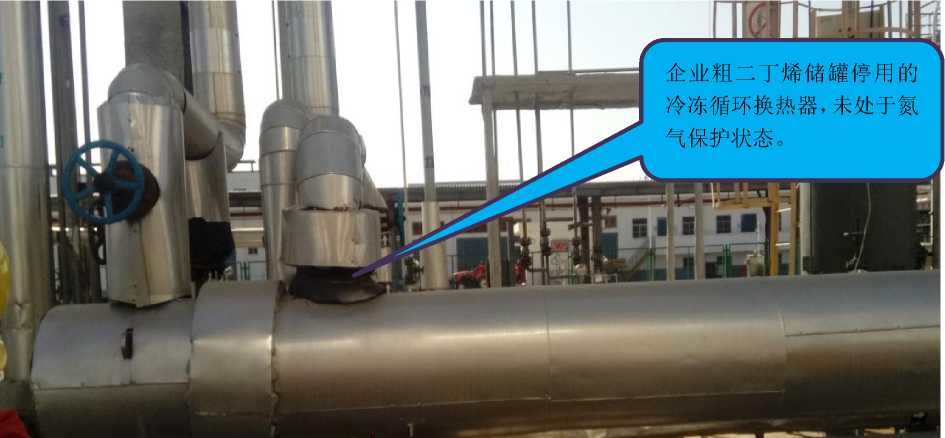

14.丁二烯原料储存罐停用(仍存有物料),冷冻循环系统冷却 器未正常投用。

问题原因分析:

(1)设备结垢与腐蚀导致内漏,循环水侧流速过慢易引发结垢,

- 22 -

长期运行后形成垢下腐蚀,造成冷却器内漏,被迫停用。

(2)工艺参数控制不当,丁二烯储存温度未严格控制在27℃以 下,加速聚合反应,可能引发系统堵塞或超压,导致冷却器异常停用。

(3)循环冷却水温度或流量控制不达标,影响冷却效率,增加 设备负荷。

(4)设备老化与设计缺陷,使用超过设计年限的设备未及时更 新,或材质耐腐蚀性不足,加剧故障风险。

(5)系统设计未优化(如存在死区),导致局部聚合或杂质沉 积,降低冷却器运行稳定性。

(6)维护管理不到位,未定期分析阻聚剂含量或补充不足,导 致丁二烯聚合堵塞管道及冷却器。

改进措施:

(1)优化工艺与设备设计,严格控制丁二烯储存温度(≤27℃), 设置自动降温设施及温度联锁报警系统;选用耐腐蚀材质(如不锈钢) 升级冷却器,优化循环水流速设计,减少结垢风险。

(2)加强设备维护与监测,定期清洗冷却器管路,监测循环水 COD含量及阻聚剂浓度,及时处理异常;对老旧设备开展合规性评价, 及时更换超期或存在缺陷的设备。

(3)规范操作,停用冷却器前需彻底排空丁二烯并氮气置换, 防止残留物料聚合。

(4)制定应急预案,针对冷却器故障导致的温度异常,快速启 动备用冷却系统或紧急泄压措施26。

(5)推动自动化控制改造,实现温度、压力、氧含量等关键参 数的实时监控与自动调节。

(6)完善阻聚剂自动添加设施,确保异常情况下阻聚剂足量注 入,抑制聚合反应。

15.粗丁二烯储罐区停用的冷冻循环换热器,未处于氮气保护状

态。

- 23 -

问题原因分析:

(1)设计缺陷或系统未投用,停用的冷冻循环换热器未设置独 立氮气置换系统,或原有氮封系统因非正规设计导致无法正常使用 (如缺少自力式调节阀、压力表选型不当等)。

(2)操作管理疏漏,停用设备时未严格执行氮气置换程序,或 备用设备未保持氮封正压状态,导致空气进入系统。

(3)维护与监测不足,氮气管线阀门误关闭、压力调节失效, 或未定期检查阻聚剂含量、氧含量等关键参数,导致氮封保护失效。

(4)风险意识薄弱,企业对丁二烯防自聚、防泄漏的管控意识 不足,未充分认识停用设备氧含量失控可能引发的暴聚风险。

改进措施:

(1)完善氮封系统设计,停用设备应设置独立的氮气置换管线 及压力调节装置,确保氮封压力稳定(推荐采用自力式调节阀和分程 控制);氮气管线需增设止回阀,防止物料倒流;储罐顶部设置紧急 泄放装置,避免超压风险。

(2)规范操作流程,停用设备前需用氮气彻底置换至氧含量合 格,并保持正压状态;备用设备应持续氮封,避免空气渗入;在操作 界面设置联锁保护,防止误关闭氮气阀门或超温储存(如温度超过 27℃时自动报警)。

- 24 -

(3)强化维护与监测,定期检查氮封系统压力、阻聚剂含量及 氧含量,发现异常及时处理;清理氮气管线杂质,防止阀门卡涩或堵 塞;对氮封阀、导压管等关键部件进行专项维护,确保弹簧弹力、密 封圈等处于正常状态。

(4)加强风险监测与预警,安装氧含量在线监测仪和压力远传 报警装置,实时监控停用设备的氮封状态;定期开展丁二烯聚合风险 评估,结合温度、氧含量等数据优化控制参数。

16.丁二烯卸车鹤位气相平衡管压力表与管线连接方式不正确。

问题原因分析:

(1)传统设计与成本因素:导压管形式在部分企业沿用传统工 艺设计,初期投资成本较低,且安装便捷性较高。

改进措施:

(1)防聚合措施,对导压管采取连续氮气吹扫或定期注入阻聚 剂,避免丁二烯在导压管内滞留引发自聚;在导压管盲端或易聚合部 位设置反冲洗设施,定期清理可能形成的聚合物。

(2)工艺优化与设备选型,关键部位优先采用法兰式压力表(带 膜片和硅油隔离),减少导压管盲端设计,降低聚合风险。

六、安全管理改进提升建议

结合丁二烯安全管理相关要求及诊断发现的主要安全风险和典

- 25 -

型隐患,围绕政府监管部门和企业两个维度,提出丁二烯安全管理改 进提升建议13项,具体如下:

(一)政府监管部门层面

1.加强组织协调

压实企业主体责任,督促企业建立主要负责人牵头组织、全员参 与的安全风险隐患排查工作机制,认真落实自查评估、问题整改等 工作要求,对各级督导核查阶段发现的隐患整改流于形式、举一反 三自查不到位和同类重大隐患屡查屡有、反复被责令停产的企业,依 法依规从严处罚。

2.强化工艺风险分级管控

(1)建立动态风险分级机制,对丁二烯企业实施“红、橙、黄、 蓝”四级安全风险动态评估,对“红”级企业责令停产整顿,“橙” 级企业每半年全面执法检查并驻点帮扶,其他等级企业定期抽查。

(2)严控温度、氧含量及阻聚剂,要求企业将丁二烯储存温度 控制在≤27℃,并配备连续温度监测和报警装置。强制检测储运系统 气相氧含量和过氧化物浓度,确保氮气置换合格并维持氮封状态。监 督企业定期检测阻聚剂含量,确保异常情况下能足量添加阻聚剂。

3.推动提升装置本质安全水平

(1)优化工艺设计,推动企业改进工艺设计,消除设备死角和 物料滞留区,降低自聚风险。

(2)完善设备安全配置,强制企业为储罐、管道等设备安装安 全阀、压力表、紧急切断装置等安全附件,并实现关键参数(压力、 液位)的远传报警功能78。

4.规范储存与运输监管

(1)严格储存条件,明确丁二烯储存场所需设置防爆通风系统、 泄漏检测报警仪及防静电设施,禁止超温超压储存。

- 26 -

(2)强化运输环节管理,要求运输车辆配备阻聚剂应急注入装

置。

5.严格项目准入审批

新设或扩建丁二烯项目需经多级安全审查,确保园区产业链布局 合理,源头防范系统性风险56。

6.构建动态监管长效机制

(1)深化隐患排查治理,推行“隐患即事故”理念,建立隐患 追溯制度,分析隐患根源并落实闭环整改。

(2)加强信息化监管,利用智能监测技术实时监控企业工艺参 数,推动危险化学品安全风险数据库建设。

7.完善应急与培训体系

(1)强化应急能力建设,要求企业配备专用消防器材、泄漏应 急处理设备,并定期开展暴聚、泄漏等事故演练。

(2)落实全员安全培训,监督企业开展操作人员专项培训,确 保熟练掌握防爆、防毒、应急处置等技能。

(二)企业层面

1.落实企业主体责任,进行全面隐患排查并落实整改

企业主要负责人牵头,组织企业专业人员对照本指导书和《丁二 烯安全风险隐患排查指南》及相关标准、规范的要求进行全面安全隐 患排查,对排查出来的隐患按照五定的要求落实整改。

2.提高装置本质安全水平

一是优化工艺设计,避免滞留死区。合理设计塔内气、液相分布 和流速以及塔板、降液管形式,避免塔内有死区;换热器的使用设计 采取丁二烯走管程,避免存在滞留区;管路采取斜度设计,减少水平 管段死区,减少导淋、凹凸等盲端,在高纯丁二烯系统易滞留处设置 反冲设施,避免聚合物沉积聚集;在安全阀前增设爆破片;关键仪表

- 27 -

导压管采用法兰式(设置膜片、硅油)等形式,若采用导压管形式, 应设计采取防止丁二烯聚合的措施。二是设计阻聚剂紧急加注、紧急 泄放等措施。在丁二烯中间罐等丁二烯纯度高的区域设计增设阻聚剂 紧急加注流程,实现异常情况下紧急注入阻聚剂阻断自聚反应及紧急 泄放等措施,避免发生自聚导致爆燃事故。三是在装置的设计中尽量 减少高浓度丁二烯的留存时间,如合理设计减少回流罐中的丁二烯停 留时间等。

3.提升装置自动化控制水平

一是按照重点监管危险工艺控制要求及结合HAZOP分析结果,设 置氧化工艺、聚合工艺等反应系统相关自动化控制系统及联锁,设置 紧急停车系统、紧急送入惰性气体的系统、安全泄放系统等。二是结 合HAZOP分析结果,严格控制精馏温度、压力、流量、系统氧含量、 冷却水流量等参数,将温度、压力、丁二烯进出流量与冷却水流量、 热媒阀等形成联锁关系,避免重沸器等加热设施失控。三是根据研判 分析,结合HAZOP分析结果,对可能发生自聚的部位设置温度、压力 监控,提升装置关键工艺参数的在线监控能力,尤其是加强对不含阻 聚剂的高纯丁二烯储罐及中间罐的监控,做到温度、压力异常变化时 能及时报警及时处理,温度、压力急剧升高时联锁停产、撤压。

4.加强装置工艺运行过程安全控制

一是丁二烯生产、使用过程中,阻聚剂须按照要求指定的种类、 浓度、加入量及方式、地点加入系统,保证阻聚剂含量满足要求。二 是设置在线检测仪,严控系统中氧含量。在高纯丁二烯系统增加在线 检测仪监控氧含量,设置与氧含量相关的报警、联锁,确保正常生产 时高纯丁二烯系统内氧含量不大于100ppm。氧含量超标应立即采取 自动降压放出部分不凝气、加入除氧剂等控制措施,不能控制时应立 即切断系统,并撤压放空。三是降低丁二烯物料温度。装置送出丁二

- 28 -

烯物料温度应不大于27℃的安全要求,确保冷回流、冷冻水、循环 水系统运行正常,避免重沸器等加热设施失控。四是降低系统中铁离 子等含量。装置投用前应进行除锈、化学清洗、钝化处理,确保铁锈 清除彻底;开车准备期应用氮气保护防止新生铁锈,清理丁二烯聚合 物时禁止使用铁制工具。应采取措施保障备用泵不积累聚合物、水、 盐类等。备用换热器应处于氮气保护状态,保证投用前在密封状态下 分析氧含量不大于100ppm。五是生产、使用及贮存丁二烯场所应设 置泄漏检测报警仪,使用防爆型的通风系统和设备。六是丁二烯取样 应采用循环密闭采样系统;定期对涉及丁二烯等泄漏后果严重的部位 (如管道、设备、机泵等静密封点)进行泄漏检测,对泄漏部位及时 维修或更换。七是涉及丁二烯设备、管线打开检修时,应吹扫置换合 格。应制定丁二烯堵塞疏通操作规程,明确在处理涉及丁二烯管道、 导淋、仪表阀低点堵塞等处理作业时,应在有人监护的条件下进行。

5.强化储存环节的安全管控

一是丁二烯的充装应使用万向管道充装系统;丁二烯管道不得采 用金属软管。二是储罐底部的丁二烯出入口管道应设可远程控制的紧 急切断阀,紧急切断阀的执行机构应有故障安全保障的措施;构成一 级、二级重大危险源的丁二烯罐区应配备独立的安全仪表系统。三是 储存丁二烯时应采取防止生成过氧化物、自聚物的措施(包括储存周 期、倒罐、降温、添加阻聚剂等)。四是丁二烯储罐的储存系数不应 大于0.8;严格控制储存系统中的气相氧含量,聚合级不大于0.2%, 工业级不大于0.3%。五是储罐应设置超压报警及泄压排放系统,控 制储罐压力最高不得超过0.5Mpa,以减少聚合物的生成;降低丁二 烯物料温度,丁二烯储运系统温度不大于27℃,确保冷剂、循环水 系统运行正常。六是丁二烯罐、回收丁二烯罐等定期进行过氧化物钝 化和清理;定期监测氧含量、聚合物含量、阻聚剂含量,防止聚合物

- 29 -

聚集。

6.定期开展风险研判和管控

一是开展全过程全周期工艺安全风险分析。结合装置运行、检修 状况,对脱氢氧化、丁二烯抽提、顺丁橡胶、丁苯橡胶等装置中丁二 烯聚合物产生的可能性和位置进行研判,科学确定泄放能力,审查各 项预防抑制措施,确保有效。二是建立完善生产异常情况监测与预警 机制。及时记录异常情况及处置过程,定期对比分析研判全系统工艺 参数变化趋势,发现事故苗头及时处理。

- 30 -