附件1

危险化学品生产使用企业老旧装置 安全风险评估指南

(征求意见稿)

2021年12月

目录

一、总则............................................................................................................1

二、老旧装置范围与分类................................................................................1

(一)老旧装置范围..................................................................................1

(二)老旧装置分类..................................................................................2

三、老旧装置风险评估....................................................................................2

(一)风险矩阵标准..................................................................................2

(二)老旧装置事故后果等级判断......................................................... 4

(三)老旧装置可能性等级划分............................................................. 7

(四)风险等级确定..................................................................................8

四、老旧装置风险管控要求............................................................................9

(一)淘汰退出..........................................................................................9

(二)高风险装置....................................................................................10

(三)较高风险装置................................................................................10

(四)一般风险装置................................................................................10

附件:1.爆炸物、剧毒(高毒)气体和液体排查表

2.危险化学品生产使用企业老旧装置安全风险评估细则

一、总则

为规范危险化学品生产使用企业老旧装置的安全风险排查 与评估分级,实施老旧装置安全风险分类整治与管控,依据国 家相关法律法规、部门规章、标准规范,结合有关事故案例, 制定本指南。

二、老旧装置范围与分类

(一)老旧装置范围。本指南所指老旧装置为取得应急管 理部门安全生产许可或使用许可的危险化学品生产使用企业中 建成投产20年(含)以上的装置(包括独立装置和联合装置), 并满足以下条件之一:

1.涉及危险化学品重大危险源;

2.涉及重点监管的危险化工工艺;

3.涉及爆炸物、剧毒(高毒)气体和液体;

4.装置内涉及危险化学品的主要反应器、压力容器、常压 储罐、低温储罐和GC1级压力管道等设备设施达到设计使用年 限,或未规定设计使用年限、但实际投产运行时间超过20年。

备注:

①适用范围不包括危险化学品储运系统罐区储罐,本指南 中所指常压储罐、低温储罐为装置内储罐。

②对于已整体更换设备的装置,实际投产时间按设备整体 更换后投产时间计算起始时间。经过数次改造,每次都有利旧 设备、设施,但只更新一部分,未完全更换的按初始投产时间 计算。

1

③联合装置是由两个或两个以上独立装置集中紧凑布置, 且装置间直接进料,无供大修设置的中间原料储罐,其开工或 停工检修等均同步进行,视为一套装置。评估时应把联合装置 视为一套装置。

④爆炸物为《危险化学品目录》(2015版)中危险性类别 为“爆炸物1.1项”的71种危险化学品。剧毒(高毒)气体和 液体为《危险化学品目录》(2015版)中列入重点监管的或特 别管控的21种剧毒(高毒)危险化学品(见附件1)。

⑤GC1级压力管道的划分标准见《压力管道规范工业管道 第 1 咅6 分:总则》(GB/T 20801.1-2020)。

(二)老旧装置分类。按照物料危险性、危险化学品的存 量等因素,分为以下三类老旧装置:

I类老旧装置:涉及剧毒气体、爆炸品,且剧毒气体或爆 炸品构成重大危险源的老旧装置。

U类老旧装置:火灾危险性为甲类的重大危险源装置;涉 及高毒气体或液体的重大危险源装置(高毒气体或液体含量超 过重大危险源临界量,或高毒气体浓度大于立即威胁生命和健 康浓度IDLH) o

田类老旧装置:除I、U类以外的其他老旧装置。

三、老旧装置风险评估

(一)风险矩阵标准

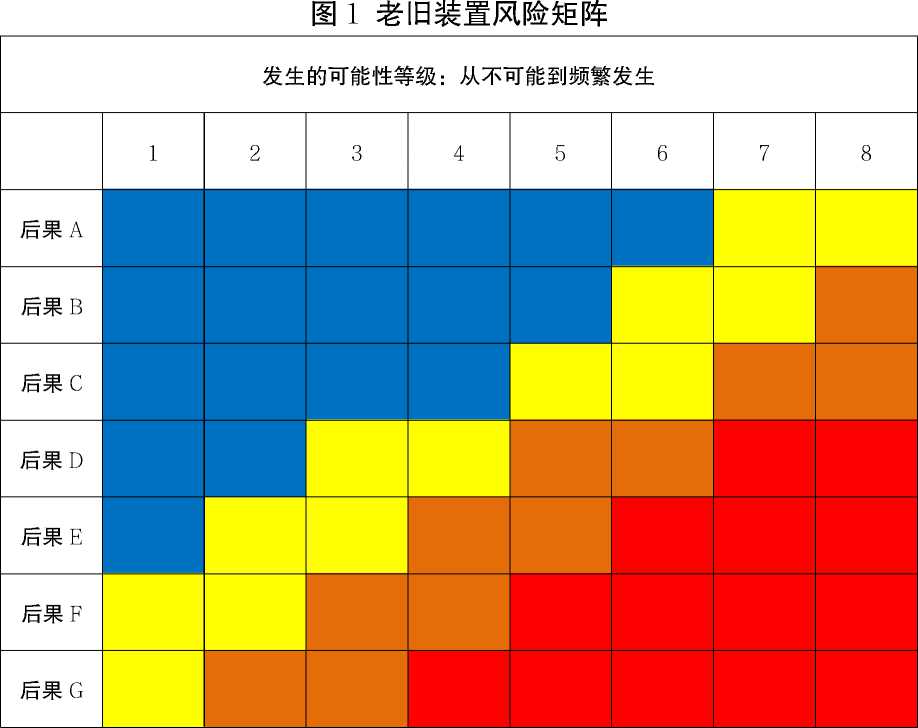

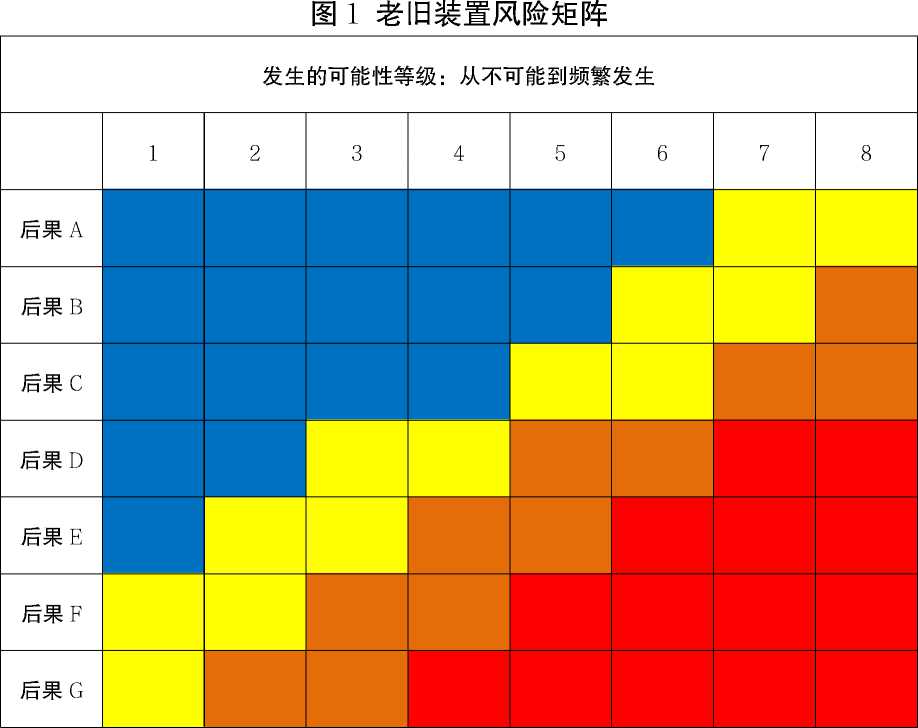

参考大型中央企业、国外大型能源化工公司的相关风险矩 阵(风险=事故发生可能性×事故后果严重性),本指南采用以

2

下风险矩阵标准,作为老旧装置风险等级的判断准则。

其中:

1.事故后果主要考虑健康与安全影响(不考虑财产损失影 响、环境影响和社会影响等),按严重性从轻微到特别重大分 为七个等级,依次A、B、C、D、E、F和G,后果严重性等级 分类见表1。

2.伤害后果发生的可能性从低到高分为八个等级,依次为 1、2、3、4、5、6、7和8级。

3

3.风险等级分为重大风险(红色)、较大风险(橙色)、 一般风险(黄色)和低风险(蓝色)4个级别。

表1 事故后果严重性分级

|

后果等级 |

健康和安全影响(人员伤害) |

|

A |

轻微影响的健康/安全事故: |

|

1.急救处理或医疗处理,但不需住院,不会因事故伤害损失工作日; | |

|

2.短时间暴露超标,引起身体不适,但不会造成长期健康影响。 | |

|

B |

较轻微影响的健康/安全事故: |

|

1.因事故伤害损失工作日; | |

|

2.1~2人轻伤。 | |

|

C |

一般影响的健康/安全事故: |

|

1.3人以上轻伤或1~2人重伤(包括急性工业中毒,下同); | |

|

2.暴露超标,带来长期健康影响或造成职业相关的严重疾病。 | |

|

D |

一般安全事故:导致1~2人死亡或3~9人重伤。 |

|

E |

较大安全事故:导致3~9人死亡或10人及以上、50人以下重伤。 |

|

F |

重大安全事故:导致工厂界区内或界区外多人伤亡,包括10人及以上、30人以下 死亡或50人及以上、100人以下重伤。 |

|

G |

特别重大安全事故:导致工厂界区内或界区外大量人员伤亡,包括30人及以上死亡 或100人及以上重伤。 |

(二)老旧装置事故后果等级判断

依据化工装置发生火灾、爆炸、泄漏中毒等事故影响范围, 综合考虑老旧装置内部防护目标、外部防护目标,建立老旧装 置的事故后果等级快速判断标准:

4

3。

1.1、n类老旧装置事故后果等级快速判断标准见表2,表

2.川类老旧装置的事故后果等级为D级。

表2 I类装置事故后果分级

|

防护目标 类别 |

高敏感目标、重要防护目标和一级 防护目标(一类) |

一级防护目标(二类) |

内部防护目标 | |||||

|

防护目标 内容 |

1.高敏感防护目标:文化、教育、 医疗卫生场所、社会福利设施及其 他在事故场景下自我保护能力相对 较低群体聚集场所; 2.重要防护目标:公共图书展览设 施、文物保护单位、城市轨道交通 设施、军事安保设施及其他具有保 护价值的或事故场景下人员不便撤 离的场所; 3. 一级防护目标:居住户数30户 以上或居住人数100人以上;100 人以上行政办公建筑;体育场馆; 剧场高峰时100人以上的露天场 所。 |

居住户数10~30户,或居住人 数30-100人;30人以上,100 人以下办公建筑;体育场馆; 商场高峰时100~300人露天场 所;剧场高峰时100人以下露 天场所。 |

厂界内或化工园 区界区内危险化 学品企业的办公 楼、中央控制室、 外操室、消防站 等人员集中场 所。(>300 人 × 小时/天) | |||||

|

装置边界 到防护目 标的距离 L ( m ) |

1000<L ≤1500 |

800<L ≤1000 |

≤800 |

800<L ≤100 |

600<L ≤800 |

≤600 |

200<L ≤300 |

L≤ 200 |

|

后果等级 |

E |

F |

G |

E |

F |

G |

E |

F |

备注:

①装置边界到防护目标的距离是指装置最外侧含有危险介

质的设备外缘或建筑物的最外轴线距离防护目标的距离;

②光气装置在现有距离基础上增加200m;

5

③对于内部防护目标,如果涉及剧毒气体(剧毒液化气体), 且人员集中建筑物采取了特殊的防毒设计措施(如正压通风设 计、通风口设置有毒性气体检测器并有联锁功能等),并经过 定量风险评估,人员年度死亡风险可接受,则可不考虑该人员 集中场所;如果涉及爆炸品,且人员集中建筑物采取了抗爆设 计,并经过定量风险评估,人员年度死亡风险可接受,则可不 考虑该人员集中场所。

④如果I类生产装置没有出现表中情况,则后果等级为Do

⑤防护目标类别:上表中对防护目标划分进行了简化,具 体规定和详细划分见《危险化学品生产装置和储存设施风险基 准》(GB36894-2018 )。

表3 ∏类装置事故后果分级

|

防护目标 类别 |

一级防护目标(一类)、高敏感、重要 防护目标 |

一级防护目标(二类) |

内部防护目标 | ||||||

|

防护目标 内容 |

1.高敏感防护目标:文化、教育、医疗 卫生场所、社会福利设施及其他在事故 场景下自我保护能力相对较低群体聚集 的场所; 2.重要防护目标:公共图书展览设施、 文物保护单位、城市轨道交通设施、军 事安保设施及其他具有保护价值的或事 故场景下人员不便撤离的场所; 3. 一级防护目标(一类):居住户数30 户以上或居住人数100人以上;100人 以上行政办公建筑;体育场馆;剧场高 峰时100人以上的露天场所。______ |

居住户数10~30户,或居住 人数30~100人;30人以上, 100人以下办公建筑;体育 场馆;商场高峰时100-300 人露天场所;剧场高峰时 100人以下露天场所。 |

厂界内或化工园 区界区内危险化 学品企业非抗爆 的办公楼、中央 控制室、外操室、 消防站等人员集 中场所。( >300 人×小时/天) | ||||||

|

装置边界 到防护目 标的距离 |

400<L ≤500 |

300<L ≤400 |

200<L ≤300 |

L ≤ 200 |

300<L ≤400 |

200<L ≤300 |

L ≤ 200 |

100<L ≤200 |

L≤ 100 |

6

|

防护目标 类别 |

一级防护目标(一类)、高敏感、重要 防护目标 |

一级防护目标(二类) |

内部防护目标 | ||||||

|

L(m) | |||||||||

|

后果等级 |

D |

E |

F |

G |

D |

E |

F |

D |

E |

备注:

①装置边界到防护目标的距离是指装置最外侧含有危险介 质的设备外缘或建筑物的最外轴线距离防护目标的距离

②对于内部防护目标,如果涉及高毒液体或高毒气体,且 人员集中建筑物采取了特殊的防毒设计措施(如正压通风设计、 通风口设置有毒性气体检测器并有联锁功能等),并经过定量 风险评估,人员年度死亡风险可接受,则可不考虑该人员集中 场所;如果涉及火灾危险性为甲类的危险化学品,且人员集中 建筑物采取了抗爆设计,并经过定量风险评估,人员年度死亡 风险可接受,则可不考虑该人员集中场所。

③如果Ⅱ类生产装置没有出现表中情况,则后果等级为D 级。

④防护目标类别:上表中对防护目标划分进行了简化,具 体规定和详细划分见《危险化学品生产装置和储存设施风险基 准》(GB36894-2018)。

(三)老旧装置可能性等级划分

依据《危险化学品生产使用企业老旧装置安全风险评估细 则》(见附件2),从基本要求、设备安全、工艺过程安全和仪 控系统安全等4个方面,对老旧装置进行专项排查。设定总分 值1000分,发现不符合项扣除相应分值,得到累计扣分值,然

7

后采用1000分减去累计扣分值,得出每一座老旧装置的得分 (注:每项检查细则只扣除一次分数,单项不累积扣分;不涉 及的检查项不扣分。检查项共计2170分,其中有23项扣50分, 有35项扣20分,有24项扣10分,有16项扣5分)。

在进行设备安全专项排查时,应按照《危险化学品生产使 用企业老旧装置压力容器调查表》(见附件2表2.1)和《危险 化学品生产使用企业老旧装置压力管道调查表》(见附件2表 2.2),对装置所涉及的压力容器和压力管道进行详细调查,建 立台账。

依据得分,老旧装置发生火灾爆炸或泄漏中毒事故的可能 性等级划分采用如下判断标准:

表4可能性分级分类

|

可能性等级 |

得分 |

|

2 |

≥900 |

|

3 |

850~900 |

|

4 |

800~850 |

|

5 |

700~800 |

|

6 |

600~700 |

|

7 |

500~600 |

|

8 |

<500 |

(四)风险等级确定

根据老旧装置的后果等级与可能性等级,查图1,得到老旧

装置的风险等级。

8

四、老旧装置风险管控要求

(一)淘汰退出装置。当老旧装置存在以下否决项情形之 一的,应当淘汰:

1.装置的工艺路线或主体设备列入《产业结构调整指导目 录(2019年本)》(国家发展改革委令第29号)、《淘汰落后 危险化学品安全生产技术工艺设备目录(第一批)》(应急厅 〔2020〕38号)、《淘汰落后安全技术工艺、设备目录(2016 年)》(安监总科技〔2016〕137号)、《淘汰落后安全技术装 备目录(2015年第一批)》(安监总科技〔2015〕75号)的。

2.没有经过正规设计,且没有开展安全设计诊断的老旧装 置。(未经正规设计是指:装置未经法定资质设计单位设计, 企业自行设计安装使用;或设计单位不具备相应资质、超资质 级别或超业务范围开展项目设计;或以安全设施设计专篇代替 初步<或基础>设计、以初步<或基础>设计代替施工图<或 详细>设计等)。

3.外部安全防护距离不满足国家标准《危险化学品生产装 置和储存设施风险基准》(GB 36894)规定的风险基准要求, 且无法整改的。

4.连续停运5年以上,且存在重大隐患且无法整改的装置。

5.装置核心反应器或主要压力容器安全状况等级为4级, 累计监控使用时间超过3年且无法对缺陷进行处理的老旧装置。

6.风险等级为高风险,且没有配置过程控制系统的重点监

管危险化工工艺装置。

9

7.风险等级为高风险,可能性达到8级的装置。

(二)高风险装置。对《危险化学品生产使用企业老旧装 置安全风险评估细则》的所有扣分项,立即实施整改,逐一完 善安全、设备和工艺管理措施,改造自动化控制、监测监控设 施,达不到安全条件的停产整改。

(三)较高风险装置。对《危险化学品生产使用企业老旧 装置安全风险评估细则》的扣50分项,立即实施整改;对其他 扣分项,限期实施整改。

高风险和较高风险装置实施整改过程中,应同时落实以下 针对性措施:

1.降低并优化装置的运行负荷。

2.开展报警管理、控制回路性能评估等工作,提升老旧装 置自控投用率和运行平稳性。

3.加大压力容器及压力管道的检测频次和预防性维修管 理。

(四)一般风险装置。落实常态化管控措施,结合检维修 计划整改,确保安全风险可控。

10

附件1

爆炸物、剧毒(高毒)气体和液体排查表

|

序号 |

类别 |

名称 |

|

1 |

爆炸物,1.1项 |

叠氮化钡 |

|

2 |

爆炸物,1.1项 |

叠氮化铅[含水或水加乙醇≥20%] |

|

3 |

爆炸物,1.1项 |

4,6-二硝基-2-氨基苯酚 |

|

4 |

爆炸物,1.1项 |

二硝基苯酚[干的或含水<15%] |

|

5 |

爆炸物,1.1项 |

二硝基甘脲 |

|

6 |

爆炸物,1.1项 |

二硝基间苯二酚 |

|

7 |

爆炸物,1.1项 |

二硝基重氮苯酚[按质量含水或乙醇和水的混合物不低于40%] |

|

8 |

爆炸物,1.1项 |

二乙二醇二硝酸酯[含不挥发、不溶于水的减敏剂≥25%] |

|

9 |

爆炸物,1.1项 |

甘露糖醇六硝酸酯[湿的,按质量含水或乙醇和水的混合物不低于40%] |

|

10 |

爆炸物,1.1项 |

高氯酸铵 |

|

11 |

爆炸物,1.1项 |

环三亚甲基三硝胺[含水≥15%] |

|

12 |

爆炸物,1.1项 |

环三亚甲基三硝胺[减敏的] |

|

13 |

爆炸物,1.1项 |

环三亚甲基三硝胺与环四亚甲基四硝胺混合物[含水≥15%或含减敏剂≥10%] |

|

14 |

爆炸物,1.1项 |

环三亚甲基三硝胺与三硝基甲苯和铝粉混合物 |

|

15 |

爆炸物,1.1项 |

环三亚甲基三硝胺与三硝基甲苯混合物[干的或含水<15%] |

|

16 |

爆炸物,1.1项 |

环四亚甲基四硝胺[含水≥15%] |

|

17 |

爆炸物,1.1项 |

环四亚甲基四硝胺[减敏的] |

|

18 |

爆炸物,1.1项 |

环四亚甲基四硝胺与三硝基甲苯混合物[干的或含水<15%] |

|

19 |

爆炸物,1.1项 |

季戊四醇四硝酸酯[含蜡≥7%] |

|

20 |

爆炸物,1.1项 |

季戊四醇四硝酸酯[含水≥25%或含减敏剂≥15%] |

|

21 |

爆炸物,1.1项 |

季戊四醇四硝酸酯与三硝基甲苯混合物[干的或含水<15%] |

|

22 |

爆炸物,1.1项 |

甲基丙烯酸三硝基乙酯 |

|

23 |

爆炸物,1.1项 |

雷汞[湿的,按质量含水或乙醇和水的混合物不低于20%] |

|

24 |

爆炸物,1.1项 |

六硝基-1,2-二苯乙烯 |

|

25 |

爆炸物,1.1项 |

六硝基二苯胺 |

|

26 |

爆炸物,1.1项 |

六硝基二苯胺铵盐 |

|

27 |

爆炸物,1.1项 |

六硝基二苯硫 |

|

28 |

爆炸物,1.1项 |

脒基亚硝氨基脒基叉肼[含水≥30%] |

|

29 |

爆炸物,1.1项 |

脒基亚硝氨基脒基四氮烯[湿的,按质量含水或乙醇和水的混合物不低于30%] |

11

|

序号 |

类别 |

名称 |

|

30 |

爆炸物,1.1项 |

1,3,5-三硝基苯 |

|

31 |

爆炸物,1.1项 |

2,4,6-三硝基苯胺 |

|

32 |

爆炸物,1.1项 |

2,4,6-三硝基苯酚 |

|

33 |

爆炸物,1.1项 |

2,4,6-三硝基苯酚铵[干的或含水<10%] |

|

34 |

爆炸物,1.1项 |

2,4,6-三硝基苯酚钠 |

|

35 |

爆炸物,1.1项 |

三硝基苯磺酸 |

|

36 |

爆炸物,1.1项 |

2,4,6-三硝基苯磺酸钠 |

|

37 |

爆炸物,1.1项 |

三硝基苯甲醚 |

|

38 |

爆炸物,1.1项 |

2,4,6-三硝基苯甲酸 |

|

39 |

爆炸物,1.1项 |

2,4,6-三硝基苯甲硝胺 |

|

40 |

爆炸物,1.1项 |

三硝基苯乙醚 |

|

41 |

爆炸物,1.1项 |

2,4,6-三硝基二甲苯 |

|

42 |

爆炸物,1.1项 |

2,4,6-三硝基甲苯 |

|

43 |

爆炸物,1.1项 |

三硝基甲苯与六硝基-1,2-二苯乙烯混合物 |

|

44 |

爆炸物,1.1项 |

2,4,6-三硝基甲苯与铝混合物 |

|

45 |

爆炸物,1.1项 |

三硝基甲苯与三硝基苯和六硝基-1,2-二苯乙烯混合物 |

|

46 |

爆炸物,1.1项 |

三硝基甲苯与三硝基苯混合物 |

|

47 |

爆炸物,1.1项 |

三硝基甲苯与硝基萘混合物 |

|

48 |

爆炸物,1.1项 |

2,4,6-三硝基间苯二酚 |

|

49 |

爆炸物,1.1项 |

2,4,6-三硝基间苯二酚铅[湿的,按质量含水或乙醇和水的混合物不低于20%] |

|

50 |

爆炸物,1.1项 |

三硝基间甲酚 |

|

51 |

爆炸物,1.1项 |

2,4,6-三硝基氯苯 |

|

52 |

爆炸物,1.1项 |

三硝基萘 |

|

53 |

爆炸物,1.1项 |

三硝基芴酮 |

|

54 |

爆炸物,1.1项 |

2,3,4,6-四硝基苯胺 |

|

55 |

爆炸物,1.1项 |

四硝基萘 |

|

56 |

爆炸物,1.1项 |

四硝基萘胺 |

|

57 |

爆炸物,1.1项 |

硝铵炸药 |

|

58 |

爆炸物,1.1项 |

硝化甘油[按质量含有不低于40%不挥发、不溶于水的减敏剂] |

|

59 |

爆炸物,1.1项 |

硝化甘油乙醇溶液[含硝化甘油≤10%] |

|

60 |

爆炸物,1.1项 |

硝化淀粉 |

|

61 |

爆炸物,1.1项 |

硝化纤维素[干的或含水(或乙醇)<25%] |

|

62 |

爆炸物,1.1项 |

硝化纤维素[未改型的,或增塑的,含增塑剂<18%] |

|

63 |

爆炸物,1.1项 |

5-硝基苯并三唑 |

|

64 |

爆炸物,1.1项 |

硝基胍 |

|

65 |

爆炸物,1.1项 |

硝基脲 |

12

|

序号 |

类别 |

名称 |

|

66 |

爆炸物,1.1项 |

硝基三唑酮 |

|

67 |

爆炸物,1.1项 |

硝酸铵[含可燃物>0.2%,包括以碳计算的任何有机物,但不包括任何其它添加剂] |

|

68 |

爆炸物,1.1项 |

硝酸铵肥料[比硝酸铵(含可燃物>0.2%,包括以碳计算的任何有机物,但不 包括任何其它添加剂)更易爆炸] |

|

69 |

爆炸物,1.1项 |

硝酸脲 |

|

70 |

爆炸物,1.1项 |

硝酸羟胺 |

|

71 |

爆炸物,1.1项 |

硝酸重氮苯 |

|

72 |

剧毒气体或液体 |

氯 |

|

73 |

剧毒气体或液体 |

异氰酸甲酯 |

|

74 |

剧毒气体或液体 |

烯丙胺 |

|

75 |

剧毒气体或液体 |

丙酮合氰化氢;2-羟基异丁腈;氰丙醇 |

|

76 |

剧毒气体或液体 |

一甲肼;甲基联氨 |

|

77 |

剧毒气体或液体 |

磷化三氢;膦 |

|

78 |

剧毒气体或液体 |

全氯环戊二烯 |

|

79 |

剧毒气体或液体 |

甲基氯甲醚;氯二甲醚 |

|

80 |

剧毒气体或液体 |

光气 |

|

81 |

高毒气体或液体 |

氨 |

|

82 |

高毒气体或液体 |

二硫化碳 |

|

83 |

高毒气体或液体 |

硫酸二甲酯 |

|

84 |

高毒气体或液体 |

氯乙烯[稳定的] |

|

85 |

高毒气体或液体 |

苯 |

|

86 |

高毒气体或液体 |

苯胺 |

|

87 |

高毒气体或液体 |

2-丙烯腈[稳定的] |

|

88 |

高毒气体或液体 |

氟化氢[无水] |

|

89 |

高毒气体或液体 |

甲苯-2,4-二异氰酸酯 |

|

90 |

高毒气体或液体 |

硫化氢 |

|

91 |

高毒气体或液体 |

硝基苯 |

|

92 |

高毒气体或液体 |

一氧化碳 |

13

附件2

危险化学品生产使用企业老旧装置安全风险评估细则

(一)基本要求检查重点

1.工艺路线、外部安全防护距离、有抗爆要求的人员集中 建筑物抗爆情况。

2.安全设计、建设项目“三同时”、风险评估等的合规性。

3.工艺安全信息、操作规程、变更管理等管理情况。

表1基本要求检查

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

1 |

不应使用国家明令淘汰的工艺。 |

查设计文 件 |

《淘汰落后危险化学品安全 生产技术工艺设备目录(第一 批)》(应急厅〔2020〕38号); 《淘汰落后安全技术工艺、设 备目录(2016年)》(安监总 科技〔2016〕137号);《淘 汰落后安全技术装备目录 (2015年第一批)》(安监总 科技〔2015〕75号) |

50 |

|

2 |

对重大危险源场所按照《危险化学品 生产装置和储存设施外部安全防护 距离确定方法》》(GB/T 37243-2019) 要求开展外部安全防护距离评估核 算;外部安全防护距离应满足《危险 化学品生产装置和储存设施风险基 准》(GB 36894-2018 )确定的个人风 险基准的要求。 |

查报告 |

《危险化学品生产装置和储 存设施外部安全防护距离确 定方法》(GB/T37243-2019); 《危险化学品生产装置和储 存设施风险基准》 (GB36894-2018);《危险化 学品重大危险源监督管理暂 行规定》(国家安全监管总局 令第40号) |

50 |

|

3 |

在役装置应经过正规设计,未经过正 规设计的在役化工装置应进行安全 设计诊断。 |

查设计文 件 |

《关于开展提升危险化学品 领域本质安全水平专项行动 的通知》(安监总管三〔2012〕 87号) |

50 |

14

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

4 |

老旧装置的改、扩建设项目应严格履 行建设期的“三同时”要求。 |

查相关批 复、文件 |

《建设项目安全设施“三同 时”监督管理办法》(国家安 监总局令第36号);《危险 化学品建设项目安全监督管 理办法》(国家安全监管总局 令第45号) |

50 |

|

5 |

有爆炸危险性化学品的生产装置控 制室、交接班室不得布置在装置区 内;涉及甲乙类火灾危险性的生产装 置控制室、交接班室布置在装置区内 的,应进行抗爆设计。 |

查记录、查 现场 |

《危险化学品安全专项整治 三年行动实施方案》(安委 〔2020〕3号) |

50 |

|

6 |

精细化工装置工艺应按规定开展反 应安全风险评估。 |

查报告 |

《关于加强精细化工反应安 全风险评估工作的指导意见》 (安监总管三〔2017〕1号) |

50 |

|

7 |

涉及硝化、氯化、氟化、重氮化、过 氧化工艺的精细化工生产装置应进 行有关产品生产工艺全流程的反应 安全风险评估和对相关原料、中间产 品、产品及副产物的热稳定性测试及 蒸馏、干燥、储存等单元操作的风险 评估。 |

查报告 |

《危险化学品安全专项整治 三年行动实施方案》(安委 〔2020〕3号) |

20 |

|

8 |

应为装置制定操作规程并明确工艺 控制指标。严格执行工艺控制指标, 不超控制指标运行。 |

查现场、查 操作规程 |

《关于加强化工过程安全管 理的指导意见》(安监总管三 〔2013〕88号) |

20 |

|

9 |

装置的设计压力、温度、流量、额定 负荷、腐蚀余量,设备出厂资料,建 设、检验记录等基础信息完善,设备 管道材质、制造图纸、流程图与现场 相符。 |

查资料 |

《化工企业工艺安全管理实 施导则》(AQ/T3034-2010) |

10 |

|

10 |

操作规程的内容应至少包括:开车、 正常操作、临时操作、应急操作、正 常停车和紧急停车的操作步骤与安 全要求;工艺参数的正常控制范围, 偏离正常工况的后果,防止和纠正偏 离正常工况的方法及步骤;操作过程 的人身安全保障、职业健康注意事项 等。 |

查现场、查 操作规程 |

《关于加强化工过程安全管 理的指导意见》(安监总管三 〔2013〕88号) |

10 |

|

11 |

每年要对操作规程的适应性和有效 性进行确认,至少每3年要对操作规 程进行审核修订;当工艺技术、设备 发生重大变更时,要及时审核修订操 |

查现场、查 操作规程 |

《关于加强化工过程安全管 理的指导意见》(安监总管三 〔2013〕88号) |

10 |

15

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

作规程。 | ||||

|

12 |

应对涉及重点监管危险化学品、重点 监管危险化工工艺和危险化学品重 大危险源的生产装置每3年运用 HAZOP分析方法进行一次安全风险 辨识分析,编制HAZOP分析报告。 |

查报告 |

《关于加强化工过程安全管 理的指导意见》(安监总管三 〔2013〕88号) |

5 |

|

13 |

建立变更管理制度。变更完成后,要 及时更新相应的安全生产信息,建立 变更管理档案。对重大工艺技术变 更、重大设备设施变更要经过严格的 审批流程,并有正规设计。 重大工艺技术变更主要包括:生产能 力超过设计最大能力;可能导致危险 产生的原辅材料(包括助剂、添加剂、 催化剂等)变化;介质(包括成分比 例的变化)不满足设计要求;工艺技 术路线、流程发生调整变化;工艺控 制参数超出设计范围;仪表控制系统 (包括安全报警和联锁整定值的改 变)超出设计范围,水、电、汽、风 等公用工程方面的改变可能导致重 大风险等。 重大设备变更主要包括:设备设施的 改造、非同类型替换(包括型号、材 质、安全设施的变更)、布局改变, 备件、材料的改变,监控、测量仪表 的变更,控制计算机及软件的变更。 |

查资料 |

《关于加强化工过程安全管 理的指导意见》(安监总管三 〔2013〕88号);《关于开展 提升危险化学品领域本质安 全水平专项行动的通知》(安 监总管三〔2012〕87号) |

10 |

(二)设备与管道安全检查重点

1.压力容器和压力管道的安全管理、注册登记、定期检验、 安全状况等级和安全评估(合于使用评价)等情况。

2.设备腐蚀、材质老化、设备工艺防腐、腐蚀检测情况。

3.设备材质是否满足安全生产要求。

4.动设备监控等情况,高危泵的选型、密封、泄漏监测、

火灾防控等。

16

表2 设备与管道安全检查

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

1 |

1.禁止使用国家明令淘汰、禁止使用的危 及生产安全的设备; 2.主要工艺设备的设备完整性应满足安全 生产要求; 3.压力容器安全状况等级、危险介质压力 管道安全状况等级或设备安全状态要满足 安全生产要求。 |

查现场、 查资料 |

《安全生产法》、《固 定式压力容器安全技 术监察规程》 (TSG21-2016);《压 力管道安全技术监察 规程-工业管道XTSG D0001-2009)________ |

50 |

|

2 |

装置压力容器设计文件应完整,包括计算 书、图纸、制造检验技术要求等。2009年 8月31日以后有改造与重大维修的老旧压 力容器中的III类压力容器应有风险评估 报告(设计阶段)。 |

查资料 |

《固定式压力容器安 全技术监察规程》 (TSG21-2016;《压 力容器》(GB/T 150.1-2011 )___________ |

5 |

|

3 |

压力容器使用单位应当按照《特种设备使 用管理规则》的有关要求,对压力容器进 行使用安全管理,设置安全管理机构,应 当按照规定向所在地负责特种设备使用登 记的部门申请办理特种设备使用登记证。 |

查相关制 度、文件、 证件 |

《固定式压力容器安 全技术监察规程》 (TSG21-2016) |

50 |

|

4 |

使用单位应对压力容器开展定期自行检 查,包括月度检查、年度检查。每月对所 使用的压力容器至少进行1次月度检查并 记录,当年度检查与月度检查时间重合时, 可不再进行月度检查。每年对所使用的压 力容器至少进行l次年度检查,并出具检 查报告,进行压力容器使用安全状况分析, 并对年度检查中发现的隐患及时消除。 |

查记录、 报告 |

《固定式压力容器安 全技术监察规程》 (TSG21-2016) |

20 |

|

5 |

使用单位应在容器定期检验有效期届满前 由特种设备检验机构进行再次检测,评定 安全状况等级并出具定期检验报告。 |

查台账、 报告 |

《固定式压力容器安 全技术监察规程》 (TSG21-2016) |

50 |

|

6 |

金属压力容器的安全状况等级为4级的, 监控使用,其检验周期由检验机构确定, 累计监控使用时间不得超过3年,在监控 使用期间,使用单位应当采取有效的监控 措施。安全状况等级为5级的,应当对缺 陷进行处理,否则不得继续使用。 |

查检验报 告及使 用、处理 记录 |

《固定式压力容器安 全技术监察规程》 (TSG21-2016) |

50 |

|

7 |

非金属压力容器的安全状况等级为3级 的,应当监控使用,累计监控使用时间不 得超过1年;安全状况等级为4级的,不 |

查检验报 告和使用 记录 |

《固定式压力容器安 全技术监察规程》 (TSG21-2016) |

50 |

17

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

得继续在当前介质下使用;如果用于其他 适合的腐蚀性介质时,应当监控使用,其 检验周期由检验机构确定,但是累计监控 使用时间不得超过l年;安全状况等级为5 级的,应当对缺陷进行处理,否则不得继 续使用。 | ||||

|

8 |

安全附件应定期校验或检查,仪表应定期 检查和检定校准。压力容器安全附件的定 期检验、延期检验按照相关压力容器安全 性技术规范进行。 |

查报告及 记录 |

《固定式压力容器安 全技术监察规程》 (TSG21-2016 );《常 压立式圆筒形钢制焊 接储罐维护检修规 程 》 ( SHS 01012-2004 )_________ |

20 |

|

9 |

达到设计使用年限的压力容器(未规定设 计使用年限,但是使用超过20年的压力容 器视为达到设计使用年限),如果要继续 使用,使用单位应当委托有检验资质的特 种设备检验机构参照定期检验的有关规定 对其进行检验,必要时进行安全评估(合 于使用评价),经过使用单位主要负责人 批准后方可继续使用。 |

查报告及 文件 |

《固定式压力容器安 全技术监察规程》 (TSG21-2016 ) |

50 |

|

10 |

重新启用停用压力容器时,使用单位应当 进行自行检查,到使用登记机关办理启用 手续;超过定期检验有效期的,应当按照 定期检验的有关要求进行检验。 |

查记录或 报告、证 件 |

《特种设备使用管理 规则》(TSG08-2017 ) |

50 |

|

11 |

压力管道应办理使用登记,超设计年限压 力管道使用单位应按照安全技术规范和相 关产品标准要求,经检验或安全评估合格, 由使用单位安全管理负责人批准后,方可 继续使用。 |

查记录 |

《特种设备使用管理 规则(TSG08-2017); 《压力管道安全技术 监察规程一工业管 道 》 ( TSGD 0001-2009)__________ |

50 |

|

12 |

在用管道在线检验每年至少1次(也称为 年度检查)。可自行检测,以外观检查和 安全保护装置检查为主,必要时进行壁厚 测定和电阻值测量。检测完成后应出具在 线检验报告,做出检验结论。 |

查台账、 报告 |

《压力管道安全技术 监察规程-工业管道》 (TSG D0001-2009); 《压力管道定期检验 规则—工业管道》 (TSG D7005-2018 ) |

50 |

|

13 |

应按一定的检验周期在管道停车期间进行 的较为全面的检验。全面检验(即定期检 验)到期时,由使用单位向检验机构申报 |

查台账、 报告 |

《压力管道安全技术 监察规程-工业管道》 (TSG D0001-2009); |

20 |

18

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

全面检验。全面检验以宏观检验、壁厚测 定和安全附件的检验为主,必要时应当增 加表面缺陷检测、埋藏缺陷检测、材质分 析、耐压强度校核、应力分析、耐压试验 和泄漏试验等项目。检验工作完成后出具 全面检验报告。 |

《压力管道定期检验 规则—工业管道》 (TSG D7005-2018 ) | |||

|

14 |

最近一次全面检验所发现的管道超标缺 陷,使用单位应当制定修复方案。修复后, 检验机构应当对修复部位进行检查确认; 对不易修复的严重缺陷,也可以采用安全 评定的方法,确认缺陷是否影响管道安全 运行到下一个全面检验周期。 |

查方案或 台账、报 告 |

《压力管道安全技术 监察规程-工业管道》 (TSG D0001-2009 ) |

50 |

|

15 |

压力管道的安全状况等级为3级的,一般 不超过3年检验一次,在使用期间内,使 用单位应当对管道采取有效的监控措施; 安全状况等级为4级的,使用单位应当对 管道缺陷进行处理(缺陷处理的方式包括 采用修理的方法消除缺陷或者进行合于使 用评价),否则不得继续使用。 |

查检验报 告及文 件、记录 等 |

《压力管道定期检验 规则—工业管道》 (TSG D7005-2018 ) |

50 |

|

16 |

操作规程中应有压力容器、压力管道运行 参数控制、重点检查方法和紧急情况处置 程序。 |

查制度 |

《特种设备使用管理 规则(TSG08-2017); 《压力管道安全技术 监察规程—工业管 道 》 ( TSGD 0001-2009);《固定 式压力容器安全技术 监察规程》 (TSG21-2016) |

10 |

|

17 |

输送极度危害、高度危害流体以及可燃流 体的管道应当进行泄漏试验。 |

查设计文 件 |

《压力管道安全技术 监察规程—工业管 道 》 ( TSGD 0001-2009) |

20 |

|

18 |

GC1管道用支管连接管件应采用整体补强 的支管连接件或三通。GC1管道应选用专 用石油化工级阀门,阀门应防止阀门填料 处流体介质泄漏;不得采用螺纹连接的阀 盖密封结构。 |

查设计文 件 |

《压力管道规范-工 业管道》(GB/T 20801.3-2020) |

20 |

|

19 |

压力管道材料选择应与介质的毒性和燃爆 特性、操作条件相适应。《无缝钢管》 (GB/T8163-2008)、《低中压锅炉用无缝 |

查设计文 件 |

《压力管道安全技术 监察规程—工业管 道 》 ( TSGD |

20 |

19

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

管》(GB3087-2008)和《石油天然气工业 输送钢管交货技术条件(GB9711.1-1997》 中的碳钢管和对焊管件不得用于GC1管 道。 |

0001-2009) | |||

|

20 |

压力管道材料是否存在晶界腐蚀倾向。非 超低碳(C >0.03%)和非稳定化奥氏体不 锈钢 (如 S30408、S31608)在非固溶状 态下(包括固溶后经热加工或焊接)不得 用于可能发生晶间腐蚀的环境。 |

查设计文 件 |

《压力管道规范 工 业管道》(GB/T 20801.2-2020);《压 力管道安全技术监察 规程—工业管道》 (TSG D0001-2009 ) |

10 |

|

21 |

压力管道材料存在环境材质劣化倾向。碳 钢、碳锰钢、低温用镍钢不宜在425℃以 上的温度下长期使用,碳钼钢不宜在470℃ 以上的温度下长期使用;为防止铬镍奥氏 体不锈钢在540℃~900℃温度下长期使用 时可能产生的金属间化合物的析出,选材 及施工时应控制奥氏体钢中的铁素体含量 及过度冷变形。 |

查记录、 检查制造 资料 |

《压力管道规范 工 业管道》(GB/T 20801.2-2020) |

10 |

|

22 |

压力管道介质腐蚀速率不得超出允许值 (均匀腐蚀速率不大于0.3mm/年)。加工 硫含量超过1.0%的原油操作温度超过 240℃管道应采用1Cr5Mo或奥氏体不锈钢 材质。 |

查记录 |

《高硫原油加工装置 设备和管道设计选材 导则》(SH/T 3096-2012) |

10 |

|

23 |

压力管道支吊架严重变形和开裂。压力容 器、储罐支座或基础下沉、倾斜和开裂。 |

查现场 |

《压力管道定期检验 规则 工业管道》 (TSG D7005-2018 ); 《固定式压力容器安 全技术监察规程》 (TSG21-2016 );《常 压立式圆筒形钢制焊 接储罐维护检修规 程(SHS01012-2004) |

10 |

|

24 |

压力容器、压力管道、储罐外表面严重锈 蚀和绝热层严重破损。 |

查现场 |

《压力管道定期检验 规则 工业管道》 (TSG D7005-2018 ); 《固定式压力容器安 全技术监察规程》 (TSG21-2016) |

5 |

20

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

25 |

当流体流速过快,冲击管子引起换热管振 动可能导致损坏时,应有适当的防止换热 管震动损坏的措施,包括防冲板(杆), 导流筒的设置。 |

查设计文 件 |

《换热器》(GB/T 151-2014) |

20 |

|

26 |

对有应力腐蚀倾向的储存容器应当注明腐 蚀介质的限定含量。 |

查设计文 件、操作 规程 |

《固定式压力容器安 全技术监察规程》 (TSG21-2016) |

10 |

|

27 |

加工高含硫原油的装置,容器及管道选材 应符合《高硫原油加工装置设备和管道设 计选材导则》(SH/T3096-2012)要求。 |

查设计文 件 |

《高硫原油加工装置 设备和管道设计选材 导 则 》 ( SH/T 3096-2012) |

10 |

|

28 |

加工高含酸原油的装置,设备及管道选材 应符合《高酸原油加工装置设备和管道设 计选材导则》(SH/T3129-2012)要求。 |

查设计文 件 |

《高酸原油加工装置 设备和管道设计选材 导 则 》 ( SH/T 3129-2012) |

10 |

|

29 |

开展设备预防性维修。关键设备要装备在 线监测系统。要定期监(检)测检查关键 设备、连续监(检)测检查仪表,及时消 除静设备密封件、动设备易损件的安全隐 患。定期检查压力管道阀门、螺栓等附件 的安全状态,及早发现和消除设备缺陷。 加强动设备管理。要编制动设备操作规程, 自动监测大机组和重点动设备的转速、振 动、位移、温度、压力、腐蚀性介质含量 等运行参数,及时评估设备运行状况。 |

查制度、 查现场 |

《关于加强化工过程 安全管理的指导意 见》(安监总管三 〔2013〕88号) |

10 |

|

30 |

应建立工艺防腐相关要求、制度或体系, 对开展工艺防腐工作的生产装置及辅助单 元,制定严格的腐蚀控制指标(如控制介 质中腐蚀性杂质浓度、控制pH注缓蚀剂和 控制操作温度等),并对工艺防腐措施落 实情况进行检查、监督、考核。建立工艺 防腐台帐,对腐蚀事故、重点腐蚀监控部 位、防腐措施等进行详细的记录和管理。 生产过程不超安全设防值、不超标排放。 |

查制度、 查技术规 程或工艺 卡片、台 账 |

参考有关企业炼化工 艺技术管理经验做法 |

5 |

|

31 |

硝酸铵生产过程中应定期监测溶液pH值、 氯离子、有机物含量。 |

查现场 |

《关于进一步加强硝 酸铵安全管理的通 知》(应急〔2021〕 64号) |

5 |

|

32 |

含光气物料管道(工艺管道)应采用无缝 钢管,管道连接应采用对焊焊接,严禁采 用丝扣连接。 |

查现场 |

《光气及光气化产品 生产安全规程》 (GB19041-2003) |

20 |

21

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

33 |

液化烃容器不宜设置玻璃板液位计。 |

查现场 |

《石油化工液化烃球 形储罐设计规范》 (SH3136-2003) |

10 |

|

34 |

危险化学品管道存在管子盲端时,应符合: 1.可能因集水冻裂、集水腐蚀或聚集其他 物料而发生事故的,应采取安全措施; 2.管道中的“盲肠”、放空、排凝部分, 设计温度需要满足冬季最低环境温度。 |

查现场 |

吸取McKee炼油厂液 态丙烷泄漏火灾事故 教训 |

20 |

|

35 |

在剧烈循环条件下,法兰连接用的螺栓或 双头螺柱应采用合金钢,有频繁的大幅度 温度循环或剧烈循环条件下的管道应采用 对焊法兰。 |

查设计文 件、查现 场 |

《工业金属管道设计 规 范 》 ( GB 50316-2000)(2008 年版) |

10 |

|

36 |

对氧气管道不应使用快开快闭型阀门。 |

查设计文 件或查现 场 |

《工业金属管道设计 规 范 》 ( GB 50316-2000)(2008 年版) |

5 |

|

37 |

加强防腐蚀管理,确定检查部位,定期检 测,建立检测数据库。对重点部位要加大 检测检查频次,及时发现和处理管道、设 备壁厚减薄情况;定期评估防腐效果和核 算设备剩余使用寿命,及时发现并更新更 换存在安全隐患的设备,特别是硫化氢、 硫酸、氢氟酸、氯化氢、氯离子等腐蚀性 介质的压力管道,重点关注弯头、变径、 三通等易受物料冲刷的部分。 |

查现场、 查资料 |

《关于加强化工过程 安全管理的指导意 见》(安监总管三 〔2013〕88号) |

10 |

|

38 |

处理输送易燃易爆、毒性气体的压缩机、 重载荷离心泵,以及输送毒性为极度和高 度危害介质或爆炸危险性介质的往复泵、 计量泵、转子泵,其壳体不能采用铸铁材 料(往复机可以采用铸铁气缸加钢套)。 |

查设备档 案 |

《石油化工离心、轴 流压缩机工程技术规 范》 (SH/T 3144-2012); 《石油化工重载荷离 心泵工程技术规范》 (SH/T3139-2019); 《石油化工往复泵工 程技术规定》(SH/T 3141-2013);《石油 化工计量泵工程技术 规范》(SH/T 3142-2016);《石油 化工转子泵工程技术 规范》(SH/T 3151-2013) |

5 |

22

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

39 |

处理含乙炔气体或氨气的管道、管件、设 备(如压缩机)与气体接触的部件不应使 用铜基材料。 |

查设备档 案 |

《石油化工设计安全 检查标准》(SH/T 3206-2019)__________ |

20 |

|

40 |

1.高危泵(高危泵包括高温泵(输送介质 操作温度≥自燃点或260℃)、液化烃泵 (输送介质为C1-C4的烃类液体或其他类 似液体)、中度以上有毒有害介质泵等) 轴端机械密封采用串级、双端面机械密封、 泵用干气密封或其他更好的密封形式。液 化烃泵、有毒有害介质泵选型也可按 SH/T3148选用无密封泵。如果泵的密封形 式不满足要求,应制定泵密封监控的措施 和密封改造计划; 2.高危泵所在区域应安装可燃/有毒气体报 警仪及视频监控系统,高温泵应处于可燃/ 有毒气体报警仪的保护范围内,视频监控 画面应能清晰完整观察到高危泵。 |

查设计文 件、查现 场 |

《石油化工设计安全 检查标准》 (SH/T3206-2019); 参考有关炼化企业高 危泵配置及运行管理 经验做法 |

20 |

23

表2.1危险化学品生产使用企业老旧装置压力容器调查表

|

序号 |

设备 名称 |

所属 装置 |

设计条件 |

操作条件 |

介质 |

壳体 材料 |

内径 (m) |

壁厚 (mm) |

主体结 构形式 |

内部 衬里 情况 |

设计 使用 年限 |

容积 (m3) |

投用 时间 |

容器 类别 |

上次 检验 日期 |

下次 检验 日期 |

安全 状况 等级 |

合于 使用 评价 次数 | ||

|

压力 (MPa) |

温度 (OC) |

压力 (MPa) |

温度 (C) | |||||||||||||||||

表2.2危险化学品生产使用企业老旧装置压力管道调查表

|

序号 |

管道 名称 |

管道 编号 |

所属 装置 |

设计条件 |

操作条件 |

设计条 件 |

操作 条件 |

管道规格 直径 ×壁厚 (mm × mm) |

管道 长度 (m) |

投用 时间 (年) |

管道 级别 |

上次 检验 日期 |

下次 检验 日期 |

安全状 况等级 |

合于 使用 评价 次数 | ||

|

温度 (C) |

压力 (MPa) |

温度 (C) |

压力 (MPa) | ||||||||||||||

24

表2.3危险化学品生产使用企业老旧装置内常压(低温)储罐调查表

|

序号 |

设备 名称 |

所属 装置 |

设计条件 |

操作条件 |

介 质 |

主容器(或常压储罐罐壁) |

低温罐次容器(外罐) |

保温、保冷 |

设计使用年 限(寿命) |

总高(底 板至罐 顶)(m) |

容积 (m3) |

投用 时间 |

上次 检修 日期 | |||||||||

|

压力 (kPa) |

温度 (OC) |

压力 (kPa) |

温度 (C) |

材 质 |

内径 (m) |

罐壁 高(m) |

壁厚 (mm) |

材 质 |

内径 (m) |

罐壁 高(m) |

壁厚 (mm) |

材料 |

厚度 (mm) | |||||||||

表2.1-2.3由企业自查建档。

25

(三)工艺过程安全检查重点

1.泵、压缩机、高压气液界面等的串压风险。

2.危险物料的紧急切断阀设置。

3.安全泄压与火炬排放系统的能力。

表3工艺过程安全检查

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

1 |

属于重点监管的危险化工工艺,其重点监控 工艺参数、基本安全控制要求、控制方式要 符合《重点监管危险化工工艺目录》的要求。 |

查报告、 查自控 |

《关于公布首批重点监 管的危险化工工艺目录 的通知》(安监总管三 〔2009〕116号);《关 于公布第二批重点监管 危险化工工艺目录和调 整首批重点监管危险化 工工艺中部分典型工艺 的通知》(安监总管三 〔2013〕3号) |

50 |

|

2 |

危险化学物品多级泵的进、出口管路应按出 口法兰压力等级设计或在进口设置安全阀等 防止超压的措施。 |

查设计文 件、查现 场 |

有关安全管理经验 |

20 |

|

3 |

1.容积>40m3的塔和容器,其与高温油泵的 吸入口总管上要设紧急隔离阀,选用电动或 气动执行机构; 2.对于直径≥DN300的高温油泵出入口阀门, 要选用电动或气动闸阀; 3.高温油泵上方的电缆槽等设施要采取防火 措施。 |

查现场 |

吸取高温油泵泄漏火灾 典型事故教训;参考有 关炼化企业高温油泵安 全运行经验做法 |

20 |

|

4 |

液化烃及操作温度等于或高于自燃点的可燃 液体泵,应设置水喷雾(水喷淋)系统或固 定消防水炮进行雾状冷却保护,喷淋强度不 宜低于 9L∕m2∙mino |

查设计文 件、查现 场 |

《石油化工企业设计防 火 标 准 》 ( GB 50160-2008) (2018 版) |

5 |

|

5 |

液化烃泵、可燃液体泵宜露天或半露天布置。 液化烃、操作温度等于或高于自燃点的可燃 液体的泵上方,不宜布置甲、乙、丙类工艺 设备;若在其上方布置甲、乙、丙类工艺设 备,应采用不燃烧材料的封闭式楼板隔离保 护。 |

查现场 |

《石油化工企业设计防 火 标 准 》 ( GB 50160-2008 ) (2018 版) |

5 |

26

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

6 |

危险化学品机泵防串压要求: 对于泵的出口可根据泵出口压力P,参考下 列设置防止倒流的设施: 1.P<4.0MPa(g): —个单向阀; 2.4.0≤P<≤8.0MPa(g):不同类型的两个单 向阀; 3.P>8.0MPa(g):不同类型的两个单向阀,在 总管上加一个在低流量情况下联锁自动切断 的阀; 4.泵最小流量线应从泵出口第一个单向阀之 间引出。 |

查设计文 件、查现 场 |

《炼油装置工艺管道流 程设计规范》 (SH/T3122-2013);吸 取九江柴油加氢装置 “3·12”火灾事故教训 |

20 |

|

7 |

高压气液分离器、塔器防串压要求: 1.设置低低液位联锁切断出口阀; 2.低压侧安全阀考虑串压工况。________ |

查设计文 件、查现 场 |

吸取九江柴油加氢装置 “3·12”火灾事故教训 |

20 |

|

8 |

因物料爆聚、分解造成超温、超压,可能引 发火灾、爆炸的反应设备应设报警信号和泄 压排放设施,以及自动或手动遥控的紧急切 断进料设施。 |

查设计文 件、查现 场 |

《石油化工企业设计防 火 标 准 》 ( GB 50160-2008) (2018 版) |

50 |

|

9 |

液化烃及操作温度等于或高于自燃点的可燃 液体设备至泵的入口管道应在靠近设备根部 设置切断阀,当抽出设备容积>40m3且与泵 间距小于15m时紧急切断阀应为带手动操作 功能的遥控阀,遥控阀就地操作按钮距泵的 间距不应小于15m。 |

查现场 |

《石油化工企业设计防 火 标 准 》 ( GB 50160-2008 ) (2018 版) |

20 |

|

10 |

如有失控可能发生危险的工艺过程,应根据 不同情况,采取响应的应急措施(如终止或 减缓反应措施、紧急泄放等),并有针对性 的制定相应应急预案。 |

查设计文 件、查现 场、查预 案 |

《生产经营单位生产安 全事故应急预案编制导 则》(GB/T 29639-2020 ) |

20 |

|

11 |

氧气管道上的材质、阀门选型及氧气管道流 速应符合标准要求。 |

查设计文 件 |

《深度冷冻法生产氧气 及相关气体安全技术规 程》(GB16912-2008 ) |

10 |

|

12 |

空冷器的下方不应布置操作温度高于物料自 燃点的设备和输送或储存液化石油气的设 备,如布置在空冷器下方是不可避免时,应 铺设非燃烧体的隔板隔离保护。 |

查现场 |

《石油化工工艺装置布 置设计规范》(SH 3011-2011) |

5 |

|

13 |

生产、储存含有易自聚不稳定的烯烃、二烯 烃等物料时,应采取防止生成自聚物的措施。 |

查设计文 件、操作 规程或查 现场 |

《石油化工企业设计防 火 标 准 》 ( GB 50160-2008 ) (2018 版) |

20 |

27

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

14 |

严禁将混合后可能发生化学反应并形成爆炸 性混合气体的几种气体混合排放,不同工艺 尾气排入同一尾气处理系统,应进行安全风 险分析。 |

查设计文 件、查现 场 |

《石油化工企业设计防 火 标 准 》 ( GB 50160-2008)(2018 版) |

10 |

|

15 |

对氯、氨、氟化氢、光气等毒性气体的设施, 设置泄漏物紧急处置装置。 |

查设计文 件、查现 场 |

《危险化学品重大危险 源监督管理暂行规定》 (国家安全监管总局令 第40号) |

10 |

|

16 |

T光气及光气化反应装置必须设有事故状态 下的紧急停车系统和应急破坏处理系统。应 急破坏处理系统在正常生产状况下应保持运 行; 2.应急破坏系统碱液循环泵应配备一台备用 泵并配备应急电源,保证烧碱有足够的持有 量。 |

查设计文 件、查现 场 |

《光气及光气化产品生 产安全规程》 (GB19041-2003);《光 气及光气化产品安全生 产管理指南》(安监总 厅管三〔2014〕104号) |

20 |

|

17 |

1.氟化氢储罐(槽)液位不高于储存量的 80%,每个储槽应配置两种不同原理的计量 方式; 2.氟化氢储罐(槽)必须设置备用槽。储罐 (槽)应设置紧急、泄放设施; 3.储罐(槽)区周边应安装喷淋水幕,具备 远程控制功能。 |

查设计文 件、查现 场 |

《氟化氢生产安全技术 规范》 (HG/T 30033-2017) |

20 |

|

18 |

精细化工企业的导热油管道进入生产设施处 应设置紧急切断阀。导热油炉系统应安装安 全泄放装置。 |

查设计文 件、查现 场 |

《精细化工企业工程设 计防火标准》(GB 51283-2020)____________ |

5 |

|

19 |

含有危险化学品设备设施的以下场景应设安 全阀: 1.顶部最高操作压力大于等于0.1MPa的压力 容器; 2.顶部最高操作压力大于0.03MPa的蒸馏塔、 蒸发塔和汽堤塔(汽提塔顶蒸汽通入另一蒸 馏塔者除外); 3.往复式压缩机各段出口或电动往复泵、齿 轮泵、螺杆泵等容积式泵的出口(设备本身 已有安全阀者除外); 4.凡与鼓风机、离心式压缩机、离心泵或蒸 汽往复泵出口连接的设备不能承受其最高压 力时,鼓风机、离心式压缩机、离心泵或蒸 汽往复泵的出口; 5.可燃气体或液体受热膨胀,可能超过设计 压力的设备; 6.顶部最高操作压力为0.03-0.IMPa的设备 |

查设计文 件、查现 场 |

《石油化工企业设计防 火 标 准 》 ( GB 50160-2008)(2018 版) |

20 |

28

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

应根据工艺要求设置; 7.两端阀门关闭且因外界影响可能造成介质 压力升高的液化烃、甲B、乙A类液体管道应 采取泄压安全措施。 | ||||

|

20 |

安全阀应直立安装并靠近被保护的设备或管 道,如不能靠近布置,则从被保护的设备或 管道到安全阀进口的管道总压降不应超过安 全阀定压值的3%。______________ |

查设计文 件、查现 场 |

《石油化工金属管道布 置设计规范》(SH 3012-2011) |

5 |

|

21 |

单个安全阀的开启压力(定压),不应大于 设备的设计压力。当一台设备安装多个安全 阀时,其中一个安全阀的开启压力(定压) 不应大于设备的设计压力;其他安全阀的开 启压力可以提高,但不应大于设备设计压力 的1.05倍。_______________________________ |

查设计文 件、查现 场 |

《石油化工企业设计防 火 标 准 》 ( GB 50160-2008)(2018 版) |

20 |

|

22 |

有突然超压或发生瞬时分解爆炸危险物料的 反应设备,如设安全阀不能满足要求时,应 装爆破片或爆破片和导爆管,导爆管口必须 朝向无火源的安全方向;必要时应采取防止 二次爆炸、火灾的措施。 |

查现场 |

《石油化工企业设计防 火 标 准 》 ( GB 50160-2008)(2018 版) |

20 |

|

23 |

在以下场合应根据需要设置爆破片与安全阀 串联: 1.有可能被物料堵塞或腐蚀的安全阀,在安 全阀前设爆破片或在其出入口管道上采取吹 扫、加热或保温的防堵措施。当安全阀进口 和容器之间串联安装爆破片时,爆破片与安 全阀之间是否设有压力表、排气口或报警指 示器; 2.在介质为粘稠介质、腐蚀介质、介质会自 聚、介质带有固体颗粒其中之一时,如较高 浓度环氧乙烷设备的安全阀前需设有爆破 片; 3.特殊工艺物料,如易自聚,易结晶等,在 排出管设氮气吹扫口,连续通入氮气。较高 浓度环氧乙烷爆破片入口管道应设氮封,且 安全阀的出口管道应充氮。环氧乙烷的安全 阀及其他泄放设施直排大气的应采取安全措 施。 |

查设计文 件、查现 场 |

《石油化工企业设计防 火 标 准 》 ( GB 50160-2008)(2018 版) |

10 |

29

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

24 |

T装置改建T扩建或运行条件发生变化时, 应对装置内设备各类超压工况进行泄放量核 算及安全阀校核; 2.装置运行条件发生改变或装置新建、改建、 扩建并入原有火炬管网时应对火炬管网泄放 能力进行核算,排除能力瓶颈; 3.火炬管网泄放能力核算时,并入火炬的各 装置排放应包括以下工况:工艺装置开工、 停工,火灾事故,停水、停电及蒸汽、仪表 空气供应中断等公用工程事故,其他事故等; 4.火炬管网的泄放能力,应保证在最大排放 量时各排放点的背压不影响各排放点的顺利 排放。 |

查设计文 件、查现 场 |

《石油化工可燃性气体 排放系统设计规范》 (SH3009-2013 );参考 有关炼化企业火炬系统 安全运行经验做法 |

20 |

|

25 |

1.如果排放气为酸性气,酸性气火炬系统单 独设置; 2.火炬系统长明灯处于熄灭状态下,应按要 求配置其可靠的点火系统并进行定期试点 (设高空和地面点火器各一套)。 |

查现场 |

《石油化工企业设计防 火 标 准 》 ( GB 50160-2008)(2018 版); 《石油化工可燃性气体 排放系统设计规范》 (SH3009-2013) |

10 |

(四)仪控系统安全检查重点

1.基本过程控制系统BPCS、SIS、GDS (可燃气体和有毒气 体检测系统)的设置和自控投用情况。

2.BPCS、SIS、GDS等系统硬件、软件的完好情况;GDS系 统的覆盖情况。

3.BPCS与SIS系统在关键部分的共用情况。

4.BPCS、SIS、GDS系统的管理情况。

30

表4仪控系统安全检查

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

1 |

危险工艺装置应设置基本过程控制系统 (如DCS、PLC、SCADA等)。 |

查现场 |

《危险化学品重大危险源 企业专项检查督导指南》; 《关于公布首批重点监管 的危险化工工艺目录的通 知》(安监总管三〔2009〕 116号);《关于公布第二 批重点监管危险化工工艺 目录和调整首批重点监管 危险化工工艺中部分典型 工艺的通知》(安监总管三 〔2013〕3号) |

50 |

|

2 |

危险工艺装置自动化系统(过程控制系统、 安全仪表系统及GDS系统等)投应全部投 用,安全仪表功能回路投用率100%,若未 投用,应有严格的审批程序,并应采取等 效的安全措施。关键工艺参数检测仪表及 执行机构设置远传及控制功能。 |

查现场 |

《危险化学品重大危险源 企业专项检查督导指南》 |

50 |

|

3 |

1.对涉及毒性气体、液化气体、剧毒液体的 一级或者二级重大危险源,应设置独立安 全仪表系统(SIS、ESD、BMS、HIPPS等); 2.其他涉及到“两重点一重大”化工装置根 据其SIL评估结论,确定是否设置独立安全 仪表系统; 3.精细化工企业的较高危险度等级的反应 工艺过程(反应工艺过程危险度等级为4 级和5级的)应配置独立的安全仪表系统, 其安全完整性等级应在过程危险分析的基 础上,通过风险分析确定。 |

查现场 |

《关于加强化工安全仪表 系统管理的指导意见》(安 监总管三〔2014〕116号); 《精细化工企业工程设计 防火标准》(GB51283-2020) |

50 |

|

4 |

可燃气体和有毒气体探测器的设置和报警 值的设置应满足《可燃气体和有毒气体检 测报警设计标准》(GB/T 50493-2019)要 求,并处于正常投用状态。 1.可燃气体和有毒气体检测报警系统应独 立于其他系统独立设置; 2.检测报警信号应发送至操作人员常驻的 控制室、现场操作室进行报警,设置一级 及两级报警,并有报警与处警记录,对报 警原因进行分析; 3.绘制可燃、有毒气体检测报警器检测点布 置图; |

查现场 |

《可燃气体和有毒气体检 测报警设计标准》(GB/T 50493-2019);《危险化学 品重大危险源企业专项检 查督导指南》 |

20 |

31

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

T可燃有毒气体检测!警器按规定周期进 行检定或校准,周期一般不超过一年。 | ||||

|

5 |

SIS运行逻辑应与设计联锁逻辑一致,工艺 装置运行过程中发生联锁设计变更时应由 具备资质设计机构设计,并制定详细联锁 变更管理文档。 |

查现场 |

《过程工业领域安全仪表 系统功能安全》(GB/T 21109-2007) |

20 |

|

6 |

工艺装置检修完成、投运前,应进行安全 联锁系统(SIS)投用前测试,并保存测试 记录。 |

查记录 |

《过程工业领域安全仪表 系统功能安全》(GB/T 21109-2007)_______________ |

10 |

|

7 |

1.一级负荷应由双重电源供电,当一电源发 生故障时,另一电源不应同时受到损坏; 2.二级负荷的供电系统,宜由两回线路供 电。在负荷较小或地区供电困难时,二级 负荷可由一回6kV及以上专用的架空线路 供电。 |

查设计文 件 |

《危险化学品重大危险源 企业专项检查督导指南》 |

50 |

|

8 |

T爆炸危险区域内的电气设备应符合《爆炸 危险环境电力装置设计规范》(GB 50058 -2014)要求。电缆必须有阻燃措施,电 缆桥架符合相关设计规范; 2.爆炸危险场所的电子式仪表设备、接线 箱(盒)、电缆密封接头等仪表材料的防 爆等级应满足区域的防爆等级要求并取得 国家授权机构颁发的《防爆合格证》。凡 列入强制性认证产品范围的防爆电气产 品,必须提供《中国国家强制性产品认证 证书》。 |

查设计文 件 |

《危险化学品重大危险源 企业专项检查督导指南》 |

20 |

|

9 |

涉及到“两重点一重大”化工装置应开展 SIL评估,确定安全联锁的SIL等级,并评 估联锁回路SIL等级符合性,提出相应升级 改造要求。 |

查设计文 件 |

《危险化学品重大危险源 企业专项检查督导指南》; 《关于加强化工安全仪表 系统管理的指导意见》(安 监总管三〔2014〕116号) |

20 |

|

10 |

安全仪表系统应设计为故障安全型。当安 全仪表系统内部产生故障时,安全仪表系 统应能按设计预定方式,将过程转入安全 状态。 |

查设计文 件 |

《危险化学品重大危险源 企业专项检查督导指南》 |

20 |

|

11 |

不存在基本过程控制系统关键回路和重要 回路(不含线路、接线箱等辅助设施)在 役运行15年以上,且超过备件供应期限。 |

查设计文 件 |

参考有关炼化企业仪控预 防性工作经验做法 |

20 |

|

12 |

不存在安全仪表系统在役运行15年以上, 且超过备件供应期限。 |

查设计文 件 |

参考有关炼化企业仪控预 防性工作经验做法 |

20 |

|

13 |

不存在可燃气体报警系统控制器在役运行 15年以上,且超过备件供应期限。 |

查设计文 件 |

参考有关炼化企业仪控预 防性工作经验做法 |

20 |

32

|

序号 |

检查内容 |

检查方式 |

检查依据 |

扣分 |

|

14 |

安全仪表系统控制器、输入/输出卡件、系 统配件等检验测试周期未超过规定期限。 安全仪表系统现场仪表检验测试周期应满 足SIL评估报告规定的检验测试期限。 |

查记录 |

《过程工业领域安全仪表 系统功能安全》(GB/T 21109-2007) |

10 |

|

15 |

自动化控制系统操作系统软件、上位机运 行软件、上位机组态软件应采用有效版本, 并且在供应商服务期限内。 |

查现场 |

化工企业实际运行要求 |

5 |

|

16 |

基本过程控制系统控制器、输入/输出卡件、 系统配件等的检修周期,原则上随装置停 工大修同步进行,且应不超过6年,应保 存控制系统逻辑控制器、安全卡件及其他 附件的点检记录。 |

查记录 |

参考化工企业检修周期要 求和有关炼化企业工业控 制系统管理经验做法 |

10 |

|

17 |

用于安全保护功能测量的一次取源阀应独 立设置;在存在腐蚀、聚合、结晶等易堵 塞工艺测量环境下,SIS 系统的压力联锁变 送器与过程控制系统的压力控制变送器、 现场压力表不得共用取源口、根部阀和引 压管。 |

查制度、 查现场 |

《固定式压力容器安全技 术监察规程XTSG21-2016) |

20 |

|

18 |

控制系统运行状态、运行负荷、通讯状态 应满足设计要求。 |

查设计文 件 |

设计院、集成商提供的设计 文档、竣工资料 |

5 |

|

19 |

SIS应具备SOE(联锁动作原因追溯)功能, 且具有实时报警功能。BPCS、SIS、CCS、 GDS、PLC等系统应具备时钟同步功能,宜 统一采用DCS时间。 |

查现场 |

《过程工业领域安全仪表 系统功能安全》(GB/T 21109-2007);《石油化工 分散控制系统设计规范》 (SH/T 3092 )_____________ |

5 |

|

20 |

SIS功能应按照SRS规定的测试周期进行功 能测试。 |

查现场, 查资料 |

《过程工业领域安全仪表 系统功能安全》(GB/T 21109-2007) |

5 |

33