精细化工企业安全生产风险 隐患排查治理指导手册

公众号:安全技术研究院

前吕

精细化工企业工艺流程复杂、多以间歇操作为主、连续化 程度差、自动化程度低、现场人员多,同时生产过程中涉及的 原料、中间产品、产品及废弃物料大多具有易燃、易爆或有毒、 有害、易腐蚀的特点,这些因素的存在导致精细化工生产、储 运过程中易发生火灾爆炸和人员伤亡事故。东营市作为化工大 市,目前约有75家精细化工企业,《精细化工企业工程设计防 火标准》(GB512 8 3-2 02 0 )中划分的21类精细化工产品中,我 市涉及13类,为进一步指导精细化工企业落实安全生产主体责 任,规范安全生产隐患排查治理,深入推动企业安全风险防控 建设,有效防范遏制生产安全事故发生,依据相关法律法规、 国家标准及行业规范,制定本手册。

本手册对精细化工企业存在的主要风险和常见的安全隐患 进行了详细的阐述,并结合我市精细化工企业近3个周期以来 的诊断检查情况,对企业存在的典型隐患和共性问题进行了系 统的梳理,对隐患存在的原因进行了溯源分析,并针对性提出 了改进提升建议,旨在指导企业生产操作人员、设备管理人员、 工艺生产管理人员及安全管理人员有效提升风险管控能力和隐 患排查治理水平,为危化品企业扎实开展安全隐患排查治理和 风险管控提供参考依据。

本手册不足之处,敬请批评指正。

公众号:安全技术研究院

目录

一、精细化工企业简介...................................................1

(-)精细化工企业定义及本市精细化工企业分类.......................1

(-)精细化工企业特点............................................. 2

(三)精细化工企业存在的主要风险...................................3

二、精细化工主要装置及风险控制措施.....................................4

(-)精细化工企业主要装置结构..................................... 4

(二)主要危险因素.................................................5

(三)安全技术措施................................................. 5

(四)应急处置措施.................................................7

三、精细化工企业常见的安全隐患.........................................9

(一)设施缺陷.....................................................9

(二)静电防护.....................................................9

(三)物料反应....................................................10

(四)粉尘爆炸....................................................11

四、精细化工企业存在的典型问题梳理及改进建议..........................12

(一)企业存在的典型问题及改进建议................................12

.(二)对监管部门的建议............................................ 33

公众号:安全技术研究院

精细化工企业简介

一、精细化工企业定义及行业划分

根据《精细化工企业工程设计防火标准》(GB51283-2020 )定义, 精细化工企业是指以基础化学工业生产的初级或次级化学品、生物质 材料等为起始原料,进行深加工而制取具有特定功能、特殊用途、小 批量、多品种、附加值高和技术密集的精细化工产品的工厂。

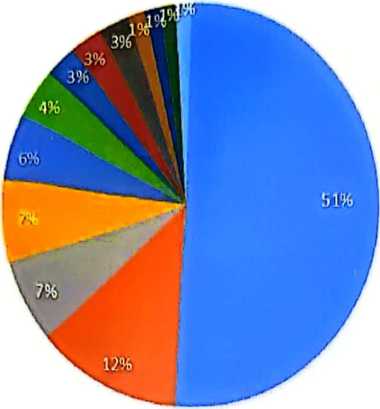

按照《精细化工企业工程设计防火标准》(GB51283-2020 )精细 化工企业分类标准,我市精细化工企业大致可以分为以下13类,各 类型企业占比分别为:助剂51%、医药12%、功能高分子材料7%、试 剂和高纯物7%、粘合剂6%、染料4%、催化剂3%、涂料3%、有机电 子材料3%、日用化学品1%、颜料1%、油田助剂1%、纸及纸浆用化学 品1%.

-1 —

公众号:安全技术研究院

精细化「企业行业分布图

■ Jt它助剂

■医药

■功能高分r材料

■状剤和高純物

■粘寸剂

■栗料

■ 催化剂

■涂料

■■机电/材料

■1I川化学品

■颜料

■ •油IH肋剂

■泯及纸央川化学4

二、精细化工企业特点

(一)工艺技术新,且更新快,工艺变更较多。精细化工企业生 产工艺通常由试验状态放大而成,在进行工程转化时时间较短,且通 常处于持续更新状态,由于精细化工企业通常投资相对大型企业较少, 且附加值高,资金回报周期短,因此竞争十分激烈,技术迭代更新周 期短,通常附加值高的技术更新周期在三年以内,这就要求不断进行 工艺技术的更新换代。

(二)存在未知风险,现阶段安全审查无法有效辨识。现阶段的 安全条件论证、设计专篇、竣工验收等手续对成熟工艺的风险辨识有 效性更强,但对技术不断更新的精细化工企业无法有效辨识和管控其 真实风险,即使要求精细化工开展反应安全风险评估、首次工艺安全 论证、HAZoP风险,也不能较好地执行,因此精细化工企业通常存在 未被识别的风险。

(三)使用物料品种多,中间产物、伴生物多。精细化工企业通 常使用原辅材料较多,特别是为了提高产品特性而使用的各种助剂, 由于技术保密等原因,技术往往掌握在主要技术人员手里,对其安全

公众号:安全技术研究院

性能无法进行全面的、充分的评估。而诸多原辅料、助剂在一起反应, 除了生产出我们需求的产品外,也会产生很多的副产品、三废等,产 品特性通常会被重视,而其他副产品及三废往往不受关注,草率存放、 处置。

(四)非定性设备多。由于精细化工企业生产工艺条件往往比较 苛刻,所用的设备通常根据工艺需求加工,主要设备以非定型设备为 主,技术方为了保密,不会向设计方、设备加工厂家透露过多的技术 参数,因此设计方和设备加工企业仅仅根据技术方所要求的参数进行 设计、加工。

(五)人员和管理差异较大。精细化工企业的领导以技术领导为 主,试验人员放大后自然成了装置的管理者,且在管理中占主导地位, 这些技术人员往往缺乏大型装置的管理经验,在他们眼里这些装置仅 仅是放大的试验装置,还是按照管理试验装置路数管理生产装置,比 如频繁的开停车等。

三、精细化工企业存在的主要风险

(一)常见风险。精细化工工艺通常有高温、高压等工艺,最常

见的是反应热风险,反应热的产生、产生规律、传导、聚集往往都是 较难控制风险,存在燃烧、爆炸的风险。 ^

(二)生产特性造成的风险。精细化工装置和大型装置相比,变 更多、开停车频繁、一套装置生产多种产品、使用化学品多等特点, 这些特点势必造成管理的难度,增加不可控风险。

(三)未被识别的风险。精细化工企业产品生产周期较短,多数 精细化工生产装置在风险分析时会发现一些前期未被识别的风险,由

于装置已经建成,只能采取一些补救措施来进行弥补,而这些弥补措 施一般都是最后级别的保护层,对风险的防护层级较低。

—3 —

公众号:安全技术研究院

精细化工主要装置及风险控制措施

精细化工企业的主要设备为反应釜,其本身就是一种压力容器, 被广泛应用于石油、化工、橡胶、农药、染料、医药、食品等行业, 和其它配套设施一起通过加热、蒸发、冷却及低高速的混配完成硫化、 硝化、氢化、姪化、聚合、缩合等工艺过程,其生产工艺确定了它具 有一定的危害性,如果不注意操作规范和风险隐患的排查治理,就很 容易导致事故的发生,造成财产损失甚至是人员伤亡事件。

-、精细化工企业主要装置结构

反应釜作为精细化工综合反应容器,从开始的进料-反应-出料均 能够以较高的自动化程度完成预先设定好的反应步骤,对反应过程中 的温度、压力、力学控制(搅拌、鼓风等)、反应物/产物浓度等重 要参数进行严格的调控。其结构一般由釜体、传动装置、搅拌装置、 加热装置、冷却装置、密封装置组成。相应配套的辅助设备:分億柱、 冷凝器、分水器、收集罐、过滤器等。按照加热/冷却方式,反应釜 可分为电加热、热水加热、导热油循环加热、远红外加热、外管加热 等,夹套冷却和釜内盘管冷却等;根据釜体材质不同,反应釜可分为

-4 -

公众号:安全技术研究院

碳钢反应釜、不锈钢反应釜、搪玻璃反应釜(搪瓷反应釜)及钢衬反 应釜。

二、主要危险因素

(一)投料失误。进料速度过快、进料配比失控或进料顺序错误, 均有可能产生快速放热反应,如果冷却不能同步,形成热量积聚,造 成物料局部受热分解,形成物料快速反应并产生大量危害气体发生爆 炸事故。

(二)管道泄漏。进料时,对于常压反应,如果放空管未打开, 此时用泵向釜内输送液体物料时,釜内易形成正压,易引起物料管连 接处崩裂,物料外泄造成人身伤害的灼伤事故。卸料时,如果釜内物 料在没有冷却到规定温度时(一般要求是50℃以下)卸料,较高温 度的物料易引起物料溅落而烫伤操作人员。

(三)升温过快。釜内物料由于加热速度过快,冷却速率低,冷 凝效果差,均有可能引起物料沸腾,形成气液相混合体,产生压力, 从放空管、气相管等薄弱环节和安全阀、爆破片等卸压系统实施卸压 冲料。如果冲料不能达到快速卸压的效果,则可能引起釜体爆炸事故 的发生。

(四)维修动火。在釜内物料反应过程中如果在没有采取有效防 范措施的情况下实施电焊、气割维修作业,或紧固螺栓、铁器撞击敲 打产生火花,一旦遇到易燃易爆的泄漏物料就可能引起火灾爆炸事故。

三、安全技术措施

(一)加热控制措施。对于反应温度在100℃以下的物料加热系 统,可釆用蒸汽和热水分段加热,在保证物料不因局部过热出现副反 应的情况下,先用蒸汽中速加热到60。C左右,以提高生产效率,再 用100。C沸腾水循环传热,缓慢升温到工艺规定的温度并保温反应。 这样分段加热在提高生产效率的同时又可以防止物料局部高温受热

-5 -

公众号:安全技术研究院

分解或剧烈汽化,进而形成气液相混合体而冲料爆炸,还可以实现物 料均衡反应,从而提高收率,降低成本消耗。

(二)联锁冷却措施。对于放热反应,反应初期阶段需要加热, 但反应过程又会放热,因此必须快速有效转移多余的热量。正常使用 的反应釜冷却系统主要是夹套冷却和盘管冷却,使用的冷却液主要是 循环水和冷冻液。冷冻液冷却速度快但成本高。在生产过程中出现不 正常反应的情况下,特别是温度和压力急剧上升的时候,操作人员会 为了自己的人身安全而快速撤离操作现场,不能有效切断加热源,不 能有效开启冷却系统。为此应该在操作岗位以外的远距离场所设置紧 急开启冷却联锁系统。最好能靠近车间蒸汽分汽缸的蒸汽阀门,在关 闭蒸汽阀门和切断搅拌电源的同时开启冷却联锁系统,实施断热、断 电、停搅拌、快速冷却降温的措施,将事故控制在初期阶段,防止事 故的进一步扩大。

(三)联锁泄爆措施。为了防止釜内物料在温度失控产生气体形 成压力的情况下,能够及时卸压,对于常压反应设备也应该根据反应 的具体情况安装紧急卸压设施。在釜的顶部要安装安全阀,对可能具 有比较剧烈反应的过程应安装爆破片。爆破片的连接管出口必须伸到 室外安全地点或抽风管口,不能直接指向道路或操作平台,以防物料 喷溅伤人。有滴加反应过程的应该严格控制滴加速度。

(四)密闭输送防静电措施。对物料输送管道系统应根据物料特 性选择钢管,且应用法兰或螺栓连接牢固,以防脱落泄漏物料。对钢 管的法兰部分要做好静电跨接,四只以下(含四只)均须静电跨接, 静电跨接线要使用4平方毫米的铜芯电线。如采取塑料管输送有机溶 剂,应在输送易产生静电的物料时应该做好静电连接,连接方法是在 管道内部设置细铜钱,具体方法主要是在金属管出口处焊接一颗小钢 钉并适度向管内倾斜,细铜钱必须缠绕在小钢钉上并紧固,从塑料管

—6 —

公众号:安全技术研究院

内通过,另一个端口出来并在管口缠绕紧固,保证静电流产生回路并 及时将静电传入接地系统。

(五)正压通风措施。对操作岗位安装鼓风机或抽风机,既可保 护操作者健康,又可降低操作岗位可燃气体浓度,防止达到爆炸极限。 为了防止釜内物料在有压力的情况下气体物料泄漏,扩散至操作室伤 害操作人员,应该对操作室安装鼓风机。引进室外高空新鲜空气至操 作室,使操作室处于微正压状态。散发有毒有害气体的设备应设置在 当地常年主导风向的下风侧,便于气体的扩散或抽空,也便于操作者 合理操作减少气体污染伤害。

(六)其他安全措施。机械设备必须有效接地,且接地电阻不能 大于IOQ;电动机必须有接零线措施;减速机传动部位必须有防护 罩;操作台必须稳固不能晃动,不能有洞口;防护栏杆必须高于l∙05 米,且栏杆上下间距不能大于0.35米;设备离开地面高度以不能碰 撞人体头部为宜。对于在操作过程中需要分批投料宜在人孔盖上安装 阀门和漏斗;冷凝器的放空管应用连接管输送到室外或抽风管口,不 能直接对准通道和操作人员的场所;有条件的还应设置紧急疏散通道 和全过程监控报警设施;停车过程中的要做好氮气保护措施。对于停 电停水有可能引起失控反应的设备应该有双电源、双回路、双水源系 统。

四、应急处置措施

(一)生产温度、压力快速上升无法控制。生产温度、压力快速 上升无法控制时要迅速关闭所有物料进口阀;立即停止搅拌;迅速关 闭蒸汽(或热水)加热阀,开启冷却水(或冷冻水)冷却阀;迅速开 启放空阀;在无放空阀及温度压力仍无法控制时,迅速开启设备底部 放料阀弃料;在上述处理无效果,且底部放料阀弃料无法短时间完成 时,迅速通知岗位人员撤离现场。

公众号:安全技术研究院

(二)有毒有害物大量泄漏。有毒有害物大量泄漏时要立即通知 周围人员迅速往上风向撤离该现场;迅速佩戴正压式呼吸器关闭(或 严密)有毒有害泄漏阀门;在无法关闭有毒有害物阀门时再迅速通知 下风向(或四周)单位及人员撤离或做好防范工作,并根据物质特性 喷洒处理剂进行吸收、稀释等处理。最后将泄漏物收容,做适当处理。

(三)易燃易爆物大量泄漏。易燃易爆物大量泄漏时要迅速佩戴 正压式呼吸器关闭(或严密)易燃易爆泄漏阀门;在无法关闭易燃易 爆泄漏阀门时再迅速通知周围(尤其是下风向)人员停止明火、易产 生火花的生产和作业,并迅速停止周围的其他生产或作业,同时在可 能的情况下,将易燃易爆泄漏物移至安全区域处理。在气体泄漏物已 经燃烧的情况下不能急于关闭阀门,要注意观察防止回火和气体浓度 达到爆炸极限引起爆炸。

(四)人员伤害时要立即查明中毒原因。人员伤害时要立即查明 中毒原因,有效地进行处理;由吸入引起中毒时,迅速将中毒人员移 至上风向的新鲜空气处,中毒严重时迅速送往医院抢救;由皮肤接触 物料引起中毒时,立即脱去污染的衣着,并用大量流动清水冲洗,并 立即送医;当中毒者停止呼吸时,迅速进行人工呼吸,若中毒者心脏 停止跳动,迅速进行人工按压心脏起跳;当人员身体皮肤被大面积灼 伤时,立即用大量清水洗净被烧伤面,同时注意不能受凉冻伤致病, 在更换无污染的衣物后立即送医。

公众号:安全技术研究院

精细化工企业常见的安全隐患

一、设施缺陷

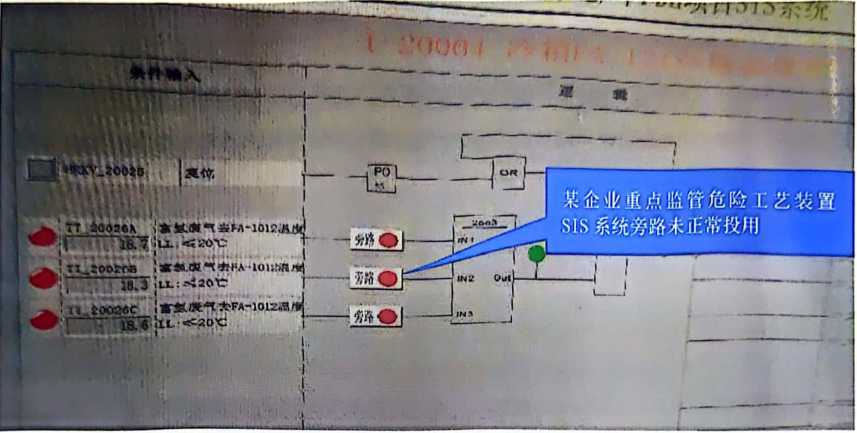

(一)涉及重点监管危险化工工艺的装置未设置SlS系统或未正

常投用。

(二)构成一级、二级重大危险源的危险化学品罐区未实现紧急

切断功能。

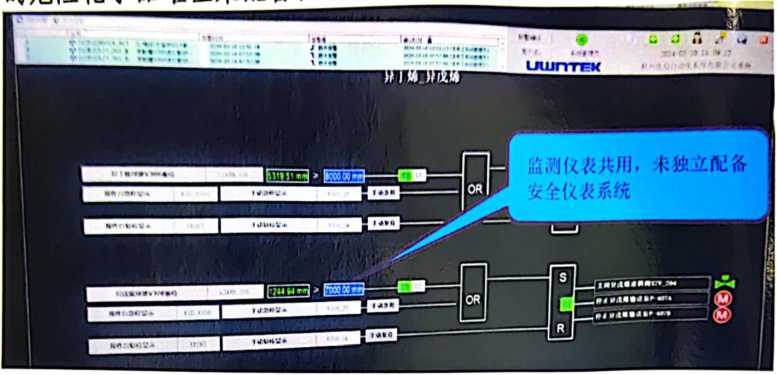

(三)涉及毒性气体、液化气体、剧毒液体的一级、二级重大危 险源的危险化学品罐区未配备独立的安全仪表系统。

(四)涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检 测报警装置。

(五)爆炸危险场所未按国家标准安装使用防爆电气设备。

(六)没有采用防泄漏泵(磁力泵、屏蔽泵、隔膜泵)输送易燃

有毒液体物料。

二、静电防护

(-)内衬搪瓷或内衬聚四氟乙烯釜或容器,未设置氮封装置, 且未安装有效导除静电的设施。

(二)易燃物料的反应釜、高位槽、中间罐,采用上部进料时, 未设置氮封。

(三)使用非导电软管转移易燃液体。

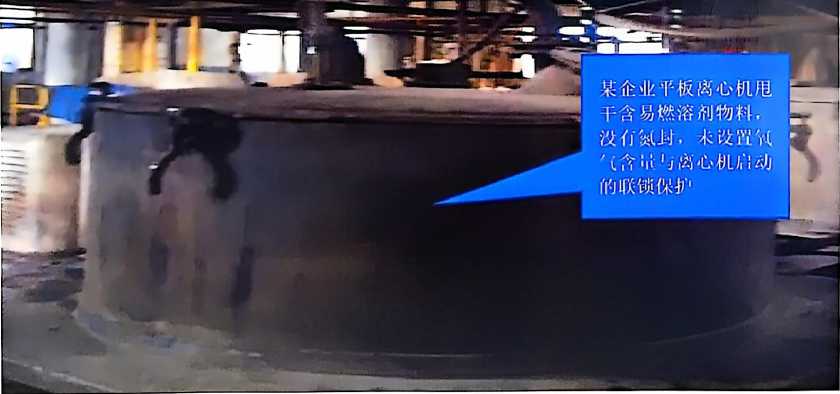

(四)使用平板离心机甩干含易燃溶剂物料,没有氮封,未设置 氧气含量与离心机启动的联锁保护。

(五)采用非导电塑料管或玻璃钢管道输送易燃气体。

(六)洗涤/吸收塔采用不导静电材料,废气为易燃蒸气或气体。

-9 —

公众号:安全技术研究院

(七)没有通过密闭加料器向含有有机溶剂反应釜内加固体粉料。

(八)可燃气体压缩机、甲乙类易燃液体泵、离心机使用非导电 皮带传动。

(九)易燃易爆区域地坪非导电地坪,人员未穿导静电工作鞋。

(十)含易燃气体或蒸气的抽真空机组,未设置停机后切断机组 入口阀门的联锁。

三、物料反应

(-)通过蒸億方法从含物料的母液中回收有机溶剂或者浓缩反 应液,未测试母液热稳定性。

(二)在绝热温升下的反应最高温度(MTSR)大于技术最高温度 (MTT)的反应釜,未设置高高温联锁切断滴加物料,或者未采用滴 加方式进行反应,对于有分批加入固体物料参与的反应,固体物料未 设置合适的分批加料的工程措施;反应釜夹套热源温度超过反应原料 或反应产物(包括中间体)分解温度,且分解热超过400J/g,未设 置高高温切断热源。

(三)在绝热温升下的反应最高温度(MTSR)大于反应原料或反 应产物分解温度,且分解热超过400J/g,没有设置高高温切断滴加 物,

(四)遇水分解且产生大量气体的反应釜,没有定期检查反应釜 的搪瓷破损情况。

(五)互相反应的物料共用一根废气总管,企业没有对流经车间 尾气排空管道的废气做兼容性分析。

(六)向含有易燃物料的反应釜内通空气或氧气的氧化反应釜, 废气出口没有设置在线氧分析仪与进气联锁,未设置爆破片。

(七)通过高压钢瓶或管排车减压后的氢气作为加氢反应釜的氢 气源,减压阀后安全阀的设定值大于反应釜的设计压力。

-10 —

公众号:安全技术研究院

(八)强放热反应,或者原料易分解,原料为桶装时,未设置防 止人员操作失误,把两种物料均打入高位槽或者反应釜。

(九)自燃类物质如相碳、雷尼鎳、正丁基锂等的操作未采用密 闭式的操作.

(十)同一操作区域内原料投料错误,造成重大过程安全问题, 未进行分开设计.

(十一)对于通气反应(例如加氢、氧化、氯化等),未设置高 高压切断气源的联锁。

(十二)对于产生气体的反应,未设置高高压切断滴加液或者安 装密闭加料器。

(十三)对于在低温情况下反应速度慢导致原料累积的反应,在 高温情况下迅速反应且放热量大或者产生气体时,没有设置低温联锁 切断滴加进料或固体进料。

(十四)含高能基团物料(如硝基、叠氮基团等),未评估其储 存临界尺寸、临界温度、临界时间导致物料发生自燃或者爆炸。

四、粉尘爆炸

(一)存在粉尘爆炸危险的固体中间体或产品,在打粉过程中, 未进行氮气惰化处理,触发粉尘爆炸危险。,

(二)机械热表面温度高于固体粉尘MlT,导致粉尘自燃着火。

(三)固体废弃物存放混乱。

(四)固体废弃物存放地点未分区存放设置,废弃物存在相互反 应的风险.

(五)固体废弃物中残留有易分解的物质或遇到空气自燃的物质, 在转移至固废堆场时未进行灭活处理。

(六)有自分解可能非固体废弃物堆放过高,通风不好,自分解 热量无法释放,导致自燃,甚至爆炸。

—11 —

公众号:安全技术研究院

精细化工企业存在的典型问题梳理及 改进建议

一、企业存在的典型问题及改进建议

(一)自动化控制仪表系统和安全仪表系统管理不符合要求

L自动化控制系统管理缺失

问题原因分析:

(1)企业自动化安全管理意识差,未制定自动化管理制度或未 根据制度建立监督考核机制。

(2 )部分企业自动化改造主要目的为了满足相关规定的要求, 自动化系统未经正规设计,虽设置了自动化控制系统,但不满足生产 的需求,致使自动化控制系统无法正常投用。

(3)受员工的操作习惯和操作水平影响,精细化工企业员工习 惯于手动操作,另外,企业对岗位操作人员培训不到位,致使员工对 自动化操作不熟悉,从而影响企业自动化控制系统的运行质量。

改进提升建议:

—12 —

公众号:安全技术研究院

(1)企业建立自动化管理相关制度和监督考核机制,为自动化 控制系统投用运行提供制度支撑。

(2)精细化工企业进行自动化改造必须由具备相应资质的主流 设计单位进行设计,已经改造完成不能正常投用的要进行设计诊断, 保证自动化改造后真正提升企业本质安全水平。

(3)加强对自动化操作人员的培养和培训,对于能力不满足自 动化操作要求的员工进行调岗。

2.涉及可燃和有毒有害气体泄漏的场所,未按国家标准设置检测 报警装置或检测报警装置处于故障状态

问题原因分析:

(1)企业对可燃及有毒气体报警器的设置、采购、安装、维护、 保养等管理缺失,大部分企业虽然制定了相关管理制度,但未严格落

-13 —

公众号:安全技术研究院

实。

(2)企业对《石油化工可燃气体和有毒气体检测报警设计标准》 (GBT 50493-2019 )规范的学习和识别不足。

(3)企业对报警器维护管理不到位。

改进提升建议:

(1)完善可燃及有毒报警器的设计、采购、安装、维护、保养 等管理制度并制定相关监督考核要求,对相关管理要求严格执行和落 实,并定期进行考核。

(2)对现场可燃及有毒气体报警器的设置符合性和完好性进行 一次全面排查,对运行存在故障和缺陷的进行修复,使报警器处于正 常工作状态。

(3)报警器的管理要求

报警器配置要求:

①在可能发生有毒有害、易燃易爆气体泄漏及无序释放的场所, 应设置固定式仪器。

②现场探测器应配置仪表位号牌。当采用电子屏或报警控制器显 示报警信号时,应显示报警点位置、通道对应关系一览表、平面布置 图等,便于操作值守人员迅速判明报警探测器位置。

③系统投用前,应确认报警控制器(二次表与现场探测器的数 据传输正常,数值显示一致。报警控制器接收到探测器的报督信号 时,应发出声、光报警信号,指示报警部位,记录报警时间,并予以 保持.经确认, 处置后才可人工停止报警,并保证可随时接收及显示 报警信号。

④当多台仪器同时报警时,应能区分最先报警的仪器。

⑤当有报警、故障、屏蔽等信号输入时,报警控制器应显示输入 信号的名称、时间、部位、类别等信息,并具有传输状态指示,具备

—14 —

公众号:安全技术研究院

连续记录、事故预警、信息存储等功能。

⑥仪器应适用现场温度、气压、湿度、粉尘等的变化,具备符合 条件的防护性能。

⑦在可能发生有毒有害、易燃易爆气体泄漏及无序释放的场所, 泄漏气体浓度可能达到报警设定值时应设置固定式仪器参照《自动化 仪表工程施工及质量验收规范》(GB 50093-2013 ) 6.1.11仪表位号 由工程设计规定,当制造厂未在铭牌上标注仪表位号时,应在安装前 加上位号标志。

报警器测量范围报警值的设置要求:

①测量范围及报警值设定应符合GB/T 50493的要求。

②报警值设定应以设计资料为准,不应随意改动。确需修改报警 值,应执行变更管理程序并重新进行检验。在实际运行中,对于有毒 气体报警值的设定值,考虑到职业卫生等专业部门对规范的理解和要 求不同,往往以卫生专业文件而不是有毒气体报警器相关技术标准规 范。易产生报警值设置合规性的争议,还是建议在设计文件中统一规 定,如在使用中由于行业精细管理提出更严管理要求时,可以履行变 更管理流程进行处置。

报警器的检查要求:

①常规检查。应对固定式仪器进行常规检查周期不超过一个月检 查内容主要包括:外观是否完好;探测器防雨罩功能是否完善;指示 是否正常;连接部件是否松动;探测器部件是否堵塞;二次仪表和专 用控制系统运行是否正常。

②使用中检查。对固定式仪器的控制和报警单元进行检查,确保 其灯光、报警和电路正常运行,检查周期不超过3个月;每次检查 都应记录并归档,发现问题应立即处理,固定式仪器的位置变更应经 过设计单位和使用单位审查核准,变更后应及时更新相关布置图表,

—15 —

公众号:安全技术研究院

并通知相关人员;固定式仪器出现故障时应立即安排人员到现场确认, 故障期间应做好替代方案和安全防护措施。

3.涉及重点监管化工工艺的装置未安装SIS系统或SIS系统未正 常投用

问题原因分析:

(1)企业自动化及联锁管理风险认识不足,随意摘除联锁系统。

(2)安全联锁系统的设计、仪表的选型、安装等存在缺陷导致 无法正常投用(如仪表选型或安装位置错误、设计的联锁值与生产运 行值不匹配等)O

(3)企业未按照相关法律法规、标准规范的要求设置SIS系统。

改进提升建议:

(1)重点监管危险工艺装置未设置SlS系统的企业,要委托具 备相应资质的设计单位进行设计,并根据设计进行采购、安装、调试、 投用SIS系统。

(2) SIS系统的管理

①对SIS联锁保护系统中联锁程序的变更、联锁设定值的改变、 时间整定值的改变等,必须建立各专业会签及技术负责人批准制度, 填写《联锁保护系统变更审批单》。

②明确系统管理职责,根据各部门职责,合理划分SlS系统管理

一16 —

公众号:安全技术研究院

职责,确保责任到人。

③新增的SIS联锁保护系统,需经具有资质的设计单位进行设计, 按照设计图纸进行施工安装,检验合格后方可投用。

④严格落实SIS系统作业审批。在执行SIS联锁保护系统作业前, 必须办理《联锁保护系统临时作业票》,严格审批程序,作业结束后 必须限期恢复,并做好备案。在生产期间,SIS联锁保护系统原则上 不允许停用,因特殊情况确实需要停用时,必须进行风险论证,制定 相应应急处置措施,落实会签审批流程,完善《联锁保护系统停用审 批单》后,方可进行作业。

⑤在摘除SIS联锁保护前,必须制定预案并采取相应管控措施, 经两名及以上仪表作业人员确认,然后摘除联锁,摘除联锁后要检查 确认。在处理SlS联锁保护系统中的问题时,要采取可靠措施,对程 序进行修改、增删,同时要保证不影响DCS、PLC、SlS的正常运行。 对于处理问题过程中涉及的检测仪表、开关、继电器、联锁程序、执 行器及其附件,必须两人以上确认核实,并有专人监护,然后严格按 照操作规程进行作业。

⑥新建装置或装置大修后或长期停用的SlS联锁保护系统恢复 投用前,必须由生产、计控、安全、仪表、电气等相关专业人员逐回 路进行检查确认,填写《联锁保护回路试验确认单》后方可投入使用, 并由相关部门、仪表、设备部进行存档。

⑦SlS联锁保护系统所用检测元件、逻辑单元、执行元件,必须 隨装置、机组大检修进行检修、校验。

⑧SIS联锁保护系统仪表、设备及附件等,必须有明显的红色联 锁标记;紧急停车按钮、开关,应设防护罩,并指定专人进行操作。

⑨联锁保护系统必须储备足够的备品配件,联锁保护系统的供电 系统元器件、一次检测元件、逻辑单元、执行单元仪表等必须按规定

-17 —

公众号:

的使用周期定期更新。

4.涉及毒性气体、液化气体、剧毒液体的一级、二级重大危险源 的总脸化学品罐区耒配备独立的安全仪表系统

问题原因分析:

(1)企业安全意识薄弱,对涉及毒性企业、液化气体及剧毒液 体的一、二重大危险源风险认识不足,且对相关标准规范落实存在欠 缺.

(2)本质安全设计存在欠缺.

改进提升建议:

对SlS和DCS进行独立设计安装,包括测量仪表、逻辑控制器、 最终执行机构。

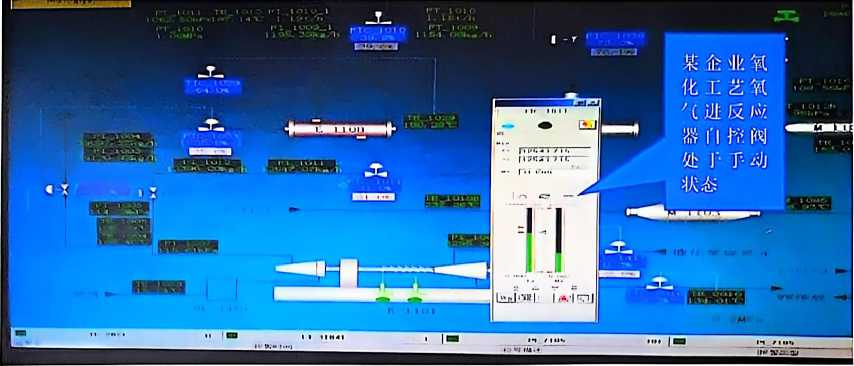

5.高危工艺反应(例如物料加氢、氧化、氯化等)未设置压力高 高报警切断气源的联锁或相关联锁未正常投用

-18 —

公众号:安全技术研究院

问题原因分析:

(1)企业安全意识薄弱,对超压风险认识严重不足。

(2)自动化投用管理缺失。

(3)受操作习惯影响,员工对自动化操作水平较差。

改进提升建议:

(1)企业充分认识高危工艺反应潜在的超压风险,提高工艺本 质安全设计(设置压力高高报警联锁切断气源回路)。

(2)企业建立自动化投用管理制度和定期进行检查和考核机制。

(3)提高操作人员的自动化操作水平,转变操作习惯。

6•使用平板离心机甩干易燃溶剂物料,未设置氮封,未安装氧气

含量与离心机启动的联锁保护

某企业平板离心机甩 干含易燃溶剂物料, 没有氮封,木设置依 气含M:叮离心机肩动 的联锁保护

问题原因分析:

公众号:安全技术研究院

(I)平板离心机未经正规设计或者未按照设计进行施工。

(2)企业对离心机风险识别不足。

改进提升建议:

按照《离心机安全要求》(GB 19815-2021 )的规范第五条的要

求全面排查安全要求的符合性,对不符合安全要求的内容进行整改。

(二)风险评估不到位、安全•论证分析流于形式

7.反应安全风险评估未按要求开展或评估内容流于形式,评估建 议项未落实

目录

I環目简介...........

1.1项目名称..

1.2工艺反应介

2研究目的............ 3工艺研究结论•・・••・•, 4氮代邻苯二甲

反应风险评估报告未对原料、中间 产品进行热稳定测试、未进行全流 二 j⅜⅜1j,州唔砸,i论.

应工艺反应风险评估实验结果讨论‘

........:

4.J與代帮亲三甲酰亚胺热稳定性评估

42氯代邻苯二甲酰亚胺工艺反应热测试及关键安全参数研究,

4.3反应安全风.......................................................................

明表...............................................................................................

问题原因分析:

(1)企业对反应安全风险评估的意义认识不足。

(2)企业对第三方机构的反应安全风险评估报告质量审核把关 不到位。

(3)企业对反应安全风险评估报告中提出的建议项不重视,未 落实整改.

(4)企业人员对法律法规和标准规范的要求识别不及时、落实 不到位。

改进提升建议:

(1)提升工作主动性。企业主要负责人应组织企业专业人员或 聘请有资质的第三方机构按照《精细化工反应安全风险评估规范》 (GB/T42300-2022 )的要求,对现有的《反应安全风险评估报告》进

-20--

公众号:安全技术研究院

行评估。

(2)抓好反应安全风险评估质量。企业应消除应付心态,优先 选择技术实力较强的评估机构,加强对评估报告的把关审核,切实提 升反应安全评估报告质量。

(3)补齐反应安全评估内容。企业应根据自身实际,参照评估 内容(物料分解热评估、失控反应严重度评估、失控反应可能性评估、 失控反应风险可接受程度评估和反应工艺危险度评估),夯实反应安 全评估报告内容。

(4)落实全流程反应安全风险评估。反应安全评估从原料投入 生产开始、到最终产品产出为止的全过程,包括原料预处理、分步化 学反应、产品分离及精制等。其中涉及的所有反应过程,相关原料、 中间产品、产品及副产物,蒸傭、干燥、储存等单元操作,均应开展 反应安全风险评估。

(5)强化反应安全评估结果应用。精细化工企业可将反应安全 风险评估数据与结果运用到但不限于危险与可操作性分析(HAZOP) 风险分析中完善管道仪表流程图(P&ID);已建成的精细化工企业应 根据反应安全风险评估结果完善安全管控措施,及时审查和修订安全 操作规程;企业应根据反应安全风险评估结果,制定专项应急预案和 现场应急处置方案并定期演练。

8.不同尾气混合的安全论证分析流于形式

|

! " > q≤FΛ⅛⅜ 田 ^ / zæ>fκa *** ' / QV |

9 a ・" ■-..---' T48?m 中加 A :■ I I* μiα |

-----_ ,"躍 k⅛e 些... |

≠≡6J≡V EAa E |

dCrt? J& “叨 gχrt¾jχ,匕社u、 gga aιa<v^. -⅞^"^5"Z~^?画屮也 忌∙wc |

^9s^^ 尾气中存任禁 忌物料 | |

|

II ΛΛ ,匕∙^ ..1 三也化3N I CltVQUW* |

ɪzɪɪɪɪ |

“— a? |

Cltn 012、 ♦口 ' 36 | |||

|

---/ - j⅛teΛ5T-”~ I J■注,—£5 Utiz <⅜*⅜r Rh(I |

田 |

________________≤---------------' | ||||

|

:一 |

✓ |

v≡? | ||||

|

Γ7 二 ; |

O. D-4-1 |

a |

g*£、 BMzNT、 以£□*. 子匕 /U — Φa2. *κ mx | |||

|

/ |

/ |

衣 |

£& **N X332 TCKT MG 42□ ⅛*S -工 EDJfi . |

^a |

I与奇/ I冷中皿、2 I 纯—5 P⅛¾'∙. ]AH、加執B卜] I 3⅞⅛1 | |

—21 -

公众号:安全技术研究院

问题原因分析:

(1)企业对尾气混合风险认识不足。

(2)安全分析人员能力不足,未对混合有机废气爆炸限值进行 安全性论证。

改进提升建议:

(1)通过混合有机废气物料相互反应情况表,论证是否存在禁 忌物料。

(2)根据莱夏特尔定律,算出与空气相混合的气体的爆炸极限

(LELmix= (Pl+P2+...Pn) / (Pl∕LELl+P2∕LEL2+...Pn∕LELn),确保各种 气体混合后爆炸下限应小于废气中有机物体积浓度爆炸下限的25%。

(三)本质安全管理存在欠缺

9∙易燃物料的反应金、高位槽、中间罐等装置采用上部进料时未 设置氮封

问题原因分析:

(1)本质安全设计不足,多数精细化工企业建设初期未经正规

设计,后期补的设计图纸只是依据现场情况出具图纸。

(2)工艺安全分析流于形式,未识别出工艺设计存在的缺陷和

—22 —

公众号:安全技术研究院

不足。

(3)标)隹规范识别不足,不符合相关标准规范的要求。

改进提升建议:

(1)由具备相关资质的设计单位进行设计诊断并对氮气密封系 统进行设计,增加氮气密封。

(2)企业应重视对工艺安全风险分析,培养企业工艺安全分析 专业人员,及时识别风险并落实整改。

10.易燃、有毒物料的反应釜人孔未密闭且未采用安全措施

问题原因分析:

(1)本质安全设计不足,利用人孔作为投料口。

(2)涉及两重点一重大的生产装置自动化改造未落实,不能实

现自动化投料。

改进提升建议:

由具备相关资质的设计单位进行设计诊断,实现人孔密闭和自动 化投料。

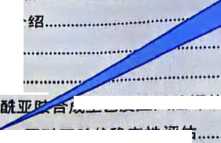

11.尾气回收处理管线未经正规设计

—23 —

公众号:安全技术研究院

问题原因分析:

(1)尾气回收管线未经正规设计单位进行设计或未按照设计施

工。

(2)企业工艺变更管理风险识别不足或工艺流程变更未履行变 更管理。

改进提升建议:

(1)对尾气系统工艺流程依据相关标准规范要求,在尾气支管 汇入总管前设置阻火器。

(2)尾气回收管线放空口落实密闭回收残液。

(3)进一步加强变更管理,及时识别变更风险,降低变更带来

的风险。

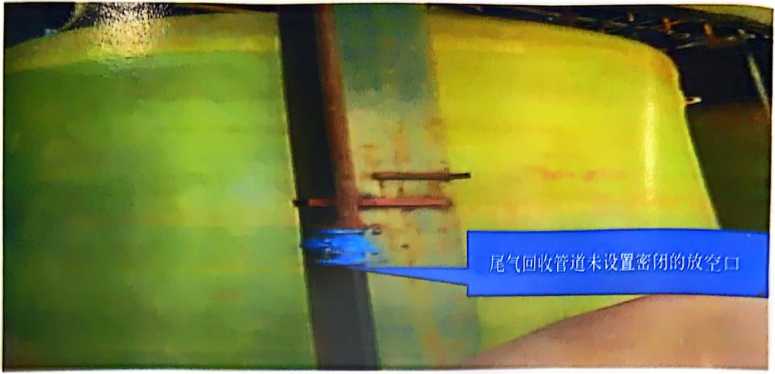

12.涉及甲乙类火灾危险性的生产装置交接班室布置在装置区内

一24 一

公众号:安全技术研究院

问题原因分析:

(1)企业主要负责人安全意识淡薄,对相关规定和标准规范的 要求未严格落实。

(2)企业存在应付心理,未真正认识到潜在的风险。

改进提升建议:

对涉及甲乙类火灾危险性的生产装置的交接班室原则上不得布 置在装置区内,建议将操作室、办公室移出,确需布置的,应按照《石 油化工控制室抗爆设计规范》(GB50779-2012 )要求,完成抗爆设计、

建设和加固。

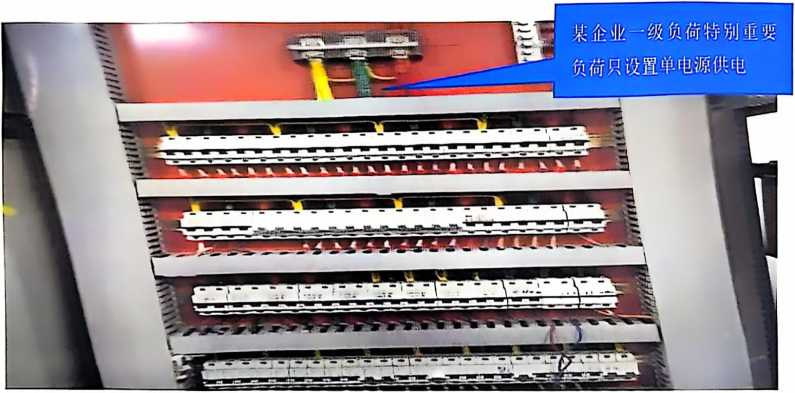

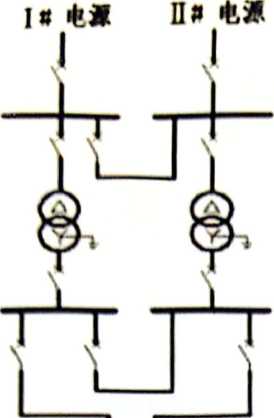

13.一级负荷特别重要负荷未实现双电源、双回路供电

问题原因分析:

(1)人员能力不足,对双电源的认识不到位。

(2)标准规范识别不到位或安全投入不足。

改进提升建议:

实现一级负荷应由两个电源供电,而且不能同时损坏。因为只有 满足这个基本条件,才可能维持其中一个电源继续供电。另外两个电 源中的每个电源的容量均应满足全部一级及特级用电负荷的供电要

-25 —

公众号:安全技术研究院

n*电源

(发电机)

I:HN

I一线负背I

I-灭公荷I

14.构成一级、二级重大危险源的危险化学品罐区未实现紧急切

断功能

问题原因分析:

(1)企业安全意识薄弱,对风险认识不足,对法律法规及相关 的标准规范执落实不到位。

(2)一级、二级重大危险源的危险化学品罐区本质安全设计存 在缺陷。

改进提升建议:

构成一级、二级重大危险源的危险化学品罐区,各储罐均应设置

-26 -

公众号:安全技术研究院

紧急停车系统,企业应委托设计单位进行紧急停车系统设计,实现紧 急切断功能。对与上游生产装置直接相连的储罐,如果设置紧急切断 可能导致生产装置超压等异常情况时,可以通过设置紧急切换的方式 避免储罐造成超液位、超压等后果,实现紧急切断功能.

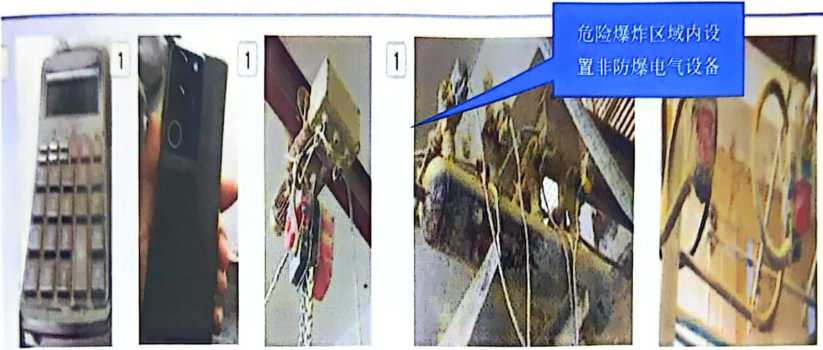

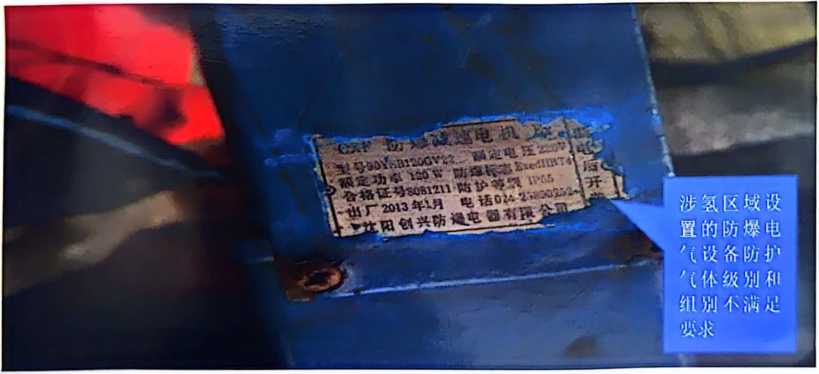

(四)爆炸危险场所内防爆电气设备管理不到位

15.爆炸危险场所未按国家标准安装使用防爆电气设备或防爆电 气设备检查、维护不足

问题原因分析:

(1)企业对防爆电气设备的选型、采购、安装、维护、保养等 管理缺失,大部分企业虽然制定了相关管理制度,但在执行上缺乏监 督和考核。

(2)企业电气专业人员能力不足,不具备识别防爆电气符合性 和维护保养的能力。

(3)企业主要负责人安全意识差,安全投入不足,导致配备的

—27 —

公众号:安全技术研究院

电气设备不符合气体环境要求。

改进提升建议:

(1)企业应完善防爆电气设备的选型、采购、安装、维护、保 养等管理制度,制定相关监督考核要求,对相关管理要求严格执行和 落实,并定期进行考核。

(2)对现场电气设备防爆等级的符合性和完好性进行一次全面 排查,对防爆等级和组别不符合要求的进行更换,对运行存在故障和 缺陷的进行修复,按照维护保养相关要求进行预防性维护保养。

(3)防爆电气设备选型的方法

第一步:选型原则

在安全可靠、经济合理的前提下,以爆炸危险区域划分图、危险

物质数据表为资料依据,结合场所环境,选择最适合的防爆电气设备。 第二步:确定设备保护级别和防爆型式

|

区域类别 |

EPL |

电气设备防爆型式 |

防爆标志 |

|

OE |

Ga |

本质安全型(ia级) - |

Ex ia |

|

浇封型(ɪna级) |

Ex ma | ||

|

隔爆型(da级) |

Ex da | ||

|

为0区设计的特殊型 — |

Ex S | ||

|

1区 |

Ga |

适用于0区的防爆型式 — | |

|

Gb |

本质安全型(ib级) - |

Ex ib | |

|

浇封型(Inb级) - |

Ex mb | ||

|

隔爆型(db级) - |

Ex db | ||

|

增安型(eb级) - |

Ex eb | ||

|

正压外壳型______ |

Ex pxb> Ex pyb | ||

|

油浸型 - |

Ex ob | ||

|

充砂型 一 |

Ex qb | ||

|

为1区设计的特殊型 一 |

Ex S | ||

|

2区 |

Ga、Gb |

适用于0区和1区的防爆型F~~ | |

|

Gc |

隔爆型(de级) — |

Ex de | |

|

增安型 - |

Ex ec | ||

|

本质安全型(ic级) 一 |

Ex ic | ||

|

正压外壳型 |

Ex pzc | ||

|

浇封型(InC级) |

Ex me | ||

|

nR、nC | |||

|

为2区设计的特殊型 一一 |

_________ExS_________ |

表1区域类别、设备保护级别(EPL)与常用防爆型式的对应关系

—28 —

公众号:安全技术研究院

第三步:确定设备类别

|

气体/蒸汽级别 |

— 设备类别 |

|

IlA |

IlA. IIB、IIC |

|

UB |

U B、∏C |

|

IC |

πc |

|

表2气体/蒸气级别与设备类别的对应关系 第四步:确定设备温度组别________ ____ | |

|

________气体/蒸气点燃温度(C)________ |

________设备温度组别________ |

|

>450 |

_________________Tl〜T6_________________ |

|

>300 |

T2 〜T6 |

|

>200 |

T3 〜T6 |

|

>135 |

T4~T6___________________ |

|

>100 |

___________________T5~T6 |

|

>85 |

________T6 |

表3气体/蒸汽点燃温度与设备温度组别的对应关系

第五步:考虑环境影响

防爆设备的选型需避免场所环境对于设备产生的不利影响,如化 学作用、机械作用、高温、低温、潮湿等。

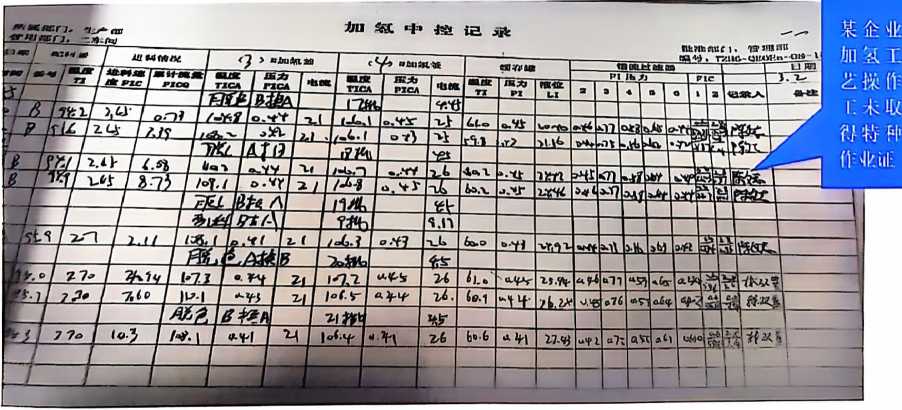

(五)从业人员资质管理不足

16.危险工艺岗位操作人员未取得相应特种作业证书

问题原因分析:

(1)企业对法律法规的相关要求落实不到位。

(2)操作人员素质水平不满足岗位要求,无法取得特种作业证。

改进提升建议:

—29 —

公众号:安全技术研究院

对于未取得特种作业证人员进行调岗,招聘和培养符合岗位要求

的人员.

(六)变更管理落实不到位

17.设计图纸与现场不符及现场变更未落实变更管理

问题原因分析:

(1)项目建设初期未经正规设计。

(2)工艺流程和设备变更未履行变更管理和风险分析。

改进提升建议:

(1)未经正规设计的生产装置及储存设施进行设计诊断。企业 主要负责人要组织好企业各专业人员、各层管理人员配合设计单位对

-30 ~

公众号:安全技术研究院

设计合规性、现场设备设施的完整性等全面开展诊断,尤其是设备设 施有变更的、工艺有变更的、自动化控制进行提升的,更要与诊断专 家进行深入的交流。要重视诊断结论,对诊断提出的问题能整改的, 通过变更进行整改;涉及设计缺陷或需进行设计变更的,则通过设计 单位进行设计后进行整改。

(2)建立并沪格执行变更管理制度,明确变更管理的范围、职 责分工及使用何种方法开展风险分析,针对变更后的风险进行分析, 经过正规设计的变更也需要开展风险分析。

(七)设备管理存在缺失

18.安全阀关闭或超期未校睑

问题原因分析:

(1)企业未制定安全附件的管理制度或制度落实不到位。

(2)对标准规范识别不足。

-31 -

公众号:安全技术研究院

(3 )本质安全设计存在缺陷。

改进提升建议:

(1)制定安全附件安全管理制度落实监督考核机制,保证制度 严格执行.

(2)加强对安全附件的日常巡检.

(3)建立安全设施附件台账,按照《安全阀安全技术监察规程》 (TSG ZF001-2006 )校验周期按时进行校验。

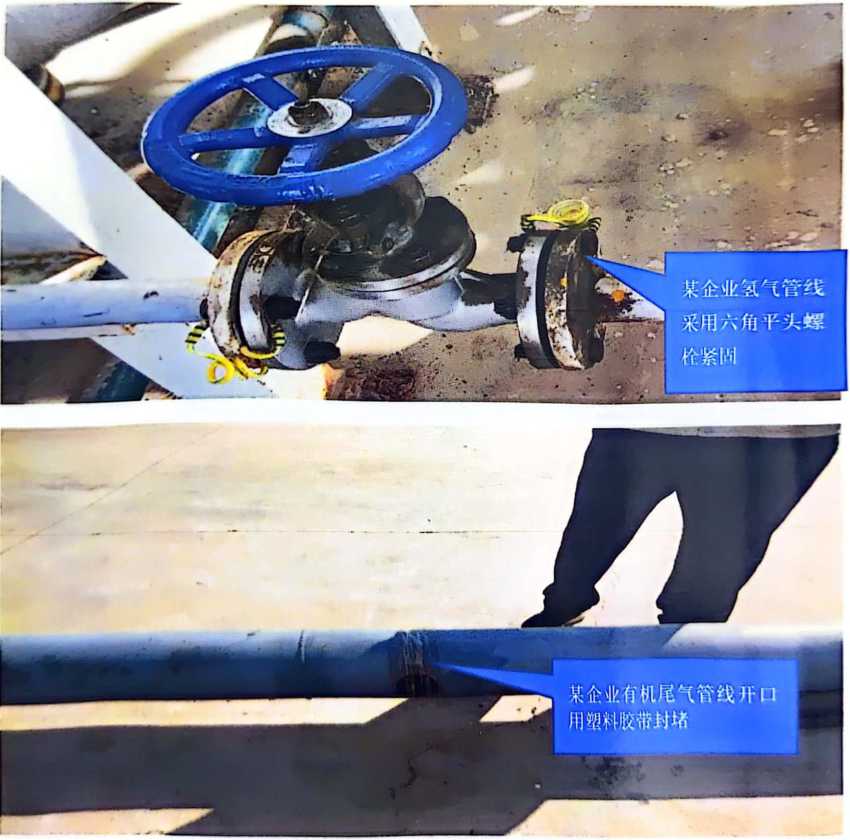

19.防泄漏管理不足

问题原因分析:

(1)未制定防止泄漏相关制度,或制定的制度未落实到位。

(2)企业防止泄漏本质安全设计不足。

—32 —

公众号:安全技术研究院

(3)对管道施工、检维修验收把关不严。

(4)企业对物料泄漏安全风险认识不足。

改进提升建议:

(1)企业应建立防止泄漏管理制度,并严格落实。

(2)优化安全设计.对现行设备建议聘请有资质的设计单位, 进行把关,设计要考虑必要的操作冗余和弹性,以适应加工负荷变化 的需要。

(3)优化设备选型。企业要严格按照规范标准进行设备选型, 属于重点监控范围的工艺以及重点部位要按照最高标准规范要求选 择,要根据物料特性选用符合要求的优质垫片,以减少管道、设备密 封泄漏。

(4)加强泄漏监测。对管道、法兰、垫片、紧固件选型,必须 符合安全规范和国家强制性标准的要求;压力容器与压力管道要严格 按照国家标准要求进行检验,选型不符合现行安全规范和强制性标准 要求的已建成装置,要加强泄漏检测,泄漏率不符合要求的,要及时 落实整改。

(5 )科学选择密封配件及介质。设备选择密封介质和密封件时, 要充分兼顾润滑、散热,使用水作为密封介质时,要加强水质和流速 的检测;输送有毒、强腐蚀介质时,要选用密封油作为密封介质,同 时要充分考虑高温热油泄漏时的收集、降温等防护措施;对于易汽化 介质要采用双端面或串联气密。

二、对政府监管部门的建议

(-)加大重大事故隐患排查治理工作力度

1•重点防控重大安全风险。突出对涉及"两重点一重大”的高危 精细化工企业,围绕企业存在的重大安全风险,开展一轮重大事故隐 患专项排查整治工作,保持精细化工企业重大事故隐患治理"高压"

一 33 一

公众号:安全技术研究院

态势。

2.督促企业强化安全生产主体责任落实。督促推动企业严格按照 化工和危险化学品重大生产安全事故隐患标准,开展重大事故隐患自 查,持续更新隐患问题和整改措施"两个清单",确保重大隐患动态 清零。

3•精准严格执法。对重点的精细化工企业、重点场所开展执法检 查,对企业自查走形式、重大隐患屡查屡犯、隐患问题整改不到位、 举一反三不深入的严格处罚,达不到安全生产条件的依法停产整改或 暂扣安全生产许可。

(二)加强教育培训,提升企业安全意识和安全业务能力

1.持续提升安全意识和业务能力。建议结合精细化工企业诊断检 查情况,对企业主要负责人、分管负责人和安全管理人员开展一期专 题安全教育培训,通过培训增强企业重点人员的主体责任意识和安全 业务能力。

2.增强企业职工安全责任意识。督促指导企业进一步提升新职工 的三级安全教育和老职工的日常教育成效,要根据企业实际,制定行 之有效的安全教育计划,让职工充分了解自己所在岗位的危险因素、 危害程度、预防措施及处置方法等相关知识,、提高安全识别和处置能 力,使安全生产主体责任在企业中得到进一步深化。

3•对全市精细化工企业进行一次特殊作业培训;制定特殊作业审 查标准,对重点企业特殊作业情况组织专家进行不定期审查,经审查 评分低的企业进行全市通报并执法。

4•建议组织一期精细化工企业主要负责人参加的变更管理事故 警示教育,提高企业对变更管理重要性的安全认知;监管部门对企业 执法检查时通过企业检维修计划和隐患整改记录倒查企业的变更管 理落实情况。

-34 -

公众号:安全技术研究院

(三)严把化工项目建设验收质量关

1•加强对化工项目设计、诊断单位的筛选和管理。建议结合本市 实际,制定化工项目设计、诊断单位的准入条件,提高我市化工项目 设计、诊断单位的准入门槛,减少"非主流”设计单位;坚持问题导 向,对近年来因设计问题导致企业发生生产安全事故的,坚决进行清 理。

2.严格把控企业建设项目验收关。加强对精细化工企业建设项目 验收质量,对于不符合安全设计的设备、设施禁止投用生产;对本质 安全设计存在风险高的装置和设施,要严格把控新、改、扩项目的审 核关和验收关,确保设备安全运行;对重点监管的危险工艺装置安全 仪表系统设计、安装不满足法律法规和规范要求的,在项目安全验收 和换证过程中要重点关注,对不符合要求的坚决不予通过。

(四)强化执法检查,全面排查治理安全隐患

各级负有安全监管职责的部门要坚持问题导向,落实监管责任, 运用本手册中梳理出的精细化工企业典型问题,精准发力,持续加大 隐患排查力度,督促企业持续改进隐患查改能力;要重点关注复产、 复工、整改、关停、搬迁、变更过程中的风险,对查出的隐患,要建 立隐患清单、责任清单,责令企业限期整改,・对不符合法律法规、国 家标准和地方标准、存在重大安全隐患的企业加大整治淘汰力度;对 检查中发现存在严重违法生产经营建设行为的单位,经停产整顿仍未 达到要求的,一律依法关闭和吊销有关证照;对有严重违法违规行为 的有关单位和责任人,要按照相关规定从重处罚;对违法行为涉嫌犯 罪的,一律移送司法机关依法追究刑事责任。

(五)强化精细化工企业全流程自动化改造验收

1•加强对精细化工企业全流程自动化控制系统的改造验收及监 管。按照《全省危险化学品安全生产"机械化换人、自动化减人”工

—35--

公众号:安全技术研究院

作方案》(鲁应急字〔2021〕135号)的要求,严格落实精细化工企 业自动化改造验收,对验收不合格的督促企业倒排工期,限期完成自 动化改造。

2.从严执法。加强对自动化和安全设施投用情况的执法检查,对 于自动化控制系统中安全联锁未正常投用现象从严执法。

(六)夯实精细化工企业安全生产基础

1.加强安全生产标准化建设。在推进企业标准化创建的过程中, 要树立"数量与质量并重,数量服从质量"的理念,加强对企业自建 自评、评审申请、现场评审等各个环节的监督指导,通过严格的管理, 切实提高企业标准化创建的自觉性和运行质量;完善退出机制,倒逼 达标企业有效运行标准化体系,将日常监管、执法、行政许可、评价 等政府部门介入的业务活动与企业安全标准化运行结合起来,对发生 事故的企业和在上述活动中发现存在重大生产安全事故隐患的企业, 及时开展标准化评审,验证其安全标准化运行有效性,不达标者吊销 其安全生产标准化证书。

2.建立以标准化建设质量为主的考核细则。要加大第三方服务机 构和评审机构的管理,鼓励和指导企业自主开展标准化建设;要加大 反面典型的宣传力度;要严格标准化评审流程,加大对标准化企业的 支持;要对重点地区和重点行业进行高质量标准化建设进行试点,积 极探索更有效的监管手段。

3.督促和引导企业推进过程安全管理体系建设。通过过程安全管 理各个要素的实施,实现对化工过程整个生命周期内各个环节的管理, 促进企业从根本上减少或消除事故隐患,从而降低发生重大事故的风 险。

4.提升精细化工企业反应安全评估开展质效。

(1)建议对精细化工企业反应风险评估报告的质量进行检查和

-36 ~

公众号:安全技术研究院

抽查,对报告内容存在应付的企业责令限期整改,到期未整改的企业 进行严格执法。

(2)督促涉及"两重点一重大"的精细化工企业重新进行一次 风险分析,严把质量关。

①全面推动本地区内涉及"两重点一重大"的精细化工企业生产 装置及储存设施的企业重新进行一次风险分析,并对风险分析的质量 和安全措施落实情况进行监督检查,对存在应付的企业进行执法。

②对从业人员密集的精细化工企业,组织开展风险评估,经风险 评估后存在较大风险以上的企业建议停产整改。

③建立咨询机构准入和服务考评机制,应用《危险与可操作性分 析 析AZOP分析)质量控制与审查导则》(T/CCSAS001-2018 )对分 析报告成果进行质量审查,将不合格的第三方评价构纳入黑名单,支 持和鼓励有一定技术实力的第三方评价机构;不断加强自身专家队伍 建设,全面提升咨询服务质量。

④加强对从事HAZOP分析、SIL分析和验证等工作的相关机构的 监管,对他们的工作资质、工作质量进行监管和考核,并出台相关政 策或法规,将监管工作落到实处,以保证SlS系统满足最终要求。

5,重视企业防爆电气管理。建议督促危险化学品企业开展一次全 面的防爆电气设备排查工作,对于不符合防爆等级要求的电气设备进 行更换。加强对企业电气设备管理人员的专业能力培训提升,指导企 业强化电气设备安全管理能力。

6.强化企业特种作业人员管理。结合本市实际,合理增加特种作 业证人员培训考试频次,保证特种作业证人员及时取证;同时,要加 强企业特种作业人员管理,在执法检查和安全生产许可证延期换证审 核时,要对人员资质能力进行重点关注,杜绝无证上岗现象。

7.强化工艺报警管理。进一步重视危化品企业工艺报警管理,采

公众号:安全技术研究院

取集中培训、培植标杆、企业互查互助等方式,带动全市危化品企业 工艺报警安全管理进一步提升。

8.严禁设备带病运行。建议开展一轮精细化工企业设备设施带 "病”运行专项整治工作,对于风险高且未采取有效管控措施的企业, 要采取相应的强制措施,坚决杜绝设备带“病”运行现象。

9.强化精细化工企业人员素质建设。建议协调本地区专业院校, 针对精细化工企业在职人员开办学历提升班,帮助企业尽快完成学历 和技能提升工作。

—皿一

公众号:安全技术研究院