普通高等教育"十二五"规划教材

PUTONG GA0DENG JIAOYU "12∙5" GUIHUA JIA0CAI

炉外精炼教程

高泽平主编

@冶 金工业 出版社 Metallurgical Industry Press

定价40. OO元

销售分类建议:冶金工程

普通高等教k "十二五”规划教材

2外精炼教程

主编高泽平 副主编贺道.中 主审李光强

北京

冶金工业出版社

2011

内容提要

本书为冶金工程专业的主干课程教材,系统地阐述了精炼过程的基本理论 与工艺,以及纯净钢生产技术。作者本着"重视基础、强化工艺、突出应用” 的原则,精心组织内容,力求内容全面、重点突出、先进实用。

本书主要用作高等学校冶金工程专业本科生教材,也可供从事钢铁生产的 工程技术人员及管理人员参考。

图书在版编目(ClP)数据

炉外精炼教程/高泽平主编.—北京:冶金工业出版社,

2011.9

普通高等教育“十二五”规划教材

ISBN 978-7-5024-5685-6

I∙①炉…H.①高… m.①炉外精炼一高等学校一教材

M ①TFlI4

中国版本图书馆CIP数据核字(2011)第190423号

出版人曹胜利

地 址 北京北河沿大街嵩祝院北巷39号,邮编IoooO9

电 话(Olo)64027926 电子信箱 yjcbs@ cnmip. com. cn

责任编辑马文欢宋良美术编辑李新版式设计孙跃红

责任校对王永欣责任印制李玉山

ISBN 978-7-5024-5685-6

北京兴华印刷厂印刷;冶金工业出版社发行;各地新华书店经销

2011年9月第1版,2011年9月第1次印刷

787mm X 1092mm 1/16; 20 印张;479 千字;307 页

40.00 元

冶金工业出版社发行部 电话:(010 )64044283传真:((HO) 64027893

冶金书店 地址:北京东四西大街46号(IoO(HQ)电话:(010 )65289081(兼传真)

(本书如有印装质量问题,本社发行部负责退换)

前 言

随着市场对钢材质量要求的不断提高,炉外精炼生产技术已成为现代钢铁 生产流程中不可缺少的重要环节,也是现代钢铁生产技术进步的重要内容。高 效、合理、经济地发挥各种炉外精炼技术装备的作用,对钢铁企业建立高效、 低成本纯净钢生产技术平台,促进钢铁企业调整品种结构具有十分重要的 意义。

为了适应炉外精炼技术发展的需要,更好地满足教学与生产的要求,按照 普通高等教育“十二五”教材建设规划,根据冶金工程专业教学大纲的要求, 我们编写了本书。

全书共分为6章,主要内容包括:绪论,炉外精炼的理论与技术基础,炉 外精炼工艺,炉外精炼与炼钢、连铸的合理匹配,纯净钢生产,炉外精炼用耐 火材料。编写中本着“重视基础、强化工艺、突出应用”的原则,精心组织内 容,力求内容全面、重点突出、先进实用。本书由湖南工业大学高泽平任主 编、贺道中任副主编。第1章、第2章、第5章由高泽平编写,第3章、第4 章、第6章由贺道中编写,衡阳华菱钢管有限公司首席专家周维汉,湖南工业 大学刘竹林和苏振江,参与了部分章节的编写与审稿工作。全书由高泽平汇总 定稿。

本书由武汉科技大学博士生导师李光强教授担任主审,李光强教授提出了 许多宝贵意见,在此谨致谢意。在编写过程中,得到了武汉科技大学薛正良教 授的指导,以及宝钢集团新疆八一钢铁有限公司精炼工程师廖红军的大力支 持,在此表示衷心的感谢。编写本书时参阅了有关炼钢、精炼等方面的文献, 在此向有关作者致谢。

由于编者水平所限,书中不足之处,诚请读者批评指正。

编者

2011年6月

目 录

1绪论...................................................................................................1

1.1炉外精炼的定义.................................................................................1

1.2炉外精炼的任务.................................................................................1

1.3炉外精炼的手段.................................................................................1

1.3.1对精炼手段的要求........................................................................1

1.3.2精炼手段的种类...........................................................................2

1.4炉外精炼方法的分类...........................................................................3

1.5炉外精炼技术的特点...........................................................................4

1.6炉外精炼技术的发展...........................................................................5

1.6. 1炉外精炼技术的发展历程...............................................................5

1.6.2 我国炉外精炼技术的发展与完善......................................................6

1.6.3炉外精炼技术的发展原因 ...............................................................7

1.6.4炉外精炼技术的发展趋势.......................................................••……7

复习思考题................................................................................................9

2炉外精炼的理论与技术基础........................................................................10

2. 1 顶渣控制 ..........................................................................................10

2. 1. 1 挡渣技术....................................................................................10

2. 1.2 顶渣改质....................................................................................11

2.2 渣洗................................................................................................12

2. 2. 1 合成渣的物理化学性能..................................................................12

2. 2.2 渣洗的精炼作用 ...........................................................................16

2. 3 搅拌................................................................................................21

2.3. 1 氢气搅拌....................................................................................21

2.3.2 电磁搅拌....................................................................................28

2.3.3 气泡泵起现象.............................................................. 28

2.3.4搅拌对混匀的影响........................................................................30

2.4加热................................................................................................32

2.4. 1电弧加热....................................................................................33

2.4.2 化学热法....................................................................................35

2.4.3 燃烧燃料加热 ..............................................................................36

2. 4.4 电阻加热....................................................................................37

π

目

录

2. 4.5其他加热方法..............................................................................37

2. 4.6 精炼加热工艺的选择.....................................................................38

2. 5 真空................................................................................................39

2. 5. 1 真空技术概述..............................................................................39

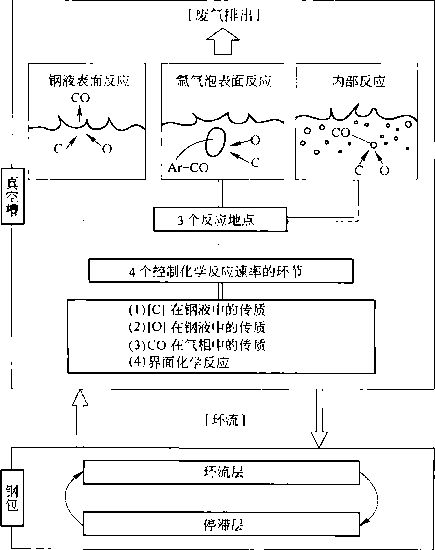

2. 5.2 钢液的真空脱气 ...........................................................................45

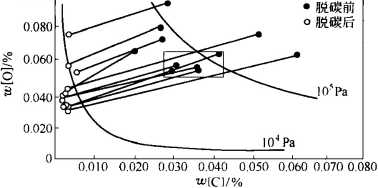

2.5.3钢液的真空脱氧...........................................................................51

2.5.4 降低Co分压时的吹氧脱碳 ............................................................56

2. 6喷粉和喂线.......................................................................................63

2. 6. 1 喷粉..........................................................................................63

2. 6.2 喂线..........................................................................................73

2.7夹杂物的形态控制..............................................................................78

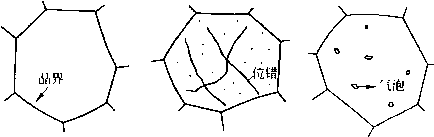

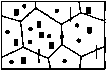

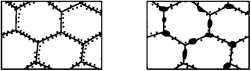

2.7. 1 夹杂物分类 .................................................................... 78

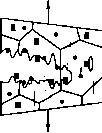

2.7. 2 钢中塑性夹杂物的生成与控制 .........................................................86

2. 7. 3 稀土处理 ....................................................................................89

2. 7.4 钙处理.......................................................................................93

复习思考题.............................................................................................99

3炉外精炼工艺.......................................................................................100

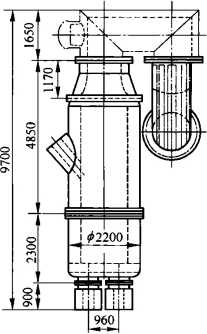

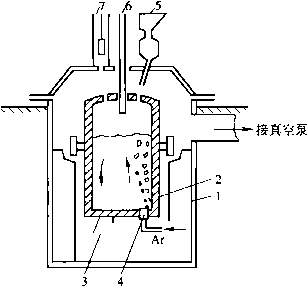

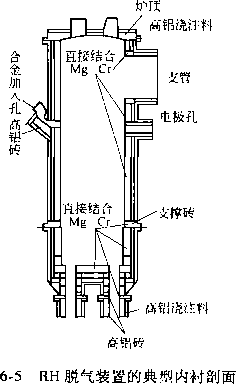

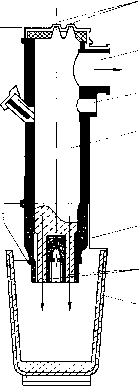

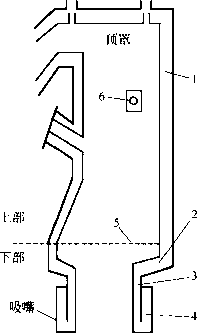

3. 1 RH 法与 DH 法.................................................................................100

3. 1. 1 RH 精炼法.................................................................................100

3. 1.2 DH 精炼法.................................................................................112

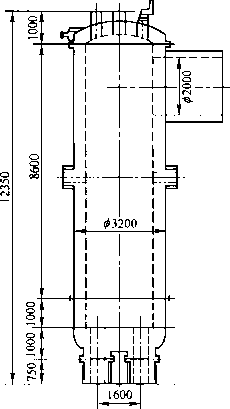

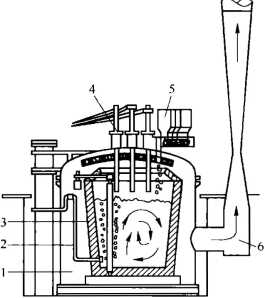

3.2 LF 法与 VD 法.................................................................................113

3.2. 1 LF、LFV精炼法的基本含义 .........................................................113

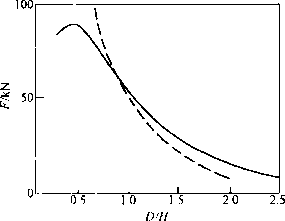

3. 2.2 LF的设备构成...........................................................................114

3. 2.3 LF的精炼功能...........................................................................116

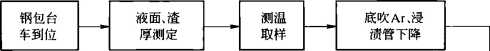

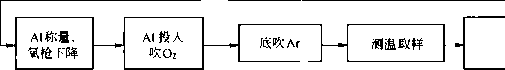

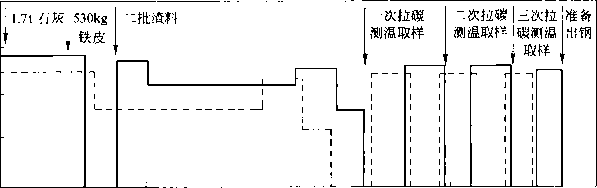

3.2.4 LF精炼工艺与操作.....................................................................117

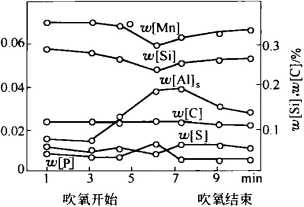

3.2.5 LF的处理效果 ...........................................................................130

3. 2.6 VD 法.......................................................................................131

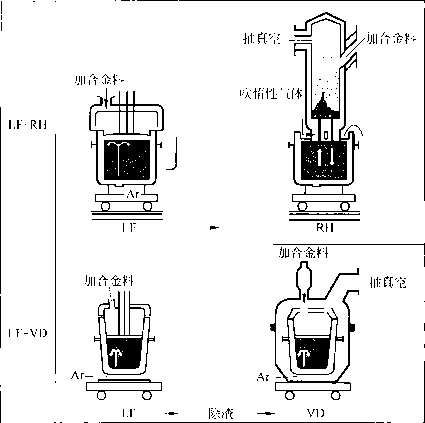

3. 2.7 LF与RH、LF与VD法的配合......................................................134

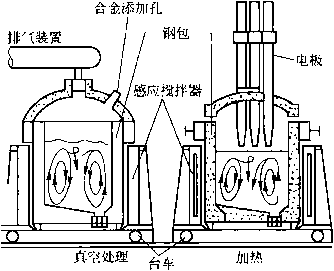

3.3 ASEA-SKF钢包精炼炉 .....................................................................135

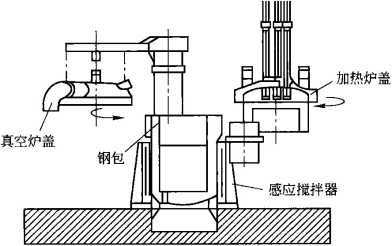

3. 3. 1 ASEA-SKF 炉设备.....................................................................136

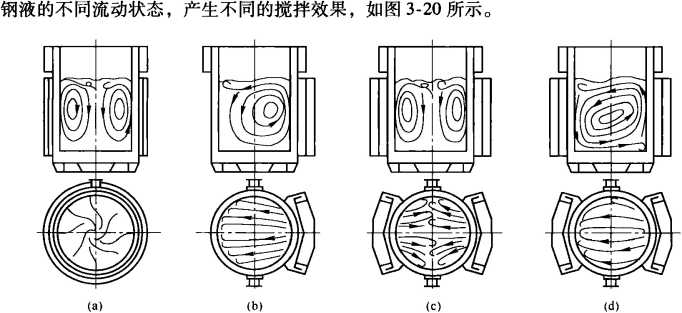

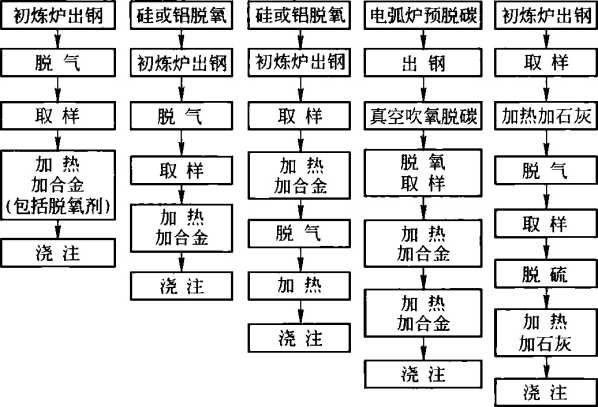

3.3.2精炼工艺及操作 ........................................................................139

3.3.3 ASEA-SKF炉的精炼效果 ............................................................141

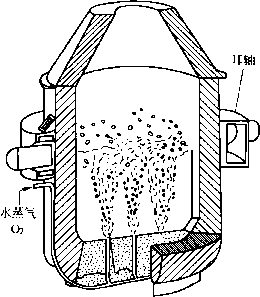

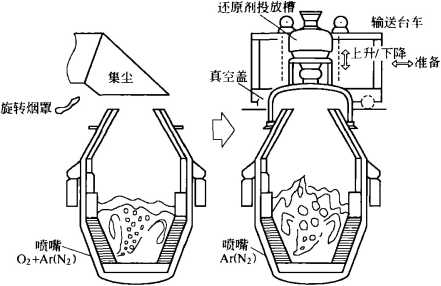

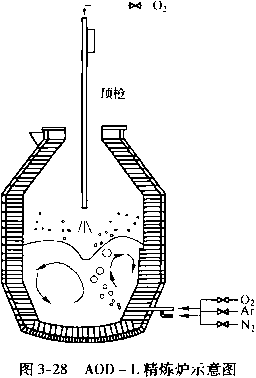

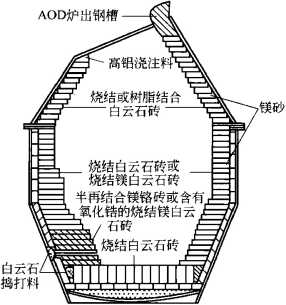

3.4 AoD 法 ..........................................................................................142

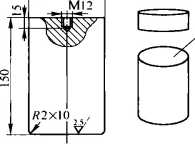

3.4. 1氮氧吹炼炉的主要设备与结构......................................................142

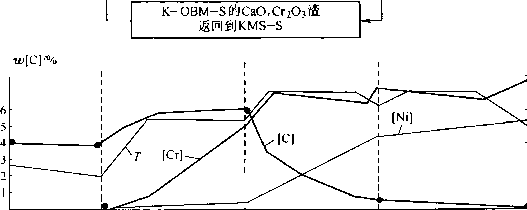

3.4.2氮氧吹炼炉的操作工艺...............................................................143

3.4.3氫氧吹炼的主要优点..................................................................147

3.4.4 AOD炉工艺和设备的改进 ............................................................ 148

3. 4.5 CLU 法....................................................................................149

.....................S—⅛..................... DI

3.4.6 AOD-VCR 法和 AOD-L 法 .........................................................150

3.5 VAD 法与 VOD 法..............................................................................151

3.5. 1 VAD 法....................................................................................151

3. 5. 2 VOD 法....................................................................................153

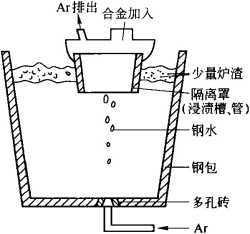

3. 6 CAS 法..........................................................................................158

3. 6. 1 CAS ⅛∕CAS - OB 概述 ...............................................................158

3.6.2 CAS 工艺.................................................................................160

3. 6. 3 CAS -OB 工艺 ........................................................................... 161

3.6.4 CAS、CAS-OB的精炼效果和优越性 .............................................164

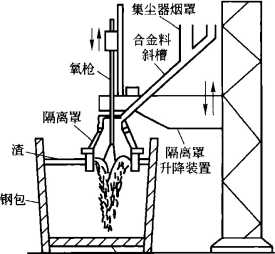

3.7钢包喷粉处理.................................................................................168

3.7. 1 TN喷粉精炼法 ...........................................................................168

3.7.2 SL喷粉精炼法 ...........................................................................169

3.7.3 钢包喷粉冶金工艺参数 ...............................................................169

3. 7.4钢包喷粉冶金效果.....................................................................170

3. 7.5我国钢包喷粉精炼法的发展 .........................................................170

3.8其他精炼方法.................................................................................171

3. 8. 1 CAB吹氫精炼法 ........................................................................171

3. 8.2 有搅拌功能的真空钢包脱气法 ......................................................171

3. 8.3 铝弹投射法..............................................................................171

3. 8.4 NK-AP 法............................. 172

3. 8. 5 REDA 法 .................................................................................172

3. 8.6 多功能LF法..............................................................................173

复习思考题.............................................................................................173

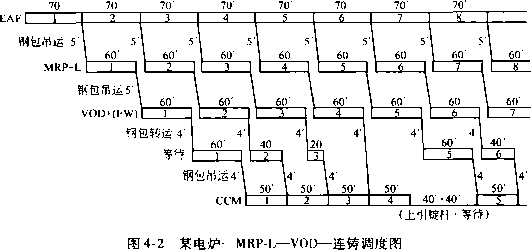

4炉外精炼与炼钢、连铸的合理匹配 ............................................................175

4. 1 合理匹配的必要性...........................................................................175

4.2 匹配的原则....................................................................................176

4. 2.1冶炼炉和精炼设备的匹配原则 ......................................................176

4. 2.2冶炼炉、精炼装置和连铸机的匹配原则 ..........................................177

4.3典型的炉外精炼车间工艺布置............................................................178

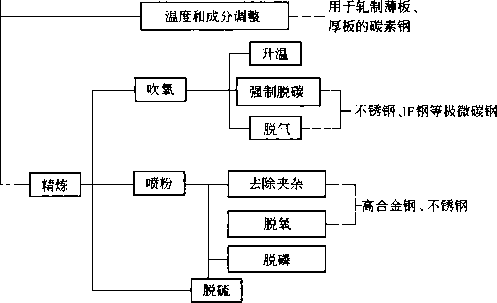

4.3. 1 炉外精炼技术的选择依据............................................................178

4. 3.2 炉外精炼方法的选择 ..................................................................182

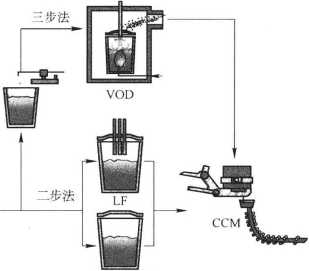

4.3.3 典型钢厂炉外精炼的匹配模式......................................................183

4. 3.4 炉外精炼的布局 ........................................................................186

复习思考题.............................................................................................186

5纯净钢生产..........................................................................................187

5. 1 纯净钢的概念.................................................................................187

5.2纯净度与钢的性能...........................................................................188

IV

目

录

5. 2. 1 钢的纯净度的评价方法...............................................................188

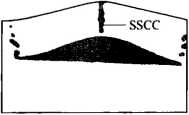

5.2.2钢中非金属夹杂物存在形式与钢材的破坏类型.................................191

5.2.3 纯净度对钢材性能的影响 ............................................................194

5.3 纯净钢生产技术..............................................................................196

5.3. 1 低硫钢生产技术........................................................................197

5. 3.2 低磷钢生产技术 ........................................................................198

5.3.3 低氧钢生产技术 ........................................................................200

5. 3.4 低碳低氮钢生产技术 ..................................................................202

5.3.5氢的去除与钢中残余有害元素控制技术..........................................207

5.3.6减少钢中夹杂物技术..................................................................208

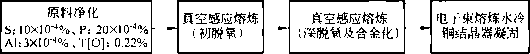

5. 3.7 "超显微夹杂"钢的精炼工艺 ......................................................210

5. 3.8 纯净钢生产体系的建立 ...............................................................211

5.4纯净钢生产技术应用........................................................................212

5.4. 1 轴承钢....................................................................................212

5.4.2硬线用钢.................................................................................219

5.4.3 石油管线钢 .............................................................. 225

5.4.4 齿轮钢....................................................................................235

5.4.5 不锈钢 ....................................................................................241

5.4.6 重轨钢 ....................................................................................256

5. 4.7 弹簧钢............................. 260

5.4. 8 圧钢.......................................................................................266

复习思考题.............................................................................................271

6炉外精炼用耐火材料..............................................................................273

6. 1炉外精炼用耐火材料概述..................................................................273

6. 1. 1炉外精炼用耐火材料要求与类型 ...................................................273

6. 1.2炉外精炼常用耐火材料及性能 ......................................................275

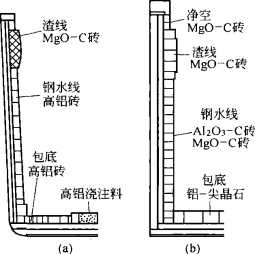

6. 2钢包精炼装置用耐火材料..................................................................280

6. 2. 1 LF (V)用耐火材料 ..................................................................280

6. 2.2 ASEA-SKF钢包炉用耐火材料 ......................................................284

6. 2.3 VAD钢包炉用耐火材料 ...............................................................285

6. 3不锈钢精炼装置用耐火材料...............................................................286

6.3. 1 VOD炉用耐火材料 .....................................................................286

6. 3.2 AoD炉用耐火材料 .....................................................................290

6. 4真空处理装置用耐火材料..................................................................292

6. 4. 1 RH/RH -OB炉用耐火材料............................................................292

6. 4.2 RH-KTB 耐火材料.....................................................................298

6. 4.3 DH法用耐火材料........................................................................298

6. 5其他精炼技术用耐火材料..................................................................299

目 录

6.5. 1 钢包吹氫精炼用耐火材料 ................................ 299

6.5.2 喷射冶金喷枪用耐火材料 .....................................:......................301

6.5.3 CAS/CAS - OB内衬用耐火材料......................................................302

复习思考题.............................................................................................304

参考文献...................................................................................................305

1 绪 论

1.1炉外精炼的定义

所谓炉外精炼,就是把常规炼钢炉(转炉、电炉)初炼的钢液倒入钢包或专用容器内, 进行脱氧、脱硫、脱碳、去气、去除非金属夹杂物并调整钢液成分及温度,以达到进一步冶 炼目的的炼钢工艺。亦即将在常规炼钢炉中完成的精炼任务,如去除杂质(包括不需要的元 素、气体和夹杂)和夹杂变性、成分和温度的调整和均匀化等任务,部分或全部地移到钢包 或其他容器中进行,把一步炼钢法变为二步炼钢法,即初炼加精炼。国外也称之为二次精炼 (Secondary Refining) ʌ 二次炼钢(Secondary Steelmaking)和钢包冶金(Ladle Metallurgy) 0

1.2炉外精炼的任务

在现代化钢铁生产流程中,炉外精炼的任务主要是:

(1)降低钢中氧、硫、氢、氮和非金属夹杂物含量,改变夹杂物形态,以提高钢的纯 净度,改善钢的力学性能。

(2)深脱碳,满足低碳或超低碳钢的要求。

(3)微调合金成分,把合金成分控制在很窄的范围内,并使其分布均匀,尽量降低合 金的消耗,以提高合金收得率。

(4)调整钢液温度到浇注所要求的温度范围内,最大限度地减小包内钢液的温度 梯度。

(5)作为炼钢与连铸间的缓冲,提高炼钢车间整体效率。

为完成上述任务,一般要求炉外精炼设备具有:熔池搅拌功能、钢水升温和控温功 能、精炼功能、合金化功能、生产调节功能。

完成上述任务就能达到提高质量、扩大品种、降低消耗和成本、缩短冶炼时间、提高 生产率、协调好炼钢和连铸生产的配合等目的。但是,到目前为止,还没有任何一种炉外 精炼方法能完成上述所有任务,某一种精炼方法只能完成其中一项或几项任务。由于各厂 条件和冶炼钢种不同,一般是根据不同需要配备一至两种炉外精炼设备。

1.3炉外精炼的手段

1.3.1对精炼手段的要求

作为一种精炼方法的精炼手段,必须满足以下要求:

2

1 绪 论

(1)独立性。精炼手段必须是一种独立的手段,它不能依附于其他冶金过程,而成为 伴随其他冶金过程而出现的一种现象。例如,出钢过程中,由于钢流的冲击,会导致钢包 内钢液的搅拌。但是不能认为出钢是一种搅拌手段,因为这种搅拌是伴随出钢而出现的, 一旦出钢过程完成,这种搅拌很快就停止,不可能按照搅拌的要求来改变出钢过程,所以 出钢时造成的搅拌是从属的、非独立的。

(2)作用时间可以控制。作为一种手段其作用时间必须可以根据该手段的目的而控 制。例如,电磁搅拌和吹氫搅拌之所以被认为是搅拌手段,原因之一就是它们的作用时间 可以人为地控制。

(3)作用能力可以控制。精炼手段的能力或强度,如真空的真空度,搅拌的搅拌强 度,加热的升温速率等,必须是可以按照精炼的要求进行控制和调节的。

(4)精炼手段的作用能力再现性要强。也就是影响精炼手段的能力的因素不宜太 多,这样才能保证能力的再现性。例如,吹氨搅拌或电磁搅拌的搅拌强度影响因素就 比较单二,分别控制吹氫量或工作电流,就能对应地调节搅拌强度,且有较强的再 现性。

(5)便于与其他精炼手段组合。一种精炼手段的装备和工艺过程,应该尽可能地不阻 碍其他精炼手段的功能的发挥,这样才能为几种手段组合使用创造条件。例如,燃料燃烧 可以加热钢液,但是一般不用它作为加热手段,特别是同时应用真空手段时,因为燃烧产 生的大量烟气,将会妨碍真空的冶金功能的发挥。

(6)操作方便、设备简单、基建投资和运行费用低。

1.32精炼手段的种类

虽然各种炉外精炼方法各不相同,但是无论哪种方法都力争创造完成某种精炼任务的 最佳热力学和动力学条件,使得现有的各种精炼方法在采用的精炼手段方面有共同之处。 炉外精炼手段主要有:渣洗、真空(或气体稀释)、搅拌、喷吹和加热(调温)等五种。 此外还有连铸中间包的过滤。当今,名目繁多的炉外精炼方法都是这五种精炼手段的不同 组合,采用一种或几种手段组成一种炉外精炼方法。

(1)渣洗:将事先配好(可在专门炼渣炉中熔炼)的合成渣倒入钢包内,借出钢时 钢流的冲击作用,使钢液与合成渣充分混合,从而完成脱氧、脱硫和去除夹杂等精炼 任务。

(2)真空:将钢水置于真空室内,由于真空作用使反应向生成气相方向移动,达到脱 气、脱氧、脱碳等的目的。

(3)搅拌:通过搅拌扩大反应界面,加速反应过程,提高反应速度。搅拌方法主要有 吹氫搅拌、电磁搅拌。

(4)加热:调节钢水温度的一种重要手段,使炼钢与连铸更好地衔接。加热方法主要 有电弧加热,化学热法。

(5)喷吹:将反应剂加入钢液内的一种手段,喷吹的冶金功能取决于精炼剂的种类。 它们完成脱碳、脱硫、脱氧、合金化和控制夹杂物形态等精炼任务。

1.4 炉外精炼方法的分类

3

1.4炉外精炼方法的分类

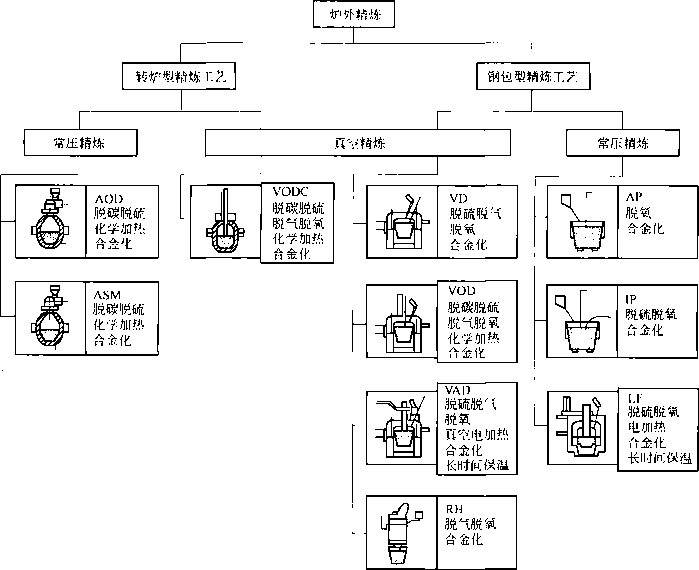

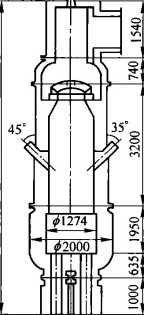

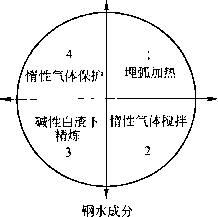

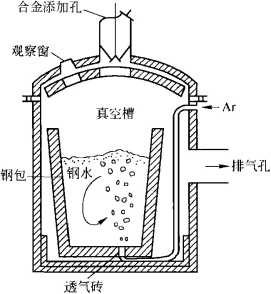

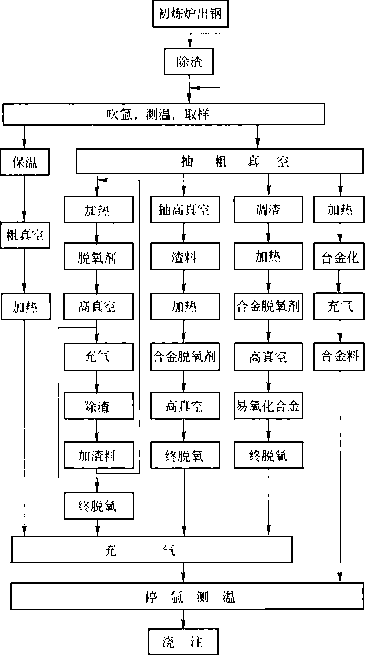

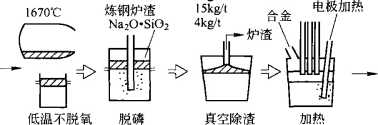

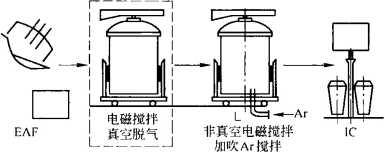

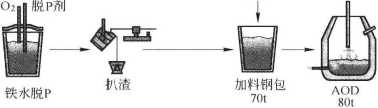

各种炉外精炼方法如图1-1所示。从图1-1可以看出,精炼设备通常分为两类:一是 基本精炼设备,在常压下进行冶金反应,如LF、AOD、CAS-OB等,可适用于绝大多数 钢种;另一类是特种精炼设备,在真空下完成冶金反应,如RH、VD、VOD等,只适用于 某些特殊要求的钢种。目前广泛使用并得到公认的炉外精炼方法是LF法与RH法,一般 可以将LF与RH双联使用,可以加热、真空处理,适于生产纯净钢与超纯净钢,也适于 与连铸机配套。为了便于认识至今已出现的四十多种炉外精炼方法,表1-1给出了炉外精 炼主要方法的大致分类情况。

图1-1各种炉外精炼方法

表1-1主要炉外精炼方法的分类、名称、开发与适用情况

|

分类 |

_______名称 |

开发年份 |

国别 |

________适用_________ |

|

合成渣精炼 |

液态合成渣洗(异炉) 固态合成渣洗 |

1933 |

法国 |

脱硫,脱氧,去除夹杂物 |

4

1 绪 论

续表1-1

|

分类 |

_______名称_______ |

开发年份 |

国别 |

________适用_________ |

|

钢包吹氫精炼 |

GAZAL (钢包吹氫法) CAB (带盖钢包吹氫法) CAS法(封闭式吹氫成分微调法) |

1950 1965 1975 |

加拿大 日本 日本 |

去气,去夹杂,均匀成分与温度。 CAB、CAS还可脱氧与微调成分,如加合 成渣,可脱硫,但吹氫强度小,脱气效果 不明显。CAB适合30 ~50t容量的转炉钢 Γ; CAS法适用于低合金钢种精炼 |

|

真空脱气 |

VC (真空浇注) TD (出钢真空脱气法) SLD (倒包脱气法) DH (真空提升脱气法) RH (真空循环脱气法) VD法(真空罐内钢包脱气法) |

1952 1962 1952 1956 1957 1952 |

联邦德国 联邦德国 联邦德国 联邦德国 联邦德国 联邦德国 |

脱氢,脱氧.脱氮 RH精炼速度快.精炼效果好,适于各 钢种的精炼,尤适于大容量钢液的脱气 处理。现在VD法已将过去脱气的钢包 底部加上透气砖,使这种方法得到了广 泛的应用 |

|

带有加热装置 的钢包精炼 |

ASEA - SKF (真空电磁搅拌,电 弧加热法) VAD (真空电弧加热法) LF (埋弧加热吹氣法) |

1965 1967 1971 |

瑞典 美国 日本 |

多种精炼功能。尤其适于生产工具钢, 轴承钢,高强度钢和不锈钢等各类特殊 钢。LF是目前在各类钢厂应用最广泛的 具有加热功能的精炼设备 |

|

不锈钢精炼 |

VOD (真空吹氧脱碳法) AOD (氫、氧混吹脱碳法) CLU (汽、氧混吹脱碳法) RH-OB (循环脱气吹氧法) |

1965 1968 1973 1969 |

联邦德国 美国 法国 日本 |

能脱碳保辂,适于超低碳不锈钢及低 碳钢液的精炼 |

|

喷粉及特殊 添加精炼 |

IRSID (钢包喷粉) TN (蒂森法) SL (氏兰法) ABS (弹射法) WF (喂线法) |

1963 1974 1976 1973 1976 |

法国 联邦德国 瑞典 日本 日本 |

脱硫,脱氧,去除夹杂物,控制夹杂 形态,控制成分。应用广泛,尤适于以 转炉为主的大型钢铁企业 |

1.5炉外精炼技术的特点

各种炉外精炼法所采用的手段与功能见表l-2o

表L2各种炉外精炼法所采用的手段与功能

|

名称 |

__精炼手段_____ |

____________主要冶金功能____________ | |||||||||||

|

造渣 |

真空 |

搅拌 |

喷吹 |

加热 |

脱气 |

脱氧 |

去除 夹杂 |

控制夹杂 物形态 |

脱硫 |

合金化 |

调温 |

脱碳 | |

|

钢包吹氫 | |||||||||||||

|

CAB |

+ |

√ |

√ |

+ | |||||||||

|

DH | |||||||||||||

|

RH | |||||||||||||

|

LF |

+ |

* |

* |

√ |

+ |

√ | |||||||

|

ASEA-SKF |

+ |

+ |

√ |

+ |

-√ |

√ |

+ | ||||||

|

VAD |

+ |

+ |

√ |

+ |

√ |

+ | |||||||

|

CAS - OB |

√ |

V |

V |

-V | |||||||||

|

VOD | |||||||||||||

1.6 炉外精炼技术的发展

5

续表1-2

|

名称 |

精炼手段 |

主要冶金功能 ___ | |||||||||||

|

造渣 |

真空 |

搅拌 |

喷吹 |

加热 |

脱气 |

脱氧 |

去除 夹杂 |

控制夹杂 物形态 |

脱硫 |

合金化 |

调温 |

脱碳 | |

|

RH-OB | |||||||||||||

|

AOD |

√ | ||||||||||||

|

TN | |||||||||||||

|

SL |

VZ | ||||||||||||

|

SS | |||||||||||||

|

合成渣洗 |

V |

√ | |||||||||||

注:符号"+"表示在添加其他设施后可以取得更好的冶金功能;

表示LF增设真空装置后被称为LF-VD,具有与ASEA-SKF相同的精炼功能。

各种炉外精炼技术至少有以下三个共同特点:

(1)二次精炼,在不同程度上完成脱碳、脱磷、脱氧、脱硫,去除气体、去除夹杂, 调整温度和成分等冶金任务。

(2)创造良好的冶金反应的动力学条件,如真空、吹氫、脱气、喷粉,增大界面积, 应用各种搅拌增大传质系数,扩大反应界面。

(3)二次精炼容器具有浇注功能。为了防止精炼后的钢液再次氧化和吸气,一般精炼 容器(主要是钢包)除可以盛放和传送钢液外,还有浇注功能(使用滑动水口),精炼后 钢液不再倒出,直接浇注,避免精炼好的钢液再污染。

炉外精炼可以与电炉、转炉配合,现在已成为炼钢工艺中不可缺少的一个环节。尤其 与超高功率电弧炉(UHP-EAF)配合,更能发挥超高功率技术的优越性,提高超高功率 电弧炉的功率利用率。

1.6炉外精炼技术的发展

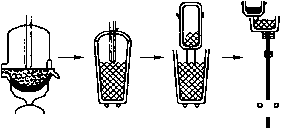

1.6.1炉外精炼技术的发展历程

1933年,法国派林(Perrin)应用专门配制的高碱度合成渣,在出钢过程中对钢液 进行"渣洗脱硫”,这是炉外精炼技术的萌芽。1950年,联邦德国用真空处理脱除钢中 的氢以防止产生"白点"。此后,各种炉外精炼方法相继问世。1956 ~ 1959年,研究成 功了钢液真空提升脱气法(DH)和钢液真空循环脱气法(RH), 1965年以来,真空电 弧加热脱气炉(VAD)、真空吹氧脱碳炉(VOD)和僦氧精炼炉(AoD)以及喂线法 (WF)和LF、钢包喷粉法等先后出现。到20世纪90年代,已有几十种炉外精炼方法 用于工业生产,世界各国的炉外精炼设备已超过500台。1970年以前,炉外精炼主要 用于电炉车间的特殊钢生产,其产量尚不足钢总产量的10%。20世纪70年代中期以 后,工业技术进步对钢材质量提出了更高的要求,进一步推动了炉外精炼技术的应用, 工业先进国家的转炉车间拥有炉外精炼设备的占50%以上,逐步形成了一批“高炉一 铁水预处理一复吹转炉一钢水精炼一连铸”,"超高功率电弧炉—钢水精炼—连铸”的 现代化工艺流程。

6

1 绪 论

1. 6.2我国炉外精炼技术的发展与完善

我国炉外处理技术的开发应用始于20世纪50年代中后期,至70年代,我国特钢企 业和机电、军工行业钢水精炼技术的应用和开发有了一定的发展,并引进了一批真空精炼 设备,还试制了一批国产的真空处理设备,钢水吹氫精炼在首钢等企业首先投入生产应 用。80年代,国产的钢包精炼炉,喂线设备与技术,钢水喷粉精炼技术得到了初步的发 展。这期间宝钢引进了现代化的大型RH装置,并进而实现了 RH-OB的生产应用,及 KIP喷粉装置;首钢引进了 KTS喷粉装置;齐齐哈尔钢厂引进了 SL喷射冶金技术和设备。 在开发高质量的钢材品种和优化钢铁生产中它们发挥了重要的作用。90年代,与世界发 展趋势相同,我国炉外精炼轉术随着现代电炉流程的发展,以及连铸生产的增长和对钢铁 产品质量要求的提高,得到了迅速的发展,不仅装备数量增加,处理量也由过去的占钢水 的2%以下,持续增长,到1998年达20%以上。此外,经吹氨、喂线处理的钢水已占 65%。2000年冶金行业不包括吹氟和喂线的钢水精炼比为28%。到2002年我国已拥有不 包括吹氣装置在内的各种炉外精炼设备275台。2007年国内大、中型骨干企业钢水二次精 炼的比例迅速增长到64%,精炼设备474台(见表1-3)。

表1-3 2007年国内二次精炼设备能力汇总(不包括吹氣)

|

______精炼种类______ |

________台数/台________ |

总公称吨位/t |

|

RH |

9040 | |

|

AOD |

43 |

1712 |

|

VOD |

27 |

1475 |

|

LF |

295 |

23440 |

|

VD |

32 |

2510 |

|

CAS - OB |

16 |

2190 |

|

合计 |

_______________474 |

40367 |

1991年召开了全国首次炉外精炼技术工作会议,明确了 "立足产品、合理选择、系 统配套、强调在线”的发展炉外处理技术基本方针。

立足产品是指选择炉外精炼方法时,最根本的是从企业生产的产品质量要求(主要是 用户要求)为基本出发点,确定哪些产品需要进行何种炉外处理,同时认真分析工艺特 点,明确基本工艺流程。

合理选择是指在选择炉外处理方法时,要首先明确各种炉外处理方法所具备的功能, 结合产品要求,做到功能对口。其次是考虑企业炼钢生产工艺方式与生产规模,衔接匹配 的合理性、经济性。还要根据产品要求和工艺特点分层次地选择相应的炉外精炼方法,并 合理地设计工艺流程。

系统配套是指严格按照系统工程的要求,确保设计和施工中,主体设备配套齐全,装 备水平符合要求;严格按各工序间的配套要求,使前后工序配套完善、保证炉外处理功能 的充分发挥;一定要重视相关技术和原料的配套要求,确保炉外处理工序的生产过程能正 常、持续地进行。

强调在线是指在合理选择炉外处理方法的前提下,一定要从加强经营管理入手,把炉 外精炼技术纳入分品种的生产工艺规范中去,保证在生产中正常运行;也是指在加强设备

1.6 炉外精炼技术的发展

维修的前提下,确保设备完好,保证设计规定的要求,确保作业率;还意味着要充分发挥 设备潜力,达到或超过设计能力。

这些方针,对我国炉外精炼技术从“八五”开始直至现在的发展起到了重要推动 作用。

1992年初又召开炼钢连铸工作会议,明确了连铸生产的发展必须实现炼钢、炉外精炼 与连铸生产的组合优化。1992年底还召开了首次炉外精炼学术工作会议,深入研究了我国 炉外处理技术发展的方向和重点。1998年炼钢轧钢工作会议,又明确提出要把发展炉外精 炼技术作为一项重大的战略措施,放到优先位置上,促进流程工艺结构和装备的优化。

进入21世纪,适应连铸生产和产品结构调整的要求,炉外精炼技术得到迅速发展。 钢水精炼中RH多功能真空精炼发展迅速,另外LF不但在电炉厂而且在转炉厂也大量采 用,并配套有高效精炼渣。到2003年,包括RH、LF在内的主要钢水精炼技术,均具备 了完全立足国内并可参与国际竞争的水平。

多年来,我国从事炉外精炼技术装备研究、设计和制造的企业,通过自主创新,使我 国炉外精炼技术装备实现大型化、系列化、精细化发展,加快了我国纯净钢工艺生产向高 端化迈进的步伐。虽然成绩显著,但还有很多问题,如钢水精炼比仍较低,与我国连铸生 产飞速发展的形势不适应;中小钢厂炉外精炼的难题还没有从根本上取得突破;炉外精炼 装备核心配件和软件研制水平与国外差距更大,尚未形成自主的过程控制技术;对环境友 好的炉外精炼技术开发尚未引起足够的重视。这些都有待进一步解决。

1.6.3炉外精炼技术的发展原因

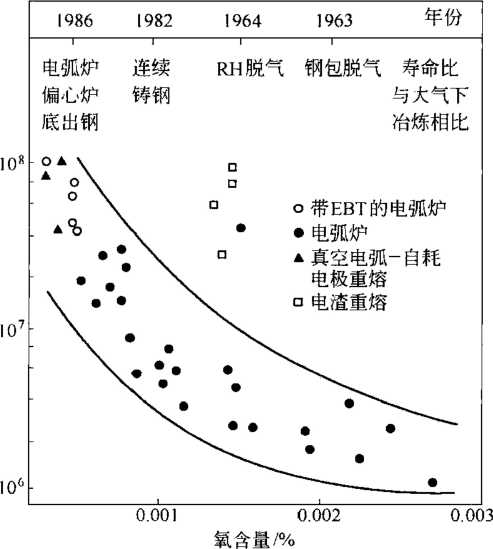

20世纪80年代至今,炉外精炼和铁水预处理技术水平已成为现代钢铁生产流程水平 与钢铁产品高质量水平的标志,它的发展也朝着功能更全、效率更高、冶金效果更佳的方 向迅速完善。早在1986年日本转炉钢的二次精炼比已达到70. 8%;特殊钢生产的二次精 炼比高达94%;现在日本、欧美等先进的钢铁生产国家,炉外精炼比超过90%, 2004年 日本转炉钢真空处理比达到72.7% ;而新建电炉短流程钢厂和转炉炼钢厂100%采用二次 精炼。

炉外精炼起初仅限于生产特殊钢和优质钢,后来扩大到普通钢的生产上,现在已基本 上成为炼钢工艺中必不可少的环节,它是连接冶炼与连铸的桥梁。用以协调炼钢和连铸的 正常生产。未来的钢铁生产将向着近终型连铸和后步工序高度一体化的方向发展。这就要 求浇注出的钢坯无缺陷,并且能在操作上实现高度连续化作业。因此,要求钢水具有更高 的质量特性,那就必须进一步发展炉外精炼技术,使冶炼、浇注和轧制等工序能实现最佳 衔接,进而达到提高生产率、降低生产成本、提高产品质量的目的。

炉外精炼技术的主要发展原因有两个:第一,适应了连铸生产对优质钢水的严格要 求,大大提高了铸坯的质量,而且在温度、成分及时间节奏的匹配上起到了重要的协调和 完善作用,定时、定温、定品质地提供连铸钢水,成为稳定连铸生产的因素。第二,与调 整产品结构,优化企业生产的专业化进程紧密结合,提高产品的市场竞争力。

16.4炉外精炼技术的发展趋势

当前炉外精炼技术的主要发展趋势是:

8

1 绪 论

(1)多功能化。多功能化是指由单一功能的炉外精炼设备发展成为多种处理功能的设 备和将各种不同功能的装置组合到一起,建立综合处理站。如LF-VD、CAS-OB、 IR-UT、RH-OB、RH-KTB装置中分别配备了喂合金线(铝线、稀土线)、合金包芯线 (Ca-Si、Fe-B等)等装置。这种多功能化的特点,不仅适应了不同品种生产的需要, 提高了炉外精炼设备的适应性,还提高了设备的利用率、作业率,缩短了流程,在生产中 发挥了更加灵活、全面的作用。

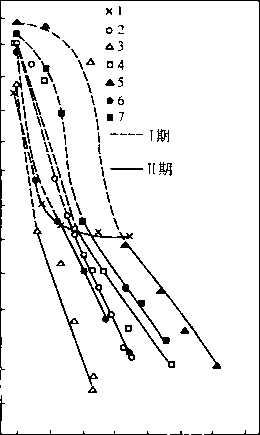

(2)提高精炼设备生产效率和二次精炼比。表1-4给出了常用二次精炼设备生产效率 的比较。影响二次精炼设备生产效率的主要因素是:钢包净空高度、吹氫强度和混匀时 间、升温速度和容积传质系数以及冶炼周期和包衬寿命。

表L4常用二次精炼设备的生产效率

|

精炼设备 |

钢包净空 高度/mm |

吹敏(Ar)流量 /L ∙ ( min ∙ t) -1 |

混匀时间 /s |

升温速度 /1 ∙ min-l |

容积传质系数 ∕cm3 ∙ s~* |

精炼周期 /min |

钢包寿命 /次 |

|

CAS - OB |

150 ~250 |

6-15 |

60-90 |

5~12 |

15 -25 |

60~l∞ | |

|

LF |

5OO~6OO |

2∞~350 |

3 -4 |

45 -80 |

35 -70 | ||

|

VD |

600 ~800 |

0. 25 ~0. 50 |

300 ~500 |

— |

25 -35 |

17-35 | |

|

VOD |

1000-1200 |

2.4~4.0 |

160-400 |

0. 7-1.0 |

60~90 |

40 ~60 | |

|

RH |

150 ~300 |

5 ~7 |

120-180 |

— |

0.05 ~0.50 |

15 -25 |

底部槽420 ~ 740 升降管75 ~ 120 钢包80 ~ 140 |

显然RH和CAS是生产效率比较高的精炼设备,一般与生产周期短的转炉匹配使用。

为了提高二次精炼的生产效率,近几年国外采用了以下技术:

1)提高反应速度,缩短精炼时间技术。如RH通过提高吹氫强度,扩大下降管直径, 顶吹供氧等技术,使容积传质系数从0. 15crη3/s提高到0.3cm3/s,可缩短脱碳时间3min。 AOD采用顶供氧技术后,升温速度从7P/min提高到17.5tC/min,脱碳速度从O. 055%/min 上升到0.087%/min;平均降低电炉电耗78kW ∙ h∕to

2)采用在线快速分析钢水成分,缩短精炼辅助时间技术。将元素的分析周期从5min 降至2. 5min, 一般可节约辅助时间5 ~8mino

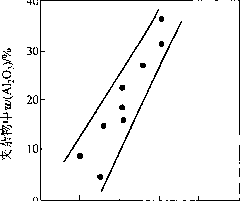

3)提高钢包寿命,加速钢包周转技术。二次精炼钢包的寿命和炉容量有关。美国 WPSC钢厂,290t转炉配CAS-OB生产LCAK钢板,采用以下技术提高钢包寿命:①包衬 综合砌筑,根据熔损机理对易熔损部位选择合适的耐火材料;②关键部分采用高级耐火材 料,如包底钢流冲击区采用高铝砖(w(A12O3) ⅛96. 3%),寿命可提高20 ~30炉;③每 个包役对侵蚀严重部位(如渣线和钢水冲击区)进行一次修补。采用上述工艺后,平均包 龄从60炉提高到120炉,最高包龄达到192炉,降低耐火材料总成本的20%。

4)采用计算机控制技术,提高精炼终点命中率。二次精炼的自动化控制系统,通常 包括以下功能:①精炼过程设备监控与自动控制;②精炼过程温度与成分在线预报;③数 据管理与数据通讯;④车间生产调度管理。

5)扩大精炼能力技术。北美新建的短流程钢厂,生产能力一般为120 ~ 200万吨/年, 多数采用一座双炉壳电炉或竖炉电炉,平均冶炼周期为45 ~55min。为了提高车间的整体 生产能力,采用1台电炉配2台LF (或1台LF、1台CAS),平均精炼周期达到20min,

复习思考题

9

以保证炼钢车间的整体能力。

(3)炉外精炼技术的发展不断促进钢铁生产流程优化重组、不断提高过程自动控制和 冶金效果在线监测水平。例如:LF精炼技术促进了超高功率电弧炉生产流程的优化; AOD、VOD实现了不锈钢生产流程优质、低耗、高效化的变革等。

目前炉外精炼技术已发展成为门类齐全、功能独到、系统配套、效益显著的钢铁生产 主流技术,发挥着重要的作用。但炉外精炼技术仍处在不断完善与发展之中。未来炉外精 炼技术装备发展应注重将更新现有工艺装备与研发新一代技术相结合。在完善炉外精炼技 术现有功能的基础上,开发新一代相关工艺控制软件和配件,掌握关键核心技术,形成自 主的过程控制技术。

复习思考题

1-1何谓炉外精炼,炉外精炼技术的主要发展原因是什么?

1 -2炉外精炼的任务是什么,一般要求炉外精炼设备具备哪些功能?

1-3对精炼手段有何要求,炉外精炼常用的手段有哪些?

1-4精炼设备通常可分为哪几类?

1 -5炉外精炼技术有何特点?

ɪ -6简述当前炉外精炼技术的主要发展趋势。

2炉外精炼的理论与技术基础

2.1顶渣控制

2.1.1挡渣技术

在出钢过程后期,当炉内钢水降低至一定深度时,出钢口上方的钢水内部会产生漩 涡,它能将表面的炉渣抽引至钢包中。此外,在出钢临近结束时,也会有炉渣随着钢水流 进钢包内。这个过程被称为出钢带渣或下渣。

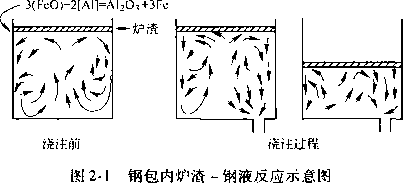

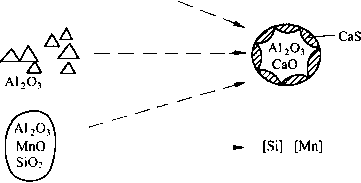

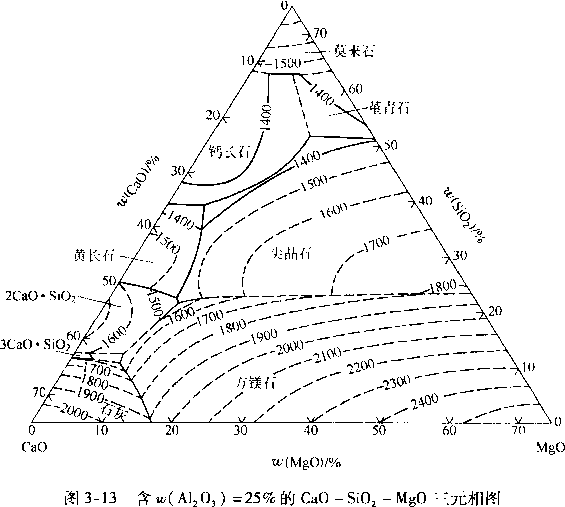

做好出钢时的挡渣操作,尽可能地减少钢水初炼炉的氧化渣进入钢包内是发挥精炼渣 精炼作用的基本前提。因为在氧气转炉或电弧炉炼钢终点的炉渣中,含有诸如Fe,0、 SiO2、P2O5和MnO等氧化物,其中FeQ的含量通常在15% ~25%,这些氧化物不稳定, 当与脱氧的钢水接触时(如图2-1所示),尤其在搅拌操作过程中与脱氧钢水充分混合时, 这些氧化物对钢中溶解的铝有氧化作用,会降低钢水的酸溶铝含量,易造成钢水回磷现 象。这些活性氧化物也会增加钢水中的氧活度,从而阻碍其他精炼过程,如脱硫等。此 外,在钢包内,由于温度不均匀会造成钢水的自然对流,浇注开始后会引起钢水的流动, 炉渣中的FeQ与钢水中的[Al]、[Si]等发生反应,生成的AUO3、Si。2等会被钢水流带 入到内部,从而成为钢中的非金属夹杂物。

为消除或把带入钢包内的渣量降至最低,目前用于工业生产的挡渣技术有:

(1)挡渣球。此项技术简单易行,但由于受出钢口形状和挡渣球停留位置的影响,一 般挡渣效果不够理想。

(2)浮动塞挡渣。由于在塞的下端带有尾杆,可以随钢流引入出钢口内,挡渣塞停留 位置较准,效果要优于挡渣球。

(3)气动吹气挡渣塞。主要利用气缸快速推动塞头,使之对准出钢口,利用从塞头喷 射出的高速气体切断渣流,并靠气体动压托住炉内残留炉渣。由于不受出钢口形状变化影 响并对位较准,因而认为该法挡渣效果较好。

2. 1顶渣控制

11

(4)虹吸出钢口挡渣。此种出渣方式存在着出钢口的维护和更换问题,但其效果优于 前述几种形式。不仅挡渣效果极好,而且还可以基本消除开始出钢时的溢渣和出钢终了短 时间下渣现象。

(5)偏心炉底出钢。此种方式主要用于电弧炉,挡渣效果好,可实现无渣出钢和留钢 留渣操作,目前已在电弧炉上广泛应用。

炉渣的流动性和渣量对挡渣效果有重要的影响,为了减少下渣量,应尽量减少渣量, 并降低终点炉渣的流动性。目前挡渣较好的钢厂,出钢后其钢包内的渣层厚度可以控制在 30 - 50mm o

2.1.2顶渣改质

钢包顶渣(覆盖渣)主要由转炉出钢过程中流入钢包的炉渣和铁合金脱氧产物所形成 的渣层组成。当转炉内的渣大量流人钢包时,所形成的覆盖渣氧化性高,渣中FeO+MnO 含量会达到8% ~30%;当转炉渣流入钢包的量较少时,会因为硅铁脱氧产物Si0?在渣中 比例增大而造成覆盖渣碱度降低,甚至覆盖渣碱度小于2. Oo

钢包顶渣改质是当今炼钢行业普遍应用的一种钢包顶渣调质工艺,对钢包顶渣脱氧并 改变其成分,降低氧化性。

顶渣改质的目的:①适当提高覆盖渣碱度;②降低覆盖渣氧化性;③改善覆盖渣的流 动性;④适当提高夹杂物去除率。

顶渣改质的方法:主要是在转炉出钢过程中向钢包内加入改质剂(或称脱硫剂、脱氧 剂等),利用钢水的流动冲刷和搅拌作用促进钢-渣反应并快速生成覆盖渣。

顶渣改质剂种类:通常采用CaO - CaF2、CaO - Al2O3 -Al和CaO - CaC2 - CaF?等 系列。

顶渣改质后,碱度大于3. O或3. 5,甚至大于5,渣中(Feo+MnO)含量低于2%~5%。

据马春生教授的文献介绍,本钢开发的钢包顶渣改质剂(见表2-1),具有很强的脱 氧能力,撒到渣面上后能迅速铺开、熔化,形成高黏度、低熔点、还原性渣,并具有较强 吸附AUOs夹杂的能力。顶渣改质剂加入量为0.5 ~1. OkgA,根据下渣量的多少适当调整。

表2-1顶渣改质剂的理化指标

|

w∕% |

粒度/mm | |||||||

|

CaO |

Al2O3 |

MgO |

SiO2 |

CaF2 |

烧减 |

金属铝 |

H2O | |

|

20-40 |

10-25 |

5 ~8 |

2 ~4 |

4-7 |

8 -IO |

25 -50 |

≤0. 5 |

15 -20 |

对于不同精炼目的,应有其最佳顶渣成分。例如,为了深度脱氧及脱硫,应该使渣碱 度R达到3~5 (R=W(CaO)/W(SiO2)), W(EFeO) <0. 5% ,而且使渣的曼内斯曼指数M = æ∕w( Al2O3) =0.25 ~0.35o对于低铝镇静钢,采用Cao饱和的顶渣与低铝(w[Al]( 0. 005% )钢水进行搅拌,使最终的氧活度不大于0.0005%。最佳顶渣成分如表2-2所示。

表2-2炉外精炼的最佳顶渣成分

|

精炼目的 |

炉外精炼最佳顶渣成分w/% | ||||

|

CaO |

可2。3 |

SiO2 |

MgO |

FeO | |

|

脱硫 |

50-55 |

20~25 |

10~15 |

_____W5 |

<0.5 |

2 炉外精炼的理论与技术基础

续表2-2

|

精炼目的 |

炉外精炼最佳顶渣成分婚/% | ||||

|

CaO |

■2。3 |

SiO2 |

MgO |

FeO | |

|

脱氧- |

50~55 |

10-15 |

10-15 |

W5 |

<0.5 |

|

脱磷 |

45 -55 |

(MnO) 6 |

(SiO2+P2O5) 6-IO |

Na2O 22,约 4 |

30 ~40 |

2.2渣 洗

所谓渣洗,就是由炼钢炉初炼的钢水再在钢包内通过钢液对合成渣的冲洗,进一步提 高钢水质量的一种炉外精炼方法。渣洗的主要目的是降低钢中的氧、硫和非金属夹杂物含 量,可以把皿0]降至0.002%、w[S]降至0.005%;为使渣洗能够获得满意的效果, 渣量一般为钢液质量的6% ~7%o

合成渣有液态渣、固态渣和预熔渣。根据液态合成渣炼制的方式不同,渣洗工艺可分 为异炉渣洗和同炉渣洗。所谓异炉渣洗就是设置专用的炼渣炉,将配比一定的渣料炼制成 具有一定温度、成分和冶金性质的液渣,出钢时钢液冲进事先盛有这种液渣的钢包内,实 现渣洗。同炉渣洗就是渣洗的液渣和钢液在同一座炉内炼制,并使液渣具有合成渣的成分 与性质,然后通过出钢最终完成渣洗钢液的任务。异炉渣洗效果比较理想,适用于许多钢 种,然而工艺复杂,生产调度不便,且需一台炼渣炉相配合。同炉渣洗效果不如异炉渣 洗,只用于碳钢或一般低合金钢上,因此在生产上还是应用异炉渣洗的情况较多,通常所 说的渣洗也是指异炉渣洗。

将固体的合成渣料在出钢前或在出钢过程中加入钢包中,这就是所谓的固体渣渣洗工 艺。固态合成渣有机械混合渣、烧结渣。机械混合渣制备是指直接将一定比例和粒度原材 料进行人工或机械混合,或者直接将原材料按比例加入钢包内;机械混合渣价格便宜、使 用方便,但熔化速度慢望成分不均匀、易吸潮。烧结渣制备是指将原料按一定比例和粒度 混合后,在低于原料熔点的情况下加热,使原料烧结在一起的过程;烧结渣成分较机械混 合渣均匀、稳定,但由于烧结渣密度小,气孔多,易吸气。

预熔渣制备是指将原料按一定比例混合后,在专用设备中利用高温将原料熔化成液 态,冷却后再用于炼钢精炼过程;预熔渣生产方法有竖炉法,电熔法等;采用竖炉法,熔 化温度低,产品纯度低;采用电熔法,熔化温度高,产品纯度高,适于纯净钢冶炼使用, 但成本高。预熔型精炼渣具有熔化温度低,成渣速度快,脱硫效果十分稳定等特点,国内 外实践证明,不同操作条件下,转炉出钢采用预熔渣渣洗的脱硫率可以达到30% ~50%。

2.2.1合成渣的物理化学性能

为了达到精炼钢液的目的,合成渣必须具有较高的碱度、高还原性、低熔点和良好的 流动性;此外要具有合适的密度、扩散系数、表面张力和导电性等。

2. 2. 1. 1 成分

合成渣主要有Cao-Al2 O3系,Cao-Sio2-Au03系,Cao-Sio2-CaF2系等。目前常

2.2 渣 洗

13

用的合成渣系主要是Cao-Al2O?碱性渣系,化学成分大致为:50% ~55%CaO、40% ~ 45% Al2O3, ≤5%SiO2λ < 1% FeO0 由此可知,CaO-Al?5合成渣中,w( CaO)很高, CaO是合成渣中用于达到冶金反应目的的化合物,其他化合物多是为了调整成分、降低熔 点而加入。W(FeO)较低,因此对钢液的脱氧、脱硫有利。除此之外,这种渣的熔点较 低,一般波动在1350~1450cC之间,当"(AI2O3)为42%~48%时最低。这种熔渣的黏度 随着温度的改变,变化也较小。当温度为1600 ~ 1700K时,黏度为0. 16~0.32Pa ∙ s;当 温度低于1550七时仍保持良好的流动性。这种熔渣与钢液间的界面张力较大,容易携带夹 杂物分离上浮。但当渣中W(SiO2)和"(FeO)增加时,将会降低熔渣的脱硫能力,然而 Si02是一种很好的液化剂,如不超过5%,对脱硫的影响不大。表2-3为几种常用合成渣 的成分。

表2-3渣洗用合成渣的成分

|

渣类型 |

主要成分w∕% |

R |

w (CaO)u /% |

使用 场合 | |||||||

|

CaO |

MgO |

SiO2 |

Al2O3 |

FeO |

Fe2O3 |

CaF2 |

S | ||||

|

电炉渣 |

42-58 |

11 ~21 |

14-22 |

9 ~20 |

0∙4~0.8 |

0.05 ~0. 20 |

1.0-5.0 |

0. 2 ~0. 3 |

29.96 |

炉内 | |

|

石灰-黏土渣 |

51.0 |

1.88 |

19.0 |

18.3 |

0.6 |

0. 12 |

3.0 |

0.48 |

3.64 |

11.54 |

包内 |

|

石灰-黏土合成渣 |

5L65 |

1.95 |

17.3 |

19.9 |

0.34 |

— |

— |

0.04 |

2.07 |

11.28 |

炉内 |

|

石灰-黏土合成渣 |

50.91 |

3.34 |

16. 14 |

22.27 |

0. 52 |

— |

— |

0. 18 |

2. 82 |

13.34 |

包内 |

|

石灰-氧化铝合福^ |

50.95 |

1.88 |

4.02 |

40.66 |

0. 36 |

— |

— |

0.12 |

2.02 |

23.78 |

炉内 |

|

石灰-氧化铝合成渣 |

48.94 |

4.0 |

6.5 |

37. 83 |

0.74 |

— |

— |

0.62 |

2.02 |

21.66 |

包内 |

|

脱氧渣 |

57.7 |

5 ~8 |

13.4 |

6.0 |

1.78 |

1.06 |

9.25 |

0. 54 |

3.5 |

38.59 |

包内 |

|

自熔混合物 |

40-50 |

— |

9~12 |

22~26 |

— |

— |

— |

— |

3.8~5. 1 |

17.87 |

包内 |

渣洗目的不同,选用的合成渣系也不同:为了脱氧、脱硫多选用Cao-CaF2碱性渣 系,成分为 45% ~55% CaO、10% ~20% CaF2^ 5% ~ 15% Al 和 0 ~ 5% SiO?;如果不需脱 硫,只需去除氧化物夹杂,合成渣可以有较多的Al?03和Si0?;对于有特殊要求的还可以 选用特殊的合成渣系,如CaO - SiO2中性渣等。

当无化渣炉时也可以使用发热固态渣代替液态合成渣,其配方为:12% ~ 14%铝粉, 21% ~24%钠硝石,20%萤石,其余为石灰。合成渣用量约为钢水量的4%。

因所列各合成渣中Si0?含量差别较大,各种渣碱度R的定义如下:

用于石灰-黏土渣:

d n⅛0 + nMgO - 71AI2O3

K二................ (Z -丄丿

nSiO2

用于石灰-氧化铝渣:

R。+"MeO-2⅛⅛ (2-2)

nSiO2

上两式中,几代表下角标成分的物质的量。

用于自熔性混合物:

R _ —(Cat)) +0.7-(Mgo) (2 -3)

=0. 94w(SiO2) +0. 18w( Al2O3) < -丿

除可用碱度表示合成渣的成分特点外,还可用游离氧化钙量小(CaC)),,来表示能参与冶

14

2 炉外精炼的理论与技术基础

金反应的氧化钙的数量,其计算式如下:

w(CaO)u =w(CaO) +1.4w(Mg0) -1.86w(SiO2) -0. 55w(Al2O3) (2 -4)

2. 2. 1. 2 爆点

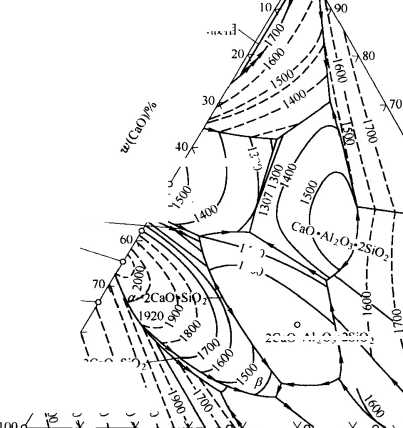

在钢包内用合成渣精炼钢水时,渣的熔点应当低于被渣洗钢液的熔点。合成渣的熔 点,可根据渣的成分利用相应的相图来确定。

在 Cao-AI2 O3 渣系中,当"(AL。?)为 48% ~56% 和切(Cao)为 52% ~44% 时,其熔 点最低(1450 ~ 1500七)。当这种渣存在少量Si0?和MgO时,其熔点还会进一步下降。 Si02含量对Cao-AI2。3系熔点的影响不如MgO明显。该渣系不同成分合成渣的熔点见表 2-4o当"(CaO)∕"(AUO3) =1∙O~L 15时,渣的精炼能力最好。

当Cao-Al203 -&02三元渣系中加入6% ~ 12%的MgO时,就可以使其熔点降到 1500七甚至更低一些。加入CaF2、Na3AlF6, Na2O,凡0等也能降低熔点。

Cao-SiO?-Al2 O3-MgO渣系具有较强的脱氧、脱硫和吸附夹杂的能力。当黏度一定 时,这种渣的熔点随渣中W(Cao+MgO)总量的增加而提高(见表2-5)。

表2-4不同成分的Cao-Au03渣系合成渣的熔点

|

成分w/% |

熔点/七 | |||

|

CaO |

公2。3 |

SiO2 |

MgO | |

|

46 |

47.7 |

6.3 |

1345 | |

|

48.5 |

41.5 |

5 |

5 |

1295 |

|

49 |

39.5 |

6.5 |

5 |

1315 |

|

49.5 |

43.7 |

6.8 |

1335 | |

|

50 |

50 |

1395 | ||

|

52 |

41.2 |

6.8 |

1335 | |

|

56~57 |

43 -44 |

1525 ~1535 | ||

表2-5不同成分的Cao-SiO2 -—03 -MgO渣系合成渣的熔点

|

成分w/% |

熔点/七 | |||||

|

CaO |

MgO |

CaO + MgO |

SiO2 |

Al2O3 |

CaF2 | |

|

58 |

10 |

68.0 |

20 |

5.0 |

7.0 |

1617 |

|

55.3 |

9.5 |

65.8 |

19.0 |

9.5 |

6.7 |

1540 |

|

52.7 |

9. 1 |

61.8 |

18.2 |

13.7 |

6.4 |

1465 |

|

50.4 |

8.7 |

59.1 |

17.4 |

17.4 |

6.1 |

1448 |

2. 2.1. 3 流动性

用作渣洗的合成渣,要求有较好的流动性。在相同的温度和混冲条件下,提高合成渣 的流动性,可以减小乳化渣滴的平均直径,从而增大渣-钢间的接触界面。

在炼钢温度下,不同成分的CaO-AI203渣的黏度如表2-6所示。有研究认为,温度为 1490~1650七,w(CaO)⅛54% ~56% , w( CaO)Λ√ AUO3) = L 2 时,该渣系合成渣的黏 度最小。加人不超过10%的CaF?和MgO,也能降低渣的黏度。对于大部分合成渣,在炼 钢温度下,其黏度小于0∙2Pa ∙ s。

2.2渣 洗

15

表2-6不同成分的CaO-AIZ5渣的黏度

|

成分w/% |

不同温度(七)下渣的黏度/Pa . s_____________ | |||||||

|

SiO2 |

Al2O3 |

CaO |

15∞ |

1550 |

1600 |

1650 |

1700 |

1750 |

|

— |

40 |

60 |

— |

— |

— |

0. 11 |

0.08 |

0.07 |

|

— |

50 |

50 |

0. 57 |

0. 35 |

0. 23 |

0. 16 |

0. 12 |

0. 11 |

|

— |

54 |

46 |

0.60 |

0. 40 |

0. 27 |

0.20 |

0. 15 |

0. 12 |

|

10 |

30 |

60 |

— |

0. 22 |

0. 13 |

0. 10 |

0. 08 |

0.07 |

|

10 |

40 |

50 |

0. 50 |

0. 33 |

0. 23 |

0. 17 |

0. 15 |

0. 12 |

|

10 |

50 |

40 |

— |

0. 52 |

0. 34 |

0. 23 |

0. 17 |

0. 14 |

|

20 |

30 |

50 |

— |

— |

0.24 |

0. 18 |

0. 14 |

0. 12 |

|

20 |

40 |

40 |

— |

0. 63 |

0. 40 |

0.27 |

0.20 |

0. 15 |

|

30 |

30 |

40 |

0. 92 |

0.61 |

0.44 |

0. 38 |

0. 24 |

0. 19 |

对于 Cao-MgO-Sio2-Al?。3 渣系(20% ~25% SiO2 ; 5% ~ 11% Al2O3; w (CaO)/ W(SiO2)=2.4~2.5),当"(CaO + MgO)为 63% ~ 65% 和 W(Mgo)为 4% ~ 8% 时,渣的黏 度最小(0.05~0.06Pa ∙ s)。随着MgO含量的增加,渣的黏度急剧上升,当w(Mgo)为 25%时,黏度达0.7Pa∙s°

对于炉外精炼,推荐采用下述成分的渣:50% ~55%CaO, 6% ~ 10% MgO, 15% ~ 20%SiO2, 8% ~ 15% Al2O3, 5.0% CaF2o 其中 SiO?、Al2O3, CaF?三组元的总量控制在 35% ~40% 之间。

2. 2. 1.4表面张力

表面张力也是影响渣洗效果的一个较为重要的参数。在渣洗过程中,虽然直接起作用 的是钢-渣之间的界面张力和渣与夹杂之间的界面张力(如钢-渣间的界面张力决定了乳 化渣滴的直径和渣滴上浮的速度,而渣与夹杂间的界面张力的大小影响着悬浮于钢液中的 渣滴吸附和同化非金属夹杂的能力),但是界面张力的大小是与每一相的表面张力直接有 关的。

渣中常见氧化物的表面张力见表2-7o

表2-7渣中常见氧化物的表面张力

|

氧化物 |

CaO |

MgO |

FeO |

MnO |

SiO2 |

Al2O3 |

CaF2 |

|

表面张力/N ∙ m-, |

0. 52 |

0. 53 |

0. 59 |

0. 59 |

0.40 |

0. 72 |

0.405 |

通常的熔渣都是由两种以上氧化物所组成,其表面张力可按式(2-5)估算: b*=σ∙∖∙ M +cr「%+… (2-5)

式中明——熔渣的表面张力;

σ1, σ2...组兀1和2的表面张力;

M , N1—^组元1和2的摩尔分数。

熔渣的表面张力受温度的影响,随着温度升高,表面张力减小。此外,还受到成分的 影响。在合成渣的组成中,Si0?和MgO会降低渣的表面张力。当W(Mgo)不超过3%时, 这种影响不很明显。在CaO(56%) -AI2O3(44%)渣中含有9%的Mgo时,表面张力由原 来的0.600 ~0.624N/m降低至IJ 0.520 ~0.550N/m。 SiO2对表面张力的影响就更为明显。例

16

2 炉外精炼的理论与技术基础

如,在上述组成的CaO-AI203渣中,当"(SiOQ为3%时,0=0. 575 ~ 0. 585N/m ;当 W(SiO2)为 9% 时,σ= 0.440 ~0. 484N∕mo

钢液的表面张力也受温度和成分的影响,随着温度的提高,表面张力下降。在炼钢温 度下,一般为1. 1 ~ L 5N/m。

熔渣与钢液之间的界面张力可按式(2-6)求得:

σm-8 =σ-π, -σ-s ∙ COS0 (2 -6)

式中σm-s——熔渣与钢液之间的界面张力,N/m;

σm, σ8——钢液和熔渣的表面张力,N/m;

cos0一钢渣之间润湿角的余弦。

选用的合成渣系要求Bmr要小。(TinT的值取决于温度和钢、渣的成分。如40CrNiMoA 钢与含CaO56%、Al2O344%的合成渣之间的界面张力,在1500七时为0. 92N∕m,而 1600工时为0.6ON/m。在相同温度下(如1560K ),不同钢种与上述组成的合成渣之间 Omf 值分别为:GCrl5 , 1.05N∕m; 30CrMnSiA, 0. 74N/m; 40CrNiMoA, 0. 61N∕mo 除炼 钢炉渣中常见的氧化物如FeO、FeZo3、Mnc)等会降低0∙ιπr值外,其他一些氧化物如 Na?0、凡0等也会降低渣钢间的界面张力。

CoSe由实验测定,其数值取决于钢和渣的成分与温度,并且温度的影响强于成分。例 如,30CrMnSiA 钢与 CaO(56%)-厶匕。3(44% )渣的 CoSe 由 1500七的 0. 5577 升到 1580K 的0.9553。而在相同温度下,不同钢种或不同成分的熔渣间的CoSe的差别,一般不超 过5%。

2. 2. 1. 5 还原性

要求渣洗完成的精炼任务决定了渣洗所用的熔渣都是高碱度(α>2)、低"(FeO), 一般"(FeO) <0.3% ~0. 8%0

2. 2.2渣洗的精炼作用

'合成渣是为达到一定的冶金效果而按一定成分配制的专用渣料。使用合成渣可以达到 以下效果:强化脱氧、脱硫、脱磷;加快钢中杂质的排除、部分改变夹杂物形态;防止钢 水吸气;减少钢水温度散失;形成泡沫性渣达到埋弧加热的目的。

目前渣洗使用的合成渣主要是为提高夹杂物的去除速度,降低溶解氧含量,提高脱硫 率,加快反应速度而配制的。.

2. 2. 2. 1 合成渣的乳化和上浮

盛放在钢包中的合成渣在钢流的冲击下,被分裂成细小的渣滴,并弥散分布于钢液 中。粒径越小,与钢液接触的表面积越大,渣洗作用越强。这必然使所有在钢渣界面进行 的精炼反应加速,同时也增加了渣与钢中夹杂接触的机会。乳化的渣滴随钢流紊乱搅动的 同时,不断碰撞合并长大上浮。

在钢包内,钢液中已乳化的渣滴,随钢流紊乱搅动的同时,不断碰撞、合并、长大和 上浮。用斯托克斯(StOCkeS)公式描述渣滴上浮速度显得过于粗糙。E. B. Kocra;IeHKO提 出计算乳化渣滴在平静介质中上浮速度的公式:

2. 2 渣 洗

17

式中 d——乳化渣滴的直径;

Pm-P,—钢、渣密度差;

g——重力加速度;

W——介质阻力系数,由雷诺数查相应的曲线而确定。

在保证脱氧和去除夹杂的前提下,适当增大渣滴直径,有利于提高乳化渣滴的上浮 速度。

2. 2. 2. 2 合成渣•脱氧

由于熔渣中的W(FeO)远低于钢液中矶0]平衡的数值,即矶0]>a也戸0,因而钢 液中的[0]经过钢-渣界面向熔渣滴内扩散,而不断降低,直到MO]=a冋品的平衡 状态。

当还原性的合成渣与未脱氧(或脱氧不充分)的钢液接触时,钢中溶解的氧能通过扩 散进入渣中,从而使钢液脱氧。

当渣洗时,合成渣在钢液中乳化,使钢渣界面成千倍地增大,同时强烈地搅拌,都使 扩散过程显著地加速。

根据氧在钢液与熔渣间的质量平衡关系,即钢液中排出的氧量等于进入熔渣的氧量, 可得出:

IoO(W[ 0]0 - w[ 0] ) = [w( FeO) — w(FeO)0 ] ×^×m 式中w[O]o, "(FeO)。——钢液中的氧及熔渣中的FeO的初始质量分数; m..渣量,% (钢液质量的百分数)o

w(FeO)

九0l0

解上述方程,可得出脱氧所需的合成渣量:

_ (W [0]o j[。]) x7200 XyFeOZO _

16{w[0]-九OW(Feo)也| 〈 P

式中 怠。--渣中FeO的活度系数;

L0—氧在钢液与熔渣中的分配系数,lg∕ω=-翠+0.734 (当(Feo)采用质 量1%溶液标准态时)。

根据合成渣脱氧过程速率的限制环节是钢液中[0]的扩散,则有:

=βθ * ɪ ■ i wfθ] -αFeOiO I (2-9)

式中-吗奠——钢液中氧含量的变化速率;

β0——氧在钢液中的传质系数;

4——渣钢界面积;

U—钢液的体积。

〜。可用矶0]的函数式表示:

c⅛o = ∣w (FeO)0 + (w [O]o -w[0]) x^^}・启。

18

2 炉外精炼的理论与技术基础

将上式代入式(2-9),分离变量后,积分得:

w [O]o-b∕a at O

Ig "[O]-b∕α F (2-10)

式中,a =β0 ∙ y • (1 +3胃黑"。);b =6。∙ ʌ 。启0厶• {" (Feo)O +^^W [0h}。

由式(2-10)可计算脱氧t秒后钢液中氧含量为多少,也可由此得出将钢液中的氧 降到要求的水平需要多长时间。

由上述分析可知,降低熔渣的Aeo及增大渣量,可提高合成渣的脱氧速率。

2.2. 2. 3 夹杂物的去除

图2-2为钢中夹杂物进入熔渣并被吸收溶解的示意图。从中可见,夹杂物(如脱氧产 物)在钢液-熔渣界面完全进入熔渣前,其与熔渣之间被钢液薄膜包裹。夹杂物进入熔渣 过程的自由能变化可由下式来表示:

ΔGβ =4ττr2σi.s +ΔG -4πr2σm-i - n4ττ (r +δ)2σm,s (2 - 11)

式中ΔGs——夹杂物进入熔渣的自由能变化,J;

r——夹杂物颗粒半径,m;

σi.s——夹杂物与熔渣间的界面张力,N/m;

ΔG—-夹杂物溶解于熔渣的自由能变化,J;

%.一,—-钢液与夹杂物间的界面张力,N/m;

〃——钢液薄膜破裂前夹杂物与其接触的表面所占的比例;

6n一,——钢液与熔渣间的界面张力,N/m。

图2-2钢中夹杂物排入熔渣示意图

在夹杂物进入熔渣的过程中,式(2-11)中的"值相应地从0变到1。当夹杂物进 人熔渣前,钢液面会发生弯曲(曲率半径为r+6),当夹杂物进入熔渣后,钢液面又会变 平,所以有:

ΔGβ = 4πr2σi.a + ΔG - 4ττr2σm.i - 4ττr2σm.a ndn

J 0

=4τrr2σi^s +AG- 4ιrr2σm-i - 2τrr2σm.8

ɪ - 2πr2(2σra,i + am_, - 2σ-i,s) + ΔG (2-12)

当AG <0时,即有:

AZ-2m2(2σ∙m ,+αm「20■一)<0 (2-13)

此时夹杂物进入熔渣的过程是自发进行的。

如果考虑界面能的作用,夹杂物应首先进入熔渣,然后再在熔渣中进行溶解,这时可 以忽略溶解过程自由能的变化而仅考虑界面能的变化,得到:

2.2渣 洗

19

4τrr2^σ-i-s -σm-i -yσm^8j <0 (2 -14)

可见,当。一越小,%,一和仁一越大,夹杂物颗粒尺寸越大时,脱氧产物进入熔渣的自发 趋势越大。

渣洗过程中夹杂物的去除,主要靠两方面的作用:

(1)钢中原有的夹杂物与乳化渣滴碰撞,被渣滴吸附、同化而随渣滴上浮排除。渣洗 时,乳化了的渣滴与钢液强烈地搅拌,这样渣滴与钢中原有的夹杂,特别是大颗粒夹杂接 触的机会就急剧增加。由于夹杂与熔渣间的界面张力0一远小于钢液与夹杂间的界面张力 σm.i,所以钢中夹杂很容易被与它碰撞的渣滴所吸附。渣洗工艺所用的熔渣均是氧化物熔 体,而夹杂大都也是氧化物,所以被渣吸附的夹杂比较容易溶解于渣滴中,这种溶解过程 称为同化。夹杂被渣滴同化而使渣滴长大,加速了渣滴的上浮过程。渣洗精炼时,乳化的 渣滴对钢中夹杂物的吸收溶解作用,由于渣滴分布在整个钢液内部而大大加速。

(2)促进了脱氧反应产物的排出,从而使钢中的夹杂数量减少。在出钢渣洗过程中, 乳化渣滴表面可作为脱氧反应新相形成的晶核,形成新相所需要的自由能增加不多,所以 可以在不太大的过饱和度下脱氧反应就能进行。此时,脱氧产物比较容易被渣滴同化并随 渣滴一起上浮,使残留在钢液内的脱氧产物的数量明显减少。这就是渣洗钢液比较纯净的 原因。

2. 2. 2.4 合成渣脱硫

脱硫是合成渣操作的重要目的。如果操作得当,一般可以去除硫50% ~80%o

在渣洗过程中,脱硫反应可写成:

[S] + ( CaO) ■( CaS) + [ 0]

对铝脱氧钢水,脱硫反应为:

3 (CaO) +2[A1] +3[S]^=( Al2O3) +3( CaS)

脱硫产物(包括脱氧产物)与钢水之间硫的分配系数厶=W(S)/"[S]可用式(2-15)计算得到(可参考梶冈博幸的文献):

IgLS =IgCs +⅛∕s -/IgaAl2¾ +ylg»[Al]s% + 红笋-5. 703 (2 -15)

式中Cs—熔渣的硫容量(渣-气硫容量),它是熔渣中硫的"(S)与脱硫反应中氧分 压和硫分压平衡的关系式,即CS=W(S)%(p。/ps2)i",能表示出熔渣容纳或 吸收硫的能力;

Λ-钢水中硫的活度系数;

a也。3——脱硫产物(包括脱氧产物)中A⅛03的活度;

"[A1],%——脱氧、脱硫后钢水中的酸溶铝百分含量(下标%,表示质量百分数);

T—钢水渣洗温度,Ko

随着钢中铝含量的增高,硫的分配系数厶增大。这是因为钢中只有强脱氧物质如铝 及钙存在时,才能保证钢水的充分脱氧,而只有钢水充分脱氧时,才能保证合成渣脱硫的 充分进行。加铝量的多少对LS的影响极大。例如当W(CaO) =40%时,w[Al] =0.01%, W(S)∕w[S] =10,而当萩 Al] =0.05%, w(S)∕w[S] ⅛60o 在 W(CaO)=50% 时,w[Al]= 0.01% , w(S)∕w[S] ⅛60,当 w[ Al] =0.05% 时,w(S)∕"[S] =600。这个结果表明,渣

20

2 炉外精炼的理论与技术基础

成分的不同,用不同的铝量可以使脱硫有很大的差别。为了达到钢液充分脱硫,需要残余 铝量在0.02%以上。

渣的成分对硫的分配系数有很大的影响。表2-8为在石灰-氧化铝渣中,游离氧化钙 含量对硫分配系数的影响。有研究指出,当》;(Feo)Wo.5%和"(CaO)I,为25% ~40%时, 硫的分配系数最高(120-150) o随着Mz(FeO)的增加,硫的分配系数大幅度降低。

在钢包中用合成渣精炼钢液时,渣中"(SiO2+AkO3)的总量对厶有明显的影响(见 表2-9),由表2-9 可见,当"(Si。?+A⅛O3) =30% ~34% , w(FeO) <0.5% , w(MgO) < 12%时,可达到较高的厶值。

表2-8 在CaO-Al?O,渣中,不同W(Cao)Il对应的4值

|

______________渣成分-%______________ |

甸(CaO)U |

LS | |||

|

CaO |

Al2O3 |

MgO |

SiO2 | ||

|

56.00 |

44.00 |

— |

— |

31.80 |

180 |

|

55.45 |

43. 50 |

0. 99 |

— |

32. 84 |

204 |

|

52. 83 |

41.51 |

5.62 |

— |

37. 93 |

223 |

|

50. 00 |

39. 28 |

10.72 |

— |

43.40 |

210 |

|

54. 37 |

42. 72 |

— |

2.91 |

25.47 |

162 |

|

52. 83 |

41.51 |

— |

5.66 |

19. 43 |

133 |

|

51.37 |

40. 37 |

— |

8.26 |

13. 77 |

70 |

|

50.00 |

39. 28 |

— |

10. 72 |

8. 50 |

52 |

表2-9不同的W(Sio2+闵2。3)总■时的LS值

|

其他组元 |

分类 |

w( SiO2 + AI2 O3 ) /% | |||

|

<28 (26.5) |

28~29.9 (29) |

30~32(31) |

>32(34.03) | ||

|

W(MgO)W12% |

r« |

15 |

16 |

17 |

8 |

|

(10.78%) |

自(包中) |

(80.6) |

(86.6) |

(107.3) |

(120.0) |

|

w(MgO) >12% |

炉 数 |

32 |

37 |

13 |

6 |

|

(17. 0%) |

厶(包中) |

⑹∙2) |

(68.4) |

(73.8) |

(65.7) |

|

w(FeO)≤0.5% |

炉 数 |

7 |

12 |

7 |

4 |

|

(0.38%) |

LS (包中) |

(74) |

(82) |

(122) |

(100) |

|

w( FeO) >0. 5% |

炉 数 |

4 |

5 |

6 |

2 |

|

(0. 63%) |

厶(包中) |

54 |

65 |

91 |

94 |

注:括号内数字系平均值。

应尽量减少下渣量,因渣中的FeO能明显降低脱硫率。可采用挡渣出钢,或先除渣再 出钢,或采用炉底出钢技术。用脱氧剂(如硅铁、硅毓合金、硅铝额合金)进行钢水沉淀 脱氧,用脱硫精炼渣进行出钢过程炉渣改质和渣洗脱硫,若转炉终渣没有进入大包,脱硫 剂对钢水有很强的脱硫作用。若转炉炉后下渣控制手段比较简单(如投放挡渣球挡渣), 转炉下渣不可避免,这部分高氧化性炉渣与先期渣洗脱硫和脱氧的产物融合后成为大包顶 渣。大包顶渣与脱硫后的钢水持续接触,会降低钢水的酸溶铝含量,使顶渣中外也发生 改变,顶渣碱度明显降低,造成出钢渣洗过程达到的平衡状态发生改变,使渣-钢之间硫 的分配系数大幅度下降,这将导致已经进入渣相的硫重新向钢水释放。因此,必须在后续

2.3搅 拌

21

精炼工位进行变渣操作,迅速降低渣中氧化铁含量,提高炉渣碱度,重新提高顶渣与钢水 之间硫的分配系数。

如果要求w[S] <0.01%,为了取得最好的脱硫效果,包衬不应使用黏土砖,应使用

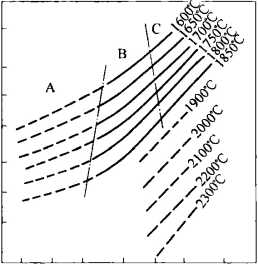

白云石碱性包衬。

炉渣的流动性对实际所能达到的硫的分配系数也有影响,如向碱度为3.4 ~ 3. 6的炉 渣中加入13% ~ 15%的CaF2,可将LS值提高到180 ~200。在常用的合成渣中,CaF2仅作 为降低熔点的成分加入渣内,而AUO3、$02等成分除了可以降低熔点外,可使熔渣保持 与钢中上浮夹杂物相似的成分,减小夹杂与渣之间的界面张力,使之更易于上浮。而采用 较高的温度保证硫在渣中能较快地传质更有意义。

加强精炼时的搅拌(如钢包吹铺:),可以加快脱硫、脱氧速度,将合成渣吹入钢液中 可以使脱氧、脱硫反应大大加快。通过喷粉将合成渣吹入钢液加快脱硫反应主要是合成渣 与钢液瞬间接触的结果。

脱硫时合成渣的用量及时间的计算式与前述脱氧的相同,可导出:

O [S]o -w[S]) ×100 Tn= —w(S) -w(S)0— 式中w(S)——熔渣内硫的质量分数,%,可由熔渣的硫容量求出; "(S)o..合成渣最初硫的质量分数,% O

(2-16)

2.3搅

拌

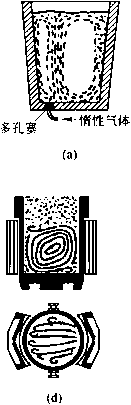

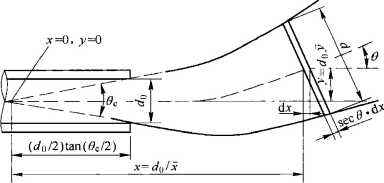

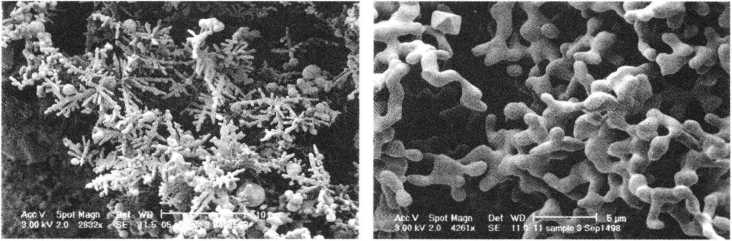

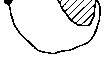

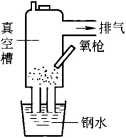

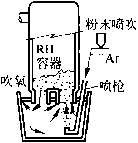

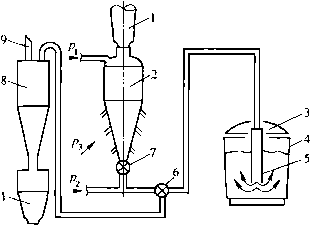

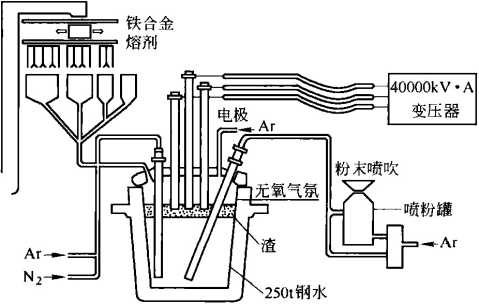

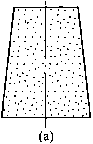

一般地说,搅拌就是向流体系统供应能量,使该系统内产生运动。为达到这个目的, 可以借助于气体搅拌、电磁搅拌、机械搅拌和重力引起的搅拌(如渣洗)等,而以气体搅 拌和电磁搅拌较为常见,如图2-3所示。气体搅拌,也称为气泡搅拌,所完成的冶金过程 称为气泡冶金过程。最常用的是在钢包底部装一块或几块透气砖(多孔塞),通过它可以 吹入气体。另外因为浸入式喷枪可靠,所以也常被采用。

2.3.1氮气搅拌

喷吹气体搅拌是一种应用较为广泛的搅拌方法。氨气是用来搅拌钢水的最普通的气 体,氮气的使用则取决于所炼钢种。因此喷吹气体搅拌主要是各种类型的吹氣搅拌。应用 这类搅拌的炉外精炼方法有:钢包吹氨、CAB、CAS、VD、LF、GRAF、VAD、VOD、 AOD、SL、TN等方法。下面结合氣气搅拌工艺对钢包吹氫精炼方法一并介绍。

2. 3. 1. 1钢包吹気精炼原理

氨气是一种惰性气体,吹入钢液内的氨气既不参与化学反应,也不溶解,纯氨内含 氢、氮、氧等量很少,可以认为吹入钢液内的鏡气泡对于溶解在钢液内的气体来说就像一 个小的真空室,在这个小气泡内其他气体的分压力几乎等于零。根据SieVertS定律,在一 定温度下,气体的溶解度与该气体在气相中分压力的平方根成正比。钢中的气体不断地向 氫气泡内扩散(特别是钢液中的氢在高温下扩散很快),气泡内的分压力增大,但是气泡 在上浮过程中受热膨胀,因而氮气和氢气的分压力仍然保持在较低的水平,继续吸收氢和 氮,最后随氣气泡逸出钢液而被去除。

22

2 炉外精炼的理论与技术基础

顺序控制

图2-3常用的搅拌清洗操作方法

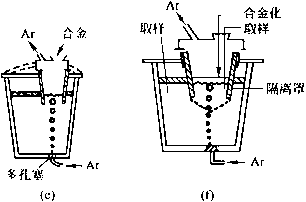

(a)钢包底部气体搅拌;(b)浸人枪搅拌;(C)脉动搅拌(PM): (d)电磁感应搅拌; (e)加盖氫气搅拌(CAB); (f)密封氫气搅拌(CAS)

如果钢液未完全脱氧,钢液中有相当数量的溶解氧时,那么吹氫还可以脱除部分钢中 的溶解氧,起到脱氧和脱碳的作用。如果加入石灰、萤石混合物(CaO-CaF2)等活性 渣,同时以高速吹入氨气加剧渣-钢反应,可以取得明显的脱硫效果。

未吹氫前,钢包上、中、下部的钢水成分和温度是有差 别的,氫气泡上浮过程中推动钢液上下运动,搅拌钢液,促 使其成分和温度均匀,钢液的搅拌还促进了夹杂物的上浮排 除,同时又加速了脱气过程的进行。

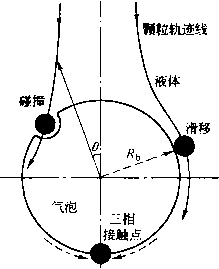

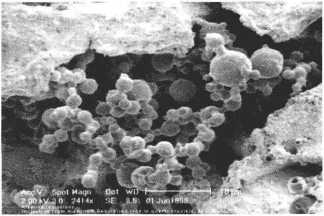

钢包底吹氨条件下钢液中夹杂物的去除主要依靠气泡的 浮选作用,即夹杂物与气泡碰撞并黏附在气泡壁上,然后随 气泡上浮而被去除。夹杂物颗粒与小气泡碰撞并黏附于气泡 上的机制见图2-4。由图可见,一个夹杂物颗粒被气泡俘获 的过程可分解为几个单元过程:①夹杂物向气泡靠近并发生 碰撞;②夹杂物与气泡间形成钢液膜;③夹杂物在气泡表面 上滑移;④形成动态三相接触使液膜排除和破裂;⑤夹杂物 与气泡团的稳定化和上浮。在这几个单元过程中,夹杂物颗 粒与气泡的碰撞和黏附起核心作用。将一个夹杂物颗粒与气 泡碰撞的概率定义为碰撞概率Pc,夹杂物颗粒与气泡碰撞

图2-4夹杂物颗粒与气泡碰撞 并黏附于气泡的示意图

2.3搅 拌

23

后黏附于气泡上的概率定义为黏附概率匕,黏附于气泡上的夹杂物重新脱离气泡的概率 为Pp。夹杂物颗粒被气泡俘获的总概率P为:

P=Pc ∙Pa • (1 -Pd) (2-17)

水模研究结果表明:当固体颗粒与液体的接触角6大于90。时,几乎所有到达气泡表 面的固体颗粒都能被气泡捕获,而且与接触角的大小无关。钢液中常见的脱氧产物可203 和Si0?与钢液的接触角分别为144。和115。,因此,像AI2O3和Si0?这样的夹杂物很容易黏 附在气泡上,其过程属于自发过程。它们的去除效率仅取决于夹杂物与气泡的碰撞概率 A,即:

p≈pc≡(⅛÷41F)(⅜)2∙ θ<^≤40° ST) 式中Reb—气泡雷诺数;

4,4—气泡直径和夹杂物直径。

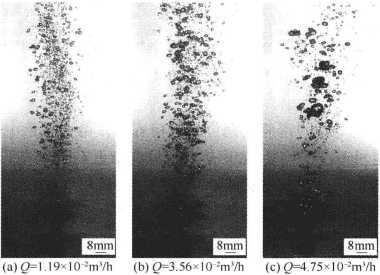

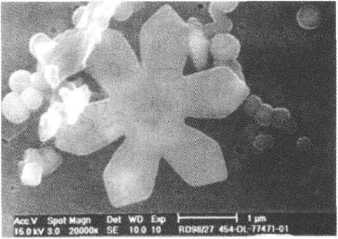

显然,大颗粒夹杂物比小颗粒夹杂物更容易被气泡捕获而去除,而小直径的气泡捕获 夹杂物颗粒的概率比大直径气泡高。底吹氫去除钢中夹杂物的效率主要取决于氫气泡和夹 杂物的尺寸以及吹入钢液的气体量。采用高强度吹敏,只能使气泡粗化而达不到有效去除 夹杂物的目的。图2-5是不同流量下气泡的行为。可见氫气流量较小时,产生的气泡呈分 散的小气泡群;随着氫气流量增大,气泡开始聚集,甚至形成气泡袋。

图2-5典型的底吹氨气泡行为图 (Q为氫气的标态流量)

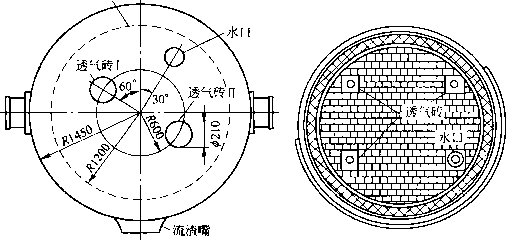

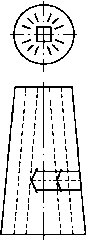

钢包弱搅拌和适当延长低强度吹氫时间,更有利于去除钢中夹杂物颗粒;对于大钢 包,可以增加底吹透气砖的面积,或使用双透气砖甚至多透气砖(如图2-6所示),或在 有限的吹氫时间内成倍地增加吹入钢液的气泡数量,可以降低透气砖出口处氨气表观流 速,从而减小透气砖出口处氫气泡的脱离尺寸。但水模实验指出,双透气砖吹氣产生的搅 拌功率有一部分会互相抵消。因此,在相同的鋼气消耗量下,采用单透气砖吹氫比双透气 砖吹錮能产生更大的搅拌能;所以:在实际生产中,容量小于IOOt的钢包炉大多采用单透 气砖吹氨。

可见,钢包吹氣的主要作用有:

24

2 炉外精炼的理论与技术基础

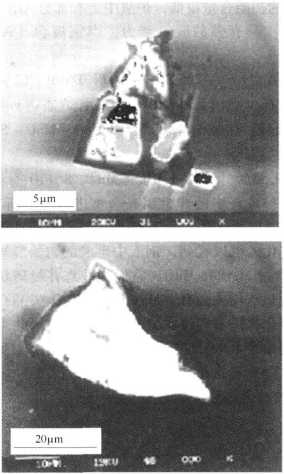

包内衬底线

(a) (b)

图2-6透气砖的位置

(a)两块透气砖的位置;(b)三块透气砖的位置

(1)调温。主要是冷却钢液。对于开浇温度有比较严格要求的钢种或浇注方法,都可 以利用吹氫将钢液温度降到规定的要求。

(2)混匀。在钢包底部适当位置安放透气砖,儘气喷入可使钢包中的钢液产生环流, 用控制氫气流量的方法控制钢液的搅拌程度。实践表明,吹氫搅拌可促使钢液的成分和温 度迅速趋于均匀。

(3)净化。搅动的钢液增加了钢中非金属夹杂物碰撞长大的机会。上浮的氣气泡不仅 能够吸收钢中的气体,还会黏附悬浮于钢液中的夹杂,将黏附的夹杂物带至钢液表面而被 渣层所吸收。

生产实践证明,脱氧良好的钢液经钢包吹氨精炼后,可去除钢中的氢15% ~40%,氧 3O%~5O%,夹杂总量可减少50%,尤其是大颗粒夹杂更有明显降低,而钢中的氮含量虽 然也降低,但不是特别稳定。钢包吹氫能够减少因中心疏松与偏析、皮下气泡、夹杂等缺 陷造成的废品,同时又提高了钢的密度及金属收得率等。

2. 3.1. 2 吹氢方式

(1)顶吹方式:从钢包顶部向钢包中心位置插入一根吹氫枪吹氫。吹氫枪的结构比较 简单,中心为一个通氨气的钢管,外衬为一定厚度的耐火材料。氨气出口有直孔和侧孔两 种,小容量钢包用直孔型,大包用侧孔型。插入钢液的深度一般在液面深度的2/3左右。 顶吹方式可以实现在线吹氨,缩短时间,但效果比底吹差。

(2)底吹方式:在钢包底部安装供气元件(透气砖、细金属管供气元件),儘气通过 底部的透气砖吹入钢液,形成大量细小的儘气泡,透气砖除有一定透气性能外,还必须能 承受钢水冲刷,具有一定的高温强度和较好的抗热震性,一般用高铝砖。透气砖的数量依 据钢包的大小可采用单块和多块布置,透气孔的直径为0」~0∙26mm。底吹氫时,在出钢 过程及运送途中都要通入氫气。一般设有两个底吹氫操作点,一个在炼钢炉旁便于出钢过 程中控制,另一个在处理站便于控制处理过程。这两点之间送氫气管路互相联锁和自动切 换,以保证透气砖不被堵塞。

2.3搅 拌

25

吹气位置不同会影响搅拌效果,水力学模型和生产实践都表明:吹气点最佳位置通常 应当在包底半径方向(离包底中心)的1/2 ~ 1/3处;此处上升的气泡流会引起水平方向 的冲击力,从而促进钢水的循环流动,减少涡流区,缩短混匀时间,同时钢渣乳化程度 低,有利于钢水成分、温度的均匀及夹杂物的排除。

采用底吹気比顶吹氨的设备投资费用高,但可以随时(全程)吹氣,钢液搅拌好,操 作方便,特别是可以配合其他精炼工艺,因此一般都采用底部吹氫的方法。顶吹只用来作 为备用方式(底吹出故障时)。吹儘站主体设备安装在钢水接受跨,通常一座转炉配一台 吹氫设备。

顶吹或底吹氫工艺流程:

转炉钢水T吹氫站取样、测温T

顶吹试棒—开通氫气一> 氫棒插入钢液

底吹接好吹氫管一►开吹-......

L测温一►确定是否加废钢及加入量一]

顶吹完毕抬棒T棒头出钢液面关氣气

底吹关闭氣气T卸掉氣气管....

l→钢包加保温剂T•吊包浇注

2. 3. 1. 3 影响钢包吹氢效果的主要因素

钢包吹氫精炼应根据钢液状态、精炼目的、出钢量等选择合适的吹氣工艺参数,如氣 气耗量、吹氫压力、流量与吹気时间及气泡大小等。

A氮气耗量的影响

为了达到预定的脱氢效果,通常把至少必需的吹氫量称之为脱氢临界供氫量。吹氫量 与脱氢量之间的关系式为:

Qχll2∕⅛ ∙(P/P,)J「」) (2-19)

∖w[HJf% w L ɪɪ J o% /

式中QAr...吹儘量,m3/t;

KH——脱氢反应[H]=l/2Hz(g)的平衡常数;

P...領气压力,Pa;

Pq——标准态压力,IoOkPa;

W [H]w—钢液最终含氢质量分数;

"[H]。%—钢液原始含氢质量分数。

吹氨量与脱氮量的关系式为:

ρ^8^∙^^(H⅛-⅛) (2-2。)

式中QAr...吹箱量,∏l3/t;

KN--脱氮反应[N]=l/2M(g)的平衡常数;

P...氣气压力,Pa ;

Pe——标准态压力,IOOkPa;

"[N],%——钢液最终含氮质量分数;

w [N]。%——钢液原始含氮质量分数。

26——

2 炉外精炼的理论与技术基础

表2-10为1600七、1大气压条件下,吹氫脱气的临界吹氫量(脱氢和脱氮所需的最 小吹気量)的理论计算值。

表2-10脱气的临界吹氮量

|

去除气体 |

原始含量/% |

最终含量/% |

平衡常数K |

临界吹氫量/m3•L∣ |

|

[HI |

7 ×10~4 |

2x10-4 |

27 X 10一4 |

3.02 |

|

6x10-4 |

3x10-4 |

27 X W4 |

1.37 | |

|

[N] |

0.010 |

0. 005 |

4x10-3 |

1.624 |

|

0. 004 |

0. OOl |

4x10-3 |

13. 53 |

由表2-10可见,脱氮和脱氢所需的吹氫量是相当大的。用多孔砖在短短的镇静时间 内吹入这样多的氣气量是有困难的,但是,如果真空与吹氨相结合,就可以收到十分显著 的效果。因为吹氫量与系统总压力成正比,抽真空可使系统总压力降低,因此吹氨量可以 显著减少。

由于溶解在钢液中的氮和气泡中小2远远不能达到平衡,钢包吹筑脱氮效果不如脱氢 明显。

从理论计算和生产实践得知,当吨钢吹儘量低于0.3π?/t时,籲气在包中只起搅拌作 用,而且脱氧、去气效率低,也不够稳定,并对改善夹杂物的污染作用也不大。根据不同 目的考虑耗氨量,一般在0.2~0.4m3/t。

B吹氫压力的影响

一般吹氣压力是指钢包吹氣时的实际操作表压,它不代表钢包中压力,但它应能克服 各种压力损失及熔池静压力。吹氟压力越大,搅动力越大,气泡上升越快。但吹氫压力过 大,気气流涉及范围就越来越小,甚至形成连续气泡柱,而且容易造成钢包液面翻滚激 烈,钢液大量裸露与空气接触造成二次氧化和降温,钢渣相混,被击碎乳化的炉渣人钢水 深处,使夹杂物含量增加,所以最大压力以不冲破渣层露出液面为限。压力过小,搅拌能 力弱,吹氣时间延长,甚至造成透气砖堵塞,所以压力过大过小都不好。合适的压力应能 克服各种压力损失和钢液静压力。即:

Pa, >P管阻+g+P渣+P例 (2-21)

式中PAT...吹氣压力(表压),Pa;

Pwa..管道压力损失,Pa;

- ——气泡形成克服表面能的压力损失,Pa; T

P渣,P^——分别为钢包内渣层与钢液静压力,Pa。

吹氣压力主要取决于j⅛,通常吹氨一次压力为0∙5 ~0.8MPa,二次压力为0.2 ~ 0. 5MPao理想的吹儘压力是使氫气流遍布整个钢包,氣气泡在钢液内呈均匀分布。

开吹压力也不宜过大,以防造成很大的沸腾和飞溅。压力小一些,氣气经过透气砖形 成的氨气泡小一些,增加气泡与钢液接触面积,有利于精炼。一般要根据钢包内的钢液 量、透气砖孔洞大小或塞头孔径大小和氫气输送的距离等因素,来确定开吹的初始压力。 然后再根据钢包液面翻滚程度来调整,以控制渣面有波动起伏、小翻滚或偶露钢液为宜。

2.3搅 拌

27

C流量和吹氮时间的影响

在系统不漏气的情况下,氫气流量是指进入包中的氫气量,它与透气砖的透气度、截 面积等有关。因此,氫气流量既表示进入钢包中的氫气消耗量,又反映了透气砖的工作性 能。在一定的压力下,如增加透气砖数量和尺寸,領气流量就大,钢液吹氫处理的时间可 缩短,精炼效果反而增加。根据不同的冶金目的,可采用不同的氨气流量:

吹錮清洗--均匀温度与成分,同时促进脱氧产物上浮;80~130I√mino

调整成分、化渣——促进钢包加入物的熔化;300 -450I√mino

氣气搅拌--加强渣-钢反应,在钢包中脱硫;450~ 900L/min。

氫气喷粉--氣气作载气吹入脱硫剂、Ca-Si粉等;900~1800I√mino

吹氫时间通常为5 ~12min,主要与钢包容量和钢种有关。吹氫时间不宜太长,否则温 降过大,对耐火材料冲刷严重。但一般不得低于3min,若吹氫时间不够,碳-氧反应未能 充分进行,非金属夹杂物和气体不能有效排除,吹氣效果不显著。

D氫气泡大小的影响

在吹氣装置正常的情况下,当氫气流量、压力一定时,氨气泡越细小、均匀及在钢液 中上升的路程和滞留的时间越长,它与钢液接触的面积也就越大,吹氣精炼效果也就越 好。透气砖的孔隙要适当的细小,孔隙直径在0.1 ~0. 26mm范围时为最佳,如孔隙再减 小,透气性变差、阻力变大。也应及时检修或完善组合系统的密封问题。在操作过程中, 为了获得细小、均匀的氫气泡,吹氫的压力一定要控制。

此外,钢液的脱氧程度也对钢包吹氫精炼的效果有影响。不经脱氧,只靠钢包中吹儘 来脱氧去气,钢中的残存氧可达0∙02%,也就是说,钢液仅靠吹氫不能达到完全脱氧的目 的。因此,钢液钢包吹氫精炼要在经过良好的脱氧处理后进行为宜。

2. 3. 1. 4 氢气攪拌钢包内钢液的运动

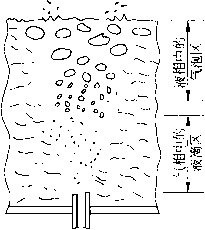

根据肖泽强等人提出的全浮力模型(PIUme Model),钢包底部中心位置吹气时,包内钢液的 运动可用图2-7描述,喷吹钢包内大致可划分为 以下几个流动区域:

(1)位于喷嘴上方的气液两相流区,是气泡 推动钢液循环的启动区。在此区内气泡、钢液, 若喷粉时还有粉料,相互之间进行着充分的混合 和复杂的冶金反应。由于钢包喷粉或吹气搅拌的 供气强度较小(远小于底吹转炉或AoD),因此 可以认为,在喷口处气体的原始动量可忽略不计。 当气体流量较小时(<10Iys),气泡在喷口直接 形成,以较稳定的频率(10个/s)脱离喷口而上 浮。当气体流量较大时(约l∞L/s),在喷口前 形成较大的气泡或气袋。实验观察指出,这些体 积较大的气泡或气袋,在流体力学上是不稳定的,

图2-7钢包底部吹气时包内流场结构的示意图

28

2 炉外精炼的理论与技术基础

在金属中,必定在喷口上方不远处破裂而形成大片气泡。

可以认为,在喷口附近形成的气泡很快变成大小不等的蘑菇状气泡以一定的速度上 浮,同时带动了该区钢液的向上流动。该区的气相分率是不大的,尺寸不同的气泡大致按 直线方向上浮。大气泡产生的紊流将小气泡推向一侧,且上浮过程中气泡体积不断增大。 这样,流股尺寸不断加大,气泡的作用向外缘扩大,所以该区呈上大下小的喇叭形。每一 个气泡依浮力的大小有个力作用于钢液上,使得该区的钢液随气泡而向上流动,从而推动 了整个钢包内钢液的运动。

(2)顶部水平流区。气液流股上升至顶面以后,气体溢出,被驱动而涌向液面的钢水 则由于惯性力的作用,在液面形成一个有一定直径的圆凸区,不断上涌的钢水和圆凸区高 度造成的势压头,迫使钢水流向四周,在钢包顶面形成一层水平流(见图2-7中的人和 瓦)。成放射形流散向四周的钢液与钢包中顶面的浮渣形成互不相溶的两相液层,渣层与 钢液层之间以一定的相对速度滑动。由于渣钢界面的不断更新,使所有渣钢间的冶金反应 得到加速。该区流散向四周的钢液,在钢包高度方向的速度是不同的,图2-7示意出该区 速度的分布状况,与渣相接触的表面层钢液速度最大,向下径向速度逐渐减小,直到径向 速度为零。

(3)钢包侧壁和下部的金属液流向气液区的回流区。水平径向流动的钢液在钢包壁附 近,转向下方流动。由于钢液是向四周散开,且在向下流动过程中又不断受到轴向气液两 相流区的力的作用,所以该区的厚度与钢包半径相比是相当小的。在包壁不远处,向下流 速达到最大值后,随r (至钢包中心线的距离)的减小而急剧减小。沿钢包壁返回到钢包 下部的钢液,以及钢包中下部在气液两相流区附近的钢液,在气液两相流区抽引力的作用 下,由四周向中心运动,并再次进入气液两相流区,从而完成液流的循环。

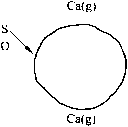

2.3. 2电磁搅拌

利用电磁感应的原理使钢液产生运动称为电磁搅拌。为进行电磁感应搅拌,靠近电磁 感应搅拌线圈的部分钢包壳应由奥氏体不锈钢制造。由电磁感应搅拌线圈产生的磁场可在 钢水中产生搅拌作用。各种炉外精炼方法中,ASEA-SKF钢包精炼炉采用了电磁搅拌, 美国的ISLD (真空电磁搅拌脱气法)也采用了电磁搅拌。

采用电磁搅拌(EMS)可促进精炼反应的进行,均匀钢液温度及成分,可以将非金属 夹杂分离,提高钢液洁净度。电磁感应搅拌可提高工艺的安全性、可靠性,且调整和操作 灵活,成本低。但是仅用合成渣脱硫时电磁搅拌效果不好,因为其渣-钢混合不够。另 外,电磁感应搅拌不如狙气搅拌的脱氢效果好。因此在本质上电磁感应搅拌的应用是有 限的。

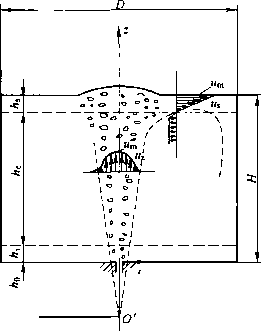

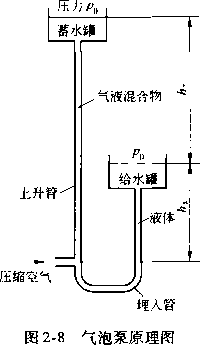

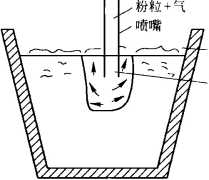

2.3.3气泡泵起现象

用喷吹气体所产生的气泡来提升液体的现象称为气泡泵起现象。目前,气泡泵起现象 已广泛应用于化工、热能动力、冶金等领域。气泡泵也称气力提升泵。

气泡泵的原理如图2-8所示。设在不同高度的给水罐和蓄水罐,有连通管联接,组成 一U形连通器。在上升管底部低于给水罐处设有一气体喷入口。当无气体喷入时,U形连 通器的两侧水面是平的,即两侧液面差毎=0。一旦喷入气体,气泡在上升管中上浮,使

____________________________2.3 搅 拌____________________________ 29

上升管中形成气液两相混合物,由于其密度小于液相密度,所以气液混合物被提升一定高 度(瓦),并保持下式成立:

p,g(hs +Ar) =pgh, (2 -22)

式中p,——气液两相混合物的密度,kg/m3;

P——液相的密度,kg/m%

自——给水罐液面与气体喷入口之间的高度差,m;

g...重力加速度,9. 81m/s2o

当气体流量大于某临界流量(称为下临界流量)时,液体将从上升管顶部流出,造成 抽吸作用。上述液体被提升的现象,也可以理解成上升气泡等温膨胀所做的功,使一部分 液体位能增加Mghro

目前炉外精炼中常用的钢包吹氫搅拌,实际上是变型的"气泡泵”,它在喷口上方造 成了一低密度的气液混合物的提升区,它推动了钢包中钢液的循环流动。

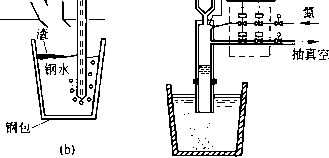

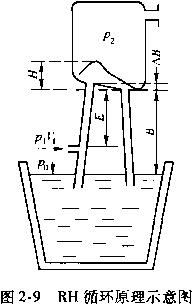

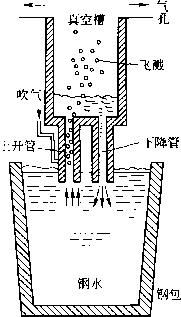

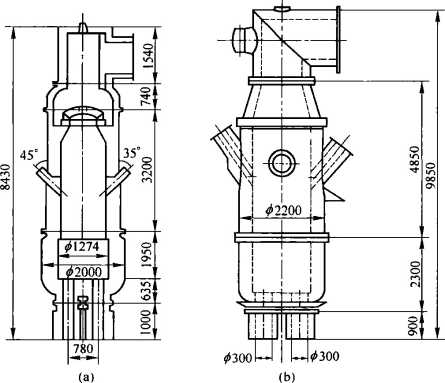

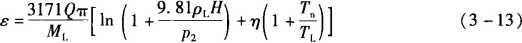

事实上,真空循环脱气法(RH法)的循环过程具有类似于“气泡泵”的作用原理。 图2-9是RH循环原理。当真空室的插入管插入钢液,启动真空泵,真空室内的压力由PI) 降到P2时,处于大气压P。下的钢液将沿两支插入管上升。钢液上升的高度取决于真空室 内外的压差。若以一定的压力円和流量Κ向一支插人管(习惯上称上升管)输入驱动气 体(Ar或其它惰性气体),因为驱动气体受热膨胀以及压力由Pl降到P2而引起等温膨胀, 即上升管内钢液与气体混合物密度降低,从而对上升管内的钢液产生向上的推力,使钢液 以一定的速度向上运动并喷入真空室内。为了保持平衡,一部分钢液从下降管回到钢包 中,就这样周而复始,实现钢液循环。实际上钢液和气体混合物克服上升过程中摩擦阻力 所做的功很小,气体由室温升至钢液温度所做的膨胀功也很小,均可忽略不计,因此 可得:

MgH=pl -V1-In- (2-23)

P2

式中M—被提升钢液的质量,当吹入气体使用体积流量时,M则为RH的循环流量;

30

2 炉外精炼的理论与技术基础

g--重力加速度;

H一钢液被提升的高度;

Pl——驱动气体的压力;

匕--在Pl压力下,驱动气体的体积;

P2--真空室内的工作压力。

若M规定为循环流量,Q为"压力下吹入气体的体积流量,则式(2 -23)可改 写为:

M=F⅛∙0•喷

(2-24)

因为 Pι=P2+pgE, ffi]p2 <<pgE,所以可得:

M = 3∙pQ∙ln 亙 (2 -25)

" P2

式中,P为钢液的密度;E为驱动气体的进入高度

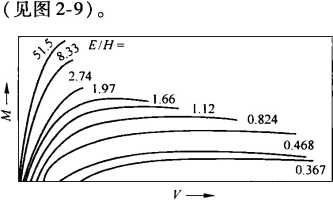

PiCkert用水力学模型研究了不同E/H条件 下,提升的水量(M)与驱动气体量(V)之间 的关系。结果如图2-10所示。由图可见,在一 定的E/V条件下,随吹入气量增加而增加的提 升水量有一极限值。达到此极限值后,再增大吹 入气量,提升水量基本维持不变。但是,如果提 高E/H比值,相同的吹入气体量所提升的水量 将随之增大。气泡泵的这种特性表明,为了用较

图2-10 "气泡泵”的特性曲线

少的吹入气体量获得足够大的提升钢水量,应该提高E/a比值。实际上通过降低驱动气 体进气管的位置可获得此效果。

钢液在进入真空室后,钢液内的气体迅速逸出脱气,钢液则沉积在真空室底部形成一 定深度AB的熔池。AB的大小决定了钢液流出下降管的速率。较大的流出速率有利于钢 包中钢液的混合,从而可以加速脱气过程。钢液流出速率不是很大时,流出速度与真空室 底部钢液的深度的关系可表示为:

D = √z2gAB (2 —26)

式中,"为钢液流出下降管时的线速度。

如要获得U = ImzS的流出速率,要求真空室中钢液层的高度为:

2

△8 = ^― = 0. 051 m

2g

这种流动情况对钢液在钢包中的混合极为重要。实践证明,从下降管流出的钢液流速大于 lm/s时,混合效果良好。

2.3.4搅拌对混匀的影响

常用单位时间内,向It钢液(或lnj3钢液)提供的搅拌能量作为描述搅拌特征和质量 的指标,称为能量耗散速率,或称比搅拌功率,用符号6表示,单位是w/t或W/n?。一 般认为电磁搅拌器的效率是较低的,用于搅拌的能量通常不超过输入搅拌器能量的5%。

2.3搅 拌

31

钢包炉吹氣精炼过程,比搅拌功率太小,达不到精炼的目的;若比搅拌功率太大,则会引 起钢、渣卷混,甚至喷溅。例如日本山阳特殊钢公司在超低氧轴承钢的炉外精炼(LF) 中,就要求底吹氫的搅拌功率必须大于IOOW/t。

王平认为,气体浮力作用的结果是使气泡上浮,并为向钢液提供动能。向钢液提供动 能的只有气体的初动能和气体的膨胀功。考虑到气体进人钢液的临界条件,导出吹氣比搅 拌功率的计算式为:

一普{%卜-5像门+用]+唄)}仁 (2-27)

式中g——比搅拌功率,W/t;

IF—钢液质量,t;

T0——氣气初始温度,K;

Tb——钢液温度,K;

P.——氫气出口处钢液压力,Pa;

Po..氫气的出口压力,Pa;

P,..钢液表面压力,Pa;

QAr...氫气流量(标态),m3∕mino

根本的混匀是指成分或温度在精炼设备内处处相同,但这几乎是做不到的。一般说 来,成分均匀时,温度也一定是均匀的,可以通过测量成分的均匀度来确定混匀时间。混 匀时间T是另一个较常用的描述搅拌特征的指标。它是这样定义的:在被搅拌的熔体中, 从加入示踪剂到它在熔体中均匀分布所需的时间。如设C为某一特定的测量点所测得的示 踪剂浓度,按测量点与示踪剂加入点相对位置的不同,当示踪剂加入后,C逐渐增大或减 小。设G为完全混合后示踪剂的浓度,则当C/G =1时,就达到了完全混合。实测发现 当C接近Cs时,变化相当缓慢,为保证所测混匀时间的精确,规定0∙95 <C/Cao <1.05 为完全混合,即允许有±5%以内的不均匀性。允许的浓度偏差范围是人为的,所以也有 将允许的偏差范围标在混匀时间的符号下,如上述偏差记作τ5o

可以设想,熔体被搅拌得愈剧烈,混匀时间就愈短。由于大多数冶金反应速率的限制 性环节都是传质,所以混匀时间与冶金反应的速率会有一定的联系。如果能把描述搅拌程

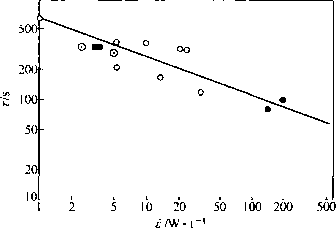

度的比搅拌功率与混匀时间定量地联系起 来,那么就可以比较明确地分析搅拌与冶金 反应之间的关系。不同研究人员得到的研究 结果之间有很大差别,这主要是因为钢液的 混匀除了受搅拌功率的影响之外,还受熔池 直径、透气元件个数等因素的影响。

中西恭二总结了不同搅拌方法的混匀时 间",单位:s),见图2-11,并提出了统 计规律,即:

τ =800 ∙ ^^°4 (2 -28) 由式(2-28)可知,随着e的增加,混匀 时间T缩短,熔池中的传质过程加快。可以

图2-11混匀时间T与比搅拌功率e之间的关系 。一50t吹筑搅拌的钢包;■—5OtSKF钢包精炼炉;

■ -200tRH:0一65kg吹氫搅拌的水模型

32

2 炉外精炼的理论与技术基础

推论,所有以传质为限制性环节的冶金反应,都可以借助增加e的措施而得到改善。式 (2-28)中的系数会因e的不同计算方法和实验条件的改变而有所变化。

由图2-11可看出,一般在1 ~2min内钢液即可混匀,而对于20min以上的精炼时间来 说,混匀时间所占的精炼时间是很短的一段。

混匀时间实质上取决于钢液的循环速度。循环流动使钢包内钢水经过多次循环达到均 匀。循环流动钢液达到某种程度的均匀所需要的时间为:

Ti=TJn(;) (2 -29)

式中TC—钢液在钢包内循环一周的时间;

i——混合的不均匀程度。

当浓度的波动范围为±0. 05时:

To.05 =3Tc (2 -30)

即经过三次循环就可以达到均匀混合。

7.可用下式计算:

TC=嗫/眩 (2-31)

式中Vm——钢液体积,m3;

Vz—钢液的环流量,m3∕so

在非真空条件下:

RZ=I∙9(Z+0.8)阿 1 +&)『办冋 (2-32)

式中Z——钢液深度,m;

Q...气体流量,m3∕min0

给出另一个量是由吹入气体与抽引的钢水量之比(抽引比)人:

加“ =*^ = L9(Z+0.8)[ln(l+p^J] q-o.6∣9 (2 - 33)

当 Z = 1.5m 时,Q=OJmVmin, τns = 192 ;当 Q = 0. 5rr?/min 时,m8 =71;当 Q =

LOm3/min 时,m8 =460

佐野等人得到下式:

T = IOO [(窘Br" (2-34)

式中D..熔池半径,m;

H—透气元件距钢液表面的距离,mo

由式(2-34)可以看出,熔池直径太大是不易混匀的。

2.4加 热

在炉外精炼过程中,若无加热措施,则钢液不可避免地逐渐冷却。影响冷却速率的因 素有钢包的容量(即钢液量)及钢液面上熔渣覆盖的情况、添加材料的种类和数量、搅拌 的方法和强度,以及钢包的结构(包壁的导热性能,钢包是否有盖)和使用前的烘烤温度

2.4加 热

33

等等。在生产条件下,可以采取一些措施以减少热损失,但是如没有加热装置,要使钢包 中的钢液不降温是不可能的。

为了充分完成精炼作业,使精炼项目多样化,增强对精炼不同钢种的适应性及灵活 性,使精炼前后工序之间的配合能起到保障和缓冲作用,以及能精确控制浇注温度,要求 精炼装置的精炼时间不再受钢液降温的限制。为此在设计一些新的炉外精炼装置时,都考 虑采用加热手段。

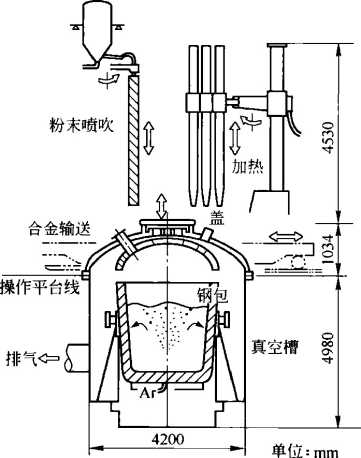

至今,选用各种不同加热手段的炉外精炼方法有:SKF、LF、LFV、VAD、CAS - OB 等。所用的加热方法主要是电弧加热,以及后来发展起来的化学加热,即所谓化学热法。

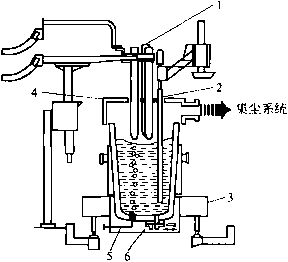

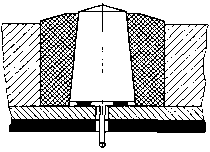

2.4.1电弧加热

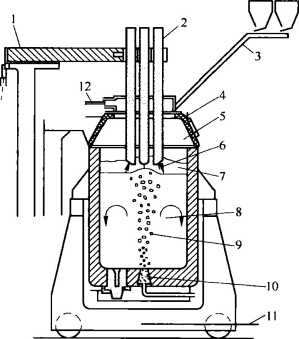

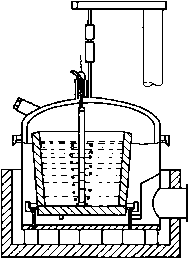

图2-12为钢包电弧加热站示意图。在钢包盖上有3个电极孔、添加合金孔、废气排 放孔、取样和测温孔,如果有必要,还需装设喷枪孔。它由专用的三相变压器供电。整套 供电系统、控制系统、检测和保护系统,以及燃弧的方式相同于一般的电弧炉,所不同的 是配用的变压器单位容量(平均每吨被精炼钢液的变压器容量)较小,二次电压分级较 多,电极直径较细,电流密度大,对电极的质量要求高。通常,钢包内的钢水用合成脱硫 渣覆盖。将电极降到钢包内,给电加热,同时进行氣气搅拌(或电磁搅拌)。在再次加热 过程中加入调整成分用的脱氧剂和合金。

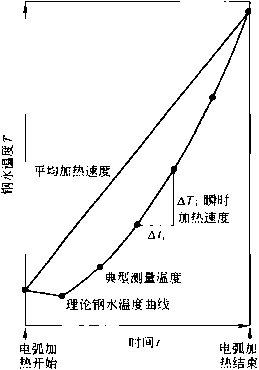

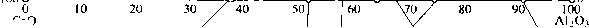

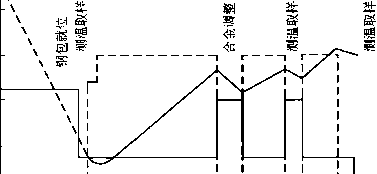

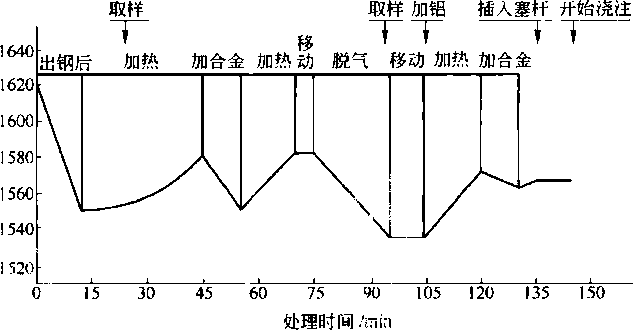

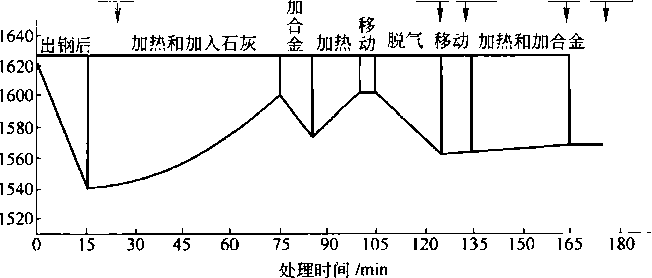

常压下电弧加热的精炼方法,如LF、VAD、ASEA-SKF等,其升温速度为3~4t/ min,加热时间应尽量缩短,以减少钢液二次吸气的时间。应该在耐火材料允许的情况下, 使精炼具有最大的升温速度。图2-13为典型的钢包加热器的时间-温度曲线。加热速度 随着时间的增加而逐渐增加。

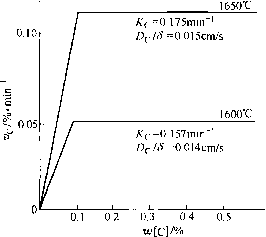

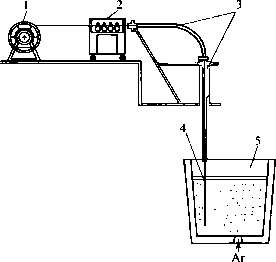

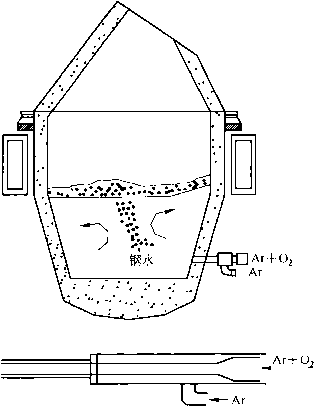

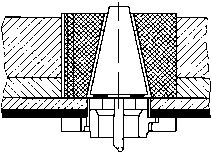

图2-12带有喷枪和氧气搅拌的钢包电弧加热设备

I—电极;2-喷枪;3—钢包车;4-钢包盖;

5—氫气管;6—滑动水口

图2-13在电弧加热过程中的时间—温度关系

34

2 炉外精炼的理论与技术基础

在每次加热过程中,钢液的升温速度不是恒定的,开始时由于钢包炉炉壁吸热快,钢 液升温速度比较小。提高加热前期的升温速度,不能依靠增大变压器的输出功率来达到, 这是因为炉壁的磨损指数RE与电弧功率Ph存在以下关系

^=p^^ (2-35)

a

式中RE——耐火材料磨损指数,MW ∙ V/∏Λ

Ph——弧柱上的有功功率,MW;

Uh--弧柱上的电压降,V;

a——电极侧部至炉壁衬最短距离,mo

有学者认为RE的安全值大约为450MW ∙ V/Ι/,超过该值,炉衬将急剧损坏。通常用 埋弧电极加热使钢包炉耐火材料的磨损减至最小,并最有效地回收利用热量。为提高加热 前期的升温速度,应该加强钢包炉的烘烤,提高烘烤温度,保证初炼炉在正常的温度范围 内出钢,减少钢液在运输途中的降温等。这些措施对于提高加热前期钢液的升温速度是有 效的,也是经济的。

加热功率可用下列经验公式来估算,然后用钢包炉的热平衡计算与实测的钢液升温速 度来校验:

W' =Cm ■ Δ,t+S% ■ Ws+A% ∙ Wk (2 -36)

式中 W'—精炼H钢液,理论上所需补偿的能量,kW ■ h/t;

Cm--每吨钢液升温1七所需要的能量,kW∙h/(t∙七);

4—-钢液的温升,按精炼工艺的要求确定,一般为50 ~ 80七;

S%—渣量,造渣材料的用量与钢液总量的百分比,通常为1.5%;

---熔化IOkg渣料和过热到钢液温度所需的能量,一般Ws =5. 8kW ∙ h∕(l% ∙ t); 4%——合金料的加入量占钢液总量的百分比,通常为1%;

Wk——熔化IOkg合金料和过热到钢液温度所需的能量,一般取 外=7kW ∙ h/ (1% ∙ t)o

精炼炉的热效率刀一般为30% ~45%。因此,实际需要的能量为:

W = — (2 -37)

选取加热变压器容量时,还应考虑到电效率。所配变压器的额定单位容量一般是 120kV ∙ A/t 左右。

精炼炉冶炼过程温度控制的原则是:

(1)初期:以造渣为主,宜采用低级电压,中档电流加热至电弧稳定。

(2)升温:采用较高电压,较大电流。

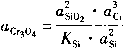

(3)保温:采用低级电压,中小电流。

(4)降温:停电,吹氫。

利用钢包加热站可获得许多效益,如钢水可以在较低的温度下出钢,从而节省炉子的 耐火材料和钢水在炉内的加热时间,并且可以更精确地控制钢水温度、化学成分和脱氧操 作;由于使用流态化合成渣和延长钢水与炉渣的混合时间,可额外从钢水中多脱硫。此 外,可把钢包加热站作为一个在炼钢炉操作和连铸机运转之间的缓冲器来加以使用。由于

2.4 加

热

35

钢水的精炼是在钢包内进行而不是在炼钢炉内进行的,因此可以提高生产率。

尽管当前有加热手段的炉外精炼装置,大多采用电弧加热。但是,电弧加热并不是一 种最理想的加热方式。对电极的性能要求太高、电弧距钢包炉内衬的距离太近、包衬寿命 短,常压下电弧加热时促进钢液吸气等,都是电弧加热法难以彻底解决的问题。

2.4.2化学热法

2. 4. 2. 1 基本原理

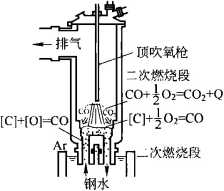

化学热法的基本原理是,利用氧枪吹入氧气,与加入钢中的发热剂发生氧化反应,产 生化学热,通过辐射、传导、对流传给钢水,借助氫气搅拌将热传向钢水深部。

一般在化学加热法中多采用顶吹氧枪,常见吹氧枪为消耗型,用双层不锈钢管组成。 外衬高铝耐火材料(以AU03)N90%),套管间隙一般为2~3mm。外管通氨气冷却,気 气量大约占氧量的10%左右。氧枪的烧损速度大约为50mm/次,寿命为20 ~30次。

发热剂主要有两大类,一类是金属发热剂,如铝、硅、樣等;另一类是合金发热剂, 如Si-Fe、Si-Al、Si-Ba-Ca、Si-Ca等。铝、硅是首选的发热剂。发热剂的加入方 式,一般采用一次加入或分批加入;连续加人。连续加入方式优于其他方式。

选择合理的粒度、位置和速度向高温钢水顶部投入铝(或硅),并同时吹氧时,下列 反应可以快速而且充分地进行。

3 1

[Al] + ^-O2(g)-ɪ(Al2O3) ΔWa1 = -833. 23kJ∕mol (2-38)

[Si] +O2(g)=(SiO2) AHSi= -855.70 kj/mol (2-39)

按每It钢水加入Ikg铝或硅计算,生成Al?O3和802的发热量分别为30860 kJ和 30560. 7kJo取钢水比热容为0∙879kJ/(kg •七),则不同热效率下钢水升温的程度如表2-11所示。

|

___________________表2.11加铝或硅的升温效率 ______________ | ||

|

热效率/% |

__________ 每吨钢水升温值/七 | |

|

___________加 AI (Ikg) |

力口 Si ( 1kg) | |

|

100 |

____________________ 35,] |

34.8 |

|

90 |

31.6 |

31.3 |

|

80 |

28. 1 |

27.8 |

|

50 |

17.6 |

17.4 |

2.4.2. 2 铝-氧加热法

钢液的铝-氧加热法(AOH, Aluminum Oxygen Heating)是化学热法的一种,它是利 用喷枪吹氧使钢中的溶解铝氧化放出大量的化学热,而使钢液迅速升温。该法具有许多优 点:由于吹氧时喷枪浸在钢水中,很少产生烟气;由于氧气全都与钢水直接接触,可以准 确地预测升温结果;对钢包寿命没有影响;能获得高洁净度的钢水。CAS-OB和RH-OB 等应用了这种方法。这类加热方法的工艺安排主要由以下三个方面所组成:

(1)向钢液中加入足够数量的铝,并保证全部溶解于钢中,或呈液态浮在钢液面上。 加铝方法可通过喂线,特别是喂薄钢皮包裹的铝线。通过控制喂线机,可以定时、定量地

36

2 炉外精炼的理论与技术基础

加入所需的铝量。CAS-OB法是通过浸入罩上方的加料口加入块状铝。

(2)向钢液吹入足够数量的氧气。可根据需要定量地控制氧枪插入深度和供氧量,这 样可使吹人的氧气全部直接与钢液接触,氧气利用率高,产生的烟尘少,由此可准确地预 测铝的氧化量和升温的结果。CAS - OB的供氧是由氧枪插入浸入罩内向钢液面顶吹氧。 由于浸入罩内钢液面上基本无渣,而且加入的铝块迅速熔化浮在钢液面上,所以吹入的氧 气仍有较高的利用率。

(3)钢液的搅拌是均匀熔池温度和成分、促进氧化产物排出的必不可少的措施。吹入 的氧气不足以满足对熔池搅拌的要求,所以都采用吹氣搅拌。CAS-OB在处理的全程, 一直进行底吹氣。

吹氧期间,铝首先被氧化,但是随着喷枪口周围局部区域中铝的减少,钢中的硅、鍛 等其他元素也会被氧化。硅、^,铁等元素的氧化会与钢中剩余的铝进行反应,大多数氧 化物会被还原。未被还原的氧化物一部分变成了烟尘,另一部分留在渣中。这种加热方 法,氧气利用率很高,几乎全部氧都直接或间接地与铝作用,通常可较为准确预测钢中铝 含量的控制情况。不过当高氧化性的转炉渣进入钢包过多时,会增加铝的损失和残铝量的 波动。吹氧前后,钢中碳含量的变化不大,对于高碳钢(例如"[C] =0.8%),碳的损失 也不超过0.01%。当钢中硅含量较高时,钢中镐的烧损不大。钢中硅的减少约为硅含量的 10%左右。钢中磷含量平均增加0.001%,这是加铝量大,使渣中(P2O5)被还原所致。 钢中硫含量平均增加0∙ 001%,这是因为吹氧期间,提高了钢和渣的氧势,从而促进硫由 渣进入钢中。加热期间钢中氮含量的变化范围为-0∙0015% ~ +0.0013%o由于钢中硅的 氧化,熔渣的碱度降低。钢中毓的氧化,使熔渣的氧势增加。这些都能导致钢液纯洁度下 降,所以在操作过程中,应创造条件促进铝的氧化,抑制硅和毓的氧化。为此,要求有一 定强度的钢液搅拌,即存在着一个最小的吹氫强度,顶吹氧气流股对钢液的穿透深度越 大,就越能促进钢中铝的氧化。

一般,加热一炉260t钢水时,如果升温速度为5.6霓/min,那么升温5. 6七需要68kg 的铝和48. i4n?的氧气,热效率为60%。

2.4.3燃烧燃料加热

利用矿物燃料,例如较常用的是煤气、天然气、重油等,燃烧发热作为热源,有其独 特的优点。如设备简单,很容易与冶炼车间现有设备配套使用;投资省、技术成熟;运行 费用较低。但是,燃料燃烧加热也存在着以下方面的不足:

(1)由于燃烧的火焰是氧化性的,而炉外精炼时总是希望钢液处在还原性气氛下,这 样钢液加热时,必然会使钢液和覆盖在钢液面上的精炼渣的氧势提高,不利于脱硫、脱氧 这样一些精炼反应的进行;

(2)用氧化性火焰预热真空室或钢包炉时,会使其内衬耐火材料处于氧化、还原的反 复交替作用下,从而使内衬的寿命降低;

(3)真空室或钢包炉内衬上不可避免会粘上一些残钢,当使用氧化性火焰预热时,这 些残钢的表面会被氧化,而在下一炉精炼时,这些被氧化的残钢就成为被精炼钢液二次氧 化氧的来源之一;

(4)火焰中的水蒸气分压将会高于正常情况下的水蒸气分压,特别是燃烧含有碳氢化

2.4 加 热

37

合物的燃料时,这样将增大被精炼钢液增氢的可能性;

(5)燃料燃烧之后的大量烟气(燃烧产物),使得这种加热方法不便于与其他精炼手 段(特别是真空)配合使用。

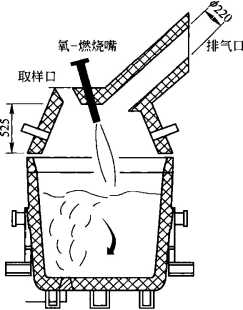

尽管这种加热方法有上述种种不足,但是由于它简 便、廉价,人们还是利用它来直接加热被精炼的钢液。 瑞典一家钢厂首先在工业生产上推出了钢包内钢液的 氧-燃加热法。图2-14为装有氧-燃烧嘴的钢包炉实例。 在炉外精炼的整个生产过程中某些工序也应用了这种加 热方法,如真空室或钢包炉的预热烘烤。

燃料油与纯氧发生燃烧反应时,所获得的火焰温度, 其理论最高值可达3023K (2750P),实际火焰温度仍可 达2773K。而被加热的钢液一般是1873K左右,这个温差 可以使火焰与钢液之间实现有效的热传递。当用两支功 率各为5MW的氧-燃烧嘴加热50t的钢液时,平均升温 速度可达L(HVmin,而平均热效率可达35%。与电弧加 热一样,加热速度是随时间递增的。在加热初期,由于 钢包系统相对较冷,要吸收较多的热量,所以钢液升温

图2-14装有氧-

速度较慢。加热一定时间之后,钢包系统的吸热逐渐减少而使加热速度加快。按应用厂的 经验,当加热12min后,热效率可提高到45%以上。这样就与电弧加热的热效率大致相 等。这种加热方法对普碳钢的质量尚未发现有太大的危害。试验研究了硅的氧化损失,发 现含硅量为0.20% ~ 0.30%的钢,加热8~15min后,硅的氧化损失约为0. 5% ,这与大气 下电弧加热时相当。

这种加热方法的基建和设备投资只有电弧加热的六分之一。其运行费用也低,只有电 弧加热的二分之一。

2.4.4电阻加热

利用石墨电阻棒作为发热元件,通以电流,靠石墨棒的电阻热来加热钢液或精炼容器 的内衬。DH法及少部分的RH法就是采用这种加热方法。石墨电阻棒通常水平地安置在 真空室的上方,由一套专用的供电系统供电。

电阻加热的加热效率较低,这是因为这种加热方法是靠辐射传热。DH法使用电阻加 热后,可减缓或阻止精炼过程中钢液的降温,希望通过这种加热方法能获得有实用价值的 提温速率是极为困难的。多年来,这种加热方法基本上没有得到发展和推广,没有竞争 能力。

2.4.5其他加热方法

可以作为加热精炼钢液的其他方法还有直流电弧加热、电渣加热、感应加热、等离子 弧加热、电子轰击加热等。这些加热方法在技术上都是成熟的,移植到精炼炉上并与其他 精炼手段相配合,也不会出现难以克服的困难。但是,这些加热方法将在不同程度上使设 备复杂化,投资增加。其中研究较多,已处于工业性试验中的有直流钢包炉、感应加热钢

38

2 炉外精炼的理论与技术基础

包炉和等离子弧加热钢包炉。

直流电弧加热应用于钢包炉,将会因炉衬与电弧之间的距离加大而使炉衬寿命提高。 因熔池的深度方向通过工作电流,所以升温速度可能高于同功率的三相电弧加热,因此热 效率可以提高、能耗降低。但其底电极的结构和寿命将是一个技术难点。世界上第一台直 流钢包炉(15t)在1986年投产。

1986年,在瑞典和美国各有一台感应加热的精炼装置投产。这种加热方式可控性优于 电弧加热,还可避免电弧加热时出现的增碳和增氮(在大气中加热时)现象。

等离子弧加热钢液热效率高、升温速度快(3七/min),枪的结构较复杂,技术要求 高。美国的两家公司已在两座大容量(100~200t)的钢包炉中应用了这种加热方法。

2.4.6精炼加热工艺的选择

表2-12给出不同精炼工艺热补偿技术的比较。正确选择精炼加热工艺,应结合工厂 的实际情况(钢包大小、初炼炉特点、生产节奏和钢种要求等),重点考虑以下因素:

(1)加热功率,即能量投入密度£ (kW∕t)o 一般来说,g越大升温越快,加热效果 越好。但由于钢包耐火材料磨损指数、吹炼强度、排气量和脱碳量的限制,2不可能很 高。如何进一步提高加热功率是值得进一步研究的课题。

(2)升温幅度越大,精炼越灵活。通常,脱碳加热,升温幅度受脱碳量的限制,不可 能很大。对电弧加热,由于炉衬的熔损,一般限制加热时间不大于15min,升温幅度在 40~60cC 之间。

(3)从降低成本出发,化学加热法的升温幅度不宜过大。

(4)对钢水质量的影响,应越小越好。

表2-12炉外精炼不同热补偿工艺的技术比较

|

精炼 设备 |

加热 原理 |

加热功率 ∕kW ∙ t^1 |

升温速度 /℃ ∙ min ^1 |

控温精度 /r |

升温幅度 |

热效率 /% |

元素的烧损量 |

|

LF |

电弧 加热 |

130-180 |

3 ~4 |

±5 |

40 -60 |

25 -50 |

加热 15min,增碳 0.0001 % ~ 0.0∞15% , 增氮小于0.0004% ,增氢小于0.0001% , 回磷 0. 0005% - 0.005% , Al 烧损 0. 005% , Si 烧损 0.02% |

|

CAS - OB |

铝氧化 升温 |

120-150 |

5 -12 |

±5 |

15 ~20 |

50~76 |

C 烧损 0. 02% , Mn 烧损 0. 032% , Fe烧损0.019%,钢中用203夹杂增加 |

|

AOD |

脱碳 升温 |

7-17.5 |

±10 |

C、Si、Mn、Fe、Cr大量烧损 | |||

|

VOD |

脱碳 升温 |

69 -74 |

0.7 ~L0 |

±5 |

70-80 |

23 |

C 烧损 0. 53% , Si 烧损 0. 15% , Mn 烧损0.5%, Fe和Cr各烧损0.1% |

|

RH - KTB |

脱碳二 次燃烧 |

94.6 |

2.5 ~4 |

±5 |

15 ~26 |

80 |

C 烧损0∙03%,当 MAI]汁 0.05%时, C、Si、Mn基本不烧损;当w[Al] ≤ 0.01%,元素烧损严重。钢中AI2O3略 有增加 |

|

RH-OB |

铝氧化 升温 |

3 |

±5 |

40 ~ 100 |

68 ~73 |

2.5真 空

39

2.5真 空

真空是炉外精炼中广泛应用的一种手段。目前采用的四十余种炉外精炼方法中,将近 有三分之二配有抽真空装置。随着真空技术的发展,抽真空设备的完善和抽空能力的扩 大,在炼钢中应用真空将愈来愈普遍。

使用真空处理的目的包括:脱除氢和氧,并将氮气含量降至较低范围;去除非金属夹 杂物改善钢水的清洁度;生产超低碳钢(超低碳钢的碳含量没有一个公认的严格标准,近 年来认为迎C] <0.015%、甚至MC] <0.005%的钢种为超低碳钢);使一种元素比其他 元素优先氧化(如碳优先于倍);化学加热;控制浇注温度等。

真空对以下冶金反应产生影响:气体在钢液中的溶解和析出;用碳脱氧;脱碳反应; 钢液或溶解在钢液中的碳与炉衬的作用;合金元素的挥发;金属夹杂及非金属夹杂的挥发 去除。由于具备真空手段的各种炉外精炼方法,其工作压力均大于50Pa,所以炉外精炼所 应用的真空只对脱气、碳脱氧、脱碳等反应产生较为明显的影响。

2.5.1真空技术概述

2.5.1.1真空及其度量

A真空

在工程应用上,真空是指在给定的空间内,气体分子的密度低于该地区大气压的气体 分子密度的状态。要获得真空状态,只有靠真空泵对某一给定容器抽真空才能实现。

目前所能获得的真空状态,从标准大气压向下延伸达到十九个数量级。随着真空获得 和测量技术的进步,其范围的下限还会不断下降。

为了方便起见,人们通常把低于大气压的整个真空范围,划分成几段。划分的依据主 要为:真空的物理特性,真空应用以及真空泵和真空计的使用范围等。随着真空技术的进 步,划分的区间也在变化。真空区域的划分国际上通常采用如下办法:

粗真空 < (760~l) X 133. 3Pa

中真空 <(1 -IO') × 133. 3Pa

高真空 〈(IO" ~ KT') X133. 3Pa

超高真空 <10"xl33.3Pa

处于真空状态下的气体的稀薄程度称为真空度,它通常用气体的压强来表示。压强值 的单位很多(见表2-13),国际单位制中压强的基本单位是Pa (帕),即Im2面积上作用 IN的力。

表2-13压强单位的换算表

|

压强单位 |

单位换算. |

IPa |

1 mmHg 或 ɪ Torr |

Iatm |

Ibar |

|

帕 |

IPa |

1 |

7. 50062 ×10~3 |

9. 86923 X 10 '6 |

10^5 |

|

毫米汞柱,托 |

1 mmHg 或 1 Torr |

133.3324 |

1 |

1.31579 X 10 ^3 |

133.3324 X10 ^5 |

|

标准大气压 |

Iatm |

101325 |

760 |

1 |

1.01325 |

|

巴 |

Ibar |

IO5 |

750. 062 |

986. 923 |

1 |

,ʌ 2 炉外精炼的理论与技术基础

40..

真空系统是真空炉外精炼设备的重要组成部分。目前真空精炼的主要目的是脱氢、脱 氮、真空碳脱氧、真空氧脱碳。对于真空处理工序来说,必须尽快达到真空精炼所需真空 度,在尽可能短的时间内完成精炼操作。这与真空设备的正确选择及组合关系密切。

精炼炉内的真空度主要是根据钢液脱氢的要求来确定。通常钢液产生白点时的氢含量 是大于0. 0002% ,而将氢脱至0∙ 0002%的氢分压是IOOPa左右。若处理钢液时氢占放出气 体的40% (未脱氧钢的该比例要小得多),折算成真空室压力约为700Pa。但从真空碳脱 氧的角度来说,高的真空度是更有利的,因此现在炉外精炼设备的工作真空度可以在几十 帕,而其极限真空度应该具有达到20Pa左右的能力。

B真空度的测量

真空计是测量真空度的仪器。它的种类很多,根据与真空度有关的物理量直接计算出 压强值的真空计称为绝对真空计,如U形管和麦氏真空计;通过与真空度有关的物理量间 接测量,不能直接计算出压强值的称为相对真空计,如热传导计和电离真空计。

真空计要求有较宽的测量范围和较高的测试精度,但两者之间往往有矛盾,各种真空 计在某一精度范围内有相应的测量压强范围。就钢液真空处理来说,属于低真空区域,一 般使用U形管和压缩式真空计来测量。各种真空计的测量范围如表2-14所示。

表2/4各种真空计的测量范围

|

真空计名称 |

测量范围/Pa |

真空计名称 |

测量范围/Pa |

|

水银压力计 |

(760~l) X 133. 3 |

隔膜真空计 |

(10 TO") χi33∙3 |

|

油压力计 |

(20 ~ 10 O X 133. 3 |

电阻真空计 |

(IOO ~ 10")χi33∙3 |

|

麦氏计 |

(0~107)X 133. 3 |

热偶真空计 |

(1 ~10-3)X 133. 3 |

|

单簧管真空计 |

(760 ~ 10) X 133. 3 |

2. 5. 1. 2真空泵

控制真空度关键是选择合适的真空泵。真空泵基本上可以分为两大类:即气体输送泵 和气体收集式泵。气体输送泵又分为机械泵和流体传输泵,气体收集式泵又可以分为冷凝 泵和吸附泵,不同的真空泵有不同的适用范围。

选择合适真空泵的一种简便有效的方法是参照国内外有关设备进行真空泵选型。实际 上钢水中的含气量,脱氧量及脱碳量的差别是很大的,而真空系统所配置的精炼炉的工作 状态也可能有很大差别,真正准确的计算是没有的。目前真空精炼系统所采用的真空泵一 般是蒸汽喷射泵。

A真空泵的主要性能

真空泵的主要性能包括:

(1)极限真空:真空泵在给定条件下,经充分抽气后所能达到的稳定的最叫压費。

(2)抽气速度:在一定温度和压强下,单位时间内真空泵从吸气口截面抽1^^体容

根(L∕s) 0 % * F做

(3)抽气量:在一定温度下,单位时间内泵从吸气口(截面)抽除的气体量。尊% 气体的流量与压强和体积有关,所以用压强X容积/时间来表示抽气量单位,即Pa∙B?/歌电

(4)最大反压强:在一定的负荷下运转时,其出口反压强升高到某一定值时,泵会翳

2.5真 空

-41

去正常的抽气能力,该反压强称为最大反压强。

(5)启动压强:泵能够开始启动工作时的压强。

对于真空精炼来说,选用泵的抽气能力时应考虑两方面的要求:其一,要求真空泵在 规定时间内(通常3~5min)将系统的压力降低到规定的要求(一般为30 ~70Pa,常用工 作真空度为67Pa),所规定的真空度根据精炼工艺确定;其二,要求真空泵有相对稳定且 足够大的抽气能力,以保持规定的真空度。

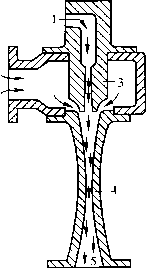

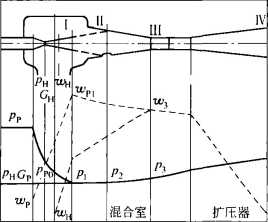

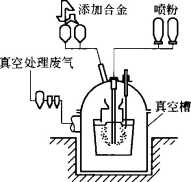

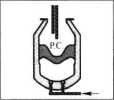

B蒸汽喷射泵的结构特点

蒸汽喷射泵是由一个至几个蒸汽喷射器组成,其结构如图2-15所示。其原理是用高 速蒸汽形成的负压将真空室中的气体抽走(如图2-16所示)。其中P-。、叫分别表示 工作蒸汽进入喷嘴前的压力、蒸汽流量、速度;Ph、Gh、%分别表示吸入气体(一级喷 射器吸入气体来自盛放钢水的真空室)进入真空室前的压力、流量、速度。蒸汽喷射泵由 喷嘴、扩压器和混合室三个主要部分组成。

工作蒸汽

H3Hd §dd

Pe GC

W4

PC

W4

图2.15蒸汽喷射泵的结构

I-蒸汽人口; 2-吸气口; 3-蒸汽喷嘴;

4一扩散器;5一排气口

图2-16蒸汽喷射泵的原理示意图

喷射泵的工作过程基本上可以分为三个阶段:第一阶段,工作蒸汽在喷嘴中膨胀;第 二阶段,工作蒸汽在混合室中与被抽气体混合;第三阶段,混合气体在扩压器中被压缩。

"概括地说,具有一定压力的工作蒸汽,经过拉瓦尔喷嘴在其喉口(K)达到声速,在 喷嘴的渐扩口进行膨胀,压力继续降低,速度增高,以超声速喷出断面(凡),并进入混 合室的渐缩部分。根据物体冲击时动量守恒定律,工作蒸汽与被抽气体进行动量交换,其 速度与流量的关系可用式(2-40)表示:

GpWp + Ghwh = (Gp + Gh ) w3 (2 -40)

在动量交换过程中,两种气体进行混合,混合气流在混合室的喉部(吊)达到临界速 度(肌),继而由于扩压器的渐扩部分的截面积逐渐增大速度降低,压力升高,即被压缩 到设计的出口压力Pco

C蒸汽喷射泵的优点

蒸汽喷射泵的工作压强范围为1.33Pa~0. IMPa,不能在全部真空范围内发挥作用。

2 炉外精炼的理论与技术基础

它抽吸水蒸气及其他可凝性气体时有突出的优点。蒸汽喷射泵具有下列优点:

(1)在处理钢液的真空度下具有大的抽气能力。

(2)适于抽出含尘气体,这一点对于钢液处理特别重要。

(3)构造简单,无运动部件,容易维护。喷嘴、扩压器及混合室均无可动部分。不必 像机械真空泵那样需要考虑润滑的问题。与其他同容量的真空泵相比,质量和安装面积 都小。

(4)设备费用低廉。

(5)操作简单。打开冷却水及蒸汽管路上的阀门能立即开始工作。

D蒸汽喷射泵的压缩比和级数

蒸汽喷射泵的排出压力和吸入压力的比值(即Pc/PH)称为压缩比,定义为6。一级 蒸汽喷射泵的压缩比只能达到一定的限度,多级蒸汽喷射泵最后一级的排出压力应稍高于 大气压。每级的S与总压缩比(J)以及压缩级数5)之间的关系为:

尸=% (2-41)

压缩比和吸入气体量成反比,考虑到经济效果,一般认为一级蒸汽喷射泵的压缩比取 3 ~ 12之间比较适宜。当然,具体数值随不同进口压力而不同,当需要更大的压缩比时, 要串联两个以上的蒸汽喷射泵,图2-17为带中间冷凝器的四级水蒸气喷射泵。表2-15表 示不同工作压强与极限压强所必须的蒸汽喷射泵的级数。

图2-17带中间冷凝器的四级水蒸气喷射泵

2.5真 空

43

表2-15在给定的工作压强或极限压强下所必须的喷射泵级数

|

蒸汽喷射泵级数 |

工作压强/Pa |

极限压强/Pa |

蒸汽喷射泵缓数 |

工作压强/Pa |

极限压强/Pa |

|

6 |

0. 67 ~ 13 |

0. 26 |

3 |

400 ~4000 |

200 |

|

5 |

6.7 ~ 133 |

2.6 |

2 |

2670 ~26700 |

1330 |

|

4 |

67 - 670 |

26 |

1 |

13300 ~1000∞ |

1330 |

从前级喷射泵喷出的气体,不仅有被抽气体,而且含有工作蒸汽,因此下级喷射泵的 工作负荷比前级增加,蒸汽耗量也增加。当某一级喷射泵排出的压强比水蒸气的饱和蒸汽 压高时,就会凝结成二部分水,这些凝结水与冷却水接触,使部分水蒸气被冷却水带走, 从而降低了下一级喷射泵的负荷,这就降低了蒸汽的消耗量。为了这种目的采用的水蒸气 水冷系统称为冷凝器。直接接触式气压冷凝器是蒸汽喷射泵广泛采用的冷却器。冷却水量 的大小及温度对泵的操作有很大影响。水量、水温低会大大降低蒸汽消耗量。

真空泵应使用过热10 ~20七的蒸汽,较低温度的湿蒸汽容易引起喷射器的腐蚀、 堵塞。

E喷射泵的维护

抽气能力很大的增压喷射泵,特别是靠近真空室的1号、2号增压喷射泵,由于急剧 绝热膨胀,泵体的扩散部分有冻结现象,使增压泵的性能变坏,要采取保温措施。

由于从钢水中产生的气体含有SO?等,容易腐蚀排气系统的管网,喷射泵和冷凝器的 内壁必须采取防腐措施。

真空系统的漏气量指该系统处于真空工作状态时,从大气一侧向真空系统漏入的空气 量,单位为L/s或kg∕h,其换算关系如表2-16所示。真空泵系统的检漏是蒸汽喷射泵现 场调试和维护以及定检以后测试的主要内容,泄漏量的大小显示了真空泵系统设备状况的 好坏。检漏有两个目的:寻找泄漏点和确定漏气量。在实际生产中,寻找漏气点是一个麻 烦费时的工作。

|

_____________________表2.16漏气量单位换算表 | ||||

|

漏气量单位 |

g/s |

kg/h |

L/s | |

|

IL/s |

(1/760) X (28. 7/24)= |

L573 X K)-? |

1.573 × 10 ^3×(36OO∕1O∞) =5. 665 × 10 -3 |

1 |

|

lkg∕h |

__________________0. 2778 |

1 |

176.5 | |

|

注:在20p、IOOkPa下,ImoI空气质量为28. 7g,占有22. 4L体积。 | ||||

真空泵系统允许的最大漏气量,通常是取真空系统真空泵的有效抽气量的10%作为真 空系统允许的最大漏气量。所谓有效抽气量是指真空泵的实际抽气能力。一旦确定真空系 统真空度不良是由漏气所引起的,就必须准确地检出漏气部位并及时加以排除。真空系统 的检漏方法主要有正压法和真空法,如表2-17所示。

表2,17常用的检漏方法

|

方法 |

___________要点 |

仪器 |

______特点_______ | |

|

正压法 |

放置法 |

加压后放置于大气(或水槽)中视其压降 |

压力表 |

灵敏度取决于压力表 |

|

在法兰、焊缝及动密封处,注意观察泡沫发生 |

肉眼 |

灵敏度较高,光线要好,细心 | ||

|

充氨法 |

一外部用HC1、CO2作指示剂,泄漏点产生烟雾, 用酚献石蕊试纸观察颜色变化_________ |

肉眼 |

灵敏度较高,但要反应时间 | |

44 -

2 炉外精炼的理论与技术基础

续表2-17

|

方法 |

___________要点 |

仪器 |

______特点______ | |

|

正压法 |

充氟法 |

外部用电子检漏仪,用丙烷火炬(呈蓝色),当 与不燃氟气相遇时,火焰由蓝变绿 |

电子仪、 肉眼 |

灵敏度高,较麻烦 |

|

真空法 |

灵敏度高,只需知道真空度差值.查找漏点难, 需真空泵真空阀 |

真空计 |

灵敏度高.只需知道真空度差 值,查找漏点难,需真空泵 | |

F工艺参数的确定

真空泵系统由两部分组成:启动真空泵;工作真空泵。

启动真空泵是在规定的时间内将真空室内压力降低到所需值。因此启动泵的抽气能力 S(kg∕h)为:

,101.3 -D1 60 1

S=(-10L3£LV'+^)X1-293 xTX^

82 ,101∙ 3 -p] ʌ

=7( 101.3 匕+*)

(2-42)

式中Pl—启动泵应抽到的压力,kPa;

匕——被抽空系统总容积,m3;

%一真空室耐火材料体积,m3;

α..耐火材料放气量,m3∕m3 ;

C--达到预定真空度所需的时间,min;

101.3——大气压力,kPa;

1.293——空气密度,kg∕m3;

0. 95——被抽空系统的漏气系数。

耐火材料放气量由两部分组成:一是耐火材料所吸附的气体;二是钢水中碳与耐火材 料中的氧反应而生成的co。但在较低真空度时,这两部分与真空处理时大量排出的气体 量相比是很少的,所以式(2-42)可写成:

82 101.3 -pl s = 7(

101.3

匕)

(2-43)

工作泵工作时抽去的气体包括三部分:一是钢液反应生成的气体,如氢、氮、一氧化 碳等;二是钢中碳与耐火材料反应产生的气体;■三是向钢液中吹入的惰性气体。这些抽气 量的计算是很复杂的。一般钢包中钢水内反应生成的气体呈指数减少;钢水中的碳与耐火 材料的反应随真空度的提高将增强;随真空度的提高向钢包内吹入的惰性气体量将减少以 防止钢水喷溅。可以只考虑在确定的工作真空度下的抽气能力。这时,可将钢水中的碳与 耐火材料反应生成的CO量和向钢液中吹入的惰性气体量看成恒定;钢水在恒定工作压力 下处理时,可按式(2-44)计算抽气能力。

S =孚(mC0η +;01 号%)+ S气

(2 -44)

式中m——被处理的钢水量,t;

C0--钢液放气量,m3/t;对于脱氧程度不同的钢水差别可能较大,大致在0.2 ~

2.5真 空

一 45

O. 6m3∕t,未脱氧钢应取上限;

S气——单位时间内输入的惰性气体或反应气体,kg/h;

Pi...起始真空度,kPa;

P2——计算所选定的真空度,kPa;

t--从起始真空度达到预定真空度所需的时间,min;

η——钢液放气系数,随处理的钢种、压力降范围、处理时间及实际操作经验而定。

为了适应钢水处理时的放气特点,一般设计几个特定的真空度;并根据所设定的真空 度确定不同的抽气能力。

2.5.2钢液的真空脱气

钢的真空脱气可分为三类:

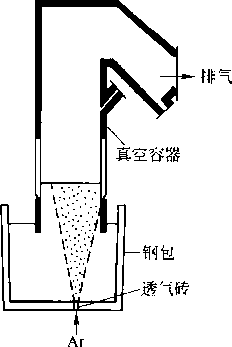

(1)钢流脱气:下落中的钢流被暴露给真空,然后被收集到钢锭模、钢包或炉内。

(2)钢包脱气:钢包内钢水被暴露给真空,并用气体或电磁搅拌。

(3)循环脱气:在钢包内的钢水由大气压力压入抽空的真空室内,暴露给真空,然后 流出脱气室进入钢包。

真空脱气系统的选择由许多因素决定,除真空脱气的主要目的外,还包括投资、操作 费用、温度损失、处理钢水、场地限制和周转时间等。

2. 5. 2. 1钢液脱气的热力学

氧、氢、氮是钢中主要的气体杂质,真空的一个重要目的就是去除这些气体。但是, 氧是一较活泼的元素,它与氢不一样,通常不是以气体的形态被去除,而是依靠特殊的脱 氧反应形成氧化物而被去除。所以在真空脱气中,主要讨论脱氢和脱氮。

氢和氮在各种状态的铁中都有一定的溶解度,溶解过程吸热(氮在∙γ-Fe中的溶解例 外),故溶解度随温度的升高而增加。气态的氢和氮在纯铁液或钢液中溶解时,气体分子 先被吸附在气一钢界面上,并分解成两个原子,然后这些原子被钢液吸收。因而其溶解过 程可写成下列化学反应式:

yH2(g)=[H] ;N2(g)=[N]

氢和氮在铁中的溶解度不仅随温度变化,而且与铁的晶型及状态有关。1984年日本学 术振兴学会推荐的数据为:

|

Ot -Fe: IgKH = |

-号-2. 369 |

IgKN |

1520 , =--y--l∙04 | |

|

γ-Fe; IgKw = |

-i^-2. 369 |

IgKN |

=孥-1.995 | |

|

6 - Fe : IgKH = |

-舉-2.369 |

IgKN |

= -ψ-l∙04 | |

|

Fe(I)CgKL |

-*-1.591 |

IgKN |

=-祟-1.063 |

(2-45) |

氢和氮在铁液中有较大的溶解度。1873K时,w[H] =0.0026%, w[N] = 0. 044% o 氮的溶解度比氢的高一个数量级。但在铁的熔点及晶型转变温度处,溶解度有突变。

2 炉外精炼的理论与技术基础

在小于IO5Pa的压力范围内,氢和氮在铁液(或钢液)中的溶解度都符合平方根定 律,用通式表示为:

兵 2(g)=[X]

a〔x] =√x" [X]% =KX √Pχ2∕pθ (2 -46)

式中X2(g)...表示H2, N?气体;

。凶--气体(氢或氮)在铁液中的活度;

A——气体的活度系数;

MX]%——气体在铁液中的质量分数;

KX——气体(氢或氮)在铁液中溶解的平衡常数,其数值可按式(2-45) 计算;

Px2..气相中氢、氮的分压,Pa;

Pe...标准态压力,IOOkPa。

温度和压力的增加,气体的溶解度增大,其他溶解元素j的影响可一级近似地利用相 互作用系数表示:

lg∕x =Xe;w [j]% (2 -47)

在1600K ,第三组元对气体在铁中溶解的相互作用系数列于表2-18。

表2-18 j组元对氢(或氮)在铁中溶解的相互作用系数

|

j |

c |

S |

P |

Mn |

Si |

Al |

Cr |

Ni |

Co |

V |

Ti |

O |

|

0. 06 |

0. 008 |

0. 011 |

-0.∞14 |

0.027 |

0.013 |

-0.0022 |

0 |

0. 0018 |

-0. 0074 |

-0.019 |

-0. 19 | |

|

4 |

0. 13 |

0. ∞7 |

0. 045 |

-0. 02 |

0. 047 |

-0. 028 |

-0.047 |

0.011 |

0.011 |

-0.093 |

-0.53 |

0.05 |

钢中气体可来自于与钢液相接触的气相,所以它与气相的组成有关。氮气在空气中约 占79%,而在炉气中氮的分压力,由于Co等反应产物逸出,稍低于正常空气,约在 0. 77 X IO5 -0. 79 X IO5Pa ZfCo空气中氢的分压力很小,约为5. 37 x IO^Pa左右,与此 相平衡的钢中含氢量是0.02x10-%。由此可见,决定钢中含氢量的不是大气中氢的分 压,而应该是空气中的水蒸气的分压和炼钢原材料的干燥程度。空气中水蒸气的分压随气 温和季节而变化,在干燥的冬季可低达304Pa,而在潮湿的梅雨季节可高达6080Pa,相差 20倍。至于实际炉气中水蒸气分压有多高,除取决于大气的湿度外,还受到燃料燃烧的 产物、加入炉内的各种原材料、炉衬材料(特别是新炉体)中所含水分多少的影响,其中 主要是原材料的干燥程度的影响。炉气中的HzO可进行如下反应:

¾O(g) =2[H] +[0]

K 城ɑ0 . .O [H]% )2 ♦ - [0]%

Ph2o×Pθ p¾o∕pθ

⅛⅛= -ɪ^-0.013 (2-48)

设氢及氧的活度系数九=1, y0 = l,贝!1;

MdHI%=储" (2-49)

2.5真 空

——47

由此可见,钢液中氢的含量主要取决于炉气中水蒸气的分压,并且已脱氧钢液比未脱 氧钢液更容易吸收氢。

脱气、脱氧后的钢液和水分接触后,几乎全部的水分都有可能被钢水所吸收,所以关 于保温剂和钢包耐火材料及中间包耐火材料中水分的控制,要特别注意。

真空脱气时,因降低了气相分压,而使溶解在钢液中的气体排出。从热力学的角度, 气相中氢或氮的分压为IOO ~200Pa时,就能将气体含量降到较低水平。

2.5. 2. 2钢液脱气的动力学

A脱气反应的步骤

溶解于钢液中的气体向气相的迁移过程,由以下步骤所组成:

(1)通过对流或扩散(或两者的综合),溶解在钢液中的气体原子迁移到钢液-气相 界面;

(2)气体原子由溶解状态转变为表面吸附状态;

(3)表面吸附的气体原子彼此相互作用,生成气体分子;

(4)气体分子从钢液表面脱附;

(5)气体分子扩散进入气相,并被真空泵抽出。

一般认为,在炼钢的高温下,上述(2)、(3)、(4)等步骤速率是相当快的。气体分 子在气相中,特别是气相压力远小于0∙ IMPa的真空中,它的扩散速率也是相当迅速的, 因此步骤(5)也不会成为真空脱气速率的限制性环节。所以真空脱气的速率必然取决于 步骤(1)的速率,即溶解在钢中的气体原子向钢-气相界面的迁移。在当前的各种真空 脱气的方法中,被脱气的钢液都存在着不同形式的搅拌,其搅拌的强度足以假定钢液本体 中气体的含量是均匀的,也就是由于搅动的存在,在钢液的本体中,气体原子的传递是极 其迅速的。控制速率的环节只是气体原子穿过钢液扩散边界层时的扩散速率。

B真空脱气的速率

因为脱气过程的限制性环节是溶解于钢中的气体穿过钢-气相界面的钢液侧的边界 层,所以钢液侧边界层中气体的扩散速率就可以当作脱气过程的总速率。根据菲克第一定 律,扩散物质通过边界层的传输速率与其所具有的钢液内部浓度Cm和钢液表面浓度CM之 差成正比,在单位时间内,通过界面积4的物质通量方可表示为:

|

h = -β ■ A ■ (cm -cm.8) | |

|

结合实际的脱气过程,有: | |

|

亢=-FX • 4 ∙ (w[x] -w [x]5) |

(2-50) |

|

假定脱气钢液的体积是匕 根据气体的物质平衡可以得出: | |

|

⅛jxl |

(2-51) |

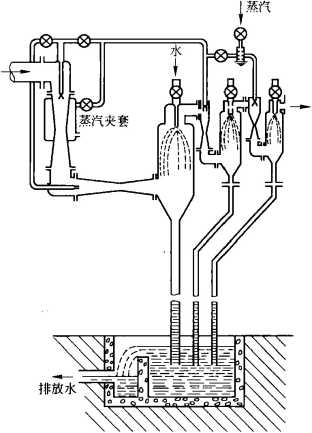

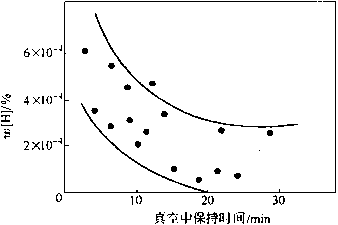

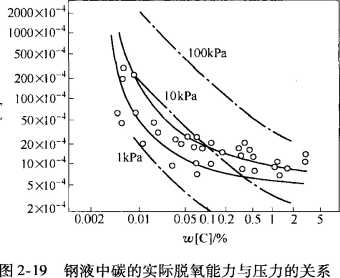

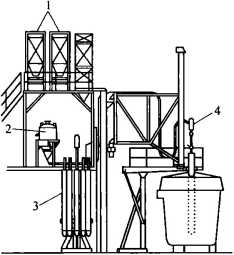

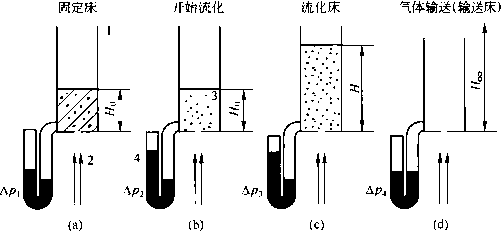

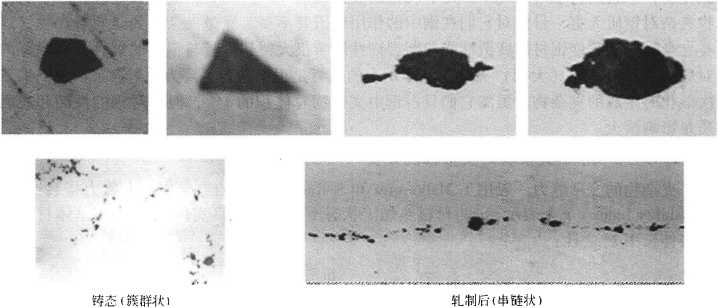

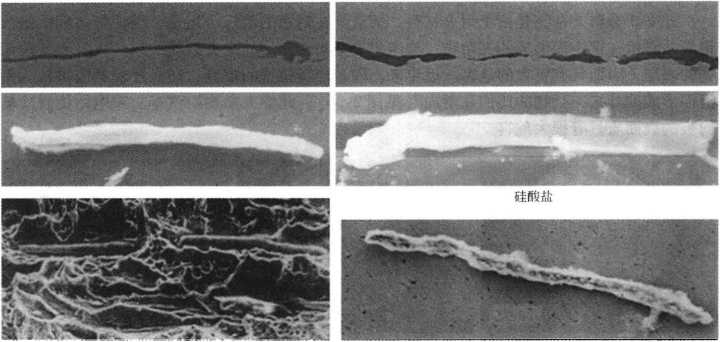

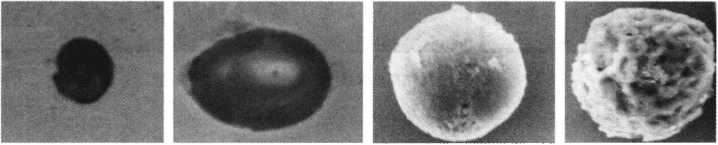

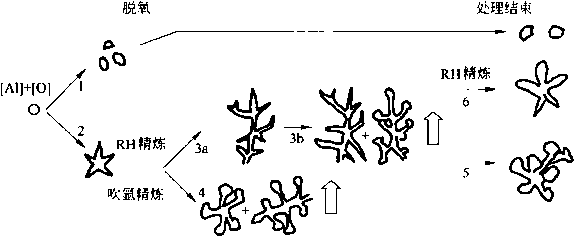

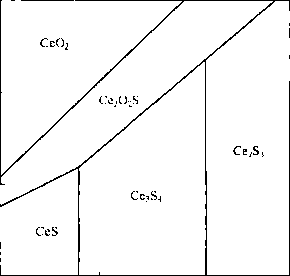

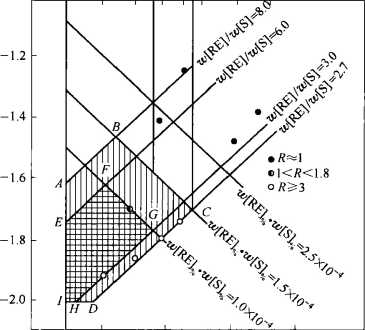

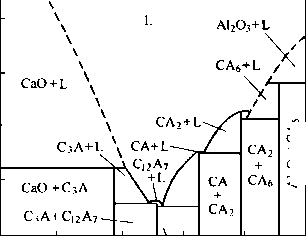

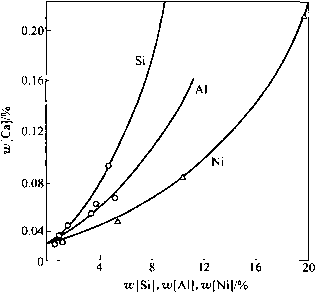

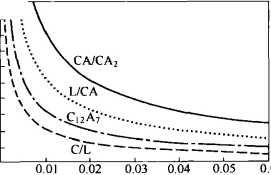

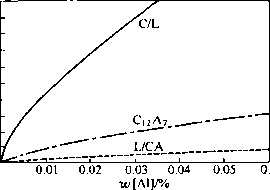

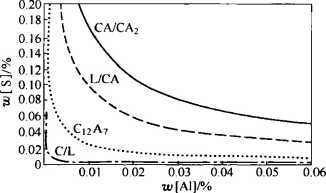

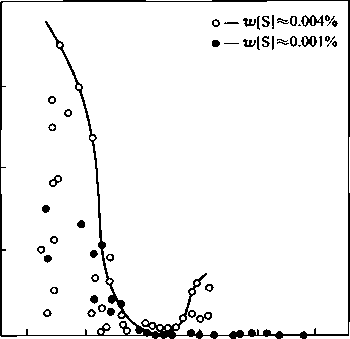

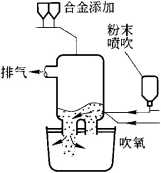

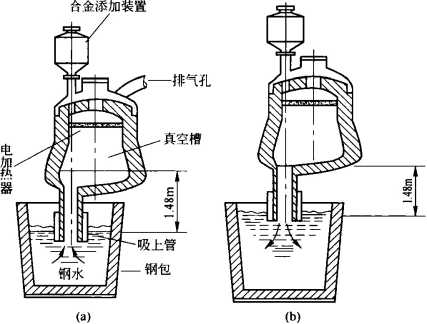

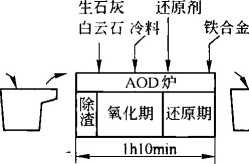

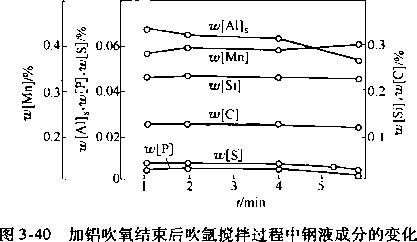

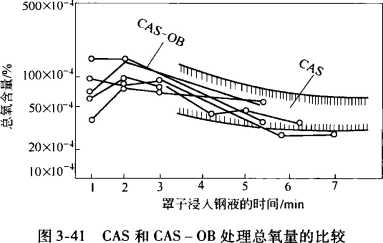

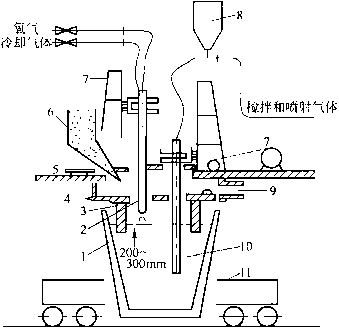

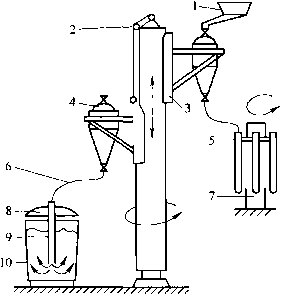

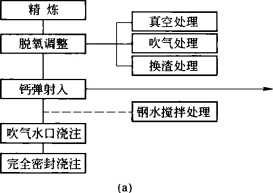

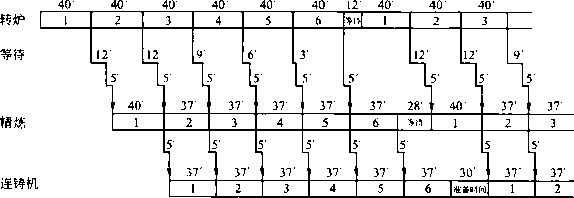

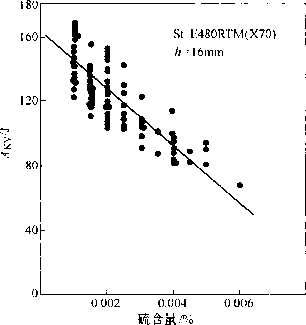

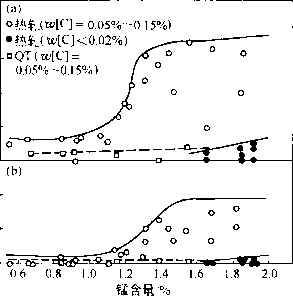

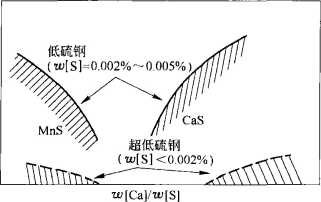

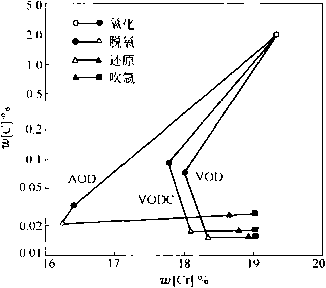

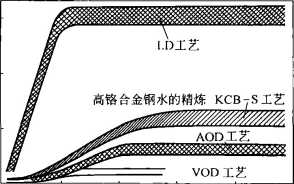

|