SSw 冶金操作岗位培训丛书

YEJIN CAOZUO GANGWEI PEIXUN C0NGSHU

咖酿關叽明"龈甌M@@/@

董中奇时彦林 主编 彭可武 王波副主编

④化衫工班。版融

冶金操作岗位培训丛书

^^^^―^■―⅛ ‹^—

◎冶金/钢铁企业技术人员培训用书

0冶金职业技能竞赛参考用书

O职业院校冶金专业教学用书

ι.clp.com.cn

图书 上化工社网

销售分类建议:冶金

定价:48.00元

□

操作岗位培训丛书

bzuo GANΘWEI PElXUN CONGSHu

电贝加麟钢工

00ΛMHMt!yj tDMl®AN@@©M®

董中奇时彦林主编 彭可武王波副主编

61他gx以依麻才±

•北京•

本书参照冶金行业职业技能标准和技能鉴定规范,根据冶金企业的生产 实际和岗位群的技能要求,内容涵盖了电弧炉炼钢工所必须掌握的基本知识 和技能。主要包括电弧炉炼钢技术概述、电弧炉热工基础和电弧炉设备、电 弧炉炼钢原料和耐火材料、电弧炉炼钢冶炼工艺及操作、电弧炉用氧技术和 辅助燃烧技术、现代电弧炉炼钢的基本工艺特点和配料计算、合金钢冶炼等。 理论联系实际,知识全面,工艺特点突出,具有很强的实用性和指导性。

本书可作为电弧炉炼钢工的培训教材,也可供冶金专业技术人员、企业 技术工人提高专业知识和工作技能参考,还可供职业院校冶金专业学生阅读。

图书在版编目(CIP)数据

电弧炉炼钢工/董中奇,时彦林主编.—北京:化学 工业出版社,2012. 2

(冶金操作岗位培训丛书)

ISBN 978-7-122-13158-4

I.电… ∏.①董…②时…nI.电弧炉-电炉炼钢-岗位培训-教材1V.TF741.5

中国版本图书馆CIP数据核字(2011)第277511号

责任编辑:刘丽宏 文字编辑:向 东

责任校对:边涛 装帧设计:刘丽华

出版发行:化学工业出版社(北京市东城区青年湖南街13号 邮政编码IooOID 印 刷:北京永鑫印刷有限责任公司

装 订:三河市万龙印装有限公司

850mm× 1168mm 1/32 印张 12% 字数 356 千字

2012年4月北京第1版第1次印刷

购书咨询:010-64518888 (传真:010-64519686) 售后服务:010-64518899 网 址:http : // WWW. ciρ. com. cn

凡购买本书,如有缺损质量问题,本社销售中心负责调换。

定 价:48.00元 版权所有 违者必究

电炉炼钢法是目前两种主要的炼钢方法之一。与转炉炼钢流程比, 电炉炼钢流程采用全废钢冶炼的能源消耗仅为转炉炼钢流程的40%左 右。因此随着废钢的积累、直还铁产量的增加及人们对节能环保的日 益重视,近年来,电弧炉炼钢增长迅速。电炉炼钢装备在废钢预热及 余热回收、电弧炉大型化、超高功率供电、强化供氧、加料自动化等 装置的开发应用上均不断完善,同时与终点控制相关的取样测温、智 能控制及成本控制系统等方面也取得了长足进步,推动了电弧炉炼钢 技术和低碳炼钢技术的进步。随着电炉炼钢工业的发展,对冶炼人才 的需求不断加大。为了顺应行业的发展,必须提高冶炼技术人员的知 识和技能水平。本书就是为适应上述要求而编写的。

本书参照冶金行业职业技能标准和技能鉴定规范,根据冶金企 业的生产实际和岗位群的技能要求,主要介绍了电弧炉炼钢工所必 须掌握的基本知识和技能。内容主要包括电弧炉炼钢技术概述、电 弧炉热工基础和电弧炉设备、电弧炉炼钢原料和耐火材料、电弧炉 炼钢冶炼工艺及操作、电弧炉用氧技术和辅助燃烧技术、现代电弧 炉炼钢的基本工艺特点和配料计算和合金钢冶炼。全书在内容编排 上努力做到基本概念清晰,强调实践,突出技能。语言上力求深入 浅出,通俗易懂。同时,书中也注意反映新知识、新技术、新工 艺、新方法的应用和发展。本书可作为电弧炉炼钢工的培训教材, 也可供冶金专业技术人员、企业技术工人提高专业知识和工作技能 参考,还可供职业院校冶金专业的学生阅读。

本书由董中奇、时彦林主编,彭可武和王波副主编,参加编写 工作的还有李建朝、齐素慈、刘艳霞、张士宪、贾燕和张欣杰。

本书在编写过程中参考多种相关资料,在此,对其作者一并表 示由衷的感谢。

由于水平所限,书中不妥之处,敬请读者批评指正。

编者

第1章电弧炉炼钢技术概述.......................................1

1.1电弧炉炼钢的基础 ................................................1

1.1.1钢与生铁的区别 .............................................2

1. 1.2碱性电弧炉与酸性电弧炉 .................................3

1.1.3传统碱性电弧炉炼钢过程 .................................3

1.2电弧炉炼钢技术的发展 ..........................................6

1. 2.1大型电弧炉的发展 ..........................................6

1.2.2超高功率电弧炉供电系统的进步 ........................7

1. 2.3电弧炉辅助装置的进步....................................12

1.2.4 炉门氧枪......................................................12

1.2.5 炉壁氧枪......................................................13

1. 2.6测温定碳等装备的发展....................................15

1.2.7余热锅炉利用................................................ 16

1.2.8智能化电弧炉................................................17

1.3电弧炉炼钢的技术经济指标....................................19

1.3. 1电弧炉炼钢主要技术经济指标...........................19

1. 3.2提高技术经济指标的主要途径...........................22

第2章 电弧炉热工基础和电弧炉设备...........................24

2.1冶炼过程的能量供给与热交换.................................24

2.1.1电弧炉炼钢过程中的能量供给制度.....................24

2.1.2冶炼过程中的热交换.......................................26

2.2电弧炉的基本构造................................................28

2. 3 电弧炉本体结构...................................................30

2. 3.1 炉体的金属构件.............................................30

2. 3. 2 炉缸............................................................39

2. 3.3 炉膛................ 39

2.3.4炉顶拱度......................................................39

2. 3.5 炉墙与炉门...................................................40

2. 3. 6 炉衬............................................................40

2. 3. 7 电极位置......................................................42

2.4电弧炉机械设备....................................... 42

2. 4. 1 电极夹持器...................................................43

2. 4.2电极升降机构................................................44

2. 4.3 炉体倾动机构................................................46

2.4.4炉盖旋出或开出机构.......................................47

2.4.5废钢预热装置................................................48

2.4.6 水冷装置......................................................48

2. 4.7偏心炉底出钢机构..........................................50

2. 4.8 补炉机.........................................................51

2. 4.9排烟除尘装置系统..........................................53

2. 4. 10 底吹系统 ...................................................59

2.5电弧炉主要电气设备.............................................59

2.5.1电气设备的组成.............................................59

2.5.2 配电操作......................................................62

2.6基本电参数和电热特性的计算.................................64

2.7电气设备的维护和相关常识....................................66

2. 7. 1供电曲线的制定.............................................66

2. 7.2变压器的正常使用..........................................67

第3章 电弧炉炼钢原料和耐火材料 ..............................69

3.1直接还原铁.........................................................69

3.1.1直接还原铁的理化指标....................................70

3.1.2电弧炉炼钢对直接还原铁的性能要求..................71

3. 1. 3直接还原铁的加入方式....................................71

3.1.4直接还原铁配加铁水冶炼的操作要点分析............73

3.1.5直接还原铁配加生铁冶炼的操作要点分析............74

3.1.6使用直接还原铁后金属收得率的基本分析方法……75

3.2 冷生铁...............................................................75

3. 2.1加入冷生铁的电弧炉冶炼特点...........................76

3.2.2高比例配加冷生铁冶炼操作的关键技术...............77

3.3碳化铁...............................................................82

3. 3.1 碳化铁的加入方式..........................................83

3. 3.2碳化铁的加入量或喷吹量的控制........................83

3.4 脱碳粒铁和CoreX铁 ..........................................85

3.4.1 脱碳粒铁......................................................85

3. 4. 2 Corex 铁...................................................... 85

3. 5热装铁水技术......................................................86

3. 5.1 热装铁水的方式.............................................86

3.5.2 热装铁水的时间.............................................88

3.5.3热装铁水对渣料的要求....................................89

3. 5.4热装铁水对冶炼电耗的影响..............................89

3.5.5提高热装铁水比例的主要方法...........................91

3. 6 废钢..................................................................95

3.6.1对于废钢质量的要求.......................................95

3. 6.2对于废钢尺寸的要求.......................................98

3. 6.3 一些特殊废钢的消化和处理方法........................99

3. 7 合金材料 .........................................................102

3. 7.1常用的合金材料 ..........................................102

3. 7. 2 合金材料的管理工作 ....................................103

3.8电弧炉的造渣材料 .............................................105

3. 8.1 造渣材料 ...................................................105

3. 8. 2 氧化剂 ......................................................107

3. 8.3脱氧剂和增碳剂 ..........................................108

3. 8.4 电极.........................................................110

3.9电弧炉的耐火材料 .............................................∏3

3. 9.1耐火材料的主要性能和分类 ...........................113

3. 9. 2电弧炉用耐火材料 .......................................115

3. 9.3电弧炉用绝热材料和黏结剂 ...........................119

第4章电弧炉炼钢冶炼工艺及操作...........................121

4.1传统电弧炉炼钢工艺流程配置..............................121

4.2冶炼前的准备工作.............................................123

4. 2.1配料操作及注意事项 ....................................123

4.2.2装料操作及装料方法 ....................................124

4. 2.3烘炉的操作 ................................................131

4. 2. 4 补炉操作 ................................................... 134

4.3熔化期的操作及特征判断....................................136

4. 3.1炉料的熔化过程..........................................136

4. 3.2炉料熔化时物化反应 ....................................138

4. 3.3缩短熔化期的途径 .......................................139

4. 3.4熔化期造渣及去磷操作 .................................143

4.4氧化期的操作及特征判断....................................145

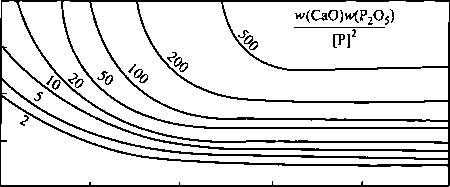

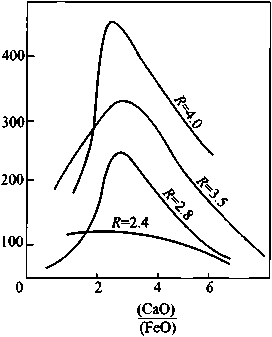

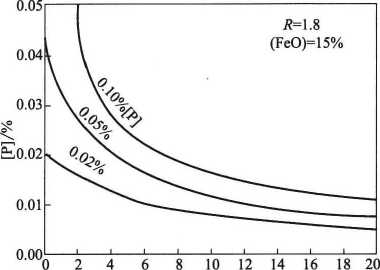

4. 4.1控制脱磷操作.............................................147

4.4.2控制脱碳操作.............................................153

4.4.3氧化期的造渣操作.......................................160

4.4.4氧化期的操作要点 .......................................170

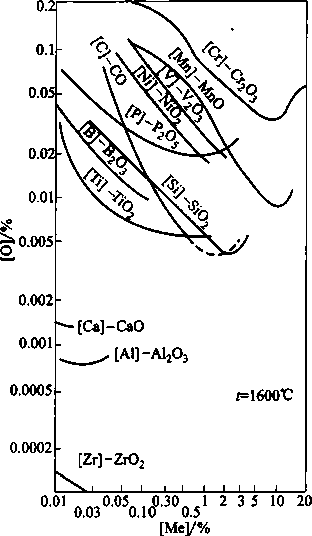

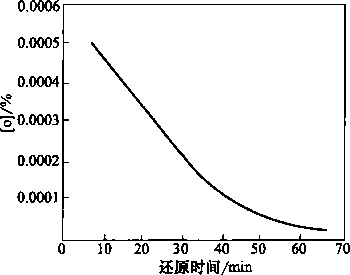

4.5还原期的操作及特征判断....................................174

4. 5.1还原期的目的 .............................................174

4. 5.2还原期的造渣操作 .......................................191

4. 5.3还原期温度控制操作 ....................................195

4. 5.4还原期的操作工艺 .......................................200

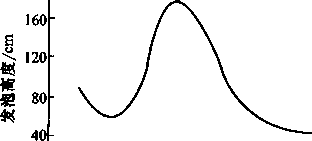

4.6电弧炉冶炼的泡沫渣控制技术..............................208

4. 6.1石灰的溶解机理 ..........................................208

4.6.2电弧炉炼钢对熔渣的要求与泡沫渣的功能 .........211

4.6.3 泡沫渣原理 ................................................213

4.6.4泡沫渣的性能指标 .......................................216

4. 6.5影响泡沫渣质量的因素 .................................217

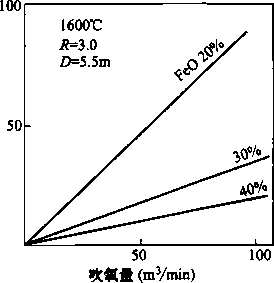

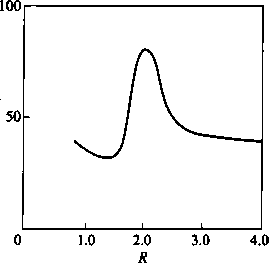

4. 6.6自耗式氧枪吹炼条件下的泡沫渣操作 ...............221

4. 6.7超声速氧枪控制下的泡沫渣技术 .....................226

4. 6.8超声速集束氧枪吹炼条件下的泡沫渣控制 .........232

4. 6.9不同类型泡沫渣的冶炼效果分析 .....................233

4. 6. 10氧化铁皮、泡沫渣改进剂在泡沫渣工艺中的 应用................................................ 235

4.7电弧炉冶炼过程脱碳留碳操作技术........................239

4. 7.1脱碳反应的作用和配碳量的确定 .....................239

4. 7.2配碳方式分析 .............................................241

4. 7.3工艺条件对脱碳反应的影响 ...........................242

4. 7.4电弧炉生产中提高脱碳速度的方法 ..................246

4.7.5电弧炉冶炼过程的留碳操作技术.....................248

4.8电弧炉冶炼过程脱除有害杂质技术 ........................249

4. 8. 1脱磷操作技术 .............................................249

4.8.2脱硫操作技术 .............................................252

4. 8.3脱氮操作技术 .............. 253

4.8.4脱氢操作技术 .............................................258

4. 8.5脱铅、脱锌操作技术.......................................259

4.9电弧炉出钢技术 ................................................259

4. 9.1留钢留渣操作技术 .......................................259

4.9.2偏心炉底出钢技术——EBT技术.....................266

第5章电弧炉用氧技术和辅助燃烧技术.....................273

5.1电弧炉用氧技术 ......................................... 273

5.1.1炉门自耗式氧枪及其操作…….........................273

5. 1. 2水冷超声速氧枪及其操作 .................. 276

5.1.3超声速集束射流氧枪及其操作........................280

5.2辅助能源输入技术 .............................................287

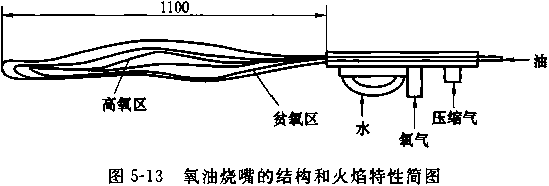

5. 2.1烧嘴的用途 ................................................287

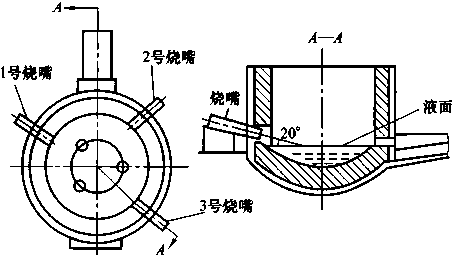

5. 2.2 烧嘴的结构 ................................................288

5. 2.3 烧嘴的布置 ................................................290

5. 2.4烧嘴的使用 ................................................291

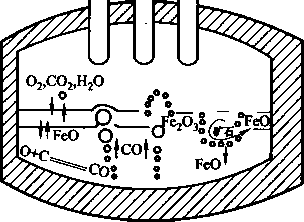

5.3 二次燃烧技术 ...................................................291

5. 3. 1二次燃烧技术概述 .......................................291

5. 3.2二次燃烧喷枪的使用 ....................................293

第6章现代电弧炉炼钢的基本工艺特点.....................295

6.1现代超高功率电弧炉炼钢的特点 ...........................295

6.1.1超高功率电弧炉炼钢的优势 ...........................295

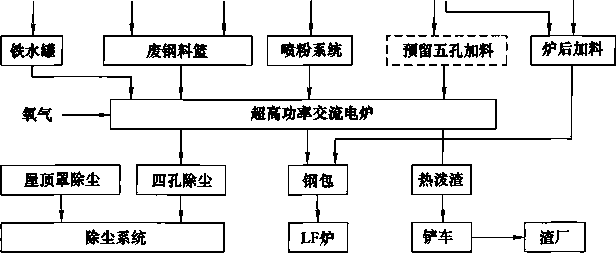

6.1.2超高功率电弧炉炼钢生产线的主要特点 ............297

6.2现代电弧炉炼钢先进技术................................. 299

6. 2. 1废钢预热技术 .............................................299

6. 2.2强化用氧技术 .............................................303

6.2.3 电弧炉底吹气技术 .......................................305

6. 2.4密封罩技术和高效除尘技术 ...........................306

6.3现代电弧炉炼钢的基本工艺操作过程 .....................307

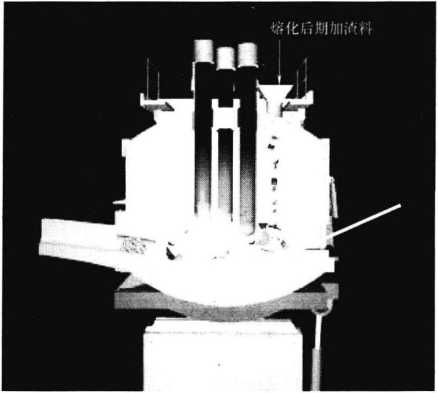

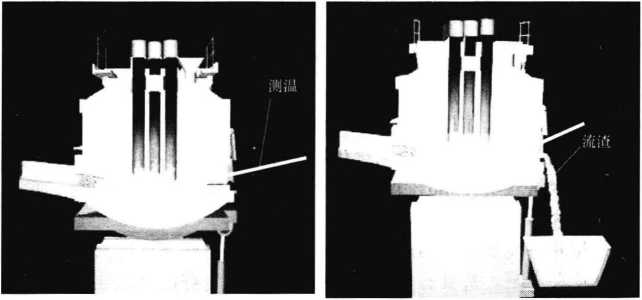

6. 3. 1 工艺准备 ...................................................307

6. 3. 2 进料操作 ...................................................309

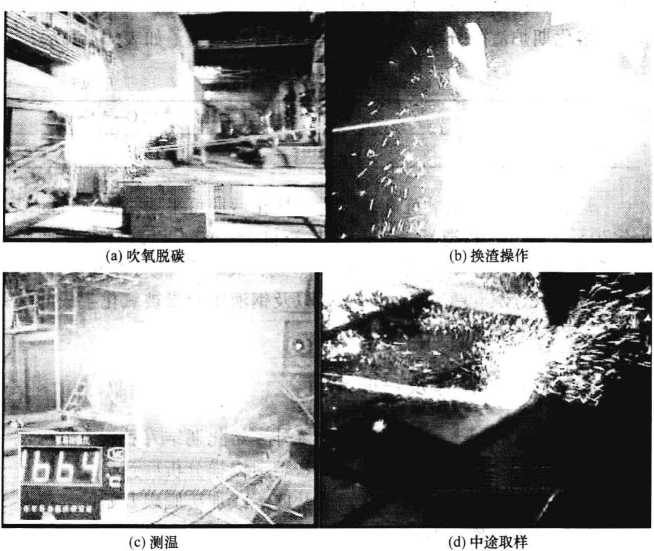

6.3.3 冶炼操作 ...................................................309

6.3.4 出钢操作 ...................................................310

6.4直流电弧炉冶炼工艺操作要点 ..............................310

第7章配料计算和合金钢冶炼.................................312

7.1装料前的配料计算 .............................................312

7.1.1装料前的配料方法 .......................................312

7.1.2 配料计算 ...................................................313

7.2熔化期的配料计算 .............................................317

7. 2.1每吨钢的垫底石灰加入量计算法 .....................317

7. 2.2加矿后补加石灰量计算 .................................318

7.3氧化期进行配料计算 ..........................................318

7.4还原期进行配料计算 ..........................................322

7. 4. 1合金加入量的计算 .......................................322

7.4.2单元高合金钢合金加入量计算 ........................326

7.4.3多元高合金钢合金加入量计算........................327

7∙4.4钢液分析成分高于计算成分时的计算 ...............334

7.5合金钢的冶炼和操作 ..........................................337

7. 5.1合金结构钢的冶炼 .......................................337

7.5.2滚动轴承钢的冶炼 .......................................346

7.5.3高速工具钢的冶炼 .......................................353

7.5.4 不锈钢的冶炼 .............................................361

附录1电弧炉炼钢工复习题.......................................371

附录2电弧炉炼钢工复习题参考答案........................377

附录3电弧炉炼钢工实际操作内容及评分标准............380

参考文献..................................................................388

'∙1

第1章 电弧炉炼钢技术概述

1.1电弧炉炼钢的基础

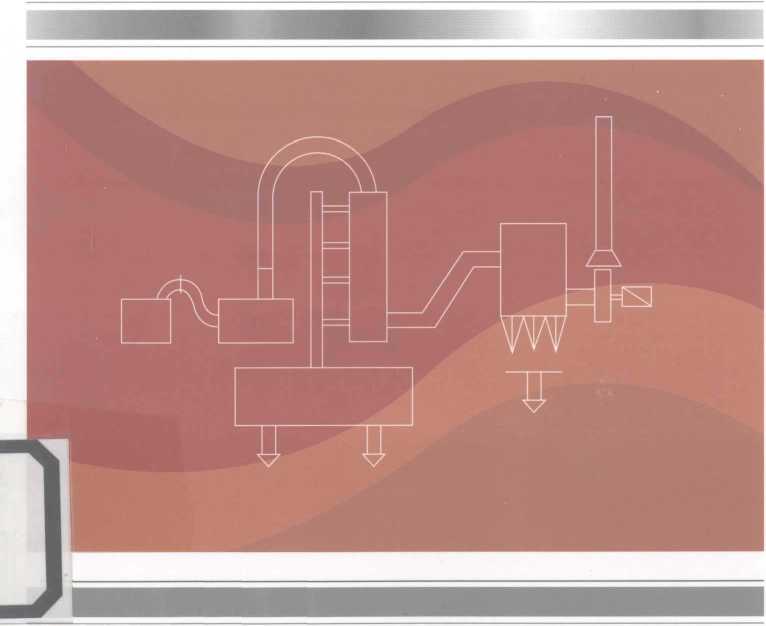

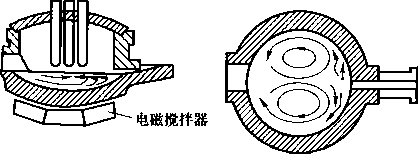

近现代炼钢方法主要有转炉炼钢法、平炉炼钢法和电炉炼钢 法,结构示意图如图1-1所示。平炉炼钢法基本已被淘汰,电炉炼 钢法与转炉炼钢法最根本的差别在于所使用的热源不同,电炉炼钢 法是以电能作为热源的。通常所说的电炉炼钢,主要是指电弧炉炼 钢,因为其他类型的电炉如感应电炉、电渣炉等所炼的钢数量 较少。

(a)转炉炼钢

Q)平炉掠钢

(C)电炉炼钢

图1-1结构示意图

电弧炉炼钢就是利用电极和炉料间放电产生的电弧,借助电弧 的辐射和直接作用加热并熔化金属和炉渣,冶炼出各种成分的钢和 合金的一种炼钢方法。

电弧炉炼钢与其他炼钢方法相比较,有其独特的优点。电弧炉 炼钢是靠电弧进行加热的,其温度可以高达200().C以上,超过了 其他炼钢炉用一般燃料燃烧加热时所能达到的最高温度。同时,熔 化炉料时,热量大部分是在被加热的炉料包围中产生的,而且无大 量高温废气带走的热损失,所以热效率比平炉、转炉炼钢法要高。

1

章电孤炉炼钢技术概述

用电能加热还能精确地控制温度。因为炉内没有可燃烧气体,所以 可以根据工艺要求在各种不同的气氛中进行加热,也可在任何压力 或真空中进行加热。

由于电弧炉炼钢具有上述特点,能保证冶炼含磷、硫、氧低的 优质钢,能使用各种元素(包括铝、铁等容易被氧化的元素)来使 钢合金化,冶炼出各种类型的优质钢和合金钢,如滚珠轴承钢、不 锈耐酸钢、高速工具钢、电工用钢、耐热钢和合金以及磁性材 料等。

电弧炉炼钢与平炉、转炉相比较的另一个优点是基建投资少, 占地面积小。尤其是和转炉相比,它可以用废钢作为原料,不像转 炉那样需要热铁水,所以不需要一套庞大的炼铁和炼焦系统。

另外,从长远观点看,电能的成本稳定,供应方便;电弧炉设 备简单,操作方便;还比较易于控制污染。

由此可见,用电弧炉炼钢的优越性是相当大的,所以现在世界 各国都在大力发展纯氧顶吹转炉的同时,稳步地发展电弧炉炼钢技 术。当前电弧炉的发展趋势是:发展大型电弧炉;发展超高功率供 电技术;采用各种炉外精炼法;发展直接还原法炼钢;逐步扩大机 械化自动化及用电子计算机进行过程控制等。

1.1.1钢与生铁的区别

生铁是含碳L 7%以上并含有一定数量的硅、锤、磷、硫等元 素的铁碳合金的统称,主要用高炉生产。目前伴随着炼铁工业的发 展,以CoreX方法为代表的炼铁新工艺的生产将会对于铁的概念有 进一步的扩展。生铁一般分为三大类:供炼钢用的炼钢生铁、供铸 造用的机件和铸造工具用的铸造生铁(包括制造球墨铸铁用的生 铁),以及如用作铁合金和硅铁等的特种生铁。此外,还有含特殊 元素窺的含飢生铁。生铁的非铁元素杂质较高,是不能进行塑性加 工的铁碳合金。

钢是指以铁为基体、碳为主要元素的多元合金,是含碳量一般 在2.∏%以下,并含有其他元素的可变形的铁碳合金(在馅钢中 含碳量有可能大于2. 11%,但2. ∏%通常是钢和铸铁的分界线)。 钢的品种繁多,成分性能和用途各不相同,为了便于生产、管理和 使用,通常把钢分为碳素钢和合金钢两种。

2

1.1电弧炉炼鋼的基础

1.1.2碱性电弧炉与酸性电弧炉

炼钢电弧炉根据炉衬的性质不同,可以分为碱性炉和酸性炉。 碱性电弧炉的炉衬是用镁砂、白云石等碱性耐火材料修砌的;而酸 性电弧炉炉衬是用硅传、石英砂、白泥等酸性材料修砌的。

由于炉衬的性质不同,在炼钢过程中所采用的造渣材料也不一 样。碱性炉要用石灰为主的碱性材料造碱性渣,而酸性炉则是用石 英砂为主的材料造酸性渣。

碱性电弧炉由于使用碱性炉渣,能有效地去除钢中的有害元 素磷、硫,而酸性渣无去除磷、硫的能力,所以酸性炉炼钢要用 含磷、硫很低的原材料,在特殊钢生产中不能大量采用,一般以 钢锭和连铸坯为产品的电炉炼钢厂都是使用碱性电弧炉。但酸性 炉渣阻止气体透过的能力大于碱性渣,使钢液升温快,因而异型 铸造车间多数使用酸性电弧炉。两种电弧炉的比较如表KI 所示。

表IT碱性电弧炉和酸性电弧炉的比较

|

比较项目 |

碱性电弧炉 |

酸性电弧炉 |

|

小「炉底 炉____ |

镁砂沥青或镁砂焦油打结 |

石英砂石泥打结加硅转 |

|

衬炉墙 |

碱性沥青镁砂砖及沥青白云石砖 |

酸性石英砂白泥掺加水玻璃打结 |

|

材炉盖 |

材料_____高铝砖 |

材料 硅砖 |

|

料 出钢槽 |

高温水泥或沥青镁砖 |

黏土 |

|

造渣材料 |

石灰、萤石 |

石英砂、石灰 |

|

脱磷硫效果 |

彳艮好 |

无 |

|

适用范围 |

电炉车间冶炼优质合金钢 |

铸钢车间 |

1.1.3传统碱性电弧炉炼钢过程

电弧炉炼钢一般是用废钢铁作为固体炉料,所以电弧炉炼钢过 程首先是利用电能使其熔化及升温,然后在炉内进行精炼,去除钢 中的有害元素、杂质及气体,调整化学成分到成品规格范围,以及 使钢液在出钢时达到适合浇铸所需要的温度。

碱性电弧炉炼钢的工艺方法,一般可分为氧化法、不氧化法 (又称装人法)及返回吹氧法。

氧化法冶炼操作由扒补炉、装料、熔化期、氧化期、还原期、

3

章电弧炉炼钢技术概述

出钢等6个阶段组成。其特点是在氧化期,用加矿石或吹氧进行脱 磷和脱碳,使熔池沸腾,以降低钢中的气体和杂质,再经过脱氧还 原和调整钢液的化学成分及温度,然后出钢。用这种方法冶炼,可 以得到钢,还可以利用廉价废钢作为原料,因此一般钢种大多采用 氧化法冶炼。其缺点是如果炉料中有合金返回料,则其中的某些合 金元素会被氧化而损失于炉渣中。

不氧化法在冶炼过程中没有氧化期,能充分回收原料中的合金 元素。因此,可在炉料中配入大量的合金钢切头、切尾、废锭、注 余钢、切屑和汤道钢等,减少铁合金的消耗,降低钢的成本。炉料 溶清后,经过还原调整钢液成分和温度后即可出钢。由于冶炼时间 较短,低合金钢、不锈钢、高速工具钢等均可以用此法冶炼。其缺 点是不能去磷、去夹杂物和除气,因此对炉料要求高,必须配入清 洁无锈、含磷低的钢铁料,并在冶炼过程中要求采取各种措施防止 吸气。同时钢液的化学成分基本上取决于配料的成分,这就要求炉 料配料的化学成分和称量力求准确,致使这种冶炼方法用得比 较少。

返回吹氧法是在炉料中配入大量的合金钢返回料。依据碳和氧 的亲和力在一定的温度条件下比某些合金元素和氧的亲和力大的理 论,当钢液升到一定温度以后,向钢液中吹氧,强化冶炼过程,达 到在脱碳、去气、去夹杂物的同时,又回收大量合金元素的目的。 这样,既降低成本,又提高质量。返回吹氧法常用于不锈钢、高 速工具钢等高合金钢的冶炼。因为这些高合金钢如果用氧化法冶 炼,由于元素的烧损,在还原期要加入大量铁合金,特别是要加 入低碳的铁合金,这样不仅使成本提高,而且使还原期操作极为 困难。

现在将生产中主要采用的氧化法冶炼的工艺流程做一个概括的 介绍。

(1)补炉。补炉是指当上炉出钢完毕后,需要迅速将炉体损坏 的部位进行修补,以保证下一炉钢的正常冶炼。新炉子在冶炼前几 炉一般不需要补炉。

(2)装料。装料是指将固体炉料(按冶炼钢种要求配入的废 钢铁料及少量石灰)装入炉膛内。目前多数电弧炉采用炉盖上

4

1.1电弧炉炼钢的基础

升,炉体开出,或者炉盖升起旋开,用吊车吊起料罐将炉料一次 加入炉膛内,称顶装料。小于3t的电弧炉多数是用手工从炉门 装料。

(3)熔化期。从通电开始到炉料全部熔清的阶段称为熔化期。 其主要任务是迅速熔化全部炉料,并且要求去除部分的磷。为了加 速炉料的熔化和节省用电量,在熔化期一般采用吹氧助熔。此外, 如发现电极损坏或长度不够,应在熔化期接好电极,同时堵好出钢 口,调换渣包,整理好冶炼操作时所需要用的一切工具及做好各项 准备工作。

(4)氧化期。当炉料全部熔清后取样分析进入氧化期。这阶段 的任务如下。

①最大限度地降低钢液中的磷含量;

②去除钢中气体(氮、氢)及夹杂物;

③将钢液温度加热到稍高于出钢温度。

为完成上述任务,必须向炉内加入石灰、矿石,进行吹氧、流 渣等项操作。当氧化期结束时,要将炉渣扒掉。

(5)还原期。停电扒除氧化渣后,用石灰、萤石造新渣,开始 进入还原期。还原期的主要任务如下。

①去除钢中的硫含量;

②脱氧;

③调整钢液化学成分及温度。

还原期操作时要分批向炉渣面均匀加入炭粉、硅铁粉,设法使 炉渣颜色变白并保持白渣,并向熔池中加入铳铁、硅铁以及冶炼钢 种所需要的铁合金。为了最终脱氧,还要向钢液内插铝块。

(6)出钢。出钢是指将经过冶炼符合要求的钢液,从出钢口处 倾入盛钢桶,然后进行浇铸。出钢时要求炉渣覆盖在钢流面上,随 钢流一起倾入盛钢桶。

所以氧化法冶炼一炉钢的操作顺序为:上炉钢f补炉f装料f 熔化期一氧化期f还原期f出钢浇铸成钢锭。

电弧炉炼钢操作时,除了控制钢的化学成分外,要特别重视冶 炼温度和炉渣成分的调整。温度的高低主要是通过变压器输入功率 大小来控制,电功率大小可以通过调节供电电压、电流的大小来进

5

章电弧炉炼钢技术概述

行调整。炉渣成分可随意调整,例如多加些石灰就能增强炉渣的碱 性及黏度,加些萤石能增强炉渣的流动性,甚至可以将原有渣子扒 除掉(或扒除部分)重新造渣。总之,可根据冶炼需要对炉渣适当 控制。

1.2电弧炉炼钢技术的发展

电炉炼钢法是目前两种主要的炼钢方法之一。电炉钢产量 2008年约占全球粗钢总产量的30% (中国电炉钢产量仅为国内总 钢产量的9%左右)。与转炉炼钢流程比,电炉炼钢流程采用全废 钢冶炼的能源消耗仅为转炉炼钢流程的40%左右。因此随着废钢 的积累、直还铁产量的增加及人们对节能环保的日益重视,电炉钢 产量将逐步增加。回顾电弧炉炼钢的发展历程可见,电炉炼钢能源 消耗的降低、冶炼时间的缩短,均伴随着电炉炼钢装备的技术发展 与进步。近年来电炉炼钢装备在废钢预热及余热回收、电弧炉大型 化、超高功率供电、强化供能、加料自动化等装置的开发应用上均 不断完善,同时与终点控制相关的取样测温、智能控制及成本控制 系统等方面也取得了长足进步,推动了电弧炉炼钢技术和低碳炼钢 技术的进步。

1. 2.1大型电弧炉的发展

世界上现有较大型电弧炉约1400座,其中炉容量最大可达 400to发达工业国家特别是欧洲和日本等主流电弧炉容量为80〜 150t,近几年来有增至150〜20Ot的趋势。国内一般通俗称等于及 大于IOot电炉为大型电炉。从技术经济指标看:大型电炉的生产 率及能源利用率均高于中小型电炉。国内电弧炉大型化是从20世 纪90年代开始的,主要采用100〜15Ot电弧炉,电炉炼钢装备主 要由国外生产商提供。从国内现有大型电炉的设备及生产情况看, 总体生产状况良好,同等原料条件下的技术经济指标与国外基本相 近。表1-2为国内外典型电炉技术经济指标的对比情况。国内电炉 生产厂家在过去很长一段时间内仅能生产炉容量约50t电炉炼钢 炉。近年来国内电炉制造技术取得了较大进步,国内在对国外电 炉设备引进消化的基础上,制造的IoOt电炉主体设备已基本达 到国际先进水平。

6

12电弧炉炼钢技术的发展

表1-2国内外典型电炉技术经济指标的对比情况

|

企业 |

天管 |

美国 Nucor Yamato |

土耳其 ɪedas Biga 钢铁厂 |

安钢 |

意大利 德兴集团 |

大冶 |

|

废钢比/% |

46 |

100 |

100 |

78 |

100 |

31 |

|

生铁比/% |

10 |

— |

— |

17 |

— |

6 |

|

铁水比/% |

26 |

— |

— |

5 |

— |

63 |

|

DRl 比/% |

18 |

— |

一 |

— |

— |

— |

|

电弧炉容量/t |

150 |

150 |

175 |

100 |

100 |

60 |

|

供电方式 |

交流 |

交流 |

交流 |

交流 |

交流 |

交流 |

|

变压器额定容量/MV ∙ A |

100 |

90 |

168 |

72 |

90 |

25 |

|

钢铁料消耗/(kg/t) |

1056 |

1085 |

— |

1029 |

1090 |

IllO |

|

冶炼周期/min |

51 |

38 |

46 |

55 |

52 |

60 |

|

氧气消耗/(m3/t) |

41 |

45 |

47 |

54 |

45 |

44 |

|

冶炼电耗/(kW∙ h∕t) |

349 |

287 |

325 |

408 |

398 |

265 |

注:天管:天津钢管集团股份有限公司;安钢:安阳钢铁集团有限责任公司;大 冶:大冶特殊钢股份有限公司。

与传统小容积电弧炉相比,大型电弧炉的高度和直径均大大增 加;同时电极和炉壁之间的距离增大,减少了电弧对炉壁的辐射, 因此可以提高供电功率,烟气在炉体中的运行路径增加,Co二次 燃烧率提高,余热回收效率增大。

1.2.2超高功率电弧炉供电系统的进步

电弧炉实现超高功率化,必须有大型变压器及电极自动调节系 统才能满足高功率供电系统的要求。

(1)大功率电炉变压器。电炉变压器根据供电功率可分为普通 功率、高功率和超高功率3种,分别以RP (Regular Power)、HP (HighPower), UHP (Ultra High Power)表示。要实现电炉炼钢的 高效化,必须提高电弧炉冶炼的电能输入功率,高效率的电炉吨钢 电功率输入已经达到IOOOkV ∙ A以上,目前世界上投入使用的最大 变压器容量已达到200MV ∙ A,可满足20Ot的电弧炉生产。表L3 为国外电炉供应商提供的IOOt电炉的变压器参数及技术经济指标。

7

第1章电添炉炸钢技术概述

表1-3供应商提供的IoOt电炉的变压器参数及技术经济指标

|

公司 |

出钢 周期 ∕min |

水冷炉 壳直径 ∕mm |

电极直 径∕mm |

变压器容量 /MV ∙ A |

碳氧 喷枪 /套 |

氧油 烧嘴 /个 |

-⅛s- /(kW∙ h/t) |

电极消耗 ∕<kg∕t) | ||||

|

AC |

DC |

AC |

DC |

AC |

DC |

AC |

DC | |||||

|

DANLI |

59 |

6100 |

600 |

700 |

70 |

70 |

2 |

6 |

245 |

245 |

1.3 |

1.0 |

|

VAI |

59 |

6400 |

610 |

— |

72 |

— |

1 |

6 |

217 |

— |

1.0 |

— |

|

PW |

59 |

5350 |

610 |

710 |

78 |

65 |

1 |

7 |

230 |

220 |

1.3 |

1.0 |

|

DEMAC |

59 |

6100 |

610 |

— |

70 |

— |

1 |

1 |

250 |

— |

1.7 |

— |

|

KORFARC |

53 |

6100 |

610 |

— |

70 |

— |

1 |

1 |

250 |

— |

1. 5 |

— |

|

CLECIM |

59 |

6200 |

— |

610 |

— |

76 |

1 |

无 |

— |

280 |

— |

1.3 |

|

NSC |

59 |

6140 |

— |

610 |

— |

90 |

1 |

无 |

一 |

290 |

— |

1.2 |

(2)电极自动调节器。良好的电弧炉电极自动调节器能保障生 产顺利进行、缩短冶炼时间,有利于提高电弧炉生产能力。目前国 内外大部分关于电弧炉电极调节自适应控制的研究主要是将电弧炉 主电路作为线性的系统进行辨识或控制,然后采用线性系统的自适 应控制方法进行研究。分段线性化自适应控制的方法便是其中的一 种,分段线性化自适应控制策略是將电弧炉电极调节系统由对非线 性系统的控制转变成对分段线性化系统的控制,解决了三相电弧炉 系统的自适应控制问题。数字式电极调节系统(TDR)是按照现 代电炉炼钢模式设计和开发的,已经成功使用于iEAF电弧炉。它 采用高速的摩托罗拉微处理器,使该系统具有自适应、实时调节功 能。该系统从电流互感器和电压互感器采集的信号均按有效值 (RMS)计算,采集的这些数值同存储在微型计算机中的设定值相 比较,比较后的差值输出给执行机构,该执行机构控制伺服阀,驱 动电极上升或下降。这种数字式调节器的所有信号和计算都是数字 式的。数字式电极调节系统在意大利达尔敏钢厂IOOt电弧炉 (100MV ∙ A)运行2年后,二次电压由917V提高到958V,电耗 指标由393kW • h/t降低到383kW ∙ h∕t,电极消耗由2. 3kg∕t降 低到L75kg/t,生产率由113t/h提高到120t/h。研究表明,基于 神经网络、模糊控制和模型参考自适应技术的电极调节模型,取得 了比传统PlD电极调节器更好的效果,部分模型已经成功用于实

8

1.2电弧炉炼钢技术的发展

际生产。舞阳钢铁公司IOOt电弧炉电极系统在采用恒阻抗神经网 络调节控制器后,每炉供电时间由40min缩短到32min,冶炼电耗 由280kW ∙ h/t减少到220kW ∙ h∕t,电极消耗由1. 5kg∕t下降到 l.25kg/to国内大部分的电弧炉电极调节系统都还是采用传统的 PlD控制方式。传统PlD控制会引起三相不平衡、造成电网电压 波动。近年来自适应控制、智能控制等也开始引入到国产电弧炉控 制系统。

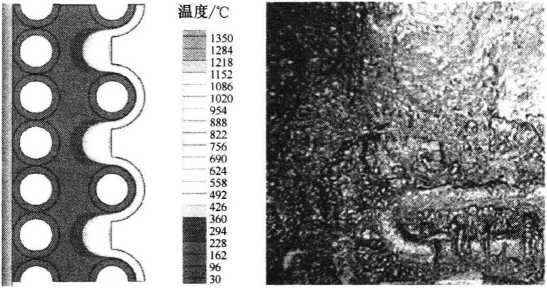

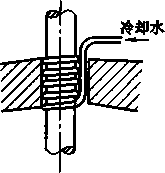

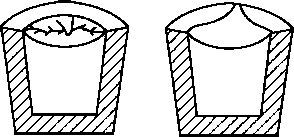

(3)水冷炉壁的技术进步。随着电弧炉冶炼强度的增加,对电 炉炉壁的水冷要求越来越高。传统电炉多采用水冷炉壁强化水冷及 挂渣达到保护炉壁的目的。达涅利FastArc技术在电弧炉的炉壁和 炉顶采用长寿节能水冷炉壁(图1-2)。该节能炉壁包括2层水冷管 路,其中直接暴露在电弧辐射作用下的一层管路中,管与管之间采 用较大的间距,以容纳电炉炉渣,起到热镜作用,并作为隔热层和 电绝缘层使用。覆盖在炉壁表面上的渣层在出现热流密度峰值期 间会部分熔化,从而降低作用在钢管上的热应力,而在形成泡沫 渣期间,则重新形成一层较厚的渣层,并再次黏结在炉壁表面。 节能炉壁采用双层设计,当出现漏钢或冷却水泄漏事故时,损坏 层(通常为内层)可在几分钟内从水冷回路上卸下,可有效避免 出现重大安全问题和造成较长时间的停机。外层则可有效保护 炉壁。

(a)设计阶段 (b)设备运行过程中

图1-2达涅利长寿节能炉壁

9

第1章 电弧炉炸钢技术概述

表1-4分别给出标准炉壁和节能炉壁热流密度和炉壁渣层表面 温度平均值和最大值。在使用节能炉壁时,热流密度平均值降低约 10%。因此,节能炉壁可有效减小热流密度峰值,延长炉壁使用 寿命。

表1-4标准炉壁和节能炉壁热流密度和炉壁渣层表面温度平均值和最大值

|

项目 |

热流密度平均值 /(kW∙ h∕m2) |

热流密度最大值 /(kW∙ h∕m2) |

温度平均值 ∕βc |

温度最大值 /七 |

|

节能炉壁 |

310 |

452 |

822 |

Illl |

|

标准炉壁 |

335 |

563 |

234 |

640 |

(4)电炉废钢预热装置。废钢预热技术在20世纪80年代开始 研究,到90年代得到全面的推广,采用废钢预热可节电10%〜 20%,废钢入炉温度可达到600℃以上。目前废钢预热电弧炉主要 有竖式电弧炉、双炉壳电弧炉及康斯迪电弧炉。应用最广泛是竖式 电弧炉和康斯迪电弧炉。20世纪80年代以来,世界上投产的竖式 电弧炉装备31套(其中26套来自SlMETAL-FUChS公司),康斯 迪设备26套。

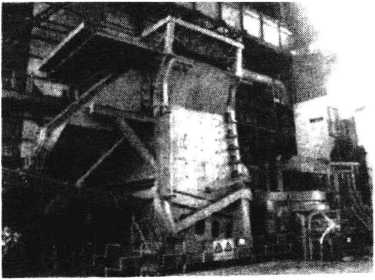

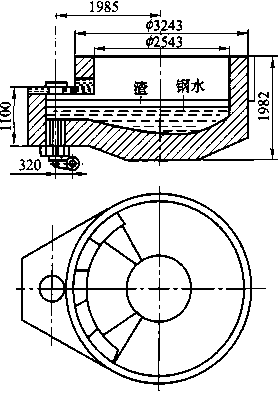

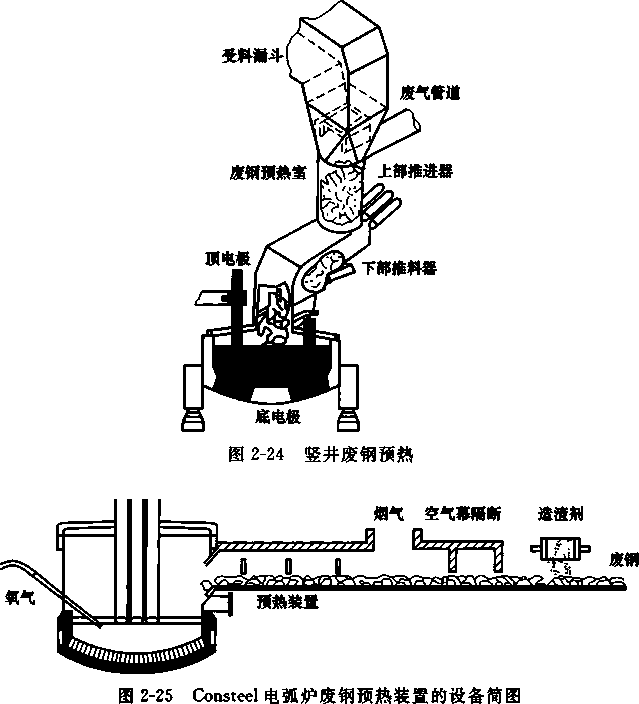

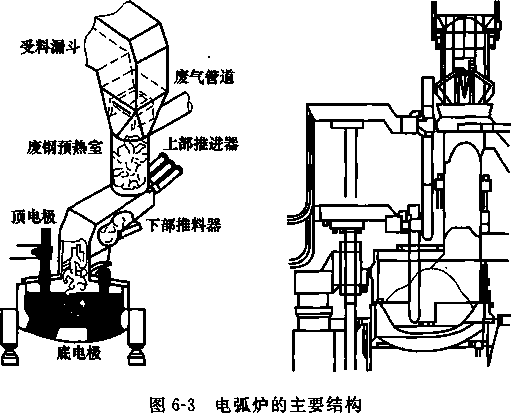

①竖式电炉。竖式电弧炉的优点是废钢预热温度较高,能量 利用率高。中国在20世纪90年代后引进了一批竖式预热电炉,主 要有珠江钢铁IoOt电炉、沙钢IOOt电炉、兴澄IOOt电炉、安阳钢 铁IOOt电炉等。如图1-3所示的竖式电弧炉是2007年在中国江苏 沙钢投产的CoSS电弧炉,其直径6. 8m,出钢量IIOt,废钢预热

图1-3 COSS竖式电炉

量90t。与传统竖式电 弧炉不同的是,COSS 电弧炉利用推钢机将 竖炉中的预热废钢推 入电弧炉熔池中,完 成连续加料而不影响 正常冶炼操作。竖炉 安装在带测重装置的 台车上,通过测量废 钢质量控制电能、化

10

1.2电■炉炼钢技术的发展

学能输入。竖式电弧炉维修期间可以移出竖炉装置,使用备用第四 孔废气处理系统,保证了生产顺利进行。电弧炉炉气中的Co在进 入竖式前进行二次燃烧,使废钢预热温度达到800〜1000七,该电 弧炉的冶炼周期约35min,电能消耗低于IOOkW ∙ h/t。

由于竖炉中会出现黏钢,阻碍了废钢顺行,采用手指式的竖式 电炉的"手指"在高温下易损坏,影响设备的连续生产。近年采用 该预热方式的逐年减少,被康斯迪电炉取代。

②双炉壳电弧炉。双炉壳电弧炉具有2个炉体,一套可旋转 的电极夹持器及提升装置,多采用直流电极。双炉壳电弧炉利用进 行冶炼操作的炉壳产生的废气预热另一炉壳中的废钢,废钢预热后 旋入电极进行冶炼,如此交替进行。同传统电弧炉相比,双炉壳电 弧炉电源系统使用时间增加约20%,具有更高的生产率。1996年 宝钢及锡钢投产了 2套150t的双壳炉电弧炉。由于预热效果不稳 定,热的利用率也相对较低,设备维护成本较高。近年国内外已较 少采用双炉壳电弧炉。

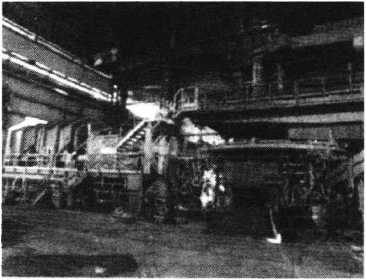

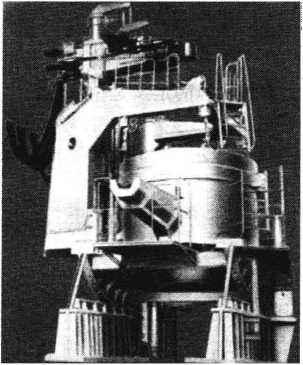

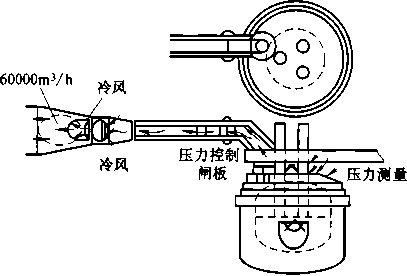

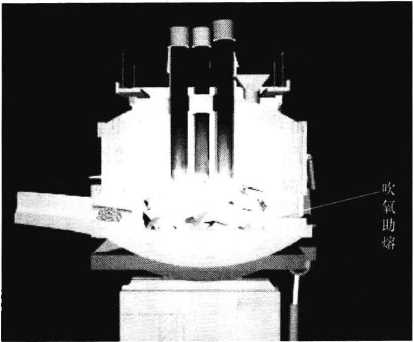

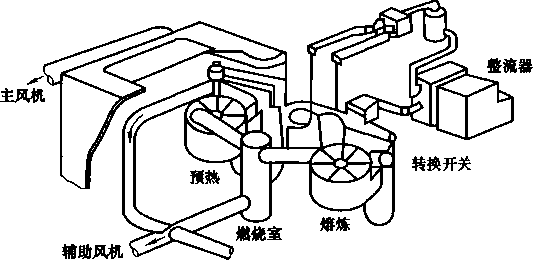

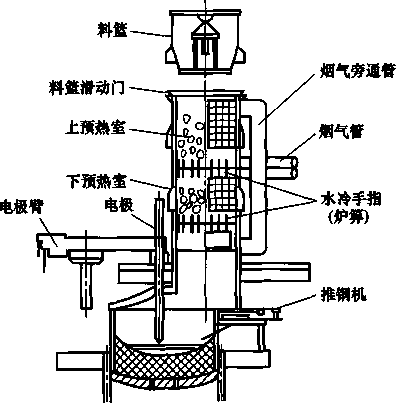

③康斯迪(Consteel) 式电弧炉低,占地面积大, 备正常生产(图1-4)。因 此在21世纪初在投产的 新型电弧炉中,康斯迪电 炉更多。自2000〜2007 年,中国先后投产了 10 余套康斯迪电炉设备。康 斯迪电炉的废钢、生铁等 金属料通过上料传送机自 动、连续地加入炉内的同 时,烟气逆向通过预热段 预热炉料。近来,EFSOP 烟气分析系统和余热锅炉 成功使用于COnSteel电弧炉,对ConSteeI电弧炉的高效、节能和 安全生产具有显著的促进作用。无锡雪峰钢铁厂测得Consteel电 炉内废钢整体温度约500℃ o 2008年意大利Arvedi钢厂投产的

电炉。ConSteel电炉预热温度虽然较竖 但废钢预热设备运行稳定,不会阻碍设

图1-4康斯迪电炉

11

第I章电弧炉炼钢技术概述

Consteel电炉的直径达到8. 5m,具有2段35m加料传送带和1段

40m的预热段,传送带速度可以达到6m/s,废钢加入速度430t/ h0中国在这方面的研究也取得了突破,河南太行振动集团等单位 开发的非谐振输送装置满足了 Consteel电炉的送料。

1.2.3电弧炉辅助装置的进步

电弧炉辅助装置包括供氧设备、炉料上料装置、余热回收设备

等。新装置电炉集束供氧及余热锅炉的使用大幅度降低了电弧炉炼 钢流程的能耗,节约了生产成本。提高电炉吨钢用氧量、增加电炉 内化学能输入是强化电炉冶炼、提高电炉节奏的最有效手段之一。 在熔池碳源充分时,每喷吹lm3氧气相当于向炉内供应3-4kW ∙ h 的电能。因此,高效地将氧气输入到电炉炉内,对加快电炉炼钢的 冶炼节奏、大幅度降低生产成本是非常重要的。电炉炼钢氧气产生 的化学能在电炉能量输入中已占了较大的比例,达到30%〜40%。 特别是电炉大量采用生铁及热装铁水后,化学能的比例达到总能量 的40%以上,相当于电炉增加了近1倍的能量输入,大量输入氧

气已成为现代电弧炉炼钢工艺的一个重要特点。

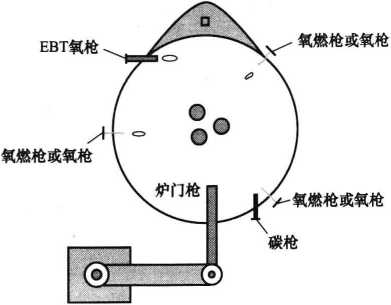

电炉的炉型决定了其供氧的多样性。目前供氧设备主要包括炉

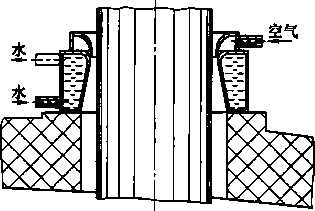

图1-5电炉供氧方式

门氧枪、炉壁氧枪等, 同一电弧炉上可以同 时使用多种供氧设备, 如图1-5所示。这些供 氧装置的使用使电弧 炉炼钢的生产成本逐 步下降,钢产量大幅 度提高。

1. 2.4炉门氧枪

电炉炉门碳氧枪 是电炉强化冶炼最早 采用的装置。国内电

炉企业于1993年前后引进炉门氧枪,主要目的是提高脱碳效率、 缩短冶炼时间、降低氧管消耗及工人劳动强度等,主要有FeChS形 式的水冷碳氧枪及BSE形式的自耗式氧枪。

12

1.2电弧炉炼鋼技术的发展

炉门枪装置可同时喷吹氧气及炭粉,也可单独喷吹氧气及炭 粉。该装置由喷枪(包括氧枪及碳枪)、机械系统、液压系统、电 气系统、水冷系统及喷水冷式喷枪采用超声速射流,在熔池上方喷 吹,因此喷枪的消耗低;自耗管插入钢水,喷管消耗高,但其供氧 效率比水冷氧枪高。

1. 2.5炉壁氧枪

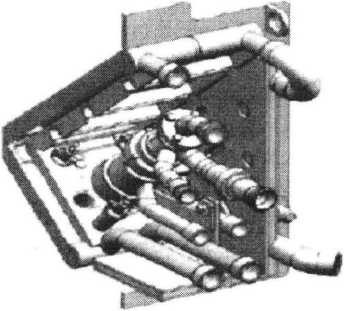

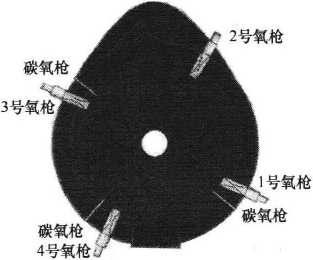

电弧炉炉壁氧枪有多种形式,主要为固定式超声速氧枪及移动 式氧枪2种。固定式氧枪的主要缺陷是存在氧气射流不足,而移动 式氧枪因黏钢不易移动。目前国内外采用最多的集束射流氧枪是利 用气体力学原理,在传统氧枪的主氧周围设置伴随流,伴随流由燃 气及氧气的燃烧火焰组成。在主氧流周围形成了等压圈,使氧气速 度衰减放慢,形成类似于激光束的氧气射流流股,因此超音速射流 的长度和熔池搅拌能力都得到增强。目前国外使用的集束射流氧燃 系统主要有意大利的KT氧燃系统、美国的CoJet、PTI及ACI系 统等,国产有自主知识产权的是北京科技大学研发的USTB氧燃 系统等。USTB氧枪成功地使用于安阳钢铁公司IOotEAF,收到

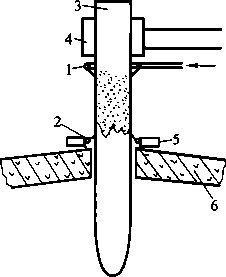

了冶炼周期41min,吨钢 电耗167. 9kW ∙ h的好 效果。同时,为防止垮 料和大块废钢损坏炉衬 或集束供氧装置,将氧 燃系统装置在水冷铜件 中。水冷铜件如图1-6 所示。

集束氧枪强化用氧 技术给现代电弧炉炼钢 带来明显的经济效益。 但这些集束氧枪控制系

图1-6供氧水冷铜件示意图

统基本上属于半闭环控

制系统,冶炼过程中的用氧操作是按炼钢的经验大体确定一个用氧 规则,不能保证冶炼操作中能达到优化用氧。研究者运用数据挖掘 技术中的模糊聚类思想,根据电弧炉的冶炼历史数据,针对不同钢

13

章・电荻炉爆钢技术概连

种和铁液比,找出最优的用氧组合,并建立相应的规则,实现最优 控制。

(I)金属料上料设备。近年来铁水、直接还原铁和热压铁等 开始作为电弧冶炼的金属料使电弧炉上料的方式多样化.电弧炉 炉料中直还铁超过35%时,料篮加料会造成直还铁黏附在炉壁 上。先进的电弧炉企业将直还铁加入电弧炉时通常采用连续上料 系统。连续上料系统通过振动给料机将直还铁给至带式输送机, 带式输送机再将直还铁送至原料跨的高位料仓供电弧炉炼钢使 用。同时,某些竖式电弧炉也通过上料皮带将废钢加入竖炉中, 如Eco-arc和ContiArc电弧炉。连续加料方式缩短非通电时间、 降低了冶炼电耗。

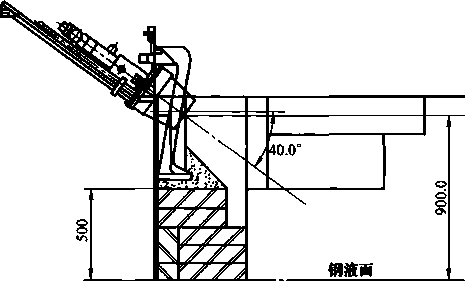

受国内废钢资源及冶炼成本的影响,部分电弧炉采用了铁水热 装技术。电弧炉的铁水热装方式主要包括从炉门、炉顶和炉后加入 3种方式。炉门兑铁水是将铁水包中铁水通过兑铁水小车的兑铁溜 槽经炉门口一次性注入电炉内;炉顶兑铁水将铁水包中铁水在炉盖 旋开期间从炉顶一次性兑入电炉内;炉后兑铁水的铁水包由专用承 载架倾动,通过兑铁溜槽,一次性将铁水从炉后侧开口处兑入电炉 内。炉门兑铁水法影响炉门氧碳枪的使用。炉后兑人铁水方式在热 装铁水时,不影响电弧炉正常冶炼,因此较安全、合理。

(2)辅助加料设备。将石灰料从料仓运送到电弧炉工位,传统 方法是利用料斗将块状石灰等造渣材料运送至废钢料场,利用高架 行车加入装有废钢的料篮中;新方法还可以利用传送带或压缩气体 将石灰运送到电弧炉工位。

传送带输运可以长距离运送不同粒度的石灰料,但一次性投资 成本大,石灰浪费与污染严重,劳动强度高。压缩空气输医通过炉 壁喷枪将石灰粉加入电炉,缩短了石灰在电弧炉中的运动路径,加 速石灰的溶解和泡沫渣的形成,但这需要结合燃枪使用以避免炉渣 结壳。

2008 年,Gerdau Ameristeel Jackson 公司 120t 电弧炉安装了 2套由PTl公司设计制造的石灰喷粉系统,利用压缩空气输运和加 入石灰粉。该系统由料仓、喷射系统和相应管道组成。使用后,每 炉次的石灰和白云石使用量由原来的4082kg下降到了 3859kgo利

14

1.2电弧炉炼制技术的发展

用喷枪加入石灰及白云石,使操作者可以通过自动控制系统控制造 渣材料的加入速率与加人量,以达到最好的炉渣状态。

DANlELl设计的石灰喷枪轴向喷吹石灰、白云石等造渣材 料。其功率为6. 5MW的水冷铜头燃枪在熔炼初期能快速熔化出喷 吹造渣材料所需的空间。石灰喷枪安装在密封水冷箱内,水冷箱可 以安装在炉内热点部位保护炉衬并快速形成泡沫渣。

Dalmine利用石灰喷粉系统,控制造渣料的加入,结合喷炭系 统、在线烟气分析系统、电能谐波和水冷炉壁温度综合控制泡沫渣 状态。

1. 2.6测温定碳等装备的发展

普遍使用的取样和测温方式是通过人工将取样器或热电偶从炉 门插入钢水中来完成的。SIEMENS VAl公司设计的SIMETAL LiqUiRob自动测温取样机器人,外层涂有特殊防尘隔热纤维,具 有6个自由度的运动、自动更换取样器和测温探头、检测无效测温 探头等功能,可以通过人机界面全自动控制(图1-7)。与机械手 取样相比,使用寿命更长,维修成本更低。自动取样测温机器人的

使用改善工作环境,提高了测温取样的精度。

对熔池中碳含 量的测定除了通过 取样分析的方法外, 还可以通过气相定 碳技术来完成。气 相定碳技术是根据 炉内物料平衡,利 用质谱分析仪或红 外烟气分析仪连续 测定电弧炉排放烟 气量及C0、CO2含

图1-7 SIMETAL LiquiRob自动测温取样机器人

量,结合炉原材料成分、质量等数据,连续计算出吹炼过程中熔池 碳含量的技术。意大利GOodfelloW公司开发的EASOP系统由第 四孔烟气取样器、静压传感器、气体高温计、红外烟气分析仪组 成,通过PLC和PC机连接,计算出电弧炉中碳含量,在欧美得

15

第1章 电弧炉炼钢技术概述

到了使用。对熔池温度的测定主要是通过热电偶测定,但利用红外 测温技术测定熔池温度是今后发展的趋势。Dalmine、TeChint和 罗马的CMS公司正致力于红外测温技术应用于电弧炉熔池连续测 温的研究。可以预见,电弧炉连续测温技术的成功使用,将给电弧 炉炼钢自动化控制和模型优化带来深远的影响。达涅利FaStArC电 弧炉,能做到在给电过程中采样、连续定碳,在电弧炉精炼过程中 连续测温,并能借助于下渣检测功能,从主控室实现远程出钢和出 钢口封闭;在给电过程中,利用机械手进行炉门清扫,炉门清扫机 械手如图1-8所示。

图1-8 FaStArC炉门清扫机械手

1. 2.7余热鋼炉利用

电炉烟气余热回收设备在近年来得到研究和应用。余热锅炉利 用烟气热产生水蒸气,用于电弧炉后续工序真空精炼炉(VaCUUm Degassing, VD)生产或生活使用。余热锅炉热效率可达到75% , 回收热量约为预热废钢回收热量的2. 5倍。

如图1-9所示,第四孔除尘的高温烟气,经烟道经过燃烧沉降 室后,进入余热锅炉,并在余热锅炉中和软水完成热交换。烟气流 出后进入除尘器,温度在150〜180(范围内;烟气经过除尘器净 化后,由风机排入大气。软水经过余热锅炉后被加热到200c左 右,产生饱和水蒸气,供炼钢VD炉生产或生活使用。

余热锅炉的核心换热元件是热管。热管是一种高效的传热元 件,它通过密闭真空管壳内工作介质的相变潜热来传递热量。热管 从高温烟气中吸收热量,传递给饱和水,使其汽化,产生汽水混合

16

1.2电弧炉炼钢技术的龙展

況降室

热管组合锅炉

*气価

除尘器

C\ 电动机

二 M

T

除尘灰 收集再利用

图1-9余热回收系统工艺布置

物,经蒸发器上升管到达汽包;在汽水分离后由蒸汽主阀输出蒸 汽,低温水由下降管进入蒸发器重新进行吸热产汽。如此连续循 环,达到将高温烟气降温、水汽转化目的。

莱钢50t电弧炉第四孔除尘系统应用了余热利用技术,在炉料 中铁水占50%的情况下,热管式余热锅炉小时产蒸汽量为20〜 22t,蒸汽用于VD炉真空泵及炼钢生产区域采暖、浴室等。余热 蒸汽锅炉代替原柴油蒸汽锅炉后,每吨电弧炉初炼钢水减少柴油蒸 汽锅炉耗油约Ilkg,折合能耗16. 5kg/t;余热锅炉回收烟气的余 热约18.7kW ∙ h/t,烟气余热的回收效率达38%。江苏淮安钢铁 厂采用余热锅炉回收电弧炉烟气余热后,新改造的除尘系统吨钢能 耗成本从传统的20. 51元降低为一1. 56元/t,实现了负能除尘的 效果。

1. 2.8智能化电弧炉

电弧炉技术发展中,只凭借操作者经验来控制电弧炉生产将限 制电弧炉生产力提高和冶炼过程优化。通过数据信息交流和过程优 化控制,促进了电弧炉装备技术的进一步发展。

(1)电弧炉钢水温度终点预报模型。电炉炼钢系统是一个复杂 的非线性系统,精确建模比较难。由于神经网络具有很强的学习能 力和非线性逼近能力,有一些学者研究用神经网络预报冶炼终点钢

17

第1章电aL⅜>⅜⅛钢技术概述

水温度,但是由于神经网络存在过学习、局部极小点、结构和类型 设计依赖于专家经验等固有缺陷,这在一定程度上限制了其在电炉 温度预报中的应用。近年来,研究者开发了基于支持向量机 (SVM)的电炉温度预报模型和人工神经网络技术、遗传算法结合 的电炉温度预报模型。前者利用江阴兴澄钢厂数据进行建模和预 测,得到了预测温度与实际温度之间的误差在士 IOC的命中率为 87%,误差在±15℃的命中率为94%的效果;后者以安钢Ioot电 弧炉生产数据建模和预测,得到了的电弧炉终点温度的精度范围为 士2七、士4(、±6℃、±8℃时,混合遗传算法终点温度命中率分 别为 80%、88%、90%、96%的效果。

(2)电弧炉漏水监控模型。电弧炉过多水分进入引起爆炸,致 使生产中断、设备损坏、甚至人员伤亡。因此对电弧炉中水分的监 控十分重要。传统对电弧炉漏水的监控主要靠人为观察。现代电弧 炉中水含量的监控有2种方式:第1种是利用EASOP在线烟气成 分分析仪和在线露点探测仪检测出烟气CO、Co2、H2、O2和 HzO的含量,利用氏0的含量监控为溶解的水含量,利用H2、 H2/CO或H2、CO2/CO指标监控H2含量;第2种方法是利用烟 气分析的成分和基础操作数据,通过物质守恒和能量守恒建立模 型,监控电弧炉中水的渗入量。这两种方法都将利用试验和历史数 据分析界定正常值与异常值的范围,设定警告、警报或采取自动处 理措施避免造成危害。欧美已有15个生产企业正在或已经安装了 基于EASoP的电弧炉水监控系统,并成功地监控了多起炉壁或炉 盖的水渗漏事故。

(3) iEAF动态控制技术。意大利德兴公司注册的iEAF型智 能电弧炉动态控制系统,是一种革新的自动化系统,它实现连续、 即时过程测量和在线动态过程控制。iEAF智能控制系统将电弧炉 控制和它的辅助机械控制和自动化综合在一起。根据炉子上不同传 感器提供的反馈信号(如电流、电压、烟气的温度和压力信号等), 以及控制参数(氧-燃烧嘴的氧气和天然气流量、炭粉喷射量等) 和电极调节器工作状态等管理和控制冶炼过程。集成控制电能和化 学能的输入。从控制过程的观点看,iEAF控制系统包括系统硬件 和辅助工具、数学模型(包括气相、液相和固相模型)和最优化模

18

1.3电弧炉炼钢的技术经济指标

型(电能最佳化、二次燃烧最佳化等)3个层次。

目前在意大利TenariS Dalmine厂使用了 iEAF动态过程模型 技术。iEAF技术针对电弧炉烟气的成分、温度测量,预测废钢熔 化及熔池情况,提高了对电弧炉内冶炼过程的认识。

(4)电弧炉冶炼过程控制成本优化系统。传统的电弧炉冶炼操 作中,电弧炉技术指标受操作者熟练程度影响。现代计算机技术的 发展,使利用计算机的记忆和计算功能优化电弧炉操作成为可能。 北京科技大学研发的电弧炉冶炼过程控制成本优化系统通过对电弧 炉冶炼工艺历史数据的记录,建立数据库;根据成本、能耗最低或 冶炼时间最短原则,选择与当前冶炼炉次炉料结构、冶炼环境等相 近的最优历史数据,然后根据最优炉次的冶炼工艺进行冶炼,以达 到最优的冶炼效果。该系统由北京科技大学开发,已经在国内外电 炉试运行。

1.3电弧炉炼钢的技术经济指标

1. 3.1电弧炉炼钢主要技术经济指标

电弧炉炼钢的生产水平和管理水平,在各项技术经济指标中具 体地反映出来,因而提高各项技术经济指标显得十分重要。电炉炼 钢的主要技术经济指标有以下几个方面。

(1)产量。产量方面的技术经济指标如下。

①合格钢产量(t)

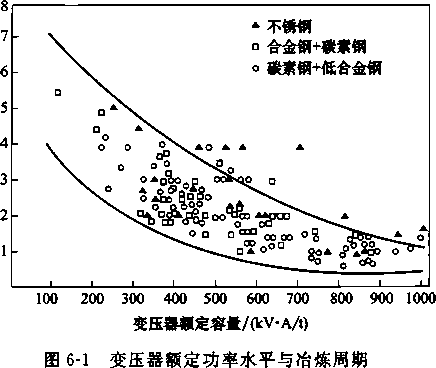

实际合格钢产量=实际检验产量一废品量 (IT)

②利用系数[t∕(MV ∙ A ∙ d),利用系数指一昼夜(24h) 每IMV ∙ A变压器生产的合格钢产量(t),计算方法为

利用率数=___合格量___ (1 -2)

利用糸数变压器容量X日历昼夜 丿

式中,变压器容量=变压器额定容量(kV∙A)/103。

日历昼夜即统计期,通常按月、季、年度进行,但应扣除计划 检修和计划停电所占去的时间。冷装电炉利用系数一般为15〜 30t∕( MV ∙ A ∙ d)0

③作业率(%)。作业率指电弧炉实际炼钢时间与日历时间的

19

第■!章 电弧炉⅜⅛⅜;技术⅜u⅛

百分比,计算方法为

作业率=

实际炼钢时间(h) 日历时间(h)

X100%

_日历时间(h)一热停工时间(h)

- 日历时间(h)

X100%

(1-3)

热停工时间包括接电极、检修机械电器、更换水冷设备、等吊车、 中修炉、非计划停电等所花时间的总和。

④冶炼时间(min/炉)。冶炼时间指冶炼每炉钢所需时间,计

算方法为

平均每炉冶时间=头 翦鬻需?m)

(1-4)

式中,实际出钢炉数不包括炼原料钢炉数。

⑤时间利用率(%)和功率利用率(%)。这是电弧炉生产能 力方面有重大影响的两个因素,能反映出电炉车间的生产组织能 力、管理、操作和维护水平。

时间利用率为一炉钢总通电时间与总冶炼时间之比,用Tu 表7K。

T — t2 +厶 “ tl+t2+t3+t4

(1-5)

式中h--上炉出钢至下炉通电的时间;

克--熔化时间;

¢3——精炼时间;

/4--冶炼过程中停电时间。

提高时间利用率即减少热停工时间。

功率利用率是指炼一炉钢实际耗电量与通电时以额定功率进行 的最大耗电量之比。用C2表示。

r _尸僖女+P⅜|t3

2 P额定(我+场)

式中P燈--熔化期的平均功率;

P精——精炼期平均功率;

Pei定一■炉用变压器额定功率;

⅛..熔化时间;

(1-6)

20

%——精炼时间。

1.3电弧炉擦钢的技术经济指标

提高功率利用率即要充分发挥使用变压器功率,尽量地延长最 大功率的时间。

(2)质量。质量方面的技术经济指标如下。

①合格率(%)。合格率指合格钢产量与实际检验产量的比 值,按钢种分月、分季、分年统计,又称质量合格率,计算方法为

合格率= ^^ftX 1。。% "

②废品率(%)。废品率指废品量与实际检验产量的比值,计 算方法为

废品率=I-合格率 (1-8)

(3)品种。品种方面的技术经济指标如下。

①品种完成率(%)。品种完成率指完成品种与计划品种的比 值,计算方法为

品种完成率=尋龍骞XIO0% (1-9)

②合金比(%)。合金比指合金钢合格产量占合格钢总产量的

比例,计算方法为

合金比=J^^yX(i)

有些钢厂还用高合金比来表明高合金钢(合金元素总量大于 10%的钢)比例的多少,即

高合金比=合受亶盒警鬃量X100% (1-11)

合格钢总产量

(4)消耗。消耗方面的技术经济指标如下。

①电力消耗(kw∙h/t)。电力消耗指生产It合格钢所消耗的 电能,计算方法为

滔雑一电弧炉用电量 (112、

电力消耗-合格钢产量 2)

②电极消耗(kg∕t)o电极消耗指生产It合格钢所消耗的电 极量,计算方法为

电极消耗哮關器 QT3)

21

第1章电弧炉隽钢技术概述

③钢锭模消耗(kg/t)o钢锭模消耗指生产It合格钢所消耗 的钢锭模质量,计算方法为

钢锭模消耗=

所耗用钢锭模质量

-合格钢产量-

(1-14)

④耐火材料消耗(kg/t)。耐火材料消耗指生产It合格钢所 消耗的镁砂、耐火砖等的质量,计算方法为

耐火材料消耗=所耗*縣需质量 (1-15)

炉龄、炉盖、盛钢桶均按寿命计算,单位为炉(次)。

⑤金属料消耗与钢铁料消耗(kg/t)o金属料消耗指生产It 合格钢所消耗的废钢、生铁及其他合金材料、氧化铁皮、铁矿石等 的总耗量,计算方法为

金属料消耗=

废钢+生铁+铁合金+氧化铁皮+铁矿石 合格钢产量

(1-16)

钢铁料消耗指生产It合格钢所消耗的废钢和生铁量称钢铁料 消耗,计算方法为

钢铁料消耗=編霜 S")

1. 3.2提高技术经济指标的主要途径

提高技术经济指标的主要目的是要使电弧炉生产达到优质、高 产、多品种、低消耗的要求,而产品质量的好坏是提高技术经济指 标的中心环节。从各项指标分析表明,质量与各项指标间具有紧密 的内在联系。如要完成计划产量指标,首先要确保在优质的前提下 增加合格钢产量,而合格钢产量的多少,又决定了电弧炉利用系数 的高低。又如品种完成率指标也就是要求生产具有一定数量的优质 合金钢。再如消耗方面,要降低生产每吨合格钢的单耗,除了降低 各项原材料定额消耗外,还必须确保质量合格。总之,要提高技术 经济指标,质量是个关键,又是中心,为了提高各项技术经济指 标,就一定要以质量为中心,做好以下几方面工作。

①不断提高操作技术水平,加强电弧炉炼钢的基本训练,尽 量缩短各项工艺操作的时间,尤其是缩短补炉、装料、接电极和扒

22

1.3电弧炉炼钢的技术经济指标

渣等操作的时间。

②进行冶炼工艺改革,改革现有冶炼工艺。如推广炉外精炼 工艺,各厂可根据具体条件,选择各种炉外精炼方法,氧化期强化 冶炼,扩大沉淀脱氧的比重,还原期强化脱硫等。

③挖掘潜力,增加产量。如为扩大炉产量而进行合理超装, 为提高变压器输出功率而改进电气设备等。

④“开源节流”,努力增加炉子的能量收入,减少能量损失。 如废钢预热,热装铁水,余钢余渣倒回炉,吹氧助熔、煤气助熔, 减少热停工,缩短补炉装料时间等。

⑤降低原材料消耗。如加强炉体和电极的维护,采用水冷挂 渣炉壁,加入铁合金要精打细算等。

23

第2章电弧炉热工基础和电弧炉设备

2. 1冶炼过程的能量供给与热交换

2.1.1电弧炉炼钢过程中的能址供给制度

电弧炉冶炼各个阶段的钢液具有一定的温度,温度制度是要靠 合理的能量供给制度来实现的,电弧炉炼钢的能量供给制度是指在 不同的冶炼阶段向电弧炉输入电弧功率的多少以及辅助能源的多 少,以下做简要分析。

(1)熔化期。电弧炉加入废钢铁料以后,电弧在固体炉料上面 和接近炉盖的区域起弧,弧光会辐射到炉盖,如果炉料的配加和布 置得比较合理,电极很快就会插入炉料内,电弧就会被炉料包裹。 当电弧被炉料包裹以后,直到炉料大部分被熔化,电弧暴露在熔池 面上为止,这一阶段,炉料宜接吸收电弧的功率,炉衬几乎不参加 热交换,所以电弧炉可以输入最大的电压和电弧功率,各类烧嘴在 这一阶段也要满功率地输入能量。

随着废钢的熔化,电弧暴露在熔池面上,炉衬参与了热交换, 熔池非高温区主要依靠炉衬辐射而加热,由于炉墙的位置和熔池之 间的夹角略大于90°,炉盖可以认为是与熔池液面平行的,所以可 以认为,在加热熔池方面,炉盖起着主要的作用。输入电弧炉电弧 功率的分配可以表示为

P⅛.弧=P有用功+P热损失+P炉衬储热 (2T)

式中P电弧..电弧的功率,kW;

P有用功一加热炉渣和钢液的功率,kW;

P热损失—通过炉衬和其他途径散失的功率,kW;

P炉衬储热——炉衬储存的能量,使得炉衬升温,kW。

随着冶炼的进行,炉衬的温度升高,炉衬储存能量的程度降

24

2. 1冶炼过程的能・供给与热交换

低,P热损失增加,P有用功由两部分组成,一部分是电弧直接辐射给 炉料或者熔池,另外一部分是首先辐射到炉衬,再从炉衬反射给熔 池,炉衬反射给熔池功率的大小,由炉衬的温度和熔池表面温度的 四次方之差来决定。

_ 4 Γ∕Tι+273√ /T2+273']

(J (2-2)

式中g-炉衬辐射给熔池面的热流,kW/m2 ;

TI--炉衬的内表面温度,℃;

T2--熔池表面上的温度,℃;

4/800——辐射系数,kW∕(m2 ∙ K2)o

角度系数取为1。

熔化期的温差大,这种传热可以大量的进行。随着熔池温度的 升高,这种传热的进行程度变小,当输入的电弧功率不变时,由于 熔池表面温度的升高,P炉衬储热将会下降,P热损失和P有用功将会增 加,P热损失的增加,将会增加冶炼的电耗,P炉衬储热的增加会引起 炉衬温度的升高。当温度升高到炉衬耐火度的时候,炉衬就会损 坏,特别是炉盖。为了减少热损失和延长炉衬、炉盖的寿命,输入 电弧炉的电弧功率要随着熔池温度的升高而降低。很多的时候,炉 衬的薄弱部位,是在废钢熔清70%左右穿炉的,就是以上传热因 素造成的。

(2)氧化期。氧化期由于脱碳反应的作用,熔池剧烈沸腾,熔 池内部的对流传热得到强化,钢液内部的温差小,为钢液的升温操 作提供了有利的条件。同时由于氧化放热反应,熔池的升温速度会 更快,所以要根据装入量和配碳量,合理地调整送电的档位和输入 电弧炉的电弧功率。

需要特别说明的是,在超高功率电弧炉的生产中,如果氧化期 脱碳反应能够正常地进行,温度控制得合理,即使是炉役后期的薄 弱处也很少穿炉。穿炉是在脱碳反应没有开始,熔池内部钢液之间 的传热较差,炉渣乳化以后经常发生,就说明了这一点。

(3)还原期。由于还原期冶炼的期间,熔池平静,熔池内部主 要是导热,钢液上下的温差大。此时尽管炉衬的温度已经很高,甚 至接近于炉衬耐火材料的耐火度,钢液升温还是很困难,所以不能

25

第2章 电弧炉热工基础和电菰炉设备

够大功率的送电,以免损伤炉衬。在普通功率的电弧炉生产中,在 还原期间,采用强化人工搅拌、底吹气搅拌、电磁搅拌,或者将还 原期移到钢包炉进行,是提高炉衬寿命的有利途径。

泡沫渣的应用,包括电弧炉的泡沫渣和精炼炉的泡沫渣,就是 通过埋弧达到提高黑度、屏蔽电弧、降低炉衬温度、提高炉衬寿命 的目的。三期冶炼的普通功率的电弧炉,炉衬的寿命在100〜300 炉之间;超高功率电弧炉的炉衬寿命,最高的可以达到IoC)O炉以 上,除了采用泡沫渣工艺以外,将还原期移到钢包炉进行,是主要 的影响因素之一。

2.1.2冶炼过程中的热交换

(1)传导传热。物体内部依靠分子、原子或电子的热运动(热 振动)而引起的热量传导过程称为传导传热。传导传热的基本定理 是傅里叶定律。单位时间内的传热量称为热流P,单位为J/s或者 W,而通过单位传热面的热流称为热流密度g,单位为J/(m2 • s) 或者W/m2。按傅里叶公式,有

dQ=-^4IdFdT (2-3)

即传导传热量与其在传热方向上的温度梯度at∕∂n和传热面 积dF以及传热时间dr成正比。式中,负号表示传热向温度下降 的方向;λ为热导率。

(2)对流换热。流体流经物体表面引起的热量传递称为对流换 热,发生在液体和固体之间,或者液体和气体之间、气体和固体之 间。按牛顿热流量方程

p=α(tL&)F (2-4) 式中 九一t2——流体与固体之间的温度差,℃;

F--换热面积,m2;

a——对流传热系数,W/(m2 • ℃)。

(3)辐射传热。由于物体内部分子、原子或离子的振动(或跃 迁),一切物体都向外界辐射电磁波,单位表面积辐射的热流量与 表面温度的关系遵循斯忒藩-玻耳兹曼定律。

φ=εσ(T+273)4 (2-5) 式中φ一一单位表面积辐射的热流量,W∕m2;

26

2. 1冶炼过程的能・供给与热交换

ε..物体黑度,在0~1之间取值;

σ一一黑体辐射常数(斯忒藩-玻耳兹曼常数),其值为5.672 ×10-8W∕(m2 ∙ K2);

T——物体的表面温度,℃。

固体在空气中冷却时的辐射散热计算公式为

—cθ×[(⅞F)4-(⅞FΓ]⑵ 6) 式中εw——固体表面黑度系数,在O〜1之间取值;

Q——黑体辐射系数,C0 =σ× IO8 =5. 672 W∕m2 ;

TW——固体表面湿度,℃;

Ta--环境空气温度,℃。

(4)电弧炉炼钢过程中升温的熠变计算。电弧炉炼钢过程中的 加热过程可以简化为恒压的过程。摩尔热容的定义是单位数量(通 常取ImoD的物质在加热或者冷却过程中温度升高或者降低IK所 吸收或放出的热量。摩尔热容用符号Gn表示,单位为J/(mol∙K), 炼钢条件下常用的是恒压热容Cp,.。

设在恒压下加热某物质,使其从298K经过相变温度r,熔点 Tf和沸点Tb达到T,则有

dH~nCptmdT (2-7)

对式(2-7)积分以后可以得到

QP = AH = JjgwCi>,m(sι )dT + MHl + j";nC»,m(sz)dT +

n∆Hf 十 J;WCp,∏,(2)dT + n∆Hb +]丁 nCρ,m (g)dT (2-8) 式中ʌHι. ∆Hf⅛∆Hb——物质的相变潜热、熔化潜热和汽化潜热。

例如,已知纯铁的熔点为1538°C,固态摩尔热容为17.47 + 2.48X 10 2 TJ∕(mol ∙ K),计算Ikg的铁从600K加热升温到 1600K的热量。将有关数据代入式(2-8),可以求出ImOl的从 600K加热升温到1600K的需要热量为

广1600 1 ∩∩∩

△H= nC^,m (17. 47 + 2. 48 X 10~2 T)dT =時[17∙47X

J 600 56

(1600 - 600)+ɪ × 2. 48 X 10~2 X (1600z - 6002)] = 799107(J)

27

第2章电弧炉热工基础和电弧炉设备

即熔化Ikg的铁共需要799107J的热量。

22电弧炉的基本构造

从电弧炉炼钢的形式上讲,有各种各样的电弧炉。从电流的频 率来讲,分为交流电弧炉和直流电弧炉两种。在电弧炉发展过程 中,交流电弧炉一直起着主导作用。目前电弧炉炼钢总产量占世界 总产钢的30%以上,但是世界上电弧炉炼钢使用的炉型中交流电 弧炉占有绝对优势,直流电弧炉炼钢所占的比例不大。目前世界上

图2-1电弧炉图

直流电弧炉的产量占电弧炉炼 钢的30%左右。

电弧炉的构造主要是由炼 钢工艺决定的,同时与电炉的 容量大小、装料方式、传动方 式等有关。电弧炉如图2-1所 示,基本结构如图2-2所示。

电弧炉的主要机械设备由 炉体金属构件、电极夹持器及 电极升降装置、炉体倾动装 置、炉盖提升和旋转装置等几 部分组成。

炉体是电炉最主要的装 置,它用来熔化炉料和进行各

种冶金反应,电弧炉炉体由金 属构件和耐火材料砌筑成的炉衬两部分组成。炉体的金属构件包括 炉壳、炉门、出钢槽、炉盖圈和电极密封圈。炉壳使用钢板焊成 的,其上部有加固圈。大炉子炉壳上部往往做成双层的,中间通水 冷却。炉门供观察炉内情况及扒渣、取样、加料等操作用,炉门口 平时用炉门盖掩盖,炉门一般通水冷却。小型电炉的炉门盖用人工 启闭,稍大的炉子用压缩空气或液压机构等启闭。出钢槽连在炉壳 上,外部用钢板焊成,内部砌耐火材料供出钢用。电弧炉的炉盖四 周是一个用钢板或型钢焊成的圆环形构件,称为炉盖圈,里面大多

28

2.2电弧炉的基本构造

图2-2 HGX-15型炼钢电弧炉结构简图

1-1号电极;2-2号电极;3—3号电极;4-电极夹持器;5-电极支承横臂;

6一升降电极立柱;7—升降电极液压缸;8一炉盖;9—提升炉盖链条; K)一滑轮;11一拉杆;12一提升炉盖液压缸;13-提升炉盖支承臂; 14-转动炉盖机构;15-炉体:16一摇架;17一支承轨道; 18—倾炉液压缸;19一出钢槽;20一电缆

通水冷却。炉盖用耐火材料砌成圆拱形。炉盖有3个呈正三角形对 称布置的电极孔,在电极孔与电极之间设有电极密封圈。电极密封 圈是用钢板做成的圆环形,里面通水冷却。

电弧炉在炼钢过程中,由于要不断地熔化炉料,同时在熔炼各 期要求供给不同的电能,因此电极需要随时升降来保证或调整电弧 的长度。电极通过电极夹持器装在电极升降装置上。电极夹持器可 以夹紧和松放电极。在熔炼过程中,电极的升降受电极自动调节装

29

第2章 电弧炉热工基础和电弧炉设备

置的控制。电极升降装置由横臂、立柱和传动机构组成,结构有活 动立柱式和固定立柱式两种,较大型的电炉一般都采用活动立柱式 结构。传动方式又有钢丝绳传动、齿轮和齿条传动、液压传动3 种,大型电弧炉多采用液压传动。

电弧炉在出钢时需要向出钢槽侧倾动,使钢液从出钢槽流出; 在熔炼过程中,为了便于扒渣操作,需要把炉体向炉门侧倾动,因 此电炉应具有炉体倾动装置。

电弧炉的装料方式有炉门装料和炉顶装料。炉门手工装料只适 用于很小的电炉。绝大多数电炉都采用炉顶装料。按装料时炉体和 炉盖位置变动情况的不同,炉顶装料可分为炉体开出式、炉盖旋转 式和炉盖开出式3种类型。

2. 3电弧炉本体结构

2.3.1炉体的金属构件

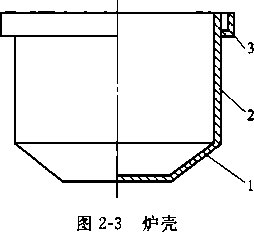

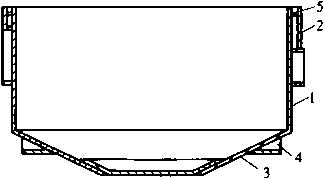

(1)炉壳。炉壳的结构如图2-3所示,炉壳包括炉身壳、炉壳

底和上部加固圈3部分,大多是用钢板焊接而成的。

I-炉壳底:2-炉身壳;3一加固圈

炉壳在工作过程中,除了承受 炉衬和炉料的重量外,还要抵抗顶 装料时的强大冲击力,同时还受到 炉衬被加热所产生的热应力。在正 常情况下,炉壳外表面的温度为 ιoo-i5or,当炉墙的耐火材料比 较薄的时候,炉壳的温度还会提 高,产生局部过热。目前许多钢厂 都采用备用炉壳,在热状态下调换 炉壳,以提高炉子作业率,这些都

要求炉壳有足够的强度和刚度。

炉壳钢板的厚度与炉壳直径大小有关,根据经验大约为炉壳直

径的1/200。通常炉壳钢板的厚度为12〜30mm。炉身壳做成圆筒形, 可以减少散热面积及热损失。炉门和出钢口四周的切口部分需用钢 板加固。容量20t以上的炉子在炉壳外面焊有水平和垂直的加固筋。

炉壳底有平底、截头圆锥形、球形3种,如图2-4所示。球形

30

2.3电■炉本体结构

底坚固,砌筑时用耐火材料最少,但制造比较 困难。目前多数采用焊制的截头圆锥形炉壳底, 与球形炉壳底比较,坚固性略差,所需的耐火 材料稍多,但制造和耐火材料的砌筑都较容易。 平底制造简单,但因有死角,砌筑时耐火材料 消耗较大,很少采用。

炉壳上沿的加固圈用钢板或型钢焊成。在 大中型电炉上都采用中间通水冷却的加固圈, 以增加炉壳的刚度,防止炉壳由于受热而变形, 保证炉壳与炉盖接触严密。近年来,炉壳加固 圈部分高度不断增大,渣线以上部分均通水冷 却,使炉壳变成一个带夹层的水冷炉壳,如图 2-5所示。水冷炉壳提高了炉墙的寿命,但热 损失较大。在加固圈的上部留有一个砂封槽, 使炉盖圈插入槽内,并填入镁砂使之密封。

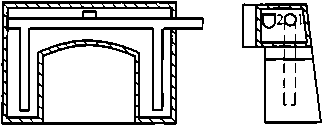

(2)炉门。炉门包括炉门盖、炉门框、炉

(a)平底

(b)截头圆锥形

图2-4炉壳底 的3种形式

门槛和炉门升降机构等几部分。对炉门的要求是:结构严密、升降 简便灵活,牢固耐用,同时各部分便于拆装。

图2-5水冷炉壳底结构

I-炉身:2-水箱;3-炉壳底:

4一撑板:5-砂封槽

炉门盖用钢板焊成,大多 数制成空心水冷式,这样可以 改善炉前的工作环境。炉门框 是用钢板焊成的一个"口"形 水冷箱,如图2-6所示。炉门 框的上部嵌入炉墙内,用以支 承炉门上部的炉墙。炉门框的 前壁做成倾斜的,和垂直线成 8。〜12°的夹角,以保证炉门 盖和炉门框之间能压紧,保持

密封良好,减少热量损失和保持炉内的气氛。同时在炉门盖升降时 还可起到导向作用,防止炉门盖摆动。炉门褴固定在炉壳上,作为 出渣用。有些厂把槛门坎做成斜底,增加炉衬的厚度,以防止在炉 门槛下面发生漏钢事故。

31

第2章 电弧炉热工基础和电31炉设备

图2-6炉门框

1-进水口; 2-出水口

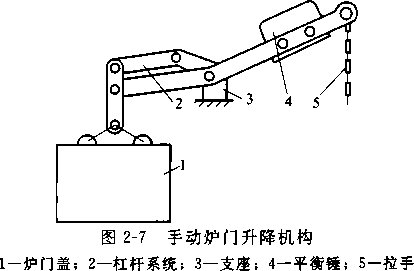

炉门升降机构有手动、气动、电动和液压传动等几种方式。手 动炉门升降机构通常用于小炉子,其构造为炉门盖吊在专门的杠杆 系统上,升降机构上装有平衡锤,如图2-7所示。

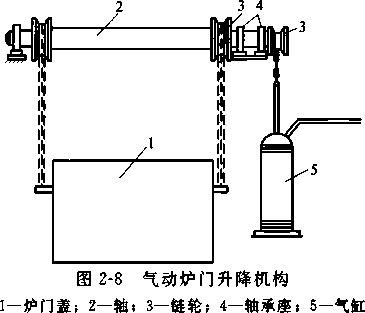

气动的炉门升降机构其炉门悬挂在链轮上,压缩空气通入气缸 带动链轮转动而打开炉门,在要关闭时将压缩空气放出,炉门依靠 自重下降,如图2-8所示。

32

2.3电SS炉本体结构

电动和液压传动的炉门升降机构比气动的炉门升降机构构造复 杂,但是能保证炉门盖在任一中间位置停止,而不限于全打开和全 关闭的两个极限位置。

中小型电炉一般只有一个炉门,而大型电炉为了加速炉子的修 补,便于推料、扒渣、吹氧等操作,在炉子侧面还增设一个辅助炉 门,两个炉门的位置互成90°。

(3)出钢槽和偏心炉底出钢。出钢槽由钢板和角钢焊成,固定 在炉壳上。槽内砌以大块耐火砖,目前很多厂采用预制整块的流钢 槽砖,砌筑方便,使用寿命长。出钢槽的长度取决于炉子的尺寸、 炉子在车间的位置及倾动机构的类型。在保证顺利出钢的前提下出 钢槽应尽量短些,以减少钢液的二次氧化和吸收气体。为了减少出 钢时钢液对盛钢桶衬壁的冲刷作用及防止出钢口打开后钢水自动流 出,出钢槽做成与水平面成8。〜12°的倾斜度。

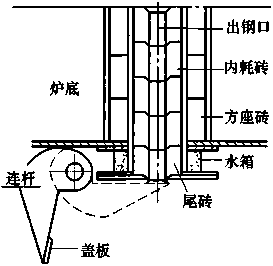

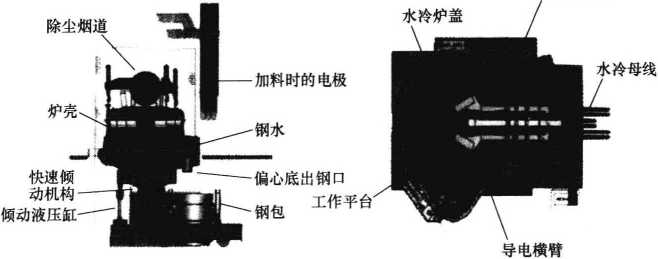

随着超高功率电弧炉的推广,并采用水冷炉壁和炉外精炼,要 求最大限度地增加水冷面积和实现无渣出钢,出钢槽出钢难以满 足。1979年4月,蒂森公司研制成功中心炉底出钢CBT (Centric Bottom Tapping)电弧炉,但仍难彻底地实现无渣出钢,且留钢留 渣困难。为此,曼内斯曼德马格公司、蒂森公司和丹麦特殊钢厂共 同开发电弧炉偏心底出钢EBT (Eccentric Bottom Tapping)技术。 1983年1月,第一台偏心炉底出钢电弧炉在丹麦特殊钢厂投产 (IlOt改造炉),之后迅速在世界各国得到普及。1987年6月,我 国第一台偏心炉底出钢电弧炉在上钢五厂建成投产,如图2-9所 示。和出钢槽出钢相比,其电气设备完全相同,炉身上部仍是圆 形。但炉身下部断面为鼻状椭圆形。在突出的鼻状部分的底部布置 出钢口。炉身下部突出的鼻状部分和上部圆形之间采用水冷块连 接。炉壁采用水冷炉壁块组装成水冷炉壁。

电弧炉偏心炉底出钢系统如图2-10所示。在总体结构上,它 在原出钢侧安装一突出炉壳的出钢箱以取代原来的出钢槽。出钢 箱内部砌筑耐火材料,并形成一小熔池,它与原炉底大熔池连通 且圆滑过渡。出钢口垂直地开在出钢箱小熔池的底部。出钢箱上 部设水冷盖板(其上开有操作孔),以封闭小熔池及清理与维护 出钢口。出钢口为双层结构,外层为方形座砖,内层为袖砖,层

33

第2章电弧炉热工基础和电弧炉设备

图2-9偏心炉底出钢电弧炉炉型简图

图2-10电弧炉偏心炉底出钢系统

与层间用镁质耐火材料填充,以便于袖砖的更换。出钢口的开闭可 通过开闭摆动式盖板完成。尾砖用水冷却。盖板和尾砖由石墨构 成,以防高温变形与保护炉子。电弧炉装料前,关闭出钢口盖板, 在出钢口内填入含10%Fe2O3的MgO-SiO2混合粉料,以堵塞出 钢口。

在工艺设计上,为达到彻底地实现无渣出钢及留钢留渣操作, 主要要确定出合理的出钢口中心到炉子中心的距离(偏心度)及出 钢口的大小,以保证在1〜2min内出完全部的钢水和炉渣。钢渣 既能出得尽又能留得住,且最大后倾角不大于12。〜15。,以便于出 钢口的维护等。表2-1为偏心炉底出钢电弧炉主要技术参数。

表2-1偏心炉底出钢电弧炉主要技术参数

|

项目 |

丹麦 |

德国TN |

德国BS |

国内厂A |

国内厂B |

|

平均出钢量/t |

110 |

128 |

43 |

10. 5 |

38 |

|

残留钢水量/t |

13.6(15) |

12. 5〜20. 8 (15〜25) |

14 〜16(6 〜7) |

10 〜15 | |

|

-变压器容量 /(MV ∙ A) |

3 |

12.5 |

34

2.3电at炉本体结构

续表

|

项目 |

丹麦 |

德国TN |

德国BS |

国内厂A |

国内厂B |

|

一次电压/kV |

6 |

35 | |||

|

二次电压/V |

200〜104 |

130〜350 (15 级) | |||

|

最大二次电流 /kA |

7.9 | ||||

|

炉壳直径/mm |

3240 (高 1520) |

4600 (高 3226) | |||

|

电极直径/mnɪ |

600 |

300(极 心圈直 径 700) |

•400(极心 圈直1050〜 1250可调) | ||

|

出钢时最大 倾角/(°) |

12 |

15(出钢 8 〜10) |

15 | ||

|

出钢口偏 心度/mm |

1985 |

2800 | |||

|

出钢口 直径/mm |

200 |

200 |

150 |

80 |

120 |

|

出钢时间/s |

120 |

140 |

110 |

60 〜120 |

150〜240 |

|

出钢管寿命/炉 |

200 |

100 |

350 |

87 | |

|

尾砖寿命/炉 |

150 |

100 |

150 |

大量的生产实践表明,采用偏心炉底出钢电弧炉与出钢槽出钢 相比,可取得以下显著效果。

①可彻底地实现无渣出钢和留钢留渣操作。炉内留钢量一般 控制在10%〜15%,留渣量可达到95%以上。为此,偏心炉底出 钢已成为"超高功率电弧炉一炉外精炼一连铸”短流程及直流电弧 炉的一项重要的必备技术之一,为氧化性出钢创造了必要的条件。

②电弧炉水冷炉壁的水冷面积可从出钢槽出钢的70%增加到 87%〜90%,从而提高炉衬寿命15%及扩大炉膛直径(德国BS公司 45t炉从原来的4. 2m扩大到4.6m)。耐火材料消耗可降低2.5〜 3. 5kg∕t,维修喷补炉衬的费用可减少60%,炉容量可扩大12. 5%。

③炉体后倾角从42。〜45。减少到12。〜15°,可缩短短网长度, 从而提高输入炉内的有功功率(10%〜33%)和功率因数(从

35

第2章电弧炉热工基础和电孤炉设备

0∙ 707提高到0.8),缩短冶炼时间3〜7min,可降低电耗15%〜 30%。此外,炉体倾动角减少可简化炉子设计(短网中的非磁性支 承架、电缆接头等有关连接构件受力状况改善,倾动摇架质量减 轻),且减少电极折断概率。

④缩短出钢时间75%,出钢温度可降低30(,因而可缩短冶 炼时间,降低电耗,降低电极消耗6%,生产率提高10%〜15%。

⑤出钢钢流短而垂直,且集中无分散,可减轻出钢过程中钢 一流的二次氧化及吸气,加上出钢时间缩短,钢中氢、氧和氮及夹 杂物的含量均有所减少。同时便于采用钢包加盖及氫气保护技术。

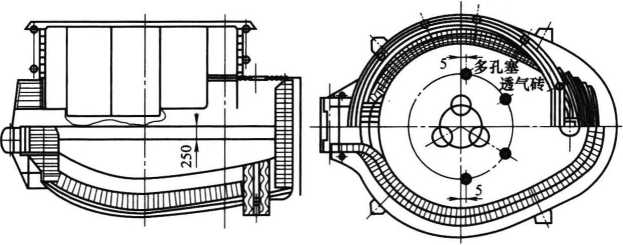

偏心底出钢存在出钢口附近钢水混合搅拌困难问题,该区域熔 池的成分和温度与其他区域相差较大。此外,炉底的维护也较出钢 槽出钢困难。为此,在设有底吹搅拌装置的电弧炉上,可在电极圆 到出钢口的直线上,约在其中心处设置一底吹搅拌多孔塞,以加强 该区域钢水的均匀混合搅拌。此外,在某些竖炉电弧炉内,由于其 结构上的特殊性,往往采用圆形底出钢RBT (Round Bottom Tapping) 技术,即把偏心底出钢的出钢口移向炉体圆筒内,靠近炉壁 的炉底处。

此外,还有虹吸出钢SBT (Side Bottom Tapping),水平无渣 出钢 HT (Horizontal Tapping) ʌ 偏位底出钢 OBT (Off Centre Bottom Tapping)及滑动阀门出钢SG (Slide Gate)等形式的出钢 方法。但普遍采用偏心底出钢形式。

偏心炉底出钢电弧炉的主要经济指标及经济效益如表2-2 所示。

表2-2菓厂偏心炉底出钢电弧炉的主要经济指标及经济效盖

|

项目 |

EBT电弧炉 |

原有的电弧炉 |

比 较 |

|

冶炼时间/min |

127 |

167 |

-40 |

|

冶炼电耗/(kW∙ h∕t) |

449 |

512 |

-63 |

|

电极消耗/(kg /t) |

5.3 |

6. 74 |

-1. 44 |

|

炉寿命/炉 |

87 |

73 |

+ 14 |

|

出钢口寿命/炉 |

87 | ||

|

自动出钢率/% |

95 |

36

2.3电張炉本体结构

续表

|

项目 |

EBT电孤炉 |

原有的电弧炉 |

比 较 |

|

耐火材料消耗/(kg /0 |

18 |

22 |

-4 |

|

年经济效益/万元 |

(20 元∕t)51. 33 | ||

|

[H]∕% |

O. OOO34—0. 00045 |

O. OOo6〜0. 0007 |

-0. 0003 |

|

[0]/% |

0. 006—0. 0065 |

0. 0065—0. 007 |

-0. 0005 |

|

[N]∕% |

0.004—0. 0053 |

0. 0056〜8 0062 |

一0. 0015 |

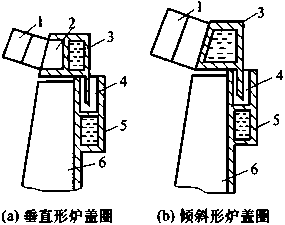

(4)炉盖圈。炉盖圈用钢板焊成,用来支承炉盖耐火材料。为

了防止变形,采用水冷炉盖圈。水冷炉盖圈的截面形状通常分为垂

直形和倾斜形两种,如图2-11所示。倾斜形内壁的倾斜角约

22.5。,这样可以不用拱脚砖。

炉盖圈的外径尺寸应 比炉壳外径稍大,从而使 炉盖的全部重量支承在炉 壳上部的加固圈上,而不 是压在炉墙上。炉盖圈与 炉壳之间必须有良好的密 封,否则高温炉气会逸出, 不仅增加炉子的热损失和 使冶炼时造渣困难,而且 容易烧坏炉壳上部和炉盖 圈,在炉盖圈外沿下部设 有刀口,使炉盖圈能很好 地插入到加固圈的砂封槽内。

图2-11炉盖圈截面形状

1-炉盖:2-拱脚砖;3-炉盖圈; 4-砂槽;5-水冷加固圈;6-炉墙

为了使炉盖在炉子倾动时不致滑动,

在炉壳上应安装阻挡用螺栓或挡板。

(5)电极密封圈。为了使电极能自由地升降,以及防止炉盖受 热变形时折断电极,要求电极孔的直径应比电极直径大40〜

50mmo电极与电极孔之间这样大的间隙对冶炼十分不利,造成大 量的高温炉气逸出,不仅增加了热损失,而且容易造成炉盖上部的 电极温度升高,氧化激烈,电极变细而易折断,为此需采用电极密 封圈。此外,密封圈还可以冷却电极孔四周的炉盖,提高炉盖的寿

37

第2章电孤炉热工基础和电弧炉设备

命,以及有利于保持炉内的气氛。

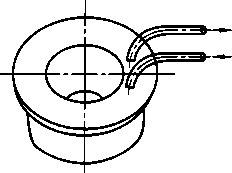

密封圈的形式很多,常用的是环形水箱式,如图2-12 (a)所 示。它是用钢板焊成的,为了减少电能的损失,不宜做成一个整 环,在圆环上应留有20〜40mm的间隙,或在分开处嵌入一块非 磁性材料的钢板,以避免造成回绕电极的闭合磁路。在大型电炉 上,密封圈是用非磁性钢制成的。

有些电炉上也用蛇形管式密封圈,如图2-12 (b)所示。它是用 无缝钢管弯成,对电极冷却作用良好,但密封性差,易被烧坏,现 在很少使用。国外尚有采用气封式电极密封圈的,如图2-13所示。从 气室喷出压缩空气或惰性气体冷却电极,并阻止烟气逸出。

(a)环形水箱式电极密封圈 (b)蛇形管式电极密封圈

图2-12电极密封圈

电极密封圈的外径为电极直径的1.5〜2.0倍,内径比电极直 径大20~40mm,高度约是电极直径的0. 9〜1. O倍。

通常密封圈全部嵌入炉盖砖内,仅留一个凸缘露在炉盖外部, 如图2-14所示。这样可提高炉盖的寿命。

图2-13气封式电极密封圈

图2-14电极密封圈

1-电极:2-密封圈:3-炉盖

38

2.3电孤炉本体结构

密封圈及其水管应与炉盖圈绝缘,以免短路。如果炉盖砖在高 温下电阻不够(尤其是中心部分),或是密封圈对地绝缘过小,密 封圈有时会与电极发生电弧而被击穿。

2.3.2炉缸

炉缸一般采用球形和圆锥形联合的形状,底部为球形,熔池为 截头圆锥形,圆锥的侧面与垂线成25。角,球形地面的高度约为钢 液总深度的20%。球形底部的作用在于熔化初期易于聚集钢水, 既可以保护炉底,防止电弧在炉底直接接触耐火材料,又可以加速 熔化,使得熔渣覆盖钢液减少钢液的吸气降温,圆锥部分的侧面和 垂线成25°角,保证电弧炉倾动20°左右就可以把钢液出干净,并 且有利于热修补炉衬的操作。熔池小钢液的体积可以表示为

V=MV0 (2-9)

式中,V——熔池中钢液的体积,m3;

M一电弧炉设计的公称容量,t;

Vo——钢液的质量体积,设计时取125m3/t。钢液面的直径 与钢液的深度之比为3. 5〜5. 5。

2. 3. 3炉腫

炉膛一般也是锥台形。炉墙的倾角一般为6°~7°之间,炉墙的 倾斜是为了便于补炉操作。倾角过大会增加炉壳的直径,热损失增 加,机械装置也要增大。炉膛的高度是指电弧炉熔池斜坡平面,即 炉墙角到炉壳上沿的高度。炉膛高度要保持在一个合理的高度,以 避免炉顶过热和影响加料的操作。炉膛过高,散热损失加大,而且 要求厂房的高度也要相应的增加。一般来讲,5t以下的小电弧炉, 炉膛高度和炉膛的熔池直径之间的比在0. 5〜0. 6;容量在10~20t 的电弧炉,炉膛高度和炉膛的熔池直径之间的比在0.25〜0.5; 80-180t的电弧炉在0.2〜0.25之间。随着电弧炉容量的增加, 相对高度减小,是为了缩短电极长度、母线长度,以减少电阻和阻 抗,同时降低厂房的高度。

2. 3.4炉顶拱度

电弧炉的炉顶是一段圆弧形状。由于电弧炉炉顶的重量较大, 对于砖砌的5t电弧炉来讲,炉顶的重量接近5t,对于水冷炉盖来 讲,有的超过Iot以上。电弧炉炉顶中心部位的小炉盖采取预制

39

第2章电弧炉热工基砒和电弧炉设备

块,或者水冷、半水冷的炉盖。电弧炉炉盖既受高温作用,又经常 受温度由高温到低温的剧变作用,对耐火材料要求较高。以前主要 用硅砖砌炉盖,它的耐火度在1690〜1710(之间,随着电弧炉冶 炼强度的增加,炉温增高,加上硅砖面急冷急热性和抗碱性渣侵蚀 能力均差,硅砖炉顶已不能满足要求。目前大都采用耐急冷急热性 好、耐火度为1750〜1710(的高铝砖来砌炉盖。高铝砖使用中的 缺点是在高温下对石灰粉末和含氧化铁的碱性渣抵抗能力较差。传 体在石灰粉末和氧化铁的作用下,逐层剥落,甚至熔化,进入炉渣 后还会使渣子变得很稀。因此,有厂已采用耐火度更高,在 2100(左右,抗碱性能力更强的铝镁砖来砌炉盖的主要部分,只在 电极孔和加料孔附近仍用高铝砖。极高功率电炉的炉顶采用水冷炉 盖,电极小炉盖采用外圈水冷的高铝质预制块。

此外,采用砖砌的拱顶,由于拱顶的内表面比外表面小,这样 可以采用上大下小的楔形砖砌筑,砖与砖之间彼此楔紧,使拱的稳 定性更大。在冶炼实际中,带有电极孔的炉盖中央部分寿命最低, 有了一定的拱度,使中央部分离炉内的高温区远些也有利于提高炉 盖的寿命。但是这个拱度也不能过分提高,否则在出钢时,炉顶传 就容易翻落。

2. 3.5炉墙与炉门

确定炉墙厚度的原则是为了提高炉衬寿命和减少热损失。炉墙 厚度一般在230〜250mm之间。炉门的尺寸应该尽量小,只要能 够满足工艺操作就可以。一般设计中炉门宽与熔池直径之比在 0.2〜0.3之间,炉门的高与宽之比在0.75〜0.85之间。炉门槛平 面与渣面平齐,也可以比渣面高20〜40mm。采用三期冶炼、容量 在20t以上的普通电弧炉,通常在炉门侧面还设有一个辅助工 作门。

2.3.6炉衬

电弧炉的炉衬分为炉底和炉墙,目前最前沿的技术之一就是: 炉墙一般采用镁炭砖砌筑,炉底有采用炉底不定形捣打料修砌的, 也有采用砖砌的。

由于炉墙位于炉坡墙脚上,炉墙底部的镁炭砖的砖长度要比炉 墙的长,如墙脚的砖比炉墙的薄,墙脚一经钢渣侵蚀,炉墙就有倒

40

2.3电弧炉本体结构

塌的危险;另外,一般渣线均在炉城墙脚附近,炉坡墙脚厚些,补 炉镁砂很容易补在墙脚的凸出部分之上,不易滚下,这对提高炉衬 寿命有好处。

此外,炉坡倾角一般要小于25°。25。在物理上又叫自然堆角。砂 子等松散材料堆成堆后,它的自然堆角正好是25。。之所以把炉坡筑 成25。,也可以小一些,是因为当炉坡被侵蚀后,可投补镁砂或打结 料去修复它,利用镁砂自然滚落的特性可以很容易使炉坡恢复原有 的形状,这就有利于保持熔池应有的容积,稳定钢液面的位置,方 便冶炼的工艺操作。如果炉坡角度大于25°,镁砂不能自然落下,就 会造成炉坡上涨,减少了熔池容积,就会提高钢水面,对操作不利。

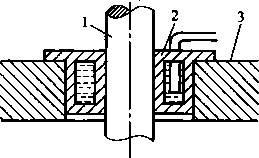

一座超高功率直流电弧炉的尺寸和数据见图2-15和表2-3。

|

名 称 |

符号 |

数 值 |

|

水冷壁内径/mm |

7400 | |

|

电极直径/mm______________ |

710 | |

|

炉壳直径/mm |

-_ |

7300 |

|

炉壳高度/mm_____________ |

' 3580 | |

|

-炉膛内径/mnΓ |

6248 | |

|

双炉体中心间距/mm |

E |

16000 |

41

第2章电弧炉热工基础和电弧炉设备

续表

|

________名 称 |

符号 |

数 值 |

|

炉膛内容积/m3 |

Vi |

180 |

|

熔池容积/m3_______________ |

V2 |

36. 6 |

|

钢水焙池最大高度/mm — |

_______Hb_______ |

1430 |

|

夹持器低位到炉底的距离/mɪp- |

________Lb_________ |

6760 |

|

石墨电极行程/mm |

____U____ |

5680÷800 |

|

钢水高度/mm |

1113 | |

|

伊底耐火材料厚度/mɪn |

1100 |

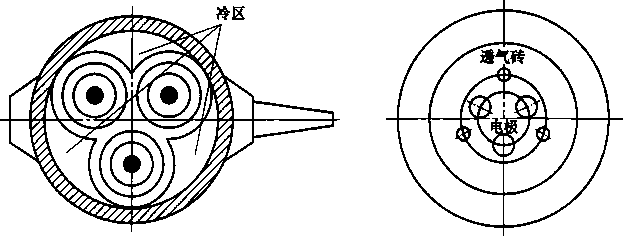

2. 3. 7 电极位置

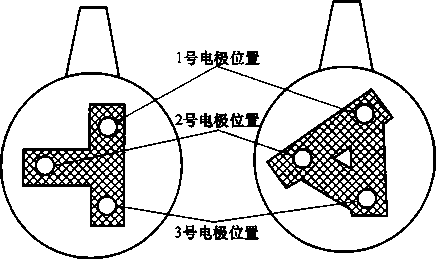

(1)交流电弧炉电极。将三个电极从炉盖上的电极孔插入炉 内,排列成等边三角形使得三个电极的圆心在一个圆周上,叫做电 极的极心圆,电极的极心圆确定了电极和电弧在电弧炉中的位置。 电极的极心圆分布太大,将会加剧炉壁的热负荷,影响炉衬寿命; 太小,又会造成电弧炉内的冷区面积扩大,影响冶炼。一般电极的 极心圆分布半径和熔池半径之比在0. 25-0. 35之间,大电弧炉和 超高功率电弧炉的比值还要小一些。

(2)直流电弧炉底电极。直流电弧炉炼钢的最大特点就是电流 方向和大小是恒定的,电压没有闪烁。交流电弧炉炼钢的电流方向 和大小是交变的,做周期性的变化,直流电弧炉的电流没有交流电 弧炉的集肤效应,所以一般直流电弧炉只有一根石墨电极,采用风 冷或水冷棒式的底电极2〜3根,也有采用多触针式的底电极,还 有导电弧炉底式的底电极。通常情况下底部的为阳极,顶部的石墨 为阴极。

2.4电弧炉机械设备

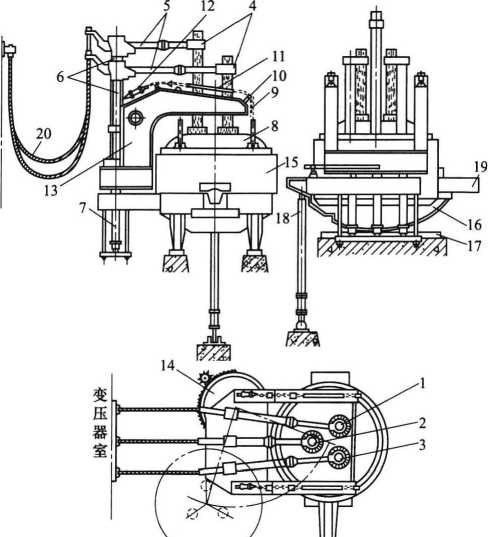

电弧炉的机械设备包括:电极夹持器、电极立柱、电极升降机 构、氧枪机构、供氧阀站、各类介质气体的阀站、EBT滑板机构、 炉体倾动机构、炉盖旋出或开出机构、除尘系统、各类的水冷件、 废钢预热设备、钢包车等。一座超高功率电弧炉的设备基本全貌见 图 2-16o

42

2.4电■炉机械设备

炉盖提升臂

图2-16 一座电弧炉的视图全貌

2. 4.1电极夹持器

电极夹持器有两个作用,一是夹紧或松放电极,二是把电流传 送到电极上。电极夹持器由夹头、横臂和松放电极机构3部分 组成。

夹头可用钢或铜制成。铜的导电性能好,电阻小,但机械强度 较差,膨胀系数大,电极容易滑落,而且铜夹头造价较高。近年 来,很多厂改用钢制的夹头,制造及维修容易,强度高,电极不易 滑落,其缺点是电阻大,电能损耗增加。为了减少电磁损失,用无 檄性钢或合金制作效果更好。夹头内部通水冷却,这样既可保证强 度,减少膨胀,又可减少氧化和降低电阻。电极夹头和电极接触表 面需良好加工,接触不良或有凹坑可能引起打弧而使夹头烧坏。

电极夹头固定在横臂上。横臂用钢管做成,或用型钢和钢板焊 成矩形断面梁,并附有加强筋。横臂上设置与夹头相连的导电铜 管,铜管内部通以冷却水,既冷却导电铜管,又冷却电极夹头。横 臂作为支持用的机械结构部分,与电极夹头和导电铜管之间需要很 好绝缘,而且导电铜管与支持的机械结构之间应有足够的距离,大 型电炉横臂的机械结构是用无磁性钢做成的,以避免横臂机械结构 产生涡流发热。横臂的结构还要保证电极和夹头位置在水平方向能 做一定的调整。

近年来,在超高功率电孤炉上出现了一种新型横臂,称为导电

43

第2章电孰炉热工基砒和电弧炉设备

横臂。它由铜钢复合板或铝钢复合板制成,断面形状为矩形,内部 通水冷却,取消了水冷导电铜管、电极夹头与横臂之间众多绝缘环 节,使横臂结构大为简化。同时也减少了维修工作量,减少了电能 损耗,向电弧炉向输送的功率也可以增加。

夹紧和松放电极的方式很多,有钳式、楔式、螺旋压紧式和气 动弹簧式等几种。钳式电极夹持器、楔式夹持器和螺旋压紧式夹持 器构造都比较简单,但操作不方便,松紧电极时必须到炉顶平台上 操作,目前已很少采用。

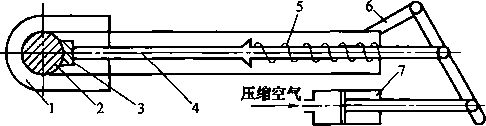

现在广泛采用的是气动弹簧式电极夹持器,它利用弹簧的张力 把电极夹紧,靠压缩空气的压力来放松电极。这种夹持器又分为顶 杆式和拉杆式两种。弹簧顶杆式如图2-17所示,它依靠弹簧的张 力通过顶杆将电极压于夹头前部,在气缸通人压缩空气后,通过杠 杆机构将弹簧压紧,电极被放松。拉杆式夹持器如图2-18所示, 它依靠弹簧的张力带动拉杆,再通过杠杆机构将电极压紧于夹头后 部。通入压缩空气后,弹簧被压紧,电极被放松。一般认为拉杆式 较好,因为顶杆式的顶杆受压容易变形。同时,在高温下工作的夹 头(尤其是铜制的)前部容易变形,造成电极与夹头间接触不良而 发生电弧。弹簧式电极夹持器还可以采用液压传动,其工作原理与 气动的相同,只是油缸离电极要远些,最好采用水冷。

图2-17气动弹簧顶杆式夹持器示意图

I一夹头:2-电极:3-压块;4一顶杆,5-弹簧:6一杠杆机构:7一气缸

2. 4.2电极升降机构

电极升降机构用以升降电极。电极升降机构有升降车式和活动 支柱式两种类型。小型电弧炉过去多采用升降车式机构,这种机构 比较简单,由钢丝绳滑轮组软连接,也有采用齿条硬连接代替钢丝 绳滑轮组的连接。大中型电弧炉均采用机械电机或液压驱动,活动 支柱式的升降设备的高度较小,采用液压系统驱动。

44

2.4电泵炉机械设备

图2-18弹簧拉杆式夹持器示意图

1一拉环:2-杠杆机构;3一拉杆;4-弹簧;5-气缸:6-电极

电极升降机构必须满足下列要求。

①升降灵活,系统惯性小,启动、制动快。

②升降速度要能够调节。上升要快,否则在熔化期易造成短 路而使高压断路器自动跳闸;下降要慢些,以免电极碰撞炉料而折 断或浸入钢液中。

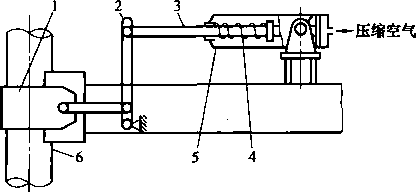

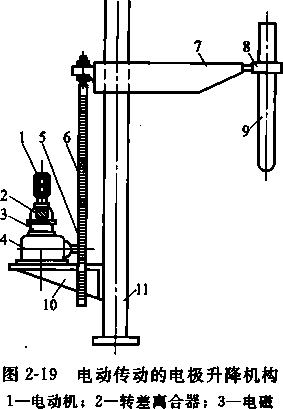

电极升降机构有液压传动和电动两种方式。电动传动的升降 机构如图2-19所示,通常用电动机通过减速机拖动齿轮齿条或 卷扬筒、钢丝绳,从而驱动立柱、横臂和电极升降。为减少电动 机的功率,常用平衡锤来平衡电极横臂和立柱自重。电动传动既 可用于固定立柱式,也可应用于活动立柱式。目前国内已采用交 流电动机调节器取代直流电动机调整,交流变频调速也日趋 流行。

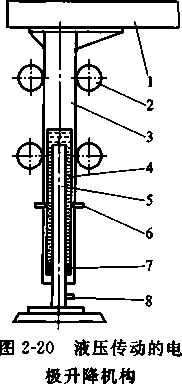

液压传动升降机构如图2-20所示。升降液压缸安装在立柱内, 升降液压缸是一柱塞缸,缸的顶端用柱销与立柱较接。当工作液由 油管经柱塞内腔通入液压缸内时,就将立柱,横臂和电极一起升 起。油管放液时,依靠立柱、横臂和电极等自重而下降。调节进出 油的流速就可调节升降速度。液压传动一般只适用于活动立柱式。 液压传动系统的惯性小,启动、制动和升降速度快,力矩大,在大 中型电炉上已广泛采用。

电极升降还要有足够的行程,电极最大行程可由式(2-10) 确定。

L=Hi+H2+(100~150) (2-10)

45

第2章 电弧炉热工基础和电亜炉设备

制动器(抱闸);4一齿轮减速箱;

5-齿轮;6-齿条:7一横臂;

8-电极夹持器;9-电极:

10一支架;Il-立柱

1一横臂;2一导向滑轮;

3-立柱;4-液压缸体;

5一柱塞;6—销轴;

7一密封装置;8-油管

式中L..电极最大行程,mm;

Hl——电炉底最低点到炉盖最高点的距离,mm;

H2--熔炼2〜3炉所需电极的储备长度,mm; 100-150—考虑炉盖上涨所留的长度,mm。

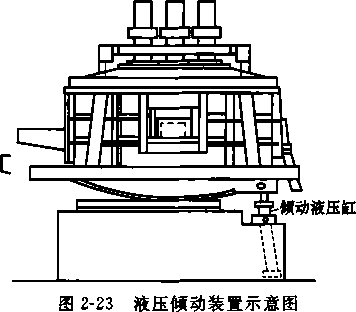

2. 4.3炉体倾动机构

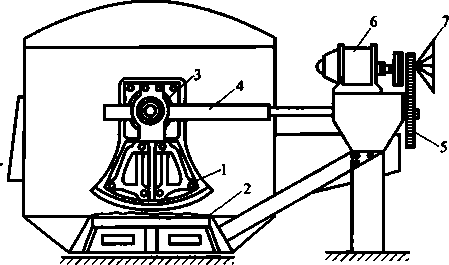

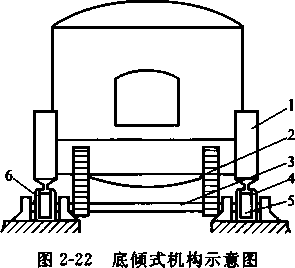

炉体倾动机构用以倾动炉体,向出钢口方向倾动10。〜15。 (EBT形式出钢)或者30。〜25° (出钢槽出钢)出钢;向炉门方向 倾动以使出渣。目前可分为侧倾和底倾两种。侧倾如图2-21所示, 这种机构简单,但由于炉子全部重量都落在两个扇形齿轮上,倾动 时炉壳受到的压力很大,易使炉壳变形,所以一般只用于3t以下 的小炉子上。

底倾机构目前常见有三种,一种是由电动机带动装有两个倾动 齿轮的长轴旋转,长轴上的倾动齿轮与固定在炉底下的两根扇形齿 条啮合,并随之运动而带动炉体倾动,如图2-22所示。另一种底

46

2.4电弧炉机械设备

图2-21侧倾机构示意图

1 一扇形齿轮;2一水平齿条:3一带螺纹的滑块:2-2丝杠;

5—减速齿轮,6-电动机:7-手动轮

倾机构是由齿轮带动两根固定 在炉底上的直齿条运动而使炉 子倾动的。第三种是位于炉体 框架下,炉门左侧由伸缩液压 缸实现的,在炉底钢结构框两 侧有直线齿轮条,在圆形炉底 两侧设有圆弧齿轮配合实现齿 条和齿轮的啮合,保证倾动的 平稳,这种形式主要用于容量 较大的电弧炉,见图2-23。

2∙4.4炉盖旋出或开出机构

现在电弧炉除去容量极小

1 一傾动摇架;2一弧形齿条:3一便动长轴;

4-倾动齿轮,5-手托轮;6-有槽托轮

的以外,都是采用炉顶装料。炉顶装料能缩短装料时间,减轻劳动 强度,并且可以充分利用炉膛的容积和装入大块炉料。

根据装料时炉盖和炉体相对移动的方式不同,炉顶装料可分为

炉盖旋转式、炉体开出式和炉盖开出式3种类型。

(1)炉盖旋转式。加料时,先将电极和炉盖抬起,然后使炉盖 与固定支柱一起绕垂直轴向外旋转。当料加完后再将它们旋回原 处,放下炉盖并盖紧。这种型式结构轻便,电极炉盖不受振动,但

47

第2章电弧炉热工基础和电弧炉设备

要有强有力的旋转轴和大功率的电机和传动机构,对于水冷炉盖的 旋转,一般采用液压马达进行旋转。

(2)炉盖开出式。加料时,先将炉盖吊起在吊架上,然后炉盖 连同吊架、支柱一起开向出钢槽一边,装完料后再开回原地。这种 结构缺点是炉盖受到震动的冲击严重,短网需要额外加长,所以采 用的较少。

(3)炉体开出式。装料时,先将炉盖抬起,然后炉身由电动机 驱动向炉门一边开出,装完料后再开回原地。这种形式要求炉前必 须有一定位置,可使炉前操作平台开出,炉体开动时需要较大功率 的台车,但它克服了上面两种装料法的缺点,所以目前被广泛采用 在20t以下的电弧炉。但是受到台车的能力限制和不稳定因素的影 响,大型的电弧炉一般都采用炉盖旋出的形式进行加料操作。

2.4.5废钢预热装置

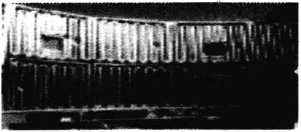

不同的电弧炉有不同的废钢预热装置,废钢预热装置大多数是 用水冷件构成的炉顶上部的竖井或者是电弧炉侧面的废钢预热窑。 典型的见图2-24和图2-25。

2. 4.6水冷装置

电弧炉生产过程中,炉内温度可高达1800(以上。对于炉衬 (包括炉盖)、炉门、炉顶机械设备的寿命威胁很大,也使炼钢操作 工的工作条件恶化,劳动作业环境的温度升高,因此,电弧炉构件

48

2.4电9t炉机械设备

中许多都采用水冷却来降温,以便提高使用寿命和改善劳动条件, 优化工艺结构。常■见用水冷却的构件有:电极夹持器、炉盖圈、水 冷炉盖(图2-26)、电极孔水冷圈、水冷炉壳(也叫水冷盘,一般 使用在渣线的上部,图2-27)、炉门框、炉门及炉门挡板,水冷烟 道等。由于冷却水通过高温区后,水温升高,有时还有蒸汽产生, 必须将这些热水、热汽迅速排出,让冷水顺利流入才能保证水冷的 效果。由于热水比冷水轻,水蒸气更轻,只有当出水管布置在构件 的上部,才能使这些热水、热汽顺利排出。反之,如果进水管在上

49

第2章电弧炉热工基础和电弧炉设备

面,出水管在下面或低于构件上部水平面时,就会有一部分热水或 热汽上升到上面的进水管附近,形成汽袋,其中的热水和热汽不能 顺利排出,在高温作用下,温度和压力不断增加,当汽袋中水汽的 压力加大到超过进水压力时,冷水就不能进入构件,炉膛传给水冷 构件的热量全部被用来加热构件中的水,使它很快汽化,产生巨大 压力,直至构件爆开。因此,在设计水冷构件时,一定要合理布置 进水和出水管的位置。目前水冷件的发展是以高速水冷盘和喷淋水

冷炉盖为发展方向的。

图2-26带有除尘弯管的电炉水冷炉盖

图2-27水冷炉壳的局部图

2. 4.7偏心炉底出钢机构

EBT机构通常是由滑板机构和气动(或者液压)驱动机构组 成的,还有相应的控制阀站。电弧炉的尺寸和形状是电弧炉设计的 重要部分。确定炉型尺寸的原则是:首先要满足炼钢的要求,其次 要有利于电弧炉炼钢过程的热交换,热损失要小,能量能够得到充 分的利用,还要有较高的炉衬寿命。图2-28和图2-29是EBT出钢 形式的电弧炉结构简图。

图2-28 EBT出钢形式的电弧 炉结构简图

图2-29 EBT出钢形式的电弧

炉俯视图

50

2.4电弧炉机械设备

2.4.8补炉机

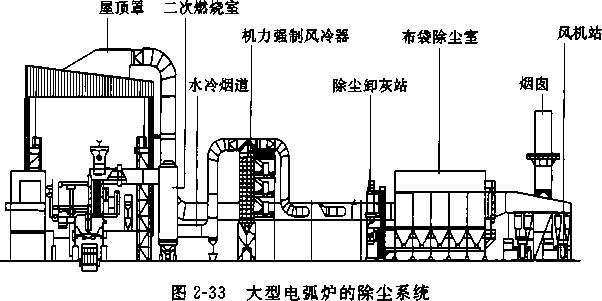

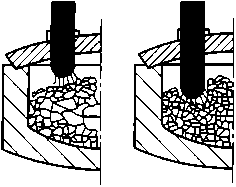

电弧炉在冶炼过程中,炉衬由于受到高温作用以及钢水冲刷和 炉渣侵蚀而损坏,每次熔炼后应及时修补炉衬。人工补炉的劳动条 件差、劳动强度高、补炉时间长、补炉质量受到一定限制,因此现 在广泛采用补炉机讲行补炉。补炉机的种类很多,主要有离心式补 炉机和喷补机两种。离心补炉机的效率比较高。这种补炉机用电动 机或气动马达作驱动装置。图2-30所示为离心式补炉机,其驱动 装置采用电动机,电动机旋转通过立轴传递到撒料盘。落在撒料盘 上的镁砂在离心力作用下,被均匀地抛向炉壁,从而达到补炉的目 的,补炉机时用吊车垂直升降的。补炉工作可以沿炉衬整个圆周均 匀地进行。其缺点是无法局部修补,并且需打开炉盖,使炉膛散热 加快,对补炉不利。

图2-30离心式补炉机

(料仓容积0.8m* 抛料能力2000kg/min,电动机特性;ROR-2, 7kW, 250/min) 1一电动机:2-吊挂杆;3一带挠性电缆的托架;4-石棉板;5一传动轴;

6一调节环;ZL撒料盘I 8-料仓;9一电动机外罩

51

第2章电SL炉热工基础和电弧炉设备

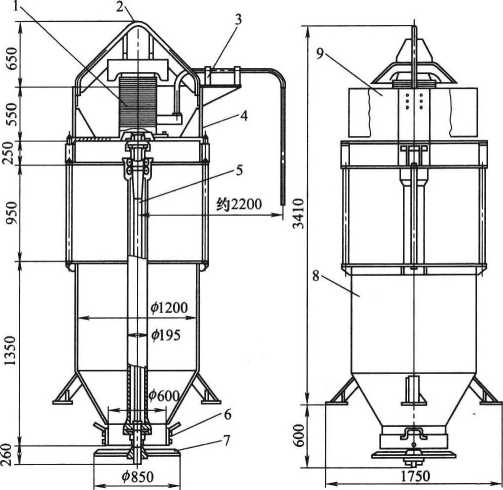

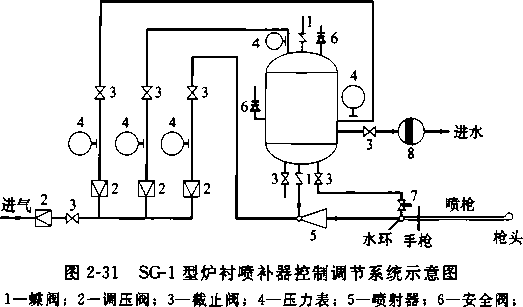

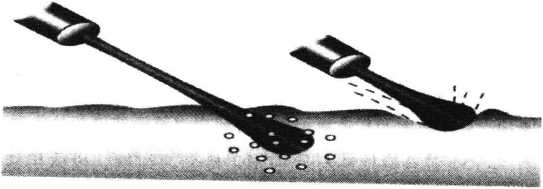

喷补机是利用压缩空气将补炉材料喷射到炉衬上。从炉门插入 喷枪喷补,由于不打开炉盖,炉膛温度高,对局部熔损严重区域可 重点修补,并对维护炉坡、炉底也有效。与转炉喷补机一样,电弧 炉喷补方法分为湿法和半干法两种。湿法是将喷补料调成泥浆,泥 浆含水量一般为25%〜30%。半干法喷补的物料较粗,水分一般 为5⅜~10⅜o半干法和湿法喷补装置与转炉使用喷补装置相同。 喷补器控制调节系统如图2-31所示,喷枪枪口形式如图2-32所 示。喷枪枪口包括直管,45。弯管,90。弯管和135。弯管4种形式。 喷补料以冶金镁砂为主,黏结剂为硅酸盐和磷酸盐系材料。

7一针形阀,8一过滤器

图2-32 4种喷枪枪口形式与喷补炉衬部位示意图

52

2.4电9K炉机權设备

2.4.9排烟除尘装置系统

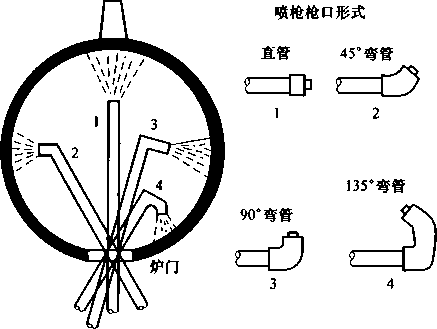

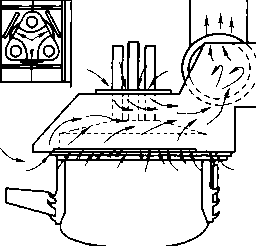

除尘系统包括水冷烟道、燃烧室、沉降室、屋顶罩等组成。除 尘系统如图2-33所示。

(1)电弧炉烟气和烟尘。电弧炉在整个冶炼过程中均产生烟 气,不同时期烟气量不同。氧化期吹氧时,烟气量最大,其次是熔 化期,还原期最小。电弧炉烟气量如表2-4所示。炉内排烟方式为 500~1200m3∕(h ∙ t);炉外排烟方式,因有厂内空气混入,为 5600~9000m3∕(h ∙ t)o炉内排烟方式的排烟温度为1000 ~ 1400℃;炉外排烟方式的排烟温度为100〜1601。

表2-4电弧炉烟气■

|

项 目 |

排烟量/[m3∕(h ∙ t)] | |

|

炉内直接 (四孔)排烟 |

普通电弧炉(≤300kV∙ A∕t) |

500〜700 |

|

高功率电弧炉(<45OkV・A∕t) |

700~800 | |

|

超高功率电弧炉(>60OkV ∙ A∕t) |

800〜IOoO | |

|

超高功率电弧炉,有氧-油烧嘴 |

1000—1200 | |

|

炉外排烟 |

一般局部罩 |

5600~7000 |

|

屋顶排烟罩 |

900 | |

|

整体封闭罩 |

4000〜7000 | |

电弧炉烟气的主要成分是CO、N2、CO2、O2,当空气过剩系 数a = 0. 5~3时,各成分含量见表2-5。

53

第2章电弧炉热工基础和电弧炉设备

|

______________表2-5电弧炉烟气成分 单位:% | ||||

|

成分 |

CO2 |

CO |

O2 |

N2 |

|

含量 |

12 〜20 |

”34 |

5〜14 |

45 〜74 |

在不同冶炼阶段CO和Nz含量变化如表2-6所示。

|

___________表2・6不同阶段电弧炉烟气成分 单位:% | |||

|

钢种 |

抽取烟气时间 |

一氧化碳 |

気 气 |

|

普通钢 |

熔化中期 |

31 |

69 |

|

鼠气吹炼初期 |

39 |

61 | |

|

氧气吹炼中血一 |

27 |

73 | |

|

氧气吹炼末血一 |

26 |

• 74 | |

|

还原期中血 |

22 |

78 | |

|

不锈钢 |

氧气吹炼中麻一 |

63 |

37 |

|

氧气吹炼末期— |

49 |

51 | |

炼钢生产过程中,为了增加钢渣的流动性和易于除去磷、硫等 杂质,需加入少量萤石作为助熔剂(每吨钢平均耗量3〜5kg)。萤 石主要成分为CaFz,因此,烟气中还含有少量氟化物(多以HF 和SiF4状态存在)。

在冶炼过程中,有的超高功率电弧炉需喷轻柴油,平均每吨钢 耗油约6kg,因而烟气中含有极少量的二氧化硫。

电弧炉烟(粉)尘的产生量、浓度和粒径及其组成成分主要随 不同冶炼期而异,同时也和炉料种类及其配比,以及冶炼钢种等 有关。

电弧炉烟(粉)尘产生量一般为10〜15kg/t,烟尘浓度为4. 5〜 8. 5g/m3。不同冶炼期烟尘粒度组成如表2-7所示。

表2-7熔化期和氯化期烟尘粒度组成 单位:%

|

冶炼 钢种 |

冶炼期 |

烟尘应度/fzm | ||||||

|

<0. 1 |

0. 1—0. 5 |

0. 5-1.0 |

1.0—5.0 |

5. 0^10. 0 |

10 〜20 |

>20 | ||

|

碳素钢 |

熔化期 |

25 |

45 |

7 |

9 |

14 | ||

|

*花期 |

50 |

25 |

15 |

10 | ||||

|

特殊钢 |

焙化期 |

2 |

27 |

58 |

7 |

5 |

1 | |

|

氧化期 |

48 |

28 |

10 |

6 |

8 | |||

54

2.4电弧炉机權设备

电弧炉烟尘主要成分是氧化铁。电弧炉烟尘具体成分如表2-8 所示。

表2-8电弧炉烟尘的成分及其质■分数

|

成分 |

Fe203 |

FeO |

Fe |

SiO2 |

AI2O3 |

CaO |

MgO |

NfnO |

|

质量分数/% |

19 〜60 |

4〜11 |

5~36 |

1〜9 |

1—13 |

2〜22 |

2〜15 |

3〜12 |

|

成分 |

Cr2O3 |

NiO |

PbO |

ZnO |

P |

S |

C |

其他 |

|

质量分数/% |

0〜12 |

0〜3 |

0〜4 |

0〜44 |

0〜1 |

0〜1 |

1〜4 |

少量 |

(2)排烟方式。目前国内外电弧炉采用的排烟方式很多,大致 可归纳为:炉内排烟,炉内外结合排烟,全封闭罩和电弧炉炉内排 烟结合。

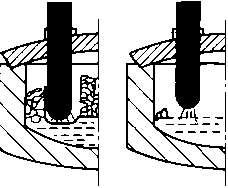

①炉内排烟。炉内排烟是在电弧炉炉盖上的适当位置设置一 个排烟孔(俗称第四孔),将水冷排烟弯管插入其中,直接从炉内 引出烟气的排烟方式,如图2-34所示。

图2-34电弧炉炉内排烟

炉顶水冷弯管与净化设施的水冷排烟管道相对衔接,设有活动 套管来调节控制其间距,水冷弯管能随电炉一起倾动。

炉内排烟方式具有排烟量小,排烟效果好,可以加快反应速 度、缩短氧化期、降低电耗等优点。在还原期可调节套管间距,减 少炉内排烟量,使炉内处于微正压状态,以保证还原气氛。国内外 炼钢电弧炉采用炉内排烟已取得了明显的技术经济效果。

②炉外排烟。炉外排烟是烟气在炉内正压作用下,由电极孔

55

第2章电弧炉热工基础和电弧炉设备

或炉门不严密处逸散于炉外后,再加以捕集的排烟方式。炉外排烟 的烟气量要比炉内排烟大得多。

电弧炉炉外排烟方式很多,已使用的主要有屋顶排烟罩、整体 封闭罩、侧吸罩和炉盖罩等。实践证明,较有成效的是电弧炉整体 封闭罩。此方法是将电弧炉置于封闭罩内,罩内壁四周设有隔声、 隔热、泄爆等措施,罩壁留有必要开启的孔洞和门窗,可以使电弧 炉冶炼工序,即加料、出钢、吹氧、加合金料、更换电极、测温取 样及设备维修等均可正常进行,而不影响工艺操作。排烟口设在烟 罩顶部适当位置,连接排烟管道至烟气净化设施。炉盖罩和屋顶排 烟罩分别如图2-35和图2-36所示。

600m3∕h

图2-35炉盖罩

图2-36屋顶排烟罩(车间天篷大罩)

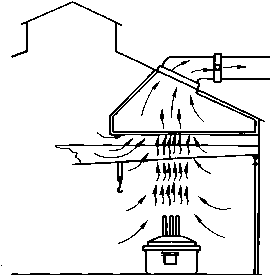

③炉内外结合排烟。屋顶排烟罩和电弧炉炉内排烟相结合, 这是当前国际上普遍采用的电弧炉排烟方式。此方法最有效地控制 了厂区内外环境污染。排烟设施由屋顶排烟罩和炉内第四孔排烟两 者相结合,以炉内排烟为主。屋顶排烟罩处于电弧炉上方的屋架, 专收集电弧炉出钢和装炉料时散发的烟气,如图2-37所示。

全封闭罩和电弧炉炉内排烟相结合,这也是国际上采用较多的 电弧炉排烟方式。在正常操作时,排烟设施是以电弧炉炉内排烟为 主,当电弧炉出钢、加料时则以全封闭烟罩为主。在电弧炉炉内排 烟时,炉体各孔隙外漏的烟尘也由全封闭烟罩捕集。

(3)烟尘调节。烟尘调节的目的首先是保证除尘操作的安全, 因为电弧烟尘中含有浓度很高的一氧化碳和氢等可燃性气体,有发

56

2.4电弧炉机械设备

图2-37炉内排烟和屋顶排烟罩相结合

1一炉子;2-直接除尘;3一天篷大罩;4-天窗;5一布袋过滤

生爆炸的危险,所以必须调节烟尘,使烟气成分中可燃气体的浓度 不处于爆炸的极限范围,及时地把烟气中的可燃气体燃烧掉。其次 是保证除尘操作顺利进行,因为从电炉中直接抽出废气温度很高, 需要经冷却后才能进行净化处理。此外,为了保证除尘操作的高效 率,有时需要调节废气的湿度,适当地增加湿度以提高净化系统的 除尘效率。

从炉内抽出的高温烟气经水冷夹层管道进入烟气燃烧室,使烟气 所含的Co几乎燃尽,然后进入水冷夹层烟道,此时气温降至650。C进 入空气冷却器,使烟气温度再降至350。C左右进入单层钢板管道。

(4)烟气净化设备。根据国内外实践经验,适合处理电弧炉烟 尘的净化设备一般分为滤袋除尘器、电除尘器和文氏管洗涤器三大 类,其中以滤袋除尘器应用最广。

①滤袋除尘器。这种除尘器的净化效率高而且稳定,维护费 用低,滤袋使用期较长,排放气体含尘量不高于50mg/m3,设备 价格远低于电除尘器,因而在国内外均得到广泛的推广和应用。

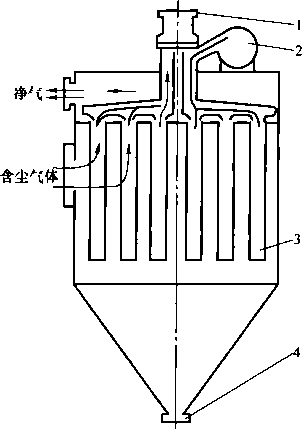

滤袋除尘器如图2-38所示。烟尘由进气管进入除尘器内,经 分布管道分配到各组滤袋,过滤后的气流通过阀门由管道排出。过 滤下来的粉尘落入灰斗中,滤袋悬挂在支架上,通过机械振动使滤 袋得到清灰。通常是分组清灰,为了使清灰取得较好效果,当该组 滤袋在用机械振动清灰时打开反吹风气阀,使反吹风气流进入滤袋 内,使用的滤袋料常常是涤纶和月青纶,耐温仅135℃,如用玻璃纤

57

第2章电狐炉热工基础和电弧炉设备

维作袋料,其耐温为250℃,所以废气必须用水冷和兑入冷风等方 法,将废气冷却到允许温度,才能进入滤袋室。

图2-38滤袋除尘器

I—反吹管传动;2一反吹风机;3一滤袋:4-尘粒出口

②文氏管洗涤器。这种净化设备易使高温烟气冷却,只设置 一级降温文氏管即可获得常温的气温,再紧跟设置二级或三级文氏 管系列,就能获得排气含尘浓度小于IOmg/m3的净化效果。但由 于其系统阻力太大,洗涤水和污泥处理的二次污染问题耗资很大, 自进入70年代已很少再使用。

③电除尘器。这种除尘器净化效率高,排气含尘浓度约 5mg/m3,维护费用较低,使用寿命长,但设备投资费用大。电除 尘器适宜烟尘电阻率为108-10110∙ cm,而电弧炉烟尘的电阻率 通常高于10H∩∙ cm,因此选用电除尘器时必须首先考虑设置增湿 塔,先降低烟尘的电阻率值,而后进入电除尘器,才能发挥其特 性。因此这种除尘器在电弧炉烟气净化设施中应用较少。

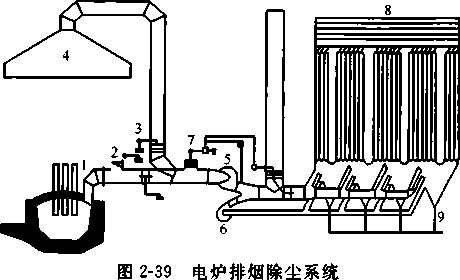

(5)电炉排烟除尘系统。采用炉内外结合排烟,滤袋除尘器除 尘的电炉排烟除尘系统如图2-39所示。

58

2.5电弧炉主要电气设备

1 一炉顶排烟弯管;2—冷风进人翻板;3一换向翻板;4一顶篷大罩;5二主风机:

6一滤袋反吹风机;7-温度控制器;8-徳袋室;9一积尘卸出

2. 4.10底吹系统

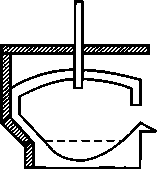

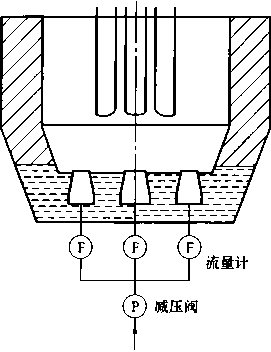

电弧炉底吹气设备主要包括供气元件的安装设备和气包、控制 阀台、底吹气的管路系统等。底吹气系统的示意图见图2-40。

图2-40电弧炉炉底吹气系统的示意简图

2.5电弧炉主要电气设备

2. 5.1电气设备的组成

电弧炉炼钢是靠电能转变为热能使炉料熔化并进行冶炼的,而

59

第2章 电弧炉热工基础和电弧炉设备

完成这个能量转变的主要设备就是电弧炉的电气设备。

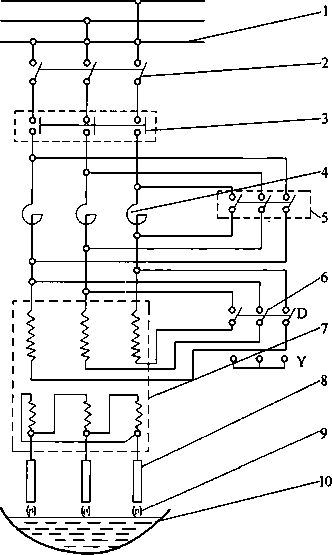

电弧炉的电气设备主要分为两大部分,即主电路和电极升降自 动调节系统。主电路的任务是将高压电转变为低压大电流,作为电 源输给电弧炉,并以电弧的形式将电能转变为热能。电极升降自动 调节系统的任务是根据冶炼要求,通过调整电极和炉料之间的电弧 长度,调节电弧电流和电压的大小。

电弧炉使用的是三相交流电。通常电流沿架空高压线输入变电 所的配电装置,再沿高压电缆经配电装置输入电炉变压器。电炉变 压器将高压电转化成低压电流通向电极,在电极与炉料之间产生电 弧。由高压电缆至电极的电路称为电弧炉的主电路。电弧炉冶炼所 需的电能就是通过主电路输入炉内的。

电弧炉的主电路如图2-41所示。主电路主要由隔离开关、高 压断路器、电抗器、电炉变压器及低压短网等几部分组成。

电炉通过高压电缆供电,电压为3000V以上。电炉变压器的 一次侧(高压侧)有隔离开关和高压断路器。断路器供保护电源之 用。当电弧电流太大时,断路器会自动跳闸把电源线路切断。在线 路上串联电抗器,用来缓和电弧电流的剧烈波动。电炉变压器是一 种降压变电器,具有很大的过载容量(20%〜30%)。在变压器的 高压侧配有电压调节装置,调节电炉输入电压。电压调节装置有无 载调压和有载调压两种。有载调压装置在结构上比较复杂,但能在 不断电的情况下进行电炉电压的调节,有利于缩短熔炼时间和提高 生产能力。短网是指电弧炉变压器二次侧的引出线至电弧炉电极之 间的一段三相线路,包括3个部分:铜排(或铜管)、软电缆和炉 顶上的导电铜管。

为了监视电弧炉变压器的运行情况和掌握电力情况,供电线路 上装有各种测量仪表,但由于电弧炉一次侧电压高,二次侧电流 大,线路上必须配置电流互感器和电压互感器,以保证各种测量仪 表的正常工作及操作人员的安全。

电弧炉在运行中,要考虑各种故障及非正常工作现象发生的可 能性。例如,在运行中最普遍的同时也是最危险的故障就是各种原 因引起的短路,为此设有信号装置和保护装置。

信号装置的作用:电气设备有时正常的电气情况被破坏,但并

60

2.5电弧炉主要电气设备

图2-41电弧炉主电路简图

1一高压电缆:2一隔离开关;3-高压断路器:4一电抗器;

5一电抗器短路开关;6—电压转换开关;7-电炉变压器;

8一电极:9—电弧;10一金属软电缆和炉顶上的导电铜管

不会损坏设备元件,所以不必切断电路,而只需发出信号以引起操 作人员的注意,或通过自动调节装置来改正。

保护装置的作用:当电气设备发生故障时,可通过高压断路 器使电弧炉变压器供电线路自动分开,切除故障,防止设备 损坏。

在炼钢过程中,由于炉料的熔化、塌料、钢水沸腾等原因,电 极与炉料之间的电弧长度就不断变化,引起电弧电流和电弧电压很 大的波动,因此要求快速调节电极的位置,使电压和电流值保持在

61

第2章 电弧炉热工基础和电弧炉设备

一定的范围内。电极调节装置一般都是自动的,国内多数电炉用可 控硅-直流电动机系统。新建电炉采用灵敏度更高,更快速的可控 硅-转差离合器系统和电气液压调节系统。

电弧炉除电极升降自动调节装置外,还有一些电气控制装置用 来控制电炉的其他机械设备,如电动机、控制按钮,电阻器及限位 开关等。

为了提高钢的质量和减轻扒渣操作的劳动强度,现代中型和大 型电弧炉还常在炉壳底的下面装设电磁搅拌器。电磁搅拌器的原理 与异步电动机相同,搅拌器本体相当于电动机的定子,钢液相当于 转子。当搅拌器线圈通电后,沿炉体就会产生一个流动磁场。这磁 场驱使熔池内的钢液向一定方向流动,如图2-42中箭头所示。图 中,钢液是向出钢口方向流动的。当需要扒渣时,只要改变电磁搅 拌器两相输入电压的接法,钢液就会反向流动,而将炉渣集中到炉 门口一边。搅拌器的线圈是两相的,通入的是两相0.5〜1.5HZ的 低频交流电。

图2-42炼钢电弧炉钢液的电磁搅拌

2. 5.2配电操作

电弧炉炼钢在各个冶炼阶段根据工艺要求输入的功率是不相同 的,因此在各个冶炼阶段要不断地调节输入的功率,这种电功率的 调节工作称为配电。

电弧炉的配电操作,主要有送电、停电、调换电压、调节电流 及电气设备的监视与维护。配电操作对电炉的正常工作,对缩短冶 炼时间及降低电耗都有着重要作用。

(1)电炉操纵台(配电盘)。电炉操纵台是电弧炉的电气控制 设备,主要有下列电器组成。

62

2.5电朿炉主要电气设备

①测量仪表。包括每相电弧的电流表和电压表、每相电极升 降电动机的电流表和电压表和三相电度表等。

②指示灯。包括每相电压指示灯、断路器合闸与分闸指示灯、 可控硅系统电源指示灯、冷却油泵指示灯、电压转换指示灯及各种 故障指示灯等。

③控制开关或按钮。包括断路器合闸与分闸按钮、可控硅系 统电源开关、冷却油泵开关、电抗器接入与切除按钮、每相电极上 升及下降按钮或开关、三相电极同升按钮、每相电弧电流调节器、 电极升降系统灵敏度调节器、电压转换开关、“手动”与"自动” 转换开关等。

(2)通电前的准备。通电前的准备工作如下。

①值班电工对主要电气设备检查就绪,并确认系统完好;

②高压开关装置(隔离开关和高压断路器)均在断开位置;

③电炉变压器调压开关和电抗器开关应在所需位置;

④可控硅系统转换开关应处于"手动”位置;

⑤通电前电弧炉上和变压器下不许有人工作;

⑥通电前电极必须离开炉料。

(3)送电操作。送电操作如下。

①首先启动电炉变压器冷却系统(即开启冷却油泵和通 风机);

②接通低压控制电流及可控硅系统电流(或启动电机放大机);

③打铃通知炉前操作人员;

④高压装置送电,先合上隔离开关,后合上高压断路器,注 意断路器指示灯需由绿灯变为红灯;

⑤将转换开关在"自动",位置,观察仪表是否正常。

(4)停电操作。冶炼完毕的停电操作正好与送电操作的操作顺 序相反,但必须注意停电时应先提升电极,使电流表指针为“0”, 再断开高压断路器。

在电炉连续正常生产时,停电、送电往往不需要断开和再合上 隔离开关,而是在控制系统装有一个保险开关(钥匙按钮或合闸闸 刀)。停电时,断开高压断路器后再断开保险开关,通电时,合上 保险开关后再合断路器,以保证操作的安全。

63

第2章电菰炉热工基础和电弧炉设备

(5)电气设备的监视与维护。电气设备的监视与维护如下。

①监视电极自动调节系统,观察电弧电流和电流是否正常;

②监视电炉变压器、电抗器运行情况,经常检查变压器的声 音、温度、油位和油色是否正常,并注意冷却系统的工作情况;

③检查变压器、断路器、隔离开关、电流互感器、电压互感 器的瓷瓶(绝缘子),有无破损、裂纹和放电痕迹;

④检查电缆、母线及短网接触部分,有无过热现象;

⑤检查测量仪表、继电保护和信号装置工作是否正常;

⑥根据检查结果,做好电气运行记录。

(6)配电操作注意事项。配电操作注意事项如下。

①严格执行各项安全操作规程;

②必须按照规定的供电制度供电,电流不得波动太大,要使 三相电流基本平衡;

③根据需要接放电极,发现不导电、漏水、电极折断、电极 头脱落等情况,应和炉前其他操作人员一起及时进行处理;

④无载调压的变压器,应先停电后调压;

⑤熔化后期,电弧稳定时应及早切除电抗器;

⑥不得长时间两相供电;

⑦出钢时,应提升电极离开渣面并停电,氧化期大沸腾时, 也应提升电极停电;

⑧断路器跳闸时,应查明原因再进行通电;

⑨在发生异常事故时,应停电并报车间有关部门处理。

2.6基本电参数和电热特性的计算

电弧炉炼钢过程中的电参数会常血于冶炼的监控过程和记录之 中,所以在此做简要的介绍。

(1)短路电流

Ia=U/Za (2-11)

式中Ia——短路电流,A;

U——相电压,V;

Za..电阻阻抗,Ωo

64

2.6基本电*数和电热特性的计黨

(2)视在功率(石K∙A)

P0=3UI×10~3

(3)无功功率(kW)

Pr = 3 卩 XXIOT 式中,X..线路感抗,C。

(4)电路损失(kW)

Pr = SI2RXIO-3 式中R..电路电阻,Q。

(5)电弧炉功率(kW)

(2-12)

(2-13)

(2-14)

Pa = 3I2R×10-3=3(VUz-PX2-IR)I×10~3 (2-15)

需要说明的是,电弧功率不是全部用来加热钢水,因为电弧要

通过辐射和对流对外散热,显露于钢液面上的电弧长度是造成弧功 率损失的主要原因。为减少电弧功率损失,应该采用短弧操作,即 增大弧流,降低弧压,增加炉渣的渣层厚度,但也不能无限制地增

加渣量,增加渣量要和弧长配合。采用泡沫渣技术,可达到大幅度 提高炉渣高度的效果;同时使大电流短电弧供电改为高电压长电弧

操作,提高了功率因数,而电压电流波动显著减少,使平均能量输

入增加。电压的调节是通过变压器调压装置进行粗调,通过晶闸管

触发角进行细调来实现的。

(6)有功功率(kW)

Po=PA+Pr = I √Po2-Pr2 ×103

(7)功率因数

|

COSp= PA / Po =J—(肾 * |

|

(8)电效率 |

|

强=Pa /Po = ] — . ʃ^ ɪ ' Vu2-Xi2 |

|

(9)电弧电压 |

|

UA = PA 产3 = Q—XR— IR |

(2-16)

(2-17)

(2-18)

(2-19)

65

第2章 电弧炉热工基础和电弧炉设备

(10)耐火材料的烧损指数

_PaXUa_I √Uςtt^FTR 加

Re—斤(2-20) 式中2——电极侧面到炉壁的距离,mo

耐火材料的烧损指数表征着电弧对于炉壁的烧损作用的指数, 是美国的施维博(W. E. Schwabe)于1962年提出的,这个指数对 于确定冶炼的工艺路线有着重要的作用,比如钢包精炼炉二次侧电 压的确定就是根据耐火材料的烧损指数来确定的。

(H)最小电耗的工作电流

Jin =J丽瓦'Lx2 /U * IOS (2-21)

式中 Pg—电弧炉的固定热损失,包括炉体散热,水冷件带走 的热能,烟道烟气带走的热能等。

2.7电气设备的维护和相关常识

2.7.1供电曲线的制定

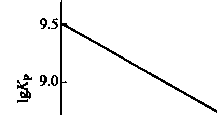

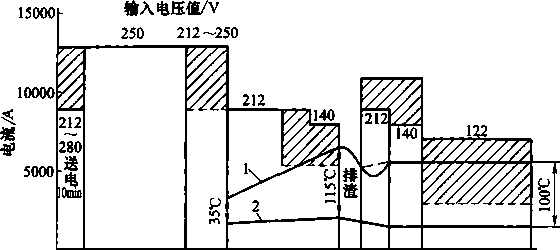

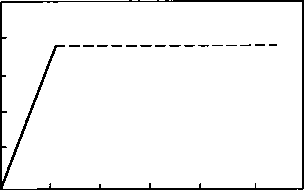

供电曲线是在某一炉次冶炼期间和结束时功率对操作时间(熔 化和精炼)和所延误时间的图形(IOot电弧炉的供电曲线见图 2-43)。一炉次冶炼总的时间称为冶炼周期。

^ ^ ^ ^ ^

α2/3,")

Tl

10

0

出钢结束

5 10 15 20 25 30 35 40 45 50 55 60 65

时间/min

图2-43 IOOt电弧炉的供电曲线

66

27电气设备的维护和相关常识

电弧炉炼钢供电曲线制定的主要原则是快节奏低成本地冶炼出 每炉钢水。

①电气运行工作点的选择主要根据冶炼工艺特点和工艺的需 要。例如,开新炉子和正常冶炼的不同,全废钢冶炼和热装铁水冶 炼也不同。

②为了获得良好的技术经济效果,同时在兼顾生产节奏许可 的范围内用好、用足次级电压。尽量使炉子在允许使用的最大电弧 功率工作点运行。例如,熔化期穿井到中部以后,使用最大功率 送电。

③每篮料加入的起始阶段(起弧阶段),要短时间使用低电压 低功率工作点运行,以避免弧光对于炉底耐火材料的侵蚀以及炉盖 起弧击漏炉盖冷却水管。

④每篮料接近熔清或全炉接近熔清阶段,可适当降低电压级 别和电弧功率。

⑤在某个工作点远行的时间的长短,按输入电能的总量确定。

⑥保证设备安全、稳定运行。即保证电弧炉变压器承受的视 在功率不过载,电弧稳定高效燃烧。

⑦调压换挡的次数尽可能少。一套大型变压器的有载调压装 置的使用寿命一般在IOO万次左右,造价在200万〜350万元之 间,每切换一次电压,调压开关的发生费用在1.5〜3元之间,所 以电压有载切换次数尽可能少。

⑧供电曲线对生产节奏冲击不大。

2. 7.2变压器的正常使用

电弧炉炼钢用的变压器安装比较繁琐,价格昂贵,所以要做好 变压器的维护和正常使用。为了保护好变压器的主要原则如下。

①加强对于变压器的定期检修和维护,变压器的一些小的隐 患就有可能造成大事故。比如检修时遗落在变压器室内的钢铁类的 工器具或者废料,在磁场力的作用下,有可能吸附在变压器的某个 位置,造成事故。某个电弧炉厂发生过废钢遗落在变压器室附近的 电抗器附近,通电时,电磁力将该块废钢吸附在电抗器上,造成了 起弧击穿电抗器水冷装置导致停产的事故。

②尽量减少变压器的跳闸次数。因为变压器跳闸时,瞬变电

67

第2章 电弧炉热工基础和电弧炉设备

流有时会达到额定电流的2. 7倍,它在变压器线圈内产生极大的电 动力,次数多了会造成线圈变形,绝缘损坏。跳闸时,磁通很快消 失,匝数较多的高压线圈会感生极高的电压,使绝缘薄弱处有被击 穿的危险,因此要尽量减少变压器跳闸次数。

③避免变压器的油温过高。温度过高,会使线圈老化,绝缘 的可靠性下降、温度过高产生的轴气瓦斯还会引起爆炸或者火灾, 烧毁变压器。

④避免长时间的两相送电。因为交流电弧炉冶炼时,三相通 电时,在变压器副边三相线圈中,电流是平衡的,为了提高变压器 的输出功率,这个电流一般已超过额定值不少。当两相通电并维持 原电流大小时在变压器副边线圈中,各相电流不平衡,会使其一相 线圈中通过的电流进一步增大,此线圈过载也更大了。如果经常这 样使用,会使线圈过分发热,绝缘过早老化,变压器寿命缩短。同 时,由于电流加大,电动力也加大,对线圈的机械强度也有不利影 响。此外,大负荷电弧炉变压器的两相通电使用,对电网也是非常 不利的。

68

第3章电弧炉炼钢原料和耐火材料

废钢是电弧炉炼钢的主要原料,废钢的质量好坏直接影响钢的 质量、成本和电炉生产率。随着电弧炉钢产量和连铸比的增加,及 对钢质量要求的不断提高,一方面返回废钢量逐渐减少,外购劣质 废钢量增加,另一方面又需要大量的优质废钢。因此,采用100% 废钢作原料,很难保证钢中某些痕量杂质元素(Pb、Sn、As、 Sb、Bi)和能导致某些钢种性能降低的杂质元素(Cu、Zn、Cr、 Ni、Mo、V)含量符合技术条件要求(特别是循环使用外购废钢 的情况下),从而促进了直接还原铁在电弧炉炼钢中的应用。为了 充分利用各种废钢资源,提高电弧炉的技术经济指标,必须做好废 钢的管理工作。目前电弧炉炼钢的原料随着冶金工业技术的发展呈 现出了多样化的局面,炼钢的主要原料由过去的单一的废钢发展成 为现在的各种各样的新铁料,主要有热装铁水、直接还原铁、 COreX铁水、冷生铁、碳化铁以及脱碳粒铁。

3.1直接还原铁

直接还原铁(direct reducation iron, DRD ,是以铁矿石或精 矿粉球团为原料,在回转窑或竖炉内,在低于炉料熔点的温度下以 CO或Hz或焦炭作还原剂来还原铁氧化物得到的金属铁产品。由 铁矿石在回转窑或竖炉内直接还原而得的海绵状金属铁称为海绵 铁。由精矿粉先造球,再直接还原而得的球状产品称为金属化球 团。而由海绵铁或金属化球团趁热加压成形的产品称为热压块铁 (HBI)o HBl比DRl密度高,不易氧化和破碎。直接还原铁具有 含铁高(金属化率为85%〜90%),杂质(Pb、Sn、As、Sb、Bi、 Cu、Zn、Cr、Ni、Mo、V等)通常为痕量,含磷、硫低(硫一般 小于0.01%,磷一般为0.01%〜0.04%,热压块铁略高些,硫约

69

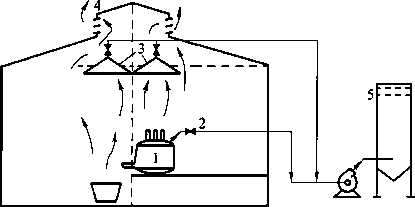

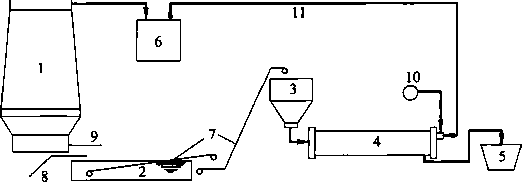

第3章 电弧炉炼钢原料和耐火材料

0.01%〜0.04%,磷约0.07%〜0. 10%),孔隙度高(其堆密度在 1. 66~3. 51t∕m3)的特点。

电弧炉对直接还原铁的要求为:金属铁(Fe+Fe3C)约80%, 全铁要求大于87%,硫低于0.03%,磷低于0.08%,脉石含量应 尽可能低。粒度为8〜22mm,堆密度大于2. 7t/m3。根据电弧炉 装备的配备情况,电弧炉使用直接还原铁的用量在20%〜70%, 以配入50%左右较为经济。一般为25%〜30%,目前也有使用 100% DRl冶炼的。装料方式有分批装料和连续装料,多采用从炉 盖第5孔连续装料方式。虽然使用直接还原铁利于降低杂质,但因 脉石含量高的原因,造成渣量增多,此外渣中Feo高,易引起沸 腾,使金属收得率下降,冶炼时间和电耗增加。

电弧炉还使用一种高炉生铁粒化后,在回转窑中被CO2脱碳 后的产品——脱碳粒铁(粒度5~15mm,碳0.2%~2.0%)作原 料。与直接还原铁比较,其金属铁含量高5%〜10%,酸性脉石含 量低1%〜3%,因而渣量减少约80kg/t,但其价格高。

直接还原是指在矿石不熔化、不造渣的条件下将铁的氮化物还 原为金属铁的工艺方法。这种方法用烟煤或天然气作还原剂,不用 焦炭,不用庞大的高炉。直接还原是在固态温度下进行,所得的产 品称为直接还原铁DRl (direct reduction iron)o目前直接还原法 主要有气基直接还原法和煤基直接还原法两大类。直接还原铁的金 属化率均在90%左右。直接还原铁由过去的海绵铁(sponge iron) 发展为现在的粒状直接还原铁DRI以及块状的热压块HBI,由于 直接还原铁中金属铁的含量较高,而且硫和磷的含量比较低,所以 是电弧炉生产洁净钢的重要钢铁原料的替代品。目前全世界的直接 还原铁的总产量占生铁产量的6%〜9. 4%,在3000万〜6000万吨 左右,气基生产直接还原铁的技术和产量都占主导地位。

3.1.1直接还原铁的理化指标

直接还原铁的主要理化指标见表3-10

直接还原铁有以下三种外观形状。

(1)块状。块矿在竖炉或回转窑内直接还原得到的海绵状金 属铁。

70

3. 1直接还原铁

表3-1直接还原铁的主要理化指标

|

组成元素 |

含量/% |

组成的化学成分 |

含量/% |

|

全铁 一 |

9。〜93 |

SiO2 |

1〜3 |

|

金属铁- |

80 〜86 |

Al2O3 |

0. 5 〜2 |

|

金属化率- |

9Q~94 |

脉石(AhS、 |

2. 7〜5 |

|

C |

0.2-1. 4 |

SiO2、CaO、MgO) | |

|

S |

0. 01—0. 04 |

残余元素的总量 |

0.015-0. 04 |

|

P |

0. 04 〜0.07 |

堆密度 |

2. 7~2. 9g∕cm3 |

(2)金属化球团。使用精矿粉先造球,干燥后在竖炉或回转窑 中直接还原得到的保持球团外形的直接还原铁。

(3)热压块铁HBIo把刚刚还原出来的海绵铁或金属球闭趁 热加压成形,使其成为具有一定尺寸的铁块,一般尺寸多为ImmX 50mm×30mm,其密度一般高于海绵铁与金属化球团。HBl的表面 积小于海绵铁与金属化球团,使其在保管或运输过程中不易发生氧 化,在电弧炉中使用时装料的效率高。

3.1.2电弧炉炼钢对直接还原铁的性能要求

由于电弧炉炼钢的特殊性,所以对于直接还原铁有一定的要 求,一般要求如下。

(1)密度要在4.0〜6. 5g∕cm3之间。

(2)块状。块矿在竖炉或回转窑内直接还原得到的海绵状金 属铁。

(3) 一般要求冷态条件下抗拉强度大于70MPa,以保证运输和 加料过程中不易破碎。

(4)要求粒度合适。既不能含过量的粉尘,也不能尺寸过大, 使其能避免氧化或被电弧炉除尘装置吸收,又能适于炉顶连续加料 的要求。一般粒度要求在10〜IOOmm之间。直接还原铁的实体照 片见图3-1和图3-2。

3.1.3直接还原铁的加入方式

直接还原铁的密度介于炉渣(2. 5~3. 5g/Cm3 )与钢液 (7. 0g∕cm3)之间。加入炉内后容易停留在渣钢界面上,有利于钢 渣界面的脱碳反应,促进炉内传热的进行。直接还原供用于电弧炉 炼钢,其中金属化率和含碳量不同,所以加入量也不相同。对于碳

71

第3章 电弧炉爆铜原料和时火材料

图3-1煤基直接还原铁 图3-2 Finmet工艺生产的热压块铁

含量和金属化率较高的直接还原铁,可以100%作为电弧炉炼钢的 废钢炉料。如果所用的直接还原铁的加入比例为30%以下,则可 用料罐加入。料罐的底部装轻废钢,随后装入重废钢和DRI,这样 可避免DRl结块太多。DRl主要装在料罐的下半部,使DRl尽可 能装入炉内中心部位,防止直接还原铁接近炉壁以及冷区结块而不 能熔化。有一种情况需要注意的是:当电弧从上部加热相当厚的 DRl料层时,熔化的金属便充填各个DRl球团之间的空隙并凝结, 不能渗入到球团深部,球团易烧结在一起而且密度小,难以落入钢 水中,延长了熔化时间。实践表明,成批加入大于总炉料的30% 的DRl时,由于DRl传热慢,会出现难以熔化的问题,恶化其技 术经济指标,使用连续加料技术,会改善这种情况。连续加料一般 从炉顶的加料孔加入,一种是在炉顶的几何中心开一个加料孔,使 DRl垂直落入;另一种方式是在炉顶半径的中间开孔,经轨道抛 射落入炉内的中心区域。炉顶上部的连续加料系统必须有足够的高 度,以保证DRl具有足够的动能以快速穿过渣层。由于一般的直 接还原铁的含碳量比较低,不利于熔池的尽快形成。气基还原铁能 较好控制DRl中的碳含量,一般可做到其中的碳与未还原的Feo 相平衡,即所谓"平衡的DRI”。冶炼时无需额外配碳,DRl也不 会向熔池增碳;对于煤基还原的DRL 一般碳含量在0.25%左右, 冶炼时需配入一定的碳(根据DBl金属化率和所炼钢种而定),以 保证熔池合适的碳含量并使DRI中的FeO还原。

在采用废钢预热的竖炉和连续加料的Conteel Fumace电弧炉, 直接还原铁的加入主要关键步骤如下。

(1)采用较大的留钢量,使得直接还原铁加入后一直在有熔池

72

3. 1直接还原铁

存在的条件下,能够使吹氧和辅助能源输入的操作发挥最大的 效率。

(2) DRl由高位料仓通过炉顶连续加入的原则是:在避免形 成"冰山”的前提下较低的温度,以最大速度加入。以减少炉衬侵 蚀和热能损失,缩短冶炼时间。具体工艺如下。

①加入最后一篮料后废钢熔化形成熔池后,单位重量能耗达 到IOOkW ∙ h/t时,开始加入DRI,速度为500kg∕mino

②电耗耗值达到IOOkW ∙ h/t时,DRI加入速度增至IOOOkg/ mino

③炉内废钢基本熔清时,DRl则加入速度增至25OOkg/min。

④熔池温度达到1560℃时,DRl加入速度增至3000kg∕mino 每5min测温一次,保持熔池温度在1560〜1580(,若熔池温度超 出此范围时,适当降低或增大加入速度。

⑤DRI最后IOt的加入速度应降至1500kg/min。

⑥DRl最后5t,加入速度应降至500kg/min,使熔池升温, 直至达到出钢温度为止。

3.1.4直接还原铁配加铁水冶炼的操作要点分析

以煤基直接还原铁为主,直接还原铁使用的基本操作要点 如下。

(1)不同产地的直接还原铁中脉石含量不同,大量使用时要注 意渣料石灰的加入量,避免炉渣碱度低造成冶炼过程的脱磷化学反 应不能达到成分控制的要求。

(2)热装铁水冶炼时,直接还原铁在第一批料随废钢铁料一起 加入,并且采用较大的留钢量,对于优化脱碳脱磷操作十分有利。

(3)使用直接还原铁要注意提高入炉料的配碳量,如果配碳量 不足,会造成直接还原铁形成冷区,不容易熔化。由于碳可以降低 铁素体的熔点,合适的配碳量,会帮助熔池尽快形成,有利于消除 直接还原铁的大块凝固现象。一般情况下,直接还原铁加入量在 20%〜30%,配碳量保持在1.2%〜1.8%;低于20%的直接还原 铁,配碳量控制在0∙8%〜1.5%之间是合适的。这种方式有利于 炉渣的早期形成和促进脱碳反应的速度,脱磷效果好,缩短了冶炼 时间。原因是直接还原铁中的氧化铁促进了石灰的早期溶解和增加

73

第3章电弧炉炼铜原料和时火材料

了渣中氧化铁的含量。实践中铁水加入比例与直接还原铁加入比例 的最佳比例为3.5 : 2。

(4)热装铁水配加直接还原铁冶炼时,尽可能地使用最大的功 率送电,有熔池形成时就进行喷炭操作,促使泡沫渣埋弧冶炼,尽 快提高熔池的温度。

(5)吹氧冶炼期间,要注意吹氧的操作和送电的操作,从炉门 放渣的时间要尽量晚一些,脱碳反应开始以后,要来回间歇性地倾 动炉体,利用脱碳反应的动力促使熔池内部的冷区消融。

(6)冶炼过程中,铁水的比例小于20%,直接还原铁的加入 量在10%〜30%之间,冶炼的电耗将会增加15〜50kW ∙ h/t,所 以铁水加入比例较小时,直接还原铁的装入量要偏下限,以便于快 速提温和缩短冶炼周期。热装铁水的比例大于30%以后,装入量 控制在中上限,有利于增加台时产量。

3.1.5直接还原铁配加生铁冶炼的操作要点分析

直接还原铁配加生铁冶炼的操作要点分析如下。

(1)全废钢冶炼时,直接还原铁的加入量要控制在30%以内, 最佳的加入量要根据熔池的配碳量来决定。配碳量加大时,直接还 原铁的加入比例可以大一点,反之亦然。

(2)电弧炉的留钢量要偏大一些,直接还原铁的加入不能加在 炉门区和EBT冷区。料篮布料时,废钢首先加在炉底,再加直接 还原铁,当直接还原铁加入量较大时,应该分两批加入。

(3)加入废钢铁料的配碳量要控制在1.2%〜2.0%。炉渣的 二元碱度要保持在2. 0-2. 5之间。

(4)装入量要控制在公称装入量的中限以下,以利于熔池快速 提温。

(5)冶炼过程中,在有熔池形成时,就要考虑进行喷炭操作, 以降解渣中的氧化铁含量,营造良好的泡沫渣埋弧冶炼。在有脱碳 反应征兆出现时,可以根据冶炼的进程调节喷炭的速度。

(6)直接还原铁容易在炉壁冷区和熔池靠近EBT出钢口的附 近沉积,在脱碳量不大、熔池温度较低时,形成难熔的"冰山”, 所以出钢温度要保持在1620〜1650。C之间,出钢前还要仔细观察 炉内的情况,防止冷区的存在引发事故。

74

3.2冷生铁

(7)在没有辅助能源输入的时候,或者熔池升温速度较慢的阶 段,最好少加或者不加直接还原铁。主要是因为冶炼过程中熔池温 度较低时,碳氧反应开始较晚,低温阶段铁会大量氧化加入渣中, 在渣中富集以后流失,增加了铁耗,在熔池温度升高以后还有可能 导致大沸腾事故的发生。

3.1.6使用直接还原铁后金属收得率的基本分析方法

对于加入直接还原铁后金属的收得率,以下采用陈煜和李京社 等人的方法。先后采用了6种指标,为此引入下列符号:G为电弧 炉出钢(液)量,t; G0为入炉废钢量,t; GDRl为入炉直接还原 铁量,t; TFe为直接还原铁中全铁含量,%; MFe为直接还原铁中 金属铁含量,%;少:废钢收得率,%。

(1)钢铁料综合收得率=电弧炉的出钢量/入炉的钢铁料量, 即力=G/(Go +Gdri )。

(2)钢铁料全铁收得率=电视炉的出钢量/入炉全铁料,即 m =G∕(Go +Gdri 7⅛⅛)。

(3)钢铁料金属铁收得率=电弧炉的出钢量/入炉金属铁量, 即 % =G∕(Go +GdriTFe)。

(4)直接还原铁综合收得率= DRl形成的出钢量/入炉的DRl 量,即車=(G-Go%)/GDRI。

(5)直接还原铁全铁收得率= DRl形成的出钢量/DRI带入的 全铁量,即方=(G-GO勿)∕G∏RlTFe°

(6)直接还原铁金属收得率= DRl形成的出钢量/DRI带入的 金属铁量,即 % = (G —Go ^o)/Gdri^Fe □

根据他们的研究认为,配加直接还原铁对直接还原铁的全铁收 得率没有明显影响。我们的实践经验是,加入直接还原铁以后,计 算收得率是利用加入量乘以全铁量后按照87%〜93%的回收率进 入钢液,得到的结果与实际生产结果是一致的。

3.2冷生铁

在一些大型钢铁联合企业,由于以转炉生产为主,转炉对于铁 水有一定的要求,特别是硫元素和硅元素,在铁水成分超标后会出 现一部分的废品铁水将选择铸造,另外一种情况是铁水的生产量大

75

第3章 电孤炉炼铜原料和时火材料

于转炉的需求量以后,一部分铁水将被铸造成冷生铁。作为电弧炉 炼钢的原料,是一种优质的炼钢原料。冷生铁基本成分见表3-2。

表3-2冷生铁(铁水)的化学成分

|

成分 |

金属铁 |

C |

P |

S |

Mn |

Si |

|

含量/% |

>93 |

3. 8 〜4. 2 |

≤0. 08 |

≤0. 6 |

O. 2~0.4 |

≤1. O |

3. 2.1加入冷生铁的电弧炉冶炼特点

冷生铁具有金属化率较高、易于保存和运输、杂质含量低的优 点,目前普通地应用于电弧炉的生产,采用废钢加生铁的料型结构 是目前大多数短流程企业的基本料型结构。由于生铁中含有较高的 碳,所以加入量过大以后,会引起熔清后碳高,需要花时间脱碳, 会延长冶炼周期。

作为生铁配碳冶炼时具有以下特点。

(1)冷生铁的导热性不好,所以加入时要注意尽量避免加在炉 门和出钢口附近,给冶炼操作带来困难。配料时生铁的加入应该加 在料篮的中下部最为合理,这样可以利用生铁含碳量较高的优点, 及早形成熔池,不仅有利于提高吹氧的效率,而且会提高金属收得 率。如果加在炉门区,一是加料后堆积在炉门区的冷生铁,很有可 能从炉门区掉入渣坑,造成浪费;二是影响从炉门区的吹氧操作; 三是影响取样操作,或者取样的成分没有代表性。加在出钢口区, 会发生堵塞出钢口的事故,或者出钢时,未熔解的生铁在等待出钢 的时间和出钢过程的这段时间内发生熔解以后,导致出钢增碳现 象,引起成分出格的事故。

(2) 一般来讲冷生铁的配入量在装入量的20%〜65%之间, 自耗式氧枪吹炼方式下的配加比例为20%〜45%,冶炼低碳钢取 中下限,冶炼中高碳钢取中上限。超声速氧枪吹炼模式下的冷生铁 的加入量在40%〜65%之间,具体的比例可以根据与之搭配废钢 的条件来定。超声速集束氧枪吹炼条件下的配加比例最多可以增加 到70%。统计表明,生铁加入量在超过40%以后,生铁的比例每 增加5%,金属回收率将会提高1%〜1.6%,在超声速炉壁氧枪和 炉门一支自耗式氧枪复合吹炼条件下,生铁配加废钢,生铁的比例 在60%时,金属总体收得率达到平均95%以上,冶炼时间没有

76

3.2冷生铁

延长。

(3)使用冷生铁配碳冶炼优质钢的炉次,在冷区会出现软熔现 象,即第一次取样与第二次取样的结果偏差较大,包括[P]、 [C],尤其是[P],这种现象在自耗式氧枪吹炼的条件下尤其明 显。供氧强度较大的超声速氧枪或者超声速集束氧枪吹炼模式下, 这种情况会有所好转。所以用生铁配碳冶炼时,终点取样温度应该 在1580〜1630°C之间。出钢前从炉门仔细观察炉内是否有未熔的 冷废钢,是必须的。

(4)加入加高比例的冷生铁冶炼时,保持炉内合适的留渣、留 钢量是促进冶炼优化的关键操作。

(5)有些生铁含有较高的硅和磷,在加入生铁比例较高的冶炼 炉次,要根据生铁的成分合理地配加渣料石灰,防止冶炼过程出现 磷高和频繁的沸腾现象,在实际操作中遇到这种现象:在石灰称量 秤误差较大时,因为石灰加入量不够,出现过磷高的事故,而且冶 炼中随着脱碳反应和冷生铁的不断熔化,炉内不断发生剧烈沸腾, 从炉门溢出钢水的事故,经过后来的化验分析证实,这是由于加入 的冷生铁硅含量和磷含量严重超标,石灰加入量的偏差较大造 成的。

(6)冷生铁表面具有许多不平的微小孔洞和半贯穿性的气孔, 有利于脱碳反应的一氧化碳气泡的形成,有利于脱碳反应的进行。 在废钢资源紧张的地区,利用铁水和冷生铁一起配碳,不会延长脱 碳的时间和冶炼周期。其中铁水占30%,生铁占35%的比例搭配, 在实际操作中的效果最佳。

冷生铁和铁水带入的配碳量可以由式(3-1)确定。

C=⅛×100⅜ (3-1)

式中C——生铁或者铁水带来的配碳量;

Q一生铁或铁水加人量;

G—加入的废钢铁料的总量。

α—生铁或铁水的碳含量。

3. 2.2高比例配加冷生铁冶炼操作的关键技术

(D利用高比例配加生铁冶炼的主要优点如下。

77

第3章 电弧炉炸钢原料和耐火材料

①有利于调整配料的结构,减少电弧炉加料以后料高压料的 几率;

②有利于提高化学能的利用比例,降低电耗;

③有利于提高钢铁料的收得率;

④有益于钢液质量的提高;

⑤较高的配碳量,引起冶炼过程的剧烈沸腾,可以消除电弧 炉炼钢过程存在的冷区;

⑥可以稀释入炉废钢内有害元素的含量。

(2)炉门自耗式氧枪吹炼条件下高比例配加生铁的操作要点。 由于自耗式氧枪吹炼过程中,脱碳速度在每分钟0.03%~0.06% 之间,脱碳速度较慢,所以生铁的加入比例在20%〜45%,操作 要点如下。

①料型结构采用第一篮料的加入量占总加人量的50%以上, 生铁加入量占总加入生铁量的60%以上。这样做的优点在于可以 减少压料时间和调整料型结构。

②根据电弧炉熔池的深度,保持合理的留钢量和留渣量,熔 池较浅时,留钢量控制在5〜IOt之间,熔池较深的情况下,留钢 量控制在7〜25t之间,变压器容量较大的电弧炉还可以继续增大 留钢量。这样做的目的除了保护炉底耐火材料以外,主要是为了提 高吹氧的效率和实现早期脱碳。

③石灰加入量要保证在氧化后期,炉渣的二元碱度在2.0〜 2∙5之间,石灰和白云石的量根据冶炼过程中渣况做动态的调整。 需要说明的是,实践中的统计分析证明,炉渣的碱度不够,不仅影 响泡沫渣的质量,而且会容易引起炉渣乳化,影响脱碳反应速度, 操作不当还会导致大沸腾事故的发生。

④一批料入炉后,供电尽可能采用最大功率输入电能,以保 证最快的速度在炉底形成熔池。

⑤第一批料入炉以后,炉体向出渣方向倾动到一个合适的角 度,倾动角度以炉门区不溢出钢渣为原则。炉门枪的操作采用两支 吹氧管伸入到有熔池形成的区域吹氧,或者一支伸入到熔池吹氧, 一支切割废钢的操作模式,这样做的优点是可以实现早期脱碳,减 轻氧化期的脱碳压力,并且可以利用脱碳反应的放热加速废钢的熔

78

3.2冷生铁

化,有利于降低电耗和铁耗。

⑥一炉钢的废钢铁料全部入炉以后,供电也尽可能采用最大 功率送电。炉门枪的初期操作与一批料的操作相同,全部废钢有 60%以上熔清后,一支枪向钢渣界面吹氧,一支枪吹渣操作,以促 进炉渣的早期熔化,这种做法的必要性在于除了保证脱磷以外,还 可以减少吹损,防止炉门翻钢水现象的发生。在此阶段,供氧强度 的模式选择保持在中间的模式上(一般的吹氧操作,吹氧模式有3 种以上的选择)。

⑦泡沫渣的操作可以选择早期脱磷,兼顾脱碳,中后期强化 脱碳的顺序,炭粉的喷吹控制应该以保持炉渣充分泡沫化为目的, 炉渣泡沫化良好时,可以采用点动喷吹炭粉或者停止喷吹炭料的操 作。在良好的泡沫渣保持5min左右,有脱碳反应的特征出现以 后,供氧模式采用最大模式,以强化脱碳反应的操作。熔池内部脱 碳反应的基本特征是:停止喷吹炭粉以后除尘弯管有黑色或者强烈 的黑黄色火焰,有时候为黄白色火焰出现,或者炉门与炉盖处有明 显或者强烈的火焰出现。

⑧高比例配加生铁的泡沫渣脱碳操作中,由于熔池中前期碳 含量高,炉渣容易出现返干现象,所以强化脱碳期间,控制喷吹炭 粉很必要,通电功率要根据脱碳反应速度做调整,脱碳速度较快 时,可以提高输入送电功率,避免后期过吹,脱碳速度较慢时,可 以降低送电功率水平,避免碳高以后出高温钢。

⑨由于脱碳反应是一个串联的反应,所以脱碳期间,不断合 理地倾动炉体是促进脱碳反应的必要操作手段,也可以达到促进冷 区生铁熔化的目的。

⑩取样的温度要控制在1580〜1630°C之间,出钢温度也要控 制在1590〜1650。C之间,取样和出钢前要观察炉内是否完全熔清, 是很必要的。

⑪脱碳反应结束后,出钢前成分中碳含量的控制,低碳钢出 钢终点碳含量应该控制在低于钢种成分下限0. 02%左右,中高碳 钢控制在低于钢种成分下限0.05%左右,防止生铁没有完全熔解 在出钢过程的增碳。

⑫熔池内碳含量的控制除了取样分析以外,烟道和炉体角度

79

第3章电氟炉炼钢原料和时火材料

的控制也可以提供必要的辅助参考,具体的方法如下。

不喷吹炭粉时根据烟道内出现的火焰判断。

碳含量高于0∙8%以后,烟道火焰一般呈现浓烈的黑色,黑 黄色。

碳含量在0∙5%〜0.8%之间,烟道内火焰强烈,并且出现黄 色或者黄白色。

碳含量在0∙l%〜0∙3%之间,出现乳白色或者乳黄色,火焰 有力。

碳含量低于0∙ 10%以后,烟道内的火焰飘忽不定,软弱无力。

炉体倾动角度的判断参考如下,但是这只是必要的参考,而不 能替代化学分析。在相同的吹氧的条件下,如果熔池内碳含量不 同,供氧强度相同,脱碳的速度却不相同,不同的脱碳速度造成熔 池内钢液沸腾后,钢液面的高度也不相同,熔池内沸腾剧烈,炉体 向出钢方向倾动,说明碳含量较高。如果炉体能够向出渣方向倾动 得足够低,说明熔池内碳含量较低。

(3)超声速氧枪吹炼条件下高比例配加冷生铁的冶炼操作技 术。由于超声速氧枪的脱碳速度在每分钟0.05%〜0.10%之间, 所以生铁的加入量的比例保持在45%〜65%是比较合适的。超声 速氧枪吹炼条件下的要点如下。

①出钢采用较大的留钢量和留渣量,以利于在第一批废钢入 炉后,炉底废钢料迅速发红、以提高吹氧的效率。

②废钢和生铁,特别是生铁的加入量,主要是加在第一批料 内,加入配入生铁总量的70%以上,如果料型允许的情况下,生 铁在第一批料全部入炉,效果会更好。第一批料的总配料量占总量 的65%以上。这样做的优点在于可以尽快在炉底形成熔池,有利 于吹氧的操作。一批料的送电操作要尽可能快地输入大功率的 电能。

③超声速氧枪在有局部熔池形成后就要进行脱碳的前期操作, 吹渣2min左右,开始脱碳操作,脱碳开始的特征是烟道内有明显 的碳火出现,这种模式的操作,既保证了炉渣的熔化,覆盖已经形 成的熔池,有益于减少吹炼过程的飞溅损失,而且可以提高脱碳速 度,利用脱碳反应产生的一氧化碳气体实现炉膛内的二次燃烧功

80

3.2冷生铁

能,有利于节电。

④第一批料尽可能地熔化充分一点,以减少第二批料加料后, 料高炉盖旋不进来的现象,也有利于第二批料加料后氧枪的尽快 使用。

⑤渣料的加入要保证炉渣二元碱度在2.0以上。加入第二批 料后,前期送电要最大功率,吹氧操作以尽快能够脱碳为努力方 向,脱碳反应开始后,可以根据泡沫渣的情况调整喷炭量和送电档 位,并且适当地来回倾动炉体。由于脱碳反应是一个串联的二级反 应,在这个过程中,脱碳反应有时候很剧烈,有时候减弱,在减弱 一段时间后,又会剧烈,这是由于生铁传热差,在冷区不容易熔化 造成的。在取样前,将炉体倾动在出钢方向保持一定的吹炼时间, 是很必要的。此外,加在炉底的生铁表面是脱碳反应的产物,一氧 化碳生成气泡前气泡形核的最佳区域,有利于超声速氧枪吹炼下的 脱碳反应的进行,这一点需要炉渣的碱度作保证。炉渣的二元碱度 保持在2.0〜3.0钢渣间的界面反应对于脱磷脱碳有积极的促进 作用。

事实上在全废钢冶炼的时候,生铁的最大比例保持在65%左 右,冶炼周期没有明显的延长,金属收得率和钢水的质量大幅度提 高。在有铁水热装的条件下,采用10%〜25%的铁水比例,另外 配加30%〜45%的生铁,冶炼效果也非常理想,脱碳速度和最高 挡位送电之间的配合也衔接的比较好。表3-3是一些冶炼的基本效 果对比O

表3-3超声速氧枪吹炼条件下高比例配加生铁的冶炼效果

|

生铁的比例/% |

40 |

45 |

50 |

55 |

65(生铁+铁水) |

|

冶炼周期/min |

52 |

53 |

55 |

57 |

53 |

|

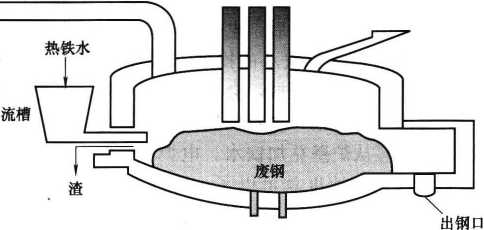

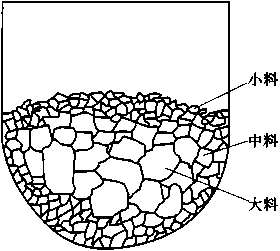

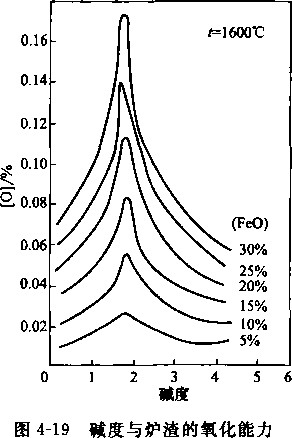

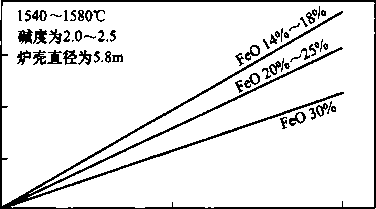

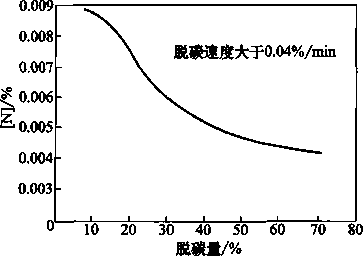

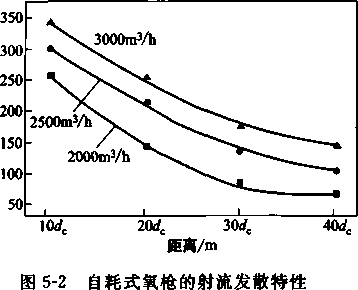

金属收得率/% |