注册安全工程师-HG

群号:747012873

扫一扫二维码,加入群聊。

全国中级注册安全工程师职业资格考试辅导教材

中国安全生产科学研究院组织编写

应急管理出版社

•北 京•

更多免费资料老姚注安Q群:

总群819223280建筑 1028036193化工747012873其他628721411

图书在版编目(ClP)数据

安全生产专业实务.化工安全:2022版/中国安全 生产科学研究院组织编写.--北京:应急管理出版社, 2022

全国中级注册安全工程师职业资格考试辅导教材

ISBN 978 -7-5020 -9366 -2

I.①安…口.①中… 皿.①fc工安全一安全技术一 资格考试一教材N.①X931 (2)TQ086

中国版本图书馆CIP数据核字(2022)第078982号

注册安全工程师-HG

群号:747012873

扫一扫二维码,加入群聊。

安全生产专业实务(化工安全)2022版

行话址刷销本 发

版

出电网印经开

(全国中级注册安全工程师职业资格考试辅导教材) 组织编写中国安全生产科学研究院

责任编辑 尹忠昌 唐小磊 郑素梅

责任校对孔青青

封面设计卓义云天

应急管理出版社(北京市朝阳区芍药居35号Iooo29) 010-84657898 (总编室)OlO-84657880 (读者服务部) WWW. cciph. COm- Cn

海森印刷(天津)有限公司

全国新华书店

787mm ×1092mm'∕,6 印张 32*∕4 字数 771 千字

版 次2022年6月第1版2022年6月第1次印刷-

社内编号20220689 定价99.00元

版权所有违者必究

本书如有缺页、倒页、脱页等质量问题,本社负责调换,电话:010 - 84657880

-ɪɪ. —1— 刖 R

安全生产事关人民群众生命财产安全和社会稳定大局。习近平总书记在 党的十九大报告中指出,要树立安全发展理念,弘扬生命至上、安全第一的 思想,健全公共安全体系,完善安全生产责任制,坚决遏制重特大安全事故, 提升防灾减灾救灾能力。施行注册安全工程师职业资格制度,是牢固树立安 全发展理念,深入实施“人才强安”战略的重要举措。

注册安全工程师职业资格考试自2004年首次开展以来,全国累计45. 8万 人通过考试取得中级注册安全工程师职业资格。主要分布在煤矿、金属与非 金属矿山、建筑施工、金属冶炼以及危险化学品的生产、储存、装卸等企业 和安全生产专业服务机构。注册执业的中级注册安全工程师本科及以上学历 占65%以上,年龄在50岁以下占78%以上,已形成一支学历较高、年富力 强、素质过硬且实践经验丰富的注册安全工程师队伍,为促进我国安全生产 形势好转发挥了重要作用。

为推动注册安全工程师职业资格制度的健康发展,国务院有关部门在总 结多年实践工作的基础上,积极推动注册安全工程师法制化进程。2014年8 月31日修订的《中华人民共和国安全生产法》,首次确立了注册安全工程师 的法律地位。2017年9月,人力资源社会保障部将注册安全工程师列入准入 类国家职业资格目录。

为贯彻《安全生产法》,健全完善注册安全工程师职业资格制度,加强注 册安全工程师专业能力,构建注册安全工程师“以用为本、科学准入、持续 教育、事业化发展”四位一体工作格局,2017年11月,国家安全生产监督管 理总局、人力资源社会保障部联合发布了《注册安全工程师分类管理办法》, 确立了注册安全工程师职业资格按照专业类别实施分专业考试的指导思想, 将注册安全工程师专业类别划分为煤矿安全、金属非金属矿山安全、化工安 全、金属冶炼安全、建筑施工安全、道路运输安全和其他安全(不包括消防 安全)。2019年1月,应急管理部、人力资源社会保障部联合发布了《注册安 全工程师职业资格制度规定》《注册安全工程师职业资格考试实施办法》; 2019年4月,应急管理部颁布了《中级注册安全工程师职业资格考试大纲》 和《初级注册安全工程师职业资格考试大纲》,正式实施注册安全工程师分专 业考试。

为了方便考生复习考试,2019年,中国安全生产科学研究院根据《中级 注册安全工程师职业资格考试大纲》,组织专家编写了全国中级注册安全工程 师职业资格考试辅导教材。本套教材包括公共科目和专业科目,其中,公共 科目为《安全生产法律法规》《安全生产管理》和《安全生产技术基础》,专 业科目为《安全生产专业实务》,包括煤矿安全、金属非金属矿山安全、化工 安全、金属冶炼安全、建筑施工安全和其他安全。2022年,根据最新修订的 《安全生产法》等,在对辅导教材中涉及的安全生产法律法规、政策和标准更 新基础上,对有关内容(包括读者反馈的问题)进行了修订和完善。

本套教材具有较强的针对性、实用性和可操作性,主要供安全生产专业 人员参加中级注册安全工程师职业资格考试复习之用,也可用于指导安全生 产管理和技术人员的工作实践。

在教材编写过程中,很多专家做了大量的工作,付出了辛勤劳动,在此 表示衷心感谢!由于时间和水平的限制,教材难免存在疏漏之处,敬请批评 指正,以便持续改进!

2022年6月

化工行业是国民经济的基础行业。目前,中国的石油和化学工业从石油、天然气等矿 产资源勘探开发到化工、天然气化工、煤化工、盐化工、国防化工、化肥、纯碱、氯碱、 电石、无机盐、基本有机原料、农药、染料、涂料、新领域精细化工、橡胶工业、新材料 等,已经形成具有20多个行业、可生产4万多种产品、门类比较齐全、品种大体配套完 整的、全产业链的石化产业体系,并具有一定国际竞争力。

近十多年来,我国化工企业发展迅速,区域化工产业带已初步形成。据不完全统计, 截至2019年底,全国重点化工园区或以石油和化工为主导的产业园区共有676家,其中 国家级57家,省级351家。如依托长江水系形成长江经济带和长江三角洲地区,上游有 重庆长寿化工园、四川西部化工城,下游有南京、无锡、常州、镇江、南通、泰兴、常 熟、扬子江和苏州工业园,以及上海化学工业园区;依托珠江水系的珠江经济带和泛珠三 角地区,主要有广东湛江、茂名、广州、惠州、深圳、珠海等;沿海地区的化工园区,如 环杭州湾地区形成的精细化工园区,山东半岛和环渤海地区的青岛、齐鲁、天津、沧州、 大连和福州湄洲湾的泉港、厦门、莆田等均建立了化工园区;一批具有特色的内陆地区化 工园区正在崛起,如内蒙古的包头、鄂尔多斯和巴盟化工园区,陕西的神华(煤化工) 工业园区,青海西宁经济技术开发区,新疆独山子、乌鲁木齐、克拉玛依、库车和塔里木 五大园区和贵州正在形成的依托铝、钛、镒、磷、煤炭、石油以及天然气资源的贵州遵义 产业带等。这些化工园区具有很多的优势:交通运输便利、产品靠近市场、园区内产品和 原料相互配套、劳动力便宜、公用工程设施完善等,石油化工园区集聚化、一体化、协同 化发展的优势正在推动我国石油和化工全行业高质量发展,也给众多的投资者创造了比较 好的条件。目前,已有美、日、德等公司进入这些园区,今后还会越来越多。

目前,我国化工行业呈现“两极化”发展态势。一是以装置大型化、工艺复杂化、 产业集约化、技术资金密集化为突出特点的大型化工企业。这类企业工艺过程连续性强、 自动化程度高,企业综合管理和化工过程安全管理难度大。二是以工艺落后、人员专业素 质不高、装备水平较低为显著特征的中小化工企业。这类企业综合管理水平较低、过程安 全管理能力差,事故易发多发。这就决定了夯实化工企业综合管理和安全管理基础,实现 化工行业安全发展,必须实行分类指导,因企制宜。化工企业安全生产特点主要有以下相 关内容。

一、 原料和产品易燃易爆、有毒有害、易腐蚀

化工生产中化学品种类繁多,从原料到产品,包括工艺过程中的半成品、中间体、溶 剂、添加剂、催化剂、试剂等。这些化学品中,70%以上具有易燃易爆、有毒有害和有腐 蚀性等危害特性,而且多数以气体、液体状态存在。在高温高压等苛刻条件下极易发生泄 漏或挥发,导致火灾、爆炸、中毒等事故的发生。如果操作失误、违反操作规程或设备管 理不善、年久失修,发生事故的可能性更大。

化工生产过程中,一些原料、产品或者中间产品具有腐蚀性,例如,在生产过程中使 用一些强腐蚀性的物质,如硫酸、硝酸、盐酸和烧碱等,它们不但对人有很强的化学灼烧 作用,而且对金属设备也有很强的腐蚀作用,再如原油中含有的硫化物就会腐蚀设备管 道。化学反应中也常常会生成新的具有腐蚀性的物质,如硫化氢、氯化氢、氮氧化物等。 如果在设计时没有考虑到该类腐蚀产物的出现,不但会大大降低设备的使用寿命,还会使 设备减薄、变脆,甚至承受不了设备的设计压力而发生突发事故。

总之,化工生产涉及物料种类多、性质差异大,充分了解原材料、中间体和产品的性 质和要求,对于安全生产是十分必要的。这些性质和要求通常包括闪点、燃点、自燃点、 熔点或凝固点、沸点、蒸气压、溶解度、爆炸极限、热稳定性、光稳定性、毒性、腐蚀 性、空气中的允许浓度等。根据物料的性质和要求可以制定必要的防护措施、中毒的急救 措施和安全生产措施等。

二、 生产工艺复杂、操作条件苛刻

化工生产涉及多种反应类型,反应特性且工艺条件相差悬殊,影响因素多而易变,工 艺条件要求严格,甚至苛刻。有的化学反应在高温、高压下进行,有的则需要在低温、高 真空等条件下进行。例如,石油炷类裂解,裂解炉出口的温度高达950 tC ,而裂解产物气 的分离需要在-96 tC下进行;氨的合成要在10~30 MPa^ 300 OC左右的条件下进行;乙烯 聚合生产聚乙烯是在压力为130 ~ 300 MPa、温度为150 ~300 cC的条件下进行的,这些苛 刻的工艺参数条件一方面增加了生产工艺本身的危害性,同时也对化工工艺的控制和化工 设备的维护产生了巨大的挑战。

此外,化工生产中涉及各种硝化、氧化、聚合、磺化等放热甚至强放热反应,这类反 应可能会由于物料的投放顺序、速度、配料比、冷却剂温度、流量、搅拌、供电、杂质等 工艺参数的控制失效而发生热量积聚的情况,进一步恶化会造成局部过热或“飞温”,甚 至爆炸。一些反应活性较高的化学品在储存过程中也有可能由于缓慢的氧化积热而造成类 似的反应失控事故。

三、 化工生产装置的大型化、连续化、自动化以及智能化

近几十年来,国际上化工生产釆用大型生产装置是一个明显的趋势,如合成氨工业和 化工,氨的合成塔尺寸,50年来扩大了 3倍,氨的产出率増加了 9倍以上,乙烯装置的 生产能力已达到年产120万吨。化工装置大型化的同时,计算机技术广泛应用,生产装置 也向高度连续化、控制保障系统自动化的方向发展,化工生产实现了远程自动化控制和操

作系统的智能化。现代大型化工生产装置的科学、安全和熟练的操作控制,需要操作人员 具有现代化学工艺理论知识与技能、高度的安全生产意识和责任感,保证装置的安全运 行。操作人员对操作系统的误操作以及控制系统的故障都有可能导致严重的事故。

四、 化工生产的系统性和综合性强

将原料转化为产品的化工生产活动,其综合性不仅体现在生产系统内部的原料、中间 体、成品纵向上的联系,而且体现在与水、电、蒸汽等能源的供给,机械设备、电器、仪 表的维护与保障,副产物的综合利用,废物处理和环境保护,产品应用等横向上的联系。 任何系统或部门的运行状况,都将影响甚至是制约化工工艺系统内的正常运行与操作。化 工生产各系统间相互联系密切,系统性和协作性很强。化工生产的任一系统发生问题都会 对整个生产系统产生影响,严重时甚至会引发事故。

五、 正常生产与施工并存

化工企业新建(改建、扩建)项目、装置改造以及故障检修等,导致企业生产运行 与施工作业并存,不仅存在施工作业风险,也有参与施工作业的生产运行人员的不安全行 为,这些都会对生产装置(设施)的安全运行带来一定威胁,同时,正常生产与施工并 存时,还存在物的不安全状态、环境的不安全因素和管理风险等。

六、 事故应急救援难度大

化工生产中多种类危险化学品的存在、日益扩大的装置规模以及复杂的管路交叉布 置,大大增加了事故应急救援的难度。如果未能在事故发生前做好充分的应急准备,很难 在事故救援过程中采取正确的应急救援策略,不能有效地控制事故扩大进程,甚至会引发 灾难性的事故后果。如2015年8月12日发生在天津的瑞海国际物流公司危化品仓库爆炸 事故就充分体现了化学品事故应急救援的难度,该事故共动员现场救援处置的人员达1.6 万多人,动用装备、车辆2000多台,其中解放军2207人,339台装备;武警部队2368 人,181台装备;公安消防部队1728人,195部消防车;公安其他警种2307人;安全监 管部门危险化学品处置专业人员243人;天津市和其他省区市防爆、防化、防疫、灭火、 医疗、环保等方面专家938人,以及其他方面的救援力量和装备。公安部先后调集河北、 北京、辽宁、山东、山西、江苏、湖北、上海等8省市公安消防部队的化工抢险、核生化 侦检等专业人员和特种设备参与救援处置。公安消防部队会同解放军(原北京军区卫戍 区防化团、解放军舟桥部队、预备役力量)、武警部队等组成多个搜救小组,反复侦检、 深入搜救,针对现场存放的各类危险化学品的不同理化性质,利用泡沫、干沙、干粉进行 分类防控灭火。

化工生产过程安全包含危险化学品的生产、贮存、使用、经营、运输或处置,以及与 这些活动有关的设备维护、保养、检修和工艺变更等活动全过程,是化工企业安全生产的

• 3・

基础,是化工企业安全管理的核心,是消除和减少生产过程危害、减轻事故后果的重要 前提。

从20世纪60年代开始,由于工业过程特别是以化学工业、石油化学工业为代表的高 能化、自动化大型生产装置在世界范围内的迅速发展,灾害性爆炸事故、火灾事故、人群 中毒事故不断出现,这些灾害所造成的严重后果和社会问题远远超过了事故本身。在高科 技越来越密集,经济规模越来越宏大的当今,避免化学工业灾难性事故成为一个国家经济 顺利发展的前提条件,已经成为化工装置平稳安全运行的核心问题。人类文明和社会进步 要求化工生产过程具有更高的安全性、可靠性和稳定性。

化工过程(ChemiCalProCeSS)装置的工艺结构决定了装置系统的危险特征。化工过程 安全是以化学工业生产工艺过程及典型装置为对象,研究其工艺与过程的介质、工艺、装 备、控制及系统的危险性与安全技术的工程问题。对装置结构中的反应、传质、传热、输 送等过程的物料平衡、能量平衡、动量平衡等条件进行分析,研究过程动态变量对平衡与 稳定条件的影响以及反应过程危险要素的动态物性和转化机制、事故灾害的突跃条件及状 态变化,建立系统安全运行和操作控制技术条件,确定边界状态变量、极限控制参数等。

化工过程伴随易燃易爆、有毒有害等物料和产品,涉及工艺、设备、仪表、电气等多 个专业和复杂的公用工程系统。加强化工过程安全管理,是国际先进的重大工业事故预防 和控制方法,是企业及时消除安全隐患、预防事故、构建安全生产长效机制的重要基础性 工作。为深入贯彻落实《国务院关于进一步加强企业安全生产工作的通知》和《国务院 关于坚持科学发展安全发展促进安全生产形势持续稳定好转的意见》精神,加强化工企 业安全生产基础工作,全面提升化工过程安全管理,原国家安全生产监督管理总局发布了 《国家安全监管总局关于加强化工过程安全管理的指导意见》(安监总管三〔2013〕88 号),化工企业要结合本企业实际,认真学习贯彻落实相关法律法规和本指导意见,完善 安全生产责任制和安全生产规章制度,开展全员、全过程、全方位、全天候化工过程安全 管理。

一、 化工过程安全管理的主要内容和任务

化工过程安全管理的主要内容和任务包括:收集和利用化工过程安全生产信息;风险 辨识和控制;不断完善并严格执行操作规程;通过规范管理,确保装置安全运行;开展安 全教育和操作技能培训;严格新装置试车和试生产的安全管理;保持设备设施完好性;作 业安全管理;承包商安全管理;变更管理;应急管理;事故和事件管理;化工过程安全管 理的持续改进等。

二、 安全生产信息管理

(-)全面收集安全生产信息

企业要明确责任部门,按照《化工企业工艺安全管理实施导则)(AQ∕T 3034)的要 求,全面收集生产过程涉及的化学品危险性、工艺和设备等方面的全部安全生产信息,并 将其文件化。

(二)充分利用安全生产信息

企业要综合分析收集到的各类信息,明确提出生产过程安全要求和注意事项。通过建 立安全管理制度、制定操作规程、制定应急救援预案、制作工艺卡片、编制培训手册和技 术手册、编制化学品间的安全相容矩阵表等措施,将各项安全要求和注意事项纳入自身的 安全管理中。

(三)建立安全生产信息管理制度

企业要建立安全生产信息管理制度,及时更新信息文件。企业要保证生产管理、过程 危害分析、事故调查、符合性审核、安全监督检查、应急救援等方面的相关人员能够及时 获取最新安全生产信息。

三、 风险管理

(―)建立风险管理制度

企业要制定化工过程风险管理制度,明确风险辨识范围、方法、频次和责任人,规定 风险分析结果应用和改进措施落实的要求,对生产全过程进行风险辨识分析。

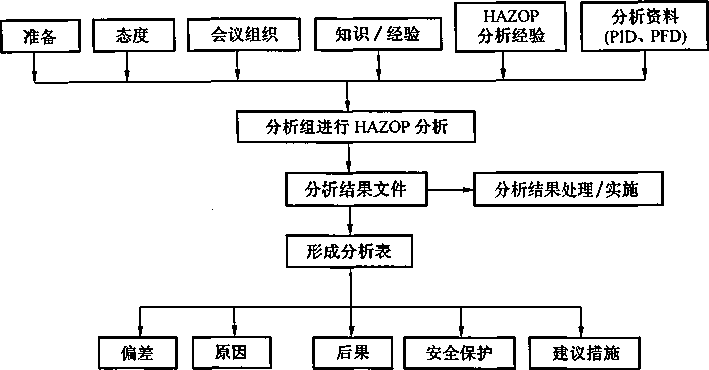

对涉及重点监管危险化学品、重点监管危险化工工艺和危险化学品重大危险源(统 称“两重点一重大”)的生产储存装置进行风险辨识分析,要采用危险与可操作性分析 (HAZOP)技术,一般每3年进行一次。对其他生产储存装置的风险辨识分析,针对装置 不同的复杂程度,选用安全检查表、工作危害分析、预危险性分析、故障类型和影响分析 (FMEA)、HAZOP技术等方法或多种方法组合,可每5年进行一次。企业管理机构、人 员构成、生产装置等发生重大变化或发生生产安全事故时,要及时进行风险辨识分析。企 业要组织所有人员参与风险辨识分析,力求风险辨识分析全覆盖。

(二) 确定风险辨识分析内容

化工过程风险分析应包括:工艺技术的本质安全性及风险程度;工艺系统可能存在的 风险;对严重事件的安全审查情况;控制风险的技术、管理措施及其失效可能引起的后 果;现场设施失控和人为失误可能对安全造成的影响。在役装置的风险辨识分析还要包括 发生的变更是否存在风险,吸取本企业和其他同类企业事故及事件教训的措施等。

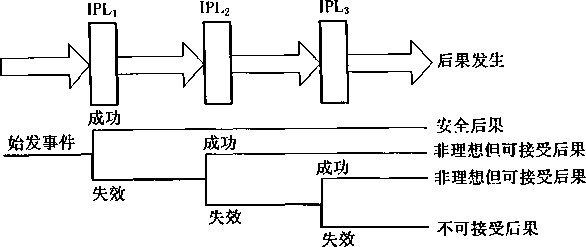

(三) 制定可接受的风险标准

企业要按照《危险化学品重大危险源监督管理暂行规定》(2011年,国家安全生产监 督管理总局令第40号发布,2015年,国家安全生产监督管理总局令第79号修改)的要 求,根据国家有关规定或参照国际相关标准,确定本企业可接受的风险标准。对辨识分析 发现的不可接受风险,企业要及时制定并落实消除、减小或控制风险的措施,将风险控制 在可接受的范围。

四、 装置运行安全管理

(―)操作规程管理

企业要制定操作规程管理制度,规范操作规程内容,明确操作规程编写、审查、批 准、发布、使用、控制、修改及废止的程序和职责。操作规程的内容应至少包括:开车、 正常操作、临时操作、应急操作、正常停车和紧急停车的操作步骤与安全要求;工艺参数 的正常控制范围,偏离正常工况的后果,防止和纠正偏离正常工况的方法及步骤;操作过 程的人身安全保障、职业健康注意事项等。

操作规程应及时反映安全生产信息、安全要求和注意事项的变化。企业每年要对操作 规程的适应性和有效性进行确认,至少每3年要对操作规程进行审核修订;当工艺技术、 设备发生重大变更时,要及时审核修订操作规程。

企业要确保作业现场始终存有最新版本的操作规程文本,以方便现场操作人员随时査 用;定期开展操作规程培训和考核,建立培训记录和考核成绩档案;鼓励从业人员分享安 全操作经验,参与操作规程的编制、修订和审核。

(二) 异常工况监测预警

企业要装备自动化控制系统,对重要工艺参数进行实时监控预警;要采用在线安全监 控、自动检测或人工分析数据等手段,及时判断发生异常工况的根源,评估可能产生的后 果,制定安全处置方案,避免因处理不当造成事故。

(三) 开停车安全管理

企业要制定开停车安全条件检査确认制度。在正常开停车、紧急停车后的开车前,都 要进行安全条件检查确认。开停车前,企业要进行风险辨识分析,制定开停车方案,编制 安全措施和开停车步骤确认表,经生产和安全管理部门审查同意后,要严格执行并将相关 资料存档备査。

企业要落实开停车安全管理责任,严格执行开停车方案,建立重要作业责任人签字确 认制度。开车过程中在对装置依次进行吹扫、清洗、气密试验时,要制定有效的安全措 施;在引进蒸汽、氮气、易燃易爆介质前,要指定有经验的专业人员进行流程确认;在引 进物料时,要确认流程是否正确,并随时监测物料流量、温度、压力、液位等参数变化情 况。要严格控制进退料顺序和速率,现场安排专人不间断巡检,监控有无泄漏等异常 现象。

停车过程中的设备、管线低点的排放要按照顺序缓慢进行,并做好个人防护;设备、 管线吹扫处理完毕后,要用盲板切断与其他系统的联系。抽堵盲板作业应在编号、挂牌、 登记后按规定的顺序进行,并安排专人逐一进行现场确认。

五、岗位安全教育和操作技能培训

(一) 建立并执行安全教育培训制度

企业要建立厂、车间、班组三级安全教育培训体系,制定安全教育培训制度,明确教 育培训的具体要求,建立教育培训档案;要制定并落实教育培训计划,定期评估教育培训 内容、方式和效果。从业人员应经考核合格后方可上岗,特种作业人员必须持证上岗。

(二) 从业人员安全教育培训

企业要按照国家和企业要求,定期开展从业人员安全培训,使从业人员掌握安全生产 基本常识及本岗位操作要点、操作规程、危险因素和控制措施,掌握异常工况识别判定、 应急处置、避险避灾、自救互救等技能与方法,熟练使用个体防护用品。当工艺技术、设 备设施等发生改变时,要及时对操作人员进行再培训。要重视开展从业人员安全教育,使 从业人员不断强化安全意识,充分认识化工安全生产的特殊性和极端重要性,自觉遵守企 业安全管理规定和操作规程。企业要采取有效的监督检查评估措施,保证安全教育培训工 作质量和效果。

(三)新装置投用前的安全操作培训

新建企业应规定从业人员文化素质要求,变招工为招生,加强从业人员专业技能培 养。工厂开工建设后,企业就应招录操作人员,使操作人员在上岗前先接受规范的基础知 识和专业理论培训。装置试生产前,企业要完成全体管理人员和操作人员岗位技能培训, 确保全体管理人员和操作人员考核合格后参加全过程的生产准备。

六、试生产安全管理

(-)明确试生产安全管理职责

企业要明确试生产安全管理范围,合理界定项目建设单位、总承包商、设计单位、监 理单位、施工单位等相关方的安全管理范围与职责。

项目建设单位或总承包商负责编制总体试生产方案、明确试生产条件,设计、施工、 监理单位要对试生产方案及试生产条件提出审查意见。对采用专利技术的装置,试生产方 案经设计、施工、监理单位审查同意后,还要经专利供应商现场人员书面确认。

项目建设单位或总承包商负责编制联动试车方案、投料试车方案、异常工况处置方案 等。试生产前,项目建设单位或总承包商要完成工艺流程图、操作规程、工艺卡片、工艺 和安全技术规程、事故处理预案、化验分析规程、主要设备运行规程、电气运行规程、仪 表及计算机运行规程、联锁整定值等生产技术资料、岗位记录表和技术台账的编制工作。

(二)试生产前各环节的安全管理

建设项目试生产前,建设单位或总承包商要及时组织设计、施工、监理、生产等单位 的工程技术人员开展“三查四定”(三查,即查设计漏项、查工程质量、查工程隐患;四 定,即整改工作定任务、定人员、定时间、定措施),确保施工质量符合有关标准和设计 要求,确认工艺危害分析报告中的改进措施和安全保障措施已经落实。

系统吹扫冲洗安全管理。在系统吹扫冲洗前,要在排放口设置警戒区,拆除易被吹扫 冲洗损坏的所有部件,确认吹扫冲洗流程、介质及压力。蒸汽吹扫时,要落实防止人员烫 伤的防护措施。

气密试验安全管理。要确保气密试验方案全覆盖、无遗漏,明确各系统气密的最高压 力等级。高压系统气密试验前,要分成若干等级压力,逐级进行气密试验。真空系统进行 真空试验前,要先完成气密试验。要用盲板将气密试验系统与其他系统隔离,严禁超压。 气密试验时,要安排专人监控,发现问题,及时处理;做好气密检查记录,签字备查。

单机试车安全管理。企业要建立单机试车安全管理程序。单机试车前,要编制试车方 案、操作规程,并经各专业确认。单机试车过程中,应安排专人操作、监护、记录,发现 异常立即处理。单机试车结束后,建设单位要组织设计、施工、监理及制造商等方面人员 签字确认并填写试车记录。

联动试车安全管理。联动试车应具备下列条件:所有操作人员考核合格并已取得上岗 资格;公用工程系统已稳定运行;试车方案和相关操作规程、经审查批准的仪表报警和联 锁值已整定完毕;各类生产记录、报表已印发到岗位;负责统一指挥的协调人员已经确 定。引入燃料或窒息性气体后,企业必须建立并执行每日安全调度例会制度,统筹协调全 部试车的安全管理工作。

投料安全管理。投料前,要全面检查工艺、设备、电气、仪表、公用工程和应急准备 等情况,具备条件后方可进行投料。投料及试生产过程中,管理人员要现场指挥,操作人 员要持续进行现场巡查,设备、电气、仪表等专业人员要加强现场巡检,发现问题及时报 告和处理。投料试生产过程中,要严格控制现场人数,严禁无关人员进入现场。

七、 设备完好性(完整性)

(—)建立并不断完善设备管理制度

建立设备台账管理制度。企业要对所有设备进行编号,建立设备台账、技术档案和备 品配件管理制度,编制设备操作和维护规程。设备操作、维修人员要进行专门的培训和资 格考核,培训考核情况要记录存档。

建立装置泄漏监(检)测管理制度。企业要统计和分析可能出现泄漏的部位、物料 种类和最大量。定期监(检)测生产装置动静密封点,发现问题及时处理。定期标定各 类泄漏检测报警仪器,确保准确有效。要加强防腐蚀管理,确定检查部位,定期检测,建 立检测数据库。对重点部位要加大检测检查频次,及时发现和处理管道、设备壁厚减薄情 况;定期评估防腐效果和核算设备剩余使用寿命,及时发现并更新更换存在安全隐患的 设备。

建立电气安全管理制度。企业要编制电气设备设施操作、维护、检修等管理制度。定 期开展企业电源系统安全可靠性分析和风险评估。要制定防爆电气设备、线路检查和维护 管理制度。

建立仪表自动化控制系统安全管理制度。新(改、扩)建装置和大修装置的仪表自 动化控制系统投用前、长期停用的仪表自动化控制系统再次启用前,必须进行检查确认。 要建立健全仪表自动化控制系统日常维护保养制度,建立安全联锁保护系统停运、变更专 业会签和技术负责人审批制度。

(二)设备安全运行管理

开展设备预防性维修。关键设备要装备在线监测系统。要定期监(检)测检查关键 设备、连续监(检)测检查仪表,及时消除静设备密封件、动设备易损件的安全隐患。 定期检查压力管道阀门、螺栓等附件的安全状态,及早发现和消除设备缺陷。

加强动设备管理。企业要编制动设备操作规程,确保动设备始终具备规定的工况条 件。自动监测大机组和重点动设备的转速、振动、位移、温度、压力、腐蚀性介质含量等 运行参数,及时评估设备运行状况。加强动设备润滑管理,确保动设备运行可靠。

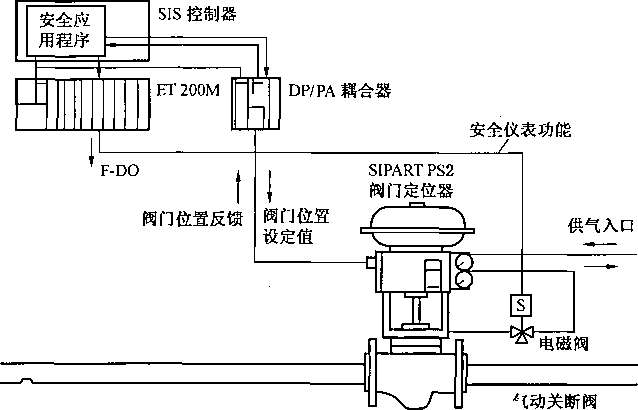

开展安全仪表系统安全完整性等级评估。企业要在风险分析的基础上,确定安全仪表 功能(SIF)及其相应的功能安全要求或安全完整性等级(SlL)。企业要按照《过程工业 领域安全仪表系统的功能安全}(GB∕T21109)和《石油化工安全仪表系统设计规范》 (GB/T 50770)的要求,设计、安装、管理和维护安全仪表系统。

八、 作业安全管理

(一)建立特殊作业许可制度

企业要根据《危险化学品企业特殊作业安全规范》(GB 30871)的规定建立并不断完 善特殊作业许可制度,规范动火、进入受限空间、动土、临时用电、高处作业、断路、吊 装、抽堵盲板等特殊作业安全条件和审批程序。实施特殊作业前,必须办理审批手续。

(二)落实特殊作业安全管理责任

实施特殊作业前,必须进行风险分析、确认安全条件,确保作业人员了解作业风险和 掌握风险控制措施、作业环境符合安全要求、预防和控制风险措施得到落实。特殊作业审 批人员要在现场检查确认无安全隐患、风险控制措施落实后签发作业许可证。现场监护人 员要熟悉作业范围内的工艺、设备和物料状态,具备应急救援和处置能力。作业过程中, 管理人员要加强现场监督检查,严禁监护人员擅离现场。

九、承包商管理

(一) 严格承包商管理制度

企业要建立承包商安全管理制度,将承包商在本企业发生的事故纳入企业事故管理。 企业选择承包商时,要严格审查承包商有关资质,定期评估承包商安全生产业绩,及时淘 汰业绩差的承包商。企业要对承包商作业人员进行严格的入厂安全培训教育,经考核合格 的方可凭证入厂,禁止未经安全培训教育的承包商作业人员入厂。企业要妥善保存承包商 作业人员安全培训教育记录。

(二) 落实安全管理责任

承包商进入作业现场前,企业要与承包商作业人员进行现场安全交底,审查承包商编 制的施工方案和作业安全措施,与承包商签订安全管理协议,明确双方安全管理范围与责 任。现场安全交底的内容包括:作业过程中可能出现的泄漏、火灾、爆炸、中毒窒息、触 电、坠落、物体打击和机械伤害等方面的危害信息。承包商要确保作业人员接受了相关的 安全培训,掌握与作业相关的所有危害信息和应急预案。企业要对承包商作业进行全程安 全监督。

十、变更管理

(-)建立变更管理制度

企业在工艺、设备、仪表、电气、公用工程、备件、材料、化学品、生产组织方式和 重要岗位人员等方面发生的所有变化,都要纳入变更管理。变更管理制度至少包含以下内 容:变更的事项、起始时间,变更的技术基础、可能带来的安全风险,消除和控制安全风 险的措施,是否修改操作规程,变更审批权限,变更实施后的安全验收等。实施变更前, 企业要组织专业人员进行检查,确保变更具备安全条件;明确受变更影响的本企业人员和 承包商作业人员,并对其进行相应的培训。变更完成后,企业要及时更新相应的安全生产 信息,建立变更管理档案。

(二)严格变更管理

工艺技术变更。主要包括生产能力,原辅材料(包括助剂、添加剂、催化剂等)和 介质(包括成分比例的变化),工艺路线、流程及操作条件,工艺操作规程或操作方法, 工艺控制参数,仪表控制系统(包括安全报警和联锁整定值的改变),水、电、汽、风等 公用工程方面的改变等。

设备设施变更。主要包括设备设施的更新改造、非同类型替换(包括型号、材质、 安全设施的变更)、布局改变,备件、材料的改变,监控、测量仪表的变更,计算机及软 件的变更,电气设备的变更,增加临时的电气设备等。

管理变更。主要包括人员、供应商和承包商、管理机构、管理职责、管理制度和标准 发生变化等。

(二)变更管理程序

申请。按要求填写变更申请表,由专人进行管理。

审批。变更申请表应逐级上报企业主管部门,并按管理权限报主管负责人审批。

实施。变更批准后,由企业主管部门负责实施。没有经过审查和批准,任何临时性变 更都不得超过原批准范围和期限。•

验收。变更结束后,企业主管部门应对变更实施情况进行验收并形成报告,及时通知 相关部门和有关人员。相关部门收到变更验收报告后,要及时更新安全生产信息,载入变 更管理档案。

H、应急管理

(-)编制应急预案并定期演练完善

企业要建立完整的应急预案体系,包括综合应急预案、专项应急预案、现场处置方案 等。要定期开展各类应急预案的培训和演练,评估预案演练效果并及时完善预案。企业制 定的预案要与周边社区、周边企业和地方政府的预案相互衔接,并按规定报当地政府备 案。企业要与当地应急体系形成联动机制。

(二)提高应急响应能力

企业要建立应急响应系统,明确组成人员(必要时可吸收企外人员参加),并明确每 位成员的职责。要建立应急救援专家库,对应急处置提供技术支持。发生紧急情况后,应 急处置人员要在规定时间内到达各自岗位,按照应急预案的要求进行处置。要授权应急处 置人员在紧急情况下组织装置紧急停车和相关人员撤离。企业要建立应急物资储备制度, 加强应急物资储备和动态管理,定期核查并及时补充和更新。

+二、事故和事件管理

(一) 未遂事故等安全事件的管理

企业要制定安全事件管理制度,加强未遂事故等安全事件(包括生产事故征兆、非 计划停车、异常工况、泄漏、轻伤等)的管理。要建立未遂事故和事件报告激励机制。 要深入调查分析安全事件,找出事件的根本原因,及时消除人的不安全行为和物的不安全 状态。

(二) 吸取事故(事件)教训

企业完成事故(事件)调查后,要及时落实防范措施,组织开展内部分析交流,吸 取事故(事件)教训。要重视外部事故信息收集工作,认真吸取同类企业、装置的事故 教训,提高安全意识和防范事故能力。

+三、持续改进化工过程安全管理工作

(1) 企业要成立化工过程安全管理工作领导机构,由主要负责人负责,组织开展本 企业化工过程安全管理工作。

(2) 企业要把化工过程安全管理纳入绩效考核。要组成由生产负责人或技术负责人 负责,工艺、设备、电气、仪表、公用工程、安全、人力资源和绩效考核等方面的人员参 加的考核小组,定期评估本企业化工过程安全管理的功效,分析查找薄弱环节,及时釆取 措施,限期整改,并核查整改情况,持续改进。要编制功效评估和整改结果评估报告,并 建立评估工作记录。

一、危险化学品的概念、分类及危险特性

(―)危险化学品的概念

危险化学品大多具有爆炸、易燃、毒害和腐蚀等特性,在生产、储存、经营、使用、 运输、废弃等过程中,容易造成人身伤害、环境污染和财产损失,因而需要釆取非常严格 的安全措施和特别防护。危险品在联合国运输规范和全球统一分类中具有不同的分类方 法,各国对危险品的定义都与其危害性密切相关。

在2021年修订的《中华人民共和国安全生产法》第七章附则中第一百一十七条规 定:危险物品,是指易燃易爆物品、危险化学品、放射性物品等能够危及人身安全和财产 安全的物品。

《危险化学品安全管理条例》第一章第三条对危险化学品的定义:危险化学品,是指 具有毒害、腐蚀、爆炸、燃烧、助燃等性质,对人体、设施、环境具有危害的剧毒化学品 和其他化学品。

(二)危险化学品分类及危险特性

危险化学品目前有数千种,其性质各不相同,每一种危险化学品往往具有多种危险 性,但是在多种危险性中,必有几种典型的危险性。根据目前我国几种常用的危险化学品 相关标准,本节将对危险化学品的分类进行概述。

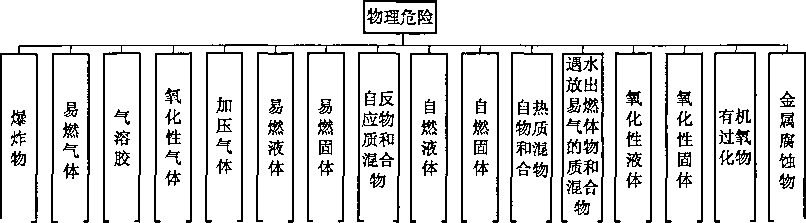

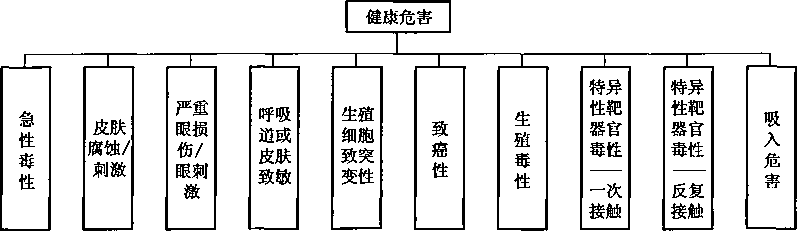

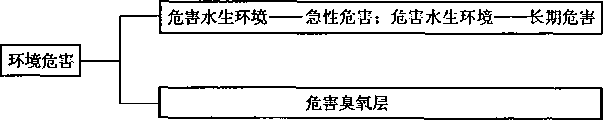

按照基于《全球化学品统一分类和标签制度》(简称GHS)的《化学品分类和标签规 范》系列标准(GB 30000. 2 ~29),最新的《危险化学品目录}(2018年版)与《化学品 分类和危险性公示通则XGB 13690)进行了统一,将危险化学品分为物理危险、健康 危害及环境危害三大类,28小类,如图1 -1至图1 -3所示。

1.物理危险

1)爆炸物

爆炸物是指能通过化学反应在内部产生一定速度、一定温度与压力的气体,且对周围 环境具有破坏作用的一种固体或液体物质(或其混合物)。烟火物质或混合物无论其是否 产生气体都属于爆炸物质。

图1-1物理危险

图1-2健康危害

图1-3环境危害

(1) 爆炸性,在外界条件作用下,爆炸物受热、撞击、摩擦、遇明火或酸碱等因素 的影响都易发生爆炸。

(2) 很多爆炸物都有一定的毒性,例如,TNT、硝化甘油、雷汞酸等。

(3) 有些爆炸品与某些化学药品如酸、碱、盐发生反应的生成物是更容易爆炸的化 学品。例如,苦味酸遇某些碳酸盐能反应生成更易爆炸的苦味酸盐。

2)易燃气体

易燃气体是指一种在20 tC和标准压力101. 3 kPa时与空气混合有一定易燃范围的 气体。

能发生燃烧爆炸的危险,与空气混合能形成爆炸性混合物,遇热源和明火有燃烧爆炸 的危险。例如,甲烷的危害主要在于它的爆炸性,它在空气中爆炸范围为5% -15% ,也 就是说甲烷与空气(或氧气)在这个浓度范围内均匀混合,形成预混气,遇着火源就会 发生爆炸。所以甲烷遇热源和明火有燃烧爆炸的危险。同时与五氧化漠、氯气、次氯酸、 三氟化氮、液氧、二氟化氧及其他强氧化剂接触反应剧烈。乙烷与氟、氯等接触会发生剧 烈的化学反应,且具有窒息性。丙烷与氧化剂接触猛烈反应,气体比空气重,能在较低处 扩散到相当远的地方,遇火源会着火回燃。

3) 气溶胶

喷雾器(系任何不可重新灌装的容器,该容器用金属、玻璃或塑料制成)内装压缩、 液化或加压溶解的气体(包含或不包含液体、膏剂或粉末),并配有释放装置以使内装物 喷射出来,在气体中形成悬浮的固态或液态微粒或形成泡沫、膏剂或粉末或者以液态或气 态形式出现。

能发生燃烧的危险,与空气混合能形成爆炸性混合物,遇热源和明火有燃烧爆炸的 危险。

4) 氧化性气体

氧化性气体是一般通过提供氧,可引起或比空气更能促进其他物质燃烧的任何气体。

可引起或加剧燃烧,作为氧化剂助燃等。发生火灾时,遇到氧化性气体会加剧火势的 蔓延,甚至发生爆炸,造成更大的损失。

5) 加压气体

加压气体是20 CiC下,压力等于或大于20OkPa (表压)下装入贮器的气体,或是液化 气体或冷冻液化气体。

内装高压气体的容器,遇热可能发生爆炸;若内装冷冻液化气体的容器,则可能造成 低温灼伤或损伤。

6) 易燃液体

易燃液体是指闪点不大于93 tC (闭杯)的液体。

易燃液体是在常温下极易着火燃烧的液态物质。

(1) 闪点低,着火能量小(多数小于ImJ),爆炸危险大,甚至火星、热体表面也可 致燃。加之有不少易燃液体的电阻率较大(108Ω ∙ Cm以上),在操作、运送时容易积聚 静电,其能量足以引起燃烧与爆炸。氧化剂也可使易燃液体燃烧或爆炸(如环戊二烯与 硝酸)。

(2) 沸点低(多数低于IOOCC),气化快,可源源不断供应可燃蒸气。加之易燃液体 的黏度大多比较小,具有很高的流动性,甚易向四周扩散,并飘浮于地面、工作台面 (因易燃液体蒸气大多比空气重),更加增大了燃烧爆炸的危险性。

(3) 多数有毒。

7) 易燃固体

易燃固体是容易燃烧的固体,通过摩擦易燃或助燃的固体。

易于燃烧的固体为粉末、颗粒状或糊状物质,它们在与燃烧着的火柴等火源短暂接触 即可点燃且火焰迅速蔓延。

(1) 燃点低,易点燃。易燃固体的着火点都比较低,一般都在300 2以下,在常温 下只要有很小能量的着火源就能引起燃烧。有些易燃固体当受到摩擦、撞击等外力作用时 也能引起燃烧。

(2) 遇酸、氧化剂易燃易爆。绝大多数易燃固体与酸、氧化剂接触,尤其是与强氧 化剂接触时,能够立即引起着火和爆炸。

(3) 本身或燃烧产物有毒。很多易燃固体本身具有毒害性,或燃烧后会产生有毒的 物质。

(4) 自燃性。易燃固体中的赛璐珞、硝化棉及其制品等在积热不散时,都容易自燃 起火。

易燃固体的危险类别分为两类:第1类和第2类。

8) 自反应物质和混合物

自反应物质和混合物是指即使没有氧(空气)也容易发生激烈放热分解的热不稳定 液态或固态物质或混合物。自反应物质和混合物的危险类别分为7个类型,即A型到 G型。

这7种类型的危害略有不同,A型为遇热可能爆炸,B型为遇热可能起火或爆炸,C 型和D型、E型和F型为遇热可能起火。任何自反应物质或混合物,在实验室试验中, 既绝不在空化状态下起爆也绝不爆燃,在封闭条件下加热时显示无效应,而且无任何爆炸 力,将定为G型自反应物质。A型的危险性最大。

9) 自燃液体

自燃液体是指即使数量小也能在与空气接触后5 min内着火的液体。

多具有容易氧化、分解的性质,且燃点较低。在未发生自燃前,一般都经过缓慢的氧 化过程,同时产生一定热量,当产生的热量越来越多,积热使温度达到该物质的自燃点时 便会自发地着火燃烧。

凡能促进氧化反应的一切因素均能促进自燃。空气、受热、受潮、氧化剂、强酸、金 属粉末等能与自燃液体发生化学反应或对氧化反应有促进作用,它们都是促使自燃液体自 燃的因素。

10) 自燃固体

自燃固体是指即使数量小也能在与空气接触后5 min内着火的固体。

自燃固体同自燃液体一样,多具有容易氧化、分解的性质,且燃点较低。在未发生自 燃前,一般都经过缓慢的氧化过程,同时产生一定热量,当产生的热量越来越多,积热使 温度达到该物质的自燃点时便会自发地着火燃烧。

凡能促进氧化反应的一切因素均能促进自燃。空气、受热、受潮、氧化剂、强酸、金 属粉末等能与自燃固体发生化学反应或对氧化反应有促进作用,它们都是促使自燃固体自 燃的因素。

11) 自热物质和混合物

自热物质和混合物是指除自燃液体或自燃固体外,与空气反应不需要能量供应就能够 自热的固态或液态物质或混合物,此物质或混合物与自燃液体或自燃固体不同之处在于仅 在大量(千克级)并经过长时间(数小时或数天)才会发生自燃。

自热物质和混合物的自热导致自发燃烧是由于物质或混合物与氧气(空气中的氧气) 发生反应并且所产生的热没有足够迅速地传导到外界而引起的。当热产生的速度超过热损 耗的速度而达到自燃温度时,自燃便会发生。

自热物质和混合物危险类别分为两类,第1类的物质危险性表现为自热,可发生着 火;第2类物质的危险性表现为大量时自热,可发生着火。

12) 遇水放出易燃气体的物质和混合物

遇水放出易燃气体的物质和混合物是指通过与水作用,容易具有自燃性或放出危险数 量的易燃气体的固态或液态物质和混合物。

遇水放出易燃气体的物质和混合物的危险类别共分为三类,第1类的危险性表现为遇 水放出可自燃的易燃气体,其危险性较强;第2、3类的危险性表现为遇水可放出易燃气 体,危险性较第1类稍弱。释放出易燃气体后,与空气混合达到爆炸极限,遇点火源极易 发生燃烧爆炸。

13) 氧化性液体

氧化性液体是指本身未必可燃,但通常会放出氧气可能引起或促使其他物质燃烧的 液体。

氧化性液体的危险类别分为三类,第1类的危险性表现为可能引起燃烧或爆炸,或作 为强氧化剂起作用;第2、3类的危险性表现为可能加剧燃烧或作为氧化剂起作用。

14) 氧化性固体

氧化性固体是指本身未必可燃,但通常会放出氧气可能引起或促使其他物质燃烧的 固体。

氧化性固体的危险类别分为三类,第1类的危险性表现为可能引起燃烧或爆炸,或作 为强氧化剂起作用;第2、3类的危险性表现为可能加剧燃烧,或作为氧化剂起作用。

15) 有机过氧化物

有机过氧化物是指含有二价一0—。一结构和可视为过氧化氢的一个或两个氢原子已 被有机基团取代的衍生物的液态或固态有机物。同时,还包括有机过氧化物配制物(混 合物)。有机过氧化物是可发生放热自加速分解、热不稳定的物质或混合物。

有机过氧化物的危险类别分为7类,A类的危险性表现为遇热可能引起爆炸;B类的 危险性表现为遇热可能引起燃烧或爆炸;C、D、E、F类的危险性表现为遇热可能引起燃 烧;G类的危险性表现为在实验室试验中,既绝不在空化状态下起爆也绝不爆燃,在封闭 条件下加热时显示无效应,而且无任何爆炸力。

16) 金属腐蚀物

金属腐蚀物是指通过化学作用会显著损伤、甚至毁坏金属的物质或混合物。

金属腐蚀物的危害在于可能腐蚀金属,腐蚀时,在金属的界面上发生了化学或电化学 多相反应,使金属转入氧化(离子)状态。这会显著降低金属材料的强度、塑性、韧性 等力学性能,破坏金属构件的几何形状,增加零件间的磨损,恶化电学和光学等物理性 能,缩短设备的使用寿命,甚至造成火灾、爆炸等灾难性事故。

物理危险分类表,见表1-1。

表1-1物理危险分类表

|

序号 |

危险种类 |

危险类别 | ||||||

|

1 |

爆炸物 |

不稳定爆炸物 |

1. 1 |

1.2 |

1.3 |

1.4 |

1.5 |

1.6 |

|

2 |

易燃气体 |

1 |

2 |

A类(化学不 稳定性气体) |

B类(化学不 稳定性气体) | |||

|

3 |

气溶胶 |

1 |

2 |

3 | ||||

|

4 |

氧化性气体 |

1 | ||||||

|

5 |

加压气体 |

压缩气体 |

液化气体 |

冷冻液化气体 |

溶解气体 | |||

|

6 |

易燃液体 |

1 |

2 |

3 |

4 | |||

|

7 |

易燃固体 |

1 |

2 | |||||

|

8 |

自反应物质和混合物 |

A型 |

B型 |

C型 |

D型 |

E型 |

F型 |

G型 |

|

9 |

自热物质和混合物 |

1 |

2 | |||||

|

10 |

自燃液体 |

1 | ||||||

|

11 |

自燃固体 |

1 | ||||||

|

12 |

遇水放出易燃气体的物 质和混合物_______ |

1 |

2 |

3 | ||||

|

13 |

金属腐蚀物 |

1 | ||||||

|

14 |

氧化性液体 |

1 |

2 |

3 | ||||

|

15 |

氧化性固体 |

1 |

2 |

3 | ||||

|

16 |

有机过氧化物 |

A型 |

B型 |

C型 |

D型 |

E型 |

F型 |

G型 |

2.健康危害

1)急性毒性

(1) 定义。急性毒性是指在单剂量或在24 h内多剂量口服或皮肤接触一种物质,或 吸入接触4h之后出现的有害效应。

(2) 分类。化学品可按照表1-2所列的数值极限标准,根据经口、皮肤接触或吸入 途径的急性毒性划入5种毒性类别之一。急性毒性值用(近似)LDSo值(经口、皮肤接 触)或LG。值(吸入)表示,或用急性毒性估计值(ATE)表示。

急性毒性危险类别和定义各个类别的“急性毒性估计值”见表1-2。

表1-2急性毒性危险类别和定义各个类别的“急性毒性估计值”(ATE)

|

接触途径 |

第1类 |

第2类 |

第3类 |

第4类 |

第5类 |

|

经口 /(mg/kg体重) |

5 |

50 |

3∞ |

2000 | |

|

皮肤/(m∕kg体重) |

50 |

200 |

IOoo |

2000 | |

|

气体/ PPm |

100 |

500 |

2500 |

200∞ |

5000 |

表1-2 (续)

|

接触途径 |

第1类 |

第2类 |

第3类 |

第4类 |

第5类 |

|

蒸气/(mg/L) |

0.5 |

2.0 |

10 |

20 | |

|

粉尘和烟雾/(mg∕L) |

0. 05 |

0.5 |

1.0 |

5 |

注:L气体浓度以每百万体积的份数(PPmV)表示。

2.类别5是针对急性毒性相对低但在某些情况可对弱体大众引起危险的物质。这些混合物预期具有经口或经皮肤

LD"值在2000 -5000 mg/kg体重范围或其他暴露方式的相当剂量。

3.这些数值被指定用于计算基于其组分的混合物的ATE而不是表示试验结果。这些值被保守地设定在类别1和2 范围的低限,并在偏离类别3-5范围的低限约1/10点处。

2) 皮肤腐蚀/刺激

(1) 定义。皮肤腐蚀是对皮肤造成不可逆损伤;即施用试验物质达到4 h后,可观察 到表皮和真皮坏死。

腐蚀反应的特征是溃疡、出血、有血的结痂,而且在观察期14 d结束时,皮肤、完 全脱发区域和结痂处由于漂白而褪色。应考虑通过组织病理学来评估可疑的病变。

皮肤刺激是施用试验物质达到4 h后对皮肤造成可逆损伤。

(2) 分类:

① 类别1为皮肤腐蚀性,分为1A、IB和IC三个子类别。

腐蚀物是会产生经皮肤组织破坏的试验物,即3只试验动物暴露高达4 h,其间至少 1只动物有可见的坏疽透过表皮和进入真皮。腐蚀反应具有溃疡、出血、愈痂的特征,到 14 d后观察时有皮肤变白脱色、全区脱发和伤痕的特征,应考虑对可疑病害组织病理学检 查。在腐蚀类别中子类别IA为按照暴露3 min和观察1 h期间发生的反应;子类别IB为 按照暴露3 min ~ 1 h之间和高达Md观察期内发生的反应;子类别IC为按照暴露1 ~4 h 之间和高达14 d观察期发生的反应。

② 类别2为皮肤刺激性。

皮肤刺激性物质是3只试验动物至少2只在斑贴物除去后,于24 h、48 h和72 h阶段 红斑/焦痂或浮肿的平均值m2.3~4.0,或者如果反应是延迟的,则从皮肤反应开始后, 各阶段3个相继日评估;或至少2只动物保持炎症至观察期末正常为14 d,尤其考虑到脱 发症(有限面积)、表皮角化症、增生和伤痕;或在某些情况,动物中间的反应会明显不 同,一只动物对化学品暴露有关的很明确的阳性反应但低于上述准则。

③ 类别3为导致微弱皮肤刺激。

皮肤轻度刺激性物质是3只试验动物至少2只在斑贴物除去后,于24 h, 48 h和72h 阶段红斑/焦痂或浮肿的平均值为1.5~2.3,或者如果反应是延迟的,则从皮肤反应开始 后各阶段3个相继日评估(当不包括在上述刺激类别时)o

3) 严重眼损伤/眼刺激

(1)定义。严重眼损伤是将受试物施用于眼睛前部表面进行暴露接触,引起了眼部 组织损伤,或出现严重的视频衰退,且在暴露后的21 d内尚不能完全恢复。

眼刺激是将受试物施用于眼睛前部表面进行暴露接触,眼睛发生的改变,且在暴露后 的21 d内出现的改变可完全消失,恢复正常。

(2)分类:

① 类别1为导致严重眼部损伤。

类别1为严重眼部损伤/眼睛刺激(对眼睛不可逆影响)。试验情况包括具有4级角 膜病害的动物和在试验过程中任何时间观察到的其他严重反应(如角膜损伤),以及持久 不变的角膜浑浊、角膜被染料物质着色、粘连、角膜翳和虹膜功能障碍或其他削弱视力的 影响。3只试验动物,至少1只动物影响到角膜、虹膜或结膜,并预期不可逆或在正常 21 d观察期内没有完全复原;和/或动物在试验物质接触后按24 h, 48 h和72 h分段计算 平均得分,3只试验动物,至少2只发生角膜浑浊>3和/或虹膜炎>1.5O

② 类别2A为导致严重眼部刺激。

在试验物接触后按24 h、48 h、72 h分段计算平均得分,2只试验动物中至少2只有 角膜浑浊ml,和/或虹膜炎Ni,和/或结膜红度>2,和/或结膜浮肿(球结膜水肿)N2, 并且在正常21 d观察期内完全复原。

③ 类别2B为导致眼部刺激。

在试验物接触后按24 h、48 h、72 h分段计算平均得分,3只试验动物中至少2只有 角膜混浊>1,和/或虹膜炎>1,和/或结膜红度N2,和/或结膜浮肿(球结膜水肿)N2, 并且在正常7d观察期内完全复原。

4)呼吸道或皮肤致敏

(1) 定义。呼吸过敏物是吸入后会导致气管过敏反应的物质。皮肤过敏物是皮肤接 触后会导致过敏反应的物质。

过敏包括两个阶段:第一个阶段是某人因接触某种变应原而引起特定免疫记忆。第二 阶段是引发,即某一致敏个人因接触某种变应原而产生细胞介导或抗体介导的过敏反应。

就呼吸过敏而言,随后为引发阶段的诱发,其形态与皮肤过敏相同。对于皮肤过敏, 需有一个让免疫系统能学会做出反应的诱发阶段;此后,可出现临床症状,这里的接触就 足以引发可见的皮肤反应(引发阶段)。因此,预测性的试验通常取这种形态,其中有一 个诱发阶段,对该阶段的反应则通过标准的引发阶段加以计量,典型做法是使用斑贴试 验。直接计量诱发反应的局部淋巴结试验则是例外做法。人体皮肤过敏的证据通常通过诊 断性斑贴试验加以评估。

就皮肤过敏和呼吸过敏而言,对于诱发所需的数值一般低于引发所需数值。

(2) 分类:

①呼吸过敏物分类。

第1类呼吸道致敏性物质:

如果有人类的证据表明该物质能致使特定的呼吸过敏和/或如果有来自适宜动物试验 的阳性结果。

类别1A:物质显示在人类中有高发生率;或根据动物或其他试验,可能对人有高过 敏率a。还应结合反应的严重程度。

类别IB:物质显示对人类有低度到中度的发生率;或根据动物或其他试验,可能对 人有低度到中度过敏率L还应结合反应的严重程度。

注a:目前还没有公认和有效的用来进行呼吸道致敏试验的动物模型。在某些情况 下,对动物的研究数据,在做证据权重评估中,可提供重要信息。

②皮肤过敏物分类。

第1类皮肤致敏性物质:

如果有人类的证据表明该物质通过皮肤接触能引起大量人过敏和/或如果有来自适当 动物试验的阳性结果。

5) 生殖细胞致突变性

(1) 定义。生殖细胞致突变性主要指可引起人类的生殖细胞突变并能遗传给后代的 化学品。然而,物质和混合物进行分类在这一危险种类中时还要考虑活体外致突变性/生 殖毒性试验和哺乳动物活体内体细胞中的致突变性/生毒性试验。

突变定义为细胞中遗传物质的数量或结构发生永久性改变。

“突变” 一词,适用于可能表现在显型的可遗传基因改变和已知的基本DNA改性 (例如,包括特定的碱基对改变和染色体易位)。“引起突变”和“致变物”两词,适用 于在细胞和/或有机体群落内引起突变发生率增加的物剂。

“生殖毒性的”和“生殖毒性”这两个较一般性的词汇适用于改变DNA的结构、信 息量、分离的物剂或过程,包括那些通过干扰正常复制过程造成DNA损伤或以非生理方 式(暂时)改变DNA复制的物剂或过程。生殖毒性试验结果通常用作致突变效应的 指标。

(2) 分类:

① 类别IA为可导致遗传缺陷。

已知会引起人类的生殖细胞遗传性突变的化学品。判别标准:来自人类的流行病学研 究的阳性证据。

② 类别IB为可导致遗传缺陷。

理应认为可能会引起人类的生殖细胞遗传性突变的化学品。判别标准:来自哺乳动物 体内遗传性生殖细胞突变试验的阳性结果;或来自哺乳动物体内体细胞突变性试验的阳性 结果,结合以该物质具有诱发生殖细胞突变的某些证据。这种支持数据,例如,可由体内 生殖细胞中突变性/遗传毒性试验推导,或由该物质或其代谢物与生殖细胞的遗传物的相 互作用证实;或来自显示人类的生殖细胞突变影响的试验的阳性结果,不遗传给后代,如 暴露人群的精液细胞中非整倍性出现频度的增加。

③ 类别2为怀疑存在导致遗传缺陷的可能。

由于其可诱发人类的生殖细胞中遗传性突变的可能性而引起担心的化学品。判别标 准:来自哺乳动物试验和/或在某些情况来自体外试验得到的阳性结果,可得自哺乳动物 体内的体细胞突变性试验;或其他受体外突变性试验的阳性结果支持的体内细胞遗传毒性 试验。

6) 致癌性

化学品进行致癌危险分类是根据该物质的内在固有性质,而不是提供使用该化学品可 能存在的对人类的致癌危险性。

(1)定义。致癌性指会诱发癌症或增加癌症发病率的化学物质或化学物质的混合物。 在良好的科学动物实验研究中,诱发良性或恶性肿瘤的物质通常被推断或怀疑为人类的致 癌物,除非有确切证据说明肿瘤形成的机理与人类无关。

(2)分类:

① 类别IA为可导致癌症。

根据流行病学和/或动物的数据,已知对人类有潜在致癌危险性:化学品分类主要根 据人类的证据。

② 类别IB为可导致癌症。

预期对人类有潜在致癌危险性,化学品分类主要根据动物的证据。分类根据证据的确 定性和其他参考因素,这样的证据由人类的研究得出,确定人类接触化学品与癌症发病间 的因果关系,已知人类的致癌物。或者研究证据由动物试验推断出来,有足够的证据证明 动物致癌性(推断的人类的致癌物)。此外,根据逐例科学判断也可以显示在人类中的致 癌性的有限证据与在试验动物中致癌性的有限证据一起的研究,确定化学品对人类的致 癌性。

③ 类别2为怀疑可能导致癌症。

可疑的人类致癌物,根据由人类和/或动物研究得到的证据进行的分类,但该证据不 足以信服可将该化学品分在类别1中。根据证据的确定性与其他参考因素,这些证据可来 源于人类的研究中致癌性的有限证据或来自动物研究中致癌性的有限证据。

7)生殖毒性

(1) 定义。生殖毒性包括对成年雄性和雌性性功能和生育能力的有害影响,以及在 后代中的发育毒性。

化学品干扰生殖能力的任何效应。这可能包括(但不限于)对雌性和雄性生殖系统 的改变,对青春期的开始、配子产生和输送、生殖周期正常状态、性行为、生育能力、 分娩怀孕结果的有害影响,过早生殖衰老,或者对依赖生殖系统完整性的其他功能的 改变。

对哺乳期的有害影响或通过哺乳期产生的有害影响也属于生殖毒性的范围,但为了分 类目的,对这样的效应进行了单独处理。这是因为对于化学品对哺乳期的有害影响最好进 行专门分类,这样就可以为处于哺乳期的母亲提供有关这种效应的具体危险警告。

(2) 分类:

①类别1:已知或假定的人类生殖毒物。

此类别包括已知对人类性功能和生育能力或发育产生有害影响的物质,或动物研究证 据(可能有其他信息作补充)表明其干扰人类生殖的可能性很大的物质。可根据分类证 据主要来自人类数据(类别IA)或来自动物数据(类别1B),对物质进行进一步的 划分。

类别1A:已知的人类生殖毒物。

将物质划为本类别主要根据人类证据。

类别1B:推测可能的人类生殖毒物。

将物质划为本类别主要根据实验动物的数据。动物研究数据应提供明确的证据,表明 在没有其他毒性效应的情况下,对性功能和生育能力或对发育有有害影响,或如果与其他 毒性效应一起发生,对生殖的有害影响被认为不是其他毒性效应的非特异继发性结果。但 是,当存在机械论信息怀疑该影响与人类的相关性时,将其分类至类别2也许更合适。

② 类别2:可疑的人类生殖毒物。

此类别的物质是一些人类或动物试验研究证据(可能有其他信息作补充)表明在没 有其他毒性效应的情况下,对性功能和生育能力或发育有有害影响;或如果与其他毒性效 应同时发生,但能确定对生殖的有害影响不是其他毒性效应的非特异继发性结果,而且没 有充分证据支持分为类别1。例如,试验研究设计中存在欠缺,导致证据的说服力较差。 此时应将其分类于类别2可能更合适。

③ 附加类别:影响哺乳或通过哺乳产生影响。

将影响哺乳或通过哺乳产生影响划分为单独的类别。虽然目前许多物质并没有信息显 示它们有可能通过哺乳对子代产生有害影响,但是某些物质被妇女吸收后可出现干扰哺乳 作用,或该物质(包括代谢物)可能出现在乳汁中,其含量足以影响母乳喂养婴儿的健 康,应将这些物质划为此类别,以表明对母乳喂养婴儿造成的影响。这一分类可根据以下 情况确定:

a) 对该物质的吸收、新陈代谢、分布和排泄研究表明,其在母乳中的浓度可能达到 产生潜在毒性作用的水平;和/或

b) 一代或两代动物研究的结果提供明确的证据表明,由于物质能进入母乳中,或对 母乳质量存在有害影响而对子代产生了有害效应;和/或

C)人类证据表明物质对哺乳期婴儿有危害。

8)特异性靶器官毒性--次接触

(1) 定义。一次接触物质和混合物引起的特异性、非致死性的靶器官毒性作用,包 括所有明显的健康效应,可逆的和不可逆的,即时的和迟发的功能损害。

(2) 分类:

① 类别1为会损伤器官。

单次暴露对人体造成明显特定靶器官系统毒性的物质,或根据实验动物研究的证据能 推定有潜力对人体造成明显特定靶器官系统毒性的物质。将物质分类于类别1的根据是: 来自人类的病例或流行病研究的可靠和高质量的证据;或来自实验动物研究的观察情况, 其中在一般低暴露浓度时产生与人类健康有关的明显和/或严重的特定靶器官系统毒性的 影响。

② 类别2为可能损伤器官。

根据实验动物研究的证据,可以推定单次暴露可能对人体的健康造成潜在危害的物 质。根据来自实验动物研究的观察将物质分类于类别2,其中在一般中等暴露浓度时即会 产生与人类健康有关的明显的特定靶器官系统毒性的影响。在特别情况,人类的证据也能 用于将物质分类于类别2。

③ 类别3为可能引起呼吸道刺激或眩晕。

目标器官效应不符合把物质划入上述类别1或类别2的标准。这些效应在接触后的短 暂时间内有害地改变人类功能,但人类可在一段合理的时间内恢复不留下显著的组织或功 能改变。本类别仅包括麻醉效应和呼吸道刺激。

分类可将化学物质划为特定靶器官有毒物,这些化学物质可能对接触者的监控产生潜 在有害影响。

分类取决于是否拥有可靠证据,表面在该物质中的单次接触对人类或实验动物产生了 一致的、可识别的毒性效应,影响组织/器官的机能或形态的毒理学显著变化,或者使生 物体的生物化学或血液学发生严重变化,而且这些变化与人类健康有关。人类数据是这种 危险分类的主要证据来源。

评估不仅要考虑单一器官或生物系统中的显著变化,而且还要考虑涉及多个器官的严 重性较低的普遍变化。

特异性靶器官毒性可能以与人类有关的任何途径发生,即主要以口服、皮肤接触或吸 入途径发生。

9) 特异性靶器官毒性_反复接触

(1) 定义。反复接触物质和混合物引起的特异性、非致死性的靶器官毒性作用,包 括所有明显的健康效应,可逆的和不可逆的,即时的和迟发的功能损害。

(2) 分类:

① 类别1为重复暴露或延长暴露会损伤器官。

重复暴露对人体已产生明显特异性靶器官系统毒性的物质,或根据实验动物研究得到 的证据能推定对人体有潜在产生明显特定靶器官系统毒性的物质。将物质分类为类别1是 根据:来自人类的病例或流行病学研究的可靠和高质量证据;或来自实验动物研究的观察 情况,其中在一般低暴露浓度时产生与人类健康有关的明显和/或严重的特定靶器官系统 毒性的影响。

② 类别2为重复暴露或延长暴露可能损伤器官。

重复暴露,根据实验动物研究得来的证据能推定对人类有潜在的有害于健康的物质。 将物质分类于类别2是根据来自实验动物研究的观察情况,其中在一般中等暴露浓度时产 生与人类健康有关的明显特定靶器官系统毒性的影响。

分类可将化学物质划为特定靶器官有毒物,这些化学物质可能对接触者的健康产生潜 在有害影响。

分类取决于是否拥有可靠证据,表明在该物质中的单次接触对人类或实验动物产生了 一致的、可识别的毒性效应,影响组织/器官的机能或形态的毒理学显著变化,或者使生 物体的生物化学或血液学发生严重变化,而且这些变化与人类健康有关。人类数据是这种 危险分类的主要证据来源。

评估不仅要考虑单一器官或生物系统中的显著变化,而且还要考虑涉及多个器官的严 重性较低的普遍变化。

特定靶器官/毒性可能以与人类有关的任何途径发生,即主要以口服、皮肤接触或吸 入途径发生。

10) 吸入危险

(1)定义。“吸入”指液态或固态化学品通过口腔或鼻腔直接进入或者因呕吐间接进 入气管和下呼吸道系统。

吸入毒性包括化学性肺炎、不同程度的肺损伤或吸入后死亡等严重急性效应。

吸入开始是在吸气的瞬间,在吸一口气所需的时间内,引起效应的物质停留在咽喉部 位的上呼吸道和上消化道交界处时。

(2)分类:

① 类别1为吞咽或进入呼吸道可能致死。

已知引起人类吸入毒性危险的化学品或者被看作引起人类吸入毒性危险的化学品。物 质划入类别1的依据是具有可靠人类证据的煌类、松脂油和松木油,或40 Ce运动黏度W 20. 5 mm2/S 的炷类。

② 类别2为吞咽或进入呼吸道可能有害。

因假定会引起人类吸入毒性危险而可能引起吸入危害的化学品,可根据现有的动物研 究以及表面张力、水溶性、沸点和挥发性等做出判断,40 CC时运动黏度≤14 mm2∕s,除 至少有3个但不超过13个碳原子的正伯醇、异丁醇和有不超过13个碳原子的甲酮划入类 别1以外。

③ 特殊考虑事项:

a) 审阅有关化学品吸入的医学文献后发现有些炷类(石油蒸僭物)和某些炷类氯化 物已证明对人类具有吸入危险。伯醇和甲酮只有在动物研究中显示吸入危险。

b) 虽然有一种确定动物吸入危险的方法已在使用,但还没有标准化。动物试验得 到的正结果只能用作可能有人类吸入危险的指导。在评估动物吸入危险数据时必须 慎重。

C)分类标准以运动黏度作基准。下式用于动力黏度和运动黏度之间的换算:

P

式中γ--运动黏度,mm2/S;

η——动力黏度,mPa ∙ s;

P---黏度,g∕cm3 O

d)气溶胶/烟雾产品的分类。气溶胶/烟雾产品通常分布在密封容器、扳机式和按钮 式喷雾器等容器内。这些产品分类的关键是,是否有一团液体在'喷嘴内形成,因此可能被 吸出。如果从密封容器喷出的烟雾产品是细粒的,那么可能不会有一团液体形成。另外, 如果密封容器是以气流形式喷出产品,那么可能有一团液体形成然后可能被吸出。一般来 说,扳机式和按钮式喷雾器喷出的烟雾是粗粒的,因此可能有一团液体形成然后可能被吸 出。如果按钮装置可能被拆除,因此内装物可能被吞咽,那么就应当考虑产品的分类。

健康危害分类见表1-3。

表1-3健康危害分类表

|

序号 |

____危险种类____ |

危险类别 ______ | ||||

|

1 |

急性毒性 急性毒性:经口 急性毒性:经皮 急性毒性:吸入 |

1 |

2 |

3 |

4 |

5 |

表1-3 (续)

|

序号 |

危险种类 |

________危险类别________ | ||||||

|

2 |

皮肤腐蚀/刺激 |

1 |

IA IB IC |

2 |

3 |

5册安全工程师-HG 群号:747012873 | ||

|

3 |

严重眼损伤/眼刺激 |

1 |

2 |

2A 2B | ||||

|

4 |

呼吸道致敏/皮肤致敏 |

1 |

IA IB |

2 | ||||

|

5 |

生殖细胞致突变性 |

1 |

IA IB |

2 |

扫一扫二维码,加入群聊。 | |||

|

6 |

致癌性• |

ɪ |

IA IB |

2 | ||||

|

7 |

生殖毒性 |

1 |

IA IB |

2 |

附加* 哺乳影响 | |||

|

8 |

特异性靶器官毒性--次接触 |

1 |

2 |

3 | ||||

|

9 |

特异性靶器官毒性一~反复接触 |

1 |

2 | |||||

|

10 |

吸入危险 |

1 |

2 | |||||

3.环境危害

对水环境的危害由3个急性类别和4个慢性类别组成。急性和慢性类别有不同的适 用。物质的急性类别1至类别3的分类仅根据急性毒性数据来确定。物质的慢性类别的分 类准则是由两类信息相结合,即急性毒性数据和环境灾难数据(可降解性和生物富积数 据)来确定。对于某混合物划分为慢性类别,可从它各组分的试验得到降解性和生物富 积性。

1) 急性水生毒性

(1) 定义。急性水生毒性是指物质对短期接触它的生物体造成伤害的固有性质。急 性水生毒性一般的判定方法是用鱼类96 h LC®试验,甲壳类48 h ECw试验和/或藻类72 h 或96 h ErC50试验进行测定。这些种类的生物被认为可以代表所有水生生物,如果试验方 法是合适的也可考虑其他种类生物(如水萍)的数据。

(2) 分类:

急性I对水中生物有剧毒。

急性II对水中生物有毒性。

急性ΠI对水中生物有害。

2) 慢性水生毒性

(1)定义。.慢性水生毒性是指物质对水生有机体暴露过程中引起的相对于该有机体 生命周期测定的有害影响的潜力或实际性质。慢性毒性的数据比急性毒性的数据更难得 到,由急性毒性数据和环境灾难数据(可降解性和生物富积数据)来确定。

(2)分类:

慢性I对水中生物具有剧烈毒性,有害影响长时间持续。

慢性∏对水中生物具有毒性,有害影响长时间持续。

慢性DI对水中生物有害,且影响长时间持续。

慢性IV可能对水中生物具有长时间持续性危害。

环境危害分类见表1 -4。

表1-4环境危害分类表

|

_____危险种类 |

危险 |

类别 | ||

|

危害水生环境——急性(短期) |

1 |

2 |

3 | |

|

危害水生环境一慢性(长期) |

1 |

2 |

3 |

4 |

|

_______危害臭氧层_______ |

1 |

(三)危险货物(TDG)分类和上述GHS分类的对照表

按照基于GHS的《化学品分类和标签规范》系列标准(GB 30000. 2 ~29)和《化学 品分类和危险性公示通则XGB 13690)进行的危险化学品分类(物理危险、健康危害 及环境危害三大类,28小类),主要用于生产企业编制化学品安全技术说明书和安全标 签,并提供给下游用户。化学品安全技术说明书需要向下游用户和运输车船的押运员提 供,安全标签需要在每个化学品外包装容器上粘贴。企业生产的危险化学品未出厂运输前 属于产品范畴,进入流通环节运输时属于危险货物,应按照危险货物运输的有关法律、法 规和标准进行安全管理。日常中见到的危险化学品货物的包装是以货物包装形式呈现,根 据联合国《关于危险货物运输的建议书规章范本XTDG),我国铁路、公路、水路、航空 运输危险货物都制定了相应的危险货物运输规则,目前危险货物的分类依据《危险货物 分类和品名编号XGB 6944)分为九大类,其中有五大类下分16项,四大类下未分项。 化学品GHS分类与危险货物TDG分类对照见表1-5。

表1-5化学品GHS分类与危险货物TDG分类对照

|

基于GHS的危险化学品分类 |

_______基于TDG的危险货物分类________ | ||||||||

|

危险和危害 种类 |

类 另 |

类 另U | |||||||

|

物 理 危 险 |

爆炸物 |

不稳定 爆炸物 |

1. 1 |

1.2 |

1.3 |

1.4 |

1.5 |

1.6 |

第1类:爆炸品 1.1项:有整体爆炸危险的物质和物品 1∙2项:有迸射危险,但无整体爆炸危险的物质和 物品 L3项:有燃烧危险并有局部爆炸危险或局部迸射危 险或这两种危险都有,但无整体爆炸危险的物质和物品 1. 4项:不呈现重大危险的物质和物品 1.5项:有整体爆炸危险的非常不敏感物质 1∙6项:无整体爆炸危险的极端不敏感物品 |

表1-5 (续)

|

基于GHS的危险化学品分类 |

_______基于TDG的危险货物分类________ | ||||||||

|

危险和危害 种类 |

类 另 |

类 另, | |||||||

|

物 理 危 险 |

易燃 气体 |

1 |

2 |

A(化学 不稳定 性气体) |

B(化学 不稳定 性气体) |

第2类:气体 2.1项:易燃气体 | |||

|

气溶胶 |

1 |

2 |

3 |

第2类:气体 2.1项:易燃气体 第3类:易燃液体 第4类41项:易燃固体、自反应物质和固态退敏爆炸品 | |||||

|

氧化性 气体 |

1 |

第5类:氧化性物质和有机过氧化物 5.1项:氧化性物质 ____________ | |||||||

|

加压 气体 |

压缩 气体 |

化体 液气 |

冷冻液 化气体 |

溶解 气体 |

第2类:气体 2"项:易燃气体 2. 2项:非易燃无毒气体 2.3项:毒性气体 | ||||

|

易燃 液体 |

1 |

2 |

3 |

4 |

第3类:易燃液体 | ||||

|

易燃 固体 |

1 |

2 |

第4类:易燃固体、易于自燃的物质、遇水放出易燃 气体的物质 4.1项:易燃固体、自反应物质和固态退敏爆炸品 | ||||||

|

自反应 物质和 混合物 |

A |

B |

C |

D |

E |

F |

G |

第4类4.1项:易燃固体、自反应物质和固态退敏爆 炸品 | |

|

自热物 质和混 合物 |

1 |

2 |

笫4类4.1项:易燃固体、自反应物质和固态退敏爆 炸品 | ||||||

|

自燃 液体 |

1 |

第4类4.2项:易于自燃的物质 | |||||||

|

自燃 固体 |

1 |

第4类4.2项:易于自燃的物质 | |||||||

|

遇水放 出易燃 气体的 物质和 混合物 |

1 |

2 |

3 |

第4类4. 3项:遇水放出易燃气体的物质 | |||||

|

金属 腐蚀物 |

1 |

第8类:腐蚀性物质 | |||||||

|

氧化性 液体 |

1 |

2 |

3 |

第5类:氧化性物质和有机过氧化物 5. I项:氧化性物质____________________ | |||||

|

氧化性 固体 |

1 |

2 |

3 |

第5类:氧化性物质和有机过氧化物 5.1项:氧化性物质___________________ | |||||

|

有机过 氧化物 |

A |

B |

C |

D |

E |

F |

G |

第5类:氧化性物质和有机过氧化物 5∙ 2项:有机过氧化物 | |

表1-5 (续)

|

_______基于GHS的危险化学品分类 |

基于TDG的危险货物分类________ | ||||||||

|

危险和危害 种类 |

类 另U |

类 别 | |||||||

|

健 康 危 害 |

急性 毒性 |

1 |

2 |

3 . |

4 |

5 |

第6类:毒性物质和感染性物质 6. 1项:毒性物质 第2类:气体 2. 3项:毒性气体 | ||

|

皮肤腐 蚀/刺激 |

IA |

IB |

IC |

2 |

3 |

第6类:毒性物质和感染性物质 6.1项:毒性物质 第8类:腐蚀性物质 | |||

|

严重眼 损伤/ 眼刺激 |

1 |

2A |

2B |

第6类:毒性物质和感染性物质 6.1项:毒性物质 第8类:腐蚀性物质 | |||||

|

呼吸道或 皮肤 致敏 |

呼吸道 致敏物 IA |

呼吸 道致 敏物 IB |

皮肤 致敏物 IA |

皮肤 致敏物 IB |

第6类:毒性物质和感染性物质 6.1项:毒性物质 | ||||

|

生殖细 胞致突 变性 |

IA |

IB |

2 |

第6类:毒性物质和感染性物质 6.1项:毒性物质 | |||||

|

致癌性 |

IA |

IB |

2 |

第6类:毒性物质和感染性物质 6. 1项:毒性物质 | |||||

|

生殖 毒性 |

IA |

IB |

2 |

附加类 别(哺乳 影响) |

第6类:毒性物质和感染性物质 6. 1项:毒性物质 | ||||

|

特异性 靶器官 毒性-- 一次接触 |

1 |

2 |

3 |

第6类:毒性物质和感染性物质 6. 1项:毒性物质 | |||||

|

特异性 靶器官 毒性-- 反复接触 |

1 |

2 |

第6类:毒性物质和感染性物质 6.1项:毒性物质 | ||||||

|

吸入 危害 |

1 |

2 |

第6类:毒性物质和感染性物质 6. 1项:毒性物质 | ||||||

|

环境危害 |

危害水 生环境 |

急性1 |

一急性2 一 |

急性3 |

慢性1 |

慢性2 一 |

慢 性 3 |

慢 性 4 |

第9类:杂项危险物质和物品,包括危害环境物质 |

|

危害 臭氧层 |

1 |

第9类:杂项危险物质和物品,包括危害环境物质 | |||||||

表1-5 (续)

|

基于GHS的危 ________ |

________基于TDG的危险货物分类________ | ||||||||

|

危险和危害 种类 |

类 另U |

类 另, | |||||||

|

NA |

NA |

第6类,毒性物质和感染性物质 6. 2项:感染性物质 | |||||||

|

NA |

NA |

第7类:放射性物质__________________ | |||||||

注:深色背景的是作为危险化学品的确定原则;类别NA,表示不存在此分类。

(四)国内重点监管危险化学品名录

《国家安全监管总局关于公布首批重点监管的危险化学品名录的通知》(安监总管三 〔2011〕95号)和《国家安全监管总局关于公布第二批重点监管危险化学品名录的通知》 (安监总管三〔2013〕12号)确定的重点监管危险化学品名录,见表1-6至表1-7。

表1-6首批重点监管的危险化学品名录

|

序号 |

______化学品名称 |

_____别名 |

CAS号 |

|

1 |

氯 |

液氯、氯气 |

7782 -50-5 |

|

2 |

一 氨一 |

液氨、氨气 |

7664 -41 -7 |

|

3 |

_________液化石油气 |

68476 -85 -7 | |

|

4 |

硫化氢 |

7783 -06-4 | |

|

5 |

_________甲烷、天然气 |

74 -82-8 (甲烷) | |

|

6 |

__________原油 | ||

|

7 |

汽油(含甲醇汽油、乙醇汽油)、石脑油 |

8006 -61 -9 (汽油) | |

|

8 |

氢 |

氢气 |

1333 -74 - 0 |

|

9 |

___________苯(含粗苯) |

71 -43 -2 | |

|

10 |

__________碳酰氯 |

_____光气 |

75 -44-5 |

|

11 |

二氧化硫 |

7446-09-5 | |

|

12 |

_________一氧化碳 |

630-08-0 | |

|

13 |

甲醇 |

木醇、木精 |

67 -56-1 |

|

14 |

丙烯睛 |

氧基乙烯、乙烯基気 |

107-13-1 |

|

15 |

环氧乙烷 |

氧化乙烯 |

75 -21 -8 |

|

16 |

乙焕__________ |

____电石气____ |

74 -86 -2 |

|

17 |

________氟化氢、氢氟酸________ |

7664-39-3 | |

|

18 |

氯乙烯 |

75 -01 -4 | |

|

19 |

甲苯___________ |

甲基苯、苯基甲烷 |

108-88-3 |

|

20 |

気化氢、氢割酸________ |

74-90-8 | |

|

21 |

乙烯___________ |

74-85-1 |

表1-6 (续)

|

序号 |

化学品名称 |

别名_____ |

CAS号 |

|

22 |

三氯化磷_________ |

7719-12-2 | |

|

23 |

硝基苯__________ |

98 -95 -3 | |

|

24 |

苯乙烯 |

100-42-5 | |

|

25 |

环氧丙烷 |

75 -56 -9 | |

|

26 |

一氯甲烷_________ |

74-87 -3 | |

|

27 |

1,3-丁二烯 |

106 -99 -0 | |

|

28 |

硫酸二甲酯 |

77 -78 -1 | |

|

29 |

氧化钠__________ |

143 -33 -9 | |

|

30 |

I-丙烯、丙烯__________ |

115 -07-1 | |

|

31 |

苯胺 |

62 -53 -3 | |

|

32 |

甲醍___________ |

115-10-6 | |

|

33 |

丙烯醛、2-丙烯醛________ |

107 - 02 -8 | |

|

34 |

氯苯__________ |

108 -90-7 | |

|

35 |

乙酸乙烯酯_________ |

108 -05 -4 | |

|

36 |

二甲胺__________ |

124-40-3 | |

|

37 |

苯酚__________ |

石炭酸____ |

108 -95 -2 |

|

38 |

四氯化钛__________ |

7550-45 —0 | |

|

39 |

甲苯二异氧酸酯________ |

TDI |

584-84-9 |

|

40 |

过氧乙酸_________ |

过乙酸、过醋酸 |

79-21 -0 |

|

41 |

六氯环戊二烯 |

77 -47 -4 | |

|

42 |

二硫化碳_________ |

75-15 -0 | |

|

43 |

乙烷 |

74 -84 -0 | |

|

44 |

环氧氯丙烷_________ |

3-氯- 1,2 -环氧丙烷 |

106 -89-8 |

|

45 |

丙酮気醇 |

2-甲基-2-羟基丙睛 |

75 -86 -5 |

|

46 |

磷化氢 |

麟_____ |

7803 -51 -2 |

|

47 |

_________氯甲基甲醒_________ |

107 -30-2 | |

|

48 |

三氟化硼 |

7637 -07 -2 | |

|

49 |

烯丙胺 |

3-氨基丙烯 |

107-11 -9 |

|

50 |

_____异割酸甲酯_________ |

甲基异割酸酯 |

624-83 -9 |

|

51 |

甲基叔丁基醒 |

1634-04-4 | |

|

52 |

乙酸乙酯 |

141 -78 -6 | |

|

53 |

__________丙烯酸 |

79-10-7 | |

|

54 |

__________硝酸铉 |

6484 -52 -2 | |

|

55 |

三氧化硫 |

____硫酸酊 |

7446-11 -9 |

|

56 |

_________三氯甲烷 |

_____氯仿 |

67 -66 -3 |

表1-6 (续)

|

序号 |

化学品名称______ |

_____别名_____ |

CAS号 |

|

57 |

甲基麟__________ |

60-34-4 | |

|

58 |

一甲胺__________ |

74-89-5 | |

|

59 |

乙醛 |

75 -07 -0 | |

|

60 |

________氯甲酸三氯甲酯________ |

____双光气____ |

503 -38 -8 |

表1-7第二批重点监管危险化学品名录

|

序号 |

化学品品名 |

CAS号 |

|

1 |

氣酸钠 |

7775 -9 -9 |

|

2 |

氯酸钾 |

3811 -4-9 |

|

3 |

过氧化甲乙酮 |

1338 -23 -4 |

|

4 |

过氧化(二)苯甲酰 |

94-36 -0 |

|

5 |

硝化纤维素 |

9004-70-0 |

|

6 |

硝酸弧 |

506-93 -4 |

|

7 |

高氯酸铉 |

7790-98-9 |

|

8 |

过氧化苯甲酸叔丁酯 |

614-45 -9 |

|

9 |

N,Nz-二亚硝基五亚甲基四胺 |

101 -25 -7 |

|

10 |

硝基服 |

556-88 -7 |

|

11 |

22-偶氮二异丁腊 |

78 -67 -1 |

|

12 |

2 2 -偶氮-二-(2,4 -二甲基戊腊)(即偶氮二异庚月青) |

4419-11 -8 |

|

13 |

硝化甘油 |

55 -63 -0 |

|

14 |

乙酷 |

60-29-7 |

(五) 剧毒化学品辨识

《危险化学品目录>(2018年版)的“二、剧毒化学品的定义和判定界限”中规定:

(1) 定义:具有剧烈急性毒性危害的化学品,包括人工合成的化学品及其混合物和 天然毒素,还包括具有急性毒性易造成公共安全危害的化学品。

(2) 剧烈急性毒性判定界限:急性毒性类别1,即满足下列条件之一:大鼠实验,经 □ LD50 ≤5 mg∕kg,经皮 LDso W50 mg∕kg,吸入(4 h) LC50 ≤ 100 ml√m3 (气体)或0. 5 mg/L (蒸气)或0. 05 mg/L (尘、雾)。经皮LDs。的实验数据,也可使用兔实验数据。

(六) 易制毒化学品

易制毒化学品系指用于制造毒品的化学品,易制毒化学品分为三类:第一类是可以用 于制毒的主要原料,第二类、第三类是可以用于制毒的化学配剂。易制毒化学品按用途分 为药品类易制毒化学品和非药品类易制毒化学品,其中:药品类易制毒化学品是指《易 制毒化学品管理条例》(国务院令第445号,国务院令第703号修改)中所确定的麦角酸、 麻黄素等物质,品种目录见《药品类易制毒化学品管理办法)(2010年,卫生部令第72 号);非药品类易制毒化学品是指《易制毒化学品管理条例》中附表确定的可以用于制毒 的非药品类主要原料和化学配剂,品种目录见《非药品类易制毒化学品生产、经营许可 办法X2006年,国家安全生产监督管理总局令第5号)和后续补充目录。石油化工企业 主要涉及的是非药品类易制毒化学品。企业生产、经营第一类中的非药品类易制毒化学品 前,应报当地省、自治区、直辖市应急管理部门审批,获得许可证后方可从事相关活动; 进出口易制毒化学品应按照《易制毒化学品进出口管理规定》(根据2015年10月28日商 务部令2015年第2号《商务部关于修改部分规章和规范性文件的决定》修正)办理相关 许可。

易制毒化学品的分类和品种需要调整的,由国务院公安部门会同国务院药品监督管理 部门、安全生产监督管理部门、商务主管部门、卫生主管部门和海关总署提出方案,报国 务院批准。国家于2012年、2014年、2017年、2021年对《易制毒化学品的分类和品种 目录》进行了增补,目前共列管了 3类,38种物料。

2021年调整后的易制毒化学品的分类和品种目录:

第一类(19种):

(1) 1 -苯基-2 -丙酮。

(2) 3,4-亚甲基二氧苯基-2-丙酮。

(3) 胡椒醛。

(4) 黄樟素。

(5) 黄樟油。

(6) 异黄樟素。

(7) N-乙酰邻氨基苯酸。

(8) 邻氨基苯甲酸。

(9) 麦角酸*。

(10) 麦角胺*。

(H) 麦角新碱*。

(12) 麻黄素、伪麻黄素、消旋麻黄素、去甲麻黄素、甲基麻黄素、麻黄浸膏、麻黄 浸膏粉等麻黄素类物质*。

(13) 羟亚胺(2008年新增)。

(14) 邻氯苯基环戊酮(2012年新增)。

(15) I-苯基-2-漠-1-丙酮(2014年新增)。

(16) 3-氧-2-苯基丁腊(2014年新增)。

(17) N-苯乙基-4-哌嗟酮(2017年新增)。

(18) 4-苯胺基-N-苯乙基哌嗟(2017年新增)。

(19) N-甲基-I-苯基-I-氯-2-丙胺(2017年新增)。

第二类(11种):

(I) 苯乙酸。

(2)醋酸醉。

(3) 三氯甲烷。

(4) 乙醍。

(5) 哌呢。

(6) 漠素(2017年新增)。

(7) I-苯基-1-丙酮(2017年新增)。'

(8) α-苯乙酰乙酸甲酯(2021年新增)。

(9) α-乙酰乙酰苯胺(2021年新增)。

(10) 3,4-亚甲基二氧苯基-2-丙酮缩水甘油酸(2021年新增)。

(11) 3,4-亚甲基二氧苯基-2-丙酮缩水甘油酯(2021年新增)。

第三类(8种):

(1) 甲苯。

(2) 丙酮。

(3) 甲基乙基酮。

(4) 高镒酸钾。

(5) 硫酸。

(6) 盐酸。

(7) 苯乙腊(2021年新增)。

(8) T-丁内酯(2021年新增)。

说明:

(1) 第一类、第二类所列物质可能存在的盐类,也纳入管制。

(2) 带有*标记的品种为第一类中的药品类易制毒化学品,第一类中的药品类易制 毒化学品包括原料药及其单方制剂。

(3) 高镒酸钾既属于易制毒化学品也属于易制爆化学品。

(七)易制爆危险化学品

易制爆危险化学品系指可用于制造爆炸物品的一类危险化学品。为防止发生公共安全 事件,保障人民群众生命财产安全,根据《危险化学品安全管理条例>(2011年,国务院 令第591号公布,2013年,国务院令第645号第二次修订)等有关法律、法规,公安部 2011年11月25日公告公布了《易制爆危险化学品名录>(2011年版);2017年5月11日 公安部公布了《易制爆危险化学品名录)(2017年版)(表1 -8)。易制爆危险化学品生产、 储存、使用、购买、销售、运输、废弃处置等相关环节除了按照《危险化学品安全管理 条例》等法规、标准做好安全生产管理工作、向应急管理部门办理有关安全许可外,还 应及时向所在地公安部门备案,并遵照公安部门的有关规定办理有关批准文件。

表1-8易制爆危险化学品名录(2017年版)

|

序号 |

品 名 |

_____别 名 |

CAS号 |

主要的燃爆危险性分类 |

|

1 酸______ | ||||

|

1. 1 |

硝酸__________ |

7697 -37-2 |

氧化性液体,类别3 | |

|

1.2 |

发烟硝酸________ |

52583 -42 -3 |

氧化性液体,类别1 | |

表1-8 (续)

|

序号 |

品 名 |

_____别 名 |

CAS号 |

主要的燃爆危险性分类 |

|

1.3 |

高氯酸[浓度A72%] |

过氯酸 |

7601 -90-3 |

氧化性液体,类别1 |

|

高氯酸[浓度50%〜72% ] |

氧化性液体,类别1 | |||

|

高氯酸[浓度W50%] |

氧化性液体,类别2 | |||

|

2硝酸盐类 _____________ | ||||

|

2. 1 |

硝酸钠 |

7631 -99 -4 |

氧化性固体,类别3 | |

|

2.2 |

硝酸钾 |

7757 -79 -1 |

氧化性固体,类别3 | |

|

2.3 |

硝酸艳 |

7789 -18 -6 |

氧化性固体,类别3 | |

|

2.4 |

硝酸镁 |

10377 -60 -3 |

氧化性固体,类别3 | |

|

2.5 |

硝酸钙 |

10124 -37 -5 |

氧化性固体,类别3 | |

|

2.6 |

硝酸锹 |

10042-76-9 |

氧化性固体,类别3 | |

|

2.7 |

硝酸钏 |

10022 -31 -8 |

氧化性固体,类别2 | |

|

2.8 |

硝酸镣 |

二硝酸镣 |

13138 -45 -9 |

氧化性固体,类别2 |

|

2.9 |

硝酸银 |

7761 -88 -8 |

氧化性固体,类别2 | |

|

2. 10 |

硝酸锌 |

7779 -88 -6 |

氧化性固体,类别2 | |

|

2. 11 |

硝酸铅 ____ |

10099 - 74 -8 |

氧化性固体,类别2 | |

|

3氯酸盐类 ____________ | ||||

|

3.1 |

氯酸钠 |

7775 -09-9 |

氧化性固体,类别1 | |

|

氯酸钠溶液 |

氧化性液体,类别3* | |||

|

3.2 |

氯酸钾_________ |

3811 -04 -9 |

氧化性固体,类别1 | |

|

氯酸钾溶液_______ |

氧化性液体,类别3* | |||

|

3.3 |

氯酸铉 ______ |

10192-29-7 |

爆炸物,不稳定爆炸物 | |

|

4高氯酸盐类 _____ _________ | ||||

|

4. 1 |

高氯酸锂________ |

过氯酸锂________ |

7791 -03 -9 |

氧化性固体,类别2 |

|

4.2 |

高氯酸钠________ |

过氯酸钠________ |

7601 -89 -0 |

氧化性固体,类别1 |

|

4.3 |

高氯酸钾________ |

过氯酸钾________ |

7778 -74-7 |

氧化性固体,类别1 |

|

4.4 |

高氯酸铉 |

过氯酸铉 |

7790 -98 -9 |

爆炸物,1∙1项 氧化性固体,类别1 |

|

5重铭酸盐类 ________ | ||||

|

5. 1 |

重铭酸锂________ |

13843 -81 -7 |

氧化性固体,类别2 | |

|

5.2 |

重铭酸钠 |

红矶钠_________ |

10588 -01 -9 |

氧化性固体,类别2 |

|

5.3 |

重铭酸钾________ |

红矶钾 |

7778 -50-9 |

氧化性固体,类别2 |

|

5.4 |

重铭酸铉_______ |

红矶铉 ____ |

7789 -09 -5 |

氧化性固体,类别2* |

|

6过氧化物和超氧化物类 ____________ | ||||

|

6. 1 |

过氧化氢溶液(含量 >8% ) |

双氧水 |

7722 -84-1 |

|

表1-8 (续)

|

序号 |

品 名 |

_____别 名 |

CAS号 |

主要的燃爆危险性分类 |

|

6.2 |

过氧化锂 |

二氧化锂 |

12031 -80-0 |

氧化性固体,类别2 |

|

6.3 |

过氧化钠 |

双氧化钠;二氧化钠 |

1313 -60-6 |

氧化性固体,类别1 |

|

6.4 |

过氧化钾 |

二氧化钾 |

17014-71 -0 |

氧化性固体,类别1 |

|

6.5 |

过氧化镁 |

二氧化镁 |

1335 -26 -8 |

氧化性液体,类别2 |

|

6.6 |

过氧化钙 |

二氧化钙 |

1305 -79 -9 |

氧化性固体,类别2 |

|

6.7 |

过氧化飆 |

二氧化鲤 |

1314-18 -7 |

氧化性固体,类别2 |

|

6.8 |

过氧化钥 |

二氧化钥 |

1304-29-6 |

氧化性固体,类别2 |

|

6.9 |

过氧化锌 |

二氧化锌 |

1314-22-3 |

氧化性固体,类别2 |

|

6. 10 |

过氧化脈 |

过氧化氢尿素;过氧化氢服 |

124 -43 -6 |

氧化性固体,类别3 |

|

6. 11 |

过乙酸[含量≤16% ,含 水m 39% ,含乙酸m 15% , 含过氧化氢≤24% ,含有稳 定剂] |

过醋酸;过氧乙酸;乙酰 过氧化氢 |

79-21 -0 |

有机过氧化物F型 |

|

过乙酸[含量W43% ,含 水>5% ,含乙酸>35% ,含 过氧化氢W6% ,含有稳定剂] |

易燃液体,类别3 有机过氧化物,D型 | |||

|

6. 12 |

过氧化二异丙苯[52% V 含量Wlo0% ] |

二枯基过氧化物;硫化 剂DCP |

80 -43 -3 |

有机过氧化物,F型 |

|

6. 13 |

过氧化氢苯甲酰 |

过苯甲酸 |

93 -59 -4 |

有机过氧化物,C型 |

|

6. 14 |

超氧化钠 |

12034-12 -7 |

氧化性固体,类别1 | |

|

6. 15 |

超氧化钾 |

12030-88 -5 |

氧化性固体,类别1 | |

|

7 易燃物还原剂类 ________— | ||||

|

7. 1 |

锂 |

金属锂 |

7439 -93 -2 |

遇水放出易燃气体的物 质和混合物,类别1 |

|

7.2 |

钠 |

金属钠 |

7440-23-5 |

遇水放出易燃气体的物 质和混合物,类别1 |

|

7.3 |

钾 |

金属钾 |

7440-09-7 |

遇水放出易燃气体的物 质和混合物,类别1 |

|

7.4 |

镁 |

7439-95 -4 |

遇水放出易燃气体的物 质和混合物,类别2

| |

|

7.5 |

镁铝粉 |

镁铝合金粉 |

遇水放出易燃气体的物 质和混合物,类别2 自热物质和混合物,类 别1 | |

更多免费资料老姚注安Q群:

总群819223280建筑 1028036193化工747012873其他628721411

表1-8 (续)

|

序号 |

品 名 |

另寸 名 |

CAS号 |

主要的燃爆危险性分类 |

|

7.6 |

铝粉 |

7429 -90-5 |

| |

|

7.7 |

硅铝___________ |

57485 -31 -1 |

遇水放出易燃气体的物 质和混合物,类别3 | |

|

硅铝粉 | ||||

|

7.8 |

硫黄__________ |

硫 |

7704-34-9 |

易燃固体,类别2 |

|

7.9 |

锌尘 |

7440 - 66 -6 |

自热物质和混合物,类 别1;遇水放出易燃气体 的物质和混合物,类别1 | |

|

锌粉 |

自热物质和混合物,类 别1;遇水放出易燃气体 的物质和混合物,类别1 | |||

|

锌灰 |

遇水放岀易燃气体的物 质和混合物,类别3 | |||

|

7. 10 |

金属错 |

7440-67 -7 |

易燃固体,类别2 | |

|

金属倍粉 |

错粉 |

自燃固体,类别1;遇 水放出易燃气体的物质和 混合物,类别1 | ||

|

7. 11 |

六亚甲基四胺 |

六甲撑四胺;乌洛托品 |

IoO-97-0 |

易燃固体,类别2 |

|

7. 12 |

1,2-乙二胺 |

1,2 -二氨基乙烷;乙撑 二胺 |

107 - 15 -3 |

易燃液体,类别3 |

|

7. 13 |

一甲胺[无水]_______ |

氨基甲烷;甲胺______ |

74 -89 -5 |

易燃气体,类别1 |

|

一甲胺溶液_______ |

氨基甲烷溶液;甲胺溶液 |

易燃液体,类别1 | ||

|

7. 14 |

硼氢化锂 |

氢硼化锂 |

16949 - 15 -8 |

遇水放出易燃气体的物 质和混合物,类别1 |

|

7. 15 |

硼氢化钠 |

氢硼化钠 |

16940-66-2 |

遇水放出易燃气体的物 质和混合物,类别1 |

|

7. 16 |

硼氢化钾 |

氢硼化钾 |

13762-51 -1 |

遇水放出易燃气体的物 质和混合物,类别1 |

|

8硝基化合物类 ___________ | ||||

|

8. 1 |

硝基甲烷 |

75 -52 -5 |

易燃液体,类别3 | |

|

8.2 |

硝基乙烷________ |

79-24 -3 |

易燃液体,类别3 | |

|

8.3 |

2,4 -二硝基甲苯 |

121 -14-2 | ||

|

8.4 |

2,6-二硝基甲苯 |

606-20-2 | ||

|

表1-8 (续) | ||||

|

序号 |

品 名 |

_____别 名 |

CAS号 |

主要的燃爆危险性分类 |

|

8.5 |

1,5 ■■二硝基紊 |

605 -71 -0 |

易燃固体,类别] | |

|

8.6 |

1,8 -二硝基蔡 |

602 -38 -0 |

易燃固体,类别1 | |

|

8.7 |

二硝基苯酚[干的或含水 V 15% ] |

25550-58 -7 |

爆炸物,1.1项 | |

|

二硝基苯酚溶液 | ||||

|

8.8 |

2,4 -二硝基苯酚[含水 >15% ] |

1-羟基-2,4-二硝基苯 |

51 -28 -5 |

易燃固体,类别1 |

|

8.9 |

2,5 -二硝基苯酚[含水 N15% ] |

329-71 -5 |

易燃固体,类别! | |

|

8. 10 |

2,6 -二硝基苯酚[含水 ⅛15% ] |

573 -56-8 |

易燃固体,类别1 | |

|

8. 11 |

2,4-二硝基苯酚钠 |

1011 -73-0 |

爆炸物,1.3项 | |

|

9其他 _____________________________________________________ | ||||

|

9. 1 |

硝化纤维素[干的或含水 (或乙醇)<25% ] |

硝化棉 |

9004-70-0 |

爆炸物,1. 1项 |

|

硝化纤维素[含氮W 12. 6% ,含乙醇N25% ] |

易燃固体,类别1 | |||

|

硝化纤维素[含氮 ≤12. 6% ] |

易燃固体,类别1 | |||

|

硝化纤维素[含水>25%] |

易燃固体,类别1 | |||

|

硝化纤维素[含乙醇 >25% ] |

爆炸物,L3项 | |||

|

硝化纤维素[未改型的, 或增塑的,含增塑剂<18% ] |

爆炸物,1. 1项 | |||

|

硝化纤维素溶液[含氮量 W12∙6% ,含硝化纤维素 ≤55% ] |

硝化棉溶液 |

易燃液体,类别2 | ||

|

9.2 |

4,6 -二硝基-2 -氨基苯 酚钠 |

苦氨酸钠 |

831 -52 -7 |

爆炸物,1.3项 |

|

9.3 |

高镒酸钾 |

过镒酸钾;灰镒氧 |

7722-64-7 |

氧化性固体,类别2 |

|

9.4 |

高镒酸钠________ |

过镒酸钠 |

IOlOl -50-5 |

氧化性固体,类别2 |

|

9.5 |

硝酸服 |

硝酸亚氨脈 |

506-93 -4 |

氧化性固体,类别3 |

|

9.6 |

水合腓_________ |

水合联氨________ |

10217 -52-4 | |

表1-8 (续)

|

序号 |

品 名 |

另U 名 |

CAS号 |

主要的燃爆危险性分类 |

|

9.7 |

2,2-双(羟甲基)1,3 -丙 二醇 |

季戊四醇、四羟甲基甲烷 |

115 -77 -5 |

注:1.各栏目的含义:

“序号”:《易制爆危险化学品名录)(2017年版)中化学品的顺序号。

"品名”:根据《化学命名原则>(1980)确定的名称。

"别名”:除“品名”以外的其他名称,包括通用名、俗名等。

“CAS号”:ChemiCaI abstract SerViCe的缩写,是美国化学文摘社对化学品的唯一登记号,是检索化学物质有关信 息资料最常用的编号。

“主要的燃爆危险性分类”:根据《化学品分类和标签规范》系列标准(GB 30000. 2 ~29)等国家标准,对某 种化学品燃烧爆炸危险性进行的分类。

2. 除列明的条目外,无机盐类同时包括无水和含有结晶水的化合物。

3. 混合物之外无含量说明的条目,是指该条目的工业产品或者纯度高于工业产品的化学品。

4. 标记“* ”的类别,是指在有充分依据的条件下,该化学品可以采用更严格的类别。

二、化学品的标志、标签

(-)化学品的标志

《危险化学品安全管理条例》要求,危险化学品生产企业应当提供与其生产的危险化 学品相符的化学品安全技术说明书,并在危险化学品包装(包括外包装件)上粘贴或者 拴挂与包装内危险化学品相符的化学品安全标签。化学品安全技术说明书和化学品安全标 签所载明的内容应当符合国家标准的要求。

常用危险化学品标志由《化学品分类和危险性公示通则》(GB 13690)规定,该标 准对常用危险化学品按其主要危险特性进行了分类,并规定了危险品的包装标志,既适用 于常用危险化学品的分类及包装标志,也适用于其他化学品的分类和包装标志。

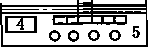

(1) 标志的种类:根据常用危化品的危险特性和类别,设主标志16种,副标志 11种。

(2) 标志的图形:主标志由表示危险特性的图案、文字说明、底色和危险品类别号4 个部分组成的菱形标志。副标志图形中没有危险品类别号。

(3) 标志的尺寸、颜色及印刷:按《危险货物包装标志》(GB 190)的有关规定 执行。

(4) 标志的使用。 _

① 标志的使用原则:当一种危险化学品具有一种以上的危险性时,应用主标志表示 主要危险性类别,并用副标志来表示重要的其他的危险性类别。

② 标志的使用方法:按《危险货物包装标志XGB 190)的有关规定执行。

③ 注意:GHS的危险化学品的图形标志与TDG危险货物的运输图形标志的图形相 似,底色和图形颜色不一样。

(5) 标志图案举例,见表1-9。

表1 -9标志图案(GHS与TDG标志举例)

|

GHS |

TDG |

|

爆炸物类别L1 |

I-1项爆炸品 |

|

底色.白色 图形:正在爆炸的炸弹(黑色);四周菱形粗边红色框 文字:无文字 |

底色:橙红色 图形:正在爆炸的炸弹(黑色);四周菱形黑色框 文字:黑色 |

|

易燃气体类别1___________________ |

2. 1项易燃气体________________________ |

|

底色.白色 图形:火焰(黑色),四周菱形粗边红色框 文字:无文字 |

令 底色:红色 图形:火焰(白色或黑色),四周菱形白色或黑色框 文字:白色或黑色 |

(二)化学品的安全标签

《化学品安全标签编写规定XGB 15258)是为规范化学品安全标签内容的表述和编写 而制定的。安全标签是《工作场所安全使用化学品规定》和国际10号《作业场所安全使 用化学品公约》要求的预防和控制化学危害基本措施之一,主要是对市场上流通的化学 品通过加贴标签的形式进行危险性标识,提出安全使用注意事项,向作业人员传递安全信 息,以预防和减少化学危害,达到保障安全和健康的目的。

化学品安全标签已在欧美等工业国实行多年,目前已国际化。中国1994年批准了 170号公约,同时颁布了本标准的第一版,至今已经过两次的修订。

化学品安全标签是指危险化学品在市场上流通时应由生产销售单位提供的附在化学品 包装上的安全标签,安全标签是用于标示化学品所具有的危险性和安全注意事项的一组文 字、象形图和编码组合,它可粘贴、挂拴或喷印在化学品的外包装或容器上,分为化学品 安全标签和作业场所化学品安全标签两种。主要包括化学品标识、象形图、信号词、危险 性说明、防范说明、应急咨询电话、供应商标识、资料参阅提示语等要素。安全标签主要 是针对危险化学品而设计、向作业人员传递安全信息的一种载体,它用简单、明了、易于 理解的文字、图形表述有关化学品的危险特性及其安全处置的注意事项,以警示作业人员 进行安全操作和使用。

1.安全标签的主要内容与设计

安全标签的标签要素包括化学品标识、象形图、信号词、危险性说明、防范说明、供 应商标识、应急咨询电话、资料参阅提示语等。

安全标签的内容:

1) 化学品标识

用中文和英文分别标明化学品的化学名称或通用名称。名称要求醒目清晰,位于标签 的上方。名称应与化学品安全技术说明书中的名称一致。

对混合物应标出对其危险性分类有贡献的主要组分的化学名称或通用名、浓度或浓度 范围。当需要标出的组分较多时,组分个数以不超过5个为宜。对于属于商业机密的成分 可以不标明,但应列出其危险性。

2) 象形图

釆用《化学品分类和标签规范》(GB 30000. 2 -30000. 29)规定的象形图。

3) 信号词

根据化学品的危险程度和类别,用“危险”“警告”两个词分别进行危害程度的警示。 信号词位于化学品名称的下方,要求醒目、清晰。根据《化学品分类和标签规范》(GB 30000. 2 -30000. 29)选择不同类别危险化学品的信号词。

4) 危险性说明

简要概述化学品的危险特性。居信号词下方。根据《化学品分类和标签规范》(GB 30000. 2 -30000. 29)选择不同类别危险化学品的危险性说明。

5) 防范说明

表述化学品在处置、搬运、储存和使用作业中所必须注意的事项和发生意外时简单有 效的救护措施等,要求内容简明扼要、重点突出。该部分应包括安全预防措施、意外情况 (如泄漏、人员接触或火灾等)的处理、安全储存措施及废弃处置等内容。

6) 供应商标识

供应商名称、地址、邮编和电话等。

7) 应急咨询电话

填写化学品生产商或生产商委托的24 h化学事故应急咨询电话。

国外进口化学品安全标签上应至少有一家中国境内的24 h化学事故应急咨询电话。

8) 资料参阅提示语

提示化学品用户应参阅化学品安全技术说明书。

9) 危险信息先后排序

当某种化学品具有两种及两种以上的危险性时,安全标签的象形图、信号词、危险性 说明的先后顺序规定如下:

(1)象形图先后顺序。

物理危险象形图的先后顺序,根据《危险货物品名表》(GB 12268)中的主次危险性 确定,未列入GB 12268的化学品,以下危险性类别的危险性总是主危险:爆炸物、易燃 气体、易燃气溶胶、氧化性气体、高压气体、自反应物质和混合物、发火物质、有机过氧 化物。其他主危险性的确定按照联合国《关于危险货物运输的建议书•规章范本》危险 性先后顺序确定方法确定。

对于健康危害,按照以下先后顺序:如果使用了骷髅和交叉骨图形符号,则不应出现 感叹号图形符号;如果使用了腐蚀图形符号,则不应岀现感叹号来表示皮肤或眼睛刺激; 如果使用了呼吸致敏物的健康危害图形符号,则不应出现感叹号来表示皮肤致敏物或者皮 肤/眼睛刺激。

(2) 信号词先后顺序。

存在多种危险性时,如果在安全标签上选用了信号词“危险”,则不应出现信号词

口 o

(3) 危险性说明先后顺序。

所有危险性说明都应当出现在安全标签上,按物理危险、健康危害、环境危害顺序 排列。

标签的设计:

(1) 简化标签。对于小于或等于IOOmL的化学品小包装,为方便标签使用,安全标 签要素可以简化,包括化学品标识、象形图、信号词、危险性说明、应急咨询电话、供应 商名称及联系电话、资料参阅提示语即可。

(2) 安全标签设计。参考《化学品安全标签编写规定XGB 15258)附录A的安全标 签样例进行设计。

(3) 标签内容编写。标签正文应使用简捷、明了、易于理解、规范的汉字表述,也 可以同时使用少数民族文字或外文,但意义必须与汉字相对应,字形应小于汉字。相同的 含义应用相同的文字或图形表示。

当某种化学品有新的信息发现时,标签应及时修订。

(4) 标签颜色。标签内象形图的颜色根据《化学品分类和标签规范)(GB 30000. 2 ~ 30000. 29)的规定执行,一般使用黑色图形符号加白色背景,方块边框为红色。正文应 使用与底色反差明显的颜色,一般釆用黑白色。若在国内使用,方块边框可以为黑色。

(5) 标签尺寸。对不同容量的容器或包装,标签最低尺寸按《化学品安全标签编写 规定}(GB 15258)表1的规定。容器或包装容积Wθ. 1 L的釆用简化标签。

2. 安全标签与相关标签的协调关系

安全标签是从安全管理的角度提出的,但化学品在进入市场时还需要有工商标签、运 输时还需有危险货物运输标志。为使安全标签和工商标签、运输标志之间减少重复,可将 安全标签所要求的UN编号和CN编号与运输标志合并;将名称、化学成分及组成、批号、 生产厂(公司)名称、地址、邮编、电话等与工商标签的同样内容合二为一使三种标签 有机的融合,形成一个整体,降低企业的生产成本。在某些特殊情况下,安全标签可单独 印刷。三种标签合并印刷时,安全标签应占整个版面的1/3 ~2/5o

3. 安全标签的责任

1) 生产企业

必须确保本企业生产的危险化学品在出厂时加贴符合国家标准的安全标签到危险化学 品每个容器或每层包装上,使化学品供应和使用的每一阶段,均能在容器或包装上看到化 学品的识别标志。

2) 使用单位

使用的化学危险品应有安全标签,并应对包装上的安全标签进行核对。若安全标签脱 落或损坏时,经检查确认后应立即补贴。

3) 经销单位

经销的危险化学品必须具有安全标签,进口的危险化学品必须具有符合我国标签标准 的中文安全标签。

4) 运输单位

对无安全标签的危险品一律不能承运。

4.安全标签的使用

1) 使用方法

安全标签应粘贴、挂拴、喷印在化学品包装或容器的明显位置。当与运输标志组合使 用时,运输标志可以放在安全标签的另一面板,将之与其他信息分开,也可放在包装上靠 近安全标签的位置,后一种情况下,若安全标签中的象形图与运输标志重复,安全标签中 的象形图应删掉。对组合容器,要求内包装加贴(挂)安全标签,外包装上加贴运输象 形图,如果不需要运输标志可以加贴安全标签。

2) 位置

安全标签的粘贴、喷印位置规定如下:

(1) 桶、瓶形包装:位于桶、瓶侧身。

(2) 箱状包装:位于包装端面或侧面明显处。

(3) 袋、捆包装:位于包装明显处。

3) 使用注意事项

(1) 安全标签的粘贴、挂拴、喷印应牢固,保证在运输、贮存期间不脱落,不损坏。

(2) 安全标签应由生产企业在货物出厂前粘贴、挂拴、喷印。若要改换包装,则由 改换包装单位重新粘贴、挂拴、喷印标签。

<3)盛装危险化学品的容器或包装,在经过处理并确认其危险性完全消除之后,方 可撕下标签,否则不能撕下相应的标签。

三、化学品的安全技术说明书

化学品安全技术说明书(material SafetydataSheet, MSDS 或 ChemiCaISafetydataSheet, CSDS,前者是国际通用说法,后者是我国标准提法)是一份传递化学品危害信息的重要 文件。它简要说明了一种化学品对人类健康和环境的危害性并提供安全搬运、储存和使用 该化学品的信息。在欧洲国家,材料安全技术/数据说明书MSDS也被称为安全技术/数据 说明书SDS (Safety data Sheet)O国际标准化组织(ISo)采用SDS术语,然而美国、加拿 大,澳洲以及亚洲许多国家则采用MSDS术语。我国在2008年前的标准GB 16483中称为 CSDS) 2008年重新修订的标准《化学品安全技术说明书 内容和项目顺序} ( GB/T 16483)中,与国际标准化组织进行了统一,缩写为SDS。

关于SDS的制定标准有很多,主要有GHS、ANSI、ISO、OSHA、WHMlS制定的标 准。美国、日本、欧盟等发达国家已普遍建立并实行MSDS制度。根据这些国家的化学品 管理法规,有害化学品的生产厂家在销售、运输或出口其产品时,通常要同时提供一份其 产品的安全数据说明书。

例如,在欧盟国家,根据欧共体理事会《关于同意成员国危险物质分类、包装与标 识法规的指令(92∕32∕EEC))规定,为了让危险物质的使用者能够釆取必要的措施保护 环境和人类健康及工作场所的安全,任何生产、进口和销售厂商在运送第一批危险物质以 前,应当向用户提交一份SDS。随后还应提供他们了解到的关于该物质的任何新的有关信 息。在美国,为了对有害化学物质的事故进行预防和应急救援,美国《应急计划与公众 知情权法》中规定,任何超过一定量生产、储存有害化学物质设施的所有者或经营者必 须向所在州的应急救援委员会和地方应急计划委员会、消防部门提交一份SDS。应公众请 求,地方应急计划委员会应向任何个人提供一种化学品的SDSo

过去SDS只是为了供健康与职业安全专业人员或者化工公司的员工培训以及客户使 用,但是近年来使用者已经扩大到警察、应急救援人员、应急计划人员、接触化学品人员 或者需要了解化学品危害作用的人员。随着读者面的扩大,国外化工公司正在努力使SDS 上的信息能够被一般公众所理解。

几年来,随着化学品国际贸易的增加,社会公众对化学品安全性和环境问题的日益关 注并拥有知情权,各国政府和联合国有关机构正在努力在化学品贸易中普遍实行MSDS制 度,并使SDS上包含的信息内容规范化。1990年6月,国际劳工组织在其77届会议上通 过的《关于作业场所安全使用化学品公约》中明确规定,危险化学品的生产者、销售者 应当向其产品的使用者提供SDSo要求各国主管当局或经主管当局批准认可的机构根据国 家或国际标准,制定SDS编制标准。在同一会议上还通过了《关于作业场所安全使用化 学品的建议书》,要求编制的SDS必须包含下述16项信息,即①化学品和供货商或生产 厂家标识;②组成/成分信息;③危险性概述;④急救措施;⑤消防措施;⑥泄漏应急处 理;⑦操作处置与储存;⑧接触控制/个人防护;⑨理化特性;⑩稳定性和反应性;⑪毒 理学资料;⑫生态学资料;⑬废弃处置;⑭运输信息;⑮法规信息;⑯其他信息。

我国原劳动部和原化工部于1996年12月联合颁发的《工作场所安全使用化学品规 定》以及国务院颁布的《危险化学品安全管理条例》中都要求生产单位应对所生产的危 险化学品挂贴“危险化学品安全标签”,填写“危险化学品安全技术说明书”并制定了 《化学品安全技术说明书 内容和项目顺序)(GB∕T 16483)o该标准中对SDS的格式以及 每个部分的内容做出了明确规定。为化学物质及其制品提供了有关安全、健康和环境 保护方面的各种信息,并能提供有关化学品的基本知识、防护措施和应急行动等方面 的资料。

SDS是化学品生产供应企业向用户提供基本危害信息的工具(包括运输、操作处置、 储存和应急行动等)。

(-)化学品安全技术说明书编写内容

化学品安全技术说明书(SDS)包括以下16部分内容。

1. 化学品及企业标识

主要标明化学品名称、生产企业名称、地址、邮编、电话、应急电话、传真和电子邮 件地址等信息。

2. 危险性概述

简要概述本化学品最重要的危害和效应,主要包括:危害类别、侵入途径、健康危 害、环境危害、燃爆危险等信息。

3. 成分/组成信息

标明该化学品是纯化学品还是混合物。纯化学品,应给出其化学品名称或商品名和通 用名。混合物,应给出危害性组分的浓度或浓度范围。无论是纯化学品还是混合物,如果 其中包含有害性组分,则应给出化学文摘索引登记号(CAS号)。

4. 急救措施

急救措施指作业人员意外地受到伤害时,所需釆取的现场自救或互救的简要处理方 法,包括:眼睛接触、皮肤接触、吸入、食入的急救措施。

5. 消防措施

主要表示化学品的物理和化学特殊危险性,适合灭火介质,不合适的灭火介质以及消 防人员个体防护等方面的信息,包括:危险特性、灭火介质和方法,灭火注意事项等。

6. 泄漏应急处理

泄漏应急处理指化学品泄漏后现场可釆用的简单有效的应急措施、注意事项和消除方 法,包括:应急行动、应急人员防护、环保措施、消除方法等内容。

7. 操作处置与储存

主要是指化学品操作处置和安全储存方面的信息资料,包括:操作处置作业中的安全 注意事项、安全储存条件和注意事项。

8. 接触控制/个体防护

在生产、操作处置、搬运和使用化学品的作业过程中,为保护作业人员免受化学品危 害而采取的防护方法和手段。包括:最高容许浓度、工程控制、呼吸系统防护、眼睛防 护、身体防护、手防护、其他防护要求。

9. 理化特性

主要描述化学品的外观及理化性质等方面的信息,包括:外观与性状、pH、沸点、 熔点、相对密度(水=I)、相对蒸气密度(空气= 1)、饱和蒸气压、燃烧热、临界温度、 临界压力、辛醇/水分配系数、闪点、引燃温度、爆炸极限、溶解性、主要用途和其他一 些特殊理化性质。

10. 稳定性和反应性

主要叙述化学品的稳定性和反应活性方面的信息,包括:稳定性、禁配物、应避免接 触的条件、聚合危害、分解产物。

11. 毒理学资料

提供化学品的毒理学信息,包括:不同接触方式的急性毒性(LD5。、LC50),刺激性、 致敏性、亚急性和慢性毒性,致突变性、致畸性、致癌性等。

12. 生态学资料

主要陈述化学品的环境生态效应、行为和转归,包括:生物效应(如LD实、LC50), 生物降解性、生物富集、环境迁移及其他有害的环境影响等。

13. 废弃处置

废弃处置是指对被化学品污染的包装和无使用价值的化学品的安全处理方法,包括废 弃处置方法和注意事项。

14. 运输信息

主要是指国内、国际化学品包装、运输的要求及运输规定的分类和编号,包括:危险 货物编号、包装类别、包装标志、包装方法、UN编号及运输注意事项等。

15. 法规信息

主要是化学品管理方面的法律条款和标准。

16. 其他信息

主要提供其他对安全有重要意义的信息,包括:参考文献、填表时间、填表部门、数 据审核单位等。

注:急性毒性是判断一个化学品是否为毒害品的一个重要指标。它是指一定量的毒物 一次对动物所产生的毒害作用,用半数致死剂量LD5。、LCs。来表示。一般情况下,固体或 液体化学品急性毒性用LU。表示,其含义为能使一组被试验的动物(家兔、白鼠等)死 亡50%的剂量,单位为mg/kg体重;气体化学品急性毒性用半数致死浓度LC"表示,其 含义为试验动物吸入后,经一定时间,能使其半数死亡的空气中该毒物的浓度,单位为 mg/L或以PPm表示。例如,氧化钠的大鼠经口半数致死量(LD5。)为6. 4 mg/kg。

(二)化学品安全技术说明书编写和使用要求

1. 编写要求

安全技术说明书规定的十六大项内容在编写时不能随意删除或合并,其顺序不可随意 变更。各项目填写的要求、边界和层次,按“填写指南”进行。其中十六大项为必填项, 而每个小项可有3种选择,标明[A]项者,为必填项;标明[B]项者,此项若无数 据,应写明无数据原因(如无资料、无意义);标明[C]项者,若无数据,此项可略。

安全技术说明书的正文应采用简洁、明了、通俗易懂的规范汉字表述。数字资料要准 确可靠,系统全面。

安全技术说明书的内容,从该化学品的制作之日算起,每5年更新一次,若发现新的 危害性,在有关信息发布后的半年内,生产企业必须对安全技术说明书的内容进行修订。

2. 种类

安全技术说明书釆用“一个品种一卡”的方式编写,同类物、同系物的技术说明书 不能互相替代;混合物要填写有害性组分及其含量范围。所填数据应是可靠和有依据 的。一种化学品具有一种以上的危害性时,要综合表述其主、次危害性以及急救、防 护措施。

3. 使用

安全技术说明书由化学品的生产供应企业编印,在交付商品时提供给用户,作为给用 户提供的一种服务随商品在市场上流通。化学品的用户在接收使用化学品时,要认真阅读 安全技术说明书,了解和掌握化学品的危险性,并根据使用的情形制定安全操作规程,选 用合适的防护器具,培训作业人员。

4.资料的可靠性

安全技术说明书的数值和资料要准确可靠,选用的参考资料要有权威性,必要时可咨 询省级以上职业安全卫生专门机构。

一、重点监管的危险化工工艺及主要安全技术措施

国家安全生产监督管理总局分别于2009年、2013年公布了《首批重点监管的危险化 工工艺目录》《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制 方案》《第二批重点监管危险化工工艺目录》和《第二批重点监管的危险化工工艺重点监 控参数、安全控制基本要求及推荐的控制方案》,明确了 18种重点监管的危险化工工艺 及其工艺安全控制措施。

(-)光气及光气化工艺

1. 工艺简介

光气及光气化工艺包含光气的制备工艺,以及以光气为原料制备光气化产品的工艺路 线,光气化工艺主要分为气相和液相两种。

2. 典型工艺

(1) 一氧化碳与氯气的反应得到光气。

(2) 光气合成双光气、三光气。

(3) 釆用光气作单体合成聚碳酸酯。

(4) 甲苯二异氤酸酯(TDl)的制备。

(5) 4,4,-二苯基甲烷二异氧酸酯(MDl)的制备。

(6) 异氤酸酯的制备等。

3. 反应类型

反应类型:放热反应。

4. 工艺危险特点

(1) 光气为剧毒气体,在储运、使用过程中发生泄漏后,易造成大面积污染、中毒 事故。

(2) 反应介质具有燃爆危险性。

(3) 副产物氯化氢具有腐蚀性,易造成设备和管线泄漏使人员发生中毒事故。

5. 重点监控单元

重点监控单元:光气化反应釜、光气储运单元。

6. 重点监控工艺参数

(1) 一氧化碳、氯气含水量。

(2) 反应釜温度、压力。

(3) 反应物质的配料比。

(4) 光气进料速度。

(5) 冷却系统中冷却介质的温度、压力、流量等。

7. 安全控制的基本要求

(1) 事故紧急切断阀。

(2) 紧急冷却系统。

(3) 反应釜温度、压力报警联锁。

(4) 局部排风设施。

-(5)有毒气体回收及处理系统。

(6) 自动泄压装置。

(7) 自动氨或碱液喷淋装置。

(8) 光气、氯气、一氧化碳监测及超限报警。

(9) 双电源供电。

8. 宜采用的控制方式

光气及光气化生产系统一旦出现异常现象或发生光气及其剧毒产品泄漏事故时,应通 过自控联锁装置启动紧急停车并自动切断所有进出生产装置的物料,将反应装置迅速冷却 降温,同时将发生事故设备内的剧毒物料导入事故槽内,开启氨水、稀碱液喷淋,启动通 风排毒系统,将事故部位的有毒气体排至处理系统。

(二)电解工艺(氯碱)

1. 工艺简介

电流通过电解质溶液或熔融电解质时,在两个极上所引起的化学变化称为电解反应。 涉及电解反应的工艺过程为电解工艺。许多基本化学工业产品(氢、氧、氯、烧碱、过 氧化氢等)的制备,都是通过电解来实现的。

2. 典型工艺

(1) 氯化钠(食盐)水溶液电解生产氯气、氢氧化钠、氢气。

(2) 氯化钾水溶液电解生产氯气、氢氧化钾、氢气。

3. 反应类型

反应类型:吸热反应。

4. 工艺危险特点

(1) 电解食盐水过程中产生的氢气是极易燃烧的气体,氯气是氧化性很强的剧毒气 体,两种气体混合极易发生爆炸,当氯气中含氢量达到5%以上,则随时可能在光照或受 热情况下发生爆炸。

(2) 如果盐水中存在的铉盐超标,在适宜的条件(pHv4.5)下,铉盐和氯作用可 生成氯化铉,浓氯化铉溶液与氯还可生成黄色油状的三氯化氮。三氯化氮是一种爆炸性物 质,与许多有机物接触或加热至90 CC以上以及被撞击、摩擦等,即发生剧烈的分解而 爆炸。

(3) 电解溶液腐蚀性强。

(4)液氯的生产、储存、包装、输送、运输可能发生液氯的泄漏。

5. 重点监控单元

重点监控单元:电解槽、氯气储运单元。

6. 重点监控工艺参数

(1) 电解槽内液位。

(2) 电解槽内电流和电压。

(3) 电解槽进出物料流量。

(4) 可燃和有毒气体浓度。

(5) 电解槽的温度和压力。

(6) 原料中铉含量。

(7) 氯气杂质含量(水、氢气、氧气、三氯化氮等)等。

7. 安全控制的基本要求

(1) 电解槽温度、压力、液位、流量报警和联锁。

(2) 电解供电整流装置与电解槽供电的报警和联锁。

(3) 紧急联锁切断装置。

(4) 事故状态下氯气吸收中和系统。

(5) 可燃和有毒气体检测报警装置等。

8. 宜釆用的控制方式

(1) 将电解槽内压力、槽电压等形成联锁关系,系统设立联锁停车系统。

(2) 安全设施,包括安全阀、高压阀、紧急排放阀、液位计、单向阀及紧急切断装 置等。

(三)氯化工艺

1. 工艺简介

氯化是化合物的分子中引入氯原子的反应,包含氯化反应的工艺过程为氯化工艺,主 要包括取代氯化、加成氯化、氧氯化等。

2. 典型工艺

(1) 取代氯化:氯取代烷炷的氢原子制备氯代烷炷;氯取代苯的氢原子生产六氯化 苯;氯取代蔡的氢原子生产多氯化蔡;甲醇与氯反应生产氯甲烷;乙醇和氯反应生产氯乙 烷(氯乙醛类);醋酸与氯反应生产氯乙酸;氯取代甲苯的氢原子生产节基氯;次氯酸、 次氯酸钠或N-氯代丁二酰亚胺与胺反应制备N-氯化物;氯化亚砚作为氯化剂制备氯化 物等。

(2) 加成氯化:乙烯与氯加成氯化生产1,2 -二氯乙烷;乙块与氯加成氯化生产 1,2-二氯乙烯;乙族和氯化氢加成生产氯乙烯等。

(3) 氧氯化:乙烯氧氯化生产二氯乙烷;丙烯氧氯化生产1,2-二氯丙烷;甲烷氧氯 化生产甲烷氯化物;丙烷氧氯化生产丙烷氯化物等。

(4) 其他工艺硫与氯反应生成一氯化硫;四氯化钛的制备;黄磷与氯气反应生产三 氯化磷、五氯化磷等。

3. 反应类型

反应类型:放热反应。

4. 工艺危险特点

(1) 氯化反应是一个放热过程,尤其在较高温度下进行氯化,反应更为剧烈,速度 快,放热量较大。

(2) 所用的原料大多具有燃爆危险性。

(3) 常用的氯化剂氯气本身为剧毒化学品,氧化性强,储存压力较高,多数氯化工 艺采用液氯生产是先汽化再氯化,一旦泄漏危险性较大。

(4) 氯气中的杂质,如水、氢气、氧气、三氯化氮等,在使用中易发生危险,特别 是三氯化氮积累后,容易引发爆炸危险。

(5) 生成的氯化氢气体遇水后腐蚀性强。

(6) 氯化反应尾气可能形成爆炸性混合物。

5. 重点监控单元

(1) 氯化反应釜。

(2) 氯气储运单元。

6. 重点监控工艺参数

(1) 氯化反应釜温度和压力。

(2) 氯化反应釜搅拌速率。

(3) 反应物料的配比。

(4) 氯化剂进料流量。

(5) 冷却系统中冷却介质的温度、压力、流量等。

(6) 氯气杂质含量(水、氢气、氧气、三氯化氮等)。

(7) 氯化反应尾气组成等。

7. 安全控制的基本要求

(1) 反应釜温度和压力的报警和联锁。

(2) 反应物料的比例控制和联锁。

(3) 搅拌的稳定控制。

(4) 进料缓冲器。

(5) 紧急进料切断系统。

(6) 紧急冷却系统。

(7) 安全泄放系统。

(8) 事故状态下氯气吸收中和系统。

(9) 可燃和有毒气体检测报警装置等。

8. 宜釆用的控制方式

(1) 将氯化反应釜内温度、压力与釜内搅拌、氯化剂流量、氯化反应釜夹套冷却水 进水阀形成联锁关系,设立紧急停车系统。

(2) 安全设施,包括安全阀、高压阀、紧急放空阀、液位计、单向阀及紧急切断装 置等。

(四)硝化工艺

1. 工艺简介

硝化是有机化合物分子中引入硝基(一N02)的反应,最常见的是取代反应。硝化方 法可分成直接硝化法、间接硝化法和亚硝化法,分别用于生产硝基化合物、硝胺、硝酸酯 和亚硝基化合物等。涉及硝化反应的工艺过程为硝化工艺。

2. 典型工艺

(1) 直接硝化法:丙三醇与混酸反应制备硝酸甘油;氯苯硝化制备邻硝基氯苯、对 硝基氯苯;苯硝化制备硝基苯;蔥醍硝化制备I-硝基蔥醍;甲苯硝化生产三硝基甲苯 (俗称梯恩梯,TNT);丙烷等烷炷与硝酸通过气相反应制备硝基烷炷;硝酸弧、硝基脈的 制备;浓硝酸、亚硝酸钠和甲醇制备亚硝酸甲酯等。

(2) 间接硝化法:苯酚采用磺酰基的取代硝化制备苦味酸等。

(3) 亚硝化法:2-蔡酚与亚硝酸盐反应制备I-亚硝基-2-蔡酚;二苯胺与亚硝酸 钠和硫酸水溶液反应制备对亚硝基二苯胺等。

3. 反应类型

反应类型:放热反应。

4. 工艺危险特点

(1) 反应速度快,放热量大。大多数硝化反应是在非均相中进行的,反应组分的不 均匀分布容易引起局部过热导致危险。尤其在硝化反应开始阶段,停止搅拌或由于搅拌叶 片脱落等造成搅拌失效是非常危险的,一旦搅拌再次开动,就会突然引发局部激烈反应, 瞬间释放大量的热量,引起爆炸事故。

(2) 反应物料具有燃爆危险性。

(3) 硝化剂具有强腐蚀性、强氧化性,与油脂、有机化合物(尤其是不饱和有机化 合物)接触能引起燃烧或爆炸。

(4) 硝化产物、副产物具有爆炸危险性。

5. 重点监控单元

重点监控单元:硝化反应釜、分离单元。

6. 重点监控工艺参数

(1) 硝化反应釜内温度、搅拌速率。

(2) 硝化剂流量。

(3) 冷却水流量。

(4) PHo

(5) 硝化产物中杂质含量。

(6) 精储分离系统温度。

(7) 塔釜杂质含量等。

7. 安全控制的基本要求

(1) 反应釜温度的报警和联锁。

(2) 自动进料控制和联锁。

(3) 紧急冷却系统。

(4) 搅拌的稳定控制和联锁系统。

(5) 分离系统温度控制与联锁。

(6) 塔釜杂质监控系统。

(7) 安全泄放系统等。

8.宜采用的控制方式

(1) 将硝化反应釜内温度与釜内搅拌、硝化剂流量、硝化反应釜夹套冷却水进水阀 形成联锁关系,在硝化反应釜处设立紧急停车系统,当硝化反应釜内温度超标或搅拌系统 发生故障,能自动报警并自动停止加料。分离系统温度与加热、冷却形成联锁,温度超标 时,能停止加热并紧急冷却。

(2) 硝化反应系统应设有泄爆管和紧急排放系统。

(五)合成氨工艺

1. 工艺简介

氮和氢两种组分按一定比例(1 :3)组成的气体(合成气),在高温、高压下(一般 为300~450Y, 15~30 MPa)经催化反应生成氨的工艺过程。

2. 典型工艺

(1) 节能AMV法。

(2) 德士古水煤浆加压气化法。

(3) 凯洛格法。

(4) 甲醇与合成氨联合生产的联醇法。

(5) 纯碱与合成氨联合生产的联碱法。

(6) 釆用变换催化剂、氧化锌脱硫剂和甲烷催化剂的“三催化”气体净化法等。

3. 反应类型

反应类型:放热反应。

4. 工艺危险特点

(1) 高温、高压使可燃气体爆炸极限扩宽,气体物料一旦过氧(亦称透氧),极易在 设备和管道内发生爆炸。

(2) 高温、高压气体物料从设备管线泄漏时会迅速膨胀与空气混合形成爆炸性混合 物,遇到明火或因高流速物料与裂(喷)口处摩擦产生静电火花引起着火和空间爆炸。

(3) 气体压缩机等转动设备在高温下运行会使润滑油挥发裂解,在附近管道内造成 积炭,可导致积炭燃烧或爆炸。

(4) 高温、高压可加速设备金属材料发生蠕变、改变金相组织,还会加剧氢气、氮 气对钢材的氢蚀及渗氮,加剧设备的疲劳腐蚀,使其机械强度减弱,引发物理爆炸。

(5) 液氨大规模事故性泄漏会形成低温云团引起大范围人群中毒,遇明火还会发生 空间爆炸。

5. 重点监控单元

重点监控单元:合成塔、压缩机、氨储存系统。

6. 重点监控工艺参数

合成塔、压缩机、氨储存系统的运行基本控制参数,包括温度、压力、液位、物料流 量及比例等。

7. 安全控制的基本要求

(1) 合成氨装置温度、压力报警和联锁。

(2) 物料比例控制和联锁。

(3) 压缩机的温度、入口分离器液位、压力报警联锁。

(4) 紧急冷却系统。

(5) 紧急切断系统。

(6) 安全泄放系统。

(7) 可燃、有毒气体检测报警装置。

8. 宜采用的控制方式

(1) 将合成氨装置内温度、压力与物料流量、冷却系统形成联锁关系。

(2) 将压缩机温度、压力、入口分离器液位与供电系统形成联锁关系。

(3) 紧急停车系统。

(4) 合成单元自动控制还需要设置以下几个控制回路:氨分、冷交液位;废锅液位; 循环量控制;废锅蒸汽流量;废锅蒸汽压力。

(5) 安全设施,包括安全阀、爆破片、紧急放空阀、液位计、单向阀及紧急切断装 置等。

(六)裂解(裂化)工艺

1. 工艺简介

裂解是指石油系的炷类原料在高温条件下,发生碳链断裂或脱氢反应,生成烯炷及其 他产物的过程。产品以乙烯、丙烯为主,同时副产丁烯、丁二烯等烯炷和裂解汽油、柴 油、燃料油等产品。

炷类原料在裂解炉内进行高温裂解,产出组成为氢气、低/高碳炷类、芳炷类以及儲 分为288龙以上的裂解燃料油的裂解气混合物。经过急冷、压缩、激冷、分储以及干燥和 加氢等方法,分离出目标产品和副产品。

在裂解过程中,同时伴随缩合、环化和脱氢等反应。由于所发生的反应很复杂,通常 把反应分成两个阶段。第一阶段,原料变成的目的产物为乙烯、丙烯,这种反应称为一次 反应。第二阶段,一次反应生成的乙烯、丙烯继续反应转化为決炷、二烯炷、芳炷、环烷 炷,甚至最终转化为氢气和焦炭,这种反应称为二次反应。裂解产物往往是多种组分混合 物。影响裂解的基本因素主要为温度和反应的持续时间。化工生产中用热裂解的方法生产 小分子烯炷、块炷和芳香炷,如乙烯、丙烯、丁二烯、乙焕、苯和甲苯等。

2. 典型工艺

(1) 热裂解制烯炷工艺。

(2) 重油催化裂化制汽油、柴油、丙烯、丁烯。

(3) 乙苯裂解制苯乙烯。

(4) 二氟一氯甲烷(HCFC-22)热裂解制得四氟乙烯(TFE)O

(5) 二氟一氯乙烷(HCFC-142b)热裂解制得偏氟乙烯(VDF)。

(6) 四氟乙烯和八氟环丁烷热裂解制得六氟乙烯(HFP)等。

3. 反应类型

反应类型:高温吸热反应。

4. 工艺危险特点

(1) 在高温(高压)下进行反应,装置内的物料温度一般超过其自燃点,若漏出会 立即引起火灾。

(2) 炉管内壁结焦会使流体阻力增加,影响传热,当焦层达到一定厚度时,因炉管 壁温度过高,而不能继续运行下去,必须进行清焦,否则会烧穿炉管,裂解气外泄,引起 裂解炉爆炸。

(3) 如果由于断电或引风机机械故障而使引风机突然停转,则炉膛内很快变成正压, 会从窥视孔或烧嘴等处向外喷火,严重时会引起炉膛爆炸。

(4) 如果燃料系统大幅度波动,燃料气压力过低,则可能造成裂解炉烧嘴回火,使 烧嘴烧坏,甚至会引起爆炸。

(5) 有些裂解工艺产生的单体会自聚或爆炸,需要向生产的单体中加阻聚剂或稀释 剂等。

5. 重点监控单元

(1) 裂解炉。

(2) 制冷系统。

(3) 压缩机。

(4) 引风机。

(5) 分离单元。

6. 重点监控工艺参数

(1) 裂解炉进料流量。

(2) 裂解炉温度。

(3) 引风机电流。

(4) 燃料油进料流量。

(5) 稀释蒸汽比及压力。

(6) 燃料油压力。

(7) 滑阀差压超驰控制、主风流量控制、外取热器控制、机组控制、锅炉控制等。

7. 安全控制的基本要求

(1) 裂解炉进料压力、流量控制报警与联锁。

(2) 紧急裂解炉温度报警和联锁。

(3) 紧急冷却系统。

(4) 紧急切断系统。

(5) 反应压力与压缩机转速及入口放火炬控制。

(6) 再生压力的分程控制。

(7) 滑阀差压与料位。

(8) 温度的超驰控制。

(9) 再生温度与外取热器负荷控制。

(10) 外取热器汽包和锅炉汽包液位的三冲量控制。

(11) 锅炉的熄火保护。

(12) 机组相关控制。

(13) 可燃与有毒气体检测报警装置等。

8.宜采用的控制方式

(1) 将引风机电流与裂解炉进料阀、燃料油进料阀、稀释蒸汽阀之间形成联锁关系, 一旦引风机故障停车,则裂解炉自动停止进料并切断燃料供应,但应继续供应稀释蒸汽, 以带走炉膛内的余热。

(2) 将燃料油压力与燃料油进料阀、裂解炉进料阀之间形成联锁关系,燃料油压力 降低,则切断燃料油进料阀,同时切断裂解炉进料阀。

(3) 分离塔应安装安全阀和放空管,低压系统与高压系统之间应有逆止阀并配备固 定的氮气装置、蒸汽灭火装置。

(4) 将裂解炉电流与锅炉给水流量、稀释蒸汽流量之间形成联锁关系;一旦水、电、 蒸汽等公用工程出现故障,裂解炉能自动紧急停车。

(5) 反应压力正常情况下由压缩机转速控制,开工及非正常工况下由压缩机入口放 火炬控制。

(6) 再生压力由烟机人口蝶阀和旁路滑阀(或蝶阀)分程控制。

(7) 再生、待生滑阀正常情况下分别由反应温度信号和反应器料位信号控制,一旦 滑阀差压出现低限,则转由滑阀差压控制。

(8) 再生温度由外取热器催化剂循环量或流化介质流量控制。

(9) 外取热汽包和锅炉汽包液位采用液位、补水量和蒸发量三冲量控制。

(10) 带明火的锅炉设置熄火保护控制。

(H) 大型机组设置相关的轴温、轴震动、轴位移、油压、油温、防喘振等系统 控制。

(12)在装置存在可燃气体、有毒气体泄漏的部位设置可燃气体报警仪和有毒气体报 警仪。

(七)氟化工艺

1. 工艺简介

氟化是化合物的分子中引入氟原子的反应,涉及氟化反应的工艺过程为氟化工艺。氟 与有机化合物作用是强放热反应,放出大量的热可使反应物分子结构遭到破坏,甚至着火 爆炸。氟化剂通常为氟气、卤族氟化物、惰性元素氟化物、高价金属氟化物、氟化氢、氟 化钾等。

2. 典型工艺

(I) 直接氟化:黄磷氟化制备五氟化磷等。

(2) 金属氟化物或氟化氢气体氟化:SbF3、AgF2、COF3等金属氟化物与燈反应制备 氟化炷;氟化氢气体与氢氧化铝反应制备氟化铝等。

(3) 置换氟化:三氯甲烷氟化制备二氟一氯甲烷;2,4,5,6-四氯嗟暄与氟化钠制备 2,4,6-三氟-5-氟嚅嚏等。

(4) 其他氟化物的制备:浓硫酸与氟化钙(萤石)制备无水氟化氢等,三氟化硼的 制备。

3. 反应类型

反应类型:放热反应。

4. 工艺危险特点

(1) 反应物料具有燃爆危险性。

(2) 氟化反应为强放热反应,不及时排除反应热量,易导致超温超压,引发设备爆 炸事故。

(3) 多数氟化剂具有强腐蚀性、剧毒,在生产、贮存、运输、使用等过程中,容易 因泄漏、操作不当、误接触以及其他意外而造成危险。

5. 重点监控单元

重点监控单元:氟化剂储运单元。

6. 重点监控工艺参数

(1) 氟化反应釜内温度、压力。

(2) 氟化反应釜内搅拌速率。

(3) 氟化物流量。

(4) 助剂流量。

(5) 反应物的配料比。

(6) 氟化物浓度。

7. 安全控制的基本要求

(1) 反应釜内温度和压力与反应进料、紧急冷却系统的报警和联锁。

(2) 搅拌的稳定控制系统。

(3) 安全泄放系统。

(4) 可燃和有毒气体检测报警装置等。

8. 宜采用的控制方式

(1) 氟化反应操作中,要严格控制氟化物浓度、投料配比、进料速度和反应温度等。 必要时应设置自动比例调节装置和自动联锁控制装置。

(2) 将氟化反应釜内温度、压力与釜内搅拌、氟化物流量、氟化反应釜夹套冷却水 进水阀形成联锁控制,在氟化反应釜处设立紧急停车系统,当氟化反应釜内温度或压力超 标或搅拌系统发生故障时自动停止加料并紧急停车。

(3) 安全泄放系统。

(八)加氢工艺

1. 工艺简介

加氢是在有机化合物分子中加入氢原子的反应,涉及加氢反应的工艺过程为加氢工 艺,主要包括不饱和键加氢、芳环化合物加氢、含氮化合物加氢、含氧化合物加氢、氢 解等。

2. 典型工艺

(1) 不饱和焕炷、烯炷的三键和双键加氢:环戊二烯加氢生产环戊烯等。

(2) 芳炷加氢:苯加氢生成环己烷;苯酚加氢生产环己醇等。

(3) 含氧化合物加氢:一氧化碳加氢生产甲醇;丁醛加氢生产丁醇;辛烯醛加氢生 产辛醇等。

(4) 含氮化合物加氢:己二睛加氢生产己二胺;硝基苯催化加氢生产苯胺等。

(5) 油品加氢:馆分油加氢裂化生产石脑油、柴油和尾油;渣油加氢改质;减压馅 分油加氢改质;催化(异构)脱蜡生产低凝柴油、润滑油基础油等。

3. 反应类型

反应类型:放热反应。

4. 工艺危险特点

(1) 反应物料具有燃爆危险性,氢气的爆炸极限为4% -75% ,具有高燃爆危险 特性。

(2) 加氢为强烈的放热反应,氢气在高温高压下与钢材接触,钢材内的碳分子易与 氢气发生反应生成碳氢化合物,使钢制设备强度降低,发生氢脆。

(3) 催化剂再生和活化过程中易引发爆炸。

(4) 加氢反应尾气中有未完全反应的氢气和其他杂质在排放时易引发着火或爆炸。

5. 重点监控单元

重点监控单元:加氢反应釜、氢气压缩机。

6. 重点监控工艺参数

(1) 加氢反应釜或催化剂床层温度、压力。

(2) 加氢反应釜内搅拌速率。

(3) 氢气流量。

(4) 反应物质的配料比。

(5) 系统氧含量。

(6) 冷却水流量。

(7) 氢气压缩机运行参数、加氢反应尾气组成等。

7. 安全控制的基本要求

(1) 温度和压力的报警和联锁。

(2) 反应物料的比例控制和联锁系统。

(3) 紧急冷却系统。

(4) 搅拌的稳定控制系统。

(5) 氢气紧急切断系统。

(6) 加装安全阀、爆破片等安全设施。

(7) 循环氢压缩机停机报警和联锁。

(8) 氢气检测报警装置等。

8. 宜采用的控制方式

(1) 将加氢反应釜内温度、压力与釜内搅拌电流、氢气流量、加氢反应釜夹套冷却 水进水阀形成联锁关系,设立紧急停车系统。

(2) 加入急冷氮气或氢气的系统。

(3) 当加氢反应釜内温度或压力超标或搅拌系统发生故障时自动停止加氢,泄压, 并进入紧急状态。

(4)安全泄放系统。

(九)重氮化工艺

1-工艺简介

一级胺与亚硝酸在低温下作用,生成重氮盐的反应。脂肪族、芳香族和杂环的一级胺 都可以进行重氮化反应。涉及重氮化反应的工艺过程为重氮化工艺。通常重氮化试剂是由 亚硝酸钠和盐酸作用临时制备的。除盐酸外,也可以使用硫酸、高氯酸和氟硼酸等无机 酸。脂肪族重氮盐很不稳定,即使在低温下也能迅速自发分解,芳香族重氮盐较为稳定。

2. 典型工艺

(1) 顺法:对氨基苯磺酸钠与2-荼酚制备酸性橙-II染料;芳香族伯胺与亚硝酸钠 反应制备芳香族重氮化合物等。

(2) 反加法:间苯二胺生产二氟硼酸间苯二重氮盐;苯胺与亚硝酸钠反应生产苯胺 基重氮苯等。

(3) 亚硝酰硫酸法:2-氤基-4-硝基苯胺、2-気基-4 -硝基-6 -漠苯胺、 2,4-二硝基-6-漠苯胺、2,6-二氤基-4-硝基苯胺和2,4-二硝基-6 -氤基苯胺为 重氮组分与端氨基含醍基的偶合组分经重氮化、偶合成单偶氮分散染料;2-氤基-4-硝 基苯胺为原料制备蓝色分散染料等。

(4) 硫酸铜触媒法:邻、间氨基苯酚用弱酸(醋酸、草酸等)或易于水解的无机盐 和亚硝酸钠反应制备邻、间氨基苯酚的重氮化合物等。

(5) 盐析法:氨基偶氮化合物通过盐析法进行重氮化生产多偶氮染料等。

3. 反应类型

反应类型:绝大多数是放热反应。

4. 工艺危险特点

(1) 重氮盐在温度稍高或光照的作用下,特别是含有硝基的重氮盐极易分解,有的 甚至在室温时亦能分解。在干燥状态下,有些重氮盐不稳定,活性强,受热或摩擦、撞击 等作用能发生分解甚至爆炸。

(2) 重氮化生产过程所使用的亚硝酸钠是无机氧化剂,175龙时能发生分解、与有机 物反应导致着火或爆炸。

(3) 反应原料具有燃爆危险性。

5. 重点监控单元

重点监控单元:重氮化反应釜、后处理单元。

6. 重点监控工艺参数

(1) 重氮化反应釜内温度、压力、液位、PHO

(2) 重氮化反应釜内搅拌速率。

(3) 亚硝酸钠流量。

(4) 反应物质的配料比。

(5) 后处理单元温度等。

7. 安全控制的基本要求

(1) 反应釜温度和压力的报警和联锁。

(2) 反应物料的比例控制和联锁系统。

(3) 紧急冷却系统。

(4) 紧急停车系统。

(5) 安全泄放系统。

(6) 后处理单元配置温度监测、惰性气体保护的联锁装置等。

8.宜采用的控制方式

(1) 将重氮化反应釜内温度、压力与釜内搅拌、亚硝酸钠流量、重氮化反应釜夹套 冷却水进水阀形成联锁关系,在重氮化反应釜处设立紧急停车系统,当重氮化反应釜内温 度超标或搅拌系统发生故障时自动停止加料并紧急停车。安全泄放系统。

(2) 重氮盐后处理设备应配置温度检测、搅拌、冷却联锁自动控制调节装置,干燥 设备应配置温度测量、加热热源开关、惰性气体保护的联锁装置。

(3) 安全设施,包括安全阀、爆破片、紧急放空阀等。

(十)氧化工艺

1. 工艺简介

氧化为有电子转移的化学反应中失电子的过程,即氧化数升高的过程。多数有机化合 物的氧化反应表现为反应原料得到氧或失去氢。涉及氧化反应的工艺过程为氧化工艺。常 用的氧化剂有:空气、氧气、双氧水、氯酸钾、高镒酸钾、硝酸盐等。

2. 典型工艺

(1) 乙烯氧化制环氧乙烷。

(2) 甲醇氧化制备甲醛。

(3) 对二甲苯氧化制备对苯二甲酸。

(4) 异丙苯经氧化-酸解联产苯酚和丙酮。

(5) 环己烷氧化制环己酮。

(6) 天然气氧化制乙烷。

(7) 丁烯、丁烷、C,储分或苯的氧化制顺丁烯二酸酊。

(8) 邻二甲苯或蔡的氧化制备邻苯二甲酸酊。

(9) 均四甲苯的氧化制备均苯四甲酸二醉。

(10) 莅的氧化制1,8-蔡二甲酸醉。

(H) 3-甲基毗噬氧化制3-毗呢甲酸(烟酸)。

(12) 4-甲基毗暄氧化制4-毗呢甲酸(异烟酸)。

(13) 2-乙基己醇(异辛醇)氧化制备2-乙基己酸(异辛酸)。

(14) 对氯甲苯氧化制备对氯苯甲醛和对氯苯甲酸。

(15) 甲苯氧化制备苯甲醛、苯甲酸。

(16) 对硝基甲苯氧化制备对硝基苯甲酸。

(17) 环十二醇/酮混合物的开环氧化制备十二碳二酸。

(18) 环己酮/醇混合物的氧化制己二酸。

(19) 乙二醛硝酸氧化法合成乙醛酸。

(20) 丁醛氧化制丁酸。

(21) 氨氧化制硝酸等。

(22) 克劳斯法气体脱硫。

(23) 一氧化氮、氧气和甲(乙)醇制备亚硝酸甲(乙)酯。

(24) 以双氧水或有机过氧化物为氧化剂生产环氧丙烷、环氧氯丙烷。

3. 反应类型

反应类型:放热反应。

4. 工艺危险特点

(1) 反应原料及产品具有燃爆危险性。

(2) 反应气相组成容易达到爆炸极限,具有闪爆危险。

(3) 部分氧化剂具有燃爆危险性,如氯酸钾、高镒酸钾、铭酸酊等都属于氧化剂, 如遇高温或受撞击、摩擦以及与有机物、酸类接触,皆能引起火灾爆炸。

(4) 产物中易生成过氧化物,化学稳定性差,受高温、摩擦或撞击作用易分解、燃 烧或爆炸。

5. 重点监控单元

重点监控单元:氧化反应釜。

6. 重点监控工艺参数

(1) 氧化反应釜内温度和压力。

(2) 氧化反应釜内搅拌速率。

(3) 氧化剂流量。

(4) 反应物料的配比。

(5) 气相氧含量。

(6) 过氧化物含量等。

7. 安全控制的基本要求

(1) 反应釜温度和压力的报警和联锁。

(2) 反应物料的比例控制和联锁及紧急切断动力系统。

(3) 紧急断料系统。

(4) 紧急冷却系统。

(5) 紧急送入惰性气体的系统。

(6) 气相氧含量监测、报警和联锁。

(7) 安全泄放系统。

(8) 可燃和有毒气体检测报警装置等。

8. 宜釆用的控制方式

(1) 将氧化反应釜内温度和压力与反应物的配比和流量、氧化反应釜夹套冷却水进 水阀、紧急冷却系统形成联锁关系。

(2) 在氧化反应釜处设立紧急停车系统,当氧化反应釜内温度超标或搅拌系统发生 故障时自动停止加料并紧急停车。

(3) 配备安全阀、爆破片等安全设施。

(十一)过氧化工艺

1. 工艺简介

向有机化合物分子中引入过氧基(一0—0—)的反应称为过氧化反应,得到的产物 为过氧化物的工艺过程称为过氧化工艺。

2. 典型工艺

(1) 双氧水的生产。

(2) 乙酸在硫酸存在下与双氧水作用,制备过氧乙酸水溶液。

(3) 酸醉与双氧水作用直接制备过氧二酸。

(4) 苯甲酰氯与双氧水的碱性溶液作用制备过氧化苯甲酰。

(5) 异丙苯经空气氧化生产过氧化氢异丙苯。

(6) 叔丁醇与双氧水制备叔丁基过氧化氢等。

3. 反应类型

反应类型:吸热反应或放热反应。

4. 工艺危险特点

(1) 过氧化物都含有过氧基(一0—0—),属含能物质,由于过氧键结合力弱,断 裂时所需的能量不大,对热、振动、冲击或摩擦等都极为敏感,极易分解甚至爆炸。

(2) 过氧化物与有机物、纤维接触时易发生氧化、产生火灾。

(3) 反应气相组成容易达到爆炸极限,具有燃爆危险。

5. 重点监控单元

重点监控单元:过氧化反应釜。

6. 重点监控工艺参数

(1) 过氧化反应釜内温度。

(2) PHO

(3) 过氧化反应釜内搅拌速率。

(4) (过)氧化剂流量。

(5) 参加反应物质的配料比。

(6) 过氧化物浓度。

(7) 气相氧含量等。

7. 安全控制的基本要求

(1) 反应釜温度和压力的报警和联锁。

(2) 反应物料的比例控制和联锁及紧急切断动力系统。

(3) 紧急断料系统。

(4) 紧急冷却系统。

(5) 紧急送入惰性气体的系统。

(6) 气相氧含量监测、报警和联锁。

(7) 紧急停车系统。

(8) 安全泄放系统。

(9) 可燃和有毒气体检测报警装置等。

8.宜采用的控制方式

(1) 将过氧化反应釜内温度与釜内搅拌电流、过氧化物流量、过氧化反应釜夹套冷 却水进水阀形成联锁关系,设置紧急停车系统。

(2) 过氧化反应系统应设置泄爆管和安全泄放系统。

(十二)胺基化工艺

1. 工艺简介

胺化是在分子中引入胺基(RzN-)的反应,包括R-CH3炷类化合物(R:氢、烷 基、芳基)在催化剂存在下,与氨和空气的混合物进行高温氧化反应,生成腊类等化合 物的反应。涉及上述反应的工艺过程为胺基化工艺。

2. 典型工艺

(1) 邻硝基氯苯与氨水反应制备邻硝基苯胺。

(2) 对硝基氯苯与氨水反应制备对硝基苯胺。

(3) 间甲酚与氯化铉的混合物在催化剂和氨水作用下生成间甲苯胺。

(4) 甲醇在催化剂和氨气作用下制备甲胺。

(5) I-硝基蔥醍与过量的氨水在氯苯中制备I-氨基蔥醍。

(6) 2,6-蔥醍二磺酸氨解制备2,6-二氨基蔥醍。

(7) 苯乙烯与胺反应制备N-取代苯乙胺。

(8) 环氧乙烷或亚乙基亚胺与胺或氨发生开环加成反应,制备氨基乙醇或二胺。

(9) 甲苯经氨氧化制备苯甲腊。

(10) 丙烯氨氧化制备丙烯月青。

(H) 氯氨法生产甲基駢等。

3. 反应类型

反应类型:放热反应。

4. 工艺危险特点

(I) 反应介质具有燃爆危险性。

(2) 在常压下20 CC时,氨气的爆炸极限为15% -27% ,随着温度、压力的升高,爆 炸极限的范围增大。因此,在一定的温度、压力和催化剂的作用下,氨的氧化反应放出大 量热,一旦氨气与空气比失调,就可能发生爆炸事故。

(3) 由于氨呈碱性,具有强腐蚀性,在混有少量水分或湿气的情况下无论是气态或 液态氨都会与铜、银、锡、锌及其合金发生化学作用。

(4) 氨易与氧化银或氧化汞反应生成爆炸性化合物(雷酸盐)。

5. 重点监控单元

重点监控单元:胺基化反应釜。

6. 重点监控工艺参数

(1) 胺基化反应釜内温度、压力。

(2) 胺基化反应釜内搅拌速率。

(3) 物料流量。

(4) 反应物质的配料比。

(5)气相氧含量等。

7. 安全控制的基本要求

(1) 反应釜温度和压力的报警和联锁。

(2) 反应物料的比例控制和联锁系统。

(3) 紧急冷却系统。

(4) 气相氧含量监控联锁系统。

(5) 紧急送入惰性气体的系统。

(6) 紧急停车系统。

(7) 安全泄放系统。

(8) 可燃和有毒气体检测报警装置等。

8. 宜采用的控制方式

(1) 将胺基化反应釜内温度、压力与釜内搅拌、胺基化物料流量、胺基化反应釜夹 套冷却水进水阀形成联锁关系,设置紧急停车系统。

(2) 安全设施,包括安全阀、爆破片、单向阀及紧急切断装置等。

(十三)磺化工艺

1. 工艺简介

磺化是向有机化合物分子中引入磺酰基(一SO3H)的反应。磺化方法分为三氧化硫 磺化法、共沸去水磺化法、氯磺酸磺化法、烘焙磺化法和亚硫酸盐磺化法等。涉及磺化反 应的工艺过程为磺化工艺。磺化反应除了增加产物的水溶性和酸性外,还可以使产品具有 表面活性。芳炷经磺化后,其中的磺酸基可进一步被其他基团[如羟基(一0H)、氨基 (一NH2)、割基(一CN)等]取代,生产多种衍生物。

2. 典型工艺

(1) 三氧化硫磺化法:

① 气体三氧化硫和十二烷基苯等制备十二烷基苯磺酸钠。

② 硝基苯与液态三氧化硫制备间硝基苯磺酸。

(3) 甲苯磺化生产对甲基苯磺酸和对位甲酚。

④对硝基甲苯磺化生产对硝基甲苯邻磺酸等。

(2) 共沸去水磺化法:

① 苯磺化制备苯磺酸。

② 甲苯磺化制备甲基苯磺酸等。

(3) 氯磺酸磺化法:

① 芳香族化合物与氯磺酸反应制备芳磺酸和芳磺酰氯。

② 乙酰苯胺与氯磺酸生产对乙酰氨基苯磺酰氯等。

(4) 烘焙磺化法:苯胺磺化制备对氨基苯磺酸等。

(5) 亚硫酸盐磺化法:

① 2,4-二硝基氯苯与亚硫酸氢钠制备2,4-二硝基苯磺酸钠。

② I-硝基蔥醍与亚硫酸钠作用得到α-蔥醍硝酸等。

3. 反应类型

反应类型:放热反应。

4. 工艺危险特点

(1) 反应原料具有燃爆危险性;磺化剂具有氧化性、强腐蚀性;如果投料顺序颠倒、 投料速度过快、搅拌不良、冷却效果不佳等,都有可能造成反应温度异常升高,使磺化反 应变为燃烧反应,引起火灾或爆炸事故。

(2) 氧化硫易冷凝堵管,泄漏后易形成酸雾,危害较大。

5. 重点监控单元

重点监控单元:磺化反应釜。

6. 重点监控工艺参数

(1) 磺化反应釜内温度。

(2) 磺化反应釜内搅拌速率。

(3) 磺化剂流量。

(4) 冷却水流量。

7. 安全控制的基本要求

(1) 反应釜温度的报警和联锁。

(2) 搅拌的稳定控制和联锁系统。

(3) 紧急冷却系统。

(4) 紧急停车系统。

(5) 安全泄放系统。

(6) 三氧化硫泄漏监控报警系统等。

8. 宜采用的控制方式

(1) 将磺化反应釜内温度与磺化剂流量、磺化反应釜夹套冷却水进水阀、釜内搅拌 电流形成联锁关系,紧急断料系统,当磺化反应釜内各参数偏离工艺指标时,能自动报 警、停止加料,甚至紧急停车。

(2) 磺化反应系统应设有泄爆管和紧急排放系统。

(十四)聚合工艺

1. 工艺简介

聚合是一种或几种小分子化合物变成大分子化合物(也称高分子化合物或聚合物, 通常分子量为IxK)4 ~1 X 107)的反应,涉及聚合反应的工艺过程为聚合工艺。聚合工艺 的种类很多,按聚合方法可分为本体聚合、悬浮聚合、乳液聚合、溶液聚合等。

2. 典型工艺

(1) 聚烯炷生产:

① 聚乙烯生产。

② 聚丙烯生产。

③ 聚苯乙烯生产等。

(2) 聚氯乙烯生产。

(3) 合成纤维生产:

①涤纶生产。

② 锦纶生产。

③ 维纶生产。

④ 睛纶生产。

(5)尼龙生产等。

(4) 橡胶生产:

① 丁苯橡胶生产。

② 顺丁橡胶生产。

③ 丁腊橡胶生产等。

(5) 乳液生产:

① 醋酸乙烯乳液生产。

② 丙烯酸乳液生产等。

(6) 涂料黏合剂生产(常压生产工艺除外):