2.铁矿石种类:

♦赤铁矿

♦磁铁矿

♦褐铁矿

♦菱铁矿

(Fe2O3),红色;

(Fe3O4),黑色,有磁性;

结晶水;

(Fe2O3-nH2O), (FeCO3)碳

我厂使用最多的是赤

磁铁矿(Fe3O4) 赤铁矿

,、箸,钢簽字苑

钢铁PPT-高炉炼铁基础知识

本文来源于网格【51钢铁】,版权归原作者所有

—\咼炉基本知识及工艺

二、 炼铁工序

三、 中间流程爐明/

四、 炼铁生产成本构成

一、高炉基本知识及工艺

、几个基本概念

■什么叫生铁?

生铁是含碳(C)量在大于L7%的铁碳合金。同时含 有一定数量的硅(Si) M孟(Mn)、磷(P)、硫(S)等 元素,主要由高炉生产。一般把含碳量小于0.2%的叫熟铁; 含碳量0.2—1.7%叫钢;含碳量1.7%以上的叫生铁。

•生铁有哪些种类? ∖⅜κ

生铁一般可分为三大类:即供炼钢使用的炼钢生铁,供 铸造机件和工具用的铸造生铁和高炉镒铁、硅铁等铁合金三 种。

♦矿物:地壳中具有均一内部结构■化学组成及一定物理.

化学性质的天然化合物或自然元素称为矿物。其中能够为 人类利用的称为有用矿物。

♦矿石:在现代的技术经济条件下,能以工业规模从中提取 金属.金属化合物或其它产品的矿物称为矿石。

♦矿石的品位:矿石中有用成分的质量百分含量,称为该矿

石的品位。 ι⅛ι Aryl J

♦脉石:矿石中没有用的成分称为脉石,一般在冶炼过程中

需要去除。 、I

♦富矿:含铁品位>50%的铁矿石

赤铁矿:理论含铁量70%

磁铁矿:理论含铁量72.4%

菱铁矿:理论含铁量48.3%

褐铁矿:理论含铁量55.2∕v66.1%¾≡学苑

熠丧W /粉矿(v5mm)供烧结厂生产烧结矿 破碎、师分/

富矿-----「大中型高炉<45mm

'块矿(>5〜IOnlITI),上限I

呻小型高炉v20〜25mm

苑

2、高炉冶炼用原料

原料是高炉冶炼的物质基础,精料是使高炉操作稳 定顺行,获得高产.优质,低耗及长寿的基本保证。

高炉冶炼用的原料主要包括铁矿石、燃料和熔剤。 对于一些不能满足要求的原料,要进行一系列准备处理, 例如造块。 (左J

高炉冶炼用的原料主要有铁矿石(天然富矿(天然块矿)和 人造富矿(烧结矿.球团矿)).燃料(焦炭和喷吹煤) 和熔剤。

炼铁厂受烧结产能限制,入炉料结构为烧结矿+球团 矿+块矿

冶炼It生铁大约需要l∙622∙0t矿石,0.4~0.6t焦炭 (COke)O

高炉冶炼是连续生产过程,必须尽可能为其提供数量 充足.品位高、强度好.粒度均匀粉末少.有害杂质少及 性能稳定的原料。E家字冈丿

钢钦字苑

2.铁矿石种类:

♦赤铁矿

♦磁铁矿

♦褐铁矿

♦菱铁矿

(Fe2O3),红色;

(Fe3O4),黑色,有磁性;

结晶水;

(Fe2O3-nH2O), (FeCO3)碳

我厂使用最多的是赤

磁铁矿(Fe3O4) 赤铁矿

,、箸,钢簽字苑

2. 1铁矿石处理工艺流程

(1)矿石T破碎-►筛分-►富矿T混匀-►高炉;

(2)矿石T破碎-►筛 分T贫矿-►磨矿T筛 分T选矿T造块T人 造富矿T高炉。

2.2焦炭

焦炭在高炉炼铁中是 不可缺少的炉料,对 高炉炼铁技术进步的 影响率在30%以上, 在高炉炼铁精料技术 中占有重要的地位。

•、是.,钢雰字苑

※焦炭对高炉炼铁的作用:

(1) 发热剂:高炉炼铁炭素(包括焦炭和煤粉)燃烧 所提供的热量,占高炉炼铁总热量来源的71%o随 着喷煤比的提高,焦炭用量在逐步减少。但是,焦 炭的用量总是要大于喷煤量。理论最低焦比为 250kg∕t,焦炭在风口燃烧掉55%~65%o

(2) 还原剂:焦炭还原作用是以C和CO形式来对铁 矿石起还原作用。炉料到风口焦炭溶反应为25%〜 35%o

(3)渗碳剂:在高炉炼铁过程中焦炭中的碳是逐 步渗透到生铁中。一般铸造生铁含碳3.9%左右, 炼钢生铁在4.3%左右。生铁渗碳消耗焦炭 7<⅛~10‰ 左I、

(4)料柱骨架:焦炭在高

是起骨架作用,支

撑着炼铁原料(烧结矿,球团矿,天然块矿),又 起到煤气的透气窗作用。

字苑

2.2喷吹燃料:

我厂目前配用的喷吹燃料是低挥发喷吹煤和烟煤。

高炉喷吹煤产品在得到工业性.大面积推广应用的半 个世纪以来,随着国内钢铁产能的日益增大及高炉煤粉喷 吹关键技术的不断进步和完善,市场需求逐渐扩大,特别 是近年来随着中国优质炼焦煤资源的日渐Il乏,高炉喷吹 煤在钢铁冶炼工艺环节的地位日益提高,在节约钢铁行业 冶炼成本等方面,正在扮演着越来越重要的角色。

字苑

※喷吹煤粉的作用及质量要求

(1) 喷吹煤粉的作用:发热、还原

(2) 质量要求:

♦灰分低,C高;

.发热值高;

.可磨性好;

■燃烧性和反应性好;

.安全性高。

※高炉喷煤的优点

噴嚙臓™ g≡蠟贵且g乏的冶金焦

:善,从而保证高!

」有效手段,使炉缸的工作状

:产的稳定顺行。

(3)为高炉使用高风温和富氧创造了条件。

O髒褊噩髀穿透扩散能"有利于矿石还原

⑸高炉喷

※喷煤工艺流程图

铁矿石中的脉石包括SiO2. Al203.

CaO. Mgo等金属氧化物。在高炉条件下,这 些氧化物不能或很难被还原为金属,最终以高炉 渣的形式与金属分离。渣中碱性氧化物(CaO.

MgO)与酸性氧化物(SiOZ)的质量分数应大 体相等,这样渣的熔点才能较低,粘度也较小, 易于在炉内处理而不致有碍于正常操作。为此, 实际操作中应根据铁矿石带入的脉石的成分和数 量配加适当的"助垮剂",简称"熔剂” O

学苑

3、高炉炼铁原理

炼铁工艺流程图

炼铁工序()1 080m3高炉工艺流程图

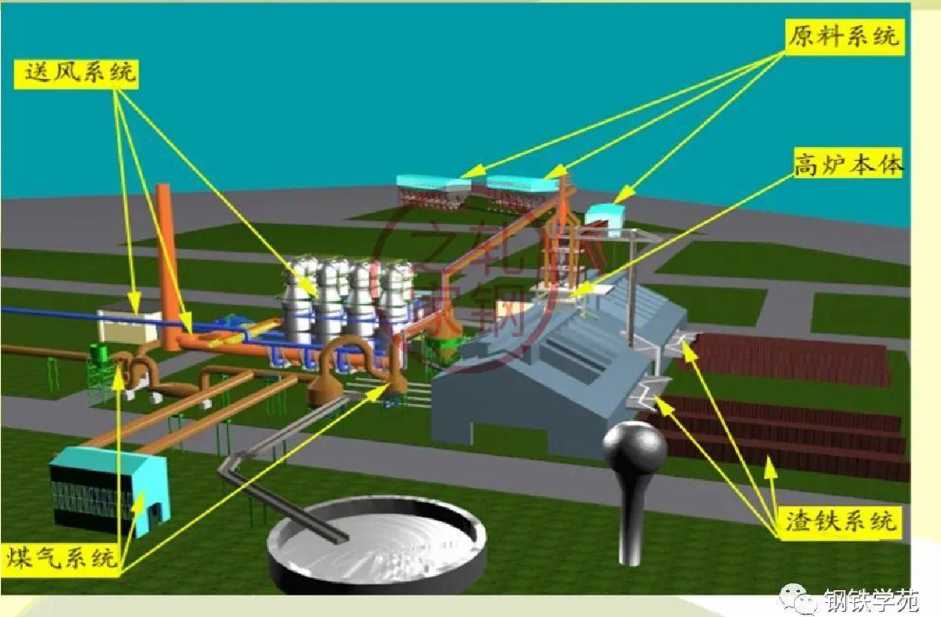

3.1高炉冶炼过程及特点

3.1.1现代高炉生产过程是一个庞大的生产 体系,除高炉本体外,还有供料、送风、 煤气净化除尘、喷吹燃料和渣铁处理等系 统。 E家如丿

3.1.2高炉炼铁的本质

传质过程:矿石中的02・进入煤气中,

实现铁与氧的分离

传热过程:煤气携带的热量传给炉料, 使炉料熔化成渣铁,实现渣铁分离

3. 2高炉结构

高炉是由耐火材料砌筑而成竖式 圆筒形炉体,外有钢板制成炉壳 加固密封,内嵌冷却器保护,炉 子自上而下依次分为炉喉、炉身、 炉腰、炉腹和炉缸五部分。炉缸 部分设有风口、铁口和渣口,炉 喉以上为装料装置和煤气封盖及 导出管。

分离渣铁,具有良好的流动性,能顺利排 出炉外。 ʌ

具有足够的脱硫能力,尽可能降低生铁含 硫量,保证冶炼出合格的生铁。

具有调整生铁成分,保证生铁质量的作用。 保护炉衬,具有较高熔点的炉渣,易附着 于炉衬上,形成“渣皮”,保护炉衬,维 持生产。

钢霧字苑

4、高炉结构及附属设备

41高炉本体

炉型设计合理,能促 进高炉冶炼指标的改 善和延长高炉的使用 寿命,故炉型是高炉 最基本的工艺参数。

现代高炉向大型化发 展,合理炉型总的趋 势是矮胖化。

4、高炉结构及附属设备

受料斗—柱塞阀-—上密—放散— 料罐——料流阀——下密 ——放散—高炉炉体 布料器

料车上料45秒默认受 料斗料满----开放散12秒

放散完毕(使料罐压力大 气压强一致)------开

上密----柱塞阀--料进

入料罐一一关柱塞阀一-关上密一-均压放散完毕 (使料罐压力与炉内压力 一致均为197-2OOKPA之间) 在此期间探尺提起------

-开下密-一料流法控制开 度(设定值)-一布料器布 料(料罐伽马射线测空 值)-----关料流* 一关下

密

4.2高炉辅助设备

♦高炉炉顶装料设备的作用是按冶炼要求,向 炉内合理布料,同时要严密封住炉内荒煤气不 逸出炉外。 (三耙)

♦常用的炉顶装料设备主要有钟式炉顶和溜槽 式(亦称无钟式)炉顶—

♦我厂为料车上料。

二/供料系统:

辰料[烧⅛⅛r∕⅛团矿/块矿 PB/焦炭)-----------槽下料

仓(共14个仓)---------给料

机(开关)/振筛(开关)------

--称量秤-------料•仓 开

关料门 小车装料-一小 车上行(设定时间)/加速(设 定时间)/减速(设定时间)/倒 料(设定时间料车空) 料 车下行加速(设定时间)/料车 减速/(时间) 料车停(限 位).

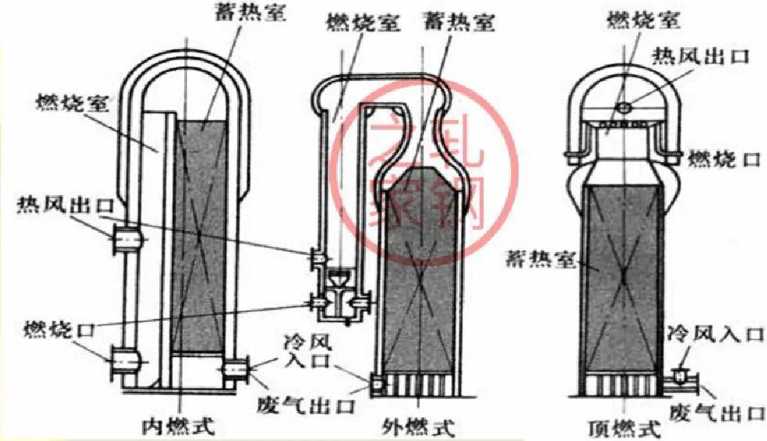

4. 2. 2热风炉结构

我厂为顶燃式热风炉

①由热风炉送出的热风通过热风总管送到高炉,再经 热风围管和送风支管,将热风均匀的分配到每个风 口,以便炉内焦炭和喷吹燃料进行燃烧。

②热风围管由钢结构本体,耐火内衬.吊挂装置和下 部电葫芦单轨梁组成。

4. 3除尘系统

我厂煤气净化系统采用除尘方式 为重力除尘和布袋除尘。

工作原理:

荒煤气经中心 导管体积扩张,流速降 低及煤气方向改变,而 灰尘靠惯性的作用不易 改变的原理沉降于除尘 器的底部,气流速度必 须低于沉降速度,灰尘 才不会被带走。

钢雰字苑

4.3布袋除尘系统

除尘系统:高炉上升管(高炉 荒煤气)-…下降管…一重力 除尘-…布袋除尘箱体A阀

(球阀开关限位)进一…箱 体内氮气反吹…一 B阀出

(开关限位)—外网。

学苑

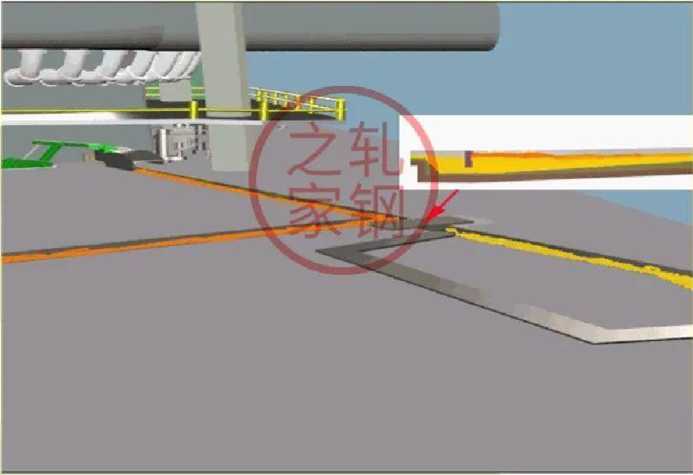

4. 4渣铁处理系统

渣铁分离器

如,钢铁字苑

二、炼铁工序关键控制因素

2.1高炉炼铁过程简述:

高炉冶炼是一个连续而复杂的物理、化学过程,它不 但包含有炉料的下降与煤气流的上升之间产生的热量和动 量的传递,还包括煤气流与矿石之间的传质现象。只有动 量、热量和质量的传递稳定进行,高炉炉况才能稳定顺行。 高炉要取得较好的生产技术经济指标,必须实现高炉炉况 的稳定顺行。高炉炉况稳定顺行一般是指炉内的炉料下降 与煤气流上升均匀,炉温稳定充沛,生铁合格,高产低耗。 要使炉况稳定顺行,高炉操作必须稳定,这主要包括风量、 风压、料批稳定、炉温稳定和炉渣碱度稳定以及调节手段 稳定,而其主要标志是炉内煤气流分布合理和炉温正常。

2.2高炉炼铁的影响因素:

主要包括原燃料物理性能和化学成分的变化;气候条 件的波动;高炉设备状况的影响;操作者的水平差异以 及各班操作的统一程度,有害元素的波动,操作炉型的 变化等。这些都将给炉况带来经常性的波动。高炉操作 者的任务就是随时掌握影响炉况波动的因素,准确地把 握外界条件的变动,对炉况做出及时、正确的判断,及 早采取恰当的调剂措施,保证高炉生产稳定顺行,取得 较好的技术经济指标。

Ct,钢雰学苑

2.3 1、高炉炼铁者的任务(关键控制因素):

选择合理的操作制度是高炉操作的基本任务。操作制度 是根据高炉具体条件(如高炉炉型、设备水平、原料条件、生 产计划及品种指标要求)制定的高炉操作准则。合理的操作制 度能保证煤气流的合理分布和良好的炉缸工作状态,促使高 炉稳定顺行,从而获得优质、高产、低耗和长寿的冶炼效果。

高炉基本操作制度包括:装料制度\送风制度、炉缸热 制度和造渣制度。高炉操作应根据高炉强化程度、冶炼的生 铁品种、原燃料质量、高炉炉型及设备状况来选择合理的操 作制度,并灵活运用上下部调节与负荷调节手段,促使高炉 稳定顺行。 折,钢铁学苑

2.3 1、炉缸热制度:

炉缸热制度是指高炉炉缸所应具有的温度和 热量水平。炉缸热制度直接反映炉缸的工作状态, 稳定均匀而充沛的热制度是高炉稳定顺行的基础。

我厂热制度控制要求:铁水物理热大于139OOC。冶炼 炼钢生铁时,[Si]含量一般控制在0. 6%以内。为稳定炉温, 上、下两炉[Si]含量波动应小fθ. 1%,并努力降低[Si]含 量的标准偏差。

备注:结合技术操作水平与管理水平选择热制度,原燃 料强度差、粉末多、含硫高、稳定性较差时,应维持较高 的炉温;反之在原燃料管理稳定、强度好、粉末少、含硫 低的条件下,可维持较低的生铁含硅量。

⅛朝霧字苑

2. 3 1、炉缸热制度:

影响热制度的主要因素:

L原燃料性质变化:主要包括焦炭灰分、含硫量、 焦炭强度、矿石品位、还原性、粒度、含粉率、熟料率、 熔剂量等的变化。 ∕½⅞Γ∖

2. 冶炼参数的变动:主要包括冶炼强度、风温、 湿度、富氧量、炉顶压力、炉顶煤气C02含量等的变化。

3. 设备故障及其他方面的变化:下雨等天气变化 导致入炉原燃料含水量增加、入炉料称量误差等都能使 炉⅛I热制度发生变化。高炉炉顶设备故障,悬料、崩料 和低料线等炉况问题。

土朝霧学苑

送风制度是指在一定的冶炼条件下,确定合适的鼓 风参数和风口进风状态,达到初始煤气流的合理分布, 使炉缸工作均匀活跃,炉况稳定顺行。通过选择合适的 风口面积、风量、风温、湿分、喷吹量、富氧量等参数, 并根据炉况变化对这些参数进行调节,达到炉况稳定顺 行和煤气利用改善的目的。

字苑

送风制度的调节:

(1)风量。风量对炉料下降、煤气流分布和热制度都 将产生影响。在炉况稳定的条件下,风量波动不宜太大, 并保持料批稳定,料速超过正常规定应及时减少风量。 当高炉出现悬料、崩料或低料线时,要及时减风,并一 次减到所需水平。渣铁未出净时,减风应密切注意风口 状况,防止风口灌渣。当炉况转顺,需要加风时,不能 —次到位,防止高炉顺行破坏。两次加风应有一定的时 间间隔。

(2)风温。提高风温可大幅度地降低焦比,是强化高炉 冶炼的主要措施。提高风温能增加鼓风动能,提高炉缸温 度活跃炉缸工作,促进煤气流初始分布合理,改善喷吹燃 料的效果。因此,高炉生产应采用高风温操作,充分发挥 热风炉的能力。Z∑∑x

当炉热难行需要撤风温时,幅度要大些,一次撤到高 炉需要的水平;炉况恢复时提高风温幅度要小,可根据炉 温和炉况接受程度,逐渐将风温提高到需要的水平,防止 煤气体积迅速膨胀而破坏顺行。提高风温速度不超过50°C / ho

在操作过程中,应保持风温稳定,换炉前后风温波动 应小于30°CO目前热风炉采用交叉并联送风制度风温波动 降低。 W钢铁学苑

(3) 风压。风压直接反映炉内煤气与料柱透气性的适应情 况,它的波动是冶炼过程的综合反映。目前高炉普遍装备 有透气性指数仪表,对炉况变化反应灵敏,有利于操作者 判断炉况。

(4) 喷吹燃料。用喷吹量调节炉温时,要注意炉温的趋势, 根据热滞后时间,做到早调,调剂量准确。喷吹设备临时 发生故障时,必须根据热滞后时间,准确地进行变料,以 防炉温波动。

(5) 富氧鼓风。富氧后能够提高冶炼强度,增加产量。富

氧鼓风只有在炉况顺行的情况下才能进行,在炉况顺行不 好(如发生悬料、塌料等情况及炉内压差高,不接受风量时) 不宜使用富氧。在大喷吹情况下,高炉停止喷煤或大幅度 减少煤量时,应及时减氧或停氧。 -S钢铁字苑

装料制度指炉料装入炉内的方式方法的有关规定, 包括装入顺序、装入方法、旋转溜槽倾角、料线和批重 等。高炉上部气流分布调节是通过变更装料制度,调节 炉料在炉喉的分布状态,从而使气流分布更合理,充分 利用煤气的热能和化学能,以达到高炉稳定顺行的目的。 炉料装入炉内的设备有钟式炉顶装料设备和无钟炉顶装 料设备。

字苑

影响炉料分布的因素

影响炉料分布的因素包括固定条件和可变条件两个方面。

1 .固定条件

(1) 装料设备类型(主要分钟式炉顶和布料器,无钟炉顶)和结构尺寸

(如大钟倾角、下降速度、边缘伸出料斗外长度,旋转溜槽长度等):

(2) 炉喉间隙;

(3) 炉料自身特性(粒度、堆角、堆密度、形状等)。

2.可变条件

(1) 旋转溜槽倾角、转速、旋转角J

(2) 活动炉喉位置;

(3) 料线高度;

(4) 炉料装入顺序;

(5) 批重;

(6) 煤气流速等。

:七臉学苑

控制合理的气流分布和装料制度的调节

高炉合理气流分布规律,首先要保持炉况稳定顺行,控制 边缘与中心两股气流;其次是最大限度地改善煤气利用,降低 焦炭消耗。它没有一个固定模式,随着原燃料条件改善和冶炼 技术的发展而发生变化。原料粉末多,无筛分整粒设备,为保 持顺行必须控制边缘与中心C02相近的“双峰”式煤气分布。 当原燃料改善,高压、高风温和喷吹技术的应用,煤气利用改 善,炉喉煤气曲线上移,形成了边缘C02略高于中心的“平峰” 式曲线,综合煤气C02达到16%〜18%。随着烧结矿整粒技术 和炉料品位的提高及炉料结构的改善,岀现了边缘煤气C02高 于中心,而且差距较大的“展翅”形煤气曲线,综合C02达到 19%〜20%,最高达21 %〜22%。但不管怎样变化,都必须保 持边缘与中心两股气流,过分地加重边缘会导致炉况失常

土,钢铁字苑

煤气流分布的调节

高炉日常生产中,生产条件总是有波动的,有时甚至 变化很大,从而影响炉况波动和气流分布失常。要及时调整 装料制度,改善炉料和软熔带透气性。保持边缘与中心两股 气流,以减少炉况波动和失常

(1) 原燃料条件变化。原燃料条件变差,特别是粉末增 多,出现气流分布和温度失常时,应及早改用边缘与中心均 较发展的装料制度。但要避免过分的发展边缘,也不要不顾 条件片面追求发展中心气流。原料条件改善,顺行状况好时, 为提高煤气利用,可适当扩大批重和加重边缘。

(2) 冶炼强度变化。由于某种原因被迫降低冶炼强度时, 除适当地缩小风口面积外,上部要采取较为发展边缘的装料 制度,同时要相应缩小批重。

煤气流分布的调节

(3) 装料制度与送风制度相适宜。装料制度与送风制度应保 持适宜。当风速低、回旋区较小,炉缸初始气流分布边缘较 多时,不宜采用过分加重边缘的装料制度,应在适当加重边 缘的同时强调疏导中心气流,防止边缘突然加重而破坏顺行。 可缩小批重,维持两股气流分布。若下部风速高回旋区大, 炉缸初始气流边缘较少时,也不宜采用过分加重中心的装料 制度,应先适当疏导边缘,然后再扩大批重相应增加负荷。

(4) 临时改变装料制度调节炉况。炉子难行、休风后送风、 低料线下达时,可临时改若干批强烈发展边缘的装料制度, 以防崩料和悬料。

,钢线学苑

造渣制度应适合于高炉冶炼要求,有利于稳定顺行,有利于治炼优质 生铁。根据原燃料条件,选择最佳的炉渣成分和碱度。

1.造渣制度的要求

造渣有如下要求:

(1)要求炉渣有良好的流动性和稳定性,熔化温度在1300-140OOCy 在140OOC左右藐度小TIPaS,可操作的温度范围大于150OCo

(2) 有足够的脱硫能力,在炉温和碱度适宜的条件下,当硫负荷小于5

kg/t时,硫分配系数LS为25〜30.当硫依荷大于5kg / t时,LS为30〜50。

(3) 对髙炉砖衬侵蚀能力较弱。X

(4) 在炉温和炉渣碱度正常条件下,应能炼出优质生铁。

2.对原燃料的基本要求

为满足造渣制度要求,对原燃料必须有如下基本要求:

(1) 原燃料含硫低,硫负荷不大于5. Okg / to

(2) 原料难熔和易熔组分低,如氟化钙越低越好。

(3) 易挥发的钾、钠成分越低越好。 ʧ.钢笋字

(4) 原料含有少量的氧化镒、氧化镁对造渣有利。 一

高炉冶炼过程是在上升煤气流和下降炉料的相向运动中进行的。在这个过 程中,下降炉料被加热、还原' 熔化、造渣、脱硫和渗碳,从而得到合格的 生铁产品。要使这一冶炼过程顺利进行,只有选择合理的操作制度,来充分 发挥各种基本制度的调节手段,促进生产发展。四大基本制度相互依存,相 互影响。如热制度和造渣制度是否合理,对炉缸工作和煤气流的分布,尤其 是对产品质量有一定的影响,但热制度和造渣制度两者是比较固定的,其不 合理程度易于发现和调节。而送风制度和装料制度则不同,它们对煤气与炉 料相对运动影响最大,直接影响炉缸工作和顺行状况,同时也影响热制度和 造渣制度的稳定。因此,合理的送风制度和装料制度是正常冶炼的前提。下 部调节的送风制度,对炉缸工作起决定性的作用,是保证高炉内整个煤气流 合理分布的基础。上部调节的装料制度,是利用炉料的物理性质、装料顺序、 批重、料线及布料器工作制度等来改变炉料在炉喉的分布状态与上升煤气流 达到有机的配合,是维持高炉顺行的重要手段。为此,选择合理的操作制度, 应以下部调节为基础,上下部调节相结合。下部调节是选择合适的风口面积 和长度,保持适当的鼓风动能,使初始煤气流分布合理,使炉缸工作均匀活 跃;上部调节,炉料在炉喉处达到合理分布,使整个高炉煤气流分布合理, 高炉冶炼才能稳定顺利进行α W钢管字苑

2. 4炉前操作指标:

1.出铁次数的确定

出铁次数的确定原则:

(1)每次最大出铁量不超过炉缸的安全容铁量;

⑵足够的出铁准备工作时间5⅛∩

(3)有利于高炉顺行;

⑷有利于铁口的维护。、豕fly

炼铁厂由15次提升为16次,出净渣铁保证炉况稳定。

2.炉前操作指标

(1) 出铁正点率

出铁正点是指按时打开铁口并在规定的时间内出净渣铁。不按正点出铁,会使渣 铁出不净,铁口难以维护,影响高炉的顺行,还会影响运输和炼钢生产,所以要求 出铁正点率越高越好。

(2) 铁口深度合格率

铁口深度合格率是指铁口深度合格次数与实际出铁次数的比值。生产中的铁口应 保持正常的深度,铁口深度的变化会引起出铁量的波动。铁口过浅容易造成岀铁事 故,长期过浅甚至会导致炉紅烧穿,铁L」过深则延长出铁时间。铁口深度依各高炉 具体情况而定,铁口深度合格率是反映铁E维护工作好坏的一个重要指标,其数值 越高越好。

(3) 铁量差

为了保持最低的铁水液面的稳定,要求每次实际出铁量与理论计算出铁量差值(即铁 量差)不大于10%〜15%:

(4)全风堵口率

正常出铁堵铁口应在全风下进行,不应放风。

全风堵口率的高低,反映铁口的工作状况,铁口工作失常,应改善炮行的廟顏學苑 加强炉前工作。

2.4热风操作参数的控制:

L拱顶温度的限制

受耐火材料理化性能限制:为防止因测量误差或燃烧控制不 及时而烧坏拱顶,一般将实际拱顶温度控制在128OoC以内

2. 废气温度

允许的废气温度范围:为了避免烧坏蓄热室下部的支撑结构, 高炉废气温度不超过350。C O

3. 热风炉工作周期家钢丿

热风炉一个工作周期,包括燃烧、送风、换炉3个过程自始 至终所需的时间,热风炉炉内温度随之有周期性变化。要求换 炉风压波动<10Kpa.