事故3:甘肃白银天翔建材化工有限责任公司“7・4”中毒事故*

事故4:中石油西南油气田分公司川西北气矿甲醇厂“7 • 16”机械伤害事故

事故9:内蒙古阿拉善盟吉兰泰氯碱化工公司“12 • 2”爆炸事故*

事故11:新疆大黄山鸿基焦化有限公司“1 • 6”煤气中毒事故

事故12:内蒙古乌海化工股份有限公司“1 • 18”爆炸事故

事故13:中石油抚顺石化“1 • 19”重油催化装置爆炸事故

事故14:云南省陆良县宏盈磷业有限公司“3 • 13”中毒窒息事故

事故15:安徽省安庆市鑫富化工有限公司“3 • 27”爆炸事故

事故18:山东淄博市宝源化工股份有限公司“5 • 28”爆炸事故

事故20:江西乐平市江维高科股份有限公司“9 • 13”爆炸事故

事故21:浙江常山绝缘材料有限公司“10 • 16”爆炸火灾事故

事故22:吉林省松原石油化工股份有限公司“11 • 6”爆炸火灾事故

事故24:宁夏宝丰能源集团公司“12・17”硫化氢中毒事故*

事故33:神华蒙西煤化股份有限公司废液除硫环保科研试验项目“11・11”窒息中毒事故

事故35:辽宁建平县鸿燊商贸有限公司“3・1”硫酸储罐爆炸事故

事故36:河北魏县宏顺化工原料有限公司“3 • 29”中毒窒息事故

事故37:中国化工沈阳石蜡化工有限公司“4・25”硫化氢中毒事故

事故38:中国石油大连石化分公司三苯罐区“6・2”较大爆炸火灾事故

事故42:辽宁抚顺顺特化工有限公司“9 • 14”爆炸火灾事故

事故43:河北唐山宝利源炼焦有限公司“9 • 14”坍塌事故

事故44:湖北省保康县红岩湾化工厂“10 • 3 ”中毒事故

事故45:山东滨州博兴县诚力供气有限公司“10 • 8”重大爆炸事故

事故46:山东省广饶县润恒化工有限公司“10・18”中毒事故

事故47:江西九江天赐高新材料有限公司“11 • 6”较大爆炸事故

事故48:山东省青岛市中石化东黄输油管道“11 • 22”泄漏爆炸特别重大事故

事故49:山东省临沂市兰山区九州化工厂“12・29”爆炸事故

事故54:内蒙古乌海市泰和煤焦化集团有限公司“4・8”爆炸事故

事故55:江苏省如皋市双马化工有限公司“4 • 16”爆炸事故

事故61:云南曲靖众一合成化工“7 • 7”氯苯回收塔爆燃事故

事故67:湖北省枝江市富升化工有限公司“2 • 19”燃爆事故

事故69:山东省滨州市山东海明化工有限公司“3・18”爆炸事故

事故70:福建漳州腾龙芳烃(漳州)有限公司“4・6”爆炸着火事故

事故71:山东省潍坊市滨海香荃化工有限公司“4・9”中毒窒息事故

事故72:山西晋城阳城县瑞兴化工有限责任公司“5 • 16”中毒事故

事故73:黑龙江北大荒农业公司浩化分公司“6・18”中毒事故

事故74:内蒙古鄂尔多斯伊东九鼎化工公司“6・28”爆炸事故

事故75:山东日照市山东石大科技石化有限公司“7・16”爆炸事故

事故76:中国石油庆阳石化分公司“7・26”常压装置泄漏着火事故

事故77:天津港“8 • 12”瑞海公司危险品仓库特别重大火灾爆炸事故

事故79:湖北黄冈浠水蓝天联合气体有限公司“10・13”窒息事故

事故80:江苏省索普化工建设工程有限公司“10・19”中毒窒息事故

事故82:河北邯郸龙港化工有限公司“11 • 28”液氨泄漏事故

事故83:潍坊长兴化工有限公司“1 • 9”氟化氢泄漏中毒事故

事故84:四川省金路树脂有限公司“3・16”较大中毒和窒息死亡事故

事故85:邯郸大名县福泰生物科技有限公司“4 • 1”硫化氢中毒事故

事故86:承德兴隆县天利海香精香料有限公司“4 • 9”火灾事故

事故89:山东潍坊华浩农化有限公司“6・5”较大淹溺窒息事故

事故91:荷泽市郛城县非法化工厂“7・13”较大中毒窒息事故

事故92:河北省晋州市一非法染料中间体生产窝点“9 • 8”爆炸事故

事故93:万华化学集团股份有限公司“9・20” MDI缓冲罐爆裂事故

事故94:湖北钟祥市大生化工有限公司“11 • 13”窒息事故

事故96:浙江华邦医药化工有限公司“ 1・3”较大爆炸火灾事故

事故97:新疆宜化化工有限公司“2・12”较大电石炉喷料灼烫事故

事故98:吉林省松原石油化工股份有限公司“2 • 17”较大爆炸事故

事故100:河南济源豫港(济源)焦化集团有限公司“4 • 28”较大爆炸事故

事故101:山东临沂金誉石化有限公司“6・5”重大爆炸着火事故

事故103:内蒙古乌海市华资煤焦有限公司“6 • 27”较大爆炸事故

事故104:青海盐湖工业公司化工分公司“6 • 28”较大爆炸事故

事故105:江西九江之江化工有限公司“7 • 2”压力容器爆炸事故

事故107:湖北大江化工集团有限公司“9・24”较大窒息事故

事故108:湖北省钟祥市金鹰能源科技公司“11 • 11”较大中毒事故

事故109:大连西太平洋石油化工有限公司“11 • 18”中毒事故

事故110:中石油乌鲁木齐石化公司“11 • 30”较大机械伤害事故

事故112:山东日科化学股份有限公司“12 • 19”较大火灾事故

事故113:新疆吐鲁番市恒泽煤化有限公司“1・24”闪爆事故

事故114:山东临沂市金山化工有限公司“2・3”较大爆燃事故

事故115:唐山华熠实业股份有限公司“3 • 1”较大火灾事故

事故117:天津渤化永利化工公司“4 • 26”承包商较大中毒窒息事故

事故118:上海赛科石油化工有限责任公司“5 • 12”闪爆事故

事故119:吉林省农安县柴岗兴发糠醛有限责任“6 • 18”爆炸事故

事故121:四川省宜宾恒达科技有限公司“7 • 12”重大爆炸事故

事故122:河北金万泰化肥有限责任公司“11 • 7”较大燃爆事故

事故123:河北张家口中国化工集团盛华化工“11 • 28”重大爆燃事故

事故124:河南能源化工集团洛阳永龙能化“12 • 8”中毒事故

事故125:江苏如皋市众昌化工有限公司“12・18”中毒事故

事故126:新疆吐鲁番市托克逊能化有限公司“12・25”闪爆事故

事故127:四川省瓮福达州化工有限公司“3 • 3”硫化氢中毒事故

事故128:江苏响水天嘉宜化工有限公司“3 • 21”特别重大爆炸事故

事故129:济南齐鲁天和惠世制药有限公司“4 • 15”重大着火中毒事故

事故130:内蒙古伊东集团东兴化工有限责任公司“4 • 24”爆燃事故

事故131:陕西恒源投资集团电化有限公司“5 • 2”较大灼烫事故

事故132:河南省三门峡市河南煤气集团义马气化厂“7 • 19”重大爆炸事故

事故133:张家口怀来长城生物化学工程有限公司“7・22”较大中毒窒息事故

事故134:宁夏中卫联合新澧化工有限公司“8 • 29”爆炸事故

事故135:福建建瓯市金峰化工气体有限公司“8 • 31”爆炸事故

事故136:安康市恒翔生物化工有限公司“10・11”中毒事故

事故137:辽宁朝阳金垚化工产品有限公司“10・15”中毒事故

事故139:辽宁先达农业科学有限公司“2 • 11”爆炸事故

事故140:内蒙古鄂尔多斯华冶煤焦化有限公司“4 • 30”火灾事故

事故141:湖北仙桃市蓝花有机硅有限公司“8 • 3”闪爆事故

事故142:张掖市高台县张掖耀邦化工科技有限公司“9 • 14”较大中毒生产安全事故

事故143:天门市天门楚天生物科技有限公司“9・28”较大爆炸事故调查报告

事故144:国家管网集团北海液化天然气有限公司“11 • 2”着火事故

事故145:吉安市海洲医药化工有限公司“11 • 17”爆炸事故*

事故146:安达市海纳贝尔化工有限公司“12 • 19”爆炸事故

事故147:河南顺达新能源科技有限公司“1・14”中毒窒息事故*

注:标注(*)表示事故尚无官方信息,敬请谅解。

总述

本汇编共收集了 2010年至2021年5月,全国共发生的化工和危险 化学品较大及以上典型事故案例150起,涉及火灾、爆炸(爆燃)、中 毒、窒息、灼烫、坍塌、机械伤害、淹溺等类型,死亡983人、受伤(中 毒)1644人,直接经济损失1079263万元(据公开资料统计)。

—、事故发生环节分布

检维修环节发生事故54起,占比36%;生产运行环节发生事故45 起,占比30%;试车环节发生事故15起,占比10%;开停车环节和项 目(技改)建设环节各发生事故13起,分别占比8.7%;仓储环节发生 事故7起,占比4.7%;运输环节发生事故2起,占比1.3%;其他环节 发生事故1起,占比0.7%o

从事故发生环节看,生产运行环节是企业生产活动常态,占时较长, 而检维修、开停车、试车环节相对时间较短,但事故占比高达55%, 因此企业在防范生产运行风险时,要突出关注这些非常规作业环节,采 取有力措施,确保风险得到有效管控。

图1 -较大及以上事故发生环节分布图

|

5 运输其他项目建设 | |

|

巳昭一 ,33%0 |

57% 8.67% 、— |

|

4.67% ~ |

试车 |

|

10.00% | |

|

项目建设 | |

|

试车 | |

|

开停车 开停车 | |

|

检维修 |

8.67% 生产运行 |

|

36.00% |

检维修 |

|

仓储 | |

|

运输 | |

|

■其他 | |

|

牛产运行 | |

|

30.00% | |

二、事故直接原因分布

特殊作业违章事故54起,占比36% (其中受限空间30起,占比

20%;动火作业19起,占比12.7%;盲板抽堵3起,占比2%;高处作 业、动土作业各1起,分别占比0.7%);操作不当事故43起,占比28.7%; 工艺设计缺陷事故18起,占比12%;设备缺陷或维护不到位事故16 起,占比10.7%;违章指挥事故11起,占比7.3%;电气事故3起,占 比2%;仪表事故1起,占比0.7%;其他原因事故4起,占比2.7%o

从事故直接原因看:

人的不安全行为是事故的主要原因,占比达72% (特殊作业+操作 不当+违章指挥),企业仍需加强员工的安全意识教育和安全技能提升。

在特殊作业事故中,受限空间和动火作业占比高达91% (受限空 间56%,动火作业35%),这警示我们,八大特殊作业中要高度关注 受限空间和动火作业,切实做到不交底不作业、不安全不作业、措施不 到位不作业、监护人不在岗不作业。

在生产运行过程中,操作不当事故占比53%,工艺缺陷事故占比 22%,因此工艺操作安全是我们关注的核心,企业要以HAZOP分析、 标准作业程序为抓手,不断夯实工艺安全基础管理。

图2-较大及以上事故直接原因分布图

盲板其他

2.00% 2.67%

'提限罕同 "’1,28.67%

20.00%

|

高处作业_________ | ||

|

0.67% | ||

|

0.67% | ||

|

•nJ火 12.67% |

LL竜扌冃4 7.33% | |

|

仪表/ 0.67%电气 2.00% |

设备 10.67% |

12.00% |

操作

违章指挥 工艺 设备 电气

仪表 动火 动土

■高处作业 受限空间 盲板 其他

三、事故等级分布

较大事故136起,死亡511人,受伤468人,直接经济损失66269 万元;重大事故11起,死亡167人,受伤166人,直接经济损失52586 万元;特别重大事故3起,死亡305人,受伤1010人,直接经济损失 960407 万元。

表1 -重大及以上事故列表

|

序 号 |

事故名称 |

死亡 人数 |

受伤 人数 |

直接经济 损失(万 元) |

|

重大事故 |

167 |

166 |

52586 | |

|

1 |

2010年江苏南京“7・28”丙烯管道泄漏爆燃事故 |

22 |

14 |

4784 |

|

2 |

2011年山东新泰联合化工有限公司“11・19”爆燃 事故 |

15 |

4 |

1890 |

|

3 |

2012年河北赵县克尔化工有限公司“2.28”重大 爆炸事故 |

29 |

46 |

4459 |

|

4 |

2015年福建漳州腾龙芳烃(漳州)有限公司“46, 爆炸着火事故 |

6 |

9457 | |

|

5 |

2015年山东东营滨源化学有限公司“8・31”爆炸 事故 |

13 |

25 |

4326 |

|

6 |

2017年江苏连云港聚鑫生物公司“12・9”重大爆 炸事故 |

10 |

1 |

4875 |

|

7 |

2017年山东临沂金誉石化有限公司“6・5”重大爆 炸着火事故 |

10 |

9 |

4468 |

|

8 |

2018年河北张家口中国化工集团盛华化工公司 “1128”重大爆燃事故 |

24 |

21 |

4148 |

|

9 |

2018年四川省宜宾恒达科技有限公司“7.12”重 大爆炸事故 |

19 |

12 |

4142 |

|

10 |

2019济南齐鲁天和惠世制药有限公司:“4・15” |

10 |

12 |

1867 |

|

重大着火中毒事故 | ||||

|

11 |

2019年河南三门峡市河南煤气集团义马气化厂 “7・19”重大爆炸事故 |

15 |

16 |

8170 |

|

特别重大事故 |

305 |

1010 |

960407 | |

|

1 |

2013年山东省青岛市“11.22”中石化东黄输油管 道泄漏爆炸特别重大事故 |

62 |

136 |

75172 |

|

2 |

2015年天津港“8・12”瑞海公司危险品仓库特别 重大火灾爆炸事故 |

165 |

798 |

686600 |

|

3 |

2019年江苏响水天嘉宜化工有限公司“3.21特 别重大爆炸事故 |

78 |

76 |

198635 |

四、事故类型分布

爆炸(爆燃)事故81起,占比54%;中毒事故44起,占比29.3%; 火灾事故9起,占比6%;窒息事故7起,占比4.7%;灼烫事故3起, 占比2%;机械伤害事故3起,占比2%;坍塌事故2起,占比1.3%; 淹溺事故1起,占比0.7%。

因此,爆炸、中毒和窒息、火灾是化工企业较大以上事故的主要表 现形式(占比94%),企业应加强风险分析与分级管控,重点强化“无 泄漏工厂”创建、监测报警管理。

表2-较大及以上事故类型分布统计表

|

类型 |

2010 |

2011 |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

2020 |

2021 |

合计 | |

|

火灾 |

起数 |

1 |

1 |

3 |

1 |

1 |

2 |

9 | ||||||

|

死亡 |

4 |

3 |

9 |

7 |

4 |

11 |

38 | |||||||

|

轻伤 |

7 |

4 |

3 |

4 |

1 |

2 |

21 | |||||||

|

爆炸/ 爆燃 |

起数 |

6 |

10 |

4 |

8 |

10 |

9 |

3 |

11 |

8 |

5 |

5 |

2 |

81 |

|

死亡 |

46 |

46 |

38 |

97 |

41 |

203 |

14 |

53 |

73 |

104 |

23 |

9 |

747 | |

|

轻伤 |

36 |

31 |

59 |

171 |

48 |

844 |

5 |

44 |

63 |

131 |

24 |

5 |

1461 | |

|

中毒 |

起数 |

2 |

3 |

5 |

6 |

4 |

6 |

5 |

2 |

3 |

5 |

1 |

2 |

44 |

|

死亡 |

8 |

6 |

16 |

19 |

11 |

23 |

15 |

6 |

9 |

20 |

3 |

9 |

145 | |

|

轻伤 |

5 |

12 |

7 |

11 |

44 |

16 |

8 |

6 |

4 |

7 |

120 | |||

|

窒息 |

起数 |

1 |

1 |

2 |

1 |

2 |

7 | |||||||

|

死亡 |

3 |

3 |

6 |

3 |

6 |

21 | ||||||||

|

轻伤 |

2 |

2 | ||||||||||||

|

灼烫 |

起数 |

1 |

1 |

1 |

3 | |||||||||

|

死亡 |

3 |

2 |

5 |

10 | ||||||||||

|

轻伤 |

3 |

15 |

18 | |||||||||||

|

坍塌 |

起数 |

1 |

1 |

2 | ||||||||||

|

死亡 |

3 |

3 |

6 | |||||||||||

|

轻伤 |

1 |

1 | ||||||||||||

|

机械 伤害 |

起数 |

2 |

1 |

3 | ||||||||||

|

死亡 |

8 |

5 |

13 | |||||||||||

|

轻伤 |

2 |

16 |

18 | |||||||||||

|

淹溺 |

起数 |

1 |

1 | |||||||||||

|

死亡 |

3 |

3 | ||||||||||||

|

轻伤 | ||||||||||||||

|

总计(死亡) |

62 |

56 |

57 |

119 |

55 |

235 |

47 |

76 |

92 |

129 |

37 |

18 |

983 | |

图3 -较大及以上事故类型分布

崩塌1.33%弋弱罗I*几械伤害2.00%

灼烫 2.00%-----' m

窒息 4.67%--■

火灾6.00% 1 爆炸(燃爆)

1 中毒

1 火灾

1 窒息

W 灼烫

屮山29.33% 54.00% 崩塌

■机械伤害 淹溺

五' 事故发生时间分布

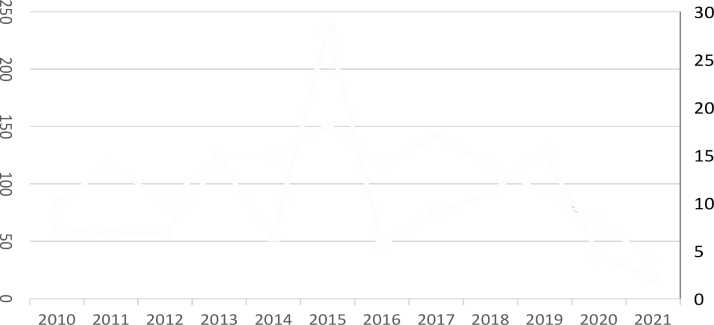

从月份(图4)看出:1月、4月、7月以及11月是事故高发时期, 其中4月事故分布最为集中,这些时间段需要企业重点关注。

从年度(图5)看出:事故总体呈下降趋势,但2015年出现最高 峰,事故起数和死亡人数分别为18起、235人,发生了天津港“8・12” 瑞海公司危险品仓库特别重大火灾爆炸事故(死亡165人,受伤798 人);2019年死亡人数出现次高峰,发生了江苏响水天嘉宜化工有限 公司“3・21”特别重大爆炸事故(死亡78人,受伤76人)。每次事故 高峰后会有一个低谷,如2015年和2019年高峰后分别出现低谷,随即 呈上升趋势,说明企业对安全关注度与事故发生率成反比!

表3-较大及以上事故月份分布统计表

|

月份 |

1月 |

2月 |

3月 |

4月 |

5月 |

6月 |

|

事故起数 |

14 |

10 |

11 |

22 |

8 |

12 |

|

月份 |

7月 |

8月 |

9月 |

10月 |

11月 |

12月 |

|

事故起数 |

15 |

8 |

13 |

8 |

17 |

12 |

图4-较大及以上事故月份分布图

历年事故发生时间(月)分布

25

20

15

10

1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月

表4-较大及以上事故年份分布统计表

|

年份 |

起数 |

死亡 |

受伤 |

经济损失(万元) |

备注 |

|

2010 年 |

10 |

62 |

43 |

7559 | |

|

2011 年 |

14 |

56 |

50 |

4450 | |

|

2012 年 |

10 |

57 |

68 |

5529 | |

|

2013 年 |

15 |

119 |

183 |

81254 | |

|

2014 年 |

15 |

55 |

95 |

5926 | |

|

2015 年 |

18 |

235 |

864 |

708514 | |

|

2016 年 |

14 |

47 |

16 |

7712.14 | |

|

2017 年 |

17 |

76 |

73 |

21029 | |

|

2018 年 |

14 |

92 |

68 |

15961 | |

|

2019 年 |

11 |

129 |

153 |

215458 | |

|

2020 年 |

8 |

37 |

26 |

5867 | |

|

2021 年 |

4 |

18 |

5 | ||

|

合计 |

147 |

983 |

1644 |

1079263 |

图5-较大及以上事故年份分布

死亡人数 起数

2010年1月7日17时24分,兰州石化公司316#罐区发生火灾、 爆炸事故,事故共造成6人死亡、1人重伤、5人轻伤,未造成次生事 故和环境污染。

一、事故发生经过

2010年1月7日0:00-8:00,合成橡胶厂316#罐区碳四、丁二烯罐 区当班班组外送R202球罐裂解碳四物料,同时接收烯烃装置送来的裂 解碳四物料。

1月7日8:00-16:00,当班班组按照本厂调度安排,于15时30分 停止外送R202球罐裂解碳四物料,继续接收烯烃装置送来的裂解碳四 物料。

1月7日17:15左右,兰州石化公司合成橡胶厂316#罐区操作工王 某按照当班班长孙某指令,到碳四、丁二烯罐区巡检并检查丁二烯卸车 工艺流程,走到罐区平台时,发现R202碳四球罐底部出料管线第一道 阀门下弯头处有碳四喷出,罐区防火堤内弥漫一层白雾,浓度很大,呼 吸困难,便立刻跑回控制室,向班长孙某进行了汇报。

1月7日17:19,班长孙某电话向本厂调度室报告,316#罐区R202 罐体底部管线泄漏,请求立即派遣消防车到现场监护。并安排王某立即 到第4#货位疏散等待卸料的丁二烯槽车。

1月7日17:20,石油化工厂丙烯腈装置焚烧炉当班人员向本厂调 度室报告,316#罐区北侧铁路附近有大片白雾,接着又报告白雾迅速扩 大。

1月7日17:21,合成橡胶厂316#罐区班长孙某再次向本厂调度室 报告,泄漏十分严重,现场一片白雾,要求停止向R202球罐送料。

1月7日17:24:32,大量泄漏的碳四物料迅速汽化扩散,蔓延至罐 区东北侧石油化工厂丙烯腈装置焚烧炉区域,遇焚烧炉明火引燃,外围 火焰迅速回燃至316#罐区。

1月7日17:24:40,达到爆炸极限的混合气体在316#罐区发生空间 爆炸。

1月7日17:28,根据石化厂调度指令,烯烃装置紧急停止向316# 罐区R202球罐输送碳四物料。

二、事故原因

(—)直接原因

技术组通过仔细分析事故发生全过程的视频资料、电话录音、事故 当事人的笔录、事故现场勘察情况和316#-R202球罐1#出口管线失效 分析结论,反复核查事故证据,查找事故区域的碳四泄漏点和事故点火 源。

1.事故区域内的设备及管道勘察316#-R201球罐:支柱部分防火 层脱落,支柱、拉杆等受热变形,球罐保温层脱落,梯子、平台和喷淋 管线等附件脱落,部分接管断裂。球罐向316#-R202方向倾斜,球罐本 体无显著变形,罐体未开裂。316#-R201A放水槽:罐体基本完好,无 过火痕迹,保温层脱落,罐体向北位移0.3m,连接管道变形、断裂, 支腿受热变形。

316#-R202球罐:支柱隔热层完全脱落,支柱受热变形,罐体坍塌, 球罐保温层脱落,梯子、平台和喷淋管线等附件脱落。罐顶部有一长度 约3m,宽度大于1m的横向韧性裂口,裂口在母材上扩展。支柱受热, 严重变形。罐底部及其接管严重受热变形、有严重氧化痕迹。个别接管 部分表面无氧化痕迹或氧化较轻,出料口接管弯头开裂。

316#-R203球罐:罐体基本完好,支柱基本完好,球罐保温层脱落, 梯子、平台和喷淋管线等附件脱落,面向316#-R202 —侧有明显的黑色 过火痕迹。

316#-R204球罐:球罐支柱基本完好,球罐保温层脱落,梯子、平 台和喷淋管线等附件脱落。面向316#-R202 —侧有明显的黑色过火痕 迹,下部球壳板出现一处韧性裂口,长度约1800mm,最大宽度550mm。 进口接管弯头部位一处韧性裂口(80x40mm)。底部管线受热严重、 断裂,表面严重氧化。

316#-R205球罐:支柱基本完好,球罐保温层脱落,梯子、平台和 喷淋管线等附件脱落,罐体面向316#-R202 —侧和底部有明显的黑色过 火痕迹,但受热明物料出口管(1#)表面无氧化痕迹物料进口管(3#) 严重受热变形且有严重氧化痕迹物料出口管(2#)表面无氧化痕迹 显较316#-R201和316#-R204要轻,且上部球壳板出现一处韧性裂口, 底部部分管线断裂。

316#-R207球罐:罐体面向316#-R202 一侧有明显的过火痕迹。

上述事故现象表明:

(1) 泄漏在事故区域的碳四遇“火”燃烧后,火焰最后集中在 316#-R202球罐进行燃烧;

(2) 燃烧产生强大的辐射热使316#-R201、R202、R204、R205球 罐存在不同程度的过火;

(3) 与316#-R202相邻的316#-R201、R204、R205球罐由于受到辐 射热的加热分别表现为:

316#-R201球罐3根支柱(面向316#-R202侧)受热强度降低,由 于不堪重负,3根支柱失稳。造成该球罐向316#-R202侧倾斜;

316#-R202、R204、R205球罐本体由于在极短的时间内受到高温加 热,球罐气相空间的球壳板温度升高,强度降低;同时由于3个球罐内 储存的物料随着温度升高,蒸气压力急剧升高【物料温度为38%时:1、 2 丁二烯饱和蒸汽压力为0.27459MPa, 160%时:1、2 丁二烯饱和蒸 汽压力为3.7844MPa, (2002.5化学工业出版社《化学化工物性数据手 册》P232)】,也就是说,受热后的球壳内物料的温度由38%提高到 160%时,内压力被剧烈提高到了设计压力的2.37倍。160%时的压力 还不足以使其爆裂,但从裂口钢板的颜色可以确定其当时的温度超过了 600%。因此,在如此环境下3个球罐都在其气相空间破裂。

316#-R202、R204、R205球罐开裂后,加剧了 316#罐区的燃烧状 况,使邻近的其他设备如:拔头油罐F1/C、F1/D,西侧丙烯、丙烷罐 区中的F2/A (丙烯罐)、F3/A (丙烷罐),常压罐区的F6 (抽余油罐)、 F7 (加氢汽油罐)、F8/A (甲苯罐)、F5 (重碳罐)、F10 (裂解油罐) 和316#罐区的部分管线造成相应的破坏。

(4) 316#-R202底部接管中球罐物料出口接管与球罐的物料进口接 管的宏观形貌表明:该球罐物料出口接管(1号)为第一泄漏点的结论 除与班长孙景林、合成橡胶厂值班调度电话录音吻合外,还有如下分析。

出料口接管(1号):管子外表面残留有绿色油漆,外表面无高温 氧化痕迹。表明该管子表面温度一直处于较低状态,说明该管子在火灾 中,持续有物料从管内流出,降低了管子的表面温度。

出料口接管(2号):管子外表面呈褐色,氧化皮厚重,呈严重氧 化态,表明管子在火灾没有介质泄漏,处于高温状态。

进料口接管(3号):管子外表面呈铁锈色,阀门上残留有绿油漆。 表明管子在火灾处于高温状态,但温度较2号管低,有介质在管道中通 过对管子表面起到了降温的作用。

(5) 316#-R202球罐1#出口管线失效分析结论:

弯头和管线化学成分符合GB 9948-88中20钢要求;除1#管线母 材、弯头焊缝外,其余部分S含量不符合GB 9948-2006中20钢的要求;

管线材料力学性能中抗拉强度符合GB 9948-2006和GB9948-88中 20钢要求,但延伸率部分低于GB 9948-2006/88中20钢标准值。冲击 韧性随温度降低明显下降,冲击韧性较低;

1#弯头和直管金相组织晶粒较粗大,含有少量的魏氏组织,焊缝热 影响区有魏氏组织存在;在塑性变形较大区域,珠光体明显分解,渗碳 体分布于晶粒晶界;

受热影响区中魏氏组织的影响,材料冲击韧性降低;

裂纹源位于焊缝热影响区附近-平断口区域;材料低温脆性是造成 开裂的直接原因。介质的泄漏对开裂口的冲刷以及温度和塌压等原因, 导致开裂部位继续撕裂,引起局部塑性变形减薄。

2. 事故点火源的确定

技术组对事故区域内所有可能导致事故发生的点火源进行了认真 的排查,确定丙烯腈装置污水焚烧炉(位于事故区域东北方向距 316#-R202约105m,角度北偏东25.37° ,当时处于工作状态,有明火) 为事故点火源。与2010年1月7日17时24分32秒视频资料提供的事 实相符。

3. 事故结论

316#-R202碳四球罐1#出料口弯头焊缝热影响区组织缺陷使弯头 局部脆性开裂,导致易燃易爆的碳四物料泄漏并扩散至整个事故区域, 遇丙烯腈装置污水焚烧炉的明火着火、爆炸是造成此次事故的直接原 因。

(二)间接原因

1.特种设备安全监督管理不到位。

(1) 未按规程规定对事故管线进行定期检验

没有按照国家质监总局2003年6月试行的《在用工业管道定期检 验规程》规定,对在用工业管道进行全面定期检验,致使R202球罐出 料管线母材存在的组织缺陷未被发现和整改。

(2) 未按规定落实事故管线更换计划

2007年3月,经检验发现R203、R206、R207球罐底部进出物料 管线腐蚀严重、壁厚减薄,定为4级,企业下达了 R201、R202、R203、 R204球罐底部进出物料管线更换计划。实际仅更换了 R201球罐底部进 出物料管线,R202、R203、R204球罐底部进出物料管线一直未更换。

2. 设备管理人员没有认真履行设备管理职责。设备管理部门和有 关管理人员,没有按照规定要求对碳四车间R202等球罐进出物料管线 进行全面检测检验,在R202球罐管线更换计划下达后,又没有履行监 督落实职责,致使事故隐患长期存在并最终导致事故发生。

3. 安全应急处置设施不完善。316#罐区自1986年建成投运以来, 未按照《石油化工企业设计防火规范》(GB50160-2008)规定,对储 罐进出物料管道设置自动联锁切断装置,致使事故状态下无法紧急切断 泄漏源,导致泄漏扩大并引发事故。

三、整改措施与建议

(一) 加强特种设备安全管理工作。完善特种设备安全管理制度, 按照《在用工业管道定期检验规程》要求,定期组织开展在用工业压力 管道在线检验和全面检验,切实落实检维修工作,及时发现和消除事故 隐患,确保安全运行。

(二) 加大设备改造力度,提高本质安全水平。对存在安全隐患的 设备设施进行彻底整改,对不能满足安全生产条件的压力容器和压力管 道要坚决淘汰更新,特别对液态烃、液氯、液氨及剧毒化学品等重点储 罐,按照《石油化工企业设计防火规范》(GB50160-2008)的要求, 设置紧急切断阀,装备安全联锁装置,完善泄漏检测报警系统,全面提 升危险化学品储罐区等重大危险源安全监控水平。

(三) 加强企业应急管理工作,提高全员应急处置能力。完善事故 应急救援预案,采取多种形式强化教育培训,定期开展事故应急预案演 练,提高全员对事故的分析判断和应急处置能力。同时储备必要的应急 器材和物资,确保在突发事故中,做到及时有效、科学果断处置。

2010年6月29日16时20分左右,中石油辽阳石化分公司(以下 简称辽阳石化)炼油厂原油输转站1个3万立方米的原油罐在清罐作业 过程中,发生可燃气体爆燃事故,致使罐内作业人员3人死亡,7人受 伤,造成直接经济损失150万元。

一、 事故发生经过

6月25日9:00,炼油厂原油输转车间开始对C1-7罐进行倒油,然 后采用0.3MPa压力的蒸汽进行蒸罐。

6月28日14:00,停止蒸罐,然后打开各罐孔进行自然冷却。蒸罐 后,车间未按公司刷罐作业要求在与罐体连接的管道阀门处加盲板。

6月29日6:30,车间分析员对罐内气体采样,送炼油厂总部分析 车间化验分析。

6月29日8:30,通知输送站数据分析合格。

6月29日10:00,辽阳电线化工厂清罐人员进行清罐作业,厂方提 供一名监护人进行监护作业。为了抢时间,加快作业进度,10名作业 人员同时进入罐内进行作业。

6月29日16:20,发生爆燃事故,造成3人死亡,7人受伤,罐体 基本无损。

二、 事故原因

(一)直接原因

现场清罐作业时产生的油气与空气混合,形成了爆炸性气体环境, 遇到非防爆照明灯具出现闪灭打火,或铁质清罐工具作业时撞击罐底产 生的火花,导致发生爆燃事故。

1. 在清罐过程中,由于渣油被作业工具翻动,夏季气温高,油气 挥发快,加上采用自然通风,罐内通风不良。另据受伤人员介绍,在清 罐作业时罐的主阀门发生三次漏油事故,厂方分别进行了处理。以上两 点,造成了罐内积聚了大量的油气。

2. 现场发现了作业人员使用的铁锹等铁质清罐工具。另外,清罐 作业使用了 12只照明灯具,其中10只为普通灯具。据受伤人员介绍, 在事故发生前几分钟,照明灯出现了不正常的闪灭现象,说明接线不良, 有打火可能。

现场清罐作业时产生的油气与空气混合,形成了爆炸性气体环境, 遇到普通照明灯具出现闪灭打火,或铁质清罐工具作业时撞击罐底产生 的火花,导致发生爆燃事故。

油气、空气、使用的普通灯具及铁质工具是发生“6.29”清罐作业 爆燃事故的直接原因。

(二)间接原因

1. 监护人员监管不力。监护人员未及时制止清罐人员使用铁质工 具及普通照明灯具进行作业。

2. 未进行罐内可燃气体浓度再检测。据受伤人员介绍,作业人员 进入罐内进行清罐作业直到事故发生前,未进行过罐内可燃气体浓度的 检测。

3.安全培训不足,作业人员违反安全操作规程。清罐作业人员使 用了铁质工具及普通照明灯具进行作业,作业人员从事油品作业,未能 辨识出发生可燃性气体爆炸的危险。

三、整改措施与建议

(一) 承包商的资质审查。严格审查承包商是否具备相关资质,是 否具有作业的安全生产条件,严禁将作业施工项目发包给不具备安全作 业条件的单位。

(二) 承包商的培训。企业需要建立一套承包商培训和再培训的管 理办法,以确保所有进入工厂工艺区域作业的承包商员工(包括分包商 的员工)在正式工作之前,都接受过必要的安全培训,并通过相关的考 核,这是承包商管理的一个重要环节。

(三) 承包商现场作业的风险管理

1 .作业危害分析。在承包商开展某项现场作业之前,企业可以要 求承包商对作业本身进行必要的作业危害分析。针对每一个步骤,找出 潜在的危害,确认当前已有的危害控制措施。

2. 作业许可证制度。企业需要对动火作业、进入受限空间作业、 带电作业等执行严格的作业许可证制度;承包商需要接受有关的培训并 严格遵守这些制度。在签发作业许可证之前,企业的相关负责人需要证 实作业现场已经具备安全作业的条件,而且承包商需要针对潜在的作业 危害,采取必要的控制措施。

3. 作业工具和设备。承包商需要向其员工提供必要的、安全可用 的工具和设备,并且在其员工作业之前给予他们必要的培训,使员工掌 握这些工具和设备的正确使用方法。承包商应该有证据表明,他们对自 己现场使用的工具和设备进行了必要的维护或检验,确保它们处于安全 和可以使用的状态;对于特殊设备,需要有相关的检验证明。不使用的 设备和工具要妥善保管或从现场移走。

4. 个体防护器材。通常企业会要求承包商自己准备常规的个人防 护用品,例如安全帽、安全工作服、安全眼镜和安全鞋等。如果现场存 在特殊的危害,企业需要向承包商提供一些专门的防护设备,如在氢气 区域作业时所需的防火服、在受限空间内作业需要使用的空气检测仪等 等。在某些对个人安全防护用品有特殊要求的区域,应该在进入这些工 艺区域的地方安装明显标志,说明所要求的个人防护用品。

5. 现场监督。承包商的现场管理人员负责监督管理其员工在现场 的作业,企业的任何员工(包括管理人员和一般员工)都应该主动监督 承包商的现场作业,及时报告发现的不安全状况或行为。

一、 事故发生经过

2010年7月4日,甘肃白银市白银区天翔建材化工有限责任公司 碳酸锌厂发生中毒事故,造成3人死亡,3人受伤。

二、 事故直接原因

因反应池中碳酸氢铵和氧化锌反应产生氨气,作业人员违章进入反 应池作业,造成中毒昏迷,救援人员应急知识不足,造成事故扩大。

2010年7月16日17时15分,中石油西南油气田分公司川西北气 矿甲醇厂在维修3号循环水轴流风机更换扇叶过程中,轴流风机突然启 动,造成2人死亡,1人重伤经抢救无效死亡,1人轻伤。

一、事故发生经过

2010年7月16日14:30左右,加工的螺栓到厂。

7月16日15:30,由钳工班长陈某带领6人上凉水塔顶作业,其中 5人(陈某、马某某、陈某、刁某某、高某某)进入轴流风机风筒内作 业,2人(胡某某、唐某某)在风筒外配合和监护。同时,属地单位工 程车间派出循环水岗操作员刘某到现场监护。

7月16日16:00,维修车间主任段某某到作业现场,组织风机扇叶 安装作业。

7月16日16:50,开始进行遮雨罩安装工序。

7月16日16:50,属地监督刘某离开作业现场上厕所后回到操作值 班室。

7月16日17:10,段某某通知厂调度室彭某,要求安排做试运风机 准备。

7月16日17:11,彭某电话通知工程车间操作班要求做好试车准备。 操作工刘某接电话后向班长李某某汇报调度室通知准备试启风机。

7月16日17:15,两人共同到配电室,班长李某某合上3#轴流风机 主空气开关QA,风机突然启动,发生事故。

二、事故原因

(一) 直接原因

经过事故调查技术组现场勘测分析,认定事故直接原因为:合闸按 钮1SB2卡涩、粘连,未完全复位,处于导通状态,操作人员合上主空 气开关QA后,合闸回路接通,接触器KM动作合闸,导致电机误启动。

(二) 间接原因

1. 未严格执行操作规程7月16日17时15分,当维修作业即 将完成,在现场指挥的车间主任通知做启动试运准备,循环水操作人员 接到指令后,在没有按《循环水装置轴流风机启运操作卡》规定程序与 作业现场确认的情况下,违章合上配电室轴流风机主空气开关,由于操 作平台就地控制箱失去控制作用,致使轴流风机误启动,造成人员伤亡。

2. 设备维护保养不到位,隐患排查有死角。7月16日17时15 分,当维修作业即将完成,在设备维护保养不到位,隐患排查有死角。 对轴流风机就地控制箱维护保养不到位,只注重了外观检查,忽视了腐 蚀和老化的影响;在隐患排查过程中,没有及时发现启动按钮无法正常 复位的隐患,致使隐患未及时治理导致事故发生。

3. 维修作业方案编制简单,重大作业风险未能识别。由于甲醇厂 是首次进行风机叶片整体更换,维修车间编制的《更换3#凉水塔轴流 风机扇叶施工方案》存在缺陷,没有作业的具体内容,特别是断送电及 试机作业要求。虽然此次作业按要求开展了工作前安全分析,但分析时 仅对动火、有限空间作业及高处作业的风险进行了识别并采取了控制措 施,但未识别出本次作业的最大风险是人员进入风机风筒后,可能异常 通电导致风机旋转造成机械伤害的风险,因此也未制定对电源进行物理 隔离及上锁挂牌的防范措施。

4.检修作业交接界面模糊。工程车间与维修车间没有严格执行分 公司炼化净化检维修作业“三个过程、两个界面、一个闭环”和“作业 与操作要受控”的管理要求。检维修前,工程车间与维修车间仅对现场 工艺操作条件进行了确认,未对轴流风机断电状态进行确认交接;检修 作业没有完全完成,工程车间与维修车间尚未实施交接,仓促安排试车 准备。

三、整改措施与建议

(一) 进一步提升安全意识,切实转变观念,养成习惯。深刻汲取 事故教训,进一步提高做好安全工作极端重要性的认识,牢固树立“安 全第一、以人为本”的理念,真正把安全作为核心价值观,作为发展的 战略基础,强化安全责任落实,以高度的责任感、事业心和忠诚度,狠 抓各项措施落实,确保安全生产。

(二) 进一步清理基层生产作业管理制度流程和操作规程,不断加 强基层基础工作。对检修设备上的电器电源,应采取可靠的断电措施(可 采取配电室停电且现场拆线手段),确认无电后在电源开关处设置安全 警示标牌或加锁。大力推进基础管理建设工程,按照HSE管理体系推 进要求,对各项规章制度、管理流程、操作规程进行系统排查,逐项 对标,开展合规性评估。组织各单位对各项操作规程和制度进行宣贯培 训,提高针对性和实效性。全面开展岗位职责和业务流程清理,进一步 明确岗位职责,理顺工作界面,切实增强岗位责任心,确保岗位工作安 全。

(三) 进一步强化检维修作业的监督管理,确保全面受控。强化作 业现场风险管理,组织员工对所有作业活动进行危害识别、风险评估, 根据风险大小采取相对应的控制措施,确保各项生产作业处于受控状 态。加强技术管理,严格方案、设计审查和审批,对风险作业一律进行 升级管理,突出生产一线重点领域和关键环节的安全监管。全面强化 辅助生产单元受控管理,严格落实“四有一卡”、“两书一表”、“作 业许可”等制度,严格执行各项操作规程,切实做到生产中的每一步操 作都有监督、有确认、有记录,确保全方位、全过程受控,确保不留死 角。

一、 事故简介

2010年7月22日,贵州宜化化工有限公司变换工段发生爆炸事故, 造成8人死亡、3人受伤。

二、 事故原因

1#变换系统副线管道发生泄漏,气体冲刷产生静电,引爆现场可燃 气体(主要是一氧化碳、氢气等),导致空间爆炸。

2010年7月28日10时11分左右,扬州鸿运建设配套工程有限公 司(以下简称鸿运公司)在江苏省南京市栖霞区迈皋桥街道万寿村15 号的原南京塑料四厂旧址,平整拆迁土地过程中,挖掘机挖穿了地下丙 烯管道,丙烯泄漏后遇到明火发生爆燃。

事故造成22人死亡(7月29日16时30分发现死亡13人,之后 又在塑料四厂爆燃点周边的废墟中搜寻出6名死者,重伤住院人员中有 3人因抢救无效死亡),120人住院治疗,其中14人重伤,爆燃点周边 部分建(构)筑物受损,直接经济损失4784万元。

一、事故发生经过

2010年6月2日,董某某拆完四厂地面上的建(构)筑物后,撤 离了四厂。因拆除地面房屋时发现地下有废旧管道,董某某想挖掘地下 废旧管道谋利。

7月26日下午,董某某联系陆某某借用挖掘机,陆某某安排驾驶 员方强锋将挖掘机开到四厂。当晩董某某等人回到四厂,并与邵某某电 话联系,提出开挖地下废旧管道想法,邵某某当时没有表态。

7月27日上午,邵某某来到四厂,董某某再次向其提出挖四厂地 下废旧管道,得到了邵某某同意。邵某某当时提醒董某某道路两边钉警 示牌的地方不能挖,并联系塑胶公司蒋某某,告知准备开挖四厂地下废 旧管道,请塑胶公司派人来确认地下丙烯管道位置和走向。

7月27日10:00,蒋某某、李某某(塑胶公司生产运行部副部长) 两人来到四厂,向邵某某、董某某交待四厂内①159管道走向是紧贴厂 区道路路边沿线钉警示牌位置(塑胶公司此次指认的①159管道走向仍 与实际不符),要求道路两边5米以内不得使用机械,只能人工开挖, 同时强调“我们人不到场,你们不得开挖”。为了下午能开挖,董某某请 塑胶公司两人下午14:00再来现场确认,但两人下午一直未到现场。

7月27日15:00,董某某指挥驾驶员方某某操作“小松牌”挖掘机(型 号PC200)开始在距四厂南大门主道路西侧120m的配电房东边道路南 侧地块上开挖,至18:00许共挖出4吨左右废旧钢铁、管道。

7月28日6:30,董某某、方某某等人再次到四厂,董某某指挥方 某某继续在配电房附近挖掘地下废旧管道至8:00左右。因担心挖掘作 业时触电,董某某擅自剪断配电房输出线路,致四厂办公楼停电。

7月28日8:30,王某刚上班即接四厂职工报告办公楼断电事宜, 遂联系邵某某要求其处理此事,但邵某某暂不能到场,安排董某某处理 此事。

7月28日9:00左右,董某某来到王某办公室,王某向其询问断电 情况。

7月28日9:15左右,董某某离开王某办公室回到挖掘现场,不久 看见距离配电房西南方向约30米一洼地处有一截露出地面的废旧管 道,便指挥方某某将挖掘机开至此处,挖出一根直径35cm、长约5m 的铸铁管。这时,董某某又发现这根铸铁管西侧还有一根直径约15cm、 埋地约30cm的细管子。

7月28日9:50左右,在董某某指挥下,方某某操作挖掘机挖细管 子时,将细管子挖穿,随即喷出2-3m高的“白烟”,方某某立即用挖掘 机挖一斗土试图堵住泄漏口,但未果。董某某见未堵住被挖穿的管道破

口,就离开现场并电话告知邵某某。方某某也将挖掘机开离现场,停在 四厂南大门主道路东侧的道路上后立即离开。

7月28日9:50许,王某离开办公室准备去查看配电房,刚走到楼 下,就看见配电房西侧泛起一股“白烟”,意识到丙烯管道被挖穿泄漏了, 马上返回二楼办公室,让马某某(四厂留守职工之一)立即报警。

7月28日9:54,马某某用办公电话向119报警,称“穿越四厂厂区 内的丙烯管道被挖破泄漏”,接着又通知蒋某某。随后,王某和其他留 守人员向厂区外撤离。

7月28日10:00许,董某某撤离到四厂南大门时遇到王某等人,稍 许两辆消防车也到达四厂南大门。

7月28日10:10,泄漏扩散的丙烯遇到点火源后引发爆燃,随后泄 漏口处燃起大火,伴有浓烟。

7月28日10:12,金陵石化公司炼油区域的①89管道出口阀关闭。

7月28日10:20,①159管道在南京金桐化工有限公司处的中间阀 门关闭。

7月28日10:30,①159管道在金山花苑处的中间阀门关闭。

7月28日11:30,①159管道流量计副线阀门关闭。

7月29日0:35,塑胶公司将①159管道进厂区的阀门加上盲板;7 月29日1:00左右,金山花苑的阀门后加上了盲板。

7月29日5:23,①159管道泄漏点明火完全熄灭

二、事故原因

(一)直接原因

鸿运公司组织的施工队伍盲目施工,挖穿地下丙烯管道,造成管道 内存有的液态丙烯泄漏,泄漏的丙烯蒸发扩散后,遇到明火引发大范围 空间爆炸,同时在管道泄漏点引发大火。

1.事故泄漏点的确定

根据专家组确认,事故后①159管道着火点的位置,即沿四厂南大 门内东西向道路的南侧埋地,距南大门往西160m处拐弯向北偏西走向、 距拐弯点55m处,为事故泄漏点。据查董某某在①159管道挖穿后电 话告知邵某某的通话时间(7月28日9:52),以及四厂发现泄漏后的 报警时间(7月28日9:54),①159管道泄漏点开始泄漏时间为7月 28日9:50左右。

2. 事故泄漏物的认定

根据确定的事故泄漏点,事故管道为穿越四厂向塑胶公司输送丙烯 的①159管道,认定泄漏物为丙烯。

3. 泄漏扩散范围的判定

根据液态丙烯气化扩散特性、四厂地理位置特点、当天气候条件、 爆燃事故后破坏情况及爆燃前丙烯泄漏量的理论计算结果 (2200-2800kg),判定丙烯扩散范围大致是以泄漏点为基准点,南北 方向220m左右,南至迈尧路(137m左右,为四厂外最远区域),北 至四厂一块坡地;东西方向230m左右,东至四厂南大门主道路东侧 (170m左右,为四厂内最远区域),西至四厂西面围墙的范围。

4•点火源的判定

事故发生前,四厂拆除地块内所有人员已全部撤离、电源已被切断、 也无行驶车辆,基本排除四厂内存在明火或点火源的可能。从丙烯泄 漏扩散范围可知,爆燃前丙烯已扩散至四厂南侧的迈尧路上,也是扩散 的厂外最远区域,当时该路段上有饭店、废品收购站、行驶车辆等,都 存在明火或点火源的可能。从事故后现场看,该路段有几处燃烧痕迹。

因此,可以判断最先点火源应始于迈尧路路段,但第一点火源已无 法准确认定。根据南京市地震局提供的证明材料,发生爆燃的时间为7 月 28 日 10:10:13。

5.爆燃中心区域的判定

根据专家组对事故现场爆炸冲击波场勘察,以及爆燃TNT当量的 模拟计算(爆燃产生的TNT当量理论计算值为5.0-6.51,与现场破坏情 况基本吻合),在距①159管道泄漏口东侧约40m附近,以此为中心、 半径约55m的范围是泄漏丙烯的积聚中心区域,也是事故爆燃中心区 域。

通过专家组分析判断,由于泄漏边缘区的点火源引发丙烯瞬间多点 爆燃,回燃至积聚中心区域时形成剧烈爆燃,并致泄漏口着火。

(二)间接原因

1. 现场施工安全管理缺失,施工队伍盲目施工。现场作业负责人 在明知拆除地块内有地下丙烯管道的情况下,没有掌握地下丙烯管道的 位置和走向,违章指挥,野蛮操作,造成管道被挖穿。

2. 栖霞区迈燕开发办、迈皋桥街道、栖霞区拆迁办等单位违规组 织实施塑料四厂地块拆除工程;违反区政府旧房拆除工程应公开招投标 的规定,直接指定鸿运公司组织的施工队伍负责塑料四厂地块的拆除工 程,且未履行业主应承担的安全管理工作职责。

3.塑料四厂和塑胶公司在发现塑料四厂厂区内有机械施工作业, 可能危及地下丙烯输送管道安全时,未能有效制止施工队伍的野蛮施 工,负有监管不力的责任。

三、整改措施与建议

(一) 加强城镇地面开挖施工安全管理。政府主管部门要加强对城 镇地面开挖施工作业和拆迁过程的安全监管,建立作业报批制度;对可 能涉及地下管道的施工作业,施工单位必须全面掌握地下管道的分布和 走向,并采取切实可靠的保护措施。

(二) 合理规划城市布局,保证安全距离达标。城市规划管理部门 要针对城市的总体定位和发展态势制定城镇土地利用和建设规划,及时 调整地下管网布局,提高规划的科学性和前瞻性;对于目前许多城市存 在的城区工厂与居民区交错分布、危险化学品地下管道与居民区距离较 近的情况,相关部门应制定工厂搬迁规划,使安全距离符合相关法规、 规章的要求,保证高风险区域的人口密度尽量降低。

(三) 进行重大危险源普查,建立监测监控系统。针对地下管道进 行城市重大危险源普查,明确地下管道的布局情况和危险程度,企业要 建立管道装置设施的自动控制系统和安全监控系统,着重加强对地下管 道安全距离不达标且目前不具备搬迁条件的危险化学品企业的安全监 管,将其运行状态纳入当地主管部门的安全监管系统。

(四) 重视风险沟通,提高公众应急能力。加强危化企业、政府主 管部门和社区居民三者之间的风险沟通,可以让政府主管部门明确监管 重点,更使得社区居民明确社区周围所存在的危险和发生事故时应采取 的应急避险措施;针对距离居民区较近的危化企业(管道),制定有针 对性的应急预案,提高事故风险防范能力和事故自救互救能力。

(五) 加强拆除开挖工程的现场管理,杜绝违章、蛮干现象。从事 故调查看,现场拆除负责人在明知拆除地块内有地下丙烯管道的情况 下,没有了解、掌握地下丙烯管道的位置和走向,没有制定可靠的挖掘 保护措施,违章指挥,野蛮操作,造成管道被挖穿。

(六) 加强公共区域地下输送管道的管理。从事故调查看,塑胶公 司、拆除负责人和四厂对四厂内地下穿越的丙烯管道位置和走向交接、 指认不清,施工过程中对管道安全管理职责不明,导致拆除人员私挖、 乱挖现象。

(七) 建立健全公共区域输送管道安全管理综合协调机制。从这起 事故看,对公共区域输送管道的安全管理没有明确的牵头管理部门,国 家现行的法律法规对公共区域输送管道也没有明确的安全管理要求,造 成公共区域输送管道处于安全管理盲区。

2010年9月15日,山东齐鲁石化建设有限公司(简称齐鲁建设公 司)在齐鲁石化塑料厂高密度聚乙烯装置进行冷却器充氮保护作业时, 由于活套法兰和管箱整体飞出,造成5人死亡、1人受伤。

一、 事故发生经过

2010年齐鲁石化塑料厂高密度聚乙烯装置循环气冷却器经检修 后,8月23日运至高密度聚乙烯装置现场,因水压试验过程中的残余 水导致锈蚀,需进行喷砂除锈并且充氮保护。

9月15日17:50,齐鲁建设公司梁某等6名员工对进出口管箱复 位,加装封头盲板。

9月15日20:10,冷却器进出口管箱及盲板复位完毕,齐鲁建设公 司现场施工人员通知可以充氮保护。随后开始对冷却器充氮气保护。

车间操作工张某到现场配合充氮气。充压开始后发现冷却器南端法 兰泄漏,此时压力指示0.5MPa左右,张某随即关闭了充氮阀门,齐鲁 建设公司施工人员对泄漏法兰进行紧固。在南端法兰消漏完成后,杨某 等4人开始对北端管箱出口管盲法兰进行紧固。

9月15日23:27,挡环脱出凹槽连同管箱一起弹出滚落25.73米, 击中正在施工的作业人员,导致2人当场死亡,3人送医院抢救无效 死亡,1人受伤。

二、 事故原因

(一)直接原因

1. 出口管箱垫片压偏、挡环未卡紧、管箱螺栓未上齐把紧,留下 事故隐患。

2. 施工人员在紧固出口管箱管口盲法兰时,因气动扳手振动,导 致活套法兰进一步松动,挡环失效,致使活套法兰和管箱整体飞出,击 中正在作业的施工人员。

(二)间接原因

1. 人员技术素质差。承包商施工人员缺乏质量安全意识,技术素 质不能满足施工质量安全要求。

2. 技术交底不到位。生产车间设备管理人员对冷却器活套法兰、 卡环结构及安装出现偏差所产生的风险认识不足,技术交底深度不够。

3. 作业过程施工质量监管不到位。施工过程中,活套法兰与管箱 连接螺栓没有上齐把紧,没有进行检查确认,就开始充压作业,造成存 在严重施工质量缺陷的冷却器带病进入充氮保护状态,现场协调、监护 人员没有对施工人员的违章作业进行制止和纠正。

三、整改措施与建议

(一) 加强安全风险评估,切实落实整改措施。对有挡环活套法兰 结构设备进行安全检查和安全评估,在此基础上将该结构设备能改为焊 接结构的进行整改,不能更改的采取监控方式,落实安全预防措施,择 机进行技术更新。

(二) 加强检修施工现场的专业管理力度,全面做好作业过程质量、 安全监管。各相关单位专业部门结合专业特点,做好每一个节点的安全 控制,提出明确的专业安全要求,杜绝为了赶时间、抢进度,而省略应 有的管理程序和安全步骤。

(三) 优化生产组织,合理安排施工时间。在非生产急需的情况下, 禁止安排在夜间进行施工作业;除装置检修外,一般不安排夜间设备维 修作业。节日期间,减少产品牌号切换,不安排新产品开发,不进行大 的生产负荷调整。在进行换热器拆装等一至四类一般作业活动时,管辖 基层单位的车间领导、项目负责人和监护人,必须在作业现场进行全 程监控。在进行仪表、机泵维修等五至六类一般作业时,管辖基层单位 的项目负责人和监护人,必须在作业现场进行全程监控。

(四) 完善事故隐患排查治理机制。建立定期报告、例会制度;现 场隐患公告、提示制度;项目负责人及过程监控制度;封闭及后评估管 理等隐患管理制度,分工负责,责任到人,消除隐患,保证安全。

2010年11月20日19点01分,榆社化工股份有限公司树脂二厂 2#聚合厂房内发生了空间爆炸,导致2#聚合厂房北侧主框架部分坍塌, 四面的墙体全部坍塌,1000m范围内厂房、民居等建筑物的门窗玻璃部 分破碎。事故共造成4人死亡、2人重伤、3人轻伤,经济损失2500 万元。

一、事故发生经过

2010年11月20日16:00交接班后,1-5号聚合釜(位于1#聚合厂 房)处于空釜状态(停车检修),位于2#聚合厂房的6号釜已经反应 了 200分钟、7号釜已经反应了 100分钟、9号釜已于上午9点钟加入 终止剂停止了聚合反应,并少量的放过浆料,其余浆料在聚合釜内待出 料,釜内压力在0.65MPa左右;8号和10号釜没有投料,为空釜。

11月20日18:53,位于二期聚合厂房四层南侧待出料的9号釜顶 部,氯乙烯单体进料管与总排空管控制阀下连接的上弯头焊缝开裂。开 裂导致9号聚合釜内待出浆料中的氯乙烯(气体)和釜内气相空间中的 氯乙烯气体带压泄漏至聚合厂房内,泄漏时间8分钟。泄漏出的气体通 过钢制格栅板从四层楼一直扩散到一楼。

11月20日19:01,聚合厂房8号釜、9号釜一层东侧出料泵旁的混 凝土柱上安装的9号聚合釜出料泵启动开关,由于密封螺丝不严密漏进 了氯乙烯气体,开关内产生电气火花,引起厂房内的氯乙烯气体空间爆 炸。

二、事故原因

(一)直接原因

横管段上安装有两个调节阀,管段没有支撑减振设施,在单体进料 和聚合釜进出料时,管道会发生振动,并最终导致弯头焊接接头开裂。

1.泄漏源确定

(1) 根据事故现场视频资料可以看出,泄漏发生在在2号聚合厂房 的9号釜顶部,通过对聚合釜顶部的现场勘察,发现两处可能泄漏的位 置,一处为顶部氯乙烯单体进料管(直径108mm)与总排空管控制阀 下(直径273mm)连接的上弯头(45°焊接弯头)焊接接头裂口处(裂 口长度20.9cm,宽度最大2.4cm);另一处为聚合釜顶部的人孔盖(孔 盖区域存在较多固体碳化物和燃烧痕迹,人孔盖直径为700mm,采用 机械密封方式,密封圈采用耐油橡胶密封圈;询问树脂二厂操作人员该 釜密封圈于2010年11月16日曾开盖并按照该企业的作业要求更换了 密封圈,更换后已经运行了 15釜);

(2) 针对现场勘查情况,调查组安排企业打开9号聚合釜顶部的人 孔盖,发现橡胶密封圈碳化均匀,没有明显的泄漏痕迹,故排除了该处 泄漏的可能性;

(3) 排除了 9号釜顶部人孔盖橡胶密封圈泄漏后,可以明确事故泄 漏源为待出料的9号釜(釜内压力0.65MPa,没有回收单体氯乙烯)顶 部氯乙烯单体进料管(直径108mm,壁厚4.5mm)与总排空管控制阀 下(直径273mm)连接的上弯头(45。焊接弯头)焊接接头开裂(裂 口长度20.9cm,宽度最大2.4cm)。

2.泄漏原因 通过查阅9号釜的设计、施工资料及现场勘察分析具体原因如下:

(1) 该管道的设计、材料选择、安装符合要求;采用304不锈钢, 设计压力1.6MPa(工艺运行压力最高为1MPa)。

(2) 该管段按照现行标准属于GC1的压力管道,由于聚合作业为间 歇操作过程,与聚合釜直接连接的氯乙烯单体进料管段每一次聚合反应 均要经历升压、降压的过程,属于疲劳元件,但是在2005年设计时, 国家还没有规定对疲劳压力管道进行疲劳分析。

(3) 由于聚合釜的壁厚15mm,与单体进料管相连接的273mm的工 艺管线管道壁厚6.5mm,而本次发生泄漏的管道壁厚为4.5mm,虽然符 合管道标准,但成为整个聚合釜连接管线的薄弱环节,而焊接接头则成 为该管段的薄弱环节。

(4) 横管段上安装有两个调节阀,管段没有支撑减振设施,在单体 进料和聚合釜进出料时,管道会发生振动;振动是导致弯头焊接接头开 裂的主要原因。

(二)间接原因

1. 企业没有对压力管道进行定期检验。

2. 根据对聚合操作室的微机操作员的调查询问,当时在DCS系统 中没有听到气体泄漏检测仪的报警声。

3. 聚合厂房未安装强制通风装置,泄露的气体未能及时排除。

4. 聚合厂房内的地板均采用钢制格栅板,由于氯乙烯气体密度远 大于空气,导致氯乙烯气体可直接通过格栅孔洞向下扩散。

5. 由于气温较低,厂房的门窗均处于关闭状态,导致泄漏的氯乙

烯气体集聚在厂房内。

三、整改措施与建议

(一) 建议聚合厂房设置为开放式,防止可燃气体积聚。

(二) 楼层间钢制格栅板结构改为封闭结构,减少防火分区面积和 卸爆面积。

(三) 在聚合厂房及其他存在可燃气体和有毒气体的作业场所中, 严格按照《石油化工可燃气体和有毒气体检测报警设计规范》

(GB50493-2009)的规定安装足够数量的气体浓度检测探头,对可燃 气体检测报警等安全设施要完善管理制度、加强管理,定期检验;并将 气体检测报警与厂方的强制排风设施进行安全连锁。

(四) 应在各种存在易燃易爆或有毒气体的厂房应设置事故通风设 施。

(五) 随着自动化控制水平的提高,作业场所的作业人员数量减少, 建议在聚合、转化、单体回收、储罐区、气柜区等危险作业场所设置能 够监控各个区域的防爆工业电视监控系统,并将监视显示器设置在中控 室内。

(六) 建议按照《石油化工控制室抗爆设计规范》设计与各个危险 作业场所临近的控制室。

(七) 在进行管道配管设计时,应对各种薄弱环节提高安全防护等 级;对GC1等级压力管道的焊接接头要进行100%的探伤检测,并按照

《压力管道安全技术监察规程一工业管道》(TSGD0001-2009)的有 关规定进行设计、安装并办理使用登记;各类工艺管线上法兰连接的固 定螺栓数量要齐全。

(八)对疲劳运行的压力容器和压力管道进行疲劳分析设计。

(九)完善压力管道安全管理制度、强化管理、定期检验压力管道。

(十)完善氯乙烯单体泄漏事故的应急措施,及时妥善处理突发事 件。

(十一)建议将各个中控室的数据能够上传至企业的总调度室,并 将相应的数据在调度室进行备份。

(十二)在进行事故现场清理时,应委托有资质的施工单位,并制 定周密的拆除恢复方案。

(十三)在重新进行厂房、设备、管道的施工安装时,要严格按照 现行的标准规范执行。

一、 事故发生经过

2010年12月2日,内蒙古阿拉善盟吉兰泰氯碱化工有限公司发生 一起氯乙烯爆炸事故,造成3人死亡,1人受伤。

二、 事故直接原因

在处理转化器漏点时错误地关闭了补水阀、旁通阀、溢流阀、蒸汽 回流阀,致使氯化氢和乙炔的混合气体反应生成氯乙烯的反应热不能及 时移走,最终导致转化器内的热水汽化超压而发生爆炸。

一、 事故发生经过

2010年12月20日,甘肃省新川肥料有限公司发生气体中毒窒息 事故,造成5人死亡,2人受伤。

二、 事故的直接原因

电气故障导致曼海姆反应炉尾气在粉碎机地坑内大量聚集,致使正 在检修的人员和后续救援人员相继中毒窒息。

2011年1月6日4时许,新疆生产建设兵团农六师新疆大黄山鸿 基焦化有限责任公司年产12万吨合成氨、21万吨尿素煤气综合利用生 产项目,在试生产过程中,合成车间脱碳泵房内发生煤气中毒事故,造 成3人死亡,1人轻伤。

一、 事故发生经过

2010年入冬,当地出现极寒天气,最低气温达零下43。。,室外冷 凝管线出现冰冻堵塞,未正常使用,故进饱和塔的闸阀处于关闭状态。

1月5日上午,合成车间安排加电阻丝通电伴热解冻冷凝液管道, 由于进饱和塔的闸阀已关闭,为解冻放水需要,导淋处于开启状态。

1月6日15:00,随着伴热解冻,冷凝液管线内由冰冻堵塞状态变 为畅通,因为进饱和塔的闸阀内漏,饱和塔内焦炉煤气反窜至冷凝液管 线导淋,致使煤气从导淋口逸散脱碳泵房空间。

1月7日11:30,现场检查冷凝液管线畅通,进饱和塔的闸阀关闭 并确认关紧,开调节阀“后切”三扣,半开导淋,分两次各持续一分多钟, 发现有大量煤气排出,在周围空间监测CO含量1000ppm。确认导淋和 调节阀“后切”不存在内漏问题,进饱和塔的闸阀(DN80)存在内漏现 象。

二、 事故原因

(一)直接原因

在试生产过程中,因为设备缺陷和极寒天气等多种原因,造成设备 失效,致使饱和塔内焦炉煤气反串至脱碳泵房,导致事故发生。

(二)间接原因

1. 设计存在缺陷,工艺布置、设备选材、选型不完善,且考虑新 疆极端恶劣环境气候特性不足,存在不安全因素。冷凝液管线连接饱和 塔进口处选用单道闸阀;脱碳泵房内有管线与有煤气的装置连通,室内 未设置有毒有害气体报警器,导淋未设置在室外;室外冷凝液管线未设 防冻伴热措施。

2. 安全生产管理存在薄弱环节,制度和责任制落实不到位。操作 工违反操作规程,未佩戴气体防护用具开展巡检工作。

3. 管理和职工队伍对安全生产思想认识不足,安全意识淡薄,安 全责任心不到位,岗位操作技能经验欠缺。基层干部和职工队伍非常年 轻,大多是从大、中专学校招录,刚走出校门,虽然依规进行安全理论 教育,但缺乏现场实际操作经验,正确查找安全隐患和事故预判能力弱。

4. 东华工程科技股份有限公司作为总承包单位,安全主体责任落 实不到位。项目属于EPC合同,还在合同约定期限内,未经竣工验收 就交付建设单位管理,并只留少数技术人员在现场保运,未在各岗位配 备安全管理人员和熟练操作工。试生产过程中,未有效解决工艺、装备、 安全出现的问题。

5. 鸿基焦化公司及化肥试车指挥部安全隐患排查治理工作不到 位,对极端天气的安全生产工作认识不足,安全管理不严,监督检查不 力,虽然建立多项安全管理制度和专项应急处置预案,但执行、落实不 到位。

6.项目试生产指挥部成员涉及多家合作单位人员,组织管理不协 调,安全生产职责不清,对试生产工作期间出现的问题,不能做到及时 和有效处置。

三、整改措施与建议

(一) 在设计阶段,进行工艺危害分析以确保设计本身不存在大的 事故隐患。

(二) 在建造阶段,如果设备、管道、电气和仪表等系统的制造和 安装符合设计规格的要求,通常就认为是可以接受的。投产前安全检查 正好是确保“安全的设计”转化为“安全的设施”的一个重要环节。

(三) 在运营阶段,严格执行工艺安全管理的规定,确保在生产过 程中系统不会增加潜在的危害。工艺设施的变更与新建项目类似,那些 需要修改工艺安全信息的变更,也经历设计、建造和投产的过程。因此, 也需要进行工艺危害分析,并且在变更的设施重新投产之前,通常也需 要进行投产前的安全检查。

(四) 员工培训在安排操作人员到一个新的工艺装置工作之前,需 要安排他们参加工艺概况和相关操作程序的培训。培训内容应该包括作 业任务相关的安全与健康危害、应急操作(包括停车)程序和安全作业 程序等。

(五) 由于新疆冬季气温很低,入冬前必须做好设备、管道防冻保 温工作。

(六) 导淋应接至室外排放。

(七) 在检修或改造时,必须制订相应的安全技术方案和落实防范 措施,责任到人。安全技术方案必须履行必要的审批手续。

(八)要完善安全生产规章制度、责任制度和奖惩制度。

2011年1月18日上午,内蒙古乌海化工股份有限公司在处理合成 工段的高纯盐酸中间罐A罐废气排空管和排空汇总管连接处的漏点过 程中,发生爆炸,现场作业的3名工人死亡。

一、事故发生经过

2011年1月17日10:00左右,合成工段运行工李某在巡查中发现 合成工段高纯酸罐废气回收PVC管T型接口处有盐酸漏点,随即向当 班班长伊某某汇报,二人查看漏点后将这一情况向副工段长刘某某作了 汇报。

1月17日17: 00左右,副工段长刘某某告诉塑焊工高某高纯酸罐 上面的PVC管焊口开了,有漏点。高某看后,并向防腐工段长陈某某 汇报,陈某某当时说快下班了明天再说。

1月18日8:30,合成工段副段长刘某某过来通知生产技术部防腐 工段塑焊工高某、李某某上高纯酸罐顶部查看漏点,未嘱咐办理作业票 及动火许可证等手续,并让高某焊前打磨好焊口,然后便返回主控室, 让主控员李某电话通知烧碱事业部合成工段维修班后就去巡视管线。

当维修人员接到通知后,负责合成工段维修工作的周某某、魏某也 未办理作业票和现场动火证就到高纯酸罐上边卸法兰螺栓。此时,塑焊 工李某某、高某看完漏点后,李某某下去取直磨机,回来后就用直磨机 将漏点的PVC管T型接口进行打磨,经过打磨后发现开口较大(这时 罐内的氢气已经大量外泄),李某某和高某说管子短了一截,需要重新 配管。

1月18日10:26左右,当塑焊工李某某和高某返回防腐工段,取了 管子和法兰回来。这时维修工周某某过来说罐顶法兰螺栓锈死了,卸不 下来,并向他们借了角磨机并与在场的塑焊工李某某一同回到高纯酸罐 罐顶,并用角磨机切割生锈的螺栓,合成工段三个盐酸储罐同时发生爆 炸。

二、事故原因

(一)直接原因

氯化氢工段从接调度指令开始调整氯化氢负荷至负荷调整完毕,再 延续到爆炸发生,历时约26分钟。在这期间装置运行三台合成炉,工 况参数均在工艺允许范围之内,转化混合器温度在7.6°C的一条直线上。 据此判断,爆炸前不存在过氯现象。氯化氢合成时为保证不过氯,正 常配比一般为氯气:氢气=1: 1.05-1.100

在负荷调整期间,氯氢合成工段1#吸收系统部分制酸,3#吸收系 统全部制酸,制酸过程采用二级降膜吸收塔工艺,少量溶解、夹带的氢 气随盐酸进入高纯盐酸中间A罐(B罐、冷凝酸罐未进酸)。由于中 间罐内压力的降低,溶解、夹带在盐酸中的氢气将逐步析出。中间罐顶 的废气通过排空汇总管经废气吸收塔吸收其中的氯化氢后排空。事故发 生前上述储罐的液位分别是:调整酸罐V-707液位0%,冷凝酸罐V706 液位37%,稀酸罐V-705液位不记录,高纯盐酸中间A罐V-708A液 位 54.1%,B 罐 V-708B 液位为 58%o

经现场调查,高纯酸V-708A罐排空管与排空汇总管连接处开裂, 造成氢气泄漏,维修作业人员使用手提角磨机(不防爆)在此处打磨开 口造成泄漏处扩大,致使接管断开接不上,配管过程中导致氢气大量泄 漏;维修工使用角磨机在作业过程中产生火花,引发爆炸,由于各盐酸 储罐气相空间相连,造成三个盐酸储罐爆炸。

(二)间接原因

1. 企业安全管理混乱,安全管理规章制度、安全生产操作规程不 落实,习惯性违规操作现象严重。

2. 企业管理人员违章指挥,组织工人冒险作业。

3. 合成工段盐酸储罐尾气排空管线设计、选材存在缺陷。

三、整改措施与建议

(一) 认真落实安全生产责任制,建立健全企业各种安全规章制度, 完善各项作业安全操作规程。加强各级安全监管和监督,落实严格的危 险作业审批制度。

(二) 严格执行上岗作业票和危险作业区域动火审批制度,杜绝违 章指挥,冒险进行危险作业。当高空、动火等危险作业时,制定完善现 场作业安全操作规程,现场作业时必须有现场安全监护人。

(三) 加强企业领导、职工安全教育和培训,提高风险识别能力及 自我安全保护意识,按要求配备安全防护用品。

(四) 建议企业开展“危险与可操作性分析”(HAZOP),辨识各种 危险部位及因素,加强关键设备和管道管理,完善安全设施及操作流程, 提高装置本质安全化水平。

(五)完善企业的HSE体系,特别是严格落实作业前危害识别制度,

加强企业的应急救援体系建设。

2011年1月19日9时24分9秒,中石油抚顺石化分公司石油二 厂(以下简称石油二厂)150万吨/年重油催化装置稳定单元发生闪爆事 故,事故造成3人死亡、4人轻伤,事故未造成环境污染。

一、事故发生经过

2011年1月19日9:10左右,中石油抚顺石化分公司石油二厂(以 下简称石油二厂)150万吨/年重油催化装置主控室可燃气体报警仪报 警,装置操作人员姜某某和沈某立即查看DCS画面。

在E2310附近准备作业的维护人员于某某听到“噗”的一声,刺耳的 响声(介质泄漏速度快发出的),他立即跑到控制室告知现场跑油了。 车间主任助理谢某某等7人先后到现场察看,当时由于现场可燃物浓度 已较高,能见度极差,无法确认具体泄漏部位。

1月19日9:15左右,现场人员全部撤回仪表室。

1月19日9:20左右,为了确认具体的泄漏位置,操作员赵某和设 备员马某某两人分别佩戴空气呼吸器二次进入泄漏现场查找泄漏点。车 间主任助理谢某某,安全员佟某某也二次进入现场,维护人员黄某也跟 出控制室。安全员佟某某半路返回,组织现场维护人员撤离。

1月19日9:24:09,脱乙烷汽油泄漏发生闪爆,并引起局部火灾。

二、事故原因

(一)直接原因

1. 排凝阀失效原因分析。事故阀门位于重催装置脱吸塔底壳体入 口 DN500管线下部,是管线低点排凝。阀门型式为楔式闸板阀,型号 Z41H-25DN80,铭牌标注制造厂家为某阀门有限公司,制造日期2010 年4月。石化分公司电子商务部于11月18日和21日分别进行了打压 试验,试验合格后,由安装单位领出,11月22日,安装于重油催化装 置。11月26日该阀门所属管线进行了整体水压试验,结果合格。12 月3日阀门随装置开工投入使用。使用期间生产工况正常。由于焊点只 有一处,小且薄,因此认定该阀门有缺陷,在使用过程中焊点断裂。

2. 点火源确定。经对事故现场勘察及对现场人员调查,现场无动 火作业、用电作业,可以排除明火及用电作业引发爆炸的可能性。现场 员工均按公司要求穿防静电工作服,未携带任何工具,可排除现场人员 引发静电或火花的可能性。据此分析,为脱乙烷汽油在高速喷出时产生 的静电放电作为点火源的可能性最大。

3. 结论:重油催化装置稳定单元E312重沸器壳程下部入口管线上 的低点排凝阀,因固定阀杆螺母压盖的焊点开裂,阀门闸板失去固定, 阀门失效,脱乙烷汽油泄漏(解吸塔操作压力为1.45MPa,温度124。0、 挥发,与空气形成爆炸性混合物,因喷射产生静电发生爆炸。

(二)间接原因

1 .物资采购管理有漏洞,产品质量把关不严。

2.进货检验、打压试验等检验环节把关不严。

三、整改措施与建议

(一)各企业应定期开展针对各生产装置在用阀门使用情况,包括 型号、完好状况、与生产设备设施是否匹配、是否能够满足生产工艺要 求的排查、清理、整改、提高工作,要落实责任,确保清查质量,彻底 解决一批安全隐患。

(二) 加强物资采购管理。从物资采购及到货设备检验等关键环节 入手,进一步完善相关规章制度,在压力容器、压力管线、阀门、承压 元件等入厂质量检验上严格把关,从源头控制不安全的因素,确保实现 本质安全。

(三) 完善涉及阀门操作作业的所有安全管理制度和操作规程及检 查内容和标准,保证在用阀门处于完好状态。

(四) 强化各项生产管理制度,组织严密的安全风险评估、制定周 密的具体实施方案、严格的责任保证体系。加强职工责任意识的教育与 培养,重新审定事故预案,明确生产与安全的关系。同时组织技术、设 备人员和生产一线员工对生产装置进一步开展全面的风险识别,提高对 通用设备设施性能与完好状态的辩识能力,正确处理生产过程中的异常 情况或事故苗头。

2011年3月13日14:50左右,陆良县宏盈磷业有限责任公司在清 理2#炉1#精制槽泥磷过程中,发生中毒事故,导致承包商工人3人死 亡,1人受伤住院,1人受伤。直接经济损失125.68万元。

一、事故发生经过

2011年1月5日,陆良县宏盈磷业有限责任公司与该公司泥磷加 工承包人胥某某签订《清理污水循环池泥磷协议》,胥某某委托董某某 签订协议并负责现场管理。

3月9日,胥某某通过电话联系马龙县的王某某,让王某某雇佣劳 力进行清理泥磷工作,后王某某在马龙县雇佣了 6名工人。

3月10日,早晨开始7人开始清理黄磷车间精制槽中的泥磷。

3月13日,清理到2#炉1#精制槽,作业安排4人在槽内负责清理, 3人在槽外辅助作业。

3月13日14:50左右,公司设备检修人员发现黄磷车间2#炉1#精 制槽上出现较大烟雾,检修管理负责人、公司生产部长杨某某立即赶到 事故现场,承包清理槽内泥磷工作的现场负责人董某某说,是1#精制 槽内泥磷燃烧了,清理泥磷的4人还在槽内。得知情况后,杨某某组织 公司停产检修的20余人立即实施救援。当时槽内泥磷燃烧产生的烟雾 很浓,无法看清槽内情况,救援人员采用消防水进行灭火压烟等措施进 行救人。

3月13日15:05左右,先救起二人,背到平地上用清水冲洗,并及 时拨打120急救。二人及时送往陆良县人民医院救治,当晩转入曲靖市 第一人民医院救治。

3月13日15:10左右,又救起了二人,这时120急救车也已赶到现 场。经随车120医生确诊,二人已死亡。

3月26日凌晨3:00,1人在救治期间死亡。

二、事故原因

(一) 直接原因

2号炉精制槽共2台,发生事故为1#槽,在清淤作业过程中,随着 泥磷的不断清出,槽内水位不断下降,部分泥磷露出水面,遇空气后发 生自燃,产生大量有毒有害气体,致使槽内人员吸入有毒有害气体中毒 窒息伤亡。

(二) 间接原因

1. 企业将清淤工程承包给没有资质的个人,生产企业以包代管, 未履行生产企业的监管责任。

2. 作业人员上岗前未接受相应的安全教育和培训,作业人员对所 从事的工作涉及的危险因素或环节不是很清楚,作业过程中未采取任何 防护和保护措施,不具备相应的紧急处置应对能力。

3. 企业安全管理不严,没有严格执行进入受限空间作业的安全管 理规程,违章指挥、违章作业,作业现场未设安全监护人。

4. 没有做好有毒有害气体检测和分析,对隔离措施、通风排毒、 呼吸防护及逃生救护、应急处置等措施没有落实到位。

三、整改措施与建议

(一)加强承包项目管理,加强承包商的资格审查,杜绝非法转包

以包代管现象,加强直接作业过程的安全监督和管理。

(二) 完善企业安全管理制度,建立受限空间作业的审批制度,制 定受限空间作业安全操作规程,定期对有毒有害气体进行检测和分析, 落实相应的隔离、排风措施,作业人员配备齐全的有毒气体防护、逃生 等个人防护用品,现场作业时设专人进行安全监护。

(三) 加强对管理人员及直接作业人员安全教育和培训,对外来人 员执行严格的“三级”安全教育,安全考核合格后持证上岗,作业人员清 楚作业环节主要危险环节及因素,清楚紧急情况下的安全撤离或逃生路 线,提高直接作业人员风险识别能力及自我安全保护意识,按要求配备 安全防护用品O

(四) 建议企业开展危险作业环节的危害识别和分析。

(五) 完善企业的HSE体系,加强企业的应急救援体系建设。

2011年3月27日19时36分左右,安庆市鑫富化工有限责任公司 制造车间3号低温氯化釜发生爆炸,同时引发车间局部火灾,造成当班 人员3人死亡(其中1人于3月29日14时经抢救无效死亡)、1人轻 伤。

一、事故发生经过

2011年3月27日凌晨,氯化工段开始在3号低温反应釜进行氯化 试剂的生产作业。

3月27日4:30,在3号低温反应釜投入T11(DMF,二甲基甲酰 胺)。

3月27日5:25,开始滴加T13 (氯化亚飒)。早班人员接班后, 继续在3号低温反应釜滴加T13 (氯化亚飒)。

3月27日11:20,滴加氯化亚飒结束,开始保温。

3月27日14:30,开始真空浓缩;中班人员接班后,继续真空浓缩 工作。

3月27日19:10,真空浓缩工作结束。

3月27日19:34,真空浓缩结束后,要进行开通氮气破除釜内真空, 关掉夹套热水后通入-25。。盐水,并补加T11(DMF,二甲基甲酰胺) 降温。事后从操作记录和温度自动检测记录仪查看,到19: 34时之前 3号低温反应釜生产过程中温度压力都正常。

3月27日19:36:20- 19:36:22两秒钟时间温度瞬间从47.4。。飙升至 141.6。。,发生爆炸起火。3号低温反应釜大法兰整个冲飞,四楼承重梁 断裂,釜体坠入三楼,与之相联的管线全部拉断,反应釜上2块防爆膜 已爆破,整个四楼的窗户玻璃几乎全部破碎。3人当时在四楼操作,在 爆炸过程中受伤害;1人当时在三楼操作,爆炸发生后,前往四楼抢险 时受轻伤。

二、事故原因

(一)直接原因

1. 通过查看当班操作记录和无纸记录仪中3#低温氯化釜相关工 艺参数发现,氯化工段从3月27日5:25时开始到19:32:38之前,温度、 压力一直处于正常状态,这段时间内氯化试剂生产过程的反应和真空浓 缩已结束,可以排除这段时间因工况不稳造成事故的可能;从19:32:38 开始温度从44.8。。开始上升,到19:36:20温度达到47.4。。,从19:36:20 至19:36:22两秒钟时间飙升至141.6。。。此时3#低温氯化釜只有浓缩后 氯化成盐试剂和极少量因配比过量的未反应DMF,这两种物料可以安 全共存。发生如此剧烈的升温,应该有其他物料参与反应,发生巨大放 热造成。

2. 通过现场查勘并结合低温氯化段工艺流程分析,与3#低温氯 化釜相连的管线共有10条,能进入釜内的物料共有6种,分别是酯化 液、DMF、氯化亚飒、氮气、水(吸收碱液、空气中的水和冷却水)、 甲醇。

3 .酯化液三种物料进入危险性和可能性分析。酯化液进入釜内物 料可以与氯化成盐试剂反应,剧烈放热,如反应放出的热量不能及时移 出,可以引起压力骤升,发生爆炸;但从现场检查酯化液高位槽事故反 应釜管线连接混乱情况看,高位槽底阀关闭,釜上酯化液进料阀门也关 闭,酯化液有液位,从液位计量判断,与正常一批酯化液量相近,可以 排除酯化液进入的可能。

4. DMF物料进入危险性和可能性分析。DMF进入本身没有风险, 真空浓缩结束后,氯化成盐试剂还要加入DMF。仅DMF水分含量过高, 加入DMF后水与物料反应放热导致爆炸;但从高位槽DMF取样分析 水分含量不到0.01%,当班操作记录也显示当天分析结果水分为 0.0028%,远远低于岗操规定的指标0.05%以下,所以排除这一原因。

5. 氯化亚飒物料进入危险性和可能性分析。如氯化亚飒进入,该 物料不与氯化成盐试剂反应,它可以和釜内少量的DMF发生反应,重 复低温氯化试剂制取,如热量不能及时移出,可以引起压力骤升,发生 爆炸;但氯化亚飒从工艺技术上设计为滴入方式,不能一次加入量过大, 加之3#低温氯化釜,真空浓缩刚刚结束,开启冰盐水降温,并通氮气 破真空,这种条件下,反应不可能导致在2秒内温度骤升到141.6C 可以排除这一原因。

6. 氮气进入导致压力过高爆炸的风险分析。破真空时,需要通入 氮气,如压力操作不当可以导至釜压过高,产生物理性破坏。从开始通 入氮气到事故发生间隔时间不超过30分钟,氮气通过流量计控制,最 大流量16000L/h,按照最大流量,30分钟通入氮气量约为8000L,反 应釜容积为3000L,照此分析釜内压力不超过0.27MPa,而反应釜设计 压力0.4MPa,使用压力0.37MPa,因此发生氮气超压爆炸可能性不大; 现场查看发现反应釜大法兰冲开,而氮气总管减压阀控制供气压力最大 0.4MPa,即使流量计故障釜内压力达到0.4MPa,推断导致反应釜大法 兰冲开的可能性也不大,可以排除这一原因。

7.水进入危险性和可能性分析。水进入3#低温氯化釜,有4种可 能,一是氮气带水,二是吸收碱液倒入,三是破真时空气中的水进入, 四是夹套内盐水漏入釜内。如水进入釜内物料可以与氯化成盐试剂反 应,剧烈放热,如反应放出的热量不能及时移出,可以引起压力骤升, 发生爆炸。氮气在事故之前已连续投料五批,反应釜及高位槽都使用氮 气保护,未发生异常情况,事后打开氮机缓冲罐排污阀无水放出,3月 26日及以前的操作记录显示氮气供气压力为最高0.42MPa,纯度为 99.99%。因此氮气带大量水可能性不大,即使夹带少量水分与物料反应 放出的热量不会导致现场如此大的破坏力,可以排除。如破真空时操作 不当,放空时釜内未达到正压就关掉真空泵,加之管线上单向阀内漏, 存在吸收液倒吸至釜内与物料剧烈反应爆炸的可能。但真空系统先后通 过两个1000L的缓冲罐连接到釜上,现场检查缓冲罐完好,罐上所有阀 门都处于关闭状态,缓冲罐内无积水,因此倒吸可能性不大,可以排除。 如反应釜内壁表层搪瓷破损,导致物料腐蚀碳钢釜体,腐蚀穿透釜壁导 致夹套内盐水漏入釜内与物料发生剧烈反应爆炸;但从现场情况看,未 发现反应釜内搪瓷破损泄漏,因此排除夹套盐水漏入釜内导致反应爆 炸。

8 .甲醇进入釜内可能性和危险性分析。从现场查看甲醇高位槽底 阀关闭,甲醇管道与DMF管道相邻并行,最后合并通过同一个阀门进 釜,该阀门处于半开状态,合并前甲醇管道还有一道阀门是处于关闭状 态,DMF高位槽底阀处于打开状态,合并前DMF管道的另一道阀门也 处于关闭状态,现场查看甲醇高位槽内无甲醇。甲醇高位槽内甲醇是在 投料之前洗釜用的,根据跟班交接记录,3月17日投料前曾清洗三个 低温氯化釜,根据岗操规定,每釜需加入200L甲醇洗釜,三釜共用600L 甲醇,而甲醇高位槽容量约为1200L,在液位计0刻度下还有约290L 的体积,正常情况下应该还有甲醇剩余,因为需要计量,至少不会将在 0刻度以下的甲醇放掉的,高位槽内应有甲醇剩余。检查现场,甲醇高 位槽内无甲醇,拆除与之相联的相关管线,只有少量残液滴落,与甲醇 高位槽相关管线没有破损。这些甲醇有可能进入釜内。如甲醇进入釜内, 将与釜内物料发生剧烈反应,导致爆炸燃烧。仅零刻度以下物料体积就 有290L。假设290L甲醇入釜与物料完全反应,不考虑放热,290L甲 醇反应能放出气体约(290*0.79*22.4/32)*2=320.74m3,而反应釜的容 积为3m3,加上反应本身能产生大量的热量,完全有可能导致反应釜爆 炸,考虑有未反应的甲醇在爆炸发生后快速扩散到车间空间,而发生空 间爆炸并燃烧,这点与现场情况相符。爆炸时,反应釜上2块防爆膜已 爆破,冲出的物料有可能进入到应急罐中。检查应急罐,发现有残液。 如甲醇进入和釜内物料发生反应,这些残液中一定有反应的特征物 CH3CL或未能反应的甲醇。基于此,对残液进行分析检测,发现有甲 醇,含量为28.6mg/Lo正常情况下,氯化成盐试剂中不应含有甲醇。 因此,可以认定甲醇高位槽内剩余的甲醇,进入到釜内。

9. 3月30日下午进行了一次模拟试验,采用实验室合成的500g 氯化成盐试剂和50ml甲醇,总体反应量为实际生产的二千分之一,甲 醇加入后,瞬间产生大量酸雾,并释放出大量气体,玻璃瓶中物料温度 急剧上升至沸腾。通过以上综合分析,专家组认为,导致此次爆炸事故 的直接原因是甲醇进入釜内与物料剧烈反应导致爆炸。

10. 结论:由于当班操作工事发时误操作,在准备补加T11(DMF, 二甲基甲酰胺)时,误将T14 (甲醇)高位槽阀门打开,将用于洗釜的 高位槽剩余甲醇加入到釜内,与釜内物料发生剧烈反应,导致瞬间爆炸。

(二)间接原因

1 .该生产工艺及流程设计本身存在缺陷,选择甲醇作为清洗剂存 在较大危险,甲醇管道与DMF管道相邻并行,最后合并通过同一个阀 门进釜,容易因误操作将甲醇引入反应釜,氯化成盐试剂与甲醇发生剧 烈化学反应,工艺流程设计存在较大风险。

2. 企业安全管理混乱,岗位人员配备不足。专业安全培训不够, 岗位操作规程未向操作人员交底,操作人员对生产过程危险因素和环节 认识不清,操作人员安全意识淡薄,误操作是造成此次事故的重要原因。

3. 物料替代名称混淆,易发生误操作。该公司从技术保密出发, 将甲醇物料以T14代称,二甲基甲酰胺(DMF )物料以T11代称,容 易混淆,发生误操作。

4. 企业变更管理缺失,在进行管线更改设计后,未进行风险识别 和分析,DMF管线、甲醇管线毗邻并联设计存在安全隐患,操作时工 人易误操作。

5. 反应工艺及工艺流程设计存在缺陷。甲醇与反应物存在剧烈反 应,选择甲醇作为反应釜清洗试剂存在较大风险,一旦误操作将甲醇加 入到氯化成盐试剂中将引起剧烈的化学反应,导致超压爆炸。DMF管 线、甲醇管线毗邻并联设计存在安全隐患,操作时工人易误操作。

6. 该生产工艺属于国家安监总局颁布的首批重点监管的15种危 险化工工艺的氯化工艺,装置自动化水平低,生产装置本质化安全水平 低。

三、整改措施与建议

(一) 对工艺过程及生产装置进行全面的安全性评估,建议对生产 装置进行“危险与可操作性分析”(HAZOP),对工艺过程关键因素及 环节进行危险性分析和识别,对工艺本身及工艺流程进行改进和优化。 建议选择新的清洗剂替代甲醇,对工艺流程进行优化设计,降低人为误 操作引发事故的风险。

(二) 提高装置的自动化控制水平,关键环节及操作过程设置联锁 控制,减少人为误操作引发事故。

(三) 加强企业的安全管理,完善安全操作规程。加强对管理人员 及操作人员安全教育和培训,认清生产过程的主要危险因素和环节,提 高直接作业人员风险识别能力及自我安全保护意识。

(四) 加强变更管理,当生产工艺或工艺流程变更时,需要对生产 装置及操作过程进行全面的安全性评估。

2011年4月22日中午13:10分左右,株洲市炎陵县华丰化工有限 责任公司发生一起燃爆事故,造成6人死亡,4人受伤,事故直接经济 损失336万元。

一、 事故发生经过

2011年4月22日13:10,华丰公司在非法组织生产高氯酸铵的过 程中,干燥包装车间突然发生燃爆事故,伴随着一声沉闷的爆炸声。整 个干燥包装车间的屋顶着火,干燥包装车间内3吨左右高氯酸铵成品与 半成品及距干燥包装车间仅2米之隔的临时成品仓库内的10余吨高氯 酸铵成品迅速燃烧。

4月22日13:50,火灾被扑灭。当班工人共9人,其中干燥包装工 吴某某、何某某、叶某某3人当场死亡;防结块操作工刘某某、朱某某 和离心操作工郭某某、凌某某虽先后撤离现场,但严重烧伤(其中刘某 某、郭某某、凌某某等3人在医院经救治无效死亡;朱某某烧伤程度 55%,属特重度烧伤,现经治疗已暂时出院,但仍需后续皮肤移植等治 疗);复分解操作工刘某某距离燃爆现场20多米远,没有受伤;当班 的带班班长凌某某因到距离燃爆现场约60米的锅炉房查看蒸汽压力, 没有受伤。

二、 事故原因

(一)直接原因

事故的直接原因是华丰公司干燥包装车间电气开关柜箱体内集聚 的高氯酸铵粉尘,内部不防爆的电气设备产生电火花,引爆粉尘,冲开 电气开关箱体,引发周边的高氯酸铵粉尘受热迅速分解,引燃车间及临 近仓库内的高氯酸铵成品燃烧。

(二)间接原因

1. 生产企业未取得安全生产许可,属非法生产。

2. 当地政府及监管部门打击非法生产不力。

3. 大连远泰物流公司(以下简称远泰公司)在未取得高氯酸铵生 产资质及高氯酸铵生产装置设计资质的情况下,与未取得高氯酸铵生产 资质的华丰公司签订生产高氯酸铵合作协议,安排没有设计资质的人员 到华丰公司进行高氯酸铵生产装置的设计、安装及生产技术指导。本事 故是一起化工生产企业无视国家法律法规,私自生产具有强氧化性、易 制爆的高氯酸铵,聘请不具备设计资质的单位对对生产装置进行设计、 施工,生产场所的防爆电气设计不符合国家的相关法律法规的要求,最 终造成了严重的事故后果的生产责任事故。

三、整改措施与建议

(一) 危险化学品的生产应纳入安全生产监管部门的重点监控范 围,对生产企业的生产和销售实行严格的监督管理。

(二) 严禁危险化学品生产企业违规违章扩大生产经营范围。

(三) 严禁无相关设计资质的单位严谨违规为其他企业进行设计和 安装生产装置设备。

2011年4月23日11时35分,四川宏泰生化有限公司造气车间甲 烷化炉进口管线发生爆炸,事故造成4人死亡,2人受伤,甲烷化炉损 坏,直接经济损失550余万元。

一、 事故发生经过

4月22日20: 20左右,造气车间甲烷化炉进口管线(PG-213-200) 发生氢气泄漏。随后采用抱箍进行带压堵漏,暂时消除了泄漏现象。

4月23日10: 40,甲烷化炉进口管线再次发生泄漏。在未对系统 进行停车和采取安全维修措施的情况下,仍然采用抱箍进行带压堵漏作 业。

4月23日11: 35,造气车间甲烷化炉进口管线突然发生爆炸。

二、 事故原因

(一) 直接原因

造气直转系统中低变甲烷化炉出口管道(PG-213-200管线)焊接 接口在高温含氢介质中长期运行,缺陷暴露、扩展,发生氢气泄漏,泄 漏的氢气在空气中的浓度达到了爆炸极限,在未对系统进行停车和安全 措施不到位的情况下,违章进行带压堵漏维修,产生火花而引起爆炸。

(二) 间接原因

1.四川宏泰生化有限公司未检查、督促从业人员严格执行本单位 的安全生产规章制度和安全操作规程(《压力管道管理规定》)。

2.未督促、落实停车指令,在未对系统进行停车处理的情况下, 未按照《特种设备安全技术规范》(TSGD0001-2009压力管道安全技 术监察规程-工业管道)和《危险化学品从业单位标准化通用规范》 (AQ3013-2008 )的规定,对泄露管道的紧急处理方案进行审查和风险 分析,制定安全预控措施。

三、整改措施与建议

(一) 加大安全生产投入,加强监检测,排查和治理存在的安全隐 患。

(二) 加强从业人员的安全教育培训,提高安全意识。进一步完善、 落实本单位安全生产规章制度、特种设备检维修方案和安全生产目标责 任制,严格执行特种设备操作规程。

(三) 加大监管力度,形成安全生产综合监管与行业监管指导相结 合的工作机制,加强协作,进一步强化对企业的安全宣教、指导和监督 检查工作。

(四) 进行带压堵漏技术安全应用研究,并对带压堵漏技术进行规 范化、标准化。

2011年5月28日21时30分,山东宝源化工股份有限公司硝基甲 烷车间精馏工段在粗品精馏时,发生一起爆炸事故,造成3人死亡,9 人受伤,直接经济损失约450万元。

一、 事故发生经过

2011年5月27日上午,合成岗位人员从2号粗品储存罐将硝基甲 烷粗品放到塑料桶内(通常是用泵抽送,由于是罐底原料,成份较复杂, 改为人工放料)。

5月28日,将硝基甲烷粗品运到精馏车间,再用泵抽到5号精馏 罐内进行通蒸(精馏纯度为95%)。

5月28日9:30上料完毕。

5月28日11:30加热升温。

5月28日12:00开始馏出硝基甲烷。

5月28日15:50,精馏工段进行交接班,岗位操作工由毛某某、孙 某某接班。

5月28日21:25,孙某某现场巡视,此时控制室显示蒸汽压力、罐 内温度正常。

5月28日21:30,硝基甲烷精馏5号罐爆炸并引发现场火灾。

二、 事故原因

(一)直接原因

在蒸馏罐底原料时,未加入低沸点物,且蒸馏时间过长,精馏罐处 于低液位状态,在罐内壁形成较多固体残留物。在精馏罐高温壁面持续 加热条件下,固体残留物发生热分解形成热蓄积而爆炸,爆炸产生的能 量引发罐内气体和残留液体整体爆轰。

(二)间接原因

1. 变更管理不到位。在工艺操作变更以后,未进行危险因素辨识, 对操作的工艺危险性没有深入分析,未修订相关的操作规程。

2. 危险因素辨识不到位。企业对工艺物料、工艺反应可能生成的 危险物质的危险性进行分析,对不当操作引发的后果不清楚,没有采取 消除危险性措施,导致蒸馏时间过长,发生爆炸。

三、整改措施与建议

(一) 企业未实行严格的操作规范,特别是特殊的工艺操作变更以 后,未制定相关的操作流程和规范。

(二) 操作人员在进行新的生产操作以前,未进行必要的危险因素 辨识,对自己操作的工艺危险性没有深入的了解,导致蒸馏时间过长, 发生爆炸。

(三) 企业对工艺中的危险物料的危险性没有进行分析,对不当操 作引发的后果不清楚;应对工艺反应可能生成的危险物质进行分析,确 定去危险性。

(四) 企业操作人员未进行操作安全条件确认以前不能从事操作活 动。

2011年8月5日8时5分左右,哈尔滨凯乐化学制品厂发生爆炸, 3人死亡,1人受伤。

一、 事故发生经过

2011年8月5日8时5分左右,哈尔滨凯乐化学制品厂附近居民 听到该厂一声巨响,从车库门向外喷出一火焰并伴有黑烟冒出。同时, 发现有3个人躺倒在地,2人躺在车库门外道上,1人躺在车库内,三 人均一丝不挂。另1人坐在车库门外的地上,头上着火,村民发现后, 用水将坐在地上人的头部火浇灭。附近居民拨打了 119和120,进行了 报警。消防人员和120急救人员赶到事故现场,消防人员将火扑灭,120 急救人员将受伤的4人运送到市第五医院进行抢救。

二、 事故原因

(一)直接原因

由于事故现场仅有四人,其中有三人已丧生,现仅剩的一人梁立秋 已进行气管切开术,病情危重。技术调查组无法对事故发生过程进行更 为详细了解调查,仅以现场勘查、询问证言、物料理化特性及消防部门 提供的情况进行判断分析。

1.可燃物质状况:

(1)二元型二氧化氯消毒粉剂及二元型二氧化氯消毒剂原液的生 产过程均是由大包装分成小包装,其中没有二元组份激活过程,无二氧 化氯生成,不存在二氧化氯发生燃爆的可能性。

(2)小车库兼小仓库内存有亚氯酸钠(50kg桶装固体)约1吨的生 产原料,在生产工艺中,开桶后分装成小包装(1kg装),或将亚氯酸 钠溶解于蒸馏水中,制成20%水溶液,灌装于小塑料瓶内(500毫升装), 该厂的作业场地狭小,其管理杂乱,物料随意堆放,手工分装操作,难 免有亚氯酸钠散落于库内。

2•点火源:亚氯酸钠属强氧化剂遇热可分解,放出氧气,与木屑、 有机物、还原性物质接触、撞击、磨擦时容易爆炸或燃烧。

(1) 死者王某某在被送到医院之前,曾对其儿子李某说“好像有明 火”;专家组对伤者梁某某询问“现场有明火吗? ”,梁某某回答“有”; 从这一情况分析,事故发生时有着火状况发生。亚氯酸钠遇到明火或高 热均可能引发着火和爆炸。

(2) 人员操作时,存在摩擦等产生静电导致亚氯酸钠发生瞬间着火 燃爆的可能性。

(3) 库内有捆扎机电器设备及照明灯具,存在电线短路或老化过载 等引起着火的因素。

(4) 车库内的微型面包车是事故发生的当日驶入车库的,每天都是 七时至八时左右入库等待去送货,车辆贴邻停靠在亚氯酸钠堆桶旁,且 微型面包车烧毁十分严重,其发动机是一个热源,存在着微型面包车自 燃起火的可能性。

(5) 浓硫酸接触到亚氯酸钠固体也可以引起燃烧或爆炸。

(6) 操作人员操作失误或者违反安全规定的行为,可引发事故发 生。

3.结论:在分装操作过程中,亚氯酸钠固体遇到明火或其它点火 源引起着火和燃爆,引发库内存放的桶装亚氯酸钠爆燃。

(二)间接原因

未将亚氯酸钠贮存在阴凉干燥处,远离火源、热源处,与酸、还原 性等物质混贮。未经安全评价和履行备案审批手续,非法使用危险化学 品O

三、整改措施与建议

(一) 明确责任,进一步强化日常安全监督管理工作。坚持“谁主管, 谁负责”和属地管理的原则,落实安全监管责任;认真落实安全生产责 任制。各区、县(市),各乡镇、街道办事处,各单位、各职能部门要 相互配合、协调动作,充分履行各自职责,依法行政,做好危险化学品 从业单位日常监督和管理工作。

(二) 严厉打击非法生产经营活动。建立和完善联合执法机制,从 经营、储存、运输和产品质量等各个环节着手,加大对非法生产经营储 存使用危险化学品行为的打击力度。坚持“严格检查、严厉处罚、严肃 追责、严明纪律”的要求,对非法生产经营建设和经停产整顿仍未达到 要求的,一律关闭取缔;对非法违法生产经营建设的有关单位和责任人, 一律按规定上限予以经济处罚;对存在违法生产经营建设行为的单位, 一律责令停产整顿,并严格落实监管措施;对触犯法律的有关单位和人 员,一律依法严格追究法律责任。对拒不执行安全监管指令的企业,要 依法从重处罚。

(三) 加大清查、取缔、处罚力度。重点排查危险化学品生产、储 存、经营、使用、废弃等各个环节的安全隐患,进一步摸清辖区内危险 化学品生产、经营、储存、使用单位的底数,做到严格细致、不留死角。 对发现的安全隐患,该停产整顿的绝不放过,该取缔关闭的绝不手软, 该搬迁的绝不拖延,该停用的坚决停用。对查出的隐患,要切实做到整 改措施、责任、资金、时限和预案“五到位”。对隐患整改不力造成事故 的,要依法严厉追究相关负责人的责任。

2011年9月13日0:50分左右,江西江维高科股份有限公司(以下 简称江维公司)有机分厂醇解工段四楼发生爆炸,当场造成3人死亡、 3人受伤,事故造成经济损失共计230余万元。

一、事故发生经过

9月13日0:00,醇解工段丙班接班完毕。

9月13日0:10,由于上一班使用靠南面的混合机B已工作8小时, 按操作规程必须要切换至靠北面的混合机A,III、IV列操作工洪某某和 见习操作工彭某在四楼切换混合机后投料,发现混合机A停止工作。 巡检到四楼的张某1见他们二人拿手电在查看混合机A,询问得知混合 机A进料启动后又自动停止工作,见洪、彭二人重启混合机A但情况 依旧,便将班长蔡某某喊到现场。蔡某某随后将此情况告诉控制室操作 员涂某某。

9月13日0:15,涂某某向分厂调度室调度徐某某报告四楼混合机 A电流太高,自动跳闸,徐某某说应强煮混合机A(正常状况下要煮两 小时,强煮为一小时)O

9月13日0:19,涂某某告诉蔡某某混合机A暂不能使用。

9月13日0:24,张某甲电话告知涂某某现场物料已回流,涂某某 就在控制室内断开联锁。张某甲安排蔡某某找人对醇解机内反应剩余物 料进行清理。

9月13日0:30,蔡某某把正在I、II列当班的操作工张某乙、董某 某喊到四楼帮忙。张某乙等人打开醇解机西面的人孔盖,在未对醇解机 内甲醇浓度进行检测的情况下,将剩余物料切割拣出。洪某某、彭某、 蔡某某三人站在醇解机盖板上用铁钩将废料钩出并用铁锯锯掉,张某甲 站在下面帮忙拉料,张某乙和董某某用手接废料。

9月13日0:50,醇解工段四楼内发生爆炸。

二、事故原因

(一)直接原因

1.爆炸性混合物的形成:甲醇和聚醋酸乙烯等原料没有经过充分 搅拌和充分反应,甲醇(易燃液体,爆炸极限6%—36.5% )在醇解机 内(40°C左右)挥发。由于醇解机北面的尾气阀被过早关闭,导致醇解 机内甲醇蒸汽浓度过高、达到爆炸极限,而操作工对醇解机内甲醇空气 混合气体浓度未进行检测,就打开人孔钩料割料,空气进入后,与甲醇 形成爆炸性混合气体。

2•点火源:点火源有四种可能,分别为:电气火花、金属零部件 之间摩擦、静电火花、碰撞火花。经现场查看和检测,电气设备完好, 排除电气火灾的可能。从醇解机和混合机的构造来看,也不存在金属零 部件之间摩擦的可能性。醇解机外壳接地电阻符合有关标准规范,基本 排除了静电火花的可能。操作工未对混合机A进行检查就投料、启动, 因内部未清洗干净导致混合机A电流过高而跳闸,于是决定强煮混合 机A。在混合机A强煮时,为清空醇解机内反应不好的废料,操作工 用铁钩将料钩出并用铁锯割开,铁钩铁锯与醇解机人孔壁碰撞产生火 花。在排除了前3种可能后确认:金属之间碰撞产生火花的可能性最大。

(二)间接原因

1. 醇解机螺栓未上齐。醇解机外壳与盖板用螺栓固定,螺栓间距 为135mm,螺栓共有400余个,但实际上大部分未配齐,仅有少部分 螺栓,故发生爆炸时,巨大的能量只分摊到少部分螺栓上,使得螺栓处 压力过大、超出承受值,螺栓被炸飞,盖板被爆炸的冲击波掀起,导致 站在盖板上的蔡某等三人死亡。

2. 操作规程不规范、未及时修订江维公司操作规程为2003年版, 未按要求进行风险辨识定期评审和修订。

(1) 在清理废料时,操作规程上只描述用拉钩割刀进行操作,在安 全生产要点中虽明确规定“严禁因铁器敲击有易燃易爆物料的设备与管 路”,但未明确应使用何种材质的拉钩割刀。而现场操作工使用铁钩、 铁锯等铁制器物进行操作,从而导致火花产生。

(2) 尾气回收阀关闭过早,致使醇解机内甲醇空气混合气体达到爆 炸极限范围。操作规程未明确在各个操作时,阀门是否关闭、何时关闭。

(3) 操作规程未明确要求在清理废料前,操作工需对醇解机内混合 气体进行检测,致使操作工在未对混合气体进行检测就开始切割、拉钩 废料。

3. 江维公司安全管理不到位。

(1) 江维公司提供的醇解机岗位操作规程“安全生产要点”中明确规 定:严禁因铁器敲击有易燃易爆物料的设备与管路。企业未配备不产生 火花的工具,属于习惯性违章。

(2) 醇解工段现场交接班制度不规范。提前十五分钟在岗位上一对 一的交接班,且无交接班记录和设备运行记录。

(3)应急救援落实不到位。事故发生后,公司保卫部消防队未穿戴 防毒面具等防护装备就进行喷水救火,应急救援措施不到位。

4.江维公司安全培训工作不到位 新进员未经考核合格就安排上 岗作业,员工彭某为2011年7月进公司参加工作的应届大专毕业生, 未经公司一级的安全教育培训;老员工安全意识不强,定期复训不到位。 老操作工有多年工作经验,却未意识到铁器与铁器碰撞产生的火花会引 起可燃混合气体爆炸。

三、整改措施与建议

(一) 危险化学品生产企业应该建立健全安全生产的规章制度和技 术操作规程,并通过安全培训,使操作人员掌握正确的操作流程,规范 操作流程,确保安全。

(二) 建议危险化学品生产企业应建立设备完整性管理体系,对生 产装置中的重点设备进行管理。

2011年10月16日上午9时25分许,浙江省常山绝缘材料有限公 司制胶车间2#反应釜因温度失控,造成釜内压力增高,物料爆沸冲开 加料孔盖,甲醇蒸汽与空气混合形成爆炸性混合气体,发生爆炸燃烧事 故,事故造成3人死亡,3人受伤。

一、事故发生经过

2011年10月15日,制胶车间在2#反应釜完成树脂合成备用。

10月16日7:30左右,车间员工吴某某、金某某甲、金某某 乙、 鲁某某来到车间开始作业,金某某乙在一楼拉运环氧树脂、高澳环氧树 脂、阻燃剂、三聚氰胺胶等配料并抽入2#釜,其他三人到二楼平台作 业。

10月16日7:45,吴某某将物料磷酸三苯脂吊至二楼2#釜外侧通道 上。

10月16日7:54,鲁某某打开2#釜投料孔孔盖,鲁、吴二人向釜内 加料。

10月16日8:02,加料完毕,鲁某某关闭2#釜投料孔孔盖,并开始 通汽加温。

10月16日8:17,鲁某某到5#反应釜加甲醛,并到仓库领三聚氰胺、 片碱等物料。

10月16日8:31,鲁某某将物料运到5#釜外侧通道。

10月16日8:36,吴某某观察2#釜回流情况,关闭蒸汽阀门,停止

加温。

10月16日8:46,鲁某某打开3#釜投料孔孔盖,加入磷酸三苯脂。

10月16日8:49, 3#釜加料完毕,鲁某某关闭3#釜投料孔孔盖。

10月16日9:18,车间主任金某某丙到二楼作业平台查看并交待工 作,接着走进休息室。

10月16日9:23,金某某甲走到3#釜前,用扳手拧紧投料孔孔盖压 紧螺杆。此时,吴某某走到2#釜投料孔处,发现2#釜投料孔盖有异常, 便到3#釜取扳手,将2#釜投料孔孔盖压紧螺杆拧紧。

10月16日9:24,吴某某将扳手放回3#釜,吴某某返回到2#釜加 料孔处时,2#釜加料孔突然喷出大量棕黄色胶液,直接喷到吴某某身上, 吴某某闪了一下身快速跑进休息室。

10月16日9:25车间内发生爆炸,监控录像中断。喷料的瞬间,金 某某丙正好站在二楼楼梯口,便快速顺楼梯跑到一楼呼叫“切断电源、 注水冷却”,紧接着跑到车间外休息室窗下继续呼叫,见鲁某某跳窗 逃出,并看见吴某某从窗口探出脑袋。金某某丙紧接着打电话给副总经 理鲁某某报告情况,再打电话叫电工切断总电源,听到爆炸声,随即金 某某丙被气浪击倒在地,金某某丙从地上爬起来后沿锅炉房、食堂逃离 现场。在休息室的鲁某某也看到胶液喷出,见吴某某、金某某甲跑进休 息室,并将门关上。鲁某某看见吴某某背部喷了很多胶,车间一下充满 了雾气,并闻到一股浓烈的刺激性气味。鲁某某见状快速从窗户爬出, 经锅炉房逃离现场。总经理金某某丁在办公室听到爆炸声后跑下楼查看 情况,发现制胶车间在冒烟,立即打电话119报警。

常山县消防大队接到常山县公安局110指挥中心报警后,先后调派 4辆消防车,24名官兵前往处置。常山县委、县政府和县安监局、公安 局领导等迅速赶赴现场指挥救援。

10月16日9:35,常山消防大队官兵到达现场后迅速开展侦察,撤 离现场人员并实施警戒。此时,制胶车间、原料仓库内的物料仍在猛烈 燃烧,罐区持续发生爆炸。消防队员利用高喷车的高压水流对甲醇储罐、 反应釜进行冷却,用水枪灭火并对挥发出的危险气体进行稀释。同时组 成突击队进入现场搜寻被困人员,搜救到第一名被困人员。

10月16日10:07,大火基本得到控制。

10月16日10:30,制胶车间内物料燃烧的火焰被扑灭,消防队员 继续对反应釜进行冷却。

10月16日10:50,市消防支队出动7辆消防车赶到现场增援。

10月16日15:45,巨化消气防大队出动4辆救援车赶到现场救援, 专业队员进入现场查看并处置。

10月16日16:10,搜救到第二名被困人员。

10月16日16:30,事故现场险情得到有效控制,救援工作结束。

二、事故原因

(一)直接原因

1.可燃物。反应釜内物料含有大量甲醇,甲醇的沸点为64.8。。。 由于反应釜自动化控制水平低,用于反应体系温度控制的蒸汽阀门开度 无法调节,升温速率难以控制,造成反应釜内温度超过甲醇沸点,物料 爆沸冲开加料孔盖(2#应反釜加料孔盖设计存在缺陷,紧固杠杆加焊一 钢条,钢条扣环处无凹槽,扣环容易滑脱),甲醇蒸汽与空气混合形成 爆炸性混合气体。

2•点火源。制胶车间电器设备未采用防爆设施,反应釜搅拌电机、 照明、配电箱、电气线路均不防爆,电器设备运行中极易产生火花,引 爆泄漏出来的爆炸性混合气体。制胶车间厂房与原料仓库设置在同一建 筑内,无有效的防火防爆分隔,仓库内设有2个甲醇储罐,并储存大量 桶装甲醇、环氧树脂等危险化学品。制胶车间发生爆炸,引燃仓库内甲 醇储罐及物料桶发生燃烧、爆炸。

(二)间接原因

1. 生产装置未经有资质单位设计、安装,总图布置、防火分区设 置不符合规范要求,未采用防爆设施,未设置逃生通道。

2. 企业安全生产主体责任未落实,安全管理混乱,安全管理规章 制度、安全生产操作规程不落实,习惯性违规操作现象严重。

3. 企业主要负责人及其他安全管理人员均未参加安全管理人员资 格培训,不具备与本单位所从事的生产经营活动相应的安全生产知识和 管理能力。未按规定对员工安全教育培训,员工不清楚作业场所和工作 岗位存在的危险因素、防范措施以及事故应急措施,致使员工应急处置 不当,未及时撤离危险场所,造成多人伤亡。

4. 该企业未依法履行安全生产法定职责。未经许可生产使用危险 化学品;生产装置安全设施不符合国家规定,建筑工程设计未报消防审 核,承压设备未按规定报批,擅自投入生产使用;对安全监管部门执法 检查中整改指令未按要求落实整改。

三、整改措施与建议

(一) 认真落实安全生产责任制,建立健全企业各种安全规章制度, 完善各项作业安全操作规程,加强各级安全监管和监督。

(二) 建议企业开展重大危险源及危险作业环节识别和分析,对工

艺过程及生产装置进行全面的安全性评估。选择具有相关资质单位对生 产装置、设施及安全设施进行设计、安装和施工。

(三) 提高装置的自动化控制水平,关键环节及操作过程设置联锁 控制,减少人为误操作引发事故。

(四) 加强对管理人员及操作人员安全教育和培训,执行严格的“三 级”安全教育,安全考核合格后持证上岗;作业人员清楚作业环节主要 危险环节及因素,具备一定的紧急情况下的应急处理能力;提高直接操 作人员风险识别能力及自我安全保护意识。

2011年11月6日23时55分,吉林省松原石油化工股份有限公司气 体分馏车间发生爆炸引起火灾,事故造成4人死亡,1人重伤,6人轻 伤,此次爆炸事故直接经济损失869万元。

一、事故发生经过

2011年11月6日23时55分许,吉林省松原石油化工股份有限公 司位于气体分馏装置(年处理能力十二万吨)冷换框架一层平台最北侧 的脱乙烷塔顶回流罐(设备编号v-502)突然发生爆炸,罐体西侧封头 母材在焊缝附近不规则断裂,导致封头85%部分从安装地点沿西北方向 飞出190m,落至成品油泵房砖砌围墙处,围墙被砸倒约4平方米,碰 撞产生的冲击波将泵房所有玻璃击碎。其余罐体连同鞍座支架在巨大 的反作用力作用下,挣断与平台的焊接,向东从二套催化裂化装置操作 室及循环水泵房房顶掠过,飞行80m,砸在循环水泵房东侧管带处,罐 体带支架在飞过二套催化裂化装置操作室过程中,将操作室顶棚刮塌, 操作室南侧部分墙体倒塌,将循环水泵房东侧管带处房顶砸塌5平方米 左右。

当时操作室内操作工共13人,二套催化裂化装置稳定一操路某某、 反应岗外操孙某当场被砸死,三班班长张某某右手臂骨折;副主任任 某某头部划伤;反应外操欧某某头部划伤;主任侯某某脚部扭伤;反应 一操张某手臂划伤;余热锅炉岗苗某某在循环水泵房内巡检当场被砸 死。

罐体爆炸后,罐内介质(乙烷与丙烷的液态混合物)四处喷溅、气 化,并在空气当中扩散、弥漫,与空气当中的氧气充分混合达到爆炸极 限,间隔12秒后,遇明火发生闪爆,一车间气分班三班班长马某某、 化验员曹某某、刘某某去气体分馏装置一层平台下采样点采样,途中马 某某和曹某某身上被喷溅的介质烧着,掉头向一套催化裂化及气体分馏 装置联合操作室跑,跑至操作室外塔灯处,操作室人员迅速用灭火器将 两人身上火扑灭,刘某某听见爆炸响声后也掉头向一套催化裂化及气体 分馏装置联合操作室跑,脸部轻微燎伤,三人被立即送往吉林油田总医 院救治(马某某于11月7日14时转入长春医大医院,于11月8日23 时左右救治无效死亡;曹某某于11月7日11时转入长春烧伤医院)。

此次爆炸事故造成4人死亡,1人重伤,6人轻伤。大火将二套催 化裂化装置操作室北侧的装置区办公室(设备部、安全部)室内可燃物引 燃发生火灾,将楼内所有可燃物烧尽;持续燃烧的大火将冷换框架严重 烧损,一层平台以上立柱严重变形,二层平台空冷部分坍塌,护板脱落, 冷换框架两侧塔1、塔2、塔3、塔4也遭到不同程度的烧损和破坏; 闪爆产生的冲击波将附近气体精制泵房、常压泵房、气压机主控机房、 主风机房、循环水泵房玻璃全部震碎。经初步统计。

二、事故原因

(一)直接原因

1.调查组在原始记录、现场勘查资料、调查问询情况的基础上, 通过理论计算、分析论证,得出结论:

(1)通过DCS数据,排除了此次事故操作因素导致爆炸的可能

性。

(2) 通过现场监控录像等,排除了因介质大量泄漏发生火灾引发 爆炸的可能性。

(3) 该罐未从焊缝处开裂,排除了焊接质量问题导致爆炸的可能 性。

(4) 通过强度核算,排除了罐体封头厚度不够原因造成爆炸的可 能性;通过钢材质量报告单,排除了母材原始成份超标导致爆炸的可能 性。

(5) 从色谱分析台帐看出,介质中硫化氢含量时有超标,从断口 上观察,裂纹扩展区断口平齐,是典型的应力开裂裂纹,另外,裂口与 主应力方向垂直。

综合分析,硫化氢应力腐蚀导致该罐破裂是这起事故的直接原因。

2.气体分馏装置(年处理能力4万吨)在2004年11月建成投产 后,没有有效的脱硫手段,一套催化裂化装置与二套催化裂化装置所产 生的液态烃只配套有碱洗系统,脱硫效果一直不佳,直至2009年末20 万吨/年脱硫醇装置才建成投入使用。从化验分析报告单看出,2009年 末之前硫化氢含量时有超标现象(经常超过10ppm以上,甚至达到 1500ppm)。液态烃在含有微量水的情况下,硫化氢溶解于水,形成湿 环境,硫化氢会发生电离,使水呈弱酸性,硫化氢在水中离解出氢离子, 在0-65。。温度范围内,发生如下电离反应:H2S=H++HS-; HS-=H++S2-; 2H++2e= H2 f原子半径极小的氢原子在压力作用下渗入钢的晶格内部, 并融入晶界间,融入晶格中的氢有很强的游离性,在一定条件下将导致 材料的脆化(氢脆)和氢致微裂纹,在晶格等处形成很大的应力集中, 超过晶界处强度后生成微裂纹,并随运行时间的延长,逐步扩展。

3. 11月9日,吉林油田公司特种设备检测中心对事故罐封头进行 了超声波测厚检测,检测发现大量分层现象;松原市质量技术监督局对 该罐封头及筒体进行了超声波测厚检测,也证实了这一点,并且测出分 层倾角最大为10.2°,初步判定封头测点处存在分层(重皮);同时, 事故调查组从封头上取样0.04平方米送至吉林亚新工程检测有限责任 公司进行微观金相试验,进一步证实存有大量分层现象,从金相分析看, 不排除母材有原始分层现象,金属分层现象是硫化氢应力腐蚀的重要影 响因素。由于氢原子在应力梯度的驱使下,向微裂纹尖端的三向拉应力 区集中,使晶体点阵中的位错被氢原子“钉扎”,钢的塑性降低,当内 压所致的拉应力和裂纹尖端的氢浓度达到某一临界值时,微裂纹扩展, 扩展后的裂纹尖端某处氢再次聚集,裂纹再扩展,这样最终导致破裂, 这种现象称之为硫化氢应力腐蚀开裂。硫化氢应力腐蚀属于延迟破坏, 可在几小时、几天、几周、数月或几年后发生,但无论破坏发生迟早, 压力容器表面无任何破损痕迹,往往事先均无明显预兆。大量事实及理 论依据充分证明,松原石油化工股份有限公司气体分馏装置脱乙烷塔顶 回流罐正是由于硫化氢应力腐蚀造成筒体封头产生微裂纹,微裂纹不断 扩展,致使罐体封头在焊缝附近热影响区发生微小破裂,导致介质小量 泄漏,10分钟内罐内压力下降了 0.037MPa,随着微小裂口的发展增大, 使罐体封头强度急剧减弱,在23点55分罐体封头突然整体断裂,首先 发生物理爆炸,罐内3吨介质全部外泄,迅速挥发,变成气体与空气混 合达到爆炸极限,12秒后遇明火发生闪爆(物理爆炸)。

(二)间接原因

1 .该公司2004年建成投产的4万吨/年气体分馏装置,属抄袭沈 阳新民蜡化厂同类装置设计文件;该装置2007年12万吨/年扩容设计 过程中,属抄袭原前郭炼油厂12万吨/年气体分馏装置设计文件,部分 主要设备属委托清华大学北京泽华化学工程有限公司进行核算,由于是 非正规、整体设计,两次设计均未考虑到硫化氢腐蚀因素,没有设计配 套的脱硫设施,致使2009年末之前所生产的液态烃长期无有效的、相 应的、可控的脱硫手段,导致催化液态烃H2S含量时有超标现象。

2.该装置2004年建设过程中,所有压力容器均属利用抄袭图样, 私自委托制造,产品出厂后无合格证、质量证明书和铭牌等技术文件及 资料,严重违反了《钢制压力容器》GB150—1998之规定。制造质量 问题,在焊接压力容器中,常可能隐藏有缺陷,这些缺陷在适当的条件 下,如硫化氢应力腐蚀情况下,会使容器加剧破坏。

3 .该装置建设过程中,属企业自行施工安装,该企业无安装资质, V-502罐鞍座下钢结构支架与平台焊接不牢固,致使支架挣脱与平台的 焊接随同罐体飞出,刮塌操作室屋顶,砸塌循环水泵房屋顶。

4.设备管理不到位,按《压力容器监察规程》第一百三十三条第 三项之规定,压力容器在使用条件恶劣或介质中硫化氢及硫元素含量较 高(>100ppm)时,检验周期应适当缩短(3年以下),而企业未采取 相应调整措施。从企业液态烃色谱分析台帐可以看出,H2S含量超过 100ppm的现象时有发生。

三、整改措施与建议

(一)修订、完善安全生产责任制,明确职责,落实责任,真正建 立起企业安全管理的有效机制,严格安全管理,规范安全操作规程,提 高人员的安全技能。

(二)严格按照操作规程及停工方案安全平稳停车,退料,扫线,

达到检维修条件。

(三) 加强安全管理人员、特种作业人员和从业人员的安全教育和 培训工作,特别是加强对要害岗位操作人员安全培训,提高员工的风险 辨识和应急处置能力,提升全员安全生产意识。

(四) 加强工艺纪律,完善设备管理制度,界定管理界面,理顺工 作程序,按规定严格各种物料质量标准检测检验。

(五) 重新修订、完善事故应急救援预案,并定期开展演练活动, 提高预案的科学性和可操作性。

2011年11月19日13时56分许,山东新泰联合化工有限公司尿 素车间在停车检修三聚氰胺生产装置的道生油冷凝器过程中发生重大 爆燃事故,造成15人死亡,4人受伤,直接经济损失1890万元。

一、事故发生经过

11月19日7:00左右,三聚氰胺装置控制室操作人员发现道生油(联 苯-联苯醚)系统内压力偏高,怀疑位于装置框架四楼的道生油冷凝器 内漏,即管程中的水漏入壳程的道生油内,随即向生产总监王某报告。

11月19日7:30左右,公司安排尿素车间对三聚氰胺装置实施停车, 准备检修。技术总监齐某某通知了山东容力达化工机械有限公司派人协 助检修。

11月19日7:30,车间主任杨某某、副主任苏某某带领尿素车间检 修人员,先将三聚氰胺装置停止投料,再继续通软水将道生油系统降温 至道生油沸点258。。以下,之后开始拆卸道生油冷凝器的上、下管箱。

11月19日10:00左右,山东容力达化工机械有限公司副总经理孙 某某带领车间主任田某某、焊工巩某及三名辅助人员到达现场,这时发 现上管板的中下部有一个渗漏点,将道生油冷凝器加水置换后,由设备 厂人员实施了补焊;补焊完毕后,进行水压试验,发现上、下管板还有 8个渗漏点,泄压后由设备厂人员又分别实施了补焊。

11月19日12:26:12,尿素车间检修人员启动打压泵,打压至3.0MPa 保压,进行水压试验,保压40多分钟后未发现渗漏点,期间设备厂人 员离开了现场。

11月19日13:15:11,尿素车间检修人员停止打压泵,结束水压试 验并泄压后,进行设备、管线的复位安装,首先安装临近道生油冷凝器 进气口的上管箱,上管箱基本安装完毕后,开始拆卸进气口螺栓及盲板, 并通过道生油冷凝器的出液口排水。

11月19日13:56左右,尿素车间检修人员先是看到有白色烟雾从 道生油冷凝器进气口法兰间喷出并迅速弥散,接着看到有液体高速喷 出,便扔掉手中工具,迅速逃生,紧接着发生了爆燃。

二、事故原因

(一)直接原因

从三聚氰胺系统停车到事故发生前后,热气冷却器内的道生油温度 始终保持下降趋势;事故发生后,道生油冷凝器整体及进气口、出液口 等部位未见明显受损痕迹;事故发生时,已停泵泄压,且道生油冷凝器 出液口已全部敞开;对道生油的检测结果显示,道生油组分正常,未检 出碳的存在;据此,排除了道生油系统内发生化学爆炸和物理爆炸的可 能性。调查组调取了压力、温度和液位DCS数据,对事故现场进行了 勘查,对有关人员进行问询,调查组还委托山东大学化学化工学院进行 了热力学计算、青岛科技大学环境与安全工程学院进行了爆燃理论分 析,进行了两次道生油冷凝器排水试验,通过上述系统分析,得出如下 结论:

1.爆炸性混合物的形成。事故发生时,位于四楼平台的道生油冷 凝器进气口螺栓已部分拆除,盲板向东侧外移约50毫米,道生油冷凝 器已与大气相通;出液口螺栓已拆除、盲板已被移出;从道生油冷凝器 出液口至热气冷却器进口管道上的六个阀门全部处于开启状态,具备了 在排水过程中向热气冷却器内灌水的条件。当温度为I。。。左右的水进 入253。左右的道生油后,水被急剧气化,热气冷却器内压力突然升高, 道生油被水夹带从道生油冷凝器进气口法兰间高速喷出,与空气形成爆 炸性混合物。

2•点火源。道生油高速喷出后产生的静电火花,现场人员逃生时 慌忙扔掉的铁质工具与楼板或容器或其他铁质器具碰撞产生的火花,两 者的点火能量都远大于道生油(联苯-联苯醚)的点火能。道生油与空 气形成的爆炸性混合物,遇点火源发生了爆燃。

(二)间接原因

1. 未制定相关的安全操作流程和规范。

2. 开停车安全条件确认落实不到位。操作人员对开停车中可能遇 到的危险有害因素未进行辨识,并采取必要的应急措施。

3. 危险因素辨识和风险评价不到位。

4. 对生产的设备的检测维护不到位,未建立有效的设备管理程序。

三、整改措施与建议

(一)严格检维修作业环节的安全管理。设备检维修是事故风险高、 管理难度大的重要作业环节,必须按照有关规定切实严格安全管理。作 业前要认真开展检维修作业风险分析,科学制定维修方案。作业人员要 全面了解作业相关的工艺、设备、电气、仪表、消防等方面的知识和措

施,清楚相关物质的理化性质和危险特性。风险分析的内容要涵盖作业 过程的步骤、作业所使用的工具和设备、作业环境的特点以及作业人员 的情况等。要根据风险分析的结果采取相应的预防和控制措施,消除或 降低作业风险,未实施作业前风险分析、预防控制措施不落实不得作业。

对道生系统的检维修有以下建议:

1. 道生冷凝器、热气冷却器检维修时,必须将热气冷却器的道生 油放回到一楼道生储罐内。

2. 检修的设备及其相关的道生系统用惰性气体置换,置换时要有 尾气吸收措施,防止造成大气污染。

3. 道生油放回储槽后,热气冷却器回液阀前加盲板与储槽隔绝。

4. 道生冷凝器在开停车时,先进水再升温,避免设备高温差变化 给设备带来的应力损坏。

5. 控制参与作业现场人员数量。

6. 打压水排放完毕后,要吹净设备内的存水,防止水进入道生系 统。

(二)开展生产装置设计安全诊断。认真查找工艺,设备设计方面 存在的问题并及时进行整改。例如:热气冷却器E101B的安全阀前未 设切断阀,不利于安全阀的检维修,一旦安全阀在排放过程中出现不回 座之类的故障情况,将难以处置,不但造成经济损失,还会造成环境污 染事故。在放空系统增设道生油冷却回收装置,减少道生系统开停车放 空和道生冷凝器内漏引起安全阀起跳造成的经济损失和环境污染。道生 冷凝器出液管线阀门(两阀门)抬高(高于热气冷却器的液位,测温点 相应抬高)。道生冷凝器设备增加壳侧排污、排汽阀门,用水打压时可 以不抽盲板,用此两阀门进行排水和进气。对于此类问题,可通过系统 的进行安全诊断来排查和整改。

(三)高度重视高温介质的安全管理。事故企业三聚氰胺生产装置 中包括了熔盐炉和道生油系统,涉及熔盐和道生油两种高温介质,在正 常情况下,熔盐温度为450OC,道生油温度为315。。。熔盐具有强氧化 性,应严禁与有机物、易燃物混合。高温介质泄漏可能导致灼伤、火灾、 爆炸事故,遇水可导致液态水迅速汽化引发爆炸。相关化工企业必须按 照国家有关标准规定,设置安全联锁报警及自动控制系统,配置安全阀、 防爆门、应急退油系统和防止高温道生油或导热油直排大气的安全设 施,采取防止道生油或导热油在装置内壁结焦、与禁忌物料混合的安全 措施,提高本质安全水平,严防高温载热体泄漏引发火灾、爆炸和灼烫 事故。

(四)严格执行特种设备安全管理规定。压力容器、压力管道都属 于特种设备,在采购、安装、使用和维修等各个环节,必须严格遵守《特 种设备安全监察条例》(国务院令第549)的规定,坚决杜绝违规安装、 使用压力容器等特种设备,避免因设备质量、安装缺陷等问题引发事故。 化工企业压力容器等特种设备,必须按照国家规定聘请有相应资质的单 位进行维修。

2011年12月17日,宁夏宝丰能源集团有限公司苯加氢装置发生 硫化氢中毒事故,造成3人死亡,9人不同程度中毒。

一、 事故发生经过

2011年12月17日下午5时,宝丰能源苯加氢装置区,员工丁某 在巡检时发现非芳烃地下废液槽抽出泵的轴封有渗漏,在通知现场主操 柳某后,对渗漏部位进行检查,他不小心掉入槽外的地坑中昏迷。现场 主操柳某在接到丁某报告后,通知宝丰能源苯加氢项目经理石某某。随 后石某某带领柳某、郭某某、郭某某等人,前往现场查看,发现丁某倒 在非芳烃地下废液槽外的地坑中。石某某与柳某立即跳进坑中进行救 援,因硫化氢中毒相继晕倒。郭某某、郭某某发现情况不对,在戴好防 毒面具后下坑营救,将丁某、石某某、柳某救出送往灵武市中心医院和 宁夏医科大学总医院抢救。

事故造成丁某、石某某、柳某3人死亡,郭某某、郭某某等9人不 同程度中毒。

二、 事故原因

(一)直接原因

1.加氢预反应器硫化过程中产生高浓度硫化物,夹带着高浓度的 硫化氢(3000ppm)气体排入V废芳烃罐。废芳烃罐放空阀开度不够, 导致高浓度硫化氢气体从废芳烃罐液下泵的防尘盘处泄漏,致使在 3.54m处进行作业的员工急性中毒,跌入6.3x4.4x2.6(深)的地下池中。

2.废芳烃罐内有H2S;操作工在检查泄漏时,没有意识到有硫化 氢泄漏,在无防护意识、无防护措施情况下发生中毒。

(二)间接原因

1. V-1303废芳烃罐周围检测报警装置不全。

2. 企业安全管理不到位。

3. 安全防护设施管理不善。

4. 盲目施救使得事故后果进一步扩大。

三、整改措施与建议

(一) 加强安全管理,制订并严格遵守安全操作规程和各项安全生 产制度,杜绝意外事故发生。

(二) 实行密闭化生产,定期检修设备,防止跑、冒、滴、漏。

(三) 加强通风排毒加净化措施,H2S及含硫废气排放前均净化。

(四) 认真执行职业卫生标准(最高容许浓度10mg/m3 )规定。

(五) 做好生产环境监测,设置自动报警装置,发现问题及时解决。

(六) 加强个人防护用品的应用,配备有效的个人防护设备和监护 措施。

(七) 加强职业卫生安全教育和自救互救相关知识技能培训,增强 自我保护意识。

2012年1月4日21点53分,位于南湖区大桥镇的嘉兴市向阳化 工厂二氯乙烷车间反应釜发生爆炸事故,并引发火灾,造成3人死亡、 4人受伤,直接经济损失约120万元。

一、事故发生经过

1月4日16:30,该厂职工张某、王某、沈某、葛某、蔡某、董某6 人到N-异丙基羟胺车间上班,按照分工,张某、王某、沈某3人在该 车间的二楼操作平台工作,葛某、蔡某和董某3人在该车间的三楼操作 平台工作。当时,上一班操作的氧化反应还未结束,张某等人上班后接 着上一班的工序继续作业。

1月4日18:30,6个氧化反应釜滴加双氧水全部结束,进入保温工 序。

1月4日21:00,将三楼的6个氧化反应釜(每个容积为500立升) 中的中间产物通过管道放入位于二楼操作平台的一个浓缩釜(编号为 A066,容积为3000立升),放料时间约30分钟。

1月4日21:30,放料结束后,三楼平台操作人员将原料二异丙胺 抽入6个氧化反应釜,并已将双氧水抽至每个氧化反应釜上面的高位槽 内,准备于22时开始滴加双氧水,进行下一批料的氧化反应。

1月4日21:30,班组长张某在二楼开始对放入中间产物的浓缩釜 进行蒸汽加热,并进行抽真空,脱去多余的二异丙胺和水。

1月4日21:53,浓缩釜突然发生爆炸,并引发火灾。

二、事故原因

(一) 直接原因

1. 滴加过量的双氧水和未反应的二异丙胺等有机物,在二楼浓缩 釜中浓缩加温操作条件下发生化学爆炸。

2. 技术不成熟,在生产工艺组织上,氧化反应自控测量参数设置 不全面,操作人员凭经验判断氧化反应终点,未对反应物的消耗情况分 析检测,组织工人盲目蛮干,造成氧化剂双氧水转入不具备反应控制条 件的浓缩工序。

(二) 间接原因

1. 事故车间安全生产条件不具备。该企业虽然2007年11月、2009 年11月对全厂的安全评价时,对该事故车间也做了安全评价。2010年 11月、2011年11月先后请宁波化工设计院补做了车间设备安装设计图 和总平设计图,但作为一个老企业,满足安全生产新标准、新要求的基 础条件先天不足,且安全生产投入不足,未持续进行整改。老厂区布局 不合理,车间自动化程度低,未单独设置自动化操作控制室,致使事故 发生时,车间现场操作人员过多,造成伤亡扩大。

2. 企业安全生产管理不到位。企业未制定有针对性的技术控制规 则和安全操作规程,对氧化反应终点没有设置科学的判定方法,凭经验 操作;企业没有制定极端环境条件下的安全保障措施。1月4日天气寒 冷,据气象资料显示最低地面温度为-4.3。。,导致反应温度偏低,致使 含双氧水在内的反应物氧化反应不完全;企业在做该项目的安全预评 价、安全现状评价时,提供的工艺信息不完整,也没有进一步掌握生产 该产品的安全技术特征;企业未按规定设置专门的安全生产管理机构或 配备专职安全管理人员,专职安全员系由生产副厂长朱某兼任;企业日 常安全检查缺乏针对性,未按规定对所有员工进行三级安全教育,日常 安全教育过于简单,操作人员对生产工艺的安全性了解甚少,对岗位危 险性认识不足。

3.嘉兴工业园区管理委员会在履行安全生产管理职责时,虽然做 了大量的工作,及时下发了有关文件,部署了有关工作,开展了相关安 全检查,但仍存在对部分企业安全生产监管工作不够到位的现象,安全 检查人员业务水平不高。特别是在对该厂开展安全检查时,未及时发现 专职安全管理人员不到位、员工安全教育不到位等情况。

三、整改措施与建议

(一) 深刻汲取本次事故的教训,在企业内开展一次全面安全隐患 排查,对存在的隐患和问题要认真制定整改方案,进行全面彻底整治。

(二) 认真落实企业的安全生产主体责任,依法组织生产经营活动。 要建立健全安全生产责任制、安全管理制度和操作规程,建立和完善有 效的隐患排查治理机制,加强员工的安全教育培训,依法设置安全生产 管理机构或配备与企业规模相适应的专职安全管理人员。

(三) 企业要请具有甲级资质单位对厂内目前的安全状况进行全面 评估,对评估中发现的安全隐患要认真整改。

(四) 工业园区管委会要认真吸取本次事故的教训,进一步落实企 业的安全生产责任,全面掌握所辖企业的生产经营状况,按要求对工业 园区内所有企业认真、细致地开展安全检查,做到不留死角,不留盲区。 工业园区安全生产管理部门要加大监察执法的力度,严厉打击违法违规 行为。充分利用专家队伍力量,加强对企业的检查和服务,提高企业的 本质安全。

(五)全面开展安全生产大检查,重点是检查辖区内的小型的、老 旧的危化品生产、使用企业,对发现工艺水平、控制水平、安全保障条 件低的企业,该停的则停,该关的则关。对检查中发现的其他问题要提 出整改意见,并督促落实。加快对辖区内安全条件差、小型化工企业的 关闭和搬迁力度。

一、 事故发生经过

2012年1月26日,福建省龙岩市上杭县蛟洋工业集中区紫金铜业 有限公司制酸车间脱硫塔作业区发生中毒事故,造成3人死亡,1人受 伤。事发时灰罐发生堵塞,一名当班工人清灰作业时昏倒,其他三名工 人未佩戴防护用具施救,相继中毒。

二、 事故原因为一氧化碳中毒或缺氧窒息。

2012年2月16日,甘肃省白银市白银乐富化工有限公司发生硫化 氢中毒事故,该公司使用五硫化二磷、三混甲酚反应生产25号黑药, 反应产生的硫化氢气体通过真空系统吸到碱液池吸收。但事发时该公司 反应釜抽真空设备损坏停用,操作人员佩戴过滤式防毒面具冒险作业, 从反应釜搅拌轴封处泄漏的硫化氢气体致一人死亡,其他人员未佩戴任 何劳动防护用品盲目施救,致使事故扩大中毒事故,造成3人死亡,直 接经济损失7万元。

一、 事故发生经过

2月16日上午,白银有色集团股份有限公司铜业公司职工邢某有 事找白银乐富化工有限公司法定代表人达某。他先后给达某、刘某(达 某爱人)多次打电话,但均无法接通。

2月16日11:00,邢某直接到乐富公司去找达某,经四处寻找,发 现达某、刘某和其子3人均倒在车间操作平台上(达某和刘某戴着防毒 面具)。邢某见他们一动不动,便拨打“120”急救电话和“119”请求救援。 白银市消防支队消防人员赶到后,将3人从车间抬出,经白银市第二人 民医院“120”医生诊断达某等3人已经死亡10小时以上。

二、 事故原因

经调查取证,白银乐富化工有限公司自2005年9月至2009年9 月根据订单间断式生产选矿用的药剂25号黑药,每隔一、两个月生产 一次,每次生产时间为5天左右,生产黑药10吨左右。试生产在白天, 生产指标掌握后正式生产都在晩上进行。2009年6月至2011年11月 因没有订单一直停产,2011年12月接到订单后便采购了五硫化二磷、 三混甲酚,2012年2月16日生产时发生事故。

(一) 直接原因

25号黑药是一种选矿药剂。三混甲酚和五硫化二磷在反应釜内加 热到一定温度后反应生成25号黑药,并放出硫化氢气体,为了防止硫 化氢气体中毒,25号黑药生产必须在密闭的反应釜内负压生产,反应 釜内所产生的硫化氢气体通过负压管道由水环式真空泵抽到碱液池(硫 化氢吸收系统)进行吸收,乐富公司25号黑药生产装置中水环式真空 泵因长期停产腐蚀破裂,无法使用,与生产系统完全断开。达某、刘某 二人佩戴过滤式防毒面具在正压状态下冒险作业,从反应釜搅拌轴头 (填料压盖密封)泄漏的硫化氢气体致其死亡,其子发现后未佩戴任何 劳动防护用品盲目施救,因而中毒死亡。

(二) 间接原因

1. 从业人员对过滤式防毒面具的功效不完全掌握,长时间在有毒 环境中作业,导致面具失效,失去保护作用。

2. 该厂黑药生产装置建设时未履行建设项目“三同时”手续,安全 设施未经审查验收合格。

3. 该厂夜间生产,具有很大的隐蔽性,导致政府监管部门对其非 法生产未及时发现,逃避了监管。

三、整改措施与建议

此次事故集中反映出小作坊、中小企业存在的严重安全生产问题, 需引起高度关注。

(一)小作坊、中小企业普遍存在安全设施不足,管理管理薄弱, 从业人员安全意识不强,应急能力较差等突出问题,一旦发生事故盲目

施救,致使事态扩大。

(二) 白银区政府要认真吸取事故教训,举一反三,针对白银乐富 化工有限公司“2・16”中毒事故中暴露出的突出问题、安全监管漏洞和薄 弱环节,认真分析总结,采取有效措施,加强对安全生产工作和“打非 治违”工作的领导,加大工作力度,认真落实国家和省上“四个一律”的 要求和“六个一批”的工作措施,依法依规、依据政策,坚决取缔非法建 设生产经营行为。

(三) 有关乡镇、街道和部门单位,要严格履行安全生产监督管理 职责,对本辖区的企业进行全面彻底的排查,对不具备安全生产条件违 规组织生产的发现一处,查处一处。

(四) 有关部门和单位要按照安全生产法律法规、规章、标准的要 求,加强协作,密切配合,形成“打非治违”的合力,着力解决企业建设 项目和生产过程中的存在的根本性、源头性问题,督促企业落实安全管 理的主体责任,杜绝类似事故发生。同时,加大安全生产法律法规的宣 传,在全社会形成“打非治违”的良好社会氛围。

2012年2月28日9时4分,位于石家庄市赵县境内的河北克尔化 工有限公司发生重大爆炸事故,造成29人死亡、46人受伤,直接经济 损失4459万元。

一、 事故发生经过

2月28日8:40,1号反应釜底部保温放料球阀的伴热导热油软管连 接处发生泄漏自燃着火,当班工人使用灭火器紧急扑灭火情。其后20 多分钟内,又发生三至四次同样火情,均被当班工人扑灭。

2月28日9:04, 1号反应釜突然爆炸,爆炸所产生的高强度冲击波 以及高温、高速飞行的金属碎片瞬间引爆堆放在1号反应釜附近的硝酸 胍,引起次生爆炸。

二、 事故原因

(一)直接原因

克尔公司从业人员不具备化工生产的专业技能,一车间擅自将导热 油加热器出口温度设定高限由215。。提高至255。。,使反应釜内物料温 度接近了硝酸胍的爆燃点(270。)。1号反应釜底部保温放料球阀的 伴热导热油软管连接处发生泄漏着火后,当班人员处置不当,外部火源 使反应釜底部温度升高,局部热量积聚,达到硝酸胍的爆燃点,造成釜 内反应产物硝酸胍和未反应的硝酸铵急剧分解爆炸。1号反应釜爆炸产 生的高强度冲击波以及高温、高速飞行的金属碎片瞬间引爆堆放在1 号反应釜附近的硝酸胍,引发次生爆炸,从而引发强烈爆炸。

(二)间接原因

1. 安全生产责任不落实。企业负责人对危险化学品的危险性认识 严重不足,贯彻执行相关法律法规不到位,管理人员配备不足,单纯追 求产量和效益,错误实行车间生产的计件制,造成超能力生产,严重违 反工艺指标进行操作。技术、生产、设备、安全分管负责人严重失职, 对违规拆除反应釜温度计,擅自提高导热油温度等违规行为,听之任之, 不予以制止和纠正。当一车间出现2011年10月28日,1号反应釜发 生喷料着火;2011年11月23日,7号反应釜导热油管道保温层着火; 2012年2月16日,2号反应釜内着火等三次异常情况后,不认真研究 分析异常原因,放纵不管,失去整改机会,最终未能防范事故的发生。

2. 企业管理混乱,生产组织严重失控。公司技术、生产、安全等 分管副职不认真履行职责,生产、设备、技术、安全等部门人员配备不 足,无法实施有效管理,机构形同虚设。车间班组未配备专职管理人员, 有章不循,管理失控。企业生产原料、工艺设施随意变更,未经安全审 查,擅自将原料尿素变更为双氰胺。未制定改造方案,未经相应的安全 设计和论证,增设一台导热油加热器,改造了放料系统。设备维护不到 位,在反应釜温度计损坏无法正常使用时,不是研究制定相应的防范措 施,而是擅自将其拆除,造成反应釜物料温度无法即时监控。生产组织 不合理,一车间经常滞留夜班生产的硝酸胍,事故当日,反应釜爆炸引 发滞留的硝酸胍爆炸,造成重大人员伤亡。

3. 车间管理人员、操作人员专业知识低。公司车间主任和重要岗 位员工全部来自周边农村,多为初中以下文化程度,缺乏化工生产必备 的专业知识和技能,未经有效安全教育培训即上岗作业,把危险程度较 低的生产过程变成了高度危险的生产过程;针对突发异常情况,缺乏有 效应对的知识和能力。车间主任张某为加快物料熔融速度和反应速度, 完成生产任务,擅自将绝不可以突破的工艺控制指标(两套导热油加热 器出口温度设定高限)调高,使反应釜内物料温度接近了硝酸胍的爆燃 温度(270。0。车间操作人员对反应釜温度计的至关重要作用毫无认 识,生产过程中,在出现因投入的硝酸铵物料块较大,反应釜搅拌器带 动块状硝酸铵对温度计套管产生撞击,频繁导致温度计套管弯曲或温度 指示不准等情况时,擅自拆除了温度计,导致对反应釜内物料温度失去 了即时监控。

4. 企业隐患排查走过场。企业隐患排查治理工作不深入、不认真, 对技术、生产、设备等方面存在的隐患和问题视而不见,甚至当上级和 相关部门检查时弄虚作假,将已经拆除的反应釜温度计临时装上应付检 查,蒙混过关。对反应釜温度缺乏即时监控、釜底连接短管缺乏保温等 隐患,尤其是反应釜喷料、导热油管路着火等异常情况的内在隐患,以 及导热油温度提高的危险性等不重视,不分析研究,不及时认真整改。

5. 相关部门监管不力。对克尔公司这样发展速度快,各项管理存 在严重缺陷的企业,缺乏有力跟进指导和具体帮助,属地管理存在漏洞, 客观上助长了企业的畸形发展,埋下了重大事故隐患。安监、质监、工 信、发改等部门以及企业所在生物产业园管委会监管力量不足,化工、 医药专业人才少,现场检查时难以发现企业存在的专业性问题,加之企 业弄虚作假,未能对企业的安全工作实施有效监督和指导,未能有效监 督企业落实安全生产主体责任。

6. 政府监管不力。县乡政府对化工生产的危险性认识不足,对重 点化工企业的特殊性重视不够,有重发展轻安全倾向,未能有效监管相 关部门和监督企业落实生产安全主体责任。

三、整改措施与建议

河北克尔化工爆炸事故不是偶然事故,集中反映了目前中小化工企 业所面临的问题,如安全设施不到位、缺乏专职安全管理人员、员工安 全意识薄弱、安全生产责任制落实不到位等。

(一) 开展危险化学品生产企业安全生产专项整治。针对全省2009 年以来首次取得危险化学品生产企业安全生产许可证的企业,涉及重点 监管的危险化学品、重点监管的危险化工工艺及构成重大危险源的危险 化学品生产企业,全面开展专项整治活动。组织专家全面检查企业工厂 布局、生产工艺技术、设备设施、自动化控制水平的安全可靠性,全面 检查企业管理机构设置、安全管理人员配备、人员素质、安全管理、责 任制度、操作规程落实的满足性。特别是对涉及爆炸性危险化学品的企 业,彻底排查企业防火防爆防雷防静电条件。对未经许可擅自改变原料、 产品的,擅自改变工艺、设备的,擅自变更工艺指标的,超能力组织生 产的,一律责令其停产整顿,并暂扣其安全生产许可证。对责令停产整 顿的企业拒不实施停产的,一律由当地政府予以关闭。治理和纠正企业 安全生产违规违章行为,推动企业安全生产主体责任和政府安全监管主 体责任的落实,有效防范同类事故的发生。

(二) 提高危险化学品行业准入门槛。政府和相关部门要严格按照 《危险化学品生产企业安全生产许可证实施办法》(国家安全监管总局

令第41号)、《危险化学品建设项目安全监督管理办法》(国家安全 监管总局令第45号)规定从严控制危险化学品项目和企业的设立,全 面提升行业准入条件,提高行业整体安全水平。企业生产工艺、设备设 施及联锁控制、外部条件、安全距离、平面布局、人员配备等安全生产 条件应高于规定要求。新建危险化学品建设项目必须进入化工园区,未 进园区的,发改部门不予审批、核准或备案,规划部门不予出具规划许 可意见;把爆炸性危险化学品纳入重点监管范围,涉及危险化工工艺、 重点监管危险化学品生产装置未实现自动化控制的,大型高度危险装置 未装设紧急停车系统的,一律不予安全许可;立即组织开展现有企业安 全设计诊断,对现有企业未经过正规设计的在役化工装置布局、工艺技 术及流程、主要设备和管道、自动化控制、公用工程等进行设计复核, 督促企业全面整改。对现有安全设施存在明显缺陷,到期未完成整改的, 坚决责令停产整改。加强设计、施工、监理、安全评价等项目相关单位 的管理,严格审查项目工艺技术的安全可靠性,全面系统论证项目安全 设计内容,提高项目建设质量和企业本质安全水平。对不负责任、弄虚 作假的相关单位,依法予以严肃处理。

(三)切实加强企业安全管理。企业要按照相关法律法规、标准和 规范性文件的规定和要求,结合自身安全生产特点,制定适用的安全生 产规章制度、安全生产责任制度和安全操作规程,加强安全管理。一是 建立健全安全、生产、技术、设备等管理机构,足额配备具有化工或相 关专业知识的管理人员,在车间设置专兼职安全管理人员。二是建立健 全安全生产责任体系,严格落实主要负责人、分管负责人以及各职能部 门、各级管理人员和岗位操作人员的安全生产责任。三是依据国家标准 和规范,针对工艺、技术、设备设施特点和原材料、产品的特性,不断 完善操作规程。四是制定并严格执行变更管理制度,对工艺、设备、原 料、产品等变更,严格履行变更手续。五是合理组织生产,严禁超能力 生产,严格按相关规定和物质特性确定生产场所原料、产品的滞留量, 做到原料随用随领,产品随时运走。六是加强对设备设施的日常维护保 养和检验检测,确保设备设施完好有效、运行可靠。七是严禁边生产边 施工建设,对确实不能避免的,要采取有效的安全防范措施,严格控制 施工人员数量,确保生产、施工人员安全。

(四) 全面提高从业人员专业素质。严控从业人员准入条件,强化 培训教育,提高从业人员素质。提高操作人员准入门槛,涉及“两重点 一重大”(重点危险化工工艺、重点监管危险化学品、重大危险源)的 装置,要招录具有高中以上文化程度的操作人员、大专以上的专业管理 人员,确保从业人员的基本素质;要持续不断地加强员工培训教育,使 其真正了解作业场所、工作岗位存在的危险有害因素,掌握相应的防范 措施、应急处置措施和安全操作规程,切实增强安全操作技能。

(五) 深入排查治理事故隐患。企业要建立长期的隐患排查治理和 监控机制,组织各职能部门的专业人员和操作人员定期进行隐患排查, 建立事故隐患报告和举报奖励制度,鼓励从业人员自觉排查、消除事故 隐患,形成全面覆盖、全员参与的隐患排查治理工作机制,使隐患排查 治理工作制度化、常态化,做到隐患整改的措施、责任、资金、时限和 预案“五到位”,确保事故隐患彻底整改。要加强安全事件的管理,深入 分析涉险事故、未遂事故等安全事件的内在原因,制定有针对性的整改 措施,防患于未然,把事故消灭在萌芽状态。

(六) 全面加强危险化学品安全监管工作。各级政府要建立健全危 险化学品安全监管工作协调机制,支持、督促负有危险化学品安全监管 职责的有关部门依法履行职责,全面落实政府安全监管责任。各职能部 门要进一步加强监管队伍建设,全面提升监管水平,针对危险化学品企 业的危险特性和专业技术要求,配备具有大专以上化工专业学历的人 员,对涉及“两重点一重大”的危险化学品企业实行定期监督检查,及时 发现和解决企业在生产、发展中存在的突出问题。

2012年4月18日19时30分左右,安徽中升药业有限公司二车间 发生一起中毒事故,造成3人死亡、4人受伤,直接经济损失450余万 元。

一、事故发生经过

4月18日上午,白班班长何某带领陶某某、慈某某、吴某某等人 对相关设备进行检查、调试、准备原料做前期准备。13时许,公司副 总经理王某某来到车间现场指导生产,此时何某对二层平台合成釜(已 投入1500kg甲苯和300kg对硝基苯胺)进行搅拌升温回流用以溶解对 硝基苯胺和脱去甲苯中水份。18时许,王某某离开现场;18时30分左 右,何某吃饭遇见王某某,王某某交代后回厂宿舍休息。何某晩饭后回 到车间,看分水工作已经完成,遂向三层平台固光配料釜(里面存有已 经抽进去的270kg甲苯溶剂)投固体光气。19时10分左右,夜班班长 汪某某提前来到二车间准备交接班,看见何某在三层平台紧固配料釜投 料口螺栓,随后开启搅拌器和蒸汽阀门通蒸汽加热,操作完毕后来到二 层操作平台与汪某某进行交接班。19时30分左右,现场人员听见配料 釜投料口处发出类似汽车轮胎爆裂声,随后大量微黄色气体冒出,何某 立即由二层平台跑向三层平台关闭蒸汽阀门,随后跑离现场至二车间外 真空泵旁;汪某某等现场其他人员先后跑出二车间,在撤离过程中不同 程度吸入光气。此时从一车间下班路过二车间的何某某在救护其子何某 时吸入了光气。

事故发生后,王某某叫人拨打120,并带上防毒面具进入现场检查 有无滞留人员。此时,何某伤情较重,公司随即安排面包车将其送往医 院,途中遇见县医院120救护车,120救护车将何某送至安庆石化医院。 21时20分左右,安庆石化医院对何某进行抢救,约20分钟后,何某 因抢救无效死亡。现场其他5人感觉有不同程度不适,陆续去华尔泰公 司医务室挂吊水输液。22时左右,慈某某、吴某某伤情严重。王某某 即安排车辆将二人送往安庆石化医院,随后将事故情况电话报告董事长 (总经理)董某某(此时董某某人在北京)。23时左右,董某某通过电话 将事故情况向东至县香隅化工园安监分局报告,第二天从北京赶回。园 区安监分局局长都昌圣接报后立即上报园区管委会主要负责人和东至 县安全监管局,并立即赶赴现场查看情况。东至县政府、市安全监管局 主要领导和分管领导接报后,立即赶赴现场。19日上午10时30分, 慈某某经抢救无效死亡;4月28日上午8时,重伤患者吴某某医治无 效死亡。

接报后,市委书记陈强、省安全监管局程传如局长、市委常委常务 副市长张夏林、市委常委宣传部部长刘国庆、市委常委副市长严琛、市 委常委政法委书记王迎春先后带领有关人员赶赴现场指导抢险救援和 善后处置工作,并多次召开会议通报事故情况,研究部署救治伤者、善 后处置和防范工作。20日上午,张夏林常务副市长、严琛副市长陪同 省安全监管局程传如局长到医院看望慰问伤者,随后赴事故现场坐镇协 调、指导现场处置工作。20日下午,安排技术人员在做好安全防护、 携带光气检查仪,深入事故现场检查情况,制定事故现场技术处置方案, 现场处置交由安徽广信农化有限公司相关技术人员组成的抢险救援队 (6人)负责,21日19:30分,现场处理工作圆满结束。

安徽中升药业有限公司“4.18”光气中毒较大事故共造成3人死亡, 4人受伤入院治疗,事故造成直接经济损失450余万元。

二、 事故原因

(一) 直接原因

1. 用蒸汽对配料釜直接加热,致使固体光气在高温下分解成光气 并发生泄露。

2. 企业非法生产,且生产装置、生产工艺存在安全隐患。

(二) 间接原因

1. 企业安全管理存在漏洞。未依法办理安全设施“三同时”安全 许可手续,不具备从事产品生产的安全生产条件。

2. 企业安全教育培训不到位。未对职工进行有效培训,没有如实 告知从业人员作业场所和工作岗位存在的危险因素、防范措施以及事故 应急措施。

3. 企业防范救援工作不力。针对性的个体劳动防护用品和应急防 护器材配置不到位。事故发生后,应急救援处置不力,没有及时采取吸 氧等有效救援措施,而让工人去打吊水输液,从而使伤者病情加重并错 失了最佳救援时机。

三、 整改措施与建议

(一)安徽中升药业有限公司要认真吸取“4.18”事故教训,严格 执行《安全生产法》、《职业病防治法》、《危险化学品安全监督管理 办法》、国家安全监管总局《危险化学品建设项目安全管理规定》等安 全生产法律法规规章,认真落实安全生产主体责任,立即拆除非法违法 生产装置设施,杜绝违法违规行为。要进一步健全完善安全生产责任制, 安全管理制度和各岗位安全操作规程并严格执行。要强化主要负责人、 安全管理人员和从业人员安全培训教育,如实告知从业人员作业场所和 工作岗位存在的危险因素、防范措施以及事故应急措施;做好劳动保护 用品和应急救援设施配备并落实员工正确佩戴和使用。要制订切实可行 的整改措施方案并报市安全监管部门组织评审后实施。

(二) 各危险化学品从业单位要严格遵守安全生产法律法规规章, 认真履行危险化学品建设项目安全设施“三同时”和职业卫生“三同时” 手续。加大对员工的安全教育培训力度,保证培训质量,确保员工达到 岗位操作水平要求。主要负责人、安全管理人员和特种作业人员必须经 培训考核合格并取得相关证书后方可上岗作业。要完善应急救援预案和 现场处置方案并定期进行演练,提高从业人员安全责任意识和防范事故 能力。要按照《危险化学品企业事故隐患排查治理实施导则》,建立隐 患排查制度,安排专职人员负责隐患排查工作,发现隐患及时上报并整 改,有效防范类似事故发生。

(三) 东至县香隅化工园管委会及东至县有关部门要认真吸取事故 教训,严格落实属地监管责任,建立和完善企业安全生产承诺制度、企 业生产经营建设管理工作报告制度、园区企业违法违规行为举报制度、 隐患排查治理制度,督促企业合法合规生产经营。要按照《国务院安委 会办公室关于进一步加强化工园区安全管理的指导意见》,进一步加强 园区安全管理;严格落实国家安全监管总局等四部门联合印发的《关于 开展提升危险化学品领域本质安全水平专项行动的通知》,制定工作计 划,周密部署化工园区企业安全设施设计诊断工作,提升企业本质安全。

一、 事故发生经过

2012年5月15日,内蒙古自治区呼伦贝尔市陈巴尔虎旗工业园区 金新化工有限公司发生窒息事故,导致3人死亡,2人受伤。

二、 事故的直接原因

金新化工有限公司制气车间5名工人在2号气化炉激冷室进行排渣 孔扩孔作业过程中,1名工人在受限空间内发生氮气窒息,其余4人先 后在未采取有效防护措施的情况下开展施救,最终造成3人死亡,2人 受伤。

2012年5月16日上午7时45分左右,江西海晨鸿华化工有限公 司磺化釜发生爆炸事故,造成3人死亡、2人受伤,直接经济损失600 余万元。

一、事故发生经过

2010年7月16日14:30左右,加工的螺栓到厂。

5月14日9:00,磺化工段许某、李某按操作规程的要求用10多分 钟时间向2#磺化釜投入4400公斤氯磺酸、2.03公斤催化剂后,再用 20多分钟向釜内投入1920公斤硝基苯。投完料半小时之后停止了 2# 釜搅拌器。

5月14日20:00,操作工郑某、龚某接班,也未对2#磺化釜进行升 温。

5月15日8:00,许某和李某接班。

5月15日9:30,3#釜保温满10小时,取样检测硝基苯已达终点, 数值正常,接着开循环水降温至60°C以下。由于5只釜共用的磁力泵 已坏,无法滴加三氯化磷,3#釜暂时放置。

5月15日10:00,操作工许某、李某开2#磺化釜搅拌器并对2#磺 化釜开蒸汽升温至90C,然后关闭蒸汽,自然升温到118C,从108C 开始计算保温时间,发现升温速度较正常反应慢。此时,只有2#釜在 用真空。

5月15日19:30,许某和李某提前2小时,开始第一次取样检测硝

基苯,化验员唐某检测硝基苯含量为18.07%,正常值应小于0.1%。

5月15日20:00,许某、李某接班。20:57主操作工许某第二次取 样,化验员唐某检测硝基苯含量为16.82%。2#磺化釜继续保温反应。

5月16日0:02,许某第三次取样送检,硝基苯含量为14.05%。

5月16日5:40,许小辉再次取样,送化验室进行检测。许某发现 这批料的泡沫比以前多,化验员李某发现样品稀释后颜色呈红色,正 常情况下应为无色,检测结果为9.82%,仍不能达到工艺要求。据许小 辉说,此时磺化釜的温度正常。

5月16日7:30,吃完早饭归来的磺化岗位副操作工李某发现2#磺 化釜U形管真空度波动较大,主操作工许某正在调真空度。

5月16日7:45,李某看到压力一下跳上去,2#磺化釜发生冲料现 象,冒出大量白烟,烟雾有刺激性气味,吸入后昏迷,随 后发生两次爆炸。随后爆炸。事故发生时,安全联锁没有发挥作用。

二、事故原因

(一)直接原因

由于水进入2#磺化釜内,与氯磺酸发生剧烈放热反应,诱发硝基 苯以及磺化反应产物发生剧烈分解反应,发生爆炸。

2#磺化釜投料后,氯磺酸、氨基磺酸(催化剂)、硝基苯等物料 在釜内放置时间较长(约24小时),催化剂在2#磺化釜底部短管堆积、 沉淀,导致在反应体系中,催化剂的量不足,磺化反应达不到终点,硝 基苯含量(9.82%)高于正常值。

由于水进入2#磺化釜内,与磺化釜内物料发生剧烈反应。反应过 程为:(1)水和氯磺酸发生剧烈放热反应,导致磺化釜内温度和压力 迅速升高,同时生成硫酸和盐酸;(2)水和氯磺酸反应放出的热量诱 发反应釜内未完全反应的硝基苯以及磺化反应产物(硝基苯磺酸和硝基 苯酰氯)发生剧烈的分解反应。上述反应的综合作用导致磺化釜内温度 和压力急剧上升,造成磺化釜爆炸。

水的来源有两种可能:(1)2#磺化釜回流片式冷凝器由于搪瓷损 坏,器壁被盐酸腐蚀穿孔后,造成循环水进入釜内。(2)2#磺化釜夹 套搪瓷损坏,反应器壁被反应生成的硫酸、氯化氢腐蚀穿孔,导致循环 水进入釜内。

(二)间接原因

1. 工艺管理。在生产装置长时间处于异常状态、工艺参数出现明 显异常(硝基苯含量高、反应长时间达不到终点)的情况下,企业技术 与管理人员均未到现场进行处理,操作人员盲目维持生产,导致事故发 生。

2. 设备管理。3#釜加注三氯化磷的玻璃管道损坏、5个釜共用的 磁力泵损坏,均未及时更换,导致3#釜不能正常反应,在带料的情况 下长时间搁置,直接导致异常工况的形成。

三、整改措施与建议

(一) 加强工艺管理。企业应严格工艺纪律,操作人员严格控制工 艺参数,发现异常情况应及时向上级领导报告,技术及管理人员应加强 巡检,及时解决生产过程中遇到的异常情况。

(二) 加强设备管理。对设备定期进行维护保养,确保在役设备安 全可靠,特别是定期对反应釜和片式冷凝器搪瓷的完好性进行检查,出 现问题及时处理,防止因搪瓷破损造成水进入反应釜。

(三) 加强试生产期间的安全管理。严格试生产期间的安全措施,

及时解决试生产过程中的异常情况。

(四)加强教育培训,提高从业人员素质。重要岗位的职工应使用 经验丰富、高中以上文化的熟练工,并加强员工培训,确保员工能熟练 掌握安全操作规程,以及出现异常情况应采取的应对措施。

2012年8月25日18时46分许,山东国金化工厂双氧水生产装置 在停车过程中发生爆炸事故,造成3人当场死亡,7人因爆炸或吸入氯 气受伤,伤亡损失惨重,社会影响较大。

一、 事故发生经过

该企业双氧水生产装置于2010年10月份停车,2012年8月份恢 复开车,8月16日投料运行。8月25日15时10分左右,循环工作液 泵跳停,开启备用泵约5分钟后氧化液泵跳停,装置于15时18分左右 紧急停车,车间通知电工检修线路、未发现异常。16时左右,操作人 员交接班,接班后相关人员作开车准备。

18时24分,控制室操作人员发现氧化塔内压力持续升高后,通过 远程控制尾气调节阀进行了 一次泄压,此后压力继续升高。18时39分, 压力急剧升高。18时46分许,氧化塔突然发生爆炸,大量重芳烃喷出, 整套装置起火燃烧;同时,爆炸造成附近装置的氯气管道受损,少量氯 气泄漏。事故发生后,当地政府、企业立即组织力量进行抢救,至26 日6时许,火灾被扑灭。

二、 事故原因

(一)直接原因

由于长期停车,恢复生产时设备未检修,装置中氢化塔内钯催化剂 及其滤网未更换,开车后系统内杂质较多。钯催化剂及白土床中氧化铝 粉末随氢化液进入到氧化塔中,引起双氧水分解,使塔内压力、温度升 高。紧急停车后,氧化塔内压力、温度、液位升高,未采取排料、泄压 等有效措施,高温、高压导致氧化塔上塔爆炸。

(二)间接原因

1. 国金化工安全管理混乱。管理机构不健全,博汇集团共用一套 管理机构;操作规程有缺陷,塔内压力、温度、液位升高时,未明确规 范操作要求;管理制度不落实,未安排领导带班,未落实开停车报告制 度,未制定开车方案,设备未经检修投入生产。

2. 国金化工安全教育不到位。未制定安全培训计划,未落实安全 教育,开车前未对操作人员进行转岗前的二、三级安全教育,车间技术 员、仪表工、员工等对工艺过程、操作参数、控制指标、安全知识、紧 急处理等知之甚少,操作人员的应急处置能力差。

3. 国金化工压力容器未经检测投入使用。双氧水装置自2006年投 产以来,14台压力容器未曾检测。该装置停用1年10个月后,压力容 器仍未检测而投入使用。

4. 兴平公司出具虚假报告。未审查压力容器检测情况,评价报告 与现场安全设施不符。

5. 桓台县马桥镇政府,桓台县安监局、质监分局履行安全生产监 管职责不到位。对辖区内生产经营单位安全生产工作监督、检查不力, 未及时发现和消除双氧水车间开停车未报告等隐患。

2012年11月11日2时左右,神华蒙西煤化股份有限公司废液除 硫环保科研试验项目在清理脱色清液罐时,造成3人窒息中毒死亡,直 接经济损失人民币350万元。

一、事故发生经过

2010年7月16日14:30左右,加工的螺栓到厂。

11月10日20:00,北京艾思公司当班班长毛某给董事长童某打电 话汇报,生产过程中废液脱色效果差,达不到工艺要求,其原因很可能 是连接脱色清液罐的管道内漏,造成活性炭聚集于脱色清液罐内,影响 脱色效果,之后毛某开始清理脱色罐。

11月11日至01:00,班长毛某已将脱色清液罐清洗三遍,二点左 右毛某进车间后,要求正在岗位操作的操作工郭某找两个编织袋,然 后毛某戴上防尘口罩,进入脱色清液罐清理活性炭。

11月11日01:05,郭某爬上脱色清液罐,看见毛某在脱色清液罐 罐底躺着不动,然后喊离心操作工张某过来,张某用绳子系着自己的腰 部进入脱色清液罐内,此时毛某已没有反应,张某准备拉毛某上去的时 候自己也晕倒了,郭某未能将张飞荣拽动,立即下灌并拨打电话报110、 119、120,同时也叫厂里其他人帮忙。溶解工王某、杨某听到呼喊后, 跑至脱色清液罐上,杨某让王某用手机照明,自己进入罐内施救,王某 看见杨某抱起张某后,浑身开始抽搐,然后晕倒在地。此时,神华蒙西 公司厂内消防队到达现场,带着空呼进入罐内施救,蒙西镇120赶到 现场,同时乌海特勤中队也赶到现场,利用专业器材设备将三人救出, 经医生确认三人已无生命体征。

二、事故原因

(一) 直接原因

北京艾思公司在承担神华蒙西公司废液提盐过程中,从脱硫废液中 回收硫代硫酸钠和硫氰酸钠是个物理分离过程,硫代硫酸钠是蒸发分 离、硫氰酸钠是用乙醇溶解分离,无化学反应也无新物质生成。但脱硫 废液中含有硫化氢,静置或降温硫化氢要从活性炭中解析出来,硫化氢 比重大于空气,随液体排出硫化氢会沉降到罐底,在罐顶部可能测不到 硫化氢。北京艾思公司对废液提盐生产、检修过程缺乏有效的安全管理。 在清理脱色清液罐中的活性炭时,班长毛某在未进行气体检测、未办理 作业票、未进行有效防护、无人监护的情况下,违章进入受限空间(脱 色清液罐体)作业,导致硫化氢气体中毒,张某、杨某两人在缺乏安全 常识、未佩戴安全防护设施、盲目施救过程中中毒,导致此次三人死亡 事故发生。

(二) 间接原因

1 .北京艾思合众环保科技公司规章制度不完善,各级管理人员安 全管理责任不清,安全管理混乱。

2.北京艾思合众环保科技公司安全培训不到位,个别从业人员未 进行三级安全教育,未向职工告知岗位危害因素,从业人员缺乏应有的 安全知识和技能,安全意识不强,素质差。

3 .北京艾思合众环保科技公司缺乏必要的应急救援设施,未按规

定为从业人员配备劳动防护用品。

4. 北京艾思合众环保科技公司未进行应急救援预案演练,无岗位 现场处置方案,出现突发事件无应对技能和措施,出现紧急情况,无人 现场统一指挥,盲目施救。

5. 神华蒙西公司与北京艾思合众环保科技公司仅在《合作协议》 中约定了安全条款,但无专门的安全协议;各级管理人员对该公司安全 监管不到位。

6. 神华蒙西公司未按照法律法规要求履行安全生产“三同时”手 续。

7. 鄂旗蒙西管委会、鄂旗经信局、鄂旗安监局、鄂旗环保局蒙西 分局对神华蒙西煤化股份有限公司废水脱硫项目监管不到位。

三、整改措施与建议

(一) 企业要认真总结并吸取事故教训,全面进行事故隐患排查整 改,开展企业内部整顿,规范每个员工的安全生产行为,落实每个岗位 的安全生产责任,进一步完善施工现场安全管理制度,认真履行企业负 责人的安全责任,形成管理层真正重视安全,全员主动抓安全的企业安 全氛围。

(二) 企业对于人员进入受限空间作业,要制定作业许可程序、作 业安全规程、安全措施和应急预案,明确作业责任人、作业人员和监护 人员的职责,防止类似事故再次发生。

(三) 企业加强风险管理和应急知识的培训,提高作业人员的风险 意识和应急自救能力,遭遇突发事故时务必使作业人员了解作业的危险 因素、危害后果,掌握防范措施、自救和互救方法,防止在危害因素不 明或防护措施不可靠的情况下冒险作业和盲目施救,造成事故发生及伤 亡人数扩大。

(四) 企业要加强对从业人员进行安全生产培训教育,保证从业人 员具备必要的安全生产知识,熟悉并遵守有关安全生产规章制度及操作 规程,熟练掌握本岗位的安全操作技能。

(五) 政府及各有关部门应依法强化对生产经营单位的监督管理, 督促企业在安全方面不断完善管理,落实企业责任主体,消除事故隐患, 保障安全生产。

2012年11月20日10时10分左右,宁夏兴尔泰化工集团有限公 司合成车间发生较大一氧化碳中毒事故,造成4人死亡、2人中毒,直 接经济损失340多万元。

一、事故发生经过

11月20日9:00,兴尔泰化工公司合成车间主任李某安排精炼工段 再生器加铜,集团公司吊车司机刘某操作吊车配合加铜。操作工康某、 徐某在再生器上面,合成车间主任李某在再生器上部回流罐的钢梯平台 上指挥作业。

11月20日10:10,吊车把铜瓦吊入再生器,负责摘吊钩的康生才 爬在再生器人孔摘自制吊钩没有摘掉,就自行跳入再生器中摘吊钩,随 即发生气体中毒。李某在没有佩戴任何防护用具的情况下,进入再生器 中救人也发生气体中毒。操作工徐某爬在入孔看到二人倒下,就喊:“快 来救人,罐内的人被熏倒了”,随后自己也被熏晕。此时在地面负责挂 钩的冯某和在压缩机岗位检修的刘某闻声赶上来,在未搞清再生器内是 何种气体及气体浓度的情况下,戴上过滤式防毒面具进入再生器救人, 也被熏倒。闻声赶来的安全科长郭某看到现场情况后制止了下罐救人, 他和调度长袁某在入孔上方也被熏倒了。

11月20日10:13,调度薛某闻讯后马上给公司主管生产的副经理 曹某打电话,告知再生器发生了事故,公司经理陈某、副经理曹某相继 赶到事故现场组织施救,并向120急救中心求救。维修工郭某戴着长 管式防毒面具下再生器救人,感到呼吸困难,叫喊后被人拉出入孔。薛 某又戴着长管式防毒面具下再生器救人,救上来冯某、刘某,因体力不 支,在别人的帮助下出再生器。合成车间副主任赵某佩戴长管式防毒面 具下到再生器救出李某,因有中毒症状出再生器。造气车间副主任杨某 戴着长管式防毒面具下到再生器救出康某。

11月20日10:20,中宁县人民医院救护车赶到,在现场组织对已 经抬下再生器的冯某做人工呼吸、心肺复苏施救,发现冯某已无呼吸、 无心跳、无颈部脉搏动。随后,刘某、李某、康某3人被抬下,医生采 取了同样手段施救,3人均无呼吸、无心跳,经诊断有4人已经死亡。 救护车将袁某、郭某2人送往中宁县人民医院救治,随后于当晩8时转 入宁夏医科大学总医院继续治疗。

二、事故原因

(一) 直接原因

11月18日,压缩机启动,精炼工段油气分离器出口阀门未完全关 闭(按照当时的流程,该阀门应处于关闭状态),煤气经该阀门进入铜 塔窜入再生器。11月20日上午,康某等人使用自制的钢筋挂钩吊铜瓦, 康某在入孔处摘钩未摘掉,在未采取任何防护措施的情况下跳入再生器 中摘钩发生一氧化碳中毒窒息。李某未采取任何防护措施,其他人在未 采取可靠的防护措施的情况下盲目施救,导致事故扩大。

(二) 直接原因

1.兴尔泰化工公司安全责任不落实,安全管理混乱。该公司安全 管理规章制度不健全(缺少安全例会、安全费用和煤气安全管理等制 度),安全投入不足、安全设施(指一氧化碳等有毒有害气体泄漏测漏 报警装置)和防护器材配备不齐全。企业安全生产现场管理和检查缺失, 停车检修时,没有用盲板将有毒有害介质有效隔离;检修后重新开车, 没有制定完善的开车方案,未履行领导签字、审核手续,也未建立有效 的生产指挥系统;开车时没有确认相关阀门的状态,造成开车时设备运 行状态不明(再生器已经存在一氧化碳等有毒气体却未被发现);且工 序打通过程没有记录,改变加铜工艺后未制定详细的安全操作规程,作 业随意性大。

2. 兴尔泰化工公司安全培训教育不到位。员工对岗位特别是进入 受限空间的危险有害因素识别不全,安全意识淡薄,缺乏应急救援的基 本常识,事故发生时未能正确选用气体防护设施,救援过程中使用的滤 毒罐和长管式防毒面具防护不可靠。

3. 兴尔泰化工公司对《工业企业煤气安全规程》(GB6222-2005 ) 的相关规定不甚了解,没有按规定建立煤气调度室和煤气防护站,也没 有对煤气设施进行严格界定,主要煤气设施缺少必要的安全信号和安全 联锁装置。

4. 中宁县工业园区管委会对园区安全监管机构建设重视不够,管 委会安全环保部成立时间晩(2012年9月成立),事故发生前,连上 级部门的相关安全生产工作部署和文件都没有及时向所辖企业进行传 达贯彻。

三、整改措施与建议

(一)兴尔泰化工公司要认真吸取事故教训,严格遵守《安全生产 法》、《职业病防治法》、《危险化学品安全管理条例》及《宁夏回族 自治区安全生产条例》等法律法规,建立健全安全管理制度和安全操作 规程,切实加强安全生产管理,强化安全教育,加大安全投入,进一步 完善自动化控制系统,严格落实企业安全生产主体责任,努力提高企业 本质安全水平,确保类似事故不再发生。兴尔泰化工公司应严格执行《工 业企业煤气安全规程》,建立煤气调度室和煤气防护站,配备必要的人 员、救援设施及特种作业器具,切实做好本单位危险作业防护和救援工 作。从事煤气生产、储存、输送、使用、维护检修的作业人员必须经专 门的安全技术培训并考核合格,持证上岗。

(二) 各危险化学品从业单位要加强对作业人员和救援人员应急知 识的培训,使其了解中毒、窒息等事故可能发生的场所、危害性、特点, 掌握自救、互救知识,防止盲目施救。特别是要加强对从事清淤、维修 作业的临时工、农民工、外包单位人员的安全生产和应急知识培训,提 高安全意识和应急处置能力。各类生产经营单位,尤其是从事危险作业 的单位,要严格执行领导和工程技术人员值班值守制度,严格动火、进 入受限空间等安全作业许可,加强试生产、开停车安全管理和泄漏安全 管理,加强现场巡检和重要参数监控。要根据本单位的实际情况,为相 关从业人员配备防护面具、自救器等防护装备,以及有毒有害气体检测 仪器。同时,应加强对防护、救援装备的管理和维护,防止老化失效。

(三) 各级政府和有关部门要针对本行政区域内危险化学品企业特 点,制定有针对性的应急预案并定期组织开展应急演练,不断健全和完 善应急预案。建立危险化学品应急专家队伍,加大应急投入,完善应急 物资和应急装备储备,提高危险化学品事故应急处置能力。各市、县(区) 安监局要督促引导辖区内企业结合自身特点,有针对性地组织开展应急 演练,使作业人员掌握逃生、自救、互救方法,熟悉相关应急预案内容, 提高企业和从业人员的应急处置能力。

(四)切实加强工业园区的安全监管。各级政府要进一步明确工业 园区管委会的安全监管职责。各工业园区管委会要按照安全生产“一岗 双责”和“属地监管”的原则要求,认真履行安全监管职责,建立健全安 全监管机构,切实加强对园区内各企业的日常安全监管和指导。各级安 全监管部门要加强对工业园区安全生产工作的协调、指导和监督检查, 主动协助工业园区管委会规范园区安全监管工作,确保园区安全稳定。

2013年3月1日15时20分,在朝阳市建平县现代生态科技园区 (以下简称园区)内,建平县鸿樂商贸有限公司2号硫酸储罐发生爆裂, 并将1号储罐下部连接管法兰砸断,导致两罐约2.6万吨硫酸全部溢 (流)出,造成7人死亡,2人受伤,溢出的硫酸流入附近农田、河床 及高速公路涵洞,引发较严重的次生环境灾害,造成直接经济损失1210 万元。

一、事故发生经过

2012年12月中旬,3号储罐注满硫酸后,罐体发生变形、渗漏。 勾某甲决定在罐体外1-5节上用槽钢焊接加强圈加固罐体。2013年春节 前,依次完成了 3号、1号及4号储罐加固工作。春节过后对2号储罐 实施加固。在焊接作业过程中,未将储罐内盛装的硫酸导出,未采取隔 离措施,也未对储罐内积存的气体进行置换,未对现场进行通风,直接 在储满硫酸的储罐外进行动火作业。

3月1日下午15时20分,5名焊工在2号储罐进行加固焊接作业 时,罐体突然发生爆裂,罐内硫酸瞬间暴溢。爆裂致使罐体与基础主体 分离,顶盖与罐体分离,罐体侧移10米,靠在3号罐上。爆裂产生的 罐体碎片撞击到1号储罐下部连接管处,致使法兰被砸断,1号储罐内 硫酸溢(流)出。最终两罐约2.6万吨硫酸全部溢(流)出,流入附近 农田、林地、河床及丹锡高速公路一处涵洞。现场作业的5名焊工、会 计王某、司机张某某因硫酸灼烫全部遇难。当时在距离储罐30米左右 临时工棚内监工的勾某乙、勾某甲侥幸逃脱,勾某甲身体烧伤。流入农 田的硫酸又将放羊的农民蔡永华双脚烧伤,目前二人均无生命危险。事 故发生后,勾某乙、勾某甲感觉事态严重,连同其堂弟勾某丙分头逃匿。 经公安机关多次工作,勾某甲、勾某乙、勾某丙于2013年3月3日向 公安机关投案。