UDC

中华人民共和国国家标准

GB 50273—2022

锅炉安装工程施工及验收标准

Standard fbr construction and acceptance of boiler installation engineering

2022-01 -05 发布

2022-05-01 实施

中华人民共和国住房和城乡建设部雎厶务亦 国家市场监督管理总局耿口"3

Standard for construction and acceptance of boiler installation engineering

GB 50273—2022

主编部门:中国机械工业联合会 批准部门:中华人民共和国住房和城乡建设部 施行日期’2 0 2 2年 5月 1日

2022北 京

2022年第8号

现批准《锅炉安装丄程施丄及脸收标准,为国家标准,编号为 GB 50273-2022. fl 2022 年 5 月 J 日起实施。其中.第 1.0.3、 L 0.4.6. 3.3.6. 3.4.6. 3.7.6. 3-9条为强制性条文•必须严恪执 行.原国家标准《锅炉安裝工程施匚及毁收规范》((;B 5。273・ 2009)同时废止。

本标准在住房和城乡建设部门户网站(www. niohurd. gov. cn) 公开.并由住房和城乡建设部标准定额研充所组织中国计划出版 社冇限公司出版发行。

中华人民共和国住房和城乡建设部

2022年I月5日

本标准是根据住房和城乡建设部&关于印发2016年度工程建 设国家瓠准规范制订、修订计划的通知》(建标函C2O153274号)的 要求•由中国机械丄业建设集团有限公司会同有关单•位共同编制 而成。

本标准在修订过群中.修订组进行了广泛的调査研究,总结r 近年来锅炉安•装的实践经验,开展了专题研兖,参考r大地文献和 工程资料,广泛征求了全国有关单位和专家的意见,经过反复讨 论、修敖完善,最后经审核定稿。

本标准的主要技术内容有:总则,基础复检和放线.钢架,锅 筒、集箱和受热面管,压力试验,取源部件、仪表、阀门、吹获器和辅 助装置,燃烧设备,炉墙砌筑和绝热层•漏风试验、烘炉、煮炉、严密 性试验和试运行,工程验收.

本次修订的主要技术内容是:

1. 修订了蒸汽锅炉、热水锅炉、有机热栽体炉无损检测比例.

2. 对无损检测的结果不合格时的复检范闱进行了修订.

3. 修订了水压试验时在试验压力保压期间的允许压力下 降值,

4. 增加了用煤粉、油或气体作燃料的钢炉安全点火、熄火安 全时间规定。

5. 対热水钢炉的安全阀整定压力进行了修订.

6. 增加了燃烧器的安装要求。

本标准中以黑体字标志的条文为强制性内容,必须严格执行。

本标准由住房和城乡建设部负责管理和对强制性条文的解 容.由中国机械工业联合会负责日常管理,由中国机械工业建设集

学免会 ww tef kw camfeaTti

团冇限公司负责具休技术内容的解释.在执行过程中如有意见或 建议,请寄送国家机械工业安装工程标准定额站(地址q匕京西城 区三里河路南5巷5号,邮编:100045.电广•邮箱:jxdeZ@sino-const. com. cn )*

本标准组织单位:中国机械工业勘察设计协会

本标准主编单位:中国机械丄业建设集团冇限公司 本标准参编单位:中国视械工业第一建没有限公司

中国机械工业第一建设工程有限公司 中国机械工业第四建设工程有限公剤 中国三安建设集团有限公司

中国机械丄业第五建设有限公司 中国机械工业机械丄柞有限公司 徳阳安装技师学院

上海工业锅炉研究所

|

本标准主要起草人员:E函鹘 |

关洁 |

杜正义 |

薛留 |

|

占元 |

彭勇穀 |

髙杰 |

李功福 |

|

刘绪龙 |

杜世民 |

徐輝 |

王辉 |

|

罗宾 | |||

|

本标椎主要审査人员,苗庆敏 |

毛文祥 |

张广志 |

孟庆礼 |

|

李丽红 |

王毅 |

孙翌旭 |

温玉宏 |

|

靳少平 |

张金河 |

1 总 «1 .........................................................

2基础気检和放线................................................

3钢 架.........................................................

4.4省煤器、过热器股钢管式空无预热器 ........................< 17 >

6. 1取滁部件......................................................(24

7.2拋煤机.........................................................<

«. 1 炉墳》)気......................................................(38

9. I SI 风试验......................................................(40

孕兔处*wt Hfxwcom标洋下tt

9.4 产密件试臉和试运行 ..........................................< 44 )

学兔会VMW 切I下tt

Contents

4. 1 Drum and header ............................................. <

4. 2 Tubes on heated side .......................................... (

4. 3 Welding of pre»fture components .............................. <

4. 4 Economizer, superheater and air preheming piping ......... <

6 Tap» instrumentation» valves•

soot blower and auxiliaries .................................... ( 24 )

6. 1 Tap ............................................................ ( 24 )

6. 2 lnstrumentstion .........................................,•••・•・(26 )

6. 3 Valves^ soot blower and auxiliaries ........................... < 29 )

7 Burning equipment ............................................. ( 32 )

L 1 Stoker ......................................................... ( 32 )

7.3 Burner ....................................................... < 36 )

8 Furnace wall building and insulation ..................... ( 38 )

8・ 1 Furnace wall building ..............

9 Air leakage lest ^furnace dryings boiling out •

tightness test and lest run .................................... ( 40 )

9,1 Air leakage tesɪ ................................................ < 40 )

9.2 Furnace drying ...........

9. 3 Boiling out.................

9. 4 Tigbine部 test and test run

(41 )

(43 ) (44 )

Explanation of wording in this standard ..................... (

I.ist of quoted standards .......................................... <

Addition; Explanation of provisions ........................... (

J.0.1为了提高锅炉安装工程的施丁.水平.促进技术进步,确保 工程质底和安全.提高经济效益.制定本标准.

1.0.2本标准适用于工业、民用、区域供熱额定匸作压力小丁•或 等于3. 82MP;.的固定式蒸汽锅炉,额定出水压力大于0. IMPa的 困定式热水锅炉和有机热裁体妒安装工程的施工及验收。不适用 十铸供锅炉、交通运输车用和船用锅炉、核能锅炉、电站锅炉安装 工程的施工及斃收,

1.0.3锅炉未办理工程验收手续,严禁投入使用。

1.0.4在锅炉安装前和安装过程中,当发现受压部件存在彩响安 全使用的质■问题时,必桀停止安装,并报吿建设单位。

1.0.5锅炉安装工程施丄及验收除应符合本标准外.尚应符合国 家现行有关标准的規定。

2.0.1锅炉及其轴助设备就位前.其基础位置和尺寸应按我 2.0.1的规定进行复检。

X 2.0.1蜗炉及其《1助设為基晒位置和尺寸的允许编差(mm)

|

允许偽龙 | |||

|

纵轴线和横*供的里标位卅 |

20 | ||

|

不同罕面的标麻 |

0 -20 | ||

|

立柱拏础血上的食埠钥板利 钢炉各部件墓UY-A的水甲度 |

每米 |

5 | |

|

全恍 |

2 | ||

|

平面外形尺寸 |

±20 | ||

|

凸台上平由外形尺寸 |

0 —20 | ||

|

凹穴尺寸 |

+ 20 0 | ||

|

顼留地脚螺栓孔 |

中心竣位賣 |

10 | |

|

祝度 |

+ 20 0 | ||

|

孔哓杀直度 |

10 | ||

|

債輝堆躬螺择 |

康哗标高 |

+ 20 0 | |

|

中心距 |

±2 | ||

2.0.2锅炉安装的,应划定纵向、横向安装基准线和标高基准点。

2.0.3锅炉基础放线,应符合下列规定;

1纵向和横向中心线.应互相垂直;

2相应两立柱定位中心线的间距允许偏差应为士 2mm;

3各组对称四根立柱定位中心点的两对角线长度之羌不应 大于5mm0

3.0.1钢槩安装前,应按施工图样淸点构件数址,并应对立住、 梁、框架等主要构件的长度和H线度按表3. 0.1的规定进行复检,

S 3. 0.1钢架主娈构件长度和直线度的允许偽菱(mm)

|

构件的夏检顼目 | ||

|

吏找的K«(m) |

W8 |

I |

|

>S |

+ 2 6 | |

|

德的KJft(m) |

0 -1 | |

|

ŋ . 6 | ||

|

>3-5 |

0 f | |

|

A5 |

0 -10 | |

|

立柱.遊的 |

长15的)3fc,H不戍大)・10 | |

|

0 -G | ||

|

AZ |

0 -& | |

|

>3-5 |

Q -10 | |

|

>5 |

0 -12 | |

续表3.0. I

|

构件的场倫項R |

允许侃是 | |

|

拉条.女性长攫(m) |

<5 |

0 3 |

|

>5-10 |

0 | |

|

>10-15 |

<> -6 | |

|

>15 |

0 8 | |

注:枢架如抓护板枢型.项护板柩架我R他矩形樵果.

3.0.2安装钢架时.宜根据立柱上托架和柱头的标高在立柱上确 定并划出lm标高线。找正立杠时,应根据锅炉房讴转层上的标 高基准线,测定各立柱上的lm标高线.立柱上的Lm标高线应作 为安装锅炉各部组件、元件检溺时的基准标高。

3.0.3钢架安装的允许偏差及其检测位宜.应符合表3. 0.3的 规定.

R 3.0.3钢架安装的允许偏差及其检测位置

|

允许编笏(mm> |

检瓣位SE | |

|

务立柱的位宵 | ||

|

fE意网立柱间的距离 |

间成的】糸・宜4;大 I- 10 | |

|

立柱上的lm标》(銳与标 喜笔准点的药度差 |

—— =2 |

以支承铭筒的住 柱作为姑准.蛾后测定其他 立柱 |

|

标髙之系 |

3 |

— |

|

立柱的紿瑶度 |

高度的】糸,口不大 T !0 |

— |

续衰3.0.3

|

検側项目 |

允许(B差(mm) |

检樹位置 | |

|

各立住和碰痔对角或釣 长度之理 |

长度的1.5%.且不 大于将 |

在住飾lm标点和转頂处 测抵 | |

|

网立住间在钳星噸内熾 対魚誤的长度之授 |

长度的1*•且术大 T 10 |

ææh的两端洲量 | |

|

支承Si筒的荣的標育 |

0 —5 | ||

|

支承側筒的索的水平度 |

长度的1%.R不大 于3 |

— | |

|

其他蛇的杯村 |

±5 |

— | |

|

推栗 两精 长度 |

健桀边长小于或等 T 2500mm |

<5 |

在框架的岡一标高处或 柢架两峭处测做 |

|

柩集边长大于 2»0«mm H小T•成等 千 5000mm | |||

|

IS架边长大于 5000mm |

<10 | ||

3.0.4当柱牌底板与基础表面之间有灌浆层时,灌浆房哆度不宜 小亍50mm.

3.0.5找正立柱后,应将柱脚固定在基础上.与预埋钢筋焊接固 定时•成将钢筋弯曲并紧靠在柱脚上,其焊缝长度应为预埋钢筋直 径的6倍~8倍.

3.0.6平台、撑架、扶梯、栏杆、柱和挡脚板等应在安装平直后,焊 接牢固.样轩、柱的间距应均匀,其接头焊缝处表面应光滑。平台 板、扶梯、踏牌板应可靠防滑.

3.0.7扶梯的长度不得任意割短、接长•扶梯斜度和扶梯的上、下

踏脚板与连接平台的间距不得任意改变.

3.0.8在平台、扶梯、搽架等构件上,不得任意切割孔洞.当需要 切割时,切割后应进行加固.

4.1锅筒、集箱

4.1.1吊装前,应对锅筒、集箱逬行检査,并应符合下列规定:

1钢筒、偽箱表面和焊接短管应无机械损伤•各焊缝及其热 影响区表面应无裂纹、未嬌合、夹渣、瓠坑和气孔等缺陷;

2铜筒、集箱两端水平和垂直中心线的标记位置应正确,当 需要调整时,应根据其管孔中心线重新标定或调整;

3胀接管孔壁的表面粗糙度不应大于12. 5pm, R.不应有凹 痕、边缘毛剌和纵向刻痕;管孔的环向或螺旋形刻痕深度不应大于 0. 5mm,宽度不应大于1mm.刻痕至管孔边缘的距离不应小 于 4mm;

4胀接管孔的允许偏差,应符合表4. 1.1的规定.

*4.1.1脈接管孔的允许傭建(mm)

|

甘孔宜径 |

32. 3 38.3 42.3 5L3 |

57.5 60.5 |

64.0 70.5 76.5 |

83.6 89,6 | |

|

允 许 » |

直径 |

+0.28 0 |

+0. 34 0 |

+。. 40 0 |

+0. 4« 0 |

|

圖度 |

0. 14 |

15 |

0. 19 | ||

|

0. H |

0.15 |

0.19 | |||

4.1.2锅筒应在钢架安装找正并固定后起吊斌位.不是由钢梁 直接支持的锅筒,应安设牢固的临时性搁架.临时性搁架应在锅 炉水压试验灌水前拆除。

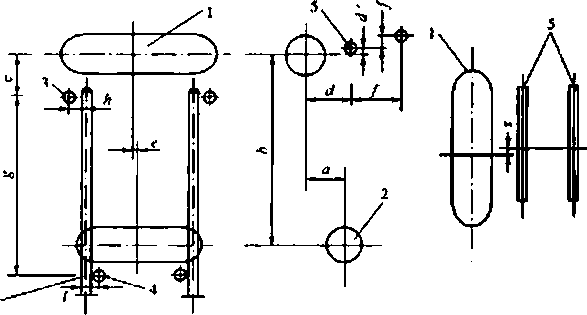

4.1.3铜筒、集箱就位找正时,应根据纵向和横向安装基准线以 及标高基准线对锅筒、集箱中心线进行检测(图4.1.3),安装的允 许偏菱应符合表4. 1.3的规定.

• 8 •

I1EI-1.1.3钢段、集箱何的距禹

1上*«筒《主愣筒);2卜锯尚;3上集箱N F1Kffi:S过賜器麋箱雅立柱; u-l:,下耕筒之軻水7方向B■商0 距尚I

<-上淡僞与上蛰箱的制心炕能寫:,-上供简与过好誓集箱*辛力向的卯嵩: J-hWRj'j过热器fl:箱養段方向的題肉口过域器您领之间水平力向的IP离: r过热;《樂箱之阙堰r评向的相寓璀卜、下染箱之闻的拠志; h-t:黑箱与相邻#,住中心卜果箱与Ml邻在柱中心亂离,

,上、卜*師横向中心线相循俯移m稀倚横佝中心线ft]过热卷集箱横向中心找相对偏供

»4.1.3锅筒、集緇安装的允许偏差(mm)

|

检舗項H |

允许幣差 |

|

主锅的的帔商 |

+S |

|

蝌简纵向和權向中心飲与安装基准城的水平方向IE离 |

±5 |

|

铝尚、集箱全长的也向水平度 |

2 |

|

纳简全长的橙向水¥度 |

2 |

|

上.F廓摘之间水平方向抻窝和重宜方句寮肉 |

±3 |

|

上辆箭与上1R箱的辖心线鹿焉 |

±3 |

|

上钢飾与过热器集箱的水¥彌垂且距鎮.过热器染箱之何的木'F和事 |

±3 |

续 *4.1.3

|

检測项目 |

允许%芸 |

|

上,下集箱之何的距禹.史.下襲箱与相邻立柱中心距岗 |

±3 |

|

li.TWtt横向中心蝮相对偏移 |

2 |

|

锅爾横向中心线和过热器集箱横剑中心鍬相对偽0 |

3 |

注,蝸筒甄崗和横向中心緩网牌所薄距肉的长度之是不应大于2mmt

4.1.4安装前,应对锅筒、集箱的支座和吊挂装置进行检査.且应 符合下列規定;

1接触部位圆弧应吻合.局部间隙不宜大于2mm;

2支陣与梁接触应良好,不得有晃动现象;

3吊挂装置应牢固,弹簧吊挂装置应整定,并/进行临时 固定。

4.1.5锅筒、集箱就位时,成在其膨胀方向预留支座的膨胀间隙. 并碰进行临时固定,膨胀间隙应符合随机技术文件的规定。

4.1.6锅筒内部装置的安装,应在水压试验合格后进行,安装应 符会F列规定:

1锅筒内零部件的安装,应符合产品图样要求;

2蒸汽、给水连接隔板的连接应严密不泄漏,焊缝应无漏焊 和裂纹}

3法兰接合面应严密:

4连接件的连接应牢固,并陆有防松装置,

4.2受热面管

4. 2.1安装前,应对受热面管子进行检査’并应符合下列規定,

1管子表面不应有重皮、契纹、压扃、解损和严重锈蚀等缺 陷’当管子表面有刻痕、麻点等其他缺陷时,其深度不应超过管子 壁厚的10%:

2合金钢管应逐根进行光谱检査;

3对流管束应做外形检査和烯正,校管平台应平整牢固,放

样尺寸误差不应大于lmm.矫正后的管子与放样实线应吻合,局 部偏差不应大于2mm,并应进行试装检査;

4受热面管子的排列应整齐,局部管段与设计安装位置偏差 不宜大于5mm;

5胀接管口的端面倾斜不应大于管子公称外径的1-5%,且 不应大于1mm;

6受热面管孑公称外径不大于60mm时.对接接头和弯管 应做通球检査,通球后的管子应有可靠的封闭措施,通球直径应符 合表4. 2. 1-1和表4.2. 1-2的規定.

M 4.2.1-1対接接关管通球蔵径(mm)

|

位于公林内笹i |

M25 |

A25T0 |

>40-55 |

>55 |

|

通球点径 I |

>0. 75;/ |

河 |

河.8W |

河.90d |

注M为管子公称内径,

«4.2.1-2弯債通球直径(mm}

|

R/D |

1.4<R/D<L8 |

L8ER/DV2,5 |

2・5故DV3.5 | |

|

通球直役 |

K. 75d |

g SOJ |

河.85d |

>0. |

注,1 D为曾孑公称外径.R为1T于鸟曲针単径.

2试验用肆Tf用不勘产生tfl性登彫的材耕制造,试睑用银球的*lift直径偏座 为一0.2mm.

4. 2.2硬度大于或等于锅筒管孔壁的胀接管子,其管端应进行退 火.退火应符合下列规定1

1 ig火宜用电加热式红外线退火炉或纯度不低于99. 9%的 铅熔化后进行.并应用混度显示仪逬行温度控制;不得用烟煤等含 硫、磷较高的燃料直接加热管子进行退火;

2对管子胀接端进行退火时,受热应均匀,退火温度应为 600'(:〜6釦<・退火时间痢保持10 min-15min.胀接端的退火长 度应为100mm-150mm.退火后的曾端隘有缓慢冷却的保温 措施。

4.2.3胀接前,应清除管端和管孔表面的油污,并打磨至发出金

・11 •

属光泽.管端的打曆长度不应小于管孔壁厚加50mm.打磨后,管 壁厚度不得小于公称壁厚的90%.H不应有起皮、凹痕、裂纹和纵 向刻痕等缺陷.

4.2.4 胀接管端与管孔的组合•应根据管孔直径与打磨后管端 外径的实测数据进行选配:胀接管端的最小外径不得小于表 4.2, 4-1的规定,胀接针扎与管端的最大间隙不得大于表4.2. 4-2 的规定。

»4. 2.4-1滕接管编的最小外径(mm)

|

管子公林 32 38 外神 I I |

42 |

51 |

5' |

6D |

63.5 |

70 |

?6 |

83 |

89 |

|

ftTM小 I ;。 31.35 37.35 外径' j |

M.33 |

50.19 |

S6J3 |

59. in |

62.5? |

69. 00 |

71.81 |

"2? |

ft 4.2.4-2 眯接管孔与管端的最大间隙{mm)

|

亍公保 |

32T2 |

51 |

57 |

60 |

63.5 |

70 |

76 |

83 | |

|

«1大 间駅 |

1.38 |

L4) |

1,50 _ |

1.50 |

1.33 |

L66 |

1.66 |

1.9" |

1.90 |

4.2.5胀接时.环境温度宜为O'C及以上.

4.2.6正式胀接削,应逬行试胀.并应对胀接的试样进行检査、比 较、观察,胀曰端应无裂纹,胀接过渡部分应均匀圆滑.喇叭口根部 与管孔结合状态成良好,并应检査傍孔壁与管子外壁的接触印痕 和啮合状况、管壁减薄和管孔变形状况,并应确定合理的胀管率和 控制胀管率的施工工艺。

4.2.7胀管应符合下列规定:

1管端伸出管孔的长度,应符合表4.2.7的规定.

«4.2.7管场伸出管孔的长度(mm)

|

肯于公林外程 |

32-63.5 |

7079 |

|

伸出K度 |

6T1 |

8-12 |

2管端装入管孔后,应立即进行胀接.

3基准管固定后.宜采用从屮间分向两边胀接或从两边向中 间胀接。

4胀管率的控制,应符合下列規定;

1) 额定工作压力小于或等于2. 5MPa、以水为介质的固定 式锅炉.管子胀接过程中采用内径控制法时•胀管率应为 1.3%〜2.1%;采用外径控制法时•胀管率应为1.0%-1.8%.胀管率应按F列公式计算:

=乩二户 一 $ X 100% (4. 2. 7-1)

«3

H, = X 100% (4. 2. 7-2)

«3

式中:H“——内径控制法的胀管串;

H. 外径控制法的胀管率,

d,——胀充后的管子实测内^(mɪn)f

dt——未胀时的管子实测内径(mm):

払--未胀时的管孔实测宜径(mm)f

d,—胀完后紧靠锅筒外壁处管子实测外径(mtn);

S—未胀时管孔与管子实测外径之益(mm)。

2) 额定工作压力大于2. 5MPa的锅炉胀管率的控制,应符 合随机技术文件的规定。

5 胀接终点与起点宜重复胀接10mm〜20mm。

6管口应扳边,扳边起点宜与锅筒筒体(管板)羨面平齐,不 应有明显的切门和挤出现象,扳边角度宜为12°-15\

7胀接后.管端不应有起皮,皱纹、裂纹、切口和偏挤等缺陷.

8胀管器滚柱数最不宜少于4只.胀管器圆柱直段的有效长 度应为锅简喂照加15mm,胀管应使用专用工具进行测嚴。胀杆 和滾柱表面应无碰伤、压坑、弱痕等缺陷.电动、风动胀管器转速 不应大于60r/mino

4. 2.8胀接工作完成后,应进行水压试验,并应检査胀口的严密 性和确定需补胀的胀口。补胀应住放水后立即进行,补胀次数不 宜超过2次。

4.2.9胀口补胀前应复测胀口内径,并确定补胀值,补胀值应按 測段胀口内径在补胀前后的变化值计算。补胀后,联口的累计胀 管率应为补胀前的胀管率与补胀婁之和.累计胀管率宜符合本标 准第4. 2.7条第4款規定。补胀率应按下式计算:

△ H = d,^~dt X 100% (4.2. 9)

at

式中:AH--补胀率;

ʃ) 补胀后的管子内径(mm).

4. 2.10同一锅简上的超胀管口的数話不得大于胀接总数的 4%,且不得超过】5个.最大胀管率采用内径控制法控制时,不得 超过2.8%,采用外径控制法控制时,不得超过2.5%.

4.3受压元件爆接

4.3. I受压元件的焊接应符合现行国家标准《水管锅炉IGB/T 16507和《锅壳锅炉JGB/T 16508的规定.

4.3.2锅炉受压元件焊接之前,应制订焊接工艺评定指导书,并 应进行焊接工艺评定.焊接工艺评定符合要求后,应编制用于施 工的焊接作业指导书.

4.3.3焊接工艺评定试件应由本单位熟练焊工施焯,批准后的焊 接工艺评定技术内容不应修改。

4.3.4在锅炉受压元件的焊缝附近.应采用低应力的钢印打上焊 工的代号或画出焊缝排版图.

4.3.5锅炉受热面管子及其本体曾道的焊接对口应平齐.错口不 应大于壁厚的10%,且不应大于1mm.

4.3.6对接焊接管口端面倾斜的允许偏差,应符合表4.3.6的 规定,

*4.3.6对接焊瘦管口雄蔔预斜的允许

|

管子公称外径 |

<108 |

>108-159 |

>159 | |

|

允许僱爰 |

手工炸 |

CO. 8 |

<1.5 |

<2.0 |

|

机械焊 |

<0.5 | |||

4.3.7 管子由焊接引起的变形,苴线度应在距焊缝中心50mm 处用直尺逬行测蛍,允许偏差应符合表4.3.7的规定.

»4.3.7焊揍管直线度允许Wa(nun)

|

管于公林外径 |

允许偏我 | |

|

専璋处1e范由内 |

全长 | |

|

<108 |

<2.5 |

<5 |

|

>108 |

<10 | |

4.3.8管子一端为焊接,另一端为胀接时.应先焊后胀。

4.3.9有机热载体炉受热面管对接焊缝应采用气体保护焊接.

4.3.10受压元件焊縫的外藏质量,应符合下列规定:

1焊缝高度不廠低于册材表面•焊醴与母材应圆滑过渡,

2焊缱及其热影响区表面应无裂纹、未橢合、夹渣、弧坑和 气孔;

3焊缝咬边深度不应大于0.5mm,两侧咬边总长度不应大 于管子周长的20%,且不应大于40mm。

4.3.11锅炉受热面管亍、本体曾道及其他傍件的环焊缝,在外观 质址检查合格后,应进行射线或超声波检测。检测应分别符合现 行行业标准《承压设备无损检测 第2部分:射线检iW>NB/T 17013. 2和*:承压设备无损检测 第3部分:趙声波检MJNB/T 47013. 3的有关规定,焊鑽质壁等级应符合下列规定:

1额定寇汽压力大于0. 8MPa的蒸汽锅炉.对接接头焊缝 射线检测的质域不应低于II级.超声波检测的质最不应低于 1级;

2额定出水温度大于或等亍120-C的热水锅炉,对接接头焊

.15.

缝射线检测的质景不应低于II级.超声波检测的质址不应低亍I级; 3有机热载体炉受热面管对接接头焊缝射线检湧的质址不 应低于II级.超声波检测的质虽不应低于1级,

4.3.12采取射线检测或超声波检测时,其无损检灣数量应符合 下列规定:

1当蒸汽锅炉额定工作压力等于3. 82MP&,公称外径小于 或等于159mm肘,无损检测数最不应少于焊接接头数的25%'当 蒸汽锅炉轆定.T.作压力大于0. 8MPa且小于3. 82MPa,公称外径 小「或等亍159mm时.射线检测数燈不应少于焊接接头数的 10%.当蒸汽锅炉额定工作压力大于0. 8MPat公称外径大于 159mm戒公称壁厚大于或等于20mm时,焊接接头应进行100% 无损检测。当蒸汽锅炉额定工作压力小于或等于0. 8MPa时,可 不进行无损检测.

2当热水锅炉額定岀水温度大于或等于】2Q'C.公称外径小 于或等于159mm时.射线检测数最不应小于环缝总数的10% ,当 公称外径大于159nnn或壁厚大于或等于20mm时,毎条焊缝应 100%无损检测;当热水锅炉额定出水温度小于120€时.可不进 行无损检测•

3承压有机热载体炉外径大于或等于159mm管子的对接 接头.应按接头数的20%进行射线检测;外径小于159mm管子 的对接接头,应按接头数的10%进行射线检测;冷凝液標、膨胀 建和储罐,每条焊缝应做20%进行射线检测.

4壁厚小于20mm的焊接接头应采用射线检测方法,壁原 大于或等于20mm的焊接接头可采用超声检测方法,超声检测仪 宜采用数字式可记录仪器,当采用模拟式超声检测仪时,应附加 20%局部射线检测。

5当无损检测的结果为不合格时,除应对不合格焊缝进行返 修外,尚应对该焊工当日所焊的同类焊接接头增做复检•复检数.匿 为抽检数鼠的2倍.当复检仍有不合格时,应对该焊T当日焊接

的焊接接头全部检测,

6当焊接接头经无损检测检测发现不合格时,应找出原因, 并应制订出可行的返修方案后进行返修,同一位置上的返修不应 超过3次,补焊后,仍应对补焊区做外观和无损检测检査。

4.3. 13曾子上所有的附属焊接件,成在水压试验前焊接完毕。

4.3.14管排的排列应整卉,不应影响砌砖和挂砖.

4.4备煤器、过热器及钢管式空气预热器

4.4.1铸铁谷煤器安装前.宜逐根、逐组进行水压试验。

4.4.2每根铸铁省煤器管上破损的翼片数不应大于该根翼片数 的5%,整个省煤器中有破损翼片的根数不应大于总根数的2%, 且每片损坏面积不应大于该片总面积的10%。

4.4.3翼片管和弯头的密封面不彳9有径向沟糟,裂纹、歪斜、坑凹 等缺陷。

4.4.4省煤器支承架安装的允许偏差•应符合袤4. 4. 4的规定.

M4.4.4省煤諸支承架安装的允许佩差(mm)

|

允许偏靠 | |

|

支承渠的木平方向位詈 |

土 3 |

|

支成肇的标鴻 |

0 -5 |

|

克成祭的纵向和横向水平整 支承架的尚对flits长度 |

长度的IX. 3 |

4.4.S铸铁管省煤器安装时应选择长度相近的翼片管放在一起, 上下翼片应对齐.铸铁管省煤器安装的允许偏差,应符合表4. 4. 5 的规定。

« 4.4.S铸轶管省烘着安装的允许偏差(mm)

|

检教項H |

允许佩差 |

|

商相邻H片司的栓度 |

1 |

4.5

|

允许曽筮 | |

|

两相邻鼻片费中心岬 |

±1 |

|

两娜法兰密封而偏移 |

<5 |

4.4.6铸铁管与弯头的连接螺栓应由里向外穽.并应用细钢筋把 相邻的螺栓头连接焊接在-■起.省煤器管和弯头连接法兰处四周 懵内应诙入石绵绳密封。省煤器弯管法兰面上应垫涂有石思粉的 橡胶石棉板。

4.4.7钢管省煤器安装的允许偏差,应符合表4. 4. 7的规定.

«4.4.7钢管省烘H組含安装的允许ffitt(mm)

|

稔製攻日 |

允许簡是 |

|

骨痒间距 |

±5 |

|

±5 | |

|

<10 | |

|

纽件对角线是 |

* |

|

8!箱中心距蛇形管會头华郃长度 |

±10 |

|

触件边晋養直度 |

WS |

4.4.8过热器单件安装的允许偏差,应符合表4. 4.8-1的规定. 组合安装的允许偏差,应符合表4.4.8-2的规定。

»4. 4. 8-1过热件安彙的允许DB是(mm)

|

检驰噸目 |

允许偽第 |

|

曾于■外壕与其他管干的距离 |

±3 |

|

蛇形管整直度 |

"的 1%. |

|

蛇形管自由增 |

±10 |

|

此形管个》1不¥«ft |

20 |

|

蛇形骨兑竟度俯差 |

<10 |

»4.4.8-2过热■组含安装的允许■差(mm)

|

检验原目 |

允许僱差 |

|

±5 | |

|

坦件对偏銭差 |

C10 |

|

±5 | |

|

U掉间距 |

<5 |

|

U排平餐度 |

±5 |

4.4.9受热面管的防曆片安装时,应只点焊一端。

4.4.10钢管式空气预热器安装的允许偏差,应符合表4.4.1。的 规定.

«4.4.10铜管式空汽预热着安装的羞(mm)

|

检對項目 |

允许偏差 |

|

支承就的水平方向位置 |

±3 |

|

支承框SB水平度.全长 |

3 |

|

支承推的榆高 |

0 -5 |

|

预热SftSSE |

髙度的1沽 |

4.4.11钢管式空气預热器的伸縮节的连接应良好,不应有泄漏 现象。波形伸缩节安装前,应按随机技术文件規定效值进行冷拉。 插入式防磨套管安装时与管孔E合应紧密适当,宜稲加用力即可 插入.露出高度应符合设计规定.对接式防磨套管应与管板平面 垂直.点焊不得少于两点,焊接应牢固。

4. 4.12在温度高于loorKM内的螺栓、螺母上,应涂上二硫化 钳油脂、石墨机油或石墨粉.

5.0. 1锅炉的汽、水压力系统及其附属装置安装完毕后.应进行 水压试验。

5.0.2锅炉的主汽阀、出水阀、排污阀和给水戴止阀应与锅炉本 体一起进行水压试验。安全阀应单独进行试验,锅炉本体水压试 穀时應将安全阀隔离开。

5.0.3锅炉水压试験前应做检査.并成符合卜列規定:

1锅简、集箱等受压元部件内部和表面应清理干净:

2水冷壁、对流管束及其他管亍应畅通,

3受热面管上的附件应焊接完成;

4试压系统的压力表不痘少于2只;额定匸作压力大了•或等 于2.5MPh的锅炉,压力表的精度等级不应低f 1.6级;额定工作 压力小于2.5MPa的锅炉.庄力表的精度等级不应低丁 2. 5级:压 力表应经过校验并合格,其表盘虽釋应为试裁压力的L5倍〜 3倍:

5系统的最低处成装设排水管道.系统的最高处应装设放 窄阀’

5.0.4锅炉水压试鹼的试验压力,应符合表5.0.4 1、表5. 0.4-2 的规定。

« 5.0. 4-1锅炉本体水压试磯的试粉压力fMPa)

|

SWTftiffiJj |

试验位力 |

|

<0.8 |

価拘工作法力偕小FO4 |

|

O.8T.6 |

的筒工作1E力如0.1 |

|

>1.6 - |

_ SiMXfl f£/j的 J.Z5 侶 |

注:试執压力W以I•.锯纜成过應辭出II堡箭的*力茂为市.

ft S.0.4-2鍋炉部件水压试验的试验压力(MPa)

|

部件名祢 |

试骚康力 |

|

过综卷 |

与辜体试睑压力相阀 |

|

紡歎省煤器 |

省煤器工作压力的倍 |

|

钢怀省是器 |

is筒丄作匣力的 |

5.0.5水压试验时,应符合下列規定ɪ

1水促试验的环境温度不宜低于5-C.当环境温度低于5€ 时,应采耿防冻措施,

2水压试验用水应干净,水温成高F周围露点温度且不脸高 P70C,合金钢受压元件的水压试睑,水温险高于所用钢种的韧 腕转变温度。

3锅炉应充满水,并应在空气排尽后关闭放空阀。

4经初步检査应无漏水后.再缓慢升压;当升压到0. 3MPa-0-4MPa时应檢査有无渗漏•有渗漏时应复紧人孔、手孔和法兰等 的连接螺栓“

5压力升到额定工作压力时应暂停升压,应检査育部位.并 应在无漏水或变形等异常现象时关闭就地水位计.继续升到试验 压力•锅炉在试验压力下应保持20min(保压期间.压力下降应符 合下列规定:

1) 蒸汽锅炉工作压力大于或等于3.8MPa的锅炉,允许压 降应小于或等于0.4MPa;

2) 蒸汽锅炉工作压力大于0. 8MPa且小于3. 8MPa,额定 蒸发15大” 2。i/h时.允许压降应小于或等于 0. !5MPa;额定羔发魅小于成等于20 t/h时,允许压降 应小十或等于0, lOMPai

3) 热水钢炉额定出水湿度大于或等于1ZO€.S!定热功率 大14 MW时.允许压降应小于或等T 0. 15MPao糅 定热功率小于或等于14 MW时,允许压降应小于或等

于 0. lOMPa;

4) 气相有机热载体锅炉额定热功率大于0. 7MW,液相有 机热载体锅炉額定热功率大于4. 2MW时,允许压力降 应小于或等于0.10MPat

5) 蒸汽钢炉工作压力小于或等于0. 8MPa.热水锅炉额定 出水温度小于120C.气相有机热载体铜炉额定热功率 小于或等于0. 7MW.液相有机热载体锅炉额定热功宰 小于成等于4. 2MW时,允许压降应小于或等于 0. OS MPa.

6试監压力应达到保持时间后回降到额定工作压力进行検 査•检査期间压力应保持不变,检査符合下列要求时水压试验 合格:

1) 锅炉受压元件金属壁和焊缝上不应有水珠和水雾,胀【」 处不应滴水珠,

2) 水压试睑后应无W见残余变形。

5.0.6 锅炉水压试验不合格时,应返修.返修后应重做水压 试验.

5.0.7锅炉水压试验后,应及时将锅炉内的水全部故尽•立式过 热器内的水不能放尽时,在冰冻期应采取防冻措施.

5.0.8有机热载体炉在本体安装完成后,应以额定工作压力的 L5倍进行液压试绞.试睑介质釆用有机热载体时.液压试验前应 当先进行"(密性试验,试验介质采用水时•水压试強克成后应当 将设备中的水排净,并应使用压缩空气将内部吹干,试压的要求 应符合本标准第5. 0. 5条的有关规定。

5.0.9冇机热载体炉气相炉气密性试验.应符合下列规定:

1气密性试验时,安全附件.应安装齐全;

2气密性试验的环境温度不宜低T 5-C,当环境温度低干 5C时.应采取防冻措施;

3气密性试验用的气体,应采用T燥、沽净的空气、氮气或其

• 22 •

他惰性气体,试验气体的温度不得低于5-C*

4气密性试验应在被压试验合格后进行,试莪压力应为L05 借工作压力或系统循环压力,试斃时压力应缓慢上升,当压力升至 试验压力的50%时应进行检査,确认无异常或泄漏后,应继续按 试验压力的10%逐级升压,每级应稳压3min。达到规定的试验压 力时应稳压ɪθmin.并应采用发泡剂检査所有焊縫和法兰连接处、 人孔、手孔、检査孔等部位,应无泄漏现象。

5.0.10每次压力试验应有记录,压力试验合格后应办理签证 于•续,

6.1取源部件

6.1.1压力管道和设备上的取源部件及一次仪表的安装,应符合 F列规定:

1在压力管道和设备上开孔宜采用机械加工方法;

2取源部件的材质、结构尺寸和安装位胃,应符合设计文件 要求I

3取源部件的开孔和焊接,应在防腐和庠力试验前进行。

6.1.2测温¢(源部件的安装,应符合下列规定:

ɪ测温元件应安装在介质温度变化灵敏和具有代表性的 地方;

2温度计插座的材质应与管道相同;

3温度仪表外接线路的补偿电阻,应符合仪表的规定值;线 路电阻的允许偏羌.热电偶为±0.2<1,热电阻为±0"n;

4在易受被测介质强烈冲击的位賞或水平安装以及插入深 度大于Im、被测温度大于700C时,应采取防弯措施;

5安装在管道拐弯处时,宜逆着介质流向,取源部件的轴线 应与管道轴线和重合;

6与骨道星倾斜角度安装时.宜逆者介质流向,取源部件轴 线应与管道轴线相交,

7与管道相互垂直安装时,取源部件轴线应与管道轴线垂直 相交;

8温度取源部件与压力取源部件安装在同一管段上时,压力 取源部件应安装在温度耿源部件的上游,间距不宜小于200mm. 6.1.3压力测域取源部件的安装.应符合下列规定:

1压力测点应选在管道的直线段介质流束稳定的地方,取压 装置端部不应伸入管道内壁0

2当检测带有粉尘、团体颗粒或沉淀物等混浊物料的压力 时,在垂直和倾斜的设备和管道上,取源部件应倾斜向上安装,在 水平管道上宜廉物料流束成锐角安装。

3在倾斜和水平的管段上安装压力取源部件时,瑕压点的设 暨应符合下列规定:

1) 当测最蒸汽时,取压点宜选在管道上半部以及下半部与 管道水平中心线成。-〜45°夹角的范围内;

2) 当测址气体时•应选在管道上半部;

3) 当测蛍液体时’应在管道的下半部与管道水平中心线成

夹侑的范闱内。

4当就地压力表所測介质温度大于6(rc时•应在二次门前 安装U形或序形管.

5当就地压力表测堂波动剧烈的压力时,应在二次门后安装 缓冲装置.

6.1.4流址取源部件的安装,应符合下列规定:

1流徴装置的安装,应符合设计文件的规定.

2在规定的直管段最小长度范围内.不得设置其他取源部件 或测温元件。

3节流装2[安装在水平和倾斜的管道上时•取压口的方位设 置应符合下列规定:

1) 当测毋气体流最时•庇在管道上半部;

2) 咨測最液体流墳时,应在管道的F半部并与管道的水平 中心线成(T〜45*夹角的范围内;

3) 当测蛍為汽流址时,应在管道的I:毕部并与管道水平中 心我成0°-450夹角的范围内"

4皮托管、文丘甲.式皮托筒和均速管等流饿检测元件的取源 部件的轴线,痘与骨道轴线垂直相交。

6.1.5分析取源部件的安装,应符合下列规定:

ɪ安装位置应设置在流速、压力稳定并能准确反映被测介质 真实成分变化的位置,不应设置在死角处,

2在水平或倾斜管段上设置分析取源部件的位置,应符合本 标准第6. 1. 3条第3款的有关规定;

3气体内含有固体或液体杂质时,取源部件应倾斜向上安 装,轴线与水平线之间的夹角应大于15°.

6.1.6物位取源部件的安装.应符合下列规定:

1安装位置应选在物位变化灵敏,且物料不会对检测元件造 成冲击的位置}

2静斥液位计取源部件的安装位置应远离液体进出口, 6.1.7风压取源部件的安装,度符合下列规定:

ɪ风压的取压孔径应与取压装置管径相符,且不应小于12mm;

2安装在炉墙和烟道上的取压装置应倾斜向上,与水平线所 成夹角宜大于30°,在水平管道上宜顺物料流束成锐葡安装,且不 应伸入炉墙和烟it的内壁;

3在风道上应逆着流束成锐角安装,与水平线所成夹角宜大 于30'

6.2 仪 «

6.2.1热工仪表及控制装置安装前,应进行检査,并应符合下列 规定*

ɪ外观及封印应完好,附件应齐全,表内筝件应无脱落、损 坏,铭牌应清楚完整,型号规格应符合设计規定,

2单表性能应符合设计精度等级和満足设计使用要求.

6.2.2仪衰及控制装置校验后,应符合下列规定:

1仪表的变差应符合该仪表的技术要求;

2指针在全行程中移动应平稳,应无抖动、R针或跳跃等异 常现象,动圈式仪表指针的平新应符合随机技术文件規定,

3电位器或调节螺丝等可调部件,应有调整余環;

4仪表的阻尼应符合随机技术文件规定,

5校验记录应完整,理有修正时应在记录中注明;

6校验合格后应铅封.定期检验的仪表还应注明下次校验的 晌

6. 2.3压力表的安装,应符合下列规定:

1就地安装的压力表不应固定在有强烈振动的设备和管 道上;

2压力表或变送器的安装髙度宜与取压点的高度一致;

3锅簡压力表表盘上应划出表示锅筒额定工作压力的红线;

•*压力表与存液弯管之间应装没三通旋塞或针形阀。压力 表应安装在便于观察和吹扫的位置。

6.2.4流蛍检测仪表的安装.应符合下列规定:

ɪ流蛍检测仪表的节流件區在官道吹洗后安装,安装前应检 査介质进出方向,坏室上“ 十 ”号一侧应为介虞流入方向,节流件的 端面应垂直亍管道轴线.其偏差不应大于r;-fL板的锐边或喷嘴 的曲面应迎向被测酒体的流向,

2安装差压计或差压变送器时,应检査正、鱼压室,与测量簡 及辅件连接应正确.引出管及其附件的安装应符合随机技术文件 的规定。

6. 2.5分析取样器的安装,应符合下列规定;

1分析取样系统安装应符合设计文件要求,被分析样品的排 放管应与擀放总管连接.并应将排放总管引至室外安全地点;

2可燃气体检测器的安装位置,应根据检测气体的密度确 定;当密度大于空气时,检测器应安装在距地面200mm〜300mm 的位置,当密度小于空气时,检测器適安装在泄漏区域上方位置. 6.2.6液位检测仪表的安装,应符合下列规定:

1玻璃管、板式水位表的标高与锅简正常水位线允许偏差应为 土 2mm ,在水位表上应标明“最高水位”“最低水位"和“正常水位七

• 27 •

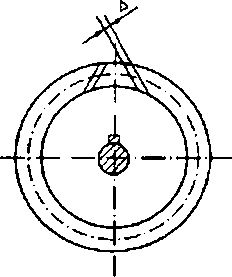

2内浮简液位计和浮球液位it■的导向管或其他导向装置应 垂直安装,并应使导向管内的液体流动通畅.法兰短管连接应保证 浮球能在全程范围内自由活动;

3电接点水位表应垂直安装,设计零点应与锅筒正常水位相 直合,

4榊筒水位平衡容器安装前•应核査制造尺寸和内部管道的 严密性。安装时应垂直,正、负压營应水平引出,并应使平衡器的 设计零位与正常水位线相重合.

6.2.7电动执行机构的安装,应符合下列规定:

1电动执行机构与调节机构的转臂宜在同一平面内动作.传 动部分动作敬灵活.并应无空行程及卡阻现象,当在1/2开度时, 转臂宜与连杆垂直;

2电动执行机构应做远方操作试验,开关操作方向、位置指 示器应与调节机构的开度一致,并在行程内动作应平衡、灵活,且 无跳动现象,其行程及伺服时间应満足使用要求。

6.2.8阀用电动装置的传动机构动作应灵活、可靠•其行程开关、 力矩开关应按阀门行程和力矩进行调整.

6.2.9用煤粉、油或气体作燃料的铜炉,应装设可靠的点火程序 控制和熄火保护装置。点火、熄火安全时间应符合表6. 2. 9的规 定.点火控制程序和蝉火保护系统的动作值应按设计规定进行整 定,并应做模拟试验,动作应灵敏可尊。

衰6.2.9燃烧圖点火、炫火安全时间

|

螺料神类 |

甄定燃油*(kg/h> |

点火安全吋同(10 |

煨大安全MM(»> |

|

螺油 |

<30 |

C10 |

句 |

|

的油 |

>30 |

豪 |

0 |

|

<5 | |||

|

<5 |

注中燃料为燃襦的•魅油赤50C时的话动裕度大丁 2ammC炮火安全时间可

以増至3$.

6.2.10侑号装用的动作应灵敏、可扉.其动作值阮按设计规定进 行整定,并应做模拟试.羚。

6.2.11热工保护及联锁装置应按系统进行分项和整套联动试 验,其动作成正确、可靠•

6.3阀门、吹灰器和辅助装置

6.3.1阀门应逐个在其公称压力的L25倍下进行严密性试验, 且阀瓣与阀隆密封面不应漏水.

6.3.2安全阀前应逐个进行严密性试验.

6.3.3蒸汽蜗炉安全阀应铅垂安装,搆汽管管径应与安全阀排岀 口径一致,管路应输通,并应直通至安全地点,排汽管底部应装有 疏水簣。雀煤器的安全阀成装排水管0在排水管、排汽管和疏水 管上,不得装设阙门。应将排汽管支揮固定,不得使排汽管的外力 施加到安全阀上,两个独立的安全阀的排汽管不应相连。

6.3.4慕汽锅炉安全阀的整定压力应符合表6. 3.4的规定。锅 炉上必须有一个安全阀按表6. 3.4中较低的整定压力进行调整。 过热器上的安全阀必睛按表6. 3.4中较低的整定压力进行调整。

表6.3.4蒸汽错炉安全同的靈定压力(MPa)

|

馭建工作压力 |

萼定压力 |

|

<U.8 |

工作压力加0.03 |

|

工作压力加0. 0S | |

|

3-0.8-3. 82 |

工作馬力的1.04 fg 工作成力的>.04 fS |

注:)省aas金償薑定压力应为装设地点的工作任力的Lifi.

2 H中的工惜压力.对于际*式安全懈系搐冲■揍出地点的工作压力.对于 共他类St的安全厦県播安全遊養姓地点的工作压力.

6.3.5兼汽锅炉安全阀的试验,应符合下列规定:

1省煤器安全阀整定压力调整•应在蒸汽严密性试验前用水 压的方法进行,

2应检验安全阀的整定压力和回座压力;

3在整定压力下,安全阀应无泄漏和冲击现象。

6.3.6热水锅炉安全阀应铅垂安装,并应装设泄放管,泄放管管 径应与安全阀排出口径一致。泄放管应直通安全地点,并应采取 防冻措施,

6.3.7 热水锅炉安全阀的整定压力应符合表6.3.7的规定。锅 炉上必须有一个安全阀按«6.3.7中较低的整定压力进行调整。

表6.3.7热水锅炉安全阀的SSJS力(MPa)

|

屋定压力 |

工作伍力的I.2AL且不应小于工作压力20 0 07 |

|

工作压力的1.iztt,a.不应小于工作质力mt. io |

6.3.8 存机热栽体炉安全阀应铅垂安装•并应装没潰放管,泄放 管管径应与安全阀排出口径一致.泄放管应通入用水冷却的面式 冷凝器,再接入单独的有机■热载体储罐.泄放管应有防冻措施.

6.3.9有机热载体气相炉最少应安装两只不带手柄的全房式弹 簧安全阀,安全冏与筒体连接的短管上应装设一只«1破片,輝破片 与锅简或黛箱连接的短管上应加装一只截止阀。有机热戲体气相 炉在运行时,截止阀必瑛处于全开位置。

6.3.10安全阀的启闭氏差应为整定压力的4%〜7%,最大不应 超过10¾.当整定压力小于0. 3MPa时.启闭压差不应大于 0. 03MPa.

6.3.11国炉安全阀经检验合格后,应加锁或铅封.

6.3.12固定式吹灰器及其管道的安装,应符合卜列规定:

ɪ安装位置与设计位置的允许偏差为土 5mm;

2喷管的水平度偏差全长不应大于3mm;

3各喷嘴应处在骨排空K(的中间;

4吹灰器管道安装成有大于或等于0.2%的坡度•且无沉积 冷凝水的死点,并应満足管道膨胀要求,不得使吹灰器本体有附加 的应力,蒸汽管道应保湿.

6.3.13有机热载体炉热膨胀器安装,应符合下列规定:

• 30 •

1有机热载体炉的膨胀器不应安装在有机热载体炉的正上 方,其底部与有机热载体炉顶部的養直距离不应小于】.5m;

2膨胀器的调节容积不应小于液相炉和管网屮有机热载体 在工作温度F因受热膨胀而增加的容积的1. 3倍。

6.3. 14有机热载体锅炉管网与膨胀器连接的膨胀管拐弯时,弯 曲角度不宜小于120°.菖上不得安裝阀门,且不得有缩颈。

6.3.15有机热载体炉储存織应放在系统最低处位置.容积不应 小于有机热载体炉中的有机热栽体总址的L2倍.储存罐上应装 设I只液位计,在上部应装排气管,并应接到安全地点。

6.3.16有机热载体炉管路系统釆用法兰连接时•法兰应用桦糟 式或平焊式,且公称压力不得低于1.6MPa»使用温度超过300-C 时,应选用公称压力髙一档的法兰。法兰垫片痘用金風缠绕石墨 垫片或膨胀石墨复合垫片。

6.3.17毎台锅炉宜装设独立的排汚管,并应保证排污畅通并且 接到安全地点或排污膨胀箱(扩容器,锅炉的排污阀、排汚管不宜 采用螺纹连接.管道坡度宜大于或等于0.2¼.

7.1炉 排

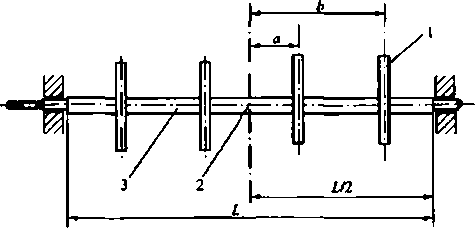

7.1. 1链条炉排型钢构件及其链轮安装師应进行复检《图7. 1. 1-1、 图7. 1.1-2) ,检査项目和允许偏差应符合表7.1. 1的规定。

图7.1.I-J链轮与轴线中心点间的用离

I链轮;2紬线中京,3-主劫轴,

"各缕抡中分聞勻勒致中点匍的费寫;£轴的长度

衰7.1.)儀条炉揖型铜构件及其链论安装前的夏检项目和允许偷差

|

______ 項 H_____________ |

允许偏瘁____ | |

|

型钢樹件的长度 |

C5m |

±2 |

|

>5m |

±4 | |

|

型<«构件 |

直建1¾ ~ |

怔度的l%<. H全长应小亍或等于5 |

|

膏*度 ’ | ||

|

挠度 … | ||

|

_____各忸轮中分■与■綫中点间的鹿寓_____ |

±2 | |

|

词一辕上相邻題県轮術尖狀后钥位 |

2 | |

|

间一*上任意两憐轮齿尖前后话位 |

? | |

|

X片式 - |

4 | |

图7.1.1-2當轮的齿尖错位 厶M-ffll上任轮齿尖的后钳位

7.1.2飨片式炉排、锥带式炉排.横梁式炉排安装的允许偏差及 其测賊位置,成符合表7. 1.2的規定,

» 7. 1.2单片式炉撑、链带式炉排、橫羹式炉排安装的允许傭差及其测■位■

|

風 U |

允许 | |||

|

炉精中心位置 |

2 | |||

|

左右支果域板对应京髙度 |

3 |

在繭,中、后三威测械 | ||

|

墙板星H廈•金古 |

3 |

在前.后易瓣部位测址 | ||

|

墙板间的距i<(m) |

<5 |

3 |

在|»、中、后-:京測員 | |

|

>5 |

5 | |||

|

膺携间两対角燈 的长度 |

C5 |

4 |

在上平由測责 | |

|

>5 |

8 | |||

|

■板框的纵向位置 |

5 |

— | ||

|

墙板顶面的恢向水平度 |

长度的1K. 貝不大于5 |

在前、启测■ | ||

|

陶牌板的頂面相以/度差 |

5 |

在前.中.后三点测覺 | ||

|

务导料的平面度 |

3 |

在前'中、后三点絶H | ||

续裏7.1.2

|

项目 |

允许<8差(mm) | ||||

|

相邻两导轨问的彩两 |

±2 |

在1«.中’后三点测畳 | |||

|

前軸.后為的水平度 |

长度的1½.. 11不大于5 |

— | |||

|

第片式 炉排 |

网导轨间上 表师相对膚度 |

2 |

- | ||

|

任意 |

3 | ||||

|

棺常导机间防 |

±2 |

— | |||

|

儘带式h■拌支黒丄窿擦板1:作面 MT-iM 度 |

3 |

— | |||

|

炉推 |

前.后、中间集之耕高度 |

C2 |

可在各哈匕平面測峨 | ||

|

上下导轨中心戏 |

Ml | ||||

注」堵板的检测点宜选在靠近的轴、括轴或其他易弱部位的相应墙板停葛.打

冲眼瓣费.

2答导執及链带式炉排支Iff®应在同一平ffiɪ.

7.1.3鳞片或横梁式链条炉拝在拉緊状态下测最时,各链条的相 対长度差不得大于8mm.

7. 1.4炉排片组装不宜过紧或过松,装好后用手扳动时,转动应灵活。

7.1.5边部炉条与增板之间、前后轴与支架侧板之间,应有膨胀 间隙。膨胀间隙成符合随机技术文件规定。

7.1.6往复炉排安装的允许偏差.虚符合表7. L 6的规定,

*7.1.6往裏炉排安装的允许俱■(mm)

|

顼 |

U |

允许俯差 |

|

两侧板的相对怵月 |

3 | |

|

两例板間的距尚(m) |

<2 |

+ 3 0 |

|

>2 |

—4 0 | |

续裝7.1.6

|

顼 目 |

允许16差 |

|

两常板的萋真度.金為 |

3 |

|

两側板间两对危姚的於度之荒 |

5 |

7.1.7炉排冷态试运转宜在筑炉前进行.并应符合下列规定:

1冷态试运转运行时间.链条炉排不应少于8h;往复炉排不 应少于4h;链条炉排试运转速度不应少于两级,在由低速到高速 的调整阶段,应检査传动裝置的保护机构动作;

2炉排转动应平稳,且无异常声响、卡阻、抖动和跑偏等 现象;

3炉排片应翻转自如・ft无凸起现象;

4滾柱转动应灵活.与键轮啮合应平稳,且无卡住现象;

5炉排拉紧装置应有调节余址.

7.1.8煤惻门及炉排轴承冷却装置应做通水检查• M.拒0. 4MPa 压力卜保持2min无泄漏现象.

7.1.9加煤斗与炉墙结合处应严密,煤俯门升降应灵活.开度应 符合设计豊求,煤闸门下缘好炉排表面的距离偏羌不应大 -J-' ɔ mm

7.1.10挡风门、炉排风管及其法兰接合处、各段风室,落灰门等 应平整,并应密封良好。挡板开启应灵活。

7-1- 11侧密封块与炉排的间隙应符合设比要求.且应防止炉惜 卡住.漏煤和漏风.

7.1.12挡酒铁应整齐地貼台在炉排面上,在炉排逐转时不应有 顶住、翻倒现象。

7.2抛煤机

7.2.1抛煤机标高的允许偏差夜为土 5mni.

7.2.2相邻两抛煤机间距的允许偏差隴为土 3mm。

7.2.3抛煤机采用串联传动时.相邻两抛煤机桨叶转子轴.同轴

• 35 •

度的允许偏差应为3mm。传动装置与第一个抛煤机的轴,同轴度 允许偏差应为2mm。

7, 2.4拋煤机的试运转.应符合卜'列規定:

1空负荷运转时间不应小T2h.运转应IE常・且无异常的振 动和噪声:

2冷却水路应畅通3

3抛煤试验时,煤层应均匀,

7.3燃烧器

7.3.1燃烧器安装前的捡查,应符合下列规定:

I安装燃烧器的预留孔位置应疋确•并应防止火焰直接冲刷 周围的水冷喂管;

2调风耕喉口与洒枪的同轴度不应大于3mm;

3油枪、喷嘴和混合器内部应洁洁,且无堵塞现.象.油枪应 无弯曲变形•雾化试脸应合格,

7.3.2燃烧器的安装,应符合下列规定:

I燃烧器喷口标髙的允许偏差应为土 5tnm,

2各燃烧器间距的允许偏差成为±5mm;

3边缘位检燃烧器与锅炉立柱中心线距离的允许偏差应为

±5mm;

4调风装覺调节痘灵活,可靠,且不应有卡、擦、碰等异常声响;

5燃烧器与墙体接触处.应密封严密。

7.3.3扰动式及带有调整机构的燃烧器燃烧装役的安装,除应符

合木标准第7. 3. 2条的规定外,还应符合下列规定:

1二次风挡板与风壳间应留有适当的膨胀间隙;

2 —二次风管同心度允许偏差.不带调整机构时应小于成等

T 5mm,带调整机构时应小于或等于3mm;

3 —二次风管的连接处应严密不漏风。

7.3.4固定式及摆动式缝隙燃烧器安装.除应符合本标准第

7. 3. 2条的规定外•还应符合下列规定:

1喷口与一次风道间隙应为

2啖口与二次风道肋板间间隙应为10mm〜15mm$

3二三次风口水平度偏差不应大于2mm;

4喷口摆动角度应符合随机技术文件规定,带动角度的刻度 指示应正确.

7.3.S燃油燃烧器安装,除应符合本採准第7. 3.2条的規定外, 还应符合下列规定:

1油枪应平直于燃烧器内,应确保油枪内剩余燃油能自然流 向炉内.油枪内部应保持通畅;

2油枪与配风器应保持同心.喷嘴与旋流扩散器的距离和旋 流方向应符合随机技术文件规定;

3油枪推进机帽应操作灵活.无卡涩。

7.3.6大风箱嫩烧装置安装.除瑾符合本标准第7.3.2条的规定 外•还应符合下列规定:

I 一、二次风的滑动风门应预留热膨胀间隙,并应保证在近 行中操作灵活;

2电%引燃的电极操作装置不应卡涩;

3点火用的可燃气体系统应做气密性试验,

7.3.7各种燃烧装置安装时,不应妨碍受热面自由膨胀,并应防 止燃烧器喷口将煤粉气流宜接冲剧受热面管.

7.3.8燃烧器调节挡板操作装賞应开关灵活,准确到位,调节挡 板操作端上应有调节挡板实际位置的标识,应能准确指示挡板的 实际位置。

7.3.9摆动式燃烧器与煤粉管道连接时,不宜使摆动式燃烧器承 受外力.煤粉燃烧器的喷嘴有摆动要求时,一次风室喷嘴、煤粉管 与密封板之间应有装配间隙,装配间隙应符合随机技术文件规定.

8.1 炉墙砌筑

8.1. 1炉墙砌筑施工应符合现行国家标准《工业炉砌筑工程施工 及验收规范》GB 50211的有关规定.

8-1.2炉墙砌筑应在锅炉水压试鹼以及砌入增内的零部件'水管 和炉顶支'吊架等装置的安装质最符合随机技术文件规定后进行。 8.1.3砖的加工面和有缺陷的表面不应朝向炉膛或炉子通道的 内表面,

8.1.4外墙砖与内墙耐火砖之间•宜用耐火纤维毡材料充墳-

8.1.5砌筑烧嘴砖时,砖孔的中心位置、标高和倾斜角度,应符合 随机技术文件规定.

8.1.6砌在炉墙内的立柱、梁、炉门框、窥视孔、管子、集箱等与耐 火砌体接触的表面,应铺贴耐火纤维隔热材料.

8.1.7砌体腾胀缝、构造及分布位置,应符合随机技术文件规定. 留设的膨肱缝应均匀平直,膨胀縫宽度的允许偏羞应为0mm-5mm;膨胀縫内应无杂物.并应用大于缝宽度的耐火纤维材料填 塞严密,朝向火焰的缝应填平。炉墙垂直膨胀缝内的耐火纤维隔 热材料应在砌砖的同时压入,

8.1. «当砖的尺寸无法満足砖縫要求时,应进行砖的加工或选 砖.砖砌体应拉线砌筑,上下层砖应错缝,砖缝应横平豎宣,且泥 浆饱满•

8.1.9 外墙的砖缝宜为8mm〜10mm。

«. 1.10炉墙砌筑时.砌体内表面与各受热面之间的间隙,应符合 随机技术文件规定。

8.1.11耐火浇注料的品种和配合比应符合随机技术文件規定, 耐火浇注料在现场浇注前应做试块试验,并应在符合要求后施工. 8-1. 12輝.设在耐火浇注料内的管于、钢构件等的表面不得有汚 垢,在浇注前应在其表面涂刷沥青或包裹沥脅纸、牛皮纸等隔热 材料.

8.2绝热层

8.2.1炉墙绝热层施工应符合现行国家标准4工业设备及管道绝 热工程施工规范》GB 50126的有关规定.

8.2.2绝热层施工应在金属烟道、风管、管道等被绝热件的强度 试我或漏风试验合格后进行,

8.2.3绝热层的形式、伸缩缝的位置及绝热材料的强度、容重、导 热系数、品种规格,应符合随机技术文件規定,

«.2.4绝热层施工前,应消除锅简、集箱、金属烟道、风管、管道等 被绝热件表面的油污、铁誘和临时支撑,耐勝蚀涂料涂刷应符合随 机技术文件规定。

8.2.5采用成型制品的绝热材料时.捆扎应牢固.接缝应错开.里 外层应压缝搭接,嵌缝应饱满。当采用胶泥状材料时,应涂抹密实 光滑、厚度均匀、表面平整,

8.2.6保护层采用卷材时,应紧贴表面,不应裙皱和开裂.采用 涂料抹面时,应平挺光滑,梭角整齐,不应有裂缝,采用铁皮、铝皮 等金属材料包裹时.应扣边搭接,弯头处应圆弧过渡且平整光滑.

8.2.7绝热层的厚度,平整度允许偏差,应符合设计技术文件 规定。

«. 2.8绝热层施工时,阀门、法兰盘、人孔及其他可拆件的边缘应 留出空隙,绝热层断面应封闭严密.支托架处的绝热屋不得影响 活动面的自由膨胀.

9.1 3S风试验

9.1.1漏风试验,应具备F列条件:

I引风机、送風机经单机调试试运转应符合要求;

2烟道、风道及其附属设备的连接处和炉膛等处的人孔,洞* 门等,应封严密:

3再循环风机应与烟道接通.其进出口风门开关应灵活,开 闭指示应正确;

4啧嘴一、二次风门操作应灵活,幵闭指示戍正确;

5锅炉本体的炉墙、灰渣井的密封应严密,炉膛风压表应调 校并符合婆求;

6空气预热器、冷风道、烟风道等内部应清理干净、无异物, 其人孔、试验孔应封闭严密.

9.1.2冷热风系统的漏风试验.应符合F列规定:

ɪ启动送风机,应使系统维持30mm〜40mm水柱的正压, 并应在送风机入口撒入白树或烟雾剂;

2检査系统的各缝隙、接头等处,应无白粉或烟雾泄漏.

9.1.3炉膛及各尾部受热面烟道、除尘器至引风机入口漏假试 验,应符合下列规定;

1启动引风机•微开引风机调节挡板,应使系统维持30mm〜 40mm水柱的负压,并应用蜡烛火焰、烟气靠近各接缝处进行 检査;

2接縫处的蜡烛火焰、烟气不应被吸偏摆。

9. 1.4漏风试验发现的漏风缺陷,成在漏风处做好标记,并应做 好记录,漏风缺陷戍按卜列方法担理:

当焊缝处漏风时,用磨光机或扁铲除去缺陷后,应童新

补焊;

2 当法兰处漏风时,松开螺栓填塞耐火纤维毡后,应重新 紧卧

3当炉门、孔处漏风时,应将接合处修聘平整•并应在密封槽 内装好密封材料;

4当炉墙温风时,应将漏风部分拆除后重新砌筑•并应按设 计規定控制砖缝,应用耐火灰浆将砖缝填实,并用耐火纤维填料将 膨胀缝填塞紧密;

5当钢结构处漏风时•应用耐火纤维毡等耐火密封墳料埴寒 严密。

9.2烘 炉

9.2.1烘炉前,应制订烘炉方案,烘炉应具备下列条件:

1锅炉及其水处理、汽水、推污、输煤、除渣、送风、除尘、照 明、循环冷却水等系统应经试运转,并应符合随机技术文件的 规定;

2炉体砌筑和绝热层施工后,其炉体漏风试验应符合要求;

3烘炉所用的热工和电气仪表均应调试.并应符合要求;

4锅炉给水应符合现行国家标准《工业锅炉水质IGB/T 1576 的有关规定;

5锅筒和集箱上的膨胀指示器,在冷状态下应调整到零位I

6炉墙上应设置灣温点或庆浆取样点;

7应具有烘炉升温曲线图;

8管道、风道、烟道、灰道、阀门及挡板应标明介质流动方向、 开启方向和开度指示,

9炉内外及各通道应全部清理完毕,

10耐火浇注料的养护.应符合现行国家标准《工业炉砌筑工 程施匸及验收规范》GB 50211的宥关规定,砌体应自然干燥。

• 41 •

9.2.2烘炉可釆用火焰或蒸汽,有水冷壁的铜炉宜采用蒸汽烘 炉,链条炉排烘炉的燃料,不应有铁钉等金属杂物。

9.2.3火焰烘炉应符合下列规定:

1火焰应集中在炉腾中央,烘炉初期宜采用文火烘焙•,初期 以后的火势应均匀,并应逐日缓慢加大.

2炉排在烘炉过程中应定期转动.

3烘炉烟气温升应在过热器后或相当位置进行测定,温升应 符合下列规定:

1) 重型炉墙第一天温升不宜大于5(TC・以后温升不宜大于 2(TC/d,后期烟温不应大于220C;

2) 砖砌轻型炉埸温升不应大于80C/d,后期烟温不应大 于16g

3) 耐火浇注料炉增温升不应大于l0C/h,后期烟湛不应大 于160C,在最高温度范围内的持续时间不应小于24ho

4当炉墻特别潮湿时,应适当减慢ia升速度,并应延长烘炉 时间.

9.2.4全耐火陶瓷纤维保温的轻型炉墻,可不烘炉,粘接削采用 热硬性粘接料时,锅炉投入运行前应按规定进行加热。

9.2.5蒸汽烘炉应符合下列规定:

1应采用0. 3MPa〜0. 4MPa的饱和蒸汽从水冷壁集箱的排 汚阀处连续、均匀地送入锅内,逐渐加热锅水&锅水水位应保持在 正常位置,温度宜为9QC .烘炉后期宜补用火焰供炉;

2懺开启烟'风道的挡板和炉门排除湿汽,并应使炉墙各部 位均能烘干,

9.2.6烘炉时间应根据锅炉类型、砌体湿度和自然通风干燥程度 确定,散装重型炉墙锅炉宜为14d〜16d,整体安装的锅炉宜为 4d*-6do

9.2.7烘炉时,应经常检査各部位的膨胀情况.当炉墙出现裂纹 或变形迹象时,应减慢升温速度,査明原因后,应采取相应措施.

当影响烘炉正常升温的主要设施发生故障时,应停止烘炉,并应待 故障处理完后再继续烘炉。

9.2.8锅炉经烘炉后,应符合下列规定:

1当采用炉墙灰浆试样法时,应在燃烧室两侧墙的中部炉排 上方1.5m-2m处,或燃烧器上方1 m〜1.5m处和过热器两侧墙 的中部,取點土砖、外増砖的丁字交叉缝处的灰浆样品各50g测 定,含水率应小于2.5%;

2当采用测温法时,应在燃烧室两侧蟻的中部炉排上方 1.5rn~2m处,或燃烧器上方lm~ I. 5m处,测定外墙砖外表面向 内100mm处的温度.温度应达到50C,并应维持48希或测定过热 器两侧墙黏土砖与绝热层接合处的温度,温度应达到INC.并应 維持48h°

9.2.9烘炉过程中应测定和绘;14实际升温曲线图*

9.3煮 炉

9.3.1在烘炉末期,当外増砖灰浆含水率降到10%时,或达到本 标准第9. 2. 8条第2款规定温度时,可进行煮炉,

9.3.2煮炉开始时的加药皐成符合随机技术文件的规定,当无规 定时,应按表9. 3.2规定的配方加药。

«9.3.2 11炉时锚水的加药配方 <岫)

|

药品名称 |

辩堂井米水的如药址 | |

|

供憐较薄 |

帙垮絞帕 | |

|

氧软化钠 |

--- 2~3 一. 一 |

E4 |

|

2~3 |

2-3 | |

ft.l药量按100%纯度计算.

2无豪酸飞船时.可用瓏酸钠代替,用H为隣嶼Mlfi用蛍的l.Sffi.

3眼技使用曝酸销煮炉时.毎立方木水中加6kg碳破销.

9.3.3药品应溶解成溶液后再加入炉内.配制和向锅内加入药液 时,应采取安全防护措施.

9.3.4加药时,炉水应在低水位。煮炉时,药液不很进入过热 器内.

9.3.5点炉时间宜为48h~72h,煮炉的最后24h宜使压力保持 在额定丁.作/K力的?5%,当在较低压力下煮炉时,应建长煮炉时 间。煮炉至取样炉水的水质登清澈时应停止煮炉.

9. 3.6煮炉期间.应定期从钢筒和水冷壁下集箱取水样进行水质 分析.当炉水碱度低r-45mmol/I.时,应补充加药。

9.3.7煮炉结束后,应交替逬行上水和排污,并应在水质达到运 行标准后停炉排水、冲洗锅筒内部和曾与药液接触过的阀门、清除 锅筒及集箱内的沉积物,排污阀应无站寤现象.

9.3.8锅炉经煮炉后,应符合下列规定:

1锅筒和集箱内壁应无油垢;

2擦去锅筒和集箱内壁的附着物后金属表面应无銹斑。

9.4严密性试验和试运行

9.4.1锅炉经烘炉和煮炉后应进行严密性试验,并应符合卜,列 焼定:

1当锅炉压力升至0. 3MPa〜0. 4MPb时,应对锅炉本体内 的法啓、人孔,手孔和其他连接螺栓进行一次热态下的紧固;

2当锅炉压力升至额定工作压力时.各人孔、手孔、阀门、法 兰和填料等处应无泄潔现象;

3锅简、集箱、管路和支架等的热膨胀应无异常。

9. 4.2冇过热器的蒸汽锅炉,应采用蒸汽吹洗过热器。吹洗时, 锅炉压力直保持在额定工作压力的75% ,吹洗时间不应小 于 ISmin.

9.4.3燃油、燃气锅炉的点火程序控制、炉膛熄火报警和保护装 置应灵敏.

9.4.4严密性试验后,蒸汽锅炉和热水锅炉的安全阀•应分别按 本标准第6. 3. 2条和第6. 3. 3条的有关规定进行最终调整.调整

后的安全阀应立即加锁或铅封・

9.4.5安全阀经最终调整后,现场组装的锅炉应带负荷正常连续 试运行48h,整体出厂的锅炉应带负荷正常连续试运行4h〜24h・ 并应做好试运行记录.

iO.0.1锅炉带负荷试运行符合本标准第9.4.5条的规定后,应 办理工程验收手续。

10.0.2现场组装的锅炉安装工程验收,应具备下列资料:

1开工报吿;

2锅炉技术文件清査记录,包括设计修改的有关文件,

3设备缺损件清单及修复记录;

4基础检査记录;

5钢架安装记录;

6钢架柱艇底板卜,的垫铁及灌浆层质袖检査记录;

7锅炉本体受热面管f通球试验记录;

8阀门水压试验记录;

9锅简、集箱、省煤器、过热器及空气预热器安装记录*

iθ管端退火记录;

11胀接管孔及管端的实测记录;

12锅筒胀骨记录;

13受热面管子焊接质鼠检査记录和检验报吿,

U压力试验记录及签证;

15锅筒内部装置安装检査记录,

16风机、除尘器、烟风道等埔助设备安装和调试记录;

17炉排安装及冷态试运行记录;

18炉墙施工记录;

19耐火混凝土试詮记录,

20仪表试駿记录,

21漏风试验记录;

• 46 •

22烘炉、煮炉和严密性试验记录;

23安全阀调挨试验记录;

24隐蔽工程验收记录;

25锅炉压力容器安.装质fiti正明书*

26管材、管件、焊材质最证明书;

27阀门、弯头等管件合格证;

28受热面管、主燕汽管、主给水管焊接质量检査记录和无损

检溯报吿;

29带负荷正常连续48h试运行记荥“

10.0.3整体出厂的锅炉安装工程验收,应具备下列资料:

ɪ开工报告;

2锅炉技术文件清査记戒,包括设计修改的有关文件,

3设备映损件清单及修复记录;

4基础检査记录;

5锅炉本体安装记录;

6风机、除尘器、烟囱安装记录$

7给水泵、蒸汽泵或注水器安装记录;

8阀门水斥试验记录;

9炉排冷态试运行记录;

10压力试验记录及签证孑

11水位表、压力表和安全阀安装记录;

12烘炉、煮炉和严密性试验记录;

13安全阀调整试验记录;

14隐蔽工程验收记录;

15锅炉安装质最证明书;

16管材、管件、焊材质扯证明书I

17調门、弯头等管件合格证;

18主蒸汽管、主给水管焊接质量检査记录和无损检测报吿】

19带负荷正常连续4h~24h试运行记录.

1为便于在执行本标准条文时区别对待,对要求严格程度不 同的用词说明如下:

D衰示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁",

2)表示严格,在正常情况下均应这样做的,

正面词采用“应”,反面词采用“不应"或“不得”;

3〉表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面诚采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可七

2条文中指明应按其他有关标准执行的写法为:“应符合…… 的规定"或“应按……执行气

《工业设备及管道绝热工程施工規范》GB 50126

《工业炉砌筑工程施工及验收规范》GB 50211

《工业锅炉水质》GB/T 1576

《水管锅炉JGB/T 16507

《锅壳铜炉JGB/T 16508

《承压设备无损检测 第2部分:射线检iW>NB/T 47013.2

《承压设备无损检测 第3部分:超声波检测,NB/T 47013. 3

中华人民共和国国家标准

GB 50273—2022

条文说明

《锅炉安波丄程施工及验收标准》GB 50273-2022.经住房和 城乡建设部2022年1月5日以第8号公告批准发布。

本标准是在:《锅炉安装工程施工及验收规范》GB 50273-2009的基础上修订而成的,上一版的主编单位是中国机械工业建 设总公诃,副主编单位是中国机械工业第一建设工程公司、北京市 工业设计研究院,参编单位是西南工程学校、中国机械工业第二建 设工程公诃、中国三安建设工程公司、中国机械工业第四建设工程 公司、中国机械工业第11:建设工程公司'中国机械工业机械化施工 公司、上海工业锅炉研究所,主要起萃人是王丽鹃、关洁、张庆、梅 芳迪、彭勇毅、孙书英、晏文华、刘瑞敏、李功福、杜世民、刘绪龙、樊 慧霞、占元、郑明亨、高杰、群错、徐辉、罗宾.

本标准在修订过程中,编制组进行广泛的调査研究,必结了近 十年来锅炉安装的实践经验,开展了专题研究,参考了大匿文献和 工程资料.广泛征求了全国有关单位和专家的意见,经过反复讨 论、修改完善.最后经审核定稿.

为便于广大设计、廠工、科研、学校等单位有关人员在使用本 标准时能正确理解和执行条文規定,《锅炉安装工程施工及验收标 准由编制组按章、节、条顺序编制了本标准的条文说明,对条文规定 的目的、依据以及执行中需注意的冇关事项进行了说明(还者車对 强制性条文的强制性理由做厂解修L但是,本条文说明不具备与 标准正文同等的法律效力,仅供使用者作为理解和把握标准規定 的参考.

3 钢 架 .........................................................< 60 )

4.2受鶉面管......................................................< 6J )

9.3表炉.................

9.4产密性试验和试运行

(84)

(84)

10工程验收

1.0.2本条规定尸本标准的适用范围。由于涵盖了生产、生活用 锅炉,本标准定名为锅炉安装工程施工及验收标准.其适用范围更 为广泛.

锅炉的燃料种类包含了燃煤、燃油、燃气等。

国外引进的锅炉应执行随机技术文件规定,无規定时,符合 本标准参数规定的锅炉应执行本标准。

锅炉分为现场组装和整体两种型式出厂。现场鲍装是指锅 炉以散件或组合件型式运到安装地点,需要在施工现场进行组 装,本标准技术规定主要以现场组装锅炉为以整体岀厂锅炉. 其结构型式虽然很多,但.安装施工比较简单,可按本标准相关规 定执行。

1.0.3本条为强制性条文,必须严格执行,爵炉未办理工程验 收,不能确保各安全保护装世能正常投入使用.有搜自将锅炉投 人使用而发生事故后,岀现使用单位和安装单位相互推诿的现象, 因此要求锅炉未办理工程验收手续前•严禁投入使用。

1.0.4本条为强制性条文,必须严格执行.为了确保锅炉安装工 程质虽,防止造成重大损失,在锅炉安装前和安装过程中,当发现 受压部件存在影响安全使用的质蛍问题时,应停止安装•将问题向 迎设单位报吿,并研究解决的办法.目的埴使隐患得到及时的处 理.防止继续施工造成更大的损失。

1.0.5 锅炉安装工程中的通用性技术要求,在现行国家标准《机 械设备安装工程施匸及莪收通用规范3GB 50231中已冇規定,本 标准中不再車复•所以在锅炉安装工程中,既要执行木标准的规 定,同时也要执行现行国家标准《机械设备安装工程施工及验收通

• 57・

用标椎}GB 50231的有关规定,锅炉安装工程中涉及其他的如水 泵、风机、输煤设备、电气安装等,要执行国家现行有关标准的 规定。

2.0U锅炉及其辅助设备就位前,需要按工粹设计的基础施工 图.复检基础的位置和尺寸是否在允许偏差范围内,有超差的应经 处理达到满足锅炉安装的需要后,方许进行放线、就位的工作。

2.0.2锅炉的纵向安装基准线可选用基础纵向中心线或锅简定 位中心线;横向安装基准线可选用前排立柱中心线、锅简定位中心 线或炉排主动轴定位中心线。

标高基准点线大多设在底层锅炉安装位置附近的建筑物柱、 墙或基础上。为了安装时测fit方便.大多以标高基准点线为准,在 锅炉的立柱上划出lm标高线,以后均以立柱的lm标高线为基准 去测量各都件的标高。

2.0.3锅炉基础故线应以随机技术文件中的锅炉基础图样、钢架 图样为依据,以建筑物柱、墙中心或基础孔中心为基准线,按T程 设计施工图样先放出钢架、锅筒、燃烧室纵櫃中心线,再以中心线 为基准放出各立柱的位賞坐标线,

安装过粋中対任意一根立柱在纵横方向上与其他立柱的间距 都要迸行测重,使其尺寸控制在允许偏差范围内,以避免累计误差 的出现。

3.0. 1钢架组装前,要复检其制造质資是否符合随机技术文件規 定。由于现场组装锅炉的钢架往往是散件运输,所以需要复査,发 现超差时还应做必要的校正工作。对外观质虽也应按相关规定进 行检査,本条依据现行国家标准《水管锅炉 第8部分:安装与运 行JGB/T 16507. 8-2013的有关规定制订。

3.0.2由于长度相同的立柱也右偏差.在柱上划lm标高线时应 从托架或柱头往下测虽•通过调整柱脚垫铁来保证各托架和柱头 标高。

部组件是指锅筒、省煤器、过热器、空气後热器等,元件指集 箱、管子等.

3.0.3本条依据现行国家标准《水管锅炉 第8部分:安装与运 行JGB/T 16507.8 2013的有关规定制订.

为了避免砌筑炉墙时大最砍砖•本条规定的任意两立柱间的 距离允许偏差宜取正偏差.

3.0.4灌浆层厚度不宜小于50mm为经验数据,厚度小于50mm 时其强度较差,H■捣实困难,

3.0.5钢筋弯曲方法不只是热弯,敲打冷弯亦常用。

3.0.6本条对平合、栏杆、扶梯等构件的安装做出規定。

3.0.7,3.0.8这两条强调在安装过程屮对制造厂提供的平台'栏 杆、扶佛等构件不得随意接长、割短、切割、开孔,以防止改变扶梯 没计角度和降低构件设计强度而产生安全隐患.

4.1锅简、集箱

4.1.1本条第3款的管孔加工表面粗糙度.第4款的胀接管孔 的允许偏差是依据现行国家标准《水管锅炉 第5部分:制造》 GB/T 16507. 5-2013的有关规定制订的.胀接管孔壁的表面粗 糙度数值为轮廓算术平均偏差.

4.1.2施T.中,不由钢梁直接支撑的钢筒是在受热面管安装完成 后由受热面管系支撑,所以在锅筒安装找正后,应做临时性搁架固 定,这在施工图上是没有的,是施工时需要釆取的必要措施,

4.1.3锅筒、集箱安装,均以主锅筒为准来确定相关的集箱的水 平■和垂直距离及屮心线.对上卜锅筒横向中心线相对偏移的控 制.有利于穿管和滕接工作。本条是对儒筒、集箱安装就位找正、 调乎阶段的规定,检测后应做出记录。由于在胀接过程屮,胀接管 头在管孔处有轴向延伸,因此锅炉胀接后,其安装找正、调平的原 有测筮数值往往会发生变化,施工过程中,在胀接后,临时性搁架 以及临时性固定件拆除前可进行复査。珂发现原渕最数值发生变 化时,除操作不当,或临时性固定措施失误引起的变化外,这种变 化足允许的。

4.1.5锅筒、集箱在冷态下就位、找正后,热态下会向自由端产生 膨胀,本条单独明瑜规定的目的是防止疏忽这一问题,产生事故。 膨胀间隙的大小,随机技术文件有规定的,按其规定值预留;无规 定的’按锅简、集箱热线胀系数计算预留膨胀间KU

4.2受热面管

4. 2.1在安装前对受热面管除应进行外观检査外,还应按图样对

♦ 6】•

对流管束进行1 * 1放样检査,主要检査管束的弯曲角度、伸入锅 筒长度,保if管拂整齐,

6表4. 2. 1-2注2是依据现行国家标准(水管锅炉 第6部 分:检验、试验和验收*GB/T 16507, 6—2013的有关規定制订的. 弯制后进行焊接的管了•,通球试毂时球的直径宜选用表4,2.1-2 中的较小值。通球不能通过的管7■•不能用于施工.

4.2.2电加热式红外线退火炉或用纯度不低于99.9%的铅垮化 后进行退火,这两种退火方法现在施工中常用到.对锅炉管孔硬 度和管端硬度的规定,根据施工经睑,一般管端硬度小于管孔硬度 HB10-HB20的,管端可不退火.

从胀接工艺的机理来看,管孔硬度应大于管子艘度。所以锅 炉制造厂和上海工业锅炉研究所及上海工业钢炉厂在胀接的试验 中,均按此要求来选配管板和管子,如1俨锯炉用无鮭钢管选配 20g锅筒,2。=锅炉用无缝钢管选配!6Mng锅筒。20'锅炉或10-锅炉用无缝钢管,其燧度郁低于HB150.退火对管口扳边亦有 利,不易产生裂纹,

国产工业锅炉无法按管板硬度大于管子硬度的要求选配,而 且大多为20g钢板与2OB锯炉钢管相匹配.考虑到本标准的可行 性.故本条对管板硬度应大于管子硬度、管子退火后应达到什么鉴 求等郁没有做出明确规定.应在执行中掌握上述原则,正确处理 实际的硬度关系.

不得用烟煤作退火燃料直接加热,是为了消除燃料中的硫、磷 等有害杂质在高温下对钢材质量产生的影响。

保温可用干石灰或保温棉毡等.

4.2.3本条是对胀接端管子打磨的最低限度规定•超过此规定的 管子则不符合要求。其中纵向沟纹无抡是在轧制过程中产生的, 还是在管于退火和打麝等工序中产生的,均应除去,且管壁厚度不 应小于公称壁厚的90%.胀接管端打磨后仍不符合要求的,要换 管或采取其他相应措施。

・62・

4. 2.4胀接管端的扱小外径、胀接竹孔与管端的最大间隙值依据 现行国家标准《水管锅炉 第5部分:制造.XJB/T 16507. 5-2013 的有关规定制订,本次修订时増加了胀接管子管端的最小外径的 規定,施工时需要对其进行控制,目的是对管千的质最进行控制, 不合格的管子不得用于施丄。

最大间隙值是指管孔最大值与管子打磨后最小外径之差值, 已孝虑了允许的打薜環,实际间隙均应小于最大间隙值,在选配胀 接关系时尽蛍避免出现最大间隙.适宜的胀管间隙能提高管口的 胀接质最.

4.2.5本条规定胀接工作的环境温度.是为了防止胀口产生冷脆 裂纹.

4. 2.6由于锅炉的钢板、锅炉管选配情况不同,管板厚度、管子大 小'硬度关系等均不一样.所以正式胀接前,应进行胀接试验。目 的是确足合理的服管率.制订切合实际的胀管施工工艺规程因 胀接时管端容易产生裂纹,故在检査胀接质fit时要检査管端是否 有裂纹•

4.2.7对基准管固定后,推存了宜采用的胀接方法.强调胀接上 作应对称进行•以减少胀接成力.

管了•胀接时,骨壁在胀珠的碾压下发生塑性变形,管径不断増 大,同时也存在小#的网弹,骨孔受到不断增大的管外壁的挤压. 发生弹性变形,也存在少鼠的塑性变形.这种弹性变形产生对管端 的坚固应力,应力的大小能真实地反映胀口的密封性和抗拉脱强 度.在施工中很难检测这种应力的大小。为了近似地反映胀接程 度,产生了三种表示方法:

第-■种:用内径控制法计算的胀管率,即用消除胀管间隙后的 管内径在继续胀接时的扩大值与管孔直径的比偵来计算的胀 管率;

第二种:用外径控制法计算的胀管率,即用消除胀管间隙后, 在锅筒外壁处管外径在继续胀接时的扩大值与管孔直径的比值来

计算的胀管率,

第三种:管于壁厚的减薄率,即用消除胀管间隙后继续胀接时 的管壁减薄值与消除间隙时的管壁厚的比值来计算的胀管率。

在我国的锅炉安装行业,现在主要采用内径控制初外径控制 来计算胀管率的方法近似反映胀管程度.内径控制法使用的过程 中存在下列情况:

一是检测数据多,每个胀口需测斌管端的内径、外径、管孔宜 径和终胀后的内径4个数据;

一是由于胀接工作面亦是检测面,不能边胀边测量,故不能及 时地反映胀接过程中的变化值•有效地控制胀管工作的进行,尤其 是随苕电动胀管器的推广使用.

外径控制漆计算胀管率的主要优点在于:

一是减少r检测数据,每个胀口只需测址管孔直径和终胀 外径,

二星由于胀接工作面与检测面是相关的管内壁与管外壁直 径,为边胀接边检测提供r方便•因而能有效地控制胀接过程的变 化值.有效地控制毎个胀|」的胀管率,方便了施工,提高了胀接 质址,

采用外径控制法胀管后,在朴胀时仍爨用内径控制法来计算 补胀管率.

本条规定锅炉胀管率为内、外径两神控制法和两种胀管率控 制数值并存,各单位M自行选用,由于胀接质鼠受材质、加工、工 貝'人员素质、操作技术等方面的影响,胀肯率大小和是否糊胀成 为胀接质最的車要因索,但不是唯一因素,因此,这些控制数值的 科学性、可行性还需要在贯彻执行中进一步验证’

关于胀接工作结束后的监测问题.无论是内径控制法和外径 控制法,都需耍依靠施工人员提供的垮:始记录数据进行,因此,检 测工作要依罪提高施工人员的质紙意识,在保证记录准确、真实的 基础I:进行。

按上海匸业锅炉厂和上诲工业锅炉研究所在额定工作压力不 大于2. 5MPa的情况下进行的胀接试戦,对单管、IE交胀簡试験所 得拉脱力、密封性及牢固性等的数据进行综合分柝,胀管弊数值控 制在L8%〜2.4%较好.用应力贴片法所得数据分析,胀管率数 值控制在1.5%〜2. 1%较好。实际胀接中影响胀接质童的因素 还有很多方面,为了使胀接质效有一定的储备责,内轻控制法胀管 率控制范围定为1.3%~2. I%。内、外径控制法胀管率数值的茬 值,用等效截面积计算在0.3%左右,即内径法比外径法在数值上 要大0.3%左右,所以,本标准对外径控制法的嚴管率規定应控制 在L0%〜1.8%的范闱内。

5本款对胀接操作给出了量的规定,其数据是根据长期施 工经验得出的.

7本款做此规定主要是控制胀接力最应均匀.以保证胀后管 端平清、减薄均匀而不堆挤到某一处。

8本款对胀管工具提出婆求,胀管工具的质最直接影响朦管 质代,胀管用专用测览工具主要是内径千分尺、游标卡尺等.对 胀管器速度的要求是依据现行国家标准《水管锅炉第5部分;剧 造IGB/T 16507. 5-2013的有关规定制订的。

4.2.8本条明确胀接工作完成后要通过水压试验来检査胀口的 严密性.胀口补服次数不宜趙过2次为经验数据,

4.2.9无论是用内径測盘法或是用外径测宣法控制胀管率,在补 胀前均需发测胀口内径.确定补胀值。补胀值视胀口渗漏程度 确定。

由于需补胀的胀口补胀率一般都不大,补胀后管子内径增大 值与管子外径增大值相差极小。因此.为了简便测量和计算,两种 方法的补胀率均技公式(4. 2. 9)计算.

例如•某胀口原来的胀管率为1.5%,按管内径变化计算的补 胀宰为。.3%,则补胀后该胀口的胀管率为1.8%。按本标准第 4.2.7条第4款的规定.该胀口仍未超胀.

4. 2.10在实际施工中,超胀现象在所难免,在额定工作压力不大 于2. 5MPa,釆用内径控制法时,补胀后的超胀管率規定为2. 8%。 对在同一锅筒上的超胀管口数景做出不得大于胀接总数的4%, 且不得超过15个的規定进行控制。

在此给出的数鱼值是施工时控制的最低要求.在施工中为了 保证这一要求,对数值或数值范围的选用一般宜先选取较小值或 中间值进行过程控制.

4.3受压元件輝接

4.3.2制订焊接工艺评定指导书,并进行焊接工艺评定,是指施 焊单位首次进行的焊接钢种、焊接材料和工艺方法,要先制订焊接 工艺指导书、进行焊接工艺试殺•经试验和焊接工艺评定合格,井 根据焊接工艺评定报告编制焊接作业指导书,方可正式施焊.

4.3.3不应将非本单位的焊接工艺评定用于本单位工程的施焊. 批椎后的焊接工艺评定技术内容只可做编辑性修改补充.现行国 家标准《水管锅炉JGB/T 16507取消了对受热面管子做割样或代 样试验的规定,施工进行的焊接工艺评定能够满足焊接质最要求。 4.3.4而出焊缝排版图和打焊工钢印代号是为了便于焊接质量 的记录、追踪所做出的规定.

4.3.5 “焊接对口应平齐”,在施工中只能从外观去控制对口 平齐.

4.3.6根据焊接形式的不同.给出了管子公称外径小于成等于 ©108mm的管子管口港面倾斜的要求。

4.3.7在距焊缝中心50mm处测量,并R.规定了焊缝在1000mm 范围内和全长上的直线度允许偈差值。

4.3.9由于冇机热载体炉内所装介质要求洁净度较高,因此对受 热面管的对接焊缝要求应采用气体保护焊接。

4.3.10本条是对焊轮外观质最的控制,焊缝质紙的好坏,直接影 响受压元件的使用寿命。

4.3.11.4.3.12这两条依据现行国家标准《水管锅炉 第5部 分:制造〉GB/T 16507. 5-2013和《有机热载体炉>GB/T 17410-2008的有关規定制订.在施工中对环焊缝质最的检验较为常用 的是射线检测,与超声波检测相比,射线检测能准确反映焊缝的质 址缺陷,如裂纹、夹渣、气孔、未熔合、弧坑等.按现行行业标准《承 压设备无损检测》NBJT 47013 -2015中的规定,焊缝射线检测技 术的等级不低于AB级,焊缱超声波检测技术的等级不低于R级。 施工中对环埠筮在用射线检测确有困难时,才进行同比例的超声 波检测.

4.4省煤器、过热器及钢管式空气预热籍

4.4.1铸铁省煤器逐根或逐组进行水压试穀后,再正式安装,可 避免锅炉水压试验时发生泄漏而拆装换管的麻烦,

4.4.2本条为了保证有效受热面积,对翼片损坏的程度做出蛍的 规定。

4.4.3密封面出现径向沟槽、裂纹、愛斜、坑凹等缺陷时,会影响 严密性,为了保证省煤器管与弯头连接处接触面密封良好不泄漏 做出本条规定.

4.4.4根据长期累积的施丄经验,支承架、支承框的标高允许偏 差宜低不宜高.

4.4.S铸铁省煤器管两端的翼片不一样,不注意就容易装倒,造 成翼片错位,翼片错位会増加烟气的阻力和在翼片之间积灰,使引 风机负荷增大.

4-4.6用细钢筋把相邻的螺栓头连接焊接在一起,安装紧固螺母 时不会打滑,同时也是为保证省煤器在运行和检修中拆卸螺栓方 使,拆卸螺母时螺轩才不会跟若一起转动。

4.4.7表4.4.7中数据是依据现行国家标准C水管锅炉 第8部 分:安装与运行3GB/T 16507. 8-2013的有关规定特订的。

4.4.8中小型钢炉过热器管一般以集箱和蛇形管散装形式到货,

.67 •

也有组合到货的。表4.4.8中数据是依据施工经验及现行国家标 准《水管例炉 第8部分:安装与运行》GB/T 16507. 8-2013的 有关规定制订的.

4.4.9如两编同时点禅.因防磨片和管于膨胀系数不同,会妨磚 防磨片和管广受热时彫胀,产生变形.

4. 4.10根据长期累积的施工经鹼,支承架、支承框的标高允许偏 差宜低不宜高,支承框的水平方向位置应以锅炉纵横向安装基准 线为准,

4.4.11为防止波形伸縮节变形,在起吊前应进行加固,预热器安 装完成后拆除加固件.

4.4.12本条是结合多年来施工中积累的经發和需要提出的,

S.0.2为了防止安全阀部件损坏•本条規定应与系统脱离单独进 行水压试股。

5.0.3本条是对锅炉压力试验前枪查压力表配賞的规定,如用临 时代用的压力表来做压力试脸时.选用压力袁的衰盘景程应为试 验压力的1.5倍〜3倍,依据经验最好选用2倍垃程的压力表. 临时代用的压力表也要经过校轸合格,

排水管道岐装设在系统的最低处才能将系统内水排尽,放空 阀应装设在系统的最林处才能将气体放尽。

5.0.4锅中本体的试验压力值.依据现行国家标准《水管锅炉 第6部分:检验、试验和駿收》GB/T 16507.6-2013的有关规定 制订。

5.0.5规定水压试验用水的水温应高于周囹露点温度,是为了防 止锅炉表面结露,但温度过高会引起汽化和过大的温茬应力,因此 規定水温不高于70J为防止用合金钢制造的受压元件在水压 试羚时发生脆性破裂.水压试验水温还应髙于所用合金钢种的韧 脆转变温度,

其中•'关闭就地水位计”是为了防止超压时损坏水位计。锅炉 在试验压力下保持压力的时间按现行国家标准《水管锅炉第8 部分:安装与运行SGB/T 16507. 8—20】3的有关规定制订。试压 泵停止加压后•稳压初期常有小址压降,故规定在试验压力保持期 间,允许有压降,给岀J■允许床降値.摒炉的泄漏检查应在丄伟压 力卜•进行,对胀门和锅炉的密封处不滴水珠,胀口处的水珠不滴、 不淌.可不补胀.

5.0.7本条规定在水压试验后痘将水放尽。因方法较多,可以用

压縮空气吹净,也可以加热’在此不规定具体方法,只规定在冰冻 期应釆取防冻措施。

5.0.8 一般用运行介质进行压力试验。用水作为介质进行压力 试验时,试压后应釆取措施将水搾尽。压力试验要求由使用单位 和安装单位共同进行.本条依据现行国家标准《有机热载体炉, GB/T )7410- 2008的有关规定制订。

5.0.9有机热载体气相炉在水压试验后还应用勺体进行气密性 试验以检査其严密封性,气密性试睑的试验压力、升压速度、试验 时间是依据现行国家标准《有机热载体炉>GB/T 17410-2008的 有关规定制订的。

6.1取源部件

6.1.1通常在压力管道和设备上开孔,其孔径较大,为了避免材 质发生变化.不能用电钻*目前常用板钻、开孔机等机械加工方法 幵孔。

为了避免或减少测温元件的套管所产生的阻力对被测压力的 影响,取压口应选在测温元件之前.

当设备和管道防腐完毕后’在其上开孔及焊接取源部件,必然 会破坏防腐.在压力试验后再开孔或焊接容易将快屑、焊渣溅落 到设备或管道内,焊缝质量也有可能不合格。

6.1.2为了保证测温元件能插入管道内物料流束的中心区域,测 挝物料的專实温度,应将测温元件安装在温度变化灵敏和具有代 表性的地方,在阻力部件的附近及流束的死角处,介质流动缓慢・ 热交换作用差,测世不到真实的湿度。

4因被測物料脉动时’会造成测抵压力不稳定和不准确,且 容易对仪表造成损坏,故做此规定.

5~7取源部件在管道上安装时,其轴线与管道轴线的重合、 相交、垂直及逆、熾介质倾斜角度等与测取物质的准确性关系极 大.故加以规定.

8压力取源部件与温度取源部件的间距不宜小于200mm 为施工经验数据。

6.1.3为了测睛到管道内的其实压力.应将取压装置安装在介质 流束稳定的直管段上,不应选择在管道拐弯、分支等介质流束呈旋 涡处或死角处,在介质流束呈脉动状态处.不但测量不到稳定的压 力,而且容易使仪表损坏。

压力是指介质对设备或骨道的内壁所产生的静压力的大小。 如耽压装置的端部超出管道的内壁而伸入管道内.其内的介质是 不断流动者的,测城到的压力除了静压力之外.还有一部分动広 力,仪表上所显示的压力值是这两部分压力的总和,这样的测量值 有一定的误差.

水蒸气在冷擬过程中发生了相的变化,放出较大的热屐,如不 安装冷凝弯管.则冷凝后的液体不断返回管道内,水蒸气乂不断补 充进来,因而使温度经常维持在60C以上,而成地压力表绝大部 分是禅簧压力表,一般工作温度为20€±5C.最大工作范围为 -4QC〜+60'C,但此时的仪表误差将会增大.温度超过60C时. 弹簧管的性能将显著变化,严龍时甚至损坏仪表。

当测域的压力波动剧烈时,如不安装缓冲装置,直接冲击译簧 管压力表,则测岀的压力误差较大.并且易损坏仪表.

防止灰尘等杂质进入测技管道或仪表内造成管道或仪表堵 塞,影响仪表正常工作。

3测最蒸汽物料时,应保持测最代道内有稳定的冷凝液,同 时应防止管道底部的团体杂质流入取样管造成取样管和仪表堵 塞;测最气体时,应使气体内的少胶凝结液体顺利流回管道.不致 流入取样管道和仪表莅成测紙不准确;测段液体时,应使液体内析 出的少最气体能顺利流回管道,不致进入取样管和仪表引起测最 误差。同吋还应防止管道底部的同体杂质进入取样管道和仪表引 起堵塞“

被测物料流朿脉动时.会造成测虽压力不稳定和不准确,同时 容易损坏仪.表.

6.1.4流体为蒸汽时,测城管道中实际上是液相物质,为「保证 冷凝器内液面高度的稳定,多余的冷凝液应能流回管道,取压门应 安装在管道的上半部,为r保证准确测筮介质的流量,在孔板、喷 嘴和文g里管等处上'下游设取样点时,应保证取样点距孔板、喷 嘴和文丘里管之间的最小直段。

4几种流蛍检测元件的检测原理.都是利用测虽管道内液体 流动时所造成的动您力与静压力之差来測得管道内流体流域的大 小。为jT测得准确的动压力和彿压力,检测元件耍与流束呈垂直 状态安装,即与管道轴线垂苴并通过中心.从取源部件的安装质輦 上来得到保证。

6.15为了防止对烟气等介质进行取样时带有水分和固体杂质. 做此规建.

6.1.6对某些易受物料冲击的取源部件,可以设置防护件。

6.1.7为防止灰尘等杂质进入取样管道或仪表内,堵塞取样管道 或仪表,影响仪表正常工作,在安装取压装暨时,应倾斜向上,与水 平线所成夹角宜大于30°,且不应伸入炉墙和烟道内,这样可以防 止带入灰尘等杂质。

本条对在风道上测风压做出规定,测风压应逆着介质流束才 能进行准确测暈.

6.2仪 表

6.2.1仪表及控制装寶安装前应做的检査工作.包括外观检査和 单表性能检査两部分.本条为一般规定,但是这顼工作雙在仪丧 校股前进行,

6.2.2本条为单表校毂后的一般要求,目的是使系统调试时,不 计单表精度误差.只需考虑系统误徨。

5锅炉低读压力表校验时需考虑表管液柱高度修正值。

6.2.3强烈掇动会造成压力仪表的损坏和失灵,影响压力仪表的 正常检测功能,测量不准确,应将表适当移远或釆取减振措施。

测量低压时,压力表或变送器与取压点之何的安装高度不一 致会产生液柱压力,影响测量数值的准确性.保护罩的结构和固 定方法可根据现场具体情况确定。

6.2.4为了防止节流件在管道吹洗过程中受到损伤,节流件应在 管道吹洗完成后才能安裝.

6.2.6导向管或导向装置垂直安装能保证浮筒或浮球上、下移动 时不与导向装置发生旗擦,活动自由,才能准确反映水位。锅筒水 位平衡容器分单室和双室.双室平衡容器是用压菱法的原理来测 瞰液位的,应保证其两个室之间的严密性,否则就不能产生压差. 用压差法测量密闭容器内易蒸发液体的液位时,为了避免在仪表 负压侧测匿管道内积聚被測液体的冷凝液而造成测最误差,因此 利用单室平衡容器預先在其内灌满被测液体,然后再用调整茬压 仪表内的迁移机构的方法将此預加的液柱补偿掉.以后的测量就 不会再受到被测液体冷擬液的影响了。单室平衡容器的安装标高 应使容器内预先加入的被测液体的液柱产生的压力与随机技术文 件规定的茬压仪表测最范围相符合.

6.2.9本次修订依据现行国家标准《水管锅炉第7部分:安全 附件和仪表》GB/T 16507. 7-2013的相关规定制订,增加了燃 油、燃气、燃煤粉燃烧器的点火熄火安全时间,更有利于进行控制 和检查.

6.3阀门、吹灰器和辅助装置

6.3.1为避免在施工中先将阀门安装到系统上,待系统试压时才 发现阀门密封性能不好而拆除更换,系统上有的阀门在试压时也 不能检査到其密封性能,在使用过程中需关断时才能发现•所以本 条做出珑逐个进行严密性试验的规定,试验用水应清洁。

6.3.3本条为强制性条文,必须严格执行。蒸汽锅炉的安全阀考 慮受力方向的问题,应铅垂安装,有利于安全阀阀体的受力对称均 匀.如果不铅垂安装,容易偏心.造成安全阀阀体的受力不均,特 别是高温悄况下,会造成阀体的变形,影响安全阀的密封性,造成 安全阀泄漏、不能正常动作等故障,从而影响锅炉的安全运行.

锅炉中介质压力超过允许工作压力时,安全阀自动开启.排汽 降压,因而与之连接的排汽管要与安全阀排汽口径一致并畅通,不 可随意变小,否则,即使安全阀排汽,锅炉内的压力仍会继续不断 上升,这是非常危险的•熾以确保锅炉安全运行。排汽管排出的是 带压力的高温蒸汽,应将排汽管排出口直通安全地点排放,以防止 造成事故。

排汽曾底部装疏水管,是为了将水引出外排,确保安全阀灵敏 可靠,保障钢炉安全室行。疏水管的作用主嬰是在安全阀排汽后, 将存积在排汽管内的冷凝水及时排出,防止排汽管以及安全阀氧 化生锈,尤其是安全阀,如果氧化生锈,就会失去其灵敏度,可靠性 变差。

省煤器安全阀开启时,排出的是高汨热水,在排出口也应装排 水管引出锅炉房以避免伤人事故.

为了保证措水管、排汽管和魄水管的畅通,在排水管、排汽曾 和疏水管上都不得装设阀门,否则会影响安全阀的正常动作,从而 带来安全隐患.

安全阀开启排汽时,带压力的高温蒸汽对排汽管会生产很大 的冲击力,因此应将排汽管用支架支撑固定.否则管道振动产生的 障击力会对安全阀造成严重影响.

外力作用于安全阀时会影响安全阀的正常启闭•从而影响锅 炉的安全运行•因此不得使排汽管的外力施加到安全阀h.

由于安全阀不是全密闭的.如果两个安全阀排汽管相连,一个 安全阀漏汽时,会导致另一个安全阀口处冒蒸汽.影响正确判断. 埋下安全隐患.

6.3.4本条为强制性条文,必须严格执行。安全阀是保障锅炉正 常安全使用的重耍部件,为ʃ■保障锅炉安全运行.锅炉上必须冇一 个安全阀按照表6. 3. 4中培定的较低的整压力来调整,以确保锅 炉超过额定工作压力时安全阀能及时开启进行压力释故,防止超 压引发安全事故,

有过热器的锅炉,为防止过热烧坏,安全阀调整时,要保证锅 炉超压时过热器安全阀先动作,因此按较低压力整定的安全阀应 是过热器上的安全阀.

6.3.6在小型摆装锅炉施匸中.有随意改变安全阀出口口径的现 象,在此强调泄放管管径应与安全阀排出口径一致,不得随意减 小,并应有防冻措施,防止排放不畅不能及时泄压而引发安全 事故.

6.3.7本条为强制性条文,必须严格执行.为了保障热水锅炉安 全运行.锅炉上必须有一个安全阀按照表6. 3.7中给定的较低的 整压力来调整.在系统压力超过允许工作压力吋,以确保安全阀能 及时开启进行泄压,防止热水锅炉超压运行引发的爆炸事故的 发生0

6.3.8泄放管通入用水冷却的面式冷族器,再接入单独的有机热 载体储罐,以便进行脱水净化.

6.3.9本条为强制性条文,必须严恪执行•为了保障系统安全运 行,有机热载体气相炉至少装设两个不带手柄的全启式弹簧安全 阀,一只安装在锅炉的气相空间上方.另一只安装在系统上部的用 热设备上或者供气毋管上.不带手柄的目的是为了防止手动排 气。为r防止安全阀泄漏,因此饕在气相炉安全阀与筒体的连接 短管上加裝一只燥破片,为了防止安全阀在規定压力卜•不能回座, 因此要在爆破片与筒体或集箱连接的短曾上加装一只截止阀。为 了保障钢炉在运行过程中,压力不超过允许工作压力,因此在运行 过程中截止阀应处于全开位置,一旦爆破片爆破泄压后,立即关闭 截止阀,待安全阀冋座,压力恢复正常后,再打开截止阀.

6.3.10本条依据现行国家标准《水管餾炉 第8部分:安装与运 行》GB/T 16507. 8-2013的有关規定制订。有机热裁体炉气相 炉的安全阀与筒体连接短管上装设的標破片,通常在小于规定的 爆破压力的5%以内爆破,以确保气相炉安全运行。

6.3.11有机热载体气相炉安装好后用水进行压力试验时,其安 全阀可在炉体上用水压的方法进行调试,否则,应在安装前单独进 行校验合格.才能安装到炉体上。安全阀校验合格后要加锁或者 铅封以避免随童打开调整,才能对锅炉安全运行起到保护作用.

6.3.12吹及器管道的安装,一般无设计规定,由施工现场根据情 况确定安装位置,安装时应考虑管路无沉积冷凝水的死点,使簌结 水易于通过疏水阀流出.管道坡度值依据现行国家标准《水管锅 炉笫8部分;安装与运行IGB/T 16507. 8-2013的有关规定 制订。

6.3.13-6. 3. 16 依据现行国家标准《有机热载体炉JGB/T 17410 2008的有关规定制订。为了防止有机热载体膨胀喷出而 引发安全串故,规定不应将骸胀器装在有机热栽体炉的正上方,同 时要求垂直距离不应小于1.5m.为了防止泄漏,管路尽可能采用 焊接连接.采用法兰连接时,其连接处的密封至关重要,所以对法 兰型式、压力以及法兰连接处的密封填料都进行了规定,

6.3.17排污管、排污阀采用螺纹连接,运行时间长r以后,螺纹 经长时间冲刷后密封料容易损坏产生泄漏伤人.管道坡度值依据 现育国家标准《水管锅炉 第8部分:安装与运行JGB/T 16507.8-253的有关规定制订。

7.1炉 排

7.1. 1本条依据现行行业标准《链条炉排技术条件HB/T 3271-2002的有关规定制订。为了在安装前能及时发现链条炉 排在制造、运输、保管过程中出现的质量问题,从而保证安装工程 质環,制订本条規定。

7.1. 2 本条依据现行行业标准《链条炉排技术条件JJB/T 3271 2002的有关规定制订。表7.1.2中的检测位置,是施工中 最基本的也是较为常用的’

7.1.4本条是常规性的检穀规定。在炉排组装过程中应进行控 制,以免组装完成后检査才发现不合格时返工,炉排组装过紧,影 响正常运行,易卡阻,过松则易掉,组装后以灵活为宜。

7.1.5因为炉条受热后膨胀,边部炉条与墙板之间留足够的膨胀 间隙,方可避免产生摩擦现象,保证正常运行.

7.1.7本条对往反炉排冷态试运转时间、试运转速度做出规定, 冷态试运转应在设计给定的每一伸速度下分别进行一定时间,才 能确保正式投运正常。

7.1.8本条是对煤劑门及炉排轴琅拎却装置通水检査的具体 规定。

7. 1.11施工中应保证侧密封块与炉排的间隙符合规定.才能防 止炉排卡住或漏煤和漏风“

7.2 » « 机

7.2.4本条依据长期积累的施工经验,对她煤机试运转做出 规定。

7.3燃烧謠

7.3.1为了防止火焰直接冲刷周围的水冷壁管使其使用寿命缩 短,安装燃烧器的预留孔位置应设置正确’

7.3.2本条依据长期施工经验削订。

7.3.3〜7.3.9条文依据现行国家标准《水管锅炉 第8部分:安 装与运行JGB/T 16507.8 -2013的有关規定制订。

8.1炉墙砌筑

8. I. I国家标准《工业炉砌筑工程施工及验收规范》GB 50211-2014对锅炉炉墙砌筑的技术要求做出r•明确规定,因此在本革里 不再做规定•只对炉墙壁砌筑施工中夜注意的何题做出规定。

8.1.2本条规定了上道工序经检査验收合格后,方可进行下道工 序的施工。

8.1.3砖的加工面和有缺陷的表面耐火温度低,不应朝向火焰.

8.1.4锅炉炉墙一般为重型炉墙,由内墙耐火砖砌体和外墙砖砌 体构成,目前外墙用貓土砖砌筑的较为普遍,并釆用硅酸铝纤维毯 填充懿土砖与耐火砖之间的缝隙,以保证炉墙砌体的隔热效果。

8.1.6施工中与金属结构接触处常用耐火硅酸铝纤维毡作为隔 热材料。

8.1.8为了达到砌体砖缝的要求,当砖的质量満足不了砖撻的要 求时,应进行选砖或砖的加工,防止不合格的砖砌入砌体之中.影 响砌体

砌砖时应使用木锤或橡胶锤找正,不得在砌体上砍凿砖,在 砌体上砍凿砖或泥浆干涸后敲击砌体容易使巳凝固的灰浆受震动 而产生裂缝,致使烟气箱漏和炉墙的臻体强度破坏。

8.1.1。为r满足受热膨胀的需要,止偏差允许略大一些,负偏差 控制较为严格,有的其至不允许有负偏差•

8.1.11在现场施工时,耐火浇注料的配置比例是采用随机技术 文件给定的配合比,而随机技术文件给定的配合比为一个范围值。 由于各地气候的不同,同样的配合比耐火浇注料的质址是不一样 的,因此在耐火浇注料施工前应按不同配合比制作试块,按国家现

♦ 80 •

行标准有关规定进行耐火度、耐压强度、荷重软化等试验,合格后 再投入施工以确保施工质量.

8.1.12耐火浇注料与管子、钢构件等的膨胀率不同,为防止在加 热时发生问题.在钢构件的表面涂刷沥清漆或包牛皮纸、石油沥青 油纸等•其目的是満足膨胀要求,涂沥青的目的是为了隔离,其他 能起隔离作用的材料也可以使用.

8.2绝热展

8.2.1现行国家标准《工业设备及管道绝热工程施工规范》GB 50126对绝热层施技术要求做出了明确规定,因此在本节里不再 做规定,只对锅炉本体、管道、烟风道及辅助设备的绝热层施工中 应注意的问题做出規定-

9.1漏风试验

9. 1.1漏风试验是锅炉投运前的一项重要工作,进行漏风试验前 应制订漏风试粉方案,具备条件方可进行.炉体密封不产会严我 影响锅炉的1E常使用。整装锅炉可不做此项试验。冷风道和热风 道是两个系统,在运行中一个为正压系统.一个为负压系统,试验 方法各不相同,因此需分别进行试验.

在空气预热器中,烟气与空气分别在各自通路中流动而进行 热交换。烟气系统是负压,空气系统为正压,密封不严会造成空气 漏入烟气系统中。其结果会增大排烟量,减少通风鱼,增加动力耗 损•由于烟气中混入空气造成湿度过眞,会使烟气中水茶气凝结, 加剧空气预热器及金属烟道的腐因此空气预热器的密封性能 检査是重点,

9.1.2冷热风系统虫送贝机、吸送风管道、空气预热器、一次址 管、二次风管等组成,冷热风谊的漏风试验包括送风机、吸风机、 空气預热器和一次风管、二次风管,采用30mm〜40mm水柱或运 行时的正压值进行试验。在送风机入口处撒白粉或烟雾剂,检査 系统密封及接缝等处•应无白粉或烟雾漏出。内粉为石灰粉等白 色粉末。

9.1.3本条对炉腺、各尾部受热面烟道、除尘器至引风机入口的 漏风试验做出規定,进行试验时,用蜡烛火焰或烟气靠近各接縫和 密封处检査•火焰.烟气不被吸偏摆为合格.为了方便检査,对热 风道系统也有利用送风机在妒睡内撤上烟雾剂,用30mm〜4Qmm 水柱的正压或运行时的负压值改为正压值进行试验.检査各接缝、 密封处应无烟雾漏出.

9.1.4炉墙漏风多数出现在炉頂与前/側炉墙接缝处、锅炉管穿 墙处、过热器以后的烟道负压较大处、各膨胀縫、炉墙门孔、出灰曰 等装置结构不合理、制造质:&差、密封填料不严等部位,故上述部 位是检査的重点。要者重检査烟道焊缝、风道与风道、风道与设备 连接法兰及除尘器的锁气器等的密封情况.防止烟气短路。

9.2烘 炉

9.2.1烘炉是锅炉投产前的一项重要工作.其作用主要是排除墙 体中的水分。烘炉得当可提高锅炉的使用寿命,水分排不出去,则 会导致内村剥落,甚至引起爆裂事故.要做好烘炉工作,供炉前应 制订完整的烘炉方案•具备条件方可进行。整装锅炉可不做漏风 试验,

“砌体经自然干燥”是为了保证锅炉砌体的质量.提高锅炉使 用寿命。自然T•操时间一般为7d。如果刚砌筑完成或还未完全 完成时,就开始烘炉,会导致砌体在含水分过重时突遇高混引起墙 体开裂,漏烟以及炉拱开裂,悔塌等缺陷,会影响砌体严密性和缩 短炉墻使用寿命。

水位表、压力表、挽温仪表等烘炉所需用的痛工和电气仪表均 应调试合格并安装完毕才能进行烘炉工作。

9.2.3 -般烘炉初期采用木材废料、树根、树干等.有的燃料燃 烧升温较快,所以规定烘炉初期宜釆用文火烘焙的要求.无论采 用什么燃料,烘炉初期应为文火,温升应符合温升曲线耍•求。

为了防止升温太怏而烧坏炉排•在炉排不转动或不连续转动 的情况下在炉排上铺以炉渣.保护炉排不被烧坏.

9.2.4全耐火陶瓷纤维保温的轻型炉墙,因内村不含水分而且抗 热振和机械振动性能好•在剧烈的急冷急热条件下,也不容易发生 剥落.故可不进行烘炉即直接投入使用。

9.2.6依据施工经睑,整体安装的锅炉的烘炉时间需要4d〜6d, 炉墙砌体里的水分才能完全透出.

9.2.7烘炉期间不仅要检査砌体的情况,还旻检査金属结构的膨 滕情况是否正常。为了确保烘炉工作顺利进行.烘炉期间应定时 对炉体和金属结构的膨胀情况做好观察、监控和维护工作.并財检 査情况进行记录,可以及时发现异常情况,以便釆取相应措施.烘 炉过程中主嬰设施发生故障,影响升温时,应立即进行保温或停 炉-待故障消除后再按烘炉曲线继续进行烘炉。

9.2.8供炉应符合本条规定.检査方法有两种:炉墙灰浆试样法 和测温法,

9.2.9测定和绘制实际温升曲线图,做好与烘妒有关的详细记 录,是使制订的烘炉曲线能准确实施的重要保证。

9.3煮 炉

9.3.3不能将药品宜接加入钢筒内。一般宜用塑料或木制容器 将药品溶解成20%的浓度,然后再加入锅内。配制和向锅内加入 约液时,操作人员应采取安全防护措施,以防揽拌药品时发生飞濺 烫伤。

9.3.S-9.3.8 “煮炉至取祥炉水的水质变浦澈' 是根据实践经 验提出的.目前还无控制煮炉质暈情况的具体检監指标。只对煮 炉过程的碱度进行控制,但是否煮干净,还无法检测。只能待煮炉 工作结束后打开人孔、手孔检査。在煮炉初期.炉水很浑浊,待煮 炉后期取样水质变清澈时,停止煮炉,检査煮炉质鼠是否达到合格 要求.

9.4严密性试證和试运行

9.4.5锅W带负荷连续试验运行48h,整体出厂的锅炉•般为 4h-24h.新建的锅炉往往试运行所产生的蒸汽或热水无处输 送,实际使用压力与蒸发駁均低于设计值,所以将全负荷改为带负 荷连续试运行,这样商按实际情况,在额定负荷范围内灵活地带负 荷试运行。连续试运行时间48h已经可以充分反暁锅炉的安装质

昭情况及运行悄况。

锅炉带负荷连续48h试运行,是全面考核锅炉的设计、制造、 安装、燃料及司炉操作的必要步骤,特别是司炉、水处理等,要由经 过专门培训合格的专职人员来担任.为了避免执行本标准中发生 分工不清、责任不明、互相扯皮现象,在试运行中酿成事故,所以明 确48h带负荷连续试返行期间,锅炉使用单位应负责全面运行操 作工作,安装单位负责运行期间检査和处理安装的缺陷及修理 丄作。

10.0.1为了避免安装单位误解成“既然试运行由使用单位旅生 产人员负责全面操作运行工作,则工程验收移交手续就-J在此前 办理”,特加此条。

10.0.230.0.3条文规定了交工时应提交的各种质址证明资料 和检脸疑料,同锅炉安装监督检验規则对资料的要求统一起来.

• 86 •