轮胎定型硫化机

GB/T 13579-2017

前言

本标准按照 GB/T 1.1 —2009给出 的规则起草。

本标准代替 GB/T 13579 —2008《轮胎定型硫化机》。

与 GB/T 13579 —2008 相比,除编辑性修改外主要技术变化如下:

修改了适用范围,不局限于硫化充气式轮胎外胎的硫化机,机械式硫化机也不局限于曲柄连杆式(见第1章,2008年版的第1章);

增加了术语和定义(见第3章);

增加硫化机的系列与基本参数,机械式硫化机增加了6个系列, 液压式硫化机增加了10个系列(见附录A、附录B,2008年版的附录A、附录B);

删除了2008年版的4.1. 2 ;

修改了硫化机热板温度均匀性要求,删除“工作表面测温点不少于24 点”与检消方法相关的内 容,保留“工作表面温度波动值应不大于士1.5 ° C"的性能要求内容(见5.1.8,2008年版的4.1.9);

修改了2008年版的4.1.10,在其基础上增加” 或程序 ”的要求(见5.1.9);

增加了硫化机底座上平面的水平度要求(见5.2.1);提高了液压式硫化机上、下热板的平行度要求(见5.2.2中表2,2008年版的4.2.1中表1);

—一增加了硫化机上热板(或上蒸汽室)下平面与下热板(或下蒸汽室)上平面的平行度,采用压铅法,当合模力不小于最大合模力的80%时, 铅片最大厚度差要求(见5. 2.3);

修改了2008年版的4. 2. 趴在其基础上增加“ 上热板(上蒸汽室)与下热板(下蒸汽室)的同轴修改了2008年版的4.2.4, 在其基础上增加“卸胎装置升降导向柱的垂直度“ 要求(见5.2.6);增加了后充气装置上、下夹盘的平行度要求(见5.2.11);增加了硫化机的安全性能应符合GB 30747 的规定(见5.3.1);

修改了2008年版的5.2,删除了"护罩的外表面平均温度与环境温度之差应不大于40 ° C"的要求,保留了"硫化机不得使用含石棉的材料 “ 要求(见5.3.3);2008年版的5.11和5.12移到本标准5.1中(见5.1.16和5.1.17);修改了型式检验的项目(见7.3.2,2008年版的7.2.1);

删除了2008年版的8.3.2本标准由中国石油和化学工业联合会提出。

本标准由全国橡胶塑料机械标准化技术委员会(SAC/TC 71)归口。

本标准起草单位:桂林橡胶机械有限公司、福建华橡自控技术股份有限公司、益阳益神橡胶机械有限公司、巨轮智能装备股份有限公司、软控股份有限公司、青岛科技大学、福建建阳龙翔科技开发有限公司、青岛双星橡塑机械有限公司、山东丰源轮胎制造股份有限公司、北京橡胶工业研究设计院、广州华工百川科技有限公司。

本标准主要 起草人:谢盛烈、付任平、李荣照、胡润祥、张锦芳、刘福文、汪传生、陈玉泉、殷晓、王琨、何成、王更新、苏寿琼。

本标准所代替标准的历次版本发布情况为:GB/T 13579 —1992、GB/T 13579 —2008。

1 范围

本标准规定了轮胎定型硫化机(以下简称硫化机)型号、系列与基本参数、要求、试验、检验规则、产品标志、包装、运输与贮存等。

本标准适用于硫化轮胎外胎的机械式硫化机和液压式硫化机。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。 凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志

GB/T 6388 运输包装收发货标志

GB/T 9969 工业产品使用说明书 总则

GB/T 12783 橡胶塑料机械产品型号编制方法

GB/T 13306 标牌

GB/T 13384 机电产品包装通用技术条件

GB 30747 轮胎定型硫化机安全要求

HG/T 3119 轮胎定型硫化机检测方法

HG/T 3120 橡胶塑料机械外观通用技术条件

HG/T 3223 橡胶机械名词术语

HG/T 3228— 2001 橡胶塑料机械涂漆通用技术条件

3 术语和定义

GB 30747和HG/T 3223界定的以及下列术语和定义适用于本文件。 为了便于使用,以下重复列出了GB 30747— 2014和HG/T 3223— 2000中的一些术语和定义。

3.1

机械式轮胎定型硫化机 mechanical tyre curing press

以机械传动形式进行模型驱动和对模型加压的轮胎定型硫化机。

3.2

液压式轮胎定型硫化机 hydraulic tyre curing press

以液压传动形式进行模型驱动和对模型加压的轮胎定型硫化机。

注:改写HG/T 3223 2000, 定义2.7.55。

3.3

热板 platen

内部可放置加热元件或通入传热介质,对模型或半制品进行加热和加压的金属板。 [HG/T 3223— 2000, 定义 2.6.10]

3.4

[上]横梁 beam

装于平板硫化机、轮胎硫化机等机械的上部,与立柱、框板或连杆连接,用以固定热板或蒸汽室等的零件。[HG/T 3223 —2000, 定义2.6.11]

3.5

底座 base

位于硫化机下部,与墙板或立柱连接,用以固定热板或蒸汽室等的零件。

3.6

胶蠹 bladder

通过硫化介质使之膨胀,把胎胚推向模具并与之接触的橡胶容器。[GB 30747 —2014, 定义3.3]

4 型号、系列与基本参数

4.1 型号

硫化机型号的编制方法应符合GB/T 12783 的规定。

4.2 系列与基本参数

4.2.1

机械式硫化机系列与基本参数参见附录1\0

4.2.2

液压式硫化机系列与基本参数参见附录B。

5 要求

5.1 整机要求

5.1.1

硫化机应符合本标准的规定,并按照经规定程序批准的图样和技术文件制造。

5.1.2

硫化机应具有手控和自控系统,能够完成装胎、定型、硫化、卸胎及后充气(必要时)等工艺过程。

5.1.3

硫化机各运动部件的动作应平稳、灵活、准确可靠,液压、气动部件运动时不应有爬行和卡阻现象。

5.1.4

硫化机应具有合模力显示装置。

5.1.5

硫化机合模力应不小于额定值的98%。

5.1.6

硫化机应具有显示及记录蒸汽室(或热板)和胶襄内的介质温度与压力的仪器、仪表,其工作应灵敏、可靠。

5.1.7

硫化机应具有自动调节蒸汽室(或热板)温度的装置,其工作应灵敏、可靠。

5.1.8

硫化机热板的温度应均匀,其工作表面温度波动值应不大于土1.5 °C。

5.1.9

配有后充气装置的硫化机,其主机的硫化周期与后充气装置的充气周期应采用联锁电路或程 序,以保证动作互相协调。

5.1.10

硫化机电气系统导线连接点,应标明易于识别的接线号。

5.1.11

硫化机管路系统应清洁、畅通,不应有堵塞及渗漏现象。

5.1.12

硫化机囊筒、水缸等应进行不低于工作压力的1.5倍的水压试验,保压时间不低于5 min, 不应渗涌。

5.1.13

硫化机涂漆质量应符合HG /T3228—2001中3.4.6 的规定。

5.1.14

硫化机蒸汽室(或热板护罩)外表面涂漆的耐 热温度应不低于120·c.

5.1.15

硫化机外观质量应符合HG/T 3120的规定。

5.1.16

硫化机各限位开关应限位准确、灵敏、可靠。

5.1.17

硫化机整机或质虽较大的零部件应便于吊装。

5.1.18

机械式硫化机应具有自动润滑系统或选用可靠的自润滑轴承材料。

5.1.19

机械式硫化机主导轮应沿导轨有效工作长度的70%以上滚动(导槽的直线部分除外)。

5.1.20

机械式硫化机合模终点应使曲柄中心位于下死点前4 mm~30 mm。

5.1.21

机械式硫化机空负荷开合模试验应不少于5次,运行中主电机最大电流值应不大于额定电流的1.6倍。

5.1.22

机械式硫化机当合模力符合5.1.5时, 主电机最大电流值应不大于额定电流的3.0倍。

5.1.23

机械式硫化机正常工作时主传动减速机油池中油的温升应不大于20·c。

5.1.24

液压式硫化机油缸应进行耐压试验 ,其试验压力应不低于工作压力的1.5倍 ,保压时间不低于

5.1.25

液压式硫化机空负荷开合模试验应不少于5次,液压站电机和各控制阀应灵敏,动作准确、

5.1.26

液压式硫化机正常工作时,油箱内液压油的温度应不高于60°c。

5.1.27

液压式硫化机应具有合模力自动补压装置,其保压压力应不低于工作压力的98%。

5.2 精度要求

5.2.1

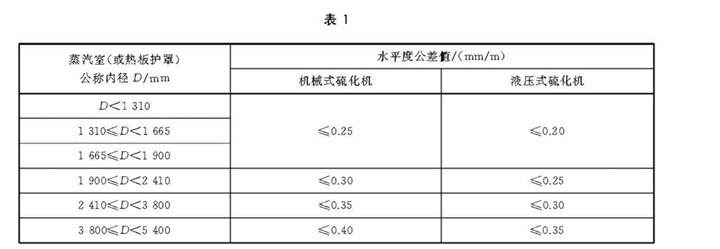

硫化机底座上平面的水平度应符合表1的规定

5.2.2

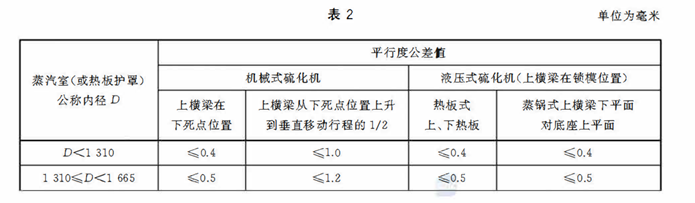

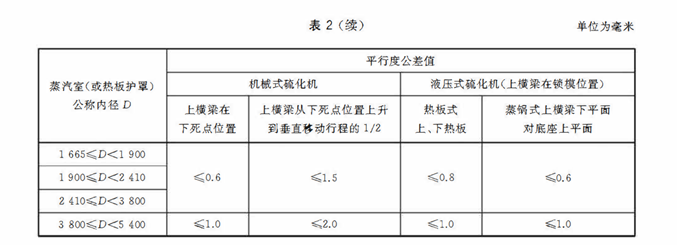

机械式硫化机上横梁下平面对底座上平面的平行度或液压式硫化机上、下热板(蒸锅式的,上横梁下平面对底座上平面)的平行度应符合表2的规定。

5.2.3

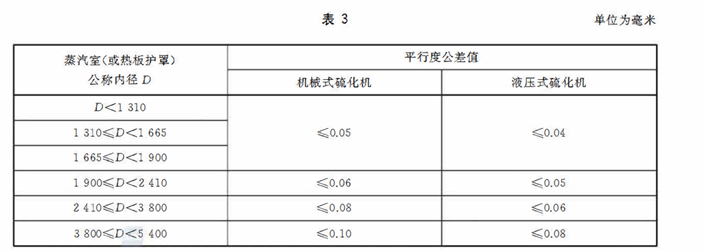

硫化机上热板(或上蒸汽室)下平面与下热板(或下蒸汽室)上平面的平行度,采用压铅法,当合模力不小于最大合模力的so%时,铅片最大厚度差应符合表3的规定。

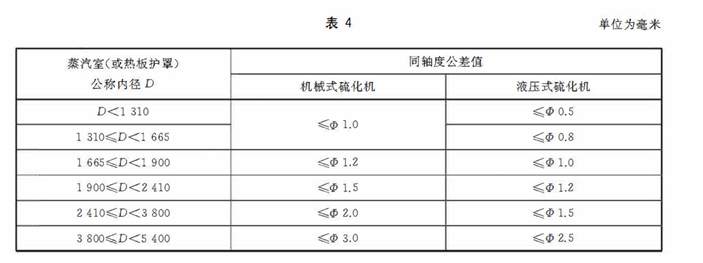

5.2.4

硫化机活络模操纵缸的活塞杆中心(或上横梁相应孔中心)与中心机构中心的同轴度或推顶器中心与囊筒中心的同轴度或上热板(上蒸汽室)与下热板(下蒸汽室)的同轴度应符合表4的规定。

5.2.5

硫化机上固定板(或上热板)安装模型孔的中心与下蒸汽室(或下热板)T型槽中心的偏差应符合表5的规定。

5.2.6

硫化机装胎装置、卸胎装置升降导向柱的垂直度应小于或等于0.5 mm/m。

5.2.7

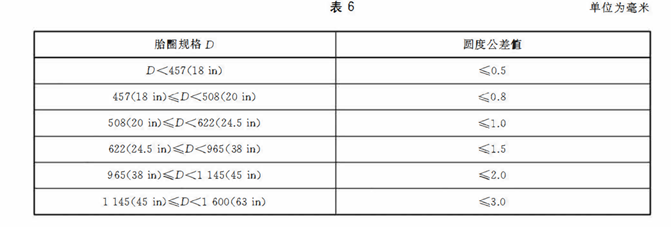

硫化机装胎装置抓胎器抓胎部位张开后的圆度应符合表6的规定。

5.2.8

硫化机装胎装置抓胎器中心(在装胎位置)与中心机构中心或与囊筒中心的同轴度应符合表7的规定。

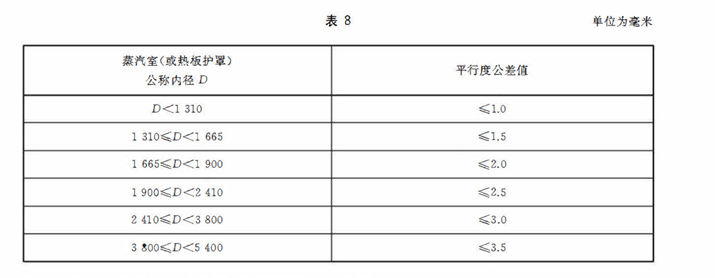

5.2.9

硫化机装胎装置抓胎器抓胎部位(在装胎位置)与下蒸汽室或下热板的平行度应符合表8的规定。

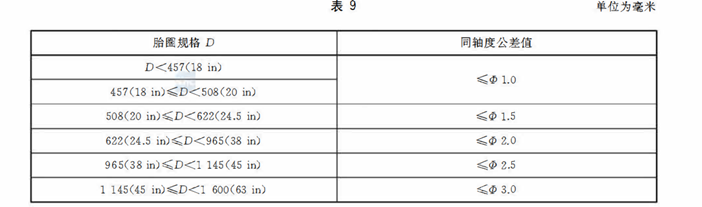

5.2.10

后充气装置上、下夹盘的同轴度应符合表9的规定。

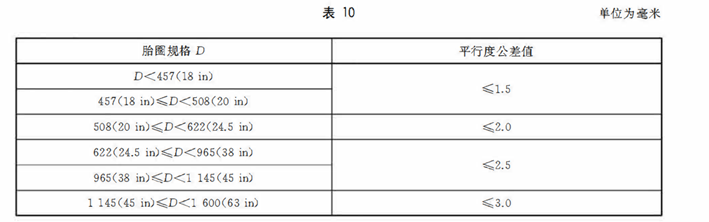

5.2.11

后充气装置上、下夹盘的平行度应符合表10的规定。

5.3 安全、环保要求

5.3.1

硫化机的安全性能应符合GB30747的规定。

5.3.2

硫化机冷模开、合模试验时,噪声声压级应不大于80 dB(A)。

5.3.3

硫化机不得使用含石棉的材料。

6 试验方法

6.1 空负荷试验

6.1.1

空负荷试验前,应按GB30747规定进行安全检查 ,除对5.1.4、5.1.6~5.1.8、5.1.10、5.1.12、5.1.17、5.2、5.3.3项目进行试验或检割外, 液压式硫化机还要对5.1.24项目进行试验或检涓,均应符合要求。

6.1.2

空负荷试验应在整机总装配完成后,并符合6.1.1 要求方可进行。空负荷试验过程中除对5.1.Z、5.1.3、5.1.11、5.1.16项目进行试验或检涓外,机械式硫化机还要对 5.1.18~5.1.Zl项目、液压式硫化机还要对5.1.25项目进行试验或检测,均应符合要求。

6.2 负荷试验

6.2.1

负荷试验分类 空负荷试验合格后,方可进行负荷试验。 负荷试验分冷模合模试验和热模硫化试验。

6.2.2

冷模合模试验 冷模合模试验除对5.1.5、5.3.Z项目进行试验或检剥外,机械式硫化机还要对5.1.22项目、液压式硫化机还要对5.1.27项目进行试验或检测,均应符合要求。

6.2.3

热模硫化试验(在用户现场进行) 冷模合模试验合格后,方可进行热模硫化试验 C 热模硫化试验连续运行不少于72h,并在试验中检查下列项目 : a)检查硫化机仪表、电气元件、阀门、限位开关及其他配套件工作应灵敏、可靠; b) 除对5.1.2、5.1.5~5.1.7、5.1.9、5.1.11、5.1.14项目进行试验或检测外,机械式硫化机还要对5.1.22、5.1.23项目、液压式硫化机还要对5.1.26、5.1.27项目进行试验或检涓,均应符合要求。

6.3 检测方法

硫化机检涓方法按照HG/T 3119的规定进行。

7 检验规则

7.1 检验分类

检验分为出厂检验和型式 检验。

7.2 出厂检验

7.2.1 出厂规定

每台硫化机出厂前应经制造厂质量检验部门按本标准的规定检验合格后方可出厂,出厂时应附有产品合格证。

7.2.2

检验项目出厂检验项目为5.1.13、5.1.15、6.1、6.2.2、8.1、8.2,均应符合要求。

7.2.3 合格判定

出厂检验项目全部符合本标准规定,则判为出厂检验合格。

7.3 型式检验

7.3.1 检验要求

有下列情况之一时,应进行型式检验:

新产品或老产品转厂生产的试制鉴定;

当产品在设计、结构、材料、工艺上有较重大改变时;正常生产时,每三年至少抽检一台; 出厂检验结果与上次型式检验结果有较大差异时 ;

产品停产两年以上,恢复生产时;

国家质量监晋机构提出型式检验要求时。

7.3.2 检验项目

型式检验项目为第5兹(5.1.1除外)规定的全部项目。

7.3.3 判定规则

型式检验项目全部符合本标准规定,则判为型式检验合格。 型式检验每次抽检一台。 当检验不合格时,再抽检两台,若其中有一台仍不合格时,则判定型式检验不合格。 同时应对该批其他产品逐台进行检验。

8 产品标志、包装、运输与贮存

8.1 标志

每台硫化机应在明显位置固定产品标牌、标牌型式、尺寸和技术要求应符合GB/T 13306的规定。产品标牌应有下列内容: 制造单位名称及商标;产品名称及型号; 产品主要参数;产品执行标准编号;产品编号;制造日期。

8.2 包装

8.2.1

产品包装应符合GB/T 13384的规定。 包装箱储运臣示标志应符合GB/T191的规定。 包装箱上应有下列内容:制造单位名称 ; 产品名称及型号;产品编号;外形尺寸; 毛重;制造日期。

8.2.2

在产品包装箱的明显位置应注明”随机文件在此箱 “内容;随机文件应统一装在防水的塑料袋内;随机文件应包括下列内容: 产品合格证;使用说明书,其内容应符合GB/T 9969的规定;装箱单;备件清单;安装图。 产品运输应符合GB/T 191和GB/T 6388的有关规定。产品应贮放在千燥通风处,避免受潮腐蚀,不能与有腐蚀性气(物)体存放,露天存放应有防雨措施。

8.3 运输

8.4 贮存

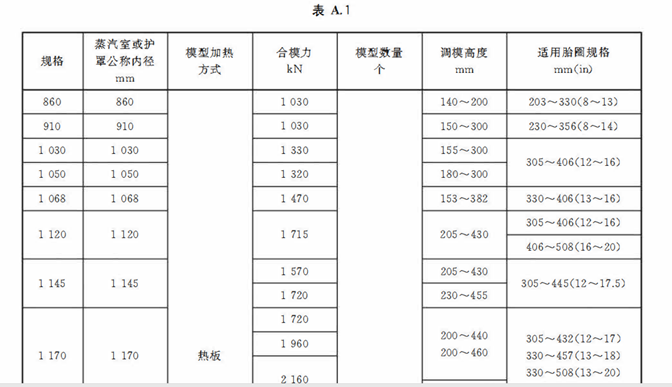

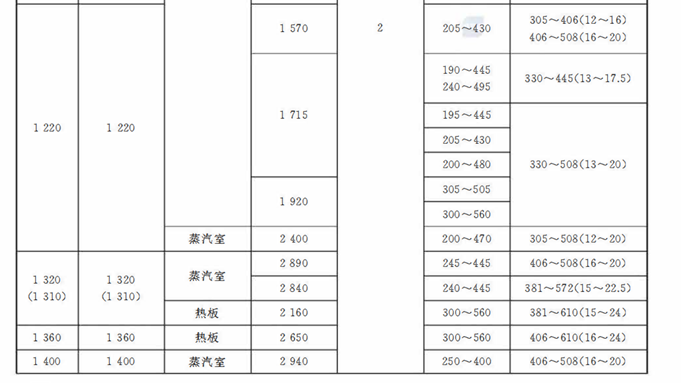

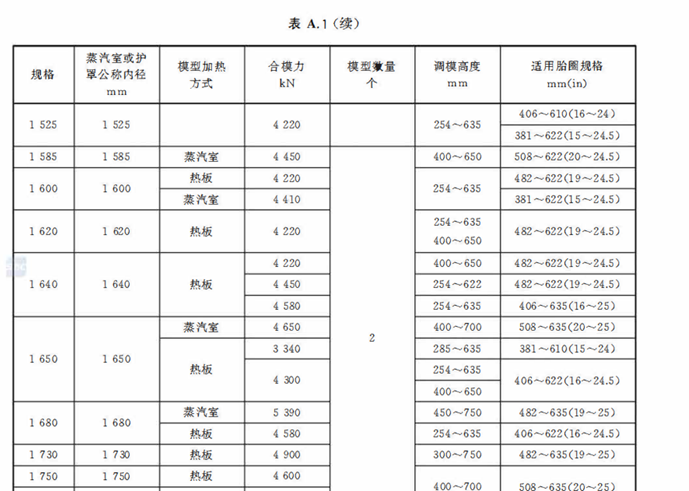

9 附录 A

(资料性附录) 机械式硫化机系列与基本参数 机械式硫化机系列与基本参数见表Al。

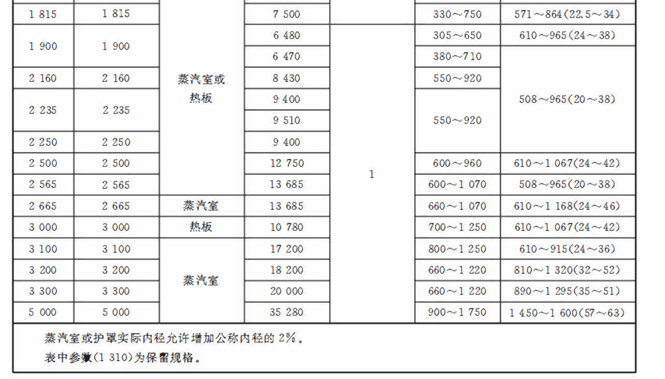

10 附录 B

(资料性附录) 液压式硫化机系列与基本参数 液压式硫化机系列与基本参数见表B.l。

关联标准:

20064489-T-606 轮胎定型硫化机

20140928-T-606 轮胎定型硫化机

HG/T 3119-1998 轮胎定型硫化机检测方法

HG/T 3119-2006 轮胎定型硫化机检测方法

GB 30747-2014 轮胎定型硫化机安全要求

20101172-Q-606 轮胎定型硫化机安全要求

HG/T 2110-2011 翻新轮胎硫化机

HG/T 3233-2009 垫带硫化机

HG/T 2146-2011 胶囊硫化机