ɪes 13. 100

CCS B 09

AQ/T 3033—2022

代替 AQ/T 3033—2010

Guidelines for safety design management of chemical construction projects

2022-03-13 发布

2022-06-12 实施

中华人民共和国应急管理部 发布

本文件按照GB/T 1. 1-2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定 起草。

本文件代替AQ/T 3033—2010《化工建设项目安全设计管理导则》,与AQ/T 3033—2010相比,除 结构调整和编辑性改动外,主要技术变化如下:

a) 适用范围增加了陆上危险化学品长输管道建设项目(见第1章);

b) 增加规范性引用文件(见第2章)和缩略语(见第4章);

c) 将“项目安全设计程序”更改为“总体要求”,增加了要素“安全设计管理目标及原则”“安全设 计完整性管理”,并将2010年版的有关内容更改后纳入(见第5章,2010年版的第3章和第4 章);

d) 增加了“各阶段安全设计管理”一章(见第6章);

e) 将“过程危险源分析”改为“危险性分析与风险评估”,增加了要素“风险评估”,并将2010年版 的有关内容更改后纳入(见第7章,2010年版的第5章);

f) 将“项目安全对策措施”和“安全设计审查”合并为“安全设计及审查”一章,增加了要素“安全 设计原则”“安全设计审查总体要求”“本质安全设计审查”“重要设计文件安全审查”“安全完 整性等级(SIL)定级与验证”,并将2010年版的有关内容更改后纳入(见第8章,2010年版的 第6章和第7章);

g) 增加了重大设计变更前应进行变更风险评估,并将2010年版的有关内容更改后纳入(见 9.2.3,2010年版的第8章);

h) 删除了附录“风险评价方法示例”(见2010年版的附录A)、“化工建设项目安全设计检查表示 例”(见2010年版的附录B)、“化工建设项目安全设计检查提纲”(见2010年版的附录C);增 加了附录“危险源辨识方法(HAZID)”(见附录A)、“风险矩阵方法示例”(见附录B)、“可接受 风险标准说明”(见附录C)、“安全设计要点示例”(见附录D)、“本质安全审查示例”(见附录 E)、“重要设计文件审查示例”(见附录F)。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中华人民共和国应急管理部提出。

本文件由全国安全生产标准化技术委员会化学品安全分技术委员会(SAC/TC288/SC 3)归口。

本文件起草单位:中国石化工程建设有限公司、中国寰球工程有限公司、中石化宁波工程有限公司、 中国成达工程有限公司、赛鼎工程有限公司、中国石油和化工勘察设计协会、中国化学品安全协会。

本文件主要起草人:胡晨、舒小芹、夏兰生、邹喜权、王世芳、张宝丰、唐文勇、丁晓京、方华云。

本文件及其所代替文件的历次版本发布情况为:

——2010年首次发布为AQ/T 3033—2010;

——本次为第一次修订。

化工建设项目安全设计管理导则

1范围

本文件规定了化工建设项目(以下简称“建设项目”)安全设计管理的总体要求、各阶段安全设计管 理、危险性分析与风险评估、安全设计及审查以及安全设计变更控制。

本文件适用于新建、改建、扩建危险化学品生产、储存的建设项目以及伴有危险化学品产生的建设 项目(包括危险化学品长输管道建设项目)的安全设计管理,其他建设项目参照执行。

本文件不适用于危险化学品的勘探、开采及其辅助的储存,以及危险化学品的海上输送、城镇燃气 的输送及储存等建设项目。

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB/T 21109(所有部分)过程工业领域安全仪表系统的功能安全

GB/T 32857保护层分析(LOPA)应用指帯|

GB/T 35320危险与可操作彳■析(HAZOP分析)应用指南

GB 36894危险化学品生产装置和储存设施风险基准

GB/T 37243危险化学品生产装置和储存设施外部安全防护距离确定方法

GB/T 50770石油化工安全仪表系统*負事

AQ/T 3046化工企业定量风险评价导復戸

AQ/T 3054保护层分析(LOPA)方法应用导则

3术语和定义

下列术语和定义适用于本文件。

3. 1

危险源hazard

可能造成人员伤害、职业病、财产损失、环境破坏的根源或状态,或其组合。

[来源:AQ/T 3046—2013,3. 1,有修改]

采用系统分析方法识别建设项目中存在的危险源。

[来源:AQ/T 3046—2013,3.2,有修改]

3.3

过程危险性分析 process hazard analysis

对危险化学品的生产、处置、储存、运输等过程的危险源进行辨识,并对危险源发生不期望的事件

后,对人员、环境、财产和社会所产生的影响进行分析的过程

3.4

本质安全设计 inherently safer design

在设计过程中,采用最小化、替代、减缓、简化等手段,使工艺过程及其设施具有从根本上防止不期 望事件发生的内在特性。

3.5

风险risk

发生不期望事件的可能性和发生事件后果严重性的结合。

3.6

风险评估 risk assessment

对不期望事件发生的可能性及其后果进行定性或定量分析,将分析结果与可接受风险标准进行对 比,并进行风险管理决策的过程。

[来源:AQ/T 3054—2015,3, 1.8,有修改]

3.7

可接受风险acceptable risk

能够被政府和公众所接受,且与本地区或本行业社会经济发展水平相适应的风险。

3.8

尽可能合理降低 as low as reasonably practicable

在当前的技术条件和合理的费用下,尽可能地降低风险。

[来源:AQ/T 3054—2015,3, 1. 15,有修改] 4缩略语

下列缩略语适用于本文件。

ALARP:尽可能合理降低(As Low As Reasonably Practicable)

ETA:事件树分析(Event Tree Analysis)

FMEA:故障类型和影响分析(Failure Mode and Effects Analysis)

FTA:故障树分析(Fault Tree Analysis)

HAZID:危险源辨识(Hazard Identification)

HAZOP:危险与可操作性分析(Hazard And Operability Study)

LOPA:保护层分析(Layer Of Protection Analysis)

PDCA :策划-实施-检查-处置(Plan-Do-Check-Act)

PHA:过程危险性分析(Process Hazard Analysis)

P&ID:管道和仪表流程图(Piping And Instrumentation Diagram)

PrHA:初步危险性分析(Preliminary Hazard Analysis)

PSSR:开车前安全审查(P"Start-Up Safety Review)

QRA:定量风险评估(Quantitative Risk Assessment)

SCADA:监控与数据采集系统(Supervisory Control And Data Acquisition Systems)

SDS:化学品安全技术说明书(Material Safety Data Sheet)

SIF:安全仪表功能(Safety Instrumented Function)

SIL:安全完整性等级(Safety Integrity Level)

SIS:安全仪表系统(Safety Instrumented System)

SRS:安全要求规定(Safety Requirement Specification)

5总体要求

5. 1范围、目标及原则

5. 1. 1建设项目安全设计范围包括前期设计、基础工程设计和详细工程设计,以及施工安装和投料试 车的设计配合。

5. 1.2建设项目安全设计管理目标应根据国家、地方以及建设单位的管理要求制定,包括但不限于下

列方面:

a)

b)

c)

d)

e)

5-1-3

a)

b)

c)

d)

e)

确保人员生命安全和健康,减少财产损失;

确保生产稳定运行,减少意外停车;

避免或减少泄漏、火灾、爆炸、中毒、环境损害及其他紧急事故的发生,控制事故影响程度和 范围;

确保危险化学品得到安全处置;

确保装置设备和系统能够安全退役。

建设项目应满足合同约定采用的标准,并应满足下列安全设计原则: 以危险性分析为苴湖 宜同木居也厶泗耳 厶工田仟儿丁超泗耳土安一 基于风险的管理原则贯穿 加强设计全过程安全管理 吸取事故教 积极采用国

基础,开展本

设项E

控制;

断提

5.2管理程序

5.2. 1 一般要求

应基于风险并: 方面:

a) 策划(P);

b) 实施(D);

c) 检查(C);

d) 处置(A)。

,建

段的安全设计管理程序。主要包括下列

5.2.2策划

在设计启动阶段,应根据建设项

《建设项目安全设计管理计划》,主要

安全设计管理目标;

安全设计管理组织机构和职责;

安全设计应遵守的法律、法规、规范、标准

合同和建设单位的要求,开展建设项目安全设计管理策划,编制 容如下:

a)

b)

c)

定的其他要求;

d) 危险性分析与风险评估计划;

e) 安全设计审查计划;

f) 安全设计变更管理;

g) 安全设计管理的其他事项。

5. 2. 3实施

在工程设计实施过程中,应落实《建设项目安全设计管理计划》,实施重点如下:

a) 开展建设项目危险性分析与风险评估;

b) 根据危险性分析与风险评估结果及相关标准要求,在设计中采取相应的安全防护措施;

c )开展安全设计审查,确认设计文件与建设项目安全设计管理目标及相关要求的符合性;

d) 编制和交付相关安全设计文件;

e) 加强安全设计变更控制,严格执行变更审批权限和变更文件的签署。

5. 2. 4检查

应根据建设项目安全设计管理目标和管理计划,对安全设计过程进行控制和检查。

5.2.5处置

建设项目建成投产后,应及时开展设计回访,总结工程经验,促进安全设计质量的持续改进。

5. 3安全设计完整性管理

5.3. 1安全设计完整性管理是建设项目全生命周期管理的重要组成部分,应贯穿建设项目的前期设 计、基础工程设计、详细工程设计、施工安装和投料试车各个阶段。

注:全生命周期是指化工装置从研发、设计、采购、施工、投产、运行到退役的全过程。

5. 3. 2安全设计完整性管理应对建设项目的风险进行系统性策划和整合,加强对各设计阶段开展的危 险性分析、风险评估和安全设计审查等活动的系统性管理。

5.3.3应加强设计过程各阶段风险管理活动的信息传递、交接和沟通,确保建设项目安全设计风险管 理全过程的系统完整性。

6各阶段安全设计管理

6. 1前期设计阶段

6.1.1前期设计工作范围包括下列方面:

a) 建设项目立项论证;

b) 可行性研究;

c) 工艺概念设计;

d) 工艺包设计。

6. 1.2在前期设计阶段,应识别建设项目设计必须遵循的法律、法规及标准,确保前期设计方案合法 合规。

6. 1.3在建设项目立项论证和可行性研究过程中,安全设计管理重点包括但不限于下列方面:

a) 厂址选择和总图布置方案比选;

b) 开展早期的HAZID,分析拟建项目存在的主要危险源、危险和有害因素,以及拟建项目一旦发 生事故对周边设施和人员可能产生的影响;

c) 外部公用工程系统可依托情况分析;

d) 根据HAZID和PrHA分析结果,制定安全设计方案及对策措施。

6. 1.4建设项目外部安全防护距离应符合GB/T 37243的规定。

6. 1.5涉及重点监管的危险化工工艺和金属有机物合成反应(包括格氏反应)的间歇和半间歇的精细 化工反应,有下列情形之一的,应开展反应安全风险评估:

a) 首次使用新工艺、新配方投入工业化生产的;

b) 国外首次引进的新工艺且未进行反应安全风险评估的;

c) 现有工艺路线、工艺参数或装置能力发生变更的;

d)因反应工艺问题,发生过生产安全事故的。

6. 1.6涉及硝化、氯化、氟化、重氮化、过氧化工艺的精细化工生产装置应进行有关产品生产工艺全流 程的反应安全风险评估,并对相关原料、中间产品、产品及副产物进行热稳定性测试和蒸偏、干燥、储存 等单元操作的风险评估。

6. 1.7对涉及重大危险源、重点监管的危险化学品和危险化工工艺的建设项目,在概念设计和工艺包 设计中应按照第7章的要求选择合适的方法,开展工艺过程危险性分析,必要时进行本质安全审查。

6.2基础工程设计阶段

6.2. 1基础工程设计应落实安全评价报告及评审意见提出的对策措施和建议,对未采纳的意见应作论 证说明。

6.2.2应落实前期设计阶段开展的各项安全设计审查意见。

6.2.3在基础工程设计过程中,应结合建设项目安全评价报告补充完善危险性分析,必要时可开展专 题风险评估。具体要求见第7章。

6. 2. 4精细化工生产装置应当根据反应安全风险评估提出的反应危险度等级和评估建议,设置相应的 安全设施,补充完善安全管控措施,确保设备设施满足工艺安全要求。

6. 2. 5基础工程设计应分析建设项目的外部依托条件及相邻装置或设施对本建设项目的影响,分析内 容包括但不限于下列方面:

a) 厂外公用工程供给设施的可靠性,如电源、水源、气源、蒸汽源等;

b) 厂外应急救援设施的可依托性或建设项目自建的必要性,如消防站、气防站、医疗急救设 '而‘手:

c) 厂内公用工程系统配套设施设计规模的合理性,如变配电站、给水及消防水泵站、空压站、空 分站等;

d) 依托或新建的火炬和安全泄放系统的设计工况和设计能力;

e) 当建设项目涉及多套装置时,分析上下游装置突然停车或发生事故时可能对相关装置产生的 不利影响。 w WjiiF m mu i i

6. 2. 6根据《建设项目安全设计管理计划展螺#十审4P体要求详见第8章。

6.2.7按照国家和地方政府有关规定编制安全设囲4亀倉/ /

6.3详细工程设计阶段

6.3. 1详细工程设计应以审批通过的基础工程设计文件为依据,落实审批部门的审查意见。

6. 3. 2应检查并落实基础工程设计阶段开展的各项安全设计审查意见。

6.3.3根据设计变更或供货厂商提供的详细资料,补充开展必要的HAZOP分析及安全审查。

6.4施工安装阶段

6. 4. 1现场施工安装前应进行工程设计交底,说明涉及施工安全的重点部位和环节,对防范生产安全 事故提出建议。

6. 4. 2在采购、施工和安装过程中应加强设计变更控制和管理,任何设计变更不应影响工程安全质量。 具体要求详见第9章。

6. 4. 3施工安装完成后,应根据合同要求整理编制设计竣工图。

6. 5投料试车阶段

6.5. 1设计单位应根据建设单位的要求参加PSSR,协助解决相关设计问题,为安全试车提供技术 支持。

6. 5. 2设计单位应根据建设单位的要求参加建设项目试生产(使用)方案的制定。

6. 6建成投产阶段

6.6. 1设计单位应建立和落实建设项目投产后设计回访和专项回访制度,对所有建设项目应及时 回访。

6. 6. 2设计单位应收集回访信息,编制回访报告,加强回访信息的沟通和共享。

6. 6. 3设计回访报告包括设计变更分析统计、生产运行发现的安全问题、现场对原设计的修改、现场安 全监管提出的问题、对设计的改进建议等。

7危险性分析与风险评估

7. 1 —般要求

7. 1. 1设计单位应根据建设项目的规模、性质、内外部环境以及合同要求,开展建设项目的危险性分析 与风险评估策划,确定分析范围、内容、方法和实施时间,并纳入《建设项目安全设计管理计划》。

7. 1.2在前期设计阶段,可针对建设项目外部危险源及内部主要危险源开展HAZID和PrHA分析, HAZID方法见附录A。

7.1.3在基础工程设计阶段,应根据获得的设计数据和信息,对危险性分析进行补充完善。当详细工 程设计发生变更时,应对危险性分析进行复核更新。

7. 1.4改、扩建项目的危险性分析应包括拟建项目与现有设施之间的相互影响,评估改、扩建项目建成 后的整体风险水平,并对现有安全措施的有效性进行评估。

7. 1.5根据建设项目合同要求或建设项目需求,组织开展定性、半定量或定量风险评估。

7. 1.6危险性分析与风险评估的过程及结果应形成记录,建立风险登记跟踪程序,确保风险评估提出 的建议措施落实。

7. 2危险性分析

7.2. 1危险性分析包括HAZID和发生危险的可能性及后果影响的定性分析。

7.2.2 HAZID的主要内容如下:

a) 建设项目涉及的危险化学品种类、特性、数量、浓度(含量)、物料禁配性和所在的工艺单元及 其状态(温度、压力、相态等);

b) 工艺过程可能导致泄漏、爆炸、火灾、中毒事故的危险源;

c) 可能造成作业人员伤亡的危险和有害因素,如粉尘、窒息、腐蚀、噪声、高温、低温、振动、坠落、 机械伤害、放射性辐射等;

d) 建设项目外部或环境危险源,如建设项目所在地的自然灾害、极端恶劣天气、人为破坏、周边 设施等;

e) 是否存在重点监管危险化学品和危险化工工艺,以及危险化学品数量是否构成重大危险源。

7.2.3涉及重点监管的危险化工工艺、重点监管的危险化学品且构成重大危险源的建设项目应开 展 PHA。

7.2.4 PHA应针对建设项目涉及的危险化学品种类、数量、生产、使用工艺(方式)及相关设备设施、工 艺(过程)控制参数等方面开展,并着重分析下列问题:

a) 危险化学品特性、物料之间及物料与接触材料之间的相容性,以及其他可能导致火灾、爆炸或 中毒事故的潜在危险源;

b) 设备、仪表、管道、公用工程失效或人员操作失误的影响(包括非正常工况);

c) 设施布置存在的潜在危险、现场设施失控和人为失误的影响;

d) 同类装置发生过的导致重大事故后果的事件;

e) 多套拟建装置之间或拟建装置与在役装置之间的相互影响及潜在危险;

f) 设计已采取的安全对策措施的充分性和可靠性;

g) 安全对策措施失效的后果。

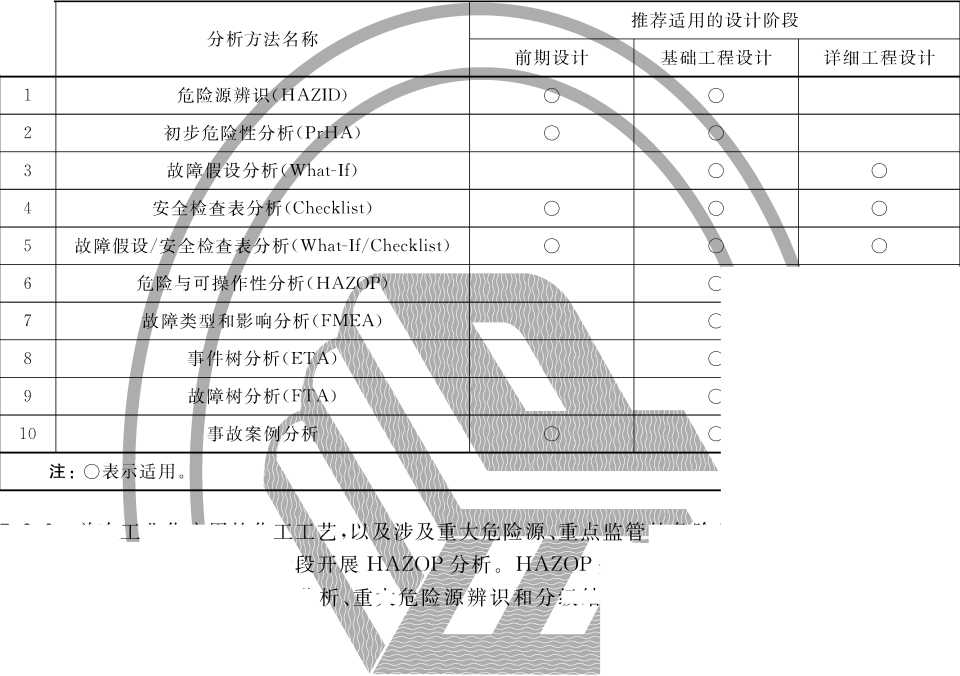

7・2. 5 PHA可采用一种或多种方法组合,PHA常用方法和推荐适用的设计阶段见表1

表1过程危险性分析(PHA)常用方法

序号

大

i

O

O

O

O

O

7.3风险评估

业化应用的化

础

开

7.3. 1

本程序如下:

7. 2. 6首次

建设项目,应

7. 2. 7设计

《安全设施设计专篇》

呈设计阶

勺危险性分

兑明。

的危险化学品和危险化工工艺的 分析应符合GB/T 35320的规定。

级结果以及PHA分析结果应在建设项目

a) 确定风险评估的依据、对象、范围和目标;

b) 收集所需的数据和相关信息;

c) 开展危险性分析;

d) 采用定性、半定量或定量的风险评估方法,分析不期望事件发生的可能性和后果严重性;

e) 与可接受风险标准进行对比,评估可接受风险程度,确定风险控制优先等级;

f) 建议设计采取的风险防范措施;

g)形成分析结果文件和记录

7. 3. 2定性或半定量风险评估方法适用于初步风险评估和重大风险筛选,采用的主要方法包括风险矩

阵法丄OPA法、火灾爆炸指数法和专家评估法等。

7. 3. 3采用风险矩阵法确定风险等级应根据国家或行业的风险控制要求,并结合企业风险管理水平和 风险可接受程度。风险矩阵方法示例见附录B。

7.3.4 LOPA可适用于下列场合:

a)设计方案本质安全性对比;

b) 分析重大事故场景中现有保护层已降低的风险水平,判断剩余风险程度,确定增加其他保护 层的必要性;

c) 判断设置SIF保护层的必要性,并确定其SIL级别;

d) 其他适用LOPA的情况。

7.3.5 LOPA分析应符合GB/T 32857的规定。

7.3.6 QRA可适用于下列场合:

a) 根据国家或行业有关规定,需要采用QRA方法确定个人风险和社会风险的;

b) 根据设计标准要求,需要通过爆炸、火灾、有毒物扩散等事故后果模拟计算和评估结果确定相 关设计方案和安全防护措施的,包括需要对有人值守建筑物确定安全防护要求的;

c) 按照现行国家或行业标准进行设计时,难以满足工程特殊功能的,或现有国家或行业标准的 要求不能充分覆盖建设项目所涉及的危险场景的;

d) 需要核算外部安全防护距离的;

e) 其他需要采用QRA评估的场合。

7. 3. 7确定建设项目安全设计的可接受风险标准主要基于下列方面:

a) 合同规定采用的标准;

b) 建设单位的可接受风险标准及要求;可接受风险标准说明见附录C。

7.3.8对风险评估确定的高风险,应采取必要的安全措施将其降低到可接受范围内。风险评估提出的 风险防范措施,不得低于现行国家强制性规范及合同规定采用的标准要求。

7. 3.9当建设项目的厂外个人风险或社会风险计算值超过GB 36894规定的可接受风险标准限值时, 应修改设计方案或采取相应的降低风险措施。

7.3.10 QRA应符合AQ/T 3046及相关标准的规定。

8安全设计及审查

8. 1安全设计及审查依据

应以下列文件作为安全设计及审查依据:

a) 国家法律、法规、规章及规范性文件;

b) 建设项目所在地的地方法规、规章及规范性文件;

c) 国家强制性规范及合同规定采用的标准;

d) 建设项目合同规定的其他要求。

8.2安全设计原则

8.2. 1建设项目设计应基于危险性分析及风险评估的结果,选择有针对性的风险防范对策,并按照 ALARP原则,采取技术可行、经济合理的安全设计方案和措施。

8. 2. 2安全设施选择的优先原则如下。

a) 事故预防优先原则:在采用本质安全设计原则消除或削减危险的前提下,优先采取事故预防 设施,尽可能降低事故发生频率。

b) 可靠性优先原则:安全设施的可靠性排序为被动性安全措施、主动性安全措施和程序性管理 措施。

c) 可操作性和经济合理性原则:优先选用技术成熟、操作简便、费用合理的安全措施。

8.2.3应加强对安全设计要点的检查。安全设计要点示例见附录D。

8.3安全设计审查总体要求

8. 3. 1

a)

b)

c)

8. 3. 2

安全设计审查除依据8. 1的要求外,还应依据下列方面:

本建设项目HAZID、PHA和风险评估结果;

同类装置生产操作经验;

相关事故教训。

安全设计审查方式应根据建设项目的特点和要求确定,可采取安全检查表、安全审查会等不同

形式,组织相关设计专业人员参加。

8. 3. 3安全设计审查的过程及结果应形成记录,并跟踪落实审查意见和改进建议。

8.4本质安全设计审查

8. 4. 1

8. 4. 2

a)

b)

c)

d)

e)

8. 4. 3

a)

b)

c)

d)

8. 4. 4

本质安全审查宜在概念设计和工艺包设计阶段进行。

本质安全审查的主要文件如下:

工艺流程图(PFD);

工艺过程说明书; 工艺物料的SDS; 重要工艺控制方案; 主要工艺设备表。

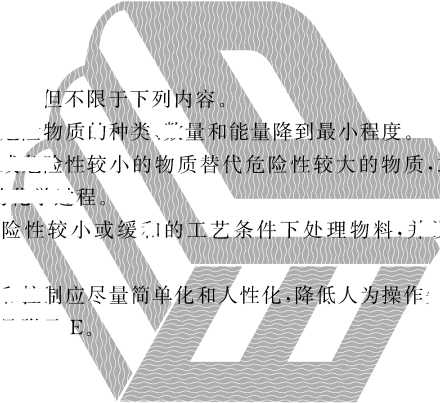

本质安全审查重点包括彳

最小化:将系统中危险

替代:用无害物料或危脸

替代危险性较大的化学过

减缓:尽可能在危

措施。

简化:装置的操作和控冃

本质安全审查示例见附录

8.5重要设计文件安全审查

的

、数

和

&用危险性较小的化学过程

丼设置能够减少泄漏后扩散的

8. 5. 1

8. 5. 2

a)

b)

c)

d)

e)

f)

g)

h)

i)

8. 5. 3

失误的可能。

重要设计文件审查宜在前期设计和基础工程设计阶段进行。

重要设计文件包括但不限于下列内容:

总平面布置图;

装置设备布置图;

爆炸危险区域划分图;

P&ID;

安全联锁、紧急停车系统及SIS设计;

可燃和有毒物料泄漏检测系统设计;

安全泄放和火炬系统设计;

应急系统和设施设计; 安全设施设计专篇。

在前期设计阶段,总平面布置应重点审查本建设项目与外部周边设施的外部安全防护距离、内

部总体布局的合规性和合理性。在基础工程设计阶段,总平面布置图及装置设备布置图应重点审查建 设项目内部各装置设施布置的相互影响和防火间距。

8. 5. 4爆炸危险区域划分图应重点审查可能产生爆炸性气体混合物的环境、释放源的位置和分级以及

通风条件的确定,审查爆炸性气体环境危险区域划分范围的合理性。

8. 5. 5 P&ID图纸应重点审查安全控制联锁和工艺控制参数、安全阀和紧急切断阀的设置、控制阀失 效的故障状态、开停车及紧急状态的控制措施等。

8.5.6安全联锁、紧急停车系统及SIS应根据工艺过程的安全控制要求确定。重点审查各安全联锁、 紧急停车系统及SIS是否满足工艺控制目标和安全要求,以及系统本身设计的合理性、可行性、可靠性 和可维护性。

8. 5. 7可燃和有毒物料泄漏检测系统应审查确认泄漏检测的物料组分,包括需要检测的可燃性和有毒 性组分,并审查泄漏检测报警参数是否恰当,设置场所是否合理。

8. 5. 8安全泄放和火炬系统应审查泄放系统的各排放工况条件是否恰当、火炬系统设计参数和火炬型 式及布置是否合理。

8. 5.9应急系统和设施应重点审查应急指挥中心场所及系统的设置,消防站、气防站等应急救援设施 的配置等是否符合建设项目所在地应急救援体系的有关要求。

8.5.10重要设计文件审查示例见附录F。

8.6安全完整性等级(SIL)定级与验证

8. 6. 1 SIL定级、SRS编制及SIL验证应纳入《建设项目安全设计管理计划》,宜与建设项目的危险性 分析和风险评估工作协调开展。

8.6.2 SIL定级应确定每个SIF及其所需要的SIL等级。应针对工艺过程特定事件,结合HAZOP和 LOPA的分析结果确定。依据的文件包括建设项目可接受风险标准、HAZOP/LOPA报告、P&ID图、 工艺说明书、联锁因果表及其他相关文件。SIL定级的方法可采用LOPA法、风险矩阵法、校正的风险 图法等。

8. 6. 3 SRS编制应说明每个SIF或子系统的设计安全要求、功能要求、SIL等级、检验测试周期和测试 方法等。SIF回路的检验测试周期和测试方法应结合生产装置运行和检修周期确定,确保SRS规定的 可实施性。

8.6.4 SIL验证可按照建设项目合同要求进行。一般在SIS/SIF回路设计及仪表选型完成或仪表订 货后开展。依据的文件可包括SIL定级报告、SRS、P&ID图、联锁因果表、SIS/SIF回路设计文件、仪表 元件故障率数据库、仪表安全手册及其他仪表厂家信息。

8. 6. 5 SIL定级、SRS编制及SIL验证的具体要求应符合GB/T 21109(所有部分)和GB/T 50770的 规定。

8.7开车前安全审查(PSSR)

8.7.1建设项目在开车前应进行PSSR。审查小组成员包括工艺、设备、电气、仪表、检维修、安全管理 人员以及相关设计人员。

8.7.2 PSSR包括文件审查及现场检查两部分。PSSR检查表应至少包括下列内容:

a) 现场安装的设备、管道、仪表及其他辅助设施符合设计规格和要求;

b) 确认现场设备、仪表、管道最终测试已经完成;

c) 所有危险性分析和风险评估提出的改进建议得到落实和合理解决;

d) 操作规程和相关安全要求符合工艺技术要求,并经过批准确认;

e) 所有保证工艺设备安全运行的程序准备就绪;

f) 工艺技术变更经过批准并记录在案,变更可能带来的风险已被评估;

g) 操作规程和应急预案已相应更新,应急预案与工艺技术安全信息相一致;

h) 确认现场安全措施已落实,应急响应措施完备就绪;

i )所有相关人员已接受有关危害、操作规程和应急反应等培训;

j)针对所有可能发生的事故已建立应急预案,并经过演练。

9安全设计变更控制

9. 1设计变更控制管理范围

9. 1. 1危险性分析及风险评估完成后或设计安全审查后发生的设计变更,包括HAZOP分析完成后 的P&ID图纸变更。

9. 1.2经过主管部门审批后发生的设计文件变更。

9. 1.3采购和施工安装过程中的设计变更。

9. 1.4试生产过程的设计变更。

9.2安全设计变更管理

9.2. 1建设项目应建立并落实设计变更控制程序,明确下列管理要求。

a) 变更申请:任何相关方的变更都应按规定的程序提交书面变更申请。

b) 变更签署:设计变更应经过有关设计岗位人员签署。

c) 变更审批;设计变更应经过建设项目授权人员的批准方可实施。

9.2.2重大设计变更主要包括但不限于下列内容

a) 项目周边条件发生重大变化;

b) 建设项目地址发生变更;

c) 主要技术、工艺路线、产品方案或者装置规模发生重大变化;

d) 安全设施方案修改,包括火炬和安全泄放系统的变更;

e) 涉及重要设计文件的变更;

f ) SIF或安全联锁的原则性修改;

g) 可能涉及安全、消防等政府审批事项的变更;

h) 可能降低建设项目安全性能的其他设计变更。

9.2.3在实施重大设计变更前应进行变席留平估。専评値是更是否可能带来新的安全风险,核 实可能涉及风险的安全控制措施,包括变更是否改变、摘除、停用或旁路一个或多个安全设施或SIF。

9. 2. 4设计单位应与建设单位、施工单位等相关方建立设计变更沟通渠道,保证建设项目设计变更管 理程序为各相关方所理解和接受,确保设计变更程序的有效执行。

9.2.5建设项目安全设施设计文件经相关主管部门批复后,如有重大安全设计方案变更时,建设单位 应按有关规定履行必要的变更手续。

(资料性)

危险源辨识方法(HAZID)

危险源辨识(HAZID)是利用建设项目现有资料(如工艺流程图、总图布置图、建设地条件等),依靠 来自设计、建设和生产运行方面专家的知识和经驳,在“危险源引导词”的引导下,辨识建设项目执行过 程中分析对象内部或外部可能存在的重大危险源和危险有害因素。

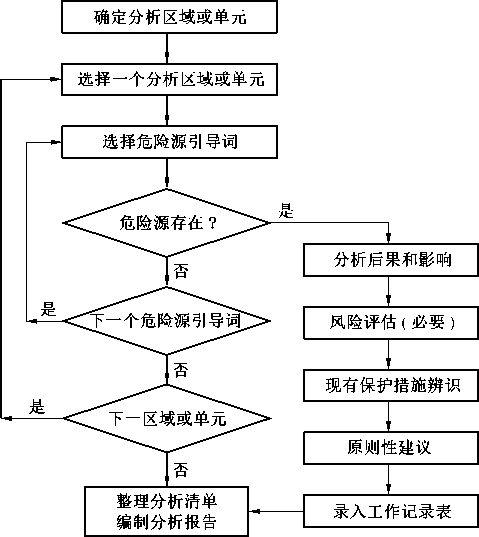

HAZID分析步骤见图A. 1。

图A. 1 HAZID分析步骤

HAZID分析的关键是识别危险源和发现问题,明确后续建设项目执行过程中风险控制要点,确定 应开展的风险分析活动和主要风险防范措施。

应根据HAZID分析对象的特点确定有意义的危险源引导词。在建设项目建设初期或前期设计阶 段,共性危险源引导词的选择示例见表A. 1。分析团队除了分析共性危险源外,还应辨识与本建设项目 工艺过程相关的危险源,可在表A.1的基础上补充适用于本建设项目的危险源引导词分析清单。

表A. 1共性危险源引导词(示例)

|

类别 |

危险源引导词 |

举例说明 |

|

自然灾害和 环境危险源 |

极端气候 |

极端温度,风暴潮,大雾,强风/台风,洪水,沙尘暴,结冰,大风雪,大 暴雨 |

|

闪电/雷暴 |

静电荷放电 | |

|

地震 |

地壳不稳定 | |

|

侵蚀 |

山体滑坡,崩岸(沿海、沿江),海风侵蚀,水雾侵蚀 |

表A. 1 (续)

|

类别 |

危险源引导词 |

举例说明 |

|

自然灾害和 环境危险源 |

沉降 |

地质结构,地基,地坪高差,地下采矿 |

|

潮汐 | ||

|

海啸 | ||

|

岩石坠落 | ||

|

山火 | ||

|

盐浓度变化 |

海水水质,海水入侵 | |

|

腐蚀 |

海水盐雾腐蚀,地下水腐蚀 | |

|

泥石流 |

地层松软地区大雨 | |

|

人为危险源 |

安保危险 |

内部及外部安保威胁 |

|

第三方活动 |

秸秆燃烧 | |

|

与周边设施的 相互影响 |

地理位置 |

厂区位置,总图布置,管道和道路规划,土地利用 |

|

邻近区域功能H |

公共福利设礪啤,居住区,工业区或工业设施,港口,军用设施,农 业用地,飞机场 | |

|

环境因素qg |

土地原有功能,脆弱的动植物,景观影响 | |

|

社会因* |

当地人口,地方对建设项目建设的态度,重要的社会/文化区域 | |

|

基础设施 |

常规及应急通信而 |

水域,陆域,航麒關圖圈] H |

|

后勤及物流 |

易耗品/备品备件储存 | |

|

公用工程 |

水,电,气,汽 | |

|

大气污染物 |

国机鱒膈,无曜款,璽食*尘,恶臭,赢 | |

|

水体污染 |

遇簷転,高/鹽枳水,崔分流,消防废水,受纳水体功能 | |

|

土壤污染 |

排水,化学品储存,废物处置,渗漏 | |

|

紧急排放 |

火炬,排气筒,含油污水,消防废水 | |

|

环境敏感 |

居民区、学校、医院等人口密集区域,水源保护区,生态脆弱区,基本 农田保护区,畜牧区、养殖区,古迹,风景名胜区和自然保护区,军 事区 | |

|

废物处理方案 |

催化剂,润滑油/维修废油,灰渣,含盐废水,放射性废物,难处理废水, 危险废物,总量控制 | |

|

施工时间 |

季节,重要环境周期(雨季、枯水季、候鸟返迁季),昼夜划分时段 | |

|

...... | ||

|

健康危险源 |

疾病 |

地方病,传染病,蚊虫疟疾,个人卫生及公共饮食,被污染的水或食品, 艾滋病,性病,较差的生活条件,被污染的淋浴洗眼器用水 |

|

窒息 |

窒息性环境,未穿戴合适的个人防护用品,受限空间作业,烟气, 尾气 | |

|

致癌物 |

致癌化学品 |

表A. 1 (续)

|

类别 |

危险源引导词 |

举例说明 |

|

健康危险源 |

有毒物 |

危险环境,窒息环境,有毒化学品 |

|

物理有害因素 |

噪声,辐射(包括电离辐射和非电离辐射),人机工程 | |

|

精神因素 |

倒班,高强度工作,工作压力大 | |

|

...... |

(资料性) 风险矩阵方法示例

风险矩阵方法是一种评价风险水平和确定风险是否可接受的简单方法,适用于风险评估和风险过 程管理。定性的可接受风险标准可用风险矩阵表的形式体现,见表B. 1。

表B. 1定性风险矩阵表(示例)

|

可能性等级 |

严重性等级 | |||

|

I (灾难的) |

n (严重的) |

(轻度的) |

(轻微的) | |

|

A(频繁) |

咼风险 |

咼风险 |

较高风险 |

中等风险 |

|

B(很可能) |

咼风险 |

咼风险 |

较高风险 |

中等风险 |

|

C(有时) |

高风险 |

UHMMIH 较高 风险 |

中等风险 |

低风险 |

|

D(极少) |

较高风险 . 孤 |

中等风险 |

中等风险 |

低风险 |

|

E(不可能) |

中等风险 _ |

中等风险 |

低风险 |

低风险 |

半定量的风险标准对风险发生的可能性和风险后果的严重程度给予了赋值。不同企业对风险管控 要求和承受风险的能力不同,体现在各企业制定的风险矩阵图上亦不相同。以某企业制定的风险矩阵 作为示例,见表B. 2。

表B. 2风险矩阵(市例)

|

安全风险矩阵 |

* I qik生的可福,从盧*」频繁普‘ | ||||||||

|

1 |

2 |

4 |

6 |

W |

8 | ||||

|

事故严重 性等级 (从轻到 重) V |

后果 等级 |

类似的事件 没有在化工 行业发生 过,且发生 的可能性 极低 |

类似的事件 没有在石油 石化行业发 生过 |

类似的事件 在石油石化 行业发生过 |

类似的事件 在本集团公 司曾经发 生过 |

类似的事件 在本企业相 似设备设施 (使用寿命 内)或相似 作业活动中 发生过 |

在设备设施 (使用寿命 内)或相同 作业活动中 发生过1或 2次 _ |

在设备设施 (使用寿命 内)或相同 作业中发生 过多次 |

在设备设 施或相同 作业活动 中经常发 生(至少每 年发生) |

|

W10—6次/年 |

10-6次/年〜 10-5次/年 |

IO — '次/年〜 10-4次/年 |

10"/年〜 10一3次/年 |

10 — 3次/年〜 10—2次/年 |

10-2次/年〜 10-1次/年 |

10-1次/年〜 1次/年 |

〉1次/年 | ||

|

A |

1 |

1 |

2 |

3 |

5 |

7 |

10 |

15 | |

|

B |

2 |

2 |

3 |

5 |

7 |

10 |

15 |

23 | |

|

C |

2 |

3 |

5 |

7 |

11 |

16 |

23 |

35 | |

|

D |

5 |

8 |

12 |

17 |

25 |

37 |

55 |

81 | |

|

E |

7 |

10 |

15 |

22 |

32 |

46 |

68 |

100 | |

|

F |

10 |

15 |

20 |

30 |

43 |

64 |

94 |

138 | |

|

G |

15 |

20 |

29 |

43 |

63 |

93 |

136 |

200 | |

(资料性)

可接受风险标准说明

C. 1可接受风险原则

评估风险的可接受程度是将风险分析结果与可接受风险标准进行比较。风险可划分为3类区域: 不可接受区、尽可能降低区和广泛接受区。“不可接受区”与“尽可能降低区”的界限即为“可接受风险标 准”。

采用ALARP原则进行以下判断。

a) 不可接受区:当风险水平处于此区域内,表明该风险不能被接受,需要通过修改设计方案或采 取有效措施进行消除或降低。

b) 尽可能降低区(或可容忍区):当风险水平处于此区域内,尽可能采取合理且技术经济可行的 措施降低风险。当进行技术经济可行性分析时,考虑控制风险的成本与经济效益的平衡。若 建议的安全措施不具有技术可行性,或建议的降低风险措施费用过高时,可不采纳。

c) 广泛接受区:当风险水平处于此区域范围内,表明该风险可以被接受,不必增加新的安全 措施。

C. 2可接受风险标准表现形式

可接受风险标准可以通过定性、半定量或定量的方式表现。定性或半定量的方式可采用风险矩阵 方式,参见附录B。

定量的可接受风险标准通常以人员致死率体现,其表现形式如下。

a) 个人风险:假设人员长期处于某一场所且无保护,由于发生事故而导致的死亡频率,单位为 次/每年。

b) 社会风险:群体(包括周边企业员工和公众)在危险区域承受某种程度伤害的频发程度,通常 表示为大于或等于N人死亡的事故累计频率(F),以累计频率和死亡人数之间关系的曲线图 (F-N曲线)来表示。建设项目定量风险评价的F-N曲线不应落入不可接受区,对处于尽可 能降低区的风险应有足够的安全措施确保风险可控。

C. 3可接受风险基准

我国可接受风险基准见GB 36894。

(资料性) 安全设计要点示例

表D. 1安全设计要点(示例)是根据近年来应急管理部(原国家安全生产监督管理总局)的有关规 定和事故教训分析汇总编制的,仅作为示例参考。各设计单位可结合工程建设项目特点和自己的工程 实践经验,编制相关建设项目的安全设计要点。

表D. 1安全设计要点(示例)

|

序号 |

安全设计要点 |

|

1 |

选用工艺先进的技术路线,少用或不用高危险化学品,减少现场危化品储量,降低操作压力、温度等工艺操作 条件,最大化实现工艺过程本质安全性 |

|

2 |

尽可能减少设备密封、法兰连接及管道连接等易泄漏点。在设备和管线的排放口、采样口等排放阀设计时,可 采取加装盲板、双阀等措施,降低泄漏的可能性 |

|

3 |

重点监控工艺及部位的设备选型应严格按照标准规范要求选择,并考虑必要的操作裕度和弹性 |

|

4 |

存在极度危害及高度危害物质白§$环节应采用密闭取样系统设计,有毒、可燃气体的泄压排放应采用密闭 措施 |

|

5 |

合理选择密封配件及介质。动设备选择密封介质和密封件时,应综合考虑工艺要求、输送介质特性、密封面润 滑和冷却等方面。对密封介质质量、流量、压力、温度等加以检测,对有害泄漏物应收集并送至安全场所处理。 当输送极毒及高毒毒性介质、易燃介质、强腐蚀介质时,应优先选用零泄漏密封结构。对于易气化介质,可采 用双端面或串联干气密封||k |

|

6 |

根据规范要求设置储罐高低液位报警,采用超高液位自动联锁关闭储罐进料和超低液位自动联锁停止物料输 送措施。联锁切断进岀口物料时应考虑对上下游装置的影响 |

|

7 |

根据工艺过程和风险评价结果,确定SIF和SIS设计。通过仪表设备合理选择、结构约束(冗余容错)、检验测 试周期以及诊断技术等手段,优化SIF设计,确保实现风险降低要求。合理确定SIF(或子系统)检验测试周 期。当需要在线测试时,应设计在线测试手段与相关措施 |

|

8 |

重点监管的危险化工工艺应确定重点监控的工艺参数,装备和完善自动化控制系统,大型和高危险的化工装 置要按照推荐的控制方案装备SIS |

|

9 |

加强泄漏报警系统。在生产装置、储运、公用工程和其他可能发生有毒有害、易燃易爆物料泄漏的场所应安装 气体监测报警系统,重点场所应安装视频监控设备。现场应在高处或所□位置设置独立的声光报警设施,并 确保报警系统的准确可靠 |

|

10 |

对属于重大危险源的毒性气体、剧毒液体和易燃气体等重点设施,设置紧急切断装置。毒性气体设施设置泄 漏物紧急处置装置。涉及毒性气体、液化气体、剧毒液体的一级或者二级重大危险源,配备独立的SIS |

|

11 |

对存在吸入性有毒、有害气体的重大危险源场所,应当按照国家有关标准配备便携式有毒气体浓度检测设备、 空气呼吸器、化学防护服、堵漏器材等应急器材和设备 |

|

12 |

重大危险源罐区应实时监测风速、风向、环境温度等参数 |

|

13 |

办公楼、中央控制室、化验室等人员集中的建筑物尽量布置在远离火灾、爆炸和毒气泄漏的安全场所,满足现 行标准要求以外,可根据风险评价结果采取必要的加强安全防护措施 |

表D. 1 (续)

|

序号 |

安全设计要点 |

|

14 |

危险化学品长输管道应设置防泄漏、实时监测监控与SCADA及紧急切断设施 |

|

15 |

使用放射性同位素和射线装置的单位,应当严格按照国家关于个人剂量监测仪和健康管理的规定,对直接从 事使用活动的工作人员进行个人剂量监测和职业健康检查,建立个人剂量档案和职业健康监护档案 |

|

16 |

使用、贮存放射性同位素和射线装置的场所,应当按照国家有关规定设置明显的放射性标志,其入口处应当按 照国家有关安全和防护标准的要求,设置安全和防护设施以及必要的安全联锁、报警装置或者工作信号 |

|

17 |

放射性同位素应当单独存放,不应与易燃、易爆、腐蚀性物品等一起存放,并指定专人负责保管 |

|

18 |

涉及爆炸性危险化学品(1.1类爆炸物)的生产装置控制室、交接班室不应布置在装置区内 |

|

19 |

涉及硝化、氯化、氟化、重氮化、过氧化工艺装置的上下游配套装置应实现自动化控制 |

|

20 |

应针对精细化工不同的反应危险度等级,开展工艺设计及安全设施设计;对于危险度4级、5级的工艺过程,应 开展工艺优化设计 |

(资料性)

本质安全审查示例

本质安全的核心是减少或消除危险化学品的使用或危险作业环境的产生。本质安全审查是通过最 小化、替代、减缓、简化等方面的检查,评估建设项目设计的本质安全性程度。

本质安全审查表(示例)见表E.1。可根据建设项目的特点和可利用的设计信息,对此表进行补充 兀書。

表E. 1本质安全审查表(示例)

|

序号 |

审查项 |

|

1 |

最小化(Minimize) |

|

1. 1 |

设施中所储存的危险物料是否可以最小化? |

|

1.2 |

工艺过程中的储存设施是否必需? |

|

1.3 |

处理危险物料的所有工艺设施的容积是否已櫛、化? Rbk \ ' |

|

1.4 |

工艺设施布置是否使危险物料的管线长度最屬R |

|

1.5 |

管道尺寸是否可以使危险物料量最少? ‘Ukk qmnk R I |

|

1.6 |

是否可以选用其他类型的单元或设备来降低物料量?比如,用离心式萃取器替代萃取塔,用连续反应器替 代间歇反应器,用闪蒸/燥器替代干燥塔,用连续在线混合器替代混合釜等 |

|

1.7 |

是否可以用气相进料取代液相进料(如液氯等),以减少管线中的危险物料量? |

|

1.8 |

是否可以用危害性较低的原料生产所需的危险反应物,以尽可能降低储存或运输大量危险物料? |

|

2 |

替代(Substitute) |

|

2. 1 |

是否可以利用化学原理或替代工艺流程缚旨消除潤郸料、輿产物或副产品? |

|

2.2 |

是否可以利用化学原理或改变工艺务溶剂? |

|

2.3 |

是否可以选用危险性较低的原料?比如,用不燃物料替代易燃溶剂,尽可能选用挥发性较低、毒性较低、反 应活性较低或更稳定的原料 |

|

2.4 |

是否可以选用危险性较低的最终产品溶剂? |

|

2.5 |

对于高温时不稳定的物料或低温冻凝的设备,是否可以设置加热或冷却介质,以保证较恒定的最低和最高 温度? |

|

3 |

减缓(Moderate) |

|

3. 1 |

是否可以控制原料的输送压力低于接收容器的工作压力? |

|

3.2 |

是否可以通过使用催化剂或性能更好的催化剂使反应条件(温度、压力)变得更缓和? |

|

3. 3 |

是否可以在更缓和的条件下进行工艺过程操作?如果由此导致产率或转化率降低,是否能够通过原料循环 予以补偿? |

|

3.4 |

是否可以通过稀释原料来降低其危害性?比如,选用氨水溶液而不是无水的纯氨,选用盐酸溶液而不是无 水氯化氢,选用硫酸溶液而不是发烟硫酸,选用稀释的硝酸而不是浓缩的发烟硝酸,选用湿的而不是干的过 氧化苯甲酰 |

表E. 1 (续)

|

序号 |

审查项 |

|

4 |

简化(Simplify) |

|

4.1 |

设备强度是否足够承受可能产生的最高压力? |

|

4.2 |

当设备温度达到环境温度或可能的最高工艺温度时,是否可确保设备能够完全容纳设备内的物料?此时应 假定外部温控系统失效。比如,不能相信控制温度的冷冻系统总是可以正常工作,如该系统发生故障,则无 法确保设备内物料蒸气压低于设备的设计压力 |

|

4. 3 |

对于存在多个工艺过程的集成系统情况:这种集成是否会引发不可控制的灾难或风险?简化过程或取消集 成可能极大降低风险吗? |

|

4.4 |

设备设计是否可以避免或减少由于操作失误而产生的潜在危险状况?比如,打开一个组合不当的阀组等 |

重要设计文件是根据相关规范标准的要求、建设项目特点和可能存在的危险源进行审查。重要设 计文件审查要点示例见表F. 1。

序号

总平面布

表F.

要设计文件审查要

查的专

设计文件名称

全审

要求

功能分区和布置是否合理

各装置间的防火间距是否满足规范要可

11室、人员集中场所等设施的布置是否满足

总图、工艺、布置、配 管、储运、外管、土 建、安全、电气、 信、消防、给排水

离是否满足相应标准的

装置设备

风

是

装

否设置有相应的围堰和

工艺、布置、配

气、安全、电信 建、仪表、总图、 防、给排水等

置区内的储罐J

、机柜室、变配电所的布置是否满

爆炸危险区域 划分图

工艺、布置、电气、仪 表、配管、总图、安 全等

导液设施

|

建筑物内的防火墙设置是否满足标准 |

|

操作平台、安全疏散通道的布置是否满足要求 |

|

在线分析小屋的设置是否满足要求 |

|

装置控制室、装置变配电室的设置是否满足要求 |

|

释放源选取及等级划分是否合理 |

|

确认危险区域的通风状况 |

|

危险区域划分半径是否合理 |

|

划分的附加2区是否合适 |

|

是否考虑了特殊危险区域的划分,如地下罐、污油罐、污水罐等 |

|

电气仪表设备选型是否按最高级别、组别物质(混合介质)考虑 |

|

电气设备的选型是否满足防爆级别和组别的要求 |

|

是否会影响关键设备的选型 |

表F. 1 (续)

|

序号 |

设计文件名称 |

建议参加审查的专业 |

安全审查重点说明 |

|

3 |

爆炸危险区域 划分图 |

工艺、布置、电气、仪 表、配管、总图、安 全等 |

设置在爆炸危险区内的在线分析仪表间是否采取了相应的安全 措施 |

|

控制室、机柜室、变配电所是否位于爆炸危险区域范围外 | |||

|

确认危险区域的建筑物门窗位置 | |||

|

4 |

P&ID |

工艺、仪表、安全等 |

是否采用了淘汰落后的生产工艺或装备,当采用新工艺时是否对其 安全性进行了论证 |

|

物料禁配性分析,如由于物料混合可能发生反应、火灾、爆炸,物料与 材料的禁配性 | |||

|

危险物料是否在密闭的系统中运行,不随意排放 | |||

|

是否设置了必要的安全控制措施,防止泄漏、火灾、爆炸、中毒事故的 发生 | |||

|

是否设置工艺参数异常时的联锁保护系统,防止超温超压 | |||

|

物料的紧急切断系统、事故状态下物料的排放设置 | |||

|

反应失控时应有相应的处理措施,如紧急冷却、通入惰性气体、排出 物料、紧急加入稀释物料 | |||

|

易燃易爆、有毒有害等物料的储罐进出物料管道是否设置自动或手 动遥控的紧急切断设施等 | |||

|

5 |

安全联锁、 紧急停车 系统及SIS |

工艺、仪表、安全等 |

安全联锁、紧急停车系统及SIS可与P&ID图安全审查同时进行 |

|

安全联锁、紧急停车的设置是否满足工艺要求,在事故状态下装置可 否有序的安全停车 | |||

|

故障状态下(如失电或失气)仪表系统自动防止故障的能力 | |||

|

是否按照标准要求设置了 SIS | |||

|

6 |

可燃及有毒物料 泄漏检测系统 |

工艺、仪表、布置、配 管、安全等 |

检测介质是否恰当(单一介质、混合介质、含量较少的介质) |

|

释放源的确定(动设备密封处、取样口、排放口、法兰和阀门组)是否 合理 | |||

|

探测器安装位置(上下风向、距释放源距离)是否合理,保护半径是否 满足要求 | |||

|

控制室/机柜间/变配电所的空调引入口或通风口处是否设置有气体 探测器 | |||

|

是否在现场和有人值守场所设置报警装置 | |||

|

气体检测报警时是否有相应的处置措施 | |||

|

7 |

火炬和安全 泄放系统 |

工艺、设备、储运、 仪表、安全等 |

可能超压的设备或管道是否设置了必要的泄压设施 |

|

泄放介质的排放去向和处置方式是否合理 | |||

|

有可能被物料堵塞或腐蚀的安全阀前是否设置爆破片或其他防堵 措施 |

表F. 1 (续)

|

序号 |

设计文件名称 |

建议参加审查的专业 |

安全审查重点说明 |

|

7 |

火炬和安全 泄放系统 |

工艺、设备、储运、 仪表、安全等 |

爆破片和安全阀之间是否设置有压力表 |

|

火炬排放系统划分是否合理 | |||

|

高架火炬的系统设置、热辐射强度、火炬高度是否满足规范要求 | |||

|

地面火炬是否排入了极度、高度危害的有毒可燃气体 | |||

|

火炬系统是否有防止回火措施等 | |||

|

8 |

应急系统和 设施 |

安全、消防、仪表、暖 通、土建、总图、电 信、给排水等 |

确认应急指挥中心的设置场所是否独立设置,或是设置在中央控制 室或生产调度中心 |

|

具有化学灼伤危险或液体毒害的作业场所是否设置安全淋浴/洗眼 器,位置和服务半径是否满足要求 | |||

|

是否配备了相应的个体防护器材和应急救援设施 | |||

|

是否设置了现场的安全疏散指示和风向标 | |||

|

是否设置了事故状态下受污染废水或消防排水的控制设施 | |||

|

是否设置了必要的应急救援通信设备 | |||

|

消防站、气防站的设置和配备是否满足要求 | |||

|

依托的厂外应急救援设施(如消防站、医院等)与本建设项目的距离 是否满足要求 | |||

|

9 |

安全设施 设计专篇 |

安全、工艺、仪表、土 建、总图、电信、给排 水等 |

依据中的法律法规、标准规范的有效性 |

|

专篇的格式和深度是否满足《危险化学品建设项目安全设施设计专 》(安监总厅管三〔H畝9号)的要求 | |||

|

艙邮险料甫鶴否漣j*无遗漏 | |||

|

危险源分析是否按装置或主项进行了详细的分析 | |||

|

嚨%管的危险化学品辨识是否齐全 | |||

|

重点监管的危险化工工艺是否辨识全面 | |||

|

危险化学品重大危险源的辨识是否正确 | |||

|

针对两重点一重大(重点监管的危险化学品、重点监管的危险化工工 艺、危险化学品重大危险源)是否采取了相应的对策措施 | |||

|

HAZOP分析结果和建议在专篇中的体现是否和设计内容一致 | |||

|

安全设施设计专篇中是否明确了各SIF回路的SIL等级 | |||

|

固定式气体探测器的数量和报警值是否正确 | |||

|

安全评价报告中提岀的对策措施是否逐条详细进行落实 | |||

|

总平面布置图、工艺流程图、设备布置图、爆炸危险区域划分图、气体 探测布置图、火灾报警系统图是否和设计内容一致 |

参考文献

[1] GB/T 19001—2016质量管理体系要求

[2] GB/T 31540.1-2015消防安全工程指南 第1部分:性能化在设计中的应用

[3] AQ/T 3034—2010化工企业工艺安全管理实施导则

[4] API RP 750—1990 Management of process hazards

[5] API RP 752—2009 Management of hazards associated with location of process plant permanent buildings

[6] CCPS concept book 1996 Inherently Safer Chemical Process A Life Cycle Approach

[7] CCPS 2008 Guide for Hazard evaluation procedure

[8] NFPA 1—2015 Fire Code

24