钢瓶瓶体

说明:

h一一凹陷深度。

ICS 23. 020∙ 30

J 74

MHIi

HMr

GB 8334—2011

代替 GB 8334—1999

.

PeriOdiC inspection and evaluation Of IiqUefied PetroleUm SteeI gas CylinderS

2011-11-21 发布

2012-10-01 实施

中华人民共和国国家质量监督检验检疫总局舞布 亠55家标准化管理委员会发布

本标准的全部技术内容为强制性。

本标准按照GB/T 1.1-2009«标准化工作导则 第1部分:标准的结构和编写》给出的规则起草。

本标准代替GB 8334-1999«液化石油气钢瓶定期检验与评定》。

本标准与GB 8334—1999相比,主要技术变化如下:

——修改了适用范围:依据GB 5842-2006«液化石油气钢瓶》将适用范围修改为公称容积不大于

150 L;去掉了“民用液化石油气钢瓶”的“民用”;

一--增加了 YSPlI8-∏液化石油气钢瓶及有关要求;

——依据GB 5842—2006更改了钢瓶型号的表示方法,将YSP-0. 5、YSP-2. 0、YSP-5.0、YSP-10、 YSP-15.YSP-50 型更改为 YSP4. 7、YSPI2、YSP26. 2、YSP35. 5、YSPIl8 和 YSPlI8-∏ 型;

——将外观初检中需要对钢瓶外表面处理后或测量得到数据的检査内容放到外观复检与评定中, 按照钢瓶定期检验的顺序,对检验内容进行理顺,按缺陷分类,对标准结构进行调整3

——将GB 8334—1999中的“水压试验或残余变形率测定”改为“水压试验”;

——规定瓶体剩余壁厚应不小于设计壁厚;

——-将容积测定作为补充检测项目O

本标准由全国气瓶标准化技术委员会(SAC/TC 31)提出并归口。

本标准起草单位:大连市锅炉压力容器检验研究院、江苏昌华企业、余杭兄弟实业有限公司。

本标准主要起草人:王丽萍、郑宁、丁纪昌、陈香根。

本标准所代替标准的历次版本发布情况为:

——GB 8334—1987;GB 8334—1999。

液化石油气钢瓶定期检验与评定

1范围

本标准规定了按照GB 5842«液化石油气钢瓶》设计、制造的液化石油气钢瓶(以下简称钢瓶)定期 检验与评定的基本方法和技术要求。

本标准适用于在正常环境温度(一40~60)°C下使用、公称工作压力为2. 1 MPa,公称容积不大于 150 L的可重复充装的钢瓶。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3864 工业氮

GB 5842液化石油气钢瓶

GB 7144气瓶颜色标志

GB 7512液化石油气瓶阀

GB 8335气瓶专用螺纹

GB/T 8336气瓶专用螺纹量规

GB/T 9251气瓶水压试验方法

GB/T 10878气瓶锥螺纹丝锥

GB 12135气瓶定期检验站技术条件

GB/T 12137气瓶气密性试验方法

JB/T 4730承压设备无损检测

TSG Z7001特种设备检验检测机构核准规则

气瓶安全监察规程

3检验机构、检验周期与检验项目

3. 1检验机构

进行钢瓶定期检验的检验机构,必须符合GB 12135的要求,并按TSG Z7001经国家特种设备安全 监督管理部门核准。

3.2检验周期

3.2. 1对在用的YSPlI8和YSPlI8-∏型钢瓶,自钢瓶钢印所示的制造日期起,每3年检验一次;其余 型号的钢瓶自制造日期起至第三次检验的检验周期均为4年,第三次检验的有效期为3年。

3.2.2在使用过程中发现有严重腐蚀、损伤或对其安全可靠性有怀疑时,应提前进行检验。

3. 2. 3库存或停用时间超过一个检验周期的钢瓶,启用前应重新进行检验。

3.3检验项目

钢瓶定期检验项目包括:外观检査、阀座检査、壁厚测定、水压试验、瓶阀检验、气密性试验。经外观

检查,若对钢瓶容积有怀疑时,应进行容积测定(补充检验)O

4检验准备

4. 1记录

4.1.1逐只检查记录钢瓶的制造标志和检验标志。记录的内容至少包括制造单位名称代号或制造许 可编号、钢瓶编号、制造年月、公称工作压力、水压试验压力、钢瓶重量、公称容积、瓶体设计壁厚、上次检 验日期(年、月)及检验单位或代号等信息,对进口钢瓶应当记录国别。

4. 1.2对未取得特种设备制造许可的制造企业生产的钢瓶、制造标志模糊不清或项目不全导致无法评 定的钢瓶、特种设备安全监督管理部门规定不准再用的钢瓶,记录后不予检验,按报废处理。

4.1.3对判定不能继续使用的钢瓶以及使用期超过设计使用年限的任何类型钢瓶,记录后不予检验, 按报废处理。 i

4,2瓶内残液、残气的处理

4.2.1对于无法证明有无余压的钢瓶,应与待检瓶分开存放以待另行妥善处理。在保证不泄漏、不污 染环境、不影响操作人员健康的前提下,釆取适当方法,逐只回收瓶内残液和残气。经外观检査报废的 钢瓶,亦应逐只回收瓶内残液和残气。

4.2.2按4. 2.4和4. 2. 5要求进行蒸汽吹扫或采用经安全评定不影响钢瓶安全性能的方法对瓶内残 液和残气进行处理。

4. 2. 3确认瓶内压力与大气压力一致时,将瓶阀卸掉。

4.2.4将钢瓶倒置于蒸汽吹扫装置上,利用蒸汽吹扫瓶内残液和残气,在一般情况下,蒸汽压力应大于 等于O. 2 MPa,吹扫时间应不少于3 IninO

4.2.5用可燃气体检测器测定瓶内吹扫后的残气浓度,凡浓度髙于0.4%(体积)的钢瓶,应重新对瓶 内残液和残气进行处理。

4.3瓶阀拆卸与表面清理

4. 3. 1将钢瓶制造标志和阀座螺纹加以妥善保护免于受损。

4. 3. 2采用不损伤瓶体的除锈装置,逐只清除钢瓶外表面的锈蚀物和涂敷物等。

、十」']/- l ɪ -jzzτΓ [耳定 5 Λr

5外观检查与评定 !

5. 1外观初检与评定

逐只目测检查易于发现和评定的外观缺陷,凡属下列情况之一的钢瓶,按报废处理:

a) 无任何制造标志的钢瓶;

b) 护罩用螺丝联接到瓶体的钢瓶;

C)护罩脱落或其焊接接头断裂以及瓶体的对接接头岀现裂纹的钢瓶;

d)因底座脱落、变形、腐蚀、破裂、磨损以及其他缺陷影响直立的钢瓶。

5.2外观复检与评定

5. 2.1应逐只对钢瓶进行目测检查,检查其外表面是否存在裂纹、鼓包、皱折、夹层、凹坑、磕伤、划伤、 凹陷、热损伤、腐蚀等缺陷,还应对底座和瓶体形状进行检查。对外观检查发现有凹坑、磕伤、划伤、腐蚀 缺陷的部位,应采用超声波测厚仪器测量缺陷处瓶壁的最小壁厚。

2

5.2.2机械损伤的检査与评定

5.2.2. 1瓶体存在裂纹、鼓包、皱折、夹层和肉眼可见的容积变形等缺陷的钢瓶应报废。

5.2.2.2瓶体磕伤、划伤、凹坑处的剩余壁厚小于设计壁厚的钢瓶应报废(测量方法参见附录A)。

5. 2. 2. 3瓶体凹陷深度不小于6 mm或大于凹陷短径的1/10的钢瓶应报废(测最方法参见附录A) O

5.2.2. 4瓶体凹陷深度小于6 mm,若凹陷中带有划伤或磕伤缺陷,且缺陷处的剩余壁厚小于设计壁 厚,则该钢瓶应报废。

5.2. 2. 5对未达到报废条件的缺陷,特别是线性缺陷或尖锐的机械损伤,应进行修磨,使其边缘圆滑过 渡,但修磨后的剩余壁厚应不小于设计壁厚。

5. 2. 3热损伤的检查与评定

瓶体存在弧疤、焊迹或存在可能使金属受损的明显火焰烧灼迹象的钢瓶应报废。

5.2.4腐蚀的检查与评定

5.2.4. 1瓶体上孤立点腐蚀、线腐蚀、局部腐蚀及普遍腐蚀处的剰余壁厚小于设计壁厚的钢瓶应报废。

5.2.4.2因腐蚀严重,难以确定腐蚀深度和范围的钢瓶应报废,

5.2.5底座松脱的检査与评定

5. 2. 5. 1底座应保证钢瓶的直立和稳定性。

5. 2.5. 2底座支撑面与瓶底中心的间距小于表1规定尺寸的钢瓶应报废。

表1底座支撑面与瓶底中心的间距

|

_____________型 号_____________ |

间距∕mm |

|

YSP4.7、YSP12 |

4 |

|

YSP26.2、YSP35.5 |

6 |

|

YSPll8、YSPll 8-口 |

8 |

6焊接接头的检查与评定

6. 1焊接接头外观检査应逐只进行。对YSPII8、YSPII8-口钢瓶的纵焊缝以及纵、环焊缝交接处应进 行重点检验。

6.2焊缝和热影响区表面存在裂纹、气孔、弧坑、夹渣、未熔合的钢瓶应报废。

6. 3纵、环焊缝或与瓶体焊接的附件的焊缝在瓶体一侧存在咬边的钢瓶应报废。

6.4焊缝表面存在凹陷或不规则突变的钢瓶应报废。

6.5纵、环焊缝上的划伤、磕伤或凹坑经修磨后,焊缝低于母材的钢瓶应报废。

6.6纵、环焊缝热影响区的划伤或磕伤经修磨后,剩余壁厚小于设计壁厚的钢瓶应报废。

6.7纵、环焊缝热影响区的凹陷深度大于等于6 mm的钢瓶应报废。

6.8对焊接接头缺陷的类型和严重性有疑问时,应由检验员确定无损检测部位、方法和检测比例,按 JB/T 4730进行磁粉、渗透或射线无损检测。进行磁粉、渗透检测的合格级别为不低于I级,射线检测 的合格级别为不低于In级。

7阀座的检查与评定

7. 1检査内容与评定方法

7. 1.1目测或用低倍放大镜逐只检查阀座以及螺纹有无裂纹、变形、腐蚀或其他机械损伤。

7.1.2阀座有裂纹、倾斜、塌陷的钢瓶应报废。

7. 1.3螺纹不得有裂纹或裂纹性缺陷,但允许有不影响使用的轻微损伤,即在有效螺纹中允许有不超 过3牙的缺口,缺口长度不超过圆周的1/6,缺口深度不超过牙高的1/3。

7.2螺纹修复

对螺纹存在轻度腐蚀、磨损或其他损伤,可用符合GB/T 10878规定的丝锥修复。修复后应用符合 GB/T 8336规定的量规检查,检查结果应符合GB 8335的要求,螺纹修理后检査不合格的钢瓶应报废。

8壁厚测定

8.1检查要求

8.1.1除对钢瓶有缺陷部位应进行局部测厚外,还应逐只进行定点测厚。

8. 1.2测厚点应在上下封头圆弧过渡区内各选择一点,筒体部分应选择在距环焊缝两侧50 mm处各 一点;对腐蚀严重的钢瓶,应在上下封头圆弧过渡区内各选择两点,筒体部分应选择三点;对YSPll8和 YSPll8-0型钢瓶筒体下部和下封头圆弧过渡区内应增测两点。

8.2结果评定

剩余壁厚小于设计壁厚的钢瓶应报废。

9容积测定(补充检测)

9.1 一般规定

经外观检验,对钢瓶容积有怀疑时,应进行容积测定n

9.2衡器要求

称重用的衡器应保持准确。衡器的最大量程应为常用量程值的1.5倍〜3.0倍,衡器的检定周期 不应超过3个月。

9.3数值处理

容积应以三位有效数字表示,第四位数值一律舍去。

9.4测定与结果评定

容积测定采用水容积测定法(见附录B),实测容积小于公称容积的钢瓶应报废。

10水压试验

10. 1试验要求

10. 1. 1钢瓶应逐只进行水压试验。水压试验装置、方法和安全措施应符合GB/T 9251的要求。

10.1.2 水压试验压力为3.2 MPa,保压时间不得少于1 minα

10. 1.3对水压试验合格的钢瓶,应用适当方法排净瓶内残留水。

10.2结果评定

在水压试验过程中,瓶体出现渗漏、明显变形或保压期间压力下降现象(非因试验装置、瓶阀或瓶口 泄露)的钢瓶应报废。

4

11瓶阀检验与装配

11.1瓶阀检验

11.1.1应逐只对瓶阀进行外观检验和清洗,保证开闭自如、不泄漏。

11.1.2阀体和其他部件不得有严重变形,螺纹不得有严重损伤,其要求按照第7章的规定。

11.1.3当瓶阀损坏时,应更换新的有制造资格的单位生产的瓶阀。

11.1.4在装配瓶阀之前,应逐只按GB 7512的要求对瓶阀进行气密性试验。

11.2瓶阀装配

11.2.1密封材料应根据液化石油气的性质选用相容的材料。

11.2.2瓶阀应装配牢固,并保证其与阀座连接的有效螺纹牙数和密封性能,装配后其外露螺纹数应为 1牙〜2牙。

12气密性试验

12.1试验要求

12.1.1钢瓶水压试验合格后,应逐只进行气密性试验。

12.1.2凡以空气为介质进行气密性试验的钢瓶,试验前应逐只测定瓶内残留物释放的燃气浓度。对 于浓度大于0.4%(体积)的钢瓶,应进行二次蒸汽吹扫或采用其他安全处理方法,浓度符合要求后,方 可用空气逬行试验,否则应用氮气逬行试验。

12. 1.3气密性试验所用压缩空气,不应含油水;所用的氮气纯度应不低于GB/T 3864中规定的II类 二级指标。

12. 1. 4钢瓶气密性试验采用浸水试验,其充气装置、试验水槽、试验条件和方法等应符合GB/T 12137 的规定。

12.1.5充气过程中若充气装置或试验过程中瓶阀装配不当产生泄漏时,应立即停止试验,待修理或重 新装配后再试验。

12. L 6气密性试验压力为2. 1 MPa,保压时间不应少于1 min。

12.2结果评定

12.2. 1在保压过程中压力表不应有回降现象。

12.2.2瓶体泄漏或变形的钢瓶应报废。

13其他工作

13. 1检验标志

13. 1. 1凡经检验合格的钢瓶,应在钢瓶上留下不易损坏、不易失落、字迹清晰的检验标志,其内容包括 检验机构代号、本次和下次检验日期(年、月)。

13. 1.2检验标记的打印部位和方式,视不同情况而定:具有滚压装置或专用机械的检验机构,可将检 验标记滚压或打印在钢瓶护罩的适当部位上;对采用检验标志环(外形尺寸参照附录C)套于瓶阀锥形 尾部上的检验机构,应将其检验标记用专用机械或人工方法打印在检验标志环规定的部位上。

13. 1. 3 钢印字体高度应为5 mm~10 mm,深度为0. 3 mm〜0. 5 mmO

13.1.4钢瓶在重新涂敷后,应粘贴安全使用提示,内容应符合GB 5842的规定。

13.2涂敷

11 2.1经检验合格的钢瓶,在清除其表面上的灰尘、油污、锈蚀物以及制造时留下的氧化皮和焊接飞 溅物等杂质,在干燥的状态下进行涂敷。

13.2.2除执行GB 7144的规定外,还应按下列规定进行涂敷:

a) “液化石油气”红色字样的高度为60 mm〜80 mm的仿宋体;

b) 涂层应均匀,不得出现气泡、流痕、龟裂或剥落等缺陷;

C)在涂敷钢瓶漆色的同时,应在滚压或打印检验标记的部位喷涂检验色标;使用检验环时,应喷 涂在护罩上。

13.3钢瓶检验记录、报告与报废处理

13. 3. 1检验人员应当认真填写钢瓶定期检验与评定记录,检验结朿后应当按照《气瓶安全监察规程》 的规定对检验合格或报废的钢瓶及时出具钢瓶检验报告。

钢瓶检验报告至少应包括以下内容:

a) 产权单位名称;

b) 制造单位和钢瓶使用登记号;

C)钢瓶出厂编号;

d) 检验钢印代号;

e) 检验结果;

f) 下次检验日期。

13.3.2报废钢瓶由检验机构负责破坏性处理,方式为压扁或瓶体解体,不得采用钻孔或破坏瓶口螺纹 的方式进行破坏性处理,以避免报废钢瓶被重新使用O

13.4其他要求

对于已采用电子标签等先进信息化手段对钢瓶逬行管理的地区,检验机构应配备相应的装置,用于 检验前核实送检钢瓶电子标签录入信息的准确性以及检验后将钢瓶检验信息录入电子标签。

附录A

(资料性附录)

凹陷、凹坑、磕伤和划伤深度值的测量方法

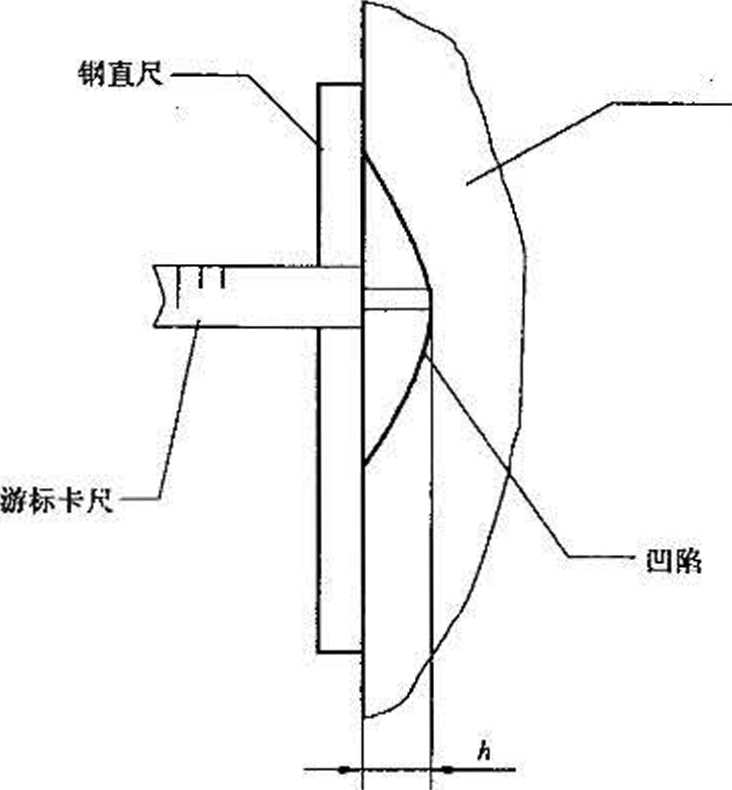

A. 1凹陷深度(盼的测量方法

以凹陷的弦为基准测量深度,量具为游标卡尺、直尺,直尺应沿钢瓶轴线放置,直尺长度应大于凹陷 最大直径的三倍,如图Λ. Ia)所示。

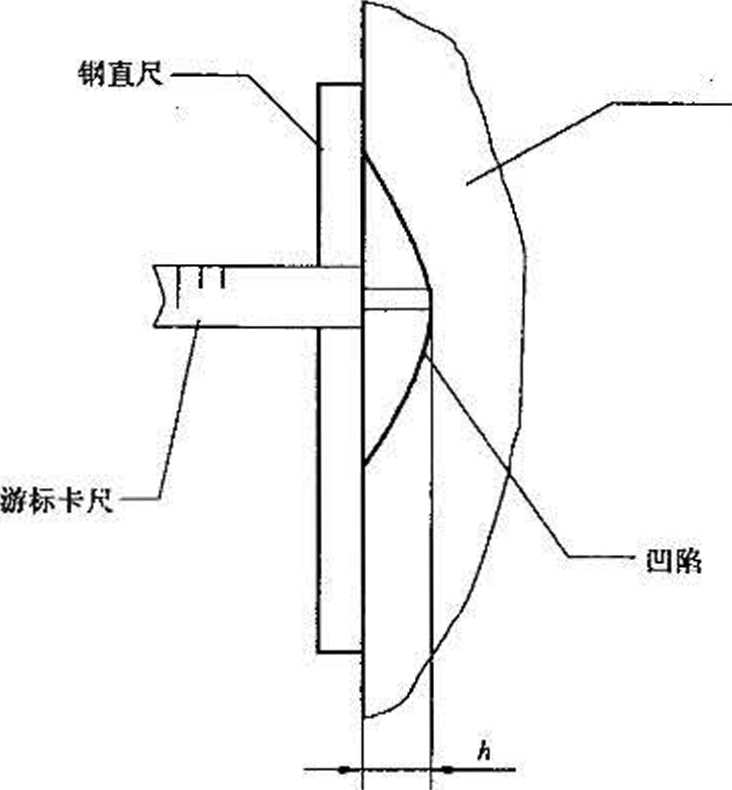

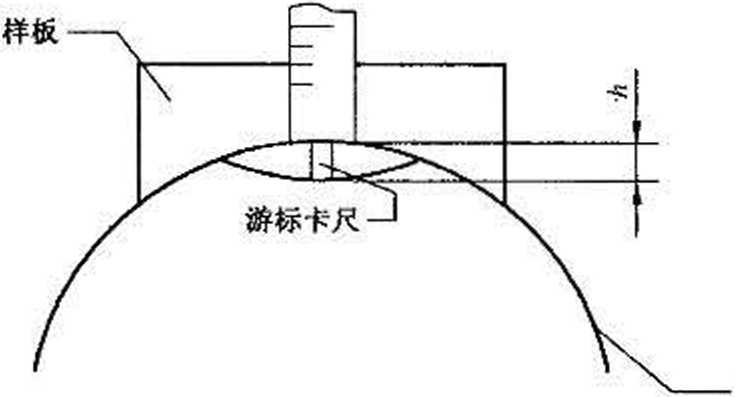

以凹陷处瓶体外圆周的弧为基准测量深度,量具为游标卡尺、弧形样板,弧形样板应沿圆周放置,样 板弧长应大于钢瓶周长的2/5,如图A. 1 b)所示。

钢瓶瓶体

说明:

h一一凹陷深度。

钢瓶外表而

b)

图A. 1

A.2凹坑、磕伤、划伤深度值的测量方法

A.2. 1凹坑、磕伤、划伤的深度可用下面两种方法中的任一种进行测量:

a) 凹坑、磕伤、划伤深度值以最深处为准,测量用的专用量具如图A. 2所示。卡板的型面曲率半 径应与钢瓶外廓相吻合,千分尺的针尖插入缺陷中测量其深度,针尖的楔角应不大于30°,半径 应不大于0∙25 mmO要定期校核千分尺的读数,以消除由于针尖磨损造成的误差。

b) 将软铅锤满凹坑、磕伤、划伤之中,取出软铅,用卡尺量得最大软铅高度即为凹坑、磕伤或划伤 深度。

A.2,2凹陷、凹坑、磕伤的周边,有时可见少许突起,使测量样板或直尺不能与基面(瓶体表面)完成贴 合,此时应考虑由此引起的测量误差。

附录B

(规范性附录)

钢瓶水容积测定方法

钢瓶容积测定,应在清除瓶内锈蚀物和沾染物之后进行,以免造成误差,其测定方法如下:

B. 1将经过空瓶称重的钢瓶,瓶口朝上置于检验室的地坪上,向瓶内注满清水,静置8 h(注入瓶内的 清水应已在试验用水槽内静置24 h)o其间应断续的用木锤自下而上轻敲瓶壁数次,并将瓶内每次下 降的水补满,直至瓶口水面不再下降为止。

B.2确认瓶内气泡排出,瓶口液面不再下降时,将钢瓶移至称重衡器上称出瓶与水的总重量。

B.3以“瓶水总重”减去实测的空瓶重量得出瓶内容纳的水重,再乘以称重时瓶内水温下的每千克水 的体积数(见表B. 1),即得出该钢瓶的现容积值。

表B.1不同水温下每千克水的体积

|

温度 |

体积/L |

温度/C |

体积/L |

温度/笆 |

体积/L |

温度/P |

体积/L |

|

S |

1.000 00 |

, 14 |

LOOO 73 |

23 |

1.002 24 |

32 |

1. 004 97 |

|

6 |

1.000 03 |

15 |

1.000 87 |

24 |

1.002 69 |

33 |

1. 005 30 |

|

7 |

1.000 07 |

16 |

1.001 03 |

25 |

1.002 94 |

34 |

1.005 63 |

|

8 |

1.000 12 |

17 |

1. 001 20 |

26 |

1.003 20 |

35 |

1. 005 9P |

|

9 |

LOOo 19 |

18 |

1.001 38 |

27 |

1.003 47 |

36 |

1.006 33 |

|

10 |

1.000 27 |

19 |

1.OOl 57 |

28 |

1.003 75 |

37 |

1. 006 69 |

|

11 |

1.000 37 |

20 |

1.001 77 |

29 |

1.004 05 |

38 |

1.007 06 |

|

12 |

1.000 48 |

21 |

1.001 99 |

30 |

1.004 35 |

39 |

1.007 43 |

|

13 |

1.000 60 |

22 |

1.002 21 |

31 |

1.004 66 |

40 |

1.007 82 |

附录C

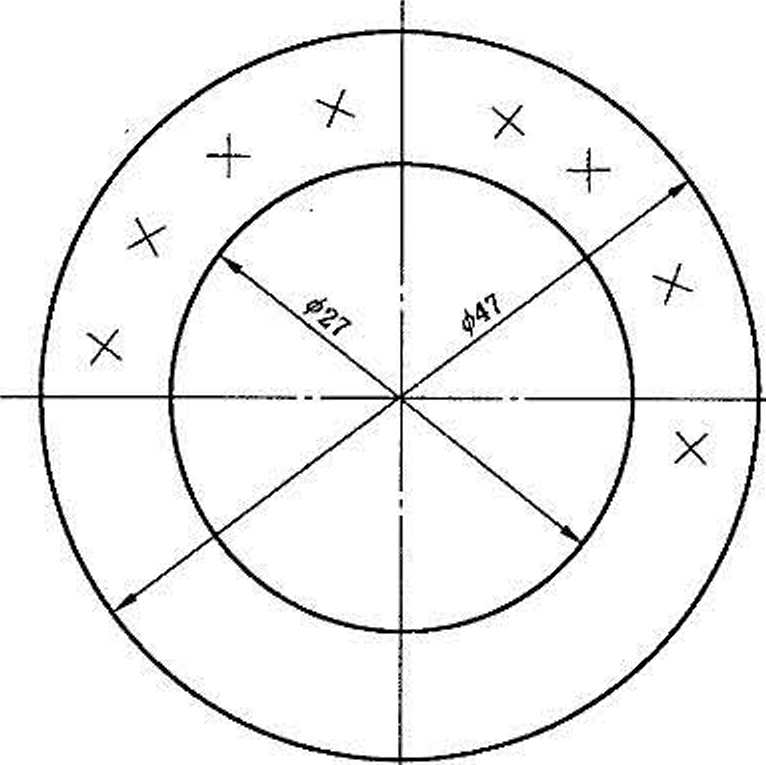

(资料性附录) 检验标志环 钢瓶的检验标记环外形尺寸见图C. 1,其材质为铝,检验标记为检验单位代号、检验年月。

单位为毫米

0.6~L2

图C. 1

10