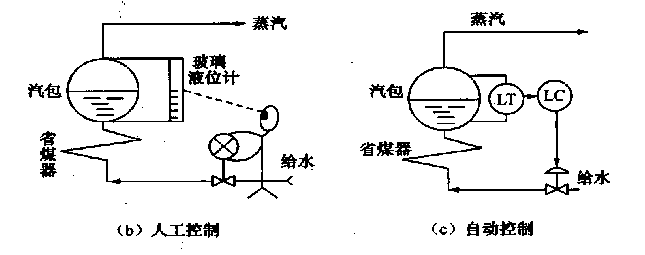

4.自动控制系统分类:

安全仪表系统及功能安全

张会国认证功能安全专家(CFSE)

联系方式:15762290989/18678065536;

Zhang_hg@.163.com 2018.4

一、 概述

二、 常用的控制及联锁保护系统

三、 可燃气体和有毒气体检测报警器(GDS) 四、安全仪表系统(SIS)

我们所说的“仪表”,实际上是过程工业生产过程自动化。过程工业 是指石油、化工、冶金、造纸、建材、陶瓷及电力发电等工业生产中 连续的或按一定程序周期进行的生产过程的自动控制。

♦凡是采用模拟或数字控制方式对生产过程的某一或某些物理参数进行 的自动控制通称为过程控制。

♦过程控制是自动控制学科的一个重要分支。

♦过程控制的主要目标:

A保障生产过程的平稳;

A达到预期的产量和质量;

A尽可能地减少原材料和能源损耗:

A保障生产过程的安全;

A把生产对环境的危害降低到最小程度。

2.安全生产标准化评审涉及到仪表专业的内容

♦仪表专业管理制度、隐患排查

♦仪表设备检修规程、计划、记录

♦危险化学品生产装置、储运设施监视与报警系统

♦可燃气体和有毒气体报警系统

♦生产过程的自动控制---生产过程自动化

♦生产过程的安全保护---安全仪表系统

A被控对象---可控

A检测变送单元--可测(直接或间接)

A控制器

A执行单元

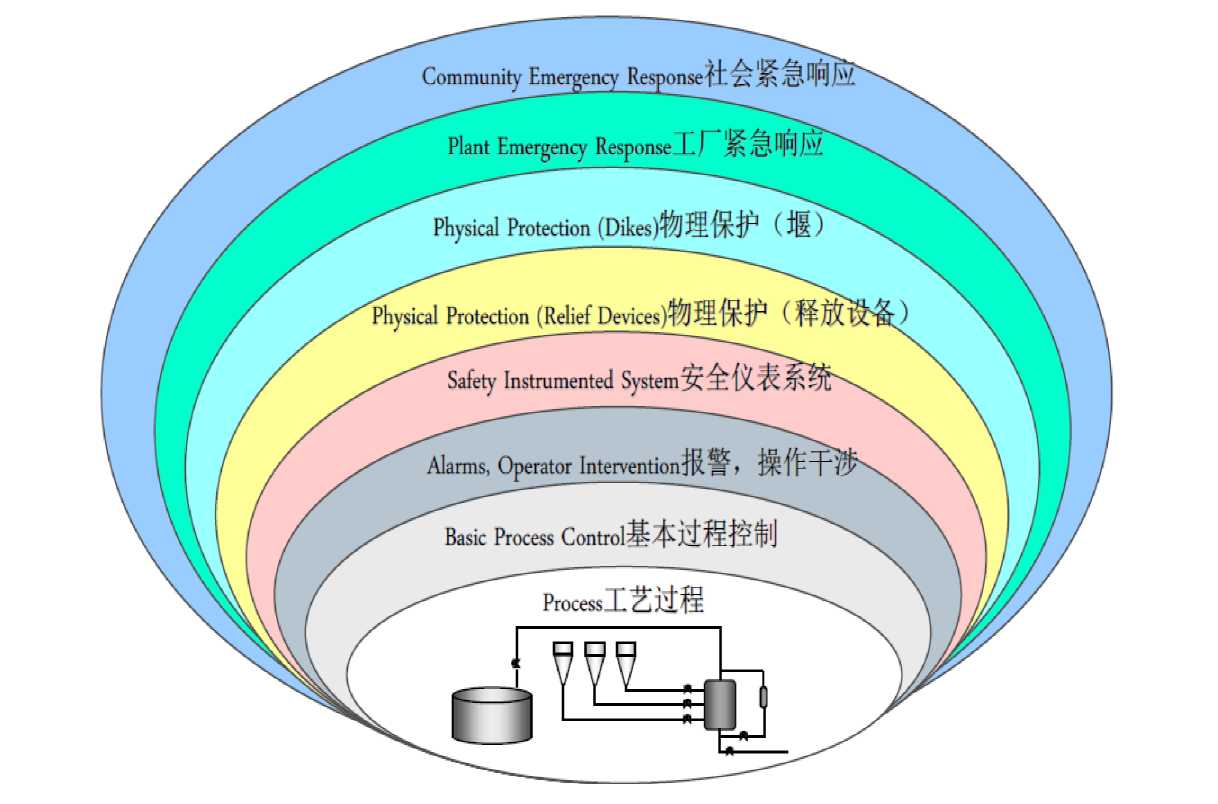

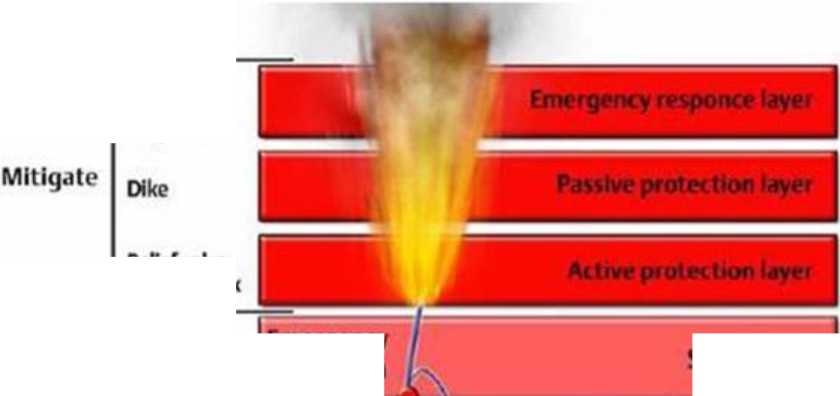

A检测与报警系统

A自动控制系统

A安全保护系统

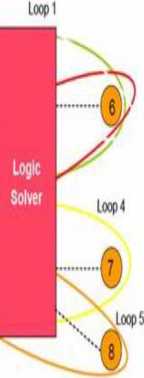

COmmUnity EmergenCy ReSPOnSe彳土 会 紧急 响

Safety InStnImented SyStem安全仅衣

PhySiCal PrOteCtiOn (ReIief DeViCeS)物理保护(释放

Alarms, OPeratorlnterVentiOn报警,操作干?

BaSiC ProCeSS ControI基本过程控制

PIant EmergenCy ReSPonSe 丄厂紧急卩时应

Piantand EmergenCy ReSPonSe

Sdfety l<ιyer

PreVent

RriirfVaIVrt Rupturedislc

S^fcty InUrUmented SyStem

OPCratOr InterWntiOn

CmergenCy ShUt DOWn

BaSiC ProeoSS COntroI SyStE

PrOCeSS

DeIign

|

ProCeSS ShUt DOWn I |

∙∖ PrOCeSS COntrol Idyer |

|

PrOCeSS VaIUe / |

、 ProCOSSaIarm ProCeSS COntroI Idyer |

5.仪表及控制系统在安全生产中的重要性

♦仪表是过程工业安全生产的眼睛;

♦仪表是过程工业安全生产的大脑;

♦仪表是过程工业安全生产的手和脚。

♦务院安委会办公室《关于进一步加强危险化学品安全生产工作的指 导意见》安委办〔2008〕26号:

A要把涉及硝化、氧化、磺化、氯化、氣化或重氮化反应等危险化工工艺( 以下统称危险工艺)的生产装置实现自动控制,纳入换(发)安全生产许 可证的条件。

A安全监管部门组织建设项目安全设施设计审查时,要严格审查大型和高度 危险的化工装置是否设计装备紧急停车系统;

A新建的涉及危险工艺的化工装置必须装备自动化控制系统,选用安全可靠 的仪表、联锁控制系统……

A重大危险源涉及的压力、温度、液位、泄漏报警等要有远传和连续记录, 液化气体、剧毒液体等重点储罐要设置紧急切断装置。

6.安监总局对危险化学品生产、储运的相关规定

♦国家安全监管总局《关于公布首批重点监管的危险化工 工艺目录的通知》安监总管三〔2009〕116号

♦国家安全监管总局《关于公布第二批重点监管危险化工 工艺目录和调整首批重点监管危险化工工艺中部分典型 工艺的通知安监总管三〔2013〕3号

|

序号 |

危险工艺 |

序号 |

危险工艺 |

序号 |

危险工艺 |

|

1 |

光气及光气化工 艺 |

7 |

氟化工艺 |

13 |

磺化工艺 |

|

2 |

电解工艺(氯碱) |

8 |

加氢工艺 |

14 |

聚合工艺 |

|

3 |

氯化工艺 |

9 |

重氮化工艺 |

15 |

烷基化工艺。 |

|

4 |

硝化工艺 |

10 |

氧化工艺 |

16 |

新型煤化工工 |

|

5 |

合成氨工艺 |

11 |

过氧化工艺 |

17 |

电石生产工艺 |

|

6 |

裂解(裂化)工 艺 |

12 |

胺基化工艺 |

18 |

偶氮化工艺 |

6.安监总局对危险化学品生产、储运的相关规定

重点监管的危险化工生产工艺监控及联锁保护的要求

(以加氢工艺为例)

重点监控工艺参数:

A加氢反应釜或催化剂床层温度、压力;

A氢气流量;反应物质的配料比;

A系统氧含量;

A冷却水流量;

A氢气压缩机运行参数、加氢反应尾气组成等

6.安监总局对危险化学品生产、储运的相关规定

重点监管的危险化工生产工艺监控及联锁保护的要求 (以加氢工艺为例)

♦安全控制的基本要求:

A将加氢反应釜内温度、压力与釜内搅拌电流、氢气流 量、加氢反应釜夹套冷却水进水阀形成联锁关系,设 立紧急停车系统。

A加入急冷氮气或氢气的系统。

A当加氢反应釜内温度或压力超标或搅拌系统发生故障 时自动停止加氢,泄压,并进入紧急状态。

A安全泄放系统。

深刻理解习近平总书记关于构建风险分级管控和隐患排查治理双重预防性 工作机制重要指示的重大意义,认真分析危险化学品和烟花爆竹安全生产 特点和事故规律,全面排查评估生产经营企业安全风险,严格落实隐患排 查治理闭环管理,构建形成风险分级管控和隐患排查治理双重预防体系。

坚持问题短板导向,专项整治突出问题,实施本质安全提升工程,强化重 点风险管控,根治一批重大隐患,淘汰一批落后工艺技术,关闭一批安全 保障能力差的企业,有效防范危险化学品和烟花爆竹较大事故,坚决遏制 重特大事故

四、严格风险管控和隐患排查治理

3.扎实推进危险化学品专项整治,全面推行重点防控措施:

(3) 通过定量风险评价方式进行安全评估的危险化学品重大危险源,个人 和社会风险值超过相关限值标准的,必须采取降低风险的措施,其中周边有 学校、幼儿园、医院、养老院、交通、商业、文化、旅游以及住宅小区等人 员密集场所且风险不能降低的,采取停产整顿、转产、搬迁、关闭等强制性

措施;

(4) 自2017年1月1日起,凡是构成一级、二级重大危险源,未设置紧急停 车(紧急切断)功能的危险化学品罐区,一律停止使用;

(5)自2017年1月1日起,凡是未实现温度、压力、液位等信息的远程不 间断采集检测,未设置可燃和有毒有害气体泄漏检测报警装置的构成重大危 险源的危险化学品罐区,一律停止使用;

(7)采用新工艺、新配方的企业必须开展反应风险评估,国内首次使用 的化工工艺,必须经过省级人民政府有关部门组织的安全可靠性论证;

六、构建标本兼治的综合防控体系

1.健全完善危险化学品的关键工艺、技术、装备等安全标准,继续推动 18种重点监管危险化工工艺的化工装置及74种重点监管危险化学品的生 产储存装置完成自动化控制系统改造,实施危险化学品重大危险源在线 监控及事故预警工程和危险化学品罐区本质安全提升工程,逐步淘汰一 批安全保障能力差的工艺、技术和装备。

♦《危险化学品重大危险源监督管理暂行规定》(总局令第40号)

A重大危险源的化工生产装置装备满足安全生产要求的自动化控制 系统;一级或者二级重大危险源,装备紧急停车系统。

A重大危险源配备温度、压力、液位、流量、组份等信息的不间断 采集和监测系统以及可燃气体和有毒有害气体泄漏检测报警装置 ,并具备信息远传、连续记录、事故预警、信息存储等功能;一 级或者二级重大危险源,具备紧急停车功能。

A对重大危险源中的毒性气体、剧毒液体和易燃气体等重点设施, 设置紧急切断装置;毒性气体的设施,设置泄漏物紧急处置装置 。涉及毒性气体、液化气体、剧毒液体的一级或者二级重大危险 源,配备独立的安全仪表系统(SIS)

♦《危险化学品生产企业安全生产许可证实施办法》(总局令第41号)

第二章 申请安全生产许可证的条件

第九条企业的厂房、作业场所、储存设施和安全设施、设备、工艺应当符 合下列要求:

(三)涉及危险化工工艺、重点监管危险化学品的装置装设自动化控制系统 ;涉及危险化工工艺的大型化工装置装设紧急停车系统;涉及易燃易爆、有毒 有害气体化学品的场所装设易燃易爆、有毒有害介质泄漏报警等安全设施;

♦《关于进一步加强危险化学品建设项目安全设计管理的通知》(安

监总管三〔2013〕76号)

A (十九)新建化工装置必须设计装备自动化控制系统。应根据工艺 过程危险和风险分析纟吉果,确定是否需要装备安全仪表系统。

A涉及重点监管危险化工工艺的大、中型新建项目要按照《过程工业 领域安全仪表系统的功能安全》(GB/T21109)和《石油化工安全仪 表系统设计规范》(GB/T50770)等相关标准开展安全仪表系统设计。

♦危险化学品重大危险源安全监控通用技术规范AQ3035-2010

♦危险化学品重大危险源罐区现场安全监控装备设置规范AQ3036-2010

A重大危险源涉及的压力、温度、液位、泄漏报警等重要参数的测量 要有远传和连续记录;

A对毒性气体、剧毒液体和易燃气体等重点设施应设置紧急切断装置

A毒性气体应设置泄漏物紧急处置装置,独立的安全仪表系统;

A设置必要的视频监控系统。

♦危险化学品重大危险源罐区现场安全监控装备设置规范AQ3036-2010

♦ 4.3.1温度报警至少分为两级,第一级报警阈值为正常工作温度的上 限。第二级为第一级报警阈值的1.25倍-2倍,且应低于介质闪点或燃 点等危险值。

♦ 4.3.2液位报警高低位至少各设置一级,报警阈值分别为高位限和低 位限。

♦ 4.3.3压力报警高限至少设置两级,第一级报警阈值为正常工作压力 的上限,第二级为容器设计压力的80%,并应低于安全阀设定值。

♦ 4.3.4风速报警高限设置一级,报警阈值为风速13.8 m/s(才目当于6级风 )。

♦危险化学品重大危险源罐区现场安全监控装备设置规范AQ3036-2010

♦ 4.3.5可燃气体报警至少应分为两级,第一级报警阈值不高于25% LEL,第二级报警阈值不高于50% LELO

♦ 4.3.6有毒气体报警至少应分为两级,第一级报警阈值为最高允许浓 度的75%,当最高允许浓度较低,现有监测报警仪器灵敏度达不到要 求的情况,第一级报警阈值可适当提高,其前提是既能有效监测报 警,又能避免职业中毒;第二级报警值为最高允许浓度的2倍-3倍。

♦危险化学品重大危险源罐区现场安全监控装备设置规范AQ3036-2010

♦ 5.1可根据实际情况设置储罐的温度、液位、压力以及环境温度等参 数的联锁自动控制装备,包括物料的自动切断或转移以及喷淋降温 装备等。

♦ 5.2紧急切换装置应同时考虑对上下游装置安全生产的影响,并实现 与上下游装置的报警通讯、延迟执行功能。必要时,应同时设置紧 急泄压或物料回收设施。

♦ 5.3原则上,自动控制装备应同时设置就地手动控制装置或手动遥控 装置备用。就地手动控制装置应能在事故状态下安全操作。

♦ 5.4不能或不需要实现自动控制的参数,可根据储罐的实际情况设置 必要的监测报警仪器,同时设置相关的手动控制装置。

♦危险化学品重大危险源罐区现场安全监控装备设置规范AQ3036-2010

♦ 10.1.1罐区应设置音视频监控报警系统,监视突发的危险因素或初期 的火灾报警等情况。

♦ 10.1.2摄像头的设置个数和位置,应根据罐区现场的实际情况而定, 既要覆盖全面,也要重点考虑危险性较大的区域。

♦ 10.1.3摄像视频监控报警系统应可实现与危险参数监控报警的联动。

♦ 10.1.4摄像监控设备的选型和安装要符合相关技术标准,有防爆要求 的应使用防爆摄像机或采取防爆措施。

♦ 10.1.5摄像头的安装高度应确保可以有效监控到储罐顶部。

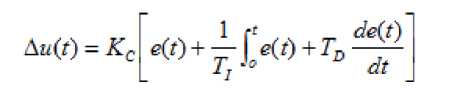

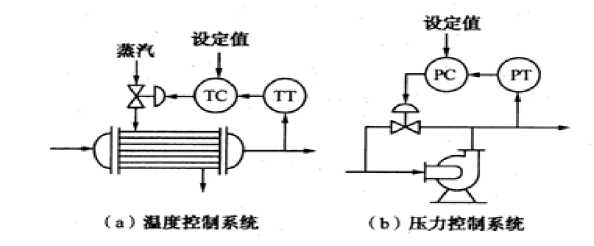

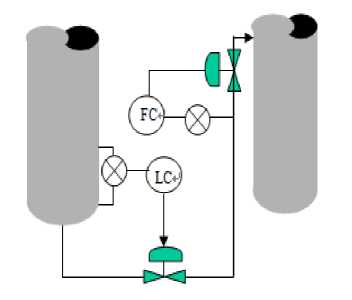

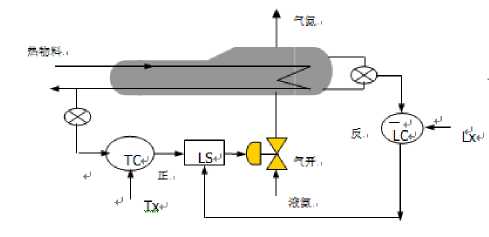

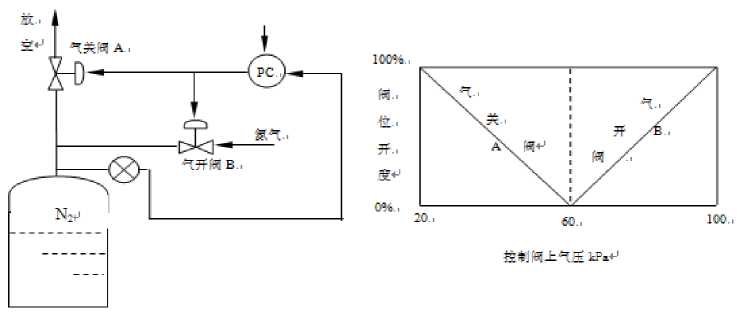

1.常用的控制回路

♦单回路控制(PID)

♦串级控制

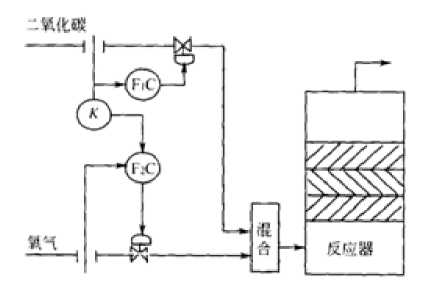

♦比值控制

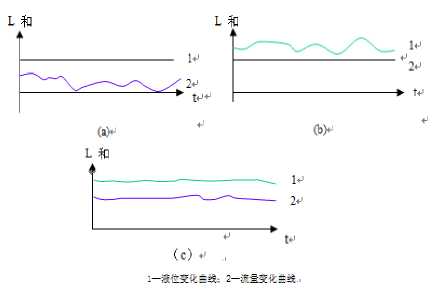

♦均匀控制

♦前馈控制

♦选择控制

♦分程控制

♦先进控制(APC)

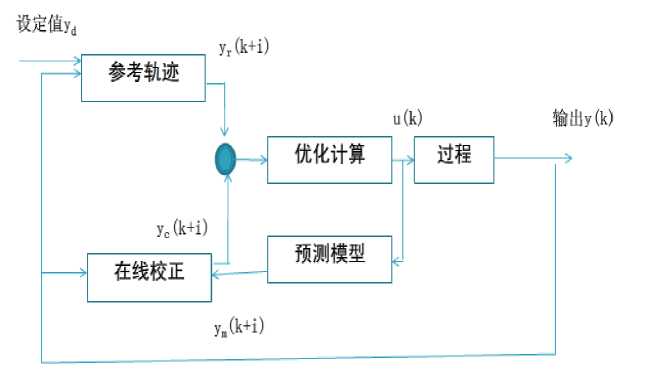

A基于模型的预估控制

A动态矩阵控制

A模糊控制

A专家系统

A------------

卜Jl ♦任务:将生产过程各类参数转换为标准的、可传输的、可供控制系统接受

Vɔ 的标准统一信号。

♦组成:检测、转换传送和显示。

二检测部分Kl ―Y)—— 转换传送部分K]—-显示部分心-Y*

------反馈环节Kr ----:------------

"∖ j A四大参数检测一一P、L、F、T

A在线分析------气体分析、液体分析、环保分析----

A特殊参数检测----轴系、称重-----

A软测量(在线计算----预估、神经元网络等)

♦过程控制系统

ADCS---集散控制系统

ACCS---压缩机组控制系统

APLC---可编程序控制器

ASCADA----数据采集及监控系统

♦安全仪表系统(SIS)

AESD---紧急停车系统

ABMS---燃烧炉控制系统

AFGS---火灾及气体检测系统

AHIPPS---高压保护系统

♦执行机构---气动、电动、液动

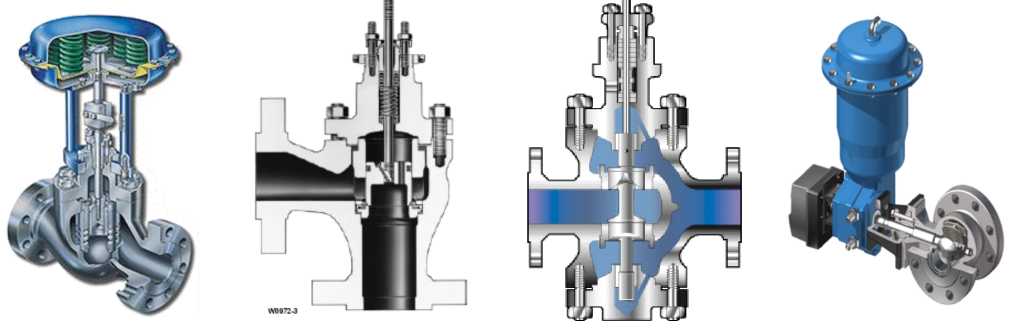

♦调节阀(调节型、切断型)

A直行程---单座、笼式、角阀、三通---

A角行程---球阀、蝶阀!、偏心旋转阀-「-

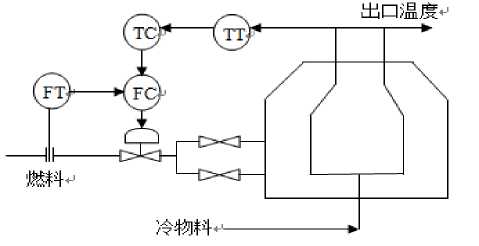

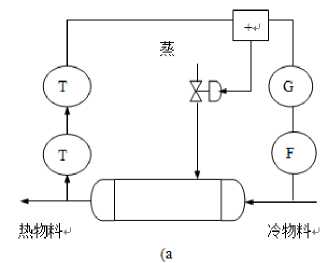

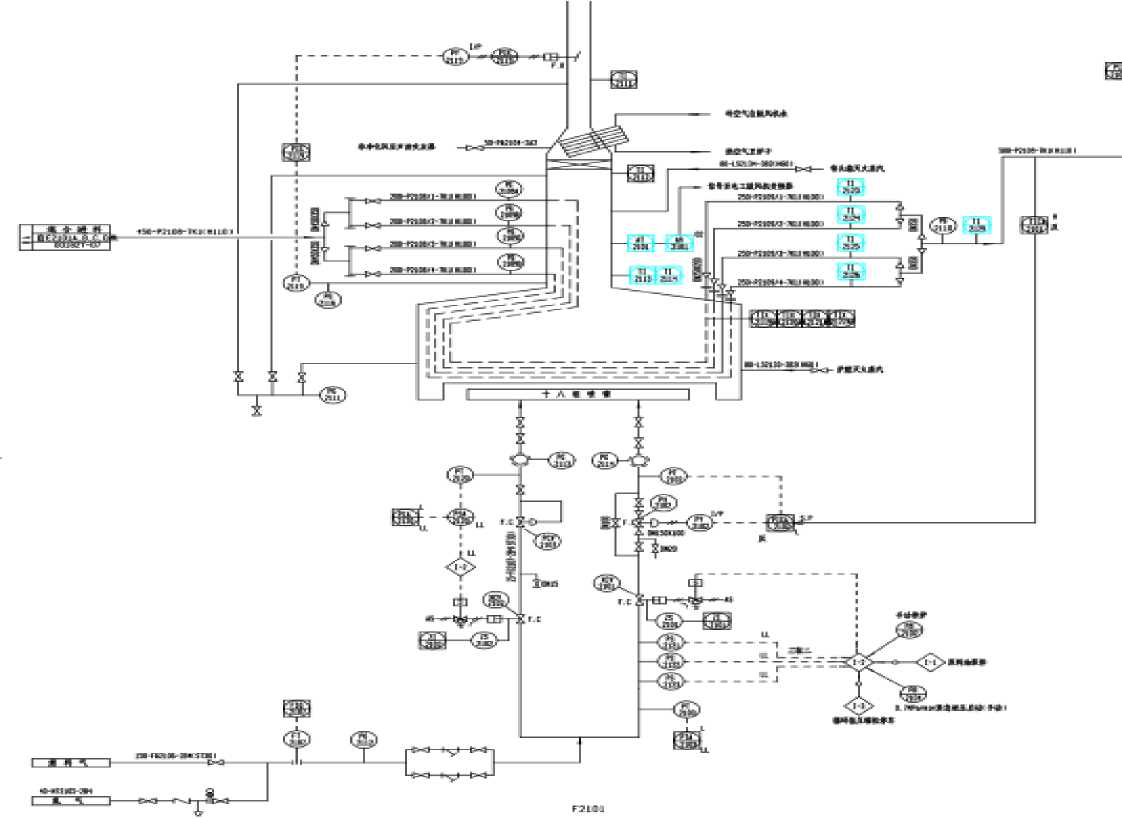

5.典型化工单元控制及联锁保护示例:加热炉控制与保护

,卜7 加热炉燃烧控制的任务是提高加热炉的热效率,以达

到节能增效的目的。由于加热炉是石油化工装置中耗能最 大的环节,因此加热炉热效率的提高对于整个生产过程的 节能具有决定性的意义。

♦控制任务概述:

W保持加热炉的出口温度在规定的范围内;

W控制炉膛压力在规定的范围内;

A控制烟气含氧量在设定值附近波动;

其中:保持出口温度是为了保证产品的质量合格;后 两个控制任务是为了保证加热炉的安全、平稳、高效运行 ,当加热炉运行平稳后,也有利于产品质量的保证。

♦控制任务概述:

A被控参数CV:加热炉出口物料温度、炉膛压力、烟气含氧量;

A控制变量MV:燃料气(油)压力或流量、助燃空气量、引风机或挡

板开度等

A扰动量DV:燃料热值、物料流量及温度、燃烧效果等

A约束条件:出口物料温度、炉膛负压、炉膛温度、防止炉膛闪爆等

♦控制回路:

A加热炉出口物料温度与燃料气压力/流量串级控制;

A燃料量与空气量交叉比值控制;

A炉膛负压控制;

:A出口烟气氧含量控制;

A物料支路平衡控制。

采用的控制策略有:单回路、串级、比值、前馈、分程等。

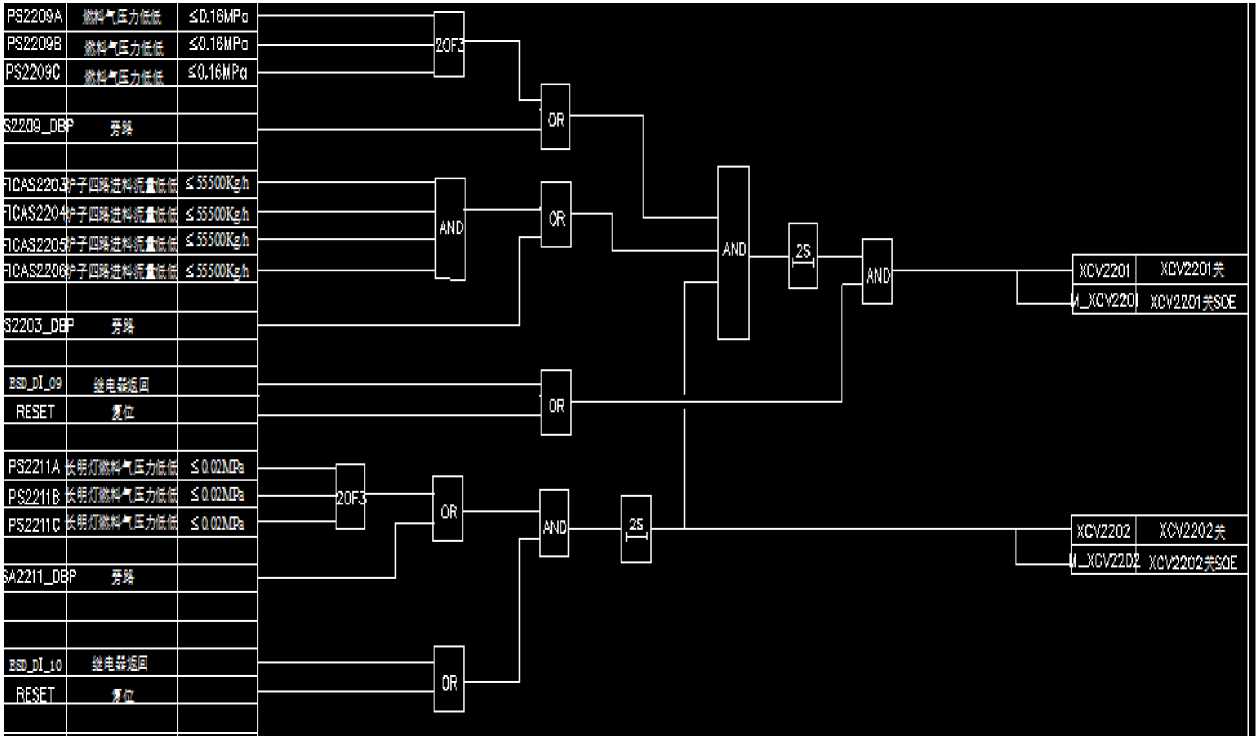

♦联锁保护回路:

A加热炉出口物料温度高报警、高高联锁;

A主燃料气压力低报警、低低联锁;

A长明灯压力低报警、低低联锁;

:A炉膛负压报警、炉膛温度高报警

♦联锁保护回路:

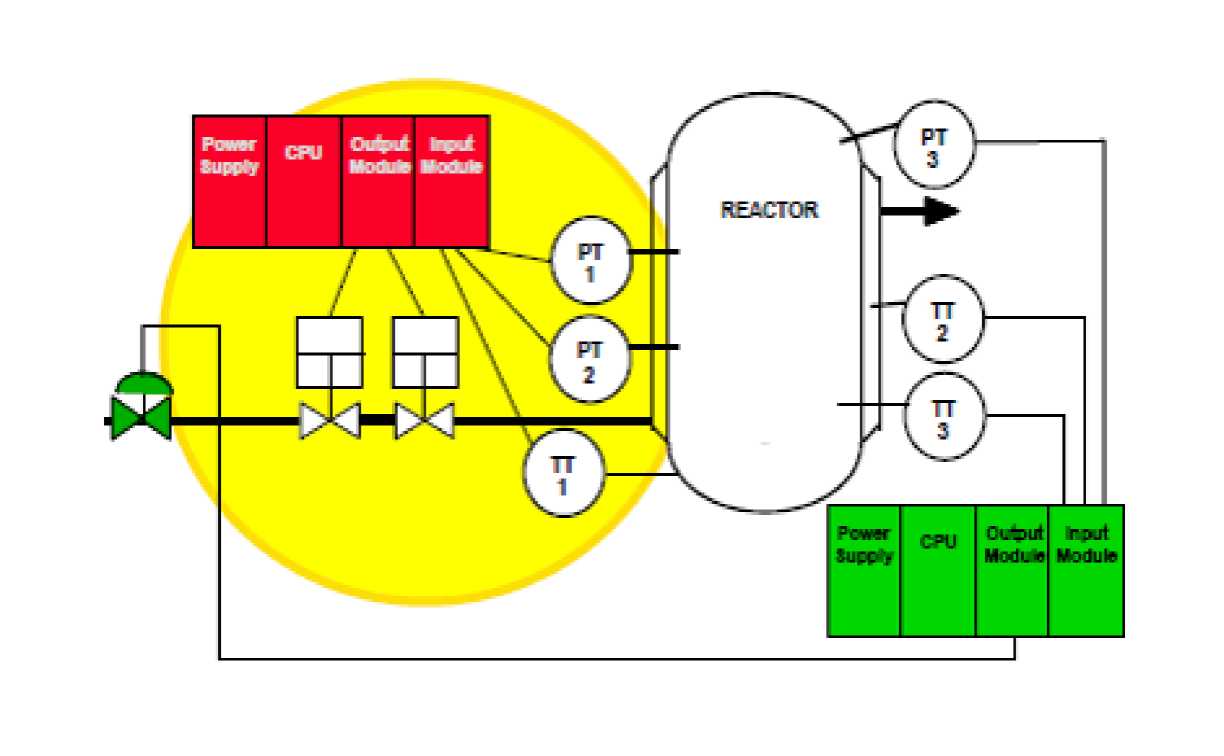

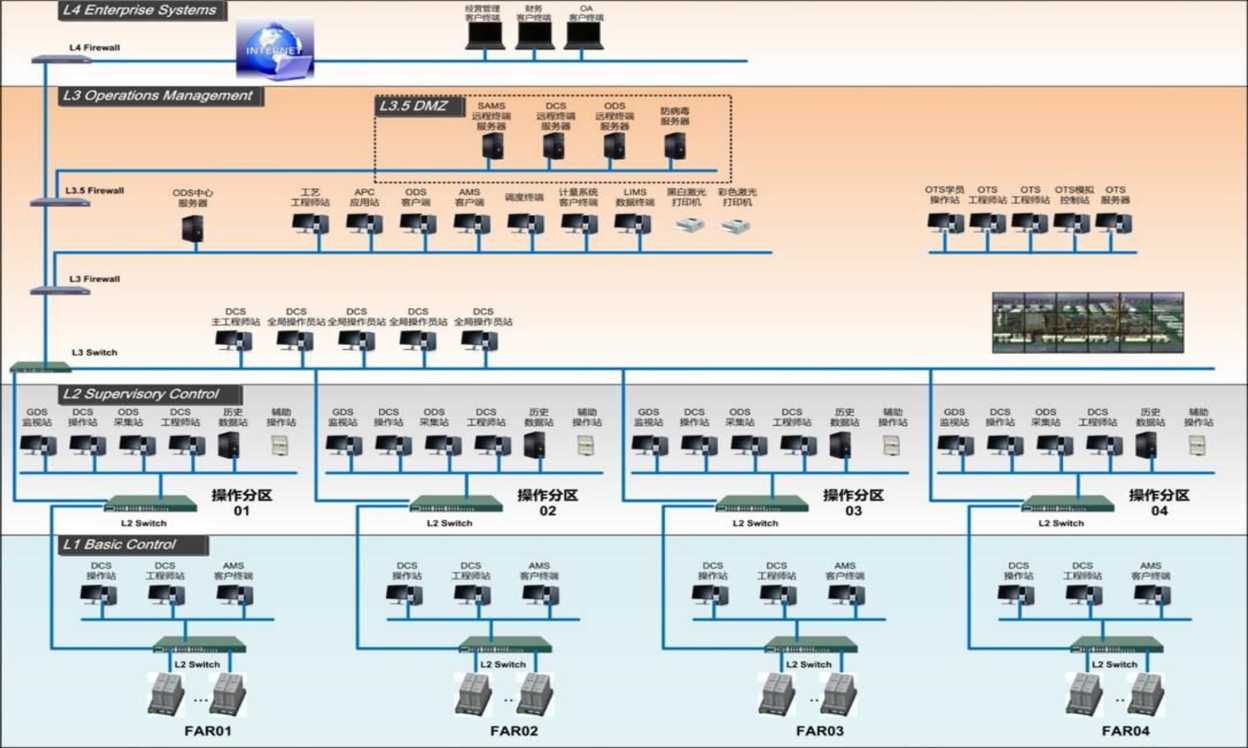

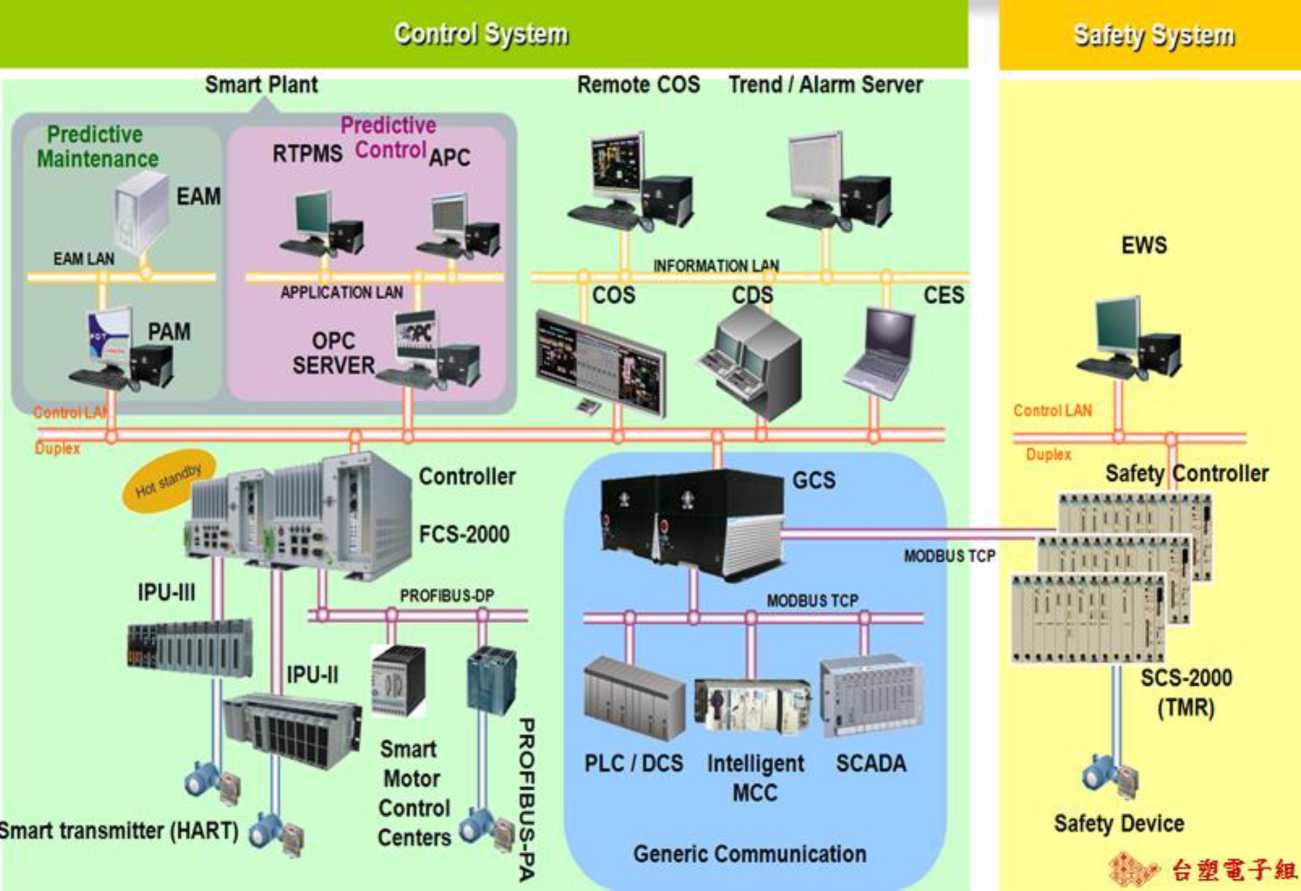

6.DCS 与SIS

•型石化、煤化工项目控制系统框图

常用的控制及联锁保护系统

DCS与SIS及其他系统融合实例

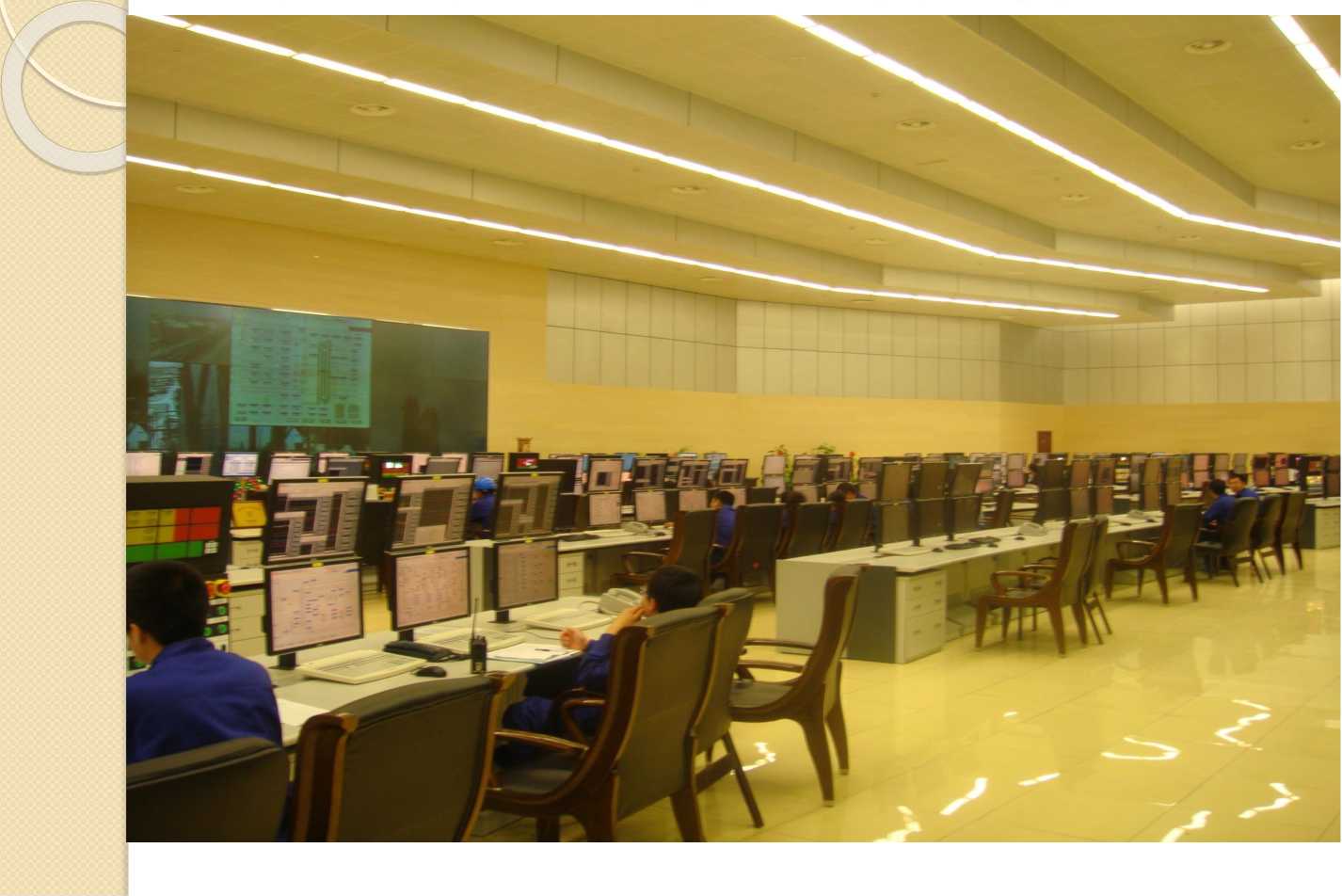

天津IOO万吨/年乙烯控制室

天津IOO万吨/年乙烯控制室

镇海炼化IOO万吨/年乙烯控制室

天合创煤化工项目控制室

中天合创控制室/ID 20160815

镇海炼化在会议室监控乙烯装置开车进展情况

1.按照《石油化工可燃气体和有毒气体检测报警设计规范》

VGB50493-2009要求,在易燃、易爆、有毒区域设置固定式可燃

气体和/或有毒有害气体泄漏的检测报警设施;

IIllj ♦气体压缩机和液体泵的动密封;

IIIiIiII ♦液体采样口和气体采样口;

il!∣i ♦液体/气体排液(水)口和放空口;

♦设备和管道的常用法兰和阀门组。

3.0. 1 在生产或使用可燃气体及有毒气体的工艺装置和储运设 施的区域内,对可能发生可燃气体和有毒气体的泄漏进行检测时, 应按下列规定设置可燃气体检(探)測器和有毒气体检(探)测器:

1 可燃气体或含有毒气体的可燃气体泄漏时,可燃气体浓度 可能达到25%爆炸下限,但有毒气体不能达到最高容许浓度时, 应设置可燃气体检(探)测器;

2 有毒气体或含有可燃气体的有毒气体泄漏时,有毒气体浓 度可能达到最高容许浓度,但可燃气体浓度不能达到2S%爆炸下 限时,应设置有毒气体检(探)测謂;

3可燃气体与有毒气体同时存在的场所,可燃气体浓度可能 达到25%爆炸下限,有毒气体的浓度也可能达到最高容许浓度 时,应分别设置可燃气体和有毒气体检(探)测器;

4 同一种气体,既属可燃气体又属有毒气体时,应只设置有 毒气体检(探)测器。

2. 一般规定(摘自 GB50493-2009)

3.0.2可燃气体和有毒气体的检测系统应采用两级报警P同一 检测区域内的有毒气体、可燃气体检(探)测器同时报警时,应遵循 下列原则:

1同一级别的报警中,有毒气体的报警优先;

2二级报警优先于一级报警。

3.0.3工艺有特殊需要或在正常运行时人员不得进入的危险场 所,宜対可燃气体和有毒气体释放源进行连续检测、指示、报警,并 对报警进行记录或打印。

3.0.4报警信号应发送至现场报警器和有人值守的控制窒或现 场操作室的指示报警设备,并且进行声光报警。

/zɔ 3.工艺装置检(探)测器的布置

现行标准:释放源处于露天或敞开式厂房布置的设备区域内, 检(探)测点与释放源的距离宜符合下列规定:

♦检(探)测点位于释放源的全年最小频率风向的上风向时, 可燃气体检测器与释放源的距离不宜大于15米。有毒可燃气 体检测器与释放源的距离不宜大于2米

♦检(探)测点位于释放源的全年最小频率风向的下风向时, 可燃气体检测器与释放源的距离不宜大于5米。有毒可燃气 体检测器与释放源的距离不宜大于1米

新标准:释放源处于露天或敞开式厂房布置的设备区域内,可 燃气体检测器距其所覆盖范围内的任一释放源的水平距离不宜 大于10m,有毒气体检测器距其所覆盖范围内的任一释放源的 水平距离不宜大于4m。

现行标准:释放源处于封闭或局部通风不良的半敞开式厂房内 ,每隔15米可布置一台检(探)测器,且检(探)测点距其所 覆盖范围内的任一释放源不宜大于7.5m。有毒气体检(探)测 器距释放源不宜大于1米

新标准:释放源处于封闭或局部通风不良的半敞开厂房内,可 燃气体检测器距其所覆盖范围内的任一释放源的水平距离不宜 大于5m;有毒气体检测器距其所覆盖范围内的任一释放源的 水平距离不宜大于2m。

/zɔ 3.工艺装置检测器的布置

现行标准:比空气轻的可燃气体或有毒气体释放源处于封闭或 局部封闭通风不良的厂房内,除应在释放源上方设置检(探) 测器外,还应在厂房内最高点气体易于积聚处设置燃气体和有 毒气体检(探)测器。

新标准:比空气轻的可燃气体或有毒气体释放源处于封闭或局 部通风不良的半敞开厂房内,除应在释放源上方设置检测器外 ,还应在厂房内最高点气体易于积聚处设置可燃气体或有毒气 体检测器。

頌二j现行标准:

可燃气体的测量范围:0〜100爆炸下限;

有毒气体的测量范围宜为0〜300%最高容许浓度或0〜300%短时间 接触容许浓度;当现有检测器的测量范围不能满足上述要求时,有毒 气体的测量范围可为0〜30%直接致害浓度;

新标准:

可燃气体的测量范围:0%LEL〜100%LEL;

有毒气体的测量范围宜为0% QEL〜300% OEL;当现有检测器的测 量范围不能满足上述要求时,有毒气体的测量范围可为0%IDLH〜 30%IDLH ;(职业接触限值(occupational EXPOSUre Limit, OEL))

頌二j现行标准:

可燃气体的一级报警设定值小于或等于25%爆炸下限;

可燃气体的二级报警设定值小于或等于50%爆炸下限;

有毒气体的报警设定值宜小于或等于100%最高容许浓度/短时间接 触容许浓度,当实验用标准气体调制困难时,报警设定值当现有检测 器的测量范围不能满足测量要求时,报警设定值可为200%最高容许浓 度/短时间接触容许浓度以下。当现有检测器的测量范围不能满足测 量要求时,有毒气体测量范围可为0〜30%直接致害浓度;有毒气体的 二级报警设定值不得超过10%直接致害浓度

卜7新标准:

可燃气体的一级报警设定值小于或等于25%LEL;

可燃气体的二级报警设定值小于或等于50%LEL;

有毒气体的一级报警设定值宜小于或等于100% OEL,有毒气体的二级扌艮 警设定值宜小于或等于200% OEL。当现有检测器的测量范围不能满足测量 要求时,有毒气体的一级报警设定值不得超过5% IDLH。有毒气体的二级报 警设定值不得超过10% IDLH

现行标准:(摘自GB50493-2009)

石.ɪ. 1 检测比重大于空气⅛⅛可燃气∙⅛检《猝)i则器『其安裝?⅛度应 距∙½±≠ <:或楼地 ⅛OQ- 3tττ~O. Srrt 独迥 比重大于空气的,逐 土桥 的检匚琛〉测4⅛*应保近泄⅛⅛j⅛ ■其安装高度应矩地外匸或楼地板) O* 3 mr o. 6ɪɪin

& L- ɪ 检厕比重可、于至气的可輕气歯或石-毒气体的检匸探〉测需. 其安装高度应高出释放源0. Sm~2m。

6. 5.3 检〈探}測罷应安装在壬冲击、美振曲―无理电磁飼干斑、易 于检jf∙的场所,安装遂头的地点与闵边售支或设备之冋应钮有不 可、于 O- 5m 的淨室.和出入通道D

新标准:

6.1.1检测比空气重的可燃气体或有毒气体的检测器,其安装高度应距地坪( 或楼地板)0.4 m〜0.6m。

6.1.2检测比空气轻的可燃气体或有毒气体的检测器,其安装高度应高出释放 源1 m〜2m。

6.1.3检测比空气略重的可燃气体或有毒气体的检测器,其安装高度应低出释 放源0.5m〜1m;检测比空气略轻的可燃气体或有毒气体的检测器,其安装 高度应高出释放源0.5 m〜1m。

现行标准:

ɜ-卫 根増工厂(装置>的规模和特点点旨示报警设备可按下列方 式设置:

* 可燃气体和有毒气体检测报警系銃与火宛检测报警拳统 合并设:置+

2 指示报警设备采用独立的工业程序控制器、可⅛⅛程控制器 等T

3 指示报警设备采用常■规的模报仪表.

# 当可燃气钵和有卷气体检测报警系统与生产过程控制系 统合分设计肘*输入∕⅛⅛出卡件应独立设:置A

新标准:

3.G.7可燃气体和有毒气体检测报警系统应独立设置』

3.0.8可燃气体和有毒气体检测器及检测报警系统的电源,应按一级用电负荷中的

椅别重要的负荷供电Q

3.0.9当可燃气体和有毒气体检测器的输出信号用于紧急停车或安全联锁时,检测

器的可靠性应符合安全仪轰系统(S【S)的安全等级要求。

依据国际计量检定规程《可燃气体检测报警器》JJG693-2004第 vɔ 5.5条规定:

JlIil ♦仪器的检定周期一般不超过1年。

IliIl ♦仪器经过非正常振动,或对指示值有怀疑时,以及更换主要元

件后,应随时送检。

依据国际计量检定规程《硫化氢气体检测仪》JJG695-2003第5.5条 规定:

♦仪器的检定周期一般不超过1年。

♦仪器经过非正常振动,或对指示值有怀疑时,以及更换主要元 件后,应随时送检。

1.什么是安全仪表系统(SIS)?

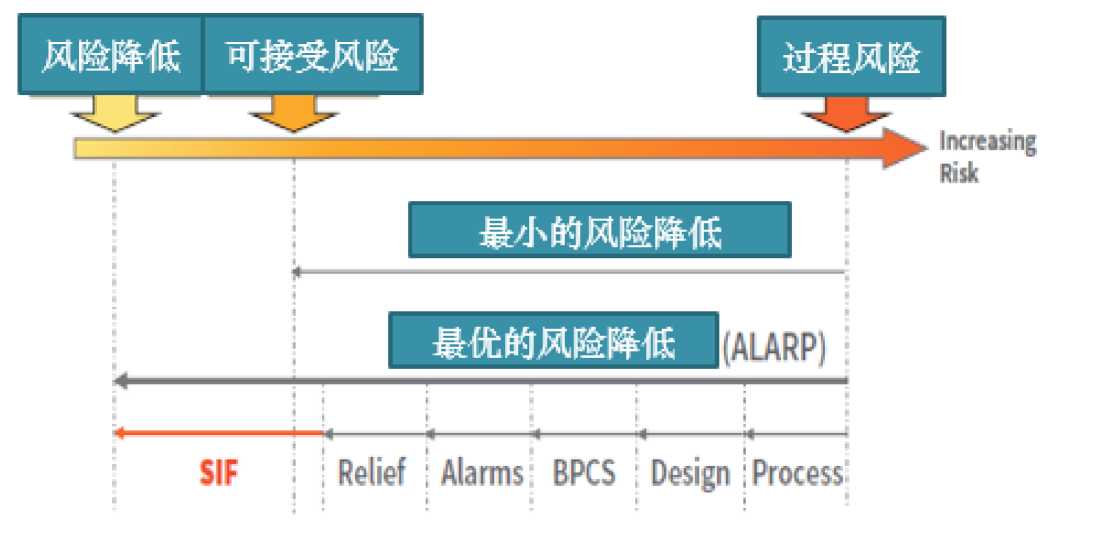

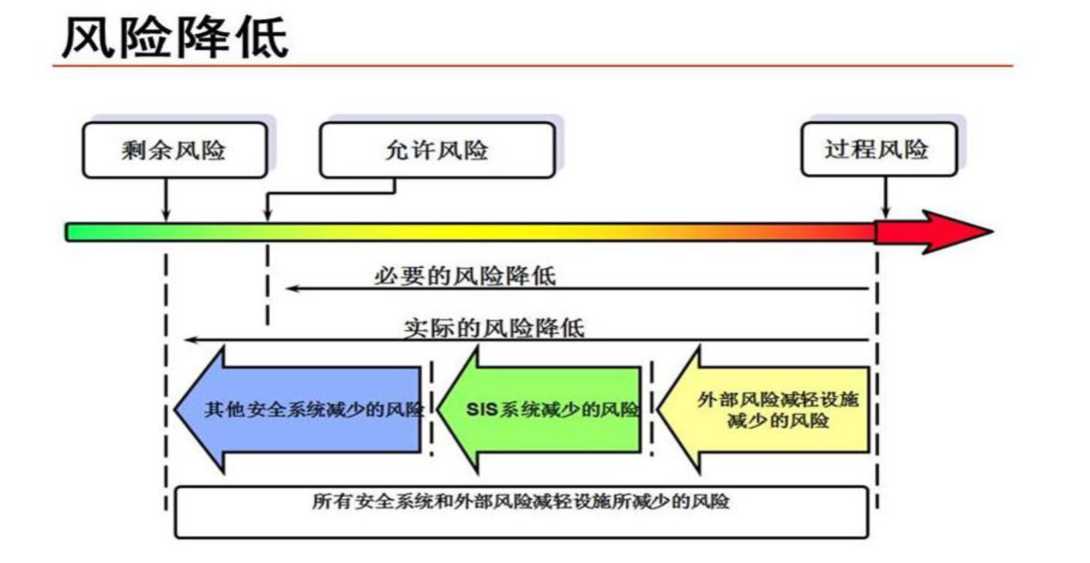

♦风险——出现伤害的概率及该伤害严重性的组合;

过程风险、风险降低、剩余风险、可接受风险

♦可接受风险---根据当今社会的水准,在给定范围内可能够接受的风险

1.什么是安全仪表系统(SIS)?

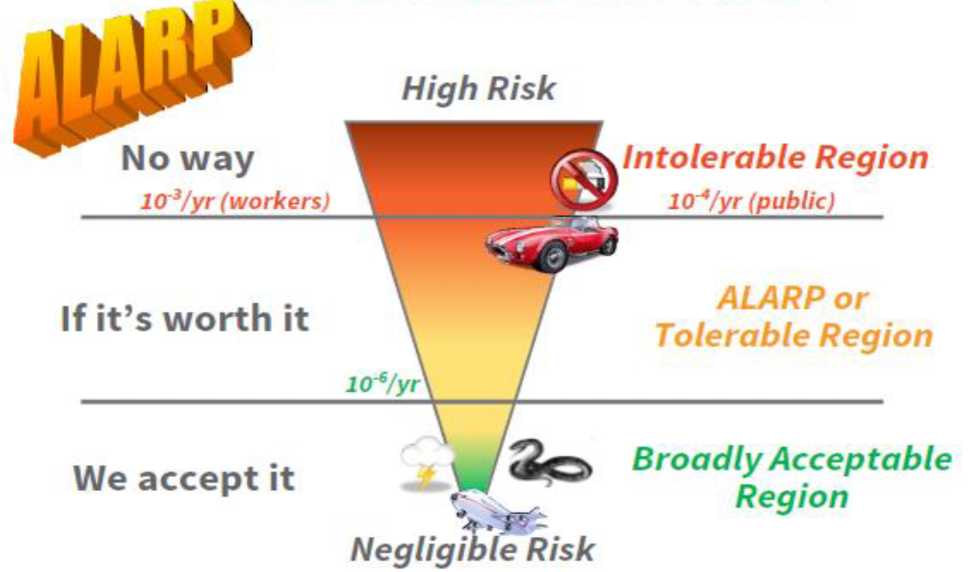

> ALARP(AS Low AS Reasonably PraCtiCable)

IndiVidUaI RiSk and ALARP

1.什么是安全仪表系统(SIS)?

♦安全---不存在不可接受的风险;

♦安全功能一针对特定的危险事件,为达到或保持过程的安全状 态,由SIS、其他技术安全相关系统或外部风险降低设施实现 的功能;

♦功能安全---与过程和BPCS有关的组成部分,它取决于SIS和其 他保护层的正确功能执行;

♦安全仪表功能——具有特定的SIL的,用以达到功能安全,它 既可以是一个安全仪表功能,也可以是一个仪表控制功能;

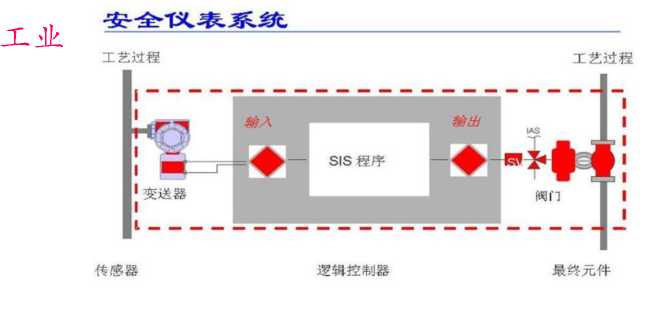

1.什么是安全仪表系统(SIS)?

♦安全仪表系统---用来实现一个或几个安全仪表功能的仪表系统( GB∕T21109)o

♦由传感器、逻辑运算器、最终元件以及相关软件等组成。

♦用于监视过程的运行状况,当过程出现异常工况情况下,按照预定的程序 ,使过程回到安全状态,使危害降到最低。

A紧急停车系统(ESD)—过程

A燃烧炉控制系统

A火灾及气体检测系统

A高压保护系统(HIPPS)

♦安全仪表功能SIF----具有某个特定

的SIL的,用以达到功能安全的安全

功能,它即可以是一个安全仪表保护

功能,也可以是一个仪表安全功能。

♦安全仪表系统SIS----用来实现一个或

多个安全仪表功能(SIF)的仪表系统。

顾H浏gs

o@

SenSOra

Finalelenwnts

PrOCeSS ShUtdoWn

PaSSiVe protection Iayer

PLantanId

ElTIergeney

Hespe-nse

MlfvBtWEli

HuIPtUne disk

OPeratQr IntenrentiOn

Bask

PraCeSS

ContrOB

System

ACtJVe PrOteCttOn Iayer

EmergenCy [re⅛pQ∏5e Iayer

PrMeSS a La rim

PrOCeSS ~,一

Y⅛<y NMely2g PrMeSSMntrOUayer

SMQty Iayer

EmergenCyShUt DoWILl

TriP IeVAlarm

ProICe55 COntroUIayer

5a4⅛ty

InStlrUnlented

System

♦ DCS与SIS都是基于微处理器,都由传感器、控制器及执行元件组成

A DCS用于生产过程的连续测量、常规控制(连续、顺序、间歇等)、操作控制管理 ,保证生产装置的平稳运行;

A SIS用于监视生产装置的运行状况,对出现异常工况迅速处理,使危害降到最低, 使人员和生产装置处于安全状态;

A DCS是动态系统,始终对过程变量连续进行检测、运算和控制,对生产过 程进行动态控制,确保产品的质量和产量;

A SIS是“静态”系统,正常工况时,始终监视生产装置的运行,系统输出 不变,对生产过程不产生影响;非正常工况时,按照预先的设计进行逻 辑运算,使生产装置安全联锁或停车;

A SIS比DCS在安全性、可用性上要求更严格,对危险工艺生产过程(特别 是两重点一重大)的安全保护起至关重要的作用,相关规范推荐SIS与

DCS硬件独立设置。

3.安全仪表系统发展动态

♦ 20世纪60年代,用继电器实现。

♦ 20世纪70年代,用固态逻辑继电器实现。

♦ 20世纪80年代,用PLC代替固态逻辑继电器。但没有安全软件,风险分析开始提出 ,最常用的是HAZQP方法。

♦ 20世纪90年代,安全PLC开始问世,包括了安全软件,定性的过程危险分析。代表

产品:霍尼韦尔的FSC,TriCQneX的TriCOn等

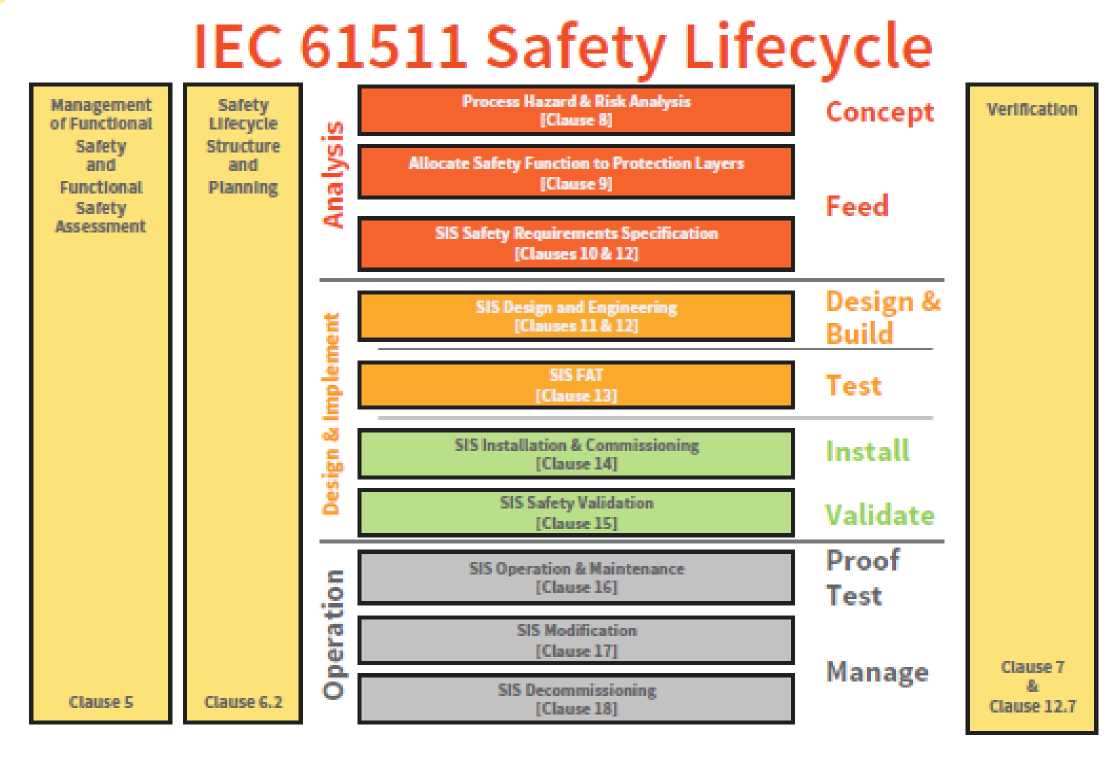

♦ IEC61508-1998标准发布。

21世纪开始,安全仪表问世;IEC61511-2003颁布。

♦石化规范

A《石油化工企业信号报警、联锁系统设计规范》SH 3018-1990(SHJ 18-90)

A《石油化工安全仪表设计规范》SH /T 3018-2003

♦国家规范

A《石油化工安全仪表设计规范》GB/T 50770-2013

A《电气/电子/可编程电子安全相关系统的功能安全》GB/T 20438-2006 /

IEC 61508: 1998

A 《过程工业领域安全仪表系统的功能安全》GB/T 21109-2007 / IEC 61511:

2003

♦部门规章

A国家安全生产监督管理《危险化学品重大危险源监督管理暂行规定》( 总局令第40号)

A国家安全监管总局《关于加强化工安全仪表系统管理指导意见》安监总 管三〔2014〕116号

A国家安全监管总局《关于公布首批重点监管的危险化工工艺目录的通知 》安监总管三〔2009〕116号

:A国家安全监管总局《关于公布第二批重点监管危险化工工艺目录和调整 首批重点监管危险化工工艺中部分典型工艺的通知安监总管三〔2013〕3

A国家安全监管总局《危险化学品重大危险源安全监控通用技术规范》( AQ3035-2010)

A国家安全监管总局《危险化学品重大危险源罐区现场安全监控装备设置 规范》(AQ3036-2010)

♦〈〈危险化学品重大危险源监督管理暂行规定》(总局令第40号)

A重大危险源的化工生产装置装备满足安全生产要求的自动化控制系统 ;一级或者二级重大危险源,装备紧急停车系统。

A重大危险源配备温度、压力、液位、流量、组份等信息的不间断采集 和监测系统以及可燃气体和有毒有害气体泄漏检测报警装置,并具备 信息远传、连续记录、事故预警、信息存储等功能;

一级或者二级重大危险源,具备紧急停车功能。

A对重大危险源中的毒性气体、剧毒液体和易燃气体等重点设施,设置 紧急切断装置;毒性气体的设施,设置泄漏物紧急处置装置。涉及毒 性气体、液化气体、剧毒液体的一级或者二级重大危险源,配备独立 的安全仪表系统(SIS)

♦国家安全监管总局《关于加强化工安全仪表系统管理指导意见》安监总 管三〔2014〕116号相关要求:

A化工安全仪表系统(SIS)包括安全联锁系统、紧急停车系统和有毒有害 、可燃气体及火灾检测保护系统等。

A安全仪表系统独立于过程控制系统(例如分散控制系统等),生产正常 时处于休眠或静止状态,一旦生产装置或设施出现可能导致安全事故的 情况时,能够瞬间准确动作,使生产过程安全停止运行或自动导入预定 的安全状态,必须有很高的可靠性(即功能安全)和规范的维护管理, 如果安全仪表系统失效,往往会导致严重的安全事故,近年来发达国家 发生的重大化工(危险化学品)事故大都与安全仪表失效或设置不当有 关。

A目前,我国安全仪表系统及其相关安全保护措施在设计、安装、操作和维 护管理等生命周期各阶段,还存在危险与风险分析不足、设计选型不当、 冗余容错结构不合理、缺乏明确的检验测试周期、预防性维护策略针对性 不强等问题,规范安全仪表系统管理工作亟待加强。随着我国化工装置、 危险化学品储存设施规模大型化、生产过程自动化水平逐步提高,同步加 强和规范安全仪表系统管理,十分紧迫和必要。

A涉及“两重点一重大”(即重点监管危险化学品、重点监管危险化工工艺 和危险化学品重大危险源)在役生产装置的化工企业和危险化学品储存单 位要加快人才培养工作,培养一批具备专业技术能力、掌握相关标准规范 的工程技术人员,满足开展和加强化工安全仪表系统功能安全管理工作的 需要。

A涉及“两重点一重大”在役生产装置或设施的化工企业和危险化学品储存 单位,要在全面开展过程危险分析(如危险与可操作性分析)基础上,通 过风险分析确定安全仪表功能及其风险降低要求,并尽快评估现有安全仪 表功能是否满足风险降低要求。

A企业应在评估基础上,制定安全仪表系统管理方案和定期检验测试计划。 对于不满足要求的安全仪表功能,要制定相关维护方案和整改计划,2019 年底前完成安全仪表系统评估和完善工作。其他化工装置、危险化学品储 存设施,要参照本意见要求实施。

A 从2016年1月1日起,大型和外商独资合资等具备条件的化工企业新建

涉及“两重点一重大”的化工装置和危险化学品储存设施,要按照本 指导意见的要求设计符合相关标准规定的安全仪表系统。

A 从2018年1月1日起,所有新建涉及“两重点一重大”的化工装置和危

险化学品储存设施要设计符合要求的安全仪表系统。其他新建化工装 置、危险化学品储存设施安全仪表系统,从2020年1月1日起,应执行 功能安全相关标准要求,设计符合要求的安全仪表系统。

|

5.GB/T21109安全仪表系统生命周期管理要求及与中国石化安全 仪表管理存在差距 |

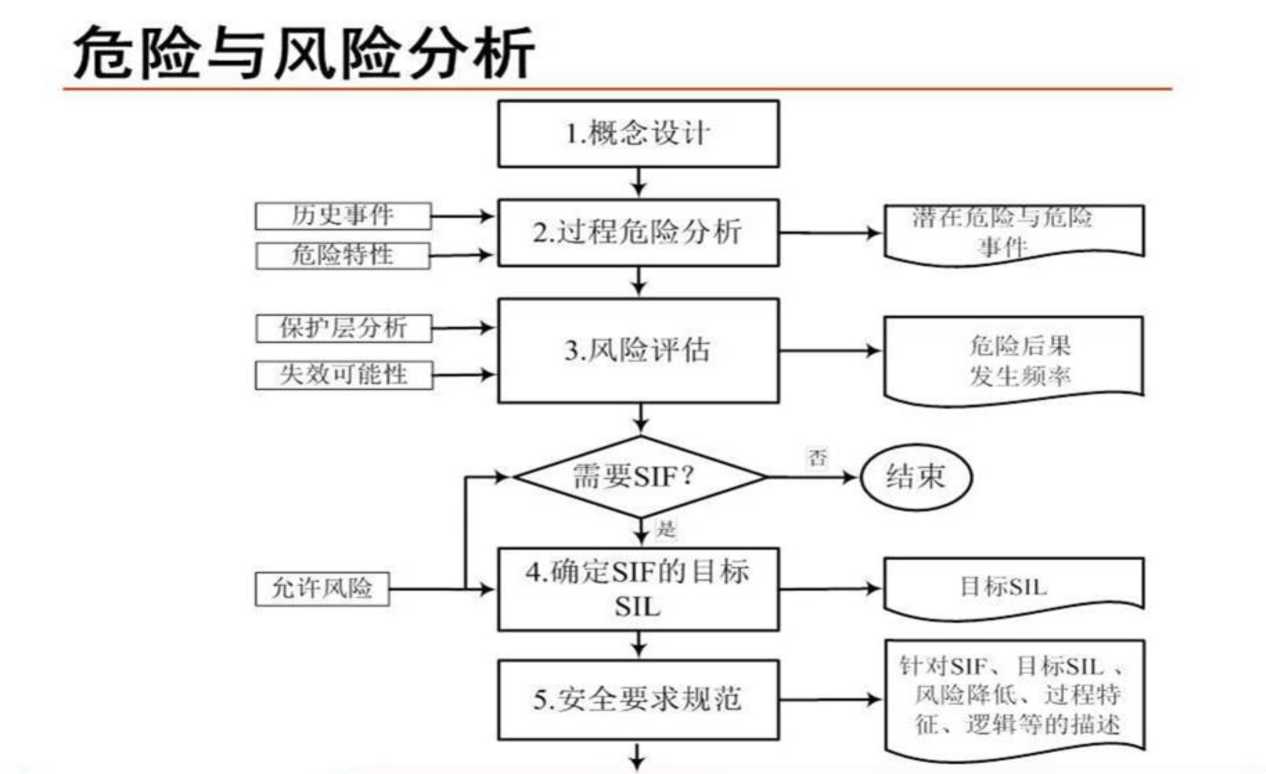

(1)分析阶段

/风险(RISK)-出现伤害的概率与伤害严重性的组合

/允许风险(TQlerable risk)---根据当今社会的水准,在给定范围内能够接受的风险。

♦过程风险分析

结束

口标 SIL

I危险后果 发生频率

针对SIF、目标SIL、 风险降低、过程特 征、逻辑等的描述

危险与风险分析

潜任危险与危险

tHfl___

I I万史事件r_►

I 危险特性~∙►

保护层分析

I失效可能性_►

3.风险评估

4.确定SlF的目标

SlL

5.安全要求规范

2.过程危险分析

1.概念设计

允许风险

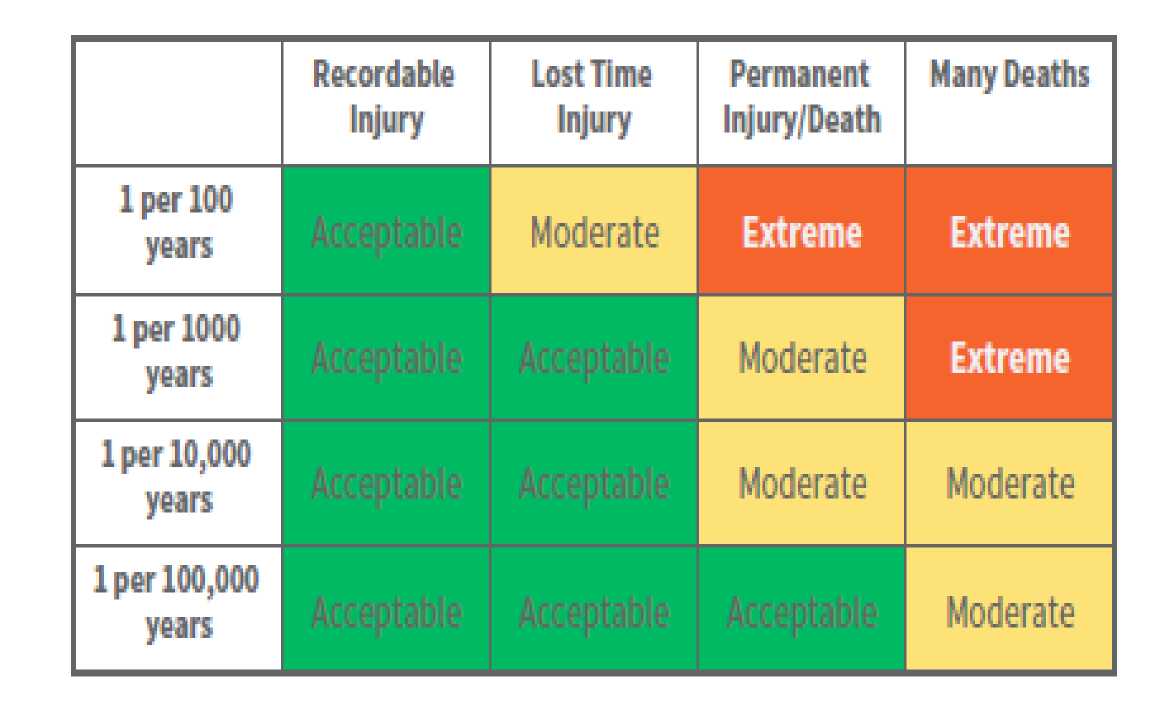

♦允许风险矩阵(举例)

A危险分析不足或不准确。

A风险评估不够准确。

/各保护层失效数据不全。

/允许风险定义不明确。

A没有对每一个安全仪表功能进行准确的定义及描述。

/功能性要求。

/安全完整性要求°(SIL1〜SIL4)

A没有完整的安全要求规范

规范要求依据安全要求规范,设计符合要求的安全仪表系统,应符合三方面要求:

A失效率约束----满足需求时的失效概率PFDaVg

Target average

Safety Integrity PrObability Of

ILeVeI {SIL) failure On

demand

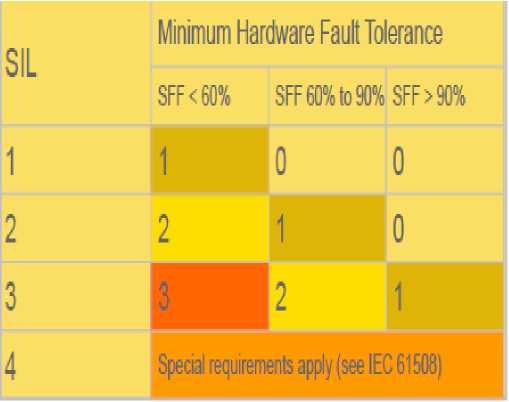

A结构约束-----满足硬件故障裕度HFT要求

逻辑控制器

A系统能力要求

|

SafeFailUre FractiOn |

HardWare FaUlt IbIeranCe | ||

|

0 |

1 |

2 | |

|

<60% |

SILl |

SIL 2 |

SIL 3 |

|

60 % - < 90 % |

SIL2 |

SIL 3 |

SIL4 |

|

90 % - < 99 % |

SIL3 |

SIL4 |

SIL4 |

|

>99% |

SIL3 |

SIL4 |

SlL 4 |

|

NOTE A hardware fault tderance Of N means that N+1 faults COUld CaUSe a IoSS Of the | |||

|

safety function | |||

现场设备

应用在不同SIL等级的SIF的现场仪表及附件,要具备相应的SIL认证能力

♦设计阶段与标准差距

A因为一是没有完成的安全需求规范,所以就不知道每一个SIF的要求时的失效 概率PFDaVg,二是没有设备的失效数据库,所以没有多每一个SIF做PFDaVg计 算,不知道其PFDaVgO

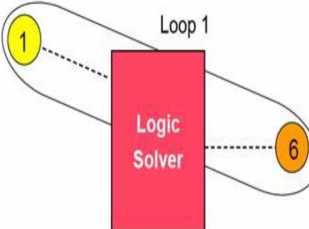

A因为没有SIF回路的SIL,所以没有依据选择回路结构,选择二取二、三取二大 部分是为了提高其可用性。

STR

IOOl 0.01 /year

1 oo2 0 02 /year

2002 O OOOI /year

2003 0 0003/year

PFDAVG (DangeroUS)

0.01

OoOOI 3

0.02

0.0004

A没有选用认真产品,系统能力无从谈起。

(3)集成安装及运行维护阶段

♦集成及FAT

♦安装及SAT

♦安全确认,安装调试结束,投料开车前逐回路检查确认,必须做!

♦操作与维护----有操作及维护计划,必须做! ♦检验测试与检查

(1)为什么要开展SIL评估-----政府部门规章、文件要求

《关于加强化工安全仪表系统管理是指导意见》安监总局116号文

涉及“两重点一重大”在役生产装置或设施的化工企业和危险化学品储 存单位,要在全面开展过程危险分析(如危险与可操作性分析)基础上, 通过风险分析确定安全仪表功能及其风险降低要求,并尽快评估现有安全 仪表功能是否满足风险降低要求。

企业应在评估基础上,制定安全仪表系统管理方案和定期检验测试计划 。对于不满足要求的安全仪表功能,要制定相关维护方案和整改计划,2019 年底前完成安全仪表系统评估和完善工作。

(1)为什么要开展SIL评估

国家安全监管总局关于印发危险化学品从业单位安全生产标准化评审标准 的通知(安监总管三〔2011〕93号)

♦ 二级企业化工生产装置未设置自动化控制系统,或涉及危险化工工艺和 重点监管危险化学品的化工生产装置未根据风险状况设置安全联锁或紧 急停车系统等,扣100分(A级要素否决项)。

♦ 一级企业涉及危险化工工艺的化工装置未设置安全仪表系统,或未建立 安全仪表系统功能安全管理体系,扣100分(A级要素否决项)。

♦新建大型和危险程度高的化工装置,在设计阶段未进行仪表系统安全完 整性等级评估的,扣2分。

(1)为什么要开展SIL评估

国家安全监管总局《关于加强化工过程安全管理的指导意见》(安监总管 三〔2013〕88 号)

(十七)设备安全运行管理。

开展安全仪表系统安全完整性等级评估。企业要在风险分析的基础上, 确定安全仪表功能(SIF)及其相应的功能安全要求或安全完整性等级(SIL )。企业要按照《过程工业领域安全仪表系统的功能安全》(GB/T21109) 和《石油化工安全仪表系统设计规范》的要求,设计、安装、管理和维护 安全仪表系统。

6.在役装置安全仪表系统安全完整性等级评估(SIL评估)

(2) SIL评估解决的问题

应该在哪里设置联锁? ----HAZOP> LQPA

应该设置什么样的联锁? -----LOPA

如何设置联锁才能满足风险降低需求? ----SIS设计

如何管理和维护联锁,才能保持其功能?----操作与维护

不符合要求的如何整改?----依据法律法规、标准规范

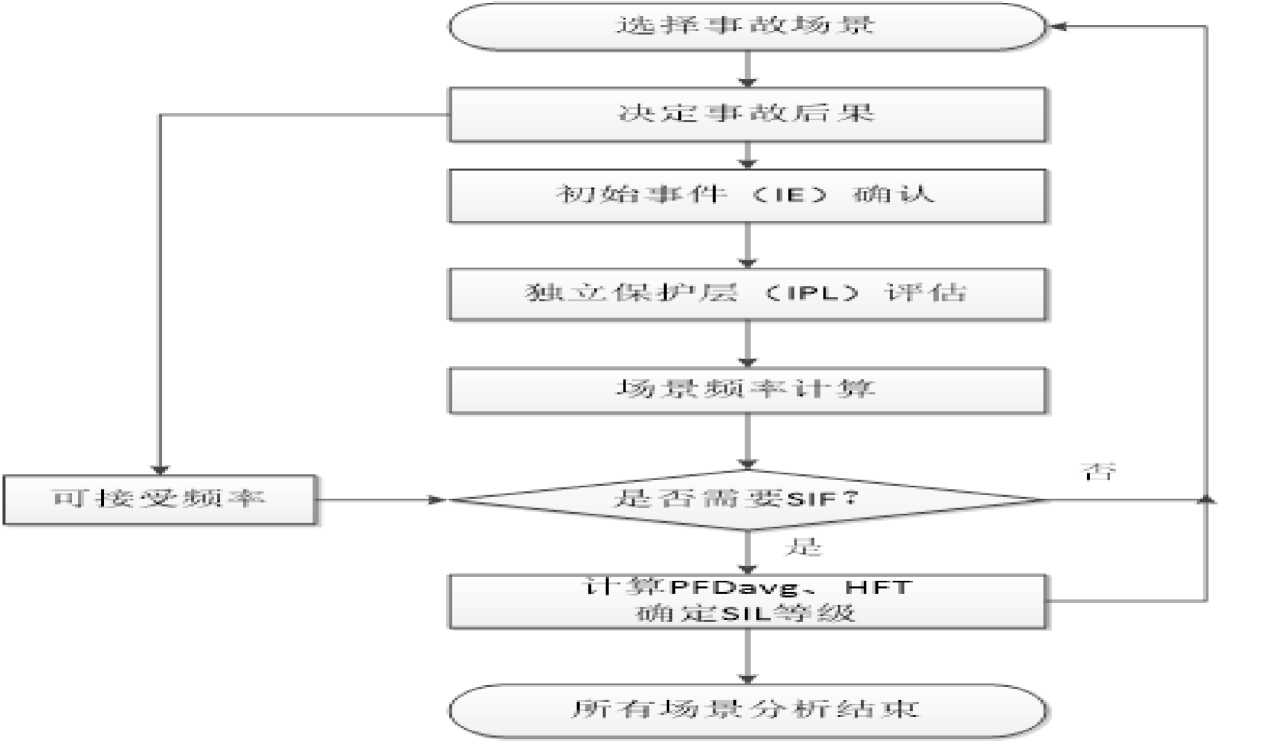

(3)在役装置SIL评估的主要内容

确认可容许风险。依据法律法规及企业实际,建立工艺过程的安 全目标(可容许风险); -----确认量化的可接受风险值

确认事故场景。对HAZGP分析中可能出现人员伤亡或后果相当的场 景、现有联锁回路场景进行逐项分析

SIF辨识及SIL等级确定。对确认的事故场景开展保护层分析,确 认是否需要安全仪表功能SIF及SIL等级;-----修正的风险图、保护

层分析LOPA

(3)在役装置SIL评估的主要内容

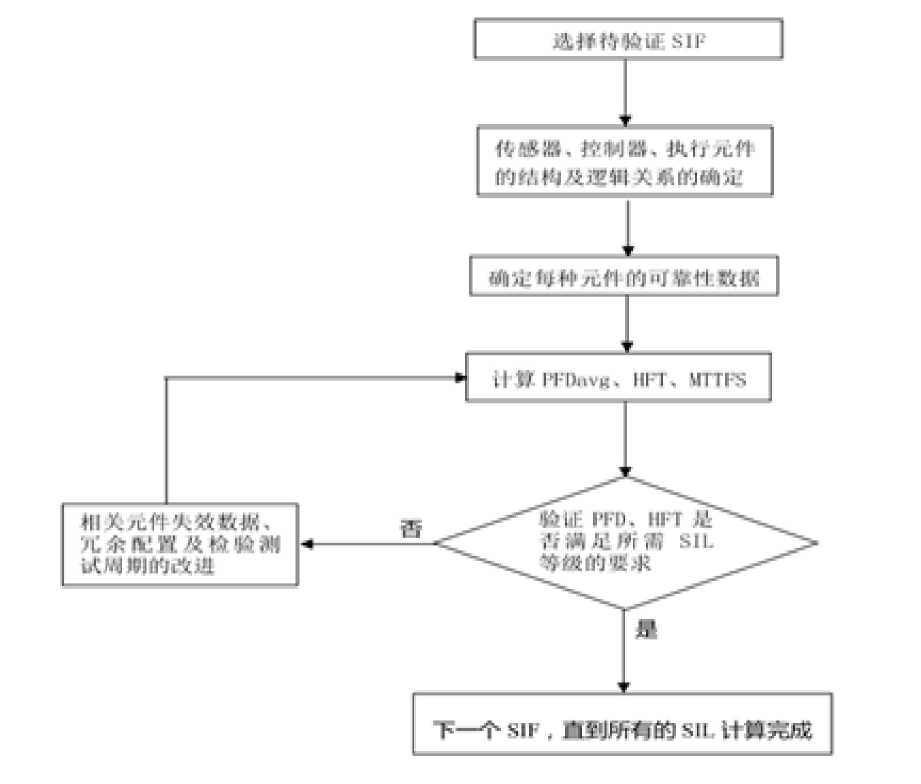

SIL验证。对SILl及以上的SIF (RRF大于等于10),进行SIL验证是 否满足要求-----计算RRF、AC、SC (可选)以及STR,须使用公 认的实效的数据库数据。

对不满足要求的SIF提出其整改建议。-----含调整设备选型、调整

AC、选择合理的检验测试时间间隔等 验算STR,依据 GB/T21109-2007

提交成果文件。-------保护层分析(LQPA)、SIL定级、SIL验证,

功能安全管理体系文件等。

(4)在役装置SIL评估的主要流程

(4)在役装置SIL验证的主要流程

(5) SIL评估报告的主要内容:

♦ SIL定级建立的工艺过程的安全目标(可接受风险)

♦保护层分析(LOPA)报告(SIL定级报告)

♦过程安全需求规范(SRS)

♦ HAZOP完善报告

♦ SIL验证报告

♦ SIL验证不符合项的建议等。

不当之处敬请批评指正

谢谢!