ICS 29.260.20

CCS K 35

GB/T 3836.9—2021

代替 GB 3836.9—2014,GB 12476.6—2010

EXPIOSiVe atmospheres—

Part 9!Equipment PrOteCtiOn by encapsulation ''m"

(IEC 60079-18:2014,EXPIOSiVe atmospheres—

Part 18:EqUiPment PrOteCtiOn by encapsulation "m”,MOD)

2021-10-1 1 发布

2022-05-01 实施

库七七www.kqqw.com标准下载

库七七www.kqqw.com标准下载

-TZ- I ⅝

刖 H

本文件按照GB/T 1.1—2020«标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定 起草。

本文件是GB/T 3836«爆炸性环境》的第9部分。GB/T 3836已经发布了以下部分:

—第1部分:设备 通用要求;

一第2部分:由隔爆外壳“d”保护的设备;

一第3部分:由增安型“e”保护的设备;

一第4部分:由本质安全型“i”保护的设备;

一第5部分:由正压外壳“p”保护的设备;

一第6部分:由液浸型“。”保护的设备;

一第7部分:由充砂型“q”保护的设备;

一第8部分:由“n”型保护的设备;

一第9部分:由浇封型“m”保护的设备;

--第11部分:气体和蒸气物质特性分类 试验方法和数据;

一第12部分:可燃性粉尘物质特性 试验方法;

——第13部分:设备的修理、检修、修复和改造;

一第14部分:场所分类 爆炸性气体环境;

一第15部分:电气装置的设计、选型和安装;

一第16部分:电气装置的检查与维护;

一第17部分:由正压房间“p”和人工通风房间“V”保护的设备;

一第18部分:本质安全电气系统;

一第20部分:设备保护级别(EPL)为Ga级的设备;

一第21部分:设备生产质量体系的应用;

一第22部分:光辐射设备和传输系统的保护措施;

一第23部分:用于瓦斯和/或煤尘环境的I类EPL Ma级设备;

一第24部分:由特殊型“s”保护的设备;

一第25部分:可燃性工艺流体与电气系统之间的工艺密封要求;

--第26部分:静电危害 指南;

一第27部分:静电危害 试验;

——第28部分:爆炸性环境用非电气设备 基本方法和要求;

一第29部分:爆炸性环境用非电气设备 结构安全型“c”、控制点燃源型“b”、液浸型“k”;

—第30部分:地下矿井爆炸性环境用设备和元件;

一第31部分:由防粉尘点燃外壳“t”保护的设备;

一第32部分:电子控制火花时限本质安全系统;

一第33部分:严酷工作条件用设备;

--第34部分:成套设备;

一第35部分:爆炸性粉尘环境场所分类。

本文件代替GB 3836.9—2014«爆炸性环境 第9部分:由浇封型“m”保护的设备》和GB 12476.6-

2010《可燃性粉尘环境用电气设备 第6部分:浇封保护型“mD”》,本文件以GB 3836.9—2014为主,整合

HI

TGB 12476.6—2010的主要内容,与GB 3836.9—2014相比,除结构调整和编辑性改动外,主要技术变化 如下:

一增加了“mb”保护等级的附加要求(见4.2);

一增加了技术说明中导热系数要求(见5.2);

——增加了确定故障中可靠元件和隔离元件的选项(见7.2);

——更改了复合物厚度的尺寸图(见7.4.1.2014年版的7.4.1);

一增加了钢性贯穿连接的多层印制电路板符合的标准选项(见7.4.3.1);

——更改并增加了电池的附加要求(见7.8.3,2014年版的7.8.3);

一增加了“ma”保护等级的2个保护装置的要求(见7.9.2);

一增加了“mb”保护等级的2个热保护装置的要求(见7.9.3);

一删除了带有开关触头的可复位热保护装置三分之二额定电压的限制(见2014年版的7.9.3);

一增加了“Da”保护等级最高表面温度测定要求(见8.2.2);

——更改了耐热试验的参考工作温度(见8.2.3.1,2014年版的8.2.3.1);

一增加了介电强度型式试验的可选项(见8.2.4.1);

一增加了“mb”级设备压力试验的替代方法(见8.2.6);

一增加了内置保护装置的密封试验样品数量要求和减少样品的方法(见8.2.8);

一增加了介电强度例行试验的不同情况(见9.2);

一增加了电路与环境之间的介电强度试验要求(见附录C)。

本文件使用重新起草法修改采用IEC 60079-18:2014«爆炸性环境 第18部分:由浇封型“m”保护 的设备》。

本文件与IEC 60079-18 = 2014的技术性差异及其原因如下:

一关于规范性引用文件,本文件做了具有技术性差异的调整,以适应我国的技术条件,调整的情 况集中反映在第2章“规范性引用文件”中,具体调整如下:

• 用等同采用国际标准的GB/T 1408.1代替了 IEC 60243-1(见5.2);

• 用修改采用国际标准的GB/T 3836.1代替了 IEC 60079-0(见第1章);

• 用修改采用国际标准的GB/T 3836.3代替了 IEC 60079-7(见7.2.2);

• 用修改采用国际标准的GB/T 3836.4代替了 IEC 60079-11(见7.2.2);

• 用修改采用国际标准的GB/T 3836.8代替了 IEC 60079-15(见7.5.2);

• 用修改采用国际标准的GB 3836.20代替了 IEC 60079-26(见7.6.2);

• 用修改采用国际标准的GB/T 3836.31代替了 IEC 60079-31(见7.6.2);

• 用等同采用国际标准的GB/T 7153代替了 IEC 60738-1(见7.9.3);

• 用修改采用国际标准的GB/T 9816.1代替了 IEC 60691(见7.8.5);

• 用等同采用国际标准的GB/T 14536.10代替了 IEC 60730-2-9(见7.9.3);

• 用等同采用国际标准的GB/T 17045代替了 IEC 61140(见7.2.3);

• 用修改采用国际标准的GB/T 19212.1代替了 IEC 61558-1(见7.2.3);

• 用等同采用国际标准的GB/T 19212.7代替了 IEC 61558-2-6(见7.2.3);

• 用GB/T 9364(所有部分)代替IEC 60127(所有部分)(见7.8.5),两项标准各部分之间的 一致性程度如下:

♦ GB/T 9364.1—2015小型熔断器 第1部分:小型熔断器定义和小型熔断体通用要求

(IEC 60127-1 :2006, MoD);

♦ GB/T 9364.2—2018 小型熔断器 第 2 部分:管状熔断体(IEC 60127-2 : 2014. MoD);

♦ GB/T 9364.3—2018 小型熔断器 第3部分:超小型熔断体(IEC 60127-3 :2015.MoD);

♦ GB/T 9364.4—2016小型熔断器 第4部分:通用模件熔断体(UMF)穿孔式和表 面贴装式(IEC 60127-4 :2012. MoD);

♦ GB/T 9364.5—2011小型熔断器 第5部分:小型熔断体质量评定导则(IEC 60127-5: 1988. IDT);

♦ GB/T 9364.6—2001小型熔断器 第6部分:小型管状熔断体的熔断器座(IEC 60127-6: 1994, IDT);

♦ GB/T 9364.7—2016小型熔断器 第7部分:特殊应用的小型熔断体(IEC 60127-7: 2013. MoD);

♦ GB/T 9364. 10—2013 小型熔断器 第 10 部分:用户指南(IEC 60127-10 : 2001. MoD)。

一删除了第10章标志中的e)项,因为该要求已包含在GB/T 3836.1—2021中。

本文件做了下列编辑性改动:

一为与现有标准系列一致,将本文件名称修改为《爆炸性环境 第9部分:由浇封型“m”保护的 设备》;

一表1中的脚注与注合并;

一纳入了 IEC 60079-18:2014/AMDl :2017 的修正内容和 IEC 60079-18 : 2014/CoRl : 2018 的技 术勘误内容,所涉及的条款的外侧页边空白位置用垂直双线(Il )进行了标示;

一修改了参考文献。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中国电器工业协会提出。

本文件由全国防爆电气设备标准化技术委员会(SAC/TC 9)归口。

本文件起草单位:南阳防爆电气研究所有限公司、煤科集团沈阳研究院有限公司、上海仪器仪表自 控系统检验测试所有限公司、中煤科工集团重庆研究院有限公司、卧龙电气南阳防爆集团股份有限公 司、新黎明科技股份有限公司、华荣科技股份有限公司、飞策防爆电器股份有限公司、创正电气股份有限 公司、南阳中天防爆电气股份有限公司。

本文件主要起草人:王军、李岳、张刚、鞠哲、白照昊、金兆辉、柳玉磊、郑振晓、周京、徐跃弟、蒋伟新、 孙景富。

本文件及其所代替文件的历次版本发布情况为:

—GB 3836.9,1990年首次发布.2006年第一次修订.2014年第二次修订;

——GB 12476.6,2010年首次发布。

GB/T 3836«爆炸性环境》旨在确立爆炸性环境用设备及其应用相关方面的基本技术要求,涵盖了 爆炸性环境用设备的设计、制造、检验、选型、安装、检查、维护、修理以及场所分类等各方面,采用分部分 标准的形式,包括但不限于以下部分:

—第1部分:设备 通用要求;

一第2部分:由隔爆外壳“d”保护的设备;

一第3部分:由增安型“e”保护的设备;

一第4部分:由本质安全型“i”保护的设备;

一第5部分:由正压外壳“p”保护的设备;

一第6部分:由液浸型“。”保护的设备;

一第7部分:由充砂型“q”保护的设备;

一第8部分:由“n”型保护的设备;

一第9部分:由浇封型“m”保护的设备;

--第11部分:气体和蒸气物质特性分类 试验方法和数据;

一第12部分:可燃性粉尘物质特性 试验方法;

——第13部分:设备的修理、检修、修复和改造;

一第14部分:场所分类 爆炸性气体环境;

一第15部分:电气装置的设计、选型和安装;

一第16部分:电气装置的检查与维护;

一第17部分:由正压房间“p”和人工通风房间“V”保护的设备;

一第18部分:本质安全电气系统;

一第20部分:设备保护级别(EPL)为Ga级的设备;

一第21部分:设备生产质量体系的应用;

一第22部分:光辐射设备和传输系统的保护措施;

一第23部分:用于瓦斯和/或煤尘环境的I类EPL Ma级设备;

一第24部分:由特殊型“s”保护的设备;

一第25部分:可燃性工艺流体与电气系统之间的工艺密封要求;

--第26部分:静电危害 指南;

一第27部分:静电危害 试验;

一第28部分:爆炸性环境用非电气设备 基本方法和要求;

一第29部分:爆炸性环境用非电气设备 结构安全型“c”、控制点燃源型“b”、液浸型“k”;

—第30部分:地下矿井爆炸性环境用设备和元件;

一第31部分:由防粉尘点燃外壳“t”保护的设备;

一第32部分:电子控制火花时限本质安全系统;

一第33部分:严酷工作条件用设备;

--第34部分:成套设备;

一第35部分:爆炸性粉尘环境场所分类。

浇封型“m”是一种重要的防爆型式,在该技术的标准化方面,我国于1990年参考IEC文件制定了 关于爆炸性气体环境用浇封型的GB 3836.9—1990,随后于2006年和2014年采用IEC 60079-18两次 Vl

进行修订;并于2010年采用IEC 61241-18制定了关于可燃性粉尘环境用浇封型的GB 12476.6—2OloO 上述标准发布实施以来,浇封型防爆技术有了一定的新发展。在国际标准方面,相应标准现行版本为 IEC 60079-18 = 2014,其主要技术内容也能适用于我国的情况。为适应防爆技术和产业发展,并与国际 标准发展相一致,需要对GB 3836.9进行修订,并将GB 12476.6整合进来。

本次修订在采用IEC 60079-18 = 2014≪爆炸性环境 第18部分:由浇封型“m”保护的设备》主要技 术内容的基础上,进行了适当的修改以适应我国的具体情况。本文件作为专用防爆型式部分,是对 GB/T 3836.1通用要求的补充和修改。

库七七www.kqqw.com标准下载

1范围

本文件规定了爆炸性气体环境或爆炸性粉尘环境用由浇封型“m”保护的电气设备、电气设备部件 及EX元件的结构、试验和标志的专用要求。

本文件适用于额定电压不超过H kV的浇封型电气设备、电气设备的浇封部件及浇封EX元件(以 下统称“m”设备)。

在爆炸性气体和可燃性粉尘可能同时出现的环境中使用的电气设备,宜要求附加保护措施。

本文件不适用于不需要大气中的氧气就会燃烧的火炸药粉尘,也不适用于自燃物质。

本文件不考虑粉尘中释放的可燃性气体或有毒气体形成的危险。

本文件是对GB/T 3836.1通用要求的补充和修改。当本文件的要求与GB/T 3836.1的要求有冲 突时,本文件的要求优先。

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB/T 1408.1绝缘材料 电气强度试验方法 第1部分:工频下试验(GB/T 1408.1—2016, IEC 60243-1 :2013,IDT)

GB/T 3836.1 爆炸性环境 第1部分:设备 通用要求(GB/T 3836.1—2021. IEC 60079-0: 2017. MoD)

GB/T 3836. 3 爆炸性环境 第3部分:由增安型“ e ”保护的设备(GB/T 3836.3—2021, IEC 60079-7 :2015,MoD)

GB/T 3836.4 爆炸性环境 第4部分:由本质安全型“i”保护的设备(GB/T 3836.4—2021, IEC 60079-11 :2011, MoD)

GB/T 3836.8 爆炸性环境 第8部分:由“n”型保护的设备(GB/T 3836.8—2021. IEC 60079-15: 2017. MoD)

GB 3836.20 爆炸性环境 第20部分:设备保护级别(EPL)为Ga级的设备(GB 3836.20—2010, IEC 60079-26 :2006,MoD)

GB/T 3836.31爆炸性环境 第31部分:由防粉尘点燃外壳“t”保护的设备(GB/T 3836.31—2021, IEC 60079-31 :2013, MoD)

GB/T 7153 直热式阶跃型正温度系数热敏电阻器 第1部分:总规范(GB/T 7153—2002, IEC 60738-1 :1998,IDT)

GB/T 9364(所有部分)小型熔断器IlEC 60127(所有部分)]

GB/T 9816.1 热熔断体 第 1 部分:要求和应用导则(GB/T 9816.1—2013 . IEC 60691 = 2002. MoD)

GB/T 14536.10家用和类似用途电自动控制器 温度敏感控制器的特殊要求(GB/T 14536.10—

2008.IEC 60730-2-9-2004.IDT)

GB/T 17045 电击防护 装置和设备的通用部分(GB/T 17045—2020 .IEC 61140 : 2016 .IDT)

GB/T 19212.1 变压器、电抗器、电源装置及其组合的安全 第1部分:通用要求和试验 (GB/T 19212.1—2016,IEC 61558-1 : 2009 . MoD)

GB/T 19212.7电源电压为IIooV及以下的变压器、电抗器、电源装置和类似产品的安全 第7 部分:安全隔离变压器和内装安全隔离变压器的电源装置的特殊要求和试验(GB/T 19212.7—2012, IEC 61558-2-6 :2009,IDT)

IEC 62326-4-1印制电路板 第4部分:层间连接的刚性多层印制电路板 分规范 第1节:性能 详细规范 性能级别 A、B 和 C(Printed boards—Part 4: Rigid multiIayer Printed boards With interIayer ConneCtionS——SeCtionaI SPeCifiCation——SeCtion 1 : CaPability detail SPeCifiCation—— PerformanCe IeVelS A, B and C)

ANSI/UL 248(所有部分)低压熔断器(Standard for IoW-Voltage fuses)

ANSI/UL 746B 聚合材料 长期性能评价(Standard for PolymeriC materials一Long term property evaluations)

ANSI/UL 796 印制线路板(Printed-Wiring BoardS)

IPC-A-600 印制板可接受性(ACCePtabiIity Of Printed BoardS)

IPC-6012 刚性印制板品资格和性能规范(QUahfiCation and PerformanCe SPeCifiCation for Rigid PrinteeI BOardS)

3术语和定义

GB/T 3836.1界定的以及下列术语和定义适用于本文件。

注:适用于爆炸性环境的其他术语和定义见GB/T 2900.35o

3.1

浇封型"m" encapsulation "m”

一种防爆型式,将可能产生点燃爆炸性混合物的火花或发热的部件完全封入复合物或有粘结的非 金属外壳中,使其在运行或安装条件下不能点燃粉尘层或爆炸性环境。

3.2

复合物的温度范围 temperature range Of the COmPOUnd

无论是运行或贮藏,复合物的性能都能符合本文件要求的温度范围。

3.3

自由表面 free SUrfaCe

暴露于爆炸性环境和/或粉尘层的复合物表面。

3.4

开关触头 SWitChing COntaCt

用来接通和断开电路的机械触头。

3.5

粘结 adhesion

具有防潮、气密和尘密作用的复合物与壁表面之间的永久粘合。

3.6

计数故障 COUntabIe fault

符合本文件结构要求的电气设备的部件上出现的故障。

3.7

可靠隔离 infallible SeParatiOn

符合本文件规定的导电部件之间的被认为不会发生短路的隔离。

3.8

固体绝缘 SOIid insulation

模压、模铸,但不是浇铸的绝缘材料。

注:由2层或多层电气绝缘材料制成的绝缘体,它们可靠地连接到一起,可视为固体。

4通则

4.1保护等级「设备保护级别(EPL)]

浇封型“m”电气设备应是:

a) “ma” 保护等级(EPL“Ma、Ga、Da”);或

b) “mb” 保护等级(EPL “Mb、Gb、Db”);或

C) “me” 保护等级(EPL “Gc、Dc”)。

本文件的要求适用于“m”型的所有保护级别(EPL),另有说明时除外。

4.2 “ma”和“mb”保护等级的附加要求

仅当元件在本文件规定的任何故障情况下不会对浇封造成机械的或热的损坏,才可不采取附加 保护。

或者,当内部元件的故障导致温度升高可能使浇封“m”失效时,应符合7.9的要求。

4.3 “ma”保护等级的附加要求

在电路中任何一处的工作电压不应超过1 kVo

4.4额定电压和预期短路电流

应确定额定电压和预期短路电流,以确保在相关的或“me”保护等级下不超过极限温度。

5对复合物的要求

5.1通则

文件应规定所使用的复合物和浇封的工艺方法,包括预防形成孔隙的措施。

至少应提供保证浇封“m”性能的复合物的特性。

注:正确选择复合物考虑了运行过程中和出现允许故障时元件的膨胀。

对复合物的基本要求见附录AO

5.2技术说明

技术说明应包括:

a) 复合物制造商的名称和地址;

b) 准确完整的复合物资料,如果包括填充剂和其他添加剂,其百分比、混合物比例及型号;

C)如果适用,复合物的任何表面处理,例如涂清漆;

3

d) 如果适用,为了获得复合物与元件的正确粘结,对于元件预处理的任何要求,例如清洁、酸洗;

e) 如果可行,在设备根据8.2.2 a)测定的最高温度下,符合GB/T 1408.1的绝缘介电强度。如果 不可行,5.3.2的要求适用;

f) 复合物的温度范围「包括最大和最小连续运行温度(C OT)];

g) 对于复合物是外壳的一部分的“m”型设备,符合GB/T 3836.1规定的温度指数Tl值。作为 Tl值的替代,相对热指数(RTl——机械)可按照ANSI/UL 746B确定;

h) 在颜色变化会影响复合物性能的情况下,用作试验样品的复合物的颜色;

i) 如果采用6.2.2规定的替代试验方法,也包括导热系数。

注:验证符合制造商复合物规范不是本文件的要求。

5.3复合物的性能

5.3.1吸水性

复合物应按照8.1.1进行试验。如果不进行此试验,应按照GB/T 3836.1的标志要求在设备防爆 合格证编号后增加后缀“X”,并且在防爆合格证列出的特殊使用条件中应详细说明必要的预防措施。

5.3.2绝缘介电强度

如果不能从材料制造商获得在8.2.2a)规定的设备最高工作温度下,依据GB/T 1408.1试验的复合 物绝缘介电强度,则应按8.1.2进行试验。

注:验证符合制造商复合物规范不是本文件的要求。

6温度

6.1通则

按照GB/T 3836.1确定的复合物工作温度,不应超过复合物连续运行温度(CoT)的最高值。应按 照GB/T 3836.1确定在正常运行期间和在7.2.1规定的故障条件下的最高表面温度。“m”型设备应采 取保护措施,防止在规定的故障条件下,对“m”设备的浇封产生不利影响。

6.2极限温度测定

6.2.1最高表面温度

应根据4.4规定的供电条件,采用8.2.2规定的试验方法,测定最高表面温度。

注:该温度用于确定爆炸性气体环境的温度组别,或者爆炸性粉尘环境用设备的最高表面温度(°C)。

6.2.2 复合物的温度

应确定最热的元件。应按照8.2.2规定的用于正常工作的试验方法,确定靠近最热元件的复合物 的最高温度。

或者,如果复合物的导热系数大于空气的导热系数,可以通过计算,或者参考制造商参数,或者在元 件浇封之前通过实际试验,确定最热元件的温度。

注:空气的导热系数通常确定为0.25 W∕(m ∙ K)(标准条件)。

6.3温度极限

在设备可能出现7.2.1规定的故障,或者,例如由于7.2.1的不利输入电压或不利负载有可能引起 温度上升的情况,确定极限温度时需要考虑这些因素。

4

为了安全,需要用保护装置限定温度时,应按7.9的规定在设备外部或直接集成在设备内部设置电 气或热保护装置。

7结构要求

7.1通则

如果复合物是外壳的一部分,应符合GB/T 3836.1对非金属外壳和外壳的非金属部件的要求。

如果复合物表面完全或部分被外壳包围,并且外壳是保护措施的一部分,那么外壳或外壳的部件应 符合GB/T 3836.1对外壳的要求。

为了满足本文件的要求,在安装时可能要求用户提供附加保护措施满足本文件的要求,例如可能要 采取附加机械保护措施,防止对设备造成直接冲击。对于这种情况,应按照GB/T 3836.1的标志要求 在设备防爆合格证编号后增加后缀“X”,并且在防爆合格证列出的特殊使用条件中应详细说明必要的 预防措施。

应采取适当措施,以适应元件在正常运行和出现7.2所述的故障时产生的膨胀现象。

7.2~7.9中,对复合物是否粘结在外壳上有不同要求。进行粘结的目的是阻止爆炸性气体、潮气和 粉尘进入界面(例如:外壳与复合物的界面、复合物与未完全埋入复合物的元件,如印制电路板和接线端 子等的界面)。如果要求粘结是为了保持防爆型式,则应在完成所有规定试验之后仍能保持粘结。宜根 据复合物的用途,选择各种具体应用的复合物。通常,对规定应用的复合物进行一次试验不能满足浇封 “m”所有的应用。

注:粘结试验正在考虑中。

7.2故障的确定

7.2.1故障检查

当按照GB/T 3836.1试验时,在以下情况下,浇封型“m”也不能失效:

a) 最不利的输出负载;

b) 两个内部计数故障(对于“ma”保护等级)和一个内部计数故障(对于“mb”保护等级),并考虑 7.2.2,7.2.3 和 7.2.4 的要求。

对于“me”保护等级,不考虑故障。

注:故障的例子:任何部件短路;任何部件失效;印制电路出故障,但不包括印制线路断开。

一些部件的故障会导致不稳定的情况,例如在高电阻和低电阻之间发生的变化。在这些情况下需 要考虑最不利的条件。

如果一个故障导致出现一个或多个后续故障,例如,由于元件过载,则初始故障和后续故障应认为 是一个故障。

7.2.2可靠元件

对于“ma”和“mb”保护等级,如果按本文件的要求进行浇封,能够适应工作温度,并且不会在超过 制造商规定的额定电压、额定电流或额定功率三分之二的条件下运行,则应认为下列部件不会产生 故障:

——电阻器;

一螺旋形单层绕组线圈;

—塑料箔电容器;

纸质电容器;

5

一陶瓷电容器;

一半导体器件;

一按照7.9用作保护装置的半导体装置;

一按照7.9用作保护装置电阻器,如果它们符合GB/T 3836.4的“ia”或“ib”保护等级的限流电阻 的要求。

对于“ma”和“mb”保护等级,符合GB/T 3836.3要求的,包括导线直径小于0.25 mm的绕组,如果 按照本文件的要求进行浇封,则应认为不会产生故障。

7.2.3隔离元件

下列元件用于隔离不同回路,应认为是提供隔离,并视为不会产生隔离失效:

--电隔离兀件(光耦合器和继电器)

• 如果额定绝缘电压符合2U + 1 000 V(有效值,误差0%〜5%)或者1 500 V(有效值),取 两者之中较大值(U为两回路额定电压有效值之和);或

• 对于隔离两端超过60 V的额定绝缘电压(两回路额定电压有效值之和),按照GB/T 17045 在电路间提供双重绝缘或增强绝缘的光耦合器和继电器;或

• 符合GB/T 3836.4的“ia”或“ib”保护等级。

——变压器

•符合 GB/T 19212.7;或

•按照GB/T 19212.1在电路间提供双重绝缘或加强绝缘;或

• 符合GB/T 3836.4的“ia”或“ib”保护等级。

注1:按制造商关于隔离的规范来验证符合上述标准不是本文件的要求。

注2:按产品标准提供双重绝缘或加强绝缘的电隔离元件,被认为符合GB/T 17045的要求,如符合IEC 60747-5-5 的光耦合器。

7.2.4可靠隔离间距

7.2.4.1 通则

如果下述情况裸露带电部件之间的距离符合7.2.4.2要求,并且如果7.2.4.3适用,则不必考虑发生 7.2.1规定的电压击穿故障的可能性:

相同回路之间;或

一回路和接地金属零件之间;或

一两个独立回路之间(工作电压之和应作为表1的电压;如果一个工作电压小于另一个工作电压 的20%,则此电压可以忽略)。

7.2.4.2通过复合物的间距

如果浇封之前复合物内的间距是固定的或采用机械固定,并且间距符合表1规定的值,则对于 “ma”保护等级和“mb”保护等级,应认为通过复合物的间距可靠,能防止短路。

注:当给定特定最小厚度的适当粘结的非金属外壳按照表4和图1中的符号C允许复合物厚度为0时,关联载流部 件的隔离距离仍被认为对短路是可靠的。

“me”保护等级规定的最小间距之间的距离以及“ma”保护等级和“mb”保护等级规定的可靠距离之 间的距离被视为不可靠,应评定为一个“计数故障”。对于“me”保护等级,小于规定的距离会降低浇封 型“m”的防爆性能,可视为短路。

对于“me”保护等级,表1的值是结构要求,可在浇封之前通过机械固定达到要求。

表1通过复合物的间距

|

电压U (交流有效值或直流T V |

最小间距 mm | ||

|

ma |

66 1 ” mb |

me | |

|

≤32 |

0.5 |

0.5 |

0.2 |

|

≤63 |

0.5 |

0.5 |

0.3 |

|

≤400 |

1 |

1 |

0.6 |

|

≤500 |

1.5 |

1.5 |

0.8 |

|

≤63O |

2 |

2 |

0.9 |

|

≤1 000 |

2.5 |

2.5 |

1.7 |

|

≤1 600 |

— |

4 |

4 |

|

≤3 200 |

一 |

7 |

7 |

|

≤6 300 |

一 |

12 |

12 |

|

≤10 000 |

一 |

20 |

20 |

所示电压来自GB/T 16935.1,并且是根据GB/T 16935.1交流系统标称电压表规定的电源电压的合理处理。 在确定要求的距离时,工作电压可高于表中电压乘以1.1的系数。1.1的系数表示,在一个电路的多个地方,工 作电压等于额定电压,只有一些常用的额定电压可以采用1.1的系数。

7.2.4.3通过固体绝缘的间距

与“m”防爆型式有关的固体绝缘的距离,应至少是0.1 mm并且应满足8.2.4的绝缘介电强度 试验。

7.3浇封中的净空间

7.3.1皿类“m”型设备

净空间总和不受限制,但每个单独的净空间的容积不应超过100 cm30净空间周围复合物的厚度 应符合表2的要求。

表2皿类“m”型设备净空间周围复合物的最小厚度

|

保护等级 |

复合物的最小厚度 从净空间到 |

净空间≤1 Cm3 |

1 Cm3 <净空间≤100 Cm3 |

|

"ma” |

净空间或自由表面 |

3 mm |

3 mm |

|

有粘结的非金属或金属外壳 |

3 mm (外壳十复合物), |

3 mm (外壳+复合物)- | |

|

没有粘结的非金属或金属外壳 |

3 mm |

3 mm | |

|

Ci 1 ,, mb |

净空间或自由表面 |

1 mm |

3 mm |

|

有粘结的非金属或金属外壳 |

1 mm (外壳+复合物) |

3 mm (外壳+复合物)" | |

|

没有粘结的非金属或金属外壳 |

1 mm |

3 mm |

表2 (续)

|

保护等级 |

复合物的最小厚度 从净空间到 |

净空间VI Cm3 |

1 Crn3 ≤净空间≤100 Crn3 |

|

“me” |

净空间或自由表面 |

1 mm |

1 mm |

|

有粘结的非金属或金属外壳 |

1 mm (外壳+复合物) |

1 mm (外壳+复合物) | |

|

没有粘结的非金属或金属外壳 |

1 mm |

1 mm | |

|

此表提出的材料厚度不表明符合GB/T 3836.1要求的其他机械试验。 注:有粘结的金属外壳,如果净空间内没有带电部件,对净空间可没有复合物厚度要求。 | |||

|

a外壳壁厚21 mrIIO | |||

7.3.2 I类和II类“m”型设备

净空间总和不应超过:

—对于“ma”保护等级,10 cm3;

一对于“mb”和“me”保护等级,100 cm3 o

净空间周围复合物的最小厚度应符合表3的规定。

表3 I类和II类“m”型设备净空间周围复合物的最小厚度

|

保护等级 |

复合物的最小厚度 从净空间到 |

净空间WI cm3 |

1 Cm3 V净空间Wlo Cm3 |

10 Cm3 <净空间≤100 Crn3 |

|

"ma" |

净空间或自由表面 |

3 mm |

3 mm(压力试验 按照8.2.6) |

不允许 |

|

有粘结的非 金属或金属外壳 |

3 mm(夕卜壳+ 复合物)■* |

3 mm(夕卜壳+复合物)' (压力试验按照8.2.6) |

不允许 | |

|

没有粘结的非金属 或金属外壳 |

3 mm |

3 mm(外壳+复合物) (压力试验按照8.2.6) |

不允许 | |

|

“ L,, mb |

净空间或自由表面 |

1 mm |

3 mm |

3 mm(压力试验按照8.2.6) |

|

有粘结的非金属 或金属外壳 |

1 mm(夕卜壳+ 复合物) |

3 mm(外壳+复合物), |

3 mm(外壳+复合物T (压力试验按照8.2.6) | |

|

没有粘结的非金属 或金属外壳 |

1 mm |

3 mm |

3 mm(压力试验按照8.2.6) | |

|

“ ,, me |

净空间或自由表面 |

1 mm |

1 mm |

3 mm |

|

有粘结的非金属或 金属外壳 |

1 mm(夕卜壳+ 复合物) |

1 mm(外壳+复合物) |

3 mm(外壳+复合物),见注 | |

|

没有粘结的非金属 或金属外壳 |

1 mm |

1 mm |

3 mm |

此表提出的材料厚度不表明符合GB/T 3836.1要求的其他机械试验。

注:有粘结的金属外壳,如果净空间内没有带电部件,对净空间可没有复合物厚度要求。

外壳壁厚21 mm o

7.4复合物的厚度

7.4.1 “m”型设备

电气元件和电路周围复合物的最小厚度应符合表4和图1的要求。

如果在有金属壁的外壳内使用符合7.2.4.3的固体绝缘(如图1所示),则复合物应粘附在壁上。

注1:图1不代表实际结构,只是用于辅助理解表4,表示有自由表面、金属外壳、不同壁厚的塑料外壳的浇封电路。

当给定特定最小厚度的适当粘结的非金属外壳按照表4和图1中的符号C允许复合物厚度为O 时,相关载流部件的隔离距离仍被认为对短路是可靠的。

注2:与这些载流部件相关的隔离距离(爬电距离和电气间隙),允许具有O复合物厚度且仍被认为对短路是可靠 的,是按照适用的有关工业标准的安全要求评定。

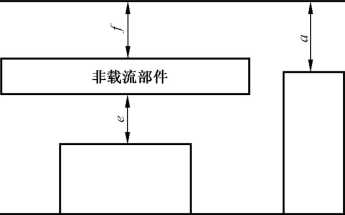

/ .∣ ∣. 复合物自由表面 U X

>

X

X

X

X

I/// ><

可选的固体绝缘 或无导体层压板

符合7. 2. 4. 3的 固体绝缘

X >■ X

/ X × >■ X

塑料壁厚

∕<1 mm

金属壁

符号说明:

a --到自由表面的距离;

b --到金属外壳的距离;

C --到壁厚^≥1 mm的非金属外壳的距离;

d --到壁厚:V1 mm的非金属外壳的距离;

e——到复合物内非载流部件的距离;

f——非载流部件到自由表面的距离。

图1复合物厚度的尺寸图

表4复合物的厚度

|

项 目 |

“ma”保护等级 |

“mb”或“me”保护等级 |

|

自由表面V2 Cm2 |

<2≥3 mm |

q2表1间距,但不小于1 mm |

|

自由表面〉2 Cm2 |

(2≥3 mm |

q2表1间距,但不小于3 mm |

|

有粘结的非金属外壳(壁厚mm) |

6∕≥3 mm |

d法表1间距,但不小于1 mm |

表4 (续)

|

项 目 |

“ma”保护等级 |

“mb”或“me”保护等级 |

|

有粘结的非金属外壳(壁厚/21 mm) |

c≥(3 mm — t)a |

C2(表1间距—tV |

|

没有粘结的非金属料外壳 |

C = t∕≥3 mm |

C=d法表1间距,但不小于1 mm |

|

金属外壳 |

6≥3 mm |

g 表1间距,但不小于1 mm |

|

非载流部件 |

e≥3 mm |

表1间距,但不小于1 mm |

|

非载流部件——自由表面 |

f + °2q |

/ + e≥(2 |

|

a有粘结的非金属外壳,壁厚21 mm时,如果运用公式时允许c = 0,则元件可以靠在壳壁上。 | ||

不管在任何情况下.复合物都应承受8.2.4规定的介电强度试验。

7.4.2 电机用绕组

对于绕组在槽内的电机,其固体槽绝缘应具有:

a) 对于“ma”保护等级,槽绝缘最小厚度应有0.1 mm,并且伸出槽外至少5 mmo

b) 对于“ma”和“mb”两种保护等级,槽的端部和绕组端部应用符合7.4.1要求的最小厚度的复合物 进行保护。应按8.2.4进行绝缘介电强度试验,试验电压为2U+1 000 V(有效值,误差0%〜 5%),至少为1 500 V,频率在48 Hz~62 HZ之间。

清漆和类似的涂层不视为固体绝缘。

7.4.3钢性贯穿连接的多层印制电路板

7.4.3.1 通则

符合IEC 62326-4-1要求,性能级别为C级,或符合IPC-A-600和IPC-6012或ANSI/UL 796 ,工作 电压小于或等于500 V的多层印制电路板,如果符合7.4.3.2的要求,应认为被浇封。

注:验证符合制造商印制电路板性能规范不是本文件的要求。

7.4.3.2最小间距

敷铜箔层压板和粘结薄膜的绝缘厚度应符合7.2.4.3的要求。

注:当不被铜分隔时,绝缘厚度是层压板和粘结薄膜的组合。

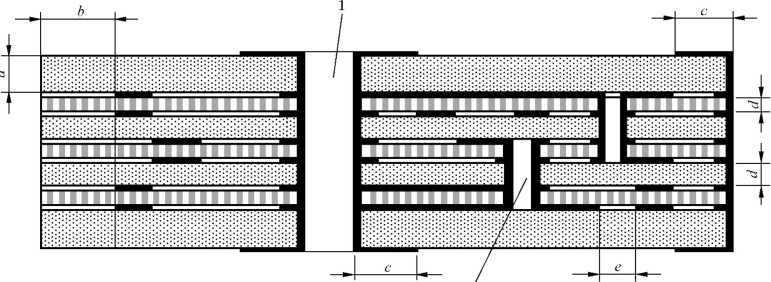

印制电路导体之间、多层印制电路板边缘或者其中任何孔之间的最小间距应符合表5中距离厶的 要求。如果边缘或孔利用从边缘或孔沿板表面延伸至少1 mm的金属或者绝缘材料保护,则印制电路 导体和金属或绝缘材料的间距可以缩短至表5中距离C-O金属镀层最小厚度应为35日m(见图2和 表5)。

表5多层印制电路板的最小间距

|

距离 |

“ma”保护等级 |

“mb”保护等级 |

“me”保护等级 |

|

Q |

3 mm |

0.5 mm |

0.25 mm |

|

b |

3 mm |

3 mm |

1 mm |

|

C |

3 mm |

1 mm |

0.5 mm |

|

d |

0.1 mm,见 7.2.4.3 |

0.1 mm,见 7.2.4.3 |

0.1 mm, JAL 7.2.4.3 |

表5 (续)

|

距离 |

“ma”保护等级 |

“mb”保护等级 |

“me”保护等级 |

|

e |

符合表1的距离 |

符合表1的距离 |

符合表1的距离 |

|

其中: a——载流部件与外表面间通过覆盖层的距离; b——载流部件与外表面间沿着覆盖层的距离; C——从边缘或孔沿着板的表面延伸的金属或绝缘的长度; d——要求隔离时粘结薄膜或芯板的厚度; e——要求隔离时多层(印刷电路板)内侧两电路之间的距离。 | |||

符号和标引序号说明:

......I芯板和覆盖层

I粘结薄膜

铜

1— —通过触点用于端接;

2— —通过触点将印制导体连接到层上。

图2多层印制电路板的最小间距

7.5开关触头

7.5.1通则

开关触头应配置一附加外壳。

注:浇封过程中复合物进入开关触头外壳会影响装置的功能。

7.5.2 “ma”保护等级

浇封之前,附加外壳应符合GB/T 3836.8规定的气密装置的要求。

注:灌封时气密外壳受到应力作用造成损坏会破坏装置的防爆型式。

开关触头的额定值应小于或等于60 V和6 AO如果开关电流大于制造商规定的额定电流的三分 之二,附加外壳应用无机材料制成。

11

7.5.3 “mb”保护等级

如果开关电流大于制造商规定的额定电流的三分之二,或者如果电流超过6 A,附加外壳应用无机 材料制成。

7.5.4 “me”保护等级

如果开关电流超过6 A,附加外壳应用无机材料制成。

7.6外部连接

7.6.1通则

当使用复合物固定永久连接电缆时,应采用适当的方式对连接电缆进行保护,防止弯曲受到损害, 并应按照8.2.5的要求进行拔脱试验。

EX元件不应进行该试验,浇封型“m”保护的装置外壳不作为外部壳体时,也不应进行该试验。

7.6.2对“ma”级设备的补充要求

“ma”级设备应由符合GB/T 3836.4的“ia”保护等级的电路供电,或者具有符合下列要求的外部 连接:

——对于EPL Ga,GB 3836.20的要求;

一对于 EPL Da.GB/T 3836.31 的“ta”保护等级。

7.7对裸露带电部件的保护

根据规定的EPL要求,通过复合物表面的裸露带电部件,应采用GB/T 3836.1列出相应EPL要求 的其他防爆型式进行保护。

注:这表明设备是按照GB/T 3836.1标志的复合防爆型式。

7.8单体电池和电池组

7.8.1通则

在根据可能产生的气体评定电池组控制方案时需要考虑全部运行温度范围、内部电阻和电压。应 假定各个电池可能会处于不均衡状态,然而电阻和电压可忽略不计的那些电池可不计入这种情况。

7.8适用于所有保护等级,另有规定时除外。

对于“ma”保护等级,单体电池和电池组还应符合GB/T 3836.4对单体电池和电池组的要求,但是 GB/T 3836.4中对并联电池的要求不适用于仅通过浇封保护的设备。

7.8.2防止气体外溢

正常运行过程中能够释放气体的电化学系统不允许使用。对于“ma”和“mb”保护等级,如果不能 排除在故障状态下释放气体,应采用符合7.8.8要求的控制装置减少气体外溢。对于二次蓄电池,采用 的控制装置不仅在充电时起作用,在放电时也应起作用。这也适用于在危险场所之外的充电。

应特别注意:

a) 不应使用排气单体电池;

b) 不应使用阀控密封电池;

C)在电气设备的环境温度范围内,在正常运行条件下或故障条件下不释放气体的密封气密电池 可以使用,且可以不采用符合7.8.8的控制装置。

12

不能满足7.8.2c)要求的气密电池应有符合7.8.8的控制装置。

7.8.3防止出现不允许的温度对电池造成损害

在最不利负载下的单体电池和电池组的最高工作温度(见7.8.5 )不应超过单体电池和电池组制造 商规定的温度,或者制造商没有规定时,不应超过80笆,应采用下列方法之一,使最大充电和放电电流 不超过制造商规定的安全值:

a) 应提供一个或多个符合7.8.8规定的控制装置,以防止不允许的过热或在浇封内部产生气体。

b) 应提供一个串联电阻限制电流至单体电池的额定值,并提供一个阻塞二极管以防止反向充电。 无论哪一种情况,7.8.4~7.8.7的有关要求适用。

7.8.4 反向电流

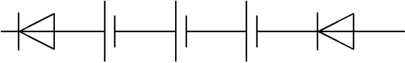

对于“ma”和“mb”保护等级,如果在同一个外壳内有另一个电压源,应对浇封电池组及其相关电路 进行保护,防止被设计规定的电路之外的电路充电。例如,对于能够造成反向电流的最高电压,采用 表1规定的间距,把电池组及其关联电路与所有其他电压源隔离开。或者只把单体电池和电池组通过 表1规定的间距与其他电源隔离,但对于“mb”保护等级,使用1个阻塞二极管,对于“ma”保护等级,使 用2个阻塞二极管,按照图3所示安装,这样布置以减小2个二极管都被短路的故障风险。

注:图中所示是“ma”保护等级的结构。

图3 阻塞二极管的安装

7.8.5电流限值

最高表面温度额定值应使用设备制造厂规定的最大负载下所允许的最大放电电流来确定,或由保 护装置的最大电流来确定,见7.9,例如用1.7倍熔断器的额定值来确定;或者,如果没有规定负载或保 护装置时,用在短路状态下的最大放电电流来确定。

可用符合GB/T 9364(所有部分)或GB/T 9816.1或ANSI/UL 248(所有部分)的电阻、限流装置 或熔断器,来确保不超过电池制造商规定的最大放电电流。如果用可更换熔断器,应标记出额定值和 功能。

注:验证符合制造商电阻器、限流装置或熔断器规范不是本文件的要求。

7.8.6防止电池极性转换和过度放电

对于“ma”和“mb”保护等级,当3个以上的单体电池串联时,应监控电池电压。在放电过程中,如 果电压低于电池或电池组制造商规定的单体电池电压的限值,控制装置应断开电池或电池组。对于 “ me”保护等级,当3个以上的单体电池串联时,应采取措施防止单体电池的反极性充电。

注1:如果几个单体电池串联连接,由于电池组中各个单体电池的容量各不相同,在放电过程中电池会改变极性。 这些“转换极性”的单体电池会产生不允许的气体外溢。

如果安装有过度放电保护电路,防止在放电过程中单体电池反极性充电,最小断开电压应为单体电 池或电池组制造商规定的值。负载断开后,电流不应大于1 000小时率放电容量的电流值。

注2:通常用这种保护预防电池进入“过度放电”状态。如果很多单体电池串联连接,由于各个单体电池电压和过度 放电保护电路存在的容差,可能无法进行安全保护。通常由一个保护单元对6个以上电池(串联)进行监控是 无效的。

7.8.7 电池或电池组充电

7.8.7.1 “ma”和“mb”保护等级

充电电路应全部规定为设备的一部分。充电系统应为:

a) 在充电系统出现一个故障的条件下,充电电压和电流不应超过制造商规定的限值;或

b) 如果在充电过程中电池电压或放电电流可能超过电池或电池组制造商规定的限值时,应提供 一单独符合7.9要求的保护装置,减少充电时可能释放气体及出现超过制造商规定的电池的 最大额定温升。

7.8.7.2 “me”保护等级

充电系统的充电电压和电流在正常工作条件下,不应超过制造商根据设备的温度范围确定的极限 值。如果单体电池和电池组是电气设备的内部部件,并且需要在危险场所充电,那么充电器应设计为设 备的部件。如果单体电池和电池组是电气设备的内部部件,或者能与设备分离,可在危险场所之外充 电,充电应在设备制造商规定的范围内进行。

7.8.8对单体电池和电池组控制安全装置的要求

如果有要求,控制装置应成为控制系统的安全关联部件。制造商应负责提供维持控制系统安全整 体性所必需的资料。

注:符合GB/T 16855.1对PLC要求的安全关联部件,认为满足上述要求。

7.9保护装置

7.9.1通则

如果“m”型设备承受“mb”保护等级的一个故障或“ma”保护等级的两个故障时,需要依靠保护装置 限制最高表面温度,那么保护装置应设置在外部或者直接集成在设备内部。“ma”保护等级的保护装置 应是不可复位的。“mb”保护等级的热保护装置可以为复位式的。

保护装置应能断开其安装电路中的最大故障电流。保护装置的额定电压不应低于安装电路中的工 作电压。

如果“m”型设备包含单体电池或电池组,并且设有控制装置能够防止过高温度(见7.8.5),同时也 能够保护复合物内部的所有其他元件不超过最高表面温度,则该控制装置也能作为保护装置。

注1:使用保护装置是为了防止发生故障,以及防止导致设备过热和/或产生永久性损坏或减少设备使用寿命的非 预期过载。如果使用可复位装置,说明书中包括指导用户进行装置复位的信息。此说明考虑能复位的外部操 作条件,以及随后可能需要的监控。

注2:自动复位和手动复位装置都可作为符合本文件的可复位装置。

对于“ma”保护等级,如果不可复位保护装置符合GB/T 9364 (所有部分)或GB/T 9816.1或 ANSI/UL 248(所有部分),仅要求一个装置。这适用于7.9.2和7.9.30

注3:验证符合制造商不可复位保护装置规范不是本文件的要求。

注4: ANS1/UI. 248-1包含适用于低压熔断器的一般安全要求,包括确定分断容量或中断等级的要求。ANSI/UL 248的其他部分根据熔断器的预期应用提供附加的具体安全要求,如ANSI/UL 248-14用于补充低压熔 断器。

7.9.2电气保护装置

7.9.2.1 通则

保护装置的额定电压不应小于安装电路的额定电压,并且分断能力不应小于电路的故障电流。

14

除非另有规定,应假定熔断器能够承受连续通过1.7倍的额定电流,熔断器制造商规定的电流-时 间特性曲线应保证不超过最高表面温度。对于“ma”保护等级,通常要求2个串联的电气保护装置,对 于“mb”保护等级,要求1个电气保护装置。如果“ma”保护等级的2个保护装置不串联,则触发任一保 护装置都应切断被保护的电路。“ma”保护等级的2个保护装置应为同一类型的保护装置(但不必是同 一制造商和相同部件号),以提供双重保护。

“me”保护等级不要求电气保护装置。

注:对于额定电压不超过250 V的电源网络,预期短路故障电流通常是1 500 AO

7.9.2.2与“m”型设备连接的保护装置

如果保护装置在“m”型设备外部,它应被看作是符合7.9.2的“m”型设备安全要求的设备。此特殊 使用条件应在防爆合格证中予以规定,并且设备应按照GB/T 3836.1规定的“特殊使用条件”的标志要 求进行标志。

使用外部保护装置以及与“m”型设备的连接,要求保护装置与或“me”相适应。

注:使用这种装置失效将会导致保护等级降低。如果用外部保护装置控制,将电压、电流和功率正确地施加到“ma” 保护等级设备上,外部保护装置或保护电路的性能在一个计数故障时保证安全。允许的电压、电流和功率等级 由“m”型设备的热特性确定。

7.9.3热保护装置

应采用热保护装置保护复合物免受局部加热而损坏,例如,故障部件或超过最高表面温度造成的 损坏。

不可复位装置没有复位措施,在给定的最大时间内将出现的温度高于工作温度的电路永久断开。 被监控部件和热保护装置之间应有充分的热耦合。应规定保护装置的分断能力,并且不应小于电路的 最大可能负载。

如果使用可复位热保护装置,对于“mb”保护等级,要求串联2个装置,对于“me”保护等级,要求1 个装置。如果“mb”保护等级的2个可复位热保护装置不串联,则触发任一保护装置都应切断被保护的 电路。“mb”保护等级的2个保护装置应为同一类型的热保护装置(但不必是同一制造商和相同部件 号),以提供双重保护。

带有开关触头的可复位热保护装置,不应在大于制造商规定的额定电流三分之二的条件下工作。

带有开关触头的可复位热保护装置应符合GB/T 14536.10,或者应按8.2.7.1进行试验。

不带有开关触头的可复位热保护装置应符合GB/T 7153,或者应按8.2.7.2进行试验。

注1:通常,由于功能原因,使用此条款规定的热保护装置以外的其他可复位装置。这些装置通常在低于热保护装 置工作温度的温度下运行。

注2:验证符合制造商可复位热保护装置规范不是本文件的要求。

7.9.4内置保护装置

与“m”型设备集成在一起的保护装置,应是封闭型的,在浇封过程中复合物不能进入。

浇封的保护装置的适用性由下列条件确定:

a) 装置制造商的文件;或者

b) 按照8.2.8对样品进行检验。

注:用玻璃、塑料、陶瓷或者其他方式密封的装置视为封闭型。

8型式试验

8.1复合物试验

8.1.1吸水性试验

如果5.3.1要求,应在复合物样品上进行该试验。应对3个干燥的复合物样品进行该试验。样品应 为圆形,直径为50 mm+ 1 mm,厚度为3 mm + θ.2 mm O样品应先称质量,然后浸入温度为23+θ OC的 水中至少24 h0然后从水中取出,在1 min内擦干并再称其质量,增加的质量不应超过1%。

不必使用蒸£留水进行此试验。

8.1.2介电强度试验

样品应为直径50 mm + 1 mm、厚度3 mm + θ.2 mm的圆形样块。样品应在直径为30 mm + 1 mm 的电极之间对称放置,并放置在温度可控的烘箱中,设定烘箱的温度能达到复合物的最高工作温度。

施加电压为4 kV(有效值,误差0%〜5%),频率在48 Hz~62 HZ之间,历时不少于5 min,试验期 间不应出现闪络或击穿。

8.2设备试验

8.2.1 试验顺序

试验顺序和样品数量见附录BO

8.2.2最高温度

“m”型设备样品应承受型式试验以确保:

a) 正常运行时温度不超过6.1规定的极限温度;

b) 对于“ma”和“mb”保护等级,在7.2.1规定的故障条件下不超过最高表面温度。

对于无外部负载的“m”型设备,应按GB/T 3836.1的温度测定要求进行试验,但考虑4.4的供电 条件。

对于有外部负载的“m”型设备,“ma”和“mb”保护等级的电气设备进行试验时,应把电流调整到不 会引起保护装置动作的最高值;“mc”保护等级的设备,应在规定的负载参数下,在正常运行条件和常规 预期工况情况下进行温度测定。

对于设计用于EPL"Da”的“ma”保护等级设备,设备应按照制造商说明书安装,并且周围全部覆盖 至少200 mm的粉尘层,测定最高表面温度。当温升不超过1 K/24 h,应认为达到最终温度。

注:对于具有诸如非线性外接负载、输入功率控制特性的设备,或很难确定故障模式的设备,为了获得在故障条件 下的温度限制,可能需要测试、模拟和分析。

8.2.3热稳定性试验

8.2.3.1 耐热试验

8.2.3.1.1 "ma"和“mb”保护等级

应按GB/T 3836.1的要求进行试验。用作试验的参考工作温度应为下列数值之一:

a) 在正常工作下,试验样品的最高表面温度加20 K;或者

b) 在正常工作下,复合物中元件表面的最高温度,见6.2.20

8.2.3.1.2 “me” 保护等级

应按GB/T 3836.1的要求进行试验。

所采用的参考工作温度应是试验样品在正常运行时的最高表面温度,见6.2.1。

8.2.3.2 耐寒试验

应按GB/T 3836.1的要求进行试验。

8.2.3.3合格判据

每次试验之后对每个试验样品应进行目视检查,复合物不应有明显影响防爆型式的损坏,例如,复 合物裂缝、浇封件暴露、粘结失效、不允许的收缩、变色、膨胀、分解或软化。复合物表面允许变色(例如 环氧树脂氧化)。

除了热熔断体,保障安全的电气保护装置应验证功能仍然完好。

8.2.4介电强度试验

8.2.4.1 试验程序

如果适用,试验应在下列电路之间进行:

a) 在独立电路之间;

b) 在每一电路与所有接地部件之间;

C)每一电路与复合物表面或非金属外壳之间,必要时可用导电金属箔覆盖浇封表面。

对于a),所采用的电压U是被试验的两个电路额定电压的总和,对于b)和C)为被试验电路的额定 电压。

对于b),电路和接地部件之间连接有瞬态抑制元件的电路,应允许采用没有这些元件的特殊试验 样品进行型式试验。

应通过下列试验验证介电强度:

— 电气设备各元件的有关工业标准规定的试验;或者

一至少按照下列1)或2)规定的试验电压进行试验,电压在不小于IO S的时间内稳定升高直至 到达规定值,然后应保持至少60 s,没有出现击穿现象。

D 对于电压峰值不超过90 V的设备,试验电压应为500 V(有效值,误差0 %〜5%),频率在 48 Hz~62 HZ之间;或者,试验电压应为700 V(直流,误差0%〜5%)。

2)如果电压峰值超过90V的设备,试验电压应为2U + 1 000 V(有效值,误差0%〜5%),但 最低为1 500 V(有效值),频率在48 HZ〜62 HZ之间;或者,试验电压应为217 + 1 400 V (直流,误差0%〜5%),但最低为2 100 V(直流)。

试验电压应在不小于10 S内稳定升高直至达到规定值,然后应保持至少60 SO

注1:为了电磁兼容性含有连接到外壳的元件以抑制干扰脉冲,并且在试验时可能损坏的设备,可考虑进行局部放 电试验。

注2:如果不能从外部接触试验电路,可能需要准备一个有附加连接件的特殊试验样品。

8.2.4.2合格判据

试验过程中如果没有出现击穿或电弧,应认为试验合格。

注:通常试验期间通过的电流不超过5 mA(有效值)。

8.2.5电缆拔脱试验

8.2.5.1 试验程序

应在预先没有应力、温度在(21 + 2)oC的一个样品上进行试验。

另一个试验样品应经过8.2.3.1预处理之后,在电缆引入点的最高温度下,进行电缆拔脱试验。

施加的拉力应由下列方法得出:

--测量电缆直径数值(mm),该数值乘以20 ;

——测量“m”型设备质量(kg),该数值乘以50;

——两计算值取较小者作为电缆拔脱试验的拉力(N)。

在固定安装的情况下,该数值可降低到要求数值的25%。最小拉力应为1 N,持续时间最短应为 1 h0应在最不利的方向施加拉力。

8.2.5.2合格判据

试验后,应对试样进行目视检查。电缆不应有可见的影响防爆性能的位移。复合物或电缆不应有 影响防爆型式的损坏,例如,复合物裂缝、浇封元件暴露或粘结失效。

8.2.6 I类和II类电气设备的压力试验

8.2.6.1 试验程序

对于任何具有单独净空间在1 cm,〜10 cm,之间的“ma”级电气设备和任何具有单独净空间在 10 cm3-100 cm,之间的“mb”级电气设备,应准备2个试验样品,试验样品应与压力源连接。如果同一 尺寸的净空间多于1个,应同时对所有的净空间进行压力试验。

应在已经进行了耐热试验(见8.2.3)的样品上进行压力试验。

应利用表6规定的压力进行试验,施加压力至少10 SO

表6试验压力

|

最低环境温度 OC |

试验压力 kPa |

|

≥-20a |

1 000 |

|

竺一30 |

1 370 |

|

≥-40 |

1 450 |

|

≥-50 |

1 530 |

|

≥-60 |

1 620 |

|

a这包括设计用于GB/T 3836.1规定的标准环境温度范围内的设备。 | |

或者,对于“mb”级电气设备,如果元件的净空间不大于100 cm3,在进行浇封之前,先通过 GB/T 3836.8规定的密封装置泄漏试验(不进行预处理、不进行电压或耐压试验),则可以进行浇封,而 不进行压力试验。

8.2.6.2合格判据

试验之后应目视检查样品。复合物不应有影响防爆型式的损坏,例如,复合物裂缝、浇封元件暴露 或粘结失效。对于净空间和非金属外壳壁之间复合物没有厚度要求的结构,非金属外壳壁也不应造成

18

损坏。

8.2.7可复位温度保护装置的试验

8.2.7.1带有开关触头的可复位温度保护装置

8.2.7.1.1 试验程序

应验证保护装置的功能,该试验应在热稳定性试验后进行。保护装置应能够分断额定电流5 OOO 次以上。

8.2.7.1.2合格判据

试验结束之后,如果在其数据表规定的范围内保护装置能正确动作,应认为合格。

8.2.7.2没有开关触头的可复位温度保护装置

8.2.7.2.1 试验程序

应验证保护装置的功能,该试验应在热稳定性试验后进行。保护装置应能动作(直接或间接限制温 升)500次以上。

8.2.7.2.2合格判据

如果在数据表规定的范围内保护装置能正确动作,应认为合格。

8.2.8内置保护装置的密封试验

试验在5个样品上进行。把初始温度为(25 士2)笆的试验样品快速浸没在温度为(50士2)笆的水 中,深度不小于25 mm,时间至少1 minO试验过程中,如果样品没有产生气泡,认为它们是密封的,符 合本文件的要求。或者,如果浇封之后对5个样品进行了检查,确定复合物没有进入内部,可以对一个 样品进行试验。

9例行检查和试验

9.1目视检查

每一台“m”型设备都应进行目视检查,不应有明显损坏,例如,复合物裂缝、浇封部件暴露、剥落、不 允许的收缩、膨胀、分解、粘结失效(任何粘结部分的分离)或软化。

9.2介电强度试验

可以从外部接触的电路,应进行介电强度试验测试电路与其他每个电路之间,以及与其周围环境之 间的绝缘。应在符合8.2.4要求的电路上进行该试验。或者,按照附录C给出的试验方法可用于每个 电路与复合物表面或非金属外壳间的试验。

施加试验电压至少Is。

或者,可以施加1.2倍的试验电压,并且保持至少100 mso

在某些情况下,具有大的分布电容的样品,可能需要较长时间达到实际试验电压,因此实际试验时 间可能比100 ms长得多。

试验过程中,如果没有出现击穿或电弧,应认为合格。

注:通常试验期间通过的电流不超过5 mA(有效值)。

19

与上述试验不同,电池或电池组应按GB/T 3836.3规定的例行介电强度试验要求进行试验。

如果设备采用的电路和接地部件之间连接有瞬态抑制元件,如果仅与独立电路一起使用,则设备不 必进行例行介电强度试验,设备应按照GB/T 3836.1规定的“特殊使用条件”的标志要求,标志符号“X” 以说明这一特殊使用条件。

对于“me”级设备,如果相关工业标准中对电气设备的单个部件规定有例行介电强度试验,则应允 许进行该试验,以满足“me”级设备的例行介电强度试验要求。

10 标志

除了 GB/T 3836.1的要求之外,标志还应包括:

a) 额定电压;

b) 额定电流;

C)外部电源预期短路电流,如果小于1 500 A时,例如,“允许的电源短路电流:500 A”;

CI)或者,外部电源允许的预期短路电流,如果设备设计的短路电流大于或等于1 500 A,例如, “允许的电源短路电流:3 500 A”。

或者,上述c)、d)所示的标志可放在说明书中,且设备应按照GB/T 3836.1的规定的“特殊使用条 件”的标志要求,标志符号“X”以说明这一特殊使用条件。

附录 A

(资料性)

“m”型设备用复合物的基本要求

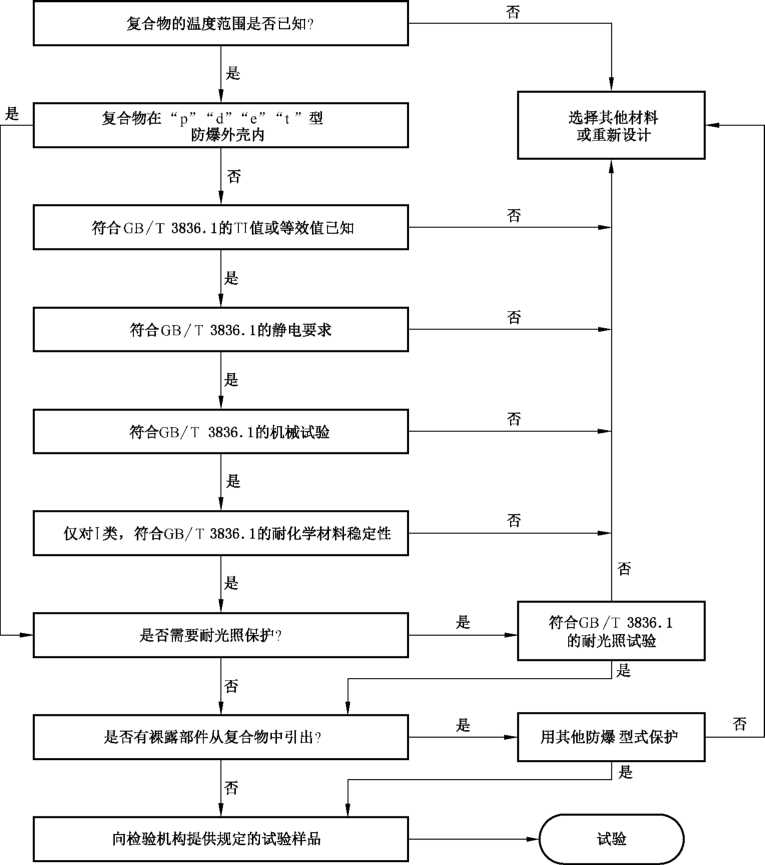

图A.1给出了“m”型设备用复合物的基本要求。

注:本附录仅提供一般概述。对具体设备制定试验程序时需注意适用的要求的详细内容。

图A.1 "m”型设备用复合物的基本要求

附录B

(资料性)

试样分配

表B.1给出了试样分配情况。

注:本附录仅提供一般概述。对具体设备制定试验程序时需注意适用的要求的详细内容。

表B. 1试样分配

|

标准试验 |

补充试验 | ||

|

试样1 |

试样2 |

试样3 |

试样4 |

|

按6.3确定极限温度 | |||

|

按8.2.5进行电缆拔脱 试验 |

按8.2.3.1在电缆进入复合物的 位置确定工作温度,进行热稳定 试验 | ||

|

按8.2.3.1进行耐热试验 |

按8.2.3.1进行耐热试验 | ||

|

按8.2.3.2进行耐寒试验 |

按8.2.3.2进行耐寒试验 | ||

|

按8.2.7进行可复位温度 保护装置试验 |

按8.2.7进行可复位温度 保护装置试验 |

按8.2.5进行电缆拔脱试验 | |

|

按8.2.4进行介电强度 试验 |

按8.2.4进行介电强度 试验 | ||

|

按8.2.6进行压力试验 (如果需要) |

按8.2.6进行压力试验 (如果需要) | ||

|

按GB/T 3836.1进行机 械试验(如果需要) |

按GB/T 3836.1进行机 械试验(如果需要) | ||

|

按照在每栏中所示的顺序进行试验。 | |||

附录C (规范性) 电路与环境之间的介电强度试验

C.1 总则

8.2.4.1c)描述了电路(如外部连接)与设备非金属表面(非金属外壳或复合物表面)之间的介电强度 试验。

对大批量设备,当按9.2进行例行试验不切实际时,如果符合下列条件,可按照C.2进行批量试验:

a) 外壳材料或复合物的材料数据表规定的击穿电压至少为8.2.4.1规定的试验电压的1.5倍(考 虑外壳材料或复合物厚度)。当复合物和外壳材料都需要有助于介电强度,应对通过复合物和 外壳的总距离施加较低的击穿电压值;

b) 介电强度型式试验电压为8.2.4.1规定的试验电压的1.5倍;

C)物理试验布置如8.2.4.1c)所述;

d) 合格判据为8.2.4.2;

e) 批量试验要求包含在制造商的说明书中。

C.2批量试验程序

批量试验应按照以下基于GB/T 2828.1中采样数据的准则进行:

a) 对于IOO以内的产品批量,应对8个样品,用1.5倍8.2.4.1要求的试验电压进行试验,不应有 不合格产品;

b) 对于101〜1 000的产品批量,应对32个样品,用1.5倍8.2.4.1要求的试验电压进行试验,不 应有不合格产品;

C)对于1 001〜10 000的产品批量,应对80个样品,用1.5倍例行试验压力进行试验,不应有不 合格产品;

Cl)批量超过10 000时,应分为较小的批量进行试验。

如有任何不符合要求的试验结果,则应用8.2.4.1要求的试验电压对批次中所有剩余样品进行例行 试验(100⅜)o

[1]

计划

[2]

[3]

[4]

[5]

[6]

[7]

[8]

[9]

[10]

[11]

[12]

[13]

GB/T 2828.1

计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样

GB/T 2900.35

GB/T 3836.2

GB/T 3836.7

GB/T 3836.6

GB/T 3836.14

GB/T 3836.15

GB/T 3836.22

GB/T 3836.35

GB/T 8897.1

GB/T 16855.1

GB/T 16935.1

GB/T 22084.1

电工术语

爆炸性环境

爆炸性环境

爆炸性环境

爆炸性环境

爆炸性环境

爆炸性环境

爆炸性环境

爆炸性环境用设备

第2部分:由隔爆外壳“d”保护的设备

第7部分:由充砂型“q”保护的设备

第6部分:由液浸型“。”保护的设备

第14部分

第15部分

第22部分

第35部分

场所分类爆炸性气体环境

电气装置的设计、选型和安装

光辐射设备和传输系统的保护措施

爆炸性粉尘环境场所分类

原电池第1部分:总则

机械安全控制系统安全相关部件第1部分:设计通则

低压系统内设备的绝缘配合 第1部分:原理、要求和试验

含碱性或其他非酸性电解质的蓄电池和蓄电池组

便携式密封单体蓄电

池第1部分:镉镣电池

[14] GB/T 22084.2

含碱性或其他非酸性电解质的蓄电池和蓄电池组 池 第2部分:金属氢化物镣电池

[15] GB/T 28867含碱性或其他非酸性电解质的蓄电池和蓄电池组 电池

[16] IEC 60747-5-5 SemiCOndUCtOr devices一DiSCrete devices一Part ViCeS一PhOtOCOUPIerS

便携式密封单体蓄电

方形密封镉镣单体蓄

5-5 : OPtOeIeCtrOniC de-

库七七www.kqqw.com标准下载

中华人民共和国

国家标准

爆炸性环境

第9部分:由浇封型“m”保护的设备

GB/T 3836. 9—2021

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

网 ⅛ : WWW. spc. org. Cn

服务热线=400-168-0010

2021年10月第一版

版权专有侵权必究

库七七www.kqqw.com标准下载