HJ 1178—2021

GUideline on J : e techniques Of Jll pr( VentiC a and control for industrial boiler

本电子版为正式标准文本,由生态环境部环境标准研究所审校排版。

2021-05-12 发布

2021-05-12 实施

为贯彻《中华人民共和国环境保护法》《中华人民共和国水污染防治法》《中华人民共和国大气污染 防治法》《中华人民共和国固体废物污染环境防治法》《中华人民共和国环境噪声污染防治法》等法律, 防治环境污染,改善环境质量,推动工业锅炉污染防治技术进步,制定本标准。

本标准提出了工业锅炉的废气、废水H怦丿发物加产击污染防治可行技术。

本标准的附录A〜附录B为资料;土附录。

本标准为首次发布 / SV 、

本标准由生态环境部科技与财各司•法规与标准司组『制订。

本标准起草单位:浙江丸学、中巳环境科学研究院、国电环境保劣研究院有限公司、北京市劳动保 护科学研究所、北京市环埴保护科土研究院、天津市生态环境"学研究芫。

本标准生态环境部2。一1年5 'j E

本标准自2021年5 J 12中Y实:&

本标准由生态环境W解样。

本标准提出了工业锅炉的废气、废水H怦丿发物加产击污染防治可行技术。

本标准可作为以煤、油、气和生寫质成型燃料为燃料的甲台出力65 t/h及以下蒸汽锅炉、各种容量 的热水锅炉及有机热载体锅炉,各种容覺的匸坏kF十业生产及民用供热的锅炉建设项目环境影响评 价、国家污染物排放标准制修七、择'号V可管理和污染防技术选广的参考。

使用型煤、水煤浆、煤r石、&艾焦、油页岩等燃料的丄k锅炉论择污染防治技术时,可参照本标 准中燃煤锅炉的污染防治计行扑木:使用醇基液体燃料的工业缶炉选择广染防治技术时,可参照本标准 中燃油锅炉的污染防治可'丁技术。

本标准不适用于以#活垃咬.危膺 、污八防治。

本标准引用了下歹I文件或二中的条款。凡是注兄I别的引用文彳,仅注T期的版本适用于本标准。 凡是未注日期的引用戈件,兰:芝新版才‘』+工氏—脹"M、适用[本标准

GB 8978 V ■水線■台非放标}

GB 12348 Z业企业「界环J

GB 13271 锣炉大气汗染物排放标狙

GB 16297 大气污染朱综合排放标狙

GB 18597 危k,废物欢旱污!

GB 18599 一般匸业固值废C 讲'

《污染源自动监控管氐办法)(■国家环境保疥总局令弟28号)

《关于发布〈高污染燃,,'L目录"勺通知》(国环规大气〔2017) 2七)

《危险废物转移联单管理小法》

《国家危险废物名录》

下列术语和定义适用于本标准。

3.1

锅炉boiler

利用燃料燃烧释放的热能或其他热能加热热水或其他工质,以生产规定参数(温度,压力)和品质 的蒸汽、热水或其他工质的设备。

注:锅炉的额定岀力(产热量)一般以两种单位来表示,即热功率和蒸发量。热功率的单位为兆瓦(MW),蒸发 量的单位为吨/时(t/h)。0.7 MW的产热量相当于1 t/h的蒸发量。

3.2

污染防治可行技术 available techniques of pollution PreVentian and GantraI

根据我国一定时期内环境需求和经济水平,在污染防治过程中综合采用污染预防技术、污染治理技 术和环境管理措施,使污染物排放稳定达到国家污染物排放标准、规模应用的技术。

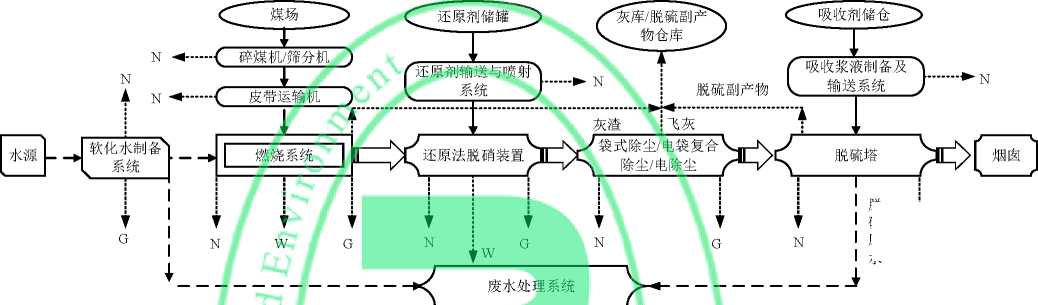

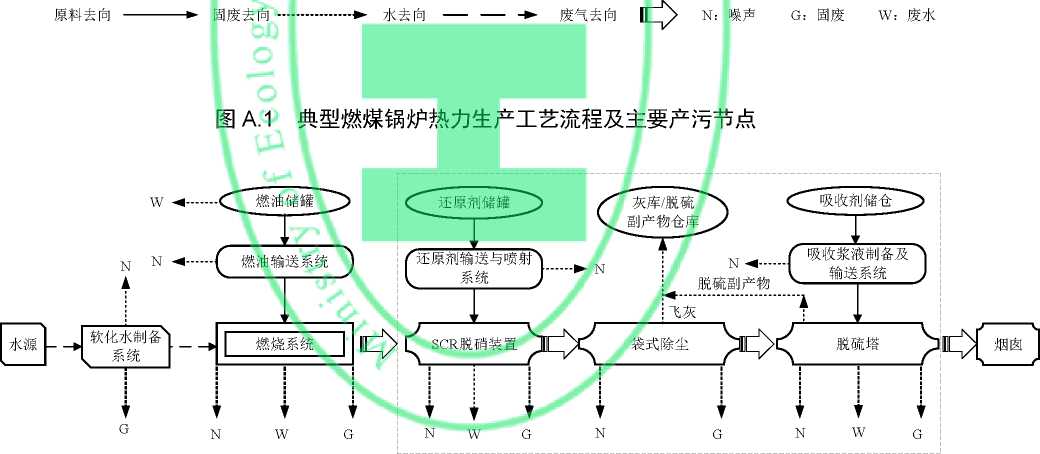

4.1.1锅炉热力生产工艺主要包括燃品系统、贮存系统、制,与输送系统、辅助系统和污染防治系统 等。典型锅炉热力生产工艺流程〃主要上污卄,K处叩亍AO

4.1.2燃烧系统的燃烧方式主腰包括火燃烧(以链条炉F抛煤机炉为代表的层燃炉)、火室燃烧(室 燃炉)、流化床燃烧(流化床户);芒、系统主要包括燃料料位/储罐、'然料堆场、粉煤灰库、脱硫副产 物库、灰渣场等;制备与输去系统廿要包括燃料制备装置、燃*上料装置、燃料输送装置等;辅助系统 主要包括软化水制备系统F冷为水系纟 亜包括充气、废k、固体废物和噪声污染防治

系统等。

4.1.3燃料主要包括煤 油、⑦然气和土物丿贝以生齢科

4.1.4锅炉热力生产迴程中炽用的化学药剂主要包珏吋 (石多石、石广、氧化镁、氢氧化镁、氢

氧化钠、碳酸钠等)、门硝还原可(尿素、氨水等) 一药剂('昆凝剂、助凝剂、絮凝剂等)。

4.2.1废气中污染物三要包括页粒物、 員化物CNO.),汞及其化合物等。其中颗

粒物主要来源于燃烧隽统、仁…系统、 、NO:,汞及J化合物产生于燃烧系统。

典型工业锅炉炉膛出口呀气汚亨物浓度见附录

4.2.2废水主要包括湿去脱硫废水、软化水再 :和锅炉排污Zl等生产E水。

4.2.3固体废物主要包投飞灰白渣' k固本废物,废钮钛系催化剂、废离子交

换树脂等纳入《国家危险顼物名录.或 菱片J鉴别标蛙和鉴别方法认定的具有危险

特性的危险废物。

4.2.4噪声主要来源于燃烧.乓统、送N机等)、制备与输送系统(磨匚机、破碎机、皮带输送机等)、 污染防治系统(增压风机、脱S剂循持案等)以及辅助系况(工艺水泵等)。

5.1.1锅炉使用单位应优先选用符合国家或地方相关标准及政策要求的低硫分和低灰分的燃料,降低 因燃料燃烧产生的颗粒物、SO2、汞及其化合物的浓度。

5.1.2锅炉使用单位宜选择低氮燃烧效果好的炉型及燃烧设备。

5.1.3锅炉使用单位应加强对低氮燃烧设备的定期维护、保养,以确保其运行稳定。

5.2.1低氮燃烧设备是低氮燃烧技术的载体。低氮燃烧技术主要包括低氮燃烧器、炉膛整体空气分级 燃烧技术、烟气再循环技术等,具有投资成本低、运行维护方便等特点。采用该技术时,还应协同控制 一氧化碳等碳的不完全燃烧产物。

5.2.2低氮燃烧器适用于室燃炉,根据燃烧方式可分为扩散式燃烧器(包括燃料分级低氮燃烧器、空 气分级低氮燃烧器)和预混式燃烧器。

5.2.2.1扩散式燃烧器通过物理结构的优化将空气和燃料分层、分阶段送入炉膛实现分级燃烧,扩大 燃烧区域、降低火焰温度,减少NQI生成。采用扩散式燃烧器的燃煤、燃油、燃天然气、燃焦炉煤气 和燃高炉煤气的锅炉NQI产生浓度可分别控制在200〜600 mg/m3、100〜300 mg/m3、60〜200 mg/m3、 200〜500 mg/m3 和 30〜200 mg/m3。

5.2.2.2预混式燃烧器适用于燃天然气锅炉,根据降低NoX生成的原理可分为贫燃预混燃烧技术与水 冷预混燃烧技术。贫燃预混燃烧器利用高对車工气阵瓜:焰温度,同时燃烧器采用金属纤维等结构分割 火焰,稳燃的同时可使温度分布均匀,'瑚少NoX生成;采用该女末,NOX产生浓度可控制在20〜80 mg/m3。 水冷预混燃烧器采用间接冷却的方式将火焰根並叫,,“、学从高温区等走,降低预混火焰温度,减少NQi 生成;采用该技术,NoX产生治度厄控制:在20〜50 mg/m。。

5.2.3炉膛整体空气分级燃悸技*适冃于层燃炉、燃煤室燃冯和燃油室燃炉,通过分层布置的燃烧器 将燃烧所需空气逐级送入燃廃火焰車火床中,使燃料在炉内分疽分段燃飞,减少NOI生成。采用该技 术的层燃炉、燃煤室燃炉兩燃油室峨炉 一'、别控「惟200 -400 mg/m3、200〜400 mg/m3

和 100 〜300 mg/m3 o

5.2.4烟气再循环技术舌用于流化床炉、丿云齢"卻皇松, 9过n锅炉尾峯的低温烟气作为惰性吸热

工质引入火焰区,降低《焰己氏温度和燃烧区的含筆导 燃烧:P释放返率,减少NQi生成。该技

术通常与其他低氮燃烧,支术兮,•使用。

6.1.1.1锅炉使用单位应艮据实阮情I U若仍无3稳定达标排放,应采用适合

的治理技术。

6.1.1.2燃煤锅炉宜采用袋「除空、*除尘、电袋复合除尘.机械除生+袋式除尘等技术实现颗粒物达 标排放。燃油锅炉和燃气锅炉炉膛出口寂垸物浓度不达标肘,宜采用袋式除尘技术实现达标排放。燃生 物质成型燃料锅炉宜采用机械除二、+袋式除尘達古点兀颍粒物达标排放。

6.1.1.3燃煤锅炉宜采用石灰石/石久石膏湿法、镁法、钠碱、'm、烟气循环流化床法和炉内喷钙脱硫技 术实现SQ2达标排放。锅炉使用单位有穏、六産碱来源,如喊性废水等)的宜优先选择“以废治废”的烟 气脱硫方式实现SO2达标排放。燃油、燃气和燃生物质成型燃料锅炉SO2排放不达标时,宜参考燃煤 锅炉选择烟气脱硫技术。

6.1.1.4氮氧化物排放控制宜优先采用低氮燃烧技术,若不能实现达标排放,应结合选择性催化还原 法(SCR)、选择性非催化还原法(SNCR)和SNCR-SCR联合法脱硝技术实现达标排放。

6.1.1.5汞及其化合物宜采用协同治理技术实现达标排放。

6.1.2.1干式电除尘技术

通过合理设计烟气流速、比集尘面积等参数,实现除尘效率96%〜99.9%。烟气流速宜取0.8〜

1.2 m/s,当比集尘面积不小于100 m2/ (m3/s)时,干式电除尘器出口颗粒物浓度可达50 mg/m3以下;

当比集尘面积不小于110 m2/ (m3∕s)时,干式电除尘器出口颗粒物浓度可达30 mg/m3以下。该技术适 用于工况比电阻在1×104〜1×1011 Ω∙cm之间的燃煤锅炉颗粒物脱除,对高铝、高硅等高比电阻粉尘以 及细颗粒物脱除效果较差;系统阻力小、占地面积相对较大、投资成本相对较高。

6.1.2.2袋式除尘技术

通过合理选择滤料种类、过滤风速等参数,实现除尘效率99%〜99.99%。当采用常规针刺毡滤料, 过滤风速不大于1.0 m∕mιn时,袋式除尘器出口颗粒物浓度可达30 mg∕m3以下;当过滤风速不大于 0.9 m/min时,袋式除尘器出口颗粒物浓度可达20 mg∕m3以下。当采用高精过滤滤料,过滤风速不大于 0.8 m/min时,袋式除尘器出口颗粒物浓度可达Iomg∕m3以下。当处理烟气循环流化床法脱硫后的高粉 尘浓度烟气时,过滤风速宜不大于0.7mS。珍找小里太不受燃烧煤种、烟尘比电阻和烟气工况变化 等影响,运行温度应高于酸露点15C外上且W250°C;燃煤层次炉和生物质成型燃料锅炉宜设置必要的 保护措施,降低滤袋烧毁风险;系、统阻力相3仪八、广地面积小、投资成本低,滤袋更换成本高。

6.1.2.3湿式电除尘技术

该技术常用于烟气脱硫后,通K令理设计烟气流速、比集生面积务参数,实现除尘效率60%〜90%, 湿式电除尘器出口颗粒物沐度⅛ Omg∕m3以下。该技术分为板式湿工'电除尘技术和蜂窝式湿式电除 尘技术,可有效去除细颗立物及浒法月 咬滴,并高效「、同脱除三氧化硫(SO3)、汞

及其化合物等;系统阻丈小、占月面如 6.1.2.4电袋复合除尘"术

通过合理选择滤港种类理设计过滤风速尹雨’ M尘值积等参顶,实现除尘效率99%〜 99.99%。当采用常规目刺毡滤"颗粒物排放浓度] g∕m3以F;金•:用高精过滤滤料,颗粒物

排放浓度可达10 mg/n,以下。该技术适用于燃煤锅“ *乙颗粒物的兑除,I具袋式除尘和干式电除尘 的优点,滤袋使用寿命&号n荷电颗站四而啪Kgn罟E电阻形尘脱除3:果佳;系统阻力大、占地 面积大、投资成本高,滤袋史f成本隹

6.1.3二氧化硫治理扌3术

6.1.3.1石灰石/石灰-疋膏血法庄硫技术

采用石灰石或石灰务液作为卩硫齐 速、沔硫摩,、比和液气比等参数,实现脱

硫效率90%〜99%, S02投放浓度可控 亥技术适用「各种燃料、炉型和容量的锅

炉烟气SO2治理,煤种、负苛变气定应性强,对颗粒物和汞及F化合物乙协同治理效果;需考虑脱硫废 水和脱硫副产物的处理和处冒,系统舟资成本相对较高;系统阻力和』[地面积相对较大。

6.1.3.2镁法脱硫技术 \ /

采用氢氧化镁浆液或氧化镁如.化形/貫的备〜儿事水液作为脱"剂,通过控制塔内烟气流速、镁硫摩 尔比和液气比等参数,实现脱硫效岸90%〜99%, SO2排放匕度可控制在25〜200 mg/m3。该技术适 用于镁矿资源丰富地区各种燃料、炉型朴容昌的锅炉^∖SO2治理,煤种、负荷变化适应性强;需考 虑脱硫废水处理和脱硫副产物的资源化利用;系统阻力小、占地面积小、投资成本低,吸收剂消耗成 本高。

6.1.3.3钠碱法脱硫技术

采用氢氧化钠或碳酸钠等钠基物质溶液作为脱硫剂,通过控制塔内烟气流速、反应摩尔比、液气比 等参数,实现脱硫效率90%〜99%,SO2排放浓度控制在25〜200 mg/m3。该技术适用于各种燃料、炉 型和容量的锅炉烟气SO2治理,吸收剂反应活性高;应采取有效措施减少可溶盐排放进入大气;系统阻 力小、占地面积小、投资成本低,吸收剂消耗成本相对较高。

6.1.3.4烟气循环流化床法脱硫技术

采用钙基脱硫剂,通过控制钙硫摩尔比、烟气停留时间等参数,实现脱硫效率80%〜95%,SO2排 放浓度可控制在35〜200 mg/m3。该技术适用于燃用中、低硫煤的燃煤锅炉或已配套炉内脱硫的燃煤流 4

化床锅炉,耗水量较少;脱硫副产物中亚硫酸钙含量较高,资源化利用受到一定限制;应充分考虑低负 荷运行时可能存在的塌床问题;系统阻力和占地面积大,投资成本和吸收剂成本高。

6.1.3.5炉内脱硫技术

采用石灰石粉作为脱硫剂,通过向炉内喷射脱硫剂脱除烟气中的SO2。通过合理匹配脱硫剂喷射区 域温度、钙硫比和脱硫剂粒径等参数,脱硫效率可达50%;当燃用硫分不大于0.5%的煤时,炉膛出口 SO2浓度可达200 mg/m3。该技术多用于流化床炉,与炉外湿法或烟气循环流化床法脱硫系统相结合投 资成本较低,配置简洁、能耗低和占用空间小;存在降低锅炉热效率、增加炉膛磨损和运行物耗较高等 问题。

6.1.4氮氧化物治理技术

6.1.4.1 SNCR脱硝技术

以氨水、尿素等作为脱硝建原剤,通过选择合理反应疽度区域、氨氮摩尔比等参数,层燃炉和室燃 炉脱硝效率可控制在20%〜,丿%,流仁床炉脱硝效率可控制任40%〜・%。该技术应用于层燃炉、室燃 炉和流化床炉时,NO》排放发度可W别控制在120〜20Omg/m3、120〜3∖0mg∕m3和90〜200 mg/m3。该 技术反应温度通常为800-1150C适 W成型燃料锅炉占地面积小,投资成本和运

行成本较低;宜控制氨辺逸质量3度彳[

6.1.4.2 SCR脱硝技术

以氨水、尿素等作T脱优近原剂,在催化剂作用下 先择仁理反应溫度区域、合理设计氨氮摩

尔比、催化剂活性、催Z剂室:等参数,脱硝效率t 50%〜0%, N '排放浓度可控制在40〜

150 mg/m3。该技术脱員催化齐[畛式主要为蜂窝式或S八,催化剂的Z应温底通常为300〜420°C;脱硝 效率相对较高,负荷论应性弭;系统阻亠亠 「皿云如亠 ■资成本申运行万'本较高;宜控制氨逃逸质 量浓度低于2.28 mg/m 应空I SO2∕S

6.1.4.3 SNCR-SCRje合法脱有技术

以氨水、尿素等作勺脱糖辺原剂,通过选1 反应温度区域、氨氮摩K比、催化剂活性、催化剂

层数等参数,脱硝效率Ir控制在50%〜90%,] 放浓度可控制£40-1 Omg∕m3o该技术SNCR区 域反应温度通常为800~ 115O°C', SCF i常为300〜20°C;适用于燃煤和燃生物

质成型燃料锅炉,系统阻力和占地面如 ’本》于SNCR和SCR之间,喷氨精确度

要求高,催化剂磨损较大;折建E良宜控制氨逃逸质量浓度低m 2.28mf m3,改造项目宜控制氨逃逸质 量浓度低于3.8 mg/m3;应控别SC2∕S^^转化率低于1%。

6.2.1.1脱硫废水处理

脱硫废水是湿法脱硫工艺排放的废水,具有氯离子浓度高、悬浮物浓度高等特点,宜采用氧化、PH 调整、沉淀、絮凝、澄清和浓缩等处理后回用或间接排放。

6.2.1.2软化水再生废水处理

软化水再生废水是锅炉软化水装置再生时产生的废水,当其为酸碱废水时,宜采用PH调整处理后 回用或排至生产废水集中处理系统集中处理;当其为浓盐水时,宜采用絮凝、澄清处理后回用或排至生 产废水集中处理系统集中处理。

6.2.1.3锅炉排污水处理

锅炉排污水是为保持锅炉内的水质,需定期或连续排放的污水,宜采用PH调整、絮凝和澄清处理 后回用或排至生产废水集中处理系统处理。

将软化水再生废水、锅炉排污水等各种生产废水收集贮存,宜采用氧化、PH调整、沉淀、絮凝、 澄清和浓缩等集中处理后回用或间接排放。

6.3.1 处置

6.3.1.1固体废物应根据其废物属性,按照DBM或GB 18599的要求贮存。

6.3.1.2 一般工业固体废物宜优先资患化利用,不能资源化£用时应按照GBI8599规定处置。

6.3.1.3危险废物应委托有资质的单位遂行弋小心旦 产生、收隹、贮存、运输、利用、处置过程应 满足危险废物相关法律法规、君、傕矩范阡规定,并通过全身”固体废物管理信息系统报送相关信息。危险 废物转移过程应执行《危险F.物轩修七单管理办法》。

6.3.2资源化利用

6.3.2.1粉煤灰可用于帝作水:泥砖专 ¥凝二掺料、萱路路基处理等。

6.3.2.2脱硫石膏可用二制作石膏板,九件小加坡傩刑, 用寸旷井回此、土壤改良等。

6.3.2.3废弃滤袋可根据滤寝"质选用机械破碎、同" 拉丝' 高温多解等方法进行处理后回收 利用。

指具有吸声衬里或寺殊W为的气流管道,T 降低空气动力性噪声,号噪效果约15〜25 dB (A);

适用于各类风机和磨煤r排声的控制, 宜装设在靠近准放口对环境敏感点处。

6.4.2隔声

利用墙体、门窗、隔声罩等杓估,阻挡噪声的传播。对固户噪声源已行隔声处理时,宜尽可能靠近 噪声源设置隔声罩,降噪效果约IJdh (A)以上;适用于泵关、风机,'口燃烧器等设备噪声的控制。

6.4.3 吸声 ∖ /

对于常规车间厂房,吸声降噪效果约3〜5 dB (A);对于混啊严重的车间厂房,吸声降噪效果约6〜 9 dB (A);对于几何形状特殊(有声聚焦、毓动冋声华T砍陷)、混响极为严重的车间厂房,吸声降噪 效果约10〜12 dB (A)O

6.4.4减振

为了减少机械振动对机器、结构或仪表设备正常工作或使用寿命的影响而采取的措施。设备安装时, 在基座下设置减振基础,可有效降低结构噪声,降噪效果约10 dB (A);适用于磨煤机、球磨机、破碎 机、各类风机、泵类等设备噪声的控制。弹性连接适用于泵类、风机等设备及管道系统噪声的控制,降 噪效果约5 dB (A)O

7环境管理措施

锅炉使用单位应建立健全环境管理台账制度和排污许可证执行报告制度。

7.2.1 贮存系统

7.2.1.1储煤场可采取全封闭、半封3、防风抑尘网、防尘* 覆盖等型式的防尘设施,防风抑尘网、 防尘墙等防尘设施高度不低于堆右物料毫度V ɪ,ɪ InO

7.2.1.2储罐宜采取表面喷涂七色注层水喷淋,或采用地埋方式篝措施降低储罐温度,减少易挥发 性物质的逸散;储罐呼吸口 A设置呼吒气收集装置。必要时,储罐应产用氮气作为保护介质。

7.2.1.3灰场、渣场应及时覆盖并飞期洒水;灰仓应采用密闭专施,缶灰管道出口应有防尘措施;渣 库可采用挡尘卷帘、围挡辑型式的防4

7.2.1.4无独立包装的硫剂访W使戶

7.2.2输送系统

7.2.2.1储煤场卸煤过「呈应渣F .喷淋等抑尘措施;豆中 L输设煤炭的广在输煤栈桥等封闭环境中

进行,并对落煤点采用贲淋哎"闭等防尘措施;煤1 亙设置2 ;气罩,牛配置除尘设施。

7.2.2.2粉煤灰运输应使用专員罐车。

7.2.3制备系统

7.2.3.1煤炭筛分和血碎应在寸闭厂/ 芝置集亍罩并酉置除尘设施;破碎过程应

对破碎机进、出料口谢'亍密闭八理,巨 .设施,

7.2.3.2石灰石制粉应生封房中进行。

7.2.4厂区环境

7.2.4.1厂区裸露地面E采用绿土等扌I

7.2.4.2厂区道路应硬化保持清''吉; :设賣冲洗订施。

7.3.1锅炉使用单位应按照相飞法律法/、标准和技术規厄等要求云行污染防治设施,并定期进行维 护和管理,保证污染防治设施正畐运行,汚染疽供尋丄寸合GB 8。, 8、GB 12348、GB 13271、GB 16297、 GB 18597和GB 18599等要求的规定 地方有更严格排放标冲旳,还应满足地方要求。

7.3.2锅炉使用单位应建立自行监测制度,割宋监测十梟,对污染物排放状况及周边环境质量的影响 开展自行监测,保存原始监测记录,并公布监测结果。

7.3.3锅炉使用单位应按照环境监测管理规定和技术规范的要求,设计、建设并维护采样口、监测平 台和排污口标志。

7.3.4锅炉使用单位应按《污染源自动监控管理办法》等法律法规和有关规定,安装、使用大气污染 物排放自动监测设备,与生态环境主管部门联网,保证设备正常运行并依法公开排放信息。

7.4.1燃用生物质成型燃料时应采用专用锅炉,禁止掺烧煤炭、垃圾、工业固废等其他物料。

7.4.2位于高污染燃料禁燃区内的锅炉,使用的燃料应符合《关于发布〈高污染燃料目录〉的通知》 的相关要求。

工业锅炉烟气污染防治可行技术选择时宜综合考虑许可排放限值、燃料性质、炉型及实际应用情况 等因素。烟气污染防治可行技术可参考表1。

表1烟气污染防治可行技术

|

可行 技术 |

燃 料 |

预防技术 |

治理技术 |

污染物排放Zl |

〈平/ (nιg∕nι3) |

技术特点及适用条件 | ||

|

颗粒物 |

-SO2 |

NOi |

/及其 化合物 | |||||

|

可行 技术1 |

煤 |

①低氮燃烧a |

①SNCR+②袋式除 尘/电袋夏合陈尘③ 石灰石專稿湿 法/钠碱法/镁法脱硫 |

10 〜30 |

25-200 |

120~200b |

≤0.05 |

适用于10 Vh及以上锅炉;脱硝还 原剂喷射区对流场和温度要求高; 层燃炉采用袋式除尘器时宜设置 保护措施___________ |

|

120〜3骸 | ||||||||

|

90~200d | ||||||||

|

可行 技术2 |

①低氮燃烧a |

合除尘+③石灰石/石 灰-石膏湿法/钠碱法/ 镁法脱硫_____ |

10 〜30 |

25-200 |

40-150 |

≤0.05 |

适用于10 Vh及以上锅炉;该技术 运行效果稳定,SCR运行和投资成 本相对SNCR-SCR较高 | |

|

可行 技术3 |

①低氮燃烧a |

①SNCR+②干式电 K尘费辆石/石. -石膏湿法/钠碱法/镁 法脱硫 妇 |

20 〜50 |

25-200 |

120~200b 120~300c |

≤0.05 |

适用于10血及以上锅炉,烟尘工况 比电阻宜在1×104~1×1011 Ω∙cm ;脱 硝还原剂喷射区对流场和温度要 求高_____________ | |

|

90〜JOod | ||||||||

|

可行 技术4 |

①低氮燃烧a |

① SNCR-SCR/SCR+ (⅛sξ⅛∣⅛+(3)g 灰石/石灰-石膏湿法/ 钠碱法/镁法脱硫 |

20 〜50 |

25-200 |

40-150 |

M0.05 |

适用于10血及以上锅炉,烟尘工况 比电阻宜在1×104~1×1011 Ω∙cm ;该 技术运行效果稳定,SCR运行和投 资成本相对SNCR-SCR较高 | |

|

可行 技术5 |

①低氮燃烧a |

①SNCR+②烟气循 环流化床法脱硫+③ 袋式除尘、 |

10 〜30 |

25-200 |

120~200b |

≤0.05 |

适用于硫分<1.5%和10 t/h及以上 锅炉;脱硝还原剂喷射区对流场和 温度要求高;低负荷运行时烟气循 环流化床法可能存在塌床问题 | |

|

120~300c | ||||||||

|

90~200d | ||||||||

|

可行 技术6 |

①低氮燃烧a |

|

10 〜30 |

25-200 |

40-150 |

≤0.05 |

适用于硫分<1.5%和10 t/h及以上 锅炉;低负荷运行时烟气循环流化 床法可能存在塌床问题;SCR运行 和投资成本相对SNCR-SCR较高 | |

|

可行 技术7 |

生 物 质 成 型 燃 料 |

低氮燃烧e |

①机械除尘+②袋式 除尘 |

10 〜30 |

5〜200 |

120〜400 |

≤0.05 |

适用于NOl和SO2排放要求宽松 的流化床炉和层燃炉;该技术占地 面积小、投资成本和运行成本相对 较低_____________ |

|

可行 技术8 |

①SNCR+②机械除 尘+③袋式除尘 |

10 〜30 |

5〜200 |

90 〜200 |

≤0.05 |

适用于流化床炉和层燃炉;脱硝还 原剂喷射区对流场和温度要求高。 该技术占地面积小、投资成本和运 行成本低 | ||

续表

|

可行 技术 |

燃料 |

预防技术 |

治理技术 |

污染物排放水平/ (mg/m3) |

技术特点及适用条件 | |||

|

颗粒物 |

SQ2 |

NQ* |

汞及其 化合物 | |||||

|

可行 技术9 |

生物 质成 型燃 料 |

低氮燃烧e |

除尘+④石灰石/石灰-石膏湿法/钠碱法/镁 法脱硫______ |

10 〜30 |

5〜35 |

40〜150 |

≤0.05 |

适用于NQ*和SQ2排放要求较 严的流化床炉和层燃炉;宜采 用抗碱金属中毒催化剂。SCR 运行和投资成本相对 SNCR-SCR 较高 |

|

可行 技术10 |

油 |

①低氮燃烧f |

SCR |

<20 |

<35 |

<50 |

— |

适用于燃油含硫量不大于 10 mg/kg `灰分含量不大于 0.01%的室燃炉。该技术占地面 积大,投资成本高______ |

|

可行 技术11 |

/ M/ ■ |

^:20 |

C35 |

Ioo〜300 |

\ |

适用于燃油含硫量不大于 10 mg/kg `灰分含量不大于 0.01%的室燃炉。该技术占地面 积小,投资成本低______ | ||

|

可行 技术12 |

天然 气 |

①扩散式燃 烧器 |

①SCR (可选) |

<10 |

<35 |

60 〜200 |

I — ' |

适用于所有容量的燃天然气锅 炉,实际应用时外焰形状须与 炉膛尺寸相匹配。该技术投资 成本低;可结合SCR脱硝技术 实现NQ*排放浓度小于 30 mg∕m3 |

|

可行 技术13 |

①扩散式燃 烧器+②烟 气再循环 |

O IH |

<35 |

20 〜80 |

— |

适用于容量在1.4 MW及以上 的燃天然气锅炉。该技术投资 成本高 | ||

|

可行 技术14 |

①贫燃预混 式燃烧器 |

Q-TIL |

<10 |

<35 |

20 〜80 |

一 |

应定期清洗空气过滤器,并加 强对燃烧系统的维护。该技术 投资成本高________ | |

|

可行 技术15 |

①水冷预混 式燃烧器 |

∖ ⅛∖ |

<10 |

<35 |

20 〜50 |

Z- |

适用于新建的燃天然气锅炉。 该技术投资成本相对较高 | |

注1:烟气脱硫后配置湿式电除尘器,可实现颗粒物排放浓度小于IOmg∕m∖ 注2:流化床炉可选用炉内脱硫技术降低锅炉岀口 SO2浓度L

a层燃炉可结合炉膛空气整体分级燃烧、烟气再循环技术减少NO*生成浓度;流化床炉可通过优化燃烧或结合烟气再循 环技术减少NQX生成浓度;室燃炉宜优选低氮燃烧器或低氮燃烧器结合炉膛整体空气分级燃烧或烟气再循环技术减少 NQl生成浓度。

b燃煤层燃炉采用该可行技术实现的NQ*排放水平。

C燃煤室燃炉采用该可行技术实现的NQ*排放水平。

d燃煤流化床炉采用该可行技术实现的NQ*排放水平。

e层燃炉可结合炉膛空气整体分级燃烧或烟气再循环技术减少NQ*生成浓度;流化床炉首选优化燃烧减少NQ*生成浓度, 也可采用烟气再循环低氮燃烧技术。

f宜优选低氮燃烧器或低氮燃烧器结合炉膛整体空气分级燃烧减少NQ*生成浓度。

废水污染防治可行技术可参考表2。

|

可行 技术 |

废水种类 |

治理技术 |

排放去向 |

主要污染物排放水平b | ||||||

|

PH |

悬浮物/ (mg/L) |

化学需 氧量/ (mg/L) |

五日生化 需氧量/ (mg/L) |

硫化物/ (mg/L) |

氨氮/ (mg/L) |

总汞/ (mg/L) | ||||

|

可行 技术1 |

湿法脱硫废水 |

PH调整+沉淀+絮凝+ 澄清+浓缩+氧化 |

处理后回用 或间接排放 |

6〜9 |

30 〜70 |

80 〜150 |

一 |

Wl.0 |

一 |

≤0.05 |

|

可行 技术2 |

生产废水集中 处理a |

氧化+PH调整+沉 絮凝+澄清+浓缩 |

回用 或间接排放 |

6〜9 |

30 〜400 |

80 〜500 |

120〜300 |

W2.0 |

10 〜45 |

≤0.05 |

|

可行 技术3 |

软化水再生酸 碱废水 |

PH调整 |

处理后回用或排至生产废水集中处理系统 | |||||||

|

可行 技术4 |

软化水再生浓 盐废水 |

w+⅛ y | ||||||||

|

可行 技术5 |

锅炉排污水 |

PH调整+絮凝+澄清 | ||||||||

注1:表中“+”代表污染治理技术車合。

注2:回用可作为湿法脱硫制浆补水、灰渣冲洗水等。

a包含软化水再生废水、锅炉排污水等生产废水。 b处理后间接排放的主要污染物Ib放水平。

固体废物污染防治匸行技术T参卒主C

表3固体废物污染防治可行技术

|

固废种类 |

L-⅛MkH体废物 |

危险废物 |

|

飞灰、炉渣、脱硫副产物等 |

废机钛系催化剂、废离子交换树脂等纳入 《国家危险废物名录》或者根据国家规定的 危险废物鉴别标准和鉴别方法认定的具有 危险特性的危险废物 | |

|

可行技术 |

宜优先资源化利用,不能资源化时应按照GB 18599规定处置 |

应委托有资质单位处理 |

|

注:危险废 废物管 |

物的收集、贮存、运输、利用、处置过程应满足危险废物相关法律法规、标准规范的规定,并通过全国固体 哩信息系统报送相关信息;转移过程应执行《危险废物转移联单管理办法》。________________ | |

噪声污染防治可行技术可参考表4。

表4噪声污染防治可行技术

|

序号 |

分类 |

噪声源 |

噪声源声级水平/ dB (A) |

可行技术 |

降噪效果/ dB (A) |

备注 |

|

1 |

制备与输送系统 |

磨煤机 |

95 〜120 |

①减振+②隔声+ ③消声 |

30 〜40 |

检修不便, 罩内吸声 |

|

2 |

燃烧系统 |

引风机、送风机 |

85 〜115 |

①减振+②消声 |

25 〜35 |

— |

|

3 |

脱硫系统 |

氧化风机、增压风机 |

85 〜110 |

①减振+②消声 |

30 〜40 |

罩内吸声 |

|

4 |

其他 |

给水泵、循环泵等_ |

82—108 |

①减振+②隔声 |

25 〜40 |

罩内吸声 |

|

注1:中速磨煤机噪声治理宜采用局部隔声法,在磨机底部排气口噪声能量最大处安装隔声装置,为便于排气口散热, 在隔声装置排气口外侧设置低噪声轴流风机和消声器;磨煤机附属的电动机一般采用能通风、可拆卸的隔声罩。 注2:风机本体采用吸隔声材料进行处理,同时考虑检修、散热等因素,需加装检修门和通风散热照明等设施。 注3:采用封闭式隔声机房(隔声罩)设曲,要注意封闭结构内的气流组织和封闭空间内外气流交换通道的消声问题。 | ||||||

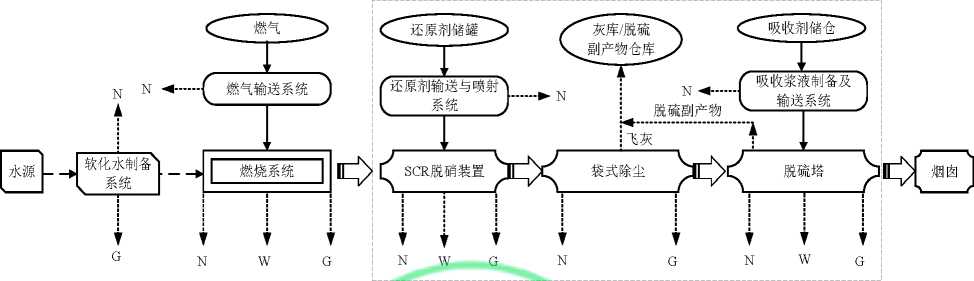

典型燃煤、燃油、燃气和燃生物质成型燃料锅炉热力生产工艺流程及主要产污节点见图A.1〜图

A.4。

I燃烧系统

G 脱硫废水

可选择 原料去向-----A 固废去向................A 水去向 -----►- 废气去向 M匚〉N:噪声 G:固废 W:废水

可选择 原料去向----- 固废去向-----------"A 水去向 -----A 废’大向 匸〉N:噪声 G:固废 W:废水

原剂储虛二〉

灰库/脱硫 副产物仓库

N N — A

日 →[⅛-

燃料输送系统

还原剂输送与喷射

系统

脱硝系统

可选择原料去向

N 脱硫副产物

吸收浆液制备及 输送系统

灰渣:飞灰

机械除尘+袋式除尘

脱硫塔

NWG

固废去向................A 水去向 -----A 废气去向 ∏ N:噪声 G:固废

W:废水

图A.4 A型惨生物质 匚芝流程及主要产污节点

附录B

(资料性附录)

典型工业锅炉炉膛出口烟气污染物浓度

典型工业锅炉炉膛出口烟气中颗粒物、SO2和NQI浓度见表B.1。

|

锅炉种类 |

燃料 |

炉型 |

污染物浓度/(mg/m3) | ||

|

颗粒物 |

SO2 |

NOi | |||

|

燃煤锅炉 |

层燃炉 |

2 OOO 〜12 000 |

450〜2200 |

200〜400 | |

|

室燃炉 |

Ooo 〜30 000 |

200〜600 | |||

|

流化床炉 |

10 OOO 〜25 000 |

150〜400 | |||

|

燃生物质成型燃料锅炉 |

生物质成型燃料 |

层燃炉、流化床炉 |

700—8 000 |

5 〜320 |

120〜400 |

|

燃油锅炉 |

油a |

室燃炉 |

<20 |

<35 |

100〜300 |

|

燃气锅炉 |

天然气 |

室燃炉 |

<10 |

<35 |

20 〜200 |

注:宜基于工业锅炉炉膛岀口烟气污染物浓度和排放控制要求,选择合理可行的烟气污染物防治可行技术。

a燃油含硫量不大于10mg∕kg,灰分含量不大于0.01%.

14