ICS 23. 020, 30

J 74

GB 241 θθ-2009

HOOP-WraPPed COmPOSite CylinderS With Steel Iiner for the on-board StOrage Of COmPreSSed natural gas as a fuel for automotive VehiCleS

(ISo 11439 :2000 ,Gas CylinderS—High PreSSUre CylinderS for the On-board StOrage Of natural gas as a fuel for automotive VehiCIeS,MOD)

2009-06-25 发布

2010-01-01 实施

附录B (资料性附录)车用压缩天然气钢质内胆环向缠绕气瓶批量检验质量证明书 本标准的全部内容为强制性。

本标准修改采用ISO 11439:2000«气瓶 车用天然气高压气瓶》(英文版)有关CNG-2型气瓶 部分。

本标准设计和试验部分根据ISo 11439:2000有关CNG-2型气瓶部分重新起草。为了更加适合我 国国情,本标准在采用ISO 11439:2000有关CNG∙2型气瓶部分时进行了修改。对缠绕气瓶公称容积 及内胆材料进行了限制,并增加了对制造部分的技术要求。

本标准的附录A为规范性附录,附录B为资料性附录。

本标准由全国气瓶标准化技术委员会(SAC/TC 31)提出并归口。

■ ,

本标准起草单位:北京天海工业有限公司、重庆益峰高压容器有限责任公司、大连市锅炉压力容器 检验研究所。

本标准主要起草人:张增营、石凤文、杨明高、毛三品、解越美、韩冰、刘守正。

范围

本标准规定了汽车用压缩天然气钢质内胆环向缠绕气瓶(以下简称:缠绕气瓶)的型式和参数、技术 要求、试验方法、检验规则、标志、涂敷、包装、运输、储存等要求。

rιι

本标准适用于设计、制造公称工作压力为20 MPa或25 MPa,公称水容积为30 L〜450 L,工作温 度为一40 'C〜65 'C,设计使用寿命为15年的缠绕气瓶。

按本标准制造的缠绕气瓶仅用于充装符合GB 18047的车用压缩天然气,用作汽车的燃料,固定在 汽车上使用;使用条件中不包括因外力等引起的附加载荷。

2规范性引用文件

I-Lr

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 222钢的成品化学成分允许偏差

GB/T 223(全部)钢铁及合金化学分析方法

GB/T 224

GB/T 226

GB/T 228

GB/T 229

GB/T 232

GB/T 1458

GB/T 2578

GB/T 3362

GB/T 4336

GB/T 4612

GB/T 5777

钢的脱碳层深度测定法(GB/T 224—2008,ISO 388712003,MOD) 钢的低倍组织及缺陷酸蚀检验法 金属材料 金属材料 金属材料

室温拉伸试验方法(GB/T 228—2002,eqv ISO 6892:1998)

夏比摆锤冲击试验方法(GB/T 229—2007,1So 148-1 :2OO6,MOD) 弯曲试验方法(GB/T 232—1999,eqv ISO 7438:1985)

Ill

III

III

纤维缠绕增强塑料环形试样力学性能试验方法

纤维缠绕增强塑料环形试样制作方法

碳纤维复丝拉伸性能试验方法

碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)

塑料 环氧化合物 环氧当量的测定(GB/T 4612—2008,ISO 3001 : 1999,IDT) 无缝钢管超声波探伤检验方法(GB/T 5777-2008,ISO 9303: 1989,MOD)

GB/T 7690. 1增强材料 纱线试验方法 第1部分:线密度的测定(GB/T 7690. 1-2001, Ldt

气瓶专用螺纹量规 气瓶水压试验方法 气瓶疲劳试验方法

气瓶气密性试验方法 气瓶术语

金属显微组织检验方法

ISO 1889:1997)

GB/T 7690. 3增强材料 纱线试验方法 第3部分:玻璃纤维断裂强力和断裂伸长的测定 (GB/T 7690. 3—20ObieIt ISo 3341: 2000)

GB 8335气瓶专用螺纹

GB/T 8336

GB/T 9251

GB/T 9252

GB/T 12137

GB/T 13005

GB/T 13298

GB 15385气瓶水压爆破试验方法

GB 16918气瓶用爆破片技术条件

GB 18047车用压缩天然气

GB/T 19466. 2 塑料差示扫描量热法(DSC) 第2部分:玻璃化转变温度的测定

fll

(GB/T 19466. 2—2004,1So 11357-2:1999,IDT) 3术语和定义、符号

GB/T 13005确立的以及下列术语和定义适用于本标准。

3. 1术语和定义

3.1. 1

公称工作压力 nominal WOrking PreSSlIre

缠绕气瓶在基准温度(20 C)时的限定充装压力。

fll

3.1.2

环 向缠绕 hoop-wrap

浸渍树脂的连续纤维在内胆的筒体部分进行环向缠绕,纤维在内胆纵向方向不承载有效载荷α

3.1.3

缠绕气瓶 h oop-w rap ped Cylinder

金属内胆筒体部分的外侧环向缠绕浸渍树脂的连续纤维,经固化而制成的气瓶。

3.1.4

内胆Iiner

对充装的气体起密封作用的缠绕气瓶内层无缝壳体。

3.1.5

批量batch

内胆:系指采用同一设计条件,具有相同的公称直径、设计壁厚,用同一炉罐号钢,同一制造工艺制 成,按同一热处理规范进行连续热处理的内胆的限定数量。

缠绕气瓶:系指采用同一设计条件,相同结构尺寸的合格内胆,相同复合材料,按相同工艺进行缠 绕、固化的缠绕气瓶的限定数量α

3.1.6

自紧 auto-frettage

用于制造缠绕气瓶时对金属内胆的加压过程,使内胆应力超过其屈服点,以引起塑性变形。

注:自紧的结果,使缠绕气瓶内部在零压力时,纤维具有拉应力。

3.1.7

自紧压力 auto-frettage PreSSare

为分配内胆和缠绕层之间的应力而施加在缠绕气瓶内的压力。

3.1.8

纤维应力比 fiber StreSS ratio

缠绕气瓶最小设计爆破压力下纤维的应力与公称工作压力下纤维的应力之比。

3.2符号

A

内胆材料断后伸长率,%;

内胆公称外径,mm;

冷弯试验弯心直径,mm;

人工缺陷长度,mm

公称工作压力,MPa;

水压试验压力,MPa;

缠绕气瓶的最大许用工作压力,MPa;

Df

E

Re 内胆材料热处理后的屈服强度保证值,MPa;

R瓠 内胆材料屈服强度实测值,MPa;

Rg 内胆材料热处理后的抗拉强度保证值,MPa;

Rm 内胆材料抗拉强度实测值,MPa5

Sao 内胆筒体实测平均壁厚m;

T 人工缺陷深度,mm

V 公称水容积,L;

W 人工缺陷宽度,mm

α0 拉伸试样的原始厚度,mm ?

bQ 拉伸试样的原始宽度,mm;

I0 拉伸试样的原始标距Jmin;

Qkv 内胆材料冲击值J∕cm2 J

σc 缠绕层复合材料抗拉强度,MPa;

τs 缠绕层复合材料层间剪切强度,MPao

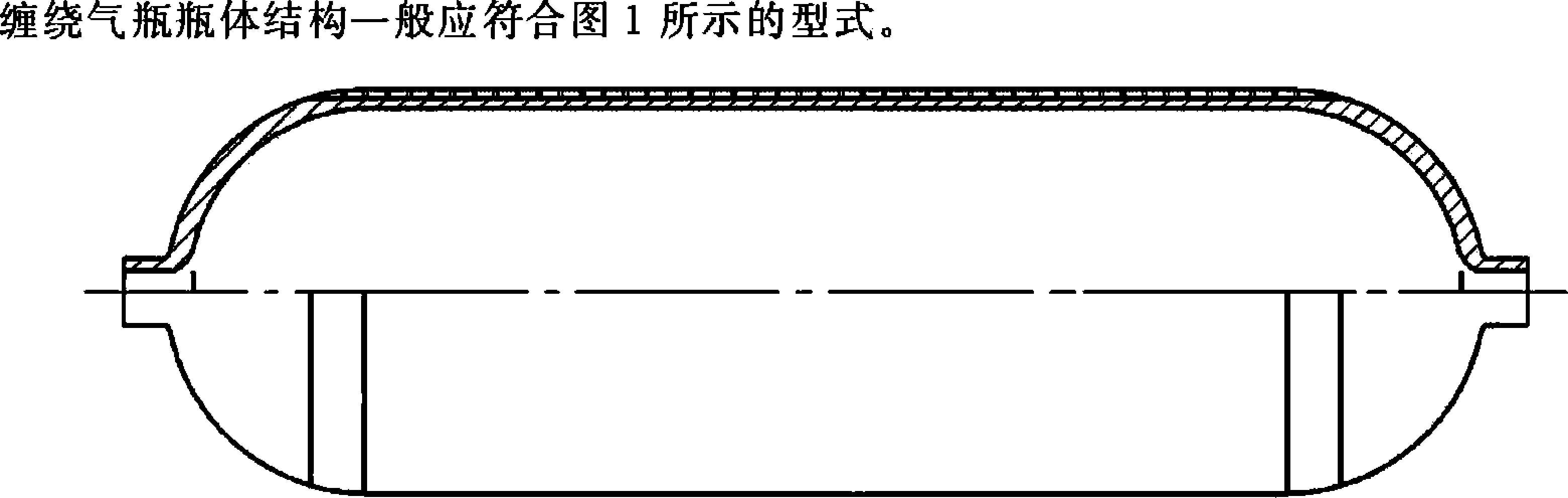

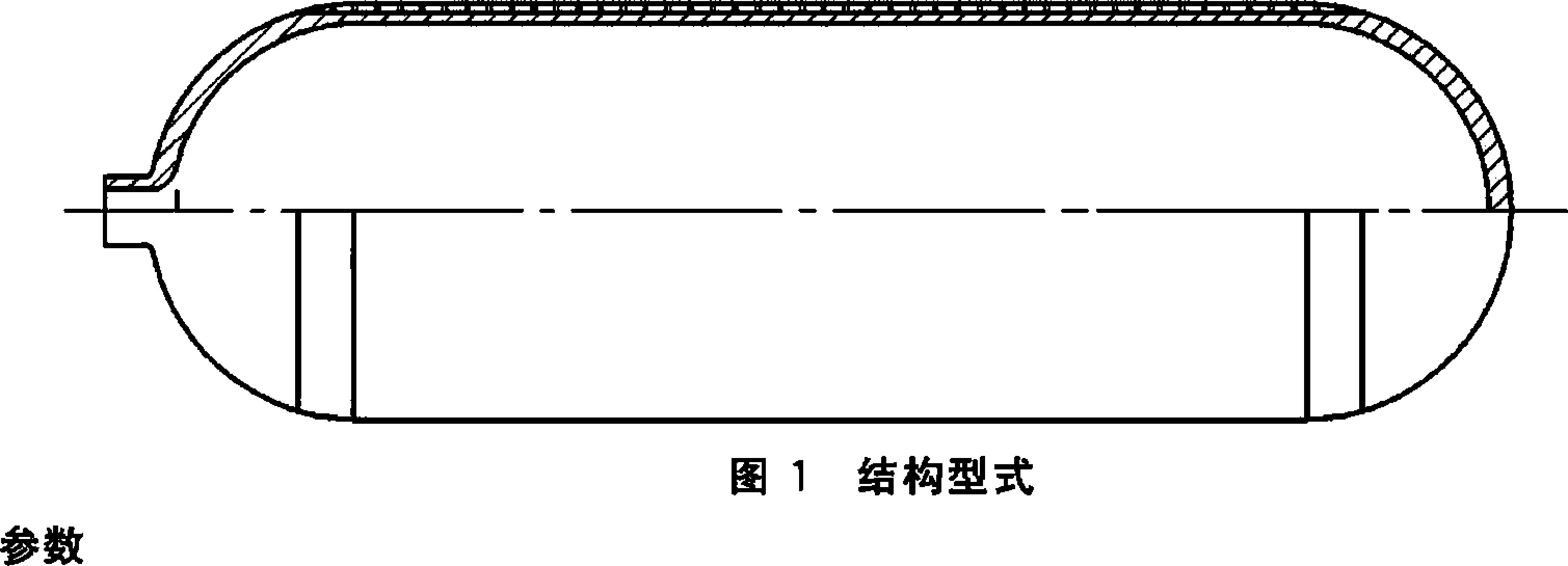

4型式和参数 4.1型式

4.2

型式B

4. 2. 1缠绕气瓶的公称工作压力∕>(2O 'C)应为20 MPa或25 MPao 4.2.2公称水容积和内胆公称外径一般应符合表1的规定。

表1

公称水容积和内胆公称外径

|

项 目 |

数 值 |

允许偏差/% |

|

公称水容积V/ L |

30 〜450 |

÷5 —0 |

|

内胆公称外径儿/ mm |

夕 165—≠ 406 |

± 1 |

4.3型号标记

型号标记由以下部分组成:

CNG2 □

瓶体结构型式(A或B)

公称工作压力,MPa

公称水容积,L

内胆公称外径,mm 纤维种类(G表示玻璃纤维、C表示碳纤维、A表示芳纶纤维) 汽车用压缩天然气钢质内胆环向缠绕气瓶

示例:公称工作压力为20 MPa,公称水容积为50 L,内胆公称外径为325 mm,纤维采用玻璃纤维,结构型式为A型

的汽车用压缩天然气钢质内胆玻璃纤维环向缠绕气瓶,其型号标记为:CNG2-G325-50-2()A°

5技术要求 5.1 —般要求

5.1. 1设计使用寿命

以本标准中规定的使用条件为基础的缠绕气瓶,其设计使用寿命为15年。

5.1.2最大许用工作压力

本标准所规定的公称工作压力P是以20 C为基准温度的限定充装压力,缠绕气瓶允许达到的最 大许用工作压力Pm为公称工作压力的L 3倍。

■匚

5. 1.3温度范围

5. 1.3. 1气体温度

设计缠绕气瓶时应考虑气体温度变化的影响:

'■ I"

JlI

a) 在静止条件下,缠绕气瓶内气体的温度变化应处于一40 °C〜65 C范围之内;

b) 在充装和排放时,气体温度的变化可以超过一40 C〜65 'C的范围。

5. 1.3.2缠绕气瓶温度

设计缠绕气瓶时应考虑瓶体材料温度变化的影响:

≡l

Ill

a)

b)

缠绕气瓶材料的温度变化应处于一40 °C〜82 C范围之内;

当温度超过65 C时,应仅限于瓶体局部,或在相当短的时间内。除了在5.1.3.1b)条件下,缠

5. 1.4

绕气瓶的温度不得超过65

气体成分

'■ I"

JlI

应符合GB 18047的规定要求。

5.1.5外表面

设计缠绕气瓶时,应考虑其连续承受机械损伤或化学侵蚀的能力。缠绕气瓶外表面应能适应下列 工作环境:

a)

b) C)

d)

e)

f)

g)

间断地浸入水中,或者道路溅水;

车辆在海洋附近行驶,或者在用盐融化冰的路面上行驶;

阳光中的紫外线辐射;

砾石的冲击;

接触酸和碱溶液、肥料;

汽车用液体的侵蚀,包括汽油、液压油、电池酸、乙二醇和油;

接触排放的废气。

5.2材料

5. 2. 1

5. 2. 1. 1

5.2. 1.2

5. 2. 1.3

5. 2. 1.4

内胆材料

应是电炉或氧气转炉冶炼的无时效性镇静钢。

应选用优质馅钥钢。

应具有良好的低温冲击性能。

应符合其相应的国家标准或行业标准的规定,并有质量合格证明书。缠绕气瓶制造单位应按 炉罐号进行各项指标的验证分析。

5. 2. 1.5材料的化学成分限定如表2所示,其化学成分允许偏差应符合GB/T 222的规定。

5. 2. 1.6钢坯低倍组织不允许有白点、残余缩孔、分层、气泡、异物和夹杂;中心疏松不应大于2.0级, 偏析不应大于2.5级。

表2钢材化学成分

%

ill∣

|

元素 |

C |

Si |

Mn |

Cr |

MO |

S |

P |

S+P |

CU |

|

含量 (质量分数) |

≤0.37 |

0. 15 〜0.37 |

0.40—0. 90 |

0. 80 — 1. 20 |

0.15 — 0. 35 |

≤0.020 |

≤0. 020 |

≤0. 030 |

≤0. 20 |

5. 2. 1.7无缝钢管

5. 2. 1.7. 1钢管的直线度应不大于L 5 Tnm∕m,圆度应不大于外径允许偏差的80%。

ill∣

5. 2. 1.7.2钢管的内外表面不得有裂纹、折叠、轧折、离层和结疤。若有缺陷必须完全清除,清除处应 光滑,清除后的实际壁厚不得小于壁厚允许的最小值。

5. 2. 1,7.3无缝钢管应由钢厂按GB/T 5777的规定逐根进行纵向和横向超声波探伤检验,应符合验 收等级C5的规定。

5. 2.2缠绕层材料 5. 2.2. 1 树脂

5. 2. 2. 1. 1浸渍材料可以是热固性或热塑性树脂。适合的基体材料有:环氧、改性环氧、聚脂和乙烯类 热固性树脂和聚乙烯、聚酰胺热塑性树脂。

5. 2. 2.1.2浸渍材料的性能和技术指标应符合相应的国家标准或行业标准的规定,并有质量合格证 明书。

5. 2.2. 2 纤维

5. 2. 2. 2. 1结构增强性的纤维材料类型应是玻璃纤维、芳纶纤维或碳纤维。

5. 2. 2. 2. 2纤维材料应符合相应的国家标准或行业标准的规定,并有质量合格证明书。

5. 2. 2. 2. 3如果采用碳纤维,设计上应采取防止缠绕气瓶金属部件产生电化学腐蚀的措施。

5.3设计

5.3. 1 一般规定

5. 3. 1. 1本标准不提供设计公式,但要求设计时进行适当的计算、分析和论证,以使缠绕气瓶能顺利地 通过本标准所规定的材料、型式和批量等试验。

5.3. 1.2设计应保证缠绕气瓶在正常使用期间,由于承压部件质量退化而引起的失效模式为“未爆先 漏气 如果金属内胆发生泄漏,只应是由于疲劳裂纹的扩展所致。

5. 3. 1.3应对内胆材料的实测抗拉强度进行控制,热处理后内胆材料的最大抗拉强度不得超过

880 MPao设计时,内胆材料屈服强度的保证值应不超过抗拉强度保证值的90%。

5. 3. 1.4缠绕气瓶水压试验压力Ph为公称工作压力力的L 5倍。

5. 3.1.5内胆最小设计爆破压力应为缠绕气瓶公称工作压力力的L 3倍。

5.3. 1.6缠绕气瓶最小设计爆破压力不应小于表3中的给定值。为保证在承受持续载荷和循环载荷 条件下复合材料缠绕层的设计具有高度可靠性,纤维应力比应满足表3规定。

表3缠绕气瓶纤维应力比和最小设计爆破压力

|

纤维类型 |

纤维应力比 |

最小设计爆破压力/MPa |

|

玻璃纤维 |

≥2. 75 |

2. 5》 |

|

芳纶纤维 |

≥2. 35 |

2. 35” |

|

碳纤维 |

≥2. 35 |

2. 35/> |

5. 3. 1.7应力分析

应采用能用于材料非线性分析的软件(专用计算机程序或有限元分析程序),建立计算复合材料力 学性能的适当模型,对缠绕气瓶进行自紧压力、自紧后零压力、工作压力和最小设计爆破压力下的应力 分析,确定缠绕层和内胆中的应力分布,纤维应力比应符合表3的规定。

5.3.2端部结构

端部结构可采用半球形、椭圆形、碟形等凸形结构,允许缠绕气瓶在端部开瓶口,瓶口的中心线必须 与缠绕气瓶的中心线一致。

5.3.3瓶口螺纹应符合GB 8335的规定。瓶口的厚度,应能保证在承受紧阀的力偶矩和例合颈圈的 附加外力时不变形。

5.4制造

5. 4. 1

内胆和缠绕气瓶制造应符合本标准规定,并应符合产品图样和有关技术文件的规定。

内胆一般采用下列制造方法:

以钢坯为原料,经冲拔拉伸、收口制成;

以无缝钢管为原料,经收底、收口制成。

内胆制造前应以材料的炉罐号对化学成分进行验证,分析方法按GB/T 223或GB/T 4336执

5. 4.2

a)

b)

5. 4.3

行,结果应符合5. 2. 1要求。

5. 4.4

内胆不允许进行焊接处理。

采用无缝钢管经收底制成的内胆应在收口前逐只进行底部密封性试验。

对内胆和缠绕气瓶的表面缺陷允许采用专用工具进行修磨。

制造应分批管理,内胆成品和缠绕气瓶成品均以不大于200只加上破坏性试验用内胆或缠绕气

5. 4.5

5. 4.6

5. 4.7

*r∙

瓶数量为一个批。

5.4.8热处理

5. 4. 8. 1内胆应通过连续加热炉进行整体热处理,热处理应按经评定合格的热处理工艺进行。淬火工 艺可用油或水中加添加剂作为淬火介质。在水中加添加剂作为淬火介质时,内胆在介质中的冷却速度 不应大于在20 C水中冷却速度的80%。

5. 4. 8. 2内胆热处理后应逐只进行无损检测。

5. 4.9缠绕气瓶制造前应对缠绕层材料按批进行确认,应符合5.2.2的要求。树脂的环氧当量应按 GB/T 4612测定;纤维线密度(公制号数)应按GB/T 7690.1测定;纤维的断裂强力应按GB/T 7690. 3 或GB/T 3362测定。

5. 4. 10缠绕和固化应按评定合格的工艺进行,并按GB/T 19466. 2规定的方法对缠绕层复合材料进 行玻璃化转变温度的测定。

IrI

5.4. 11应在缠绕气瓶水压试验前进行自紧处理。自紧压力应大于水压试验压力,且不大于按5. 3.1.7 计算的自紧压力的上限。

5. 4. 12缠绕气瓶在水压试验后,应进行内表面处理。

5. 4. 13瓶口螺纹的牙型、尺寸和公差,应符合GB 8335或相关标准的规定。

5.5附件

5. 5. 1瓶阀

5. 5. 1. 1瓶阀应有安全泄压装置,型式应为易熔合金塞和爆破片复合式结构。

5.5. 1.2爆破片的公称爆破压力为水压试验压力,允许偏差为士史% 5 'C,其余要求应符合相关标准的规定。

;易熔塞的动作温度为Iio ,C±

5. 5. 1.3

瓶阀上安全泄压装置的安全泄放量及泄放通径应按GB 16918进行设计计算,并应能保证缠

绕气瓶在6.2. IO所规定的火烧试验条件中安全泄压。

5.5.2颈圈

如需装配,颈圈与瓶体的装配禁止用焊接方式。

5.5.3瓶帽

如需装配,瓶帽宜采用可卸式结构。

5. 5.4采用螺纹连接的附件,其螺纹牙型、尺寸和公差应符合GB 8335或相关标准的规定。

6试验方法

6.1内胆

|

6. L 1 |

壁厚和制造公差 |

厚度应采用超声测厚仪测量,制造公差应采用标准的或专用的量具、样板进行检查。

6.1.2底部密封性试验

采用适当的试验装置对内胆底部内表面中心区加压,加压面积至少应为内胆底部面积的1/16,且 加压区域直径至少为20 mm,试验介质可为洁净的空气或氮气。加压到密封性试验压力后,至少应保 压Imir1,保压期间在内胆底部外表面中心区涂刷肥皂液,观察是否有泄漏发生。

|

6∙ L3 |

内、外观 |

目测检査,可借助于内窥灯或内窥镜检査内表面。

6. 1.4瓶口内螺纹

目测和用符合GB/T 8336标准或相应标准的量规检査O

6.1.5内胆热处理后各项性能指标测定

6. 1.5.1 取样

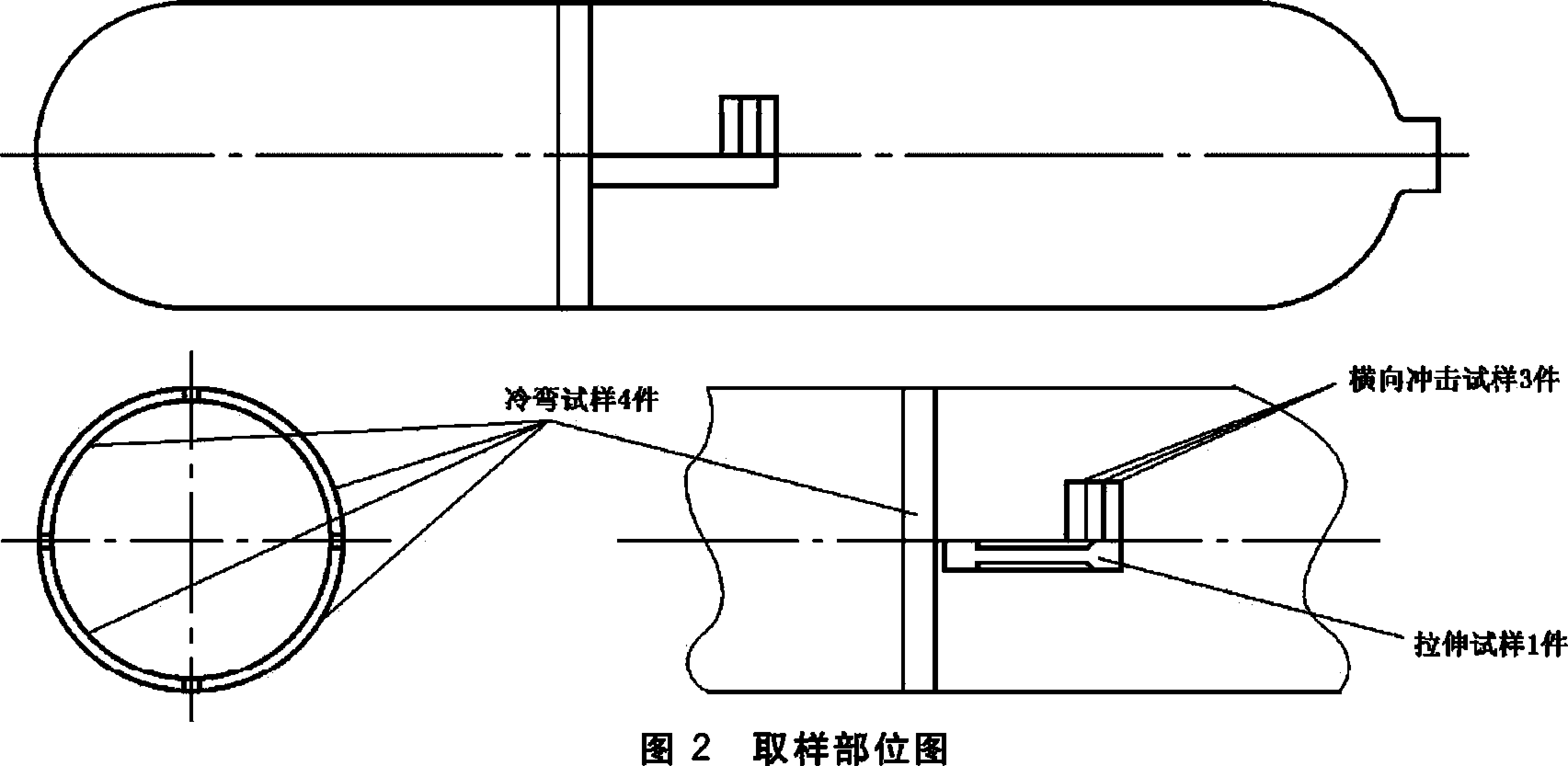

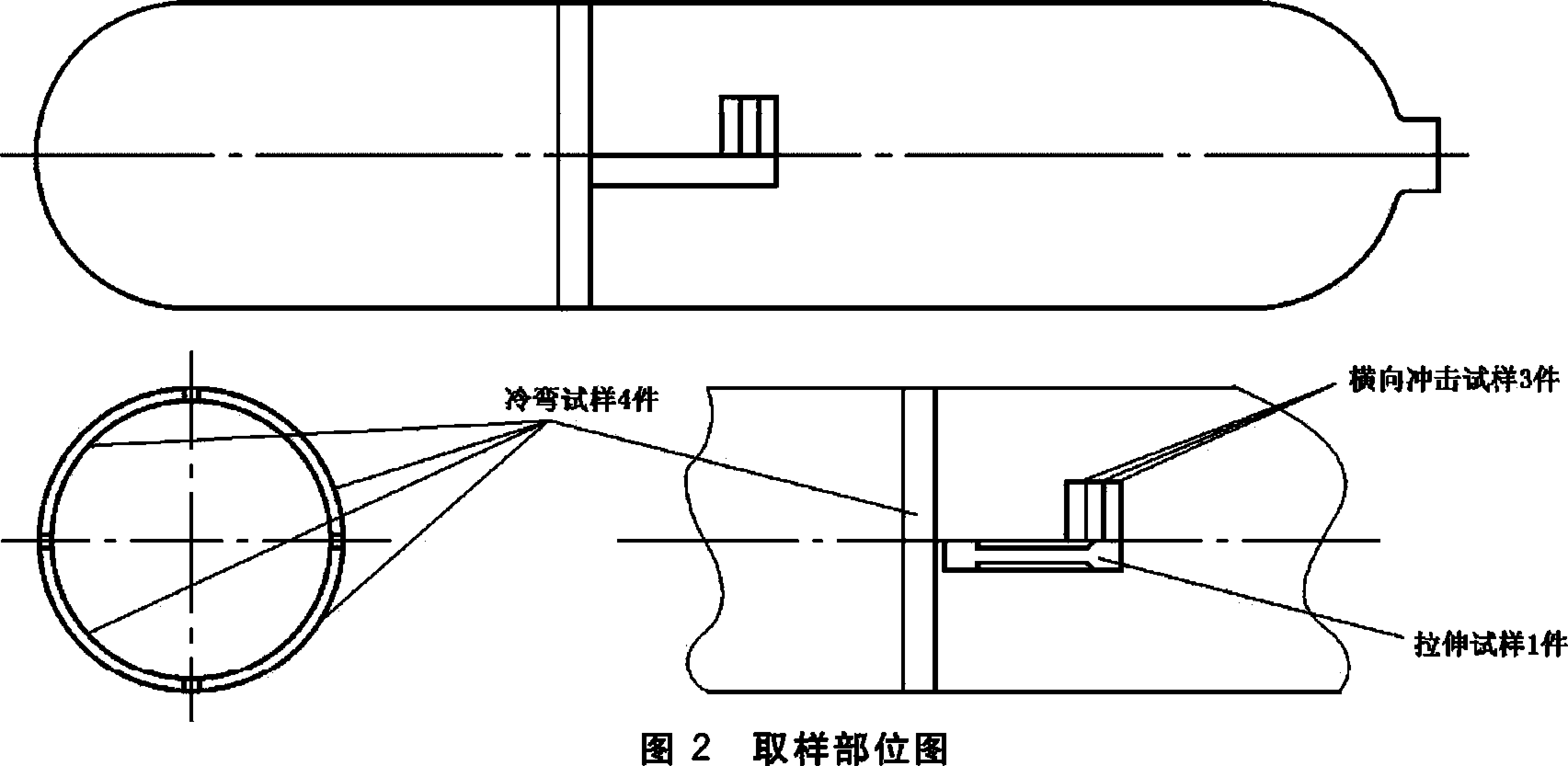

a) 取样部位见图2所示;

b) 试样应从筒体中部截取,采用实物扁试样;

C)取样数量:拉伸试样1件,横向冲击试样3件,冷弯试样4件。

6.1.5.2

a)

b)

C)

拉伸试验

试验的测定项目包括:抗拉强度、屈服强度和断后伸长率;

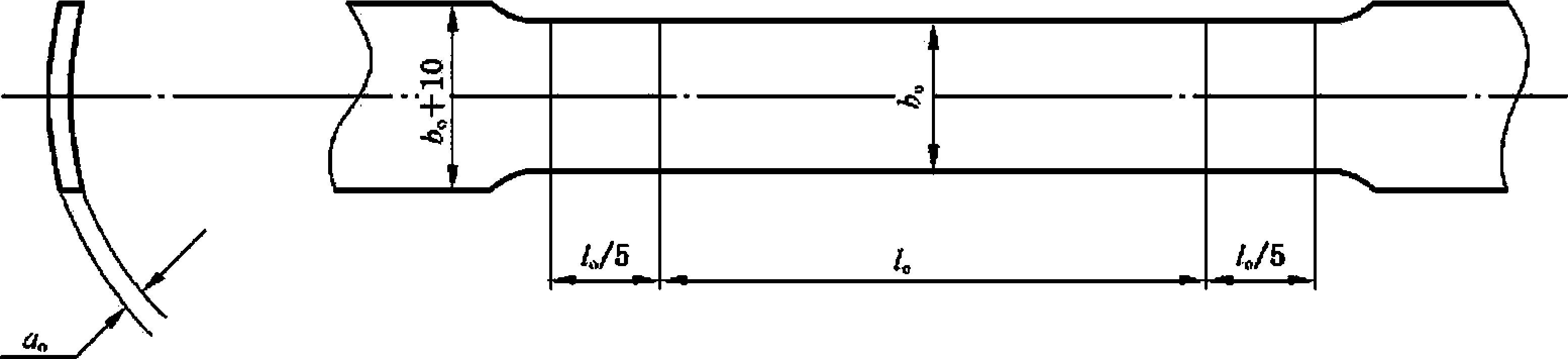

拉伸试样采用实物扁试样,试样制备形状见图3;

拉伸试样尺寸偏差和拉伸试验方法按GB/T 228执行。

ba<ZD0∕S 60<4α0

3拉伸试样

6. 1.5.3

a)

b)

C)

6. 1.5.4

a)

b)

C)

冲击试验

规定以(3~5) mm × IO mm × 55 mm、( 5 ~7. 5) mm × IO mm X 55 mm 或(7. 5~10) mm ×

IO mm×55 mm带有V型缺口的横向试样作为标准试样;

试样形状尺寸及偏差按GB/T 229执行;

试验方法按GB/T 229执行。

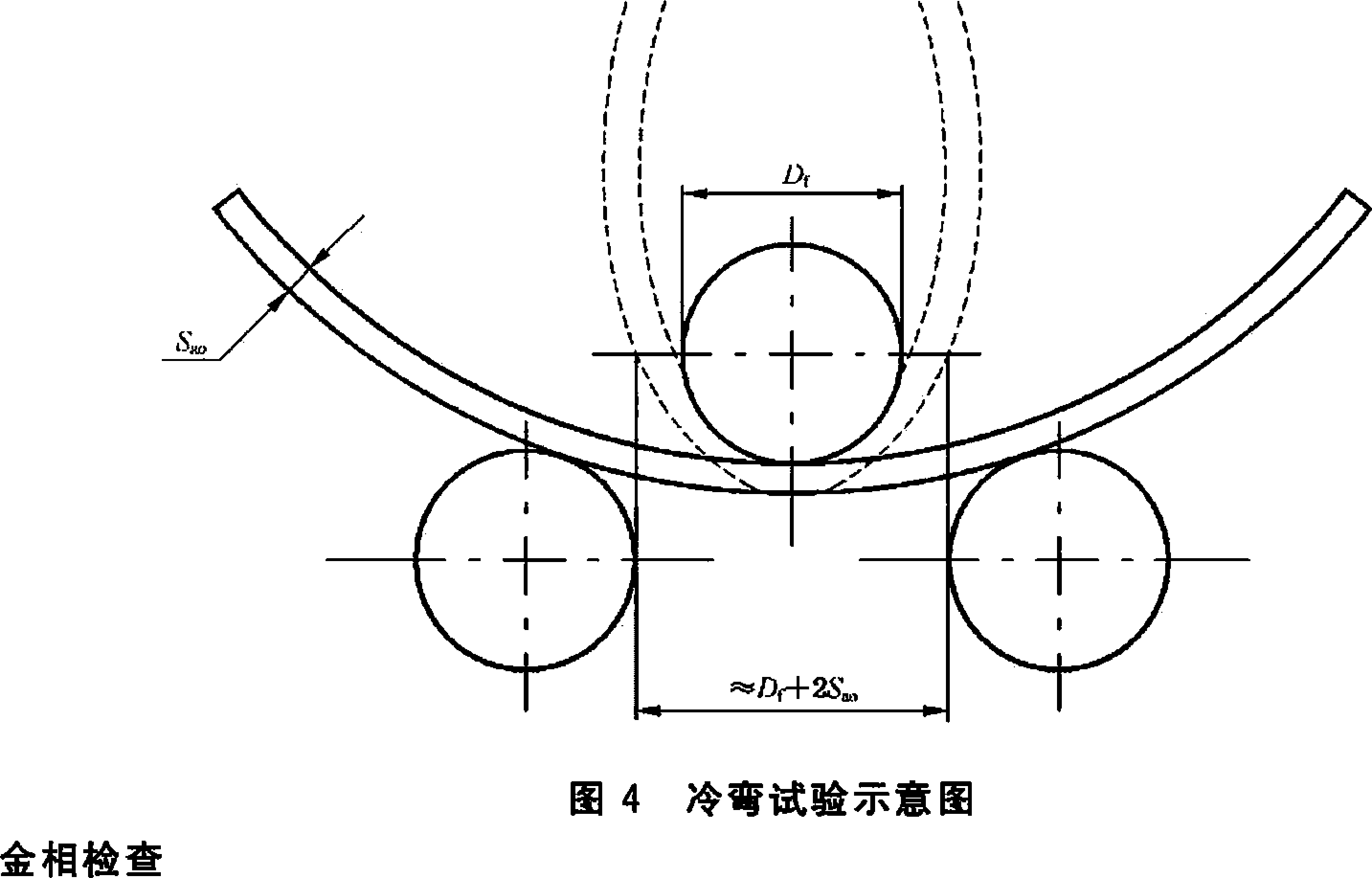

冷弯试验

环应从拉伸试验的内胆上用机械方法环向截取;

环的宽度应为内胆壁厚的4倍,且不应少于25 mm,将其等分成4条,任取1件试样进行冷 弯试验,试验前应对该试样侧面进行加工,其表面粗糙度不应低于12.5 ZZm,圆角半径应不大 于 2 mm ;

试样制备和试验方法按GB/T 232执行,试样按图4进行弯曲。

Iik

Ill

6. 1.6

a)

b)

6.1.7

a)

b)

试样可从拉伸试验的内胆上截取,试样的制备、尺寸和试验方法按GB/T 13298执行;

脱碳层深度按GB/T 224执行。

底部解剖

试样可从拉伸试验的内胆上截取,试样的剖面应在内胆的轴线上;

试样的高度尺寸应保证留有瓶体底部过度段以上的筒体部分;

C)试验方法按GB/T 226执行α

6.1.8无损检测

应采用自动超声检测,按附录A执行。

6.1.9水压爆破试验

按GB 15385执行。

a)

b)

C)

d)

6.2缠绕气瓶

6. 2. 1缠绕层力学性能

6. 2. 1. 1层间剪切强度

管路中不应存有气体;

升压速度应不大于0.5 MPa/Sj

测出从开始到内胆爆破瞬间水的总压入量;

自动绘制压力-时间和压力-进水量曲线。

应采用按GB/T 2578规定制作的具有代表性的缠绕层的试样,试验有效试样数应不少于3个。 水煮沸24 h后,按GB/T 1458执行。

6. 2. 1.2抗拉强度

应采用按GB/T 2578规定制作的具有代表性的缠绕层的试样,试验有效试样数应不少于3个。

按GB/T 1458执行α

6. 2.2缠绕层外观

目测检査。

6.2.3水压试验

应采用外测法,试验方法按GB/T 9251执行。

6. 2. 4水压爆破试验

按GB 15385执行。

a)

b)

管路中不应存有气体;

C)

d)

6. 2.5

在超过设计压力80%后的升压速度应不大于1.4 MPa/s;如超过设计压力80%后的升压速度 大于3.5 MPa/s,则应在设计的最小爆破压力下保压5 s; 测出从开始到缠绕气瓶爆破瞬间水的总压入量; 自动绘制压力-时间或压力-进水量曲线。

气密性试验

按 GB/T 12137 执行。

6.2.6常温压力循环试验

在常温条件下,按GB/T 9252进行压力循环试验。

a) 循环压力下限应不高于2 MPa,循环压力上限应不低于缠绕气瓶的最大许用工作压力

b) 压力循环速率不应超过每分钟10次。

6.2.7极限温度压力循环试验

按如下步骤执行:

a) 将零压下的缠绕气瓶置于温度不低于65 C、相对湿度不低于95%的环境中48 h。

b) 然后使缠绕气瓶在温度不低于65 C、相对湿度不低于95%的环境中按GB/T 9252进行压力 循环试验,其中:

——循环压力下限应不高于2 MPa,循环压力上限应不低于缠绕气瓶的最大许用工作压

压力循环速率应不超过每分钟10次;

日力循环至7 500次。

再将缠绕气瓶置于低温环境中,测量并控制缠绕层外表面温度不高于一40 使缠绕气瓶在温度不高于一40 °C的环境中按GB/T 9252进行压力循环试验,其中: ——循环压力下限应不高于2 MPa,循环压力上限应不低于公称工作压力M

——压力循环速率不应超过每分钟3次;

——压力循环至7 500次。

将缠绕气瓶按6. 2.4规定进行水压爆破试验。

加速应力破裂试验

在温度不低于65 C,缠绕气瓶加水压不低于最大许用工作压力Pm条件下,缠绕气瓶静置1 000 hβ

C)

d)

R ■ /=

e)

6. 2.8

IH

然后按6. 2.4规定进行水压爆破试验。

6. 2.9枪击试验

用7. 62 mm的穿甲弹,穿透1只用压缩天然气或空气充压到公称工作压力P的缠绕气瓶。子弹应 至少完全穿透缠绕气瓶的一侧瓶壁。子弹应以约45°的角度射击瓶壁。

6.2. 10火烧试验

6.2. 10.1缠绕气瓶的放置

缠绕气瓶应水平放置,并使瓶体下侧在火源上方约100 mm处。应采用金属挡板防止火焰直接接 触瓶阀和泄压装置。金属挡板不应直接接触泄压装置和瓶阀。

6.2. 10.2 火源

火源长度1.65 m,火焰分布均匀。在火源长度范围内,火焰应能触及缠绕气瓶下部及两侧的外

表面。

6. 2. 10.3温度和压力测量

至少用3只热电偶沿缠绕气瓶下侧均匀设置,以监控表面温度,其间隔距离不小于0. 75 mβ

用金属挡板防止火焰直接接触热电偶,也可以将热电偶嵌入边长小于25 mm的金属块中。试验过 程中,每间隔不大于30 s的时间,记录一次热电偶的温度和缠绕气瓶内的压力。

6. 2. 10.4 一般试验要求

用天然气或空气将缠绕气瓶加压到公称工作压力P.

火烧试验时,应采取预防缠绕气瓶突然发生爆炸的措施。

点火后,火焰应迅速布满1. 65 m的长度,并由缠绕气瓶的下部及两侧将其环绕。

点火后5 min内,至少应有1只热电偶指示温度达到590 C ,并在随后的试验过程中不得低于这一

Ill

Ill

Ill

温度。

对于长度≤1.65 m的缠绕气瓶,其中心位置应置于火源中心的上部。

对于长度>L 65 m的缠绕气瓶,按下列要求放置:

如果缠绕气瓶的一端装有泄压装置,火源开始于缠绕气瓶的另一端。

如果缠绕气瓶的两端都装有泄压装置,则火源应处于泄压装置间的中心位置。

如果缠绕气瓶采用了绝热层附加保护,应在工作压力下进行两次火烧试验:一次是火源中心处 于缠绕气瓶长度中间;另一次是用另外一只缠绕气瓶,使火源起始于缠绕气瓶两端中的一端。

裂纹容限试验

a)

b)

C)

62 11

沿缠绕气瓶缠绕层外表面纵向方向加工两条缺陷,缺陷尺寸至少为:一条长度X深度为25 mmX

1. 25 mm;另一条长度X深度为200 InmX0. 75 Inmo然后按GB/T 9252进行压力循环试验。

循环压力下限应不高于2 MPa,循环压力上限应不低于缠绕气瓶的最大许用工作压力pm.

压力循环速率应不超过每分钟10次;

压力循环至缠绕气瓶失效或超过15 OOO次。

酸环境试验

用质量浓度为30%的硫酸溶液(密度为219 g∕cm3)浸渍在加水压至不低于缠绕气瓶的最大许

a)

b)

C)

6. 2. 12

用工作压力Pm的缠绕气瓶缠绕层外表面IOO h,浸渍区域为¢15O mm直径范围。然后按6. 2. 4规定进 行水压爆破试验。

6.2. 13未爆先漏试验

按GB/T 9252进行压力循环试验。

a)

b) C)

6.2. 14

循环压力下限应不高于2 MPa,循环压力上限应不低于水压试验压力

压力循环速率应不超过每分钟10次;

压力循环至缠绕气瓶失效或超过45 000次。

高温蠕变试验

在温度不低于100 c,缠绕气瓶加水压至不低于最大许用工作压力Pm条件下,缠绕气瓶静置 200 ho然后按6. 2. 3和6.2.4规定进行水压试验和水压爆破试验。

7检验规则

7. 1试验和检验判定依据

7.1.1内胆

7. 1. 1. 1

壁厚和制造公差

a)

b)

C)

d)

7. 1. 1.2

壁厚偏差不应超过设计最小壁厚的

筒体外径偏差不应超过设计值的±1%;

筒体的圆度在同一截面上测量其最大与最小外径之差不应超过该截面平均外径的2%; 筒体直线度不应超过瓶体长度的2%0。

底部密封性试验

底部密封性试验压力为缠绕气瓶的公称工作压力力,保压时间不少于1 min,内胆底部不得有泄漏。 注:仅限结构型式B,且采用钢管旋压收口成型的底部。

7. 1. 1.3

a)

b)

C)

7.1. 1.4

a)

b)

C)

d)

7. 1. 1.5

内、外观

内胆筒体内、外表面应光滑圆整,不应有肉眼可见的裂纹、折叠、波浪、重皮、夹杂等影响强度的 缺陷。对氧化皮脱落造成的局部圆滑凹陷和修磨后的轻微痕迹允许存在,但必须保证筒体设 计壁厚。

内胆端部内、外表面不应有肉眼可见的缩孔、皱褶、凸瘤和氧化皮,端部缺陷允许用机械加工 方法清除,但必须保证端部设计厚度O

内胆的端部与筒体必须圆滑过渡,肩部不允许有沟痕存在。

瓶口内螺纹

螺纹的牙型、尺寸和公差应符合GB 8335或相关标准的规定;

螺纹的螺距、牙型角、牙顶、牙底以及螺纹表面粗糙度应符合标准要求;

自瓶口基面起有效螺距数不应少于8个螺距;

螺纹基面位置的轴向变动量不应大于1.5 mmO

内胆热处理后各项性能指标测定

!Al

!Al

Ln

7.1. 1.5. 1内胆热处理后的力学性能值应符合表4要求。

表4内胆的力学性能

热处理状态

试验项目

淬火后回火处理

实测屈强比RJRm

≤0.92

实测抗拉强度Rm∕MPa

2制造单位热处理后的保证值,且≤880 MPa

试验项目

断后伸长率A∕%

试样宽度∕mm

表4 (续)

热处理状态

淬火后回火处理

2制造单位热处理后的保证值

>14

>3~5

>5 〜7∙ 5

>7∙5~10

冲击值 αkv∕(J∕cm2)

试验温度/C

I ■

ITi

—50

平均值

30

35

40

单个试样最小值

24

32

7.1. 1.5.2 冷弯试验

冷鸾后的试样应无裂纹,鸾心直径应符合表5规定。

表5冷弯试验弯心直径要求

7. 1. 1.6

a)

b)

7. 1. 1.7

|

_______实测抗拉强度Rn√MPa______ |

________________弯心直径Df________________ |

|

>580 〜685 |

4 Sao |

|

>685 〜784 |

_________________5⅛_________________ |

|

>784 〜880 |

6 Sw) |

金相检查

组织体应为回火索氏体;

次」

脱碳层深度:外壁不应超过0. 3 mm;内壁不应超过0. 25 mmo

底部解剖

经酸蚀后,断面试样上不应有肉眼可见的缩孔、气泡、未熔合、裂纹、夹层等缺陷。

注:仅限结构型式B,且采用钢管旋压收口成型的底部。

7. 1.1.8无损检测

内胆热处理后按6. 1. 8进行无损检测,结果应符合附录A的要求。

7. 1. 1.9

水压爆破试验

实测爆破压力不应低于内胆最小设计爆破压力;

爆破后应无碎片,主破口起始点必须在筒体上;

主破口应为塑性断裂,即断口边缘应有明显的剪切唇,断口上不应有明显的金属缺陷。

缠绕气瓶

a)

b)

C)

7.1

7. 1

7.1

7.1

7. 1

2

2. 1缠绕层力学性能

2. 1. 1缠绕层复合材料层间剪切强度rs不应低于13. 8 MPaO

2. 1. 2缠绕层复合材料抗拉强度σc不应低于制造单位的保证值。

2.2缠绕层外观

无白纱、纤维裸露、纤维断裂、树脂积瘤以及离层等缺陷。

7.1.2.3水压试验

在水压试验压力下,保压时间不少于30 s,压力表指针不应回降,瓶体不应泄漏或明显变形。泄压 后容积残余变形率不应大于5%。

水压试验报告中应包括缠绕气瓶实测水容积和质量,水容积和质量应保留一位小数。

例如:水容积或质量的实测值为:40.675 ;

水容积应表示为:40.6;

质量应表示为:40.7o

7.1.2. 4水压爆破试验

ITJl

实测爆破压力不应低于最小设计爆破压力,破口的起始点应位于筒体部分。

■ - ■ ■

7.1.2.5气密性试验

气密性试验压力应为公称工作压力,保压时间不少于1 min,瓶体、瓶阀和瓶体瓶阀连接处均不应

泄漏。因装配而引起的泄漏现象,允许返修后重做试验。

7.1.2.6常温压力循环试验

在按6. 2. 6规定压力循环至15 000次的过程中,瓶体不应泄漏或破裂。再加压循环至45 000次,

允许泄漏失效,瓶体不得发生破裂。

注:对于结构型式B,且采用钢管旋压收口成型的底部,在任何情况下其熔合部位不应泄漏。

7.1.2. 7极限温度压力循环试验

在按6. 2. 7规定进行加压循环过程中不应有纤维脱离、瓶体泄漏和破裂现象。

经极限温度压力循环后,其水压爆破压力不应低于85%的最小设计爆破压力。

7.1.2.8加速应力破裂试验

按6.2.8规定进行加速应力破裂试验后,其水压爆破压力不应低于85%的最小设计爆破压力O

7.1.2.9 枪击试验

在按6. 2. 9规定枪击试验过程中,子弹至少穿过一侧瓶壁,瓶体不应破裂。

7.1.2.10 火烧试验

在按6. 2. 10规定进行火烧试验中,缠绕气瓶内气体应通过安全泄压装置泄放,且开始泄放压力应 不小于缠绕气瓶的最大许用工作压力An ,缠绕气瓶不应发生爆炸。

7. 1.2. 11裂纹容限试验

带规定缺陷的缠绕气瓶在按6. 2. 11规定先进行压力循环至3 000次的过程中,瓶体不应泄漏。再 进行压力循环12 000次,允许泄漏失效,但不允许破裂。

7.1.2.12酸环境试验

按6.2. 12规定经酸环境试验后,其水压爆破压力不应低于85%的最小设计爆破压力。

7.1.2.13未爆先漏试验

按6.2.13规定压力循环至瓶体泄漏失效,或压力循环超过45 OOo次。瓶体不得发生爆破。

注:对于结构型式B,且采用钢管旋压收口成型的底部,在任何情况下其熔合部位不应泄漏。

7.1.2.14高温蠕变试验

在按6. 2. 14规定进行高温蠕变后,其水压试验和爆破试验应分别符合7. 1.2.3和7.1. 2. 4规定。

注:当玻璃化转变温度超过102 'C时,不需做此项试验。

7.2型式试验

7. 2.1新设计的缠绕气瓶应按表6规定项目进行型式试验,型式试验的内胆及缠绕气瓶应具有代表 性。若型式试验不合格,则不得投入批量生产,不得投入使用。

7.2.2型式试验所需内胆的数量为:内胆热处理后各项性能指标测定1只;水压爆破试验1只。

7. 2.3型式试验所需缠绕气瓶的数量为:水压爆破试验3只;常温压力循环试验2只;未爆先漏试验 3只;火烧试验1只;枪击试验1只;酸环境试验1只;裂纹容限试验1只;加速应力破裂试验1只;极限 温度压力循环试验1只;高温蠕变试验1只(如需要)。

Ill

Ill

7. 2.4所有进行型式试验的内胆和缠绕气瓶在试验后都应进行销毁处理。

7.3设计变更

设计变更允许减少型式试验项目。设计变更除应按表6规定项目进行批量试验和逐只检验外,还 应按表7规定的项目重新进行型式试验。相对于设计原型进行了表7规定试验项目的气瓶,如果其长 度减少小于等于50%,则不需要重新进行型式试验;长度减少大于50%时,应按表7的规定增加相应的 型式试验。除了长度变化以外的其他任何变化,均须针对设计原型重新进行型式试验。

7.4批量试验

7.4. 1批量试验项目应按表6规定。

表6试验和检验项目

Ill

内

胆

缠 绕 气 瓶

|

项目名称 |

型式试验 |

出厂检验 |

试验和检验方法 |

判定依据 | |

|

批量试验 |

逐只检验 | ||||

|

壁厚 |

√ |

√ |

6.1.1 |

7.1.1. 1 | |

|

制造公差 |

√ |

√ |

6.1.1 |

7. 1.1. 1 | |

|

底部密封性试验a |

√ |

√ |

6.1.2 |

7.1.1.2 | |

|

内、外观 |

√ |

√ |

6.1.3 |

7. 1.1. 3 | |

|

瓶口内螺纹 |

√ |

6.1.4 |

7.1.1.4 | ||

|

拉伸试验 |

√ |

6.1.5. 2 |

7.1.1.5. 1 | ||

|

冲击试验 |

√ |

√ |

6.1.5. 3 |

7. 1. 1. 5. 1 | |

|

冷弯试验 |

√ |

√ |

6.1.5. 4 |

7.1.1.5. 2 | |

|

金相检查 |

√ |

6.1.6 |

7.1.1.6 | ||

|

底部解剖a |

√ |

6.1.7 |

7.1.1.7 | ||

|

无损检测 |

√ |

6.1.8 |

7.1.1.8 | ||

|

水压爆破试验 |

√ |

6. 1.9 |

7. 1.1.9 | ||

|

缠绕层层间剪切强度 |

√ |

√ |

6.2.1. 1 |

7.1.2. 1. 1 | |

|

缠绕层抗拉强度 |

6. 2.1.2 |

7. 1.2. 1.2 | |||

|

缠绕层外观 |

√ |

√ |

6.2.2 |

7.1.2. 2 | |

|

水压试验 |

√ |

6.2.3 |

7.1.2. 3 | ||

|

水压爆破试验 |

√ |

√ |

6. 2. 4 |

7. 1.2. 4 | |

|

气密性试验 |

√ |

√ |

6,2.5 |

7.1.2. 5 | |

|

常温压力循环试验 |

√ |

√ |

6.2.6 |

7.1.2. 6 | |

|

极限温度压力循环试验 |

√ |

6.2.7 |

7.1.2. 7 | ||

|

加速应力破裂试验 |

√ |

6.2.8 |

7.1.2. 8 | ||

|

枪击试验 |

6.2.9 |

7.1.2. 9 | |||

|

火烧试验 |

√ |

6.2. 10 |

7. 1.2.10 | ||

|

裂纹容陷试验 |

√ |

6. 2. 11 |

7. 1.2.11 | ||

|

酸环境试验 |

√ |

6. 2.12 |

7.1.2.12 | ||

|

未爆先漏试验 |

√ |

6. 2. 13 |

7.1.2.13 | ||

|

高温蠕变试验b |

√ |

6. 2. 14 |

7. 1.2.14 | ||

m

a仅限于结构型式B,且采用钢管旋压收口成型的底部。

b复合材料的玻璃化转变温度高于102 C时,可不进行此项试验。

7. 4.2

7. 4.3

7. 4.4

a)

批量试验所需内胆的数量为:内胆热处理后各项性能指标测定1只;水压爆破试验1只。

批量试验所需缠绕气瓶的数量为:水压爆破试验1只;常温压力循环试验1只O 常温压力循环试验频率

初次,每批取1只缠绕气瓶,压力循环的总次数为不少于15 OOo次;

|

设计变更 |

试验项目 | ||||||||

|

水压爆 破试验 |

极限温度压 |

常温压力 |

火烧 试验 |

枪击 试验 |

酸环境 试验 |

裂纹容限 试验 |

加速应力 破裂试验 |

高温蠕变 | |

|

力循环试验 |

循环试验 |

试验a | |||||||

|

纤维材料制造厂 |

√ |

√ |

√ |

√ |

√ | ||||

|

内胆材料 |

√ |

√ |

√ |

√ | |||||

|

纤维材料 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ | |

|

树脂材料 |

√ |

√ |

√ |

√ | |||||

|

直径变化≤20% | |||||||||

|

直径变化>20% |

√ |

√ |

√ |

√ |

√ | ||||

|

长度变化≤50⅝ |

√ |

√h | |||||||

|

长度变化>50% |

√ |

√ |

√b | ||||||

|

工作压力变化 ≤20⅝c |

√ |

√ | |||||||

|

端部结构 |

√ | ||||||||

|

瓶口螺纹尺寸 |

√ |

√ | |||||||

|

保护层 |

√ |

√ | |||||||

|

制造工艺 |

√ |

√ | |||||||

|

瓶阀 |

√ | ||||||||

III

a树脂玻璃化转变温度低于102 C时,应进行此项试验。

b仅限长度增加时。

C仅限壁厚变化与压力变化成比例时。

如果连续个生产批属同一设计族(即相似的材料和工艺,符合设计变更的限定条件,见 7. 3),且压力循环试验的缠绕气瓶在上述a)试验中,达到至少22 500次压力次循环后仍不产 生泄漏或破裂,则压力循环可以减少到每5个生产批抽取1只缠绕气瓶;

如果连续10个生产批属于同一设计族,且压力循环试验的缠绕气瓶在上述a)试验中达到至 少30 000次压力循环仍不产生泄漏或破裂,则压力循环试验可以减少到每10个生产批抽取 1只缠绕气瓶;

从最后一次压力循环试验起,中断超过3个月即失效;然后应从下一个生产批中抽取1只缠绕 气瓶作压力循环试验,以保持上述b)或C)的减少的试验频率;

如果减少了频率的试验b)或C)不符合要求的压力循环的次数(分别为22 500次和 30 000次),则有必要重复a)的批压力循环试验频率,至少为10个批,以重新建立b)或C)的减 少的批压力循环试验频率。

如果缠绕气瓶在上述a)、b)或C)试验中,不能满足至少15 OoO次的要求,则应按7. 7的程序处理, 找岀失效原因并纠正。然后再从该批中抽取3只缠绕气瓶,重复进行压力循环试验。如其中任1只缠 绕气瓶未达到15 Ooo次,则该批缠绕气瓶应报废。

表7设计变更需重新进行型式试验的试验项目

h)

C)

d)

e)

Iu

■■

7.5逐只检验

■■

对同一批次生产的每只缠绕气瓶或内胆均应进行逐只检验,检验项目按表6规定。

7.6抽样规则

随机抽样进行,能代表成品缠绕气瓶或内胆性能的同批试样也可使用。

7.7复验规则

如果试验结果不合格,按下列规定进行处理:

=I .1

■ ■ ■ I ------------------------I

a) 如果不合格是由于试验操作异常或测量误差所造成,则应重新试验;如重新试验结果合格,则 首次试验无效。

b) 如果试验操作正确,应找出试验不合格的原因:

D 如确认不合格是由于热处理造成的,允许对所涉及的所有缠绕气瓶内胆重复热处理,但重 复热处理次数不得多于两次;重新热处理的内胆应保证设计壁厚;经重复热处理的内胆应 作为新批重新进行批量检验。

2)如果不合格是由于热处理之外的原因造成的,则所有不合格的缠绕气瓶应报废。

标志、涂敷、包装、运输、储存

8.1 标志

8.1. 1内胆的材料移植号、热处理批号应永久性标记在瓶胆的口部或端部。

8. 1.2应对每只缠绕气瓶作清晰的永久性标记,字高不小于8 TnmJ标记可在缠绕气瓶瓶肩部分打钢 印标记或使用植入树脂层内的标签。

8. 1.3

缠绕气瓶的标记项目应至少包括下列内容:

制造单位名称或代号;

缠绕气瓶编号;

产品标准号;

公称工作压力,MPa;

充装介质名称;

缠绕气瓶公称水容积丄;

缠绕气瓶的制造年月。

标记必须明显、完整、清晰。

a)

b)

C)

d)

e)

f)

g)

8. 1.4

8.2

涂敷

1缠绕气瓶在涂敷前,应清除其外表面的油污、锈蚀等杂物,且在干燥条件下涂敷。

2涂层应均匀牢固,不得有气泡、漆痕、龟裂纹和剥落等缺陷。

包装

1根据用户需要,如不带瓶阀出厂,则瓶口应采取可靠措施加以密封,以防止沾污。

2应采取保护缠绕层和瓶阀的有效措施。

运输

1缠绕气瓶的运输应符合运输部门的有关规定O

2缠绕气瓶在运输和装卸过程中,应防止碰撞、受潮和损坏附件,尤其要防止缠绕层的划伤。

储存

缠绕气瓶应分类存放整齐。出厂前如储存六个月以上,则应采取可靠的防潮措施。

8.2

8.2

8.3

8.3

8.3

8.4

8.4

8.4

8.5

9产品合格证、产品使用说明书和批量检验质量证明书

9.1产品合格证

9.1. 1

9.1.2

a)

b)

C)

出厂的每只缠绕气瓶均应附有产品合格证,且应向用户提供产品使用说明书。

出厂产品合格证应至少包含以下内容:

制造单位的名称;

缠绕气瓶编号;

水压试验压力;

d)

e)

f)

g)

h)

i)

j)

k)

l)

m)

n)

o) P)

公称工作压力;

气密性试验压力;

内胆材料名称或牌号;

纤维材料名称或牌号;

树脂材料名称或牌号;

实测空瓶质量(不含瓶阀、瓶帽);

实测水容积;

出厂检验标记;

制造年月;

定期检验周期;

产品标准号;

缠绕气瓶的设计使用寿命(年); 制造单位制造许可证编号。

9.2产品使用说明书

a)

b)

C)

d)

e)

f)

应至少包含以下内容:

充装介质;

公称工作压力;

定期检验周期;

设计使用寿命;

产品的维护;

安装使用注意事项。

9.3批量检验质量证明书

9. 3. 1批量检验质量证明书的内容,应包括本标准规定的批量检验项目,可参考附录BO 9.3.2出厂的每批缠绕气瓶,均应附有批量检验质量证明书。该批缠绕气瓶有一个以上用户时,所有 用户均应有批量检验证明书的复印件。

9. 3. 3缠绕气瓶制造单位应妥善保存缠绕气瓶的检验记录和批量检验质量证明书的复印件(或正本), 保存时间不应少于15年。

附录A (规范性附录) 超声检测

本附录规定了钢质内胆的超声检测方法。其他能够证明适用于钢质内胆制造工艺的超声检测技术 也可以采用。

A. 2

一般要求

A. 2. 1超声检测设备应能实现对内胆筒体的自动检测,并至少能够检测到A. 4.2规定的对比样管的 人工缺陷,还应能够按照工艺要求正常工作并保证其精度。设备应有质量合格证书或检定认可证书。

A. 2.2从事超声检测人员都应按照《特种设备无损检测人员考核与监督管理规则》的要求取得超声检 测资格;超声检测设备的操作人员应至少具有I (初)级超声检测资格证书;签发检测报告的人员应至少 具有U(中)级超声检测资格证书。

A. 2.3待测内胆的内、外表面的都应达到能够进行准确的超声检测并可进行重复检测的条件。

A.2.4应釆用脉冲反射式超声检测,耦合方式可以采用接触法或浸液法。

A. 3检测方法

A. 3. 1 一般应使超声检测探头对内胆侧壁进行螺旋式扫査。探头扫査移动速率应均匀,变化在 ±10%以内。螺旋间距应小于探头的扫描宽度(至少应有10%的重叠),保证在螺旋式扫査过程中实现 Io0 %检测。

A. 3.2应能检测到内胆侧壁纵向和横向缺陷。检测纵向缺陷时,声束在内胆侧壁内沿环向传播;检测 横向缺陷时,声束在内胆侧壁内沿轴向传播;纵向和横向检测都应在内胆侧壁两个方向上进行。

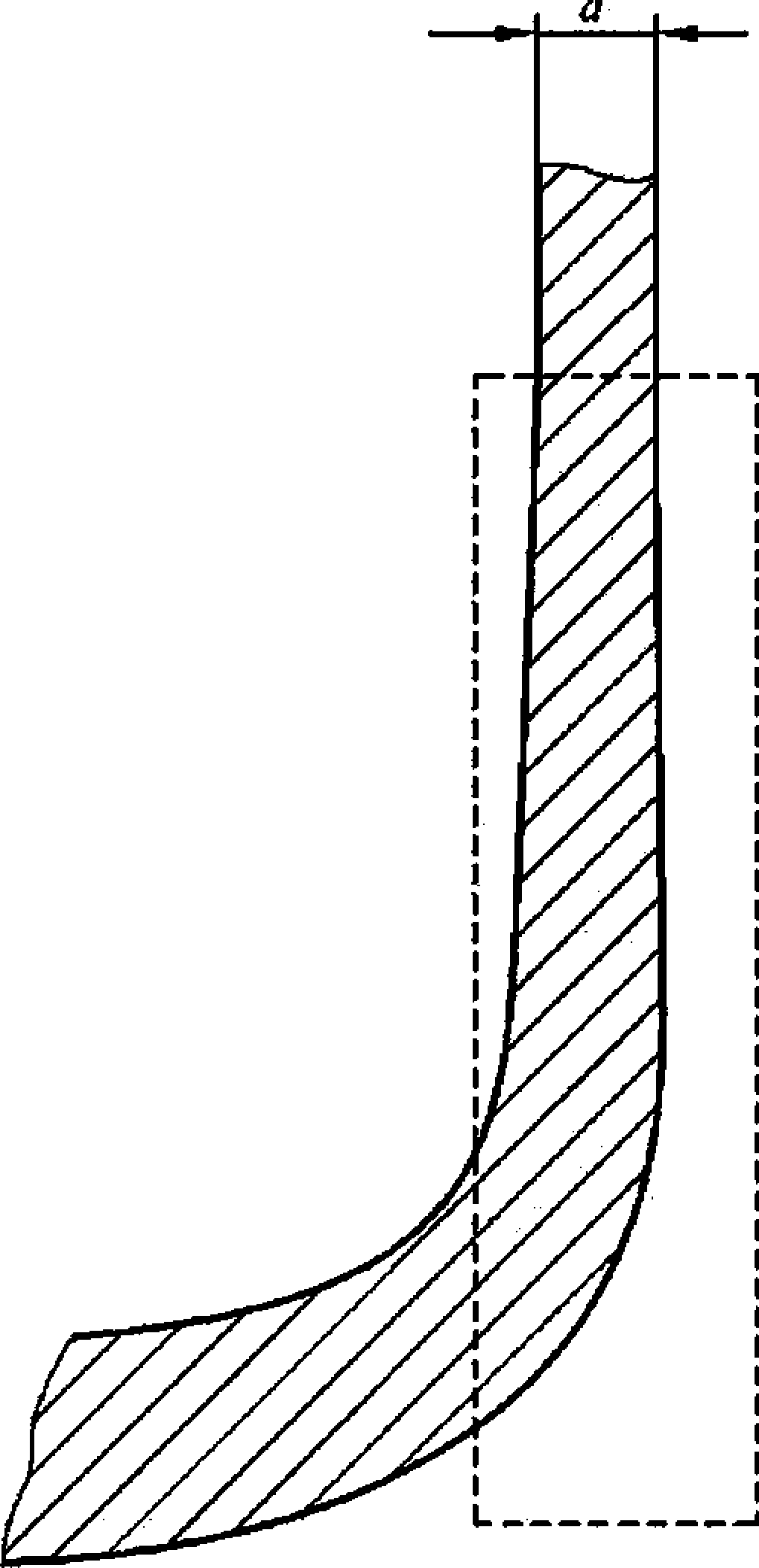

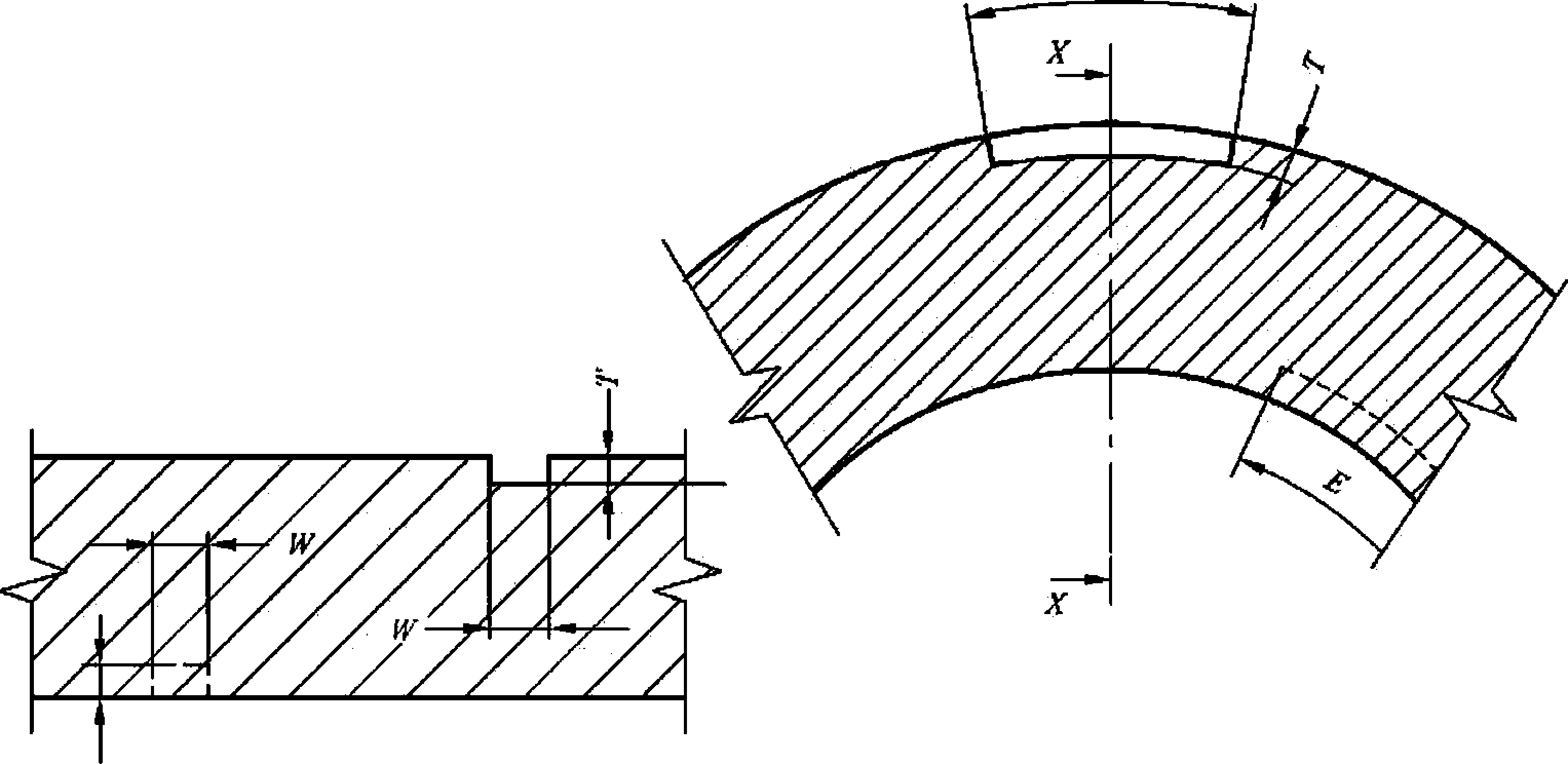

A. 3. 3对于内胆筒体与肩部或底部之间的环壳部位应在底部方向进行横向缺陷扫查。需检测部位, 见图A.1。在这个较厚部位,为检测到5%壁厚的缺陷,超声灵敏度设置成+ 6 dBo在这种情况下,或 当检测内胆筒体与肩部或底部的环壳部位时,如果不能用自动检测,可以釆用手工检测。

A. 3.4在超声检测每个班次的开始和结束时都应用对比样管校验设备。如果校验过程中设备未能检 测到对比样管人工缺陷,则在上次设备校验后检测的所有合格内胆都应在设备校验合格后重新进行 检测。

A.4对比样管

A. 4.1应准备适当长度的对比样管,对比样管应与待测内胆具有相似的直径和壁厚范围、相同声学 性能的材料。对比样管不得有影响人工缺陷的自然缺陷。

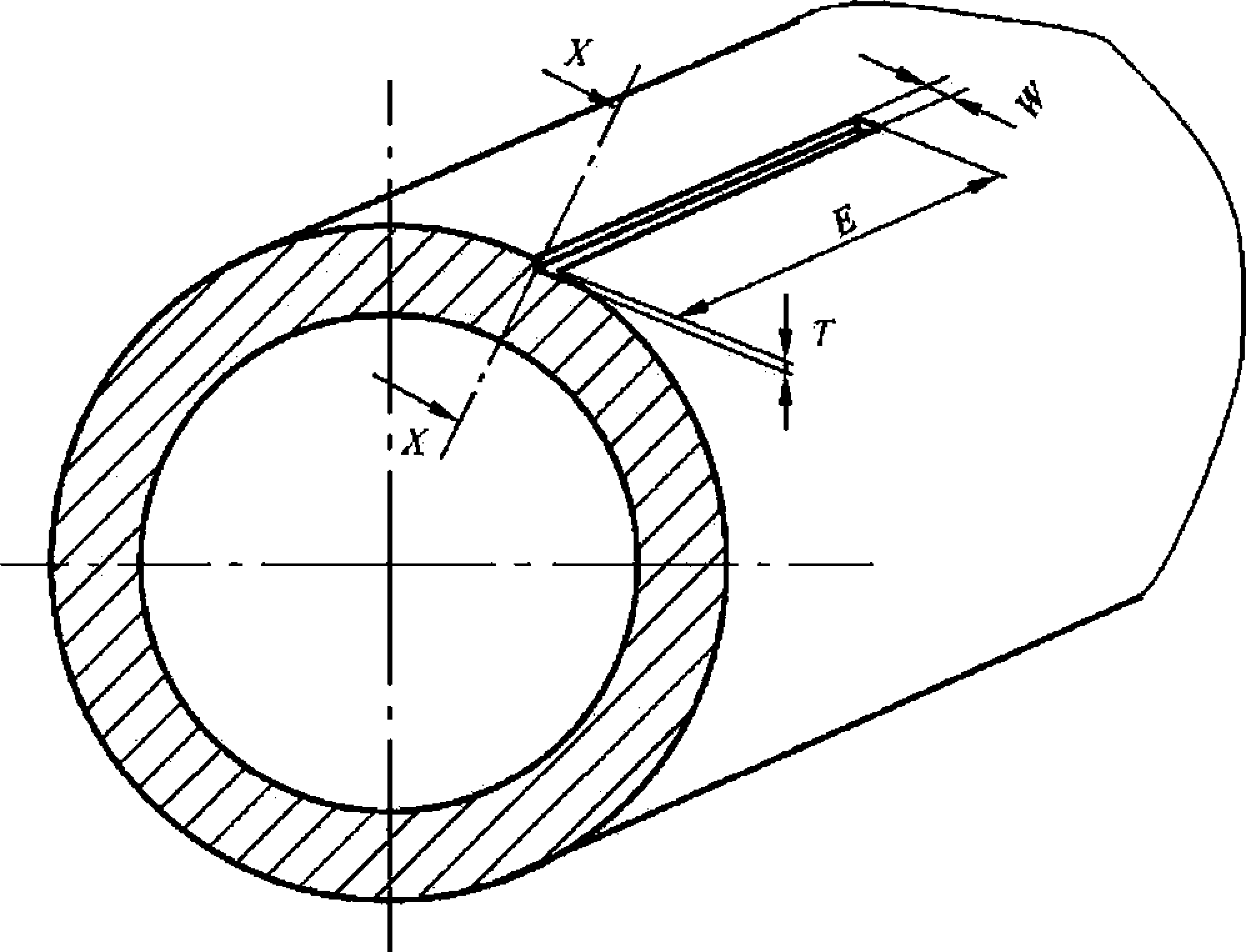

A. 4.2应在对比样管内外表面加工纵向和横向人工缺陷,这些人工缺陷应适当分开距离以便每个人 工缺陷都能够清晰的识别。

A. 4.3

a)

b)

C)

d)

人工缺陷尺寸和形状(见图A. 2和图A. 3)应符合下列要求:

人工缺陷长度E应不大于50 mm

人工缺陷宽度W应不大于2倍深度T,当不能满足时可以取宽度W为LOmm;

人工缺陷深度T应等于钢瓶筒体设计壁厚S的5%±0∙ 75%,且深度T最小为0. 2 mm,最大 为1 mm,两端允许圆角;

人工缺陷内部边缘应锐利,除了釆用电蚀法加工,横截面应为矩形;采用电蚀法加工时,允许 人工缺陷底部略呈圆形。

≡ A. 1筒体/瓶底过渡区

1— —外表面人工缺陷;

2— —内表面人工缺陷。

注:T=(5±0∙ 75) %S,且 0. 2 mm≤T≤L 0 mm;WF≤2Tt 当不能满足时可取 W=It 0 mmJE≤50 mπ¼

A.2

纵向人工缺陷示意

匕汶

E

注:T= (5土 0. 75) %S,且 0. 2 mm≤T≤l. 0 TnmJvr≤2T,当不能满足时可取 W=Lo tnτ∏jE≤50 mm O

A. 3横向人工缺陷示意图

A. 5设备标定

应用A. 4规定的对比样管,调整设备能够从对比样管的内外表面对人工缺陷产生清晰的回波,回 波的幅度应尽量一致。人工缺陷回波的最小幅度应作为钢瓶超声检测时的不合格标准,同时设置好回 波观察、记录装置或分类装置。用对比样管进行设备标定时,应与实际检测内胆时采用同样的扫査移动 方式、方向和速度。在正常检测的速度时,回波观察、记录装置或分类装置都应正常运转。

A. 6结果评定

检测过程中回波幅度大于或等于对比样管人工缺陷回波的内胆应判定为不合格。内胆表面缺陷允 许清除;清除后应重新进行超声检测和壁厚检测。

A.7检测报告

应对进行超声检测的内胆出具检测报告。检测报告应能准确反映检测过程并符合检测工艺的要 求,具有可追踪性。其内容应包括:检测日期、内胆规格、批号、检测工艺条件、使用设备、检测数量、合格 数和不合格数、检测者、评定者及对不合格缺陷的描述等。

附录B (资料性附录)

车用压缩天然气钢质内胆环向缠绕气瓶批量检验质量证明书

缠绕气瓶型号: 制造许可证编号:制造单位;

盛装介质:

生产批号:制造日期:

产品标准代号:__产品图号:

本批缠绕气瓶共 只,编号从 号至 号

注:本批合格缠绕气瓶中不包含下列瓶号:

B. 1主要技术数据

|

公称工作压力/MPa | |

|

公称水容积/L | |

|

内胆公称直径∕mm |

|

水压试验压力/MPa | |

|

气密性试验压力/MPa | |

B.2

主体材料

|

类 别 |

名称或牌号 |

规格或型号 |

|

内胆材料 | ||

|

纤维材料 | ||

|

树脂材料 |

B.3

胆材料化学成分

|

元素名称 |

C |

Si |

Mn |

Cr |

Mo |

S |

P |

S÷P |

CU |

|

合格标准/% |

≤0. 37 |

0. 15 〜0.37 |

O. 40~0.90 |

0.80〜1. 20 |

0.15〜0. 35 |

≤0.020 |

≤0. 020 |

≤0. 030 |

≤0. 20 |

|

实际含量/% |

B.4力学性能

|

检验项目 |

抗拉强度 Rta / MPa |

屈服强度 RJMPa |

|

合格标准 | ||

|

实测结果 |

|

断后伸长率 A∕% |

冲击值 t⅛v∕(J∕Cm2) |

冷弯(18Oe) |

|

合格 | ||

B. 4.2纤维/树脂复合材料

|

检验项目 |

抗拉强度σc∕MPa |

层间剪切强度r,∕MPa |

|

合格标准 | ||

|

实测结果 |

B.5内胆金相检查

|

显微组织 |

脱碳层深度 | |

|

外壁 |

内壁 | |

|

回火索氏体 | ||

B.6内胆端部解剖检查

结构形状尺寸符合图纸要求,低倍组织合格。

B.7水压爆破试验

B.7. 1内胆

编号•

Ill

B.7.2缠绕气瓶

Ill

爆破压力:___________

爆破压力:_____________

爆破口:塑性变形,无碎片。

B.

常温压力循环试验

缠绕气瓶编号:

循环压力上限:

循环压力下限:

试验结果:常温加压循环至

次,瓶体无泄漏或爆*

该批产品经检查和试验符合GB 24160—2009标准的要求,是合格产品。

监督检验单位(盖章):

制造单位(检验专用章):

监督检验员:

Ill

检验负责人:

■

600CM—09 LS S

中华人民共和国

国家标准 车用压缩天然气钢质内胆环向缠绕气瓶

GB 24160—2009

中国标准出版社出版发行 北京复兴门外三里河北街16号 邮政编码:100045 网址 WWw∙ spc> net. Cn 电话:68523946 68517548

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销 开本880X 1230 1/16 印张1.75 字数44千字

2009年11月第一版2009年11月第一次印刷

*

书号:155066 . 1-38812

如有印装差错 由本社发行中心调换 版权专有侵权必究 举报电话:(010)68533533