ICS 23. 020∙ 30

J 74

GB 24163"~2009

PeriOdiC inspection and evaluation Of Steel Cylinder for the StOrage Of COmPreSSed natural gas for StatiOnS

2009-06-25 发布

2010-04-01 实施

前言

1

2

3

4

5

6

7

9

IO

11

12

13

14

15

范围.................................

规范性引用文件..................

检验机构、检验周期与检验项目

检验准备...........................

外观检査与评定..................

壁厚检査与评定..................

音响检査与评定..................

瓶口螺纹检查与评定............

内部检查与评定..................

质量与容积测定..................

水压试验...........................

内部干燥...........................

瓶阀检验与装配..................

气密性试验........................

检验后的工作.....................

En

附录A (规范性附录)钢瓶水容积测定方法.........................

附录B (资料性附录)凹陷、凹坑、磕伤和划伤深度值的测量方法

本标准正文及附录A的全部技术内容为强制性。

本标准的附录A为规范性附录,附录B为资料性附录。

本标准由全国气瓶标准化技术委员会(SAC/TC 31)提出并归口。

本标准起草单位:重庆益峰高压容器有限责任公司、新疆自治区锅炉压力容器检验所、上海比欧西 气体工业有限公司、北京天海工业有限公司O

本标准主要起草人:李斌、李雪松、祝荣、胡传忠、毛三品。

Il

范围

本标准规定了站用压缩天然气钢瓶(以下简称钢瓶)定期检验与评定的基本方法和技术要求α

Ill

本标准适用于公称工作压力为25 MPa,公称容积为50 L〜200 L,使用环境温度为一40 £〜60 BC 的压缩天然气充气站用的储气钢瓶α公称容积小于50 L的钢瓶可参照本标准执行。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 7144气瓶颜色标志

GB 8335气瓶专用螺纹

GB/T 8336气瓶专用螺纹量规

GB/T 9251气瓶水压试验方法

GB 10878气瓶锥螺纹丝锥

GB 12135气瓶定期检验站技术条件

GB/T 12137气瓶气密性试验方法

GB 15382气瓶阀通用技术条件

GB/T 18182金属压力容器声发射检测及结果评价方法

JB/T 4730承压设备无损检测

TSG Z7001特种设备检验检测机构核准规则

气瓶安全监察规程

3检验机构、检验周期与检验项目

Ln

3. 1检验机构

进行钢瓶定期检验的检验机构,必须符合GB 12135的要求,并按TSG Z7001经国家特种设备安全 监督管理部门核准。

3.2检验周期

3.2. 1钢瓶的定期检验每三年进行一次α定期检验中若发现钢瓶腐蚀较重的情况,可缩短检验周期。

3.2.2在使用过程中,若发现钢瓶有严重腐蚀、损伤或对其安全可靠性有怀疑时,应及时将气瓶交检验 机构,提前进行检验。

3.2.3库存或停用时间超过一个检验周期的钢瓶,启用前应进行检验。

3.3检验项目

In

钢瓶定期检验项目包括:外观检査、壁厚检査、音响检査、瓶口螺纹检査、内部检査、质量与容积测 定、水压试验、瓶阀检验和气密性试验。

检验准备

4.1记录 造年月、公称工作压力、水压试验压力、实际容积、实际质量、设计壁厚、上次检验日期。

4.1. 1

逐只检査记录钢瓶制造标志和检验标志。记录内容包括I

别、制造单位名称代号、钢瓶编号、制

4.1. 2对未取得国家特种设备安全监督管理部门制造许可的制造企业生产的钢瓶、制造标志模糊不清 或项目不全而又无据可査的钢瓶、有关政府文件规定不准再用的钢瓶,登记后不予检验按报废处理。

4.2瓶内介质处理

在保证安全、卫生和不污染环境的条件下,采用适当的方法将瓶内的介质排净,然后用氮气进行

m-b⅛ 4.3瓶阀拆卸与表面清理

4. 3. 1确认瓶内压力与大气压力一致时,由检验机构负责拆下瓶阀。

4. 3.2对于瓶阀无法开启的钢瓶,应与待检瓶分开存放以便另行妥善处理。

4. 3.3用不损伤瓶体金属的适当方法,将钢瓶内外表面的污垢、腐蚀产物、沾染物等有碍表面检査的杂 物清除干净。

5外观检查与评定

应逐只对钢瓶进行外观目测检查。检查其外表面是否存在凹陷、凹坑、鼓包、磕伤、划伤、裂纹、夹 层、腐蚀、热损伤等缺陷。对有怀疑的部位可进行磁粉检测(或超声波检测)。

5.1金属机械损伤的检查与评定

5. 1. 1

瓶体存在夹层、皱折、裂纹等缺陷时,必须打磨消除缺陷,打磨后的剩余壁厚不得小于设计壁厚。

5.1.2瓶体磕伤、划伤、凹坑处的剩余壁厚小于设计壁厚的钢瓶应报废(测量方法见附录B)。

5. 1.3

对未达到报废条件的缺陷,特别是线性缺陷或尖锐的机械损伤应进行修磨,使其边缘圆滑过渡,

但修磨后的剩余壁厚不得小于设计壁厚。此规定亦适用于5.2.2o

5.2凹陷的检查与评定 5. 2. 1瓶体凹陷深度超过1.5 mm或大于凹陷短径1/35的钢瓶应报废(测量方法见附录B) Q

5. 2. 2瓶体凹陷中带有划伤或磕伤时,若其缺陷深度等于或大于5. 1.2或5. 2. 1的规定,或缺陷深度

虽小于5.1.2或5. 2.1的规定,但其磕伤或划伤长度等于或大于凹陷短径,且凹陷深度超过1. O mm,或

凹陷深度大于凹陷短径的1/40,则该钢瓶应报废。

5.3热损伤检查与评定

瓶体存在弧疤、焊迹或明火烧烤等热损伤而使金属受损的钢瓶应报废。

5.4腐蚀的检查与评定 5. 4. 1因腐蚀造成的壁厚减薄,其剩余壁厚不得小于设计壁厚。

5. 4.2因腐蚀严重,无法判断腐蚀程度的钢瓶应报废。

5.5瓶体变形的检查与评定

测量瓶体,筒体的直线度超过瓶体长度4%。的钢瓶应报废。

6壁厚检查与评定 6.1检查要求

三」

6.1. 1钢瓶应逐只进行测厚。

三」

6. 1.2测厚仪的显示分辨率≤±0.1 mmo

6.2评定

剩余壁厚小于设计壁厚的钢瓶应报废。

7音响检查与评定 7.1检查要求

!I

7.1. 1外观检査合格的钢瓶,应逐只进行音响检査。

7. 1. 2钢瓶在没有附加物或其他妨碍瓶体震动的情况下,用重约250 g的铜锤轻击瓶壁。

7.2评定

如发出的音响清脆有力,余韵轻而长且有旋律感,则此项检验合格。音响十分混浊低沉,余韵重而 短,并伴有破壳音响的钢瓶应报废O

瓶口螺纹检查与评定

8.1检查内容与评定方法

8.1. 1用直接目测或借助低倍放大镜目测的方法逐只检査瓶口螺纹有无裂纹、变形、磨损、腐蚀或其他 机械损伤。

8.1.2瓶口螺纹不得有裂纹性缺陷,但允许瓶口螺纹有不影响使用的轻微损伤,即允许有不超过2牙 的缺口,且缺口长度不超过圆周的1/6,缺口深度不超过牙高的1/3 o

8.2螺纹修复

对瓶口螺纹的轻度腐蚀、磨损或其他损伤,可用符合GB 10878规定的丝锥修复。修复后用符合 GB/T 8336的量规检验,检验结果不符合GB 8335,或自瓶口基面起有效螺距数少于8个螺距时,该钢 瓶应报废。

9内部检查与评定 9. 1 工具

应用电压不超过24 V、具有足够亮度的安全光源对钢瓶内部照明,逐只对钢瓶进行内部目测检査。 必要时可使用光学内窥镜或其他辅助设备进行检查。

9.2检查与评定

9.2. 1要注意内表面产生应力腐蚀裂纹的可能性,可借助音响检查或其他方法判断内表面是否存在应 力腐蚀裂纹。

9.2.2

内表面有裂纹、皱折、夹层及瓶肩内有明显沟痕或皱折的钢瓶应报废。

内表面存在腐蚀缺陷的钢瓶,应参照5-4. 1.5. 4. 2评定。

对内壁有腐蚀的部位应重点进行超声波检测或声发射检测。检测方法按JB/T 4730或

9.2.3

9.2. 4

GB/T 18182执行,合格标准为I级。

10质量与容积测定

10. 1数值处理

必须逐只对钢瓶进行质量(不含可拆附件)与容积测定。瓶重、容积应以三位有效数字表示。第四 位数值,对于瓶重一律进位,对于容积一律舍去。

10.2衡器要求

质量与容积测定用的衡器应保持准确,其最大称量值应为常用称量值的(1. 5-3.0)倍。衡器的校 验周期不得超过三个月。

10. 2.1当钢瓶实测质量小于制造钢印标记质量,且两者的差值大于制造钢印标记质量3%时,应重新 测定瓶壁最小厚度,最小壁厚小于设计壁厚的钢瓶应报废。对两者的差值大于制造钢印标记质量5% 的钢瓶应报废。

10. 2. 2对质量测定合格的钢瓶,采用附录A规定的办法进行容积测定。

10.2.3实测容积值小于制造钢印标记容积值的钢瓶,应根据容积测定记录将原制造钢印标记容积值 改打为测定的容积值;实测容积值与制造钢印标记容积的差值大于制造钢印标记容积的5%时钢瓶应 报废。

11水压试验 11.1试验要求

11.1.1必须按GB/T 9251逐只对钢瓶进行水压试验。应优先选用外测法测定容积残余变形率。

水压试验压力取1.5倍公称工作压力,钢瓶在试验压力下的保压时间不少于2 IninO

水压试验时,瓶体岀现渗漏、明显变形或保压期间压力有回降现象(非因试验装置或瓶口泄漏)

11. 1.2

11. 1.3

的钢瓶应报废。

11.1.4在钢瓶进行水压试验时,应同时测定容积残余变形率。容积残余变形率超过6%时,应重新测 定瓶体的最小壁厚,其值小于设计壁厚的钢瓶应报废。容积残余变形率超过10%的钢瓶应报废。

11.2无效试验的处理

在钢瓶进行水压试验过程中,当压力升至试验压力的90%或90%以上时,如因故无法继续进行试 验,应按GB/T 9251的规定采取提高试验压力的方法对试验无效的受试瓶再次进行试验。

12内部干燥 12.1干燥方法与要求

12. 1. 1经水压试验合格的钢瓶,必须逐只进行内部干燥。

Ill

12.1.2将瓶口朝下倒立一段时间,待瓶内残留的水沥净,然后采用干燥空气吹扫、内加温、外加温或其 他适当的方法进行内部干燥。

12.1.3用加温方法进行内部干燥时,通常控制温度不超过200 时间应足够长以保证瓶内完全 干燥。

12.2干燥状况检查

借助内窥镜或小灯泡观察瓶内干燥状况,如内壁已全面呈干燥状态,便可安装瓶阀。

13瓶阀检验与装配 13.1瓶阀检验

13.1.1应逐只检查瓶阀型号是否是站用天然气瓶瓶阀,并逐只对瓶阀进行检验和清洗,保证开闭自 如、不泄漏。

13. 1.2阀体和其他部件不得有严重变形,螺纹不得有严重损伤,易熔塞不得凸出α

13.1.3当瓶阀损坏时,应更换新的瓶阀α如需更换密封件等易损部件,必须得到瓶阀制造厂的书面授 权且在其指导下进行。在装配瓶阀之前,应按GB 15382的要求对瓶阀进行气密性试验。

13.2瓶阀装配

13. 2.1瓶阀应装配牢固,并应保证其与瓶口连接的有效螺纹牙数和密封性能,其外露螺纹数(1〜 2)牙。

13.2.2更换的瓶阀上必须有安全泄放装置,型式为爆破片■易熔塞组合式。

14气密性试验

14. 1试验要求

14. 1. 1钢瓶经水压试验合格后,必须按GB/T 12137规定的浸水法逐只进行气密性试验。试验压力 应为钢瓶公称工作压力。

14.1.2浸水时间不少于2 min,期间不得有泄漏现象。

14.1.3充气过程中若充气装置发生故障或试验过程中瓶阀产生泄漏时,应立即停止试验,待维修或重 新装配后再试验。

14.2试验结果

对在试验压力下瓶体泄漏的钢瓶应报废。

15检验后的工作

15. 1检验标记

定期检验合格的钢瓶,应按《气瓶安全监察规程》的规定打上或压印检验标志、喷涂检验色标。

15. 2钢瓶检验记录与报废处理

!≡

15.2. 1检验人员应将钢瓶检验与评定结果填入气瓶定期检验与评定记录。

!≡

15. 2.2报废钢瓶由检验单位负责销毁,销毁方式为压扁或锯切,并填写气瓶报废通知书通知钢瓶产权 单位。

15.3涂敷

钢瓶在检验合格后必须涂敷,涂敷前应清除表面油污、锈蚀等杂物,且在干燥的条件下方可涂敷。

钢瓶颜色为棕色,字样为“天然气”,字色红色,其他参照GB 7144执行。

附录A

(规范性附录) 钢瓶水容积测定方法 钢瓶容积测定,必须在清除瓶内锈蚀物和沾染物之后进行,以免造成误差,其测定方法如下。

A. 1将经过空瓶称重的钢瓶,瓶口朝上置于检验室的地坪上,向瓶内注满清水,静置8 h(注入瓶内的 清水应已在试验用水槽内静置24 h)0其间应断续的用木锤自下而上轻敲瓶壁数次,并将瓶内每次下 降的水补满,直至瓶口水面不再下降为止。

A.2确认瓶内气泡排出,瓶口液面不再下降时,将钢瓶移至称重衡器上称出瓶与水的总质量。

A. 3以“瓶水总重”减去实测的空瓶质量得出瓶内容纳的水重,再乘以称重时瓶内水温下的每公斤水 的体积数(见下表A. 1),即得出该钢瓶的现容积值。

表A. 1不同水温下毎公斤水的体积

|

温度/'C |

体积/L |

温度/C |

体积/L |

温度/°C |

体积/L |

温度/°C |

体积/L |

|

5 |

1. 000 00 |

14 |

1.000 73 |

23 |

1.002 24 |

32 |

1.004 97 |

|

6 |

1.000 03 |

15 |

1.000 87 |

24 |

1.002 69 |

33 |

1. 005 30 |

|

7 |

1.000 07 |

16 |

1.001 03 |

25 |

1.002 94 |

34 |

1.005 63 |

|

8 |

1. 000 12 |

17 |

1.001 20 |

26 |

1.003 20 |

35 |

1.005 98 |

|

9 |

1.000 19 |

18 |

1.001 38 |

27 |

1.003 47 |

36 |

1.006 33 |

|

IO |

1. 000 27 |

19 |

1.001 57 |

28 |

1.003 75 |

37 |

1.006 69 |

|

11 |

1. 000 37 |

20 |

1.001 77 |

29 |

1.004 05 |

38 |

1.007 06 |

|

12 |

1. 000 48 |

21 |

1.001 99 |

30 |

1.004 35 |

39 |

1.007 43 |

|

13 |

1. 000 60 |

22 |

1.002 21 |

31 |

1.004 66 |

40 |

1.007 82 |

附录B (资料性附录) 凹陷、凹坑、磕伤和划伤深度值的测量方法

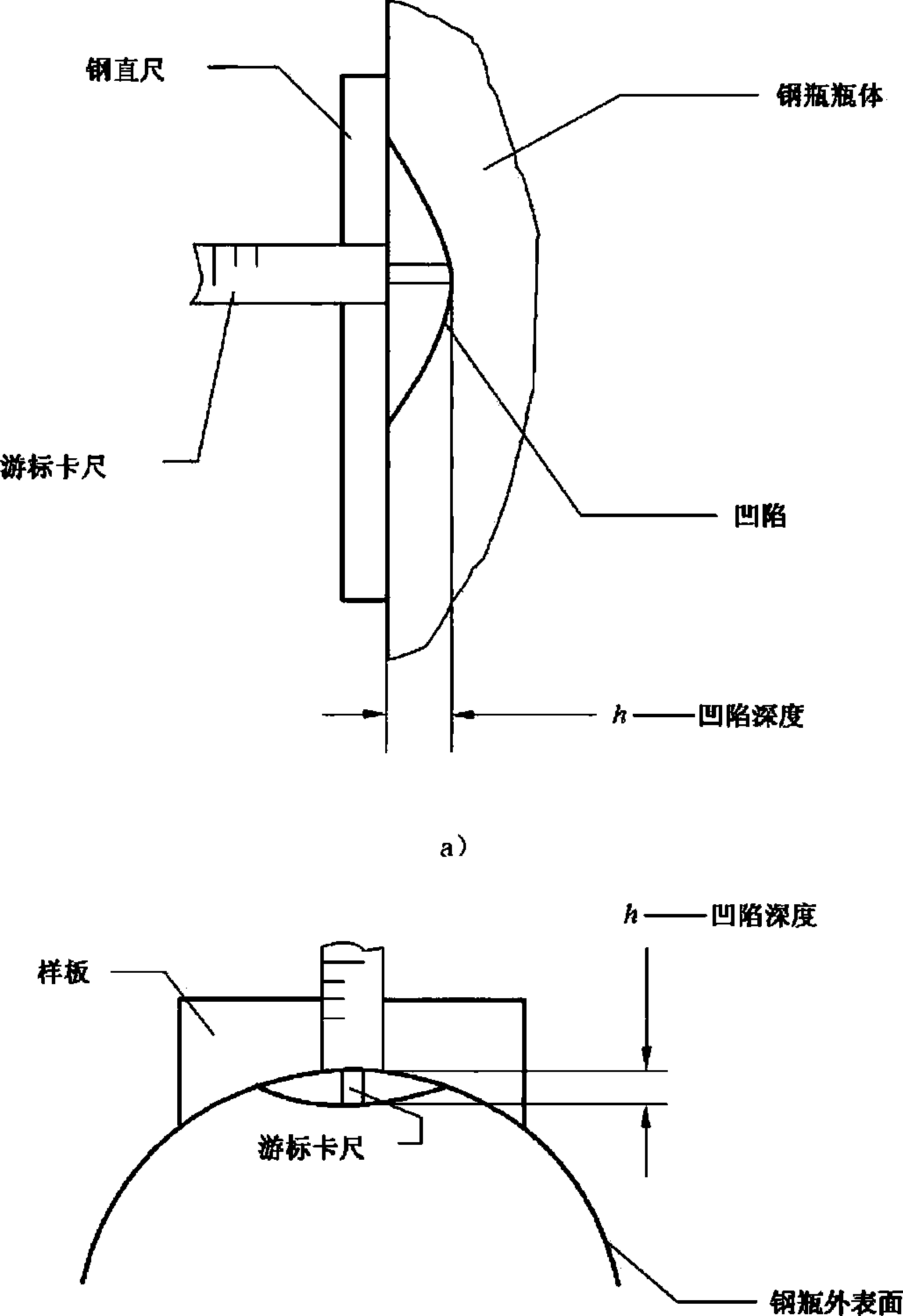

B.1凹陷深度(五)的测量方法

以凹陷的弦为基准测量深度,量具为游标卡尺、直尺,直尺应沿钢瓶轴线放置,直尺长度应大于凹陷

最大直径的三倍,如图B.l a)所示。

以凹陷处瓶体外圆周的弧为基准测量深度,量具为游标卡尺、弧形样板,弧形样板应沿圆周放置,样 板弧长应大于钢瓶周长的2/5,如图B. 1 b)所示。

b)

B. 1

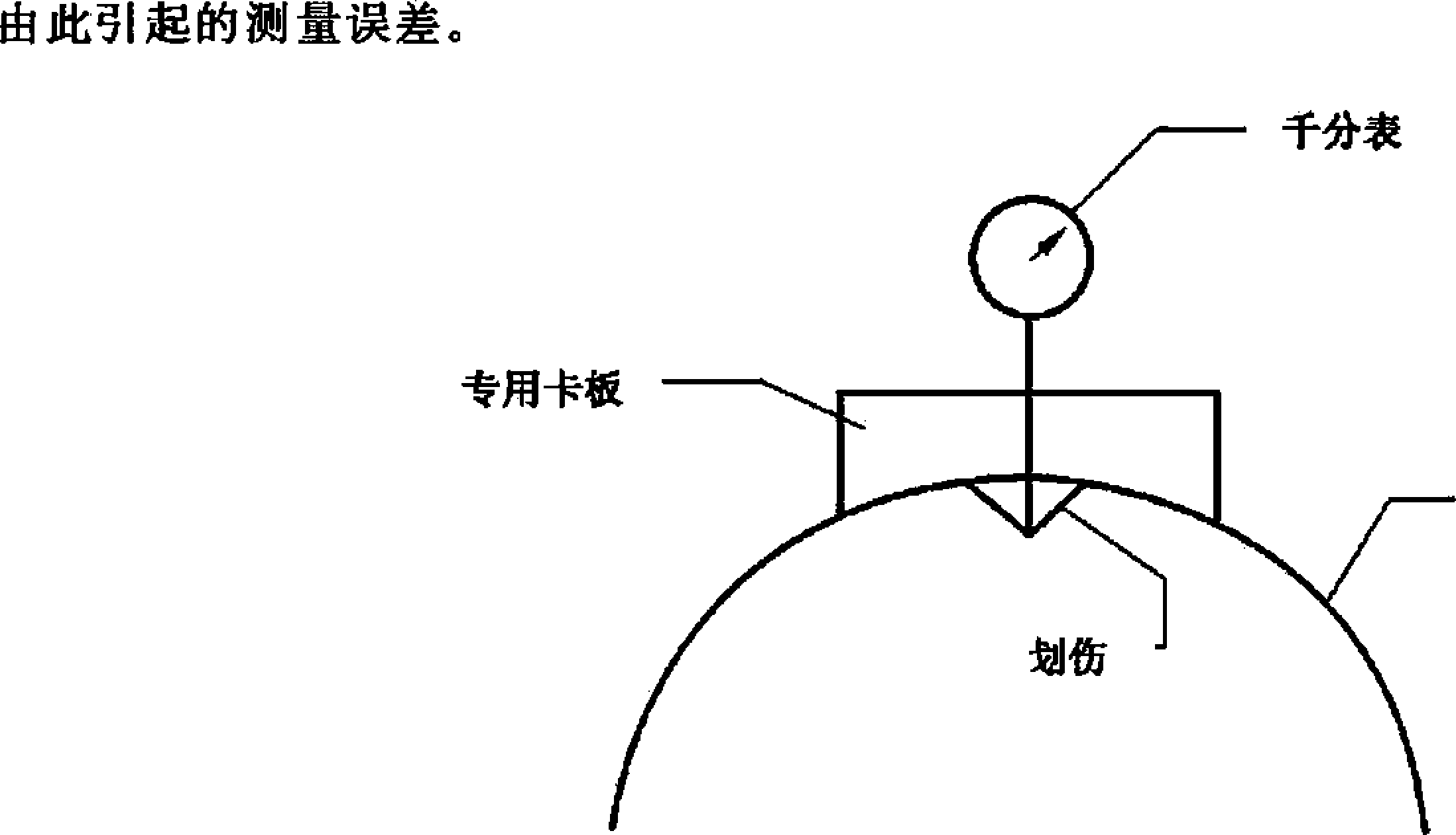

BM凹坑、磕伤、划伤深度值的测量方法

可用下面两种方法中的任一种:

Ill

a)凹坑、磕伤、划伤深度值以最深处为准,测量用的专用量具如图B. 2所示。卡板的型面曲率半 径应与钢瓶外廓相吻合,千分尺的针尖插入缺陷中测量其深度,针尖的楔角应≤3O∖半径应 ≤O. 25 mmO要定期校核千分尺的读数,以消除由于针尖磨损造成的误差。

JLJl

b)将软铅锤满凹坑、磕伤、划伤之中,取出软铅,用卡尺量得最大软铅高度即为凹坑、磕伤或划伤 深度。

注:凹陷、凹坑、磕伤的周边,有时可见少许突起,使测量样板或直尺不能与基面(瓶体表面)完成贴合,此时应考虑

钢瓶外表面

匕汶

B.2

中华人民共和国

国家标准

站用压缩天然气钢瓶定期检验与评定

GB 24163-2009

⅜

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址 WWW. spc. net. Cn

电话:68523946 68517548

中国标准岀版社秦皇岛印刷厂印刷 各地新华书店经销

⅜

开本880X1230 1/16 印张1 字数17千字

2009年11月第一版2009年11月第一次印刷

⅛

GD 24163-2009

书号:155066 • 1-38815

如有印装差错 由本社发行中心调换 版权专有侵权必究 举报电话:(010)68533533