ICS 75.200

GB/T 29168. 3—2012

PetrOleUm and natural gas industries-—Induction bends, fittings and flanges for PiPeline transportationSyStemS —Part 3: FlangeS

(ISO 15590-3:2004, MoD)

2012-12-31 发布

2013-07-01 实施

8.4 热处理 ....................……••••,

参考文献 ......................... ...................................... ••••

A. ≡JL.

冃IJ m

GB/T 29168≪石油天然气工业管道输送系统用感应加热弯管、管件和法兰》分为以下几部分: ——第1部分:感应加热弯管;

——第2部分:管件;

——第3部分:法兰。

本部分为GB/T 29168的第3部分。

本部分按照GB/T 1.1-2009给出的规则起草。

本部分使用重新起草法修改采用ISO 15590-3:2004«石油天然气工业 管道输送系统用感应加热 弯管、管件和法兰-第3部分:法兰》。

本部分与ISO 15590-3:2004的技术性差异及原因如下:

——关于规范性引用文件,本部分做了具有技术性差异的调整,以适应我国的技术条件,调整的情 况集中反映在第2章“规范性引用文件”中,具体调整如下:

a) 增加引用GB/T 29168.1≪石油天然气工业 管道输送系统用感应加热弯管、管件和法兰 第1部分:感应加热弯管》和GB/T 29168. 2《石油天然气工业 管道输送系统用感应加热弯 管、管件和法兰 第2部分:管件》(见9.8);

b) 用修改采用国际标准的GB/T 228. 1代替了 ISO 6892(见9. 4. 2. 2);

C) 用修改采用国际标准的 GB/T 229.GB/T 18658 代替了 ISO 148(见 9.4. 3.1、9. 4. 3. 2);

d) 用等效采用国际标准的GB/T 2975代替了 ISO 377(见9. 4.1);

e) 用修改采用国际标准的GB/T 4338代替了 ISO 783(见9. 4. 2. 2);

f) 用修改采用国际标准的GB/T 4340.1代替了 ISO 6507-1(见9. 4. 4);

g) 用等同采用国际标准的GB/T 9445代替了 ISO 9712(见9.5.1);

h) 用等效采用国际标准的GB/T 17600. 1代替了 ISO 2566-1(见9. 4. 2. 2);

i) 用等效采用国际标准的GB/T 18253代替了 ISO 10474(见10.1);

j) 用修改釆用国际标准的GB/T 24259代替了 ISO 13623(见1、7. 2、9. 6.1)O

——增加了对热电偶进行定期校验的要求;

——为了确保法兰材料具有足够的抗脆性起裂能力,将9. 2表3中基体金属冲击试验频次由适用 时进行修改为1次/每炉;

——为了确保法兰缺欠的修磨质量,在9.5.4中要求法兰缺陷修磨后,应进行无损检测确认;

F ——为了确保法兰承压能力,在9.7中补充要求,按本部分设计、制造的所有法兰,在安装后应能承 受规定的现场水压试验,且不得有破裂和渗漏,或有碍于使用的其他损害;

——为了确保法兰补焊质量,9,9要求补焊时,应制定补焊工艺文件。补焊后应对补焊处进行UT 检测。

本部分还做了下列编辑性修改:删去了与主要内容无关的ISO特别声明、ISO前言。

本部分由全国石油天然气标准化技术委员会(SAC/TC 355)归口。

本部分起草单位:中国石油集团石油管工程技术研究院、中油管道机械制造有限责任公司、中国石 油集团渤海石油装备制造有限公司。

本部分主要起草人:刘迎来、齐丽华、李为卫、许晓锋、黄磊、吉玲康、李玉卓、付彦宏。

1范围

GB/T 29168的本部分适用于按照GB/T 24259设计的管道系统带颈焊接法兰和盲法兰(全平面、 凸面和环连接面),以及锚固法兰、活套法兰和孔板法兰,对于按照其他规范设计的管道系统用法兰也可 参考使用。

本部分规定了用于石油天然气工业管道输送系统的碳钢以及低合金钢锻造法兰。

本部分规定了与ISO 3183石油天然气工业系统钢管相匹配使用的法兰种类。此类法兰适用于普 通和低温服役环境,对酸性服役环境用法兰做了补充要求。

本部分不包括连接件、工厂焊接、螺栓、垫圈、平焊法兰或法兰管件等材料。

本部分不适用于阀门、泵或其他设备用整体铸造或锻造法兰。

本部分不包括法兰种类或压力等级(CIaSS)的选择。

ISO 7005-1中所列的且适用于本部分的法兰尺寸和压力等级如下所示:

——DN IO(NPS 1/2)至 DN 150O(NPS 60);

——PN 20 (Class 150)、PN 50 (Class 300)、PN IOO(ClaSS 600)、PN 150 (Class 900)、PN 250 (CIaSS 1500)、PN 420(CIaSS 250O)O

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150(所有部分)压力容器

GB/T 228.1 金属材料 拉伸试验 第1部分:室温试验方法(GB/T 228.1—2010,ISO 6892-1: 2009, MOD)

GB/T 229 金属材料 夏比摆锤冲击试验方法(GB/T 229—2007,ISO 148-1 :2006,MOD)

GB/T 2975钢及钢产品 力学性能试验取样位置及试样制备(GB/T 2975-1998,eqv ISO 377: 1997)

GB/T 4338 金属材料 高温拉伸试验方法(GB/T 4338—2006 ,ISO 783 :1999,MOD)

GB/T 4340. 1金属材料 维氏硬度试验 第1部分:试验方法(GB/T 4340.1—2009,ISO 6507-1: 2005, MOD)

GB/T 9445 无损检测 人员资格鉴定与认证(GB/T 9445—2008,ISO 9712:2005,IDT)

GB/T 17600.1 钢的伸长率换算 第1部分:碳素钢和低合金钢(GB/T 17600. 1—1998, eqv ISO 2566-1 : 1984)

GB/T 18253 钢及钢产品 检验文件的类型(GB/T 18253—2000,eqv ISO 10474∙1991)

GB/T 18658 摆锤式冲击试验机检验用夏比V型缺口标准试样(GB/T 18658—2002,ISO 148-3: 1998, MOD)

GB/T 24259 石油天然气工业 管道输送系统(GB/T 24259—2009,ISO 13623:2000,MOD)

GB/T 29168.1石油天然气工业 管道输送系统用感应加热弯管、管件和法兰 第1部分:感应 加热弯管(GB/T 29168.1—2012,ISO 15590-1 :2009,MOD)

GB/T 29168. 2石油天然气工业 管道输送系统用感应加热弯管、管件和法兰 第2部分:管件 (GB/T 29168. 2—2012,ISO 15590-2:2003,MOD)

ISO 3183 石油天然气工业 管道输送系统用钢管(PetrOIeUm and natural gas industries—SteeI PiPe for PiPeIine transportation SyStemS)

ISO 4885 铁制品 热处理 词汇(FerrOUS PrOdUCtS一Heat treatments—VOCabUlary)

ISO 7005-1 :1992 金属法兰 第 1 部分:钢法兰(MetalliC flanges—PartI:SteeI flanges)

ISO/TR 7705:1991 钢规范中规定夏比V型缺口冲击韧性的指南(GUideIineS for SPeCifying CharPy V--notch impact PreSCriPtiOnS in Steel SPeCifiCatiOnS)

ISO 9327-1压力用途的钢锻件和轧制或锻造的棒材 交货技术条件 第1部分:一般要求(Steel forgings and rolled Or forged bars for PreSSUre PUrPOSeS—TeChniCal deliVery COnditiOnS—PartI: GeneraI requirements)

ISO 11496承压用无缝和焊接钢管 管端分层缺欠的超声波检测(SeamIeSS and WeIded Steel tubes for PreSSUre PUrPOSeS一UltraSOniC testing Of tube ends for the detection Of Iaminar imperfections)

ISO 12095 承压用埋弧焊钢管 焊缝缺欠的射线检测(SeamleSS and Welded Steel tubes for PreSSUre PUrPOSeS—Liquid Penetrant testing)

ISO 13664 承压用无缝和焊接钢管 管端分层缺欠的磁粉检验(SeamIeSS and WeIded Steel tubes for PreSSUre PUrPOSeS一MagnetiC PartiCle inspection Of the tube ends for the detection Of Iaminar imperfections)

ISO 13665 承压用无缝和焊接钢管 管体表面缺欠的磁粉检验(SeamIeSS and Welded Steel tubes for PreSSUre PUrPoSeS—MagnetiC PartiCIe inspection Of the tube body for the detection Of SUrfaCe imperfections)

ISO 15156-2:2003石油天然气工业 油气生产中含H?S环境下使用的材料 第2部分:抗开裂 碳钢和低合金钢及铸铁的使用(PetrOleUln and natural gas industries—MateriaIS for USe in H2S-COntaining environments in Oil and gas PrOdUCtiOn一Part 2: CraCking-resistant CarbOn and IOW alloy SteelS, and the USe Of CaSt irons)

ASME锅炉及压力容器规范 第8部分 第1分册:压力容器的建造规则(ASME BOiler and PreSSUre VeSSel COde;SeCtiOn W DiViSiOn 1 ,Rules for COnStrUCtiOn Of PreSSUre VeSSelS)

ASME B16. 5 管法兰和法兰管件一NPS 1/2〜NPS 24(Pipe flanges and flanged fittings—NPS 1/2 through 24)

ASME B16. 36 孔板法兰(Orifice flanges)

ASME B16. 47 大直径钢制法兰一NPS 26 ~ NPS 60 (Large diameter Steel flange—NPS 26

through NPS 60)

ASME B31. 3 工艺管道(PrOCeSS PiPing)

ASTM A370 钢制品力学标准试验方法及定义(Standard test methods and definitions for mechanical testing Of Steel PrOdUCtS)

ASTM E112 平均晶粒度测定的标准测试方法(Standard test methods for determining average grain SiZe)

MSS SP44 :1996 钢制管道法兰(Steel PiPeline flanges)

3术语与定义

ISO 4885中的术语和定义以及下列术语和定义适用于本文件。

3„ 1

熔炼批heat

采用一种工艺生产的同一个批次的钢材。

3.2

缺欠 imperfection

使用本部分所述的方法可检测出壁厚内部或表面上的不规则现象。

3.3

制造工艺规范 InanUfaCtUring PrOCedUre SPeCifiCatiOn(MPS)

规定工艺控制参数和验收标准的文件,适用于所有法兰生产中的制造、检验和试验活动。

3.4

配套管 InatChing PiPe

与法兰相连接的具有规定强度等级和厚度的钢管。

3.5

压力等级 PreSSUre ClaSS

用公称压力(PN)等级或ANSl额定值表示的设计压力值。

注:本部分中,压力等级采用PN等级(ANSI额定值)表示。

4符号及缩略语

下列符号和缩略语适用于本文件。

AO ——测试样品平行长度的起始横截面面积;

CE ——碳当量;

DN ——公称直径;

HIC——氢致裂纹;

HV ——维氏硬度;

ID ——内径;

L ——低温运行;

LS ——低温酸性应用;

MPS ——制造工艺规范;

MT ——磁粉检测;

N ——正常服役条件;

NDT——无损检测;

NPS ——公称管尺寸;

NS--般酸性应用;

PN ——公称压力;

PT ——液体渗透测试;

Rm ——拉伸强度;

RTJ ——环连接种类;

S ——酸性服役条件;

SMTs——规定最小拉伸强度;

SMYS——规定最小屈服强度;

SSC——硫化物应力开裂;

t ——法兰焊接端处的规定壁厚;

Tdmin --最低设计温度;

UT ——超声波检测。

5法兰名称

法兰的选用应符合表1规定。

最低设计温度低于O °C的法兰应具有第9章要求的缺口韧性。

用于酸性工况的法兰应由购方指定,且符合第9章中的相关要求。

表1法兰名称

|

非酸性服役条件 |

酸性服役条件 | ||

|

温度Tdmin/笆 |

法兰名称 |

温度 τdmio∕oc |

法兰名称 |

|

≥o |

N |

≥0 |

NS |

|

<0 |

L |

<0 |

LS |

6压力等级和设计

在所要求的工作温度范围内,法兰应能够承受与工作压力相等同的内压。不同温度条件下,各种压 力等级的法兰所对应的最大压力如表2所示。

表2不同温度下法兰最大工作压力

|

温度/ IC |

PN 20 |

PN 50 |

PN IOO |

PN 150 |

PN 250 |

PN 420 | ||||||

|

CiaSS 150 |

CIaSS 300 |

CIaSS 600 |

CiaSS 900 |

ClaSS 1500 |

CIaSS 2500 | |||||||

|

MPa |

(bar) |

MPa |

(bar) |

MPa |

(bar) |

MPa |

(bar) |

MPa |

(bar) |

MPa |

(bar) | |

|

—30〜120 |

1. 96 |

(19.6) |

5.11 |

(51.1) |

10.2 |

(102) |

15.3 |

(153) |

25. 5 |

(255) |

42. 6 |

(426) |

|

150 |

1.9 |

(19) |

4.93 |

(49.3) |

9.86 |

(98.6) |

14.8 |

(148) |

22. 6 |

(226) |

37. 7 |

(377) |

|

175 |

1. 83 |

(18.3) |

4.75 |

(47. 5) |

9. 51 |

(95.1) |

14.3 |

(143) |

22. 2 |

(222) |

34.1 |

(341) |

|

200 |

1. 76 |

(17.6) |

4.59 |

(45.9) |

9. 17 |

(91.7) |

13.8 |

(138) |

21. 9 |

(219) |

36. 5 |

(365) |

|

250 |

1.7 |

(17) |

4.41 |

(44.1) |

8.86 |

(88.6) |

13.3 |

(133) |

22. 5 |

(225) |

35. 5 |

(355) |

注1:若温度低于30 P ,额定压力应不大于一30笆温度时所显示的额定压力值。

注2:若处于中间温度状态,应使用线性插值法。

注3:大于给定温度的法兰额定压力应由双方协商决定。

当与ISO 7005-1标准中给定的法兰尺寸存在偏差时,其工作压力值应根据认可的压力容器设计标 准(GB 150或ASME第8部分第1分册)进行计算。

应提供设计计算书以供审查。

对于管道应用,设计标准应遵循ISO 7005-1:1992附录F的规定。

注:本部分不包括法兰承受外载或力矩情况。但是,活套法兰和锚固法兰可能承受外部负载,可使用等效压力法进 行设计。

7购方提供的信息

7. 1 一般信息

应提供如下信息:

a) 法兰名称、尺寸及等级;

b) 法兰数量;

C)材料等级;

d) 壁厚、配套管的规定最小屈服强度以及内径;

e) 法兰面(如:凸面、环连接面)。

7.2补充信息

若适用,应提供如下补充信息:

a) 最低和最高设计温度;

b) 特殊尺寸要求;

C)补充检验与试验要求;

d) 与GB/T 24259存在差异时的管道设计标准或设计系数(如:锚固法兰与活套法兰);

e) 管道运行条件;

f) 最高设计温度时的力学性能要求;

g) 停止见证点与批准;

h) 标志要求(若与本部分存在差异);

i) 包装与运输说明;

j) 第三方检验机构。

8制造

8. 1制造工艺规范

制造商应持有中华人民共和国压力管道元件制造许可证证书、ISO质量体系认证证书或其他相应 "资质的质量体系认证证书。

法兰的制造应遵循制造工艺规范(MPS)文件(包括该标准规定的法兰制造所需执行的所有必须 %步骤)。如适用时,MPS应包含第7章中所列的信息。在制造开始前,MPS中可添加其他详细信息 "要求。

8.2原材料

锻件应符合ISO 9327-1标准的要求。锻造法兰的原材料应为钢锭、钢坯、方钢、厚板、板材(仅用于 盲法兰)或棒材,且应为全镇静钢(见标准ISO 7005-1:1992表D.3)。不得采用棒材通过机械加工方式 制造法兰。

材料等级应与ISO 3183标准规定的等级保持一致。

8.3法兰毂

管道应用应遵循ISO 7005-1:1992中2.4.5。依据ISO 7005-1,法兰毂应为单斜型或双斜型。

8.4热处理

热处理定义应与ISO 4885 一致。

锻制法兰在成型后应进行正火、正火加回火,或淬火加回火处理。热处理应按照工艺文件进行。每 次热处理记录(热处理图表)应保存,且应包括在检验文件中(如要求)。

热处理炉内保温温度偏差应为±15 °C,保温时间偏差应为士20%。热电偶至少每年校验一次。

9试验与检验

9. 1 一般要求

在最终热处理完成后,应对法兰锻件进行测试与检验。如管道安装技术要求对法兰进行焊后热处 理,且要求进行附加测试以证实法兰在完成焊接热处理后的力学性能满足所需要求,应制定管道安装过 程中所使用的焊后热处理的具体规范。测试要求和验收标准应经过双方协商确定。

9.2试验及检验范围

力学性能试验样品应由法兰延伸部分提供或者从锻件上取样。经协商,可采用与法兰最终锻造 相同加热过程的单独锻造棒材进行试验。该试验锻造棒材应与其代表的法兰锻件经过相同的热 处理。

每炉批法兰应按照表3要求进行试验和检验。法兰锻件试验取样和试件制备应按照GB/T 2975、 ASTM A370,从1/4壁厚处取样,或由双方协商确定。

表3破坏性物理试验频次

|

检验类型 |

试验频次 |

|

______化学成分___________ |

每炉一次 |

|

拉伸——基体金属 |

每炉一次 |

|

冲击——基体金属 |

每炉一组 |

|

全壁厚硬度 |

对NS和LS协商确定 |

|

表面硬度 |

协商确定 |

|

金相 |

对NS和LS每炉一次 |

|

HIC |

协商确定 |

|

SSC |

协商确定 |

|

NDT |

协商确定 |

9.3化学成分

熔炼分析应符合表4的规定值。应对每炉钢材进行产品分析,且应符合表4要求。

9.4力学试验

9. 4. 1试样

试样的制备应符合GB/T 2975的要求。若使用热切割方法取样,试样制备过程中应去除全部的热 切割影响区域。

表4化学成分

|

元素 |

合金元素含量(质量分数)/% max | |

|

非酸性介质 (名称N和L) |

酸性介质 (名称NS和LS) | |

|

^ C |

0. 20 |

0.18 |

|

Mn |

1.60 |

1.30 |

|

Si |

0. 40 |

0. 40 |

|

P |

0.025 |

0. 025 |

|

S |

0.010 |

0. 003a |

|

V |

0.10 |

0.10 |

|

Nb |

0.10 |

0.10 |

|

Ti |

0. 04 |

0.04 |

|

Cr |

0.25 |

0. 25 |

|

MO |

0.50 |

0.50 |

|

Ni |

0. 50 |

0.50 |

|

CU |

0.35 |

0.35 |

|

Alb |

0.06 |

0.05 |

|

Nb |

0.012 |

0.012 |

|

B |

0.001 |

0. 000 5c |

|

Ca |

0.006 |

0.006a |

|

CEnWd |

0. 45 |

0. 43 |

|

β-对于S含量在0.001 5%至0.003%范围内,Ca : S比率应至少为1。 | ||

|

h AI- N总比率应≥2 ɪ Io | ||

|

C不得有意添加硼元素。在0.001%以下,硼元素分析通常不精确(见ASTME415)o | ||

|

d 碳当量,计算方式如下:CEnW = C+Mn∕6 + (Cr+Mo+V)∕5 + (Ni+Cu)∕15o | ||

9. 4. 2 拉伸试验

9. 4. 2. 1 试样

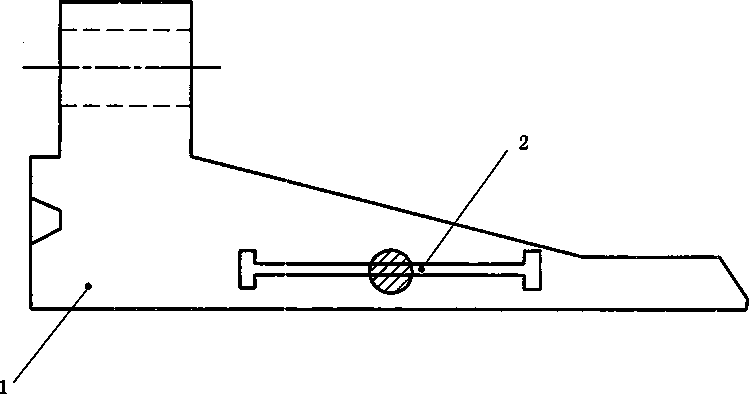

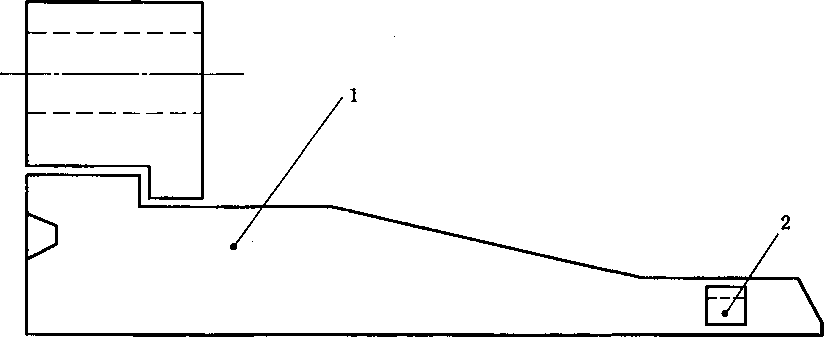

带颈对焊法兰的取样方向应与法兰毂中的法兰主轴方向平行。应尽可能取直径最大的圆棒试样 (见图I)O盲法兰的拉伸试样可从锻制试棒中取样,该试棒应经过与它所代替的盲法兰类似的热加工 过程。

说明:

1―带颈焊接法兰;

2— —纵向拉伸试样;

3— —盲法兰;

4 横向拉伸试样。

图1拉伸试样的位置

9.4.2.2 试验方法

室温下的拉伸试验应按照GB/T 228. 1的规定进行。如规定需进行高温拉伸试验,则需按照 GB/T 4338的规定进行。

试验频次应满足表3要求。

应测定拉伸试样的断后伸长率。断后伸长率应参考标距长度5. 65仄进行记录。如采用其他标 距计量长度,其断后伸长率数值应参照GB/T 17600.1规定,确定长度5. 65仄的伸长率值。

9. 4. 2. 3 要求

使用的材料应满足表6要求。如管道应用允许,可使用ISO 7005-1:1992中2.4.5列出的材料。

9. 4. 3夏比V型冲击试验

9.4.3. 1 试样

夏比V型缺口冲击试样的制备应按照GB/T 18658进行,缺口轴线应垂直于法兰表面。

试样的方向和尺寸应符合以下要求:

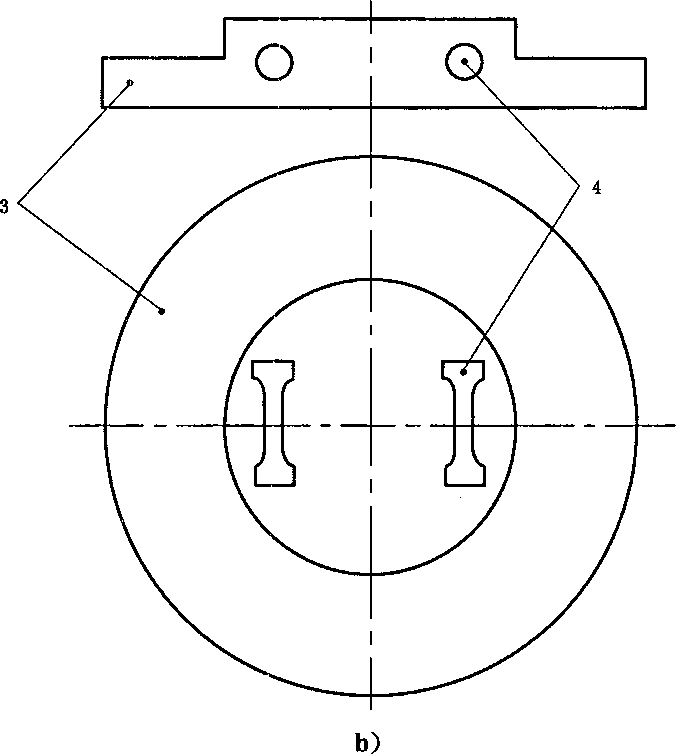

a) 试样的方向为横向,尺寸在5 mm到Iomm之间尽可能取最大厚度(见图2);

b) 如不能加工最小厚度为5 Tnm的横向试样,则应选用尺寸在5 mm到10 mm之间尽可能大的

纵向试样; .

C)夏比V型冲击试验应参照GB/T 229中的附加要求进行,并报告断面剪切率;

d)每组沔击试验应包括3个毗邻试样。

冲击试验血应满足表5规定。

横向夏临击试样的缺口应穿过壁厚。取样位置应靠近焊接端部,并适合取10 InmxIo mm冲击 试样。//

说明:

1— —活套法兰;

2— -试样位置。

图2夏比V型缺口冲击试样位置(活套法兰实例)

表5夏比V型缺口冲击试验最高试验温度分类

|

公称壁厚t∕mτn. |

(N 和 NS)/0C |

(L 和 LS)/X: |

|

≤20 |

≤0 |

≤-10 |

|

>20,≤25 |

≤0 |

≤ — 20 |

|

>25 |

≤0 |

协商确定 |

9.4.3.2 要求

夏比V型缺口试验应按照GB/T 229进行。

横向夏比V型缺口冲击试验的最小平均吸收能量(J)应符合表6中的相关要求。

当试样取自纵向时,最小平均及单个夏比V型缺口吸收能量值应至少为横向试样的1.5倍。 如要求断面剪切率,任何一组试样的最小平均值应为50%,所有试样的单个最小值为40%。 对于非比例试样,试样所需最小吸收能量值应根据ISO/TR 7705:1991第6章规定进行调整。

表6力学性能(按钢级分类)

|

钢级 |

SMTS/ |

伸长率/ |

最小平均夏比V型缺口 |

最小夏比V型缺口 |

|

SMYS/MPa |

MPa |

% |

吸收能量值/J |

吸收能量值/J |

|

245 |

415 |

22 |

27 |

22 |

|

290 |

415 |

21 |

30 |

24 |

|

360 |

460 |

20 |

36 |

30 |

|

415 |

520 |

18 |

42 |

35 |

|

450 |

535 |

18 |

45 |

38 |

|

485 |

570 |

18 |

50 |

40 |

|

555 |

625 |

18 |

56 |

45 |

|

注:中间等级的拉伸性能应使用插补法获得。 | ||||

9.4.4硬度要求

全壁厚硬度试验应根据GB/T 4340. 1要求,进行10 kg维氏硬度试验。

压痕位置应由双方协商确定。

酸性条件下服役的法兰的硬度值应不超过250 HVlO,非酸性条件下服役的法兰的硬度值应不超 过 300 HVlOo

9.4.5金相检验

9.4.5. 1 方法

晶粒度评定应按照ASTM E112进行。

9.4.5.2 要求

显微照片应能显示制造过程及后续热处理过程中,基体金属没有发生分离。

锻造法兰的平均晶粒度应为7级或更细。

9.4. 6 HlC 试验

如要求进行HlC试验,试验和验收应按照ISO 15156-2进行。

注:--般不要求进行该试验。

9.4.7 SSC 测试

如要求进行SSC试验,试验和验收应按照ISO 15156-2进行。

9.5无损检测

9.5. 1无损检测(NDT)人员及规程

无损检测(NDT)应在法兰最终热处理完成后进行。

所有无损检测(NDT)均应按规程文件进行。

若购方另有规定,无损检测(NDT)规程应于法兰制造前由双方协商确定。

所有NDT人员应符合GB/T 9445或相当资格和认证,达到合格等级水平。UT人员最低等级水 平应为NDT2级。

注:压力容器或类似工业可能为GB/T 9445标准特定检查的合格部分。

9.5.2锻件探伤准备

所有无损检测(NDT)的锻件产品应是完成最终热处理后,符合本部分要求,方可进行无损检测,除 非锻件表面能够通过目视检查检测出表面缺欠。

待检查的琴面及相邻宽度25 mm内的区域应保持干燥,且无灰尘、油脂、棉绒、锈蚀、焊剂及焊接飞 溅物、油污或箕柚可能干扰无损检测的异物。

9. 5.3目视,检查

/ / /

锻造法兰气应存在具有尖锐底部的压痕或深度超过3 mm的压痕。

应对也兰备痕或压痕的最大深度进行测量。

9. 5. 4 磁粉(MT)/渗透(PT)检测

9., 5. 4. 1 沛法

\\

应依据VISO I3664,釆用磁粉探伤方法,对法兰焊接端进行分层检测。经双方协商,渗透检测或超 声检测可代#寧粉检测。若执行超声检测,探头应置于法兰内表面上。

在热处危完、成后,应对法兰的所有其他区域进行磁粉检测。对每个法兰应依据ISO 13665进行磁 粉检测或依照ISC) 12095进行液体渗透检测。

9.5.4.2 要求

对至少10%的同批法兰进行检测,抽检百分比应由双方协商确定。

不得出现周向大于等于2 mm的分层或线性缺欠和一个面积区域超过100 Inm2的缺欠。

若在检测样品上发现任何不合格缺欠,应对整批样品进行100%检测。

未判定为缺陷的缺欠可保留在法兰上,无需加以维修。但是,可对其进行局部修磨。

所有表面缺陷应通过磨削操作进行修复。磨削作业应通过使修磨区域与法兰轮廓平滑过渡的方式 进行。应现场目视检查后,再通过NDT检测进行确认。

9. 5.5 超声检测(UT)

9. 5. 5. 1 方法

应依据ISO 11496对距法兰端部50 mm内区域进行超声波检测,以检测是否存在分层缺欠。用于 检测纵向和/或横向缺欠的超声波检查应于所有热处理完成后执行。

参考标样应包括纵向缺欠的缺口以及横向缺欠的径向钻孔。

为确定可疑区域范围,如两个可疑区域间距小于两倍缺欠短轴的长度,则被视为单个缺欠。

9.5.5.2 要求

测试频率应由双方协商确定O

不得出现大于等于6 mm的周向分层缺欠和一个区域中面积超过100 mm2的缺欠。

9.6尺寸

9.6. 1法兰尺寸

带颈焊接法兰尺寸应符合ISO 7005-1规定,并与ASME B16. 5、ASME B16. 36、ASME B16. 47与 MSS SP44相匹配。

孔板法兰的尺寸应符合ASME B16. 36规定。

锚固法兰的设计尺寸应符合GB/T 24259或ASME B31. 3规定。

活套法兰的设计、计算书的制订应遵循协商认定的压力容器设计标准,如ASME第8部分第1分 册。活套法兰应可使用螺栓连接至现有ISO 7005-1标准法兰,并与ASME B16. 5、ASME B16. 36、 ASME B16. 47以及MSS SP44匹配。活套法兰应具有环连接密封面。

9.6.2公差

公差应符合ISO 7005-1规定。

9.6.3法兰面加工

法兰面加工应符合ISO 7005-1以及表7中的相关规定。

9.7静水压试验

除另行规定外,无需对法兰进行水压试验。但按本部分设计、制造的所有法兰,在安装后应能承受 该强度等级法兰所应承受的规定水压试验压力,且不得有破裂和渗漏,或有碍于使用的其他损害。

法兰接头可以进行系统水压试验压力,水压试验压力最高值为40 °C时额定压力(PN等级)的 1.5倍,圆整至较高的1 bar。任何更高压力下的试验应经双方协商确定。

表7凸面法兰密封面加工中的允许缺欠

|

钢管尺寸 |

缺欠的最大投影 (不低于锯齿底部)fl∕mm |

缺欠的最大深度和最大投影 (低于锯齿底部)b∕mm | |

|

DN/mm |

NPS/in | ||

|

15—80 |

(1/2-3) |

3 |

1.5 |

|

100 — 150 |

(4〜6) |

6 |

3 |

|

200~350 |

(8~14) |

8 |

4 |

|

400 |

(16) |

10 |

5 |

|

450—900 |

(18—36) |

12 |

6 |

|

950—1 200 |

(38〜48) |

13 |

6. 5 |

|

1 250 — 1 500 |

(50~60) |

16 |

8 |

|

a小于锯齿一半高度的缺欠不予退货。 b投影应由缺欠周围内径和外径进行测定(半径不在管径中心线上时)。 | |||

9.8焊接性

用于制造法兰的钢材应可焊接至其他法兰、符合ISO 3183规定的钢管,以及符合GB/T 29168. 1 与GB/T 29168. 2规定的感应加热弯管及管件上。

现场焊接性试验由双方协商确定。

9.9补焊

只有双方协商达成一致后,才可进行法兰的补焊修复。补焊应按照相关标准进行。

应制定补焊工艺文件。补焊后应对补焊处进行UT检测。

注:活套法兰定位环的焊接不属于本文件范围。

IO文件

,10.1检验文件

检验文件应说明执行GB/T 18253标准要求的级别,以及文件格式和内容的特定要求。

10.2制造记录

若需要,应制订包含各章节与索引的制造记录簿,至少包括如下内容:

——法兰制造工艺规范(MPS);

——法兰数据单、标识与炉号清单;

——原始钢材制造商或锻造商证书;

——力学性能试验结果、印记及批准签名的官方证明;

——热处理记录和热处理图表记录;

——无损检测(NDT)结果以及证书;

——尺寸检验报告;

--质量;

——根据需要提供的其他文件(如:检验文件)O

11 标志

每个法兰应釆用符合ISO 7005-1:1992中2. 8规定的要求进行标志。

除上述定义的标志外,热模应采用低应力10 mm圆形或断点式标志模压于外表面上。由于空间有 限,小尺寸法兰可能需要较小的标志。

识别标志不得使用模板印刷或涂料涂至制备焊接坡口、凸面或环连接面上。

每个法兰标志应至少具有如下信息:

——订购单与项目编号;

——适用标准,即GB/T 29168.3;

——锻件技术条件和材料等级;

——熔炼炉批号;

——公称直径(DN)与英制公称直径(NPS);

——壁厚、管径明细表及管内径;

--制造商名称或商标;

——法兰名称,如第5章中定义;

——设计压力或等级;

——廈比V型缺口试验温度。

示例 1 一20 CC = M20C。

示例 2 +10P=P10C°

参考文献

El] ASTM E415,碳素钢和低合金钢的真空可见发射光谱标准测定方法

中华人民共和国

国家标准

石油天然气工业管道输送系统用

感应加热弯管、管件和法兰

第3部分:法兰

GB/T 29168. 3—2012

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(IoOol3) 北京市西城区三里河北街16号(100045)

网址 WWW. spc. net. Cn

总编室:(010)64275323 发行中心:(010)51780235

读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

*

开本880X1230 1/16 印张1.25 字数32千字 2013年6月第一版2013年6月第一次印刷

GB/T 29168.3-2012

*

书号:155066 • 1-46963 定价 21.00 元

如有印装差错由本社发行中心调换 版权专有侵权必究

举报电话:(010)68510107