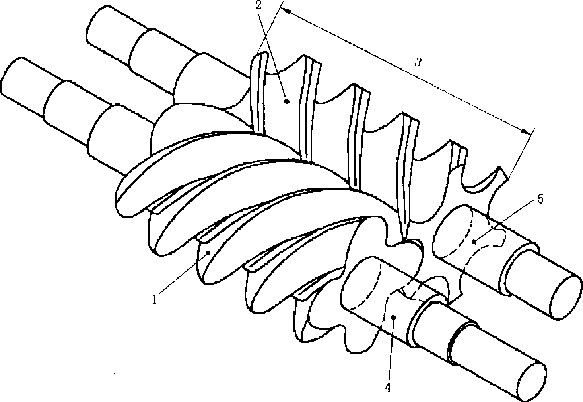

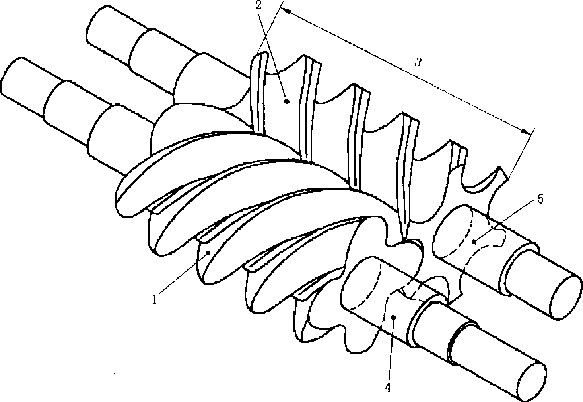

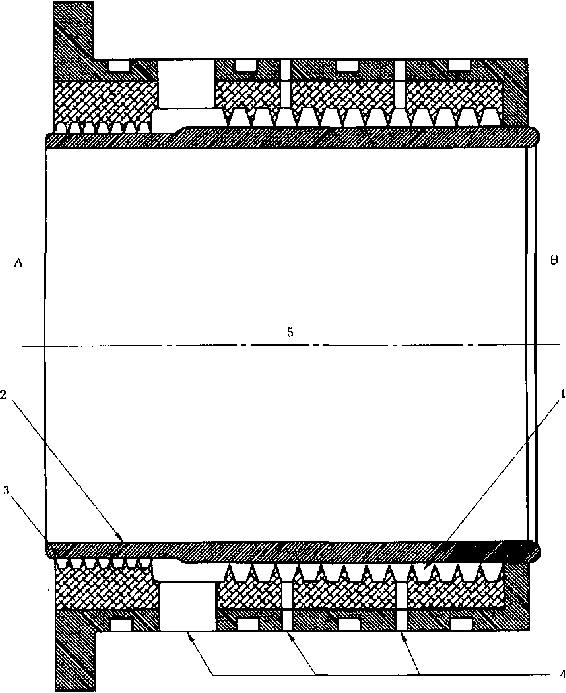

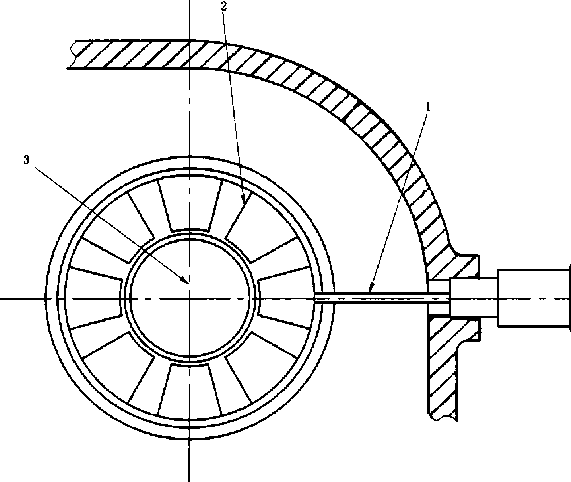

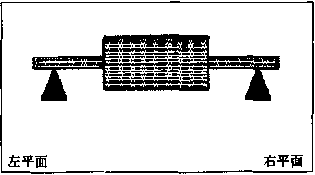

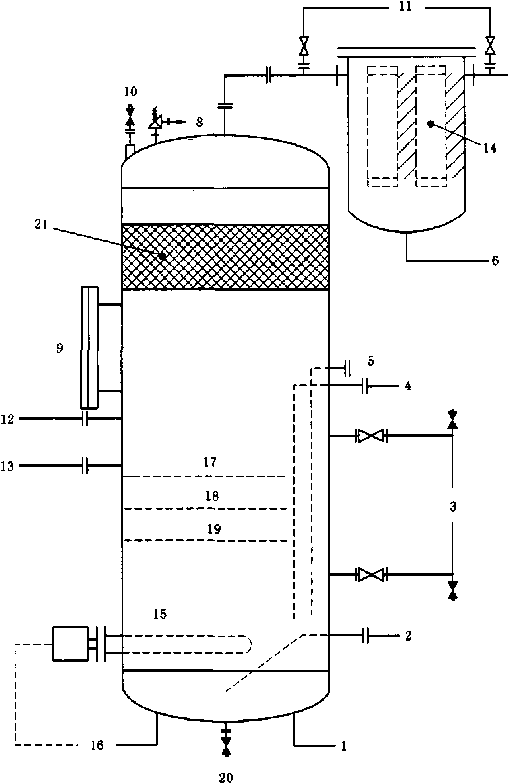

5. 1. 1典型的螺杆压缩机转子如图]'所示。

|

ICS 23. 140 J 72 |

GB |

GB/T 25357—2010

PetrOIeUm, petrochemical and natural gas industries—

PrOCeSS POSitiVe-displacement rotary-type COmPreSSorS

(ISO 10440-1:2007,PetrOIeUm,PetrOChemiCal and natural gas industries

ROtary-type POSitiVe-displacement compressors—

PartJ PrOCeSS COmPreSSOrS ,MOD)

2010-11-10 发布

2011-03-01 实施

I

附录K (资料性附录)与ISO 10440-1=2007的技术性差异及其原因

本标准修改采用了 ISO 10440-1:2007«石油、石化及天然气工业 容积式回转压缩机 第1部分: 工艺流程压缩机》(英文版)。

本标准按照ISO 第二版)重新起草,而IsOIO440-1 ;2007是根据APl Std 619.第四

版,2004年12月起草的。IS。10440-Γ=2007带有APl 619的第五版将等同于它的意图。

本标准在釆用国际标准时对技术内容进行了修改。这些技术性差异用垂直单线标识在它们所涉及 的条款的直边空白处,技术性差异参见附录K,其他差异如下:

-…对ISO 10440-1=2007引用的其他国际标准用已被釆用为我国的标准代替对应的国际标准。 把原国际标准的引用文件列入附录J。

一一计量单位改用我国法定计量单位,并删除了括号内英制计量单位。

为便于使用,本标准还做了下列编辑性修改:

a) ''本国际标准"一词改为“本标准”;

b) 用小数点"."代替作为小数点的逗号“,”;

C)删除了国际标准的前言。

本标准的附录C、附录D和附录E为规范性附录,附录A、附录B、附录F、附录G、附录H、附录I、

附录J和附录K均为资料性附录。 ...........

在本标准次条款或段落开头的点(•)表点求采购方决定或提供进-步信息资料。该信息资料应 在数据表上倒另外应在报价申请书或在订货单上说明。

本标准由中国机械工业联合会提出。

本标准由全国压缩机标准化技术委员会(SAC/TC M5)归U O

本标准负责起草单位:上海电气压缩机泵业有限公司。

本标准参加起草单位:合肥通用机械研究院、沈阳鼓风机集团有限公司、无锡压缩机股份有限公司。

本标准主要起草人:程广庆、吴晖、施良时、韩丽娟、陈放、宋云、吴丰、蒋尚鸿、谭孟请。

本标准的使用者宜于意识到为了特殊用途可能需要有进一步或不同的要求。本标准无意图限止卖 方提供何种设备,或采购方为了特殊用途而接收、选择何种设备或工程方案,对有技术创新或发展之处, 这可能是尤其合适的。对采购方提供替代选择的,卖方宜于确定对本标准的任何偏离,并提供详细 说明。

木标准中,仅釆用SI单位。Sl单位的专用数据表在附录A中提供。

βr

1范围

本标准对在石油、石化和天然气工亜设施中,用于抽取真空或提高压力或两者都有的干螺杆和喷油 螺杆回转压缩机(以下简称压缩机,见图1)规定了术语和定义、基本设计、辅助设备、检验、试验和装运 准备及卖方资料等要求。是用作专门用途的工艺流程压缩机。

本标准不适用于一般的空气压缩机、液环式压缩机和叶片式压缩机。

注:标准空气压缩机包含在GB/T 25358-2010«石油及天然气工亜用集装型回转无油空气压缩机》中.

2规范性引用文件

下列文件屮的条款通过本标准的引用而成为本标准的条款。凡是注H期的引用文件,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150钢制压力容器

GBI51管壳式换热器................

GBZT 193普通螺纹直径与螺距系列B"93-2。。3,IS。E998,Mg

GB/T 196 普通螺纹基本尺寸(GB/T 196 2。。3,囱 5993,MOD)

GB/T 197 普通螺纹 公差(GB/T 197—2003 JISo 965-1 : 1998 ,MOD)

GB/T 273. 3—1999滚动轴承 向心轴承 外形尺寸总方案(eqv ISO 15:1998)

GB/T 275—1993滚动轴承与轴和外壳的配合

GB/T 1047 管道元件 DN(公称尺寸)的定义和选用(GB/T 1047—2005,ISO 6708 = 1995,MOD)

GB/T 1095 平键 键槽的剖面尺寸(GB/T 1095—2003,ncq ASME B18. 25. 1M = 1996)

GB/T 3098. 1—2000 紧固件机械性能 螺栓、螺钉和螺柱(ISO 898-1 : 1999 ,IDT)

GB/T 3098. 2—2000紧固件机械性能螺母粗牙螺纹(ISO 898-2: 1992,IDT)

GB/T 3141 工业液体润滑剂 ISC)粘度分类(GB/T 3141 ■ 1994feqv ISO 3448i1992)

GB 3836(所有部分)爆炸性气体环境用电气设备

GB/T 3853 容积式压缩机验收试验(GB/T 3853—1998,eqv ISO 1217 = 1996)

GB/T 4604 -2006 滚动轴承 径向游隙(ISO 5753 = 1991,MOD)

GB/T 4980容积式压缩机噪声的测定

GB/T 5677=2007 铸钢件射线照相检测(ISO 4993 :1987 ,IDT)

GB/T 6391—2003滚动轴承额定动载荷和额定寿命(ISO 281 : 1990,1DT)

GtVT 7216—2009 灰铸铁金相检验(ISC) 945-1 :2008 ,MOD)

GB/T 7306(所有部分)55°密封管螺纹(GB/T 7306—2000,eqv ISO 7-1 = 1094)

GB/T 9112 — 9124—2000 钢制管法兰

GB/T 9239.1-2006机械振动 恒态(刚性)转子平衡品质要求 第1部分:规范与平衡允差的 检验(ISO 1940-1:2003,IDT)

GB/T 9443—2007 铸钢件渗透检测(ISO 4987 :1992,IDT)

GB/T 10095. 1 2008圆柱齿轮 精度制 第1部分:轮齿同侧齿面偏差的定义和允许值

(ISO 1328-1 :1995,1DT)

GB/T 12716 60。密封管螺纹(GB/T 12716-2002,eqv ASME Bl. 20. 1-1992)

GB/T 13402 大直径碳钢管法兰(GB/T 13402-1993, neq API 605≈1980)

GB/T 15169-2003 钢幣化焊焊工技能评定(ISO/DlS 9606-1:2002,im`)

GB/T 15386空冷式换热器

GB/T 16908-1997机械振动 轴与配合件平衡的键准则(ISO 8821 :1989 ,IDT)

GB/T 17241(所有部分)铸铁管法兰(GB/T 17241 1998,neq ISO 7005-2 = 1988)

GB/Z 19414 工业用闭式齿轮传动装置(GB/Z 19414-2003,ISO/TR 1 3593 :1999 ,IDT)

GB 19517国家电气设备安全技术规范

GB/T 198O5→OO5 焊接操作工技能评定(ISO 14732 : 1998, IDT)

GB/T 19866-2005焊接工艺规程及评定的一般原则(ISCI 15607: 2003, IDT)

GB/T 19868. 1-2005基于试验焊接材料的工艺评定(ISo 15610 = 2003,IDT)

GB/T 19868.2- 2005 基于焊接经验的工艺评定(ISO 15611 :2OO3JDT)

GB/T 19868.3-2005基于标准焊接规程的工艺评定(ISo 15612 : 2004 ,IDT)

GB/T 19868. 4-2005基于预生产焊接试验的工艺评定(ISo 15613i2004fIDT)

GB/T 19869.1-2005钢、镣及镣合金的焊接工艺评定试验(ISO 15614-li2004,IDT)

GB/T 20801(所有部分)压力管道规范 工业管道(neq ISO 15649 :2001)

JB/T 4365—1997专用的润滑、轴密封控制油系统(eqv API Std 614:1992)

JB 470S-200Q钢制压力容器焊接工艺评定

JB/T 4709-2000钢制压力容器焊接规程

JB/T 4730(所有部分)承压设备无损检测

WT 5«9压缩机球墨铸铁零件的超声波探伤

JB/T 5440压缩机锻钢零件的超声波探伤

JB/T 5441压缩机铸钢零件的超声波探伤

JB/T 5412压缩机重要零件的磁粉探伤

JB/T6431容积式压缩机用灰铸铁件技术条件

JB/T 6441压缩机用安全阀

JB/T 6764-1993 一般用途工业汽轮机技术条件

JB/T 6765-1993特殊用途工业汽轮机技术条件

JB/T 6908容积式压缩机用钢锻件

JB/T 7912商品紧固件的普通螺纹选用系列

JB/T 8466锻钢件液体渗透检验方法

JB/T 9104容积式压缩机用球墨铸铁件技术条件

JB/T 9559 工业汽轮机用挠性联轴器(JB/T 9559—1999,neq APl 671 = 1979)

压力容器安全技术监察规程

3术语和定义

本标准应用了下列术语和定义。

注,容积式回转压缩机专用名词指南参见附录B.

3. 1

报警点 alarm Point

警示要求校正动作以调整工况测量参数的预先设定值。

3.2

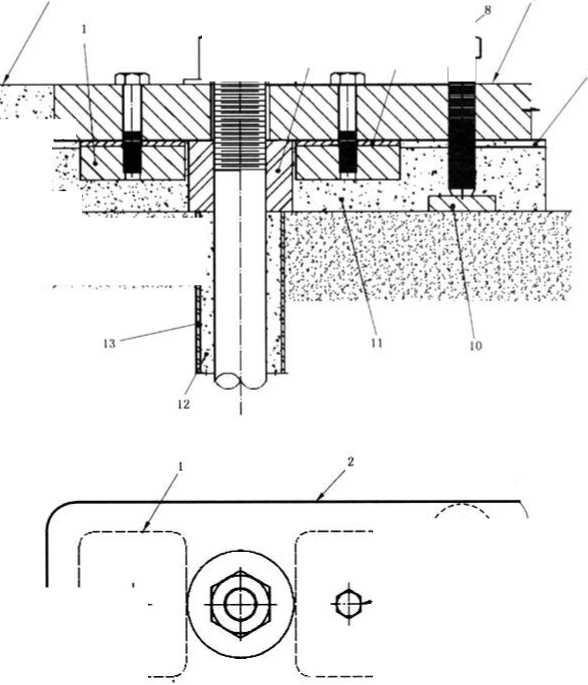

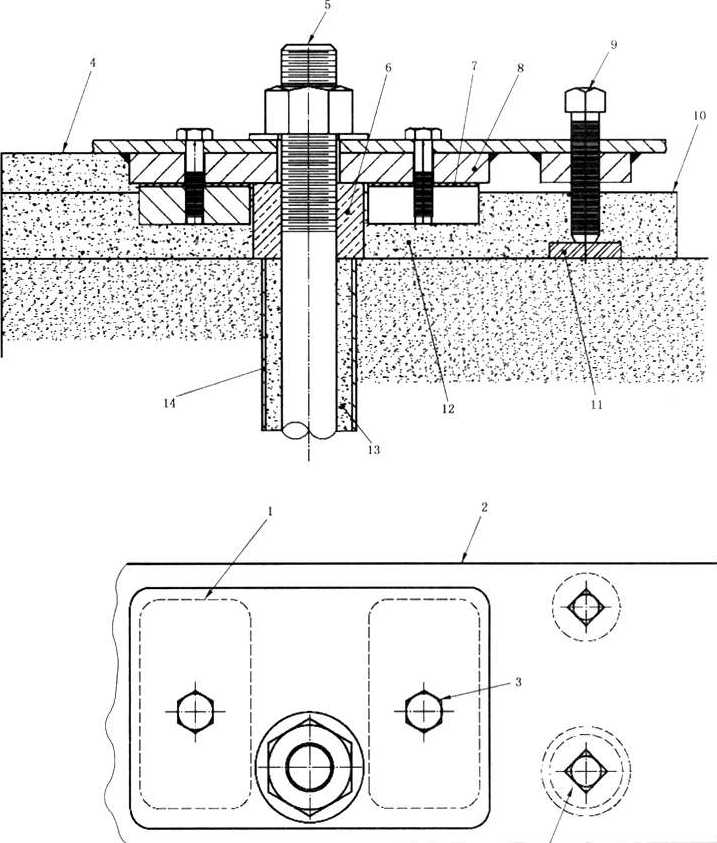

地脚螺栓 anchor bolts

用于把安装板固定到支撑结构(混凝土基础或钢结构)上去的螺栓。

注:压紧螺栓的定义参考.条款3-14β

3. 3

轴向剖分 axially-split

主接合而平行于轴中心线的剖分。

3.4

基架 baseplate

为一个或多个设备提供支撑和安装表面的结构件。

3.5

保证点 certified POint

供方保证性能在本标准规定的偏差内的点。通常是正常运行点B

3.6

临界转速 critical SPeed

转子-轴承支承系统在共振状态的轴转速。

3.7

减压阀 depressurization ValVe

泄放阀。

压缩机的外置阀,用来释放压缩机或压缩机箱壳内气体压力到大气或火炬管网压力。

不用液体密封转子间隙和不用啮合转子来传动的螺旋式回转压缩机。

注1:用转子上的同步齿轮保证转子之间相互啮合关系并通过同步齿轮带动从动转子C

注2:在干螺杆压缩机中转子与转子不发生接触(J

3. 9

失效安全保护系统fail Safe

万一部件失效或对系统能源供应中断,将使设备回复到持久安全状态(停机和/或减压)的系统。

3. 10

喷油螺杆压缩机 flooded SCreW COmPreSSOr

润滑剂(与工艺流程气体相容的)喷射到压缩腔转子封闭螺旋线位置的螺旋式回转压缩机。

注:该润滑剂有助密封转孑间隙并在转子之间形成油膜。在不设同步齿轮的情况下由一个转子带动另一个转子。

3. 11

气/油分离器 gas∕oi] SeParatOr

承压设备,通常为容器,用来分离工艺气体中央带的油。

3. 12

仪表板 gauge board

用于支撑和放置仪表、开关和其他仪器的支架或平板。

注1: 4义表板是开式的。

注家仪表板不是仪表盘。仪表盘是枢式的。仪表盘的定义参考3. Sl55

3. 13

—般用途 general-pUrpose application

通常是备用或非关键场合的应用。

3. 14

压紧螺栓 hold-down bolts

将设备固定到安装板上去的螺栓。

3. 15 '

液体动压轴承 hydrodynamic bearing

采用液体动压润滑原理的轴承。轴不接触轴承,轴承表面定向以相对运动形成油楔来支撑负荷。

3, 16

进口容积流量 inlet volume flow

在压力、温度、可压缩性和气体组分,包括湿度的工况下,在压缩机吸入口法¥处,以容积流量单位 表示的流率。

注:进口容积流量是实际容积流量的特例。实际容积流量可以是在特定位置如中间级或压缩机排气口的容积流 量”实际容积流量不宜与进口容积流量互换使用。

3.17

进口分离器 inlet SeParator

用于分离工艺气体吸入气流中夹带的固体和液体污染物质的装置,通常是过滤器或容器。

3. 18

最大许用压差 maximum allowable differential PreSSUre

在最低吸气压力和排气压力等于安全阀设定值的最恶劣运行工况下压缩机内所允许的最大压差.

3. 19

最大许用转速 InaXimUm allowable SPeed

制造厂设计所允许的功率输入转子的连续运行最高旋转速度。

0..........

取咼许用温度 maximum allowable temperature

在规定最高运行压力下输送规定流体时,制造厂设计的设备(或与此术语有关的任何部件)允许的 最髙连续温度。

3.21

最高许用工作压力 maximum allowable WOrking PreSSUre -

在规定最高运行温度下输送规定流体时,制造厂设计的设备(或与此术语有关的任何部件)允许的 最高连续压力。

3.22

最大连续转速 maximum COntinUOUS SPeed

如果制造和试验所证实的,机器在任何规定运行工况下能够连续运行规定流体的功率输入转子轴 的最高旋转速度。

3.23

最大功率maximum power

对任何规定运行工况,压缩机和由转子轴驱动的任何设备所需最高功率,包括压缩机卖方提供的任 何设备(如脉冲抑制装置、工艺管路、中间冷却器、后冷却器和分离器)的影响。

注:规定工况的偏离所增加的功率.如安全阀的设置压力,不计人最大功率。

3. 24

最大密封压力 InaXimllm Sealing PreSSUre

在任何规定静止或运行工况时和启动成停机时密封系统要求的最高密封压力。

3.25

最低许用转速 InInimUm allowable SPeed

制造厂设计所允许连续运行的功率输入转子轴的最低旋转速度。

3.26

最〈氐许用温度 minimum allowable temperature

制造厂设计的设备或其部件所允许的最低温度。

3.27

安装板 mounting PIate

用于固定设备到混凝土基础上去的器件。

注:安装板可以是底板、基架或两者的组合。

3.28

正常 运行点 normal OPerating POint

期望正常运行时获得最佳效率的点。通常是保证的点。

3.29

观察检验 ObSerVed inspection

观察试验 ObSerVed test

通知采购方检查或试验的时间和如果釆购方或其代表不到场,检查或试验应仍按进度表执行的检 査或试验。

注:见证试骏的定义參考3. 5知

3.30

物主 OWiIer

可以委托別的代理人作为设备的采购方的设备最后接收者。

仅表盘pane.

用于安装、显小•和保护仪表、开关和其他仪器的机柜。

注:仪表盘不是仪表板。仪表盘是闭式的。仪表板的定义参考3.12。

3. 32

齿槽切割气口频率 PoCket-PaSSing frequency

气体从转子齿槽切割排气U的频率Q

注;齿槽切割气口频率(HZ)以转子旋转速度(转/分)乘转了上齿数的乘积除以60来计算。

3.33

承压机壳 PreSSlIre CaSiJlg

机组所有静止承压零件的组合,包括所有接管和其他连接零件.

3. 34

压力〈容器)设计规范 PTeSSUre design COde

由采购方规定或认可的公认的压力容器标准。

3.35

采购方 PUrChaSer

对卖方发出订单和技术要求的代理商。

注:釆购方可以是安装设备工厂的物主或物主委派的代理人。

3.36

径向剖分 radially SPlit

主要接合面垂直于轴中心线的剖分。

3.37

额定转速 rated SPeed

100%转速 10Q% SPeed

要求符合任何规定运行条件的功率输入转子轴的最高旋转转速。

3, 38

安全阀设定压力relief VaIVe Set PreSSUre

安全阀开始起跳的压力。

3.39

远程的 remote

远离设备或操作台,一般在控制房内。

3.40

所需流■: required CaPaCity

由规定运行工况要求的最大进口容积流量。

3.41

转子rotor

阳转子或阴转子组合件,包括转子体、轴和热套的轴套(如果提供儿

注:见图IO

3,42

转子体rotor body

整体转子或组合转子上螺旋齿型部分。

3. 43

转子副rotor Set

转子组由阳转子组件和阴转子组件两部件组成。对于干螺杆压缩机,包括同步齿轮和推力盘等回 转零件。

3∙44 ...

密封阻断气Seal barrier gas

供给密封工艺气体(内)侧的新鲜气体。

3.45

密封缱冲气 Seal buffer gas

供给双密封结构的密封件之间区域压力高于工艺气体压力的新鲜气体。

3. 46

隔离密封气 SeParation Seal gas

冲入密封和轴承之间或轴承座和大气之间区域的一定量惰性气体或空气。

3.47

停机平衡压力SettIe-OUt PreSSUre

压缩机停止运转后机内气体达到平衡时受到的最高压力。

注『这可能是环境温度、安全阀设定值和管路系统容积的作用。

3.48

停机设定点 ShUtdOWn Set POint

要求系统或设备自动或手动停机的被测参数预先设定值。

3.49

滑阀 SIide ValVe

与压缩腔成整体,用于改变回转螺杆压缩机容积流量的装置。

注:见图指引引

3.50

底板 SOIe Plate

供设备或供基架安装的板,并与基础灌浆在一起。

3.51

特殊用途 special-purpose application

设备用在关键设施中需要连续运行,并且通常不配置备用设备。

3.52

专用工具 SPeCiaI tool

非标或市场上买不到的工具。

3. 53

备用设备Standby

能够立即自动或手动启动和连续运行的通常闲置设备或设备闲置部分.

3.54

热力安全阀 thermal relief VaIVe

在封闭容积中由液体热膨胀致使释放压力的阀。

3. 55

跳闸转速trip SPeed

独立的紧急超速保护系统启动,使原动机停机的功率输入转子轴的旋转速度。

注;对本标准,交流电机的跳闸转速,除了变频緡动,是与在最大电网频率下■电机同步转速相对应的转速。

3.56

成套的责任 Unit responsibility

指的是协调包括订单供货范围内设备和所有辅助系统技术方面的责任。包括审査这些要素如功率 要求、转速、转向、总体布置、联轴器、动态特性、噪声、润滑、密封系统、材料试验报告、仪表、管路、技术要 求和部件试验-致性的责伉

七亠.

卖方 VendOr

供方 SIlPPlier

提供设备的团体。

注*卖方可以是制造厂或制造厂的代理,通常是为设施服务支持负责。

3. 58

见证检验 WitneSSed inspection

见证试验 WttneSStest

通知采购方检查或试验的时间并在检査或试验上安排控制点直到采购方或采购方代表参加的检査 或试验C

4通则

4. 1压力设计规范

• 压力设计规范应由釆购方指定或认同B承压部件应执行压力设计规范和本标准的补充要求。

4.2成套的责任

有成套责任的卖方应保证所有次卖方执行本标准O

•4.3尺寸測■单位

采购方应指定供给本标准的数据、图样、器件(包括接合件)和设备应使用Sl单位。

注:SI单位的专用数据表在附录A中提供IS

5基本设计

5.1通則

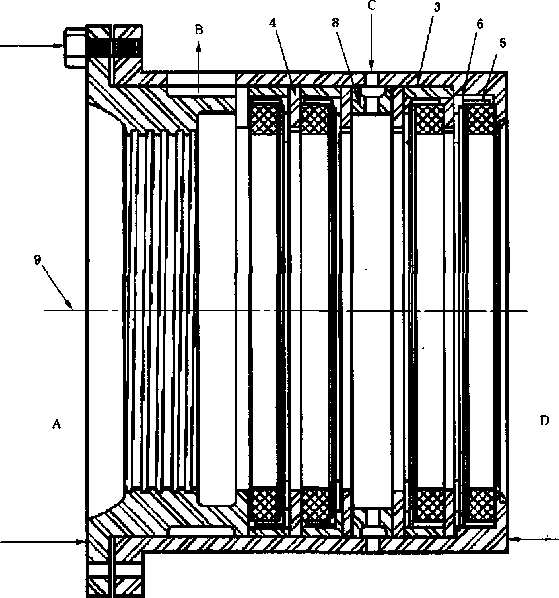

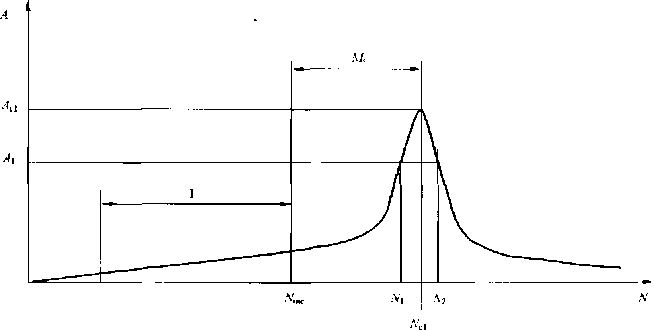

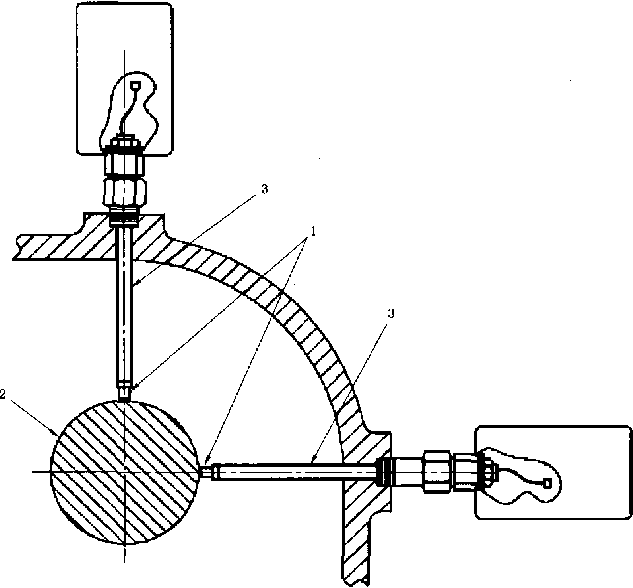

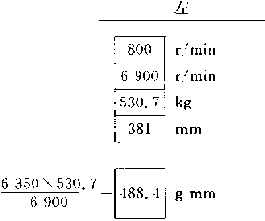

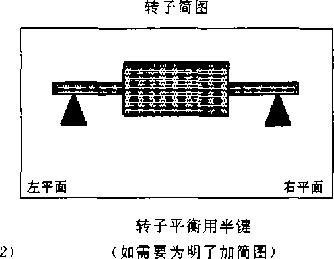

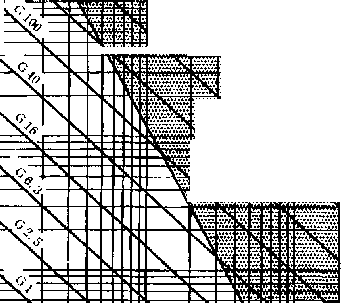

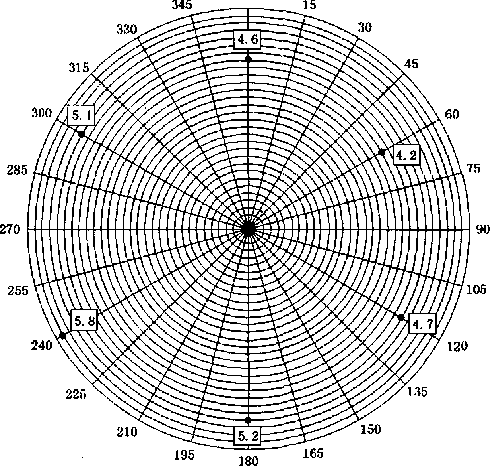

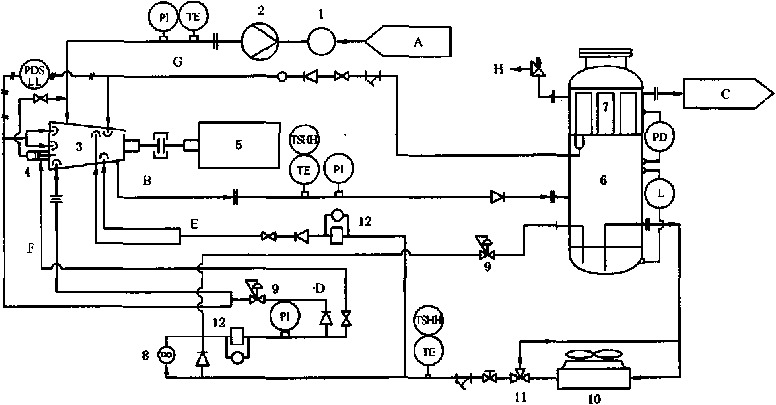

5. 1. 1典型的螺杆压缩机转子如图]'所示。

1— —阳转子;

2— —阴转子;

3--转子体;

4— —轴端一阳转子;

5- —-轴端阴转于.

图1螺杆压缩机转子

本标准涉及设备(包括辅助设备)的设计和制造应使设备有最低20年使用寿命,并至少能三年不间 断运行。

这是一个公认的设计准则。

术语“设计”应单独应用于制造厂提供的设备的参数和特性。

术语“设计”不宜用在采购方询价和技术要求中,因为可能在理解合同中产生混淆。

5. 1.2卖方应对包括在订单范围内所有设备和辅助设备承担成套的责任。

•5.1.3釆购方应指定设备的正常运行点。

• 5. 1.4采购方应指定其他所有运行点,包括启动匸况,并应指明运行的保证点。

• 5.1.5采购方应指定停机平衡压力。如果在询价时该压力没指定,应被设定为就是正常排气压丿J。

注:如果实际停机平衡压力高于设定压力,对密封系统、传动轴系部件、安全阀和管路系统可能有不利影响-

5. 1.6由异步电机驱动的设备应以额定负荷条件的实际电机转速来额定。

5.1.7设计的设备应在安全阀设定压力、规定最大压差和跳闸速度(见5.1.12)同时出现的情况下安 全运行而无损害。

注;这些条件下运转的驱动机功率可能不足够■

对机器随着变化的吸气和排气压力运行,最大许用压力或最大许用压差出现前可能达到最大许用 温度。在这样情况下制造厂和采购方宜共同考虑和使用适合的保护控制以避免任何危害。控制可以包 括但不限于排气温度或压差。

5. 1.8除非另有规定,冷却水系统应按表1给定条件设计。

8

表1冷却水系统的条件

|

经过换热面的水速 |

(1.5 〜2. 5 )m∕s |

|

最大许用工作压力(MAWP) |

>700 kPa(G) |

|

试验压力(1.5倍MAWP) |

>! 050 kPa(G) |

|

最大压力降 |

100 kPa |

|

最高逬口温度 |

32 r |

|

最高出口温度 |

50 1C |

|

最大温升 |

17 BC |

|

最小温升 |

10 1C |

|

水侧污垢系数 |

0.35 m2βC∕kW |

|

壳体腐蚀裕度 |

3: 0 HIm |

如果最小温升和经过换热面的水速准则有抵触,卖方应通知釆购方.经过换热面的水速准则意指 把水侧污垢减到最低;最小温升准则意指把冷却水使用减到最低。如果其中存在抵触,对最后的选择将 由采购方认可。

5.1.9设备(包括管路和辅助设备)的布置应由采购方和卖方共同探讨。布置应为操作和维修提供足 够的空间。

5. I- 10所有设备的设计应使便于维修迅速和经济。主要零件如机壳部件和轴承座的设计和制造应确 保重新安装时准确对中。可以借助轴肩、圆柱定位销或键来实现。

5. 1. 11对变速机器,设备的最大连续转速应不小于额定速度的105%,对恒速电机驱动应等于额定 转速"

5. 1. 12设备的跳闸转速应不小于表2的值。

表2驱动机跳闸转速

|

驱动机型式 |

跳闸转速 (最大连续转速的%) |

|

蒸汽透平 | |

|

—最大速度调节10% |

115% |

|

…-最大速度调节<io⅝ |

110% |

|

气体透平 |

105% |

|

变速电机 |

110% |

|

恒速电机 |

100% |

|

往复发动机 |

11。% |

• d)采购方应指定气体组分。采购方也可指定相关的克分子量、比热比(C∖∕Cv)和压缩性系数

e)除非另有规定,卖方应使用流量的规定值、规定的气体组分和气体状态来计算相关的克分子重 量、比热比(CJCv)和压缩性系数压缩机卖方应在标书的数据表上标明其数值并使用它 们来计算性能数据。

• 5.1.16如有规定,卖方应对采购方的管路和基础图样进行审核和提出意见。

•5. 1.17如有规定,为了验证一致同意的准则(有关设计规范或标准),卖方代表应见证:

a) 管路对中的检査,通过松开设备的主要法兰连接来执行。

b) 初始的轴对中检查。

C)在操作温度下的轴对中。

注:许多因数可能不利于现场性能.如管路负荷,运转条件下的对中偏差、支撑结构不合理、装卸和组装时的变 动等.

5.1.18电机、电气部件和电气设备应适合于采购方指定的区域分类(级、组、分段和分区)。并应符合 GB 3836(所有部分)或GB 19517以及由采购方在标书上指定和提供的任何地方规程的适用部分的 要求。

•5.1.19提供所有设备的声压级应是采购方和有成套责任的卖方共同努力的工作,卖方提供设备应符 合规定的最大许用声压级。为了确定一致性,卖方应对设备每个倍频带都提供最大声压级和声功率级 数据。

注,声源的声功率级在给定装置运行条件下可作为声源的特征。然而,声压级将随声源的环境和离声源的距离而 变化。由于卖方不能控制设备所处的环境,因此卖方无法保证釆购方的最大许用声压级要求。卖方只能控制 设备的声功率级。

• 5.1.20如有规定,卖方应提供防噪声的方法。其型式和安全要求应由卖方和釆购方商定。

这些压缩机噪声往往会很大。要求用隔声罩来达到可接受的噪声级。压缩易燃或有毒气体时,为 了便于操作和维修及清洗,对机器监控、防爆门和观察窗有要求的,这些因素宜在隔声罩设计和制造中 加以考虑。

5. 1.21如果在排出气流中要求液体分离设备,技术要求应由采购方和卖方共同制定。

喷油螺杆压缩机有分离液体要求(见5. 10. 3.1. 1),干螺杆压缩机如喷液也可能有分离液体要求。

• 5.1.22所有设备(包括辅助设备)应适合于采购方指定环境条件下的运行。这些条件应包括安装是在 户内(采暖或不采暖)还是在户外(有棚或无棚)、最高和最低温度、异常的湿度和含尘或腐蚀环境。

•5- 1-23所有设备(包括辅助设备)应适合于使用采购方指定的公用设施条件的运行。

5.1.24提供的螺栓连接应符合:

a) 螺纹加工细则应遵照 GB/T 193.GB∕T 196.GB/T 197 和 JB/T 7912。

b) 在所有螺栓连接位置应提供足够的间距以能够使用套筒或梅花扳手。

C)不应使用内角型、带槽螺母或蝶型螺栓连接,除非由采购方专门认可.

注,对空间位置有限定的,可以要求整体法兰面紧固件。

d)大于等于6mm的所有紧固件上(除去垫圈和无头定位螺钉)应有制造厂标记。对螺柱,应标 记在旋螺母的外露端。

注:定位螺钉是一端带内六角的无头螺钉。

• 5.1.25采购方宜明确在气流中固体或液体粒子的含量、大小和组分。

5-2承压机売

5.2.1承压机壳应按卖方选择,根据5,2.2或5. 2. 3设计,机壳接合处的螺栓连接应按照5.2.4。此 外,承压机壳设计应保证:

10

a) 当同时出现最大许用工作压力(和相应温度)和最大许用接rɪ负荷施加到所有接口的最坏综合 情况时,运行无泄露或旋转和静止部件之间无接触;

b) 能承受水压试验。

5.2.2用于承压机壳(包括螺栓连接)设计的任何材料许用拉伸应力在最高规定运行温度时应不超过 材料的最小拉伸强度极限0.25借。对铸造材料,许用拉伸应力应乘以表3所示的适合的铸造系数。

表3铸造系数

|

无损检测型式 |

铸造系数 |

|

日视、磁粉和/或液体渗透 |

0.8 |

|

局部射线 |

0* 9 |

|

超声波 |

0.9 |

|

全部射线 |

1.0 |

5.2.3承压部件可以借助于有限元分析来设计,以提供符合压力设计规范和最大许用应力强度的设计 极限,以kPa表示,按修正公式(1)给出。在此,不要求按压力设计规范规定的制造数据报告格I 式、第三方检查和打印记。 :

∑m,χ =∑t(∕>√150) ..............................( 1 ) I

式中:

Σ=——应力强度,单位为千帕(kPa),

PC——液压试验压力,以最大许用工作压力的%表示。

制造厂应说明材料性能的来源,以及其标书中应用的铸造系数。

5.2. 4应根据水压试验负荷和垫片预负荷,按5. 2. 2确定的许用拉伸应力来确定的机壳接合处螺栓连 接总截面。预负荷应力应不超过螺栓材料最小屈服点的0. 75倍。

注L通常,挠曲是机壳设计中决定性的考虑因数.反而,拉伸极限或屈服强度很少作为限定因数。

注2:螺栓连接预负荷要求是为了防止由于周期性运行负荷变化而引起螺栓接合面上的卸载。

5.2.5机壳的最大许用工作压力至少应等于规定的安全阀设定压力。如果安全阀设定压力不是由采 购方规定,应由卖方规定(见5. 1, 7)。

5.2. 6除非另有规定,干螺杆压缩机系统压力保护应由采购方提供。

5. 2.7对喷油螺杆压缩机气体系统压力保护应由卖方提供并按JB/T 6441或采购方指定的其他准则I 确定规格。

5.2.8如果有下述情况,机壳应由钢材制造:

a) 额定排出表压力超过2 750 kPa;

b) 排出温度超过260 oC S

c) 气体是易燃或有毒的。

注:对可以使用铸铁机壳的情况,考虑到转子/机壳间隙小,为利于修补也可采用钢机壳。

5.2.9机壳设计不应使用多个最大许用工作压力。如果采用冷却水夹套,夹套在上下机壳水腔之间应 只能用外部接管连通。

5.2.10轴向剖分机壳的主接合面应采用金属对金属接合用螺栓连接紧固。接合面应用与压缩介质相 容的密封剂密封。不应采用垫片(包括条状式)。径向剖分机壳的主接合面可以加人垫片.这样的垫片 应完全封闭。

5.2. 11每个轴向剖分机壳应有足够刖度,以使上半机売拆卸和复位时不改变转子与机壳运行间隙。

5.2. 12机壳和支撑设计应有足够强度和刚度,以限制在联轴器法兰处由于许用压力、转矩及管路力和 力矩最坏综合作用引起的轴端相对位置变化不超过50 μmo

11

5.2.13支撑和找正螺栓应有足够刚度,以使通过横向和轴向调整螺钉来移动机器。

5.2. 14应提供调整螺钉、导向杆、机壳-定位销和/或其他适汽装置以便于拆卸和重装。导向杆应有足 够长度以防止拆卸和重装时机壳损坏内部零件和机壳用螺柱.上半机壳应设置吊耳或提供吊环螺钉, 仅用以起吊其自身。整个机器的起吊方法应由卖方规定。

如果用启盖顶丝来分离接触面,对应面上应有顶启沉孔(锻孔或开槽)以避免连接面引起的渗漏。

. 5.2.15如果要求干螺杆压缩机抗腐蚀,应对不耐蚀的机壳壁釆用覆盖层或镀层。其工艺可在覆盖或 电镀前要求锋大内孔。

示例:对湿COa装置(碳酸)铸钢机壳壁可堆焊2. 5 mm〜3. 2 mm厚不锈钢层=机壳宜镇大内孔以堆焊由 08Cr20Nill∕16Cr23Nil3不锈钢隔焊层,随后S⅛ 06Cr20Nill∕06Crl7Nil2Mo2焊层,组成的多层堆焊衬里。机壳宜在| 堆焊不锈钢后精加工,端面壁可用同样的衬里或镶嵌相容的不锈钢端扳.

卖方应在机壳设计标书中说明细节。

5. 2. 16除了 5. 1. 24的要求,承压机壳的螺栓连接应按5. 2. 17和5.2.18中规定提供。

5. 2. 17除非由采购方认可带头螺栓,轴向剖分机壳的主连接面和径向剖分机壳与端盖的连接应优先 釆用螺柱•

在所有其他连接面应采用螺柱代替带头螺栓,必需安装六角头螺栓的要由釆购方认可。

注:喷油螺杆压缩机通常设计为釆用带头螺栓。

• 5. 2. 18如有规定,主机壳螺柱和螺母紧固应为釆用液压拉紧。卖方提供的专用工具的使用步骤和范 围应由双方共同商定。

5.2.19承压零件中应尽量不用螺纹孔。为防止机壳承压截面的泄露,除了腐蚀裕度,⅜⅛孔和螺孔四周 和底部留有的金属厚度应至少等于公称螺栓直径的一半。螺孔深度应至少为螺柱直径的1.5倍。

5. 2. 20安装面应符合以下准则:

a) 表面粗糙度Rα(算术平均偏差)最低要求为6.3 μmi

b) 为防止软支承,平面度偏差应在25 μm内;

C)每个安装面应加工到直线每330 Hlm安装面平面度在13 μm内;

d) 不同的安装面应相互平行,偏差在So μm内;

e) 上加工面或银孔平面应平行于安装面。

压紧螺栓孔应垂直于各安装面,为便于设备对中,直径上比压紧螺栓适当加大。如果银孔,其直径 应为螺栓孔的两倍以上。

5.2.21设备底脚应提供垂直调节螺钉,并应钻便于定位销使用的导向孔。

5.3机壳接口

5.3.1承压机壳上管路接口的所有开孔或接管口径应大于等于DN为并应符合GB/T 1017D尺寸 DN32、DN65、DN90、DNI25、DNl75 和 DN225 不应采用。

5.3.2除了 5.3.6允许的螺纹接H的地方,所有接口应为法兰式并尽量用螺柱连接。所有接口应适合I 于机壳的最大许用匸作压力:工艺气体主要进出接口应按规定确定方位。法兰式接口与机壳的连接方 式可以整体铸造,或对可焊材料的机壳,可以由承插焊或对接焊接管子接头或转换件构成,并应以对接 焊或承插焊法兰端接。

5. 3. 3与机壳焊接的接管应符合机壳的材料要求,包括冲击值,而不是连接管路的要求(见5. 11. 4.5). 所有连接件的焊接应在壳体水压试验前完成。

5.3.4机壳应设置一个排放口。

5.3.5尺寸小于等于DN40的对焊接口,应用焊接衬套或撑板来加强。

5. 3. 6对主工艺气路以外的接口,如果无法釆用法兰式和螺柱连接的接口,经釆购方认可,管子尺寸不 超过DN40,如下情况可使用螺纹接口:

12

a) 在不可焊接材料上,如铸铁;

b) 维修重复拆装必需的(重装和组装);

C)空间有限制的。

5.3. 7机壳的螺纹接管或焊接接管不宜长于150 mm,并对尺寸DN25及以下至少应采用管壁厚度 (管壁号)Schl60无缝管和对DNW管壁厚度(管壁号)至少应SCh8。。

5.3.8管路接管应釆用焊颈或承插焊法兰。

5.3.9接管和法兰材料应符合5.3.3的要求。

5.3.10管螺纹的螺孔和凸台应符合GIVT 7306(所有部分)或GB/T 12716, I

5. 3. 11不要求连接管路的螺孔应用实心钢螺塞堵住。这些螺塞至少应符合承压机壳的材料要求。以I 后可能要求拆卸的螺塞,其材料应具有防腐性。不允许使用塑料螺塞。所有螺孔上应用与工艺气体相 容的并适合于温度要求的螺纹润滑剂。螺纹密封胶带或螺纹密封剂不应使用。

5.3. 12除了 5.3.13-5.3.16中规定外,按用途,法兰应执行GB/T 9112-9124或GB/T 17241(所有| 部分),或 GB/T 13402。

5.3. 13铸铁法兰应为平面,并执行GB/T 1724U所有部分)的尺寸要求。, |

注,一般用途设备,可以考虑放松厚度要求。对大多数机械用途宁可增加厚度。

5.3.14除铸铁法兰以外。其他的法兰应执行GB/T 9112〜9124或GB/T 13402的尺寸要求。 |

5.3. 15加厚或加大的非标(超规格)法兰应在布置图上标出全部尺寸。

5.3. 16法兰背面应全平面加工或撤平,并应釆用贯穿螺栓连接设计。

5.3. 17 机加工和用螺柱连接的接口应符合GB/T 9112〜9124或GB/T 17241(所有部分),GB∕T 13402 | 的表面加工和钻孔要求。应提供安装螺柱和螺母,每个螺柱两端1. 5圈螺纹应倒去。

5. 3. 18 不符合GB/T 9112〜9124或GB/T 17241(所有部分),GB∕'T 13402的机加工和用螺柱连接的: 接口及法兰要求采购方的认可。除非另有规定,卖方应为这些非标接口提供配对法兰、螺柱和螺母。

5.3. 19要把接管负荷减到最小弁便于管路安装,机加工法兰应平行于总布置图所示的平面,偏差在 0.5°以内。螺柱或螺栓孔应对平行于设备主轴线的中心线跨中布置。

5.3.20所有采购方连接件应便于拆卸,而不需要移动设备或设备的主要零件。

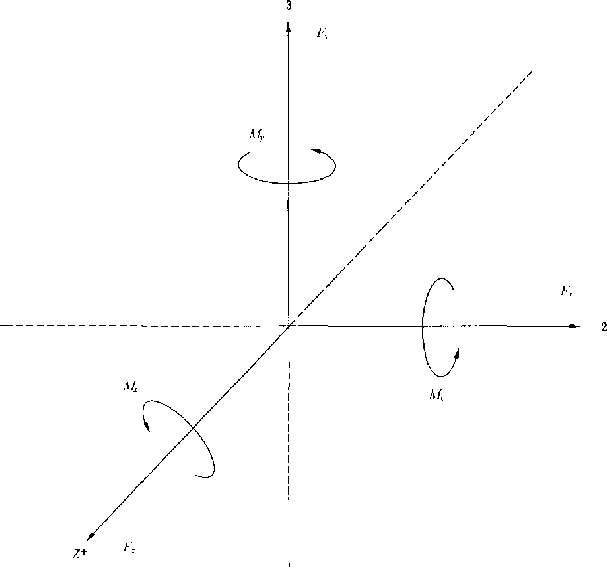

5.4外力和外力矩

5.4. 1压缩机应设计成每个接管上至少能承受如附录C列出的外力和外力矩。卖方应以表格形式对 每个接管提供许用的力和力矩。

消声器可以要求附加支撑。

5.4.2机壳和支撑应有足够的强度和刚度以限制压力、转矩和许用力和力矩引起的联轴器对中挠曲变 形,偏差不超过50 fimo

一般不推荐使用膨胀节来限制管路力和力矩。然而如果使用,在膨胀节的挑选和位置上宜加以注 意,防止脉冲或膨胀变形或两者同时可能引起的早期疲劳。膨胀节不宜在易燃或易爆设施中使用,除非 由采购方专门认可。

5.5回转部件

5, 5. 1转子

5. 5. 1. 1转子应有足够刚度以防止在最不利的规定工况下,转子体和机壳之间及带同步齿轮的转子体 之间的接触。分体式转子的转子体与端轴应永久地固定,以防止任何情况下发生相对移动。转子匕结 构焊缝应为全熔的连续焊缝,并应焊后热处理,使用合格的程序和焊工。

注:只有干螺杆有带同步齿轮的转子体’

5.5. 1.2除非另有釆购方认可,轴应采用锻钢件。

・5.5. 1.3如果规定或如果安装振动和/'或轴位移探头,探头探测区轴颈(径向振动和轴位移)都应符合

13

如下要求:

a)与轴承的轴颈同轴;

抵探头每侧至少一个探头头部直径的间距,上面没有打印、刻痕或表面不连续,如油孔或键槽;

C)不应喷涂金属、装轴套或电镀;

d) 最终表面粗糙度最大为0.8“m;

e) 经退磁和其他措施处理后,电气和机械合成总跳动不超过最大允许峰间振幅的25%或以下I 值,取大者:

1) 径向振动探头探测区,6“m;

2) 轴位移探头探测区,13fim.

5.5. 1.4每组转子应在阳转子和阴转子上打印统一识别号。该号应打在联轴器相反的轴端或维修时 不易损坏的区域。

5. 5. 1.5轴头应符合JB∕'T 9559的要求.

5.5. 1.6所有轴的键槽应有符合GB/T1O95的圆角半径。

5.5.2同步齿轮-干螺杆压缩机

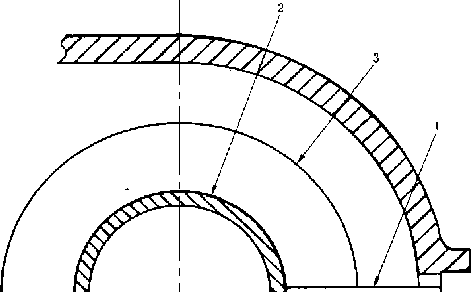

5.5.2. 1同步齿轮应由锻钢制造,精度等级应至少为GB/T 10095. 1—2008的5级。同步齿轮应为斜 齿轮,参见图B.1。使用系数应符合相关标准。

5.5.2.2带同步齿轮的转子之间啮合关系应是可调的,调节后应可靠锁紧。调节和锁紧措施应有可操 作性。齿轮封闭腔应不得接触工艺气体。

5.5.2.3在更换密封件必须拆除同步齿轮时,应无须拆开径向剖分机壳而能重新调整转子。

5.5.2.4螺杆压缩机的同步齿轮应有和转子一样的旋向(右旋或左旋)以减小轴向位置的变动对转子 同步的影响。

5.5.2.5机壳端盖应便于拆卸或可提'供检查孔,以利同步齿轮的检査。

5.6轴密封

5.6. 1通则

5.6. 1.1应设置轴密封以限止或防止工艺气体的泄漏。

5.6. 1.2密封应适合于开车、停机或停机平衡过程中和采购方规定的任何其他特殊运行工况下.可能 发生的吸入和排出参数的变化。

注,密封是否受到吸入或排出参数影响取决于密封的位置和密封系统的结构。

• 5.6. 1.3采购方可以指定密封压力,该压力至少符合5. 6. 1.2的要求。

5.6. 1.4轴密封和密封支持系统设计应能使压缩机在工艺流程联网前与密封系统一起安全增压。

5.6. 1.5对低温设施,系统应有预防措施使密封油在机内排液口维持在其倾点温度以上。

5.6. 1.6轴密封宜便于检查和更换,无需拆卸轴向剖分压缩机的上半机壳或径向剖分机组的两端轴 承座。

注;在有些设计中密封元件的检修可能要求拆卸机壳。

• 5. 6. 1. 7轴密封按釆购方规定可以是5. 6. 3〜5. 6. 4中叙述的一种或它们的组合型式,或共同认可的 其他型式。零部件的材料应满足使用要求。

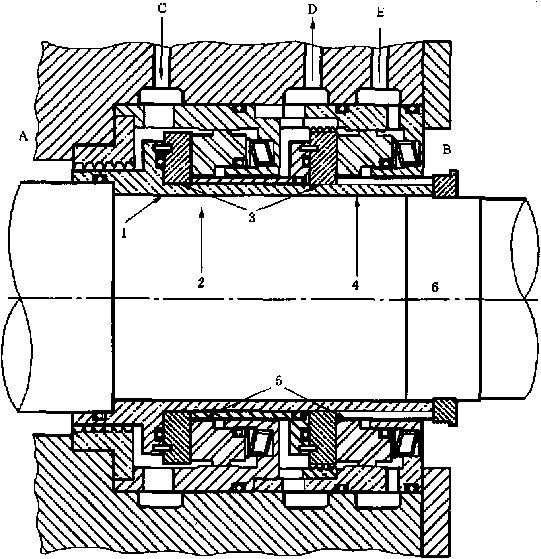

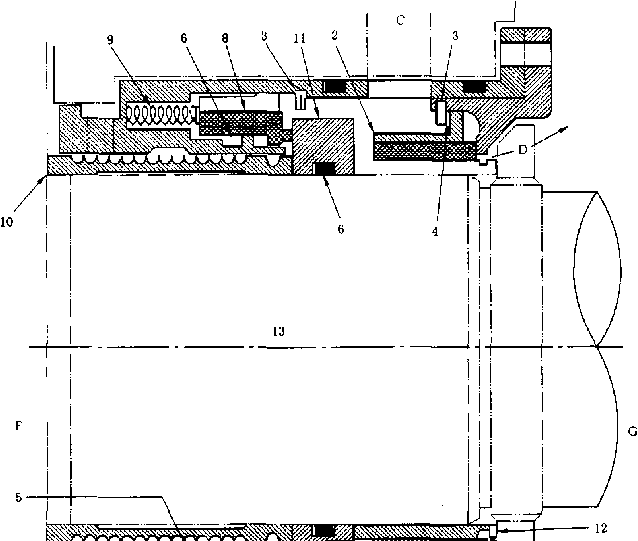

5.6. 1.8如果工艺气体或密封介质是有毒或易燃的,除了主密封外还要求增设隔离密封防止介质泄漏 到大气或轴承座。隔离密封宜在运行中,当主密封失效时应能起到瞬时应急密封的作用。串联密封中 辅助密封或单独的单端面或双端面密封可用作隔离密封。常用隔离密封的布置见图2和图3.

A- 气体侧;

B --大气側;

C——过滤密封气入口 I

D—气体泄漏出口;

E——隔离密封(惰性缓冲注入气

1 轴套糸

2— —主基本密封;

3— --旋转座[

4— —辅助密封或隔离密封;

5 静密封;

6——压缩机转子中心线…

图2干气密封一串联结构

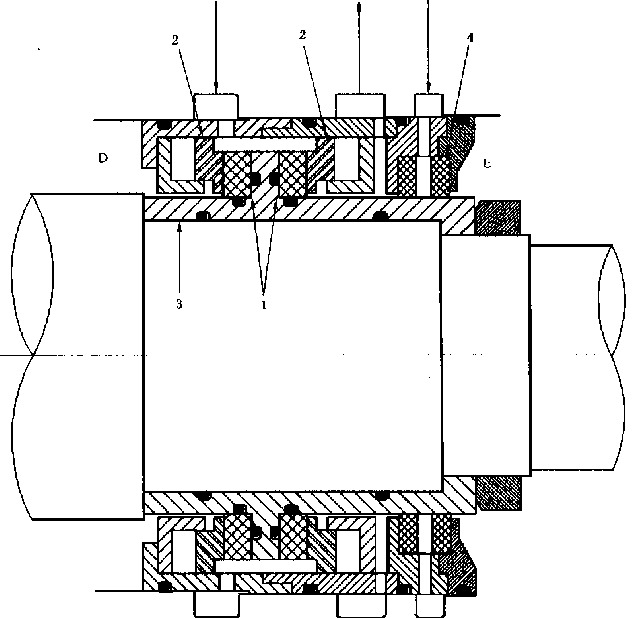

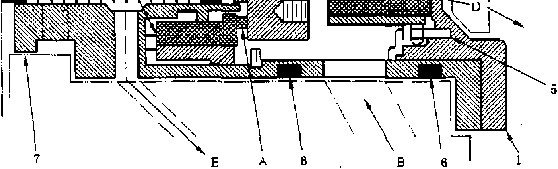

A 过滤密封气Λ□; 1—动密封,

B——气体泄漏出口; 2——静密封;

C-一•阻断/隔离密封清洁.十气供应, 3——轴套'

D--气体侧; 4 -阻断/隔离密封。

E -大气侧,

图3干气密封一双端面结构

5.6. 1,9供应干气密封的于螺杆压缩机和除非采购方另有同意的其他轴密封型式,应有缓冲气体注入 每组密封。

5.6.2密封供气系统

• 5.6.2. 1宜供采购方选择的密封供气系统如下:

a) 密封阻断气;

b) 密封缓冲气;

C)隔离密封气。

此外,卖方应对规定运行工况说明使用哪种密封气。

5.6.2.2如果提供阻断气注入系统,卖方应说明对气体的要求,包括压力、流量、露点和过滤精度。

•5. 6. 2. 3如有规定,卖方应提供完整的密封供气系统,包括系统示意图和材料清单。控制方法、结构、 材料和供应范围应由釆购方和卖方共同商定。

5.6.2.4如要求使用阻断或缓冲气,气体应经过滤、千燥并无残留的污染物。密封气源可以取自压缩 机排气「I或中间点。可以使用一种替代密封气源,并在开车或停机和为阻断密封时能够予以使用。

5. 6. 2. 5干气密封的供气系统应符合JB/T 4365。

5,6.3干螺杆压缩机的轴密封

5.6.3. 1 迷宫密封

如果采购方认同,迷宫密封(常用密封如图4所示)除了迷宫组件外还可以与节流环组合使用。迷 宫组件可以是静止的或转动的。

A一 大气侧;

B——气体侧。

1—迷宫;

2轴套'—

3一螺旋式油封;

4一螺旋式放空'清洗或吹扫宀

5—压缩机转子中心缪

...... 图4迷宫轴封

5∙6∙3∙2 节流环密封 __________________ ____________一.—.

节流环密封(常用密封如图5所)应包括装在保护圈或隔环内的碳环或其他适合材料的环。密封 可以干运行或带密封液运行。

17

A——大气侧;

B——放空至大气;

C—清洗?

D——气体侧。

1— —螺旋式迷宫;

2— —密封盒;

3---------隔环;

4— -隔圈;

5— 密封组件!

6— —波形弹簧丨

7— —螺钉;

8 间隔环;

9——压缩机转于中心线。

•图5节流环密封(抽气型)

5. 6. 3. 3机械密封

5- 6. 3. 3. 1单端面机械密封(常用密封如图6所示)应设置迷宫和抛油环或节流环,以把泄漏到大气或 压缩腔的油量减到最小。密封油或其他适合液体可由符合5. 10的润滑油系统或独立系统供给.

|

A-——密封面; |

1- |

一密封套压盖; |

8—— |

静环; | |

|

B- |

——密封油进油. |

2— |

一密封套; |

9 - |

-压缩弹簧; |

|

C- 密封油回油; |

3— |

—挡圈1 |

10—— |

轴套; | |

|

D |

•,密封油回油 |

4-- |

波形弹簧; |

11 |

动环; |

|

E- |

——泄漏油排放普 |

5 |

J防转销; |

12—— |

-传动销; |

|

F- |

——气体侧⅛ |

6— |

-O形圈; |

13—— |

-压缩机转子中心线, |

|

G- |

--大气侧。 |

7 • |

J密封盒; | ||

图6机械密封(油冷)

5. 6. 3. 3.2机械密封应具有自闭性能,以防止停机和失去密封油压时气体向外泄漏。

5. 6. 3. 4 干气密封

• 5. 6. 3. 4. 1密封应按规定为单端面、双端面或串联排列.

5. 6. 3. 4. 2常用的串联布置如图2所示,带隔离密封的双端面布置如图3所示。

注Il通常会使用其他变型.取决于特殊用途。

注2;存在单向旋转的可能性。

注3:密封会泄漏出少量密封气。

5.5.4啧油螺杆压缩机轴密封

5.6.4. 1机械密封(常用密封如图6所示)应设置迷宫和抛油环或节流环,以把泄漏到大气的油量减到 最小。密封油可以由符合5. IO的润滑油系统供给。

19

• 5.6.4.2如规定不允许气体泄漏到大气时,压缩机应设置独立密封液系统的双端面密封。对制冷装 置,还必须考虑惰性气体注入密封系统。

5. 6. 4. 3干气密封的布置应为单端面、串联或双端面。

5.7动力学特性

5. 7. 1通则

5.7. 1. 1在转子轴承系统的设计中,应考虑到所有周期性作用力(扰动)的潜在源,应包括,但不限于, 以下扰动源:

a) 转子系统中的不平衡,

b) 油膜不稳定(涡动);

C)内摩擦;

d) 齿槽切割气口频率;

e) 齿轮啮合频率和边频带;

f) 联轴器不对中;

g) 转子系统中部件松动,

h) 气流滞后和摩擦涡动;

i) 非同步的涡动;

j) 滚动轴承的滚珠和滚道频率;

k) 电网频率。

注L扰动潜在源的频率可以小于,等于或大于转子的转速.

注2,施加到转子轴承支承系统的周期性作用力(扰动)频率与系统的固有频率一致时,系统将处于共振状态。共振 的转子轴承支承系统会出现比正常振动放大的值.在临界转速下,放大的值和相位角变化率与系统中阻尼的 量有关。

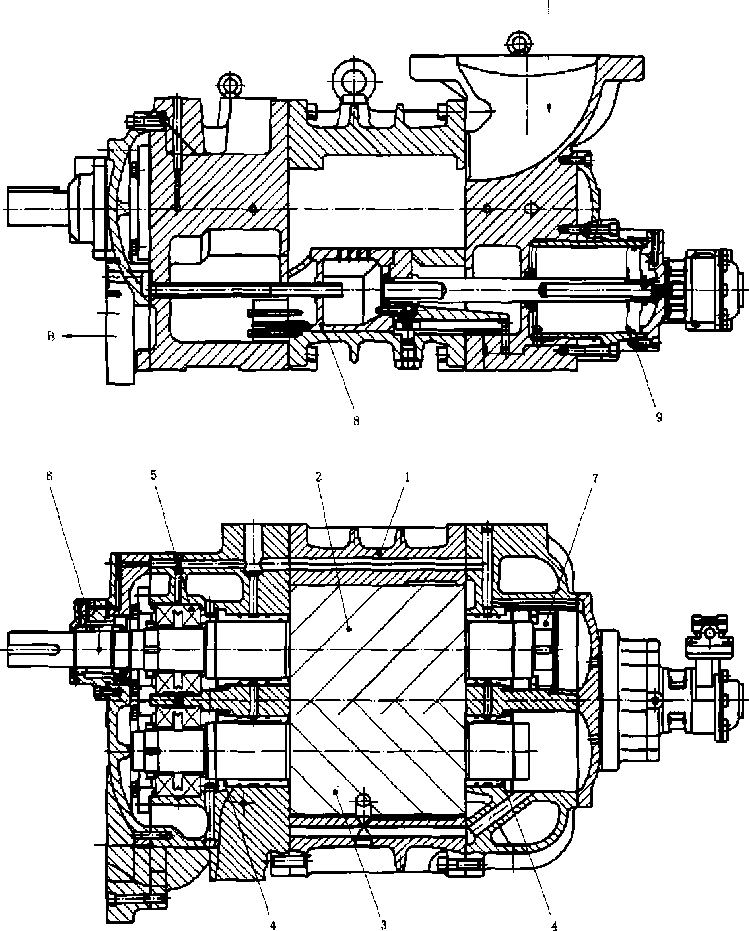

5- 7. L 2如果径向振动探头测得的转子放大系数(见图7)大于或等于2. 5,对应的频率称为临界转速, 并对应的轴旋转频率也称为临界转速。对于本标准,临界阻尼系统是其放大系数为小于2. 5中的一种。

1--运行速度范围3

A--振动振幅5

A,, 在Ne处振动振幅;

AI--在NH处振动振幅的0, 707;

M,--隔离区;

N―转子速度;

腿一转子第一临界速度,屮心频率;

NW——最大连续速度,105%额定速度;

NI——在0. 707X振幅峰值处初始〈较小)速度.

N≈. ■在0. 7O7X振幅峰值处最终{■较大)速度;

NS——N,=在半功率点处峰值宽.

注:振幅系数AF = NII/(Ni-Ni K

图7转子-特性曲线图

5.7. 1.3在卖方供货范围和影响转子振动振幅的结构支承系统中,共振不应出现在规定运行转速范围 或规定隔离区内(见5. 7. 1.4K结构支承的有效刚度应在转子轴承支承系统的动态分析中考虑,

注:结构支承系统的共振会对转子振动振幅有不利影响。

5.7. 1.4转子应为刚性轴,其第一实际横向临界转速至少为最大许用转速的120 % O除非另有规定, 不要求进行横向临界转速分析。

注,基于实际积累,证明机器是刚性轴设计.

5. 7.2 扭振分析

5.7.2. 1对电机驱动机组和包括齿轮箱机组、三台或三台以上连接机器(不包括任何齿轮箱)组成的机 组,或冇规定时,持有机组成套责任的卖方应确保进行整个连接机组的扭转振动分析,并应对配套后必 须符合5, 7.2. 2-5. 7.2.5要求的任何变更负冇指导责任。

5.7.2,2扭转固冇频率的激励可能有许多来源,其可能是转速起的作用,宜在分析中考虑。激励应包 括但不限于下列的来源:

a) 齿轮特性,如不平衡、节距误差和周节误差;

b) 周期性的工艺气体脉冲:

C)扭矩瞬时变化,如同步电机的启动和发电机相对相或相对地的电压电流偏差;

d) 由电机、往复发动机和容积式回转型机器引起的扭转激振;

e) 来自液力、电动调速器和变频驱动装置的控制回路共振;

f) 一倍和二倍线性频率;

g) 运行转速或所有旋转元件的速度;

h) 齿槽切割气口频率;

i) 变频驱动的谐波频率。

5.7. 2.3机组轴系的扭转同有频率应比在规定运行转速范围(从最小至最大连续速度)内任何可能的 激励频率髙10 %或低10%。

5.'7.2.4宜避免运行转速在二倍或以上倍数的扭振共振频率,或在系统中发牛相应的激励频率时,应 表明对扭转振动没有不利影响。除了运行转速的倍数、不是运行转速作用或是非同步性扭转激励,应在 扭振分析中考虑,并应表明没有不利结果。这些频率的鉴别应是釆购方和卖方共同的责任。

注:如使用变速驱动机,可能在运行范围中所有转速的倍数上不可能避升扭振临界.

5.7,2.5如果计算的扭转共振落在5.7.2.3规定的范围内(并采购方和卖方已商定无法将临界转速从 频率范围的极限中排除>,应进行应力分析以证明对机组整个轴系没有不利结果。在该分析中关于激励 的大小和阻尼的程度作的假设应清晰地叙述.该分析的验收准则应由采购方和卖方共同商定。

5. 7. 2.6除了 5. 7. 2. 2-5. 7. 2. 5要求的扭振分析,卖方应对同步驱动机组和/或变速电机进行瞬时扭 转振动分析。该分析的验收准则应由釆购方和卖方共同商定。

5.7.3振动与平衡

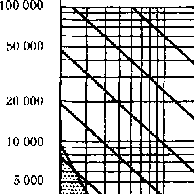

5. 7. 3. 1回转部件的主要零件,如轴和同歩齿轮等应单独校动平衡,达到GB/T 9239.1-2006 G2. 5级或 更小.如果是带单个键槽的裸轴校动平衡,键槽应按照GB/T 16908用半键填满。相隔180°但不在同 一横截面内的键槽也应填满。对裸轴应记录初始平衡校正值。安装在轴上的零部件也应按照 GB/T 16908 -1997中叙述“半键规则”作动平衡。根据平衡品质级别G和工作转速n确定的评用剩余 不平衡度可见图∣λ 7.

5.7.3.2转子和同步齿轮无键连接应作配合记号。该组合件(包括所有回转件)应校验动平衡。不应 有外露的键和空键槽。最大不平衡应符合GB/T 9239. 1-2006的G2. 5级。

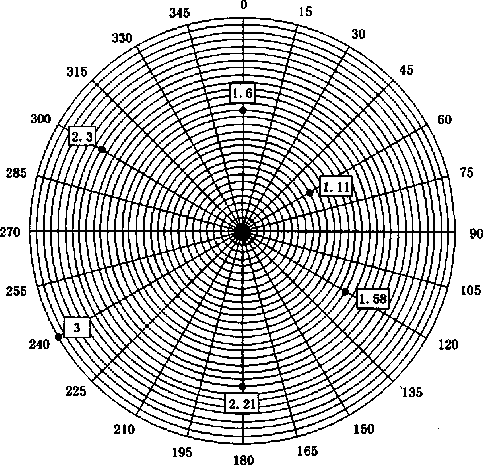

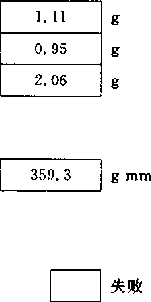

• 5. 7. 3. 3如有规定,应采用GB/T 9239. 1—2006中Gl. 0级的平衡品质级别,或者按公式(2)计算每个 面的最大许用剩余不平衡UEg,以g. mm表示。

Um,,=6 350 W/N ..............................( 2 )

21

式中:

W——部件质量(对部件),单位为千克(kg);或毎个动平衡机轴颈(对转子)的负荷,单位为千克 (kg);

N——最大连续转速,单位为转每分钟(r∕∏1in)0

注:压缩机气体力和气体力的脉动力远远大于由不平衡引起的力=

5.7.3.4转子动平衡机的标定应按照动平衡机制造厂程序和周期校验,至少每年一次。

• 5. 7. 3. 5如有规定,剩余不平衡校核应按照附录D进行。

5.7.3.6制造厂试验期间,转子经过动平衡校验的机器,在最大连续转速或规定运行转速范围内其他 转速下,应测量机壳振动速度,或如有规定,对干螺杆压缩机应按照规定测量轴振动。除非另有规定.干I 螺杆压缩机和喷油螺杆压缩机的振动极限值应分别符合表4和表5的规定。

表4干螺杆压缩机的振动极限值

|

液力轴⅛-b'c∙d |

滚动轴承M | |

|

轴承座上测量 | ||

|

在运行范围内任何转速的振动 全振幅 在运行转速以外但低于跳闸转速许用振动可增加 |

VrUV5. ɔ tnm/s RMS 50% |

V71 <8. O Imn厶 RMS 50% |

|

邻近轴承轴上测量 | ||

|

在运行转速范围内任何转速的全振幅振动 在运行转速以外但低于跳闸转速许用振动可增加 |

F"应为 (l.D3X10r∕n)lz-(μm) 或50%轴承间瞭的较小值 50% | |

|

、为偏心速度, h RMS为均方根值。 CA为偏心峰峰值。 d n为转每分的最大连续转速(r∕πIIIIk | ||

表5喷油螺杆压缩机的振动极限值

|

轴点座上测量 |

液力轴承* |

滚动轴承" |

|

_ 在运行范围内任何转速的振动 全振幅 在运行转速以外但低于跳闸转速许用振动可增加 |

_ Vh <8. O mm/s RMS 50 ¼ |

V,υ < 8. O Inln/s RMS 5。% |

|

注:喷油螺杆压缩机的脉冲油引起的附加振动U用液力轴承喷油螺杆压缩机高于用滚动轴承机器的压缩比和《 或排岀压力运行. | ||

|

aK为偏心速度. bRMS为均方根值____________________ _________________ | ||

5.7.3.7如果采用轴振动探头,应测量和I己录电的和机械的径向跳动值,其方法是将转子轴颈中心线 处对准V形座,然后盘动转子,在探头位置中心线两侧各一个探头头部直径范围内,用非接触振动探头 和百分表测量径向跳动值。

5.7.3.8在毎个探头位置转360°,电的和机械的径向跳动的准确记录,应附在机械试验报告内。

5. 7.3.9如果卖方能演示存在电的和机械的径向跳动,最大值按表4计算值的25%或6. 5 Km,取大 者,该值可以同工厂试验期间测得振动信号进行矢量叠加。

5.8轴承

5.8. 1通则

5.8. 1. 1轴承配置应如下;滚动向心和推力轴承、液体动压径向和滚动推力轴承或液体动压径向利推 力轴承。每根轴应由两个径向轴承和一个双面轴向(推力)轴承定位,止推轴承可以与一个径向轴承组 合来支承。除非另有规定,轴承型式和配置应按表6和表7中规定来选择。

表6轴承选择

|

条 件 |

轴承型式和布置 |

|

对滚动轴承向心和推力轴承的速度和寿命在极限内 及 机械能通量在极限以下 |

滚动元件向心和推力 |

|

对滚动轴承向心轴承的速度和寿命超过极限 而 推力轴承速度和寿命在极限内 及 机械能通量在极限以下 |

液体动压径向和滚动推力 或 液体动压径向和推力 |

|

对滚动轴承向心和推力轴承的速度和寿命超过极限 或 机械能通量在极限以上 |

液体动压径向和推力 |

表7轴承极限

|

极限因数 | ||

|

因数t*N ∙ drA对压力油润滑轴承不超过以下值b : 轴承型式 |

N・dm | |

|

向心! 单列球轴承 圆柱滚子轴承 |

500 000 | |

|

滚动轴承转速 |

向心! 圆锥滚子轴承 滚珠轴承 |

350 000 |

|

椎力: 单列球轴承 |

350 000 | |

|

推力: 双列角接触 圆锥滚子轴承 |

300 000 250 000 | |

|

滚动轴承寿命 |

基本额定值Lm,按GiVT 6391-2003在额定工况连续运行至少50 OOO h,并在最大径向和轴 向负荷及额定转速至少32 0。()丄 注:计算的轴承寿命取决于润滑油的清洁、过滤精度。在喷油螺杆压缩机中,有腐蚀性和,,或 被污染的工艺气体会大大地缩短轴承实际寿命= | |

表7 (续)

|

极限因数 |

条 件 |

|

能量密度 |

机器的额定功⅞(kW}和额定转速L"min]的乘积等于或大丁∙ 4h0×10s kW/min时.则要求使 用液体动压径向心和推力轴承n |

|

a N为旋转速度,r/min; dn为轴承平均直径(d+D)∕2,Tnm; D为轴承外径 d为轴承内径,mm° IJ对定向(喷射)润滑油布置的喷油螺杆压缩机,对向心和推力球轴承允许的N • dai因数可以根据轴承制造厂的 建议增加, | |

5.8. 1.2推力轴承规格的确定应考虑全部运行范围包括最不利的规定运行工况的连续运行。推力负 荷的计算应包括但不局限于运行因数:

a)来自所有直径变化的台阶推力;

ω级的反作用力和级的压差;

C)在所冇进出口接管处压力变化;

d) 来自驱动机或驱动设备的外负荷,如5.8. 1.3和5. 8. 1.4中叙述的;

e) 最高瞬间负荷。

5.8. 1.3来自金属挠性联轴器的推力应根据联轴器制造厂准许的最大许用挠度来计算。

5-8. 1.4如果一个推力轴承承受两个或两个以上转子推力(如在齿轮箱内),应采用力的合成,数值为 矢量叠加。

这些力反向设计时,可以互相抵扣(如齿轮力对定义的气体力)。

• 5.8. 1.5如有规定,对干螺杆压缩机液体动压推力和径向轴承,应配有根据规定安装的轴承-金属温度I 传感器。参见图B. 5和图B.6。

注;通常对喷油螺杆压缩机不测量轴承温度。

5.8.2滚动轴承

5-8.2. 1滚动轴承应按以下方式来定位、固定和安装:

a) 轴承应采用轴肩,凸缘或其他可靠的定位方式定位在轴上;不应采用止动环和弹簧垫圈来 定位;

b) 轴承以过盈配合固定在轴上,并以径向间隙配合到机壳里,两者都要符合GB/T 275的推I 荐值;

C)轴承应直接安装在轴上,不应使用轴承衬套。

5.8.2.2单列深沟球轴承按GB/T 273.3,应采用比GB./T 4604—2006中3组大的标准内部间隙。|-

5.8.2.3滚动轴承应按照以下选择:

a) 滚动推力轴承可为单列深沟球轴承,在轴承承载能力内同时承受轴向推力和径向负荷并满足

、5. 8.1的要求;

b) '如果负荷超过单列深沟轴承承载能力,应使用配对的单列角接触轴承;

C)除非另有规定,应以成对双向布置,需要由卖方确定轴承间隙或预负荷以适合于用途和符合轴 承寿命要求,见表7 ;

d) 滚动推力轴承应用锁紧螺母和适当方法紧固在轴上;

e) 对径向负荷不应使用四点接触球轴承,不应使用带装球槽的轴承。

5.8.3液体动压轴承

5- 8. 3. 1液体动压径向轴承应符合5. 8. 3.1.1~5. 8. 3. L 3。

5. 8. 3. 1.1液体动压径向轴承应具有衬套型或瓦块型,有钢背巴氏合金并可替换。轴承应配防转销并

24

应可靠地在轴向紧固.

5. 8.3. 1.2当机组在各规定运行转速下包括任何共振工况不管有无负荷运行时,轴承设计应能抑制液 体动压不稳定性,并在允许轴承间隙的整个范围内提供足够阻尼以限制转子振动振幅在最大规定振幅 以下(见表4和表5)。

5.8. 3. 1.3轴承设计应避免不正确的定位,

5.8.3.2液体动压止推轴承应符合5.8.3.2. 1〜5. 8. 3.2.4。

5.8. 3.2. 1液体动压止推轴承工作侧应浇有巳氏合金,多扇形、自动找平的可倾瓦块型或采购方认可 的型式.按能在所有规定运行工.况(包括最大许用压差)下连续运行来确定尺寸。副止推侧推力瓦块或 多扇形推力面应浇巴氏合金并配置可靠的润滑。

5. 8. 3. 2.2除非另有规定,应提供可替换的止推环并应可靠地锁紧到轴上以防止微振磨损.

5. 8. 3. 2. 3止推轴承设置应能调节排气端面间隙和轴承游隙或施加预负荷。

5.8.3.2.4液体动压止推轴承应以不超过轴承制造厂的极限负荷额定值的50%来选择。极限负荷额 定值是指连续运转时将产生最小容许的油膜厚度没引起失效的负荷或将在瓦块上最高温度部位不超过 巴氏合金的蠕变发生或屈服强度的负荷,取其中小者。在确炬止推轴承尺寸中.对每个特殊用途应考虑 以下情况:

a) 轴转速;

b) 巴氏合金的温度;

C)轴承瓦块的挠曲;

d) 最小油膜厚度;

e) 供油量、黏度、进油温度:

f) 轴承的结构;

g) 巴氏合金种类;

h) 油膜的扰动性。

液体动压止推轴承尺寸的确定应经釆购方审核和认可。

5.9轴承座

5.9. 1压力润滑液体动压轴承的轴承座布置应使油起泡减到最少。排放系统应足够维持油泡沫面在 轴端密封以下。止推轴承排油1:1应为切向的,并在控制环上半部分内,或如不使用控制环,排油口应在 止推轴承盒内。

5.9.2轴承座上油的接口应符合5. 3.

5.9.3通过轴承和轴承座的油温升高在最不利的规.定运行工况下应不超过30 °C。轴承排油口油温应 不超过8。莒。轴承座进口油温超过50笆时,对轴承设计、油的流动和许川温升应给予专门考虑。在这 情况下轴承座出口油温度可超过8。°C。

注,喷油螺杆压缩机可以要求相对高些的进口油温以防止工艺气体屮的冷擬液形成。不能维持足够油温町能导致 润滑油的乳化或污染,

5.9.4如果轴承座要求水冷却,在上下部箱体水腔之间应只能有外部接口,不应有可能使水泄漏进油 箱的结合面密封垫片或螺纹接口。如果使用冷却盘管(包括配件)•材料应为非铁质的金属材料并不应 有内部接头。管子外径至少应为12 mm,壁厚至少应为1.0 mmO

5.9.5压缩机箱体的岀轴处应设置轴密封和挡液板;不应使用唇形密封。密封和挡板应用无火花材料 制造。密封的设计应能有效地把油挡回箱体并防止外来物进入箱体。

•5.9.6如有规定,对干螺杆压缩机应釆取措施,在每个轴承上安装两个径向振动探头,在毎个转子上一 个轴向位移探头和…个每转一脉冲的探头,参见图B. 3和图B. 4。探头安装应按保护要求规定。

注,一些较小机器由于空间限制“不适合装接近探头.

♦5.9.7如有规定,轴承座应按保护要求配备永久安装的地震式振动传感器。紧固件螺纹应为M8。

• 5. 9. 8如有规定,应提供一个安装磁性地震式振动测量仪的平面。

25

5. 10润滑油和密封油系统

5. 10. 1通则

5.10.1.1除非另有规定,应提供压力油系统,按用途在不同压力下为以下设施供油:

a) 驱动机和驱动设备的轴承(包括齿轮箱);

b) 调速器和控制油系统;

C)与润滑油系统合用的密封油系统;

d) 转子内部冷却;

e) 喷油压缩机的压缩腔,包括滑阀。

• 5. 10. 1.2如果采购方规定,应提供安全阀,仅用于封闭设备热膨胀的保护(如冷却器或过滤器)。采购 方应在示意图上安全阀符号旁标志“热力”。

5-10.2干螺杆压缩机

5. 10.2. 1如果公用油系统向一个机组的两个或以上设备(如一个压缩机、一个齿轮箱和一个电机)供 油,机组成套方应确保油系统满足所有设备的要求。润滑油的兼容性需要用户和所有次卖方共同认可。 在个别设备中可能存在显著的差异。

注:用于公用油系统的通常润滑剂是符合GB/T 3141中等级32或46的矿物油.

5. 10.2.2除非另有规定,轴承和轴承座应使用符合GB/T 3141的矿物油。

5. 10.2.3除非另有规定,十螺杆压缩机的压力油系统应执行JB/T 4365的要求。

• 5. 10.2. 4如有规定,应提供符合JB/T 4365要求的与基架连在一起的油箱。

• 5. 10.2.5如有规定,应提供符⅛ JB/T 4365要求的全流量轴驱动油系。

注,该泵逋常由齿轮箱低速轴驱动.

5.10.3喷油螺杆压缩机

5.10.3.1 通则

5.10. 3.1.1喷油螺杆压缩机应使用压力油箱和分离器。

喷油螺杆压缩机油系统设计要考虑以下特性:

a) 润滑油与工艺气体接触;

b) 润滑油系统形成工艺流程系统的一个部分;

C)润滑油系统是封闭的;

d)润滑油压是排气压力产生的。在有些情况下可不用油泵(由压差驱动)。

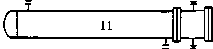

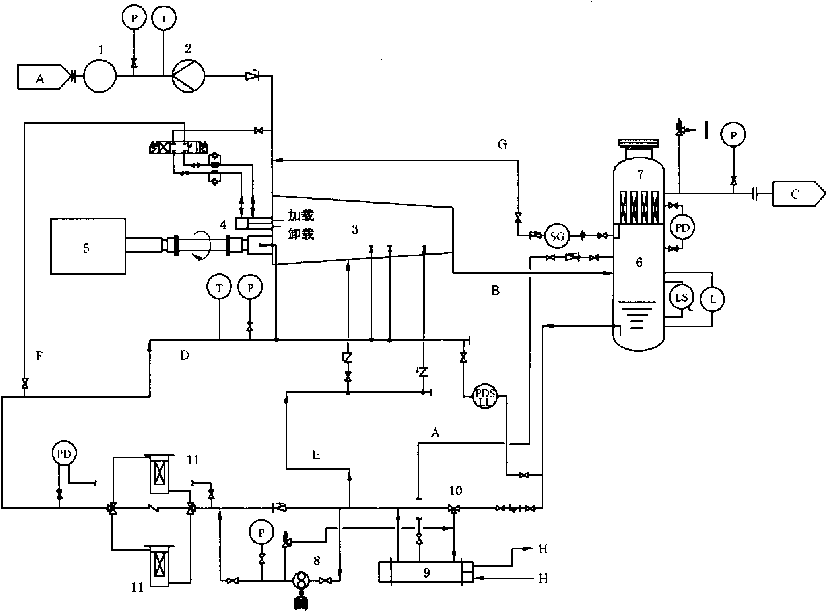

常用的油系统在附录E中描述。

5.10.3.1.2油系统应釆用与工艺气体兼容的润滑剂。兼容性问题可以包括,但不限于如下:

a) 稀释;

b) 脱气;

C)腐蚀;

d) 黏度变化;

e) 水气吸收;

f) 油对工艺流程的影响;

g) 轴密封型式。

5.10. 3. 1. 3如果对润滑油成分有要求,应由采购方提出.

注:常用的润滑油系统和它们布置的实例见附录E.

5- 10. 3.1. 4任何规定运行工况的排气温度应至少高于工艺气体组分和水蒸气露点10 -C0

5.10- 3.1.5选定压缩机排气接口与第一个油分离器之间的气体接管大小应能承受脉冲、高容比混相 流和振动负荷。

5. 10.3.1.6列于下面的润滑和密封油系统部件应符合JB/T 4365的要求。

a)转换阀;

b)计量表;

C)加热器。

管路见6. 5. 1和6.5.2。

5. 10.3.2油过滤器

油过滤器应符合JB/T 4365和以下的要求。

a) 供轴承、密封和控制油的油过滤器宜有10 μm颗粒(过滤比,3≥2OO)的过滤精度和99. 5%的清 除效率;

b) 对压缩腔供(喷射)油的油过滤器精度应由卖方和采购方商定。

5. 10.3.3冷却器

• 5. 10.3.3. 1应提供符合JB/T 4365的单独油冷却器。冷却器应按规定为液冷、管壳或板式,或空冷I 式。内置式汕冷却器是不容许的。

卖方的标书应包含冷却器的全部细节。

• 5. 10.3.3.2如有规定,应提供双联冷却器。应按全部热负荷选定每个冷却器。

5. 10. 3. 3. 3除非另有规定,选定冷却器应能带走任何规定工况的全部热负荷。

5. 10.3.4 油泵

5. 10.3.4. 1除非另有规定,应按JB/T 4365提供双泵。至少一个泵由电机驱动。 I

• 5. 10.3. 4.2如有规定,或认同可以提供单家。

注:在有些系统,泵仅要求用来开车。

5. 10.3.4. 3泵的上游应提供粗过滤器。

5. 10.3.5油分离器

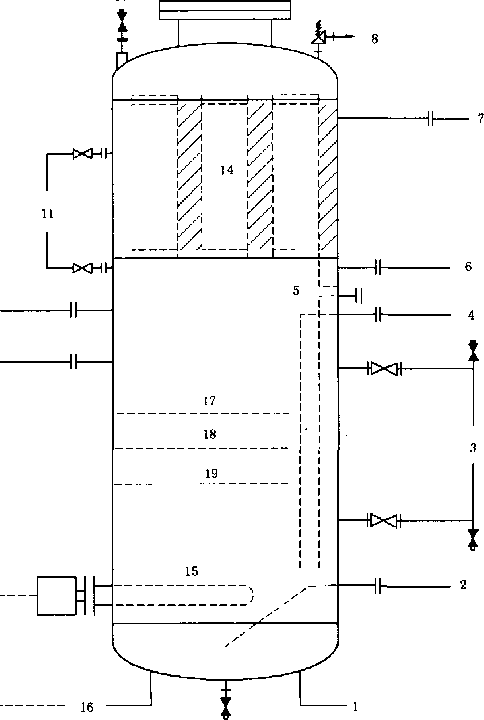

5. 10. 3.5. 1对喷油螺杆压缩机应按5. 10. 3. 5. 1-5. 10. 3.5. 5中规定提供一个或多个油分离器。

• 5. 10. 3.5. 2应规定分离器在保证点工艺气流中允许的含油量(质量的百万分之多少)。

注L除保证点外的其他运仃工况含油量可能会增加。

注2:对含油量上有严格限制的设备可要求多个分离器。 I

• 5. 10.3.5.3分离器应按GB 150和《压力容器安全技术监察规程》设计。 '

5. 10.3.5.4除非另有规定,分离器应由碳钢制造,有3 mm腐蚀裕度。

介质有腐蚀性的设备或时常与大气接触的内部零件,宜采用奥氏体不锈钢。

• 5. 10.3.5.5分离器应有以下特性和附件:

a) 要为避免频繁加油和为防系统停机提供足够裕度的容积。应有至少2 min的存油时间。在标 书中卖方应注明提议的分离器尺寸和存油时间以及最高、最低和正常运行液位.见图E. 4; 注,存油时间为了充分脱气以保持油的特性。

b) 设置凝聚过滤肉件和冲击挡板,达到规定的含油量;

C)除非另有规定,法兰式安全阀符合6.4.4.6的要求;

d) 分离器内部的维修和清洁用法兰式开口尺寸至少150 mm;

e) 分别设置单独的法兰式放空、过滤器排放(二次回油,如应用)、回油、加油和排液接口;

f) 法兰式、铠装液位计;

g) 气体进口导流挡板;

h) 引导油位降到最低运行液位以下加油和回油接口上的导流管;

i) 油出口前的消涡器;

j) 如有规定,对液位开关、压差表、压力表、油温调节器入口、油温调节器出口和电加热器,设置単 独的法兰式接口;

k) 如有规定,对温度计和/或温度开关,设置单独的奥氏体不锈钢套管式接口;

l) 如有规定,配置温控电加热器。.

5. 11材料

5. 11. 1通则

5. H- I- 1制造厂应按规定的运行和现场环境条件(见5. 11. 1. 7)选择制造的材料并应符合本标准或 采购方要求。

对辅助管路材料的要求见6. 5o (Iij造厂选择的材料宜由采购方审核和认可。

5.11.1.2所有主要部件的制造材料应在卖方标书中清楚地说明"材料应以适用的国家标准牌号来标 记,包括材料等级,见⅛ F. 1 .如果非标牌号,卖方在标书中应给出力学性能、化学成分和试验要求等。

如果没有现成的国家标准,可使用公认的其他标准。

•5.11.1.3如有规定,铜或铜合金不应用来制造与工艺气体接触的机器或辅助设备的零件。镣铜台金、 轴承巴氐合金和沉淀-硬化不锈钢不受该限制。

5.11.1.4卖方应指定可选择的试验和检验程序(见5. IL 1.2)以确保材料满足使用。并应列在标 书中.

采购方可以指定附加的可选择试验和检验程序,尤其是用于关键部件或在关键设施中材料。

5.11.1.5旋转或滑动的外部零件(如控制联动的接头和调节机构)应选用适合于现场环境的防腐 材料.

5. 11. 1-6次要零件如螺母、弹簧、垫圈、垫片和键,至少应有相当于相同环境中指定零件的耐腐蚀性。 •5.11.1.7采购方应指明存在于流动介质、工艺气体和现场环境中任何腐蚀介质(包括微量),包括可能

引起应力腐蚀破坏的组分。

注:有关的常见介质为硫化氢、胺’氯化物、割化物、氟化物、环烷酸和连多硫酸,

5-11.1-8加工会产车表面硬化、用焊接奥氏体不锈钢堆焊或修补暴露于可能加速晶间腐蚀的环境的 零件,应由低碳钢或稳定性好的材料制造。

注:除非堆焊晶间腐蚀不敏感的过渡层.含碳大-PO.1%的表面堆焊层或硬化表面可使低碳组分和结构稳定性好的 奥氏体不锈钢都对晶间腐蚀产生敏感。

5.11.1.9在使用奥氏体不锈钢或易咬台材料的螺柱和螺母,在配合处,应用适合温度要求和与规定工 艺气体相容的防咬剂来润滑。

注,是否便用防咬剂,要达到予负荷的拠矩值将有明显差异.

5∙11.1∙ 10如果采购方已指明在气体中含有硫化氢,与气体接触的材料应符合抗硫化应力破坏的要 求。铁质材料应限于屈服强度不超过620 N∕mm2和硬度不超过H22RC(240HRB)β如有要求,焊接 加工的零件应焊后热处理,以使焊缝和热影响区符合屈服强度和硬度要求。

注:考虑正常运行、开车、停机、闲置备用、倒车或异常工况如催化剂冉生,确定可能存在湿FbS的量是采购方的 责任。

在许多应用中,少量的湿就要求采用防硫化应力腐蚀破坏材料。当已知存在微量湿H,S,湿 ⅛S含量不确定时,采购方宜在数据表上注明要求采用抗硫化应力腐蚀破坏材料。

5.11.1.11卖方应以避免可能导致电解腐蚀的条件来选择材料。不能避免时,釆购方和卖方应商定材 料的选择和必需的预防措施。

注,如果带较大电势差的不同材料放置在有电解溶液的地方,可能导致贵重材料的严重腐蚀.材料的选择可参考 有关手册,

5. 11. 1. 12适用的地方,材料和铸造系数应等于设计规范的要求。按规范中规定,不要求出具制造厂I 数据报告。

注:冲击要求见5.11.5。

5. 11. 1. 13低碳钢对环境或低温会有切口敏感性和易于脆性断裂。不应使用粗晶粒奥氏体钢.应使 用完全脱氧,细晶粒的正火钢。

5.11.1.14 形圈材料应适合于所有规定的用途.选择用于高压的“O”形圈应给予特殊考虑,以确

保在压缩机快速降压中它们不会被损坏。

注,快速降压的敏感度取决丁形圈接触哪种气体,材料的配方、介质的温度、降压的速率和降压循环的次数.

5. 11. 1. 15承压连接用螺栓连接材料的最低品质要求,对铸铁机壳应为碳钢(如GB/T 3098. 1-2000 的6.8级),对钢铸件应为髙温合金钢(如GB/T 3098. 1—2000的8. 8级).应使用碳钢螺母(如 GB/T 3098. 2—2000的6级或8级)。空冋有限制的地方,应使用表面硬化的碳钢螺母。对温度低于 —30 °C,应使用低温螺栓连接材料。

5. 11.2铸件

5. 11.2. 1 通则

5.11.2.1.1铸件应完好,并无疏松、热裂、缩孔、气泡、裂纹、氧化皮、砂眼和其他类似的有害缺陷。铸 件表面应经喷砂、喷丸、化学脱垢等方法清理。铸模-分型飞边和浇口与冒口的残留应铲除、铿光或 磨平。

5.11.2.1.2压力儘件中应尽量少使用芯撑。需要芯撑的地方,它们应清洁和无锈蚀(允许电镀),其组 分应能与铸件相容。

5. 11.2. 1.3材料规范不包括的所有修补应经采购方认可。 I

5. 11.2. 1.4不应有由于堵塞、焊接或综合形成的全封闭型芯空腔。

5. 11.2.2承压铁质铸件的修补

5. 11.2.2. 1除了 5. 11.2.2.2,5.11. 2. 2.3和5. 11.2.2. 4中许可外,承压铁质铸件不应修补。

5. 11.2.2.2可焊的钢铸件应用焊接来修补,采用根据规定要求的合格焊接程序。重'要焊接修补后在 液压试验前,修补完的铸件应给予焊后热处理以确保消除应力和焊缝与母体金属的机械性能连续性及 随后机械运行时尺寸的稳定性。

5. 11.2.2.3灰铸铁可在JB/T 6431规定限制范围内用堵塞法来修补。堵塞孔应采用液体渗透仔细检| 查,确定所有缺陷已被清除。

5. 11.2.2.4球墨铸铁在JB/T9104规定限制范围内可以用堵塞法来修补。堵塞孔应采用液体渗透仔I 细检查,确定所有缺陷已被清除。

5. 11.2.3球墨铸铁件

注:球墨铸铁通常还称为球状铁或球状石墨铁.

5. 11.2. 3.2在浇铸终了铸造的基尔或Y试块至少应与主要铸件的最厚截面一样厚.该试块应作拉 伸强度和硬度试验,并应作显微检查。微观检査的石墨球状分类应按照GB/T7216。

关键截面一般是指厚壁截面、变截面、高应力点截面,如油孔、转子内腔和法兰。通常,凸縁和类似 截面不认为是铸件的关键截面。如果一个铸件的关键截面有不同厚度,平均尺寸的基尔或Y试块可以 按JB/T 9104或其他公认材料规范选择。最低品质等级直由釆购方和卖方商定。

5. 11.2.3.3摆锤式V缺口冲击试样至少一组(三件),取自试块厚度三分之一处,应由每个基尔(附 铸)试块或Y试块上靠近拉伸试样的材料制成。所有三件试样在室温下冲击值应不低于IIJ且平均冲 击值不低于14 Jo

5. 11.2.3.4每个浇铸包应取…个“铸态”试样,作化学分析。

5. 11.2.3.5布氏硬度试验应在实际铸件适宜的关键截面如截面变化处、法兰和其他方便的位置如机 壳腔上进行。进行硬度试验前应消除表面铸皮影响。试药还应在铸件端部代表最初和最后浇铸截面的 位置进行,这些硬度试验除了基尔或Y试块上的试验应按5- 11. 2. 3. 2进行。

5. 11.3锻件

5. 11.3. 1除非另有釆购方和卖方商定,锻件材料应从JB/T 6908或附录F中选择. |

5.11.3.2材料规范不包括的所有修补应须经采购方认可。

5. 11.4焊接件

• 5.11.4.1以下要求应符合表8的技术规范:

a)焊接和焊补应执行的程序;

29

b)焊接和焊补的检査应执行的程序;

C)执行焊接、焊补和检查的操作者的验证要求。

如有规定或采购方同意,可以使用替代的规范和标准。

表8焊接要求

|

_______要求 |

应用规范或标准 |

|

焊工/操作者验证 |

CB/T 15 39、GTVT |

|

焊接程序验证 |

适用的材料技术条件,材料技术条件不包含焊接程序的地方按GB/T 19866. GB/T 1986f⅛.l.GE∕T 19868. 2√÷B∕T 19868. 3. GB/T 1Q868. 4. GB./T 19869. 1. JB 4708 |

|

非受压结构焊接如基架或支撑 |

JB/T 4709 |

|

坡口的磁粉或液体渗透检査 |

JB/T 4730 |

|

焊后热处理 |

适用的材料技术条件或压力设计规范[如GBI3。) ____________ |

|

机壳制盗焊接的焊后热处理 |

适用的材料技术条件或压力设计规范〔如GB 15。)_________________ |

5.11.4.2卖方应对所有修补和焊补的审核负责,以确保它们的程序、热处理和无损检测都符合要求。

焊补前后应用相同方法来无损检测,修补后的检验对磁性材料应按照7. 2.2. 1的磁粉方法,对非磁性材 料应按照7.2. 2.1的液体渗透方法。除非另有规定,重要修补应在修补前须经采购方审核。

5.11.4.3重要修补前应通知采购方。重要修补是指等同或超过以下准则的缺陷的修补:

a) 运动零件的修补;

b) 准备焊补的承压零件,开挖深度超过部件壁厚50%或任何方向长于150 mm的修补;

C)所有修补的总面积超过零件表面积的10%。

5-11.4.4在组合转子上焊饉的所有表面应用磁粉或着色渗透方法来检验。

5-11-4.5锻造或锻造和铸造组合制造的承压机壳应遵照5. 11. 4. 6〜5. 11. 4.9中规定的条件。

5.11.4.6坡口应按5.11.4.1和表8要求用磁粉或液体渗透检测来检查。

5.11.4.7焊缝的可达表面应在背面铲平或磨平并再焊后热处理后,用磁粉或液体渗透检测来检查。

5.11.4.8承压零件焊缝,包括机壳与轴向和径向法兰的焊缝应为全焊透焊缝。

5.11.4.9按照规定要求焊后热处理的材料制造的机壳,无论厚度多少都应热处理。 I

5. 11.4. 10承压机壳与连接件的焊接应按5. 11. 4. 11-5.11. 4. 15的规定。

•6.11.4. 11除了 5. 11.4. 1的要求,如有规定,特殊焊缝应经10。%射线、磁粉检验,超声波或液体渗透 检验。

•5.11.4.12如有规定,推荐的接门设计在制造前应提交认可。图样上应表明焊缝型式、尺寸、材料和焊 前与焊后热处理要求。

5. 11-4. 13所有焊缝应按5.11.4. 1和表8的要求。

5.11.4. 14如有要求,焊后热处理应在所有焊缝包括管路焊缝完成后实施。

5.11.4.15与合金钢机壳焊接的辅助管道应具有机壳材料相同性能或用低碳奥氏体不锈钢。其他相 容材料经采购方认同后方可使用。

5.11.5低温设备

•5.11.5.1采购方应指明用于冲击试验的最低设计金属温度及压力和其他材料要求.

通常,这是最低周围环境温度或最低工艺气体温度中的较低者;然而釆购方也可以根据工艺气体的 性能,如减压时自动致冷,来指定最低设计金属温度。

5.11.5.2为避免脆裂,低温设备用材料和结构应适应于按照规定的规范和其他要求的最低设计金属) 温度。考虑运行、维修、运输、安装、投产和试验期间可能发生的情况,釆购方和卖方应商定必需的专门

30

的预警措施.

对卖方提供可能经受低于延性-脆性转变温度的钢制承压零件,在制造方法、焊接程序和材料的选 择中宜加注意。

标准中许多材料,发布的设计许用应力是依据最低拉伸性能。一些标准在沸腾、半镇静、全镇静、热 轧和正火材料之间不加区分,也不考虑生产材料晶粒精粗。卖方在材料选择中宜预定设备工作温度在 —30 °C 和 40°C之间。

5. 11.5.3所有碳钢、低合金钢和髙合金钢承压部件包括接管、法兰和焊接件应按规定的要求做冲击试 验。对规定不包含的材料和厚度,采购方宜指明具体要求。

注,冲击试验可以不要求,这取决于最低设计金属温度,热的、机械的和周期的负荷及控制厚度。

冲击试验要求的指导性厚度应是以下的较大者:

a) 最大对接接头的公称厚度;

b) 压力容器的最大公称截面,除了:

D结构上支撑截面,如底脚或支腿;

2) 为提高刚性来减少轴偏移而要求增加厚度的截面;

3) 机械特性的附属结构或内部结构,如夹套或密封腔要求,的结构截面。

C)公称法兰厚度的四分之一,包括轴向剖分机壳的分型法兰*度(公认主法兰应力不是表层应 力)。

冲击试验的结果应符合规定的最小冲击能要求。

5.12铭牌和转向箭头

5. 12. 1铭牌应牢靠地固定在设备和辅助设备主要件的醒目位置。

5. 12.2转向箭头应浇铸或固定在每个旋转设备主要件的醒目位置。

5. 12.3铭牌和转向箭头(如有)应为奧氏体不锈钢或镣铜合金。固定销钉应为同样材料。不允许 焊接。

5.12.4铭牌上应清晰地打印或蚀刻以下内容:

a) 卖方名称;

b) 系列号;

C)尺寸、型式和型号;

d) 额定流量;

e) 采购方的项目或其他标记;

f) 最大连续速度;

g) 最大机壳工作压力;

h) 液压试验压力;

i) 最大许用温度。

6辅助设备

6. 1驱动机

6. 1. 1 通则

6. 1. 1. 1驱动机应具有规定的型式,它的规格应满足最大规定运行工况,包括外部齿轮箱和/或联轴器 的损失,并应符合询价单和订单中相应的技术要求。驱动机应能在询价单中规定的公共设施和现场条 件下运行。

6. 1. 1.2驱动机的规格应适合规定流程变化,例如介质的压力、温度或性能及工厂启动条件的变化。

6. 1, 1.3驱动机应能在规定工况下启动,其启动方法应由采购方和卖方商定。驱动机的启动转矩应超 过被驱动设备的速度-转矩特性要求。

31

6. 1.1.4承载负荷质量大于225 kg的支撑脚应提供垂直起重螺钉。

6. 1.2电机

6. 1.2.1采购方应指定电机的型式、特性和附件,包括但不限于以下内容:

a) 电气特性;

b) 启动条件,包括启动时预期的电压降,

C)外壳的型式;

CI).声压级;

e) 区域分类;

f) 绝缘型式;

g) 要求的服务系数,

h) 环境温度和海拔高度;

O传动损失:

j) 规定的温度测试仪表、振动传感器和加热器,

k) 辅助设备(例如电机-发电机机组、通风机和仪表);

l) 振动验收准则I

m) 用于变频驱动。

6. 1.2. 2驱动电机应执行适用的标准。电机应以服务系数1.0来额定。电机额定值应至少为任何额 定运行工况要乖的最大功率(包括齿轮箱和/或联轴器损失)的]10%。应考虑驱动机和被驱动设备两 者的启动T.况,还应考虑这些工况会不同于正常运行工况的可能性。

注•. 11。%适用于项目的设计阶段,试验后,由了被驱动设备的性能偏差,该裕度可能达木到.

6. 1.2.3在电压降到公称电压的80%或其他规定的值时,电机的启动转矩应符合被驱动设备的要求, 并且电机应在15 S内或采购方和卖方商定的其他时间段内加速到全速。

6. 1.3汽轮机

• 汽轮机应按采购方规定执行JB/T 6765或JB/T 6764。汽轮机的规格应在任何规定运行工况和对I 应速度下,连续供给不少于被驱动设备(包括齿轮箱和/或联轴器损失)最大功率要求的110%.汽轮机 应在采购方规定的最小输入和最大排出工况对应的速度下传递其额定功率.

注L 110%适用于项目的设计阶段,试验后,由于被驱动设备的性能偏差,该裕度可能达不到.

注2:为防止尺寸过大或为获得较高运行效率或兼顾两者.希望以规定正常功率或选择额定功率的百分率代替规定 最低热降条件下的额定功率来限定汽轮机容量.

6.1.4齿轮传动装置

• 齿轮传动装置应按规定执行OB/Z 10414o

6.2联轴器和防护罩

6.2. 1除非另有规定,驱动机与被驱动设备之间的挠性联轴器和防护罩应由被驱动设备制造厂提供。

6.2.2联轴器和防护罩.应执行JB/TS559.联轴器种类、型式和安装配置应由采购方与驱动机和被驱| 动设备的卖方商定。

6.2.3轴的配合要求,键槽尺寸(若有)及由于端窜动和热胀引起的轴端位移量应提供给供应联轴器的 卖方。

注:故上通常由被驱动设备的卖方或驱动机卖方提供。

6. 2. 4联轴器和轴接合处应至少能够传递联轴器的额炬功率。

e-2- 5如机械运转试验要求,联轴器采购方应提供一个转矩模拟器(见7. 3. 3)。

试验台联轴器宜模拟合同联轴器转矩.

6.3安装板

6. 3. 1通则

• 6. 3. 1. 1设备应按规定提供底板或基架(总称为安装板)。

'注:典型安装板图样参见附录G,

6.3.1.2安装板的上下面和安装在其上面任何单独底脚的安装面应相互平行。表面粗糙度Ka应不 大于 125 Iim。

6.3. 1.3如果支撑的一个点负荷质量等于或大于225 kg,安装板应提供轴向和横向的水平调节螺钉, 尺寸等于或大于垂直调节螺钉。调整这些调节螺钉的搭子应固定到安装板上,而不妨碍设备和调节螺 钉或垫片的安装和调整。应釆取预防措施防止结合的填隙表面被设备底脚中的垂直调节螺钉损坏。可 以釆用另外的提升设备方法来抽去或插入垫片,或水平地移动设备,如使用液压千斤顶。用调节螺钉提 升或水平移动的设备太重,宜采用这样的方案。调节螺钉应电镀防锈。

6. 3.1.4机械支承的设计应能限制压力、转矩和允许的管路应力等最不利的综合作用引起的轴端相对 位移,偏差在50 JItm内。

6.3. 1.5如果设备采用轴中心线对称支撑,其底脚或类似结构的设计应能使用水平调节螺钉来移动 机器。

6. 3. 1.6除非另有规定,机器安装在混凝土基础上应使用环氧树脂灌浆。灌浆准备和安装应按照相关 规定。

6.3. 1.7地脚螺栓不应用于设备与安装板的紧固。

6.3.1.8安装板应符合如下要求;

a) 安装板不应为安装其他附属设备而钻孔。

b) 安装板应提供找平螺钉。如果采购方认同,可提供找平用斜垫铁代替找平螺钉。

C)接触灌浆的安装板应有至少50 mm平面圆角。

d) 所有机械的安装表面在加工后应立刻防锈处理。

e) 安装板应超过设备底脚外三侧各25 mm,

f) 安装板加工面粗糙度Ra应不大于6 μm.

6.3. 1.9对中垫片应对压紧螺栓和垂直调节螺钉跨中,还应比设备底脚至少伸出5 mm.

6.3.1.10除非另有规定,地脚螺栓应由釆购方提供.

6. 3. 1. 11固定设备到安装板上去的压紧螺栓和所有调节螺钉应由卖方提供。

6.3. 1. 12设备安装设计应按照相关规定。

6.3.2基架

6. 3. 2. 1如果规定用基架,釆购方应指明安裝在其上面的主要设备。除非釆购方和卖方共同商定可以 采用多段组合,基架应为单个制造的钢构件。多段组合基架应有机加工的配合表面来定位,并应用螺栓 连接一起,确保正确的现场重装。

注:因受运输的限制,标称长度大于12 m或标称宽度大于4 m的基架可以參段组合。

6. 3.2.2基架应延伸到传动部件下,以能盛贮这些部件的泄漏。

• 6. 3. 2. 3如有规定,基架设计应便于光学、激光或其他仪表基座的使用,能在现场来正确找平。其细节 应由采购方和卖方商定。如果采用找平基座或标靶,对基础上基架和安装的设备,它们应便于使用。并 应提供可卸保护盖。对柱架式安装基架(见6. 3.2.4)找平基座或标靶应靠近支撑点。对非柱架式安装 基架基座或标靶宜位于每个角上。如果是长机组,增加的找平基座应处于居中位置。

• 6.3. 2,4如有规定,结构件下没有连续灌浆基架应设计为柱架式安装(即,在规定点有足够刚性来支 撑)•基架设计应由釆购方和卖方共同商定。

6. 3. 2. 5基架应至少有四个吊耳。起吊装好设备的基架不应产生永久变形和损坏基架或设备。

6.3.2.6基架底部结构件之间应敞开,除非油箱与基架组成一体.如果基架设计为灌浆的,其灌浆孔 应提供净面积至少130 cm2,并在各个围堰截口内每边尺寸不少于75 mm。这些孔应设置在所有载重 结构件下面以便灌浆。孔在安装好设备后应便于灌浆。孔应有13 mm凸起侧边,如果液体可能冲击暴 露的灌浆区,应加上最薄1.5 mm厚度的金属盖。在基架的每个围堰口中最高点上应提供直径至少 13 mtn的排气孔。

33

6. 3. 2. 7除非另有规定,在基架上面的所有行走和工作区域应覆盖防滑面板。

6.3.2.8基架的各安装底平面的平面度应在0.1 mm内。

注,一个平面内的多个安装平面允许使用同一水平基础。

6.3.2.9所有基架上安装平面应:

a) 全部组合后再机加工;

b) 机加工的装配面的平面度在4. 2 μm∕100 TnnI内;

C)各个装配面应相互平行,偏差在50 Mm内;

d)要求各装配面在同一平面内的单个机壳,其各装配面平面度应在2. 5 内,以防止有软

支承•

6.3.3底板和次底板

• 6. 3. 3. 1如果规定用底板,除了 6. 3. 1的要求,它们应符合6. 3.3.2和6. 3. 3. 3的要求。

6.3.3.2在螺栓连接位置应提供足够的工作空间,以便使用标准内套筒或外套筒扳手并能使用水平和 垂直调节螺钉来移动设备。

6. 3. 3.3底板应为有足够厚的钢板,以传递从设备底座到基础的预计负荷,板厚不应少于40 mm。

• 6.3.3,4如有规定,次底板应由卖方提供。

6.3.3.5如规定次底板,应为至少25 mm厚度的钢板。次底板配合表面粗糙度应与底板的相适应。

6.4控制和仪表

6.4.1通则

•6.4.1. 1卖方应提供完整的压缩机性能数据,以使釆购方为启动和所有规定运行工况设计控制系统。 如果采购方请求,卖方应审核全部压缩机控制系统与卖方提供控制设备的相容性.

6.4. 1.2仪表及安装应执行采购方的技术要求,并且除非另有规定,仪表及安装应执行JB/T 4365的 要求。

• 6.4. 1.3采购方应指定控制器件、仪表和控制仪表盘要求。附录A中数据表可以用于注明要求。

6.4. 1.4除非另有规定,控制器件和仪表设计应能户外安装,并应符合按GB 3836(所有部分)中详述 的IP65要求。

6.4. 1.5仪表和控制器件的设计和制造应适用于规定的区域分类(类、组和区或区域)。

6.4. 1.6所有导线管、铠装电缆和支撑的设计和安装应既能容易拆卸又不会受损,并其安放位置要不 妨碍轴承、密封或设备内件的拆卸。

6.4.2控制系统

•6. 4. 2.1压缩机可以根据吸入压力、排出压力、流量或这些参数的组合来控制。控制方法有吸入节流、 转速调节、滑阀容积控制或冷却旁路。控制系统可以是机械的、气动的、液压的、电气的或它们的各种组 合。系统可以手动操作或可以带手动替换的自动操作。采购方应指定控制信号源、其灵敏度和范围及 由供方提供的设备。

注:对喷油螺杆压缩机,旁路可不要求冷却.

6.4.2.2变速驱动的控制信号应传递到调节驱动机的转速控制系统。机器的转速应随控制信号成线 性变化。除非另有规定,控制和运行转速范围应从最高连续转速到任何规定运行工况要求的最低转速 的95%或最高连续转速的70%的低者。

• 6.4.2.3如有规定,应提供控制模式的组合。

注,通常,对多用途或多种气体应用,限定机器转速范围是必需的。

.6.4.2.4如果规定恒速驱动,控制信号应传递到压缩机滑阀流量控制(如果提供),或管路中控制阀。

6,4.2.5控制信号的全程范围与被驱动设备的要求运行范围相对应。除非另有规定,最大控制信号应 与最高连续转速或最大流量相对应。

6.4.3仪表和控制仪表盘

•6. 4. 3.1如规定时,应提供仪表盘,并应包括被驱动设备和驱动机用所有安装在仪表盘上的仪表。这

34

些仪表盘应根据采购方的要求设计和制造。仪表盘必须独立位于机组的基础上或另外位置。操作者从 驱动机控制点看仪表盘匕仪表应清晰可见。应提供灯光试验按钮。应规定安装在仪表盘上的仪表。

•6. 4. 3. 2除非另有规定,仪表盘应由至少3 mm厚的钢板制造,并旦是加强的,自支撑的和顶侧封闭 的。如有规定,仪表盘:背面应封闭以减小触电的危险,防止受损,或能为安全或防腐蚀而充气。所有仪 表应齐平地安装在仪表盘前面,所有紧固件应防腐蚀。

•6. 4. 3. 3仪表盘应完整地组装、排管、接线,现场只要求连接釆购方的外部管路和线路。对控制器件和 仪表如果机组上要求多于一个线路接点,应提供从带接线柱的单独终端接线盒接到每个开关或仪表的 接线.每个终端若有接线盒应安装在机组上或其基座上。终端接线条、开关和仪表上所有线头和接线 柱应加带标识套管。仪表盘内侧线路应整齐地穿引在导管里或固定在电缆架上。

6.4.3.4由卖方提供的控制器件和仪表的内部连接管路及线路,应仅在运输限制时才可拆下。

6.4.4仪器

6.4.4.1 通则

• 对所有仪表型式,釆购方应指定从测量点到仪表的连接金属管线附件。

6.4.4.2转速表

• 如有规定,对变速机组应提供转速表。应规定其型式、范围和显示装置。除非另有规定.转速表应 由驱动机卖方提供,其最小测试范围为最高连续转速的0%〜125%。

6.4.4.3振动和位置探測器

• 6. 4. 4. 3. 1如有规定,应提供、安装和校准非接触振动和轴向位移传感器。参见图B. 3和图B. 4。

• 6.4.4.3.2如有规定,应提供、安装和校准地震振动转换器.

• 6. 4. 4. 3. 3如有规定.应提供和校准振动和轴向位移监视器。

6.4.4.4轴承温度监测器

• 如有规定,应提供、安装和校准轴承温度监测器•参见图B. 5和图B.6。 I

⅛=由于尺寸限制,在小型压缩机上有可能不能够安装轴承温度监测器.在喷油摞杆压缩机上•轴承温度监测器可

能是不实际的.

6.4.4.5滑阀位置显示器

如提供滑阀,应提供仪表来显示滑阀的位置。

6.4.4.6安全阀

6.4.4,6.1卖方应提供卖方成套范围的安全阀。其他安全阀宜由采购方提供。卖方报价单应列出所 有安全阀,并应清晰地表明卖方所供范围.

6.4.4.6.2安全阀的规格、选择和安装应符合安全阀制造厂的要求。安全阀还应符合JB/T 644L卖I 方应确定供应范围内所有安全阀的规格和设定压力,并推荐其外购设备其他方所供安全阀的规格利设 定压力。安全阀的规格和设定压力应考虑到设备故障的所有可能性。 '

6.4.4.6.3除非另有规定,安全阀阀体应是钢制的。

• 6.4.4.6.4如有规定,对可能被隔离阀阻断的辅助设备或冷却水夹套应提供热力安全阀。

6.4.4.7压缩机减压阀

• 如有规定,卖方应供应安装在管路系统中的减压阀。

6.4.4.8停机隔离阀

• 如有规定,卖方应在进气和排气终端点两处提供停机隔离阀。

注:由于小的封闭容积或髙的停机平衡压力,关闭隔离阀开车是不可能的。

6. 4. 4. 9流量显示器

6.4.4.9. 1在每个通大气的排油回路中应提供流量显示器。

6.4.4.9.2除非另有规定,流量显示器应为:

a)法兰式;

35 b)在双侧带玻璃圆窗型; C)钢体结构;

d) 直径不小于油管内径的一半;

e) 能够清晰显示最小油量;

f) 为便于观察通过管路的流量,每个流量显示器宜带有玻璃窗(牛眼)并垂直安装。

6.4.5报警和停机

6. 4. 5. 1 通则

6.4.5. 1. 1应提供报警/停机系统,若设定参数之一达到报警点应激发报警和若设定参数之一达到停 机点应激发停机。

•6.4.5.1.2釆购方宜指定要求的报警和跳闸值,可以包括表9中所列的。

表9仅报警或报警并停机要求的条件

条 件

轴向位移过大

超速

机组故障停机

备用润滑油泵的启动 备用密封油泵的启动 径向轴振动过大 机壳或轴承座振动过大 绕组温度过高 轴承温度过高 压缩机排出温度过高 进排气压差过大

. 吸人空气过滤器压差过大

分离器的液位过高 润滑油过滤器压差过大 密封油过滤器压差过大 推力轴承回油温度过高 润滑油进油温度过高或过低 润滑油箱液位过高或过低 密封油压力过高或过低 密封油温度过高或过低 密封油箱液位过高或过低 流到压缩机水夹窶冷却液流量过小 密封阻尼气体压力过低 润滑油压力过低

6. 4. 5.1. 3卖方应告知采购方考虑到维护设备所必需的附加报警和/或停机。

6.4.5. 1.4釆购方应指定由设备卖方应该供应的报警/停机的范围。

6.4.5. 1.5除非另有规定,除了停机传感装置外,应提供必需的调节阙和短接开关或接通中继线,以便 在设备运行中来更换仪表和部件.如果对停机传感装置规定用隔离阀,卖方应提供在开启位置锁住阀 '门的手段。

• 6.4.5.2 报警

6. 4.5. 2. 1对于某些系统,尤其是基于传统的直接作用仪表所建立的那些系统,完全符合6. 4. 5. 2. 2〜

6.4. 5.2. 9的规定可能是难以实现的。

36

6.4.5.2.2对每个停机参数,停机点前就应设置相关的报警点.

•6.4. 5.2.3按规定任何报警参数达到报警点应激发一个声响的警告或一个闪烁的灯光或两者都有。 应能确定是哪个参数激发报警。

• 6,4.5.2.4按规定任何停机参数达到停机点应引起停机并应激发一个声响的警告或一个闪烁的灯光 或两者都有,其应区分于相关报警。应能确定是哪个参数激发停机。

6.4.5.2.5如果报警/停机系统的任何部件工作不正常,应激发报警,并应区分于设备工作不正常导致 的报警。

注:为达到这个要求,可能要求增加冗余传感眼《

6.4.5.2.6如果停机系统中部件的任何工作不正常导致系统不能够识别停机条件,设备应自动停机并 应激发报警。该报警应区分于设备(失效保护系统)的工作不正常导致的停机。

• 6. 4.5.2. 7如果规定非失效保护系统,导致系统不能够识别报警条件的失效也应做到所有其他报警和 停机依然保持功能。

6.4.5.2.8设备在运行时应有可能试验各种报警功能的每个部件。这样的试验不应要求解除任何停 机功能。

6.4.5.2.9除了最后停机装置(电路断路器、蒸汽断开装置和节流阀、燃料阀等)之外,设备在运行时应 能试验各种停机功能的每个部件。与停机功能有关部件的试验不应要求解除任何其他停机功能或任何 报警功能。

注L开美试验时,.允许所有报警旁路.

注2:为达到这个要求.可能要求增加冗余传感器,

6.4.5.3过程记录器

• 如有规定,报警/停机系统应装有一个过程记录器以记录报警/停机的发生过程。

注:通常分散控制系统(DCS)的专门过程记录器不可能有足够快的搜索率。

6.4.5.4报警器

•6.4.5. 4. 1如有规定,万一由单个事项引起多个报警和/或停机,报警/停机系统应装有先出报警器便 于显示哪个参数首先达到报警点和哪个参数首先达到停机点O先出报警器不能并人联合控制和监测系 统的地方,应提供单独的报警器。

6.4.5.4.2如果规定报警器要有先出功能,是作为单独的仪表还是并入作为联合控制和监测系统,运 行次序应如下:

a) 达到报警或停机的第一个参数应引发光和声报警器都动作;

b) 报警或停机应撤一个共有的报警消音按钮来确认;

C)报警或停机被确认时,声响装置应消音但灯光应持续保留,灯亮应持续到报警或停机条件消除 为止;

d)如果又有一个参数达到报警或停机点,灯光应回到闪烁状态并声响装置应动作,即使早先的 报警/停机条件已被确认并仍然存在。

6.4.5.4.3如果先出报警器功能由独立仪表提供,该仪表应安装在就地仪表盘上。报警或停机动作, 应冇约25%备用点,并应单独提供远程显示接口。

6. 4. 5. 5报警和断开装置

6. 4. 5.5. 1 通则

• 采购方宜指明报警和断开装置是否是变送器或开关。

注:变送器是传送测量变化信号值到远程端装置的仪表(例如报警中继、显芯、过程控制计算机L

6.4.5.5.2 就地安装激发开关

6.4,5.5.2. 1如果报警或停机功能由就地安装开关激发,除了 6.4.5.5.2. 7和6.4.5.5.2.8注明的, 每个报警开关和每个停机开关应提供单独外壳.并位于便于检查和维修之处。

37

6.4.5.5.2.2应提供最小容量5 A 22。V AC和0.5 A 120 VDC牢固密封的单刀双掷开关。不应釆| 用水银开关。

• 6. 4. 5. 5.2. 3采购方应指明开关是否应连接成常开(断开〉或常闭(接通)来激发报警和停机。

6.4.5.5. 2.4报警和断开开关不应在柜壳外调节。

6.4.5.5.2.5报警和停机开关的柜壳应符合6,4.6.2的要求。

•6.45.5.2.6压力开关的传感元件应为不锈钢件(奥氏体型不锈钢)。由降压驱使的低压开关应配备 压力表、泄放阀或放空接口,如有规定,配双切换和泄放双阀组,以允许试验时控制降压。由升压触发的 高压开关应配备带阀试验接LI以便试验时能使用手提泵升压.采用的配备宜由釆购方规定。

• 6.4.5.5.2.7按规定,温度应由热电偶或热电阻温度传感器来测量,并应与就地仪表盘内的仪表连接, 除了报警和停机应连接到独立的仪表外,可以使用多点仪表,并应为每个温度探测提供独立的报警或停 机触点(无源开关)。每个报警和停机点应单独可调。

6.4.5. 5.2.8振动和/或轴向位移开关应符合制造厂的要求,见6.4.4.3.

6. 4. 5. 5.2. 9液位开关应有安装在能与相联容器隔离的独立封闭空间内,型式为浮球式或磁平衡浮子 式。应提供带阀试验接口以能使液位按需要人为地升或降来试验开关的功能。

6.4.6电气系统

6.4.6. 1电气系统应符合JB/T 4365 o |

6.4.6.2为防止偶然的接触,所有终端条、继电器、开关和其他激发零件应安装在封闭箱柜内。电力线 应与仪表和控制信号线在封闭箱柜内分隔尽可能远。设备运行(例如对报警试验或调节〉中可能要求打 开的封闭箱内侧,对所有终端条和其他电压超过50 V的带电暴露零件应提供护套或覆盖层。在电气没 备周围应提供维修空间或符合相应规范。 I

6.5菅路

6.5.1通则

6.5.1.1管路设计、接口制作、试验和检查应按照规定的规范和标准。管路的焊接应采用经评定的程 序由合格的操作者来实施,施焊人员及程序的评定应符合规定的标准,例如GB/T 20801(所有部分)和I GB/T 15169>GB∕T 19805o I

6.5.1,2管路系统应包括管路、截止阀、调节阀、安全阀、减压阀、孔板、温度计、温度表和温度计套管、 压力表、流动窥视镜及所有相关的放空和排液接口。

6.5. 1.3卖方应按规定提供所有管路系统,包括主机组底架、油站底座或辅助底架界限内安装的附属 设备的管路连接。管路在台架边缘应以法兰接口为终接*如果设备机组规定釆用底板,则设备机组管 路系统的范围由釆购方界定。采购方宜仅提供设备机组和底架以外设备之间的连接管路。

6. 5. 1.4管路系统设计应达到以下要求:

a) 适当的支撑和防护,以防止振动或装运、运行或维修引起的损坏;

b) 适当弹性和足够空间,便于操作、维修和清洁,

C)布置整洁有序.与机器外形相协调而不妨碍进出;

d) 使用放空阙或使用无集气管路布置来消除气穴;

e) 不拆除管道的低位排液.

6.5. 1.5管路应最好用弯管和焊接来制造,使法兰和管件的使用减到最少.仅在设备接口、底座边缘 和为便于维修允许釆用法兰连接。在其他部位的法兰使用须经采购方的认可。除了三通和异径接头, 对拥挤区域为便于管子布置才允许使用焊接管件。除了(有采购方认可)对空间或进出必需之外,不应 使用螺纹接口。不应使用管子衬套。

6.5. 1.6管子堵塞应按照5.3.6。

6.5.2咐属设备系统管路

除非另有规定,附属设备系统管路应按照JB/T 1365o

除非另有规定,供油管路,包括管件(除了松套法兰),应为不锈钢,对喷油螺杆压缩机,油过滤器上 游的管路材料应由采购方和卖方商定。

注*喷油螺杆压缩机条统中油分离器和油过滤器上游的管路的材料通常为碳钢.

6. 5.3仪表管路

除非另有规定,仪表管路应按照JB/T 4365.

6.5.4 工艺流程管路

• 6.5.4. 1应规定卖方供应的工艺流程管路的范围和要求.

6. 5.4.2 6.5.1的要求应用于卖方供应的工艺流程管路。

• 6.5.4.3如有规定,卖方应审核所有管路、辅助设备和容器(例如脉冲抑制装置、中间冷却器、后冷却 器、分离器、集液罐、空气吸入过滤器和膨胀节)和紧靠设备前后的支撑的设计。采购方和卖方应商定该 审核的范围。

6.5.4.4对喷油螺杆压缩机,压缩机排出端和分离容器之间的中间连接管路应以不多于一半积液下运 行来定尺寸,并应至少有1 : 24的坡度以确保排向分离器。

6.6中间冷却器和后冷却器

•6.6. 1如有规定,卖方应在每个压缩级之间提供水冷管壳式中间冷却器。

• 6. 6. 2采购方应指定是否应由卖方提供后冷却器’

• 6. 6. 3水冷管壳式中间冷却器和后冷却器应按数据表上釆购方的规定,按照GB 151和GB 150的规 定设计和制造。

注意:热交换器及其支撑结构对脉冲的诱发振动有敏感性。

6.6.4除非另有采购方认可,中间冷却器和后冷却器的结构和布置应在抽管芯时无需拆除管道或压缩 机部件■冷却水应走管程。

6,6.5固定管板冷却器应有进人气道的检查孔。壳体上爆破片〈在管于失效情况下保护壳体)应经采 购方专门认可时方能使用。

6.6.6如果规定空气冷却器,应按照GB/T 15386,

6. 6.7除非另有规定,用于中间冷却器的空气冷却热交换器应有自动温度控制。该控制可以用百叶 窗,变速风扇、变栅距风扇,旁路阀或这些组合的手段来达到。建议的控制系统要采购方认可。

6.6.8除非另冇规定,可以提供套管式中间冷却器和后冷却器。仅采购方认可后可以提供翅片式套管 设计。

• 6.6.9中间冷却器应按规定可安装在机器上或独立安装。

・6. 6. 10结构的材料应为数据表上规定的材料。

6.6. 11如果冷凝液分离和收集设备由卖方提供,它们应包括如下:

a) 带手动旁路的自动排放凝液筒;

b) 在收集罐上装有带截止阀和放空阀的铠装玻璃液位计;

C)在收集罐I:装冇高液位报警和断开用独立接口和液位开关;

d)收集罐要提供约定的储存容量,并根据预期正常冷凝速率,在高液位报警和跳闸之间有5 min 时间间隔的储量。

• 6.6. 12如有规定,卖方应提供压缩机级之间和中间冷却器和后冷却器之间预制的管路。级间管路应 执行GB/T 20801(所有部分)。

6.7吸入空气过滤器

6.7. 1除非另有规定,为了空气压缩机从大气吸气,卖方应提供干式多级高效吸入过滤器。高效过滤 器应能够除去97%颗粒度>100 MnI粒子。清洁的过滤器最大压降应不超过1. 2 kPa。

6.7.2空气吸入过滤器应适合于户外安装,最好水平安装,并应提供天气防护罩和百叶窗。为能应对 现场异常情况,如沙尘暴等,吸入过滤器可高出压缩机上面一定距离。

39

• 6.7.3每个过滤器应按规定提供压差显示传感器或压差显示器和开关。

6.7.4过滤器设计应能在机组运行时更换第--级〈预过滤器)的滤芯。

如果要特殊过滤器应在采购方询价单或数据表中注明。

6. 7. 5除非另有规定,对过滤器外壳和吸入管路要求镀锌层。

6.8吸入分离器

6.8.1采购方应通知制造厂工艺气流中夹带的液体或固体颗粒的种类和数量。

注1:吸入分离器除不掉的固体颗粒通过喷油螺杆压缩机,会聚积在排出分离器内,并会损害压缩机油泵、转子轴承 座和转子.

注2: —些污染物质.尤其是催化金属粒子如铁,会增加油氧化的速率,并会分解油和极性添加剂(例如抗磨剂和抗 ,压剂、抗氧化剂和分散剂"

•6.8.2如有规定,卖方应在压缩机整套装置前提供高效吸入分离器,除去来自工艺气流的液体和固体 颗粒。

注Ii液体可能会过分稀释再循环油流.特别在开车或加压时。

'注2:液体可能携带溶解由于进口压降和压缩热的蒸发而析出的固体。

注3:许多固体颗粒最好在吸入分离器中随分离液体一起除去,

6-8.3如果规定吸入过滤/分离器,应提供经过过滤器的压差払示器和报警开关。

如果要特殊过滤器应在采购方询价单或数据表中注明。

6.8.4除非另有规定,应提供奥氏体型不锈钢或高强度耐蚀合金(蒙乃尔尸旋翼或筛网型除雾器。如 果提供筛网型除雾器,筛网的前后应加支撑。

6.9干螺杆压缩机用脉冲抑制器/消声器

6.9.1脉冲和噪声抑制的必要性、范围、分析应由釆购方和卖方商定。

注L设计压缩机和管路系统时,要考虑整个运行范围.包括在变速运行的整个转速范围,气体各种工况的温度、压 力的变化范围以及吹除气的间歇莅行工况。

注2:在螺杆压缩机中,气体的流动是不稳定的,但是以一系列叠加到稳定(平均)流上的流动脉冲来流经管路。流; 动脉冲的特性由压缩机的大小和运行工况C排量、速度、转子、压力等等〉确定,来自管路系统的机械的和声学 的扰动是脉冲振幅和频率、At体的热物理性能利管路系统的特性〈布置、支撑.自然频率等等)作用的结果,

注3:螺杆压缩机产生常是m维的脉神.此外考虑大直径容器或管路组合的高频率造成环绕的模式更重要。

6.9.2除非另有规定,每-级的吸入和排出脉冲抑制器/消声器应由压缩机制造厂提供。它们的基本 功能应在可闻声音频率范围内,既达到脉冲的最大实际衰减又不超过6. 9. 3规定的压降限制。

6.9.3除非另有商定,通过脉冲抑制器/消声器压降应不超过以下值:

a) 吸入消声器:在脉冲抑制器/'消声器入「1处绝压的1%;

b) 排出消声器,在脉冲抑制器/消声器出丨I处绝压的2.5%O

压降应在数据表中阐明,并应在要求功率的计算屮加以考虑。

在低压和真空的情况下,压降可以超过1%的限制以达到必需的脉冲衰减.

注,对运行工况变化大的机器〈例如:速度、气体相应分子质量),上面叙述的限定在所有情况下不可能都达到。

6-9.4峰间振幅值,∕⅛,以管线侧平均绝压的百分比表示,在吸入和排出消声器的工艺流程管路一侧 上应不超过管线侧平均绝压的2%或公式(3)的计算值,取较小者:

pee =28. 6/P..............................( 3 )

式中:

PAM——绝对管线侧压力,单位为千帕(kPa)。

6-9.5脉冲抑制器/消声器相对于压缩机接口法兰的方位应由采购方和卖方共同商定。

注,脉冲抑制器/消声器直接安装在压缩机法兰上可得到最大消声效果.

D高强度耐蚀合金(蒙乃尔)是商业上现有的相应产品,该信息对本标准的用户给出了便利,并不构成该产品的 担保.

6.9.6脉冲抑制器和消声器宜用外包隔声层。可以考虑其他替代措施,但应随报价单提交所要替代措 施的全部细节。

6.9.7除非另有认可,在气流中存在污染物可能造成最终阻碍流动的场合,不应使用扩散器或小孔板 分隔气流的装置。然而如果使用这样装置,应便于清洗。

•6.9.8如有规定,脉冲抑制器/消声器的卖方应提供详细图样,以便能对脉冲抑制器,,,消声器和采购方 管路系统一起进行声学特性的单独研究。,

, 6.9.9碳钢壳体最小腐蚀裕度应为3 mm。’如果腐蚀性气体要求使用碳钢之外的材料,材料和要求的 腐蚀裕度应由釆购方规定。釆购方应在数据表上注明压缩特殊气体的碳钢或非碳钢材料的腐蚀裕度。 非碳钢壳体材料的厚度应等于或大于碳钢要求的厚度,包括碳钢的腐蚀裕度。内部零件最小厚度应为 6 mm O

• 6.9. 10脉冲抑制器/消声器应符合规定的GB 150,并设计压力应不小于规定的安全阀设定值。脉冲| 抑制器/消声器除了按静态工况设计外,工作循环次数超过容器的预期寿命和脉冲负荷特性时,按动负 荷设计.

6.9.11所有焊缝应为连续的全焊透焊缝。

6.9. 12在每个脉冲抑制器/消声器进出接管上应提供DN2。接头。对压缩机运行时可能聚积液体的 每个腔室应提供最小DN25外排放接头。单独的腔室排放不能实施和隔板延伸到容器壁的地方,经采 购方认可在隔板屮可以使用圆凹槽开口。内部零件的布置应确保在所有运行工况下液体流向排放接 口。应考虑排放开口对消声器特性的影响。

6.9. 13除非另有规定,进口脉冲抑制器/消声罪的进口接管和出I』脉冲抑制器/消声器出口接管位置 在允许的地方应提供两个法兰式DN25接口,而对采购方高温报警或停机元件的指针式温度计和其套 管的安装无相互影响。

6. 9, 14小于等于DNW接口应加两个平面角支撑以避免由于脉冲引发振动的断裂。

6.9.15除非采购方另有规定,所有引到脉冲抑制器/消声器的主要接口应为法兰式。

• 6.9. 16如有规定,应提供尺寸DNl50检査IJ并配有盲法兰和垫片以便进入每个腔室。直径小于 500 Inm容器上也可提供DN] 50检査【丨。

注:在有些消声器上开检查口是不可行的.

6.9. 17侧面进入的主接管接口应加金属补强圈,补强圈面积等于切去面积(不包括接口管壁的金属 厚度)。

• 6.9. 18结构应适合于户外运行。如有规定,脉冲抑制器/消声器上应提供隔声层抱箍。所有接口和铭 牌不应被隔声层遮挡H

6. 10专用工具

6. 10. 1如果要求拆卸、安装或维修设备用的专用工具或装置,应计入在报价单内并作为设备原始供货 的一部分。对多机组安装,专用工具或装置的数量应由釆购方和卖方商定。这些专用工具应在制造厂 安装和试验时,进行使用并加以论证。

6. 10.2如提供专用工具,它们应用单独结实的金属箱包装并标记“专用工具用(标签/项目号广。每个 工具应打印记或贴标签以表明其用途。

7检验、试验和装运准备

7. 1通则

• 7. 1. 1采购方宜指定在检验和试验中参与的范围。

•7.1.2如有规定,采购方代表、卖方代表或双方,应依据检验员检查表(如附录H中提供的)经草签、注 明日期以示一致,并在装运前把完整的检査表呈送给采购方。

7. 1.3卖方提前通知后.釆购方代表有权进入所有卖方或次卖方设备IE在生产、试验或检査的工厂。

41

7.1.4卖方应将采购方的检查和试验要求通知次卖方。

7. 1.5如果已指定检查和试验,采购方和卖方应协调制造控制点和验收人员的来访。

7.1.6采购方宜指定需要见证和观察检查或试验的提前通知量。

7.2检验

7.2. 1通则

7.2.1,1卖方应保存以下数据至少20年:

a) 必需的和规定的材料合格证书,如试验报告;

b) 能证明已符合要求的试验数据和结果;

C)无论正常制造过程的还是修补工序的所有热处理验证I己录;

d)质量控制试验和检验结果;

'e)全部修补清单;

• f)如有规定,最后组装维护和运转间隙;

g)采购方规定的其他数据或按适用标准和规则要求的数据,见8. 3.1.1«

7.2. 1.2承压零件在规定检验和试验完成前不应喷漆。

注:有些材料可能要求涂底漆以防腐蚀。

• 7.2. 1.3除了 5. 11.4.1的要求,釆购方可以指定以下要求,

a) 应进行表面和次表面检测的零件;

b) 要求检测的类型.如磁粉,液体渗透,射线或超声波检测。

7. 2.2材料检验

7.2.2. 1要求或规定焊缝或材料进行射线、超声波、磁粉或液体渗透检验时,应选用表10的准则,除非 另有已规定的相应程序和验收准则。

表10无损检测方法与验收标准

|

检测类别 |

球墨铸铁件 |

铸钢件 |

锻件 |

焊接件 | |

|

射线 |

方法 |

— |

GB/T 5677 |

— |

JB 4730 |

|

验收标准 |

— |

购卖双方商定 |

— |

GB W) | |

|

超声波 |

方法 |

JB/T 5439 |

JB/T5441 |

JB/T 544。 |

JB 4730 |

|

验收标准 |

JB/T 9104 |

购卖双方商定 |

JB/T 6908 |

GB 150 | |

|

磁粉 |

方法 |

JB./T 5442 |

JB/T 5442 |

JB/T 5442 |

JB 4730 |

|

翳收标准 |

JB/T 9104 |

购卖双方商定 |

JB/T 6908 |

GB 150 | |

|

液体渗透 |

方法 |

— |

GB/T 9443 |

JB/T 8466 |

JB 4730 |

|

验收标准 |

— |

购卖双方商定 |

购卖双方商定 |

GB 150 | |

|

______注:射线和超声波检验不适用于灰铸铁。___________________________________ | |||||

7.2. 2.2如果需要,卖方应审核设备的设计并应执行比7. 2. 2.1要求的综合限制更严格的准则.

7.2. 2.3超出7.2.2.1限制的缺陷应除去,由规定的检验方法确定已符合引用的质量标准。

7.2.3机械检验

7.2.3. 1设备组装期间,应检查辱个部件(包括整体铸入的通道)和所有管路及附件以确保它们已清洁 并无外来异物、锈蚀和铁屑.

7.2.3.2所有油系统部件应符合JB/T 4365的清洁要求.

• 7. 2. 3. 3如有规定,在封头焊到筒体上、容器和换热器被封「1或管路最后组装之前,采购方可以检査设 备和全部管路和附件的清洁度。

・7.2.3.4如有规定,通过试验应验证零件硬度、焊缝和热影响区在许用值内。试验的方法、范围、文件

42

和见证要求应由釆购方和卖方共同商定。

7.3试验

7. 3. 1通则

7.3. 1. 1设备应按照7.3, 2和7.3.3进行试验。采购方可以规定其他的试验,见7. 3.40

7.3. 1.2在首次安排运转试验前至少6周,卖方应将机械运转试验和所有规定的选择运转试验(见

7-3. 4)的详细程序包括所有监测参数的验收准则提交采购方审核和评定。

7.3. 1.3卖方应在设备准备试验日期前不少于五个工作日通知采购方,如果试验是重新安排的,卖方 也应在新试验日期前不少于5个工作Fl通知采购方。

7.3.2 液压试验

7.3.2. 1压缩机铸件的承压零件应按照规定进行液压试验,试验压力至少为最大许用工作压力的I 1.5倍并不低于150 kPa表压。试验液体的温度应高于试验材料的脆性转变温度。

注L脆性转变温度是材料遭受完全脆性断裂无明显塑性变形时的最高温度。

注2,对气体承压零件,液压试验是部件的整体力学性能试验,并不是渗漏测试。

7.3.2.2如果零件试验在某个温度下操作,而材料的强度低于该材料在该试验温度的强度,那么液压 试验压力应乘上一个系数,该系数是等于试验温度材料的最大许用工作应力除以最大许用温度的最大 许用工作应力的值。使用的应力值应符合GB/T 20801(所有部分)对管路或GB 15O对容器给出的值。I 如此获得的压力应是液压试验应执行的最低压力。数据表应列出实际的液压试验压力。

对试验材料该要求的适用性宜在液压试验前加以验证,由于钢的许多牌号性能在温度200笔以下 不会明显改变。

7.3.2.3用以试验奥氏体不锈钢材料液体的氯化物含量应不超过50 mg∕kg(质量的百万分之50)。 为防止因蒸发干燥的结果在奥氏体不锈钢上氯化物的沉积,在试验结束时,应从试验零件上去除所有残 留的液体。

注"氯化物含量加以限制,为了防止应力腐钺破坏’

7.3.2.4试验应保持足够的时间,以便零件在压力下有可能进行全面检查。承压零件和连接处至少 30 min既无泄漏又无渗漏时,液压试验应被认为是合格的。大的或重的承压零件或综合系统,经釆购 方和卖方商定可要求延长的试验时间。

组装的机壳液压试验使用的垫片应与随机壳所供的产品垫片具有相同设计.

7.3.3机械运转试验

7.3.3. 1机械运转试验前的要求

7.3.3. 1. 1机械运转试验在机器中应使用产品的轴密封和轴承。

7. 3. 3. 1.2对规定的试验机组,所有油压和黏度应与卖方运行说明书中推荐的运行值一致。对压力润 滑系统,应监测每个轴承的油流量。

7.3.3. 1.3试验台的油过滤精度应为10fχm(过滤比j3≥200)(见5.10.3.2)。任何试验开始前,过滤 器后油系统部•件应符合JB/T 4365的清洁度要求。 I

7.3.3. 1.4由油雾系统润滑的轴承应进行预润滑-

7.3.3. 1.5应检查全部连接和接门的密封性,并应排除任何泄漏。

7.3.3. 1.6应检查用于测试的全部警示、保护和控制装置,并按要求作调整。

7.3.3. 1.7最好用产品的联轴器进行试验。

7. 3. 3, 1. 8使用7. 3. 3. 1. 9~7. 3. 3. 1. 11规定仪表确定的振动特性应作为对机器验收或拒收的依据 (见 5. 7. 3. 6)。

7.3.3. 1.9制造厂试验装备应包括有机壳振动的监测设施。

试验时,宜使用制造厂仪表,并能记录水平和垂直方向的振动数据。

注,压缩机设备的外形可能会限制测量装置的位置.

43

7.3.3.1.10所有采购方的振动测试设施都应在试验时使用。如果振动探头不是设备卖方提供,或如 果采购的探头与制造厂显示设施不兼容,那么应使用符合精度要求的制造厂装置和显示设施。

7.3.3. 1. 11如果规定和提供非接触振动探头,制造厂试验装备应包括有连续监测和绘制每分钟转数、 峰间位移和相位角Crpp')能力的仪表。振动位移图像和相位信号也应通过示波器监测。

7.3.3.2机械运转试验的转速要求

7. 3. 3. 2.1机械运转试验应在最大连续转速下运行至少4 ho

7-3.3.2.2变速设备以近似10%转速增量从最小许用转速提到最大连续转速,并在最大连续转速运 转,直到轴承温度、润滑油温度和轴振动已趋稳定。

注,在最小许用转速以下运行会损害设备。

7. 3. 3.2. 3变速设备的转速应提到跳闸转速(见表2)并应至少运转15 min。

7. 3. 3.2. 4变速设备的转速应降到最大连续转速并应连续运转4 ho

7.3.3.3机械运转试验期间的要求

7. 3. 3. 3.1机械运转试验期间,所有试验设备的机械运行状态良好和试验仪表工作正常。测得的振动 值按用途应不超过表4或表5的规定极限,并应对运行转速范围全程作记录。

7.3.3.3.2设备以最大连续转速和试验技术协议规定的其他转速运行时,应对除了同步频率外的其他 频率的振幅进行频谱分析。作为最低要求,该频谱分析应覆盖从0. 25至8倍最大连续转速的频率范 围,但不多于毎分钟90 000个循环次数(1 500 HZ)O如果任何不连续的振幅、非同步振动,不包括另一 个转子和其谐波的频率,超过按表4或表5中定义的许用全振动的20%,或就齿槽切割气口频率及其 谐波来说超过许用全振动的75%,采购方和卖方应作进一步调查研究,对可能涉及附加试验的要求达 成一致意见。

注L对螺杆压缩机,在齿槽切割气口频率和其谐波,或另一个转子频率和其谐波的振动,是常见的,并可能是组成 按5.7.3.6限制的总振动值的主要部分.

注2:对于在齿槽切割气口频率和其谐波的振动,该附加试验可以要求模拟该合同的相对分子量的闭合回路试验。 •7. 3. 3. 3. 3如有规定,对釆购方和卖方商定的所有振动数据应作记录并提供J份复印件给釆购方。 •7-3. 3. 3. 4如有规定,润滑油和密封油进口压力和温度应在操作手册允许的范围内变化。这种变化应 在4 h的试验期间进行。

7.3.3.4机械运转试验完成后的要求

7-3. 3. 4.1如有轴承或密封件的更换或改装,或有为纠正机械的或性能的缺陷要求更换或改装其他零 件的情况,初始试验不能验收,并最后的制造厂试验应在这些缺陷纠正后重新运转.

•7. 3. 3. 4. 2如有规定,订购的备用转子与机组同时制造时,每组备用转子也应按照本标准的要求给予 机械运转试验。

7.3.3.4.3机械运转试验完成后,用于有毒、有害、易燃、或富氢等其他规定气体时,每台组装的压缩机 机壳,还应按7. 3. 3. 4. 1和7. 3. 3. 4.5规定进行试验。

7.3∙3.4.4机壳(包括端密封)应用惰性气体加压至最大密封压力或最大密封设计压力(按釆购方和卖 方商定),保压至少30 min,并经肥皂泡沫忒验或其他经认同的试验以检查气体泄漏。如果机壳或机壳 连接处无泄漏,试验应被认为是合格的。

试验气体相对分子量宜近似于合同的气体相对分子量。低相对分子量合同气宜考虑氮气,髙相对 分子量宜考虑氮气或R22制冷气。

7.3.3.4.5机壳(安装或没安装端密封)应加压到额定排气压力,保压至少30 min,并经肥皂泡沫试验 或其他经认同的试验以检查气体泄漏。如果机壳或机壳连接处无泄漏,试验应被认为是合格的。

注:7.3.3. 4. 4 W 7. 3. 3. 4. 5的要求可能需要两个独立的试验。.

7.3.3.5热运转

7.3.3.5. 1干螺杆压缩机,4 h机械试验运转前应进行热运转。压缩机应在最大连续转速,同时稳定 44

在规定的运行工况的最髙运行温度加H笆作为排气温度,运行至少30 min.

注L在规定工况下与实际运行温度有关的热运转温度,不是安全阀设定值或最大许用的运行温度’较高温度运行 要求过大内部间隙导致正常运行工况下降低容积效率。

注2:喷水密封和高泄漏率的机器上,存在无法达到热运转温度的可能性。

高排气温度停机点宜设置在热运转温度以下。

7.3. 3,5.2对使用油密封的压缩机机组,空气的运转试验排气温度达120 P时,应实施改进的试验程 序以消除油-空气的高温危害。改进的试验程序由采购方和卖方商定。

7.3.4选定试验

7.3.4. 1 通则

如有规定,应进行7. 3. 4, 2-7.3. 4.13所述制造厂试验。试验细节应由采购方和卖方共同商定。

7.3.4.2 性能试验

机器应按照GB/T 3853试验。见5. 1. 15a)0

按7.3. 3. 1.9-7. 3.3.1.11中规定的试验期间',应测量和记录振动值。

7.3.4.3 整套机组试验

组成整套机组设备如压缩机、传动装置、驱动机和辅助设备,在机械运转试验期间应一起试验。如' 有规定,应进行扭转振动测量以验证卖方的分析。对扭转试验,需要包括所有主要旋转部件。可以进行 整套机组试验来代替规定的每种设备的单独试验或除了规定的每种设备的单独试验外再加整套机组 试验。

7.3.4.4 减速试验

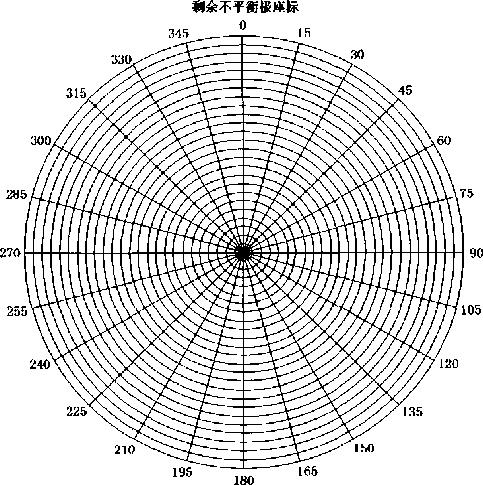

如规定非接触探头,应绘制4 h运转前后的同步振动的振幅和相位角随转速减速变化曲线图。还 应绘制滤波(每转一次)和非滤波振动值图表。如有规定,这些数据还应以极座标形式绘制提供.图上 标出点的转速范围应从400 r/min至规定的驱动机跳闸转速。

7.3.4.5 串联试验

在机械运转试验期间,串联布置的机器应使用制造厂的驱动机和油系统进行串联驱动试验。

7. 3. 4. 6传动装置试验

如果驱动轴系中釆用单独齿轮箱,在机械运转试验期间应与机器机组一起试验。

7. 3.4.7氮密封试验

承压零件,如压缩机机壳和气缸,应用気气在最大许用工作压力下进行气体泄漏试验。试验应把机 壳浸没在水里进行。水温应高于制造零件材料的脆性转换温度。应保持最大许用工作压力至少 30 min,不允许冇水泡。作为替代方法,如果由采购方认可,可采用肥皂泡试验或其他认可试验来检查。

如果压送气体的摩尔质量小于12,或气体含有大于0. 1 mol⅝的硫化氢,宜规定进行氮密封试验。I

7.3.4.8 声压级试验

声压级试验应按照GB/T 4980或其他认可标准。 I

注:由于运行工况和管路系统的不同,在测试台上的声压级试验不能代表现场的声压级。

7. 3,'4. 9辅助设备试验

辅助设备,如油系统、传动装置和控制系统,应在卖方的制造厂进行试验。辅助设备试验的细节应 由釆购方和卖方共同拟定,

7.3.4. 10试验后检验

如有规定,压缩机、传动装置和驱动机在机械运转试验合格后,应拆开、检查和重装■釆购方宜指定 在试验后检查前后是否需应进行7. 3. 3.4. 3要求的气体试验.

7.3.4. 11全压/全負荷/全速试验 ’

全压/全负荷/全速测试的目标和细节应由采购方和卖方共同拟定。该试验可用机械运转试验 取代。

45

7.3.4.12液压装配联轴器毂/轴配合的试验

运转试验后,应检查毂/轴的配合标志以确保液压装配联轴器的过盈配合。

7.3.4. 13备件试验

备件如联轴器、齿轮和密封件应按规定进行试验。

注:备用转子的机械试验按7. 3. 3. 4. 2进行。

7.3.5试验数据

每个需见证的机械、性能和选定试验-完成就应立刻把记录的试验数据的复印件交给见证人。 采购方和卖方应共同认同试验数据已符合试验技术要求中验收准则。

7.3.6试验报告

如有规定,卖方应在认可时间内,按“卖方图样和资料要求”(参见附录I中示例格式)提供试验 报告、

7.4装运准备

7.4.1设备应按规定的装运型式作准备,包括需要时对转子的固定。固定的转子应用不锈钢丝系上防 腐的标签作出标识。装运准备应使设备适合于从启运之日起6个月的户外贮存,轴承和密封件除了检 查外,运行前不要拆卸。如果预期设备贮存期较长,采购方宜对有关程序与卖方磋商。

7. 4.2卖方应向采购方提供设备抵达后开车前,在施工现场保持设备贮存完整性的说明。

7.4.3设备所有试验和检验完成后,并已由采购方放行,应作装运准备。准备应包括如下:

a) 除了加工面外,装运、贮存或交付使用期间可能腐蚀的所有外表面.应至少涂上-■层制造厂标 准油漆。油漆不应含有铅或铭酸盐。

注L奥氏体不锈钢通常不油漆。

b) 除了防腐材料外加工面应涂上防锈剂。

C)设备内部应保持清洁;无刻痕、焊渣和外来物;并喷涂或刷涂可用溶剂去除的防锈剂。应旋转 转子将防锈剂通过所有开'口喷入。

d) 轴承座内表面和油系统碳钢部件应涂与润滑油相容的油溶性防锈剂。

e) 任何接触润滑油的油漆都应是防油的。如果使用合成润滑油,应采取专门的预防措施以保证 与油漆的兼容性。

D永久的内部涂层应与工艺气体、冷却介质和润滑油相容。

g) 如有规定,法兰口应提供至少5mm厚的金属板,带弹性垫片和至少4个螺栓封口。

对螺柱连接孔口,应使用预定用途的所有螺母以确保封口。每个开「1应铅封以至防护盖不会 被脱开且密封不破坏。

h) 螺纹口应提供钢管帽或圆头钢堵。决不应使用非金属(如塑料)管帽或管堵。

注2,上述是装运用管堵;永久性管堵按5.3.11规定。

i) 焊接坡口应封口以防潮气和损伤.

j) 起吊点和吊耳处应清晰地标识在设备或设备包装箱上。起吊应按安装手册规定。

k) 设备应标识项目和系列号。单独发运的材料应牢固地贴上标明所用设备的项目和系列号的 防腐金属标签.箱装设备应附带双份装箱清单,发运箱内外各一份。

D采购备用转子副时,应准备它在不采暧的户内贮存至少三年时间。转子副应防锈处理,并应放 置在缓挥发性防腐剂的气雾屏障的包装袋套内。转子应按国内或出口规定装箱。转子和托架 支撑区之间应垫釆购方认可的3 mm厚的弹性材料[不能用四氟乙烯(TFE)或聚四氟乙烯 (PTFE)L探头测量区的挡板上应标记“探头区-切勿碰伤”。如有规定,转子应竖立贮存。应 在联轴器端支撑.固定支架应能支撑L 5倍的转子重量而不损伤轴。固定支架使用的说明应 包括在安装、操作及保养手册里。

注& TFE和PrFE不推荐为托架支撑衬垫,因为它们会冷流并浸入轴表而。

m) 轴关键区域如轴颈、端面密封、探头测量区和联轴器配合部位都应加上单独防腐挡板来保护, 以防止偶发事故的机械损伤。

n) 散装部件应浸蜡处理或置于塑料袋中,并用硬纸板箱包装。散装件应在装运箱中可靠地 固定。

7.4.4采购设备上的辅助管路接头应有打印或永久性标签,并与卖方的接口表或总布置图一致。还应 标明用途和接口名称。

7.4.5轴承组件应完全防止潮气和灰尘的进入。如袋装挥发性防腐剂安放在大空档内来吸潮,袋应系 在便于拆下的地方。如可能,袋应安装在金属丝笼内,系在法兰盖上,并应由不锈钢丝系着的防腐标签 显示袋的位置。

7. 4.6 一份制造厂的安装说明书应随设备一起包装和发运。

7.4.7为装运而需拆除的辅助管路接头应有便于重装的相配记号。

•7.4.8如有规定,机器配装的管路、中间冷却器等的装备和组装应在装运前在卖方制造厂完成.

•7.4.9如有规定,卖方应提供适合于起吊设备和设备包装箱的起吊工具。

起吊工具可以包括加长杆、吊钩和吊索。

8卖方资料

8. I通则

8. 1. 1卖方提供的资料按8. 2和8. 3的规定。

8. 1.2在传递函件(封面)、标题页和图纸上标题栏或另外显著位置应标记以下资料:

a) 采购方/用户的团体名称;

b) 工程/项目号;

C)设备项目号和用途名称;

d) 询价单或采购方订单号;

e) 询价单或采购方订单中规定的任何其他识别标志;

f) 卖方识别投标号、制造厂订单号、系列号或完全识别返回函件要求的其他参考号。

• 8. 1.3应举行协调会议,最好在卖方的制造厂,且在采购委托后4〜6周内进行。除非另有规定,卖方 应在会议前准备和分发该会议的议程,至少应包括以下项目的评述:

a) 采购方订单、供货范围、成套责任、次卖方项目和通讯途径;

b) 数据表;

C)适用的技术规范和预先约定对技术规范的偏离;

d) 资料发送、生产和试验的进程表;

e) 质量保证大纲和程序;

f) 检验、简化处理和试验;

g) 辅助系统的简图和材料清単;

h) 设备、管路及辅助系统的实际方位,包括操作与维修通道’

i) 联轴器选择和额定值;

j) 定推力和径向轴承尺寸,预计负荷和特殊配置;

k) 密封的运行和调节;

D 转子动态分析(按要求,横向的,扭转的和瞬态扭转的);

m) 设备性能,替代运行工况、启动、停机和任何运行限制;

n) 任何脉动或振动分析的范围和细节*

。)仪表和控制元件;

P)要求设计审核的项目的识别标志;

47

q) 检验,相关S⅛收准则和试验;

r) 简化处理;

S)其他技术事项。

S.2投标

8. 2. 1通则

卖方应把原始的标书和规定数量的副本一起寄到询价文件上所述地址。标书至少应包括8.2.2和 8.2.3中规定的资料和严格按照本标准的设备及其所有部件和辅助设备的专门陈述。如果设备及其部 件和辅助设备不能严格按照本标准时,卖方标书还应列出每个偏离细节和解释的清单。卖方应提供足 够的细则以能使采购方评价提议的可替换设计。所有相应之处应按8.1.2所列清晰地作出标志。

8.2.2图样

8.2.2. 1 “卖方图样和资料要求”格式(参见附录I中举例)卜.表明的图样应包括在卖方的标书内。至 少应包括以下内容:

a) 标注每种机器机组或撬装式箱体的总体尺寸、维修间距尺寸、总重量、装配重量和毎个项目的 最大维修重量的总布置图或外形图;还痂表明旋转方向及采购方主要接口的规格和位置;

b) 提议的设备的剖面详图:

C)所有辅助系统包括燃料、润滑油、控制和电力系统的示意图,还应包括材料清单;

d) 起吊整套机器或多台机器、箱体和主要部件及辅助设备的方法的简图(此信息可以包括在上 面的a)项规定的图样上)。

8.2.2.2如果釆用“通用”图样、示意图和材料清单,它们应标上质量和尺寸,以反映建议实际的设备和 范围。

8.2.3技术资料

标书中应包括以下资料:

a) 采购方数据表与列入其中的完整卖方信息及充分说明报价细目文件;

b) 预期的噪音数据(5.1.19);

C)表明按照卖方同意的传递所有规定资料进度的“卖方图样和资料要求”格式(参见附录D ;

(D收到订单后几周内告知设备装运的进度表;

e) 物主存在的机器互换性的主要易损件清单;

f) “开车”和正常维修用的推荐备件清单;

g) 提供维修用专用工具清单;

h) 在数据表上规定的现场工况下,开车、运行和闲置期间要求任何气候防护和冬季防寒的说明, 应清晰地表明采购方提供的防护以及包括在卖方供应范围内的防护;

i) 公用工程设施要求的全部造册,例如蒸汽、水、电、气体和润滑油(包括要求润滑油的量和供应 压力,油传递的热负荷)和辅助驱动机铭牌功率额定值和运行功率要求。近似数据应加以定 义并清楚地标明;

j) 5.11.1.4要求的材料的任何选定或附加试验和检验的说明;

k) 不论是采购方在询价单中规定的还是本标准要求的任何特殊要求的说明;

l) 与推荐机器相类似的,并已安装运行(运行工况与询价单中规定工况相似)机器的业绩清单;

m) 为保护设备完善要求的任何开车、停机和运行的限定;

n) 作为替代设计而要求采购方验收的部件清单;

。)对恒速机组,卖方应提出在超压或提高流量情况下能遵循的程序,以降低功率消耗;

P)卖方提供的所有要求的安全阀清单; ..

S对喷油螺杆压缩机,卖方应说明分离容器中油液滞留时间、最高和最低液位和容量。

8.2.4曲线图

卖方应提供完整的性能曲线图,运行图上标明其限制。对垣速设备,参见数据表上的运行点。

8.2.5选定试验

卖方应对釆购方规定或卖方建议的每个特殊或选定试验提供使用程序的大纲。

8.3合同资料

8.3.1通则

8.3.1. 1应由卖方按照认同的“卖方图样和资料要求"格式提供合同资料,参见附录I中示例。

8-3. 1.2每张图纸的右下角应有标题栏,含有确认日期,8.1.2中规定的标识数据、修改号和日期及标 题。包括次卖方项0的其他文件里,也应提供类似信息。

8.3. 1.3釆购方一收到卖方资料应就迅速地审核;然而,该审核不应成为允许偏离订单中任何要求的 理由,除非专门书面商定。在资料已审核和接受后,卖方应提供规定数量的确认副本。

8.3. 1.4卖方资料的全套清单包括在首次发布主要图样内。该清单应包含标题、图号和传递每个列出 项口的进度表。该清单应前后参照附录I中关于“卖方图样和资料耍求”格式的资料。

8-3.2图样和技术数据

卖方提供的图样和技术数据中信息应完整,和8.3.5规定的手册一起,釆购方可以用来正确地安 装、运行和维修采购设备。所有合同图样和资料应清晰明了(最小8号字体,即使从大尺寸绘图缩小), 应覆盖“卖方图样和资料要求”格式的范围〈参见附录I示例)并应有满足应用的详细说明。

8.3.3进度报告

卖方应在规定时限内提交进度报告给采购方。

注;这报告的内容参考L

8.3.4零件清单和推荐备件

8.3.4. 1卖方应提交所有设备和附属装置的全套零件清单。这些清单应包括零件名称,制造厂唯一的 零件号、结构材料(用适用的标准标识)。毎个零件应完整地标识,并显示在合适的剖面、装配型局部剖 面或爆破视面等比例图样上。可互换的零件也应这样标识。对标准尺寸修改的或满足特殊性能要求的 零件应用专用零件号唯一地标识。标准采购的项目,应用制造厂的名称和零件号标识。

8. 3. 4. 2卖方应对全套零件清单里的每个零件,说明推荐为开车或维修备件的所有零件和推荐的贮存 数量。这些宜包括卖方原始标书中不包括的次卖方推荐备件。

8.3.5安装、操作、维修和技术数据手册

8. 3.5. 1 通则

卖方应提供足够数量的书面说明书和采购方能安装、运行和维修所有釆购设备的必需图样。该信 息应编辑成-本(或多本)手册,带冇显示8. 1.2所列信息的封面页,索引页和有标题及图号的参考附图 的整套清单。以上手册应为采购设备专用手册。“通用”手册是不接受的.

8. 3. 5. 2安装手册 .

设备正确安装要求的所有资料应编辑成手册,其发布应不退于最后确认图样发布时间。据此,其可 以与操作和维修手册分开。本手册应包含对中和灌浆程序、正常和最大公用设施要求、重心、装配起吊 预防措施和程序及所有其他安装资料。应包括& 2. 2和8. 2. 3中规定的与正确安装有关的所有图祥和 资料作为本手册的一部分;也可见L 211)中说明。

8.3.5.3操作和维修手册

提供含有所有要求的操作和维修说明的手册,应不迟于所有规定试⅛⅛成功完成后的2周,除了涉及 在所有规定工况的操作要求,本手册还应包含在任何规定的极端环境条件下的操作要求,也可见

1. 2 mm中说明。

8.3.5.4技术资料手册

如有规定,卖方应30天内提供采购方全套制造厂试验的技术资料手册,也可见1.2SS)中说明。

附录点

(资料性咐录) 通用数据表

客制式

回转压绡机

數据表

Sl单位制

= OSl (4,3)

•∙第 号方号号I 程购请 工采申询页

+T

目期

项日

1

2 3 4 5

S 1 8 9

10

11 頂 13

14

15

15 17 18

19

20

21 22 23 24

25 26 27 28

29

30

31

32

33 34 35 36

37 38

39 40 41 42

43

44

45

46

47

48

49 50

51

52 53

用于,O投标

用于_________________

地点_______________:一

用途_________________

制造厂 ___________

注:。由采购方頃写 二

旦如心賈.

运行工况

(单台机组所有数据)

O 保证点(√)(5.1.4)

O 输送气体(也可见第2页)

O 所需流量 m3∕h (0. 101 3 MPa 和 0 莒)(于气)(3. 4。)

O质量值量k"h-(湿气)(于气)

吸入工况:O压缩机吸入法兰 O客户接口

O压力kPa-〔绝压)

O温度(eC)

O相对區度〔%)

O平均摩尔质量(M)

□ rpAv<⅛J<‰ri)(5JJ5d)

□ 压缩性系数(ZD 或 CZAVG)(5.1. 15e)

□吸入流量 ><m3∕h)(3,16)

排出工况: O压缩机排出法兰 O客户接口

O压力kF『[绝压]

口温度也〕

口 (√S(K “或(KAVG)

□压编性系数(ZQ或(2AVG)

□露点CC)

O削油量伽佃泸

□所需kw(包括所有损失)

□转速(Vmin)

□压力比G)

□容 ≡≠<%>

口消声器 Δ^kPa(6.9.3)

O停机平衡压力-kPa[绝压](5丄5〉

□性能胞线号

"等同于不推荐的Pmm

过程控制

方法;O滑阀_________________________

C旁路从_________________M

O旁路Q手动 O自动

O转速变化从____________________至

O 其他 ― ~ 一 一 L

信号信号麻一 一 「 一一

O型式

Oo

Oo

菴围:对气动控制:r/min在kPa 其他

O 一般用途(3.13)

O备用 O干螺杆

附注滁非另有注明,所有压万为表压。

放一号数机 修组列要动 一机系需驱

|

1 ~~S⅛^^ (3∙28W∙3) |

其他工况(5.1.— | ||||

|

ɪ |

ɪ |

D | |||

|

一 | |||||

|

__ |

— | ||||

和一 r/min 在 一 ,ɪ

O啧油螺杆

容积式

回转压缩机 工程号 项目号

数据表 修改 B期

Sl单位制 页码第2页共9页编制

|

~Γ 2 3 4 5 6 8 9 10 11 12 13 U 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 |

气体组分(S. l,15d)_______ |

正常 |

最大 |

____ 其他工况 |

附注 | |||||||

|

O .⅜⅞⅝ Cr |

A |

B |

C |

D | ||||||||

|

摩尔质量 | ||||||||||||

|

空气 -i” |

28, 966 | |||||||||||

|

^¾气 |

32.000 | |||||||||||

|

氮气 一 |

2&0麗— | |||||||||||

|

水蒸气一 - |

―1& 016 | |||||||||||

|

…•氧化碳 |

28.010 - | |||||||||||

|

二纸化碳- « |

~~⅛ OlO |

— | ||||||||||

|

硫化氫 5 |

34.076 ■ |

(5.1LLW) | ||||||||||

|

氢气 |

2, QK 一一 | |||||||||||

|

16. 043 一 | ||||||||||||

|

乙烯 一 |

28. 052 | |||||||||||

|

乙烷 |

30.068一 - | |||||||||||

|

丙烯 : |

42.078 | |||||||||||

|

丙烷_____ |

-44, 094~~ | |||||||||||

|

异丁焼「一 ^l |

58. 120 一 | |||||||||||

|

正丁烷-— |

58.1 卽 | |||||||||||

|

异戊蛻 一 |

7痂6 | |||||||||||

|

■正戊焼二 |

72.146 ■ | |||||||||||

|

正己烷以上 | ||||||||||||

|

O腐瓯 |

(5.11/1,) i | |||||||||||

|

C)固体粒■子- |

在 1.26) —- | |||||||||||

|

O液体粒子一 |

'疋 1∙25) -- 一 | |||||||||||

|

O抗H万丽 |

(5.11.1.10) - - | |||||||||||

|

总计 _________J__ | ||||||||||||

|

平均摩尔质量 f |

r~ — | |||||||||||

|

现场数据: 位置 。户内 O O户外 O O级别 。 O要求防冻。要才 O海拔_______n O环境温度的范围; 现场额定。c 正常T 最斯C 最低flC |

采暖 O有速 不釆暖 。部分 夹层楼面 O__ t热带气候 大气压_____kpa 干水银温度计湿归 |

棚 •侧墙 (绝压) 咨温度计____ |

噪声技术规范:(5.1.19) O应用于机器 见技术规范___ O应用于周边区域 见技术规范_____ 隔声罩:(5. L 20)0要 O不豊 声级_________CIB ⅛_____m dB 墓准值;2。MPa ^' 应用技术规范: | |||||||||

|

------- |

---— |

O O |

声学的__ 电机 ~ 一 | |||||||||

|

电气区域分⅛s<5.1.18,GB 3838) | ||||||||||||

|

O类别_______等级_____.分段______ 异常工况:。灰尘 O姻气 O其他__________________ |

涂漆: O制造厂标准 O其他______— | |||||||||||

|

_ 一 | ||||||||||||

|

顼茂方持有成套的淑3. 36 |

O国内 O长期贮辛 |

O出口 O要求岀口装箱 学______________月 | ||||||||||

|

________ | ||||||||||||

|

附注匚_____________________ | ||||||||||||

容积式

回转压缩机

数据表

SI单位制

工棵号 项目号

修改 日期

页码第3页共9页编制

2

3

4

5

6

7

8

9

IC

11

12

13

14

15

16

17

18

Ig

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

49

5C

51

52

53

|

□转速: | |

|

最大,连续(3. 22)_____Γ./ 最大线速度______ |

min 跳闸(3_ 55)_____r/min 在最大W源速下) |

|

最低许用转速_ |

___ r/ɪnin |

|

□横向临界转速:<5-7.1.4) | |

|

第一临界 |

r∕τnin |

|

阻尼 非阻尼_____ | |

|

振型 横向临界转速基础: O阻尼不平衡响应分析 |

— |

|

□其他型式分析:__ |

_________ (指定) |

|

□齿槽切割气口频率___ |

________________HZ |

|

□扭转临界转速;(5.了.2) | |

|

第•临界_… |

r/min |

|

第二临界_______ |

______ ___________r/min |

|

□ 振动:(5.7.3.6) | |

|

机壳____ |

_mrn/- RMSt均方根值) |

|

轴 |

πιπι∕s RMS(均方根值) |

□旋转方向,从被驱动端观察:□顺时针口逆时针

□机壳:

型式_______________________

壳体剖分型式 一

材料 C 金属療层(5,2.10)

运行,OT O喷射_______液体

厚度(mm) 腐蚀裕度(nm】) 最大许用工作压力 MPa 安全阀设定值 MPa

累加极限_______ _ ______MPa

泄漏试验气体_____压力:__MPa(7.3. S. 4. 3)

试验压力:MivCλ3.4. 7)__MPaZ⅛<7.3. 2)_MPa 最高许用温度 r~⅝低运行温度 t

冷却水夾套口 □

□转于:(53.1)

直径〔mm):阳 阴

齿数:_阳 阴

结构型式:______________________

制造方式__

标料_________

最大而服强度tκ∕mmη_______________

布氏硬度:最大 最小___________

转子长径比(L∕∑Z)阳 … 阴

转子 间隙(mm)______________________

内部冷却:□是L —n否 ~

口辅,(5.5.L2) 材料

|

转了•端直径(mm) _ |

_联轴器端直径(mm) |

|

轴端:口锥形一 |

□ 圆柱形(5.5. 1.5 和 5.5.L5) |

|

轴套: | |

|

O在轴密封____ |

―…口材料_________ |

|

□同步齿轮:(5.5,2) | |

|

尺寸Imril)阳 |

__阴_________ |

|

材料 一 |

轴密封:(5. 6)

密封系统型式(5.&.1.7-)

内部油泄漏保证(cc∕min∕⅜个密封)

密封气类型(5, 6.2.1)_________________________

密封气流量(每个密封

正常:kg/hr 在 MPa

最大: kg/hr在 MPa

轴承座结构J5.9)

型式(分体,整体)中分面

液体动压径向轴承:(标识最高负荷轴承5.8.3.

型式 跨距

(mm,)负荷:实际_(N/mrrr)许用 转子在^ 或

1)

(mm)

(N∕mm2)

「瓦块之间

巴氏合金类型 厚__ (InnI)

C 温度传感器(5r8, 1,5)___________________

。温控O电阻式热探测器型式

每个轴承处数量____•

□滾动径向轴承药

型式: (Ndm

能量密度i CkW r,∕min)

□液体动压推力轴承」标识最高负荷轴承5.8.3.2) 型式

制造厂 面积(mπ√)

负荷:实际 (WmI√)许用 (N∕mπ√)

瓦块数

能量密度(kW Umin)

容积式

回转压缩机 工程号 项B号

数据表 修改 H期

Sl单位制 页码第4页共9页编制

|

1 2 |

□ 流程接口-压缩机壳体( ________________ |

轴向位置探测器: O按照________________________ | ||||

|

规格 |

额定值 |

密封面 |

方位 | |||

|

3 |

吸人 |

O 型式_________□ 型号__________ | ||||

|

4 |

排岀 [______ |

O制造厂________□不需要____ | ||||

|

5 |

O振荡探测器供应方_________________ | |||||

|

6 |

□流程接口-客户分界而:_ |

O制造J •__________□型号___________ | ||||

|

7 |

吸入 L____ |

O监视器供应方___________________ | ||||

|

8 |

排出 ; |

O位置________□装入_________ | ||||

|

9 |

制造厂________□型号__________ | |||||

|

10 |

□壳体-许用管路的力和力矩:(5.4) - ^ f |

匚标度范围____O报警口设置在____ | ||||

|

11 |

吸入 |

O停机U设置在____O时间延退____S | ||||

|

12 |

力 力矩 |

力 力矩 力 |

力矩 | |||

|

13 |

Nm |

N |

Xfm N |

Nm | ||

|

14 |

軸向 工二Z二Z |

联轴器j(6.2) | ||||

|

15 |

垂直向 V__ |

O 按照 JB/T 9559 ______________ | ||||

|

16 |

与水平丄 N |

■ |

其他(指定) ____________ | |||

|

17 | ||||||

|

18 |

驱动机- | |||||

|

19 |

轴向 工__ |

压缩机或 |

齿轮箱-压缩机 | |||

|

20 |

垂直向 >'__ |

驱动机 | ||||

|

21 |

与水平丄 尤 |

O种类 ____ | ||||

|

22 |

□其他接口:_________________________ |

I型号 _______ | ||||

|

23 |

用途____________ |

序号规格型式J额定值 |

O安装半联轴器 _____ | |||

|

24 |

樹滑油进口 |

O要求间隔套 | ||||

|

25 |

润滑油岀口 |

O限制端浮动要求 : | ||||

|

26 |

密封油进口 |

O要求转矩模拟器 | ||||

|

27 |

密封油出口 |

□联却!器额定值kW/100 r/ min _______ | ||||

|

28 |

机壳排液 |

口 有键(1个)或(2个)或液压装配 | ||||

|

29 |

放空 |

基架和底板:(& 3.2和6, 3. 3) | ||||

|

30 |

冷却水进口 |

底板用丁 O压缩机 O齿轮箱 |

O驱动机 | |||

|

31 |

冷却水出口 |

基架 | ||||

|

32 |

液体喷射 |

O通常(位于压缩机、齿轮箱和驱动机下) | ||||

|

33 |

油喷射 |

O 仅位于压缩机下 O 其他_____ | ||||

|

34 |

清洗: |

O铺设防滑面板 。开式结构: | ||||

|

35 |

軸承座 |

O防滴漏边縁 O带开式排液 O辅助板 | ||||

|

36 |

轴承和密封之间 |

O设备用水平调节螺钉 | ||||

|

37 |

密封和气体之间 |

O适合于点支撑 | ||||

|

38 |

C适合于周边支撑 | |||||

|

39 |

。环氧树脂灌浆U环氧树脂底层 | |||||

|

40 |

振动探测器:(6.1.4.3) |

润滑油系统(5.10) | ||||

|

41 |

O按照;_____________ |

G润滑油制造厂_____________ | ||||

|

42 |

C)型式口地震式 □位移式 |

Q润滑剂型号—___等级(GB/T3141)__ | ||||

|

43 |

□型号 |

C JEzT 4365—TS际南I系统(5.10.2.3 和 5∏0.3、附录 D) | ||||

|

44 |

O制造厂_____________________ |

O普通(5.10.2.1) O专用系统 | ||||

|

45 |

O每个軸/'机売处数量______ |

总数量 |

O 油过滤器(5.10.3.2) | |||

|

46 |

O振荡探测器供应方________________ |

O 油冷却器(5.10. 3. 3.)型式________数量_______ | ||||

|

47 |

O制造厂______□型号________ |

O 油泵(5.10.3.4.) 型式 数量 | ||||

|

48 |

O监视器供应方_________________ |

O油分离器(5.10.3.5) | ||||

|

49 |

O位置_______口装入________ |

口型式________数量____ | ||||

|

50 |

O制造厂_____□型号_____ |

□ 油带出量_______(mg∕kg)_____ |

<L∕d^) | |||

|

51 |

□标度范围 O报警E ⅛s⅞ |

U存油时间 一 |

______(min) | |||

|

52 |

O 停机:口设置____C |

时间延彼__ |

S |

O安全阀 O液位计 | ||

|

53 |

O相位基准变换器______ |

□液位升关 匚压差片 | ||||

|

54 |

________________匚电加热器 | |||||

1

2

3

4

5

6

7

8 g io

11

12 B 14

15

16

17

18

19

20

21

22

23

24

25

26

Ξ7

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

49

50

51

52

53

容积式 回转压缩机.

数据表

Sl单位制

工程号 项B号.

修改 日期—

页码第5页共9页编制

|

公用工程条件J所有簞位为表压) 蒸汽 驱动机 加热 吸入 最小____MPa___EC __MPa___ V 正常 MPa____X: _____MPa__X 最大一~MPa IC MPa~ Γ 排出最小~~~~MPa ŋ - - MPa E 正常一 MPa____弋 ____MPa____V 最大 ~ MFa r MPa Γ 电气: 驱动机 加热 控制 停机 电压 ____ _____ _____ ____ 频率 ______ 相位_______ |

匚质量(kg): 压缩机__齿轮箱___驱动机___基础___ 转子:压缩机___驱动机___齿轮箱____ 压缩机上机壳__________________ 润滑油站________密封油站_________ 最大的维修(标志)________ 总装运质量____________________ □空间要求(Inm): 整个机组,长__宽______高______ 润滑油站:长__宽_______高 . 密封油站:长______宽_______高______ |

|