ICS 23. 140

J 72

GB/T 25359—2010

石油及天然气工业用集成撬装往复压缩机

PetroIeUln and natural gas IndustrieS-PaCkaged reciprocating gas ComPreSSorS

(ISO 13631:2002,MOD)

2010-11-10 发布

2011-03-01 实施

中卦默和国国定质量监買检验检疫总局 中国国家标准化管理委员会

附录D (资料性附录)符合GB/T 20972. 1的压缩机零部件

附录F (资料性附录> ISO 13631:2002的引用文件和参考文献目录

附录G (资料性附录)与ISO 13631:2002的技术差异及其原因

-、丄- __1

刖 H

木标准修改采用ISo 13631:2002«石油及天然气工业用 集成撬装往复压缩机》(英文版)。

本标准按照ISO 13631:2002重新起草,而ISO 13631=2002是根据APl SPeC IIP,1989起草的。

本标准在采用国际标准时对技术内容进行了修改。这些技术性差异用垂直单线标识在它们所涉及 的条款的页边空口处,技术性差异见附录G。

为便于使用,本标准还做了下列编辑性修改:

a) “本国际标准”一词改为“本标准”;

b) 用小数点".”代替作为小数点的逗号“,";

C)删除了国际标准的前言,

d) 附录中的插图增加了图题;

e) 对ISC 13631,2002 ⅛[用的其他国际标准,用已被采用为我国的标准代替相应国际标准;

D 计量单位改用我国法定计量单位,并删除了括号内英制计量单位。

本标准的附录A、附录C、附录D、附录E、附录F、附录G均为资料性附录,附录B为规范性附录。

本标准由中国机械工业联合会提出。

本标准由全国压缩机标准化技术委员会(SΛC∕TC 145)归门。

本标准负责起草单位:沈阳鼓风机集团有限公司。

本标准参加起草单位:合肥通用机械,研究院、无锡压缩机股份有限公司,上海电气压缩机泵业有限 公司’

本标准主要起草人:宋云、吴丰、孟文惠、张秀娟、陈放、蒋尚鸿、浦继平、程广庆、吴晖。

本标准的用户应当意识到为了特殊用途可能需要有进步或不同的要求。本标准没有意图限制卖 方提供何种设备,或采购方为了特殊用途而接收、选择何种设备或工程方案,对有技术创新或发展之处, 这可能是尤其合适的。在卖方对釆购方的要求有替代选择方案时,卖方宜确定对本标准的任何偏离并 提供详细说明。

在条款前面的点〈•)表示要求采购方作出决定或提供进一步信息资料。该信息资料应在数据表上 表明,参见附录AO

1范围

本标准规定了石油及天然气工业用压缩燈类化合物的集成撬装、气缸有油润滑、带有驱动机的分体 或整体往复式压缩机(以下简称压缩机)的术语和定义、设计、材料、制造、检验及装运准备的要求。

木标准亦适用于所有必要的辅助设备,如:水和气的冷却器、消音器、废气排放控制设备、过滤器、分 离器、控制盘和管线等。规定了可遵照执行的采购规范、现场施工和设备采购的最低要求。这些设备按 釆购规范和现场施工、安装设备最小化的要求,装配成一个可操作的单元。

本标准不适用于下列设备:

GB/T 20322-2006包括的石油及天然气工业用往复压缩机;

一安装在基础上的压缩机;

―-无油润滑压缩机;

——带用作十字头的单作用筒型(汽车型)活塞的压缩机;

——排气压力在不高于O. 9 MPa的工程设施或仪表空气压缩机;

—柴油机、燃气轮机和汽轮机驱动的压缩机。

2规范性引用球................

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本.凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150钢制压力容器

GB/T 193-2003 普通螺纹直径与螺距系JlJ(ISO 261: 1998,MOD)

GB 755-2008 旋转电机 定额和性能(IEC 60034-1:2004,IDT)

GB/T 3098. 1 -2000紧固件机械性能 螺栓、螺钉和螺柱(ISO 898-1 : 1999,IDT)

GB/T 3098. 2-2000紧固件机械性能 螺母 粗牙螺纹CISO 898-2: 1992,IDT)

GB/T 3098. 4-2000紧固件机械性能 螺母 细牙螺纹(ISO 898-6: 1994,IDT)

GB/T 3098. 6-2000紧固件机械性能 不锈钢螺栓、螺钉和螺柱(ISO 3506-1 : 1997 ,IDT)

GB/T 3098. 15- -2000紧固件机械性能 不锈钢螺母(ISO 35O6-2 = 1997 JDT)

GB/T 3141-1994工业液体润滑剂ISo粘度分类(eqv ISO 3448:1992)

GB 3836. 1-3836. 15爆炸性气体环境用电气设备(eqv IEC 60079 = 1998)

GB 4208—2008 外壳防护等级(IP 代码)(1EC 60529 :2001 JDT)

GB 5310-2008高压锅炉用无缝钢管

GB/T 5677-2007 铸钢件射线照相检测(ISO 4993 : 1987,IDT)

GB/T 6391-2003滚动轴承 额定动载荷和额定寿命(ISO 281 : 1990,IDT)

GB/T 7306. 1-7306. 2-2000 55。密封管螺纹(CqV ISO 7-1: 1994)

GB/T 8163—2008流体输送用无缝钢管

GB/T 9112-9124-2000 钢制管法兰

GB./T 9144-2003 普通螺纹 优选系列(ISo 262:1998,MOD)

GB/T 9443-2007 铸钢件渗透检测(ISo 4987 : 1992 ,IDT)

GB/T 9444-2007 铸钢件磁粉检测(ISO 4986: 1992,1DT)

GB 9948—2006 石油裂化用无缝钢管(neq ISC) 9329-2J997)

GB/T 10715-2002带传动 多楔带、联组V带及包括宽V带、六角带在内的单根V带 抗静电 带的导电性,要求和试验方法(ISO 1813:1998.MoD)

GB/T 11352—2009

一般工程用铸造碳钢件(neq ISo 3755 : 1991,1So 4990 :2003 .MOD)

安全阀一般要求 <ISO 1126-1: 199ItMoD)

60"密封管螺纹(eqv ΛSME B 1.20. 1 = 1992)

流体输送用不锈钢无缝钢管(neq ASTM A269 = 2000)

GB/T 12241—2005

GB/T 12716—2002

GB/T 14976—2002

GB/T 15822.2—2005 无损检测 磁粉检测 第2部分:检测介⅛(ISO 9934-2:2002,IDT)

GB/T 15386—1994空冷式换热器

GB/T 1G895 建筑物电气装置 第5部分:电气设备的选择和安装(IEC 60345-5 : 1996,IDT)

GB/T 17241. 1 -17241. 7 1998 铸铁管法兰(neq ISO 7005-2 = 1Θ88)

GB/T 1SS39. 2—2002涂覆涂料前钢材表面处理 表面处理方法 磨料喷射清理(eqv ISO 85042:2000)

GB/T 18839.3—2002 涂覆涂料前钢材表面处理表面处理方法手工和动力工具清理

<eqv ISO 8504-3:1993)

GB/T 20322 '石油及天然气.「业用往复压缩机(GB/T 20322—2006 ,ISO 13707 :2000,MOD)

GB/T 20669 统一螺纹牙型(GB/T 20669 2006,ISO 68-2: 1998 ,MOD)

GB/T 20670 统•螺纹 直径与牙数系列(GB/T 20670—2006 IlSO 263: 1973, MOD)

GB/T 20801. 1-20801. 6-2006 压力管道规范 工业管道(neq ISO 15649: 2001)

GB∕T20972 1--2007石油夭然气工业油气开采中用于含硫化氢环境的材料第】部分:选择

抗裂材料的-般原则応。g*。巴T) ___

GBZT浏扇一並8顺序功能表图用GRAFeET规范语"以6。8我:2。。2,1DT)

HG 20592钢制管法凹型式、参数(欧洲体系)

IIG 20615钢制管法兰型式、参数(美洲体系)

JB/T 450—2008锻造角式高压阀门技术条件

JB/T 4730. 1-4730. 6承压设备无损检测

JB,/T 5439压缩机球墨铸铁零件的超声波探伤

JB./T 5440压缩机锻钢零件的超声波探伤

JB/T ∙3⅛41压缩机铸钢零件的超声波探伤

JB/1- 5442压缩机重要零件的磁粉探伤

JB/T 6131容积式压缩机用灰铸铁件技术条件

JB/T 6908容积式压缩机用钢锻件

JB./T 8466锻钢件液体渗透检验方法

JB/Γ 9104容积式床缩机用球墨铸铁件技术条件

JIVT 9559—1999丄业汽轮机用 挠性联轴器(rIeqAPl 671: 1979)

3术语和定义

下列术语和定义适用于本标准,

3. 1

流量 CaPaCity

在规定进气条件卜'进人压缩机的气体量.被压缩到规定排气压力下输出。

注L以质量流星或标准状态容积派量的单位来表示.

注2:压缩机流量既不包括压缩过程期间漏出的气体,也不包括用作真空泉时渗入压缩机的气体。

3.2

综合杆负荷COmbined rod IOad

十字头销上气体力和惯性力的代数和.

3.2. 1

气体负荷gas IOad

由作用在活塞两端面积上气体压力差产生的力。

3. 2.2

惯性力 inertia force

由往复质量的加速度产生的力。

注:r字头销惯性力是全部往复质量(活塞和活塞杆组件,及包括十字头销的十字头组件)和它们相应加速度乘积 的总和.

3.3

制造厂的额定流量 manufacturer's rated CaPaCity

制造厂确定压缩机规格的流量。

3.4

最大许用连续塩合杆负荷 InaXimUm allowable COntinUOUS COlnbllIed rod IOad

最高综合杆负荷,运动部件和压缩机机架中所有部件的作用力均不应超过床缩机制造厂设计允许 连续运行值。

注,运动部件包括,活塞、活塞杆、卜字头组件、连杆、曲轴和轴承等.

3.5

最高许用速度 maximum alɪowble SPeed

制造厂设计允许连续运行的最高速度。

3.6

最高许用温度 InaXimUm allowable temperture

在规定压力下输送规定流体时,制造厂设计的设备(或与此术语有关的任何部件)所允许连续运行 的最高温度。

3.7

最高许用工作压力 maximum allowable WOrking PreSSUre

在规定温度下输送规定流体时,制造厂设计的设备(或与此术语有关的任何部件)所允许的连续运 行的最高压力。

3.8

最低许用速度 minimum allowable SPeed

制造厂设计允许的连续运行的最低逮度,

3.9

正常运行点 normal OPerating POint

预期常规运行并得到的最佳效率点。

注:该点通常是制造厂能保证性能在本标准规定的偏差范围内的点•

3. 10

额定排气压力 rated discharge PreSSUre

满足采购方规定预期运行条件所要求的最高压力。.

3. 11

额定功率rated PoWer

在任何规定的运行条件下,压缩机及其主轴驱动的所有附属设备需要的最大功率。

注,额定功率包括设备如脉动缓冲装置、工艺流程管路、中间冷却器和分离器的影响。驱动机和传递损失不包括在 压缩机额定功率中。外侧轴承(例如:用于支瑕大飞轮)中的损失包括在内•

3. 12

额定速度 rated SPeed

满足所有规定送行条件要求的最高速度n

3. 13

要求流:B required CaPaCity

由采购方规定,符合流程工况的气量,不允许负偏差(NNT)O

3. 14

活塞杆反向负r荷 rod reversal

每转中活塞杆负荷方向的改变(由拉伸到压缩或相反)导致在十字头销上产生的反向负荷。

3. 15

标准流量 Standard flow

在绝对压力0・101 3 MPa和温度0。C的标准状态下的容积流量。

4法定要求

采购方口J以规定任何适用的条例。采购方和卖方可以共同确定的适用于该设备条例所采取的 方式。

采购方规范中应避免使用“设计"一词.

5成套设备要求通则

5∙1压缩机组性能曲线..........................

若有规定,压缩机组的性能曲线应涵盖采购方指定的工况范虱任何的限定,如:杆负荷、驱动机的 功率、满足运行工况范围所需要的附加余隙等应标注在性能曲线上建

5. 2机组布置

机组部件的布置应由卖方提供,以便为运行和维护保养提供合理的空间。

5.3 图样

卖方应提供平面和纵剖面的图样。预制件的确认和附加的图样可以由采购方规定。

5.4 声压级

所有设备的声压级应由采购方和卖方共同努力控制。若有规定,卖方提供的设备不应超过采购方 所限定的最大声压级。

5.5 电气区域分级

电机、电气零部件和电气安装应符合采购方规定的区域分级,并应符合GB 3836. 1〜3836. 15和采 购方规定的其他标准,还应遵守当地所有适用的规范和条例。

5-6机组的安装

采购方应提供现场条件(海拔高度、环境温度等),并说明是否安装在室内(供暖或不供暖)或室外 (有或无遮棚)和设备运行的气候或环境条件(包括最高和最低温度、异常的湿度或粉尘问题)。机组及 其辅机应适合在这些给定的条件下运行。如果需要,采购方可以规定尺寸极限。

5.7扭振分析

卖方可准备一个扭振模拟系统,以进行示范分析。如果规定,应提供扭振分析报告。并且卖方有责 任协同压缩机与发动机制造厂作出此报告。

D在条款前面的点(•)表示要求釆购方作出决定或提出进一步信息资料.诙信息资料应在数据表上表•明,参见 附录A.

4

6压缩机

6. 1通则

6.1.1制造厂的额定流量

压缩机组规格的确定应以采购方所规定的气体组分、进气压力,进气温度、排气压力和现场条件来 确定,其排量不少于采购方规定。压缩的级数应能适应采购方提出的压力极限和气体吸入排出的条件。 机组设计也应允许经过分离器、缓冲罐〈如果有.)、冷却器和机组管道进口法兰至出口法兰之间的所有压 力降的存在。

6. 1.2性能计算

卖方应该根据由釆购方规定的质量流量、气体组分、气体状态计算平均分子量、热容比顷)、压 缩性系数(Z)和吸入容积流量。压缩机卖方应在报价单的数据表上填入此数值,并用它们来进行性能 数据的计算,

6. 1.3压缩机规格

如有规定,压缩机规格应根据规定工况下气缸实际工作参数确定,并使燃气发动机功率在8. 2. 1的 规定范围内,或电动机的功率在8. 3. 2 ⅛⅛规定范围内。用感应电动扒驱动时,应以电动机的运行转速来 确定其规格,

6. 1.4力和力矩

卖方应提供压缩机组在水平和垂直平面内的一阶和二阶不平衡力及力矩的数值。

6.2许用速度

活塞最大许用平均速度(m∕s)和最大许用转速(r/mɪn)可由制造厂建议,经釆购方确认,对于其规 定扱限不宜超过给定的使用条件。

6.3允许排气温度

除非采购方另有规定或双方同意,预计排气温度最高不应盒过176 °C.对富氢介质(分子量小于或 等于12)的运行,预计排气温度不应超过135 °C。此限制适用于所有规定的运行工况。如有规定,卖方 应向采购方提供预期和绝热排气温度.

注:实际排气温度会偏离绝热温度,实际排气温度取决于气缸指示功率、压缩比、气缸尺寸、冷却通道表面积和冷却 剂流速等IS素。

6.4杆负荷

6.4.1许用杆负荷

6.4. 1. 1在规定的任何工况和任何负荷等级下,综合杆负荷均不应超过制造厂确定的压缩机传动机构 最大许用连续综合杆负荷。综合杆负荷应在每级排气安全阀设定压力和相应每一负荷等级规定的最低 进气压力的基础上计算。

6.4. 1.2在规定的任何负荷等级下,气体负荷不应超过压缩机静止零部件〈气缸、气缸头、接筒、中体、 曲轴箱和连接螺栓)最大连续气体负荷。气体负荷应在每级排气安全阀设定压力和相应每一负荷等级 规定最低进气压力的基础上计算。

6.4.2活塞杆负荷的反向角

对于规定的所有运行工况,活塞杆综合负荷的轴向分力应有足够的反向角,以保证在曲轴每一个完 整的转动中卜字头销与衬套之间得到足够的润滑。

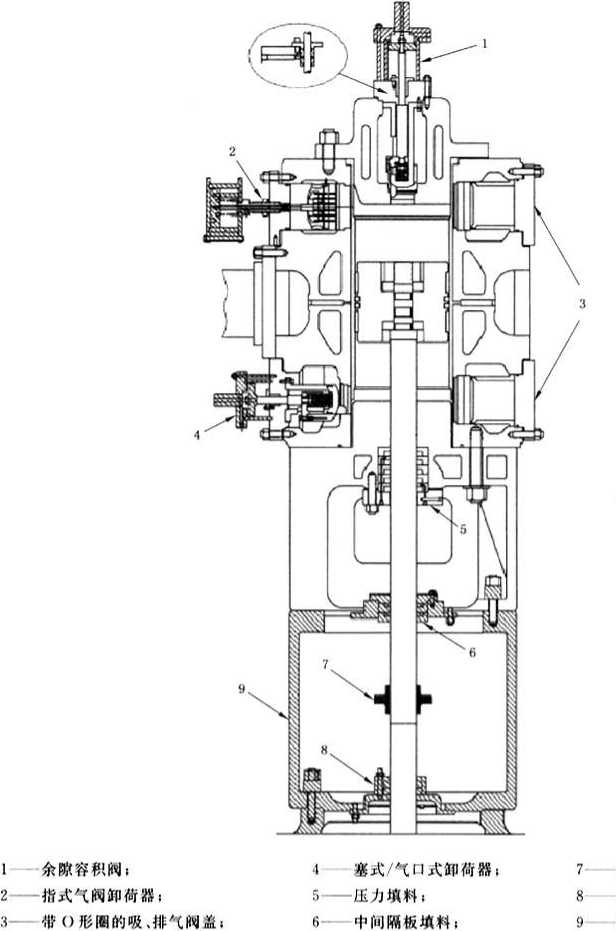

6.5气缸

6. 5. 1通则

6.5. 1. 1气缸的最高许用工作压力应至少超过额定排岀压力的1。%或0.17 MPa,取其中的较大者。 最大许用工作压力至少应等于安全阀设定排气压力,包括累加。

6.5. 1.2除非釆购方接受恻面或顶部的排液接口,水平布置气缸底部应有排液接口。

6.5. 1.3气缸布置时应留有空间,以便在正常维修时接近和拆卸所有的零部件(包括缸盖、填料、气阀 或装在气缸上的卸荷器)而无需拆卸气缸主要管线或脉动缓冲装置。

6.5.2气缸/曲轴箱的附属件

6.5.2. 1设计气缸支承时应避免不同心及在实际运行温度下活塞杆的径向跳动过大,气缸支承不应固 定在气亂盖的外侧。若不可行时,维修期间曲轴箱可连接到气缸组件上,以承受气缸的重量.如果使用 脉动缓冲装置,除非釆购方同意,否则不能用来支承压缩机气缸。

大部分气缸支承件固定在接筒的末端。一些脉动分析既要求有接筒支承,也要有气缸端部支承。 除非脉动分析要求不应使用气缸端部支承,因为不合适的支承型式或其调整会导致运行困难。另外,气 缸端部支承不能用来替代接筒支承。

6.5.2.2气釘可以是用非液体冷却(无冷却剂夹套)或用液体冷却(气缸体和缸盖周围有冷却剤夹套)。 6.5.2.3螺栓连接应按6.5.2.3.1至6.5.2.3.4的规定。

6.5. 2.3. 1 螺纹应符合 GB/T 193,GB∕T 9144、GB/T 20669 和 GB/T 20670。细牙螺纹不应用于铸 I 铁件和需口常维护的外部紧固件,包括承压零件。 I

6.5.2.3.2双头螺柱与螺栓之间,优先选用双头螺柱■ 6.5.2.3.3钢制和球墨铸铁气缸的螺柱机械性能应不低于GB/T 3098. 1的8. 8级或GB/T 3098. 6 的70级。铸铁气缸的螺柱机械性能应不低于GB/T 3098. 1的6. 8级或GB/T 3098. 6的50级。许用 温度一20 ’C和以下的气缸用螺柱应釆用低温合金钢。螺柱标记应位于螺柱的外露端。低温螺柱配用 GB/T 3098. 2的8级螺母。GB/T 3098. 1的8. 8级或6. 8级螺柱所配螺既机械性能分别为 GB./T 3098.2或GB/T 3098. 4的8级或6级。GB/T 3098. 6的70级或50级的螺柱所配螺母机械性 能分别为GB/T 3098.15的7。级或5。级.对高压气缸,螺柱、螺母应采用JB/T 4汎 '

6.5.2.3.4忧先选用六角螺母连接.为方便使用套筒和梅花扳手,在螺栓连接位置应留有足够空隙, 如果配置液压紧固螺柱,外露螺纹应用盖形螺母保护。

6.5.3气缸连接

6.5.3. 1主要进排气连接和所有其他流程气体的连接应为法兰连接或加工后用螺柱连接,并应符合

6.5. 1. 1规定的气缸工作压力等级’主要进出口法兰和辅助连接的密封面和螺栓应符合GB/T 9112〜 9124或GB/T 17241.1-17241. 7尺寸要求。经双方相互商定允许替代法兰标准,任何特殊连接的具 体要求,如透镜垫连接,应提交釆购方审査,

• 6. 5. 3. 2若有规定,每个气釘各端应备有一个DNl5(或1/2英寸)示功器接口。

6.6气阀

6- 6. 1气阙平均气体速度

卖方应注明每个规定工况下气阀的气体平均速度。气阀气体平均速度应按式(1)计算:

式中:

P--平均气体速度,单位为米每秒(m∕s)s

A- -气缸端或相关端的活塞有效面积,单位为平方厘米(cπ√ );

F——阀片实际升程、气阀开启周长和吸气或排气阀数量的乘积,单位为平方厘米(cm2);

CV•——活塞平均速度,单位为米每秒(m∕S)D

公式中的气阀升程应在数据表中表明。如果升程面积在气阀流动通道中不是最小面积,则应在数 据表中注明。且速度应根据最小面积来计算。

注'按此公式计算的速度仅作为气阀性能的一般表示来对待,不应与根据曲柄角、气阀升起程度、不稳定流动和其 他因素确定的有效速度相混淆.按上式计算的速度不能作为气阀动力损失或气阀圆/平阀片冲击损失的代表 性指数。

6

6.6.2气阀的设计

6.6.2.1气阀包括双层阀的设计,应使气阀装配不可能由于疏忽而换位或反向"例如,不可能将吸气 阀装入排气腔、排气阀装入吸气腔或气阀装配颠倒。

6-6.2.2气阀和气⅛I应设计为,即使气阀连接螺栓断裂或松动,气阀升程限制器及部件连接螺栓也不 会掉入气Sr。

6.6.2.3阀片的两面均应为密封面,并适于双面安装。

6.6.2.4气阀的运行应适于规定气体的任何规定工况。

6.7活塞、活塞杆和活塞环

6.7.1活塞紧固

采用活塞可从活塞杆上卸下的结构时,活塞杆应设有凸台和锁紧螺母结构或多螺栓结构。活塞与 活塞杆、活塞与十字头的锁紧螺母应按照制造厂的规定拧紧。应优先采用液压或加热方法紧固活塞一 活塞杆螺母。

6.7.2空心活塞

当使用空心活塞(单体或多体)时,应能自行泄压。

6-7.3活塞支承环

如果制造厂要求或采购方规定使用非金属支承环时,非金属支承环超出全开单孔气阀腔或缸套台 阶不应大于支承环宽度的一半。

6.7.4活塞杆硬度

在通过填料的活塞杆区,要求其表面硬度至少为50 HRCO在腐蚀性气体中工作的活塞杆的要求, 见第2。章

6.7.5活塞杆螺纹

活塞杆螺纹应滚制。

6.7.6活塞杆涂层

活塞杆的材料和表面处理应由卖方提出经釆购方认可。还应考虑使用硬化涂层增加耐磨性。当使 用涂层时,活塞杆应从活塞杆填料到刮油环的运行区域连续喷涂。涂层材料必须完全覆盖以防止涂层 面的基体材料腐蚀。不可使用足以永久影响基体材料机械性能的高温融合工艺技术。

用于腐蚀环境的活塞杆基体材料及涂层应适合于规定的用途和运行条件。

活塞杆的喷涂适合用高速和高脉冲热喷涂工艺。不推荐采用需要基体材料表面粗糙化的金属喷涂 工艺技术,是因为粗糙化会使表面潜在的有害应力增大。也不推荐主涂层下使用底涂层.

6.8曲轴箱、曲轴、连杆、轴承和十字头

6.8. 1曲轴

曲轴应按压缩机制造厂的标准材料制造和设计,并应热处理和对所有工作表面及配合面机加工。 它们应无尖角,钻孔或变截面处应加工成圆角并精磨。曲轴上强制润滑通道应钻制。

6.8.2轴承

主轴承应采用可更换式衬套、锥形或球面滚子式.滚子轴承的选择应根据压缩机额定转速和最大 连续许用综合杆负荷。轴承寿命LlO应等于或大于44 000 h(见GB/T 639D。不允许使用圆柱滚子或 滚珠轴承。曲柄销轴承应为可更换式衬套型。

6.8.3连杆

连杆应按压缩机制造厂的标准材料制造,并带有可拆卸的大头盖。它们应无尖角,强制润滑通道应 钻制。.

6.8.4十字头

十字头应按压缩机制造厂的标准材料制造和设计。并应提供适当的窗口以便十字头拆卸。

6.8.5曲轴箱

• 若有规定,曲轴箱应提供防止压力快凍升高的安全装置。这些装置应具有直接向卜,的开11(避开操 作者脸部)、隔焰机构和迅速关闭装置,把反向流动减到最小。

安全装置的通流面积按曲轴箱有效容积的每dπ√不宜少于70 mmSO

6.9接筒

6. 9. 1设计

• 6.9. 1. 1接筒应符合釆购方规定的L2或3型。1型(短的、无间隔的)用于压缩机宽度最小的场合;2 型(单室)用于要求压丿J填料和刮油填料分开的场合片型备有双室以便需要不同清洁程度时选用。

• 6.9. 1.2若有规定2或3型接筒时,应该配有挡油盘,以防止曲轴箱和气缸之间机油的窜动和混合。 相应的接筒室为长型。

6.9.2 开口

为适于填料部件的维护,在所有接筒中应提供适当尺寸的通道开口,开丨丨盖板、底部排液接口和顶 部放空接「I,均应釆用螺栓联接。排污和通风规范参见11.17. L

6.9.3压力安全装置

卖方应确保放空接口或安全装置是可靠的,以防止万一填料失效接筒超压.

6. 10填料盒和压力填料

6. 10. 1型式

所有刮油器、中间填料和气缸压力填料应为带有耐腐悦箍簧的扇形分瓣环。

6. 10.2结构

填料法兰应用不少于4根的螺柱连接到气缸座(盖)或气缸上.填料组件额定压力至少应达到气缸 最咼许用工作压力。填料组件应有可靠的对中性,如盒对盒导向配合或有效的拉杆螺柱定位配合。

6.!0.3应用

介质为可燃,危险、有害或湿气体时,压力填料组件应在活塞杆下配置共用的放气和排液口,用管子 连接到接筒外面。排污和通风规范参见11.17.1以及第20章腐蚀气体。

6. 10.4刮油器

十字头箱应采用刮油器以有效减少曲轴箱的机油泄漏。

6. 11压缩机曲轴箱润滑系统

6. 11. 1曲轴箱润滑

曲轴箱润滑系统应为强制润滑系统。应有足够的容量以满足在规定工况所有需要转速下提供适当 的润滑。当压缩机主机公称额定功率为150 kW或以下时,飞溅润滑系统可以川于带滚子轴承的卧式 压缩机。

注 < 润滑剂按GB/T 3141-1994选用。

6. 11.2油位显示

油箱应配置油窥镜。标示出最高和最低运行油位。

6. 11.3润滑油泵

6.11.3.1主油泵既可由曲轴直接驱动,也可由齿轮或链条驱动。

6. 11.3.2 对主机公称额定功率大于225 kW的每个机组,卖方应提供一个单独的、独立驱动的辅助 油泵。

6. 11.4油过滤器

应提供带可更换元件的全流量过滤器,其过滤精度为10 μm或更细。对于巴氏合金轴承,过滤精 度可为25;或更细。过滤器应位于冷却器下游。过滤器上不应配置安全阀或自动旁通。滤芯材料 应耐腐蚀,不应使用金属网或金属陶瓷做过滤芯。过滤器部件的设计应保证不发生由于过滤器与滤芯、 滤芯与滤芯不对中、不合适的端盖密封设计或其他密封缺陷而引起的内部旁通。另外在设计温度和流 量下,滤芯的压陷的极限压差至少为。.35 MPa,清洗压差不应超过0.03 MPaO

6. 11.5材料

曲轴箱和润滑油系统的所有零件的材料应适用于现场环境,对于腐蚀气体,参见第20章的材料 要求。

6. 11.6油位控制

如果气缸润滑油源于曲轴箱,则应提供压缩机曲轴箱油位控制装置(见6.12.2)。如果采购方有要 求,卖方应提供一个有液位计和压缩机曲轴箱油位控制装置的储油罐。

6. 11.7润滑油加热器

如果采购方有要求,卖方应提供一个润滑油加热器。使用浸入式电加热器时,即使在最低油位,电 加热器也应完全浸入油中,且其表面热流率不应超过2 W.∕cm2 O

6-12压缩机气缸润滑

6. 12. 1气句润滑

用于压缩机活塞环行程内的气⅛r内径和活塞杆填料的润滑可以是区域分配式机械润滑系统,或是 逐点单柱塞式润滑系统。强制供油注油器应适用于可变流量和防•风雨结构,并应装有油池油位指示器。 除非另有规定,注油器应安装在曲轴箱上,由曲轴驱动。区域分配式机械润滑系统应该是由无流量停 机、安全隔膜、止回阀和碳钢或奥氏体不锈钢管组成的整套装置。用于区域分配式机械润滑系统的管路 过滤器、流.量计和故障指示器可由釆购方规定。对于逐点单柱塞式润滑系统应提供每个点的观测指示 器、止回阀⅛n碳钢或奥氏体不锈钢管。

6. 12.2供油

强制润滑系统应配备自动更换机油装置。供油源应是单独的油池,优于压缩机曲轴箱过滤的油. 如果采购方冇规定,则应提供带液位计的储油罐。

6.13材料

6. 13. 1通则

6. 13. 1. 1除非数据表中另有规定,用于规定匸况的压缩机和辅助装置的结构材料应符合压缩机制造 厂的材料标准。

6.13.1.2钢制压缩机气缸应配以钢制缸盖。

6. 13. 1. 3除非另有规定,承压气Sr零件材料的最大许用工作压力不应超过表1规定。

表1气缸材料的最高许用工作压力

|

材料 |

最高许用工作压力JMPa | |

|

气缸内径 | ||

|

≤200 mm |

>200 Tnm | |

|

灰铸铁 |

11.0 | |

|

球墨铸铁 |

17-0 |

10-0 |

|

__________铸钢 _ |

18-0 |

ιs.o |

|

焊接结构钢 ____ |

10.0 |

8.5 |

|

锻钢 |

无限制________________ | |

6.13. 1.4 GB 15。可用于压力容器以外零件的材料和焊接质量的检验依据。釆用标准应买卖双方协 商同意。压力容器参见第顶章。

6.13.2铸件和锻件

6.13.2.1铸件应完好,并没有缩孔、气泡、裂缝、氧化皮、砂眼和其他类似的有害缺陷。铸件表面应经 喷砂、喷丸、酸洗或其他标准方法清理。所有造型一分箱飞边和浇口与冒口的残留应铲除、铿光或磨平。

6. 13.2.2压力铸件中应尽可能少使用芯撑。芯撑应清活和无腐蚀(允许镀层),其成分与铸件应相同。

6. 13.2.3除非采购方另有规定,承压灰铸铁件应符合JB/T 6431的规定,等级由压缩机制造厂规定。

6. 13.2.4除非采购方另有规定,球墨铸铁件应符合JB/T 9104的规定.等级由压缩机制造厂规定。

6. 13.2.5铸钢件的最低质量应符合GB/T 11352的规定,等级由压缩机制造厂规定.

6. 13.2.6锻制承压零件应符JB,/T 6908的规定,等级由压缩机制造厂规定。

6. 13.2.7除非另有规定或第20章中规定的腐蚀环境,不要求对每个浇包取一个铸态试样进行化学成 分分析。

6. 13.3铸件的修复

6. 13. 3. 1承压零件的重要修复和所有承受交变负荷运动零件及曲轴的修复,应通报采购方,否则不予 接收。承压铸件不应用敲击、熔焊或浸渗来修复-除了 6. 13. 3.2和6. 13. 3. 3的规定外,承压铸件和锻 件不应修复。

6. 13.3.2可焊接的铸钢件和锻件可以根据适用和公认标准的要求,釆用经验证的I:序以焊接方法来 修复。在主要补焊工序后和水压试验工序前,整个铸件或锻件应进行焊后热处理,以确保应力释放及焊 缝和母材二者机械性能的连续性。

6. 13.3.3灰铸铁或球墨铸铁件可以按JB/T 6431或JB./T 9104中规定的范围内用堵塞法修复。

注L灰铸铁或球墨铸铁件不宜用焊接来修复,除非制造厂与采购方商定,堵塞法不用于承受气压的壳壁截面,包 括缸套内的缸壁。堵塞用钻孔应采用液体渗漏法仔细检查,以确保所有缺陷材料已被去掉。

注丄附录E中列出r一些可接受的修复技术。

6.14动力传动

6.14.1 齿轮

除非采购方另有规定,否则不应使用齿轮传动来增减速度。

6. 14.2联轴器

除了根据扭矩分析或低速运转而要求使用扭振挠性联轴器外,挠性联轴器应是无润滑的、钢质圆盘 型式。联轴器应根据发动机最大连续功率和联轴器制造厂用于往复压缩机的标准工作系数来选择,其 材料应适用于5. 6规定的环境条件。挠性联轴器组应符合JB/T 9559或其他公认的标准,

6. 14.3 V型皮带传动

压缩机的V型皮带传动应符合GB/T 10715或其他有关规定。

6.14.4离台器

除非采购方另有规定,不允许用离合器传输动力。

6. 14.5防护罩

所有可能对人身有危险的运动零件都应提供防护罩,防护罩应符合有关安全法规的规定。R轮防 护罩上应提供一个窗口用于盘动机器,并提供定时标记、飞轮中心(如配备)和其他要求注意的零件的 空间。

除非另有规定,防护罩应由卖方提供。它们应是易拆卸、耐腐蚀、无火花和连续焊接的,并有足够刚 性以承受弯曲和防止由于物体接触的而引起的廓损.这也适用于辅助设备联轴器的防护罩。

皮带传动防护罩应为耐腐蚀的并适当通风,以防止造成过热• 如不接受铝为无火花材料,釆购方应指定另外材料。

7流量控制

7. 1通则

压缩机的流量可以在进气压力、排气压力、流速或这些参数的某些组合的基础上进行控制。釆购方 规定所需要的流量变化,控制系统可以是机械的、气动的、液压的、电气的或是这些方式的任意组合。釆 购方应规定控制参数。如果控制信号来自采购方的信号源,釆购方应规定卖方使用的信号源、灵敏度和

IO

控制信号的范围。

7.2流量控制方法

流量控制可以通过转速变化、余隙变化、旁通、压缩机气缸的单双作用、气阀卸荷或将这些方式任意 组合来实现。按照采购方在数据表上的规定,控制操作可以是带有人工操纵装置的自动控制也可以是 手动控制,其屮的某些方法要求机组停车和减压来进行变化。采购方需规定可以接受的机组停车方式。 如果这些方法中任何一个不是由压缩机制造厂完成的,那么也应经压缩机制造厂同意。

7.3转速变化

如果釆购方有规定,可以通过发动机的转速变化实现流量控制.

7.4余隙变化

7.4.1方法

余隙变化可以由7. 4.2〜7. 4.6中的某一种方法实现,这些方法可以单独使用或组合使用。在将余 隙容积加在压缩机气缸端的各种情况下,容积效率不可低于15%。

注:容积效率低于15%时能会引发过高的温升、阀片颤动、阀片断裂,甚至可能使压缩机气缸损坏.

7.4.2余隙腔

可由采购方规定余隙腔,并且它可以是固定式(余隙固定,余隙腔全开或全闭),也可以是可变式(余 隙腔可以在全开至全闭范围内变化)。可变容积余隙腔应有一个不节流的通气管线,将可变容积余隙腔 活塞的背面接到压缩机气缸的进气口,进气管线或通风系统。

7.4.3气阀垫

若有规定,压缩机制造厂可提供用以将气阀升高到气缸气阀口之上一定距离的气阀垫(高余隙组件 或剖分式气阀套管)以满足「.况要求。

7.4.4余隙瓶

如果规定,用于气量控制的余隙瓶可以接到压缩机气缸上,其设计压力应与压缩机气缸的最大许用 工作压力相同,并且遵守规定的适用的压力容器规范。

7.4.5气缸盖垫片

垫片可装在压缩机气缸体和缸盖之间,以增加余隙容积。

7.4.6余隙塞

压缩机气缸盖可配有余隙塞.

注,余隙塞通常有两极余障.当余隙塞插人气卸盖或气缸筒时.余隙最小。当余隙塞放在气缸盖或气缸筒外时,余 隙最大。最大和最小之间的杂隙级别可通过不同长度的余隙塞荻得。

7.5旁通系统

7. 5. 1通则

旁通系统可以是热气体或冷气体,也可以手动或自动。安装旁通系统是为了启动前的吹扫。当设 备压力低于旁通气压时,应安装压力安全阀以保护设备。

7.5.2启动旁通

若采购方有规定,应提供用于启动的手动热气旁通系统(从最后一级排出的气体,未经冷却即到压 缩机的进气侧"热气旁通系统不应该用于流量控制。

7.5.3流量控制旁通

若采购方规定,应提供川于流量控制的手动或自动的冷气旁通系统(从后冷器下游或排气分离器 (若配备)返冋到进气分离器)。

冷气旁通可用于压缩机启动和流量控制。

7.6气阀拆除或卸荷

7.6. 1气阀拆除

允许拆除双作用压缩机气缸缸盖端的所有进气阀,以使气缸盖端完全卸荷。未征得压缩机制造厂

11 的同意,不应从压缩机气缸的曲轴端拆除吸气或排气阀。

7.6.2气阀卸荷阀

压缩机气缸的气量控制可用卸荷阀或塞式卸荷器来完成。当使用卸荷阀时,应将其安装在气缸端 所有吸气阀上。

如果使用塞式卸荷阀,卸荷器的数量由每个气阀的开启面积来确定,开启总面积必须等于或大于该 端所有吸气阀的总自由升起面积(或最小流通面积)的一半。

如果卸荷阀仅用于机组启动,而不用于气量控制,压缩机制造厂可同意减少卸荷阀的数量。用连通 阀卸荷器启动时,每个气缸端只需一个。

7.6.3气阀自动卸荷

若有规定,卖方应提供合适的卸荷器操作顺序系统.另外,卖方应提供可接受的操作配置及顺序定 义。在用管线连接无人工控制装置的气动卸荷器时,不应发生偶然的无序操作。

7.6.4卸荷器操作

气动卸荷器应适用于规定的任何气体操作。如果使用空气操作,那么应该设计成:即使在膜片或其 他零件损坏时,用于操作卸荷器的空气也不会与被压缩的气体混合。

7.7 限制进气压力

若采购方有规定.应使用进气减压阀限制进气压力,从而限制机组负荷。

8驱动机

8. 1通则

驱动机的类型(燃气发动机或电动机)应由釆购方规定。

8.2点燃式燃气发动机

8.2. 1发动机额定功率

除非采购方另有规定,燃气发动机的规格应依据压缩机规定工况的额定功率加上传输损失,再加上 发动机附属设备的消耗功率而定。不要超过发动机制造厂颁布的在连续负荷下工作的标准额定值。发 动机制造厂连续负荷工作的定义是在考虑了数据表上列出的现场海拔高度、温度、燃气组分等条件后, 发动机连续输出的负荷和转速。

注,实践证明,发动机额定功率有1。%的裕度,其运行是安全的。

8.2.2工作转速

卖方不应使发动机在大于或小于制造厂推荐的连续负荷和转速范围外运行。

8.2.3启动系统

8.2. 3. 1 通则

发动机启动用电启动或空气、气体启动系统由采购方规定。

注:发动机停车参见第U章。

8.2.3.2空气或气体启动系统

除非另有规定,空气或气体启动系统应包括下列内容:

a) 用来隔离其后系统的手动截止阀。

b) 若需要,用调压阀提供正常的启动压力,采购方应规定用于启动系统的空气或气体气源的最小 或最大压力。

C)安全阀(见U.18规格、设定值和放空)。

d) 蜂簧负荷(弹簧用于关闭)式快速开启阀。

e) 带润滑装置和过滤装置的空气或气体启动器。

f) 除非采购方另有规定,启动器通气管线(尺寸至少应与启动器排气接管直径一致)的接口应在 底橇边。在安装中,采购方必须负责考虑启动器放气的安全配置。

8.2.3.3电启动系统

若提供电启动系统,其应适用于电气区域分类(5.5),并应包括下列内容, a)带启动控制的启动电机;

. b)如冇规定,有足够电量的蓄电池组应能在规定的最低环境温度下启动发动机;

• C)如有规定,应有足够容量的充电机为提供的蓄电池组充电。

8.2.4进气系统

8.2.4. 1空气不应取自封闭建筑物。

8.2.4 2除非另有规定,应提供适合于室外工作的,符合发动机制造厂标准的干式空气进气滤清器。 当采购方规定使用其他类垠的空气滤清器时•应符合下列最低要求:

a) 微粒参数应为发动机制造厂的推荐值;

b) 应考虑现场环境条件(风沙、冰、雪等);

注,对于低温场会,进口空气可能需要加热(例如:带进气加热),或避免过滤器上积霜。

C)过滤器应便于在日常保养。

8. 2. 4. 3除了以上各项,对于安装间距较远的空气过滤器,应考虑下列特点:

a) 除非另有规定,采购方应提供管线和支承;

b) 连接至发动机的进气管线内表面应进行防腐保护; C)空气过滤器应置于避免灰尘或雪花堵塞的地方。

8.2.4.4所有沟槽,包括空气过滤器至进气接口的连接,应有良好的气密性以避免未过滤的空气进人。 8.2.4.5应避免使用狹窄的进气口、急弯或大量的弯头和管径过小的管线,最大压力降不应超过发动 机制造厂的推荐值。

• 8.2.4.6如果采购方规定,应提供压力降指示器。

8-2.5排气系统

8.2.5. 1排气系统应适当地固定和支承,包括所有相互连接的管线以及远离发动机而涉及的连接管 线。如果需要膨胀节,其材料应为不锈钢。

注:与法兰连接相比,优先使用波纹式膨胀节。

8-2.5.2消音器应采用耐高温铝涂料或相似涂层的保护。

8.2,5.3排气管路的设计不应超过发动机制造厂限定的背压。

8.2.5.4应提供防护设施以防止雨水进入系统及排尽排气或冷醜系统中的水,

8.2.5.5除非另有规定,应提供工业用排气消音器。若釆购方规定其他排气消音器时,其设计应符合 数据表上规定的最低要求,如:

a) 降低噪声;

b) 人员保护:

C)阻止火花的能力。

8. 2. 5. 6除非釆购方规定,对热金属表面不应提供隔热或护罩。但应给隔热或护罩提供合适的间隙。

8.2.6发动机点火系统

发动机点火系统应适用于采购方规定的电气区域分类。除非采购方另有规定,发动机上应配置一 套完整的、符合制造厂设计标准的点火系统。

• 对于室外安装或采购方规定,所有零部件应为全天候防护设计或装有防雨罩,以防止雨水直接接触 或聚集到系统零部件中。

8.2.7发动机排放

8-2. 7.1 通则

• 采购方有责任遵守废气排放法规。若釆购方有规定,为了帮助釆购方进行设备选择,并提供有准确 排放数据的、.符合规章规定的设备,卖方应提供发动机制造厂的性能数据,或提供实际排放气体试验数 据。当要求提供排放气体数据时,采购方应在数据表上提供燃料组分和已知的排放限制要求以便安装。

8.2.7.2排放数据

若采购方有规定,卖方应提供在规定发动机工况点的下列化合物的排放数据:

——氮氧化物;

--氧化碳;

—非甲烷碳氢化合物;

--二氧化硫。

获得这些化合物数量的基础如下:

a) 如釆购方规定,发动机应能按数据表上指示的额定功率或按制造厂铭牌的额定值加载;

b) 应注明试验中使用的燃气组分,应留意试验气体与规定燃气差别的,即使这种差别很小;

C)空气/燃料比应在发动机制造厂推荐的范围内。

8.2. 7.3排放控制装置

如果用卖方提供的催化转换器或其他外部装置来满足采购方规定的排放要求,其影响会反映到发 动机的额定功率,这是因为这些装置将附加的背压或热负荷加到发动机上的缘故。任何特殊运行的考 虑、燃料组分、空气/燃料比或润滑规范应在卖方标书上清楚说明。

8.2.8发动机润滑系统

除非另有规定,发动机应装有发动机制造厂标准润滑系统。

8.2.9油位控制

卖方应提供曲轴箱油位控制装置,如果釆购方有规定,卖方应提供带油位计的储油罐。

8. 2. 10燃料气系统

除非另有规定,燃料气系统应包括:

a) 带有下游圧力表和隔离阀的减压调节阀。

b) 减压调节阀在最大输出排量下的安全阀尺寸是基于最大供气压力和装在调节阀上的孔径大 小。规格、设定和排放要求见11.18.

C)燃料气系统手动截止阀。

d) 当发动机停机时,切断发动机燃料供给和放空发动机一侧燃气的自动阀。

e) 如有规定,燃气过滤器/分离器应装在高压调节器的下游。

8.2. 11燃料气组分

如果燃料气的组分和压力与要压缩的气体不同,应在数据表中注明。采购方应列出燃料气所含的 任何杂质。应向发动机制造厂了解燃气的处理要求和特别的预防措施。

如果使用几个燃气源(例如:启动时、紧急情况等),应在数据表中注明,并注明转换时间。

警吿:选择低甲烷指数的气体做代替燃料气时会产生爆炸,可能使发动机损坏。

8.2. 12曲轴箱安全装置

除非釆购方另有规定,应在发动机曲轴箱上装有曲轴箱安全装置。这些装置应装有直接向下的开 口(远离操作员脸部)、隔焰机构和迅速关闭装置,把反向流动减至最小,

安全装置通流面积按曲轴箱有效容积的每dm3不宜少于70 mm∖

8.3电动机

8.3.1电动机型式

采购方应在数据表中规定电动机型式,包括电气数据、启动条件、机壳防护等级、区域分类、绝缘型 式、服务系数、环境温度、海拔高度以及如温度测试仪、振动传感器、加热器和仪表等辅助设备。

8.3.2额定功率

包括服务系数在内的电动机额定功率最小值应为压缩机规定工况要求的最大功率的110%。除非 另有规定,电动机的设计应符合GB/T 4208、GB 3836. 1、GB/T 21 654和GB 755的规定。

14

8.3.3电动机电流变化限制

电动机-压缩机机组旋转零件的综合惯量应足以限制电动机电流变化值,对所有负荷条件不超过满 载电流(见GB 755)的66%,包括无负荷运行条件下气缸加压到正常吸入压力。

• 釆购方应向卖方提供正确设计及必需的电气系统资料。

注"为了保护电弋系统中其他设备,对某些装置电力供应可能要求较严地控制电流变化。标准电动机性能数据基 于静态负荷条件,并在驱动压缩机时遇到扭矩变化情况下不可能反映实际性能.对异步电动机驱动.扭矩变化 利综合电流脉冲的影响是明显的,并要求较精密的估算。

9冷却系统

9. 1通则

本标准不适用于管壳式和板式冷却器。

9.2燃气发动机

发动机的冷却系统应包括下列功能:

a) 发动机制造厂要求的使用发动机冷却剂的地方:发动机润滑油、发动机涡轮增压器、空气冷却 器(若要求)和发动机护套的冷却。

b) 带玻璃液位计、放空管线、冷却剂液位开关、溢流管、加注接头和排液口的高位放空的冷却剂储 罐。发动机散热器上不要求装玻璃液位计。

C)按发动机制造厂的推荐,配备冷却剂温度可调式控制器。

d) 使设备和系统完全放液的手动旋塞式放液接头。

e) 使设备和系统完全放空的手动旋塞式放气口。

9.3压缩机

9.3.1循环冷却剂

9. 3. 1. 1如果提供了带冷却剂冷却的气缸,对于规定的压缩负荷,应提供与发动机冷却系统分开或在 一起的压缩机气缸夹套冷却系统,并在压缩机制造厂推荐的温度极限内给压缩机气缸提供冷却剂。气 缸冷却系统管线上应配有放气和低点排液口。应提供允许压缩机机组和辅助设备上使用的,而无须动 力的冷却器排液手动截止阀。

注:对于低温运行,为保持合适的气缸温度.可采取必要的温控措施控制冷却剂的温度。

9. 3. 1.2如果提供气缸冷却系统,必须绝对禁止气体漏入冷却剂中。

采购方应对下列情况引起注意:

a) 冷却剂的进口温度要比气体的进口温度至少高5 P,否则可能引起气体某些组分的凝结,

b) 冷却剂流量不足或冷却剂的速度低可能会引起气缸套冷却系统结垢;

C)冷却剂的出丨I温度高于气体进口温度”°C以卜.时,会引起气量的减少。

• 9.3.1. 3如果采购方有规定,应提供流动视镜和温度指示器。

9.3.2热虹吸和静态冷却

压缩机气缸冷却系统既可为静态型也可为虹吸型。此时,压缩机排气温度应该在压缩机制造厂为 压缩机负荷所推荐的温度限制范围内。

9.3.3活塞杆填料冷却

除非在数据表上另有规定,压力填料盒的冷却应符合下列的要求,

a) 压缩机制造厂的标准设计可用于填料表压达17.0 MPa,直径等于或小于65 Inm的活塞杆。

b) 填料表压髙于17. O MFa,要求使用带有全封闭冷却腔冷却的填料盒。压缩机制造厂应提供奥 氏体不锈钢的内部管路和锻造配件,

C)如果要求填料冷却,压缩机制造厂有责任对流量、压力、压力降、温度、过滤、防腐保护及冷却剂 类型的最低要求,向压缩机配套厂建议。

9.3.4曲轴箱润滑油

如果压缩机制造厂要求,应提供与发动机冷却系统分开或一体的压缩机油冷却系统,为压缩机润滑 油管壳式冷却器提供冷却液。

9. 3. 5 气体冷却

应按要求提供气体中间冷却。若采购方有规定.应提供气体后冷却。

9.4冷却器型式

9. 4. 1风冷式换热器

要求多流程空冷的机组,应在紧凑的冷却器部件上装有翅片管式换热器-

注;风冷式换热器相关信息见GB/T 15386.

9.4.2散热器

仅对发动机护套冷却液要求空冷的撬装机组,可以装有尺寸与现场条件相符的散热器型(自动型) 冷却器。

9.5风冷式换热器

9.5. 1性质

应从公认的来源获取被冷却液体的物理和热学性质。

9.5.2 乙二醉/水

用于冷却发动机和压缩机气缸外套的盘管部件,应按50%乙烯基乙二醇水溶液或由发动机或压缩 机制造厂在最大设计环境温度要求其他特殊溶液的冷却剂来设计。

9.5.3冷却器最大许用工作压力

气体部分的最大许用工作压力,至少应为额定排气压力加10%或加上0. 17 MPao在温度设为

ISO °C时取二者中的较大值。油或冷却剂部分的最大许用工作压力应不低于0.7 MPaO

9.5.4压力设计规范

冷却器的设计和制造应符合有关压力设计规范,或经釆购方同意。

9.5.5热负荷和流■

撬装压缩机机组的换热设备应有下列设计流量和热负荷:

—气体冷却器、级间冷却器和后冷却器(若提供)的设计流量应为压缩机额定气量加上最低污垢 系数为0. 35 m2K∕kW的任何凝结物的潜热。

——设备制造厂设计时为发动机护套冷却剂、油和辅助冷却器考虑了容量的余量,其不小于设备制 造厂所计算热损失的110⅜,最小污垢系数冷却剂为0.09 m2K∕kW.油为0. 18 m= K∕kWo

9,5.6压力损失

除非另有规定,气体冷却器允许压力损失应符合表2.

表2气体冷却器允许压力损失

|

工作压力(绝压)∕MPa |

允许压力损失/MPa |

|

≤0. 25 |

5 %到最大为0. 007 5 |

|

>0.25 和≤1.7 |

3%到最大为0.035 |

|

>1・7 和≤7. O |

2%到最大为0.07 |

|

>7.0 |

1% |

|

注:1 bar=O. I MPa= IO5 Pad | |

9.6布置与施工

9.6.1冷却器空气流

除非另作商定,风冷式换热器应布置成不从驱动机吸入空气,也不直接向驱动机排放空气。

16

9.6.2风扇叶顶端线速度

除非采购方另有规定,风扇叶顶端的线速度不应超过70 m∕s.

9.6.3通风装置

除散热器外,冷却器组件既可以使用进气通风也可以使用强制通风循环。

9.6.4散热片

除非采购方另有规定,散热片两端应通过钉或铜焊固定.

9.6.5管材一钢

除非采购方另有规定,应采用钢管并符合有关标准,所有规格的钢管壁厚不应小于1.5 mm。

9.6.6管材一海军铜

如果规定使用海军铜管,海军铜管应符合有关标准,其最小厚度应符合表3。

表3海军铜管最小壁厚

|

管子 ________ |

最小壁厚∕mπι |

|

<20 |

1 |

|

>20 |

1.2 |

9.6.7设备清洗

除散热器以外的所有风冷换热器应备有端盖,以便于清洗或更换管子。

9.6.8空气流量控制

若采购方规定,风冷换热器应配备温度自动控制。此控制应通过使用百叶窗、变速风扇叶、自动变 节距风扇叶、旁通阀或这些组合实现。手动百叶窗应在地面容易操作的高度进行调节。地面上看不到 的百叶窗都应有位置显示器,以便于地面上观看§

9.6.9滤网和护罩

若采购方规定,应提供滤网和防雹罩。它们应设计足够大,使通过冷却器的压力降最小,并且容易 拆卸以便清洗。除非另有规定,滤网应为3. 25 mm镀锌金属网。防雹罩应为02~2O)mm的多孔金属 滤网。

其他防护罩参见6.14.5。

9. 6. 10风扇支承

除了标准发动机散热器以外,用于风冷换热器的风扇应由三角架或类似的结构加以支承。

V型皮带参见6.14.3。

9.6.11润滑

为确保润滑,风扇驱动系统的润滑供油管线应连接到适当的位置,而无需关闭机组或摘掉护罩。

9.6. 12管线支承

管线支承应与冷却器构件相连接,但不应焊接在冷却器的金属板上。

W压力容器

10.1通则

10. 1. 1规范

压力容器的设计制造应符合容器设计标准的规定,或经采购方同意。

例如’GB 150

10. 1.2材料

与流程气体接触的所有材料应与处理气体相容。材料与焊接质量应符合容器设计标准的规定。

10. 1-3腐蚀余量

除非另有规定,碳钢容器的腐蚀余量最小为3 mm.

10. 1.4 法兰

除非另有规定,法兰应按照HG 2O592/HG 20615或其他公认法兰标准的规定,不应使用平焊和松 套法兰,公称压力大于或等于15. 0 MPa时,使用环连接面法兰或带有中心环的螺旋型金属垫圈的螺 纹法兰。

注:由于疲劳寿命较短,在管线或压缩机附属设备卜一不使用平焊法兰。

10. 1.5螺纹连接

除了温度计套管及直接插入使用,尽量减少螺纹连接的使用,并且不用于气体管线。如果使用,螺 纹连接不应超过DN50。螺纹应机加工制造,按GB/T 7306. 1〜7306. 2或GB/T 12716制造的管螺| 纹,压力等级为50.0 MPaO有毒气体不能用螺纹连接。

10. 1.6 法兰连接

DN50及以上直径连接应为法兰连接,不允许机加工或螺栓连接。DN40及以下的连接应按11. 4 设计。

10. 1.7挡板和隔板

不论仟何材料,所有挡板和隔板最小厚度为9 mm。

10.2分离器

10.2. 1分离器进气管

内置分离器的设计应保证进入的气流不偏向容器的上部。

10. 2. 2 布置

进气接管、液气分离器、液位控制和高液位停机的配置,应使分离器具有防止液体进到压缩机气缸 的功能。

10. 2.3液位控制装置

液位控制装置应安装于紊流区以外。

10.2.4液气分离

除非釆购方另有规定,应提供由奥氏体不锈钢或其他防腐材料制造的叶片型或网型液气分离器。 当提供网型液气分离器时,网的上下两面都应有支承。

10.2.5 设置•

分离器上至少应配备以下装置:

手动排污;

带液位控制的自动排污阀;

高液位停机装置-

如果规定使用一个外部液位表,应配置隔离阀、放空阀和排污阀。如果规定使Hl压力表,应配置隔 离阀和放空阀。

10.2.6直径

采购方应规定所需分离器的工作等級。除卄:釆购方另有规定,立式分离器的直径应以规定的分离 器的工作等级和下列程序为基础确定。

a)对于立式压缩机分离器,用以确定最大许用表面速度的k系数在每种分离器工作级别时的数 值如下:

1) 分离器工作级A, ⅛ = 0.35;

仅用于设计条件下的分离作用。吸入管线没有液滴或吸气阀节流时不产生凝结湿气。对 启动时的吹洗、压力变化或压缩机的余隙调整,气流排量不增加。气体和液体的密度和温 度变化不会使排量发生变化。

2) 分离器工作级B, ⅛~=0. 25;

用于设计条件加上适当的附加的分离容量的分离作用,一般仅用于不带侧流的级间分

18

离器。

3)分离器工作级C, ⅛ = O. 18;

用于设计条件加上实际附加的分离容量的分离作用。一般仅用于进气分离器。

b)最大允许表面速度、气体实际体积流量以及需要的最小分离器直径应按公式(2)、公式(3) 计算:

1. = 0.304 BkA............................. (2)

....................................(3 )

式中:

k——取决于分离器工作级别的常数;

P诵过分离器的最大允许表面速度,单位为米每秒(m∕s);

枠——运行条件下的液体密度,单位为千克每立方厘米(kg∕cm3∙) i

Pt 运行条件下的气体密度,单位为千克每立方厘米(kg∕cma );

qv一运行条件下气体容积流量,单位为立方厘米每秒(Cm "'S);

D一分离器的最小内径,单位为米(m)。

10.3脉动抑制装置

10.3. 1脉动控制

脉动控制与脉动研究应由采购方规定,并由卖方分别报价.机械自然频率和声学频率不应与压缩 机产生的脉动频率一致。

釆用风冷式换热器时应多加注意,因为它们对系统和结构易产生感应振动。

10-3.2规格

若采购方规定了缓冲器而没有规定专门的脉动缓冲设计,那么应在每一级的进、排气翳配置缓冲 器,它们的体积应以连接到它上的各气缸的行程容积乘以附录B规定的系数确定。

注:如果气缸为双作用.那么行程容积为气缸两端容积的总和。

10.3.3 排液口

应提供最小直径为DN20的容易接近的塞式排液口,如果使用折流板,每个隔室都应有一排液口。 当多个排液口不可行时,经采购方同意,可以使用位于容器壁低点隔板中圆形凹槽的开口。

10.3.4内部导向接管

如果进、排气缓冲器的内部使用导向接管时,应开槽或孔(尺寸足够大,防止堵塞)以防止缓冲器中 集液。

W.3.5进排气接口

不管是否使用脉动抑制装置,压缩机气缸进排气管直径至少应等于压缩机气缸接管直径。如果使 用脉动抑制装置,到进气缓冲器的进气管直径至少应等于压缩机气缸进气接管直径。

10. 3.6接口加固

所有法兰式分接口的加固应按照压力容器设计标准的规定。附加的加固和该处应力分析可能需要 考虑脉动和振动引起的应力集中及疲劳负荷.

11管路和附属设备

11. 1通则

11. 1.1规范

除非另有规定,管路设计和接口制造、试验及检验应符合GB/T 20801.1-20801. 6的规定。

11. 1.2 系统

管路系统应包括:碳钢或不锈钢管线,截止阀、调节阀、安全阀.减压阀、孔板、温度计、压力表、流动 视镜及所有相关的放空口和排液接口。

11. 1.3范围

卖方应提供包括附属装置在内的所有安装在橇座上的设备的所有管线系统。连接到采购方系统的 管线应在橇座边或在其他容易接近的地方留有法兰接口。

11. 1.4气体管球和附属设备

卖方供给的管路系统的范围应由采购方规定。如果采购方有规定或卖方要求,管路和附属设备的 设计和布置应允许巡视和隔热.

11. 1.5 图样

如有规定,釆购方应在压缩机上下游的装置制造之前,审查所有管线和附属装置(脉动抑制装置、中 冷器、后冷器、分离器、分液器、空气进气过滤器、膨胀节以及容器等)的布置图。

11.2设计

管路系统的设计应实现如下功能:

——适当的支承和保护,以防止由于振动或由于装运、运行和维护所产生的损坏;

—将气缸接口和脉动抑制装置上的负荷减至最小;

——适当的弹性,避免管道弯曲力,并将应力减至最小;

—— 良好的养护性,便于运行维护和彻底清洗;

—— 在整洁和有序的布置中安装,适应于机器的轮廓外形且不影响接近机器的检验口;

——排除气囊;

——无需拆卸管线就可通过最低点完全排液;

——在工艺进气包括循环/旁路管路中,消除可能聚集液体的低点;

——在所有气体管路和所有直径为DN5O及以上的管路上使用管卡;

支承物不能直接焊接在气体管线上。 11.3组装

所有管路应在卖方/次卖方厂内正确組装。

11.4连接

DN40或以下口径的连接设计应使悬重减到最小,并应加固,以避免振动引起的断裂。此加固宜使 用锻制管口或至少应在两个平面上支承到主管线上。支承布置应使其占有空间最小。

11.5制造

焊接管件、法兰以及螺纹连接的使用应减至最少。在管路变径时,不能使用套管。当需要将机组拆 开运输时,应包括卸开的法兰或活接头。

法兰连接见10. 1.4.

11.6密封焊接

除非采购方有要求,螺纹管子连接件不应进行密封焊接;如果使用密封焊接应符合GB/T 20801. 1~

20801.6,不允许在铸铁设备、仪表上或要求需拆卸的维护处进行密封焊接。

11.7规格

不应使用DN32、DN65、DN90、DNl25、DN175或DN225的接口、管子、阀门和管件。如果某些特 定设备使用了这些规格,卖方应确保釆购方的所有连接与标准规格相配.

11.8管材与规格

所有不锈钢管路和输送流程气体的管件应为无缝管件.管子应执行适合的公认标准,如GB 531Oii GB/T 8163,GB 9948或GB/T14976,也可按采购方规定。管子壁厚见表4. j

20

表4管壁最小厚度

|

材料 |

公称管径 |

最小管壁号 SCh | |

|

DN |

NPS | ||

|

.碳钢 |

≤25 |

≤1 |

160 |

|

__ |

>25 |

>1 |

80 |

|

碳钢 |

40 | ||

|

___碳钢 |

≥Ξ50 |

⅛10 |

STD |

|

____不锈钢 |

≤4D |

≤1.5 |

40 |

|

不锈钢 |

go |

10 | |

11.9管路系统材料与规格

所有管子应为无缝。管子应执行适合的公认标准,如GB/T 14976.除了气缸润滑,管路系统管壁j 厚见表5,气缸润滑管路系统外径至少应为6 mm,最小壁厚为1. 5 mm。 I

表5管壁最小厚度

|

___________公称管径∕mm___________ |

__________管壁最小厚度∕mm__________ |

|

伊 |

1 , |

|

8a | |

|

IOa |

1 |

|

15 |

1. 5 |

|

20 |

2 |

|

25 |

3 |

|

、这些规格区允许用于仪表■■控制空气及惰性气体买入.____________________________ | |

11. 10阀门

易燃或有毒工况下工作的阀门应为钢质,并且当有规定时,阀门应为螺栓连接或焊接阀盖、螺栓连 接填料,且安全防火(金属与金属阀座)。

11.11法兰方向

法兰接口的螺栓孔应与设备主轴水平或垂直中心线平行。

11-12塞堵

锥形开孔应该使用实心钢、长柄或六角的塞堵。管螺纹应涂一层非锁定管螺纹密封剂,不允许使用 聚四氟乙稀(PTFE)胶带。

11. 13开工波:网

如果卖方提供压缩机的进气管线和脉动抑制装置时,应在紧靠进气脉动抑制装置上游插入临时开 工用滤网。管路系统樹进气缓冲装置和临时开工滤网的设计,应在不需要将管路抬高的情况下使滤网 容易拆除和再插入。采购方和卖方应在制造或购买之前商定滤网的设计、位置和方向。

若有规定,卖方应供给能容纳临时开工滤网的可拆卸的短管路。应提供合理的测压接点,以便可以 监测通过滤网的压力降。

11. M润滑油管路要求

11-14.1润滑油管路系统

卖方应提供整套压缩机润滑油管路系统及安装在它们上面的附属设备.

".14.2材料

若有规定,过滤器下游的压力润滑油管线(除了机身上铸造的油管路或油道外)应由无缝奥氏体不

21 锈钢管制作。各种管线应尽可能少用弯头。提供的带不锈钢管的钢制管件、油过滤器下游的压力管路, 应无内部障碍和凹坑(如承插焊接所产生的那样),否则会在管子连接处聚集污物。不应使用带衬垫焊 接和承插焊连接件。其他管子接头应为承插焊或对接焊型式。当必须使用对接焊时,接头处采取氯弧 焊封底等预防措施,以防止管线内部产生焊渣.装配后,油管路应彻底清洗和保护。此外,碳钢油管路 应进行酸洗或钝化。

11. 15冷却剂管路要求

11. 15. 1冷却剂管路

冷却剂管路应由卖方提供,卖方应提供安装在橇座上的所有设备的管线系统,包括散热器与冷却 器.管路的布置,在底部有一单独的进口接头•在顶部有一单独的出口接头,以便每个冷却剂管路在不 同的进门温度下进行工作。管路系统中还应包括一个冷却剂控制阀。

11. 15.2冷却剂放气口和排液口

冷却剂管路的布置成不会封住空气。在不能避免封住空气的地方,应提供放气设施。所有液体冷 却压缩机气缸管路的低点,应装有带阀门的冷却剂排液口。

11. 16仪表管路要求

卖方应供应所有仪表和仪表盘所必需的管线、阀门和管件。方便时,对远距离安装的仪表可用一个 公共接头测量同一压力。

11. 17排液和放空管路

11. 17. 1排液口和放空口

除非另有规定,外部的排液和故空管应为壁厚系列号为SCh80的碳钢,其公称直径不小于DN2O,但 填料盒的放空Ll与接筒内外的.相互连接管线应符合11.9。

11,17.2接筒共用放空总管

若采购方有规定,卖方应提供以橇座边为终端的接筒共用放空总管。

11. 17.3接筒共用排液总管

若釆购方有规定,卖方应提供以橇座边为终端的接筒共用排液总管。

11. 17.4壇料共用放空总管

若釆购方有规定,卖方应提供以橇座边为终端的填料共用放空总管。

11. 18 安全阀

11. 18. 1安全阀定位

安全阀必须位于每个连续系统,包括但不限于压缩机的进气系统、每个级间系统和最终排出系统。 任何系统中有气体冷却器时,安全阀必须装在冷却器的上游。

11. 18.2安全阀设计

安全阀应为常规设计,经釆购方同意.可以使用先导式安全阀.

11. 18.3安全阙规格

若有规定,卖方应提供安装在卖方供应的设备上或管路上的安全阀,釆购方应规定是否需要附加 安全阀的进气量,以保护失常情况下的机组。其他安全阀应由釆购方提供。所有工.况下的安全阀应符 合GB/T 1224U卖方报价书中应列出所有建议的安全阀(含规格和设定压力),并应清楚的说明哪些 由卖方提供。安全阀的定位和设定压力,包括累加应考虑设备故障的所有可能形式、误操作及管路系统 的保护。

11.18.4安全阀材料

除非另有规定,安全阀体应为钢制。

11.18.5安全阀设定压力

安全阀应设定在不高于最大许用丄作压力下运行,但不低于表6所列数值。

22

11.18.6安全阀放空

每个安全阀都应连接到放空管上。由采购方规定放空管应将释放的气体向匕排人大气,或者是进 入终端在橇座边的公共放空总管。

如果有规定,放空口应在靠近安全阀最低点处有排液口。

选择和确定安全阀尺寸时,应考虑背压的作用,因为背压会阻止安全阀在设定压力点释放。

表6安全阀设定压力

|

额定排气表压(每级"MFa |

超出额定排气压力的安全阀 最小设定压力裕度 |

|

≤17.0 |

10%a |

|

>17-0 至豪4. O |

8% |

|

>24.0 至≤34代 | |

|

>3-11 S |

b |

|

a不少于0. 1 MPao 6应经采购方与卖方协商同意U | |

11. 19泄放阀

若釆购方有规定,机组的泄放阀应由卖方提供。由采购方规定泄放管应在安全位置将释放的气体 向上通入大气,或者进入终端在橇座边的共用放空总管。

11.20温度计套管

温度计套管应符合13.3.2和13. 3. 3的规定。

11.21隔热和护罩

隔热和护罩应符合8.2. 5.6的规定。

12电气系统

12. 1规范

电机、电气零部件和电气安装应符合所冇相关标准和规定。

12.2电源

如果由卖方提供电气设备,电机、加热器和仪表的电源数据应由釆购方规定。

12.3配线

主机组机座区、任何仪表盘基础区或任何辅助撬座区范围内所有电源和控制线路应时油、耐热、耐 潮和耐磨。在撬座和其他承受振动的区域应使用多股导线。使用橡胶绝缘的场合,为绝缘防护应提供 耐高温护套。所有配线应适合于工作温度。

12.4维护

为便于维护,不论电压等级,对所有设备上带电零件(如接线端子和继电器)应提供足够的空间。

12.5绝缘 ,

所有电气材料,包括绝缘材料,应尽可能为抗腐蚀和防潮的.

如果指定在热带使用时,所有材料应给予下列处理:

a) 所有零件(如线圈和绕组)应防止霉菌吸附;

b) 材料应以适合的保护以防腐蚀。

12.6导线管和电缆敷设走向

所有电线,苞括动力线和仪表导线,在撬座区任何界定的范围内应予保护,以防止机械的损伤。适 当加托架以把振动减到最小,并绝缘或隔离以防止电压级间干扰。使用导线管时,端点连接应釆用足够

23 长的挠性金属导管(温度传感元件应连结在端点T),以便接近机组维修时可以不拆导线管。如使用挠 性金属导管,应防止液体渗漏,并适用于规定的区域。

12.7电源安装 .

除非采购方另有规定,电压低于Iooo V的电源安装应符合GB/T 16895t

12.8接地

在橇座和不在橇座的表盘及设备上应接地连接。撬座和安装撬座控制表盘及所有不与撬座或压缩 机用金属直接接地的设备部件,应提供等电位接地导体。

12.9终端

除非另有规定,接线端子、开关及仪表上所有线头应永久地加上标签,以便识别。接线盒和控制盘 中所有接线端子板应至少有20%的备用接点。

13仪表和控制

13. 1通则、

13. 1. 1压缩机控制系统

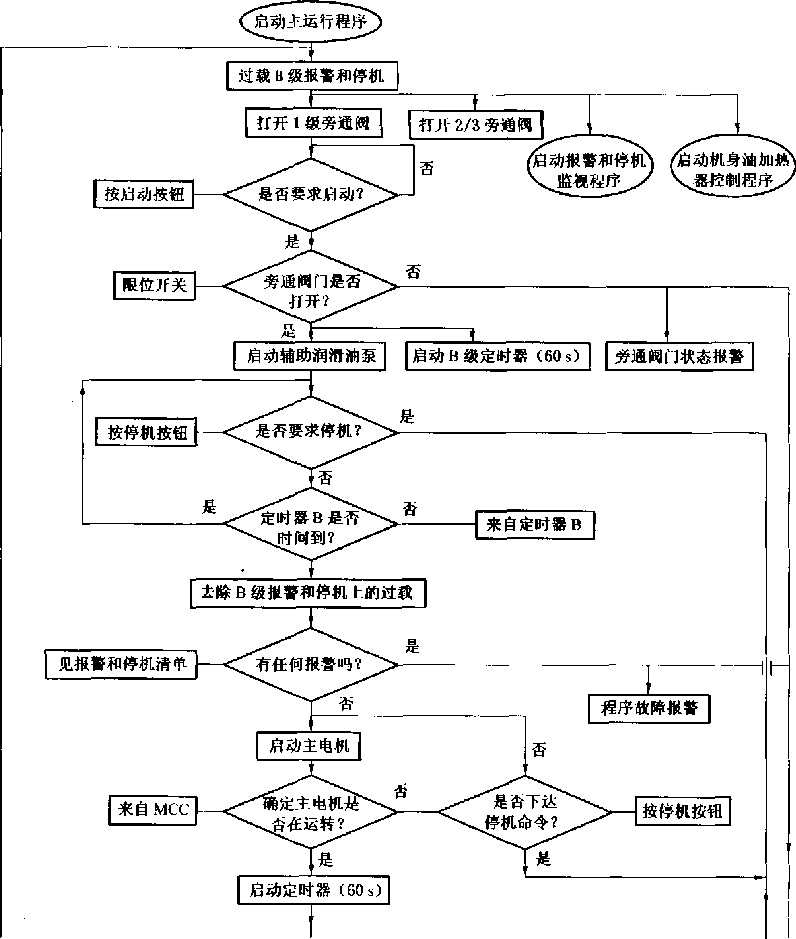

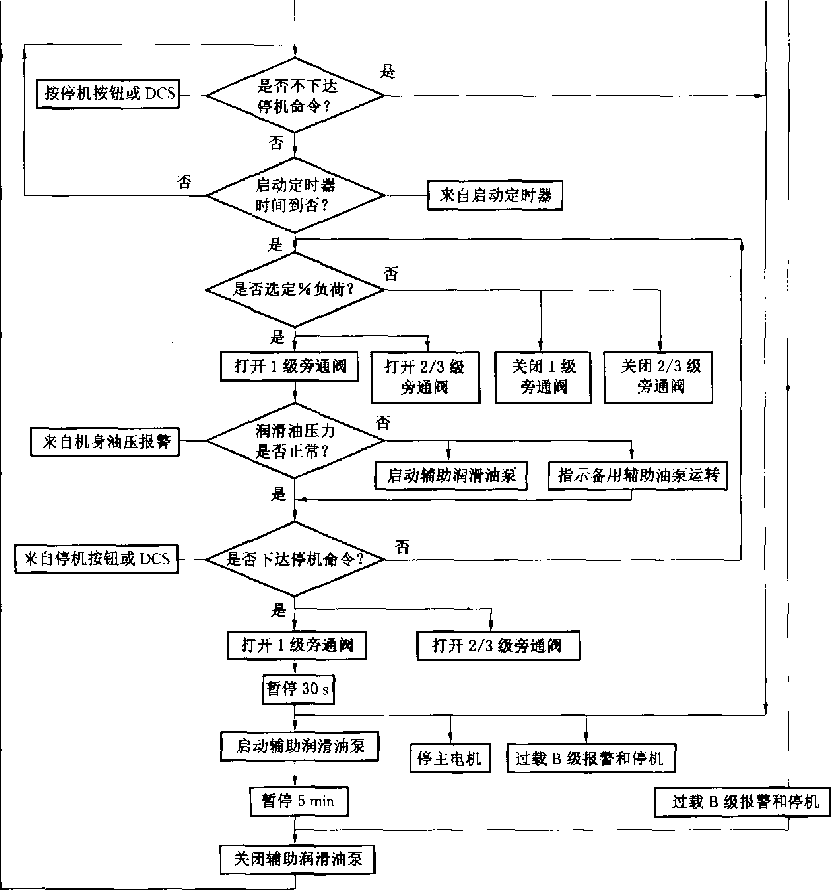

压缩机控制系统可以为气动、液动、电动或电子控制的,并可以手动或自动操作。采购方应指定控 制信号(目的或功能)、控制系统型式(手动、自动或程序控制)和控制范围。釆购方应指定操作易燃、有 毒、腐蚀或髙温流体的哪些信号要求传递到仪表系统的「.艺流程传感线路。采购方还应指定控制信号 源和其灵敏度及范围。卖方应在其供应范围内,按照GB/T 21654用逻辑图方法描述整个控制系统(包: 括报警和停机), ;

控制系统由其他方提供时,卖方应提供与压缩机运行(启动、停止、气量控制、停机等)有关的关键功 能的逻辑图。

典型逻辑图的例子在附录C中给出。

腐蚀气体见第20章。

13. 1.2位置

除非另有规定,控制器件和仪表应适合于户外安装。

13. 1.3 规范和标准

仪表和控制器件应满足于GB 3836. 1-3836. 15和采购方规定的其他标准的要求,并符含所有相《 关规范与法规。

13. 1.4可视性与易接近性

所有控制和仪表的定位和布置应在操作者看得见和容易接近的地方,以便于测试和维护。

13. 1.5仪表安装

所有仪表盘应可靠地支承,以消除振动及仪表管路过分受力,并防止运输、储存、运行和维护时 受损。

13. 1.6气源

除非釆购方另有规定,应用经过过滤、调节的十天然气或干的无油空气来操作气动仪表和控制。如 果采购方未规定压力,卖方应说明空气耗量和压力级。如果便用天然气,应该用在撬座边的放空管接头 将所有放空口与共用总管连接或配备一个放空管,将气体排放到安全地方。气体操作的气动仪表的放 空口应与放空总管连接。

13.2仪表和控制盘

13.2. 1通则

压缩机组应配置控制盘。除非另有规定,控制盘应包括卖方提供设务所有的盘装仪表。控制盘的 设计和制造应符合釆购方的说明。操作者从驱动机控制点观看仪表盘上的仪表应清晰可见。,控制盘应 完整地组装•釆购方只需要连接外部管路和管线。

24

13.2.2控制盘结构

除非另有规定,控制盘应由至少3 mm厚钢板制造,且是加强的,自支承的和顶部侧面封闭的。

当有规定时,控制盘背面应封闭以减少触电危险和保护设备不损坏,并且能为安全和防腐蚀允许清 扫和通风。所有平装仪表应安装在控制盘前面,所有紧固件应为耐腐蚀材料。每个盘装仪表都应有刻 字的铭牌以便识别。

13.2.3 控制盘安装

控制仪表盘应自由竖立,由采购方规定撬装或撬外安装。任何撬装仪表盘应牢固支承以减少振动, 防止管路过分受力,并防止运输、储存、运行利维护时受损。安装位置不应挡住检查或维护时必须拆卸 的门或盖。重量超过50 kg时应提供仪表盘吊耳。

13.2.4控制盘接线

机组上的控制器件或仪表需要一个以上线路接点时,应提供带接线柱的单独接线盒和接到毎个开 关或仪表的线路。接线盒应安装在机组上。

仪表盘内导线应装入导线管或固定在电缆架上。按采购方规定,封闭仪表盘外的所有导线和接线 盒,应穿入金属导线管或以铠装电缆的形式固定在电缆槽内。

所有仪表、接线条上接头/接线柱和开关上应提供带永久性防腐识别标签。

13.2.5远程控制盘接线

如果使用撬外安装的控制盘,所有接线应集中在撬上易于接近点。接线条上所有接头和接线柱、开 关和仪表应贴上识别标签'不允许在导线管内有电线接头。

按釆购方规定,导线应穿入金属导线管或以铠装电缆的形式固定在电缆槽内。

13.2.6控制盘的仪表管

除非采购方另有规定,控制盘的仪表管应为奥氏体不锈钢。

13.2.7最大运行极限

所冇仪表和控制盘应设计为能经受最大预期匸作温度和压力125 ⅝的工作条件。

13.3仪表

13.3. 1转速表

若有规定时,仪表盘上应提供转速表。其型式和量程应由采购方在数据表中确定。可以使用连续 读数的数字显示转速表。转速表的最小量程应从最低转速到最大连续转速的115%。采用变速驱动机 时,驱动机卖方应提供转速传感器和读数显示器。

13.3.2温度测量

应提供温度显示器.并按数据表的规定就地安装或安装在仪表盘上。就地安装的数字式源度表应 为重型、耐腐蚀、安装在不锈钢温度计套管中。在温度计套管和传感元件之间应使用传热介质。

如果釆购方有规定,卖方应提供充液温度表。标准温度表是白底黑字。机组上有振动的地方应提 供金属外壳、前置玻璃、柱型汞式或双金属温度计。

如可行,热电偶和电阻温度显示器的设计和配置应能在机组运行时允许更换。热电偶和电阻温度 显示器的引出线应作为温度计套管或检测器和终端盒之间连续接线.

13.3.3温度计套管

与易燃或有毒气体接触的或位于增压或溢流管线中的温度传感元件,宜配备至少直径20 HIm奥氏 体不锈钢可拆法兰整体式的温度计套管。温度传感元件顼处于流动的流体中。这对可能部分负荷运行 的管线尤其重要。

13.3.4压力測量

应提供压力指示器,并按数据表的规定就地安装或安装在仪表盘上。

当压力表直接显示设备运行而不是仪表风压力时,这些压力表应配以奥氏体不锈钢弹性金属曲管、 布尔登管和不锈钢机件。标准压力表是白底黑字。

当有规定时,在承受振动的位置应提供充液用力表。压力表量程选择应宜使正常运行压力显示在 压力表量程中间。刻度盘上最'大读数不应小于适用的安全阀设定值加10%O毎个压力表应配有放气 装置,以释放过壳体的过高压力,

13.3.5燃气测量

若有规定时,卖方应提供燃气表。

13.3.6 阀门

除非另有规定,除了停机传感装置之外所有仪表和控制器件,应配备适当的阀门以便系统运行时, 可以更换。

如果规定停机传感装置配有关闭阀时,卖方应提供一种处于开启位置的锁定阀。所有压力表应提 供截止阀和放气阀。

13.3.7温度指示器和压力指示器的最低要求

13.3.7. 1下列位置需要温度指示器:

…一发动机冷却剂岀口;

—压缩机各级气缸排气;

—-其他各处温度。

13.3.7.2下列位置需要压力指示器:

——发动机润滑油进口;

——压缩机润滑油进口,

— 压缩机…级进气;

——压缩机各级排气;

——其他各处压力。

14停机、报警和信号装置

14. 1通则

应提供报警/停机系统,如果采购方规定的任何一个报警条件达到认同的报警程度将激发报警。该 系统指定或建议的任何一个停机条件达到认同的停机程度也应激发停机。停机和报警系统的设÷¼应能 使机组在失效一安全模式下讴行。

按采购方规定,系统可以是液动、气动、电动或它们的任意组合。

除非另有商定,对每个停机功能应提供一个报警功能,并设定在偏离正常条件而小于停机设定的 值,与停机无关的另外的报警,应按规定提供。

14.2停机最低要求

停机最低要求在表7中规定。

14.3附加报警和停机

由卖方提供的报警和停机系统的范围应由采购方在数据表中规定。

建议发动机和压缩机曲轴箱设置油位低报警。

注:振动和温度监测按有关规定,

14. 4信号装置

激发报警或停机的各元件也痘激发指示首发报警或停机原因的信号装置。在启动和手动测试期 间,只有对某一停机装置上预设时间闭锁时,才使信号装置走旁路。卖方将规定信号器的型式和规格、 报警和停机信号、信号盘上备用点数量以及报警/停机的警告型式(发声或灯光闪烁或两者兼有)。

14.5开关

14. 5. 1安装

报警、停机和自动启动开关(振动开关除外)的安装,应使设备正常的振动不致产生开关误动作。

26

14.5.2压缩机温度

应在尽可能靠近每个压缩机气缸的排气口安装气体温度高停机传感器。

14. 5.3压缩机润滑油压力

与润滑油接触的润滑油低压开关的压力传感元件,应能承受进入压缩机曲轴箱内部,并在机油中溶 解的压缩气体的腐蚀。并且传感器应位于轴承联油端以传感润滑油压力。

14.5.4振动

驱动机和压缩机的振动停机传感器及其开关,应位于曲轴的平面上。冷却器振动传感器应该装在 风扇的轴心线上。

表7停机最低要求

|

设备名称 |

报警条件 |

停机 |

|

发动机 |

燃气压丿J低 |

× |

|

燃气压力髙 |

× | |

|

rI令却水温度高 ___ |

X | |

|

润滑油压力低 ___ |

× | |

|

超速 |

× | |

|

振动过大 |

X | |

|

电机 |

定子箜竺度髙 |

× |

|

振动过大 |

X | |

|

压缩机 |

进气压力低 一 |

× |

|

排气_______ |

× | |

|

气缸注油器故__ |

X | |

|

润滑油压力低___ |

X | |

|

排气温__ |

× | |

|

振动过大 |

* X | |

|

其他 |

冷却器振动过大 |

X |

|

进口和级间分离器液位髙 |

X • . | |

|

「冷却水压低 |

X | |

|

注:X表示停机, | ||

M.6紧急停机系统

14.6.1发动机

发动机紧急停机应关闭燃料阀以及打开燃料阀和混合器之间的通气阀,并使点火系统高电压端 接地。

14.6.2电机

紧急停机系统应为釆购方提供一个无电压接点,便于关闭电源。

14.6.3压缩机

如果采购方有规定,停机时排污阀应自动打开。

14.6.4附加要求

14.6.4. 1启动旁路装置

应提供某些停机走旁路装置的定吋锁定装置,以便允许驱动机启动。

14.6.4.2 手动测试功能

对于那些只有当压缩机组运行时才能测试的停机装置,应提供不致引起停机•而能测试各停机功能 的手动测试功能。

每次停机测试的旁路装置应由一个(0〜5)min定时器自动解除,并且在信号盘上指示“测试”模式。

为安全起见,该测试只能由被授权人执行.

14.7停机和报警设定

停机和报警的设定应由釆购方和卖方同意。

15撬座

15. 1通则

结构钢、预应力或后张法混凝土或混凝土充填的结构钢撬座应有足够的强度,以便于运输和安装, 并将设备产牛的力和力矩传递到釆购方的基础上。

15.2设计

15.2.1吊装

撬座应有提升或起吊的装置。

15.2.2 构件

在结构钢撬座上,承载构件应有足够髙度和强度以防止撬座移动或安装时的过大变形对已安装设 备的损坏。

15.2.3机械设备支承

压缩机和发动机应安装在足够高度的承载构件上,并用螺栓安装固定。

15.2.4机械设备对中

15.2.4. 1应提供两个螺旋千斤顶,用于发动机水平对中。所有螺栓、螺RJ:应易于接近,以便使用标准 工具进行维修.

15.2.4.2安装表面应加工成平面,并在0. 15 mm/m内平行于其他安装平面。应制作垫片或其他可 调支承用于垂直对中。这些垫片和支承在现场能够调整士3 mm,其材质为不锈钢。

15.2.5 尺寸

撬座应有足够的长度和宽度来安装设备,并便于维护。

15. 2.6螺钉和螺栓

在非混凝土填充的结构钢撬座上,应每侧准备至少三个找平螺钉和三个地脚螺栓孔.并H提供数量 足够的找平螺钉来支承撬座和所安装设备的总重量。

15.2.7底板

结构钢撬座的空地应铺设至少是5 mm厚的坚固的花纹底板.用焊接或螺栓定位,做好灌浆准备. 对于混凝土或混凝土充填的结构钢撬座,则不需要底板。

15.2.8 滴油盘

会漏油或溅油的地方应提供滴油盘,并应固定在撬座的基础上。

15.2.9支架

支承和支架不应连接在无支承的底板上。

15.2. 10 容器

在结构钢撬座上,分离器和其他容器应由足够高度的承载构件而不能由底板来支承,应将其用螺栓 连接到承载构件上。

15.3结构

结构钢撬座应为焊接结构。对接梁应双面焊接。承受负荷构件的法兰不能拼接。正交钢板构件之 冋的焊接接头至少应为最小构件深度的1/3。焊接要求应依据6. 13. 1. 4.

28

15.4通道、楼梯和平台

汽采购方有规定时,通道、楼梯和平台除了一面与设备相邻时不存在安全危险以外,应在所有侧备 有扶栏。通道、楼梯和平台表面成为防滑设计,并且为开放式结构。

16油漆和涂装

16. 1通则

除非采购方另有规定,表面处理、漆料及其应用应符合制造厂规范。制造厂喷漆规范应在报价时提 交采购方审查。

16.2表面处理

如果采购方在数据表中规定,表面应按表S进行喷漆准备。

表8表面处理

|

表面处理方法 | ||

|

零部件 |

_____正常环境 |

恶劣腐蚀环境 |

|

发动机、压缩机、散热器和出口消声器 |

___制道厂标准 |

_____ 准 ___ |

|

气体和水套冷却装置____________ |

_____制造厂标准_____ |

制造厂标准 |

|

橇座、分离器、容器、管箜竺/ |

(iB∕T 18839. 3 |

GB/T 18刖土 2 |

16.3应用

涂漆一般应通过喷涂得到每层40 Ilm的最小卡膜厚度。油漆应符合油漆制造厂的标准。除了铝 漆要求较薄的漆膜厚度外,底漆和面漆的总干膜厚度应为80 JUm。这应由制造厂检查。

16.4不涂漆的项目

软管、点火电线、.铭牌、有面漆的仪表、非金属制品、机器的旋转部件、翅片管表面、V型皮带、加工 表面、螺纹、轮槽以及临时挡板不必涂漆。所有其他零部件外表面除了底漆至少还应涂一层漆。

16.5油漆

油漆不应含铅和铭酸盐,并适用于环境条件和设备预期最高表面温度。任何暴露于润滑剂的油漆 应耐油.使用台成润滑剂时,应釆取特殊预防措施保证与油漆的兼容性。

16.6风冷式换热器

在严重腐蚀的环境中,风冷换热器的挡板和构件可使用热浸电镀来代替涂漆。集管可根据采购方 的规定电镀或涂漆。

17检查和试验

17. 1通则

17.1.1进厂权

采购方提前通知卖方后,采购方代表有权进入正在进行设备制造、试验或检杳的所有卖方和分卖方 的 T.∏o

17. 1.2通知卖方

卖方应将采购方的检查和成验要求通知所有分卖方。在进行釆购方已指定要求见证或观察的任何 检查和试验前,卖方应提前足够时间通知采购方。

17.1.3釆购方参与

采购方应在卖方质量计划或任何其他的适用的文件中规定检查和试验程序

一见证,意指应用于生产进度表的控制点及检验和试骗要有釆购方或其代表参加。对机械运转 或性能试验,要求在提前通知期间或之后,确认卖方成功地进行了初步试验;

——观察,意指检査或试验的时间安排应通知釆购方,然而检査或试验应按进度表执行。如果釆购

29

方或其代表不到场,卖方可以进行下一步。

17. 1.4所需设备

卖方应提供规定的检查或试验所需的设备。

17. 1.5数据保存

卖方应保存下列数据,从装运时算起至少IO年,以便采购方或其代表检查」

a) 如有要求时,所有必要的材料合格证明,如轧制试验报告;

b) 采购方订货单中,在材料清单上系列编号的项目;

C)质量控制试验、液压试验、机械运转试验和采购方规定的其他试验的结果;

d)焊接程序和焊工资格。

17. 1.6提前通知时间

任何见证或观察、检查之前,釆购方应规定所需提前通知的时间.

17. 1.7质量控制

釆购方代表在监制开始前,有权对卖方或分卖方的质量控制大纲进行审核。

17. 1.8清洗

在监制和系统组装期间,应对每个零件和所有管线及附属装置进行清洗.以除去外来物质、腐蚀物 和轧制氧化皮。清洗后,所有管线和容器的开口处应适当的覆盖,以防止污染,

17.2材料检验

17,2. 1检验标准

要求进行射线、超声波、磁粉或液体渗透检验时,检测方法和验收标准应按表9的规定。

表9无损检测方法与验收标准

|

检测类别 |

球墨铸铁件 |

铸钢件 |

锻件 |

焊接件 | |

|

射线 |

方法 |

— |

GB/T 5677 |

JB/T 4730 | |

|

验收标准 |

— |

购卖双方商定 |

GB 150 | ||

|

超声波 |

方法 |

JB/T 5439 |

JB./T 5441 |

JB/T 5440 |

JB/T 4730 |

|

验收标准 |

JB/T 9104 |

购卖双方商定 |

JB./T 6908 |

GB 150 | |

|

磁粉 |

方法 |

JB/T 54--12 |

JB./T 5442 |

JB/T 5442 |

JB/T 4730 |

|

验收标准 |

JBzT 9104 |

购卖双方商定 |

JBZT 6908 |

GB 150 | |

|

液体渗透 |

方法 |

— |

GB/T 9443 |

JB/T 8466 |

JB/T 4730 |

|

验收标准 |

购卖双方商定 |

购卖双方商定 |

GB 150 | ||

17.2.2磁粉检査

如果要求按GB/T 15822. 2磁粉检査,应参照GB/T 9444判定缺陷是否台格。每种缺陷的型式、 等级应不超过表IO规定的极限。超出此极限的缺陷应清除,以便符合引用的质量标准,这由补焊前附 加的磁粉检查确定。

表10铸件缺陷等级

|

型式 |

缺陷 |

质量等级 |

|

T |

线性不连续 |

1 |

|

H |

缩孔(松) |

2 |

|

IH |

夹杂物 |

2 |

|

IV |

残留内冷铁和芯撑 |

1 |

|

V |

疏松 , |

1 |

|

VI |

焊缝 |

1 |

17.2.3除非另有规定,不需要对每炉铸造样品进行化学分析。

17.3试验

17.3.1通则

设备应按照17.3.3,17.3.4和17. 4进行试验。按计划的首次试验的前六周,卖方应将其所有运行 试验的详细程序提交采购方,包括所有监视参数的验收准则,以便于采购方评审。

设备准备试验的日期前不少于五个工作日,卖方应通知采购方。如果试验重新安排,新试验日期前 不少于五个工作日,卖方应通知采购方。

17.3.2液压和气体泄漏试验

试验应按照相关规范进行。一旦规范试验压力和本标准的压力有差异,应取较高压力级。试验用 垫圈应与使用工况下的要求相同。

17.3.3液压试验

17.3.3. 1承压零件(包括附件)液压试验的液体温度应高于试验材料的无塑性改变温度,液压试验压 力按如下规定:

a)气缸气道和气腔:最大许用工作压力的L 5倍,但不小于Q. 15 MPai

ɪɔ)气缸冷却夹套和填料盒:最大许用工作压力的1.5倍;

C)管路、压力容器、过滤器和其他承压部件:最大许用工作压力的1.5倍或按照适用规范,但不小 于 0.15 MPa;

试验a)和b)在气缸缸套安装前进行,并采用与工作状态相同的紧固件。

注:对承压零件,液压试验不能代替可行的或有效的气体泄漏试验。

17.3.3.2如果试验时零件在试验温度下的材料强度低于其室温下的材料强度,试验压力应乘以一个 系数,该系数由材料室温时允许工作应力除以运行温度时允许工作应力来获得。如此获得的压力应是 进行液压试验的最低压力。数据表应列出实际液压试验压力。

17.3.3.3用于试验奥氏体不锈钢材料的液体,其氯化物含量不应超过50 mL∕La为防止由于蒸发干 燥引起氯化物沉积,在试验结束时应除去所有氯化物液体。

17.3.4气体泄漏试验

17.3.4.1基本要求

进行泄漏试验的零件应彻底于燥并不涂漆。进行泄漏试验的气缸应不带缸套,但带缸盖、阀盖、紧 固件和余隙腔,并使用适用的垫圈。

a) 承压零件如气缸和余隙腔,压缩摩尔质量12及以下气体或含有大于0. 001 mol硫化氢气体, 除了 17.3.3中规定的液压试验,应用氮气在最大许用工作压力或15. 0 MPa(取其中较小压 力)下进行的压力试验。

泄漏试验应用氮气探头或采用浸没在水中。水温应高于被测材料的无塑性改变温度。浸没 时,内压应保持在最大许用工作压力。要求零泄漏(见17.3.5)。在使用氮气探头试验时,试 验程序、仪表的灵敏度和验收准则应予商定。

b) 气缸压缩气体不同于a)中叙述的,应经受按a)中叙述的气体泄漏试验,此外,试验气体还可以 用空气或氮气。

17.3.4.2 组装

如果采购方有规定,应对组装的机组管路进行气体泄漏试验。该试验的细节由釆购方和卖方共同 商议。

17.3.5试验时间

试验应保持足够的时间以允许在试验压力下充分检査零件。保压时间至少30 min,零部件或部件 连接处既无泄漏又无渗透时,液压和气体泄漏试验合格。大型、重型铸件可以要求较长时间,由采购方 和卖方商定。

17.4机械运转试验

17.4. 1主要部件

所有压缩机、发动机和传动装置应按照卖方标准进行厂内试验。

17.4.2整套机组

除非另有规定,机组及所有辅助系统整体成套时,装运前应接受卖方《分卖方日常机械运转试验’ 试验应验证压缩机、发动机、机械辅助设备、仪表控制系统和撬装冷却器作为整套机组的机械运转试验。 试验时压缩机不需要压力负荷’

17. 4.3机组修正试验

如果为校准机械或性能的不足,要求更换或调整轴承或拆除以更换或调整其他零件,初始试关将是 无效的,并且最终厂内试验应在更换或校准后进行。

17.4,4检查

釆购方应规定是否需要拆机检查(除r试验时运转故障原因而要求的拆机)’

18标记

18. 1旋转方向箭头

旋转方向箭头应铸在或永久附在旋转设备的每个主要部件上。

18.2材料

铭牌和旋转方向箭头的材质应为不锈钢或蒙乃尔合金,并用耐腐蚀紧固件固定。

18.3铭牌

18.3. 1机蛆铭牌

机组铭牌应包括成套商名称、制造日期及系列号,并牢固地附在整套压缩机组的显著位置。

18.3.2制造厂铭牌

制造厂铭牌应牢固地附在压缩机机身、每个压缩机气缸、发动机、风冷式换热器、压力容器上易接近 处或附在其他主要附属设备上。

18.3.3压缩机机身铭牌

机身铭牌应给出压缩机制造厂名称、系列号、机身规格/型号、型式、行程、最小/最大转速和活塞杆 最大许用负荷■

18.3,4压缩机气Sl铭牌

每个压缩机气缸铭牌应给出缸径.行程、最大许用工作压力、系列号、级数/型式和以该端排量百分 数表示的最小余隙。

18.3.5发动机铭牌

发动机驱动器上的铭牌应给出发动机制造厂名称、系列号、型号、额定功率、额定转速、排量、动力缸 径和行程。

18.3.6 电机铭牌

电机驱动器上的铭牌应给出电机制造厂名称、系列号、型"、额定功率、额定转速、服务系数(如有)、 线圈温升、电压和满负荷电流。

18.3.7冷却器铭牌

冷却器上的铭牌应给出冷却器制造厂名称、系列号和型号。此外,每个气冷、油冷或水冷部分应给 出最大许用工作压力、液压试验压力、系列号和通道数量的铭牌。

19装运准备

19. 1通则

19. 1. 1通知卖方

卖方应负责将釆购方装运准备要求通知所有分卖方。

32

19. 1.2放行

在所有试验和检查已完成,并且设备已由采购方放行后,应作设备装运准备。

19.2防护

19.2.1排液

除非釆购方另有规定,任何装运准备前所有设备〈包括压缩机、发动机、冷却器等)应完全排空冷却 剂和润滑油。

19.2.2外部加工表面

外部加工表面应涂以适当的防锈剂。

19.2.3内表面

设备的内部应清洁,没有氧化皮、焊渣和外来杂质,并喷涂或刷上能溶于油或可用溶剂清除的适合 的防锈剂。事先经采购方认同,可以采用永久作用的防锈剂代替可溶的防锈剂。

19.2.4 法兰口

法兰口应密封以阻止潮气和灰尘的进入,接合面应适当防护,防止腐蚀和机械损伤.可行的方法是 采用附有弾性垫片的最小厚度5 mm金属板封闭,并用不少于四根螺栓相连。用相配的螺母将螺栓孔 封闭。

19.2.5 螺纹口

螺纹口应密封以阻止潮气和灰尘的进入,螺级应适当防护,防止腐蚀和机械损伤.应釆取的适当布 置确保临时螺塞或其他封闭件不会意外脱落。

19.2.6焊接坡口开口

已加工的焊接坡11应提供封闭设计,以防止潮气和外来物质的进入并损伤坡口。

19.2.7拆卸和备件

气缸、缸盖、填料盒、填料、活塞、活塞杆、十字头及滑履、十字头销、轴瓦和连杆,由于单独装运或作 为备件装运而需拆卸,应涂以防锈剂、包扎防潮薄膜或包装,以防止装运或施工现场贮存中受损。

19.2.8裸轴

裸露的轴和联轴器宜包扎防水成型油布或挥发性防锈纸。接缝应以耐油胶带密封。

19.2.9压力容器和管路

脉动抑制装置、管路和容器外表面应清洁,无管垢、焊渣和其他外来杂质。

19.2.10轴承组件

轴承组件应完全防止潮气和灰尘进入。如果袋装挥发性防锈剂安放在较大空间内,袋应系在便于 拆下的适当地方。袋应安装在金属丝笼内,系在法兰盖上,并应由不锈钢丝系着的防腐标签显示袋。

19.3裝运和贮存

设备应按规定的装运型式做好准备,包括曲轴的固定。应使设备适于从装运之日起6个月的户外 贮存。如规定贮存更长时间,釆购方应与卖方协商所要遵循的推荐程序。

卖方应提供采购方必需的说明书,以在设备到达施工现场后和开车前做好完善的贮存保管准备。

应意识到,不能遵循这些说明可能危及设备的成功运行。

19.4 -装箱

19.4.1装箱和搬运

按规定设备应为国内包装或出口包装,起吊、卸荷和搬运说明应牢固地标识在不受气候影响的醒冃 的最大包装箱外部。要求供货的专川起吊装置如延伸杆,需经商定。垂直位置起吊点、重心和尺寸应清 晰地标注在每个包装箱上。

起吊点和重心应清楚地标记在设备包装上。卖方应推荐起吊方案。

19.4.2识别

设备应以项目和系列号来识别。单独装运的材料应以牢固系上显示规定设备项冃和系列号的防腐

33 金属标签来识别。此外,成套设备应附带两份包装清单,一份在内,一份在集装箱外。

采购设备配带的辅助管路连接件应盖钢印或永久标签,以便与卖方接口表或总布置图一致。标签 应显示出所用位置和连接名称。

19. 4. 3散装部件

与设备的专用主项目相关的组合零件、散装零件和备用零件应分别包装装运,并不应与设备另~个 主项目相关的相似零件混淆。例如,压缩机用零件不应与发动机用相似零件包装在同一个包装箱内。

19.5手册

应与成套设备一起发运:一份包括安装、操作和维护的手册。

20腐蚀气体

20. 1通则

如果数据表规定为硫化氢或二氧化碳气体时,本章所包括的条款为最低要求。

20.2硫化氫

在GB/T 20972. 1中规定的所接触硫化氢气体的材料应符合本标准的规定。

如冇要求,焊制零部件应消除应力,使焊缝和热影响区满足屈服强度和硬度的要求。

考虑到正常运行、开机、停机、备用、故障或异常操作情况,如催化剂重生,采购方有责任确认硫化氢 气体存在的数量。

注:在许寥应用场合-GB/T 20972. 1规定的材料完全能够满足少量的毓化氢的要求.

如果含微量硫化套,或硫化氢含量不明,釆购方应在数据表中注明要求符合GB/T 20972.1的材料。

与腐蚀气体接触的压缩机零部件或辅机应慎用铜和铜合金O

符合GB/T 20972. 1规定的零部件至少应包括所有承压气缸零部件(如:气缸、缸盖、余隙腔和阀盖 等)和直接与那些部件接触的紧固件,所有在气缸中的零部件(如:活塞、活塞杆、气阀、卸荷器和紧固件 等);接筒中的零部件(如:填料盒、填料和紧固件)。更详细信息参见附录D。

GBZT 20972. 1的相关规定适用于多级压缩机中含硫化氢气体的气缸,而不论其硫化氢分压大小。

在下列情况下,可以接受不符合GB/T 20972. 1规定的硬度要求。

a) 与金属阀片一起使用的阀座;

b) 按GB/T 20972.1要求,导致活塞杆表面硬度不足,为满足耐磨要求,可向采购方推荐使用经 过验证的表面涂层。

若需要,压缩机制造厂和采购方应对替代合金或特殊热处理达成共识。

20.3二氧化碳

含COS的流程气体中含水气可引起腐蚀。

为避免或将腐蚀降到最小,可使用下列方法:

a) 所有金属垫圈应为软铁;

b) 活塞杆应为沉淀硬化不锈钢或在填料区有合适的硬化涂层、退火硬度为22 HRC的高合金钢。 只有采购方同意才可以使用其他特性的耐腐蚀钢件;

C)压缩机气阀座和升程限制器应为不锈钢或球墨铸铁。金属阀片应为不锈钢。

除非采购方另有规定,所有其他部件,应使用压缩机制造厂的标准材料。

注.流程气体中含有氧气或氯气时,腐蚀会更加严重’

21近海或海上环境

21. 1通则

21. 1. 1外露零件

外露的回转及往复运动零件应为适合现场环境的耐腐蚀材料制造。

34

例如:控制接头和调节装置。

21.1.2小零件

没有指明的小零件的耐腐蚀要求应与相同环境下规定的零件耐腐蚀性相同.

例如,螺母、弹簧、垫片、垫圏。

21.1.3腐蚀介质

釆购方应在数据表中指明环境中存在的腐蚀介质。

21.1.4晶间腐蚀

暴露于促使晶间腐蚀的条件下的零部件,应用低碳钢或稳定化处理的奥氏体不锈钢制造。

21.1.5电气安装

所有的电气元件及其安装应符合GB 755、GB 3836. 1、GB 4208和GB/T 21654。

21.2风冷式换热器

换热器应热浸电镀。换热器联管应由采购方规定电镀或涂漆。

21.3撬座

21.3.1滴水唇缘

除非采购方另有规定,撬座应提供侧壁高度最小为75 mɪn的滴水唇缘,并在每个角上配置一个 DN40的排液口。

21.3.2密封焊接

所有钢撬座应全部密封焊接。除了混凝土填充区外,填充混凝土的钢撬座应为密封焊接。

21.3.3吊耳

在撬座角上,应提供若干吊耳。每个吊耳的孔眼直径最小为50 mm,且能承受全部机组重量。

21.4控制和停机系统

所有用于控制机组停机的气压传感装置应有单独的截止阀和放气阀。所有传感装置应安装在撬 座上。

21.5控制

所有元器件应适合于近海或海上环境。

21.6控制盘

21.6.1控制盘结构

除非另有规定,依据GB 3836. 1和GB 4208.控制盘应为不锈钢且适合露天使用,

21-6.2控制盘零部件

控制盘应包括停机/运行开关、B级继电器、防爆接地启动开关和C级闭锁。控制盘应装有由远处 提供运转/停机指示信号的紧急停机(ESD)指示器工作台。

21.7气体管路、管子和附属装置

21.7. 1气体管路

除了发动机和启动器制造厂提供的螺纹连接外,DN50以上的气体管路应使用对焊法兰连接。

21.7.2管子和管件

仪表盘和管路系统的管子和管件应为奥氏体不锈钢。管件压力等级为50.0 MPaO

21.7.3垫圈

不论法兰额定压力为多少,凸面法兰垫片应釆用带有中心环的金属缠绕垫片。

21.7.4分离器液位停机装置

除非采购方另有规定,分离器液位停机(高和低)装置应为外置式,跨接一个带有DN25法兰连接隔 离阀和DNJS的塞式放空阀和排液阀。

21.8涂漆

21.8. 1表面处理

除非另有规定,除表8给出的恶劣腐蚀环境表面处理方式以外,非不锈钢的排气系统和控制盘应按 GB/T 18839. 2 处理。

21.8.2重要的零部件

除非另有规定,机械清洗过,有制造厂标准底漆的零部件应涂有干膜厚度至少为50 μm的聚氣乙 烯醇酸树脂的中间层和干膜厚度至少为40 Alm厚的无环聚氨丙烯酸树脂面漆• 21.8.3机械清洗裸金属零件

除非另有规定,这些部件应涂有干膜厚度至少为125 μm的涂铝环氧乳胶树脂底漆和干膜厚度至 少为40 ftm厚的无环聚氨丙烯酸树脂面漆。

21.8.4喷砂零件

除非另有规定,除了排气消音器和排气管路外,所有零件应涂有干膜厚度至少为50 (Lim的无机硅 酸锌底漆和100 Fm厚的环氣聚氨脂中间涂层和40 JLlm厚的无环丙烯聚氨脂面漆。

21.8.5发动机排气系统

除非另有规定,发动机排气系统应涂有干膜厚度至少为30 ,额定温度为550 °C的铝硅面漆。

21.8.6油漆修补

除了排气系统,对任何涂过的面漆进行修补时,应使用铝环氧乳胶树脂底漆和面漆。

21.8.7混凝土壇充撬座

外露的混凝土只上底漆。

21.9处于工况气体中的阀门

21.9. 1防火

在工况气体管路和润滑系统中的隔离阀、排放阀、控制阀和安全阀应防火。

21.9.2阀门材料

在工况气体管路中DN40及其以下通径的阀门应具有不锈钢阀杆和阀芯。

21.9.3 切断阀

如果釆购方有规定,卖方应提供进气和排气切断阀。采购方还应规定阀的型号和手动或先导式.

附录A

(资料性附录) 数据表和核对清单

1数据表

1.1工作条件数据表按表A.L

表A. 1 GB/T 25359石油及天然气工业用集成痍装型往复压缩机一工作条件数据表

|

参考章节 |

GB/T 25359石油及天然气工业用集成撬装型往复压缩机一数据表 工作条件(由釆购方填写_____ |

一修改 | |||||

|

1 |

概况 | ||||||

|

ɪ |

公司 — |

地址 | |||||

|

联系人 一 | |||||||

|

4 |

电岳 - ” |

传真 |

电子邮箱_Z | ||||

|

5 |

项目 编号 — |

用途 |

需要量 | ||||

|

~~ζ~ |

用于:询价单()编号 |

^IW |

釆购订单()编号 |

日期 | |||

|

~7~ |

建议要求 | ||||||

|

ɪ |

份数:建议书:-报告: |

图纸: |

数据表: |

其他:一 | |||

|

ɪ |

5.1/5.7 - |

^⅞⅜⅛^z⅞( )⅞( > |

指示范围: |

扭矩报告;是] |

)否() | ||

|

ɪ |

5.3 一 |

图纸:同意是()否()进行中:同意是()否()其他;是()否()型式: | |||||

|

ɪ | |||||||

|

ɪ | |||||||

|

ɪ | |||||||

|

运行工况 | |||||||

|

ɪ |

6. 1. 1 |

项况号: i- - |

正常 |

工况1 |

- 工况2 |

工况3 - | |

|

ɪ |

用途____________ | ||||||

|

TF |

^⅞⅞;百分比 - - | ||||||

|

ɪ |

甲垸—CHd ______ | ||||||

|

^TF |

乙烯一 | ||||||

|

乙烷一 GFL | |||||||

|

ɪ |

丙烷一Cs H& | ||||||

|

^IΓ |

-丙烯一@玦 一 | ||||||

|

13^ |

异丁烷二GHh> | ||||||

|

正丁烷 GHm ' | |||||||

|

~25^ |

异戊烷一c」& 「 .「一 | ||||||

|

ɪ |

正戊烷一JHiz________ | ||||||

|

~2Γ |

正己烷一GHm —-一 | ||||||

|

ɪ |

正己烷以上 一— | ||||||

|

Jr | |||||||

|

~fδ~ |

----——■—— | ||||||

|

IT |

^⅞-NHs 一 | ||||||

|

ɪ |

空气___________ | ||||||

|

ɪ |

水蒸气 Hm | ||||||

|

~34~ |

W _0‘ —— | ||||||

|

氮气M _ | |||||||

|

ɪ |

氢气一压 一 |

— | |||||

|

ɪ |

硫化氧一氏S | ||||||

|

^^38^ |

一氧化碳一CQ | ||||||

|

ɪ |

二氧化碳—co? - — | ||||||

|

3Σ | |||||||

|

^ιτ~ | |||||||

|

ɪ | |||||||

|

~⅜3~ |

混合物平旳分子量或比重 一 | ||||||

|

ɪ |

Cp/Cv (A)在 65 OC | ||||||

|

ɪ |

相对湿度% - | ||||||

|

ɪ |

級数 . | ||||||

|

互 |

进气温度笆 __ | ||||||

|

ɪ |

进气压力(绝压)MPa | ||||||

|

ɪ |

排气压力(绝压)MPa - | ||||||

|

~50~ |

要求流量.标准∙r∏3∕h 一 | ||||||

|

^5Γ |

旁路 | ||||||

|

ɪ |

用途 一— | ||||||

|

ɪ |

级数 … | ||||||

|

~54~ |

进气温度°C | ||||||

|

ɪ |

进气压力(绝压)MPa -一 | ||||||

|

ɪ |

排气压力(绝压)MPa :一 | ||||||

|

要求流量,标准,m"h_____ | |||||||

|

~58~ |

气缸最大许用 —— |

°c 后冷却器最大许用排气温度: | |||||

|

~59~ | |||||||

|

~60~ | |||||||

表A. 1 (续)

|

参若章节 |

GB/T 25359石油及天然气工业用集成撬装型往复压缩机 数据表 _______________工作条件(由采购方填写)________________ |

ɪ 改 | |

|

~ |

, L — “ 现场资刺 L | ||

|

ɪ |

Γ⅞s(⅛⅛): ; ., _ : _ . ; _ | ||

|

ɪ |

5.4 _ ] — |

应大许用声压级: _d≡3____________________ | |

|

~6F |

53 一— 一 |

供电:是()否()电压:相数:顿率:HZ危险区域:是()否()电气区域分类: | |

|

ɪ |

环境温度:最高 °C 最低 T 设计; 笔 | ||

|

ɪ1 |

海拔: m 大气压力: mbar 相对湿度: % | ||

|

67 |

热带()寒带()沙漠()内陆()海岸()近海()内陆()水()沙〔_)尘() | ||

|

ɪ |

尺寸限制(若有)*长: E_______宽:― m 一高L m______ | ||

|

69 | |||

|

~ | |||

|

^7Γ |

二 — ―材料要 一一 | ||

|

ɪ |

~O∙3 |

发动机负荷:______________________________________ | |

|

73 |

土 2 |

帰塞最大许用平均速度: 布 —发动机最大许無速:-二∕min | |

|

74 |

ɪs |

顷供预期(S和/或计.算绝热()压缩机气缸排气温度______________ | |

|

~75~ |

&S. 3M ~ |

提供示功器接口:是( )否]) __ ____ | |

|

~7F |

6*3 一 |

买供非金属通塞支承环:是〔-)否() — —~ ^ | |

|

"τF |

6+ & 5 |

曲轴箱需要安全装置'是( )否(一 )___________________________ | |

|

ɪ |

6.9. 1, |

提供1型( )2型( )3型( )接筒______________________________ | |

|

79 |

& 9. 1.2 |

提供挡油盘:是( )否( )_________________________________ | |

|

ɪ |

&1L6 _ |

蟲供储油罐:是(__)否〔_)容量 升一 \ 一 一 | |

|

ɪ |

提供润滑油加装器:是(〉杏()___________________:________ | ||

|

82 |

_ 6.12Λ |

对于气缸润滑油系统,提供管路过滤器:是()否()润滑迪號量计:是〔)否() | |

|

故障器指示「是( 〉否( ) _ | |||

|

Jr |

6. 12.2 |

濕供注油器储油⅜L是( )波( )—容量「. 升- … | |

|

84_ |

6.14M |

承轴器材料:辄 )不銹钢(「) 「一; : 一… 一 | |

|

ɪ |

&14.旦 ~ |

嚥止铝制防护客是Y )否(「)「;「 - - 「― — | |

|

ɪ |

__气■调节__ | ||

|

87 |

~1Λ |

提供气量揑制:是〈一)否(二) 一: … —— 一- | |

|

88 |

控制参数,进气压力(,排气压力()流速]) ......._. | ||

|

89 |

孕制范围:从< 一 )MPa至( )MPa或气量变化:从]—询至( )% 二 | ||

|

90 |

理制系统为;机械( )气动( )液压( )电气( L | ||

|

91 |

晅卖方( )或采购方( )提供授制信号_控制源; ]范围: 灵敏度: |

— | |

|

ɪ |

第制操作,⅛⅞手动借调〈)导如〉一⅞接受机组停机敖}否() 一一 | ||

|

~ |

7.3 一 … 」 |

通过发动机变速控制:是()否( ) ____ | |

|

ɪ, |

7.4.2 ~^ |

一余隙腔:是( )否( )固定( 用调〔 )________________ | |

|

95 |

?■ 4,3/7. 4, 4 |

气阀垫(如果为满足运行工况要求)是()否()余隙瓶是()否() | |

|

96 |

7.5.2/7.5.3 _ |

启动旁通,是()否()流量控制旁通:是(_)否()手动」)自动() _ | |

|

L & 3__ |

气阀自动卸荷,是( )否( ) ..... | ||

|

~98~ |

7. Tr ” |

雪气减压阀.:是〔了香()采购方提供()或卖方提供〔T最大压力_( 丽:一" | |

|

~9F |

- _ _ 发动机 _ | ||

|

IQO |

& 1 - ~ |

羡动机型式;⅞气发动机〈一 Γ⅞动机( r - "「 - | |

|

ioɪ |

& 2. 3. 1~8M. 3∙ 2 |

燃气发动机启动:电< )空气()气体()空气/气体:最大/最小表压:MFa | |

|

1Q2 |

&2.3島 |

电气启动用蓄电池:是()否()容量:安培-小时充电交流发电机:是()否() | |

|

103 |

&丄丄2/&丄4.6 |

发动机空气过滤器:卖方标准〔〉其他()详情: 压力降指示器:是(_)否() | |

|

10⅜ |

S1 2. RS |

排气消音器,卖方标准()其他()详情:.…一 …无火花:是()否]) | |

|

IOr |

婁R降低噪肖「一 ― — — _ 要求又身保护」 一 | ||

|

jo⅛ |

8.2,6 ' ~~ |

硒火要求全天候保护:是()否(J 一 .一 | |

|

^≡ |

8.2.7 |

嘎求废气排放限制:是)否(-) 「 - … - | |

|

〔垦于:制造厂性能数据( _)实际试验积累(一 ) " | |||

|

基于:所询额定功率( )制造厂铭牌功率( ) | |||

|

^W |

现场排放限制:NOX CO SO2 非-甲烷碳氧化合物 | ||

|

^W |

8.2.9 |

要求曲轴箱储油罐:是(_)否() 容量: _―升 _________ | |

|

Tiy |

8. MW |

要求燃气过滤器/分离器:是()否( )__ | |

|

TIr |

8. 2. If ~ |

~⅜气:低疏( 籐()干燥(〉富气()LHV &/kg ⅞⅜压⅞ MPa | |

|

112 |

8. 3.1 |

电动机 型式: 电压: 相数: 频率: HZ 服务系数:______ | |

|

^πτ |

芯域分类: 防护等级:—.绝缘型式:_ 启动条件: 一 | ||

|

11-1 |

电机启动器由:卖方()或釆购方()提供 在满压[)或降压()下启动 | ||

|

^∏5^ |

加热器:是《 )否(〉由卖方(〉或采购方(__〉提供 | ||

|

II6 |

底求仪表;温度传感器()振动开关〔)f其他仪表:一 "] - | ||

|

117 |

__冷却系统 | ||

|

^W |

9.3,L3 |

气缸夹套冷却:要求视水器:是()否()温度指示器:是()否() | |

|

ɪɪl |

9.3. 6 一 「 |

食京气体冷却到一 t气体冷却辭设并规蠻 _ — - 「一 | |

|

参考章节 |

GE/T 25359石油及天然气工业用集成撬装型往复压缩机一数据表 _______________工作条件(由采购方填写)________________ |

ɪ 改 | |||||||||

|

120 |

9. 6. 8 |

冷却器自动控制由百叶窗()变距风扇()变速风扇()循环(^^)其他(~)「顽~^ 详情:___________________________________________ | |||||||||

|

亘 |

9. 6, 9 |

要求進网:是()否()要求安全罩:是()否(1___ | |||||||||

|

~122 |

__压力容器 | ||||||||||

|

^123 |

10.1.1 |

压力蕃器设计规范, 管螺纹符合GBzT 7306( )GB∕T 12716() | |||||||||

|

10,2,5 |

芬离慕提供带旋塞和止回阀的外置液位计(.),带截止阀留压力指示器() | ||||||||||

|

^125^ |

10. 2.6 |

要求进气分离器:是()否(),直径根据工作级别A( )B( )C厂丁 … | |||||||||

|

要求级间分离器:是()否(丁直径根据工祎级别A( ')B( )C() 二 | |||||||||||

|

要求排气分离器:是(〕否(),直径根据工作级别A( )B( )CX )__ | |||||||||||

|

726 |

10. E 1 |

要求脉动控制与研究;是( 顽 )型式( ≡≡ | |||||||||

|

^127 |

10.3.2 |

要求进气和排去 |

謬 |

旻冲器'是()否() - | |||||||

|

^128 |

~~~ 管路和附属装置 | ||||||||||

|

T29^ |

11. 1.4 |

卖方应提供从机组进气法兰到机组排气法兰间所有管路:是()否()_______ | |||||||||

|

T30 |

卖方提供进气管路;从:进气分离器();进气脉动抑制装置(J压缩机接口(); 其他(〉;洋情:______________ |

— | |||||||||

|

IsT |

11. 1. 4 |

卖方提供旁通管路:从:级间分离器(〉;脉动抑制装置();压编面?接Ii(); 其他();详情:__________________________________________________ |

— | ||||||||

|

TS 2 |

卖方提供排气管路:从:后冷却器(.);脉动抑制装置〔);压缩机接口( ); 其他();详情: |

— | |||||||||

|

^133^ |

卖方提供整套级间管路系统:是( |

)否() | |||||||||

|

^134 |

管路f容器和温度计套管布置利手* |

b〉否(一) - | |||||||||

|

ɪn |

11.1.5 |

制造前采购方审核/批准布置图:是()否() | |||||||||

|

T36 |

11.8 |

管材标准:GB531O( )√iB∕T 8163( ),GB 9948( ) .GB∕T 14976(),其他; | |||||||||

|

^137 |

11. 10 |

提供阀门:诳气截IX阀()排气.截止阀()止回阀()排液阀() — | |||||||||

|

^138^ |

阀门连接应有:螺栓连接或焊接阀盖()螺栓连接阀盖() ,并且“防火”(金属对金属阀座)() | ||||||||||

|

^139^ |

11. 13 |

要求临吋开工滤网:是()否()要求可拆卸短管部件:是〈)否() | |||||||||

|

1-10 |

11. 14.2........... |

过滤器下「游油管路为不锈钢:是()否() : | |||||||||

|

^14T |

11, 15.1 |

提供整套撬上冷却管路系统:是()否() | |||||||||

|

^142 |

11. 17.2 |

要求以撬函迓 |

⅛⅜ |

*端的接简共用放空总管)否()_________________ | |||||||

|

I⅜3 |

11. 17.3 |

要求以琏産迂 |

冬端帝⅞簡共用排液总管:是()否() | ||||||||

|

II. 17.4 |

要求以撬座边为终端的填料共用放空总管:是()否() ___ | ||||||||||

|

ɪɪr |

11. 18.3 |

卖方提供安全阀:是()否( ')要求增加进气安全阀气量:是(】否()~ | |||||||||

|

146 |

11. 18. 6 |

安全阀放空太气()或放空至以撬座边为终端的共用放空总管( ')或其他( ) | |||||||||

|

^¼7 |

接近安全阀放空口,在最低点有排液口:是()否() | ||||||||||

|

^148 |

ILj9 -- |

机组泄放阀放空()或进入到终端在撬座边的共用总管〈一)或其他()详情; | |||||||||

|

149 | |||||||||||

|

^150 | |||||||||||

|

IδΓ | |||||||||||

|

^152 |

电气系统 一 | ||||||||||

|

^153 ^154 155’ |

8.3.3/12.2 |

电力 |

交流电压 |

相 |

交流频率 |

―直流电压 | |||||

|

主驱动机 | |||||||||||

|

辅助电机一一 | |||||||||||

|

^15Γ |

加热器 一 |

.________ - | |||||||||

|

仪表 | |||||||||||

|

^158 |

报警/停机 一 | ||||||||||

|

^159^ | |||||||||||

|

^160^ | |||||||||||

|

TβT | |||||||||||

|

^lβ∑ |

仪表和控制-: | ||||||||||

|

^163^ |

13tl.l |

仪雄和控制盘(9. 2)和气量控制(3)外,还需要下列控制系统 | |||||||||

|

目的或功能 |

控制信号源 |

控制信号范围 |

制信号灵敏度 |

手动、自动或程控 | |||||||

|

衍 | |||||||||||

|

^166^ | |||||||||||

|

^≡ | |||||||||||

|

^169^ |

------------------------------------------------------------------------------------------------------------------1----------------------------------------------------------------------------------------------------------------- | ||||||||||

|

170 |

仪表和控制盘符合采购方规范:是)否()______________________ | ||||||||||

|

^17f |

13. 2. 2/13. 2. 3 |

仪表盘有封闭的背板:是()否();在撬座上自由站立()或撬外安装< ) | |||||||||

|

^172 |

13.2.5 |

接线;外置仪表盘在导管()中或电缆槽()接线到远程仪表盘在导管()中或电缆 槽() | |||||||||

|

^173^ |

13. 3. I |

仪表盘中要求转速表:是()否()范围: 至一二i~宥而 | |||||||||

|

^W |

13, 3. Z/I3. 3, 4 |

充液刻盘式温度表:是(_)否();充液压力表:是()否〔) ― | |||||||||

表A, 1 (续)

|

参考章节 |

GB/T 25^5!)石油及天然气工业用集成撬装型往复压缩机一数据表 _______ T作条件(由采购方填写)________________ |

ɪ 改 | ||||||||||

|

13. 3. 5/1 丄 3. 6 |

燃气表:是(了杏f)燃气关说阀:是L)否()一 | |||||||||||

|

176 | ||||||||||||

|

177 | ||||||||||||

|

W | ||||||||||||

|

^179~ | ||||||||||||

|

W |

一 - 一 停机、粮誓和信号装置 一~ | |||||||||||

|

IaI |

Ihl : |

停机、报警和信号装置应为液压()气动< )或电动(),并按以下提供: | ||||||||||

|

182 |

|

注;X所需要的指示功能型式、 信号位置和传感器位置。 多项选择要求,在每个栏中作记号 |

_功能 |

信号型式和位置 |

传感器位 | |||||||

|

Is? |

rτ1Lɪ |

报警 |

指示 器 |

可视 |

可听 |

盘上 |

远程 |

盘上 | ||||

|

W |

压缩机 | |||||||||||

|

L∙级进气压力― — | ||||||||||||

|

^186 |

低- - 一 |

一 X : |

_ | |||||||||

|

地 |

高________ | |||||||||||

|

188 |

级间迸气压力—— | |||||||||||

|

189 |

低 _________ | |||||||||||

|

商… _______ | ||||||||||||

|

^19Γ |

级间排气压力_「 一 | |||||||||||

|

顽 |

低 一 — | |||||||||||

|

高 | ||||||||||||

|

^τ⅞τ |

^⅞级排气压力 一 _______ | |||||||||||

|

195 |

低 ZZ | |||||||||||

|

WI |

高 × |

--_ ——-- | ||||||||||

|

197 |

润滑油压力__________ | |||||||||||

|

W |

过滤器进口一 一 | |||||||||||

|

W |

过滤器出曰______ | |||||||||||

|

^≡^ |

低 — | |||||||||||

|

W. |

润滑油温度 " | |||||||||||

|

203 |

―进口____________ | |||||||||||

|

203 |

出口____________ | |||||||||||

|

20? |

高 | |||||||||||

|

一气体温度-每皴. -二 | ||||||||||||

|

-2O6^ |

进气___________ | |||||||||||

|

207j |

排气一毎个气缸 |

X | ||||||||||

|

208 |

芮一每个气缸 ____ | |||||||||||

|

2O⅛ |

润滑油位 — | |||||||||||

|

W |

机身低_________ |

_ | ||||||||||

|

Irr |

注油器低 … | |||||||||||

|

212^ |

.注油器一无流量一 一 |

X " | ||||||||||

|

21T 21± |

振动一大 一 .… | |||||||||||

|

气缸冷却剂温度- -- | ||||||||||||

|

215 |

一 进口________________ | |||||||||||

|

216_ |

出口一每个气蚀______ | |||||||||||

|

217 |

高 .. | |||||||||||

|

亟 | ||||||||||||

|

W |

燃气发动极一者虱置 | |||||||||||

|

W |

支管压力/真空一高/低_____ | |||||||||||

|

■gar 瑟 |

冷却剂温度 一 | |||||||||||

|

进口 __________ | ||||||||||||

|

223_ |

, ⅛∏_________________ | |||||||||||

|

22? |

局 .…― | |||||||||||

|

≡Γ |

润滑油温度 | |||||||||||

|

226^ 227^ |

进口 —— | |||||||||||

|

出口 | ||||||||||||

|

228; ^229^ 230_ |

高 -— | |||||||||||

|

润滑油压力 — —― | ||||||||||||

|

. 过滤器进口_________ | ||||||||||||

|

231_ |

过滤器出曰______ | |||||||||||

|

^232^ |

低 |

^x~~ | ||||||||||

|

~233 |

冷却剂压力___ | |||||||||||

|

— 进口 ____________ |

_ | |||||||||||

|

^235^ |

出口 | |||||||||||

|

^236^ |

• 1.低 - • 1 | |||||||||||

|

参考章节 |

GB/T 25359石油及天然气工业用集成撬装型往复压缩机 数据表 _________________工作条件(由采购方填写')__________________ |

修 改 | ||||||||||

|

停机、报警和信号装置(续) • | ||||||||||||

|

顽 |

功能 |

信号型式和位置 |

茧感器位置 | |||||||||

|

^239^ |

」停Lɪj |

报警 |

可视 |

可听 |

盘上 |

远程 |

指TK 器 |

一就LJLJ | ||||

|

240^ |

燃气压力 __ | |||||||||||

|

24? |

.…_髙........................ |

× | ||||||||||

|

24? |

'低 ; — — |

X | ||||||||||

|

24? 244 |

启动空气/气体压力 ~ 振动大 一 |

一X |

— |

— |

— | |||||||

|

245^ |

润滑油位 — ― | |||||||||||

|

24? 247" |

低 一 — | |||||||||||

|

超速__ | ||||||||||||

|

248 | ||||||||||||

|

249 | ||||||||||||

|

250 |

_ — | |||||||||||

|

25? |

年顶二¾配置 | |||||||||||

|

252 |

定子绕组温度 一^1 |

X | ||||||||||

|

2∣Γ |

高…_____ |

X | ||||||||||

|

^254^ |

振动一大 | |||||||||||

|

255: | ||||||||||||

|

256 | ||||||||||||

|

25? |

其他 — _ — | |||||||||||

|

258 |

冷却器振动--大 |

X | ||||||||||

|

^259 |

冷却剂液位 | |||||||||||

|

260 |

低[「 一 |

X | ||||||||||

|

2βf |

进口分离器液位.每级__ | |||||||||||

|

^262^ |

高 一― |

X | ||||||||||

|

^263 |

低 一 一 | |||||||||||

|

^264^ | ||||||||||||

|

265 | ||||||||||||

|

266 |

14.6, 3 |

停机时排污阀自动打开:是(〉否()_____ | ||||||||||

|

267 |

___________________⅜⅛ 座 — | |||||||||||

|

268 |

成4[: |

提供带通道、楼梯和平台的撬座:是()否()___ | ||||||||||

|

26? |

_________________油漆和涂装__ | |||||||||||

|

270 |

16. 2 |

环境:正常〔)或严重腐蚀() _____________________ | ||||||||||

|

271 |

压缩机匚卖方/制造厂标?⅜< )或特殊(_)详情I 一 一 一^ | |||||||||||

|

~272 |

发动机:卖方/制造厂标准〈 )或特殊( )详情, | |||||||||||

|

27? |

机组:卖方/成套商标准( )或特殊〈 )详情: | |||||||||||

|

274^ |

风冷式换热器;管道/结构:卖方/制造厂标准()热浸电镀()或特殊()详情: | |||||||||||

|

2TΓ |

风冷式换热器:集管;实方/制造厂标准])热浸电镀()或特殊 <:)详情; | |||||||||||

|

276 |

_________—检查和77 .______ | |||||||||||

|

277 |

~17, 1, 3 ^ |

釆购方将参加:是()否]);控制和见证点按照卖方标准质量大纲:是()杏(5一 | ||||||||||

|

278 |

17.1.6 ^ |

提前通知日期: 工作日 一~ — — | ||||||||||

|

279 |

17. 2. 1/ — |

锻件超声波探伤:是()否();组装后机组泄漏i⅞验:是()否()__________ | ||||||||||

|

28£ |

17. 4、4 - |

拆开检査商)否C ) 一 | ||||||||||

|

28? |

一i 一装运准备 | |||||||||||

|

282 |

19.3 |

装运型式和飼⅜存期: 二一 - | ||||||||||

|

283 |

19.4. 1 — |

设备釆用国内()或出口()包装____ | ||||||||||

|

284 |

近海或海上环境 一 | |||||||||||

|

285 |

2L L 3 - • |

腐蚀孫境,是()否()详情: | ||||||||||

|

顽 |

2L2 |

冷揃嘉集管;卖方/制造厂标准油漆()热浸电镀()或特面油漆()详情:______ | ||||||||||

|

28? |

21. 9. 3 |

据供手动()或先导(〉进气和/或排气()截止阀是[)否()_____________ | ||||||||||

|

28i |

_____其他要求一_______ ___________ | |||||||||||

|

^289^ | ||||||||||||

|

290 | ||||||||||||

|

29? | ||||||||||||

|

29∑ | ||||||||||||

A- 1.2卖方设计数据表按表A. 2,

表A. 2 GB/T 25359石油及天然气工业用集成撬装型往复压缩机一卖方设计数据表

|

参考章节 L-________________________ |

GtVT 25359石油及天然气工业用集成撬装型往复压缩机…数据表 卖方设计__________________ |

改 | |||

|

1 : |

` 卖方 |

采购方 | |||

|

2 |

_ __ɪ_______ | ||||

|

ɪ |

…f 地址________________________________....__________ | ||||

|

'4 | |||||

|

5 | |||||

|

ɪ | |||||

|

―厂 | |||||

|

—「电话 「I — 一 一 | |||||

|

ɪ |

… 电子邮箱 二 —一 一— | ||||

|

IO |

______传真 :一_____ | ||||

|

ɪ |

一.联系人] ― .^~^ ..一 ~ | ||||

|

12 |

一’联系人2 ― …一 | ||||

|

13 |

,仅用于成本评估() 一— 用于采购() — | ||||

|

ɪ |

瑛目名称: ____编号:______用途:___ | ||||

|

15 |

通价书史:_______ 价书号:___B期:____ |

数量:_ |

交货囲— | ||

|

16 | |||||

|

'17 |

Z - : 箕他 — | ||||

|

18 |

提供份数:报价书:报告I 图⅛___数据表: |

曲线: | |||

|

ɪ |

性能曲线:是()否()范围:_____ | ||||

|

20 |

3 3 一 |

通纸,批准()制造电:( ______ | |||

|

21 |

1§4 —- - |

噪声*实际声压级:______ | |||

|

,22 |

5.7 _ |

瑚矩报告:是(.)否(厂 _ : "— 〔… — | |||

|

23 |

压缩机 | ||||

|

ɪ |

制造厂: .型号: 额定转速:r/min |

额定功率: |

—kw | ||

|

25 |

行裸: mm 活塞平均速度: nVs 活塞杆直径: mm | ||||

|

ɪ |

最大许用连续综合杆负荷:压缩/拉伸: / |

kN | |||

|

27 |

飞.L 4 —— —— |

不平衡力和力矩 •阶 Γ |

____阶__ | ||

|

28 |

水平力 kN____ | ||||

|

~29~ |

^⅞直力 QJ___ | ||||

|

项专短ZJm―二I________ | |||||

|

ɪ |

思直力矩 kN m 丨 ...__ | ||||

|

ɪ |

飞.9. L I/Γ6ʃO「— |

接筒:型式:VE______一「原力安全装置:是()否()__________Z | |||

|

33 |

土lLW'&:lL7_.__ |

项轴箱緝滑系统:储油⅛L带液位计:是〔)否]) 油加热器:是()否(〉 | |||

|

jF |

E21 一 |

「气缸润滑系统,区域/遂点单柱塞型,带管路过滤矗();流量表(M故障捂示器() | |||

|

35 |

6. 12M |

气缸注油器;储油罐:带液位表:是〔)否() _________… | |||

|

36 |

6.13.1.4 . |

葢议焯接规范:「 - 一 ―- 一…- . | |||

|

37 |

R心___ |

诲轴器.型式:制造厂: 型号广 连接盘组件7⅝∕不锈钢 | |||

|

38 |

___ 压缩机结构特征 | ||||

|

ɪ |

^6 ^ |

设备一I —― | |||

|

40 |

级数 ! 一丨一 ― | ||||

|

ɪ |

气缸缸径 mm________________:_______ | ||||

|

42 |

& 5. 2. 2 |

冷却/非冷却气缸 , | |||

|

ɪ | |||||

|

44 |

气缸 ________________ | ||||

|

ɪ |

向:套(若配备)___ | ||||

|

46 |

活塞 — ____ | ||||

|

ɪ |

—活塞环 〔 - | ||||

|

文承环_________ | |||||

|

IF |

「活塞杆 ~_____ — | ||||

|

ɪ |

抵塞杆金属本体硬度HRC__ | ||||

|

51 |

活塞杆涂层__「— | ||||

|

52 |

徐层硬度HRC !______ | ||||

|

53 |

IgI________ ~~~ | ||||

|

54 |

阀盖______ | ||||

|

ɪ |

阀片_________~__ | ||||

|

56 |

阀揮簧. 一____ | ||||

|

5,7 |

活塞杆填料盒___ | ||||

|

58 |

活塞杆填料环 | ||||

|

ɪ |

壺塞杆刮油环 ; 丨― | ||||

|

60 |

曲轴 一 i | ||||

|

~6Γ |

一曲轴主轴瓦__'"∣ | ||||

|

~62~ |

逢肝_____一 | ||||

|

63__ |

连杆麵承______ | ||||

|

6厂 |

干字头 「一 〔 ” | ||||

|

参考章节 |

GB/T 25359石油及天然气工业用集成撬装型往复压缩机一数据表 卖方设计_______ |

修 改 | ||||||

|

ɪ |

压缩机结构特征膏 | |||||||

|

ɪ |

十字头销 | |||||||

|

~67~ |

十字头销衬套 -一……— | |||||||

|

^68^' |

十字头滑履(若配备)-一一 |

_______ | ||||||

|

ɪ" |

气⅜L示功器接买 | |||||||

|

ɪ1 |

压缩机性能 | |||||||

|

ɪ |

工例____________ |

_、 | ||||||

|

ɪ |

设备 | |||||||

|

ɪ |

级数 一 | |||||||

|

ɪ |

丄缸数里 ._ | |||||||

|

~75 |

-汶 |

气缸内径 mm | ||||||

|

ɪ |

1 |

煎定排气表压 MPa 一 | ||||||

|

^ 77" |

最大许用丄作温度C_____ | |||||||

|

ɪ |

气缸作用(D A/S ACE,/ SAHE) | |||||||

|

~7F |

法兰規格/等级/密封面型式一 | |||||||

|

ɪ |

活塞/气缸排量m"s 一 | |||||||

|

ɪ |

分于量 些/ k mol________ | |||||||

|

ɪ |

d∕w(>⅞)值 .......... | |||||||

|

ɪ |

板界压力 MPa________ |

________ . |

________ | |||||

|

~84^ |

缶界温度 K 一 | |||||||

|

ɪ |

进口压缩性系数______ | |||||||

|

出口压缩性系数 一 | ||||||||

|

ɪ |

进气压力 M再 | |||||||

|

~88^ |

fa | |||||||

|

^89^ |

进气温度___ | |||||||

|

-90^ |

拝气混度午 | |||||||

|

ɪ |

预讦卖际排气温度T) | |||||||

|

ɪ |

⅜⅜⅜⅛^~nιτ7h | |||||||

|

ɪ |

≡⅛H⅜⅛ mɔ/h | |||||||

|

ɪ |

戻缩功率,/级__ | |||||||

|

^9Γ |

誕 ¾¾⅞ 一一 kW — | |||||||

|

ɪ |

辅机圻率 kW | |||||||

|

ɪ |

压缩机额定功率一 | |||||||

|

98 | ||||||||

|

~99~ |

额定转速 Vmin______ | |||||||

|

Too |

活塞平均速度 n√s, 一 | |||||||

|

TOr |

气缸傘雎盖端HE % 一 | |||||||

|

W |

气缸余隙轴端CE %. I | |||||||

|

IoT |

气紅总余隙 % 一 | |||||||

|

^W4^ |

容积筋等義端HE % 一 | |||||||

|

ToT |

容积效率■轴端HE % ~~ |

1---------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- | ||||||

|

^106' |

「总容积效笔 % 一 | |||||||

|

W |

杆负荷(气体')—压缩k∖ 一 | |||||||

|

Iδs^ |

杆负荷(气体)拉伸kN | |||||||

|

Tθ9^ |

综合杆负荷压缩kN 一 | |||||||

|

Ho" |

综合杼负荷一拉伸kN | |||||||

|

ɪɪr |

余隙腔位置 % 开启 一 | |||||||

|

ITT |

气阀垫安装数量/圆柱 一 | |||||||

|

^U3^ |

气阀平均速度 En厶 | |||||||

|

UT |

气両敖7气缸端进气/排气― | |||||||

|

ɪɪr |

言网型式和尺寸 mm | |||||||

|

W |

气阀升程 mm | |||||||

|

W |

气岡通流面积 Inm2____ | |||||||

|

∏y |

压缩机气■控制 | |||||||

|

W |

部分负荷运行 ______ | |||||||

|

τ∑r |

工况 | |||||||

|

T2∑ |

茂备 | |||||||

|

HΣ |

及数__ | |||||||

|

I2Γ |

包缸作用(DA/SACE/SAHE)_ | |||||||

|

^T25^ |

-云无Wyg........... | |||||||

|

^126~ |

临界压力 MPa________ | |||||||

|

^127j |

临界温度 K_________ | |||||||

|

^128^ |

.进口压缩性系数_______ | |||||||

|

^129^ |

'出口压缩性系数 一 | |||||||

|

参考章节 |

OB/T 25359石油及天然气工业用集成撬装型往复压缩机一数据表 卖方设计 |

一修ɪj | ||||||

|

T3O |

部分负荷运行 | |||||||

|

ɪɪɪ |

进气压力MPa ..…___ | |||||||

|

132 |

!气压力 MPa_________ | |||||||

|

W |

□ |

E气温度"C____________ | ||||||

|

ɪn |

绝热排气温度笆______ | |||||||

|

135 |

预计排气温度笆______ | |||||||

|

136 |

要求流量m"h | |||||||

|

W |

报价j⅞量 mVh________ |

-----1----- -■ ' ■ ------- ---------------- | ||||||

|

_138 |

压缩功率/级 kW_____ | |||||||

|

IlE |

总压缩功率-kW | |||||||

|

140 |

辅机功率 .kW | |||||||

|

1⅛1 |

压缩机额定功率kW | |||||||

|

142 |

( |

压缩机额定功率 发动机实际功率JX1°% | ||||||

|

I⅛3 |

实际转速__Zmin | |||||||

|

U4 |

气⅛ι余隙盖端百京方一^ | |||||||

|

1⅛5 |

气凱余隙轴端CE % __ | |||||||

|

W |

金隙腔位置%开启__二Z | |||||||

|

^1⅜Γ |

气阀垫安装数量/圆柱 ……_ | |||||||

|

1⅛8 |

余隙塞:是《否__ | |||||||

|

¼9~ |

-WMI½∕⅛________ | |||||||

|

^1⅜ |

气阀卸商嬴是7否 | |||||||

|

∣5I |

管路气S控制i.⅛∕⅛_____ | |||||||

|

152 | ||||||||

|

顽 |

7. 3 |

「变速:是( )否( )范围: —至 |

r∕∏iLJi 手动() |

自动() | ||||

|

154 |

VM_____ |

余隙腔:固定(开/关)( )可调( )无( |

)手动( |

)自动( ) | ||||

|

155 |

.7.4.3____________ |

气阀垫:盖端: 编号 气缶L∣.∕2∕3.∕∙1轴端"一编号 |

气缸 q ∕2∕3∕4 | |||||

|

M 4 __ |

余隙瓶:是C )否〈〉_ |

气 ⅛G1∕2∕3∕4 一 | ||||||

|

^T57 |

I余隙塞;是( )否( ) |

气缸"/2/3/4 | ||||||

|

158 |

7,6,2/7,63 - |

「旁通系统:启动()气量控击__*j ( |

)自动()冷 |

(一)热()气⅛GL⑵'3/4 | ||||

|

W |

7.6.0 |

气阀卸荷器:是()否()压板卸荷()塞式()手动()自动()气缸丄,'”3,/4 | ||||||

|

160 |

JI 7 |

进气减压阀:是( )否( |

— | |||||

|

而 | ||||||||

|

162 |

发动机一燃气发动机 | |||||||

|

16⅞ |

3J适厂: ___________ |

_____型号: | ||||||

|

164 |

定功率:______kW;最大许用转速: |

r/mɪɪu最小许用转速; |

r/mɪn | |||||

|

165 |

动力佃数: 肉径:.一— __行程 |

mmi |

排量; |

∏? - | ||||

|

^T66^ |

涡轮充电(),自然吸入();压缩比: |

燃气消耗; kJ/kWh… | ||||||

|

167 |

8. 2. 3 |

启动泵 _ 培-小时,充电发动机:是()否 | ||||||

|

l6⅛∣ |

成"2 |

空气过滤器制莅广标准干燥型式();.其他( |

)详此 | |||||

|

W |

8m |

空气过滤器压力降指亦器:是( |

)杏( ) | |||||

|

170 |

8.2.5 |

「排气消音器:制造厂标准()其他()阻止火花:是()杏 |

) | |||||

|

∏1 |

, 8. 2. 7. 1 |

降低声压级:______ 懵; | ||||||

|

172 |

8.2.7___ |

气体排放;基于制造厂性能数据L__ 实际试验数据( | ||||||

|

W |

8. 2. 7. 3 — |

ns: 碳氢化地 |

g; SQ |

:在额定功率(〉铭牌功率() | ||||

|

174 |

8. 2. 9 |

曲轴箱储油罐:是()否() |

容量 |

升 | ||||

|

175 |

&2. 1C√8.2∙12 |

燃气过滤器/分离器;是C)否( |

)曲轴箱安全装置:是( |

)否(―j | ||||

|

176 | ||||||||

|

177 |

发劫机一电机 | |||||||

|

W |

8.3.1 |

J½Γ:__型号 |

J__________________ ..... |

额定功率 |

kW | |||

|

179 |

^W7感应额定功率__ |

kW;额度转速: _土 |

min; 服务系数: | |||||

|

W |

结构型式: 防护型式: |

电压: |

相: |

频率: |

HZ________ | |||

|

181 |

电气区域分类: 绝缘: |

____温升; 笆以上__L | ||||||

|

W |