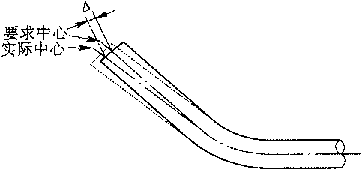

图5. 4.6彎管中心偏差

Δ—直管段中心线偏盖

表5,4.6弯管的压扁度

UDC

标准下载站 http:/MWW.anystandards.com

GB 50517 -2010

COde for COnStrUCtiOn quality acceptance Of metallic

PiPing in PetrOChemiCal engineering

2010 - 05 ~ 31 发布

2010 - 12 -Ol 实施

中华人民共和国住房和城乡建设部 中华人民共和国国家质量监督检验检疫总局

COde for ConStrUCtiOn quality acceptance Of metallic PiPing in PetrOChemiCaI engineering

GB 50517 "2010

主编部门:中国石油化工集团公司 批准部门:中华人民共和国住房和城乡建设部 施行日期:2010年12月1日

2010 北 京

中华人民共和国国家标准

石油化工金属管道工程施工 质量验收规范

GB 50517-2010

☆

中国石油化工集团公司 主编

中国计划出版社出版

(地址:北京市西城区本樨地北里甲11号国宏大厦C座4层)

(邮政编 ≡rl00038 电话:63906433 63906381)

新华书店北京发行所发行 世界知识印刷厂印刷

850X 1168毫米 1/32 3. 5印张 88千字 201。年9月第1版2010年9月第上次印刷 印数I-"6000册

☆

统一书号4580177,426 定价;2L OO元

第604号

现批准《石油化工金属管道工程施工质量验收规范》为国家标 准,编号为GB 50517-2010,自2010年12月1日起实施。其中, 第3.0.2、5. 1.1、5.1.6、12.0. 2条为强制性条文,必须严格执行。

本规范由我部标准定额研究所组织中国计划出版社出版发行。

中华人民共和国住房和城乡建设部 二。一O年五月三日

本规范是根据原建设部《关于印发〈2006年工程建设标准规范 制订、修订计划(第二批)〉的通知》(建标C2006: 136号)的要求,由中 国石化集团第十建设公司会同中国石化集团第四建设公司、中国石 化集团第五建设公司、惠生工程(中国)有限公司等单位共同编制。

本规范在编制过程中,编制组幵展了专题研究,进行了比较广 泛的调研,总结了近几年来石油化工工程建设的实践经验,坚持了 “验賛分离、强化验收、完善手段、过程控制"的指导原则,并以多种 形式征求了有关设计、施工、监理等方面的意见,对其中主要问题进 行了多次讨论,最后经审査定稿。

本规范共分12章和2令附录,主要包括:总则、术语、基本规 定、管道分级、管道豺料验收、管道预制、管道焊接、管道安装、管道 焊接检查和检验、管道试验、管道吹扫和交工技术文件。

本规范中以黑体字标志的条文为强制性条文,必须严格执行.

本规范由住房和城乡建设部负责管理和对强制性条文的解释, 由中国石油化工集团公司负责日常管理工作,由中国石化集团第十 建设公司负责具体技术内容的解释。本规范在执行过程中,请各单 位结合工程实践,认真总结经验,注意积累资料,隨时将意见或建议 反馈给中国石化集团第十建设公司(地址:山东省淄博市临淄底建 设路 29 号,邮政编码:255438,E-mail: gfz, Shij@sinopec, COm),以供 今后修订时参考。

本规范主编单位、参编单位和主要起草人、主要审查人:

主编单位:中国石化集团第十建设公司

参编单位:中国石化集团第四建设公司

中国石化集团第五建设公司

惠生.ɪ程(中国)有限公司

|

主要起草人;徐明才吴忠宪 张永明单承家 主要审查人:张西庚葛春玉 胡联伟吉章红 张沛马英霞 |

张桂红 汪庆华 仲崇彪 王明春 夏节文丘平陈永亮 胡国勇芦天张林青 王丽初长春王永寿 |

目 次

• 2 ■

5. 1 GeneraI requirement ..................m,,.,.... ( γ)

5.3 Valve examination .......*.....*..... ♦……

6. 2 EIbOW fabrication............. . ................................ ( ɪ g)

6. 3 JaCket PiPing fabrication ................

7. 4 Preheat and heat treatment .....................…………… (25)

8. 1 General requirement .........................…∙ ( 2 9 )

&3 PiPing Of non-ferrous ITIetaIS

• 4 *

8.9 EIeCtrOStatiC grounding .....................

APPendiX A NOrmal toxic and COmbUStibIe SUbStanCeS

APPendiX B PiPing ClaSSify enccxle

EXPhnatiOn Of WOrding in this COde .

AdditiOn: EXPlanatiOn Of PrOViSiOnS

1.0.1为加强石油化工建设工程质量管理,规范石油化工金属管 道工程施工质量验收,保证管道施工质量,制定本规范.

L0.2本规范适用于设计压力不大于42MPa.设计温度不低于 -196 OC的石油化工金属管道工程的施工质量验收。

1.0.3本规范规定了石油化工金属管道工程施一ɪ质量验收的基本 要求,当本规范与国家法律、行政法规的规定相抵触时,应按国家法 律、行政法规的规定执行。

1.0.4石油化工金属管道工程施工质量验收,除应执行本规范外• j⅛应符合国家现行有关标准的规定。

2.0.1 工厂化预制 ShOP fabrication

在具有J定的加工能力和生产工艺相对固定的场所加工制作 的过程。

2.0. 2 石油化工管道 PiPing in petrochemical industry

石油化工生产装置及辅助-设施中用于输送毒性、可燃与无毒、 非可燃性气体/液体介质的管道系统.

2.0. 3 管件 fittings

管道组成件的一部分。是管道系统中用于连接、分支、改变方 向与直径、端部封闭等直接与管子相连的零部件,包括弯头、弯管、 三通、四通、异径管、管箍、螺纹接头和短节、活接头、软管接头、翻边 短节、支管座(台)、堵头、管帽等。

2. 0. 4 管道组成件 PiPing COmPOnentS

用于连接或装配成压力密封、内含流体的管道系统中的管道元 件。包括管子、管件、法兰、垫片、紧固件、阀门以及膨胀接头、挠性 接头、耐压软管、疏水器、过滤器和分离器等。

2. 0, 5 预制 口 fabricated joint

可以转动工件进行焊接作业的焊口。

2. 0. 6 固定□ fixed joint

无法转动工件进行焊接作业的焊口。

3.0.1承担石油化工金属管道工程的施工、检测单位应取得相应 的资质,弁在资质许可范围内从事相应工作。

3.0.2从事石油化工金属管道施工的焊工应取得相应的合格证 书,并在合格证书认可的合格项目范围内作业。无损检测人员应取 得相应的资格证书。

3.0.3石油化工金属管道施工应按设计文件规定进行,修改设计 或材料代用,应经原设计单位批准.

3.0.4金属管道的涂料防腐蚀施工质量应符合现行行业标准《石 油化工设备和管道涂料防腐蚀技术规范》SH 3022-1999的规定。

3.0.5金属管道的隔热施工质量应符合现行行业标准《石油化工 设备和管道隔热技术规范》SH 3010的规定。

4.0.1石油化工金属管道根据其输送的介质和设计条件可按表 4. 0. 1划分。输送介质中常见的毒性介质、可燃介质可按本规范附 录A确定。管道分级编码组成单元及各编码单元所代表的内容应 符合本规范附录B的规定。

表4.0.1査油化工管道分级

|

序号 |

管道级别 |

输送介质 |

设计条件 | |

|

设计压力P (MPa) |

设计温度; (tC) | |||

|

1 |

SHAI |

(1)极度危害介质(苯除外)、高度危 害丙烯睛、光气介质 ______ |

— |

一 |

|

(2)苯介质、髙度危害介质(丙烯脯、 光气除外)、中度危害介质、轻度危害 介质 |

P≥10 |

•— | ||

|

4≤P<10 |

r≥400 | |||

|

— |

z<-29 | |||

|

2 |

SHA2 |

(3)苯介质、高度危害介质(丙烯膳、 光气除外) |

4≤P<10 |

-29≤f<400 |

|

P<4 | ||||

|

3 |

SHA3 |

(4)中度危害介质、轻度危害介质 |

4≤P<10 |

-29≤r<40O |

|

(5)中瘦危害介质 |

P<4 |

法一 29 | ||

|

(6)轻度危害介质 |

P<4 |

r≥400 | ||

|

4 |

SHA4 |

(7)轻度危害介质 |

P<A |

-29≤z<400 |

|

5 |

SHBl |

(8.)甲类、乙类可燃气体介质和平 类、乙类、丙类可燃液体介质 |

PmIo |

— |

|

4≤P<10 |

r≥400 | |||

|

- |

f<-29 | |||

|

6 |

SHB2 |

(9)甲类、乙类可燃气钵介质和甲A 类、甲B类可燃液体介质_______ |

4≤P<10 |

f29≤Z≤c100 |

|

(Io)甲A类可燃液体介质 |

P<4 |

f≥-29 | ||

续表& 0.1

|

序号 |

管道级别 |

输送介质 |

设计条件 | |

|

设计压力P (MPa) |

设计溫度? (,C) | |||

|

7 |

SHB3 |

(11)甲类、乙类可燃气体介质,単B 类、乙类可燃液钵介质 |

P<4 |

z≥ •••••••• 29 J |

|

(12)乙类、丙类可燃液体介质 |

4≤P<l0 |

-"29≤⅛<400 | ||

|

(£七)丙类可燃液体介质 |

PV4 |

Z≥400 | ||

|

8 |

SHB4 |

(U)W类可燃液体介质 |

P<4 |

-29≤t<400 |

|

9 |

SHCI |

〈15)无毒、非可燃介质 |

P≥10 | |

|

t<-29 | ||||

|

10 |

SHC2 |

(W)无毒、非诃燃介质 |

4≤P<10 |

r≥400 |

|

11 |

SHC3 |

(17)无毒、非可燃介质 |

4≤P<10 |

-29≤i<400 |

|

KP<4 |

^≥400 | |||

|

12 |

SHC4 |

(逹)无毒、葬可燃介质 |

IVPv4 |

—29≤t≤400 |

|

P≤l |

日85 | |||

|

F≤l |

-29≤r≤-20 | |||

|

13 |

SHCS |

09)无毒、罪可燃介质 |

P≤I |

5 20<r<185 |

4.0.2石油化工管道分级除应符合本规范第4.0.1条的规定外.尚 应符合下列规定:

1输送氧气介质管道级别应根据设计条件按本规范表4. 0. 1 中乙类可燃气体确定;

2输送毒性或可燃性不同的混合介质管道級别应按其危害程 度及含量确定;

3输送同时具有毒性和可燃性介质管道级别应按本规范表

4. 0. 1中高管道级别确定。

4.0.3本规范表4. 0.1 φ所列管道的检查等级,除应符合相应管道 级別的要求外,尚应符合下列规定:

1钛及钛合金、镌及错合金、镣及镣基合金、高絡镣铝奥氏体 不锈钢管道,以及设计明确规定为剧烈循环工况管道的检査等级不 得低于1级;

2铭钳合金钢、双相不锈钢、铝及铝合金管道的检査等级不得

低于2级;

3奥氏体不锈钢、设计要求冲击试验的碳钢管道的检査等级 不得低于3级。

4.0.4氧气管道的施工及验收还应符合现行国家标准《深度冷冻 法生产氧气及相关气体安全技术规程》GB 16912的有关规定。

5.1 一般规定

5.1.1管道组成件必须具有质量证明文件并应有批号,质量证明 文件的性能数据应符合国家现行标准和设计文件规定。

检查方法:核査质量证明文件。

5.1.2管道组成件应按相应标准进行表面质量检査和尺寸抽样检 查。压力管道组成件上应有批号和TS许可标志。尺寸抽检数量应 为每批5%且不少于一件.

检查方法:目视校查、测量检查。

5.1.3设计文件有低温冲击值要求的材料,质量证明文件应有低 温冲击韧性试验值。

检查方法:核査质量证明文件。

5.1.4设计文件有晶间腐蚀要求的材料,质量证明文件应注明晶 间腐蚀试验结果。

检査方法:核査质量证明文件。

5.1.5用于极度危害介质管子、管件的质量证明文件中应有超声 检测结果。设计压力大于或等于IOMPa管道的管子、管件,质量证 明文件中应有表面无损检测结果。

検査方法:核查质量证明文件。

5.1.6实物标误应与质量证明文件相符。到货的管道组成件实物 标识不清或与质量证明文件不符或对质量证明文件中的特性数据 或检验结果有异议时,在问题和异议来解决前不得验收。

检查方法:检查实物,核查质量证明文件。

5.1.7凡按规定做抽样检查的样品中,若有一件不合格,破按原规 定数加倍抽检,若仍有不合格,则该批管道组成件不得验收。

检查方法:核查检查报吿。

5.1.8管道组成件验收后应分区存放,不锈钢、有色金属管道組成 件不得直接与碳素钢、低合金钢接触。

检査方法:检査实物存放。

5.1.9管子及管件经磁粉检测或渗透检测发现的表面缺陷允许修 磨,修磨后的实际壁厚不得小于管子公称壁厚的90%,且不小于设 计文件规定的负偏差。

检査方法:目视、测量检查,核査检验报吿.

5.1.10衬里管子、管件的衬里层应光滑、质地均匀,不得有裂纹、 气泡、分层及影响产品性能的其他缺陷。

检查方法:目视检査,测量检查。

5.2管子检查验收

5.2.1管子的质量证明文件应核査下列内容:

1制造厂名称;

2需方名称;

3合同号;

4产品标准号;

5钢的牌号;

6炉号、批号、交货状态、重量、根数(或件数

7品种名称、规格及质量等级;

8产品标准和订货合同所规定的各项检验结果(包括参考性 指标

9技术质量检查部门印章;

10质量证明文件签发日期或发货日期。

检查方法:核查质量证明文件。

5.2.2管子应按同炉号、同批号及同交货状态核查其质量证明文 件和管子的规格、数堂、标志。

检查方法:核对产品质量证明文件,目视检査、测量检査。

5.2.3管子标志应至少包括下列内容:

1制造厂名称或商标;

2产品标准号;

3钢的牌号;

4产品规格;

5可追溯性识别码.

验查方法:目测检查。

5. 2.4当管子成捆供货时,应挂有两个标牌或标签,标牌或标签上 应有炉号、搅号、重最或根数和制造B期。

检査方法:核査产品标牌或标签。

5.2.5钢管的表面质量应符合下列规定:

1钢管内、外表面不得有裂纹、折叠、发纹、轧折、离层、结疤等 缺陷;

2钢管表面的锈蝕、囹陷、划痕、机械损伤及其他不允许缺陷 的深度,不应超过相应产品标准允许的壁厚负偏差;

3钢管端部螺纹、坡口的加工精度应达到设计文件或制造标 准的要求;

4应有符合产品标准规定的标识。

检查方•法:目视检査、测量检查。

5.2.6用于极度危害和设计压力大于或等于IOMPa的管子,当外 径大于15rnm时,应对管子外表面进行验证性检验,导磁性钢管应 用磁粉检测,非导磁性钢管应用渗透检测。抽检数量应为每批5% 且不少于1根,检测结果应符合现行行业标准《承压设备无损检测 第4部分 磁粉检测)>JB∕T 4730. 4的[级、《承压设备无损检测

第5部分 渗透检测))JB∕T 4730. 5的I级的规定。

检査方法:检查检验报告。

5.2.7絡铝合金钢、含镣低温钢、含相奥氏体不锈钢、镣及镣基合 金、钦及钛合金、错及错合金管子,应釆用光谱分析或其他方法进行 主要合金金属元素验证性检验,捕检数最应为每批(同炉号、同批 号)5%且不少于[件。

检查方法:检査检验报吿。

5.3阀门检查验收

5.3.1阀门的产品质量证明文件应包括下列内容,

1制造许可编号;

2制造单位名称;

3产品名称;

4产品型号;

5产品编号;

6执行标准;

7制造日期;

8公称压力;

9公称直径;

io适用温度;

11适用介质;

12阀门材料;

13出厂检验报告;

14阀门检验、试验文件(需要时应包括阀门监检证书);

15检验人员签章以及制造单位检验章;

16出厂合格证书。

检査方法:核査质量证明文件。

5.3.2阀体上应有制造厂铭牌,铭牌上应有下列标识,且应符合设 计文件的规定:

1制造厂名称;

2阀门型号;

3公称压力;

4公称直径;

5产品编号。

检查方法:目视检查.

5.3.3设计文件要求做低温密封试验的阀门,质量证明文件应有 低温密封试验結果。

检査方法:核查质量证明文件。

5.3.4设计文件要求进行晶间腐蚀试验的阀门.质量证明文件应 有晶间腐蚀试验结果。

检查方法:核查质量证明文件。

5.3.5非金属密封材料用于可燃介质阀门密封面时,质量证明文 件应有防火试验的结果。

检査方法:核査质量证明文件。

5.3.6衬里阀门阀体内表面应平整光滑,衬里层应与基体结合牢 固,目视检查应无裂纹、鼓泡等缺陷.衬里阀门质量证明文件应有 衬里层检测的结果。

检査方法:目视检査,核査质量证明文件。

5.3.7阀门不得有损伤、缺件、锈蚀现象。阀体表面应平整光滑、 无裂纹、缩孔、粘砂、疏松、夹层、重皮等缺陷。

检查方法:目视检查。

5.3.8对焊连接阀门的焊接接头坡口,应按下列规定进行磁粉或 滲透检测,检测结果应符合现行行业标准《承压设备无损检测 第4 部分 磁粉检测MB/T 4730. 4的I级、《承压设备无损检测 第5 部分 渗透检测MB/T 4730. 5的I级的规定。

1标准抗拉强度下限值大于或等于540MPa钢及格相合金钢 的坡口应进行100%检测;

2设计温度低于-29OC的非奥氏体不锈钢坡口抽检数量应为 5%且不得少于1个。

检査方法:核查检Sl报告。

5.3.9铭钥合金钢、含镰低温钢、含钳奥氏体不锈钢、镰及镰基合 金、钛及钛合金、错及错合金阀门应釆用光谱分析或其他方法,并应 逐个对阀体主要合金金属元素进行验证性检验,抽检数量应为每批

5%且不少于1件.

检査方法:核查检验报告。

5.3.10阀门在安装前,应按下列要求对壳体进行压力试验,试验 压力应为阀门公称压力的L5倍。试验结果应符合设计文件规定 的相应的阀门标准。

1用于SHC4.SHC5级别中设计压力小于或等于IMPa的阀 门抽检数量应为每批10%且不得少于1个;

2其他管道的阀门应逐个进行。

检査方法:目视检查,核査检验报告O

5.3.11阀门的上密封试验、低压密封试验和高压密封试验,应在 壳体压力试验合格后进行。密封试验项目应符合设计文件规定的 相应的阀门标准,检验数量应符合本规范第5. 3.10条的规定。

检查方法:核査试验报告。

S.3.12夹套阀门的夹套部分应以设计压力的L 5倍进行液压试 验。

检查方法:目视检査、核查检验记录.

5.3.13阀门液压试验介质可选用工业用水、煤油或黏度不高于水 的非腐蚀性液体;气体试验介质可选用空气或惰性气体。奥氏体不 锈钢阀门用水试验时,水中的氯化物含量不得超过Ioomg/L,试验 合格后应立即将水渍清除干净。

检查方法:目视检查,核查检验记录。

5.3.14安全阀应按设计文件规定的阀门规格书要求验收,安全阀 的铭牌、标志、铅封、出厂资料及质量证明文件应符合国家现行有关 规定。

検査方法:目视检査、核査资料文件.

5.3.15疏水阀可在系统运行时进,行检査,疏水后阀门应关闭且无 漏气;双金属片式疏水阀应在额定的工作温度范围内动作。

检查方法:目视检查。

5.3.16检验、试验合格的阀门应做出标识,并填写阀门检验、试验

记录。

检查方法:核查检验记录、标识。

5.4其他管道组成件检査验收

5.4.1对其他管道组成件的产品质量证明文件应进行下列项目的 检査,且应符合产品标准的要求:

1化学成分及力学性能;

2热处理、无损检测结果;

3设计文件和合同规定的其他项目。

检查方法:核查产品质量证明文件。

5.4.2管件外表面应有制造厂代号(商标)、规格、材料牌号、批号 等标识,并与质量证明文件相符。

校查方法:日视检査,核查质量证明文件。

5.4.3管件的表面应光滑,表面不得有裂纹、氧化皮等缺陷,表面 的其他缺陷不得超过产品标准规定的允许深度。坡口、螺纹加工精 度应符合产品标准的要求。焊接管件的焊缝应成形良好,且与母材 圆滑过渡,不得有裂纹、未融合、未焊透、咬边等缺陷。

检查方法:目视检査、测量检查。

5.4.4铭铜合金钢、含镣低温钢、含铝奧氏体不锈钢、镣及镣基合 金、钛及钛合金、皓及错合金材料的管件和法兰(盖),应釆用光谱分 析或其他方法进行主要合金金属元素验证性松验。抽检数量应为 每报;5 %且不得少于1件*

检查方法:核査检验报告。

5.4.5用于极度危害和设计压力大于或等于IoMPa管道的管件, 应对其外表面进行验证性无损校测,抽检数量应为每批5%且不得 少于1件。检测结果应符合现行行业标准《承压设备无损检测 第 4部分 磁粉检测》JB/T 4730. 4的I级、《承压设备无损检测 第5 部分 渗透检测MB/T 4730. 5的:[级的规定。

检查方法:核查检測报告。

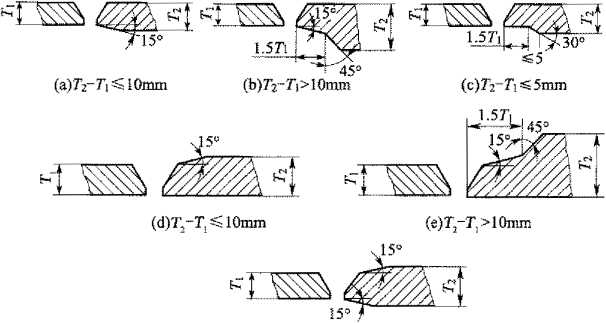

5∙ 4.6

1

2

3

弯管的质量应满足下列规定:

不得有裂纹;

不得存在过烧、分层等缺陷;

弯掰处的最小壁厚不得小于设计文件规定的管子公称壁厚 的90%,且不小于设计文件规定的负偏差;

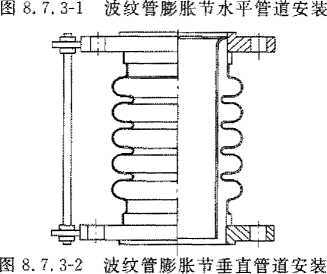

4弯管制作后的几何尺寸应符合设计文件要求,直管段中心 线偏差不得大于1. 5mm∕m,且不得大于5mm(S 5. 4. 6);

5弯管任意截面上的压扁度,应符合表5.4.6的规定。

检查方法:目视检查、测量检查。

图5. 4.6彎管中心偏差

Δ—直管段中心线偏盖

表5,4.6弯管的压扁度

|

管道类别 |

.................... 压扁度(%)........................ 1 |

|

承受外压的管道 | |

|

SHAIXSHBKSHCl 級管道 |

________≤Γ"............................................................ |

|

_______其他管道_______ |

≤⅞.............................................................................I |

注*压扁度为弯制后管子弯曲处的最大处径与最小外径之羞与弯制前管子外径的比

值。

5. 4.7靈栓、螺母的螺纹应完整,并应无划痕、毛刺等缺陷,加工精 度应符合产品标准的要求。螺栓、螺母应配合良好,应为松动或卡 涩现象。

检查方法:目视检査。

5.4.8设计压力大于或等于IOMPa W道用的铭铝合金钢螺栓、螺 母,应采用光谱分析进行主要合金金属元素验证性检验,抽检数量 应为每抵5%且不得少于1件,并每批螺栓、螺母应抽2套进行硬度 验证性检验。

睑查方法:核查光谱分析报告及硬度检测报告。

5.4.9设计溫度低于一 29°C的低温管道的铭铝台金钢螺检、螺母, 应采用光譜分析进行主要合金金属元素验证性检验,抽检数量应为 每批5%且不得少于1件,并每批应抽2根螺栓进行低温冲击性能 检验。

检査方法;核查光谱分析报告及冲击性能检验报告。

5.4.10设计温度大于或等于40(ΓC管道的铭钳合金钢螺栓、螺母, 应采用光谱分析进行主要合金金属元素验证性检验,抽检数量应为 每批5%且不得少于1件。

检查方法:核査光谱分析报告。

5.4.11密封垫片应进行抽样检查验收,每批不得少于1件,并应 符合下列要求:

1缠绕垫片不得有松散、翘曲现象,其表面不得有影响密封性 能的伤痕、空隙、凹凸不平及锈斑等缺陷;

2金属垫片加工的尺寸、精度、光洁度应符合设计文件要求, 表面应无裂纹、毛刺、凹槽、径向划痕及锈蚀等缺陷;

3非金属垫片的边缘应切割整齐,表面应平整光滑,不得有气 泡、分层、折皱、划痕等缺陷。

检查方法:目视睑查、测量检查.

5.4.12法兰应有标准编号、规格、材质、压力等级等标识,并与质 量证明文件相符,密封面应平整光洁,不得有径向划痕等缺陷;连接 法兰面的衬里层应平整、光滑、色泽均匀。

检查方法;目视检査,核查质量证明文件。

5.4.13补偿装置的材质、规格、型号应符合设计文件规定,其凡何 尺寸及公差应符合设计文件规定的标准要求。

检査方法:目视检査、测量检查。

5.4.14呼吸阀、爆破片等安全附件的规格、材质、标识应符合设计 文件要求,其质量证明文件的技术参数值应与设计文件一致,若不 一致时,不得验收。

检查方法:目视检查,核査质量证明文件。

5.4.15其他管道组成件的规格、材质、型号、标识应符合设计文件 要求,其验收质量应按相应的产品标准执行。

检查方法:目视检查,核查质量证明文件。

5.5管道支承件检查验收

5.5.1管道支承件成具有质量证明文件,其材质、规格、型号应符 合设计文件规定.

检査方法:目視检查,核查质量证明文件。

5.5.2弹簧支、吊架上应附有弹簧的拉伸、压缩标尺,其标尺应注 明载荷与位移的对应关系,锁定销应锁在设计冷态值位置上。

检査方法:目视检查。

5.5.3弹簧支、吊架的弹簧型号和尺寸应符合设计文件规定。

检査方法:目视检查、测量检查。

6.1管子加工

6.1.1管子切割前应进行标识移植。低温用钢管、不锈钢管、有色 金属管不得使用铜印作标识.对于钛及钛合金、错及错合金且不得 使用含有卤素或卤化物材料的记号笔作标识。

检查方法:目视检查。

6.1.2当采用火焰或等离子切割时,应修磨毛边及清除氧化层。 检查方法;目视检查。

6.1.3钛及钛合金管、错及错合金管、镣及镣合金管和金属复合管 应釆用机械加工;不锈钢管和其他有色金属管宜采用机械或等离子 方法加工。不锈钢管和钛、错管及其合金用砂轮机切割或修磨时, 应使用专用砂轮片。

检查方法:过程检查。

6.1.4镀锌钢管宜采用钢锯或机械方法切割。

检查方法:过程检査。

6.1.5管子切口(图6.1. 5)质量应符合下列规定,管子坡口加工应 符合本规范第7.2. 1条规定。

图6.1.5管子切口端面倾^[偏差

A—切口端面倾斜偏差

1切口表面应平整,无裂纹、重皮、毛刺、凸凹、缩口、熔渣、氧 化物、铁屑等缺陷;

2切口端面倾斜偏差应为管子外径的1 % ,且不得超过3mma 检查方法:目视检查、测量检査。

6.2弯管制作

6.2"弯管现场制作宜采用壁厚为正偏差的无缝管。

检查方法;测量检查。

6.2.2弯管最小弯曲半径当设计文件无规定时,应符合表6. 2. 2的 规定。

表6.2.2弯管最小弯曲半径

|

管道设计压力(MPa) |

弯管制作方式 |

最小弯曲半径 |

|

<10 |

热弯 |

3. 5Dc- |

|

冷弯 |

4, ODO | |

|

≥10 |

冷热弯 |

5.0DO |

注,Dtl为管子外径.

检查方法:测量检查。

6.2.3弯管制作应在材料特性允许范围内冷弯或热弯。弯管的热

处理设计文件无规定时,应按本规范表7. 4. 4的规定进行。

检查方法:过程检查,睑查热处理文件。

6.2.4弯管制作质量应符合本规范第5.4.6条的规定。

检查方法:目视检査、测量检查。

6.3夹套管加工

6.3.1夹套管应预留调螯管段,其调节裕量宜为50mm~IOOmmo 检查方法:测量检査。

6.3.2夹套管内管的隐蔽对接焊缝应进行100%射线检测.合格等 级应符合本规范第9.3.1条相应管道级别的规定。

检查方法:核查射线检测报告。

6.3.3夹套管内管与外管间的支承块应按设计文件施工,间隙应 均匀,同轴度应为3mm。

检查方法:目视检查、测量险查。

6.3.4夹套管的内管及支承块等全部加工、焊接完毕,且所有焊缝 无损检测合格后,应按本规范第10章规定进行压力试验。压力试 验时,内管的所有焊缝应外露。

检査方法:过程检查。

6.4管段预制

«

6.4.1管段预制宜采用工厂化预制施工方法,并应按管道单线图 进行,在管道单线图上应标明管道编号、管段编号、焊接接头编号, 并标岀预制口与固定口。

检查方法;核査管道单线图。

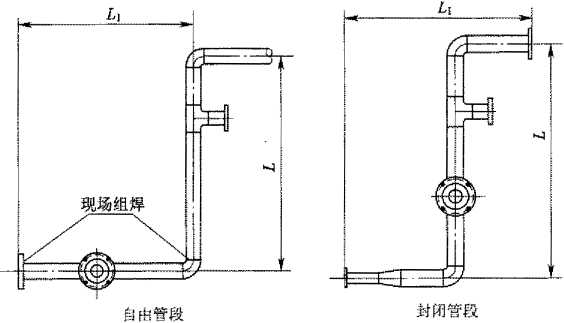

6.4.2管段预制加工(图6.4. 2)质量的偏差应符合表6.4.2的规 定O

检査方法:测量检查。

图6.4.2管段加工

表6.4.2预爛管段繭工质暈的允许偏差{mm)

|

项 |

目 • |

允许偏差 | |

|

自由管段 |

封闭營段 | ||

|

长度LSLJ |

±10 |

土 I. S | |

|

法兰面与管子 中心垂直度 |

DN<100 |

0» 5 |

0.5 |

|

100≤DN≤300 |

1.0 |

1.0 | |

|

DN>300 |

2.0 |

2.0 | |

|

法兰螺栓孔对称水平度 |

1.6 |

1. 6 | |

注:DN为管道公称直径.

6.4.3预制完毕的管段,应将内部清理干浄,并及时封闭管口。管 段外表面除应有本规范第6.4. 1条规定的标识外,焊接接头还应有 施焊焊工代号标记、检查标记和无损检测标记。

检查方法;目视检查*

7.1 一般规定

7.1.1管道焊接应有焊接工艺评定报告,并应符合国家现行有关 标准的规定。

检查方法:检睿工艺评定。

7.1.2焊接材料应具有产品质量证明文件,且标识应与质量证明 文件相符。

检查方法:目视检查,核查质量证明文件■

7.1.3焊条的药皮不得有受潮、脱落或明显裂蚊,焊芯不得锈蚀。 焊丝表面应洁净,并应无毛刺、无锈蚀等缺陷,钛、错焊丝血按批号 定量分析其化学成分。焊剂应干燥、清洁、无夹杂物。岀厂期超过 一年的焊条应检査外观并进行T.艺性能试验合格后再使用。

检查方法:目视检査,核査报告与记录。

7.1.4焊接环境出现下列任一情况时.未采取防护措施不得施焊;

1气体保护焊风速大于2m∕s,其他焊接方法风速大于8m∕s;

2相对湿度大于90%;

3雨、雪环境;

4焊件温度低于一18写,

检查方法:冃视检查、测量检查O

7.1. 5当焊件温度为C〜。笆时,无焊前预热要求的材料应在 施焊处IoOmra范围内预热到10°C以上。

检査方法:测量检查。

7.1.6鸨极氯弧焊宜用仙伯棒,焊接皓及错合金使用的氣气纯度 应为99.999%,焊接其余金属使用的氣气纯度应为99. 99⅝0二氧 化碳气体保护焊使用的气体纯度不得低于99. 5%,含水量不应超过 0. 005% ,使用前应预热和干燥。

检查方法:核查产品质量证明文件。

7. 1.7焊接接头坡口两侧各20mm范围内不得有油污、毛刺、锈 斑、氧化皮及其他对焊接过程有害的物质。

检查方法:目视检査。

7.1.8不锈钢管采用电弧焊时,坡口两侧各IQQmm范围内应刷防 飞溅涂层。

检查方法:目视检查。

7.1.9奥氏体不锈钢焊接接头焊接后应按设计文件规定进行酸洗 与钝化处理.

检査方法:目视检查,检査技术文件。

7.1.10下列钢材管道的紐装工卡具釆用氧乙烷焰切割修磨后应 做表面无损检测,合格级别应符合现行行业标准《承压设备无损検 测 第4部分 磁粉检测MB/T 4730. 4的I级、《承压设备无损梅 测 第5部分 渗透检测》JB/T 4730. 5的I级。

I铭钳合金钢;

2标准抗拉强度下限值大于或等于540MPaO 检査方法:目视检査,核查检测报吿。

7.2坡口加工及接头组対

7. 2.1管子、管件焊接接头的坡口形式、尺寸应符合焊接工艺文件 的要求.

检查方法:目视检查。

7.2.2坡口应按下列方法加工:

1 SHA1、SHBLSHCl级管道的管子,应采用机械方法加工;

2不锈钢管、有色金属管道应符合本规范第6.1.3条的要求;

3除本条第1款、第3款外其他管道的管子,当采用氧乙焕焰 或等离子切割时,切割后应除去表面的氧化皮、熔渣及影响焊接质 量的表面层。

检查方法:过程检査。

7.2. 3非机械方法加工的管道焊接接头坡∏应按下列规定进行渗 透检测,合格标准应符合现行行业标准《承压设备无损检测第5 部分 渗透检测>JB∕T 4730. 5的I级。

1路铝合金钢管道10。%检测;

2标准抗拉强度下限值大于或等于540MPa管道100%检测;

3设计温度低于一29。C的非奥氏体不锈钢管道抽检数量成为 5%且不得少于1个。

检査方法:核善渗透检测报告.

7.2.4壁厚相同的管道组成件组对,应使内壁平齐,其错边量应为 壁厚的10%,且不应大于2mm。

检查方法:目视检查、测量检查。

7.2.5壁厚不同的管道组成件组对,管道的内壁差或外壁差大于

2. Omm时,应按图7. 2. 5的要求加工。

检査方法:测量检查。

(f) jJ^,-Γ5≤ IOititn

图7.2.5不同壁厚管子和管件加工

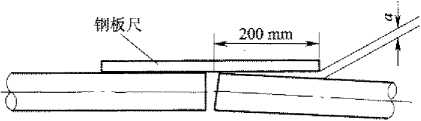

7.2.6管道组对时应在距焊口中心20Omm处测量直线度弑图 7.2.6),当管子公称直径小于IOOmm时,允许偏差为LOmrn,当管 子公称直径大于或等于IOOmm时,允许偏差为2. Omm,管段全长允 许偏差不得超过IOInmO

检查方法:测量检查。

图7. 2.6管道对口直线度测量示意

7. 2.7管道焊缝应按下列规定进行布置:

1除釆用定型弯头外,管道环焊缝距离弯管起弯点不得小于 管子外径.且不小于WOmmO

2直管段上两条对接焊缝间的距离,不应小于焊件厚度的3 倍,需焊后热处理时,不应小于焊件厚度的6倍,且应符合下列要 求:

1) 管道公称直径小于15Omm时,焊缝间的距离不小于外 径*且不小于50mm;

2) 管道公称直径大于或等于ISOmm时,焊缝间的距离不小 于 15Ommo

3卷管环向焊接接头对口时,两纵向焊缝间距应大于IOommO

4管道环焊缝不宜在管托的范围内,需要热处理的焊缝外 侧距支、吊架边缘的净距离宜大于焊縫宽度的5倍,豊不小于 IOOmmo

5焊缝及距焊缝50mm内不宜开孔,若开孔时,应对以开孔 中心为中心1. 5倍开孔直径范围内的焊接接头进行100%射线检 测,其合格标准应符合相应的管道级别要求。

检査方法:目视检查、测童检查,核查检测记录。

7.2.8管道上被补强圈或支座垫板覆盖的焊缝应进行IOO%无 损检测,检测方法和合格等级应符合本规范第9. 3. 1条规定,并应 合格后再覆盖。

检查方法:目视检査、核查检测记录。

7.3焊 接

7.3.1焊条应按说明书或焊接工艺文件的要求进行烘烤。有色 金属填充焊丝应使用不含硫的丙酮或乙醇进行脱脂处理。

检查方法:目视检查,检査焊材发放記录。

7. 3. 2施焊时术得在焊件表面引孤或试验电流,含镣低温钢、铭 钥合金钢、不锈钢的焊件表面不得有电弧擦伤等缺陷。

检查方法:目视检査。

7. 3. 3定位焊痂与根部焊道的焊接工艺相同,定位焊的焊缝不得 有裂纹及其他缺陷。

检查方法:目视检查。

7.3.4焊接完毕后,应将焊缝表面的熔渣及附近的飞溅物清理干 净.

检査方法:日视检查。

7.4预熱与热处理

7.4.1管道组成件焊前预热应按表7.4.1的规定进行。中断辉 接后需要继续焊接时,应重新预热。

检查方法;目视检查、测量检査。

«7.4.1管道组成件爆前预热要求

|

母材类别 |

名义壁厚 (mm) |

规定的母材最小 抗拉强度(MPa) |

预热温度 CC) |

|

碳铜(C) 碳髭钢(C-Mn) |

<25 |

≤490 |

,10 |

|

全部 |

80 | ||

|

全部 |

>490 |

80 |

续表7.4.1

|

母材类别 |

名义壁厚 (mm) |

规定的母材最小 抗拉强度(MPa) |

预热温度 (4C) |

|

合金钢(C-Mo、Mn-MO Xr-MO) CrMO.5 % |

<13 |

≤490 |

10 |

|

≥13 |

全部 |

SO | |

|

全部 |

>490 |

80 | |

|

合金钢(Cr-MO) 0.5%<Cr≤2⅜ |

全部 |

全部 |

150 |

|

合金钢(Cr-MO) 2, 2S% ≤Cr≤10⅝ |

全部 |

全部 |

1.75 |

|

马氏体不锈钢 |

全部 |

全部 |

150 |

|

铁素体不锈钢 |

全部 |

全部 |

10 |

|

奥氏体不锈钢 |

全部 |

全部 |

10 |

|

低温镣钢N≤4⅜ |

全部 |

全部 |

95 |

|

8Ni、9Ni 钢 |

全部 |

全部 |

10 |

|

5 Ni钢 |

全部 |

全部 |

10 |

|

铝、铜、镣、钛及其合金 |

全部 |

全部 |

10 |

注,奥氏体不锈钢的层间温度宜小于15SC,马氏体不锈钢的瑋间最高温度为

315,C c,

7. 4. 2异种钢焊接预热应按母材要求较高者确定,且不应低于该 母材要求预热温度的下限值。当环境温度低于。笔时,其预热温 度应取规定预热温度的上限值。

检査方法:过程检査,检查方案。

7.4.3预热应在坡口两侧均匀进行。预热范围宜为坡口中心两 侧各不小于壁厚的5倍,且不小于IOOmm,加热区以外IOQmm 范围应保温。

检查方法:目视检查,过程检查。

7.4.4管道焊接接头焊后如不能立即进行热处理时,铭钥合金钢 和标准抗拉强度下限值应大于或等于540MPa,焊后应立即后热 缓冷。后热温度应为30。°C〜35O°C,保温时冋不放少于0. 5ho常 用材料焊接接头的热处理温度,宜按表7.4.4的规定进行。

检査方法:过程检查。

表7.4.4常用材料焊接接头热处理

|

母材类别 |

名义 厚度 (Inm) |

规定的母材 最小抗拉 强度(MPa) |

然处理 温度 (tC) |

保溫 时闾 (min∕mm) |

最短保 温时间 |

布氏硬度 ≤ |

|

碳钢(C)、碳镒钢 (OMn) |

>19 |

全部 |

600 — 650 |

2.4 |

1 |

200 |

|

舍金钢 (C-MO,Mn-Mo.Cr-Mo) Cr≤0.5% |

>19 |

全部 |

600—720 |

2. 4 |

1 |

225 |

|

'全部 |

>490 |

600〜720 |

2.4 |

1 |

225 | |

|

合金 O. 5⅜<Cr≤2⅜ |

>13 |

全部 |

700—750 |

2, 4 |

2 |

225 |

|

全部 |

>490 |

700 — 750 |

2,4 |

2 |

225 | |

|

—吝金兩(Cr-MQ~~~^ 2. 25%≤Cr≤3% 和 CWOd5%........ |

>13 |

全部 |

700〜76。 |

ZA |

2 |

241 |

|

_-MO>" 3⅜<Cr≤10⅝ 或 C >9. 15% |

全部 |

全部 |

700〜760 |

2.4 |

2 |

241 |

|

马氏体不锈钢 |

全部 |

全部 |

730〜790 |

2. 4 |

2 |

24.1 |

|

雾氏体不锈钢 |

全部 |

全部 |

一 |

— |

一 |

187 |

|

低温镣钢(Ni≤4¼) |

>19 |

全部 |

600 — 640 |

1.2 |

1 |

— |

|

双相不锈钢 |

全部 |

金部 |

— |

1.2 |

0. 5 |

一 |

注"奥氏捧不锈钢钢管徳定化处理、固溶处理应按设计文件要求.

2对于双相不锈钢钢管,是否应进行辱后热处理不作具体规定,偵熱处理应 符合材料标准要求。

7.4.5 热处理的加热范围为焊缝两侧各不少于焊缝寛度的3倍, 且不少于50mm。加热区以外IoOmm范围内应予以保温,且管道 端口应封闭。

检査方法:目视检查、测量检查。

7.4,6热电偶测温计的安置应符合下列要求:

1当管道的公称直径小于或等于30Omm时,每令焊接接头 应安置1个热电偶测温计;

2当管道的公称直径大于30Omm时,每个焊接接头应对称 安置2个热电偶测温计。

检查方法:目视检查。

7.4.7热处理的加热速度、恒温时间及冷却速度,宜符合下列规 定:

1加热升温至3008C后,加热速度应按5125∕δ°C∕h计算,且 不大于220°C∕h;

2 恒温时间可按碳钢2. ɔmin/mm,合金钢3min∕mm计算, 最短恒温时间应符合本规范表7. 4.4规定;在恒温期间,各湧点的 温度应在热处理温度规定的范围内,其差值不得大于50'C;

3 恒温后的冷却速度应按65OO∕δ°C∕h计算,且不大于 260oC∕h,冷却至300Oc后可自然冷却。

检查方法;检查热处理工艺文件、热处理曲线。

7.4.8异种钢焊接接头的蟬后热处理温度宜按要求较高一侧材 料的热处理温度范围确定,但温度不应超过两者中任一钢号的下 临界点。

检查方法:检查热处理工艺文件、热姓理曲线。

7.4.9经焊后热处理合格的管道焊接接头,如再进行焊接作业应 重新进行热处理。

检查方法:过程检查。

7.4.10热处理后应按下列要求进行管道质量的偏差的复查:

1预制管段质量的偏差应符合本规范表6.4.2要求;

2已安装管道质量的偏差应符合本规范表8. 1. 21和表

8. 2. 2要求。

检验方法:目视检查、测量检查。

7.4.11热处理时,管道上的焊接阀门及不参加热处理的元件等 应姓于保护状态。

检验方法;过程检查,检查保护措施。

8. 1 -搬规定

8.1.1脱脂或其他化学处理后的预制管段、管道组成件,安装前 应检查确认,不得有油迹或其他污染。

检査方法=s⅛⅛查。

8.1.2埋地管道试压防腐后,应及时回填,并办理隐蔽工程验 收"

检査方法:过程检查,检查隐蔽工程记录。

8.1.3管道安装时,应校查法兰密封面及垫片,不得有影响密封 性能的划痕、锈斑等缺陷。

检查方法:目视检査。

8.1.4安装前,法兰环连接面与金属环垫应做接触检查。当金属 环垫在密封面上转动45°后,检査接触线不得有闾断现象。

检査方法;目视检査、过程检查。

8.1.5软钢、铜、铝等金属垫片,应为退火状态。

检查方法:核査质量证明文件。

8.1.6连接法兰的螺栓应能在螺栓乱中顺利通过。法兰密封面 间的平行度允许偏差,应符合表8.1.6的规定。

表8.1.6法兰密封面间的平行度允许偏差

|

管道级别 |

允许偏差(mm) | |

|

DN≤ 3 00 |

DN>300 | |

|

SHA1、SHE1、SHCLSHA2 .SHB2 .SHC2 |

≤0. 4 |

≤0. 7 |

|

其他 |

≤0. 6 |

≤1.0 |

检査方法:过程检查。

8.1.7有预紧力要求的螺栓应按紧固程序完成拧紧作业,其预紧 力应符合设计文件规定。扭剪型螺帽的麋栓,应拧紧到梅花头脱 落。

检查方法:目视検'查’检查施工记录。

8.1.8流量取源部件安装应符合下列要求;

1取源部件上、下游直管的长度应符合设计文件要求;

2在规定的最小直管段范围内,焊缝内表面应与管道内表面 平齐,管段内表面应清洁。

检査方法:目视检査、测量检査。

8.1.9温度取源部件安装应符合下列要求:

1与工艺管道垂直安装时,取源部件轴线应与王艺管道轴线 垂直相交;

2在工艺管道的转弯处安装时,宜逆介质流向,取源部件轴 线应与工艺管道軸线相重合;

3与工艺管道倾斜安装时,宜逆介质流向,取源部件轴线应 与工艺管道轴线相交。

检査方法:目视检查、测量検査。

8.1.10法兰连接螺栓寧装方向应一致,螺栓紧固后应与法兰紧 贴。需加垫圈时,每个螺展不应超过1个。紧固后的螺栓与螺母 宜齐平或露出1个〜2个螺距。

检查方法:目視检查。

8.1.11螺栓、螺母装配时宜涂以二硫化相油脂、石墨机油或石墨 粉。

检査方法:目视检查。

8.1.12管道系统试运行时,高温或低温管道的连接螺栓,应按下 列规定进行热态紧固或冷态紧固:

1螺栓热态紧固或冷态紧固作业的温度应符合表8.1.12的 规定;

表8.1.12螺栓热态緊固或冷态紧固作业温度(笔)

|

-" 工作温度......................... |

一次痂萦、冷紧温度] |

二次热紧、冷紧温度 |

|

—..................250〜350 |

工作i⅞f |

—一 |

|

>350 |

— 工作温度 '"" | |

|

-7。〜一 29 |

工作温度 |

— |

|

< —70 |

ZT5 : |

工作温度 一 |

2热态紧固或冷态紧固宜在紧固作业温度保持2h后进行;

3紧固管道连接螺栓时,管道的最大内压力应符合下列规定:

1) 当设计压力小于或等于6MPa时,热态紧固的最大内压 力应小于0.3MPa;

2) 当设计压力大于6MPa时,热态紧固的最大内压力应小 于 0. 5MPa ;

3) 冷态紧固应在卸压后进行。

4紧固螺栓应有安全技术措施。

检査方法:目视检査、测量检查,检査技术文件。

8.1.13管道预拉伸(压缩)前应具备下列条件:

1预拉伸区域内固定支架间所有焊缝除预拉(压缩)口外已 焊接完毕,需热处理的焊缝已做热处理,并经检验合格;

2預拉伸(压缩)区域支、吊架已安装完毕,管子与固定支架 已固定;

3预拉伸(压缩)区域内的所有连接螺栓已拧紧。

检查方法;目视检查,检查施工文件。

8.1.14当预拉伸(压缩)的焊缝需热处理时,应在热处理完毕后 再拆除在预拉伸(压缩)时安装的临时卡具。

检查方法:目视检查,核查热姓理文件。

8.1.15穿墙及过楼板的管道,应加套管,管道焊缝不应畫于套管 内,穿墙套管长度不得小于墙厚,穿楼板套管应高出楼面50mm。 穿过屋面的管道应有防水肩和防雨帽,管道与套管之间的空隙应 采用不燃材料填塞。

检查方法:目视检查、测量检査。

8.1.16不锈钢管道法兰用的非金属垫片,其氯离子含量不得超 过 50mg∕kgo

检查方法:核査质量证明文件或复验文件。

8.1.17不锈钢管道与非不锈钢的金属支架之间,应垫入不锈钢 薄板或氯离子含量不超过50mg∕kg的非金属隔离垫。

检査方法:目视检査.核査质量证明文件或复验报告。

8.1.18铭钥合金钢、含镣低温钢和含钥奥氏体不锈钢管道系统 安装完毕后,应检查材质标识,发现无标识时应釆用光谱分析核査 材质。

:检查方法:目视检查、复验检查。

8.1.19阀门安装前,痼按设计文件核对其型号,并应按介度流向 确定其安装方向。特殊要求阀门应按设计文件要求安装。

检查方法;目视检查。

8.1.20当阀门与管道以焊接方式连接时,根部焊道应采用氣弧 焊,焊接过程阀门不得关闭,且应对阀门采取防变形保护措施.

枚査方法:过程检查。

8.1-21管道安装质量的允许偏差应符合表8. 1. 21的规定。

检查方法:测量检査。

表8.1.21管道安装质量的允許偏差(mm)

|

______________ 顼 目 ______ |

允许偏差 | ||

|

坐标 |

架空及地沟 |

___室外 |

2厂 |

|

室内 |

__________15__________ | ||

|

___ 埋地 __ |

—— | ||

|

标高 |

架空及地沟 |

室外 |

±20 |

|

___室内 |

±15 | ||

|

____地 |

二屬 一— | ||

|

水平管道直线度 |

DN≤100 |

0.2½L,⅞≤50~ | |

|

57√>ιoo m |

—"3%L,云訪 | ||

|

_________立管垂直度 |

—'3 5%L,且:≤30 | ||

|

—” 成⅜l⅞曲间距 ― i |

15 | ||

|

~^ •交叉管的外直或备热层间更" i |

20 | ||

注:I.--管子有效长度;DN •管子公称直径O

8.2与转动机器连接的管道安装

8.2.1与转动机器连接的管道,安装前应将内部清理干净。管道 的水平度或垂直度应为Imm∕m0转动机器入口管道因水平偏差 造成的坡度,应坡向分液雄一侧。

检査方法:目视检査、测量检査。

8.2. 2 与转动机器连接的管道及其支、吊架安装完毕后,应卸下 接管上的法兰螺建,在自由状态下所有螺栓应能在螺栓孔中顺利 通过,当设计文件或产品技术文件未规定时,法兰连接质量的允 许偏差不应超过表8. 2, 2的规定。

检查方法:目视检查、测量检查。

表8.2.2法兰连接质麗的允件偏差

|

机器旋转速度(r∕ mm) |

平行度(mm) |

同心度(mm) |

|

<3000 |

≤0. 40 |

≤0, 80 |

|

3000〜6000 |

≤0. 15 |

≤0. 50 |

|

>6000 |

≤0. 10 |

≤0. 20 |

8.2.3管道与机器的连接法兰应进行最终连接检查。检查时,应 在联轴器上架设百分表监视位移,松开和拧紧法兰连接螺栓进行 观测,其位移值应符合下列规定:

1 转速大于6000r∕min盹,位移值应小于0.02mm;

2 转速为3000r∕min〜6000r∕min时,位移值应小于0. 05 mrru

检査方法:目视检查、测量检查。

8.3有色金属管道安装

8.3.1有色金属管道安装时表面不得划伤。

检查方法:目视检查。

8. 3. 2铜及铜台金、铝及铝合金管连接时应符合下列规定:

1翻边连接的管子,应保持同轴度,公称直径小于或等于

50mm 04 ,其偏差不应大于Imrn;公称直径大于50mm时,其编差 不应大于2mm;

2螺纹连接的管子,其骡纹部分应涂以石墨机油。

检査方法:目视睑查、测量检查。

8.3.3安装铜及铜合金波纹膨胀节时,其直管长度不得小于 IOOmmo

检查方法:测量检査。

8.3.4有色金濡管应采用尼龙带搬运或吊装。

检查方法:目视检查。

8.3.5钛及钛合金、错及错合金管安装后,应防止其他焊接飞溅 物撒落在管上。

检査方法:目视检査。

___________8∙4伴热管安"—.

8.4.1伴热管应与主管平行安装,当-根王管有多根伴热管伴 热时,伴热管之间相对位置应固定。

检査方法:目視检査、测量检査。

8.4.2水平伴热管宜安装在主管下方或靠近支架的侧面,垂直伴 热管应均匀分布在主管周围。伴热管应采用绑扎带或镀锌铁丝等 固定在主管上。弯头部位的伴热管绑扎带不得少于3道,直伴热 管绑扎点间距应符合表8.4.2的规定。

楼查方法:目视检査、测量检查,

表8.4.2直俾热管绑扎点闾跆(mm)

|

伴热管公称直径 |

绑扎点间距 |

|

10 |

800 |

|

15 |

IOOO |

|

20 |

1500 |

|

>20 |

2000 |

8.4.3设计文件规定不得与主管直接接触的伴热管,在伴热管与

主管间应有隔离墊。当主管为不锈钢管,伴热管为碳钢管时,隔离 垫宜采用氯离子含量不超过50mg∕kg的非金属垫或不锈钢薄板, 并应釆用不锈钢丝或不引起渗碳的绑扎帯绑扎。

检査方法:目视检查,核查质量证明文件。

8.4.4从分配站到各被伴热主管和离开被伴热主管到收集站之 间的伴热管应排列整齐,不应互相跨越。

检査方法:目视检査。

• 8.5衬里管道安装

8. 5.1衬里管道安装前,应按本规范第5. 1. N条的规定核查衬 里层的质量,并镣持管内清洁。

检査方法:目視检査*

8.5.2橡胶、塑料、玻璃钢、涂料等衬里的管道组成件,应存放在 温度为VC〜40莒的场所,并应避免阳光和热源的辐射。

检查方法:过程检查。

8. 5. 3衬里管道安装需要调整长度误差时,宜采用更换同材质垫 片厚度的方法。

检查方法:目视检査、测量检查。

8. 5. 4衬里管道安装时,不得施焊、加热、碰撞或敲打。

检查方法:过程检査.

8.6安全装置安装

8.6. 1安全阀安装前应进行整定压力、密封性能校验,校验合格 的安全阀应有铅封、标牌和校验报告,并应符合下列规定:

1整定压力试验不得少于3次,当整定压力小于或者等于 O. 5MPa时,实测整定值与要求整定值的允许误差为 ±0. 015MPa;当整定压力大于0. 5MPa时,允许误差为±3%的整 定压力;

2整定压力调整合格后,应进行密封试验,当整定压力小于 或者等于0. 3MPa时,密封试验压力应比整定压力低0. 03MPa; 当整定压力大于0. 3MPa时,密封试验压力应为整定压力的 90%;.

3校验合格后的铅封一面应为校验単位的代号标识,另一面 应为校验人员的代号标识;铅封处所挂标牌应有校验机构名称及 代号、校验编号、安装的设备编号、整定压力和下次校验时间;

4校验报告应依据校验记录出具,并按校验机构质量管理体 系的要求签发。

检查方法:目视检査,核查校验报告。

8.6.2安装安全阀时应符合下列规定:

1校验合格的安全阀.在搬运和安装过程中应保护好铅封;

2安全岡应垂直安装,安全阀出目管道垂直向上排放时,应 在出口管道最低姓管底开设直径6mm〜IOmm的泪孔。

检查方法:目视检査、测量检查•

8.6.3爆破片安装时应符合下列要求:

ɪ爆破片应安装在相应的夹持器内,并按产品技术文件或铭 牌上箭头指示方向安装;

2爆破片应在投料试车前安装。

检查方法:过程检查。

8.6.4安全液封应垂直安装,垂直度不应超过1/1000,标高允许 偏差为土 5mmo

检查方法:测量检査。

8.6.5阻火器应按产品技术文件或铭牌上箭头指示方向安装。

检査方法:目视检查。

8.7补偿装置安装

8. 7.1 17'形补偿器安装,有预拉伸(压缩)要求时,应按设计文 件规定进行预拉伸或预压缩,允许偏差为预伸缩量的10% ,且不 大于IOmmO

检查方法:测量检査、过程检査。

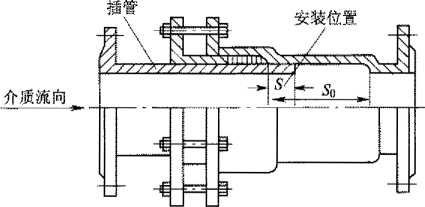

8.7.2填料式补偿器安装应符合下列规定:

1应与管道保持同心;

2运行时•,导向支座应自由伸缩;

3应按设计文件规定的安装长度及温度变化,留有剩余的收 缩量,剩余收缩量可按下式计算,其允许偏差为士 5mm(图 8.7.2);

• ∙ S=S°W2 (8,7,2)

M to

式中:S——插管与外壳挡圈间的安装剩余收缩量(mtn);

S0--补偿器的最大行程(mm);

——室外最低设计温度(°C);

h•补偿器安装时的温度(°C);

t-i介质的最高设计温度(°C)。

4插管应安装在介质流入端;

5填料^(棉绳应涂石墨粉,并应逐圈装入,逐圈压紧,各圈接 口应相互错开。

检查方法:目视检查、测量检查、过程检查。

图8.7.2填料式补悽器安装剩余收缩量

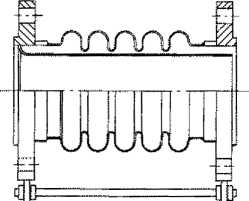

8.7.3波纹管膨胀节安装应符合下列规定:

1波纹管膨胀节内套有焊缝的一端,在水平管道上应迎介质 流向安装(图8.7. 3 U,在垂直管道上应置于上部(图8.7.3-2);

介质流向

2波纹管膨胀节应与管道保持同轴;

3波纹管膨胀节疣待管道试车运行前拆除临时约束装置。 检查方法:目视检查、测量检査、过程检查。

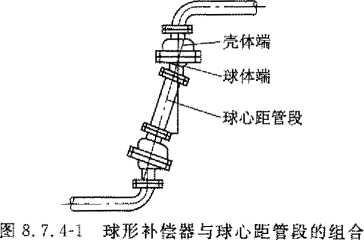

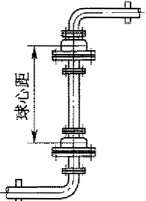

8.7.4球形补偿器安装应符合下列规定:

1球形补偿器安装前,应将球体调整到所需角度,并与球心 距管段组成一体(图8.7.44);

2球形补偿器的安装应紧靠弯头,使球心距长度大于计算长 度(图 8.7.4-2);

图8.7.4-2球心距的安装长度

3球形补偿器的安装方向,宜按介质从球体端进入,由壳体 端流出安装(图8.7.4-3);

图8.7.4-3球形补偿器的安装方向

4垂直安装球形补偿器时,壳体端应在上方;

5球形补偿器的固定支架或滑动支架,应按设计文件规定执 行;

6运输装卸球形补偿器时,应防止碰撞,并应保持球面清洁。

检査方法:目视检查、测量检查、过程检查,

8.8支、吊架安装

8.8.1支架与管道焊接时焊脚高度和焊缝长度应符合设计文件 规定,焊缝不得有裂纹,管子表面不得有咬边缺陷。

抖牛 http7∕www∙anystandards.Com 标准下载站http",

检查方法:目视检査、测量检查。

8.8.2支、吊架位置应正确,安装应牢固,管子和支承面接触应良 好。

检查方法:目视检查。

8.8.3吊杆应垂直安装,当设计文件要求偏置安装时,偏置量和 偏置方向应满足设计文件的要求。

检查方法:目视检查、测量检查。

8.8.4固定支架和限位支架应按设计文件要求安装。固定支架 应在补偿装置预拉伸或预压缩前固定。

检查方法:目视检查、过程检査。

8.8.5导向支架或滑动支架的滑动面应洁净平整,不得有歪斜和 卡涩现象,当设计文件要求偏置安装时,偏置量和偏置方向应满 足设计文件的要求。

检查方法:目视检查、测量检查。

8.8.6弹簧支、吊架的弹簧安装高度,应按设计文件规定进行调 整。弹簧支、吊架的限位装置,应在试车前拆除。恒力弹簧安装方 向及有配重要求的弹簧应符合设计文件要求。

检查方法:目视检査、过程检査。

8.8.7管道安装完毕后,应按设计文件逐个核对,确认支、吊架的 形式和位置。

检查方法:过程检查。

8.9静电接地安装

8.9.1有静电接地要求的管道,当每对法兰或螺纹接头间电阻值 大于0. 03。时,应有导线跨接。

检查方法:目视检查、测试检查。

8.9.2管道系统静电接地引线.宜采用焊接形式连接。对地电阻 值及接地位置应符合.设计文件要求。

检查方法:目视检查、测试检査。

8.9,3不锈钢、有色金属管道,其导线跨接或接地引线不得与管 道直接连接,应采用同材质连接板过渡。

检査方法:目视検查。

8. 9.4用作静电接地的材料或元件,导电接触面应除锈,且安装 前不得涂漆。

检查方法:目视检查、过程检查*

8. 9. 5管道系统的静电接地安装完毕并测试合格后,痂及时填写 管道静电接地测试记录。

检查方法:检查技术文件。

标准下载站 http∙∙∕/WWW∙anystandards.c

9.1 -般规定

9.1.1管道完成焊接后应按本规范第9. 2节和第9. 3节的规定 进行焊接接头的外观检查和无损检测。

检查方法:目测检测、核査检测报告。

9.1.2倍钥合金钢管道的射线检测宜在热处理后进行,并应对焊 缝采用光谱分析进行主要合金金属元素验证性检査,每个管道编 号的焊缝抽査数量不应少于2条.

检查方法:核查检测报告。

9.2焊缝的外观验收

9.2.1除本规范第9.2.2条外,管道焊接接头的外观质量应按表

9. 2. 1进行验收,并应符合下列规定:

1符号。表示焊缝不允许有表面线性缺陷、表面气孔、外露 夹渣和咬边等缺陷存在;

2符号□表示咬边深度,应为对接焊接接头中薄者厚度的 1/4,并小于或等于O. 5mm,连续长度不得大于IOOmm,且不大于 焊缝总长的10%;

3符号△表示焊缝余高,对接焊接接头中薄者厚度小于或等 于6mm时,煙缝余高应按下列规定检查:

1) 检查等级1级〜4级管道为。〜1.5mm;

2) 检査等级5级管道为0〜2. 5mm;

4对接焊接接头中薄者厚度大于6mm时,焊缝余高应按下 列规定检査:

L)检查等级1级〜4级管道为。〜3mm;

2)检查等级5级管道为。〜4. 5mm。

检查方法:目视检査、测量检查。

表9. 2.1金属管道现场焊接接头外观质量等级

|

检査等级 |

3 |

5 | ||||||||||||||||||

|

缺陷类型 |

一对接环箜 |

纵 缝 |

一角焯縫 ~ _______ |

-支管 |

一对接环芝 |

纵 缝 |

厂角焊缝」 |

一支管连接」 |

纵 缝 |

"角焊缝 |

「支管连接 |

-对接环竺 |

纵 缝 |

角焊缝 |

一支管连兰 |

对接 |

纵 缝 |

角 焊 縫 |

旻皆连¢1 | |

|

表面线性缺陷一 |

Q |

σ |

£ |

O |

Q |

§ |

O |

O |

2 |

ɑ |

£ |

O |

§ |

O |

O |

O |

£ |

Q |

O | |

|

「表面气才L |

O^ |

§ |

£ |

£ |

U |

£ |

§ |

O |

O |

£ |

Q |

2 |

O |

F |

O | |||||

|

外露夹渣 |

F |

O |

五 |

O |

§ |

O |

F |

£ |

◎ |

£ |

回 |

£ |

O |

O |

回 |

O |

O |

£ |

O | |

|

咬边 |

o_ |

互 |

回 |

亘 |

亘 |

亘 |

亘 |

亘 |

H |

亘 |

§ |

□ |

亘 |

_□ |

W |

H |

□ | |||

|

余高 |

ɪ |

△ |

Δ |

△ |

△ |

Δ |

△ |

△ |

W |

Δ^ |

△ |

△ |

Δ? |

△ |

△ |

△ |

Δ | |||

注线性缺陷包括裂紋、未焊透、未焰合

2表中纵缝指现场焊接的直缝。

9. 2. 2铝及铝合金管道焊缝外观检查前应将焊缝及其附近表面 的飞溅物清除,焊缝外观质量应符合表9.2.2要求。

检查方法:目视检查、测量检查。

表9.2.2絡及铝合金管道焊接接头表面质囊标准

|

序号 |

检査项目 |

质量要求 | |

|

1 |

焯缝表面 |

~与母材圆滑过渡,不得< 裂纹:矗 合、气元、 氧化物夹渣及过烧等缺陷________ | |

|

2 |

焊缝余高 |

⅛≤ IOmxn |

≤3mm |

|

⅛>10mm |

1/3^ K≤5mm | ||

|

3 |

焊缝咬边 深度 |

⅞≤10mm |

≤0, 5mm |

|

δ>∙I0mm |

≤0. 8mm | ||

|

4 |

咬边 总长度 |

板材 |

≤10%L |

|

,,—............................. 管材 |

<20 % JL | ||

|

5 |

单面仰焊表面凹陷 |

≤0. 2$ 且≤2mm | |

|

6 |

其他位置表面凹陷 |

_____焊縫表面应不低于基本金属_____ | |

|

7 |

「 角焊缝的焊脚高度 |

3两焊件中较薄奪件母材面度的70%且N3mm | |

注:呑一母材厚度;L 一焊缝总长度.

9.2.3钛及钛合金管道、错及错合金管道焊缝除应按本规范第 9.2.1条进行外观检査外,尚应在焊后清理前进行色泽检査,色泽 检查应符合表9. 2. 3-1和表9. 2. 3-2的规定。

检査方法:目视检查,

表9. 2.3-1钛及钛合金焊道色泽检查合格栋准

|

焊道颜色 |

保护效果 |

质量 |

处理方法 |

|

银白色 |

未被污染 |

合格 |

继续施焊 |

|

淡黄/金黄色 |

较轻的污染 |

合格 |

继续施焊 |

|

紫色、蓝色 |

低温氧化,较轻的污染 |

合格 |

继续施焊前打磨掉变色及相邻 区域__ |

|

高温氧化,污染严重 |

不合格 |

继续施焊前切除以前原道及相 邻区域 | |

|

灰色、 灰白色 |

保护不好,污染严重 |

不合格 |

继续施焊前切除以前焊道及相 邻区域 |

注:钛及钛台金管道焊缝经酸洗能除去蓝色或紫色时为低温氧化,不能除去颜色, 时为髙温氧化。

表9.2.3-2错及错含金焜道色泽检查合格标准

|

.焊道颜色 |

保护效果 |

质暈 |

处理方法 |

|

银白色 |

未被污染 |

合格 |

继续施焊 |

|

淡黄/金黄 |

较轻的污染 |

合格 |

继续渔焊前用不锈钢丝刷清理 |

|

深黄/蓝色 |

较重的污染 |

不合格 |

— 继续施痈箭打磨掉变画袤相钮区 域__ |

|

黑色,灰色/白坚色 |

严重污染 |

不合格 |

™继续施焊前切窿以前焊道及相邻 区域_______________ |

9.3焊接接头的无损检測

9.3.1管道焊接接头无损检测除设计文件另有规定外,厚度小于 或等于30mm的焊缝应采用射线检测,厚度大于SOmrn的焊缝可 采用超声检测,检测数量与验收标准应按表9. 3. 1规定进行,并应 符合下列规定;

1射线检测的技术等级应为AB级;

2超声检测的技术等级应为B级。

检査方法:核查管道单线图和无损检测报告。

表9.3.1管道焊接无损检测数量及验收标准

|

检查 等级 |

管道级别 |

对焊接头 |

角焊接头 | ||||

|

检测数量 |

验收标准 |

合格等级 |

检测数量 |

验收标准 |

合格等级 | ||

|

1 |

"~SI∙IA1 ~ SHBI SHCI |

100%RT |

JB/T 4730. 2 |

H级 |

100%MT |

JB/T 47跄 4 |

— I级 |

|

100 % UT |

JB/T 4730. 3 |

I级 |

100%PT |

J^T 4730.5 | |||

|

2 |

SHA广 SHB2 SHC2 |

20 % RT |

JB/T 4730.2 |

n级 |

20 % MT |

JB/T 4730.4 |

I级 |

|

20% UT |

JB/T 4730.3 |

.1级 |

20 % PT |

JB/T 4730.5 | |||

|

3 |

~ SH A3 SHB3 SHC3 |

10%RT |

JB/T 4730, 2 |

Ql级 |

-- |

— | |

|

10% UT |

JB/T 4730. 3 |

II级 |

— | ||||

|

4 |

SHAr ' SHB4 SHC4 |

5%RT |

JB/T 4730. 2 |

HI级 |

— |

— | |

|

5%UT |

JB/T 4730. 3 |

H级 |

一 | ||||

|

5 |

SHC5 |

— |

-- |

.一 |

— |

一 |

•— |

注,羨中检测方法RT与UT、MT与PT的关系为“或二

9.3.2设计文件规定射线检测的焊接接义改用超声检测时应征 得设计单位和建设单位同意。 、

检查方法:核查变更文件。

9.3.3铭钳合金钢和标准抗拉强度下限值大于或等于540MFa 等易产生延迟裂纹、再热裂纹倾向材料,应在焊接完成24h后进行 无损检测;有再热裂纹倾向材料应在热处理后进行表面无损检测。

检査方法:过程检查,核査无损检测报告,

9.3.4管道焊接接头的检测比例应按下列规定执行:

1公称直径小于50OmIn时宜按焊接接头数量计算,抽查的 焊缝受条件限制不能全部进行检测时,经检验人员确认可对该条 焊缝按相应的检测比例进行局部检测;

标准下 yp∙∙g∙EMd"

2公称直径大于或等于50Omm时应按每个焊接接头焊缝 的长度计算;

3焊接接头的无损检测比例应按管道编号统计。

检査方法:核査单线图、委托单和无损检测报告。

9.3.5管道焊接接头按比例抽样检查时,检验批应按下列规定执 行:

1每批执行周期宜控制在2周内;

2应以同一检测比例完成的焊接接头为计算基数确定该批 的检测数量;

3焊接接头固定口检测不应少于检测数量的40%;

4应按下列原则选定焊接接头:

1) 应覆盖施焊的每名焊工;

2) 按比例均衡各管道编号分配检测数量;

3) 交叉焊缝部位应包括检查长度不小于38mm的相邻焊 缝。

检査方法:核查管道单线图、无损检测报告和委托单。

9.3.6累进检査应符合下列要求:

1检验批中抽样检测的焊接接头评定合格,则可对该批焊接 接头予以验收;

2在一个检验批中检测出不合格焊接接头,应在该批中对该 焊工按不合格焊接接头数量加倍进行检测,加倍检测接头及返修 接头评定合格,则应对该批焊接接头予以验收,

3若加倍检测的焊接接头中又检测岀不合格焊接接头,应按 不合格焊接接头数量再加倍进行检测,加倍检测接头及返修接头 评定合格,则应对该批焊接接头予以验收;

4若再次加倍检测仍出现不合格焊接接头,应对该焊工焊接 的该批焊接接头全部检测,并对不合格的焊接接头返修,评定合格 后可对该批焯接接头予以验收。

检査方法:核査管道単线图和无损检测报吿。

9.3.7同一焊接接头返修次数,碳钢管道不宜超过3次,其他金 属管道不得超过2次。

检査方法:过程检査,检査焊接记录。

9.4硬度检测

9.4.1要求消除应力热处理的焊接接头,热处理后应检测硬度 值.焊接接头的硬度检测区域包括焊縫和热影响区,热影响区的 测定区域应紧邻熔合线,

检査方法:目视检查,检査检测报告。

9.4.2硬度检测的数量应满足下列要求:

1在炉内热处理的每一热处理炉次应抽查焊接接头的10% 进行硬度值测定;

2进行局部热处理时应100%进行硬度值测定。

检查方法:核查硬度检测报告.

9. 4. 3除设计文件另有规定外,焊接接头热处理后的硬度值应符 合本规范表7.4.4的规定。表7. 4. 4中未列入材料或未注明硬度 值的材料,应按设计文件执行。

检查方法:核查硬度检测报告。

9.4.4异种金属材料煽接接头,焊缝和两侧热影响区均应符合本 规范第9.4.3条规定。

检查方法;核查硬度检测报告。

9.5焊缝铁素体检查

9.S. 1设计文件规定进行铁素体检査的焊接接头,应按现行国家 标准《格镣奥氏体不锈钢焊缝铁素体含量测量方法»GB/T 1954 测定铁素体含量。

检验方法:检查施工方案。

9.5.2要求铁素体检查的管道,焊缝和热影响区的铁素体含量应 符合表9. 5.2的规定。

标准下载站httpg∙aEdgcom

检验方法:检查试验报告。

表9.5,2焊缝铁素体含暈

|

序号 |

材 质 |

铁素体含躍:(体积比) |

备 注 |

|

1 |

含相奥氏体不锈钢 |

≤5⅜ |

中、髙温工况 |

|

2 |

奥氏伸-铁素体双相钢 |

30% 〜60% |

腐蚀介质工况 |

标准下载站 http∙∙∕∕www.anystandardsκ ,

10. 1 -般规定

10.1.1管道系统按本规范第9章检査和检验合格后,在初次运 行前,每个管道系统应进行压力试验。

10.1. 2管道系统茬压力试验前,应对下列资料进行确认:

1管道组成件的质量证明文件,包括管道组成件的验证性和 补充性检验记录;

2焊接工作记录;

3无损检测报告I

4热处理及硬度检测报告;

5符合本规范第12. 0. 5条要求的管道单线图;

6静电接地测试记录*

检查方法:核査有关记录和报告。

10.1.3管道系统在压力试验前,应依据设计文件对管道系统按 下列要求进行实物核查;

1管道连接与管道及仪表流程图相符;

2管道支、吊架形式、位置符合设计要求,弹簧安装高度正 确;

3管道组成件材质正确。

检查方法:现场实地核查。

10.1.4压力试验除设计另有规定外应采用液压试验,釆用其他 试验方法应满足下列条件:

1对SHC5级管道,经建设单位或设计单位同意,可按本规 范第1。5节规定的初始运行压力试验代替液压试验;

2受条件限制不能进行液压试验时,可采用本规范第10. 4

节规是的气压试验。

检查方法:现场实地核查,检查试压方案。

10.1.5试验过程中如有泄漏,不得带压修理,缺陷消除后应重新 试验。

检查方法:过程检查,检查试压记录。

10.1.6分段试验合格的管道系统,封闭焊接接头经IOo%射线 检测合格,该焊接接头可不再进行压力试验。

检查方法:核查无损检测报告。

10.1.7真空管道的试验压力应为0.2MPaO

检查方法:核查试验报告。

10.1.8参加试验的管道焊接接头不得包覆隔热材料和涂刷防腐 层。

检查方法:目视检査。

10.1. 9管道系统试验合格后,应缓慢降压,排净试验介质,并按 盲板加置记录拆除所用的临时盲板,同时应填写试验记录。

检查方法:过程检查。

10.2 系统设置

10.2.1膨胀节参加系统试验时应符合下列规定:

1自约束装置的膨胀节参加系统试验应符合本规范第

10. 3. 5条规定;

2外部约束的膨胀节应参加系统试验;

3泄漏性试验时所有膨胀节应参加系统试验。

检查方法:目视检查。

10.2.2不参加试验的设备、仪表、安全阀等宜釆用盲板或其他措 施与系统隔离,也可采用适合试验压力的阀门(包括其闭合机构) 予以切断。

检查方法:目视检査,核查阀门试压资料或质量证明文件。

10.2.3试验用压力表应经过校验且在有效期内,压力表的精度

不得低于1. 6级。压力表的满刻度值应为最大试验压力的L 5倍 〜2. O倍。试验时系统内使用的压力表不得少于2块。

检査方法:目视检査。

10. 2. 4管道系统压力试验时宜与设备隔离,当管道与设备作为 一个系统进行试验时,应征得建设或设计单位同意,并符合下列规 定:

1管道的试验压力小于或等于设备的试验压力,应按管道的 试验压力进行试验;

2管道试验压%大于设备的试验压力,且设备的试验压力不 小于管道试验压力的77%时,应按设备的试验压力进行试验。

检查方法:核定设备资料和试压方案。

10.3液压试验

10.3.1液压试验宜使用工业用水,奥氏体不锈钢管道系统以水 为介质进行试验时,水中的氯离子含量不得超过50mg∕Lo

检查方法:检查水质报告。

10.3.2当冰冻或水对管道或工艺有影响时,毎采用其他无毒液 体。液压试验介质具有可燃性时,其闪点应大于45'C,应采取防 护措施。

检查方法:检查试压方案和系统工艺条件要求。

10.3.3当管道的设计温度高于试验温度时,试验压力应按下式 计算:

P. = l. 5F[σJ1∕Cσj, (10. 3. 3)

式中;PS一―试验压力(表压)(MPa) i

P——设计压力(表压)(MPa);

[σji试验温度下,管材的许用应力(MPa);

[σl ——设计温度下,管材的许用应力(MPh)。

当MiZEffJs大于6. 5时,取6, 5。

当F5在试验温度下,产生超过屈服强度的应力时,应将试验

标准下EttP∙g∙anystandards∙c°m

压力Pi降至不超过屈服强度9。%时的最大压力。

检查方法:核査设计文件和试压方案。

10.3.4夹套管内管的试验压力应按内管和外管二者中设计压力 较大值计算试验压力。

检査方法:核查设计文件和试圧方案。

10.3.5带有自约束膨胀节的管道系统,试验压力不得超过膨胀 节的试验压力,且小于膨胀节设计压力的1. 5倍。膨胀节的试验 压力不满足系统试验压力时,应从系统拆除。

检査方法:核査产品技术文件。

10.3.6液体压力试验时液体的温度,当设计文件未规定时,管道 系统液体温度不得低于5 °c, a应高于金属材料的脆性转变温度。

检查方法:目视检查、测量检查。

10.3.7 液体压力试验时,应缓慢升压,达到试验压力后停压 IOmin.然后降至设计压力,停压30min,应以不降压、无泄漏、无变 形即为强度和严密性试验为合格。

检查方法;过程检查。

10.4气压试验

10.4.1当管道系统采用气压试验时.应满足下列条件:

1脆性材料管道组成件液压强度试验合格,试验温度应高于 金属材料的脆性转变温度;

2试验系统应设置压力泄放装置,其设定压力不得高于试验 压力加上0. 345MPa和1. 1倍试验压力两者中的较小者;

3试验压力超过1. 6MPa时,施工单位应编写专项方案并经 设计单位、建设单位确认;

4应釆取安全防护措施。

检査方法:检査现场试验环境、査看系统设置,核查脆性材料 管道組成件试验记录、试验方案和防护措施.

10.4.2气压试验宜釆用空气作为试验介质,也可采用无毒、非可

标准下载站 httP:/ anystandards.com

燃气体作为试验介质。

检查方法:检查试压方案和系统设定。

10.4.3系统试验压力设计无规定时,应按设计压力的1. 15倍取 值。

检査方法:核对试压方案。

10.4.4气压试验的管道系统宜先进行预试验,预试验的压力宜 为 0. 2MPao

检查方法:核对试压方案。

10.4.5气体压去试验时,应逐步缓慢增加压力。当压力升至试 验压力的50%时,稳压3mm,未发现异常或泄漏,继续按试验压力 的10%逐级升压,每级稳压3min,直至试验压力,稳座IOmin,再 将压力降至设计压力,涂刷中性发泡剂对试压系统进行检查,管道 无变形、为泄漏即为强度和严密试验合格。

検EW

10 5初始运行压力试验

10.5.1対SHC5级管道系统,可结合试车用管道输送的气体或 液体介质进行压力试验,并应符合下列规定:

1初始运彳亍压力试验的试验压力应为流体操作压力;

2输送的介质是气体时,宜按本规范第10. 4. 4条要求进行 预试验。

检验方法:目视检査、过程检查。

10.5.2初始运行压力试验时,应在运行压力稳定状态对管道进 行检验,应以无变形、无泄漏为合格。

检查方法:目视检査、过程检查。

10.6泄漏性试验和真空试验

10.6. 1管道系统的气体泄漏性试验应按设计文件要求进行,试 验压力应为设计压力。

标准下载站 http://wgnystandards.c。

检查方法:过程检查,核査试验记录。

10. 6. 2气体泄漏性试验应符合下列规定:

1泄漏性试验应在压力试验合格后进行.试验介质宜釆用空 气;

2当装置试车时综合气密试验的压力应能满足泄漏性试验 的压力,经建设单位同意,泄漏性试验可结合装置试车同时进行;

3泄漏性试验的检查重点应是阀门填料函、法兰或螺纹连接 处、放空阀、排气阀、排水阀等;

4经气压试验合格,且在试验后未经拆卸的管道,可不进行 气体泄漏性试验。

检查方法:过程检査,核査试验方案。

10.6.3气体泄漏性试验时,试验压力应逐级缓慢上升,当达到试 验压力时,停压Iomin后,用涂刷中性发泡剂的方法,巡回检查所 有密封点,无泄漏应为合格I

检査方法;现场逐点检查验收。

10.6.4管道系统气体泄漏性试验合格后,应及时缓慢泄压,并填 写试验记录。

检査方法:检査试验记录*

10.6.5真空管道系统,压力试验合格后,应以0. IMPa气体进行 泄漏性试验,试验应按本规范第10. 6. 2条和第10. 6. 3条的要求 进行。

检查方法:检查试验记录。

10. 6. 6真空管道在气体泄漏性试验合格后,真空系统联动试运 转时,还应进行真空度试验。真空度试验应在温度变化较小的环 境中进行。当系统内真空度达到设计文件要求时,应停止抽真空, 进行系统的增压率考核。考核时间应为24h,增压率应按下式计 算,不大于5%应为合格。

∆F = ¾1^-X100⅜ (10.6.6)

式中:Pi——试验初始绝压(MPa);

P2--24h时的实际绝压(MPa);

∆P- -24h的增压率(%)。

检查方法:现场实地检查。

10. 6. 7设计文件规定用卤素、氮气、氨气或其他方法进行泄漏性 试验时,应按专门技术规定进行。

检查方法:按相应技术规定論查。

11. i —般规定

11.1.1管道系统按本规范第9章验收合格后,应按使用要求进 行系统吹洗,包括清理、吹扫和冲洗。

11.1.2吹洗方法应根据管道的使用要求、工作介质及管道内表 面的脏污程度确定,应按下列规定执行;

1输送气体介质管道宜采用空气吹扫;

2输送液体介质管道宜采用水冲洗;

3输送汽体介质管道应使用蒸汽吹扫;

4公称直径大于或等于60Omm的管道,可采用人工清理。

检查方法:核查设计文件和吹洗方案。

11.1.3非热力管道不得用蒸汽吹扫。

检查方法:核査设计文件和吹洗方案。

11.1.4对有特殊要求的管道,应按设计文件规定采用相应的吹 洗方法。

检查方法:核查设计文件利吹洗方案。

11.1.5清洗排放的废液不得隨地排放。

检查方法:现场检査。

11.1.6吹洗前应检验管道支、吊架的牢固程度,必要时应予以加 固。

检查方法:现场检查。

11.1.7管道吹洗时系统最高压力不得超过设备和管道系统的设 计压力。

检查方法:现场核查管道系统,核查吹扫方案。

11.1.8吹洗管道验收和复位时,应由施工単位会同建设单位共 同睑查,并应填写“管道吹扫/清洗检验记录

检査方法:检査吹扫、清洗检验记录*

11.1.9吹除物不得污染周围设备和管道,且不得进入已合格的 管道。

检查方法:核查管道系统和吹扫方案。

11.2吹洗系统设置

11.2.1管道吹洗.前,孔板、法兰连接的调节阀、重要阀门、节流 阀、安全阀、仪表等M拆除,对于焊接的阀门和钗表应采取保护措 施。

检查方法:核查管道系统。

11.2.2不允许吹洗的设备及管道应与吹洗系统隔离。

检查方法:核查管道系统。

11-3 空飼吹扫

11.3.1管道系统吹扫的空气流速不宜低于20m∕so

检查方法:过程检査,测量粒查。

11.3.2管道系统吹扫的顺序应按主管、支管、疏排管依次进行。 粒查方法:检查吹扫流程,现场实地检查。

11.3.3吹扫忌油管道系统时,气体中不得含油。

,检查方法:检査吹扫设备。

11.3.4验收时在吹除口应放置白布或涂白色油漆的靶板检查, 在5min内,靶板上无铁锈及其他杂物为合格。

检査方法:检查靶板。

11.4蒸汽吹扫

11.4.1管道系统釆用蒸汽吹扫时,管道系统的保温宜基本完成。 检查方法:现场核查。

11.4.2蒸汽吹扫应先进行暖管,暖管过程中管道的热位移应在 设计文件允许范围。

检查方法:巡线检查管道热位移及支、吊架工作情况.

11.4.3管道系统蒸汽吹扫的汽体流速不应低于30m∕so

检查方法:过程检查,测量检查。

∏.4.4汽轮机动力管道或设计文件有规定的蒸汽管道,蒸汽吹 扫应进行打靶验收,最终验收的靶板应做好标识并妥善保管。靶 板应由宽度不小于排气管道内径的8%,长度略大于管道内径的 抛光铝板制作。当设计文件或产品技术文件无规定时,蒸汽吹扫 质量应符合表11.4.4的规定。

检查方法:过程检査,检查靶板。

表11. 4. 4蒸汽吹扫质爨验收标准

|

序号 |

项 目 |

质量标准 |

|

1 |

打靶次数 |

不宜少于3次 |

|

2 |

打靶持续时闾 |

15min |

|

3 |

靶板上痕迹大小 |

¢0. 6mm以下 |

|

4 |

痕深 |

V O. 5mm |

|

5 |

粒数 |

1 个/ Cm2 |

11.4.5除本规范第11.4.4条规定外的蒸汽管道吹扫可用刨光 木板検验’吹扫后,木板上无铁锈及其他杂物应为合格。

检查方法:检查靶板、检查相关资料。

11.5 系统冲洗

11.5.1管道系统冲洗应使用工业用水,冲洗奥氏体不锈钢管道

时,水中的氯离子含量不得超过5Omg/Lo

检查方法:核查水质报告。

11.5.2管道系统,冲洗时,水的流速不得低于1. 5m∕s,宜按主管、 支管依次冲洗。

检查方法:检査冲洗方案,过程检査。

11.5.3管道系统水冲洗应连续进行,应以排出口的水色和透明 度与入口水色和透明度目视一致为合格。

校查方法:目视检查。

11.5.4当管道系统经水冲洗合格后,应将永排净.

检查方法:过程检査,

11.6化学清洗

11.6.1管道系统进行化学清洗前应拆除或隔离不能参加清洗的 部件。 .

检査方法:核查系统设定。

11.6.2管道系统化学清洗后管道内的残液、残渣应清除千净,并 应符合相应的标准。

检查方法:过程核查。

11.6.3管道被清洗表面应无二次浮锈和过洗现象,并应形成完 整的钝化膜。

检查方法:过程核查。

11.6.4化学清洗过程中的废液应处理达标后排放。

検查方法:过程核查。

11.6.5在化学清洗过程中,凡停有酸洗工艺过程的应控制管道

材料的腐蚀率和腐蚀量,其指标应不大于表11.6. 5的规定。

检査方法:过程检査。

表11.6.5酸洗管道腐燃率和腐蚀蠢要求

|

序号 |

管道材料 |

腐蚀指标 |

备注 | |

|

腐蚀率⅛∕(m・h)3 |

腐蚀 l(g∕m≡) | |||

|

1 |

碳钢类 |

6 |

72 |

包括合金钢 |

|

2 |

不锈钢类 |

2 |

24 |

一 |

|

3 |

铝及铝合金 |

2 |

10 |

― |

|

4 |

铜及铜合金 |

2 |

10 |

一 |

11.6.6化学清洗合格的管道,应进行封闭或充氮保护。

检查方法:现场査看,检査记录。

11.6.7在被清洗管•道中有不锈钢时,清洗液中的氯离子含量不 得超过5Omg/L0

检验方法:目视检查,核查水质分析报告。

11.6.8管道系统化学清洗钝化后的质量应符合下列要求:

1清洗后碳素钢、合金钢材质,用酸性硫酸铜点滴液点滴钝 化表面,点滴液由蓝色变为红色的时间不小于5s为合格;完成测 定后,测定面应采用滤紙吸干,然后用水磨砂纸除去检验点上的红 色痕迹,最后用钝化液擦洗干净;

2奥氏钵不锈钢材质,用酸性铁観化钾点滴液点滴钝化表 面,点滴液覆盖的面内IOmm内出现的蓝色点不多余8个点为合 格;完成测定后,可用20%的醋酸対测定点擦除,然后用脱盐水或 蒸馋水冲洗,再用钝化液擦洗干净。

检验方法:目视检査,核查检查记录。

11.7管道脱脂

11.7.1管道系统的脱脂应在系统泄漏,性试验前完成。脱脂范围 和质量要求应符合设计文件的规定。

检査方法;目视检查,核查设计文件。

11.7.2脱脂过程检验与安装所用工具、量具、仪表等,应先经脱 脂合格。

检査方法:目视检查。

11.7.3脱脂剂或用于配制脱脂剂的化学制品应具有质量证明文 件。用于奥氏体不锈钢的溶剂、冲洗水氯离子含量不应大于 50mg∕I.o

检査方法:核查质量证明文件。

11.7.4管道系统脱脂的质量标准设计文件无规定时,应按下列 规定执行,

1直接与氧、富氧、浓硝酸等强氧化性介质接触的管子、管 件、阀门等,司■采用下列牲意一种方法进行检验:

1) 用波长3200埃〜380。埃的紫外光检查脱脂铮表面,无 油脂荧光为合格;

2) 用清洁干燥的白色滤纸擦抹脱脂件表面,纸上无油脂痕 迹为合格;

3) 用无油蒸汽吹洗脱脂件,取其冷凝液,放入--•小粒(直径 Imm以下)纯樟脑,以樟脑料不停旋转为合格;

4) 不能用上述方法睑验的脱脂件,可取样检查脱脂后的溶 剂油脂含量不得超过350mg∕L为合格。

2用浓硝酸清洗的设备和管道应分析其酸中所含有机物总 量,应以不超过0-03%为合格;

3用溶剂脱脂的脱脂件应将残存溶剂彻底吹除直至无溶剂 气味为止;

4用碱液脱脂的应用无油清水冲洗洁净至中性,然后干燥;

5用蒸汽吹除的应及时将脱脂件干燥;

6设计规定的检验验收标准。

检查方法:目视检查,核査脱脂记录。

11.7.5脱脂合格的管道应及时封闭保护。

校查方法:目视检査。

11.8 油清洗

11.8.1润滑、密封及控制油系统管道应在管道系统试压、酸洗合 格后进行油清洗。

检查方法:核查油清洗方案。

11.8.2油清洗合格标准应符合设计文件或产品技术文件要求, 当均无要求时,应采用滤网检验,合格标准应符合表11. 8-2的规 定。

检查方法:目视检查,

表11.8.2油清洗合格标准

|

机械转速(r∕min) |

滤网规格(目) |

合格标准 |

|

≥6000 |

.200 |

目视滤网无硬颗粒及黏稠物;每平 |

|

<6000 |

100 |

方厘米范围内,软杂物不多于3个 |

11.8.3油清洗合格的管道应采用氮封或其他保护措施.试运转 时,应加注符合设计文件或产品技术文件的合格油品。

检查方法:目视检査,核查合格证。

12.0.1管道工程施工应按检验试验文件进行过程质量控制,并 应按现行行业标准《石油化工建设工程项目施工过程技术文件规 定》SH/T 3543的规定记录;施I:过程应及时进行检查确认,并审 査相关资料。

检查方法:检查施工过程质量控制记录。

12.0.2管道施工过程的隐蔽工程未经监理检验确认,不得进行 隐蔽施工。

检查方法:过程核查,检查隐蔽工程记录。

12.0.3工厂化预制管段交付安装时,管段应有符合本规范第 6. 4. 1条和第6. 4. 3条规定的标识,并应按管道编号提交下列技术 文件:

1合格焊工登记表;

2管道焊接工作记录;

3管道对接焊接接头报检/检查记录;

4管道焊接接头无损检测EI委托单;

5无损检测报告(包括射线、超声、磁粉及渗透检测等);

6管道焊接接头热处理报告;

7硬度检验报告;

8管道焊接接头射线检测比例确认表。

检査方法;检査实物标识与相关质量控制记录■

12.0. 4管道工程交工时,参建单位应按现行行业标准《石油化工 建设工程项目交工技术文件规定⅛SH∕T 3503的规定提交下列技 术文件:

1设备/材料质量证明文件一览表;

2管道组成件验证性和补充性检验记录;

3金属材料化学成分分析检验报告;

4管道材料发放一览表;

5阀门试验确认表;

6安全阀调整试验记录;

7弹簧支/吊架安装检验记录;

8滑动,/固定管托安装检验记录(设计温度超过350λC管道 和低温管道);

9管道补偿器安装检验记录;

ɪo管道焊接接头热处理报告;

11无损检测报告(包括射线、超声、磁粉及渗透检测等

12硬度试验报吿;

13管道焊接接头射线检测比例确认表;

14管道静电接地测试记录;

15管道系统耐压试验条件确认与试验记录;

16管道系统泄漏性/真空试验条件确认与试验记录;

17管道吹扫/清洗检验记录;

18给排水压力管道耐压试验条件确认与试验记录;

19给排水无压力管道闭水试验条件确认与试验记录;

20防腐蚀工程质量检验记录;

21隔热工程质量检验记录;

22竣工图。

检査方法:检查相关质量控制记录。

12. 0. S管道工程交工时,施工単位除应提交本规范第12. 0. 4条 要求的有关技术文件外,尚应提交符合下列要求的管道单线图:

1标识管道焊接接头布置、编号和固定口;

2标设施焊焊工代号;

3标识无损检测的焊接接头及其检测方法;

4标识应与无损检测报吿相对应。

检查方法:检查管道单线图与无损检测报告。

12. 0.6管道工程施工过程形成的交ɪ技术文件应经建设单位、 监理単位检查确认。

检査方法:检查文件的签署栏。

12.0.7管道工程交工技术文件应按合同规定的工程范围和现行 行业标准《石油化工建设工程项目交工技术文件规定>SH∕T 3503 的规定,由责任单位负责编制、审核,并向建设单位移交。

检查方法:检査交工技术文件移交证书。

«

A.0.1石油化工常用毒性介质见表A.0.L

表A.0.1常用毒性介质

|

级别 |

名 称 |

|

极度危害 |

栄及其化合物、碑及其无机化合物、氯乙烯,格酸盐、重铭酸盐、就 磷、锻及其化合物、对硫磷、巍基镣、八氟异丁烯、猛及其无机化合物、 氤化物、苯、氯甲酰__ |

|

高度危害 |

三硝基甲苯、船及其化合物、二疏化碳、氯、'丙烯臆、四氣化碳、硫化 氢、甲醛、苯胺、氣化氢、五氧酚及其钠盐、镉及其化合物、敌百虫、氣丙 烯、钥及其化合物、漠甲烷、硫酸二甲酯、金属镣、甲苯二异氤酸酯、环 氧氣丙烷、碑化氢、敌敌畏、光气、氯丁二烯、一氧化碳、硝基苯 |

|

中度危害 |

二甲苯、三氣乙烯、二甲基甲酸胺、六氟丙烯、苯酚、氮氧化物、苯乙 烯、甲醇、硝酸、硫酸、盐酸、甲苯 |

|

轻度危害 |

溶剤汽油、丙酮、氢氧化钠、四氟乙烯、氨 |

A.0.2石油化工常用可燃气体见表A.O. 2。

表A.0.2常用可燃气体

|

类别 |

名 称 |

|

甲 |

~乞焕、环氧乙烷、氢死、合成气、硫化氢:乙烯、気花氢、丙蠢,「烯、丁 二烯、顺丁烯、反丁烯、甲烷、乙烷、丙烷、丁烷、丙二烯、环丙烷、甲胺、 环丁烷、甲醛、甲醵(二甲醒)、氣甲焼、氯乙烯、异丁烷、异丁烯 |

|

乙 |

一氧化碳、氨、漠甲烷 |

A.0.3石油化工常用液化烧、可燃液体介质见表A.0.3o

表A. 0.3常用液化烧、可燃液体

|

类别 |

名 称 | |

|

甲 |

A |

—液化氯甲烷[液化顺式-2 丁爆、液化乙烯、液化乙点、液化反式-2 T7" 烯、液化环丙烷、液化丙烯、液化丙烷、液化环丁烷、液化新戊烷、液化 丁烯、液化丁烷、液化氯乙烯、液化环氧乙烷、液化丁二烯、液化异丁 烷、液化异T烯、液化石油气、液化二甲胺、液化三甲胺、液化二甲基亚 疏、液化甲醍(二甲醍)__________________________ |

续表A. 0.3

|

类别 |

名 称 | |

|

甲 |

B |

昇戊二烯、舁戊烷、汽油、戊焼、二硫化碳、异己烷、己烷、石油酰、异 庚烷、环己焼、辛烷、异辛烷、苯、庚烷、石脑油、原油、甲苯、乙苯、邻二 甲苯、间二甲苯、对二甲苯、异丁醇、乙醜、乙醛、环氧丙烷、甲酸甲酯、 乙胺、二乙胺、丙酮、丁醛、三乙胺、醋酸乙烯、甲乙酮、丙烯謄、醋酸乙 酯、醋酸异丙酯、二氯乙烯、甲醇、异丙醇、乙醇、醴酸丙酯、丙醇、醋酸 异丁酯、甲酸丁酯、毗唳、.二氯乙烷、醋酸丁酩、醋酸异戊酯、甲酸戊酷、 丙烯酸甲酯、甲基叔丁基醜、液态有机过氧化物 |

|

乙 |

A |

丙苯、环氣氯丙烷、苯乙烯、喷气燃料、煤油、丁醇、氣蒸、乙二胺、戊 醇、行己酮干冰醋酸、异•我醇、异丙苯、液氨 |

|

B |

―轻柴油、环戊烷、硅酸乙酷、官乙醇、氯丙醇、二.甲基甲酰胺、二乙基 苯 | |

|

丙 |

A |

~~重榮油、苯胺、锭子油、酚、甲酚"糠醪、20号重浦、苯甲醛[赤己醇、 甲基丙烯酸、甲酸、乙二醇丁酹、甲醛、糖醇、辛醇、单乙醇胺、丙二醇、 乙二酵、二甲基乙酰胺 ________ |

|

B |

蜡油、WQ号重油、渣油、变您器油、润滑油~、二乙二醇隧、三乙三醇 醒、邻苯二甲酸二丁酷、甘油、联苯-联苯醜混合物、二氯甲烷、二乙醇 胺,三乙醇胺[二乙二醇、三乙二醇、液体沥青、液硫___________ | |

注:闪点小于60βCH大于或等于55笆的轻柴油,如果储罐操作温度小于或等于

40°G时,其火灾危险性可视为丙A类。

B.0.1石油化工管道分级编码可由下列单元组成:

1编码一单元为汉语拼音字母SH,

2编码二单元为英文字母A、B、C;

3编码三单元为阿拉伯数字1、2、3、4、5。

B.0.2石油化工管道分级各编码单元所代表的内容见表B.0.2o

表B.0.2石油化工管道分级编码

|

编码单元 |

编码符号 |

编码内容 |

|

一单元 |

SH |

石油化工行业标准 |

|

二单元 |

A |

输送毒性介质管道 |

|

B |

输送可燃介质管道 | |

|

C |

输送无毒、非可燃介质管道 | |

|

三单元 |

1 |

检查等级1级、焊接接头100%无損检测的管道 |

|

2 |

检査等级2级、焊接接头2。%无损检测的管道 | |

|

3 |

检査等级3级、焊接接头1。%无损检测的管道 | |

|

4 |

检査等级4级、焊接接头5%无损检测的管道 | |

|

5 |

检査等级5级、焊接接头可不进行无损检测的管道 |

1为使于在执行本规范条文时区别对待,对要求严格程度不 同的用词说明如下:

。表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2) 表示严格,在正常情况下均应这样做的:

正面词采用“应",反面词采用“不应”或“不得”;

3) 表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4) 表示有选择,在一定条件下可以这样做的,采用“可”。

2条文中指明应按其他有关标准执行的写法为:“应符合 •的规定”或“应按……执行”.

《铭镣奥氏体不锈钢焊缝铁素体含量测量方法⅛GB∕T 1954

《深度冷冻法生产氧气及相关气体安全技术规程》GB 16912

《石油化工设备和管道隔热技术规范》SH 3010

《石油化工设备和管道涂料防腐蚀技术规范》SH 3022—1999

《石油化工建设工程项目交工技术文件规定⅛SH∕T 3503

《石油化工建设工程项目施工过程技术文件规定⅛SH∕T 3543

第2部分 第3部分 第4部分 第5部分

射线检测MB/T 4730.2 超声检测HB/T 4730. 3 磁粉检测MB/T 4730.4 渗透检测MB/T 4730.5

《承压设备无损检测

《承压设备无损检测

《承压设备无损检测

《承压设备无损检测

GB 50517-2010

标准下载站 http://www.anystandards.com

《石油化工金属管道工程施工质量验收规范》GB 50517-2(Ho,经住房和城乡建设鶴2010年5月31日以第604号公告批 准发布。 .

本规范制定过程中,编制组进行了大量的调查研究,总结了我 国工程建设石油化工领域的实践经验,同时参考了国外先进技术 标准ASME B31. 3《工艺管道》,取得了…些技术参数编制而成。

为便于广大设计、施工、科研、学校等单位有关人员在使用本 规范时能正确理解和执行条文规定,《石油化工金属管道工程施工 质量验收规范》编制组按章、节、条顺序编制了本规范的条文说明, 对条文规定的目的、依据以及执行中需注意的有关事项进行了说 明,还着重对强制性条文的强制性理由做了解释。但是,本条文说 明不具备与标准正文同等的法律效力,仅供使用者作为理解和把 握标准规定的参考。

标准下载站 http://www.anystandards.com

标准下载站 http:〃www.anystandar .

11. 6 化学清洗.........................

2. 0.6固定口是指《锅炉压力容器压力管道焊工考试与管理规 则》焊工考试试件形式2G或5G的位置。

3. 0.1为加强建设工程质量管理,防止和减少事故,保障人民生 命财产安全、人身健康、环境保护、能源资源节约和其他公共利益, 促进经济发展,国家相继制定了《建设工程安全生产管理条例》、 《建设工程质量管理条例》、《特种设备安全监察条例》等行政法规, 均对生产经营单位的执业范围作了规定.生产经营单位必须取得 相应的资质并在资质等级许可的范围内从事生产经营活动。

承担石油化工管道的施工单位除具有由建设部组织制定的 《建筑业企业资质等级标准》要求的资质,包括化工石油施工总承 包企业资质和化工石油设备管道安装工程专业承包企业资质,其 中施工压力管道的施工单位还应具有《压力管道安装单位资格认 可实施细则》(质技监局锅发C2OOO299号文)第二条规定的安装许 可证,即“从事规定适用范围内压力管道安装的单位,必须具有安 装相应类别级别压力管道的资格〈以下简称安装资格)按本实施细 则取得压力管道安装许可证石油化工管道工程的压力管道属 于《压力管道安装单位资格认可实施细则》规定的工业管道,施工 单位应具有《压力管道安装单位资格认可实施细则》第三条第三款 规定的工业管道(GC类)相应级别的资格。

检测单位的资质应符合《特种设备检验检测机构管理规定》第 五条规定,即“检验检测机构应当经国家质量监督检验检疫总局 (以下简称国家质检总局)核准,取得《特种设备检验检测机构核准 证》(以下简称《核准证》)后,方可在核准的项目范围内从事检验检 测活动”。石油化工管道工程的压力管道属于《特种设备安全监察 条例》规定的特种设备,其安装施工过程必须接受安全监察。 3.0.2本条为强制性条文。压力管道是《特种设备安全监察条

例》规定进行安全监察的特种设备,本条规定符合《压力管道安全 管理与监察规定》第十五条,即“从事压力管道焊接的焊工和无损 段测的检验人员’必须按有关规定取得劳动行政部门颁发的特神 作业人员资格证书"的要求,现在由特种设备安全监察机构具体实 施。

3.0.3本条规定的“应经原设计单位批准",是指在施工过程中发 生设计变更或材料代用时,应取得同设计单位发出的设汁变更 文件或经同…设计单位签署同意的工程联络单。

4.0.1石油化工管道分级有利于在设计和施工中贯彻执行《建设 工程质量管理条例》、《特种设备安全监察条例》对压力管道的施工 质量和安全监察的要求;石油化工管道分级有利工程建设的质量 控制和生产运行的管理;石油化工管道进行分级控制和管理是保 证工程质量和安全生产的管理措施*

按《特种设备安全监察条例》对“用于输送气体或者液体的管 状设备,其范围规定为最高工作压力大于或等于0. IMPa的气体、 液化气体或者可燃、易爆、有毒、有腐蚀性、最高工作温度高于或等 于标准沸点的液体介质,且公称直径大于25mrn的管道”的安全 监察要求;按输送介质、设计压力、设计温度和施工质量检查的要 求将石油化工管道划分为13^:

1与相关标准协调;

1)石油化工管道分级符合《压力管道安全技术监察规程-一 工业管道》TSG DOOoI的规定(见表1):

表1石油化工管道分级与《压力管道安全技术監察 规程——工业管道》分级对照

|

序号 |

管道 級別 |

输送介质 ___________ |

设计条件 |

TSG DoOOl 条款 | |

|

设计压力 _(MPa) |

设计温度 (°C) | ||||

|

1 |

1 SHAI |

~( 1)⅛ ⅛ S f?WSf⅛⅛)Γ 高度危害丙烯睛、光气介质 |

GCi | ||

|

(2)苯介质、高度危害介质 (丙烯臆、光气除外)、中度危 害介质、轻度危害介质 |

"T≤F<10 ɪ. |

z≥400 EV-29 一 |

GCI | ||

|

2 |

SHA2 _ |

(3)苯介质、高度危害介质 (丙烯膾、光气除外) |

4≤P<10 |

--29≤Z<400 |

GeI |

|

P<4 |

诊一29 | ||||

续表1

|

序号 |

管道 级别 |

输送介质 |

设计条件 |

TSG DOool 条款 | |

|

设计压力 (MPa) |

设计温度 ,CO | ||||

|

3 |

SHA3 |

E)中度危害、轻度危害介质 |

4≤P<10 |

-29≤∕<400 |

GCZ |

|

(5)中度危害介质 |

P<4 |

珍一29 | |||

|

(6)轻度危害介质 |

P<4 |

^≥400 | |||

|

4 |

SHA4 |

(7)轻度危害介质 |

P<4 |

-29≤t<4∙OO |

GC2 |

|

5 |

SHBl |

18)甲类:乙类可燃气体介 质和甲类、乙类、丙类可燃液 体介质 |

P≥10 |

— |

GCI |

|

4≤P<I0 |

/>40() | ||||

|

•i |

Ki29 | ||||

|

6 |

SHB2 |

(9)甲类、乙类可燃气瓦M 和甲A类、甲8类可燃液体介质 |

4≤P<10 |

-~29≤f<4OO |

GCI |

|

(IO)甲A类可燃液体介质 |

P<4 |

z≥-29 |

GC2 | ||

|

7 |

SHB3 |

⑴)甲类、乙类可"S气孤乔 质,甲IJ类、乙类可燃液体介 质 |

FV4 |

f≥-29 |

GC2 |

|

"(12)乙类、丙类可燃液体'芥5 质______ |

4≤P<10 |

-29≤z<4OO |

GC2 | ||

|

(13)丙类可燃液体介质 |

P<4 |

z≥400 |

GC2 | ||

|

8 |

SH B4 |

(M)丙类可燃液体介质 |

PV4 |

529≤f<400 |

GC2 |

|

9 |

SHCl |

(15)½毒、非可燃介质 |

P≥10 |

-..... |

GCI |

|

t<~29 | |||||

|

10 |

SHC2 |

(16)无毒、非可燃介质 |

4≤P<iO |

z≥400 |

Gel |

|

11 |

SHC3 |

37)无毒、非可燃介质 |

4≤P<10 |

-29≤f<400 |

GC2 |

|

1<P<4 |

i>400 | ||||

|

12 |

SHC4 |

(18)无毒、非可燃介质 |

1<P<4 |

~~~ 29≤Z<C4OO |

GC2 |

|

P≤l |

i≥185 | ||||

|

F≤3 |

—29Wt≤f 20 | ||||

|

13 |

SHC5 |

(19)无毒、非可燃介质 |

P≤l |

-20<Z<185 |

GC3 |

标准下载站WpgaEdardsE

2)石油化工管道分级与现行国家标准《压力管道规范工业管 道))GB∕T 20801. 1—2006〜GB/T 20801. 6—2006J(ɪ业金属管 道工程施工及验收规范》GB 50235-97及现行行业标准《石油化 工有毒、可燃介质管道ɪ程施工及验收规范》SH 3501-2002等相 关标准的规定协调。

2根据石油化工长周期连续运行的生产工艺的需要不仅控 制和管理《特种设备安全监察条例》进行安全监察范围的管道,而 对未纳入安全监察范围的管道也同样纳入控制和管理,石油化工 管道分级纳入了这部分管道:

1) 设计压力小于0. IMPa的管道;

2) 公称直径小于或等于25mm的管道;

3) 输送工作温度低于标准沸点的无毒、非可燃液体介质管道.

3石油化工管道分级中对下列项目的姓理符合工程的实际, 更有利于实施:

1〉输送高度危害介质不分气体介质和液体介质管道,均为 GCI 级;

2)设计温度低于一29°C的管道和输送轻度危害介质管道单 列。

4. 0.2,4. 0.3根据石油化工管道工艺条件、输送介质复杂的工 况,为有利工程建设的质量控制,为生产运行的管理和实现安全生 产的儒要作此规定。

5. 1 ■-般规定

5.1.1本条为强制性条文。石油化工管道系统所输送介质大多 具有有毒、可燃特性,强调输送该类介质的管道系统应有质量证明 文件,该要求符合国家《特种设备安全监察条例》和《压力管道安全 管理与监察规定》,从而保障系统安全运行翻保护人身生命、财产 安全。

5.1.2本条要求压力管道组成件上应有批号和TS是依据《压力 管道元件制造许可规则》第五条的规定编写,即“制造许可证的有 效期为4年。获得《特种设备制造许可证》的制造单位,应当在其 制造的压力管道元件产品(以下简称产品)上使用'许可标志'(试 样見附录B)和许可证号”.管道组成件的TS许可标志是国家质 量监督检验检疫总局贯彻执行《特种设备安全监察条例》的举措; 是制造单位资格许可的标识;是产品质量在制造过程接受特种设 备检验検测机构监督检验的标识。

5.1.6本条为强制性条文。管道組成件是构成管道系统的基本 元件,禁止具有不确定因素的管道组成件验收使用,消除隐患,是 管道系统安全运行、人身生命和财产安全的保证。

5.1.7管道组成件要求全部合格,进行抽检是一种验证性检验。 两次抽检不合格已验证该批产品的质量是不稳定的,使用该批产 品就会给工程埋下安全隐患,对这推产品不能验收,更不能使用。

5.2管子检查验收

5. 2. 2该条是管子实物与质量证明文件核查对应的要求。

5.2.3、5.2.4要求管子有清晰的标志,且其标志方法和内容应符

标准下EdardS.com

合现行国家标准《钢管的验收、包装、标志和质量证明书》GB/T 2102-2006 的规定。

5. 2. 6输送极度危害和设计压力大于或等于IoMPa介质的管道 系统,具有髙危险性和高危害性,从保护人身健康和装置生产安全 角度对管道材料的内部或表面质量进行无损检测要求是必要的。

5.2.7铭钥合金钢、含镣低温钢与碳钢难以分辨,为防止材料用 混,对其主要合金元素进行验证性检验是必要的;对于含钥不锈钢 和有色金属的主要合金元素进行验证性检验以确定其材质也是必 要的。主要合金金属元素是构成某种材质牌号的特性金属元素, 例如含镣低温钢的裸金属元素、铭铜合金钢的铭、铝金属元素。

5.3阀门检查验收

5.3. 1本条规定符合《压力管道阀门安全技术监察规程》TSG DBoOl的规定。

5.3.6防腐蚀衬里一般宜采用紧衬形式。衬里阀门的试验要求 符合相关标准规定,衬里层应当在全部衬层表面按相关标准以电 火花或其他检测方法检测合格后方可出厂。

5.3.10 本条规定阀门安装前,除SHC4级和SHC5级别中设计 压力小于或等于IMPa管道阀门抽检,其余级别管道用阀门逐个 进行液压试验是为满足石油化工企业安全生产和工艺特性要求。

5.3.14安全阀的铭牌、标志、铅封、出厂资料及质量证明文件应 符合《安全阀安全技术监察规程》TSG ZFOOI的规定。

6. 1 管子加工

6.1.1这是施工过程中的要求,不适用管子及管道组成件的验 收由于部分产品标准中允许使用低应力钢印.

6.4管段预制

6.4.3本条的管段内部清理和管口封闭要求,一是为保证管段的 内部清洁,二是为保证管道系统吹洗包括清理、吹扫和冲洗顺利进 行的基础工作。管段的标记…是便于管段到现场时的安装核对, 二是质量控制和检查需要。

7.1 一般规定

7.1.1本条规定“应有蟬接工艺评定”包括两个含义:一是施工单 位首次施焊钢种,焊接工艺评定应在焊接之前完成;二是施工单位 已施焊过的钢种,有合格的焊接工艺评定报告。此外,焊接工艺评 定报告还是编制焊接工艺文件的依据,

7.1.7本条是为避免焊接时污物进入熔池影响焊接接头质量,形 成焊接接头的缺陷而作出的规定。

7.2坡口加工及接头组对

7.2.1本条规定“坡口的形式、尺寸应符合焊接ZE艺文件要求”, 是基于焊接接头坡口在焊接工艺评定中是次要因素,次要因素变 更时不需要重新进行评定,但应重新编制焊接工艺文件提出的。

7.2.4、7.2.5这两条规定了焊接接头组对错边量的控制要求。 由于管子、管件厚度的正负偏差和圆度及不等壁厚等原因,焊接接 头粗对时会产生错口,对于外表面可通过目视检查;对于不能进行 目视检査的管子内壁错口只能通过射线底片评定,底片上错口产 生的黑度不超过较薄侧母材的黑度是允许的;不等壁厚管子组对 焊接产生的错口不能按未熔合评定,其错边部位的黑度不超过相 邻较薄側母材的黑度是允许的。而且--旦发生内壁错边超过规定 进行焊缝的返修难度是非常大的,既造成经济损失又影响工期,因 此控制内壁错边量对保证焊接接头质量非常重要。

7. 2. 7本条第5款规定的“焊缝及距焊缝50mm内不宜开孔''中 的50mm是开孔支管外表面到焊缝中心面的直线距离。本款规定 的无损检测要求是因现场和工艺条件无法避免时的一条补救措施。

7.3 焊 接

7.3.2不得在焊件表面引孤或试验电流是焊接管理和焊接人员 必须遵守的基本要求。本条几种钢材表面不得有电弧擦伤等缺陷 要求是避免因此类缺陷引起材料的裂纹、腐蚀等影响质量的问题。 7.3.3本条是为保证定位焊的质量和焊缝的质量提出的要求。

7.4预热与热处理

7. 4.1条文表7. 4. 1中管道组成件焊前预热的温度参数是参照 ASME B31. 3《工艺管道》中相应要求(见表2),母材组别是按合金 元素含量划分的.具钵到管道的钢种和钢号可按相关产品标准对 照使用。

表2焊接接头預热温度

|

母材组别 |

公称壁厚 (mm) |

规定的母材 最小抗拉 强度(MPa) |

最低温度 | |||

|

要求的 |

___荐___ | |||||

|

aC |

aF |

OC |

W | |||

|

碳钢 |

V25 |

_____ |

— |

— |

IO … |

50""""""^ |

|

W5 |

"全部- |

一 |

— |

79 ''一 |

175 | |

|

荃部 |

>490 |

— |

— |

79 |

175~ | |

|

合金钢 Cr ≤ 0, 5% |

Vl 3 |

≤490 |

—一 |

— |

Io | |

|

一__ |

全部 |

一- |

…- |

79 | ||

|

—全部 |

>490 |

― |

一 |

79 一 |

~175~ | |

|

合歪钢"— 0.5 %VCrW2 % |

全部 |

全部 |

149 |

300 |

一 | |

|

2. 25 % VCl<10% |

全部 |

全部 |

177 |

350 |

一 ~— |

— |

|

' W氏体高合金钢 |

_全部 |

全部 |

300 | |||

|

铁素体高各金钢 |

一 „ |

全藏— |

— |

,""ɪθ |

i 50 | |

|

”奥M体高合金钢 |

"^^⅛ 部 |

全部一 |

]0 - |

50 | ||

|

镣合金钢 |

'I全部一 |

一 |

— |

m^m^^I |

200 | |

|

_ C r m 钢 ~~ |

荃部 |

-全部” |

149〜204 |

300〜400 |

—• | |

|

J 27C「繭i ” — |

全羸— |

=部 |

149 |

300 |

一 |

— |

|

8Ni∖9Ni 钢「 |

-全部 |

全部 |

—• |

IO |

50 | |

|

… 5Ni钢 |

[全部] |

Io~ |

5G |

— | ||

7.4.2异种钢焊接预热要求是参照现行行业标准《石油化.I异种 钢焊接规程⅛SH∕T 3526有关要求提出的。

7.4.4 条文表7. 4. 4中管道焊后热姓理工艺参数是参照 ASME B31.3CI艺管道》中相应要求(见表3),母材组别是按合 金元素含量划分的,具体到管道的钢种和钢号可按相关产品标准 对照使用。

表3厚接接头热处理参数

|

母材組别 |

公称壁厚 (Inm) |

规定兩 母材最小 抗校强度 (MPa) |

温度范围 |

探温时冋 |

布氏 硬度⑴ | ||

|

aC |

T |

min∕ ɪnɪrɪ |

最短时间 (h) | ||||

|

碳钢 |

≤ 19 |

全部 |

— |

— |

-- |

- | |

|

> 19 |

全部 |

593〜649 |

IIOo—1200 |

2.4 |

1 |

— | |

|

合金钢 Cγ≤0j 5% |

≤ 19 |

≤490 |

— |

-- |

■— |

— |

-- |

|

> 19 |

全部 |

593—718 |

IIOO-1325 |

2∙4 |

ɪ |

≤225 | |

|

全部 |

>490 |

593—718 |

HOo 〜1325 |

2.4 |

1 |

≤225 | |

|

合金钢 0. 5%<Cr≤2½ |

≤ 13 |

≤490 |

— |

-- |

“一一- |

— | |

|

> 13 |

全部 |

704 — 746 |

1300-1375 |

2. 4 |

1 |

≤225 | |

|

全部 |

>490 |

704〜746 |

1300〜1375 |

2.4 |

1 |

≤225 | |

|

合金钢 2.25⅜<Cr≤I0% |

≤ 13 |

全部 |

— |

— |

—■ |

— |

— |

|

> 13 |

全部 |

704—760 |

1300 — 1400 |

2.4 |

1 |

≤24I | |

|

全部 |

全部 |

704〜760 |

1300—1400 |

2.4 |

1 |

≤241 | |

|

~马氏体高合~ 金钢A 240 Cr 429 |

全部 |

全部 |

732—788 |

1350—1450 |

2. 4 |

1 |

≤241 |

|

全部 |

全部 |

621〜663 |

1150 — 1.225 |

2. 4 |

1 |

≤241 | |

|

「铁素核 高合金钢 |

全部 |

全部 |

F... |

- |

— | ||

|

奥氐体 高合金钢 |

全部 |

全部 |

-- |

■— |

—• |

- |

-- |

|

禅合金钢 |

≤ 19 |

全部 |

—• |

一. |

•— |

—■ | |

|

> 19 |

全部 |

593〜635 |

noo-ɪnɔ |

1.2 |

1/2 |

— | |

|

Cr-CU 钢 |

全部 |

全部 |

760— 816⑵ |

1400 — 1500 |

1.2 |

1/2 |

•”.一 |

, SS •

续表3

|

母材组别 |

公称壁厚 (mm) |

规定的 母材最小 抗拉强度 (MPa) |

溫度范围 |

保温时间 |

布氏 硬度⑴ | ||

|

eC |

min/mɪn |

最短时间 (h) | |||||

|

双相不锈钢 |

全部 |

全部 |

一L31 |

一⑴ |

L 2 |

V2 | |

|

27Cr 钢 |

全部 |

全部 |

663〜704竝 |

1225 — 1300 |

2. 4 |

1 | |

|

8Ni,9Ni 钢 |

≤ 51 |

全部 |

— |

一 |

-•••- |

― | |

|

> 51 |

全部 |

552〜585財 |

1025〜1085 |

2,4 |

1 |

-mm■ | |

|

5Ni钢 |

> 51 |

全部 |

552〜585 |

1025—1085 |

2.4 |

ɪ |

— |

|

Zr R60705 |

全部 |

全部 |

538〜593 |

1000—IlOO |

1 |

— | |

注,⑴引自ASME B31.3 331. 1. HX艺管道》硬度试验要求,

〔2]保溫时间到达后尽快冷却;

[3]焊后热处理即不要求也不禁止,但采用任何热处理都应按照材料技术条件

要求;

[4]温度⅛649°C(1200 T),冷却速率应<5er (IOO T)∕h,此后,冷却速率成 足够快以防止脆化出现;

LSjffiW>167*C(300 T)∕h 的冷却速率冷至 316°C(600 °F);

「6]焊后14d内进行热处理,板厚>lin B⅛,每25mm(Im) ⅛増加保温时间 l∕2h.lil冷却速率≤ 278*C (500 T)∕h,每25mm (Iin)公称板厚冷却至 4270(800 T). 427°C(800 -F)以下在静止空气中冷却.

7.4,8对于异种钢焊接热处理是参照现行行业标准《石油化工异 种钢焊接规程>SH∕T 3526中的相关要求提出的,首先满足工艺 要求高的材质,但又不能超过两者中任一钢号下临界点。

7.4.9管道焊接接头热处理和无损检测的时机有两种程序:一是 在无损检测合格后进行焊接接头热处理:二是在焊接接头热处理 合格后进行无损检测。本条是对先进行焊接接头的热处理后进行 无损检测,海无损检测又发现有不合格进行返修的焊接接头或因 设计变更进行修改增加的焊接接头作出的规定。

7.4.11本条要求是为防止因焊接应力或温度导致阀门的启闭、 密封出现问题而提出的。

8.1 一般规定

8.1.4 法兰的环连接面与金属环垫的密封在试压或生产过程中 --旦发生泄漏,仅靠紧固螺栓往往解决不了问题,需将法兰拆卸进 行研磨重新安装,对施工或生产影响较大,因此本条对密封型式为 环连接面的法兰安装的质量控制作出了规定。

8.1.5退火状态的软钢、铜、铝等金属垫片有利于法兰连接接头 的密封。

8.1.8本条规定了流量取源部件安装对上、下游直管长度和规定 的最小直管段范围内焊缝内表面的质量要求。“在规定的最小直 管段范围内”的内焊缝表面质量直接影响到流量测量或控制的准 确性,对将来装置的生产运行产生不利影响,所以作出了“在规定 的最小直管段范围内”的焊缝表面打磨至与管道内表面平齐的规 定。

8.1.10本条要求法兰连接螺栓安装方向一致,一是单头螺栓安 装的方向和螺栓露出螺母外的螺栓长度--致,二是双头螺栓安装 两侧露出螺母外的螺栓长度一致。

8.1.11除禁油管道外,螺栓、螺母在装配时涂以二硫化钥、石墨 机油或石墨粉,目的是防止螺栓、螺母锈蚀或在高温的作用下螺 栓、螺母抱死而无法拆卸。

8.1.14本条规定的目的是防止在拉伸力或压缩力的作用下,热 处理部位产生变形影响拉伸或压缩的有效距离或受到破坏。

8.1.16、8.1.17垫片和隔离垫的氯离子含量要求是从防止不锈 钢的晶间腐蚀,保证或延长使用寿命的角度考虑规定的。

8.1.18对于所有管道系统安装完毕均应进行材质标识的目视检

查。本条规定的铭粗合金钢、含镣低温钢管道系统的标识检査是 因为此两类钢材若无标识时,无法通过目视检査与碳素钢区别,故 对无标识的要求采用光谱分析核对材质亦是基于此点。含钳奥氏 体不锈钢在工艺条件上用于耐腐蚀和温度较高的工况,为防止混 用应进行材质标识松查。

8.1.19有方向标识的阀门安装时,一类阀门阀体上的标识方向 与管道介质流向一致,但另一类阀门安装方向是按管道系统运行 时的工作状态确定的,此类阀门安装方向就不是按阀门阀体上的 标识方向,而是必须按设计文件要求安装。

8.4伴热管安装

8.4.3不锈钢主管与碳钢伴热管隔离垫的使用和对非金属隔离 垫的氯离子含量要求,是防止对不锈钢管的渗碳而发生晶间腐 蚀。

8.5衬里管道安装

8. 5.1-8. 5. 4衬里管道种类比较多,对衬里管道的安装所提要 求是通用的,产品技术文件或设计文件有规定的衬里管道安装还 应执行产品技术文件或设计文件要求。

8.6安全装置安装

8.6.1、8,6.2 安全阀的校验与安装的规定是根据国家质量监督 枚验检疫总局颁布的《安全阀安全技术监察规程》TSG ZFOoI的 要求编写的。

8.7补偿装置安装

8.7.3本条规定了波纹管膨胀节内套有埠缝一端的安装要求,在 水平管道上的安装要求是减少流体阻力;在立管上的安装要求则 是为防止波纹和内套间积存液体。

8.8支、吊架安装

8.8.6弹簧支、吊架的限位装置在试车前拆除是防止提前拆除会 因管道系统压力试验、吹扫、绝热等作业造成受力弹簧的损坏。

8.9静电接地安装

8.9.4安装前不得涂漆是指焊接连接、螺栓连接或接头压接的接 触面。

9. 1 —般规定

9.1.2焊接完成后立即热姓理从技术角度和经济角度最为合理, 也是本规范推荐的方案.另一个方案是焊接完成后立即进行后热 消氢处理,无损检测合格后再进行消除应力熟处理,对焊缝进行 主要合金元素光谱分析检查是铭钥合金钢施工中的常用质暈控制 要求,验证焊接材料在施工过程的质量控制,防止焊接材料的误 用。

9.3焊接接头的无损检测

9.3.3管道焊接接头的延迟裂纹和再热裂纹倾向除与材料牌号、 厚度本身有关外,还与焊接时的焊缝拘束度有关,对具有延迟裂纹 和再热裂纹倾向的材料在施工过程认真执行焊接工艺文件的规定 是非常重要的。表4列出了管道常用具有延迟裂纹和再热裂纹倾 向的材料牌号,供使用时参考。

裏4管道常用具有延迟裂纹和再热裂纹倾向的材料牌号

|

材料牌号 |

有延迟裂纹倾向 |

有再热裂纹倾向 |

|

15CrM□ |

■― |

△ |

|

15CrMoG |

△ | |

|

12Cr2Mo |

△ |

△ |

|

IOMOWVNb |

△ |

.△ |

|

12CrlMoV |

△ |

△ |

|

!Cr5Mo |

△ |

△ |

|

15 CrMoR |

△ |

标准∙yi5

续表4

|

材料牌号 |

有延迟裂纹倾向 |

有再热裂纹倾向 |

|

14CrlMOR |

•一‘、 |

△ |

|

12Cr2MolR |

△ |

△ |

|

14CrIMO |

一 |

△ |

|

12 Cr2 MoI |

△ |

△ |

|

ZGiSCrMoG |

一 |

△ |

|

ZG12Cr2MolG |

△ |

△ |

|

ZG16Cr5MoG |

△ |

△ |

|

Q345 |

△ |

— |

|

25MnG |

△ | |

|

22MnG |

△ |

— |

|

16MnOG |

△ |

一 |

|

06Ni3MoDR |

△ |

— |

|

16 MnDR |

△ | |

|

09MnNiDR |

△ |

一 |

|

ISMnD |

△ | |

|

09MnNiD |

一 | |

|

一.…-.一..,.….一 ________________________ LCB |

— | |

|

LC3 |

△ |

— |

注:△表示具有该倾向L-表示不具有该倾向.

9.3.4本条第1款是指考虑到因焊接接头结构或检测单位客观 原因,对J些管廊上排列紧密的管道等焊接接头可能无法进行整 口检测,经检验人员确认局部检测合格后,可认为该焊接接头整口 检测合格。

本条第3款是指在不考虑焊工、规格、材质和固定口检测数量 等情况下按每个管道编号计算的最终检测比例应符合规定要求。

9.3. 5焊接接头分批进行无损检测和验收是施工过程焊接质量 控制的有效措施,也是一个较经济的方法,有利于减少总体验收带

来的风险。焊接接头的分批验收旨在为验收过的焊接接头提供一 个见证.汶后检验批的检测结果不构成对本检验批的验收否定。

本条第1款是指施工过程中对焊接接头检验批设定的时间限 定,指对在不超过2周时间内完成的焊接接头进行过程验收。

本条第2款是指施工过程中对焊接接头检验批按相同检查等 级设定,不区分管道编号、材质、管道等级和焊工,即在2周内完成 的检查等级相同的焊接接头可为1个検验批,也可根据试压包等 其他因素细分为几个检验批。例如该批完成的检査等级为2级、 抽查比例为20%的管道在小于2周的时间内共完成100个焊接 接头,若划为i个检验批,则以100为本次检测焊接接头数量的计 算基数,即共应检测20个焊接接头;若划为«会检验批,则按实际 情况确定本次检测焊接接头数量的计算基数。

本条第3款是指在检验批内确定检测焊接接头时血优先考虑 固定口,并不应少于该扌化检测焊接接头的40%,当固定口数量达 不到该批检测总数的4。%时,固定口应全数检查;当该检验批中 无固定口时,则全部抽检活动口。

本条第4款是确定检滩焊接接头时应执行的原则:

1) 应涵盖该检验批中的每名焊工,避免集中在少数焊工焊接 接头中抽查;

2) 确保每条管线的最终检测比例符合规定要求;

3) 覆盖焊接接头的交叉部位是指管道或管件的纵向焊缝与对 接环焊缝形成T形焊缝的部位。

例如:一批包括001,002,003共3个管道编号,质量检查等级 为2级(即检测比例为20⅜)的管道在小于2周的时间内由10名 焊工共同完成粕0个焊接接头,则可将此1。。个焊接接头划为1 个检验批,以1。0为本次检测焊接接头数量的计算基数,即共应检 测20个焊接接头。假如00K002,003此3条管道对应完成的接 头分別是60,3OJO个,则应按001线检测12个接头、002线检测 6个接头、。03线检测2个接头进行分配;如果计算结果为小数时, 应圆整到整数。并且此20个抽查的焊接接头应涵盖此10名焊工 在该批内所焊焊接接头,具体哪名焊工抽查数量的多少由检验人 员根据每名焊工的质量业绩确定,而不是由每名焊工的焊接数量 决定。

9.3.6当抽样检测出现不合格时,加倍检测的焊接接头应在岀现 不合格的该焊工所焊同一批焊接接头中选取.并应按同日,同材 质、同焊接位置、同规格、同管道编号的顺序优先考虑,可以选择在 同批、不同管道编号的焊接接头。当此批中该焊工只焊接1个焊 接接头时,则不用加倍检测。

9.5焊缝铁素体检查

9.5.1、9.5.2铁素体含量要求包括含铝不锈钢和双相钢,铁素体 含量依据管道输送的介质有不同要求,设计文件有专门要求时才 做。

含钳不锈钢焊缝的铁素体含量从焊接性能(裂纹敏感性)角度 考虑,要求其含量大于5%为好;从抗腐蚀性能角度考虑,在诸如 尿素之类介质中,以小于Q.5%为好;在其他介质中铁素体含量大 于8%为好;从机械性能角度,特别是在中、高温下工作的焊缝,以 小于5%为宜,否则将产生。相脆化。

双相不锈钢焊缝的铁素体含量要求在30⅜~60%o

10.1 一般规定

10.1.6封闭焊接接头釆用100 ⅜射线板测合格,该焊接接头可 不再进行压力试验的规定同样适用于压力试验合格后管道系统的 设计变更和技术改造产生的更换部位的封闭焊接接头。

10.1.7真空管道的正压试验是通用要求,便于对真空管道系统 泄漏进行睑查。

10.2系统设置

10.2.2不参加试验的设备、仪表、安全阀的隔离可采用拆除加盲 板或在法兰连接部位加插入式盲板,采用阀门切断主要适用于焊 接连接的阀门或以水为试验介质且试验压力为中、低压的管道系 统。

10. 2. 4管道与设备作为一令系统进行压力试验主要是在管道管 径过大不宜进行盲板隔离或管道与设备管口为黒接连接不利于用 盲板隔离时采用。

11.1 一般规定

11.1.1管道系统压力试验合格后,系统投用前的系统吹洗可以 采用压缩空气吹扫、蒸汽吹扫、氮气吹扫以及水冲洗、化学清洗等 方法,采用何种方法是按建设单位或生产单位的意见进行,施工单 位进行配合作业。

11.1.3非热力管道采用蒸汽吹扫会造成管道系统的变形、位移 或支架损坏等质量问题。

11.4蒸汽吹扫

11.4.4蒸汽吹扫后,将验收打靶的靶板进行标识保管是为进行 质量追溯,是控制质量的手段。

11.6化学清洗

11.6.1本条规定是防止不能参加清洗的管道组成件或仪表参加 清洗会造成部件内部或密封面的损坏。

12.0.2本条是强制性条文。管道工程施工过程的隐蔽工程在隐 蔽后无法再进行质量检验,其质量将影响石油化工建设工程项目 的安全生产和社会效益,因此隐蔽工程是必须经建设单位、监理单 位检查确认的。 °

12.0.3-12.0.6石油化T管道工程釆用工厂化预制是保证工程 质量的重要措施,由于运输和吊装作业的限制只能预制成形状不 同、长度不等的管段。工.厂化预制多釆用封闭管理,经检验合格后 按产品交付安装.管道安装按管道编号和管段编号进行,管道安 装完毕并经检验合格后方可向建设单位交付。不论是预制管段的 交付,还是安装完毕的交付都应有质量控制记录,条文对质量控制 记录提出了要求。

无损检测是检查管道焊接接头质量的一种手段,石油化工管 道工程工作量大、焊接接头的数量多、投入的焊工多,有对接焊接 接头和角接焊接接头,又有预制的焊接接头和安装的焊接接头,而 且压力管道是《特种设备安全监察条例》监察的范围,因此规定管 道单线图应有焊接接头布置、编号和施焊焊工代号及焊接接头无 损检测标记等可追溯性标识,并与无损检测报告对应,要求无损检 测单位应与施工单位密切配合,做到无损检测报告和单线图的可 追溯性。

施工单位应在施工过義中形成、积累管道工程质量控制的技 术文件,其中安全质量、使用功能符合要求的质量控制记录按现行 行业标准《石油化工建设:E程项目交工技术文件规定》SH/T 3503 的规定,并应经建设单位、监理单位检查确认。

统一书号11580177・426

定 价:21.00元