-<r^LΛT.T=.∙.∙.∙.y.∙~X [*χ ■ ...... ;;.•-•- -■>-V

..............M

中华人民共和国国家标准

GB/T 20972.2—2008

石油天然气工业油气开采中 用于含硫化氢环境的材料 第2部分:抗开裂碳钢、低合金钢和铸铁

PetrOIeUIn and natural gas industries—MaterialS for USe in H2S-Containing environments in OiI and gas PrOdUCtiOn—

Part 2: CraCking-resistant CarbOn and low alloy SteelS, and the USe Of CaSt irons

(ISO 15156-2:2003, MOD)

2008-08-28 发布

2009-03-01 实施

中华人民共和国国家质量监督检验检疫总局癸布 中国国家标准化管理委员会发布

目 次

7 抗SSCISOHIC和SZC碳钢和低合金铜的评价和选择• •

附录A (规范性附录)抗SSC碳钢和低合金钢(以及铸铁的使用要求和建议)•

附录B (规范性附录)用于硫化氢环境的碳钢和低合金钢的实验室试验评定•

附录G (资料性附录)本部分与ISO 15156-2 = 2003技术性差异及其原因∙

GB/T 20972《石油天然气工业油气开采中用于含硫化氢环境的材料》分为如下三个部分:

——第1部分:选择抗裂纹材料的一般原则;

——第2部分:抗开裂碳钢、低合金钢和铸铁;

——第3部分:抗开裂耐蚀合金和其他合金。

本部分为GB/T 20972的第2部分。

GB/T 20972是油气开采中用于含硫化氢环境的材料的分部分出版的国家标准。下面列出本国家 标准的结构及对应的ISO标准。

第1部分:选择抗裂纹材料的一般原则,对应于ISO 15156-1=2001;

第2部分:抗开裂碳钢、低合金钢和铸铁,对应于ISO 15156-2 = 2003;

第3部分:抗开裂耐蚀合金和其他合金,对应于ISo 15156-3=2003.

本部分修改采用ISO 15156-2:2003<石油天然气工业 油气开采中用于含硫化氢环境的材料 第 2部分:抗开裂碳钢、低合金钢和铸铁》(英文版)O

本部分根据ISO 15156-2.2003重新起草。考虑到我国国情,在釆用ISO 15156-2 = 2003时,本部分 做了一些修改。有关技术性差异已编入正文中并在它们所涉及的条款的页边空白处用垂直单线标识, 在附录G中给出了这些技术性差异及其原因的一览表以供参考。

为便于使用,本部分还做了下列编辑性修改:

a) “ISO 15156的本部分"一词改为“本部分”;

b) 删除了 ISO 15156-2i2003的前言和引言。

本部分的附录A、附录B、附录F为规范性附录,附录C、附录D、附录E、附录G为资料性附录。

本部分由全国石油钻采设备和工具标准化技术委员会(SAC/TC 96)提出并归口。

本部分负责起草单位:中国石油集团工程设计有限责任公司西南分公司。

本部分参加起草単位:中国石油天然气股份有限公司西南油气田分公司,中国石油天然气集团公司 管材研究所.

本部分主要起草人:施岱艳、向波、戴海翳、姜放、刘勇明、白真权、傅贺平、夏青、王秦晋、林雪梅、 何敏、李天雷。

本部分为首次发布。

石油天然气工业油气开采中 用于含硫化氢环境的材料 第2部分:抗开裂碳钢、低合金钢和铸铁

注意:按本部分选择的碳钢、低合金钢和籟铁,在油气开采中规定的含硫化戛环境里是抗开裂的,但 并不一定在所有的使用环境下都可避免开裂。为预期的使用环境选择合适的碳钢、低合金钢及铸铁是 设备使用者的责任。

1范围

GB/T 20972的本部分给出了在油气开釆及天然气处理厂含硫化氢(HzS)环境中,设备用碳钢和低 合金钢的选择及评定的要求和推荐做法,这些设备的失效会对公众、个人健康和安全或环境造成危害。 使用本部分有助于避免发生这种代价高昂的腐蚀破坏。本部分是对那些合适的设计规范、标准和准则 的补充,但不能代替它们对材料的要求。

本部分叙述了钢抗由硫化物应力开裂(SSC)引起的破坏的性能以及应力定向氢致开裂(SOHIC)和 软区开裂(SZe)的有关现象。

本部分还叙述了钢抗氢致开裂(HlC)和可能发展成的阶梯裂纹(SWC)的性能。

本部分只涉及开裂,不涉及均匀腐蚀(质童减少)或局部腐蚀造成的材料损失。

表1列出了适用于本部分的不详尽的设备清单,包括了允许的例外。

表1设备表

|

______本部分适用于下列设备用材料 |

_________允许的例外设备 |

|

钻井、完井和修井设备 |

仅暴露在成分受控的钻井液中的设备■ 钻头 防喷器剪切闸板h 钻井隔水导管装置 作业管柱 钢丝绳和绳索起下的设备C 表层套管和技术套管 |

|

油气井,包括地下设备、气举设备、 井口和果油树 |

抽油泵和抽油杆 电动潜油泵 其他人工挙升设备 卡瓦 |

|

(出油)茶气管道、集气(油)管道、 _______矿场设备和矿场处理装置_______ |

在总压(绝)低于0.45 MPa(65 PSL) ______工作的原油储存和处理设备______ |

|

水处理设备 |

在总压(绝)低于0.45 MPa(65 ps;)工作的水处理设备 _________注水和水处理设备e_________ |

|

天然气处理装置 | |

|

______液体、气体和多相流体输送管道______ |

______商业和民用处理气输送管道______ |

|

_________对于以上所有设备_________ |

_______只承受压缩载荷的部件_______ |

|

a 见 A. 2. 3.2.3. b 见 A. 2.3.2.1, C绳索润滑器和润滑器连接装置不允许例外. d对于抽油泵和抽油杆,见NACE MROI76. e对于注水和水处理设备,见NACERPo475。________________________________________ | |

GB/T 20972.2—2008

本部分适用于按常规弾性准则设计和制造设备所用材料的选择和评定。对于使用塑性准则的设计 (例如基于应变和极限状态设计),按GB/T 20972. 1-2007第5章的要求。

附录A列出了抗SSC的碳钢和低合金钢材料,A. 2.4包括了铸铁的使用要求。

本部分不一定适用于炼油或下游的加工设备。

2规范性引用文件

下列文件中的条款通过GB/T 20972的本部分的引用而成为本部分的条款。凡是注明日期的引用文 件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协 议的各方研究是否可使用这些文件的最新版本。凡是不注明日龄引用文件,其最新版本适用于本部分。

GB/T 228 金属材料 室温拉伸试验方法(GB/T 228—2002,eqv ISO 6892 = 1998)

GB/T 230. 1金属洛氏硬度试验第1部分:试验方法(A、B、C、B、E、F、G、H、K、N、T标尺) (GB/T 230. 1—2004, ISO 6義8-1: 199¾, MetalIiC materials-ROCkWell hardness test*Part 1: TeSt meth* Od(SCaleS A,B,C,D,E,F√6*H,K,N,T) ,MOD)

GB/T 231. 1金属布氐硬度试验 第1部分:试验方法(GB/T 231.1—2002,e⅛γ ISo 6506-1: 1999)

GB/T 699优质碳素结构钢

GB/T 700 碳素结构钢(GB/T 700-2006,ISO 630: 1995,NEQ)

GB/T 710优慮編结构钢热轧薄钢板和钢带

GB/T 711优质涙素结构钢热轧厚钢板褂宽钢带

GB/T 3077台金结构钢

GB 3087 低中压锅炉用无缝钢管(GB 3087- 1993,neq ISO 9329-1 :1989)

GB/T 4157 - 20&6金属在硫化氢环境中抗特殊形式环境开裂实验室试验

GB/T 4340.「金属维氏硬度试验 第1部分:试验方法(GB/T 4340. 1 —1999,eqv ISO 6507-1; 1997,Metallic mater⅛Is-Vickers hardness test-Part 1 r TeSt method)

GB 5310高压锅炉用无缝钢管

GB 6479高压化聰设备用无缝钢管

GB 6654压力容器用钢板

GB/T 8650管线•钢和压力容器钢抗氢致开裂评定方法

GB/T9711.3石浦天然气工业输送钢管交货技术条件第3部分:C级钢管(GB/T 9711. 3 — 2005,ISO 3183-3≈199⅛,IDT)

GB/T 12229通用阀门碳素钢铸件技术条件

GB/T 15970. 2 金属和合金的腐蚀 应力腐蚀试验 第2部分:弯'梁试样的制备和应用 (GB/T 15970.2—2000,idt ISO Vδ⅛9-2:1989)

GB/T 19830—2005石油柬然气工业 油气井套管或油管用钢管(ISt) 11960 = 2001 ,IDT)

GB/T 20972.1-2007石油设然气工业演气开采中用于含硫化蟹环境的材料第1部分:选择 抗裂纹材料的一般原则(ISO 15156-112001,IDT)

GB/T 20972. 3-2008石油天然气工业 袖气开采中用于含硫化気环境的材料 第3部分:抗 开裂耐蚀合金和其他合金(ISO 15156-3: 2003, MOD)

JB 4726压力容器用碳素钢和低合金钢锻件

ISO 10423石油和天然气工业一钻井和生产设备——井口和采油树设备

APl SPeC 5CT 套管和油管规范

APl SPeC 5L管线管规范

ASME1 2锅炉及压力容器规范,第IX卷2)一焊接和钎焊评定标准

ASTM" A 48/A 48M 灰铸铁规范

ASTM A 53/A 53M 无镀层和热浸镀锌焊接及无缝钢管 ASTM A 105/A 105M 管道用碳素钢锻件 ASTM A 106高温用无缝碳钢公称管 ASTM A 193/A 193M ASTM A 194/A 194M ASTM A 220/A 220M ASTM A 234/A 234M ASTM A 278/A 278M ASTM A 320/A 320M ASTM A 333/A 333M

高温用合金钢和不锈钢螺栓材料 高温高压螺栓用碳钢和合金钢螺母 珠光体可锻铸铁

中、高温设备用锻制碳素钢及合金钢管配件 650 T (350 tC)以下的承压零件用灰铁铸件 低温用合金钢螺栓材料

低温用无缝和焊接公称钢管

ASTM A 381高压输送用金属弧焊钢管

ASTM A 395/A 395M 高温用铁素体球墨铸铁承压铸件 ASTM A 524常温和较低温度用无缝碳钢公称管 ASTM A 536 球墨铸铁件

ASTM A 571/A 571适用于低温设备的承压零部件用奥氏体球墨铸铁件

ASTM A 602汽车用可锻铸铁件

ASTM E 140布氏硬度、维氏硬度、洛氏硬度、洛氏表面硬度、努普硬度和肖式硬度金属硬度换 算表

BS 860。硬度标尺比较表

EFC25出版物16号 油气生产中用于含硫化氢环境中碳钢和低合金钢材料要求指南

NACEMRO175“油田设备用抗硫化物应力开裂金属材料

NACE MRO176腐蚀性油田环境中杆式泵用的金属材料

NACE Standard RPO475用于含油地层注水处理所有过程的材料选择

NACE腐蚀2000论文128,用于焊缝管侧弯试验的一种新装置

SAEc-ASTM统一编号系统中的金属和合金,ISBN 0-7680-0407

SAE AMS-S-13165金属零件的喷丸硬化

3术语和定义

GB/T 20972. 1-2007中确立的以及下列术语和定义适用于本部分。

3. 1

布氏硬度 BrinelI hardness

根据GB/T 231.1进行测量的硬度值,通常釆用直径为10 Tnm的硬质合金球并且加载29.42 kN的力。

3.2

泡点压力 bubble-point PreSSUre

在一定的工作温度下,开始有气泡在液体中形成时的压力。

注:见C.2.

3.3

抛光 burnish

在器件(材料)与一些硬质物料(例如硬化钢球)之间以摩擦接触的方式,使该器件表面光滑的过程。

1) 英国标准协会,389 ChiSWiCk HiBh Road,LondOnW4 4AL,UK

2) 欧洲腐蚀联合会,属于材料腐魏协会,1 CarItOn HOUSe TelTaCe,London SWIY 5DB,UK[ISBN 0-901716-95-2]

3) 美国腐蚀工程师协会(NACE),国际性组织,1440 SoUthCreek Dr. , Houston,Texas 77084-4906 ,USA

4) 机动工程师协会(SAE) ,400 COInnIOnWeakh DriVe, WarrendaIe,PA 15096-0001 USA

GB/T 20972.2—2008

3.4

铸造 CaSting

将熔融金属注入模具中,通过使熔融金属在模具中凝固来获得最终形状或接近最终形状的金属件。 3,5

铸铁 CaSt iron

含碳量大约在2%〜4%之间的铁碳合金•

3.5. 1

灰铸铁 grey CaSt iron

以片状石墨存在,断口表面呈灰色的铸铁∙

3.5.2

白 口 傍铁 White CaSt iron

由于有渗碳体存在,断口表面呈白色的铸铁。

3. 5.3

可锻铸铁 InaMeabIe CaSt iron

白口铸铁经热处理后,大部分或所有的渗碳体转化成石墨(回火碳)的铸铁.

3.5.4

球墨铸铁 dπctile CaSt iron;nodular CaSt iron

在熔融状态下用一种元素(通常是镁或钝)进行过石墨球处理形化处理的铸铁。

3.6

溢碳体 Cementite

钢的微观结构组织,主要由碳化铁(Fe3C)组成。

3.7

冷加工 COld WOrkLng

冷变形 Cold deforming

冷锻 COId forging

冷成形 Cold forming

金属在一定温度和应变率下发生塑性变形,从而导致形变硬化,通常但不一定是在室温下进行。

3.8

适用性 fitness-foɪ^p urpose

在预期使用条件下使用的适宜性•

3.9

易切削钢 free-machining SteeI

有意加入如硫、硒和铅等元素以提髙切削加工性能的钢α

3. 10

下临界温度 lower CntiCal temperatures

铁基金属在加热过程中开始形成奥氏体或在冷却过程中完成奥氏体转变的温度。

3. 11

渗 S nitriding

氮被渗入到金属材料(最普遍的是铁基合金)表面的表面硬化工艺。

如液体渗氮、气体渗氮,离子渗氮和等离子渗氮。

3. 12

正火 normalizing

把铁基合金加热到相变区间(奥氏体化)以上某一温度,并保持一定时间,然后在静止的空气中(或

GB/T 20972.2—2008

保护气体中)冷却到相变区间以下某一温度α

3. 13

塑性变形 PIaStiCalIy deformed

在超过弹性极限即应力与应变成比例的极限的应力作用下发生的永久性变形。

3. 14

承压部件 pressure-containing PartS

预期功能失效时将导致其中的流体释放到环境中的部件。

注,例如阀体、阀盖和阀杆n

3. 15

淬火加回火 quenched and tempered

淬火硬化然后回火。

注1:淬火硬化是先奥氏体化,然后进行冷却,使得奥氏体或多或少完全转变为马氏体.也可能转变为贝氏体。

注2:回火是一次或多次加热至规定的、低于下转变点(ACJ)的温度或保持在这一温度,然后以适当的速率冷却,使得 组织结构有所改善并获得规定的性能.

3. 16

C标尺洛 氏硬度 ROCkWelI C hardness

根据GB/T 230. 1进行測量,采用圆锥形金刚石压头施加一个1471 N载荷而获得的硬度值。

3. 17

喷丸硬化 ShOt Peening

在可控制条件下选择一种介质(通常为圆形钢丸)轰击材料表层,导致材料表层产生压应力。

3. 18

消除应力 StreSS relieving

把金属加热到合适的温度,并且在这一温度下保持足够长的时间以减少残余应力,然后缓慢冷却尽 量使新产生的残余应力降到最小O

3. 19

回火 tempering

把金属加热到低于下临界温度以降低硬度并提高其韧性的热处理。这一工艺适用于淬火钢、淬火 铸铁,有时也适用于正火钢。

3. 20

抗拉强度 tensile Strength

极限强度 Ultimate Strength

最大载荷和原始横截面积之比.

注;见 GB/T 228,

3.21

试验批 test batch

代表同一批次产品的样本组,按照特定的程序对代表性样品进行试验能确定其符合规定要求。

3. 22

管件 tubular CGmPOnent

有一个轴向孔洞的圆筒形构件(管),用于钻井和生产作业中输送流体•

3. 23

维氏硬度 ViCkerS hardness

根据GB/T 4340.1进行测量,采用正四棱锥体金刚石压头并且加载一个适用的载荷而获得的硬度值。

GB/T 20972.2—2008

3.24

焊件 Weldment

在一个组件上已经进行过焊接的部分,包括焊缝金属、热影响区(HAZ)以及邻近的母材。

3.25

焊缝金属 Weld Inetal

在焊接过程中焊件上已熔化的部分。

4符号和缩略语

GB/T 20972. 1-2007中的和以下的缩略语可以在本部分中应用。

AYS实际屈服强度

CLR裂纹长度率

CR C环(试验)

CSR裂纹敏感率

CTR裂纹厚度率

DCB双悬臂梁(试验)

FPB四点弯曲(试验)

HBW布氏硬度

HIC妄致开裂

HRC C标尺洛氏硬度

HSC氢应力开裂

HV维氏硬度

OCTG石油专用管,如套管、油管和钻杆

Pu2S HT分压

Pco2 Co2 分压

匕2根据GB/T 228确定的0.2%的屈服应力

SMYS规定的最小屈服强度

SOHlC应力定向氢致开裂

SSC硫化物应力开裂

SWC阶梯裂纹

SZC软区开裂

T温度

UNS统一编号系统(按SAE-ASTM统一编号系统中的金属和合金)

UT单轴拉伸(试验)

5釆购信息

5.1准备材料购买技术规格书时可能需要设备使用者、设备供应商和材料生产商之间进行合作和资料 交流,以确保购买的材料符合GB/T 20972.1-2007和本部分的要求。

5.2应提供下列信息:

—首选的材料类型和(或)钢级(如果知道);

——设备类型(如果知道);

--本部分的引用条款;

——抗SSC材料选择的验收根据(见第7章)i

——抗HIC的要求(见第8章)。

GB/T 20972.2—2008

5. 3设备使用者和设备供应商或材料制造商可以商定按附录B和GB/T 20972. 1-2007采用适当的 评定试验来选择未在附录A中说明和(或)列出的碳钢或低合金钢。评定要求可以扩展到包括抗SO-HIC 和 SZCD

如果购买方打算使用这些协议、扩展部分和评定方法,在材料购买技术规格书中应清楚说明相关的 附加信息,这些信息可以包括:

——SSC试验的要求(见7.1,7.2);

——特定酸性环境使用的工作条件;

——其他特殊要求。

5.4附录C说明了怎样计算硫化氢分压,附录D给出了怎样确定流体PH值的指导。

5.5购买材料所需的信息应填入适当的数据表中。推荐的格式参见附录E.

6含硫化氢环境中影响碳钢和低合金钢性能的因素

在含硫化氢环境中碳钢和低合金钢性能受复杂的相互作用的参数影响,这些参数包括:

a) 化学成分、制造方法、成形方式、强度、材料的硬度和局部变化的程度、冷加工量、热处理条件、 材料微观结构、微观结构的均一性、晶粒大小和材料的纯净度;

b) 硫化妄分压或在水相中的当量浓度;

C)水相中的Cl-浓度;

d) 水相的酸度值(PH值);

e) 硫或其他氧化剂的存在;

f) 暴露于非生产流体中,

g) 暴露温度;

h) 总的拉伸应力(施加的应力加残余应力);

i) 暴露时间。

当使用本部分在含硫化氢环境油气工业生产系统中选择适当的材料时,应考虑这些因素。

7抗SSC,SOHlC和SZC碳钢和低合金钢的评价和选择

7. 1选项1:按A. 2选择抗SSC的钢(及铸铁)

7. 1. 1 PHJSV0. 000 3 MPa(0. 05 PSi)

对s低于O- 000 3 MPa(0. 05 PSi)时的抗SSC材料的选择,在本部分没有详细地考虑。通常,在 这些条件下不需要专门的预防措施来选择使用的钢材,但是,高敏感性钢可能会开裂。影响钢敏感性的 因素的进一步信息以及SSC以外的开裂机理引起的破坏见7. 2.1.

7. 1.2 Ph2S≥0. 000 3 MPa(0. 05 PSi)

如果气体中的硫化氢分压大于或等于O, OOO 3 MPa(0. 05 psi),抗SSC钢材应按A. 2进行选择.

注I = A.2中述及或列出的钢材披认为在油气开采和天然气处理厂中抗SSC.

注2:有关SOHIC和(或)SZC的发生使用者可按选项2(Ja 7. 2.2).

注&对于HIC和SWC,见第8章.

7.2选项2 :对在特殊酸性环境应用的或按酸性使用环境区域进行的钢材选择

7. 2. 1硫化物应力开裂(SSC)

7. 2. 1. 1 总则

选项2允许用户评定和选择在特定酸性环境或各级酸性使用区应用的抗SSC材料。

使用选项2时可要求有原位PH值和硫化氢分压及其随时间变化情况的资料(见GB/T 20972.1-2007) o 选项2用来帮助购买大宗材料,例如石油专用管或管线钢管,在这些领域,使用在附录A中未说明或未 列出的材料的经济利益超过了增加的评定及可能引发的其他投入,用于其他设备的钢材也可以逬行评定。

GB/T 20972.2—2008

在一些情况下,这将要求设备供应商和设备使用者之间商定有关试验和验收要求。这些协议应有书面文件.

选项2还有利于对暴露于比设计预期的使用环境更苛刻的酸性环境中的现有碳钢或低合金钢设备 的适用性评价,

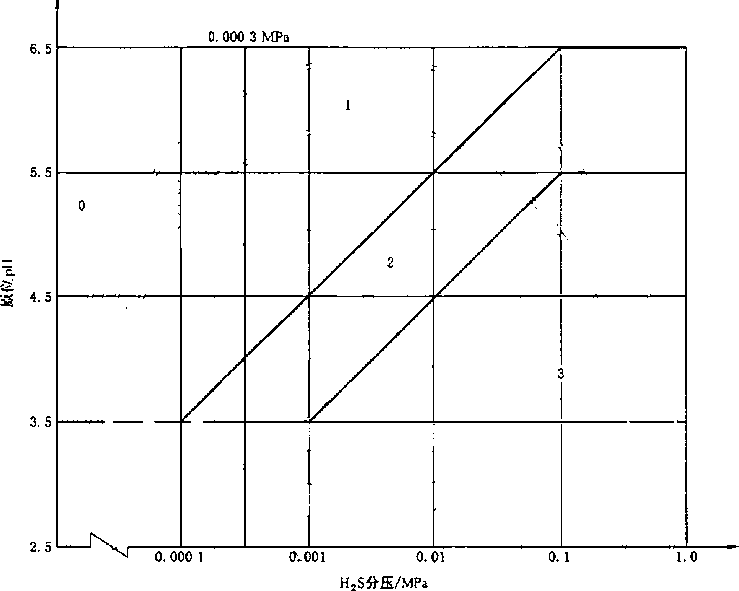

7, 2. 1.2 SSC环境严重程度区域

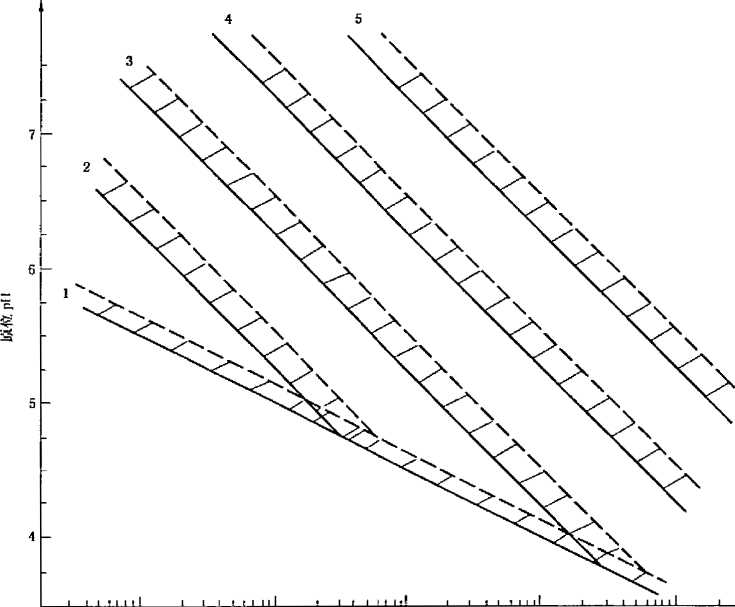

酸性环境的严重程度,根据GB/T 20972.1-2007的规定,关于碳钢和低合金钢的SsC应使用图1评定。

0——0区;

1— —SSC 1区;

2— —SSC 2区;

3 SSC 3 区 IJ

⅛ 1碳钢和低合金钢SSe的环境严重程度的区域

在确定硫化氢环境的严重程度时,宜考虑不正常使用条件或停工时暴嚣于未缓冲的低PH值凝析 水相,或者酸化增产和(或)反应后反排增产用酸液的可能性D

注L图中疏化婪分压低于0.000 3 MPafσ.05 PSi)和高于1 MPa(150 t⅛D的不连续性反映了房&低疏化玺分压时 的不确定性和超出琦化鱼分压范围(包括低和高硫化氢)时钢帮荏能的不确定性.

注2:硫化鱼分压的计算参见附录C.

注3:PH值的计算参见附录D。

7.2. 1.3 0 区,PH2s<0. 000 3 MPa(0, 05 PSi)

通常情况下,在这些条件下选择使用的钢材不需要预防措施。但是,在此区域中很多因素能够影响 钢材的性能,因此宜考虑以下这些因素:

——对SSC和HSC高度敏感的钢材可能开裂;

——钢材的物理性能和冶金性能影响它固有的抗SSC和HSC性能,见第6章;

——在没有硫化戛的液相环境中,非常高强度的钢材可能发生HSCO屈服强度在965 MPa以上

时,可能需要注意要求钢材的化学成分和处理以保证在0区环境不出现SSC或HSCf

GB/T 20972.2—2008

——应力集中增加开裂的风险。

7. 2. 1.4 SSC 1、2 和 3 区

根据图1中定义的暴露环境的严重程度,对于用于1区的钢材可按A.2、A.3或A.4进行选择;用 于2区的钢材可按A. 2或A. 3进行选择;用于3区的钢材可按A.2进行选择。

如果在附录A没有合适的选择,碳钢和低合金钢可以在特定的酸性使用环境或在已给出的某个 SSC区域进行试验和评定。试验和评定应按GB/T 20972. 1-2007和附录B进行■

有文件记载的现场经验也可以用来作为在特定酸性使用环境应用的材料的选择依据(见 GB/T 20972. 1—2007)o

7.2. 2 SOHIC 和 SZC

当评价在含硫化氢的酸性环境中的碳钢钢板及其焊接产品时,使用者宜考虑在GB/T 20972. 1-2007中定义的SOHlC和SZC。

B. 4提供了评价抗SOHlC和SZC的试验方法和验收准则。

注:这些现象很少发生,并且它们未被充分了解。它们引起母材(SOHIC)和焊缝HAZ(SOHIC和SZC)的突然失 效。它们的发生被认为只限于碳钢.当使用环境中有硫或氧存在时认为这种机理引起的破坏可能性增大.

7.3硬度要求

7. 3. 1总则

母材、焊缝和热影响区的硬度在决定碳钢和低合金钢抗SSC性能方面有重要的作用.控制硬度来 获得抗SSC性能是一种可接受的方法。

7.3.2母材

如果规定做母材的硬度测试,应做足够的硬度测试才能确定被测钢材的真实硬度。如果邻近位置 的几个读数的平均值没有超过本部分规定的允许值,同时单个读数不大于规定硬度值2个HRC,则单 个的HRC读数允许大于本部分的规定,同样的要求也适用于其他的按本部分所规定的硬度测试方法 或厂家规范中引用的硬度测试方法。

注:母材上硬度试验的点数和位置在本部分中没有規定。

对于铁素体钢,EFC出版物16号给出了从ASTM E 140和BS 860的表得来的从维氏硬度(HV) 到洛氏硬度(HRC)以及从维氏硬度(HV)到布氏硬度(HBW)硬度读数的转换图表。还有其他的转换 表存在。用户可以确定特殊材料的相互关系。

7.3.3焊缝

7.3.3. 1 总则

碳钢和低合金钢在焊接时发生的冶金变化会影响它们对SSC、SOHlC和SZC的敏感性•

宜按好的实际经验选择工艺和焊接材料,达到抗开裂的要求。

焊接应按供应商和购买方之间同意的适当的规则和标准执行。焊接工艺规程(WPS)和工艺评定 报告(PQR)应易于设备使用者检査.

对于酸性环境的焊接工艺评定应包括根据7. 3. 3.2.7.3.3.3和7. 3.3.4进行的硬度试验。

7.3.3.2焊接工艺评定的硬度试验方法

通常,焊接工艺评定中的硬度试验方法应按GB/T 4340. 1规定的维氏HVIO或HV5进行,或按照 GB/T 230. 1用15N标尺的洛氏方法进行。如果设计应力不超过SMYS的2/3,并且焊接工艺评定包 括焊后热处理,HRC方法可用于焊接工艺评定。在其他情况下焊接工艺评定使用HRC方法应经设备 使用者的同意.

注:使用维氏或15N标尺洛氏硬度试验方法要提出焊缝硬度检测详细分布及其变化图。用HRC试验方法可能检 河不到焊變或热影响区的微小区域,在这些区域的硬度值超过了用维氏或15N标尺洛氏硬度试骏方法检测的 验收准则.这些微小硬区域的意义还没有完全清楚.

使用其他硬度检测方法应经设备使用者的同意。

GB/T 20972.2—2008

应使用维氏或15N标尺洛氏硬度试验方法评定7. 3. 3. 4允许的可选择的焊缝硬度验收准则。

7.3.3.3焊接工艺评定的硬度测试

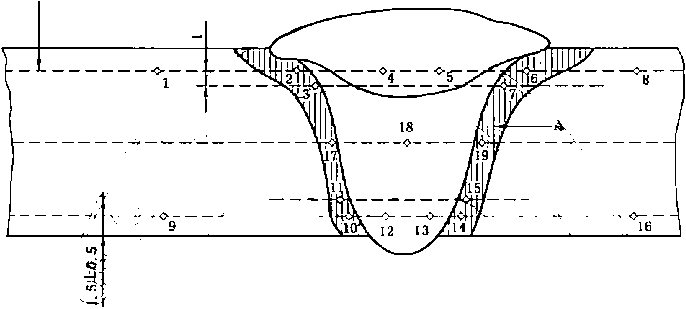

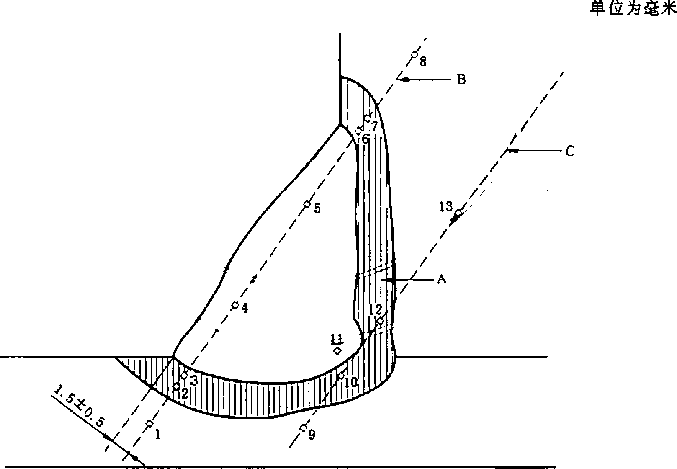

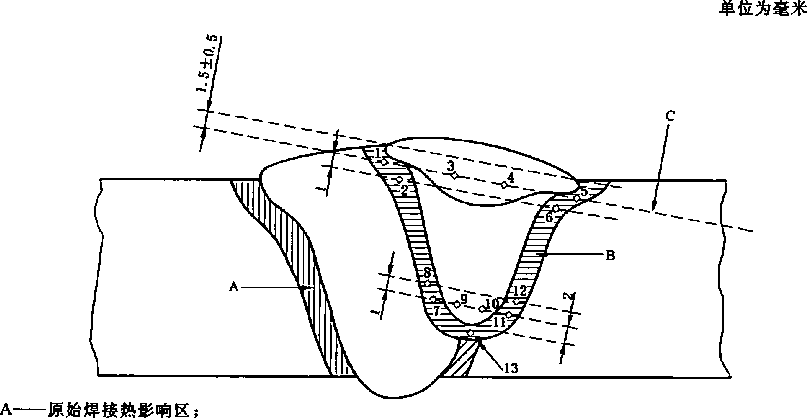

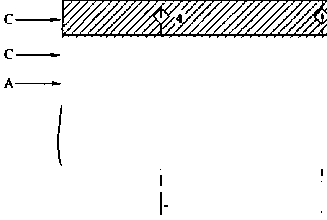

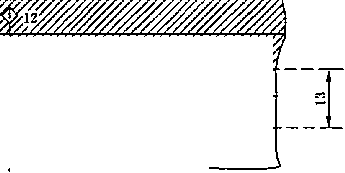

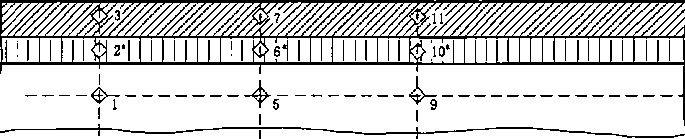

维氏硬度检査应按图2对接焊缝、图3角焊缝、图4修补和部分熔透焊缝的图示进行。对接焊缝的 HRC测试应按图5进行。其他连接结构的检查应按这些图演变而来。

堆焊焊接工艺评定的硬度检查应按图6进行。

单位为毫米

A—焊接热影嚙区(説蚀后可见);

B-----Wffi⅛¾.

2、3、6、7、10、11、14、】5、17和19的硬度压痕宜完全在热影响区内,并且尽量靠近焊鐘金属与熟彩响区之间的熔合线。 顶部的爛員线宜位于遭当位置,使得2和6圧痕与最后焊道的热影响区或与最后焊道的熔合线的!轮廓变化一致.

图2对接焊缝维氏硬度测试查方法

A——焊接热曜响区(&蚀后可见);

B-----測fit线;

C-----醐H线,平行于调址线B并通过焊缝金属和焊接热影廚区之间的熔合边界。

3.6.10和12的硬度压痕宜完全在热影r⅛区内,并且尽可能靠近焊釣金属与热影商区之间的熔合线。

图3角焊缝

B--补焊热影响区;

C-----测量线的平行线。

顶部的湯量线宜位于适当位置,以使热影响区的压痕与最后焊道的热鶯响区或最后焊道的盖面短熔合线的轮廓变 化一致。

图4补焊和部分熔透焊缝

単位为毫米

B——焊接热影响区(浸蚀后可见);

C--母材J

D-----测量线IJ

焊接热影响区的硬度压痕宜在熔合线边界2 mɪn内。

图5对接焊缝(洛氏硬度测试方法)

GB/T 20972,2—2008

单位为宼米

|

13 |

L_____13______J |

A——焊接热影响区(泾蚀后可见)i

B-----为1到12硬度浏量压痕排列线;

C——堆焊层(浸蚀后可见)"

a用维氏或洛氏15Nigfl方法,2、6和10的硬度压痕宜完全在热影响区内,并且尽量靠近堆焊层与热彩响区之间 的熔合线边界不超过1 Inmo

在热影国区可以按照7. 3. 3. 2对HRC硬度压痕的要求采用浩氏C硬度潟方法,压痕应在距离熔合线边界2 mm内.

≡ 6堆焊层

7. 3.3.4焊缝硬度验收准则

用选项1(见7-1)选择的钢的焊缝硬度验收准则应按A. 2.1. 4的规定。替代的焊缝硬度验收准则 应建立在焊缝试样的SSC试验合格之上。SSC试验应按附录B进行。

用选项2(见7. 2)评定和(或)选择的钢的焊缝硬度验收准则应建立在焊缝试样的SCC试验合格之 上。SSC试验应按附录B进行。

7.4其他制造方法

对于由焊接以外的制造工艺产生的钢材的硬度变化,应规定硬度试验为其制造过程评定的一部分" 如果在最终产品中保留有任何的HAZ,硬度渊试应规定为气割和(或)切割过程评定的一部分。需要说 明制造方法并釆用7. 3的硬度验收准则。

用于评价和测试的样品形状和部位应获得设备使用者的许可.

8抗HIC和SWC碳钢和低合金钢的评价

当评价用于含有微量硫化氢的酸性环境中的轧制碳钢产品时,设备使用者应考虑GB/T 20972.1-2007定义的HIC或SWC以及HlC或SWC的试验。附录B提供了试验方法和评价抗HlC和SWC 验收准则的指导。

HlC或SWC发生的可能性受钢材的化学成分和生产流程的影响。钢中硫含量特别重要,通常轧 制和无缝产品可接受的最大含量分别是0. 003%和0.01%。常用的锻件硫含量小于0. 025%, —般不 考虑铸钢对HlC或SoHlC的敏感性.

注L导致失去密封性的HlC或SWC很少发生在无缝钢管和其他非轧制产品中。而且,用现代技术生产的无榮钢 管比以前的产品对HIC或SWC敏感性低的多.因此,当无缝钢管用于有潜在的失效后果的场合时,评价抗 HlC或SWC性能是有益的。

注2:当使用环境中有铁銹、破或氧,特别是还有氯化物同时存在时,增加了破坏的可能性。

9标记

符合本部分的材料应具有可追溯性,最好在交货前做标记。适当的标签和文字资料也是可以接受 的方式。

对按附录B评定合格和选择的特定应用的材料,其可追溯性应包括特定应用的相关环境条件。

设备使用者可以要求设备或材料供应商提供文件,文件包括设备或元件使用的材料及本部分规定 的对这些材料使用环境的限定。

附录E两个表提供了鉴别材料的标记方法。

GB/T 20972.2—2008

附录A

(规范性附录)

抗SSC碳钢和低合金钢(以及铸铁的使用要求和建议)

A. 1总则

本附录叙述并列出了抗SSC的碳钢和低合金钢.A.2.4给出了铸铁的使用要求。

在没有附加要求的规定时(见7.2. 2和/或第8章),符合本附录的钢材可能不抗SOHlC、SZC、HIC 或 SWCa

注:A. 2和以前NACE MRO175所制定的要求是一致的。

本部分出版时,没有列出可用于SSC 2区(A.3)或SSC 1区(A. 4)的钢材。因此A. 3和A. 4只简 要地说明了预期适用于所定义条件下的典型钢材的特性。

A. 2抗SSC碳钢和低合金钢以及铸铁的使用

A. 2. 1碳钢和低合金钢的一般要求

A. 2. 1. 1 总则

碳钢和低合金钢应符合A.2.1.2到A. 2.1.9的要求。

符合A. 2的碳钢和低合金钢产品和部件,除了规定的例外情况,根据本部分评定合格的不用进行 进一步的SSC试验。但任何在材料生产规范中规定的SSC试验应进行并合格,同时报告结果。

符合A.2 -般要求的大部分钢材没有一一单独列出;然而,为了方便使用,一些钢材的例子列于表 A. 2、表A. 3和表A. 4中。

注:在以前的NACE MR0175(所有版本)中述及和列出的碳钢和低合金钢已通过了大It相关的现场成功或失败以 及实验室数据的鉴定。硬度22 HRC的限制适用于大多数碳钢和低合金钢,这是基于热处理、化学成分、硬度 和失敗经验之间的相互关系.对于铭铝合金钢可有较高的硬度限制,也是基于类似的考虑.

A.2. 1.2母材金属成分、热处理和硬度

最大硬度为22 HRC,其中镣含量少于1%,不是易切削钢,并且采用下列其中一种热处理状态的碳 钢和低合金钢是可以接受的:

a) 热轧(仅限于碳钢);

b) 退火;

C)正火;

d) 正火加回火;

e) 正火、奥氏体化、淬火加回火;

f) 奥氏体化、淬火加回火。

A.2. 1.3在有修订和附加限制时可接受的碳钢

除A.2.1. 2限制外,对一些经以下修订和限制的碳钢可以接受:

a) 根据ASTM A 105生产的锻件如果硬度不大于187 HBW可以接受;

b) ASTM A 234的WPB级别和WPC级别硬度不大于197 HBW的锻压管件可以接受。

A.2. 1.4 焊接

焊接和焊缝硬度测量应按7, 3. 3进行•

表A. 1给出了碳钢、碳铭钢和低合金钢焊缝可接受的最大硬度值.

焊后状态的碳钢、碳钻钢和低合金钢其硬度符合表A. 1的要求,使用条件不苛刻且用户同意时不 需要焊后热处理.

GB/T 20972.2—2008

表A. 2中列出的SMYS不超过360 MPa(52 ksi)的钢管,对于这些产品,使用条件不苛刻且用户同 意时,在焊后状态条件下可以接受,宜进行焊接工艺的硬度试验。

一些SMYS超过360 MPa(52 ksi)的钢管(见A.2.2.2),如果使用合适的评定合格的焊接工艺,使 用条件不苛刻且用户同意时,在焊后状态条件下可以接受.但应满足表A-Io

表A. 1碳钢、碳镒钢和低合金钢焊缝的最大允许硬度值

|

硬度测试方法 |

焊接工艺评定硬度测试位置 |

最大允许硬度 |

|

维氏硬度HV 10或HV 5 或 洛氏硬度HR 15 N |

焊根; 母材、HAZ和焊根金属,如图2、图3 或图4 |

250 HV 70. 6 HR 15 N |

|

堆焊的母材和HAZ,如图6,也可见 A. 2* L 5 b) |

250 HV 70.6 HR 15 N | |

|

焊缝盖面; 母材,HAZ和未暴露的焊缝盖面,如 图2或图4 |

275 HVa 73. 0 HR 15 N | |

|

洛氏硬度HRC(见7.3.3.2) |

如图5 |

22 HRC |

|

堆焊的母材和HAZ,如图6,也可见 A.2.1. 5 b) |

22 HRC | |

|

a最大值应为250 HV或70. 6 HR 15N除非符合下列所有要求: ——设备使用者同意釆用可替代的焊缝盖面硬度限制, ——母材厚度超过9 mm扌 焊缝盖田没有直接暴露于酸性环境_________________________________ | ||

不符合本条其他段落要求的碳钢和低合金钢焊件应在不低于温度62OT下进行焊后消除应力处 理。按7. 3进行测定的最大的焊接区域硬度应为250 HV(或如7. 3. 3所述及的限定为22 HRC) O

根据附录B进行焊缝SSC评定试验合格之后,可以采用可能使焊缝金属中鎳含量大于1%的焊材 和工艺。

A.2. 1.5表面处理、屬盖层、镀层、涂层、村里等等

覆盖层的成分和抗开裂性能在GB/T 20972. 3—2008中说明O

金属涂层(电镀和非电镀)、转化型涂层、塑料涂层和衬里不允许用来防止SSCO

如果覆盖层满足下列任一要求,则覆盖层可采用如焊接、银钎焊或喷涂金属等热加工:

a) 基体金属的热处理状态不能改变,例如,在覆盖层操作过程不超过下临界温度。

b) 最大硬度值和基体金属的最终热处理状态符合A. 2. 1.2,如果是堆焊层,还应符合A. 2. 1. 4。 根据GB/T 20972. 3—2008的A. 13.1可以免除这一要求。堆焊层的最大硬度和(或)其他特性应满足 GB/T 20972. 3—2008或本部分的适当要求。

允许不同材料的连接,如钢与硬质合金的银钎焊接。钎焊后基体金属应符合A. 2. 1. 2。

如果温度低于被处理合金的下临界温度,允许最大深度为0.15 Illm的渗氮表面处理。

A. 2. 1.6冷变形和消除应力热处理

碳钢和低合金钢经冷轧、冷锻或其他制造工艺进行任何冷变形,导致表面纤维性永久变形量大于 5%时,应进行消除应力热处理。消除应力热处理应按适当的规范和标准进行。消除应力热处理的最低 温度应为595P。最终的最大硬度应为22 HRC,按ASTMA 234的WPB级别和WPC级别制造的管 件例外,其最终硬度不应超过197 HBWo

以上的要求不适用于经用户同意后根据适用的规范和标准进行的压力试验所造成的冷变形。

只有在适当的产品标准许可的情况下,才允许冷旋转矫直钢管,见A. 2. 2. 3. 4。

ASTM A53 B 级、ASTM A106 B 级、APl 5L X-42,GB∕T 9711, 3—2005/ISO 3183. 3 的 L290 或 化学成分类似的较低屈服强度钢级的冷成形管件,若变形区域的硬度不超过190 HBWf允许冷变形量

GB/T 20972.2—2008

小于或等于15%。

根据附录B进行的SSC试验和评定可用于判定其他冷变形限制量。

A. 2. 1.7螺纹加工

允许使用机械切削加工的螺纹。

允许钢材冷成型(滚压)的螺纹,并应符合A. 2.1.2的热处理和硬度要求。

A.2. 1.8表面冷变形

如果由诸如抛光等表面冷变形过程造成的冷加工小于正常机械加工(如车削、镇孔、滚压、螺纹加 工、钻孔等)所引起的冷变形时是可接受的•

如果母材符合本部分的要求,喷丸最大尺寸为2. 0 mm并且A⅛ιen喷丸强度不超过10C,由可控喷 丸硬化造成的冷变形是允许的。拓艺应按SAE AMS-S-13165标准趣行控制。

A-2. 1.9 识别印记

允许使用低应力的模塚印醒"波纹线和圆滑的V型)作识别印诳、

在部件低应力区,如心醪上可以模压印常用的尖锐的V形标志

在高应力区一般不应模压印尖锐的标志,否则模压印后应在不低于5g P(* OoO °F)温度下进行 消除应力热处理。

A.2.2 产品形式的成甫

A.2.2. 1 总则

除了以下的变化,A, 2.1的一般要求应适用于所有产品形式。

A.2.2.2钢管、根新和管件

符合A.2.1要求的管子示例如表A. 2所示.附录F还列出了其他一些符合A.2.1要求的管子和 压力容器用钢示例r.

表A,2符合A.2. 1要求的管子产品示例

|

__________国家标准和级别__________ |

其他设计毋范________ |

|

GB/T 971‰⅛⅛⅛割丄245 到 L450 __,,i ∙∙ T、丄_________________________________________________________ |

APlSPeC 5。级别; A和B以及Xτ42到X-65 |

|

ASTM∙ A 53 | |

|

ASTM A 10⅛ 级别 A、B 和 C | |

|

ASTM Λz333 级瀏 1 和 6 | |

|

AST^ A 52矿级别1和2 | |

|

ASTK( A 381 族别 1,Y35 到 Y65 |

允许釆用按ASME锅炉和压力容器标推第9篇划分的殆No 1,第*组或第2组的压力容器钢。

由轧制钢板制成的产品在微量硫化氢环境下可能对HlC或:骊C敏感而产生破坏(如即使是在 ∕>h,s低于。.000 3 MPa(0. 05 PSi))O

钢管的焊缝应符合A. 2.10

A.2.2.3井下套管、油管和管件

A. 2.2. 3. 1 ISO和API石油用钢级的套管和油管均应在符合表A. 3所给出的温度范围内使用,

A. 2. 2. 3. 2 如果其硬度不超过 30 HRC,屈服强度为 690 MPa(IOo ksi) ,720 MPa(IO5 ksi)和760 MPa (HO ksi) ,Cr-Mo低合金钢(UNS G41XXO,A1SI以前的41XX及其改进的钢种)制成的经淬火加回火 的管子和管件允许使用。每个钢级的最大屈服强度不应比SMYS大103MPa(15 ksi)o抗SSC性能应 通过每个试验批的试验来论证,并按B. 1要求釆用UT试验。

A- 2. 2. 3. 3 如果其硬度不超过 26 HRC,屈服强度为 690 MPa(IOo ksi) ,720 MPa(Io5 ksi)和760 MPa (HO ksi), Cr-Mo低合金钢(UNSG41XX0, AISI以前的41XX及其改进的钢种)制成的淬火加回火的 16

GB∕T 20972.2—2008

管子和管件允许使用。这些产品宜按B.1要求进行UT试验评定。

表A.3可接受的套管和油管钢级适用的环境条件

|

在所有温度下 |

≥65 "C(150 T) |

≥80 IC(175 V) |

≥107 βC(225 BF) |

|

GB/T 198301 钢级: H40 J55 K55 M65 L80 1 型 C90 1 型 T95 1 型 |

GB/T 19830* 钢级 T N80 Q 型 C95 |

GB/T 1983O-钢级: N80 PlIO |

GB/T 1983O-钢级; Q125b |

|

A 2.2.3. 3述及的专用钢级 |

':最夫席服强度小于或等于 迳軌MPa的专用Q&T级 X 2. 2. 3. Z 述及的 CLM^ ,低合金钢制成的套管和油管 |

最大屈服强適小于或瀬于 965 MPa的专用<⅜δ*-T级 •- * | |

|

给出的温度是就SsCW言的最低允许使用温度, 未考虑低温韧性《拉冲击),设备使用者应单独提出要求;、 ____________ | |||

|

a 对本条款而言,AF】 SPeC 5CT 和 ISO 11960 等同于 GB/T 1^830—2005. b 1类和2类是基乎最大屈服强度1 036 Mga,∙ft学成分为QLMo的Q&T级。不接受碳犠钢. | |||

A- 2. 2. 3. 4 如果管子及其管件在小于或等于51。0(950 F)温度下进行冷矫直,应在最低480 P (900 T)温度时进行应力消除。如果管子及其管件是冷压成形〈公扣缩径和、或母扣扩径),并且表面纤维 最终的永久变瑙般于5%,冷压成形区域应在不低于59⅛*C(1 OOO T)的温度下进行消除应力热处理。

如果硬度超过22 HRC的高强度管子连接件是冷压成形的,连接件应在不低于595 'C(I OOO T)的 温度下进行消除应力髭处理,

A. 2.2.4整栓和蔻固件

可能直接暴露于酸性环境的螺检,或将被掩埋、隔离、配备于法兰保护装置上的,或其他不允许直接 暴露于大气环境中的螺栓,应符合A. 2.1的一JK要求.

设计者和使用者宜甥白,使用抗SSC的螺栓和紧固件可能有必要降低设留額定压力。对于API法 兰所用的抗SSC螺栓祖紧周脸按ISO 10423的规定.可接受的螺栓材料示例如表A. 4,其他可接受 的螺栓材料列于附录F中W

表4∙4可接受的嫌栓材料

|

螺 栓 |

螺 母 |

|

ASTM A 193 钢级 B7M ASTM A 320 钢级 L7M |

ASTM A 194 铜级 2HM、7M |

A.2.3适用的设备

A. 2. 3. 1 总则

符合A. 2.1的一般要求及下列变化。

A. 2. 3. 2钻弁防喷器<BOP)

A.2.3.2. 1 剪切刀片

用于防喷器剪切刀片的高强度钢对SSC敏感。配用不符合本附录的剪切刀片由设备使用者负责。

A.2.3.2.2剪切闸板

如果最大硬度值不超过26 HRC,可接受经淬火加回火制造的Cr-MO低合金钢(UNS G41XX0、

GB/T 20972.2—2008

AlSl以前的41XX及其改性钢种)剪切闸板。如果这些合金的硬度超过22 HRC,应注意化学成分和热 处理以保证它们的抗SSC性能。经设备使用者的同意,SSC试验应证明该台金达到或超过在油田验证 过的材料.

A.2.3.2.3仅暴露于成分可控钻井液中的钻井、完井和修井设备

通常在需要高强度的场合,钻井设备可能不符合GB/T 20972的要求。在这种情况下,避免SSC的 主要方式是控制钻井或修井的环境。当使用应力和材料硬度增加时,控制钻井液变得非常重要。应注 意通过保持钻井液静水压头和流体密度以便减少地层流体的侵入来控制钻井环境,以及使用下列一项 或多项措施控制钻井环境:

a) 保持PH值在10或以上以便中和在被钻出岩石中所含的硫化玺;

b) 使用除硫剂;

C)使用油基钻井液。

A. 2.3.3 压缩机和泵

A.2.3.3. 1压缩机叶轮

可以接受含碳量在0. 28%~0. 33%之间、最大屈服强度为620 MPa的UNS G43200(以前的AISI 4320)和改进的UNS G43200钢材用作压缩机叶轮,并按下列三个步骤进行热处理:

a) 奥氏体化加淬火;

b) 在不低于620 OC(I 150 °F),但低于下临界温度条件下回火。在第二次回火之前冷却至室温;

C)在不低于620 αC(l 150 -F),但低于第一次回火温度条件下回火。冷却至室温。

A.2.3.3.2对压缩机和泵的专门规定

软碳钢、软铁和软低碳钢可用来制造密封垫。

允许使用按A. 2.4规定的铸铁。

A.2.4使用铸铁的技术要求

A. 2.4. 1 总则

灰铸铁、奥氏体铸铁和白口铸铁不应用作承压部件。如果设备标准允许使用这些铸铁,并已为该设 备的使用者同意,这些材料可用作内部构件。

除非设备标准另有专门规定,符合ASTM A 395标准的铁素体球墨铸铁可用于制造设备•

A. 2. 4. 2封隔器和井下设备

铸铁允许用于表A.5所列零部件。

表A.5可用于封隔器和其他井下设备的铸铁

|

元 件 |

铸 铁 |

|

可钻式封隔器元件 |

球墨铸铁(ASTM A 536,ASTM A 571) 可锻铸铁(ASTM A 220,ASTM A 602) |

|

受压应力的压缩构件 |

灰铸铁(ASTM A 48,ASTM A 278) |

A. 2. 4. 3压缩机和泵

灰铸铁(ASTM A 278的35级或40级)和球墨铸铁(ASTM A 395)可用来制造压缩机汽缸、缸套、 活塞和阀件。

A.3用于整个SSC 2区的抗SSC钢

A.3. 1总则

可接受A.2中所列的钢。

满足整个SSC 2区酸性环境要求的典型钢的性能述及如下。不符合ʌ. 2的钢应按附录B进行评定。

ʌ. 3. 2井下套管、油管和管件

由Cr-Mo低合金钢(UNS G41XX0、以前的AISl 41XX及其改进钢种)制成的套管、油管和管件已 经证明在淬火加回火状态下可以使用。典型的材料实际屈服强度不超过760 MPa(IIO ksi)(SMYS大 约是550 MPa(80 ksi))并且硬度不超过27 HRCO其他的要求应符合适当的生产工艺规范。

A. 3.3管线钢

管线钢要求适当限制化学成分以保证良好的可焊性。已证明典型的SMYS达450 MPaC65 ksi)的 管线钢可以接受。典型的制造和现场焊缝的硬度不宜超过280 HVO其他的要求应符合适当的生产 规范。

A.4用于整个SSCl区的抗SSC钢

A.4. 1总则

允许使用A. 2和A. 3中所列的钢材。

满足整个SSC 1区酸性环境要求的典型钢材性能述及如下。不符合A. 2或A. 3的钢材应按附录 B进行评定。

A.4.2井下套管、油管和管件

由Cr-M。低合金钢(UNS G41XX0,以前的AlSI 4IXX及其改进钢种)制成的套管、油管和管件已 证实在淬火加回火状态下可以使用。典型的材料实际屈服强度不超过896 MPa(130 ksɪ)(SMYS大约 是760 MPa(IIo ksi)),并且硬度不超过30 HRCO其他的技术要求应符合适当的生产规范。

A. 4.3管线钢

管线钢要求适当限制化学成分以保证良好的可焊性。已证明典型的SMYS达550 MPa(80 ksi)的 管线钢可以接受。典型的制造和现场焊缝的硬度不宜超过30。HV,其他的技术要求应符合适当的生 产规范。

GB/T 20972.2—2008

附录B (规范性附录) 用于硫化氫环境的碳钢和低合金钢的实验室试验评定

B. 1 要求

本附录规定了用于硫化氢环境的碳钢和低合金钢的实验室试验评定的要求。这些要求用于评定抗 下列开裂机理:

a) SSC

实验室的SSC评定试验应要求进行以下一项或多项试验:

——根据材料制造规范(见A.2.1. 1)进行SSC试验;

一根据B. 3对特定酸性环境应用进行试验;

—根据B. 3和表B. 1的注g对图1的SSC 1区或2区进行试验;

-—根据B. 3对图1所有SSC区域酸性环境进行试验。

评定试验论证说明了在酸性环境下不同的抗SSC水平。在A.2中说明或列出的一些碳钢和低合 金钢可能不能满足以上所列的一些实验室试验要求,见A. 2. 1。

b) SZC 和 SOHlC

采用适当的那些用于所规定的SSC评定的环境条件,并应按B.4的试验要求进行评定。

C) HIC 和 SWC

一在任何使用环境中(见B. 5和表B. 3);

——在特定的酸性环境中应用(见B. 5和表B. 3)。

在所有情况下,设备使用者应保证所选的试验应与预期的使用环境相适宜。选择可接受的试验应 有文字资料。

B.2实验室评定的应用

B.2. 1总则

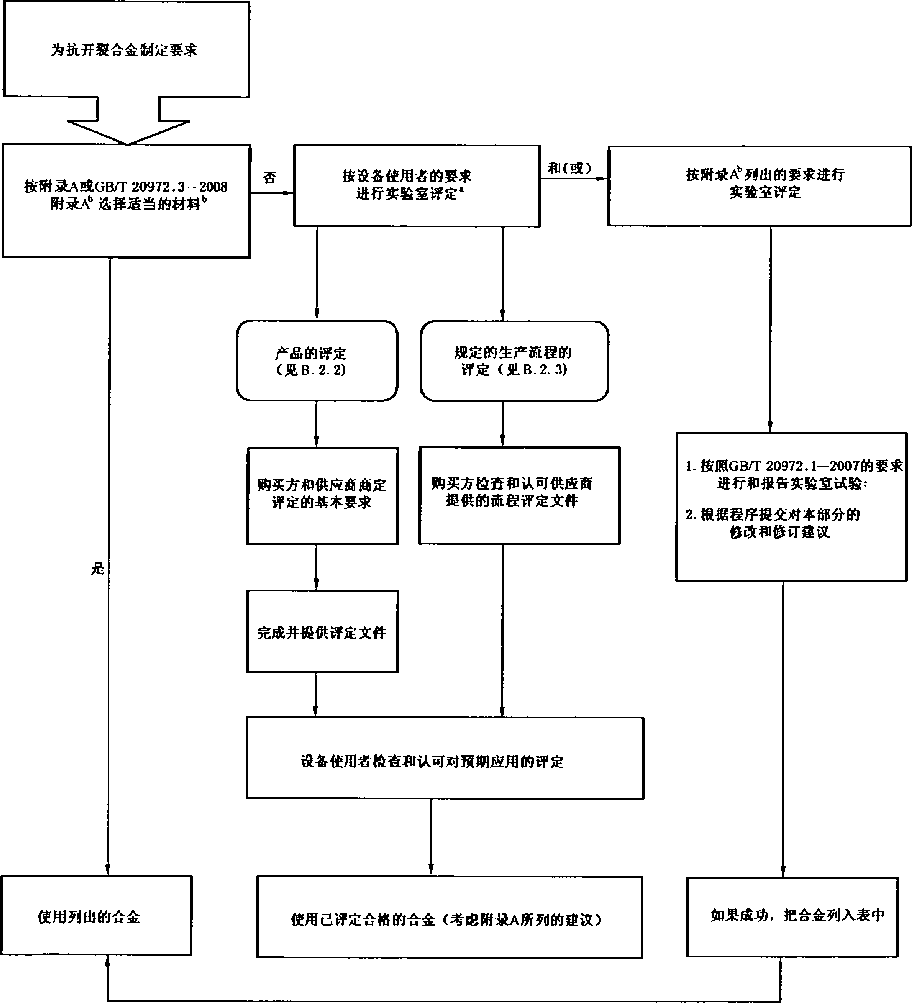

图B.1给出了应用实验室评定的框图*

B. 2. 2产品的评定

本部分的使用者应按GB/T 20972. I - 2007和本附录确定材料的评定要求。

确定的要求应包括以下内容:

a) —般要求(见 GB/T 20972. 1—2007 第 5 章);

b) 使用环境的评价和定义(见GB/T 20972. 1-2007第6章);

C)材料说明和证明文件(见GB/T 20972.1-2007,8. 1);

d) 以实验室试验为根据的评定要求(见GB/T 20972. 1-2007,8. 3);

e) 评定方法的报告(见GB/T 20972. 1—2007第9章).

在确定适当的试验批和取样要求时,应考虑产品特性、制造方法和制造规范要求进行的试验和评定 项目(SSC、SOHlC、SZC、HlC 或 SWCK

样品应按附录B对每一种开裂机理进行试验以便确定合格。每一试验批至少应有三个试样。如 果所有试样满足试验的验收准则,该试验批应被认为合格。

在下列情况下,允许进行重复试验:如果一个样品不满足验收准则,应查明原因.如果原材料满足 生产规范,可另外取两个样品再试验•这些样品应从与已失败样品相同的原材料上取得。如果这两个 样品都满足验收准则,该试验批应认为合格。更多的重复试验应经过购买方的同意。

a本部分针对碳钢和低合金钢的SSC,HIC1SOHIc和SZC. GB/T 20972. 3—2008针对耐蚀合金(CRAs)及其他合 金的SSC、SCC和电偶诱导氫应力开S(GHSC).

b附录A针对碳钢和低合金钢的SSC. GB/T 20972.3-2008的附录A针对帝蚀合金及其他合金的SSC、SeC和GHSCo 注:流程框图省略GB/T 20972.1-2007中所述的用现场经验来评定的过程.

图B. 1合金选用和实验室评定的选择

产品的试验可以在生产之后和暴露于硫化氢使用环境之前的任何时间进行。

在产品应用于硫化氢环境之前,设备使用者应检査产品合格证书并核实其是否满足规定的评定要 求。经过设备使用者已核实的合格产品可用于硫化氢环境。

B. 2.3生产原料和流程评定

可通过合格材料的生产证明来评定规定的生产流程。

GB/T 20972.2—2008

合格的生产流程可以不需要在发货单中注明抗硫化氢开裂试验。

材料供应商可向材料购买方推荐釆用一合格生产流程来生产合格材料。如果材料供应商和购买方 同意,可以采用评定合格的生产流程.

评定合格的生产流程可为更多的材料使用者生产合格的材料。

为了评定生产流程,材料供应商应证明规定的生产流程能够始终如一地生产出满足附录B中相应 评定试验要求的材料。

生产流程的所有评定要求如下:

a) 在书面质量计划对生产流程的规定中,确定了制造场所,以及所有的制造工序和为保持质量所 要求的制造控制措施;

b) 根据B. 2. 2对按规定的生产流程生产出的产品首先进行试验并核实它们满足验收准则;

C)周期性试验进一步证实产品在硫化玺环境下仍旧具有抗开裂的性能.“周期性”试验的频率应 在质量计划中规定,并且应经过购买方的认可。购买方应可釆用这些试验的记录;

d)保留和整理这些试验报告并提供给材料购买方和(或)设备使用者.

材料购买方可以和生产商定附加的质髭控制要求•

质量计划的准确性可由有关部门通过现场检査确定。

B. 2.4采用实验室试验作为对附录A提出补充和修改的依据

根据GB/T 20972. 1 -2007的要求,提出的补充和修改应有记录,并且应符合下列附加要求。

不符合A. 2.1述及的一般要求的钢材,釆用对碳钢和低合金钢的实验室评价试验作为附录A的 补充。

补充到A. 2中的碳钢或低合金铜要求针对图1的所有SSC区域进行表B. 1中述及的试验(见7.2) O 补充到A. 3或A. 4的碳钢或低合金钢要求针对图1相应SSC区域进行表B. 1中述及的试验(见7. 2) ■ 应按GB/T 20972. 1-2007选择进行实验室评定试验的钢材。

应按B. 3对至少能代表三个独立处理炉的材料进行抗SSC试验。

应提供足够的数据对该材料进行评价,对材料具有的适应性做出决定,通过修改或修订进入本部分。

B.3评定碳钢和低合金钢抗SSC性能的试验程序

评定应按B. 1,并按表B. 1中的合适部分进行。

除非有其他说明,试验要求应符合GB/T 4157—2006。

通常,试验应在室温(24 1士3笆)进行。对于在升高温度下进行的试验,可以使用GB/T 20972. 3-2008附录B给出的试验环境指导。

对按材料生产规范进行的材料试验,宜参照适当的规范,以及A. 1、B. 1进行。

表B. 1酸性使用环境的SSC实验室试验

|

评定有效 范围♦ |

试验 类型,S |

施加应力N |

环境 |

&S分压 |

验收准则 |

备 注 |

|

特定的应 用或图1的 SSCl区或 2区 |

UT |

≥ 90%AYS |

质£1分数为5% 的NaCl+质旦 分数为0∙4%的 CH3COONa,用 HCI 或 NaOH 把 PH值调至預期 值C |

适合于预期的应 用或SSC区域 |

按 GB/T 4157— 2006评价方法,无 SSC开裂 |

特定的应用或 不太苛刻的环境。 评价区域以满足 要求的涉及范围 为条件£ |

|

FPBI 或CR | ||||||

|

用于评价设备 由使用者决定并 提供有正当理由 的证明文件 | ||||||

|

DCBh |

不适用 |

应按 GB/T 4157— 匆06评价。验收准则 应经过协商一致的文 件证明K |

表B. 1 (续)

|

评定有效 范围' |

试验 类型m,i |

施加应力3 |

环境 |

H=S分压 |

验收准则 |

备 注 |

|

图1所有 SSC区域 |

UT |

≥80⅝ AYS |

GB/T 4157— 2006A溶液环境 (质量分数为 5% 的 NaCl +质 彫数为0.5 %的 CH3COOH) |

根据四T 4157— 2005 为 0. 1 MPa , |

按 GE√T 4157— 2006评价方法,无 SSC开裂 |

用于评价设备 由使用者决定并 提供有正当理由 的证明文件 |

|

FPBi 或CR | ||||||

|

DCBE |

不适用. |

按 GB/T 4157— 2006评价.验收准 则应经过协商一致 的文件证明K | ||||

|

a试验类型如下: ——根据GB/T 4A5Z#就此A法的单轴拉伸(UT)试验; — 根据EFC出版物* 号的附录2或GB/T 1597&. 2的四点弯曲(FPB)试验; ——根据GB/T 4157—2006 C祛的C型环(CR)试验; ——根据GB/T4157-2006 D法的双悬臂梁(DcB)试验J ——适当时可以使用其他试样,包括全尺寸构件的试样,需经购买方和供应商协商。 b FPBXR或UT试验最好用于对焊接接头的工艺评定.焊接试样一般应垂直焊缝取样;试验应以屈服强度最低 的母材的实际屈服强度为基础.经设备使用者的同意,可采用側弯4点弯曲试验a对于側弯试验的详情参见 NACE腐衡滅0论文128_ C对于能确保在低使用应力水平下进行操作时,如该低使用成力水平按屈服强度的百分比選行控制,试验应力可 以减小到最大梗用应力.在这些情况下,试验以及验收准则应与设备使用者协商,协商应有证明文件。 d AYS为试验温度下材料最终状态的实际屈服强度。AYS J®在产品规范中规定或为按GB/T 228测得“规定非 比例延伸率”为0.2⅜‰z)时的弹性极限应力。 e对于SSC试验枸PH控制,在试验过程中PH值宜小于或等于预期值s实际上PH值可以控制在0. 1个PH值 单位范围内, Z f关于使用塑性设计椎则的更多信息见GB/T 20972t 1-2007第5章。 g在表R 2中所列条祥下进行的试验提供了对于整个区域的评定(I h在特殊情况下,包括厚璧或复杂形状的构件,DCB试验可用于支持母断裂力学为基础的设计. i试验类型不必相同并号结果可能无直接可比性。 j在进行试样的SOHI评定时,应满足本表和B.4的要求 k见GB/T 19830有关C^ ftTg5>套管的信息。 | ||||||

表B. 2试验条件

|

PH |

武验要求的H,S分压/MPa | |

|

SsCI区的条件组合 |

SSC2区的条件组合 | |

|

3.5 |

— |

O. OOl |

|

4.0 |

O. OOO 3 |

— |

|

4.5 |

0.001 |

0.01 |

|

5.5 |

0.01 |

0.1 |

|

6.5 |

0.1 |

一 |

GB/T 20972.2—2008

B.4评价碳钢和低合金钢抗SOHlC和SZC性能的试验程序

B.4. 1总则

本附录给出的试验方法已成功地用来证明了 SOHIC或SZC的敏感性。

在SOHlC或SZC评价之前材料应进行在设计条件下的抗SSC评定并合格。

评价焊缝时也应按7.3.3执行.

不符合这些评价条件的试验结果的确认按GB/T 20972. 1—2007的规定执行。

对于SoHlC和SZC的试验方法还没有标准化。可替代的方法正在研究中。

设备使用者可以根据自己的判断选择其他试验。对采用这些试验的理由应有证明文件。

B.4. 2 小尺寸试样试验

B.4.2. 1试样选择

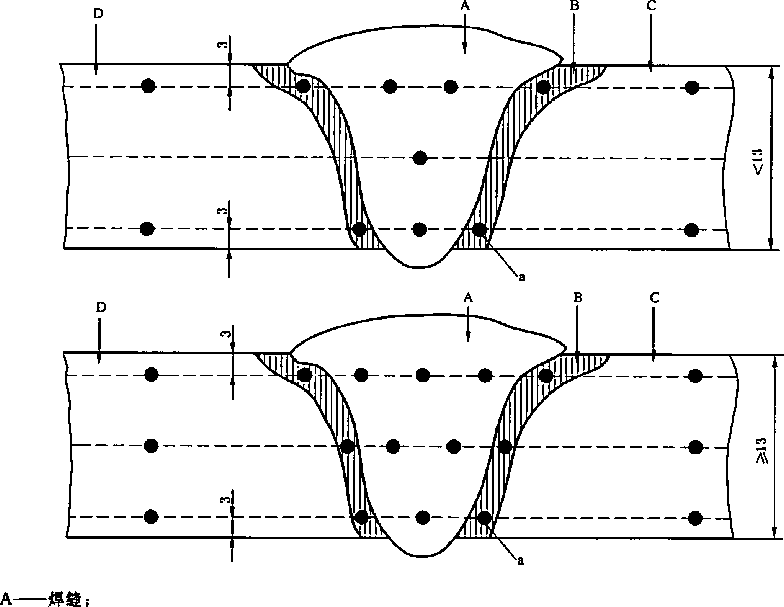

确定SOHlC或SZC敏感性的试样应采用SSC评定试验合格的没有失效的UT或FPB试样。按

A. 2选择的钢材在进行SOHlC或SZC评估之前,应按B. 1进行SSC评定并合格。

对于小尺寸焊缝试验,试样应垂直于焊缝取样。

B. 4.2.2 UT试验试样的评定和验收准则

应采用下列任一项UT试样的评定和验收准则:

a) 试样加热到150 P并保温两个小时,以除去吸收的玺。测量试样的抗拉强度。试祥抗拉强度 应不小于用先前未用的完全相同的试样调定的材料实际抗拉强度的80%,

b) 加工至少两个平行于试样轴线的金相截面.检查这些截面可能存在的阶梯状HIC特征和其 他与SOHlC或焊缝软区开裂(SZC)有关的裂纹。既没有阶梯状HlC迹象,也没有沿厚度方 向长度超过0.5 mm的裂纹是允许的。

B. 4.2.3 FPB试验试样的评定和验收准则

FPB试样应在试样与硫化鱼接触的受拉应力面进行湿磁粉检验。

在任何磁粉指示器垂直于应力轴移动的情况下,制作的金相截面应垂直于磁粉指示器,或在没有磁 粉指示器的情况下,至少应制作两个平行于试样应力轴的金相截面。

用这些方法制成的截面应检测可能存在的阶梯状HlC特征和其他与SOHIC或焊缝软区开裂 (SZC)有关的裂纹。既没有HlC特征,也没有沿厚度方向长度超过0.5 mm的裂纹是允许的。

为了有助于对试样破坏情况进行检测,在制取金相试片之前试样可以在先前的弯曲方向上塑性变 形5%。在变形之前,试样应加热到150笆并保温2 h,以除去吸收的氢。

在试样的受拉力面形成的鼓泡破坏在表面下深度小于1 mm的情况,或在压缩面形成的鼓泡不管 深度多少,作为抗SOHIC或SZC评价可以忽略,但应进行报告。

B. 4.3 全管环试验

可以采用全管环试验。文献HSE OT1-95-635提供了试验方法和验收准则。

注:残余应力对SOHlC或SZC的发生起着重要的作用.这种应力在油气田中用大尺寸试样更具代表性。

B. 5评定碳钢和低合金钢抗HIC或SWC的试验程序和验收准则

试验程序和验收准则应按表B. 3进行■

试验应在室温下进行(25 P±3T(77 T ±5 T))。

除非有其他说明,试验要求应按GB/T 8650。

GB∕T 20972.2—2008

表B. 3 HlC或SWC试验程序和验收准则

|

产品类型 |

施加应力 |

环 境 |

HzS分压 |

验收准则。 |

评定有效范围 |

|

轧制钢板 或其产品盘 |

无施加 应力 |

GB/T 4157—2006 A 溶液环境 (质信分数为5%的NaCl +质量分 数为 0.5%S9 CH3COOH)1 |

0. 1 MPa(15 PSOe |

CLR<15 % CTR<5⅝ CSR<2⅜ |

任何酸性环境 |

|

质母分数为5%的NaCl+质量分 数为 0.4% 的 CH3COONa,用 HCl 或NaOH调节到JS期的PH值■* |

适合于预期的应用* |

无裂纹, |

特定的,或不 太苛刻的环境' | ||

|

a也适用于无缝管产品的评定见第8章。 b所取的代表合同规定的Ife性能的样常应由生产者与设备使用者雌.试验材放的取样应符合GWT 20972.1—2007 的要求. C用户有责任确定这:一试验环境是否能充分代表预期使用环境的苛刻程度 (I新的或已在用的钢可机进行特殊应用试验.在•这种情况下,可以按用户尚慈见釆用比标准的96 h(见GB/T 8650)更长的试验时间,这些试验对提高试验结果的可信度可能是必要的. e根据设备使用者贏要求,在金相切片部位选择之前,试样可以用超声波检测发现利评价裂纹区域。见FEC出版 物16号的日7部分.其他验收椎则需供应商和设备■使用者您商。协商应有文字诅录。 f有关使用堡性设汁椎则的更多信息见GB/T 20972, 1—2湖7第5章. ε其他验收准网也可使用,应得到设备使用者提供的正式批准文件. | |||||

GB/T 20972.2—2008

附录C

(资料性附录) 硫化氢分压的确定

C, 1计算气相系统的硫化氢分压

硫化包分压可用系统总压乘以硫化氢在气相中的摩尔分数进行计算见式(C.1):

⅛2s =力X端 ....................................(C.])

式中:

力H,s——HZS分压,单位为兆帕(MPa);

P—系统总压(绝),单位为兆帕(MPa);

ZHZS—— HZS在气体中的摩尔分数,%。

例如,气体总压为70 MPa(IO 153 psi),气体中硫化氢摩尔分数为10%时,疏化氢分压为7 MPa(I 015 PSi)O 如果系统中的总压和硫化氢的浓度是已知的,硫化氢分压也能用图C. 1来估算。

C.2计算不含气的液体系统的有效硫化氢分压

对于液体系统(不存在平衡气体组成),有效的硫化氢热力学活度可用下列方法関定的硫化氢真实 分压确定:

a) 用任何适当的方法爛定液体在操作温度下的泡点压力(为);

注:对气体分离单元下游的充满液体的管道,最后一个分离器的总压可以作为泡点压力的一个好的近似值*

b) 用适当的方法醐定泡点条件下气相中硫化氢的摩尔分数;

C)按式(C. 2)计算泡点气相中的硫化氢分压:

= ∕>B × ⅛ ....................................(C.2)

式中:

^hjs^^ HzS分压,单位为兆帕(MPa);

?B—泡点压力,单位为兆帕(MPa);

Xh2S--HZS在气体中的摩尔分数,%。

d)用此方法测定液体系统中的硫化氢分压.可用此值确定系统是否符合由选项1(见7. 1)规定 的酸性环境,或者确定由选项2(见7.2)规定的酸性程度。

-IM®)-掴

io

10 100 1 000 10 000

气体中的H2S摩尔分数XlO 4(体积百万分率)

100 000

图Ci酸性气体系统:硫化氢分压等压线

.U T I I-I-<■ 1 ɪʌʃ '■一 - - g

GB/T 20972.2—2008

附录D

(资料性附录)

确定PH值的推荐方法

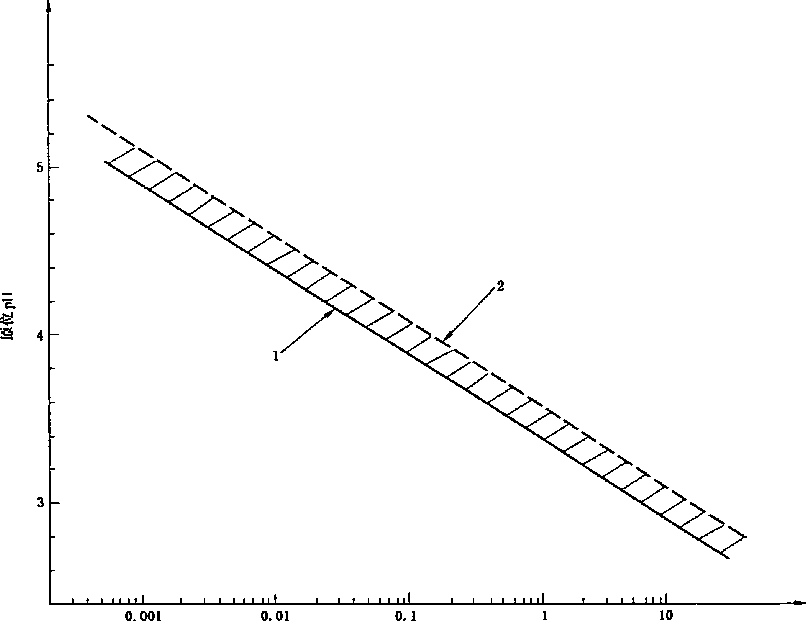

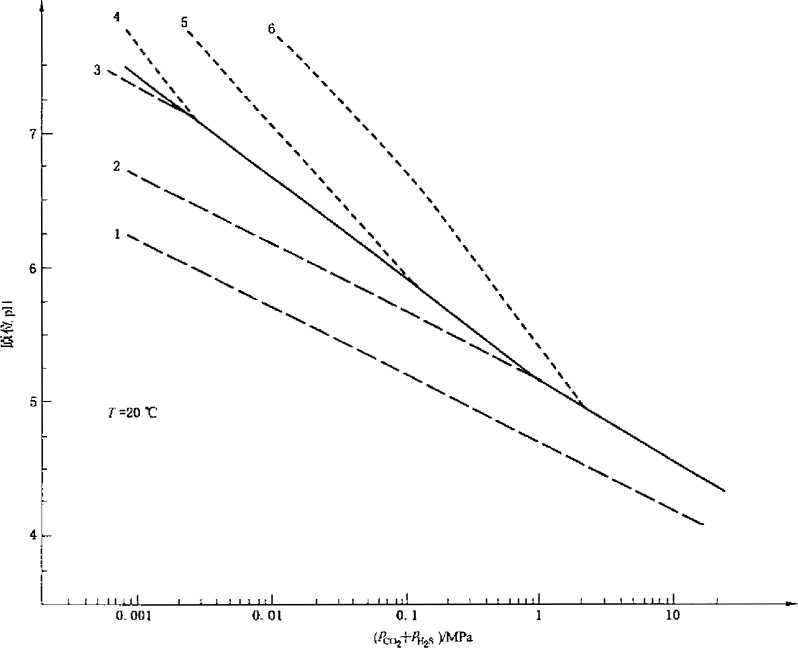

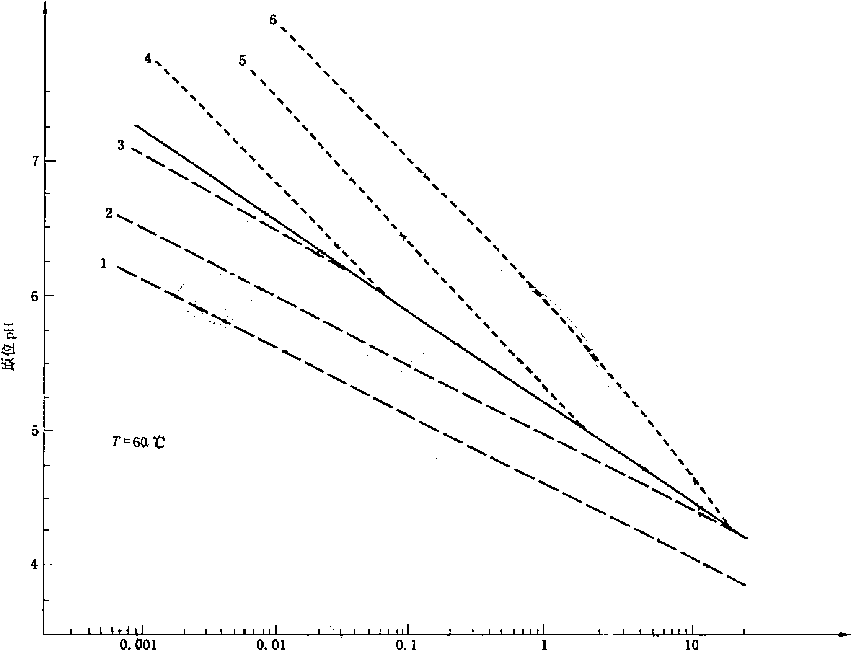

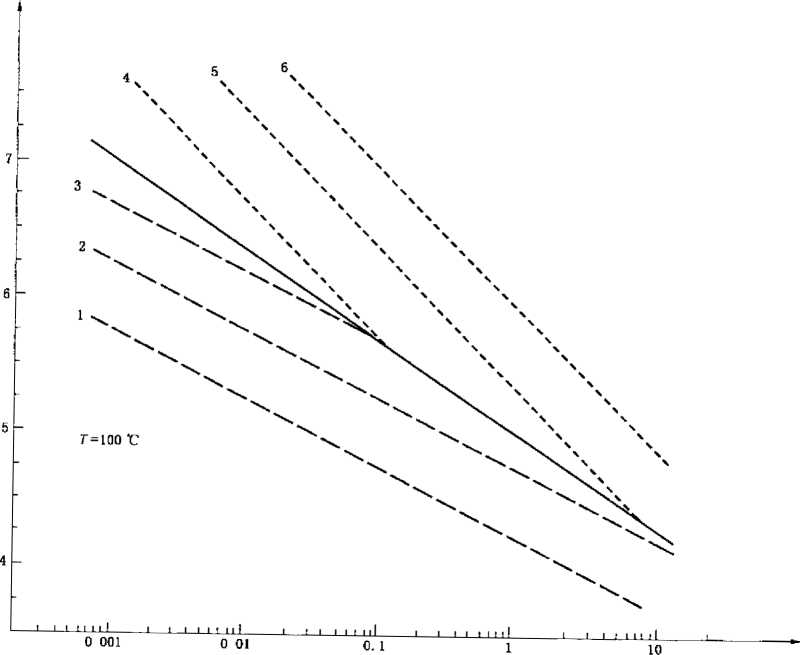

使用图1时需要确定在生产条件下的原位PH值。图D. 1、图D. 2、图D. 3、图D. 4和图D. 5给出 了不同条件下确定水相PH值近似值的一般指导。如果不能证实计算或者现场浏量技术的可靠性,可 用这种方法来确定PH值,可能的误差范围为0.0 pH~ + 0. 5 PHO

图D. 1到图D. 5,纵坐标为原位PH值。通常在例行报告中提供的是减压后的水样的PH值,不宜 被误认为是有效的原位PH值。

原位PH值也可能受有机酸存在的影响,例如乙酸、丙酸等(和它们的盐),图D. 1到图D. 5未予 考虑。

这些酸对原位PH值和常规水分析结果的影响的重要性在EFC出版物17号附录2上有说明O对 这些组分宜进行分析用来对计算的原位PH值进行必要的调整.

注,图D.1到图D.5是从参考文献[1〕中引用.

(⅛o2÷⅛2s VMPa

1--温度为20 P ;

2——温度为100 M

图D.1在Co2和HzS压力下凝析水中的PH值

0. OOl

0. 01

(%υ3+Λ⅛s XMPa

GB/T 20972.2—2008

1 --C(Ca2 + ) = 500 mmol/L ⅛

2 ---c(Ca") = 50 mmol/LJ

3 ---C(Ca2 + ) = 5 mmoɪ/L ;

4 —C(HCO7 ) = 10 mmol/L;

5 ---C(HCO「)=30 mmol/L;

6 ---C(HCol) = IOo InlnOl/Le

--------c(Ca2+)<c(H∞Γ)

.......MCa" ) = c( HCOr )

-----c(Ca2+)>c(HC0Γ)

图D.3 20 P时在COz和MS压力下的(过)饱和CaCO3

(化学当量的或非化学当量的)地层水的PH值

(‰2+¾ S XMPa

1 ----C(Caz+ πimol∕L;

2 ----c(Ca2+ ) =5& ITlJxro1/L ;

3 ---c(Ca2+ )=5 mmol/L.^

4----CCHCOi- ) = 10 HJmQvL;

5 ----c( HCO) = 30 tιmn>l∕l∣∣;

6 ---C( HCO; ) = 100 mmol7⅞α

--------O(Caf)Vc(HCOj)

-------C(CaZ-r ) = c( HCOr)

-----c(Caz+)>c(HCO^)

图D.4 60 'C时在CO?和HZS压力下的(过)饱和CaCo3

(化学当量的或非化学当量的)地层水的PH值

GB/T 20972.2—2008

(¾⅛÷¾s >MPa

I---C(Ca£*) = 500 mmol/L;

2 —c(Ca2+) = 50 mmol/L;

3 ---c(Caz+ ) = 5 mmol/L;

4 --C(HCOr) = IO mmol/L;

5 ---C(HCOr) = 30 mmol/L;

6——C(HCor) = IOO mmol/L.

--------C(CaZ ÷ )<c(HCOΓ)

--C(CaX) = C(HCO;)

-----c(Ca2÷)>c(HCOΓ>

图D.5 100 t时在CO2和H/S压力下的(过)饱和CaCo3

(化学当畳的或非化学当量的)地层水的PH值

附录E

(资料性附录)

购买材料应提供的信息

表E. 1和表E. 2的第2列宜由购买材料方完成。宜指明可接受的或要求的选项。

注:第5列中GB/T 20972. 2A的标识,通常相当于以前NACE MROI75对碳钢、低合金钢或铸铁的要求。

表E. 1购买材料的最少信息

|

购买方的参考资料 | ||||

|

设备类型 | ||||

|

首选的钢(或铸铁)的类型和[或〉甬级 .■, | ||||

|

酸性环境的指导浪落" GB/t对與2 釆购合同中对材料的要求 |

本部分的相关条款 |

..备注 |

酸性环境标识 GB/T 20972(可要 求采用多个符号) | |

|

抗SSC选项1:从&2申选择酸性环 境使用的碳钢、低合金W或铸铁 |

是/否 |

7.1 |

2A | |

|

抗SSC选项2:特定藏性环境使用或 用于一定酸性范围韵碳钢、低合金钢 |

是/否 |

7.2 |

如果选择是,见5, 8 和表E∙2 | |

|

抗 HIC: (a) 材料是否埴合于任何酸性环境 (b) 材料是否虽用于特定酸性环境或 -定酸性范围 '' |

是/否 是/否 |

第8章和B. 5 |

如果选则是,见5. 3 和表E.2 ......... •• |

2H |

表E.2 SSC试验和其他特殊情况的附加信息

|

购买方的参考韻⅛ | ||||

|

购买合同中的材料要求 |

GB/T 20972. 2 的相关条款 |

说明 |

酸性环境标识 GB/T 20972—XXX (可要求采用多个符号) | |

|

抗SSC选项2 • |

「芝明首选项 _ |

7.2 | ||

|

a)是否任何SsC区 域的酸性环境? 试样类型 |

是或否 |

7.2. 1.4、图 1、 表B. 1及其注 」 |

'缺省为UT试验试样 |

2R3 |

|

b)是否SSC 2区和 1区的酸性环境? 试样类型 |

是或否 |

7.2.1.4,S 1、 表B 土及其注 |

'缺省为UT试驶试样 |

2R2 |

|

C)是否SSC 1区 的酸性环境? 试样类型 |

是或否 |

7.2. 1.4、图 1、 表B.1及其注 |

缺省为UT试验试样 |

2R1 |

|

d)是否要求在特定 SSC酸性环境使用? 试样类型 |

是或否 |

7.2. L 4. 表B. 1及其注 |

低于要求的试验条 件数据。缺省为 UT试验试样 |

2S |

|

是否在特定酸 性环境下抗HIC |

是或否 |

第8章和表B.3 |

低于要求的试 验条件数据 |

2 HS |

GB/T 20972.2—2008

表E.2 (续)

|

四买方的参考资料 | ||||

|

购买合同中的材料要求 |

GB/T 20972. 2 的相关条款 |

说明 |

酸性环境标识 GB/T 20972—XXX (可要求采用多个符号) | |

|

试验条件述及 |

表B. 1和(或)表B.3 |

按表Bl中的缺省值, 其他值要求根据 GB/T 20972. 1 提供 正当理由的资料 | ||

|

SSC试验的试验应力 |

%AYS(或按比例) | |||

|

CO2 |

MPa | |||

|

H2S |

MPa | |||

|

温度 |

OC | |||

|

原位PH |

PH计算见附录D | |||

|

Cl-或其他卤化物 |

mg∕ L | |||

|

元素^(SO) |

有或没有 | |||

|

特殊要求 | ||||

|

抗SOHlC和SZC要求 |

是或否 |

7.2.2 和 B.4 |

在 SOHlC 或 SZC 试验之前要求 进行SSC试验 |

2Z加上以上 的SSC标识 |

附录F

(规范性附录)

抗SSC的碳钢、低合金钢和傍钢

F. 1表F. 1和表F. 2列出了抗SSC的我国牌号的碳钢、低合金钢和铸钢材料示例。

F.2以下材料应符合本部分的材料要求,在没有附加要求的规定时(见7.2.2和/或第8章),符合本 附录的钢材可能不抗SOHIC、SZC、HlC或SWC=

表F. 1抗SSC的碳钢、低合金钢和铸钢

|

材料类别 |

标 准 |

牌 号 |

用 途 |

|

碳钢 |

GB/T 699 |

20 |

含HzS油气田各类管件 |

|

GB/T 711 |

20 | ||

|

GB/T 710 |

20 | ||

|

GB/T 699 |

25,30、35 |

阀体、阀盖、法兰等承压部件 | |

|

JB 4726 |

20、35 | ||

|

GB/T 12229 |

WCA、WCE |

阀体 一 | |

|

GB/T 699 |

25、30、35 |

摞栓 一 | |

|

GB 6654 |

20R |

设备及容器壳体等 一 | |

|

GB/T 700 |

Q235—B |

设备及容器壳体等 设计压力≤L6 MPa | |

|

Q235—C |

设备及容器売体等 设计压力≤2.5 MPa | ||

|

低合金钢 |

JB 4726 |

16Mn |

承压元件 ~~ |

|

GB 6654 |

16MnR |

飞驀覺体等 一 | |

|

GB/T 3077 |

3 5CrMO |

阀体、阙盖、法兰、螺栓等 |

表F.2抗SSC的管材

|

材料类别 |

标 准 |

____牌 号____ |

用 途 |

|

碳钢 |

GB 3087 |

20 |

设备接管,采集气管道、管件等 |

|

GB 6479 |

20 | ||

|

GB 5310 |

20G | ||

|

碳钢和低合金铜 |

GB/T 9711.3 |

L245CS 到 L450CS |

设备接管,采集气管道、管件宥 |

GB/T 20972.2—2008

附录G

(资料性附录)

本部分与ISO 15156-2:2003技术性差异及其原因

表G. 1给出了本部分与ISO 15156-2 = 2003的技术性差异及其原因的一览表。

表G. 1本部分与ISO 15156-2 = 2003技术性差异及其原因

|

本部分的章条编号 |

技术性差异 |

原 因 |

|

2 |

引用了釆用国际标准的我国标准,而非国际标准,増 加了条文要求所涉及的引用标准__________ |

适合我国国情,按我国的标准编写中 对引用标准的规定_________ |

|

4 |

增加了条文要求所涉及的符号和缩略语 |

按我国的标准编写中对符号或缩略 语的规定 |

|

A. 2. 1.4 |

将原标准中的“焊后状态的碳钢、碳镒钢和低合金钢 其硬度符合表A. 1的要求时不需要焊后热处理。表 A.2中列岀的SMYS不超过360MPa的钢管,在焊后状 态条件下可以接受。对于这些产品,如果设备使用者同 意,可以免除焊接工艺的硬度试验。一些SMYS超过 360MPa的钢管(见A.2.2.2),如果使用合适的评定合 格的焊接工艺,在焊后状态条件下可以接受。但应满足 表A. 1。”修改为“焊后状态的碳钢、碳铉钢和低合金钢 其硬度符合表A. 1的要求,使用条件不苛刻且用户同意 时不需要焊后热处理。表A 2中列出的SMYS不超过 350MPa的钢管,对于这些产品,如果设备使用者同慝, 在埠后状态条件下可以接受,可以免除焊接工艺的硬度 试验Ii 一些SMYS超过360MPa的钢管(见A.2.2. 2), 如果使用合适的评定合格的焊接工艺,设备使用者同意 时.在焊后状态条件下可以接受。但应满足表A-IoW |

在我国含硫化佥气田,焊后状态的碳 钢、碳钻钢和低合金钢一般都要求进行 焊后热处理 |

|

B. 2. 1 |

将图B. 1中的“按照ISo程序提交对ISO 15156-3的 修改或修订建议”修改为“按照程序提交对本部分的修 改或修订建议七 删除了图B.1中的脚注5见“引言”的最后一段可获 得更多的有关文献信息 |

适合我国国情。 本部分剔除了引言部分。引言的最 后一段话为“根据由ISO/TC 67/WG7 提出的对ISO 15156的解释和主张, ISO 15156-3在修订和再版时包含一些 改变,其拷贝可从ISO/TC 67秘书处 获得。来自NACE和EFC的专家都是 ISO/TC 67/WG7的成员”。此条是从 国际标准角度表述的 |

|

表B. 1 |

增加试验标准"GB/T 15970. 2的四点弯曲(FPB) 试验” |

GB/T 15970. 2—2000 等同于 ISO 753中 2:1989,与原标准中Erc岀版物16的要 求一致,増加此标准适合我国国情 |

|

B, 2.4 |

将原标准中的“应提供足够的数据以便让ISO/TC 67 的成员对该材料进行评价并按照ISO/IEC导则的第1 部分”侈改为“应提供足壞的数据对该材料进行评价” |

此条是从国际标准角度表述的 |

|

附录F |

増加了抗SSC的我国牌号的碳钢、低合金钢和铸钢 材料示例 |

在附录F中列出的材料,是基于现场 经验的判别或基于实验室评价试验的 结果所表现出来的抗SSC的性能。増 加这些材料以适合我国国情 |

GB/T 20972,2—2008

参考文献

[1] BONIS M. and CROLET J-L,在硫化氢致开裂中影响原位PH值的实际情况COrrOSiOn Science 1987 27 ρρ. 1059-70

[2] HSE OTlT5-635。确定酸性环境中管线钢开裂敏感性的试验方法

1) 英国健康与安全部门,HSE Books,PO BOX 1999,SUdbUry5Suffolk COIO 2WA,UK [ISBN 0-7176-1216-3]

美国机械工程师学会(ASME),国际性组织,Three Park AVenUe,New York,NY 10016-5990,USA

美国材料试验学会(ASTM),国际性组织,100 Barr HarbOr DriVet PO BOX C700, West Conshohocken, PA 19428-2959, USA

—∕>H2s = 0, 000 3 MPa;

---如2$ = 0”。01 MPa;

----PHZS = O• °1 MPa;

---力 h∕ = 0.1 MPa.;

---PHZS = 3 MPa。