1— —内管;

2— —外管;

3— —均匀分布的凸块。

ICS 75. 180. 10 __a,________

GB/T 19831.1—2005/ISO 10427-1: 2001

Petroleum and natural gas industries—CaSing CentraliZerS— Part 1: BOW-SPring CaSing CentraliZerS

(ISO 10427-1:2001,IDT)

2005-07-04 发布

2006-01-01 实施

中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

GB/T 1983U石油天然气工业套管扶正器》分为两部分:

——第1部分 弓形弹簧套管扶正器;

——第2部分 扶正器放置和止动环试验。

本部分为GB/T 19831的第1部分。

本部分等同采用ISO 10427-1;2OOK石油天然气工业 套管扶正器 第1部分 弓形弹簧套管扶 正器》(英文版)。

本部分附录A为资料性附录。

本部分由全国石油钻采设备和工具标准化技术委员会提出并归口 O

本部分由中国石化集团江汉石油管理局第四机械厂负责起草,石油工业井下工具质量监督检验中 心、中国石化股份公司石油勘探开发研究院德州钻井研究所参加起草。

本部分主要起草人:朱凯军、官纯国、高文金、张虎林、王哈阳、吴姬昊、邢世奇。

1范围

本部分对石油天然气工业弓形弹簧套管扶正器的最低性能参数、试验程序和标记方法提出要求。 试验方法规定了对制造商的设计、材料和工艺规范的验证以及定期测试以保证产品性能参数的一致性。

本部分不适用于刚性或坚固式扶正器。

2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

ISO 11960石油天然气工业油井套管或油管用钢管

3术语和定义

下列术语和定义适用于本部分。

3.1

挠曲 flexed

用规定的3倍最小复位力(±5%)对弓形弹簧片施力后,则认为该弓形弹簧片被挠曲。

3.2

夹持装置 holding device

将止动环或扶正器固定在套管上的装置。例如螺钉、棘爪、机械夹及环氧树脂。

3.3

夹持力 holding force

使止动环在套管上产生滑移所需的最大力。

3.4

井眼尺寸 hole SiZe

井眼直径。

3.5

婁位力 restoring force

安装在套管上的扶正器使套管离开井壁的力。

注:复位力数值可随安装方法而发生变化。

3.6

刚性扶正器 rigid CentraliZer

弓片不能被挠曲的扶正器。

3.7

下放力 running force

安装在套管上的扶正器在特定井眼内移动所需的最大力。

注:下放力数值可随安装方法而发生变化。

3.8

偏离间隙Standoff

井眼直径与套管外径间的最小距离。

3.9

偏离间隙比StandOff ratio

偏离间隙与环空间隙的比值。

注:用百分比表示。

3. 10

起动力 Starting force

安装在套管上的扶正器进入特定井眼所需的最大力。

注:起动力可随安装方法而发生变化。

3. 11

止动环 StOP COlIar

安放在套管上防止扶正器移动的装置。

注:该装置既可単独作为一个部件,也可和扶正器组合成一个部件。

4要求

4.1扶正器的作用

扶正器的作用是有利于下套管顺利,保持套管在井眼内居中。使用扶正器的主要目的是保持合理 的偏离间隙,有利于保证固井质量,从而达到良好的封固效果。弓形弹簧扶正器可用不同型式、形状和 不同数量的弓形弹簧片构成。

4.2起动力

最大起动力应小于表1中所定义的长度为12. 19 m(40 ft)套管的重力。最大起动力的测定应用新 组装好的扶正器进行。

表1套管扶正器规范

|

套管规格 |

套管单位长度质量中间值 |

偏离间隙比为67%时的最小复位力 |

最大起动力 | ||||

|

mm |

In |

kg/m |

lb∕ft |

N |

Ibf |

N |

Ibf |

|

89 |

3½a |

14.7 |

9. 91a |

1 761 |

396 |

1 761 |

396 |

|

102 |

4a |

16. 9 |

11.34a |

2 019 |

454 |

2 019 |

454 |

|

114 |

4扬 |

17. 3 |

11. 6 |

2 064 |

464 |

2 064 |

464 |

|

127 |

5 |

19. 3 |

13. 0 |

2 313 |

520 |

2 313 |

520 |

|

140 |

5½ |

23. 1 |

15. 5 |

2 758 |

620 |

2 758 |

620 |

|

168 |

6⅝ |

35. 7 |

24.0 |

4 270 |

960 |

4 270 |

960 |

|

178 |

7 |

38. 7 |

26.0 |

4 626 |

1 040 |

4 626 |

1 040 |

|

194 |

7¼ |

39. 3 |

26. 4 |

4 697 |

1 056 |

4 697 |

1 056 |

|

219 |

8% |

53. 6 |

36.0 |

6 405 |

1 440 |

6 405 |

1 440 |

|

244 |

9⅝ |

59. 5 |

40.0 |

7 117 |

1 600 |

7 117 |

1 600 |

|

273 |

10¾ |

75. 9 |

51.0 |

4 537 |

1 020 |

9 074 |

2 040 |

|

298 |

11% |

80.4 |

54.0 |

4 804 |

1 080 |

9 608 |

2 160 |

表1 (续)

|

套管规格 |

套管单位长度质量中间值 |

偏离间隙比为67%时的最小复位力 |

最大起动力 | ||||

|

mm |

in |

kg/m |

ɪb/ft |

N |

Ibf |

N |

ɪbf |

|

340 |

13% |

90.8 |

61. 0 |

5 427 |

1 220 |

10 854 |

2 440 |

|

406 |

16 |

96. 7 |

65.0 |

5 783 |

1 300 |

11 565 |

2 600 |

|

473 |

18% |

130. 2 |

87. 5 |

7 784 |

1 750 |

15 569 |

3 500 |

|

508 |

20 |

139. 9 |

94.0 |

8 363 |

1 880 |

16 725 |

3 760 |

|

a衬管尺寸和平头管的质量。 | |||||||

|

注:弓形弹簧套普族云器的起动力和复位力规范是根据每个制造商推荐的扶正器安装方法和在套管上使用凸 | |||||||

|

块的方法试验而获得的。如果试验时扶正器被安装在套管接箍、止动环之上或带有整体式止动环,实际获 | |||||||

|

得的结果则与标准上规定的试验方法所获得的结果不同。注意在试验时,报告中应注明如何安装扶正器 | |||||||

|

和所使用夹持装置的型式。假如扶正器是按不同于本部分的方法试验,则认为不足规范试验,试验结果可 | |||||||

|

能符合,也可能不符合表1的数据。_______ | |||||||

4.3捉位力

达到偏离间隙比为67%时所要求的扶正器的最小复位力应不小于表1中所规定的数值。有关要 求的变化参见附录A∙2o

4.4测试频率

4.4. 1至少用6个扶正器样件进行设计和工艺验证测试。所有被测试的扶正器性能参数应符合表1 的规定。

4.4.2为了证实产品性能参数的一致性,对按本部分生产的每种规格的扶正器,其产量每年超过 500个的,至少每年测试一次。如果测试的扶正器不符合表1的性能参数要求,则应对存在问题的该种 规格的扶正器采取改正措施并记录。

5试验设备

5. 1试验台

试验台应能施加垂直载荷且能测量加载量和垂直位移量。典型设备示例见图1和图2β

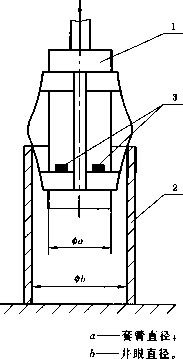

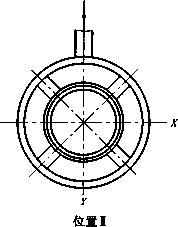

1— —内管;

2— —外管;

3— —均匀分布的凸块。

图1套管扶正器起动力试验装置示意图

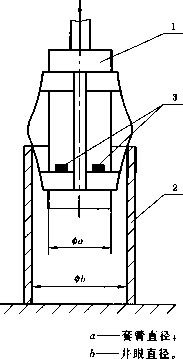

1— —内管;

2— 一外管。

图2套管扶正器复位力试验装置示意图

5.2仪器

试验台测试仪器读数应等于或小于1. 6 mm(l∕16 in)刻度的位移尺。

5.3精度

5.3. 1载荷测量精度应在被测值的5%以内。

5.3.2 位移测量精度应在0.8 mm(l∕32 in)以内。

5.3.3所有的测试设备每年应校对1次。

5.4测试用管子

5. 4. 1内管

内管(见图1、图2)的长度应大于扶正器在挠曲状态下的长度和外管长度。内管外径应符合 ISO 11960的规定。应去除表面的毛刺和类似的缺陷。

未被扶正器覆盖的内管端部表面和其他的测试元件不受上述规定的限制。

5.4.2外管

外管(见图1、图2)的长度应大于扶正器弓形弹簧片在挠曲状态下的长度。外管内径应是扶正器设 计所使用的井眼直径,公差应在一0. 8 mm〜3. 2 mm(-l∕32 in〜+ 1/8 in)之内。应去除表面的毛刺和 类似的缺陷。用于测试起动力的外管端面,可在内孔处倒最大45°的角度,倒角的最大直径不大于管子 内径的 3. 2 mm(l∕8 in) O

在测试复位力时,未被扶正器所覆盖的外管的末端(不是测试起动力所用的上端)不受上述限制。

6起动力和下放力试验程序

6. 1起动力试验

6. 1. 1起动力等于使内管进入外管所需的最大力(在补偿内管和附件重量之后)。应按6.1.2和6. L 6 要求确定。

6.1.2将一个新组装好的扶正器按图1所示,安装在内管的四个均匀分布的凸块上,且每个凸块在内 管外表面的高度不大于6.4 mm(l∕4 in) D

注:在现场将扶正器安装在套管上有很多不同的方法。因此,对于所有类型的夹持装置而言,与用本程序试验获得 的起动力和复位力的数值可能不同。

6. 1.3试验总成的垂直偏差应在5°以内。

6. 1.4在进行试验前,对接触表面应涂以石油基润滑脂。

6. 1.5将扶正器放置在外管的边缘,对内管施加载荷,拉动扶正器进入外管。

6. 1.6从开始施加载荷到扶正器完全进入外管,应连续记录加载量。按6. Ll要求以报告的形式记录. 补偿后的最大起动力。

6.2下放力试验

6. 2.1下放力等于使内管在外管内滑动所需的最大力,并以此力读数趋于稳定时为准(补偿内管和附 件的重量之后)。

6. 2.2此项试验不需要符合最大值,但仍需进行该项试验且记录试验结果。

6. 2.3下放力试验和起动力试验可以同时进行,也可以分别进行。

6.2.4从扶正器进入外层套管后起,记录加载量。按6.1.1要求以报告的形式记录补偿后的最大力。

7复位力试验

7.1进行该项试验时,内管和外管的水平偏差应在5°以内。

7.2在收集试验数据之前,应将所有的弓形弹簧片挠曲12次。

7.3试验载荷应施加在外管上,以便通过管子垂直传递到与之相接触的扶正器上,见图2。

7.4施加载荷直到表1所列3倍最小复位力(±5%)时为止,并每在挠度增量等于或小于1.6 mm (1/16 in)时记录一次载荷挠度读数(I对每一个试验位置均要测定其获得67%偏离间隙比时的行程 距离。

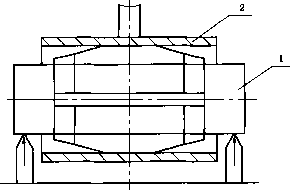

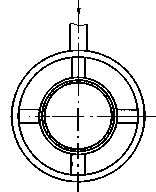

7.5重复上述试验过程,直到扶正器的每片弹簧和每两片弹簧间均按图3所示的位置I和位置∏试验 完为止

7.6补偿内管和附件的重量之后,计算每一挠度值的总加载量。

7.7根据挠度及相应挠度下的加载量的算术平均值作出载荷-挠度曲线,从该曲线找出67%偏离间隙 比处的复位力。

图3套管扶正器的测试位置

8标记

8. 1符合本部分的套管扶正器,应由制造商按8. 2的规定作出标记。

对制造商和买方要求的附加标记不作限制。标记应采用模板印刷或粘贴标签的方法制作。标记应 标注在接箍或弓形弹簧片上。

8.2套管扶正器应标明安装扶正器的套管直径和适用的井眼直径以及本部分标记符号。

发运组装好的套管扶正器,其尺寸规格可标注在弓形弹簧片或接箍上。发运散装的套管扶正器或 分开发运的弓形弹簧片和接箍,则应在发运清单上分别注明各零部件符合本部分的标记符号。

示例:

一个符合本部分的140 mm(5½ in)适用于200 mm(7 ⅜ in)井眼的扶正器,应标记如下:

140 TnmX 200 τnmGB∕T 19831. 1—2005/ISO 10427-1 i2001 或 5/ in×7⅞ in GB/T 19831. 1—2005/ISO 10427-1:20010

附录A

(资料性附录) 其他资料

A. 1载荷挠度资料

图A.1所示为一个典型的载荷挠度曲线。此曲线按第7章所述的方法制作。该曲线的作用是向 用户提供套管扶正器在给定尺寸井眼中使用的特性数据资料。该数据作为确定套管扶正器在斜井中的 安放间距是非常有用的。

载荷挠度曲线是扶正器制造商通过试验所得到的数据,因此,曲线不是必须公布也不要求符合本 部分。

就荷

起动力=2 891.5 N(650 Ib)

下放力=1 445. 7 N(325 Ib)

a 67%偏离间隙

图A. 1 178 mm×251 mm(7 in×9⅞ in)套管扶正器载荷挠度曲线

A.2复位力要求的确定

现场调査表明,井斜平均变化在0o~60o之间,因此,在计算所需复位力时,采用井斜平均值为30°。

对于273 mm〜508 mm(10¾ in〜20 in)的套管,通常情况下,套管柱处于相对垂直的井段时,其最 小复位力不应小于:

FR = WSin30° = 0. 5 W

式中:

FR——最小复位力,单位为牛顿(N) i

W——套管长为12.19 m(40 £t)的质量,单位为牛顿(N)。

对于114 mm〜244 mm(4¼ in〜9% in)的套管,通常情况下,套管柱处于斜井段时,其最小复位力 不应小于:

FR = 2Wsin3O° = W

A. 3 67%偏离间隙比在现场的应用

67%偏离间隙比不一定满足使套管居中的现场应用要求。67%偏离间隙比仅被用于规定套管扶正 器所应达到的最低性能参数标准。