ICS 45. 060. 20

S 33

中华人民共和国铁道行业标准

TB/T 1778-2010

代替 TB/T 1778-1986,TB/T 2172-1990

钢轨伤损分类

CataIOgUe Of rail defects

2010-10-10 发布

201 1-04-01 实施

中华人民共和国铁道部发布

6.5闪光焊、铝热焊和气压焊接头的伤损(5×××,6×X×,7×××)

附录B(资料性附录)本标准钢轨伤损编号与TB/T 1778-1986及UIC 712-2002伤损

本标准按照GB/T 1. 1-2009给出的规则起草。

本标准参考了国际铁路联盟规程UIC 712-2002(钢轨伤损分类》的有关内容。

本标准代替TB/T 1778-1986(钢轨伤损分类》和TB/T 2172T99®铁路钢轨伤损代码》。

与TB/T 1778-1986和TB/T 2172-1990相比,本标准主要修改的内容如下:

——增加了焊接伤损类型、伤损示例(见6.5);

——增加了本标准与TB/T 1778-1986及UlC 712-2002的伤损名称编号对照表(见附录B);

—增加了钢轨伤损分类中有关术语的中英文对照(见附录C);

——补充了伤损术语和定义(见4. 1 ,4∙ 4-4.6)

——修改了钢轨伤损分类编号方法(见5. 1和表1,TB∕T 2172-1990的2. 1和表1);

—删除了原模铸坯钢轨缩孔残余缺陷形成的伤损(见TB/T 2172-1990中编号50的伤损)。

本标准由铁道部标准计量研究所归口。

本标准由中国铁道科学研究院金属及化学研究所、铁道部标准计量研究所起草。

本标准主要起草人:邹定强、杨其全、卢观健、朱梅、邢丽贤、龚佩毅、高春平。

本标准所代替标准的历次版本发布情况:

—TB/T i776—1986;

——TB/T 2172—1990o

1范 围

本标准规定了铁路钢轨各种伤损的分类和编号、伤损描述、伤损原因、检测方法及应釆取的措施= 本标准适用于钢轨伤损统计、伤损原因分析及伤损信息处理。

本标准不适用于以下情况的钢轨伤损:

a) 钢轨经切削、锻造等机加工制成的钢轨制件,如道岔钢轨(尖轨、翼轨)、护轨、伸缩调节器钢轨等;

b) 非钢轨伤损造成的行车事故或灾害损坏的钢轨;

C)本标准规定以外的少量试验用特殊材质或特殊断面的特殊钢轨。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

UIC 712-2002钢轨伤损分类

3钢轨部位说明

3. 1钢轨横断面

钢轨横断面各部位名称及位置见图1。

注:轨距角指钢轨工作边圆弧部分。

图1钢轨横截面各部位示意图

3.2钢轨长度方向

钢轨长度方向各部位名称及位置见图2。

TB/T J778-2010

图2钢轨长度方向各部位示意图

4术语和定义

下列术语和定义适用于本标准。

4, 1

钢轨伤损rail defects

钢轨发生折断、裂纹及其他影响和限制钢轨使用性能的各种状态。

4.2

钢轨折断broken rail

有以下四种情况之一称作钢轨折断:

a) 钢轨全截面断裂;

b) 裂纹贯通整个轨头截面;

C)裂纹贯通整个轨底截面;

d)引起钢轨失效的严重掉块。

4. 3

钢轨裂纹ɛraek Of rail

钢轨表面或内部的部分金属发生分离=

4. 4

钢轨其他伤损 Other rail defects

除裂纹、折断以外,影响钢轨使用性能的磨耗、压溃、压陷{或凹陷)、波浪磨耗、弯曲变形、表面缺 陷'外伤,腐蚀等伤损。

4.5

钢轨伤损状态rail defects State

钢轨伤损的宏观形貌(或形状)特征,直接记录和反映了伤损的发展过程和结果。

4.6

钢轨伤损程度rail defects extent

指伤损轻重,分为不到轻伤、轻伤、重伤、折断四类。

5钢轨伤损分类编号方法

5.1钢轨伤损分类编号规则

钢轨伤损分类编号采用五位数字表示:

第一位数字.有。~ 7和9共9个数,分别表示伤损在钢轨长度上的起始位置;

第二位数字,有0-6共7个数,分别表示伤损在钢轨横截面上的起始位置;

第二位数字,有0 ~9共3个数,分别表示不同的伤损状态;

第四位数字,表示对伤损状态的细化,细化顺序以1、2、3、4•••编号依次类推,没有细化的编号为S,

第五位数字,有1 ~4 ⅛4个数,分别表示不同的伤损程度。

5.2钢轨伤损分类编号结构

钢轨伤损分类编号结构见表1。

表1钢轨伤损分类编号结构

|

第一位数字 |

第二位数字 |

第三位数字_____ |

第四位数字 |

第五位数字 |

|

一⅞-损在钢轨长度一 上的位置_ _ |

伤损在钢软横截 面上的位置 |

伤损状态 |

伤损状态的细化 |

伤损程度 |

|

。一钢轨全长范围(或 全长的大部分) 1一轨身的局部区域 2一夹板接头(轨崗、 螺栓孔和夹板长 度范围的钢轨) 区域 3—焊补区域 4一接续线焊接区域 5一闪光焊接头(含 电极灼伤部位) 6—铝热焊接头 7一气压焊接头 9一其他形式焊接的 焊缝和热影响区 |

O-整个钢轨截面 或外表面 1一轨头表面(踏 面'轨距角、轨 头侧面) 2一轨头内部

5 一螺栓孔 6—轨底(轨底下 表面、轨底边缘 或轨底角侧 面) |

。一弯曲变形 1—磨耗、压溃、压陷(或凹陷) 2一波浪磨耗 3一接触疲劳裂纹(剥离裂纹)及 其引起的掉块和疲劳断裂

9 一其他 |

O一没有细化 1 一曲线上股轨头磨 耗超限

6一曲线下股執头踏 面剥离裂纹和浅 层剥离掉块 |

I-不到轻伤 2一轻伤 3一重伤 4一折断 |

|

注;(1)凡属于与夹板接头质量及焊接接头质量有关的伤损、在伤损编号中按在夹板接头和焊接接头区域形成的伤损 进行分类和登记;凡属于与轨身相同原因形成的伤损,在伤损编号中,按轨身处形成的伤损进行分类和登记。 (2)闪光焊电极灼伤也属于焊接接头伤损范围。_______________________________ | ||||

6常见钢轨伤损类型

6.1钢轨全长或局部区域的伤损(OXXXjIXXX)

6. 1. 1钢轨全长或局部区域的弯曲变形

伤损编号及伤损名称:

——OOOO钢轨全长波浪状弯曲变形;

——1000钢轨局部弯曲变形。

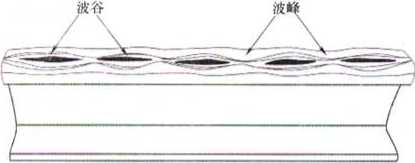

OOOo伤损描述:钢轨全长呈明显的周期性波浪不平顺,轨头、轨头下數、轨底均随踏面呈周期性的 垂直弯曲;波长范围有3 m左右和Im左右两种,见图3。

ɪooo伤损描述:钢轨的局部存在弯曲变形或硬弯。

图3钢轨波浪状弯曲示意图(伤损编号OOOO)

伤损原因:热轧钢轨因矫直设备或工艺不当,可形成波长3 m左右的波浪状弯曲;全长热处理钢轨 采用三点弯曲式点矫时,矫前弯曲度过大或矫直操作不当,可形成波长1 m左右的波浪状弯曲或局部 硬弯;钢轨轨端存在矫直盲区以及运输装卸过程中的非正常操作,可形成轨端硬弯或局部弯曲变形。

检测方法:目测.钢轨激光平直度检测仪、弦绳或Im直尺进行检测。

釆取措施:及时更换波浪状弯曲的钢轨,对局部硬弯的钢轨用弯轨器进行矫直。

6. 1. 2钢轨全长或局部区域的轨头磨耗、压溃、辗边和局部压陷(或凹陷)

伤损编号及伤损名称:

―Ill曲线上股轨头磨耗超限;

一 112曲线下股轨头压溃和辗边;

——0113直线钢轨交替不均匀侧面磨耗;

——IIIO踏面局部压陷(InI陷)和辗边一

Olll及0112伤损描述:曲线匕股钢轨轨头侧面磨耗和垂直磨報见图4和图5;曲线下股的钢轨轨 头压渍或辗边见图6

图4曲线上股轨头磨耗超限及轨头断面形状示例图(伤损编号OnI)

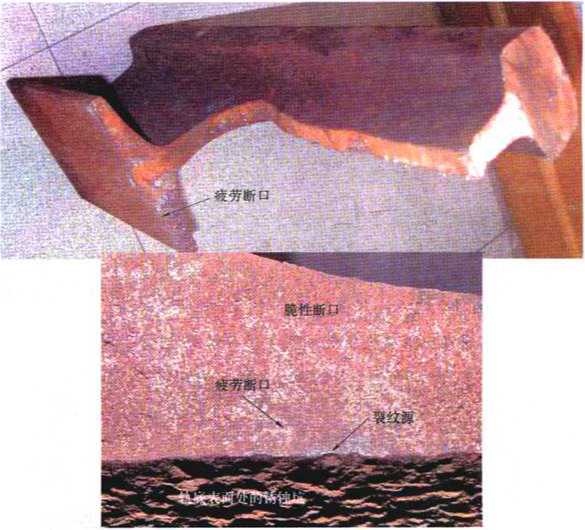

图5轨头下顎辗边处形成裂纹源并发生横向疲劳断裂示例图(伤损编号OIII)

图6曲线下股轨头压溃和辗边及轨头断面形状示例图(伤损编号0112)

伤损原因:曲线上股钢轨轮轨接触摩擦力和侧向力过大,使钢轨轨头形成侧面磨耗、垂直磨耗或辗 边,当曲线钢轨存在不圆顺时,出现不均匀侧面磨耗;曲线下股钢轨轮轨接触压应力过大,钢轨的强度 偏低时,钢轨轨头踏面被辗压成平头状,踏而两侧出现辗边。

0113伤损描述:侧磨波形呈等间距左右交替见图7 .磨耗波连续成群,每群的波数具有随机性;磨 耗幅值由小变大,再由大变小。波长范围基本固定,磨耗幅值随累计通过总垂的增大而增大

|

瞄轨头 | ||||||||

|

1.6-2.1 E _/ 37根枕 |

7* |

”2.1 m / 37根枕 |

二蚂E | |||||

|

钢轨轨头— | ||||||||

|

7 6-10.3 m |

7.6-10.3 m |

一竺脈一 |

755」 |

1419 根枕 14-19« 枕 14-19IStt MT9 根枕

图7直线钢轨交替不均匀侧磨示意图(伤损编号0113)

伤损原因:机车车辆蛇行临界失稳以及线路的不平顺造成宜线不均匀侧面磨耗

IllO伤损描述:轨头踏面局部凹陷和辗边见图8。

图8轨头踏面局部压陷和辗边示例图〈伤损编号1110)

伤损原因:踏面局部区域硬度偏低形成轨头踏面局部压陷和辗边;轨头内部存在较大的纵向水平 疲劳裂纹,使轨头踏面局部凹陷。

检测方法:目测和量具检査。

采取措施:曲线钢轨适当润滑降低磨耗,适时采取调边使用;对辗边可用小型磨轨机打磨;交替不均匀 侧磨根据貝体原因,采取相应的治理措施。对轨头内部存在较大纵向水平疲劳裂纹的钢轨要及时更换 6. 1.3钢轨全长的波浪磨耗

伤损编号及伤损名称:

一 120曲线钢轨轨头踏面波浪形磨耗。

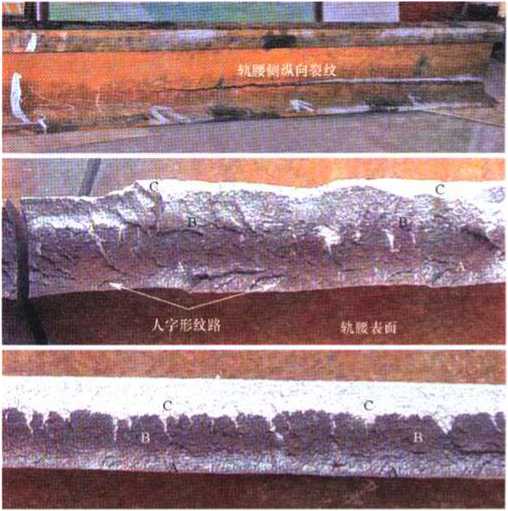

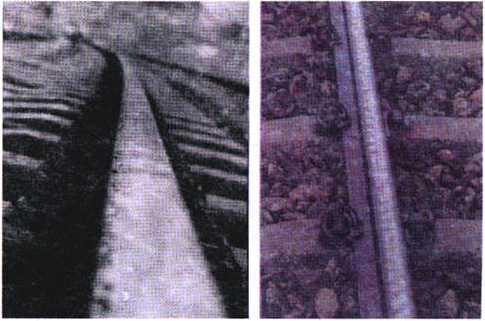

伤损描述:钢轨轨头踏而在垂直方向上出现周期性的不均匀塑性变形和磨耗.波峰处踏面塑性变 形小于波谷,波谷处踏面辗宽,光带颜色有差异.波长范围-•般为O.2~O.7 m.见图9~图11一

伤损原因:钢轨的强度、轨头表面脱碳层、列车制动及轮轨作用力等综合作用

图9波浪磨耗示意图(伤损编号0120)

图10曲线上股钢轨踏面波浪磨耗的伤损状态示例图(伤损编号0120)

图11曲线上股波浪磨耗钢轨波谷处的辗边形状示例图(伤损编号0120)

检测方法:日测和量具检査。

采取措施:未达轻伤标准前,可用打磨列车进行打磨。

6.14钢轨全长或局部区域的轨头表面接触疲劳

伤损编号及伤损名称:

—134轨距角处鱼鳞状剥离裂纹、掉块和疲劳断裂;

—135轨头踏面处斜线状裂纹、局部凹陷和疲劳断裂;

―136曲线下股轨头踏面剥离裂纹和浅层剥离掉块;

——1130钢轨踏而局部接触疲劳伤损。

伤损描述:轨头在轮轨接触应力作用下形成的沿钢轨全长分布的表面裂纹称为接触疲劳裂纹也称 剥离裂纹。

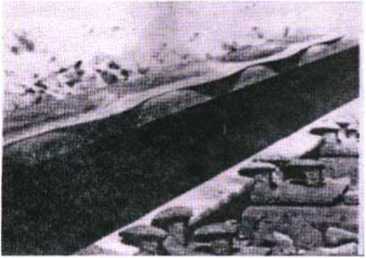

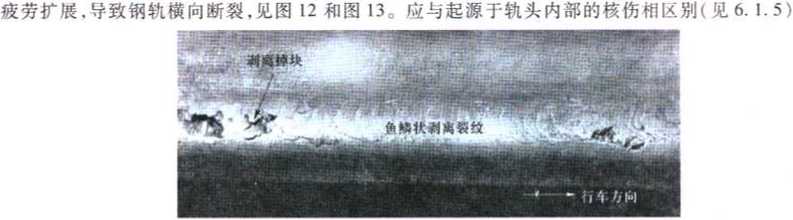

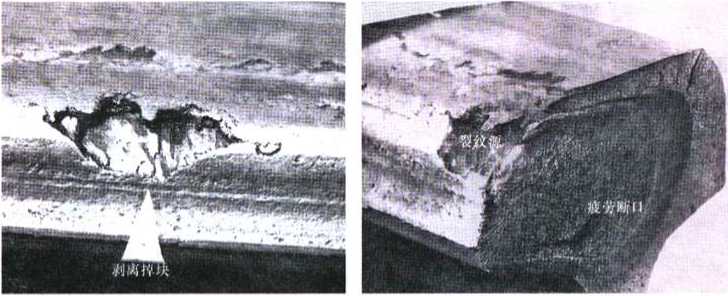

当轮轨接触而为轨头踏面和侧面时,在轨距角处形成的接触疲劳裂纹呈鱼漆状(剥离裂纹),剥离 裂纹会发展成剥离掉块,掉块的深度一般为2 mm~4 mm,剥离坑底部的残余裂纹有可能向深度方向

图12轨距角处鱼鱗状剥萬裂纹示例图(伤损编号0134)

图13轨距角处剥离掉块及其引起的横向疲劳断裂示例图(伤损编号0134)

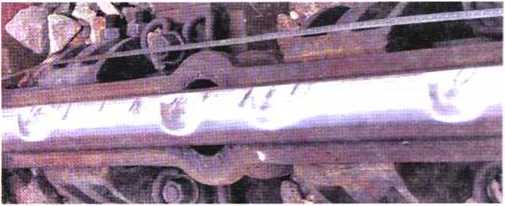

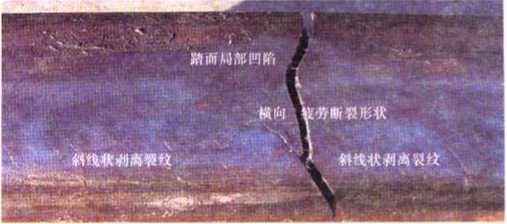

当轮轨接触而只在轨头踏面时.接触疲劳裂纹呈斜线状(剥离裂纹斜线状剥离裂纹通常不会发 展成掉块。当斜线状剥离裂纹发展到踏面下6 mm~8 mm(踏面中部)左右时,疲劳裂纹开始逐渐向横 向方向扩展.此时踏面具有局部凹陷的形貌特征见图14和图15,而后钢轨横向断裂见图16

图14轨头踏面处斜线状剥离裂纹及局部凹陷示例图(伤损编号0135)

图15轨头踏面处斜线状剥离裂纹及踏面局部凹陷处的横向疲劳断裂形状示例图(伤损编号0135)

图16斜线状剥离裂纹向横向方向扩展并导致横向疲劳断裂示例图(伤损编号0135)

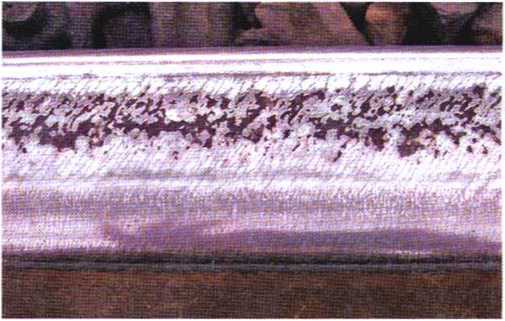

曲絞下股钢轨踏面中部形成的接触疲劳裂纹呈斜线状,发展后形成浅层状剥离掉块,深度约为

1 mm.见图 17o

图17曲线下股踏面浅层状剥离掉块和剥离裂纹的形状示例图(伤损编号0136)

接触疲劳伤损也有可能发生在钢轨轨头局部范围。

伤损原因:钢轨轨头硬度偏低、表面脱碳层较深使钢轨的接触疲劳强度偏低,当轮轨接触应力过大 时,使轨头表面发牛塑性变形并产生接触疲劳裂纹。

检测方法:日测和探伤仪检査-

釆取措施:加强轨道的养护检修,合理的进行预防性打磨和佼正性打磨(维修性打磨).改善轮轨接 触方式,采用合理的轮轨润滑以控制钢軌的磨耗速率和剥离裂纹扩展速率•

6.15轨头内部核伤

伤损编号及伤损名称:

—1240轨头内部核伤。

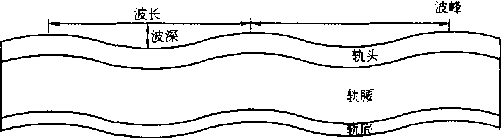

伤损描述:轨头内部核伤分为纵横裂型核伤和横裂型核伤两大类:

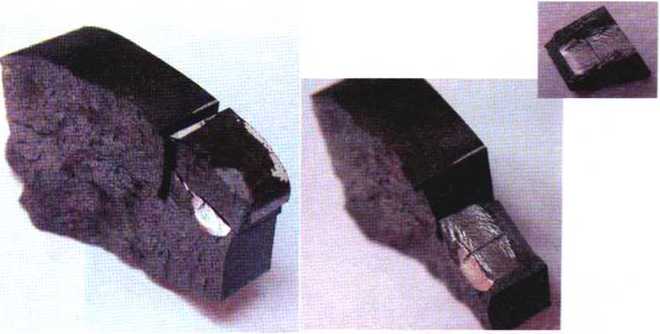

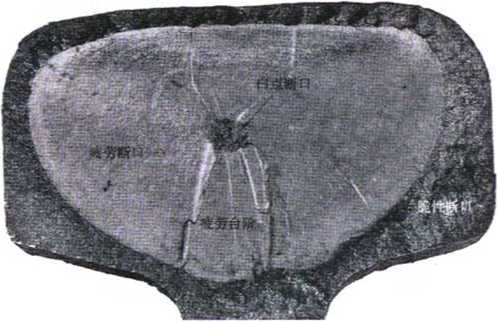

纵横裂型核伤是先在轨头内部形成与踏面平行的水平纵向疲劳裂纹,然后疲劳扩展形成横向疲劳 裂纹直至断裂,见图18。

由夹杂物引起的纵横裂型核伤,在纵向疲劳断口处,可以观察到条状裂纹源和疲劳弧线,条状裂纹 源一般是位于踏面卜-5 mm~12 mm深的部位且平行于踏面,见图19。当纵向疲劳裂纹位于踏面下较 浅位置时,起初踏而局部呈凹陷和暗斑状,之后会发展成局部掉块,掉块的深度通常为3 mm~5 mmc

其他轨头内部缺陷引起的纵横裂型核伤,纵向断口上的裂纹源没有条状形貌,见图20:

图18 纵横裂型核伤断口形貌示例图(伤损编号1240)

图19 纵横裂型核伤白核断口及纵向条状裂纹源形貌示例图(伤损编号1240)

图20起源于热处理缺陷的纵横裂型核伤示例图(伤损编号1240)

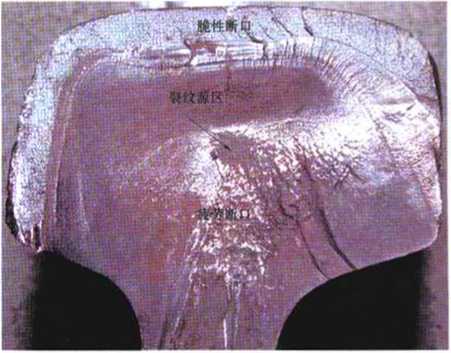

横裂型核伤断口由裂纹源、疲劳断口和脆性断口组成一裂纹源通常是位于踏面F深度大于12 mm的 轨头内部,具有核状斑痕的形貌特征。疲劳裂纹扩展到一定尺寸后.导致钢轨横向断裂,见图21 ~图23,

轨头内部核伤分白核与黑核当内部疲劳裂纹未扩展到轨头表面时,断裂后断口表面呈金属光 泽,称为“白核”,见图21,当内部裂纹已扩展到轨头表面时,断裂后疲劳裂纹受氧化腐蚀作用,断口表

9

图21白点引起的横裂型核伤“白核”示例图(伤损编号-1240)

图22白点引起的横裂型核伤“黑核”示例图(伤损编号1240)

A、B和C三处圆形状断口为白点断口

图23白点钢轨在起道作业时断裂的断口宏观形貌示例图(伤损编号1240)

面呈暗褐色,称为“黑核”,见图22。

伤损原因:在轮轨接触剪应力分布区域存在缺陷(沿轧制方向分布的夹杂物、热处理钢轨轨头横截

面存在硬度急剧变化等),是形成纵横裂型核伤的主要原因。

钢轨存在的冶金缺陷(如低倍夹杂、白点、偏析、翻皮等)和低倍组织缺陷,会形成起源于轨头内部 的横裂型核伤

检测方法:目测和探伤仪检査。

釆取措施:将有裂纹的钢轨立即更换,如系白点造成的,应更换全部同炉号钢轨.

6.1.6钢轨全长或局部区域的表而缺陷

伤损编号及伤损名称:

—OI5O轨头表面纵向线纹(裂纹);

——1I50轨头表面缺陷;

——1350轨头下顎纵向水平裂纹;

——1450轨腰表面裂纹;

—1650轨底表面缺陷。

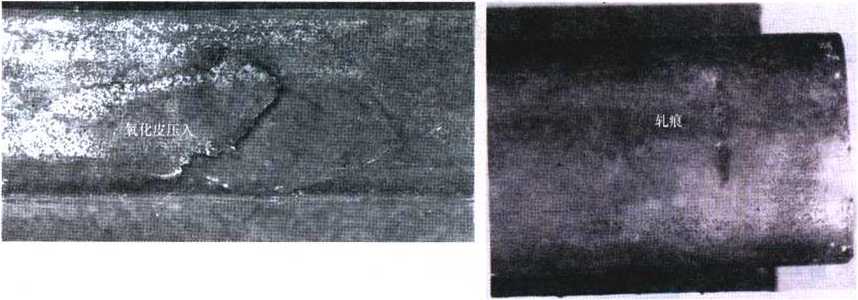

伤损描述;纵向线纹(裂纹)指轨头表面沿纵向全长或断续分布的裂纹,裂纹较浅时(小于0.5 mm) 称作线纹.较深时称作裂纹,见图24。

图24轨头表面纵向线纹或纵向裂纹示例图(伤损编号0150)

轨头表面缺陷有轧痕、折叠、紅化皮压入或结疤,见图25。轧痕在钢轨表面经常是等间距分布.

图25轨头侧面氧化皮压入和轨头踏面轧痕示例图(伤损编号1150)

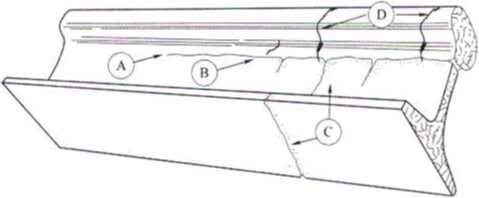

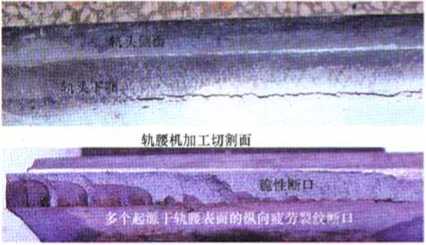

轨头下顎纵向裂纹在轨头与轨腰圆弧过渡处表面圾水平方向分布,见图26.由多个断续的起源于 表面的疲劳短裂纹组或,见图27。裂紋在纵向深度方向疲劳扩展的同时,有可能向横向方向疲劳扩展 而引起钢轨横向断裂或轨头揭盖“

A一纵向裂纹;

B一向F或向上方向扩展的:次裂纹;

C一扩展至轨底导致钢轨断裂;

D一扩展至轨头并导致轨头断裂和掉块

图26轨头下顎纵向裂纹形成位置和扩展示意图(伤损编U' 1350)

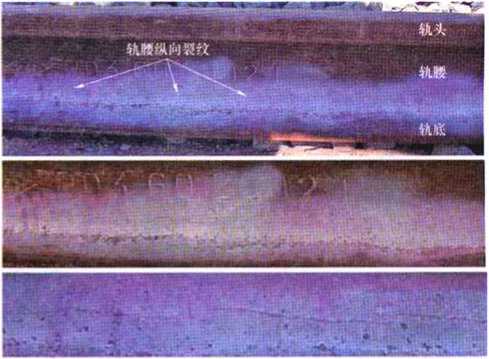

图27磁粉探伤反差増强剂方法显示的轨头下顎纵向裂纹形状及断口形貌示例图(伤损编号1350) 轨腰表而纵向裂纹起源于轨腰折疊.炉号凹入标记或外伤处,见图28和图29。

图28磁粉探伤反差増强剂方法显示的轨腰纵向裂纹分布位置和形状示例图(伤损编号1450)

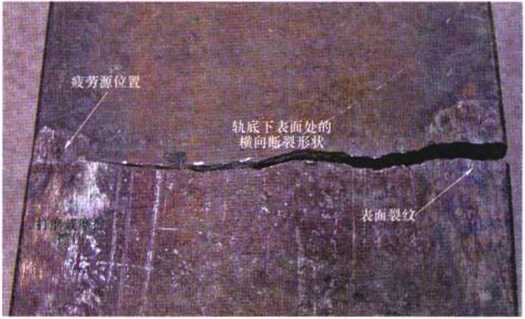

轨底表面缺陷形成疲劳裂纹并发展为轨底掉块或横向断裂,见图30和图31。

伤损原因:钢轨制造缺陷(如氣化皮、轧痕、划痕、碰伤、折疊以及轨底表面局部擦伤出现马氏体组 织等)和钢轨标记是产生上述伤损的原因,

A一原表面裂纹脆性断II;

B-快速扩展区断II;

C-人工折断脆性断I丨

图29轨腰纵向裂纹伤轨样的裂纹张开形状和纵向裂纹断口的宏观形貌示例图(伤损编号1450)

检测方法:目测和探伤检査:

图中箭头所指处为疲劳断口

图30起源于轨底下表面折叠缺陷的轨底掉块和横向断裂形状及轨底 多块耦合断口的宏观形貌示例图(伤损编号1650)

图31起源于轨底下表面的横向疲劳断裂形状示例图(伤损编号I65O)

釆取措施:根据有关规定及时处理。

6. 1.7钢轨局部区域的外伤

伤损编号及伤损名称:

---1160 轨头外伤;

——1660轨底外伤。

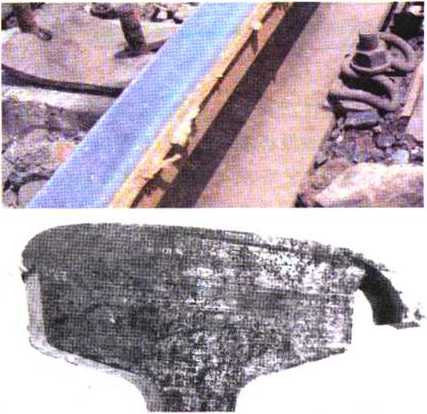

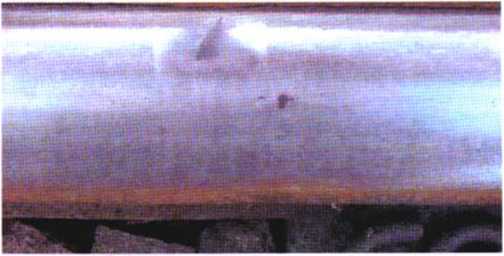

伤损描述:轨头踏面擦伤呈椭圆形见图32.擦伤间距等于机车动轮的轴距,在左右股钢轨上成对出 现。纵向连续擦伤或多次重复擦伤,会导致踏面碎裂掉块或发生横向疲劳断裂。踏面受到车轮强烈撞 击形成周期性碰痕,飞起的道作造成踏面压痕

图32机车起动时车轮空转造成的踏面局部严重擦伤和擦伤层的剥离掉块示例图(伤损编号1160)

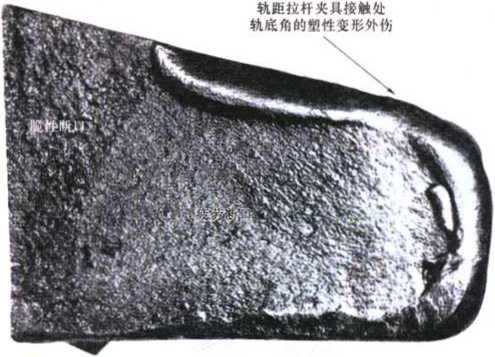

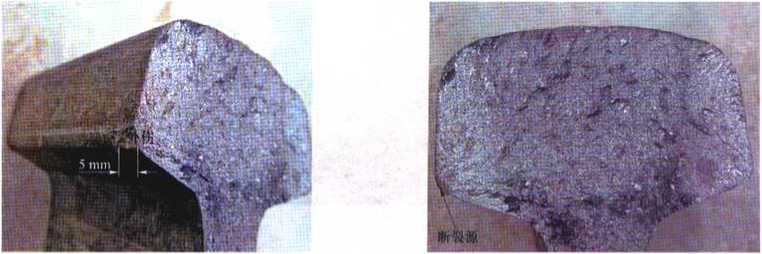

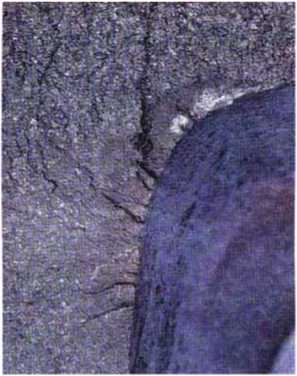

在轨底角侧面和轨底下表面的各种外伤及其引起的疲劳断裂见图33 ~图36o

伤损原因:钢轨在运输、铺设过程中表面碰撞形成外伤;钢轨表面摩擦、打磨、电击、火焰加热等使表面 形成热损伤;机车起动时车轮空转使轨头踏面擦伤,或因车轮不圆顺而撞击钢轨使踏面出现周期性碰痕; 车轮辗过道砰使钢轨踏面留F压痕。上述外伤在钢轨受力过程中产生疲劳裂纹源,发生钢轨横向断裂

检测方法:目测和探伤检查。

图33轨底角碰伤引起的疲劳断裂示例图(伤损编号1660)

图34轨距拉杆处轨底角外伤引起的疲劳断裂示例图(伤损编号1660)

断裂源

图35轨底角火焰烧伤引起的疲劳断裂示例图(伤损编号1660)

图36起源于轨底下表面擦伤缺陷处的横向疲劳断裂形状示例图(伤损编号1660)

釆取措施:注意观察伤损发展情况判定伤损程度,将有裂纹的钢轨立即更换

6.1.8钢轨全长或局部区域的锈蚀

伤损编号及伤损名称:

—0070全表面锈蚀;

—1670轨底锈蚀。

伤损描述:钢轨表层金属形成锈蚀坑或片状锈层并脱落,钢轨横截面尺寸逐渐减少见图37:轨底 下表面形成的腐蚀坑产生裂纹源.横向疲劳扩展导致钢轨断裂,见图38。

图37钢轨锈蚀使轨腰和轨底断面减小示例图(伤损编号0070)

图38起源于轨底下表面锈蚀坑处的横向疲劳断裂示例图(伤损编矽1670)

伤损原因:钢轨在有腐蚀作用的环境中,如铺设在海滨、隧道、道口、盐渍地区,运送有腐蚀作用货 物的区冋和电力牵引铁路线电锈蚀等,均会使钢轨产生锈蚀,造成钢轨横戲面减小或形成锈蚀坑,在 轨底下衣面锈蚀坑处由于受到动弯应力作用,会形成疲劳裂纹源,产生横向断裂。

检測方法:目测或量具测量,

釆取措施:根据有关规定及时处理,

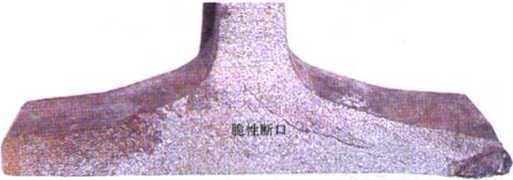

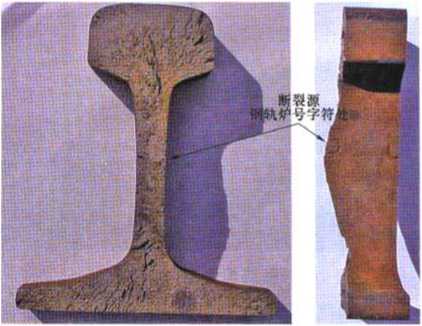

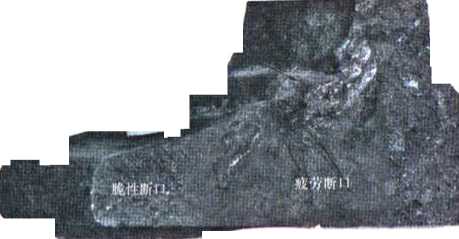

6∙1∙9钢轨的脆性断裂

伤损编号及伤损名称:

—1080钢轨脆性断裂。

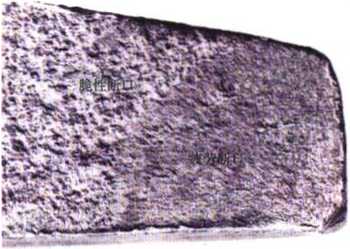

伤损描述:断口为结品状断口,具有放射状撕裂棱线特征,根据撕裂棱线的指向可判断裂纹的起始 位置和裂纹扩展方向。裂纹源处没冇肉眼可见的疲劳形貌特征,见图39 ~图41、

图39断口内无明显疲劳裂纹或缺陷的横向脆性断裂示例图(伤损编号1080)

图40钢轨在运输、装卸、铺设和起道作业过程中于表面缺陷或外伤处 引发的脆性断裂示例图(伤损编号1080)

断裂源位于钢轨炉号字符处

图41旁弯矫直时的脆性断裂示例图(伤损编号1080)

伤损原因:钢轨在运输、装卸.铺设、琉直和起道作业过程中,局部因受较大的弯曲应力作用,在钢 轨表面缺陷(辗边、擦伤)、内部缺陷(如白点、成分偏析)、轨腰标记和外伤等应力集中处形成微裂纹并 快速扩展,导致钢轨发生脆性断裂。

检测方法:目测.

采取措施:将折断钢轨更换-

62接头夹板区域轨端钢轨的伤损(2×××)

伤损编号及伤损名称:

——2000轨端旁弯;

—2110轨端低接头和鞍形瘠耗;

—2240轨端轨头纵向水平裂纹、碎裂掉块或掲盖;

—2150轨端踏面裂纹和碎裂掉块;

——2350轨端轨头下顎纵向裂纹;

―2450轨端轨腰裂纹;

——2550螺栓孔裂纹。

2000伤损描述:钢轨轨头侧面在水平方向的不平直。

伤损原因:钢轨制造原因(见IOOO“钢轨局部弯曲变形”),

2110伤损描述:钢轨踏而压陷变形,出现辗边形成低接头,见图42;.端部热处理轨在硬化层过渡 区压陷,使接头部位中间凸起,两側凹卜形成鞍形磨耗,见图43,

图42轨端低接头示例图(伤损编号2110)

图43鞍形磨耗示例圏(伤损编号2H0)

伤损原因;钢轨轨端未热处理或热姓理硬化层硬度偏低,在列车载荷作用下踏面发生变形.造成低 接头和鞍形磨耗。

2240和2150伤损描述:轨端热处理钢轨在淬硬层底部形成纵向水平裂纹,发展成碎裂掉块或揭

盖,见图44;或在踏面局部形成表面裂纹和碎裂掉块,见图45

图44轨端轨头纵向水平裂纹引起的揭盖和碎裂掉块示例图(伤损编号2240)

图45轨端踏面及硬化层过渡区裂纹和碎裂掉块示例图(伤损编号2150)

伤损原因:轨端热处理钢轨硬化层深度不足或硬度过渡不均匀,会在淬硬层内部形成纵向水平裂 纹髀裂掉決或揭盖。当硬化层局部形成马氏体组织时,会导致踏面形成表而裂纹和碎裂掉块。

图46轨头下顎纵向裂纹示例图(伤损编号2350)

伤损原因:裂纹的形状和形成原因与1350-轨头下顎水平裂纹”基本相同,因轨端受力状态复杂. 在轨端形成轨头下颗裂纹的几率较高一

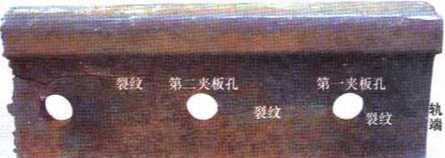

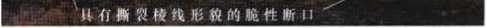

2450伤损描述:裂纹起源于轨端,沿钢轨纵向或斜向扩展,裂纹穿过螺栓孔(见图47)或不穿过螺 栓孔(见图48)。

图47轨端轨腰纵向裂纹及穿过第一和第二螺栓孔的断口宏观形貌示例图(伤损编号2450)

图48轨端轨腰斜向裂纹示例图(伤损编号2450)

伤损原因:穿过螺栓孔的轨端轨腰裂纹与钢轨存在制造缺陷有关,见图47。锯切、轨端打磨、成分 偏析和残余应力均可在轨端表面或边角处形成微裂纹,使用过程中沿纵向或斜向方向扩展.见图48 接头养护不良、轨端轨腰边角未倒棱,会促使轨腰裂纹的形成。

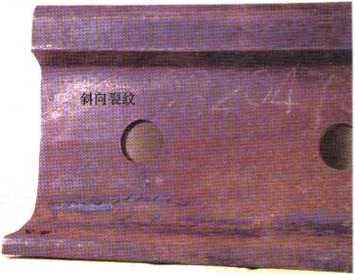

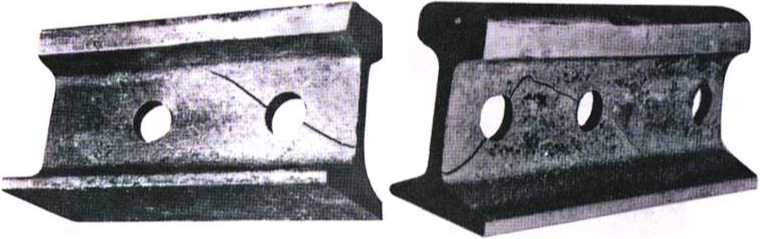

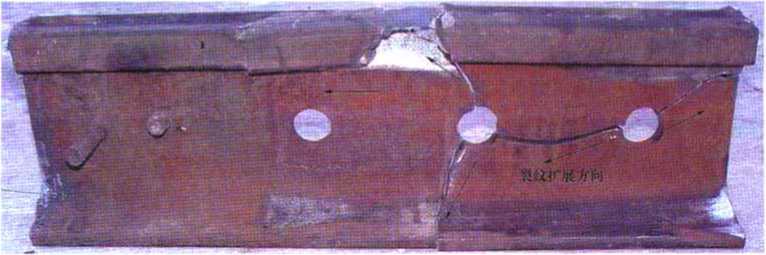

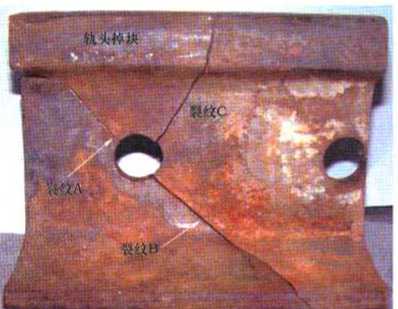

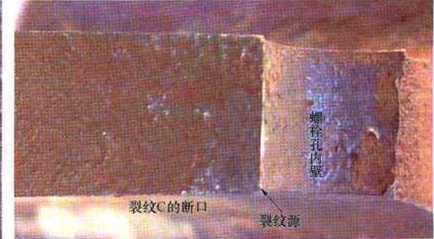

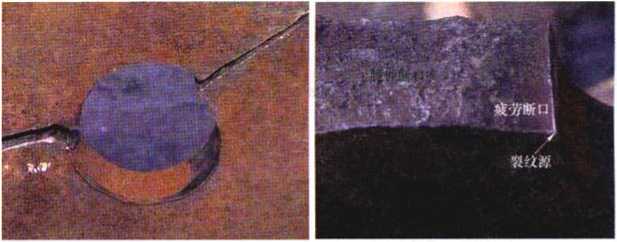

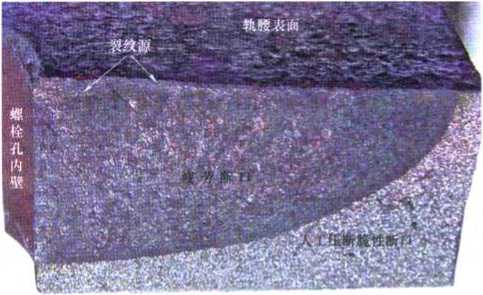

2550伤损描述:裂纹起源于螺栓孔的边角或孔壁表尙,裂纹与钢轨纵向一般呈30。~50。角,见图 49和图50,也有个别裂纹沿纵向方向扩展。疲劳裂纹扩展的临界尺寸一般为10 mm左右.随后裂纹开 20

始快速脆性扩展,并发展成横向断裂或使轨头揭盖

图49起源于轨端第一孔的螺栓孔裂纹形状示例图(伤损编号2550)

图50起源于轨端第一孔的螺栓孔裂纹、裂纹扩展方向和断裂形状示例图(伤损编号2550)

图51起源于第一孔的螺栓孔裂纹(左」.图)及裂纹AXB和C的断口宏观形貌示例图(伤损编号2550)

伤损原因:螺栓孔未倒棱、局部冶金缺陷、螺栓孔锈蚀、打字标记等处形成应力集中,当接头养护不 良、夹板松动时,在应力集中处形成裂纹源。钢轨轨腰中心成分偏析,使裂纹源出现在螺栓孔内壁中心 线部位或内壁局部区域,

检测方法:目测和探伤仪检查。

釆取措施:根据有关规定及时处理'

图52螺栓孔边角未倒棱引起的螺栓孔裂纹示例图(伤损编号2550)

疲劳裂纹起源于轨朦表面

图53起源于第一孔向水平纵向方向扩展的螺栓孔裂纹及断口的宏观形貌示例图(伤损编号2550)

63钢轨焊补区域的伤损(3×××)

伤损编号及伤损名称:

—3150焊补层表面裂纹、碎裂掉块和横向疲劳断裂:

—3240焊补层处轨头内部裂纹和横向疲劳断裂

伤损描述:裂纹起源于焊补踏面周围热影响区,并形成碎裂掉块.发展成横向疲劳断裂,见图54

图54焊补后的踏面形态及断裂形状示例图(伤损编号3150)

裂纹起源于焊补层下面的热影响区.并发展成横向疲芳断裂,见图55.

图55焊补层处轨头内部裂纹和引起的横向疲劳断裂示例图(伤损编号3240)

伤损原因:焊补前伤损处裂纹未完全淸除、焊补熔敷金風和钢轨母材间没有完全焊合、焊前预热不 够热影响区形成马氏体组织等.都可导致钢轨形成表面或内部裂纹并发展成横向断裂

检测方法:目测和探伤检査:

釆取措施:形成横向裂纹后应立即更换

6.4钢轨接续线焊接区域的伤损(4×××)

伤损编号及伤损名称:

—050接续线焊接部位表面裂纹和横向疲劳断裂。

伤损描述:在接续线焊接位置岀现裂纹发展为横向断裂,见图56和图57,

图56钢轨轨头接续线焊接部位表面裂纹及引起的横向疲劳断裂示例图(伤损编号4050)

钢轨按续线焊接部位』 (疲劳裂纹W)<J

图57钢轨轨底接续线焊接部位表面裂纹和横向疲劳断裂示例图(伤损编号4050)

伤损原因:钢轨焊前预热不够,在焊接热影响区形成马氏体组织.由此产生裂纹并发展成横向疲劳 断裂。

检测方法:日测和探伤检査,

采取措施:发展裂纹的钢轨应立即更换'

65闪光焊、铝热焊和气压焊接头的伤损(5XXX,6XXX,7XXX)

伤损编号及伤损名称:

踏面伤损

——5110,6110,7110焊接接头踏面局部压陷;

—5150.6150.7150焊接接头踏面表面裂纹和碎裂掉块;

横向疲劳裂纹

―5240.6240,7240轨头内部核伤;

——5350,6350.7350轨头下顎横向疲劳裂纹;

——5650,6650,7650轨底横向疲劳裂纹■

轨腰裂纹

—5450,6450,7450轨腰纵向裂纹。

脆性断裂

—5080,6080,7080 脆性断裂:

5110,6110、7110、5150、61S0、715。伤损描述:焊接接头区域踏面局部压陷,踏面出现裂纹和碎裂掉 块,见图58和图59.

图58闪光焊接头踏面局部压陷和辗边示例图(伤损编号5)10)

图59闪光焊接头踏面表面裂纹示例图(伤损编号5150)

伤损原因:焊接接头路面硬度偏低时将导致踏面局部压陷形成低接头;焊后热处理或打磨不当,表 层出现马氏体组织,使踏面形成表面裂纹、碎裂和掉块。

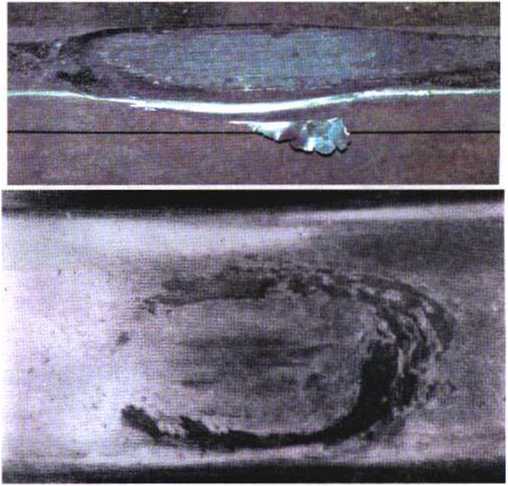

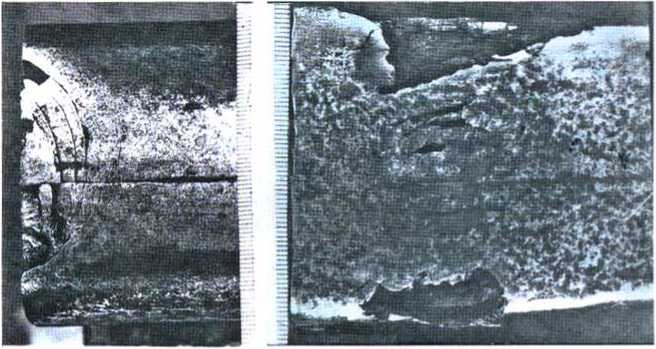

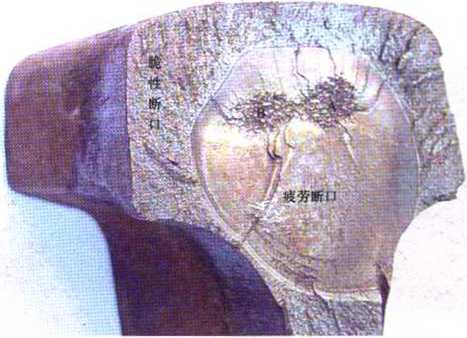

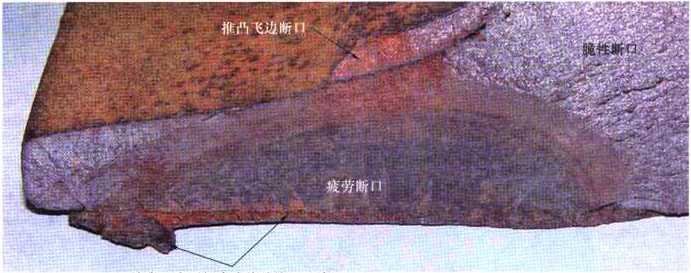

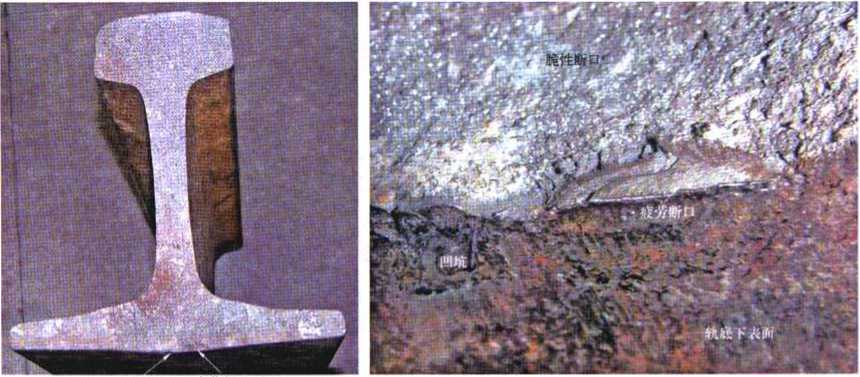

5240.6240.7240、5350、6350.7350,5650、6650、7650伤损描述:起源于轨头内部的核伤见图60 ~图

62;起源于轨头下顎、轨腰与轨底圆弧过渡处和轨底的推H焊筋边缘或溢流飞边边缘的横向疲劳断裂 见图63和图64;轨底电孤击伤处的横向疲劳断裂见图65 ,

图60闪光焊灰斑缺陷引起轨头横向疲劳断裂示例图(伤损编号5240)

图61闪光焊焊接缺陷(A,B)5∣起轨头横向疲劳断裂示例图(伤损编号5240)

图62闪光焊接头裂纹源区存在中心偏析产生马氏体引起的横向疲劳断裂示例图(伤损编号5240)

伤损原因:轨头内部灰斑、光斑和成分偏析造成焊接接头軌头内部核伤。在轨头下顎、轨腰与執底 圆孤过渡区和轨底存在的推凸飞边、溢流飞边、打磨外伤、轨底角灰斑、轨底电极灼伤等表面缺陷,使钢 轨产生应力集中,从缺陷处产生疲劳裂纹并发生疲劳断裂。

图63铝热焊接头轨头下顎焊筋边缘溢流飞边处裂纹源及引起的横向疲劳断裂示例图(伤损编号6350)

轨底下表面焊瘤边缘处推凸乜边

图64闪光焊接头轨底推凸飞边处条状疲劳裂纹源及引起的横向疲劳断裂示例图(伤损编号5650)

凹坑 疲劳斷口

图65闪光焊接头起源于轨底电极灼伤处的横向断裂示例图(伤损编号5650)

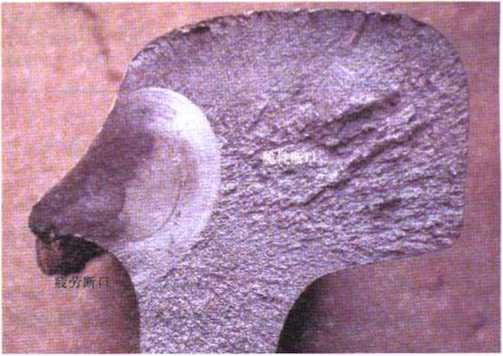

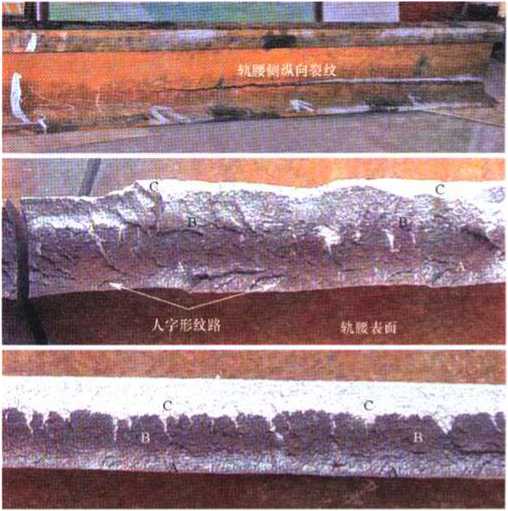

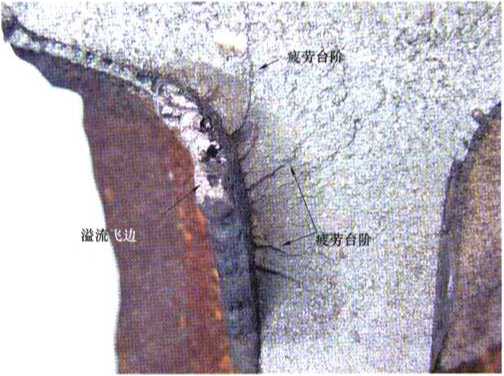

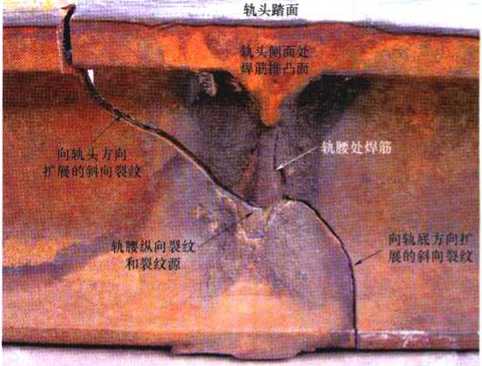

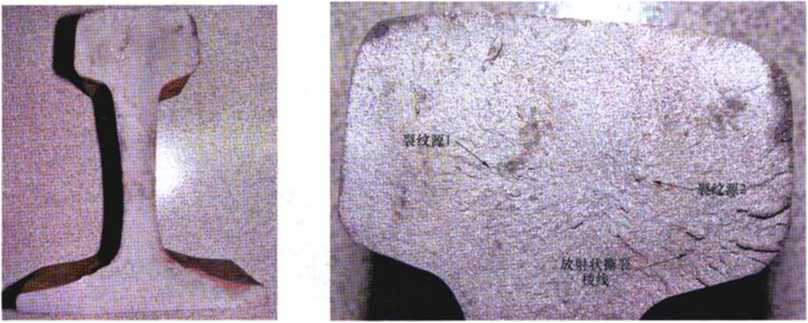

5450.6450.7450伤损描述:轨腰纵向裂纹起源于轨腰推凸、打磨外伤、气孔等焊接缺陷处见图66, 图68和图69,起源于焊缝一侧的轨腰裂纹见图670在扩展过程中轨腰纵向裂纹呈“S形”或“双S 形”,并发展成横向断裂或轨头揭盖。

图66闪光焊接头起源于轨腰推凸表面的纵向疲劳裂纹及引起的断裂示例图(伤损编号5450)

图67闪光焊接头起源于焊缝一侧的轨腰裂纹及轨腰裂纹断口的宏观形貌示例图(伤损编号5450)

轨头緒面

'向秋头方向 扩展的斜向裂彼

,飆向烈1 和裂紋源

图68铝热焊接头起源于轨腰焊筋缺陷的纵向疲劳裂纹和S形断裂示例图(伤损编号6450)

图69所示轨腰纵向裂纹断口的宏观形貌示例图(伤损编号6450)

伤损原因:由于轨腰推凸、打磨外伤、气孔等焊接缺陷的存在使轨腰纵向产生裂纹,当焊前的钢轨 端部轨腰存在微裂纹时,裂纹源区位于焊缝•侧C

图70闪光焊接头裂纹源区存在马氏体引起的横向脆性断裂示例图(伤损编号5080)

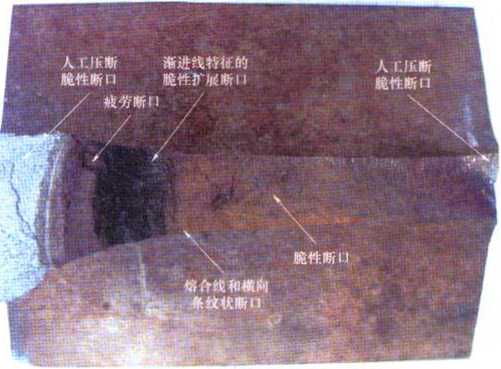

5080、6080、7080伤损描述:裂纹源位于轨关内部或明显的未焊合的缺陷处,缺陷周围具有放射状 撕裂棱线及结晶状断口,没有肉眼可见的疲劳裂纹,在焊后或铺设使用初期即发生脆性断裂,见图70 ~ 图72,

图71闪光焊接头未焊合缺陷引起的横向脆性断裂示例图(伤损编号5080)

断裂源区A为瓷状断口,脆性扩展区B为結晶状断【1

图72铝热焊接头脆性断裂形状及轨底断裂源区断口的宏观形貌示例图(伤损编号6080)

伤损原因:闪光焊和气压焊轨头内部存在中心偏析,焊后的冷却速度控制不当,导致焊后冷却时形 成马氏体组织,以及闪光焊和气压焊未焊合缺陷,造成钢轨在焊接接头处产生脆性断裂;铝热焊剂的成

29

分不稳定、焊后的冷却速度过快,形成粗大马氏体组织,以及铝热焊剂补缩不足内部岀现缩孔或未焊 合,使铝热焊接头发生脆性断裂。

检测方法:目测、探伤仪检查或量具检查。

釆取措施:将有裂纹的钢轨立即更换掉。对于踏面伤损,应根据有关规定,判定踏面局部压陷、碎 裂掉块的深度和尺寸,确定是否进行修理和更换。

7钢轨伤损登记

钢轨伤损登记要求见附录A。

8其 他

本标准钢轨伤损编号与TB/T 1778-1986及UlC 712-2002伤损编号对照表参见附录B;术语中 英文对照表参见附录C。

附录 A

(规范性附录) 钢轨伤损登记

A. 1钢轨伤损登记要求

A- I- 1按本附录中出2列岀的各项内容编制钢轨伤损登记表,记录每根伤损钢轨情况,必要时将钢 轨伤损状态和断口形貌进行宏观照相并存档。

A. 1.2除线路大修换轨外,由于伤损而不得不提前更换的钢轨或插入一段钢轨都要填写伤损钢轨登 记表,包括道岔和辙叉的连接钢轨,同时将换轨、插入短轨、焊补修复、打磨修复等处置方法和处置日期 等也要在登记表中填写。

A. 2钢轨伤损登记表内容

A. 2.1钢轨基本情况:轨型、牌号、生产厂家、出厂年月和炉号;是否热处理及热处理厂家;是否是再 用轨;焊接方法及焊接厂家;焊缝两侧钢轨的牌号和炉号。钢轨的铺设日期、焊接日期、修复(焊补、打 磨等)日期、伤损发现日期及更换日期;累计通过总重及轻伤发展至重伤的时间等。

A.2.2伤损状态描述和伤损照片:按分类标准将伤损分为折断、裂纹及其他影响和限制钢轨使用性 能的各种伤损(剥离掉块、磨耗、压溃、压陷(或凹陷)、波浪磨耗、弯曲变形、表面缺陷、外伤、锈蚀等)三 大类。必要时用照片或示意图说明钢轨的伤损状态和断口宏观形貌。

A. 2.3伤损位置:轨身、轨端、焊接接头、是否位于焊补部位及距轨端或焊缝中心的距离。

A.2.4伤损程度:依据有关规定判别伤损程度。

A. 2.5伤损分类编号;依据本标准第5章确定伤损分类编号。

A. 2.6伤损钢轨在线路的确切位置:线路名称、上行或下行(重车或轻车)、伤损钢轨的里程(公里数 km +米数m)和轨号。

A.2.7线路结构:干线、隧道、桥梁、站线;直线、圆曲线(曲线半径及上、下股)、缓和曲线内外股、坡 度、超高等。

A.2.8伤损轨的处置方法或釆取的措施:换轨、插人短轨、焊接修复、打磨修复、调边使用等的处置方 法和处置日期。

A. 2.9线路的运营状态:机车类型、列车平均速度和最高速度、轴重、年通过总重。

A. 2. IO伤损钢轨对运输造成的影响:中断行车的时间和列车慢行的列数。

A.2. 11伤损的主要原因和责任判别:必要时可附照片、资料及失效分析检验结果。

附录B

(资料性附录)

本标准钢轨伤损编号与TB/T 1778-1986及UIC 712-2002伤损编号对照表

本标准钢轨伤损编号与TB/T 1778-1986及UIC 712-2002伤损编号的对照见表BC

表B 本标准钢轨伤损编号与TB/T 1778-1986及UIC 712-2002伤损编号对照表

|

本标准 伤损编号 |

伤损名称 |

TB/T J 778 -1986 伤损编号 |

UIC 712—2002 伤损编号 |

|

OXXX |

钢執全长范围的伤损 | ||

|

0000 |

钢轨全长波浪状弯曲变形 |

99 | |

|

Olll |

曲线上股轨头磨耗超限_____ |

44 |

2203 |

|

0112 |

曲线下股轨头压溃和辗边____ |

43 |

2204 ,223 |

|

0113 |

直线钢轨交替不均匀侧面磨耗_________ | ||

|

0120 |

曲线钢轨轨头踏面波浪形磨耗 |

40.49 |

2201.2202 |

|

0134 |

轨距角处鱼鳞状剥离裂纹、掉块和疲劳断裂 |

11 >21 |

2222、2223 |

|

0135 |

轨头踏面处斜线状裂纹、局部凹陷和疲劳断裂 |

2221、227 | |

|

0136 |

曲线下股轨头踏面剥离裂纹和浅层剥离掉块 | ||

|

0150 |

轨头表面纵向线纹(裂纹)__ |

10 |

221 |

|

0070 |

全表面锈蚀 |

89 |

234 |

|

IXXX |

钢轨轨身局部范围的伤损 | ||

|

1000 |

钢轨局部弯曲变形 |

99 |

303 |

|

IlW |

踏面局部压陷(凹陷)和辗边 ____ |

41 |

224 |

|

113。 |

踏面局部接触疲劳伤损__ |

11⑵ |

227 |

|

1240 |

轨头内部核伤___ |

20 |

111、211 |

|

1150 |

轨头表面缺陷 |

IO |

121. 221 |

|

1350 |

轨头下颗纵向水平裂纹_____ ____ |

52 |

2321 |

|

1450 |

轨腰表面裂纹___ |

50.55 |

2322,236,239 |

|

1160 |

轨头外伤 |

14,24.95 |

125 ,2251 ,2252 JOl |

|

1650 |

轨底表面缺陷 ____ |

60 |

253 |

|

1660 |

轨底外伤 |

66 |

301 |

|

1670 |

轨底锈蚀 |

154,254 | |

|

1080 |

钢轨脆性断裂 ___ ___ |

79 |

100.200 |

|

2 XXX |

夹板接头区域轨端钢轨的伤损 | ||

|

2000 |

轨端旁弯___________________ |

99 |

303 |

|

2110 |

轨端低接头和鞍形磨耗____________ |

41,47 |

123 J24 |

|

224。 |

轨端轨头纵向水平裂纹、碎裂掉块透揭盖 |

30 |

H2JI3 |

赛B(续)

|

本标准 伤损编号 |

伤损名称 |

TB/T 1778 -1986 伤损编号 |

UIC 712—2002 伤损编号 |

|

2150 |

轨端踏面裂纹和碎裂掉块 |

17.27 |

122 |

|

2350 |

轨端轨头下瓠纵向裂纹 |

52 |

1321 |

|

2450 |

轨端轨腰裂纹 |

55 |

1322J39 |

|

2550 |

螺栓孔裂纹 |

53 |

135 .235 |

|

3 XXX |

钢轨焊补区域的伤损 | ||

|

3150 |

焊补层表面裂纹、碎裂掉块和横向疲劳断裂 |

18 |

472 |

|

3240 |

焊补层处轨头内部裂纹和横向疲劳断裂 |

26 |

471 |

|

4 XXX |

钢轨接续线焊接区域的伤损____________....... | ||

|

4050 |

接续线焊接部位表面裂纹和横向疲劳断裂 |

38 |

481 |

|

SXXX |

闪光焊接头的伤损 |

41 | |

|

5110 |

闪光焊接头踏面局部压陷 |

46 | |

|

5240 |

闪光焊接头轨头内部核伤 |

26 |

411 |

|

5150 |

闪光焊接头踏面表面裂纹和碎裂掉块_____ | ||

|

5350 |

闪光焊接头轨头下颗横向疲劳裂纹_____ |

411 | |

|

5450 |

闪光焊接头轨腰纵向裂纹___________ |

56 |

412 |

|

5650 |

闪光焊接头轨底横向疲劳裂纹_________ |

411 | |

|

5080 |

闪光焊接头脆性断裂_____________ | ||

|

6 XXX |

铝热輝接头伤损_______________ |

42 | |

|

6110 |

铝热焊接头踏面局部压陷 |

46 | |

|

6240 |

铝热焊接头轨头内部核伤 |

26 |

421 |

|

6150 |

铝热焊接头踏面表面裂纹和碎裂掉块 | ||

|

6350 |

铝热焊接头轨头下裝横向疲劳裂纹 |

421 | |

|

6450 |

铝热焊接头轨腰纵向裂纹 |

56 |

422 |

|

6650 |

铝热焊接头轨底横向疲劳裂纹 |

421 | |

|

6080 |

铝热焊接头脆性断裂 | ||

|

7 XXX |

气压焊接头伤损_______________ |

45 | |

|

7110 |

气压焊接头踏面局部压陷 |

46 | |

|

7240 |

气压焊接头轨头内部核伤___________ |

26 | |

|

7150 |

气压焊接头踏面表面裂纹和碎裂掉块 | ||

|

7350 |

气压焊接头轨头下飘横向疲劳裂纹 | ||

|

7450 |

气压焊接头轨腰纵向裂纹 |

56 | |

|

7650 |

气压焊接头轨底横向疲劳裂纹 | ||

|

7080 |

气压焊接头脆性断裂 | ||

|

9XXX |

其他形式焊接的焊缝和热影响区伤损 |

99 |

附录C

(资料性附录) 术语中英文对照表

本标准中有关术语的中英文对照见表CO

表C本标准中有关术语中英文对照表

|

φ 文 |

英 文 |

|

钢轨 |

rail |

|

踏面 |

running SUrfaCe |

|

轨头 |

head |

|

轨头下颗 |

fillet |

|

轨腰 |

Web |

|

轨底 |

base |

|

螺栓孔 |

fishbolt holes |

|

伤损、缺陷 |

defects |

|

钢轨伤损分类 |

catalogue Of rail defects |

|

损害 |

damage |

|

外伤 |

bruising |

|

擦伤 |

burn |

|

裂纹 |

CraCk |

|

核伤 |

kidney-shaped fatigue CraCk |

|

掉块 |

SheIling |

|

细裂纹 |

CheCking |

|

裂缝 |

fissuring |

|

剥离掉块 ______ |

SCaling |

|

剥离裂纹 |

head CheCking/fissuring |

|

磨耗_________________ |

Wear |

|

波浪磨耗 |

COrrUgatiOn |

|

凹陷 |

depression |

|

压溃 _____ |

crushing |

|

压陷 |

batter |

|

折叠裂纹 |

IaP |

|

擦伤__________________ |

burns |

|

锈蚀__________________ |

CorrOSiOn |

|

起源__________________ |

Origin |

|

疲劳断裂_________________ |

fatigue fracture |

表C(续)

|

中 文 |

____________ 英 文________________ |

|

脆性断裂 |

brittle fracture |

|

折断 |

break |

|

焊接 |

Welding |

|

焊接接头 |

WeIded joint |

|

闪光焊 |

flash butt WeIding |

|

铝热焊 |

thermil WeIding |

|

气压焊 |

gas PreSSUre WeIding |

|

焊补 |

resurfacing |

|

推凸 |

trimming |

|

灰斑 |

fla, SPOt |

|

光斑 |

White flat SPOl |

35