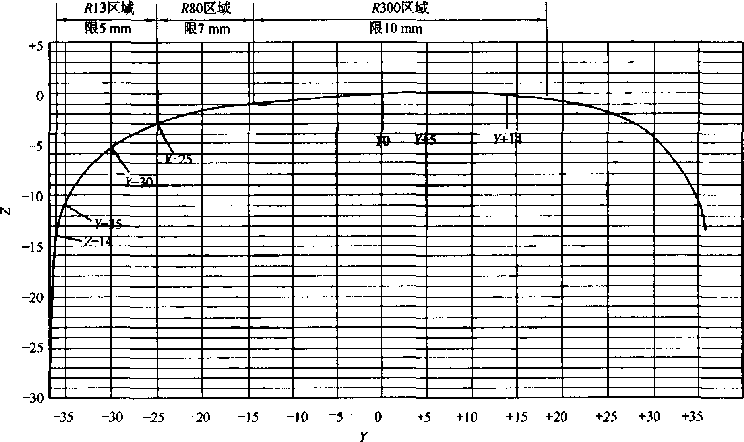

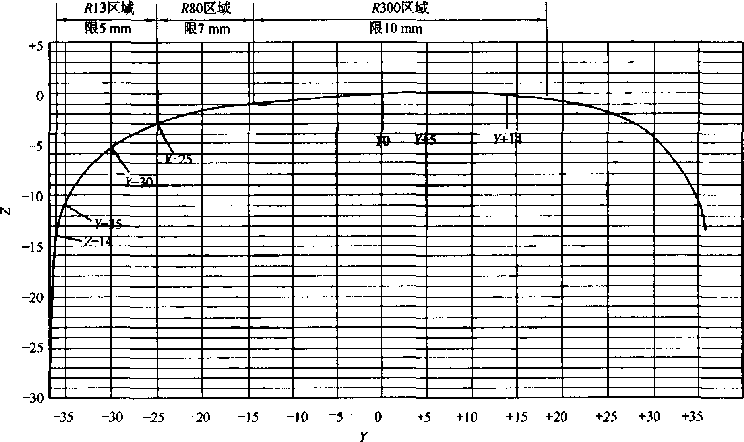

5- 5打磨痕迹的最大平面宽度(参见图2) :K13区域为5 InnιjΛ80区域为7 mmjΛ300区域为10 InmO

ICS 45.120

S 24

TB/T 2658. 22-2010

MaintenanCe PerformanCe

Part 22: Rail and SWitCh grinding machine PerfOrmanCe Standard

2010-12 01 实施

2010-06-26 发布

-ΛJ- —

刖 ≡

TB/T 2658《工务作业》分为22部分,已发布部分如下:

——TB/T 2658. 1—1995防护员作业

—Tδ∕T 2658. 2-1995工务作业标准 无缝线路大中修作业

—TB/T 2658. 3-1995工务作业标准 线路大修作业

—-TB/T 2658. 4-1995工务作业标准 线路中修作业

—TB/T 2658. 5-1995工务作业标准 线路维修作业

—TB/T 2658. 6-1995工务作业标准 路基作业

——TB/T 2658. 7-1995工务作业标准 林业作业

—Tδ∕T 2658. 8-1995工务作业标准 釆石作业

—TB/T 2658. 9-1995工务作业标准 钢轨超声波探伤作业

—TB/T2658. 15-1998工务作业标准小型线路机械作业

——TB/T2658. 16-1998工务作业标准大型清筛机作业

——TB/T2658. 17-1999工务作业标准大型捣固车作业

——TB/T 2658. 18-1999工务作业标准动力稳定车作业

—TB/T2658. 19-1999工务作业标准配磧整形车作业

—TB/T 2658. 20-2004工务作业标准 大型养路机械道床换磧作业

—TB/T 2658. 21-2007工务作业 钢轨焊缝超声波探伤作业

本部分是TB/T 2658《工务作业》的第22部分。

本部分由铁道部标准计量研究所提出并归口。

本部分起草单位:上海铁路局工务处、郑州铁路局工务处、广州铁路(集团)公司工务处、武汉铁路 局工务处。

本部分主要起草人:毛文力、何胜利、钱 海、郑 松、梁德敏、李建芳。

1范 围

本部分规定了钢轨、道岔打磨车的作业条件、作业程序、作业要求、作业质量和作业安全。

本部分适用于钢轨打磨车和道岔打磨车打磨作业。

2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研 究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

铁路技术管理规程中国铁道岀版社2006年IO月第IO版

铁路线路修理规则 中国铁道出版社2006年8月第1版

大型养路机械使用管理规则 中国铁道出版社2007年1月第2版

3作业条件

3∙ 1作业时应封锁线路,封锁时间应满足《铁路线路修理规则》的有关规定。

3-2封锁前后不限速。

3. 3钢孰打磨车用于打磨区间线路、站线,道岔打磨车主要用于道岔区打磨。

3- 4道岔打磨车作业时,打磨范围为道岔及其前后不小于25 m线路,相邻道岔夹直线按钢轨打磨作 业标准打磨。

3- 5影响打磨作业的设施(道口铺面、红外线探头等)需拆除,否则作为障碍物跳过。

3-6道岔打磨时,交叉渡线的菱形交叉不打簷。

3. 7线路设备管理方负责提前清除作业地段及两侧的可燃物,在作业中做好防火措施。

3-8线路设备管理方应提前处理焊接接头、翼轨、异形接头、钢轨错牙等超限处所。

3. 9线路设备管理方负责修复道岔打磨车打磨顶面时造成的曲股划痕。

4作业程序及作业要求

4- 1封锁前准备

4. 1- 1按《大型养路机械使用管理规则》做好施工前准备及配合工作。线路设备管理方应全面调查 钢轨和道岔状态,提前3 d将调査资料提交作业方。作业方根据线路设备管理方提供的资料制定打磨 方案。

4.1.2全面检查机械设备,确认状态良好。

4.1-3按规定办理施工封锁手续,设置防护。

4-2封锁中作业

4.2.1钢轨打磨

4- 2.1.1作业准备

作业准备程序如下:

a)钢轨打磨车按封锁命令进入作业地点;

b)转换至打磨作业工况;

C)在直线上放下测量小车,确认小车走行轮准确人位(没有此项功能的车型可省略此操作);

d) 在直线上放下作业打磨小车,确认小车走行轮准确入位;

e) 将主控计算机上工作状态设置成“打磨”状态,确认最低作业速度设置,在发动机规定转速状 态下启动打磨电机,输入打磨模式。

4- 2. 1.2打磨作业

打磨作业程序如下:

a) 设定作业驾驶室;

b) 确认制动系统完全缓解后,调速至合适的作业速度开始作业;

C)根据线路的环境打开或关闭打磨车侧面喷射及枕木喷洒消防水开关,并适时调节喷头角度;

d) 如遇到不能打磨的区域(如平交道口等),应设置障碍区域或人工操作避让障碍;

e) 在作业终点提起砂轮,确认所有砂轮提升,方可停车;

O根据需要,转换作业司机室,进行下一步作业尹

g) 打磨的最低角度范围为-40。~ +5。(钢轨外侧为正角度,钢轨内侧为负角度);

h) 相连两段线路重叠打磨的区域不少于3 m,并适当减少打磨遍数,保证结合部的平顺性。

4. 2.1.3结束作业

结束作业程序如下:

a) 停车并实施制动;

b) 停转打磨电机,并将打磨电机角度偏转至最佳运行角度;

C)在直线上提升、锁定所有打磨小车和测量小车,并确认;

d) 关闭测量系统计算机;

e) 将打磨车转换至运行工况;

O运行前应确认所有可驱动的车轴齿轮箱都处于运行位,因故不能驱动的车轴齿轮箱置于 空挡;

g)打磨车返回车站。

4.2.2道岔打磨

4- 2. 2. 1作业准备

作业准备程序如下:

a) 道岔打磨车按封锁命令进入作业地点;

b) 转换至打磨作业工况;

C)放下测量小车,确认小车走行轮准确入位(没有此项功能的车型可省略此操作);

d) 放下作业打磨小车,确认小车走行轮准确入位;

e) 将主控计算机上工作状态设置成“打磨”状态,确认最低作业速度设置,在发动机规定转速状 态下启动打磨电机(液压马达),输入打磨模式;

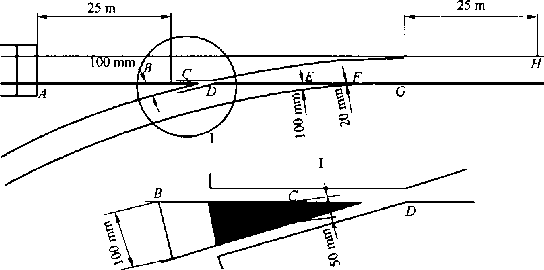

f) 提前在以下各处做醒目标记(参见图1):

D A点:岔跟后25 m外;

2) B点:叉心后直侧股相邻两轨净间距IOO mtn处;

3) C点:叉心顶宽50 mm处;

4) £>点:咽喉前IOOmm处;

5) E点:尖轨与基本轨净间距IOOmm处;

6) F点:尖轨顶宽20 mm处;

7) G点:尖轨尖端处;

8) H点:岔尖基本轨前25 m处。

图1打磨作业点标记图

4- 2. 2. 2打磨作业

4- 2. 2. 2. 1可动心轨道岔打磨作业

道岔打磨车自叉心向尖轨打磨时,称为正向作业;由尖轨向叉心打磨时,称为反向作业。以下所列 为可动心轨道岔正向作业:

a) 设定作业驾驶室;

b) 走行至作业起始点A点外,放下打磨砂轮开始打磨作业;

C)作业至B点,提起叉心一侧大于+5。的打磨砂轮;

d) 至O点放下叉心一侧大于+5。的打磨砂轮;

e) 至E点提起叉心一侧大于+5。的打磨砂轮;

f) 至G点放下叉心一侧大于+5。的打磨砂轮;

g) 如果尖轨部分有侧磨,则应在相应区域提升对应角度的打磨砂轮;

h) 至H点外提起打磨砂轮,确认所有砂轮提升,方可停车;

i) 根据需要,转换作业司机室,进行下一步作业;

j) 反向作业时参照正向作业程序;

k) 如进行侧股打磨,参照直股进行;

l) 完成道岔打磨后,清除叉心和尖轨滑床板上残余的铁屑(如无冲洗水枪的车型,则由线路设备 管理方负责)。

m) 作业道岔所在车站的车务部门负责对滑床板进行涂油。

4. 2. 2. 2. 2固定型道岔打磨作业

固定型道岔打磨作业程序如下:

a) 设定作业驾驶室;

b) 走行至作业起始点4点外,放下打磨砂轮开始打磨作业;

C)作业至B点,提起叉心一侧的正角度打磨砂轮;

d) 到C点提起叉心一侧所有打磨砂轮;

e) 到D点放下叉心一侧全部打磨砂轮;

f) 到E点收起叉心一侧的正角度打磨砂轮;

g) 到F点收起叉心一侧所有打磨砂轮;

h) 到G点放下叉心一侧全部打磨砂轮;

i) 到H点外收起全部打磨砂轮;

j) 其他操作步骤和程序参照可动心轨道岔打磨作业程序执行。

4- 2. 2. 3结束作业

结束作业程序如下:

a) 停车并实施制动;

b) 停转打磨电机,并将打磨电机角度偏转至最佳运行角度;

C)在直线上提升、锁定所有打磨小车和测量小车,并确认;

d) 关闭测量系统计算机;

e) 将打磨车转换至运行工况;

f) 打磨车退出道岔,电务人员调试道岔;

g) 打磨车返回车站;

h) 打磨结束后维持吸尘装置清洗功能继续运转30 min以上。

5作业质■

5. 1打磨后钢轨不应连续发蓝。

5. 2打磨后钢轨表面粗糙度为MRR RtmK)(轨顶《300处)。

5.3打磨后钢轨顶面不平顺度标准如下:

波长0.03m~0.3m 波深不大于0.04 mɪn

波长0. 3Om-InI 波深不大于0. 2 mm

5. 4 200 km/h及以上的线路,钢轨纵向波深超标的比例不超过10% O 200 km/h以下的线路,钢轨纵 向波深超标的比例不超过20%。 ";,.「*"•

5- 5打磨痕迹的最大平面宽度(参见图2) :K13区域为5 InnιjΛ80区域为7 mmjΛ300区域为10 InmO

图2打磨痕迹的最大平面宽度图

6作业安全

6. 1打磨作业安全

6.1.1操作人员应按《铁路技术管理规程》及《大型养路机械使用管理规则》的要求持证上岗。作业 前仔细检査机械设备;作业中严格按操作规程、作业程序要求操作机器,遵守有关安全操作规定;作业 后对设备进行认真保养,确保设备状态良好。

6. 1. 2运行时,应按《大型养路机械使用管理规则》的规定,加强瞭望,呼唤应答,严禁超速行驶。

6.1.3动车前应鸣笛示警。

6- 1. 4电气化区段严禁攀登。手持工具与接触网距离应在2 m以上,严禁消防水枪向车顶高度以上 喷水.

6.1.5作业中,应密切监视设备运转情况,发现异常及时处理。遇到紧急情况需要停车时,应先按下 "紧急提升”按钮,提升全部打磨砂轮后停车。

6.1.6未经许可,严禁非本机组人员上机。

6.1.7在转换司机室时应通知原司机室司机。

6.1.8在任何情况下停车,都应采取制动。

6.1.9如机械发生故障,应按照《大型养路机械使用管理规则》的规定执行。

6.1.10打磨完毕应注意铁屑的收集和清扫。

6.2设备安全

6.2.1发动机

6. 2. 1. 1启动发动机间隔不应少于1 min。

6. 2.1. 2启动发动机后应避免立即高速运转,怠速运行时间不少于5 minO

6. 2. 1. 3正常情况下发动机不能在满负荷工况突然停机,需切除负荷后怠速运转5 min方能停机。

6. 2.2动力传动系统

6. 2. 2. 1经常检査各车轴齿轮箱及泵驱动装置的油位。

6.2.2.2液压油温度不应高于80 tCo

6. 2.3制动系统

6. 2. 3. 1在未实施制动时,主风缸压力达到0.7 MPa,列车管压力保持在O. 5 MPao

6. 2. 3. 2应始终保持基础制动及手制动(弹簧制动)状态良好。

6- 2.4供电系统

6.2.4. 1经常检查供电系统线路的电缆、电线及接线桩头。如有松动,及时紧固。

6. 2. 4. 2定期检测绝缘水平,确保符合要求。

6. 2.5检修保养

打磨车的检修保养,按《大型养路机械使用管理规则》有关规定执行。

5