a) 单芯电池

ICS 29.260.20

CCS K 35

GB/T 3836.1—2021

代替 GB 3836.1—2010,GB 12476.1—2013

EXPIOSiVe atmospheres—Part 1: EqUiPment—GeneraI requirements

(IEC 60079-0 :2017,EXPIOSiVe atmospheres—

Part 0 : EqUiPment—GeneraI requirements, MOD)

2021-10-1 1 发布

2022-05-01 实施

库七七www.kqqw.com标准下载

I

附录F (资料性)非金属外壳或外壳的非金属部件试验(26.4)的指导流程图

-TZ- I ⅝

刖 H

本文件按照GB/T 1.1—2020«标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定 起草。

本文件是GB/T 3836«爆炸性环境》的第1部分。GB/T 3836已经发布了以下部分:

—第1部分:设备 通用要求;

一第2部分:由隔爆外壳“d”保护的设备;

一第3部分:由增安型“e”保护的设备;

一第4部分:由本质安全型“i”保护的设备;

一第5部分:由正压外壳“p”保护的设备;

一第6部分:由液浸型“。”保护的设备;

一第7部分:由充砂型“q”保护的设备;

一第8部分:由“n”型保护的设备;

一第9部分:由浇封型“m”保护的设备;

--第11部分:气体和蒸气物质特性分类 试验方法和数据;

一第12部分:可燃性粉尘物质特性试验方法;

——第13部分:设备的修理、检修、修复和改造;

一第14部分:场所分类 爆炸性气体环境;

--第15部分:电气装置的设计、选型和安装;

一第16部分:电气装置的检查与维护;

一第17部分:由正压房间“p”和人工通风房间“V”保护的设备;

一第18部分:本质安全电气系统;

一第20部分:设备保护级别(EPL)为Ga级的设备;

一第21部分:设备生产质量体系的应用;

一第22部分:光辐射设备和传输系统的保护措施;

一第23部分:用于瓦斯和/或煤尘环境的I类EPL Ma级设备;

一第24部分:由特殊型“s”保护的设备;

一第25部分:可燃性工艺流体与电气系统之间的工艺密封要求;

--第26部分:静电危害 指南;

一第27部分:静电危害 试验;

——第28部分:爆炸性环境用非电气设备基本方法和要求;

一第29部分:爆炸性环境用非电气设备 结构安全型“c”、控制点燃源型“b”、液浸型“k”;

—第30部分:地下矿井爆炸性环境用设备和元件;

一第31部分:由防粉尘点燃外壳“t”保护的设备;

一第32部分:电子控制火花时限本质安全系统;

一第33部分:严酷工作条件用设备;

--第34部分:成套设备;

一第35部分:爆炸性粉尘环境场所分类。

本文件代替GB 3836.1—2010«爆炸性环境 第1部分:设备 通用要求》和GB 12476.1—2013«可

HI 燃性粉尘环境用电气设备 第1部分:通用要求》,本文件以GB 3836. 1-2010为主,整合了 GB 12476.1—2013的主要内容,与GB 3836.1—2010相比,除结构调整和编辑性改动外,主要技术变化 如下:

—整合了可燃性粉尘环境用设备的要求;

——更改了 IH类电气设备最高表面温度要求(见5.3.2.3,2010年版的5.3.2.3);

一增加了衬垫保持和使用胶粘剂的要求(见6.5);

——更改了超声波源的要求(见6.6.3,2010年版的6.6.3);

一更改了激光、灯具或其他非发散连续波光源的要求(见6.6.4,2010年版的6.6.2);

一增加了。形弹性密封圈的替换要求(见7.2.3);

一更改了外部非金属材料上的静电电荷要求(见7.4,2010年版的7.4);

一增加了附属外部金属部件的要求(见7.5);

一增加了外壳使用铜合金的要求(见8.5);

一增加了 EX元件防爆合格证的要求(见13.5);

一增加了电缆引入装置、封堵件、螺纹式管接头的要求(见16.3〜16.5);

一更改了旋转电机的补充要求(见第17章,2010年版的第17章);

一更改了插头、插座和连接器的补充要求(见第20章,2010年版的第20章);

一增加了可使用的单体电池的类型(见23.3);

——更改了温度测定试验(见26.5.1,2010年版的26.5.1);

——更改了耐热试验(见26.8,2010年版的26.8);

——更改了耐紫外线(UV)试验(见26.10,2010年版的26.10);

删除了起电试验(见2010年版的26.14);

——更改了电容测量试验(见26.14,2010年版的26.15);

增加了风扇额定值验证(见26.15);

——增加了。形弹性密封圈替换评定(见26.16);

增加了转移电荷试验(见26.17);

一增加了 EX关联设备的标志要求(见29.4〜29.5);

--更改了 IH类EX设备最高表面温度标志要求(见29.5,2010年版的29.4);

一增加了安装在边界墙内的设备的标志要求(见29.9);

一删除了设备保护级别的另一种标志(见2010年版的29.12);

一增加了由变频器控制的电机的附加标志要求(见29.15);

——更改了标志示例(见29.16,2010年版的29.14);

一增加了使用说明书包括的信息(见30.1);

一增加了电机说明书的附加要求(见30.3);

一增加了通风扇说明书的附加要求(见30.4);

一增加了电缆引入装置标志要求(见30.5和A.5);

一更改了条款对EX元件的适用性(见附录B,2010年版的附录B)O

本文件使用重新起草法修改采用IEC 60079-0 = 2017≪爆炸性环境 第0部分:设备 通用要求》。 本文件做了下列结构调整:

一因删除了原IEC标准中的术语3.13.11“浇铸”、3.14“敷形涂层”、3.18“工厂连接件”、3.19“现场 布线连接件”、3.21.1“软启动变频器”、3.25“尘密外壳”、3.42“计数故障”、3.43“非计数故障”、 3.45“净空间”、3.47“电气隔离,∖3.5Γ*可靠隔离”、3.55“燃烧下限,∖3.6Γ*薄雾,∖3.68“自燃物 质,∖3.7Γ*额定绝缘电压”、3.73“再现峰值电压”、3.74“相关图纸”、3.77“隔离部件”、3.78“可使 用状态”、3.81.3“通过浇封化复合物的距离”、3.81.4“通过固体绝缘的距离”、3.81.5“涂层下的 距离”、3.90“燃烧上限”、3.92“孔隙”,其他术语顺序调整;

一因保留了上一版国标中熔断器的补充要求(即第19章),1EC标准中的第19章“预留将来使 用”删除。

本文件与IEC 60079-0 = 2017的技术性差异及其原因如下:

一关于规范性引用文件,本文件做了具有技术性差异的调整,以适应我国的技术条件,调整的情 况集中反映在第2章“规范性引用文件”中,具体调整如下:

• 用修改采用国际标准的GB/T 70.1代替ISo 4762(见9.2);

• 用修改采用国际标准的GB/T 70.2和GB/T 70.4代替ISo 7380(见9.2);

• 用修改采用国际标准的GB/T 77代替ISo 4026(见9.2);

• 用修改采用国际标准的GB/T 78代替ISo 4027(见9.2);

• 用修改采用国际标准的GB/T 79代替ISo 4028(见9.2);

• 用修改采用国际标准的GB/T 80代替ISo 4029(见9.2);

• 用修改采用国际标准的GB/T 197代替ISo 965-1(见9.2);

• 用等同采用国际标准的GB/T 755代替IEC 60034-1(见15.3);

• 用等同采用国际标准的GB/T 1040.2代替ISo 527-2(见7.1.2.2);

• 用等同采用国际标准的GB/T 1408.1代替IEC 60243-1(见7.4.2);

• 用等同采用国际标准的GB/T 1408.2代替IEC 60243-2(见7.4.2);

• 用修改采用国际标准的GB/T 2516代替ISo 965-3(见9.2);

• 用修改采用国际标准的GB/T 2672代替ISo 14583(见9.2);

• 用修改采用国际标准的GB/T 3452.1代替ISo 3601-1(见7.2.3);

• 用 GB/T 3452.3 代替 ISo 3601-2(见 7.2.3);

• 用修改采用国际标准的GB/T 3836.2代替IEC 60079-1(见第1章);

• 用等同采用国际标准的GB/T 3836.11代替IEC 60079-20-1(见3.6);

• 用等同采用国际标准的GB/T 4208代替IEC 60529(见3.18);

• 用等同采用国际标准的GB/T 4942.1代替IEC 60034-5(见3.18);

• 用等效采用国际标准的GB/T 5277代替ISo 273(见9.3.2);

• 用修改采用国际标准的GB/T 5782代替ISo 4014(见9.2);

• 用修改采用国际标准的GB/T 5783代替ISo 4017(见9.2);

• 用等同采用国际标准的GB/T 6031代替ISo 48(见26.10.1);

• 用修改采用国际标准的GB/T 6170代替ISo 4032(见9.2);

• 用非等效采用国际标准的GB/T 7957代替IEC 60079-35-1(见22.1);

• 用修改采用国际标准的GB/T 8897.1代替IEC 60086-1;

• 用修改采用国际标准的GB/T 9144代替ISo 262(见9.2);

• 用等同采用国际标准的GB/T 9341代替ISo 178(见7.1.2.2);

• 用等同采用国际标准的GB/T 11026.1代替IEC 60216-1(见7.1.2.2);

• 用等同采用国际标准的GB/T 11026.2代替IEC 60216-2(见7.1.2.2);

• 用等同采用国际标准的GB/T 16422.2代替ISo 4892-2(见26.10.2);

• 用等同采用国际标准的GB/T 16935.1代替IEC 60664-1(见21.3);

• 用等效采用国际标准的GB/T 17194代替IEC 60423(见26.12);

• 用等同采用国际标准的GB/T 35685.1代替IEC 62626-1(见18.2);

• 用GB/T 1043(所有部分)代替ISo 179(所有部分)(见26.10.1),两项标准各部分之间的 一致性程度如下:

♦ GB/T 1043.1—2008塑料简支梁冲击性能的测定第1部分:非仪器化冲击试验 (ISo 179-1 :2000,IDT);

♦ GB/T 1043.2—2018塑料 简支梁冲击性能的测定 第2部分:仪器化冲击试验 (ISo 179-2:1997.IDT);

• 增加引用了 GB/T 3836.3(见 18.4 和 21.2)、GB/T 18616(见附录 A);

• 增加引用了 GB/T 2423.4∖GB∕T 11020,GB/T 13813(见附录 I);

• 删除了 IEC 60079-26,IEC 60192、IEC 60662 JEC 60947-KANSl/UL 746B.将对应的 GB 3836.20.GB/T 23126,GB/T 13259 和 GB/T 14048.1 移至参考文献。

一删除标准正文中未出现的术语。

一增加了在适用时设置静电电荷警告牌的要求,与表18中的警告标志相适应。

一保留了上一版国标中熔断器的补充要求(见第19章),以符合GB/T 3836(所有部分)的情况以 及我国矿用I类设备的规定。

一开关和灯具补充要求中关于警告标志的相关条款限定于II类和IH类,排除I类(见第18章和 第21章),以符合我国矿用I类设备的规定。

一增加了 I类电气设备的特殊要求(见附录I)。

一增加了取得防爆合格证的检验程序(见附录J)。

本文件做了下列编辑性改动:

一为与现有标准系列一致,将本文件名称更改为《爆炸性环境第1部分:设备通用要求》; 一在范围中增加了关于标准适用范围的叙述;

一在范围中增加了关于隔爆外壳和隔爆型为同义词的注5;

一增加了关于3.4“关联装置”早期版本术语的注;

一在9.2中增加了关于特殊紧固件目的和检查维护人员能力的注;

一在第10章中增加了关于开盖连锁功能的注2;

--表14注3和注4中增加了关于对应国标的信息;

-26.4.5.1中删除了注1中关于欧洲指令的内容、关于IEC 60529的注2、关于IECEX决议单的 注3;

-29.3中删除了关于符号"'代替的注1、关于IECEX决议单的注4;

——表18中删除了 18.4,20.1,21.2,21.3的列项号,d)项对应条款中增加18.2;

——删除了 29.16标志示例中除防爆标志外的其他标志内容;

一附录E中脚注变为注8;

一纳入了 IEC 60079-0 = 2017/CORl :2020的技术勘误内容,所涉及的条款的外侧页边空白位置 用垂直双线(Il )进行了标示;

一更改了参考文献。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中国电器工业协会提出。

本文件由全国防爆电气设备标准化技术委员会(SAC/TC 9)归口。

本文件起草单位:南阳防爆电气研究所有限公司、上海仪器仪表自控系统检验测试所有限公司、沈 阳电气传动研究所(有限公司)、上海市质量监督检验技术研究院、华荣科技股份有限公司、煤科集团沈 阳研究院有限公司、中煤科工集团重庆研究院有限公司、汉威科技集团股份有限公司、卧龙电气南阳防 爆集团股份有限公司、深圳市特安电子有限公司、北京三盈联合石油技术有限公司、海湾安全技术有限 公司、新黎明科技股份有限公司、合隆防爆电气有限公司、飞策防爆电器股份有限公司、佳木斯电机股份 有限公司。

本文件主要起草人:王军、侯彦东、张刚、樊建强、葛青、龚范昌、李江、王巧立、杨光鸽、周伟锋、 任红军、万创奇、徐昌鸿、季鹏、杨志强、郑振晓、张胜余、徐跃弟、历锐、杨文宇。

本文件及其所代替文件的历次版本发布情况为:

— 1983年首次发布为GB 3836.1 — 1983,2000年第一次修订.2010年第二次修订;

一本次为第三次修订,并入了 GB 12476.1—2013的内容(GB 12476.1—2013代替的文件及历次 版本发布情况为:GB 12476.1—2Ooo)O

GB/T 3836«爆炸性环境》旨在确立爆炸性环境用设备及其应用相关方面的基本技术要求,涵盖了 爆炸性环境用设备的设计、制造、检验、选型、安装、检查、维护、修理以及场所分类等各方面,采用分部分 标准的形式,包括但不限于以下部分:

—第1部分:设备 通用要求;

一第2部分:由隔爆外壳“d”保护的设备;

一第3部分:由增安型“e”保护的设备;

一第4部分:由本质安全型“i”保护的设备;

--第5部分:由正压外壳“p”保护的设备;

一第6部分:由液浸型“。”保护的设备;

一第7部分:由充砂型“q”保护的设备;

一第8部分:由“n”型保护的设备;

一第9部分:由浇封型“m”保护的设备;

--第11部分:气体和蒸气物质特性分类 试验方法和数据;

一第12部分:可燃性粉尘物质特性试验方法;

——第13部分:设备的修理、检修、修复和改造;

一第14部分:场所分类 爆炸性气体环境;

一第15部分:电气装置的设计、选型和安装;

一第16部分:电气装置的检查与维护;

一第17部分:由正压房间“p”和人工通风房间“V”保护的设备;

--第18部分:本质安全电气系统;

一第20部分:设备保护级别(EPL)为Ga级的设备;

一第21部分:设备生产质量体系的应用;

一第22部分:光辐射设备和传输系统的保护措施;

一第23部分:用于瓦斯和/或煤尘环境的I类EPL Ma级设备;

一第24部分:由特殊型“s”保护的设备;

一第25部分:可燃性工艺流体与电气系统之间的工艺密封要求;

--第26部分:静电危害 指南;

一第27部分:静电危害 试验;

——第28部分:爆炸性环境用非电气设备基本方法和要求;

一第29部分:爆炸性环境用非电气设备 结构安全型“c”、控制点燃源型“b”、液浸型“k”;

—第30部分:地下矿井爆炸性环境用设备和元件;

一第31部分:由防粉尘点燃外壳“t”保护的设备;

一第32部分:电子控制火花时限本质安全系统;

一第33部分:严酷工作条件用设备;

--第34部分:成套设备;

一第35部分:爆炸性粉尘环境场所分类。

爆炸性环境包括爆炸性气体环境和爆炸性粉尘环境。在爆炸性环境用设备的标准化方面,我国于 MIl

1983年参考IEC文件制定了关于爆炸性气体环境用设备通用要求的GB 3836.1—1983,随后于2000年 和2010年采用IEC 60079-0两次进行修订;并于2000年采用IEC 61241-1-1制定了关于爆炸性粉尘环 境(可燃性粉尘环境)用设备通用要求的GB 12476.1—2000,随后于2013年采用IEC 61241-0进行了修 订。在国际标准方面,IEC 61241已合并入IEC 60079.相应标准现行版本为IEC 60079-0 = 2017.其主要 技术内容也能适用于我国的情况。为适应防爆技术和产业发展,并与国际标准发展相一致,需要将 GB 3836.1和GB 12476.1整合修订为一项标准,并进一步完善文件的内容。

本次修订在采用IEC 60079-0 = 2017主要技术内容的基础上,进行了适当的修改以适应我国的具体 情况。本文件作为通用要求部分,由其他防爆型式专用部分进行补充和修改。

IX

库七七www.kqqw.com标准下载

1范围

本文件规定了爆炸性环境用EX设备和EX元件的结构、试验和标志的通用要求。

本文件适用于拟用于爆炸性气体环境或爆炸性粉尘环境的设备,包括由本文件所列补充文件规定 的设备,作为这些设备用于爆炸性环境时的通用要求。

可假定EX设备能在下列标准大气条件下(与环境爆炸特性有关)运行:

——温度:一20 °C〜+60 Oc ;

---压力:80 kPa~ 110 kPa;

一空气中正常氧含量:通常为21%(体积分数)。

本文件及其他补充标准规定了在超出标准温度范围外运行的EX设备的附加试验要求,对在超出 标准压力范围和标准氧含量下运行的EX设备,可要求进一步附加考虑和试验。这样的附加试验对于 依靠熄灭火焰(例如隔爆外壳∙*d,,.GB∕T 3836.2)或限制能量(本质安全型“i”,GB/T 3836.4)的防爆型 式,可能特别相关。

注1:尽管以上标准大气条件给出的大气温度范围是一20 0C-+ 60 °C ,但EX设备所使用的正常温度范围依然是 —20 °C — 40 °C,另有规定和标志时除外,见5.1.1 o 一般认为一20 °C — 40 °C对大部分EX设备是合适的, 且若将所有设备制造成适用于60笆环境温度上限,将增加不必要的设计限制。

注2:本文件给出的要求源于对设备产生的点燃危险评定。考虑的点燃源是在一般工业环境中不同设备类型出现 的热表面、电磁辐射、机械火花、机械冲击导致铝热反应、电弧和静电放电。

注3:在爆炸性气体环境和可燃性粉尘环境同时出现或可能同时岀现的场所,这种同时出现的情况通常需要附加保 护措施。GB/T 3836.15中给出了关于在杂混物(可燃性气体或蒸气与可燃粉尘或飞絮的混合物)中使用EX 设备的指南。

除与爆炸危险直接有关的内容之外,GB∕T 3836没有规定其他的安全要求。

本文件不涉及绝热压缩、冲击波、放热化学反应、粉尘自燃、明火和热气体/液体等点燃源。

注4:虽然不在本文件的范围内,这样的设备宜进行危险分析,确定并列出设备的所有潜在点燃源及防止这些点燃 源成为有效点燃源所采取的措施。见GB/T 3836.280

本文件由下列文件补充或修改:

——GB/T 3836.2:爆炸性环境

由隔爆外壳“d”保护的设备; 由增安型“e”保护的设备; 由本质安全型“i”保护的设备; 由正压外壳“P”保护的设备; 由液浸型“。”保护的设备; 由充砂型“q”保护的设备; 由“n”型保护的设备; 由浇封型“m”保护的设备;

第2部分

第3部分

第4部分

第5部分

第6部分

第7部分

第8部分

第9部分

——GB/T 3836.3:爆炸性环境

——GB/T 3836.4:爆炸性环境

——GB/T 3836.5:爆炸性环境

——GB/T 3836.6:爆炸性环境

——GB/T 3836.7:爆炸性环境

——GB/T 3836.8:爆炸性环境

——GB/T 3836.9:爆炸性环境

——GB/T 3836.17:爆炸性环境

第17部分:由正压房间“p”和人工通风房间“V”人保护的设备;

第18部分:本质安全电气系统;

——GB/T 3836.18:爆炸性环境

-GB 3836.20:爆炸性环境 第20部分:设备保护级别(EPL)为Ga级的设备;

—GB/T 3836.22:爆炸性环境 第22部分:光辐射设备和传输系统的保护措施;

—GB/T 3836.24:爆炸性环境

—GB/T 3836.25:爆炸性环境

—GB/T 3836.28:爆炸性环境

—GB/T 3836.31:爆炸性环境

—GB/T 3836.32:爆炸性环境

第24部分:由特殊型“s”保护的设备;

第25部分:可燃性工艺流体与电气系统之间的工艺密封要求;

第28部分:爆炸性环境用非电气设备基本方法和要求;

第31部分:由防粉尘点燃外壳“t”保护的设备;

第32部分:电子控制火花时限本质安全系统;

—GB/T 20936.1:爆炸性环境用气体探测器 第1部分:可燃气体探测器性能要求;

—GB/T 20936.4:爆炸性环境用气体探测器 第4部分:开放路径可燃气体探测器性能要求;

-GB/T 19518.1:爆炸性环境 电阻式伴热器 第1部分:通用和试验要求;

-GB/T 7957 :瓦斯环境用矿灯结构、性能和防爆试验通用要求。

本文件,连同上述提及的附加文件,不适用于医用电气设备、发爆器、发爆器试验仪和点火电路试 验仪。

注5:在本文件中出现的“隔爆外壳”和“隔爆型”是同义词。

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB/T 70.1 内六角圆柱头螺钉(GB/T 70.1—2008, ISO 4762 : 2004. MoD)

GB/T 70.2 内六角平圆头螺钉(GB/T 70.2—2015.1So 7380-1 : 2011.MoD)

GB/T 70.4 内六角平圆头凸缘螺钉(GB/T 70.4—2015.1So 7380-2 : 2011 .MOD)

GB/T 77 内六角平端紧定螺钉(GB/T 77—2007.1So 4026 : 2003 . MoD)

GB/T 78 内六角锥端紧定螺钉(GB/T 78—2007.1So 4027 : 2003 . MoD)

GB/T 79 内六角圆柱端紧定螺钉(GB/T 79—2007,ISO 4028 : 2003 . MoD)

GB/T 80 内六角凹端紧定螺钉(GB/T 80—2007.1So 4029 : 2003 . MoD)

GB/T 197 普通螺纹 公差(GB/T 197—2018.1So 965-1 :2013 .MoD)

GB/T 755 旋转电机 定额和性能(GB/T 755—2019,IEC 60034-1 :2017,1DT)

GB/T 1040.2塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件(GB/T 1040.2-2006.1So 527-2:1993.IDT)

GB/T 1043(所有部分)塑料 简支梁冲击性能的测定:1SO 179(所有部分)]

GB/T 1408.1 绝缘材料 电气强度试验方法 第1部分:工频下试验(GB/T 1408.1—2016, IEC 60243-1 :2013,IDT)

GB/T 1408.2 绝缘材料 电气强度试验方法 第2部分:对应用直流电压试验的附加要求 (GB/T 1408.2—2016.IEC 60243-2 : 2013 .IDT)

GB/T 2423.4电工电子产品环境试验 第2部分:试验方法 试验Db交变湿热(12 h + 12 h循 环)(GB∕T 2423.4—2008.IEC 60068-2-30 :2005 .IDT)

GB/T 2516 普通螺纹 极限偏差(GB/T 2516—2003,ISO 965-3:1998,MOD)

GB/T 2672 内六角花形盘头螺钉(GB/T 2672—2017 .ISO 14583 : 2011. MoD)

GB/T 3452.1液压气动用O形橡胶密封圈 第1部分:尺寸系列及公差(GB/T 3452.1—2005, ISo 3601-1:2002.MoD)

GB/T 3452.3液压气动用O形橡胶密封圈 沟槽尺寸

GB/T 3836.2 爆炸性环境 第2部分:由隔爆外壳“ d”保护的设备(GB/T 3836.2—2021, IEC 60079-1 :2014, MoD)

GB/T 3836.3 爆炸性环境 第3部分:由增安型“ e ”保护的设备(GB/T 3836.3—2021, IEC 60079-7 :2015,MoD)

GB/T 3836.11 爆炸性环境 第11部分:气体和蒸气物质特性分类 试验方法和数据 (GB/T 3836.11—2017,IEC 60079-20-1 :2010.IDT)

GB/T 4208 外壳防护等级(IP 代码)(GB∕T 4208—2017 .IEC 60529 : 2013 .IDT)

GB/T 4942.1 旋转电机整体结构的防护等级(IP代码)分级(GB/T 4942.1—2006 . IEC 600345 :2000,1DT)

GB/T 5277 紧固件 螺栓和螺钉通孔(GB/T 5277—1985 .eqv ISo 273: 1979)

GB/T 5782 六角头螺栓(GB/T 5782—2016.1So 4014 : 2011. MoD)

GB/T 5783 六角头螺栓 全螺纹(GB/T 5783—2016 .ISO 4017 : 2014. MoD)

GB/T 6031 硫化橡胶或热塑性橡胶硬度的测定(IolRHD~ 100IRHD) (GB/T 6031—2017 . ISo 48:2010.IDT)

GB/T 6170 1 型六角螺母(GB/T 6170—2015 .ISO 4032 :2012 .MoD)

GB/T 7957瓦斯环境用矿灯结构、性能和防爆试验通用要求(GB/T 7957—2017 . IEC 60079-35-1:2011.IEC 60079-35-2:2011.NEQ)

GB/T 8897.1 原电池 第 1 部分:总则(GB/T 8897.1—2013 .IEC 60086-1 : 2011. MoD)

GB/T 9144 普通螺纹 优选系列(GB/T 9144—2003 .ISO 262 : 1998. MoD)

GB/T 9341 塑料 弯曲性能的测定(GB/T 9341—2008.1So 178 : 2001.IDT)

GB/T 11020固体非金属材料暴露在火焰源时的燃烧性试验方法清单(GB/T 11020—2005, IEC 60707:1999.IDT)

GB/T 11026. 1 电气绝缘材料 耐热性 第1部分:老化程序和试验结果的评定 (GB/T 11026.1—2016,IEC 60216-1 : 2013 . IDT)

GB/T 11026.2电气绝缘材料 耐热性 第2部分:试验判断标准的选择(GB/T 11026.2—2012, IEC 60216-2:2005.IDT)

GB/T 13813煤矿用金属材料摩擦火花安全性试验方法和判定规则

GB/T 16422.2 塑料 实验室光源暴露试验方法 第2部分:気弧灯(GB/T 16422.2—2014, ISo 4892-2:2006.IDT)

GB/T 16935.1 低压系统内设备的绝缘配合 第1部分:原理、要求和试验(GB/T 16935.1-2008.IEC 60664-1 :2007,IDT)

GB/T 17194电气导管电气安装用导管的外径和导管与配件的螺纹(GB/T 17194—1997 , eqv IEC60423:1993)

GB/T 18616 爆炸性环境保护电缆用的波纹金属软管(GB/T 18616—2002 .eqv ISo 10807 = 1994)

GB/T 35685.1低压封闭式开关设备和控制设备 第1部分:在维修和维护工作中提供隔离功能 的封闭式隔离开关(GB/T 35685.1—2017.IEC 62626-1 :2014.IDT)

ANSI/UL 746C 聚合材料 电气设备评价中用(PolymeriC MateriaIS一USed in EleCtriCaI Equipment EValUationS)

ASTM D5964 IRM901 JRM2 和 IRM903 油代替 ASTM No.1、ASTM No.2 和 ASTM No.3 油的 标准实施规程(Standard PraCtiCe for rubber IRM 901, IRM 902 , and IRM 903 replacement OilS for ASTM No.l, ASTM No.2, and ASTM No.3)

3术语和定义

下列术语和定义适用于本文件。

3

ISo和IEC在以下地址维护用于标准化的术语数据库:

----IEC: http : //www.electropedia.org/

----ISo : http : //www.iso.org/ObP

注:适用于爆炸性环境的其他定义见GB/T 2900.35o

3.1

环境温度 ambient temperature

设备或元件周围的空气或其他介质的温度。

注1:不是指工艺介质的温度,除非设备或元件完全浸入该加工介质中。见5.1.1。

注2:如果EX设备或EX元件置于另一设备内部或靠近另一设备,“环境温度”为EX设备或EX元件周围空气或其 他介质的温度,且由于整个设备内的附加热耗散,“环境温度”可能高于整个设备周围的空气温度。

注3:提及的环境温度在GB/T 3836(所有部分)中仅与EX设备或EX元件防爆安全有关。

3.2

危险场所 hazardous area

爆炸性环境大量出现或预期可能大量出现,以致要求对设备的结构、安装和使用采取专门预防措施 的场所。

3.3

非危险场所 IIOII-hazardous area

爆炸性环境预期不会大量出现,以致不要求对设备的结构、安装和使用采取专门预防措施的场所。

3.4

关联装置 associated apparatus

包含本质安全电路和非本质安全电路,且在结构上使非本质安全电路不能对本质安全电路产生不 利影响的电气设备。

注1:关联装置可以是:

a) 具有适用于相应爆炸性环境的防爆型式的附加保护;或

b) 没有适用于相应爆炸性环境的防爆型式的保护,因此不用于爆炸性环境内。

注2:在本文件的早期版本中,该术语为“关联设备”。

3.5

EX 关联设备 EX associated equipment

防爆关联设备

与防爆设备一起使用以维持防爆设备防爆型式特定方面的辅助设备。

注1:示例包括增安型电机的专用时间/电流继电器、正压控制系统、浇封EX设备的功率限制,以及类似设备。

注2: EX关联设备可以是:

a) 具有适用于相应爆炸性环境的防爆型式的附加保护;或

b) 没有适用于相应爆炸性环境的防爆型式的保护,因此不用于爆炸性环境内。

注3:类似的概念用于本质安全,被称为“关联装置”,见3.4。单个设备可能同时包括EX关联设备和关联装置。

3.6

自燃温度 auto-ignition temperature ; AIT

在规定的条件下(按照GB/T 3836.11),使可燃性气体或蒸气与空气,或可燃性气体或蒸气与空气/ 惰性气体混合物点燃的(表面)最低温度。

3.7

电池 CenS and batteries

3.7.1

电池 battery

电池组

4

装配有使用所必需的装置(例如端子、标志和保护装置)的一个或多个单体电池。

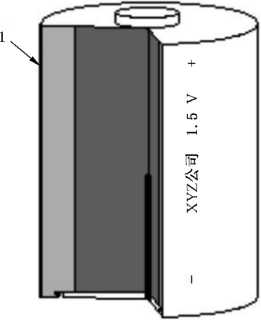

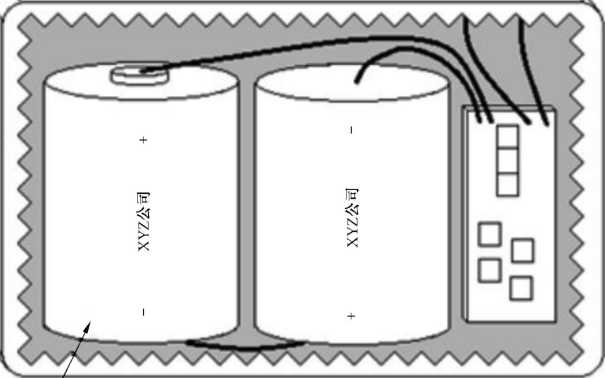

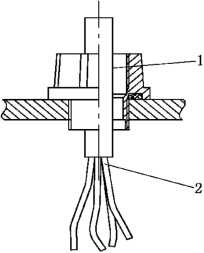

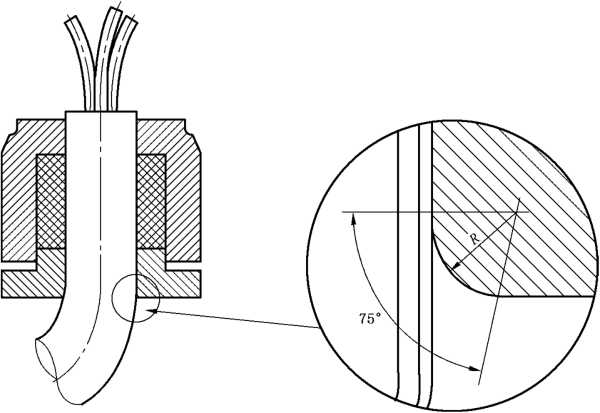

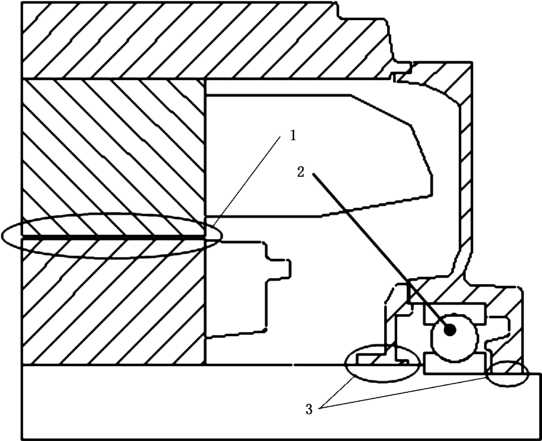

注:典型电池结构示例见图Io

a) 单芯电池

b) 多芯电池

标引序号说明:

1——单体电池盒/电池盒;

2--电池盒。

图1典型电池示例

3.7.2

容量 CaPaCity

在规定的放电条件下,电池能提供的电荷量。

注:电荷或电量的国际单位是库仑(1 C=I A ∙ S),但实际上电池容量通常用安时(Ah)表示。

3.7.3

单体电池 CeII

直接把化学能转变为电能的一种电源,是由电极、电解质、容器、极端,通常还有隔离层组成的基本 功能单元。

注:见原电池和蓄电池。

3.7.4

充电 Charging

外电路给蓄电池提供电能,使电池内发生化学变化,从而将电能转化为化学能储存起来的操作。

3.7.5

深度放电 deep discharge

将电池电压降低到低于电池制造商推荐的电压的过程。

3.7.6

(电池的)最高开路电压 maximum OPen-CirCUit VOltage (Of a CelI Or battery)

当放电电流为零时,新的原电池或充满电的蓄电池可达到的最高电压。

注:表13和表14给出了使用的单体电池的最高开路电压。

3.7.7

(电池的)标称电压 IIOmilIal VOltage(Of a CelI Or battery)

用以标志或识别一种电池或一个电化学系统的适当的电压近似值。

3.7.8

排气式电池 Vented Ceil Or battery

带有盖子,盖子上有通气孔,产生的气体可通过通气孔逸出的电池。

5

3.7.9

原电池 Primary CelI Or battery

按不可以再充电设计的电池。

3.7.10

反 向充电 reverse Charging

使电流沿原电池或蓄电池正常电流方向通过的过程,通常是由于串联电池的一个已耗尽电池的反 极性引起的。

3.7.11

密封电池 SeaIed Ceil

保持封闭且在制造商规定的限度内运行时没有气体或液体释放的蓄电池。

注:该种电池通常配置有安全装置,以防止危险的高内部压力,且设计成在使用寿命内以原始密封状态工作。

3.7.12

阀控式电池 ValVe-regulated CeII Or battery

在正常条件下是密封的,但具有一个装置,当其内部压力超过预定值时能让气体逸出的电池。

注:通常,该种电池不能补充电解质。

3.7.13

蓄电池 SeCOndary Ceil Or battery

按可以再充电设计的电池。

注:通过可逆的化学反应实现再充电。

3.7.14

电池腔 battery COmPartment

设备上容纳一个或多个电池的腔。

注1:电池腔是设备整体的一部分。

注2:电池腔可以是电池箱。

3.7.15

电池箱 battery COntainer

包容一个或多个电池的外壳。

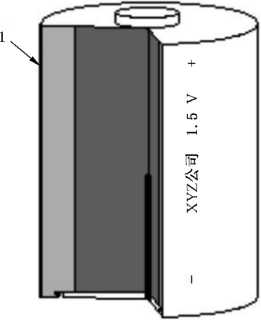

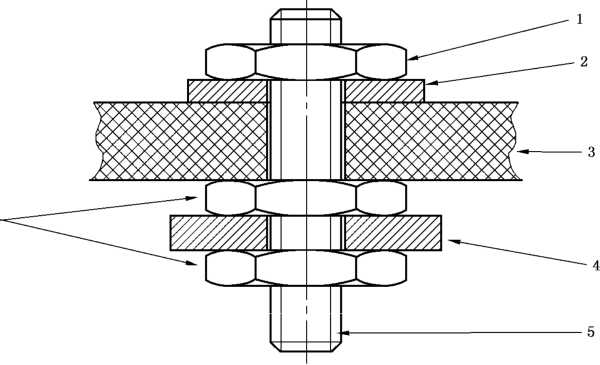

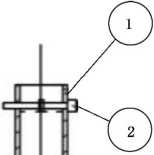

注:典型电池结构示例见图2。

标引序号说明:

1— —设备;

2— —电池腔;

3— —单体电池/电池组/可更换电池包。

图2典型电池腔

3.7.16

电池盒 battery CaSe

单体电池盒 CelI CaSe

作为电池结构整体一部分的电池外壳。

注:可为密封式、阀控式或排气式。

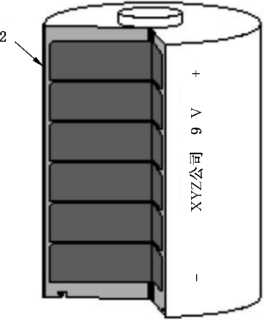

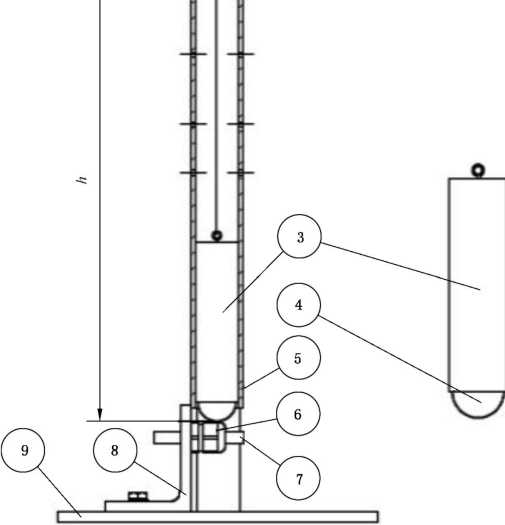

包含一个或多个互联单体电池,与整个保护单元共同形成一个完整的可更换的电池组件。

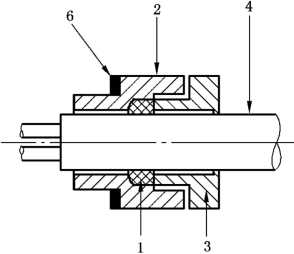

注:典型可更换电池包结构示例见图3。

≡4ZAX

2

标引序号说明:

1— —电池箱;

2— —单体电池/电池组。

图3典型可更换电池包

允许外壳内部的气体与周围大气之间进行交换并保持防爆型式完整性的装置。

用于将一根或多根绝缘导体或裸导体穿过外壳壁的装置。

允许将一根或多根电缆或光缆引入EX电气设备外壳内部,以保持相应防爆型式并提供一定程度 应力释放的装置。

注:电缆引入装置术语的图解见图A.l0

3.10.1

夹紧组件 CIamPing device

电缆引入装置中用于防止对电缆的拉拽或扭转传递到连接件的部件。

3.10.2

压紧元件 COmPreSSiOn element

电缆引入装置中压紧密封圈的部件。

3.10.3

密封圈 SeaIing ring

电缆引入装置中保证引入装置与电缆之间的密封所使用的部件。

3.10.4

EX设备电缆引 入装置 EX EqUiPment CabIe gland

与设备外壳分开试验,但具有EX设备防爆合格证,预期安装到EX设备外壳上的电缆引入装置。

注:不排除电缆引入装置取得EX元件防爆合格证。

3.10.5

电缆贯通装置 CabIe transit device

具有由在装置按预定组装和安装时挤压在一起的一个或多个独立的弹性体模块或模块部件(模块 内部密封)组成的密封,用于一根或多根电缆或光缆的一种引入装置。

注:当配置的弹性组件允许时,电缆贯通装置可以作为EX设备封堵件。

3.11

防爆合格证 CertifiCate

用于确定设备符合标准的要求、型式试验和适应的例行试验的文件,可针对EX设备或EX元件。

3.12

涂层 COating

施加于表面的材料。

3.13

(浇封)复合物 COmPOUnd (for encapsulation)

固化后的热固性物质、热塑性物质、环氧树脂或弹性物质,有或无填充剂和/或添加剂。

3.14

导管引入 COndUit entry

将导管导入EX设备内以保持相应防爆型式的方式。

3.15

连接件 COnneCtiOn facilities

用于与导体进行电气连接的端子、螺钉或其他部件。

3.16

连续运行温度 COlItiIlUOUS OPerating TemPeratUre ; COT

在预定的使用条件下确保在设备或部件预期使用寿命内材料的稳定性和完整性的温度范围。

3.17

(电机用)变频器 COnVerter (for USe With electrical machines)

由一个或多个电子开关器件和相关元件(如变压器、滤波器、换相辅助器件、控制器、保护和辅助器 件等)构成,用于改变一个或多个电气特性的电力变换装置。

注:变频器也被称为其他术语,例如变频器驱动器、逆变器驱动器、可调驱动器(ASD),或变频驱动(VFD)。

3.18

外壳防护等级 degree Of PrOteCtiOn Of enclosure;IP

按照GB/T 4208或GB/T 4942.1(适用时)规定的数字分类前加符号IP,用于设备外壳以提供:

一对人员触及或接近外壳内部的带电部件和活动部件(光滑的转轴和类似部件除外)的防护;

——对固体异物进入设备内部的防护;和

--对水进入设备内部引起有害影响的防护。

注1 :对旋转电机的详细试验要求见GB/T 4942.Io

注2:提供IP防护等级的外壳不必是提供第1章所列防爆型式的设备外壳。

注3:提供第1章所列防爆型式要求的IP防护等级的外壳,将在防护试验前先经受其他试验,见26.4。

3.19

排液装置 draining device

允许液体从外壳内排出并能保持防爆型式完整的装置。

3.20

粉尘 dust

包括可燃性粉尘和可燃性飞絮的通用术语。

3.20.1

可燃性粉尘 COmbUStibIe dust

标称尺寸500 Vm及以下,在标准大气压力和温度条件下可能与空气形成爆炸性混合物的微小固 体颗粒。

注1:包括HJ 492定义的粉尘和尘粒。

注2:术语固体颗粒是指固态颗粒,而不是指气态或液态颗粒,但不排除空心颗粒。

3.20.1.1

导电性粉尘 COndUCtiVe dust

电阻率等于或小于IO',Ω ∙ m的可燃性粉尘。

注:GB/T 3836.12包含有测定粉尘电阻率的试验方法。

3.20.1.2

非导电性粉尘 non-conductive dust

电阻率大于Q ∙ m的可燃性粉尘。

注:GB/T 3836.12包含有测定粉尘电阻率的试验方法。

3.20.2

可燃性飞絮 COmbUStibIe flyings

标称尺寸大于500 Vm,在标准大气压力和温度下可能与空气形成爆炸性混合物的固体颗粒,包括 纤维。

注1:其中一个尺寸与其他两个尺寸的比值较高。

注2:飞絮示例包括碳纤维、人造纤维、棉花(包括棉绒纤维和棉纱头)、剑麻、黄麻、大麻、可可纤维、麻絮和废打包木 丝绵。

3.21

防尘外壳 dust-protected enclosure

不能完全阻止粉尘进入,但进入量不会妨碍设备安全运行,且不会在外壳内容易引起点燃危险部位 积聚的外壳。

3.22

工作周期 duty CyCIe

在一定时间内的负载重复变化过程,每个周期的时间较短,不足以达到热平衡状态。

3.23

弹性体 elastomer

微小应力就能产生显著变形,解除应力以后能迅速地大致恢复到原先尺寸和形状的高分子材料。

注:该定义适用于室温试验条件。

9

3.24

浇封 encapsulation

采用适当的方法将电气装置用复合物封闭起来的工艺过程。

3.25

夕卜壳 enclosure

构成设备防爆型式或IP等级的所有壳壁、门、盖、电缆引入装置、操纵杆、芯轴和转轴等。

3.26

设备 equipment

包括用作装置部件或与其有关的仪器、附件、组件、元件的通用术语。

3.26.1

电气设备 electrical apparatus

全部或部分利用电能的设备。

注:包括发电、输电、配电、蓄电、电测、调节、变流、用电设备和通信设备。

3.26.2

固定设备 fixed equipment

通电时,固定在支架上或其他固定在特定位置的设备。

3.26.3

个体设备 PerSOnaI equipment

运行时由人体穿戴或与人体接触的设备。

3.26.4

便携式设备 POrtabIe equipment

运行时由人员携带的设备。

注:运行时由人员携带的便携式设备有时被称为手持设备。

3.26.5

移动式设备 transportable equipment

运行时不是由人携带,也不是用于固定安装的设备。

3.27

设备类另0 equipment grouping

与设备拟用于的爆炸性环境有关的分类方法。

注:本文件中将设备划分为三类:

-I类:煤矿瓦斯环境用设备;

—II类:除煤矿瓦斯气体环境之外的所有其他爆炸性气体环境用设备,这类设备又划分为几个类别;

―瓦类:除煤矿之外的所有其他爆炸性粉尘环境用设备,这类设备又划分为几个类别。

3.28

设备保护级别 equipment PrOteCtiOn IeVel ; EPL

根据设备成为点燃源的可能性和爆炸性气体环境、爆炸性粉尘环境及煤矿瓦斯爆炸性环境所具有 的不同特征而对设备规定的保护等级。

3.28.1

Ma 级 EPL Ma

安装在煤矿瓦斯爆炸性环境中的设备,具有“很高”的保护等级,该级别具有足够的安全性,使设备 在正常运行、出现预期故障或罕见故障,甚至在气体突然出现设备仍带电的情况下均不可能成为点 燃源。

3.28.2

Mb 级 EPL Mb

安装在煤矿瓦斯爆炸性环境中的设备,具有“高”的保护等级,该级别具有足够的安全性,使设备在 正常运行中或在气体突然出现和设备断电之间的时间内出现的预期故障条件下不可能成为点燃源。

3.28.3

Ga 级 EPL Ga

爆炸性气体环境用设备,具有“很高”的保护等级,在正常运行、出现的预期故障或罕见故障时不是 点燃源。

3.28.4

Gb 级 EPL Gb

爆炸性气体环境用设备,具有“高”的保护等级,在正常运行或预期故障条件下不是点燃源。

3.28.5

GC 级 EPL GC

爆炸性气体环境用设备,具有“一般”的保护等级,在正常运行中不是点燃源,也可采取一些附加保 护措施,保证在点燃源预期经常出现的情况下(例如灯具的故障)不会形成有效点燃。

3.28.6

Da 级 EPL Da

爆炸性粉尘环境用设备,具有“很高”的保护等级,在正常运行、出现预期故障或罕见故障条件下不 是点燃源。

3.28.7

Db 级 EPL Db

爆炸性粉尘环境用设备,具有“高”的保护等级,在正常运行或出现的预期故障条件下不是点燃源。

3.28.8

DC 级 EPL DC

爆炸性粉尘环境用设备,具有“一般”的保护等级,在正常运行过程中不是点燃源,也可采取一些附 加保护措施,保证在点燃源预期经常出现的情况下(例如灯具的故障)不会形成有效点燃。

3.29

EX 设备封堵件 EX EqUiPment blanking element

与设备外壳分开进行试验,但具有EX设备防爆合格证,预期安装到EX设备外壳上的封堵元件。

注:不排除封堵件取得EX元件防爆合格证。

3.30

EX 设备螺纹式管接头 EX EqUiPment thread adapter

与设备外壳分开进行试验,但具有EX设备防爆合格证,预期安装到EX设备外壳上的螺纹式管 接头。

注:不排除螺纹式管接头取得EX元件防爆合格证。

3.31

EX 元件 EX COmPOnent

不能单独使用并标志有符号“U”,当合并入EX设备时需要附加考虑的EX设备部件。

3.32

EX 设备 EX EqUiPment

防爆设备。

注:此类设备通常包含EX元件,但EX元件并入设备时通常需要附加评定。

3.33

爆炸性环境 explosive atmosphere

在大气条件下,可燃性物质以气体、蒸气或粉尘的形式与空气形成的混合物,被点燃后,能够保持燃 烧自行传播的环境。

3.34

爆炸性粉尘环境 explosive dust atmosphere

在大气条件下,可燃性物质以粉尘的形式与空气形成的混合物,被点燃后,能够保持燃烧自行传播 的环境。

3.35

爆炸性气体环境 explosive gas atmosphere

在大气条件下,可燃性物质以气体或蒸气的形式与空气形成的混合物,被点燃后,能够保持燃烧自 行传播的环境。

3.36

试验用爆炸性混合物 explosive test mixture

规定的用于爆炸性气体环境用设备试验的爆炸性混合物。

3.37

瓦斯 firedamp

煤矿中自然产生的可燃性气体混合物。

注:瓦斯的主要成分是甲烷,但通常还包含一些少量的其他气体,如氮气、二氧化碳和氢气,有时还有乙烷和一氧化 碳。在煤矿中,术语“瓦斯”和“甲烷”常作为同义词使用。

3.38

熔断器 fuse

一种装置,当通过该装置的电流超过规定值,并持续足够的时间,该装置中一个或多个经特殊设计、 特殊配比的部件熔断,断开其所接入的电路,从而切断电流。

3.39

衬垫 gasket

设置在外壳接合面中,提供防护等级以防止固体外物或水进入的可压缩元件。

3.40

气体 gas

在相关的温度和压力范围内不能与液态或固态达到平衡的气态的物质。

注:这是对科学定义的简化,只要求物质在环境温度和压力下在其沸点或升华点之上。

3.41

杂混物 hybrid mixture

可燃性气体或蒸气与可燃性粉尘形成的混合物。

注:按照GB/T 3836.12,术语“粉尘”定义为包括可燃性粉尘和可燃性飞絮。

3.42

接合面 joint

外壳两部件相对应的面或两外壳连接处配合在一起的部位。

3.43

保护等级 IeVel Of PrOteCtiOn

与设备保护级别相关联的防爆型式的再分,用于区别设备成为点燃源的可能性。

注:例如,本质安全型“I”再分为保护等级“ia”“ib”“ic”,与EPL Ga、Gb、Gc(用于爆炸性气体环境)相关联。

3.44

极限温度 Iimiting temperature

设备或设备部件的最高允许温度,等于按下列条件确定的两个温度中的较低温度:

a) 最高表面温度;

b) 所用材料的热稳定性。

3.45

故障 malfunction

设备或元件不执行其预定防爆功能的情况。

注:本文件中所指的故障可由多种原因造成,包括:

一设备的一个(或多个)零部件或元件的失效;

—外部干扰(例如冲击、振动、电磁场);

一设计错误或缺陷(例如软件岀错);

一电源或其他工作干扰;

一操作人员对设备失去控制(尤其是便携式设备)。

3.45.1

预期故障 expected malfunction

在实际运行中正常出现的干扰或设备故障。

3.45.2

罕见故障 rare malfunction

可能出现但仅在罕见情况下才会出现的故障类型。

注:两个独立的可预见故障,单独岀现时不产生点燃危险,但共同出现时产生点燃危险,它们被视为一个罕见故障。

3.46

最高表面温度 maximum SUrfaCe temperature

在最不利运行条件下(但在规定的容差范围内)工作时,Ex设备的任何部件或任何表面所达到的最 高温度。

3.47

爆炸性气体环境的最低点燃温度 minimum ignition temperature Of an explosive gas atmosphere

在GB/T 3836.11规定的条件下,可燃性物质以气体或蒸气形式与空气形成的混合物被热表面点 燃时,热表面的最低温度。

注:该术语可与“自燃温度”相互替换使用。

3.48

粉尘层的最低点燃温度 minimum ignition temperature Of a dust Iayer

在规定的试验条件下,粉尘层在热表面上发生点燃时,热表面的最低温度。

注:粉尘层的点燃温度能通过GB/T 3836.12给出的试验方法测定。

3.49

粉尘云的最低点燃温度 minimum ignition temperature Of a dust CIOUd

在规定的试验条件下,最易点燃的粉尘空气混合物在热表面上被点燃时,热表面的最低温度。

注:粉尘云的点燃温度能通过GB/T 3836.12给出的试验方法测定。

3.50

正常运行 normal OPeratiOn

设备在电气上和机械上符合设计规范,并在制造商规定的限制范围内使用的运行状况。

注1:制造商规定的范围可能包括持续运行条件,例如,在工作周期内运行。

注2:电源电压的变化在规定范围内和任何其他运行容差都属正常运行。

注3:对电机,正常运行的规定是基于工作制(按GB/T 755.Sl-Slo)O

13

3.51

过电压类别 OVerVOltage CategOry

用数字表示的瞬时过电压条件。

注:使用过电压类别I、H、瓦和IV,见GB/T 16935.Io

3.52

塑料 PlaStiC

以高聚物为主要成分且在其加工为成品的某些阶段可通过流动成型的材料。

注:弹性材料也可通过流动成型,但不认为是塑料。

[来源:GB/T 2900.5—2013,212-14-02]

3.53

污染等级 POlIUtiOn degree

用数字表征的微观环境受预期污染程度。

注:使用污染等级1、2、3和4,见GB/T 16935.1。

3.54

传播型刷形放电 PrOPagating brush discharge

在接地导体表面上的绝缘板、层或涂层,或在两表面反极性充电的高电阻率和高击穿电压材料上, 发生的高能量静电放电。

3.55

保护装置 PrOteCtiVe device

用于在参数超过预定值的情况下断开电路的装置。

注:参数通常包括电流、湿度、流体压力等。

3.56

身寸频 radio frequencies

频率为9 kHz~60 GHZ的电磁波。

3.56.1

连续发身寸 COntinUOUS transmission

脉冲持续时间大于热起燃时间的一半的发射。

3.56.2

脉冲发射 PUISed transmission

脉冲持续时间小于热起燃时间的一半,但两个连续脉冲的间隔时间又长于三倍热起燃时间的发射。

3.56.3

热起燃时间 thermal initiation time

火花释放出的能量积聚在其周围小范围的气体中没有明显热损耗的时间(平均阈值功率的时间)。

注:在小于热起燃时间内,起燃与否取决于火花沉积的总能量。热起燃时间过长时,能量沉积的功率或速率成为起 燃与否的决定因素。

3.56.4

阈能量 threshold energy

Z th

脉冲式射频发射中,能从接收体获取的单个脉冲的最大能量。

3.56.5

阈功率 threshold POWer

FllI

发射器的有效输出功率与天线增益的乘积。

14

注1:增益是天线在特定方向上集中辐射产生的,并且总是与规定的基准天线有关。

注2:按照ITU-R BS.561-2,阈功率被认为等于等效全向辐射功率(ElRP)O

3.56.6

天线增益 antenna gain

天线在特定方向上集中辐射产生的增益。

注:天线的增益常常小于单位增益。

3.57

额定值 rated VaIUe

通常由制造商给定的用以规定设备、装置或元件工作条件的数值。

3.58

定额rating

额定数据

一组额定值和运行条件。

3.59

安全装置 Safety device

用于爆炸性环境内部或外部,为设备和保护系统在爆炸风险方面的安全运行所需或有助于安全运 行的装置。

3.60

工程图 SChedUIe drawing

防爆合格证或试验报告中所列的图纸或文件。

3.61

工作温度 SerViCe temperature

设备在包括环境温度和其他任何外部热源或冷源(见5.2)的额定条件下运行时,设备上特定的点所 达到的最高或最低温度。

注:设备的不同部件内可能达到不同的工作温度。

3.62

固体绝缘 SOIid insulation

模压、模铸,但不是浇铸的绝缘材料。

注:由2层或多层电气绝缘材料制成的绝缘体,它们可靠地连接到一起,可视为实体。术语固体绝缘描述了最终的 形式,而不一定是最初应用的形式。对于电机绕组,使用清漆作为加固和绝缘绕组的方法的过程,不管如何施 加清漆,被认为会形成固体绝缘。

3.63

电气间距 electrical SPaCingS

不同电位的导电部件之间的间隔距离。

3.63.1

电气间隙 CIearanCe

两导电部件之间在空气中的最短距离。

3.63.2

爬电距离 CreePage distance

两导电部件之间沿固体绝缘材料与空气接触的表面的最短距离。

3.64

特殊紧固件 SPeCial fastener

符合本文件的紧固装置的特定型式。

15

3.65

符号“U” SymbOl "U”

用于表示EX元件的防爆合格证编号后缀。

注:符号“U”后缀用于表明设备是不完整的,不经进一步评定不适合安装使用。

3.66

符号“X” SymbOl "X”

用于表示EX设备特殊使用条件的防爆合格证编号后缀。

注:符号“X”后缀用于表明防爆合格证包含EX设备安装、使用和维护的一些基本信息。

3.67

温度组别 temperature CIaSS

基于EX设备最高表面温度的分类方法,与EX设备拟用于的具体爆炸性气体环境有关。

3.68

接线腔 terminal COmPartment

包含连接件的腔。

3.69

例行试验 routine test

对每台产品在制造期间或制造完工后进行的确定其是否符合某一标准的试验。

3.70

型式试验 type test

对一台或多台符合某一设计的产品进行的、表明符合特定技术条件的试验。

3.71

防爆型式 type Of PrOteCtiOn

为防止点燃周围爆炸性环境而对设备采取的各种专门措施。

3.72

蒸气 VaPOUr

在相关的温度和压力范围内能与液态或固态达到平衡的气态的物质。

注:这是对科学定义的简化,只要求物质在环境温度和压力下在其沸点或升华点之下。

3.73

工作电压 WOrking VOltage

在额定电压下给设备供电时出现的通过特定绝缘的最高交流有效值电压或直流电压。

注1:忽略瞬态效应。

注2:考虑开路状态和正常工作状态。

4设备分类

爆炸性环境用设备分为4.2,4.3和4.4中的类别。

4.2 I 类

I类设备用于煤矿瓦斯气体环境。

注:I类设备的防爆型式考虑了瓦斯和煤尘的点燃以及地下用设备增加的物理保护措施。

用于煤矿的设备,当其环境中除瓦斯外还可能含有其他爆炸性气体时,应按照I类和II类相应可燃 性气体的要求进行制造和试验。

16

I类电气设备还应符合附录I的特殊要求。

II类设备用于除煤矿瓦斯气体环境之外的其他爆炸性气体环境。

II类设备按照其拟使用的爆炸性气体环境的特性可进一步再分类。

II类设备的再分类:

-DA类:代表性气体是丙烷;

——IIB类:代表性气体是乙烯;

--IIC类:代表性气体是氢气和乙妹。

注1:以上再分类的依据是可能安装设备的爆炸性气体环境的最大试验安全间隙(MESG)或最小点燃电流比 (MICR)C见 GB/T 3836.IDo

注2:对设备外部非金属材料,再分类是基于外表面区域静电放电风险(见7.4.2)o

注3:标志IIB类的设备适用于U A类设备的使用条件,标志∏ C类的设备适用于ITA和IIB类设备的使用条件。

IH类设备用于除煤矿之外的爆炸性粉尘环境。

IH类设备按照其拟使用的爆炸性粉尘环境的特性可进一步再分类。

IH类设备的再分类:

——IHA类:可燃性飞絮;

-IHB类:非导电性粉尘;

——IHC类:导电性粉尘。

注:标志m b类的设备适用于πι A类设备的使用条件,标志In C类的设备适用于m a或m b类设备的使用条件。

4.5特定爆炸性气体环境用设备

设备可按某一特定的爆炸性气体环境进行试验,在这种情况下,相关信息应记录在防爆合格证中, 并在设备上进行相应地标志。

5温度

5.1 环境影响

5.1.1环境温度

通常情况下,设备使用的环境温度应为一20 °C-+40笆,此时不需要附加环境温度标志。但当设 备预计使用在不同于以上环境温度范围时视为特殊情况,标志应包括符号Ta或Tamb及上限和下限环 境温度,如果不可行,符号“X”应指明包括上限和下限环境温度的特殊使用条件。见29.3e)和表1。

注:环境温度范围可缩小,例如一5 °C≤Tamb≤15 °C。

表1运行中的环境温度和附加标志

|

设备 |

运行中的环境温度 |

附加标志 |

|

正常情况 |

最高:+40 OC 最低:一20 °C |

无 |

|

特殊情况 |

由制造商规定 |

Ta或Tm附加特殊范围,例如,一30 oC≤Ta≤ + 40 °C或符号“X” |

5.1.2外部热源或冷源

如果设备用物理方法与一个单独的外部加热源或冷却源(如被加热或被冷却的工艺容器或管道)相 连或受其影响,则外部热源或冷源的额定数据应在防爆合格证和制造商的使用说明书中进行规定。

注1:外部的热源或冷源常被称为“工艺温度”。

注2:这些额定数据的表示方式将根据冷、热源的性质和安装方式发生变化。对大于设备的冷、热源,通常以最高或 最低温度表示就足够。对小于设备的冷、热源,或对通过热绝缘材料进行热传导的冷、热源,采用热流量表示 可能是合适的。或者,额定数据通常表示为设备上规定的可触及部分的温度。

注3:最终安装时可能需要考虑辐射产生的热的影响。见GB/T 3836.15o

5.2 工作温度

如果本文件或专用防爆型式标准要求在设备的任何部位测定设备的工作温度,则温度测定应在额 定情况下,设备处于最高或最低环境温度和相应的最大额定外部热源或冷源时进行。如果要求工作温 度试验,则应按照26.5.1的规定进行。

对EPL Da级设备,在测定工作温度时应施加5.3.2.3.1中所施加的同样的粉尘层。

对有粉尘层的EPLDb级设备,在测定工作温度时应施加5.3.2.3.2b)和C)所施加的同样的粉尘层。

当EX元件的温度范围依赖于与防爆型式有关的一种或多种结构材料的工作温度范围时,Ex元件 允许的温度范围应在限制条件中指明。见13.50

注:由制造商给岀的电气设备的额定数据包括环境温度、电源和负载特性、工作周期或工作类型,通常如标志中 所示。

5.3最高表面温度

5.3.1最高表面温度的测定

最高表面温度应在考虑最高环境温度和相应的最大额定外部热源的情况下,按照26.5.1的规定 测定。

5.3.2最高表面温度的限制

5.3.2.1 I类电气设备

对于I类电气设备,其最高表面温度应按照第24章的要求在相关文件中规定。

最高表面温度不应超过:

—150笆,当电气设备表面可能堆积煤尘时;

-450笆,当电气设备表面不会堆积煤尘时(例如防尘外壳内部)。

5.3.2.2 II类电气设备

测定的最高表面温度(见26.5.1)不应超过:

--规定的温度组别(见表2);或

规定的最咼表面温度;或

—如果适用,拟使用环境中的具体气体的点燃温度。

表2 II类电气设备的最高表面温度分组

|

温度组别 |

最高表面温度 OC |

|

TI |

≤450 |

|

T2 |

≤300 |

|

T3 |

≤200 |

|

T4 |

≤135 |

|

T5 |

≤100 |

|

T6 |

≤85 |

不同的环境温度及不同的外部热源和冷源可能有一个以上的温度组别。

5.3.2.3 HI类电气设备

5.3.2.3.1 EPLDa级最高表面温度

最高表面温度应按照26.5.1,在最少200 mm的粉尘层包围设备所有面的情况下测定。 注:超过200 mm粉尘层厚度不会产生需要考虑的更高温升。

5.3.2.3.2 EPL Db级最高表面温度

EPL Db级最高表面温度可按下列三种配置之一测定。

a) EPL Db级无粉尘层的最高表面温度测定。

按照26.5.1测定的无粉尘层的最高表面温度不应超过规定的最高表面温度。

b) EPL Db级对于规定粉尘层的最高表面温度测定。

除上述a)中要求的最高表面温度外,也可按照26.5.1对规定的包围设备所有面的粉尘层厚度 测定最高表面温度(最高表面温度标志前缀T规定粉尘层厚度)。最大规定粉尘层厚度不应超过 200 mmo

注1 :超过200 mm粉尘层厚度不会产生需要考虑的更高温升。

C) EPL Db级对于具有规定设备方向的粉尘层的最高表面温度测定。

如果说明书中给出一个或多个特定方向,应按照26.5.1在能堆集粉尘的面上覆盖粉尘层的条 件下试验(对每个方向,最高表面温度标志前缀Tl),且合格证编号应按29.5d)增加后缀“X” 以指明这一特殊使用条件。

注2:粉尘层堆积可能达到50 mm的设备的附加使用信息在GB/T 3836.15中给出。

5.3.2.3.3 EPLDC级无粉尘层的最高表面温度测定

按照26.5.1测定的无粉尘层的最高表面温度不应超过规定的最高表面温度。

5.3.3 I类或II类电气设备的小元件温度

注:理论和实践证据均显示,热表面越小,点燃给定的爆炸性环境所需要的表面温度越高。

对于超过温度组别允许温度的小元件,例如晶体管或电阻,如果符合下列条件之一,则应视为符合 要求:

19

a) 当按照26.5.3试验时,小元件不应引起可燃性混合物点燃,并且由较高温度引起的任何变形 或损坏均不应损害防爆型式;

b) 对于T4组和I类,小元件应符合表3和表4的规定;

C)对于T5组,表面积(不包括导线)小于1 OOO mm2的元件的表面温度不应超过150 OCo

表3按元件尺寸评定温度组别

|

不包括导线的总表面积 F mm2 |

II类T4组 |

I类 | ||

|

粉尘除外 | ||||

|

最高表面温度 OC |

最大消耗功率 W |

最高表面温度 OC |

最大消耗功率 W | |

|

F<20 |

275 |

一 |

950 |

一 |

|

20≤F≤l 000 |

200 |

按表4 |

一 |

按表4 |

|

F>l 000 |

一 |

按表4 |

— |

按表4 |

表4 元件表面积220 mm?时评定温度组别

|

最高局部温度7°C |

设备类别 |

40 |

50 |

60 |

70 |

80 |

|

最大消耗功率/W |

11类 |

1.3 |

1.25 |

1.2 |

1.1 |

1.0 |

|

I类(粉尘除外) |

3.3 |

3.22 |

3.15 |

3.07 |

3.0 | |

|

a局部温度是在正常运行条件下元件周围的空气温度(不是元件表面温度),考虑了来自元件本身和其他附近元 件的热量,以及相关外部热源。 | ||||||

对于电位器,其表面应是电阻元件的表面,而不是电位器的外表面。试验时,应考虑整个电位器的 安装布置、散热及冷却所产生的影响。温度应在专用防爆型式标准规定的试验条件下,在流过电流的印 制导线上进行测量。如果这将导致比10%印制线阻值还小的电阻值时,则应在10%印制线阻值时进行 测量。

5.3.4 I类或II类电气设备光滑表面的元件温度

对于总表面积不大于10 000 mm2的元件,其表面温度可以超过II类电气设备上标志的温度组别, 或I类电气设备的相应最高表面温度,如果这些表面不会出现点燃危险,则安全裕度为:

a) II 类 Tl、T2、T3 组为 50 K;

b) II 类 T4、T5、T6 组为 25 K;

C) I 类为 25K。

该安全裕度应依据类似元件的检验经验,或通过电气设备在具体温度组别的代表性爆炸性混合物 中进行试验来保证。

注:光滑热表面有时允许在引起周围环境自燃前有更高的表面温度。在进行试验时,安全裕度可通过提高环境温 度或增加元件最大消耗功率的方法来达到。对甲烷,第二种方法更实用。

6对所有电气设备的要求

本文件的要求和第1章所列一种或多种专用标准的要求是对适用的相关工业标准安全要求的 20

补充。

注1:本文件不要求验证对这些相关工业标准要求的符合性。

注2:如果EX设备或EX元件承受特别不利的使用条件(例如野蛮装卸、湿度影响、环境温度变化、化学剂影响、腐 蚀等),这些宜由用户对制造商提出要求。如果要求验证,本文件没有对检验机构确认不利条件的适合性进行 规定。当接线端子、熔断器夹、灯座和带电连接件上的振动效应可能影响安全时,宜采取特殊的预防措施,符 合专用标准规定的除外,Ex设备或元件在一20笆低温条件应用的信息见GB/T 3836.330

注3:通常用说明书来识别设备适用的特殊不利条件。

6.2设备的机械强度

设备应承受26.4规定的试验。防止冲击的护板应只有用工具才能拆卸,并且在规定的抗冲击试验 时应保持位置不变。

6.3设备外壳打开时间

可被打开的外壳,其打开的时间应比下列要求的时间更长:

a) 内装电容器,当充电电压为200 V或以上时,放电至下列剩余能量所需时间:

• I类或IlA类电气设备:0.2 mJ;

• IIB类电气设备:0.06 mJ;

• IlC类电气设备:0.02 mJ,包括仅标志II类的电气设备;

• ΠI类电气设备:0.2 mJO

或者,如果充电电压低于200 V,剩余能量为上述能量的2倍。或

b) 内装热元件的表面温度降至低于电气设备指定的最高表面温度所需的时间。

否则,应设下列之一的警告标志:

一外壳开启延迟时间标志按照29.13a)的规定;或

一外壳开启标志按照29.13b)的规定。

6.4外壳中的环流(如大型电机)

必要时,应对由于杂散磁场引起的环流、中断该电流电路产生的电弧或火花,或由该电流引起的过 高温度的任何影响采取预防措施。

注1:杂散磁场可引起大电流在大型旋转电机通常使用的多段外壳的栓接段内或之间流动,尤其是在电动机启动 时。避免这些电流电路间歇性中断产生火花尤为重要。

注2:尽管主要关注大型旋转电机,但同样的情况也会发生在其他存在大杂散磁场与多段外壳栓接段相互影响的设 备中。

注3:可采取的预防措施包括:

提供等电位联结;或

一提供合适的紧固件配置。

使用等电位联结导体时,其额定值应满足预期电流,且其布置应确保在不利运行条件(如震动或腐 蚀)下电流安全传导而无危险火花。跨接片应按照15.5和15.6的规定防止腐蚀和松脱。特别值得注意 的是离等电位部件较近的裸露挠性导线。

在绝缘保证环流不能在部件之间流动时,不要求等电位导体。在这些部件之间的绝缘应能承受 100 V r.m.s,历时1 min的耐电压试验。然而,对孤立的裸露导电部件,应采取措施保证充分接地。

6.5衬垫保持

如果外壳的防护等级取决于外壳接合处的衬垫,而且在安装或维护时要打开接合处,衬垫应粘附或 固定到配合面之一上,以防丢失、损坏或错误安装,衬垫材料本身不应粘附到其他接合面上。当接合处 在外壳防护等级试验前打开和重关闭时,应验证衬垫材料仍粘附或固定,且未粘附在另一接合面上(见 26.4.1.2)o

如果用胶粘剂固定衬垫,胶粘剂应符合7.1.2.4规定的粘结剂要求,且在其连续运行温度(COT)内 使用。

6.6电磁能和超声波能辐射设备

6.6.1通则

能量等级不应超过6.6.2或6.6.3的规定值。

注:I类和II类中使用较高功率辐射源的其他指南见CLC/TR 50427,TR的结果是基于远场条件。

6.6.2射频源

射频为9 kHz~60 GHZ的连续发射和脉冲时间超过热起燃时间的脉冲发射的阈功率,不应超过 表5的值。不应允许用户对程序进行设定或对软件进行控制。

表5射频阈功率

|

设备类别 |

阈功率 W |

热起燃时间(平均时间) IJLS |

|

I类 |

6 |

200 |

|

IlA类 |

6 |

100 |

|

IIB类 |

3.5 |

80 |

|

IIC类 |

2 |

20 |

|

In类 |

6 |

200 |

对于脉冲时间比热起燃时间短的脉冲雷达或其他发射形式,阈能量Zth不应超过表6的值。

表6射频阈能量

|

设备类别 |

阈能量Zth |

|

I类 |

1 500 |

|

IlA类 |

950 |

|

IIB类 |

250 |

|

IIC类 |

50 |

|

In类 |

1 500 |

注1:表5和表6中,由于有较大的安全系数,同样的数值适用于Ma、Mb、Ga、Gb、Gc、Da、Db和DC设备。

注2:表5和表6中,∏I类采用I类的数值,并不是基于试验结果。

注3:表5和表6中,如果用户没有调整最大值,这些数值适用于正常运行条件。不必考虑由故障引起的能量增大,

22

因为存在较大的安全裕度,且如果一个明显增加输出能量的故障发生,射频器将很快失效。

6.6.3超声波源

EPL Ma、Mb、Ga、Gb、Gc、Da、Db、Dc级设备单一超声波源的输出参数不应超过下列值:

a) 对气体和粉尘:

• IO MHz;

• 连续源:声压级(SPL)170 dB(参考声压20 μPa);

• 脉冲源(平均间隔Is):平均声压级(SPL)170 dB(参考声压20 μPa) o

注:声压级(SPL)170 dB(参考声压20 NPa)代表声强10 W∕cm2,与以前的0.1 W∕cm2相比有较大放松。

b) 对液体:

• 10 MHz;

•连续源:功率密度40 W∕cm2 ;

• 脉冲源(平均间隔Is):平均功率密度40 W∕cm2 O

P

D>λ时,用丧计算功率密度; λ

P

D≤λ时,用帀计算功率密度。

D-

式中:

P——声功率或电输入功率;

D —发射面直径(如果发射面是矩形则为短边长度);

λ 液体中的波长。

如果多个超声波源叠加,强度的总和也应符合阈值。

6.6.4激光、灯具或其他非发散连续波光源

激光、灯具或其他非发散连续波光源(如LED灯具、手电筒、光纤发射器/接收器)的要求,在

GB/T 3836.22中规定。

7非金属外壳和外壳的非金属部件

7.1通则

7.1.1适用范围

本章和26.7规定的要求应适用于与防爆型式有关的非金属外壳和外壳的非金属部件。

注1:与防爆型式有关的外壳的非金属部件的一些实例包括,“e"型外壳或“t”型外壳盖的密封圈、“d"型或“e”型电 缆引入装置的填料、电缆引入装置的密封圈、“e"型开关执行机构的密封件等。

注2:在本文件的一些补充或修改部分中,本章的“外壳的非金属部件”的要求适用于与防爆型式有关的非外壳部 件,如“d”型绝缘套管和“e”型端子。

7.1.2材料要求

按照第24章规定的文件应说明外壳或外壳部件的材料。

23

7.1.2.2塑料材料

塑料材料的技术要求应包括下列内容:

a) 树脂制造商或合成商的名称或注册商标。

b) 材料标识,包括型号和颜色。

C)可能进行的表面处理,如涂清漆等。

Cl)对应热稳定曲线20 000 h点的温度指数TI,在该点按照GB/T 11026.KGB/T 11026.2和 GB/T 9341测定时,其弯曲强度降低不超过50%。如果材料在热暴露之前试验不折断,则温 度指数应按照GB/T 1040.2规定的IA或IB类试棒测定的抗拉强度确定。相对热指数(RTl-机械强度或RTl-机械冲击)可按照ANSI/UL 746B确定的值来代替TI。

e)适用时,符合7.3(耐紫外线)的数据支持。

应确定上述特性的数据来源。

注1:对于验证塑料材料是否符合制造商的技术要求,本文件不做规定。

注2:在选择塑料材料时,一些制造商已注释,填充料、阻燃剂和紫外线稳定剂等的类型和百分比对塑料材料的性能 有很大影响。

注3:材料溯源指南可在GB/T 3836.21找到。打算用“指纹”方式(如红外扫描或氧指数)来溯源塑料的制造商将需 要在型式试验时注意这一点,以便获得基准信息。

7.1.2.3弹性材料

弹性材料的技术要求应包括下列内容:

a) 树脂制造商或合成商的名称或注册商标;

b) 材料标识,包括型号和颜色;

C)可能进行的表面处理,如涂清漆等;

CI)连续运行温度(COT);

e)适用时,符合7.3(耐紫外线)的数据支持。

应确定上述特性的数据来源。

注1:对于验证弹性材料是否符合制造商的技术要求,本文件不做规定。

注2:在选择弹性材料时,一些制造商已注释,填充料、阻燃剂和紫外线稳定剂等的类型和百分比对弹性材料的性能 有很大影响。

注3:材料溯源指南可在GB/T 3836.21找到。打算用“指纹”方式(如红外扫描或氧指数)来溯源弹性材料的制造商 将需要在型式试验时注意这一点,以便获得基准信息。

7.1.2.4粘结材料

粘结剂的技术要求应包括下列内容:

a) 粘结剂制造商的名称或注册商标;

b) 材料标识,包括型号;

C)连续运行温度(COT) O

应确定上述特性的数据来源。

注:对于验证粘结剂是否符合制造商的技术要求,本文件不做规定。

7.2热稳定性

7.2.1热稳定性试验

耐热试验和耐寒试验应按照26.8和26.9进行。试验顺序见26.4.10

24

7.2.2材料选择

塑料材料的温度指数Tl或RTl-机械强度或RTl-机械冲击(按照7.1.2)应比外壳或外壳部件的最 高工作温度(见26.5.1)至少高20 K(对EPL GC或De为10 K)O

弹性体和粘结材料的连续运行温度(COT)下限值应低于或等于最低工作温度,上限值至少比最高 工作温度高20 K(对EPL GC或De为10 K)。

注:设备的不同部件可能有不同的工作温度。个体材料的选择和试验通常是基于部件具体工作温度,但为简化试 验程序,经常是基于整个设备的最高(或最低)工作温度。

7.2.3 O形弹性密封圈替换

当防爆型式要求外壳防护等级(IP)时,O形弹性密封圈通常作为完整设备的一部分。此外,包 含符合GB/T 3452.1的弹性密封圈的金属外壳,用于符合GB/T 3452.3的规定安装条件时,允许用 试验装置进行评定以代替在完整设备外壳中进行。形圈试验。试验装置应复制完整设备外壳。形 圈安装部分的尺寸。试验应按26.16进行。随后,O形圈安装在完整设备外壳上并经受26.4.5要求 的IP试验。

注:26.16试验后确定的压缩形变率,对后面用于相同应用的替换材料密封圈的比较是必要的。

对于附加的。形圈材料的判定,如果26.16试验后,替换。形圈的压缩形变率小于或等于原来试 验的。形圈的压缩形变率,可以不进行IP试验。

7.3耐紫外线

非金属外壳或外壳的非金属部件的耐紫外线(UV)性应满足要求(见26.10)O符合ANSI/UL 746C中紫外线暴露要求(fl)的材料被认为符合要求。

如果没有防紫外线光照保护措施,与防爆型式有关的、由非金属材料制成的外壳或外壳部件应进行 耐紫外线光照试验。对于I类设备,该试验仅对灯具进行。

注1:不直接暴露于紫外线的外壳内部部件,通常不会遭受有害的影响。

如果设备安装及安装以后有防紫外线光照(例如日光或灯光)措施,不要求进行该试验,但设备应按 照29.3e)的要求标志符号“X”,表明具有这一特殊使用条件。

构造成只有外边缘可能暴露于光的衬垫和密封件,不必符合耐紫外线要求。

注2:通常认为玻璃和陶瓷不受紫外线光照试验的不利影响,可不进行该试验。

注3:耐紫外线试验是在特制试棒上进行,而不是在外壳上,因此,试棒在耐紫外线试验前不必进行26.4的外壳 试验。

7.4外部非金属材料上的静电电荷

7.4.1适用性

7.4的要求仅适用于设备外部非金属材料,也适用于外壳外表面的非金属部件。

注1:非金属涂层、薄膜、箔层和板通常附加在外壳外表面,为其提供附加环境保护,本条涉及其储存静电电荷的 能力。

注2:通常认为玻璃和陶瓷表面不易储存静电电荷。

注3:关于静电放电点燃危险的附加指南见GB/T 3836.26o

7.4.2避免静电电荷在I类或∏类设备上积聚

设备应设计成在正常使用时避免由静电电荷引起点燃危险的结构。应通过下列一项或多项措施满

25

足该要求。

注1:通常可在设备不同部件使用不同缓解技术。

a) 合理选材,使其按26.13测量的表面绝缘电阻至少满足下列准则之一:

•在相对湿度(5O + 5)⅜T测量,不大于1 GQ;

• 在相对湿度(30 + 5)%下测量,不大于100 GΩ0

b) 限定外壳非金属部件的表面积,如表7所示;

表面积定义如下:

•对于薄板材料,该面积应为暴露的(可起电的)面积;

•对于弯曲物体,该面积应为给出最大面积的物体的凸出部分;

•对于独立的非金属部件,如果它们用接地金属框架隔开,则面积应单独评定。

如果该非金属材料表面被接地导电表面围住并与其接触,则表面积允许值可增加4倍。

如果非金属材料表面在最长的相对边与导电接地表面接触,则表面积允许值可增加2倍。

或者,对于有非金属表面的长条形部件,例如管子、细棒或绳索,不需要考虑表面,但其直径和 宽度不应超过表8的值。连接外部电路的电缆不属于该要求范围,见16.70

C)限制涂覆在导体或耗散表面的非金属层厚度,其与地连接的电阻小于1 GQ。根据本文件,耗 散表面为符合7.4.2a)的表面。非金属层的厚度不应超过表9的值,或者击穿电压不超过4kV 直流(按GB/T 1408.1所述方法及GB/T 1408.2直流试验的附加要求,通过绝缘材料的厚度 测量)。

注2:仅符合7.4.2c)和表9的涂漆外壳将不符合7.4.3c)0

d) 采用导电或耗散涂层的措施。非金属表面可覆盖粘结牢固的导电或耗散涂层。涂层和粘结点 (固定安装的设备)或与外壳的最远的电位接触点(便携式设备)之间的电阻不应超过1 GΩ0 应按照26.13的要求测量电阻,但要使用IOO mm2的电极在表面和粘结点或最远电位接触点 之间最不利的位置测量。设备应按照29.3e)的要求标志符号“X”,并在文件中提供等电位联 结的使用指南(固定设备)和让用户确定涂覆材料对环境条件的耐久性信息。

注3:对涂层材料有影响的环境条件可能包括空气流中的小颗粒、溶剂蒸气和类似的东西。

e) 对于固定安装,预期通过安装将静电放电危险降至最小时,设备应按照29.3e)标志“X”。说明 书应向用户提供指南以将静电放电危险降至最小。如果适用,设备还应按29.13g)的规定设置 静电电荷警告牌。

注4:可能的特殊使用条件指南的例子包括:

一控制环境湿度以将静电产生降到最小;

一保护以免受导致电荷转移的直接气流;

—接触绝缘物体;

—连续排出静电电荷的方法。

f) 对便携式、电源供电设备,当非金属材料通过接地的导电或耗散防护装置保护以避免起电或放 电,设备应按照29.3e)标志“X”。说明书应向用户提供指南以将静电放电危险降至最低。如 果适用,设备还应按29.13g)的规定设置静电电荷警告牌。

g) 通过试验,按26.17规定测量的最大转移电荷在表10的阈值限制内。

注5:在许多工业应用中,包括煤矿井下,警告牌因煤尘的堆积极有可能难以辨认,如果警告牌上有粉尘堆积,清理 警告牌时可能导致静电放电。

注6:通常规定电气绝缘材料的最小绝缘电阻,以防止触碰与带电部件接触的裸露非金属部件时出现放电。

表7表面积限制

|

最大表面积 mm2 | ||||

|

I类设备 |

H类设备 | |||

|

设备保护级别 |

IlA类 |

IIB类 |

IlC类 | |

|

10 000 |

EPL Ga |

5 000 |

2 500 |

400 |

|

EPL Gb |

10 000 |

10 000 |

2 000 | |

|

EPL GC |

10 000 |

10 000 |

2 000 | |

表8最大直径或宽度

|

最大直径或宽度 mm | ||||

|

I类设备 |

II类设备 | |||

|

设备保护级别 |

IIA类 |

IlB类 |

IIC类 | |

|

30 |

EPL Ga |

3 |

3 |

1 |

|

EPL Gb |

30 |

30 |

20 | |

|

EPL GC |

30 |

30 |

20 | |

表9非金属层厚度限制

|

最大厚度 mm | ||||

|

I类设备 |

H类设备 | |||

|

设备保护级别 |

IIA类 |

IIB类 |

IIC类 | |

|

2 |

EPL Ga |

2 |

2 |

0.2 |

|

EPL Gb |

2 |

2 |

0.2 | |

|

EPL GC |

2 |

2 |

0.2 | |

注7:这些厚度限制不适用于表面电阻小于1 GQ或100 GΩ的非金属层,见7.4.2a)o

注8:限制厚度的一个主要原因是非金属层的最大厚度将约束表面的静电荷。通过这种方法,静电荷不能形成引燃放电。

表10最大可接受转移电荷

|

最大可接受转移电荷 nC | ||||

|

I类设备 |

II类设备 | |||

|

设备保护级别 |

IlA类 |

IIB类 |

IIe类 | |

|

60 |

EPL Ga |

60 |

25 |

10 |

|

EPL Gb |

60 |

25 |

10 | |

|

EPL GC |

60 |

25 |

10 | |

|

注:该限制确保不发生引燃放电。 | ||||

7.4.3避免静电电荷在In类设备上积聚

塑料外壳和涂漆/涂覆的金属外壳外表面的设计应能避免在正常使用时由传播型刷形放电引起的 点燃危险。

塑料外壳不能起电至能够产生传播型刷形放电的危险电荷密度。然而,外壳内部距离外表面8 mm 内不应安装延伸的平面导电表面。

内置的印刷电路板可被认为是一个延伸的平面导电表面,这不必适用于小型便携式或个体设备,除 非设备可能承受多电荷产生机制(如可能发生在粉末气动输送或粉末喷涂工艺中的荷电喷雾)。手持式 或便携式或个体设备正常操作的起电不被认为会导致多电荷产生机制,因此不会导致可能发生传播型 刷形放电的情况。

注1:面积不超过500 mm2的单一平面导体不认为是延伸平面,这允许压珈螺柱或支架用于外壳内导电平板的 安装。

注2:没有导电材料支撑的绝缘表面的放电不能点燃爆炸性粉尘环境。

注3:如手动摩擦等放电机制不是爆炸性粉尘环境的点燃危险。然而,如沿表面快速移动微粒、气动输送粉末和静 电涂装过程的静电喷涂等放电机制,通常导致接地电阻1 MQ或更小的导电材料支撑的超过500 mm2的绝 缘表面发生点燃放电危险。

如果用表面积超过500 mn?的塑料材料或弹性体覆盖导电材料,应采用下列一项或多项缓解 措施:

注4:在设备的不同部分采用不同的缓解技术通常是可行的。

a) 合理选材,使其按26.13测量的表面电阻至少满足下列准则之一:

• 在相对湿度为(50 士 5)%下测量,不大于1 GQ;

• 在相对湿度为(30士5)%下测量,不大于100 GΩ0

b) 选择击穿电压不大于4 kV直流的材料(按照GB/T 1408.1规定的方法及GB/T 1408.2直流 试验的附加要求,通过绝缘材料的厚度测量)。

C)控制金属部件上的外部绝缘厚度不小于8 mmO

注5:仅符合7.4.2C)和表9的喷漆外壳将不符合7.4.3c)0当用于爆炸性气体环境和爆炸性粉尘环境两种环境时, 通常用 7.4.2a)⅛ 7.4.3a),或 7.4.2c)⅛ 7.4.3b)0

注6:在如测量探头或类似元件的金属部件上不小于8 mm的外部绝缘不可能出现传播型刷形放电。当评定使用 或规定的最小绝缘厚度时,允许在正常使用时岀现预期磨损。

CI)按29.3e)对设备标志“X”。这只适用于固定安装的设备,预期通过安装将使静电放电危险降 至最小。说明书应向用户提供指南以将静电放电危险降至最小。如果适用,设备还应按 29.13g)的规定设置静电电荷警告牌。

7.5 附属外部导电部件

如标牌等附属于非金属外壳或作为非金属外壳的一部分,且在(500 + 25)V d.c.T测量的对地电阻 超过1 GΩ的外部导电部件,易受可能成为点燃源的静电电荷的影响,这类部件的电容应按26.14的试 验方法测定。

对除便携式或个体设备外的其他设备,如果任何导电部件的测量电容超过表11所示的值,设备应 按29.3e)标志“X”,并且特殊使用条件应规定测定的电容值以便用户在具体应用中确定适用性。所处 位置使其预期不对接近的接地物体放电的外部导电部件,不必进行试验。

表11未接地导电部件的最大电容值

|

最大电容值 ______________________________________________PF______________________________________________ | ||||

|

I类或ΠI类 电气设备 |

II类电气设备 | |||

|

设备保护级别 |

∏ A |

∏B |

πc | |

|

10 |

EPL Ga |

3 |

3 |

3 |

|

EPL Gb |

10 |

10 |

3 | |

|

EPL GC |

10 |

10 |

3 | |

注1:通常认为,如盖螺钉等未接地金属紧固件的电容将不超过3 PFO

注2:对于拟在会出现快速移动粉尘的管道中使用的瓦类设备,更低的电容限值正在考虑中。

8金属外壳和外壳的金属部件

8.1材料成分

在第24章要求的文件中应规定外壳或外壳部件的材料。

注1:本文件不要求对材料的化学成分进行试验验证。

注2:施加于金属外壳的漆或涂层是外壳的非金属部件,7.4的要求适用。

注3:锌和含锌80%或更高的锌合金容易迅速劣化(特别是抗拉强度),尤其是在温暖潮湿的空气中。锌也被认为 比其他金属更有活性。一些防爆型式不允许将锌用于外壳。

8.2 I类设备

制造I类EPL Ma级或Mb级设备外壳材料,总含量(质量分数)不应超过:

——15%的铝、镁、钛和错,其中镁、钛和错不超过7.5%。

上述要求不适用于I类携带式测量设备,但设备应按29.3e)的要求标志符号“X”,并在特殊使用条 件中指明贮存、运输和使用过程中特别注意事项。

8.3 II类设备

制造用于不同设备保护级别的II类设备外壳材料,总含量(质量分数)不应超过:

---对于 EPL Ga:

10%的铝、镁、钛和错,其中镁、钛和错不超过7.5%;

——对于EPL Gb:

7.5%的镁、钛和错;

——对于EPL Gc:

除风扇、风扇罩和通风孔挡板应符合EPL Gb的要求外,无其他要求。

如果超过了上述EPLGa或Gb级设备的材料成分限制,设备应按照29.3e)的规定标志“X”,并且 特殊使用条件应含有足够的信息,以保证用户能够确定设备是否适合在特定条件下使用,例如,防止由 于冲击或摩擦引起的点燃危险。

8.4皿类设备

制造用于不同设备保护级别的IH类设备外壳材料,总含量(质量分数)不应超过:

——对于EPL Da:

7.5%的镁、钛和错;

——对于EPL Db:

7.5%的镁、钛和错;

——对于EPL De:

除风扇、风扇罩和通风孔挡板应符合EPL Db的要求外,无其他要求。

如果超过了上述EPL Da或Db级设备的材料成分限制,设备应按照29.3e)的规定标志“X”,并且 特殊使用条件应含有足够的信息,以保证用户能够确定设备是否适合在特定条件下使用,例如,防止由 于冲击或摩擦引起的点燃危险。

8.5铜合金

如果拟用于含乙妹的环境,设备外壳和用于外部安装的EX元件外壳,如果由铜或铜合金制成,应 符合下列要求:

涂锌、镣或其他涂层;或

一合金中最高铜含量不超过65%。

附录A规定的电缆引入装置、封堵件、螺纹式管接头和绝缘套管不视为是要求涂层或铜含量限制 的外壳表面。

注:限制在乙焕环境使用铜是由于可能在外表面形成能被摩擦或撞击点燃的乙块化物。

9紧固件

对保证专用防爆型式或用于防止触及裸露带电零件所必需的紧固件,应只能用工具(如钥匙、螺丝 刀或扳手)才能松开或拆除。

如果紧固件材料适合于外壳材料,含铝、镁、钛或错的外壳用紧固螺钉可用铝、镁、钛、错或非金属材 料制成。

运行中为调节、检查或其他操作而要打开的盖子的紧固螺孔,只有螺纹形状适合于外壳材料时,才 能在外壳材料上攻螺孔。

9.2特殊紧固件

在防爆型式专用标准中要求用特殊紧固件时,特殊紧固件应符合下列要求:

一螺纹应符合GB/T 9144大螺距公制螺纹的要求,公差等级符合GB/T 197和GB/T 2516中的 6g∕6H0

一螺栓或螺母应符合 GB/T 5782, GB/T 5783, GB/T 6170 或 GB/T 70. K GB/T 70.2、 GB/T 70.4或GB/T 2672的要求,对于内六角紧定螺钉应符合GB/T 77,GB∕T 78.GB/T 79 或GB/T 80的要求。如果设备按29.3e)的要求标志符号“X”,也可用其他形状的螺栓或螺母, 此时,在特殊使用条件中应对紧固件进行详细规定,并说明紧固件只能用相同的新品更换。

一设备的孔应符合9.3的要求。

30

注:本文件及专用防爆型式的其他相关部分对特殊紧固件做了明确规定,其目的是为了防止非专职人员擅自开盖 操作。设备检查与维护由有经验的人员进行,这些人员经过各种防爆型式、安装实践、相关规章和规程等在内 的业务培训,还接受适当的继续教育或定期培训,并具备相关经验和经过培训的证书。

9.3特殊紧固件的孔

9.3.1螺纹啮合

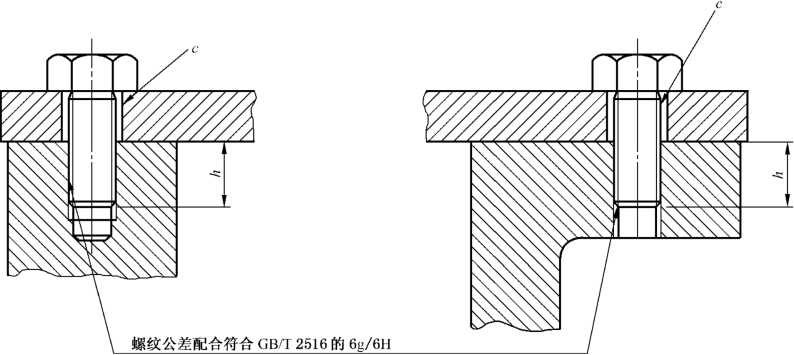

9.2规定的特殊紧固件孔允许螺纹啮合的螺纹深度如应至少等于紧固件螺纹的外径(见图4和 图5)。

9.3.2 公差和间隙

内螺纹公差应符合GB/T 197和GB/T 2516的6H级,且满足下列之一的规定:

a) 螺栓头下面孔的允许间隙按照GB/T 5277不大于“中等系列:H13,,(见图4)。

b) 细杆螺栓头(或螺帽)下面的孔应攻丝,以保证螺栓不脱落。螺孔的尺寸应保证螺栓头与被连

接件的接触面积至少等于非细杆螺栓在光孔中的接触面积(见图5)。

标引序号说明:

h——螺纹啮合法紧固螺栓的螺纹外直径;

C ≤GB∕T 5277"中等系列:H13”允许的最大间隙。

图4螺纹紧固件的公差和间隙

标引序号说明:

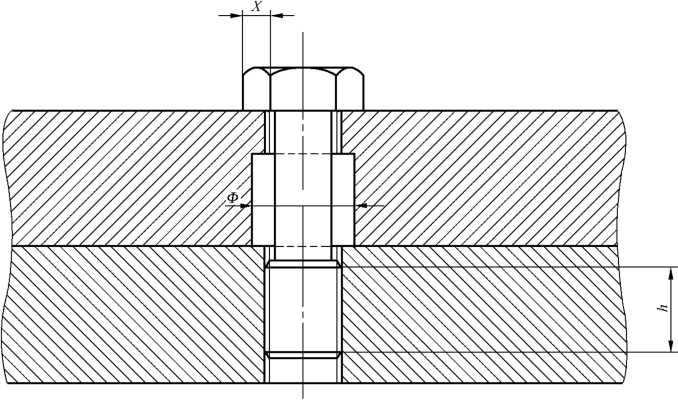

Φ——与螺纹牙形对应的标准光孔直径;

h-一螺纹啮合2紧固螺栓的螺纹外直径;

X--细杆紧固螺栓接触尺寸;

X A全螺纹标准紧固螺栓(没有细杆)的接触尺寸。

图5细杆紧固螺栓头下面的接触面

9.4内六角紧定螺钉

对用于固定螺纹盖的内六角紧定螺钉,紧固以后不应从螺孔中凸出。

10联锁装置

为保持专用防爆型式用的联锁装置,其结构应保证非专用工具不能轻易解除其作用。

注1:目的是联锁装置设计成螺丝刀、钳子或类似的常用工具不能使其失效。

注2:开盖连锁可实现开盖前断电、断电后闭锁(锁定,如不能向该设备供电)等联锁功能,必要时也可根据需要同时 实现相关报警功能。

11绝缘套管

可能承受扭矩时,作为连接件使用的绝缘套管在接线和拆线过程中应安装牢固,并保证所有部位不转动。 相应的扭转试验见26.6的规定。

12 (预留将来使用)

13 EX元件

13.1通则

EX元件应满足附录B的规定。EX元件示例包括:

32

a) 空外壳;或

b) 与设备一起使用,并且符合第1章所列一种或几种防爆型式的元件或组件。

13.2 安装

EX元件可:

a) 完全装在设备外壳内(如增安型接线端子、电流表、加热器或指示器、隔爆外壳开关元件或恒温 器、浇封型开关元件或恒温器、本质安全型电源);或

b) 完全装在设备外壳外部(如增安型接地端子、本质安全型传感器);或

C)部分装在设备外壳内部,部分装在外部(如隔爆外壳按钮开关、“t”型按钮开关、限位开关或指 示灯、增安型电流表、本质安全型指示器)。

13.3安装在设备内部

EX元件完全安装在外壳内部时,应仅对作为单独元件不能检验或评定的部分进行检验和/或评定 (例如,检验或评定表面温度、元件至周围导电部件的电气间隙和爬电距离)。

13.4安装在设备外部

EX元件安装在外壳外部,或部分在外部分在内时,应对EX元件与外壳的接触面进行检验或评定, 以确定其是否符合有关防爆型式及26.4规定的外壳试验的要求。

13.5 EX元件防爆合格证

因EX元件不能单独使用,且当合并入设备或系统中时要求附加考虑,Ex元件没有“特殊使用条 件”及防爆合格证编号相应的“X”后缀。当本文件或其子部分规定“特殊使用条件”和防爆合格证编 号相应的“X”后缀,对EX元件,应替换为EX元件防爆合格证的“限制条件”和EX元件防爆合格证编 号相应的“U”后缀。正确使用EX元件的必有信息应包含在防爆合格证的限制条件中。见28.2和附 录Bo

注1:限制条件包括EX元件的温度范围。在一些情况,规定多个范围点以给予EX元件应用的最大灵活性。

注2:根据附录B,Eχ元件不指定温度组别。

14连接件

14.1通则

预期与外部电路连接的电气设备应有连接件,电气设备在制造中有永久引入电缆时除外。

14.2防爆型式

连接件应符合第1章所列的专用防爆型式之一。

14.3爬电距离和电气间隙

连接件的设计应使导线在按规定连接后,爬电距离和电气间隙符合相应防爆型式标准的规定。

15接地导体或等电位导体连接件

15.1要求接地或等电位联结的设备

15.1.1内部接地

应在电气设备内部电路连接件旁设置接地连接件。不要求内部接地的设备见15.20

15.1.2外部等电位联结

电气设备的金属外壳应设置辅助的等电位导体外部连接件,但电气设备设计成以下结构时除外:

a) 通电时可移动且通过装有接地芯线或等电位联结导体的电缆供电;或

b) 安装时仅采用不要求外接地连接的布线系统,例如,金属导管或铠装电缆。

制造商应按照第30章的规定在说明书中提供在上述a)或b)条件下安装所要求的任何接地或等电 位联结的详细说明。

辅助的外接地连接件应与15.1.1所要求的连接件有电气上的连接。

注:“有电气上的连接”不一定有导线连接。

15.2不要求接地的设备

不要求接地的电气设备(如采用双重绝缘或加强绝缘的设备),或不需要附加接地的电气设备,则可 不设15.1.1所要求的内接地连接件。

注:一些电气设备,如双重绝缘的设备,虽然不会出现电击危险,经常通过等电位联结降低静电引起的点燃危险。

15.3保护接地导体连接件的尺寸

保护接地(PE)导体连接件应至少能与表12所示截面积的一根导体有效连接。电机保护接地(PE) 导体连接件应符合GB/T 755o

表12保护导线的最小截面积

|

导线每相截面积S mm2 |

对应保护接地导体最小截面积SP mm2 |

|

S≤lβ |

S |

|

lβ<S≤35 |

16 |

|

S>35 |

0.5S |

15.4等电位联结导体连接件的尺寸

设备外部的等电位(EP)联结件应能与截面积不小于4 mm2的导体有效连接。当该连接件也用作 保护接地连接,表12的要求适用,但截面积至少为4 mm20

15.5防腐措施

对连接件应采取有效的防腐措施。如果连接件接触的一个部件含铝、镁、钛或错,则应采取特殊措 施(例如,与含铝、镁、钛或错的材料连接时使用钢质过渡接头)。

15.6电气连接件的牢固性

连接件的结构应能防止导线松脱或扭动。除15.7允许的情况外,应有效地保持电气连接的接触压 力,接触压力不应受工作中由温度或湿度等因素引起绝缘材料尺寸变化的影响。

注1:经常用锁紧垫圈来避免连接松动。

注2:经常用在外壳上使用带U形夹的固定连接杆、抗旋转凹槽或肋等方法来避免导体扭动。

15.7连续内接地板

对有连续内接地板的非金属外壳,26.12的要求适用。

注:经常安装连续内接地板,例如,用于允许使用不带独立接地标签的金属电缆引入装置。

16外壳的引入装置

16.1通则

设备的引入装置应通过设在以下位置的光孔或螺纹孔来实现:

a) 外壳壁上;或

b) 装配在外壳壁内或外壳壁上的连接板上。

注:拧入螺纹孔或光孔的导管或关联配件的详细信息见GB/T 3836.15o

16.2引入装置标识

在按第24章的要求提供的文件中,制造商应说明引入装置类型、它们在设备上的位置或区域和允 许数量。螺纹引入装置的螺纹形式(公制或美国标准管螺纹)应标志在设备上或应在安装说明书中说明 (见第30章)。

注1:单个的引入装置不用标志,专用防爆型式另有要求时除外。

注2:如果预计引入装置有多种可能的安装位置,通常要提供引入装置的安装区域、规格和引入装置的间距。

16.3电缆引入装置

当按照第30章要求的使用说明书安装时,电缆引入装置不应引起其安装的电气设备防爆性能的失 效。选用的引入装置应适合电缆引入装置制造商规定的全部电缆范围。如果电缆引入装置的一个主要 元件或部件构成设备外壳不可分离的部分,则可作为设备整体的一部分,在这种情况下,引入装置应与 设备一起进行试验。

I类非螺纹电缆引入装置应为:

--EX设备电缆引入装置;

--EX元件;或

一作为完整设备防爆合格证的一部分。

II类IH非螺纹电缆引入装置应为:

--EX元件;或

一作为完整设备防爆合格证的一部分。

I类、II类或IH类螺纹电缆引入装置或电缆贯通装置应为:

--EX设备电缆引入装置;

--EX元件;或

一作为完整设备防爆合格证的一部分。

35

电缆引入装置或电缆贯通装置,无论是与设备构成整体还是分开都应符合附录A的相关规定。

注:标志为“eb”的电缆引入装置的所有要求都在本文件中。

16.4封堵件

用于封堵电气设备外壳壁上冗余孔的封堵件,应符合相应专用防爆型式的要求。封堵件应只能用 工具才能拆除。

螺纹式封堵件应为EX设备封堵件、EX元件或作为完整设备防爆合格证的一部分。

I类非螺纹式封堵件应为EX设备封堵件、EX元件或作为完整设备防爆合格证的一部分。

II类或IH类非螺纹式封堵件应为EX元件或作为完整设备防爆合格证的一部分。

16.5螺纹式管接头

螺纹式管接头应符合相应专用防爆型式的要求。

螺纹式管接头应作为EX设备螺纹式管接头、Ex元件或作为完整设备防爆合格证的一部分。

16.6分支点和引入点的温度

如果电缆或导管引入点(见图6)的工作温度高于70笆,或在导线分支点(见图7)高于80笆,则应 在设备外部标志信息,为用户选择合适的电缆、电缆引入装置或导管中的导线提供指南。

当有很多信息用于正确选择电缆、电缆引入装置和导管中的导线时,标志仅需引用设备说明书中的 详细信息。

16.7电缆护套的静电电荷

根据本文件,电缆护套不视为第7章规定的非金属外壳或外壳的非金属部件,不需要按这些要求进 行评定。

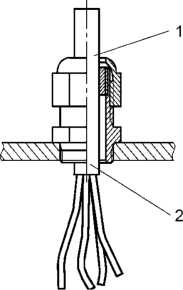

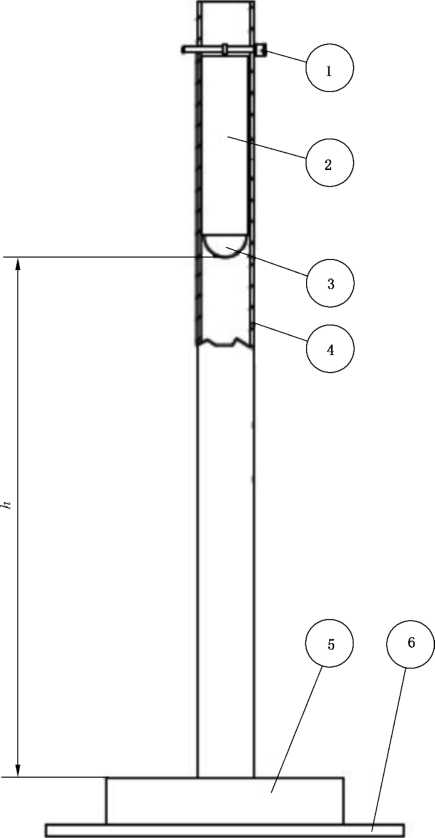

标引序号说明:

1——引入点(如果有,电缆密封处);

2--导线分支点。

图6电缆引入装置

标引序号说明:

1— —引入点(如果有,电缆密封处);

2— —导线分支点。

图7导管引入方式

17 电机的补充要求

17.1通则

本章的要求适用于GB/T 755规定的旋转电机。

对其他旋转装置,例如伺服电机,本文件包括本章的要求在合适时应适用。

对非旋转电机,例如直线电机,本文件包括本章的要求在合适时应适用。

17.2 通风

17.2.1 通风孔

根据GB/T 4942.1,通风孔的防护等级(IP)至少应为:

——进风端:IP2O;

出风端:IPIOo

对于立式旋转电机或立式旋转风扇,应防止垂直落下的异物进入通风孔。对于I类旋转电机,只有 当通风孔的结构和设置能使大于12.5 mm的异物不能垂直落入或振动进入电机的运动部件上时,才可 采用IPIO的防护等级。

拟安装在通风管道系统的风扇,在管道进出口处,能满足IP防护要求以及提供IP防护的部件的其 他要求(如抗冲击试验、材料要求)。在这种的情况下,风扇应按照29.3e)标志“X”,特殊使用条件中规 定选择进出口保护的准则。

17.2.2外风扇的材料

非金属制造的外风扇叶轮、风扇罩和通风孔挡板应符合第7章的要求。对于II类旋转电机,旋转线 速度小于50 m/s的外风扇叶片不必符合7.4的要求。由含有铝、镁、钛、错的材料制造的外风扇叶轮、 风扇罩和通风孔挡板应符合第8章的要求。

17.2.3旋转电机的冷却风扇

注:本条涉及的外部冷却风扇是用于冷却电机自身的风扇,不是冷却其他设备的风扇。

37

17.2.3.1风扇和风扇罩

旋转电机外部冷却风扇应有风扇罩保护,且应符合17.2.3.2和17.2.3.3的要求。

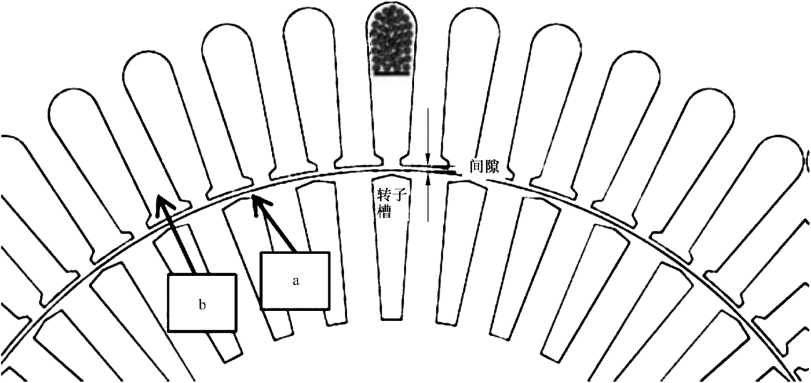

17.2.3.2通风系统的结构和组装

风扇、风扇罩和通风孔挡板应符合26.4.2规定的抗冲击试验要求,合格判据见26.4.40

17.2.3.3通风系统中的间隙

考虑设计公差,正常运行时风扇叶轮和风扇罩、通风孔挡板及其紧固件之间的间隙应至少为风扇叶 轮最大直径的1/1OOO如果相对应部件的制造具有受控的尺寸同心度和尺寸稳定性(如铸造金属机加 工零件),间隙不必大于5 mm且可减少至1 mmo在任何情况下,该间隙不应小于1 mmo

17.2.4辅助电机冷却风扇

不安装在被冷却电机轴上,且要求最小背压以不超过风扇电机额定值的冷却风扇,应作为被冷却电 机部件进行试验,或按照29.3e)标志“X”,且特殊使用条件应规定不超过额定值需要考虑的措施。如果 规定背压限值作为特殊使用条件,则这些限值应按照26.15进行试验验证。

17.2.5房间通风风扇

17.2.5.1适用性

17.2.5给出的要求应适用于5 kW及以下、风扇叶轮直接装在电机轴上的通风风扇。不准许在要 求EPL Ma、Ga或Da级的场所使用通风风扇。

注1:这些要求适用于风扇外壳内部和外部具有相同EPL和相同使用区域的通风风扇(如室内通风器)。当风扇外 壳预期将外壳内部危险场所与外壳外部的另一个危险场所分开时,需要考虑附加要求,如外壳的密封性要求。

注2:本条规定了用于危险场所的通风风扇的防爆要求,不是通风风扇的功能要求。

注3:不准许在要求EPL Ma、Ga或Da级的场所使用通风风扇是因为它们被认为是在转移可燃性工艺介质,而不 是转移空气实现通风功能。

17.2.5给出的要求,连同本文件中其他适用要求一起适用。风扇额定值不应超过电机额定值。要 求最小背压以不超过电机额定值的风扇,应按照29.3e)标志“X”,且特殊使用条件应规定不超过额定值 需要考虑的措施。如果规定背压限值作为特殊使用条件,则这些限值应按照26.15进行试验验证。

17.2.5.3 风扇和风扇罩

风扇旋转部件应有风扇罩保护,风扇罩不视为风扇中使用的任何电气设备(如电机)的外壳。风扇 和风扇罩应符合17.2.5.4和17.2.5.5的要求。

17.2.5.4结构和安装

可引起旋转部件和固定部件(如风扇罩和通风孔挡板)间接触的风扇部件应符合26.4.2的抗冲击 试验以及26.4.4的合格判据。

为避免轴密封件处的过高温度,轴和密封外壳的材料配对应符合17.2.2的要求,且这些部件间的 间隙应符合17.2.5.5的要求。

38

17.2.5.5旋转部件间的间隙

考虑设计公差,正常运行时风扇叶轮和风扇罩、通风孔挡板及其紧固件之间的间隙应至少为风扇叶 轮直径的1/1OOO在任何情况下,该间隙不应小于2 mm0如果相对应部件的制造具有受控的尺寸同心 度和尺寸稳定性(如铸造金属机加工零件),要求的2 mm间隙可减少至1 mmo对具有这种受控的尺 寸同心度和尺寸稳定性的风扇’间隙不必大于5 mmO

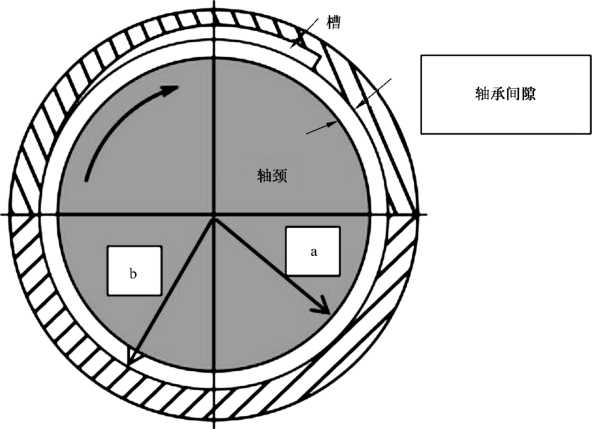

17.3轴承

轴承中使用的润滑剂和密封应适用于轴承的最高工作温度。

注1:通常在说明书中提供附加指南以说明对旋转电机直接影响的安装和运行条件,如润滑、轴承、轴电流、振动等。 见 30.30

注2:轴电流和轴承电流可能是主要点燃源,也可能显著地影响轴承寿命。实践表明,轴承寿命也许只有几周,不可 能用传统监测方法进行预测。附录D和附录H提供了系统中轴电流分析,以及降低非预期轴承损坏可能性 的系统设计的附加指南。

注3:目前,没有合适的试验来证明一个给定的轴承类型在运行时具有低的点燃危险。然而,滚珠/滚柱轴承制造商 引用一个对应于运行中机械故障(如元件的变形,或元件的疲劳剥落)可能性的基本额定寿命。这一基本额定 值能用于评估可能导致引燃热表面或火花的轴承故障风险。滚珠/滚柱轴承的基本额定寿命是基于理论上能 承受的IoR r的径向或轴向负荷。通常用可预见寿命转数或可预见寿命工作时间表述为“L”值。在尝试将运 行中故障风险降低到最小值时,制造商注意良好的设计、径向或轴向负荷、结构、润滑、冷却和维护程序是至关 重要的。运行中定期检查是一种发现即将发生故障的方法。如果轴承起绝缘体作用,采用结构措施使设备其 他部件有效联结。

注4:轴承工作时间很大程度上取决于工作条件,因此如果没有对轴承承受工作条件的了解就不可能可靠地计算出 其工作寿命。

18开关的补充要求

18.1可燃性绝缘介质

开关的触头不应浸在可燃性介质中。

18.2隔离开关

开关柜带有隔离开关时,隔离开关应切断所有电极,开关柜应设计成下列结构:

一清楚地显示隔离开关触头的位置;或

--可靠地显示断开位置(见GB/T 14048.1)。

如果开关柜的盖板或门配置有联锁,联锁应保证只有当隔离开关的触头分开时,盖板或门才能 打开。

如果开关柜的盖板或门没有配置联锁,应按照29.13d)在设备上设置警告标志。

对于符合GB/T 35685.1的“维护开关”,开关应配置挂锁系统,将开关锁在断开(OFF)位置。外壳 只有在此开关位于闭合(ON)位置时才能打开。

注1:带联锁的外壳,其中包含隔离开关和“维护开关”,只隔离开关位于断开(OFF)位置和“维护开关”位于闭合 (ON)位置时才能打开。

注2: 一个同时作为隔离开关和“维护开关”的开关,只能按照29.13d)设置警告标志,因为它不可能同时符合隔离开 关的联锁要求和“维护开关”的联锁要求。

不允许在预定负载时操作的隔离开关应:

-与合适的负荷断路装置在电气或机械上联锁;或

一对于II类设备,可在隔离开关执行机构旁加设29.13c)规定的负荷下运行标志。

18.3 I类设备——联锁措施

对于I类开关柜,隔离开关操作机构应能在断开位置被锁定。如果I类开关柜具有短路故障和接 地故障的继电器保护,则继电器动作后应锁定。如果开关柜带有能从壳外进行就地复位装置,则复位装 置的盖应采用9.2规定的特殊紧固件。

18.4 门和盖

内部带遥控电路的外壳,其开关触点可能因非手动操作(如电的、机械的、磁的、电磁的、光电的、气 动的、液压的、声音或热的作用)而使电路接通或断开,外壳的门和盖应符合以下规定:

a) 与隔离开关联锁防止与内部接触,除非内部的无保护电路已断开;或

b) 对II类或IH类设备,按29.13d)的规定增设外壳开启标志。

在上述a)的情况下,如果在隔离开关断开后仍有一些内部元件带电,为了减少爆炸危险,带电元件 应采用以下方法之一进行保护:

一第1章规定的合适防爆型式;或

—对II类或IH类设备,下列保护措施:

•相(极)间和对地之间的电气间隙、爬电距离符合GB/T 3836.3的规定;和

•内部有一附加壳体把带电件保护在内,该壳体防护等级至少为GB/T 4208规定的 IP20;和

•按29.13h)的规定在内部附加壳体上增设标志。

注:能在隔离开关断开后保持带电的设备包括由设备内部电池或电池组供电的设备。

19熔断器的补充要求

装有熔断器的外壳应:

一设联锁装置,以便仅在电源断电时才能安装或更换内部元件,并且在外壳关合可靠后熔断器才 能带电;

一对II类或IH类设备,按29.1Id)的规定增设外壳开启标志。

20现场布线连接用外部插头、插座和连接器的补充要求

20.1通则

对插座的要求也适用于连接器。

插头、插座应符合下列要求之一:

a) 用机械、电气或其他方法联锁,以使触头带电时插头和插座不能分开,并且当插头和插座分开 后触头不能带电。

b) 对EPL Gb,Db或Mb级,用9.2规定的特殊紧固件连接在一起,并按29.13e)的规定在设备上 增设隔离标志。

C)对EPL GC或DC级,按9.1的规定连接在一起,并按29.13e)的规定在设备上增设隔离标志。

在与电池连接的情况下,如断开前不能断电,则标志应按29.130的规定增设隔离警告。

20.2爆炸性气体环境

EPL Gb或GC级插头和插座如果符合以下全部要求,则不必符合20.1的要求: 插座接电源侧;

—插头与插座有分离延迟时间,以使额定电流的流通停止,在分离时无电弧;

一当断开GB/T 3836.2规定的试验电路,在灭弧期间,插头插座符合GB/T 3836.2隔爆外壳的 规定;

一分离后的带电触头符合第1章所规定的任一专用防爆型式。

20.3爆炸性粉尘环境

20.1的要求适用于所有情况。

20.4带电插头

不准许未插入插座的插头和元件带电。

21灯具的补充要求

21.1通则

灯具中的光源应有透明保护罩,透明保护罩可附加保护网来保护。

对设计用于固定安装的灯具,用单个吊环安装时,吊环应作为灯具的一部分,例如铸在或焊在外壳 上,或如果吊环用螺纹旋在外壳上,应有单独防松措施。

为更换光源或维护的目的,与灯座和灯具内部其他零件相关的灯盖应:

a) 带有自动联锁装置,在灯盖打开过程中,灯座的所有电极均自动切断电源;或

b) 对EPL Gb或EPL Db级灯盖,按29.13d)的规定增设警告标志。

在上述a)的情况下,如在断开装置动作后除灯座外仍有一些元件带电,为了减少爆炸危险,带电元 件应采用下列保护方式之一:

一第1章规定的合适防爆型式(对要求的EPL);或

——对EPL Gb或EPL Db级灯盖,下列保护措施:

•断开装置的设置应使其不能由手动误操作给非保护元件通电;和

•相(极)间和对地之间的电气间隙、爬电距离符合GB/T 3836.3的规定;和

•内部附加壳体,可以是光源反光器,把带电件保护在内,该壳体防护等级至少为GB/T 4208 规定的IP20;和

•按29.13h)的规定在附加壳体上增加警告标志;和

• 对于隔爆型灯具,在开关断开前,灯具应按GB/T 3836.2保持隔爆,且在恢复隔爆型的防 爆型式前,开关不应闭合。

注:对防爆型式“t”,在粉尘云存在时不进行更换光源或维护。

为更换光源或维护的目的,与灯座和灯具内部其他零件相关的灯盖应:

a) 带有自动联锁装置,在灯盖打开过程中,灯座的所有电极均自动切断电源;或

b) 按29.13d)的规定增设警告标志。

在上述a)的情况下,如在断开装置动作后除灯座外仍有一些元件带电,为了减少爆炸危险,带电元 件应采用下列保护措施保护:

一相(极)间和对地之间的电气间隙、爬电距离符合GB/T 16935.1过电压类别口、污染等级3的 规定;和

一内部附加壳体,可以是光源反光器,把带电件保护在内,该壳体防护等级至少为GB/T 4208规 定的IP20;和

一按29.13h)的规定在内部附加壳体上增加警告标志。

21.4钠灯

不准许用游离金属钠灯(例如符合GB/T 23126的低压钠灯)。

可使用高压钠灯(例如符合GB/T 13259的高压钠灯)。

注:不准许用游离金属钠灯是由于在灯具破裂(例如在更换灯泡期间发生)时,如果游离金属钠与水相遇引起点燃 危险。

22帽灯和手提灯的补充要求

22.1 I类帽灯

矿用帽灯应符合GB/T 7957的要求。

22.2 II类和In类帽灯和手提灯

在灯具处于各种位置状态,均应防止电解质泄漏。

如果光源和电源分别设在不同的外壳中,其连接除了电缆之外没有机械上的连接,则电缆引入装置 和连接电缆应按A.3.1或A.3.2的要求进行试验。该试验应使用连接光源和电源的电缆进行。所用电 缆的型号、尺寸及其他相关信息应在制造商提供的文件中规定。

注:手提灯包括也被称为手电筒的电池供电的灯。

23装有电池的设备

23.1通则

23.2-23.12的要求应适用于安装在防爆设备内的所有电池。

23.2单体电池互连成电池组

除专用防爆型式另有规定外,在防爆设备中安装的电池组只能由单体电池串联而成。

注:专用防爆型式的要求可能允许单体电池并联。

23.3单体电池类型

应仅使用表13或表14列出的单体电池。

表13 原电池

|

GB/T 8897.1 类型 |

正极 |

电解质 |

负极 |

标称电压a V |

最高开路电压h V |

|

一 |

二氧化镒(Mne)2) |

氯化镂,氯化锌 |

锌(Zn) |

1.5 |

1.725 |

|

A |

氧(。2) |

氯化镂,氯化锌 |

锌(Zn) |

1.4 |

1.55 |

|

B |

氟化石墨(CF)H |

有机电解质 |

锂(Li) |

3 |

3.7 |

|

C |

二氧化 < (MnO2) |

有机电解质 |

锂(Li) |

3 |

3.7 |

|

E |

亚硫酰氯(SOCl2) |

非水无机物 |

锂(Li) |

3.6 |

3.9 |

|

F |

二硫化铁(FeS2) |

有机电解质 |

锂(Li) |

1.5 |

1.83 |

|

G |

氧化铜(∏ ) (CuO) |

有机电解质 |

锂(Li) |

1.5 |

2.3 |

|

L |

二氧化镒(MnO2) |

碱金属氢氧化物 |

锌(Zn) |

1.5 |

1.65 |

|

P |

氧(。2) |

碱金属氢氧化物 |

锌(Zn) |

1.4 |

1.68 |

|

S |

氧化银(Ag2O) |

碱金属氢氧化物 |

锌(Zn) |

1.55 |

1.63 |

|

W |

二氧化硫(SO2) |

非水有机盐 |

锂(Li) |

3.0 |

3.0 |

|

Y |

硫酰氯(SO2Cl2) |

非水无机物 |

锂(Li) |

3.9 |

4.1 |

|

Z |

羟基氧化镣(NiOOH) |

碱金属氢氧化物 |

锌(Zn) |

1.5 |

1.78 |

|

注1:不是所有单体电池结构适用于所有防爆型式。参考专用防爆型式标准。 注2: GB/T 8897.1列入锌/二氧化镒电池,但是没有类型字母分类。 注3:此表的电化学信息来源于IEC 60086-1=2006,对应的国家标准参考GB/T 8897.1—2008o 注4:标称电压值不能验证,因此仅作为参考给出。 注5:研究发现,一些具有足够容量的锂离子原电池,特别是螺旋结构单体电池,可视为放热化学反应点燃源。 | |||||

|

a表面温升试验在该电压下进行。 b用于火花危险评定的电压。 | |||||

表14 蓄电池

|

类型 |

正极 |

电解质 |

负极 |

标称电压。 (每个单体电池) V |

最高开路电压d (每个单体电池) V |

|

铅酸 (富液式) 〜无〜 |

氧化铅 |

硫酸 (SG 1.25 — 1.32) |

铅 |

2.2 |

2.67a 2.35b |

|

铅酸 (VRLA) •~■无"一 |

氧化铅 |

硫酸 (SG 1,25 ~ 1.32) |

铅 |

2.2 |

2.35b |

|

線镉- 〜K〜& ~κc~ |

羟基氧化镣 |

氢氧化钾 (SG 1.3) |

镉 |

1.3 |

1.55 |

表14 蓄电池(续)

|

类型 |

正极 |

电解质 |

|

線氢。 〜H〜 |

羟基氧化镣 |

氢氧化钾 |

|

锂离子 |

(LCO)LiCoO2 钻酸锂 |

含有锂盐和一种或 多种有机溶剂的液 体溶液,或液体溶液 与聚合物混合的凝 胶电解质 |

|

(LCO)LiCoO2 钻酸锂 | ||

|

(LFP)LiFePO4 磷酸铁锂 | ||

|

(LFP)LiFePO4 磷酸铁锂 | ||

|

(NCA)Li(NiCOADO2 镣钻铝 | ||

|

(NCA)Li(NiCOADO2 镣钻铝 | ||

|

(NMC)Li(NiMnCo)O2 镣猛钻 | ||

|

(NMC)Li(NiMnCo)O2 镣猛钻 | ||

|

(LMO)LiMIi2O4 锂镒氧化物 | ||

|

(LMO)LiMn2O4 锂镒氧化物 | ||

|

注1:不是所有单体电池结构适用于所有防爆型式。参 注2:铅酸电化学信息来源于林登《电池手册》第4版。 注3:镣镉和镣金属氢化物的电化学信息来源于IEC 6 手册》第4版,对应的国家标准参考GB/T 22084. 注4:锂离子和金属锂的电化学信息来源IEC 61960(厉 GB/T 30426o 注5:最近的研究发现,一些具有足够容量的锂离子蓄 氧化剂和放热化学反应点燃源。 | ||

|

a湿电池:包含可再次填充的液体电解质。 b干电池:包含固定电解质。 C电压数值用于除火花危险评定外的所有评定(如温度 d电压数值用于火花危险评定。如果电池制造商的数0 e化学系统使用恒流技术充电。 | ||

|

负极 |

标称电压C (每个单体电池) V |

最高开路电压d (每个单体电池) V |

|

金属氢化物 |

1.3 |

1.55 |

|

碳 |

3.6 |

4.2 |

|

(LTO)Li4Ti5Oi2 钛酸锂 |

2.3 |

2.7 |

|

碳 |

3.3 |

3.6 |

|

(LTO)Li4Ti5Oi2 钛酸锂 |

2.0 |

2.1 |

|

碳 |

3.6 |

4.2 |

|

(LTO)Li4Ti5Oi2 钛酸锂 |

2.3 |

2.7 |

|

碳 |

3.7 |

4.35 |

|

(LTO)Li4Ti5Oi2 钛酸锂 |

2.4 |

2.85 |

|

碳 |

3.6 |

4.3 |

|

(LTO)Li4Ti5Oi2 钛酸锂 |

2.3 |

2.8 |

|

考专用防爆型式标准。 1951-KIEC 61951-2.IEC 60622、IEC 60623 和林登《电池 1、GB/T 22084.2、GB/T 28867、GB/T 15142o f有部分)和林登《电池手册》第4版,对应的国家标准参考 电池,特别是钻酸锂正极和螺旋结构单体电池,可视为强 | ||

|

、爬电距离和电气间隙值)。 呂反映充电电压高于上述值,则应使用制造商的数据。 | ||

23.4电池组中的单体电池

电池组中的所有单体电池应具有同样的电化学系统、单体电池结构和额定容量,并且由同一制造商 制造。

23.5电池额定数据

所有电池的设置和工作应在电池制造商规定的容许极限值范围内。

23.6 互换性

如果原电池和蓄电池容易互换,则它们不应设在同一设备外壳内。

23.7原电池充电

原电池不应再充电。当带有原电池的设备内另有其他电压源并存在互相连接的可能性时,应采取 措施防止其他电流充入原电池。

23.8电解质泄漏

所有单体电池的设计或组装应能防止电解质泄漏,以免对防爆性能或元件安全性造成不利影响。

23.9 连接

仅应采用制造商建议的方法与电池进行电气连接。

23.10 方位

如果在设备内安装电池的方位对安全运行很重要,应在设备外壳外部标明设备的正确方位。

注:正确的电池方位通常对防止电解质泄露很重要。

23.11电池的更换

当用户需要更换安装在外壳内的电池时,按照29.14的规定,与允许正确更换有关的参数应清楚地 永久性标在外壳上或外壳内,或按30.2的规定在制造商的使用说明书中说明,即制造商的名称和部件 编号、电化学系统、标称电压和额定容量。

23.12可更换电池包

当用户预计要更换电池组时,在电池组外部应按29.14的规定有清晰持久的详细标志,且应按30.2 在制造商的说明书中包含电池组更换的详细信息。

可更换电池包应:

--完全置于设备外壳内部;或

一与设备相连,当与设备断开时应符合相应防爆型式的要求,并应按29.13b)标志;或 一与设备相连,并采用符合第20章要求的断开方法。

24 文件

制造商应准备防爆安全方面详细说明的文件,用于确定设备对本文件和其他任何适用防爆安全标 准的符合性。

注:本文件通常被称为工程图。

25试样或样机与文件的一致性

提交型式试验和验证的设备的样机或试样应符合第24章涉及的制造商文件。

26型式试验

26.1通则

样机或样品应依据本文件和相应防爆型式专用标准的规定进行型式试验,但在确保符合标准的前 提下,可取消认为不必要的试验项目。应记录全部的试验结果和取消某些试验项目的理由。

对EX元件已经试验过的项目不必进行重复试验。

注:由于安全系数体现在各防爆型式中,当进行必要测量以验证设备与GB/T 3836中相关部分要求的符合性时,由 于测量设备固有的高质量、定期校准,其测量不确定度不会产生重大不利影响,不必考虑。

26.2试验配置

各项试验均应考虑安装说明书,在认为设备最不利的配置下进行。

26.3在试验用爆炸性混合物中的试验

在爆炸性混合物中的试验应按照第1章列出的相关标准的规定进行。

注:一般来说,纯度95%及以上的商业用气体和蒸气符合试验要求。试验室的温度、大气压力的正常变化和试验用 爆炸性混合物湿度变化的影响可忽略不计。

26.4外壳试验

26.4.1 试验顺序

26.4.1.1金属外壳、外壳的金属部件和外壳的玻璃或陶瓷部件

对金属外壳、外壳的金属部件及外壳的玻璃或陶瓷部件应按以下顺序进行试验:

---抗冲击试验(见26.4.2);

---跌落试验,如果适用(见26.4.3);

——防护等级(IP)试验(见26.4.5);

——本文件要求的其他试验;

相关专用防爆型式的其他试验。

试验应在每一种试验方法规定数量的样品上进行。

注:如果防护等级IP由除玻璃或陶瓷外的非金属密封材料提供,26.4.1.2的要求适用。

26.4.1.2非金属外壳或外壳的非金属部件

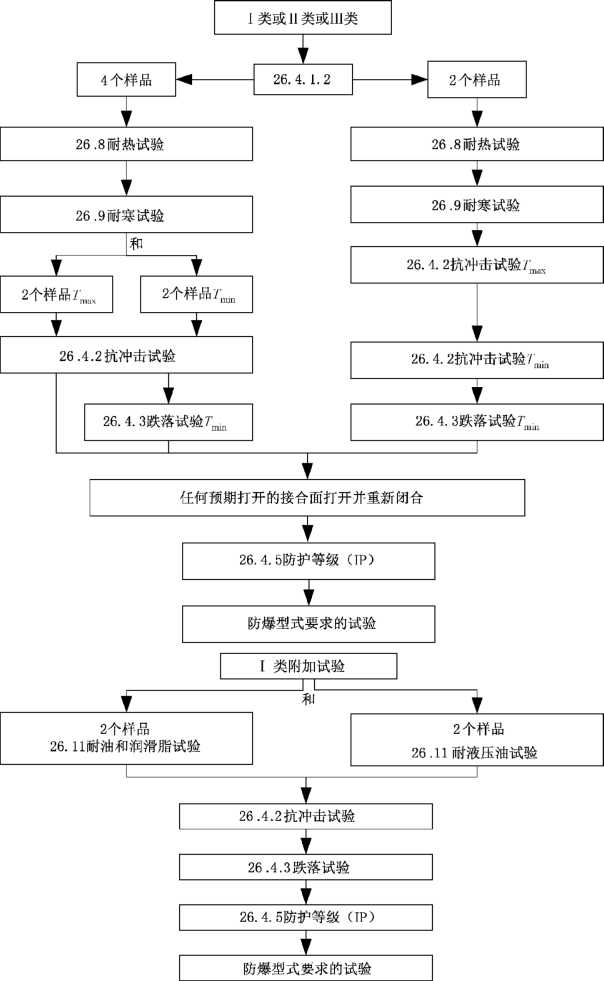

非金属外壳或外壳的非金属部件应按以下顺序进行试验。附录F中的流程图提供了试验顺序的 指南。

当非金属材料是玻璃或陶瓷时.26.4.1.2的要求不适用。

试验应按下列要求在样品上进行:

一用四个样品进行试验。四个样品先进行耐热试验(见26.8),再进行耐寒试验(见26.9)0然后 其中的两个样品进行抗冲击试验(见26.4.2),试验在“上限试验温度”进行(见26.7.2)0另外 两个样品也应进行抗冲击试验(见26.4.2),再进行跌落试验(如果适用)(见26.4.3),但在“下 限试验温度”条件下进行(见26.7.2)0在安装和正常运行过程中预定开启的接合面,应按制造 商说明书的要求打开后再闭合。接下来对四个样品全部进行外壳防护等级(IP)试验 (见26.4.5),最后对四个样品进行专用防爆型式相关的试验。

一或者,可仅用两个样品进行试验。在这种情况下,两个样品都先进行耐热试验(见26.8),再进 行耐寒试验(见26.9)0然后两个样品都进行抗冲击试验(见26.4.2),试验在“上限试验温度” 进行(见26.7.2)0此后,两个样品也应进行抗冲击试验(见26.4.2),再进行跌落试验(如果适 用)(见26.4.3),但在“下限试验温度”条件下进行(见26.7.2)0在安装和正常运行过程中预定 开启的接合面,应按制造商说明书的要求打开后再闭合。接下来对两个样品都进行外壳防护 等级(IP)试验(见26.4.5),最后对两个样品进行专用防爆型式相关的试验。在“上限试验温 度”和“下限试验温度”处的试验的顺序可互换。

注:按照上述任一试验顺序进行热稳定性试验后,外壳内可能会岀现冷凝水,在进行防护等级(IP)试验之前,需除 掉冷凝水。

一两个样品承受耐油脂及润滑油试验(见26.11)、抗冲击试验(见26.4.2)、跌落试验(如果适用) (见26.4.3),接下来进行防护等级(IP)试验(如果适用)(见26.4.5),最后进行专用防爆型式相 关的试验。

一两个样品承受耐矿用液压油试验(见26.11)、抗冲击试验(见26.4.2)、跌落试验(如果适用) (见26.4.3),接下来进行防护等级(IP)试验(如果适用)(见26.4.5),最后进行专用防爆型式相 关的试验。

按上述试验程序及顺序进行试验,目的是证明当在使用中暴露于可能的极端温度和有害物质中时, 非金属材料是否能保持第1章所列的专用防爆型式。为使试验项数降至最少,如果很显然一个样品上 进行的试验没有损害样品,那么没有必要对每个样品进行所有的专用防爆型式试验。同样,如果在两个 样品上同时进行暴露试验和防护验证试验,样品的数量也可减少。

用四个样品进行试验。四个样品先进行耐热试验(见26.8),再进行耐寒试验(见26.9)0然后其中 的两个样品进行抗冲击试验(见26.4.2),试验在“上限试验温度”进行(见26.7.2)0另外两个样品也应 进行抗冲击试验(见26.4.2),再进行跌落试验(如果适用)(见26.4.3),但在“下限试验温度”条件下进行 (见26.7.2)0在安装和正常运行过程中预定开启的接合面,应按制造商说明书的要求打开后再闭合。 接下来对四个样品全部进行外壳防护等级(IP)试验(见26.4.5),最后对四个样品进行专用防爆型式相 关的试验。

或者,可仅用两个样品进行试验。在这种情况下,两个样品都先进行耐热试验(见26.8),再进行 耐寒试验(见26.9)0然后两个样品都进行抗冲击试验(见26.4.2),试验在“上限试验温度”进行(见 26.7.2 )。此后,两个样品也应进行抗冲击试验(见26.4.2 ).再进行跌落试验(如果适用)(见26.4.3 ), 但在“下限试验温度”条件下进行(见26.7.2)0在安装和正常运行过程中预定开启的接合面,应按制 造商说明书的要求打开后再闭合。接下来对两个样品都进行外壳防护等级(IP)试验(见26.4.5),最 后对两个样品进行专用防爆型式相关的试验。在“上限试验温度”和“下限试验温度”处的试验的顺 序可互换。

注I:按照上述任一试验顺序进行热稳定性试验后,外壳内可能会岀现冷凝水,在进行防护等级(IP)试验之前,需除 掉冷凝水。

注2:当只使用两个样品且样品包含玻璃透明件时,每个样品的玻璃经受一次低温抗冲击试验和一次高温抗冲击试 验,对每个样品的玻璃产生两次冲击。

注3:具有粘结接合面的外壳的玻璃部件经受冲击以确保玻璃和外壳间粘结剂的粘结性。玻璃不必同时经受高低 温冲击,但玻璃不安装就位是无法试验粘结剂的。使用四样品代替两样品的方法可使玻璃件的抗冲击试验次 数降至最少。

26.4.2 抗冲击试验

设备应承受质量为Ikg的试验物体从高度h垂直落下所产生的冲击作用。根据设备的使用情况, 对高度力的规定见表15。试验物体应装有一个直径为(25士O.5)mm的半球形淬火钢制冲头。

试验物体的直径不宜明显大于25 mm的冲头,因此冲头与被试设备(被冲击)部位的接触不会受到 限制。

如果试验物体使用导向管,导向管直径或压力释放孔应确保试验物体的运动不受试验物体下落所 造成的空气压缩限制。

每次试验前应检查冲头表面是否完好。

试验应在一台装配完好的、准备投入使用的设备上进行,但当这样试验无法进行时(例如,对透明件 进行试验),则应将其相关部件移开,将无法直接试验的部件装在其本身的或类似的支架上进行试验。 在提供的文件中有适当的理由时(见第24章),允许该试验在空外壳上进行。

试验应至少在设备的两个样品上进行,见26.4.10每个样品应在两个不同位置各进行一次试验。 对有玻璃透明件的设备,两次试验中只应有一次在玻璃上。

冲击点应选在被认为是最薄弱的部位,且在承受冲击部件的外侧。如果外壳用其他的外壳做保护, 仅对保护外壳进行抗冲击试验。对有多种材料或关注区域的设备,可能需要考虑多于两个的样品或冲 击位置,以充分评估设备的抗冲击性。

被试设备应固定在一个钢制基座上,当被试表面是平面时,冲击方向应垂直于这个平面,当被试表 面不是平面时,冲击方向应垂直于冲击点所接触的切面。基座的质量最少应有20 kg或被固定牢靠或 埋在地下,例如浇注混凝土。试验装置示例参见附录C。

在冲头冲击样品过程中,冲头可能会出现一次或多次的“反弹”,在其恢复静止之前,不应将其从样 品表面移开。

当设备在制造商要求下承受相对较低机械危险的试验时,应标志符号“X”以表明其符合29.3e)规 定的特殊使用条件。

试验应在环境温度(20 + 5)°C下进行,材料数据显示其在规定环境温度范围内较低温度下能使抗冲 击性能降低时除外。这种情况下,应按26.7.2的要求,在规定温度范围内下限温度进行试验。

注:通常认为玻璃或陶瓷部件的抗冲击性能不受温度的不利影响。

当设备的外壳或外壳部件为除玻璃或陶瓷外的非金属材料制成时,包括旋转电机的非金属风扇罩 和通风孔挡板,试验应按照26.7.2的规定,在上限温度和下限温度条件下进行。

表15抗冲击试验

|

项目 |

质量I** kg重物的下落高度Λ+g∙°1 m | |||

|

设备类别 |

I类 |

II类或In类 | ||

|

机械危险程度 |

高 |

低 |

高 |

低 |

|

a)外壳和外壳外部能撞击到的部件(透明件除外) |

2 |

0.7 |

0.7d |

0.4b'd |

|

b)保护网、保护罩、风扇罩、电缆引入装置 |

2 |

0.7 |

0.7 |

0.4b |

|

C)表面为5 000 mm2或更小,且由最小高度为2 mm的独立突出边 缘保护的便携式或移动式灯具或手电筒透明件。 |

0.7 |

0.4 |

0.4 |

b |

|

d)无保护网的便携式或移动式灯具或手电筒透明件,或表面超过 5 000 mm?的透明件 |

2 |

0.7 |

0.7 |

b |

|

e)无保护网的透明件 |

0.7 |

0.4 |

0.4d |

0.2b'd |

|

f)由网孔为625 mm2~2 500 mm2保护网保护的透明件(试验时不 带保护网)a |

0.4 |

0.2 |

0.2 |

0.1b |

|

a网孔为625 mn?〜250Omm2透明件的保护网能降低冲击危险,但不能阻止冲击。这些要求也适用于固定式、 移动式或便携式灯具。 b 口类或m类便携式或移动式灯具或手电筒应只对机械危险程度“高”进行试验。 C作为外壳的一部分(不是透明件一部分)的突出边缘能降低冲击风险,但不能阻止冲击。 d当设备的一个部件(如触摸板的非金属覆盖物)用于多种功能,例如作为透明区域也作为外壳的一部分,用包 含最大区域的功能来确定适用哪种机械危险程度。____________________________ | ||||

26.4.3 跌落试验

便携式或个体设备除进行26.4.2规定的抗冲击试验外,还应用类似手持的方式至少从1 m的高度 跌落到水平混凝土地面四次。样品的跌落试验位置应被认为是最不利的位置。

跌落试验应将可更换电池包连到设备上进行。

对于外壳不是由非金属材料制成的设备,试验应在(2O + 5)°C温度下进行,材料数据显示其在规定 环境温度范围内较低温度下能使抗冲击性能降低时除外。这种情况下,应按26.7.2的规定在规定温度 范围内的下限温度进行试验。

当设备的外壳或外壳部件为非金属材料时,试验应按26.7.2规定的下限环境温度进行。

26.4.4合格判据

抗冲击试验和跌落试验产生的损伤不应使设备防爆型式失效。

设备轻微的损伤、表面漆皮的脱落、散热片或其他类似部件的破裂和小的凹陷均可忽略。

外风扇的保护罩和通风孔挡板经过试验后,不应出现位移或变形,以免引起与运动部件接触。

26.4.5外壳防护等级(IP)

26.4.5.1 试验程序

当本文件或GB/T 3836的其他部分要求外壳具备防护等级时,试验程序应按照GB/T 4208的规 定,旋转电机应按照GB/T 4942.1的规定。

当按照GB/T 4208的规定进行试验时:

——按GB/T 4208的规定,外壳应被视为“1类外壳”;

——设备不应带电;

—如果适用,GB∕T 4208规定的介电试验应在(2Un + l 000) X (l + 10⅜)V r.m.s电压下进行, 施加时间为10 S〜12 s,式中Un是设备的最高额定电压或内部电压。

注:“1类外壳”的定义见GB/T 4208o

第一个特征数字的评估为6及以下,意味着也符合所有较低的特征数值的要求。第二个特征数字 的评估为6及以下,意味着也符合所有较低的特征数字的要求。第二个特征数值7、8或9,不意味着符 合特征数字5或6。

按照GB/T 4942.1进行试验时,旋转电机不应通电。

26.4.5.2合格判据

如果设备按照GB/T 4208的规定进行试验,则合格判据应按GB/T 4208的规定,制造商规定的合 格判据比GB/T 4208更严格(如相关产品标准中的规定)时除外。在这种情况下,只要不对防爆产生不 利的影响,应使用相关产品标准中的合格判据。

GB/T 4942.1的合格判据应适用于旋转电机,此外,还应符合GB/T 3836相关防爆标准规定的 条件。

如果爆炸性环境用设备的某项标准对IPXX规定有合格判据时,则应用此标准代替GB/T 4208或 GB/T 4942.10

26.5 热试验

26.5.1温度测定

26.5.1.1 通则

因设备可能有多种不同的使用位置,每种使用位置上的温度均应考虑。当测定的温度仅适用于某 一特定的使用位置时,则应按29.3e)标志符号“X”以表明这一特殊使用条件。

注1:设备可能用于不可控位置时,此时“X”不适用。例如,矿灯可以在正常操作中未预见到的角度(垂直)下运行 相当长的时间,可能出现温度过高的情况。

温度试验应在额定最高环境温度或低于额定最高环境温度的条件下进行,且结果应根据额定最高 环境温度进行线性修正。本文件和有关防爆型式专用标准中规定的温度测量应在静止空气中进行。

测量用仪器仪表(温度计、热电偶等)和连接电缆的选择和布置,应使它们对设备的发热不产生明显 的影响。

当温升的变化不超过2 K/h时,则认为已达到最终稳定温度。如果工作温度或表面温度用EPL Da级要求的粉尘层或EPL Db级规定的粉尘层厚度来测定,当温升的变化不超过1 K/24 h时,则认为 已达到最终稳定温度。

除非制造商已经规定了电源频率范围,可假定使用中电源频率和试验用电源频率的正常公差很小, 忽略不计。

注2:某些设备可能要求预备一些集成的温度敏感元件来限制温度。

26.5.1.2 工作温度

工作温度测定试验应在电气设备额定电压下进行,但不考虑故障。

应测定与防爆型式有关的任何部件的最热点的温度。

当输入电压不直接影响设备或EX元件的温升时,例如接线端子或开关,试验电流应是额定电流 的 100%。

当设备额定值是一个范围(例如100 V~250 V或240 V + 24 V)时,试验应在范围内的最高值或最 低值下进行,以导致更高温升为准。

26.5.1.3最高表面温度

测定最高表面温度的试验应在输入电压为设备额定电压90%或110%的最不利额定数据下进行, 以达到最高表面温度为准。

对于电机,最高表面温度也可在GB/T 755规定的“A区”内最不利的试验电压下测定。在这种情 况下,应按29.3e)标志符号“X”,特殊使用条件信息应包括表面温度测定是基于在“A区”(GB/T 755) 内运行,通常为额定电压的士5%。对于变频器控制的电机,测定最高表面温度时,试验电压的变化应施 加于整个电机一变频器系统,即施加于变频器输入,而不是电机输入。关于电机温升试验的附加信息参 见附录E。

当输入电压不直接影响设备或EX元件的温升时,例如接线端子或开关,试验电流应增加到额定电 流的110%。

在测定最高表面积温度时,除专用防爆型式规定的特定故障外,不考虑故障。

设备额定值是一个范围(例如100 V~250 V或240 V+24 V)时,试验应在范围内最高值的110% 或最低值的90%下进行,以导致更高温升为准。

除制造商已经规定了电源频率范围外,可假定使用中电源频率和试验用电源频率的正常公差很小, 忽略不计。

注1:由于变频器调整电压的特性,其输入电压的变化对输出电压无直接影响。

对IH类EPL Da级电气设备,试验时电气设备的所有面被200 mm粉尘层包围。温度测量应使用 在(100 + 5)°C时测得的导热系数不大于0.10 W∕(m ∙ K)的试验粉尘进行。

注2:可能用于本试验的符合导热系数的粉尘包括某些类型的木粉、可可粉、硅藻土、可膨胀聚苯乙烯珠等。

注3:由于粉尘层的绝热性,大于数瓦特的功耗通常是不切实际的。

对用5.3.2.3.2b)规定的粉尘层评定的IH类EPL Db级电气设备(最高表面温度标志前缀 T规定粉尘层淫度),被试设备所有面应被厚度至少等于规定粉尘层厚度的粉尘层包围。温度测量应使用在 (100 + 5)°C时测得的导热系数不大于0.10 W∕(m ∙ K)的试验粉尘。

对用5.3.2.3.2c)规定的粉尘层,并用特殊使用条件中规定的特殊条件评定的IH类EPL Db级电气 设备(最高表面温度标志前缀Tl),试验应按照规定的设备朝向,用设备将会保持的最大粉尘层进行,注 意粉尘厚度并不统一。粉尘通过筛子或类似方法轻轻沉淀在表面上,无进一步的压实,直到不再堆积粉 尘。温度测量应使用在(100 + 5)oC时测得的导热系数不大于0.10 W∕(m ∙ K)的试验粉尘。

测得的最高表面温度:

--对于I类电气设备不应超过5.3.2.1规定的值。

一对于承受型式试验确定最高表面温度的II类电气设备,不应超过在电气设备上标志的温度或 温度组别,但对于T6、T5、T4和T3组(或标志的温度≤200 °C)应低5 K;对于T2组和TI组 (或标志的温度〉200 °C)应低10 Ko或者,对于承受例行试验确定最高表面温度的II类电气 设备,不应超过在电气设备上标志的温度或温度组别。

--对于HI类电气设备不应超过规定的值,见5.3.2.3o

26.5.2 热剧变试验

灯具的玻璃透明罩和设备观察窗应承受热剧变试验,试验时使它们处在不低于最高工作温度下,用 温度为(10士5)笆的水,通过直径为1 mm的喷嘴对其喷水,不发生可见损坏。

注:经常用一个装有10笆水的注射器(约10 cm,)来施加“喷水”,喷水距离及喷水压力对试验结果没有太大影响。

26.5.3小元件点燃试验(I类和H类)

按5.3.3a)规定的试验证明温度不应点燃可燃性混合物的小元件,其试验应在26.5.3.2规定的特定 气体/空气混合物中进行。

26.5.3.2 试验程序

进行试验时,元件应:

一安装在拟使用的设备里,并保证试验用混合物与元件接触。或

一安装在保证试验结果有代表性的模型中。在这种情况下,模拟试验应考虑元件附近的设备的 其他部件因通风和热效应可能影响混合物的温度和元件周围混合物的流动。

应在正常运行条件下,或在专用防爆型式标准中规定的故障条件下,表面温度达到最高值时对 小元件进行试验。试验应持续到元件和周围部件达到热平衡或元件温度开始下降为止。在元件损 坏引起温度下降时,应另加5个元件样品重新进行5次试验。如果在专用防爆型式标准规定的正常 运行或故障状态条件下,一个以上元件的温度超过设备的温度组别,则所有被试元件应在其最高温 度时进行试验。

5.3.3要求的安全裕度应通过提高试验时的环境温度获得。如果可能,通过提高被试元件的温度, 或其他邻近表面的温度获得。

对于I类设备,试验混合物应为6.2%〜6.8%体积比的甲烷和空气的均匀混合物。

对于T4组混合物应是下列两者之一:

a) 22.5⅜~23.5⅜(体积分数)的二乙醍和空气的均匀混合物;

b) 在进行点燃试验时,通过使试验容器内少量二乙醍蒸发得到二乙醍和空气的混合物。

对于其他温度组别,应由检验机构决定选择合适的混合物。

如果试验期间没有出现点燃,应使用其他方法点燃混合物来验证可燃性混合物的存在。

26.5.3.3合格判据

元件没有引起可燃性环境点燃,且试验混合物被证明是可燃的。

出现冷焰应看作是点燃。应通过目视或用热电偶测量温度判定是否出现点燃。

26.6绝缘套管扭转试验

26.6.1 试验程序

连接件的绝缘套管在连接或拆卸时导体会受到扭矩作用,因此绝缘套管应承受扭转试验。

套管中的导电杆或套管,在安装时应承受表16的力矩作用。

表16对连接件用绝缘套管的螺栓所施加的力矩

|

与绝缘套管配合的螺栓规格 |

力矩 N ∙ m |

|

M4 |

2.0 |

|

M5 |

3.2 |

|

M6 |

5 |

|

M8 |

10 |

|

Mlo |

16 |

|

M12 |

25 |

|

M16 |

50 |

|

M20 |

85 |

|

M24 |

130 |

|

其他规格螺栓的施加力矩可由以上数值绘成的曲线确定 |

。此外,对于大于上述规格螺栓的施加力矩可通过曲线外 |

|

推法得出。 |

26.6.2合格判据

在安装中,导电杆承受力矩作用时,导电杆和绝缘套管均不应转动。

26.7非金属外壳和外壳的非金属部件

26.7.1通则

除26.1〜26.6的有关试验夕卜,非金属外壳也应满足26.8〜26.15的要求。26.IO〜26.15的试验为独 立试验,在不同样品上分别进行,样品不必进行26.4中的外壳试验。外壳的非金属部件应与整个外壳 或外壳的代表性模型一起进行试验。

26.7.2试验时的温度

当根据本文件或第1章所列防爆专用标准试验时,试验应根据最高和最低工作温度进行,试验温度 应为:

——对于上限温度,最高工作温度(见5.2)提高10 K~15 K;

--对于下限温度,最低工作温度(见5.2)降低5 K〜10 KO

26.8 耐热试验

耐热性能应通过与防爆型式完整性有关的非金属材料外壳或外壳的非金属部件来确定,进行表17 的试验。

表17 耐热试验

|

EPL |

工作温度TS |

试验条件 |

替代试验条件 |

|

Ga Gb Da Db Ma Mb |

Ts≤70 OC |

相对湿度(90±5)⅜√Ts+20 + 2)oC (但不低于80°C)下 672+^0h | |

|

70 °C<Ts≤75 °C |

相对湿度(90±5)⅝√Ts + 20 + 2)OCT 672+g0h |

相对湿度(90 士 5)%、(90 ± 2)°C下504-^hO然后在(匸+ 20 + 2)OCT干燥 336+fh | |

|

T5>75 °C |

相对湿度(90 ±5)%、(95 ± 2)°C下336+" h。然后在(匸 +20±2)°C下干燥 336+g0h |

相对湿度(90 士 5)%、(90 ± 2)。C下504-?OhO然后在(T、十 20 + 2)OC下干燥 335^fh | |

|

GC DC |

Ts≤80 OC |

相对湿度(90 + 5)⅝,(Ts + 10±2)oCT 672+⅞0h | |

|

80 oC<Ts≤85 OC |

相对湿度(90 士 5)%、(" 10 + 2)°C下 672+r,h |

相对湿度(90 士 5)%、(90 ± 2)。C下504 ?OhO然后在(T、十 10 + 2)oC下干燥 336+*h | |

|

Ts>85 °C |

相对湿度(90士 5)%、(95 士 2)oCT 336+?OhO 然后在(TS + 10 + 2)oC下干燥 336+fh |

相对湿度(90 ± 5)%、(90 ± 2)°C下504+辭h。然后在(Ts + 10±2)oCT干燥 33S+Fh | |

|

TS是5.2中定义的温度,不应包含26.7.2中规定的增加温度。 | |||

在表17的试验结束后,进行试验的非金属材料外壳或外壳部件应在(20士 5)笆、相对湿度(50 士 10)%下静置24+^h,然后进行耐寒试验(26.9)0

注1:表17试验数值包括了两种试验条件。第2列中的试验条件为本文件以前版本所使用,允许以前获得的试验 结果继续有效。增加了第3列以允许在更容易达到的温度/湿度条件下进行试验,尽管延长了试验时间。

注2:通常认为,玻璃和陶瓷材料不受耐热性能试验的不利影响,因此不必进行试验。

注3:本文件不要求施加耐热试验各阶段的任何特定斜坡时间,该试验不是作为热冲击试验。

26.9 耐寒试验

耐寒性能应通过与防爆型式完整性有关的非金属材料外壳或外壳的非金属部件来确定,在与按 照26.7.2规定的降低了的最低工作温度相应的环境温度下保持24+沽。

注:通常认为,玻璃和陶瓷材料不受耐寒性能试验的不利影响,因此不必进行试验。

对塑料材料,该试验应按GB/T 1043 (所有部分)的规定,在标准尺寸为(80 + 2)mm× (10 + 0.2)mm× (4 + θ.2)mm的六根试棒上进行。试棒应按相关制造外壳的同等条件制成,这些条件在设备 的试验报告中给出。

当由于非金属材料的性质,按照GB/T 1043(所有部分)准备试验样品不可行时,允许进行替代试 验,但在设备试验报告中注明理由。

对弹性体,试验应在六个样品上进行,可行时,使用GB/T 6031中试验方法L、N、M或H规定的标 准样品。允许进行替代试验,但在设备试验报告中注明理由。

当由于弹性体的性质,按照GB/T 6031准备试验样品不实际时,或如果使用特殊弹性密封形状时, 应采用按GB/T 6031中方法CN、CM、CH或CL的硬度测量。允许进行替代试验,但在设备试验报告 中注明理由。

注:对塑料材料的试验通常具有破坏性,所以通常用六个未暴露的试棒或样品来测定材料的最初特性。

26.10.2光暴露

试验通常应按GB/T 16422.2的规定,在一个使用気灯和模拟太阳光过滤系统的暴光室中进行。 样品应在干燥及黑标温度为(65士3)笆或黑板温度为(55士3)笆条件下,不循环暴光,时间应在1 000 h 和1 025 h之间。

注:选择65笆黑标温度是为了与在按照GB/T 16422.2特殊设计运行的设备内进行的试验兼容。选择55°C黑板温 度是为了保证与本文件以前版本的试验结果兼容。按照GB/T 16422.2,两种条件几乎等同,但可能会有很小的 差别,差别很小与试验目的无关。

26.10.3合格判据

对塑料材料,判定标准是按GB/T 1043(所有部分)规定的冲击弯曲强度。光照后的样品向光照面 冲击弯曲强度应为光照前试棒弯曲强度的50%及以上。对于光照试验前,由于不发生断裂不能测试冲 击弯曲强度的塑料材料,光照试验后,不准许多于三根试棒断裂。允许使用替代合格判据,但在设备试 验报告中注明理由。

对弹性体,判定标准是按GB/T 6031规定的硬度测量,试验方法与准备样品时选择的方法一致。 暴光后六个样品暴光面上的平均硬度,用GB/T 6031规定的IRHD单元表述,变化不应超过光照前样 品的20 %。允许使用替代合格判据,但在设备试验报告中注明理由。

26.11 I类设备的耐化学试剂试验

非金属外壳和外壳的非金属部件应进行以下的耐化学试剂试验:

—油和润滑脂;

矿用液压液。

相关试验应在四个外壳样品上进行,外壳应密封以防止试验液进入空腔内部。

一两个样品应放在温度为(50士2)°C ,ASTM D5964规定的IRM 902油中(24 + 2)ho

一另两个样品应放在温度为(50士2)笆,含水35%的聚合水溶液构成的阻燃液压液(使用环境温 度为一20 °C 〜+60 °C )中保持(24 + 2)ho

在试验结束时,外壳试样应从液体槽内取出,小心谨慎地擦干并放置在试验室内(24 + 2) h0然后 每一个外壳试样应通过26.4规定的外壳试验。

当暴露于一种或多种化学试剂里后,如果一个或多个外壳试样未通过外壳的相关试验,则应在外壳 上标志符号“X”,以表明符合29.3e)规定的特殊使用条件,即在使用中不暴露于特殊化学剂中。

26.12 接地连续性

只要被试样品部位的尺寸与产品外壳的极限尺寸相同,制造外壳的材料可制成一个完整的外壳、外 壳的一部分,或材料样品进行试验。

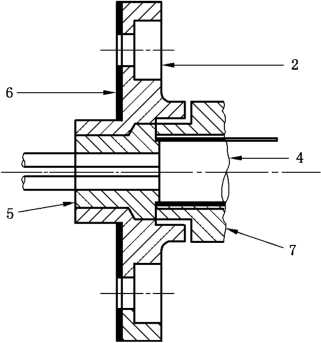

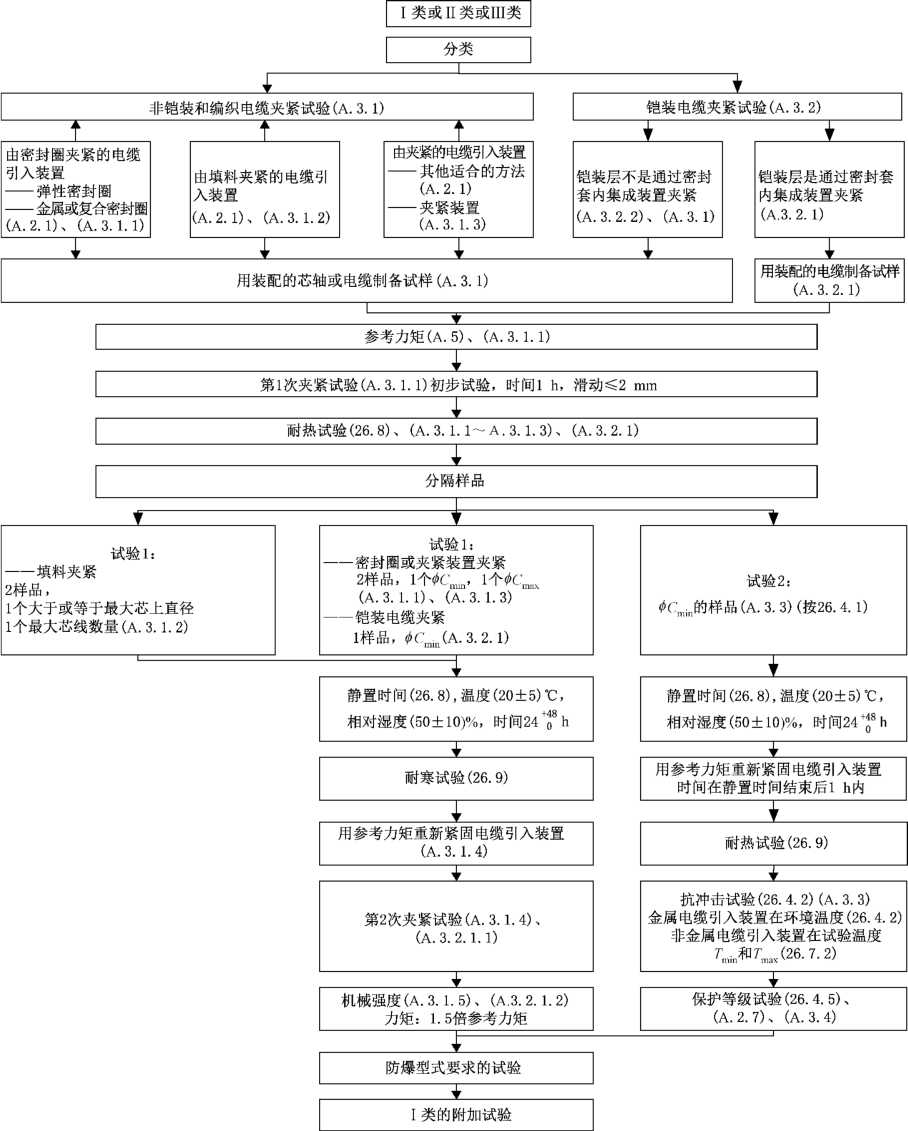

电缆引入装置应用直径为20 mm(标称)、黄铜(CuZn39Pb3或CuZn38Pb4)制成的试棒代替,其公制 螺纹符合国家标准的公差等级6g,螺距按照GB/T 17194的规定为1.5 mmɔ在安装时试棒的长度应保 证每一端至少有一扣螺纹露出,如图8所示。

与外壳一起使用的完整接地板或接地板部件应用于本试验。接地板上应提供用于试验的通孔,直 径应在22 mm至23 mm之间。组装方法应保证试棒的螺纹不直接接触通孔内侧。

紧固螺母应用黄铜(CuZn39 Pb3或CuZn38 Pb』)制造,公制螺纹符合国家标准的公差等级6 H ,按照

GB/T 17194的规定螺距为1.5 mmo螺母厚度应为3 mm(标称),平面尺寸最大值为27 mmo

所有部件按图8所示组装。依次施加到每对螺母上的力矩应为IO N ∙ m( + 10⅜)o

壳壁(或部分壳壁或试样)上的孔可以是光孔或与试棒相适合的螺纹攻丝孔。

在试样组装之后,应承受26.8规定的耐热性能试验。

随后,将试样放在温度至少为80笆的空气箱中保持336+^0ho

经过上述处理后,应在接地板之间通过10 A~20 A的直流电,测量它们之间的电压降,计算接地 板之间或接地板部件之间的电阻。

如果接地板之间或接地板部件之间的电阻不超过5 XlO-3 Q,则用这种方式试验的非金属材料满 足要求。

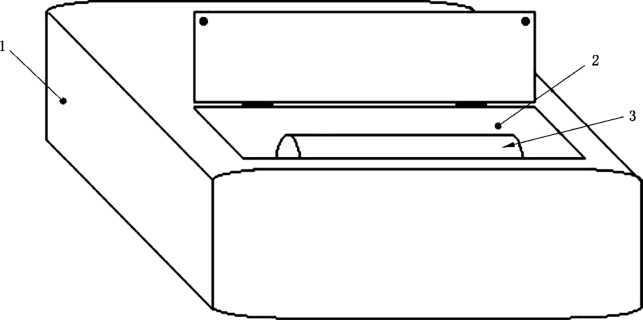

标引序号说明:

1——螺母;

2 --接地板;

3 --壳壁(非金属);

4— —接地板或接地板部件;

5— —试棒。

图8接地连续性试验用试样的组装

26.13非金属材料外壳部件的表面电阻测定

如果部件尺寸允许,则表面电阻测定应在外壳部件上进行,或在图9所示尺寸的矩形试件上进行。 试件表面应干净,完好无损。在试件表面上用导电漆涂两条平行的电极,导电漆溶剂对表面电阻不应有 明显影响。

试件应用蒸偕水擦净,然后用异丙基乙醇(或其他任何能与水混合且不影响试件或电极材料性能的 溶剂)清洗,在干燥前再用蒸£留水清洗。不用手触摸,置于温度(23 + 2)oC和相对湿度(50 + 5)%或(30 土 5) %条件下24 h,见7.4.2a)。试验应在同样的环境条件下进行。

在两极间应施加(500 + 10)V的直流电压,历时(65 + 5)So

测定时的电压应足够稳定,使电压波动所产生的充电电流与流过试件的电流相比可忽略不计。

表面电阻等于施加在电极间的直流电压与流过两极间的总电流之比。

如果在500 V直流试验电压时由于大电流而遇到困难,试验可进行以下修改。在电极间施加(10士 0.5) V的直流测量电压,历时(15 + 5)So如果电阻小于10 MQ,测量电压应增至(100 + 5) V.历时(15士 5)s。

单位为毫米

|

Λ∖ |

Lo Cq | |||||

|

一 Λ∖ |

g | |||||

|

.N25 L |

, 100 ±1 工 |

.N25 Br | ||||

图9涂导电漆电极的试件

试验应在完全组装好的电气设备样品上进行。样品不需要先进行过外壳试验。样品应放在温度为 (20 + 2)oC和相对湿度为(50 士 5)%的气候调节室内至少1 h0样品应放置在面积远超过试验样品面积 的未接地金属板上。若样品需要支撑,可使用夹子或钳子(最好是塑料制成的)固定位置,但不应用手 持。其他电气设备应尽可能远离样品。连接导线应尽可能短。样品的位置应使测量的裸露金属试验点 尽可能接近未接地金属板,但不接触。然而,如果外部金属部件与内部金属部件有电气接触,则应在设 备所有方向测量电容,以确保得到最大电容值。

宜避免表面氧化的金属板,因为可能导致错误的结果。

26.14.2 试验程序

应测量试验样品上每个裸露金属部件和金属板之间的电容。电容表的负极引线连接到未接地金属 板,正极引线宜尽可能远离金属板。

可能需要使用电池供电的电容表来确保稳定的读数。

如果金属部件不易接近仪表引线,可在部件上插入螺钉来延长部件并制造试验点。螺钉不宜与内 部金属部件有任何接触。

宜尽量减小杂散电容。其他电气设备宜尽可能远离。

电容测量的试验程序如下:

a) 将电容表的正极测量探针置于距离金属试验点3 mm~5 mm处,记录空气中杂散电容值至最 接近的值(精确到PF)O

b) 将电容表的正极测量引线接触金属试验点,记录电容值至最接近的值(精确到PF)O

C)计算步骤a)和b)测量值之差,并记录数值。

Cl)每个试验点重复步骤a)~c)两次。

e)根据获得的三次测量值计算平均电容。

26.15风扇额定值验证

应对风扇提供额定电压和规定的背压(如果有)。应测量最大功率、电流和转速,并应符合风扇的额 定值。电机和风扇任何其他电气部件均不应超过额定值。

26.16 O形弹性密封圈替换评定

在(20 + 5)OC温度下测量密封圈的厚度r0o然后在完整设备外壳中或试验装置中按预期压缩密 封圈。

对压紧的密封圈进行耐热试验(26.8)和耐寒试验(26.9)0然后应从试验装置或设备中取出密封 圈,在(20 + 5)oC温度下至少放置24+沽后测量密封圈厚度tio

压缩永久变形率c(见图10)应按下式进行计算:

C = [("一:])/(ZO—Zs)]XIO0 %

式中:

io—在(20 + 5)oC温度下测得的密封圈初始厚度;

is—在设备中按预期压紧后的密封圈厚度;

—在(20 + 5)oC温度下测得的热稳定性试验后的密封圈厚度。

注:压缩永久变形率描述了密封圈压缩后恢复到初始尺寸的能力。

?0

a)初始厚度

b)施加压缩

)压缩永久变形

图10 O形密封圈压缩永久变形

26.17 转移电荷试验

26.17.1试验设备

需要用下列物品:

a) 耗散材料(例如未经处理的木材)制成的桌子或刚性板;

注1:正确使用耗散桌子表面,确保了带电荷的表面上由于电荷束缚效应积聚强烈电荷。从桌面上拿起试样之后, 电荷不再受桌面相反电荷的束缚,形成最佳放电条件。

b) 无饰面的摩擦电序正极端和负极端的材料制作的布料,布料有足够大面积以避免在摩擦过程 中试样与试验人员手指接触,以及手套或其他平滑的天然皮革接触;

注2:摩擦电序见IEc TR 6134O-IO

注3:适合摩擦起电的正极材料,包括平滑的天然皮革、羊毛毡、雨衣用聚酰胺布料、棉花、毛皮。适合摩擦起电的负 极材料,包括聚氨酯和聚乙烯桌布。

C)单尖金属针电极或多针电极,与30 kV~70 kV高压电源的负极连接,用于电晕放电;

CI)用于测量电荷转移的下列设备或等效设备:

D 直径(25 + 5)mm抛光金属电极连接到示波器50 Ω输入端,示波器至少1 G/s采样速率、

300 MHZ带宽,至少300 MHZ带宽时环路接地并联电阻(0.25±0.05)Ω;或者

2)直径(25+ 5)mm抛光金属电极连接到(100 + 10)nF接地电容器上,电容器与(15 + 2 )kΩ 电阻并联,二者均接入电压表输入端,自动触发并保持最大值;或者

3)直径(3 +Dmm抛光金属电极,插入直径(25±5)mm接地空心球中一直径(5 + Γ)mm的 光孔,连接到库仑计输入端的(100 + 10)nF接地电容器上;

e)用PTFF制作的扁平圆盘,厚度小于3 mm,面积大于20 000 mm2 .作为可高度起电的基准。

26.17.2试验样品

应在完全组装好的产品试样上,或者具有相同制造参数的材料上进行试验。试验之前试样不应进 行其他试验。试样可包含任何绝缘材料、导电材料或耗散材料组合。

由于电荷束缚效应(例如,由于内部导电部件)可能有助于防止危险放电,所以最好在完全组装好的 产品上进行试验。

试样应在温度(23士2)笆、相对湿度(30 + 5)%的环境试验箱内处理至少24 h0

试样的表面应完好清洁。由于任何溶剂都会在表面上留下导电残留物,最好仅用刷子清洁表面。 对于用特殊防静电剂处理的表面,这一点尤其重要。

表面上如果有指印或其他脏污,而且没有采用特殊防静电剂,则应用2-丙醇(异丙醇)或其他不会 影响试样和电极材料的溶剂清洁试样,然后在空气中干燥。随后试样应在温度(23 + 2)oC和相对湿度 (25 + 5)%条件下处理至少24 h,其间不应再用裸手接触。

26.17.3 试验程序

如果制造商的说明书要求接地,导电部件在试验期间应接地。

按下列程序进行试验:

a) 应确认测量系统正确运行,例如,在校核过的静电电压表输入端,通过来自球形电极的约50 nC 的试验脉冲确认,静电电压表输入电容已知(如10 nF)、施加电压已知(如5 kV)o或者,在库 仑计输入端(通常100 nF输入电容)短时连接1.5 V的电池(通常1.65 V),应显示转移的电荷 (通常 165 nC)。