ICS 29.220.99

K 82

GB 40165—2021

LithiUm ion CelIS and batteries USed in StatiOnary electronic equipments— Safety technical SPeCifiCatiOn

2021-04-30 发布

2022-05-01 实施

I

-TZ- I ⅝

刖 H

本标准按照GB/T 1.1—2009给出的规则起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。

本标准由中华人民共和国工业和信息化部提出并归口。

HI

本标准仅考虑锂离子电池和电池组的最基本的安全要求以提供对人身和财产的安全保护,而不涉 及性能和功能特性。

随着技术和工艺的进一步发展,必然会要求进一步修订本标准。

在本标准范围内锂离子电池和电池组导致的危险是指:

一漏液,可能会直接对人体构成化学腐蚀危害,或导致电池供电的电子设备内部绝缘失效间接造 成电击、着火等危险;

——起火,直接烧伤人体,或对电池供电的电子设备造成着火危险;

一爆炸,直接危害人体,或损毁设备;

一过热,直接对人体引起灼伤,或导致绝缘等级下降和安全元器件性能降低,或引燃可燃液体; 一电击,由于电流流过人体而引起的伤害,例如烧伤、肌肉痉挛、心室纤维性颤动等。

对于输出电压超过安全电压限值(直流60 V)的电池组,可能直接会引发电击危险。而对于通过逆 变后能够产生超过安全电压限值(直流60 V或者交流峰值42.4 V)的电池组,也同样可能会引发电击 危险。

在确定电池或电池组采用何种设计方案时的优先次序:

-首先,如有可能,优先选择安全性高的材料;

—其次,如果无法实行以上原则,那么需设计保护装置,减少或消除危险发生的可能性,如增加保 护装置等;

一最后,不能彻底避免的残留危险采用标识和说明。

上述原则不能代替本标准的详细要求,只是让设计者了解这些要求所依据的原则。

锂离子电池和电池组的安全性与其材料选择、设计、生产工艺、运输及使用条件有关。其中使用条 件包含了正常使用条件、可预见的误用条件和可预见的故障条件,还包括影响其安全的环境条件诸如温 度、海拔等因素。

锂离子电池和电池组的安全要求覆盖上述所有因素对人员引起的危险。人员是指维修人员和使用 人员。

维修人员是指电子设备及其电池的维修人员,维修人员在有明显危险时可以运用专业技能避免可 能的伤害。但是,需对维修人员就意外危险进行防护,例如用标识或警示说明以提醒维修人员有残留的 危险。

使用人员是指除维修人员以外的所有人员。安全保护要求是假定使用人员未经过如何识别危险的 培训,但不会故意制造危险状况而提出的。

本标准规定了固定式电子设备用锂离子电池和电池组的安全要求,以及试验方法。

本标准适用于固定式电子设备用锂离子电池和电池组(以下简称为电池和电池组)。其中固定式电 子设备包括:

a) 固定式信息技术设备(IT设备);

b) 固定式音视频设备(AV设备)及类似设备;

C)固定式通信技术设备(CT设备);

CI)固定式测量控制和实验室电子设备及类似设备。

注:上述列举的固定式电子设备并未包括所有的设备,因此未列出的设备也可能包含在本标准的范围内。

本标准还适用于不间断电源(UPS)、应急电源(EPS)等用锂离子电池和电池组。

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2423.5环境试验 第2部分:试验方法 试验Ea和导则:冲击

GB/T 2423.10环境试验 第2部分:试验方法 试验Fc:振动(正弦)

GB/T 2423.21电工电子产品环境试验 第2部分:试验方法 试验M:低气压

GB/T 2423.22环境试验 第2部分:试验方法 试验N:温度变化

GB 4943.1-2011信息技术设备安全第1部分:通用要求

GB/T 17626.2电磁兼容试验和测量技术静电放电抗扰度试验

下列术语和定义适用于本文件。

3.1

[锂离子]电池 (IithiUmioII) Ceil

依靠锂离子在正极和负极之间移动实现化学能与电能相互转化的装置,并被设计成可充电。

注:该装置通常包括电极、隔膜、电解质、容器和端子等。

3.2

大型锂离子电池 Iarge IithiUm ion CelI

总质量超过500 g的锂离子电池。

注:该术语在本标准中简称为大型电池。

3.3

电池并联块 CelI block

多个电池并联在一起的配置,可能有也可能没有保护装置[如熔断器或正温度系数热敏电阻

(PTC)]和监控电路。

注:由于它尚未安装外壳、终端装置和电子控制装置,因而还不能使用。

[IEC 62619:2017.定义 3.8]

3.4

模块 module

多个电池串联或并联在一起的配置,可能有也可能没有保护装置「如熔断器或正温度系数热敏电阻 (PTC)]和监控电路。

[IEC 62619:2017.定义 3.9]

3.5

电池组 battery/battery PaCk

由一个或多个电池或模块电气联接的能量存储装置。

注1:它可以包括给电池组系统提供信息(如电池电压)的保护和监控装置。

注2:它可以包含由终端或其他互联装置提供的保护罩。

注 3:改写 IEC 62619:2017,定义 3.IOo

3.6

电池组系统 battery SyStein

由一个或多个电池,模块或电池组组成的系统。

注1:它有电池组管理系统,如果发生过充、过流、过放和过热,电池管理系统会动作。

注2:如果电池制造商和用户达成协议,过放切断并不是强制性的。

注3:它可以包含冷却或加热装置,有的甚至包含了充放电模块和逆变模块。

注4:在本标准中电池组系统的要求等同于电池组。

注 5:改写 IEC 62619:2017,定义 3.11。

3.7

大型锂离子电池组 Iarge IithiUm ion battery

总质量超过12 kg的锂离子电池组。

注:该术语在本标准中简称为大型电池组。

3.8

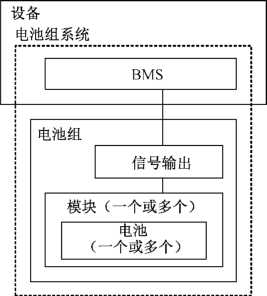

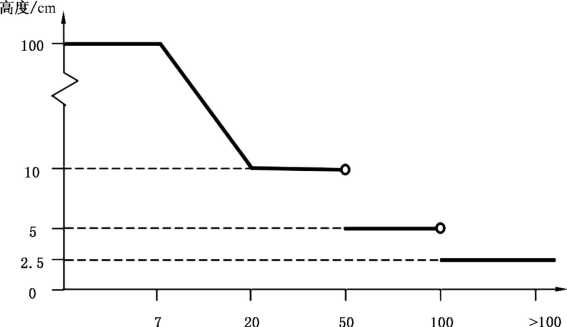

电池管理系统 battery management SySteIn; BMS

与电池组相连的,在过充、过流、过放以及过热下能够切断电路的电子系统,用来监控和(或)管理电 池组的状态,计算二次数据、报告数据和(或)控制环境以影响电池组的安全、性能和(或)使用寿命。 BMS的功能可能分配给电池组或使用电池组的设备。

注1:如果电池制造商与用户达成协议,过放切断并不是强制性的。

注2: BMS的功能可在电池组上,也可在使用电池组的设备上。

注3: BMS可以被分开,有可能一部分在电池组内,一部分位于应用端,见图Io

注4 :有时BMS也被称为BMU(电池管理单元,battery management Unit) O

[IEC 62619:2017.定义 3.12]

设备

电池组系统

≡电池组

BMS

模块(一个或多个)

(一个或多个)

3.9

a) BMS的所有功能在电池组内

设备

电池组系统

i BMS

b)电池组和设备均含BMS的部分功能

设备

电池组系统

; BMS i

模块(一个或多个)

⅛⅛

(一个或多个)

⅛⅛ (一个或多个)

C)设备与BMS和模块组合

d)设备包括了所有BMS功能和电池

图1 BMS位置举例和电池组系统的组成

预定不可由使用人员经常携带的电子设备。

注1:包括了不可携带使用的电子设备以及超过18 kg的移动式电子设备。

注2:在本标准范围内,不属于GB 31241-2014规定的“便携式电子产品”的电子设备都被定义为固定式电子设备, 见图2。

注3:便携式电子产品的定义参见GB 31241—2014的3.3。

m/kg

固定式电子设备

一 固定式电子设备

--18

移动式电子产品/设备 0 不可携带使用的电子设备

3.10

额定容量 rated CaPaCity

C

制造商标明的电池或电池组容量。

注:单位为安时(A∙ h)或毫安时(mA ∙ h)。

3.11

充电上限电压 UPPerIimited Charging VOltage

UUP

制造商规定的电池或电池组能承受的最高安全充电电压。

3.12

放电截止电压 discharge CUt Off VOltage

UcIo

制造商规定的电池或电池组安全放电的最低负载电压。

3.13

放电终止电压 end Of discharge VOltage

Ude

制造商规定的电池或电池组循环使用中终止放电行为的负载电压。

3.14

推荐充 电电流 recommendation Charging CUrrent

制造商推荐的恒流充电电流。

3.15

最大持续充电电流 maximum COntinUaI Charging CUrrent

ʃ ern

制造商规定的最大的恒流充电电流。

3.16

推荐持续放电电流 recommendation COntinUaI discharging CUrrent

I Clr

制造商推荐的持续放电电流。

3.17

最大放电电流 maximum discharging CUrrent

ʃ dm

制造商规定的最大持续放电电流。

3.18

上限充电温度 UPPerIimited Charging temperature

TCm

制造商规定的电池或电池组充电时的最高环境温度。

注:该温度为环境温度,不是电池或电池组的表面温度。

3.19

上限方攵电温度 UPPer Iimited discharging temperature

T dm

制造商规定的电池或电池组放电时的最高环境温度。

注:该温度为环境温度,不是电池或电池组的表面温度。

3.20

下限充电温度 IoWer Iimited Charging temperature

TeI

制造商规定的电池或电池组充电时的最低环境温度。

注:该温度为环境温度,不是电池或电池组的表面温度。

3.21

漏液 Ieakage

可见的液体电解质的漏出。

[GB/T 28164—2011,定义 1.3.9]

3.22

破裂 rupture

由于内部或外部因素引起电池外壳或电池组壳体的机械损伤,导致内部物质暴露或溢出,但没有喷出。

[GB/T 28164—2011,定义 1.3.11]

3.23

爆炸 explosion

电池或电池组的外壳剧烈破裂导致主要成分抛射出来。

[GB/T 28164—2011,定义 1.3.12]

3.24

起火 fire

电池、模块、电池组或电池组系统有可见火焰。

注:改写 IEC 62619:2017,定义 3.170

3.25

型式试验 type test

对有代表性的样品所进行的试验,其目的是确定其设计和制造是否能符合本标准的要求。

[GB 31241—2014,定义 3.27]

注:除非另有说明,本标准规定的试验均为型式试验。

只有涉及安全性时才进行本标准规定的试验。

5

在标准内容约定某一类电池或电池组因为产品的设计、结构、功能上的制约而明确对该产品的试验 不适用时,可不进行该试验。如因受产品设计、构造或功能上的制约而无法对电池或电池组进行试验, 而这种试验又必须实施时,可连同使用该电池或电池组的电子设备、该电子设备附属的充电器或构成该 电子设备一部分的零部件,与电池或电池组一起进行相关试验。

注:固定式电子设备及其附带的充电器或者构成其一部分的零部件来自该电池或电池组的制造商或者电子设备的 制造商,并由该制造商提供操作说明。

除非另有规定,测试完成后的样品不要求还能正常使用。

除非另有规定,试验一般在下列条件下进行:

a) 温度:2O OC+5 OC ;

b) 相对湿度:不大于75%;

C) 气压:86 kPa~106 kPa。

相对于规定值或实际值,所有控制值或测量值的准确度应限定在下述公差范围内:

a) 电压:士 1 % ;

b) 电流:士 1%;

C)温度:+2 °C;

d) 时间:±0.1%;

e) 容量:士 1 % ;

f) 高度:士 1%;

g) 质量:士 1%。

上述公差包含了所用测量仪器的准确度、所采用的测试方法以及测试过程中引入的所有其他误差。

采用热电偶法测量样品的表面温度。温度测试点选取温度最高点作为试验判定依据。

样品按照制造商规定的方法进行充电。

注:在充电前样品先按照制造商规定的方法放电至放电终止电压。

4.5.2测试用放电程序

样品依照制造商规定的电流进行恒流放电至放电终止电压。

4.6型式试验

4.6.1样品的要求

除非另有规定,被测试样品应是客户将要接受的产品的代表性样品,包括小批量试产样品或是准备 向客户交货的产品。

若试验需要引入导线测试或连接时,引入导线测试或连接产生的总电阻应小于20 mΩ0

除特殊说明外,每个试验项目的电池样品为3个,电池组样品为1个。

电池样品的实际容量应大于或等于其额定容量,否则不能作为型式试验的典型样品。

电池先按照4.5.1规定的充电程序充满电,搁置IO min,再按照4.5.2规定的放电程序放电,放电时 所提供的容量即为电池的实际容量。

当对容量测试结果有异议时,可依据23 °C+2笆的环境温度作为仲裁条件重新测试。

电池或电池组按照4.5规定的充放电程序进行两个充放电循环,充放电程序之间电池搁置10 min, 电池组搁置30 mi∏□

注:对于电池样品可同时进行容量测试。

表1为电池的型式试验项目。

|

项目 |

章条号 |

试验内容 |

样品编号M" |

|

试验条件 |

4.6.3 |

电池样品容量测试 |

全部 |

|

4.6.4 |

样品的预处理 |

全部 | |

|

一般安全要求" |

5.2 |

安全工作参数 |

—— |

|

5.3.1 |

标识要求 | ||

|

电池电安全试验 |

6.1 |

高温外部短路 |

1 — 3 |

|

6.2 |

过充电 |

4〜6 | |

|

6.3 |

强制放电 |

7〜9 | |

|

电池环境安全试验 |

7.1 |

低气压 |

1 — 3 |

|

7.2 |

温度循环 |

1〜3 | |

|

7.3 |

振动 |

1〜3 | |

|

7.4 |

加速度冲击 |

1〜3 | |

|

7.5 |

跌落 |

10 〜12 | |

|

7.6 |

重物冲击/挤压 |

13 〜15 | |

|

电池环境安全试验 |

7.7 |

热滥用 |

16 〜18 |

|

a对厂商提供的标签、说明书、材料等进行检查和试验。 b样品优先使用电池,也可使用电池并联块或模块代替电池,试验详见具体条款。 。当使用电池并联块或模块代替电池进行试验,电池并联块或模块所含电池数量多于3个时,使用1个电池并联 块或模块进行试验。 d当有争议时,以使用电池进行试验的结果为准。_______________________________ | |||

表2为电池组/电池组系统的型式试验项目O

|

项目 |

章条号 |

试验内容 |

样品编号b |

|

试验条件 |

4.6.4 |

样品的预处理 |

全部 |

|

一般安全要求a |

5.2 |

安全工作参数 |

— |

|

5.3.1 |

标识要求 | ||

|

5.3.2 |

警示说明 | ||

|

5.3.3 |

耐久性 | ||

|

电池组环境试验 |

8.1 |

温度循环 |

1 |

|

8.2 |

振动 |

1 | |

|

8.3 |

加速度冲击 |

1 | |

|

8.4 |

跌落 |

2 | |

|

电池组系统功能性安全要求 |

9.3 |

过压充电 |

3 |

|

9.4 |

过流充电 |

4 | |

|

9.5 |

欠压放电 |

5 | |

|

9.6 |

过载 |

6 | |

|

9.7 |

短路 |

7 | |

|

9.8 |

反向充电 |

8 | |

|

9.9 |

过热 |

9 | |

|

9.10 |

静电放电 |

10 | |

|

如果电池组系统可拆分为小的单元,单元可代替电池组系统进行试验。制造商可对单元添加最终电池组系统具 有的功能。制造商应明确声明每一项测试的测试单元。 | |||

|

ɛ对厂商提供的标签、说明书、材料等进行检查和试验。 b样品是电池组或电池组系统二者之一。 | |||

系统安全试验见第IO章。

4.6.6试验顺序

电池和电池组试验顺序见附录Ao

4.6.7试验判据

某项试验的受试样品全部测试合格,判定该项试验合格。

电池和电池组的安全性从下列两种应用条件加以考虑:

a) 预期使用;

b) 合理可预见误用或滥用以及故障条件。

为确保电池和电池组在不同条件下的使用安全,应规定其安全工作条件,包括温度范围、电压范围 和电流范围等参数。由于电池材料体系和结构的差异,其安全工作参数值可能不同。

制造商应在相应规格书中至少标明表3中的信息。

表3规格书中至少标明的信息

|

安全工作参数 |

符号 |

|

充电上限电压 |

UUp |

|

放电终止电压 |

Utle |

|

放电截止电压 |

UiO |

|

推荐充电电流 |

ICr |

|

最大持续充电电流 |

ICm |

|

推荐持续放电电流 |

Iir |

|

最大放电电流 |

I dm |

|

上限充电温度 |

TCm |

|

上限放电温度 |

T dm |

|

下限充电温度 |

TCl |

应使用中文至少标明以下标识:

—产品名称、型号;

—额定容量、标称电压、充电限制电压;

—正负极性,使用“正、负”字样或“+、一”符号表示;

--制造商或商标。

对于电池组,以上标识均应在本体上标明。

对于电池,额定容量、型号和正负极性应在本体上标明,其余标识允许在包装或说明书上标明。

目测检查被测电池和电池组的标识,应符合以上要求。

电池组的本体上应有中文警示说明,例如:

目测检查被测电池组的警示说明,应符合以上要求。

5.3.3 耐久性

电池组本体上的标识和警示说明应清晰可辨。

本标准所要求的任何标识和警示说明应是耐久的和醒目的。在考虑其耐久性时,应把正常使用时 对其影响考虑进去。

9

通过检查、擦拭标识和警示说明来检验其是否合格。擦拭标识和警示说明时,应使用一块蘸有水的 棉布用手擦拭15 s,然后再用一块蘸有75% (体积比)的医用酒精的棉布用手擦拭15 s,试验后,标识和 警示说明仍应清晰,铭牌不应轻易被揭掉,而且不得出现卷边。

在涉及安全的情况下,电池、电池模块及电池组系统中的元器件,如正温度系数热敏电阻器(PTC)、 热熔断体等,应符合本标准的要求,或者符合有关元器件的国家标准、行业标准或其他规范中与安全有 关的要求。

注:只有当某一元器件明确属于基于预定用途的某一元器件国家标准、行业标准或其他的适用范围内时,才能认为 该标准是有关的。

5.4.2元器件的评定和试验

元器件的评定和试验应按下列规定进行:

a) 当元器件已被证实符合与有关的元器件国家标准、行业标准或其他规范相协调的某一标准时, 应检查该元器件是否按其额定值正确应用和使用。该元器件还应作为设备的一个组成部分承 受本标准规定的有关试验,但不承受有关的元器件国家标准、行业标准或其他规范中规定的那 部分试验。

b) 当元器件未如上所述证实其是否符合有关标准时,应检查该元器件是否按规定的额定值正确 应用和使用。该元器件还应作为设备的一个组成部分承受本标准规定的有关试验,而且还要 按设备中实际存在的条件,承受该元器件标准规定的有关试验。

注:为了检验元器件是否符合某个元器件的标准,通常单独对元器件进行有关试验。

C)如果某元器件没有对应的国家标准、行业标准或其他规范,或元器件在电路中不按它们规定的 额定值使用,则该元器件应按设备中实际存在的条件进行试验。试验所需要的样品数量通常 与等效标准所要求的数量相同。

将电池按照4.5.1规定的试验方法充满电后,放置在55 oC + 5笆的环境中,待电池达到55笆土 5笆后,再放置30 min0然后用导线连接电池正负极端,并确保全部外部电阻不高于30 mΩ0试验过程 中监测电池温度变化,当出现以下两种情形之一时,试验终止:

a) 电池温度下降值达到峰值温升50%;

b) 短接时间达到24 h0

电池应不起火、不爆炸。

当对高温外部短路结果有异议时,可依据制造商提供的电阻值(但不高于30 mQ)作为仲裁条件重 新测试。

注:导线的电阻率温度系数小于5X10 3°C-*.如康铜线等。

6.2 过充电

将电池按照4.5.1规定的试验方法充满电后,用制造商规定的最大持续充电电流充电至1.2倍的充 电上限电压或5 V(取两者较大值)。对于标称电压小于3 V的电池,用制造商规定的最大持续充电电 流充电至1.5倍的充电上限电压。

试验过程中监测电池温度变化,当出现以下两种情形之一时,试验终止:

10

a) 充电至规定电压后持续充电时间达到1 h;

b) 电池温度下降值达到峰值温升50%。

当有争议时,a)和b)选较严者。

电池应不起火、不爆炸。

注:如果使用电池并联块或模块代替电池进行此试验,试验参数根据电池并联块或模块中电池串并联关系加倍,串 联增压,并联增流。

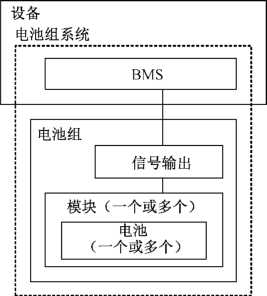

6.3强制放电

将电池按照4.5.2规定的试验方法放完电后,以IC A电流进行反向充电至负的充电上限电压,反 向充电时间共计90 minO

如果在反向充电90 min内,电压达到负的电池充电上限电压,应通过减小电流保持该电压继续进 行反向充电,反向充电共计90 min后终止试验,如图3情况1所示。

如果在反向充电90 min内,电压未达到负的电池充电上限电压,则反向充电共计90 min后终止试 验,如图3情况2所示。

r/min

0 10 20 30 40 50 60 70 80 90 100

注:图中的线仅作示例,实际情况(除水平线部分)不一定是线性或直的。

电池应不起火、不爆炸。

将电池按照4.5.1规定的试验方法充满电后,将样品放置于20 oC+5笆的真空箱中,抽真空将箱内 压强降低至11.6 kPa(模拟海拔15 240 m),并保持6 h0

具体试验方法可按照GB/T 2423.21中的相关条款。

电池应不起火、不爆炸、不漏液。

7.2温度循环

将电池按照4.5.1规定的试验方法充满电后,将电池放置在温度为20 oC+5笆的可控温的箱体中 进行如下步骤(见图4):

a)将实验箱温度升为72 °C+2 °C,并保持6 h,温度转换时间不大于30 min;

11

b)然后将实验箱温度降为一40 oC+ 2 °C,并保持6 h,温度转换时间不大于30 min; C)重复a)和b),共循环10次。

对于大型锂离子电池(简称大型电池),暴露于极端试验温度的时间至少应为12 ho 具体试验方法可按照GB/T 2423.22中的相关条款。

温度/°C

3 4 5 6 7 8 9 10 11 12 L3 14 15

16

时间/h

电池应不起火、不爆炸、不漏液。

将电池按照4.5.1规定的试验方法充满电后,将样品紧固在振动试验台上,按表4中的参数进行正 弦振动测试。

|

频率 |

振动参数a |

对数扫频循环时间 (7 HZ〜200 HZ〜7 HZ) |

轴向 |

振动周期数 | |

|

起始 |

至 | ||||

|

∕ι=7 HZ |

∕2 |

Ql=I g n |

15 min |

X |

12 |

|

f2 |

/3 |

S = O.8 mm |

Y |

12 | |

|

/3 |

f4 =200 HZ |

。2 = 8 gn |

Z |

12 | |

|

返回至∕∖ =7Hz |

总计 |

36 | |||

|

∕1√4——下限、上限频率; ∕2√3——交越点频率(,2-7.62 Hz√3^49.84 Hz); Qi、。2 --加速度幅值; S --位移幅值; gn --重力加速度,在环境试验中圆整取值为IOm庇2。 | |||||

|

a振动参数是指位移或加速度的最大绝对数值,例如:位移幅值为0.8 mm对应的峰值-峰值的位移幅值为 1.6 mmo | |||||

每个方向进行12个循环,每个方向循环时间共计3 h的振动。

圆柱型电池按照其轴向和径向两个方向进行振动试验,方型电池和软包装电池按照三个相互垂直 的方向进行振动试验。

具体试验方法可按照GB/T 2423.10中的相关条款。

电池应不起火、不爆炸、不漏液。

将电池按照4.5.1规定的试验方法充满电后,固定在冲击台上,进行半正弦脉冲冲击试验,峰值加 速度为150 gn + 25 gn,脉冲持续时间为6 ms+1 mso大型电池应经受峰值加速度50 gn + 8 g。、脉冲 持续时间H ms+2 ms的半正波冲击。电池每个方向进行三次加速度冲击试验,接着在反方向进行三 次加速度冲击试验。

圆柱型电池按照其轴向和径向两个方向进行冲击试验,总共进行12次冲击;方型样品和软包装按 照三个相互垂直的方向依次进行冲击试验,总共进行18次冲击。

具体试验方法可按照GB/T 2423.5中的相关条款。

电池应不起火、不爆炸、不漏液。

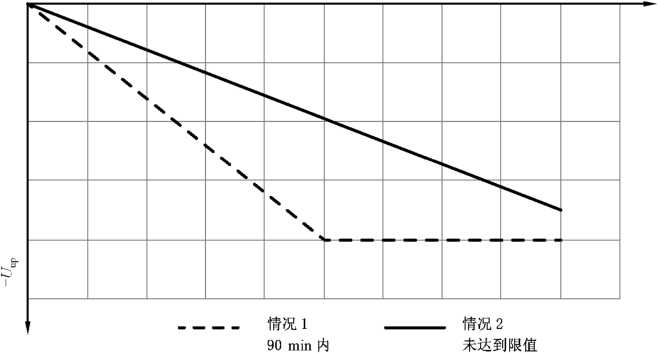

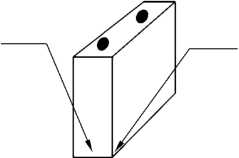

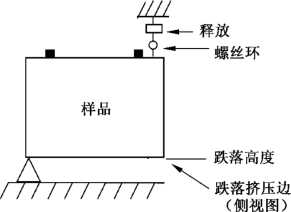

将样品按照4.5.1的试验方法充满电后,按表5和图5的跌落高度及方式自由落体跌落于混凝土 板上。

样品应不起火、不爆炸。

注:如果使用电池并联块或模块代替电池进行此试验,跌落高度以最小组成单体电池质量对应的高度进行试验。

表5跌落测试方式和条件

|

样品质量a m kg |

测试方式 |

跌落高度b力 Cm |

|

tn<Z7 |

整体 |

IOO |

|

7≤m≤20 |

整体 |

100-90(m-7)∕13 |

|

20≤m<50 |

边和角 |

10 |

|

50≤w≤100 |

边和角 |

5 |

|

m 2100 |

边和角 |

2.5 |

|

a质量为三个样品的实测值的平均值。 b试验的跌落高度以样品的实测质量,根据线性内插法计算得到,如图5o | ||

质量小于20 kg的样品,采用整体跌落试验。

充满电的样品,按照表5中规定的高度1次跌落在混凝土板上。质量小于7 kg的样品进行自由跌 落。质量在7 kg及以上、20 kg以下的样品进行底面向下跌落,最易受损的测试单元的底面。测试完成 后样品搁置1 ho

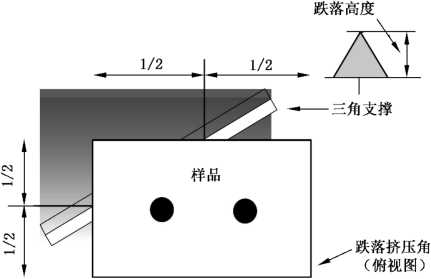

质量在20 kg及以上的样品,采用边和角跌落试验。

充满电的样品,按照表5中规定的高度2次跌落在混凝土板上。跌落测试条件根据图6 a)、 图6 b)、图6 C)所示,选择最短边缘以及对应的角为跌落点。

最短边跌落 挤压点

角跌落 挤压点

a)跌落位置

b)边跌落试验

C)角跌落试验

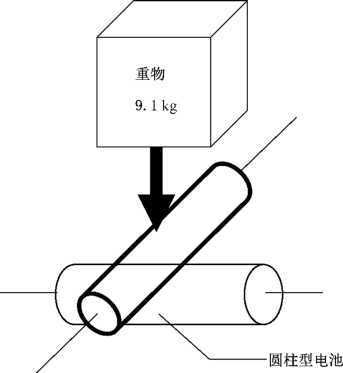

适用于直径大于或等于18.0 mm的圆柱型电池。

将电池按照4.5.1规定的试验方法充满电,搁置10 min,再按照4.5.2规定的试验方法放出50%电 量后,将电池置于平台表面,将直径为15.8 mm + θ.2 mm的金属棒横置在电池几何中心上表面,采用重 量为9.1 kg + θ.l kg的重物从610 mm + 25 mm的高处自由落体状态撞击放有金属棒的样品表面,如 图7所示,并观察6 h0

要求圆柱型电池冲击试验时使其纵轴向与重物表面平行,金属棒与电池纵轴向垂直。1个样品只 做一次冲击试验。

电池应不起火、不爆炸。

注:7.6.1和7.6.2中直径指设计参数。

7.6.2挤压

适用于棱柱型、软包装和直径小于18.0 mm的圆柱型电池。

将样品按照4.5.1规定的试验方法充满电后,将电池置于两个平面之间,垂直于极板方向对样品进 行挤压,圆柱型电池挤压时使其纵轴向与两平板平行,方型电池和软包装电池只对电池的宽面进行挤 压,挤压面应大于电池最大面,挤压至出现以下两种情况之一时,试验终止:

a) 两平板间挤压力达到13.0 kN÷0.78 kN;

b) 电池的电压下降至少100 mVo

如果使用电池并联块或模块代替电池进行此试验,以垂直于组成电池的宽面方向进行挤压。

电池应不起火、不爆炸。

7.7热滥用

将电池按照4.5.1规定的试验方法充满电后,将电池放入试验箱中。试验箱以(5 + 2)°C∕min的温 升速率进行升温,当箱内温度达到130 °C+2笆后恒温,并持续1 h0

如果使用电池并联块或模块代替电池进行此试验,试验持续时间为「1 + 3—1)X0.1] h0 n为电 池并联块或模块所含电池数量。

电池应不起火、不爆炸。

将样品按照4.5.1规定的试验方法充满电后,进行温度循环试验,试验方法见7.2,对于大型锂离子 电池组(简称大型电池组),暴露于极端试验温度的时间至少应为12 h0

试验后按照4.5规定的充放电方法继续进行一次放电充电循环。

大型电池组可选用有监控电路的电池模块进行本项试验。

样品应不起火、不爆炸、不漏液。

将样品按照4.5.1规定的试验方法充满电后进行振动试验,试验方法见7.3;大型电池组,试验方法 按表6中的参数进行正弦振动测试。

|

频率 |

振动参数a |

对数扫频循环时间 (7 HZ〜200 HZ〜7 HZ) |

轴向 |

振动周期数 | |

|

起始 |

至 | ||||

|

∕ι=7 HZ |

fz |

Ql=I gn |

15 min |

X |

12 |

|

fz |

/3 |

S = 0.8 mm |

Y |

12 | |

|

/3 |

J 4 = 200 HZ |

。2 = 2 g n |

Z |

12 | |

|

返回至∕ι=7 HZ |

总计 |

36 | |||

|

/1 ,fi——下限、上限频率; ∕2>∕3——交越点频率(∕2≈17.62 Hz√3≈49.84 Hz); a1 ^a2 ---加速度幅值; S ——位移幅值; gn ——重力加速度,在环境试验中圆整取值为Iom/s' | |||||

|

a振动参数是指位移或加速度的最大绝对数值,例如:位移量为0.8 mm对应的峰值-峰值的位移量为1.6 mmo | |||||

每个方向进行12个循环,每个方向循环时间共计3 h的振动。

按照3个相互垂直的方向依次进行振动试验。

试验后按照4.5规定的充放电方法继续进行一次放电充电循环。

具体试验方法可按照GB/T 2423.10中的相关条款。

大型电池组可选用有监控电路的电池模块和其机械固定框架进行本项试验。

样品应不起火、不爆炸、不漏液。

8.3 加速度冲击

将样品按照4.5.1规定的试验方法充满电后进行加速度冲击试验,按照3个相互垂直的方向依次进 行加速度冲击试验,试验方法见7.4;大型电池组的试验方法见7.4。

试验后按照4.5规定的充放电程序继续进行一次放电充电循环。

大型电池组可选用有监控电路的电池模块和其机械固定框架进行本项试验。

样品应不起火、不爆炸、不漏液。

将样品按照4.5.1的试验方法充满电后,根据样品质量,按照表5选择对整体或角和边进行跌落试 验,试验方法见7.5。

非悬挂式大型电池组可选用有监控电路的电池模块和其机械固定框架进行本项试验,按样品最不 利的跌落高度,最大平面向下跌落于混凝土板上。

样品应不起火、不爆炸、不漏液。

16

固定式电子设备用锂离子电池组系统应设计有电池管理单元(BMU)或电池管理系统(BMS),确保 电池和电池组在指定的工作范围内工作。B M U / B M S应能够发现电池和电池组的电压、温度和电流的 异常状态并做出控制。

试验样品为电池组系统,或者有监控电路的电池模块,或者是相应电路。

样品以正常工作状态进行试验(仅由BMU/BMS进行控制的试验样品,闭合终端接触器),除9.9 外,如果试验样品有散热系统,应将其开启。

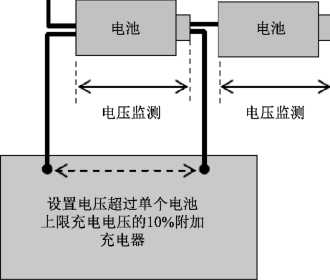

将样品按照4.5.2规定的试验方法放完电后,用推荐充电器的最大持续充电电流充电至样品中任 意一只电池的充电电压超过其充电上限电压10%。

如果原装充电器很难使电池的充电电压超过其充电上限电压10%,可用附加充电器提供超出电 压。如果难以使用整个样品进行试验,可选择样品的一部分进行试验。

充电至BMU/BMS终止充电,这一动作应在充电电压达到110%充电上限电压时或之前出现。将 样品进行3次测试。数据采集/监视设备应在充电结束后保持1 h。试验样品的各项功能在测试过程中 应能完全按照设计正常工作。充电示例见图8。

充电器 设置电压超过每一个 电池上限充电电压的10%

BMU

DJ

I I

充电器

设置上限充电电压

BMU

b)超出电压施加在样品的部分电池上

a) 超出电压施加在整个电池组系统或模块

BMU/BMS应采取动作切断充电电流。

试验过程中保护系统符合保护策略发生不可恢复性的断路也可判定为合格,但发生不可恢复的短 路不可判定为合格。

9.4 过流充电控制

将样品按照4.5.2规定的试验方法放完电后,用超过最大持续充电电流20%的电流进行充电。将 样品进行3次测试。数据采集/监视设备应在充电结束后保持1 h。试验样品的各项功能在测试过程中 应能完全按照设计正常工作。

BMU/BMS应发现过流充电并将充电电流控制在最大持续充电电流以下。

试验过程中保护系统符合保护策略发生不可恢复性的断路也可判定为合格,但发生不可恢复的短 路不可判定为合格。

将样品按照4.5.1规定的试验方法充满电后,通过电子负载用样品的最大放电电流放电至样品中 任意一只电池的放电电压低于放电截止电压10%。

如果难以使用整个样品进行试验,可选择样品的部分电池进行试验。

放电至BMU/BMS终止放电,这一动作应在放电电压低于90%放电截止电压时或之前出现。将 样品进行3次测试。数据采集/监视设备应在放电结束后保持1 h。试验样品的各项功能在测试过程中 应能完全按照设计正常工作。

BMU/BMS应采取动作切断放电电流。

试验过程中保护系统符合保护策略发生不可恢复性的断路也可判定为合格,但发生不可恢复的短 路不可判定为合格。

9.6过载控制

将样品按照4.5.1规定的试验方法充满电后,用超过最大放电电流20%的电流进行放电。将样品 进行3次测试。数据采集/监视设备应在放电结束后保持1 h。试验样品的各项功能在测试过程中应能 完全按照设计正常工作。

BMU/BMS应发现过流放电并将放电电流控制在最大放电电流以下。

试验过程中保护系统符合保护策略发生不可恢复性的断路也可判定为合格,但发生不可恢复的短 路不可判定为合格。

9.7 短路控制

将样品按照4.5.1规定的试验方法充满电后,短路样品的正负极端子,外部短路总电阻为30 mΩ + 10 mΩ0将样品进行3次测试。数据采集/监视设备应在试验结束后保持1 h。试验样品的各项功能在 测试过程中应能完全按照设计正常工作。

BMU/BMS应发现短路并动作切断电路。

试验过程中保护系统符合保护策略发生不可恢复性的断路也可判定为合格,但发生不可恢复的短 路不可判定为合格。

9.8反向充电

插头和器具插座的设计应能避免反极性连接。

将样品按照4.5.2规定的试验方法放完电后,以IC A电流进行反向充电。将样品进行3次测试。 数据采集/监视设备应在反向充电结束后保持1 h0试验样品的各项功能在测试过程中应能完全按照 18

设计正常工作。

BMU/BMS应发现反向充电并动作切断充电电流。

试验过程中保护系统符合保护策略发生不可恢复性的断路也可判定为合格,但发生不可恢复的短 路不可判定为合格。

9.9过热控制

将电池按照4.5.1规定的试验方法充满电,搁置IO min,再按照4.5.2规定的试验方法放出50%电 量。使样品的温度上升至比最大工作温度高5笆,在此高温下继续充电至BMU/BMS终止充电。将样 品进行3次测试。数据采集/监视设备应在试验结束后保持1 h(如BMU/BMS终止充电)。

注:最大工作温度指最大充电温度和最大放电温度中较高值。

BMU/BMS应发现过高温度并终止充电。试验样品的各项功能在测试过程中应能完全按照设计 正常工作。

试验过程中保护系统符合保护策略发生不可恢复性的断路也可判定为合格,但发生不可恢复的短 路不可判定为合格。

9.10 静电放电

按GB/T 17626.2的规定对样品的每个端子进行4 kV接触放电测试(士4 kV各10次)和8 kV空 气放电测试(士8 kV各10次)。

BMU/BMS的保护功能不应失效。

试验过程中保护系统符合保护策略发生不可恢复性的断路也可判定为合格,但发生不可恢复的短 路不可判定为合格。

系统安全要求及测试方法应符合GB 4943.1—2011及相关标准,或其替代标准。

附录 A

(规范性附录) 试验顺序

对电池进行第6章、第7章型式试验顺序见图A.l0

样品编号 试验项目

1、2、3 —► 7. 1 —► 7.2 —► 7.3 ―►' 7.4 l^⅜∙ 6.

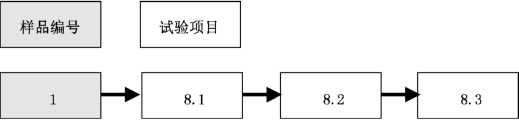

对电池组系统进行第8章试验顺序见图A.2o

图A.2 电池组环境安全型式试验顺序

[1] GB/T 28164—2011含碱性或其他非酸性电解质的蓄电池和蓄电池组 便携式密封蓄电池 和蓄电池组的安全性要求

[2] GB 31241—2014便携式电子产品用锂离子电池和电池组 安全要求

[3] IEC 61959 : 2004 SeCOndary CelIS and batteries COntaining alkaline Or Other non-acid electrolytes一MeChaniCal tests for SeaIed POrtabIe SeCOndary CelIS and batteries

[4] IEC 62619 : 2017 SeCOndary CelIS and batteries COntaining alkaline Or Other non-acid electrolytes一Safety requirements for SeCOndary IithiUm CellS and batteries ? for USe in industrial applications

[5] IEC 62620 : 2014 SeCOndary CelIS and batteries COntaining alkaline Or Other non-acid electrolytes一SeCOndary IithiUm CelIS and batteries for USe in industrial applications

[6] UL 1973 :2013 BatterieS for USe in Iight electric rail (LER) applications and StatiOnary applications

[7] UL 2580:2013 BatterieS for USe in electric VehiCIeS

[8] UN 38.3 ReCOmmendatiOnS On the transport Of dangerous goods一ManUal Of tests and criteria——38.3 IithiUm metal and IithiUm batteries

库七七www.kqqw.com标准下载