ICS 77.140.85 J 32

GB/T 32256—2015

Steel forgings for rings for reduction gears—General SPeCifiCatiOn

2015・12・10发布 2016・07・01实施

本标准按照GB/T 1.1—2009给出的规则起草。

本标准由全国锻压标准化技术委员会(SAC/TC 74)提出并归口 O

本标准起草单位:北京机电研究所、江苏太平洋精锻科技股份有限公司、浙江黄岩江鑫锻造有限 公司。

本标准主要起草人:魏巍、金红、陶立平、黄泽培、卢秀富、卢鑫、周林、陈文敬、张立平。

1范围

本标准规定了减速齿环用碳素钢和合金钢锻件(以下简称“锻件”)的订货信息和一般要求、材料和 制造、化学成分、力学性能、质量证明书、产品标识、拒收等。

本标准适用于经正火加回火和淬火加回火处理的减速齿环用、可焊的碳素钢和合金钢锻件。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 8541 锻压术语(TerminOIOgy Of forging and StamPing)

ASTM A275/A275M 钢锻件磁粉检査的标准实施规程(TeSt method for magnetic PartiCIe examination Of Steel forgings)

ASTM A370 钢制品机械测试的标准试验方法和定义(TeSt methods and definitions for mechanical testing Of Steei PrOdUCtS)

ASTM A388∕A388M 钢锻件超声检验用标准实施规程(PraCtiCe for UltraSOniC examination Of heavy Steei forgings)

ASTM A788 钢锻件的标准规格 通用要求(SPeCifiCatiOn for Steel forgings, general requirements)

3术语和定义

GB/T 8541界定的术语和定义适用于本文件。

4订货信息和一般要求

4.1订货信息应按ASTM A788的规定执行,此外,需方应在订货合同中规定所要求的材料等级和分 类以及必要的补充要求,见附录AO

4.2本标准中所使用的材料应符合ASTM A788的规定。

5材料和制造

5.1熔炼

熔炼过程应符合ASTM A788的规定,其中真空除气过程应符合附录A中A.7的规定。

5.2残液

应充分清理残液,以保证钢锭浇铸过程中的畅通并避免产生偏析。

5.3锻造

锻件的热力学性能应符合ASTM A788的要求。

5.4热处理

5.4.1本标准中涉及的钢的等级和分类如下:

a) 碳素钢包括:等级I(A类和B类),等级2(C类和D类);

b) 合金钢包括:等级3(E类和F类),等级4(G类、H类、I类、J类、K类和L类),等级5(M类和 P类),等级6(T类)。

5.4.2锻件在锻造之后和热处理重新加热之前,应采用适当方法进行冷却,以完成相变、防止裂纹并避 免白点。

5.4.3等级1中A类和B类钢应进行正火加回火处理,其他等级和分类的钢应进行淬火加回火处理。 正火:经正火处理过的坯料称为正火坯料。淬火:锻件应完全奥氏体化,然后在合适的介质中淬火,淬火 处理过的坯料称为淬火坯料。回火:经回火处理过的坯料称为回火坯料,最低回火温度见表IO

表1最低回火温度

|

等级 |

分类 |

°C |

|

1 |

A、B |

650 |

|

2 |

C、D |

595 |

|

3 |

E、F |

595 |

|

4 |

G、H |

595 |

|

5 |

M、P |

595 |

|

4 |

I、J、K、L |

565 |

|

6 |

T |

540 |

5.5机械加工

5.5.1为了锻件的力学性能,在热处理前可以进行粗加工,可以由生产制造方安排粗加工。

5.5.2锻件的尺寸和形状应符合需方的要求。

6化学成分

6.1 一般要求

锻件用钢的化学成分应符合表2的规定。钢种代替,可以由供需双方共同商定。

表2化学成分要求

|

元素 |

质量分数 % | |||||

|

等级1 A类、B类 |

等级2 C类、D类 |

等级3 E类、F类 |

等级4 G类、H类、I类、J类、K类、L类 |

等级5 M类、P类 |

等级6 T类 | |

|

C |

≥0.35~0.50 |

河.40 〜0.50 |

20∙35 〜0.45 |

20.35 〜0.45 |

20.38 〜0.45 |

20.25 〜0.39 |

|

Mn |

部.60 〜0.90 |

N0∙60 〜0.90 |

>0.70 〜LoO |

20.60 〜0.90 |

≥0.40~0J0 |

20.20 〜0.60 |

|

P |

≤0.040 |

≤0.040 |

≤0.040 |

≤0.040 |

≤0.040 |

≤0.015 |

表2 (续)

|

元素 |

质量分数 _______________________________% | |||||

|

等级1 A类、B类 |

等级2 C类、D类 |

等级3 E类、F类 |

等级4 G类、H类、I类、J类、K类、L类 |

等级5 M类、P类 |

等级6 T类 | |

|

S |

≤0.040 |

≤0.040 |

≤0.040 |

≤0.040 |

≤0.040 |

≤0.015 |

|

Sitt |

≤0.35 |

≤0,35 |

≤0.35 |

≤0.35 |

≤0.40 |

≤0.35 |

|

Ni |

≤0.30 |

≤0.30 |

≤0.50 |

1.65〜2.00 |

≤0.30 |

3.25—4.00 |

|

Cr |

≤0.25 |

≤0.25 |

0.80〜1.15 |

0.60—0.90 |

1.40-1.80 |

1.25 〜1.75 |

|

MO |

≤0.10 |

≤0.10 |

0.15 〜0.25 |

0.20 〜0.50 |

0.30 〜0.45 |

0.30—0.70 |

|

V |

≤0.06 |

≤0.0β |

≤0.06 |

≤0.10 |

≤0.03 |

0.05—0.15 |

|

CU |

≤0.35 |

≤0.35 |

≤0.35 |

≤0.35 |

≤0.35 |

≤0.35 |

|

Al |

— |

一 |

— |

一 |

0.85 〜1.30 |

一 |

a使用真空碳脱氧时,Si的最大含量为(U0%。

6.2熔炼分析

取样进行熔炼分析,应按ASTM A788的规定执行,分析结果应满足表2。

6.3成品分析

需方可以进行成品分析,应对代表每炉钢的锻件进行分析。分析试样可以取自齿环锻件本体或其 全尺寸的延长段,取样位置在其壁厚二分之一处的任一点上。分析试样也可以取自测试过的力学性能 试样。检测到的化学成分应符合表2的规定,其允许偏差不得大于ASTM A788中规定的量。

7力学性能

7.1拉伸和冲击试验要求

7.1.1 一般要求

拉伸和冲击性能应符合表3的规定。

表3力学性能要求

|

等级 |

分类 |

抗拉强度 MPa |

屈服强度RPQ.2 MPa |

伸长率 % |

断面收缩率 % |

布氏硬度 HBW |

夏比冲击功(V型)(21。C〜27 °C) J |

|

1 |

A |

≥550 |

≥310 |

≥22 |

≥45 |

2163 〜202 |

14 |

|

B |

— |

— |

— |

— |

≥163~202 |

一 | |

|

2 |

C |

≥655 |

≥450 |

≥20 |

≥40 |

≥197~241 |

14 |

|

D |

— |

— |

一 |

— |

2197 〜241 |

— | |

|

3 |

E |

≥725 |

≥515 |

≥20 |

≥45 |

2223 〜269 |

41 |

|

F |

— |

— |

— |

— |

2223 〜269 |

— |

表3 (续)

|

等级 |

分类 |

抗拉强度 MPa |

屈服强度Ry MPa |

伸长率 % |

断面收缩率 % |

布氏硬度 HBW |

夏比冲击功(V型)(21 °C〜27 °C) J |

|

4 |

G |

≥860 |

≥690 |

≥15 |

≥42 |

2262 〜3∏ |

41 |

|

H |

一 |

一 |

一 |

— |

2262 〜311 |

一 | |

|

I |

≥1 OOO |

≥825 |

≥14 |

≥40 |

2302 〜352 |

34 | |

|

J |

一 |

— |

一 |

一 |

2302 〜352 |

一 | |

|

K |

≥1 175 |

≥1 OOO |

≥10 |

≥35 |

2341 〜401 |

27 | |

|

L |

一 |

— |

一 |

一 |

2341 〜401 |

一 | |

|

5 |

M |

≥825 |

≥585 |

≥15 |

≥40 |

2255 〜302 |

11 |

|

P |

一 |

— |

一 |

— |

2255 〜302 |

一 | |

|

6 |

T |

≥1 175 |

≥960 |

≥10 |

≥30 |

2352 〜401 |

34 |

7.1.2试样的数量、取样位置和方向

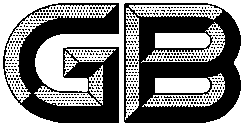

对需要做拉伸试验的各个分类的锻件,两个拉伸试样和两个冲击试样应错开180°,应在单个锻件 的一端或者倍尺锻件的两端的全尺寸的延长段取样。应切取切向试样,其位置在齿环壁厚的二分之一 处,端面去除粗加工余量。单个锻件的取样位置如图1所示。

图1单个锻件取样位置

7.1.3试验方法

采用全尺寸拉伸试验和夏比V型缺口冲击试验,试验应按ASTM A370的规定执行。

7.2布氏硬度

7.2.1 一般要求

锻件的硬度范围应符合表3的规定。K类和L类的允许偏差不应超过40 HBW,除K类和L类外 的所有分类的允许偏差不应超过30 HBWO

7.2.2试验的次数和位置

每个锻件,无论质量和分类,在最终热处理和机加工到需方要求的尺寸后,都应进行布氏硬度试验。

试验位置应在锻件端面距离外圆近似为壁厚的1/4处。硬度试验的次数和具体位置见表4。

表4硬度试验的次数和具体位置

|

外径 mm |

试验次数 |

|

≤1 OOO |

在每个端面上各试验1次,并相互间隔180° |

|

≥1 000~2 000 |

在每个端面上各试验2次,并分别间隔180° |

|

≥2 000 — 3 000 |

在每个端面上各试验3次,并分别间隔120° |

|

≥3 000 |

在每个端面上各试验4次,并分别间隔90° |

7.2.3试验方法

试验应按ASTM A37O的规定执行。

8质量证明书

应符合ASTM A788的规定,且供方应按要求向需方提供质量证明书,说明锻件已按本标准生产和 检验并符合本标准的要求。

9产品标识

应符合ASTM A788的规定,且每个锻件上都应清晰地打印上识别标识。需方可以指定打印识别 标识的位置。

10拒收

除另有规定外,需方根据第6章的规定对不合格的锻件进行拒收,需方应从收到试样后的60个工 作日内向供方提出拒收请求。

附录A

(规范性附录) 补充要求

A.1 一般要求

本附录只在订货合同中有要求时考虑。此时,A.2〜A.4中要求的附加测试应在工厂进行,除非另 有约定,在材料装运前,需方检查员可在现场给予确认。

A.2化学成分要求

需要以某一成分的钢种代替时,可以由供需双方共同商定。

A.3机加工

力学性能热处理前的粗加工,可以由需方规定。

A.4无损检测

AAI磁粉探伤可以由供需双方商定,如需要,应按ASTM A275/A275M执行O A.4.2超声波测试可以由供需双方商定,如需要,应按ASTM A388/A388M执行。

A.5限制化学成分V

在按A.2测定时,A类、B类、C类、D类钢的V含量不应超过0.03⅝o

A.6限制化学成分P和S

在按6.2规定测定或在6.3规定的位置测定时,所有分类的P含量不应超过0.015%,S含量不应超 过 0.018⅝o

A.7真空除气

在注锭之前或在注锭过程中,应对钢水进行真空处理,以去除有害气体,特别是氢气。

中华人民共和国

国家标准

钢质减速齿环锻件通用技术条件

GB/T 32256—2015

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

总编室:(010)68533533 发行中心:(010)51780238 读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

*

开本880X1230 1/16 印张0.75 字数14千字 2015年12月第一版 2015年12月第一次印刷

GB/T 32256-2015

*

书号:155066 • 1-52400 定价 16.00 元

如有印装差错由本社发行中心调换 版权专有侵权必究

举报电话:(010)68510107

打印日期:2016年1月28日F009B