ICS 83.140.99 G 47

GB/T 33096—2016

General technical SPeCifiCatiOn for Wind POWer rubber to metal PartS

2016-10-13 发布

2017-05-01 实施

4.2橡胶材料性能...........................................................................................

本标准按照GB/T 1.1—2009给出的规则起草。

本标准由中国石油和化学工业联合会提出。

本标准由全国橡胶与橡胶制品标准化技术委员会橡胶杂品分技术委员会(SAC∕TC 35/SC 7) 归口。

本标准起草单位:株洲时代新材料科技股份有限公司、中车株洲电力机车研究所有限公司风电事业 部、新疆金风科技股份有限公司、上海电气风电设备有限公司、国电联合动力技术有限公司O

本标准主要起草人:林胜、岳涛、赵萍、李祺、倪黎、周淑梅、胡伟辉、方克娟、秦中正、荣继刚、王进、 程海涛。

ΠI

1范围

本标准规定了风力发电机组橡胶弹性元件(以下简称“橡胶弹性元件”)的符号、分类和坐标系定义, 要求,试验方法,检验规则,标志、包装、贮存与运输等。

本标准适用于200 kW及以上的水平轴风力发电机组齿轮箱、发电机、机舱罩、控制柜等使用的起 缓冲、减振作用的橡胶弹性元件。水平轴风力发电机组功率小于200 kW的机组及垂直轴风力发电机 组用橡胶弹性元件可参照执行。

本标准不适用于聚氨酯及密封类橡胶制品。

注:常见的橡胶弹性元件类型参见附录A。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1金属材料 拉伸试验 第1部分:室温试验方法

GB/T 528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定

GB/T 529硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)

GB/T 531.1硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)

GB/T 1184-1996形状和位置公差未注公差值

GB/T 1681硫化橡胶回弹性的测定

GB/T 1682-2014硫化橡胶低温脆性的测定单试样法

GB/T 1804-2000 一般公差未注公差的线性和角度尺寸的公差

GB/T 2941橡胶物理试验方法试样制备和调节通用程序

GB/T 3512硫化橡胶或热塑性橡胶热空气加速老化和耐热试验

GB/T 3672.1-2002橡胶制品的公差 第1部分:尺寸公差

GB/T 3672.2-2002橡胶制品的公差 第2部分:几何公差

GB/T 4336碳素钢和中低合金钢火花源原子发射光谱分析法(常规法)

GB/T 7759 J 硫化橡胶或热塑性橡胶压缩永久变形的测定 第1部分:在常温及高温条件下

GB/T 7762硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验

GB/T 9867硫化橡胶或热塑性橡胶耐磨性能的测定(旋转辗筒式磨耗机法)

GB/T 10125人造气氛腐蚀试验 盐雾试验

GB/T 11211硫化橡胶或热塑性橡胶与金属粘合强度的测定二板法

GB/T 30790.6—2014色漆和清漆 防护涂料体系对钢结构的防腐蚀防护 第6部分:实验室性 能测试方法

3符号、分类和坐标系定义 3.1符号

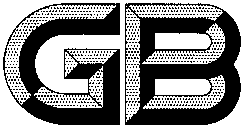

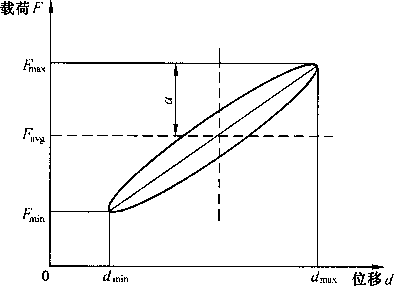

位移、力的振幅见图Io

图1振幅(位移或力)

表1中的符号适用于本文件。

表1符号

|

序号 |

符号 |

单位 |

_________________________⅜50_________________________ |

|

1 |

a |

mm 或 kN |

振幅(位移或力),见图] |

|

2 |

d |

mm |

位移,其中: 泌J :对应载荷FJ时的位移(右牴2等),且OWdJVdM; M :进行试验时的最大加载位移; Tmin :正弦曲线上的位移谷值,见图1; dmax:正弦曲线上的位移峰值,见图1; 日Wg :位移平均值,见图1 |

|

3 |

F |

kN |

力,其中: Fj :对应位移dj时的载荷(Fl ,F2等),且OWFJVFM ; Fm:试验时的最大加载载荷; Fmin :正弦曲线上的载荷谷值,见图1; FW:正弦曲线上的载荷峰值,见图1; FaVg :载荷平均值,见图1; Fg:作用于发电机用橡胶弹性元件上的发电机重力载荷; Fr:额定工作载荷; FE :极限载荷 |

|

4 |

f |

HZ |

频率_______________________________ |

|

5 |

dyn |

kN ∙ mm^1 |

动态刚度:在一定频率,一定正弦振幅下的载荷与位移之间的比值____ |

|

6 |

KS |

kN ∙ mm-1 |

静态刚度:静态载荷与位移之间的比值,其中: Kl :某项试验前的产品静态刚度; K?:某项试验后的产品静态刚度; △K :某项试验产品静态刚度变化率的绝对值 |

3.2分类

根据橡胶弹性元件在风力发电机组中安装使用位置的不同,可分为:

——齿轮箱用橡胶弹性元件;

——发电机用橡胶弹性元件;

——机舱罩用橡胶弹性元件;

——控制柜用橡胶弹性元件;

——其他橡胶弹性元件。

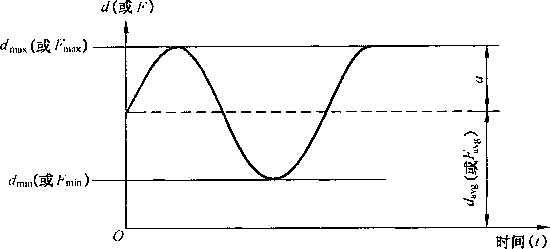

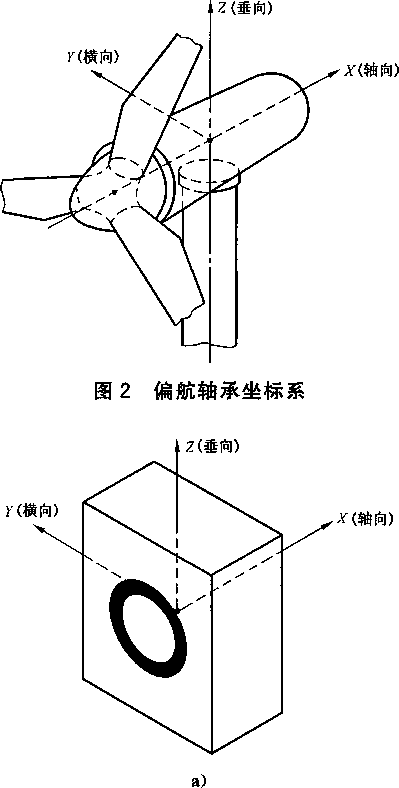

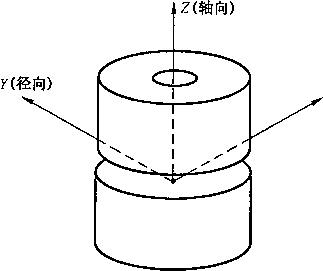

3.3坐标系定义

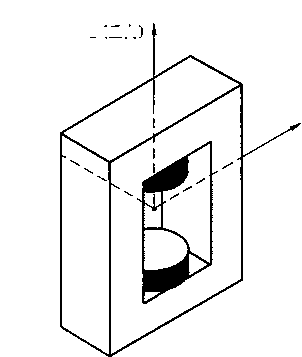

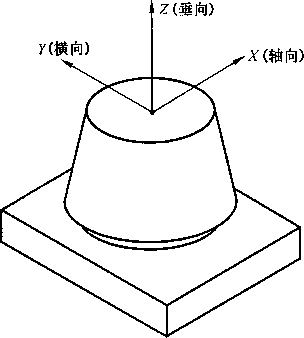

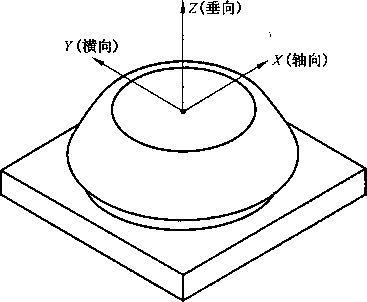

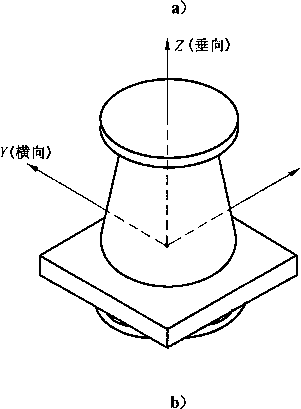

3.3.1齿轮箱用橡胶弹性元件、发电机用橡胶弹性元件、机舱罩用橡胶弹性元件采用笛卡尔坐标系,与 风力发电机组偏航轴承丞标系(如图2所示)一致。在产品坐标系中的定义示例分别见图3〜图5o

Z垂向

r(横向)

x(轴向)

b)

图3齿轮箱用橡胶弹性元件坐标方向定义示例

图4发电机用橡胶弹性元件坐标方向定义示例

x(轴向)

图5机舱罩用橡胶弹性元件坐标方向定义示例

3.3.2控制柜用橡胶弹性元件坐标系采用产品局部坐标系,定义示例见图βo

x(径向)

图6控制柜用橡胶弹性元件坐标方向定义示例

4要求

4.1尺寸和外观

4.1.1尺寸

4.1.1.1产品尺寸应符合产品图样和相关技术规范的要求。

注:技术规范是指经规定程序批准的用户提出的技术文件。

4.1.1.2橡胶件未注尺寸公差按GB/T 3672.1—2002的M3级执行,未注几何公差按GB/T 3672.2— 2002的M级执行。

4.1.1.3金属机加工件未注尺寸公差按GB/T 1804-2000的m级执行,未注形状和位置公差按 GB/T 1184—1996 的 K 级执行 CJ

4.1.2外观

产品外观质量应符合产品图样和相关技术规范的要求。橡胶件不允许出现气泡、杂质、裂纹、裂口、 流痕、机械损伤等缺陷,橡胶与金属之间不应出现撕裂、脱胶等现象,金属件不应有锈蚀、裂纹、变形等 缺陷。

4.2橡胶材料性能

橡胶弹性元件用橡胶材料性能根据选用硬度范围的不同,应满足表2的要求。如果橡胶材料的硬 度不在表2范围之内,由客户和供应商协商确定。

表2橡胶弹性元件用橡胶材料的性能要求

|

序号 |

项目 |

性能要求 |

试验方法 | ||

|

1 |

硬度 Ha/Shore A |

50 ≤Ha<60 |

60 ≤Ha<70 |

70 ≤Ha≤75 |

GB/T 531.1 |

|

2 |

拉伸强度/MPa ≥ |

15 |

18 |

18 |

GB/T 528 采用 1型哑铃状试样 |

|

3 |

拉断伸长率/% ≥ |

400 |

350 |

250 | |

|

4 |

撕裂强度/(kN∕m) ≥ |

26 |

26 |

26 |

GB/T 529 釆用直角无 割口试样 |

表2 (续)

|

序号 |

项目 |

性能要求 |

试验方法 | |||

|

5 |

金属与橡胶粘接强度/MPa ≥ |

5 |

5 |

5 |

GB/T 11211 | |

|

6 |

脆性温度(一50。C) |

无破坏 |

无破坏 |

无破坏 |

GB/T 1682— 2014程序B | |

|

7 |

恒定压缩永久变形(70 ∙C×24 h,A型, 25%)∕% ≤ |

25 |

25 |

25 |

GB/T 7759.1 | |

|

8 |

回弹性/% ≥ |

50 |

45 |

40 |

GB/T 1681 | |

|

9 |

耐磨损性能 |

相对体积磨耗量/mm,≤ |

180 |

180 |

180 |

GB/T 9867 |

|

10 |

热空气老化 (70 *C×72 h) |

硬度变化/Shore A |

0〜6 |

0〜6 |

0〜6 |

GB/T 3512 |

|

拉伸强度变化率/% ≤ |

20 |

20 |

20 | |||

|

拉断伸长率变化率/% ≤ |

25 |

25 |

25 | |||

|

11 |

耐臭氧老化性能(40 0C ×24 h,臭氧浓度 (50 + 5) X IO"8 ,相对湿度≤65⅝ ,拉伸 率 20%) |

无龟裂 |

无龟裂 |

无龟裂 |

GB/T 7762 | |

胶料硬度及对应的材料参数的选择应以满足产品刚度为前提。

4.3金属材料

4.3.1材质及性能

金属材料的材质及其物理机械性能按供需双方确认的技术文件执行。

4.3.2防腐

根据使用环境,橡胶弹性元件的外露金属材料应采用可靠的防腐处理,防腐性能应达到 GB/T 30790.6—2014中的C3H级别要求。特殊要求由供需双方协商确定。

4.4产品性能

4.4.1静态刚度

橡胶弹性元件的静态刚度公差应符合表3的规定。

表3静态刚度公差限度值

|

特性 |

加严公差 |

正常公差 |

|

静态刚度 |

÷15⅜ |

士 20% |

4.4.2动态刚度

橡胶弹性元件的动态刚度公差应符合表4的规定。

表4动态刚度公差限度值

|

特性 |

加严公差 |

正常公差 |

|

动态刚度 |

±2O⅞ |

±25% |

4.4.3高低温性能

橡胶弹性元件在高低温试验前后的静态刚度变化率应符合相关技术规范要求,其中发电机用橡胶 弹性元件高低温试验前后的静态刚度变化率应符合表5的规定。

表5高低温试验前后的静态刚度变化率

|

试验项目 |

高低温性能试验后 |

|

高温50 C下的垂向静态刚度 相对于常温23 °C的变化率 |

≤15⅝ |

|

低温一20 C下的垂向静态刚度 相对于常温23 °C的变化率 |

≤25⅝ |

4.4.4静态蠕变性能

橡胶弹性元件在额定载荷FR下的静态蠕变量应符合相关技术规范要求,其中发电机用橡胶弹性 元件在1.5FR下的静态蠕变量应不超过1 mmO

4.4.5 极限性能

极限性能试验后试样的橡胶部分不应出现裂纹,金属部件不应出现塑性变形和裂纹,金属与橡胶之 间不应出现撕裂脱胶现象。

4.4.6疲劳性能

疲劳性能应符合相关技术规范要求,疲劳性能试验前、后的静态刚度变化率应符合表6的规定。

表6疲劳试验前后的静态刚度变化率

|

橡胶弹性元件种类 |

静态刚度变化率 |

|

发电机用橡胶弹性元件 |

≤20⅝ |

|

齿轮箱用橡胶弹性元件 |

≤40⅝ |

5试验方法

5.1尺寸和外观

5.1.1尺寸

产品尺寸使用游标卡尺、高度尺、螺纹通止规等量具检测,特殊尺寸使用专用检具检测。

5.1.2外观

外观质量釆用目测或借助放大镜检测O

5.2橡胶材料性能

橡胶材料性能检测按表2的规定进行。

5.3金属材料

5.3 J材质及性能

碳素钢和中低合金钢化学成分检测按GB/T 4336的规定进行,其他金属材料化学成分检测按相应 标准的规定进行。

金属材料拉伸性能检测按GB/T 228.1的规定进行,其他金属材料力学性能按相应标准的规定 进行。

5.3.2防腐

金属部件防腐层中性盐雾试验方法应按GB/T 10125的规定进行。

5.4产品性能

5.4.1试验条件

5.4.1.1试验设备

5A1.1.1试验设备应有载荷和位移的测量与自动记录功能,试验载荷F应在试验设备量程范围的 20%〜90%之内,各试验设备的试验参数公差根据不同的测试功能应分别满足以下要求:

——速度:规定试验速度的± 10 % ;

——频率:规定试验频率的士 2% ;

——力:规定试验最大值的±1%(静态),+5⅝(动态);

--位移:规定试验最大值的±1%(静态),士5%(动态)o

5.4.1.1.2根据产品的结构、承载方式和使用工况,应配置相应的工装,试验装夹方式应模拟产品的实 际安装状态和使用状况。

5.4.1.2样品调节

5.4.1.2.1环境温度调节应按GB/T 2941的规定进行,调节温度为(23士2) °C ,时间不少于24 h0 5.4J.2.2调节期间,应避免试样受到外力作用和阳光的直接照射。

5.4.1.2.3试验应在规定的温度下进行。除非另有规定,常温试验温度范围为(23士2)°C。对于不具备 恒温的情况,经客户同意,可在室温10 °C〜35 °C下进行。仲裁试验,应符合(23 + 2)0C的试验温度 要求。

5.4.2刚度试验

橡胶弹性元件的静态刚度、动态刚度的测定按附录B的方法进行。

5.4.3高低温性能试验

5.4.3.1试验温度确定

试验温度根据相关技术规范要求而定。如果相关技术规范中没有指定试验温度,橡胶弹性元件至 少应完成一20 0C .23 C和50 °C下的静态刚度性能试验。

试验前应按照相应的温度进行环境调节,把被测试试样分别放到高、低温环境箱中,调节时间不应 少于24 h,环境箱内部不同位置的温度差应在±2 C以内。

试验应在高低温箱内完成,同一试样做多种温度条件下的试验时,应从室温到高温,再从室温到低 温的顺序进行。

5.4.3.2试验方法

高低温性能试验前,按照B.1中的所述方法测试常温静态刚度KIo

把试样放置到规定的环境温度下恒温不少于24 h,然后按B.1中的所述方法测试高温(或低温)下 的静态刚度K2。

按式(1)计算刚度变化率的绝对值AK o

△K=| (K2-Ki) I / KI X 100%

式中:

KI ——常温静态刚度;

K2 ——高温(或低温)下的静态刚度;

△K——刚度变化率的绝对值。

5.4.4静态蠕变性能试验

5.4.4.1对试样施加静态载荷FR并保持恒定,从0到FR的加载时长不应超过30 s,加载过程中应防 止载荷过冲。加载后(60±15)s开始记录变形,试验过程中记录试样变形随时间的变化,在前2 h内每 隔10 min记录一次,以后每隔2 h记录一次,或采用自动装置连续记录位移一时间曲线。

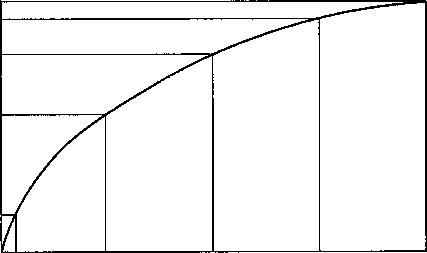

5.4.4.2按照5.4.1进行的蠕变试验持续进行,直到试样稳定才能停止试验。稳定性判定方法:当最近 的24 h的变形小于从第1小时〜第24小时变形的1/10 ,BP(∆Lrt-∆Ln-ι)<O.l×(∆Lι-∆Lo),则认 为试样稳定。图7给出了蠕变试验持续96 h稳定的示例。

变形∕mm

∆λ4

ʌʌɜ

∆L0——蠕变试验进行1 h时对应的变形;

∆L1——蠕变试验进行24 h时对应的变形;

∆L2——蠕变试验进行48 h时对应的变形;

∆L3——蠕变试验进行72 h时对应的变形;

∆L4——蠕变试验进行96 h时对应的变形;

∆Lrt——蠕变试验进行24×n h时对应的变形(J

图7 蠕变试验稳定性判定示例

5.4.4.3静态蠕变量是试验开始至结束时(此时仍保持试验载荷)的位移变化量。

5.4.5极限性能试验

对试样连续加载三个循环,载荷范围为零至极限载荷Fe,推荐的试验速度按表B.1执行,第三个循 环加载极限载荷Fe,载荷保持5 min,记录载荷一位移曲线。

5.4.6疲劳性能试验

疲劳试验的位移平均值矶Vg或载荷平均值FaVg、振幅a根据相关技术规范确定,振幅a应考虑 1.2倍安全系数,疲劳次数不应少于1.O×1O6次。

疲劳试验前,按照B.1中所述方法测试常温静态刚度。

试验时釆用正弦波的振动波形。

在试验过程中,当产品表面温度超过40 °C时,应进行风冷处理或者降低试验频率。

完成规定试验循环次数或产品超过相关技术规范规定的破坏要求后,立即停止试验。试样在常温 环境温度(23±2)°C下放置不少于24 h后,按照B.1中所述方法测试常温静态刚度。

按式ɑ)计算刚度变化率。

6检验规则

6.1出厂检验

6.1.1组批

出厂检验为每批产品交货前应进行的检验,以同一订单产品为一批。

6.1.2检验项目和检验频次

检验项目及检验频次要求见表7。

表7橡胶弹性元件出厂检验要求

|

项目 |

检验内容 |

技术要求 |

试验方法 |

检验频次 |

|

尺寸 |

接口几何尺寸及其偏差 |

4.1.1 |

5.1.1 |

5% |

|

外观 |

外观缺陷 |

4.1.2 |

5.1.2 |

100% |

|

产品性能 |

静态刚度(Z向) |

4.4.1 |

B.1 |

不少于3件 |

6.1.3判定规则

表7中规定的项目全部合格则判定为合格。若尺寸和外观出现一项不合格,则该批产品应逐件检 验;若产品性能有不合格,则应从该批产品中随机再抽取双倍产品进行复检;若仍有不合格,则判定该批 产品不合格。

6.2型式检验

6.2.1在下列情况之一时应进行型式检验:

——新产品鉴定或定型产品鉴定时;

——当产品的设计、原材料、工艺发生重大改变时;

——出厂检验的结果与上次型式试验有较大差异时;

--使用中出现重大偏差时。

6.2.2产品特性不同,产品应进行的型式检验项目也不同。各类产品的型式检验项目见表8。

表8橡胶弹性元件型式检验

|

序 号 |

检验项点 |

技术 要求 |

试验 方法 |

适用的部件 |

备注 | |||||

|

发电机 用橡胶 弹性 元件 |

齿轮箱用橡胶 弹性元件 |

机舱罩 用橡胶 弹性 元件 |

控制柜 用橡胶 弹性 元件 |

其他 橡胶 弹性 元件 | ||||||

|

轴瓦类 |

叠簧类 | |||||||||

|

1 |

尺寸 |

4.1.1 |

5.1.1 |

√ |

√ |

√ |

√ |

√ |

√ | |

|

2 |

外观 |

4.1.2 |

5丄2 |

√ |

√ |

√ |

√ |

√ |

%/ | |

|

3 |

橡胶材料性能 |

4.2 |

5.2 |

√ |

√ |

√ |

√ |

√ |

√ | |

|

4 |

金属材料性能 |

4.3 |

5.3 |

√ |

√ |

√ |

√ |

√ |

√ | |

|

5 |

静态刚度 |

4.4.1 |

B.1 |

√ |

√ |

√ |

√ |

√ |

√ |

轴对称结构,除Z向 外,x∕γ向只需选一 个方向 |

|

6 |

动态刚度 |

4.4.2 |

B.2 |

√ |

—— |

—— |

—— |

— |

一 |

发电机用橡胶弹性 元件推荐试验方向 为Z向 |

|

7 |

高低温性能 |

4.4.3 |

5.4.3 |

√ |

—— |

—— |

—— |

一 |

—— |

发电机用橡胶弹性 元件推荐试验方向 为Z向 |

|

8 |

静态蠕变性能 |

4.4.4 |

5.4.4 |

√ |

—— |

—— |

—— |

—— |

— |

发电机用橡胶弹性 元件推荐试验方向 为Z向 |

|

9 |

极限性能 |

4.4.5 |

5.4.5 |

√ |

√ |

√ |

√ |

√ |

— |

发电机、齿轮箱及机 舱罩用橡胶弹性元 件推荐试验方向为Z 向;控制柜用橡胶弹 性元件推荐试验方 向为X向(或y向) |

|

IO |

疲劳性能 |

4.4.6 |

5.4.6 |

√ |

√ |

√ |

一 |

一 |

发电机、齿轮箱用橡 胶弹性元件推荐试 验方向为Z向 | |

”为必选型式检验项,“一”为可选型式检验项O

6.2.3表8中规定的必选型式检验项目全部符合要求,则判定产品合格,若有任何一项不合格,则判定 该批产品不合格。

7标志、包装、贮存与运输

7.1 标志

在产品的显著位置,应有清晰耐久的标志,标志的内容由客户与供应商协商确定,宜包含以下内容:

a) 制造商代码;

b) 制造年、月。

7.2包装

包装应牢固可靠、保证产品不受挤压变形;包装外面应注明产品名称、规格、数量和防护等标识。包 装内应附有产品合格证,内容包括产品名称、规格、数量。

7.3贮存

7.3.1产品应贮存在干燥、通风、避光的环境中,贮存环境温度范围应在一15 °C〜40 °C,产品应堆放整 齐,橡胶宜以无叠加张力和压缩应力或其他不引起变形的因素的方式贮存,保持清洁,不应与酸、碱、油 类、有机溶剂等接触,应距热源1 m以上且不宜与地面直接接触。

7.3.2产品在满足上述规定的条件下,自生产之日起,产品的贮存期不应超过两年,贮存期超过两年 时,应对产品外观、性能进行评估。

7.4运输

产品在运输中,应避免阳光直接曝晒、雨淋、雪浸,并应保持清洁,不应与影响橡胶质量的物质相接触。

附录A

(资料性附录) 常见橡胶弹性元件类型

常见橡胶弹性元件类型的示例见表A,lo

表A.1常见橡胶弹性元件示例

|

序号 |

类型 |

______⅛≡_______ |

图例 | |

|

1 |

发电机用橡胶弹 性元件 |

发电机用橡胶弹性元件通常 安装在发电机下,承受发电机重 量及各种工作载荷,可减小发电 机传递至机架的振动及结构 噪声 |

图A.1发电机用橡胶弹性元件 | |

|

2 |

轴瓦类齿轮箱用 橡胶弹性元件 |

轴瓦类齿轮箱用橡胶弹性元 件常用于三点式主传动链系统 (单轴承系统)的风力发电机组, 安装在齿轮箱两侧,与主轴承一 起构成三点支撑减振系统,主要 承受扭转载荷以及叶轮传递的 各向载荷,轴向载荷主要由主轴 承承担,起缓冲、减振和降低结 构噪声作用 |

图A.2轴瓦类齿轮箱用橡胶 |

> 弹性元件 |

|

3 |

叠簧类齿轮箱用 橡胶弹性元件 |

叠簧类齿轮箱用橡胶弹性元 件常用于四点式主传动链系统 (双轴承系统)的风力发电机组, 安装在齿轮箱两侧,与双轴承一 起构成四点支撑减振系统,主要 承受扭转载荷,起缓冲、减振和 降低结构噪声作用 |

图A.3叠簧类齿轮箱用橡胶 |

弹性元件 |

表A・1 (续)

|

序号 |

类型 |

功能 |

广 图例 |

|

4 |

机舱罩用橡胶弹 性元件(类型一) |

机舱罩用橡胶弹性元件安装 在机舱罩与机架之间,承受机舱 罩重量、风载及其他工作载荷, 起缓冲、减振和降低结构噪声 作用 |

图A.4机舱罩用橡胶弹性元件(类型一) |

|

5 |

控制柜用橡胶弹 性元件 |

控制柜用橡胶弹性元件用于 轮毂内变桨控制柜及电池箱的 缓冲与减振,具有位移补偿能力 |

S__ —丿 ---丿 图A.5控制柜用橡胶弹性元件 |

附录B

(规范性附录)

橡胶弹性元件的刚度试验方法

B.1静态刚度试验

B.1.1载荷、位移的上限值

产品技术规范中应明确载荷和位移的上限值,包括:

a) 当载荷为力时,应给出Fm;

b) 当位移为线性距离时,应给出次M。

B.1.2加载方式

静态刚度试验通常按照如下方式加载,二者选取其一:

--单向加载;

——多向加载,其中某一方向的载荷大小和方向保持不变。

测试按照如下进行:

a)预加载

对试样以恒定速度连续加载、卸载两个循环,加载范围为零至Fm,如果产品技术规范中没有指定, 则齿轮箱用橡胶弹性元件Fm = 2Fr,发电机用橡胶弹性元件FM = SFR ,其余橡胶弹性元件FM = L5Fr ,推荐的加载速度如表B.1所示。

表B.1推荐的加载速度

|

线速度 mm∕ min |

5、10、20、50 |

|

加载速度的选择原则是一个加载、卸载循环在30 S-120 S之间,当有不同于推荐的加载速度要求时,由客户与供应 商协商确定。____________________________________________________ | |

b)正式加载

正式加载前,停顿时间不少于3 min,⅛∏载方法与预加载一致,循环一次,记录载荷-位移曲线。

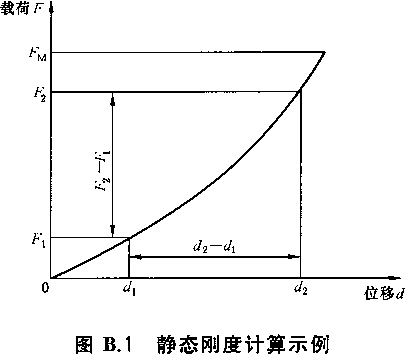

B.1.3刚度计算

取正式加载的加载区段的载荷-位移曲线计算刚度值,图B.1为静态刚度曲线示例,采用计算割线 刚度的方法进行静态刚度计算,选取(F1,F2)和(小,公),按照式(B.1)计算相应载荷下的静态刚度值。

注:发电机用橡胶弹性元件垂向刚度计算载荷取值范围推荐Fi=0.5Fr,F2=1.5FR ,齿轮箱用橡胶弹性元件垂向 刚度取值范围推荐F1 =0.2FR ,F2 = 1.2FR ,其余橡胶弹性元件刚度取值范围推荐Fi =0.5FR ,F2 = 1.5FR O

Ks = (F2-F1)∕(d2-d1) ..............................( B.1 )

式中:

0≤F1<F2<FMo

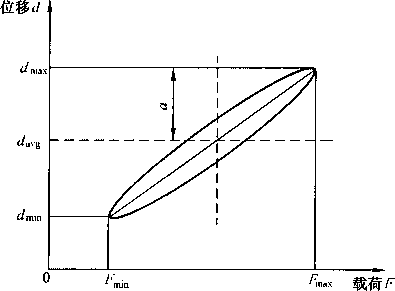

B.2动态刚度试验

B.2.1试验参数确定

试验频率、载荷(位移)平均值及振幅根据产品技术规范要求而定。如果产品技术规范中没有指定 试验频率,发电机用橡胶弹性元件推荐为发电机额定转速下对应的频率。如果产品技术规范中没有指 定测试载荷,发电机用橡胶弹性元件的载荷平均值FaVg推荐为发电机重力载荷Fg、振幅推荐为额定工 作载荷FR的±10 %、±20 %。如试验能力不能满足产品技术规范中相关要求时,试验条件由供需双 方协商。

如果测试不同载荷下的特性,载荷加载应以升序进行,对于同一载荷在不同频率f下的测试,测试 频率也应以升序进行。为避免试样温度上升,在各种条件下测量时,宜在1 min内完成。

图B.2、图B.3为动态载荷-位移曲线示例。

图B.2动态载荷-位移曲线示例(位移控制)

图B.3动态载荷-位移曲线示例(载荷控制)

B.2.2位移控制

试验频率和动态振幅[位移振幅6∕ωι应符合产品技术规范要求,如果没有特殊要求,试验按式(b.2) 加载。

d(t) =[α X sin(2π∕^)J ÷ CZaVg ..............................( B.2 )

式中:

dω——瞬时位移。

试验中记录载荷-位移数据。在开始记录数据之前,应先进行至少10个周期的循环。

刚度Kdyn由式(BS)确定:

Kdyn = (FmaX — Fmin)/(2^) ..............................( B.3 )

B.2.3载荷控制

试验频率和动态振幅[力F(Ol应符合产品技术规范要求,如果没有特殊要求,试验按式(B.4) 加载。

F(O= [α×sin(2π∕n]+Favg ..............................(B.4 )

式中:

Fa)——瞬时力。

试验中记录载荷-位移数据。在开始记录数据之前,应先进行至少10个周期的循环。

刚度Kdyn由式(B.5)确定:

Kdyn = (2d)/(QmaX — Hmin) ..............................( B. 5 )