China Standardization GOmnIittee On Boilers And PreSSUre Vessels

GB 12337—2014

主审◎寿比南 谢铁军 主编◎刘福录 杨国义 朱保国

• ∙∙∙∙∙""⅛胞凝零为麴澎

•一京議⅝⅛⅛綺®袞 W '

•,牛5爲S"蒙"

∙∙∙'∙.∙门:.:。::'云螢礬尊"拧

■ . ■ ■ ,- ■■■■■■ .', ∙⅛,∙ ■>■<■ ■■■ ■ ■ ⅛<.

新华出版社

≡⅛⅛≡≡≡≡^^≡m⅛ ■-

China Standardization GOmnIittee On Boilers And PreSSUre Vessels

压力容器结构分析计算作为全国锅炉压力容器标准化技术委 员会多年来持续服务于压力容器行业的技术咨询业务,为行业技 术发展及解决行业技术难题做出了贡献。特别是近年来完成的大 型加氢反应器、超大型热交换器、IOOOOm3球形储罐等设备的结

构分析计算为标准的技术发展及解决标准的局限性问题提供了强 有力的技术支撑。欢迎业内人士垂询、合作、交流,共谋压力容 器领域技术进步。

GB 12337—2014

主审◎寿比南谢铁军 主编◎刘福录杨国义朱保国

曲一I ET —-πwiL∣⅛awut⅛⅜gwaaWNT 中区昆仑工程公司

辽宁丹公司 sɪɪɪ] Ll ∣⅝ kEr f⅛, n *"≡w⅛M∣m mimSi" ∙m" w・剛“間 E ∣∙w∣ 剛 E

图书在版编目(ClP)数据

GB12337-2014《钢制球形储罐》标准释义/刘福录, 杨国义,朱保国主编.一一北京:新华出版社,2015.5 ISBN 978-7-5166-1704-5

I.①G— IJ.①刘…②杨…③朱…HL①球形油罐 —国家标准一解释一中国IV.①TE972—65

中国版本图书馆CIP数据核字(2015 )第107323号

GB 12337—2014《钢制球形储罐》标准释义及算例

主 编*刘福录’杨国义朱保国

责任编辑:白玉刘广军

特约编辑:常敬胡若莹曹晓霞

出版发行:新华出版社

网 址:http: //www.XinhUaPUb.com

http: //press.XinhUanet.com

地 邮 经 印 开 印 字 版 印 书 定

址:北京石景山区京原路8号

编:100043

销:新华书店

刷:北京市庆全新光印刷有限公司

本:88Otnm×1230mm 1/16

张:7∙75 "…

数:100千字广

次:2015年5眞第一版

次:2015年5月第一次印刷

号:ISBN978T-5166T704-5 j ,-

价:56.00 元 1 ■ ......

主审

主编

编委会

:寿比南谢铁军

:刘福录杨国义朱保国

(按姓氏笔划排序)

冯振友 李景诚 张春贵 赵雷江 冀峰 朱国栋 肖秀荣 陆欢军 段瑞

安林林

张延丰

陈朝晖

党战伟 芦玲 张志刚 武铜柱 高中稳 苏学良 张连友 岳彬 章小浒

EHl HU α

GB 12337—1998《钢制球形储罐》自1999年12月1日实施以来,已历 时15年之久。按照《国家标准管理办法》的有关规定,根据全国锅炉压力容 器标准化技术委员会(以下简称锅容标委)2(Ho年《制修订国家标准项目计划》 的安排对GB 12337—1998进行修订。

第二届GB 12337标准工作组成立T 2008年5月30日,2008年5月召 开首次会议,研讨并确定了本标准的编制大纲和修订内容,制定了本标准的 修订原则和方案,根据TSG R0004 <固定式压力容器安全技术监察规程》的要 求和GB 150.1-150.4征求意见稿的修订内容,完成了本标准修订后的征求意 见初稿。2010年5月在宁波召开了标准工作组第二次会议,并对GB 12337 的征求意见初稿进行了详细的讨论。根据会议确定的原则,经修改完善后, 形成了本标准的征求意见稿,并于2010年7月20日至201。年9月10日向 锅容标委固定式压力容器分技术委员会全体委员、专家、会员单位及网上向 公众广泛征求意见。标准工作组对征求的意见进行了讨论修改,同时,根据 GB 150.1-150.4送审稿的修订内容,完成了本标准的送审稿,并于2010年 10月29曰至2010年12月10日向锅容标委固定式压力容器分技术委员会全 体委员提交送审,2011年2月完成对审查意见的处理。2012年7月根据GB 150.1-150.4—201 1进行修改,2013年3月在北京由固定式压力容器分技术 委员会组织标准工作组全体成员和各领域专家召开定稿会,2013年6月完成 对审查意见的处理,2013年9月在北京由固定式压力容器分技术委员会组织 相关分委会委员进行会议审查,2013年12月完成对审查意见的处理,形成报 批稿报国家标准化管理委员会。

近十年来,随着冶金、机械加工、焊接和无损检测等技术的不断进步,特 别是以计算机技术为代表的信息技术的飞速发展,球形储罐技术领域也取得了相应的进展。经 济全球化和激烈的竞争使得世界各国必须考虑球形储罐的安全性和经济性的和谐统一。本标准 是在已实施的GB 12337-1998的基础上,对国际同类标准和我国钢制球形储罐标准进行了综 合对比,充分利用我国近年来的科技成果,经过调查分析和实验验证,结合成功的使用经验, 对钢制球形储罐标准加以充实、完善和提高。

本标准修订后的技术内容仍包括:球壳、支柱、拉杆等的设计计算、材料的选用要求、结 构要素的规定,以及球形储罐(以下简称球罐)的制造、组焊、检验与验收要求等。新增加了 附录A标准的符合性声明及修订、附录B安全附件及附属设施、附录C风险评估报告、附录D 应力分析设计球罐。

本“标准释义”从理论、实践应用、国内外现行标准对比以及管理规则等方面,介绍并解 释了所修订的主要技术内容,还提供了4个算例和球罐风险评估报告示例,旨在帮助有关人员 正确理解和运用本标准的各项规定和准则,有助于标准的宣贯与实施。

国家质量监督检验检疫总局、国家标准化管理委员会于2。14年9月3日以2014年第21 号公告批准发布了 GB 12337—2014《钢制球形储罐》标准,该标准于2015年2月1日实施。

本书释义部分具体编写人员如下,GB 12337-2014(钢制球形储罐》标准释义第1、2、4、5、 7章由刘福录编写;第3章标准释义由章小浒、朱保国编写;第6章标准释义由朱保国、陆欢军、 段瑞、张连友、冀峰、安林林、苏学良等编写i算例由张春贵、岳彬、党战伟等编写;球罐风 险评估报告示例主要由高中稳等编写。全书由刘福录、朱保国、杨国义、朱国栋统稿,由寿比南、 谢铁军审稿。感谢甘肃蓝科石化高新装备股份有限公司为本书提供了算例和风险评估报告示例。

本书在GB 12337—1998 (钢制球形储罐》释义基础上,结合新标准编写,其中如存在疏漏、 不足和需要进一步改进之处恳请读者谅解并且予以批评指正。

本书仅为配合理解GB 12337—2014(钢制球形储罐》标准之用,不可作为标准的替代文件, 亦不具有法律效力,仅供读者参考。

本标准第一版GB 12337—1990《钢制球形储罐》的主要起草人有:丁厚堕、黄秀戎、朱巨 贤、刘福录、姚玉晶、张世同、刘洪波、刘溢恩、汪荣芳。

本标准第二版GB 12337-1998 (钢制球形储罐》的主要起草人有:刘福录、姚玉晶、刘溢 恩、刘洪波、张杰、虞敏敏、孙洁。

本书编委会

2015年3月

GB 12337—2014 (钢制球形储罐》(以下简称"本标准")适用于钢制球 形储罐(以下简称“球罐”)的设计、制造、组焊、检验与验收,标准规定的 技术内容是球罐设计、制造、组焊的最基本要求。有关设计、制造、组焊单位 可在本标准的基础上,根据自身的条件和经验制订相应的企业标准或制造手册, 以保证球罐的质量和安全。

目前国际标准化组织(ISO),美国、欧洲各国等均还没有编制专用的球罐 标准,这些国家的球罐建造技术要求与本国的压力容器标准通用。仅有日本液 化石油气协会编制了 JLPA 201《液化石油气球罐标准》及高压气体保安协会 编制的《高强度钢使用标准》。日本液化石油气球罐标准,内容比较完整,包 括管理体制、材料、结构、制造、检验、修补、附属设备、涂装和标志等部分。 高强度钢使用标准突出考虑介质应力腐蚀与热处理的有关规定。日本是世界上 建造球罐数量较多的国家,我国以前从国外引进的球罐也是日本的较多。因此 以日本的球罐标准作为对照分析最能反映我国球罐标准的技术水平,故本标准 参照的国外标准为曰本液化石油气协会标准JLPA 201《液化石油气球罐标准》。

≈l

|

GB 12337—2014《钢樹球形储孃》标准释义 |

1 |

|

第1章范围 |

3 |

|

第2章总则 |

5 |

|

第3章材料 |

10 |

|

第4章结构 |

14 |

|

第5章计算 |

20 |

|

第6章制造、组焊、检验与验收 |

37 |

|

第7章关于"附录"的说明 |

46 |

|

参考丈⅛t |

51 |

|

GB 12337—2014《钢樹冢形储繼》算例 |

53 |

|

例题1 1 OOOm3乙烯球罐 |

55 |

|

例题2 3 OOOm3液化石油气球罐 |

69 |

|

例题3 10 OOOrTI3 T烯球罐(固定式拉杆) |

83 |

|

例题4 20 Ooorn3天然气球罐(分析设计) |

100 |

|

附录1 球確风険评估报吿示倒 |

111 |

GB 12337—2014《钢制球形储罐》

标准释义

[1范围]释义

球形容器在我国应用的领域非常广泛,例如在石油、化工、石化、冶金、城镇燃气 等工业中,球形容器被用于储存丙烯、乙烯等液态炷、液化石油气、液化天然气、液氧、 液氮、液氢、液氨、氧气、氮气、天然气、压缩空气等介质;在原子能发电站,球形容 器用作核安全壳;在造纸厂用作蒸煮球;在化工厂也被用作反应器等。我们仅把用于储 存气体或液体(含液化气体)介质的球形容器称作球形储罐(简称“球罐”)。球罐的型 式很多,从形状看,有圆球型和椭球型;从球壳结构型式看,有足球瓣式、桔瓣式及混 合式;从壳体的层数看,有单层、多层和双重壳球罐等;从球罐支座的支承方式看,有 支柱式、裙座式、半埋式、V型支承等。

球罐的型式繁多,其结构和制造工艺也相差甚远,本标准无法将所有球罐型式包容 进来,结合我国建造球罐的实际需求和储存介质的性质,本标准对球罐做出了许多限定。

1材料

本标准适用于碳素钢、低合金钢和奥氏体型钢制球罐,不适用于有色金属制球罐。 因为釆用有色金属等钢板制造单层球罐或制造复合板单层球罐,在我国还很少,有关技 术还需进一步掌握,在现阶段标准不宜列入。

2设计压力

本标准规定的设计压力范围为不大于6.4MPa (上版标准为4MPa)o主要考虑与相 关零部件标准的匹配问题,另外,已经有一部分球罐的设计压力超过4MPa,故本标准 做了适当的提高。本标准并未涵盖所有的压力范围,超出6.4MPa时可按分析设计方法 进行设计。

3球壳结构和支座型式

本标准规定球壳结构为桔瓣式或混合式,支座为支柱支撑。球壳结构暂时没有列入 足球瓣式是因为:①足球瓣式球罐适用于制造容积较小的球罐,不适用于制造较大容积 的球罐,应用场合少;②足球瓣式球罐组装和焊接比较困难,还需进一步积累工程经验; ③足球瓣式球罐必须配套裙座支撑,本版标准还未将裙座计算方法列入。

混合式球罐的球壳结构兼容了足球瓣式和桔瓣式球壳的优点,故混合式球壳结构具 有较高的技术经济优势。以前从国外引进的大型球罐大多釆用混合式,国内组焊单位已 积累了丰富的实践经验,特别是近年来国内建造了大量的混合式球罐,已完全掌握了混 合式球罐的设计、制造和组焊技术。故本标准釆用了混合式球壳结构。

本标准仅提供了赤道正切支柱支撑的球罐支座设计计算方法,其他型式的支座还没 有相对成熟的经验和计算方法,设计者应探索其他型式支座的计算方法或按分析设计方 法进行设计。

4受核辐射的球罐

辐射作用对人体有极大的危害性,因此对储存辐射性介质的球罐在设计、制造、组 焊方面和安全防护上须有严格的要求,而且,长期遭受中子辐射的钢材,其性能也会有 改变,因此,在选材上也应从严要求。对于受辐射作用的球罐,标准中的规定是远远不 够的,故本标准不适用于受辐射作用的球罐。

5经受相对运动的球罐

经受相对运动的球罐,其动载冲击较大,故在设计计算中,安全裕度的设定和冲击 载荷的确定与静止使用的球罐有所不同,因此,本标准不适用于经受相对运动的球罐。

6公称容积小于502的球罐

本标准的球罐公称容积没有规定上限,只规定了下限,即球罐的公称容积必须大于 50m3,主要是考虑到:①小于50π?的球罐大多为高压,用途特殊,与它配套的制造检 验要求也特殊,与球罐的要求相差甚远,应用领域窄。这条规定与设计压力的限定也是 一致的;②小于50ι√的球罐与圆筒形储罐相比较,虽材料耗量少,但由于拼板块数多, 现场组装,组焊难度大、焊缝长、制造周期长、综合经济指标差。故容积小于50π?时, 选用圆筒形储罐比选用球罐经济。

7双层结构的球罐

双层结构的球罐,由于结构复杂,制造、组焊、检验技术要求高,难度大,应用数 量少,故本标准暂没有列入。

[2总则]释义

总则是使用本标准中各章节时所必须遵循的规则,是球罐设计计算的基础,它着重 阐述了标准的管辖范围,用户或设计委托方、设计、制造、组焊单位的资格与职责、术 语定义、载荷、许用应力、耐压试验、泄漏试验以及应用时遵守的标准等。

1资格与职责

球罐是一种储存有压气体或液体的大型储罐,由于容积大,需制造厂成形,组焊单 位现场组装焊接,制造技术复杂。为确保球罐的安全使用,故球罐的设计单位应持有特 种设备设计许可证(压力容器,球形储罐),分析设计球罐的设计单位还应持有特种设 备设计许可证(压力容器,压力容器分析设计),制造和组焊单位应持有特种设备制造 许可证(压力容器,球壳板制造,球形储罐现场组焊),且《固定式压力容器安全技术 监察规程》管辖范围内的球罐设计、制造、组焊和使用必须接受特种设备安全监察机构 的监察。

设计单位应对设计文件的完整性和准确性负责,制造、组焊单位必须严格按照设计 图样制造与组装焊接,对原设计的任何更改,必须取得原设计单位的书面认可。

2压力

垂直作用在球罐单位表面积上的力。在本标准中,除注明者外,压力均为表压力。

2.1工作压力

在正常工作情况下,球罐顶部可能达到的最高压力。

2.2设计压力

设定的球罐顶部的最高压力,与相应的设计温度一起作为设计载荷条件,其值不低 于工作压力。工作压力则需由工艺要求确定。本标准分别按下述各点考虑其设计压力:

a) 球罐上装有超压泄放装置时,应按GB 150.1附录B或JB 4732附录E的规定 确定设计压力;

b) 对于盛装液化气体的球罐,应根据介质组分、装量系数和球罐内介质可能达到 的最高温度来确定工作压力,依据工作压力确定设计压力,即根据最高介质温 度下混合组分的饱和蒸汽压来作为确定设计压力的基础。

3设计温度

球罐在正常工作情况,在相应的设计压力下,设定的受压元件的金属温度,其值不 得低于元件可能达到的最高金属温度。对有保温设施的球罐可取储存介质的最高或最低 温度。对无保温设施的球罐,应根据工艺操作情况并考虑环境温度的影响确定设计温度。

球罐应注明最高和最低设计温度,最高设计温度主要用于确定球罐的设计压力、选 材、确定许用应力(应力强度)等。最低设计温度主要用于选材、确定材料低温冲击温 度等。

4载荷

球罐支承部分的安全和经济的设计,最关键的是选择合理的设计载荷。支柱承受的 载荷除在内压力作用下,球壳直径增大使支柱承受附加弯矩外,还包括由球壳、结构附 件、储存介质、积雪等形成的静载荷,由风或地震所产生的动载荷。球罐所受的载荷还 应考虑:支座的反作用力,连接管道和其他部件的作用力,温度梯度和热膨胀量不同引 起的作用力,压力急剧波动的冲击载荷,冲击反力(如由流体冲击引起的反力等)。

4. 1静载荷

a) 操作状态下的静载荷。包括:球壳、介质、积雪、保温层、支柱、拉杆、附件

(包括人孔、接管、液位计、内件、喷淋装置、安全阀、梯子平台……)等的 重力载荷;

b) 耐压试验状态下的静载荷。包括:球壳,耐压试验时液体、支柱、拉杆、附件 等的重力载荷;

C)最小静载荷。包括:球壳、支柱、拉杆、附件的重力载荷。

4.2动载荷

a) 地震载荷:

地震载荷包括两类:一是水平地震载荷,二是垂直地震载荷。对于球罐,一般认为 水平地震载荷对结构的破坏起着决定性的作用,垂直地震载荷虽会降低底板与混凝土基 础间的磨擦力,使地脚螺栓实际承受的水平剪力增大,从而使球罐抵抗水平地震载荷的 能力明显地降低,但是,考虑地震载荷作用的时间是短暂的(几十秒钟),水平地震载 荷与垂直地震载荷不会同时达到最大值,且设备材料所能承受的压应力的强度较大,一 般足以抵抗由垂直载荷所附加的内力。故本标准在地震载荷计算中略去了垂直地震载荷 的计算。

关于液动压力,国内曾有研究,根据振型分解反应谱理论,考虑动波作用,按双质 点体系进行抗震验算,其结果,地震载荷较按单质点计算为小,而工作量则大大增加。 国外也曾作过一些理论计算,其结果,动液产生的冲击和振动压力均小于静液产生的压 力。将液体全部作为静止液(即随球壳同步振动)所得到的地震载荷较实际为大,以此 进行支柱、拉杆的强度计算偏于安全,故各国的计算中均未考虑液动压力。

b) 风载荷:

风载荷的计算方法与NB/T 47041《塔式容器》中风载荷的计算方法大致相同。塔 式容器是将平台梯子等附件的影响反映在有效直径Def上,而本标准则以球罐附件增大 系数秃=1.1,取一常数。在计算公式中不出现有效直径的概念,比较简单化。基本风压 值0。和风压高度变化系数√i,取自GB 50009《建筑结构荷载规范》。

5厚度

a)腐蚀裕量

系根据介质的腐蚀性和球罐的使用寿命而定。各国规范大多依据不同的钢种,给出 不同的腐蚀裕量,如日本JlS B 8270对碳素钢按表1确定腐蚀裕量值。

表1

|

腐蚀程度 |

不腐蚀 |

轻微腐蚀 |

腐蚀 |

重腐蚀 |

|

腐蚀速度mm∕年 |

≤0.05 |

0.05-0.13 |

0.13 〜0.25 |

>0.25 |

|

腐蚀裕量mm |

0 |

⅛1 |

⅛2 |

33 |

一般可按下式选取:

Gz = KB

式中:

K--腐蚀速度,mm∕年;

B一一球罐的设计寿命,年。

由于各设计单位所接触的储存介质不同,使用习惯上的不同,不宜作出硬性规定。

b)钢材厚度负偏差

钢板或钢管的厚度负偏差按相应的钢材标准的规定。当钢材的厚度负偏差不大于 0.3mm,且不超过名义厚度的6%时,负偏差可忽略不计。

此条规定与GB 150—1998 一致,与GB 150.K150.4—2011不一致,主要是考虑球 罐的特殊性。球壳板厚度的确定在满足了设计厚度以后,若再同时增加厚度负偏差及圆 整量可能会导致球壳板厚度跳档,造成浪费。球壳板的厚度偏差往往是正偏差,制造后 的球壳板厚度只要大于设计厚度就是安全的。若设计人员认为不考虑厚度负偏差可能无 法满足制造后的球壳板厚度大于设计厚度时,则设计应考虑厚度负偏差。

C)球壳加工裕量

本标准不做规定,因球壳的加工裕量随制造单位的加工工艺不同变化,设计者一般 难以确定。但若设计时已明确球壳的加工工艺,设计者应将球壳加工裕量在名义厚度中 包括,以免造成制造单位因考虑加工裕量而增加球壳厚度,增加球罐重量。如设计无法 确定加工裕量,设计图样不予考虑加工裕量,由制造单位考虑增加加工裕量。

6确定钢材许用应力的系数

根据TSGROo04—2009《固定式压力容器安全技术监察规程》和GB 150.1-150.4— 2011《压力容器》修订了安全系数。系数的选定对球罐的安全性、先进性和经济性有着 直接关系。它的选取与许多因素有关,如材料质量,球罐计算方法和计算公式的准确性, 球罐的制造、组焊、检验的技术水平和实践经验等,它是一项综合性指标。各个国家根 据自己的技术水平与实践经验在编制的规范中确定有可行的系数。如日本规范中,针对 指定的高强度钢板,即屈强比小于或大于0.7的钢板,分别釆用不同的系数;PD 5500 规范:碳素钢和低合金钢取^32.35,已规定高温值的材料ws≥1.5,未规定高温值的材 料 ws≥1.6o

鉴于我国材质的稳定性提高,兼顾多年来对球罐的使用经验,并考虑近年来建造球 罐的技术水平和质量的稳定提高,以及质量保证体系的健全和完善,根据TSGROO04— 2009的规定,系数由wb≥3, hs≥1.6分别改为:wb≥2.7 (分析设计2.4), ws≥1.5o

7焊接接头系数

焊接接头是球罐上比较薄弱的环节,事故的发生较多是由于焊缝金属或焊接热影响 区材料的破裂,一般情况下焊缝金属的强度和母材金属的强度相等,甚至超过,但由于 焊缝及热影响区有焊接残余应力存在,焊缝金属晶粒粗大,以及焊接接头中可能出现的 气孔和未焊透等缺陷,从而影响焊接接头的强度。因此必须釆用焊接接头系数,以补偿 焊接时可能产生的强度削弱。

标准中焊接接头系数是依据焊接接头型式和无损检测比例确定的。本标准取:双面 焊全焊透对接接头的焊接接头系数当100%无损检测时取S = LO;局部无损检测时 取 © = 0.85,这与 ASME VDl— 1、JISB8265、GB 150.1-150.4 是一致的。

焊接接头系数只能为球罐强度计算所用,不能以焊接接头系数值的高低来推定无损 检测的长度或焊接接头型式。

8耐压试验

球罐在制造过程中,从选材、加工、组装、焊接、直至热处理,虽然对原材料和各 工序都有检査和检验,但因检查方法或范围的局限性,必然有材料缺陷和制造工艺缺陷 存在,因而有必要在球罐制造完毕后进行耐压试验,以验证球罐的整体强度,焊接接头 质量,球罐基础的强度,……O耐压试验可釆用液压试验、气压试验或气液组合压力试 验,一般选用液压试验。

耐压试验的压力值确定,根据各国规范统计,液压试验压力值一般为1.25倍〜1.5 倍设计压力。根据我国历年来制造球罐的试验压力取值和使用情况,液压试验取L25 倍设计压力是可行的,可确保安全使用。气压试验的试验压力根据TSGROO04—2009 《固定式压力容器安全技术监察规程》由GB 12337-1998的L15倍设计压力改为1.10 倍设计压力。气液组合压力试验根据TSGROOO4-2009《固定式压力容器安全技术监察 规程》取LlO倍设计压力。

a)液压试验,一般釆用水作为液压试验介质。水温不宜过高,也不宜过低,当壁 温降至材料的脆性转变点时,会使球壳用钢材在应力强度很低,远未达到屈服点时就破 坏。国外几起液压试验时的破坏,水温均在I(TC左右。ASMEvjndiV.2规定15oC,我国 《固定式压力容器安全技术监察规程》规定“试验温度(容器器壁金属温度)应当比容 器器壁金属无延性转变温度高30°CWo本标准沿用了 GB 150.1^150.4的规定,对部分材 料明确了试验温度,便于实际操作。

液压试验时,不宜过速升压,宜缓慢提高压力,压力逐渐升高,球壳逐渐趋圆,球 壳中应力便趋向于均匀。如果迅速升高压力,由于焊接接头等处存在形状不连续,局部 应力较高,尚未来得及缓解形状的不连续,应力的再分布,压力又很快升高,只能使形 状不连续处局部应力继续迅速增大,对球壳的强度不利。另外,焊接接头处存在较大的 焊接残余应力,压力过快升高,残余应力和液压试验的应力叠加,使球罐局部进入塑性 状态,对球罐使用安全性极为不利。

b)气压试验,一般选用空气作为试压介质,特殊要求时亦可用氮气或其他惰性气 体。由于气体具有可压缩性,因而气压试验具有一定的危险性,为此,在气压试验前必 须作好安全防范措施。为了提高在气压试验过程中的安全性,升压至试验压力的10% 时,应进行初次泄漏检査,以便及早发现缺陷。

C)气液组合压力试验

近年来随着大型球罐建造数量的增多,其液压试验时试验液体对基础承载能力要求 较高,根据操作工况时的介质重量注入部分液体,然后注入气体完成耐压试验,可有效 降低基础的造价。本标准提出气液组合压力试验,并从试验时的安全角度出发,规定气 液组合压力试验的压力值按气压试验的压力值选取,其设计、制造、组焊、无损检测也 应按气压试验的要求进行。同时,应按照气压试验做好安全防护工作。

9泄漏试验

泄漏试验包括气密性试验以及氨检漏试验、卤素检漏试验和氮检漏试验等。根据球 罐的特殊性,泄漏试验一般釆用气密性试验,试验介质一般为空气。泄漏试验是检验球 罐焊接接头的致密性和密封结构的密封性能的重要手段。盛装毒性程度为极度和高度危 害的介质;易爆的压缩气体或液化气体或者不允许有微量泄漏的球罐,应在耐压试验合 格后进行泄漏试验。

[3材料]释义

材料的技术进展多年来一直是影响我国球罐建造技术向大型化(高参数)、轻量化 方向发展的因素。为此,我国压力容器用钢领域自上世纪80年代初就致力于球罐用钢 的开发和应用研究。特别是近十多年来,随着我国冶金技术装备和宽厚板技术装备水平 的大幅度提高,我国压力容器用碳素钢和低合金钢钢板的产品质量有了很大提高,钢板 的规格尤其是板宽尺寸基本满足了我国大型球罐产品的需求。强度和韧性优于Q345R 而焊接性能及抗硫化氢应力腐蚀性能与其相近的正火型Q370R钢在2 000 m3-3 OOOm3 液化石油气(LPG)、丙烯等球罐中的大量应用,10 OOom3天然气球罐国产化的成功, 以及-50°C级低温用高性能15MnNiNbDR (正火型)和07MnNiMoDR (调质型)钢的研 制并在2 500m3乙烯球罐中的成功应用,为拓宽球罐的应用、提高球罐的使用安全性起 到了积极作用。

本章依据GB 12337—1998实施以来我国球罐用钢的技术进展成果,并按照GB 150.2-2011《压力容器 第2部分:材料》的相关规定进行了修订。

此外,依据目前国内对操作温度为-162OC的液化天燃气(LNG)、腐蚀性极强的合 成橡胶用胶浆和环氧乙烷等介质储存球罐产品的需求,增加了奥氏体型不锈钢材(含钢 板、钢管、锻件及螺柱)部分。

与GB 12337—1998第4章相比,主要内容有如下变动。

1钢板

a)碳素钢和低合金钢钢板

本标准球壳用碳素钢和低合金钢钢板共列有10个钢号,因钢板的许用应力、供应 情况、焊接性能、GB 150.1〜150.4的修订等方面的原因取消了 15MnVR、15MnVNR和 O9M∏2VDR 等 3 个钢号,增加了 Q370R、15MnNiDR> 15MnNiNbDR、09MnNiDR 和 07MnNiMODR等5个钢号,其中15MnNiNbDR钢已列入GB 3531—2014《低温压力容 器用钢板X2014-04-01实施)标准中,在GB 3531—2014实施前其技术要求见GB 150.2— 2011附录A (规范性附录)材料的补充规定。按GB 713-2008《锅炉和压力容器用钢 板》的规定,将20R和16MlIR钢号分别改名为Q245R和Q345R;按新修订的GB 19189— 2011《压力容器用调质高强度钢板》的规定,分别将λ07MnCrMoVR和07MnNiCrMoVDR 钢号改名为07MnMOVR和07MnNiVDRO

本标准所列的10个球壳用碳素钢和低合金钢钢板的钢号,基本上建立了我国建造 球罐的常温球罐用低合金钢系列和低温球罐用低合金低温钢系列。即使用温度下限为 -20C,其屈服强度分别为245MPa、345MPa、370MPa及490MPa级的钢号相应有Q245R、 Q345R、Q370R及07MnMOVR等4个钢号,使用温度下限分别为-40°C> ~45°C> -50 OC 及 -70 °C 的钢号相应有 16MnDR、07MnNiVDR、15MnNiDR、15MnNiNbDR、 07MnNiMODR 和 09MnNiDR 等 6 个钢号。

球罐是一种以储存气体、液体(含液化气体)介质为目的的压力容器,由于它储存 的介质大部份是易燃易爆和有毒的物质,故球罐的使用安全性显得尤为重要;加之球罐 均在现场组焊,通常釆用焊条电弧焊方法进行施焊,施工条件恶劣,且一般焊缝长度长 达几百米,故随着球壳板厚度的增加,焊接缺陷产生的可能性有所增加,球壳板的组装 拘束应力和焊接残余应力也随之增加。因此,与常用压力容器用钢相比,球罐用钢除需 足够的强度外,对其韧塑性和焊接性能提出了较高的要求。特别是本标准根据TSG ROO04-2009《固定式压力容器安全技术监察规程》降低了确定钢材许用应力的安全系 数,故对球壳用钢板厚度方向不同部位的低温韧性提出了更高的要求。考虑到我国球罐 正在向大型化、轻量化方向发展的趋势,同时考虑到近年来建造的球壳厚度大于40mm, 特别是大于50mm的球罐由于失效发生的事故,故本标准提出了球壳用钢板厚度不宜大 于50mm的规定,相应的修订了钢板的厚度适用范围。球壳板厚度大于50mm时,设计 文件应对材料、制造、组焊给出更为具体的技术要求。

钢板的使用状态及检验:用于球壳的厚度大于36mm和用于其他受压元件(法兰、 平盖等)的厚度大于50mm的Q245R和Q345R钢板应在正火状态下使用,其他钢号的 钢板使用状态按相关标准的规定。球壳用调质热处理状态使用的钢板和厚度大于60mm (分析设计50tnm)的碳素钢和低合金钢钢板应逐热处理张进行拉伸和夏比V型缺口冲 击试验。根据钢板厚度、储存介质情况和球罐的使用安全性,设计可提出如下特殊要求: 对厚度大于36mm的调质状态使用的钢板和厚度大于50mm的正火或正火加回火状态使 用的钢板,可增加一组在钢板厚度1/2处取样的冲击试验,其冲击功指标在设计文件中 规定;对厚度大于36mm的标准强度下限值大于或等于540MPa的低合金钢钢板和用于 球罐设计温度低于-40°C的低合金钢钢板,可附加进行落锤试验,无塑性转变(NDT) 温度的合格指标应在设计文件中规定。

由于我国冶金质量及宽厚板轧制技术的提高,钢板实际硫、磷含量的控制在大多数 情况下低于相应标准要求的规定值,由连铸坯轧制成钢板的压缩比也远大于3,钢板的 总体质量较好;为节约钢板超声检测复验的费用和降低球罐的制造成本,故本标准规定 了球壳用碳素钢及低合金钢钢板的超声检测可由钢板制造单位进行,也可由球罐制造单 位进行。但应当指出的是,不论钢板的超声检测是由钢板制造单位进行或是由球罐制造 单位进行,球罐产品的最终质量应由球罐制造单位负责。考虑到本标准降低了确定钢材 许用应力的安全系数,故相应提高了球壳用钢板超声检测的质量等级。如正火状态使用 的球壳用碳素钢及低合金钢钢板超声检测的质量等级由GB 12337—1998规定的不低于 Ill级,提高到按不同钢号钢板超过一定厚度时应不低于II级的规定。

b)奥氏体型不锈钢钢板

本标准增加了球壳用S30408、S30403、S31608和S31603等4个奥氏体型不锈钢钢 板钢号。上述钢号基本能够满足目前国内建造奥氏体型球罐的要求,且国内已有了

S30408> S30403和S31603等3个钢号建造球罐的业绩。

奥氏体型钢板应按GB 24511—2009《承压设备用不锈钢钢板及钢带》的规定,以 固溶热处理状态交货;球壳用钢板的表面加工类型:热轧产品一般釆用IE级,冷轧产 品一般釆用2D级;热轧钢板的厚度允许偏差精度一般釆用普通精度级。

2钢管

由于目前我国钢管用钢的钢号和钢管的规格及技术要求还远不能满足球罐用接管 的需求,致使球罐的厚壁接管主要是釆用与球壳用钢板相匹配的锻件进行制造。故本标 准依据GB 150.2的规定,碳素钢和低合金钢钢管用钢共选用了 10、20、Q345D、16Mi1、 09MnD和09MnNiD等6个钢号,取消了 20G和15MnV等2个钢号,增加了 Q345D和 09MnNiD等2个钢号。奥氏体型钢管用钢共列入12个钢号,其选择依据是与S30408、 S30403、S31608和S31603钢板相匹配的奥氏体型钢管。

同时根据GB 150.2的规定,按不同钢管标准对所选用的6个碳素钢和低合金钢钢 管的使用范围、低温冲击试验、使用温度下限及相关技术要求进行了规定。此外,还依 据GB 150.2的相关规定,对允许选用的碳素钢钢棒和奥氏体型钢钢棒制造接管的技术 要求迸行了详细规定。

3锻件

本标准碳素钢和低合金钢锻件共列入了 20、16Mn> 20MnM0、16M∏D> 20MIIMoD> 08MnNiMO VD >

IoNi3MoVD和09MnNiD等8个钢号。取消了 09Mn2VD钢号,增加了与 07MnNiMODR和09MnNiDR钢板相匹配的IoNi3MoVD和09MnNiD等2个钢号。 08MnNiCrMOVD按新修订的NB/T 47009—2010《低温承压设备用低合金钢锻件》的规 定改名为08MnNiMOVD。

与GB 12337-1998相比,本标准明确规定了用于人孔的锻件和公称厚度大于 20Omm且标准抗拉强度下限值等于或大于540MPa的低合金钢锻件以及公称厚度大于 20Omm且设计温度低于-2(TC的低温用低合金钢锻件的锻件级别应选用IIl级或IV级。考 虑到球罐用锻件公称厚度一般不超过30Om故省略了 20MIIMO和20MnMOD公称厚 度大于30Omm的设计许用应力。

奥氏体型不锈钢锻件共列入了 NB/T 47010—2010《承压设备用不锈钢和耐热钢锻 件》中S30408、S30403、S31608和S31603等4个钢号,其选择依据是与球壳用奥氏体 型钢钢板相匹配的不锈钢锻件。

4螺柱和螺母

a)碳素钢和低合金钢螺柱

本标准碳素钢和低合金钢螺柱共列入了 20、35、30CrMoA和35CrMOA等4个钢 号。即按GB 150.2的规定,取消了 Q235-A钢号,增加了 20钢号。

考虑到球罐的螺柱用钢一般不釆用40MnB、40MilVB、40Cr和40CrNiMoA等4 个钢号,故取消该4个钢号。同时考虑到球罐的螺柱规格一般不超过M48 mm,故省略 了 30CrMoA和35CrMoA钢螺柱规格大于M48 mm的设计许用应力值。

按GB 150.2的规定,20和35钢螺柱的使用温度下限分别为-20°C和T(Tc!;并将 30CrMOA和35CrMoA钢螺柱的冲击试验温度由GB 12337—1998规定的常温改为OOC 进行冲击试验,其使用温度下限均为-20°C;当30CrMoA和35CrMOA钢螺柱的使用温 度低于-20。C时,应进行使用温度下的低温冲击试验,最低冲击试验温度的冲击功指标 由GB 12337—1998规定的27J提高到47J;同时明确规定,使用温度低于-40°C〜-70 °C的30CrMOA和35CrMoA螺柱用钢,其化学成分(熔炼分析)中磷、硫含量应为PW 0,020%、S≤0.010%;使用温度低于-70°C-100OC的3OCrMoA螺柱用钢,其化学成分 (熔炼分析)中磷、硫含量应为PW0.015%、S≤0.008%o

考虑到球罐的设计温度一般不会超过200OCf为与本章球罐受压元件用钢许用应力 的温度范围相统一,故螺母用钢使用温度范围的上限温度均为200OCO

b)奥氏体型钢螺柱

本章奥氏体型钢螺柱共列入了 S30408> S31608和S32168等3个奥氏体型钢号,其 选择依据是与球壳用奥氏体型钢钢板相匹配的奥氏体型钢螺柱。并规定了各奥氏体型钢 号螺柱用毛坯应进行拉伸试验,其试验要求和结果应符合GB/T 1220—2007 ≪不锈钢棒》 的规定。

5焊接材料

本标准釆用的焊接材料应符合NB/T 47018.1 (JB/T 4747.1)〜47018.4 (JB/T 4747.4) 《承压设备用焊接材料订货技术条件》。取消了 GB/T 984《堆焊焊条》、GB/T5117《碳 钢焊条》、GB/T5118《低合金钢焊条》、GB/T 5293《埋弧焊用碳钢焊丝和焊剂》、GB/T 8110《气体保护焊用碳钢、低合金钢焊丝》、GB 10045《碳钢药芯焊丝》、GB/T 12470 《埋弧焊用低合金钢焊丝和焊剂》、GB/T 14957《熔化焊用钢丝》和GB/T 14958《气体 保护焊用钢丝》等9个标准。球罐制造和现场组焊单位选用本章规定的焊接材料标准以 外的焊接材料时,应按TSG R0004—2009《固定式压力容器安全技术监察规程》2,12的 相关规定进行选材。

根据TSG R0004-2009的相关要求,规定用于制造球罐受压元件的焊接材料,球 罐制造和现场组焊单位应当建立并且严格执行焊接材料验收、复验、保管、烘干、发放 和回收制度;并特别规定用于球壳受压焊缝的焊条熔敷金属和气体保护电弧焊用钢焊丝 熔敷金属的冲击功指标均应不低于相应母材标准规定的下限值。

同时,根据NB/T 47018.2 (JB/T 4747.2)《承压设备用焊接材料订货技术条件 第 2部分:钢焊条》的相关规定,提高了 E43XX、E50XX、E50× X-X和E55XX-X型 焊条熔敷金属扩散氢含量的技术要求;并依据多年来J607RH焊条的实际使用经验,规 定釆用甘油法或气相色谱法(或水银法)测定E60× X-X型焊条熔敷金属扩散氢含量应 分别小于或等于2.5mL∕100g和5.0mL∕100go

[4结构]释义

1球壳

球壳结构型式主要分足球瓣式、桔瓣式和混合式三种。国内自行设计、制造、安装 的球罐多为桔瓣式和混合式。

足球瓣式球罐的球壳划分和足球壳一样,所有球壳板大小相同,所以又叫均分法。 优点是每块球壳板尺寸相同,下料成型规格化,材料利用率高,互换性好,组装焊缝较 短,焊接及检验工作量小,缺点是焊缝布置复杂,不适用于支柱支撑结构,施工组装困 难,对球壳板的制造精度要求高,由于受钢板规格及自身结构的影响,一般只适用于制 造容积小于1 OOOm3的球罐。

桔瓣式球罐的球壳划分就象桔瓣(或西瓜瓣),是一种最通用的型式。优点是焊缝 布置简单,组装容易,球壳板制造简单,缺点是材料利用率低。

混合式球罐的球壳组成是:赤道带和温带釆用桔瓣式,极板釆用足球瓣式。由于取 其桔瓣式和足球瓣式两种结构型式之优点,材料利用率较高、焊缝长度缩短,球壳板数 量减少,且特别适合大型球罐。

本标准只列入桔瓣式和混合式球壳结构。

球罐的破裂事故,绝大多数发生在焊接接头处,因此,缩短球壳的焊缝长度是提高 球罐质量和安全可靠性的关键措施之一,缩短焊缝长度的根本途径是加大球壳板尺寸。 球壳板的尺寸,主要取决于钢厂的轧机能力,制造厂压机的开档尺寸(指龙门式压机) 和铁路、公路运输界限等,故本标准对球壳板最大外形尺寸不作规定,希望球壳板的尺 寸在条件具备的情况下尽可能加大。

本标准对球壳板的最小宽度加以限制,不小于500mm,且球壳板不允许拼接,是 为了尽可能的减少焊缝长度。

球壳具体的分带和分块数量参照GB/T 17261确定。

2坡口

球壳板的坡口形式与尺寸,各施工单位在长期的施工过程中,根据习惯和实践经验, 大都制定有本单位的焊缝坡口形式与尺寸,故本标准不作硬性规定,可按GB/T 985.1, GB/T 985.2选用或参照附录F “球壳对接焊缝的坡口形式及尺寸”确定。附录F是根据 国内外球壳坡口形式及部分施工单位意见制定的,是国内大多数施工单位普遍釆用的焊 缝坡口形式。本版标准结合球罐多年来的施工经验,本着节能降耗的原则,将球壳板的 坡口角度进行了适当减小。

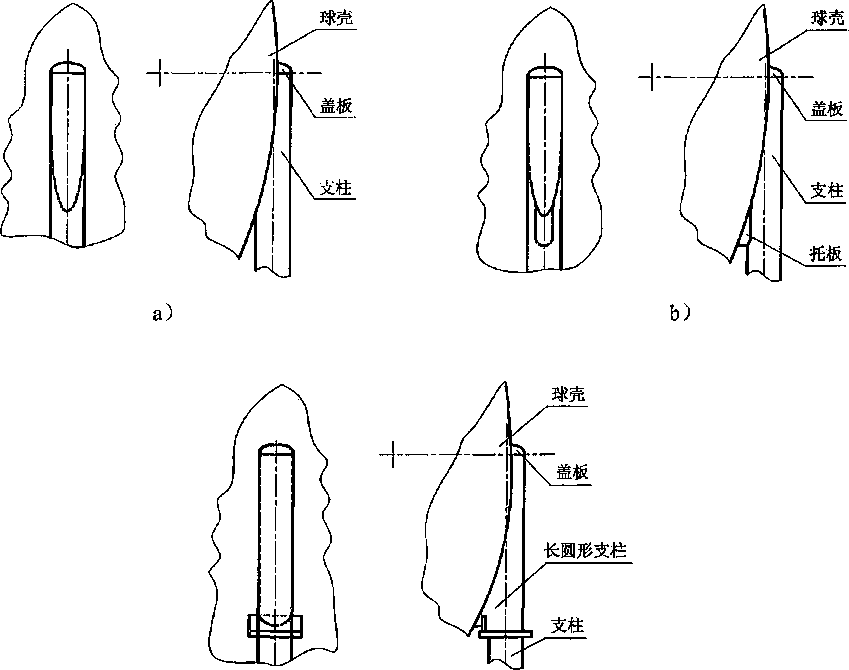

3支柱与球壳的连接

球罐支座是球罐中用以支承球壳及附件和储存介质重量的结构部件。支座形式有柱 式和裙式两大类。柱式支承有赤道正切(相割)柱式支承、V形柱式支承和三柱会一柱 式支承。裙式支承包括圆筒裙式支承、锥形支承,及用钢筋混凝土连续基础支承的半埋 式支承、锥底支承。其中柱式支承中以赤道正切柱式支承为国内外普遍釆用。

赤道正切(相割)柱式支座的结构特点是:球壳由多根圆柱状的支柱在球壳赤道部 位等距离布置,支柱中心线与球壳内壁相切或近似相切(相割)。支柱支承球罐的重量, 为了承受风载荷和地震载荷,保证球罐的稳定性,在支柱之间设置拉杆相连接。这种支 座的优点是受力均匀,弹性好,能承受热膨胀的变形,安装方便,施工简单,容易调整, 现场操作和检修也方便,且适用于多种规格的球罐;缺点是重心高,稳定性较差。本标 准选用的支座形式为赤道正切或相割柱式支承。

支柱与球壳的连接分有垫板连接和无垫板连接两种结构型式。有垫板连接结构(又 称加垫板)可增加球壳板的强度,但又增加了球壳上的搭接接头和球壳的局部刚性,当 球壳承受内压膨胀,由于局部刚性的限制,会引起局部应力的增加,易导致焊接接头裂 纹的产生,故应尽量避免釆用此种结构。我国球罐的设计基本都釆用无垫板结构型式。 引进球罐也大都采用无垫板结构型式。

支柱与球壳连接端部结构分平板式、半球式和椭圆式3种。平板式结构边角易造成 高应力状态。半球式和椭圆式结构属弹性结构,不易形成边沿髙应力状态,抗拉断能力 较强,故多被釆用。本标准亦选用此两种结构。

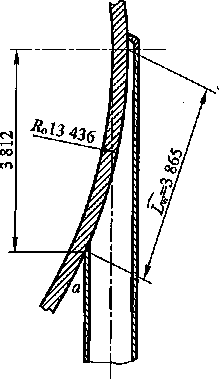

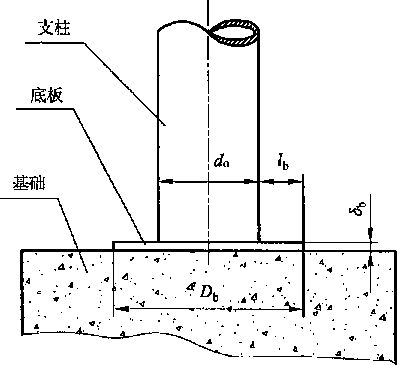

本版标准支柱与球壳连接下部结构有3种:直接连接结构、U形托板结构、长圆形 结构(见图1)。取消了对球壳拘束大(产生较大的应力集中)的U形柱结构和制造困 难的翻边结构:

a) 由于U型柱加平板连接型式在平板与球壳板连接处结构发生了突变,会造成 过高的结构约束,产生过高的二次应力和峰值应力。近年来已发生了多起U 型柱结构导致的事故,如“南京扬子巴斯夫球罐支柱裂纹”,“福建炼厂丙烯球 罐赤道带环缝裂纹”,“西安天然气公司进口法国球罐支柱裂纹”等质量事故, 因此本标准本次修订中取消了该种连接结构型式;

b) 由于支柱翻边结构型式虽然在结构上比较合理,但翻边的宽度有限,还易造成 翻边处减薄和产生裂纹,对改善焊接条件效果较差,多年来较少釆用,因此本 标准本次修订中取消了该种结构型式;

c) 本标准本次修订中增加了长圆形结构型式。该结构是在鞍山钢制压力容器有限 公司研发的“钢制球形储罐圆滑连接长圆型U型支柱”(实用新型专利证书 编号第430563号)的基础上经优化改进而形成的。鞍山的支柱结构型式应用 近十年来,先后在5 OOOnI3高强钢天然气球罐、8 OOom3低温液氨球罐、3 OOOm3 丙烯球罐、2 OOOn?乙烯球罐等多台球罐上应用,有效地解决了球壳与支柱连 接处a点应力集中的问题。全国锅炉压力容器标准化技术委员会对此种结构的 支柱进行了详细应力分析,结果表明该种结构在相同结构设计参数下比其他赤 道正切式支柱结构的a点应力值有所降低;

d) 直接连接结构:经大量的有限元计算验证直接连接结构是受力状态较好的结 构,但由于支柱与球壳连接处下部空间狭窄,施焊困难,故标准推荐了 U形 托板结构。对大型球罐在满足施焊条件的情况下应尽量釆用该结构;

e) 本标准本次修订中将托板结构修改为U形托板结构。甘肃蓝科石化高新装备 股份有限公司根据丰富的工程经验和大量的有限元分析计算,对上版标准的托 板结构进行了优化改进,取得了 “球形储罐支柱托板”实用新型专利(专利号: ZL 2003 2 0130038.8)。釆用此种结构,不仅解决了支柱与球壳连接部下端的 焊接问题,而且由于托板底部结构由上版标准的平板改为圆弧形板,有效降低 了连接处的应力集中。此种结构在工程中得到广泛应用,效果良好。故本标准 修订中在“球形储罐支柱托板”的基础上,经过简化改进形成了本标准的U 形托板结构。

4支柱

支柱一般釆用无缝钢管或卷制焊接钢管制作。低温球罐或容积较大的球罐,应釆用 分段支柱型式。段间的环向接头应全熔透。上段支柱用材料在满足支柱与球壳焊接接头 强度的基础上,尽量选用强度低于球壳的材料,有利于球罐的安全。支柱属于钢结构, 不属于球罐的受压元件,故支柱选材可不考虑环境温度的影响。储存低温介质的球罐上 段支柱宜选用低温材料。

支柱上设置通气口,以防在火灾情况下支柱内气体因受热膨胀而使支柱破裂。对于 储存易爆及液化石油气的球罐,支柱还应设置耐火隔热层,以防发生火灾时支柱被烧软 失稳倒塌,直接危及球罐的安全。

在支座的底板上应开设通气孔,以利积水的排除。

支座底板上开设的地脚螺栓孔应为径向长圆孔,以利于调整支柱垂直度和球罐整体 热处理时支柱的径向移动。

5拉杆

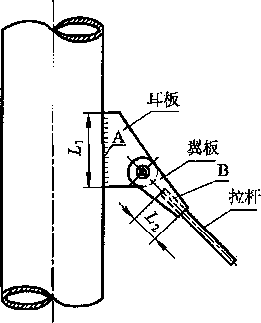

拉杆结构分可调式和固定式两种:

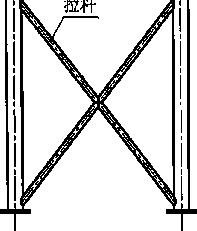

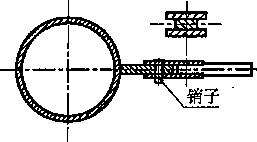

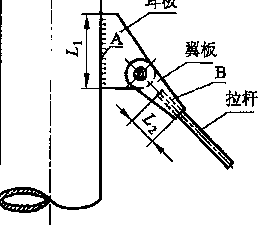

a) 可调式拉杆,釆用圆钢加工而成,拉杆与支柱釆用销钉连接。两根拉杆立体交 叉处应留间隙,不得焊死,[见图2 a) ]o拉杆张紧程度应均匀,拉力不宜过 大。日常球罐运行中应注意液体进出时,冬夏温差和小地震引起的拉杆松动, 及时调节松紧;

b) 固定式拉杆,一般釆用钢管。拉杆与支柱的连接釆用焊接结构。拉杆与拉杆的 交叉处釆用固定板焊接结构或直接焊接结构[见图2b)]o固定式拉杆的优点: 制作简单、施工方便,由于拉杆可承受拉伸和压缩载荷,大大提高了支柱承载 能力。近年来国外大型球罐已广泛釆用。

⅛i----

⅜----

板

⅜----

拉杆

a)可调式

图2

b)固定式

6开孔

球罐开孑L应尽量设计在上下极上,便于集中控制,便于在制造厂完成接管的组焊和 进行焊后消除应力热处理,保证接管部位的质量。开孔应避开焊缝,若不得不在焊缝上 开孔时,则以开孔中心为圆心,L5倍开孔直径为半径的圆中所包容的焊缝必须经100 %无损检测合格:

a)人孔

球罐用人孔是作为作业人员进出球罐以进行检验及维修之用。球罐在施工过程中, 上极人孔用于罐内通风、烟尘排除及照明,下极人孔用于脚手架、机具及作业人员的进 出;若球罐需进行消除应力整体热处理,球罐的上极人孔被用于调节空气和排烟,球罐 的下极人孔被用于通入柴油和放置喷火嘴;在球罐的在役检验和维修时,上极人孔被用 于罐内通风和照明,下极人孔被用于脚手架、机具及作业人员的进出。因此,球罐上应 开设2个人孔,且分别设置在上下极板上,为便于球罐进行消除应力整体热处理和作业 人员进出便利,上下极人孔宜开设在球壳的中心线上。人孔直径必须考虑作业人员能带 工具进出球罐方便,球罐人孔直径以DN500〜DN600为宜,小于DN500人员进出不便, 大于DN600开孔强度削弱过大。人孔应根据球罐的不同工艺操作条件选取与球壳材料 相匹配的材料。人孔结构宜选用回转盖人孔。

b)接管

球罐由于工艺操作需要开设各种规格的接管。接管一般釆用钢管、厚壁管、凸缘结 构。接管材料应与球壳材料匹配。低温球罐接管应选用低温材料,并保证在低温下具有 足够的冲击韧性。

e)进出口接管的开设

为了确保操作人员生命财产安全,结合近年来大地震的经验教训,本标准规定:盛 装毒性程度为极度或高度危害介质的球罐,进出口应在上极开孔。这条规定的目的是: 1)充分增加管线的柔性;2) 一旦出现重大地质灾害导致管线拉断、破裂时,球罐中的 介质不会大量溢出;3)有毒介质泄漏时,由于泄漏点在球罐上极,对地面操作人员的 危害程度有所降,低。

d)法兰密封面

由于TSG R0004—2009要求缠绕垫应釆用带加强环的金属缠绕垫片,法兰凹凸面 不适用于带外加强环的缠绕垫,故本标准取消了法兰密封面应釆用凹凸面的规定。但本 标准仍要求法兰釆用带颈对焊法兰。

7相邻对接焊缝的最小间距

球壳上相邻对接焊缝的最小间距,指相邻两带的纵向焊缝中心,支柱与球壳连接的 对接焊缝(支柱开坡口)中心到球壳板的对接焊缝中心,人孔、接管等与球壳的连接焊 缝中心至球壳的对接焊缝中心及其相互间的焊缝中心等之间的距离,应大于3⅛ (厶为球 壳板钢材厚度),且不小于IOomnIO

日本JLPA 201标准规定为5倍的壳体壁厚和50mm两者的较大值,两标准基本一 致。

8基础垫板

为便于球罐整体热处理时支柱的移动,本标准增加了在基础表面预埋基础垫板的要 求。

9球罐的支撑结构和支柱与球壳连接型式

球罐的支撑结构和支柱与球壳连接型式有很多种,本标准只选择了一些典型的和 相对合理的结构型式,设计单位应不断探索、研发受力更好、结构更优、制造更易的结 构型式,所有超出标准的结构,应按TSGROO04—2009第1.9条的规定进行技术评审。 但对具有压力容器分析设计资质的单位,对球罐的支撑结构和支柱与球壳连接型式的改 进,本标准放宽了规定,可不按TSG R0004—2009第1.9条的规定进行技术评审。

[5计算]释义

1符号说明

本标准将计算过程中多次出现的符号均列入6.1条,对在计算中仅出现一次的符号 在公式中列出。

2球壳计算

球壳计算的公式与GB 150.1^150.4《压力容器》一致,其理论的阐述请参阅GB 150.1〜150.4的标准释义。

球壳的计算,须计入液柱静压力,因球壳直径较大,即使不足5%设计压力的液柱 静压力,也对球壳的厚度计算有较大的影响。

球壳各带根据设计厚度可选取不同的名义厚度,与支柱连接的赤道板和与人孔接管 相焊接的极板可根据受力状态的不同选取不同的名义厚度。

强度计算书中应明确球壳各带的设计厚度。

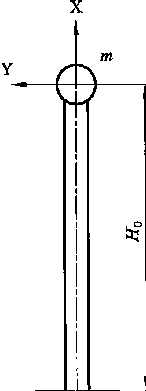

3自振周期

球罐因结构的对称性和形状特点,质量可近似地集中于球壳中心,故球罐可视为单 自由度体系O

球罐质量m=^G∕g集中于球壳中心,不计支柱质量,支柱下端为固定端,且为弹性 常数为左的弹性体。

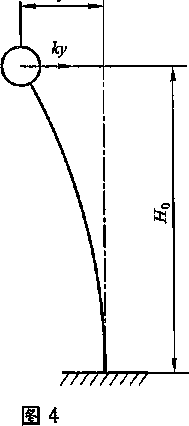

当质点折离开平衡位置后,在支柱弹性反力的作用下发生简谐振动,支柱弹性反力 为ky,惯性力为冲。

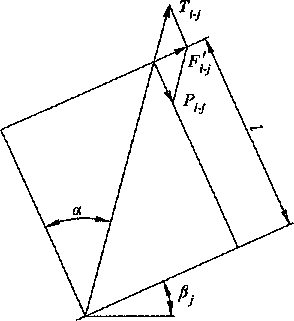

设坐标系如图3所示,质点甜在振动的瞬间处于图4所示的位置,则弹性反力:

F = -ky .............................. ( 1 )

777777777

图3

ma

惯性力与加速度a的方向相反, 性力F,=ma向左,于是F' = F。

当质点冊处于图4所示的位置,加速度Q向右,惯

Q乌=F g df

(2)

令p2=鱼,则式(2)可写为: G

(3)

微分方程(3)的通解为:

y = C1 COS pt+C1 Sin Pt

(4)

振动方程(4)中的G,%为积分常数,它取决于边界条件,若令f=0时,挠度y 具有最大值y°,而速度孚二0,由式(4)得:

at

(5)

ʃ 二 一 CIP Sin Pt + C2p COS Pt Qt

当 t =0 时:~∙Cip Sin Pt + C2p COS Pt = O

因p≠0,则C2-O代入式(4):

y = Cγ COS Pt

(6)

当f=0时,y=y°得为=G,于是得:

y = y0 COS Pt .............................. ( 7 )

式中P具有角速度的意义,Pt表示在任何时间F的以弧度表示的角位移,函数CgPf 及Sin^是周期函数,当角位移达到2丸时发生重现,重现的时间间隔称为周期7,而周 期的倒数1/7称为振动的频率,因此:

ρt = flπ

(8)

式中,左为支柱的弹性常数,即是产生单位位移必须的外力,若用d表示单位力使 支柱产生的位移,则于是: k

τ = ..............................(9)

单位力作用下在球罐中心引起的水平位移α与结构在地震载荷作用下的变形有关, 因为球罐在振动情况下按剪切型振动,即结构在水平力作用下,整个体系会产生平移, 球罐本身不发生偏转,所以求解球罐在水平力作用下的位移便可转化为求支柱在该力作 用下的位移问题。

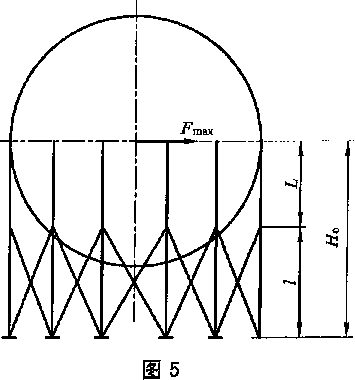

如图5所示,球罐在水平力EmaX作用下,整个体系产生水平位移,这个水平力FmaX 正是我们所要确定的动载荷。

风力及地震力等水平力的合力EmEIX通过球心,该合力在赤道平面上由几根支柱分 担。各支柱受力可能不一样,但其合力一定是水平力&ax。

由于拉杆的存在,将支柱分成了上、下两段。当支柱在水平力HmaX作用下发生位移 时,拉杆将被拉长或压短,从而限制了支柱的位移。

支柱的地脚螺栓使其底部不产生水平位移及转角,即相当于固定端支承,支柱便相 当于悬臂梁。

由于拉杆的存在大大加强了支柱的刚性,即有力的限制了支柱的位移,所以在水平 力&她作用下各拉杆的水平合力可以认为等于死吹,此时,图5所示的球罐可以简化为 如下所述的力学模型。

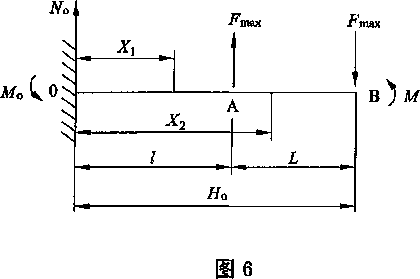

自由端作用水平力&ax,在离自由端距离为Z处作用与水平力方向相反,但数值等 同的拉杆水平力&睥如图6所示,由于球罐仅作水平位移,所以自由端的转角应为零, 所以附加上一个力矩若一根支柱的惯性力矩为L则4根支柱的总的惯性矩为泣。

根据力平衡条件,支反力为:

M=O

MO = FmslXL - M

对于OA段,任意截面的弯矩为:

M(X^==FXa^L-M

ESl^ = M(X)

则:nEsfyf; =F^L-M

=(F^L-M)XI+ ci

当 Xl = O 时,y[ =^I=O;于是 G = 0、Di = O,贝U:

厶

对于AB段,任意截面的弯矩为:

”(瓦)=%乙 - M-Fr^ (⅛-0

将上式代入式(10):

叫=(3 - M) + “ - 3

nEsfy^ - (Fm^L -M) x2 +FtaxiIx2 -:稣ax对+ G

1 1 1

^fy2 =^F^L-M)XI + ɔ ⅛ ~~Fm^+C2x2+D2

2 2 6

当x1=x2=l时,有:

X F,协=巧

于是: 1

(%£ — M)I =(F^L - M)I + FmJ2 --FmJ2 + C2

得:G=Eny

ɪ(FmaXE(FTn^L-M^+ɪFmj3 -ɪF^J3 +^-ɪFmJ3) + £>2

得:D2 =⅛a∕

6

则: 1 1

nEjyi - ɪ -M)X2 + FXaJXl ~-Fm&xxl -~Fw^l2...................... (13 )

nEsfy2 = -⅛ax⅛ +∣(^-M)x^+⅛ax⅛-⅛j∖ +ɪŋ3.......... ( 14 )

O Z 2 2 O

由式(13),当 X2=HO=I+L 时,乂 =O 即:

丄£(/ + £)-"(/ + £) 十 %* + £)-:丄(/ + £)2 一;7ξla∕ =O

( 1 1 1

Ma+ D ZΔ + Z2 + Z2+ZΔ-一I2-IL一一Z2——Z2

max [ 2 2 2

M = Fmaa ⑵+£). = F^Lf 21 + Z) = 2(S 2H0 V 7 2HQ

丽-£)

£2

2乩

(15)

代入式(14),则当X2=HO=I+L时,挠度具有最大值:

-i(Z + Z)3 +ɪl2 (Z + l)÷∙∣∕(Z + Z)2 -ɪ/2 (Z + Z) + ∣Z3

F U = max

ymax — τ7τ T

max

12nEsI

[37L2 + 3λ3 + 6/3 +12∕2Z + 6Z£2 …2尸-6l2L - 6Z£2- 2日- 6Z3 - 6∕2Z + 2尸]

(16)

VlnEI

^aX

F Z2

Inm

(3/ + £) 12nEsΓ 7

为了和梁的一般公式尸每3进行比较'有:

12nEsI

[ Z3+3⅛ + 3ZΛ2+Λ3-3⅛2-Z3^

(17)

12遂L 瓦 _.........................

⅛⅛[1⅛[1 + 2⅛z

∕2 f L 令 S= 1--2- 1 + 2"TT-

HQ

于是,单位力作用下的水平位移)为:

rjr3

δ = ξ- 0 12®

............................(19)

4地震载荷

我国是个多地震国家。近年来,我国连续发生了几次大地震,例如1975年的海城 地震,1976年的唐山地震,2008年的汶川地震等给国家和人民的生命财产造成了巨大 损失,因此对地震工作应引起足够的重视。国家规范GB 50011中规定,对设置在设防 烈度为六、七、八、九度地区的房屋建筑,各种构筑物(其中包括石油化工设备)应进

行抗震设计。其中设置在七、八、九度地区的还必须对构筑物本身进行抗震验算。本标 准遵循国家标准的规定,对设置在七、八、九度地区的球罐进行抗震验算。为保证球罐 的安全性和经济合理性,对设防烈度为六度地区的球罐,应按七度进行抗震验算。

抗震验算目前有四种理论:静力理论、动力理论、反应谱理论和时间历程响应。

静力理论:首先由日本大森房吉教授提出。他假定物体是一个刚体,地震时结构各 部分的水平加速度与地面加速度一致。若以%表示结构物的质量,则地震时由该质量引 起的惯性力为:

Fm^=mτ = mL.g ............................(20)

g

令 k = — ,则 Fm^=kmg

g

式中的C表示地震时地面运动的最大水平加速度。利用这个惯性力以静力的形式作 用在结构上,然后根据静力学原理,即可求出结构各部分的位移和动力。

把结构视为一个刚体,完全忽视其弹性性能是不合理的。但对低矮的民用建筑,由 于刚度很大可以近似按刚体处理,则该方法可以近似地计算。

动力理论:首先由苏联K∙ c ə a bμ e b⅛授提出,见于1951年苏联《地震区建筑规 范》。该理论认为结构物在地震发生前质点处于平衡状态,地震时受到一个冲击作用开 始振动,所以它只有初速度而无初位移。此外,还认为地震时结构的破坏应发生在地面 最初振动的瞬间,因为这时自由振动来不及衰减。地震结构的水平地震力为:

式中#为动力系数,对刚性较大的结构物可取/?=2;血为地震系数,前苏联的标准 规范规定:

七度:如=爲; 八度:⅛ ; 九度:虹=击

对动力系数苏联规范后期规定:刚性结构0=1,这样一来与静力理论一致了。对 柔性结构顶端取£=2,底端取β=l,中间按线性插值。这种将动力系数取为定值的做 法是非常粗糙的。地震时,若结构物的自振周期与土壤的自振周期相吻合即产生共振, 若结构的自振周期远离于自振周期,则动力系数理应下降,这是该理论的缺陷。

反应谱理论:该理论首先由BiOf提出。现世界大部分抗震规范都采用它,本规范 推荐的计算方法就是源于反应谱理论。该理论将结构物视为一个弹性体,地震时该结构 物的反应大小不仅与该结构物的自振特性(周期、振型和阻尼)有关,且与场地土的类 别有关。求出在地震期间的最大反应值作为载荷加在结构上,然后根据静力理论计算其 位移和内力。

时间历程响应:反应谱的方法虽经普遍釆用,但它存在一定的缺点,它不能反映结 构在地震作用下随时间变化的全过程。其次反应谱法适用于结构的弹性分析,在强烈地 震作用下结构可能进入塑性反应,因而不能正确判定结构的薄弱环节。经常要釆用时程 分析法进行补充计算。时间历程响应分析,顾名思义就是从地震作用最初时刻开始按一 定的时间间隔求出结构在每一时刻的变形与内力(反应),因而时间历程响应分析可以 求出结构地震反应的全过程。

地震载荷对球罐的设计计算影响很大,是确定球罐水平力的决定因素。

地震作用是确定球罐抗震设计的基本依据。根据地震烈度、实际场地条件、结构自 振特性、球罐的形状和刚度、质量分布以及抗震设计要求等因素正确地确定球罐所受的 地震作用,是获得安全和经济完美协调的进行球罐抗震设计的前提

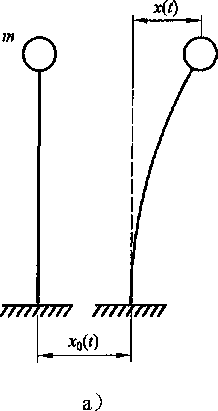

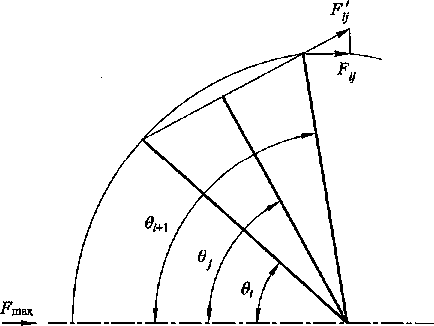

a)反应谱理论

反应谱理论是现代抗震设计的基本理论,即在给定地震加速度时间过程下,弹性粘 滞阻尼体系的最大反应相对于体系自振周期T和阻尼比S的函数关系。

图7表示一个单自由度体系在地面水平运动作用下的变形情况,其中为(F)表示 地面水平位移,它是时间f的函数,它的变化规律可根据地震时地面运动实测记录求得。 Λ G)表示单自由度体系的质量对于地面的相对弹性变形或相对位移反应,它也是时间 r的函数。

当运动的某一瞬间,作用在质点上的力是平衡的。取质点師为隔离体图7 b)所示, 作用在其上面的力为:弹性恢复力 F:;阻尼力一彼。

在地震作用下,质点的绝对加速度为为(£)+另0),根据牛顿第二定律,质点运动 方程可写作:

F 、 f 、 √ ⅛ 『% ..................*, ,,,, - ( 22 )

mx^) + cx^j +Kx(^t) = -mXQ(t)

CX

O

r KX

777777777

Q -≡⅛(0

777777777

b)

H 7

C) d)

式(22)就是在地震作用下质点的运动微分方程。由此可以看出,地面运动对质点 的影响相当于在质点上加一个动载荷,其值等于双⅛0),指向与质点运动的加速度反方 向。因此,在计算结构地震反应时,必须知道地震地面运动加速度爲(f)的变化规律。 将上式两边用m去除,则:

—i(f)—x(f)二—无O(F) ............................ ( 23 )

In m

令(y2 = —» ξ =―-—,则上式变为: m 2<Om

+ 2ξωx(t) + ω2x^t) = -χ0 ............................ ( 24 )

此运动方程的解可分为两部分,即齐次方程的通解和特解。即÷⅞W O 通解:对应的齐次方程为:

x(z)÷2⅛ωx(0 + ω2x(∕) = 0 ........................... ( 25 )

其通解的形式可以写作:

x(f) = e* (HeoSftΛ + jβsinsT) ............................ ( 26 )

式中的亦为有阻尼时的结构自振频率,ωf=^ξi-ωa当阻尼比£很小时,ωf≈ω, M、B为常数,其值可根据初始条件确定。

当 F=O 时,*(£)=X (0) =0,则 A-0↑ 将式(26)取一阶导数并将 f=0; *(f) = ∙i(θ) 代入得:B = ^-O将力、8值代入式(26),得出通解为:

ω

x(t} = e~ξωt∙^-smωtt ............................(27)

ω

它代表自由振动,但是由于结构阻尼作用,它很快就会衰减,所以一般不计它的影 响。

特解:为了便于求方程(24)的特解,我们把-為(F)(扰动力)分割成无穷多个连 续作用的微分脉冲,如图8所示。讨论任意一个微分脉冲的作用。设它在F= τ-dτ时 开始作用,作用时间为如 脉冲的大小为一 XO(T)小。显然脉冲的作用只能产生自由振 动。更由于脉冲作用之前位移和速度均为零,在脉冲作用后的瞬时,位移来不及发生变 化,故X (0) =0,但速度有变化,可利用具有单位质量质点的动量变化来求取。根据 动量定理:

jc(θ) = ~⅛(τ)√r ............................ ( 28 )

将此值代入自由振动的解中,得:

d% = -e炭(I) XSinω,[t~τ)dτ∖ ............................ ( 29 )

G)'

将所有的微分脉冲作用效果叠加,就可得到总反应。因此:

*(') = ɪ ⅛ (r) e~ζSin (s>(t-τ)Ax ............................ ( 30 )

这就是非齐次微分方程的特解,称为杜阿美(DUhamel)积分。这个积分计算很困 难,只有釆用数值解法。所幸工程上所关心的只是其最大值,令该积分最大的绝对值为:

Sy = ɪ 2 ɪ XQ (T) SiJl (Qf - ........................... ( 31 )

则 X(F)≡χ 二丄SV ............................(32)

G)

SV称为地面运动的拟速度谱反应。对于任何给定的地震记录,假定结构的阻尼为一 定值,则可计算出对应所有周期(或频率)的SV值。将这些速度谱反应值绘成周期的 函数图形,即通常我们所用的拟速度反应谱。度量结构对地面运动反应更密切的量是最 大位移&,所谓谱位移即结构相对于地面的最大位移,所以:

1

(D

由此谱加速度为:

上述公式给出了几种反应谱之间近似关系。结构在地震时所产生的最大弹性力为:

式中K为结构的刚度,单自由度体系0)=匡,

V m

则 7ζnax = (^mSA - JnSIL ............................ ( 36 )

引入重力加速度g和地震时最大地面运动加速度τmax后,Fr^ = mg—•—

T max g

C

令“ =一—,K - 5皑,则:

T nm g.

O

JFmaX = Kβmg = amg ............................ ( 37 )

式中K为地震系数,它代表地面运动加速度的大小,是一个反映地震强弱的物理量。 动力系数戶取决于结构的自振特性(例如自振周期和阻尼),当给定阻尼比S时,可以 得到对应于不同ZT值的动力系数&从而得到β-τ之间的关系曲线,即通常所说的反 应谱曲线。α为地震影响系数,a = Kβf所以QmaX=酬max。

b)设计反应谱

本标准规定的计算方法为反应谱理论,并推荐了 GB 50011中的设计反应谱。调整 了建筑的抗震设防分类,提出了按设计基本地震加速度进行抗震设计的要求。将原规范 的设计近、远震改为设计地震分组,修改了建筑场地划分。

多年来的地震经验表明,在宏观烈度相似的情况下,处在大震级远震中距下的柔性 建筑,其震害要比中、小震级近震中距的情况重的多。抗震设计时,对同样场地条件、 同样烈度的地震,按震源机制、震级大小和震中距远近区别对待是必要的,作为一种简 化,GBJ 11-89主要借助于当时的地震烈度区划,引入了设计近震和设计远震,根据 设计近、远震和场地类别确定场地的特征周期。处于设计远震的建筑物可能遭遇近、远 两种地震影响。在水平地震力计算时,设计近、远震釆用2组地震影响系数,按远震设 计时已经包含了 2种地震作用的不利情况。

本标准本次修订时,根据GB 50011引入了 “设计基本地震加速度”和“设计地震 分组”。我国绝大多数地区只考虑设计近震,需要考虑设计远震的地区很少(约占县级 城镇的8%)。将设计近震和远震改为设计地震分组,可更好的体现震级和震中距的影 响。

地震对建筑物的破坏,除地震直接引起的结构破坏外,还有场地条件的原因。例如: 地震引起的地表错动与地裂,地基土的不均匀沉陷、滑坡等。本次修订时,根据对抗震 是否有利将建筑场地分为3种:有利、不利和危险地段,其他地段可视为可进行建设的 一般场地。抗震设防区的球罐宜选择有利的地段,避开不利的地段并不在危险地段建造。

GB 50011在GBJIl—89的基础上,进一步考虑了覆盖层厚度的影响,形成了以平 均剪切波速和覆盖层厚度作为评价指标的双参数分类方法。为了在保障安全的条件下尽 可能减少设防投资,在保持技术上合理的前提下适当扩大了 II类场地的范围。该分类方 法存在场地类别呈阶梯状跳跃的问题,在边界线附近不容易掌握。特别是在覆盖层厚度 为80m,平均剪切波速为140m∕s的特定情况下,覆盖层厚或平均剪切波速稍有变化, 则场地类别有可能从IV类突变到II类,地震力计算的取值差异较大。这主要是扩大II类 场地的范围造成的。为了解决场地类别的突变问题,允许通过对相应的特征周期进行插 值计算来解决。

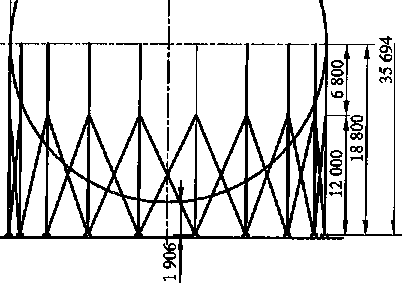

5支柱和拉杆的计算

本标准仅给出了可调式拉杆的支柱计算。标准正文未列入固定式拉杆的支柱计算, 固定式拉杆的支柱计算方法已有理论推导结果,但未经过有关的鉴定,还需一定时间的 使用验证。本标准在例题中给出的固定式拉杆支柱计算方法仅供参考,设计者在选用时 应认真地加以分析研究。

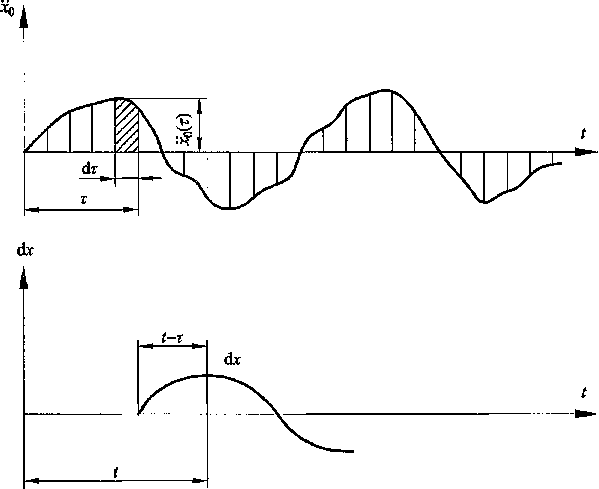

5. 1最大弯矩对支柱产生的垂直载荷

球罐支柱主要承受2个力,一个是由重量构成的对支柱的正压力,另一个是由于地 震和风引起的水平力。这水平力下移至拉杆处,变为水平力和一个弯矩。

视地震载荷和风载荷为一作用于球壳中心的水平载荷,则按图9建立力学模型,由 水平地震力和水平风力引起的水平载荷戶max可以简化为一个弯矩Mnax和一个沿标高为 "乍用的水平剪力Fmax,这里先研究力矩MMX对支柱的作用。

图9

在MnaX的作用下,球罐力求偏转,从而在正风侧的支柱产生拉力,而背风侧的支 柱产生压力,根据力线平移定理,弯矩为:

MLjE ............................(38)

由于支柱左右对称,所以编号为0的支柱垂直载荷为FOi其所在的方位角为 图9所示的支座九=0°,心=45°。

根据力矩平衡条件:

MmaX =% ∙2Rcosq +也,2&cosq + …+R *2R∙cosQ + …

考虑到球罐在力矩MnaX作用下偏转一个角度,则根据平面变形假设支柱各力间存 在如下关系:

FQ _ λ∙cos¾ R __ RYoS 4

Fi R'Cosθi,Fi R ∙cos Oi

于是:

cos2 仇 L JIm cos2 L ----Fi +47?----R +… CoS的 COS包

I I

MmaX =2R∙

任一根支柱Z的垂直载荷Fi为:

F = ⅜≡cosQ∙ ............................

l λ(2cos2¾ + 4cos2^i +•••)

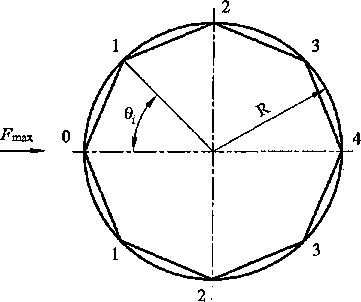

式(39)的分母与水平载荷扁ax的方向有关,一般均考虑HnaX指向支柱(S向) 或指向两支柱间的构架面(戶向)如图10所示,当戶指向占向时,式(39)分母改写 为:

7?(4 cos2 ¾ +4 cos2 q + …)

在这两种情况下,分母均为皇R,于是,支柱的垂直载荷为:

2

Jɔ Λ Jʃ

E= COMi ............................(40)

,nR i

式中:

MnaX——球罐所受的最大弯矩;

Fi ——最大弯矩对编号为Z的支柱产生的垂直载荷;

Oi--编号为,的支柱的方位角。

当水平载荷FmaX指向支柱U向)时,在0 = 0处的支柱的垂直载荷最大,迎风侧 的支柱受拉力,而背风侧的支柱受压缩力。最大拉力和最大压缩力可按式(41)计算:

7⅛ ............................(41)

图10

5. 2拉杆作用在支柱上的垂直载荷

可调式拉杆仅能承受拉力,所以迎风侧的拉杆可对支柱下段加强,而背风侧拉杆不 能起作用。

根据图9的力学模型,水平剪力HmaX作用在标高为Z的水平面上,此时,FmaX力并 不对支柱上段的受力起作用,而只是对支柱下段及拉杆起作用。

a)变形分析

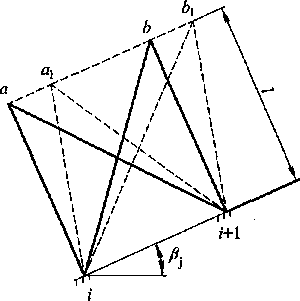

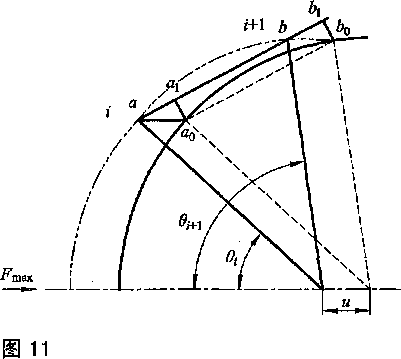

现研究支柱i, J及其间的拉杆构成的平面框架,如图11所示,在水平剪力的作用 下,标高7的平面对于基础平面作位移宀 这里假定标高,的平面变形前后形状不变,框 架的基础面位置(即£、汁1)不变,而上表面作位移妇Q点移到的点,力点移到栅点, 这里aa,≡bbQ=Uf这种变形可以认为是由两部分组成的。其一是沿框架面的变形,即: 画=価=史河服 这里幻是框架面与水平剪力戶之间的夹角,另一是垂直于框架面的 变形,即: 草Q=硒如加们,由于前者会使框架产生很大的内力,而后者的变形并 不使框架产生多大的内力,做为支芝载荷的计算仅需考虑前者,由于:

aaγ =bbl =u∙cosβj =u∙smθj ............................ ( 42 )

式中:

Oj —编号为Z,汁1的框架面的方位角,即拉杆方位角。

1

使构件产生内力的变形量如Sin%在外力——水平剪力kmaX方向的投影为H∙Si∏2q,

各框架的位移是由水平剪力FmaX引起的,所以各框架在&ax力方向的变形量总和为:

∑ - λ01m ∙sin2 θ0l + W12M- sin2 θn H-----1- niju ■ sin2 偽■…

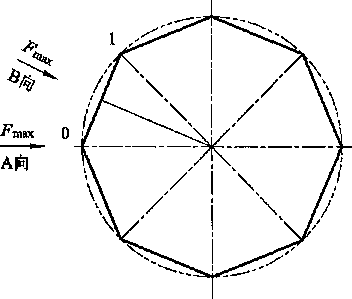

根据由最大弯矩MnaX形成的支柱垂直载荷一节中的叙述:

MoIW ∙ sin2 (¾1 + w12w ∙ sin2 θγι H-----P nyu ∙ Sm2 %+••,= ∙~u...................... ( 43 )

式中:

吗——方位角勺相同的框架面数;

于是:

Σ = → ............................(44)

2

b)考虑拉杆作用时框架的受力分析

在水平剪力戶max的作用下,各框架产生相应的力耳,,鸟,在扁ax力方向上的投影 为Fjj , FF=Fij海们=FLjS认们,各平面框架的RT的总和即是水平剪力尸max,这里 假定空间桁架是完全弹性体,则载荷与变形成正比,水平剪力作用下使空间桁架产生变

|

形量、,而7¾∙产生的变形量为"面子弓。 | ||

|

FtT W-sin2 | ||

|

F y maX J | ||

|

将式(44)代入: |

2 ∙ sin2 θi F. . =-------L F "… I-J max n |

........................(45) |

|

由图12可以求得: |

2 ∙ Sin θj FT=----LF^ ••… n |

........................(46) |

|

根据合力分力分析: |

IFz Sin θi P _ maN J | |

|

H ~ n . 180° …" nR ∙ Snl ——- |

.......................(47) | |

如每隔一支柱用拉杆连接时,拉杆作用在支柱上的垂直载荷为:

∕7ζnax∙sin6>.

» . 360° ............................(48)

nR ` Sm----

n

图12

5. 3单个支柱弯矩

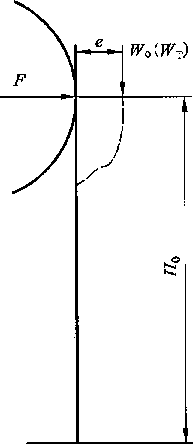

支柱在操作或液压试验时,在内压力作用下,球壳直径增大,使支柱承受偏心弯矩和 附加弯矩,见图13。

H

|

r I r |

F L 『 |

|

一 Ho |

图13

在支柱顶端的偏心距e实际上就是球壳在内压作用下所产生的膨胀量∆Λ0

e = Δ7? =∙^∙(1-#) ............................ (49 )

E

Ml-Wte-----(1 一“) ............................ ( 50 )

E

由于球壳的膨胀,它同时给支柱顶部施加了一横推力(见图13)引起支柱的附加 弯矩Λ⅛α

球壳膨胀ΔΛ,使支柱顶部也产生AK的挠度,支柱顶部受到了与这个挠度相应的 横推力的作用,因而引起支柱的弯曲,弯矩可按图13的力学模型求得。

假定球壳是刚体,在支柱的B点产生挠度e,而转角θ =OOf由于竖直力对支柱的 挠度的影响较小,所以只考虑横向力的作用,图13表示其中一根支柱的受力,卩是产 生。所必须的横推力,M为保持3的转角为零,丑为拉杆的横向分力,支柱底部0为固 定端,而B为自由端。

为简化计算,假定拉杆的拉力很小,取H=O,

MO=M-FHQ NO=F

+Fx = M- FHO + FX

根据挠曲轴微分方程:

EIyn = -MFHa-M-FX

1

EIyt = (FHf)-M)X--Fx2+ Ci

1 1

Efy = -(FHo -M)X2 ~-Fx3+Clx + Dl

根据边界条件K = O时,/ = 0 ; *=0,

可得CI-O) JoI = O)代入上式:

1

Efyf = (FHo~M)x-~Fx2

1 1

EIy = -(FHO ~M)X2 -甘砰

根据边界条件X = HO时,yf-Q, y—e

(FHMM)H广?FH卜0

R 1

得:M = -FHa

2

|

1 1 由-(FHO-沪:HEIe | ||

|

得: |

L nEIe F -——Z- ........ |

.....................(51) |

|

M _ GEle TT2 HG |

....................(52) | |

|

则附加弯矩为: |

M = 6EJ6Es姑R(G M2 ~ ττ2 ~ τr2 TP U 卩) Hq H导*也 |

....................(53) |

6支柱稳定性校核

本标准中支柱的稳定性校核的理论与公式均来源于GB 50017《钢结构设计规范》。

现行钢结构设计规范GB 50017将偏心率的影响直接以公式来表述,本标准的规定 取之轴心受力构件和拉弯、压弯构件的计算,其基本公式为:

N --1-虹A

γZ 1-0.8

............................(54)

式中,弗为弯矩作用平面内的轴心受压构件稳定系数,根据截面分类、长细比λ 按表査取或按公式计算。

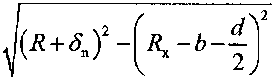

7支柱中心圆半径

支柱中心圆半径与支柱与球壳的连接情况和基础中心圆半径有直接关系。

支柱中心圆半径确定后,支柱切割位置就确定。支柱切割位置直接影响到球壳和支 柱的受力状况。以前赤道正切柱式支座的支柱轴心有切于球壳内壁、外壁、壁厚之半及 平分支柱与球壳连接弧长等形式。球罐重力载荷可以看作通过与支柱相连的环壳作用在 支柱上,当支柱轴心平分支柱与球壳连接弧长时,与支柱相连的环壳的重心落在支柱轴 心上,故重力载荷亦作用于轴心,支柱受力状态良好。同时在此情况下与支柱相连的环 壳面积最大,球壳受力状况也最好。

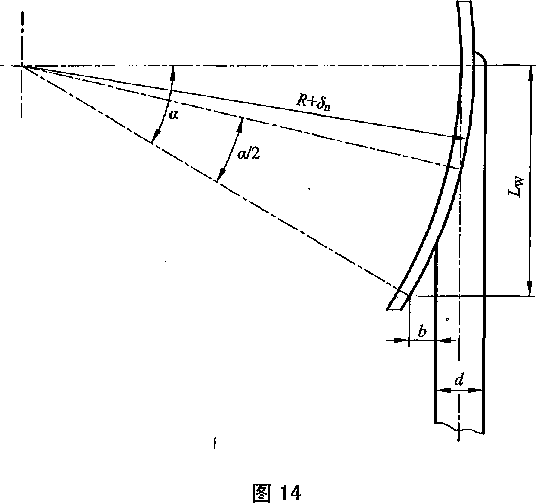

如图14所示,求解支柱轴心平分支柱与球壳连接弧长的支柱中心圆半径。

LW

(55)

Rx~b-~

COS a-------—

F

Lw=-a-(R + δn)

W 180 V W

a RX cos— =—-—

2 R + δn

根据平面三角函数关系:COSα = 2∙cos2--l

2

(56)

(57)

(58)

将式(56)、式(58)代入:

2___ =2

-1

R+W

整理后得:

(59)

为便于分析代入几个实例

|

a) |

400m3 球罐 R = 4 60OmnI ⅞ = 30mm b - Omm d = 325mm 则 KH 4 575mm |

|

b) C) |

则 RX= 6 118mm

则⅛ =7 791mm |

通过以上实例可以看出,支柱切割位置均为球壳内直径以内,GB 12337—1998规 定支柱中心圆半径等于球壳内半径,即支柱轴心与球壳内壁相切,本标准本次修订中放 开这一规定,给设计者一定的空间,根据有限元计算和分析对比,选择受力状态最佳的 支柱位置。故本标准规定:支柱与球壳的连接为赤道正切或相割型式。

8考虑到真空球罐的设计、抽真空置换、误操作和盛装液体的球罐在卸料中可能产生

外压的问题,本标准增加了外压球壳的计算内容。

9本标准释义提供4个计算实例,见附录1。

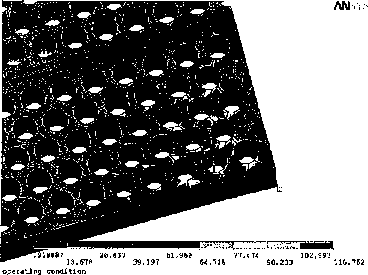

[6制造、组焊、检验与验收]释义

由于球罐体积大,无法整体运输,一般由制造单位将球壳板压制成形,组焊单位现 场组装焊接。球罐的组焊质量对其运行可靠性及安全性影响很大。球罐在运行中产生的 开裂或裂纹扩展,往往发生在几何尺寸超标、错边、角变形大及强制装配的部位或工夹 具焊迹处。施工工艺不合理、焊材选择不当、施焊工艺规范控制不严、施焊顺序不合理, 均会对焊接接头造成缺陷和焊接残余应力过大,进而导致球罐在运行中破裂。因此对球 罐在建造过程中的质量控制是确保球罐安全运行的可靠保证。

1制造

球罐受压元件包括球壳板、接管、补强件、法兰、法兰盖等。与球壳相连接的上段 支柱、盖板、托板、垫板等属于非受压元件,但这些零部件的选材应考虑与球壳板的可 焊性。

1.1球壳板

a) 为了保证球壳板的质量,便于球罐的组焊,使球壳板分块及分带对称,装配应 力及焊接内应力均匀,减少焊接接头的长度,本标准要求球壳板不得拼接。

b) 球壳板表面不允许存在裂纹、气泡、结疤、折叠和夹杂等缺陷,不得有分层。 这是对球壳板质量的基本要求。

C)本标准修订时将GB 12337—1998规定的“球壳板实际厚度不得小于名义厚度 减钢板负偏差”改为:球壳板实际厚度不得小于设计厚度。这条修改的原因是 设计厚度能够满足球壳板的强度要求,允许球壳板因压制、修磨等原因导致厚 度减薄时利用名义厚度圆整量,也体现节能降耗的原则。

d) 曲率

球壳板在成形中由于压制工艺不合理等因素将产生曲率偏差,且球壳板因放置、运 输、包装不当也易发生变形,这都会导致球罐现场组装困难。为了保证球罐的组装精度, 使组装中棱角度不超差,组装后球壳内应力较小,木标准对球壳板的曲率允差提出了具 体要求。日本JLPA 201标准仅要求焊后测量角变形,本标准的要求沿用现行球罐标准 的规定。

当球壳板的弦长小于2 Ooomm时,釆用弦长不小于球壳板弦长的样板进行检査, 不但减少了样板规格,更便于确保球壳板的曲率。

e) 几何尺寸

本标准要求用弦长检查球壳板的尺寸,这样既保证了球壳板的尺寸,又保证了球壳 板的曲率,从而控制了球壳组装时的错边量和棱角度,可更好地保证球罐的组装质量。 考虑到刚性差的球壳板容易发生变形,本标准本次修订时增加了 “对刚性差的球壳板 几何尺寸宜在托架上测量”的规定。

控制两对角线的垂直距离差是为了防止球壳在组装时出现扭曲。

f) 坡口

球壳板的坡口质量直接影响着球罐的焊接质量,因而本标准对球壳板坡口的精度要 求较高,要求球壳板坡口表面及其周边必须确保平滑、无凹坑、无裂纹、无分层等影响 焊接质量的缺陷。

坡口表面的磁粉或渗透检测以及球壳板周边的超声检测是确保球罐焊接质量的措 施,对每张球壳板周边进行超声检测,这在各国的规范中均有规定,只是宽窄不同, ASMEA435 "压力容器钢板超探标准”规定宽51mm;法国PNA04—305 “钢板超声探 规范设计要点”规定:等于板厚,但不小于50mm°本标准规定的宽度为100mm。

g) 成形

球壳板按其成形工艺分热压成形和冷压成形两种。热压成形能耗高,效率低,成本 高,国内已经不再釆用这种工艺,考虑到目前制造的球壳板厚度基本在50mm以下,鉴 于我国球罐压机能力不断提高,冷压工艺完全可以满足球壳板的压制,球壳厚度较厚需 要热压工艺的也基本上属于小于50n?的球形容器。故本标准本次修订中改为“球壳板 应釆用冷压成形”,取消了热压成形的规定。

h) 球壳板的互换性

球壳板经运输、装卸、雨淋、风吹、日晒,球壳板上的标记可能会脱落或模糊,这 样非互换性球壳板将会给组装带来麻烦,进而影响球罐质量,所以本标准要求相同规格 的球壳板必须具有互换性。

1.2零部件组焊

分段支柱的上段、人孔、接管与球壳板组焊后,由于焊接应力的作用,.可能会引起 球壳板的变形或焊接接头产生裂纹。在现场组焊难以控制焊接变形,无法消除焊接残余 应力(对非整体热处理球罐);制造单位组焊,可通过制作专用胎具控制焊接及热处理 中的变形,也可通过校形来校正焊接及热处理中的变形,因而本标准规定零部件的组焊 应在制造单位进行,并按规定进行消氢处理或消除应力热处理。

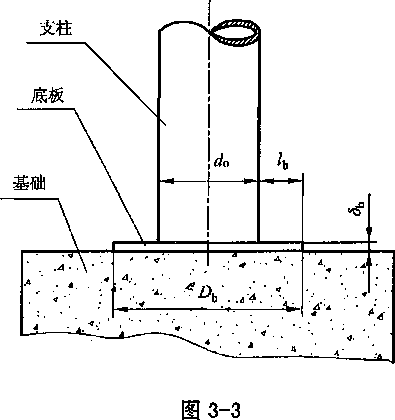

2组装

2. 1基础各部分尺寸与允许偏差

a)基础中心圆直径巩的允差,标准中规定两个档次,其一,公称容积小于1 OOOm3 的球罐为±5mm,这是多年来各施工单位均能控制的指标;其二,公称容积大 于或等于1 OOOn?的球罐为土Di/2 OOomm CDi为球壳内直径),是考虑到球壳 直径越大,各专业各工种测量的累计误差也就越大,用Qi/2 OOOmm这一经验 公式是可行的;

b)每根支柱基础上的地脚螺栓中心与基础中心圆的距离之允差为±2mm,是指一 次灌浆的要求,所以要求严格,如果釆用二次灌浆的预留孔,既方便又灵活, 尺寸要求也较松;

C)釆用预埋基础垫板固定的基础,要求水平度允差为2mm,此种固定方式由于 其稳定性好,便于支柱渭移,提高了球罐组装和整体热处理过程中支柱调整的 精度,是为需要整体热处理的球罐而设,各支柱受力也均匀,组焊质量也易于 保证,是球罐基础设计施工的首选。

2.2球罐零部件的复查

组焊单位对制造单位提供的文件与实物进行复验,是为了验证制造单位检验结果的 真实性,是否符合图样或有关标准的规定,避免组装后发现问题,影响工期,造成经济 损失,同时划清制造单位与组焊单位的质量责任。对球壳板周边提出超声抽查的要求是 为了避免球壳板坡口在加工过程中产生内部缺陷的问题并适量复验了前期的质量检验 工作。对球壳板进行超声测厚抽查,是为了检查球壳板的厚度是否满足要求。对标准抗 拉强度下限值Rmm540MPa的低合金钢制造的球壳板,坡口表面应进行磁粉检测,主要 考虑高强度钢对缺陷比较敏感,易产生裂纹。组焊单位与制造单位相同时,可简化复查 工作。

2.3组装

a) 强力组装是造成附加应力过大导致产生焊接裂纹的主要因素,因此标准明确规 定:球壳不得釆用机械方法强力组装。所谓强力组装是指在釆用工卡具无法使 对口错边量、对口间隙、棱角符合规定的情况下,釆用千斤顶、丝杠、手链等 机械方法强制球壳板局部变形以达到该部位尺寸符合规定的行为。

严格说,用工卡具组装也属强力组装,目前国内外组装球罐仍普遍采用工卡具,所 以本标准限制釆用强力组装的同时,还是允许釆用工卡具调整球壳板的对口偏差。

b) 球壳板的曲率、几何尺寸和坡口表面质量符合本标准的要求,是球罐组装质量 达到标准的基本条件,即使釆用了工卡具,所造成的内应力也不致于过大。

C)焊接接头对口错边量的大小,直接影响球壳应力分布的均匀性,必须做出相应 的规定。本标准的规定与GB 150.1^150.4—致。

d)组装后测量棱角,是为了控制球壳的曲率,避免产生过大的附加应力。本标准 规定焊前棱角不得大于7mm,是为力求控制焊后棱角符合规定。球壳板的坡 口形式、焊接顺序和焊缝清根后的坡口尺寸等都对焊后棱角的大小有影响,应 注意控制。

棱角测量的点数,本标准规定每50Omm测量一点,这样统一了测量部位,使记录 数据有可比性,也可保证在标准规定的球壳板最小宽度尺寸50Omm上至少有一个测量 点。

3焊接

3. 1施焊环境

施焊温度条件是指焊件温度而不是环境温度,即使环境温度较低,在施焊部位通过 有效措施能够改善焊件温度,焊接质量是可以得到保证的,故本标准本次修订中取消了 环境温度要求,增加了 “当焊件温度低于0°C但不低于-20笆时,应在施焊处IOomtn范 围内预热到15°C以上”的规定。

3.2焊接工艺评定

焊接工艺评定是从工艺上保证球罐的制造、组焊质量。标准规定应按NB/T 47014 《承压设备焊接工艺评定》的规定进行焊接工艺评定,按评定合格的焊接工艺施焊。

焊接工艺评定应以可靠的钢材焊接性能为依据,而钢材的焊接性能在钢材的研制和 生产中已经完成,对于制造组焊单位可以根据其试验结果,通过调研、查找资料、咨询 选择合适的焊接工艺参数,做出合格的焊接工艺评定。

3. 3焊接要求

球罐的焊接须用低氢碱性焊条,该类焊条在空气中易吸潮,应严格干燥和保管。为 了防止焊条在大气中的吸潮,标准明确规定,施工中焊条放在保温筒内,且不得超过 4h0

定位焊及工卡具的焊接对焊工要求应与球壳焊接相同,其焊接工艺要求比球壳焊接 宽松,标准规定“定位焊和工卡具焊接按评定合格的焊条电弧焊焊接工艺进行气引弧 点和熄弧点应在坡口内,严禁在非焊接位置任意引弧和熄弧。

3.4焊接施工

预热温度釆取按厚度与钢种级别分类的方法,结合我国钢材的具体情况和多年来对 球罐施工的经验而制定的,可作为制造、组焊单位进行焊接工艺评定时的参考,只有经 制造、组焊单位评定合格后方可釆用。

双面焊对接焊缝的定位焊缝是焊接缺陷的密集区,必须予以清除并修整,为保证修 整后坡口的质量,本标准提出标准抗拉强度下限值大于或等于540MPa的钢材在清根后 须按JB/T 4730.5进行100%渗透检测。

焊接接头后热可以促进焊缝中氢的逸出,防止产生冷裂纹,本标准规定后热温度为 200oC-250oC ,保温时间为0.5h〜有试验证明,当温度低于200E时,除氢效果较 差,而高于250°C时,氢在钢中的扩散系数增加渐缓,除氢效果提高不大。

3. 5焊后尺寸检查

球罐组焊产生的不圆度在外力作用下,由于趋圆效应使球壳产生多种应力,与原来 存在的应力叠加后,给球罐带来不安全因素,为此,标准提出对内径差的控制要求。

球罐对接焊缝形成的棱角(包括错边量),受外力作用时,由于趋圆效应,使球罐 产生附加应力或局部过载,尤其作用于氢引起的延迟裂纹或热影响区塑性下降所导致的 焊接裂纹等缺陷时,更易发生破坏。为此,提出控制要求。

4无损检测

4. 1本次修订对无损检测前的外观质量要求进行了完善。

4.2本次修订列入了《固定式压力容器安全技术监察规程》中规定的三种超声检测方 法,本着便于选用的原则直接将检测方法分类中的超声检测用三种超声检测方法替换, 即无损检测方法分为射线检测、衍射时差法超声检测(TOFD)、可记录的脉冲反射法超 声检测、不可记录的脉冲反射法超声检测、磁粉检测和渗透检测。其中射线检测、衍射 时差法超声检测(ToFD)、可记录的脉冲反射法超声检测、不可记录的脉冲反射法超声 检测主要用于检测内部缺陷,考虑到釆用不可记录的脉冲反射法超声检测时检测结果无 直接见证记录,要求釆用射线检测或衍射时差法超声检测进行附加局部检测作为质量控 制的补充措施;磁粉检测和渗透检测主要用于检测表面缺陷,并明确了铁磁性材料优先 选择磁粉检测,考虑到球罐内侧光线不如外侧,提出了球罐内侧宜釆用荧光磁粉检测的 要求。

4,3关于无损检测方法的选用,考虑近年的工程实践,尤其是大量低合金高强钢的使 用,结合无损检测技术的发展,对无损检测方法的选用给出了选用原则:

a) 由于奥氏体不锈钢材料晶粒粗大,其焊接接头进行超声检测较为困难,所以要 求优先选择射线检测;

b) 对于铁磁性材料的表面检测,本标准明确了优先选择磁粉检测,比较有利于表 面质量控制,和近表面缺陷的检测;

C)射线检测对圆形缺陷比较敏感,衍射时差法超声检测(TOFD)对线性缺陷比 较敏感。

近年来的工程实践表明,衍射时差法超声检测(TOFD)技术具有缺陷检出率较高、 实时成像记录、对人和环境无害,检测速度快、检测结果可靠的特点。随着技术的发展 TOFD技术的检测结果更利于球罐的安全运行,因为缺陷厚度方向的尺寸对质量的影响 更大。目前国内对TOFD技术的引进和吸收进行了多年,国家质检总局也组织培养了一 批TOFD检测人员,国内已有一些单位取得了 TOFD检测资质,NB/T 47013.10—2010 《承压设备无损检测 第10部分:衍射时差法超声检测》已发布实施,该技术已经具 备了投入使用的条件。故本标准提出了对碳素钢和低合金钢优先釆用衍射时差法超声检 测的要求。

Y射线全景曝光射线检测时,存在散射线导致底片曝光的问题,对检测结果有一定 的影响,故本标准提出了不宜釆用Y射线全景曝光射线检测的要求。

4.4焊接结束到焊缝开始无损检测的停留时间,应根据球壳材料、焊接工艺及焊后可 能产生裂纹的倾向由焊接工艺确定。本标准仅规定:用有延迟裂纹倾向的钢材制造的球 罐,应在焊接结束至少36h以后进行无损检测。由设计者判定材料是否有延迟裂纹倾向 和再热裂纹倾向。

4. 5焊缝局部检测

目前球罐焊接基本上还是以焊条电弧焊为主,焊接质量与每个焊工的状态有很大关 系,因此,本标准明确规定:局部无损检测应包括每个焊工所施焊的部分部位。

4. 6表面检测

表面裂纹是球罐的重大隐患之一,尤其是在焊接工艺不合理或执行不严格时出现问 题较多,所以有关规范均作了规定,基本上是根据材质、板厚和使用条件而定。

随着我国工业的发展,对球罐的大量使用,建造球罐的队伍已达到专业化,各项质 保体系业已健全。根据调查,按现行标准建造的球罐耐压试验后没有发现有裂纹存在, 故本标准不再要求耐压试验后再次进行表面裂纹的检査。但对材料标准抗拉强度下限值 大于或等于54OMPa的球罐基于其焊接工艺条件苛刻,易于产生焊接裂纹,不易进行应 力腐蚀控制的特点,本标准要求在耐压试验后增加一次100%表面检测,以确保无表面 裂纹等超标缺陷存在。

本标准本次修订中增加了“有再热裂纹倾向的材料制造的球罐的焊接接头,应在热 处理后或耐压试验后增加一次IO0%表面检测”的规定。主要考虑到裂纹的扩展需要一 定时间,这类材料一般强度较高,耐压试验后必须进行表面检测,允许在耐压试验后进 行表面检测,有利于降低球罐的制造成本。

4.7本标准对无损检测的技术等级、验收级别单独列出,以便于使用。

4.8本标准要求,返修后的部位应按原方法原程序重新检验,即该部位要进行原来要 求进行的所有检测。

5修补

.球罐在制造、运输、装卸、组装、焊接等过程中,难免产生有害缺陷,不但增加了 不安全因素,而且也影响产品外观。球罐的有害缺陷必须按标准规定处理。

5. 1修磨

球壳板局部表面及焊缝表面等缺陷允许打磨修补。修磨后的球壳厚度不得小于设计 厚度,以确保球罐的设计强度要求。为防止在余量较大的情况下打磨过深,标准规定磨 除深度小于球壳名义厚度的5%且不大于2mm。

5. 2 焊补

坡口焊接修补的焊接工艺(焊接材料、方法、预热温度、焊接线能量等)应与球壳 焊接工艺一致,以避免在同一部位上发生两种不同的焊接工艺,导致球罐最终的焊接质 量得不到保证。

焊缝内部缺陷应彻底清除,釆用与球壳焊接工艺相同的工艺进行焊接修补。对于焊 缝表面缺陷焊补时,焊补长度应大于50mm。

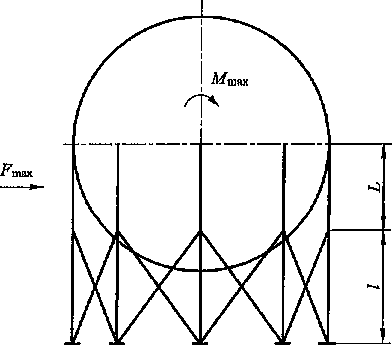

6焊后整体热处理

焊后整体热处理是将球罐整体加热到相变点力G以下某一合适温度,经一定时间恒

温,而后均匀冷却。它除了消除焊接所造成的残余应力外,还能改善焊接接头的力学性 能,降低峰值应力和焊缝硬度,提高塑性和断裂韧性,提高疲劳强度,进一步释放焊缝 金属中的氢,防止延迟裂纹的产生,并防止早期低应力脆性破坏,从而提高球罐的使用 寿命。

对于球罐盛装的介质是否具有应力腐蚀倾向由设计者判定。

6.1热处理方法

球罐焊后整体热处理方法有;内燃法、热风法、电热法等,目前国内多釆用内燃法, 并有较成功的经验。施工单位可根据现场条件自由选择。

6. 2 热处理工艺

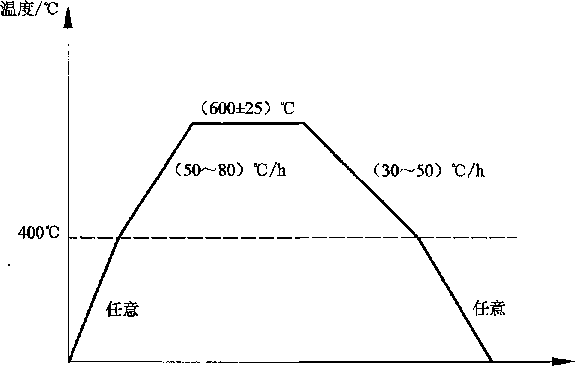

a) 热处理温度:本标准根据有关试验数据、规范和球罐热处理经验,在标准的表 30中给出常用钢材热处理温度范围,以供参考,所实施的热处理必须按制造 或组焊单位的焊接工艺评定验证的热处理工艺进行;

b) 恒温时间:按球壳板厚度每25mm保持恒温Ih计算,且不应少于lh。应以所 有测温点达到热处理温度为恒温开始,任一测温点降至热处理温度以下为恒温 结束;

C)升温和降温速度的温度记录起始线:根据资料介绍,在300°C〜400°C以下的 加热或冷却速度对材料性能没有有害影响。目前大多数国家热处理规范中已将 此温度修改为40(ΓC°结合我国近年来对球罐进行热处理实践,将升降温速度 记录的起始界限仍定为40(ΓC,即加热时温度达到400DC以前不加控制,冷却 到40(ΓC以下不加控制;

d)升温和降温速度:升温速度为50°C∕h〜80°C∕h,降温速度为30°C∕h〜50°C∕h, 是吸取国外规范的经验,结合目前国内热处理设备所能达到的实际水平,针对 球罐的特殊性而确定的(见图15)。对有回火脆性倾向的钢种,降温速度应尽 可能采用上限值;

时间/h

e) 测温系统,测温点的布置,应考虑能监测被热处理球罐的温度变化,以达到标 准要求。对于内燃法热处理,针对燃气在罐内的循环特征强调在上下方向(尤 其在上下极带部位)保证测温点的布置。为了更好地监测温度变化,可根据情 况,适当增加测温点数;

f) 升温和降温阶段的温差限制:为保证热处理时罐体温度的均匀,规定任意两测 温点的温度差不得大于13O°C;

g) 柱脚移动:在热处理过程中,由于球罐的热胀冷缩,支柱应作径向位移调整, 位移主要是通过支柱基础表面预埋的基础垫板来实现的。由于支柱承受的载荷 大,底板处的摩擦力较大,实现自由移动是比较困难的,如果不进行必要的调 整,球壳与支柱连接部位势必要产生很大应力,因此,必须根据计算的位移值 来调整柱脚的位移。位移值的近似计算是按每变化IOO0C,每米球罐半径的位 移值为 Imm~L5πun;

h) 为了保证热处理的质量,确保施工单位严格按照标准、规范和验证合格的热处 理工艺施工,故本标准提出了施工单位应针对每台球罐制定热处理作业指导书 的要求。

7产品焊接试板

产品焊接试板,是用评定合格的工艺进行焊接并进行检验,以确认实际球罐焊接接 头的完好性和安全性是否达到设计要求。由于产品焊接接头的力学性能主要依靠焊接工 艺评定,严格按照焊接作业指导书对产品进行施焊,产品焊接接头的力学性能是能够得 到保证的,完全通过产品焊接试板的作用判定产品质量的意义不大。考虑球罐现场组焊 的特殊性,为了提高其安全可靠性,同时体现节能降耗的原则,本标准本次修订中取消 了横焊产品焊接试板,修订为每台球罐制作立焊和平焊加仰焊2块产品焊接试板。

8耐压试验

本标准规定耐压试验可以釆用液压试验、气压试验或气液组合压力试验。与上版标 准相比增加了气液组合压力试验。

9泄漏试验

本标准规定介质毒性程度为极度或高度危害、易爆的压缩气体或易爆的液化气体、 不允许有微量泄漏的球罐,应在耐压试验合格后进行泄漏试验。

将单一的气密性试验,扩充为气密性试验以及氨检漏试验、気检漏试验、卤素检漏 试验以适应不同球罐的严密性检漏要求,并且统称为泄漏试验。氨检漏、氮检漏及卤素 检漏都是灵敏性较高的检漏方法,已广泛地应用在真空绝热容器、换热器、分离器、再 沸器、氨合成塔、衬里容器、有色金属容器、核能容器等的检漏中。

氮质谱检漏仪是用氮气为示漏气体的专门用于检漏的仪器,它具有性能稳定、灵敏 度高的特点。是真空检漏技术中灵敏度最高,用得最普遍的检漏仪器。氮质谱检漏仪由 离子源、分析器、收集器、冷阴极电离规组成的质谱室和抽气系统及电气部分等组成。 氮检漏虽说很灵敏,但要确定具体泄漏点却很费事,只有逐步缩小可能泄漏范围。氮检 漏可以参照GB/T 15823-2009《无损检测 氮泄漏检测方法》进行。ASME第V卷无 损检测中也有氮检漏的相应内容。

氨检漏是将氨压入被检容器,然后通过观察覆在可疑表面上试纸或试布颜色的改变 来确定漏孔位置。氨检漏容易操作,费用低,具有能清楚确定泄漏点的优势。HG/T 20584—2011《钢制化工容器制造技术要求》附录A压力容器氨检漏试验方法,GB 50274—2010《制冷设备、空气分离设备安装工程施工及验收规范》都有对这种方法的 详细介绍。

卤素(卤族元素包括氟、氯、漠、碘)检漏的原理是金属钳在80(ΓC〜900°C温度 下会发生正离子发射,•当遇到卤素气体时,这种发射会急剧增加。这就是所谓的“卤素 效应”,利用该效应,用含有鹵素的气体为示漏气体制成的检漏仪器称为卤素检漏仪。 该类仪器分两类:其一为传感器(即探头)与被检件相连接的称为固定式(也称内探头 式)卤素检漏仪;其二为传感器(即吸枪)在被检件外部搜索的称为便携式(也称外探 头式)卤素检漏仪。示漏气体有氟里昂、氯仿、碘仿、四氯化碳等,其中氯里昂12最 好。卤素检漏仪灵敏度可达3.2×10⅛a∙m3/SO ASME第V卷无损检测中也有卤素检漏的 相应内容。

[7关于“附录”的说明]释义

1附录A (规范性附录) 标准的符合性声明及修订

本附录表明了本标准的制定遵循了国家颁布的压力容器安全法规所规定的基本安 全要求,其设计准则、材料要求、制造、组焊、检验技术要求和验收标准均符合TSGROO04 《固定式压力容器安全技术监察规程》和GB 150.1〜150.4《压力容器》的相应规定。

标准的修订采用提案审查制度,任何单位和个人均有权利对本标准的修订提出建 议,修订建议应釆用“表A.1标准提案/问询表”的方式提交全国锅炉压力容器标准 化技术委员会。

2附录B (规范性附录)安全附件及附属设施

2. 1国内很多球罐安全事故的发生与安全附件及其附属设施的选型及使用有直接关 系,为了规范安全附件及其附属设施的选型及使用,本标准本次修订时首次增加了本附 录。

2.2本附录根据JLPA 201—2000《日本液化石油气球罐标准》及甘肃蓝科石化高新装 备股份有限公司的企业标准《液化石油气球形储罐及附属设施设计规定》,规定了球罐 安全附件及其附属设施的选用及安装的原则要求。

2.3本附录中的安全附件包括:直接连接在球罐上的超压泄放装置(包括安全阀、爆 破片安全装置、安全阀与爆破片安全装置的组合装置)、紧急切断装置、压力表、液位 计、测温仪表及其他安全设施。

2.4本附录中的附属设施包括:梯子平台、耐火隔热设施(包括支柱耐火层、消防喷 淋装置)、接地装置、沉降测量板等。

2.5在事故状态下,球罐的接管部位可能破裂导致介质泄漏,如果接管设置在球罐上 极,即使产生泄漏,对地面操作人员的伤害相对较小。故本附录规定“满足工艺要求的 情况下,应尽可能的减少球罐底部的开口数量”。

2.6对储存液态炷或者毒性程度为极度、高度或者中度危害介质的球罐,泄放装置严 禁就地排放,必须将泄放介质引至安全地点,并且进行妥善处理。

2.7对储存毒性为极度、高度危害或液态炷球罐,为了在进出口管线发生破裂时安全、 及时的关闭阀门,本附录要求在进出口管线上安装紧急切断装置。

2.8压力表应与球罐储存的介质与压力相匹配。

2. 9当储存介质具有腐蚀性或者高粘度时,在压力表与球罐之间应装设隔离介质的缓 冲装置。

2. 10液位计的选用应考虑球罐的储存介质、压力、温度和液位高度等。

2.11对于盛装易爆、毒性程度为极度、高度危害介质的液化气体球罐,为了便于安全 的观测液位,应设就地和远传的液位计,并应设高液位报警和高高液位连锁。

2.12温度计建议选用万向型温度计,最低测量温度比最低使用温度低I(TC左右。

2.13球罐应设置梯子平台。本附录对梯子平台的设置给出了具体的参考值。梯子平台 踏步的宽度不宜小于70Omm,斜梯的倾斜角度不宜大于45。,踏步的间距宜为200mm。 2.14盛装液态烧的球罐应设置消防喷淋装置,支柱应设置耐火层,其耐火极限应不低 于2h。

2.15接地装置数量不宜少于球罐支柱数量的一半,且不少于2个,并沿球罐周向均匀 或对称布置。

2. 16为了便于在水压试验时测量基础沉降,在球罐的每个支柱上均应焊接一个沉降测 量板,各支柱上的沉降测量板应在同一高度。

3附录C (规范性附录)风险评估报告

本附录根据GB 150.1规定了风险评估报告的有关要求。包括通则、制定原则和程 序、风险评估报告内容等内容。

所有的设计单位都应针对所设计球罐的介质特性、环境温度、主要受压元件材质等, 不断探索可能产生的失效模式或危害,对各种失效模式或危害进行分析,以便对制造、 组焊、使用等环节提出防止产生失效或危害的建议。

风险评估报告可参照附录2进行编写。

4附录D (规范性附录) 应力分析设计球罐

本附录在JB 4732的基础上提出了以分析设计为基础的钢制球形储罐(以下简称“球 罐”)的设计、制造、组焊、检验与验收的特殊要求。

4. 1分析设计方法

分析设计是以弹性应力分析和塑性失效准则、弹塑性失效准则为基础的设计方法。 分析设计从设计思想上放弃了规则设计的弹性失效准则,而釆用以极限载荷、安定载荷 和疲劳寿命为界限的塑性失效准则与弹塑性失效准则。分析设计基于塑性失效的准则, 认为如果结构是稳定与安定的,则允许结构出现局部塑性区,要求结构整体无限寿命, 局部则允许按有限寿命设计。分析设计方法是工程与力学紧密结合的产物,它不仅解决 了压力容器常规设计所不能解决的问题(如存在循环载荷的工况),也是压力容器设计 观点与方法上的一个飞跃,代表了近代的先进设计水平。

JB 4732提供了弹性应力分析与塑性失效准则相结合的设计方法。以比较成熟的弹 性应力分析代替复杂的塑性分析是一种工程近似方法。

4.2由于JB 4732是压力容器分析设计的通用标准,没有针对不同结构型式压力容器 的相应技术条款。为了便于使用JB 4732进行球儷的设计,本标准本次修订时引入了分 析设计方法。

4.3本附录必须结合标准正文、相关附录和JB 4732来使用。球罐结构、地震载荷、 风载荷、支柱、拉杆等的计算直接釆用标准正文相关章节。分析设计的相关名词术语、 分析设计的一般准则、开孔补强等内容见JB 4732。

4.4球罐分析设计的特点

4. 4. 1设计应考虑的载荷较多

分析设计时不仅要考虑静载荷,如压力、重力等(风载荷、地震载荷以水平力的形 式施加时,按静载荷考虑),还应考虑动载荷,如风载荷、地震载荷、压力波动(应进 行疲劳分析)等。

4.4.2设计时对球壳、人孔、接管、支柱与球壳的连接部位等应进行详细的应力分析。 对支柱、拉杆等钢结构可不进行应力分析。

4.4.3安全附件设计与规则设计相同。

4. 4.4对球壳板的曲率允许偏差、零部件组焊、焊缝表面的形状尺寸及外观要求、球 壳组装要求、焊后尺寸检查等方面提出了比规则设计更为严格的技术要求。

4.5根据TSG R0004—2009的规定,给出了设计应力强度的确定依据及钢板、钢管、 锻件、螺柱的设计应力强度。

4.6给出了分析设计球罐至少应该考虑的载荷组合工况。

5附录E (规范性附录) 低温球形储罐

低温下操作的球罐,由于随着使用温度的降低,球罐所用钢材及其焊接接头会由延 性状态转变为脆性状态,当球罐在材料脆变温度下受力作用时,将会导致脆裂,发生灾 难性事故。标准中针对上述现象,对低温球罐用材、设计、制造、组焊、以及检验与验 收等提出了要求。

5. 1总则

5.1.1设计温度界限

低温球罐的设计温度界限值,各国规范的划分很不一致(见表EI)O我国自1959 年起以-20°C (包括-20DC)作为容器的低温界限。TSG R0004及GB 150.3中将低温界 限定义为低于-20oC, -20OC按常温处理。本标准中低温界限由低于或等于TOtC改为低 于-20°C,与 TSGROo04、GB 150.3 — 致。

表E. 1各国规范划分低温容器的设计温度界限值

|

美 国 |

英 国 |

德 国 |

日 本 |

荷 兰 |

中 国 |

|

ASME |

PD 5500 |

AD |

JlS B 8243 |

海牙 BateefSe 国际化学公司 |

^ GB 150.1 〜150.4 |

|

- 29°C |

OOC |

-IOOC |

~10oC |

OoC |

<~20°C |

由于环境温度的影响,导致球壳的温度低于-20°C时,也应遵循本附录的规定。但 是,在低温低应力工况下,当其设计温度加50oC (对于不要求焊后热处理的球罐,加 40°C)后,高于-2(TC时,可不遵循本附录的规定。

5.1.2本附录仅适用于单壁低温球罐的设计、制造、组焊、检验与验收。双层壁的低 温球罐,因其结构、焊接接头质量、检验方法及操作运行等具有特殊性,且国内目前使 用极少,本附录没有纳入。

5.2材料

低温球罐的受压元件用钢必须是氧气转炉或者电炉冶炼的镇静钢,同时还应釆用炉. 外精炼工艺。钢材的使用温度下限、最低冲击功值不应低于标准中之规定。

低温冲击韧性直接关系着材料的脆性破坏。冲击韧性一般用冲击功或侧向膨胀量来 表示。侧向膨胀量虽能反映缺口根部处材料塑性变形能力的大小,是缺口韧性的一种直 观质量指标,而且能保证随材料强度的增大,相应冲击功的值亦增加,以保证同等程度 的缺口韧性,但是,测定侧向膨胀量时易参入人为的误差,造成不必要的误判。冲击功 虽不能直接体现强度增大要求冲击功值亦应增加,以保证一定的缺口韧性,但是,釆用 它来评定材料脆性破坏特性是比较稳妥和简便的,也保持了和GB 3531《低温压力容器 用低合金钢钢板》、GB 150.1^150.4《压力容器》相一致。

钢板的超声检测是低温球罐选材的主要检验措施。国外多数压力容器规范虽无明文 规定检测界限,但从引进的石油化工装置中的一些主要容器来看,.均要求制造容器用钢 板逐张进行无损检测。GB 150.2规定16MnDR、Ni系低温钢、调质钢板逐张检测。本 附录规定“低温球壳用钢板,应逐张进行超声检测,超声检测按JB/T 4730.3的规定进 行,正火状态供货的钢板质量等级应不低于II级,调质状态供货的钢板质量等级应为I 级

焊接材料:焊接材料的选用是决定球罐质量的重要因素之一,特别是高强度钢的焊 接。一般选用与母材成分和性能相同或相似的高韧性材料。

5.3设计

低温球罐的结构设计应有足够的柔性,应尽量简单,要防止截面的急剧变化引起的 应力集中。非受压元件与受压元件的焊接应通过中间件进行,中间件应釆用与受压件相 当的材质。焊接应釆用连续的全焊透结构。

5. 4制造、组焊、检验与验收

球罐在制造、组焊过程中,母材试板和焊接试板的制取与数量按标准正文8,9的要 求。

钢材焊接后,焊缝金属呈现类似于铸造状态的结晶组织,热影响区也有不同程度脆 化,因此,力学性能一般较母材低,如果焊接材料和焊接工艺选择适当,仍可达到母材 水平。故本附录规定:“应保证焊缝金属的力学性能高于或等于母材规定的限值”。

接管与球壳连接处等部位的角接接头易形成应力集中,这是导致脆性破坏的主要 因素之一,据国内有关爆破试验统计,这些部位的起爆率占32%左右,因此接管端部 应打磨成同壳体内表面平齐,且端部棱角应打磨成圆滑过渡。此外须釆用全焊透坡口 形式和工艺进行焊接。国内外的规范均有此要求。

各国规范对低温容器焊后消除应力热处理的要求各不相同,本附录的规定与GB

150,4 一 致。

6附录F (资料性附录)球壳对接焊缝的坡口形式及尺寸

本附录中所列的对接焊缝坡口形式及尺寸,是根据国内外球壳板坡口形式及部分施 工单位意见制定的。减小坡口角度有利于减少焊接填充量,减小焊接热输入量,降低焊 接残余应力。根据上述原则对GB 12337—1998版的坡口角度进行了调整。根据球罐实 际组装的情况,无法做到3±1这样严格的要求,故将自动焊的坡口间隙由3±1统一改 为2±2。所列坡Ll形式仅作为推荐,设计者可根据经验进行其他坡口形式设计。组焊单 位也可根据长期的施焊经验与习惯,向制造单位提出更改要求。

7附录G (规范性附录)场地类别划分

本附录根据GB 50011修改了场地类别的划分。

地震对建筑物的破坏,除地震直接引起的结构破坏外,还有场地条件的原因。例如: 地震引起的地表错动与地裂,地基土的不均匀沉陷、滑坡等。本次修订时,根据对抗震 是否有利将建筑场地分为3种:有利、不利和危险地段,其他地段可视为可进行建设的 一般场地。抗震设防区的球罐宜选择有利的地段,避开不利的地段并不在危险地段建造。

GB 50011在GBJll—89的基础上,进一步考虑了覆盖层厚度的影响,形成了以等 效剪切波速和覆盖层厚度作为评价指标的双参数分类方法。为了在保障安全的条件下尽 可能减少设防投资,在保持技术上合理的前提下适当扩大了 II类场地的范围。该分类方 法存在场地类别呈阶梯状跳跃的问题,在边界线附近不容易掌握。特别是在覆盖层厚度 为80m,平均剪切波速为140m∕s的特定情况下,覆盖层厚或平均剪切波速稍有变化, 则场地类别有可能从IV类突变到II类,地震力计算的取值差异较大。这主要是扩大II类 场地的范围造成的。为了解决场地类别的突变问题,允许通过对相应的特征周期进行插 值计算来解决。

参考文献

[1] ASME Boiler and PreSSUre VeSSeI code, SeCtiOn Vlil) DiViSiOn 1, 2008 Edition.

[2] JLPA201-2000 液化石油气球形储罐标准(译文),兰州石油机械研究所.

[3] GB 150.1-150.4 压力容器.

[4] GB 12337-1998钢制球形储罐,

[5] GB 12337-1998《钢制球形储罐》标准释义.

[6] GB 50009 建筑结构荷载规范(2006年版).

[7] GB 50011建筑抗震设计规范.

[8] GB 50017钢结构设计规范.

[9] NB/T 47041 塔式容器.

[10] SHZT 3512—2002,球形储罐工程施工工艺标准.

[11] 王嘉磷,候贤忠等.球形储罐焊接工程技术.北京:机械工业出版社,2000.

[12] 徐英,杨一凡等.球罐和大型储罐.北京:化学工业出版社,2005.

[13] 《压力容器实用技术丛书》编写委员会.压力容器设计知识.北京:化学工业出版社,2005.

[14] 张镜清,刘福录.球罐固定式拉杆和支柱的强度计算.石油化工设备,1987 (6).

[15] 刘福录,朱保国等.8 OoOm3商品液化石油气球罐的设计研究,石油化工设备,1999 (1).

[16] 张增斌,李晓明等.大型天然气球罐建造技术.石油化工设备,2008 (3).

[17] 朱保国,李晓明等.液化天然气储罐安全技术分析.石油化工设备,2010.

[18] 刘福录,李晓明等.1 500m3液化天然气球罐设计[J].石油化工设备,2009 (5).

[19] 刘福录,朱保国等.MOn?氧气球罐应力设计.石油化工设备,2001.

GB 12337—2014《钢制球形储罐》

算例

例题1 1 OO(W乙烯球罐

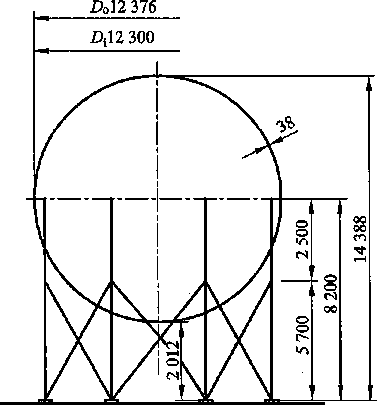

图IT

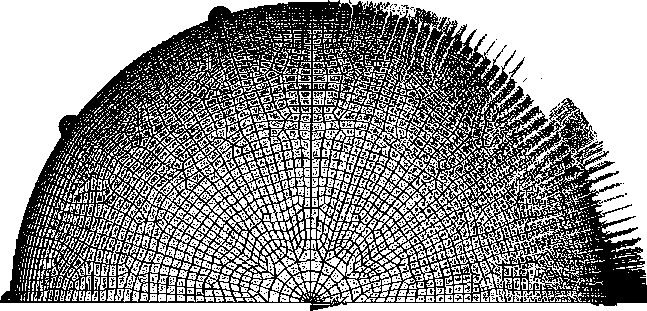

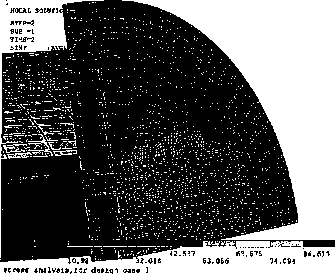

1设计条件

设计压力:P = 2.2 MPa

设计温度:50oC∕-40 OC

水压试验压力:JPT=L25p骨 = 2.75 MPa

球壳内直径:Di =12 300π≡(974m3)

储存介质:乙烯

装量系数:⅛ = 0.90

地震设防烈度/加速度/地震分组:8度∕0.20g∕第一组

基本风压值:⅛0 =600N∕m2

基本雪压值:⅛ = 600N∕m2

支柱数目:〃

支柱选用:©426x10 2345E钢管

拉杆选用:。60圆钢

球罐建造场地:场地类别m、地面粗糙类别B

卽材厚度负偏差:G=O.3 mm (按GB 12337第3.8.3.1的规定,取G=Omm) 腐蚀裕量:C2=1.0mm

2球壳计算

2.1计算压力

设计压力:p = 2.2MPa

球壳各带的介质液柱高度:

⅛ = 325mm

h1=l 159mm

hi=9 862mm

介质密度:p2 =453 kg∕m3

重力加速度:g = 9.81m∕s2

球壳各带的计算压力:

PCi =P +切2gX10 卬 MPa

=2.2 + 325x453x9.81x1()7 =2.201MPa

孔2 =2,2 + 7 159×453×9.81×10"9 =2∙232MPa

pc3 =2.2 + 9 892x453×9.81xl0^9 =2∙244MPa

2.2球壳各带的厚度

球壳内直径: Di = 12 300 Inm

设计温度下球壳材料15MhNiNbDR的许用应力:[σf=193MPa

焊接接头系数:0 = 1.0

厚度附加量:C = C1 + C2=0+1.0 = 1.0mm

球壳各带的设计厚度:

—— + C2 4[σ]t<⅛-Λ2

2,201X12 300

4xl93×1.0-2.201

+ 1.0 = 36.17πun

Pc3 Di I C

<σ]⅛-pc3 2

2.232X12 300

4x193x1.0-2.232

+ 1.0 = 36.66mm

⅛ =―—+C2 = 2-244xl2 300 +1 0 Z= 36.86mm d3 4[σ]t 卜 pg 2 4×193×1.0-2.244

球壳各带名义厚度: 取 Al = 38 ɪnm ; 取 <5B2 =38 mm; 取 ¾ =38 mm o

2.3外压校核

球壳的有效厚度:⅞=⅞-C = 38-1.0 = 37mm

球壳的外半径:=6 188 mm

左炒 4 』0.125 0.125 ncmwrM

系数 S : A —----=------= 0.000 7474

Rq 6188/37

系数B 查GB 150.3的图4-6得8=100

许用外压力"]: D 1 AΛ

[»] =----= ——— = 0.597 9MPa

RJSQ 6188/37

[p] = 0.597 9MPa > OtIMPa

外压校核通过。

3球罐质量计算

球壳平均直径:Z)CD=I2 338mm

球壳材料密度:Pl = 7 850 kg∕m3

装量系数:k = 0.90

水的密度:p3 =1000kg∕m3

球壳外直径:D0 =12 376 mm

基本雪压值:= 600 NZm2

球面的积雪系数:Cs =0.4

球壳质量:

WI = =λ-×12 3382x38×7 850x10^9=142 657kg

介质质量:

冗 ^Tt

¾=-jDi>≠×10^9 =-×12 3003x453×0.90×10"9=397 241kg

6 6

耐压试验时液体的质量:

Zw3 =-Di>3×10'9 =-×12 3003×l OOOxlO'9 =974 348kg

6 6

积雪质量:

彻4 =^⅛Cs×10 6 = 4χ^81×12 3 762 ×600×0.4×10^j6 =2 943kg

保温层质量:

W5 =4 24Okg

支柱和拉杆的质量:

m6 =12 46Okg

附件质量:

W7 =8 85Okg

操作状态下的球罐质量:

m0=m1+m2+m4+m5+mβ+ m1

= 142 657 + 397 241 + 2 943 + 4 240 + 12 460+8 850 = 568 39Ikg 耐压试验状态下的球罐质量:

Mr = ZW1 + ZM3 + W6 + /M7

= 142 657+974 348 + 12 460 + 8 850 = 1138 315kg

球罐最小质量:

= 142 657 + 12 460 + 8 850 = 163 967kg

4地震载荷计算

4. 1自振周期

支柱底板底面至球壳中心的距离:H0 =8 200 Inm

支柱数目:∏ = 8

支柱材料Q345E钢的室温弹性模量:¾=201×103 MPa

支柱外直径:d0 = 426 mm

支柱内直径:di — 406 mɪn

支柱横截面的惯性矩:

= ^x(4264 - 4064) = 2.829×108 Inm4

支柱底板底面至上支耳销子中心的距离:7 = 570Onml

拉杆影响系数:i W卜泠一篇PE當)=3

球罐的基本自振周期:

…"冬T

∣568 391×8 2003×0,222 2×10"3

=亦J-------------Z----------ɔ— = 0.709 7 S

V 3x8×201×103×2.829×108

4.2地震载荷

地震影响系数的最大值:%ax=°∙16 (査GB 12337表18 )

特征周期:7; =0.45s (查 GB 12337 表 19)

曲线下降段的衰减指数《

。——阻尼比,取f = 0.035

An 0.05AA 0.05-0.035 Annn , 7-0.9 +-----⅛ = 0.9 +-----------= 0.929 4

0.3 + 6, 03 + 6x0,035

阻尼调整系数%:

I 0.05I 0.05-0.035 I IIrt TlI-∖ A--- = 1 +-----------------= 1.110

0.08 +1.6, 0.08 +1.6×0.035

对应于自振周期T的地震影响系数:

、0,929 4

XIJIO×0.16 = 0.116 3

V

0.45

k 0.709 7 ) …

球罐的水平地震载荷:

Euamog = O.116 3x568 391x9.81 = 6.485×105 N

■ %αmax

5风载荷计算

风载荷体形系数:⅞=0.4

系数与: §=1.526 (查 GB 12337 表 20)

风振系数:⅛2 =≈l + 0.35⅞ =1 + 0.35x1.526 = 1.534

基本风压值:^ = 600N∕m2

支柱底板底面至球壳中心的距离:Ho=8 20Omm

风压高度变化系数:y;=1.0 (査GB 12337表21)

球罐附件增大系数:f2=l.l

球罐的水平风力:% =扌必林2%AAXIof

= -x12 3762 x 0.4×1.534×600×1.0×1.1×10^6

4

= 4.872×104N

6弯矩计算

(7ζ+0.25玲)与%的较大值,∕ζnax:

7ζ +0.25% = 6.485×105+0.25×4.872×104 = 6.607×105 N

殊=4.872x1()4 N

^=6.607×105N

力臂:£ = Tfo -/ = 8 200-5 700 = 2 500 mm

由水平地震载荷和水平风力引起的最大弯矩:

MmaX = FlQL = 6.607×105x2 500 = 1.652×109 N∙mm IlIdʌ IlJdjK

7支柱计算

7. 1单个支柱的垂直载荷

7. 1. 1重力载荷

操作状态下的重力载荷:

m g 568 391×9.81 n 8

= 6.970×105N

耐压试验状态下的重力载荷:

mτ2 1138 315×9.81 λ

GT =冬=----------= 1.396×106 N

n

7. 1.2支柱的最大垂直载荷

支柱中心圆半径:R = Ri= 6150 mm

最大弯矩对支柱产生的垂直载荷的最大值(査GB 12337表22):

(耳)=0,250 O^^ = O.250 Ox1t652xl0 =6.715×101 N

拉杆作用在支柱上的垂直载荷的最大值(査GB 12337表22): (4-j)∏≡ = 0'326 6彳L = °∙326 6×5700^607x1°5- = 2.Q00×105 N

6150

V*。1.652 XIO9

= 0.176 8×---------

6150

+ 0.301 8×

5 700×6.607×105

6150

= 2.323×105N

7. 2组合载荷

操作状态下支柱的最大垂直载荷:

^=GO-I-(J≈6.970×105 + 2.323×105 =9∙293×105 N

耐压试验状态下支柱的最大垂直载荷:

%=G"0∙3(E+%)mxp

Jt maX

ZT -(p + Λe)(^i+⅛)

Cz ---1 -

4⅞

(2.2 + 0.0l6 63)×(l2 300 + 37.0)

=ʌ----------N---------L = 184.8 MPa

4x37.0

耐压试验状态下球壳赤道线的薄膜应力:

b *τ+Pτe)("+R)

OTe —

Oe

4¾

(2.75 + 0.060 33)x(12 300 + 37.0) ---------------------L = 2343 MPa

4x37.0

球壳内半径:&=615Omm

球壳材料的泊松比:// = 0.3

球壳材料15MnNiNbDR的室温弹性模量:Λ = 201×103MPa

操作状态下支柱的偏心弯矩:

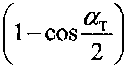

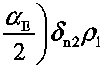

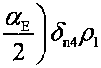

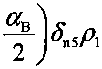

^Ol=ʒ^-(ɪ-A) Ji

=------------X------x(l-03)=3.678×106N∙πιm

耐压试验状态下支柱的偏心弯矩:

結产宅竺(5

=-------------------X l-03) = 7.031×106 N∙≡i

7.3.2附加弯矩

操作状态下支柱的附加弯矩

mm

耐压试验状态下支柱的附加弯矩:

Mr 件"' (IS

6×201×103 x 2.829xl0δ×234.3×6150 ZI A ,ʌ Cw 1∏7lkT

=----------------------:---------×(l-0,3) = 2.546×10 N-mm

8 2002×201×103

7.3.3总弯矩

操作状态下支柱的总弯矩:

Mo =MOl+M02 =3.678x106+2.008×107 =2.376×107 N∙mm

耐压试验状态下支柱的总弯矩:

MT = Mτι + Mt2 = 7.03IxlO6 +2.546×107 =3.249×107 N∙mm

7.4支柱稳定性校核

计算长度系数,取k3=h

单个支柱的横截面积:

N 二 S (水—#) = § * (4262 - 4062 ) = 13 069mm2

支柱的惯性半径:

[7 2.829x108

Fi = a I— = ------------ = 147.1 IlIin

J ∖A 13 069

支柱长细比:

“ kH 1×8 200

九=坚& =-----= 55.74

r. 147.1

支柱材料Q345E钢的室温屈服强度:Rl =345MPa

支柱换算长细比:

J = A /K=5574

,×√ΞH⅛ = 0∙735 1

2 >0.215

系数:(XI = 0.986

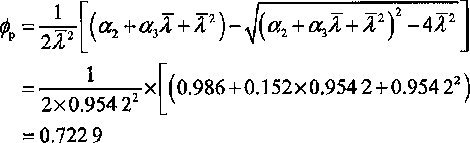

Oi3 — 0.152

弯矩作用平面内的轴心受压支柱______

φ — 2矛[(% + %父 + F)-^(Ct2 + α3I+P)2-4P

1

(0.986+0.152x0.735 1+0.735 F)项叔6+0J52x0.735 1+0.735 I2)2 -4x0.735 I2

"2x0.735 12><

= 0.847 3

等效弯矩系数:^m=I

截面塑性发展系数:/ = 1.15

单个支柱的截面系数:Z 二丝z° ]也=勿(426 一406 ) = L328xlθ6∏∏n3

32x426

32% 一一

欧拉临界力:=π2EΛ∣ Λ2

^∙2×201x103x13 069 r

=-----------=------=8.345×106N

55.742

支柱材料的许用应力:[c⅛=凡l∕1∙5 =专= 230 MPa

操作状态下支柱的稳定性校核:

K + SM = 9.293X10,*________1"376X1O7________

φ0A (A S 呢)0.847 3x13 069 …U 11 m6 f1 當 9.293×l0∩ YP VZ 1-0.8—l.l5xl.328×lθ6× l-0.8×-----K

I I 8345X106 丿

= IOLOMPa <[σ]c,校核合格

耐压试验状态下支柱的稳定性校核:

Wτ = 1.401X106 ___________1x3.249x107___________

泰ZZ847 3心3。69 + ].]5灯3龄1”卜0.8><侦。IXIon

/ ( Kx 丿 ( 8.345X106 丿

=15LIMPa <[σ]c f 校核合格

结论:稳定性校核通过。

8地脚螺栓计算

8.1拉杆作用在支柱上的水平力

拉杆和支柱间的夹角(见图7):

πn ∙ 180° CNIMn . 180o

2Λ∙sιn--- 2×6 150 XSIn---

β - arctan-------- = arctan----------------- = 39.55°

I 5 700

拉杆作用在支柱上的水平力:

∕ζ=(^)mκttan^ = 2.000×105xtan39.55°=1.652xl05N 8.2支柱底板与基础的摩擦力

支柱底板与基础的摩擦系数:Λ=θ∙3 (钢-钢)

支柱底板与基础的摩擦力:

FS = = 0.3×163 967×9-81 = 6.032×104 N

n 8

8.3地脚螺栓

因为田VF/球罐必须设置地脚螺栓。

每个支柱上的地脚螺栓个数:Rd =2

地脚螺栓材料Q235B的室温屈服强度:⅛= 215 MPa

地脚螺栓材料的许用剪应力:[⅛=0.4⅛ =0.4x215 = 86MPa

地脚螺栓的腐蚀余量:CB= 3.0mm

地脚螺栓的螺纹小径:

,I IO f7Pκ L I Io 11.652×105 - 6.032×104 E

⅛ =1.13 -----+ CR=I.13×J------------------+ 3.0 = 30.9Omin

V ⅞[r]B V 2X86

取M42的地脚螺栓。

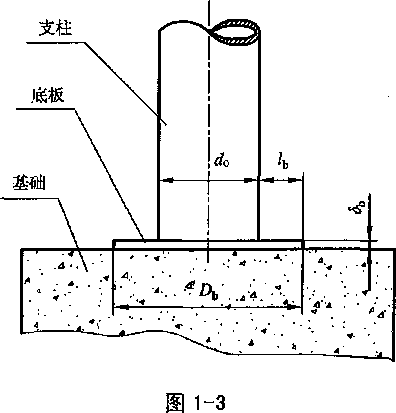

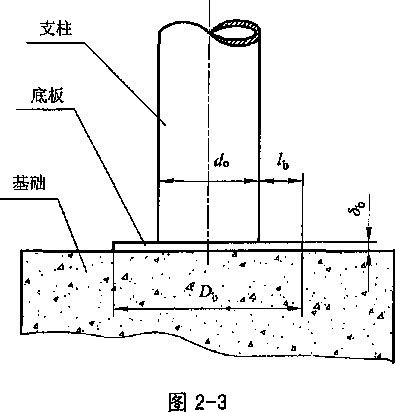

9支柱底板

9. 1支柱底板直径

基础釆用钢筋混凝土,其许用压应力:[bR=3,0MPa;

地脚螺栓直径:Q = 42mm;

支柱底板直径(取Qbl,耳2中较大值):

C " [wI " ∕1.4O1X1O6 E C

Dhl =1.13 /—5≡- = 1.13X J---------= 772.2 mm

b* ∖[σ]bc V 3.0

Db2 ==(8~lθ)d + q = (8 ~ 10)x42 + 426 = 762 〜846 mm 选取底板直径A-800 mm

9.2底板厚度

宀* AArr 宀丄 CaX 4xl.401×106 C rsnm

底板的压应力:σb =--7- =----—ʒ— = 2.787 MPa

勿TX ^×8002

底板外边缘至支柱外表面的距离(见图1-3): Zb≡-~426=187.0mm 2

底板材料Q235B的室温屈服强度:7?eL= 215MPa 71 5

底板材料的许用弯曲应力:[b]b = RM.5 = ~~ = 143.3 MPa 丄,J

底板的腐蚀裕量:Cb = 3.0 mm

底板厚度:爲=+ O, = J竺翠;吏+3.0 = 48.17 nɪm

选取底板厚度⅛ =50 mm

10拉杆计算

10.1拉杆螺纹小径的计算

拉杆的最大拉力:

Fr =知 A = 2.000x10: =2,594x105 N

cos" cos 39.55

拉杆材料Q235B的室温屈服强度:RL=215MPa

OlS

拉杆材料的许用应力:[外=¾L/1.5 = Ty = I43.3 MPa

拉杆的腐蚀裕量:CT=2.0mm

拉杆螺纹小径:⅜=1.13J^- + Ct=1.13xJ2,594x1°5 +2.0 = 50.08mm

y V 143*3

选取拉杆的螺纹公称直径为M60

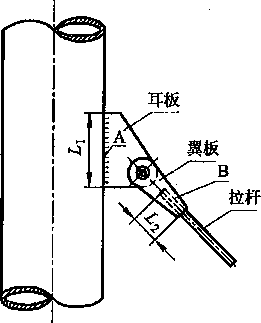

10.2拉杆连接部位的计算

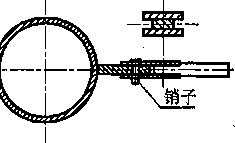

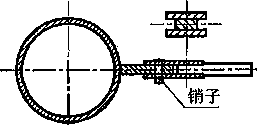

10. 2. 1 销子直径

销子材料35的室温屈服强度:RL=315MPa

销子材料的许用剪切力:[E]p = 0.4Rl = 0.4x315 = 126 MPa

2 5Q4×105

销子直径:4=0.8 =0.8× 弋■ = 36.3OmnI

选取销子直径:% =42 mm

10. 2.2耳板厚度

耳板材料Q235B的室温屈服强度:7?CL = 225 MPa

225

耳板材料的许用压应力:[σ]c=⅛∕LI = Y^ = 2045MPa

耳板厚度:花=切W 二繹刍呉= 30.2Omm

⅛[σ]c 42x204.5

选取耳板厚度为36mm

10. 2.3翼板厚度

翼板材料Q235B的室温屈服强度:⅛=225 MPa

翼板厚度:= = = 15.1Omm

2 R:L 2 225

选取翼板厚度为]8mm

10. 2.4连接焊缝强度验算

Z焊缝单边长度:Ll =350 Inm

4焊缝焊脚尺寸:SI =10 mm

支柱或耳板材料屈服强度的较小值:ΛeL= 225MPa

角焊缝系数:⅛=0.60;

焊缝的许用勇切应力:EW = 0∙4⅛⅛ = 0.4×225×0,60 = 54.00 MPa

耳板与支柱链接焊缝A的剪切应力校核:

FT 2.594×105 SmE -I 4÷>4⅛Λ4⅛

I ZIlɪ C - I yl1 QgA In = 52.56MPa<[τ]w ,校核合格

IAILiSl 1.41×350×10

B焊缝单边长度:L2 = 200 mm

B焊缝焊脚尺寸:S2 =18 Inm

拉杆或翼板材料的屈服强度的较小值:RL= 215 MPa

焊缝的许用剪切应力:[τ]w = O∙47ζ10l = 0.4×215x0.60 = 51.6 MPa

拉杆与翼板的焊缝B的剪切应力校核:

2.82Z252

2.594x1()5 2.82×200×18

= 25.55 MPa < [τ]

校核合格

图1-4

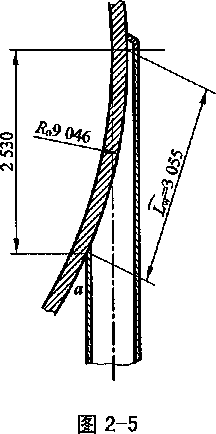

11支柱与球壳连接最低点a的应力校核

11.1 a点的剪切应力

支柱与球壳连接焊缝单边的弧长:Zw =2 240mm

球壳a点处的有效厚度:⅛= 37.0mm

操作状态下a点的剪切应力:

Gt> + (R)ιnax 6.970x105+6.715×104 y1 ,iλwπ τ =---- max =--------------------= 4.610 MPa

2Lvιδ 2X2 240X37.0

W Ca

耐压试验状态下a点的剪切应力:

Gτ + 0∙3(g)max ʌ- 1.396×106+03×6.715×104 X 竺炎理

6.607x105

= 8.43 IMPa

T ~ 2Lwδ ~ 2x2 240x37.0

W Cta

图1-5

11.2 a点的纬向应力

操作状态下a点的液柱高度:⅛a=5 933π≡

耐压试验状态下a点的液柱高度:妃=834Imm

操作状态下介质在a点的液柱静压力:

POa =⅛p2g×10"9 =5 933×453x9.81×10~9 =0.026 37 MPa

耐压试验状态下液体在a点的液柱静压力:

PTa = =8341x1000x9.81x10” =0.081 83 MPa

操作状态下a点的纬向应力:

仃 AP^PM ÷⅞) _(2.2+0.026 37)x(12300+37.0)_

Oλ1 —-----------------一-------------------------------— loɔ,θ JVLra

01 4⅛ 4×37.0

耐压试验状态下a点的纬向应力:

仃 _(孔+/\)(4+如_(2.75 + 0.081 83)x(12300 + 37.0)

Tl 4⅛a 4×37.0

11.3 a点的应力校核

操作状态下a点的组合应力:

CrOa = <τ01 + TO =185.6 + 4.610 = 190.2 MPa

耐压试验状态下a点的组合应力:

(TTa = CrTI +ττ = 236.1 + 8.431 = 244.5 MPa

应力校核:

σoa =190.2MPa < [σ]t。= 193 XLo = I 93 MPa ,校核合格

Ora = 244.5 MPa < 0.9RGL= 0.9×350×1.0 = 315 MPa ,校核合格 结论:校核通过

12支柱与球壳连接焊缝的强度校核

W取G0+(Fi)mm和6="0.3(耳烏售两者中的较大值:

XnaX

Gc+(E) =6.970x105+6.715x104 =7.642x105 N 0 ∖ l /max

EI A S⅞72×104

Gτ + 0.3(E) -^ = 1.396×1O6+O.3×6.715×1O4×------- =1.397×106N

max^ 6.607×105

W = GT+0.3(与) ^ = 1.397x1()6 N ɪ X * /max 卩

1 maX

支柱与球壳连接焊缝焊脚尺寸:S = IOmm

支柱与球壳连接焊缝所承受的剪切应力:

W 1.397xl06

TW =-------------------= 44.23 MPa

W 1.41Iw5 1.41x2240x10

支柱或球壳材料屈服强度的较小值:RL=345MPa 焊缝许用剪切应力:[τ]w = 0.4λeL⅛ -0.4×345×0.6 = 82.8MPa 应力校核:勾=44.23MPaVEW则通过。

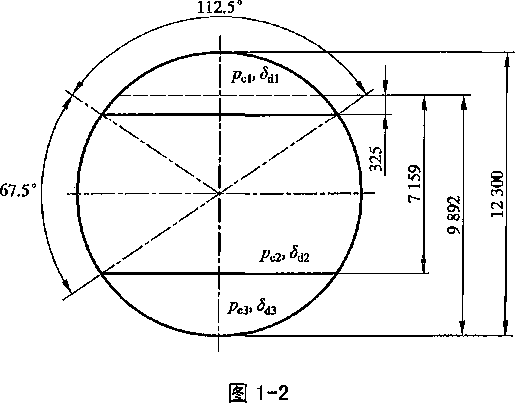

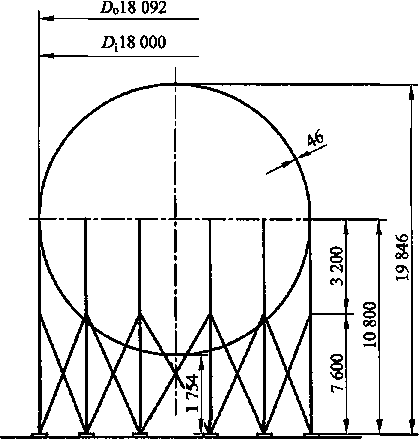

例题2 3 OOorn3液化石油气球罐

图2-1

1设计条件

设计压力:p = 1.77 MPa

设计温度:50oC∕-19 DC

水压试验压力:PT=L25#蚂 = 2.22MPa

[σ]t

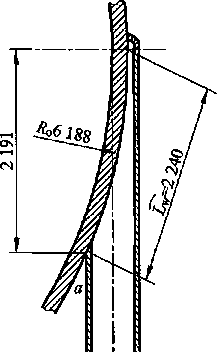

球壳内直径:Z)i =18000mm(3 054m3)

储存介质:液化石油气

装量系数:k = 0.90

地震设防烈度/加速度/地震分组:7度∕0.10g∕第二组

基本风压值:¾≈600N∕m2

基本雪压值:g = 600N∕m2

支柱数目:Zi = IO

支柱选用:030x12 Q345R钢板卷制

拉杆选用:。60圆钢

球罐建造场地:场地类别II、地面粗糙类别B

钢材厚度负偏差:Cn 3mm ,按GB 12337第3.831,取Cl=Omm

腐蚀裕量:C2=LOmm

2球壳计算

2.1计算压力

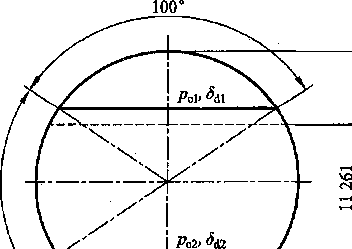

图2-2

S 8

设计压力:P = L77MPa

球壳各带的介质液柱高度:

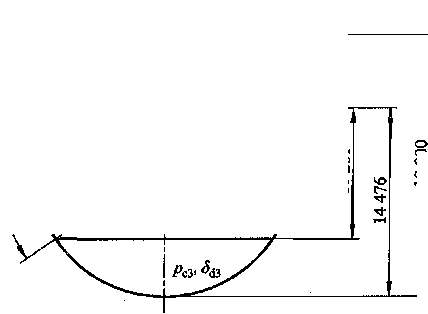

⅛ = Onnn ;

A2 = 11 261 nun ;

¢=14 476 mm o

介质密度:/J2 =480kg∕m3

重力加速度:g = 9.81m∕s2

球壳各带的计算压力:

Ai=JP+ ⅛P2^×10"9 MPa

PCl =1.77+0 = 1.77OMPa

pc2 =1.77 + 11 261x480×9.81×10~9 =1.823 MPa

pc3 =1.77 + 14 476x480×9.81xl0^9 =1.838 MPa

2.2球壳各带的厚度

球壳内直径:Di =18000mm

设计温度下球壳材料Q370R的许用应力:[σ]t=193 MPa

焊接接头系数:S = LO

厚度附加量:C = C1+C2=0÷1.0 = 1.0mm

球壳各带的设计厚度

e PCIDi 1.77×18000 In yiπ _,

⅛1 =―淄一^— + G=-----------+ 1.0 = 42.36tnm

dl 4[σ]>-jp01 4×193×1.0-1.77

e pc2Di 八 1.823×18 000 I A 八』

⅛9 =—中皀一+ G=-----------+ 1.0 = 43.61mm

d2 4[σ]>-pc2 2 4×193×1.0-1.823

又 Pc3Di 丄L 1.838x18000 丄M E

oa. - —iτ2-j——+CL =--------------+1.0 = 43.96mm

d3 4[CΓ]V-PC3 4×193×1.0-1.838

球壳各带名义厚度:

取 ⅞ι =46 InnI ;

取 ⅞2 -46 mm ;

取 ⅞3 -46 mm o 2. 3外压校核1

球壳的有效厚度:^ = ^I-C = 46—1.0 = 45 mm

球壳的外半径:=9 046mm n125 0125

系数N: A = -ɪɪ- = υ=:0.0Ot) 621 8

RJ^ 9 046/45

系数岳 查GB 150.3的图4-6得3=82

许用外压力0]: D Qo

[»] = -ɪ- = ―—— = 0.407 9MPa

72o∕⅞ 9 046/45

[p] = 0.407 9MPa>0.1MPa 外压校核通过。

3球罐质量计算

球壳平均直径:Z)CP=I8 046 mm

球壳材料密度:A==7 850kg∕m3

装量系数:左= 0.90

水的密度:p3 =IOOOkg∕m3

球壳外直径:Da =18 092 mm

基本雪压值:⅛ = 600 NZm2

球面的积雪系数:Cs =0.4

球壳质量:

⅛⅞p1×10~9=^xl8 0 462 ×46×7850×10-9 =369 436 kg 介质质量:

w2≈^ni>2Ar×10"9=→18 0003×480×0.90×10^9=1319167kg 耐压试验时液体的质量:

ZM3 JDi3p3 XlO"9 = —×18 0003 ×1000×10^9 = 3 053 628 kg

6 6

积雪质量:

m4 ≡~-⅛Cs×10^6 = 4×981x18 0922 ×600×0-4×1θ^ 6 289 ⅛ 保温层质量:

形5=0 (无保温)

支柱和拉杆的质量:

ZM6 = 24 509 kg

附件质量:

m1 = 33 962 kg

操作状态下的球罐质量:

ZMO= TW1 + ZM2 + W4 + W5 + W6 + Inl

= 369 436 + 1319167 + 6 289 + 0 + 24509 + 33 962

= 1753 363 kg

耐压试验状态下的球罐质量:

mr = TM1 + 朋3 + w⅞ + 朋7

= 369436+3 053 628+24509 + 33962

=3 481535 kg

球罐最小质量:

¾in = ^+w⅞+⅜

= 369436 + 24509 + 33 962

= 427 907 kg

4地震载荷计算

4. 1自振周期

支柱底板底面至球壳中心的距离:=10800 mm

支柱数目:«-10

支柱材料Q345R的室温弹性模量:ES=201X103 MPa

支柱外直径:⅛ =630mm

支柱内直径:di = 606mm

支柱横截面的惯性矩:

=^×(6304 - 6064) = 1.112×109 mm4

支柱底板底面至上支耳销子中心的距离:Z = 7600r≡

玄痴 e I ( I YL 2Z)I (7 600 Y L 2×7 600) A OllO 拉杆影响系数:g = l^^^ — 3--=Il ---- X 3---=(X2113

KJ I HQ) IlO8OoJ I 10800 J

球罐的基本自振周期:

f质艺Xi0;

V 3薄

11753 363×10 8OO3 xθ. 21T3×10ξ7 n Ono O

=π,---------------;----------5— = 0,828 8 S

V 3×10x201×103×1.112×109

4.2地震载荷

地震影响系数的最大值:«max =0.08 (查GB 12337表18) 特征周期:7; =0.40s (査 GB 12337 表 19) 曲线下降段的衰减指数K

ζ——阻尼比,取¢ = 0.035

AA 0.05n 0.05-0.035 ……

X=O.9 +----- =0.9 +-----------= 0.929 4

0.3 + 65 0.3 + 6×0.035

阻尼调整系数%:

I 0.05 Y I 0.05-0.035 …“

〃 =1 +-------≡- = 1 +---------------= 1,110

2 0.08 + 1,6, 0.08 + 1.6x0.035

对应于自振周期TT的地震影响系数:

(T Y ( 0 40 y,929 4

U= — %⅛ax= —ʌ- Xl.110x0.08 = 0.045 12

Ikr ) 2 max (0.828 8丿

球罐的水平地震载荷:

FS = amog = 0.045 12x1753 363×9.81 = 7.761×105 N 5风载荷计算

风载荷体型系数:化=0,4

系数&: 4=1.597 (查 GB 12337 表 20)

风振系数:⅛=l + 0.35⅞ =1 + 0.35x1.597 = 1.559

基本风压值:^o=6OON∕m2

支柱底板底面至球壳赤道平面的距离:¾= 10.8m

风压高度变化系数:Z =1.021 (查GB 12337表21)

球罐附件增大系数:£=1.1

球罐的水平风力:=¾⅛⅛∕Λ×ιθ^6

= -×18 0922 ×0.4×L559x600×1.021 XLIXI(T&

4

= 1.080×105N

6弯矩计算

(瓦+ 0.25%)与氏V的较大值,

7ζ+0.257^ =7.761xl05 + 0.25xl.080xl05 ≈8.031×105 N

/^=1.080×105N

∕ζnax ≈=8.031×105N

力臂:Z = KO-Z = IO 800-7 600 = 3 200 mm

由水平地震载荷和水平风力引起的最大弯矩:

MmaX = FmaXZ = 8.031×105 X3 200 = 2.570×109 N∙mm

7支柱计算

7.1单个支柱的垂直载荷

7.1.1重力载荷

操作状态下的重力载荷:

G =安="53 363x9.81 =1.720x106 N 0 n 10

耐压试验状态下的重力载荷:

= 3481535x9.81 ^3 415χlθ6 N TKIO

7. 1.2支柱的最大垂直载荷

支柱中心圆半径:R = Ri = 9 000 mm

最大弯矩对支柱产生的垂直载荷的最大值(查GB 12337表22)

(Fi) = 0.2 000⅛^ = 0.2 OOOX 2570X1。= 5.711×104 N

V MmaX R 9000

拉杆作用在支柱上的垂直载荷的最大值(査GB 12337表22)

(P ) = 0.323 6^≡ = 0.323 6× 7 600—-031XlOS =2.195×105 N

V "i≡ R 9 000

以上两力之和的最大值(查GB 12337表22)

(硏如:L=OJ*X 穹+。3。78 令

…s' 2.570×l09 7 600×8.03lxl05

= 0.ll7 6x---------+0.307 8×--------------

9 000 9 000

= 2.423×lO5N

7.2组合载荷

操作状态下支柱的最大垂直载荷:

W=G +(Fi+Pi A = l.720×l06 +2.423x!05 = 1.962×l06 N 0 0 ∖ l 卜〃 max

耐压试验状态下支柱的最大垂直载荷:

俗=Gτ+0.3(E + R.)κm 笋

Jr maX

1 0S⅞0y1∩5

=3.415×106 + 0.3 X 2.423X105X 1-voυAIU 3.425×106 N

8.031X105

7. 3单个支柱弯矩

7.3. 1偏心弯矩

操作状态下赤道线的液柱高度:⅛e-5476mm

耐压试验状态下赤道线的液柱高度:⅛=9000π≡

操作状态下介质在赤道线的液柱静压力:

poe=⅛ep2g×10^=5 476×480×9.81×10-9=0.025 79 MPa

耐压试验状态下液体在赤道线的液柱静压力:

PTe = ⅛A^×10^9 = 9 OOoXIOOOX9,81x10^9 = 0.088 29MPa

球壳有效厚度:¾ = ⅛ - C = 46—1.0 = 45 mm

操作状态下球壳赤道线的薄膜应力:

rτ _(P + A)e)(n+*)

σ°e~

(1.77 + 0.025 79)x(18 000 + 45)

=ʌ-----------q--------- = 180.03 MPa

4×45

耐压试验状态下球壳赤道线的薄膜应力:

_ (PTWTe)("+讯) υTe

4如

(2.22 + 0.088 29)x(18 000 + 45)

=ʌ----------------------- = 231.40 MPa

4X45

球壳内半径:Rl~ 9 000 mm

球壳材料的泊松比:“ =0’3

球壳材料Q370R的室温弹性模量:E = 201×103MPa

操作状态下支柱的偏心弯矩:

虬产繹⅝13)

180.03x9 000x1.962×106 “ …、 201×103 V )

≈1.107x107 N∙mm

耐压试验状态下支柱的偏心弯矩:

Mn 普E)

231.40x9 000x3.425×106 ZI …、

=---------------;--------X (1-0.3)

201X103 E 7

= 2.484×107N-πuπ

7. 3. 2附加弯矩

操作状态下支柱的附加弯矩:

侦 6EsI(T Ri f X

Mo2= ττ2^ (I-X/)

H:E

6× 201x103×1.112×109×180.03×9 000 Zi “ 108002×201×103 * 7

= 6.488x10’ N∙mm

耐压试验状态下支柱的附加弯矩:

6x201×103×1.112×109×231.40×9 000 Zl “八

10 8002x201×103

=8.339XltfN∙ mm

X(I-0.3)

7.3.3总弯矩

操作状态下支柱的总弯矩:

MO=Mol +Mo2 =1.107x107 + 6.488x107 = 7.595×107 N∙mm

耐压试验状态下支柱的总弯矩:

Mr=Mrl+Mr2 =2.484x107+8.339x1()7 =IlO82x108 N Inm

7.4支柱稳定性校核

计算长度系数,取k3=h

单个支柱的横截面积:

4 = S 储一否)=^χ(6302- 6062) = 23 298mm2

支柱的惯性半径:

_ 1.112×109 _OlQ ,

K = J— = --------— 218.5 mm

1 ∖Λ 23 298

支柱长细比:

;k3HQ l×10 800 m 心

ri 218.5

支柱材料Q345R的室温屈服强度:⅛= 345MPa

支柱换算长细比:

I = = = o. 6519

勿V耳 亦 ∖201×103

力 >0.215

系数:% =0.965 (X3 =0.300

弯矩作用平面内的轴心受压支柱稳定系数:

CK2 + (X>^ +久 2 ) — J(^2 +九 +九 2 ) — 4人 2

0.965+0.3x0.6519+0.65192?-4x0.6519

=--------X 0.965+0.3x0.6519+0.6519

2x0.65192 卩

-0.803 9

等效弯矩系数:Al=I

截面塑性发展系数:Z=LI5

单个支柱的截面系数:z = "°° * •). =机63° 二g°6 )=3.53xl()6mm3 32<

32x630

欧拉临界力:WEX=冗2EsA/尢2

ɪ=^X201X10^X23 298 ^1 892x1q7N 4 9.432

支柱材料的许用应力:[σ]c =JReL/1.5 = — = 230MPa

操作状态下支柱的稳定性校核:

WO 0mM° _ 1,962x1()6 ___________lx7.595xl(f___________

砧二小顷 8 也r0r8039x23 298 + n5χ3,532xl"4().8χL962xl0;] '〔甲EX 丿 I 1.892xW 丿

= 125.15MPa<[σ]c ,校核合格

耐压试验状态下支柱的稳定性校核:

WT I BmMT _ 3.425X1()6 ___________lχl.082x"___________

京 -X V0∙8039×23298 + 1 1∏6 (I AO 3.425×10∩

γZ∖ 1-0.8--- 1.15×3.532×10 X l-0.8×---------

I WEX 丿 I 1.892x1()7 丿

-214.02 MPa <[σ]c,校核合格

结论:稳定性校核通过。

8地脚螺栓计算

8. 1拉杆作用在支柱上的水平力

拉杆和支柱间的夹角(见图7):

CD • 180° • 180°

2R∙ Sln--- 2×9 OOO XSIn —一

B = arctan---------- - arctan--------------ɪ^- = 36.2。

I 7 600

拉杆作用在支柱上的水平力:

E=(R√)α≡ tan^ = 2.195×105×tan36.2o=1.607×105N

8.2支柱底板与基础的摩擦力

支柱底板与基础的摩擦系数:Z = 0.3 (钢-钢)

支柱底板与基础的摩擦力:

FS =夭竺业£ = 0.3x3列?°7x9.81 =L 259x105 N n 10

8.3地脚螺栓

因为氏〈丸,球罐必须设置地脚螺栓。

每个支柱上的地脚螺栓个数:% = 2

地脚螺栓材料Q235B室温屈服强度:⅛= 215 MPa

地脚螺栓材料的许用剪应力:[τ]B = QAReL = 0.4x215 = 86MPa

地脚螺栓的腐蚀裕量:CB= 3.0mm

地脚螺栓的螺纹小径:

⅛ =1.13j-—— + CB

B V g

… ∕1.607×105-1.259x105 “ L

≈1.13×J--------------------+ 3.0 = 19.07 Xnm

V 2x86

取M42的地脚螺栓。

9支柱底板

9. 1支柱底板直径

基础釆用钢筋混凝土,其许用压应力:[σ]bc=3.0MPa;

地脚螺栓直径:√ = 42 mm J

支柱底板直径(取4,瓦中较大值):

n I Ia I 3.425x106

Dbl =1.13 (----=1.13× --------=1 207.39mm

VWL 3.0

以2=(8〜10)d+(ζ =(8〜lθ)x42 + 630 = 966mm~1050mm

选取底板直径Db =1 25OmlII 9.2底板厚度

宀K 心 rr 宀亠 4)^naX 4×3.425×10 Crm

底板的压应力:σbc=-^ = ― =2,790MPa

算DM 亦Xl 25()2

底板外边缘至支柱外表面的距离(见图2-3):匕=技50一630 =3iOmm

2

底板材料Q345R室温屈服强度:7ζL= 305MPa

<ι∏5

底板材料的许用弯曲应力:[σ]b =JReL/1.5 = γ~ = 203.3MPa

底板的腐蚀裕量:Cb = 3.0 mm

底板厚度:

3×2.790×3102

2033

+ 3.0 = 65.90 Inni

选取底板厚度Sb = 68 mm

10拉杆计算

10. 1拉杆螺纹小径的计算

拉杆的最大拉力:

ET = 农=2195x1()5 = 2. 72o×io5 N

COS^ cos 36.2°

拉杆材料Q235B室温屈服强度:JReL= 215 MPa

拉杆材料的许用应力:[σ]τ =JReL/1.5 = = 143.3 MPa

拉杆的腐蚀裕量:Cτ=2.0mm

拉杆螺纹小径: _____

% = 1 • 13 傭ɪ + CT=LI 3 X + 2.0 = 5 L 2 3 mɪn

选取拉杆的螺纹公称直径为M60o

10.2拉杆连接部位的计算

10. 2. 1 销子直径

销子材料35室温屈服强度:KL=315 MPa

销子材料的许用剪切力:[τ]p = 0.4ΛeL = 0.4x315 = 126 MPa

销子直径:J=O.8 ⅛^0.8xJ2,720x1°5 ^37.17 mm

P ∖[⅛ V 126

选取销子直径为dp =42 mm。

10.2.2耳板厚度

耳板材料Q235B室温屈服强度:R乩=225 MPa

795

耳板材料的许用压应力:[σ]c -JReL/1.1 = ɪɪ = 204.5MPa

日垢直f⅛ C 呂 2.720×105

耳板厚度: OC =--i— =--------= 31.67 InnI

C ⅛[σ]c 42 × 204,5

选取耳板厚度为36mm。

10.2.3翼板厚度

翼板材料Q235B室温屈服强度:XL= 225 MPa

翼板厚度:Sa =冬■'典i∙二冬爻ɪX= 15,84 mm

2 孩 2 225

选取翼板厚度为18mm°

10. 2.4连接焊缝强度验算

N焊缝单边长度:ZI = 40Omm

刀焊缝焊脚尺寸:SI = 12 ImII

支柱或耳板材料屈服强度的较小值:4L= 225MPa

角焊缝系数:⅛=0.60;

焊缝的许用剪切应力:MW = 0.4¾l⅛ = 0.4×225×0.60 = 54 MPa

耳板与支柱链接焊缝M的剪切应力校核:

FT

XAlLiS1

2.720x105

1.41×400×12

=40.19 MPa < [7] w,

校核合格

Jg焊缝单边长度z L2 = 300 mm

B焊缝焊脚尺寸:S2 =20 mm

拉杆或翼板材料的屈服强度的较小值:7ζL=215MPa

焊缝的许用剪切应力:[r]ψ = 0.4ΛeL⅛ =0.4x215x0.60-51.6 MPa

拉杆与翼板的焊缝B的剪切应力校核:

2.720 XIO5

校核合格

= 16.08 MPavEw , 2.82L2S2 2.82x300x20 W

图2-4

11支柱与球壳连接最低点a的应力校核

11. 1 a点的剪切应力

支柱与球壳连接焊缝单边的弧长:ZW= 3 055 mm 球壳a点处的有效厚度:⅞a≈45.0mm

操作状态下a点的剪切应力:

T =G+(R)maχ=L720xl06+5.711xl()4 =6.463MPa

o 2Λw⅝a 2×3 055×45.0

耐压试验状态下a点的剪切应力:

Gτ+0.3(F) &

i \ 1 /max F

£ _丄 m¾⅞

2L&

3.415x1()6+0.3x5.711xl()4χL2业顼

-------------------------8-031×1θ =12.43 MPa

2×3 055×45.0

11.2 a点的纬向应力

操作状态下a点的液柱高度:⅛a=8 006mm

耐压试验状态下a点的液柱高度:⅛ =11530mm

操作状态下介质在a点的液柱静压力:

P賦=⅛ap2g×10~9 = 8 006×480x9.81×10"9 = 0.0377 MPa

耐压试验状态下液体在a点的液柱静压力:

PTa =⅛ap3g×10^9 =11530×1000×9.81xl0^9 =0.113IMPa

操作状态下a点的纬向应力:

仃 _3 + 原)皿+如)」1.77 + 0∙0377)x(18000+45.0)

Cr I ——-----------------------一----------------------------------------——101 ,Z IVITα

01 4⅞a 4×45.0

脚

耐压试验状态下a点的纬向应力:

_(PT+^)(^ + ^)_(2.22 + 0.1131)x(18000 + 45.0)_

CTrrI —-----------------------—-------------------------------------— zɔɔ .V IVLjrα

TI 4Λfl 4x45.0 11.3 a点的应力校核

操作状态下a点的组合应力:

σoa=<^1 + ro =181.2 + 6.463 = 187.7MPa

耐压试验状态下a点的组合应力: ,

(Tra =(7TI +ττ = 233.9 + 12.43 = 246.3 MPa

应力校核:

σ0a = 188.7 MPa<[σ]> = 193xl.0 = 193 MPa ,校核合格

CrTa = 246.3 MPa < 0.9M = 0.9×340×1.0 = 306 MPa ,校核合格 结论:校核通过。

12支柱与球壳连接焊缝的强度校核

归取G+(E)ιnax和GT+0.3(耳)mχ灯两者中的较大值: 星maX

Gt,+(g) =1.720×106+5.711x104=1.777×106N Q ∖ "maX

p 1 A Q∩y 1 ∩5

Gγ + 0.3(E) ^^ = 3.415x106+0.3x5,711xlt)4χ ------- = 3.417×106N

T V *nfaχ 8.03 IxlO5

W = GT +0.3(E) 艮=3.417×106 N 1 1 , /max PT

max

支柱与球壳连接焊缝焊脚尺寸:S = I2mm

支柱与球壳连接焊缝所承受的剪切应力:

W 3.417x106 NN I IlKE

TW =--------------------= 66.11 MPa

W 1.4ILWfSr 1.41×3055×12

支柱或球壳材料屈服强度的较小值JReL= 340 MPa

焊缝许用剪切应力:[r]w =0.4λeL⅛ =0.4×340×0.6 = 81.6MPa

应力校核:rw =66.11 MPa <[τ]w则通过。

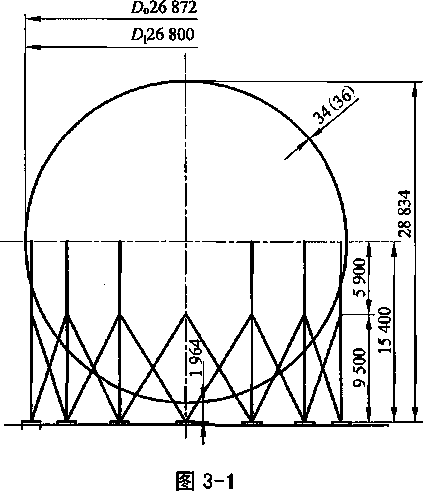

1设计条件

设计压力:p = 0.8 MPa

设计温度:50oC∕-21.8°C

气液组合压力试验压力:PT=L= 0.88 MPa

球壳内直径:Di =26800≡ι (10078m3)

储存介质:丁烯

装量系数:SO.90

地震设防烈度/加速度/地震分组:7度/0.15g∕第二组

基本风压值:q0 ~ 600 NZm2

基本雪压值:0 = 75ON∕i∏2

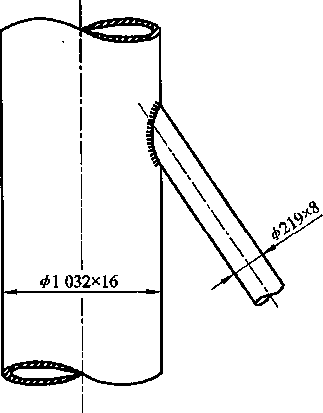

支柱数目:w = 14

支柱选用:©1032x16 Q345R钢板卷制

拉杆选用:©219x8钢管

球罐建造场地:场地类别III、地面粗糙类别B

钢材厚度负偏差:G=O.3mm,按GB 12337第3.8.3」,取C1=Omm

腐蚀裕量:C2 =Lomm

2球壳计算

2. 1球壳计算

O

OO

9 Z

图3-2

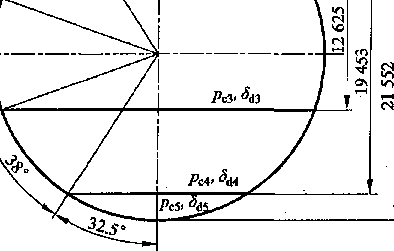

设计压力:p = 0.8 MPa

球壳各带的介质液柱高度:

hl =OmnI

A2 =3 679 Inm

hi -12 625 nɪɪn

hi =19453 mm

Λ5 = 21552 mm

介质密度:p2 =550 kg / m3

重力加速度:g = 9.81m∕s2

球壳各带的计算压力:

PCi=JP+ ⅛p2g×10^ MPa

JPel = 0.8 + 0 = 0.8 MPa

PCI = 0.8 + 3 679x550x9.81xl(Γ9 = 0.819 9 MPa

/;c3 = 0.8 + 12 625×550×9.81×10^9 =0.8681MPa

pc4 = 0.8 + 19 453x550x9.81XlOT = 0.905 0 MPa

Po5 =0.8 + 21552×550×9.81×10-9 =0.9163MPa

球壳各带的厚度 ’

球壳内直径:Z>i=26800mm

设计温度下球壳材料Q345R的许用应力:[σ]t=185MPa

焊接接头系数:OHLO

厚度附加量:C = C1+C2=0+1.0 = 1.0mm

球壳各带设计厚度:

犬 PClDi E 0.8x26800 丄 M Qn A∩

oa.=——^Cl 1--CO =---------------+ 1.0 = 30,00 mm

dl 4[σ]t^-jpcl 2 4x185x1,0-0,8

£ Pg ,厂 0.8199×26800 I

肉=——V i——+c =---------------+1.0 = 30.73 tnɪn

d2 4[σ]t^⅛-jpc2 2 4x185x1.0-0.8199

e PC30 Zɔ 0.8681x26800 O- AO

⅛, =—∏e2-j——+G =--------------+ 1.0 = 32.48 mm

d3 4[σ]t^-jpc3 4×185×1.0-0.8681

X Pc4Di 丄厂 0.905 0×26 800 丄 M oλA =—— l4 1---+ G =-- 1.0 = 33.82 mm

d4 4[σ]>-jpc4 2 4×185xl.0-0.9050

o PQi ,厂 0.9163x26800 aA Oa

陽=——iɪ-!——+ G=--------------+1.0 = 34.23 mm

d5 4[σ]t^⅛-jpc5 2 4×185×L0-0.9163

球壳各带名义厚度:

取知=34 mm 取由2 =34 mm 取 ⅞3 = 36 mm 取 ⅞4 =36mm 取 ⅞5 =36 Inm

2.2外压校核

球壳的有效厚度:(^ = ^I-C = 34-1.0 = 33mm

球壳的外半径:R=I3 4341≡

玄新 A A °∙125 0.125 n _nA -A- I 系数 4: A =-----=--------= 0.000 307 1

RJ δe B 434/33

系数3:查GB 150.3的图4-4得8=42

许用外压力”]: B 42

[pl = -^― = ———≈ 0.103 2MPa

7ζ∕⅞ 13 434/33

[/?] = 0.103 2MPa> 0.1MPa

外压校核通过。

2.3低温低应力工况判断

丁烯在-21.8 0C时的饱和蒸汽压:p = 0.05 MPa

-21.8 °C下球壳的最大计算压力:

PC = p + ⅛p2g×10^9 =0.05 + 21552×643.4×9.81×10"9 =0.186 OMPa

球壳下极的有效厚度:⅛=⅞5-C = 36-1.0 = 35.Omm

球壳材料Q345R的室温屈服强度:RL= 325 MPa

-21.8 °C下球壳的一次总体薄膜应力:

宀 P皿+ W = 0.186 0x(26800+35.0)=35.65 MPa

4 苴 4x35.0

σt V = = 54」7 MPa 且小于 50 MPa。

6 6

故按本标准附录E“低温低应力工况”的规定,本球罐不必遵循附录E“低温球形 储罐"的规定,按常温球罐进行设计。

3球罐质量计算

球壳材料密度:p1=7850kg∕m3

装量系数:⅛ = 0.90

水的密度:/?3 ≈1000kg∕m3

球壳赤道带外直径:Do = 26872 mm

基本雪压值:⅛ = 750N∕m2

球面的积雪系数:Cs ≈ 0.4

球壳各带球心角:% =65。⅛=38o % =39。¾τ=38o % =65。

球壳各带的质量:

⅛ιPι×lθ^9

mT =3 CDi + 如)2

= →(26800+34)2χ∣ 1-cos

^TT = § (D + A2 )2 (cos 号-Sin π 小2 f 65° . 39°、

=—X (26 800+ 34) X COS--SuI---

65°

xlθ~9

×34×7850×10"9 = 47 277 kg

×34×7850×10"9 =153 835kg

% = + ⅛3)2 Sin 亨 S"ι 戏。"9

厶

= ^×(26800 + 36) ×sin^∣-x36×7850×10-9 =213 429kg ⅛=y(^i+⅝4)2f∞s^-sin

×10^9

65° 39、

—SitI, j×36×7 850×10 '=I62908kg

*x(26800 + 36)2χ COS

号(4+如5)"IfCoS

XlO"9

= y×(26 800 + 36)2 X^I_ COS 与

x36x7 850xl()T =50 066 kg

ZWl=/Mτ + mττ +?ME ÷ WBT + JnB

=47 277 + 153 835 + 213 429 + 162908 + 50066 = 627 515 kg 介质质量:

^2=-A3P2⅛×lθ^9=-×268003×550×0.9×10~9 =4988939kg 6 6

气液组合压力试验时介质的质量:

zκ3 ⅛ m2 取秫3 = 6 000 000 kg

积雪质量: