ICS 21.140

J 22

GB/T 33509—2017

General SPeCifiCatiOn for mechanical SeaIS

2017-09-01 实施

2017-02-28 发布

「卩

th

中华人民共和国 国家标准 机械密封通用规范 GB/T 33509—2017

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(IoOO29) 北京市西城区三里河北街16号(100045)

总编室:(010)68533533 发行中心:(010)51780238 读者服务部,(010)68523946

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

*

开本880X1230 1/16 印张1.5 字数38千字 2017年3月第一版 2017年3月第一次印刷

*

书号:155066 • 1-54669 定价 24.00 元

如有印装差错 由本社发行中心调换 版权专有侵权必究 举报电话:(010)68510107

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由中国机械工业联合会提出。

本标准由全国机械密封标准化技术委员会(SAC/TC 491)归口 o

本标准负责起草单位:合肥通用机械研究院、四川日机密封件股份有限公司、丹东克隆集团有限责 任公司、昆山密友机械密封有限公司、北京化工大学、浙江工业大学、四川大学。

本标准主要起草人,李维、何承厚、吴兆山、陈志、李双喜、彭旭东、张有华、王黎明、王慧、李香、 李继和。

<n

1范围

本标准规定了机械密封术语和定义、密封结构、设计要求、材料要求、性能要求、循环保护(支持)系 统、试验方法和包装、标志及贮存等。

本标准适用于泵用、釜用及类似旋转轴用机械密封。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1184-1996形状和位置公差未注公差值

|

GB/T 5894 GB/T 14211 GB/T 24319 HG/T 2098 HG/T 2099 HG/T2122 HG/T 2269 |

机械密封名词术语 机械密封试验方法 釜用高压机械密封技术条件 釜用机械密封型式、主要尺寸及标志 釜用机械密封试验规范 釜用机械密封辅助装置 釜用机械密封技术条件 |

HG/T 21572搅拌传动装置机械密封循环保护系统

3术语和定义

GB/T 5894界定的术语和定义适用于本文件。

4密封结构 4.1泵用机械密封 4.1.1概述

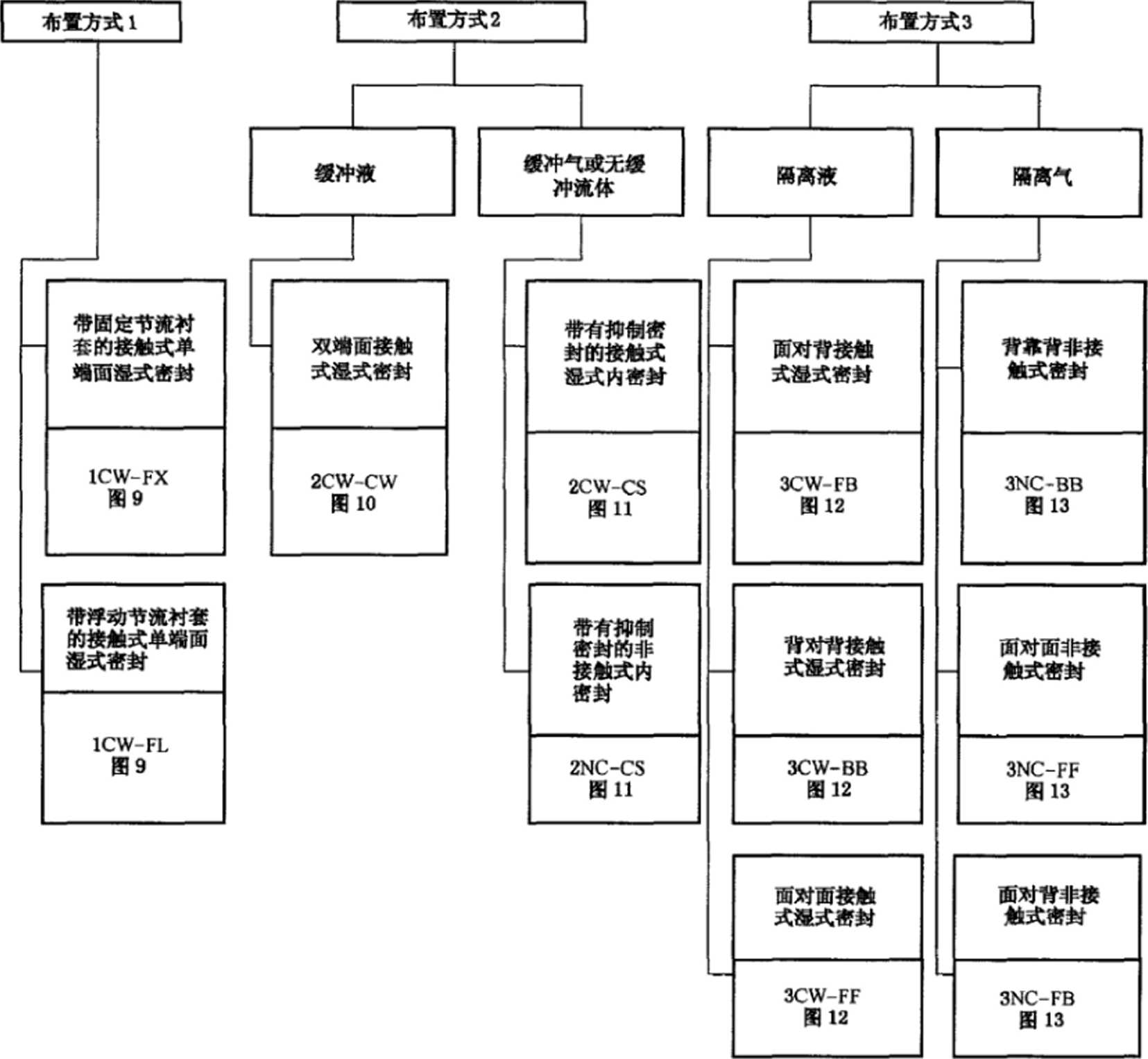

泵用机械密封可分成七种基本型式,三种布置方式(1、2和3)。布置方式2和3又可分为三种组合 方式:面对背,背对背和面对面。

4.1.2密封基本型式及参

泵用机械密封型式如下:

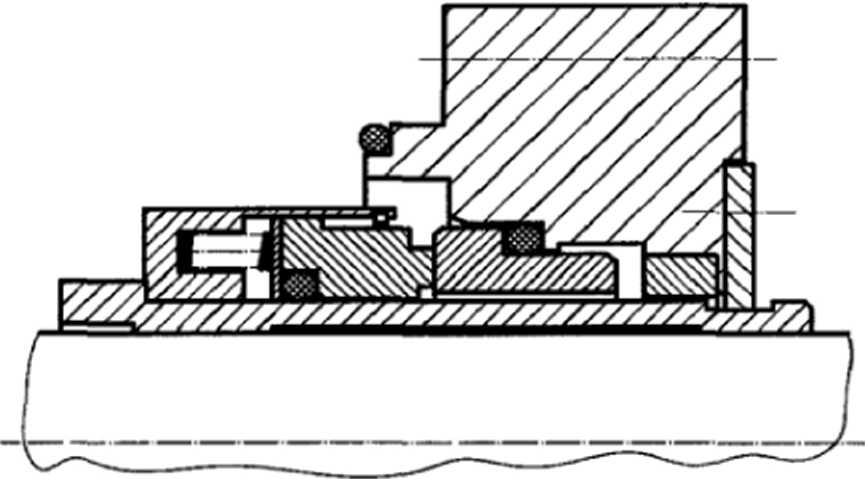

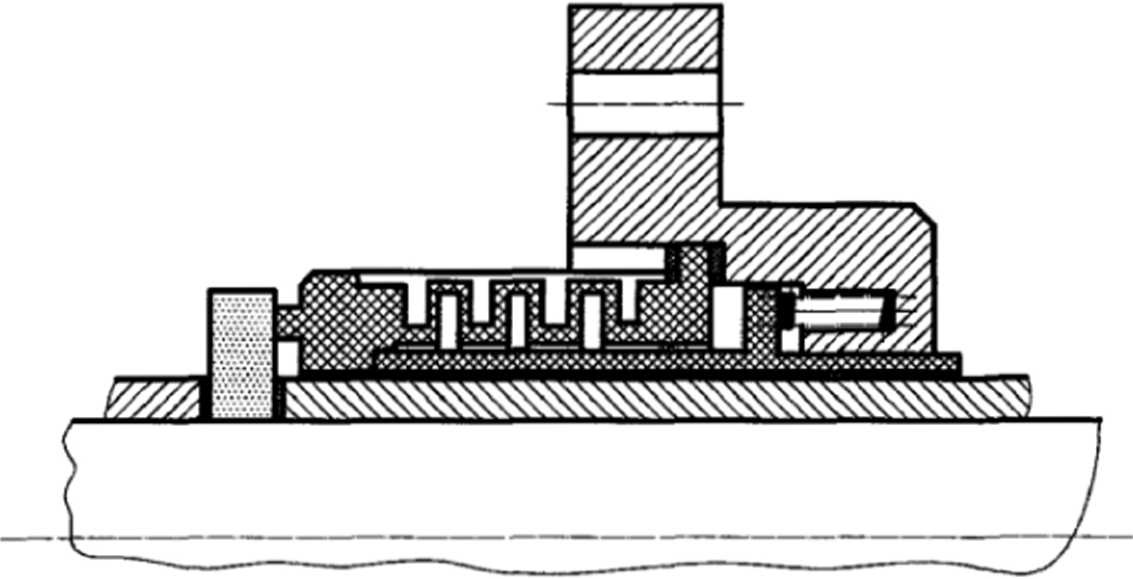

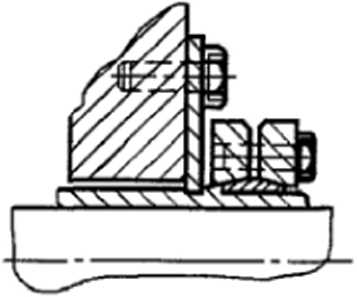

—— I型密封为内装、弹簧、非平衡型,见图Io

—一 II型密封为内装、弹簧、平衡型,见图2。

—In型密封为内装、弹簧、旋转式、橡胶波纹管,见图3。

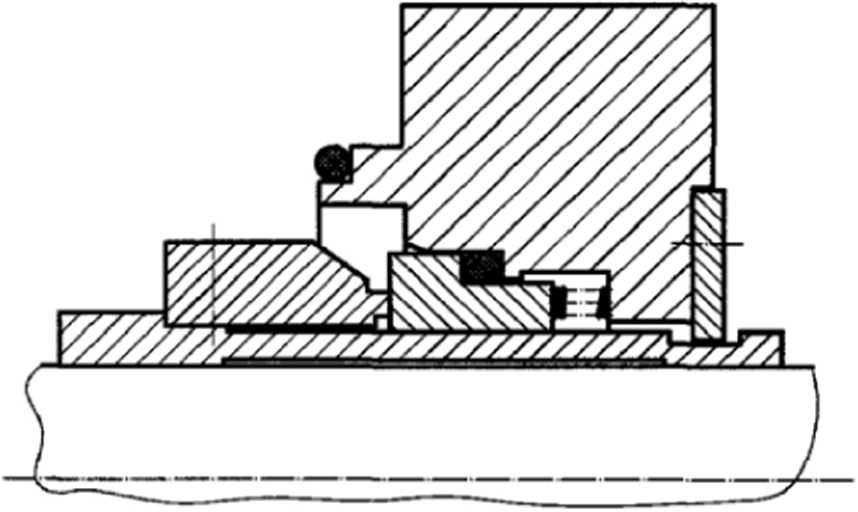

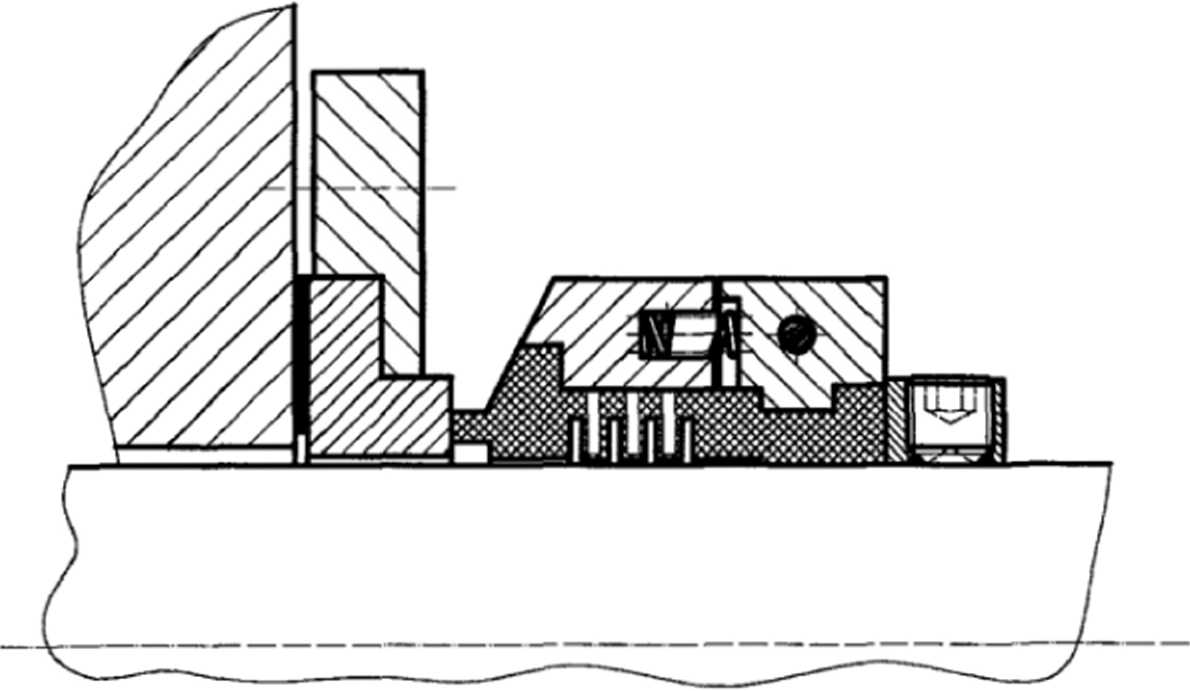

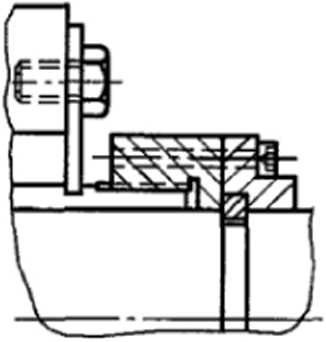

——IV型密封为内装、弹簧、静止式、聚四氟乙烯波纹管,见图4。

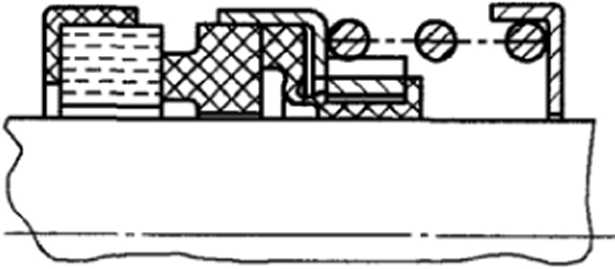

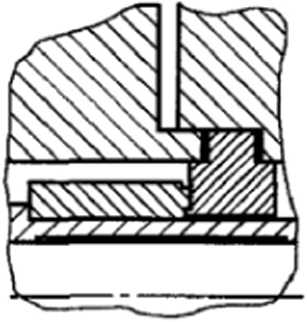

——V型密封为外装、弹簧、旋转式、聚四氣乙烯波纹管,见图5β

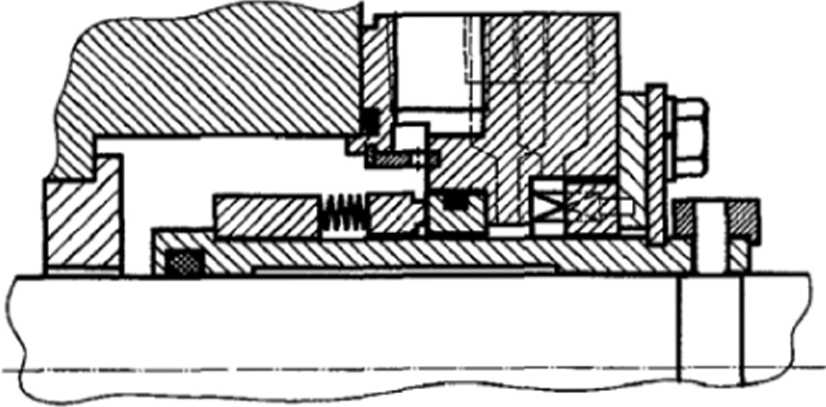

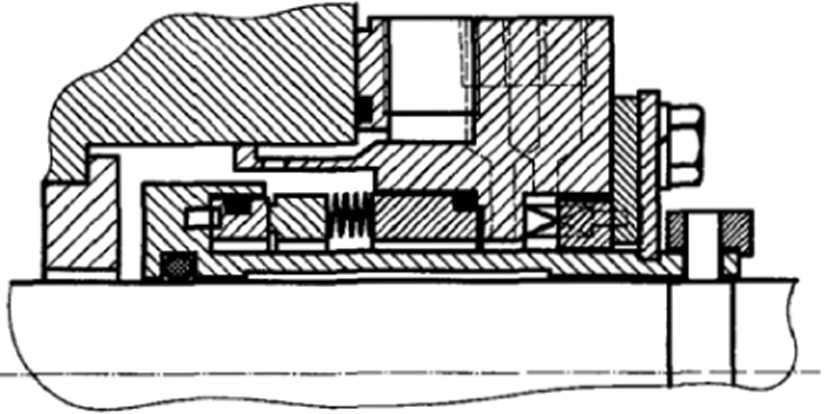

——VI型密封为内装、金属波纹管、集装式、辅助密封件为O形橡胶圈,见图6。

—— Vi型密封为内装、金属波纹管、集装式、辅助密封件为柔性石墨,见图70

泵用机械密封参数见表1°

a>旋转式

b)静止式

图1 I型密封

a)旋转式

b)静止式

图4 M型密封

图5 V型密封

a)旋转式

b)静止式

b)旋转式

a)靜止式

图7 Vll型密封

泵用机械密封基本参数

|

密封 型式 |

密封介质压力 MPa |

密封介质温度 ,C |

线速度 m/s |

轴径 mm |

介 质 |

|

I |

0—0.8 |

—40〜176 |

≤30 |

10 〜120 |

水、油、有机溶剂及其他一般腐蚀性 |

|

π |

0 〜10.0 |

—40〜176 |

≤3O |

10 〜120 |

介质 |

|

In |

0—0.8 |

-20—100 |

≤10 |

10 〜80 |

水、油类及其他弱腐蚀介质 |

|

IV |

0 〜0.5 |

。〜80 |

≤10 |

35 〜70 |

酸性介质(基氟酸、发烟硝酸除外) |

|

V |

0—0.5 |

O〜80 |

≤1O |

30 〜70 |

强酸、强碱等强腐蚀介质 |

|

Vl |

≤4.0 |

—40~176 |

≤5O |

20 〜120 |

水、油、溶剤类及其他一般腐蚀性 |

|

Ml |

≤4.0 |

—40~400 |

≤50 |

20 〜120 |

介质 |

4.1.3布置方式

本标准规定了三种密封布置方式:

——布置方式1:每套密封中有一对密封端面;

——布置方式2:每套密封中有两对密封端面,且两对密封端面之间的压力低于被密封介质的压力;

——布置方式3:每套密封中有两对密封端面,且两对密封端面之间的压力高于被密封介质的压力。

4.1.4可选的技术设计和密封方法

接触湿式密封(CW):密封端面相互接触,密封端面不需要特意设计和加工能够产生流体动(静)压 效应的结构来形成密封端面非接触间隙。

非接触式密封(NC)(湿式或干式):密封端面特意地设计和加工能够产生流体动(静)压效应的结 构,以保持所设计的密封端面可控的非接触间隙。

抑制密封(CS)(接触式或非接触式):包括一个补偿组件和成对安装在抑制密封腔中的密封摩擦副。

4.1.5 密封组合方式

布置方式2和布置方式3可采用以下三种组合方式:

——面对背式(FB):该种密封为双端面密封,两个补偿元件间装有一对密封环,而两对密封环之间 装有一个补偿元件;

——背对背式(BB):该密封为双端面密封,两个补偿元件均安装在两对密封环之间J

——面对面式(FF):该密封为双端面密封,两对密封环均安装在两个补偿元件之间。

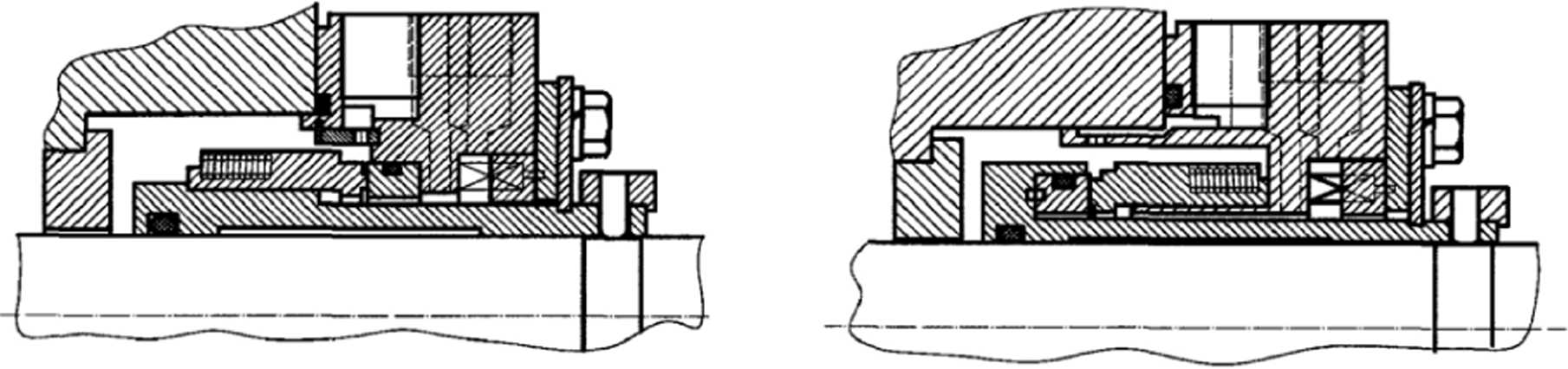

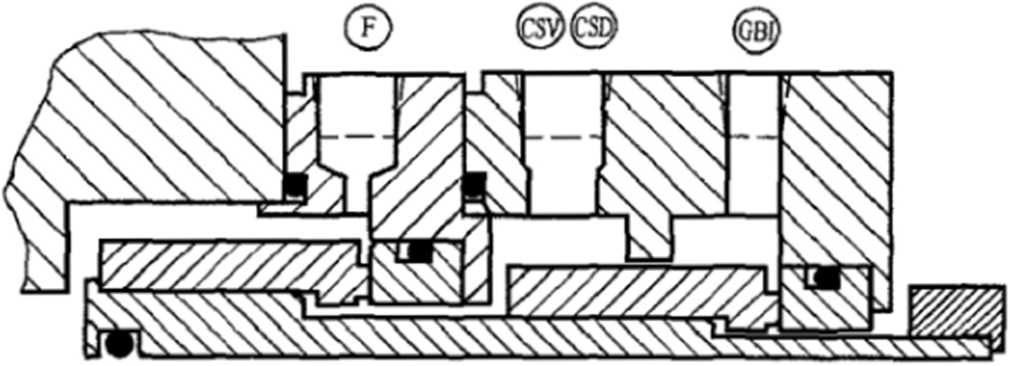

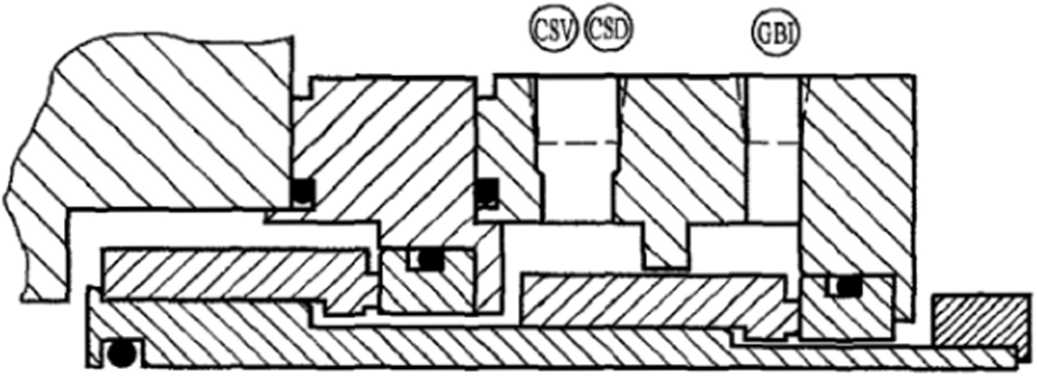

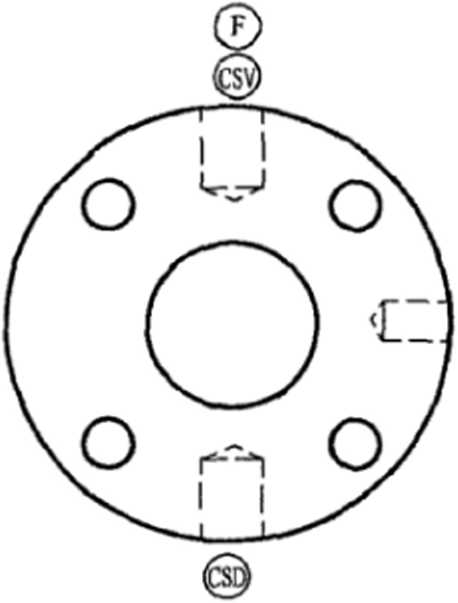

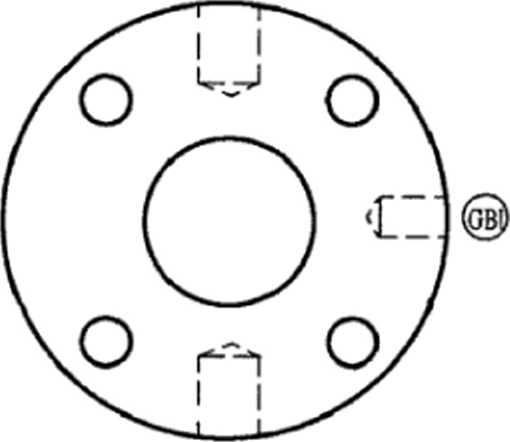

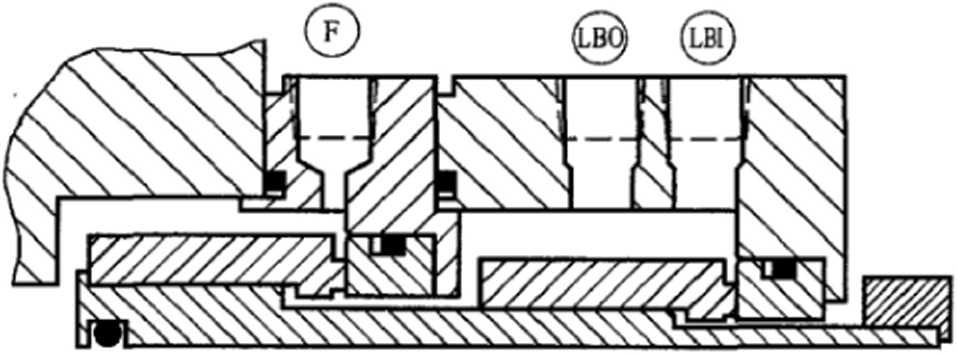

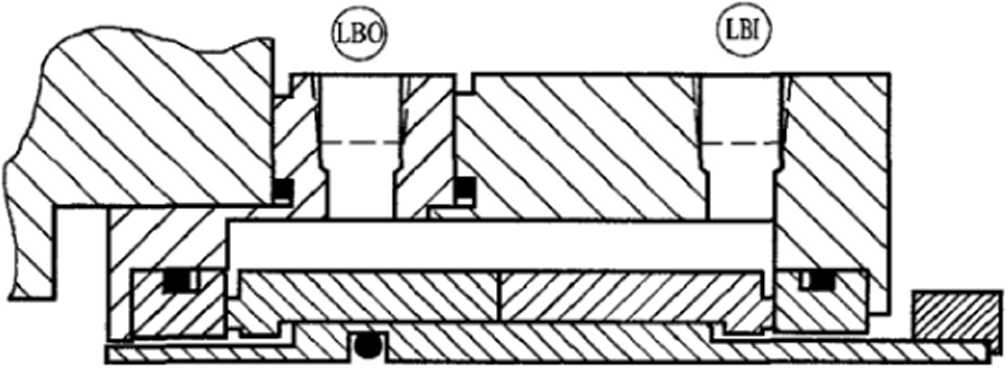

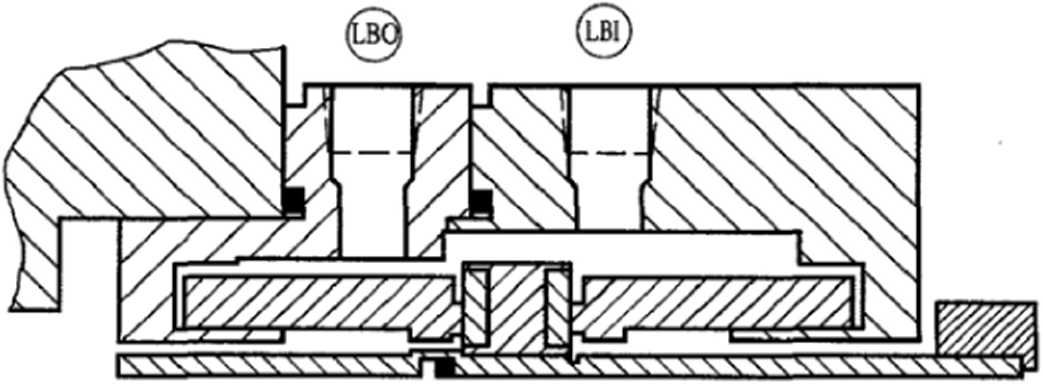

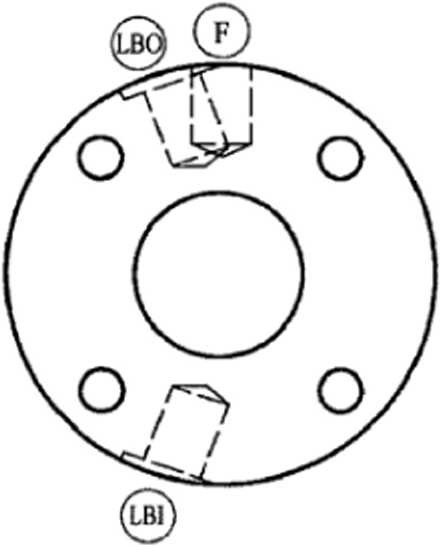

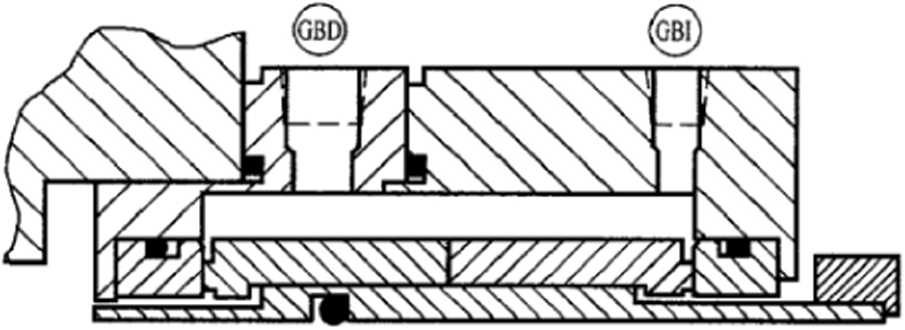

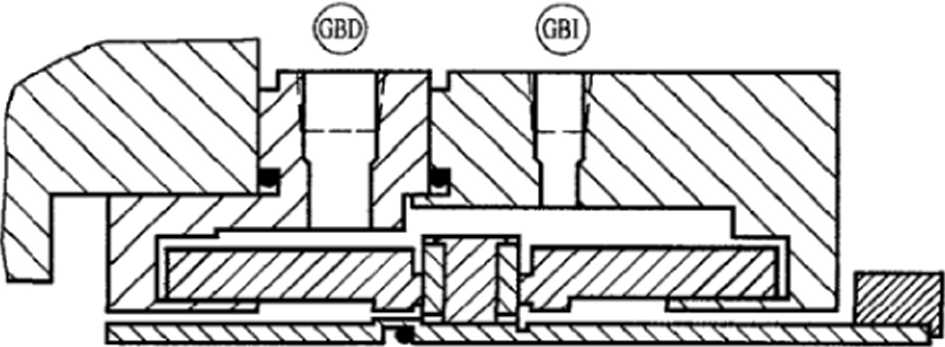

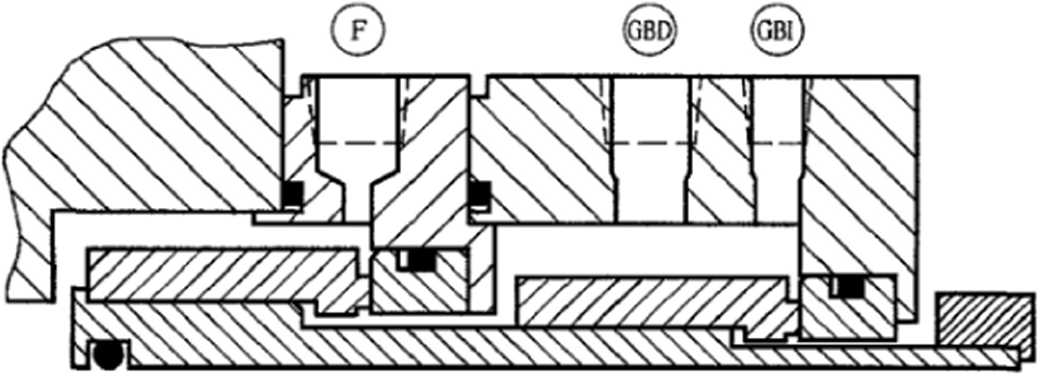

密封结构组合方式见图8,典型结构图见图9〜图13o

图8密封结构蛆合方式

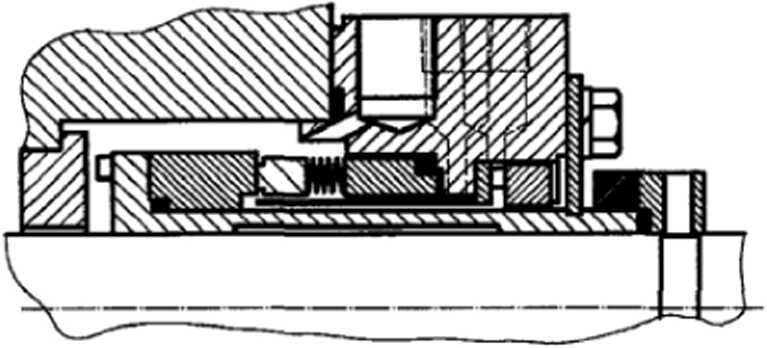

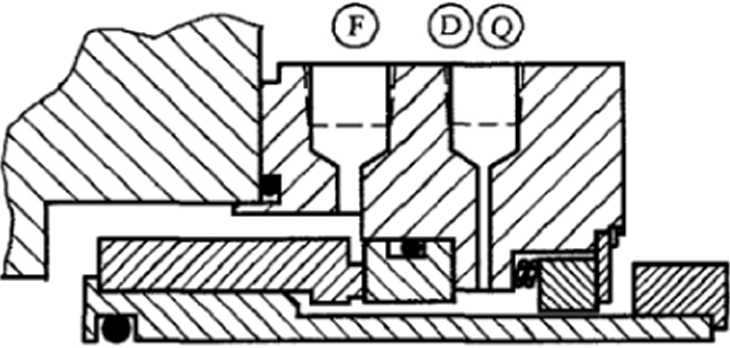

a)带有固定节流衬套的接触式单端面湿式密封(ICW-FX)

b)带有浮动节流村套的接触式单端面湿式密封(ICW-FL)

C)典型的密封端盖接口方位

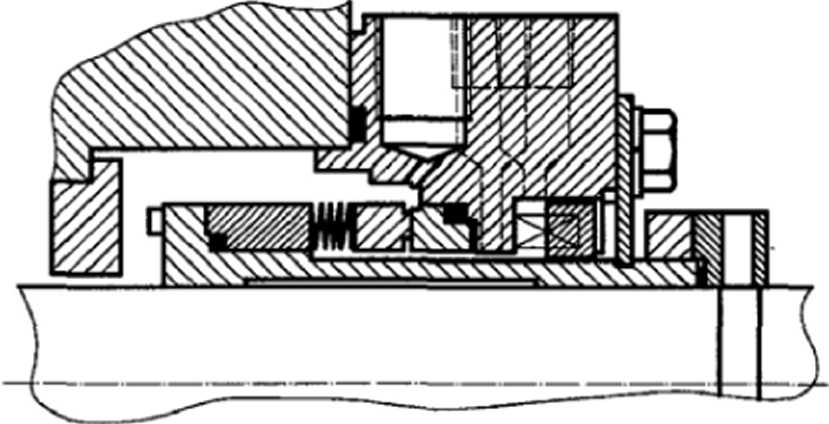

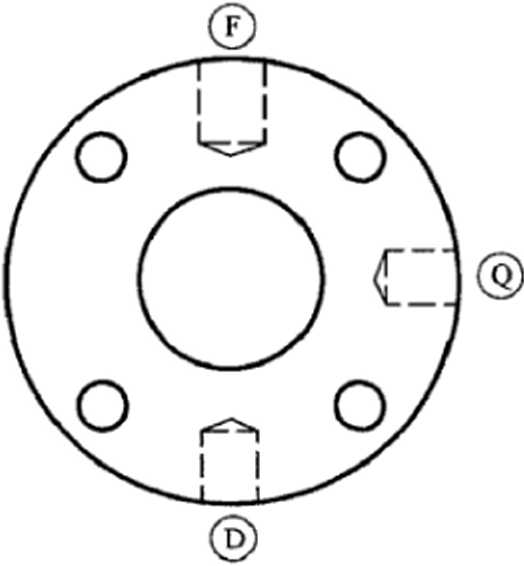

a)双端面接触式湿式密封(2CW-CW)

图10布置方式2密封典型结构图(带缓冲液)

b)典型的密封端盖接口方位

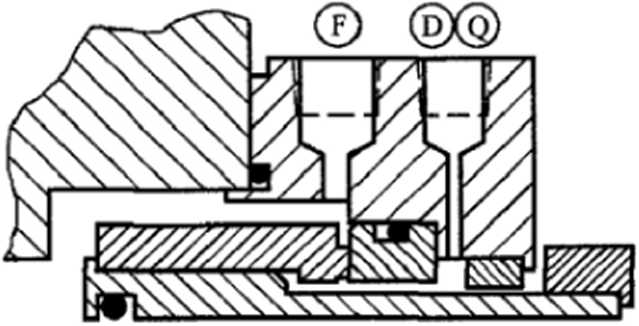

a) 带有抑制密封的接触式湿式内密封(2CWyS)

b)带有抑制密封的非接触式湿式内密封(2NGCS)

C)典型的密封端盖接口方位(2CW-CS)

图11布置方式2密封典型结构图(配有或无缓冲气)

d)典型的密封端盖接口方位(2NC∙CS)

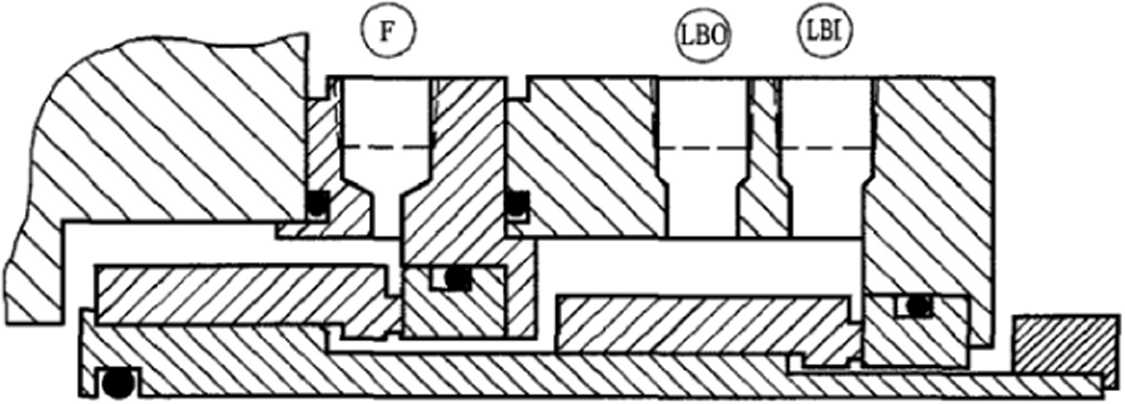

a)面对背接触式湿式電封(3CW-FB)

b)背对背接触式湿式密封(3CW-BB)

C)面对面接触式湿式密封(3CW∙FF)

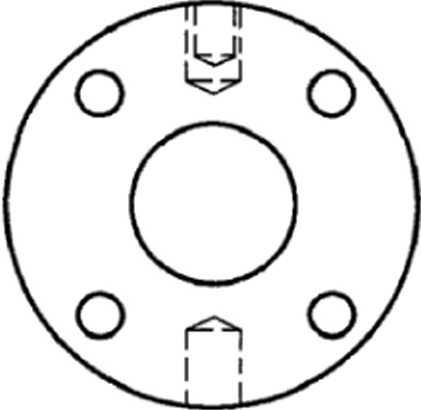

d)典型的密封端盖接口方位

图12 (续)

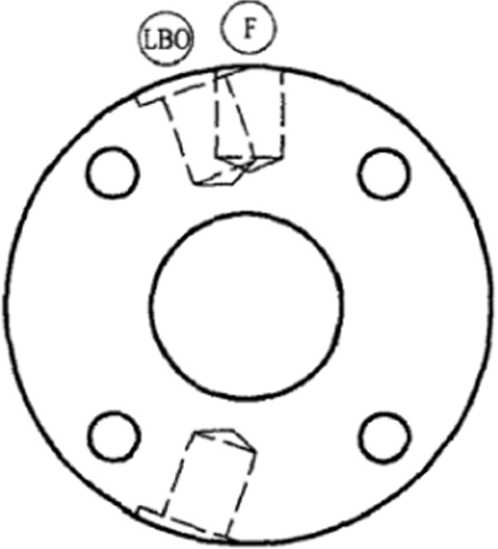

a)背对背非接触式密封(3NC-BB)

b)面对面配置非接触式密封(3NC-FF)

C)面对背非接触式密封(3NC-FB)

图13布置方式3密封典型结构图(带隔离气)

d)典型密封端盖接口方位

釜用机械密封分为三种基本型式:

——单端面机械密封3

——径向双端面机械密封;

——轴向双端面机械密封。

釜用机械密封型式及基本参数应符合HG/T 2098的规定。

5设计要求

5.1泵用机械密封

5.1.1通用要求

5.1.1.1机械密封优先采用轴套内孔不带台肩的集装式结构。

5.1.1.2对于I型、II型、Vl型密封优先采用旋转补偿元件结构,W型密封优先采用静止补偿元件结构O 5.1.1.3密封端面平均直径处的线速度超过23 m/s时,应采用静止补偿元件密封结构。此外,在下列 情况下宜采用静止补偿元件:

—一密封的平衡直径超过115 mm ;

——因管路载荷、热变形、压力变形等原因导致泵売或密封端盖变形或偏心;

——密封腔安装表面不能与轴垂直时;

--密封腔端面跳动量大于0.5 μm∕mmo

5.1.1.4零部件的设计和选材应满足使用要求,所有元件的最大许用工作压力应不低于主机外壳的最 大许用工作压力。

5.1.1.5应合理设计密封端面结构尺寸和平衡系数,在泄漏量指标不超标的同时使密封面产生的摩擦 热量最小。

5.1.1.6密封应具有良好的追随性,能够补偿稳态或瞬态的微量轴向窜动。

5.1.1.7密封环与辅助密封圏密封接触部位的表面粗糙度应不大于Ka 1.6 μm.安装静止O形圈所经 过倒角应轴向长度应不小于1.5 mm,安装滑动O形密封圈所经过倒角轴向长度应不小于3 mm,倒角 应不大于30%

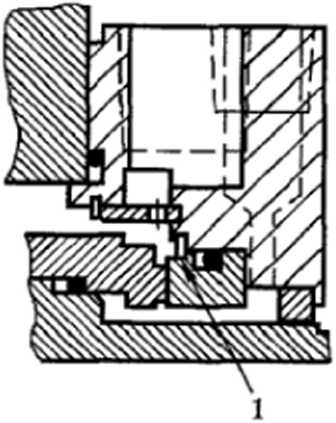

5.1J.8当密封腔压力低于大气压时,对于布置方式3的内侧密封,静环组件都应设计限位结构,以防 止大气压力或隔离介质压力导致静环移动,如图14所示。当泵停止运转时,机械密封应在真空下还能 保持密封性。

IO

说明,

1——限位结构.

a)结构限位

b)压力限位(L型非补偿密封环)

图14布置方式3密封和真空工况下内侧密封的限位装置

5.1J.9密封腔和密封端盖上的接口符号和尺寸应符合表2中的规定。对卧式泵,0。表示垂直方向的 上端,对于立式泵,冲洗孔(F)的位置定为0°,顺时针方向计算角度。

表2 密封腔和密封端盖上接口的符号和尺寸要求

|

密封结构 |

标识 |

接口名称 |

方位 C) |

类型 |

规格・ |

是否必需, | |

|

布置方式1 |

布置方式2、3 | ||||||

|

F |

冲洗口 |

0 |

介质侧 |

l∕2c |

1/2 |

是 | |

|

FI |

冲洗进口(方案14、23) |

180 |

介质侧 |

I∕2c |

1/2 |

WS | |

|

FO |

冲洗出口(方案14.23) |

0 |

介质侧 |

1/2" |

1/2 |

WS | |

|

ICW-FX |

D |

排净口 |

180 |

大气侧 |

3/8。 |

3/8 |

是 |

|

ICW-FL |

Q |

急冷(吹扫)口 |

90 |

大气侧 |

3/8 e |

3/8 |

是 |

|

H |

加热口 |

— |

视用途而定 |

l∕2c |

1/2 |

WS | |

|

C |

冷却口 |

视用途而定 |

1/2。 |

1/2 |

WS | ||

|

PlT |

压力传感器口 |

90 |

仪器仪表 |

3/8 • |

3/8 |

WS | |

|

F |

冲洗口(内侧密封) |

0 |

介质侧 |

1/2。 |

1/2 |

是 | |

|

LBl |

缓冲液进口 |

180 |

介质侧 |

l∕2d |

l∕2d |

是 | |

|

2CW-CW |

LBO |

缓冲液出口 |

0 |

介质側 |

l∕2d |

l∕2d |

是 |

|

D |

排净口(外侧密封) |

180 |

大气侧b |

3/8・ |

3/8 |

WS | |

|

Q |

急冷(吹扫)口(外侧密封) |

90 |

大气侧b |

3/8 , |

3/8 |

WS | |

|

F |

冲洗口(内侧密封) |

0 |

介质侧 |

1/2 |

1/2 |

是 | |

|

Fl |

冲洗进口(方案23) |

180 |

介质侧 |

l∕2β |

1/2 |

WS | |

|

FO |

冲洗岀口(方案23) |

0 |

介质側 |

l∕2e4 |

1/2 |

WS | |

|

2CW-CS |

GBl |

缓冲气进口 |

90 |

介质側 |

1/4 |

1/4 |

WS |

|

CSV |

隔离密封排气口 |

0 |

介质側 |

1/2 |

1/2 |

是 | |

|

CSD |

隔离密封排液口 |

180 |

介质側 |

1/2 |

1/2 |

是 | |

|

D |

排净口(外侧密封) |

180 |

大气側b |

3/8 • |

3/8 |

WS | |

|

Q |

急冷(吹扫)口(外側密封) |

90 |

大气侧b |

3/8・ |

3/8 |

WS | |

表2 (续)

|

密封结构 |

标识 |

接口名称 |

方位 C) |

类型 |

规格• |

是否必需・ | |

|

布置方式1 |

布置方式2、3 | ||||||

|

GBl |

缓冲气进口 |

90 |

1/4 |

1/4 |

WS | ||

|

CSV |

隔离密封排气口 |

0 |

介质側 |

1/2 |

1/2 |

是 | |

|

2 NC-CS |

CSD |

隔离密封排液口 |

180 |

介质侧 |

1/2 |

1/2 |

是 |

|

D |

排净口(外侧密封) |

180 |

大气侧b |

3/8 e |

3/8 |

WS | |

|

Q |

急冷(吹扫)口(外侧密封) |

90 |

大气側b |

3/8 e |

3/8 |

WS | |

|

F |

冲洗口(密封腔) |

0 |

介质侧- |

1/2 |

1/2 |

WS | |

|

3CW-FB |

LBl |

隔离液进口 |

180 |

隔离液 |

l∕2d |

l∕2d |

是 |

|

3CW-FF |

LBO |

隔离液出口 |

0 |

偏离液 |

l∕2d |

1∕2- |

是 |

|

3CW-BB |

D |

排净口(外侧密封) |

180 |

大气b |

3/8 ' |

3/8 |

WS |

|

Q |

急冷(吹扫)口(外侧密封) |

90 |

大气b |

3/8 • |

3/8 |

WS | |

|

F |

冲洗口 封腔) |

0 |

介质侧~ |

1/2 |

V2 |

WS | |

|

3NC-FF |

GBl |

隔离气进口 |

0 |

隔离气体 |

1/4 |

1/4 |

是 |

|

GBO |

隔离气出口 |

180 |

隔离气体 |

1/2 |

1/2 |

是 | |

|

3 NC-BB |

D |

排净口(外側密封) |

180 |

大气b |

3/8 • |

3/8 |

WS |

|

3NC-γd |

Q |

急冷(吹扫)口(外侧密封) |

90 |

大气b |

3/8 t |

3/8 |

WS |

|

介质排气口 |

0 |

介质侧 |

1/2 |

1/2 |

WS | ||

a所有接口采用锥管螺纹.

b此种连接很少采用,只有采用节流衬套时才使用.布置方式2和3不釆用节流衬套。

e由于空间局限,如不能采用1/2 in的接口,则采用3/8 in的接口 .

d 1/2 in适用于密封轴径不大于2.5 in, 3/4 in适用于更大轴径尺寸.

e由于空间限制,如不能采用3/8 in接口,则釆用1/4 in接口.

f出口处更适合用切向布置。

β WS为选用了某些特定的冲洗方案时,才需提供的接口 •

5.1.2密封腔和密封端盖 5.1.2.1除特殊要求外,旋转部件与密封腔或密封端盖的静止表面的径向间隙(直径)不应小于3 mm。

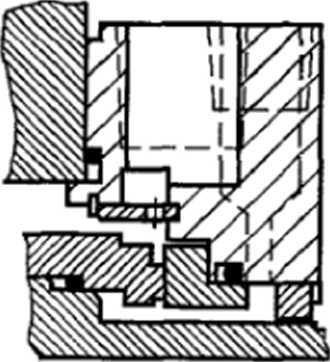

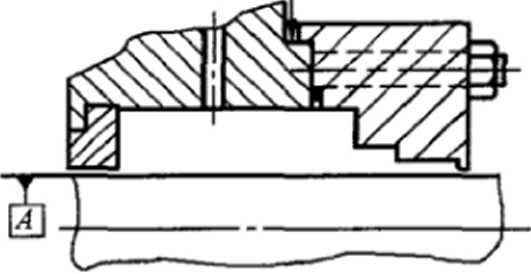

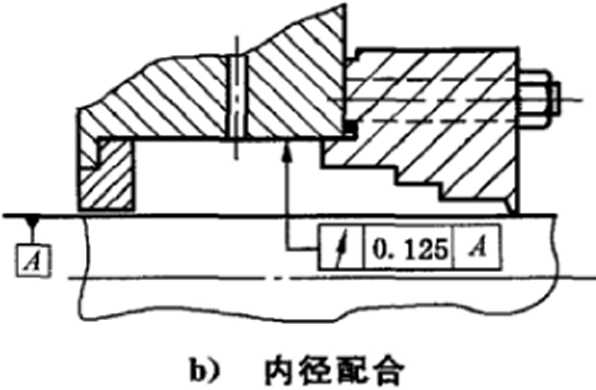

5.1.2.2密封端盖还应满足如下要求:

a) 除特殊要求外,密封端盖应加工好与螺栓相匹配的孔(不允许采用槽),

b) 密封端盖和密封腔的内径或外径配合面应与轴对中,总偏心量应不大于0.125 mm,见图15。 其配合公差为H7∕f7,

C)为防止密封中的静止元件受到腔内压力而产生变形和移动,密封端盖应有不小于3 mm厚的 台肩,见图16o

|

/ IorI25 |

~A^ |

/ 0. 125 Λ

a) 外径配合

S 15密封腔同心要求

图16密封端盖台肩

5.1.2.3安装在泵壳上的任何材料的设计应力值不能超过泵外壳材料的应力。

5.1∙2.4应减少受压部件上螺纹孔的使用。为防止机壳发生泄漏,除了腐蚀裕量外,在光孔和内螺纹孔 的周围和底部应留有至少螺栓名义直径的一半的金属厚度余最。

5.1.2.5除细轴泵和多级泵(多级细长轴)外,密封腔端面跳动量应不大于0.5 μm∕mm,见图17。

5.1.2.6如果密封配有喉部衬套,衬套应设计成可以更换的,且保证其受到液体压力而不被推岀。配合 适当的冲洗方案,喉部衬套可以达到以下目的:

5.1.2.7 |

升高或降低密封腔压力; 隔离密封腔流体; 控制进出密封腔的流量。 螺纹接口需用螺塞堵住,螺塞材料要与密封端盖的材料一致。在螺纹上应采用厌氧性的润滑 |

剂/密封剂,以确保螺纹的气密性。考虑到对密封污染的问题,密封端盖接口处应慎用PTFE胶带、密 封胶或抗磨合物。

5.1.2.8所有的管路连接都应满足密封腔或密封端盖的水压试验要求。

5.1.2.9接触式湿式密封的密封端盖和密封腔的设计,应保证在泵启动和操作时可以通过管路系统进 行自动排气。

5.1.2.10密封冲洗孔直径应不小于5 mmo

5.1.2.11当轴套直径小于50 mm时,固定节流衬套与轴(轴套)间的的最大径向(直径)间隙应不大于

0.7 mm,直径每增大25 mm,其最大径向间隙在原基础上增加0.127 mmo

5.1.2.12浮动石墨节流衬套与轴(轴套)间的径向间隙(直径)应符合表3的规定。

表3浮动石墨节流衬套径向间隙 単位为臺米

|

_____________轴(轴套)直径_____________ |

______输送温度下的最大径向间隙_______ |

|

。〜50 |

0.180 |

|

51 〜80 |

0.225 |

|

81 — 120 |

0.280 |

5.1.2.13如有特殊要求,密封腔可安装加热夹套或加热元件。

5.1.2.14密封端盖、密封腔和泵壳之间连接处应采用承压辅助密封圈以防止泄漏,并采用金属与金属

接触的连接方式以保证密封端面相对于轴的垂直度,如图18所示。

b)

5.1.2.15对于高温或易挥发介质工况,如机械密封补偿机构为旋转式结构时,宜采用分布式冲洗方式。

5.1.3集装式密封的轴套

5.1.3.1

5.1.3.2

5.1.3.3

5.1.3.4

轴套一端与泵轴之间应设置密封,密封轴套组件应伸出密封端盖的外端面。

轴与轴套的径向配合公差为F7∕h6β

轴套需要有一个(或多个)轴肩,以定位旋转补偿部件。

轴与轴套间的密封宜采用。形橡胶圈或柔性石墨环,金属密封容易损坏轴,并且拆卸困难,通 常不推荐使用。

5.1.3.5轴与轴套间的O形密封圈要安装在靠近叶轮的一端。对于O形密封圈需要穿过轴上螺纹的 情况,螺纹外径与O形密封圈内径的径向(直径〉间隙最小为1.6 mm,直径的过渡段处要倒圖或倒角 (见5.1.7)以避免损坏O形密封圈。

5J.3.6在轴套最薄截面处,轴套的最小径向厚度为2.5mm°轴套外表面开设用于安装紧定螺钉的凹 孔时,其深度应不大于0.5 mm,轴套上安装紧定螺钉部分的最小厚度应符合表4的规定。

表4紧定蠟钉部分的最小轴套厚度

单位为毫米

|

___________轴直径____________ |

________最小轴套半径厚度________ |

|

<57 |

2.5 |

|

57 〜80 |

3.8 |

|

>80 |

5.0 |

5.1.3.7轴套外径与轴配合内孔的同轴度应满足GB/T 1184-1996的7级精度。

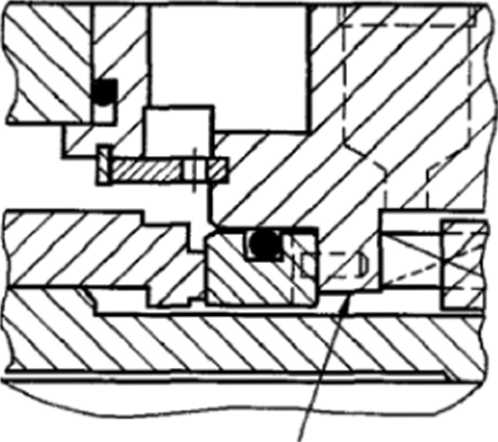

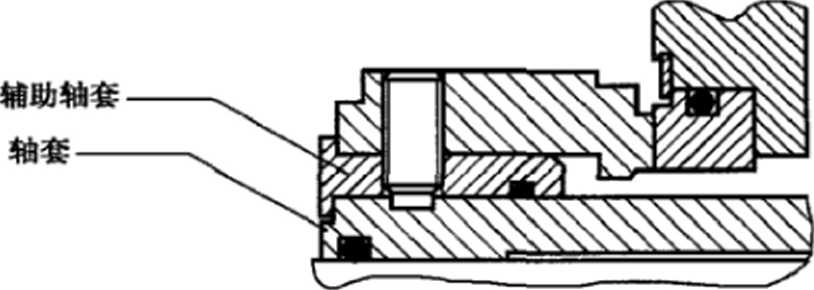

•5.1.3.8轴套应尽量设计成整体结构。对于布置2和布置3的集装式密封,为了方便密封元件的组装, 也可设置一个辅助轴套,辅助轴套应采用轴肩与轴套轴向定位,并通过紧定螺钉传动,辅助轴套应和轴 套同心安装,并不得超出轴套,如图19所示。

图19辅助轴套示意图

5.1.3.9驱动环紧定螺钉不能通过轴套与轴有间隙的非配合表面。

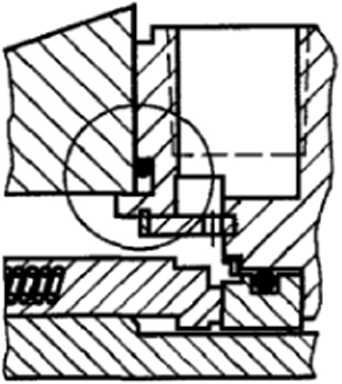

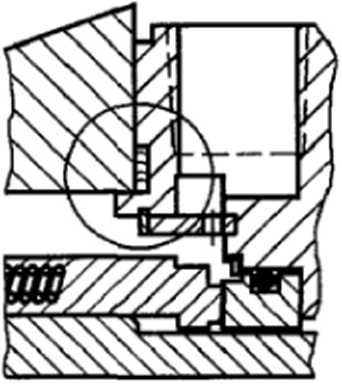

5.1.3.10除采用紧定螺钉外,也可采用其他装置进行轴向定位或驱动轴套。例如胀紧联接套(见 图20)和安装在轴槽内的分半紧固环(见图21)o

图20密封轴套定位——胀紧联接套

图21

5.1.4非补偿密封环

5.1.4.1防转机构的设计应考虑到尽觉减小密封面的变形。除非低压工况,不应采用夹持端面的方法 来防止非补偿密封环转动,如图22所示。

5.1.4.2非补偿密封环的布置方式及其在密封端盖上的安装方式,应保证便于密封环的冷却,避免热 变形。

5.1.5弹簧

5.1.5.1在介质粘度高、含有固体颗粒、易结晶或强腐蚀的工况下,与介质接触的弹簧宜采用单弹簧 结构。

5.1.5.2机械密封轴向尺寸需要设计紧凑的场合宜采用多弹簧结构。

5.1.5.3轴径大于70 mm时,宜采用多弹簧结构。

5.2.1釜用机械密封优先采用带轴承集装式结构。

5.2.2外流式釜用机械密封应设润滑液槽,以便润滑密封端面,提高密封效果。

5.2.3集装式机械密封的轴套应伸出密封端盖,其定位方式采用紧定螺钉或胀紧联接套(见图20),伸 出尺寸应满足定位要求。

5.2.4对易燃、易爆、有毒介质,应采用双端面机械密封。当安装密封部位的轴向尺寸较短时,宜采用 径向双端面结构。

5.2.5高压机械密封应选用双端面或多端面结构。

5.2.6搅拌轴的径向跳动应不大于√3^∕100W为搅拌轴径)mm,搅拌轴与密封安装法兰平面的垂直度 应不大于√rf∕120,轴向窜动覺应不大于0.5 mɪnO

5.2.7当搅拌轴偏摆量或窜动量较大时,应采用带轴承的密封结构。

5.2.8搅拌轴顶部插入式釜用机械密封,密封结构中増加轴承后搅拌轴偏摆或窜动仍较大时,应增设 中间轴承或釜底支撑。

5.2.9搅拌轴侧入式釜用机械密封,应采用双端面密封,在高温及温度变化较大的工况,应在密封売体 外设置补偿装置。

5.2.10搅拌轴底部插入式釜用机械密封,应采用双端面密封。当要求在不排除釜内物料情况下更换 机械密封时,密封结构中应带有停车阻断物料泄漏的隔离密封。

5.3机械密封设计计算

5.3.1平衡系数0

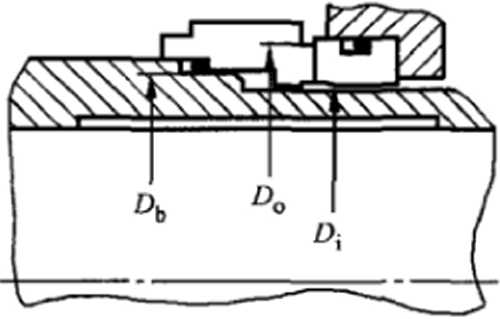

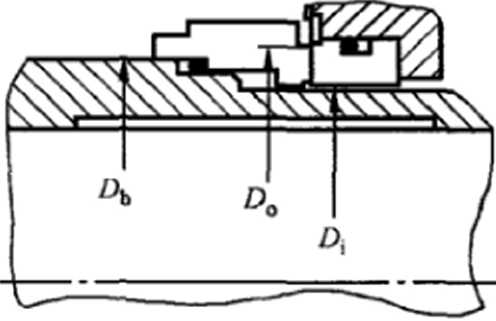

密封流体压力作用在补偿环上,使之相对于非补偿环趋于闭合的有效作用面积与密封环密封端面 面积之比称为平衡系数。对于外径处承受高压的机械密封,如图23 a),其平衡系数按式(1)计算;内径 处承受髙压的机械密封,如图23 b),其平衡系数按式(2)计算。

a)外径处承受高压的机械密封

b)内径处承受高压的机械密封

B = (Dl-DD/..............................( 1 )

B = (Dl-Db/Φl-Db ..............................(2)

式中:

B ——平衡系数,无量纲J

DO——较窄密封环外径,单位为毫米(mm);

Db——平衡直径,单位为毫米(mm) 5

Di——较窄密封环内径,单位为臺米(mm) C 5.3.2弹簣比压p,

弾性元件施加到密封端面单位面积上的力称为弹簧比压,其数值按式(3)计算。

F8

^ = A ..............................(3)

式中:

PS ——弹簧比压,单位为兆帕(MPa) J

F,——弹性元件总弹力,单位为牛顿(N),

A——密封端面面积,单位为平方毫米(mm?)。

5.3.3端面比压

作用在密封端面单位面积上净剩的闭合力称为端面比压,按式(4)计算。

∕>e = (B —λ)∆ρ +/). ..............................( 4 )

式中:

PC——端面比压,单位为兆帕(MPa);

B——平衡系数,无量纲;

A——反压系数,无量纲;

△P ——密封端面内外径处压强差,单位为兆帕(MPa);

Pa ——弹簧比压,单位为兆帕(MPa)O

5.3.4密封转矩Tr

密封转矩按式(5)计算。

Tr=PCAfCDm/2 OOO) ..............................( 5 )

式中:

Tr ——密封转矩,单位为牛米(N ∙ m);

PC ——端面比压,单位为兆帕(MPa);

A ——密封端面面积,单位为平方毫米(mι√);

f —摩擦系数,无量纲3

DnJ——密封端面平均直径,Dm = (Do + Di)∕2,单位为毫米(mm)。

5.3.5摩擦功率Q

摩擦功率按式(6)计算。

式中:

Q——摩擦功率,单位为千瓦(kW);

Tr——密封转矩,单位为牛米(N・m)j

n ——转速,单位为转每分钟(r∕min) O

5.3.6冲洗流量qtaj

Qini =60 000 X

Q + Qx ×∆T×Cp

式中,

q的 ——冲洗流量,单位为升每分钟(L/min);

Q ——摩擦功率,单位为千瓦(kW);

Qh.——热传导功率,单位为千瓦(kW);

d ——冲洗液相对密度,无量纲;

△T

期望的温升,单位为开尔文K[一般情况最小为5.6 K(IO T)]∣

CP ——冲洗液比热容,单位为焦耳每千克开LJ∕(kg∙κ)]o

如果没有关于泵的结构和泵送物料的相关数据,热传导功率可按式(8)计算: Qhe=UXA ×Db X ∆Th. ..............................( 8 )

式中:

Qh ——热传导功率,单位为千瓦(kW),

U ——材料特性系数,

A ——传热面Bb

(UXA = O.000 25)

Ob——机械密封平衡直径,单位为毫米(mm);

△7\,——泵温度与密封腔预期温度之差,单位为开尔文(K)。

6.1.2耐固体颗粒介质、高黏度介质的机械密封,宜采用硬对硬密封面材料组对,常用组对材料有碳化 硅对碳化硅、碳化硅对碳化筲、碳化铛对碳化铛等•

6.1.3耐强腐蚀性介质的机械密封,宜采用硬对软密封面材料组对,常用组对材料有氧化铝陶瓷对填 充聚四氟乙烯、氮化硅对碳石墨、碳化鸨对碳石墨(碱类)、碳化硅对碳石墨等。

6.2密封轴套

除非另有指定,密封轴套应采用不锈钢材料。

6.3.1清水、油类及一般性介质,宜采用铭钢、信镣钢等;

6.3.2腐蚀性介质,宜采用铭镣钢、铭镣铝钢、高镣合金、哈氏合金等。

6.4金属波纹管

金属波纹管當用材料有哈氏合金、高镣合金、沉淀硬化型不锈钢、钛合金等,在一40 C〜176 C时, 推荐采用 NS3304(C-276),在一40 C〜400 C时,推荐采用 CH4169(InCone1718)β

6.5辅助密封圏

6.5.1水、油及一般性介质,宜采用丁腊橡胶、氣丁橡胶、氢化丁精橡胶等。

6.5.2酸性介质,宜采用聚四氟乙烯、氣塑料包覆橡股、氟橡胶、乙丙橡胶、全氟化橡胶等。

6.5.3碱性介质,宜采用聚四氟乙烯、乙丙橡胶、全氟化橡胶等。

6.5.4姪类介质,宜采用氣橡胶、丁腊橡胶、全氟化橡胶、柔性石墨等。

6.5.5溶剂类介质,宜采用聚四氟乙烯、柔性石墨、氣塑料包覆橡胶、全氟化橡胶等。

除非另有规定,清水、油类及一般性介质,宜采用倍钢,铭镣钢等,腐蚀性介质宜釆用铭镣钢、铭镣钥 钢、高镣合金等。

7.1.1泵用机械密封,密封流体为液体时.泄漏量应符合表5的规定,密封流体为气体(干气密封)时, 静态泄漏量应符合表6的规定,动态泄漏量应符合表7的规定,或采用EPA21方法测量挥发性介质蒸 气浓度应小于1 OOo mL∕m3 β

表5泄漏量 单位为亳升每小时

|

工作压力P/MPaG |

____________ 轴(或轴套)外径d/mm | |

|

d《50 |

50<rf≤120 | |

|

0<P≤5.0 |

≤3.0 |

≤5.0 |

|

5.O<P≤IO.O |

≤15.0 |

≤20.0 |

表6静态泄漏■ 单位为标立方米每小时

|

密封气压力P/MPaG |

轴径d/mm | ||

|

25≤D≤50 |

50<D≤80 |

80<D≤110 | |

|

0<P≤0.5. |

≤0.005 |

≤0.01 |

≤0∙015 |

|

O.5<P≤L0 |

≤0.02 |

≤0.04 |

≤0.06 |

|

1.0<P≤1.5 |

≤0.03 |

≤0.06 |

≤0∙09 |

|

1.5<P≤2.5 |

≤0.04 |

≤0.08 |

≤0.12 |

表7动态泄漏量 单位为标立方米每小时

|

密封气压力P/MPaG |

转速 /(r∕τnin) |

密對■轴径d/mm | ||

|

25≤^≤50 |

50<<∕≤80 |

80<^≤110 | ||

|

0<P≤0.5 |

。〜1 500 |

≤0.03 |

≤0.05 |

≤0.08 |

|

>1 500-3 000 |

≤0.05 |

≤0.08 |

≤0.13 | |

|

0.5<P≤L0 |

。〜1 500 |

≤0.07 |

≤0.11 |

≤0.15 |

|

>1 5OO~3 000 |

≤0.11 |

≤0.20 |

≤0.30 | |

|

1.0<P≤1.5 |

。〜1 500 |

≤0.10 |

≤0.18 |

≤0.25 |

|

>1 500 〜3 000 |

≤0.16 |

≤0.32 |

≤0∙45 | |

|

1.5<P≤2.5 |

0〜1 500 |

≤0.15 |

≤0.31 |

≤0.40 |

|

>1 500〜3 000 |

≤0.25 |

≤0.60 |

≤0.80 | |

7.1.2釜用机械密封,密封流体为液体时,泄漏量规定为:轴径不大于80 mm时,泄漏量应不大于

5 mL/h;轴径大于80 mm时,泄漏量应不大于8 mL∕hβ

7.2磨损■

7.2.1泵用机械密封,以清水为介质进行试验,运转IOO h软质材料的密封环磨损量不大于0.02 mmo 7.2.2釜用机械密封,以清水或20号机油为介质进行试验,运转100 h软质材料的密封环磨损量不大 于 0.03 mm β

7.3使用期

在选型合理、安装使用正确的情况下,被密封介质为清水、油类及类似介质时,机械密封的使用期不 少于8 000 hβ被密封介质为腐蚀性介质时,机械密封的使用期不少于4 000 h0使用条件苛刻时不受 此限。泵用干气密封使用期不少于16 000 ho

8.1泵用机械密封循环保护(支持)系统应符合JB/T 6629的规定。

8.2釜用机械密封循环保护(支持)系统应符合HG/T 21572及HG/T 2122的规定。

9.1泵用机械密封试验方法执行GB/T 142IIe

9.2 釜用机械密封试验应符合HG/T 2099及GB/T 24319的规定。

9.3其他产品按相应标准执行。

10.1机械密封出厂时应附有制造厂质量检验部门和检验人员签章的合格证。

10.2包装箱内应附有产品使用说明书及装箱清单,包装箱外应标明;产品名称、型号与数址;制造厂名 称与地址、生产许可证编号3毛重,kg;收货单位与地址;岀厂日期广防潮”“小心轻放”“怕压”等标志。

10.3机械密封应放在通风、干燥的仓库内,并远离火源,避免与酸、碱接触•在正常的保管条件下,制 造厂应保证机械密封自出厂之日起12个月内不锈蚀或失效。

GB/T 33509-2017

版权专有侵权必究

书号 8155066 • 1-54669

定价S 24. 00元