ICS 13.110 J 09

GB/T 17454.2—2017/ISO 13856-2: 2013 代替 GB/T 17454.2—2008

Safety Of machinery—PreSSUre-SenSitiVe PrOteCtiVe devices— Part 2: General PrinCiPIeS for design and testing Of PreSSUre-SenSitiVe edges and PreSSUre-SenSitiVe bars

(ISO 13856-2:2013,IDT)

2017-05-12 发布

2017-12-01 实施

7.4第1项试验一一用于压敏边或压敏棒正确选型、安装、调试、操作和维护的安全相关数据 …21

7.10第7项试验——输出信号开关装置对驱动力、复位及动力源状态的响应

附录A (规范性附录)带和不带复位装置的压敏边/压敏棒的时序图

附录B (资料性附录)操作速度、力和行程一一说明性注释及建议

附录G (资料性附录)满足GB/T 16855.1中2类要求的系统的一般考虑

GB/T 17454《机械安全 压敏保护装置》分为3个部分:

——第1部分:压敏垫和压敏地板的设计和试验通则;

——第2部分:压敏边和压敏棒的设计和试验通则;

——第3部分:压敏缓冲器、压敏板、压敏线及类似装置的设计和试验通则。

本部分为GB/T 17454的第2部分。

本部分按照GB/T 1.1-2009给出的规则起草。

本部分代替GB/T 17454.2-2008«机械安全 压敏保护装置 第2部分:压敏边和压敏棒的设计 和试验通则》。与GB/T 17454.2-2008相比,除编辑性修改外主要技术变化如下:

——对控制系统增加了性能等级(PL)的要求(见4.20,2008年版的4.20);

——对控制系统增加了性能等级(PL)的试验(见7.17,2008年版的7.17)0

本部分使用翻译法等同釆用ISO 13856-2:2013«机械安全 压敏保护装置 第2部分:压敏边和压 敏棒的设计和试验通则》。

与本部分中规范性引用的国际文件有一致性对应关系的我国文件如下:

——GB/T 2423.3—2006电工电子产品环境试验 第2部分:试验方法 试验Cab:恒定湿热试 验(IEC 60068-2-78 :2001,IDT);

——GB/T 2423.5-1995电工电子产品环境试验 第2部分:试验方法 试验Ea和导则:冲击 (IEC 60068-2-27:1987,IDT);

——GB/T 2423.10—2008电工电子产品环境试验 第2部分:试验方法 试验Fc:振动(正弦)

(IEC 60068-2-6:1995,IDT);

——GB/T 2423.22—2012 环境试验 第2部分:试验方法 试验N:温度变化(IEC 60068-2-14: 2009, IDT);

——GB/T 3766-2015 液压传动 系统及其元件的通用规则和安全要求(ISo 4413: 2010, MOD);

——GB/T 4208—2008 外壳防护等级(IP 代码XIEC 60529 :2001 ,IDT);

——GB/T 7932—2003 气动系统通用技术条件(ISo 4414: 1998,1DT);

——GB/T 14048.5—2008低压开关设备和控制设备 第5-1部分:控制电路电器和开关元件 机电式控制电路电器(IEC 60947-5-1 :2003,MOD);

——GB/T 16855.2-2015机械安全 控制系统安全相关部件 第2部分:确认(ISO 13849-2: 2012, IDT);

--GB/T 17626.2—2006电磁兼容 试验和测量技术 静电放电抗扰度试验(IEC 61000-4-2: 2001, IDT);

——GB/T 17626.3—2006 电磁兼容试验和测量技术射频电磁场辐射抗扰度试验

(IEC 61000-4-3:2002,IDT);

——GB/T 17626.4—2008 电磁兼容试验和测量技术电快速瞬变脉冲群抗扰度试验 (IEC 61000-4-4:2004 ,IDT);

——GB/T 17626.5-2008电磁兼容 试验和测量技术 浪涌(冲击)抗扰度试验(IEC 61000-4-5 :2005, IDT);

——GB/T 17626.6—2008 电磁兼容试验和测量技术射频场感应的传导骚扰抗扰度 m

(IEC 61000-4-6:2006,IDT);

——GB/T 17799.2—2003 电磁兼容 通用标准 工业环境中的抗扰度试验(IEC 61000-6-2: 1999,1DT)O

本部分由全国机械安全标准化技术委员会(SAC/TC 208)提出并归口。

本部分起草单位:华测检测认证集团股份有限公司、国家机床质量监督检验中心、中机生产力促进 中心、南京林业大学光机电仪工程研究所、南京轻机包装机械有限公司、欧姆龙自动化(中国)有限公司、 福建省闽旋科技股份有限公司、西门子(中国)有限公司、中国标准化研究院。

本部分主要起草人:徐江、刘治永、李立言、赵钦志、王学智、居荣华、陈能玉、张晓飞、罗广、程红兵、 褚卫中、朱斌、付卉青、刘霞、罗友琴、黄庆。

本部分所代替标准的历次版本发布情况为:

——GB/T 17454.2—2008o

机械领域安全标准的结构如下:

——A类标准(基础安全标准),给出适用于所有机械的基本概念、设计原则和一般特征;

——B类标准(通用安全标准),涉及机械的一种安全特征或使用范围较宽的一类安全装置:

• Bl类,特定的安全特征(如安全距离、表面温度、噪声)标准;

• B2类,安全装置(如双手操纵装置、联锁装置、压敏装置、防护装置)标准。

——C类标准(机械产品安全标准),对一种特定的机器或一组机器规定出详细的安全要求的标准。

根据GB/T 15706,本部分属于B2类标准。

本部分尤其与下列与机械安全有关的利益相关方有关:

——机器制造商;

--健康与安全机构O

其他受到机械安全水平影响的利益相关方有:

——机器使用人员;

--机器所有者;

——服务提供人员;

——消费者(针对预定由消费者使用的机械)。

上述利益相关方均有可能参与本部分的起草。

此外,本部分预定用于起草C类标准的标准化机构。

本部分规定的要求可由C类标准补充或修改。

对于在C类标准的范围内,且已按照C类标准设计和制造的机器,优先采用C类标准中的要求。

很多不同的方法都可实现机械的安全防护(见GB/T 15076-2012,3.21)o这些方法包括通过设置 物理屏障防止进入危险区的防护装置(例如:符合GB/T 18831的联锁防护装置,或符合GB/T 8196的 固定式防护装置)、保护装置(例如:符合GB/T 19436.1的电敏保护设备,或符合本部分的压敏保护装 置)。

C类标准的制定者和机械/装置的设计者在考虑通过最佳途径达到要求的安全水平时,需考虑预定 使用情况和风险评估的结果(见GB/T 15076)。

所需要的解决办法可能是综合考虑这些方法中的几种,因此,在决定选择何种安全防护装置之前, 建议机械/装置的供应商和使用者一起仔细检查存在的风险和限制。

压敏边和压敏棒属于“机械驱动脱扣装置”类安全装置。GB/T 15706-2012,6.3.1和6.3.2给出了 这类安全防护装置(以及其他安全装置)的一般要求。

压敏边和压敏棒广泛应用于极限负荷、电气、物理和化学环境等相关的不同条件下。它们通过接口 和机器控制器相连接,确保一旦压敏装置被驱动,机器就回复到安全状态。

本部分仅限用于压敏边和压敏棒的设计。这样,机器制造商风险评估和/或相关C类标准(如有) 表明适用时,可采用压敏边和压敏棒。

压敏边和压敏棒可安装在机器固定或移动部件上,也可以安装在用来防止机器其他部件陷入或挤 压的障碍物上。压敏边和压敏棒的设计、选择、安装和/或与机器控制系统的连接,使得施加于人体或人 体部位的力/压力不超过一定的限值。

压敏边、压敏棒、压敏缓冲器和类似装置有许多相似之处。表1总结了本部分覆盖的两种类型的压 敏装置以及压敏缓冲器(由GB/T 17454.3覆盖,并给岀了它们的应用指南)之间的一般区别。

表1压敏边、压敏棒和压敏缓冲器的典型特征

|

横截面 |

压敏边 |

压敏棒 |

压敏缓冲器 |

|

规则 |

规则 |

规则/不规则 | |

|

长/宽比率 |

>1 |

任何比率 |

任何比率 |

|

有效敏感区 |

局部变形 |

整体移动 |

局部变形和/或整体移动 |

|

感测对象 |

手指 |

手指 |

一 |

|

手 |

手 |

手 | |

|

手臂 |

手臂 |

手臂 | |

|

腿 |

腿 |

腿 | |

|

头 |

头 |

头 | |

|

躯干 |

躯干 |

躯干 |

Vl

1范围

GB/T 17454的本部分规定了用作安全防护装置而不是用作常规操作驱动装置的压敏边和压敏棒 的设计和试验一般原则和要求。

本部分适用于带或不带外部复位装置,用于感测暴露于危险中(例如:机器移动部件造成的危险)的 人体或人体部位的压敏边和压敏棒。

本部分不适用于:

——确定压敏边或压敏棒是否适用于特定的安全防护;

——为控制系统安全相关部件(SRP/CS)选择合适的性能等级(PL),而不是给出最小值;

——确定与任何特定应用相关的压敏边或压敏棒有效敏感区的尺寸或结构;

——符合GB 5226.1,且仅用于机器正常操作的停止装置,包括用于机器紧急停机的装置。

本部分给出了需由制造商提供的信息的要求,目的是协助选择合适的压敏边和压敏棒并正确应用。 在老人、残疾人或小孩容易接近的地方使用压敏边和压敏棒,需要考虑附加要求。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 5226.1-2008机械电气安全机械电气设备第1部分:通用技术条件(IEC 60204-1 :2005, IDT)

GB/T 7251.1—2013 低压成套开关设备和控制设备 第1部分:总则(IEC 61439-1 j2011 ,IDT)

GB/T 15706—2012 机械安全 设计通则 风险评估与风险减小(ISO 12100:2010,IDT)

GB/T 16855.1—2008 机械安全 控制系统有关安全部件 第1部分:设计通则(ISo 13849-1:

2006, IDT)

GB/T 16935.1-2008低压系统内设备的绝缘配合 第1部分:原理、要求和试验(IEC 60664-1:

2007, IDT)

ISO 4413液压传动 系统及其元件的通用规则和安全要求(HydraUIiC fluid power—General rules and Safety requirements for SyStemS and their COmPOnentS)

ISO 4414 气动系统 系统及其元件的通用规则和安全要求(PneUmatiC fluid POWer—General rules and Safety requirements for SyStemS and their COmPOnentS)

ISO 13849-2机械安全控制系统有关安全部件第2部分:确认(Safety Of InaChinery—Safety-related PartS Of COlItrOl SyStemS—Part 2 : Validation)

IEC 60068-2-6 环境试验 第2-6部分:试验方法 试验Fc:振动(正弦)[EnVirOnmental

testing一Part 2-6 : TeStS一TeSt Fc: VibratiOn (sinusoidal)]

IEC 60068-2-14环境试验 第2-14部分:试验方法 试验N:温度变化(EnVironmental testing— Part 2-14: TeStS一TeSt N: Change Of temperature)

IEC 60068-2-27环境试验 第2-27部分:试验方法 试验Ea和导贝L碰撞(EnVironmental testing—Part 2-27:Tests一TeSt Ea and guidance:Shock)

IEC 60068-2-78 环境试验 第2-78部分:试验-试验Cab :恒定湿热试验(EnVirOnmentaI testing一Part 2-78:Tests—Test Cab:DamP heat,Steady State)

IEC 60529 外壳防护等级(IP 代码)CDegreeS Of PrOteCtiOIl PrOVided by enclosures (IP code)]

IEC 60947-5-1:2003低压开关设备和控制设备 第5-1部分:控制电路电器和开关元件 机电式 控制电路电器(LOW-VOItage SWitChgear and COntrOIgear一Part 5-1: COntrOi CirCUit devices and SWitChing elements一EieCtrOmeChaniCal COntrOI CirCUit devices)

IEC 61000-4-2电磁兼容(EMC)第4-2部分:试验和测量技术 静电放电抗扰度试验EElectro-magnetic COmPatibiIity (EMC)一Part 4-2 : TeSting and measuring techniques一EIeCtrOStatiC CIiSCharge immunity test]

IEC 61000-4-3电磁兼容(EMC)第4-3部分:试验和测量技术 射频电磁场辐射抗扰度试验 [Electromagnetic COmPatibility (EMC)一Part 4-3: TeSting and measurement techniques一Radiated, radio-frequency J electromagnetic field immunity test]

IEC 61000-4-4电磁兼容(EMC)第4-4部分:试验和测量技术 电快速瞬变脉冲群抗扰度试验 CEleCtrOmagnetiC COmPatibiIity ( EMC)——Part 4-4: TeSting and measurement techniques——EIeCtriCaI fast transient/burst immunity test]

IEC 61000-4-5电磁兼容(EMC)第4-5部分:试验和测量技术 浪涌(冲击)抗扰度试验[Electromagnetic COmPatibiiity (EMC)——Part 4-5 : TeSting and measurement techniques——SUrge immunity test]

IEC 61000-4-6电磁兼容(EMC)第4-6部分:试验和测量技术射频场感应的传导骚扰抗扰度 [EleCtrOmagnetiC COmPatibiiity (EMC)——Part 4-6 : TeSting and measurement techniques——ImmUnity to COndUCted disturbances > induced by radio-frequency fields]

IEC 61000-6-2电磁兼容(EMC) 第6-2部分:通用标准 工业环境中的抗扰度试验[Electro

magnetic COmPatibiIity (EMC)——Part 6-2 :GeneriC StandardS——ImmUnity forindustrial environments]

3术语和定义

GB/T 15706和GB/T 16855.1界定的以及下列术语和定义适用于本文件。

3.1

压敏边 PreSSUre-SenSltiVe edge

“机械驱动脱扣”类敏感保护设备,由一个或多个传感器(3.3)、一个控制单元和一个或多个输出信 号开关装置(3.5)组成,用于感测人体或人体部位的接触,其有效敏感区(3.9)局部变形驱动传感器。

注1:压力作用于其表面一部分时,传感器产生一个信号。控制单元对来自传感器的信号作出响应,并产生一个给 机器控制系统的输出信号。

注2:传感器的长度大于宽度。整个压敏区的横截面不变,其宽度通常为8 mm〜80 mm0

注3:敏感保护设备的定义见GB/T 15706-2012,3.28.50

3.2

压敏棒 PreSSUre-SenSitiVe bar

“机械驱动脱扣”类敏感保护设备,由一个或多个传感器(3.3)、一个控制单元和一个或多个输出信 号开关装置(3.5)组成,用于感测人体或人体部位的接触,其有效敏感区(3.9)整体移动驱动传感器。

注1:压力作用于其表面一部分时,传感器产生一个信号。控制单元对来自传感器的信号作出响应,并产生一个给 机器控制系统的输出信号。

注2:传感器的长度大于宽度。整个压敏区的横截面不变,其宽度通常为8 mm〜80 mm0

注3:敏感保护设备的定义见GB/T 15706-2012,3.28.5o

3.3

传感器SenSOr

压敏边(3.1)或压敏棒(3.2)的组成部分,当作用于其表面一部分的压力足够大时,会产生响应 信号。

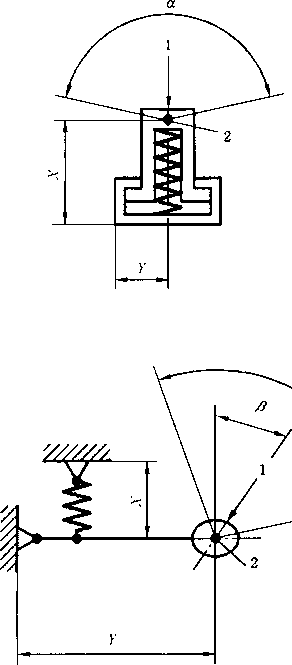

注:3.3〜3.5定义了压敏边或压敏棒的功能元件。这些功能既可集成在单个组件中,也可分散在多个单独的组件中 (见图I)O例如:一个简单的用于驱动位置开关的压敏边或压敏棒可以看成是传感器、控制单元和输出信号开 关装置。

3.4

控制单元 control Unit

压敏边(3.1)或压敏棒(3.2)的组成部分,响应传感器(3.3)的状态,并产生给机器控制系统的输出 信号。

注:3.3〜3.5定义了压敏边或压敏棒的功能元件。这些功能既可集成在单个组件中,也可分散在多个单独的组件中 (见图Do例如:一个简单的用于驱动位置开关的压敏边或压敏棒可以看成是传感器、控制单元和输出信号开 关装置。

3.5

输出信号开关装置 OUtPUt SignaI SWitChing device

压敏边(3.1)或压敏棒(3.2)控制单元的组成部分,与机器控制系统相连并传输输出信号。

注:3.3〜3.5定义了压敏边或压敏棒的功能元件。这些功能既可集成在单个组件中,也可分散在多个单独的组件中 (见图Do例如:一个简单的用于驱动位置开关的压敏边或压敏棒可以看成是传感器、控制单元和输出信号开 关装置。

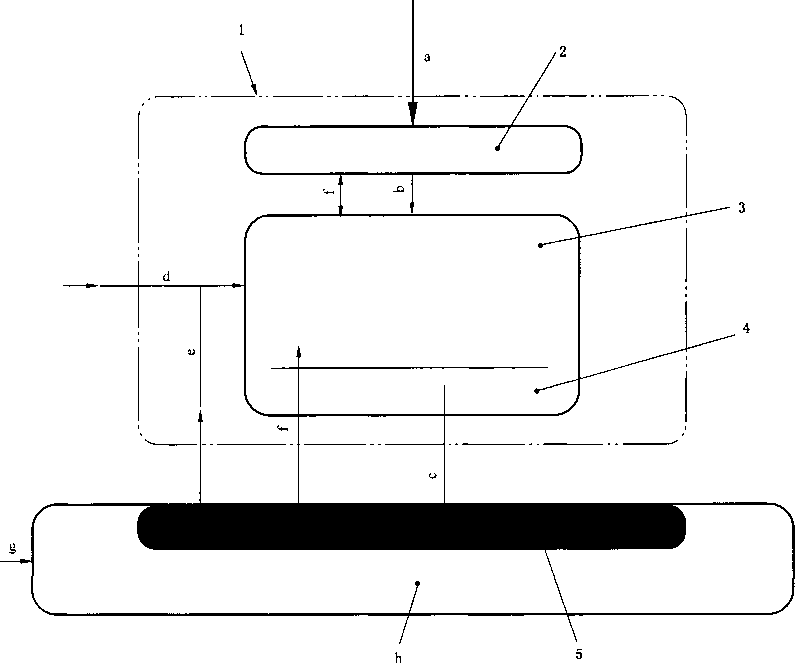

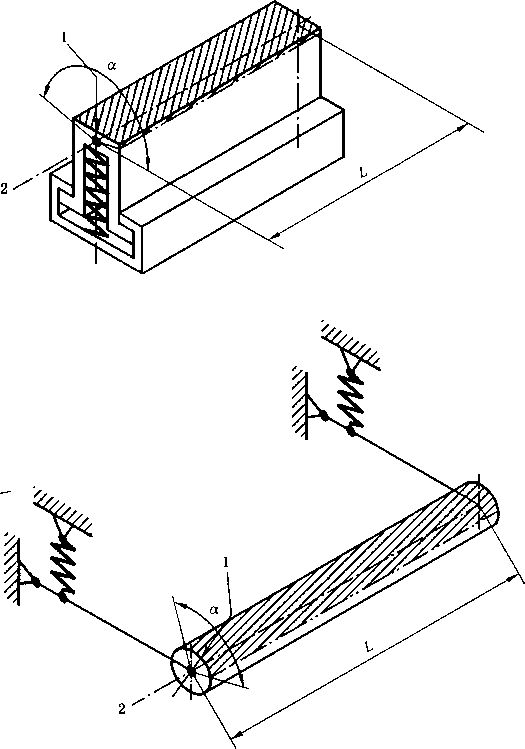

说明:

1— —压敏边或压敏棒;

2— —传感器;

3 --控制单元* ;

4 --输出信号开关装置* ;

5——用于压敏边或压敏棒输出信号处理的机器控制系统组成部分;

a——驱动力;

b——传感器输出;

C ——接通(ON)状态/断开(OFF)状态信号;

d--手动复位信号* * ;

e——来自机器控制系统的复位信号(根据具体情况);

f 监测信号(可选);

g——去机器控制系统的手动复位信号* * * ;

h——机器控制系统。

* 可以布置在机器控制系统内,或者作为机器控制系统的一部分。

* * 根据具体情况,可以用来替代go

* * * 根据具体情况,可以用来替代d。

图1机器用压敏边/压敏棒的系统原理图

3.6

接通(ON)状态 ON State

输出信号开关装置(3.5)输出回路接通并允许电流或流体流动的状态。

3.7

断开(OFF)状态 OFF State

输出信号开关装置(3.5)的输出回路断开并中断电流或流体流动的状态。

3.8

驱动力 actuating force

任何作用于传感器(3.3)并能使输出信号开关装置(3.5)变为断开(C)FF)状态(3.7)的力。

3.9

有效敏感区 effective SenSing SUrfaCe

有效敏感角度(3.12)和有效敏感长度(3.10)内传感器或传感器组合的表面的一部分,施加驱动力 (3.8)会在输出信号开关装置(3.5)内产生断开(OFF)状态(3.7)o

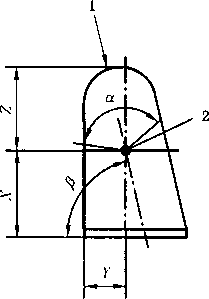

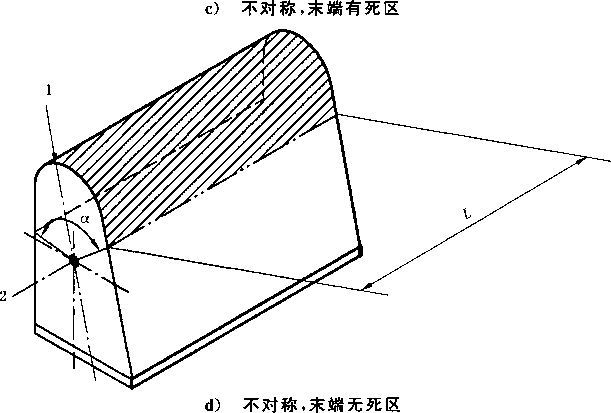

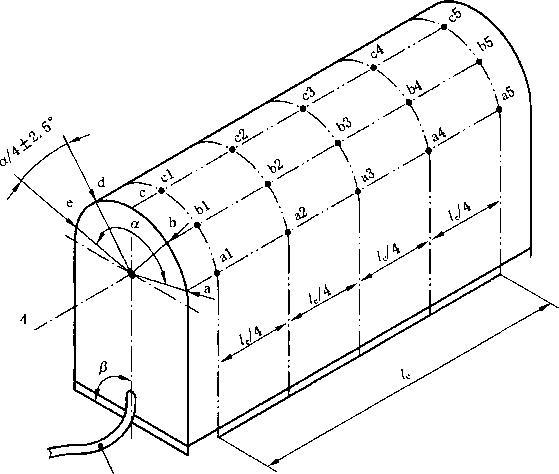

注:示例见图2和图3o

3.10

有效敏感长度 effective SenSing Iength

有效敏感区(3.9)的长度。

3.11

参考轴 reference axis

与传感器(3.3)长度方向一致的直线,其在传感器横断面视图上的位置被用来定义有效敏感区(3.9) o 注:见图2和图3。

3.12

有效敏感角度 effective SenSmg angle

绕参考轴(3.11)的角度,沿着有效敏感长度(3.10)限定有效敏感区(3.9)0

注:见图2和图3。

3.13

参 考方向 reference direction

驱动方向,从有效敏感区(3.9)的一点指向参考轴(3.11),把有效敏感角度(3.12)-分为二且垂直于 参考轴。

注:见图2和图30

3.14

死区 dead SUrfaCe

传感器(3.3)±表面有效敏感区(3.9)以外的部分。

注:示例见图2和图3o

3.15

预行程 pre-travel

规定条件下,物体沿参考轴(3.11)垂直方向和所施加驱动力(3.8)轴线行进的距离。此距离从物体 接触有效敏感区(3.9)的位置开始测量,终止于输出信号开关装置(3.5)变为断开(OFF)状态(3.7)的 位置。

注:见图4o

3.16

工作行程 WOrking travel

规定条件下,物体沿参考轴(3.11)垂直方向行进的距离。此距离从物体接触有效敏感区(3.9)的位 置开始,到物体的受力达到规定限值的位置终止。

注:见图4o

3.17

超行程 OVertraVel

在相同条件下,用同一物体测得的工作行程(3.16)和预行程(3.15)的差值。

注:见图4。

3.18

力-行程的关系 force-travel relationship

规定条件下,沿参考轴(3,11)法线方向施加的力与指定物体沿参考轴法线方向移动的距离之间的 关系。

注:见图4。

3.19

复位 reset

假如满足一定条件,允许输出信号开关装置(3.5)处于接通(ON)状态(3.6)的功能。

3.20

总行程 total travel

在驱动力(3.8)方向上测量的,从与有效敏感区接触位置开始,至其不再有明显变形位置终止,压敏 边(3.1)或压敏棒(3.2)的有效敏感区(3.9)的位移或变形(如施加600 N的力)。

3.21

启动联锁 Start interlock

压敏边(3.1)或压敏棒(3.2)动力源(例如:电动力源)接通或中断后恢复时,防止机器自动启动的 方法。

3.22

操作速度 OPerating SPeed

物体压在传感器(3.3)±并使输出信号开关装置(3.5)进入断开(OFF)状态(3.7)的速度。

4设计和试验要求

4.1有效敏感区

注:在本部分中,“正常工作”是指符合第4章的要求,并按照第7章进行验证。

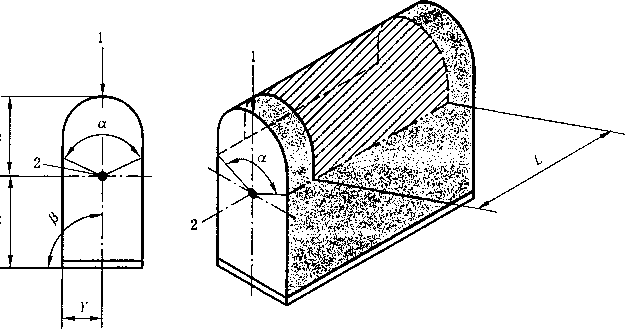

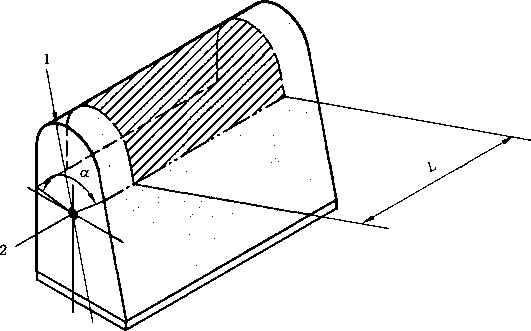

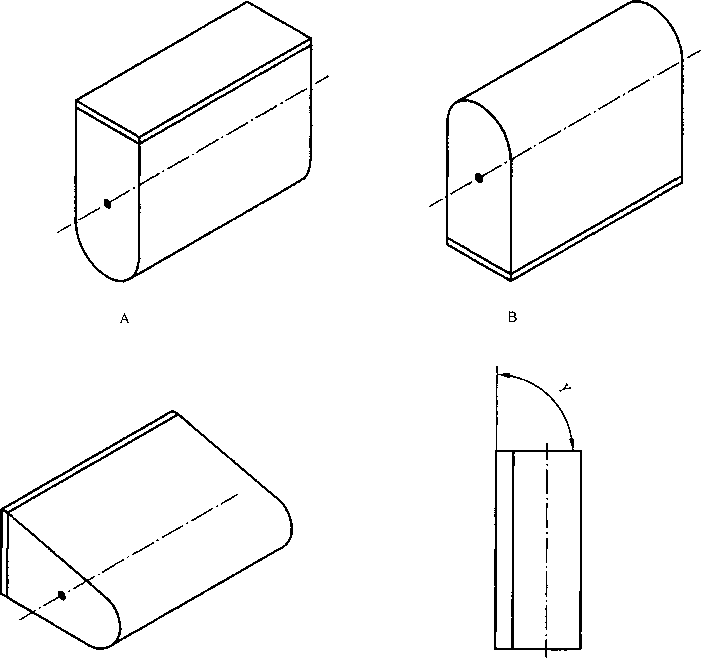

压敏保护装置制造商应按照图2和图3,通过给出X、Y、Z的尺寸,角度a和们以及有效敏感长度 L对有效敏感区进行陈述。

高度(见图2)X + Z≥40 mm的压敏保护装置,其有效敏感角度应大于或等于90°o

高度X + ZV40 mm的压敏保护装置,其有效敏感角度应至少为40。。

如果有效敏感角度小于90°,应在使用信息中给出明确警告(见第6章)。

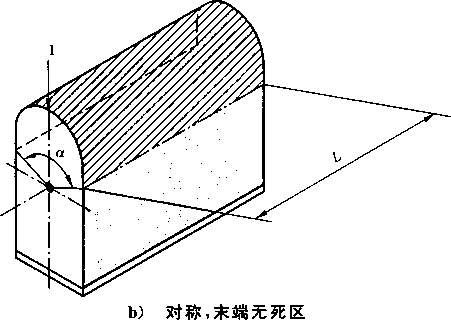

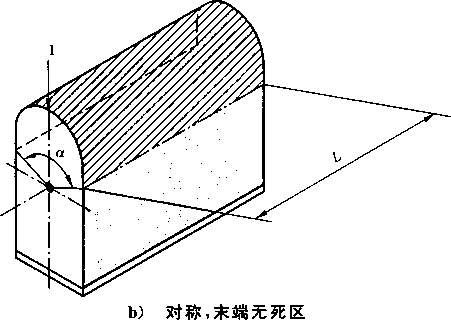

a) 对称,末端有死区

图2压敏边的有效敏感区

说明:

1 ——参考方向;

2 参考轴;

L ——有效敏感长度;

ɑ ——有效敏感角度;

β ----见 7.5.2 ;

倒——有效敏感区;

--死区O

|

说明: | |

|

1 — |

参考方向; |

|

2 一 |

一参考轴; |

|

L 一 |

—有效敏感长度 |

|

a — |

—有效敏感角度 |

|

β 一 |

—见 7.5.2 ; |

|

矿 |

一有效敏感区; |

|

□- |

—死区。 |

图3压敏棒的有效敏感区

4.2驱动力

试验方法见7.5和7.6。

警告:本条款中规定的力主要用于评估装置的压敏性能,不宜认为这些力是安全的(指南参见附录C 和 GB/T 8196—2003 的 5.2.5.2)o

施加规定的最小驱动力后,压敏边或压敏棒的传感器应产生一个足以使输出信号开关装置转变到 断开(OFF)状态的输出信号。向参考轴垂直施加驱动力时,此要求也应得到满足。如果传感器采用制 造商规定可以使用的安装方向进行安装,以不同试验速度(从最小操作速度到最大操作作速度)在整个 工作温度范围内施加于有效敏感区的驱动力不应超过表2规定的值。

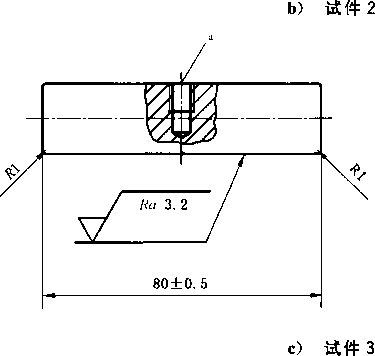

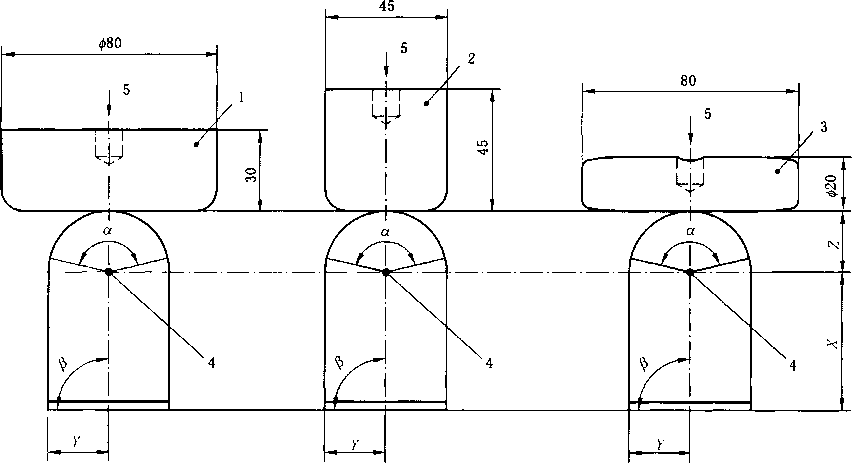

表2试件与驱动力的关系

|

试件(见图5) |

1 |

2 |

3 |

|

驱动力/N |

150 |

600 |

50 |

试件3应只适用于设计用来感测手指的压敏边和压敏棒。

4.3预行程

试验方法见7.7.20

预行程不应大于制造商规定的值。

4.4工作行程

试验方法见7.7.3。

工作行程不应小于制造商规定的值。

4.5超行程

试验方法见7.7.4o

超行程不应小于制造商规定的值。

4.6力■行程的关系

试验方法见7.7.1o

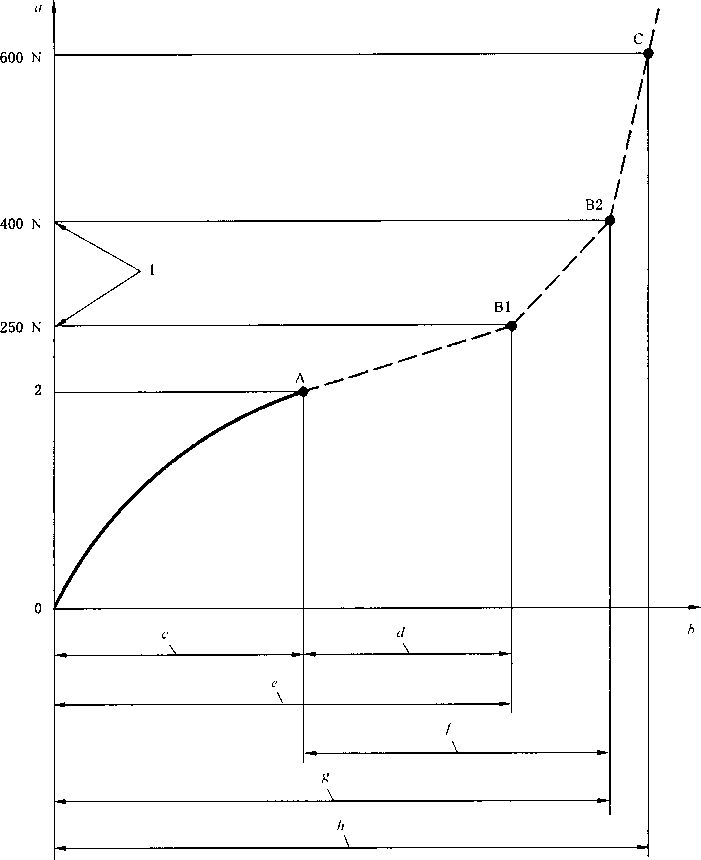

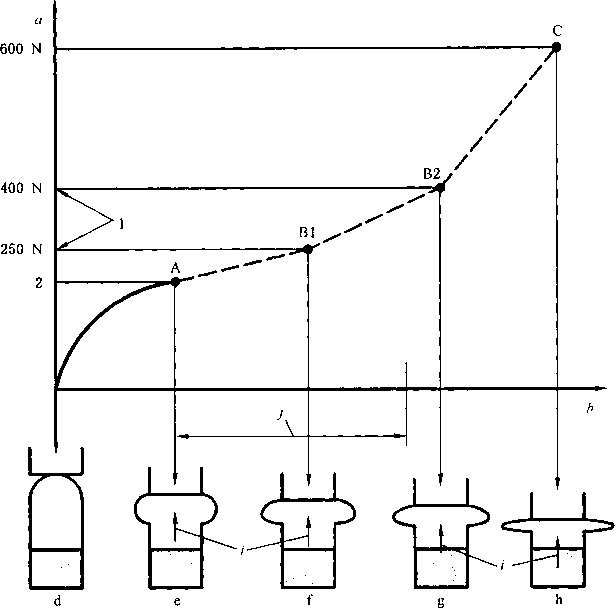

压敏边或压敏棒的制造商应以图4所示的形式,给岀一个典型样品的力-行程关系数据。此数据应 由通过试件1(见图5)施加的力来确定。制造商应给出确定此数据时的温度、操作速度、安装方向以及 操作方向。

每个图表应至少给出以下内容:

--驱动力和预行程(图4中的A点);

——250 N反作用力(图4中的BI点,见注2)或C类标准规定的力对应的工作行程(见注3);

——400 N反作用力(图4中的B2点,见注2)或C类标准规定的力对应的工作行程(见注3);

——400 N以上时的力-行程关系,例如600 N(图4中的C点)。

注1:操作方向取决于压敏边或压敏棒的预定用途。

注2:关于可接受的力参见引言以及附录C。

注3: 250 N、400 N和600 N的反作用力仅作为示例给出。如果C类标准给出了最大允许的力,则可从图4所示力-行程曲线对应的点获得工作行程。

说明:

A ——预行程(最大操作速度时的驱动点和驱动力);

B ——工作行程(例如:操作速度VIO mm/s时,作用力250 N或400 N对应的力-行程点BI和B2);

C 一一总行程(例如:操作速度WIo mm/s时,作用力600 N对应的行程);

1 —参考力;

2 --最小驱动力;

a -一力,单位为牛顿(N);

b --行程,单位为毫米(mm);

C --预行程;

d ——250 N时的超行程;

e——250 N时的工作行程;

f 400 N时的超行程;

g ——400 N时的工作行程;

h 总行程。

注:通过图5中的试件1施加力。

gd+l孚

a仅用于安装。

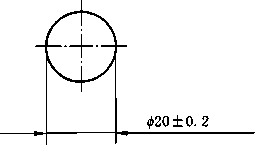

图5 试件1〜试件3(见7.3)

4.7最小操作速度

试验方法见7.βo

最小操作速度不应超过10 mm/s。

4.8动作次数

试验方法见7.8。

4.8.1 一般要求

压敏边和/或压敏棒满足4.8.2和4.8.3的要求时可认为是经验证的元件。

4.8.2单个传感器

试验方法见7.8.1o

动作10 000次后,压敏边或压敏棒不应有影响安全性能的缺陷(见7.8.3)0此要求适用于单独或 组合使用的单个传感器(见4.8.3) Q

4.8.3传感器组合

试验方法见7.8.2o

如果有效敏感区由多个传感器组成,在每个接缝处再操作10 000次后,压敏边或压敏棒不应有影 响安全性能的缺陷(见7.8.3) 0

4.9传感器的输出

试验方法见7.9。

垂直于参考轴向有效敏感区施加驱动力时,传感器的输出值应使输出信号开关装置转变为断开 (OFF)状态。

4.10输出信号开关装置对驱动力的响应

试验方法见7.9和7.IOo

4.10.1只要施加驱动力传感器输出就保持断开(OFF)状态的系统

垂直于参考轴施加最小驱动力时,输出信号开关装置应由接通(ON)状态转变为断开(OFF)状态, 且只要施加驱动力,输出信号开关装置就应保持断开(OFF)状态。

见附录A。

4.10.2驱动力保持,传感器输出不保持断开状态的系统

垂直于参考轴施加最小驱动力时,输出信号开关装置应由接通(ON)状态转变为断开(OFF)状态。 由于输出信号开关装置在驱动力保持的情况下会回复到接通(ON)状态,需要釆取附加保护措施,保证 没有危险。只有在施加复位信号(见附录A)后,或者采取附加安全措施后(如危险运动自动逆转),输岀 信号开关装置才可能回复到接通(ON)状态。应在使用信息中规定此类附加措施,见β.3o

与具体应用相关的系统见附录A和附录GO

4.11复位功能

试验方法见7.IO0

压敏边或压敏棒的复位功能应满足GB/T 16855.1—2008中5.2.2的一般要求和附录A的功能 要求。

为了复位压敏边或压敏棒的启动联锁或重启联锁功能,应按以下方式施加复位信号:

——直接施加于压敏保护装置的控制单元,或

——通过机器控制系统施加。

如果提供了手动复位,其运行应符合附录A和GB/T 16855.1-2008的5.2.2。

4.12环境条件

试验方法见7.11o

4.12.1 一般要求

在制造商声明的环境条件下,压敏边或压敏棒应能连续正常工作。4.12.2-4.12.5规定了最低 要求。

4.12.2气候条件

试验方法见7.11.2和7.11.30

在以下气候条件下,压敏边或压敏棒应能连续正常工作:

——最小的温度范围应为+ 5 °C〜+ 40 OCO如果制造商声明压敏边或压敏棒能在更大的温度范 围内工作,那么在该温度范围内也应满足此要求(见7.11.2);

——在相对湿度为93%,温度为+ 40 °C的环境中存放4天后,系统应能连续正常工作(见7.11)并 且保持电气绝缘的完整性(见7.11.3) O

4.12.3电磁兼容性

试验方法见7.11.40

在表13给出的条件下,压敏边或压敏棒应能连续正常工作。

注:压敏边或压敏棒可设计成能提供更高的抗扰度水平。

4.12.4振动

试验方法见7.11.5o

按照IEC 60068-2-6,在以下振动条件下,压敏边或压敏棒应能连续正常工作而不被驱动:

——频率范围10 HZ〜55 Hz;

---位移 0.15 mm;

--每轴10个循环;

---扫描速率1 oct∕mino

经过此振动试验后,压敏边或压敏棒应能继续正常工作。

4.12.5碰撞

试验方法见7.11.6o

在下列条件下,压敏棒应能连续正常工作而不被驱动。

这些要求仅适用于处于参考方向及其相反方向的压敏棒传感器,并且应满足IEC 60068-2-27的 要求:

——峰值加速度:100 m/s2;

--脉冲持续时间:16 ms;

--脉冲形状:半正弦;

——每个方向上的脉冲数:1 000;

— 近似频率:1 HZo

在以上条件下,压敏棒应能连续正常工作且不被驱动。碰撞试验后,压敏棒应能继续正常工作。

4.13动力源变化

4.13J 一般要求

当动力源发生如4.13.2和4.13.3给出的变化时,压敏边或压敏棒应能继续正常工作。

4.13.2电源变化

试验方法见7.12.2o

压敏边或压敏棒应满足GB 5226.1—2008中4.3的要求。

4.13.3非电动力源变化

试验方法见7.12.3o

当受到制造商声明且满足适用于液压系统的ISO 4413和适用于气动系统的ISO 4414相关要求的 动力源变化影响时,压敏边或压敏棒应能继续正常工作。

如果动力源没有配备过压保护装置,超出规定范围的过压变化不应导致危险失效。

超出规定范围的动力源变化不应导致危险失效。

4.14电气设备

试验方法见7.13.1o

4.14.1 一般要求

压敏边和压敏棒的电气设备(元件)应:

——符合现行国家标准或国际标准,

--适用于预定使用,且

——在其规定的额定值内工作。

4.14.2抗电击保护

应按GB 5226.1—2008的6.1、6.2和6.3提供抗电击保护措施。

4.14.3过电流保护

应按 GB 5226.1—2008 的 7.2.1、7.2.3、7.2.7、7.2.8 和 7.2.9 提供过电流保护措施。

4.14.4机电设备

机电控制单元和输出信号开关装置应满足IEC 60947-5-1的相关要求。

4.14.5污染等级

电气设备应满足GB/T 7251.1—2013中7.1.3规定的污染等级2级的要求。

4.14.6 电气间隙和爬电距离

电气设备的设计和结构应符合GB/T 7251.1—2013的8.3和10.4O

4.14.7布线

电气设备的布线应符合GB/T 7251.1—2013的11.IOo

4.15液压设备

试验方法见7.13.20

液压设备应满足ISO 4413的相关要求。

4.16气动设备

试验方法见7.13.30

气动设备应满足ISO 4414的相关要求。

4.17外壳

试验方法见7.14O

4.17.1传感器

制造商应说明传感器对特殊环境的适应性,例如潮湿或粉尘环境。该说明应通过防护等级进行规 定,例如符合IEC 60529的IP 44。包含电气元件的传感器部件,其外壳最低应满足IP 54的要求。如 果制造商规定传感器可以浸在水中,则传感器外壳防护等级最低应满足IP 67的要求。制造商还应声 明传感器浸入水中的时间和深度。

4.17.2控制单元和输出信号开关装置

控制单元和任何外部输出信号开关装置的外壳最低应满足IP 54的要求。如果控制单元和输岀信 号开关装置设计用于安装在其他控制设备的外壳内,该外壳应满足与该应用相关的保护等级要求。在 此类情况下,控制单元和输出信号开关装置应至少满足IP 2Xo

4.18传感器的附加覆盖物

试验方法见7.15o

制造商声明传感器可以使用附加覆盖物时,也应满足本部分的要求(参见附录D)。

4.19进入

试验方法见7.16O

需要时,应只有借助于钥匙或工具才能进入压敏边或压敏棒部件的内部。

4.20 SRP/CS符合GB/T 16855.1的性能等级(PL)和类别

试验方法见7.17o

4.20.1压敏边和压敏棒应满足对其所规定和标记的PL和类别要求。PL和类别的规定见 GB/T 16855.Io

目前,空气脉冲系统被认为不能满足1类的要求。

注:如果对安全功能进行检查和监控,空气脉冲系统也有可能满足2类的要求。也可参见D.3.5和G.3。

4.20.2压敏边和压敏棒应至少满足GB/T 16855.1中PLC的要求以及本部分的要求。

不影响安全功能的传感器表面机械损坏(如被金属屑划伤)不作为失效对待。

4.20.3应通过试验来确定传感器的值。

应釆用试验计划的形式记录试验结果。记录内容至少应包括:

——传感器类型;

——测量点;

温度(环境);

——工作电压和工作电流;

——开关频率;

--试验位置;

——试验载荷;

——驱动速度;

——动作次数;

----BIOd 值;

——失效类型;

--试验人员、实验室、日期和签名。

4.20.4如果压敏边或压敏棒符合3类,其架构可能偏离GB/T 16855.1-2008的6.2中的指定架构。

应在使用说明书中列出故障排除并进行解释。不应作出由于压敏边或压敏棒合理可预见的误用而 不容许的故障排除。

如果将故障排除用于确定PL,则确定PL时就不需要计算或包含诊断覆盖率。在上述条件下,可 预期获得较高的平均危险失效时间(MTTFd),从而达到PLd。

4.21调节

试验方法见7.180

如果在调试期间有必要进行调节,制造商应提供说明书,使所做的调节满足本部分的要求。还应作 出安排,以检查此类调节是否正确进行。可调元件应只能通过钥匙、安全密码或工具才能进入。

4.22传感器固定和机械强度

试验方法见7.19。

应提供把传感器所有部件牢靠固定在规定的安装方向上的方法。固定后的传感器应有足够的机械 强度,以经受在制造商规定方向上的最大力。

4.23变形后的恢复

试验方法见7.20o

传感器有效敏感区由于试件1作用24 h的工作行程移动发生变形或位移后,有效敏感区的恢复应 满足表3。本例中的工作行程取自试验4(见7.7),试验速度为10 mm∕s,力为250 NO

表3变形恢复

|

恢复时间 |

高度变化 10 mm/s、250 N时的工作行程百分比 |

|

30 S |

≤20⅞ |

|

5 min |

≤10⅝ |

|

30 min |

≤5⅝ |

如果制造商声明压敏边或压敏棒适用于超过24 h的持续变形,那么传感器应在所述时长的变形后 的恢复应满足表3。

传感器有效敏感区由于试件1作用24 h的工作行程移动发生变形或位移后,压敏边或压敏棒应在

30 S内具备正常功能[参见C.2.1d)]o

4.24连接

试验方法见7.21o

如果压敏边或压敏棒内部不同结构的元件可通过插头和插座连接方式互换,这些元件装错位置或 互换不应造成危险失效。

如果传感器通过插头或插座连接,在插头或插座处将传感器从控制单元去除或断开应使得输出信 号开关装置转变到断开(OFF)状态。

4.25尖角、锐边及粗糙表面

试验方法见7.22O

压敏边或压敏棒暴露在外面的部件不应存在人员接触时可造成伤害的尖角、锐边及粗糙表面等(见 GB/T 15706—2012 的 6.2.2.1)0

4.26机械特征

试验方法见7.23o

压敏边和压敏棒应符合GB/T 15706—2012中6.3.2的要求。

压敏棒也可参见附录D。

4.27抑制和阻塞

试验方法见7.240

压敏边或压敏棒的传感器结构应确保不能通过简单方法有意抑制或阻塞其运行。也可见D.3。

5标识

试验方法见7.25o

5.1压敏边和压敏棒应按照GB/T 15706-2012的6.4.4进行标记;电气设备至少标记额定电压和电 流。也可见GB 5226.1—2008的第16章。

5.2在压敏边或压敏棒部件的预期寿命内,其上的所有标牌和标志都应牢固、持久。

5.3可按照使用手册更换的所有压敏边或压敏棒部件都应标出手册中列出的引用类型或部件号,以及 溯源码。

5.4控制单元的标牌还应包含下列信息,或者明确说明哪里可以找到下列信息:

——根据GB/T 16855.1确定的压敏边或压敏棒的PL和类别;

——压敏边或压敏棒的响应时间;

--有无复位功能;

--部件编号。

6选型信息和使用信息

6.1 一般要求

试验方法见7.4和7.26O

关于安装、调试和试验的信息和指南在附录E中给出。

提供给用户的信息及其表述方式应符合GB/T 15706-2012的6.4,并标明产品名称。

6.2用于压敏边或压敏棒正确选型的基本数据

为辅助压敏边或压敏棒的正确选型,制造商应提供下列清单列出的相关信息:

——与控制单元连接的传感器的结构、数量和长度的限制;

——传感器和控制单元之间连接的长度和规格的限制;

——安装方向,在此方向上传感器可用;

——传感器和控制单元的固定方式;

——安装后的传感器能经受的力以及力施加的方向;

——规定有效敏感区的尺寸(见图2和图3);

——传感器的最大尺寸;

——传感器每米长度的重量和控制单元的重量;

——传感器附加覆盖物详细资料(如果适用);

——按照图4以表格或图表的形式给岀的预行程和超行程的力-行程关系图,并说明如何使用(如 图例);

——传感器耐化学性表;

--工作温度范围;

——动力源要求;

——符合IEC 60529的控制单元外壳规范;

——符合IEC 60529的传感器外壳规范;

— 符合GB/T 16855.1的PL和性能等级;

——符合附录C的选型程序;

——单个元件之间的临界连接长度;

——随时间的变形特性;

——符合IEC 60947-5-1的输出信号开关装置开关容量;

应用指南;

——输出信号开关装置的触点结构;

——是否适宜感测手指;

——最小操作速度(如果适用),例如对于气动系统;

---故障排除说明(见GB/T 16855.1—2008的第11章);

——解释如何参照可变参数平均操作时间(单位:小时/天和天/年)以及所考虑元件两个连续循环 开始之间的平均时间(循环时间)计算PL的;

——声明使用者应根据其具体应用来确定需要的PLo

6.3使用信息

6.3.1安装和调试信息

应提供以下关于压敏边或压敏棒安装和调试的信息:

a)与压敏边或压敏棒有关的信息,包括:

D压敏边或压敏棒的详细描述;

2) 与控制单元连接的传感器的结构、数量和长度的限制;

3) 传感器和控制单元之间连接的长度和规格的限制;

4) 确定压敏边或压敏棒超行程的程序,应包括示例(参见附录C);

5) 压敏边或压敏棒预定的或被认可的应用范围和条件,包括符合GB/T 16855.1的类别、PL 和值;

6) 电路图,提供安全功能示意图以及机器控制接口示例;

7) 达到特定应用所要求的安全等级需要的附加保护措施(按4.10.2);

8) 所有输入/输出终端的额定值、特征和位置(例如,保险丝最大额定值,或者过电流保护装 置的设定值);

9) 自动检测系统的类型和频率(适用时);

10) 关于耐化学、物理和环境性能的指南(例如:耐溶剂、允许载荷、工作温度范围、允许动力源 变化);

ID关于在其他安装方向上使用压敏边或压敏棒的指南;

12)说明压敏边或压敏棒是否设计有符合附录A的外部复位装置。

b)关于压敏边或压敏棒包装、运输、搬运和贮存的信息,包括:

D尺寸;

2) 质量(即kg∕m);

3) 包装说明和防止压敏边或压敏棒损坏的拆包方法;

4) 防止损坏或人员伤害的运输和搬运方法;

5) 贮存要求,例如:平放、直放或卷放、温度范围等。

C)关于压敏边或压敏棒安装和调试的信息,包括:

D 在尝试安装前宜充分阅读使用信息的警告;

2) 关于用来安装传感器的表面的要求;

3) 安装方法,包括需要的工具;

4) 可影响安全功能的有效敏感区设计特点以及如何通过安装尽量减小对死区影响的信息 (需要时包括图样);

5) 完成安装后的试验时间表,目的是确认压敏边或压敏棒已正确完成安装、与机器控制系统 正确连接并能够正常工作;

6) 对机器及其安全防护装置的整体安全性取决于质量、可靠性以及它们之间接口是否正确 安装的警告;

7) 指明压敏边或压敏棒的标称类别和PL应与用户风险评估确定的类别和PL 一致;

8) 由安装人员填写的已安装哪些控制单元和传感器的记录清单。

d)培训:为确保压敏边或压敏棒的安装符合本部分的要求,对设备安装人员的最低培训要求的 建议。

6.3.2压敏边或压敏棒操作的相关信息

应提供以下关于压敏边和压敏棒操作的信息:

a) 关于压敏边或压敏棒使用的信息,包括:

1) 控制单元和指示器的用途和操作方法;

2) 关于使用限制的信息;

3) 故障识别和介入/激活后重新启动的说明;

4) 故障排除说明;

5) 解释如何参照可变参数平均操作时间、平均任务时间和循环时间计算PL的;

6) 声明使用者应根据其具体应用确定需要的PL;

7) 危险存在时不宜重新启动机器的警告。

b) 维修信息,包括:

D 在尝试任何维修前宜阅读维修说明的警告;

2) 试验、检查和维修的性质和频次;

3) 关于允许的设置、调节和清理的说明;

4) 需要特定的技术知识和(或)特殊技能,因此宜由经过适当培训的、熟练的人员专门执行的 任务;

5) 供接受过培训的人员执行故障查找任务的信息,如图样和图表;

6) 更换零部件后,为确认压敏边或压敏棒能够实现设计功能所需试验的详细情况;

7) 关于维修的警告:在维护过程中卸下的所有部件(盖、夹、压边条和紧固件等)在维修后均 需重新安装。如果重新安装这些零件时发生差错,会削弱压敏边或压敏棒的性能;

8) 用户可替换部件的清单;

9) 警告:只有经制造商认可的部件可以由用户更换,而且,使用未经认可的备件或进行未经 认可的改造会削弱压敏边或压敏棒的性能;

10) 制造商和合格服务机构的名称和地址。

C)培训要求:使用人员最低培训要求的建议,包括操作、维修/检查人员,以保证压敏边或压敏棒 的使用和维修符合本部分的规定。

d)定期功能试验

使用说明书应包含传感器定期试验的信息。定期试验要求提供以下信息:

D 关于试验周期取决于压敏边或压敏棒用途,并且由操作者根据国家法律要求作出规定的 说明;

2)说明最大试验周期,如每3个月至少试验一次。

注:关于使用手册的制作以及使用信息的起草和审核的进一步建议在GB/T 15706-2012的6.4.5.2和6.4.5.3中 给出。

7要求的验证

7.1 —般要求

注:本部分给出的试验并不是都可以在相关压敏边和压敏棒被制造商设计并安装到机器上后完成。在这种情况 下,试验宜在压敏保护装置在机器上实施之前进行。

下面的检查、分析和试验用来确定压敏边或压敏棒是否满足本部分的要求。应在制造商规定的最 不利条件下,用随时可投入使用的压敏边或压敏棒进行试验。除非另有规定,这些试验应在20 °C时进 行。允许下列误差:

——温度:±5 °C;

—试验速度:÷10⅝o

如果其他周围环境条件——例如:大气压力和相对湿度一一影响试验结果,应予以记录。

除非另有规定,应对压敏边或压敏棒的功能进行如下试验:试件1应按照表2中给出的驱动力沿参 考方向以最大操作速度作用于有效敏感区的一个位置(尽量釆用最不利的位置)。

对于特殊的应用,某些压敏边或压敏棒可能被设计并制造成机器的一部分。在这种情况下,对这些 装置进行本章规定的所有试验是不可能或不切实际的。此时,相关的要求可能要通过分析来验证。对 于省略的试验,制造商应说明省略这些试验的原因并提供信息解释这些要求是如何被满足的。

7.2试样

7.2.1传感器

为了完成本章规定的试验,传感器样品应满足表4的要求。

表4用于特定试验的试件

|

试件编号 |

样品长度 m |

本部分条款编号 |

|

1 |

0.75 〜1 |

7.4、7.6.2、7.6.4、7.7、7.9、7.10、7.12、7.14 |

|

2 |

0.75 〜1 |

7.8.1、7.13、7.19、7.20 |

|

3 |

0.5 |

7.6.3、7.6.5、7.8.2、7.11.2、7.11.3、7.11.4、7.11.5、7.11.6 |

|

4a |

0.5 |

7.6.3、7.6.5、7.8.2 |

|

a仅用于传感器组合。 | ||

表4中没有列出的试验可以用试件1、试件2或试件3完成。

如果压敏边或压敏棒的有效敏感区由传感器组合组成,则传感器应与同一个控制单元连接。如果 需要,应釆用规定的最大数量传感器组合来验证4.2〜4.7、4.9〜4.11、4.13、4.18、4.22和4.27的要求。

如果传感器的长度影响传感器输出的特性,应使用制造商规定的具有最大有效敏感长度(4.1)的传 感器。

7.2.2控制单元和输出信号开关装置

应提供三套控制单元和输出信号开关装置:其中的两套对应生产单元,必要时另一套专门准备用于 故障条件下的试验。

7.3试件

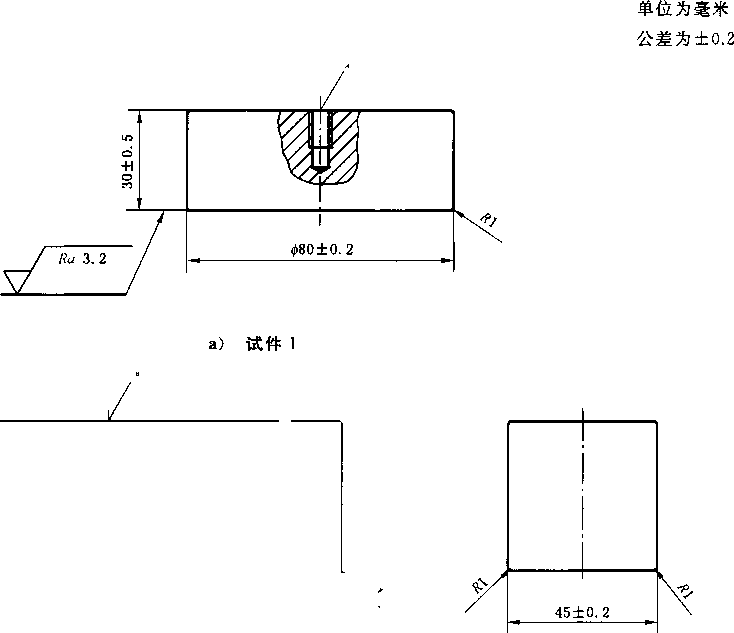

除非另有规定,应使用图5给出的试件来完成试验。试件应采用合适的铝合金制作。

7.4第1项试验——用于压敏边或压敏棒正确选型、安装、调试、操作和维护的安全相关数据

见 6.2 和 6.3o

应验证制造商的数据表是否包含了所有的安全相关数据。

7.5第2项试验——传感器的安装方向

7.5.1 一般要求

如果制造商规定了不同的安装方向(见图6),应验证安装方向是否影响安全功能。首先应通过检 查和/或实践经验进行验证,必要时,可通过分析或以下试验进行验证。

7.5.2边传感器

7.5.2.1如果制造商指定了图6所示的安装方向A或B或A和B,只需在方向A或B上进行以下 试验。

7.5.2.2如果制造商指定了图6所示的安装方向C,则需进行以下试验:

a) 对于压敏边,应在(20 + 5)°C以及工作温度上限,传感器位于安装方向B时,测量图2所示的角 度傷 将这些角度称为%和炫。

b) 然后在工作温度上限,传感器位于安装方向C时,测量角度傷 将此角度称为B3。

C)如果佝与伍或但与炫之间的差值大于4°,则应在所有指定的安装方向上进行以下试验。否 贝h只需在方向B进行试验。

7,5.2.3如果制造商指定了图6所示安装方向D,则需要进行以下试验:

a) 应在(20÷5)oC以及工作温度上限,传感器位于安装方向B时,测量图6所示的角度八将这 些角度称为71和/2。

b) 然后在工作温度上限,传感器位于安装方向D时,测量角度八 将此角度称为”。

C)如果为与乃或为与72之间的差值大于4°,则应在所有指定的安装方向上进行以下试验。 否则,只需在安装方向B进行试验。

图6传感器安装方向A〜D

7.5.3棒传感器

应在设计的安装方向上对压敏棒进行试验。

7.6第3项试验——驱动力

7.6.1 一般要求

要求见4.2。

应在传感器已达到特定的温度平衡后进行试验。

如果制造商声明压敏边适用于感测手指,应只釆用试件3进行试验。

7.6.2 20 °C时单个传感器

驱动力应通过以图7和表5所示试验速度和位置施加试件进行试验。应沿图7所示试验方向将试 件垂直施加于参考轴。

每次施加试件时,应验证输出信号开关装置在驱动力小于或等于表2规定的值时是否改变状态。

7.6.3 20 °C时传感器组合

如果有效敏感区由两个或两个以上传感器组成,应在单个传感器上进行7.6.2规定的试验。此外, 应按表6规定的试验速度和试验位置施加试件。应沿图8所示试验方向将试件垂直施加于参考轴。

每次施加试件时,应验证输出信号开关装置在驱动力小于或等于表2规定的值时是否改变状态。

7.6.4工作温度范围内的单个传感器

应以试验速度通过试件1、试件2和试件3进行驱动力试验,在工作温度范围下限值时,釆用表7 规定的试验位置,工作温度范围上限值时,采用表8规定的试验位置。应沿图7所示试验方向将试件垂 直施加于参考轴。

每次施加试件时,应验证输出信号开关装置在驱动力小于或等于表2规定的值时是否改变状态。

7.6.5工作温度范围内的传感器组合

如果有效敏感区由两个或两个以上的传感器组成,应在工作温度上限值和下限值在单个传感器上 进行7.6.4规定的试验。此外,应按表9和表10规定的试验速度和试验位置施加试件1、试件2和试 件3。应沿图8所示试验方向将试件垂直施加于参考轴。

每次施加试件时,应验证输岀信号开关装置在驱动力小于或等于表2规定的值时是否改变状态。

单位为毫米

说明:

1 —试件1 ;

2— —试件2;

3— —试件3;

4— —参考轴;

5 --试验方向;

6 --连接电缆;

Ie --有效敏感长度。

图7单个传感器有效敏感区的试验位置

表5单个传感器第3项试验有效敏感区的试验位置

(见 7.6.2)

|

试验编号 |

试件 |

试验速度 mm∕ S |

试验位置 |

|

3.1 |

1 |

10 |

al、a3、a5、cl、c3、c5、dl、d5、e3 和一处任意位置 |

|

3.2 |

1 |

最大操作速度 |

al、a3、a5、cl、C3、C5、dl、d5、e3 和一处任意位置 |

|

3.3 |

1 |

100 |

第3.2项试验获得最大驱动力的两个位置和一处任意位置 |

|

3.4 |

2 |

10 |

a3 和 c3 |

|

3.5 |

2 |

最大操作速度 |

a3 和 c3 |

|

3.6 |

2 |

100 |

c3 |

|

3.7 |

3 |

10 |

al、a3、a5、cl、c3、c5、dl、d5、e3 和一处任意位置 |

|

3.8 |

3 |

最大操作速度 |

al、cl、c3、e5和一处任意位置 |

|

3.9 |

3 |

100 |

第3.8项试验获得最大驱动力的两个位置和一处任意位置 |

|

如果最大操作速度≤150 mm∕s,则没有必要进行100 mm/s的试验。 如果最大操作速度<100 mm/s,宜以10 mm/s以及制造商规定的最大操作速度进行试验。 | |||

表6传感器组合第3项试验有效敏感区的试验位置

(见 7.6.3)

|

试验编号 |

试件 |

试验速度 mm∕ S |

试验位置 |

|

3.10 |

1 |

10 |

a6 和 c6 |

|

3.11 |

1 |

最大操作速度 |

c6 和 e6 |

|

3.12 |

1 |

100 |

c6 |

|

3.13 |

2 |

10 |

c6 |

|

3.14 |

2 |

最大操作速度 |

aβ |

|

3.15 |

2 |

100 |

c6 |

|

3.16 |

3 |

10 |

c6 |

|

3.17 |

3 |

最大操作速度 |

aβ |

|

3.18 |

3 |

100 |

c6 |

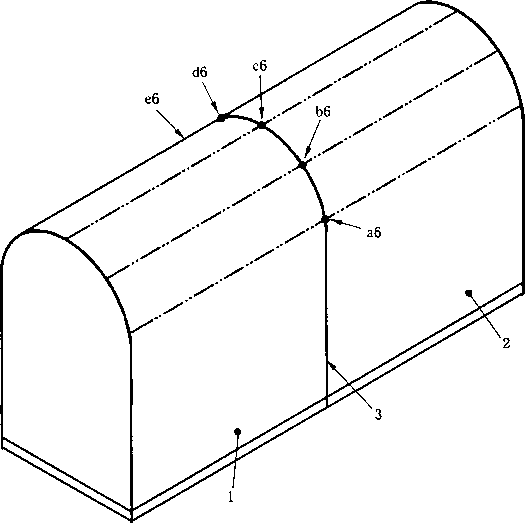

说明:

1——传感器1;

2 传感器2 ;

3——接缝。

注:试验方向垂直于表面。

图8单个传感器有效敏感区的试验位置 表7第3项试验工作温度下限值单个传感器的试验位置

(JAL 7.6.4)

|

试验编号 |

试件 |

试验速度 mm∕ S |

试验位置 |

|

3.19 |

1 |

10 |

第3.1项试验获得最大驱动力的两个位置和一处任意位置 |

|

3.20 |

1 |

最大操作速度 |

第3.2项试验获得最大驱动力的两个位置和一处任意位置 |

|

3.21 |

1 |

100 |

与3.3项试验相同的位置 |

|

3.22 |

2 |

10 |

c3 |

|

3.23 |

2 |

最大操作速度 |

c3 |

|

3.24 |

2 |

100 |

c3 |

|

3.25 |

3 |

10 |

第3.7项试验获得最大驱动力的两个位置和一处任意位置 |

|

3.26 |

3 |

最大操作速度 |

第3.8项试验获得最大驱动力的两个位置和一处任意位置 |

|

3.27 |

3 |

100 |

第3.9项试验获得最大驱动力的两个位置和一处任意位置 |

表8第3项试验工作温度上限值单个传感器的试验位置

(见 7.6.4)

|

试验编号 |

试件 |

试验速度 mm∕ S |

试验位置 |

|

3.28 |

1 |

10 |

第3.1项试验获得最大驱动力的两个位置和一处任意位置 |

|

3.29 |

1 |

最大操作速度 |

第3.2项试验获得最大驱动力的两个位置和一处任意位置 |

|

3.30 |

1 |

100 |

c3 |

|

3.31 |

2 |

10 |

c3 |

|

3.32 |

2 |

最大操作速度 |

c3 |

|

3.33 |

2 |

100 |

c3 |

|

3.34 |

3 |

10 |

c3 |

|

3.35 |

3 |

最大操作速度 |

c3 |

|

3.36 |

3 |

100 |

c3 |

表9第3项试验工作温度下限值传感器组合的试验位置

(见 7.6.5)

|

试验编号 |

试件 |

试验速度 mm∕ S |

试验位置 |

|

3.37 |

1 |

10 |

a6 和 c6 |

|

3.38 |

1 |

最大操作速度 |

c6 和 e6 |

|

3.39 |

1 |

100 |

c6 |

|

3.40 |

2 |

10 |

c6 |

|

3.41 |

2 |

最大操作速度 |

a6 |

|

3.42 |

2 |

100 |

c6 |

|

3.43 |

3 |

10 |

c6 |

|

3.44 |

3 |

最大操作速度 |

a6 |

|

3.45 |

3 |

100 |

c6 |

表10第3项试验工作温度上限值传感器组合的试验位置

(见 7.6.5)

|

试验编号 |

试件 |

试验速度 mm∕ S |

试验位置 |

|

3.46 |

1 |

10 |

a6 和 c6 |

|

3.47 |

1 |

最大操作速度 |

c6 和 e6 |

|

3.48 |

1 |

100 |

c6 |

表10 (续)

(见 7.6.5)

|

试验编号 |

试件 |

试验速度 mm∕ S |

试验位置 |

|

3.49 |

2 |

10 |

c6 |

|

3.50 |

2 |

最大操作速度 |

a6 |

|

3.51 |

2 |

100 |

c6 |

|

3.52 |

3 |

10 |

c6 |

|

3.53 |

3 |

最大操作速度 |

a6 |

|

3.54 |

3 |

100 |

c6 |

7.7第4项试验——力■行程关系

7.7.1 一般要求

要求见4.6。

将试件1(见图7)以最大操作速度作用于传感器,直到A点,根据图4确定力-行程关系。达到驱动 力之前,应从试件接触到有效敏感区的点连续测量传感器的反作用力及试件移动的距离。将试件1以 ≤10 mm/s的速度作用于传感器,根据图4确认B1、B2和C点。力-行程关系就可以通过用直线连接 点A、B1、B2和C来表示。应在20 °C时在试验位置c3进行该试验。

7.7.2预行程

要求见4.3o

应测量预行程,且测得的距离应小于或等于制造商声明的值。

7.7.3工作行程

要求见4.4。

测量工作行程时的力应为:

——250 N;

——400 NO

工作行程应大于或等于制造商声明的值。

7.7.4超行程

要求见4.5。

测量超行程时的力应为:

——250 N;

——400 NO

超行程应大于或等于制造商声明的值。

7.8第5项试验——动作次数

要求见4.8o

7.8.1应通过以最大操作速度施加试件1(见图5)来试验安装方向B上通过控制单元与输出信号开关 装置连接的单个传感器。至少在工作行程BI的80%范围内,试验速度应保持恒定(见图4) O

在试验位置c2(见图7),传感器的有效敏感区应移动或变形至工作行程Bl(见图4)10 000次。

试件的回缩速度应在最大试验速度±20%的范围内。

在每个试验循环内,试件接触有效敏感区的时间不应超过5.0+J So

7.8.2有效敏感区由两个或以上传感器组成时,应对其中一个传感器进行7.8.1规定的试验。

另外,在7.8.1规定的相同条件下,应将试件1在图8所示cβ位置施加Iooo次。

7.8.3完成7.8.1或7.8.2规定的试验后,试验过的传感器应没有影响安全性能的损坏,且仍然满足驱 动力(见4.2)、预行程(见4.3)和超行程(见4.5)的要求。只需用试件1以最大操作速度和10 mm/s的 速度进行该试验。单个传感器在c2位置(见图7)试验,传感器组合则在c2和c6位置试验。

7.9第6项试验——传感器输出状态及输出信号开关装置

要求见4.9和4.1OO

通过试件1沿参考方向在有效敏感区内任意一处位置施加150-% N的静力10 minO试件施加速 度10 mm∕So根据图A.1、图A.2、图A.3和图A.4,施加该静力时,传感器输出信号的值和输出信号开 关装置应切换到断开(OFF)状态并保持。卸除该静力时,传感器输出信号的值和输出信号开关装置的 变化应与图A.1、图A.2、图A.3和图A.4 一致。

7.10第7项试验——输出信号开关装置对驱动力、复位及动力源状态的响应

要求见4.10和4.1Io

应釆用试件1和15O-?o N的静力,以(10 + l)mm∕s的速度作用于有效敏感区的任一位置,对附录 A所示单独功能之间的相互影响进行试验。

7.11第8项试验——环境条件

7.11.1功能性试验

要求见4.12。

7.11.2-7.11.5规定的各项试验结束时,应使用试件1验证压敏边或压敏棒的正常功能。应以最大 操作速度向有效敏感区内任一位置垂直施加表2给出的相应驱动力来进行此项验证。如果输出信号开 关装置产生断开(OFF)状态则满足此要求。

7.11.2第8.1项试验——工作温度范围

要求见4.12.2o

规定的工作温度范围要求应通过表11给出的试验程序来验证。

表11工作温度范围

|

试验程序 |

试验条件 |

|

IEC 60068-2-14,试验 Nb |

压敏边或压敏棒与动力源连接 |

整个加热和冷却的温度范围内的温度变化率应为(0.8±0.3)°C/min。

在该试验过程中,应采用试件1以Imin的时间间隔施加表2给出的相应驱动力来验证压敏边与 压敏棒的功能。试件应以(10±l)mm∕s的速度垂直作用于有效敏感区内任一位置。试件作用后应使 输出信号开关装置产生断开(OFF)状态。

7.11.3第8.2项试验——湿度

要求见4.12.2。

应通过表12中给出的试验程序来验证湿度要求。

表12湿度

|

试验程序 |

备注 |

|

IEC 60068-2-78,试验 Cab 温度:(40 + 2) 0C 相对湿度:(93±3)% |

压敏边或压敏棒不与动力源连接。此试验结束后,应按 照GB/T 16935.1-2008中的表F.1和表F.5的要求在电 路和控制单元/输出信号开关装置的外露导电部件或者 可及表面之间进行高电压试验 |

7.11.4第8.3项试验——电磁兼容性

要求见4.12.3。

安全相关要求应只按照IEC 61000-6-2进行验证。

以下情况的抗扰度应根据试验程序采用表13给出的特征值以及7.11.1明确的条件验证:

——压敏边和压敏棒有动力源;

——压敏边和压敏棒有动力源,并施加了驱动力;

——压敏边和压敏棒有动力源,卸除驱动力后,但在执行复位之前。

表13电磁兼容性

|

试验和特征值 |

试验程序 |

|

浪涌装置3级 |

IEC 61000-4-5 电源、接地和输入/输出线 |

|

电快速瞬变(脉冲群),3级 |

IEC 61000-4-4 试验持续时间:2 min 电源、接地和输入/输出线 |

|

静电放电,3级 |

IEC 61000-4-2 |

|

辐射、射频电磁场,3级 |

IEC 61000-4-3 |

|

射频场感应的传导干扰,3级 |

IEC 61000-4-6 |

7.11.5第8.4项试验——振动

要求见4.12.4。

应按照表14验证这些要求。试验过程中,应验证输出信号开关装置是否保持接通状态。振动试验 完成后,应验证压敏边和压敏棒的正常功能。

表14振动

|

试验程序 |

备注 |

|

IEC 60068-2-6 |

压敏边或压敏棒与动力源连接。 应在安装方向B对传感器进行试验,控制单元和输出信 号开关装置应在三个相互垂直的轴向试验 |

7.11.6第8.5项试验——碰撞

仅适用于对压敏棒的要求,见4.12.50

试验过程中,应验证输出信号开关装置是否保持接通(ON)状态。碰撞试验完成后,应验证压敏棒 的正常功能。

应按照表15验证这些要求。

表15碰撞

|

试验程序 |

备注 |

|

IEC 60068-2-27 |

压敏边或压敏棒与动力源连接。 传感器应只在参考方向及其相反方向上进行试验 |

试验完成后,应检查压敏棒是否有机械损伤、部件是否松动等。

7.12第9项试验——动力源变化

7.12.1 一般要求

要求见4.13O

应对压敏边和压敏棒进行7.12.2和7.12.3给出的分析、检查和/或试验。

7.12.2第9.1项试验——电源变化

要求见4.13.10

应根据GB 5226.1—2008的4.3验证压敏边或压敏棒的正常功能。应釆用试件1沿参考方向、按 表2给出的相应驱动力、以最大操作速度作用于有效敏感区内任一位置来检验压敏边或压敏棒的功能。 如果输出信号开关装置产生断开(OFF)状态,则满足各项要求。

7.12.3第9.2项试验——非电动力源变化

要求见4.13.2o

应在制造商规定的动力源变化的极限值验证压敏边或压敏棒的正常功能。可能发生的规定范围以 外的动力源变化不应导致压敏边或压敏棒产生危险失效。

7.13第10项试验——电气、液压及气动设备

7.13.1第10.1项试验——电气设备

要求见4.14O

应通过分析、检查及必要时通过试验来验证是否满足4.14的要求。

7.13.2第10.2项试验——液压设备

要求见4.15o

应通过分析、检查及必要时通过试验来验证是否满足ISO 4413和ISO 13849-2的要求。

7.13.3第10.3项试验——气动设备

要求见4.16 O

应通过分析、检查及必要时通过试验来验证是否满足ISO 4414和ISO 13849-2的要求。

7.14第11项试验——外壳

要求见4.17o

应通过分析及必要时进行试验来验证是否满足IEC 60529的要求。

7.15第12项试验——传感器的附加覆盖物

要求见4.18o

如果制造商规定了附加覆盖物,应验证它们是否满足4.18的要求。

7.16第13项试验——进入

要求见4.19O

应通过检查来验证这些要求。

7.17 第14项试验——符合GB/T 16855.1的PL

7.17.1 一般要求

要求见4.2OO

应按ISO 13849-2通过分析验证预期的安全功能和类别,并将实现的PL与提岀的PL进行对比。

7.17.2传感器的BH)d值

本试验应满足以下条件:

a) 试验样本的长度:至少500 mm;

b) 试件施加的力:图5中的试件1;

C)试验速度:可自由选择;

d) 工作行程:直到传感器改变状态;

e) 测量点:从Cl〜C5的一个点,或者从Cl〜C5自由选择的多个点;

f) 最小动作次数:10 OoO(每个自由选择点的试验位置)。

7.18第15项试验——调节

要求见4.2IO

应通过检查,必要时进行试验,来验证这些要求。

7.19第16项试验——传感器固定和机械强度

要求见4.22O

应通过试件1(见图5)在工作温度上限值和下限值,在a3位置(见图7)向压敏边传感器的有效敏感 区持续施加(5OO±25)N的力1 h,不应产生永久损害。

对于压敏棒,应通过试件1(见图5)在最容易损害的方向和位置持续施加制造商声明的最大力1 h, 不应产生永久损害。

7.20第17项试验——变形后的恢复

要求见4.230

应通过试件1(见图5)在试验位置c3沿参考方向对压敏边或压敏棒传感器的有效敏感区施加 (250±25)N的静力。24 h后应卸除此静力。应在卸除静力30 s、5 min和30 min后测量试件对有效 敏感区造成的变形。参考方向上沿位置c(见图7)到变形上表面所在直线测得的变形深度不应超过表 3给出的值。

应在工作温度范围上、下限值进行这些试验。

应通过试件1(见图5)在试验位置c3沿参考方向对压敏边或压敏棒传感器的有效敏感区施加 (250÷25)N的静力。24 h后应卸除此静力。卸除此静力后30 s内(且在复位后,如果适用),输出信号 开关装置应变为接通(ON)状态,而且再次将试件1施加在c3位置,输出信号开关装置应变为断开 (OFF)状态。

应在操作温度范围上、下限值进行该试验。

7.21第18项试验——连接

应通过检查来验证4.24给出的要求。

7.22第19项试验——尖角、锐边及粗糙表面

应通过检查来验证4.25给出的要求。

7.23第20项试验——机械特征

应通过检查来验证4.26给出的要求。

7.24第21项试验——抑制和阻塞

应通过检查和简单的功能试验来验证4.27给出的要求。

示例:通过插入电线、销子、胶带、楔或磁铁。

7.25第22项试验——标识

应通过检査来验证第5章给出的要求。

7.26第23项试验——选型信息和使用信息

应通过检查来验证第6章给出的要求。

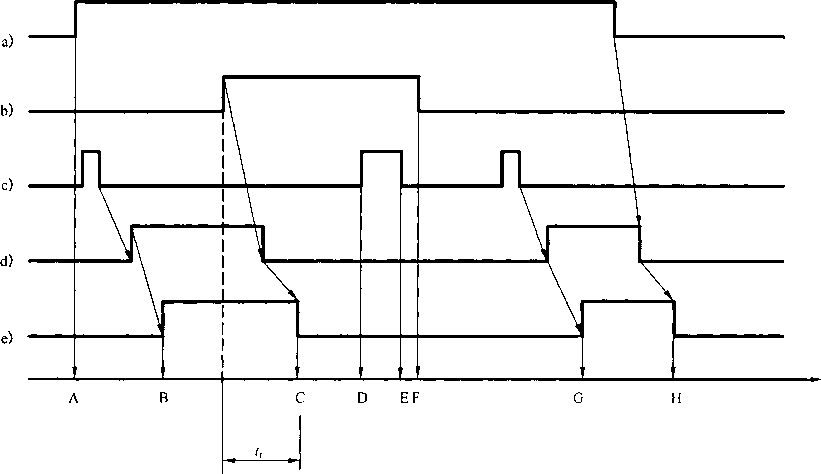

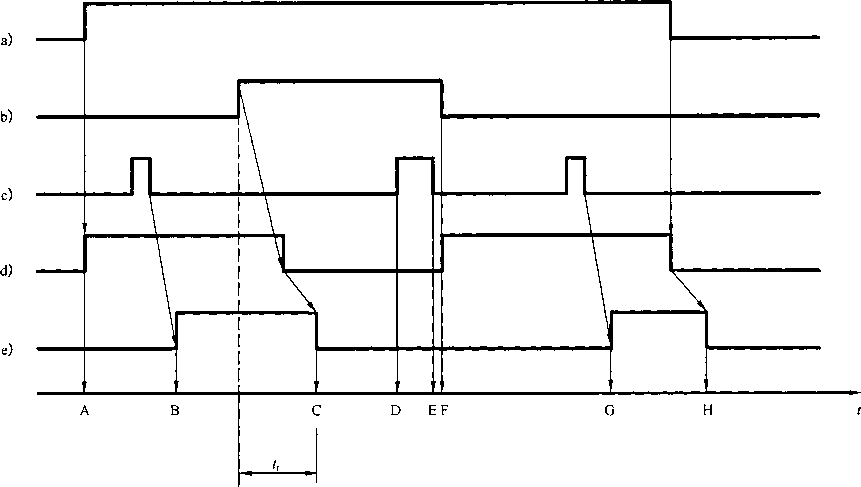

附录A

(规范性附录)

带和不带复位装置的压敏边/压敏棒的时序图

图A.1〜图A.4给出了驱动力、复位信号、传感器输出及输出信号开关装置(见4.10)之间的关系。

说明:

t ——时间;

tr——响应时间;

a) ——压敏边/压敏棒的动力源;

b) ——驱动力;

C)--复位信号;

d) ——传感器的输出;

e) ——输出信号开关装置的输出;

A 一一压敏边或压敏棒的动力源接通(ON):由于压敏边或压敏棒没有被复位,输出信号开关装置的输出保持断开 (OFF)状态;

B——实现复位:由于在传感器无驱动力作用情况下操作复位按钮使传感器的输出接通(ON),输出信号开关装置 的输出转变为接通(ON)状态;

C ——由于传感器上有驱动力作用使传感器输出断开(OFF),输出信号开关装置的输出变为断开(OFF)状态;

D ——复位信号起始点:由于信号尚未终止且驱动力依然存在,操作复位按钮对输出信号开关装置的输出没有 影响;

E ——复位信号已经存在:只要传感器上有力存在,复位信号终止对输出信号开关装置的输出没有影响;输出信号 开关装置的输出保持断开(OFF)状态;

F ——卸除传感器的驱动力:由于未施加复位信号,输出信号开关装置的输出保持断开(OFF)状态;

G ——实现复位:由于在传感器无驱动力作用情况下操作复位按钮使传感器输出接通(ON),输出信号开关装置的 输出转变为接通(ON)状态;

H ——压敏边或压敏棒的动力源断开(OFF):由于传感器输出被断开(OFF),输出信号开关装置的输岀转变为断 开(OFF)状态。

图A.1传感器输出由复位功能触发

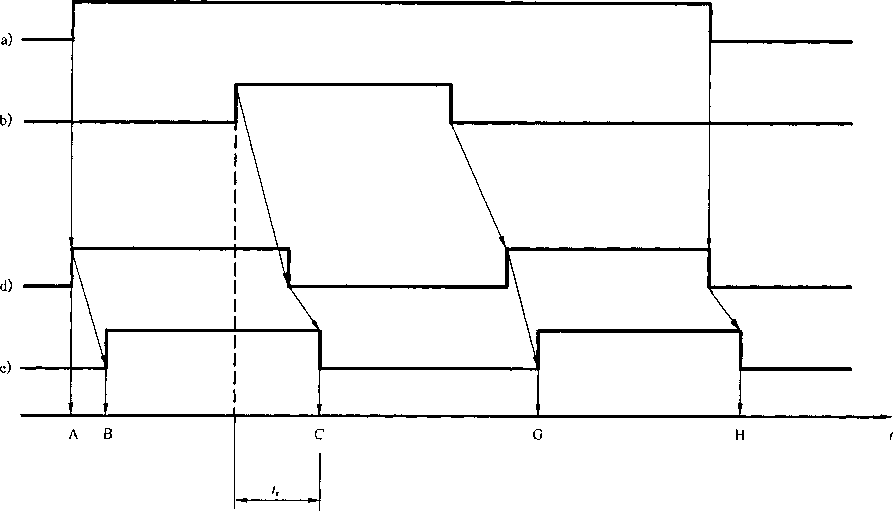

说明:

t——时间;

tr——响应时间;

a) ——压敏边/压敏棒的动力源;

b) ——驱动力;

C)——复位信号;

d) ——传感器的输出;

e) ——输出信号开关装置的输出;

A ——压敏边或压敏棒的动力源接通(ON):由于压敏边或压敏棒没有被复位,输出信号开关装置的输出保持断开 (OFF)状态;动力源接通(ON)时传感器输出也接通(ON);

B——传感器上无驱动力作用情况下实现复位:由于传感器输出接通(ON)时操作复位按钮,输出信号开关装置的 输出转变为接通(ON)状态;

C ——传感器上有驱动力:传感器输出断开(OFF),输出信号开关装置的输出变为断开(OFF)状态;

D ——复位信号起始点:由于信号尚未终止且驱动力依然存在,操作复位按钮对输出信号开关装置的输出没有 影响;

E ——复位信号已经存在:只要传感器上有力存在,复位信号终止对输出信号开关装置的输出没有影响;输出信号 开关装置的输出保持断开(OFF)状态;

F ——卸除传感器的驱动力:由于卸除力后未施加复位信号,传感器输出接通(ON),但输出信号开关装置的输出 保持断开(OFF)状态;

G——传感器上无驱动力作用情况下实现复位:由于传感器输出接通(ON)时操作复位按钮,输出信号开关装置的 输出转变为接通(ON)状态;

H ——压敏边或压敏棒的动力源断开(OFF):由于传感器输出被断开(OFF),输出信号开关装置的输出转变为断 开(OFF)状态。

图A.2传感器输出和复位功能相互独立

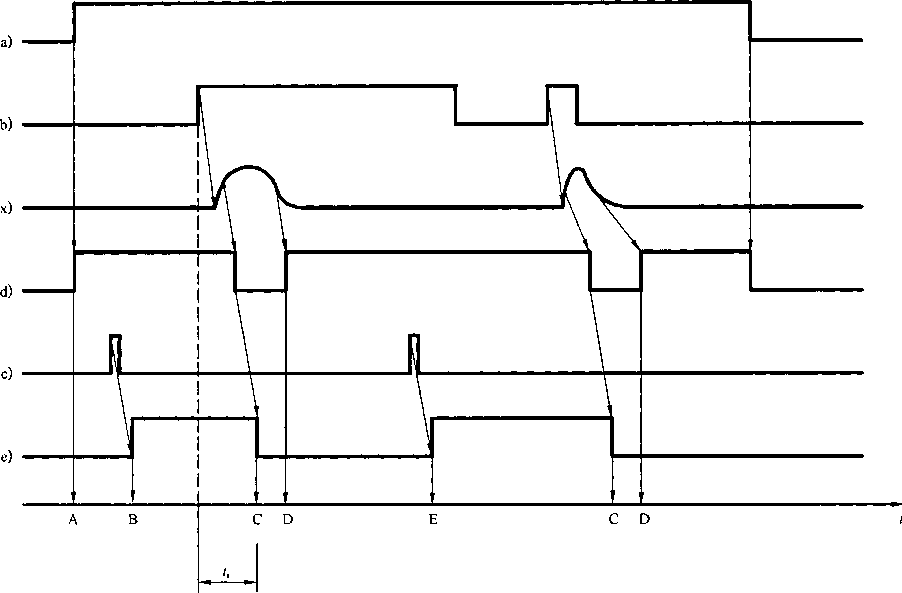

说明:

t ——时间;

It --响应时间;

a) --压敏边/压敏棒的动力源;

b) ---驱动力;

d) ——传感器的输出;

e) ——输出信号开关装置的输出;

A ——压敏边或压敏棒的动力源接通(ON):动力源接通(ON)时传感器输出也接通(ON);

B ——由于传感器上无驱动力,输出信号开关装置的输出转变为接通(C)N)状态;

C ——传感器上有驱动力:传感器输出断开(OFF),输出信号开关装置的输出变为断开(C)FF)状态;

G ——传感器输出由于传感器上的驱动力被卸除而接通(ON),输出信号开关装置的输出因而转变为接通(ON) 状态;

H ——压敏边或压敏棒的动力源断开(OFF):由于传感器输出被断开(OFF),输出信号开关装置的输出转变为断 开(OFF)状态。

图A.3无复位功能的传感器输出

说明:

t ——时间;

Ir——响应时间;

a) ——压敏边/压敏棒的动力源;

b) ——驱动力;

X)——传感器内的压力脉冲;

C)——复位信号;

d) ——传感器的输出;

e) ——输出信号开关装置的输出;

A ——压敏边或压敏棒的动力源接通(ON);

B ——复位信号出现:输出信号开关装置的输出转变为接通(ON)状态;

C ——传感器上有驱动力:传感器输出断开(OFF),使输出信号开关装置的输出变为断开(OFF)状态;

D ——由于传感器内的压力衰减,传感器输出转变为接通(ON)状态;

E ——虽然驱动力仍然存在,但输出信号开关装置的输出还是转变为接通(ON)状态,这可造成危险状况。

为确保没有危险性重启发生,机器控制系统有必要配备自身的安全系统。例如,对于动力门,可以釆取机器自动反 向或手动复位的形式。此类控制的正确功能应在相关的C类标准中描述(I

如图所示,该系统不具备检查传感器动作对压力脉冲响应的手段。对于门而言,为了满足2类,门控系统必需具备 此功能。

注1: “D”发生的点取决于很多因素,例如:所施加力的大小及气体从系统泄漏的受控泄漏率。

注2:可以认为气动脉冲系统不满足GB/T 16855.1中1类的要求气动脉冲系统的附加信息见D.3.5。

图A.4传感器输出:驱动力仍然作用时传感器输出不能保持断开(OFF)状态的系统

(如气动脉冲系统)

附录B

(资料性附录)

操作速度、力和行程——说明性注释及建议

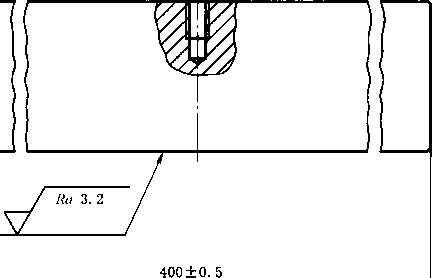

压敏边的力-行程关系见图B.l0

预行程:力从接触障碍物的点开始增加。在指定的点,传感器用信号通知控制单元进入断开 (OFF)状态。然后,向机器控制系统发出信号,停止危险运动。在这两点之间行走的距离称作预行程。 此距离会随着接近速度和环境条件的不同而变化。

超行程和总行程:超行程是速度减小且所施加力增加时移动的距离。对于具体应用,供应商规定的 及用户选择的最大允许力宜小于C类标准或风险评估给出的参考力,且宜发生在超行程范围内。

很多因素能导致最大允许力超岀,例如:

——制动器退化(老化);

——响应时间变长;

——机械磨损;

——危险速度增加。

当传感器不能进一步变形时,这些因素中的任何一个都可能造成相关人体部位由于承受过大的力 而导致伤害。

停机行程:指危险的机器运动部件在传感器向其控制单元发出信号的点和机器停止下来的点之间 行走的距离。要求机器的停止行程在压敏边或压敏棒的超行程以内。

总行程:指由所施加的力(例如:600 N)引起的传感器的最大可能移动或变形。

工作行程和力:釆用垂直于参考轴的250 N或400 N的力作为基准,用试件1(见图5)测量压敏边 或压敏棒的工作行程。根据4.6,要求制造商至少提供基准力以下的力-行程关系数据。然而,不宜认为 250 N或400 N的力在所有的应用中都不会造成伤害。

在所有的应用中,施加于人体的力宜保持最小。最大允许力会受到施加力的持续时间、传感器的尺 寸、传感器的材料以及受保护的人体部位等因素的影响。特别要考虑需要保护小孩或老人的那些应用。

最基本的一点是运动部件的制动或反向不宜使已启动的传感器的反作用力超过制造商针对具体应 用规定的最大允许力。

3

C

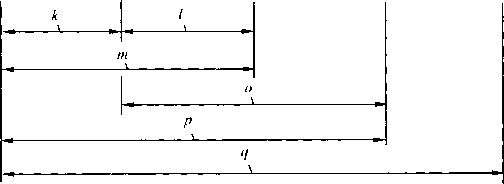

说明:

1 --时间;

2 --最小驱动力;

3 --危险速度;

4 ——传感器;

a ——力,单位为牛顿(N); b --行程,单位为毫米(mm) J

C ——接触前的传感器; d --接触点;

e --驱动点;

f——BI点的变形; g——B2点的变形; h --600 N时的变形;

/ ——反作用力;

J ——已确定的机器停止行程; k --预行程;

I ---超行程BI ;

m--工作行程Bl ;

o --超行程B2;

P --工作行程B2;

q --总行程。

注:与图5中试件1相关的力,且仅用作示例。

图B.1压敏边的力-行程关系

咐录C

(资料性附录) 供机械制造商/用户使用的装置选型指南

C.1概述

传感器通常安装在会造成陷入、积压或碰撞危险的运动表面上,如动力操作门。最基本的一点是制 造商/用户要保证特定应用中运动部件制动或反向时被压缩传感器的反作用力不超过规定的最大允许 力。参见附录B和C.2.2的C) O

C.2压敏边或压敏棒的正确选型

C.2.1概述

以下是影响具体应用中压敏边或压敏棒正确选型的四个最重要的因素:

a) 该应用所要求的符合GB/T 16855.1的类别和PL

其基础是:

——对具体应用的风险评估加上4.20中给出的要求,或

——-相关C类标准的要求。

b) 危险速度

此速度是危险表面运动的速度。通常是一个表面运动而另一个表面静止。宜认为最大可能的 速度即危险速度。如果两个表面都在运动,需要有特殊的考虑。

C)危险部件的停止行程

此距离是输出信号开关装置向机器控制系统发出停止信号后,危险表面行走的距离。此行程 取决于危险速度、机器控制系统的响应时间及机器制动系统的效率。此行程可通过计算和 (或)测量得岀。考虑到制动退化、测量误差等因素,还宜根据具体情况使用合适的安全系数。

d)传感器变形后的恢复

如果传感器两次连续驱动之间的时间间隔小于30 s(见4.23),宜选择在可利用的时间内足以 恢复正常运行的传感器。

C.2.2选型程序

根据GB/T 16855.1确定类别和PL后,按照以下程序操作:

a) 确定所需的运行速度和最大危险速度

如果没有给岀最大危险速度,宜通过测量或计算得出。行程中最大速度的发生点取决于驱动 机构。

装置的最大运行速度应大于最大危险速度。

b) 确定所需的最小超行程距离

确定危险部件的停止行程。如果没有给出,宜通过测量和(或)计算得出。停止行程乘以至少 为1.2的合适安全系数即得出该应用所要求的最小超行程。如果还有其他因素存在,例如:会 退化的制动系统,应使用更高的安全系数。见图B.L

测量停止行程的简单方法是临时在靠近最大危险速度发生的地方安装一个位置感测器。通 常,位置感测器的闭合触点应在输出信号开关装置连接的点接入机器控制停止电路。机器应 在预期最坏的条件下运行几次,并测量在位置感测器驱动点之外行走的距离。测得的最大距 离宜视为停止距离。

C)确定最大允许力

如果有的话,宜从特定机器的C类标准或根据风险评估获得最大允许力。风险评估宜考虑受 保护的人体部位或人的类别,例如:小孩或老人。还宜考虑传感器的速度、形状和材料,以及装 置施加的最大压力。最大允许力应尽可能低。

d)装置选型

利用制造商提供的力/距离关系数据或图表,选取具有所需最大运行速度的安全装置。在达到 最大允许力之前,该安全装置至少能提供所需的最小超行程距离。

如果无法找到有足够超行程的压敏边或压敏棒,则可能必需改善机器的停止性能。

附录D

(资料性附录) 设计指南

D.1绪言

本附录给出了关于压敏边和压敏棒的设计指南。但是,不采用这些设计指南并不一定意味着最终 产品不安全。

D.2概述

D.2.1动作频次

压敏边和压敏棒常用于那些很长时间不被驱动的场合。但是,一旦驱动,它们必须安全工作。

反之,某些压敏边和压敏棒用在频繁驱动的场合。长时间后,有时候会导致灵敏度改变。

D.2.2元件

宜充分保护压敏边和压敏棒的元件不受可预见的损害,例如釆用防护罩。

D.2.3液体的影响

在元件可能与液体接触的地方,例如:油、化学制品或水,传感器宜由不会退化或膨胀的合适材料 制成。

D.3压敏边

D.3.1外部材料

传感器的外部材料宜能承受工作负荷和环境条件。

D.3.2传感器灵敏度

传感器压敏表面有些区域的灵敏度可能低于其他区域,有些区域也可能较其他区域更容易损坏。 在靠近进线电缆、管道、光纤或导线连接点以及接触元件分开的点,灵敏度会降低。

D.3.3物理影响

压敏边使用所在区域可能存在的物质(小的或大的颗粒)、虫子或流体进入传感器会造成其腐蚀或 失去灵敏性。

定期的检查可能无法查出压敏边表面上非常小的孔。但是,其大小可能足以允许流体渗入传感器 的内部并形成障碍,使传感器不能被驱动。与之相反,就是要通过传感器两端开口或使用多孔端盖来保 证流体能从传感器侧面流走。

D.3.4配备电气传感器的压敏边

某些设计中使用了电气接触元件。这些元件通常通过空气间隙分开,在压力施加于表面时就闭合。 空气间隙可通过弹簧、绝缘垫或弹性泡沫来保持。宜考虑这些元件失效的影响,例如:部件断裂及部件 在压敏边内部的运动不宜导致失效,从而削弱灵敏度或阻止运行。

还宜考虑传感器的电气连接方式。连接宜具有高度完整性。在使用二进二出的场合,宜在接触元 件相反两端连接导线,通过接触元件来保证完整性。如果导线连接后接触元件上有开路接点,可能会引 起不安全的情况。

D.3.5配备气动脉冲传感器的压敏边

气动脉冲传感器或其连接元件上有裂纹/小孔,例如:裂缝或洞,可导安全功能致瞬间丧失。在这种 情况下,控制系统宜能检测到这些裂纹/小孔并在裂纹/小孔存在时使输出信号开关装置保持在断开 (OFF)状态。在经授权人员手动复位前,输出信号开关装置应一直保持断开(OFF)状态。

对于某些气动脉冲传感器,传感器表面的变形会引起沿着管子传递到气压开关的压力增加。如果 系统不能保持恒定的气压,可能会发生以下故障:

——可能检测不到外表面上的切口或永久变形类损伤;

——无法检测到连接管被切断、断开或纽结在一起;

——传感器在低接近速度下产生变形时,气压开关不能工作;

——传感器与气压开关之间使用长连接管时,反应时间会延长;

——为补偿周围环境的变化,大部分气压开关都能进行空气泄放;如果该空气泄放被阻塞,压敏边 可能无法工作;

——空气泄放的设定取决于传感器的横截面、长度、材质以及使用时的温度范围,见4.21(调节)。 如果空气泄放过大,会降低装置的灵敏度;

——如果传感器因为受压而导致内部大部分气体排出,传感器释放时会形成局部真空,严重降低传 感器的灵敏度或阻止其立即重新驱动;

通过检查机器各循环压敏边的功能,可以设计出满足GB/T 16855.1中2类的气动脉冲系统。

D.3.6配备光纤传感器的压敏边

这类压敏边通常依靠通过光纤的光减少来工作。宜考虑在光发射器、感测器以及光纤中发生的长 期变化。把机械压力转换为光学变化的方式宜稳定。不得存在感测器不通过光纤从发射器感测到光的 可能性,例如光纤损坏后。

D.4压敏棒

D.4.1概述

压敏棒刚性表面的运动有被抑制或阻塞的风险。这可能由下列任何一个原因造成:

——阻塞或挤住引起的失效;

——长期积累的灰尘;

——刚性有效表面翘曲;

——导向装置咬死。

D.4.2位置开关的使用

位置开关用于压敏棒时,宜考虑以下设计特征:

——传感器的提升或拆卸;

——过载引起的顶面翘曲;

——不经常使用引起的位置开关粘滞;

--凸轮操作系统的凸轮过度磨损或未对准;

——支架上的位置开关松动造成未对准。

位置开关用于压敏棒时,宜根据位置开关失效造成的后果考虑其可靠性。宜使用按照IEC 60947-5-1:2003的第3章制造的位置开关。

D.4.3陷入点

设计压敏棒时宜考虑陷入点。如有可能,宜在设计阶段就消除传感器变形时就闭合的间隙。如果 传感器运动或变形使间隙减小,那么该间隙宜保持足够大小,以免构成陷入危险。

附录E

(资料性附录) 应用指南

EJ传感器的安装

安装表面宜适合要使用的传感器。如果安装表面刚性不够或者很不规则,压敏边或压敏棒的灵敏 度和可靠性会降低。如果传感器定期或重复与一个表面接触,宜避免会造成损坏的锐边或表面不规则。

传感器与控制单元之间的连接电缆、管子等的设计、定位和固定应使得它们:

a) 能承受设计使用条件;

b) 防止受到机械损伤;

C)每个末端都固定牢固,以防止连接处受拉。

E.2考虑的环境影响

宜考虑下列环境因素:

--液压和切削液的影响;

——混合流体;

——进入密封系统的液体;

——金属屑的影响;

——清洗液的影响;

——热辐射的影响,例如:传感器直接暴露在阳光下或靠近热表面;

——环境温度变化的影响;

--冰冻的影响;

——以上因素任意组合可能的影响。

注:以上列出的因素并不全面,具体应用时需要考虑特定环境。

E.3传感器的定位

传感器宜有足够有效的敏感区,且其安装方向宜保证对可预见的驱动方向最有效。

附录F (资料性附录) 安装后的调试及试验指南

F.1概述

本附录提供了为确保整个系统安全运行而在安装后需要进行的调试和试验的指南(需要提供的选 型和使用信息的要求见第6章)O

F.2系统信息

系统宜按照安全防护装置制造商提供的信息进行安装、调试、试验及维修。

F.3调试

进行调试的人员宜确保进行以下检查:

a) 检查压敏边或压敏棒是否适合环境条件;

b) 检查压敏边或压敏棒是否固定牢固;

C)检查所有输入/输出的额定值及特征,例如:熔丝额定值;

d) 检查移除压敏边或压敏棒的动力源是否防止了机器进一步的危险运行,且在恢复安全功能前, 机器的危险部件不能重新激活;

e) 驱动力作用于有效敏感区时,机器危险部件不可能进入运动状态;

f) 传感器的安装使得其能够在所有可预见的驱动方向提供保护,并且没有增加伤害风险的死区;

g) 压敏边或压敏棒在运行循环的危险阶段驱动,危险运动部件宜停止或者处于另外一种安全状 态;在恢复安全功能前,危险运动部件不能重新激活;

h) 必要时宜提供附加安全防护装置,以防止从任何没有被压敏装置保护的方向靠近机器危险 部件;

i) 由于机器的充分安全取决于机器及其保护装置之间接口的安全完整性,根据相关标准规定,应 保证机器的所有部件,包括安全防护装置、控制电路以及与安全防护装置的连接符合风险评估 的结果和GB/T 16855.1的类别和PL;

j) 抑制功能(如果安装)按照GB/T 16855.1—2008中5.2的要求进行试验;

k) 所有的指示灯是否正常工作;

D 压敏边或压敏棒在整个敏感区的灵敏度符合制造商手册;

m)如果提供了复位,通过试验确认系统复位前机器无法运行。

注:另外,相关C类标准可能会要求其他检查。

F.4定期检查及试验

宜根据制造商的建议进行定期检查及试验。

宜重复进行F.3规定的检查。另外,还宜进行下面的检查和(或)试验:

a)试验机器控制元件,以确保它们正常工作且不需要维修和(或)更换;

b)当机器由压敏边或压敏棒停机时,检查机器以确保没有其他机械或结构方面的问题阻碍机器 停止或处于另外一种安全状态;

C)检查机器控制器以及与压敏边或压敏棒的连接,以确保对机器进行的改造不会对系统造成不 利影响,且相关改造已妥善记录;

d) 检查传感器表面及其接头的状况,以确保没有造成会妨碍系统按设计运行的损害;

e) 在动力接通而机器停止的状态下,试验压敏边或压敏棒的有效性。改变驱动点以确保整个有 效敏感区在一段时间内都进行了试验;

f) 如提供了复位功能,应试验机器在系统复位之前不能运行;

g) 检查所有控制单元的外壳是否关闭并处于良好状态,且只有用钥匙或工具才能打开。检查钥 匙是否拔出并交给指定人员保管。

F.5维修后的检查及试验

完成维修之后,宜按照F.2给出的相关指南进行与维修等级相适应的安全功能试验。

附录G

(资料性附录)

满足GB/T 16855.1中2类要求的系统的一般考虑

G.1概述

某些系统,尤其是气动脉冲系统,已经使用很多年。然而,不进行自动检检的系统会发生失效,因此 不能自动检查的系统不满足2类的要求。本附录给出了如何确保压敏保护装置符合2类要求的指南O

G.2检查安全功能

宜利用装有传感器的机器部件的每个循环检查整个系统的安全功能,例如:移动门或装有压敏边的 防护装置。

G.3气动脉冲传感器

G.3.1检查气动脉冲传感器时,气动脉冲(传感器输出)宜在离气压开关最远一端的传感器内产生。

G.3.2此检查的气动脉冲水平不宜强于实际应用时通过试件1以最小操作速度施加最小驱动力产生 的脉冲。

G.3.3气动脉冲传感器的输出宜使输出信号开关装置变为断开状态。只有在本试验成功完成后,才允 许进一步操作机器。

参考文献

[1] GB/T 8196机械安全防护装置固定式和活动式防护装置设计与制造一般要求

[2] GB/T 18831机械安全带防护装置的联锁装置设计和选择原则

[3] GB/T 19436.1机械电气安全 电敏防护设备 第1部分:一般要求和试验

[4] GB/T 19436.2 机械电气安全 电敏防护设备 第2部分:使用有源光电保护装置 (AOPDS)设备的特殊要求

[5] GB 19436.3机械电气安全 电敏防护设备 第3部分:使用有源光电漫反射防护器件 (AOPDDR)设备的特殊要求

49