ICS 77.140.50 H 46

GB/T 2520—2017

代替 GB/T 2520—2008

2017-09-07 发布

2018-06-01 实施

中华人民共和国国家质量监督检验检疫总局分布 中国国家标准化管理委员会发布

SS

Ill

附录D (资料性附录)本标准调质度代号与相关标准调质度代号(或钢级代号)的对照

本标准按照GB/T 1.1-2009给出的规则起草。

本标准代替GB/T 2520—2008(冷轧电镀锡钢板及钢带》。与GB/T 2520—2008相比,主要技术变 化如下:

——修改了适用范围中一次冷轧产品的厚度,调整为0.14 mm〜0.80 mm(见第1章,2008年版第 1章);

——修改了分类方式,将饨化方式修改为表面处理方式,并增加了不处理的方式(见表1,2008年版 表1),

——删除了“化学处理的电镀锡板"的定义(见2008年版3.7);

——修改了化学钝化和电化学钝化浸入的溶液(见3.7.3.8,2008年版3.8.3.9);

——增加了“通过供需双方协商同意,公称厚度也可采用其他厚度倍数进级”的内容(见6.1.1);

——増加了冷轧电镀锡钢板及钢带的原板钢种类型及化学成分;并在规范性引用文件中同步增加 了化学成分的测试方法标准(见第2章和表2);

—一増加了用于制作直接接触食品、药品和饮料等容器(表面含或不含有机涂层)的镀锡板的原板 和镀锡层的有毒有害元素限制的要求(见7.1.3和7.3.5);

——増加了当以规定以外镀锡星订货时,最小平均镀锡量的规定(见7.3.1),

——増加了“每面单点试验值修约间隔为0.05 g∕m2W的要求(见7.3.3);

—一增加了二次冷轧产品的表面状态S(见表8) J

——增加了测量硬度的设备应采用金刚石砧座的规定(见8.5);

——修改了附录B "回弹试验方法”(见附录B,2008年版附录B);

——增加了附录E “镀锡板使用注意事项,

——增加了附录F “镀锡板镀层中铅含髭的测定”。

本标准由中国钢铁工业协会提出。

本标准由全国钢标准化技术委员会(SAC/TC 183)归口。

本标准起草单位:宝山钢铁股份有限公司、张家港扬子江冷轧板有限公司、冶金工业信息标准研究 院、首钢总公司、江苏沙钢集团有限公司、中山中粤马口铁工业有限公司、江苏统一马口铁有限公司、武 汉钢铁股份有限公司•

本标准主要起草人:朱岩、涂树林、张祥泽、侯捷、方圆、朱泉伟、杨渊、班必俊、李晓波、李小强、 赵奇少、张宏、唐牧、聂文金、张宁、张家琪、胡聆、卢笙、李冉、张维旭、林永增、李秀军、黄锦花。

本标准所代替标准的历次版本发布情况为:

——GB/T 2520—1981、GB/T 2520—1988.GB∕T 2520—2000.GB/T 2520—2008o

学兔兔 www.bzfxw.com

1范围

本标准规定了冷轧电镀锡钢板及钢带的分类和代号、订货内容、尺寸、外形、重如:及允许偏差•技术 要求,试验方法■检验规则■包装、标志和质量证明书等.

本标准适用于公称厚度为0.14 mm〜0.80 mm的一次冷轧以及公称厚度为0.12 mm〜0.36 mm的 二次冷轧电镀锡钢板及钢带(以下简称“钢板及钢带时〉.

2规范性引用文件

钢铁及合金铉含量的测定电位滴定或可视滴定法

钢铁酸溶硅和全硅含欣的测定还原型硅铝酸乾分光光度法

钢铁及合金铝含量的测定铭天青S分光光度法

钢铁及合金 铭含量的测定 可视滴定或电位滴定法

钢铁及合金化学分析方法硫代硫酸钠分离-碘髭法测定銅最

钢铁及合金

钢铁及合金

钢铁及合金

钢铁及合金

钢铁及合金化学分析方法萃取分离-吸附催化极谱法测定铜最

钢铁及合金磷含量的测定镣磷铝蓝分光光度法和鮮磷铝蓝分光光度法

钢铁及合金化学分析方法高氯酸脱水重量法測定硅含量

钢铁及合金化学分析方法高碘酸钠(钾)光度法测定犠圍

钢铁及合金犠含量的测定火焰原子吸收光谱法

镣含量的测定 铝含量的测定 铅含量的測定 碑含量的测定

丁二屬腭分光光度法

硫策酸盐分光光度法

载体沉淀-二甲酚橙分光光度法

蒸惘分离-钥蓝分光光度法

下列文件对于本文件的应用是必不可少的@凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单〉适用于本文件•

GB/T 222钢的成品化学成分允许偏差

GB/T 223.4

GB/T 223.5

GB/T 223.9

GB/T 223.11

GB/T 223.18

GB/T 223.23

GB/T 223,26

GB/T 223.29

GB/T 223.31

GB/T 223.57

GB/T 223.59

GB/T 223.60

GB/T 223.63

GB/T 223.64

GB/T 228.1—201。金属材料 拉伸试验 第1部分'室温试验方法

GB/T 230.1金属浩氏硬度试验 第1部分:试验方法(A,B,C,D,E、F、G、H、K,N、T标尺)

GB/T 247钢板和钢带包装,标志及质量证明书的一般规定

GB/T 708冷轧钢板和钢带的尺寸,外形、重量及允许偏差

GB/T 728—2010 锡锭

GB/T 1838

GB/T 4336

GB/T 8170

GB/T 17505

GB/T 20066

GB/T 20123

GB/T 20125

电镀锡钢板镀锡量试验方法

碳素钢和中低合金钢多元素含置的测定火花放电原子发射光谱法(當规法)

数值修约规则与极限数值的表示和判定

钢及钢产品交货一般技术要求

钢和铁化学成分测定用试样的取样和制样方法

钢铁总碳硫含童的测定高频感应炉燃烧后红外吸收法(常规方法)

低合金钢多元素的测定电感耦合等离子体发射光谱法

GB/T 2520—2017

GB/T 20126非合金钢 低碳含量的测定 第2部分:感应炉(经预加热)内燃烧后红外吸收法

GB/T 22316电镀锡钢板耐腐蚀性试验方法

GB/T 28290电镀锡钢板表面幣量的试验方法

3术语和定义

下列术语和定义适用于本文件,

3.1

电镀锡板 electrolytic tinplate

通过连续电镀傷作业获得的在两面镀覆锡层的冷轧低碳钢钢板或钢带.

3.2

差厚镀层电镀锡板 differentially Coated electroIytiC tin Piaie

两面具有不同镀锅量镀层的电镀锡板口

3.3

一次冷轧 SingIe ColdImdUCed ; SR

钢基板经过冷轧减薄获福要求的厚度,随后进行退火和平整.

3.4

二次冷轧 double cold-reduced; DR

钢基板经过一次冷轧并完成退火后,再进行第二次较大压下量的冷轧减薄。

3.5

罩式退火 box annealing;BA

冷轧钢带以卷紧状态,在控制气氛中,按照设定的时间和温度周期进行退火的过程*

3,6

连续退火 ContinUOIIS annealing;CA

冷轧钢带以展开状态,在控制气氛中,按照设定的时间和温度周期进行退火的过程.

3.7

化学钝化 chemical PaSSiVation

电镀锡后的钢带浸入化学溶液中「在不通电的情况下进行化学钝化处理.

3.8

电化学钝化 electrochemical PaSSiVatiOn

电镀锡后的钢带浸入化学溶液中,在通电的情况下进行阴极电化学钝化处理。

3.9

ffi⅛⅛化 IOW ChrOlnate PaSSiVatiOn

化学钝化处理的一种,其中表面钝化膜中铭含量的目标值应控制在1.5 mg∕m1以下.

3.10

K 板 K Plate

具有良好耐蚀性的镀楊板,其镀锡量应不低于5.6/2.8 g/tnS经过酸洗时滞值(PLV)、铁溶岀值 (ISV)、锡晶粒度(TCS),合金-锡电偶合(ATC)等四项特殊试验后,其目标值应符合下述要求:

a) PLV≤10 旳

b) TCS≤9 级 I

C) 1SV≤2O μgf

d) ATC≤0.12 μA∕cmi P

3.11

J 板 J Plate

具有良好耐蚀性的镀锡板,其镀锅量应不低于5.6/2.8 g∕τπ∖经过酸洗时滞值(PLV)、铁溶岀值 (ISV)∙⅞g晶粒度(TcS)等三项特殊试验后,其目标值应符合3.10的相应要求,而合金呈现酸性镀锡法 通常所具有的浅灰色.

4分类和代号

4.1钢板及钢带的分类及代号应符合表1的规定,

表1

|

分类方式 |

⅛s<i |

代号 | ||

|

原板銅神 |

-— |

MR.L,D | ||

|

调质度 |

一次冷轧钢板及钢带 |

T-ItT-1.5,T-2,T-2.5tT-3tT-3.5tT-4τT^ | ||

|

二次冷轧钢板及钢带 |

DR-7M,DR-8,DR-8M,DR-9,DR-9M,DR-1O | |||

|

退火方式 |

—连续退火 |

CA | ||

|

罩式退火 |

BA __ - • ---- - —, 一 BX | |||

|

姜厚镀倦标识 |

薄面标识方祗 |

D | ||

|

厚面标识方诙 |

A | |||

|

表面状态 |

光亮表面 |

B | ||

|

粗糙表面 |

R | |||

|

银色表面 |

S | |||

|

无光表面 |

M | |||

|

表面处理方式 |

饨化方式 |

化学钝化 |

CP | |

|

—- |

电化学钝化 |

CE | ||

|

低锯钝化 |

LCr | |||

|

不处理 |

U | |||

|

边部形状 |

直边 |

SL | ||

|

花边 |

WL - .一 _ _ _ | |||

4.2牌号及表示方法

4.2」普通用途的钢板及钢带,其牌号通常由原板钢种代号、调质度代号和退火方式代号构成。

示例 ɪ MR T-2.5 CAtL T-3 BA,MR QR-8 BA

422用于制作二片拉拔罐(DD的钢板及钢带,原板钢种只适用于D钢种。其牌号由原板钢种D、调 质度代号、退火方式代号和代号Dl构成,

示例 t D T"5 CA DI

4.2.3用于制作盛装酸性内容物的素面(镀锡ft 5.6/2.8 g∕m≈以上)食品罐的钢板及钢带,即K板,原

板钢种通常为L钢种.其牌号通常由原板钢种L、调质度代号■退火方式代号和代号K构成•

示例=L T-2*5 CAK

424用于制作盛装蘑蘇等要求低错钝化处理的食品應的钢板及钢带,原板钢种通常为MR钢种或L 钢种,其牌号由原板钢种MR或L、调质度代号、退火方式代号和代号LCr构成,

GB/T 2520—2017

示例:MRT-2.S CA LCr

5订货内容

按本标准订货的合同和订单应包括下列内容:

a) 产品名称(钢板或钢带X

b) 本标准编号字

C)牌号f

d)尺寸规格(厚度•寛度,长度或内径等)F

Q靈锡量代号'

D 表面处理方式:

g) 差厚镀锡标识方法]

h) 边部形状]

i) 包装方式I

j) 用途*

k) 张数或重鼠F

l) 其他。

6尺寸、外形、重量及充许偏差

6.1尺寸

6J.1钢板及钢带的公称厚度小于0.50 mm时,按OXH mm的倍数进级,钢板及铜带的公称厚度大于 或等于0.50 mm时,按0,05 Tnm的倍数进级.经供需双方协商同意,公称厚度也可采用其他厚度倍数 逬级•

6J.2如要求标记轧制宽度方向,可在表示轧制宽度的数字后面加上字母W,

示例=0.26X832WX760

6,1.3 钢卷内径可为 406 mm.420 mmx450 HIm 或 508 mπIfl

6.2尺寸充许偏差

6,2.1厚度充许偏差

钢板及钢带的厚度允许偏差应不大于公称厚度的士 7%,

6.2.2薄边

薄边是钢板及钢带沿宽度方向上厚度的变化,其特征是在靠近钢板及钢带的边缘发生厚度减薄。 距钢板及钢带两侧边部6 mm处测得的厚度,与沿钢板及钢带宽度方向中间位置測得的实际厚度的偏 差,应不大于中间位置測得的实际厚度的8.0%.

623宽度允忤偏差

铜板及钢带的宽度允许偏差为弋mm,

624长度允许偏差

钢板的长度允许偏差为+⅛mme

6.3外形

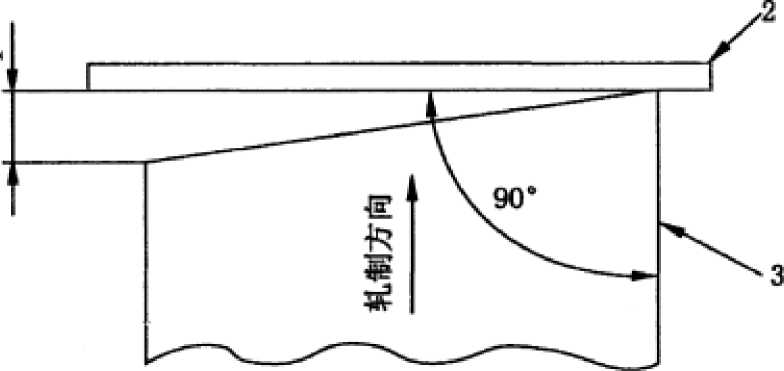

631 切斜

切斜应不大于钢板宽度的0,15%°切斜为钢板宽边(宽度)向钢板纵边(长度)的垂直投影长度,如 图1所示.

说明,

1— —切斜/

2— —直尺(线L

3— —钢板纵边(长度),

632 镰刀弯

每任意1 000 mm长度上,镰刀弯应不大于1 mm.

63,3不平度

不平度仅适用于钢板,在钢板任意1。。0 mm长度上的不平度应不大于3 mm.

6.4花边板的边部形状及尺寸■外形允许偏差

花边板的边部形状及尺寸、外形允许偏差应由供需双方在订货时协商决定。

6.5其他

其他尺寸、外形、重量及允许偏差应符合GB/T 708的规定•

6.6铜帯中的焊缝

6.6J 每卷钢带中,任意IOOOO m长度上的焊缝总数应不大于3个。

6.6.2钢带中的焊缝应采用冲孔进行标记,并应附加目视可见的标识,例如在焊缝位置处插入一个软 质的标签。经供需双方协商,也可采用其他标识方法#

6.6.3焊縫处的厚度应不大于钢带公称厚度的L5倍。

6.6∙4 焊缝搭接总长度α应不大于10 mm,自由搭接长度b应不大于5 mmff如图2所示•

GB/T 2520—2017

轧制方向

说明:

。--Jff接总长度W

b——自由搭接长度.

S 2搭接焊接头

7技术要求

7 J原板钢种类型及化学成分

7丄1原板钢种类型及化学成分(熔炼成分)应符合表2的规定。

|

原板钢 种类型 |

化学成分(増炼成分AM质量分数)/% _____________木大于_____________ |

特性 | |||||||||

|

C |

Si |

Mn |

— P |

S |

AIt |

CU |

Ni |

Cr |

MO | ||

|

MR |

0.1S |

0.030 |

1,00 |

0,020 |

0τ030 |

0*2。 |

0,20 |

0,15 |

0,10 |

0.05 |

较低的残余元素含量,具有良好的耐 烛性,适用于大多数用途 |

|

L |

0,15 |

0.030 |

LOO |

0.015 |

0.030 |

__ OJO |

0.06 |

0.04 |

0.06 |

0.05 |

槻低的残余元素含量限定,具有优异 的耐f⅛性,用于某些对耐蚀性有较高 要求的食品備用途 |

|

D |

0.12 |

0,030 |

LOo |

一 0.020 |

0,030 |

0.20 |

0.20 |

0,15 |

0,10 |

0.05 |

较低的残余爲素春量,用于包括深冲 压或其他貫杂的、易于产生滑移线的 成形用途_____________ |

-除表格内规定的化学元素外,其余化学元素含量均不大于0∙02%.

b如供应商能够保证其他化学元素满足表内要求,则检验文件可只列印cqi.M*p.s.

7.1.2经供需双方协商,并在合同中注明,也可采用其他的原板钢种和化学成分。

7J3 用于制作直接接触食品,药品和饮料等容器(表面含或不含有机涂层)的镀锡板的原板,应符合 以下要求,杂质元素碑AS含量不大于0∙030%(质量分数),镉Cd和铅Pb含量的总和不大于0.010 0% (质量分数九

7,L4原板的成品化学成分允许偏差应符合GB/T 222的规定。

7.1.5原板所用的钢采用氧气转炉或电炉冶炼,除非另有规定,冶炼方式由供方选择.

7.2力学性能

7.2.1钢板及钢带的调质度用洛氏硬度(HR30Tm)的值来表示。

7.2.2 一次冷轧钢板及钢带的硬度(HR30Tm)应符合表3的规定。

|

调质度代号 |

表面硬度(HR30Tm) β |

|

T-I |

49±4 |

|

T-1.5 |

51±4 |

|

T-2 |

53±4 |

|

T-2.5 |

55±4 |

|

T-3 |

57±4 |

|

T-3.5 |

59±4 |

|

T-4 |

61±4 |

|

T-5 |

65±4 |

|

・硬度为两个试样的平均值,允许其中一个试验值超出规定允许范围1个单位。________________ | |

7.2.3二次冷轧钢板及钢带的硬度(HR30Tm)应符合表4的规定。

表4

|

调质度代号 |

表面硬度(HR30Tm) , |

|

DR-7M |

71±5 |

|

DR-8 |

73±5 |

|

DR-8M |

73±5 |

|

DR-9 |

76±5 |

|

DR-9M |

77±5 |

|

DR-IO |

80±5 |

|

•硬度为两个试样的平均值,允许其中一个试验值超出規定允许范围1个单位.________________ | |

7.2.4如对二次冷轧钢板及钢带的屈服强度有要求,可在订货时协商。各调质度代号的屈服强度目标 值可参考表5的规定。

表5

|

调质度代号 |

規定塑形延伸强度(&心)目标值β∙k∙c∕MPa |

|

DR-7M |

520 |

|

DR-8 |

550 |

|

DR-8M |

580 |

|

DR-9 |

620 |

|

DR-9M |

660 |

表5 (续)

|

__________调质度代号___________ |

规定塑形延伸强度(RPOQ目标值β∙b∙7MPa |

|

DR-IO |

690 |

|

,规定塑形延伸强度是根据需要而测定的参考值。 k规定塑形延伸强度通常采用拉伸试验进行测定,屈服强度为两个试样的平均值,试样方向为纵向;也可以根据 需要,参见附录B所规定的回弹试验换算而来.仲裁时采用拉伸试验的方法测定. β对于拉伸试验,试样采用GB/T 228.1-2010中的P7试样(标距L0 =50 mm,6 = 25 mm),但试样平行部分的长 度最小值为60 mm.试验前,试样应在200 C下人工时效20 min.__________________________ | |

7.2.5退火方法有罩式退火法(BA)和连续退火法(CA)e对于不同的退火方式,即使钢板及钢带的HR301⅛ 值相等,除硬度以外的其他力学性能指标也不一定相同,如屈服强度、抗拉强度C断后伸长率等指标.

7.3镀锡层

7.3.1钢板及钢带的镀锡量代号、公称镀锡量及最小平均镀锡量应符合表6的规定。经供需双方协 商,也可采用表6以外的镀锡量代号,但最小平均镀锡量应符合表7的规定。

|

区分 |

镀锡虽代号 |

公称镀锡量/(g∕m2) |

最小平均镀铜量/(g∕∏√) |

|

等厚镀锡 |

1.1/1.1 |

1.1/1.1 |

0.90/0.90 |

|

2.2/2.2 |

2.2/2.2 |

1.80/1.80 | |

|

2.8/2.8 |

2.8/2.8 |

2.45/2.45 | |

|

5.6/5.6 |

5.6/5.6 |

5.05/5.05 | |

|

8.4/8.4 |

8.4/8.4 |

7.55/7.55 | |

|

11.2/11.2 |

11.2/11.2 |

10.1/10.1 | |

|

差厚镀锡 |

2.8/1.1 |

2.8/1.1 |

2.45/0.90 |

|

1.1/2.8 |

1.1/2.8 |

0.90/2.45 | |

|

2.8/2.2 |

2.8/2.2 |

2.45/1.80 | |

|

2.2/2.8 |

2.2/2.8 |

1.80/2.45 | |

|

5.6/1.I |

5.6/1.1 |

5.05/0.90 | |

|

1.1/5.6 |

1.1/5.6 |

0.90/5.05 | |

|

5.6/2.8 |

5.6/2.8 |

5.05/2.45 | |

|

2.8/5.6 |

2.8/5.6 |

2.45/5.05 | |

|

8.4/2.8 |

8.4/2.8 |

7.55/2.45 | |

|

2.8/8.4 |

2.8/8.4 |

2.45/7.55 | |

|

8.4/5.6 |

8.4/5.6 |

7.55/5.05 | |

|

5.6/8.4 |

5.6/8.4 |

5.05/7.55 | |

|

11.2/2.8 |

11.2/2.8 |

10.1/2.45 | |

|

2.8/11.2 |

2.8/11.2 |

2.45/10.1 | |

|

11.2/5.6 |

11.2/5.6 |

10.1/5.05 |

表6 (续)

|

区分 |

镀锡気代号 |

公称 ⅛⅛S∕(g∕m,) |

最小平均镀锡量/(g∕m2) |

|

差厚镀锡 |

5.6/11.2 |

5.6/11.2 |

5.05/10.1 |

|

11.2/8.4 |

11.2/8.4 |

10.1/7.55 | |

|

8.4/11.2 |

8.4/11.2 |

7.55/10.1 | |

|

15.1/2.8 |

15.1/2.8 |

13.6/2.45 | |

|

2.8/15.1 |

2.8/15.1 |

2.45/13.6 | |

|

15.1/5.6 |

15.1/5.6 |

13.6/5.05 | |

|

5.6/15.1 |

5.6/15.1 |

5.05/13.6 |

注:镀锡量代号中斜线上面的数字表示钢板上表面或钢带外表面的镀锡量,斜线下面的数字表示钢板下表面或 钢带内表面的镀锡量.

表7

|

単面镀⅛ft m的范围/(g∕m,) |

最小平均镀翎量相对于公称镀锡最的百分比/% |

|

1.0≤m<2.8 |

80 |

|

2.8≤m<5.6 |

87 |

|

5.6≤m |

90 |

7.3.2镀锡量每面三点试验值的平均值应不小于相应面的最小平均镀锡量,镀锡量每面单点试验值应 不小于相应面的最小平均镀锡量的80%。

7.3.3最小平均镀锡量(三点)和最小镀锡最(单点)按相对于公称镀锡量的百分比(%)计算时,修约间 隔为 0.05 g∕rn2β

7.3.4差厚镀锡钢板及钢带可采用薄面标识的方法(D)或厚面标识的方法(A)进行标识。如采用薄面 标识的方法,可使用1条宽度约为2 mm的连续直线,在薄镀锡面靠近钢板或钢带边部的位置进行标 识,表示为在薄镀锡量代号后加字母D,例如2.8D∕5.6o如采用厚面标识的方法,标识方法应符合附录 A的规定,表示为在厚镀锡量代号后加字母A,例如2.8∕5.6Aβ如需对差厚镀锡板采用其他标记方法 进行标记,可由供需双方协商,并在合同中注明。

7.3.5用于制作直接接触食品、药品和饮料等容器(表面含或不含有机涂层)的钢板及钢带,其镀锡层 中铅含量不应超过0.010 0%(即100 μg∕g)(基于镀层的质量分数)。

7.4表面状态

钢板及钢带的表面状态,按原板的表面特征以及镀锅后是否进行锡层软熔处理来区分。各表面状 态的特征应符合表8的规定。

表8

|

成品 |

代号 |

区分 |

特征____________________ |

|

一次冷 轧钢板 及钢带 |

D |

光亮表面 |

在具有极细磨石花纹的光滑表面的原板上镀锡后进行锡的软雄处理得到的有光泽的表面 |

|

R |

粗《8表面 |

在具有一定方向性的磨石花纹为特征的原板上镀锡后进行锡的软爆处理得到的有光 泽的表面____________________________________ | |

|

S |

银色表面 |

在具有粗糙无光泽表面的原板上镀锡后进行锡的软熔处理得到的有光泽的表面 | |

|

M |

无光表面 |

在具有一般无光泽表面的原板上镀锡后不进行锡的软嬌处理的无光表面 | |

|

二次冷 轧钢板 及钢带 |

R |

粗糙表面 |

在具有一定方向性的磨石花纹为特征的原板上镀锡后进行鶴的软熔处理得到的有光 泽的表面 |

|

S |

银色表面 |

在具有粗《6无光泽表面的原板上镇锡后进行钮的软婚处理得到的有光泽的表面 | |

|

M |

无光表面 |

在具有一般无光泽表面的原板上镀锡后不进行锡的软熔处理的无光泽表面 |

7.5表面处理方式

电镀后,钢板及钢带通常要进行表面处理。表面处理方式可分为化学钝化、电化学钝化、低铭钝化 和不处理。无论是化学钝化还是电化学钝化,均能提高表面的抗氧化性,并改善表面的可涂漆性和可印 刷性。如订货时未注明表面处理方式,则采用电化学钝化处理。

7.6表面涂油

钢板及钢带应在镀锡层表面涂油。涂油种类可以是CSO、DOS、DOS■ A、DOST或ATBC等。除 非协议另有规定,通常采用DOS油。

7.7表面质量

7.7.1镀锡层表面不应有针孔、伤痕、凹坑、皱折、锈蚀等对使用上有影响的缺陷,但轻微的夹杂、刮伤、 压痕、油迹等不影响使用的缺欠则允许存在。

7.7.2对于钢带,由于没有机会切除钢带缺陷部分,因此钢带允许带缺陷交货,但有缺陷部分的长度不 应超过每卷总长度的8%。

7.8原料楊

钢板及钢带镀锡用的原料锡应符合GB/T 728-2010中牌号为Sn99.90的规定,且铅含量的质量 分数应不大于0.010 0⅝β

8试验方法

8.1钢板及钢带的尺寸、外形应用合适的测量工具测量。

8.2厚度测量位置为距钢板及钢带两侧边部不小于10 mm的任意点。

8.3钢板及钢带的外观用目视检测。

8.4拉伸试验应按照GB/T 228.1-2010的方法B。为了改善测量结果的再现性,试验速率推荐采用 横梁位移控制,测屈服强度采用平行长度估计的应变速率0.000 83 ST β

8.5对于硬度试验,一个试样通常测定3点。当3点的极差值(即:最大值-最小值)大于Lo时,应再追 加测定2点,然后,去掉5点中的最大值和最小值,再求出3点的平均值,作为试验值。当对测定结果提 出异议时,应除去镀锡层后再测定。如因表面粗糙度的影响而对测定值提出异议时,应将试样表面研磨

后再测定。测量硬度的设备应采用金刚石砧座。

8.6当钢板及钢带公称厚度小于0.20 mm时,硬度测定应采用HR15Tm,然后按附录C的规定换算 为 HR30Tmo

8.7每批钢板及钢带的检验项目、试样数量、取样方法或取样位置、试验方法应符合表9的规定。

-^B—

|

序号 |

检验项目 |

试样数量 |

取样方法或取样位置 |

试验方法 |

|

ɪ |

化学成分 |

1个/炉 |

GB/T 20066 |

GB/T 223.4 .GB∕T 223.5、GB/T 223.9、 GB/T 223.11,GB/T 223.18.GB/T 223.23、 GB/T 223.26 .GB∕T 223.29 .GB∕T 223.31、 GB/T 223.57 .GB∕T 223.59 .GB∕T 223.60、 GB/T 223.63 >GB∕T 223.64.GB∕T 4336、 GB/T 20123.GB∕T 20125.GB∕T 20126 |

|

2 |

硬度 |

2个/批 |

见图3 |

GB/T 230.1 |

|

3 |

镀锡量 |

3个/批 |

GB/T 1838 | |

|

4 |

屈服强度 |

.' |

GB/T 228.1—2010方法B或本标准附录B | |

|

5 |

表面铭含量 |

不做规定 |

GB/T 28290 | |

|

6 |

酸洗时滞值(PLV) |

— |

GB/T 22316 | |

|

7 |

锡晶粒度(TCS) |

— | ||

|

8 |

铁溶出值(ISV) |

— | ||

|

9 |

合金-锡电偶合(ATC) | |||

|

10 |

镀层(Pb)含量 |

........ |

本标准附录F或协议 |

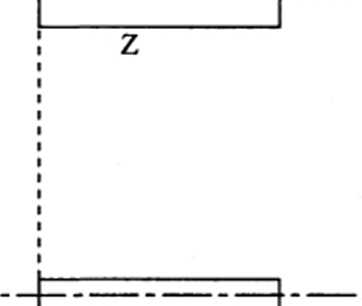

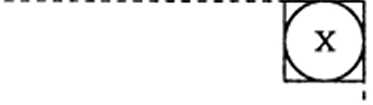

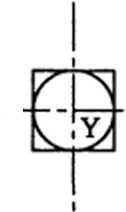

25 mm

说明,

X—镀锡量、锡晶粒度(TCS)试验试样J

Y—破度、酸洗时滞值(PLV)试验试样;

Z—■拉伸试验试样;

A—表面铭含量、铁溶出值(ISV).合金-锡电偶合(ATC)试验试样、镀层Pb含量。

图3试样取样位置

9检验规则

9.1钢板及钢带应按批检验,每个检验批应由不大于30 t的同一牌号、同一规格、同一镀锡量代号及同 一表面状态的钢板或钢带组成。

9.2钢板及钢带的复验应符合GB/T 17505的规定。

9.3采用修约值比较法进行修约,修约规则应符合GB/T 8170的规定。

10包装、标志及质■证明书

钢板及钢带的包装、标志及质量证明书应符合GB/T 247的规定。

11国内外相关标准调质度代号近似对照

本标准调质度代号与国外相关标准调质度代号(或钢级代号)的近似对照可参见附录D。

12镀锡板使用注意事项

镀锡板使用注意事项参见附录Eo

附录A (规范性附录) 差厚镀锡钢板及钢带厚面标识的方法

差厚镀锡钢板及钢带的厚面标识方法采用宽度约为1 mm、间距不大于75 mm的连续平行线在钢 板及钢带的厚镀锡面进行标识。标识用连续平行线的间距应符合表A.1和图A.1的规定。

表AJ

|

镀锡量代号 |

线条间距______________ |

|

5.6/2.8 2.8/5.6 |

12.5 mm |

|

-8.4/2.8 2.8/8.4 |

25 mm |

|

8.4/5.6 5.6/8.4 |

25 mm 与 12∙5 mm 交替 |

|

11.2/2.8 2.8/11.2 |

37.5 mm |

|

11.2/5.6 5.6/11.2 |

37.5 mm 与 12∙5 mm 交替 |

|

11.2/8.4 8.4/11.2 |

37.5 mm 与 25 mm 交替 |

|

15.1/5.6 5.6/15.1 |

50 mm 与 12∙5 mm 交替 |

|

注:镀锡量代号为2.8/1.1、1.1/2.8、5.6/1.1、1.1/5.6,15.1/2.8和2.8/15.1的标识方法由供需双方协商. | |

镀锡量代号 线条间距/ mm

|

5. 6A∕2. 8 I |

I 12.5 I 12.5 I |

I 12.5 I |

I 12∙5 I |

I 12.5 I 12.5 |

|

8. 4A∕2. 8 I |

I 25 I |

I 25 I |

I 25 | |

|

8. 4A∕5.6 I |

I 25 I |

I 12.5 I |

I 25 I 12.5 | |

|

11.2A∕2.8 I |

I 37.5 |

I |

I |

37.5 |

|

11.2A∕5.6 I |

I 37.5 |

I |

I 12.5 I |

I |

|

11.2A∕8.4 I |

I 37.5 |

I |

I 25 I | |

|

15. 1A∕5. 6 I |

I 50 |

I |

I 12.5 I | |

图AJ差厚镀锡标识线条间距

附录B (资料性附录) 回弹试验方法

B.1原理

先测量矩形试验的厚度,再作绕过圆柱形心轴180°的弯曲,然后松开,测量回弹角。为评定二次冷 轧板的屈服强度提供一种简单便捷的方法。

B.2试样

从二次冷轧镀锡板的每张试样钢板上,在边部和中部÷&轧制方向取两条200 mm×25 mm的试样, 边部试样离钢板边部的距离不小于25 mmβ试验前,试样在200 C下人工时效20 minβ

B.3试验

B.3.1试验仪器

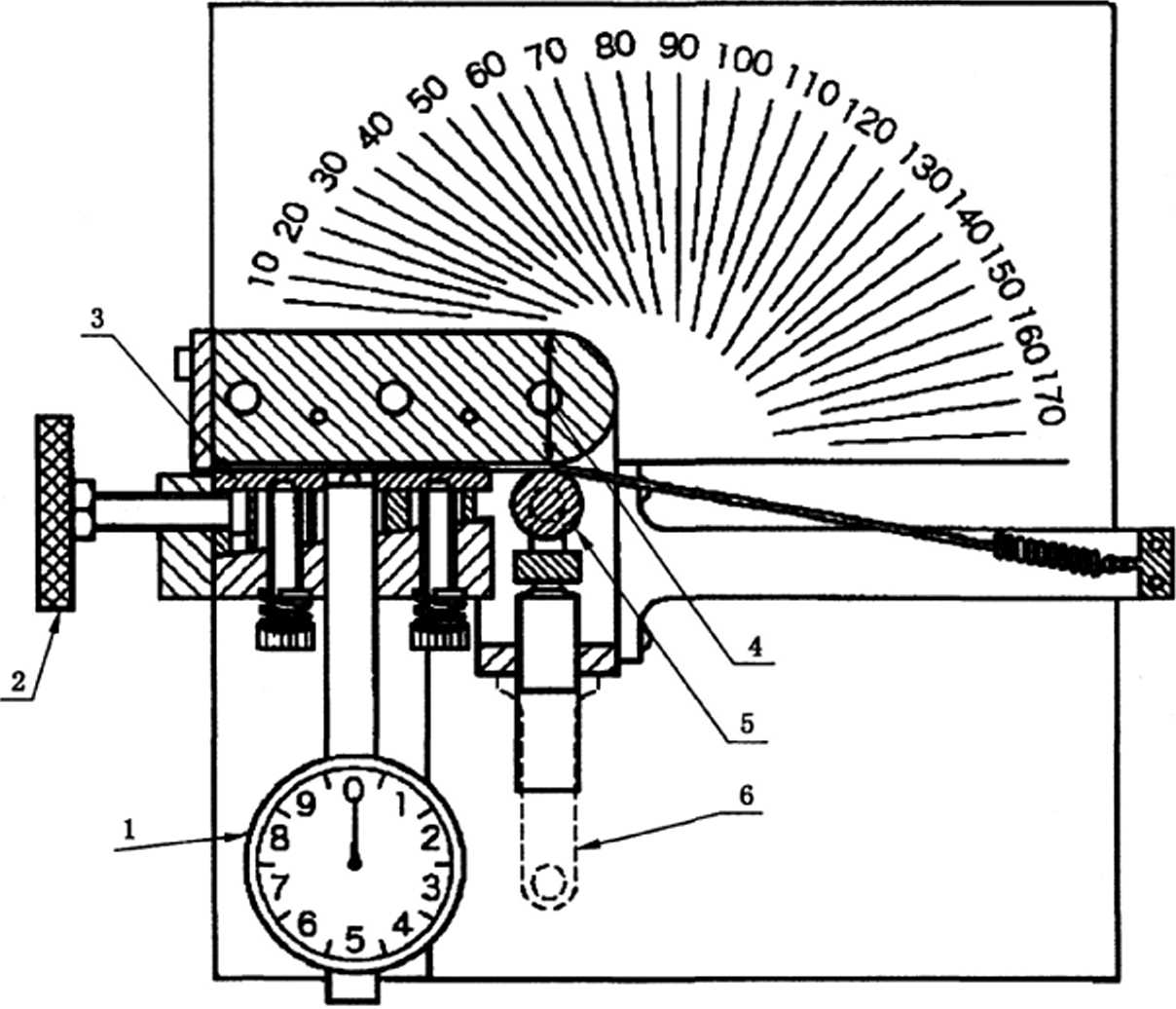

回弹试验仪示意图见图B.1。

4---弯心轴(夕25.4 mm) J

5— 弯曲親3

6— 成形臂.

说明:

1— 测厚千分表,

2— 夹紧螺丝,

3— —夹具;

图B.1回弹试验仪示意图

B.3.2试验步骤

B.3.2.1测量试样厚度,精确到0.001 mmo

B.3.2.2把试样插入回弹试验仪,以适度的压力上好夹紧螺丝,把试样固定在试验位置。

B.3.2.3平稳摆动成形臂,使试样绕过轴心弯曲180oβ

B.3.2.4快速使成形臂回复到起始位置,沿着试样直接观察读取和记录回弹角,然后卸去试样。

B.3.2.5规定塑形延伸强度与试样厚度和回弹角度的关系见式(B.1):

式中:

Rt——规定塑形延伸强度,即RPO.2,单位为兆帕(MPa);

E ——纵向弹性模量(杨氏模量),单位为兆帕(MPa)J

θ——回弾角度,单位为度(°);

r ——弯曲的曲率半径,单位为毫米(mm);

t —一试样厚度,单位为毫米(mm) O

B.4其他

如用户要求回弹角度时,也可采用本方法测量。

附录C (规范性附录) HR15Tm和HR30Tm换算表

HR15Tm和HR30Tm换算表见表C.lo

表C.1

|

HR15Tm |

换算HR30Tm |

HRISTm |

换算HR30Tm |

|

93.0 |

82.0 |

83.0 |

62.5 |

|

92.5 |

81.5 |

82.5 |

61.5 |

|

92.0 |

80.5 |

82.0 |

60.5 |

|

91.5 |

79.0 |

81.5 |

59.5 |

|

91.0 |

78.0 |

81.0 |

58.5 |

|

90.5 |

77.5 |

80.5 |

57.0 |

|

90.0 |

76.0 |

80.0 |

56.0 |

|

89.5 |

75.5 |

79.5 |

55.0 |

|

89.0 |

74.5 |

79.0 |

54.0 |

|

88.5 |

74.0 |

78.5 |

53.0 |

|

88.0 |

73.0 |

78.0 |

51.5 |

|

87.5 |

72.0 |

77.5 |

51.0 |

|

87.0 |

71.0 |

77.0 |

49.5 |

|

86.5 |

70.0 |

76.5 |

49.0 |

|

86.0 |

69.0 |

76.0 |

47.5 |

|

85.5 |

68.0 |

75.5 |

47.0 |

|

85.0 |

67.0 I |

I 75.0 |

45.5 |

|

84.5 |

66.0 |

74.5 |

44.5 |

|

84.0 |

65.0 |

74.0 |

43.5 |

|

83.5 |

63.5 |

73.5 |

42.5 |

附录D (资料性附录)

本标准调质度代号与相关标准调质度代号(或钢级代号)的对照

本标准调质度代号与相关标准调质度代号(或钢级代号)的对照见表D.1。

表D.1

|

标准号 |

GB/T 2520— 2017 |

JIS G3303 :2008 |

ASTM A623M:2011 |

DlN EN 10202: 2001 |

ISO 11949:2016 | |

|

调 质 度 代 号 |

一次冷轧 钢板及 钢带 |

T-I |

T-I |

T-I (T49) |

TS230 |

T49(T-1) |

|

T1.5 |

— |

— | ||||

|

T-2 |

T-2 |

T-2 (T53) |

TS245 |

T53(T-2) | ||

|

T-2.5 |

T-2.5 |

— |

TS260 |

T55 (T-2.5) | ||

|

T-3 |

T-3 |

T-3 (T57) |

TS275 |

T57(T-3) | ||

|

T-3.5 |

一 |

— |

TS290 |

T59(T-3.5) | ||

|

T-4 |

T-4 |

T-4 (T61) |

TH415 |

T61(T-4) | ||

|

T-5 |

T-5 |

T-5 (T65) |

TH435 |

T65(T-5) | ||

|

二次冷轧 钢板及 钢带 |

DR-7M |

DR-7.5 |

TH520 |

T71 (DR-7.5) | ||

|

DR-8 |

DR-8 |

DR-8 |

TH 550 |

T72 (DR-8) | ||

|

DR-8M |

■— |

DR-8.5 |

TH580 |

T73 (DR-8.5) | ||

|

DR-9 |

DR-9 |

DR-9 |

TH620 |

T75 (DR-9) | ||

|

DR-9M |

DR-9M |

DR-9.5 |

—— |

T76 (DR-9M) | ||

|

DR-Io |

DR-IO |

— |

■―一 |

— | ||

附录E (资料性附录) 镀褊板使用注意事项

E.1随着时间延长,镀锡板表面的锡同空气中的氧反应生成的锡氧化膜会逐渐增加,这将劣化镀锡板 表面特性,影响用户的使用。建议需方在以下推荐的日期之前使用:

a) 不进行表面钝化处理的钢板及钢带,建议自制造完成之日起的3个月内使用。

b) 化学钝化处理和低铭钝化处理的钢板及钢带,建议自制造完成之日起的6个月内使用。 注:超期产品,建议用户测试后使用。

E.2锡板表面在早晚温差大、潮湿、低温等环境条件易结露受潮。建议使用者安装结露报警仪,使用产 品时采用防结露受潮的措施及包装,防止镀锡板结露受潮产生损失。

附录F (规范性附录) 镀锡板镀层中铅含量的测定

F.1測■原理

以试样为阳极,在盐酸电解液中通过一定电流密度使试样的镀锡层溶解。由于镀锡板游离锡、合金 锡和钢基相对于参考电极的电位不同,因此通过记录试样镀锡层溶解过程中电位随时间的变化,可以分 别得到游离锦层和总锡层完全溶解所用的时间,计算出镀锡层溶解所用的时间和所消耗的电量,根据法 拉第定律计算出镀锡量;再用原子吸收光谱法或电感耦合等离子体发射光谱法测定电解液中铅含量,即 可测得镀锡板镀锡层中铅含量。

F.2仪器设备

F.2.1电解装置:包括恒电流源,以及可记录电位随时间变化曲线的记录仪。

F.2.2甘汞电极和钮金丝电极。

F.2.3原子吸收光谱仪或电感耦合等离子体发射光谱仪。

F.3主要试剂和器具

F.3.1盐酸(优级纯,2 mol∕L) O

F.3.2 硫酸(优级纯,4.5 mol∕L) β

F.3.3氢漠酸(优级纯,10%)。

F.3.4盐酸(优级纯,10⅜)o

F.3.5 Pb标准储备溶液(1.000 g∕L)β

F.3.6 Pb标准溶液(8 μg∕mL) S吸取Pb标准储备溶液(1.000 g∕L)8 mL至1 OoO mL的容量瓶中,用 蒸馋水稀释至刻度。

F.3.7封闭用涂料(涂黄涂料)。

F.3.8游标卡尺。

F.3.9刮棒。

F.4检测步骤

F.4.1试样准备及处理

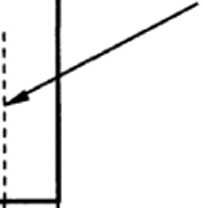

来样剪切为150 mmX200 mm,用棒涂的方式将非检测面用涂黄涂料封闭,然后在185°C下烘烤 10 min左右将涂层烘干。将封闭后的样品裁剪为30 mm X 110 mm,然后准确裁剪为30 mm X 100 mm,边部预留30 mm×10 mm用于折弯后连接电极线,见示意图F.lβ裁剪后的样品用酒精棉球 清洁试样待测面,自然晾干。沿试样长边方向对试样进行弯曲,使试样待测面朝内绕成圆筒状,见示意 图F.2。

注:根据镀锡量及铅的检測限,对同一试样制备1〜10个30 mm×100 mm的样片.

由此弯曲

向上折弯

IOO

Tio

图F.1样品裁剪尺寸

图F.2样品制备

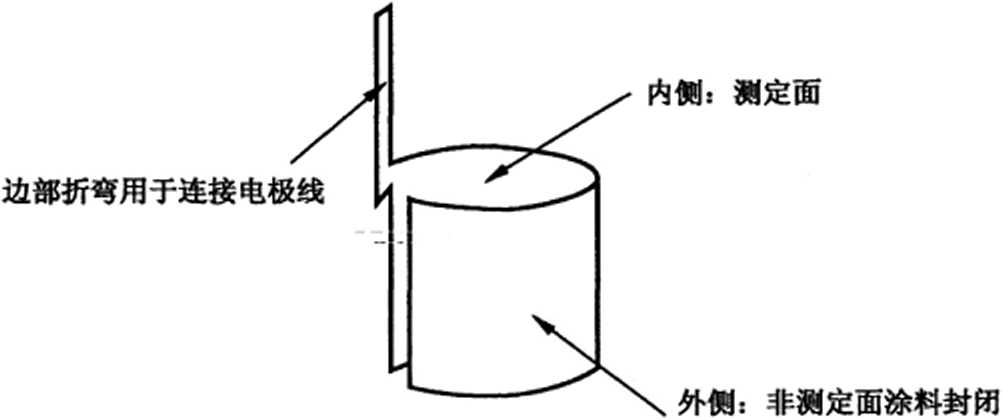

F∙4∙2 电解装置装配和样品镀层电解剥离

将制备的试样放置在50 mL烧杯中,在烧杯中加入30 mL盐酸(2 moɪ/L)使试样完全浸没,试样为 工作电极(阳极),钮金丝为辅助电极(阴极),甘汞电极为参比电极,各电极按照设备说明书要求连接在 电解装置的相应位置。

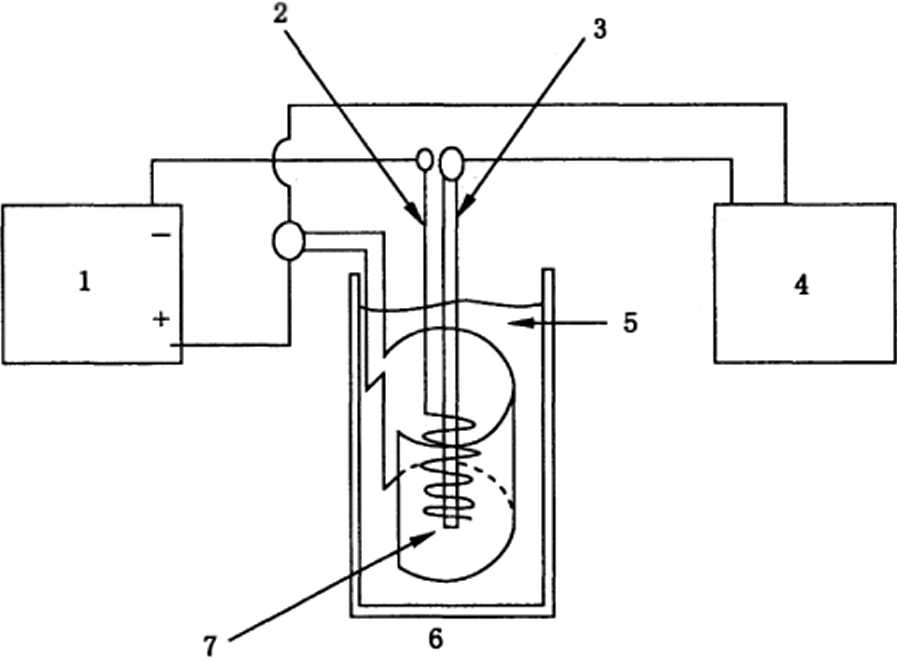

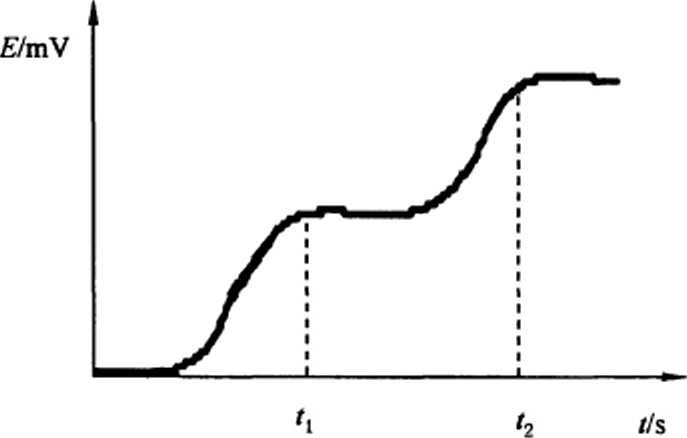

电解装置连接如图F.3所示,设定电流密度为8 mA∕cτ∏2,启动电解操作,开始电解剥离镀锡层和 合金层,当电解曲线的第二个电位突跃点出现后停止电解操作,得到电解曲线,电解曲线如图F.4所示。 从电解曲线上可以读取两个电压突跃点(分别对应于游离锡和总锡的电解时间);继续对同一试样数个 30 mm×100 mm的样片在同一个烧杯中进行电解剥离,其电解剥离液用于后续铅含量的定量分析。

说明,

1— 恒电流源;

2— 钳金丝,

3— —甘汞电极;

4— 记录仪,

5— —盐酸(2 mol∕L) J

6— —50 mL烧杯;

7— —试样.

图F.3电解装置连接图

说明,

tχ——游离锡溶解时间3 tt—总锡溶解时间.

图F.4电解曲线

F.4.3原子吸收光谱法或电感耦合等离子体发射光谱法测定电解液中铅含■

数片试样电解结束后,冲洗电极,将电解液、冲洗液和样板的冲洗液都收集到300 mL烧杯中.将 烧杯放置在电炉上加热,加热至烧杯中溶液少于25 mL。

挥锡操作:在烧杯中加入硫酸(4.5 mol∕L)2 mL,加热至溶液约为5 mL左右后,再加入氢漠酸 (10⅜)5 mL,继续加热将锡挥发掉,直至烧杯内剩余为白色固体残余物,且不再冒白烟,然后取下烧杯 冷却后,加入盐酸(10⅝)10 mL,低温加热,溶解烧杯内的白色固体残余物至溶液透明。

注:采用原子吸收光谱仪测定电解液中铅含量时,需要进行挥锡操作;如果采用电感耦合等离子体发射光谱仪测定 电解液中铅含最,则可不进行这一步挥钳操作.

取下烧杯冷却后定容至25 mL的容量瓶中。用原子吸收光谱仪或电感耦合等离子体发射光谱仪 测定Pb校准曲线溶液和试样电解液的吸光度,计算出电解液中铅的绝对含量C(Mg)O

在测定时应随样品同时做空白试验,其操作步骤是:在30OmL烧杯中加入30 mL盐酸(2 mol∕L), 按上述步骤得到空白值C0(μg)o

根据电解液中铅的绝对含量C(μg).空白值Co(μg)及电解试样的镀锡层质量的总和mt(mg)计算 镀锡板镀锡层中铅含量(mg∕kg)β

F.4.4 Pb校准曲线溶液的配制

在6个100 mL容量瓶中各加入盐酸(10⅜)40 mL,然后分别按照表F. 1加入Pb标准溶液 (8 μg∕mL),用蒸馋水定容至100 mLβ

表F.1校准曲线溶液的配制

|

序号 |

STDO |

STD 1 |

STD 2 |

STD3 |

STD 4 |

STD 5 |

|

Pb<8 μg∕mL) |

0 |

2 |

4 |

6 |

8 |

10 |

|

Pb 含量(μg∕100 TnL) |

0 |

16 |

32 |

48 |

64 |

80 |

|

Pb 含⅛(μg∕25 mL) |

0 |

4 |

8 |

12 |

16 |

20 |

F.5结果计算

F.5.1镀层中SII含■的计算

在电解曲线上第一个突跃点为游离锡电解时间釘(单位为s),第二个突跃点为总锡电解时间:2(单 位为s)。

合金锡电解时间:如=如一£】

镀锡层电解时间WSO= iι+ 2X<∕3

单片镀锡板的镀锡层质量m(单位为mg)按式(F.1)计算:

8SX%X119 d、

m = 2 X (96 500)" ........................(F-I)

式中:

S——单片试样电解剥离面积,单位为平方厘米(Cm2 )β

镀锡层质量的总和mJ单位为mg)按式(F.2)计算:

mt = mι + m2 + ∙∙∙+mi ........................( F.2 )

式中:

i——同一试样电解剥离的试片数。

F.5.2镀层中Pb含■的计算

镀锡层Pb含量W(Pb)(单位为μg∕g)按式(F.3)计算:

W(Pb) =( C-CO)/( n¼X ICT') ........................( F.3 )

式中:

C ——电解液Pb的测定值,单位为微克(μg);

CO ——空白值,单位为微克(μg)β

F.5.3 结果表示

镀层中Pb含量结果按GB/T 8170修约至整数(μg∕g)o

中华人民共和国

国家标准

冷轧电镀锡钢板及钢带

GB/T 2520—2017

中国标准岀版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

总编室:(010)68533533 发行中心,(010)51780238 读者服务部,(010)68523946

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

*

开本880X1230 1/16 印张1.75 字数50千字 2017年9月第一版2017年9月第一次印刷

*

书号:155066 • 1-57254 定价 27.00 元

如有印装差错由本社发行中心调换 版权专有侵权必究