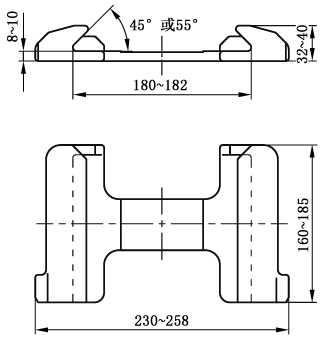

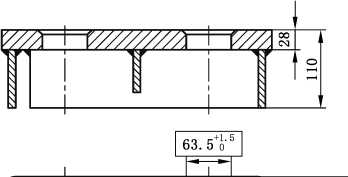

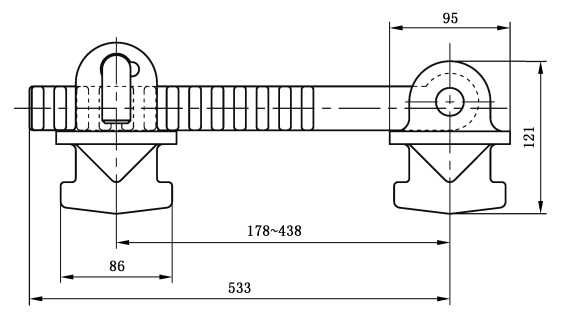

图1 AA-1燕尾槽单式底座

ICS 47.020.40 - .

U 24

—L B .⅝............ ɔ

GB/T 11577-2020 代替 GB/T 11577—2010

COntainer SeCUring fitting for ShiPS

2020-12-14 发布

2021-07-01 实施

国家市场监督管理总®专布 国家标准化管理委员会发布

本标准按照GB/T 1.1-2009给岀的规则起草。

本标准代替GB/T 11577-2010《船用集装箱紧固件》。本标准与GB/T 11577—2010相比,主要技 术变化如下:

——更新了规范性引用文件,增加了 GB/T 709、GB/T 13912、GB/T 13914JSO 3874JSO 17905, 删除了 CB/Z 343(见第2章,2010年版的第2章);

——集装箱紧固件按照固定件和活动件,增加了分类列表(见3.1);

——增加了底层单式底锥BA-1,自动式锁CE-1,底层分体旋转式锁CF1、底层半自动旋转式锁 CG1、中部自动式锁CH1、悬挂双式堆锥EC2、无法兰悬挂式堆锥ED-1(见表1、表2、图18、 图23〜图26、图37、图38);

——删除了自动锁式堆锥DC-1(见2010年版的表1、图31);

——名称“转锁”改为“锁”,“高度补偿器(脚座)”改为“高度补偿器”(见表1、表2,2010年版的 表1);

——燕尾槽底座AA,统一拉伸负荷(SWL/PL/BL)分别为250 kN/375 kN/500 kN、剪切负荷为 210 kN/315 kN/420 kN,立式底座AD增加了抗压负荷为1 020 kN/1 326 kN,锁CA至锁 CH统一拉伸负荷(SWL/PL/BL)分别为250 kN/375 kN/500 kN、剪切负荷为210 kN/ 315 kN/420 kN,双式堆锥 EA2、EA3、EB2、EB3、EC-2 统一剪切负荷为 400 kN/600 kN/ 800 kN(见表2,2010年版的表1);

——调整了产品的图示、尺寸标注、参考质量(见表2,图4〜图12,2010年版的表1,图4〜图12); ——修改了集装箱紧固件主要零部件材料(见表3,2010年版的表2);

——修改了铸钢件的化学成分和力学性能(见表4、表5,2010年版的表3、表4);

——材料的试验方法更改至4.1.3(见4.1.3,2010年版的5.1);

——修改了热浸镀锌工艺要求,增加了涂漆表面前的除锈等级要求及涂漆厚度要求(见4.4.1、 4.4.2,2010 年版的 4.4.1、4.4.2);

——增加了具体的强度负荷试验方法(见5.4.1,2010年版的5.5.1);

——增加了自动式锁的功能性要求和翻转试验方法(见5.5);

——修改了型式检验(见6.2,2010年版的6.2);

——修改了标示(见第7章,2010年版的第7章);

——修改了包装、贮存和运输(见第8章,2010年版的第8章)。

本标准由全国船舶熬装标准化技术委员会(SAC/TC 129)提岀并归口。

本标准起草单位:上海中升科贸有限公司、昆山吉海实业有限公司。

本标准主要起草人:刘静、刘贤兴。

本标准所代替标准的历次版本发布情况为:

——GB 11577—1989、GB/T 11577—2010。

1范围

本标准规定了船用集装箱紧固件(以下简称紧固件)的分类和标记、要求、试验方法、检验规则、标 示、包装、贮存和运输。

本标准适用于紧固件的设计、制造和验收。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 699-2015优质碳素结构钢

GB/T 700-2006碳素结构钢

GB/T 709-2019热轧钢板和钢带的尺寸、外形、重量及允许偏差

GB/T 712-2011船舶及海洋工程用结构钢

GB/T 1591-2018低合金高强度结构钢

GB/T 3077-2015合金结构钢

GB/T 6414-2017铸件尺寸公差、几何公差与机械加工余量

GB/T 8923.1-2011涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过 的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级

GB/T 12362-2016钢质模锻件公差及机械加工余量

GB/T 13912-2002金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法

GB/T 13914-2013冲压件尺寸公差

ISO 3874:2017 系列 1 货运集装箱 装卸与系固(SerieS 1 freight ContainerS—Handling and SeCUrmg)

ISO 17905:2015 船舶与海洋技术船用集装箱系固装置安装、检查和维护保养(ShlPSand marine technology—Installation, inspecto>n and maintenance of COntamer SeCUrmg devices for ShP)S)

3分类

3.1紧固件的分类

紧固件的分类见表1。

表1紧固件分类

|

类别 |

名称 |

代号 |

型式 |

类别 |

名称 |

代号 |

型式 |

|

固定件 |

底座 |

ΛΛ-1Λ |

45°燕尾槽单式 |

活动件 |

锁 |

CΛ-1Λ |

45°燕尾槽旋转式 |

|

ΛΛ-1B |

55°燕尾槽单式 |

CΛ-1B |

55°燕尾槽旋转式 | ||||

|

ΛΛ-2Λ |

45°燕尾槽横向双式 |

CB-1 |

分体旋转式 | ||||

|

CC-1 |

整体旋转式 | ||||||

|

ΛΛ-2B |

55°燕尾槽横向双式 | ||||||

|

CD-1 |

半自动旋转式 | ||||||

|

ΛΛ-3Λ |

45°燕尾槽纵向双式 | ||||||

|

CE-1 |

自动式 | ||||||

|

ΛΛ-3B |

55°燕尾槽纵向双式 | ||||||

|

CF-I |

底层分体旋转式 | ||||||

|

ΛB-1 |

埋入板型插孔单式 |

CG-I |

底层半自动旋转式 | ||||

|

ΛB-2 |

埋入板型插孔横向双式 |

CH-1 |

中部自动式 | ||||

|

ΛB-3 |

埋入板型插孔纵向双式 |

桥型 连接器 |

DΛ-1 |

普通式 | |||

|

DB-1 |

带挡板式 | ||||||

|

ΛB-4 |

埋入板型插孔四式 | ||||||

|

ΛC-1 |

埋入碗型插孔单式 |

DC-1 |

座式 | ||||

|

堆锥 |

EΛ-1 |

中间层单式 | |||||

|

ΛC-2 |

埋入碗型插孔横向双式 | ||||||

|

EΛ-2 |

中间层横向双式 | ||||||

|

ΛC-3 |

埋入碗型插孔纵向双式 | ||||||

|

EΛ-3 |

中间层纵向双式 | ||||||

|

ΛC-4 |

埋入碗型插孔四式 | ||||||

|

EB-1 |

底层单式 | ||||||

|

ΛD-1 |

立式插孔单式 |

EB-2 |

底层横向双式 | ||||

|

ΛD-2 |

立式插孔横向双式 |

EB-3 |

底层纵向双式 | ||||

|

ΛD-3 |

立式插孔纵向双式 |

EC-1 |

悬挂式 | ||||

|

ΛE-1 |

凸出方孔单式 |

EC2 |

悬挂双式 | ||||

|

ΛE-2 |

凸出方孔横向双式 |

ED-1 |

无法兰悬挂式 | ||||

|

高度 补偿器 |

FΛ-1 |

单锥式 | |||||

|

ΛE-3 |

凸出方孔纵向双式 | ||||||

|

FB-1 |

双锥式 | ||||||

|

底锥 |

BΛ-1 |

底层单式 | |||||

|

FC-1 |

双孔式 |

3.2紧固件的主要参数

紧固件的主要参数见表2。

表2紧固件的主要参数

|

类别 |

名称 |

代号 |

型式 |

安全工 作负荷 SWL |

验证 负荷 PL |

最小破 断负荷 BL |

参考 质量 kg |

图示 |

|

kN | ||||||||

|

固定件 |

底座 |

AA-IA |

45°燕尾槽单式 |

拉伸 250 剪切 210 |

拉伸 375 剪切 315 |

拉伸 500 剪切 420 |

4.9 | |

|

AA-IB |

55°燕尾槽单式 | |||||||

|

AA-2A |

45°燕尾槽横向双式 |

8.2 |

<⅛ ! ! I I | |||||

|

AA-2B |

55°燕尾槽横向双式 | |||||||

|

AA-3A |

45°燕尾槽纵向双式 |

10.8 |

L P I _------ ⅛u⅛ b I | |||||

|

AA-3B |

55°燕尾槽纵向双式 | |||||||

|

AB-I |

ZZ |

拉伸 250 |

拉伸 375 |

拉伸 500 |

9.1 | |||

|

AB-2 |

埋入板型插孔 横向双式 |

24.3 |

πτττ | |||||

|

AB-3 |

埋入板型插孔 纵向双式 |

26.0 |

! , 1 一 I CZZZZZ{<Z∕Z∕3 I [T QK T , | |||||

|

类别 |

名称 |

代号 |

型式 |

安全工 作负荷 SWL |

验证 负荷 PL |

最小破 断负荷 BL |

参考 质量 kg |

图示 |

|

kN | ||||||||

|

固定件 |

底座 |

AB-4 |

埋入板型插孔 四式 |

拉伸 250 |

拉伸 375 |

拉伸 500 |

60.7 |

一1一十一i -~r Q+-或一一 |

|

AC-I |

埋入碗型插孔 单式 |

7.2 | ||||||

|

AC-2 |

埋入碗型插孔 横向双式 |

19.0 | ||||||

|

AC-3 |

埋入碗型插孔 纵向双式 |

19.8 | ||||||

|

AC-4 |

埋入碗型插孔 四式 |

53.0 |

⅛4~⅜ Gr | |||||

|

AD-I |

立式插孔单式 |

拉伸 250 剪切 210 抗压 1 020 |

拉伸 375 剪切 315 抗压 1 326 |

拉伸 500 剪切 420 |

8.0 | |||

|

类别 |

名称 |

代号 |

型式 |

安全工 作负荷 SWL |

验证 负荷 PL |

最小破 断负荷 BL |

参考 质量 kg |

图示 |

|

kN | ||||||||

|

固定件 |

底座 |

AD-2 |

立式插孔横向 双式 |

拉伸 250 剪切 210 抗压 1 020 |

拉伸 375 剪切 315 抗压 1 326 |

拉伸 500 剪切 420 |

17.6 |

r;U |

|

AD-3 |

立式插孔纵向 双式 |

21.7 |

1 一 1 一 i .....I..... i | |||||

|

AE-I |

凸出方孔单式 |

剪切 210 |

剪切 315 |

剪切 420 |

2.6 |

P- | ||

|

AE2 |

凸出方孔横向 双式 |

12.9 |

的丨河 -Ii i — l⅛jr i | |||||

|

AE-3 |

凸出方孔纵向 双式 |

9.8 | ||||||

|

底锥 |

BA-I |

底层单式 |

剪切 210 |

剪切 315 |

剪切 420 |

1.2 | ||

|

类别 |

名称 |

代号 |

型式 |

安全工 作负荷 SWL |

验证 负荷 PL |

最小破 断负荷 BL |

参考 质量 kg |

图示 |

|

kN | ||||||||

|

活动件 |

锁 |

CA-IA |

45°燕尾槽旋转式 |

拉伸 250 剪切 210 |

拉伸 375 剪切 315 |

拉伸 500 剪切 420 |

7.4 |

⅞fj—— |

|

CA-IB |

55°燕尾槽旋转式 | |||||||

|

CB-I |

分体旋转式 |

6.4 |

— _________________________________I_________________________________ | |||||

|

CC-I |

整体旋转式 |

6.2 | ||||||

|

CD-I |

半自动旋转式 |

7.0 |

"ɪ C — noSo∏ 一 -Qξ≡≈⅛⅜f÷-ɪ^-+ UQmOij ɪ | |||||

|

类别 |

名称 |

代号 |

型式 |

安全工 作负荷 SWL |

验证 负荷 PL |

最小破 断负荷 BL |

参考 质量 kg |

图示 |

|

kN | ||||||||

|

活动件 |

锁 |

CE-I |

自动式 |

拉伸 250 剪切 210 |

拉伸 375 剪切 315 |

拉伸 500 剪切 420 |

4.8 | |

|

CF-I |

底层分体旋转式 |

54 |

—— 本 | |||||

|

CG-I |

底层半自动旋转式 |

7.0 |

-ɪ | |||||

|

CH-I |

中部自动式 |

4.2 | ||||||

|

桥型 连接 器 |

DA-I |

普通式 |

拉伸 50 |

拉伸 75 |

拉伸 100 |

4.4 |

-f3IEt- | |

|

类别 |

名称 |

代号 |

型式 |

安全工 作负荷 SWL |

验证 负荷 PL |

最小破 断负荷 BL |

参考 质量 kg |

图示 | |

|

kN | |||||||||

|

桥型 连接 器 |

DB-I |

带挡板式 |

拉伸 50 |

拉伸 75 |

拉伸 100 |

4.9 | |||

|

DC-I |

座式 |

拉伸 150 |

拉伸 225 |

拉伸 300 |

8.3 | ||||

|

EA-I |

中间层单式 |

剪切 210 |

剪切 315 |

剪切 420 |

3.5 |

n ~ V | |||

|

活动件 |

EA-2 |

中间层横向双式 |

剪切 |

剪切 |

剪切 |

10.2 |

全一 | ||

|

堆锥 |

EA-3 |

中间层纵向双式 |

400 |

600 |

800 |

10.5 | |||

|

EB-I |

底层单式 |

剪切 210 |

剪切 315 |

剪切 420 |

3.0 | ||||

|

类别 |

名称 |

代号 |

型式 |

安全工 作负荷 SWL |

验证 负荷 PL |

最小破 断负荷 BL |

参考 质量 kg |

图示 | |

|

kN | |||||||||

|

EB-2 |

底层横向双式 |

剪切 |

剪切 |

剪切 |

8.8 |

—鱼 |

I 鱼L i 中。 | ||

|

EB-3 |

底层纵向双式 |

400 |

600 |

800 |

9.1 |

→——:Ii j ~Tr |

i i i | ||

|

堆锥 |

EC-I |

悬挂式 |

剪切 210 |

剪切 315 |

剪切 420 |

4.0 |

-蔓 | ||

|

Ee-2 |

悬挂双式 |

剪切 400 |

剪切 600 |

剪切 800 |

9.2 |

_____jf j — | |||

|

ED-I |

无法兰悬挂式 |

剪切 210 |

剪切 315 |

剪切 420 |

2.7 |

f∏~φτ∣ —W | |||

|

活动件 | |||||||||

|

FA-I |

单锥式 |

13.5 |

k | ||||||

|

S | |||||||||

|

高度 补偿 器 |

FB-I |

双锥式 |

抗压 500 |

抗压 750 |

抗压 1000 |

14.3 |

£ ⅝ |

k | |

|

忐 | |||||||||

|

FC-I |

双孔式 |

10.1 |

L |

J | |||||

|

注 |

:表2 示箭头表示受力方向。 | ||||||||

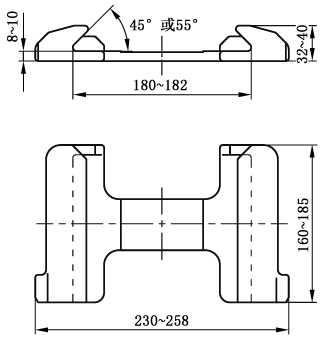

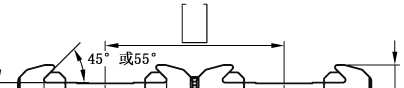

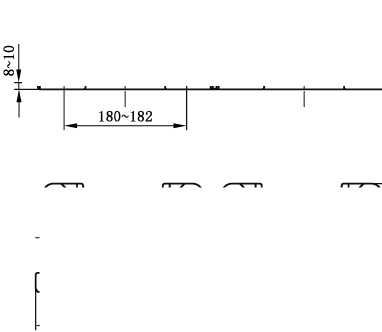

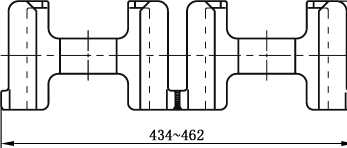

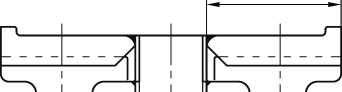

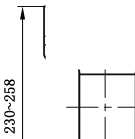

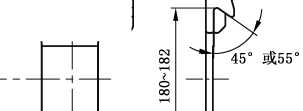

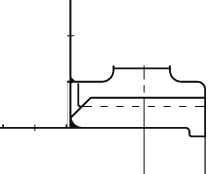

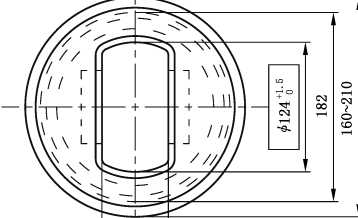

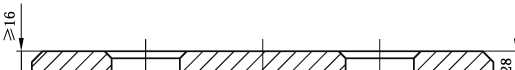

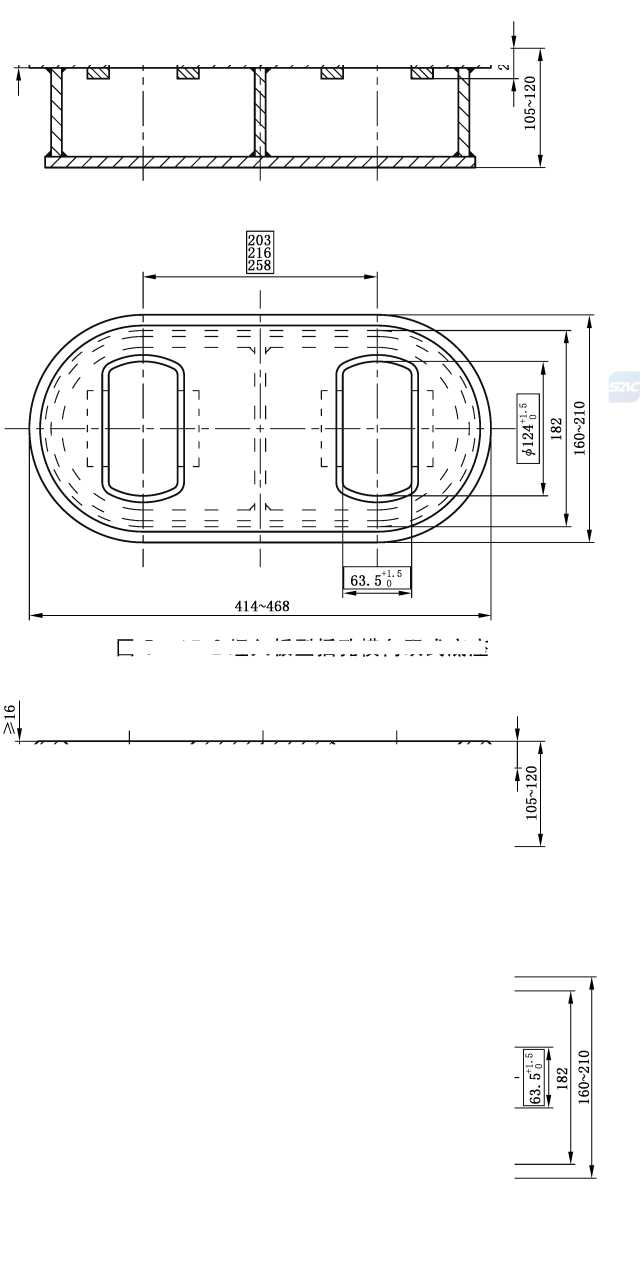

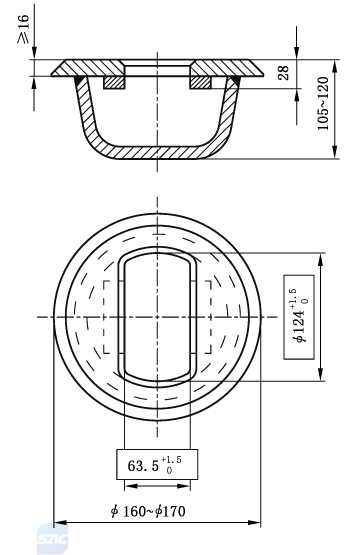

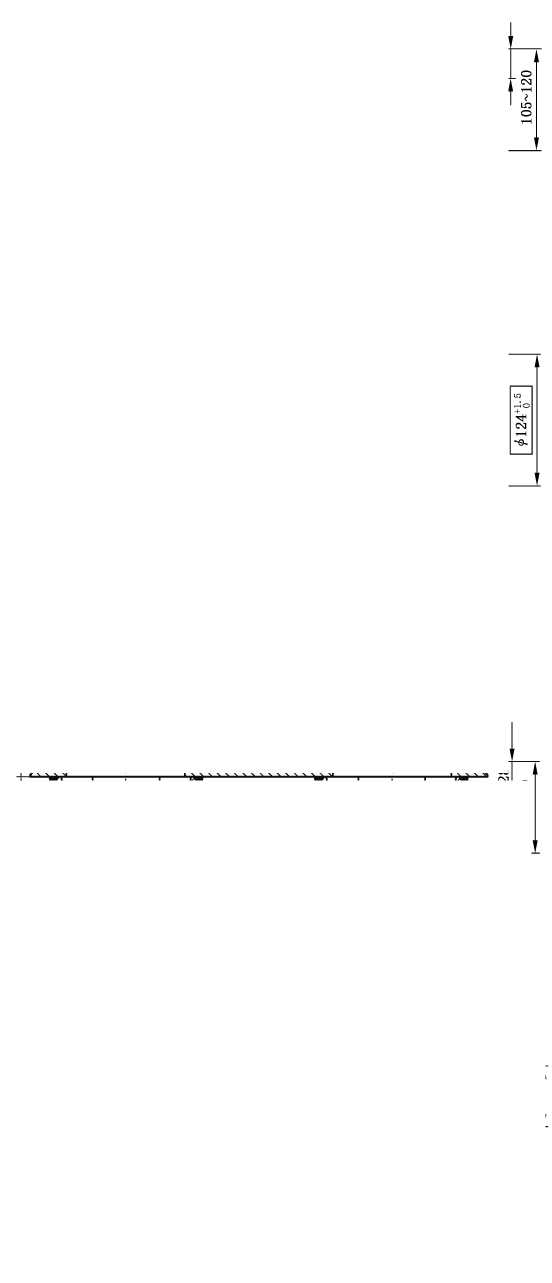

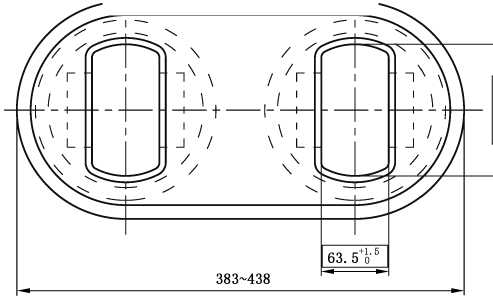

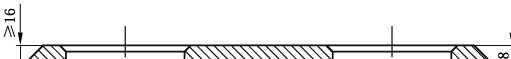

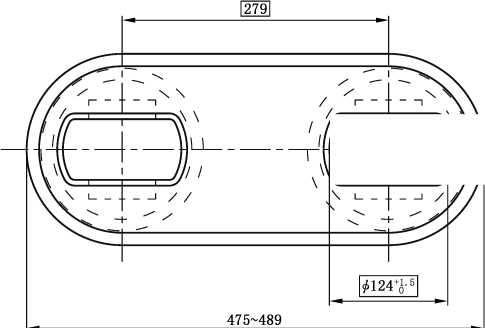

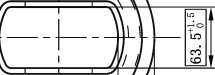

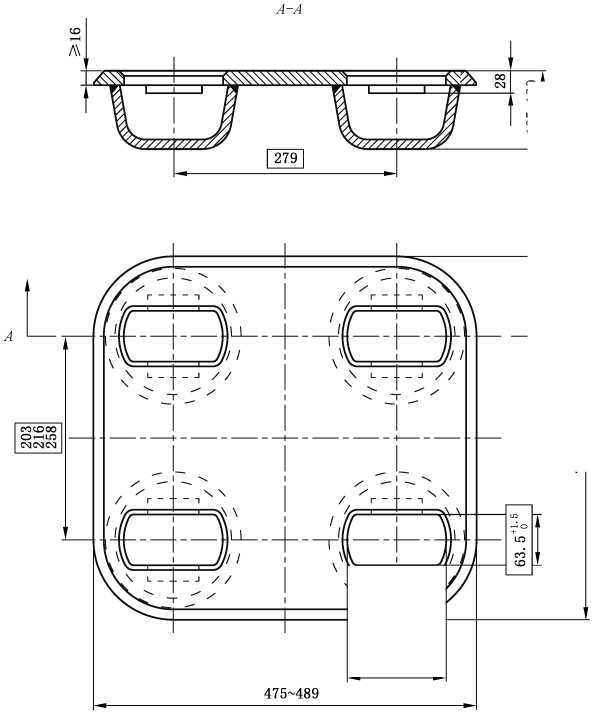

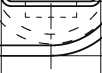

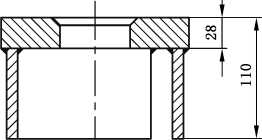

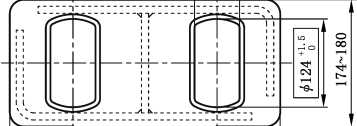

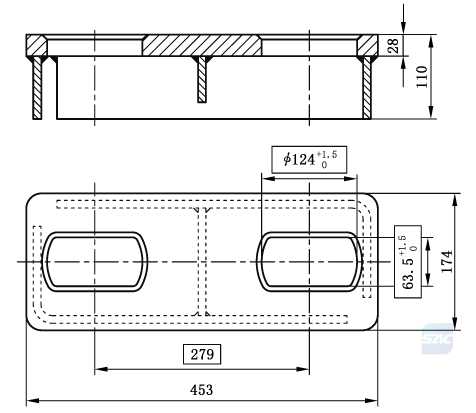

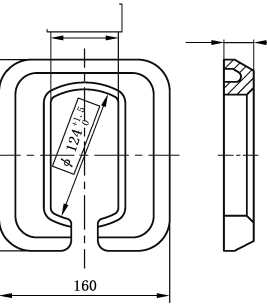

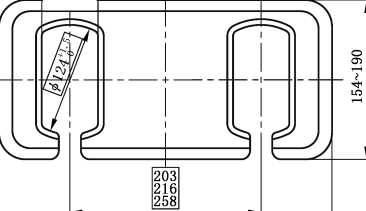

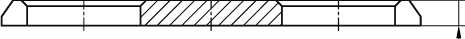

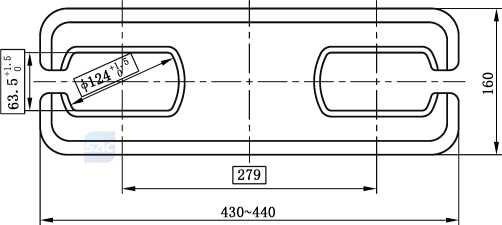

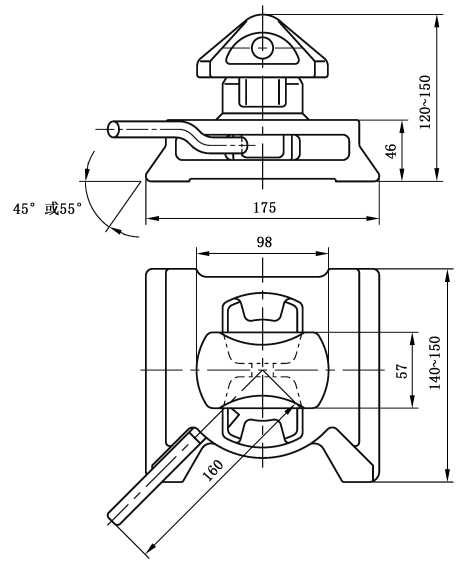

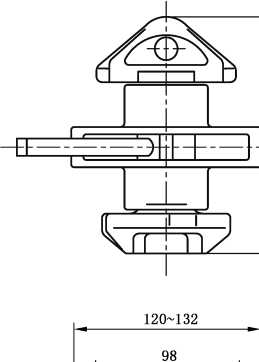

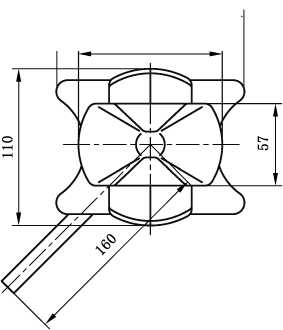

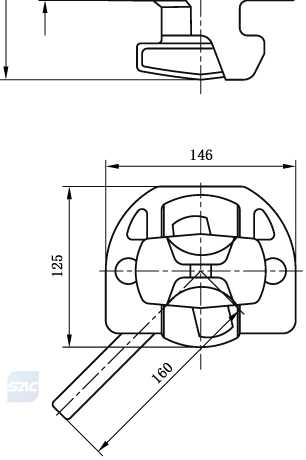

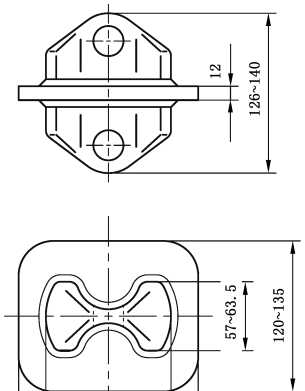

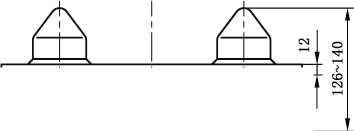

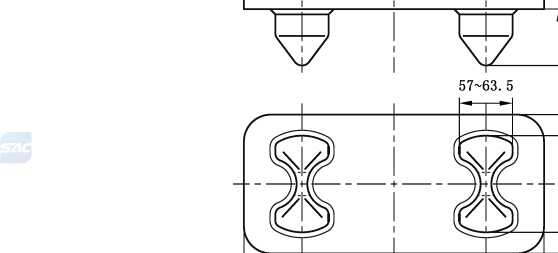

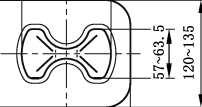

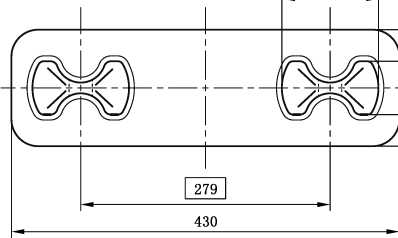

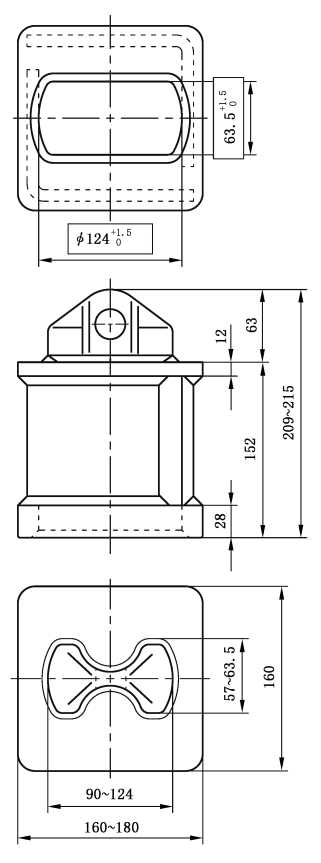

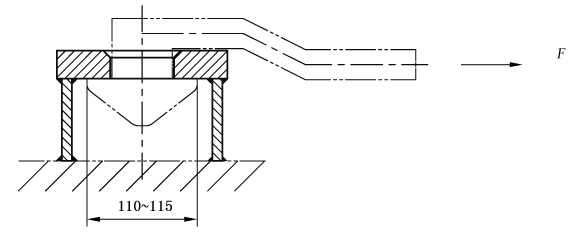

3.3底座结构和基本尺寸

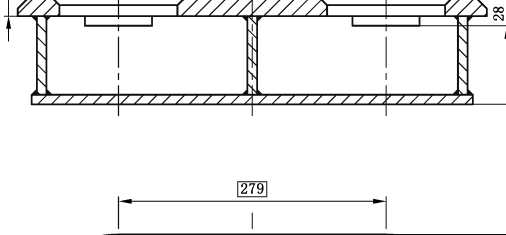

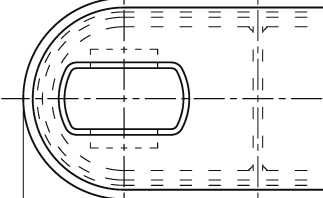

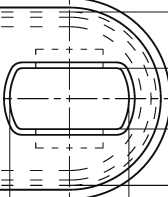

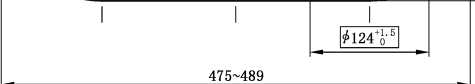

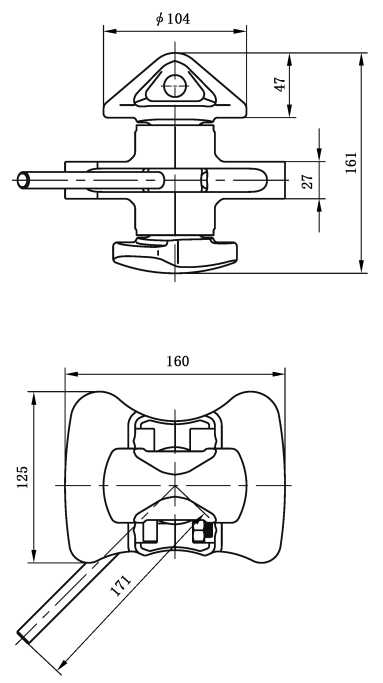

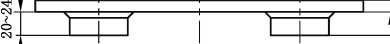

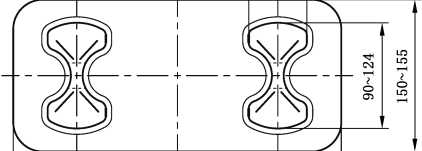

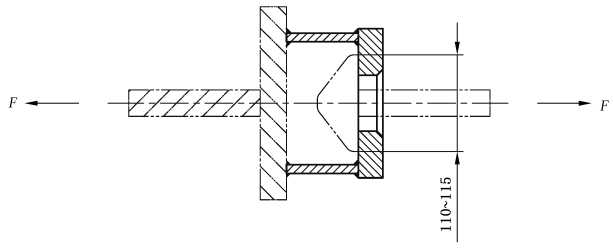

底座结构和基本尺寸见图 制方可根据需要适当调整。

1〜图17。图中方框内的尺寸与集装箱装载有关

,不应更改,其他尺寸承

单位为毫米

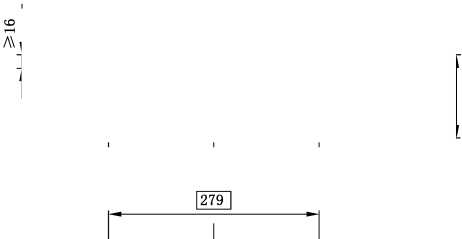

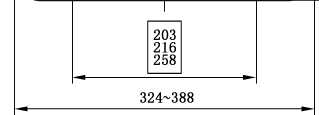

图1 AA-1燕尾槽单式底座

单位为毫米

O寸冬E

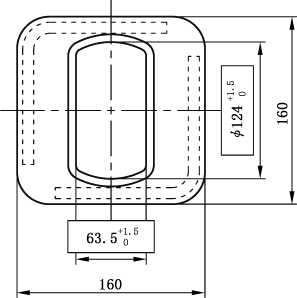

图2 AA-2燕尾槽横向双式底座

g8I?09I

单位为毫米

409M93

[279]

J

32-40

图3 AA-3燕尾槽纵向双式底座

单位为毫米

OmgOI

63. 5+⅛∙5

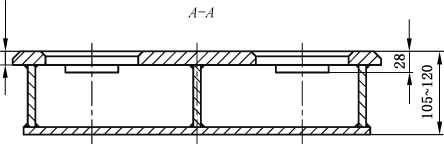

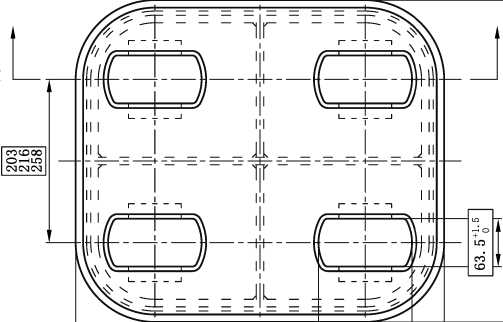

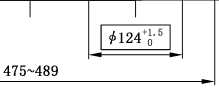

图4 AB-1埋入板型插孔单式底座

单位为毫米

图5 AB-2埋入板型插孔横向双式底座

单位为毫米

图6 AB-3埋入板型插孔纵向双式底座

单位为毫米

89寸冬。寸

图7 AB-4埋入板型插孔四式底座

单位为毫米

图8 AC-I埋入碗型插孔单式底座

单位为毫米

图9 AC-2埋入碗型插孔横向双式底座

单位为毫米

单位为毫米

Omgol

89寸?E。寸

J

图11 AC-4埋入碗型插孔四式底座

I 妇 24+, 5 I

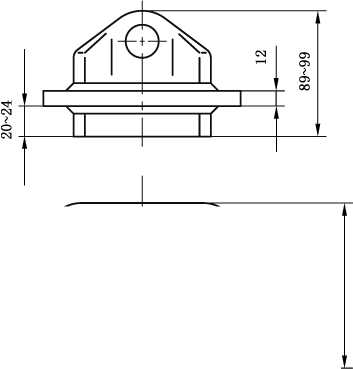

单位为毫米

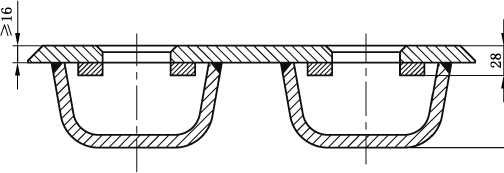

单位为毫米

203

216

258

364-430

图13 AD-2立式插孔横向双式底座

单位为毫米

图14 AD3立式插孔纵向双式底座

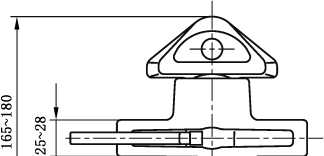

单位为毫米

25-28

63. 5+J∙5

。61Wgl

15 AE-1凸出方孔单式底座

单位为毫米

^63. 5+⅛∙5∣

380~418

图16 AE-2凸出方孔横向双式底座

单位为毫米

8 乎 gCM

3.4底锥结构和基本尺寸

底锥结构和基本尺寸见图18。

单位为毫米

图18 BA-I底层单式底锥

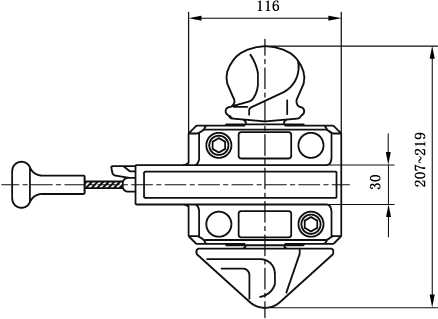

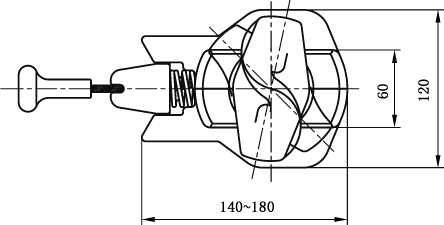

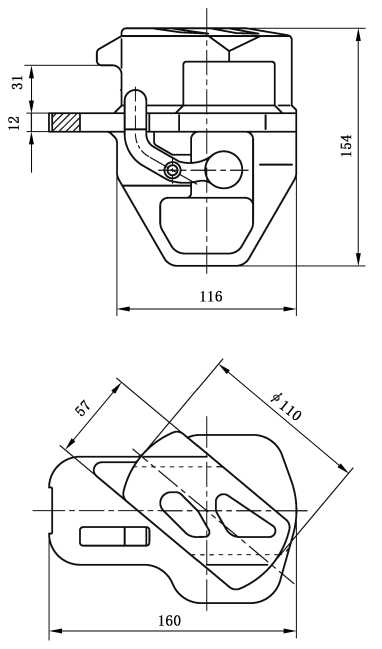

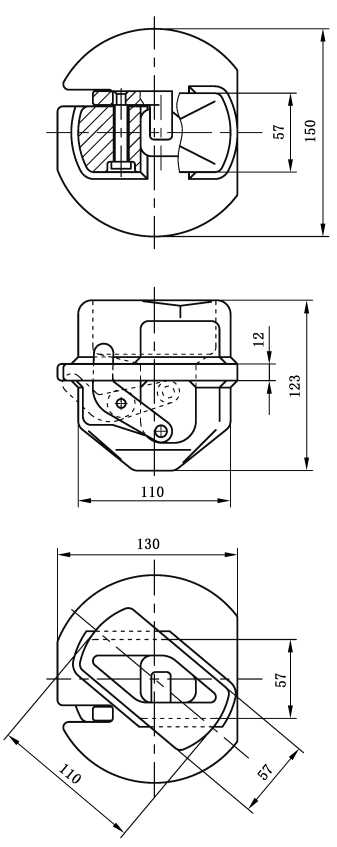

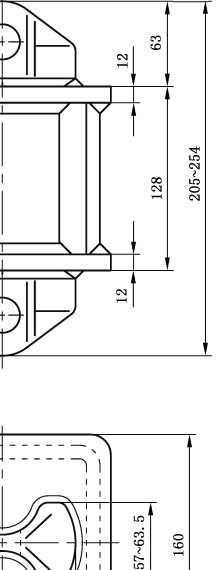

3.5锁结构和基本尺寸

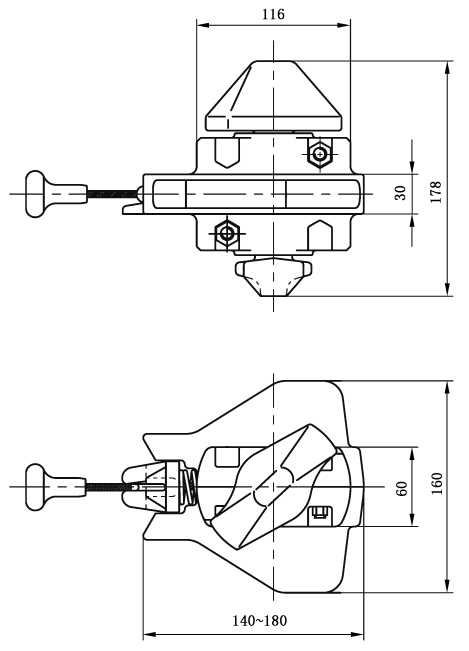

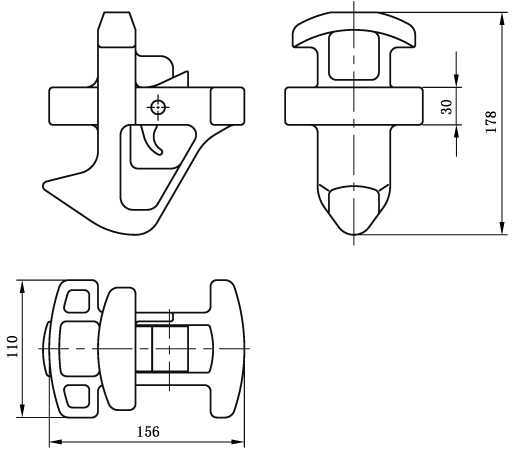

锁结构和基本尺寸见图19〜图26。

单位为毫米

图19 CA-I燕尾槽旋转式锁

单位为毫米

8乎宥

图20 CB-I分体旋转式锁

单位为毫米

图21 CC-1整体旋转式锁

单位为毫米

图22 CD-I半自动旋转式锁

图23 CE-I自动式锁

单位为毫米

单位为毫米

图24 CF-I底层分体旋转式锁

单位为毫米

图25 CG-I底层半自动旋转式锁

单位为毫米

图26 CH-I中部自动式锁

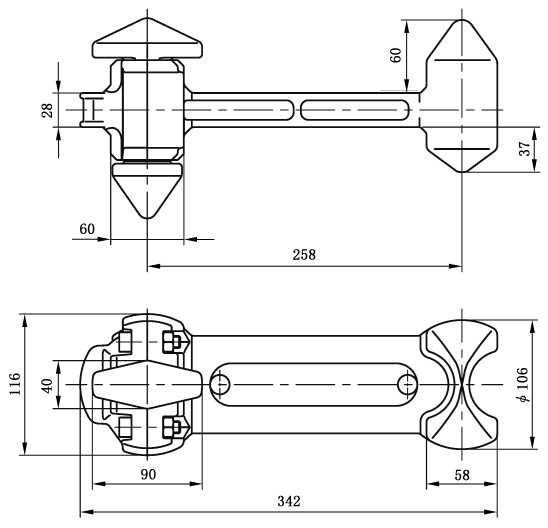

3.6桥型连接器结构和基本尺寸

桥型连接器结构和基本尺寸见图27〜图29。

单位为毫米

图27 DA-I普通式桥型连接器

单位为毫米

OIzOl

图28 DB-1带挡板式桥型连接器

单位为毫米

图29 De-I座式桥型连接器

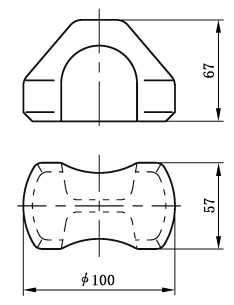

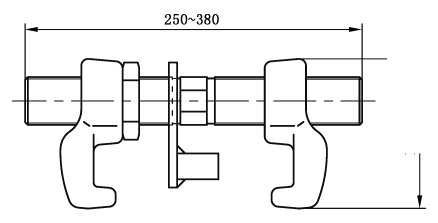

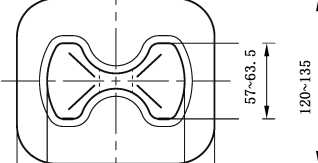

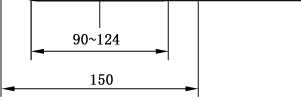

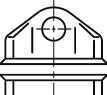

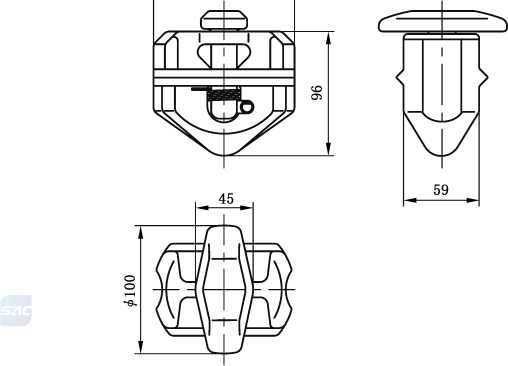

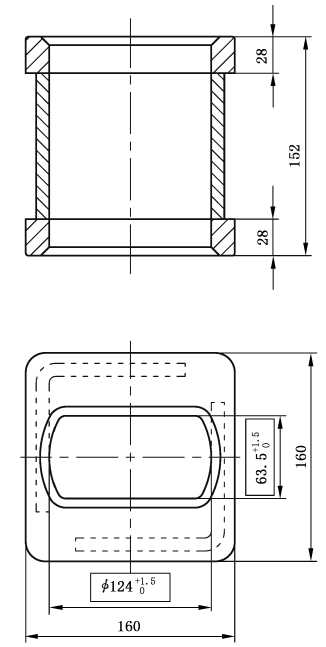

3.7堆锥结构和基本尺寸

堆锥结构和基本尺寸见图30〜图38。图中方框内的尺寸与集装箱装载有关,不应更改 承制方可根据需要适当调整。

,其他尺寸

单位为毫米

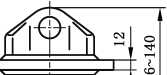

90~124

150

图30 EA-1中间层单式堆锥

单位为毫米

ggɪ?Ogl

其 1?。6

图31 EA-2中间层横向双式堆锥

单位为毫米

I 279 I 430

图32 EA-3中间层纵向双式堆锥

单位为毫米

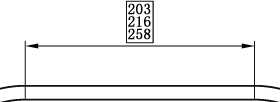

图33 EB-1底层单式堆锥

单位为毫米

57~63. 5

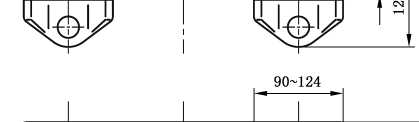

203

216

258

324~388

34 图

EB-2底层横向双式堆锥

单位为毫米

寸乎OZ

66?68

gmoCMI

-A 丄 g ∙E9? W

图35 EB-3底层纵向双式堆锥

单位为毫米

图36 EC-I悬挂式堆锥

单位为毫米

图37 EC-2悬挂双式堆锥

单位为毫米

¢100

图38 ED-I无法兰悬挂式堆锥

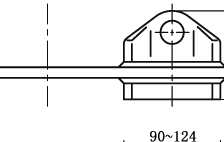

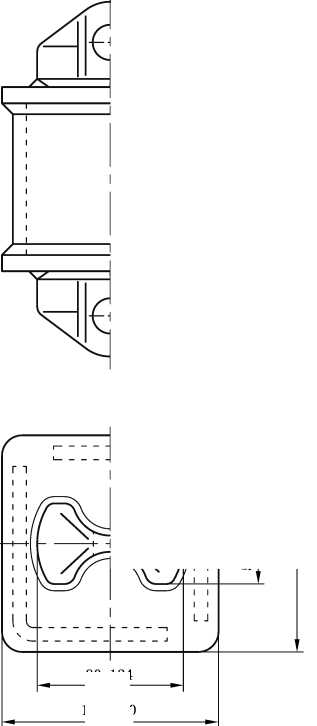

38高度补偿器结构和基本尺寸

高度补偿器结构和基本尺寸见图39〜图41。图中方框内的尺寸与集装箱装载有关,不应更改,其 他尺寸承制方可根据需要适当调整。

单位为毫米

图39 FA-I单锥式高度补偿器

单位为毫米

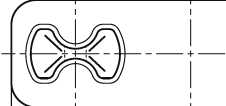

90~124

160-180

图40 FB-I双锥式高度补偿器

单位为毫米

图41 FC-I双孔式高度补偿器

3.9标记示例

45°燕尾槽单式底座标记为:

船用集装箱紧固件GB/T 11577-2020 AA-IA 分体旋转式锁标记为:

船用集装箱紧固件 GB/T 11577-2020 CB-I

底层横向双式堆锥标记为:

船用集装箱紧固件 GB/T 11577-2020 EB-2

4要求

4.1材料

4.1.1紧固件主要零部件材料见表3。

表3紧固件主要材料

|

类别 |

名称 |

材料 | ||

|

名称 |

牌号 |

标准号 | ||

|

固定件 |

底座 |

铸钢 |

— |

— |

|

低合金高强度结构钢 |

Q355 |

GB/T 1591—2018 | ||

|

船舶及海洋工程用结构钢 |

ΛH36λDH36 |

GB/T 712—2011 | ||

|

底锥 |

铸钢 |

— |

— | |

|

活动件 |

锁 |

铸钢 |

— |

— |

|

碳素结构钢 |

Q235 |

GB/T 700—2006 | ||

|

优质碳素结构钢 |

20、45 |

GB/T 699—2015 | ||

|

合金结构钢 |

20CrMnTi、4OCr、35CrM。、 42CrMO |

GB/T 3077—2015 | ||

|

桥型连接器 |

铸钢 |

— |

— | |

|

碳素结构钢 |

Q235 |

GB/T 700—2006 | ||

|

优质碳素结构钢 |

20、45 |

GB/T 699—2015 | ||

|

合金结构钢 |

20CrMnTi、40Cr、35CrM。、 42CrMO |

GB/T 3077—2015 | ||

|

中间层堆锥 |

铸钢 |

— |

— | |

|

底层堆锥 |

低合金高强度结构钢 |

Q355 |

GB/T 1591—2018 | |

|

自动式堆锥 |

铸钢 |

— |

— | |

|

优质碳素结构钢 |

20、45 |

GB/T 699—2015 | ||

|

悬挂式堆锥 |

铸钢 |

— |

— | |

|

高度补偿器 |

铸钢 |

— |

— | |

|

低合金高强度结构钢 |

Q355 |

GB/T 1591—2018 | ||

4.1.2紧固件中铸钢件材料的化学成分和力学性能应符合表4和表5的要求。

表4铸钢件的化学成分

|

应用 |

C % |

Si % |

Mn % |

P % |

S % |

Cr % |

Ni % |

MO % |

CU % |

残余元 素总量 % |

|

焊接件 |

≤0.23 |

≤0.80 |

≤1.60 |

≤0.04 |

≤0.04 |

≤0.30 |

≤0.40 |

≤0.15 |

≤0.30 |

≤0.80 |

|

非焊接件 |

≤0.50 |

0.50〜1.60 |

≤1.60 |

≤0.04 |

≤0.04 |

≤1.20 |

≤0.40 |

≤0.30 |

≤0.30 |

— |

表5铸钢件的力学性能

|

屈服强度R-H N∕mm2 |

抗拉强度Rm N/mm2 |

伸长率犃5 % |

断面收缩率Z % |

|

≥270 |

≥480 |

≥11 |

≥20 |

4.1.3用检查材料合格证和质量保证书的方法来检验紧固件的材料,结果应符合4.1.1和4.1.2的要 求。紧固件的材料合格后,方可生产。

4.2外观质量

4.2.1铸件表面清砂后应光顺、无裂纹、粘砂、结疤、氧化皮、气孔、缩孔、热裂和冷隔等缺陷。

4.2.2锻件不应有裂纹和折叠等缺陷,表面应光顺。

4.2.3焊接件的焊缝表面应平整,无裂纹、夹渣、焊瘤和气孔等缺陷。

4.3尺寸和公差

4.3.1紧固件的尺寸和公差应符合图1〜图41的要求。

4.3.2紧固件主要零部件的铸件、锻件、板材的尺寸公差分别符合GB/T 6414—2017、GB/T 12362— 2016λGB∕T 709—2019、GB/T 13914—2013 的要求O

4.4表面防护

4.4.1热浸镀锌的紧固件,浸层厚度应不小于65 μm,其浸锌工艺应符合GB/T 13912—2002的要求。

4.4.2涂漆紧固件的表面应按GB/T 8923.1—2011中的Sa2⅛级或St2级进行除锈处理,除锈后应涂 防锈底漆,干膜厚度应不小于20 μm0

4.4.3紧固件的旋转部件的表面应涂润滑油脂。

4.5强度

4.5.1验证负荷

紧固件分别承受表2中规定的验证负荷(PL)后,不应有永久变形,可转动部位应能正常转动。

4.5.2破断负荷

紧固件的各类产品分别承受表2中规定的最小破断负荷(BL)后,不应断裂。

4.6自动式锁的功能要求

自动式锁的功能要满足ISO 3874:2017中A.10.4的要求。

5试验方法

5.1外观质量

用目测的方法检查紧固件的外观质量。

5.2尺寸和公差

用通用量具检查紧固件的尺寸。

5.3表面防护

5.3.1用测量仪测量热浸镀锌的浸层厚度。

5.3.2用抛丸或工具除锈,除锈后用典型样板照片比对检查;用测厚仪测量漆膜厚度。

5.3.3检查紧固件旋转部件表面应符合4.4.3的要求。

5.4强度

5.4.1验证负荷

验证负荷试验按下列步骤进行:

a) 将试件按表2图示中的受力方向安装在专用工装中与拉力试验机连接。其中底座的试验方法 见图 42〜图 44(ISo 17905:2015,B.2.1),锁的试验方法按 ISO 3874:2017 中 A.10.1 〜A.10.3 的要求进行,桥型连接器的拉伸试验方法见图45(ISO 17905:2015,B.2.3),堆锥的试验方法按 ISO 3874:2017中B.6.1的要求进行;

b) 开机使试件承受10 %的安全工作负荷(SWL)的预紧拉力;

C)在试件与工装连接的相应表面上做出标记,并以两标记之间的距离作为长度变化的测量基准;

d) 继续加载至规定的验证负荷(PL)值,保持5 min,负荷下降至预紧拉力;

e) 测量长度变形量。结果应符合4.5.1的规定。

! 单位为毫米

说明:

F 试验力。

图42底座拉伸强度试验

单位为毫米

说明:

F 试验力。

图43底座剪切强度试验

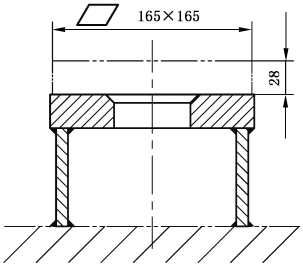

单位为毫米

说明:

F--试验力。

图44底座承压强度试验

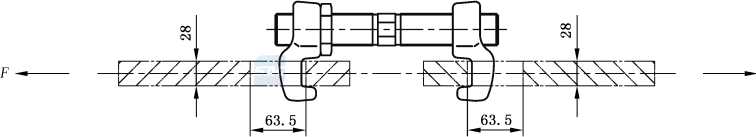

单位为毫米

说明:

F--试验力。

图45桥型连接器拉伸强度试验

5.4.2破断负荷

达到验证负荷(PL)值后继续加载至规定的最小破断负荷(BL)后卸载。结果应符合4.5.2的规定O

5.5自动锁类的功能试验方法

自动锁类的功能试验方法按ISO 3874:2017中A.10.4试验方法进行。

6检验规则

6.1检验分类

紧固件的检验分为型式检验和出厂检验。

6.2型式检验

6.2.1检验时机

紧固件在下列情况下应进行型式检验:

a) 首次生产或转厂生产时;

b) 结构、材料或工艺有重大变化时,足以影响产品性能或质量时;

C)产品长期停产后,恢复生产时;

d)其他需要进行型式检验的情况。

6.2.2检验项目

紧固件型式检验的检验项目见表6。

表6检验项目

|

序号 |

检验项目 |

型式检验 |

出厂检验 |

要求章条号 |

试验方法对应章条号 |

|

1 |

外观质量 |

• |

• |

4.2 |

5.1 |

|

2 |

尺寸和公差 |

• |

• |

4.3 |

5.2 |

|

3 |

表面防护 |

• |

• |

4.4 |

5.3 |

|

4 |

验证负荷 |

• |

• |

4.5.1 |

5.4.1 |

|

5 |

破断负荷 |

• |

— |

4.5.2 |

5.4.2 |

|

注:•检验项目,一不检项目。 | |||||

6.2.3检验样品数量

每种紧固件型式检验的样品数量至少为3件。

6.2.4判定规则

紧固件所有样品全部检验项目经检验符合要求时,则判定紧固件型式检验合格。若有1个样品个 别项目不符合要求时,应加倍取样进行复验。若复验全部项目检验合格,则判定紧固件型式检验合格。 若复验仍有不符合要求,则判定紧固件型式检验不合格。

6.3出厂检验

6.3.1检验项目

紧固件岀厂检验项目,见表6。

6.3.2检验样品数量

检验样品数量要求如下:

a) 以每批紧固件产品作为一个抽检批,数量较少时(不足50件)按一批处理;

b) 外观应逐件检验;

C)岀厂产品其他检验项目按每批量的2%进行,至少为2件。

6.3.3判定规则

判定规则如下:

a) 紧固件产品的外观经检验符合要求时,则判定该产品外观检验合格,若其中某个产品有1个项 不符合要求,允许返修后复验。若复验仍不符合要求,则判该件产品外观不合格。

b) 紧固件产品的尺寸和强度试验符合要求时,判该批紧固件尺寸和强度合格。若有1件样品任 一项目不符合要求时,应加倍抽检复验。复验中仍有1件样品1个项目不符合要求,则判该批 紧固件产品抽样阶段不合格。应对该批产品进行逐件检验,将不合格品剔除。

C)以上两项均合格,则判该产品合格。

7 标不

紧固件上应标示下列内容:

a) 制造厂名称或标记;

b) 产品名称或代号;

C)生产批次号;

d) 安全工作负荷(SWL);

e) 检验部门要求的认可标记。

8包装、贮存和运输

8.1包装

8.1.1紧固件应采用适当的方式包装,在包装外表面适当位置标示下列内容:

a) 产品名称、型号;

b) 数量、重量;

C)箱体外形尺寸(长X宽X高);

d) 出厂日期;

e) 制造厂名称、地址;

f) 收货单位名称、地址。

8.1.2装箱时,色品应排放整齐,封箱牢固。箱内应附有装箱单和产品合格证。

8.1.3紧固件装捆时应排放整齐、捆扎牢固、防止损坏。

8.2贮存

紧固件应放在通风、干燥、没有腐蚀性气体的仓库中。

8.3运输

运输过程中或装卸时,不得将产品随意抛掷、摔打和撞击。