说明:

-

1— —排气示意图;

-

2— —浸入过程中的取向举例(最常用方法);

-

3— —浸入过程中的取向举例(备选方法)。

ICS 25.220.40 A 29

∖3u~xM⅛ ≡Z^^≡

GB/T 19355.2—2016

部分代替 GB/T 19355—2003

ZillC COatingS—GUideIineS and recommendations for the PrOteCtiOn against COrroSiOn Of iron and SteeI in StrUCtUreS—Part 2: HOt dip galvanizing

(ISO 14713-2:2009,MOD)

2016-02-24 发布

2016-09-01 实施

GB/T 19355«锌覆盖层 钢铁结构防腐蚀的指南和建议》分为3部分:

第1部分:设计与防腐蚀的基本原则;

第2部分:热浸镀锌;

第3部分:粉末渗锌。

本部分为GB/T 19355的第2部分。

本部分按照GB/T 1.1-2009给出的规则起草。

本部分部分代替GB/T 19355-2003«钢铁结构耐腐蚀防护 锌和铝覆盖层 指南》热镀锌部分, 与GB/T 19355-2003相比,除编辑性修改外,主要技术变化如下:

——将标准的名称修改为《锌覆盖层钢铁结构防腐蚀的指南和建议第2部分:热浸镀锌》;

——将原来混编的设计及防腐蚀基本原则、热浸镀锌、粉末渗锌等章节分离,主要提出了热浸镀锌 的技术要求。

本部分采用重新起草法修改釆用ISo 14713-2:2009«锌覆盖层钢铁结构防腐蚀的指南和建议 第2部分:热浸镀锌》。

本部分与ISO 14713-2:2009相比,主要差异如下:

——为便于使用,本部分规范性引用文件和参考文献釆用了在我国已等同或修改釆用国际标准的 国家标准。

——本部分引用文件取消ISO 4964,但本部分所使用硬度值域的对应关系是一致的。

本部分由中国机械工业联合会提出。

本部分由全国金属与非金属覆盖层标准化技术委员会(SAC/TC 57)归口。

本部分起草单位:武汉材料保护研究所、重庆市计量质量检测研究院、江苏中远船舶配件有限公司、 马鞍山鼎泰稀土新材料股份有限公司、浙江桐乡铁盛线路器材有限公司。

本部分主要起草人:吴勇、贾建新、李春燕、范凯平、于翔、高正源、徐广林、潘文干、刘冀鲁、史志民、 沈红卫。

1范围

GB/T 19355的本部分给出了适用于钢铁结构件防腐蚀保护用热浸镀锌一般准则的指南和建议。

热浸镀锌层对结构件的保护取决于所釆用的镀覆方法、结构件的设计和结构件的具体使用环境。 采用附加涂层(GB/T 19355的本部分范围之外的涂层),如有机涂层(涂料和粉末涂层)可以进一步提 高热浸镀锌结构件保护性能。附加涂层与热浸镀锌联合使用形成的涂层,称为“复合涂层体系气

GB/T 19355本部分的指南和建议不涉及钢铁热浸镀锌层服役过程中的防腐蚀维修,相关项目指 南见ISO 12944-5规定。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 5267.3 紧固件 热浸镀锌层(GB/T 5267.3—2008,ISO 10684:2004,IDT)

GB/T 10123 金属和合金的腐蚀 基本术语和定义(GB/T 10123—2001 ,ISO 8044: 1999 ,eqv)

GB/T 13912金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法(GB/T 13912—2002, ISO 1461j1999,MOD)

ISO 12944-5色漆和清漆钢结构腐蚀保护涂料体系第五部分:保护涂料体系(PaintS and VarniSheS一COrrOSiOn PrOteCtiOn Of Steel StrUCtUreS by PrOteCtiVe Paint SyStemS一Part 5 : PrOteCtiVe Paint SyStemS)

EN 10210-1非合金晶粒细化结构钢热成型空心型材 交货技术要求(Hot finished StrUCtUraI hollow SeCtiOnS Of non-alɪOy and fine grain SteeiS—Part 1 JTeChniCaI deliVery requirements)

EN 10219-1非合金晶粒细化结构钢冷成型焊接空心型材 交货技术要求(CoId formed WeIded StrUCtUrai hollow SeCtiOnS Of non-aIlOy and fine grain SteelS一Part 1 : TeChniCaI deliVery requirements)

EN 10240钢管的内外保护镀层 连续生产热浸镀锌层技术条件(InternaI and/Or external protective COatingS for SteeI tubes一SPeCifiCatiOn for hot dip galvanized COatingS applied in automatic PiantS)

EN 1034β 钢板连续热镀锌产品 交货技术条件(COntinUOUSiy hot-dip COated Steel flat PrOdUCtS一TeChniCal deliVery COnditiOnS)

3术语和定义

GB/T 10123界定的以及下列术语和定义适用于本文件。

3.1

热浸镀锌 hot dip galvanizing

将经过准备的钢件或铸铁件浸于溶融锌中而在钢铁制品上形成锌及锌铁合金镀层的过程。

GB/T 19355.2—2016

3.2

热浸镀锌层 hot dip galvanized COating

通过热浸镀锌得到的镀层。

注:“热浸镀锌层"术语在后文中称为“镀层”。

4热浸镀锌设计

4.1总则

设计任何要求表面精饰的制件时,不仅考虑制件的功能及其制造方法,还要考虑制件表面精饰所带 来的限制,这是很重要的。附录A图示说明了一些重要的设计特征,其中一些特别针对热浸镀锌。

热浸镀锌工件中的内应力在热浸镀过程中会释放,这可能会造成被镀工件的变形或损坏。这些内 应力是在制造阶段最后的操作工序中形成的,如冷加工、焊接、氧割、或钻孔等,轧制过程的残余应力也 会保持下来形成内应力0购买方应在热镀浸锌产品设计和制造之前向热浸镀锌厂商咨询,以使其工件 的结构适应热浸镀锌工艺的要求。

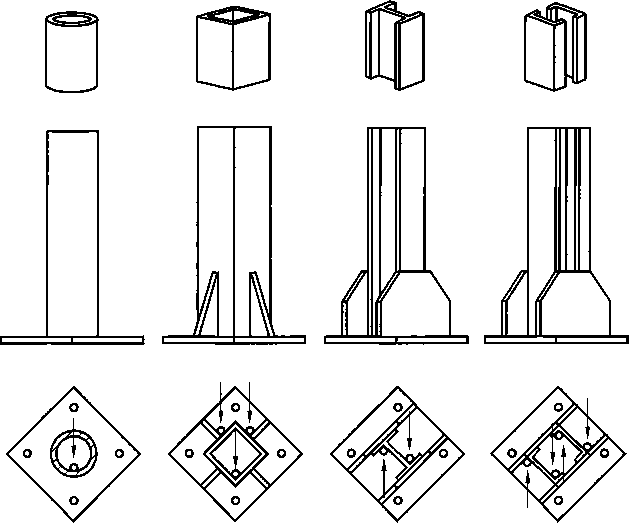

购买方应该了解两种不同的热浸镀锌类型,并在工件设计时加以区别说明:

a) 制件热浸镀锌 将钢铁制成件并经适当的前处理后,浸入熔融的锌液里热浸镀 锌(见 GB/T 13912);

b) 连续热浸镀锌 薄板材料经适当的前处理后,连续通过熔融的锌液热浸镀锌,将薄板热浸镀 锌后再加工制成结构件(见EN 10346) o

4.2表面前处理

设计和采用的材料应进行良好的表面准备工作。这对于制造高质量镀层是非常重要的(参见6.2)。 表面应无缺陷以保证镀层具有良好的外观和使用性。

暴露在铸铁表面的石墨、退火铸铁表面的含硅微粒会阻碍熔融金属的浸润,应将它们从表面去除以 保证获得高质量的热浸镀层。建议退火前和退火后都采用喷砂处理。

4.3相关工艺的设计

热浸镀锌浴和相关设备应具备足够的制件热浸镀锌的能力。所设计的制件最好能一次完成浸镀, 如果制件的尺寸大于现有的锌浴尺寸,可将制件的一部分先浸入锌浴,然后转换长度或深度方向再进行 浸镀,以得到完整的镀层。相对于一次、完全浸镀而言,分步浸镀(即需要进行第二次浸镀才能获得完整 镀层的方式)是非常规方法。

热浸过程中的所有的制件应该被固定。螺栓孔是最常用的。吊耳常作为基本操作的辅助工具。制 件可以用夹具或吊架固定,在这种状况下,热浸镀锌后可能会有一些明显的接触痕迹。浸镀操作中,工 件一般是垂直移出锌浴,但是部分工件提升时可倾斜一定的角度。整个处理工序中,空气、前处理液和 锌液应能流通到工件的所有表面。气泡会妨碍其所在区域的预处理,造成表面漏镀。在约450βC的热 浸镀锌温度下,密闭空间里的水溶液会汽化,产生的压力会使工件变形或爆炸。过量的锌会降低附着 性,影响外观并造成浪费。

一些制件,例如,热交换器和气罐,可能只能外部热浸镀锌。这需要特殊技术和设备(例如,将制件 浸入锌浴时要采取防止制件上浮的措施),应向专业热浸镀人员咨询。

4.4设计要点

推荐采用的热浸镀锌件的设计要点参见附录AO

注意:具有封闭空间的工件严禁进行热浸镀,或者开排气孔,否则会出现严重的爆炸危险,对操作者

GB/T 19355.2—2016

造成严重的伤害。这方面的设计应该给予足够谨慎地考虑,这对于保证操作者的健康和安全是非常重 要的。

在管状结构件上开制导流和排气孔,使得管状结构件的内表面也可以形成镀层,这样对制件具有更 好的保护作用。工件的残余应力大到一定的程度会在热浸镀锌温度下释放,这是钢制工件发生意外变 形或开裂的主要原因之一。最好选用对称结构,尽量避免采用厚度或截面尺寸变化大的结构,例如,薄 板与厚角钢焊接。应该选择产生非平衡应力较小的焊接和装配工艺,在焊接和加工过程中应尽量减少 热膨胀的不一致。在热浸镀锌之前最好进行热处理。购买方应该与热浸镀方讨论镀层和装配加工部件 的要求。对热镀而言,紧凑的部件组合(占镀锌浴空间最少)是最经济的。焊接最好在热浸镀锌前进行, 以保证热浸镀锌层在焊缝上的连续性。

设计的制件结构应有利于熔融金属的流入和流出,并应该避免封住空气。外观轮廓应尽量光滑,避 免不必要的边、角,这些都对热浸镀锌有利。制件热浸镀锌以后再采用螺栓联接可以保证较长的耐蚀性 寿命。

热浸镀锌件的结构用孔最好在组装前加工,并且切割或磨削这些部位的边角,这样有利于避免“凹 槽”的出现,这些"凹槽”中会凝固过多的熔融锌。当制件已经组装好时,气割可能是开孔的最佳方法,因 为,钻孔方法所需的空间较大,在紧靠制件边或角的部位很难钻孔。

4.5公差

热浸镀锌层的厚度主要决定于钢的特性和厚度,在有配合要求的面上或孔内应给镀层金属的厚度 预留额外的公差。对于平整表面上的热浸镀锌层,预留1 Xnm的余量比较合适。参见GB/T 13912中 重要表面的定义和镀层的验收标准。

螺纹件的情况要复杂些。例如,热浸镀锌并经离心除余锌的螺母和螺栓,各个国家现行惯例不 一样。

以下两者任选一种:

a) 将螺栓上的螺纹加工到相应的规范规定的公差,而不预留热浸镀锌层的额外公差,热浸镀锌后 再对螺母攻丝;

b) 减小螺栓尺寸(例如瑞典标准SS 3194),以使螺母上的标准螺纹热浸镀锌后能正常配合。 GB/T 5267.3也提供了一些指南。

5贮存和运输设计

热浸镀锌制件应安全地堆垛,以使工件能够安全地搬运、贮存和运输。

热浸镀锌层在潮湿条件下贮存会产生潮湿贮存锈斑,锈斑主要为氧化锌和锌的氢氧化合物,在特别 要求减少潮湿条件下贮存锈斑发展的地方,购买方和热浸镀厂商应在签订合同时就此问题进行沟通,并 协商相应的管理措施。这些包括,如:应保证空气能在贮存工件的表面自由地流通,利用隔离物减少工 件的接触面积,在设计允许的前提下,工件避免釆用封闭的蜂巢结构。

根据GB/T 13912要求,若剩余镀层的厚度大于标准的最低要求,潮湿贮存锈斑的发展是可以接 受的。

6工件的状况对热浸镀锌质量的影响

6.1总则

按照GB/T 13912,大多数钢,包括无合金元素碳素钢(参见,如EN 10025-2)、晶粒细化钢(参见,如 EN 10025-3和EN 10025-4)、淬火和回火钢、热成型空腔型钢(参见,如EN 10210-1).冷成型空腔型钢

GB/T 19355.2—2016

(参见,如EN 10219-1).建筑用钢(参见,如EN 10080)、紧固件用钢(参见,如GB/T 3098)、灰口铸铁 (参见,如EN 1561)和可锻铸铁(参见,如EN 1562)都可进行热浸镀锌。其他铁基金属若需要热浸镀 锌,则购买方应向热浸镀锌厂商提供充分的资料或样品才能决定这种钢材是否适合热浸镀锌。含硫的 易切削钢一般不适合热浸镀锌。

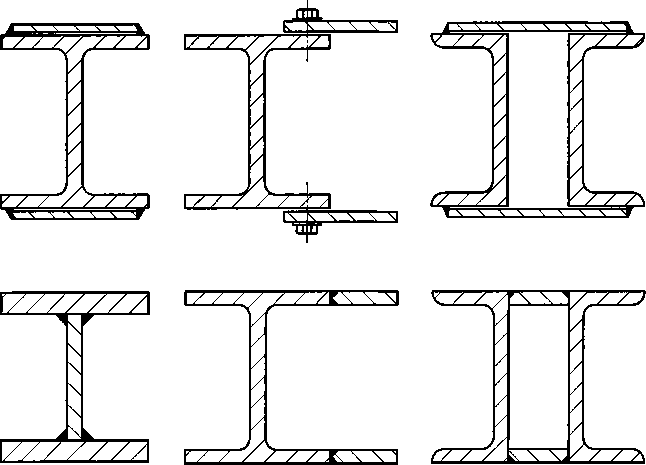

6.1.1材料成分

钢材表面的某些元素,特别是硅(Si)和磷(P),将促进铁和熔融锌之间的反应,影响热浸镀锌。因此 钢材中的某些成分将对镀层的外观、厚度和光滑度产生较大的影响。钢材的前期工艺(无论是热轧还是 冷轧)也会影响铁与熔融锌的反应。若对外观要求较高、有特殊的镀层厚度或表面光滑度要求时,应该 在制造或热浸镀锌之前向专家咨询。

表1给出了在445。C〜460 °C温度下热浸镀锌时钢材成分与某些典型镀层特性之间的关系。

表1镀层特性与钢材成分之间的关系

|

类别 |

典型活性 元素等级 |

附加信息 |

典型镀层特性 |

|

A |

Si≤0.04% 和 P<0.02% |

参见注1 |

镀层外观光亮,组织较细。镀层外层为 纯锌层 |

|

B |

0.14⅝≤Si≤0.25⅝ |

Fe/Zn合金会向镀层的表面延伸。镀 层厚度随着硅含量的增加而增加。其 他元素也会影响钢的活性,特别是磷含 量大于0.35⅝时,将增加钢的活性 | |

|

C |

0.04⅝<Si≤0.14⅝ |

将形成超厚的镀层 |

镀层呈灰暗色外观,组织较粗,镀层组 织主要是锌/铁合金并常常延伸到镀层 表面,抗操作损伤性能降低 |

|

D |

Si>0.25⅝ |

镀层厚度随硅含量的增加而增加 | |

|

注1:钢成分中Si+2.5PV0.09%时也可能会出现这些特性。冷轧钢中Si+2.5P≤0.04⅝时也可能会出现这些 特性。 注2:熔融锌浴中加入合金元素(如,镣)会明显影响表中的镀层特性。本表没有提供高温热浸镀锌(如530 °C〜 560 °C热浸镀锌)相关指南。 注3:在其他因素的影响下,表中所列的钢材成分将会不同,成分范围也将不同。 | |||

6J.2铸铁

铸铁表面难免会有缩疏松和缩孔,应采用喷砂、电解酸洗或其他特别适合于铸铁的方式清理。常规 的盐酸酸洗很难去除铸铁表面沉积的型砂、石墨或回火碳。喷砂可以有效地去除这些污染物。复杂形 状工件的表面清理可以委托专业热浸镀锌厂商采用氢氟酸处理。铸铁的截面设计需要特别注意。形状 简单、实心截面的小型铸铁,只要材料和表面状况合适,热浸镀锌不会有问题。大型铸铁应该考虑等截 面厚度的平衡设计,避免热应力造成的变形和开裂。应该尽量采用较大的内圆半径和数字图案,锐角和 深凹槽结构应该尽量避免。

铸铁粗糙的表面将导致其热浸镀锌层厚于热轧零件。

注:铸铁有以下几种形式:

——灰口铸铁:灰口铸铁的含碳量大于2%,且含碳主要以石墨片状形式存在。

―球墨铸铁:成分与灰口铸铁相似,但是石墨主要以球状石墨形式存在,一般加入锭和铀。

GB/T 19355.2—2016

——可锻铸铁:分为黑口铸铁、白口铸铁和珠光体铸铁。韧性和可加工性受退火工艺的影响,不允许有石墨形 式存在。

6.2表面状况

基体材料在浸入熔融的锌液之前应当进行表面清理。建议采用除油和酸洗除锈的方法清理表面。 应该避免过度酸洗。有些表面污渍是酸洗无法去除的,如碳化膜(轧制油的残余物)、油、脂、油漆、焊渣、 标签、胶、标记材料、加工工艺油和其他类似的污染物,这些应该在酸洗之前去除,可以考虑采用更为快 速有效的前处理材料。购买方应负责去除这些污渍,或镀锌方和购买方另行协商。

6.3表面粗糙度对热浸镀锌层厚度的影响

钢材表面的粗糙度对热浸镀锌层的厚度和组织有影响。基体金属不平滑的表面热浸镀锌后一般依 然可见。酸洗之前的喷砂、研磨使得钢材表面粗糙,所获得的热浸镀锌层厚于单独釆用酸洗的表面。

6.4热切割工艺的影响

火焰切割、激光切割、等离子切割都会改变切割面和周围区域钢材的成分和组织,因此难以获得较 薄的镀层,而且会降低镀层与基体之间的结合力。为了更为可靠地获得一定的镀层厚度,保证镀层的结 合力,结构件制造厂商应打磨去除火焰切割、激光切割、等离子切割的切割面,并去除锐角。

6.5钢材基体内应力的影响

6.5.1 总则

钢铁构件热浸镀锌工艺过程包括浸入清洗、预处理、浸入大约450°C的熔融的锌或锌合金液里,当 冶金反应发展到形成完整的镀层时再提出熔液。工件中较大的或非平衡应力在热浸过程中会得到释 放。因为钢结构中的应力状态在热浸过程中是不可控的,所以热浸镀锌方不应对钢铁构件在热浸镀锌 过程中产生的相关变形负责,除非是由于不适当的操作造成的变形,如工件的机械损伤或错误的悬挂 方式。

6.5.2变形开裂

当构件中的残余应力超过了构件所用钢材的抗拉强度时将产生变形开裂,但是这种现象较少发生。 良好的热浸镀锌设计一般可以避免这类问题。

在加热和冷却循环过程中,工件内元素的热膨胀系数不同会产生应力,这些应力与工件内原来存在 的应力会产生相互作用。工件内应力合力的大小很难预测。在加热和冷却循环过程中,非平衡应力将 增加工件的变形程度。良好的热浸镀锌设计和丰富的结构经验将减小发生变形的可能性。经验表明对 某种钢材,如果采用某种前处理、热和机械处理、酸洗、热浸镀锌工艺规程曾经获得令人满意结果,则对 于同样一种钢材,采用相同的前处理、热和机械处理、酸洗、热浸镀锌工艺规程将不会产生脆性问题。

硬化和高强度钢(屈服强度大于650 MPa)的内应力较大,酸洗和热浸镀锌会增加钢材在锌浴中开 裂的危险。尽管这类问题一般发生的可能性较小,但是对于几何形状复杂的大型结构件,酸洗和热浸镀 锌之前释放应力将会减小开裂危险。对于这类钢材,热浸镀锌前应该向专家咨询。

6.5.3氢脆

结构钢一般不会因酸洗过程中吸收氢而产生脆性,而且,即使存在残留氢一般也不会对结构钢产生 影响。对于结构钢而言,吸收的氢会在热浸镀锌过程中逸出。如果钢的硬度大于34 HRC、340 HV或 325 HB,则有必要减少表面前处理过程中的氢的吸收。结构钢的焊缝和热影响区的硬度一般不超过 340 HVO因此,这些区域一般不会因酸洗过程中吸收氢而产生脆性。

GB/T 19355.2—2016

6.5.4应变时效脆化

在设计和制造过程中,应该尽量减少局部冷变形,以减少脆性危险。如果这种条件无法满足,应在 酸洗和热浸镀锌之前对变形区域进行去应力热处理,并选择不易产生应变时效硬化的钢材。

冷加工脆化是影响所有级别钢材的基本冶金现象。随着冷加工变形的程度增加,钢材的强度增加, 而韧性和塑性下降。选择韧性较好的钢材,冷加工脆化的危险性降低。考虑到未变形钢材原来的作用 能量和转化温度,每增加百分之一的冷加工变形量,转化温度将减少3 eC0

注1:应变时效强化敏感性和由此产生的脆化危险性主要是由钢的含氮量造成的,其次很大程度取决于钢材的制造 过程。铝镇静钢,或含有足够的氮结合元素,如V、Nb和Ti,应变时效强化敏感性最小。

注2:经过热处理或冷加工的钢材在热浸镀锌浴中会被加热回火,从而会丧失部分热处理或冷加工所获得的强度。

6.5,5液态金属增进开裂(LMAC)或液态金属脆化(LME)

钢材的特性、结构设计和热浸镀锌工艺变化联合引起钢材制件在热浸镀锌过程中产生脆性开裂称 为液态金属增进开裂(LMAC)或液态金属脆化(LME)O但在实际中这种参数的联合变化很少发生。 本指南将针对液态金属增进开裂敏感结构件,加强结构设计(如应力集中部位加强)、零部件技术细节 (如钢材质量、残余应力水平、焊接质量、钻孔、冲孔和火焰切割面的位置及修整)和热浸镀锌条件(如前 处理条件、浸入速度和熔融锌的成分)的控制管理。

注:针对该问题的附加指南正在研究之中。

6.6大型工件或厚钢材

大型工件或厚钢材工件在锌浴中所需要的操作时间较长,这会形成较厚的镀层。

6.7热浸镀锌实践

在热浸镀锌浴中加入非常少量的合金元素可以减小硅、磷的不利影响,改善热浸镀锌层表面的外 观。这些可能的添加元素不会影响镀锌层的长期耐腐蚀性能。

对于有特殊要求的产品,锌浴和镀层中的添加物和杂质含量可由买方规定,如锅炉中的热浸镀锌槽 和罐体,饮用水系统中的热浸镀锌管,买方可以要求镀层的成分达到EN 10240的要求。

对于涉及设计和制造的关键材料和关键条件的工作,应该优化热浸镀锌参数以减小变形和损坏的 危险。热浸镀锌操作者应该记录镀锌过程中所有阶段中的工艺参数。釆取抽样检验的方式评价镀锌程 序的合理性。

7热浸镀锌工艺对工件的影响

7.1螺纹配合件的尺寸公差

有两种不同的预留余量方法:其一是减阳螺纹的直径,其二是增大阴螺母的直径。对于紧固件而言 可参见与紧固件相关的文件,如GB/T 5267.3o通常制造有配合要求的螺纹预留的余量应能容纳镀层 的厚度。不需要镀层的内螺纹,应该攻丝或热浸镀锌之后再攻丝。

螺纹零件对镀层厚度有要求,热浸镀锌后应立即离心法去除余锌以保证螺纹的洁净。

注:组合状态下外螺纹的镀锌层对内螺纹具有阴极保护作用。

7.2工艺加热的影响

在热浸镀锌浴中加热会产生不利影响的材料不应该热浸镀锌。

经过热处理或冷加工的钢材在热浸镀锌浴中会被加热回火,从而会丧失部分热处理或冷加工所获

得的强度。

8后处理

通常,热或湿的工件不应该层叠在一起。小型工件应散装在料筐里或用夹具固定浸入锌液,从锌液 中取出后应该立即离心甩干法去除多余的金属。工件热浸镀锌后进行适当的表面后处理可以延缓表面 白绣的生成。如果工件热浸镀锌后需要涂刷油漆或喷涂粉末涂层,买方应该在工件热浸镀锌之前告知 热浸镀锌方。因为复合涂层体系应由买卖双方协议确定,内容包括涂料的使用、表面处理的要求、涂层 体系、镀层厚度、应用技术等。ISO 12944-5给出了更多的资料。

复合体系的应用,包含粉末涂层的应用、粉末的推荐、前处理、体系的应用和性能等,可参考 EN 13438和 EN 157730

附录A

(资料性附录) 工件热浸镀锌的优化设计

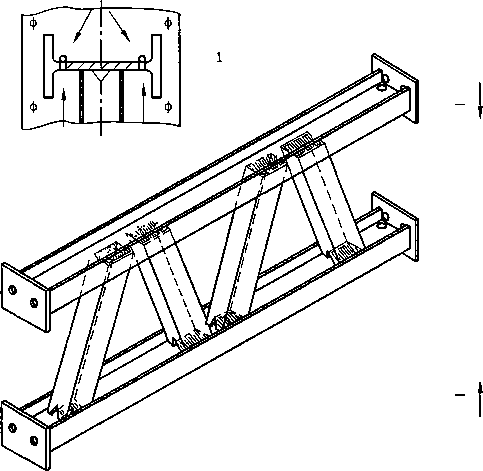

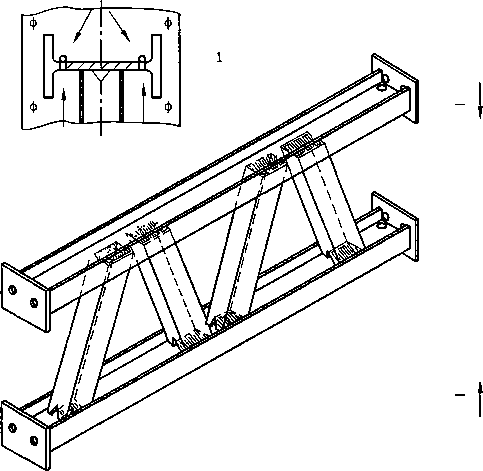

A.1横梁、联接板和筋

外加强板、焊接在柱体和横梁上的筋和联结板以及槽内截面上的联结板都应切角如图A.1。在不 影响结构强度的前提下设置的间隙应尽可能大。若要在边角周围进行焊接,则圆形的切口将以有利于 切口端与另一侧的连续焊接。圆孔的效果较差,若一定要采用圆孔,则应使之尽可能的靠近角和边。在 较方便的地方,切角和开孔也可以在主梁上。在大型箱体的截面中(见图A.9),内加强板除了切角以 外,还应有中心开口;小型箱体内的截面上只需切角就够了。如果可能,角加强肋应到主梁法兰的短边 为止。有底板的地方,则需要另加排口。所有这些特点在于:

a) 防止处理过程中夹裹空气,从而使酸洗用酸和熔融锌可到达工件的所有表面;

b) 有利于从酸槽、清洗槽和热浸镀锌槽中取出过程中的排放。

孔和间隙的准确位置因浸镀工艺不同而不同,应在设计阶段向热浸镀锌方咨询。

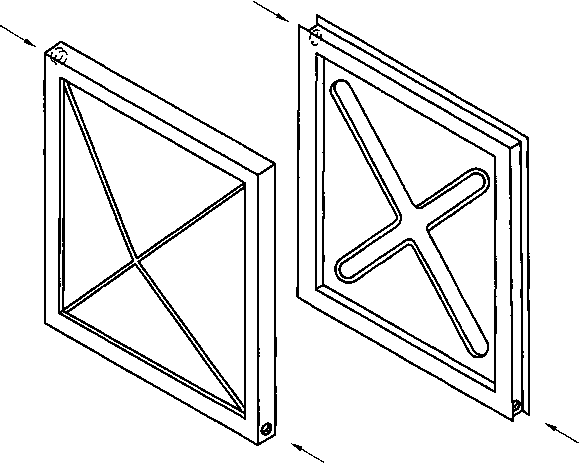

热浸镀锌过程中有利于金属流动的开孔如主梁a截面图所示。 该图也包括焊接横梁不同种导流排气方案的视图。

图A.1横梁、联接板和筋

热浸镀锌最适宜的排气位置应综合考虑设计(如禁止在已经焊接横梁的底板上开导入孔)、技术要 求和安全。高效的排气方案应获得买方和热浸镀锌方的同意。排气方案对镀制工件质量的可能影响应 该加以说明,如,表面质量、钢材变形和开裂的可能性。

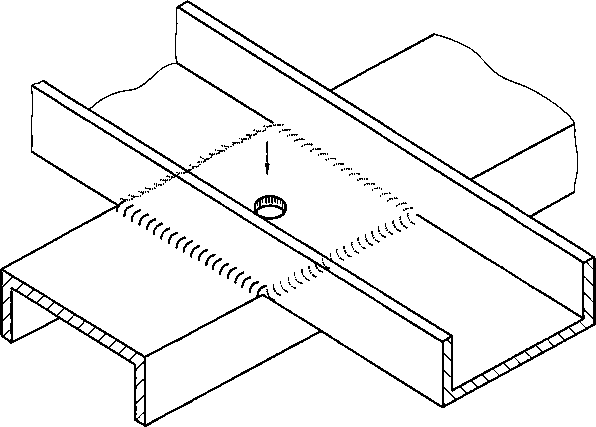

A.2焊接在一起的平整表面

接触表面应按图A.2所示进行钻孔,薄钢更应如此。开孔尺寸的确定应考虑重叠面积。按重叠形 状可能需要一个以上的孔。必须釆取此措施防止液体的残留(见图A.3),以免在热浸镀锌操作中发生 爆炸。不一定钻透接触中的两个组成件,但要有助于液体自由流动。

图A.2焊接在一起的平整表面

A.3狭缝

部件之间,特别是相互之间以平面接触的表面之间相互形成的狭缝,前处理过程中的液体会充满其 中,热浸镀锌层将无法在其中形成。如果它们不是密封其他的无开孔表面的话,如图A.3,应采用连续 焊接。热浸镀锌后最好采用螺栓连接。所有部件都能热浸镀锌。适当标准的轧制产品在螺栓连接前进 行热浸镀锌即有利于处理也有利于组装,以后的拆卸也容易。这是最适用方法而且耗费最低。

说明:

1——避免选用;

2--推荐选用。

图A.3狭缝

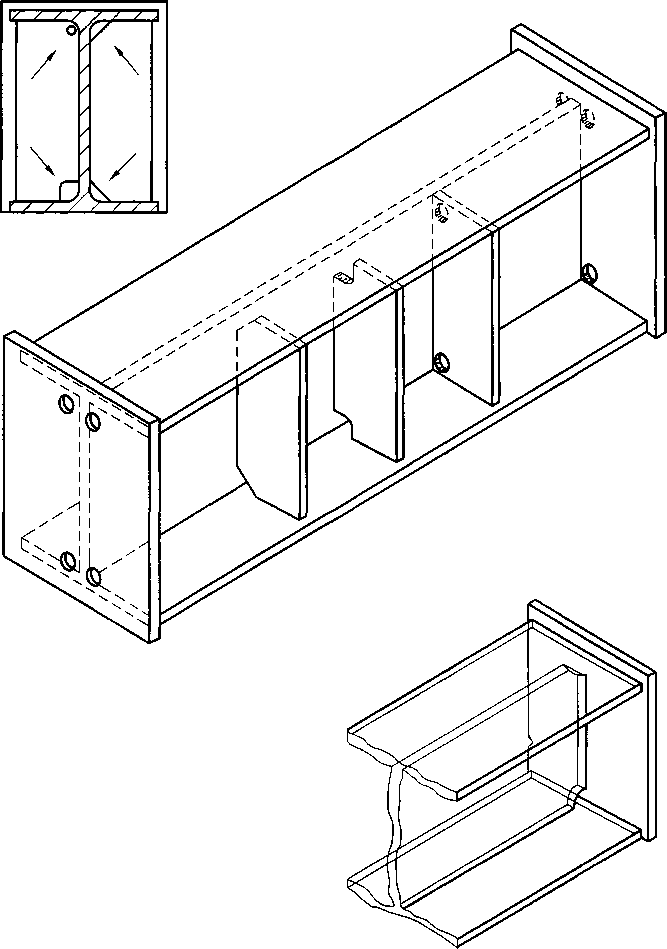

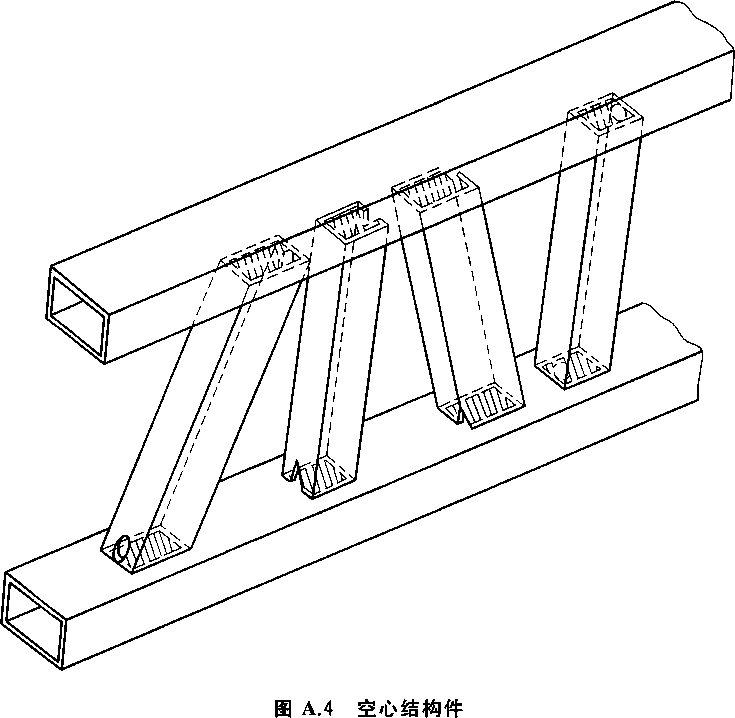

A.4空心结构件

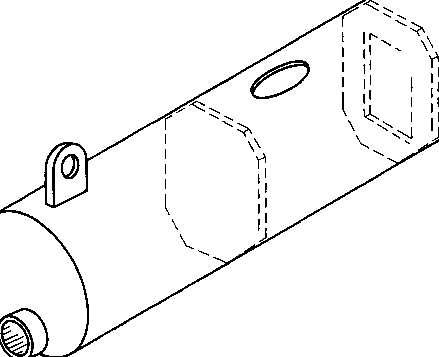

应设置排流和放气孔(从检查和安全起见最好从外部可观察到),如图A.4所示。端部封口的横向 或弦向构件,例如端部被平面封口,应在彼此成对角线的顶部和底部钻孔或开V形缺口,并尽可能接近 封闭端,钻孔应尽可能的大,小型制件的典型最小开孔直径为IO mm,较大制件的开孔直径应大约为构 件宽度的25%(见图A.4)。

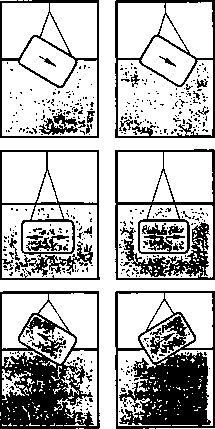

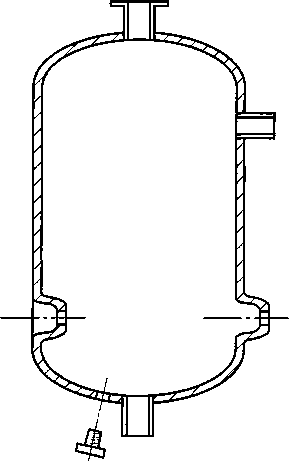

A.5热浸镀锌过程中的取向

锌液应能不受限制的流走,操作最好从一角浸入,浸镀后从对角取岀,如图A.5所示。排气孔的位 置应与提取过程中的直线有关。

说明:

1— —排气示意图;

2— —浸入过程中的取向举例(最常用方法);

3— —浸入过程中的取向举例(备选方法)。

图A.5热浸镀锌过程中的取向

A.6底板上的排气位置设计方案

工件端部的排气口应对角设置如图A.6所示。

最好与热浸镀锌方共同决定。

A.7平板的热浸镀锌

大型开口槽应有支架以减小变形。在槽口边缘的四周为角状的地方,开口应在转角处。平板容易 变形。在可能的地方,应采用加强件。例如,碟形板或筋板,如图A.7所示。

图A.7平板的热浸镀锌

A.8筒形件

排气口应径向对置,口的直径至少为50 mπIO内挡板的底部和顶部应切角,切角区应可以通过观 察孔看见。除了图中所示排气口之外,大型容器要备有适当尺寸的通道排气,如图A.8所示,其尺寸可 向热浸镀锌方咨询。应设置吊耳,并应能经受住从热浸镀锌槽提出时圆筒内附加的熔融锌的重量。

A.9封闭的内腔

当腔体使用内套轴时,制造时应包含一个排液孔(如图A.9)。

如果需要,热浸镀锌后再塞上O

说明:

1——避免选用;

2--推荐选用□

图A.9封闭的内腔

参考文献

GB/T 3098紧固件机械性能

SS 3194 ISo英制螺钉螺纹外螺钉螺纹热镀锌公差和尺寸限制

:3] EN 1561铸造灰口铸铁

[4] EN 1562铸造可锻铸铁

[5] EN 10025-1热轧结构钢产品

[6] EN 10025-2热轧结构钢产品

:7] EN 10025-3热轧结构钢产品 条件

M EN 10025-4热轧结构钢产品

第1部分:交货技术条件总则

第2部分:非合金结构钢交货技术条件

第3部分:正火或正火轧制可焊接晶粒细化结构钢交货技术

第4部分:热机械轧制可焊接晶粒细化结构钢交货技术条件

[9] EN 10080混泥土钢筋用钢可焊接钢筋用钢通则

EIol EN 13438色漆和清漆建筑用热浸镀锌或粉末渗锌钢产品有机粉末涂层

[11] EN 15773热浸镀锌或粉末渗锌钢产品有机粉末涂层(复合涂层)的工业应用技术要求、

建议和指南

中华人民共和国

国家标准

锌覆盖层 钢铁结构防腐蚀的指南和

建议 第2部分:热浸镀锌

GB/T 19355.2—2016

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

总编室:(010)68533533 发行中心:(010)51780238 读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

开本880X1230 1/16 印张1.25 字数34千字 2016年4月第一版2016年4月第一次印刷

*

书号:155066 • 1-53291 定价 21.00 元

如有印装差错由本社发行中心调换 版权专有侵权必究

GB/T 19355.2-2016

举报电话:(010)68510107

打印日期:2016年6月12日F009B