ICS 75.180

E 98

GB/T 20173—2013

代替 GB/T 20173—2006

PetrOIeUm and natural gas industries— PiPeline transportation SyStemS—PiPeline VaIVeS

(ISO 14313:2007,MOD)

2013-12-31 发布

2014-10-01 实施

中华人民共和国国家质量监督检验检疫总局卷在 中国国家标准化管理委员会

Il

附录F(资料性附录)壳体静水压延长试验要求和司法管辖内的管道系统阀门的记录保存期•••••• 65

本标准依据GB/T 1.1-2009,GB /T 20000.2—2009的规定进行编写。

本标准代替GB/T 20173—2006«石油天然气工业 管道输送系统 管道阀门》,与GB/T 20173-2006 相比.除编辑性修改外主要技术变化如下:

增加了 "GB/T 24259«石油天然气工业 管道输送系统》”等规范性引用文件(见第2章);

——增加了“符合性”(见第3章);

--一增加了“双隔离-泄放阀”等术语和定义(见第4章);

——增加了“设计标准和计算”等要求(见7.1、7.11、7.12、7.15、7.17、7.18);

——增加了“热处理资格”等要求(见8.8^8.9);

——增加了“修理焊接”(见9,1);

——增加了“焊接端无损检测、铸件的目视检查”(见1O.5λ1O.6);

——将“热处理设备的推荐做法”代替原附录E;

——增加了附录F、附录Gi

———将GB/T 20173—2006中7.4焊接端材料修改为成分限定;

——将GB/T 20173-- 2006中10.4.5.4和10.4.5.7的内容修改到附录C中;

——删除GB/T 20173—2006中的附录HO

本标准使用重新起草法修改采用ISO 14313 = 2007«石油天然气工业管道输送系统管道阀门》。

本标准与ISO 14313 = 2007技术性差异和原因:

——关于规范性引用文件.本标准做了具有技术性差异的调整.以适应我国的技术文件,调整情况 集中反映在第2章,具体调整如下:

• GB/T 229 金属材料 夏比摆锤冲击试验方法(GB/T 229—2007, ISO 148-1 :2006 ,MOD)

• GB/T 1048 管道元件 PN(公称压力)的定义和选用(GB/T 1048—2005 , ISO/CD 7268:

1996.NEQ)

GB 3101 有关量、单位和符号的一般原则(GB 3101 —1992.ISO 31:1992,1DT)

55°非密封管螺纹(GB T 7307—2001.eqv ISO 228-1:1994)

无损检测 人员资格鉴定与认证(GB/T 9445 — 2008, ISO 9712 : 2005 , IDT)

部分回转阀门驱动装置的连接(GB/T 12223- 2005, ISO 5211 : 2001, MOD) 60°密封管螺纹

工业阀门 压力试验(GB/T 13927—2008, ISO 5208:2008.NEQ)

焊接工艺规程及评定的一般原则(GB/T 19866-2005, ISO 15607:2003,IDT)

GB/T 7307

GB/T 9445

GB/T

GB/T

GB/T

GB/T

GB/T

IDT]

GB/T

12223

12716

13927

19866

19867(所有部分)焊接工艺规程[GB/T 19867 -2008, ISO 15609(所有部分):2004,

19869.1钢、镣及镣合金的焊接工艺评定试验(GB/T 19869.1—2005, ISO 15614-1:

2004,IDT)

• GB/T 20972(所有部分) 石油天然气工业油气开采中用于含硫化氢环境的材料[GB/T 20972, ISO 15156:2003(所有部分),M()D]

• GB/T 24259 石油天然气工业 管道输送系统(GB/T 24259-2009, ISO 13623=2000, MOD)

• GB/T 26952-2011焊缝无损检测焊缝磁粉检测验收等级(ISO 23278 :2006 ,MDD)

——将标准API Spec6D(第23版)勘误表6的技术内容加入到本标准中。

本标准还进行了以下编辑性修改:

——将ISo 14313 = 2007中的计量单位换算成我国的法定计量单位;

-一按照国家制图标准要求,对ISO 14313 = 2007中的部分图形进行了重新排序,同时对部分表格 进行了调整;

——将修改单1和修改单2(附录H、附录I、附录J)转化为本标准的附录E、附录F和附录Gi

——增加了附录G;

——附录顺序按照正文出现的先后顺序进行了调整。

本标准由全国石油钻采设备和工具标准化技术委员会(SAC/TC 96)提岀。

本标准由全国石油钻采设备和工具标准化技术委员会归口。

本标准起草单位:中国石油集团钻井工程技术研究院江汉机械研究所、方圆阀门集团有限公司、 上海开维喜阀门集团有限公司、江苏苏盐阀门机械有限公司、石油工业井控装置质量监督检验中心、中 国石油和石油化工设备工业协会。

本标准主要起草人:肖莉、文志雄、张玉树、张荣伟、梁连金、叶春年、叶勇华、魏誉琼、吴清河、韩正 海、陆培文、杨学锋、何正。

1范围

本标准规定了石油天然气工业领域管道系统用球阀、止冋阀、闸阀和旋塞阀的设计、制造、试验和文 件等方面的要求。

本标准适用于石油天然气工业领域管道系统,满足GBT 24259«石油天然气工业 管道输送系 统》要求的球阀、止回阀、闸阀和旋塞阀。

本标准不适用于海底管道阀门。本标准不适用于额定压力值超过PN 420(CIaSS 2500)的阀门。

附录A提供的订购指南有助于买方确定阀门的类型和确定阀门的特殊要求。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件.仅注日期的版本适用于本文 件。凡是不注日期的引用文件.其最新版本(包括所有的修改单、勘误表和维修机构记录)适用于本 文件。

GB/T 229 金属村料 夏比摆锤冲击试验方法(GB T 229—2007. ISO 148-1 :2006,MOD)

GB/T 1048 管道元件 PN(公称压力)的定义和选用(GB/T 1048- - 2005, ISO/CD 7268 : 1996. NEQ)

GB 3101 有关量、单位和符号的一般原则(GB 3101 1992.ISO 31 =1992,IDT)

55°非密封管螺纹(GB T 7307 2001.ec1v ISO 228-1 : 1994)

无损检测 人员资格鉴定与认证(CiBT 9445-2008. ISO 9712 : 2005 , IDT)

部分冋转阀门驱动装置的连接(GB/T 12223 --2005.ISO 5211 :2001,MOD)

60。密封管螺纹

工业阀门 压力试验((;B T 13927 -2008. ISO 5208 : 2008. NEQ)

焊接工艺规程及评定的一般原则((÷B T 19866-2005.ISO 15607:2003,1 DT)

GB/T 7307

GB/T

9445

12223

12716

13927

19866

GB/T

GE/T

GB/T

GB/T

19867(所有部分) 焊接匸艺规程:(iB/T 19867- 2008, eqv ISO 15609(所有部分):2004]

19869.1 钢、镣及镣合金的焊接工艺评定试羚(GB/T 19869.1 -2005. ISO 15614-1 : 2004 .

(÷B∕T

GB/T

IDT)

GB/T 20972(所有部分) 石油天然气工业 油气开采中用于含硫化氢环境的材料LGB/T 20972.

ISO 15156 = 2003(所有部分).M()D∏

GB/T 24259 石油天然气工业 管道输送系统((;B T 24259- 2009. ISO 13623 : 2000, MoD)

GB/T 26952- 2011焊缝无损检测焊缝磁粉检测驼收等级(ISO 23278 : 2006 . MDD)

GB/T 26953 -201 1 焊缝无损检测焊缝渗透检测验收等级(ISO 23277 :2006 .MOD)

SY/T 6960 阀门试验耐火试验要求

ISO 9606-1 焊工的验收试验 熔焊 第一部分:钢(APProVal testing Of Welders—Fusion welding -Part 1 : SteeIS)

ISO 10497 阀门试验 阀门耐火试验要求(TeSting Of VaIVeS-Fire type-testing rccμιirements )

ASME B 16.34:2009 法兰、螺纹和焊接端连接的阀门(Valves, flanged, threaded, and WeICling Cnd)

ASME锅炉和压力容器规范 第训卷:压力容器结构准则 第1册 压力容器结构准则(BOiIer and PreSSUre VeSSel code, SCCtiOn 训:RUleS for COnStrUCtiOn Of PreSSUre VeSSCIS CliViSiOn 1, rules for COnStrUCtiOn Of PreSSUrC VCSSeI)

ASME锅炉和压力容器规范 第则卷:压力容器结构准则 第2册 替换准则(BOiIer and PreSSUre VCSSeI COCle, SeCtiOn ∖i : RUlCS for COnStrUCtiOn Of PreSSUre VeSSeIS CliViSiOn 2 , AlternatiVe rules)

ASME锅炉和压力容器规范 第IX卷:焊接和钎焊评定准则(Boiler and PreSSUre VeSSeI code. Section IX : WeIding and brazing qualifications)

ASME锅炉和压力容器规范 第V卷:无损检测(Boilerandpressurevesselcock, SeCtiOn Y : NOndCStrLICtiVe examination)

ASME B 16.10--2009 阀门结构长度(Face-to-face and CndTO-end CIimenSiOnS Of ValVeS)

ASME B 16.5 — 2009 管法兰及法兰管件 NpS 妬〜NPS 24(PiPe flanges and flanged fittings: NPS ½ through 24)

ASME B 31.4—2006 液姣和其他液体用管道输送系统(PiPeline transportion SyStemS for IiqUid

hydrocarbons and Other IiqUidS)

ASME B 31.8—2007 输气和配气管道系统(GaS transmision and CIiStribUtiOn PiPing SyStemS)

ASME B 16.47—2006 大直径钢制法兰 NPS 26〜NPS 60(1 Jarge diameter SteeI flanges: ∖PS

26 through NpS 60 metric/Inch StaneIarel)

ASTM Λ 370 钢制品力学性能试验的标准试验方法和定义(Standard test methods and definitions for mechanical testing Of Stell PrOCIUCtS)

ASTM Λ 320 低温用合金钢和不锈钢螺栓材料规范(Standarcl SPeCifiCatiOn for alloy-steel and StainIeSS Steel bolting materials for low-temperature SerViCe)

ASTM Λ 388 重型钢锻件超声波检查的推荐作法(StandarCl PraCtiCe for UltraSOniC examination Of heavy SteeI forgings)

ASTM A 435 钢板超声直射波检查标准规范 C Standard SPeCifiCatiOn for Straight-beam UItraSOniC examination Of Steel PIatCS)

ASTM A 577 钢板超声斜射波检查标准规范(Standard SPeCifiCatiOn for UltraSOniC angle-beam examination Of Steel PIateS)

ΛSNT SNT-Tc-IA 无损检测人员资格鉴定推荐作法(ReCommendecl PraCtiCe No. SNT-TC-IA PerSOnnel qualification and CertifiCation )

AWS QC 1 AWS(美国焊接协会)焊接检验人员认证标准(StanCIarcI for AWS CertifiCation Of welding inspectors)

EN 1092-1法兰及其连接 管道、阀门、管件及附件用圆形法兰,PN标注 第1部分:钢制法兰 (FIangCS and their joints—CirCUlar flanges for pipes, VaIVeS, fittings and accessories, PN designated —Part 1 : SteeI flanges)

EN 287-1 焊工的资格评定试验 熔焊 第 1 部分:钢(QUalifiCation test Of WelCierS—FUSion WeIding Part 1: SteeIS)

EN 10204 :2004 金属制品 检查文件类型(MetalIiC PrOClUCtS一TyPe Of inspection documents)

E∖ 473无损检测试验 无损检测人员的资格和认证(NOn-destructive testing—QUaIifiCatiOn and CertifiCatiOn Of NDT PerSOnnCI)

MSS SP-55阀门、法兰、管件和其他管道部件的铸钢质量标准表面不规则的视觉评定方法 (QUality StandarCl for Steel CaStingS for valves, flanges and fittings and Other PiPing COmPonentS—Vis-UaI method for evaluation Of SLIrfaCe irregularities)

MSS SP-44 钢制管道法兰(Steel PiPeIine flanges)

3符合性

3.1测量单位

本标准中的计量单位为我国的法定计量单位,原单位放在其后的括号内;将“inches”和“minutes” 分别改为“in”和“min”。正文的ASME额定值级别符号为“Class”,并在其后面加上相应的数字。

确定符合特殊要求,符合GB 3101附录B,数的修约规则,测量值或计算值应圆整到右边用极限值 表示的最小整数的数值。本标准另有规定除外。

3.3符合标准

应用的质量体系应符合本标准的要求。

制造商应对符合本标准的所有适用的技术要求负责。为了确保运行的质量体系符合本标准,制造 商应允许用户进行必要的调查,以防产生严重的不符合项。

3.4需要验证的过程

在加工过程中,当输出结果不能用随后的监测或测量方法进行验证时,以下加工过程应进行确认。

以下确认过程应符合制造商的质量体系要求:

d)可能影响产品性能的涂漆,通过协商。

4术语和定义

下列术语和定义适用于本文件。

ASME 额定值级别 ASME rating ClaSS

在ASME B 16.34中定义的,用数字表示的压力设计级别,用作阀门参数的参考。

注:在本标准中.ASME额定值级别是用"Class"后面加数字来表示。

双向密封阀门 bi-directional valve

当处于关闭位置时,用于截断上游和下游两个方向流体介质的阀门。

泄放 bleed

泄放或排出。

截断阀 block VaIVe

当处于关闭位置时,截断上游流体介质流向下游管道的闸阀、旋塞阀或球阀。

注:阀门可以是单密封或双密封•或双向或单向的。

开启推力/开启扭矩 breakaway thrust/breakaWay torque

在最大压差下开启阀门所需的最大推力或最大扭矩。

t办议 by agreement

制造商与买方通过协商达成的一致意见。

双截断-泄放阀 double-block-and-bleed valve;DBB

具有两个密封副,当处于关闭状态时,两密封面间的体腔通大气或排空时阀门体腔两端的流体介质 应被切断的阀门。

注:当仅一端承受压力时,此阀门不提供确定的双隔离功能。见双隔离泄放阀(4.8)c

双隔离■泄放阀 double-isolation-and-bleed valve;DlB

具有两个密封副,任一方向,当处于关闭状态时,两密封面间的体腔通大气或排空时,介质进入阀门 体腔那端的流体介质应被切断的阀门。

注:此特点可单向或双向提供。

传动链 drive train

在驱动装置和关闭件之间驱动阀门的所有部件,包括关闭件但不包括驱动装置。

流量系数 flow COeffiCient

KV

注:与KV相关的流量系数(L,是15.6 °C (60 OF)的水,通过阀门时产生1 bf∕in2压力损失,以gal. min表不。关系 式为:KV = Cll56。

全通径阀 fullρpening VaIVe

具有不小于端接内孔直径且能畅通无阻地通过的阀门。

手轮 handwheel

由轮缘通过辐条与轮毂相连的轮子。用于手动多次旋转操作阀门。

锁紧装置 IoCkiiIg device

把阀门固定在开启或关闭位置的零件或装置。

手动驱动装置/手动操作装置InanUaI actuator/manual OPeratOr

带或不带齿轮箱的扳手(手柄)或手轮。

最大压差 maximum PreSSUre differential;MPD

操作关闭件时,允许其承受的上、下游之间的最大的压力差值。

公称管径 nominal PiPe size;NPS

在任一尺寸的管道系统中所有部件所通用的,用英制数值表示的尺寸。

注:公称管径是用缩写字母“nps”后加数值表示。

公称压力 nominal PreSSUre ClaSS

PN

在GB/T 1048-2005的规定中,用数字表示的压力设计级别,用作阀门参数的参考。

注:公称压力(PN)级别是用缩写字母“PN”后加数字表示。

公称尺寸 nominal SiZe

DN

在任一尺寸的管道系统中所有部件所通用的,用公制数值表示的尺寸。

注:公称通径是用缩写字母“DN”后加数值表示。

关闭件 ObtUratOr/Classosure member

安装在阀门中,用以允许或截断介质流动的阀门部件,如:球体、阀瓣、阀盘、闸板或旋塞。 4.20

驱动装置 OPeratOr

用以开启或关闭阀门的装置(或总成)。

填料压盖 PaCking gland

用以压缩阀杆填料的部件。

位置指示器 POSitiOn indicator

用以显示阀门关闭件位置的装置。

清管 PiggabiIity

阀门具有通球清管不受限制的能力。

动力驱动装置 POWered actuator/POWered OPeratOr

通过螺栓或其他方式连接到阀门上,用电动、液动或气动开启或关闭阀门的装置。

压力等级 PreSSUre CIaSS

按公称压力(PN)等级或ASME压力额定等级表示的压力等级的数值。

注:在本标准中,压力级别用PN后面跟括号内的ASME额定等级来表示。

承压件 PreSSUre-COntaining PartS

能承受管道介质压力,避免介质泄放到外界的零部件。

控压件 PreSSUre-COntrOner PartS

用于截断或允许流体流动的零部件,如:阀座和关闭件。

湿润件 PrOCeSS-Wetted PartS

直接暴露在管道流体中的零部件。

缩径阀 reduced-opening VaIVe

关闭件的通径小于阀端处通径的阀门。

密封面 Seating SUrfaCeS

确保阀门密封的关闭件和阀座的接触表面。

阀杆 Steln

连接关闭件至驱动装置,由一个或多个零件组成的部件。

阀杆加长装置 Stenl extension assembly

由加长阀杆和阀杆加长架组成的装置。

支撑筋或支撑脚SUPPOrt ribs Or IegS

当阀门安装在固定基础上时,用以提供稳定底座的金属结构。

带导流孔的阀门 through-conduit VaIVe

阀门在开启时具有无阻挡连续圆柱形通孔的阀门。

止回阀 uni-directional VaIVe

设计为仅能截断一个方向流体介质的阀门。

除另有协议外 UnIeSS OtherWiSe agreed

(修改本标准的要求)除非制造商和用户同意不按本标准执行。

除另有规定外 UnIeSS OtherWiSe SPeCified (修改本标准的要求)除非用户另有规定。

文丘里旋塞阀 VentUri PIUg VaIVe

旋塞上的开孔明显缩小,且每一全开孔端至缩小开孔端都形成平滑过渡的阀门。

5符号和缩略语

下列符号和缩略语适用于本文件。

CV 英制单位的流量系数

KV 公制单位的流量系数

事 厚度

|

DBB |

双截断——泄放阀 |

|

DlB |

双隔离-泄放阀 |

|

DN |

公称尺寸 |

|

HAZ |

热影响区 |

|

HBW |

布氏硬度,硬质合金球 |

|

HRC |

洛氏硬度 |

|

HV |

维氏硬度 |

|

MPD |

最大压差 |

|

MT |

磁粉检测 |

|

NDE |

无损检测 |

|

NPS |

公称管径 |

|

PN |

公称压力 |

|

PQR |

工艺评定记录 |

|

PT |

渗透检测 |

|

PWHT |

焊后热处理 |

|

RT |

射线照相检测 |

|

SMYS |

规定的最低屈服强度 |

|

UT |

超声波检测 |

|

WM |

焊缝金属 |

|

WPS |

焊接工艺规程 |

|

WPQ |

焊工资格评定记录 |

6阀门的类型和结构

6.1阀门的类型

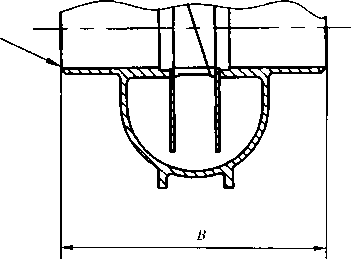

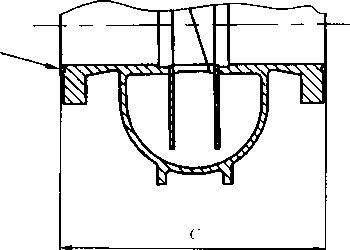

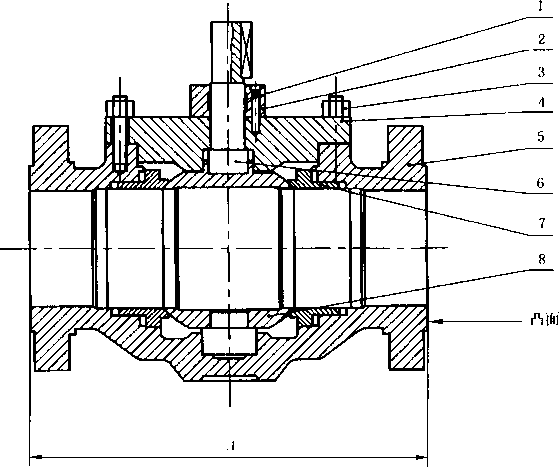

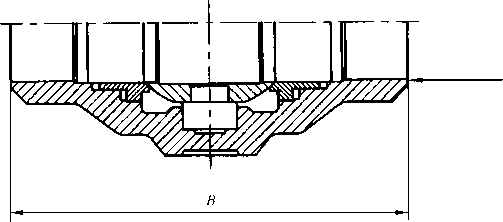

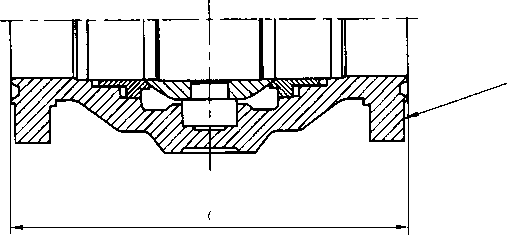

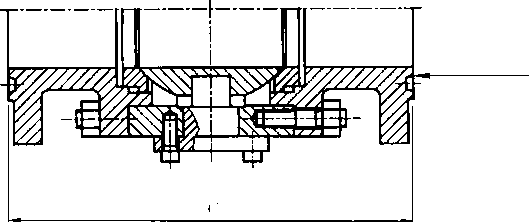

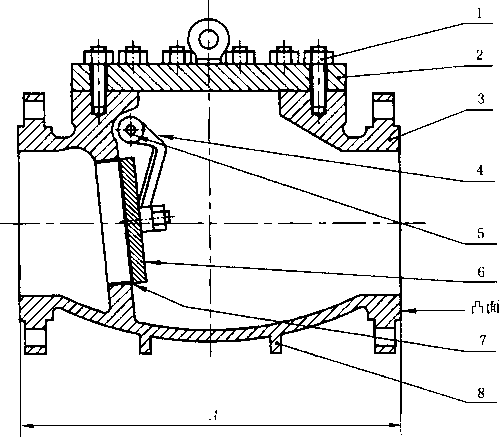

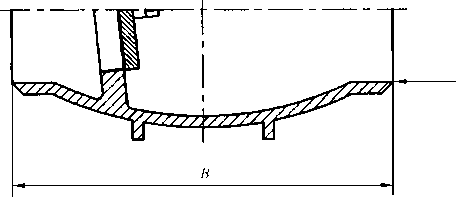

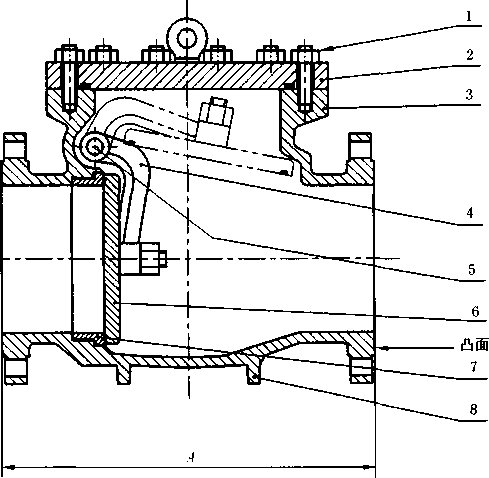

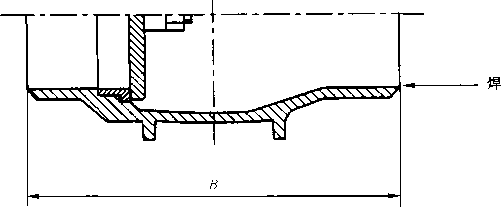

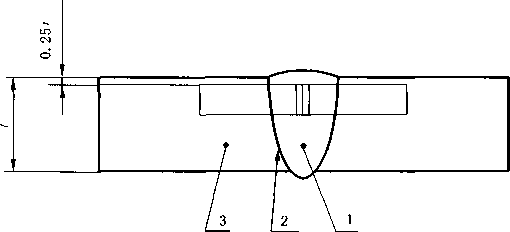

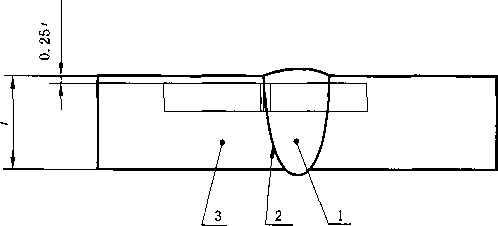

如图1和图2所小.为带有法当端和焊接端闸阀的典型结构(仅作说明用)。

闸阀的关闭件应在垂直于介质流动方向的平面上移动.平板闸阀的闸板可为一整体结构或闸板为 两块或多块撑开式结构。

闸阀除了阀杆基本密封外,还应具备上密封或阀杆辅助密封装置。

6.1.2油封式或非油封式旋塞阀

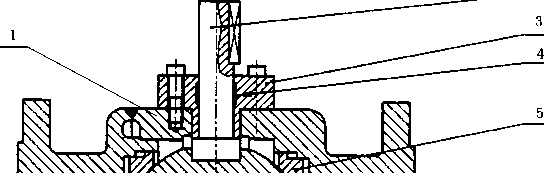

如图3所示,为带有法兰端和焊接端旋塞阀的典型结构(仅作说明用)。

旋塞阀应有一个圆柱形或圆锥形关闭件•它能绕介质流动方向的垂直轴线转动。

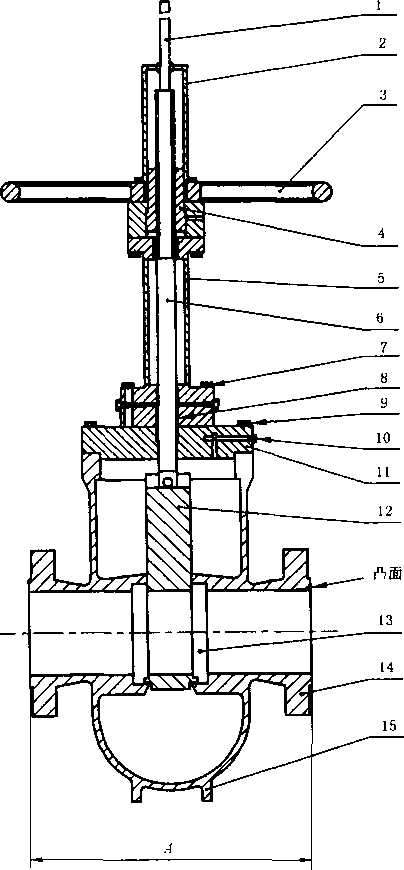

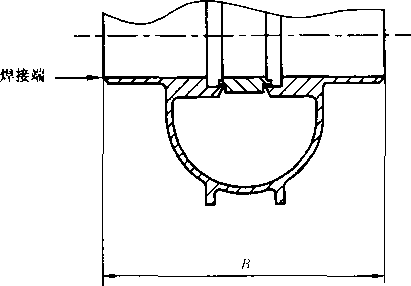

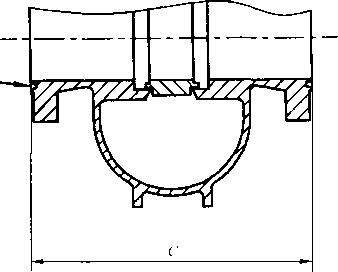

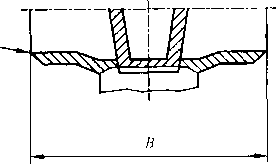

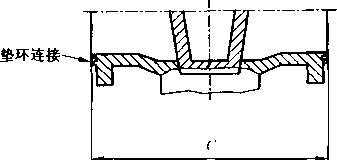

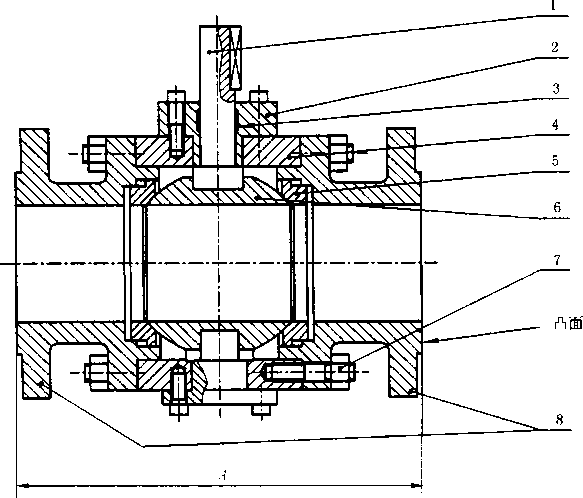

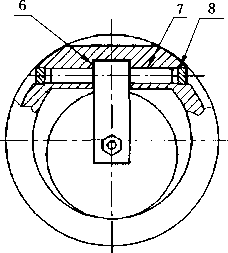

如图4、图5和图6所示.为带有法兰端或焊接端球阀的典型结构(仅作说明用)。

球阀应有一个绕介质流动方向的垂直轴线转动的球形关闭件。

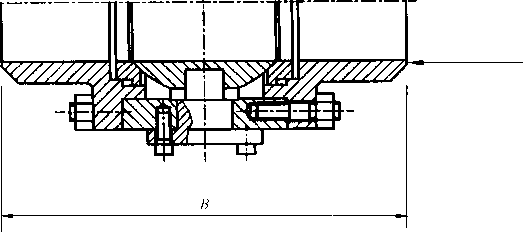

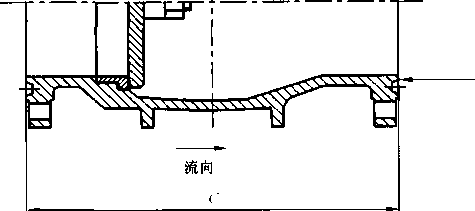

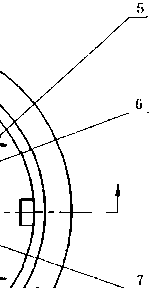

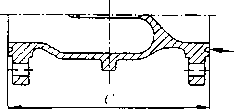

如图7〜图13所示,为止回阀的典型结构(仅作说明用)。止回阀还可以是对夹式、轴流式和升 降式。

止回阀应有一个自动截断一个方向流体介质的关闭件。

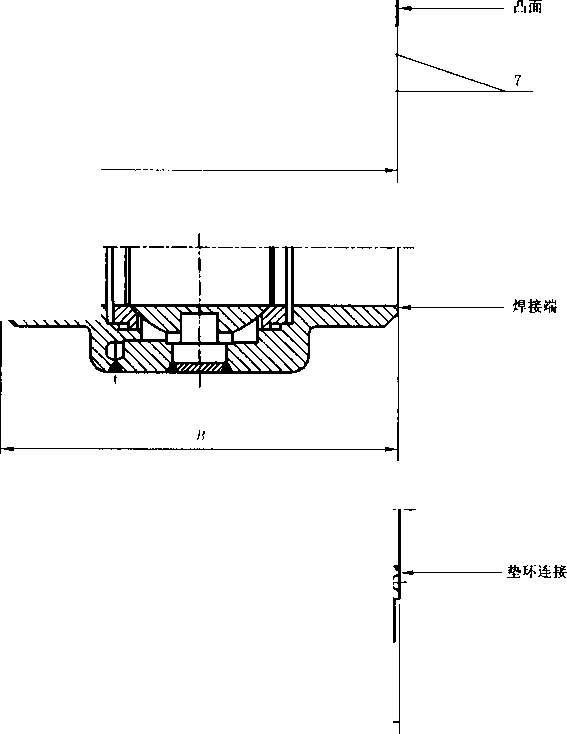

焊接端

垫环连接

|

说明: | |||||

|

A 一 |

一凸面结构长度; |

5 - |

―支架; |

12 -- |

一闸板总成; |

|

B — |

一焊接端结构长度; |

6 - |

——阀杆; |

13— |

一阀座; |

|

C — |

一环连接结构长度; |

7 -- |

——支架螺栓; |

14— |

—阀体; |

|

1 一 |

一阀杆指示器; |

8 -■ |

一阀杆填料; |

15 — |

一闸板导向板; |

|

2 - |

-阀杆护罩; |

9 - |

——阀盖螺栓; |

16— |

一支撑筋或支撑脚。 |

|

3 - |

一手轮; |

IO- |

一泄压阀; | ||

|

4 — |

一阀杆螺母; |

11- |

--阀盖; | ||

图1膨胀式明杆闸阀

垫环连接

说明:

A——凸面结构长度;

B ——焊接端结构长度;

C ――环连接端结构长度;

1 ——阀杆指示器;

2 —阀杆护罩;

3 •一手轮;

4 ——阀杆螺母;

5 支架;

6 ——阀杆;

7 —--支架螺栓;

8 --阀杆填料;

9 ---阀盖螺栓;

10——泄压阀;

11 —阀盖;

12— -闸板;

13— —阀座;

14— -阀体;

15— —支撑筋或支撑脚。

图2带导流孔平板式明杆闸阀

焊接端

说明:

A ―凸面结构长度;

B——焊接端结构长度;

―-环连接端结构长度;

1 ——润滑器调节螺钉;

2 -——压盖螺柱和螺母;

3 ---压盖;

1——阀盖螺栓和螺母;

5---阀盖;

6— —阀盖垫圈;

7— —阀杆填料;

8 —…润滑剂止回阀;

9 -一一旋塞阀杆组件;

10— —阀体;

11— -止环。

图3旋塞阀

焊接端

垫环连接

说明:

A

B —

C——

凸面结构长度; 1——阀杆密封件; 1——阀盖; 7——阀座;

焊接端结构长度; ?一一压盖; 5----阀体; 8-——球体。

环连接端结构长度; 3——阀盖螺栓和螺母;6-一—阀杆;

图4 顶装式球阀

焊接端

说明:

|

A - |

一凸面结构长度; |

2 ■- |

一斥盖: |

6 |

球体; |

|

B |

一焊接端结构於度; |

3 |

阀杆密封件; |

/ |

一阀体螺栓: |

|

C |

一•环连接端结构长度; |

1 |

上阀体; |

8 - |

左、右阀体 |

|

1 - |

…阀杆; |

5 |

阀座; | ||

|

图5三段式球阀 |

说明:

A 凸面结构长度;

B 焊接端结构氏度;

C ——环连接端结构长度;

1——上阀体;

2 .......阀杆;

3----------ʃk 盖;

4——阀杆密封件;

5 ........阀座;

6 球体;

7 ---左、右阀体。

图6焊接式阀体球阀

焊接端

垫环连接

|

说明: | ||||

|

A—— |

-凸面结构长度; |

2-----阀盖; |

6-- |

―阀瓣; |

|

B |

焊接端结构长度; |

3——阀体; |

7… |

一阀座; |

|

C—— |

-环连接端结构长度; |

1 一阀瓣摇杆; |

8-…• |

…支撑筋或支撑脚 |

|

1—— |

-阀盖螺栓和螺母; |

ɔ------轴; |

垫环连接

说明:

A——凸面结构长度;

B——-焊接端结构长度;

―…环连接端结构氏度;

1———阀盖螺栓和螺母;

2 阀盖;

3 — -阀体;

「-一阀瓣摇杆;

5- --轴:

6- --阀瓣;

7- --阀座;

8 —一支撑筋或支撑脚

图8 全通径旋启式止回阀

说明:

1 阀体;

2 阀瓣总成

说明:

1一 限位销;

2- ■■阀瓣;

3 螺母; 5——阀座; 1--

1——钗链; 6- 轴承隔离圈;8-

图9 单瓣对夹式止回阀

一皎链销;

—铉链销止动器。

长系列

-阀体; 5——弹簧: 7 弹簧轴承

!一转轴塞堵;6--转轴; 8 —-耳板轴承

图W 典型双瓣对夹式止回阀

9— —阀体耳轴承;

10— —限位销塞堵。

长系列

流向

说明:

1 一吊耳;

2…-阀体;

|

3 销: |

;) |

阀瓣密封血 | |

|

1 阀晤; |

G |

阀体密封面 | |

|

图 |

11单瓣对夹式止回阀一 |

—短系列 |

|

说明: A — |

凸面结构K度: 1 |

阀体: | |

|

B -- |

焊接端结构长变; |

2 |

⅛仇]装罟 |

|

(' |

环连接端结构氏度: |

3 |

阀路; |

|

注:A |

.、B、('的尺寸见表?〜 |

表匕所小: | |

1 轴承;

U 弹簧;

“ 流向,

图12 轴流式止回阀

|

说明 A - |

一凸面结构长度; |

3-------------阀体; |

|

B |

焊接端结构长度; |

■1----------活塞; |

|

C - |

―-环连接端结构长度; |

5- 导向套: |

|

1 -- |

―-阀盖螺栓; |

6-- 阀座; |

|

2 |

-阀盖; |

7------支撑筋或支撑脚 |

|

注: |

AJ3, C的尺寸见衷2〜表6所示 |

8 •——弹簧;

9 ----凸面;

10— 焊接端;

11- 垫环连接端;

12一―流向。

图13 活塞式止回阀

6.2阀门的结构

6.2.1全通径阀

带法当端全通径阀应具有表1所规定的内孔尺寸,且在全开位置应畅通无阻。其阀孔尺寸没有上 限的限制。

全通径阀的关闭件上应有一个圆形孔.允许不小于表1规定的公称通径的球体顺利通过。

焊接端阀门可在焊接端处设置一个较小通孔以用来配管。

阀门的关闭件通孔为非圆形孔时,此阀不是全通径阀。

表1全通径阀的最小孔径

|

DN |

NPS |

最小孔径尺寸/mm | |||

|

PN 20-PX IOO (ClaSs 150^ 600) |

PN 150 (CIaSs 900) |

Px 250 (Class 1500) |

PN 4 20 (ClaSS 2500) | ||

|

15 |

½ |

13 |

13 |

13 |

13 |

|

20 |

% |

19 |

19 |

19 |

19 |

|

25 |

1 |

25 |

25 |

25 |

25 |

|

32 |

1¼ |

32 |

32 |

32 |

32 |

|

40 |

IK |

38 |

38 |

38 |

38 |

|

50 |

2 |

4 9 |

49 |

49 |

4 2 |

|

65 |

2½ |

62 |

62 |

62 |

52 |

|

80 |

3 |

74 |

74 |

74 |

62 |

|

100 |

4 |

IOO |

100 |

100 |

87 |

|

150 |

6 |

150 |

150 |

144 |

131 |

|

200 |

8 |

201 |

201 |

192 |

179 |

|

250 |

10 |

252 |

252 |

239 |

223 |

|

300 |

12 |

303 |

303 |

287 |

265 |

|

350 |

14 |

331 |

322 |

315 |

292 |

|

400 |

16 |

385 |

373 |

360 |

333 |

|

450 |

18 |

436 |

423 |

406 |

374 |

|

500 |

20 |

487 |

471 |

454 |

419 |

|

550 |

22 |

538 |

522 |

500 | |

|

600 |

24 |

589 |

570 |

546 |

— |

|

650 |

26 |

633 |

617 |

594 | |

|

700 |

28 |

684 |

665 |

641 | |

|

750 |

30 |

735 |

712 |

686 |

— |

|

800 |

32 |

779 |

760 |

730 |

— |

|

850 |

34 |

830 |

808 |

775 | |

|

900 |

36 |

87-1 |

855 |

819 |

— |

|

950 |

38 |

925 |

904 |

— |

- |

|

1 000 |

40 |

976 |

956 |

— |

— |

|

1 050 |

42 |

1 020 |

1 006 |

- |

- |

|

1 200 |

48 |

1 166 |

1 149 |

- | |

|

1 350 |

54 |

1 312 | |||

|

1 400 |

56 |

1 360 |

— |

— |

- |

|

1 500 |

60 |

1 458 |

— |

- | |

缩径阀在关闭件处的圆形通孔的最小尺寸应满足以下规定.除另冇规定外。

公称尺寸WDN 300(NPS 12)的阀门:按表1规定的公称尺寸向下一级;

缩径阀在关闭件处的通孔为非圆形时•应协议一个最小通孔尺寸。

7设计

7.1设计标准和计算

承压件包括螺栓应按第8章材料的规定进行设计。

承压件应按国际认可的设计规范或标准进行设计和计算.同时还应考虑管道载荷、操作力等因素的 影响。采用标准应按协议进行选择。

注:例如国际认可的设计规范或标准是ASME锅炉与压力容糖规范:第VIJ卷第1册或第2册.ASME B 16.34.

EN 12516-1 和 E∖ 13445-3。

许用应力值应与选择的设计规范或标准相符合。

如果选择的设计规范或标准明确规定试验压力小于1.5倍的设计压力.那么,阀体设计压力应增加 以适应H.3中静水压试验压力的试验要求。

7.2额定压力值和额定温度值

公称压力(PN)级别或ASME额定值级别应按要求的压力级别规范使用。

本标准包含的阀门应按下列的级别提供:

CIaSS级别阀门的压力-温度额定值应符合ASME B 16.31中相应的材料组中的相应的额定值表 确定。

PN'级别阀门的压力-温度额定值应符合Ex 1092-1中相应的材料组中相应的额定值表确定。

如果由买方指定设计压力温度额定中间值.那么压力-温度额定值应由线性插值法来确定。

用不包括在ASME B 16.34和EN 1092-1中材料制造的阀门.其压力一温度额定值.应按相适应的 标准来确定。

注:非金属零件可限制其最高的工作压力和最低和最Iftl T作温度.

在最低和最高工作温度下的最大工作压力应标志在铭牌上。

按本标准设计的阀门,应符合表1的公称尺寸。

注:在本标准中.D∖ K寸在前首选.随后在括号内用相当的NPS去小。

除缩径阀以外,阀门尺寸应按公称尺寸(DN)或公称管径(NPS)确定。

带有圆形通孔关闭件缩径阀的尺寸,应按端部连接的公称通径和表I的缩径阀的公称尺寸来确定。 20

带有非圆形通孔关闭件的缩径阀和缩径止回阀.应指明是缩径阀.并用阀门相应端部连接的公称尺 寸后跟字母“R”表示。例如.其关闭件具有381 InmX 305 mm矩形通孔连接端.其公称尺寸为DN 400 (NPS 16)的缩径阀门.应表示为400RO

表2 闸阀结构长度(面距A和端距B和C)

|

DN |

XPS |

尺寸! m m | |||||

|

凸面 A |

焊接端 B |

环连接 C |

凸面 A |

焊接端 B |

环连接 C | ||

|

PN 20(Class 150) |

PN 50(ClaSs 300) | ||||||

|

50 |

2 |

178 |

216 |

191 |

216 |

216 |

232 |

|

65 |

2¼ |

191 |

241 |

203 |

241 |

241 |

237 |

|

80 |

3 |

203 |

283 |

216 |

283 |

283 |

298 |

|

100 |

4 |

229 |

305 |

211 |

305 |

305 |

321 |

|

150 |

6 |

267 |

403 |

279 |

-103 |

403 |

419 |

|

200 |

8 |

292 |

419 |

305 |

419 |

419 |

■135 |

|

250 |

10 |

330 |

457 |

343 |

457 |

457 |

473 |

|

300 |

12 |

356 |

502 |

368 |

502 |

502 |

518 |

|

350 |

14 |

381 |

572 |

394 |

762 |

762 |

778 |

|

400 |

16 |

4 0 6 |

610 |

4 19 |

838 |

838 |

854 |

|

450 |

18 |

132 |

660 |

445 |

914 |

911 |

930 |

|

500 |

20 |

457 |

711 |

470 |

991 |

991 |

IolO |

|

550 |

22 |

— |

— |

— |

1 092 |

1 092 |

1 114 |

|

600 |

24 |

508 |

813 |

521 |

1 143 |

1 113 |

1 165 |

|

650 |

26 |

559 |

864 |

1 245 |

1 245 |

1 270 | |

|

700 |

28 |

610 |

91-1 |

-- |

1 346 |

1 34 6 |

1 372 |

|

750 |

30 |

610“ |

914 |

- |

1 397 |

1 397 |

1 122 |

|

800 |

32 |

711 |

965 |

- |

1 524 |

1 524 |

1 553 |

|

850 |

34 |

762 |

1 016 |

1 626 |

1 626 |

1 654 | |

|

900 |

36 |

7111' |

1 I)16 |

1 727 |

1 727 |

1 756 | |

|

PN 64 (Chiss 400) |

PN IoO(CIaSS 600) | ||||||

|

50 |

2 |

292 |

292 |

295 |

292 |

292 |

295 |

|

65 |

2½ |

330 |

330 |

333 |

330 |

330 |

333 |

|

80 |

3 |

356 |

356 |

359 |

356 |

356 |

359 |

|

100 |

4 |

-J 06 |

406 |

■110 |

432 |

432 |

435 |

|

150 |

6 |

■195 |

495 |

■198 |

559 |

559 |

562 |

|

200 |

8 |

597 |

59 7 |

600 |

660 |

660 |

664 |

|

250 |

Io |

6 73 |

67.3 |

676 |

787 |

787 |

791 |

|

300 |

12 |

762 |

762 |

765 |

838 |

838 |

811 |

|

350 |

11 |

826 |

826 |

829 |

889 |

889 |

892 |

|

400 |

16 |

902 |

902 |

9 Ij 5 |

991 |

991 |

994 |

表2 (续)

|

I)∖ |

XPS |

尺寸,mm | |||||

|

凸面 A |

焊接端 B |

环连接 C |

凸面 ʌ |

焊接端 B |

环连接 C | ||

|

PN 64(Cb1ss IOo) |

PN Ioo(CIaSS 600) | ||||||

|

■150 |

18 |

978 |

978 |

981 |

1 092 |

1 092 |

1 095 |

|

500 |

20 |

1 o5∙l |

1 o5∙l |

1 060 |

1 194 |

1 194 |

1 200 |

|

550 |

22 |

1 14 3 |

1 143 |

1 153 |

1 295 |

1 295 |

1 305 |

|

600 |

24 |

1 232 |

1 232 |

1 241 |

1 397 |

1 397 |

1 407 |

|

650 |

26 |

1 308 |

1 308 |

1 321 |

1 118 |

1 418 |

1 461 |

|

70() |

28 |

1 397 |

1 397 |

1 410 |

1 549 |

1 549 |

1 562 |

|

75() |

30 |

1 521 |

1 52-1 |

1537 |

1 651 |

1 651 |

I 664 |

|

800 |

32 |

1 651 |

1 651 |

1 667 |

1 778 |

1 778 |

1 794 |

|

850 |

3-1 |

1 778 |

1 778 |

1 791 |

1 930 |

1 930 |

1 946 |

|

900 |

36 |

1 880 |

1 880 |

1 895 |

2 083 |

2 083 |

2 099 |

|

PN 150(CIaSS 900) |

PN 250(ClaSS 1500') | ||||||

|

50 |

2 |

368 |

368 |

371 |

368 |

368 |

371 |

|

65 |

2½ |

419 |

4 19 |

422 |

119 |

419 |

422 |

|

80 |

3 |

381 |

381 |

38」 |

-17 0 |

,170 |

473 |

|

100 |

1 |

457 |

45 7 |

460 |

546 |

546 |

549 |

|

150 |

6 |

610 |

610 |

613 |

705 |

705 |

711 |

|

200 |

8 |

737 |

737 |

740 |

832 |

832 |

841 |

|

250 |

10 |

838 |

838 |

8-11 |

991 |

991 |

1 OoO |

|

300 |

12 |

965 |

965 |

968 |

1 130 |

1 130 |

1 146 |

|

350 |

14 |

1 029 |

1 029 |

1 038 |

1 25 7 |

1 257 |

1 276 |

|

400 |

16 |

1 130 |

1 130 |

1 110 |

1 384 |

1 384 |

1 407 |

|

450 |

18 |

1 219 |

1 219 |

1 232 |

1 537 |

1 537 |

1 559 |

|

500 |

20 |

1 321 |

1 321 |

1 334 |

1 661 |

1 664 |

1 686 |

|

550 |

22 |

----- |

--- |

— |

— | ||

|

600 |

24 |

1 549 |

1 519 |

1 568 |

1 94 3 |

1 943 |

1 972 |

|

PN 420(Class 2500) | |||||||

|

50 |

2 |

451 |

451 |

454 | |||

|

65 |

2¼ |

508 |

508 |

514 | |||

|

80 |

3 |

578 |

578 |

584 | |||

|

100 |

4 |

673 |

673 |

683 | |||

|

150 |

6 |

911 |

914 |

927 | |||

|

200 |

8 |

1 022 |

1 022 |

1 038 | |||

|

250 |

10 |

1 270 |

1 270 |

1 292 | |||

|

300 |

12 |

]422 |

1 422 |

1 4-15 | |||

|

it带导流孔的阀门应为660 mm: ,i带导流孔的阀门应为813 mm。 | |||||||

表3 旋塞阀结构长度(面距A和端距B和C)

|

DX |

NpS |

尺寸mm | |||||||||||

|

用系列 |

常规系列 |

文丘里型 |

圆口,全通径 | ||||||||||

|

凸面A |

焊接端 B |

环连接 |

凸面A |

焊接端 ɪʒ |

环连接 C |

凸tf∏ ʌ |

焊接端 B |

环连接 C |

凸面A |

焊接端 B |

环连接 C | ||

|

PX 2∪(Class 1 5()) | |||||||||||||

|

50 |

2 |

178 |

267 |

191 |

-- |

267 |

— |

279 | |||||

|

65 |

2½ |

191 |

305 |

2(.)3 |

-- |

298 |

— |

311 | |||||

|

80 |

3 |

203 |

33() |

216 |

-- |

-- |

343 |

— |

356 | ||||

|

100 |

4 |

229 |

356 |

211 |

-- |

— |

432 |

-- |

445 | ||||

|

150 |

6 |

267 |

45 7 |

279 |

39 1 |

- |

406 |

- |

546 |

559 | |||

|

200 |

8 |

292 |

521 |

305 |

157 |

■170 |

—- |

622 |

- |

635 | |||

|

250 |

10 |

330 |

559 |

313 |

533 |

54 6 |

533 |

559 |

6 |

660 |

— |

673 | |

|

300 |

12 |

356 |

635 |

3 6 8 |

610 |

622 |

61() |

635 |

622 |

762 |

— |

7 75 | |

|

350 |

14 |

- |

-- |

686 |

686 |

699 |

— |

— |

— | ||||

|

400 |

16 |

- |

--- |

762 |

762 |

775 |

-- | ||||||

|

4 50 |

18 |

— |

- |

861 |

861 |

876 |

— |

— | |||||

|

500 |

20 |

— |

— |

-- |

914 |

91」 |

927 |

— |

- | ||||

|

600 |

24 |

- |

— |

— |

— |

1 067 |

1 067 |

1 08() |

- | ||||

|

PX 50(C1Iass H)) | |||||||||||||

|

50 |

2 |

216 |

267 |

232 |

…- |

283 |

283 |

298 | |||||

|

65 |

2½ |

241 |

305 |

257 |

- |

- |

330 |

330 |

346 | ||||

|

80 |

3 |

283 |

33() |

298 |

-- |

— |

387 |

387 |

403 | ||||

|

100 |

4 |

305 |

356 |

321 |

- |

— |

- |

- |

457 |

457 |

473 | ||

|

150 |

6 |

403 |

4 57 |

119 |

■103 |

■119 |

403 |

457 |

119 |

559 |

559 |

5 75 | |

|

200 |

8 |

419 |

521 |

435 |

5()2 |

518 |

119 |

521 |

435 |

686 |

686 |

702 | |

|

250 |

10 |

457 |

559 |

173 |

568 |

58-1 |

157 |

559 |

173 |

826 |

826 |

811 | |

|

300 |

12 |

502 |

635 |

518 |

- |

502 |

635 |

518 |

965 |

965 |

981 | ||

|

350 |

14 |

762 |

762 |

778 |

- |

— | |||||||

|

400 |

16 |

— |

-- |

838 |

838 |

854 |

- |

— | |||||

|

4 50 |

18 |

911 |

- |

93() |

914 |

914 |

93(.) |

— |

— | ||||

|

500 |

20 |

- |

991 |

- |

1 Olo |

991 |

991 |

1 OIO |

— |

— | |||

|

550 |

22 |

- |

— |

1 092 |

1 114 |

1 092 |

1 092 |

1 114 |

— |

-- | |||

|

600 |

24 |

- |

- |

— |

1 113 |

1 165 |

1 143 |

1 113 |

1 165 |

- |

— |

一 | |

表3 (续)

|

DN |

NpS |

尺寸mm | |||||||||||

|

短系列 |

常规系列 |

文丘里型 |

圆口,全通径 | ||||||||||

|

凸面A |

焊接端 B |

环连接 C |

凸面A |

焊接端 B |

环连接 C |

凸面A |

焊接端 B |

环连接 C |

凸面A |

焊接端 B |

环连接 (、 | ||

|

PN 50(Class 300) | |||||||||||||

|

650 |

26 |

— |

— |

1 24 5 |

1 270 |

1 245 |

1 24 5 |

1 270 |

— |

— | |||

|

700 |

28 |

-- |

1 346 |

— |

1 372 |

1 346 |

1 34 6 |

1 372 |

— |

— | |||

|

750 |

30 |

— |

1 397 |

— |

1 422 |

1 397 |

1 397 |

1 422 |

- |

-- | |||

|

800 |

32 |

— |

---- |

- |

1 524 |

1 553 |

1 524 |

1 524 |

1 553 |

- |

— | ||

|

850 |

34 |

— |

---- |

1 626 |

1 654 |

1 626 |

1 626 |

1 654 |

-- |

-- |

— | ||

|

900 |

36 |

— |

-- |

1 727 |

-- |

1 756 |

1 727 |

1 727 |

1 756 |

— | |||

|

PN 64( CIaSS 400) | |||||||||||||

|

50 |

2 |

— |

-- |

- |

292 |

292 |

295 |

— |

— |

330 |

— |

333 | |

|

65 |

2¼ |

— |

— |

330 |

330 |

333 |

— |

— |

— |

381 |

— |

384 | |

|

80 |

3 |

— |

356 |

356 |

359 |

— |

— |

— |

445 |

— |

448 | ||

|

100 |

4 |

- |

— |

— |

406 |

406 |

410 |

- |

— |

483 |

559 |

486 | |

|

150 |

6 |

- |

— |

495 |

495 |

498 |

495 |

495 |

498 |

610 |

711 |

613 | |

|

200 |

8 |

— |

— |

— |

597 |

597 |

600 |

597 |

597 |

600 |

737 |

845 |

740 |

|

250 |

10 |

— |

— |

— |

673 |

673 |

676 |

673 |

673 |

676 |

889 |

889 |

892 |

|

300 |

12 |

-- |

762 |

762 |

765 |

762 |

762 |

765 |

1 016 |

1 016 |

1 019 | ||

|

350 |

14 |

— |

— |

— |

-- |

-- |

826 |

826 |

829 |

— |

— |

— | |

|

400 |

16 |

— |

— |

— |

- |

- |

902 |

902 |

905 |

— |

— |

— | |

|

450 |

18 |

— |

— |

— |

— |

— |

— |

978 |

978 |

981 |

-- |

— |

- |

|

500 |

20 |

— |

— |

— |

— |

-- |

-- |

1 054 |

1 054 |

1 060 |

— |

— |

— |

|

550 |

22 |

- |

- |

- |

1 143 |

1 143 |

1 153 |

— |

— |

- | |||

|

600 |

21 |

— |

— |

— |

— |

一 |

—- |

1 232 |

1 232 |

1 241 |

— |

— |

— |

|

650 |

26 |

— |

— |

— |

----- |

— |

— |

1 308 |

1 308 |

1 321 |

— |

— |

--- |

|

700 |

28 |

— |

- |

— |

- |

1 397 |

1 397 |

1 410 |

— |

— |

— | ||

|

750 |

30 |

— |

— |

— |

一 |

一 |

1 524 |

1 524 |

1 537 |

- |

— |

— | |

|

800 |

32 |

- |

— |

— |

— |

一 |

1 651 |

1 651 |

1 667 |

-- |

— |

— | |

|

850 |

34 |

- |

— |

— |

- |

- |

一 |

1 778 |

1 778 |

1 794 |

— |

— |

- |

|

900 |

36 |

— |

— |

— |

- |

— |

1 880 |

1 880 |

1 895 |

- |

— |

— | |

表3 (续)

|

Dx |

NPS |

K ■ |

"mm | ||||||||||

|

知系列 |

常规系列 |

文斤一里型 |

圆口 .仝通径 | ||||||||||

|

凸面A |

焊接端 B |

环连接 (「 |

凸面A |

焊接端 B |

环连接 C |

凸面A |

焊接端 B |

环连接 C |

凸面A |

焊接端 B |

环连接 C | ||

|

P∖' 1 on ( ChiSS 60()) | |||||||||||||

|

50 |

2 |

292 |

292 |

295 |

33。 |

- |

333 | ||||||

|

65 |

2½ |

330 |

333 |

381 |

一… |

381 | |||||||

|

80 |

3 |

356 |

356 |

359 |

-- |

■145 |

■118 | ||||||

|

Ioo |

4 |

-- |

132 |

132 |

4 35 |

- |

508 |

559 |

511 | ||||

|

150 |

6 |

- |

55!» |

559 |

562 |

539 |

559 |

562 |

(S60 |

71 1 |

664 | ||

|

200 |

8 |

66n |

66(丿 |

66 1 |

66。 |

66() |

664 |

79-1 |

84 5 |

797 | |||

|

250 |

10 |

- |

- |

787 |

787 |

791 |

787 |

787 |

791 |

910 |

1 016 |

9-13 | |

|

300 |

12 |

-- |

— |

838 |

838 |

841 |

1 067 |

1 067 |

1 070 | ||||

|

350 |

14 |

-… |

- |

-- |

889 |

889 |

892 |

— | |||||

|

-IoO |

16 |

— |

— |

991 |

991 |

994 |

- |

— |

— | ||||

|

■I 50 |

18 |

— |

-- |

— |

1 092 |

1 092 |

ɪ 095 | ||||||

|

500 |

20 |

-- |

- |

- |

1 194 |

1 194 |

1 200 |

- |

— | ||||

|

550 |

22 |

- |

1 295 |

1 295 |

1 305 |

-- |

-- | ||||||

|

600 |

24 |

— |

-- |

— |

1 397 |

1 397 |

1 407 |

— | |||||

|

650 |

26 |

1 448 |

1 |

1 461 |

-- | ||||||||

|

750 |

30 |

— |

1 651 |

1 651 |

1 664 |

— | |||||||

|

800 |

32 |

- |

1 778 |

1 778 |

1 794 |

- | |||||||

|

850 |

34 |

— |

-- |

1 930 |

1 930 |

1 946 |

- | ||||||

|

900 |

36 |

- |

-- |

2 083 |

2 083 |

2 099 |

— |

— |

- | ||||

|

P∖ 150(Class 900) | |||||||||||||

|

50 |

2 |

-- |

-- |

368 |

371 |

-- |

381 |

384 | |||||

|

65 |

2½ |

--- |

419 |

■122 |

— |

-- |

432 |

-- |

435 | ||||

|

8G |

3 |

— |

381 |

381 |

38 J |

■170 |

473 | ||||||

|

Ioo |

4 |

457 |

■157 |

■-160 |

-- |

- |

-- |

559 |

— |

562 | |||

|

15U |

6 |

-- |

-- |

610 |

610 |

613 |

610 |

610 |

613 |

737 |

— |

740 | |

|

20 C) |

8 |

737 |

737 |

740 |

737 |

737 |

740 |

813 |

- |

816 | |||

|

250 |

10 |

- |

----- |

838 |

838 |

841 |

838 |

838 |

841 |

965 |

968 | ||

表3 (续)

|

I)N |

NPS |

尺寸m m | |||||||||||

|

短系列 |

常规系列 |

文丘里型 |

圆口,全通径 | ||||||||||

|

凸面A |

焊接端 B |

环连接 C |

凸面A |

焊接端 B |

环连接 |

凸面A |

焊接端 B |

环连接 C |

凸面A |

焊接端 B |

环连接 C | ||

|

PN 150(Class 900) | |||||||||||||

|

300 |

12 |

— |

-- |

— |

— |

965 |

965 |

968 |

1 118 |

— |

1 121 | ||

|

400 |

16 |

-- |

— |

— |

— |

1 130 |

1 130 |

1 140 |

- |

— |

— | ||

|

PN 250(CIaSS 1500) | |||||||||||||

|

50 |

2 |

— |

— |

368 |

— |

371 |

— |

- |

— |

391 |

394 | ||

|

65 |

2½ |

— |

- |

— |

419 |

— |

422 |

— |

— |

454 |

— |

457 | |

|

80 |

3 |

— |

- |

470 |

470 |

473 |

— |

— |

- |

524 |

527 | ||

|

IC)O |

4 |

- |

- |

-- |

546 |

546 |

549 |

— |

— |

- |

625 |

629 | |

|

150 |

6 |

— |

705 |

705 |

711 |

705 |

705 |

7il |

787 |

— |

794 | ||

|

200 |

8 |

— |

832 |

832 |

841 |

832 |

832 |

841 |

889 |

— |

899 | ||

|

250 |

10 |

— |

991 |

991 |

1 000 |

991 |

991 |

1 000 |

1 067 |

-- |

1 076 | ||

|

300 |

12 |

— |

— |

1 130 |

1 130 |

1 146 |

1 130 |

1 130 |

1 146 |

1 219 |

1 235 | ||

|

Px 420(ClaSS 2500) | |||||||||||||

|

50 |

2 |

— |

451 |

— |

454 |

— |

- |

— |

-- |

— |

- | ||

|

65 |

2½ |

— |

508 |

— |

514 |

— |

-- |

— |

— |

- |

— | ||

|

80 |

3 |

— |

— |

578 |

584 |

— |

— |

— |

— |

— | |||

|

IoO |

,1 |

— |

- |

673 |

— |

683 |

— |

— |

— |

— | |||

|

150 |

6 |

— |

— |

- |

914 |

— |

927 |

— |

— |

— |

— | ||

|

200 |

8 |

- |

— |

1 022 |

- |

1 038 |

— |

— |

— |

— | |||

|

250 |

10 |

— |

— |

- |

1 270 |

— |

1 292 |

-- |

- |

— |

— |

— | |

|

300 |

12 |

— |

— |

1 422 |

— |

1 445 |

— |

— |

— |

- |

— |

— | |

表4 球阀结构长度(面距A和端距B和C)

|

DN |

XPS |

尺寸/mm | |||||

|

PX 20(Class 150) | |||||||

|

全通径和缩径 |

短系列,全通径和缩径 | ||||||

|

凸面 A |

焊接端 B |

环连接 C |

凸面 A |

焊接端 B |

环连接 C' | ||

|

50 |

9 |

178 |

216 |

191 |

-- | ||

|

65 |

2 >2 |

191 |

241 |

203 |

--- |

— | |

|

80 |

3 |

203 |

283 |

216 |

— |

— | |

|

1 OO |

4 |

229 |

305 |

241 |

—- |

-- | |

|

150 |

6 |

394 |

157 |

406 |

267 |

403 |

279 |

|

200 |

8 |

-457 |

521 |

■170 |

292 |

419 |

305 |

|

250 |

10 |

533 |

559 |

5-16 |

330 |

457 |

3-13 |

|

300 |

12 |

610 |

635 |

622 |

356 |

502 |

368 |

|

350 |

11 |

686 |

762 |

699 |

-- |

— |

- |

|

400 |

16 |

762 |

838 |

775 |

— |

- | |

|

450 |

18 |

864 |

914 |

876 | |||

|

500 |

20 |

91-1 |

991 |

927 |

— | ||

|

550 |

22 |

- | |||||

|

600 |

24 |

1 067 |

1 143 |

1 080 | |||

|

650 |

26 |

1 143 |

1 2-15 |

- | |||

|

700 |

28 |

1 24 5 |

1 3 16 |

- | |||

|

750 |

30 |

1 295 |

1 39 7 | ||||

|

800 |

32 |

1 372 |

1 521 |

—- | |||

|

850 |

34 |

1 473 |

1 626 | ||||

|

900 |

36 |

1 521 |

1 727 |

- |

- | ||

|

950 |

38 |

- |

— | ||||

|

1 Ooo |

40 |

- | |||||

|

1 100 |

42 |

— |

— |

— | |||

|

1 200 |

48 |

— |

一 | ||||

|

1 400 |

54 |

- |

- |

— | |||

|

1 500 |

60 |

— |

-- | ||||

表4 (续)

|

I)N |

NPS |

尺寸∕mm | |||||

|

PN 50 C CIaSS 300) | |||||||

|

全通径和缩径 |

短系列,全通径和缩径 | ||||||

|

凸面 A |

焊接端 B |

环连接 C |

凸面 A |

焊接端 B |

环连接 C | ||

|

50 |

2 |

216 |

216 |

232 |

— |

— |

— |

|

65 |

2¼ |

211 |

241 |

257 |

-- |

— | |

|

80 |

3 |

283 |

283 |

298 |

-- |

— |

— |

|

100 |

4 |

305 |

305 |

321 |

— |

— |

— |

|

150 |

6 |

■103 |

457 |

419 |

— |

— |

— |

|

200 |

8 |

502 |

521 |

518 |

419 |

419 |

435 |

|

250 |

10 |

568 |

559 |

584 |

457 |

457 |

473 |

|

300 |

12 |

648 |

635 |

664 |

502 |

502 |

518 |

|

350 |

14 |

762 |

762 |

778 |

— |

— |

— |

|

400 |

16 |

838 |

838 |

854 |

— |

— |

— |

|

450 |

18 |

914 |

914 |

930 |

— |

— | |

|

500 |

20 |

991 |

991 |

1 010 |

— |

— |

— |

|

550 |

22 |

1 092 |

1 092 |

1 114 |

- |

— |

— |

|

600 |

24 |

1 143 |

1 143 |

1 165 |

— |

— |

— |

|

650 |

26 |

1 245 |

1 245 |

1 270 |

— |

— | |

|

700 |

28 |

1 346 |

1 346 |

1 372 |

— |

—一 | |

|

750 |

30 |

1 397 |

1 397 |

1 422 |

— |

— |

— |

|

800 |

32 |

1 524 |

1 524 |

1 553 |

— |

— |

— |

|

850 |

34 |

1 626 |

1 626 |

1 654 |

— |

— | |

|

900 |

36 |

1 727 |

1 727 |

1 756 |

- |

— |

— |

|

950 |

38 |

— |

— |

— |

— | ||

|

1 000 |

40 |

— |

— |

— |

— |

- |

— |

|

1 100 |

42 |

— |

— |

— |

— | ||

|

1 200 |

48 |

— |

— |

— | |||

|

1 400 |

54 |

-- |

— | ||||

|

1 500 |

6() |

— |

— |

— |

— |

— |

— |

表4 (续)

|

DN |

NPS |

尺寸’mm | ||

|

PN 64(CIaSS 400) | ||||

|

全通径 | ||||

|

凸面 A |

焊接端 B |

环连接 C | ||

|

50 |

2 |

- |

— |

— |

|

65 |

2妬 |

— | ||

|

80 |

3 |

- |

— |

— |

|

100 |

4 |

406 |

406 |

410 |

|

150 |

6 |

495 |

495 |

498 |

|

200 |

8 |

597 |

597 |

600 |

|

250 |

10 |

673 |

673 |

676 |

|

300 |

12 |

762 |

762 |

765 |

|

350 |

14 |

826 |

826 |

829 |

|

400 |

16 |

902 |

902 |

905 |

|

450 |

18 |

978 |

978 |

981 |

|

500 |

20 |

1 054 |

1 054 |

1 060 |

|

550 |

22 |

1 143 |

1 143 |

1 153 |

|

600 |

24 |

1 232 |

1 232 |

1 241 |

|

650 |

26 |

1 308 |

1 308 |

1 321 |

|

700 |

28 |

1 397 |

1 397 |

1 410 |

|

750 |

30 |

1 524 |

1 524 |

1 537 |

|

800 |

32 |

1 651 |

1 651 |

1 667 |

|

850 |

34 |

1 778 |

1 778 |

1 794 |

|

900 |

36 |

1 880 |

1 880 |

1 895 |

|

950 |

38 |

— |

-- | |

|

1 000 |

40 |

— |

— |

— |

|

1 100 |

42 |

- |

— |

— |

|

1 200 |

48 |

— |

—- |

— |

表4 (续)

|

DN |

∖PS |

尺寸 mm | ||

|

PN IOo(CIaSS 600) | ||||

|

全通径 | ||||

|

凸面 A |

焊接端 B |

环连接 C | ||

|

50 |

2 |

292 |

292 |

295 |

|

65 |

2½ |

330 |

330 |

333 |

|

80 |

3 |

356 |

356 |

359 |

|

100 |

4 |

432 |

■132 |

435 |

|

150 |

6 |

559 |

559 |

562 |

|

200 |

8 |

660 |

660 |

664 |

|

250 |

10 |

787 |

787 |

791 |

|

300 |

12 |

838 |

838 |

841 |

|

350 |

14 |

889 |

889 |

892 |

|

-Ioo |

16 |

991 |

991 |

994 |

|

4 50 |

18 |

1 092 |

1 092 |

1 095 |

|

500 |

20 |

1 194 |

1 194 |

1 200 |

|

550 |

22 |

1 295 |

1 295 |

1 305 |

|

600 |

24 |

1 397 |

1 397 |

1 407 |

|

650 |

26 |

1 448 |

1 448 |

1 461 |

|

700 |

28 |

1 549 |

1 5 19 |

1 562 |

|

750 |

30 |

1 651 |

1 651 |

1 664 |

|

800 |

32 |

1 778 |

1 778 |

1 794 |

|

850 |

34 |

1 930 |

1 930 |

1 946 |

|

900 |

36 |

2 083 |

2 083 |

2 099 |

|

950 |

38 |

—- |

— | |

|

1 OOO |

40 |

- | ||

|

1 100 |

42 |

-- |

— | |

|

1 200 |

48 | |||

表4 (续)

|

DN |

∖PS |

尺寸m m | ||

|

PN 150(CIaSS 900) | ||||

|

仝通径 | ||||

|

IfiI 面 A |

焊接端 B |

环连接 C | ||

|

50 |

2 |

368 |

368 |

371 |

|

65 |

21√ |

W |

419 |

4 22 |

|

80 |

3 |

381 |

381 |

384 |

|

100 |

4 |

457 |

■157 |

460 |

|

J 50 |

6 |

610 |

61() |

613 |

|

200 |

8 |

737 |

737 |

740 |

|

250 |

10 |

838 |

838 |

841 |

|

300 |

12 |

965 |

965 |

968 |

|

350 |

14 |

1 029 |

1 029 |

1 038 |

|

400 |

16 |

1 130 |

1 130 |

1 140 |

|

450 |

18 |

1 219 |

1 219 |

1 232 |

|

500 |

20 |

1 321 |

1 321 |

1 334 |

|

550 |

22 |

— |

— |

— |

|

60() |

24 |

1 549 |

1 549 |

1 568 |

|

650 |

26 |

1 651 |

- |

1 673 |

|

700 |

28 |

— |

— | |

|

750 |

30 |

1 880 |

— |

1 902 |

|

800 |

32 | |||

|

850 |

3 1 |

— |

- | |

|

900 |

36 |

2 286 |

-- |

2 315 |

|

DN |

XpS |

PN 250(CIaSS 1500) | ||

|

全通径 | ||||

|

凸面 A |

焊接端 B |

环连接 C | ||

|

50 |

2 |

368 |

368 |

371 |

|

65 |

2½ |

419 |

419 |

422 |

|

8() |

3 |

4 70 |

■170 |

473 |

|

IOo |

1 |

546 |

546 |

549 |

|

150 |

6 |

705 |

705 |

711 |

|

200 |

8 |

832 |

832 |

841 |

|

250 |

10 |

991 |

991 |

1 Ooo |

|

300 |

12 |

1 130 |

1 130 |

1 146 |

|

350 |

14 |

1 257 |

1 257 |

1 276 |

|

400 |

16 |

1 384 |

1 384 |

1 407 |

表4 (续)

|

DN |

NPS |

尺寸∕mm | ||

|

PN 250(ClaSS 1500) | ||||

|

全通径 | ||||

|

凸面 A |

焊接端 B |

环连接 C | ||

|

450 |

18 |

1 537 |

— |

1 559 |

|

500 |

20 |

1 664 |

— |

1 686 |

|

550 |

22 |

— |

一 | |

|

600 |

24 |

— |

一 |

1 972 |

|

650 |

26 |

1 943 | ||

|

DN |

NPS |

PN 420CCIaSS 2500) | ||

|

全通径 | ||||

|

凸面 A |

焊接端 B |

环连接 C | ||

|

50 |

2 |

451 |

451 |

454 |

|

65 |

2扬 |

508 |

508 |

514 |

|

80 |

3 |

578 |

578 |

584 |

|

100 |

4 |

673 |

673 |

683 |

|

150 |

6 |

914 |

914 |

927 |

|

200 |

8 |

1 022 |

1 022 |

1 038 |

|

250 |

10 |

1 270 |

1 270 |

1 292 |

|

300 |

12 |

1 422 |

1 422 |

1 445 |

表5止回阀,全通径型和缩径型结构长度(面距A和端距B和C)

|

Dx |

NPS |

尺寸∕mm | |||||||||||

|

PN 20(CIaSS 150) |

PN 50(CIaSS 300) |

PN 64(CIaSS 400) |

PN IOO(CIaSS 600) | ||||||||||

|

凸面 A |

焊接端 B |

环连接 C |

凸面 A |

焊接端 B |

环连接 C |

凸面 A |

焊接端 B |

环连接 C |

凸面 A |

焊接端 B |

环连接 C | ||

|

50 |

2 |

203 |

203 |

216 |

267 |

267 |

283 |

292 |

292 |

295 |

292 |

292 |

295 |

|

65 |

2½ |

216 |

216 |

229 |

292 |

292 |

308 |

330 |

330 |

333 |

330 |

330 |

333 |

|

80 |

3 |

241 |

241 |

254 |

318 |

318 |

333 |

356 |

356 |

359 |

356 |

356 |

359 |

|

100 |

4 |

292 |

292 |

305 |

356 |

356 |

371 |

406 |

406 |

410 |

432 |

432 |

435 |

|

150 |

6 |

356 |

356 |

368 |

445 |

445 |

460 |

495 |

495 |

498 |

559 |

559 |

562 |

|

200 |

8 |

495 |

495 |

508 |

533 |

533 |

549 |

597 |

597 |

600 |

660 |

660 |

664 |

|

250 |

10 |

622 |

622 |

635 |

622 |

622 |

638 |

673 |

673 |

676 |

787 |

787 |

791 |

|

300 |

12 |

699 |

699 |

711 |

711 |

711 |

727 |

762 |

762 |

765 |

838 |

838 |

841 |

|

350 |

14 |

787 |

787 |

800 |

838 |

838 |

854 |

889 |

889 |

892 |

889 |

889 |

892 |

|

400 |

16 |

864 |

864 |

876 |

864 |

864 |

879 |

902 |

902 |

905 |

991 |

991 |

994 |

表5 (续)

|

DN |

NPS |

尺寸mπι | |||||||||||||||||

|

PN 20(ClaSS 150) |

PN 50(Class 300) |

PN 64(Class 400) |

PX IOOCCIaSS 600) | ||||||||||||||||

|

凸面 A |

焊接端 B |

环连接 C |

凸面 A |

焊接端 B |

环连接 C |

凸面 A |

焊接端 B |

环连接 C |

凸面 A |

焊接端 B |

环连接 C | ||||||||

|

450 |

18 |

978 |

978 |

991 |

978 |

978 |

994 |

1 016 |

1 016 |

1 019 |

1 092 |

1 092 |

1 095 | ||||||

|

500 |

20 |

978 |

978 |

991 |

1 016 |

1 016 |

1 035 |

1 054 |

1 054 |

1 060 |

1 194 |

1 194 |

1 200 | ||||||

|

550 |

22 |

1 067 |

1 067 |

1 080 |

1 118 |

1 118 |

1 140 |

1 143 |

1 143 |

1 153 |

1 295 |

1 295 |

1 305 | ||||||

|

600 |

24 |

ɪ 295 |

1 295 |

1 308 |

1 346 |

1 346 |

1 368 |

1 397 |

1 397 |

1 407 |

1 397 |

1 397 |

1 407 | ||||||

|

650 |

26 |

1 295 |

1 295 |

— |

1 346 |

1 346 |

1 372 |

1 397 |

1 397 |

1 410 |

1 448 |

1 448 |

1 461 | ||||||

|

700 |

28 |

1 448 |

1 448 |

1 499 |

1 499 |

1 524 |

1 600 |

1 600 |

1 613 |

1 600 |

1 600 |

1 613 | |||||||

|

750 |

30 |

1 524 |

1 524 |

- |

1 594 |

1 594 |

1 619 |

1 651 |

1 651 |

1 664 |

1 651 |

1 651 |

1 664 | ||||||

|

800 |

32 |

1 956 |

1 956 |

— |

2 083 |

2 083 |

— |

2 083 |

2 083 |

— |

2 083 |

2 083 |

- | ||||||

|

850 |

34 |

- |

— |

— |

— |

— |

-- |

— |

— |

— |

- | ||||||||

|

900 |

36 |

-- |

— |

-- |

- |

— |

--- |

-- |

— |

— |

— |

- | |||||||

|

950 |

38 |

一 |

- |

-- |

— |

— |

— |

— |

— |

— |

— |

— | |||||||

|

1 000 |

40 |

一 |

— |

— |

— |

— |

— |

一 |

— |

— |

--- | ||||||||

|

1 100 |

42 |

— |

- |

— |

— |

-- |

-- |

— |

— |

— |

— |

— |

— | ||||||

|

1 200 |

48 |

— |

— |

— |

- |

— |

-- |

- |

- |

— |

-- |

- |

--- | ||||||

|

1 400 |

54 |

— |

— |

— |

— |

- |

— |

—.... |

— | ||||||||||

|

1 500 |

60 |

— |

-- |

— |

— |

-- |

— |

— |

— |

— | |||||||||

|

DN |

NPS |

尺寸MIrn | |||||||||||||||||

|

PN i50(Class 900) |

PN 250(ClaSS 1500) |

PN 420(Class 2500) | |||||||||||||||||

|

凸面 A |

焊接端 B |

环连接 C |

凸面 A |

焊接端 B |

环连接 C |

凸面 ʌ |

焊接端 B |

环连接 C: | |||||||||||

|

50 |

2 |

368 |

368 |

371 |

.368 |

368 |

371 |

451 |

451 |

4 54 | |||||||||

|

65 |

2% |

419 |

419 |

422 |

419 |

419 |

■4 22 |

508 |

508 |

514 | |||||||||

|

80 |

3 |

381 |

381 |

384 |

470 |

470 |

473 |

578 |

578 |

584 | |||||||||

|

100 |

4 |

457 |

457 |

460 |

546 |

546 |

549 |

673 |

673 |

683 | |||||||||

|

150 |

6 |

~610 |

610 |

613 |

705 |

705 |

TTI |

914 |

914 |

927 | |||||||||

|

200 |

8 |

737 |

737 |

740 |

832 |

832 |

841 |

1 022 |

1 022 |

1 038 | |||||||||

|

250 |

10 |

838 |

838 |

841 |

991 |

991 |

1 000 |

1 270 |

1 270 |

1 292 | |||||||||

|

300 |

12 |

965 |

965 |

968 |

1 130 |

1 130 |

1 146 |

1 422 |

1 422 |

1 445 | |||||||||

|

350 |

14 |

1 029 |

1 029 |

1 038 |

1 257 |

1 257 |

1 276 |

- |

- |

— | |||||||||

|

400 |

16 |

1 130 |

1 130 |

1 140 |

1 384 |

1 384 |

1 407 |

- | |||||||||||

|

450 |

18 |

1 219 |

1 219 |

1 232 |

1 537 |

1 537 |

1 559 |

— |

— |

— | |||||||||

|

500 |

20 |

1 321 |

1 321 |

1 334 |

1 664 |

1 664 |

1 686 |

— |

— | ||||||||||

|

600 |

24 |

1 549 |

1 549 |

1 568 |

1 94 3 |

1 943 |

1 972 |

--- |

-- | ||||||||||

表6单瓣和双瓣,长型和短型,对夹式止回阀结构长度

|

I)N |

NpS |

而距尺寸mm | |||||||||||||

|

PN 20 (('lass 150) |

PN 50 (CIaSS 300) |

PN 64 (CIaSS 400) |

PN Ioo (CIaSS 600) |

PN 150 (CIaSS 900) |

PN 250 (ClaSS 1500) |

PN 420 (CIaSS 2500) | |||||||||

|

短型 |

反型 |

短型 |

长型 |

短型 |

长型 |

短型 |

长型 |

短型 |

长型 |

短型 |

氏型 |

短型 |

氏型 | ||

|

5 |

2 |

19 |

60 |

19 |

6() |

19 |

60 |

19 |

60 |

19 |

70 |

19 |

70 |

— |

70 |

|

65 |

2½ |

19 |

67 |

19 |

67 |

19 |

67 |

19 |

67 |

19 |

83 |

19 |

83 |

— |

83 |

|

80 |

3 |

19 |

73 |

19 |

73 |

]9 |

73 |

19 |

73 |

19 |

83 |

22 |

83 |

- |

86 |

|

IOO |

4 |

19 |

73 |

19 |

73 |

22 |

79 |

22 |

79 |

22 |

102 |

32 |

102 |

105 | |

|

150 |

6 |

19 |

98 |

22 |

98 |

25 |

137 |

29 |

137 |

35 |

159 |

44 |

159 |

159 | |

|

200 |

8 |

29 |

127 |

29 |

127 |

32 |

165 |

38 |

165 |

4 4 |

206 |

57 |

206 |

-- |

206 |

|

250 |

10 |

29 |

146 |

38 |

146 |

51 |

213 |

57 |

213 |

57 |

241 |

73 |

248 |

250 | |

|

300 |

12 |

38 |

181 |

51 |

181 |

57 |

229 |

60 |

229 |

292 |

305 |

305 | |||

|

3 5(J |

14 |

■14 |

181 |

51 |

222 |

64 |

273 |

67 |

273 |

—- |

356 |

— |

356 |

— | |

|

400 |

16 |

51 |

191 |

51 |

232 |

64 |

305 |

73 |

305 |

—- |

384 |

— |

381 |

--- |

— |

|

■150 |

18 |

6(1 |

203 |

76 |

264 |

83 |

362 |

83 |

362 |

-- |

451 |

— |

468 |

— | |

|

5 C')0 |

20 |

61 |

219 |

83 |

292 |

89 |

368 |

92 |

368 |

— |

451 |

— |

533 |

- |

— |

|

600 |

24 |

222 |

318 |

— |

394 |

— |

438 |

— |

495 |

— |

559 |

— |

-- | ||

|

750 |

30 |

-- |

— |

— |

— |

- |

— |

— |

— |

— |

— |

— | |||

|

9(.)0 |

36 |

— |

- |

— |

— |

— |

- |

— |

— | ||||||

|

1 1OO |

42 |

- |

― |

— |

— |

- |

— |

— |

— | ||||||

|

1 200 |

48 |

-- |

— |

-- |

— |

—- |

-- |

-- |

— |

— |

-- |

- | |||

|

1 400 |

54 |

- |

— |

- |

— |

— |

— |

— |

- |

-- |

— | ||||

|

1 5(.)0 |

60 |

-- |

- |

-… |

— |

一 |

— |

— |

— |

- |

— |

— | |||

7.4结构长度

除另冇协议外,阀门的结构长度应符合表2〜表6; A、B和C尺寸见图1〜图13。

表2〜表6中未规定的阀门结构长度,应符合ASME B 16.10的规定。既不符合表2〜表6也不符 合ASME B 16.1()阀门的结构长度,应按协议规定。

具有一个焊接端和一个法兰端的阀门的结构长度,应按法兰端阀门结构长度的一半加上焊接端阀 门结构长度的一半来确定。

阀门公称尺寸小于或等于DN 250 (NPS 10),其结构长度的公差为士 2 mm;阀门公称尺寸大于或 等于D∖ 300(NpS 12),其结构长度的公差为±3 mm。

如果公称尺寸和结构长度在表2〜表6中没有规定,或不符合表2〜表6,则应在铭牌中标明。

7.5阀门操作

买方宜规定阀门的操作方法和最大压差(MPD),在此压差下,阀门应能用手柄、齿轮箱或驱动装置 开启。若未规定,则以材料在38 OC(IOO °F)时.7.2确定的压力额定值为最大压差。

如买方要求.制造商应提供以下数据:

C)阀门阀杆的最大许用扭矩或推力是否适用齿轮箱的最大许用输入扭矩或推力; d)手动阀的启、闭转数。

买方应规定阀门的清管要求。买方未规定清管要求可参考A.4o

7.7阀门端部

法兰应具有凸面或环连接面(凸面或平面).其尺寸、公差、表面粗糙度(包括钻模、法兰面、锻平面、 法兰背面)应符合下列规定:

7.7.1.2法兰中心线的偏移一横向位移

7.7.1.3法兰面的平行度一角位移

7.7.1.4螺栓孔不重合度允许偏差

阀门法兰背面螺母支承面的表面应与法兰表面平行,其夹角不超过Ioo

说明:

1——法兰;

2 一-最初法兰孔;

3 —对应的法兰偏移孔;

A— 螺栓孔不重合度(见7.7.1.1)

图14 螺栓孔不重合度

7.7.2焊接端

除另有协议外,焊接端应符合ASME B 31.4 = 2008的图434.8.6(a)的(1)和(2)的要求,或ASME B 31.8:2007的图14和图15的要求。对于厚壁阀体,其焊接端外形可加工成如ASME B 16.25—2007中 图1所示的形状,先加工30。坡度然后再过渡到45。的坡度形状。

买方应规定配管的外径、壁厚、材料等级、最低屈服强度、化学成分质量分数和表面处理要求。

7.7.3替代的阀门端部连接

其他的阀门端连接可由买方进行规定。

7.8 泄压

在阀门的开启或关闭位置,制造商应确定介质是否能封闭在阀腔内。

如果可能封闭介质,则除买方另有规定外,用于液体和可凝结气体的阀门,应设计阀腔自动泄压装 置。用于气体介质的自动泄压孔应协议确定。

需要时,泄压装置应能防止体腔内的压力超过7.2中规定的最高工作温度时额定压力值的1.33倍, 腔体外接泄压阀的公称尺寸应等于或大于DN 15(NPS l∕2)0

如需用腔体泄压阀,买方要对腔体泄压阀的试验进行规定。

7.9 旁通、泄压和排空口

如果没有其他规定,旁通、泄放、排空口和塞堵口应钻孔后再进行螺纹加工。买方可规定其他类型 的接口形式,如焊接或法兰式接口形式。

警告:螺纹连接容易发生间隙腐蚀。

除另有协议外,螺纹形式应为锥螺纹。锥螺纹应保证密封,并符合ASME B 1.20.1标准的要求。

如果指定用直螺纹,带直螺纹的接口应设计为带台肩的头部,用来以安装和保持接头的密封。直螺 纹应符合GB/T 7307-2001标准要求。螺纹最小尺寸应符合表7或按协议确定。

表7旁通、泄放和排空连接螺纹/管子尺寸

|

连接的公称尺寸 |

螺纹/管子尺寸 mmC in) | |

|

DN |

NPS | |

|

15 〜40 |

K〜W |

8(¼) |

|

50 〜100 |

2〜4 |

15(½) |

|

150~20() |

6〜8 |

20(%) |

|

>200 |

>8 |

25(1) |

7.10注脂位置

当买方有规定时,应在阀座和(或)阀杆处设置密封脂、润滑油的注脂口,并且每个注脂口应设置单 独的止回阀和辅助装置。

7.11泄放、排空和注脂管

如需要,应采用硬管加长的方式.来提供规定的泄放、排空和注脂管。注脂管应通过协议固定在阀 门上和(或)固定在加长阀杆顶部。

泄放、排空和注脂管应:

a) 安装后,其设计压力应不小于阀门额定压力;

b) 具有承受阀门壳体静水压试验压力的能力;

C)按照已认可的设计规范进行设计;

d)在适合的情况下.适用于泄放控制。

注脂管设计压力应不小于管道阀门额定压力和注脂压力。

买方应规定注脂压力或注脂管。如买方未规定,制造商应为系统推荐最大的注脂压力。注脂管的 尺寸应协商决定。装配前,注脂管的内孔应清理干净,管内应无锈迹和任何外来杂质。

7.12泄放、排空和注脂阀

如买方规定,应提供泄放、排空截断阀,且其额定压力应不小于安装阀门的额定压力,并应适合于泄 放操作。与注脂管配套的截断阀和止回阀的额定压力应大于7.11中管道阀门的额定压力和注脂压力。

7.13 手轮和扳手(手柄)

阀门的扳手应为整体结构或在阀杆上安装一个扳手头以延长手柄。如果买方规定,扳手头与延长 部分应允许设计成固定连接形式。

在手轮和扳手上作用的最大开启推力应不超过360 N(80 Ibf) o

除另有协议外,整体设计的(固定的)扳手长度应不大于阀门结构长度的两倍。

注:非固定扳手不作为阀门的部件.其长度可不要求满足最大长度要求。

除另有协议外,手轮直径应不大于阀门的结构长度,或1 000 mm,二者取较小值。除了阀门公称尺 寸小于或等于DN 40(NPS 1形)外,其他阀门的手轮的轮辐不应超过手轮的圆周边界,除另有协议外, 当买方有规定时,手轮的齿轮箱输入轴应配备扭矩限制装置以防止传动链损坏,如切断销轴。除另有规 定外,关闭方向应为顺时针方向。

7.14锁紧装置

如果买方规定,则阀门应配备锁紧装置。止回阀的锁紧装置应设计成仅能在开启位置锁紧的结构。 其他形式阀门的锁紧装置,应设计成在启闭位置都能锁紧的结构。

7.15关闭件的位置

除止回阀外,关闭件的位置应不能因为过流介质的动力或因闸阀的螺纹操作产生的压力而发生 改变。

7.16位置指示器

装有手工操作或动力驱动装置的阀门应配备可见的位置指示器,以显示关闭件的启闭位置。

对于旋塞阀和球阀,扳手和(或)位置指示器在阀门开启时,应与管道平行;在阀门关闭时,与管道垂 直。指示器或扳手组件的设计应能正确指示阀门的启闭位置。

无限位装置的阀门应设置驱动装置在启闭状态的位移刻度。

7.17限位装置

阀门或驱动装置应提供限位装置。限位装置应显示关闭件启闭状态的位置。限位装置应不影响阀 门的密封能力。

7.18驱动装置和阀杆加长装置

驱动装置可以电动、液动和气动方式来提供动力。除另有协议外,驱动装置的输出应力值应不超过 7.20.2中允许的阀门传动链的应力极限值。

注:GB/T 12223—2005给出了典型的90°回转阀门与驱动装置的接口尺寸值。

应采用适当的方式.如采用销钉或适宜的螺栓进行定位•来确保手动或动力驱动装置和阀杆加长装 置的正确位置,以防止组件的偏移或错误安装。

驱动装置、阀杆加长装置及其连接位置应进行密封,以防止外部污染物和水分进入装置内。

驱动装置、阀杆加长装置应提供一种过压保护措施,以防止因机构的压力增加而引起阀杆或阀盖的 密封泄漏。

7.18.5地埋装置加长杆的保护

地埋装置加长杆应设置加长金属保护套。

除另有协议外.尺寸不小于DN 200(NPS 8)的阀门应配备吊耳。制造商应确定合适的吊耳形式。 如果阀门制造商负责提供阀门和驱动装置的组装,那么,制造商应验证整个阀门和驱动装置组装吊耳的 适宜性。

如果买方负责提供驱动装置.那么,买方应提供足够的文件资料来保证完成验证整体组装起吊的适 宜性。

注:技术规范可明确吊耳的特殊设计、制造和验证。

7.20.1设计推力或扭矩

除另有协议外.所有传动链的设计推力或扭矩应至少是开启推力或扭矩的两倍。

注:在频繁循环、低温操作和有害碎物的影响等情况下使用,允许增加开启推力或扭矩的安全系数.

传动链的零部件.包括阀杆加长装置的拉伸应力,应不超过规定的设计推力或扭矩的最小屈服强度 的67%。剪切、扭转和承压应力.应不超过在ASME锅炉和压力容器规范第帽卷、第2册(2004)、AD-132部分中规定的极限值。设计应力强度值Sm为最小屈服强度值的67%的除外。

这些应力极限值不适用于传动链中滚动轴承、其他专用轴承或高强度材料轴承零部件。

驱动装置应按此规定进行设计,最薄弱的部件不在承压范围之内。

角焊缝的强度系数应为0.75O

如果驱动装置传递大于传动链设计推力或扭矩的推力或扭矩,可导致传动链部件的永久变形或 失灵。

7.20.3许用偏移

加长杆传动链的偏移应不阻碍关闭件达到全关或全幵位置O

对于所有阀门都应注意偏移和变形。只冇遵守设计规范的许用应力极限值,才不会产生设计失效。 制造商应以计算或试验得出的数据作为依据.设计压力或关闭件和阀座的外来负载不能破坏阀门的功 能和密封性。

7.21阀杆防飞出设计

设计的阀门应确保在填料密封组件或阀门駆动装置定位组件被拆除时.阀杆不会被内压冲出。

7.22 耐火型式试验

如果买方规定.应提供耐火型式试验证书。除另有协议外.耐火型式试验应按照A.5的规定进行。

7.23防静电装置

除另冇协议外.如买方规定•软密封阀门应设计防静电装置,并按C. 5的规定执行。

7.24设计文件

设计文件应为可检索和可复制的书面文件,

7.25设计文件审查

设计文件应由原设计人员以外且有能力的人员进行审核和确认。

8材料

8.1材料规范

金属承压件和控压件的技术规范应由制造商提供•至少应包括以下要水:

a) 化学成分;

b) 碳当量(如适用);

C)热处理;

d) 力学性能包括冲击韧性和硬度(如适用);

e) 试验;

f) 合格证明。

金属承压件应使用和7.2规定的压力-温度额定等级一致的材料。其他材料的使用应协商确定。

8.2适用性

所有的湿润件、金属、非金属和润滑剂应适合圭产介质和买方规定的工况。金属件应选择耐腐蚀和 耐磨损的材料以避免削弱其功能或承压能力。

压力大于或等于PN IoO(ClaSS 600)的姣类气体用的阀门,应选择防爆减压的弹性材料。

8.3锻件

锻件应进行热加工和热处理•使成品获得均匀的结晶粒度(金相组织)和良好的力学性能。

8.4成分限定

碳钢承压件和控压件的化学成分质量分数应符合适用的材料标准。

除另有协议外,碳钢焊接端的化学成分应符合下列要求:

a) 含碳量(质量分数)不应超过0.23%;

b) 含硫量(质量分数)不应超过0.035%;

C)含磷量(质量分数)不应超过0.035%;

碳当量CE应按下列公式计算:

奥氏体不锈钢焊接端的含碳量(质量分数)不应超过0.03%。只有材料进行了稳定化处理,含碳量 (质量分数)才可允许达到0.08%。

其他材料的化学成分应协商确定。

8.5冲击韧性试验要求

用于阀门承压件的所有碳钢、合金钢和非奥氏体不锈钢,应符合适用的管道设计标准规定的冲击韧 性试验要求。

用于阀门承压件的所有碳钢、合金钢和非奥氏体不锈钢,当规定的设计温度低于一29 °C (-20 T) 时,应按照GB/T 229或ASTM A 370的要求,使用夏比V型缺口的方法进行冲击试验。

注:设计标准或当地需要时,可要求冲击试验的最低设计温度高于一29 0C(-20 T)O

冲击试验(至少包含三个试样),应使用代表每一炉材料的试棒,在最终热处理之后进行。

试样应从同炉批次(适用时可以锻制小件)的分离块或附着块上切取,并与产品材料进行相同的热 处理(包括去应力热处理)。除非是达到或低于早期去应力(或回火)温度的承压件,则不需要重新试验。

冲击试验应按照适用的材料规范和管道设计标准在最低温度条件下进行。

除螺栓材料外,全尺寸试样的冲击试验结果应符合表8的要求。当材料规范或管道设计标准要求 的冲击值高于表8的数值时,应选取较高的冲击值。螺栓材料的冲击试验结果应符合ASTM A 320的 标准要求。

表8夏比V型缺口最小冲击试验要求(全尺寸试样)

|

最小抗拉强度 MPa |

三个试样的平均值 _________________________J |

单个试样 J |

|

<586 |

20 |

16 |

|

586〜689 |

27 |

21 |

|

>689 |

34 |

26 |

螺栓材料应适用于规定的阀门使用工况和压力额定值的条件。

除另有协议外,硬度超过34 HRC(321 HBW)的碳钢和低合金钢的螺栓材料,不能用于可能发生氢 脆的阀门。

注:氢脆能在带有阴极保护的埋地管道上发生。

其他螺栓材料的硬度范围应通过协仪来确定。

8.8泄放口和排气口的连接

制造塞堵的材料应与阀体材料相同或采用耐腐蚀材料进行制造。

8.9热处理资格

所有零件和试件的热处理应采用由制造商指定的满足要求的“生产型”设备来完成。对热处理炉校 准的推荐性建议见本标准附录Eo

“生产型”热处理设备应考虑日常用于加工生产零件的设备。

9焊接

承压件和控压件的焊接(包括修理焊接)应按照GB/T 19866, GB/T 19867, GB/T 19869.1或 ASME锅炉和压力容器规范第IX卷或本标准的9.2,9.3的规定进行工艺评定。焊工和焊机操作人员 应按照ISo 9606-KASME锅炉和压力容器规范第IX卷或EN 287-1的规定进行资格评定。

注1:买方、管道设计标准、材料规范或当地需要可规定附加的要求。

所有的评定试验结果应采用书面文件形式记录在工艺评定记录(PQR)中。

焊后热处理(PWHT)应按照相关的材料规范进行。

注2: 一些管道焊接标准.对焊接的基本参数有更严格的要求。在相同热处理条件下,对于已完T:的阀门焊接工艺 评定有必要提供完整的焊接测试环。

焊接工艺评定包括修理焊接;承压部件应符合适用的管道设计标准的韧性试验要求。

设计温度低于一29 0C (-20 °F)的阀门的焊接均应进行冲击试验的工艺评定。

注:设计规范或当地需要时,可要求冲击试验的最低设计温度高于一29 0C (-20 °F).

焊缝金属冲击试样二个为一组,试样应在图15所示位置从焊缝金属(WM)上取样。试样缺口的方 向应垂直于材料表面。

冲击试样三个为一组,应在图16所示位置从热影响区(HAZ)±取样。试样的缺口应与材料表面 垂直,在该位置取样易导致热影响区材料发生最大区域的断裂。

当连接的母材具有不同的P-号或组号时,或当连接的一种或两种母材没有列入P-号组时,按照 GB/T 19866、GB/T 19867,GB/T 19869.1或ASME锅炉和压力容器规范第[X卷的要求,应对每种连 接材料进行热影响区的试验。

冲击试验应按照GB/T 229或ASTM A 370的规定,用夏比V型缺口方法进行。试样应采用蚀刻 方法以确定焊缝和热影响区的位置。

焊缝和热影响区的冲击试验温度应在小于或等于阀门规定的最低设计温度下进行。

全尺寸试样的冲击试验结果应满足表8的要求。如果材料规范或管道设计标准要求的冲击值高于 表8的要求,应采用较高的冲击值。

9.3硬度试验

硬度试验应根据GB/T 20972.2—2008的要求在母材、焊缝金属和热影响区上进行。应采用维氏 HV"或HVIi)硬度法。

注:对有资质的企业,可采用其他的硬度试验方法,

说明:

1 「焊接金属;

2- 热影响区;

3--母材。

图15 焊缝金属(WM)V型缺口试样位置

说明:

1- -焊接金属;

2 —■热影响区;

3—一母材。

图16 热影响区(HAZ)V型缺口试样位置

9.4修理焊接

在不影响最小壁厚的前提下,应平滑磨去较小的缺陷。

修理缺陷应按清除缺陷、焊接、热处理、无损检测(NDE)等程序进行。除修理焊缝的最小长度应为 50 mm夕卜,对未焊透的焊缝长度应限制在焊缝长度的30%,全焊透焊缝长度应限制在焊缝长度 的 20%。

修理焊接的热处理(如适用)应符合相应材料标准的要求。

用以消除加工缺陷的锻件和板坯的修理焊接应协议确定。铸件的修理焊接应符合相应的材料标准 的要求。

10质量控制

10.1无损检测要求

任何买方规定的无损检测要求都应选自附录B中列出的条款。除另有协议外,热处理后应进行无 损检测。

10.2测量与试验设备

用于检验、试验的仪表或用于接收的其他仪表,应依据制造商书面指导文件,在规定的时间间隔内 进行控制、校准、调整和确认,从而保证其达到本标准所要求的精度。

尺寸测量仪表应按书面程序规定的方法进行操作和校准。

压力测量仪表应精确到满量程的士2.0%。如果用压力传感器替代压力表,则应保证测试压力显示 值在满量程值的20%〜80%之间。

压力记录仪表不在10.2.3.1的范围内.除非该仪表同时具有测量和记录的功能。

压力测量仪表的测量范围应在测量仪表的满量程测量范围的20%〜80%。

压力测量仪表应定期通过精密仪器进行再校准,或者用重锤压力测量仪对全尺度中等距的三个点 进行检测(不包括零刻度点和极限值点)。

校准间隔应根据测量仪表的使用频率和使用程度来确定。

依据校准的历史记录,时间间隔可延长和缩短。校准最长间隔时间应为=个月。

温度测量仪表应具有显示和记录[温度波动值在5 0C (8 T)范围内]的能力。

10.3检验和试验人员资格

无损检测人员应按照制造商培训计划书面文件的规定进行取证,该培训计划是依据GB/T 9445、

对材料和产品质量有直接影响的其他质量控制活动的所有人员,应按照制造商的文件规定进行 操作。

对焊接操作以及已完成的焊接进行目视检测的人员应具备以下资格:

a) 通过AWS认证焊接检测员;

b) 通过AWS认证高级焊接检测员;

C)通过AWS认证助理焊接检测员;

d)按照制造商培训程序认证的焊接检测员。

10.4修理焊接的无损检测

在清除缺陷以后,挖开面应根据附录B的要求,用磁粉检测(MT)或液体渗透检测(PT)的方法进 行检查。承压件上的修理焊接应采用同样的MT或PT的方法检测,产品接收准则应符合附录D的规 定。除另有协议外,最终的无损检测应在焊后热处理之后进行。

注:10.1 φ∣∣ι买方观定的无损检测要求也适用于修理焊接.

10.5焊接端无损检测

如买方规定,焊接端内部或表面要进行无损检测,那么检测和接收准则应符合B.22的规定。

10.6铸件的目视检验

所有铸件应按MSS SP-55的规定进行目视检测。

11压力试验

每只阀门在发运前应进行压力试验。买方应按照附录C中的规定进行特殊补充试验。试验应按 11.2〜11.5规定的顺序进行。压力试验应在阀门涂漆之前进行。如果阀门已经按照本标准进行了试 验,那么接下来的重复试验可在未去掉阀门外部涂漆时进行。

试验介质应为淡水或为经协商同意的黏度小于水的轻质油。淡水介质中应包含防腐剂和协议规定 的防冻剂。

用于奥氏体和双相(铁素体-奥氏体)不锈钢阀门湿润部件的试验介质.其氯离子含量不应超 过3。 μgzg0

除密封脂为主要密封方式的阀门外,阀门应在阀座和密封表面无密封脂的状态下进行试验。试验 期间不应采取辅助密封方式。

阀门应在半开状态下试验,如果阀门腔体通过连接口能充满和加压,则也可在阀门全开的情况下进 行试验。

当阀体连接口不宜于直接监测时,应采用适当的方法来监测压力或渗漏。

在压力试验开始前,应提供稳定的压力并按表9、表10、表11规定的最短试验时间进行保压。

压力试验应按文件化的程序进行。

11.2 上密封试验

进行上密封试验应松开填料压盖。除非产品设置试压排气孔,否则自增强填料或密封件也应去除。

阀门两端封闭、关闭件处于部分开启位置-阀门体腔内应充满试验介质.直到观察到试验介质从阀 杆周围漏出为止。然后,关闭上密封,施加的最小压力为7.2中[材料在38 Oc(IOO °F)时]确定的额定压 力值的1.1倍。保压时间按照表9的规定执行。

应通过试验口进行监测或监测已松动的填料周围的渗漏情况。

在此试验压力下,不允许有任何可见的渗漏现象出现O

注:该试验应在売体静水压试验之前进行。

试验进行中应采取适当的安全防护措施。

表9阀杆上密封试验的最短保压时间

|

阀门公称尺寸 |

试关保压时间 min | |

|

___________DX___________ |

NIJS | |

|

≤100 |

≤4 |

2 |

|

≥150 |

* |

5 |

11.3壳体的静水压试验

在试验期间,阀门应封闭两端、关闭件处于部分开启的位置。如果买方有规定.则封闭阀端的方法 应允许全压力作用在阀体两端盲板上。如外部有泄压阀,应拆除,并用塞堵堵上泄压阀连接口。

试验压力应不小于在7.2中[材料在38 OC(IOO °F)时]确定的额定压力值的1.5倍。保压时间不应 少于表10规定的要求。

表10壳体静水压试验的最短保压时间

|

阀门公称尺寸 |

试验保压时间 min | |

|

DN |

NPS | |

|

15-100 |

½〜4 |

2 |

|

150-250 |

6-10 |

5 |

|

300-450 |

12-18 |

15 |

|

≥500 |

≥20 |

30 |

在壳体的静水压试验期间,不允许有任何可见的渗漏现象岀现。

壳体的静水压试验完成后.外部泄压阀应重新安装到阀门上。重新安装的泄压阀应以泄压阀整定 压力的95%进行试验。阀门公称尺寸不大于I)N IOO(NPS 4)的泄压阀应保压2 min;阀门公称尺寸不 小于DN 150(NPS 6)的泄压阀应保压5 minC在试验期间,泄压阀连接处应无可见的渗漏。

泄压阀应整定到规定的压力值并按11.4.5的规定进行试验。

11.4阀座的静水压试验

除了以润滑油或密封脂作为主要密封方式的阀门外.阀座和关闭件密封表面应去除润滑油或密封 脂。金属与金属接触面上的装配用润滑油可通过协仪使用。

11.4.2 试验压力和保压时间

所有阀座的试验压力,不应小于7.2中材料[在38 OC(IoO °F)时]规定的额定压力值的1.1倍。试 验保压时间应符合表11的规定要求。

表11阀座试验的最短保压时间

|

阀门公称尺寸 |

试羚保压时间 |

|

DN NPS |

min |

|

15〜10 () 切〜4 |

2 |

|

≥150 ≥6 |

5 |

软密封阀门和油密封旋塞阀的泄漏量不应超过GB/T 13927的A级值(无可见渗漏)。金属密封 阀门的泄漏量不应超过GB/T 1392 7的I)级值。除C.4中密封试验保压时间内的泄漏量应不超过 GB,T 13927中的D级值的两倍,除另有协议外。各种形式截断阀的试验程序见11.4.4的规定。

注:特殊应用可要求泄漏景小于GBT 13927中的I)级值。

11.4.4截断阀的试验方法

阀门半开,阀门腔体应完全充满试验介质,然后关闭阀门,并且向阀门一端施加试验压力。

上游端阀座的渗漏应通过阀门腔体泄放口或排空连接口(若有提供)进行监测。对于没有腔体泄放 口或排空连接口的阀门,阀座渗漏应从阀门阀座的下游端进行监测。

阀门半开,阀门腔体应完全充满试验介质,然后关闭阀门,并且试验压力依次地施加到阀门的两端。