2. OmO

UDC

中华人民共和国国家标准 OB

GB/T 50938 - 2013

石油化工钢制低温储罐技术规范

TeChniCal COde for IoW temperature Steel StOrage tanks in PetrOChemiCaI engineering

2013 11 - Ol 发布

2014-06-01 实施

中华人民共和国住房和城乡建设部 中华人民共和国国家质量监督检验检疫总局

TeChniCal COde for IOW temperature Steel StOreIge tanks in PetrOChemiCaI engineering

GB/T 50938 - 2013

主编部门:中国石油化T集团公司 批准部门:中华人民共和国住房和城乡建设部 施行日期:2 0 1 4 年 6 月 1日

2013 北 京

第199号

现批准《石油化工钢制低温储罐技术规范》为国家标准,编号 为GB/T 50938—2013,自2014年6月1日起实施。

本规范由我部标准定额研究所组织中国计划出版社岀版 发行。

中华入民共和国住房和城乡建设部

2013年11月1日

本规范是根据原建设部《关于印发<2006年工程建设标准规 范制订、修订计划(第二批)〉的通知》(建标〔2006236号)的要求, 由中国石油化工集团公司和中石化洛阳T程有限公司会同有关单 位共同编制完成的。

编制过程中,编制组进行了广泛的调查研究,认真总结实践经 验,参考有关国外先进标准,并广泛征求意见,完成了报批稿,最后 经审查定稿。

本规范共分10章和5个附录,主要技术内容包括:总则,术 语,基本规定,材料,金属部件设计,混凝土结构设计,保冷,金属部 件建造、检验和验收,混凝土部分的施工,试验等。

本规范由住房城乡建设部负责管理,由中国石油化工集团公 司负责日常管理,由中石化洛阳工程有限公司负责具体技术内容 的解释。本规范在执行过程中如有意见或建议,请寄送中石化洛 阳工程有限公司(地址:河南省洛阳市中州西路27号,邮政编码: 471003),以便今后修订时参考。

本规范主编单位、参编单位、参加单位、主要起草人和主要审 查人:

主编单位:中国石油化工集团公司

中石化洛阳工程有限公司

参编单位:中石化南京工程有限公司

中国石化工程建设有限公司

参加单位:中石化第四建设有限公司

主要起草人:徐茂坤陈崇刚李宏斌魏晓辉王松生 郑祥龙霍瑞民赖金东冷辉李法海

孙恒志李力松

主要审查人:武铜柱黄左坚

葛春玉邱正华 吴云龙吴晓滨 韩玉梅李林江 史惠娟王兆伟 汪宁扬王水平 缪平居靖张向东 段瑞周家祥杨一凡 赵予川 李建留 陈奎显 杨盛启沈炳余崔金栋 勾士文杨东大刘博 罗平凌益民翁大龙 陈景平 尹士安 杨新和

COntentS

4, 1 General requirement ................*......................... ( 1 1 )

4. 3 ConCrete ...................................................... ( 1 5 )

5. 3 VaPOUr COntainer ............................................. ( 2 4 )

5. 4 SUSPend roof ................................................... ( 2 8 )

5. 5 PlPe .......*.................................................... ( 2 8 )

5. 6 BOttOm of Primary and SeCOndary COnt<ιiner ...

5. 7 Primary and SeCondary COntainer ConneCtiQn .......*

5. 8 Other requirements............................................. ( 3 1 )

6. 2 LiqUid tightness ................................................ ( 3 3 )

7 InSUIation ......................................................... ( 3 6 )

7, 1 PerfOrmanCe ChCIraCteriStiCS , IeSIing and SeIeCtiOn

Of insulating materials ....................................... (36

7. 3 InSLLIatiOn design ........................................….・(38)

7. 4 InStalIatiOn ................................................... ( 4 1 )

8 MetalIiC PartS COnStrUCtiOn, testing,inspection

8. 1 GeneraI requirement .......................................... ( 4 2 )

8. 3 ShOP fabrication ....................................*........... ( 4 3 )

8. 5 WeIding....................................................

10* 1 HydroStatiC test .............*........... *..... ( 5 8 )

APPendiX A Primary PhySiCal PrOPertieS Of PrOClUCtS

APPendiX C SeiSmiC design .....................*

APPendiX D TeSting for reinforced SteeI

APPendiX E InSUIatiOn matrials and PUrPOSe

EXPIanatiOn Of WOrdIng in this COde

LiSt Of quoted StandardS .....................*.................... ( 7 1 )

AdditiOn: EXPIanatiOn Of PrOViSiOnS i.o.i为规范石油化丁钢制低温储罐的设计和建造,制定本规范。 1.0.2本规范适用于储存沸点为OoC--165°C的碳氢化合物或 氨,且设计压力不大于50kPa的钢制立式圆筒形地上单容罐、双 容罐和全容罐的设计和建造。

本规范不适用于薄膜罐和仅采用预应力混凝土的主储罐。

1.0.3石油化工钢制低温储罐除应包括储罐本体及与其连为整 体的零部件外,还应包含下列内容:

1储罐与外部管线的连接应包括下列内容:

1) 焊接连接的第一道环向接头坡口端面;

2) 螺纹连接的第一个螺纹接头端面;

3) 法兰连接的第一个法兰密封面;

4) 专用连接件或管件连接的第一个密封面。

2接管、人孔等的平盖及其紧固件。

3储罐的罐底、罐壁、罐顶和接管的保冷。

4储罐内部结构件。

5储罐的锚固结构。

1.0.4石油化工钢制低温储罐的设计和建造,除应符合本规范 外,尚应符合国家现行有关标准的规定。

2. 0. 1 工作压力 OPerating PreSSUre 操作状态下储罐顶部气相空间的表压力。

2. 0. 2 设计压力 design PreSSUre

设定的储罐顶部气相空间的最高表压力。

2. 0. 3 设计负压 design negative PreSSUre

设定的储罐顶部气相空间的最大负压力。

2. 0. 4 试验压力 test PreSSUre

试验过程中储罐顶部的气相表压力。

2. 0. 5 设定压力 Set PreSSUre 压力泄放装置的动作压力。

2. 0. 6 最低设计温度 minimum design temperature 储罐设计的介质设定温度。

2. 0. 7 设计金属温度 design metal temperature 金属部件的设计温度。

2. 0. 8最咼设计液位 maximum design IiqUid IeVel 储罐允许达到的最咼液位。

2. 0. 9 最高操作液位 maximum normal OPerating IeVel 储罐操作状态下的最高液位。

2. 0. 10 单容罐 SingIe COntainment tank

带保冷层的液体主储罐或液体主储罐和蒸气储罐组成的 储罐。

2. 0. 11 双容罐 double COntainment tank

由液体主储罐和能限制泄漏液体但不能限制泄漏气体的次储 罐组成的储罐。

• 2 •

2. O. 12 全容罐 full COntainment tank

由液体主储罐和既能限制泄漏液体也能限制泄漏气体的次储 罐组成的储罐。

2. 0. 13 主储罐 Primary IiqUid COntaLner

在正常操作工况下,单容罐、双容罐、全容罐中储存低温冷冻 液体的内罐。

2. 0. 14 次储罐 SeCOndary IiqUid COntainer

双容罐、全容罐中能容纳低温冷冻液体的外罐。

2. 0. 15 内罐 inner tank

自支撑圆筒形金属储罐。

2. 0. 16 外罐 OUter Iank

由钢或混凝土制作的自支撑圆筒形储罐。

2. 0. 17 罐顶 roof

位于罐壁顶部使介质与大气密封隔绝同时承受蒸气压力的结构。

2. 0. 18 罐壁 shell/WalI

立式圆筒型金属结构或混凝土结构。

2. 0. 19 蒸气储罐 VaPOUr Container

在正常操作工况下,单容罐、双容罐或全容罐中能够容纳蒸发 气体的部分。

2. 0. 20 支撑结构的罐顶 SUPPOrting roof Of tank

载荷主要靠梁柱、桁架或其他结构支撑的罐顶。

2. 0. 21 自支撑结构的罐顶 Self-SUPPOrting roof Of tank

载荷仅靠罐壁周边支撑的罐顶。

2. 0. 22 翻滚 rollover

由储罐内液体密度差引起产生大量介质蒸气•导致介质不可 控运动的现象。

2. 0. 23 热保护系统 thermal proteCtlOnSyStem

防止外罐遭受低温损害而设置的保冷和液体密封结构。

2. 0. 24 隔气层 VaPOUr barrier

防止水蒸气和空气进入保冷材料而设置的隔气结构。

2. 0. 25 塑性延伸率 PIaStiC elongation

标准长度的钢筋在极限抗拉强度下的长度增量与标准长度的 百分比。

3.1储罐类型

3. 1. 1石油化工钢制低温储罐可采用单容罐、双容罐和全容罐。

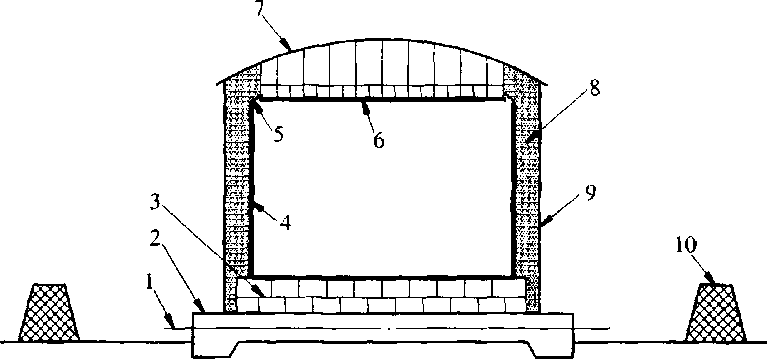

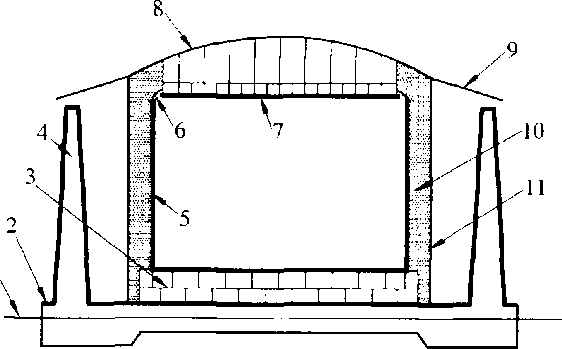

3. 1.2单容罐可按蒸气储罐结构分为单壁单容罐(图3. 1. 2-1) 和双壁单容罐(图3. 1. 2-2)。

图3. 1. 24 单壁单容罐

1基础加热系统;2-基础;3-罐底保冷;

4 -主储罐(钢制);5 -柔性保冷密封结构;6一吊顶(保冷);

7罐顶(钢制罐壁保冷结构;9-保冷结构保护层;W…-围堰

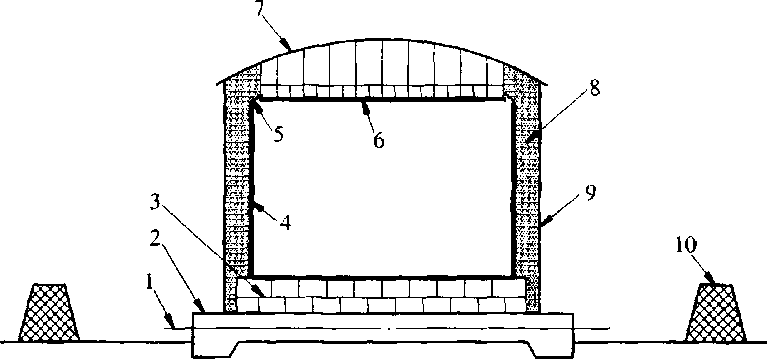

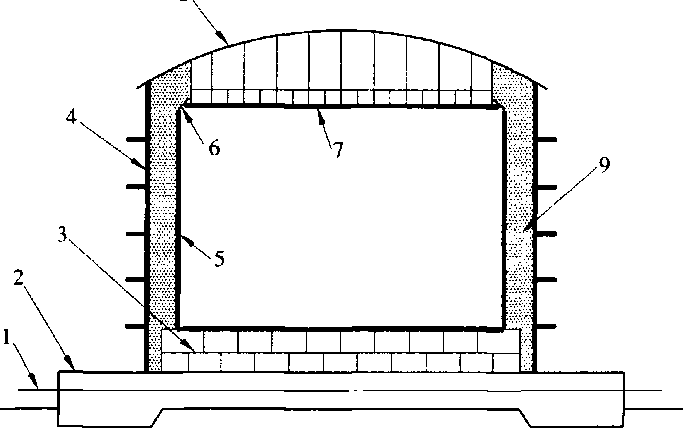

3. 1.3双容罐可分为由主储罐与钢制次储罐组成的双容罐(图

3. 1. 3-1)和由主储罐与预应力混凝土次储罐组成的双容罐(图

3. 1. 3-2),主储罐和次储罐之间的环形空间间距不宜大于

6. OmC

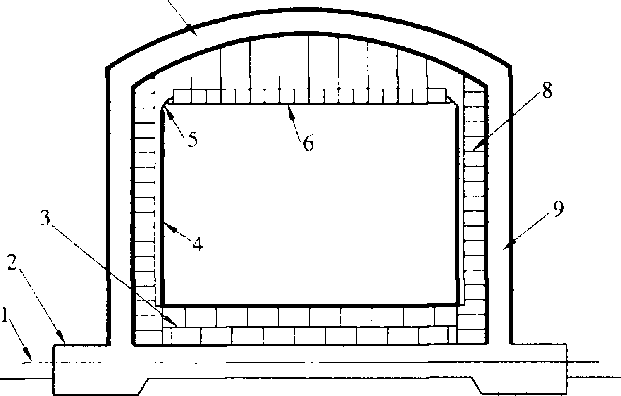

3. 1.4全容罐可分为由主储罐与钢制次储罐组成的全容罐 (图3. 1.4-1)和由主储罐与预应力混凝土次储罐组成的全容罐

(图3. 1. 4-2),主储罐和次储罐之间的环形空间间距不宜大于

2. OmO

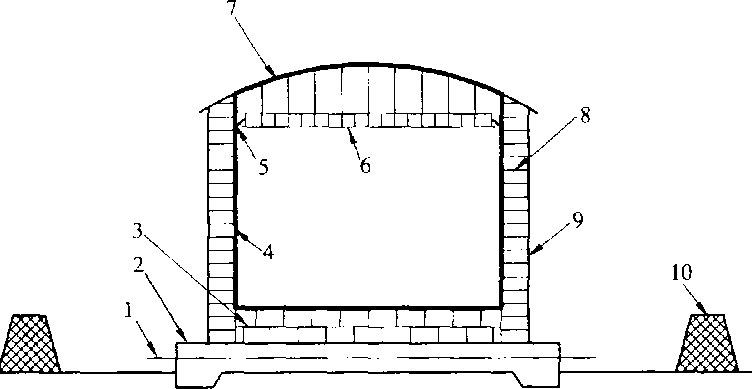

图3. 1. 2 2 双壁单容罐

I-基础加热系统;2-基础;3-罐底保冷;4 -主储罐(钢制);

5柔性保冷密封结构;6吊顶(保冷);7-罐顶(钢制);

8—罐壁松散保冷结构;9 -罐壁(钢制);3 围堰

图3. 1. 3-1钢制次储罐的双容罐

1基础加热系统;2基础;3罐底保冷;1次储罐(钢制主储罐(钢制):

6柔炷保冷密封结构3 吊顶(保冷);8罐顶(钢制);9顶盖《防雨);

10罐壁保冷结拘31保冷结构保护层

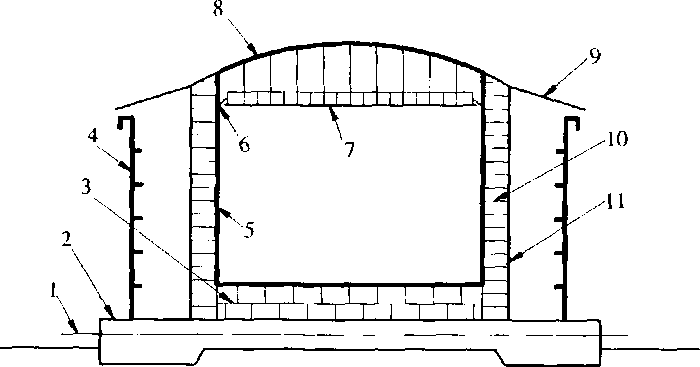

图3. 1. 3-2预应力混凝土次储罐的双容罐

】一基础加热系统;2 -基础;3 -罐底保冷:4…次储罐(混凝土制);

5-主储罐(钢制);6柔性保冷密封结构;7吊顶(保冷);

罐顶(钢制);9顶盖(防雨)f10--罐壁松散保冷结构;

11 罐壁(钢制)

8

图3. 1. 4-1钢制次储罐的全容罐

1基础加热系统;2基础;3罐底保冷E 次储罐(钢制);

5 -主储罐(钢制):6柔性保冷密封结构;7吊顶(保冷);

8罐顶(钢制);9罐壁保冷结构

7

图3. 1. 4-2预应力混凝土次储罐的全容罐 "-基础加热系统以-基础;3一罐底保冷;4—主储罐(钢制); 5■柔性保冷密封结构;6一吊顶(保冷);7 一罐顶(混凝土制

8…罐壁保冷结构;9―次储罐(混凝土制)

3.2 一般规定

3.2.1石油化工钢制低温储罐适用储存介质的主要物理性质应 符合本规范附录A的规定,石油化工钢制低温储罐的设计条件应 包括本规范附录B所列内容。

3. 2.2石油化工钢制低温储罐应满足下列基本要求:

1正常操作条件下应能储存液体和蒸气。

2应在规定的速率下进料和出料。

3汽化应处于可控状态,异常情况下可向火炬排放或放空。

4应能维持指定的压力操作范围。

5除异常情况下开启负压泄放阀外,应能阻止空气和湿气进入。

6汽化率应满足规定要求,并应避免外表面的冷凝或霜冻。

7应能限制特定异常作用引起的破坏,且不应导致储液损失。

3.2.3抗震设防烈度大于9度或设计基本地震加速度值大于 O. 40g的地区,不宜建造石油化工钢制低温储罐‘ *

3. 2. 4对抗震设防烈度大于或等于6度或设计基本地震加速度 值大于或等于O. 05g的地区建造的石油化工钢制低温储罐,应进 行抗震设计。石油化工钢制低温储罐的抗震设计应符合本规范附 录C的规定。

3. 2.5预应力混凝土外罐可设置隔气层。当不设置隔气层时.液 体密封性应由混凝土受压区保证。

3. 2.6储罐物料进出口宜设置在罐顶.当设置在下部时,与外部 管道宜采用焊接方式连接。

3.2.7主储罐和次储罐之间不宜设置固定连接。需要设置固定 连接时.应满足本规范第5∙ 7节的规定。

3. 2. 8 主储罐的罐壁局度应至少InJ出最咼液位3OOmmO

3.2.9石油化丁.钢制低温储罐设计时应设置储罐沉降观测点。 储罐沉降宜符合下列要求:

1对钢制储罐,其直径方向的差异沉降值(平面倾斜,以mm 计)不应超过储罐直径与高度比值的125倍;储罐周边差异沉降限 值应为每Iom弧长不超过10mm;储罐中心与边缘的差异沉降值 (以IrIm计)不应超过储罐半径的1/24Oo

2对混凝土储罐,其平面倾斜不应超过1/500;储罐中心与 边缘的差异沉降不应超过储罐半径的1/3OOa

3. 2. 10石油化工钢制低温储罐设计时应采取防止基础冻胀的措 施。当设置基础加热系统时,应保证基础任何部位的温度不低于 OOCo

3. 2.11预应力混凝土次储罐应设置热保护系统。热保护系统应 覆盖整个底部和罐壁下部,应包括双层底板和保冷材料。

3. 2. 12热保护系统的高度应与罐壁与基础底板连接处的温度分 布和变形相适应。

3. 2. 13石油化工钢制低温储罐的雷电防护设施,应符合现行国 家标准《建筑物防雷设计规范》GB 50057、《石油化工装置防雷设 计规范》GB 50650的规定。

3.2.14石油化工钢制低温储罐的消防设施,应按现行国家标准 《石油化工企业设计防火规范》GB 50160和现行国家有关标准要 求执行。

3.2.15石油化工钢制低温储罐的设计载荷应包括下列内容: 1自重。

2介质静压力。

3预应力。

4外亦载荷应包括下列内容:

1) 固定式罐顶投影面积内1.2kN∕m2的均布载荷,当雪载

荷超过0. 6kN∕m2 还应加上超过的载荷;

2) 作用在平台和走道上2. 4kN∕m^的均布载荷;

3) 作用在平台和走道任意一处30Omm × 30Omm面积上的 5kN集中载荷。

5风载荷。

6地震作用。

7雪载荷。

8保冷层(包括珍珠岩粉末)施加的压力。

9设计压力。

10设计负压。

11试验载荷。

12 热效应。

3. 2. 16石油化工钢制低温储罐构件的腐蚀裕量应根据介质和环 境的腐蚀性确定。

4. 1 一般规定

4. 1. 1石油化丁.钢制低温储罐所用钢材,应有钢材制造单位的质 量证明书。

4.1.2选择石油化工钢制低温储罐用材料时,应依据储罐的使用 条件、材料的性能及经济合理性选择。

4.1.3处于低温环境下的混凝土构件用材料应具备抗低温 性能。

4. 1.4主储罐和钢制次储罐用钢应选择氧气转炉或电炉冶炼的 镇静钢。当设计金属温度低于一20°C时,低温钢板、低温钢锻件和 低温钢管,还应采用炉外精炼工艺。

4. 1. 5各部件的设计金属温度应按最不利工况确定。

4. 1. 6对钢材有特殊技术要求时,应在设计文件中规定。

4.2金属罐体

1 主储罐和次储罐

4.2.1石油化工钢制低温储罐所用钢板的使用条件应符合本规 范表4. 2. 1的规定。

表4.2.1石油化工钢制低温储罐所用钢板的使用条件

|

序号 |

钢号 |

钢板标准 |

使用状态 |

最低设计 温度(P) |

使用厚度 (mm) |

|

1 |

Q245R |

GB 713 |

热轧、控扎、正火 |

-20 |

≤12 |

|

-]0 |

≤16 | ||||

|

0 |

≤34 |

续表4. 2. 1

|

序号 |

钢号 |

钢板标准 |

使用状态 |

最低设计 温度(°C) |

使用厚度 (mm) |

|

2 |

Q3 15R |

GB 713 |

热轧、控扌L、正火 |

-20 |

≤20 |

|

-1.) O |

≤25 ≤31 | ||||

|

3 |

Q3 7OR |

(;B 713 |

正火 |

-20 |

≤3l |

|

4 |

IGvInl)R |

GH 3531 |

正火、正火加冋火 |

- |

≤3 1 |

|

5 |

15MnNIDR |

CB 353 1 |

」F.火、正火加回火 |

■ 15 |

≤34 |

|

S |

09 Vlr)Xlr)R |

CB 3331 |

正火、11;火加回火 |

-70 |

≤34 |

|

.∙7 |

9∖ι49O |

GB 24510 |

两次正火加凹火 |

-196 |

≤3∪ |

|

8 |

9X15 90 A |

GB 245 Iu |

淬火加回火或两次淬火加回火 |

196 |

≤3i) |

|

9 |

9∖ι59Cd⅛ |

(IB 24510 |

淬火加回火或两次淬火加叫火 |

-196 |

≤30 |

|

ɪ |

S30408 |

GR 2451 1 |

固溶 |

-196 |

≤3Λ |

注q 表中用连铸坯轧制的钢板,压缩比不应小于3

2表中列出的钢板标准,具体标准名见本书引用标准名录。

4. 2.2 对9N159OA和9Ni590B钢板,应按每热处理张进行拉伸 和V形缺口冲击试验。热处理后钢板被切割成数张时,应按切割 前整张确定。

4.2. 3 厚度大于25mm的Q245R^Q345R钢板用于主储罐或次 储罐的罐壁和罐底板时,应在正火状态下使用。

4.2.4当下列钢板用于主储罐和次储罐的罐壁板和罐底板时, 应逐张进行超声检测,检测方法和质量分级应按国家现行标准 《承压设备无损检测 第3部分 超声检测))JB∕T 4730. 3的规 定执行:

1 厚度大于30mm的Q245R、Q345R钢板,质量等级不应低 于II级。

2 厚度大于 20mm 的 16MnDRa5MnNiDR.09MnNiDR 钢 板,质量等级不应低于II级。

3厚度大于25mm的Q370R钢板,质量等级不应低于口级。

4厚度大于16mm的调质状态供货的钢板,质量等级不应 低于I级。

4. 2.5当石油化工钢制低温储罐使用的型材没有相应的标准时, 可用同性能的钢板加丁.后代用。

4. 2.6当选用铝材作为吊顶材料时,所用铝板及铝型材应符合现 行国家标准《一般工业用铝及铝合金板、带材)>GB∕ T 3880. 1 -GB/T 3880. 3和《一般工业用铝及铝合金热挤压型材》GB/T 6892 的要求。

4. 2.7石油化工钢制低温储罐所用钢管的使用条件应符合表 4. 2. 7的规定。

表4.2.7石油化工钢制低温储罐所用钢管的使用条件

|

序号 |

钢号 |

钢管标准 |

使用状态 |

最低设计温度(P) |

使用壁厚(mm) |

|

1 |

]0 |

GB 9948 |

正火 |

-20 |

<30 |

|

2 |

20 |

GB 9948 |

正火 |

0 |

≤30 |

|

3 |

16MnIX; |

GB/T 18984 |

正火 |

-45 |

≤20 |

|

4 |

ICIMnDG |

GB/T 18984 |

-45 |

≤20 | |

|

5 |

O9Mn2VDG |

GB/T 18984 |

正火 |

-70 |

≤20 |

|

6 |

06∖ι3MoDG |

GB/T 18984 |

正火 |

-IOo |

≤20 |

|

7 |

OCrlSNiO |

GB/T 14976 |

固溶 |

-196 |

≤28 |

|

8 |

OOCrI9∖ιl0 |

(;B/T 14976 |

固溶 |

— 196 |

≤28 |

|

9 |

0Crl8∖'10Ti |

GBzT 14976 |

-196 |

≤28 | |

|

10 |

06Cr H; XHO |

GE. T 1 2771 |

固溶 |

-196 |

≤28 |

|

11 |

O22C'r!^NlrJ |

CnVT 1 2771 |

固溶 |

—196 |

<28 |

|

1? |

OfiCrlSNilL Ti |

GB. T 12771 |

固溶 |

196 |

≤28 |

注:表中列出的钢管标准.具体标准名见本书引用标准名录。

4.2.8储罐接管所用锻件材料,应符合国家现行标准《低温承压 设备用低合金钢锻件SNB T 47009或《承压设备用不锈钢和耐热

钢锻件>)NB∕T 47010的要求。

4. 2.9储罐接管法兰所用螺栓、螺柱及螺母的材料,应符合现行 国家标准《压力容器 第2部分:材料》GB 150.2的要求。

∏ 蒸气储罐

4. 2. 10蒸气储罐所用钢板使用条件应符合本规范表4. 2. 10的 规定。

表4. 2. 10蒸气储罐所用钢板使用条件

|

序号 |

钢号 |

钢板标准 |

使用状态 |

最低设计 温度(笔) |

使用厚度 (mm) |

|

1 |

Q235B |

GB/T 3274 |

热轧 |

-20 |

≤12 |

|

0 |

≤24 | ||||

|

2 |

Q235C |

GB/T 3274 |

热轧 |

-20 |

≤16 |

|

0 |

≤30 | ||||

|

3 |

Q245R |

GB 713 |

热轧、控轧、正火 |

-20 |

≤34 |

|

4 |

Q34513 |

GBZT 1591 |

热轧、控轧、正火 |

-20 |

≤12 |

|

0 |

≤20 | ||||

|

5 |

Q3-15C |

(;B/T 1591 |

热轧、控轧、正火 |

-20 |

≤12 |

|

0 |

≤24 | ||||

|

6 |

Q3 15R |

GB 713 |

热轧、控轧、正火 |

—20 |

≤3-l |

|

7 |

16 MnDR |

GH 3531 |

IE火、正火加回火 |

-40 |

≤34 |

注,表中列出的钢管标准.具体标准名见本书引用标准名录O

HI焊接材料

4.2.11焊接材料应根据母材的化学成分、力学性能、焊接性能, 并结合储罐的结构特点、使用条件及焊接方法等综合确定,必要时 应通过试验确定。

4.2. 12焊接材料应有质量证明书。

4. 2. 13用于不同强度级别的碳素钢、低合金钢之间焊接的焊接 材料,应保证焊接接头的抗裂性能和力学性能,且抗拉强度不应超 过强度较高母材标准规定的上限值,也不应低于强度较低母材标

, 14 •

准规定的下限值。

4. 2. 14用于高合金钢与碳素钢或低合金钢之间焊接的焊接材 料,应保证焊接接头的抗裂性能和力学性能•宜采用铭镣含量高于 高合金钢母材的焊接材料。

4. 2. 15用于液体主储罐的各种焊接材料应进行复验。

4. 3混凝土构件材料

I 混凝土

4. 3. 1混凝土的强度等级不宜低于本规范表4. 3. 1的规定。

表4.3. 1混凝土的强度等级

|

构件类型 |

混凝土强度等级 |

|

桩 |

C30 |

|

承台、罐底板 |

C30 |

|

内罐下环梁 |

C30 |

|

预应力罐壁 |

C50 |

|

罐顶 |

C3O |

|

找平层 |

C20 |

4. 3.2混凝土在低温状态下提高的强度不宜作为混凝土构件截 面的极限强度•但有充足试验数据时,可采用提高后的强度。

4. 3.3 混凝土可掺加一定比例的外加剂。

4. 3.4当采用加气剂时•可采用树脂基加气剂使混凝土拌和物中 的空气含量最多达5%.但不宜使用金属基加气剂。

4. 3.5混凝土材料宜选用硅酸盐水泥等低水化热的水泥,硅酸盐 水泥可与高炉矿渣或粉煤灰等掺和料混合使用,但设计时应按其 对混凝土强度增长的延缓影响选择。

4.3.6低温混凝土的配合比应通过试验确定。

4.3.7在腐浊性环境下.混凝土还应符合现行国家标准《工业建 筑防腐蚀设计规范》(* 50046的有关规定。

∏ 钢 材

4.3.8混凝土储罐的普通钢筋屈服强度标准值可按表4.3.8 选取。

表4.3.8混凝土储罐的普通钢筋屈服强度标准值

|

构件类型 |

屈服强度标准值(N∕mrτ√) |

|

桩 |

335,400 |

|

展台、罐底板 |

335 v500 |

|

内罐下环梁 |

400 5 0 0 |

|

预应力罐壁(含扶壁) |

335.400λ500 |

|

罐顶 |

3 3 5 λ 5 0 0 |

4. 3.9普通钢筋的弹性模量可取2. 0×10r'N∕mm∖

4.3. IO普通钢筋应满足下列要求:

1当使用温度不低于一20°C时,钢筋应符合现行国家标准 《混凝土结构设计规范》GB 50010的要求;

2当使用温度低于一2。°C时,应对钢筋连接件进行低温下拉 伸试验,试验结果与常温试验结果之差不得超过5%。

4. 3. 11预应力罐壁内侧的耐低温钢筋除应符合本规范表4. 3. 8 的要求外.还应符合本规范附录D中低温下韧性方面的要求。当 不能符合本规范附录D的韧性要求时,可采用下列解决方法:

1可釆用碳镒钢、9 % Ni钢或奥氏体不锈钢。

2可降低钢筋的允许拉应力。

4. 3.12预应力钢筋应符合下列要求:

ɪ预应力钢筋宜采用低松弛型钢绞线•且应具有适当的延 性,物理力学指标应符合现行国家标准《预应力混凝土用钢绞线》 GB/T 5224的规定,极限强度标准值宜取1860N∕mm2,张拉控制 应力不宜超过预应力钢筋极限强度标准值的80%,张拉后IoOoh 的应力松弛率不应大于2. 5%。

2预应力钢筋的弹性模量可取1. 95 XlO5 N∕mm2o

• 16 •

3预应力钢筋对应力腐蚀应具有较低的敏感性。

4预应力钢筋不宜设焊接接头,对钢绞线中的单股钢丝,仅 允许保留拉拔之前的焊接接头。

4.3. 13预应力钢筋的锚具、夹具和连接器应满足设计要求的强 度、延伸率和抗疲劳性能,其规格应符合现行国家标准《预应力筋 用锚具、夹具和连接器))GB∕T 14370的规定;锚具还应具有足够 的强度,应将钢筋的应力传递至混凝土,且在锚固区出现裂缝时应 能够正常工作,其位置不应设在高应力区域。

4.3.14当设计温度低于-20OC时,应对预应力钢筋、锚具进行专 门试验。

■4.3.15预应力钢筋也可采用钢丝,但应符合现行国家标准《预应 力混凝土用钢丝))GB∕T 5223的规定。

5. 1 一般规定

5.1. 1石油化工钢制低温储罐应按不同载荷组合进行设计。

5.1.2钢板或焊缝金屈的最大许用拉应力应符合本规范表

5. 1. 2的规定。

表5.1.2钢板或焊缝金属的最大许用拉应力

|

钢材类别 |

操作工况下的许用拉应力 |

水压试验工况下的 许用拉应力 |

|

Q233B.Q235C,Q245R, Q345B、Q345C、Q345R、 Q370R,16MnDR, 15MnNiDR√J9MnNiDR |

0. 43Rm ,(). (S7Rd .260Mpa. 二者之中的最小值 |

(L 6OKnl. 0. 85RH . 340MPa , 二者之中的最小值 |

|

9NM90、9X590A、 9Ni59OB |

O- 43λ,n ,0. 67Rd , 两者之中的较小值 | |

|

S304O8 |

O. AoRm .0. 67Rti ■ 两者之中的较小值 |

注:1 Km为材料标准抗拉强度的卜限值(MPa),R,∣为材料标准下屈服强度

(MPa) O

2对于9 %Ni钢,RzT为材料标准规定的O. 2⅜⅛比例延伸强度(MPa)O

3 对于奥氏体不锈钢∙R,"「为材料标准规定的1.0/非比例延伸强度 (MPa)O

5. 1.3抗震验算的许用应力可按下列规定选取:

1设防烈度地震丁.况下,可取操作丁•况下许用应力的1. 33倍。

2罕遇地震工况下,许用拉应力可取1. OORlA ,许用压应力可 取临界屈服应力。

• 18 •

5.1.4锚固件的许用拉应力应符合下列规定:

1正常操作工况下应为0.5OKlO

2 试验匸况下应为0.85R島

3设防烈度地震丁.况下应为0. 67KIO

4罕遇地震工况下应为1.00Re1。

5.1.5罐壁连接件和嵌入件应能够承受未发生腐蚀的锚固螺栓 或锚固带达到全截面屈服时的载荷。

5. 1.6储存介质为液化天然气(LNG)的储罐采用9%Ni钢和奥 氏体不锈钢制作锚固件时,应按现行国家标准《液化天然气的一般 特性))GB∕T 19204中的沸点温度或更低的温度确定材料的屈服 强度。

5.1.7罐顶与罐壁连接处的承压区许用压缩应力不应大于 120MPaO

5. 1.8当采用对接接头,载荷作用在钢板平面内且与焊缝垂直 时,许用应力值应按本规范表5. 1.2的规定选取;当载荷与焊缝平 行时,许用剪应力应取本规范表5- 1. 2规定值的75%。

5. 1.9当采用角接接头,载荷与焊缝垂直时,许用剪应力应取本 规范表5. 1. 2规定值的70%;当载荷与焊缝平行时,许用剪应力 应取本规范表5. 1. 2规定值的50% E

5.2主储罐和次储罐

I 罐 底

5.2.1罐底边缘板的最小厚度(不含腐蚀裕量)应按下式计算,且 不应小于8mm:

- 3. 0 ÷ Z1 /3 (5. 2. 1)

式中匕——罐底边缘板最小厚度(mm);

Z1---底圈罐壁板厚度(mm) S

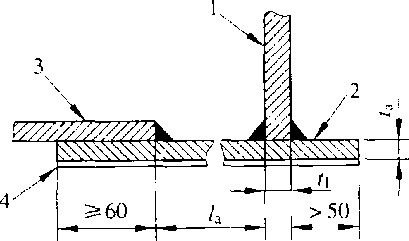

5.2.2罐底板与底圈罐壁板的连接应满足下列要求:

1屮幅板边缘与底圈罐壁板内侧的最小距离九[见图5. 2. 2

. 19 •

(c)],应取下式计算值与60Omm中的较大值:

240

La > — t,、 (5. 2. 2)

√H

式中:L——边缘板厚度(mm);

H----最高设计液位(m) O

2边缘板之间的径向焊接接头应采用对接焊缝。

3底圈罐壁板与边缘板之间的连接应采用下列方式之一:

1) 对接角接头;

2) 双面角焊缝,最大焊脚高度取12mm,最小焊脚高度取罐 壁和边缘板厚度二者中的较小者;

3) 当边缘板厚度大于12mm时,罐壁板釆用开坡口的形 式,坡口深度与焊角焊缝高度之和应等于边缘板厚度。

4边缘板径向接头与任意一条罐壁纵焊缝之间的距离不应 小于30OmmD

5罐壁外表面与边缘板外沿之间的距离不应小于50mmo

6罐底中幅板和边缘板的布置及连接详图应符合要求[图

5. 2. 2(a)和图 5. 2. 2(b)]。

7边缘板的宽度和厚度还应满足抗震设防的要求。

5.2.3罐底中幅板最小厚度(不包括腐蚀裕量)应取5mm,并应 符合下列规定:

ɪ中幅板直边侧的最小长度不应小于70Ommt)

2中幅板之间应采用搭接焊缝或对接焊缝。

3搭接接头的最小搭接宽度应取中幅板厚度的5倍。

4搭接接头应至少由两层焊道组成。

5中幅板与边缘板搭接时,中幅板应位于上侧,最小搭接宽 度应取60mmo

6中幅板的对接接头应采用双面焊或带垫板的单面焊。

7底板任意相邻焊缝之间的距离不得小于30Ommo

8当罐底板上有补强板或垫板时,应采用连续角焊缝。

• 20 •

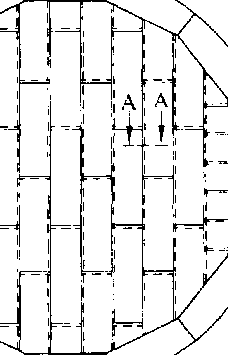

(a)周边设有环形边缘板

⅛5∕b

(b)中幅板搭接剖视图A—A

(C)剖视图B-B

图5. 2. 2罐底结构示意

1-罐壁;2环形边缘板;3中幅板;4垫板

II 罐 壁

5. 2.4罐壁最小厚度应符合表5.2.4的规定。

表5.2.4罐壁最小厚度

|

储罐直径(m) |

最小原度(mm) |

|

D≤l 0 |

5 |

|

10<D≤30 |

6 |

|

30<D≤60 |

8 |

|

D>60 |

10 |

注:罐壁最小呼度不包括腐蚀裕量

5.2.5罐壁厚度应取操作条件下罐壁计算厚度如、水压试验条件 下罐壁计算厚度∕t与罐壁最小厚度三者中的最大值。操作条件 下罐壁计算厚度儿、水压试验条件下罐壁计算厚度小可按下列公 式计算:

tA = ɪbl. 9q(H — 0. 3) + 0. 5P1 十 C (5. 2. 5-1) Lfʃjd ~

∕1 = r⅛[4∙ 9q,(H, —0. 3) +0. 5PJ (5. 2. 5-2)

Lt^J I

C = Cl + C2 (5. 2. 5-3)

式中:C——厚度附加量(mm);

G- -钢板厚度负偏差(mm);

("-腐蚀裕 ±⅛ (mm);

D 储罐内径(m);

Z.l --操作条件下罐壁计算厚度(mm);

Λ -水压试验条件下罐壁计算厚度(mm);

H--从计算所在圈罐壁板底部到最高设计液位之间的高 度(m);

H,--从计算所在圈罐權板底部到试验液位之间的高度 (m);

P ■-设计压力(kPa).对于敞口式内罐取D k Pa :

P,- -试驼压力(kPa).对于敞口式内罐取Okpa ;

Cσli——操作工况下钢板或焊缝金属的设计许用拉应力 (MPa);

Wl——水压试验工况下钢板或焊缝金属的设计许用拉应力 (MPa);

IO—一储存状态下液体介质的最大密度与水密度的比值;

P,-—试验状态下试验介质的最大密度与水密度的比值。

5.2.6 除承压区外,每圈罐壁板的厚度不应小于上一圈罐壁板的 厚度。

5.2.7 罐壁除应满足本规范第5. 2. 4条〜第5. 2. 6条的要求外, 还应符合下列要求:

1罐壁的环焊缝和纵焊缝均应采用对接接头,并应保证全焊 透、全熔合。

2相邻两层罐壁纵焊缝之间的距离不应小于30Ommo

3所有与罐壁连接的附件均应使用垫板,垫板距罐壁纵焊缝 的距离应大于300mm,距罐壁环焊缝的距离应大于150mm。垫 板和补强板的周边应修成圆角,圆角半径不应小于50mmo

4承受外载荷的内罐罐壁应能承受环向和轴向的组合应力。

5.2. 8加强圈的设计应符合下列规定:

1罐壁厚度随高度变化时,可以用罐壁折算方法确定加强圈 的间距;加强圈之间的当量高度可按下式计算:’

Ht. = AJC) (5.2.8)

式中:L 计算所在圈罐壁的名义厚度(mm); tmm---最顶圈罐壁的名义厚度(mm); h 一计算所在圈罐壁的实际高度(m); Ht 计算所在圈罐壁的当量高度(m)。

2设计每个加强圈时应计入该加强圈有效范围内的罐壁 部分。

3罐壁与罐底连接处以及敞口式储罐顶部的设计,应符合对

. 23 .

端部加强圈的要求。

4加强圈与罐壁之间的连接应采用双面连续角焊缝,加强圈 与罐壁纵焊缝相遇处•应在加强圈的对应位置开设半圆孔。

5加强圈与罐壁环焊缝之间的距离不应小于15 O mm C

5. 2.9外罐罐壁应能承受环向应力和轴向(纵向)压应力的组合 应力。罐壁应能承受外部风压和真空作用(内部负压)的总利1所产 生的径向压力。

5.3蒸气储罐

1 罐 底

5.3. 1罐底边缘板和中幅板设计应符合本规范第5. 2. 1条〜第

5.2. 3条的规定。

U 罐 壁

5. 3.2罐壁板最小厚度应符合本规范表5.2. 4的规定O

5.3.3内压作用下,罐壁板屏度应按下式计算:

(5. 3. 3-2)

式中:C -厚度附加量(mm);

G 一…钢板厚度负偏差(mm):

C2——腐蚀裕⅛ι(mm);

D 储罐内直径(m);

Z 罐壁计算厚度(mm);

P-一计算压力.即设计内压力和保冷结构产生的侧压之和 (kPa);

--设计许用拉应力(MPa)O

5.3.4带有中间加强圈的外罐壁应按纵向压缩和环向压缩的组 合设计。

5.3.5罐壁应能够承受所有施加载荷,应包括但不限于下列

载荷:

1纵向压缩力应包括下列载荷:

1) 静载荷;

2) 活载荷(罐顶活载荷、雪载荷);

3) 管线载荷;

4) 内部负压;

5) 风压引起的倾覆;

6〉地震引起的倾覆。

2环向压缩力应包括下列载荷:

1) 局部风压作用;

2) 负压。

5.3.6由风引起的罐顶吸力和倾覆所产车的罐壁容许的双向应 力,应按最不利的情况进行组合计算。

5. 3.7加强圈拼接焊缝应采用全焊透对接方式。加强圈与罐壁 纵焊缝相遇处•应在加强圈的对应位置开设半圆孔。加强圈与罐 壁之间的顶部连接焊缝应采用连续角焊缝,底部焊缝可以采用间 断焊。

5.3.8加强圈与罐壁环焊缝之间的距离不应小于15()mm°

罐 顶

5.3.9罐顶板的最小屏度(不包括腐蚀裕垦)应为5mm.

5.3. 10带支撑结构的罐顶板的连接结构.其焊接接头应按下列 要求选取:

1单面搭接焊缝的焊接接头系数应为0. 35;

2双面搭接焊缝的焊接接头系数应为0. 65;

3带垫板或不带垫板的对接焊缝的焊接接头系数应为 0. 70;

4当采用搭接结构时,罐顶板的最小搭接长度应为25mm。

5. 3.11罐顶支撑结构宜选择肋环型或肋环斜杆型,可按国家现 行标准《空间网格结构技术规程HGJ 7的有关规定进行设计。

. 25 •

5.3.12自支撑结构的罐顶板,应采用对接或双面搭接焊,罐顶板 的设计应按内压和抵抗外载荷引起的屈曲进行。罐顶板厚度应按 下列公式计算:

1内压应按下列公式计算:

Pp

球形顶: = 2 0⅛ (5∙3∙12T)

PR

锥形顶: tτ = (5.3.12-2)

2屈曲应按下式计算:

Zr= 4O^l ʌ/ɪɪ (5. 3. 12-3)

式中:E——弹性模量(MPa);

tτ——-罐顶板厚度(不包括腐蚀裕量Xmm);

P一内压减去腐蚀后罐顶板单位面积的重量(kPa);

Pe——外载荷(kN∕m2);

R∖-----罐顶曲率半径(m);

Ed -一设计许用拉应力(MPa);

φ——焊接接头系数。

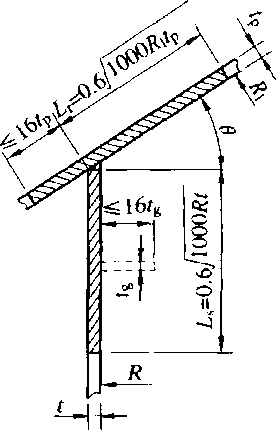

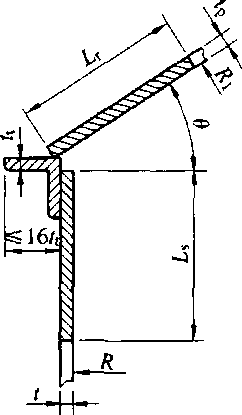

5.3. 13不考虑腐蚀裕量,承压区的最小面积应按下式确定.有效 承压区应由钢板和(或)组合截面构成,最大宽度应符合要求(图

5. 3. 13);

ɪ SPR2

(5. 3. 13)

A= --;

LσJctant/

式中:A一一所需的承压区最小面积(mn√);

P—内压减去已发生腐蚀的罐顶板重量(kPa);

R——罐壁半径(m);

WC -一许用压缩应力(MPa),可按本规范第5. 1.7条确定;

0——罐顶与罐壁连接处的罐顶坡度(°)。

(a)无承压圏 (b)有承压圈

图5. 3. 13罐顶-罐壁承压区典型图

t-罐壁厚度(不包括腐蚀裕量)(mm);K顶部承压圈厚度(mm);

tg水平承压圈厚度(mm);%一顶板厚度(不包括腐蚀裕量)(mm); 匚一顶板的有效长度(mm) ; LS -罐壁的有效长度(mm):

R一罐壁半径(m);R「罐顶曲率半径(m)

5. 3. 14 有顶部承压圈时,顶部承压圈的最小规格应符合表

5. 3. 14的规定。

表5. 3.14顶部承压圈的最小规格

|

罐壁直径D(m) |

承压圈规格(mm X mm) |

|

D≤10 |

Z63×6 |

|

10<D≤20 |

Z63×8 |

|

20<D≤36 |

Z80× 10 |

|

36<D≤48 ■■ |

ZjC)OX 12 |

|

____________D〉48____________ |

_____________/160X 10_____________ |

5.3.15采用单面搭接焊的罐顶板,不得计入承压区面积。当罐 顶板采用双面搭接焊时,可计入承压区。

5.3.16 承压区应满足如下规定:

1有效承压区水平投影的径向宽度不应小于储罐水平半径

, 27 •

的 1. 5%o

2承压区质心应位于通过转角处水平面的上侧或下侧,距水 平面的距离应在两构件平均厚度的1. 5倍范围内。

3应核算承压区外载荷(包括内部负压)引起的拉伸。

4宜避免承压区内罐顶支撑部件与承压区连接处的过渡 变形。

5.4 吊 顶

5. 4. 1吊顶及支撑结构应按最低设计温度进行设计。

5.4.2吊顶的设计载荷应至少包括吊顶自重、保冷材料重量、活 载荷等。

5.4.3当其中任意一个吊杆失效时,应仍能保证吊顶结构的安 全性。

5. 4.4吊顶通气孔设计应保证吊顶下、上空间的压差不大于吊顶 自重,不会发生吊顶提升。

5.5接 管

5.5. 1与主储罐或次储罐的连接管道应符合本规范第3, 2. 7条 的规定:

5.5.2接管应能承受来自连接管道和附件的载荷。

5.5.3 罐壁接管公称直径大于或等于Somm时.应设置补强.接 管连接结构及接管最小厚度应符合现行国家标准《立式圆筒形钢 制焊接油罐设计规范》(;B 50341和表5. 5. 3的规定。

表5. 5. 3 接管最小厚度(mm)

|

公称直径 |

接管最小厚度 | |

|

碳钢和低合金钢 |

不锈钢 | |

|

8υ≤D.V≤]00 |

7. 5 |

6. 0 |

|

100<DΛ'≤150 |

8. 5 |

7. 0 |

续表5.5.3

|

公称直径 |

接管最小厚度 | |

|

碳钢和低合金钢 |

不锈钢 | |

|

15(J< ^λ∖,≤ 200 |

10. 5 |

8. C) |

|

Dλr>2υ∪ |

12. 5 |

9. 0 |

5.5.4罐壁接管公称直径小于80mm时,可不设置补强,接管连 接结构及接管最小厚度,应符合现行国家标准《立式圆筒形钢制焊 接油罐设计规范》GB 50341和表5. 5. 4的规定。

表5. 5. 4接管最小厚度(Inm)

|

公称直径 |

接管最小厚度 | |

|

碳钢和低合金钢 |

不锈钢 | |

|

DN≤50 |

5. O |

3. 5 |

|

50<DΛ'< SO |

5. 5 |

ʒ. O |

5.5.5人孔接管最小内径宜为60OmmO

5.5.6罐壁接管焊接结构•应符合现行国家标准《立式圆筒形钢 制焊接油罐设计规范》GB 50341等的规定。

5.5.7 设计压力不大于GkPa时,应按现行国家标准《立式圆筒 形钢制焊接油罐设计规范》GB 50341等的规定对罐顶开孔进行补 强和焊接。

5.5.8 设计压力大于SkPa时,罐顶开孔的补强和焊接应按本规 范第5. 5. 3条〜第5.5.6条罐壁接管的规定进行。

5.5.9罐顶开孔呈椭圆形时,所需补强面积应按椭圆孔的长轴 计算。

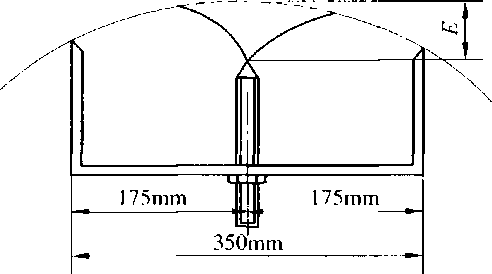

5. 5. 10内部有低温液体或低温气体流通的接管,应采取保冷措 施(图 5. 5. IO)O

5.5. 11 除罐壁人孔和罐顶人孔外,法兰压力等级不应低于

2. OMPaO

图5. 5. 10罐顶接管典型保冷结构

1接管(低温);2接管补强板(环境温度);3接管外伸侧保冷结构: 4保冷部件(低温);5拱顶(环境温度);S接管内伸側保冷结构: ^保冷支撑环;X吊项套管;9吊顶保冷Jz-JO吊顶

5.6主储罐与次储罐的罐底连接

5. 6. 1储罐基础的不均匀沉降应符合本规范第3. 2. 9条的规定O 5.6.2储罐的结构应适应主储罐与次储罐的不均匀收缩。

. 30 .

5.6.3接管开孔应采用补强板或厚壁管补强。

5.6.4接管和管线的周边空间应填充适用的保冷材料,并应釆取 局部防冻措施。

5.7主储罐与次储罐之间的连接

5.7.1储罐之间的连接形式应适应主储罐与次储罐之间的热胀 冷缩和液体静压力的影响。

5.7. 2主储罐与次储罐之间的连接应采取隔热措施。

5.7.3在主储罐和次储罐罐壁之间的环形空间内不应设置法兰 连接。

5.7.4主储罐罐顶开孔和次储罐罐顶开孔之间的连接,应适应内 外罐顶之间的相对位移。穿过吊顶的开孔应能够自由移动,并应 避免在外罐顶或吊顶上产生附加载荷。

5.8其他要求

5. 8. 1储罐锚固应满足下列条件:

1内罐和外罐应按各种组合载荷工况分别单独计算。

2当内罐锚固件穿过外罐底板时,应保证外罐底板的液密性。

3锚固件应沿储罐圆周均布.最大间距不宜大于3mo

4不得在锚固件上施加预拉力。

5投用前出现沉降时,应允许对锚固件进行调整。

6储罐的锚固结构应适应温差产生的弯曲。

7锚固件应通过垫板或锚栓座与罐壁连接;单个锚固螺栓或 锚固带的最小横截面积不应小于50Omm-O

8暴露在大气中的锚固螺栓或锚固带的腐蚀裕量应大于或 等于3mm 0

9应采取防止锚固件或储罐因冷冻而破坏的保冷措施。

5.8.2储罐上应装设铭牌。

6. 1 一般规定

6.1.1作用于混凝土储罐上的载荷及设计条件,应按本规范第

3. 2. 15条及本规范附录B确定。

6.1. 2混凝土储罐宜采用以概率理论为基础的极限状态设计法, 以可靠指标度量结构构件的可靠度,釆用分项系数的设计表达式, 按承载力极限状态和正常使用极限状态进行设计。

6.1.3承载力极限状态设计混凝土储罐时,宜按荷载的基本组 合或地震组合计算;正常使用极限状态设计混凝土储罐时,宜按 荷载的准永久组合和长期作用的影响或标准组合和长期作用的 影响。

6.1.4混凝土罐壁最小厚度除应满足承载力极限状态与正常使 用极限状态的要求外,还应满足下列要求:

1应有足够的空间容纳所有钢筋和预应力筋。

2应确保混凝土结构的均匀性和液密性,钢筋和预应力筋之 间应有足够的间距。

6∙1.5混凝土保护层应符合下列规定:

1钢筋的混凝土保护层应根据环境类别、土壤条件,以及包 括防火设计在内的异常设计条件等因素确定。

2钢筋的混凝土保护层最小厚度应符合现行国家标准《混凝 土结构设计规范》GB 50010的规定。

6. 1.6预应力钢筋的定位应符合下列规定:

ɪ应设置扶壁和灌浆钢筋的预应力系统,在确定预应力系统 位置时应包括火灾在内的异常情况。

2应釆取钢筋防腐保护措施。

3灌浆程序应设计合适。

6.1.7设计应明确施工缝的设置及定位。在有液密性要求的区 域,施工前应对施工缝的液密性进行试验,并应经验证符合要求后 再施工。

6.1.8角保护的高度应至少高于临时施工洞口 50OmmO

6. 2液密性

6.2.1混凝土储罐的液密性应符合下列要求:

1对于无液密内衬或涂层的混凝土储罐•混凝土受压区高度 不应小于IOOmmo

2对于有液密内衬或涂层的混擬土储罐•混凝土最大裂缝宽 度限值应符合现行国家标准《混凝土结构设计规范》GB 50010的 规定。

6. 2.2混凝土的裂缝宽度应按现行国家标准《混凝土结构设计规 范»GB 5001。的有关规定确定。

6.2.3液密内衬或涂层的延伸率应满足基层混凝土的裂缝宽度 的1.2倍要求。

6.3钢筋混凝土储罐

I 罐 壁

6.3. 1罐壁宜采用预应力混凝土结构。

6.3.2罐壁应设置水平预应力筋。竖向预应力筋应根据储罐设 计压力、储罐直径、罐顶厚度等计算确定。

6. 3. 3混凝土罐壁外宜对称设置扶壁柱,在扶壁柱处进行水平预 应力张拉.张拉后应对水平预应力筋进行锚固。

6. 3.4预应力施加应采用后张法.设计时应计入锚具变形与 钢筋内缩、预应力钢筋与孔道间及在转向装置处的摩擦、预应力 钢筋的应力松弛、混凝土的收缩与徐变等因素引起的预应力 损失。

∏ 基础底板

6.3.5储罐基础底板可采用钢筋混凝土或预应力混凝土结构。

6. 3. 6储罐基础底板设置施工缝时,设计应采取保证基础底板整 体性的技术措施。

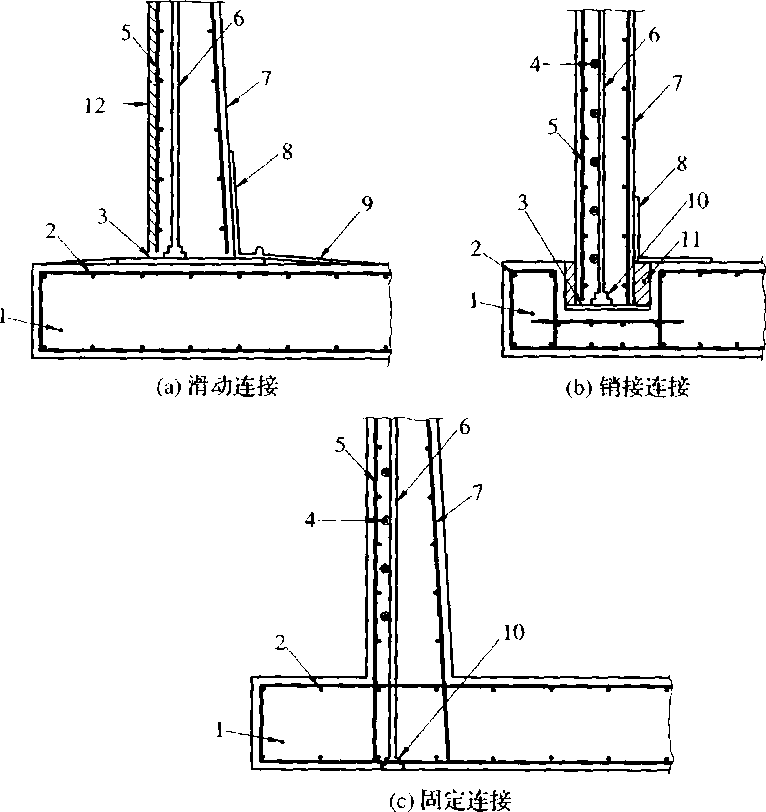

hi罐壁与基础的连接

6.3.7罐壁与基础的连接形式可分为滑动连接、销接连接及固定 连接(图6. 3. 7)o

图6. 3. 7罐壁与基础的连接方式

1 -储罐基础;2∙基础钢筋;3 •垫板;4 -环向预应力钢筋;罐壁钢筋;

6垂直预应力钢筋;7 -预应力罐壁;8不锈钢/镣钢密封;9…径向带;

10 -预应力锚固;11 -灌浆;12-喷涂混凝土钢丝环向缠绕预应力

6.3.8对大、中型储罐,宜釆用固定连接方式。

W 罐 顶

6.3.9当设计压力大于MkPa时,罐顶宜采用钢筋混凝土结构, 罐顶结构设置应符合下列要求:

1罐顶内侧宜设钢内衬。

2钢内衬可作为模板,也可作为复合结构使用。

3当作为复合结构时,内衬应釆用抗剪钉与混凝土锚固。

6.3. 10罐顶还应根据不同的施工方法进行设计。

6.3.11在罐顶混凝土达到设计强度前,储罐内可用压力空气平 衡新浇筑混凝土的重量。

6.3. 12罐顶与罐壁的连接宜为刚接。

V 基 础

6.3.13储罐基础可采用天然地基,当天然地基不能满足要求时, 可采用桩基础。

6.3. 14天然地基的基础形式宜采用筏板基础;在储罐罐体和罐 壁等需承受高荷载的区域,宜增加混凝土板的厚度。

6. 3. 15桩基础设计应满足下列要求:

1基桩设计应根据经济合理性来确定,并应对桩型、桩径和 桩长进行优化。

2成桩方法及单桩承载力应通过现场试桩确定。

3当单桩失效时,桩基础的设计应能对荷载进行重新分配。

4桩与混凝土板之间的连接宜采用刚接。

5当有爆炸荷载时,应计算爆炸荷载引起的水平力。

6采用高架式基础底板时,应根据地震作用的大小确定是否 需要采用“可拆卸”式隔振器。

7采用高架式基础底板时,架空高度应根据温度计算确定。

8罐壁到基础底板边缘间应向外放坡。

7. 1保冷材料的选择、性能及试验

7. LI选择保冷材料时应计入下列要素:

1储罐正常操作时,因热量渗入保冷系统导致冷损失的 因素。

2事故T况时.保冷材料的设计热阻、实际热阻以及设计持 续时间O

3各方向的静荷载、动荷载对保冷材料的作用。

4保冷材料应与所选保冷结构、安装方法及储罐类型等⅛ 匹配。

7. 1.2保冷材料及其制品的性能评估应包括下列内容:

1绝热性能,应包括导热系数和因辐射、对流、冷桥导致的冷 损失量。

2力学性能,应包括短期和长期压缩性能、抗拉和抗剪性能、 保冷结构的粘结强度等。

3耐温性能,应包括所能承受最高、最低工作温度以及可能 的温度变化、膨胀系数以及设计温度下的抗拉强度、拉伸模量等对 收缩、膨胀以及可能岀现的破裂的影响。

4防潮性能,应包括下列内容:

1) 保冷材料的闭孔率、水蒸气渗透性、吸水性等特性;

2) 水和水蒸气渗透产生的热阻降低、水或冻结过程(冻结/ 解冻循环)可能对保冷材料产生的结构性破坏的影响。

5储存产品对保冷材料的影响应包括下列内容:

1) 保冷材料的闭孔率;

2) 产品蒸气的吸收率以及对保冷材料其他性能的影响;

3) 对液态产品的吸收性和液态产品对其的渗透性;

4) 长期吸收液体对保冷材料其他性能的影响;

5) 解吸效应:时间.'百分比。

6保冷系统、环境及与保冷系统接触的储罐材料和/或涂层 之间的兼容性和可能发生的化学反应。

7施工过程中或外部发生火灾时,还应评估保冷材料下列 特性:

1) 燃烧性能.主要评估可燃性、阻燃性和有毒气体的产 生等;

2) 保冷材料最高温度极限.主要包括熔化温度,分解温度• 燃点温度。

7. 1.3保冷材料性能应通过实验室试验、模拟试验或对已完成安 装的储罐结构进行测试的方式进行验证Q

7.1.4常用保冷材料可按本规范附录E选用。

7.2外保护

7.2.1当外罐作为保冷材料的保护和支撑结构时,外罐应符合下 列规定:

1应具备足够的密封性。

2当外罐由混凝土建造时,应采用金属内衬或聚合物隔 气层。

7. 2.2保冷材料外保护层应符合下列规定:

1设置在储罐外表面上的保冷材料应设置外保护层。外保 护层的设置应能适应水蒸气、雨、雪、冰雹、风、暴风雨、日光辐射、 紫外线等气候和大气环境影响,并应能防止污染、大气腐蚀、人或 鸟类等导致的机械损坏以及火灾损坏等。

2保冷层外宜设置隔气层。在石油化工钢制低温储罐所在区 域的平均水蒸气压差下隔气层的最大渗透率应为24h = 0. 5g∕m2 D

3外保护层和隔气层可采用金属、非金属或金属与非金属材 料组合等方式。

7.3保冷系统设计

J.热工设计

7.3.1储罐保冷系统应根据储罐结构、温度、安装方法、开车及停 车等要求进行热工设计。

7. 3.2热工设计应符合下列要求:

1日蒸发率不得大于最大允许值。

2应防止储罐外表面结霜或冷凝,外罐构件最低设计温度应 高于露点温度。

3应防止土壤冻胀。

7.3.3保冷层厚度应根据冷损失量和最低冷凝或结霜要求确定。

II结构设计

7. 3.4保冷系统结构应根据许用应力理论进行设计。

7.3.5储罐底部保冷和热角保护系统应能承受压力载荷。

7.3.6脆性材料受压时.其许用抗压强度应取标准抗压强度σ,1 除以安全系数,标准抗压强度皿和安全系数应按下列要求取值:

I 按现行国家标准《无机硬质绝热制品试验方法))GB∕T 5486进行测试,测试结果为最大抗压强度九。

2取最大抗压强度九的平均值为标准抗压强度但当较 低规定极限值(即平均值减两偌标准方差)低于标准抗压强度σn 的67%时皿 应取较低规定极限值的1. 5倍。

3安全系数应按下列要求取值:

1) 正常操作丁况为3. 00;

2) 水压试验工况为2. 25;

3) 设防烈度工况为2. 0();

4) 罕遇地震工况为1. 50o

7.3.7易蠕变材料受压时,其允许压缩载荷应取允许载荷(PLD) 除以安全系数,允许载荷(PLD)和安全系数应按下列要求取值:

1允许载荷(PLD)应取标准抗压强度σπ与允许承载系数 (PLDF)的乘积。

2标准抗压强度σn为短期承压试验结果的平均值,但当较 低规定极限值(即平均值减两倍标准方差)低于标准抗压强度σπ 的67%时,门应取较低规定极限值的1. 5倍。

3允许承载系数(PLDF)应通过重复蠕变试验确定。

4安全系数应按下列要求取值:

1) 正常操作工况为L 25 ;

2) 水压试验工况为1. 00,持续时间小于或等于1个月;

3) 设防烈度工况.聚氨酯泡沫(PUF)和聚氯乙烯(PVC)可 取 0. 5;

4) 罕遇地震工况凛氨酯泡沫(PUF)和聚氯乙烯(PVC)可 取 0. 33。

7.3.8对于其他载荷,应根据具体情况确定许用应力理论方法的 安全系数。

UI鍵各部分保冷设计

7.3.9各部分保冷厚度应按最大允许冷损失量和最低冷凝或结 霜要求确定。

7. 3. 10环梁保冷设计应符合下列规定:

1结构应能承受储罐收缩和地震引起的水平力.以及风载、 进出料及地震引起罐壁可能产生的位移影响。

2应具有防水和隔气作用。

3环梁的热工设计应结合基础底板加热系统统筹设计.并应 避免环梁下出现冻涨现象。

4 对于筏板基础.基础底板下面的温度不得低于0αC' C

5穿过环梁的垂直锚带宜减少冷桥效应.并应防止水/水蒸 气侵入,锚带应具有足够的柔韧性。

7.3. 11罐底保冷应按基础底板的平整度、各保冷层的平整度、防 止基础冻胀.以及材料的起载能力进行结构设计,必要时可设置置

. 39 .

换设施、热角保护系统等。

7. 3. 12罐壁外保冷设计应符合下列规定:

I保冷结构应能承受因储罐及锚固件尺寸变化而产生的热-机械应力的作用,固定方法可根据保冷材料和隔气层情况确定。

2防火设施应根据储罐附近的设施及管道布置等情况设计。

3保冷系统在其设计使用寿命内.应能适应建罐地的气候和 大气环境。

4应针对保冷施工期间可能出现的气候条件提出防护措施。

7. 3. 13内、外罐罐壁之间的保冷设计应符合下列规定:

1罐壁之间的保冷厚度应由热工计算确定。

2固定亍外罐内表面的保冷结构应能承受自身静荷载及热 应力的作用,固定方法可根据保冷材料、外罐壁的收缩或膨胀、保 冷系统的气密性和液密性及环形空间内保冷系统的耐化学性等因 素确定。

3固定于内罐外表面的保冷结构应能承受自身静荷载及热 应力的作用,固定方法可根据保冷材料、内罐罐壁的收缩或膨胀及 保冷系统的水蒸气密封性等因素确定。

4当环形空间内填充松散的保冷材料时,应能承受内、外罐 可能的尺寸变化而产生的热一机械应力的作用•此时应在内罐外 壁上使用弹性陋。

5松散的保冷材料填装期间,应将其振实;应设置补充膨胀 珍珠岩管

6在正常操作或泄漏丁•况下,保冷材料不应对储存介质产生 吸收/解吸作用.并应能适应储存介质可能对保冷材料的吹扫。

7.3. 14罐顶外保冷设计应符合下列规定:

1应设置天气防护罩和隔气层。

2应能适应建罐地的外界气候和大气环境。

3应满足储罐尺寸的变化而产生的作用于保冷材料上的 热…机械应力。

4应设置检修通道。

5罐顶外保冷系统应能防火。

7.3.15吊顶保冷设计应符合以下规定:

1应设置人行通道等临时通道。

2整个罐的冷损失量应计入吊顶保冷材料的导热性、对流和 吊杆的冷桥等产生的冷损失。

3吊顶保冷层初始安装厚度应能补偿使用中产生的沉降。

4吊顶保冷层设计应避免储罐穹顶空间内可能形成产品冷 凝的不利影响。

7.4保冷施工

7.1.1保冷施工应符合设计文件、本规范和现行国家标准《丁•业 设备及管道绝热工程施工规范》GR 50126的有关规定.

7.4.2保冷施丁.前应编制详细的保冷施工匸艺方案。在制定储 罐施工方法和保冷系统安装时,应采取保护保冷材料不受损害的 措施。

7.4.3保冷材料及其制品.应具有产品质量检验报告和出厂合格 证,其规格、性能等技术指标应符合相关技术标准及设计文件的 规定。

7.4.4保冷材料在运输和存放过程中.应采取防止发生物理性能 变化、化学性能变化或其他质量降低的措施。

7. 4.5对有防腐处理的储罐,其表面的防腐保护应在保冷系统施 工开始前完成。

7.4.6保冷系统施工及修补应避免损害防腐层。

7. 4.7保冷施工完成后.应按相关技术文件进行检验和验收。

8.1 —般规定

8. 1. 1石油化T钢制低温储罐金属部件的建造应符合设计文件 和本规范的规定,其附属钢结构的施工•应符合现行国家标准《、钢 结构工程施工质量验收规范》GB 50205的规定。

8. 1. 2设计文件和材料的变更,应取得原设计单位的书面认可。

8. 2 材料管理

I 材料的验收

8. 2. 1石油化工钢制低温储罐用的钢材、附件、焊材应有质量证 明文件,其特性数据应符合相关标准的要求,并应满足设计文件的 要求。

8.2.2低温钢材、低温焊接材料和低温附件的质量证明文件应标 明钢号、规格、化学成分、力学性能、低温冲击韧性值、供货状态及 材料的制造标准。

8.2.3石油化工钢制低温储罐用的钢板.应逐张进行外观质量检 查,并应符合下列规定:

1钢板表面不得有裂纹、气泡、折叠、夹杂、结疤和压入的氧 化铁,钢板不得有分层。

2低温钢板表面不得存在机械划伤。

3钢材表面的制造厂标志应清晰并与质量证明文件相对应。

8. 2.4钢板表面局部减薄量与钢板实际负偏差之和,不应大于设 计允许的钢板负偏差值。

8.2.5低温钢材、低温焊接材料应按有关规定对化学成分、力学 性能进行复验。

∏ 储存和运输

8.2.6石油化工钢制低温储罐用钢材在加工、储存和运输过程 中,应采取防止混淆的措施。

8.2.7不锈钢材料在加工、储存和运输时,应防止表面被污染。

8.2.8 9⅝Ni钢应避免磁化,剩磁不应超过50Gsα

8.2.9焊材的保管和储存,应符合相应焊材标准或焊材供应商申 明的要求。

In 标识及移植

8. 2. 10低温钢板应进行标识。石油化工钢制低温储罐安装完成 后,标识应清晰可见。制造过程中标识被加工掉时,应至少将一处 标识移植到完工后储罐上易于观察的部位匚

8.3预 制

8. 3. 1石油化工钢制低温储罐罐壁和罐底排板应符合下列规定: 1中幅板的直边长度不应小于70Ommo

2底板任意相邻焊缝之间的距离不应小于30OmmD

3边缘板对接缝与罐壁纵缝的距离不应小于30OmmO

4相邻两层壁板纵缝之间的距离不应小于30OmmO

5罐壁加强圈对接缝与罐壁板纵缝之间的距离不应小于 15OmmO

8.3.2钢板边缘加工应符合下列要求:

1采用火焰切割加工的钢板周边应打磨岀金属光泽,不应有 氧化物和分层。

2钢板下料切割的允许偏差应根据钢板加工工艺、车间加工 工艺以及推荐的安装方法确定,每层壁板宽度方向切割允许偏差 应控制在4mm范围内。

3低温钢板的坡口宜采用机械加工。

4罐底边缘板下料切割后,应按国家现行标准《承压设备无 损检测 第3部分:超声检测》JB/'T 4730. 3对边缘板外边缘以及

短边15Omm宽度范围内进行超声检测,不得有分层。

8. 3.3罐壁钢板卷制时,钢板方向应垂直于辐的轴线。钢板卷制 后应直立于平台上,水平方向应以弦氏不小于200Omm内弧样板 检查,其间隙不应大于4mm;垂直方向应以氏度不小于IOoOmm 的直线样板检查,其间隙不应大于2mm0

8.3.4主储罐或次储罐上的接管采用钢板卷制时.应对接管纵向 焊缝进行H)()%射线或超声检测。

8.3.5罐壁接管由厚度大于或等于25mm的碳钢钢板制作 时,应对接管与罐壁和补强圈焊接区域进行超声检测,不得有 分层=

8.3.6平焊法兰应进行双而焊接。带颈对焊法兰应采用全焊透 対接接头形式.

8.3.7补强板应进行滚弧加匚,且每个补强板上应至少开设一个 信号孔。

8. 3. 8现场所有螺栓孔应采用机械钻孔,不得采用火焰切割。

8. 3.9预制完成的构件应及时标注构件编号。

8.3. 10预制构件的存放、运输应采取防变形措施。

8.4现场安装

8.4. 1基础采用环梁时,环梁顶部应找平,从设计标高处测量•水 平度应符合下列要求:

1任意Iom弧长范围内,水平度允许偏差不超过士3mmo

2对整个圆周上,水平度允许偏差不超过士6mm。

8. 4. 2采用混凝土整板基础时,罐壁位置向内和向外各30Omm 范围内应符合环梁水平度的要求,其余部位应用3m长的样板测 量,水平度不得超过士 15mm。

8.4.3 罐底组装焊接应采用合理的程序,可采用安装临时工卡具 控制底板焊接变形。罐底焊接后,其局部凹凸变形的深度,不应大 于变形长度的2%,且不应大于50mmo

• 44 •

8.4.4罐壁组装的错边量应满足下列要求:

1纵缝最大错边量应符合表8- 4. 4的规定; 表8. 4. 4纵缝最大错边量(mm)

|

板厚S |

最大错边量 |

|

^≤10 |

i |

|

10 |

匸;n. IMII不大于1. 3 |

|

采用门动焊时VI |

2环缝最大错边量应符合下列要求:

1) 采用焊条电弧焊.且上圈壁板厚度小于或等于8mm时. 任何一点的错边量均不应大于1. 5mm;当上圈壁板厚度 大于8mm时.任何一点的错边量均不应大于板厚的0. 2 倍,且不应大于2mm;

2) 釆用自动焊时.任何一点的错边量均不应大于1. 5mm。

8. 4.5 底圈壁板与罐底组装焊接后,应在每张壁板距壁板底部 3 0 Omm高度的中点位置沿水平方向测量半径.底圈半径允许偏差 应符合表8- 4. 5的规定。

表8. 4.5底圈半径允许偏差

|

储罐直径D(m) |

半径允许偏差(mm) |

|

D≤12 |

=12 |

|

12<D≤46 |

HI9 |

|

46< Z)≤76 |

h25 |

|

D>76 |

-30 |

8. 4.6罐壁任意高度处最大直径与最小直径的差值,不应超过直 径的1%和30Omm ⊂者的较小值。

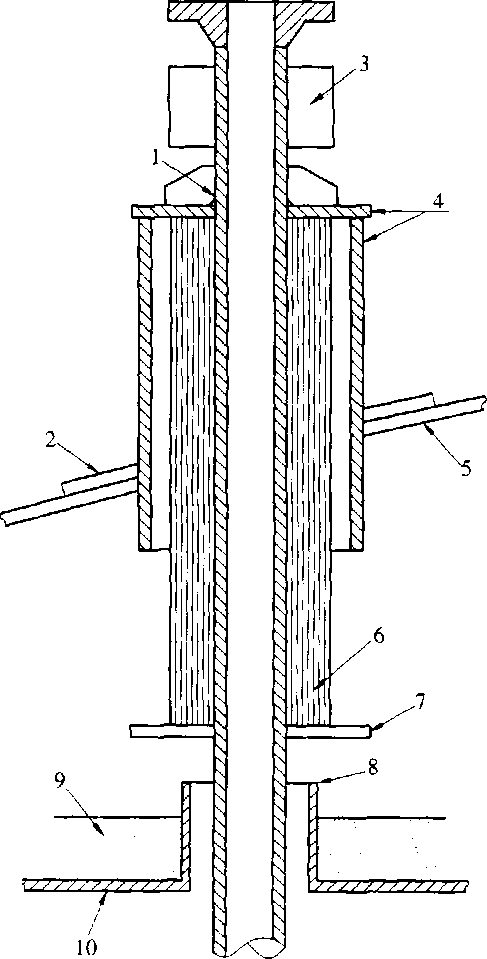

8. 4. 7组装焊接后,壁板的局部凹凸变形应平缓。纵向凹凸变形 应使用Im长的直线样板测量,水平方向凹凸变形应使用和储罐 曲率相同的Im长的弧形样板测量(图8.4.7)。壁板局部凹凸变 形允许值应符合表8- 4. 7的规定。

1

图8. 4. 7外伸和内伸变形端点 1…外伸变形端点;2内伸变形端点

表8. 4.7壁板局部凹凸变形允许值(mm)

|

板厚S |

壁板的局部凹凸变形允许值E |

|

M12. 5 |

15 |

|

12. 5<⅛≤25 |

13 |

|

-25 |

10 |

8.4.8焊缝角变形允许值(图8. 4∙ 8)应符合本规范表8. 4. 8的 规定。

图8.4.8焊缝角变形测量方法

表8.4.8 焊缝角变形允许值(mm)

|

板厚d |

角变形允许值E |

|

<5≤12. 5 |

12 |

|

12. 5<5≤25 |

9 |

|

^>23 |

6 |

8.4.9单层壁板垂直度和储罐总体垂直度均应为壁板高度的 0. 4/100 ,最大不得超过50mm0

8. 4.10采用的安装工艺应能保证罐顶在整个安装过程中的稳定 性。当采用临时支撑结构时,应采取避免临时支撑梁的扭曲和临 时支撑结构的整体旋转的措施。

8.4. 11内衬板的总体垂直度不应大于Ioomm。

8. 4. 12接管开孔中心位置偏差不得大于IOmm,接管外伸长度 的允许偏差为

8. 4. 13开孔接管法兰的密封面应完好,不得有径向划痕;法兰密 封面与接管轴线的垂直度不应大于法兰外径的1 %,且不应大于 3mm;法兰螺栓孔应跨中安装。

8. 4. 14临时附件应采用与其连接的材料相同的焊接T.艺焊接, 且应满足下列要求:

1临时附件应采用热切割、刨削或磨削的方法进行去除。

2釆用热切割或刨削的方法去除临时附件时,应保留2mm 的临时附件,并应进行磨平。

3临时附件去除后,应进行磁粉或渗透检测。

8.5焊 接

I 焊接工艺评定

8. 5.1焊接T.艺评定应符合下列规定:

1包括修补焊和定位焊在内的所有焊接,均应进行焊接丁.艺 评定,并应制订焊接工艺规程。

2石油化工钢制低温储罐焊接工艺评定应按国家现行标准 《承压设备焊接工艺评定》NB/T 47014和本规范的规定进行。

3主储罐和次储罐焊接工艺评定使用的钢材.应与产品使用 的钢材同一钢厂、相同制造工艺生产,发生变化时,应重新进行焊 接工艺评定。

4产品需要在不清理坡口防护性涂料的情况下施焊时,焊接

T.艺评定试件也应在涂刷防护性涂料的情况下焊接O

8. 5. 2试件焊接位置和原度应符合下列规定:

1评定合格的焊接工艺适用的焊件厚度冇效范围,应符合现 行行业标准攵承压设备焊接T艺评定:;Z N B , T 47014的要求D

2主储罐和次储罐罐壁环焊缝的焊接工艺评定应符合下列 规足:

1) 采用横焊位置;

2) 采用厚度等于或小于最薄罐壁的试板:

3) 采用厚度等于或大于最厚罐壁的试板。

3主储罐和次储罐罐壁立焊缝的焊接工艺评定应符合下列 规定:

1) 采用立焊位置;

2) 采用厚度等于或小于最薄罐壁的试板;

3) 采用厚度等于或大于最厚罐壁的试板C

8. 5. 3冲击试验应符合下列规定:

1当规定做冲击试验时,对每一种焊接方法或焊接T-艺的焊 缝区和热影响区均应做冲击试验。焊缝区和热影响区应各取一组 冲击试样.毎组试样应由3个试样组成。

2半规定做冲击试验时.焊接匚艺评定试板应标识钢板轧制 方向,除立焊位置试板的钢板轧制方向可与焊缝垂直外.其他位置 试板的钢板轧制方向应与焊缝平行。

3焊缝和热影响XV形缺口冲击试验的试验温度和冲击■功 应符合设计文件要求。

4采用9⅜Ni钢制造用于储存乙烯、乙烷的储罐时,其冲击 试验温度可为一1401。

8.5.4 9%Ni钢拉伸试验的抗拉强度不应小于罐壁立焊缝设计 值或罐壁环焊缝设计值的80⅜o

∏ 焊工资格

8. 5.5焊工和焊机操作工应按国家特种设备焊接操作人员考试 . 48 .

的规定进行考试合格。

IU 产品试板

8.5.6单容罐、双容罐和全容罐的产品试板应符合下列要求:

1主储罐和次储罐的罐壁最厚板和罐壁最薄板的立焊缝应 各制作一块产品试板。每种焊接工艺应各制一块。

2当最底圈壁板与最顶圈壁板的厚度差大于20mm时,应 制作一块附加产品试板,该试板厚度应取最底圈壁板与最顶圈壁 板的平均厚度近似值。

3产品试板应与罐壁板同炉号。

4产品试板应与相应产品焊缝使用的焊材相同。

5产品试板焊缝两侧的宽度均不应小于20OmmD

6现场条件允许时.宜尽早进行产品试板的焊接与试验C

7若由于安装方法的限制,当产品试板不能置于罐壁立焊缝 上端时.产品试板的焊缝应采用与罐壁立焊缝相同的焊接工艺规 程,在储罐附近进行焊接,

8产品试板的检验和试验要求应与焊接匸艺评定相同,应 允许只做焊缝金属和热影响IX的V形缺L」冲击试验O

IY 焊 接

8.5.7定位焊和临时焊缝应符合下列规定;

i定位焊和临时焊缝应宙考试介格的焊r完成。

2定位焊缝与随后焊缝完全融含不影响焊缝的质虽时.可不 去除匚

8.5.8焊接环境条件应符合卜列规'定:

1施焊单位应采取防潮、防雨和防风的措施*

2当母材温度低于时.应对焊缝两侧的母材进行预热, 预热温度应大于或等于5°C Q

8.5.9需要预热时.应在焊接开始前进行。预热范围应为焊缝两 侧各不小于焊件厚度的4倍,且不应小于75mm。预热时间应确 保母材厚度方向温度均匀。

8. 5. ɪθ焊后热处理应符合下列要求:

1碳镒钢储罐罐壁接管和人孔与罐壁或嵌入形加强板焊后, 应在储罐安装前对该组焊件进行焊后热处理。热处理前应制订热 处理方案。符合下列条件时可不进行焊后热处理:

1) 厚度小于16mm的组焊件;

2) 厚度小于30mm且接管名义直径小于30Omm的组焊件;

3) 仅储存气体的外罐壁上的接管或人孔。

2当9%Ni钢板冷成型的最大纤维应变大于3%时,应进行 热处理。冷成型最大纤维应变可按下式计算:

$ = 5。"普)

(8. 5. 10)

式中:咒一一初始半径(平板为无穷大)(mm);

Ri--最终中面半径(mm);

S———最大纤维应变(%);

t---板厚(mm) O

8.6 检 验

8. 6.1从事石油化工钢制低温储罐的无损检测人员,应按特种设 备无损检测人员考核与监督管理规则取得相应资格证书。

8.6.2石油化工钢制低温储罐的主储罐和钢制次储罐的焊缝应 按表8. 6. 2-]和表8. 6. 2-2的规定进行检验。

表8. 6. 2-1主储罐和钢制次储罐的焊缝检测(%)

|

罐体 部位 |

焊缝类型 |

□视检测 |

渗透 检测或 磁粉检测 |

真空试漏 |

肥皂泡 检测 |

射线 或者 超声检测 |

|

底板 |

对接焊缝 |

100" |

IOOa | |||

|

角焊缝 |

IOOS |

IOOJi | ||||

|

罐底 边缘板 |

径向对接焊缝 |

100 |

- |

IOO |

IoO |

续表 8. 6. 2-1

|

罐体 部位 |

焊缝类型 |

目视检测 |

渗透 检测或 磁粉检测 |

真空试漏 |

肥皂泡 检测 |

射线 或者 超声检测 | |

|

罐底与罐 壁连接处 |

对接焊缝 |

IOob |

100 |

-- | |||

|

角焊缝 |

Ioob |

一― |

IOoh |

—- | |||

|

罐壁 |

对接焊缝 |

IdOb |

本规范表 8. 6, 2邇 | ||||

|

罐壁或 罐底接管 |

纵向焊缝 |

IOOC |

— |

—■ |

100 | ||

|

带颈对 焊法兰 和接管 |

IOOmm |

IOOr |

100 |

10 | |||

|

dn<Z IOOmm |

IOOJd |

100 |

■- | ||||

|

平焊法兰和 接管的角焊缝 |

100'- |

100 |

— |

-- | |||

|

罐壁接管 (嵌入式 或带补 强板) |

接管与罐壁的焊缝 或嵌入板焊缝 |

IOOI |

100 |

— |

— | ||

|

接管与补强板 焊缝 |

IOOc |

100 |

— |

-- | |||

|

补强板与罐壁 焊缝 |

IOOr |

- |

100 |

■- | |||

|

嵌入板与罐壁 焊缝 |

100 |

—— |

100 | ||||

|

永久支架 和垫板 |

角焊缝 |

IOO |

100 | ||||

|

加强圈 _ |

加强圈间对接焊缝 |

100 |

100 | ||||

|

与罐壁的角焊缝 |

IOO |

Ioo | |||||

注:a水压试验之前和水压试验之后进行检测,b两侧进行检测 < 如果需要.

在焊后热处理之行逬行检測;d -侧进行检測。

表8. 6. 2-2主储罐和钢制次储罐罐壁焊缝的射线或超声检测比例(%)

|

检测类型 |

焊 缝 | ||

|

纵向焊缝 |

丁字焊缝" |

环向焊缝 | |

|

射线检测或超声检测 |

IOO |

ιoυ |

5 |

注:a —4”nιm胶片.水平放置。

8.6.3 9%NI钢作为主储罐或钢制次储罐的材料时.应对对接焊 缝进行渗透检测。

8. 6.4单容罐、双容罐和全容罐的蒸气储罐或衬里层的焊缝,应 按表8. 6. IT和表8. 6. 4-2进行检测。

表8. 6. 4-1蒸气储罐或衬里层焊缝的检测(%)

|

罐体部位 |

焊缝类型 |

H测检查 |

渗透 检测或 磁粉检测 |

真专试漏 |

肥皂泡 检测 |

射线或若 超声检测 |

|

底板 |

对按焊缝 _ |

IcHl |

-------------- |

1 Ω(,ι |

_ | |

|

用焊缝 |

-- 1»頂 |

11ju | ||||

|

罐底 边缘板 |

径向対接焊缝 |

ItHj |

IOIJ | |||

|

罐底与攏 壁连接处 |

角焊缝 |

丨小】 |

IuU | |||

|

罐壁 |

M接焊缝 |

11 )υ |

1 CuJ |

— |

本规范左 S. 6. -L2 | |

|

承压区 |

纵向在直和 径向対接嫁缝 |

1项】 |

1(汨 |

i |

■t 7 | |

|

环向时接焊缝 或角焊缝 |

100 |

Ioo |

IM | |||

|

罐顶 |

搭接焊缝 |

IOO |

_ Ioo | |||

|

对接焊缝 |

100 |

__ |

100 | |||

续表 8. 6. 4-1

|

罐体部位 |

焊缝类型 ____ |

检企 |

渗透 检測戒 磁粉检:则 |

i⅛'<4A⅛ |

把⅛泡 检測 |

朔浅或皆 招代;检測 |

|

鑼壁、 |

接管纵向焊缝 |

_____ IOU |

____ |

___________ UO |

_____ _____ | |

|

罐底或 罐顶接管 |

管法:,与接管 间焊缝 |

1 W丿 |

IOo — | |||

|

接管与 罐壁或 嵌入板、 接管Lj 补强板 |

接管与罐壁 或嵌入板焊缝 |

IOIj |

IOO |

1OO | ||

|

接管与补强板 焊缝 |

Im) |

IE | ||||

|

__ 补强板与罐壁 焊缝 |

1OO |

l:'ɪu |

r | |||

|

I I LiA |

__________________________________________________ ,__ 辰人板与罐壁 焊缝 |

Ion |

_______ |

_________ |

lυ∪ | |

|

临时支架 |

支架去除后 |

↑w |

IOO | |||

|

永久支架 和垫板 |

角焊缝 |

1 5 |

IeJ |

— | ||

|

加强圈 |

加彊圈间 对接焊缝 |

]00 |

Iuo | |||

|

与罐壁的佑焊缝 _ |

]Hi) |

_ |

表8. 6.4 2蒸气储罐罐壁焊缝的射线或超声检测比例(% )

|

检測类型 |

焊 缝 | ||

|

纵向焊缝 |

i 丁字焊缝“ |

环向焊缝 I _________ _ ___ | |

|

射线检测或超声检测 |

5 |

f ■■ |

1 [ _ — |

注:a lυθmm胶片,5U "的胶片水平放置• 50 " ʌ的胶片巫直放置=■

8. 6. 5储罐制造和安装过程屮,在其他无损检测前应按国家现行 标准《立式圆筒形低温储罐施工技术规程》SH/T 3537的规定进 行目测检查,检查焊瘤、焊缝的形状和尺寸•以及焊缝、钢板、接管 和储罐各附件的表面缺陷.

8.6.6渗透检测应按国家现行标准《承压设备无损检测 第5部 分:渗透检测》JlVT 4730.5的规定进行,检测应采用不会污染被 检试样和储存产品的渗透材料。

8.6.7磁粉检测应按国家现行标准《承压设备无损检测 第4部 分:磁粉检测))JB∕T 4730. 4的规定进行。9% Ni钢不得采用磁粉 检测。

8. 6. 8真空试漏应符合下列规定:

1钢板应洁净。

2焊缝应去除油污以及任何可能影响检查质量的焊渣。

3应保证使用的泵送系统的真空度不小于30kPao

4使用的肥皂水应具有高润湿性、低黏度、表面张力小和高 发泡能力。

8.6.9肥皂泡检测除应符合本规范第8. 6. 8条第1、2、4款规定 外,还应符合下列规定:

1罐壁与罐底之间采用双面角焊缝时.将不低于50kPa的 压力空气通过试验专用螺孔,注入角焊缝内,并在试验过程中保持 这一压力.在焊缝上涂刷或喷洒肥皂水,不得泄漏,检测为合格。 试验中应确保罐壁两侧角焊缝的试對压力沿罐壁周边连续分布; 试验完毕.应将螺孔封闭。

2对补强板焊缝的检测,应用肥皂水润湿后将不低于50kPa 的压力空气通过螺孔注入补强板焊缝中至少维持30s,不得泄漏. 检测为合格.试验完毕将螺孔封闭。

3罐顶外部角焊缝检测应在罐顶气压试验后进行.在设计压 力下应用肥皂水将角焊缝外侧润湿。试验过程中,应维持设计 压力。

8. 6. 10 射线检测应按国家现行标准《承压设备无损检测 第2 部分:射线检测MB/T 4730. 2的规定进行。

8.6.11超声检测应按国家现行标准《承压设备无损检测第3 部分:超声检测MBZT 4730. 3规定进行,且应符合下列规定:

1应是可记录的脉冲反射法超声检测,且仅作为射线检测的

一种补充方法。

2当釆用超声检测时,应用射线检测进行复查,复查率应为 20⅜o

8.6. 12采用超声衍射时差法(TOFD)检测应按国家现行标准 《承压设备无损检测第IO部分:衍射时差法超声检测))NB∕T 47013. 10的规定进行。

8.6.13焊缝中超标缺陷应予以清除并补焊,且应扩大检测。扩 大检测应符合下列规定:

1在原有检测区域两端应各增加一张胶片的射线检测或各 增加长度为Im的超声检测。

2当射线检测或超声检测结果仍不合格时,对于自动焊焊 缝,应对产生缺陷的该台焊机当天焊接的全部焊缝进行检测;对于 焊条电弧焊焊缝,应对产生缺陷的该名焊工当天焊接的全部焊缝 进行检测。

8.6. 14检查发现的表面缺陷应采用磨削的方法将缺陷整体去 除,并应再次检查该表面。磨削去除缺陷后的局部厚度减薄允许 量应符合下列规定:

1在不小于6rX6f(「为钢板厚度)的范围内,钢板的最终厚 度不应小于钢板名义厚度的95%。

2任意两个钢板厚度减薄区域之间的距离应大于或等于其 中较大减薄区域的外接圆直径。

9. O. ɪ混凝土施匸应符合下列要求:

1混凝土施T 丁艺应根据设计要求,结合现场的施T.条件 确定。

2应控制混凝土的配合比、生产、质量、浇注、养护等。

3应根据混凝土结构的水化热、干燥效应以及热收缩性要 求,确定混凝土配合比、水泥类型及施T.方法O

9.0.2新、旧混凝土之间施工面应根据温度差异以及环境因素采 取相应的措施。

9. 0.3模板与系杆施工除应符合现行行业标准《建筑工程大模板 技术规程》JGJ 74和《建筑施丁模板安全技术规范》JGJ 162的规 定外.尚应符合下列规定:

1模板所有接缝处应密封严实。

2应通过计算保证模板具有足够的强度和刚度。

3应合理配置系杆。

4所有锥形开口均应进行密封,并应保证液密性。

9. 0.4钢筋架设应保证其位置准确及混凝土保护层厚度,并不应 影响结构的整体液密性。

9. 0.5埋件应符合下列要求:

1预埋件应按设计要求准确埋设.标高及偏差应符合现行国 家标准《混凝土结构工程施丁质量验收规范》GB 50204的要求。

2后埋设的埋件施工应满足混凝土结构后锚固技术的要求, 并应符合现行行业标准《混凝土结构后锚固技术规程》JGJ 145的 规定。

3处于低温工作区的永久性埋件材料(埋件及结构胶),应满

• 56 .

足耐低温的性能要求。

4施工用的预埋件应经设计同意后再埋设。

9- 0.6混凝土的养护措施应根据现场气候条件以及混凝土拌和 物等因素确定。

9.0.7当室外日平均气温连续5天低于5°C或最低气温低于0°C 时,应采取冬季施工措施。冬季施工措施应符合现行行业标准《建 筑工程冬季施工规程》JGJ 104的规定。

9.0.8混凝土涂层施工应直接在表面上进行喷涂。喷涂前,应对 混凝土表面实施打磨;当残留的脱模剂与养护剂影响到涂层的粘 合力时,应将其清除并进行吸尘处理。

9. 0. 9罐壁预应力筋施工应符合下列要求:

1预应力筋应设置在混凝土墙壁的中央或偏外位置。

2预应力张拉顺序应根据设计确定.可采用先竖向后环向及 整体对称方式。

3罐壁水平环向筋宜由下而上张拉,每层钢束宜同时由两端 对称进行。

4竖向筋应采用竖向间隔沿壁柱对称张拉方法,且宜采用一 端张拉,下端可固定在地面张拉廊道上,上端可固定在穹顶的圈 梁处。

9. 0. 10基础底板结构的施工缝不宜设置在底板上。

9. 0.11罐顶混凝土施工可连续浇筑,也可分段浇筑。罐顶也可根 据其厚度分层浇筑,但施工方法应确保施工完成后的罐顶平整。

9. 0. 12罐基础施工尚应符合现行行业标准《石油化工钢储罐地 基与基础施工及验收规范))SH∕T 3528和《立式圆筒低温储罐施 工技术规程》SH/T 3537的规定。

9. 0. 13混凝土结构的施T质量和验收,除应满足设计要求外,尚 应符合国家现行标准《混凝土结构工程施工质量验收规范》 GB 50204和《立式圆筒形低温储罐施工技术规程))SH∕T 3537的 规定。

io. i 水压试验

io. 1.1各种类型石油化工钢制低温储罐的水压试验项目和充水 高度应按表1。. 1.1选取。

表io. 1.1各种类型石油化工钢制低温储罐的水压试验项目和充水高度

|

储存介质 |

单容罐 |

双容罐 |

全容罐 | |||

|

试验部位 |

充水高度 |

试验部位 |

充水高度 |

试對部位 |

充水高度 | |

|

氨、丁烷、 丙烷、丙烯 |

主储罐 |

FH |

内罐 |

FH |

内罐 |

FH |

|

钢外罐 |

FH |

钢外罐 |

FH | |||

|

预应力 混凝土外罐 |

预应力 混凝上外罐 |

- | ||||

|

乙烷、乙烯、 LNG |

主储罐 |

PH |

内罐 |

PH |

内罐 |

PH |

|

钢外罐 |

PH |

钢外罐 |

PH | |||

|

预应力 混凝土外罐 |

预应力 混凝土外罐 | |||||

注:1 FH表示全高度水压试验,试验时内罐应充水至最高设计液位;

2 PH表小部分高度水压试验,试验时内罐试验水位应等于1. 25倍的最高设 计液位乘以规定储液的密度。

10.1.2罐壁和罐底上的所有附件焊接完成并经检验合格后,应 进行水压试验。水压试验之后不得再施焊。水压试验应在内外罐 壁保冷施工前进行。

10. 1.3试验宜采用洁净水,且不应对钢部件产生损害。水质不 能满足要求时,应采用添加合适的抑制剂等其他试验方法。

10. 1-4采用海水作为试验介质时,宜设置阴极保护。不锈钢石 油化工钢制低温储罐不得用海水作为试验介质。

• 58 •

10. 1.5试验后均应清洗干净。

10. 1.6水压试验应符合下列要求:

1水压试對前,应清除全部焊渣和建造过程中使用的全部材 料、部件或临时安装件,并应清扫储罐。

2外罐进行水压试验时,应采取防止试验用水进入底部保冷 层的措施。

3试验过程中应使用永久性或临时性压力泄放系统,压力泄 放系统应具有一定的泄放能力。

4水压试验充液速度应根据水源和设备能力以及基础土壤 条件确定。

5试验前应在储罐外表面安装沉降观测点,观测点的设置应 符合下列要求:

1) 当罐直径小于或等于IOm时,应安装4个观测点;

2) 当罐直径大于IOm时,应安装8个观测点;

3) 双容罐和全容罐的内罐均应设置观测点;

4) 观测点应在储罐喷漆后依然可用或可见。

10.1.7在液压试验过程中应进行沉降观测,并应符合下列规定:

1对充液和排放过程中的储罐沉降进行监控,应至少在储罐 充水水位达到1/2^3/4高度和全高度时对储罐进行沉降观测。

2当预计储罐罐底的不均匀沉降量大于30mm时,应采取 监测储罐中心沉降的措施。

3试验过程中,应将沉降观测数据与预先的计算值进行比 较。沉降观测数据与预先的计算值出现差异时,应通知监理工程 师、设计单位和业主。

10. 1.8 试验过程控制和检查,应符合下列规定:

1应充水至试验液位并保持24h,检查焊缝不得有渗漏。

2设置有锚固件的储罐,充水到设计液位的70%时,应对锚 固件进行调整。

10. 1. 9 放水时不应对周围环境造成不良影响。

10.2 气压试验 ’

10. 2.1正压试验的气压压力应为储罐设计压力的1∙ 25倍。正 压试验时,内罐应保持有试验水的液位。

10.2.2气压试验压力应能自动排放。可利用正压的压力调节排 放阀,也可设置一套临时压力排放系统。当压力超过试验压力时, 压力调节排放阀和临时压力排放系统均应立即自动排放。

10. 2. 3 气压试验时,应在试验压力下稳压30min,再将压力降低 至设计压力,并应对所有焊缝进行肥皂液检漏试验,应以无渗漏为 合格。焊接接头曾做过真空试漏时,可用目测检查代替肥皂液检 漏检查。

10. 2.4气压试验合格后,应将压力泄放阀的设定压力定为设计 压力。压力泄放阀的设定压力应通过泵送空气至气相空间的方法 予以验证。

10. 2.5渗漏处的修补应在试验结束后进行,且修补处应经真空 试漏检查合格。

10. 2. 6负压试验的试验压力应等于储罐设计负压。达到设计负 压后,经检查无异常情况可视为试验合格。

10. 2. 7负压试验宜在储罐内有静水压力的状态下进行。

10. 2. 8负压试验时负压应能自动泄放;可安装并调节负压泄放 阀,也可设置一套临时压力泄放系统。当负压超过试验负压时,负 压泄放阀和临时压力泄放系统均应立即自动泄放。

10. 2. 9负压试验前应封闭除负压泄放阀之外的所有开孔。负压 试验可通过降低水位或使用空气抽取器达到试验所需负压。

10.2. IO负压试验合格后,应将负压泄放阀的设定压力定为设计 负压压力。真空压力泄放阀的设定压力应通过降低水位或使用空 气抽取器的方法予以验证。

10. 2. 11气压试验合格后还应进行下列工作:

1当安装有锚固件时.应再次检查锚固座的锚紧程度,并向 空罐内通入空气,压力至设计压力,检查基础不得有抬起现象。

2应检查罐底有无异常现象,并应再次对罐底全部焊缝进行 真空试漏检查。

3罐底全部焊接工作完成以后,应对各焊缝进行100%外观 检查J00%渗透检测或磁粉检测。

4应对内衬板进行外观检查。

表A介质的主要物理性质

|

名称 |

化学 分子式 |

摩尔质量 (g∕mol) |

沸点 (DC) |

沸点卜'的 汽化潜热 (kJ / kg) |

沸点下的 液体密度 (kg∕m3) |

沸点下的 气体密度 L(kg n√) • 10 2I |

Im3液体 中游离的 气体体积 (π√) |

|

正丁烷 |

C4H10 |

58123 |

―0. 5 |

385 |

601 |

270 |

239 |

|

丁二烯 |

C4He |

54091 |

-4. 5 |

417 |

650 |

255 |

279 |

|

异丁烷 |

C H” |

58123 |

-11.7 |

366 |

593 |

282 |

236 |

|

氨 |

NH3 |

17030 |

~ 33. 3 |

1367 |

682 |

905 |

910 |

|

丙烷 |

C3 HS |

44096 |

-42 |

■125 |

582 |

242 |

311 |

|

丙烯 |

Cill |

42080 |

■47. 7 |

437 |

613 |

236 |

388 |

|

乙烷 |

C > H1; |

30069 |

-88, 6 |

487 |

546 |

205 |

432 |

|

乙烯 |

(MI4 |

28054 |

-103. 7 |

482 |

567 |

208 |

4 82 |

|

甲烷 |

CHl |

1604 3 |

-161.5 |

509 |

422 |

181 |

630 |

注=Irni液体中游离的气体体积指在(1 IMPa.15°C状态卜•的气体体积

B. 0. 1储罐设计条件应包括但不限于下列内容:

1各种工况条件。

2储罐类型。

3工作压力、设计压力和设计负压。

4设定压力。

5储液进出口流速。

6地震、风、连接管道或接管荷载等确定作用。

7溢出、火灾、爆炸等异常作用。

8设计寿命。

9储罐平面布置图。

10储罐容量(净容量或公称容量兀

11环境数据(包括环境温度、最低温度或最高温度)。

12 工艺流程图(PFD),T.艺和仪表流程图(P^lD)O

13主储罐的金属设计温度。

14储存液体的相关参数(包括比重、温度、毒性、易燃 性)。

15防止翻滚的措施(安装密度计,将产品做连续循环)。

16允许蒸发率和环境条件。

17最大正常操作液位。

18压力泄放阀和负压泄放阀设计参数(流率)。

19高精度液位计。

20超高压和超低压测量仪表。

21温度测量仪表。

22管道和仪表要求。

23储罐的预期沉降和检测。

24储罐冷却用管道系统要求。

25选择主储罐泄漏检测系统:温度下降、气体检测、压差 测量。

C. 0.1对主储罐,应在最高操作液位状态下,按设防地震的地震 影响进行设计。当采用次储罐时,应对次储罐在最高操作液位状 态下,按设防地震的地震影响进行设计,同时,还应对次储罐在未 装液体条件下,按罕遇地震的地震影响进行设计。

C. 0.2地震作用应按经国家主管部门批准的抗震设防烈度或设 计地震动参数计算确定。

C 0.3当次储罐采用钢筋混凝土结构时,其抗震设防类别应按 乙类,并应满足现行国家标准《石油化工建(构)筑物抗震设防分类 标准》GB 50453的有关要求。

C. 0.4当抗震设防烈度大于8度或设计基本地震加速度值大于 0∙30g时,宜釆用时程分析法进行计算。

C 0.5当采用时程分析法时,应满足现行国家标准《建筑抗震设 计规范》GB 50011和《构筑物抗震设计规范》GB 50191的有关 规定。

C. 0.6主储罐在设防地震水准下的阻尼比可取4%;钢筋混凝土 结构的次储罐在设防地震水准下的阻尼比可取5%,在罕遇地震 水准下的阻尼比可取10%;储液的阻尼比可取。.5%。

C. 0.7当釆用隔震和消能减震设计时,应满足现行国家标准《建 筑抗震设计规范》GB 50011 √(构筑物抗震设计规范》GB 50191的 有关规定O

D. I取 样

D. 1.1进行试验的钢筋应从同牌号、同炉、同轧制工艺或同热处 理制度、每种规格订货产品的钢筋中抽取.并应从所有拟采用的强 度等级中抽取。

D. 1.2供货商提供的试验记录不得作为最终依据。

以2 试 验

D.2. 1拉伸试验应在设计金属温度下进行,设计金属温度应为 钢筋在异常荷载状态下可能遭遇的最低温度。

D.2.2试验期间,试样上任意两点之间的温度差以及试样上任 意一点温度与设计温度之间的差值不应超过5oCo

D. 2. 3拉伸试验应在有缺口钢筋试样和无缺口钢筋试样上分别 进行,且应符合下列要求:

1当缺口敏感系数值(NSJR)大于或等于1时,可判定产品 的韧性合格。缺敏感系数值(NSR)可按下列公式确定:

5 — 有缺口钢筋的抗拉强度 9 ς n

无缺H钢筋的0.2%的弹性极限应力 uλ z∙'i “

或

、里有缺口钢筋的抗拉强度 m 9 q m

无缺口钢筋的较低屈服应力

2钢筋试件上的缺IJ应位于试骑台两端机械夹具的中部,缺 口应为V形缺口,其内夹角应为45°.且底部半径应为0. 25mmo 缺口位置应符合下列要求:

1)对于纵肋螺纹钢筋•其缺口位置应在纵肋上,贯穿纵肋并

切入底层钢条下ImmJ

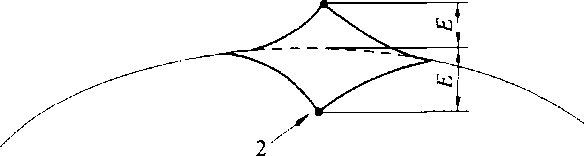

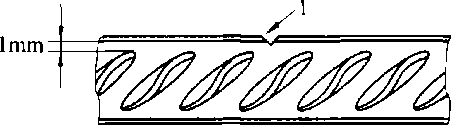

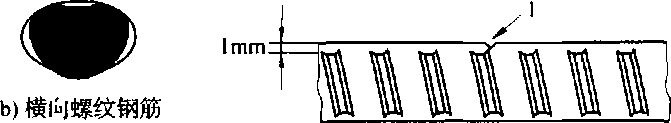

2)对于横肋螺纹钢筋,其缺口应位于齿冠上(图D. 2.3)。

a)纵向螺纹钢筋

图D. 2. 3钢筋上的缺口

I- V形缺口

3无缺口钢筋试样的塑性延伸率不应小于3%。

4试验所得的屈服强度不应小亍设计最小屈服强度的1. 15倍。

E. 0. 1单容罐和双容罐常用保冷材料及用途可按表E. 0. 1 确定。

表E. 0. 1单容罐和双容罐常用保冷材料及用途

|

材 料 |

支承 环梁 |

底部 保冷 |

罐顶保冷 |

罐壁保冷 | ||||

|

外部 |

内部 (吊顶) |

隼层 钢罐外部 |

収金属罐 | |||||

|

硬木块 ... | ||||||||

|

珍珠岩混凝上块/梁 | ||||||||

|

一 轻质混凝:菖夬7虽 |

7 | |||||||

|

一 钢筋混凝土 |

'H l2∙ | |||||||

|

泡沫玻璃 __ |

/ 7 |

√' | ||||||

|

____膨胀珍珠岩__ |

7’ |

X | ||||||

|

矿物相毡 |

√ | |||||||

|

聚氯乙W(PVe) 泡沫塑料 ___ |

MD |

___ |

√ | |||||

|

Hr) __ |

JIJ |

√' |

- | |||||

|

聚氨酯泡沫 (PUF) 聚异舗.脈 酸酯(PlR) |

\1) BL-SPR-FIP |

√ | ||||||

|

MI) RL-SPR |

7’ | |||||||

|

HI) BL-SPR |

ZZE | |||||||

|

GR BL |

、」 | |||||||

|

酚醛泡沫型料 | ||||||||

|

聚苯乙烯-膨胀 |

J d | |||||||

|

聚苯乙烯-挤压 _ |

ND |

zɪz | ||||||

|

HD |

-■ |

— | ||||||

注:1 a -作为荷载分配板.铺垫在保冷材料下而;b可能需要荷载分配板;C 一在 膨胀珍珠岩和内罐壁之间.矿物棉毡可作为弹性毡使用;Cl仅适用于双容 罐(极限温度抗阻性)’

2 BL为块类型,HD为高密度,FIP为现场发泡,ND为标准密度,GR为加强 玻璃纤维.MD为中密度.SPR为喷涂类型,J为可选用。

E. 0.2全容罐常用保冷材料及用途可按表E. 0.2确定。

表E. 0. 2全容罐常用保冷材料及用途

|

材 料 |

支撑 环梁 |

底部 保冷 |

顶部保冷 |

罐壁保冷 |

热保胪系统 | |||||

|

吊 顶 |

内罐 穹顶 |

内空间 |

罐壁 内侧 |

— 无金属 衬板 |

有金属 衬板 | |||||

|

硬木块 | ||||||||||

|

珍珠岩混凝士块’梁 |

.、 | |||||||||

|

轻质混凝上块梁 | ||||||||||

|

钢筋混凝土 |

-√ “ | |||||||||

|

泡沬玻璃 |

iɔ 、‘ |

√ | ||||||||

|

膨胀珍珠 |

-L; f「 |

___ |

7’ | |||||||

|

矿物棉毡 |

-J' | |||||||||

|

聚氣乙烯Cl5 VC) |

MD |

√ | ||||||||

|

泡沫塑料 |

Hr) |

■ L |

√ | |||||||

|

聚氨酷 泡沫 (PUF) |

NI) BlJ-SPR-FlP | |||||||||

|

MI) BL-SPR |

_------■- |

'、◎ |

E 7 | |||||||

|

聚异新 脈酸酯 (PlR) |

HD B1.-SPR |

/ lɔ 、 |

√ |

■ d 7 |

/ Ii | |||||

|

GR BL |

^√ ' |

√ |

√∙i |

V | ||||||

注a作为荷载分配板.铺垫在保冷材料Flfihh用在荷载分配板下;C在膨 胀珍珠岩和内罐璧之间.矿物棉毡可作为弹性毡使用;d仅适用于喷涂、 无缝、气密性、液密性系统的特定等级:

2 BL为块类型,HD为高密度,FIP为现场发泡,ND为标准密度,GR为加强 玻璃纤维,MD为中密度.SPR为喷涂类型,J为可选用。

1为便于在执行本规范条文时区别对待,对要求严格程度不 同的用词说明如下:

1) 表示很严格.非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2) 表示严格,在正常情况下均应这样做的:

正面词釆用“应” .反面词采用“不应”或“不得”;

3) 表不允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”•反面词采用“不宜”;

,)表示有选择,在--定条件下可以这样做的,采用“可”。

2条文中指明应按其他有关标准执行的写法为:“应符合…… 的规定"或"应按......执行”。

《混凝土结构设计规范》GE 50010

《建筑抗震设计规范》GB 5001 1

《丁.业建筑防腐蚀设计规范》GB 50046

《建筑物防雷设计规范》GB 50057

《工业设备及管道绝热工程施工规范》GB 50126

《石油化工企业设计防火规范》GB 50160

《构筑物抗震设计规范》GB 50191

《混凝土结构工程施丁.质量验收规范))GB 50204

《钢结构工程施工质量验收规范》GB 50205

《立式圆筒形钢制焊接油罐设计规范》GB 50341

《石油化工建(构)筑物抗震设防分类标准》GB 50453

《石油化工装置防雷设计规范》GB 50650

《压力容器 第2部分:材料》GB 150. 2

《锅炉和压力容器用钢板》GB 713

《低合金高强度结构钢))GB∕T 1591

《碳素结构钢和低合金结构钢热轧厚钢板和钢带))GB∕T 3274

《低温压力容器用低合金钢钢板》GB 3531

《一般工业用铝及铝合金板、带材》GiVT 3880. 1~GB∕T 3880. 3

《预应力混凝土用钢丝》GB'T 5223

《预应力混凝土用钢绞线MJB/T 5224

《无机硬质绝热制品试验方法》GB,' T 5 4 8 6

《一般工业用铝及铝合金热挤压型材))GB∕T 6892

《石油裂化用无缝钢管》GB 9948

《流体输送用不锈钢焊接钢管》GBT 12771

《预应力筋用锚具、夹具和连接器》G B/T 14370

《流体输送用不锈钢无缝钢管XτB∕ T 14976

《低温管道用无缝钢管〃GB,T 1898 1

《液化天然气的一般特性X∏3∕T 19204

《低温压力容器用9MNi钢板》GB 24510

《承压设备用不锈钢钢板及钢带M;B 24511

第2部分 第3部分 第4部分 第5部分

射线检测MB T 超声检测⅛JB Π' 磁粉检测》JBT 渗透检测MB ZT

《承压设备无损检测

1730. 2

4730. 3

4730. 4

4730. 5

《承压设备无损检测

《承压设备无损检测

《承压设备无损检测

《空间网格结构技术规程IIGJ 7

74

《建筑T.程大模板技术规程》J(

《建筑「.程冬季施工规程》J GJ 104

《混凝土结构后锚固技术规程MGJ 115

《建筑施T•模板安全技术規范》J(;J 162

《低温承压设备用低含金钢锻件》XB T 47009

《承压设备川不锈钢和耐热钢锻件»NB/T 47010

《承压设备无损检测 第10部分:衍射时是法超声检测》

NB/T 4 7013. 10

《承压设备焊接T艺评定》N [⅛ ∕ T 47014

《石油化丁钢储罐地基与基础施T.及境收规范》Sl1/ T 3528

《立式圆筒形低温储罐施工技术规程》SH/T 3537

中华人民共和国国家标准

GB/T 50938 - 2013

条文说明

《石油化工钢制低温储罐技术规范》GB/T 50938-2013,经住 房城乡建设部2013年11月1日以第199号公告批准发布。

本规范制定过程中,编制组进行了广泛的调查研究,总结了我 国石油化工低温储罐的实践经验,同时参考了国外先进技术标准, 如欧洲标准EN 14620: 2006«用于储存操作温度介于OOC〜 -165OC的低温液化气体的现场建造立式圆筒平底钢制储罐的设 计和建造 ^(.Design and ManUfaCtUre Of Site BUiIt ,Vertical ,Cy-IindriCaI, Flat-bottomed Steel TankS for the StOr-age o f Refrigerated ,LiqUefied GaSeS With OPerating TemPeratUreS hetτveen OOC and —165C)、美国石油学会标准APl 620《大型焊接低压储 罐设计与建造》(DeSign and ConStr-UCtion Of Large , WeIded , LOU^PreSSUre Storage TankS )等技术标准。

为便于广大设计、施工、科研、学校等单位有关人员在使用本 标准时能正确理解和执行条文规定,《石油化工钢制低温储罐技术 规范》编制组按章、节、条顺序编制了本标准的条文说明,对条文规 定的目的、依据以及执行中需注意的有关事项进行了说明。但是, 本条文说明不具备与标准正文同等的法律效力,仅供使用者作为 理解和掌握标准规定的参考。

4 材 料 .........................................................(8 4 )

ʒ. I ―般规定 ......................................................< 88 )

• 77 •

1. 0. 2本条中的“碳氢化合物”是指大气压力为IOIkPa时沸点 温度低于。耸的介质,如甲烷、乙烷、丙烷、丁烷、乙烯、丙烯、了二 烯,也包括液化天然气(LNG)和液化石油气(LPG)O本规范不涉 及储存液氧、液氮、液氯的低温储罐。

2. 0. 10单容罐定义为带保冷层的液体主储罐或液体主储罐和蒸 气储罐组成的储罐。液体主储罐能适用储存低温冷冻液体的要 求,蒸气储罐主要是支撑和保护保冷层,但不能容纳液体主储罐泄 漏出的低温冷冻液体。

2.0.11双容罐定义为由液体主储罐和能限制泄漏液体但不能限 制泄露气体的次储罐组成的储罐。液体主储罐和液体次储罐都能 适应储存低温冷冻液体,在正常操作条件下,液体主储罐储存低温 冷冻液体。液体次储罐能够容纳内罐泄漏的冷冻液体,但不能限 制液体主储罐泄漏的冷冻液体所产生的气体排放。

2. 0. 12全容罐定义为由液体主储罐和既能限制泄漏液体也能限 制泄露气体的次储罐组成的储罐。液体主储罐和液体次储罐都能 适应储存低温冷冻液体,罐顶由外罐支撑。在正常操作条件下,液 体主储罐储存低温冷冻液体,液体次储罐既能容纳冷冻液体,又能 限制液体主储罐泄漏的冷冻液体所产生的气体排放。

2.0. 19蒸气储罐的定义是在正常操作工况下,单容罐、双容罐或 全容罐中能够容纳蒸发气体的“部分”。此“部分”可以是一个完整 的储罐、一个罐顶或罐顶与上部罐壁的组合结构,使用者应根据所 选取的储罐类型来确定。

3. 1储罐类型

3. 1. 1 本条所述三种类型储罐,即单容罐、双容罐和全容罐与 EN l∙162O√(液化天然气(LNG)生产、储存和操作标准》NFPA59A 和《液化天然气设备与安装-岸上设施的设计》ENl473的定义相 符,然而按其具体结构每种类型又可分岀多种不同的结构类型.设 计者选取储罐类型时应根据所建储罐的储存要水、周边环境和用 户要求等来选择储罐的类型。

3. 1.2-3. 1.4按所包容的围堰变化可以追溯单容罐、双容罐和 全容罐的演变过程。围堰是低矮的、距主储罐较远的混凝土结构, 是一个大直径敞口的可以容纳液相产品的浅池,即为单容罐。围 堰距主储罐更近,例如距主储罐的距离小于6m.形成一个更小直 径较深的容纳液相产品的围堰,这个围堰仍然是敞口的,即为双容 罐。围堰距主储罐的距离更近(约为Im〜2m)时构成了 一个外 罐,形成了 一个更小直径的围堰,而且围堰也不再与大气相通,即 为全容罐。

3.2 —般规定

3. 2.2本条第7款是提请设计人员充分考虑异常作用的影响,在 某些地区,环境温度可能会降低到介质凝点温度以下(例如位于寒 冷地区的丁烷储罐),采用吊顶的外罐顶内表面会发生冷凝。冷凝 介质会进入环形空间从而引发问题。这时应做特殊处理将介质导 入内罐,或者采用其他型式的罐顶保冷系统。

3. 2.3由于对大于9度或设计基本地震加速度值大于0. 40g的 地震高烈度地区,还缺乏可靠的近场地地震的资料和确定性的计

算分析方法,因此不宜建造大型的低温储罐。

3. 2. 4本条要求建在抗震设防地区的低温储罐,应考虑地震的影 响。依据《中华人民共和国防震减灾法》等有关法律法规和国家现 行的有关强制性标准,在附录C中对石油化工低温储罐的抗震设 计提出了基本要求。

3.2.5预应力混凝土结构储罐应设有隔气层,没有设置隔气层的 预应力混凝土结构的液体密封性,应由混凝土受压区来保证,详见 本规范第6章。

3. 2.6基于将严重的泄漏风险降至最低的设计原则,所有进口和 出口宜优先在罐顶开设。

3. 2. 7不宜在液体主储罐和液体次储罐之间设置如导向、支柱等 固定连接,其目的是最大限度减少泄漏的引发条件,保证安全。

3.2.8液体主储罐设计应在设计液位上方留有不小于30Omm 的空间,是为了防止地震时液体被晃出罐外,因此实际该空间的高 度应高于液体晃动波髙。

3.2.9在储罐寿命期内的不同阶段(如建造、水压试验、运行等). 应对储罐的实际沉降量进行监测。监测频率应与预计时间.载荷 随沉降变化速率的关系相匹配。

沉降限值系参考美国石油学会标准《用于储存低温液化气体的 储罐系统 ∕)API 625 -2010 ( Tt√7z>⅛ SySIems for Refrigerated Liquefy GaS Shgge)、《用于盛装低温液化气体的混凝土结构的规范要 求及注释》ACl 376 —10 Code ReqUirementS for DeSign and Construction of COnCrete Structures for the Containment of Refrigerated LiqUef id GaSeS (ACI 376 — Io)and CGmmentary^以及国家标准《石油 化工建(构)筑物抗震设防分类标准X;B 50473-2008中有关储罐沉 降方面的内容,经比较后采用了较严的要求。其中第】款系参照 APl 625附录B编写,且对平面倾斜限值进行了量纲换算(原文为储 罐直径与高度比值的5倍,单位为英寸,换算为毫米时乘了 25的系 数);第2款系参照ACI 376--10第10. 3.5条编写.考虑到混凝土罐 . 82 .

壁高度较大,其抗非平面倾斜的能力较钢制储罐大得多,故对储罐 周边差异沉降未做限制。

3.2.1。可以选用高架基础,在地面和基础之间将留出一定的间 隙允许空气循环。在这种情况下,可能不需要加热系统。如果选 用地面基础,应设置加热系统来保证基础任何部位的温度不低于 OoCO管路布置和加热系统的适当冗余可确保在一条加热带失效 或回路失效时.仍能满足上述要求。

3. 2. 11对于混凝土次储罐(如全容罐)•如果设有刚性基础墙,可 能需要设置热保护系统,防止基础墙连接处或基板内的不可控断 裂。一旦主储罐泄漏可能会出现上述现象。

3. 2. 12热保护系统垂直部分的高度是由刚性转角的温度分布和 变形能力确定的。

3. 2. 13本条提示低温储罐应设置雷电防护措施。

3. 2. 14本条提示低温储罐应设置火灾防护设施。

3. 2. 15本条提出低温储罐的设计应考虑的载荷,设计者应对所 列的正常载荷进行合理的组合,目的是在设计中计入所有可能在 储罐建造、试验、冷却、正常操作和加热过程中产生的组合载荷。

3.2.16低温储罐储存的介质一般为纯净的液化气体,其腐蚀性 甚微,一般不考虑腐蚀,本条是要求使用本规范的各方要充分考虑 介质的特性。

4. 1 一般规定

4.1.4钢的冶炼方法直接影响钢材的最终性能,木条借鉴了低温 压力容器对钢的冶炼要求。

4. 1.5确定设计金属温度主要是为了选材•低温储罐的外罐及 罐顶等.在正常操作时,其温度应高于最低设计温度.但出现异 常匚况时-温度将会较低,因此本条提出了按最不利的「•况来 确定。

•4. 2 金属罐体

I 主储罐和次储罐

4. 2. 1表4. 2. 1中所推荐的材料都有相应的国家标准,也有一定 的使用经验,材料的使用厚度主要参照了现行国家标准《压力容 器 第2部分:材料》GB 150. 2--2O11并考虑储罐在现场无法进 行焊后整体热处理,结合国内的使用经验,把使用厚度限制在 34mm以内。国内在低温储罐的设计上还处于起步阶段,还需要 不断地积累经验,不断地总结和完善。对未涉及的细节部分,设计 者可根据操作工况和使用经验进行选材。另外最低设计温度也就 是低温冲击试验的温度。

4. 2.2-4. 2.4这三条主要参照了现行国家标准《压力容器第 2部分:材料》GB 150. 2 201 1对材料的一些要求。

4.2.6 吊顶的材料应根据设计温度来选取。国内引进的低温 LNG储罐,吊顶都选用铝板,其型号为5083-();而在福建低温乙 烯储罐上.吊顶材料选用的铝板和铝型材,其型号为5052-H32和

6063-T5o 4. 2.7本条推荐的钢管材料及使用条件选自现行国家标准《压力 容器 第2部分:材料》GB 150. 2 -2011第5章钢管的规定。

4.2.8本条推荐的锻件材料直接选用了 2010年国家能源局新发 布的锻件标准《低温承压设备用低合金钢锻件))NB∕T 47009和 《承压设备用不锈钢和耐热钢锻件))NB∕T 470IO =

Il蒸气储罐

4. 2.10蒸汽储罐推荐的材料及使用条件参考了现行国家标准 《立式圆筒形钢制焊接油罐设计规范》GB 50341的要求,主要考虑 储罐现场无法进行焊后整体热处理,所以把使用厚度也限制在 34mm以内O

4.3混凝土构件材料

I 混凝土

4.3.1欧洲标准《欧洲规范2:混凝土结构设计 第一部分:建筑 物设计的一般要求及规定》EN 1992—1 — 1 : 2004中有关混凝土 强度等级的划分与现行国家标准《混凝土结构设计规范》GB 50010略有不同,其划分如表1所示(部分摘录):

表1混凝土强度和变形性能

混凝土强度等级

|

Ak(MPa) |

12 |

16 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

70 |

80 |

90 |

|

./ e`k I CIlbe (MPa) |

15 |

20 |

25 |

30 |

37 |

45 |

5Q |

55 |

60 |

67 |

75 |

85 |

95 |

105 |

|

Λ-m(MPa) |

20 |

24 |

28 |

33 |

38 |

43 |

48 |

53 |

58 |

63 |

68 |

78 |

88 |

98 |

|

∕rtm( MPa) |

1. 6 |

1. 9 |

2. 2 |

2- 6 |

2. 9 |

3. 2 |

3. 5 |

3. 8 |

4. 1 |

4. 2 |

4. 4 |

4. 6 |

4. 8 |

5. 0 |

|

ECln(GPa) |

27 |

29 |

30 |

31 |

33 |

34 _ |

35 |

36 |

37 |

38 |

39 |

41 |

42 |

44 |

表1中的符号解释如下:

⑴九为圆柱体抗压强度/e腿为立方体抗压强度;/项为养 护至28天的抗压强度平均值/m = /Ck+8。

(2) /CIm^抗拉强度,按以下两种情况确定:

1) 混凝土强度等级≤C5O∕6O 时 ∕ctm-0. 30X∕ck- ∖

2) 混凝 土强度等级〉C5O/6O 时 ∕t,t,l = 2. 12 X InLl + (‰1∕ιo>3;

(3) ECra 为弹性模量,Ecm = 22(∕m∕10)心',√m 按 MPa 计 D

而现行国家标准《混凝土结构设计规范》GB 50010中混凝土 抗压强度均指立方体抗压强度.本条依照混凝土立方体抗压强度 指标,并参考目前国内部分已建项目资料制订。

4. 3.2低温条件下混凝土和构件的材料特性会发生改变。此 类变化中,某些变化有利,某些变化不利。为确保结构的整体性 能在温度变化的情况下不被削弱,应采用具有合适性质的材料。 不仅考虑稳定状态下的温度变化.还应考虑瞬变状态下的温度 变化。

4.3.3x4. 3.4 这两条参考了欧洲标准EN 1462O- 3 : 2006和现 行国家标准《混凝土结构设计规范》GB 50010的相关规定。

4. 3.5本条规定的目的是降低大体积混凝土构件的水化热.减少 其早期温度收缩。

4. 3.6根据目前国内已建项目得知.低温混凝土的配合比均为通 过试验确定。

4. 3.7 本条参考了欧洲标准EN 14620- 3 : 2006和现行国家标 准《混凝土结构设计规范汉辺500IOJ( T业建筑防腐蚀设计规范》 GB 50046的相关规定。

I 钢 材

4. 3.8-4. 3. 10 这三条参考了欧洲标准EN 14620 -3 : 2006,以 及现行国家标准《混凝土结构设计规范》GB 5 ()010、《钢筋混凝土 用钢 第2部分:热轧带肋钢筋XiB 1499. 2的相关规定。目前国 内部分已建项目资料显K.普通钢筋多采用国外标准中屈服强度 为460MPa的热轧带肋钢筋,完全可以用现行国家标准《钢筋混凝 土用钢 第2部分:热轧带肋钢筋》GU 1499. 2 φ HRB500或

HRBF500 代替。

4.3. 11-4. 3. 15 这五条参考了欧洲标准EN 14620—3 : 2006.以 及现行国家标准《混凝土结构设计规范》GB 50010λ≪预应力混凝土 用钢绞线》GiVT 5224、《预应力混凝土用钢丝》GIVT 5223的相关规 定。目前国内部分已建项目资料显示,预应力钢筋多采用国外标准 中极限抗拉强度为186OMPaλ2级低松弛型钢绞线,其规格、型号与 《预应力混凝土用钢绞线'⅛GB∕T 5224中的1 X 7 - 15. 70- 1860-GB/T 5224-2003 Hh常接近,与之相关的锚具、连接器等也与现行 国家标准《预应力筋用锚具、夹具和连接器))GB∕T 1437。中的产品 非常接近;由于欧洲标准EN 14620 -3 : 2006中还提到了绕丝预应 力,故将《预应力混凝土用钢丝XSB/T 5223也纳入本条中。

5. 1 —般规定

5. 1.2-5. 1.9这八条中规定的各种受力状态下的最大许用应力 是依据EX 14620--3 : 2006第5章的原则制定。

5.2主储罐和次储罐

5. 2. 7本条第4款.国内现行储罐设计标准中,《立式圆筒形钢制 焊接油罐设计规范》GB 50341,对承受外载荷储罐罐壁设计没有 要求考虑环向压缩和轴向应力组合;国外标准,如EN 14620—2、 API62。等,对此提出了明确的要求。本条参照EN 14620-2 制定。

6. 1 一般规定

6. 1.1.6. 1.2 现行国家标准《T•程结构可靠度设计统•标准》 GB 50153大M借鉴了欧洲标准EN 1990 : 20()2的内容.本身就说 明了现行国标体系与欧洲标准有很多相通之处•即都是采用以概 率理论为基础的极限状态设计法.以可靠指标度址结构构件的可 靠度.采用分项系数的设计表½式进行结构设H-,

6. 1.3木条规定的目的是要•确保混凝土构件具有足够的承载力. 以及混凝土构件的裂缝宽度满足施T-阶段与正常条件F的要求・ 且当出现介质泄漏的紧急条件时,混凝土构件能够满足结构变形 与液密性的要求。

6. 1.4-6. 1.7 这四条参考了欧洲标准EN 14620 -3 : 2006. 以及现行国家标准《混凝土结构设计规范》GB 500lυ的相关 规定。

6. 2 液密性

6. 2. 1-6. 2.3 这三条参考了欧洲标准EN 1462O--3 ɪ 2006与 EN 1992-1-1 : 2004,以及现行国家标准《混凝土结构设计规 范》GB 50010的相关规定。与《混凝土结构设计规范》GB 50010 类似,欧洲标准EN 1992-1-1 : 2004中对混凝土最大裂缝宽度 的限制值与环境暴露等级(相当于GB 50010中的环境类别)有 关,其限制值如表2所示。

欧洲标准EN 1992--1-1 : 2004中关于环境暴露等级的划 分如表3所示(部分摘录)。

表3与现行国家标准《混擬土结构设计规范》GB 50010中混

凝土结构的环境类别可一一对应,故本条对混凝土耐久性方面的 要求完全按《混凝土结构设计规范》GB 50010的规定。

表2混凝土最大裂缝宽度Irmii、的限制值(mm)

|

环境暴露等级 |

钢筋混凝土和无粘结 预应力混凝土构件 |

有粘结预应力混凝土构件 |

|

准永久组合 |

频遇组合 | |

|

XljtXCl |

0. V" |

(L 2 |

|

XC'2.XC∖3.XC1 |

0. 3 |

0. 2't - |

|

XDI ,X1O2.XS1 .XS2,XS3 |

卸载 |

H:: 1环境暴露等级⅛ Xo∙X(,l时.耐久性不受裂缝宽度的影响.该值R用来保 证外四的∏Γ接受性■如果布外观3殳有实求.则此值可不号虑、,

2在澳环境底薛等级卜.还应校核准永久值组1卜的卸载过程。

表3混凝土的环境暴露等级分类

|

分类 |

环境描述 |

暴露等级对应的例子 |

|

1没有影响的侵蚀 | ||

|

XO |

完全暴露在环境中(不含冻融、化学 侵蚀)、没有钢筋和预埋件的混凝土 ; 有钢筋和预埋件的混凝土:很f燥 |

室内的混凝土处于很低的空气 湿度中 |

|

2碳化侵蚀 | ||

|

XCI |

干燥或永久潮湿 |

室内的混凝上处于低空气湿 度中; 混凝土永久浸没在水下 |

|

XC2 |

潮湿,很少十 |

混凝上表面长期与水接触; 多数棊础 |

|

XC3 |

中等混度 |

室内中等或高湿度的混凝土: 露云免受雨水浸润的混凝上 |

|

XC4 |

十湿交替 |

混凝十一衣血与水接触,但不包 含在XC2等级中 |

|

3由氯化物引起的侵蚀 | ||

|

XDI |

中等湿度 |

混凝土表面暴露于氯化物环境中 |

续表3

|

分类 |

环境描述 |

暴露等级对应的例子 |

|

XD2 |

潮湿,很少十 |

游泳池; 混凝土构件接触含有氣化物的 丁.业水 |

|

4由含氯化物的海水引起的侵浊 | ||

|

XSI |

与盐雾环境接触.但不直接与海水 接触 |

近海或位于海岸的结构 |

|

XS2 |

永久性地浸没于海水下 |

海洋结构构件 |

|

XS3 |

潮汐、海浪飞溅区 |

海洋结构构件 |

6.3钢筋混凝土储罐

1 罐 壁

6.3. 1、6.3.2 这两条参考欧洲标准EN 14620—3 : 2006,以及目 前国内部分已建项目资料、现行国家标准《混凝土结构设计规范》 GB 50010的相关规定。

6. 3. 3x6. 3. 4 欧洲标准EN 14620 —3 : 2006中提到,水平预应 力也可通过钢丝缠绕或扭绞形成的钢筋束在罐壁外表面周围盘绕 施加。钢丝盘绕系统应布置在罐壁外表面并螺旋连续缠绕,两根 钢丝之间的竖直间距不应小于8mm0于每层钢丝上喷射厚度不 小于6mm的混凝土保护层。半所有钢丝布置结束并喷涂混凝土 保护层后,应在最后一层钢丝上喷射厚度不小于25mm的混凝土 保护层。

考虑到目前国内部分已建项目尚没有采用绕丝预应力的案 例,且此种预应力国内近年来也很少采用,故此方法未列入正 文中。

H 基础底板

6. 3.5.6. 3.6 这两条参考欧洲标准EN 14620 3 = 2006,以及目

• 91.

前国内部分已建项目资料、现行国家标准《混凝土结构设计规范》 GB 50010的相关规定。

I 罐壁与基础的连接

6. 3.7、6.3.8 欧洲标准EN 14620- -3 ≈ 2006中介绍了三种连接 方法的特点,摘录如下:

固定连接:混凝土结构为一整体,罐壁与基础底板的相对位移 破约束。该节点在设计上应能承受由此而引起的弯矩和剪力。

滑动连接:罐壁由駐础底板支撑.罐壁在水平方向上可自由移 动。应确保罐壁不发车横向位移。应铺设径向导管以确保罐壁与 基础底板I司心移动•并设置一个不锈钢带式的弹性密封以防止液 体或气体泄漏。

销接连接:罐壁甫基础底板支撑•水平位移被约束,在后张拉 预应力之后可冇限转动。主要剪力由罐壁传递到基础底板•但不 传递弯矩。罐壁施加预应力时允许罐壁滑动。用销钉装置固定罐 壁,但不能阻止罐壁纵向转动。

三种连接方法的优缺点如表4所示:

表1罐壁与基础各种连接方式的优缺点

|

连接方式 |

优 点 |

缺 点 |

|

滑动连接 |

应力预泗的M靠性髙; 次应力相对较小 |

取决于连接密封的好坏; 滑动程度存在某些不确定性 |

|

销接连接 |

应力预测的可靠性高; 最大珂矩产生在远离连接处的罐 壁位置.垂直钢筋束的“末端效应”在 该水平血上已大部分消除 |

并发次应力的听靠性低; 剪力大.弯矩相对较大 |

|

固定连接 |

施匚坚固; 罐壁底部具有全部竖向预应力 |

弯矩与乾力较大; 最大弯矩产生在连接处 |

N 罐 顶

6.3.9〜6. 3. 12 这四条参考欧洲标准EN 14620--3 = 2006,以及 目前国内部分已建项目资料、现行国家标准《混凝土结构设计规 范》GB 50010的相关规定。

V 基 础

6.3. 13〜6. 3.15 欧洲标准EN 14620 - 3 : 2006还提到环梁基 础:当地基在承受储罐与其盛装产品的荷载后,其沉降值在容许范 围内时,可釆用环梁基础。此类型基础由一个独立的环梁结构扩 展而成,可支撑储罐罐体.并对其进行锚固以抵抗举升。设计应避 免在环梁与储罐一填料的交界处产生荷载剧烈改变,宜采用过渡 支撑板。储罐内还应设置一个独立环梁,为内罐提供保温隔热支 撑。该环梁为主环梁的补充。

7. 1保冷材料的选择、性能及试验

7.1.1本条第1款,储罐正常操作时.因热量渗入保冷系统导致 冷损失的因素包括:介质温度、环境温度、气候条件、热传导、热对 流、热辐射及冷桥等。

7. 1.2.7. 1.3在各种工况的作用下,对储罐保冷性能的评估,仅 采用单一的材料性能试验不够充分•可采用模拟试验进行补充。

7. 1. 4珂采用多种保冷材料。各种不同材料之间,其材料性质迥 异,即使在同类材料间也存在较大差别,因此本部分范围内,仅对 材料选择方面给予一般性指导。

7.2外保护

7.2. 2对于维持低温的保冷材料,水蒸气存在并持续作用,其危害最 大。因此,应阻止水蒸气渗透或将其减少到最小。对于大多数的保 冷,其外表面应设置有效的水蒸气隔离层,以消除水蒸气的渗透或使 其减少到最小。这种隔离层可单独设计,亦可作为保护层的--部分。 如果某种保冷自身具备足够的气密性,则可不设置水蒸气隔离层。

7.3保冷系统设计

I 热工设计

7.3. 1〜7.3.3选择不同类型储罐及对罐底、罐壁、罐顶等各构件 的不同考虑,将导致保冷设计截然不同。每种类型储罐的具体要 求很难规定,因此本节所述仅为一般要求。

作为整个储罐保冷设计的一部分,项目规定应清楚地说明储罐具 体型式、储罐构件、所选的保冷材料以及与项目相关的其他附加要求。

H 结构设计

7.3.4保冷系统结构设计应根据许用应力理论进行,但当地震影 响起主要作用时,推荐釆用极限状态理论。

7. 3. 6本条第2款,较低规定极限值为平均值减去两倍的标准偏差。 本条第3款,脆性材料(如泡沫玻璃)的安全系数已考虑柱效 应(ColUmn effect)、安装、材料变化以及试验差岸=

7. 3. 7本条第3款,基于对材料的物理了解和,戒现有数据假定允许 承载系数PLDF,取蠕变实验的压缩应力等于标准抗压强度S与允许 承载系数PLDF的乘积,确认蠕变试验在该压应力作用下,在储罐设 计使用年限内,保冷材料的蠕变不超出材料的比例极限或材料厚度的 5%两者中的较小值。若蠕变髙于规定限值,则材料必须在较低压应力 下重新进行实验,满足上述要求时的假定PLDF值为该材料的PLDFO 7. 3. 8本条提到的其他载荷包括:储罐保冷结构同时承受地震垂 直力和水平力引起的剪应力;储罐保冷结构由于承受由风载、温度 变化、变形等产生的应力。

Jff 罐各部分的保冷设计

7.3. 10s7. 3. 11这两条提出了环梁和罐底保冷时,需要考虑的各 种载荷工况以及基础底部的平整度和釆用辅助材料提高承载力及 传递荷载能力的基本条件。

7. 3. 12、7.3. 13 罐壁保冷固定的方法和强度应考虑:

(1) 自身的固定载荷(包括外保护层);

(2) 风载荷;

(3) 太阳辐射、雨、雪、冰的影响;

(4) 固定于内罐外壁上的保冷,如弹性毡用于减小环形空间内 松散填充保冷材料对内罐产生的压缩载荷;

(5) 在以松散填充材料作为保冷的情况下,保冷厚度常常根据 实际情况进行规定(环形空间内最小丁.作空间)。

内罐外壁上使用弹性毡是为了降低因储罐循环荷载或可能的 停车(膨胀)而导致内罐外部压力增加

8.2 材料管理

H 储存和运输

8.2.8 9MNi钢焊接过程中会产车磁偏吹,控制剩磁的主要日的 是避免在焊接过程中产生磁偏吹。

8.3预 制

8.3.2本条第1款.由于高强钢的淬硬倾向较大.采用火焰切割 坡口时,在坡口表面易产生硬化层.为了保证焊接质址,提出去除 表面硬化层。

本条第4款,罐底弓形边缘板对接焊缝附近是储罐最易发生 事故的部位,因此,除对罐壁与罐底之间的焊缝特别加以注意之 外•对罐底弓形边缘板的对接接头也必须特别予以注意,因此提出 了弓形边缘板探伤要求。

8.4现场安装

8.4.3控制罐底变形的措施有很多.合理的焊接顺序是最基本也 是最经济的一种做法,当罐底边缘板带有垫板时*焊接顺序为,先 焊接边缘板对接焊缝外侧30Omm,剩余部分待罐壁与罐底之间焊 缝焊接完毕后焊接,最后焊接收缩缝,如罐底边缘板不带垫板,则 应格边缘板对接焊缝一次焊完。为了保证罐底焊接后的平整度, 在进行长缝和通长缝焊接时,施工单位可以选择用背杠加固。

8.5焊 接

I 焊接工艺评定

8.5.1本条是关于焊接工艺评定规则的规定。低温储罐焊接工 艺评定按照现行行业标准《承压设备焊接工艺评定》NB/T 47014 和本标准的规定执行。关于液体主储罐和液体次储罐焊接工艺评 定所使用的钢材应与产品使用钢材为同一家钢厂、相同的制造工 艺,是参照EN 14620-2006的相关规定。焊接坡口防护性涂料 对焊接接头质量可能造成不利的影响,因此,当产品在不清理坡口 防护性涂料的情况下焊接,则焊接工艺评定试件也应在带涂料的 情况下焊接。

8.5.2本条是关于焊接-匚艺评定试件厚度的规定。关于焊接工 艺评定试件厚度的补充规定,是参照EN 14620-2006的相关规 定。罐壁环焊缝应釆用横焊位置进行焊接工艺评定,罐壁立焊缝 应采用立焊缝进行焊接工艺评定。罐壁环焊缝和罐壁立焊缝的焊 接工艺评定,均应焊接2块试板,1块试板的厚度采用小于或等于 最薄罐壁的厚度,另1块试板的厚度采用大于或等于最厚罐壁的 厚度。

8.5.3本条是关于焊接匸艺评定冲击试验的规定。关于焊接工 艺评定试板的钢板轧制方向的规定,是参照EN 14620- 2006的 相关规定。在试板下料时•应采用适当的方法进行标识。

8.5.4 9% Ni钢焊接工艺评定抗拉强度的规定是参照

EN 14620 --2006的相关规定。

m 产品试板

8.5.6 关于产品试板的规定,是参照EN 14620-2006的相关 规定。

8.6 检 验

8.6.9本条第3款是说肥皂泡的试验应在设计压力下进行,同时 是在气压试验后进行。

8. 6. 11对于9%Ni钢类材料的超声检测,应制订专用工艺。制 订时可以参照API 620的有关条款。

9. 0.4钢筋定位架应有足够的强度和刚度保证所支撑的钢筋和 位置准确及混凝土保护层厚度尺寸,并且定位架应不致产生渗漏 通道而影响结构的整体液⅛性。

9.0.5本条考虑埋件设计及施工的需要,增设了第2款后埋件的 技术要求。现行行业标准《建筑施工模板安全技术规范MGJ 162 规定各种后埋件的常温下的施工要求,考虑到低温罐的工作温度, 对处于低温工作区的永久性埋件材料(预埋件及结构胶)提出了耐 低温的性能要求。

9. 0.7本条考虑到低温罐对混凝土抗裂及裂缝控制要求较高,增 加了冬季施工应符合现行行业标准《建筑工程冬季施工规程》 JGJ 104的规定。

9.0.8为保证涂层与混凝土粘结牢固,本条规定了清理混凝土表 面的施工要求。

9.0.9 本条规定了罐壁预应力系统对于设计未规定的施工实施 的工艺要求。

9.0. 10x9. 0. 11罐壁与基础底板连接部位.罐壁与罐顶的连接部 均属易开裂部位,宜整体浇筑。

10. 1 水压试验

10.1.6本条第3款规定压力泄放系统应具有一定的泄放能力, 是为了保证储罐试验正压和负压不大于设计中规定的压力。

本条第4款规定底部土壤条件,确定充液速度,主要是防止产 生过大的不均匀沉降。

本条第5款第3)项规定双容罐和全容罐的内罐均应设置观 测点,是为了保证在观测外罐的同时监测内罐沉降。

10.2气压试验

10. 2. 1气压试验压力等于储罐设计压力的1. 25倍,此规定来自 EN 14620 — 5 : 2006 的第 4. 2. 1 条。

10. 2. 7负压试验宜在储罐内有静水压力的状态下进行,是防止 罐底和热保护系统(TPS)出现抬起现象。

C. 0.1本条是抗震设防水准,是依据国家现行的强制性标准的 有关规定,并参考EN 14620--2006标准和APl 620 -2008标准 中的有关条文编制的。

鉴于石油化丁.低温储罐的重要性和我国目前在石化设备的设 计规范中仍釆用容许应力法和单一设防水准进行设计,因此要求 对主储罐•应在最高正常操作液位状态下,按照设防地震的地震影 响进行抗震设计。当采用次储罐时.也应对次储罐在最高正常操 作液位状态下,按照设防地震的地震影响进行设计,并对次储罐还 应在没有充装液体条件下.按照罕遇地震的地震影响进行设计,以 确保次储罐罐体在遭受相当于本地区罕遇地震的影响时,不至于 发生严重的介质泄漏,仍能够盛装液体。

由于目前各国抗震规范在抗震设防水准、设防等级、设防参数 以及抗震设计反应谱的表述方面都不尽相同,以16X]()41√低温 钢储罐的计算为例,取相同地震动加速度和场地条件,按照 EN 14620标准有关规定计算得到的储罐壁厚为27mm,而采用我 国目前现行的《立式圆筒形钢制焊接油罐设计规范》GB 50341和 《石油化工钢制设备抗震设计规范》SH 3048计算得到的储罐壁厚 都大于27mm0对此说明我国在储罐抗震设计方面的抗震安全度 水准是高于APl 620和EN 14620标准的。考虑到低温储罐在遭 遇地震破坏后的危害程度,本附录给出的抗震设防水准较GB 50341和SH 3048还有所提高。

ɑ 0.2本条是根据《中华人民共和国防震减灾法》和《地震安全 性评价管理条例》(国务院令第323号)等国家抗震减灾方面的法 律法规编写的。

• 100 ・

在EN 14620标准7. 1. 3条第5自然段中.对此也提出了具 体要求。

C.0.3外罐为钢筋混凝土结构的次储罐属构筑物范畴.鉴亍储 罐结构发生破坏后的危害程度,按现行国家标准《石油化工建(构) 筑物抗震设防分类标准》GB 50453的要求,应将其抗震设防分类 划分为乙类。

C. 0.4 本条是参考EN 14620标准和API 620标准屮的有关条 文编制的、

在EN 14620— 1附录C ψ C. 2条规定,对于高地震烈度区的 储罐,有必要采用更为先进的方法.如:模态响应分析法.时间历程 分析的非线性方法。这在我国现行国家标准《石油化丁一钢制设备 抗震设计规范GB 50761 ʌ■.(建筑抗震设计规范MTB 5001】、《构筑 物抗震设计规范》GB 50191 φ,对重要设备和建构筑物或高烈度 区的设备或建构筑物也都提岀了相应的要求O

C 0.5在选择地震加速度时程曲线时,应满足地震动二要素的 要求.即频谱特性、加速度有效峰值和持续时间匸频谱特性可用地 震影响系数曲线表征.依据所处的场地类别和设计地震分组确定; 加速度有效峰值可按表5中所列地震加速度最大值采用,该数值是 以地震影响系数最大值除以放大系数(2.25)得到的;输入的地震加 速度时程曲线的持续时间,不论是釆用实际的强震2录还是人工模 拟地震波.一般应为储罐结构基本周期的5倍〜IO倍。

表5时程分析所用地震加速度时程的最大值(cm∕s2 )

|

地震影响 |

6 |

7 |

8 |

9 | ||

|

多遇地溟 |

18 |

35 |

55 |

7u |

iɪθ |

Iio |

|

设防地震 |

50 |

100 |

150 |

2()。 |

300 |

400 |

|

罕遇地震 |

125 |

220 |

310 |

400 |

510 |

620 |

C. 0.6本条中对主储罐在设防地震水准下给出的4%阻尼比,是 根据中国石化工程建设公司与中国建筑科学研究院等单位共同完 成的“石油化工钢制设备结构阻尼比研究”课题的研究成果给 岀的。

理论研究和结构振动试验表明,对同-试验结构当随着输入 的地震加速度增加时.结构变形加大.结构的阻尼比也增加。例 如,当输入的加速度从O. Ig到0. 4g时,其结构的阻尼比为0. Ig 时的2倍〜3借或更多.这已由多个试验所证实。据此并参考《日 本高压瓦斯设备抗震设计标准KEN 14620标准和API 620标准 屮的有关规定,对钢筋混凝土结构的次储罐在罕遇地震水准下的 阻尼比可按10%取值。

C 0.7采用隔震和消能减震设计,可减小结构的水平地震作用, 国内外大量的试验和工程实践表明,采用隔震和消能减震设计可 使结构的水平地震加速度反应降低60%左右,从而消除或有效减 轻结构的地震破坏。目前,采用隔震和消能减震设计的低温储罐 在我国已有应用。

电话 400-670-9365 网站:WWW.cn9365.org

却哉%查興龙

统一书号:1580242 • 243

定 价:21. 00元