GB/T 35147-2017

ICS 75.180.10

E 92

^綜蒸縁沮陵綵:舟爲:•:密・・:::・^^ ∕⅜iiiiιO⅜Mil∣p⅜

∖∙.∙---L-. I .

∖ -ɪ, —ʌ [ .................. ɪ

^liHlbiMItoF

GB/T 35147—2017

PetrOleUln and natural gas industries—FIeXible COUPIingS for mechanical POWer transmission—General-PUrPOSe applications

(ISO 14691:2008,MOD)

2017-12-29 发布

2018-07-01 实施

学兔兔 www. bzfxw. COm

本标進按照GBZJTI.1—2009给岀的规则起草,

本标准使用重新起草法修改采用ISe) 14691必0。鶴石油天然气工业 机械动力传输挠性联轴器 一般用途》。

本标⅛ jj ISO 1469h2008的技术性差异及其原因如 J

——与ISo 1469L2008第1章内容相比,调换了第1章范围屮第2段、第3段的先后顺序;

——关于规范性引用文件,本标准做了具有技术性差异的调整•以适应我国的技术条件,调整的情 况集屮反映在第2章,,规范性引用文件对屮.具体调整如下:

• 用修改采用国际标准的GB/T 1800.2代替ISO 286-2(见8.3.5 ) J

• 用等同采用国际标准的GB/T 9239.1代替TSO 1910-1(见92L附录B);

• 用等同采用国际标准的GB/T 16908代替ISO 8821(见9.3.2);

• 增加引用了 GB/T 3852(见&3.5B3.6);

• 增加引用 了 GIVT 15755(见 837K

——将ISO 14691:2008中,3.1和3.2合并为一个名词术语;

——将&3.6屮的锥度T : 16”更改为“1 = IoL以适应我国标准要求t

——将8,3.7中的锥度“1,2T'更改为“1】1。”,以适应我国标准要求,

本标准做了下列编辑性修改;

——删除了 ISO 14691:2008中资料性附录E中表E.2联轴器数据表(美标)c.

本标准巾全国石油钻采设备和「一具标准化技术委员⅛(SAC∕TC 96)提岀和归口勺

本标准起草单位;宝鸡石油机械右限责任公司、宝石机械成都装备制造分公司、四川宏华石油设备 冇限公司、中国石WlI集团西部钻探程冇限公司、胜利油旧高原石油装备有限责任公司、宝鸡市双宏液 压机械有限公御、陕西省标准化研究院.

本标准主要起草人:孙娟、严亮、刘红芳、陈月爽、壬耀华、吴书平、喻著成、朱恒、孙立军、李唐都、 范渤.田,

Il

学兔兔 www. bzfxw. COm

1范围

本标准规定了在石油、石化和天然气工业屮两个机器旋转轴之间传输动力联轴器的般用途,该 应用通常指联轴器在不超过1 000 r/min的情况下传输动力,两机器(刚性轴机器)之冋的一阶横向振 动临界转速高于运转速度范围。若达成一致,可适用于以I:限制之外的应用D

本标准涵盖联轴器的设计、材料、检验,试验.以及连接传动轴的方法(包括锥形套筒和其他专用装

本标准适用于联接设备上用来调节横向偏移、角偏差和轴向位移.而不需施加额外机械载荷的联轴 器&本标准涵盖的联轴器包括齿式联轴器(及其他机械接触类型的联轴器)、金属撓性兀件联轴器和各 种弹性元件联轴器。以卜联轴器可以是整体金属制件或可以包含非金属材料部件,如复合材料部件。

本标准不适用于特殊类型的联轴器,如离合式、液床式、涡流式、固定式和径向花键式联轴器。

本标准未定义联轴器特殊应用场合下的选型&

注:制造商产品目录符合联轴器的标准要求&

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注丨I期的引用文件,仅注丨1期的版本适用于本文 件,凡是不注日期的引用文件.其最新版本(包括所有的修改单)适用于本文件.

GB/T 1800.2产品几何技术规范(GPS)极限质配合第2部分、标准公无等级和孔、轴极限偏 差表(GB/T 1800.2-2009 JSO 286-2: 1988,MOD^

GlVT 3852联轴器轴孔和联结型式与尺寸

GB/T 9239.1机械振动 恒态(刚性)转了-平衡品质要求 第1部分:规范与平衡允差的检验 (GBlzT 9239,1 —Ξ006 JSO 1940-1 :2003-IDT)

GB/T 1575G圆锥过盈配合的计算和选用

GB/T 16908 机械振动 轴与配合件平衡的键准则(GB/T 16908- 1997 Jdt ISO 8821: 1989)

3术语和定义

下列术语和定义适用于本文件.

3J

角偏差 angular misalignment

(双接触联轴器)两个机器轴中线的延长线与该两个挠性兀件的连接结构的中心线之间的两个小 夹角心

(单接触联轴器)两联接机器轴中线延长线之间的小夹角。

3.2

轴向位移 axial displacement

通常ill热膨胀在两联接机器相邻轴端引起的相对轴向位置变化。

GB/T 35147—2017

3.3

额定持续扭矩 ContinUOUS torque rating

联轴器制造商给定的设计寿命内能持续传输的最大扭矩。

3.4

轴端距离 distance between Shaft ends

I)BSE

从一个轴末端(包括任何螺纹端)到卜一个轴末端的距离,或整个法母到配合面的距离.

3.5

双接触联轴器 doubIe-engagement coupling

有两个挠曲面的联轴器。

注;该装置多应用于固定类型的联轴器,如齿轮式和金属挠性兀件联轴器・一般不用于调节轴Im或横向)位移.

3∙6

齿式联轴器gear CUUPJiIlg

通过齿轮啮合产生的相对摇摆及滑移来调节角偏差和轴向偏移.从而传输扭矩的机械接触型联 轴器.

3.7

横向偏移 IEiteral offset

两中心线并不平行的轴之间的横向距离,山中心线到原动机轴端面垂【T测得n

参见附录A,

3.8

制造商 IlIanIIfdCtUrer

负责联轴器设计并制造的机构。

注:制造商不必是史方,

3∙9

最高许用转速 maXimUlll allowable SPeed

制造商设计的联轴器最高许用转速•

3,10

最高许用温度 maximum allowable temperature

制造商设计的联轴器最高持续温度。

3.11

最大持续角偏差 maXilnLIm CGntinnoUS angular misalignment

当联轴器在额定转速下持续传递额定扭矩,同时承受最大持续轴旗位移时,其在额定寿命内受载的 每一个挠曲面I:的最大角偏差n

3,12

最大持续轴向位移 maximum continuous axial displacement

当联轴器在额定转速I:持续传递额定持续扭炬,同时承受最大持续角偏差时、其在额定寿命内能承 受的最大轴向位移。

3.13

最高连续转速 m<ιx I ilium COntinUOUS SPeed

联轴器在制造和试骑中能够连续這转的最高转速。

3.14

机械接触式联轴器 mechanical COntaCt COup】ings

通过配合零件间直接的机械接触来传输扭矩,同时通过零件相冃配合时产生的摇摆和滑移来补偿

GB/T 35147—2017

偏.差及轴位移的联轴器。

注L典型的机械接触式联轴器是肉式联轴器、滑块联轴器及柱销联轴器匸

注2:配合零件可以是金属制件或山「I润滑性的非金属材料所制Il

注3:这些联轴器没有闩由状态位置俱能补偿水平-位移刑1角度偏斜“通常具有传输扭矩和接触部件间摩擦系数的 功能,

3.15

金属挠性元件联轴器 metallic flcxiblc-clcnιcnt c。IIPIing

从薄金属盘、膜片或连杵的弯曲获得其挠性的联轴器。

3,16

瞬时扭矩极限 Illomentary torque Iimit

联轴器不出现立即失效允许的最大瞬时扭矩。

3.17

所有者 UWller

联轴器的最终接收方口

3J8

平行偏移 parallel OrrSet

平行但不在同 直线I一的两个联接轴中线之间的距离,

参见附录A。

3.19

额定扭矩峰值 peak torque rating

联轴器在短周期内允许的最大扭矩O

3.20

定位止口 StOP

様头 rabbet

对齐面 register

接头 SPigOt

径向分装或装配两相联部件的定位而.

3.21

潜在失衡 POtentlaI UnbaIanCe

联轴器总成潜在的失衡,

注L潜在失衡是由单个部件和分总成的剰余失衡及各部件和分总成由十表面和对齐的跳动和公差而导致的偏心 的综合作用引起的。假设不同支流失銜的实环債布数值和方向I:是任意的,潜在失衡数值是所白一支流失衡平 方和总数的平方根.通常的支流失衡是;

H)每一个部件或分总成的剰余失衡;

|,)通常在平衡机屮装配部件或分总成I旳装配偏心引起的-每一个部件或分总成的平衝误差*

C)由相互対齐或配合的间隙或跳动引起的偏心∙∣m造成的毎-个部件或分总成的失衡=

注2:潜在失衡的概念在附录E中解释更全面,并提供了工作不例,

3.22

买方 PUrthaSer

向卖方提出产品订单和规范的机构。

注:买方是设备安装工厂的所白•者「或所有者指定代理,或通常情况下工作机的制造商Il

B ISO 14691:2008 中,该名伺为导IhJ⅞⅞ PiIOti

GB/T 35147—2017

3.23

额定转速 πιted SPeed

联轴器能够连续传输额定持续扭矩,同时承受最大持续轴向位移和最大持续角偏差(或单接触联轴 器中的最大持续轴向位移或横向偏移)吋的最高转速。

3.24

剩余失衡 residual UllbaJanCe

依据机器配平能力的极限或相关标准,在联轴器平衡后部件或总成中的剩余不平-衡缶,

3.25

便用系数 SerViCe factor

为考虑IE设计I:况、循环和其他变化及设备变化导致的高于设备正常运行点的较高扭矩•相对于稳 态扭矩的系数咯

使用系数值用KN表示B

3.26

单接触联轴器 SingIt^engiIgement COUPIing

只有一个挠曲面的联轴器口

注:该类型联轴器能调节角偏差和轴向位移Il某些类型的单接触联轴器,特别是齿轮式和金属挠性元件联轴器,通 常不能调节轴向(或横向)位移.该类原.接触联轴器E在有限范抱内调节未对准偏移.

3.27

隔套 spacer

联轴器中可拆卸的部件,便于维修利/■或拆换联轴器轮毂。

注:该隔套可以是单独部件或总成U

3∙28

隔套间隙长度spacer gap Iength

联轴器隔套安装屮轮毂或套筒间的距离。

注:隔您间隙长度不愛求等「•两轴端间佢C

3.29

抗扭刚度 torsional StiffneSS

单位转角下的旋转In矩。

注:对于某些类型的联轴器,抗扭刚度并不是•个常数.而是扭矩大小或扭矩振荡频率的函数。

3.30

脱扣转速 trip speed

达到了独立限速报警装置关闭原动机的转速,如在交流电动机屮,该转速是与电动机同步转速相 一致的转速、或在变频装置中,最高频率时的转速,

3,31

单位责任 IllIit responsibility

包含在订単范国内协调设备和所有辅助系统交货和技术方面的责任。

注:技术方面考虑包括(但不限于)动丿J要求、转速、旋转、总体布置、动力学、噪音、润滑、密封系统、材料试验报?r、 仪去、管道、部件符合性试验和规范Il

3.32

卖方 Vendor

供应商 SuPPher

供应联轴器设备的机构,

注:卖方是设备制造厂商或制造商的代理和通常负责服务支持.

4法定要求

买方和卖方应共同确定适用于设备所采取的符合国家或当地法规、规章、条例或规则的措施。

5联轴器选择

5.1总则

5.1.1依照本标准可以通过以下方法之一选择联轴器型号、尺寸以及额定值。

——方法A:买方从制造商产品冃录中直接选择。

方法B:买方从制造商产品目录中选择,由卖方根据买方提供的信息.并协商一致.达到双方认 可的选择(冇个性化的设计)。

——方法C:基于买方提供的数据信息,而推荐的选择。

5.1.2就方法A而言,在接收订单之前,基于所了解的信息,卖方宜建议买方选择适合其应用的联轴器。

5.1.3除非另外达成协议,在额定转速和承受最大持续角偏差和轴向位移时,联轴器的设汁、制造和选 择至少为5年的连续运行传递额定持续扭矩的使用寿命。

注:该要求与联轴器的设计相关.并不保证使用寿命。

如冇规定,立方应当提供依据以说明能满足使用寿命要求。提供的检验数据可以是以下内容之一:

——至少三件相似应用的联轴器实现至少连续运行5年的寿命;

——相似联轴器成品或高应力部件的实验室扩展试验;

——挠性元件和其他高应力部件的疲劳分析,是一种准确应力分析的形式。

5.2 承诺

5.2.1为便于选择方法A和方法B,卖方产品冃录宜明确规定联轴器完全符合本标准要求,或宜明确 识别任何特殊类型或型号的不符合程度。

5.2.2当必要信息未包括在卖方产品冃录,或选择方法C时.卖方应规定其提供和/或推荐的联轴器符 合本标准,或应明确识别不符合程度。

6买方要求

6.1推荐将买方提供的信息详细填写在附录E所示的数据表或格式表中。若合适,该信息要求宜以示 意图或图表形式提供。

6.2如果买方从卖方产品口录中自行挑选,宜考虑使用系数Ks、要求角偏差和轴向偏移能力的适当值 来明确联轴矯类型、型号和尺寸。

该联轴器使用系数Ks,宜选择原动机和工作机类型不同所引起的扭矩变化和作业中可能的变化, 通常不宜小于表1数值。

表1原动机为电动机或涡轮机时的使用系数

|

工作机 |

K、 |

|

发电机 |

1.2 |

|

动力泵或压缩机(离心或轴向的) |

1.25 |

|

鼓风机.回转式泵或圧缩机 |

1.5 |

表1 (续)

|

工作机 |

KS |

|

四缸或四缸以上的循环泵或压缩机 |

1.75 |

|

少于四缸的循环泉或压缩机 |

2.5 |

6.3如果要求联轴器卖方推荐-•种联轴器(选择方法C)或认可买方选择(选择方法B) •买方应提供下 列信息:

a) 原动机和工作机的工厂名称、型号和规格,以及整机机组描述(如果构成中超过两个联接设 备);

b) 规定的联轴器(齿轮、挠性元件等)型号和与轴连接方法;

C)额定转速、设备运行转速范围和脱扣转速;

注:额定转速一般指最高连续转速。

d) 要求传输的最大扭知Tm;

注:要求的额定持续扭矩值不低于任何工况下要求传输的最大持续扭矩值。如果一台原动机驱动一台设备.最大 持续扭矩通常指原动机的最大持续扭術•。如果两台或两台以上的设备,通过与多轴变速箱或原动机两端串联 的方式由一台原动机驱动,每个联轴器的最大持续扭矩一般基于两个原动机之间的最大可能反向分裂功耗。

e) 使用系数值,Ks;

D必要的偏差补偿能力,要求联轴器对于角偏差、横向偏移和轴向位移可进行调节;

g) 联轴器在不损坏的情况下运转时,要求承受的扭转瞬态的预期量度、性质和发生频率;

注:扭转瞬态包括启动和停机效应,特别是与同步电机和变频驱动系统有关的情况。

h) 要求联轴器逬行工作的环境,包括最高温度、最低温度以及是否存在可能影响联轴器零件的 大气污染物。

6.4买方可以指定低温静态条件下两联接设备的轴端距离。或者,买方可以接受卖方的标准或卖方提 议的联轴器长度。

6.5若相关.买方也宜规定由失效工况引起的瞬时扭矩预期值(要求联轴器承载但可能产生某些损 伤)。尤其若是电动机驱动,买方宜规定短路转矩。若是电动机駆动,买方宜规定电机的堵转转矩或最 大转矩。在该情况下,需对联轴器巡行必要的检验并更换相应的零件。

6.6如果考虑到原动机或工作机转子动力学或其他因素.买方可以规定任何其认为重要的联轴器机械 性能和可接受偵的范围。例如包括以下性能:

--外伸质量;

——扭转刚度;

——联轴器轴向反作用力;

——联轴器横向刚度,即被联接设备平行偏移在轴上引起的径向载荷;

——联轴器挠曲刚度,即被联接设备角偏差在轴上引起的弯曲力矩。

注:对大部分通用用途的情况.以上规定不是必要的。

6.7对于挠性元件故障的情况,买方可以要求联轴器与原动机保持相连或分离的设计要求。

7联轴器额定值

7.1为便于联轴器方法A和方法B选择,卖方产品目录应明确标明联轴器的每一类型、型号和尺寸:

a) 联轴器持续扭矩额定值;

b) 每一挠曲面的最大持续角偏差;

C)每一方向的最大持续轴向位移;

Cl)单接触联轴器最大持续轴向位移或横向偏移;

e) 最高许用转速;

f) 最高连续转速;

g) 最高许用温度。

7.2卖方被要求推荐一款联轴器(选择方法C)时,卖方应在建议中提供7.1中列项要求明确联轴器的 相关数据。

7.3联轴器额定持续扭矩7、应不小于等式(I)确定的值:

TC = TtUXKS ..............................( 1)

式中:

Tm--传输的最大扭矩;

KS——联轴器使用系数。

如果买方不能确定KS .为了初步选择一种联轴器,卖方可以假定一个不小于表1的适当值。卖方 应在协议中明确规定假定值。

7.4最高许用转速不应小于脱扣转速。

7.5联轴器的最高连续转速不应小于额定转速。

7.6每一挠曲面的最大持续角偏差不应小于这两者中的较大值:0.1°或6.3f)中要求的值。

7.7从中点状态开始,最大轴向位移(伸长或缩短)不应小于以下值的最大值:

——买方要求的偵,见6.30;

——原动机轴或工作机轴直径的1.5%,取其中较大值;

1 mmo

挠性元件联轴器的中点状态为完全未受载状态。齿轮或其他机械接触联轴器的中点状态为中心 位置。

7.8单接触联轴器的最大持续轴向位移或横向偏移应不小于以卜•值的最大值:

——买方要求的值.见6.3D;

—原动机轴或工作机轴直径的0.5%,取其中较大值;

---0.25 mmo

7.9如果上述各额定最大值不能同时满足,卖方应规定联轴器额定持续扭矩、联轴器最大持续角偏差 和联轴器最大持续轴向位移之间的关系。并旦应假设出最大整体角偏差和横向偏移。

注1:有些类型的联轴器,尤其是那些带有弹性元件或镶块的联轴器.这种关系可以是温度的函数。

注2:关于双接触联轴器,当两种偏差在同一平面或同一方向时(参见图A.3),通常产生最大整体角偏差和横向 偏移。

7.10对于满足6.3g)规定的操作要求,没有损坏的情况下,联轴器应能够传输6.3d)中买方规定最大传 输扭矩值的115%。如果买方不能规定预期瞬变值.没有损坏的情况下.联轴器应能够传输幅度(从零 到最大值)等于最大扭矩TnI两倍的一个循环扭矩•传递要求循环次数不小于1 000次。

7.11联轴器应足够坚固,即使有一定损坏,能够承受按照6.5要求的瞬时失效工况扭矩。或者,如有 规定,联轴器应包括双方约定的扭矩限制特征类型.以防止对联轴器或联接设备造成损坏。

8基本要求

8.1 总则

8.1.1如有规定,联轴器设计应如下:在不要求移动原动机或工作机的情况下,可以移除或替换挠性元 件、构件或镶块,和/或承载轮齿的构件或其他耐磨件.否则干扰校准。

8.1.2如有规定.联轴器设计应如下:在不用移除轴或干扰设备校准的情况下,为便于相邻轴承和/或 密封件的维护,联轴器包括轮毂能够完全被拆除或移除。买方应规定要求的最小隔套间隙长度。

8.1.3如冇规定,联轴器应为限制轴向窜动设计。买方应明确轴端距离要求和要求联轴器传输的最大 轴向力。

注:当要求限制轴向窜动联轴器时.最常见的情况是与滑动轴承马达相连.而没有支撑轴承。普通操作、启动、关闭 期间,联轴器的轴向刚性(弹簧刚度)在轴向极限内能足够支持电动机转子运转,带有挠性元件联轴器的前挡 块、限制轴向窜动设计不是必要的,

8.1.4卖方应规定联轴器最大轴向反作用力。在齿式联轴器和其他机械接触的类型中,联轴器最大轴 向反作用力应基于联轴器额定扭矩下齿和其他元件间的摩擦力;卖方应规定假设的摩擦系数值。至于 挠性元件联轴器,卖方应提供轴向力与轴向位移的关系曲线,并规定最大允许轴向位移。

联轴器轴向反作用力是指在施加了运行条件下联轴器产生的轴向力•由挠性元件的形状和刚性或 机械接触式联轴器的元件间的滑动摩擦决定。

注:施加的运行条件可以是轴向位移、偏差、转速、温度等。

8.1.5如果双接触联轴器用于间距超过500 mm的挠曲而,卖方应确保浮动轴的一阶横向振动临界转 速不小于联轴器工作时的最大转速(通常指最大连续转速)的两倍,或应告知卖方实际值。如果需要,应 将确定一阶横向振动临界转速的方法具体细节提供给买方进行评申。

浮动轴是指两个挠曲面之间的和支持双接触联轴器的构件与构件的组装。

8.1.6应在所有主要部件(轮毂、隔套等,但不包括挠性元件和紧固件)做永久性标识。标记应打在低 应力区域.并且不能影响联轴器的性能和完整性。

8.2材料

8.2.1除本标准或买方要求或禁止外.结构材料应符合卖方根据操作和环境条件制定的标准,包括任 何腐蚀剂的存在.特别是导致应力/腐蚀断裂的腐蚀剂。

如果卖方提出多种标准材料,买方应明确优先选择或让卖方进行选择。

8.2.2所有材料应通过参考适宜的国家标准进行识别。如果没有合适的国家标准,就要参考国际认可 的国家或行业标准。如果没有适宜的标准,卖方应在其自己的标准中规定对材料的要求.包括机械性能 等,并且应按耍求将此标准提供给买方。

8.2.3除非得到买方许联轴器的部件不能使用铜和铜合金(除了镣合金或其等同材料.轴承巴氏合 金和沉淀硬化不锈钢)。

8.2.4金属挠性元件联轴器的挠性元件应采用耐腐蚀材料或永久耐腐蚀涂层表面。

8.2.5联轴器轮毂应由在任何规定的操作或环境温度下不易脆性断裂的材料制成。除非另有协议,联 轴器轮毂应采用钢材或球墨铸铁。

8.2.6如果用非金属材料.特别是复合材料用在弹性和/或疲劳性能很重要的构件(如长隔套)上,卖方 应规定这些性能的值,并且如果需要•应参考公开或试验的数据证明这些值的适宜性。

8.3联轴器轮毂

8.3.1买方应规定联轴器轮毂和机器轴伸的连接方法,并且应明确轮毂孔的结构和尺寸要求。

8.3.2买方应明确是否要求采用专有夹持设备装配联轴器轮毂和轴,并且可以规定这种设备的厂家和 型号。合格的夹持设备包括锥形衬套、摩擦锁定组件和紧缩盘。毂孔最终加工主要责任方应选择适当 功率/规格设备与联轴器及应用相匹配。

应仔细选择这些设备,因为有些设备本身不是自动定心,会使联轴器组件产生偏心率和失衡。当确 定联轴器潜在的失衡时,应评估和考虑偏心率和失衡的影响。

8.3.3如果轮毂被轴锁住.买方应确定键和键槽的数虽与配置。如果买方无法确定键的数虽和配置, 应假设有单个键。

8.3.4没有专有夹持设备的联轴器轮毂应通过过盈配合与轴相匹配。

8.3.5除非另有规定,应假设圆柱轴伸符合GB/T 3852,联轴器轮毂的孔径应按照下列公差进行机 加工:

——轴直径小于或等于50 mm GB/T 1800.2,N7;

——轴直径大于50 mm GB/T 1800.2,N8o

除非另有规定,通常装配键和键槽及公差应符合GB/T 3852的要求。

8.3.6除非另冇规定,用在非液压装配轮毂的锥形轴孔的锥度应为1 : IO?*参见附录C) .并且符合 GB/T 3852o通常装配键与键槽的间隙和尺寸公差应符合GB/T 3852的要求。

在切割键槽前应使用适宜的塞规检查内锥孔。检查时应在塞规上浅涂一层蓝油,内锥孔的内 表而染蓝面积(锥度接触而积)至少为70%。如果达成一致,可以使用替代的方法证明尺寸是否 合适。

8.3.7除非另有规定,无键液压装配轮毂应符合GB/T 15755的要求。除非买方冇特别要求并与卖方 达成-致,无键液压装配轮毂的锥形孔锥度应为1 : 10”。检查锥形孔应使用由买方提供的塞规,包括 四配塞规和环规。检查时应在塞规上浅涂一层蓝油,锥孔的表面染蓝面积(锥度接触面积)至少为 85%。如果达成一致,可以使用替代的方法证明尺寸是否合适。

8.3.8如果联轴器通过轴端的螺母或螺栓固定在轴上,联轴器设计应为扳手留下足够的间隙。买方应 提供所用扳手和螺母(或螺栓)的详情及明确间隙要求。

8.3.9非液压装配轮毂锥孔的表面粗糙度Jh值为3.2 >m或更光滑。无键液压装配轮毂锥孔的表面 粗糙度为0.8ptm或更光滑。

8.3.10应提供适宜拆卸的螺纹孔或其他协定拆卸设备的轮毂结构。

注:提供拆卸器孔的要求可降低最大孔径的值,使该值小于卖方目录中的对应数值。

8.3.11如果联轴器卖方提供的联轴器轮毂是由其他组织进行孔精加工•轮毂应有合适的基准面来验 证精加工孔同心度。

8.4螺栓联接

8.4.1所有紧固件的机械性能应符合国家标准的要求。

8.4.2由于在现场联接处冇必要进行拆除.联轴器卖方应明确必需的螺栓拉力以及如何达到和控制。 如果通过控制上紧力矩实现,卖方应明确是在干燥或润滑状态。

8.4.3螺栓的尺寸和质量都应控制在公差范围内,使相互交换同一螺栓套件中的螺栓和备用螺栓套件 替换时不会影响完整联接或平衡效果。

8.5 电气绝缘

8.5.1如有规定,联轴器应考虑电气绝缘.绝缘方式和使用的材料应得到买方认可。

8.5.2如冇规定,当联轴器设计成两半时,且仅通过橡胶元件或镶嵌件联接,卖方应明确联轴器的电阻 以及使用不同橡胶配方时引起的电阻变化。

8.6 校直规定

为了校宜.联轴器应具备合适的基准面.加工到足够的精度.满足联轴器的偏差能力。应规定在联 轴器组装在总成上附加校宜设备时.不用移走隔套或拆卸联轴器。

如果达成一致.在明确了某种校直方式或同意上述要求不必要时.可以放松此项要求。

2) ISO 14691:2008 中,该锥度为 1 : 16,并符合 ANSI/AGMA 9002 或 ANSI/AGMA 9012 标准。

3) ISO 14691:2008 中,该锥度为 1 : 24。

8.7转子动态数据

如果买方提出要求,卖方(或根据协议,卖方有责任)向买方提供所有联接机组和整机的水平动态或 扭转动态分析的必要数据。

注:此项要求为特殊要求。

8.8 非水平应用

本标准的要求是针对在水平位置应用的联轴器而制定的。买方应明确联轴器是否用于非水平 位置。

8.9齿式联轴器的附加要求

8.9.1买方应明确联轴器轮毂(有时指挠曲轮毂联轴器)或隔套(有时指船用联轴器)上是否有外齿。

一个联轴器可能在两个挠曲面上有不同的布齿方式,或在同一挠曲面上的挠性元件的型号不同.例 如金属挠性元件的型号。

注:通用齿式联轴器通常在轮毂上有外齿。

8.9.2轮齿的设计和材料应为预期承受最快磨损的齿的轴向长度,该长度小于配合齿的轴向长度。长 度的区别应不小于最大持续轴向位移的总和。

8.9.3除非另冇规定,通用齿式联轴器应设计成间歇润滑的结构。卖方应规定润滑剂的种类和补给的 方式与频率。如果间歇润滑不被接受,宜考虑使用符合ISO 10441标准的联轴器。

8.10金属挠性元件联轴器的附加要求

8.10.1除非另有规定,金属挠性元件联轴器的隔套应可以被拆卸下来.而旦不会影响其他组装元件。

8.10.2如果两种弹性元件近距离成对使用以提高偏差能力,它们应仅有一个挠性平面,而且不应再有 任何轴向补偿能力或水平补偿能力。

8.10.3金属挠性元件联轴器能对轴向振动冇无阻尼反应。卖方应确保如果存在这种无阻尼轴向振动 反应,这种反应不能被明确的操作条件激发。若有要求,卖方应提供证据证明满足此项要求。

注:某些偶尔用到的金属膜片联轴器(例如单一波纹膜片类型)可能存在例外的情况.通常应用的联轴器类型都不 会显示无阻尼轴向振动反应。金属膜片联轴器是一种由一个或多个金属挠性元件以圆形薄板的外径附在联轴 器的一部分、内径附在联轴器其他部分的形式组成的金属挠性元件联轴器。

8.10.4除非另有协议,金属挠性元件联轴器应设计成:如果一个挠性平面上的挠性元件完全失效.隔 套依旧保持在充分接近平行于轴心线的位置,这样就可以避免对主机或相邻设备的损坏。膜片失效仅 用螺栓头作阻挡装置是不可接受的.这样装置导致联轴器易损。

8.11弹性联轴器的附加要求

8.11.1弹性元件应适合于买方确定的环境条件,特别是温度。

8.11.2卖方应明确联轴器的扌丑矩值或角偏差/横向偏移/轴向位移能力受温度影响的程度。

8.11.3采用多种独立弹性元件的弹性挠性元件联轴器应设计成即使在磨损或脆裂的条件下,元件不 会被抛射出来。

8.11.4如有规定,对于单接触式联轴器,由于两轴或横向偏移、角偏差和轴向位移,卖方应提供施加在 轴上的力和力矩的数据。

9平衡

9.1目标

9.1.1总体目标是确保联接机器的正常运行。

9.1.2联轴器的设计和制造应满足平衡要求的部件在多次拆卸后仍保持同心度。宜特别注意使用的 专用夹紧设备。

9.1.3除非另有协议,如果必要.联轴器的设计、制造和平衡.在不超过9.2.1规定的潜在失衡水平及不 影响联轴器的町靠性的情况下,町以在现场进行下列操作:

a) 任何连接的一组螺栓重新排列或整套螺栓替换可在现场巡行拆卸;

b) 替换齿式联轴弄的齿轮部分,不论是独立组件还是标记配对啮合副,或是其他机械连接联轴 器易损件,需满足卖方规定;

C)金属挠性元件联轴器的挠性元件替换,不论是独立组件或非独立的组合件,需满足卖方规定;

d) 联轴器的弹性元件或嵌件替换;

e) 长隔套联轴器(超过500 mm)的隔套替换;

f) 专用夹持设备装配轮毂的拆卸和重新装配。

9.2平衡质量

9.2.1联轴器按规定装在原动机或工作机的轴上,在半联轴器质是有效中心的平面上产生的潜在失衡 不能大于下列最大值:

——联轴器额定转速下相*于GB/T 9239.1 , 16级;

—半联轴器质量有效中心偏移0.03 mm;

50 g ∙ mm0

为确定潜在失衡,卖方应假设安装联軸器轮毂的轴线与原动机和工作机旋转中心真实同轴。如果 有规定.应考虑任何轮毂专用夹持设备的偏心度和/或公差。

注:潜在失衡的计算方法和实例参见附录B。

9.2.2如果买方要求低于9.2.1规定的潜在失衡等级.比如对联轴器失衡敏感的特殊应用,必要时买方 和卖方应对采用什么方法以及放弃9.1.3的哪项要求达成一致。或者,买方宜依照IS() 10441考虑联轴 器的使用。

9.3附加平衡要求

9.3.1卖方应在其操作指南中描述任何必要的预防措施或特殊程序,确保在现场保持要求的平衡 水平。

9.3.2带有单个键或键槽的联轴器轮毂、其他构件、组件或完整联轴器应在切割键槽前被配平。否则,应 对键的质量和对键槽进行机加工时去除的材料的质量之间的差值进行适当的补偿.按照GB/T 16908规定 的半键准则实现,或得到买方认可,按照制造商的标准方法进行。

9.3.3如果提供的联轴器轮毂孔没有进行精加工•在必要的情况下,卖方应根据8.6的基准面要求平衡 轮毂.并且应根据转动轴假设这些平面有0.025 mm的最大偏心距来计算潜在失衡。

9.4联轴器失衡确认

如有规定,买方和卖方应对现场预期实现的潜在失衡等级验证使用方法(见9.2.1)达成一致。

实现验证的町用方法如下:

—卖方应使买方代表或最终使用者评审潜在失衡计算方法的细节、平衡过程(包括任何“锁定”或 加固用于联轴器平衡过程的挠性元件的方法)和所有装配误差、同心度极限等细节。

——联轴器或成批生产的联轴器、从同一批中随机挑选的类似联轴器应随机装配(除了工厂装配的 部件或标示匹配啮合副),并且尽屈模仿在实际应用中装配在驱动轴或从动轴的方式装配在平 衡试验机上。应测量半联轴器的质量有效中心平面的净平衡旦不应大于9.2.1中规定的潜在 失衡值。

10附件

卖方应提供所冇联轴器装配和拆卸要求的专用工具。

联轴器防护件的相关要求详见附录Do

11制造质量、检验、试验和发运要求

11.1制造质量

零件的制造过程.特别是焊接、检验和试验过程以及制造方法的执行和控制应符合完整成文的质量 保证体系.可供买方评审。

11.2检验和试验

11.2.1卖方收到买方的通知后,应允许买方代表进入所有卖方、制造商和子供应商正在进行制造、检 验或试验过程的厂房。

注:符合本标准的联轴器的大部分构件是批量生产后库存,没有在最终装配前按特别的订单逬行标识。

11.2.2除本标准规定的过程外,制造商应负责确定采用哪些必要的检验试羚过程,以确保材料和最终 构件满足服务要求。

11.2.3如有规定,联轴器的平衡应依照9.4进行验证。

11.3发运要求

11.3.1包装和发运前.联轴器的所有表面都应覆盖好,以防止腐蚀。应对去除这种覆盖和其他安装或 操作要求提供充分的说明。

11.3.2买方应确定是否有必要对完整联轴器或长期替换零件提出任何专用包装要求。

11.3.3除非另有规定,包装要完整.防止在运输过程中的机械损坏和腐蚀,并旦在普通库房中贮存不 要超过12个月或规定的其他限期。

12卖方资料

12.1总则

12.1.1在12.1.2J2.2和12.3中,规定了卖方应提供的信息。如果目录或其他标准文献充分涵盖了要 求的资料.可以引用这些文件的相关页、段落或图表。

12.1.2针对某一特定订单的资料应通过以下信息确认:

a) 买方/用户商标;

b) 工作/零件号;

C)联接设备的名称和产品编号;

d)购买订单编号;

C)购买订单中规定的任何其他证件;

D 卖方认证商家订单号、系列号或其他要求的参考号,以完全地识别退货时的联系方式。

12.2 建议

12.2.1卖方的建议应包括以下信息:

a) 买方的规定和声明.联轴器和所有其他构件是严格按照本标准要求执行。如果联轴器和构件 没冇严格执行,卖方应加入详细的本标准的例外清单和规定,详述各种偏差.允许买方进行 评估;

b) 包含了卖方完整信息的买方数据表的复印件;

C)足够的信息完整描述此次供应;

Cl)逐项列出此次供应需要的所有专用工具。

12.2.2如有规定,卖方应提供使用维护用的推荐备件清单。

12.3合同数据

12.3.1在随后的订单票据中,应提供以下信息,更适合用以完成买方数据表:

a) 联轴器厂家、型号和尺寸;

b) 联轴器的额定持续扭知和瞬时扭矩极限;

C)联轴器额定转速和最高连续转速;

d) 连续运转和瞬时或间断运转时的角偏差、横向偏移和最大轴向位移的允许值;

e) 潜在失衡;

f) 所有主要总体轮廓尺寸和联轴器与传动轴相关的接口尺寸,如轮毂之间的距离和轴端距离,轮 毂孔的细节,包括公差、键槽、轮毂与轴之间的配合和轮毂尺寸;

g) 螺栓拧紧的要求;

h) 合成橡胶联轴器对较高或较低温度的限制;

i) 主要扭矩传输部件的材料构成.如轮毂、套管、隔套和挠性元件;

j) 齿式联轴器的润滑方式。

注:联轴器的合同数据可参考附录EO

12.3.2如有规定,应提供以下附加信息:

a) 有效质量和每半个联轴器的重心位置(包括适当部分隔套的质量);

b) 轴向反力;对于机械接触式联轴器.这应当基于联轴器额定持续扭知和卖方申明的摩擦系数; 对于挠性元件联轴器,这应当基于联軸器的最大持续轴向位移;

C)抗扭刚度和整个联轴器瞬吋惯量;

Cl)每一个挠曲面的角偏差刚度(即单位角偏移下的弯曲力矩);

e) 对于单项联轴器来说,横向偏移刚度(即单位横向偏移下的弯曲力矩);

f) 金属联轴器的最高和最低温度限制;

g) 在适当的情况卜•,对于某些弹性联轴器,轴端施加弯曲力矩和/或横向或轴向力引起的扭矩或 相关速度效应。

在适当的情况下,以上各项中所要求的数据宜以图表或曲线表的形式提供。

12.3.3卖方应当提供所有设备的零部件清单。清单应完全明确每一个卖方认为可以更换的零件或部 件,因此最终用户能够判断与其他相同品牌和型号联轴器具有可替换性的零件或者部件。

12.3.4卖方应当提供买方指定的联轴器的安装套数和操作说明。至少其中之一应和联轴器一同发 运。这些资料应包括安装、操作限制和维修规程的说明,特别是与正确安装专用夹紧装置,包括螺栓上 紧程序的相关说明。

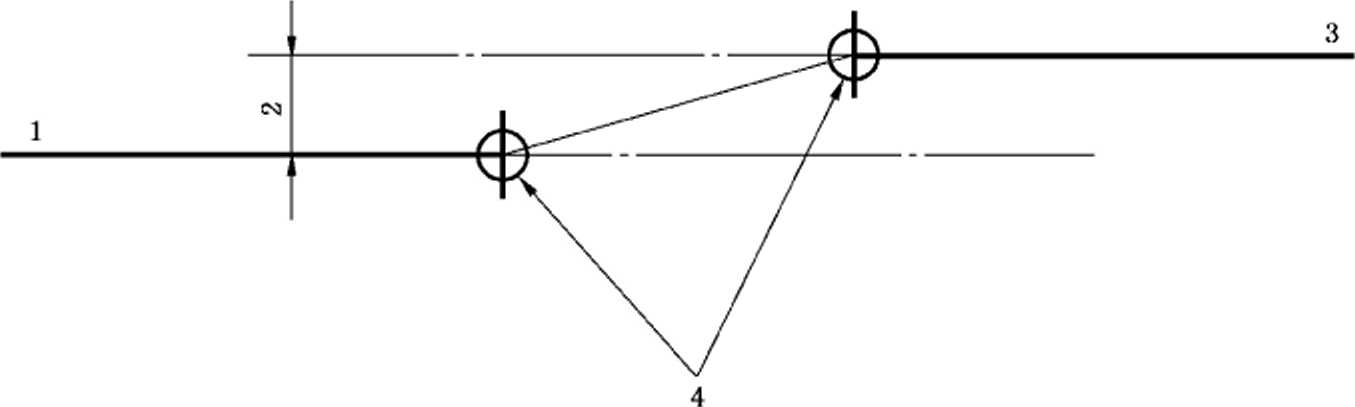

附录 A (资料性附录) 未对准范例

各种类型的未对准见图A.1〜图A.4说明。

说明:

1— —原动机;

2— 平行偏移;

3— —工作机;

4— —挠曲面。

图A.1平行偏移

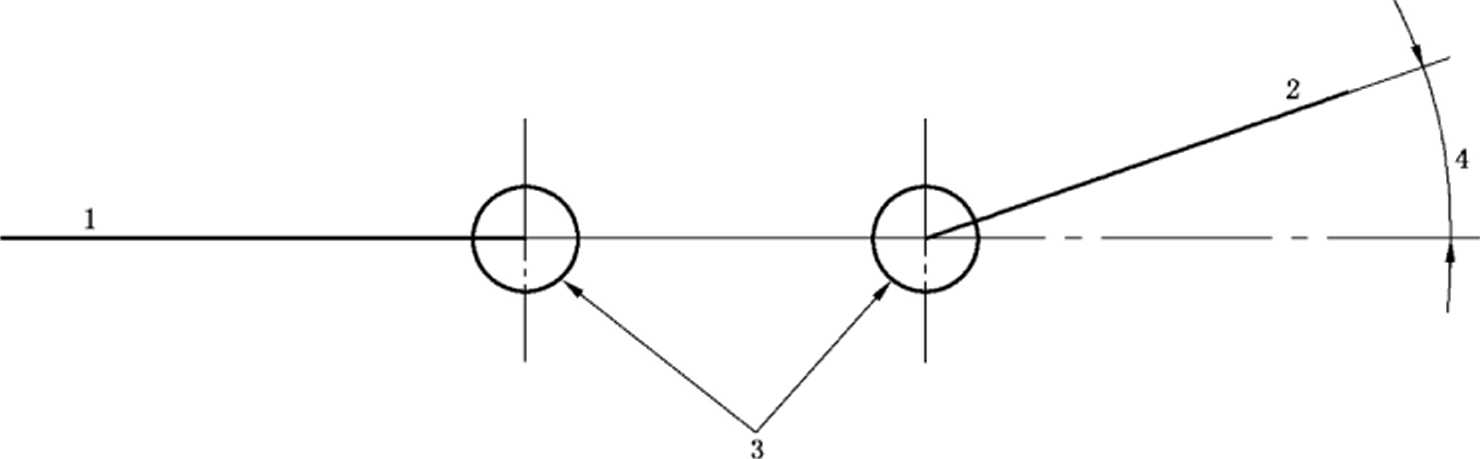

说明:

1— —原动机;

2— —工作机;

3— —挠曲而;

4— —角偏差。

图A.2角偏差

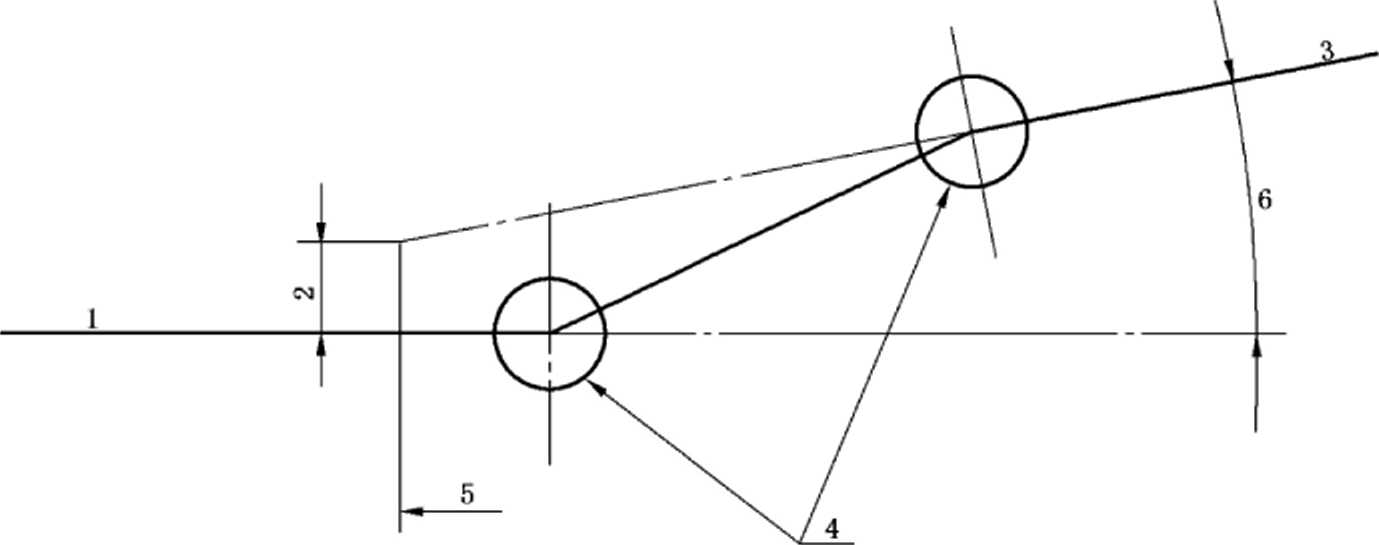

说明:

1——原动机;

2--横向偏移;

3——工作机;

4--挠曲面;

5— —原动机轴端;

6— —角偏差。

图A.3在同一平面和同一方向的横向偏移与角偏差

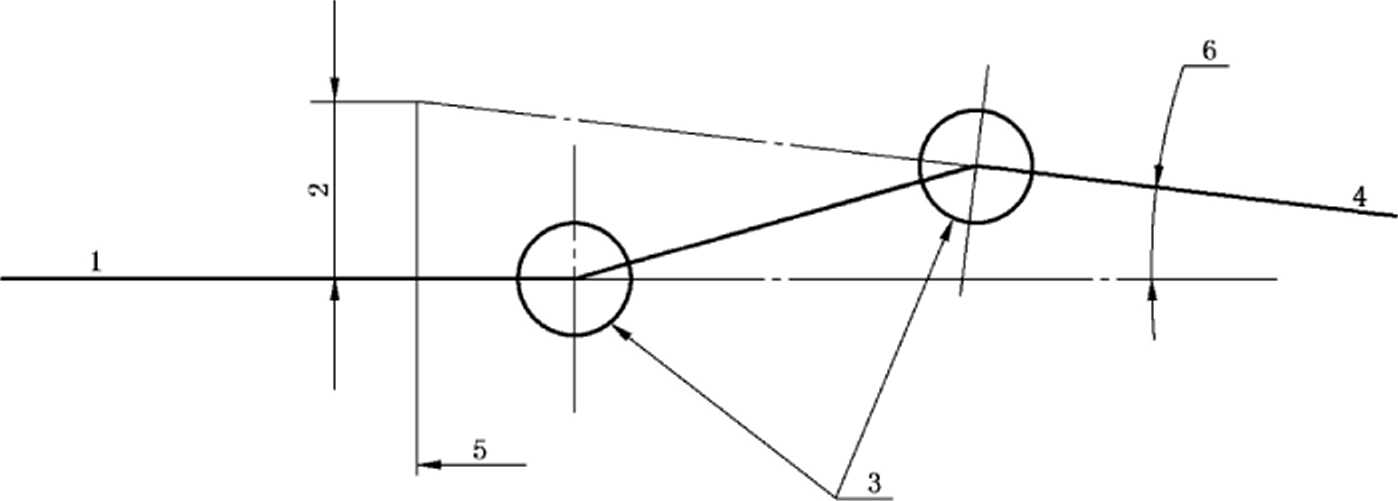

说明:

1 原动机;

2 横向偏移;

3 挠Illl面;

4— —工作机;

5— —原动机轴端;

6— —角偏差。

图A.4在同一平面但反向的横向偏移与角偏差

附录B

(资料性附录) 确定潜在失衡范例

Bl总则

一个标准的联轴器包含若干组成部分.均以旋转轴线的基准面为中心,例如轮毂孔、各类定位止口 或对齐面(接头或禅头)。这些部件的有效失衡是由组件本身的剩余失衡和各种不同定位止口或对齐面 及其他基准面的偏心率和间隙引起的组件质量的偏心效应组成。

整个联轴器的净失衡是所有组件的有效失衡之总和。然而,所有失衡是作用于同一方向的假设被 认为是不合理的,因此,用算术方法加总所有这些失衡也是不恰当的。

每个失衡的实际量值和方向被认为是任意随机的,而量值本身被认为是呈正态(高斯)分布,因此假 定最大值是标准偏差的固定倍数。整个联轴器的净失衡量值也是呈正态分布.因此最大町能值(潜在失 衡)是所有失衡量值分别的平方的总和的平方根。

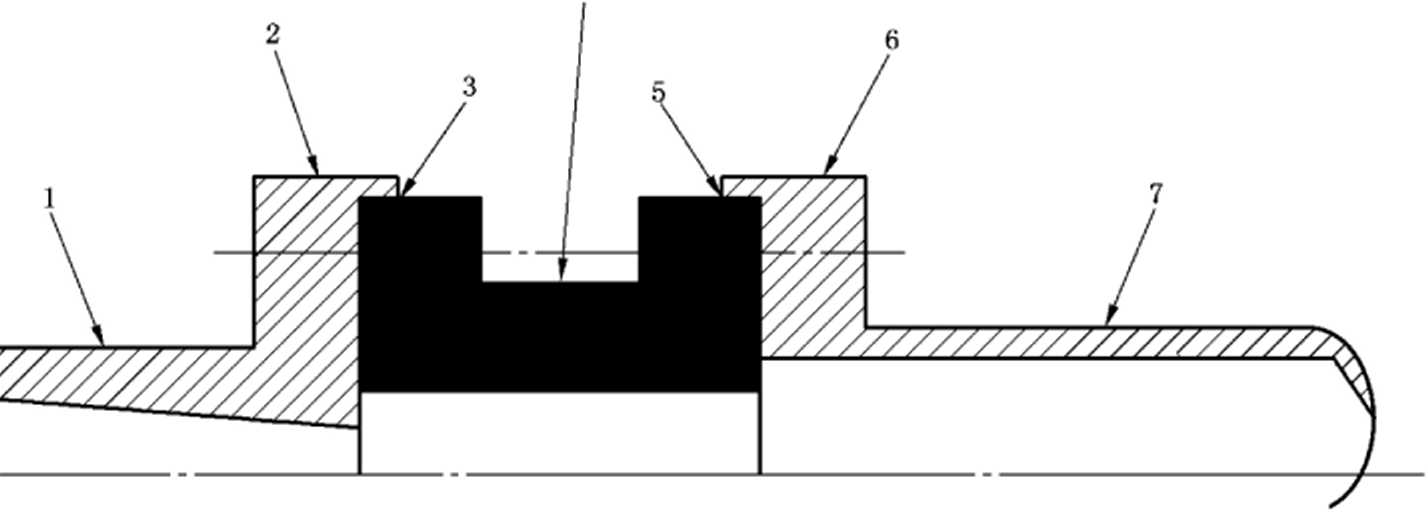

图B.1说明了以上原理。图中显示了挠性联轴器的二分之一简图,包括三个部分:轮毂孔、挠性元 件或组件.以及二分之一隔套。

4

说明:

1— —轮毂;

2— —法兰1;

3— —定位止口 1;

4— —挠性元件或组件;

5— —定位止口 2;

6— —法兰2;

7— —隔套。

图B.1典型挠性元件联轴器

B.2主要特征

主要特征有:

---最高连续运转转速:3 OOO r/min;

--质量:

•轮毂.Mh = 8 kg;

•挠性元件组件M = 7 kg;

•半隔套,虬=6 kgo

B.3 配平

挠性元件联轴器的配平主要包括轮毂、锁定在固定夹具上的挠性元件组件、隔套、螺栓联接(两个法 兰)的配平,具体如下:

——轮毂.在芯轴上配平至GB/T 9239.1.6.3级,转速为3 OOO r∕min∙且符合以下要求:

•质量偏心距6⅛∙20 1um;

• 最大芯轴残余失衡为IOO g ∙ mm;

•装配面最大偏心距为eh .0.025 mm;

•定位止口 1到轮毂孔的最大偏心距为C ,0.025 mm。

—锁定在固定夹具上的挠性元件组件,配平至GB/T 9239.1,6.3级,且符合以下要求:

•夹具最大残余失衡量为IOO g ∙ mm;

•夹具寄存器(定位止口 1)的最大偏心距为gf, 0.025 mm;

•夹具上寄存器的径向间隙为零;

•轮毂联接(定位止口 1)的径向间隙为零;

•定位止口 1到定位止口 2的最大偏心距为e2.0.()5 mmO

——隔套.在管筒外表面滚动配平至GlVT 9239.1 . 6.3级,旦符合以下耍求:

•寄存器到挠性元件相对于滚动面的最大偏心距为^:0.025 mm;

•寄存器隔套到挠性元件(定位止口 2)的冋隙为:0.()25 mm。

—螺栓联接(两个法兰),150 mm屮心圖直径(Db)上的8个螺栓,旦符合以下要求:

• 最大螺栓孔间隙为Ch:0.1 mm(径向);

•螺栓孔径向最大偏差为厂卜:0.1 mm;

•每个质量Mh为50 g的螺栓的最大偏差(最重到最轻)〃北为1 g;

•每个质量Mn为IO g的螺母的最大偏差(最重到最轻)〃?n为0.5 go

B.4起作用失衡

表B.1给出了挠性元件联轴器各种起作用失衡相关参数。

表B.1起作用失衡

|

辅助失衡 |

失衡量 g ∙ mm |

失衡最 的平方 | |

|

轮毂的残余失衡 |

Mh Xeg = |

160 |

25 600 |

|

Ih芯轴偏心度产生的轮毂失衡 |

MhXeh = |

200 |

40 000 |

|

由轮毂芯轴的残余失衡产生的失衡 |

100 |

10 000 | |

|

挠性元件组件的残余失衡 |

Mf XeJ,Cr = |

140 J |

19 600 |

|

由夹具寄存器偏心距产生的挠性元件组件失衡 |

Mrxef = |

175 |

30 625 |

|

由夹具残余失衡产生的挠性元件组件失衡 |

100 |

10 000 | |

表B.1 (续)

|

辅助失衡 |

失衡量 |

失衡最 | |

|

g ■ mm |

的平方 | ||

|

半隔套的残余失衡 |

M, Xe^r = |

120 |

14 400 |

|

由寄存器偏心距产生的半隔套失衡 |

M, Xeji = |

150 |

22 500 |

|

由定位止口 1偏心距产生的挠性元件组件加半隔套的失衡[Mf+M、+N(Mh+M" Xel = |

337 |

113 569 | |

|

由定位止口 1至定位止口 2偏心距产生的半隔套失衡 MsXe2 = |

300 |

90 Ooo | |

|

由定位止丨I 2间隙产生的半隔套失衡 |

(M,+G)∕2 = |

75 |

5 625 |

|

山螺栓径向位移产生的法兰1失衡 |

N(Mh+ Mπ)×(cb∕2 + r∣,)/1 000 √Nr = |

25.16 |

648 |

|

山螺栓径向位移产生的法兰2失衡 |

N(Mll + MJ ×(cb∕2 + r∣,)/1 000 √λΓ = |

25.46 |

648 |

|

由螺栓质量变量产生的法兰1失衡 |

m^×DJπ× √N7∑ = |

95.49 |

9 119 |

|

由螺母质量变量产生的法兰1失衡 |

mn×Γ)h∕π× VNTZ = |

47.75 |

2 280 |

|

由螺栓质量变量产生的法兰2失衡 |

h XDb /兀 ')< Jn / 2 = |

95.49 |

9 119 |

|

由螺母质量变最:产生的法兰2失衡 |

mn×DJπ× √7√72 = |

47,75 |

2 280 |

|

总计 |

1 552.2 |

417 412 | |

B.5潜在失衡

潜在失衡等于平方数总和的平方根 √417 412 =646 g・mm。

半联轴器的总质量为21.48 kg,等于30.1 g ∙ mm/kg;即低于标准GB/T 9239.1中要求的16级、 3 000 r/min.50.8 g ∙ mm/kg。因此,此实例中的联轴器符合9.2的要求。

注:用于计算各种起作用失衡和潜在失衡概念更多信息的公式推导可参考ANSuAGMA 9000的相关内容。

附录C

(资料性附录) 联轴器锥度

无键液压装配轮毂.本标准规定其轴孔锥度1 : 10,对非液压装配轮毂,其轴孔锥度1 : 10。认可采 用其他锥度;然而.为使工具标准化,上述锥度是作为默认标准而规定O

为保持应力和接触压力在规定范围内.锥度越大.则要求轮毂在轴上的轴向位置精度越高。或者, 锥度越小,由于隔套间隙尺寸随变化相对变大,应力和接触压力变化越小。

表C.1阐明当轮毂孔扩大25 Ym时儿种标准锥度的轴伸及1°(夹角)锥度所对应要求的轮毂轴向 位移值。

下面给出进一步的说明,以一个直径为125 mm的孔为例,其孔直径的误差为0.002 mm∕mmo这 一孔的应力水平达到414 MPaO孔的总扩大量为0.25 mm时,则对几种标淮锥度要求的轴向位移量分 别为表中所示值的10倍。

表C.1毂孔扩大25卩m所要求的轮毂的轴向位移值

|

锥度 |

轴向位移值 | |

|

rnrn |

in | |

|

1 °(夹角) |

1.45 |

0.057 |

|

1 : 24 |

0.6 |

0.024 |

|

1 : 20 |

0.5 |

0.020 |

|

1 : 16 |

0∙4 |

0.016 |

|

1 : 10 |

0,25 |

0,010 |

附录D

(规范性附录)

联轴器防护件

D.1范围

本附录规定了联轴器专用防护件的最低要求。提供这一信息的目的在于方便设备拥有者或承包商 规定駆动和从动设备系统的总要求。联轴器防护件通常是由机器买方来提供,而不是由联轴器制造商 或卖方提供。

D.2 防护件一般要求

Iλ2.1买方应指定某人来协调和负责设备上的所有联轴器防护件的供应。

D.2.2买方应规定所要求的防护件的类型。

D.2.3每个联轴器应装冇一个足以密闭联轴器和轴的防护件,以防止在设备链运行时任何人接近旋转 部件。

D.2.4对于检修和维护联轴器,防护件应易于拆卸,而不影响所联接的机器。

D.2.5联轴器防护件应足够坚固,足以在支承90 kg静载荷时,防护件不与任何部件和运动部件相 接触。

D.2.6如有规定,防护件应是密封的。

D.2.7如果规定,防护件应采用防火花材料制成,如铝、铝合金、铜或铜基合金。应将结构材料的说明 提交给买方供批准。

D.2.8防护应包含将通过旋转零部件产生的热量减少到最小的装置,并在联轴器最大外径和防护内径 之间至少有25 mm的径向冋隙。卖方供给的防护应在防护预期的表面温度下确认有效。建议防护件 的最高温度不宜超过70 °C。如果防护温度超出该值,宜考虑为接触到防护件的人提供个人保护。

D.3有基座固定的防护件

D.3.1要求将紧固在设备基座上或底座上的防护件能作为一个整体来进行拆卸。

D.3.2紧固在基座上的防护件宜用无开【I的金属板制成。

D.4全封闭型防护件

D.4.1全封闭式防护件宜为筒形.按规定,在与联接设备相连接的端部轴向分离。如果在防护件的一 端要求有一个滑动接头,那么应为这一接头提供两个O形圈。换句话说,用一个挠性隔膜或相近物来 调节膨胀。

D.4.2如果为将防护件连接到设备的关联部件上而要求适配的法兰,则T12.1所指定的供货商应负责 这些法兰的设计和供应。

D.4.3全封闭型防护件应该为油密封、有通气口和排气连接。至少.这些通气口和排气连接管的规格 应为DN25,如有规定,应为法兰式接头。

D.4.4如果防护件的设计是通过气流冷却外壳.宜至少有两个带挡板的入风通气口,且不在出风口的 平而上。需要注意的是排汕口也可作为出风口。这样便于整个外壳内的空气循环流通。出风口截而宜 至少是两个入风口截面总和的两倍。

D.4.5除非另有规定.过滤通气装置应与通风口连接。在实际应用中,在通气口连接通气管的地方.或 设备链通气系统的部件,其接头应是法兰式连接,在这一情况下,就无需通气装置。排放接头应能够处 理从耦联设备送入的润滑油。建议排放连接与外壳外直径相切,并遵循联轴器的旋转方向。

D.4.6挡板宜沿外売安装在出口上方,以防止润滑油排出之前旋转超过一周导致涡流。如果防护件有 900 mm或更长,就需要两个排放接头.不同于那些空气冷却的入风通气口 ,两端各一个。

D.4.7防护件应按要求包含防涡流挡板.以最小化气压损失。

D.4.8如有规定.防护件应用干空气或惰性气体冲洗接头相配合部位。

注:当存在异常腐蚀的情况下这是必需的。

D.4.9如果合同规定的联轴器是在工厂用原动设备和从动设备进行测试的,那么按规定要用合同规定 的防护件。

1).5装有仪表的联轴器防护件

除了上述的要求之外,在设计带行仪表装置的防护件,如扭矩计时.要使内部的温度不超过封闭式 仪表的最高容许温度。

附录E (资料性附录)

联轴器数据表

联轴器相关的技术、性能、供货、应用等数据参见表E.1。

表E.1联轴器数据表

|

联轴器数据表(1/2页) |

买方:_____ 工程号:_____ 所有者:____ 所在地匸 部门: 项号: _________________ | |||

|

1 2 3 4 5 6 7 8 9 IO 11 12 13 11 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 |

质询/订货号:_____Fl期:_____质询/订货人:_____修订号:_____日期:_____修订人:_____ | |||

|

卖方完成H期:— _______________________________________________ | ||||

|

买方提供数据 | ||||

|

联轴器类型:金属挠性元件/齿式/橡胶/其他(5. 1) 型号: - 联轴器选择方法A∕B∕C(5.1.1) 卖方确认买方的选择(5.1∙6.3)是/否____________ | ||||

|

功能要求(6.3) | ||||

|

额定转速/(r/min): 最高连续转速: 最低连续转速: 脱扣转速: - 最大传递的扭转(Tm)Z(N - m) _____使用系数K ____规定/假定 _______________ | ||||

|

瞬时扭矩性质 |

峰值/(N ∙ m) |

出现次数 | ||

|

瞬时故障扭矩(6.5)∕(N ∙ m)___________ 是否要求扭知限制器(7.11)是/否 要求的偏心度能力[6.3 f) _角偏差/ (°) :______横向移偏/ m m :______轴向位移/ m m :______ | ||||

|

相连的机器 | ||||

|

型号/制造商[6.3a)] 轴径/锥形轴伸/圆柱形轴絞 专用装夹装置(8.3.2) 键数量/配置(833) 是否为液压配合是/否(8.3.7) GB/T 3852/其他标准(8.3.5) 草图号 注: |

原动机 |

工作机 | ||

|

要求 | ||||

|

轴两端之间的轴端距离(6.4)∕mm 轮毂或隔套上是否有外齿/不适丿IJ(8.9.1) 最小隔套间隙长度(8∙1.2)∕mm_____最大容许半联轴器质量/kg:_____ 扭转刚度(6.6)∕(N ∙ m∕rad)_____是否要求记录由偏心度产生的扭矩(8.11.4)是/否 是否要求限定轴向窜动(8.1.3)是/否 最大传送轴向力/N:_____ 挠性件/整个联轴器能否在不移动联接轴的情况下移除(8.1.1,8.1.2)是/否 在挠性件上,失效传动是保持/断开(6.7,8.10.4) 轴是否水平、是/否(8.8) 联轴节是否绝缘(8.5)是/否 电阻及变虽范围是否阐明:是/否 是否要求塞规/环规(8.3.7)是/否 供应商:_____编号:_____ 润滑(8.9.3)润滑油/润滑脂/不需分批/连续 是否需要证明达到寿命的证据(5.1.3)是/否 是否读取转子动力数据(87)是/否 隔套横向临界转速(8.1∙5)∕(r∕min)_____轴向固右频率_____ 提供给买方的详细方法:平衡过程/潜在失衡计算(9.4) 是否要求验证试验(9.4)是/否 最大潜在失衡:此标准/其他文件中规定__________________ | ||||

|

现场条件[6.3h)] | ||||

|

温度/°C 最大: 最小: 环境:含盐/沙尘/腐蚀性 保存:室内/室外 保存期:[月/年]_____ | ||||

表E.1 (续)

|

联轴器数据表(2/2页) |

买方:_____ 所有者:_____ 部门:_____ |

工程号:_____ 所在地:— 项号:_____ |

|

联轴器的选择 | ||

|

制造商:_____型号:_____尺寸:____ 卖方参考商品目录 |

_图号:_____ 页数/项目数 | |

卖方提供数据(12.3.1)

联轴器额定持续扭矩E12.3.1b)]∕(N・m)潜在失衡[12.3.1e)]主动端/从动端/(g・mm)

瞬态扭矩能力[12.3.1b)]

瞬时扭矩性质' 峰值(N・m) 出现次数 备注

联轴器额定速度E12.3.1c)]∕(N ∙ m) 最高连续转速[12.3.1c)]∕(r∕min):

联轴器最大持续轴向位移[12.3.1d)]∕mm 在额定扭矩值为:短期瞬时:

联轴器最大持续角偏差[12.3.1d)]∕deg在额定扭矩值为:短期瞬时:

联轴器最大连续平行/水平偏移[12.3.1d)]∕mm 在额定扭矩值为:短期瞬时:

图号或参考目录图提供所有原理尺寸「12.3.H)]

螺栓上紧扭矩[12.3.1g)](N・m)

弹性联轴器的温度范围/°C[12.3.1h)]最大: 最小:

润滑:油封/油浸/非润滑[12.3.1 j)]

材料

驰动端

从动端

轮毂

隔套

挠性元件

套简

其他需要特别指定的数据

有效半联轴器质量E12.3.2a)]∕kg 驱动端: 从动端:

轴端内侧半联轴器的有效重心距离[12.3.2a)]∕mm 駆动端: 从动端:

最大轴向力(挠性元件联轴器在最大持续轴向位移情况下)[12.3.2b)]/N

扭转刚度[12.3.2c)]∕(N ・ m∕rad)整体转动惯量(mR2) [12.3.2c)]∕(kg ・ m2)

双啮合联轴器每个弯曲面的角位移刚度[12.3.2d)]∕(N ∙ m∕rad)

单啮合联轴器的位移刚度[12.3.2c)] 弯曲度/(N・m) 横向载荷/(N∕mm)

金属联轴器的温度范HV°C [12.3.1f)]最大: 最小:

弹性联轴器的转矩/速度效应[12.3.2g)]

联轴节电阻(8.5)/。

备注:

参考文献

_1] ISO 10441 PetrOleUm and natural gas industries一FleXibIe COUPlingS for mechanical POWer IranSmiSSiOn一SPeCiaI-PUrPoSe applications

[2_ ΛNSI∕ΛGMΛ 9000 FIeXible COUPIingS一POtential UnbalanCe CiaSSifiCatiOn

中华人民共和国 国家标准 石油天然气工业

机械动力传输挠性联轴器

—般用途

GB/T 35147—2017

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2 y√ 100029) 北京市•西城区三里河北街16号(IoOo45)

网 M : www.spc.org.cn 服务热线:400-168-0010

GB/T 35147-2017

2017年11月第一版

关

书号:155066 • 1-59061

版权专有侵权必究