ICS 29.260.20

K 35

备案号:44556→014

JB/T 11626—2013

EIeCtriCal apparatus for USe in the PreSenCe Of COmbUStibIe dust 一DUSt Iighting (POWer) distribution box by enclosures and SUrfaCe temperature limitation-specification for apparatus

2013-12-31 发布

2014-07-01 实施

中华人民共和国工业和信息化部 发布

中华人民共和国

机械行业标准

可燃性粉尘环境用电气设备 用外壳和限制表面温度保护的电气设备 粉尘防爆照明(动力)配电箱

JB/T 11626—2013

*

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:IOoo37

*

2IOmmX297mm • 0.75 印张• 23 千字

2014年8月第1版第1次印刷

书号:15111 • 11737

网址:http: /∕λvww.cmpbook.com

编辑部电话:(OlO) 88379778

直销中心电话:(OIO) 88379693

封面无防伪标均为盗版

版权专有侵权必究

本标准按照GB/T 1.1—2009给出的规则起草。

本标准由中国机械工业联合会提出。

本标准由全国防爆电气设备标准化技术委员会(SAC/TC9)归口。

本标准起草单位:华荣集团有限公司、杭州弘泰电器有限公司、沈阳北方防爆电器有限公司、大庆 安正防爆电气有限公司、德力西集团防爆电器有限公司、沈阳隆达防爆器材厂、沈阳鑫中兴防爆电器制 造有限公司、合隆防爆电气有限公司。

本标准主要起草人:章明高、叶海慧、贾春江、于长锋、曹军峰、白天亮、李宪章、张乃月。

本标准为首次发布。

1范围

本标准规定了额定工作电压460 V及以下的可燃性粉尘环境用、用外壳和限制表面温度保护的、粉 尘防爆照明(动力)配电箱(以下简称配电箱)的产品分类、基本参数、技术要求、试验方法、检验规 则、标志、包装、运输和贮存。

本标准适用于可燃性粉尘环境用电气设备用外壳和限制表面温度保护的粉尘防爆照明(动力)配电 箱。

本标准不适用于:

a) 可能同时出现或分别出现可燃性气体和可燃性粉尘的环境中使用的电气设备;

b) 不需要大气中的氧即可燃烧的炸药粉尘或自燃引火物质;

C)沼气和/或可燃性粉尘引起危险的煤矿井下用配电箱。

本标准未考虑由粉尘散发出来的可燃性或毒性气体引起的危险。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件O 凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 3836.1—2010爆炸性环境第1部分:设备通用要求

GB 3836.3—2010爆炸性环境 第3部分:由增安型“e”保护的设备

GB 4208—2008外壳防护等级(IP代码)

GB 12476.1—2000可燃性粉尘环境用电气设备第1部分:用外壳和限制表面温度保护的电气设 备 第1节:电气设备的技术要求

GB/T 13384—2008机电产品包装通用技术条件

GB 14048.1—2012低压开关设备和控制设备 第1部分:总则

GB 14048.2—2008低压开关设备和控制设备 第2部分:断路器

JB/T 9536一1999户内户外防腐低压电器 环境技术要求

3产品分类、基本参数

3.1产品分类

3.1.1按使用场所:

——户内用;

——户外用。

3.1.2按防腐性能:

——防轻腐蚀:

--防中等腐蚀;

--防重腐蚀。

3.1.3按型式:

——A型;

——B型。

注:A型和B型,这两种型式具有相同的保护水平。

3.2基本参数

3.2.1 电源频率:50 Hz、(60 HZ)O

3.2.2 额定工作电压:AC380V> AC 220 V、AC 460 Vo

3.2.3 额定工作电流:主回路IoA〜630A,支路1 A〜125A。

3.2.4支路数:2〜40。

4技术要求

4.1配电箱应按照国家授权的质量监督检验部门规定程序审批合格的图样和文件制造。

4.2配电箱的元器件除符合本标准外,还应符合各自产品标准的规定。

4.3正常工作条件应符合表1的规定。

表1正常工作条件

|

环境条件 |

________________配电箱的形式 | |||

|

户内防爆 |

户内防腐防爆 |

___户外防爆 |

户外防腐防爆 | |

|

≤2 000 m | ||||

|

周围环境温度 - |

-20°C〜40°C且其24 h内的平均温度值不超过35°C | |||

|

____空气相对湿度____ |

不大于50% (40°C时) | |||

|

_____可燃性粉尘_____ |

有或仅在事故情况下才有 | |||

|

雨淋和降雨强度 |

无 |

最大降雨强度:60 InmZmin | ||

|

太阳辐射强度 一 |

______________最大辐射强度:1 120W∕i∏2_______________ | |||

|

___½___ 冰、雪、霜、露_____ |

有 | |||

|

明显摇动和剧烈的冲击振动一 |

___ | |||

|

空气中含有的主要化学腐蚀介 质(经常或不定期存在) |

无或轻微 |

有 |

轻微 |

有 |

4.4结构要求:

4.4.1配电箱金属外壳或外壳的金属部件的材质应符合GB 3836.1—2010中第8章的规定,含镁和钛 量(质量分数)不大于7.5%o

4.4.2配电箱外壳釆用非金属和非金属部件时,应符合下列要求:

a) 制造厂提供的文件应规定外壳或外壳部件的材料和制造工艺过程。

b) 需提供塑料的制造厂的名称、准确完整的材料标记(包括其颜色、材料的成分比例和所用其他 添加剂)、可能的表面处理(如涂漆)以及相对耐热曲线20 000 h点的温度指数“TI”。上述温 度指数“TI”应比塑料外壳或外壳部件最热点的温度至少高20 K。

C)为防止静电聚积,适合于20区或21区用配电箱,其外壳采用塑料部件在现场可能被摩擦或擦 拭,且其表面面积在任何方向上凸出面积大于100 cn?时,可通过下列一种或多种特性的塑料

来达到:

——绝缘电阻≤1×109Ωo

——击穿电压≤4kVo

——金属部件上外部绝缘厚度≥8mm(金属部件外部塑料层五8 mm的测量试样或类似元件使刷形 放电不可能发生。当估计所有绝缘的最低厚度或规定最低厚度时,必须考虑正常使用情况下预 期的磨损)。

另外如果在设计上不能避免点燃危险,则应设置一个警告牌,标明在运行时釆用的安全措施。

4.4.3在运行中由于调节检查或其他因操作原因需开盖的紧固件螺孔,只有螺孔形状适用于外壳的塑 料或轻金属材料时,才允许在外壳上开孔。为了达到标准的防爆型式必需的部件或用于防止与未绝缘的 带电部件接触的部件,其紧固件只允许用工具才能打开或拆除。

4.4.4被用来保持防爆型式的联锁装置,应设计成用螺钉旋具或扳手不能轻易地解除其作用的结构。

4.4.5制造厂提供文件,证明黏接材料在运行条件下,有足够的热稳定性,其极限温度的低温值低于 或等于最低工作温度、.高温值高于最高工作温度至少20 KO

4.4.6 .使用在20区或21区的B型配电箱的接合面、操纵杆、心轴或转轴、螺杆间隙参数应符合GB 12476.1—2000中第13章的规定。

4.4.7配电箱的外部连接件和接线空腔最小电气间隙和爬电距离应符合GB 3836.3—2010中4.3、4.4 的规定。

4.4.8配电箱上的黑色金属零部件均应采取防锈措施或釆用不锈钢材料制成。

4.4.9具有防腐蚀要求或户外用配电箱,其外露的紧固件和铭牌在设计和工艺上应釆取保护措施。

4.4.10配电箱应设有内外接地螺栓(双重绝缘、加强绝缘或不需要附加接地的配电箱除外),并标有 保护接地符号。连接件应有有效的防腐措施,其结构能够防止导线松动、扭转。如接触件中某一个用轻 金属制成时,则必须采取特殊措施(如在连接中可以用钢制件作为中间件)。接地连接件或电位平衡导 体连接件应至少是截面积按表2规定的一根导线有效连接。配电箱外壳接地连接件或电位平衡导体连接 件应使用截面积不小于4 Inln2的导线进行有效连接。

表2保护导线的最小截面积

|

安装导体的相线截面积5 mn? |

_____相应保护导体的最小截面积SP mr√_____ |

|

SW16 |

S |

|

16<5≤35 |

16 |

|

S>35 |

0.5 5 |

4.4.11配电箱的外壳应设计成粉尘不易堆积的结构。

4.4.12隔离器(不用于带负荷操作)应与适当的负荷断路器在电气或机械上联锁,或在隔离开关执行 机构旁边设置“严禁带负荷操作”的警告牌。

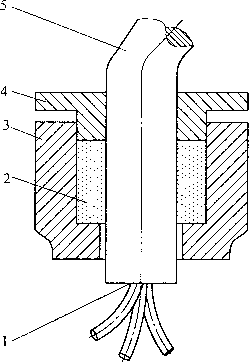

4.4.13在额定工作状态下,如果电缆或导线引入装置部位的温度高于70°C,或在芯线分支部位温度高 于80oC,则在配电箱外侧应做出标志,以便指导用户正确选择电缆或导管中的布线,保证不超过电缆 额定温度(见图1)。

4.4.14配电箱上备用进出线口应配上封堵件,应符合配电箱的防爆型式的要求,封堵件只能用工具才 能拆除。

4.5性能要求:

4.5.1配电箱的绝缘套管作为接线件,并且在接线或拆线时可能承受转矩时,应安装牢固,保证所有 部件在接线或拆线时不得转动。用于20区或21区的配电箱的绝缘套管应能承受GB 12476.1—2000中 20.4.4规定的扭转试验。

4.5.2防腐型配电箱,在经过化工气体腐蚀试验后,其外壳与带电部件间及相互绝缘的带电部位间的

绝缘电阻值应不低于IMC,并应符合以下要求:

——外壳内导电件、导磁件及结构金属件不得出现明显腐蚀,如铜锈及铁锈等;

——外壳表面的涂层不应有松软及明显起皱现象,且不得出现腐蚀点;

——绝缘材料、塑料零件及密封垫不得有分层、起泡、变形、脆裂及发粘等现象;

——外露紧固件及铭牌不应有腐蚀现象。

1——导体分支点;2—-密封圈;3——电缆引入装置体;4——带有圆角边缘的压紧环;5——电缆。

图1引入点和分支点示意图

4.5.3配电箱的电缆引入装置应能承受GB 3836.1—2010中附录A规定的电缆引入装置的夹紧试验。

4.5.4配电箱应能承受表3规定的工频试验电压、历时1 min的工频耐压试验,且无内部或外部绝缘击 穿和闪络或任何破坏性放电现象的发生,但辉光放电是允许的。

表3工频试验电压

|

额定绝缘电压(Ui) V |

工频试验电压(交流有效值) V |

|

t7i≤6O |

1 000 |

|

60<t∕i≤300 |

1 500 |

|

300 ViTiW690 |

1 890 |

4.5.5配电箱应具有短路和过载保护功能。

4.5.6配电箱的额定短路分断能力见表4。

4.5.7配电箱各部分的温升极限值,当环境温度为40。C时,在正常工作条件下,应符合表5〜表7的 规定。用于户外的配电箱应当考虑日光照射的影响,应留一定的裕度,以抵消日光照射的影响。温升裕 度的数值见表8。

表4额定短路分断能力

|

脱扣器额定电流(Tn) A |

额定工作电压 V |

_________ 断能力 | |

|

分断电流 _________kA |

功率因数 _____________CoS(P_____________ | ||

|

5〜60 |

380 |

≥4 |

_________0.65 〜0.70_________ |

|

60 〜100 |

380 |

N6 - |

0.65 〜0.70 |

|

100〜225 |

380 |

________≥6________ |

_________0.65 〜0.70_________ |

表5接线端子的温升极限值

|

接线端子材料 |

__________温升极限值K__________ |

|

裸铜 |

60 |

|

裸黄铜 |

65 |

|

铜(黄铜)镀锡 |

65 |

|

铜(黄铜)镀银或镀锡 |

70 |

|

其他金属 |

65 |

表6线圈的温升极限值

|

绝缘材料耐热等级 |

______用电阻法测量温升极限值K______ |

|

130 (B) a |

110 |

|

a B为旧表示符号。_____________________________________________________ | |

表7易近部件的温升极限值

|

易近部件 |

__________温升极限值K__________ |

|

金属 |

15 |

|

非金属 |

25 |

表8温升裕度

|

外壳颜色 |

__________________温升裕度°C__________________ | |

|

导电接触零件与连接零件 |

外壳 | |

|

灰色 |

15 |

20 |

|

银灰色、浅灰色 |

10 |

15 |

|

白色 |

5 |

10 |

|

注1:表中外壳的温升裕度值,是GB 3836.1中最高表面温度降低的数值。 注2:如外壳上有遮护板。则表中温升裕度值可降低30%,遮护板不能紧贴在外壳上,应留有一定距离,其面积 和形式应能遮住中午前后的直射日光。 | ||

4.5.8配电箱的接通和分断能力应符合GB 14048.2—2008中724.2的规定,见本标准表9。

表9接通和分断能力

|

额定电流 A |

每小时操作循环次数 |

____________操作循环次数____________ | ||

|

不通电流 |

通电流 |

总数 | ||

|

7n≤100 |

120 |

8 500 |

1 500 |

IOOOO |

|

100<7n≤315 |

120 |

7 000 |

1 000 |

8 000 |

|

315<7n≤630 |

60 |

4 000 |

1 000 |

5 000 |

|

630<7n≤2 500 |

20 |

2 500 |

500 |

3 000 |

4.5.9配电箱脱扣器脱扣极限和特性应符合GB 14048.2—2008中7.2.1.2的规定,见本标准表10、表Ilo

表10脱扣器动作范围

|

脱扣方式 |

欠电压脱扣 |

______分励脱扣______ |

|

电压范围 |

70% 〜35% |

70%~110% |

表11反时限过电流脱扣器在基准温度下的断开动作特性

|

所有相极通电_____ |

约定时间 h | |

|

_____约定不脱扣电流_____ |

_____约定脱扣电流_____ | |

|

_____ 流 |

1.30倍整定电流 |

2a |

|

a 当 ln≤63 A 时,为 1 h。 | ||

4.5.10额定电流630 A及以下的配电箱的过载保护性能应符合GB 14048.2—2008中7.241的规定, 见本标准表12o

表12过载保护性能

|

额定电流 A |

试验电流 A |

恢复电压 V |

COS伊 |

循环次数 _________次/h |

|

7n≤100 |

64 |

1.05 Ue |

0.5 |

120 |

|

100<∕n≤315 | ||||

|

315VTnW630 |

60 |

4.5.11配电箱的额定短时耐受电流应符合GB 14048.2—2008中4.3.5.4的规定,见本标准表13。

表13额定短时耐受电流最小值

|

— 额定电流A__________ |

额定短时耐受电流最小值kA |

|

7n≤2 500 |

5 |

4.5.12配电箱断路器的极限短路分断能力和额定运行短路分断能力,其具体参数应符合电器元件的自 身标准和GB 14048.1—2012的规定。

4.5.13 适合于20区或21区用配电箱外壳以及透明件应能承受GB 3836.1—2010中26.4.2及GB 3836.1— 2010中26.5.2规定的抗冲击试验、热剧变试验,塑料外壳及外壳部件还应能承受GB 3836.1—2010中 26.7、26.8和26.13规定的耐热试验、耐寒试验和绝缘电阻试验。

4.5.14配电箱的外壳防护等级要求应不低于表14的规定。

表14配电箱外壳防护等级试验

|

配电箱类型 |

__________户内型 |

户外型 |

|

A型尘密配电箱 |

IP6X |

IP64 |

|

A型防尘配电箱 |

IP5X |

IP54 |

|

B型尘密配电箱 |

经GB 12476.1—2000中20.4.3.4热循环试验后合格 |

同左的同时满足IP代码第二特征数字4的要羡 |

|

B型防尘配电蓿~ |

经GB 12476.1—2000中20.4.3.5热循环试验后合格 |

同左的同时满足IP代码第二特征数字4的要求 |

4.5.15配电箱按GB 12476.1—2000中20.4.5的温度试验测得的最高表面温度或從应小于配电箱所 适用环境的允许最高表面温度。对于A型配电箱,应符合GB 12476.1—2000中20.4.5.4.1规定的试验; 对于B型配电箱,应符合GB 12476.1—2000中20.4.5.5.1规定的试验。

5试验方法

5.1 一般检查和外观检查按GB 12476.1—2000的规定进行。

5.2使用在20区或21区的B型配电箱的接合面、操纵杆、心轴或转轴、螺杆间隙参数的检查应按GB 12476.1—2000中第13章的规定进行。

5.3绝缘套管的扭转试验按GB 12476.1—2000中20.4.4的规定进行。

5.4防腐蚀试验按JB/T 9536—1999中的规定进行。

5.5引入装置的夹紧试验按GB 3836.1—2010中附录A的规定进行。

5.6 工频耐压试验按GB 14048.1—2012中8.3.3.4的规定进行。

5.7 分断能力试验按GB 14048.1—2012中83.3.5的规定进行。

5.8温升试验按GB 14048.1—2012中8.3.3.3的规定进行。

5.9接通和分断能力试验按GB 14048.2—2008中8.3.3.3的规定进行。

5.10脱扣极限和特性试验按GB 14048.2—2008中8.3.3.1的规定进行。

5.11过载保护性能试验按GB 14048.2—2008中8.3.3.4的规定进行。

5.12额定短时耐受电流试验按GB 14048.2—2008中8.3.6.2的规定进行。

5.13额定极限短路分断能力试验按GB 14048.2—2008中8.3.5的规定进行。

5.14额定运行短路分断能力试验按GB 14048.2—2008中8.3.4的规定进行。

5.15隔爆外壳的冲击试验按GB 3836.1—2010中26.4.2的规定进行。

5.16热剧变试验按GB 3836.1—2010中26.5.2的规定进行。

5.17塑料外壳及外壳部件的耐热、耐寒试验、绝缘电阻试验按GB 3836.1—2010中第26章的规定进行。

5.18 外壳的防护等级(IP)试验按GB 12476.1—2000中20.4.3和GB 4208—2008的规定进行。

5.19 温度试验按GB 12476.1—2000中20.4.5的规定进行。

6检验

6.1检验分类

配电箱检验分为型式试验和出厂检验。

6.2型式试验 6.2.1配电箱在下列情况之一时,应进行型式试验:

a) 新产品试制;

b) 产品的结构、工艺和材料等有较大改变,可能影响到产品性能;

C)停产三年后,恢复生产;

d) 国家质量监督检验部门提出进行型式试验要求;

e) 正常生产的产品每隔五年进行一次。

6.2.2型式试验项目:

型式试验项目为本标准全部技术要求。

6.2.3判定规则:

用作型式试验的配电箱必须是结构、制造、材料等符合设计要求岀厂检验合格的产品,用于试验的 样品数量不得少于2台,所有试验项目都能通过和承受试验的被试样品都合格,才能认为配电箱的型式 试验合格,如有1台不合格,允许加倍复试,若复试产品全都合格,则型式试验合格。

6.3出厂检验 6.3.1配电箱出厂检验应逐台检验,所有项目全部合格方能出厂,并附产品合格证。

6.3.2出厂检验项目:

a) 一般检验;

b) 外观检验;

C) B型配电箱的接合面参数检验;

d)工频耐压试验。

7标志

每台出厂的配电箱应在外壳明显处设有铭牌,铭牌中应标明下列内容:

--制造厂名称;

—-产品名称、型号;

——额定工作电压;

--额定工作电流;

--防爆标志;

--防爆合格证编号;

——生产许可证号;

——出厂日期或编号;

——防护等级。

8包装、运输和贮存

8.1包装

8.1.1配电箱的包装应符合GB/T 13384—2008的规定。

8.1.2包装箱内随同产品携带的技术文件有:

——产品合格证;

——产品使用说明书;

——装箱单。

8.1.3包装箱外表面应标有清晰的文字和标志,内容如下:

--制造厂名称;

——产品名称、型号;

——产品数量;

——到站、收货单位名称及地址;

--贮运及作业标志;

——包装箱外形尺寸(长X宽X高),单位为毫米(mm);

——毛重和净重,单位为千克(kg)o

8.2运输

8.2.1包装成箱的配电箱可通过陆路、水路、空运运输。

8.2.2配电箱在运输过程中,应防止撞击或强烈振动,并应有防止雨雪侵袭的措施。

8.3贮存

8.3.1配电箱应存放在空气流通、无滴水和液体侵袭、空气相对湿度不大于50% (40笆)、温度在-25。C〜 55 °C的仓库中。

8.3.2在存放配电箱的周围环境中,不应含有破坏金属和其他绝缘的腐蚀性气体。

版权专有侵权必究

*

书号:15111 • 11737

JB/T 11626-2013

打印日期:2014年9月10日F007