OOOOOOOO

ICS 75.200

E 98

GB/T 35988—2018

CathOdiC PrOteCtiOn Of OffShOre PiPeline in petroleum, natural gas industries

(ISO 15589-2 :2012 ^Petroleum. PCtrOChemiCal and natural gas industries一

CathOdiC PrOteCtiOn Of PiPeline transportation SyStemS一

Part 2 : OffShOre PiPelineS^NEQ)

2018-02-06 发布

2018-09-01 实施

本标准按照GB/T 1.1-2009给出的规则起草。

本标准使用重新起草法参考ISO 15589-2:2012«石油石化天然气工业海底管道输送系统的阴极保 护 第2部分:海底管道》编制,与ISO 15589-2:2012的一致程度为非等效。

木标准由全国石油天然气标准化技术委员会(SAC/TC 355)提出并归口。

本标准起草单位:中海油研究总院。

本标准主要起草人:常炜、余晓毅、田永芹、胡丽华、于滴、贾旭。

1范围

本标准规定r石油石化天然7工业海底管道的阴极保护系统预调查、设计、材料、设备、制造、安装、 调试、运行、检査和维护保养的技术要求及推荐做法.

本标准适用于海水或海床中为碳钢管、不锈钢管、柔性管以及平均水位线以下泛管段的设计、改造 与修复。

2规范性引用文件

下列文件对丁本文件的应用是必不叫少的。凡是注日期的引用文件,仅注日期的版本适用于木文 件。凡是不注I丨期的引用文件.其最新版本(包括所有的修改单)适用丁本文件B

GB/TL199.1钢筋混凝上用钢 第1部分:热轧光圖钢筋

GIVT 8923J 涂覆涂料前钢材表面处理 表面清洁度的Fl视评定 第1部分;未涂覆过的钢材 表面和全面清除原有涂烷后的钢材表面的锈蚀等级和处理等级

GB/T 13912金属覆等层钢铁制件热浸镀锌层技术要求及试验方法

GB/T 15169钢焰化焊焊工技能评定

(÷B∕T 17848牺牲阳极电化学性能试篮方法

GIVT 19866焊接工艺规程及评定的一般原则

(SB/T 21418埋地钢质管道阴极保护技术规范

GB 30661钢结构焊接规范

3术语、定义和缩略语

3.1术语和定义

CB/T 21418界定的以及卜列术语和定义适用于本文件“为了便于使用,以下重复列出了(;B/T 21448 中的某些术语和定义。

3.1.1

阳极电位 anode POtCIItiaI

与同一电解质接触的阳极和参比电极间「在外电路测得的电压.

3.L2

阳极堆SmOde Sied

直接安装在构筑物上或者通过屯缆连接到管道I的牺牲阳极组.

3丄3

阳极闭路电位 CIOSe(I-CirCuit anode PotentiUI

阳极与被保护的管道电连接时的电位D

3.1.4

涂层破损率 CoatiUg breakdown factor

钢结构涂覆表面与裸钢表面的极化电流密度之比。

GB/T 35988—2018

3.1.5

冷隔 CoId ShUt

由于铸流中断导致的炉内金属液体局部凝固,进而导致铸造阳极水平面间断■

3.1.6

驱动电压 driving voltage

阴极保护系统中•管道和牺牲阳极的电位差,

3.1.7

电场梯度 electric field gradient

在导电介质中.山于电流流动引起的单位距离上的电位变化。

3,1.8

电容量 ekctrochcmkal capacity

在电化学反应中,消耗单位阳极材料产生的电荷总数。

3.1.9

末期电流密度 final CUrrellt denSity

管道运行末期的电流密度估算值。

3.1J0

氢致应力开裂 hydrogen-induced StreSS cracking

阴极极化产生氢原子.在应力和氢脆联合作用下导致的钢铁表面开裂。

3丄11

—级标准参比电极 Primary CaIibratiOn reference CICCtrodC

用于校准标准参比电极的参比屯极。

3丄12

标准参比电极 master reference electrode

经…级标准参比电极校准后的参比电极。标准参比电极"校验用于现场或实验室测量的参比 电极。

3丄13

平均电流密度 mean CUrrent <iensity

管道运彳『仝寿命周期所需的平均电流密度估算值,

3.1.14

保护电位 PrOIeCtion potential

当金属腐蚀速率低至可忽略不计吋(VCsl mn√a)∙被保护的管道相对于参比电极的电位#

3.1.15

耐点蚀当量数 Pitting resistance equivalent number

用于反映利预测不锈钢耐点蚀能力的数侑,与合金中的Cr、Mo、W利N等化学成分有关.

3,1.16

利用率 utilization factor

当柄牲Pn极无法满足最小输出屯流要求时•牺牲阳极材料消耗是占总质世的质量分数.

3.2缩略语

下列縮略厝适用丁本文件口

CAT 冷缠 ⅛( co Id-applied tape)

CE 碳当 ψ;(CarhOrL equivalent)

CP 阴极保护(CHthOdiC PrOteCtiOn)

GB/T 35988—2018

UISC 氢致应力开裂(Iiytlrogcii induced StrCSS CraCking)

PREN 耐点蚀当量数(pitting resistance equivalent IlUmber)

ROV 水卜机器人(奖motEIY OPeraled VehiCIe)

SCE 饱和甘汞电极(HatUrated CaIOInCl CICClrOde)

SMYS 额定最小屈服强度(SPeCifiCd minimum yield strength)

SRB 硫酸盐还原菌(SUlPIlate reducing bacteria)

3LPE —:层聚乙烯(three-Iayer POIyell15rlene)

3LPP -.成聚丙烯(three-Iayer POIyPrOPyIene)

4阴极保护系统要求

4」通则

4.1.1在设计阴极保护系统时.为了防止管道在设i∣年限内发生外腐蚀,应满足以下要求,

a)根据釆用的阴极保护标准,为管道提供足够保护电流•并使该电流右效分布于管道表面;

IJ)阴极保护系统设计年限应与受保护管道设计年限相适应,或者系统山定期修夏;

C)为运行期间可预见的电流需求变化预靜足够的裕量;

d)确保阳极所安装的位置受I•扰和破坏的叫能性最小、

Q采用适当的监测设备测试和评价系统性能.

4.1.2阴极保护系统设计应考虑环境条件和毗邻构筑物n釆用牺牲阳极系统保护的海底管道宜与采 用外加电流系统保护的管道或构筑物保持电绝缘•海底管道应与其他未保护或者欠保护的构筑物保持 电绝缘。无法实现电绝缘或者可能存在杂散电流时,宜确保阴极保护系统的电连续性。

4.1.3应注意相邻管道或构筑物不同阴极保护系统的兼容性,确保没有过务的电流从个系统流入毗 邻系统。

4∙1.4管道阴极保护系统设计应考虑管道施工方法、管道,立管形式、埋设和穏定性方法.

4J.5管道全寿命周期内的牺牲阳极阴极保护系统设计,应采用附录A中规定的计算方法C

4.L6安装长效测试设备宜考虑管道长度、水深、埋设条件和操作维护空间等.

4.1.7与受阴极保护的陆上管道直接相接的短距离海底管道及其支管的阴极保护设计宜按GB/T 21148 进行设计。

4.2阴极保护系统选择

4∙2∙1概述

4∙2∙1.1阴极保护系统可分为牺牲阳极系统和外加电流系统。牺牲阳极应以单个或成祖形式与管道 连接,

421.2应根据阳极间的驱动电位和电解质电阻率确定牺牲阳极输出电流大小。牺牲I町极可采用F镯 形式直接安装到管道I一,也叫沿管道按 定冋隔m置阳极堆。

¢2,1.3平台问海底管道可在管道两端安装牺牲阳极逬行阴极保护.当海底管道与平台屯连接时.海 底管道牺牲阳极可安装在平台上.

4.2.2阴极保护系统选择考虑因素

4.2.2.1阴极保护系统的选择应收集以下基础资料'

a)所需保护电流量;

19海水电阻率;

GB/T 35988—2018

C)外加电流系统电源的有效性和位ft;

d)导致管道对地电位显著波动的杂散电流的存在会限制牺牲阳极的使用;

C)毗邻构筑物阴极保护系统的干扰电流可能会限制外加电流阴极保护系统的使用;

f)考虑毗邻构筑物建造和维护所需的空间丨

g>本区域的远景规划和任何可预见的管道系统的扩建;

10安装、操作和维护成本;

i) 整个系统的M靠性;

j) 外加电流阴极保护系统对同区域管道或者构筑物的影响,

42∙2∙2以下情况可优先选择外加电流阴极保护系统:

H)短距离海底管道.且与之相连的平台已安装外加电流系统或外加电流系统可在陆地上操作;

b)当海底管道牺牲阳极失效、过度消耗、涂层破损严重或需要延寿等情况时.可采用外加屯流作 为阴极保护系统修夏方案;

C)海水电阻率较高时.

4,3绝缘接头 4.3.1以下位置宜考虑设置绝缘接头t

H)亍登陆管道或与陆地设施的连接处;

b)与满足不同阳极保护准则管道的连接处;

C)受阴极保护管道与未保护/欠保护设施连接处;

d)外加电流型和牺牲阳极型阴极保护管道系统/构筑物之间口

4.3.2釆用绝缘接头时.应确保其设计和安装的长期完整性,绝缘接头位置应便于检测和维护。

5设计参数

5.1概述

5.1.1管道阴极保护系统设计应收集以下基础资料己

a) 管道具体参数,包括材质、长度、鑒厚、外径、铺管方式、路山、海底铺设条件、沿管道氏度方向的 温度分布(包括操作温度和关断温度)、管道,接头的防腐涂层类型和厚度、保温层类型和厚度、 机械保护层或者配重层:

b) 环境条件,

C)埋设状态、海泥电阻率,

d) 系统设计年限;

e) 与新建管道毗邻或跨接的现有管道指息;

O 现有平台/海底构筑物等的阴极保护系统信息、电气管道绝缘信息;

g}电源、电绝缘装置、电跨接装置的系统冇效性;

h) 法律法规适用性;

i) 建造时冋;高温管道•应考虑投产时间扌

j) 是否存在接头J型管、立管、夹具、Y型型:通等其他附属件;

k) 同等环境条件下的阴极保护系统运行数据.

5.1.2 若无类似条件下的阴极保护系统运冇数据时•应获取影响阴极极化和钙镁沉积的海水特性参 数,包括溶解氧、盐度、PIl值、海流、污染情况等,对于无先例的情况,应通过现场考察或者腐蚀测试实 验来获取以下参数:

a)保护电流要求S

GB/1 35988—2018

b)电解质的电阻率,如有必要,可包括其季节性变化;

C) 挖沟管道的埋设深度、裸露管段长度和位置;

d) 海床处的海水温度;

e) 海床处的氧浓度;

f) 海床处的海水流速,如有必要、可包括其季节性变化t

g) 海底地形地貌!

5∙ 1.3 检测现有系统运行情况时.宜附加考虑以下成素;

a) 电连续性;

b) 电绝缘性;

Q 外涂层完整性f

出系统实际运行与设计规格书的差异,

e)运行维护数据,

5」.4牺牲阳极阴极保护系统的设计程序应按附录A执行,

5*2保护电位

5.2.1电位判据

5.2.1.1管道实测电位应满足表1的要求,以确保管道阴极保护有效性。

521.2可采用直接测量管道电位的方法确认阴极保护系统和其他外防腐措施的有效性口采用潜水员 或内检测装置(如智能清管球)进彳」管道壁厚损失物理测量也可显示腐蚀防护程度的不足,

表1保护电位判据

|

材料 |

最正阴极保护电位/ V |

最负阴极保护电位/ V | |

|

碳钢 |

浸没在海水中 |

-0.80 |

—IJfib |

|

埋设在海泥中 |

—0.叫 |

-IJOb | |

|

奥氐体不锈钢』 |

PREN.⅛4{)L |

,S'.ir |

—1,10 |

|

PRENOl F |

—{)5 卩 |

-1,10 | |

|

双相术锈钢 |

一U.厲卩 |

最负阴极保护电位g | |

|

马氏体不锈钢E13⅜Cr] |

—".M |

最负阴极保护电位r | |

|

注;表中电位是相对饱和甘永电极电极(SCE)的电位,当海水电瓯率为蹌Ω ∙ CTn Uj , SCE电极电位等效于 Ag∕AgC∖∕:海水〕电极电位『 | |||

|

“限制切极电位的同时应确保彻极保护系统不会对管道涂层产生不良影响, "对于高强钢管道系统(SMYS>550 MPH) ,应确定不产生氢脆的最负阴极保护出位. 「海泥中存在活性SKH或用于高温管道(温度>6廿()「况. K如果不锈钢材料的金相结构不•完全为奥氏体,则该不锈钢易发生氢致升裂CHlSC) √⅛避免阴扱电仙.过负。 ,:耐点蚀肖量 FREN= %Crl 3t3⅜∣ Md÷Cl5W] I 16⅜Nc f对于不锈钢,最正阴极电位同时适用于含氧和无氧条件。 Ii根据强度、特殊金相条件利服役环境屮承受的压力等级不同.该类合金易发牛氢脆利开裂,如果存在氢脆风 险.则宜避免阴极电伉低于一U∙8 Vl同吋见5.2.3。 | |||

OOOOOOOO

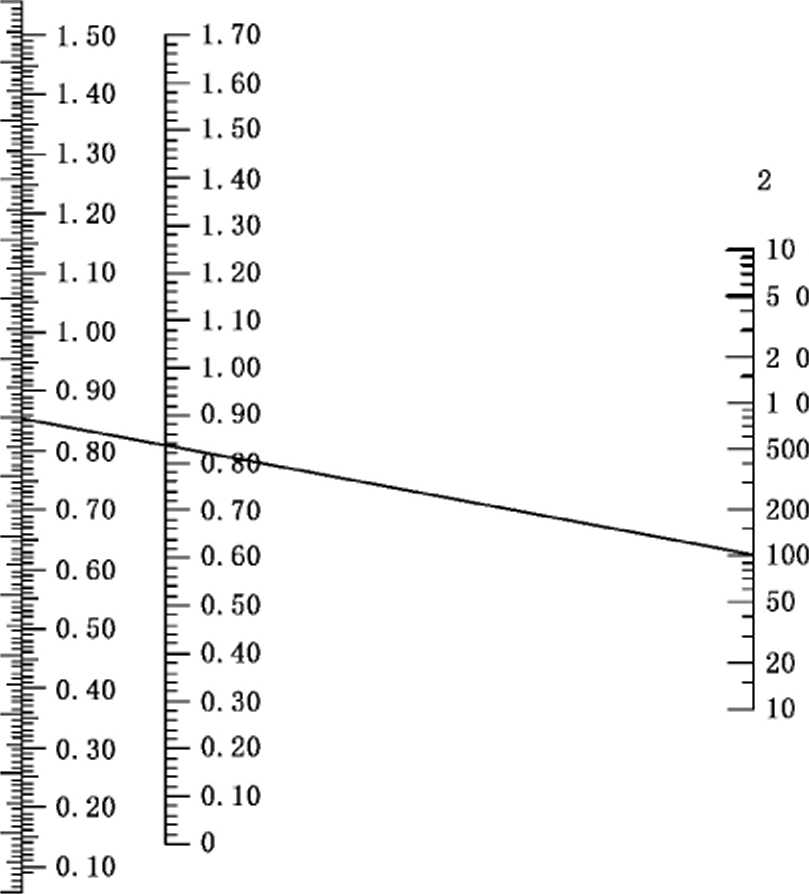

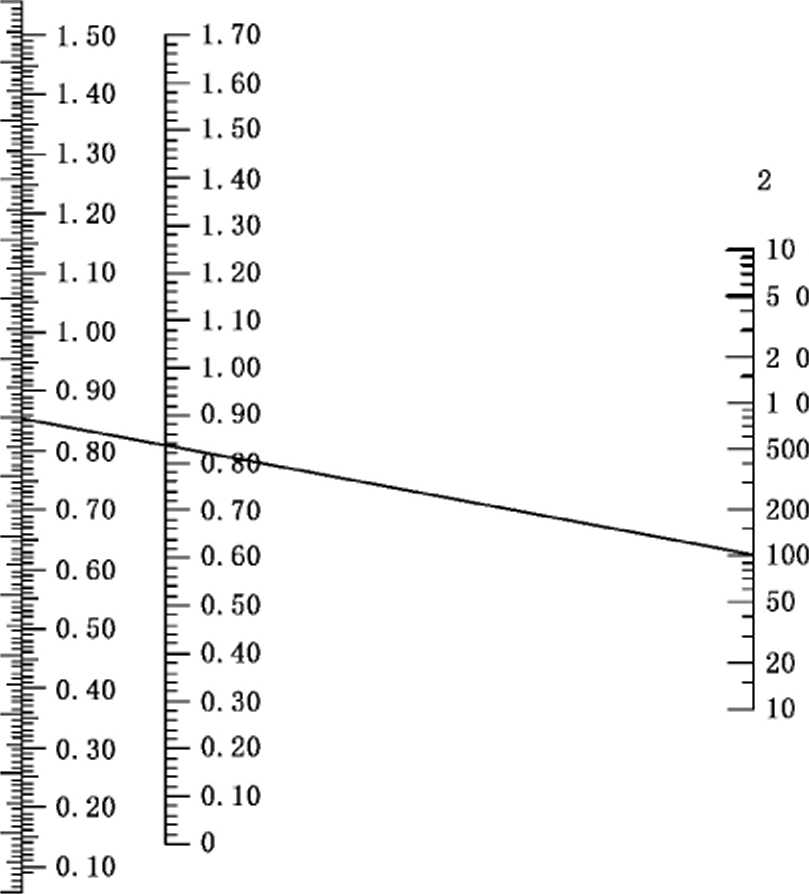

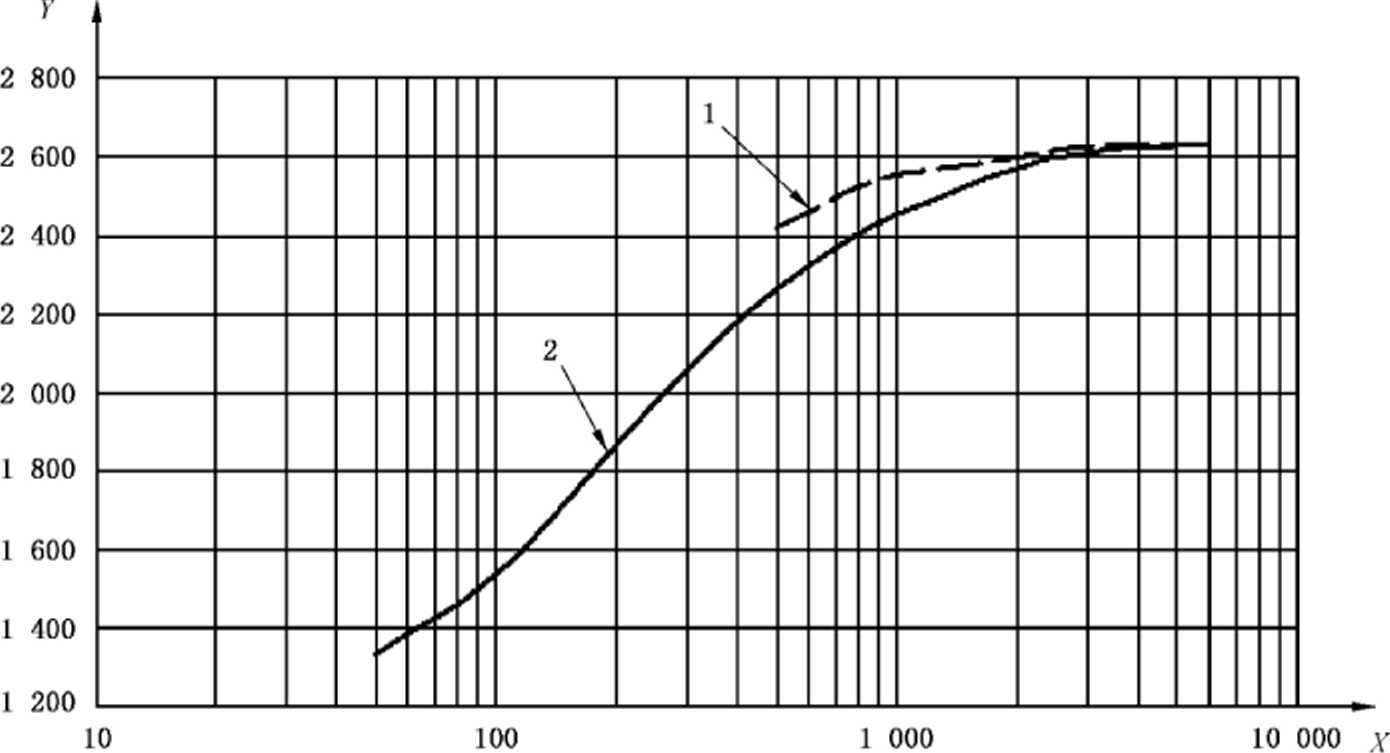

5.2.1.3 Ag/AgClC海水〕参比电极的电位取决于电解质中的氯离子浓度,进而取决于海水电阻率。如 果已知氯化物浓度或电阻率明显不同于一般海水(氯化物浓度3.5%,电阻率30 Ω・Cm) ∙Ag∕AgCl〔海 水〕参比电极保护电位值应根据图1校正。

1 1

S.C.E. Cu∕CuSO4 (Λg∕ΛgCl)

1.50

1.40

1.30

1.20

LIO

1.00

0. 90

0. 80

0. 70

0. 60

0. 50

0. 40

0. 30

0. 20

0. 10

0

说明:

1— —电位.单位为伏特(V);

2— —电阻率,单位为欧姆・厘米(C・Cm)O

图1不同电阻率水中Ag/AgCK海水〕电极相对于饱和甘汞电极和 Cu∕CιιSO4电极的电位值对比图

5.2.2马氏体不锈钢/双相不锈钢材料氢致应力开裂评价

马氏体不锈钢/双相不锈钢材料应进行专门的评估以确保IlISC风险最低.应考虑对应力和应变有 贡献的所有载荷.并评估可接受的应力和应变。高强碳钢(SMYS>550 MPa)、马氏体不锈钢和双相不 锈钢均不宜直接采用填角焊、双面焊或者铝热焊。牺牲阳极电缆宜安装在特殊的碳钢内衬管接头或者 其他对HISC不敏感的耐蚀合金管接头上。

5.2.3热喷铝

当热喷铝工件的阴极保护电位低于一1.15 V(相对于Cu∕CuS()l参比电极)时,由于金属/电极界面 碱性的增加,将导致热喷铅涂层腐蚀,除非有前期试验结果或运行经羚证明此条件下不发生明显腐蚀, 否则极化电位不宜低于一1.15 V(相对于Cu∕CuS()∣参比电极)。

5.3设计年限

管道阴极保护系统的设计年限应涵盖从初始安装至管道运行结束的整个周期。同时.在设计阶段 宜考虑管道延寿或者其他管道接入的可能性。宜对未来可能发生的事件做好预案.包括涂层破损标准 的修订、接入阳极修复设备等。

5.4裸钢的设计保护电流密度

5.4.1 一般规定

5.4.1.1设计电流密度应取决于海水温度、氧浓度、海水流速、裸钢表面保护性钙质层的沉积效率。

5.4.1.2理论上可考虑初期电流密度、平均电流密度和末期电流密度三个电流密度值.电流密度应为在 合理时间段内管道极化所需的电流密度。对于埋设管道,平均电流密度和末期电流密度可采用相同 数值。

5.4.1.3对于受风暴干扰影响的特定区域,应考虑更高末期电流密度。

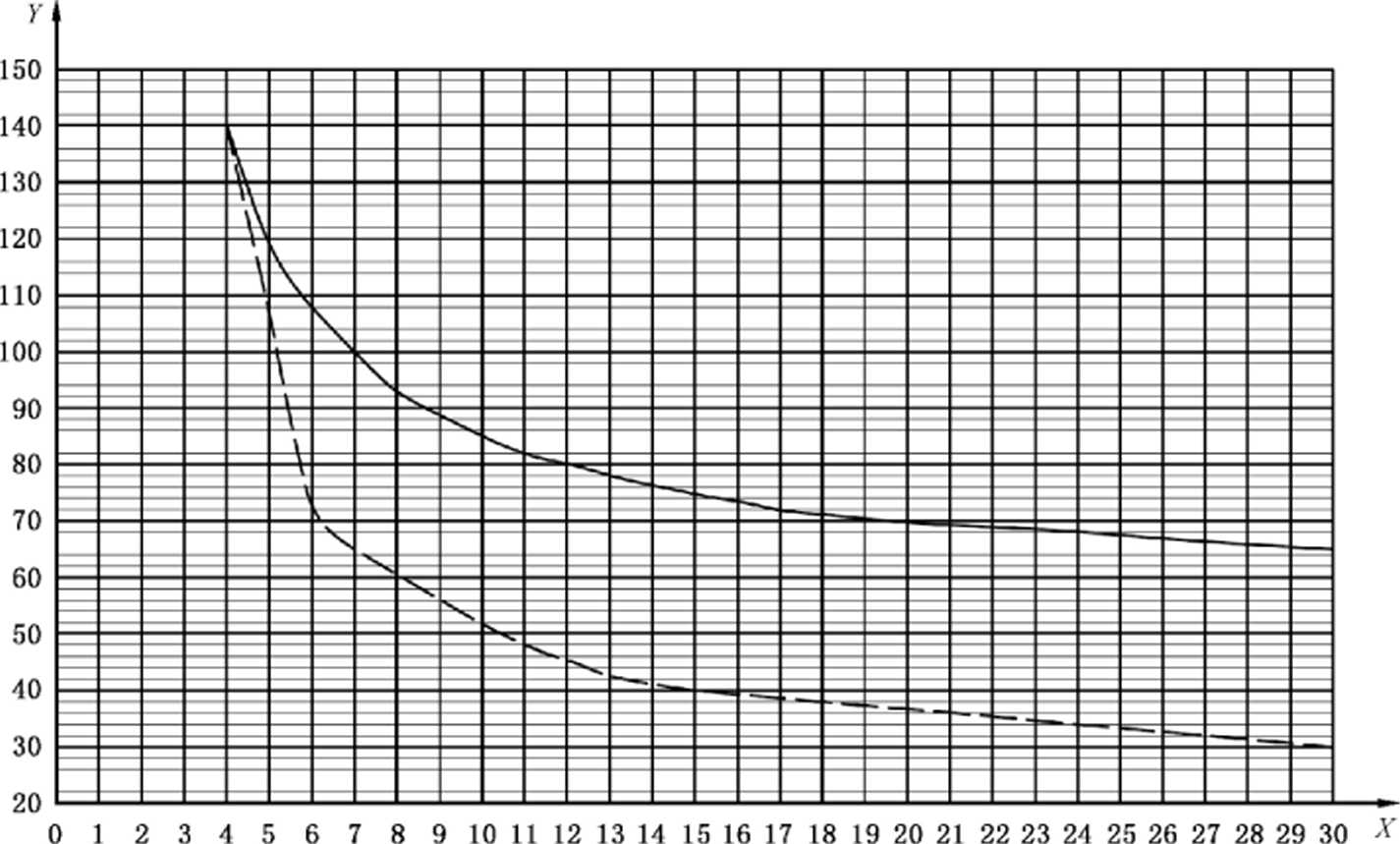

5.4.1.4对于水深小于50Om的大部分情况,设计电流密度应取决于海水温度。未埋设管道的电流密 度宜根据图2确定。

说明:

X ——海水温度,单位为摄氏度(°C);

Y ——电流密度.单位为毫安每平方米(mΛ∕m2)o

虚线可用于以下情形:从海面到海底氣浓度无显著变化•可形成保护性钙质层沉积.以及中低海底流速(流速Ml m/s)。 如果没有其他已知数据,宜选用上方实线。

图2管道平均电流密度曲线(未埋设.裸钢)

5.4.1.5温度低于6 °C时平均设计电流密度应为120 mA∕m2o

5.4.1.6若无沿管道路由的海水温度数据,所需电流密度应基于测量到的最低海底温度,该温度通常为 沿管道路由水深最深点的温度。

5.4.1.7若已知沿管道路由的海水温度数据.宜查阅图2 .根据平均海水温度获得各管段的电流密度数 据。若沿管道路由方向的年平均海水温度变化超过5 °C,宜分段计算,每段管段年平均海水温度变化不 宜超过5 °C。上文涉及的设计电流密度适用于碳钢和不锈钢(奥氏体、马氏体和双相不锈钢)的阴极保 护系统。

5.4.1.8电流密度数据町基于现场测虽或者相同地理位置点的现冇设施数据。

5.4.2 飞溅区

相同温度下.对于飞溅区部位的立管,其电流密度应比飞溅区下方的立管或者管道高10 mA∕n√ O

5.4.3埋设管道

对于完全埋设的管道(挖沟埋设和门然掩埋)或者有人工岩石堆覆的管道,当不考虑海水温度、氧浓 度和水深时,平均和末期设计电流密度宜取20 mA∕m∖

5.4.4 温度

金属管道外壁温度或者环境温度超过25 °C时,在25 °C〜100 °C'范围内,每增加1 °C,设计电流密 度应增加1 mA∕m2 O

海水温度升高导致氧溶解度降低.温度的升高也将导致腐蚀速率増加。

5.4.5 电流消耗

海底设施连接到阴极保护管道时•应考虑流失到海底构筑物井口、管汇和套管的电流量。总设计电 流密度宜为泥下井套管留有裕量,每口井的设计电流宜为5 AO

5.5涂层破损率

5.5.1涂覆管道所需电流量随着涂层破损而增加.设计时宜为涂层破损考虑足够的阴极保护容量。涂 层破损率用于计算涂覆管道平均条件和设计年限末期时的裸露金属表面区域,详见附录AO

平均和末期涂层破损率计算公式如下:

平均涂层破损率兀,见式(1):

7c=∕l + (0.5Δ∕×^1) ..............................( 1)

末期涂层破损率Ji见式(2):

∕f =∕, + (Δ∕×zdl) ..............................( 2 )

式中:

∕i——管道运行开始时的初期涂层破损率;

∆/——涂层破损率平均年增K率;

Zdl——设计年限.年。

5.5.2涂层破损率宜按表2和表3确定,表中未涉及的情况宜通过充分论证确定。

若考虑涂层极端破坏或者现场节点有意未涂装的情况.应评估受影响表面区域.并将作为裸露金属 表面列入设计考虑CfC = I)或者増加表2和表3中涂层破损率数值。对于混凝土覆盖层外部的热绝缘 层.热绝缘层的取值宜参照表2。

表2涂层破损率∕c(无水泥配重层的管道)

|

工厂涂敷涂层 |

现场节点涂层 |

/. |

△/ |

|

熔结环氣 |

热缩套 |

0.080 |

0.003 5 |

|

熔结环氧 |

0.060 |

0.003 0 | |

|

环氧+粘接剂+聚乙烯三层涂层体系 (3LPE) |

热缩套 |

0.009 |

0.000 6 |

|

熔结环氧 |

0.008 |

0.005 | |

|

环氣+聚乙烯多层涂层 |

0.007 |

0.000 5 | |

|

环氧+粘接剂+聚丙烯三层涂层体系 (3LPP) |

热缩套 |

0.007 |

0.000 3 |

|

熔结环氧 |

0.006 |

0.000 2 | |

|

环轲+聚丙烯多层涂层 |

0.005 |

0.000 2 |

表2 (续)

|

工厂涂敷涂层 |

现场节点涂层 | ||

|

环氣+粘接剂+聚乙烯/聚丙烯/聚氨酯保温 多层涂层体系 |

环氧+粘接剂+聚乙烯,聚丙烯/聚氨酯/ 热缩套多层可厚涂涂层体系 |

0.002 |

0.000 1 |

|

可厚涂涂层:弹性材料(紅丁橡胶或三元 乙丙橡胶)或纤维增强树脂 |

弹性材料或纤维增强树脂 |

0.002 |

0.000 1 |

|

柔性管 |

不适用 |

0.002 |

0.000 1 |

表3涂层破损率J%(有水泥配重层的管道)

|

工厂涂敷涂层 |

是否有现场节点填充 |

现场节点涂层 |

/i |

ʌ/ |

|

沥青或煤焦油瓷漆 |

否 |

冷缠带或热缩套,表面用钢丝刷 处理至St3级“ |

0.045 |

0.002 5 |

|

冷纏带或热缩套,表而用喷砂 处理至Sa3级 |

0.040 |

0.002 0 | ||

|

是 |

冷缠带 |

0.030 |

0.001 5 | |

|

热缩套 |

0.020 |

0.000 8 | ||

|

熔结环氧 |

否 |

热缩套 |

0.045 |

0.002 5 |

|

熔结环氧 |

0.035 |

0.002 0 | ||

|

是 |

热缩套 |

0.040 |

0.002 0 | |

|

嬌结环氣 |

0.030 |

0.001 5 | ||

|

环氣+粘接剂+聚乙烯 三层涂层体系 |

否 |

热缩套/熔结环氣 |

0.008 |

0.005 |

|

环氧+聚乙烯多层涂层 |

0.007 |

0.000 3 | ||

|

是 |

热縮套/熔结环氣 |

0.004 |

0.000 2 | |

|

环氣+聚乙烯多层涂层 |

0.004 |

0.000 2 | ||

|

环氧+粘接剂+聚丙烯 三层涂层体系 |

否 |

热缩套/熔结环氧 |

0.008 |

0.000 5 |

|

环氣+聚乙烯多层涂层 |

0.007 |

0.000 3 | ||

|

是 |

热缩套/焰结环氧 |

0.004 |

0.000 2 | |

|

环氧+聚乙烯多层涂层 |

0.004 |

0.000 2 | ||

|

a冷缠带涂覆前需预涂底漆。 | ||||

6牺牲阳极

6.1系统设计

6.1.1牺牲阳极应沿着管道方向安装以维持管道设计年限内所需的保护电位.其形状和尺寸应适合 安装。

6.1.2海底管道牺牲阳极阴极保护系统由沿管道间隔分布的镯式阳极组成。牺牲阳极应同时提供足 够的平均电流和末期电流。

6.1.3采用阳极堆形式,宜考虑阳极堆与海管连接及其沿海管分布的替代方案。计算阳极数量时应确 定间隔,阳极布置间距应确保在单个阳极发生机械损耗或电损耗情况下,仍可提供足够的保护电流。若 阳极布置间距超过300 m,应按附录B或者其他数学模型进行衰减计算。

6.1.4对于距离较短的管道.经过数学计算或者模型论证阴极保护可行的前提下•阳极可安装在管道 两端。在管道两端安装阳极的安装方式可用于平台间管道。如果海管与平台不绝缘,导管架上的阳极 可同时保护海底管道。如果采用两端安装阳极的方式,应按附录B进行衰减计算。

6.1.5对于海底管道靠近构筑物、平台或海岸部分,宜增设阳极。在阳极计算设计中,距离构筑物 1 000 m以内的海底管道的设计屯流密度宜为其他部分的两倍。

6.1.6以下情况,可增加阳极数量:

a) 落物和抛锚导致管道涂层破损风险增加;

b) 可能存在电流消耗量变大;

C)管道电位负于平台电位,海底管道牺牲阳极为毗邻平台提供保护电流的情况。

6.1.7阳极及其附属构件的设计应避免尖锐的边角。

6.2阳极材料的选择 6.2.1阳极材料性能应在类似的现场或模拟试验条件下满足要求。

6.2.2铝阳极不宜用于盐度V0.5%的环境。

6.2.3锌阳极不宜用于超过50 °C的环境。

6.2.4特殊海洋环境下的阳极材料宜根据附录C开展长期试验确定。

6.2.5海底管道牺牲阳极口 J■选用铝合金阳极或锌合金阳极。

6.3电化学性能

设计阶段牺牲阳极设计的电化学参数宜采用表4中的数据。需要采用其他参数,应根据附录C的 要求在相应的温度下进行试验确定阳极电化学性能与操作温度的相关性。参比电极要求参见附录D。 阴极保护设计中不同阳极电流密度取值参见附录ʌo对于不埋设的管道邛日极表面温度宜取管壁外部 的温度,而不是内部物流温度。对于埋设的单层管,阳极表而温度应取内部流体温度。

表4牺牲阳极设计的电化学参数

|

阳极 |

阳极表而 温度 |

浸没在海水中 |

埋设在海泥中- | ||

|

相对于AgZAgClC海水〕 参比电极的电位/ mV |

电容员 ε∕(A ∙ h∕kg) |

相对于Ag/AgClI海水〕 参比电极的电位/ mV |

电容量 ε∕(Λ ∙ h∕kg) | ||

|

铝 |

<30 |

-1 050 |

2 OOO |

-1 Ooo |

1 500 |

|

60 |

-1 050 |

1 500 |

-1 000 |

800 | |

|

80b |

-1 050 |

900 |

-1 000 |

400 | |

|

锌 |

<30 |

-1 030 |

780 |

-980 |

750 |

|

30—5OC |

580 | ||||

|

a阳极表面温度介于临界温度之间时.应采用内插值法计算电容量。 '‘除非经试验论证,否则铝阳极表面温度不宜超过80 °C。 '除非经试验论证.否则锌阳极表面温度不宜超过50 °C。 d抛石的管道应视为埋设在沉积物中。 | |||||

6.4 阳极形状和利用率

6.4.1应按本标准规定确定阳极形状,以确定阳极利用率〃。除非特殊规定,镯式阳极利用率取值宜为

0.8, K条状阳极阳极利用率取值宜不小于().9。

6.4.2阳极芯位于阳极内部,阳极芯分布宜保证阳极利用率。

6.4.3考虑阳极表面积减少和阳极芯暴露风险,厚度小于50 mm的镯式阳极,阳极利用率取值宜小于 0.8o

6.5机械性能和电连接

6.5.1宜根据管道直径和涂层涂覆厚度确定镯式阳极内径,应考虑外径尺寸公差和涂层厚度。

6.5.2应重点关注阳极通过托管架离开铺管船时的损坏风险。

6.5.3对于无配重管道,阳极两侧宜设计有锥形过渡而,以减少阳极卡在托管架滚轮屮的风险。

6.5.4对于有配重管道.阳极外径应与配重层厚度匹配.确保铺管时顺利通过托管架。

6.5.5对于中小尺寸管道.宜采用锥肩或方肩的半圆柱状镯式阳极。对于大尺寸管道,宜采用分段式 阳极。在特定情况下.可在管道上直接焊接阳极。

6.5.6阳极设计年限内,应保持阳极芯与阳极的电连接完整性。

6.5.7管道和阳极的电连接宜采用跨接线或者将阳极芯直接焊接到管道上。跨接线的焊接可采用铝 热焊、铜焊等多种方式。焊接方式应与管道铺设和管材冶金性能相适应。

6.5.8半瓦型镯式阳极,阳极芯伸出部分宜沿着半瓦型阳极轴向,旦位于半瓦横断而的中间位置。阳 极芯伸出部分宜为扁平钢片.钢片应完全焊至阳极芯上旦与管道尺寸、材料相适宜。

7牺牲阳极生产制造

7.1制造前测试

7.1.1阳极详细设计图应包括阳极形状、尺寸及公差。大规模制造阳极之前,应进行工厂制造前测试 以确保阳极模具、阳极芯、铸造设备和其他组件符合现行标准、图纸、尺寸、公差、检査工序和数据表的 耍求。

7.1.2阳极生产过程中宜至少进行一次的阳极铸件破坏性测试.也可采用其他过程质量评定方法测试 阳极质量。

7.2涂装

7.2.1镯式阳极靠近管道/水泥配重层侧宜喷涂涂层,涂层类型宜为浸水级双组分环氧涂层,厚度应大 于IOO MmO其他种类的阳极也宜在阳极表面喷涂涂层。

7.2.2阳极向外暴露的位置不应喷涂涂层。

7.3阳极芯材料

7.3.1阳极芯材料应与管道及其附属构件材质相同。阳极芯材料碳当量(CE)应低于管道材料碳当量。 碳当量计算值见式(3)。

CE =WC ÷ WMn/6 ÷ (WCr ÷ WMO ÷ wv)/ʒ ÷ (WNi ÷ WCU)/lʒ ............( 3 )

式中:

3(∙、BMn、3&、Bv、初 Ni、SCU---钢中该兀素含量。

7.3.2如果只有Mn含量的数值,式(3)可简化为式(4)。

CE = WC + WMn/6 + 0.04 ..............................( 4 )

7.3.3阳极芯材料质量应符合GB/T 1499.1的要求。

7.3.4钢制阳极芯工艺焊接应符合GB 50661或其他等效标准相关要求。焊工资质应符合GB/T 15169 或GB 50661的要求。焊接工艺应符合GIVT 19866、GB 50661或其他等效标准要求。

7.3.5在铝阳极浇注前,铁芯材料应根据GB/T 8923.1要求喷砂处理至表面清洁度达到并保持Sa2-1∕2 等级。

7.3.6钢制锌阳极芯材料应根据GB/T 8923.1的要求喷砂处理至表面清洁度达到并保持Sa2-1∕2等 级。电镀锌应符合GB/T 13912及等效标准要求。锌镀层表面不应右生锈点或其他外观可见的表面 污染。

7.4铝阳极材料

铝阳极材料宜采用Al-Zn-In型阳极。铝阳极化学组分应满足表5要求。若使用其他化学组成,应 经过试验确保阳极电化学性能,并符合要求。

表5典型铝阳极材料化学组分

|

元素" |

质量分数W % | |

|

最小值 |

最大值 | |

|

Zn |

2.5 |

5.75 |

|

In |

0.016 |

0.040 |

|

FC |

0.09 | |

|

Si |

— |

042 |

|

CU |

— |

0,003 |

|

Cd |

0.002 | |

|

其他 |

0.02(单元素最大值) | |

|

Al |

余景 | |

|

0对于特定的操作条件(如水深>500 m或者水温较低),为满足阳极电化学性能需要,可适当缩小各元素质⅜⅛分 数的范围。 | ||

7.5锌阳极材料

典型锌阳极化学组分应满足表6。若使用其他化学组成,需经过试验确保阳极电化学性能,并符合 要求。

表6典型锌阳极材料化学组分

|

元素 |

质量分数w % | |

|

最小值 |

最大值 | |

|

CU |

— |

0.005 |

|

Al |

0,10 |

0.50 |

|

Fe |

0.005 | |

表6 (续)

|

元素 |

质量分数踞 % | |

|

最小值 |

最大值 | |

|

Cd |

0.025 |

0.07 |

|

Pb |

0.006 | |

|

Zn |

余量 | |

8牺牲阳极质量控制

8.1钢制阳极芯

应对钢制阳极芯所有焊缝进行外观检査。

在铸造即将开始前.应对表面处理状况进行外观检査。

8.2阳极的化学组成分析

每炉应取两个样品进行化学分析。取样时间应选择浇注开始和结束阶段,应从浇注流中取样。对 于500 kg以下的合金炉,可每炉取一个样品。取样时冋应选择第一炉开始、第二炉结束、第三炉开始等 阶段.以此类推。应检测样品化学成分,检测结果应符合标准要求。

8.3阳极质量

总质量超过50 kg的阳极,每块阳极铸件的净重允许误差≤ + 3%;总质量低于50 kg的阳极,每块 阳极铸件的净重允许误差≤±5%°

阳极称重比例不应低于10%。阳极可批量称重以计算出平均阳极质量。

阳极总净重不应低于标称值。

8.4 阳极尺度和平直度

8.4.1长条状阳极

8.4.1.1长条状阳极尺度和平直度应满足下列要求:

a) 阳极平均宽度允许误差不应超过标称宽度的±5%;

b) 阳极深度允许误差不应超过标称深度的±10%;

C)阳极圆柱面直径允许误差不应超过标称直径的±5%;

d) 阳极长度允许误差不应超过标称长度的±3%,旦阳极长度不应超过标称长度±25 mm;

e) 阳极沿纵轴方向的平宜度偏离量不应超过阳极标称长度的2%。

8.4.1.2阳极块的检验数量不应少于阳极总数的10%。

8.4.2镯式阳极

8.4.2.1每个镯式阳极K度允许误差不应超过标称长度的±3%,且阳极长度不应超过标称长度 ±25 mmo

8.4.2.2阳极内径尺寸允许误差应满足下列要求:

a) 管径≤300 mm时,内径允许误差范围宜为+ § mm;

b) 300 mmV管径≤610 mm时,内径允许误差范围为宜mm;

C)管径>610 mm时,内径允许误差范围宜为0〜+ 1%;

d)阳极厚度的允许尺寸误差为宜士3 mm;

C)阳极块的检验数量不应少于阳极总数的10%;

f)不应选用过分弯曲和翘曲的阳极块,阳极铸件沿纵轴方向的偏离虽不应超过阳极标称K度的 2%;应至少完全装配一套镯式阳极以核验阳极尺寸.或采用其他等效方法骑证。

8.5阳极芯尺度和位置

应在阳极制造前协商确定阳极芯在阳极内位置的允许误差,并宜列入质量控制计划,以满足阳极利 用率的要求。阳极芯伸出阳极部分和关键部位尺寸应测量并满足规定要求。

8.6阳极表面平整度

8.6.1长条状阳极

应对长条状阳极进行目视检查.日符合以下要求:

a) 表面缩陷不应超过阳极与阳极芯距离的10%。表面凹陷测量为从阳极平面到凹陷底部的 距离;

b) 表面最大缩减深度不应超过10 mm。体积缩减量不超过阳极总体积的0.5%。附属构件和无 规则铸件都应确保完全连接到阳极块上。

C)冷隔深度VIO mm,冷隔总长度〈阳极宽度的3倍。

d)应去除任何可能危害操作人员人身安全的尖锐表面。

8.6.2镯式阳极

应对镯式阳极进行目视检査,且满足以下要求:

a) 表面缩陷不应超过阳极顶弯至底凹处距离的10%,暴露的阳极芯表面不允许冇缺陷。

b) 表面最大缩减深度不应超过10 mm,体积缩减量不超过阳极总体积的0.5%,附属构件和无规 则铸件都应确保完全连接到阳极块上。

C)冷隔缺陷深度应VIo mm.冷隔缺陷总长度V150 mmO

d)任何可能危害操作人员人身安全的尖锐表面应去除。

8.7裂纹

8.7.1 一般要求

8.7.1.1海底阴极保护用阳极,使用前应进行裂纹检测。

8.7.1.2裂纹检测之前,不应进行打磨抛光等任何修饰裂纹的处理。

8.7.1.3对于锌阳极.宜借助放大工具辅助进行外观检测裂纹。

8.7.1.4对于铝阳极,安装、运输和服役过程中不允许出现以下三种情形:

a) 裂纹合并;

b) 导致阳极芯结合力不足处的裂纹;

C)不完全由阳极芯支撑的阳极块上的裂纹。

8.7.2铝基长条状阳极

8.7.2.1裂纹检测宜符合下列要求:

a) 不完全由阳极芯支撑的阳极块体,在无辅助放大观察下,不应有可视裂纹。

b) 由阳极芯支撑的阳极块体部分.可接受的裂纹长度≤1OO mm旦宽度Wlmm。

C)不允许开裂深入到钢制阳极芯或者贯穿阳极块体。

d)长度和宽度均小于0.5 mm的裂纹可不计。

8.7.2.2不应有纵向裂纹出现。

8.7.3铝基镯式阳极

裂纹检测应符合下列要求:

a) 不完全山阳极芯支撑的阳极块体部分•在不借助放大工具条件下.不应有可视裂纹。

b) 不允许开裂深入到钢制阳极芯或者贯穿阳极块体。

C)不允许裂纹长度>100 mm或长度超过阳极直径的50% ,不允许裂纹宽度>3 mmO

CI)在满足以下三条的前提下,出现以下横向裂纹可接受:

--裂纹宽度V3 mm 口寸.裂纹长度^50 mm目.长度不超过阳极直径的20%。

—裂纹宽度Vl mm时.裂纹长度范围是50 mm〜200 mm旦长度为阳极直径的20%〜50%。

裂纹长度范围为50 mm〜200 mm时.且每个阳极半瓦平均不超过两条裂纹,或每块阳极 不超过四条裂纹。

O 纵向裂纹宽度Vl mm时,应满足长度<100 mm JZLK度不超过直径的20%。

8.8内部缺陷、破坏性测试

8.8.1应规定不同尺寸类型阳极破坏性测试的阳极数量、截面选取方法、截面数和预制测试内容。

8.8.2阳极试样不能满足破坏性测试指标要求时,可增加一块阳极试样,新增试样仍无法满足规定指 标要求.应废弃该批次的全部阳极或在装配前采取其他措施。

8.8.3 K条状阳极截面分布宜位于标称K度的25%、33%和50%处;对于特殊阳极设计可据具体情况 规定。不借助放大工具时,切面应满足以下要求:

a) 气孔和孔隙率不应超过切面面积的2%;特殊切面情况下,气孔和孔隙率不应超过切面面积的 5%。凹坑不应超过ICm2。

b) 非金属夹杂不应超过切面面积的1%;特殊切面情况下.非金属夹杂不应超过切面面积的2%。 非金属夹杂面积不应超过1 cm2o

C)阳极芯与块体的空隙不应超过管状阳极芯截面周长的10%。特殊切面情况下,空隙不应超过 管状阳极芯截而周长的20%。

8.8.4镯式阳极截而分布宜位于标称长度的25%和50%处;对于特殊阳极设计,可另行规定。若不借 助放大工具•切面应满足以下要求:

a) 气孔和孔隙率不应超过切面面积的2%;特殊切面情况F,气孔和孔隙率不应超过切面面枳的 5%。凹坑不应超过1 cm2o

b) 非金属夹杂不应超过切面面积的1%;特殊切面情况下,非金属夹杂不应超过切面面积的2%。 非金属夹杂面积不应超过1 cr√°

C)阳极芯与块体的空隙不应超过管状阳极芯截面周长的10%。特殊切面情况下,空隙不应超过 管状阳极芯截面周长的20%。

8.8.5应在切而上实际测量阳极芯位置。

8.9电化学性能测试

8.9.1测试应包括以下内容:

a)闭路电压;

b)也容量;

C)腐蚀形貌(不均匀消耗、晶冋腐蚀、饨化等)。

8.9.2每生产15 t阳极应进行一次电化学质量控制测试•应记录电化学测试数据报告。

8.9.3宜在天然海水或者符合GB/T 17848规定的人造海水中进行测试。

8.9.4宜按附录E或者GB/T 17848规定的程序执行测试,如果按附录E执行.测试结果应满足表7 的要求。

表7电化学性能验收标准

|

阳极类型 |

最小电容量/ (A ・ h∕kg) |

闭路电压(相对于AgZAgClC海水〕参比电极的电位)/ mV |

|

铝 |

2 500 |

-1 ()5() |

|

锌 |

780 |

-1 ()30 |

8.9.5若测试结果不满足以上规范要求.宜从该批次试样中再选取三个试样进行重新测试;三个试样 中任何一个试样不满足规范要求,则宜拒收该热处理批次阳极。

8.9.6测试阳极表而不应有饨化或者晶间腐蚀迹象。

9牺牲阳极安装

9.1牺牲阳极焊接宜符合GIVT 19866规定的焊接工艺要求。

9.2镯式阳极应采用螺栓或焊接方法固定在管道上。

9.3在水泥配重管道的现场节点处•应避免阳极和水泥钢筋的也连接,任一阳极的间距宜为25 mm0 镯式阳极半瓦冋隙、半瓦与水泥配重冋隙应填充绝缘的玛蹄脂或其他类似化合物。

9.4安装阳极时应采取措施减少对管道涂层的伤害。

9.5阳极与管道连接的铁芯应具有足够的机械强度,铁芯应与管道具有电连续性,设置的连接点应避 免对管道造成伤害。连接是宜尽量减少管道涂层的去除量,阳极安装后应采用兼容的涂层材料进行 修补。

9.6阴极保护系统设计中应包含详细的阳极与管道连接工艺。弯头和管道焊缝200 mm范围内不应 采用焊接法固定阳极。

9.7采用铝热法焊接阳极时,焊接工艺应确保铜元素渗入管材深度小于1 mm O

9.8铝热焊剂不宜超过15 go如果阳极连接电缆的截面超过16 mι√,应把电缆分为各段截面小于 16 mm2的若干部分并分别焊接。

9.9对于耐蚀合金管•不宜采用铝热法焊接。在进行焊接工艺和性能论证可行的前提下,可采用销钎 焊、软钎焊、胶剂黏合、摩擦焊等方法替代。

9.10阴极保护的组件均与阳极连接的方式宜采用焊接/铜焊方式,表面积超过1 m2的组件不宜只釆 用螺栓或夹具固定。采用螺旋或夹具固定的附件其电连接电阻率应小于0.1 Ωo阳极连接处的管道涂 层应在安装前清除完毕。

9.11宜采用铜芯连接电缆.电缆绝缘和铠甲应可以抵抗常规化学/力学环境。电缆芯最小截而应为 4 mn√,电缆不应有明显的电压降以至于降低整个系统的电容量。

9.12采用截流铜线焊接.电缆应集束至最小截面16 mm,并且焊接在电缆护管上。每个阳极应有两 条电缆连接在管道上;对于半瓦型阳极,两个半瓦应合并为一个阳极。

9.13阳极芯直接焊接在管道上,宜在管道上预安装加强板。

9.14对于釆用厚绝缘涂层的管道.镯式阳极可与安装了加强板的管道也连接,加强版的外径尺寸与绝 缘涂层平齐。

9.15阳极安装后,焊接处应涂覆兼容性涂层系统。

9.16外加电流系统维护或者远地式阳极装置水下阳极安装时可采用螺栓固定、夹具固定和焊接等 方式。

9.17阳极系统修复电连接时可采用固定螺钉螺栓连接或者摩擦焊方法。

10外加电流阴极保护系统

10.1电源和电流控制

10.1.1被保护管道与电源阴极应通过单独电缆连接.且应独立于其他与阴极相连的平台和陆地设施。 电源阴极连接端应接到控制盒上,控制装置应可调节和测量每条管道的保护电流。

10.1.2整流变压器输出电流可采用手动或自动控制。手动控制电源可采用电流或电压控制;l'l动控 制应以固定参比电极测定的电位值为依据。报警功能宜包括阳极荷载过电圧/过电流以及过保护/欠保 护电压显示。

10.1.3每个阳极输出电流均宜独立控制。

10.2外加电流阳极材料

阳极材料宜选用钛、貿、钮基的MMo或钳阳极、石墨、高硅铸铁、磁铁、贵金属或者钢铁。用于保 护海底管道的陆上外加电流阴极保护系统阳极材料选用应符合GiVT 21448的规定。

10.3系统设计

10.3.1阴极保护系统设计和操作时应釆取措施,避免生成的氯气、氢气等有害气体。

10.3.2外加电流阳极应设于海底管道端部。输出电流保护范围应到达管道中点处。外加电流系统输 出电流设计宜大于牺牲阳极,电流分配效率可低于牺牲阳极。

10.3.3宜按附录B计算电流衰减。

10.3.4可按附录A计算管道所需的总电流量,外加电流系统总电流量应为管道所需电流量的1.25倍 以上。

10.3.5外加电流系统设计中阳极数屈应考虑一定的冗余。

10.3.6外加电流阳极和电缆设计应考虑安装和操作吋可能的外力。应可在水上更换阳极或者采用水 下潜水员/ROV方式更换。

10.3.7当辅助阳极与支撑结构距离小于1.5 m时,支撑结构表面应安装阳极屏。

10.3.8阳极屏形式可采用玻璃鳞片增强环氣或聚酯等绝缘涂层.也可采用预涂玻璃纤维增强环氣树 脂绝缘板,最小厚度1 mmo屏蔽板可与辅助阳极装配成撬或通过环氧树脂固定。

10.3.9阳极电缆应配套金属铠甲或设置电缆专用路由,且便于维修更换。

10.3.10电缆路由不宜穿过危险区。

10.3.11暴露在海水中的电接触宜釆用钛、铜、担基的钳金或纯金涂层。

10.3.12外加电流保护管道两端应与邻近的设施/管道保持电绝缘。绝缘接头宜设置在水面以上易于 检修的位置。如果邻近管道或者结构对管道产生干扰,宜安装电阻连接装置。

10.3.13采用外加电流系统,应在阳极周围安装固定式参比电极监测电位校核管道阴极保护情况。对 于潜水员和ROV检测无法到达的区域应安装式固定参比电极。

10.3.14阴、阳极电缆不应公用一根护管。

10.3.15如果测量电缆和测试点无法直接连接到管道上,应在管道两端安装,以评估外加电流阴极保 护系统的性能。

10.3.16绝缘接头/法兰两侧应分別连接两根电缆,电缆应可采用直接跨接或电阻跨接等方式接入测 试盒或接线盒。测试盒宜安装在靠近立管且安全便利的位置,可沿立管向水下垂设测试单元。

10.4 机械和电气

10.4.1阳极和电缆的电连接应防水日.机械性能良好。电缆和连接件间绝缘材料应适用于对氯气、氢 气或其他有害化学物质的抗性。

10.4.2阳极和电缆应采取机械保护。对于拉伸式系统,应考虑防止台风造成损坏、常规检测和维护的 要求,每串阳极宜配置绞车或其他提升装置。宜预估在非正常工况下造成的保护不足。

10.4.3固定式外加电流系统阳极可釆用以下安装方法:

a) 可将阳极安装在放置于海床上稳定的混凝土基础上.可降低阳极被泥砂覆盖的可能性。

b) 可将阳极安装在平台上竖直的附属钢套管或导管的底部。套管固定在水面上的平台杆件上, 并在水面、水下进行支撑。阳极宜通过套管下放至套管底部或底端装置下,套管对阳极电缆提 供保护。此方式进行阳极电缆维修或更换阳极可不需要潜水作业。海生物生长和腐蚀垢层将 导致阳极更换困难或者无法进行。阳极套管顶端应安装可拆卸的遮罩密封以防止碎屑进入 套管。

C)扁平结构形式的绝缘支架型阳极可直接安装到立管等平台水下结构或者附属件上。

Cl)阳极可安装在平台水下钢结构支撑件上。

10.4.4外加电流系统电源可采用手动控制型、恒电流型或恒电位仪。

10.4.5海上设施宜采用具备交直流过载保护功能的手动调节油冷整流器。

10.4.6应考虑阴极保护系统安装初期无供电阶段对管道和设施的阴极保护。

10.4.7应评估干扰电流对其他管道、钢结构和混凝土结构的腐蚀,具体参见附录Fo

10.4.8应考虑管道安装的影响,具体参见附录G。

11文件

11.1设计、制造、安装文件

11.1.1系统完工文件应包括以下内容:

a) 基于项目规格书、标准和法规的阴极保护系统基础描述;

b) 保护而积和所需的保护电流计算;

C)阳极最终设计文件汁算书中应涵盖阳极质量、尺寸、电阻、数量和性能等;

d) 图纸:包括阳极分布图、阳极详细设计、制造、安装图。

11.1.2最终文件应包括更新至完工阶段的.丁•程图纸和设备清単,阳极制造和测试均应具备相关资质。

11.1.3外加电流系统处提交12.1.1文件外,还应提交以下文件:

a) 整流器变压器文件、包括电容是、控制和警报设备和电路图;

b) 阳极、参比电极、水下连接器、电缆端子、阳极屏详细设计图纸;

C)固定阳极、参比电极和阳极屏工艺文件;

CI)外加电流辅助阳极性能文件;

e) 阳极和参比电极位置图;

f) 电缆和电绝缘接头的详细设计图纸;

g) 电缆护管图纸文件;

h) 屯位监测系统文件;

11.1.4应确定阴极保护装配材料清单.列出建造外加电流系统所需的指定材料;

11.1.5应提供外加电流系统的建造细节和安装工艺。

11.2调试大纲

对于外加电流系统,调试大纲宜包括以下内容:

a) 测试管道绝缘;

b) 有必要时启动阴极保护设备;

C)按附录D测定恰当的保护水平;

Cl)条件允许时测试干扰电流。

11.3操作维修手册

对于外加电流系统,操作维修手册应涵盖以下内容:

a) 系统和配件说明;

b) 调试报告;

C)系统/配件完工图纸;

d) 制造方/承包方文件;

C)系统保护电位标准;

D 监测方案,包括监测程序、监测日程以及管道上安装的所冇监测设备;

g) 外加电流系统安全操作指南;

h) 维修程序。

12阴极保护系统操作、监测和维修

12.1 一般要求

应参照附录D执行阴极保护系统的检测或监测。附录F中列出了可能的干扰项。

12.2监测方案

12.2.1设计方案中应涵盖监测方案,宜考虑以下内容:

a) 检测项目,包括管道-海水电位、阳极电位、阳极输出电流、阳极尺寸目视检测、管道绝缘测 试等;

b) 检测位置;

C)长效监测设备设施;

Cl)监测装置和设备;

e) 采用的监测技术描述,例如潜水员.ROV监测、拖缆、拖舱物探等。本描述应同时'涵盖管道精 确定位方法,采集定位数据以满足建造阶段的需要。

f) 检测频率。

12.2.2监测方案应列入操作维修手册中。

12.3维修

12.3.1定期勘察和检测表明阴极保护不满足设计标准的需要吋,应采取增加阳极等补偿方法。

12.3.2阳极电缆可釆用机械固定或者摩擦焊等焊接方式安装到管道上,连接电阻宜小于0.1 Ωo

12.3.3后期监测项目宜涵盖所冇采用机械连接的牺牲阳极的电连接状况同时测虽附属点附近的管道

和阳极电位。

附录 A

(规范性附录)

牺牲阳极阴极保护系统设计程序

A.1引言

附录A规定了牺牲阳极的阴极保护系统的详细设计程序。

A.2管道分段

管道可根据引起电流密度变化的条件,如水深、操作温度或埋设,细分为多个部分。

A.3表面积计算

A.3.1对于管道的每部分,由于条件不同导致需求的电流密度不同.应单独计算需要进行阴极保护的 表而积。

A.3.2与管道电连接的部件,如立管、膨胀弯、连接段、阀门和三通,应包含在计算的表而积中。

A.4保护电流计算

根据管道的尺寸和选择的涂层.平均保护电流IE和末期保护电流L应分别根据式(A.1)进行 计算。

IC =At ×fc X ic ..............................( A.1 )

式中:

∕c——设计管段根据平均和末期的条件计算的保护电流,单位为安培(A);

∕c ——电流密度.根据平均和末期的条件进行选择.单位为安培每平方米(A∕π√);

J∖ ——涂层破损率.由平均和末期条件决定;

A<;——具体管段的总表面积,单位为平方米(m,)。

Λ,5阳极类型和尺寸的选择

A.5.1阳极的类型应由制造、安装和操作条件来决定。

A.5.2镯式阳极的内径应山管道的公称外径加上最大指定涂层厚度、最大宜径公差以及管道的椭圆度 来决定。

A.5.3对于与混凝土配重层齐平安装的镯式阳极.在决定阳极的整体尺寸时应考虑混凝土涂层的 厚度。

A.5.4阳极应有足够的尺寸以满足设计年限末期的电流需求。

A.6阳极总质量计算

对于每段管道维持设计年限期冋阴极保护所需阳极的总净质量应根据式(A.2)进行计算。

m = Irm X Z<ιι × 8 760/(μ X ε) ..............................( A.2 )

式中: m —设计管段的阳极总净质量,单位为千克(kg); Ig—具体管段需求的平均电流,单位为安培(A); Zal——设计年限,单位为年(a); ε ——单位阳极材料的电容量,单位为安培小时每千克(A・h/kg); μ --利用率。

Λ.7尺寸和净重的计算

A.7.1单个阳极的最终尺寸和净质量应采用下面的公式计算,通过一系列的迭代计算进行优化。 A.7.2阳极总净质量由式(A.3)给出。

m = n X m n ..............................( A.3 )

式中: 〃 ——设计管段安装的阳极数量;

m ——设计管段阳极的总净质量,单位为千克(kg),E由式(A.2)给出]; ,心——单个阳极质量,单位为千克(kg)。

A.7.3阳极数量〃的最小值应考虑允许的最大阳极间距。对于镯式阳极.阳极间距设定为现场节点数 量的固定数。 A.7.4阳极制造商有可用的标准尺寸的模具.在实际设计中,〃和m<∙,可按照式(A.4)来选择。

Jn > 〃 X m a ..............................( Λ.4 )

A.7.5寿命末期需要的单个阳极的电流输出L,应根据式(A.5)计算。

L = Ia/〃 ..............................( A.5 )

式中:

Ii ——寿命末期需要的单个阳极的电流输出,单位为安培(A); Ief ——具体管段寿命末期需求的总保护电流,单位为安培(A); 〃——具体管段安装的阳极数量。 A.7.6对于给定大小和质量的阳极,在寿命末期单个阳极的实际输出电流L可根据式(A.6)计算。

I(If = (Ec-EJ∕Ril ..............................( A.6 )

式中:

LH——寿命末期单个阳极的实际输出电流,单位为安培(A); Ei——设计阳极闭路电位.单位为伏特(V);

E——设计保护电位,单位为伏特(V),即最小的负电位;

Ra——总环路电阻.被假定为等同于阳极电阻(见A.8)∙单位为欧姆(。);

A.7.7为了确定设计年限末期阳极-海水间电阻,应通过给定阳极利用率假定阳极消耗到一定程度的 近似尺寸。阳极电阻公式R-的计算应采用该近似尺寸(见A.8)o A.7.8 Ec-EA通常称为设计驱动电压.单位为伏特(V)。

为了提供需要的电流,实际阳极的输出电流应大于或等于需要的电流输出,见式(A.7):

LdmL ..............................( A.7 )

A.7.9式(A.4)〜式(A.7) □J宜用于优化阳极的数量、大小和单个阳极的质量。对于满足式(A.4)〜 式(A.7)标准的阳极.可考虑阳极的制造和安装成本进行优化。

A.8 阳极电阻公式

A.8.1阳极电阻应按式(A.8)和式(A.9)进行计算:

a) 对于镯式阳极

R:I =0.315 XPW2 ..............................( A.8 )

b) 对于长条状阳极

Ra=W(2XπXL) X (ln(4L∕r) - 1) ..............................( A.9 )

式中:

RIl——阳极电阻,假定等同于环路电阻•单位为欧姆(Q);

P——环境电阻率,单位为欧姆米(Q・m);

L ——阳极长度,单位为米(m);

r——阳极半径,单位为米(m);

A ——阳极暴露面积,单位为平方米(n√)°

A.8.2典型海水电阻见图1并采用下列方案:

说明:

X ——温度,单位为摄氏度(°C);

Y ——海水电阻率P,单位为欧姆米(Q・m);

1— —盐度3.0%;

2— —盐度3.5%;

3— —盐度4.0⅝ o

图A.1海水电阻率随温度的函数

a) 对于暴露于海床环境下的阳极,电阻率宜通过测虽或以前的经验进行评佔。如果没有口J■用数 据.宜采用1.5 Q ∙ m0

b) 对于非圆柱形阳极,式(A.9)ψ的厂应通过式(A.10)计算。

r=C∕(2π) ..............................( A.IO )

式中:

r——阳极的半径,单位为米(m);

C ——截而周长,单位为米(m)。

C)其他阳极电阻公式町通过理论或测试来验证。

A.9条件变化时的设计修正

A.9.1在典型的阴极保护设计中用到涂层破损率J∖和电容量£,适用于假设/I和£在管道寿命期冋 管道的操作条件不变的情况下。如果假设不成立.则式(A.1)、式(A.2)和式(A.6)中的数值取值将会不 连续随着操作条件的变化而变化。变化的操作条件对于阴极保护设计的影响可通过在可预期的极端情 况下重新计算来评估。如果这两种情况下的阳极设计差别很小.则宜采用最保守的设计。如果两种设 计的阳极数量差别很大.则可考虑如下因素.设计满足相应变化的方案:

a) 在投产前几年安装的高温管道.在投产之前由于温度比较低时所需的阴极保护电流较小。

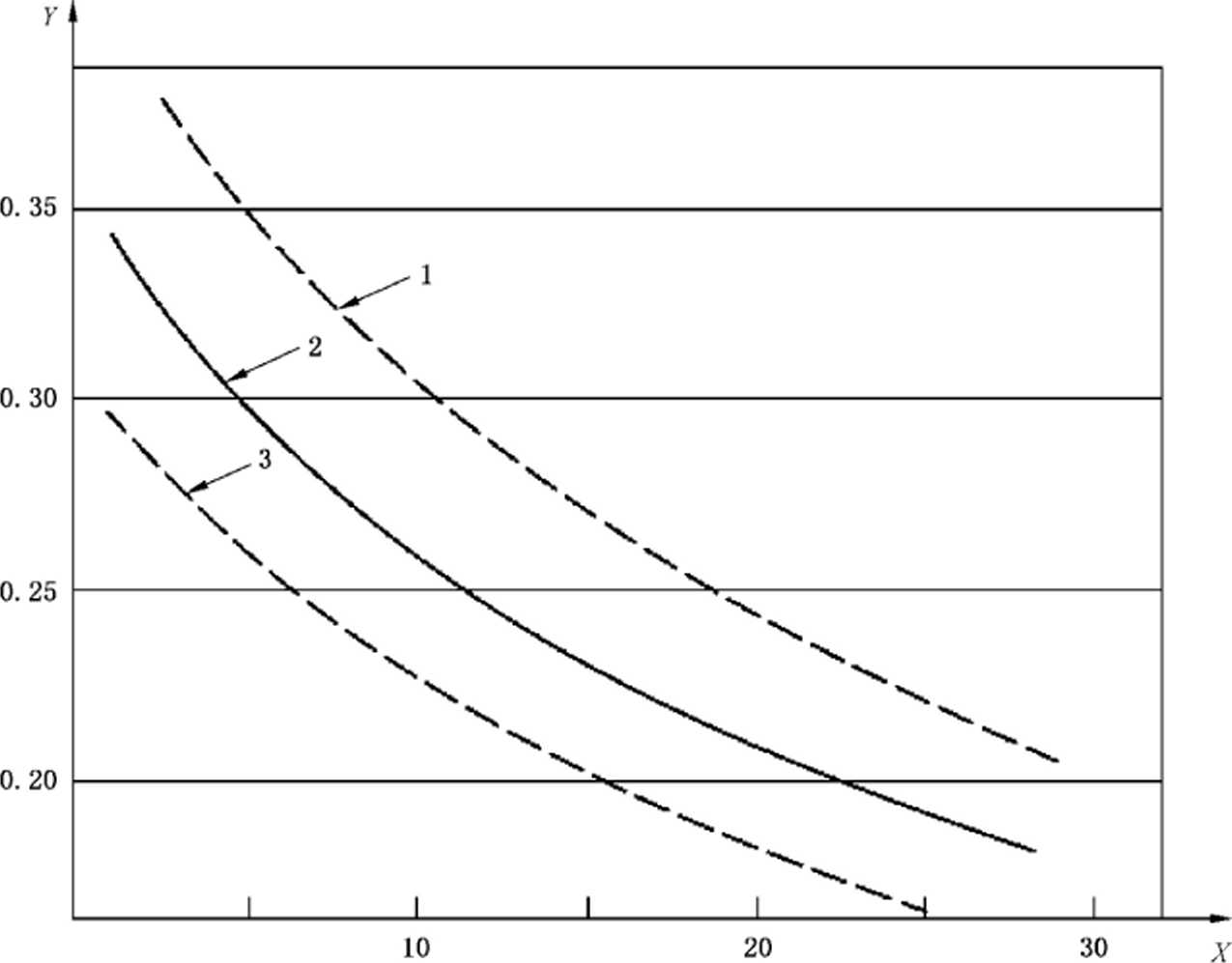

b) 对于埋设的管道,在管道寿命后期由于水产量增加导致操作温度升高,生产初期比后期髙温阶 段需求的阴极电流要小很多。阳极的操作温度会随时间变化,因此电容是也随温度升高而变 化。图Λ.2给出了两种温度范围下,阳极电容量随阳极电流密度变化的曲线。

说明:

X ——阳极电流密度.単位为毫安每平方米(mʌ/m2);

Y —阳极电容最,单位为安培小时每千克(A・h/kg) J

1 ——T = 2 eC ;

2 ——T = 25 °C〜28 °C。

图A.2低电流密度下,铝阳极在海水中的性能

C)拥有优质外涂层和高阴极保护电流密度需求的管道,深水保温管道可能需耍很小的电流.因此 一个常规镯式阳极的电流密度设计为低于1 OOO mA∕m2 O铝阳极的电容量在阳极电流密度 低于IoOo mA∕m2时不是一个常数。

d)阳极电流密度超过1 000 mΛ∕m2时.阳极电容量通常分高、低温度数值制表查询。对于正常 操作温度低于50笆以及电流密度超过IOOO mA/mL变化通常可忽略。

A.9.2考虑阳极电容量£在管道寿命期间变化的情况下.采用式(A.2)选取单一的阳极电容量是不适 用。当电容量变化时.则式(A.2)宜修正为式(A.ll)0

))1 =

Ac× 8 760f 1 I

(Λ.ll )

ic X fc × —dt ε

式中:

匚.儿和E在管道年限期间不是常数而是变化的。

ε 温度、电流密度的函数,关于E的信息可从附录C获得。

通常,阳极电容量计算采用电子表格进行数值积分,可计算出每年需要的阳极质量m,然后计算管 道设计年限内的总质量。

附录B

(规范性附录) 阴极保护衰减

B.1介绍

B.1.1 一旦根据附录A确定了阳极的数量、尺寸和冋距,可利用衰减公式来进行阳极分布适宜性的大 概检查。利用这些公式,可得到管道与电解质的电位分布以及流入管道电流与到汇流点(如阳极)距离 的函数。

B.1.2图B.1提供了电位和电流与汇流点距离函数的图示,图中使用的符号在B.2定义。图中为汇 流点

/o

iχ

图BJ 电位和电流与汇流点的距离函数

B.2 方法

B.2.1对于一条有多个汇流点(阳极).均匀间距为2L的管道.距离阳极任意距离X处的电位电 流It可通过式(B.1)和式(B.2)来计算:

EX =Eo X

COSha (L — 7) COShaL

(B.1 )

Sinha (L — ʃ ) SinhQL

(B.2 )

式中:

EO — 汇流点(阳极)处管道对电解质的电位差,单位为伏特(V); E,一 距离汇流点Z处管道对电解质的电位差,单位为伏特(V); /<)——汇流点(阳极)处流入管道的电流,单位为安培(A);

Ir——距离汇流点飞处流入管道的电流.单位为安培(A);

L ——汇流点间距的一半.单位为米(m);

α ——管道的衰减常数,等于J/ ,单位为每米(m 1);

RL——管道的线电阻,单位为欧姆每米(Q∕m)∙并且由式(B.3)给出:

RL=P / A ∖v; ..............................( B. 3 )

P——管道材质的电阻率,单位为欧姆米(Q・m);

AW——管壁的横截面积,单位为平方米(m>);

RI —泄露或横向电阻,单位为欧姆米(Q・m),并且由式(B.4)给出:

Rl =R°∕(πD°) ..............................( B.4 )

RO ——管道对电解质的绝缘电阻.单位为欧姆米(Q・m);

Dly——管道外径.单位为米(m);

B.2.2绝缘电阻R)值的选择宜基于实践经验,并考虑以下几点:

a) 涂层类型;

b) 接触条件,如海水还是海床沉积物;

C)管道的设计年限以及预期的设计年限内涂层电阻的衰减;

d)管道的安装方法和涂层的损坏程度。

B.2.3 管道的线电阻RL可通过式(B.5)来计算:

RL =4L

P πCDl-D~)

(B.5 )

式中:

I)O——管道外径,单位为米(m);

Dl ——管道内径,单位为米(m);

L——汇流点间距的一半,单位为米(m)。

B.3 NORSOK标准程序

B.3.1本章推荐的程序可用于确定阳极之间的最大距离。

B.3.2最大压降通过假设涂层破坏的整个区域位于阳极冋的中冋位置来计算。

B.3.3在阴极保护设计中,对于沿管道均匀布置的阳极,阳极间的压降(或电位增加)町通过式(B.6)来 计算。

△E机 + ∆Eλ =L M项"+R∙∖n°dc XiXtXl)OX f ci × L ......( B.6 )

4 X t/ X (DO-(J)

式中:

ΔEλ ——由于从阳极到阴极输送电流导致的IR降.电解电圧降,单位为伏特(V);

ΔEmc——由于输送电流进入管壁导致的IR降,金属电压降.单位为伏特(V);

RgdC——阳极电阻.等同于电解电阻•单位为欧姆(Q);

PMC ——管壁材质的电阻率,单位为欧姆米(Q・m);

L ——阳极间距离,单位为米(m);

i ——电流密度.单位为安培每平方米(A/m2);

∕cf ——末期涂层破损率;

Do ——管道外径.单位为米(m);

d ——管道壁厚.单位为米(m)。

B.3.4阳极沿管道分布,在计算阳极间的最大距离时应考虑单个阳极的损耗。

B.3.5对于位于管道端部阳极块的阴极保护设计,两个阳极块之间的电压降(电位增加)宜采用

式(B.7)来计算。

△Emc + ∆Eλ

LZ X-MC X,X/、X D。 Ran°dc XjXTrX Do X /d X L —4 X √ × (DO-(J)一十

(B.7 )

式中:

ΔEmc——由于输送电流进入管壁导致的IR降•金属电压降.单位为伏特(V);

AEA ——由于从阳极到阴极输送电流导致的IR降,电解电压降,单位为伏特(V);

L ——阳极间距离,单位为米(m);

PMC —管壁材质的电阻率,单位为欧姆米(Q ∙ m);

/ —电流密度,单位为安培每平方米(A∕m2);

∕cf ——末期涂层破损率;

DO --管道外径.单位为米(m);

d ——管道壁厚,单位为米(m);

λanode 阳极电阻,等同于电解电阻,单位为欧姆(Q)。

B.3.6应用式(B.7)时,应满足管段和阳极管接头不受管道末端其他装置的影响。如果末端装置从阳 极吸收电流,代表阳极压降的式(B.7)的最后部分应考虑该影响并进行修正。当管道受到来自管端构筑 物上阳极的保护时,阳极压降应进行特殊评估。当阳极在端部安装与阳极或阳极线轴沿管道安装联合 应用时,式(B. 6)与式(B.7)应组合使用。

附录C

(规范性附录) 牺牲阳极材料的性能测试

C.1范围

C.1.1本附录提供了用于确定具体环境下牺牲阳极性能参数的实验室测试程序。

C.1.2牺牲阳极材料的性能可通过现场经验验证.或者通过阳极监测数据或专用的全尺寸阳极实地试 验进行验证。

C.1.3本程序也可适用于热海水或沉积物等特殊环境。

C.1.4阳极组分验证、阳极铸造以及任何需要进行阳极材料性能验证时应进行性能测试。

C.2取样和试样制备

C.2.1材料试验应从正常生产所制造的阳极或从使用相同的原料和熔融操作所生产的专用铸件中进 行采样。

C.2.2应准备代表至少5个炉次材料的两个样品。采样的试捡材料的化学组分应代表正常生产,如, 合金的组分和元素的纯度应反映制造商对阳极材料化学成分的定值。

C.2.3应将采样材料加1:成圆柱形样品,直径最小20 mm.长度最小80 mm0

C.2.4应在试样样品一端钻一个直径大约2 mm的圆孔,应当攻丝,连接到钛支撑杆上。应将支撑杆 与试验溶液接触的所有表面涂敷上绝缘涂层。

C.2.5安装在支撑杆上后.样品端部应涂敷密封化合物如聚気丁二烯胶或硅橡胶。

C.2.6在浸泡之前,试样应使用自来水漂洗•然后用乙醇或等效物干燥。干燥后.试样应称重•精确到 0.1 mg。

C. 3检测设备和实验程序

C.3.1测试环境应为清洁的天然海水.盐分质量分数23.0%。测试环境的温度范围为7 °C〜20 OCO 温度和测试环境的盐度应至少每周记录一次。

C.3.2试验单元应根据附录E设置连续海水置换装置,置换速度至少1 L/min。海水应不断用空气进 行清洗。

C.3.3测试执行应不受其他限制。

C.3.4测试的持续时间应至少为12个月。

C.3.5总电流可由电量汁或通过记录电路中引入的精密电阻的电压降来确定。总电流的手动记录须 每周至少一次。

C.3.6如采用人工记录,则测试前2周至少应有5日每天记录一次阳极电位(见附录E).两周后每周应 至少记录一次阳极电位。也町采用连续记录方式。

C.3.7在阳极和阴极区之间应连接一个10 Q精密电阻.以便限制阳极电流密度。如果需要更多的数 据.也可取更高或更低的电路电阻值(例如2 Q〜20 Ω)o阴极表面积应至少为30倍裸露的阳极表 而积。

C.3.8阳极电流密度应通过使用高阻抗(>10? Q)电压表测量10 Q电路电阻上的电压降来计算。

C.3.9电流和阳极电位的测量应定期进行。应同时记录钢的阴极电位。

C.3.10电容量应根据附录E的规定进行计算。

C.4 文件

编制测试报告应包含以下内容:

a) 测试材料的熔融和铸造数据,包括影响阳极性能的合金化和元素纯度;

b) 标称成分和保证成分极限;

C)样品的制备.测试设备和程序;

d) 环境数据,包括海水温度和盐度;

e) 阳极电位与时间的函数用图形表示;

f) 清洗前后阳极样品的图片;

g) 电容量.单位为安培小吋每千克(A・h/kg) O

附录D

(规范性附录) 阴极保护的监测和检查

D.1简介

D.1.1有许多方法可用于监测近管道线阴极保护系统的有效性。监测水平应与管道的重要性及条件 和规定的最低要求相匹配。

D.1.2安装后的调查宜根据D.6.1在管道安装后的12个月内逬行。

D.1.3进一步的调查宜基于以下进行考虑:

a) 阴极保护设计和阳极性能符合本规范要求;

b) 前期的调查结果;

C)阳极过度消耗的报告;

d) 涂层损坏导致涂层破损率大于表2和表3中所给出的数值;

e) 周边管道和结构的电位干扰。

D.1.4如果管道将超期服役.则CP系统在设计年限的最后5年应至少进行一次电位调查。

D.2 上部电位检测

D.2.1管线立管电位可通过使用简单的便携式参比电极和常规电压表逬行测量。电压表负极应连接 到水线以上的立管,正极连接到参比电极。为确保准确性.参比电极应放入水屮并尽可能接近立管。应 记录不同深度的电位,下垂的深度通过参比电极电缆上的标记逬行确认。

D.2.2由于海水的运动对参比电极直观观测的影响导致了测量精度降低。如果用潜水员确保参比电 极的良好定位便可恢复测量精度。当用潜水员或遥控潜水器来测量电位,可使用专门的接触探针。如 果可能,在读取电位之前,应检测立管与主结构之间的电连接。

D.2.3如果立管与主结构电连接,立管的电位会受到主结构影响。立管电位并不一定是整个管道电位 轮廓的良好指示。

D.2.4两个平台间运行的短管道的电位可利用衰减公式来建模.最坏情况下的电位值为极限下的电位 预测。应沿管线按照一定间隔进行电位测量以验证模型可靠性。管道测量的长度取决于管道的壁厚和 直径、外部涂层条件、工作温度、埋设的程度、终点电位、外加电流阳极位置、牺牲阳极条件和间距.以及 管道是否与主结构有效绝缘。

D.3外观检测

D.3.1必要时宜对未埋设管段进行外观检测.来检査管道、涂层和阴极保护系统的状况。在检查之前, 应记录检查过程中收集的数据类型•且数据类型应满足要求。

D.3.2潜水员的日视外观检测或ROV相机可显示CP系统的不足之处,如阳极的损坏或丢失、电缆损 坏、阳极过度消耗。明显的腐蚀损坏或生锈变色是保护不足的另一个标志。低阳极消耗町表明钝化,靠 近阳极处厚的钙质沉积可表明过度保护。

D.3.3在进行阳极尺寸的任何物理测量之前,宜清洗牺牲阳极的表面。

D.4 电位测量

D.4.1概述

D.4.1.1宜按照本规范要求进行电位测量以评估阴极保护系统的性能。

D.4.1.2电位测量的目的是确定管道与海水界面相对于参比电极的实际电位.以此来评估阴极保护系 统的有效性。可接受的电位标准见表1,并且电位可转换成相对其他参比电极。通常难以直接测量的 管道与海水的电位,宜考虑进行冋接电位测量。

1).4.1.3牺牲阳极也宜进行电位测量.以获得阳极表而的性能信息。

D.4.1.4当采用外加电流阴极保护时,应测觉电位及施加的保护电流。

D.4.1.5测量值包括钢/水界面的电压降,也包括参比电极与管道间在海水中的电压降。

D.4.1.6在大多数情况下,除了外加电流阳极附近,海水中的电压降可取为零。

D.4.1.7应定期保养并校准测量设备。应检查参比电极污染并参照实验室标准参比电极定期校准。

D.4.1.8在实际操作屮参比电极应尽量靠近管道,特别是在近阳极海水中存在较大压降的阳极电位的 测量屮。在尤其是以上情况下,当检测电位转化为真实阳极电位时,应用IR降进行补偿。

D.4.1.9阳极电位宜负于设计的闭路阳极电位。

D.4.1.10过多正电位记录表明出现过电流载荷或钝化行为。

D.4.1.11潜水员在外加电流阴极保护管道上工作吋应遵守电气安全。

Iλ4.1.12应测量钢/海水电位以确定钢结构是否被充分保护。钢结构与电解质都应进行连接。

D.4.1.13与钢结构的连接是一种简单的金属连接,金属导体与电解质的连接时,应放入到电解质中。 该导体引入其自身的电极电位,这不可避免被包含在测量值中。可使用可重放和限定电极电位的导体, 即参比电极。不论使用何种类型的参比电极,参比电极宜放在尽量接近金属表面的位置,因为当保护电 流经电解质流到钢结构的吋候,金属表而与电解质之间的电位差的测量可在很大程度上受到保护电流 产生的电位降的影响。这种效应被称为IR降.具有使所测量的电位比在金属/电解质界面的实际电位 更负的作用。IR降取决于电解质电阻率并且与埋设的构筑物有很大关系。涂料电阻也会对IR降有 影响。

D.4.2 参比电极

D.4.2.1参比电极如饱和甘汞电极或各种用不同浓度的氯化钾电解质的银/氯化银电极,可作为主参 比电极使用。两个电极集成为一个在线交叉校准组件,作为电位的监测装置。

D.4.2.2饱和甘汞电极或银/氯化银/氯化钾电极不经常用于海水中阴极保护系统的监测和控制.因为 它们在现场使用不够稳定。在该场合中更经常使用的参比电极是银/氯化银/海水电极或高纯或阳极-合金-标准锌电极。从实用的角度.虽然电解质未完全限定和具有可重制性,这些电极仍被认为足够精 确。Ag/AgCK海水〕电极是在海水应用最广泛的电极,尤其是在与便携式监测设备一起使用的场合。 D.4.2.3使用其他参比电极替代Ag/AgClC海水〕参比电极时描述如下.碳钢相对于该电极的保护电位 等效于碳钢相对于AgZAgClC海水〕标准电极时的一0.80 VO

a) 饱和铜/硫酸铜参比电极(CSE)。该电极测定的最小电位应为一().85 V。该电极常用于确定 陆上管道的保护水平,而在海水中长期浸泡的情况下不是足够稳定。不建议在海水屮使用。

b) 高纯锌电极。“高纯度”或用于制造阳极的锌合金在海水中电位稳定,有时用作参比电极。锌 电极精度没有银/氯化银参比电极准确,并且大多是在长期监测中使用。在长效设施上宜有微 小阳极电流流经表面.以保持其清洁和有效。对于碳钢的有效的阴极保护,相对锌/海水电极 的最小电位为+ 0.25 VO

C)饱和甘汞参比电极(SCE)O此电极由氯化钾饱和溶液、汞和氯化亚汞组成。对于低合金钢的 有效阴极保护,最小负电位为一0.78 V。该电极不常用于现场测量,更适合于实验室使用。

d)饱和银/氯化银(AgZAgClC饱和KeI溶液〕)。该电极类似于银/氯化银/海水电极,不同的是 银/氯化银浸渍在氯化钾饱和溶液,并旦电位不受海水盐度(或电阻率)影响。对于合金钢有效 的阴极保护,应用此参比电极最小负电位为一0.76 VO与SCE相同,饱和银/氯化银电极也更 适合于实验室应用。

D.4.2.4在现场使用参比电极,应定期用具右右效校准证书的标准参比电极进行检查。标准电极应至 少一年一次与一级标准参比电极(一般氢电极,NHE)进行校正。

D.4.2.5参比电极如饱和甘汞电极或各种用不同浓度的Λg∕ΛgCl∕KCl溶液参比电极,可使用作为标 准参比电极。

D.4.2.6标准氢电极(SHE)为正式的参比电极。此电极考虑氢气逸度系数和Fr离子的活度系数.但 实际上是不可能制造出来的。

D.4.3直接接触设备

D.4.3.1接触探针

D.4.3.1.1电位测量可使用常规电压表在水上测量•电压表的一根电缆连接到参比电极,第二根电缆连 接接触探头的金属头和电压表的负端。第二根电缆不宜连接到一根管道立管的水上部分。

D.4.3.1.2接触探针包括一个坚固的外壳和带有金属头的参比电极.以便于与管道直接接触。这是专 为潜水员或辅助ROV进行电位测量而设计。它们可用于接近模式,类似于上部监测,也可经由金属电 极头局部接触结构。当管道被隔离和顶侧接地连接的电压表不町用时.这就显得很重要了。

D.4.3.1.3电位测量也可通过自包含接触探针,类似于电极头接触探针,除外参比电极自带集成电压 表,并且不需要任何电缆返冋到表面。这些探针町由潜水员或ROV安装,旦仅在尖部触地模式下工 作。可通过视频显示水下读数或通过潜水员口头传达给数据记录员。

D.4.3.2固定/长效系统

D.4.3.2.1对于那些条件苛刻的管道,如在高温下运行、立管不町接近或在环境敏感区域的管道,可配 备K效阴极保护检测设施。对于这些管道.可使用多个设备,比如K效参比电极,与管道电连接的钢试 样,电流试样(裸钢或带涂层)以及阳极电流检测分流器。

D.4.3.2.2监控装置宜通过电缆连接或者声波传输到上部设施数据记录器上。宜考虑声波传输装置的 电池寿命、造价和可行性。

D.4.3.2.3声波传输设备需要电池•且需要人工查询。

D.4.3.2.4长效监测设施更适合于立管或距离平台或距离海岸线较近的管道。

D.5阳极电流测量

D.5.1电流密度和电场梯度的测量可被用来验证未埋设管道上的牺牲阳极是否有效。对于埋地管道, 阳极定位会吏受限制,同时宜考虑定位跟踪、埋设深度和电流泄漏。如果可以高精度测量电场或电流的 大小和方向,就可计算输出的阳极电流。

D.5.2有几种技术可用于在线测量牺牲阳极电流的输出。这样的数据可用来计算阳极的剩余寿命并 用于优化未来的设计。

D.6 调查

D.6.1综述

D.6.1.1对于主管线或其他关键管线在安装过程中或安装后应进行水下的目视观测以确定阴极保护 系统是否受到破坏。本次调査可包括确定沿管线长度的管道电位、由现场梯度测屋得出的牺牲阳极输 出电流和涂层状况的评估。如果牺牲阳极阴极保护系统的基线检测证实防腐系统作用与设计的一致. 则最近几年没有必要对本管道进行下一次阴极保护系统调查。

D.6.1.2现有检查结果宜用于规划未来的检查。应关注前期调查中缺少阴极保护或阴极保护不足的 区域以及阳极或涂层损坏的区域。

D.6.1.3对于已确认或疑似保护水平不足的管道,应增加全管段或局部调查频率,包括以下情形:

a) 在原来设计中的已知缺陷;

b) 管道或阴极保护系统的损坏; C)来自第三方的干扰破坏;

d)管道年限已经接近阴极保护系统的设计年限时.计划超期服役。

D.6.1.4如无法定期调查.调查可用采样基础替代。

D.6.1.5埋地管道一般难以调研涂层状况和阴极保护设施的损坏情况,尤其难以对阳极进行口视检 查。宜考虑埋设管道的风险评估。

D.6.2方法

D.6.2.1可采用不同的调查方法.包括但不限于直接连接管道的电位测量或与管道固定距离的两个或 多个参比电极的现场梯度测虽。

D.6.2.2最完整和准确的电位测量的系统是使用潜水员或ROV沿管道使用带有尖端触点的阴极保护 探针和一个内置参比电极,定点读数。这些通常被称为“触点”读数。挂片的安装宜考虑确保测量的准 确性。衰减模型可用来预测连续测量点之间的电位分布。

D.6.2.3对于具有配重且涂层状况良好的管道,此技术的作用是非常有限的,阳极读数不能反应保护 水平。

D.6.2.4 一种采用与管道有已知距离的固定参比电极阵列的调查方法克服了无法与管道直接接触的 问题。阵列应安装在RoV 在可测量的距离部分冇两个或更多的参比电极。ROV应沿管道在一个 固定的距离移动,并且应测量管周围山于海水中的阴极保护电流形成的电场的梯度。利用计算机软件, 这些测虽町转换成管道-海水电位并确定沿管道的电位分布。电场梯度测虽可用于评估阳极和管道电 流密度的水平.并用于定位涂层上的缺陷。

D.6.2.5由船舶拖行,利用水下传感器或探头调查是一种不太准确的调查方法。本方法通过牵引电线 连接到陆上或者立管的管道上实现电连接。船舶应携带探头.沿着管道路由行进。管道相对于安装在 探头上的参比电极的电位应连续测量。电位测量的精确度是由相对于该管道的探头的位置来确定.因 此该方法优势不明显。

D.6.2.6如果潜水员或遥控潜水器正在对管道执行其他活动,如连接作业.检査跨越,维修或重新埋设 时,宜同时收集阴极保护数据。

D.6.2.7如果管道的保温系统进水.则阴极保护就可能会失效。宜考虑智能清管等评估管道腐蚀的其 他手段,并制定相应调査计划。

D.7外加电流系统部件的检查

D.7.1应每年检査外加电流电源六次旦间隔不超过2.5个月。应测量输出电压和电流.其数值应接近 调试后确定的数值。

D.7.2反向电流开关.二极管和干扰跨接的失效将危及管道保护.应每年开展六次检查且间隔不超过 2.5个月。

D.7.3应每年检查一次外加电流系统设施.间隔不超过15个月,以尽量减少设备故障。检查项目宜包 括电气短路,接地连接,仪表精度,设备效率和电路电阻检査。

D.7.4应定期调查并评估也绝缘/电连接装置的有效性。

D.8 安全

D.8.1当潜水员在由外加电流阴极保护系统保护的管道上工作时•应执行相关法定的安全规定。主要 的危险可能来自任何阴极保护系统,外加电流系统的危险一般限于物理障碍、触电和易燃、有毒或压力 危险。

D.8.2当进行与阴极保护系统不宜接相关的操作以及进行接近外加电流阳极的潜水检査时应关闭阳 极的直流电源。在遵守所冇的安全规定和注意事项的前提下,也可在外加电流系统正常工作的时候进 行阴极保护的潜水检查。

D.9 文件

D.9.1检测报告应包含测量程序,位置和结果和来自安装的在线监测系统的数据。

D.9.2宜保存定期检查和在线监测的历史数据.以利用专业软件分析H渐明显的怛期趋势。

D.9.3在数据被处理和解释的时候应提供一个检测调査报告,并宜包括以下内容:

a) 已实施的操作描述;

b) 所使用的监控设备的技术特性和运行参数;

C)数据变更记录;

Cl)沿管道里程的管道电位曲线图;

C)测得的场梯度(必要吋);

f) 测量电阻率值(必要时);

g) 纸质或电子记录;

h) 所记录的数据与以往调査记录的比较。

附录E (规范性附录) 牺牲阳极电化学性能的实验室测试

E. 1范围

本实验室测试程序宜用于牺牲阳极生产期间铝和锌材料的质量控制。实验结果不宜用于阴极保护 的设计,因为从短期测试中得到的电化学数据可能不代表长期性能。

E.2试件的取样和准备

E.2.1除非另有规定,每15 t阳极产品应进行阳极电位和电容量等电化学性能质量控制。

E.2.2实验样品可从每批阳极产品中切出或单独浇铸。注铸样品有可能最貝•有代表性。

E.2.3试样应为圆柱形,直径为(10±l)mm和长度为(50±5)mm。在整个准备和测试期间都应有标 识标志。

E.2.4应在实验样品上钻一个直径约2 mm的圆孔.末端攻螺纹并连接到一个钛支撑杆上,钛支撑杆 浸泡于测试溶液中的部分应涂敷绝缘涂层。

E.2.5在浸泡之前,应将试样用自来水中漂洗,用乙醇或等效物干燥并称重,精确到0.1 mg。

E.2.6安装在支承杆上后.试样端部应用合适的化合物包衣如聚氯丁二烯胶或硅橡胶进行密封。

E.3设备和实验步骤

E.3.1测试溶液应为天然海水或按照GB/T 17848规定的人工海水中。每个测试样品应使用至少 IOL的测试溶液。应向该试验溶液通入空气连续吹扫,保持测试时间内温度保持在20 °C±3 °C。

E.3.2每个样品应悬挂在未涂敷涂层的圆柱形钢制容器或管段的屮心,润湿表而应至少为20倍的阳 极试样而积,即最低400 cm2o

E.3.3应通过恒定直流电源进行恒流控制。阳极试样和钢阴极应分别连接到正和负端。多个测试单 元可串联连接于一个直流源。含有一个或多个串联排列的测试单元的电路中应安装总输出电流精度到 ±2%的铜库仑电流积分器或其他电子设备。

E.3.4基于初始浸泡试样表面积,按照以下方案,应调發通过测试单元的电流以提供阳极的电流密度:

第第第第

1 天:1.5 mA∕cm~

2 天:0.4 mA/cm2

3 天:4.0 mA∕cm2

4 天:1.5 πιΛ∕cm~

24 h±l h内电流密度精度应控制至±0.1 mA∕c∏r ,总测试时间为96 h±4 h°

E.3.5在每个测试周期结束时,每个样品应在三个位置测量阳极电位。应使用一个带有电解液桥(如 毛细管)的标准参比电极。桥的端部应定位在样品表面1 mm以内,样品在测量而不应清洗腐蚀产物。

E.3.6 一个完整的测试周期完成后.应清洗样品的腐蚀产物。样品铝应在80。C的三氧化馅(浓度 20 g∕L)和浓磷酸(体积浓度3%)混合溶液中清洗10 min。样品锌应在环境温度下浸泡在饱和氣化铉 溶液中2 h。试样应采用自来水冲洗.用乙醇或同等物干燥,称重精确到0.1 mg0阳极电容量用 式(E.1)计算:

ε =Q∕Δ∕λ∕ ..............................( E.l )

式^卩:

ε ——电容虽.单位为安培小时每千克(A・h∕kg);

Q ——总电荷,单位为安培小时(A・h);

一减少的样品质量,单位为千克(kg)0

E.4验收标准和重新测试

在未能满足指定要求的情况下.不满足要求的每炉可选3个样品进行重新测试。这三个样品中任 何一个不满足指定的要求则宜拒收该炉所有的阳极或根据生产前约定执行。

E.5文件

实骑报告应包含的以下内容:

a) 实验材料数据,包括熔炼炉号,化学组分和铸造数据;

b) 样品准备,试验设备和程序;

C)记录的电位,用表格的形式;

CI)阳极质量损失和总电荷;

e)计算的阳极电容量。

附录F

(资料性附录) 干 扰

F.1概述

F.1.1本附录为管道交流直流干扰电流的检测和控制指南。

F.1.2干扰电流对水下管道造成的腐蚀不同于其他原因造成的腐蚀损害是由于造成腐蚀的电流来源 不是来自于所影响管道。典型的干扰电流源是直流电力电缆,焊接,直接电加热系统和不相关的外加电 流系统。牺牲阳极系统不会对邻近的結构造成干扰电流问题。干扰电流的不利影响发生在管道和电解 质(海水或海床)之间的电流传输的地方。

F.2干扰电流的控制

F.2.1在怀疑干扰电流存在的地方宜进行测试。测试的类型取决与水的深度和管道的可操作性。可 采用以下方法的一种或儿种的组合:

a) 管道电解质间电位的测量用记录或显示仪表.利用场梯度或类似的连续电位测冕技术。

b) 测量干扰电流可疑源的输出电流的变化.并且与用上述方法获得的测量数据相关联。

F.2.2埋地管道的干扰电流腐蚀可能是由与管道非电连接的相邻其他结构引起。来自其他构筑物的 电流在海水中通过一个低电阻路径进入管道。在干扰电流从管道流出进入电解质并冋到其他结构的地 方管道会发生加速腐蚀。

F.3直流电流干扰

F.3.1测量

F.3.1.1在怀疑直流干扰电流存在的地方应巡行适当的测试。宜采用以下测试方法中的一种或几种联 合进行测量:

a) 管道电位,使用记录或显示仪表;

b) 挂片的电流密度;

C)流过管道的电流,用记录或显示仪表;

Cl)测量干扰电流可疑源的输出电流的变化,并旦与用上述方法获得的测量数据相关联。

F.3.1.2宜进行足够长时间的测试,以评估干扰水平的时间依赖性。时间依赖性是由调査的干涉现象 的类型决定的。

F.3.1.3阴极保护系统通电后宜测量来l'l其他水下管道或设施的干扰。宜进行如下的干扰测试:

a) 引起干扰的相关阴极保护电流源关断时测量其他管道与目标管道的管道-海水电位;

b) 其他管线和Fl标管线的阴极保护站通电时测量其他管道或设施的管道-海水电位。

F.3.1.4外部管道或设施任何部分电位的平均变化不宜导致其他管道的电位超出保护范围。如果干扰 导致阴极保护不满足标准要求,应采取补救行动以减少干扰到可接受的水平。

F.3.2解决直流电流干扰腐蚀问题的一般方法

宜考虑以下方法来解决管道或其他水下结构的干扰问题:

a) 杜绝或限制干扰电流流经管道;

b) 通过管道和干扰电流源负极间的金属导体去除来自管道干扰电流不利影响;

C)通过在受影响管道增加阴极保护抵消干扰影响;

d)去除,移动或重新调整干扰电流源。

F.4 交流电流干扰

F.4.1高压交流电源.例如动力电缆和管道的电阻加热系统,可能会对管道产生交流干扰。干扰程度 取决于:

a) 周边交流电源;

b) 交流电压水平;

C)交流电流水平;

CI)牺牲阳极的数量和位置;

C)管道涂层的质量;

D 管道和海水的电阻率。

F.4.2交流对管道的干扰,尽管在海底管道中比较少见,如果不能右效缓解也会造成安全和腐蚀问题。

附录G (资料性附录) 管道的阴极保护设计

G.1概述

本附录涵盖了设计管道或立管外部腐蚀控制系统时宜满足的设计和安装细节,包含了不同类型和 以不同安装方式安装的管道和立管的推荐做法。

由于暴露环境的不同,管道和立管可作为不同的独立的实体。管道通常是完全浸没在海水中或埋 在海底.而立管可能部分埋设、淹没,并暴露在潮汐、飞溅和大气区。

G.2管道安装方法

G.2.1总则

水深、管道的长度和管径、地理位置以及经济评价是决定管道安装方法的主要因素"管道安装方式 宜列入阴极保护设计考虑范畴。安装方式不宜破坏外部涂层或阴极保护部件。腐蚀控制系统如果在铺 管船上安装完成,不宜影响管道的安装速率。

G.2.2 S型铺设

G.2.2.1牺牲阳极可在陆上预安装在单根管道上,如果不影响铺管速率,也可在海上完成。当管道移 动通过托管架的时候不宜影响到阳极或阳极接线。节点涂层的选择、管道焊接后的涂敷以及涂层破损 率宜考虑到节点涂层可达到的质量。

G.2.2.2最常见的安装方法就是在安装之前在铺管船上通过焊接把管道连接起来。当铺管船向前移 动吋管道从铺管船后部通过托管架被水平送入,当管道沿海床被逐渐铺设的时候管道在海床和铺管船 之间呈S形。节点涂层的质虽町能对管道整体的初始损坏是一个很大的因素。

G.2.3 J型铺设

G.2.3.1 J型铺设方法通常在深水应用。这种方法涉及在铺管船后部部署垂直管的J型铺管框架。在 该方法中管道承受了高水平的张力。在铺设前•管段(通常为四根)在铺管船甲板成型然后在J型铺设 框架内竖直立起。因为它是从铺管船垂直下降,特殊J型铺设管卡以一定冋隔焊接到管道上用于使铺 管船能支持管道的自重。

G.2.3.2管卡通常作为屈曲止屈器和牺牲阳极的安装点。镯式阳极口J在陆上预安装或者在海上安装 在四倍管节上。节点涂层可-在铺管船的甲板上涂敷在四倍管节上.但是宜在J型铺设框架的垂直面上 完成最后搭接O

G.2.4卷筒式铺设

G.2.4.1对于卷筒式铺设.单根管在陆上预焊接成长的管段。节点在陆上涂敷,然后管道在铺管船上 卷到一个大卷筒上。

G.2.4.2宜在卷筒的管道圈间设置隔板以减少由于管与管的接触造成的涂层的损坏。由于在卷曲过 程中会产生高应力,镯式阳极不宜在陆上安装。

G.2.4.3在管道铺设过程中管道被通常通过一个S型构造的托管架被解开。管道通过一系列滚轴使 来自卷筒的管道变直。这种铺管方法的最大优势在于管道安装速度。

G.2.4.4阳极的安装,当管道展开时在铺管船上完成,不宜对管道安装过程冇影响。镯式阳极和阳极 接头细节宜足够强韧以承受其越过托管架时所产生的力。

G.2.5底拖铺设

G.2.5.1底拖铺设安装方法仅适用于几千米长短管道的顺序安装。管道在一个沿海站点预制完成(包 括节点涂层和阳极安装)。然后管道沿着海床从站点拖至安装地点。

G.2.5.2宜使用耐磨的管道和节点涂层,阳极设计宜釆取特别的预防措施。阳极附件详细资料宜提供 机械稳定性,减少阻力,且使被刮蹭风险最小。

G.2.6控制深度拖法

G.2.6.1控制深度拖法减少了底拖安装的大部分顾虑,但是在计算浮力时应考虑阳极的质量及分布。

G.2.6.2控制深度拖法与底拖法类似.所不同的是管道具有了浮力,通常通过排水、密封和在一定间隔 增加临时浮力模块的方法。町变重虽(通常为链)以一定间隔悬挂在管道上以抵消浮力并允许管道在两 个船舶之间,漂浮在海床上方至控制深度。管道被拖到所需位置并下降到位。

G.3 管道和立管类型

G.3.1管道

G.3.1.1常规管道

常规的管道可安装或不安装水泥配重。管道采用埋设,开沟槽或直接铺设在海床上。管道通常通 过镯式牺牲阳极、远地式阳极或位于管道端部的外加电流系统进行保护。

G.3.1.2 保温管道

G.3.1.2.1为防止管道流体温度降到形成水合物或石蜡限制流动的温度点以下.町要求管道保温。管 道保温系统有两种主要类型:或者几毫米的厚强韧的保温涂层直接涂敷在管道的外部,或管中管系统, 在内管和外管的J不形空间填充保温材料。在管中管系统,外管被完全密封以确保保温材料保持干燥。 外部涂敷的保温涂层通常为聚丙烯-或聚氨酯系。可接受的低热传输特性町通过利用复合或泡沫材料, 或两者混合来达到。

G.3.1.2.2不同的阴极保护设置可包括:

a) 牺牲阳极直接连接到管道上;

b) 牺牲阳极夹在绝缘层外面通过电缆透过保温层与钢连接;

C)牺牲阳极远离管道安装;

CI)外加电流系统;

e)在保温层下热喷涂铝。

G.3.1.2.3直接连接在管道上的镯式阳极会起到散热器的作用并会降低保温系统的整体效果。应当考 虑操作温度变化对阴极保护的影响。

G.3.1.2.4对于夹在绝缘层外面通过电缆透过保温层与钢连接的牺牲阳极.在安装过程中阳极有被移 动的风险。在这种情况下•宜考虑利用阳极到保温层过渡椎体和不成比例的加长连接电缆。这种电连 接宜采用四根电缆,两根用于每个带有连接在纵向相反方向引线的半手镯上。宜考虑电缆贯穿保温层 所增加的完整性风险。

G.3.1.3 管中管系统

对于管中管系统,保温材料热传导率较低•但阻水性能不如湿式保温系统。在安装前内管宜涂敷保 护涂层在全寿命周期内防止水进入内外管环空时保护管道,从而延长管道的寿命。外管的外表面宜与 常规管道同样进行防腐保护处理。

G.3.1.4 管道束

G.3.1.4.1管道束系统由多个小尺寸管道捆绑在一起构成,通常包括电力电缆,并通过拖拉方式安装。 宜在管束的管线间提供介电间隔物。这些间隔物在建造或管束安装吋不宜对管道涂层保护范围产生不 利影响或加以损害。

G.3.1.4.2可在某一条管道上安装所有的阳极块来保护管道束中的所有管道。在这种情况下,管道间 应适当冋隔并确保每条管道间充分的电连接。

G.3.1.5柔性管

G.3.1.5.1柔性管经常被用来作为海底组件和常规管道间短的搭接用。如果柔性管为完全的金属結 构.宜确保柔性管、常规管道系统和海底组件间的电连续性。

G.3.1.5.2对于由同心的非金属和金属鞘组成且最外层为厚非金属层.接头和节点间为金属的柔性管, 阳极宜布置在金属的接头和节点处。

G.3.2 立管

G.3.2.1标准的固定(静态)立管

G.3.2.1.1固定立管M通过膨胀弯连接到管道端部.膨胀弯两端通过法兰连接。立管在不同深度被夹 在主结构上。立管上可安装牺牲阳极或通过主结构或管道提供阴极保护。

G.3.2.1.2如立管和管道需要与构筑物电绝缘,则所冇的立管卡子需安装氯丁橡胶或类似的材料制成 的绝缘内衬。绝缘衬里口J安装在管道与卡子的界面或卡子与构筑物的界面。如果卡子与立管和结构均 绝缘,则卡子上宜安装专用阳极。

G.3.2.1.3如果阳极安装了绝缘法兰或绝缘接头,宜从接头两端提供测试引线,末端连接在耐候测试 盒中。

G.3.2.2拉管(J型管)

G.3.2.2.1深水固定/浮式平台可采用预安装的J型管以方便立管安装。J型管用于拉升立管到平台并 在平台寿命期内对立管起到机械保护作用。完成拉升后以及在后续的操作中,很难证明J型管对其中 的管道立管部分防腐保护的有效性。

G.3.2.2.2 J型管安装立管宜对高品质耐磨涂层系统进行保护,以尽量减少拉入期冋对涂层的损害。 当确定J型管中立管的阴极保护需求时宜对寿命期间的涂层损坏留足足够的裕量。其他的腐蚀控制措 施,如缓蚀剂.町适用于J型管和立管之间的环形空间。

G.3.2.2.3如果牺牲阳极需要用来保护J型管内部下端的立管,阳极宜安装在6点钟位置.以便不妨碍 立管的拉升操作。

G.3.2.3钢悬链线立管

G.3.2.3.1钢悬链线立管町用于连接深水管道和浮式生产装置。立管悬浮在生产平台近水面处并从从 平台悬下通过预定的链连到海床上的一个点并在这接触海床。这些立管系统在服役中可承受非常高的 力。支撑细节的某些部件可由高强度的材料,这些材料在高应力条件下对阴极保护是敏感的。宜考虑 这种敏感性的程度(见表1)。任何风险的识别可排除直接连接阳极到立管的链线部分。阳极可安装在 立管的静态部分、上部主结构或下方的管道上,以保护链线部分。电位衰减建模可用来确定立管在不同 阳极布置下保护传播的方向。

G.3.2.3.2钢悬链线立管常配有边条来减少涡激振动的影响。边条下的阴极保护可能不会完全有效, 宜在这些位置选择合适的保护涂层。

G.3.2.4柔性立管

柔性立管通常与柔性管结构相同,柔性管相关要求也适用于柔性立管。

G.4埋设与固定

G.4.1总则

宜基于输送流体、操作温度以及当地的法规确定管道是否埋设以及在海床上的固定方式。埋设的 程度以及用于稳定管道的措施宜考虑在设计以及阴极保护系统的有效性中。

G.4.2埋设条件

G.4.2.1 裸露

G.4.2.1.1铺设到海床上的管道可能裸露在海水中,在役期间可能对涂层和阳极的损害较敏感。

G.4.2.1.2如果在该区域没有海底运动,管道和阳极设计时均宜考虑100%裸露。如果在管道服役期 间冇证据显示存在海底运动.使得阳极町能会被沉积物覆盖(同时管道继续裸露或也被掩埋).这宜在阴 极保护系统设计中考虑。

G.4.2.1.3阴极保护设计的最糟情况是管道100%裸露,阳极100%掩埋;最好的情况是管道100%掩 埋,阳极100%裸露。在部分掩埋的情况,实际情况介于这两个极端之冋。

G.4.2.2开放式沟槽

管道被铺设在预先挖好的沟槽中,随时间推移沟槽自然回壊的方法称为开放式沟槽法。假设管道 不受机械损伤,在阴极保护系统设计时,通常认为此管道设计与完全埋设管道一致.但宜结合当地自然 埋设的现场经验进行评估。

G.4.2.3挖沟并掩埋

G.4.2.3.1管道挖沟埋设吋.通常借助一个拖拽掩埋设备单程掩埋和问填管线。由于拖拽掩埋设备跨 坐在管道上并沿管道运动,宜确保阳极无突出点以防止勾住拖拽掩埋设备。町使用全模制锥形阳极或 配有钢筋铸件聚気酯锥体的阳极来平滑交叉截面过渡等措施。

G.4.2.3.2如果埋设管道可能发生裸露.则设计时宜考虑增加阳极总量。如果裸露风险较大,则设计中 该埋设管道宜按裸露管道考虑。

G.4.3固定方法

G.4.3.1不稳定的管道

对于无配重的管道.阳极宜安装在腐蚀涂层的顶部。阳极连接的方法应足够强韧以承受管道铺设 过程的受力。在铺设过程中.避免阳极打滑的方法包括使用锥形阳极或在阳极的两侧具有锥形端部的 配件。

G.4.3.2 配重管道

G.4.3.2.1在防腐层外面采用钢筋混凝土配重是大管径管道的标准程序。混凝土配重通过部分或全部 埋设降低浮力并给管道提供额外的机械保护。

G.4.2.2.2在牺牲阳极的安装期间,宜确保混凝土中的钢筋不会与管道本身或牺牲阳极电连接以避免 屏蔽管道的保护电流。钢筋与管道或阳极相连接的,也可增加阴极保护设计中电流值以满足管道电流 需求。如果带配重的管道采用S型或J型安装方法,阳极宜嵌入或与配重层齐平。或可考虑采用锥形 阳极或配冇钢筋铸件聚氨酯锥体的阳极来平滑交叉截面过渡,从而最大限度的减小铺设期间对阳极的 损坏。

G.4.3.3 抛石

抛石是用岩石对裸露管道进行覆盖。如果推荐采用抛石作为稳定管道的方法,可预估到额外的涂 层损坏和阳极损失,宜在阴极保护设计中体现这点。预制的柔性混凝土垫有吋用来替代抛石稳定管道。 许多新的设计在混凝土外而提供非金属的软覆盖物以近一步减少安装期冋涂层的损坏风险。垫子可采 用可控方式慢慢的放低到管道上。

G.4.3.4管道锚

各种类型的管道锚可用于高流速区域.如靠近大河【I区域.以及在某些北极地区。这些锚对阴极保 护设计的影响宜认真评估,特别是如果使用钢桩的。如果预测到锚需要过大的电流量,宜单独为锚设置 一个独立于管道系统的阴极保护系统。

G.5管道跨越和海底连接

G.5.1交叉

G.5.1.1管道交叉处的阴极保护系统间会产生干扰。如果两条管道均是由牺牲阳极保护,通常做法是 在交叉点两条管道间提供分离。

G.5.1.2通常0.3 m的间隔是足够的,如果能够证明管线间阴极保护干扰不太明显,更小的间隔也是可 接受的。

G.5.1.3海床或管道随时间运动的风险宜通过在交又点引入一个物理分隔屏障进行补偿。这个屏障 可是一个混泥土垫.橡胶垫或沙袋。

G.5.2 海底连接

G.5.2.1对于水下两个管道系统的连接,宜确保两个管道的阴极保护系统间不发生显著的干扰。

G.5.2.2如果两个管道系统直接连接,宜考虑阴极保护系统的所冇相关细节,如两个阴极保护系统中 的任何一个都不能造成另外一个阴极保护系统电流的过度流失。

G.5.2.3如果两个管道系统电绝缘,宜定期校验绝缘接头和泉近绝缘接头的阳极。宜考虑同时采用外 加电流系统和牺牲阳极系统之间干扰的可能性。

8

O

T

∞

∞

6

Ln

oo

中华人民共和国

国家标准

石油天然气工业海底管道阴极保护

GB/T 35988—2018

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(IooO29) 北京市西城区三里河北街16号(100045)

网址:www.spc.org.cn

服务热线:400-168-0010

2018年2月第一版

*

书号:155066 • 1-59882

GB/T 35988-2018

版权专有侵权必究