a) 90°

ICS 83.140.30

G 33

GB/T 13663∙3-2018

代替 GB/T 13663.2—2005

POlyethyɪene(PE)PiPing SyStemS for Water SUPPiy—Part 3 : FittingS

(ISo 4427-3:2007,PIaStiCS PiPing SyStemS一POIyethylene(PE) PiPeS and fittings for Water SUPPly一Part 3 : FittingS, M()D)

2018-03-15 发布

2018-10-01 实施

附录A (资料性附录)本部分与ISO 4427-3:2007相比的结构变化情况

附录B (资料性附录)本部分与ISO 4427-3:2007的技术性差异及其原因

GB/T L3663<给水用聚乙烯(PE)管道系统》分为五个部分:

——第「部分:总则;

——第2部分:管材;

——第3祢分:管件;

——第4部分:阀门;

——第弓部分;系统适用性。

本部分为GB/T 13663的第3部分。

本部分按照GB/T 1.1 -2009给岀的规则起草n

本部分代替GB/T 13663.2—2005《给水用聚乙烯(PE)管道系统 第2部分、管件》.与 GB/T 13663.2—2OO5相比,主要技术变化如下:

——标准号巾GsTI3663,2修改为GIVT 13663.3(见本部分封面);

——増加了敞大I,作压力不大于2J) MPH要求,增加了与参考「作温度和选购方相关的注(本部 分第1章);

——增删了相关术语、定义、符号和缩略语及其内容,移ΛGB∕T 13663.1—2017(本部分第3章X

——删除了 PE 63级别材料及要求;删除了材料的基本性能要求,调整至(AyT 13663.1 —2ClIT中 表述(本部分第4章);

——修改了聚乙烯混配料的分级和命名相关内容.刪除了 PE 63级别材料,增加了混配料80 *C长 期静液压强度曲线不允许在5 000 h前(∕<5 OoOh)出现拐点的要求(本部分4,2)

——增加了其他材料的相关要求(本部分4.3Λ);

——增加了叫用料要求(本部分4Λb

——修改了产品分类要求(本部分第3章)$

——增加了构造焊制类管件颜色的相关要求;蓝色聚乙嬌管件应避免紫外光线宜接照射修改为蓝 色管件仅适用于暗敷(本部分6.2);

——增加了管件设计、工厂预制接头以及电气保护的相关要求(本部分63);

——修改了电熔管件电阻值范围:标称俏×<l + 10 %)(本部分伉4);

——增加了尺寸规格范伟1(本部分6.5.1、6,5.,2和6.5.7);

——删除了管件插丨丨端尺寸的平均外径等级A和特别管状R度要求(本部分651);

——增加了电熔承口端平均内径要求(本部分6.5.2・1七

——增加了构造焊制类管件相关要求(本部分6.5.5):

——增加了机械连接类管件相关要求(本部分6.5W);

——管件力学和物理性能中删除了 PE 63材料制造的管件的相关要求;静液丿k强度(20 =C ,100 Ii) 试验参数:PE 1()0环应力山12∙4 MPa改为120 MPa,增加了电熔鞍形管件的嬌接强度要求: 增加了灰分≤0.1 %要求S将管件的氧化诱导吋间由“200如220 min*调整为PIo J ≥20 minff(本部分 6,6 和 6,7);

——修改了试验方法的相关要求(本部分第7章);

——增加了 90 mm-225 mm的电熔承口管件的」熔接强度仲裁方法(本部分7,6);

——增加了灰分试验方法要求(见本部分7.16)?

——修改了管件组批和分组要求(本部分8.2);

GB/T 13663.3—2018

——增加了检验项B列表及卫生检测要求(本部分8.3.1);

——抽样方案屮,接收质量限(AQL)Ill 6.5调整为4.0(本部分832);

——型式检验增加了一般每•[年进行一次型式检验的要求(本部分8.∙1,4);

——标志内容屮删去了孔》覧0 mm管件的公差等级.増加了混配料牌号、生产批号(■本部分9.2);

——增加了包装的相关要求(本部分10.1);

——增加了规范性附录“构造焊制类管件P本部分附录O;

——删除了资料性附录“电熔管件典型接线端示意图'‘中典型的C型接头(本部分附衆D);

——增加了规范性附录“热,熔承插管件”(本部分附录E);

——增加r规范性附录“电熔鞍形管件熔接强度试验方法”(本部分附录F).

本部分使用重新起草法修改采用ISO 4:427-3:2007«塑料管道系统 给水用聚乙烯(PE)管材和管 件第3部分:管件队

本部分与ISC) 4427-3:2007相比在结•构上有较多调整。附录A中列出了本部分章条号与 ISO .1427-3:2007的章条编号的对照…览表•

本部分与ISO 4-127-3:2007相比存在技术差异。这些差异涉及的条款已通过在或外侧页边空白位 置的垂以单线(丨)进行了标不亡附录B中给出了相关技术性差异以及原因的••览表,

请注意本文件的某些内容可能涉及专利D本文件的发布机构不承担识别这些专利的责任.

本部分由中国轻I一业联合会提出IJ

本部分由全国塑料制品标准化技术委员会<SΛC∕TC 48)∏[L

本部分起草单位匕亜大集团公司、广东联塑科技实业有限公司、永高股份有限公司、沧州明珠塑料股 份有限公司、宁波市宇华电器有限公司、淄博洁林塑料制管有限公司、山东胜邦塑胶有限公司、贵州森瑞 新材料股份有限公司、吉林松江塑料管道设备有限责任公商、福建亚通新材料科技股份有限公“L湖北 金牛管业有限公司、浙'江中兀枫叶管业有限公司■

本部分主要起草人:王志伟、宋科明、黄剑、池永生、李伟富、薛彦超、景发岐、李文泉.王皓蓉、 彭伏弟、董波波、杨科杰、李瑜、冃培刚。

本部分所代替标席的历次版本发布情况为:

---GB/T 13663.2—2W 5,

1范围

(÷B∕T 13663的本部分规定了以聚乙烯(FE)混配料为原料•经注塑或其他方式成型的给水用聚乙 烯管件(以下简称“管件”)的术语和定义、符与、缩略语、材料、产品分类、要求、试验方法、检验规则、标志 和包装、运输、贮存。

本部分与GB/T 13663的其他部分一起「适用于水温不大于10 C .最大工作压力(MoP)不大于 2.0 MPa.般用途的压力输水和饮用水输配的聚乙烯管道系统及其组件。

注1:参考工作温度为20ςCo工作温度在0笆〜m弋之冋的屋力折减系数,参!⅛∣B r I3663.I-2O17的附录Ct5 注2:选购方有责任根据其特定应用需求.綃合相关法规、标准或规范要求,恰当选用本部分规定的产品。

2 规范性引用文件

卜列文件对于本文件沔应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注Il期的引用文件.其最新版本(包括所有的修改单)适用于本文件n

GtvT 2828.1汁数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 (GB/T 2828.1- 2012 JSO 2859-1 :1999 JDT)

GB T 2918 塑料试样状态调节和试验的标准环境(GB/T 2918- 1 998 JdI ISC) 291门997)

GWT 3682 2000热塑性塑料熔体质量流动速率和熔体体积流动速率的测定 第1部分:标准 方法(idt ISo 1133:1997)

GB/T 4217流体输送用热塑性塑料管材 公称外径和公称压力(GB/T 4217- 2008 JSO 1614: 1.996」DT)

GB/T 6111-2018流体输送用热塑性塑料管道系统耐内压性能的测定(ISO 11 67-1 : 2006, ISO 1 167-2:2006 JSO 1167-3 ; 2007 JSo 1167-4 : 2007, NEQ)

GB T 7306.1 2000 55”密封管螺纹 第1部分:圆柱内螺纹与圆锥外螺纹(eqv ISO 7-111994)

(;B/T 73O6t2—2000 5必密封管螺纹 第2部分:圆锥内螺纹与圆锥外螺纹(CqV ISO 7-1: 1991)

GB/T 8163-2008输送流体用无缝钢管

(}B∕T 8806—200« 塑料管道系统 塑料部件 尺J-的测定(ISo 3126 : 200GJDT)

GB/T 9313.1 2008 划料 灰分的测定 第1部分:通用方法(ISC) 3431-1 : 1997 JlDTJ

GB/T 10798 热塑性塑料管材通用壁厚表(GB∕T 10798 2001 adt ISO 4065 = 1996)

GB/T 13663.1 -2017 给水川聚乙烯(PE)管道系统 第1部分,总则(ISO 4427-1 :2007,MOD)

GB/T 13663.2—2013 给水用聚乙烯(PE)管道系统 第2部分:管材(ISO 4127-2 :2007,MOD)

GB/T 13663.5—2018 给水用聚乙烯(PE)管道系统 第5部分档系统适用性(ISC) -1427-5 : 2007 -MoD)

GB/T 15820—1995 聚乙烯压力管材与管件连接的耐拉拔试验(eqv ISO 35Lol : 1976)

GlVT 17219生活饮用水输配水设备及防护材料的安全性评价标准

GB/T 18252塑料管道系统用外推法确定热塑性塑料材料以管材形式的长期静液压强度 (GB/T 18252—2008tlSO 9080:20034DT)

GB/T 13663.3—2018

GB/T 18475 热塑性塑料压力管材和管件用材料分级和命名 总体使用(设计)系数 (GuZT 18475- 2001 ,c<∣v ISC) 12162:1995)

<}B∕T 19278—2003热塑性塑料管材、管件及阀门通用术语及其定义

GB/T 19466.6-2009塑料 养示扫描量热法(I)Se)第6部分:氧化诱导时冋(等温OlT)和氧 化诱导温度(动态Orr)的测定(ISO 11357 6:2008.MOD)

GB/T 19712—2005

IDT)

GB/T 19806—2OOD

GB/T 19808—2005

塑料管材和管件

塑料管材和管件 塑料管材和管件

聚乙烯(PE)鞍形旁通抗冲击试验方法ClSO 13957:1997,

果乙烯电熔组件的挤压剥离试验(ISO 1395511997IlDT)

公称外径大于或等于90 mm的聚乙烯也熔组件的用伸剥

离试验 CISC) 13954 = 1997,1DT)

聚乙烯(PE)管材/管件或管材/管件热,熔对接组件的制备

GB/T 19809—2005塑料管材和管件

CISO 11411:1996 JDT)

GB/T 0810—2005聚乙烯(PE)管材和管件 热熔对接接头 拉伸强度和破坏形式的测定(ISO 13953E00LIDT)

GE/T 20674.1 一2006塑料管材和管件 聚乙烯系统熔接设备 第1部分:热熔対接(ISC) 121761 q998,MUD)

GB/T 21873—2008橡胶密対件 给、排水管及污水管道用接I丨密封圈 材料规范(ISo 1633: 2002.MOD)

3术语和定义、符号、缩略语

GB/T 13663.1—2017 .GB∕T 13663.5—2018.GB/T 19278—2003 界定的术语和定义,符号、缩略语 以及下列术语和定义话用于本文件,

3.1

公称外径 nominal OUtSIde diameter

dn

管材或管件播丨【外径的规定数值。

注:与管材外径相配合的管件的公称直径也用管材公称外径表水,

3.2

电蛤承 口管件 elcctrofus]on SoCketfittiiIg

具冇•个或多个内壁集成了加热兀件的承口,能够将电能转换成热能从而丄J管材或管件插口端嬌 接的聚乙烯管件。

3∙3

电熔鞍形管件 Vkctrofusioii Saddk fitting

!⅛有鞍形几何特征及•个或多个集成加热元件、能够将电能转换成热能从而在管材外壁卜实现熔 接的聚乙烯管件。

3.4

鞍形旁通tapping tee

具有辅助开孔分支端及一个可以切透主管材壁的組合切刀的电焰鞍形管件(顶部加载或环绕)•在 安装后切刀仍留在鞍形体内.常用于带压作业.

注:鞍形旁通乂称为鞍形-一通.焊接时m从顶部加载,或环绕鞍座上表而紧固.

3.5

鞍形直通 branch saddle

不具备辅助开孔分支端,通常需要辅助切削工具在连接的主管材上钻孔的电橢鞍形管件.

GB/T 13663.3—2018

注:鞍形直一通又称为分支鞍形、焊接时"从顶部加载,或环统鞍座上表面紧固。

3.6

带插口端管件 SPigOt end filling

带有插口端的管件,插口端是9承口匹配、连接外径等于配用管材公称外径矶的分支端,

注:插口嫦也可以与同规格的管材或管件插U对接熔接D

3,7

熟熔承插管件 SOCket fusiun fitting

具有承口结构,利用加热工具将其与管材或管件插口端热熔连接的聚乙烯管件。

3.8

构造焊制类管件 fnbrkaled IiUing

由符合GtVT 13663t2-2018的管材和/或符合本部分的注塑管件经二次加T和《或组焊制造的 管件。

3.9

电熔承口 的最大不圆度 maxιnu∣∏t OUt-Of-roundness Of electrohision WCket

从承口 口部平面到距承口口部距离为L握设计插入段长度)的平面之间,承口不圆度的最大值.

注:改写 GB T 19278—2003.kE义土 15。

3,10

机械连接类管件 IiiechLinicaJ fitting

通过机械方式将聚乙烯管材与其他管道元件连接的管件,

注IJ 一般可在施工现场装配或由制造商在工厂预装,通常具冇一个压缩零件以提供耐压性、密封性和抗端部载荷 的能力■.井通过插到管口内部的支撑套为聚乙烯管材提供永久的支撑.以阻止管壁在径向压力作用下蠕变.

注2:管件的金属部分舟通过螺纹、压紧式接头、焊接或法.%(包括聚乙爆法.% )与金属管谊连接.机械连接类管件 能形成一个可拆卸的或永久装配的接头,在某1也怡况卜支撑套也可以起到爽紧环的作用。

3J1

电压调节 VOhage regulation

在电熔管件的熔接过程屮,通过电圧参数控制能量供给的方式。

3.12

电流调节 iniensity regulation

在电熔管件的熔接过程中.通过电流参数控制能量供给的方式。

4材料

4.1聚乙烯混配料

生产管件应使用PE 80或PE Ion级混配料,混配料应符合GB/T 13663.1-2017的要求口

4.2聚乙烯混配料的分级和命名

聚乙烯混配料应按GB/T 18-175中规定的最小要求强度CMRS)St行分级和命名-见表L

最小要求强度(MRS)以管材形式测定并外推得出.应按(;B/T 18252测试混配料的长期静液压强 度,压力试验在至少二个温度下进行.其屮两个温度固定为20 P和80 *C,第、个温度可以在30 P至 70 υ∣Hj自由选择,以确定Ξ0 T∖50年置信卜限(σm),从20 Jo年的置一信下限Cσl.pb)外推MRSffi.

注:国际1: 一般采用ISO f)08C-和ISO 12162对聚乙烯混配料进有分級和命名∙ ISO 9(∏S∪和ISO 121n2分别对..应 GB/T 18252 和 GB/T 18-1751

不允许So笆|叫归曲线在ʒ 000 Ii前(r<5 OOO h)出现拐点。

混配料制造商应提供符合表1中分级和命名的级别证明。

表1聚乙烯混配料的分级和命名

|

最小要求强度 MPa |

命名 |

σLPL(20X: ,5O 年,97.5%) MPa |

|

8.0 |

PE 80 |

8.0≤σbpk<10.0 |

|

10.0 |

PE 100 |

10.0 Wor LpL < 11.2 |

4.3非聚乙烯部件材料

4.3.1 一般要求

管件中非聚乙烯部件的材料不应对所输送水质及聚乙烯材料性能产生负面影响或引发开裂,并且 应满足管道系统的总体要求。

4.3.2金属材料

所冇易腐蚀的部分应充分防护。管件金属部分的材料在管道使用过程中对塑料管道材料不应造成 降解或老化。

当管件中使用不同的金属材料并旦可能与水分接触时,应采取措施防止电化学腐蚀。

4.3.3弹性密封件

制造弹性密封件的材料应符合GB/T 21873—2008要求。

4.3.4其他材料

不应对管件材料的长期性能和水质产生影响。若使用油脂或润滑剂.不应渗至熔接区。

4.4回用料

生产管件不应使用回用料、回收料。

5产品分类

5.1管件类型包括以下四种:

——熔接连接类管件;

—构造焊制类管件(见附录C);

--机械连接类管件(t∕n≤63 mm);

——法兰连接类管件。

5.2熔接连接类管件分为电熔管件、热熔对接管件和热熔承插管件。

6要求

6.1外观

管件的内外表而应清洁、平滑,不应有气泡、明显的划伤、凹陷、杂质、颜色不均等缺陷。

6.2颜色

管件的颜色应为黑色或蓝色。对于构造焊制类管件.所用管段的颜色应符合GB/T 13663.2—2018 对管材的要求。

蓝色管件仅适用于暗敷。

6.3管件设计

预制接头的内外表面不应冇熔融物溢出,管件制造商声明口 J接受的或用做熔接标志的溢出物除外。 注:预制接头为工厂预制或装配的管件。

当根据制造商的使用说明对管件进行连接时,任何熔体的溢出都不得引起电熔管件金属税的移动 而导致短路,连接管材或插口的内表面不应产生过度变形或褶皱。

管件的设计应保证按照制造商的建议与管材(或其他部件)装配时,电阻线圈和/或密封件不移位。

接线柱的表面应光洁,以使接触电阻尽量小。电熔管件宜根据工•作时的电压和电流及电流特性设 置相应的电气保护措施。对于电压大于25 V的情况,在按照管件和设备制造商的说明逬行装配熔接 吋,应确保人无法直接接触到带电部分。

6.4电熔管件的电阻偏差

电熔管件电阻值范围应为:标称f⅛×(l±10%)o电熔管件典型接线端示意图参见附录I)。

6.5 几何尺寸

6.5.1管件插口端尺寸

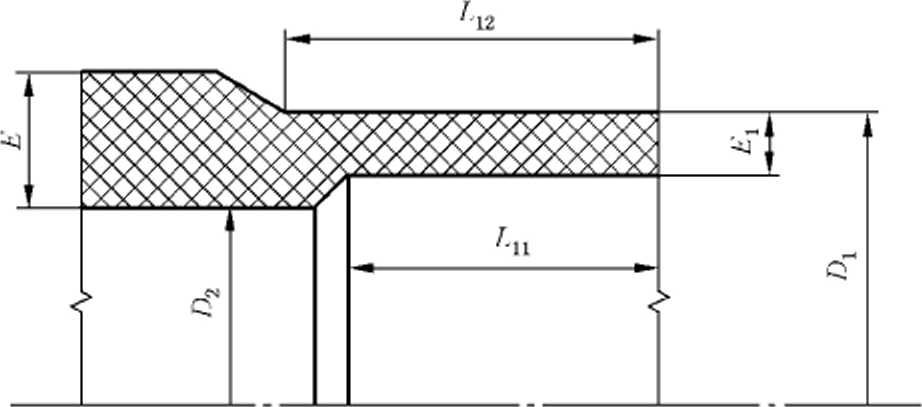

管件插口端示意图见图1,其尺寸应符合表2要求。

允许使用根据GlVT 10798和GB/T 4217中规定的管系列(S)推算出的其他标准尺寸比(SI)R)O

说明:

熔接段的平均外径,在距离端口不大于1八2(管状&度)、平行于该端口平面的任一截面处测量;

D2 — 管件的最小通径.测量时不包括焊接形成的卷边(若有);

E——管件主体壁厚•在管件主休上任一点测量的壁厚;

El ——在距离插入端口不超过Ln(回切长度)处任一点测量的熔接面的壁厚.并旦应与相同SDR管材的壁厚及公 差相同,公差应符合GB/T 13663.2—2018中表4要求;

Lll 熔接段的回切长度.即热熔对接或重新熔接所必须的插口端的初始深度。此段长度允许通过熔接一段壁厚

等于E]的管段来实现;

L12 熔接段的管状长度.即熔接端的初始长度。应满足以下各种操作(或组合操作)的要求:对接夹具的安装、电

熔管件的装配、热熔承插管件的装配和机械刮刀的使用。

图1管件插口端的示意图

|

插Il公称 外径 |

熔接端的 平均外径•、 |

电熔熔接和热熔对接 |

承插熔接 |

仅对于热熔对接 | ||||||

|

不圆度 |

最小 通径 |

回切 长度 |

管状 长度h |

管状 长度 |

不圖度 |

冋切长度 |

常规管状 长度 | |||

|

dn |

D1.min |

D ɪ ∙ məX |

max. |

D2 |

L 12. ɪnin |

L 12. min |

max. |

ɪ- 11 .min |

L 12. min | |

|

20 |

20.0 |

20.3 |

0.3 |

13 |

25 |

41 |

11 |

— | ||

|

25 |

25.0 |

25.5 |

0.4 |

18 |

25 |

41 |

12.5 |

— | ||

|

32 |

32∙O |

32.3 |

0.5 |

25 |

25 |

44 |

11.6 |

— | ||

|

40 |

40.0 |

40.4 |

0.6 |

31 |

25 |

49 |

17 |

— |

— |

— |

|

50 |

50.0 |

50.4 |

0.8 |

39 |

25 |

—— ɔɔ |

20 |

— | ||

|

63 |

63.0 |

63.4 |

0.9 |

49 |

25 |

63 |

24 |

1.5 I |

5 |

16 |

|

75 |

75.0 |

75.5 |

1.2 |

59 |

25 |

70 |

25 |

1.6 |

6 |

19 |

|

90 |

90.0 |

90.6 |

1.4 |

71 |

28 |

79 |

28 |

1.8 |

6 |

22 |

|

11() |

110.0 |

110.7 |

1.7 |

87 |

32 |

82 |

32 |

2.2 |

8 |

28 |

|

125 |

125.0 |

125.8 |

1.9 |

99 |

35 |

87 |

35 |

2.5 |

8 |

32 |

|

140 |

140.0 |

140.9 |

2.1 |

Ill |

38 |

92 |

■ |

2.8 |

8 |

35 |

|

160 |

160.0 |

161.0 |

2.4 |

127 |

42 |

98 |

— |

3.2 |

8 |

40 |

|

180 |

180.0 |

181.1 |

2.7 |

143 |

46 |

105 |

— |

3.6 |

8 |

45 |

|

200 |

200.0 |

201.2 |

3.0 |

159 |

50 |

112 |

— |

4.0 |

8 |

50 |

|

225 |

225.0 |

226.4 |

3.4 |

179 |

55 |

120 |

— |

•1.5 |

10 |

55 |

|

250 |

250.0 |

251.5 |

3.8 |

199 |

60 |

129 |

— |

5.0 |

10 |

60 |

|

280 |

280.0 |

281.7 |

4.2 |

223 |

75 |

139 |

— |

9.8 |

10 |

70 |

|

315 |

315.0 |

316.9 |

4.8 |

251 |

75 |

150 |

— |

11.1 |

10 |

80 |

|

355 |

355.0 |

357.2 |

5.4 |

283 |

75 |

161 |

— |

12.5 |

10 |

90 |

|

400 |

4()().0 |

402.4 |

6.0 |

319 |

75 |

179 |

— |

14.0 |

10 |

95 |

|

450 |

450.0 |

452.7 |

6.8 |

359 |

100 |

195 |

— |

15.6 |

15 |

60 |

|

500 |

500.0 |

503.0 |

7.5 |

399 |

100 |

212 |

■ |

17.5 |

20 |

60 |

|

560 |

560.0 |

563.4 |

8.4 |

447 |

100 |

235 |

— |

19.6 |

20 |

60 |

|

630 |

630.0 |

633.8 |

9.5 |

503 |

100 |

255 |

— |

22.1 |

20 |

60 |

|

710 |

710.0 |

714.9 |

10.6 |

567 |

125 |

280 |

— |

24.8 |

20 |

60 |

|

800 |

800.0 |

805.0 |

12.0 |

639 |

125 |

280 |

— |

28.0 |

20 |

60 |

熔接端平均外径n.gχ按等级B给岀。 少2(电熔管件)的值基于下列公式:

对于 Jπ≤9O,L12=O.6√n + 25;

对于 Jπ≥110,Li2=Jπ∕3 + 45o

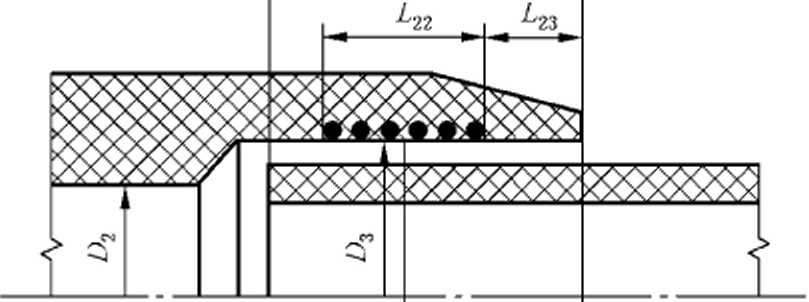

6.5.2 电熔承口端的尺寸

6.5.2.1电熔承口端直径和长度

电熔承口示意图见图2,平均内径、插入深度、熔区长度应符合表3要求。

/∕3+°∙ 5∕∙

22

说明:

D2——管件的最小通径;

D3 —距口部端面L%+O∙5L22处测虽的熔融区的平均内径;

L21 管材或管件插口端的插入深度。在有限位挡块的情况下,它为端口到限位挡块的距离,在没有限位挡块的

情况下,它不大于管件总长的一半;

L22——承口内部的熔接区长度.即焰接区的标称长度;

— 管件口部端而与熔接区开始处之间的距离,即管件承口口部非加热长度∙Lh25 mm。

图2电熔承口端示意图

表3电熔承口端尺寸 单位为毫米

|

管件承口端 公称直径 da |

平均内径" D 3 , HUiX |

插入深度 |

熔区长度 L 22. min | ||

|

ɪZ 21 . min |

L 21 .max | ||||

|

最大值 |

电流调节型 |

电压调节型 | |||

|

20 |

20.6 |

20 |

25 |

41 |

10 |

|

25 |

25.6 |

20 |

25 |

41 I |

10 |

|

32 |

32.9 |

20 |

25 |

44 |

10 |

|

40 |

41.0 |

20 |

25 |

49 |

10 |

|

50 |

51.1 |

20 |

28 |

55 |

10 |

|

63 |

64.1 |

23 |

31 |

63 I |

11 |

|

75 |

76.3 |

25 |

35 |

70 |

12 |

|

90 |

91.5 |

28 |

40 |

79 I |

13 |

|

110 |

111.6 |

32 |

53 |

82 |

15 |

|

125 |

126.7 |

35 |

58 |

87 |

16 |

|

140 |

141.7 |

38 |

62 |

92 |

18 |

|

160 |

162.1 |

42 |

68 |

98 |

20 |

|

180 |

182.1 |

46 |

74 |

105 |

21 |

表3 (续) 单位为毫米

|

管件承口端 公称直径 dn |

平均内径“ ɪɔ 3.mnχ |

插入深度 |

焰区长度 L 22. min | ||

|

L 21, min |

∙^21 .max | ||||

|

最大值 |

电流调节型 |

电压调节型 | |||

|

200 |

202.1 |

50 |

80 |

112 |

23 |

|

225 |

227.6 |

55 |

88 |

120 |

26 |

|

250 |

252.6 |

73 |

95 |

129 |

33 |

|

280 |

282.9 |

81 |

104 |

139 |

35 |

|

315 |

318.3 |

89 |

115 |

15() |

39 |

|

355 |

— |

99 |

127 |

164 |

42 |

|

400 |

— |

110 |

140 |

179 |

47 |

|

450 |

— |

122 |

155 |

195 |

51 |

|

500 |

— |

135 |

170 |

212 |

56 |

|

560 |

— |

117 |

188 |

235 |

61 |

|

630 |

— |

161 |

209 |

255 |

67 |

|

710 |

— |

177 |

220 |

280 |

74 |

|

800 |

193 |

230 |

300 |

82 | |

注1:表中公称直径心指与管件相连的管材的公称外径。

注2:管件公称压力越大.熔接区长度越长,以满足本部分的性能要求。

注3:制造商宜说明图2中DS和Ls的最大及最小实际值以便确定是否影响装夹及连接装配。

0当管件承口端公称直径≥355 mm时,平均内径由供需双方商定。

管件熔接区中冋的平均内径D3应不小于Jn(D3≥√n)o

管件最小通径Di应不小于管件承口端公称直径与2emm(fin=gmin)的差值,fm为G3/T 13663.2— 2018规定的相应管材的最小壁厚(emin=en)o

若管件具冇不同公称宜径的承口端,每个承口端均应符合相应的公称直径要求。

6.5.2.2不同MRS电熔承口管件的壁厚设计

当管件和管材由相同MRS等级的聚乙烯制造时.从距管件端口 (2L21)∕3(见图2)处开始,管件主 体任一点的壁厚E应大于或等于相应管材的最小壁厚fin。如果制造管件用聚乙烯的MRS等级与管 材的不同.管件主体壁厚E与管材壁厚的关系应符合表4要求。

为了避免应力集中,管件主体壁厚的变化应是渐变的。

表4管件壁厚与管材壁厚之间的关系

|

材料 |

管件主体任一点壁厚E与 管材壁厚Cin之间的关系 | |

|

管材 |

管件 | |

|

PE 80 |

PE 100 |

E≥0.8^min |

|

PE 100 |

PE 80 |

E≥1.25<? Jnm |

6.5.2.3电熔管件承口端的内径不圆度

出厂时,电熔管件承口端任一截面内径不圖度应不超过0.015√no

6.5.3热熔承插管件承口端的尺寸

热熔承插管件应符合附录E要求。

6.5.4电熔鞍形管件的尺寸

电熔鞍形管件的出口应具有符合6.5.1的插口端或符合6.5.2的电熔承口端。制造商应在技术文 件中给出管件的总体特征尺寸,包括从鞍形的最大高度和支管的中心至主管顶部的高度.见图3。

说明:

H ——鞍形的高度.即主体管材顶部到鞍形旁通顶部的距离; h ——出口管材的高度.即主体管材顶部到岀口管材轴絞的距离; LM ——支管的宽度,即主体管材轴线到出口管端口的距离。

图3电熔鞍形旁通示意图

6.5.5构造焊制类管件的尺寸

构造焊制类管件的尺寸应符合附录C要求。

6.5.6机械连接类管件的尺寸

主要由聚乙烯材料制成,与其他管道元件连接的机械连接类管件,机械连接类管件的聚乙烯插口 端、聚乙烯电熔承口端和热熔承插管件股口端尺寸应符合本部分要求。例如转换接头,至少应有一个接 头符合聚乙烯管道的儿何尺寸要求。

主要由非聚乙烯材料制成的机械连接类管件应符合相关标准的要求。

金属部件应以符合GB/T 8163-2008或相关国家标准的允许尺寸和公差配合为准则制造。

带金属螺纹接头的管件其螺纹部分应符合GB/T 7306.1—2000和GB/T 7306.2—2000的规定。

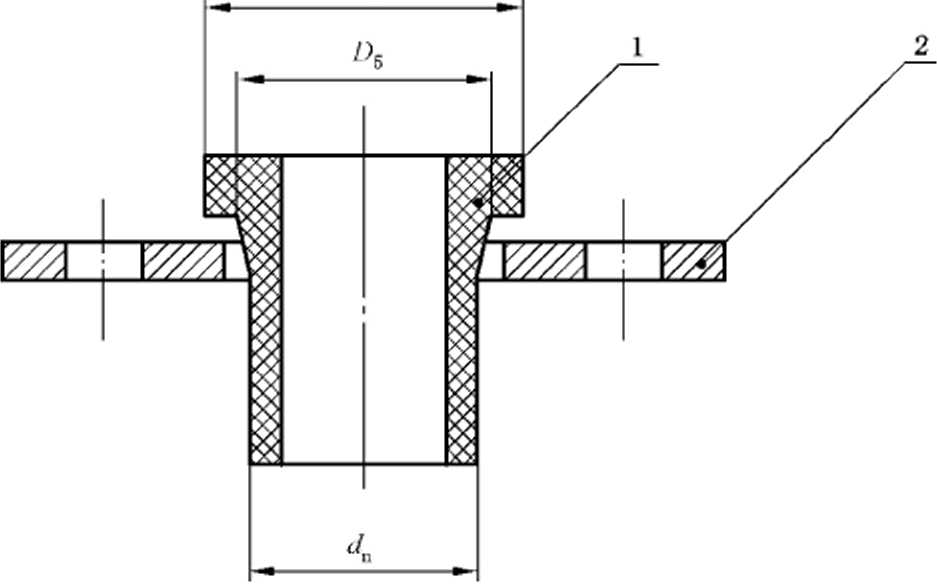

6.5.7聚乙烯法兰连接类管件的尺寸

聚乙烯法兰连接类管件示意I冬I见I冬I 4.其尺寸应符合表5要求。

注:聚乙烯法兰连接类管件的压紧Im的厚度取决于所选用的材料及公称压力等级.

说明:

1 聚乙烯法兰连接类管件;

2——金届法兰盘;

Dl——聚乙烯法兰连接类管件头部的公称直径;

DS 聚乙烯法兰连接类管件柄(颈)部的公称外径;

L——相连管材的公称尺寸(外径)或承口的公称直径(内径)。

图4聚乙烯法兰连接类管件示意图

表5聚乙烯法兰连接类管件的尺寸 单位为毫米

|

管材和插口端公称外径dn |

D4 min. |

D 5 |

|

20 |

45 |

27 |

|

25 |

58 |

33 |

|

32 |

68 |

40 |

|

40 |

78 |

50 |

|

50 |

88 |

61 |

|

63 |

102 |

75 |

|

75 |

122 |

89 |

|

90 |

138 |

105 |

|

110 |

158 |

125 |

|

125 |

158 |

132 |

|

140 |

188 |

155 |

|

160 |

212 |

175 |

|

180 |

212 |

180 |

|

20() |

268 |

232 |

|

225 |

268 |

235 |

|

250 |

320 |

285 |

|

280 |

320 |

291 |

IO

表5(续) 单位为毫米

|

管材和插口端公称外径Hn |

D4 mɪn. |

D5 |

|

315 |

370 |

335 |

|

355 |

430 |

375 |

|

400 |

482 |

427 |

|

450 |

585 |

514 |

|

500 |

585 |

530 |

|

560 |

685 |

615 |

|

630 |

685 |

642 |

|

710 |

800 |

737 |

|

800 |

905 |

840 |

|

900 |

1 005 |

944 |

|

1 000 |

1 110 |

1 047 |

|

1 200 |

1 330 |

1 245 |

|

注:插口的外径见相关产品标准。 | ||

6.6力学性能

6.6.1总则

管件应单独或与管材装配成组合件后测试,或作为多个管件与管材连接形成的组合件(装配体)的 一部分进行试验。管材应符合GB/T 13663.2—2018要求。

制备组合件的其他部件应至少与管件具有相同的压力等级。

6.6.2静液压强度

熔接连接类管件、机械连接类管件、法兰连接类管件的静液压强度力学性能应符合表6要求。构造 焊制类管件静液压强度力学性能应符合附录C要求。

表6静液压强度

|

序号 |

项【丨 |

要求 |

试验参数 |

试验方法 | |

|

1 |

静液压强度 (20 °C • 100 h) |

无破坏.无渗漏 |

试验温度 试验时间 环应力L PE 80 PE 100 |

20。C 100 h 10.0 MPa 12.0 MPa |

7.5 |

|

2 |

静液压强度 (80 pC. 165 h) |

无破坏.无渗漏 |

试验温度 试验时间 环应力b : PE 80 PE 100 |

so r 165 h;, 4.5 MPa 5.4 MPa |

7.5 |

表6 (续)

|

序号 |

项丨I |

要求 |

试验参数 |

试验方法 | |

|

3 |

静液压强度 (80 0C ,1 000 h) |

无破坏,无渗漏 |

试验温度 试验时间 环应力L PE 80 PE IOO |

80 OC 1 000 h 4.0 MPa 5.0 MPa |

7.5 |

|

如果出现脆性破坏,视为不合格;当出现韧性破坏.再试验的步骤见6.6.3。 b根据管件对应的管材公称外径计算应力值。 | |||||

6.6.3静液压强度(80 °C )试验失效时的再试验

在165 h内发生的脆性破坏应视为未通过测试。如果试样在165 h内发生韧性破坏,则按表7推荐 的环应力/最小破坏时间关系依次选择较低的环应力和相应的最小破坏时间重新试验,如不通过视为不 合格。

表7静液压强度(80 °C )试验——环应力/最小破坏时间关系

|

PE 80 |

PE 100 | ||

|

环应力 MPa |

最小破坏时冋 h |

环应力 MPa |

最小破坏时间 h |

|

4.5 |

165 |

5.4 |

165 |

|

4.4 |

233 |

5.3 |

256 |

|

4.3 |

331 |

5.2 |

399 |

|

4.2 |

474 |

5.1 |

629 |

|

4.1 |

685 |

5.0 |

1 000 |

|

4.0 |

1 OOO |

— |

— |

6.6.4力学性能要求

熔接连接类管件、法兰连接类管件力学性能应符合表8要求。构造焊制类管件性能应符合附录C 要求。机械连接类管件性能应符合表9要求。

表8力学性能

|

序号 |

项目 |

要求 |

试验参数 |

试验方法 | |

|

1 |

电熔管件承口端的 熔接强度 |

脆性破坏所占 百分比不大于 33.3 % |

试验温度 |

23 °C |

7.6 |

|

2 |

带插口端的 管件一对接管件的 拉伸强度 |

试验到破坏为止: 韧性:通过 脆性:未通过 |

试验温度 |

23 OC |

7.7 |

表8 (续)

|

序号 |

项目 |

要求 |

试验参数 |

试對方法 | |

|

3 |

电熔鞍形管件的 熔接强度 |

脆性破坏: Ld≤5O⅜ 和 Λd≤25⅝ |

试验温度 |

23 OC |

7.8 |

|

4 |

鞍形旁通的 冲击强度 |

无破坏,无渗漏 |

试验温度 重锤质量 下落高度 |

(0±2)βC (2 500±20)g (2 ()0()± 10)mm |

7.9 |

表9机械连接类管件的力学性能

|

序号 |

项Il |

要求 |

试验参数 |

试验方法 | |

|

1 |

耐内压密封性 |

无渗漏 |

试验时间 试验压力 |

1 h 1.5X 管材[PN] |

7.10 |

|

2 |

耐外压密封性 |

无渗漏 |

试验压差 试验时间 试验压差 试验时间 |

△p =0.()1 MPa 1 h △/>=0.08 MPa 1 h |

7.11 |

|

3 |

耐弯曲密封性 |

无渗漏 |

试验时间 试验圧力 |

1 h 1.5 X 管材[PN] |

7.12 |

|

4 |

耐拉拔性能 |

管材不从管件上 拔脱或分离 |

试验温度 试验时冋 |

23 OC 1 h |

7.13 |

6.7物理性能

管件的物理性能应符合表IO要求。

表10 物理性能

|

序号 |

项【丨 |

要求 |

试验参数 |

试验方法 | |

|

1 |

熔体质量流动速率 (g∕10 min) |

加工前后 MFR变化 不大于20 %, |

试验温度 负荷质量 |

190 eC 5 kg |

7.14 |

|

2 |

氣化诱导时间 |

220 min |

试验温度 |

210 eC |

7.15 |

|

3 |

灰分 |

≤0.1 % (质量分数) |

试验温度 |

(850÷50)oC |

7.16 |

|

0管件上取样测量的值与所用混配料上测量的值对比。 | |||||

6.8卫生要求

用于输送饮用水的聚乙烯管件应符合GB/T 17219的规定。

6.9耐化学性

若有特殊应用,应对管件的耐化学性进行评价。

注:ISO/TR 10358中给出了聚乙烯管件的耐化学性指导。管件耐化学性评价分类参见ISO 4433-1和ISO 4433-2。

6.10系统适用性

符合本部分的管件之冋相互连接或与符合GB/T 13663其他部分的组件连接时,制造商应按 GlVT 13663.5—2018提供系统适用性证明文件。

注:系统适用性不包含法兰连接类管件、热熔承插管件。

7试验方法

7.1试样的状态调节和试验的标准环境

应在管件生产至少24 h后进行取样。

除非另有规定.试样应按GB/T 2918规定.在温度为(23 士 2)°C条件下进行状态调节至少24 1】・并 在此条件下进行试验。

7.2外观及颜色

日测。

7.3电阻偏差

使用电阻仪对管件电阻进行测量,电阻仪工作特性应满足表11要求。

表11电阻仪工作特性

|

范围 Q |

分辨率 m∩ |

精度 |

|

0〜1 |

1 |

读数的2.5% |

|

0〜10 |

10 |

读数的2.5% |

|

0—100 |

100 |

读数的2.5% |

7.4尺寸测量

按GB/T 8806—2008的规定测量。

7.5静液压强度

7.5.1试样的制备

试样为单个管件或由管材和管件组合而成.焊接完成后,在(23±2)°C条件下放置至少24 h,管材 的自由长度LO及试样根据情况如下规定:

—两根一定长度的管材通过对接熔接组合,密封接头之冋的LO为dn的3倍•旦最小为 250 mm;

—在单个管件的情况下,密封接头到每个承(插)口的自由长度LO为dn的2倍;

—几个管件通过一个组合件进行试验的情况下,管件之冋管材的白山长度Lf)为dn的3倍。

在所有的情况下,自由长度LO的最大值为1 000 mm0若试验中管材破裂则试验应重做。

7.5.2试验方法

按GB/T 6111试验。试臆条件按表6中规定进行.试样内外的介质均为水(水一水类型),采用A 型接头。对于构造焊制类管件的试验条件按附录C的表C.1中规定进行。

7.6电熔承口管件的熔接强度

电熔管件承口端的熔接强度按 GB/T 19808—2005(√n≥90 mm)或 GB/T 19806—2005(16 mm< √n≤225 mm)规定进行。对于公称直径在90 mm〜225 mm范围内的电熔管件承口端,当有争议时.采 用GB/T 19808—2005规定的方法进行判定。

7.7带插口端的管件一对接管件的拉伸强度

按 GiVT 19810—2005 试验。

7.8电熔鞍形管件的熔接强度

按附录F进行试验。

7.9鞍形旁通的冲击强度

按 GB/T 19712—2005 试验。

7.10耐内压密封性

按 GB/T 13663.5—2018 附录 C 试验。

7.11耐外压密封性

按 GB/T 13663.5—2018 附录 D 试验。

7.12耐弯曲密封性

按 GB/T 13663.5—2018 附录 E 试验。

7.13耐拉拔性能

按 GB/T 15820—1995 试验。

7.14熔体质量流动速率

按 GB/T 3682—2000 试對。

7.15氧化诱导时间

按GB/T 19466.6-2009试验。制样时,应分别从管件内、外表而切取试样.然后将原始表而朝上 进行试验。试样数量为3个,试验结果取最小值。

7.16灰分

按 GB/T 9345.1—2008 方法 A 试验。

7.17 卫生要求

8检验规则

8.1检验分类

检验分为出厂检验和型式检验。

8.2 组批和分组

8.2.1组批

同一混配料、同一设备和工艺连续生产的同一规格管件作为一批MnV75 mm规格的管件每批不 大于20 000件,75 mm≤i∕n≤250 mm规格的管件每批不大于5 OoO件,250 mm≤<√,1<X710 mm规格的 管件每批不大于3 OOO件.√n≥710 mm规格的管件每批不大于1 0()0件。如果生产7 d仍不足上述数 量,则以7 d产虽为一批。

一个管件存在不同端部尺寸情况下.如变径、三通等产品.以较大口径规格进行组批和试验。

产品以批为单位进行检验和验收。

8.2.2 分组

应按照表12对管件尺寸进行分组。

表12管件尺寸分组 单位为毫米

|

组别 |

1 |

2 |

3 |

4 |

|

公称外径dn |

t∕n<75 |

75≤6Zn<250 |

250≤√n<710 |

√n≥710 |

8.3出厂检验

8.3.1出厂检验项目应符合表13要求。

表13检验项目

|

检验项目 |

出厂检验 |

型式检验 |

要求 |

试验方法 | ||

|

管件 |

一般要求, |

外观 |

√ |

√ |

6.1 |

7.2 |

|

颜色 |

√ |

√ |

6.2 |

7.2 | ||

|

电特性(电阻) |

√ |

√ |

6.4 |

7.3 | ||

|

尺寸 |

√ |

√ |

6.5 |

7.4 | ||

|

静液压试验(20 OcMoO h) |

O |

√ |

6.6.2 |

7.5 | ||

|

静液压试验(80 QC .165 h) |

√ |

O |

6.6.2 |

7.5 | ||

|

静液压试验(80 0CU 000 h) |

O |

√ |

6.6.2 |

7.5 | ||

|

熔体质房流动速率 |

√ |

√ |

6.7 |

7.14 | ||

|

氧化诱导时间 |

√ |

√ |

6.7 |

7.15 | ||

|

灰分 |

O |

√ |

6.7 |

7.16 | ||

|

卫生要求 |

O |

√ |

6.8 |

7.17 | ||

表13 (续)

|

检验项目 |

出厂检验 |

型式检验 |

要求 |

试验方法 | ||

|

管件 |

熔接/法兰 连接类管件 |

电熔管件承口端的熔接强度b |

O |

√ |

6.6.4 |

7.6 |

|

带插口端的管件一对接 管件的拉伸强度' |

O |

√ |

6.6.4 |

7.7 | ||

|

电熔鞍形管件的熔接强度" |

O |

√ |

6.6.4 |

7.8 | ||

|

鞍形旁通的冲击强度。 |

O |

√ |

6.6.4 |

7.9 | ||

|

机械连接类 管件 |

耐内压密封性试验 |

√ |

√ |

6.6.4 |

7.10 | |

|

耐外压密封性试羚 |

O |

√ |

6.6.4 |

7.11 | ||

|

耐弯曲密封性试验 |

O |

√ |

6.6.4 |

7.12 | ||

|

耐拉拔性能试验 |

O |

√ |

6.6.4 |

7.13 | ||

|

构造焊制类 管件 |

焊缝的拉伸强度 |

O |

√ |

6.6.4 |

附录C | |

|

“O”为非检测项目为管件的出厂或型式检测项目。 | ||||||

|

0应对所有管件进行一般要求项目的检测。 h仅用于电熔管件承口端检测。 C仅用于管件插口端检测。 d仅用于电焰鞍形管件检测。 C仅用于鞍形旁通检测。 | ||||||

8.3.2第6章外观、颜色和尺寸检捡按GB/T 28284规定采用正常检验一次抽样方案,取一般检政水 平1 ,接收质量限(AQL)4.0.抽样方案见表14。

表14 抽样方案 单位为件

|

批呈N |

样本量〃 |

接收数AC |

拒收数Rt- |

|

≤15 |

2 |

0 |

1 |

|

16 〜25 |

3 |

0 |

1 |

|

26 〜90 |

5 |

0 |

1 |

|

91 〜150 |

8 |

1 |

2 |

|

151-280 |

13 |

1 |

2 |

|

281 — 500 |

20 |

2 |

3 |

|

501 — 1 200 |

32 |

3 |

4 |

|

1 201 〜3 200 |

50 |

5 |

6 |

|

3 201 〜10 000 |

80 |

7 |

8 |

|

10 Ool 〜35 000 |

125 |

10 |

11 |

8.3.3电熔管件应逐个检验电阻。

8.3.4在外观、颜色和尺寸及电阻检验合格的产品中抽取试样,进行表13中所列的其他出厂检验,其 中静液压强度(80 0C ,165 h)的试样数量为1个;氣化诱导时间的试样从内表面取样,试样数量为1个。

8.4型式检验

8.4.1使用相同混配料、具有相同结构的(主体)管件,按表12的尺寸分组.每个尺寸组选取任一规格 逬行试验,每次型式检验的规格在每个尺寸组内轮换。

8.4.2型式检验项目应符合表13要求。

8.4.3按8.3.2规定对外观、颜色和尺寸进行检验。在检验合格的样品中抽取试样,进行表13中规定 的型式检验。对于卫生要求.选用管件制造商生产产品范围内最小公称直径的管件进行试验。

8.4.4 一般每三年迎行一次。若有以下情况之一,应进行型式检验:

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 结构、材料、工艺有较大变动可能影响产品性能时;

C)产品停产一年以上恢复生产时;

d)出厂检验结果与上次型式检验结果有较大差异吋。

8.5 判定规则

第6章中的外观、颜色和尺寸按表14进行判定。其他指标右一项不符合要求时,则从原批次中随 机抽取双倍样品对该项进行复验。如复检仍不合格,则判该批产品不合格。如冇卫生要求时.卫生指标 有一项不合格判为不合格批。

9 标志

9.1总则

9.1.1管件应有永久、清晰的标志,标志不应诱发裂纹或其他形式的破坏。

9.1.2若釆用打印的标志,颜色应区别于管件的颜色。

9.1.3标志和标签内容在目视的情况下应清晰町辨。

注:除按制造商规定或由其认可之外.在安装和使用过程中对部件进行涂刷、刮擦.覆盖或使用清洁剂等造成的标 志不清晰,制造商不负责任。

9.1.4标志内容不应位于管件插口端的最小插口长度范围内O

9.2管件上的标志内容

管件标志内容至少应符合表15要求。构造焊制类管件的标志内容由供需双方协定。

表15管件标志内容

|

项 IiI |

标 志 |

|

制造商或商标 |

名称或符号 |

|

内部流体*■ |

“水”或 “Water” |

|

公称外径/标准尺寸比 |

例如 MnlIo/SDR 11 |

|

材料和命名 |

PE 80 或 PE 100 |

|

混配料牌号“ | |

|

生产批号b | |

|

生产时间(日期,代码)北 |

例如:用数字或代码表示的年和月 |

表15 (续)

|

项 目 |

标 志 |

|

本部分号 |

GB/T 13663.3 |

|

SDR熔接范围(仅用于电熔管件尸 |

例 Jll: Sl)R 11 〜SI)R 26 |

|

压力等级" |

例如:PN 1.25 MPa |

|

0这些信息可以打印在标签上,标签可以附在管件上或者每个包装袋上.标签应保证在施工时完整清晰。 b公称直径小于或等于63 mm的机械连接类管件和热熔承插管件由供需双方商定。 e以明确的数字或代码表示.提供生产日期(年和月)追溯性;如果制造商在不同地点生产.还需要标明生产地点。 | |

9.3熔接系统识别

电熔管件应具备熔接参数口「识别性.如数字识别、电流/电压识别、机电识别或自调节系统识别,在 熔接过程中用于识别熔接参数。

使用条形码识别时,条形码标签应粘贴在管件上并应被适当保护以免污损。

注:条形码识别参见ISO 13950,可追溯性参见IS。12176-4o

10包装、运输、贮存

10.1包装

管件应包装・nJ■多个管件一同包装或单个包装以防止损坏和污染。电熔管件宜单独包装并进行密 封。一般情况下,每个包装箱内应装相同品种和规格的管件,包装箱应有内衬袋。

包装应至少带有一个标签,标明制造商的名称、零(部)件的类型、尺寸和数虽、以及任何特殊贮存 要求。

10.2运输

管件运输时,不应受到划伤、抛摔、剧烈的撞击、曝晒、雨淋、油污和化学品的污染。

10.3 贮存

管件应贮存在远离热源及化学品污染地、地面平整、通风良好的库房内;贮存时,应防止阳光直接 照射。

附录 A

(资料性附录)

本部分与ISO 4427-3:2007相比的结构变化情况

本部分与ISO 4427-3:2007相比在结构上有较多调整,具体章条编号对照情况见表A. 1。

表A.1本部分与ISO 4427-3:2007的章条编号对照情况

|

本部分章条编号 |

ISO 4427-3:2007 |

|

1〜2 |

1〜2 |

|

3.1 |

— |

|

3.2-3.3 |

3.1~3.2 |

|

3.4~3.8 |

3.2.1 〜3.5 |

|

3.9 | |

|

3.10 〜3.12 |

3.6 〜3∙8 |

|

4.1 |

4.1 |

|

4.2 |

— |

|

4.3 |

4.2 |

|

4.4 |

— |

|

5 |

1 |

|

6.1 |

5.1 |

|

6.2 |

5.3 |

|

6.3 |

5.2、5.5 |

|

6.4 |

5.4 |

|

6.5.1 |

6.3 |

|

6.5.2 |

6.2 |

|

6.5.3 |

附录A |

|

6.5.4 |

6.6 |

|

6.5.5 |

6.5 |

|

6.5.6〜6.5.7 |

6.7 〜6.8 |

|

6.6.1 |

7.1 |

|

— |

7.2 |

|

6∙6∙2 〜6∙6∙4 |

7.3 〜7.4 |

|

6.7 |

8 |

|

6.8 |

5.6 |

|

6.9-6.10 |

9〜10 |

|

7〜8 |

— |

|

9.1 |

11.1 |

表A.1 (续)

|

本部分章条编号 |

ISO 4427-3:2007 |

|

9.2 〜9.3 |

11.2-11.3 |

|

10.1 |

12 |

|

10.2 〜10.3 |

— |

|

附录A〜附录B |

— |

|

附录C〜附录D |

附录B〜附录C |

|

附录E |

附录A |

|

附录F |

— |

|

— |

附录D〜附录E |

附录B

(资料性附录)

本部分与ISO 4427-3:2007的技术性差异及其原因

表B.1给出了本部分与ISO 4427-3:2007的技术性差异以及原因。

表B.1本部分与ISO 4427-3:2007的技术性差异以及原因

|

本部分章:条编号 |

技术性差异 |

原 因 |

|

增加了 GB/T 2828.1 |

增加检验规则.便于标准引用 | |

|

2 |

增加了 GB/T 2918 |

增加状态调节和试验的标准环境. 便于标准引用 |

|

用 GB/T 3682—2000 代替 ISO 1133 |

优先引用国家标准 | |

|

増加了 GB/T 4217 |

增加公称外径和公称压力.便于标 准引川 | |

|

删除了 ISO 4433-IJSO 4433-2,放入参考文献 |

该文件在原文中未使用。本部分 资料性引用 | |

|

用 GB/T 6111—2018 代替 ISO 1167 |

优先引用国家标准 | |

|

增加了 GB∕,Γ 7306—2000、GB/T 8163—2008 |

根据我国的实际应用情况,增加了 密封管螺纹及无缝钢管标准 | |

|

用 GB/T 8806—2008 代替 ISO 3126 |

优先引用国家标准 | |

|

增加了 GB/T 9345.1—2008 |

增加了灰分测定试验方法.以适用 于我国国情 | |

|

删除了 ISO 9624 |

该文件在原文中未使用 | |

|

増加了 GB/T 10798 |

増加了通用壁厚表.便于标准引用 | |

|

删除了 ISO 13951 |

该文件在原文中未使用 | |

|

用 GB/T 13663.1—2017 代替 ISO 4427-1:2007. GB/T 13663.2—2018 代替 ISO 4427-2:2007、 GB/T 13663.5—2018 代替 ISO 4427-5 |

优先引用国家标准 | |

|

删除了 ISO 14236 |

该文件在原文中未使用 | |

|

增加了 GB/T 15820—1995 |

增加了管材与管件连接的耐拉拔 试羚,便于标准引用 | |

|

增加了 GB/T 17219 |

增加了饮用水输配水设备及防护 材料的安全性评价,便于标准引用 | |

|

增加了 GB/T 18252、GB/T 18475 |

增加了长期静液压强度、材料分级 和命名.便于标准引用 | |

|

增加了 GB/T 19278—2003 |

増加了通用术语和定义,使于标准 引用 |

表B.1 (续)

|

本部分章条编号 |

技术性差异 |

原 因 |

|

2 |

用 GB/T 19712—2005 代替 ISO 13957、GB/T 19466.6—2009 代替 ISO 11357-6.GB/T 19806—2005 代替 ISO 13955、 GB/T 19808—2005 代替 ISO 13954、GB/T 19810—2005 代替 ISO 13953、GB/T 20674.1—2006 代替 ISO 12176-1 |

优先引用国家标准 |

|

增加了 GB/T 19809—2005 |

增加了拉伸剥离试验标准.便于标 准引用 | |

|

用 GB/T 21873—2008 代替了 EN 681-1: 1996、EN 681- 2:2000 |

优先引用国家标准 | |

|

3 |

增加了术语和定义3.1.3.8 |

便于引用 |

|

4 |

增加了聚乙烯混配料的分级和命名、冋用料要求 |

要求更为严格,表述更为明确 |

|

6.5.1 |

増加了插口管件插口端尺寸(Jn710.√n 800)及相关要求 |

参照国际先进标准编制.以适用我 国国情 |

|

6.5.2.1 |

增加了电熔承口端尺寸(dn710∖dtl 800)及相关要求 增加了电熔承口平均内径要求。删去了特别管状长度 |

参照国际先进标准编制。以符合 我国国情 |

|

6.5.2.2 |

删除了管件和管材由较低SI )R值的聚乙烯制造时.管件及相 关熔接接头应符合相关要求 |

以符合我国国情 |

|

6.5<6 |

増加了机械连接类管件的相关要求 |

完善产品范闱,规范产品 |

|

6∙5∙7 |

增加了聚乙烯法兰连接类管件尺寸规格要求 |

内容更为详实,便于引用 |

|

6.6 |

删除了管件和管材Ill较低SL)R值的聚乙烯制造时相关力学 性能。静液压强度(20 βC∖165 h)中PE IOO材料的环应力由 12.4 MPa 修改为 12.0 MPa |

同6.5.2.2要求。参照国际先进标 准编制。以符合我国国情 |

|

6.7 |

增加了灰分≤0.1 %要求 |

以符合我国国悄 |

|

7、8 |

増加了“试验方法” ••检验规则”章节 |

以符合我国国情 |

|

9 |

増加了标志:生产时冋、输送介质、混配料牌号、生产批号。 删除了制造商的信息标志.J11 ≥280 mm(管件插口端)的公 差等级 |

以适用我国国情 |

|

IO |

增加了“运输”和“贮存”条款 |

以符合我国国情 |

|

— |

删除了附录D“短期压力方法”和附录E“管件/管材组合件的 拉伸试验” |

无对应的相关性能姿求.无引用 |

|

附录E |

增加了“电熔鞍形管件熔接强度试验方法” |

更明确,更具有操作性 |

附录C (规范性附录) 构造焊制类管件

C.1总则

构造焊制类管件应符合本附录表C.1和表C.2要求。

构造焊制类管件所用管材应符合GB/T 13663.2—2018规定,对接熔接设备应符合GB/T 20674.1— 2006规定。

本附录仅适用于采用对接熔接工艺制造的构造焊制类管件。

构造焊制类管件的PN等级应由所用管材的PN等级,结合折减系数计算得出。折减系数见C.3 和 C.5o

制造商对管件的设计和压力级别负责.并证实其所声明的PN等级的符合性。制造商的技术文件 中应给出压力等级以及应用的折减系数(/'),证实管件设计性能的最少试验要求见表C.1。

在一些情况下,构造焊制类管件由注塑管件加工制成,或加工厚壁(下一较低SDR系列)管段.得到 较薄(上一较高SDR系列)的管段后制成,这类管件的折减系数可与本附录规定的不同。

表C.1构造焊制类管件的性能试验

|

项目 |

要求 |

试验参数 |

试验方法 | |

|

静液压强度 (20 OCaoO h) |

无破坏、无渗漏 |

试验温度 试验时间 环应力七 PE 80 PE 100 |

20°C 100 h 10.0 MPaX f 12.0 MPaXJ' |

7.5 |

|

静液压强度 (80 °C ,1 000 h) |

无破坏、无渗漏 |

试验温度 试验时间 环应力a: PE 80 PE 100 |

80OC 1 000 h 4.0 MPa× f 5.0 MPaX f |

7.5 |

|

构造焊制管件的 拉伸强度h |

试验到破坏为止: 韧性:通过 脆性:失效 |

试验温度 |

23 °C |

7.7 |

|

注:/为与试验管件相关的折减系数。 | ||||

|

a根据管件对应的管材公称外径计算应力值。 b试样取自包含焊缝的纵向直条段的水平面上,宜垂直于焊缝。 | ||||

C.2尺寸

构造焊制类管件的尺寸应符合表C.2要求。

单位为毫米

|

公称外径Qn |

管件的最小管状长度 Ze.mi∏ |

公称弯曲半径r |

分支端标称长度Z |

管件角度 a |

|

90 |

150 | |||

|

110 |

150 | |||

|

125 |

150 | |||

|

140 |

150 | |||

|

160 |

150 | |||

|

180 |

150 | |||

|

200 |

150 | |||

|

225 |

150 | |||

|

250 |

250 | |||

|

280 |

250 |

由管件制造商标明 | ||

|

315 |

300 |

管件角度公差应为 | ||

|

355 |

300 |

例如: |

士 2。 | |

|

1.5×√n |

由管件制造商标明 | |||

|

400 |

300 |

2Xdn |

煨制弯头的最大角度 | |

|

450 |

300 |

2.5XC 九 |

公差应为±5° | |

|

500 |

350 |

3×√n | ||

|

560 |

350 | |||

|

630 |

350 | |||

|

710 |

350 | |||

|

800 |

350 | |||

|

900 |

400 | |||

|

1 OOo |

400 | |||

|

1 200 |

400 | |||

|

1 400 |

550 | |||

|

1 600 |

550 |

表C.2构造焊制类管件的尺寸

C.3管段焊制弯头

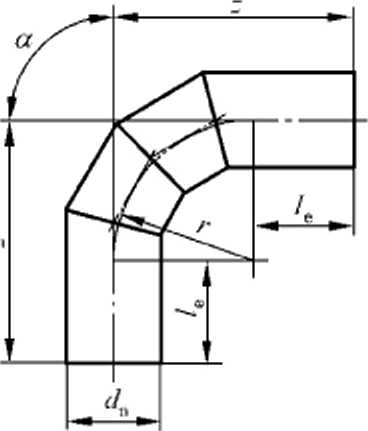

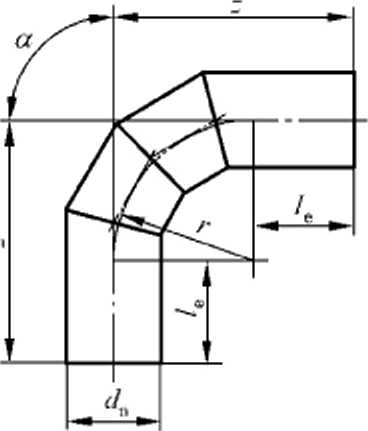

由管段制成的焊制弯头的典型示意图见图C.1和图C.2o图中给出了必要的标注尺寸,其他的尺 寸可由管件制造商在技术文件中给出 HeL和。应符合表C.2。

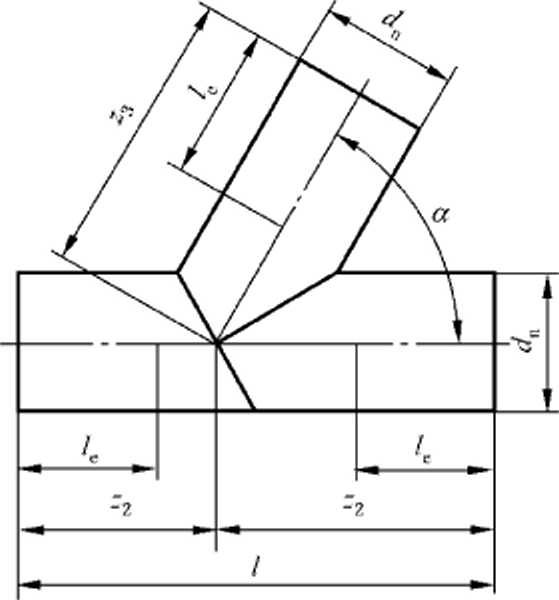

a) 90°

说明:

d n--公称外径;

Ze - 熔接端的“管状长度”。管状长度应满足下列各种操作(或组合操作)的要求:对接夹具的安装,电熔管件的装 配,承插熔接管件的装配和机械刮刀的使用;

r —管件的弯曲半径;

管件分支端到轴心(各分支端轴心线的交点)的设计K度; 管件角度。

图C.1管段焊制弯头示意图

采用管段焊制的弯头,应按照以下折减原则计算其公称压力P、,见式(C.1):

PN=/b X PM管材 ........................(C.1 )

式中:

/b ——与弯头管段设计相关的折减系数(见表C.3);

PN修材——所用管材(管段)的公称压力。

注:这些系数通过实践得出,可以根据去C.1的试验结果确定系数∕∙b取值的适用性。

说明:

dn——公称外径;

β——切割角。

图C.2管段设计示意图

表C.3管段焊制弯头的折减系数

|

切割角" |

折减系数 /b |

|

∕5≤7.50 |

1.0 |

|

7.50<∕9≤15o |

0.8 |

|

a最大切割角应不超过15°。 | |

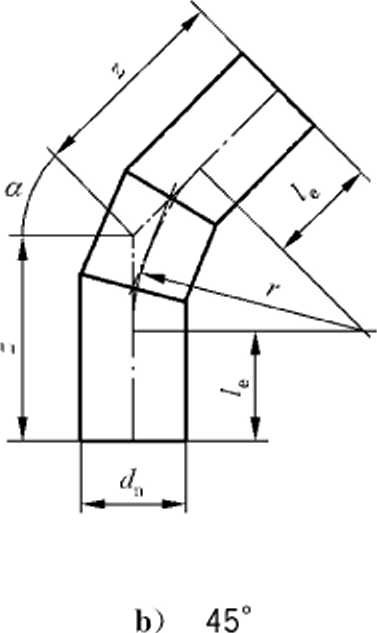

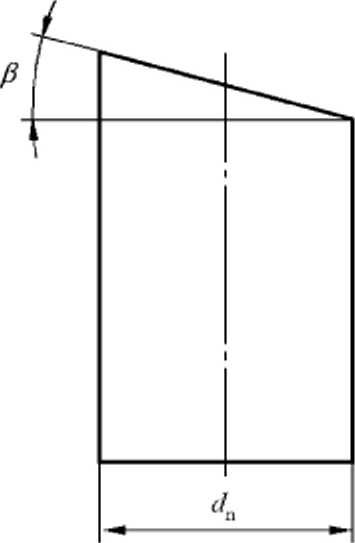

C.4煨制弯头

煨制弯头的典型示意图见图C.3所示。不要求二次加工煨制的弯管都符合图C.3,仅考虑图中标 示的尺寸即可。其他的尺寸可由管件制造商在技术文件中给出。

管材煨弯后最小壁厚应符合GB/T 13663.2 2018规定。

可以使用破坏性方法证实制造过程的一致性。

煨制弯头一般不做折减,其可行性可根据表C.1的试验結果证实。

a) 90° b) 45°

dZm 和α应符合表C.2o

说明:

da——公称外径;

Ze——熔接端的“管状长度”。管状长度满足下列各种操作(或组合操作)的要求:对接夹具的安装,电熔管件的装 配.承插熔接管件的装配和机械刮刀的使用;

r——管件的弯曲半径;

Z——管件分支端到轴心(各分支端轴心线的交点)的标称K度;

α——管件角度。在存储和搬运过程中.可采用特殊措施来确保管件保持原冇弯曲角度。

图C.3煨制弯头示意图

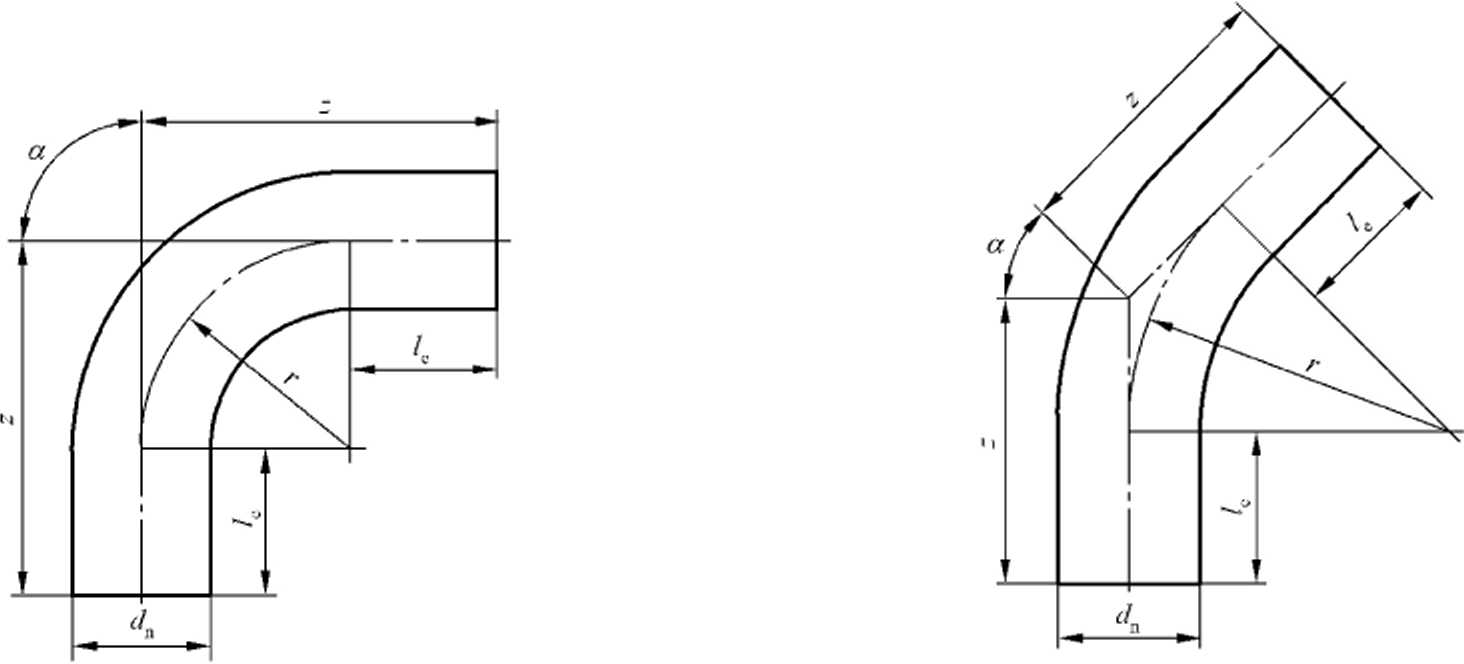

C.5管段焊制三通

管段焊制三通的典型示意图见图C.4所示。并不要求用管段拼焊的三通都符合图C.L仅考虑图

中标示的尺寸即可。其他的尺寸可由管件制造商在技术文件中给出。

Cl 说明:

b) 60°

公称外径;

熔接端的“管状长度”。管状K度应满足下列各种操作(或组合操作)的要求:对接夹具的安装,电熔 管件的装配.承插熔接管件的装配和机械刮刀的使用;

管件分支端到轴心(各分支端轴心线的交点)的标称K度;

管件角度(±2o)o

图C.4管段焊制三通示意图

应用式(C.2)和折减原则计算采用管段焊制三通的PN:

PN=∕τ X PN管材 ........................(C.2 )

式中:

fτ ——此类三通的相关的折减系数为0.5;

PN管材——使用管材(管段)的公称压力。

注:这些系数通过实践得出,可以根据表C.1的试验结果确定系数/'τ取值的适用性。

附录D

(资料性附录)

电熔管件典型接线端示意图

图1).1和图1).2举例说明了适用于电压不大于48伏的典型接线端(类型A和类型B)O

单位为毫米

说明:

1 ——导电区;

2——聚乙烯;

Cl——接线端的外径(C,≥11.8 mm);

C2 ---接线柱导电区的直径(C2 =4.0 rnrn±0.03 mm);

C3 --接线端的内径((L= 9.5 mm± 1.0 mm);

Cl——接线端导电区根部的最大外径(C,1≤6.0 mm);

H——接线端内腔深度(H212.()mm);

H.——接线端端口距导电区顶面间的距离(Hl=3.2 mm÷0.5 mm)O

图D.1典型A型接线端示意图

说明:

单位为毫米

1— —导电区;

2— —聚乙烯;

Cl ---接线端的外径(Cl = 13.0 mm±0.05 mm);

C2 --接线柱导电区的直径(C2 =4.7 mm士().03 mm);

C3 ---接线端的内径(Ci = 10.0 mm±0.50 mm);

H ——接线端的内腔深度(H215.5 mm);

ʃʃɪ——接线端端口与导电区顶而间的距离(∏ι=4.5 mm±0∙5 mm) O

图D.2典型B型接线端示意图

附录E

(规范性附录)

热熔承插管件

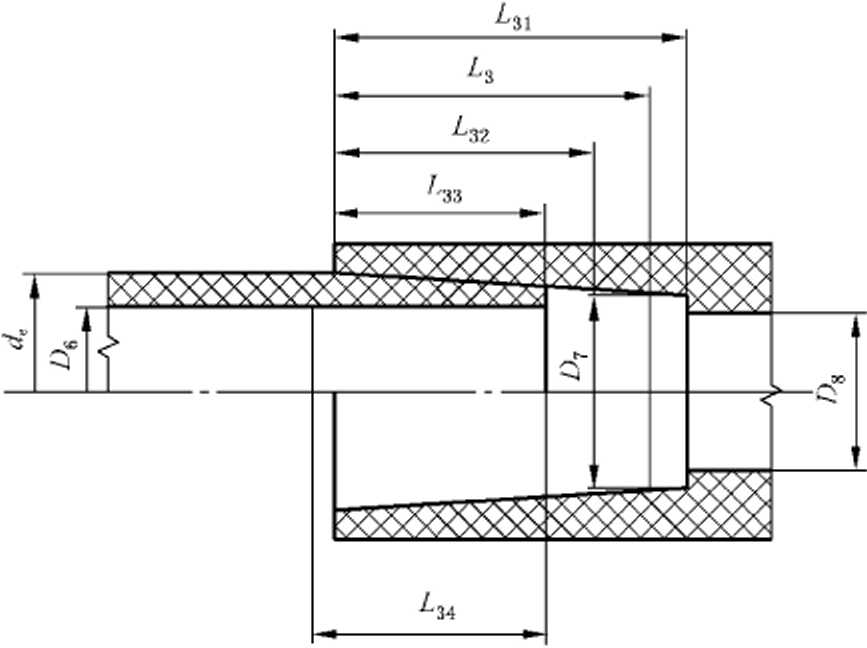

热熔承插管件承口端示意图见图E.1,其尺寸应符合表E.1和表E.2要求。承口根部直径不应大于 口部直径,管件壁厚应符合6.5.2.2要求。

说明:

n——承口 口部的平均内径,即等于承口内表面与其端面相交圖的平均直径;

D7 ——承口根部的平均内径.即距承口距离为妇 的、平行于端口平面的圖环截面的平均直径,其中L3为承口参 考长度;

Di --最小通径;

儿——与之对接的管材的外径;

L3 ——承口参考长度.即用于计算目的的最小理论承口长度,由制造商标称;

L3I —从承口端而到其根部台肩处的承口的实际长度,由制造商标称;

L 32 ——管件的加热长度.即加热工具插入的长度,由制造商标称;

L33 —插入深度,即经加热的管子端部承口的插入K度;

L 34 ——管子插丨I端的加热氏度,即管子插口端部进入加热工具的氏度。

图E.1热峪承插管件承口端示意图

表E.1公称尺寸从16 Inm~63 mm的热熔承插管件承口端尺寸 单位为毫米

|

承口公称直径 |

承口平均内径 |

最大 不圆度 |

最小 通径 |

承口参 考长度 |

承口加热K度“ |

管材插入深度h | |||||

|

口部 |

根部 | ||||||||||

|

dn |

D6,mιn |

6 ∙ max |

7 ∙ min |

。7. max |

max. |

L 3 V min |

L 32 ∙mιn |

L 32 ∙mnx |

L 33 VnIin |

L max | |

|

16 |

15.2 |

15.5 |

15.1 |

15.4 |

0.4 |

9 |

13.3 |

10.8 |

13.3 |

9.8 |

12.3 |

|

20 |

19.2 |

19.5 |

19.0 |

19.3 |

0.4 |

13 |

14.5 |

12.0 |

14.5 |

11.0 |

13.5 |

|

25 |

24.1 |

24.5 |

23.9 |

24.3 |

0.4 |

18 |

16.0 |

13.5 |

16∙0 |

12.5 |

15.0 |

|

32 |

31.1 |

31.5 |

30.9 |

31.3 |

0.5 |

25 |

18.1 |

15.6 |

18.1 |

1 1.6 |

17.1 |

|

40 |

39.0 |

39.4 |

38.8 |

39.2 |

0.5 |

31 |

20.5 |

18.0 |

20.5 |

17.0 |

19.5 |

表E.1 (续) 单位为毫米

|

承口公称直径 |

承口平均内径 |

最大 不圆度 |

最小 通径 |

承口参 考长度 |

承口加热长度" |

管材插入深度b | |||||

|

口部 |

根部 | ||||||||||

|

dn |

.min |

D fi .max |

D7.nlin |

Dg |

max. |

D8 |

L 3 .min |

L 32.min |

L 32 .mnx |

L 33.min |

L 33.m;IX |

|

50 |

48.9 |

49.4 |

48.7 |

49.2 |

0.6 |

39 |

23.5 |

21.0 |

23.5 |

20.0 |

22.5 |

|

63 |

62.0 |

62.4 |

61.6 |

62.1 |

0.6 |

49 |

27.4 |

24.9 |

27.4 |

23.9 |

26.4 |

321 min ( L 3, mɪn 2.5) ; L 32 ・ max L 3 ,ɪnɪn。

33.min — (LnI・in — D.5) ;L33∙mox — min — 1)。

単位为毫米

|

承口公称 |

管材平均 |

承口平均内径 |

最大 |

最小 |

承口参 |

承口加热长度“ |

管材插入深度b | ||||||

|

直径 |

外径 |

口部 |

根部 |

不圆度 |

通径 |

考长度 | |||||||

|

dn |

d cm.min |

d cm. InaX |

D6.min |

.max |

D;. min |

D7.mβx |

max. |

DS |

L 3. min |

L 32.min |

L 32.max |

L 33. min |

L 33.max |

|

75 |

75.0 |

75.5 |

74.3 |

74.8 |

73.0 |

73.5 |

0.7 |

59 |

30 |

26 |

30 |

25 |

29 |

|

90 |

90.0 |

90.6 |

89.3 |

89.9 |

87.9 |

88.5 |

1.0 |

71 |

33 |

29 |

33 |

28 |

32 |

|

110 |

110.0 |

110.6 |

109.4 |

110.0 |

107.7 |

108.3 |

1.0 |

87 |

37 |

33 |

37 |

32 |

36 |

|

125 |

125.0 |

125.6 |

124.4 |

125.0 |

122.6 |

123.2 |

1.0 |

99 |

40 |

36 |

40 |

35 |

39 |

注:热熔承插管件宜适用于"≤63 mm的管材连接∙75 mm≤√n≤125 mm由用户和制造商协商确定。

L 32.mux —( L.3.min 4 ) ; L 32.max — ɪ-*3.min 0

L 33, min (Lm・min 5) J 33 ∙ max (L3,rnin l)o

表E.2 公称尺寸从75 mm~125 mm的热熔承插管件承口端尺寸

附录F

(规范性附录)

电熔鞍形管件熔接强度试验方法

F.1原理

本附录规定了一种剥离试验方法,用于评价电熔鞍形管件与管材熔接形成的组合件的熔接强度.以 熔接而的韧性剥离百分比来表征。

注1:本附录的试验方法参见ISO 13956:2OIOo

注2:采用任一规格的最小壁厚进行试验。

F.2设备

F.2.1总则

根据试验方案不同,选择相应的试验设备及工装。按图F.1或图F.2所示试验方案时,应分别选择 拉力试验机和ʌl型或Λ2型工装;按图F.3所示试验方案时.选择压缩试验机和B型工装。当管材公 称外径Jn≥250 mm时,可采用图F.4所示试验方案和C型工装。

F.2.2拉伸试验设备——AI型或A2型工装

F.2.2.1拉伸试验机。具备足够的拉力•能将鞍形管件以(100±10)mm∕min的速度从管材上剥离。

F.2.2.2承载销。外径至少为管材公称外径的1/2,可旋转。

F.2.2.3适当的夹紧装置。能够扣紧鞍形管件的边缘并将其从管材上剥离。

注:AI型夹紧装置从鞍形管件两侧边缘对称地扣紧并加载(见图F.1)5A2型夹紧装置仅从鞍形管件一侧夹紧(见 图 F.2)o

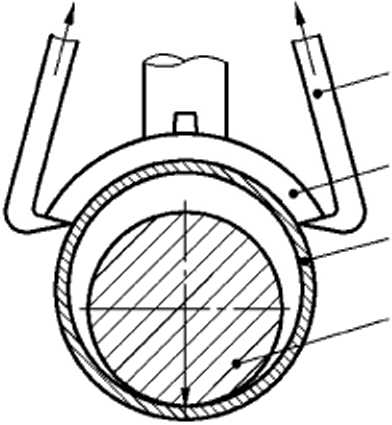

说明:

1— —夹紧装置;

2— —聚乙烯鞍形管件;

3— 聚乙烯管材;

4--承载销。

图F.1 AI型试验装置典型示意图

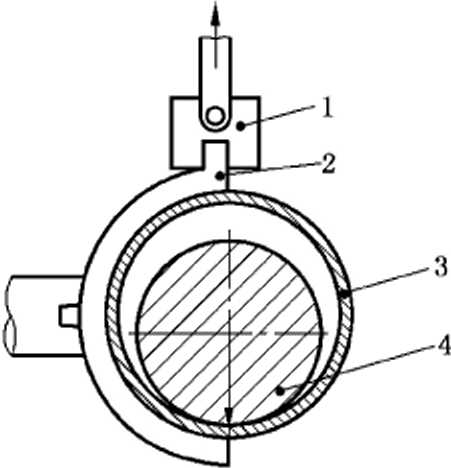

说明:

1— —夹紧装置,加载点可转动;

2— —聚乙烯鞍形管件;

3— —聚乙烯管材;

4— —承载销。

图F.2 A2型试验装置典型示意图

F.3压缩设备——B型工装

F.3.1拉伸试验机.具备足够的拉力,能将鞍形管件以(100 + 10)mm∕min的速度从管材上剥离。

F.3.2承载销,外径至少为管材公称外径的1/2 .可旋转。

F.3.3适当的夹紧装能,能够扣紧鞍形管件的边缘并将其从管材上剥离(见图F.3)o

说明:

1— —夹紧装置;

2— —聚乙烯鞍形管件;

3— —聚乙烯管材;

4— —承载销。

图F.3 B型压缩试验装置典型示意图

F.4 装置——C型

F.4.1拉伸试验机,具备足够的拉力,能将鞍形管件以(100÷10)mm∕min的速度从管材上剥离。

F.4.2适当的夹紧装置.能够扣紧鞍形管件的边缘并将其从管材上剥离(见图F.4)o

F.4.3带固定装置的支架,可将带鞍形管件的管材固定在支架上(见图F.4)o

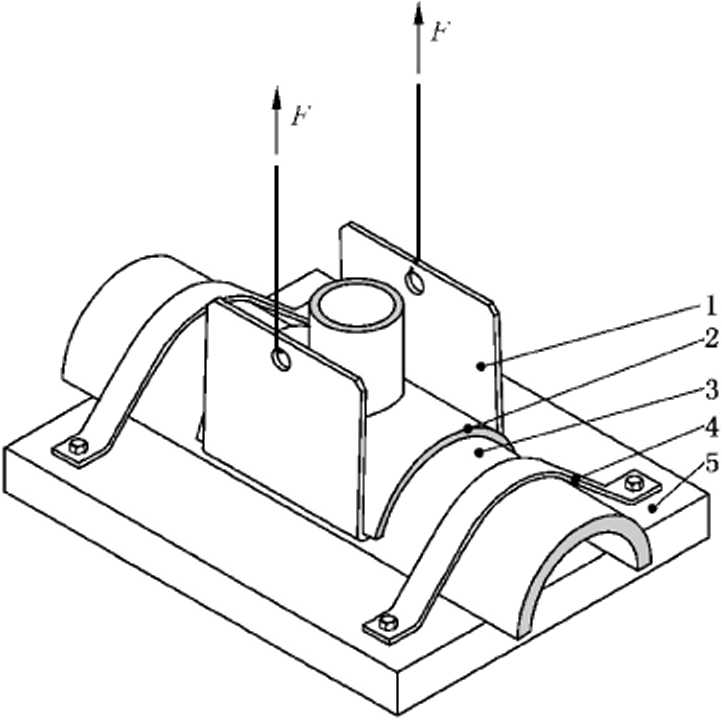

说明:

1— —夹紧装置;

2— —聚乙烯鞍形;

3— —聚乙烯管材;

4— —固定装置;

5— —支架;

F——剥离力。

图F.4 C型试验装置典型示意图

F.5试样

F.5.1试样的制备

F.5.1.1按照制造商说明及相关产品标准将管材和电熔鞍形管件熔接制成组合件。焊制组合件应选用

GB/T 19809- 2005规定的条件焊制。

F.5.1.2除非另有规定,连接鞍形管件的主管上不应打孔。

F.5.1.3鞍形管件两端的管材自由长度不应小于O.ldjdn为管材公称外径)。在C型试戦方案中.鞍 形管件两端的管材自由长度应确保管材能延伸至固定装置外。

F.5.1.4在C型试验方案中,应沿管材轴线剖开,见图F.4。

F.5.1.5拆除焊制过程中固定样件的螺钉、螺栓和其他辅助固定装置(例如:鞍形管件的下抱箍)。

F.5.1.6为便于操作,鞍形管件的分支端可去除。为促使剥离发生于熔接面上,可以去除部分非熔接的 部位。

注:管材壁厚会影响剥离力的大小。

F.5.2试样数量

除非另有规定,试样数应为3个。

F.6状态调节

试验应在熔接完成至少24 h后进行。

试样在(23±2)°C环境温度条件下状态调节至少6 h后.按F.7步骤进行。

F. 7步骤

在环境温度(23±2)°C条件下,按下列步骤进行试验:

a) 对于AI型、A2型和B型试验,将承载销穿过管材的内孔;对于C型试验.从管材上穽近鞍形 管件的部位将组合件固定至支架上;

b) 将试样与夹具装至试验机上,使鞍形管件以(100±10)mm∕min的速度从管材上剥离;

注:用拉伸试對机和Al型夹具进行试验的安装形式示例见图F.1;用拉伸试验机和A2型夹具进行试验的安装形 式示例见图F.2;用压缩试验机进行试验的安装形式示例见图F.3;厶2250 mm时C型试验的安装形式见 图 F.4o

C)持续加载,直至试样完全剥离或组合件中的管材(或管件)发生破坏。试验过程中若试样滑出 夹具,可重新装夹并继续试验。对于A2型试验,重新装夹时允许改夹鞍形管件的另一侧如果无法剥 离,可降至较低的拉伸速率(25士5)mm∕min进行试验;

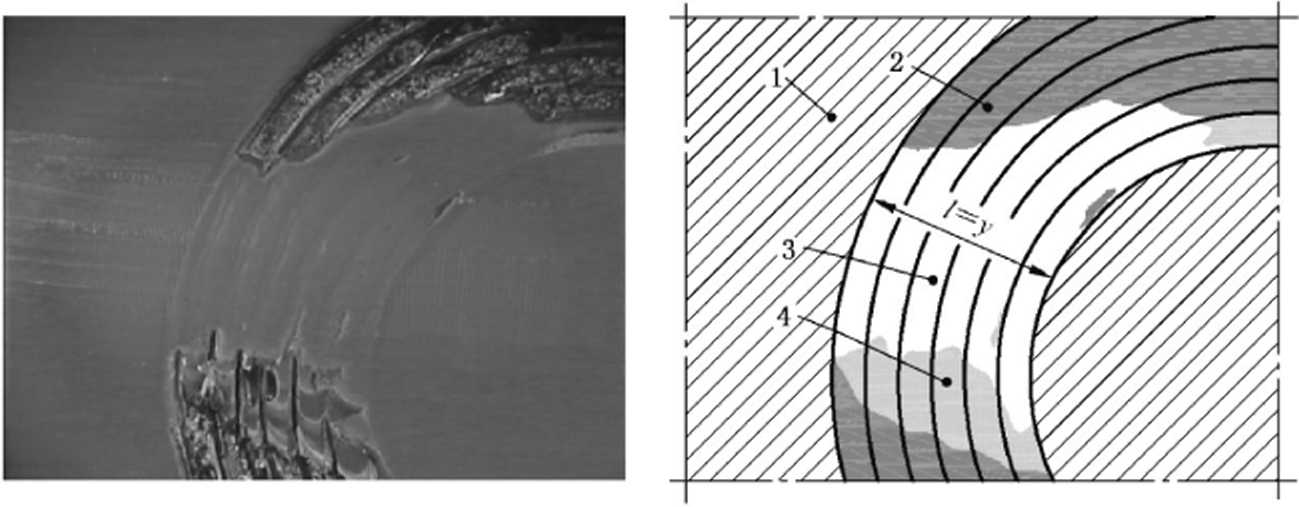

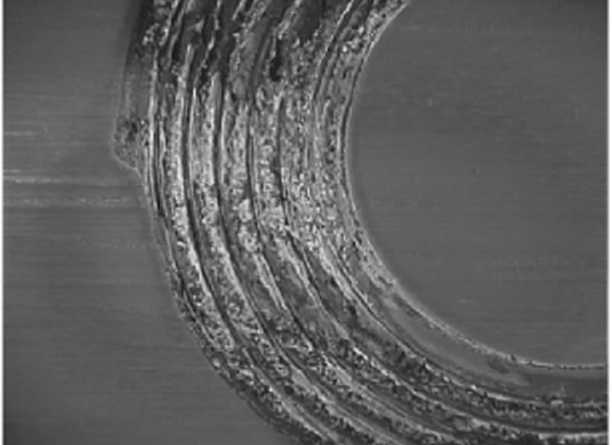

CI)检査试样并记录破坏位置(例如,破坏发生在管材还是鞍形管件上、是在线圈之冋还是熔接面 上).破坏类型.是否可见脆性破坏表面。典型破坏特征示意图见阁F.5、图F.6;

注:如果熔接而未发生分离(例如管材或鞍形管件发生断裂时),通常认为c),f)∙g)和h)中的脆性破坏比例为()%。 此时可在图1、图2、图3或图4中变更一种试羚方案重新测试,或者以样条弯曲法(参见ISO 21751)代替本 方法。

e) 测量并记录熔接区域径向最大脆性破坏K度(/)和该处径向总宽度顷);

f) 按式(F.1)计算剥离百分比L』:

Ld =IIy X 100% ........................( F.1 )

g) 测量和记录熔接区域脆性破坏的而积(A);

h) 按式(F.2)计算剥离百分比A”

Ad =A∕An°m X 100% ........................( F.2 )

式中:

Anom——熔区理论总面积,由制造商给出或实测管件得到。

说明:

1--管材表面;

2— —韧性破坏;

3— —熔接而未熔合区的脆性破坏;

4— —电焰线圈问脆性破坏;

I——最大脆性破坏长度;

V——熔接区域的总长。

说明:

1— —管材表面;

2— —韧性破坏;

3— —电焰线圏问脆性破坏;

/——最大脆性破坏K度;

N——熔接区域的总长。

图F.6熔接界面的典型韧性破坏示意图

F.8试验报告

试验报告应包括下列内容:

a) GB/T 13663.3—2018 的本附录编号;

b) 试样的完整标识;

C)鞍形管件的公称尺寸;

d)管材的尺寸(公称直径,壁厚或SDR.MRS);

C)试样的熔接条件;

f) 试验温度;

g) 试验速度;

h) 试样数量;

i) 试验方案.例如拉伸(AI型或A2型)、压缩(B型)或C型;

j) 每个试样的破坏类型(如:韧性破坏或脆性破坏),以及破坏外观的详细描述,例如:是从熔接而 剥离、线圈之间撕裂、还是管材或管件屈服破坏。当Ld≥25 %或Λd≥12 %时,建议给出破坏 表面的照片;

k) 剥离的百分比的d和Ad;

l) 试验过程中及试验完成后观察到的现象;

m) 任何可能影响试验结果的因素•例如未在本附录中说明的任何偶发事件和操作细节。

n) 试验室;

o) 试验H期。

参考文献

_1] ISO 4427-3 : 2007 PIaStICS PiPing SyStemS-POIyethyIene ( PE) PiPe and fittings for Water SUPPIy—Part 3 : Fittings.

[2] ISO 4433-1: 1997 ThCrmOPIaStiCS PipCS-RCSiStanCC to IiqUid ChemiCaiS-CIaSSifiCatiOn Part 1 : InImerSiOn test nethod.

[3] ISO 4433-2 : 1997 ThermOPiaStiCS PipeS-ReSiStanCe to IiqUiCl ChemiCaiS-CIaSSɪfieation ParI 2: POIyOICfin pipes.

[4] ISO 9080 PiaStiCS PiPing and ClUCting SyStCnIS-DCtCrminatiOn Of the long-term hydrostatic Strength Of thermoplastics materials in PiPe form by extrapolation.

「5] ISO 12162 ThermOPIaStiCS materials for PiPeS and fittings for PreSSUre applications-Classi-fication > CleSignatiOn and CleSign coefficient.

「6] ISO 12176-4 PlaStiCS PiPCS and fittings.EqUiPmCnt for fusion jointing POlyCthylCnC SySICmS——Part 4 : TraCeability coding.

[7] ISO 13950 PIaStiCS PiPCS and fittings-ΛUtomatic recognition SyStCmS for CIeCtrOfUSiOn joints.

L8j ISO 13956 :201() PIaStiCS PiPCS and fittings-ɪ)eCohCSion test Of POIyCthylCnC(PFZ) Sa(IdIC fusion joints-EValUatiOn Of ductility Of fusion joint interface by tear lest.

[9] ISO/TR 10358 PIaStiCS PiPeS and fittings-Combined ChemiCal-resistance CIaSSifi-CatiOn tabic.

_10] ISO 21751 PIaStiCS PiPCS and fittings. DCCOhCSiOn ICSt Of electrofusion asscmblies-Strip-bend test.

∞局loo∙oo99coL JL/q。

中 华人民共和国

国家标准

给水用聚乙烯(PE)管道系统

第3部分:管件

GB/T 13663. 3—2018

关

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(IOOO45)

网址:www. spc. org. Cn

服务热线:400-168-0010

2018年3月第一版

*

书号:155066 • 1-59691

版权专有侵权必究