ICS 83.140.30

G 33

GB/T 13663.5—2018

给水用聚乙烯(PE)管道系统 第5部分:系统适用性

Polyethylene (PE) PiPing SyStemS for Water supply— Part 5: FitneSS for PUrPOSe of the SyStem

(ISQ 4427-5:2007 , PIaStiCS PiPing SyStems—PolyethyIene (PE) PiPeS and fittings for Water SllPPIy—Part 5 : FitneSS for PIIrPOSe of the SyStem, MQD)

2018-03-15 发布

2018-10-01 实施

中华人民共和国国家质量监督检验检疫总局发布 中国国家标准化管理委员会发布

附录A (资料性附录)本部分与IS0 44275:2007相比的结构变化情况

附录B(资料性附录)本部分与IS0 44275:2007的技术性差异及其原因

-ɪɪ- -J—

GB/T 13663«给水用聚乙烯管道系统》分为5个部分:

——第1部分:总则;

——第2部分:管材;

——第3部分:管件;

第4部分:阀门;

——第5部分:系统适用性。

本部分为GB/T 13663第5部分。

本部分按照GB/T 1.1—2009给出的规则起草。

本部分使用重新起草法修改采用ISO 4427-5:2007«塑料管道系统给水用聚乙烯(PE)管材和管 件 第5部分:系统适用性》。

本部分与ISO 4427-5: 2007相比在结构上有较多调整。附录A中列出了本部分章条编号与 ISO 44275:2007章条编号的对照一览表。

本部分与ISO 4427-5:2007相比存在技术性差异。相关差异已编入正文中并在它们所涉及的条款 的页边空白处用垂直单线(I)标识。在附录B中给出了这些技术性差异及其原因的一览表。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。

本部分由中国轻工业联合会提出。

本部分由全国塑料制品标准化技术委员会(SAC/TC 48)归口。

本部分起草单位:山东胜邦塑胶有限公司、浙江中财管道科技股份有限公司、浙江伟星新型建材股 份有限公司、永高股份有限公司、顾地科技股份有限公司、浙江中元枫叶管业有限公司、广东联塑科技实 业有限公司、亚大集团公司、山东环球塑业有限公司、北京市市政工程设计研究总院有限公司、河北泉恩 高科技管业有限公司。

本部分主要起草人:景发岐、陈建春、李大治、黄剑、付志敏、张文龙、陈国南、李瑜、于小蛟、宋奇叵、 朱瑞霞。

1范围

GB/T 13663的本部分规定了给水用聚乙烯(PE)管道系统适用性的术语和定义、符号、缩略语、组 件类型、试样制备和要求。

本部分与GB/T 13663的其他部分一起,适用于水温不大于40 °C,最大工作压力(MOP)不大于 2.0 MPa, 一般用途的压力输水以及饮用水的输配管道系统及其组件。

注1:参考工作温度为20 C ,工作温度在0 C〜40 C之间的压力折减系数,参见GB/T 13663.1—2017附录Co

注2:采购者或选用者有责任根据其特定应用需求,结合相关法规、标准或规范要求,按本部分要求进行系统适用性 评价。

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

6111—2003流体输送用热塑性塑料管材耐内压试验方法(ISO 11 67: 1 996, IDT) 13663.1—2017给水用聚乙烯(PE)管道系统第1部分:总则(ISO 44271: 2007,MOD) 13663.3—2018给水用聚乙烯(PE)管道系统 第3部分:管件(ISO 44273:2007,MOD) 15820—1995

19278—2003

19806—2005

19807—2005

1 996,MOD)

GB/T 19808—2005

聚乙烯压力管材与管件连接的耐拉拔试验(eqv ISO 3501:1 976) 热塑性塑料管材、管件及阀门通用术语及其定义 塑料管材和管件 塑料管材和管件

塑料管材和管件

聚乙烯电熔组件的挤压剥离试验(ISO 13955:1 997,1DT)

聚乙烯管材和电熔管件组合试件的制备(ISO 11413:

公称外径大于或等于90 mm的聚乙烯电熔组件的拉伸剥

离试验(ISO 13954:1997,IDT)

聚乙烯(PE)管材/管材或管材/管件热熔对接组件的制备

GB/T 19809—2005塑料管材和管件

(ISO 11414:1996,IDT)

GB/T 19810—2005聚乙烯(PE)管材和管件热熔对接接头拉伸强度和破坏形式的测定

(ISO 13953: 2001 ,IDT)

GB/T 13663.1—2017、GB/T 13663.3—2018 和 GB/T 19278—2003 界定的术语和定义、符号、缩 略语以及下列术语和定义适用于本文件。

3 . 1

电熔连接 electrofusion COnneCtiOn

聚乙烯电熔承口管件(或电熔鞍形管件)与管材(或带有插口端的管件)进行连接的方式。利用电熔 管件集成发热元件的焦耳效应,使与之邻近的材料熔融,将电熔管件与管材(或管件)表面熔接在一起。

GB/T 13663.5—2018

3.2

热熔对接连接 butt fusion COnneCtiOn

利用加热板加热管材或部件插口的端面(或斜切的平面),使其熔化并彼此对正、压紧直至熔接在 一起O

3 . 3

机械连接 mechanical COnneCtiOn

聚乙烯管材与管材(或管道系统中的其他元件)以机械方式装配连接在一起。通常具有一个压缩零 件,以提供耐压性、密封性和抗端部载荷的能力。

注1:可在管口内部安放支撑套,为聚乙烯管提供永久支撑,以阻止管壁在径向压力作用下的蠕变。

注2:管件的金属部分可以通过螺纹、压紧式接头、焊接装配。管件能够允许制成一个可拆卸的或永久装配的接头。

3.4

熔接兼容性 fusion COmPatibiIity

两种相似或不相似的聚乙烯材料熔接在一起,形成符合GB/T 13663本部分性能要求的接头的 能力。

组件按连接方式分为三种类型:电熔连接、热熔对接连接和机械连接。

4 . 2 分组

管材和管件尺寸分组见表1。

表1管材和管件尺寸分组 单位为毫米

|

组别 |

1 |

2 |

3 |

4 |

5 |

|

公称外径 |

16≤√n<75 |

75≤d,,<250 |

250≤drι<710 |

710≤drι<1800 |

1800≤d,,≤2 500 |

5.1.1试验组件的制备应考虑管材/管件极限制造公差、现场装配、设备误差、安装过程中大气温度变 化的影响,以及可能的密封、部件材料与公差的影响。

5.1.2压力试验采用A型密封接头。

5.1.3 按照本部分进行试验,如果试验结果表明管件需要重新设计时,应重新设计并按照

GB/T 13663.3—2018 再试验。

5.1.4除非另有规定,按5.2制备试样后,组件应在温度为(23士2)。C条件下进行状态调节至少24h,并 在此条件下进行试验。

5.2试样制备

5.2.1电熔连接

5.2.1.1.1组件的制备

组件应按表2规定组对,使用MRS和SDR不同的管材和部件,按GB/T 19807—2005中附录C 的表C.1所列条件1进行制备。

表2取样方案

|

电熔管件 |

管材或部件 | |||

|

PE 80 |

PE 100 | |||

|

SDR最大 |

SDR最小 |

SDR最大 |

SDR最小 | |

|

PE 80 |

√ |

一 |

一 |

√ |

|

PE 100 |

√ |

一 |

一 |

√ |

5 . 2 . 1 . 1 . 2 试样

制造商选择试样应取自每一尺寸组(见表1)中所生产的每种类型的最小外径的产品,以及所生产 的每种类型最大外径的产品。

5.2.1.2极限条件下制备的组件

5 . 2 . 1 . 2 . 1 组件的制备

用具有相同MRS和SDR的管材和管件按GB/T 19807—2005中附录C表C.1条件2和条件3, 分别在管件制造商技术文件中推荐的在最高环境温度和最低环境温度下制备组件,管件的电阻在(23士 2)C条件下测量。

如果用户接受,可以使用一个能量公称值替代最小和最大能量条件2和条件3。该公称值与接头 制备环境温度Ta对应的能量值,由管件制造商在技术文件中定义。

对于电熔承口管件,在产品范围内选定规格以制备试验接头时,管材端口与管件的最大理论插入深 度之间应预留0.05 4的间隙;当外径大于225 mm时,管材与管件连接时还应具有最大的轴向偏差,但 不超过1.5°鞍形管件与试验管材熔接时,应按最大压力等级对管材施加水压。应在达到制造商给定 的冷却时间后立即卸压。

带有电熔鞍形管件的接头,制备时需考虑安全规范的要求。

5 . 2 . 1 . 2 . 2 试样

制造商选择试样应取自每一尺寸组(见表1)中所生产的每种类型的最小外径的产品,以及所生产 的每种类型最大外径的产品。

GB/T 13663.5—2018

5.2.2.1.1组件的制备

组件应选用具有相同的SDR值、不同的MRS的管材和/或带插口端的管件组成,在23 °C条件下 按照GB/T 19809—2005的规定制备。

5.2.2.1.2 试样

制造商产品范围内,每种类型产品按公称外径选取一个作为试样。

5.2.2.2极限条件下制备的组件

5 . 2 . 2 . 2 . 1 组件的制备

组件应选用具有相同MRS和SDR值的管材和/或带插口端的管件,按照GB/T 19809—2005表

B.1的规定,在最大和最小条件下,应按照GB/T 19809—2005第6章规定的最大错边量进行制备。

5 . 2 . 2 . 2 . 2 试样

制造商产品范围内,每种类型产品按公称外径选取一个作为试样。

5.2.3机械连接

5 . 2 . 3 . 1 组件的制备

按照制造商技术说明,将不同MRS和SDR的管材,用机械连接管件组装制成的试验组件。

5 . 2 . 3 . 2 试样

制造商产品范围内,对每种类型的产品,每个公称外径选取一个管件作为试样。

5.3要求

5.3.1电熔连接

5.3.1.1.1电熔承口组件应符合表3中第1项要求。

5.3.1.1.2电熔鞍形组件应符合表3中第2项要求。

5 . 3 . 1 . 2 极限条件下制备的组件

5.3.1.2.1电熔承口组件应符合表3中第1项要求

5.3.1.2.2电熔鞍形组件应符合表3中第2项要求。

5.3.2热熔对接连接

5.3.2.1常规条件下不同MRS部件形成的组件应符合表3中第3项要求。

5.3.2.2极限条件下制备的组件应符合表3中第3项和第4项要求。

组件应符合表3中第5项、第6项、第7项和第8项要求O

|

序号 |

性能 |

要求 |

试验参数 |

试验方法 | |

|

1 |

电熔承口管件的 熔接强度 |

剥离脆性破坏百分 比不大于33.3% |

试验温度 |

23笆 |

GB/T 19806—2005 GB/T 19808—2005 |

|

2 |

电熔鞍形管 件熔接强度 |

剥离脆性破坏百分比 Ld≤50%,Ad≤25% |

试验温度 |

23笆 |

(GVT 13663.3—2018 附录F |

|

3 |

对接熔接 拉伸强度 |

试验至破坏: 韧性破坏-通过 脆性破坏-未通过 |

试验温度 |

23笆 |

GB/T19810—2005 |

|

4 |

静液压强度 |

无破坏 无渗漏 |

密封接头 试验温度 试验时间 环应力a PE 80 PE 100 |

A型 80 °C' 165 hb 4.5 MPa 5.4 MPa |

GB/T6111—2003 |

|

5 |

内压密封性C |

无渗漏 |

试验时间 试验压力 |

1 h 1.5×PN[管材] |

附录C |

|

6 |

外压密封性C |

无渗漏 |

试验压力 试验时间 试验压力 试验时间 |

0.01 MPa 1 h 0.08 MPa 1h |

附录D |

|

7 |

耐弯曲密封性C |

无渗漏 |

试验时间 试验压力 |

1h 1.5×PN[管材] |

附录E |

|

8 |

耐拉拔C |

管材不从管件上 拔脱或分离 |

试验温度 试验时间 |

23 C 1 h |

GB/T15820—1995 |

|

a应根据管材公称尺寸计算试验压力; b当出现韧性破坏,再试验的步骤见5.3.4; C适用于不大于63 mm的机械连接接头。 | |||||

在165 h内发生的脆性破坏应视为未通过试验。如果试样在165 h内发生韧性破坏,则按表4推 荐的环应力/时间关系依次选择较低的环应力和相应的最小破坏时间重新试验,如不通过视为不合格。

表4静液压强度(80 C)试验——环应力/最小破坏时间关系

|

PE 80 |

PE 100 | ||

|

环应力 MPa |

最小破坏时间 h |

环应力 MPa |

最小破坏时间 h |

|

4.5 |

165 |

5.4 |

165 |

GB/T 13663.5—2018

表4 (续)

|

PE 80 |

PE 100 | ||

|

环应力 MPa |

最小破坏时间 h |

环应力 MPa |

最小破坏时间 h |

|

4.4 |

233 |

5.3 |

265 |

|

4.3 |

331 |

5.2 |

399 |

|

4.2 |

4 74 |

5.1 |

629 |

|

4.1 |

685 |

5.0 |

1 000 |

|

4.0 |

1 000 |

— |

— |

本部分与ISO 44275:2007相比在结构上有较多调整,具体章条编号对照情况见表A.1。

|

本部分章条编号 |

对应的国际标准章条编号 |

|

1 |

1 |

|

2 |

2 |

|

3.1 |

3.1 |

|

3.2 |

3.2 和 3.3 |

|

3.3 |

3.4 |

|

3.4 |

3.5 |

|

4 |

— |

|

5.1.15.1.2 和 5.1.3 |

4.2.1 |

|

5.1.4 |

4.6 |

|

5.2.1 和 5.3.1 |

4.3 |

|

5.2.2 和 5.3.2 |

4.4 |

|

5.2.3 和 5.3.3 |

4.5和4.6中的表3 |

|

5.3.4 |

4.7 |

|

附录A |

— |

|

附录B |

— |

|

附录C |

— |

|

附录D |

— |

|

附录E |

— |

|

参考文献 |

— |

附录B

(资料性附录)

本部分与ISO 4427-5:2007的技术性差异及其原因

表B.1给出了本部分与ISO 44275:2007的技术性差异及其原因。

表B.1本部分与ISO 4427-5:2007的技术性差异及其原因

|

本部分的 章条编号 |

技术性差异 |

原因 |

|

1 |

范围中最大工作压力调整为不大于2.0 MPa |

以适应我国国情 |

|

2 |

用 GB/T 61 11—2003 代替 了 ISO 1167-1 和 ISO 11673、 GB/T 13663.1—2017 代替了 ISO M27-1:2007、GB/T 13663.3—2018 代 替了 ISO M273:2007、GBVT 15820—1995 代替了 ISO 3501 |

优先引用我国的标准 |

|

2 |

增加了 GB/T 19278—2003 |

增加T通用术语及其定义标准便 于标准引用 |

|

2 |

用 GB/T 19806—2005 代替 了 ISO 13955、GB/T 19807—2005 代替 T ISO 114 13: 1996、GB/T 19808—2005 代替 了 ISO 13954、 GB/T 19809—2005 代替 T ISO 1 14 14 : 1996、GBT 1 9810—2005 代 替T ISO 13953 |

优先引用我国的标准 |

|

2 |

删除T ISO 3458、ISO 3459、ISO 3503,放入参考文献 |

该文件在原文中未使用O本标准 资料性引用 |

|

3 |

将“3.1电熔接头”修改为“电熔连接” |

规定明确 |

|

3 |

将“3.2对接熔接接头和3.3鞍形热熔接头”合并修改为“3.2热熔对 接连接” |

规定明确 |

|

3 |

将“3.4机械连接接头”修改为“3.3机械连接” |

规定明确 |

|

4.1 |

将“管件类型,,调整为“组件类型,,,并按连接方式分为电熔连接、热 熔对接连接和机械连接三个类型 |

以适应我国国情 |

|

4.2 |

将管材和管件的尺寸分组增加到2 500 mm |

参考 CEN/TS 12201-7:2014 |

|

5.2.1.2 |

将电熔连接在极限条件下制样电阻的测量修改为在(23 士 2)笆条件 下测量 |

与ISO 114 13修订版保持一致 |

|

5.3 表 3 |

修改T电熔鞍形管件熔接强度试验方法标准 |

参考 EN 12201-5:201 1 |

|

附录C |

增加T“内压密封性试验方法” |

规定明确,增加可操作性 |

|

附录D |

增加T“外压密封性试验方法” |

参考 ISO 3503—2015 |

|

附录E |

增加T“耐弯曲密封性试验方法” |

参考 ISO 34 59—2015 |

|

参考文献 |

增加T “参考文献” |

本标准资料性引用 |

当机械连接管件与聚乙烯管材(熔接接头除外)的组合件承受的内部压力大于管材的公称压力时, 检查其密封性能。试验不考虑与聚乙烯管材相接的管件的设计和材料。本方法适用于包含公称外径不 大于63 mm管材的机械连接管件。

注:本附录的实验方法参见ISO 3458:2015(E)O

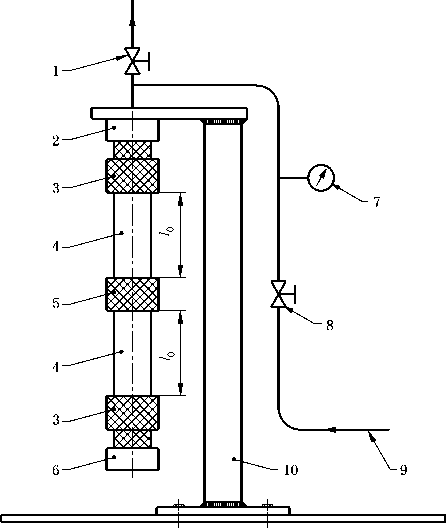

装置示意图如图C.1所示O

说明:

1 ——一空气释放阀;

2— —连接接头;

3— —管件;

4 ——PE管材;

5 ——管件(可选);

6 ——限位接头;

7 ---压力表;

8——阀门;

9 ——连接静液压压力源;

10——支架;

10 ——管段自由长度。

C.2.2 适宜的压力源

与试样相连,能够维持所用管材公称压力1.5倍的水压至少1 h,精度为±2%。

C.2.3压力表

安装在装置上,测量试验压力。

C.3.1应在管材和管件生产至少24 h后取样。除非另有规定,试样按GB/T 2918规定,在温度(23± 2)。C条件下进行状态调节至少24 h。

C.3.2试样应包括至少由一个管件或多个管件和一根或多根聚乙烯管材组装成的接头。

C.3.3每根管段自由长度应至少为公称外径的3倍,但不得小于250 mm。

C.3.4试样的一端应与压力源相连,另一端应以这样的方式密封:当加压后,作用在管材内壁的纵向应 力通过作用在管件端部的水压施加。

C.3.5接头的装配应符合相关的操作规程或标准的要求。

C.4.1在(20±2)C的温度下将试样加满水,确保试样与装置连接牢固。放置20 min达到温度平衡。

C.4.2当试样的外表面完全干燥后,在30 S内以稳定的速率加压至要求的试验压力。

C.4.3维持规定的压力至少Ih时,保持压力表有一个稳定的读数。试验中不时检查试样是否有渗漏 现象发生。如果管材在1 h内破坏,重做试验。

注:在施加试验压力前,确保试样中的空气已完全排除。

C.5.1试验报告应包括本附录编号和观察到的任何渗漏的现象以及发生渗漏时的压力。

C.5.2如果在试验过程中连接处没有发生渗漏,则认为该组合件是合格的。

附录D

(规范性附录) 外压密封性试验方法

在外部水压大于内部大气压的条件下,检查机械连接管件与聚乙烯管材组合接头(熔接接头除外) 的密封性能。本方法适用于包含公称外径不大于63 mm管材的机械连接管件,不考虑管件设计形式与 制造材料。

试验应在0.01 MPa和0.08 MPa两个压力水平下进行。接头应在每个试验压力下至少1 h内保 持不渗漏。

注:本附录的实验方法参见ISO 3459:2015(E)O

D.2设备

D.2.1压力箱

能够提供试样所需要的试验压力。试样的两端通过箱壁,使此管材内部与大气相通。组合件的安 装应便于观察试样中的渗漏情况。

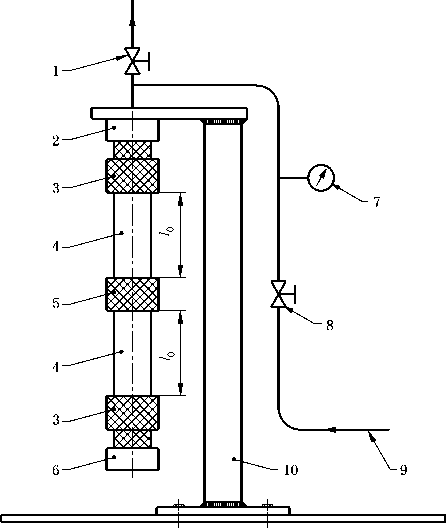

D.2.2装置示意图

装置示意图如图D.1所示。

r7777,

777777777777.

--法兰盖;

——环形密封;

——管件;

——密封圈;

——管段自由长度O

说明:

图D. 1装置示意图

与水箱相连,能够提供和维持水压为:

a) 0.01 O005 MPa;

b) (0.08±0.005)MPaO

D.2.3压力表

安装在压力箱上,测量试验压力。

D.3.1应在管材和管件生产至少24 h后取样。除非另有规定,试样按GB/T 2918规定,在温度(23± 2)C条件下进行状态调节至少24 h。

D.3.2试样应包括至少由一个管件或多个管件和一根或多根聚乙烯管材组装成的接头。

D.3.3每根管段的自由长度应至少为公称外径的3倍,但不得小于250 mm。

D.3.4接头的装配应符合相关的操作规程或标准的要求。

D.4.1将试样安装至压力箱内,在(20士5)C的温度下将压力箱加满水,放置20 min达到温度平衡。

D.4.2擦干试样内部的冷凝水,等待10 min确保试样的内表面完全干燥。

D.4.3 施加表压为0.01 MPa的压力维持至少1 h,然后增加试验压力至0.08 MPa再维持至少1 h。

D.4.4试验中不时的检查试样,观察是否有任何渗漏现象。

D.5.1试验报告应包括本附录编号和观察到的任何渗漏迹象以及发生渗漏时的压力。

D.5.2如果在两种试验压力水平下,任何一种过程中均没有发生渗漏,则认为该组合件是合格的。

附录E

(规范性附录)

耐弯曲密封性试验方法

在弯曲条件下检测机械连接管件与聚乙烯压力管材(熔接接头除外)组合件承受内压时的密封性 能。本方法适用包含公称外径不大于63 mm管材的机械连接管件。不考虑管件设计形式与制造材料O

注:本附录的实验方法参见ISO 3503:2015(E)O

E.2装置

E.2.1装置示意图

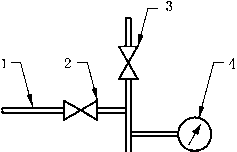

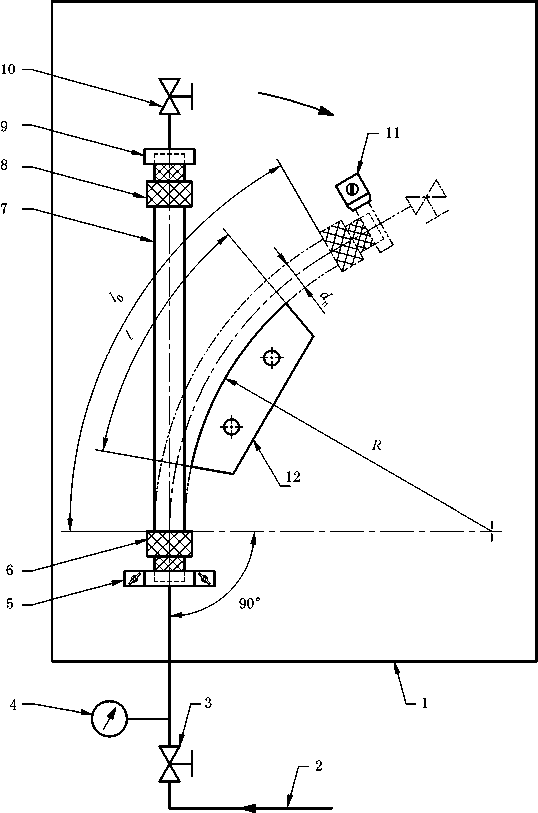

装置示意图如图E.1所示。

说明:

I ---试验台;

2——液压连接管;

3 ——阀门;

4 ---压力表;

5 --连接接头;

6 --试验管件;

7— —PE管材;

8— —端部管件a;

9 --固定接头;

10 ——空气释放阀;

II —固定销;

12——弯曲规;

l ——管段自由长度;

l ——弯规定位长度;

R——弯曲半径。

a端部管件仅用来封闭试样O

E.2.2弯曲规

E.2.2.1弯曲规的定位长度(Z)等于管件间自由长度10)的3/4,即等于管材公称外径的7.5倍(见图

E.1)。

E.2.2.2弯曲规的定位长度(Z)具有如下的弯曲半径:

——公称压力小于或等于1 MPa,弯曲半径为管材公称外径的15倍;

——公称压力大于1 MPa,弯曲半径为管材公称外径的20倍。

E.2.3压力系统

符合本部分中的附录C的规定。

E.3.1应在管材和管件生产至少24 h后取样。除非另有规定,试样按GB/T 2918规定,在温度(23± 2)C条件下进行状态调节至少24 h。

E.3.2试样由一段管材及其端部的多个管件连接而成,受弯曲的部分为自由长度段(Zoo)。

E.3.3试样中的聚乙烯管材的型号和尺寸应与待试验的管件一致。装配后管件间管材的自由长度 (Zo)应为管材公称外径的10倍。

E.3.4接头的装配应符合相关的操作规程或标准的要求。

E.4.1试验应在(23士2)C的温度下进行,其平均弯曲半径由管材的平均外径和公称压力决定如下:

——公称压力小于或等于1 MPa,弯曲半径为管材公称外径的15倍;

——公称压力大于1 MPa,弯曲半径为管材公称外径的20倍。

E.4.2装配后管件间管材的自由长度(Zoo)应为管材公称外径的10倍。

E.4.3在弯曲规上安装试样,应同时达到如下要求:

——弯曲应力应由管件承受;

——管材应覆盖弯曲规的全长,超出弯曲规的部分应两端对称,约为自由长度的1/8。

E.4.4按照附录C的规定检查内压下的密封性能,试样应在内压等于所用管材的1.5倍的公称压力下 至少1 h内不出现渗漏,然后增压直至爆破。

E.5.1试验报告应包括本附录编号。

E.5.2试验的观察结果(是否渗漏)、试验条件:组件是否能达到附录C要求的1h压力试验,若未达到 要求,指出是连接处渗漏还是管材爆破,记录当时的压力。

E.5.3详细说明试验过程中与本附录的差异,及可能影响试验结果的外界条件。

E.5.4如果在试验过程中没观察到任何失败,则认为组合件是合格的。

[1] ISO 3458: 2015 (E) Plastics PiPing systems——MeChaniCaI joints bet.Ween fittings and PreSSlIre PiPeS——TeSt method for IeaktightneSS Ilnder internal PreSSlIre

[2] ISO 3459: 2015 (E) PkStiCS PiPing SyStemS——MeChaniCaI joints between fittings and PreSSiIre PiPeS——TeSt method for IeaktightneSS Ilnder negative PreSSiIre

[3] ISO 3503: 2015 (E) PkStiCS PiPing SyStemS——MeChaniCaI joints between fittings and PreSSIIre PiPeS——TeSt method for IeaktightneSS Ilnder internal PreSSIIre of assemblies SllbjCted to bending

中国标准在线服务网(www.spc.org.cn)是中国质检出版社委托北京标科网络 技术有限公司负责运营销售正版标准资源的网络服务平台,本网站所有标准资源均 已获得国内外相关版权方的合法授权。未经授权,严禁任何单位、组织及个人对标 准文本进行复制、发行、销售、传播和稲译出版等违法行为。版权所有,违者必究!

GB/T 13663.5—2018

中国标准在线服务网 http://www.spc.org.cn

标准号:GB/T 13663.5-2018

购买者:亚大塑料制品有限公司

订单号:0108180413133861

防伪号:2018-0413-0448-5539-3057 时间:2018-04-13

定价:32元

中华人民共和国

国家标准

给水用聚乙烯(PE)管道系统

第5部分:系统适用性

GB/T 13663.5—2018

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

网址:www.spc.org.cn

服务热线:4 00-168-0010

2018年3月第一版

*

书号:1 55066 • 159611

版权专有侵权必究