ICS 25.060.20

J 52

GB/T 35094—2018

MagneSiUln-aluminium alloy wheel hub fixture general SPeCifiCatiOII

2018-05-14 发布

2018-12-01 实施

国家市场监督管理总局卷布 中国国家标准化管理委员会发布

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由中国机械工业联合会提出。

本标准由全国金属切削机床标准化技术委员会(SΛC∕TC 22)归口。

本标准起草单位:江苏天宏机械工业有限公司、江苏天宏自动化科技有限公司、天津市天职精密机 械制造有限公司。

本标准主要起草人:张培军、张达鑫、张秋白、汤建军、周会权。

镁铝合金轮毂夹具通用技术规范

1范围

本标准规定了镁铝合金轮毂夹具的型号和型式、技术要求、几何精度检验、装配质量、安全要求、检 验、标志、包装及随行文件等。

本标准适用于机械加工镁铝合金轮毂的夹具。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 5900.1-2008机床 主轴端部与卡盘连接尺寸 第1部分:圆锥连接

GB/T 5900.2—1997机床主轴端部与花盘互换性尺寸第2部分:凸轮锁紧型

GB/T 5900.3-1997机床 主轴端部与花盘 互换性尺寸 第3部分:卡口型

GB/T 9239.1 2006机械振动恒态(刚性)转子平衡品质要求第1部分:规范与平衡允差的 检验

GB/T 17421.1 1998机床检验通则 第1部分:在无负荷或精加工条件下机床的几何精度

GB/T 25376-2010金属切削机床 机械加工件通用技术条件

JB/T 3207-2005机床附件 产品包装通用技术条件

JB/T 9935-2011机床附件 随机技术文件的编制

3术语和定义

下列术语和定义适用于本文件。

3.1

轮毂夹具 WheeI hub fixture

轮毂机械加工过程中所用的夹具。

3.2

卡盘式轮穀夹具 ChUCk-type WheeI hub fixture

以轴向和径向定位的轮毂夹具。

3.3

中心定位式轮毂夹具 Center-type Whee) hub fixture

采用芯轴或涨套定位的轮毂夹具。

3.4

翻板式轮毂夹具 IUrn-type Wheel hub fixture

采用芯轴或涨套定位,能够翻转的轮毂夹具。

3.5

压爪 PreSSUre jaw

轮毂夹具的夹紧元件。

3.6

定位块 IOCating block

轮毂夹具的定位元件。

注:有端面定位块、轴向定位块、芯轴和涨套等。

3.7

夹具体 fixture body

安装组成轮毂夹具所需的各种元件的基础元件。

4型号和型式 4.1 型号

4.1.1型号组成

轮毂夹具的型号由类代号、型式代号、夹持轮毂范围、特性代号和与配套机床连接代号组成。

∏ ∏ XXXX

—与配套机床连接代号

----特性代号

--------夹持轮毂范围 l--------------型式代号

-------------类代号

注1:带“()”的代号,若无内容则删去,有内容时则去掉括号;

注2: "/"为间隔符号,必要时可变通为“一”・

4.1.2类代号

轮毂夹具的类代号用L表示。

4.1.3型式代号

轮毂夹具的型式代号用大写汉语拼音字母表示,位于类代号之后,见表Io

表1

|

型式 |

卡盘式 |

中心定位式 |

翻板式 |

|

代号 |

K |

Z |

F |

4.1.4夹持轮毂范围

夹持轮毂范围为被加工轮毂的最小直径和轮毂最大直径,用英寸制,位于型式代号之后。

4.1.5特性代号

特性代号为夹紧点垫块的种类,位于夹持轮毂范围之后,当无垫块时可缺省,特征代号见表2。

表2

|

垫块种类 |

尼龙 |

紫铜 |

|

代号 |

A |

B |

GB/T 35094—2018

4,1.6 与配套机床连接代号

当需要表示与配套机床主轴连接代号时.可按GB/T GB/T 5900.3-1997的规定,位于特性代号之后,并用间隔号*7

5900. 1 — 2008、GB/T 5900.2 1997、

''与其前面部分分隔开,

4.2型式

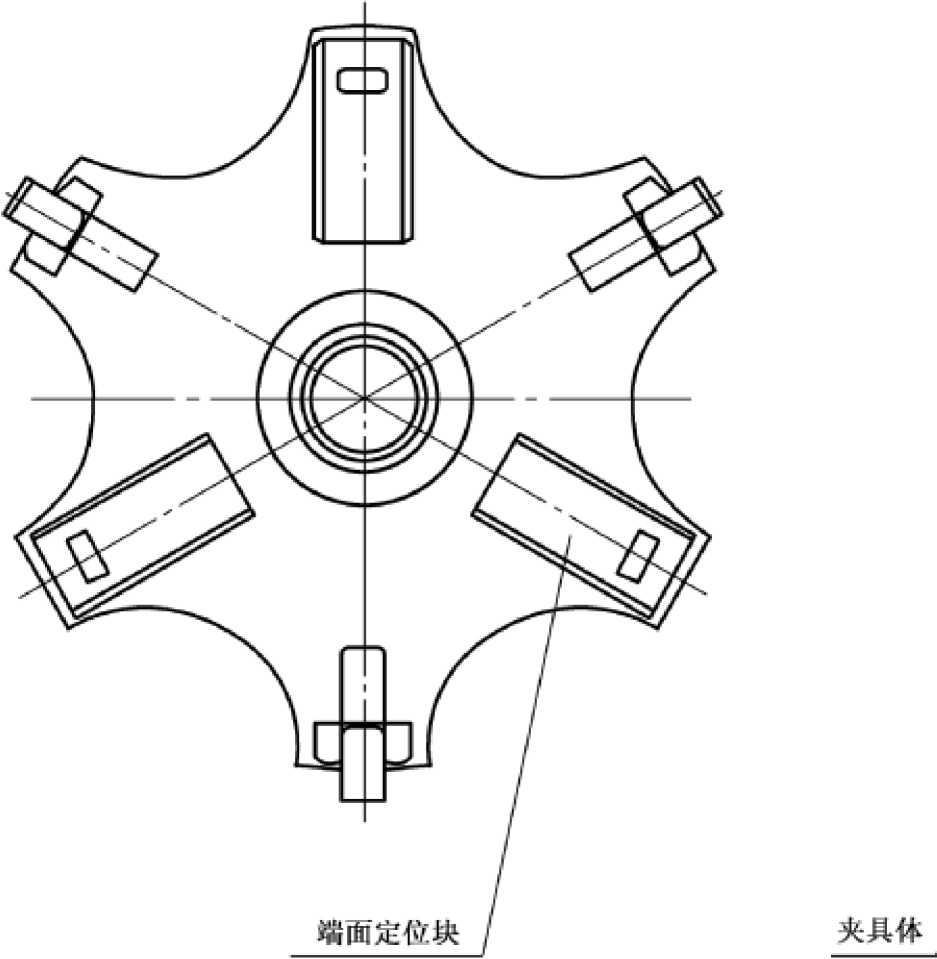

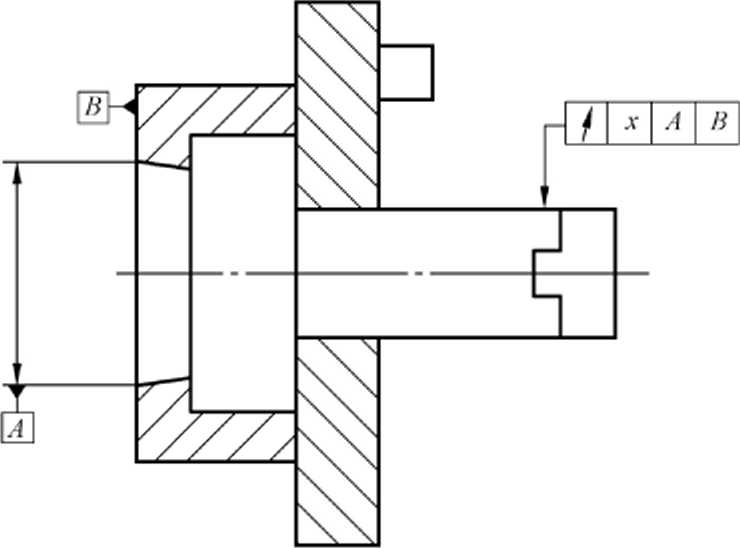

4.2.1卡盘式轮毂夹具

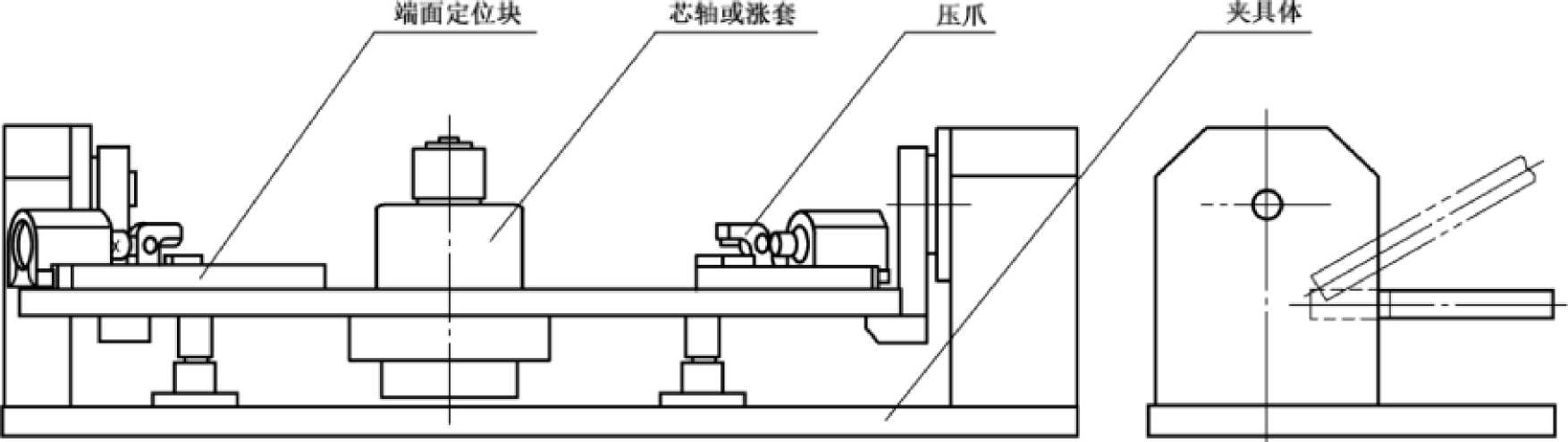

卡盘式轮毂夹具型式见图Ie

图1卡盘式轮毂夹具

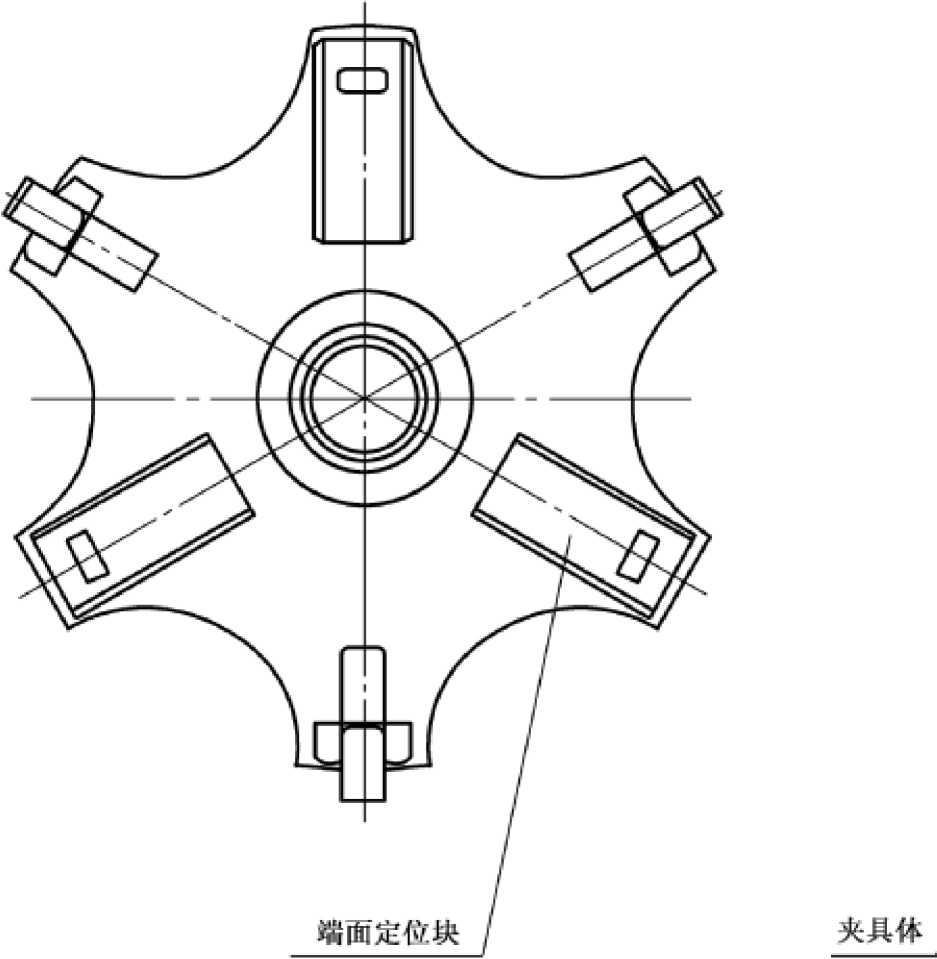

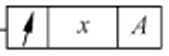

4.2.2中心定位式轮毂夹具

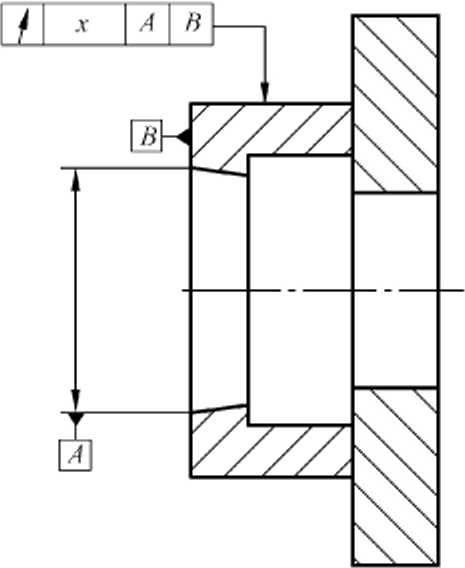

中心定位式轮毂夹具型式见图2i

GB/T 35094—2018

图2中心定位式轮毂夹具

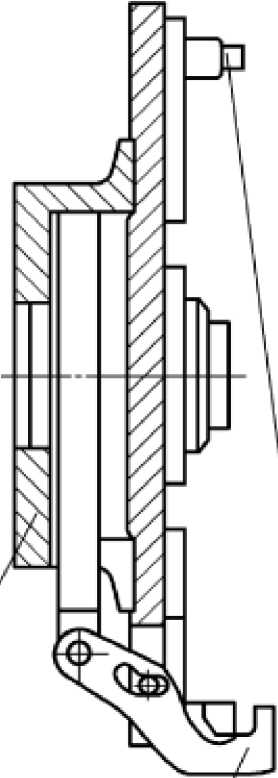

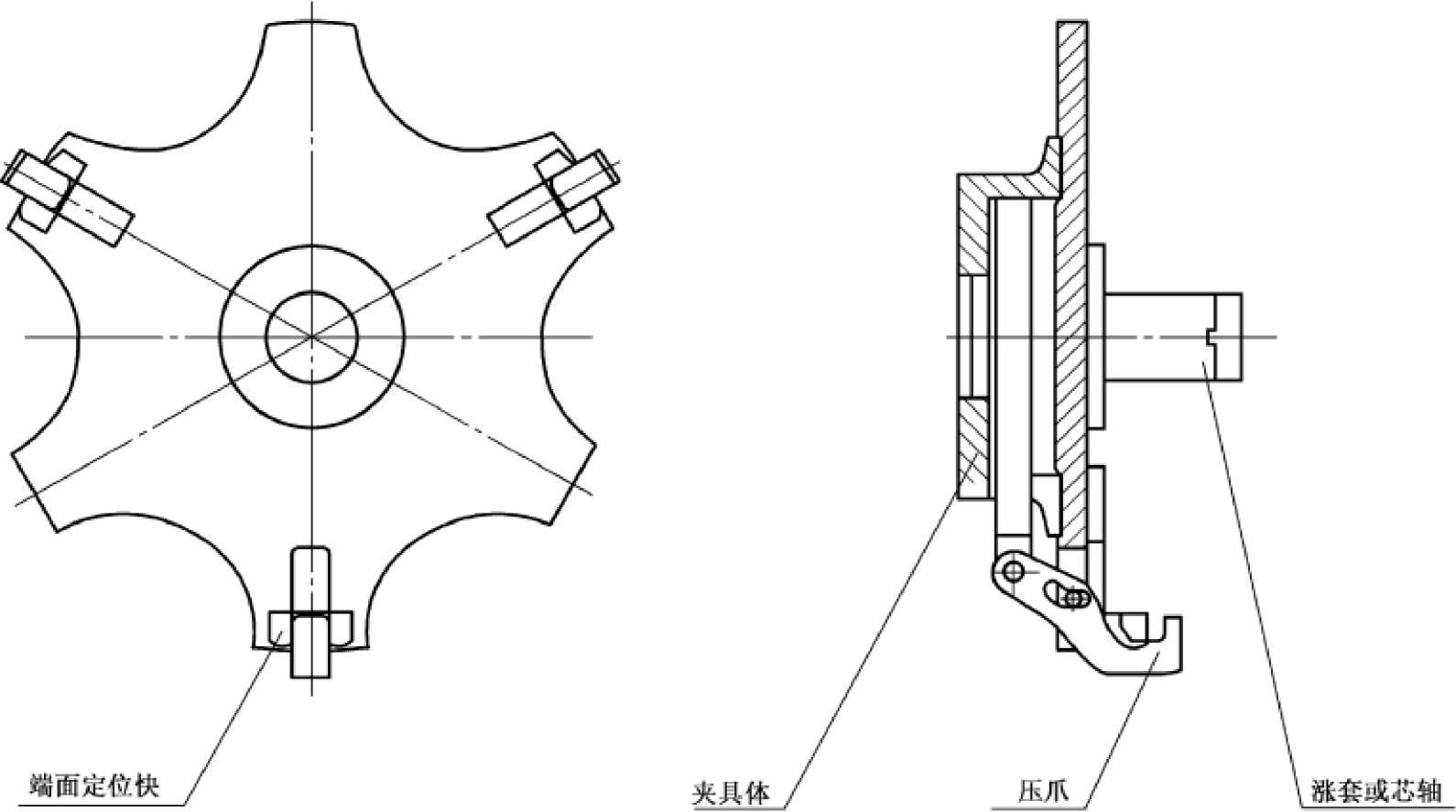

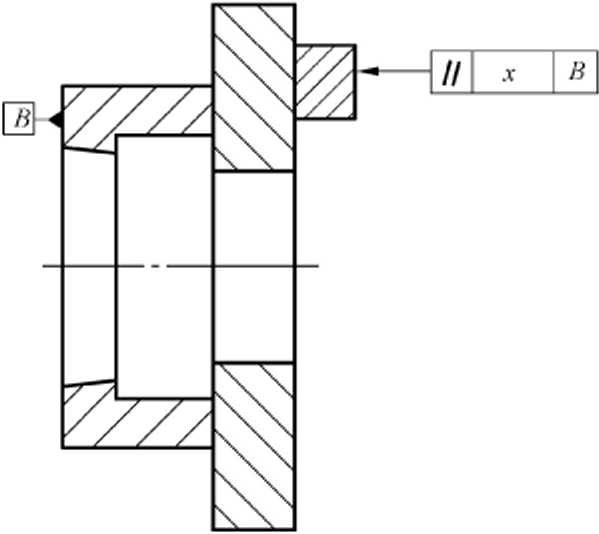

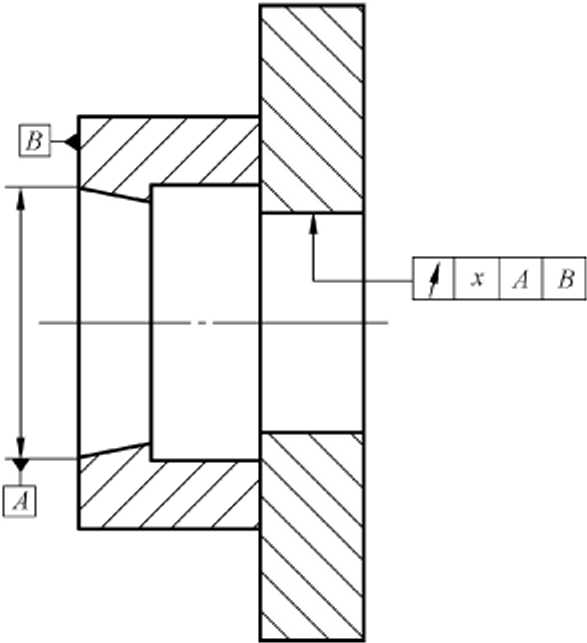

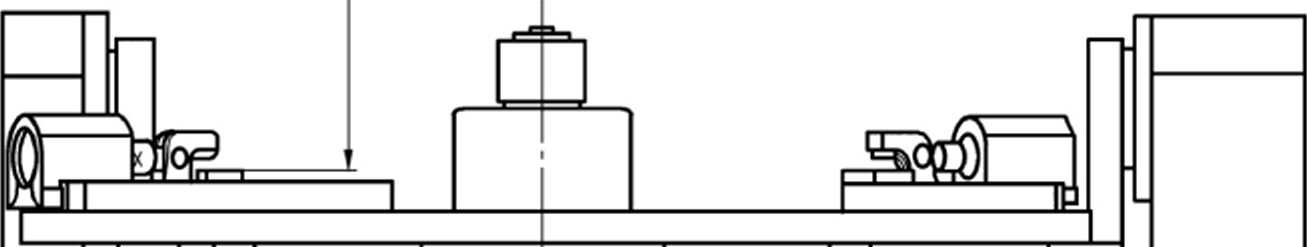

4.2.3翻板式轮毂夹具

翻板式轮毂央具型式见图3,

圏3翻板式蛇毂夹具

4,3型号示例

431卡盘式轮毅夹具

LK132O∕Λ38表示卡盘式轮毂夹具,被加工轮毂的最小直径为13血、最大直径为20 in,夹紧点无垫 块,与机床主轴连接型式代号为A≡8β

注;1 in=25. 4 mm*

432中心定位式轮毂夹具

LZ1526B∕AsH表示中心定位式轮毂夹具.被加【.轮毂的最小直径为15也,最大直径为26 in,夹紧

GB/T 35094—2018

点有紫铜垫块,与机床主轴连接型式代号为A3He

4.3.3翻板式轮毂夹具

LF122ΞΛ表示翻板式轮毂夹具,被加工轮毂的最小直径为12 in、最大直径为22 in,央紧点有尼龙 垫块。

5技术要求

5 J外观质暈

5」.1轮毂夹具外表而不得有裂纹,锈蚀、碰伤和毛剌等録陷,

5J.2零件的保护层应完整,不应有褪色、脱落现象,

5.L3液压管路和气路排布应合理美观口

5∙2 材质及热处理

夹具体、压爪、端面定位块、轴向定位块、芯轴、涨套应选用结构钢或合金结构钢,并经热处理,满足 相应的功能需求・在满足性能要求时也可选用其他材质,

5.3夹紧力

卡盘式轮毂夹具和中心定位式轮毂夹具最大静态夹紧力宜为30 kN(所有压爪的合力),

5-4最高转速

卡盘式轮毂夹具和中心定位式轮毂夹具的最高转速应符合表3的规定U

表3

|

轮毂直径 in |

≤16 |

>2O~24 |

>24—28 | |

|

最高转速 r∕tπiπ |

1 80。 |

1 500 |

1 200 |

9Q0 |

5-5动平衡

卡盆式轮毂夹具和中心定位式轮毂夹具应进行动平衡,其平衡品质级别为GA5,

在试验机上测出剩余不平衡駐,根据所测得的剩余不平衡址按GiVT 9239.1 2006中式(6)计算 岀该夹具的平衡品质级别。

6几何精度检验

6.1 —般要求

6∙L1需要回转检验的几何精度检骚项目,夹具应直接安装到检验轴上,检验轴外圆径向圆跳动和轴 向圆跳动应按Gol项和G02项进行预先检验.

6.1.2使用本标准时,精度检验方法和检验工具結度应按GE/T 1742L1-1998的规定。

6∙L3本标准所列出的精度检验项目顺序,并不表示实际检验次序口检验时,一般可按装拆检验工具

GB/T 35094—2018

和检验方便,按任意次序进行检验*

6.L4可根据结构特点,按协议选择本标准中提出的部分项目进行检验,或协商确定检验项目,

6.L5精度检验中的线性尺寸和公差的单•位为毫米〔mm).角度公差单位为分CL 6.2检验内容

检验项目见表L

表4

|

检验项目 |

GOI |

G02 |

ɜɪ |

G2 |

G3 |

G4 |

G5 |

GG |

|

卡盘式轮殻夹具 |

O |

O |

O |

O |

C |

— | ||

|

中心定位式轮灘夹具 |

O |

O |

O |

O |

— |

O |

-- |

— |

|

翻板式轮毂央具 |

O |

O | ||||||

|

注t 表示需要检输项目广一”表示不需要检验项目. | ||||||||

6日精度检验

检验项目 I~Goi~

检验轴端部径向圆跳动

简图

I——|/丨 X Im-

公差X

0.005

检验工具

指示器

检验方法:按GB/T 1742IJ 1998的5.6丄L4和5.6」,2.2的规定 指示器溜头应垂宜于被测表面

检验项目

检验轴端部轴向圆跳动

G02

简图

公差X

0.005

检验工具

指示器

检验方法:按GB/T 17421.1-1998的5.6.3的规定 检验时检测位置应靠近尽可能大的直径上

检验项目

夹具体外圆的径向圆跳动

简图

轮毂直径

in

公差X (指示器最大变动量)

≤16

>16 〜20

>20 〜24

>24 〜28

0.04

0.05

0.06

0.07

检验工具

指示器

检验方法:按GB/T 17421.1-1998中5.6.1.2.2的规定 夹具安装在检验轴上检验

检验项目

端面定位块与夹具体底面的平行度

简图

|

轮毂直径 in |

公差X (指示器最大变动量) |

|

≤16 |

0.03 |

|

>16 〜20 |

0.03 |

|

>20 〜24 |

0.04 |

|

>24 〜28 |

0.04 |

|

检验工具 | |

指示器

检验方法:按GB/T 17421.1 1998中5.4.1.2.2的规定

对于这项检验,夹具可以安装在检验轴上或在工作台上。

检验时每个端面定位块均需检验.每块均应符合要求

检验项目

G3

基准面板内孔的径向圆跳动

简图

轮毂直径

in

公差X (指示器最大变动量)

≤16

>16 〜20

>20 〜24

>24 〜28

0.02

0.03

0.04

0.05

检验工具

指示器

检验方法:按GB/T 17421.1-1998中5.6.1.2.3的规定 夹具安装在检验轴上检验。

指示器应置于靠近端面

检验项目

G4

简图

芯轴或涨套的径向圆跳动

轮毂直径

in

公差X (指示器最大变动量)

≤16

>16 〜20

0.03

0.04

>20 〜24

0.05

>24 〜28

0.06

检验工具

指示器

检验方法:按GB/T 17421.1 1998中5.6.1.2.2的规定 夹具安装在检验轴上检验。

检验时应将指示器测头置于芯轴或涨套的远端

检验项目

G5

端面定位块与夹具体底面的等距误差

简图

轮毂直径

in

公差X (指示器最大变动量)

≤16

>16 〜20

>20 〜24

>24 〜28

0.04

0.05

0.06

0.07

检验工具

指示器 检验方法:按GB/T 17421.1-1998中5.4.1.2.2的规定

对于这项检验,端面定位块应处于水平位置。

检验时以夹具体底面为基准,检验所有端面定位块的端面跳动,等距误差为所测得的端面定位块 最高点指示器读数的最大差值

检验项目

G6

简图

翻转角度公差

轮毂直径

公差X (指示器最大变动量)

≤16

>16 〜20

>20 〜24

>24 〜28

±30'

检验工具

数显角度测量仪 检验方法:按GB/T 17421.1—1998中6.1.1.1的规定

检验时应将夹具置于水平工作台上,工作台面从水平旋转到最大,记取夹具工作台面相对于水平 面角度偏差

7装配质量

7.1机械加工件的质量应符合GB/T 25376-2010的规定。

7.2轮毂夹具装配时的零部件应清理干净,用于装配的加工件不应磕碰、划伤和锈蚀,加工面不应有修 锂和打磨等痕迹(制造工艺另有规定除外)。

7.3轮毂夹具的移动、转动零部件装配后,运动应平稳、灵活轻便,无阻滞现象。

7.4气动系统和液压系统各密封部位不应有漏气、漏油现象。

a) 轮毂夹具通气部位,接通规定压力的气,不应有任何可听到的气体泄漏声。

b) 轮毂夹具液压各部位不应有观测到的滴油现象。

8安全卫生

8.1轮毂夹具质量超过16 kg时应有起吊或便于搬运装置,该装置应保证搬运的安全平稳。

8.2轮毂夹具表面不应有可能导致人身伤害的尖角、锐角、毛刺等。

8.3使用说明书中应注明有关安全、操作及维护等注意事项。

9检验

9.1产品应经检验部门检验合格后方可出厂。

9.2出厂检验项目包括外观、几何精度、动平衡、标志及包装。

10标志、包装及随行文件

10.1 标志

轮毂夹具应有标记,标记内容应持久和清楚明显。

——制造者的名称或商标;

—型号或出厂编号;

—最髙转速;

—压爪最大静态夹紧力。

10.2包装

包装应符合JB/T 3207—2005的规定。

10.3随行文件

随行技术文件应符合JB/T 9935-2011的规定。

中华人民共和国

国家标准

镁铝合金轮毂夹具通用技术规范

GB/T 35094 2018

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

总编室:(010)68533533 发行中心 S(OIO)51780238 读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

开本880X1230 1/16 印张 L25 字数32千字 2018年5月第一版 2018年5月第一次印刷

书号:155066 • 1-60170 定价 21.00 元

如有印装差错由本社发行中心调换 版权专有侵权必究

举报电话:(010)68510107