(4)疲劳失效的安全系数

武汉市锅炉压力容器检验研究所

2012年3月

一、前言

1、现代压力容器建造技术标准的发展趋势具有如下特点:

① 釆用基于失效模式的设计方法,保证容器在完整寿命周期内的功能性、安 全性和经济性。

② 在设计、制造、检验等环节广泛采用以计算技术应用为代表的信息技术, 实现以可靠性为基础的质量控制技术;

③ 更广的标准适用范围,实现技术标准和安全法规的协调-•致,包容其他国 家的技术要求,体现综合建造能力;

④ 谋求提高本国产品在国际贸易中的国家竟争力。

我国于上世纪60〜70年代就宥手编制中国自己的压力容器建造标准,相应的 设计建造标准大致经历了 3个时期。

第一时期:解放初期;

第二时期:改革开放初期;

第二时期:目前中国已经从压力容器的进口国家转型为国际贸易平衡的国家。

1989年正式颁布实施国家标准GB150《钢制压力容器》。后于1998年经过-•次 修订,即现行的GB150-1998《钢制压力容器》。经过多年的应用和实践,GB150 己成为中国钢压力容器设计、制造、检验的核心基础标准,是中国压力容器行业 应用最广泛的标准,也是我国特种设备行业在国际上知名度最高的标准。由于 GB150是强制性国家标准,因此,中国的压力容器建造必然遵循,在这套标准体 系的控制和引领下,我国的压力容器建造产业取得了令世人瞩目的成就。

近十年来,以欧盟和美国为代表的发达国家先后推出了新的压力容器设计建 造标准,综合了国际最新的压力容器设计、制造技术、提出了许多新概念、新观 点和新方法,极大増强了国际竞争力。我国现行的GB150-1998《钢制压力容器》 己经不能适应行业的建造技术发展和国际化源流,因此有必要完成适应现代中国 压力容器行业技术发展水平的修订,建立完整的技木体系,实现安全法规和技术 标准的协调统一,规范压力容器建造方法,实现标准技术指标的国际接轨,提高 中国产品的国际竟争力。

为此,全国锅炉压力容器标准化技术委员会根据国家标准化管理委员会的标 准制修订计划,于2009年7月在兰州组织相关专家召开了 “GB150-1998《钢制

压力容器》标准修订工作启动会议”,正式修订GB150o

2. 修订过程

2009年7月25Fl在兰州组织召开了 “GB150 —1998《钢制压力容器》标准修订 工作启动会议”。

2009年8月31日在北京组织召开了GB150.3设计部分修订工作讨论会议,并形 成“GB150.3设计部分修订工作讨论会”会议纪要。

2009年9月17日在北京组织召开了GB150.4制造部分编制大纲讨论会议,形成 UGBI50. 4制造部分编制大纲”。

2009年10月12 H在北京组织召开了 GB150修订工作讨论会议。

2009年12月11日在北京组织召开了GB150. 3设计部分修订工作讨论会议。

2010年1月6日在海门组织召升了 GB150标准修订初稿工作讨论会议。

2010年3月6日在常州组织召开了GB150. 2材料部分修订工作讨论会议。

2010年3月13日在北京组织召开了GB150. 3设计部分征求意见稿讨论会议,会 议形成了设计部分征求意见稿。

2010年4月11 口在网上发布了 “关于发送国家标准《固定式压力容器征求意见 稿的通知》”。

2010年6月~8月,分别组织各标准起草小组,对征求意见进行处理;

2010年9月15日完成对征求意见的处理,形成送审稿并向全体委员提交送审。

2011年1月31日完成对审查意见的处理,形成报批稿提交国家标准化管理委员 会,并同时提交MTO通报。

2011年11月21 BWTo通报意见处理完毕,经国家标准化管理委员会批准。2012 年3月1日,正式实施。

3. 修订原则

目前国际压力容器标准技术领域的综合发展方向有以下特点:

趋同性;

区域性;

相容性;

贸易性;

经济性。

本次标准修订的原则如下:

安全技术法规和技术标准协调-致原则;

建立GB150压力容器基础标准原则;

标准技术采用成熟科技成果原则;

标准技术指标国际接轨原则;

扩大标准适用性原则;

保持中国标准特色原则;

便于修订原则;

标准的各方参与原则。

4.标准的结构和主要技术内容

GB150-2011《压力容器》是一系列标准的组合,规定了压力容器建造的基本 要求、典型受压元件的设计计算方法和制造,检验与验收的要求。标准按压力容 器建造的逻辑顺序分为四个部分:

① GB150. 1 ≪压力容器》第1部分:通用要求;

② GB150.2《压力容器》第2部分:材料;

③ GB150. 3《压力容器》第3部分:设计;

④ GB150. 4《压力容器》第4部分:制造、检验利验收。

4.1 GB150. 1《压力容器》第1部分:通用要求

本标准的第1部分由四章正文和六个规范性附录构成。四章的内容分别是:范 围、规范性引用文件、名词术语与符号和通用要求;六个附录分别是:附录A (规 范性附录)标准的符合性声明及修订附录、B (规范性附录)超压泄放装置.、附 录C (规范性附录)以验证性爆破试验确定容器设计压力、附录1)(规范性附录) 对比经验设计方法、附录E (规范性附录)局部结构应力分析和评定和附录F (规 范性附录)风险评估报告。

4.1 GB150. 1《压力容器》第1部分:通用要求

本部分代替GB150-1998 ≪钢制压力容器》中的部分内容(第一章~第3章、附 录B、附录C),与GB150-1998相比,主要技术变化如下:

a)扩大了标准的适用范围。

通过引用标准的方式,适用于金属材料制压力容器;

规定了在满足本标准设计准则的前提下处理超标准范围的设计方法;

规定了各种结构形式的容器所依据的标准。

b)修改了容器建造参与方的资格和职责要求。

规定了设计文件的保存时冋;

增加了用户或委托方在设计阶段提供书面设计条件的职责;

规定了检验机构的检验人员对验证性爆破试验见证和报告认可的职责。

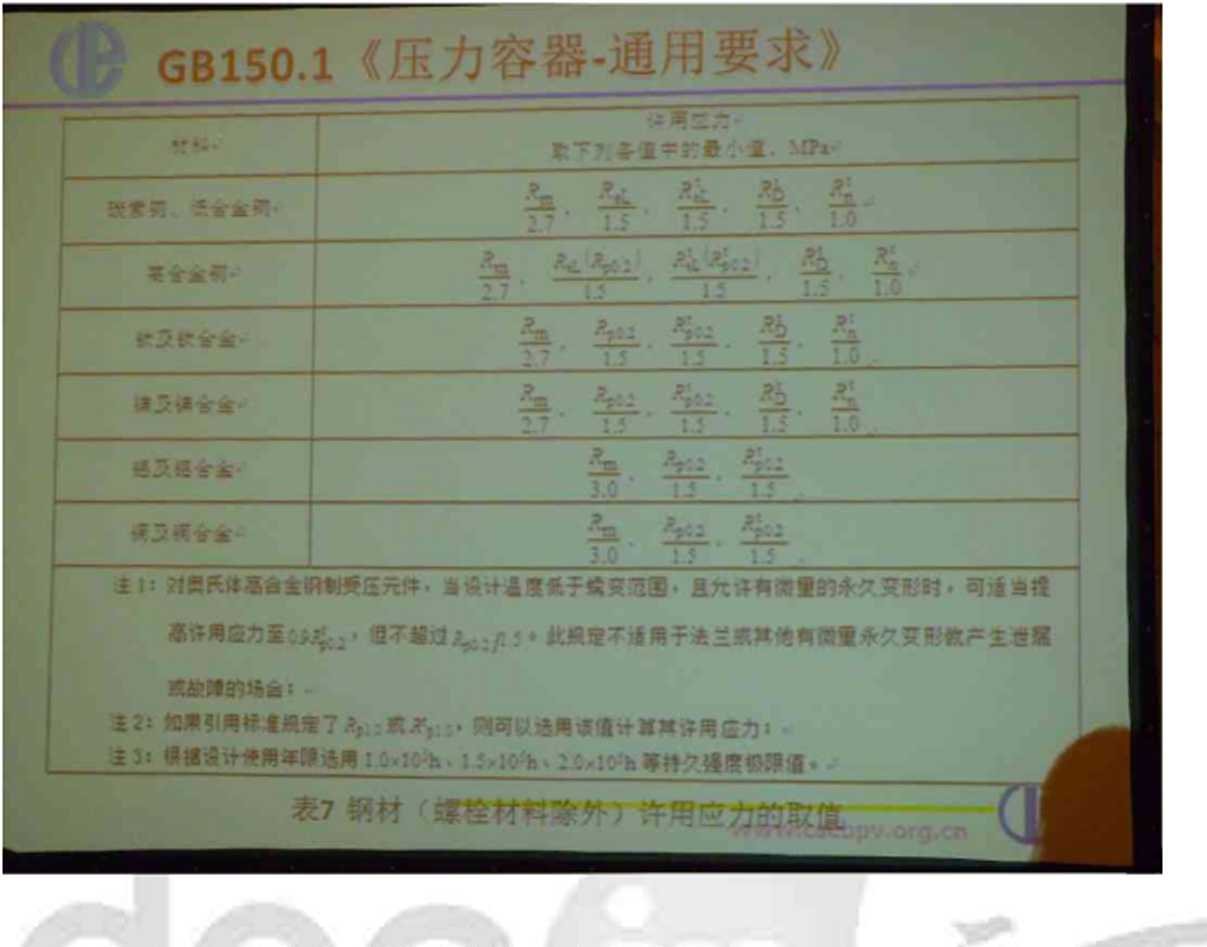

C)修订了确定许用应力的安全系数。

对抗拉强度的安全系数由3. O调整为2. 7;对碳钢和低合金钢屈服强度的安全 系数由1∙ 6调整为1. 5:对奥氏体不锈钢可以采用Rpl. O确定许用应力。

d) 增加了満足特种设备安全技术规范所规定的基本安全要求的符合性声明。

e) 增加了釆用标准规定之外的设计方法的实施细则。

f) 增加了进行容器设计阶段风险评估的要求及实施细则。

g) 增加了附录A:标准的符合性声明及修订。

4.2 GB150.2《压力容器》第2部分:材料

第2部分由七章正文、二个规范性附录和二个资料性附录构成。七章的内容分 别是:范围、规范性引用文件、总则、钢板、钢管、钢锻件、螺柱(含螺栓)和 螺母用钢棒;二个规范性附录分别是:附录A (规范性附录)材料的补充规定和 附录D(规范性附录)Q235系列钢板的使用规定;二个资料性附录分别是:附录B (规范性附录)钢材高温性能参考值和附录C(规范性附荥)高合金钢钢号近似 对照。

GB150的本部分规定了压力容器受压元件用钢材允许使用的钢号及其标准,钢 材的附加技术要求,钢材的范围(温度和压力)和许用压力。

本部分代替GB150-1998的材料部分(第4章、附荥A、附录F和附录H)。

本部分依据GB150-1998实施以来我国压力容器用钢的技术进展成果,并按照 TSGROOO4-2009《固定式压力容器安全技术监察规程》的相关规定进行了修订。 与GB150-1998相比,主要变动内容如下:

一一第2章引用文件中的钢材标准全部进行了更新。复合板增加了锲-钢、钛・ 钢和铜-钢3个标准(NB/T47002. 2、NB/T47002. 3和NB/T47002. 4)。

4.3 GB150. 3《压力容器》第3部分:设计

本标准的第3部分由七章正文、三个规范性附录和二个资料性附录构成。七章 的内容分别是:范围、规范性引用文件、内压圆筒和内压球壳、外压圆筒和外压 球壳、封头、开孔与开孔补强、法兰;三个规范性附录分别是:附录A (规范性 附录)非圆形截而容器、附录B (规范性附录)钢带错绕筒体和附录E (规范性附 录)关于低温压力容器的基本设计要求;二个资料性附录分别是:附录C (规范 性附录)密封结构和附录D(规范性附录)焊接接头结构。

本部分在GB150-1998第5章至第9章、附录C、附录D、附录G和附录J的基础上, 结合压力容器基本受压元件设计的实际需要及相关的标准修订提案,同时为满足 《固定式压力容器安全技术监察规程》的要求,进行修订编制。与GB150-1998 相比,主要变化如下:一一对应于原GB150-1998第5章:内压圆筒和内压球壳, 本部分第3章增加了按外径进行壁厚设计计算的相应公式。

对应于原GB150-1998第6章:外压圆筒与外压球壳,本部分第4章主要变化内 容为:

a) 修订了外压曲线图,增加了对应于高强度材料的外压曲线;

b) 增加了相对应的应力系数B曲线图选用表;

C)加强圏的结构设计作了部分修改。

对应于原GB150-1998第7章:封头,本部分第5章中主要变化内容为:

a) 增加了偏心锥売、低压折边平封头、带筋平封头和拉撑结构的设计计算方 法;

b) 调整了部分平盖的结构特征系数K;

C)增加了适用于平封头与筒体全焊透连接结构的塑性分析设计方法;

Cl)增加了∕R<0. 002时,球冠形封头与锥壳的设计方法。

一一对应于原GB150-1998第8章:开孔和开孔补强,本部分第6章对开孔和开 孔补强设计计算方法内容进行了扩充,引入了筒体径向接管的整体补强设计法, 开孔率适用范围可达0. 9.

一一对应于原GB150-1998第9章:法兰,本部分第7章中主要内容变化为:

a) 増加了整体法兰和按整体法兰计算的任意法兰的刚度校核计算要求;

b) 增加了波齿垫片设计选用参数。

——将GB150-1998附录C “低温压力容器”中与设计相关的内容调整为本部

分的附录E。一一将GB150-1998附录D、附录G和附录J内容纳入本部分的附录A、 附录C和附录D。主要调整或变化内容为:

a) 增加附录B “钢带错绕筒体设计”;

b) 附录C扩大了双锥密封的适用范围;

C)附录D焊接结构根据实际情况进行了整理和补充。

4.4 GBl50. 4《压力容器》第4部分:制造、检验和验收

本标准的第4部分由十三章正文构成。十三章正文的内容分别是:范围、规范 性引用文件、名词术语、总则、材料复验与标志移植、加工成形与组装、焊接、 热处理、试件与试样、无损检测、耐压试验和泄漏试验、多层容器和容器出厂要 求。

本部分代替GB150-1998《钢制压力容器》中的第10章和附录C的部分内容, 与GB150-1998相比,除编辑性修改外主要技术内容变化如下:

a) 增加了规范性引用文件和名词术语。

b) 第4、5章:

一一将容器焊接接头分类的规定移至GB150. 1并增加E类接头;

一一增加了容器制造过程中风险预防与控制的规定,对新技术、新工艺和新 方法使用以及信息化管理规定: C CI C C C eɔ

——增加了容器制造过程中设计修改、材料代用和材料复验的规定。

h) 第11章

—增加了气液组合试验的耐压试验方法:

—修改了耐压试验温度的规定;

—明确了气密性试验方法作为泄漏试验方法的--种,增加了氨检漏试验、卤 素检漏试验和気检漏试验3种泄漏试验方法。

i) 第12章

一增加了多层整体包扎和钢带错绕压力容器的制造、检验和验收要求。

J)第13章

一增加了容器岀厂质量证明文件所包含的内容,增加了应提供的文件;

一修改了产品铭牌所包括的内容,增加了设备化代码等项El。

5.标准主要技术内容的变化

1. GB150-2011采纳关键技术。

2. 解决我国的设计理念、基础数据、产品经济性等方面与我国产业实际发展 现状不匹配的突出问题。

3. GB150-2011己经被《固定式压力容器安全监察规程》所引用。

4. 充分考虑标准与法规的协调性及与国际接轨。

5. 相对于GB150-1998《钢制压力容器》,GBl50-2011《压力容器》系列标 准有如下主要变化:

5.1増加了标准引言,说明标准的性质和使用方法

1、 制订、归口和应用。

2、 标准的技术条款包括强制性要求、特殊禁用规定以及推荐生条款。

3、 标准不应禁止本标准中没有特别提及的技术内容。

4、 标准与工程评价的关系。

5、 标准不承担识别专利的责任。

6、 标准技术应用计算机程序的规定;

a) 所采用程序中技术假定的合理性;

b) 所采用程序对设计内容的适应性;

C)所采用程序输入参数及输岀结果用于工程设计的正确性。

7、 标准技术条款的询问。

8、 标准的宣贯或解释规定。

5.2扩大了标准适用范围

1、 通过标准引用方式,将有色金属制压力容器和特殊结构压力容器纳入标准 范围;

2、 扩大了标准的设计温度适用范围;

a)对于GB150∙∣啲所冇材料,在-2690C"80OeC设计温度范围内均可选择到适用 的材料;

b)对于钢材的低温范围扩展到液氢的设计温度-253φCo

3、增大了标准规定的材料选择范围:

a)增加或更新若干经过行业验证的压力容器专用钢板钢号(6个低合金钢钢

板、6个高合金钢板);

b)钢管钢号(2个低合金钢管、2个奥氏体型高合金钢无缝钢管、4个奥氏体-铁素体型钢合金钢无缝钢管、5个奥氏体型高合金钢和3个奥氏体-铁素体型钢号 焊接钢管);

C)锻件钢号(4个低合金钢钢锻件、4个奥氏体型高合金钢钢锻件、2个奥氏体 -铁素体型高合金钢钢锻件);

d)螺柱(含螺栓)(S31008高温用高合金钢螺柱和应变强化处理的S30408低 温用高合金钢螺柱)。

5.3修改了容器建造参与方的资格和职贵要求

1、 增加了用户或委托方在设计阶段提供书面设计条件的职责;

2、 规定了设计文件的保存时间;

3、 规定了制造单位在建造过程中依据质量计划实施建造的要求;

4、 规定了检验机构的检验人员对验证性爆破试验见证和报告认可的职责。

5.4修定了确定材料许用应力的系数

影响压力容器安全的基本要素:

1. 考察我国圧力容器用150余种板材、管材和锻件的技术水平和供应稳定状 况;

2. 强度设计准则和设计计算方法的可靠性;

3. 建造的技术能力、建造的质量管理方式和水平;

4. 使用管理水平确定了我国压力容器安全系数降低是可行的。

5.4修定了确定材料许用应力的系数

1. 对先进工业国家技术标准的对比研充(主要是欧盟、美国);

2. 通过对安全系数的定量分析及将其与压力容器安全工作载荷相关联的分 析;

3. 提出我国压力容器基于强度失效准则的确定许用应力的安全系数降低方 案;

1) 抗拉强度的安全系数由3.0调整为2. 7;

2) 对碳钢和低合金钢屈服强度的安全系数由1. 6调整为1. 5;

3) 对奥氏体钢允许采用Rpl.0确定许用应力。

I国内外典型圧力容藩失效案例I

I国内外压力容器材料质呈状况

I国内外压力容器强度设计准则I

影响

因素

I国内外压力容器无损检测标准I

,|国内外压力容器制造技术 I

I国内外技术标准安全系数对比了1

基于材料应变強化效应的安全 系数定量分析

安全系数降低的可能

定国力器安系降方 确我压容的全数低

5.5更新了材料的各项性能

1. 提高了钢材(钢板、钢管和钢锻件)的冲击功指标;

2. 重新确定了钢板、钢管和钢锻件的许用应力;

3. 细化钢板的使用温度下限规定;

4. 增加或更新若干经过行业验证的压力容器专用钢板、钢管、锻件、螺柱;

5. 更新了材料的各项性能,使得材料的应用更加科学化;

6. 增加了4个钢号钢板、2个钢号钢管的技术要求;

7. 列出了新增钢号的相关性能数据参考值。

5.6增加如下结构的设计方法

1. 增加基于分析设计的筒体径向平齐接管的补强设计方法(开孔率适用范围 可达0. 9);

2. 增加钢带错绕筒体设计方法;

3. 增加偏心锥売;

4. 低压平封头等元件的设计计算方法;

5. 增加整体法兰和按整体法兰计算的任意法兰的刚度校核计算要求等;

6. 调整了部分平盖的K系数;

7. 修订了双锥密封结构的设计计算方法,扩大了结构的适用范围等。

5.7增加了在容器设计阶段进行风险评估的要求

1. 设计的可靠性;

2. 失效模式的识别;

3. 防止失效的方法和准则;

4. 出现事故的处理方案。

5.8提出了以失效模式为基础的压力容器设计理念

通过对1992年到2008年间国内外数千起压力容器事故的统计、调研和原因分 析,确定了影响压力容器本质安全的若干因素,提出了以失效模式为基础的压力 容器

设计理念。

5.9增加了标准规定之外的设计方法的要求

增加了釆用标准规定之外的设计方法的实施细则、在满足标准设计准则的前 提下处理超标准的设计方法;

a) 附录C以验证性爆破试验确定容器设计压力,规定J'釆用验证性实验分析, 如实验应力分析、验证性液压试验的原则要求;

b) 附录D对比经政设计方法,规定了利用可比的投入使用的结构进行对比经 验设计的原则要求;

C)附录E局部结构应力分析和评定,规定了局部结构采用包括有限元法在内 的应力分析计算和评定的原则要求。、C i C C C eɔ

5. 10修改了压力试验的相关要求

1. 増加了气、液组合试验方法;

2. 完善了温度补偿方法;

3. 增加了泄漏试验的方法;

4. 增加了免除耐压试验的条件。

5.11重新界定低温容器定义

1.设计温度低于一20°C的碳素钢、低合金钢、双相不锈钢和铁素体不锈钢制 容器;

2.设计温度低于一196°C的奥氏体不锈钢制容器。

5. 12经验化的疲劳设计

1 .按GB150建造的容器:

2. 冇成功使用经验的承受循环载荷的容器;

3. 按JB4732附录C补充疲劳分析和评定,同时满足其相关制造要求;

4. 经设计单位技术负责人批准,可按木标准进行设计。

5.13增加了标准的符合性声明及修订要求

1 .标准的符合性声明

a) 安全技术规范所规定的安全基本要求

b) 设计准则、材料要求、制造检验技术要求和验收标准均符合《固定式压力 容器安全技术监察规程》的相应规定。

C)本标准所有部分均为协调标准。

2、标准的修订采用提案审査制度

a) 标准制修订过程中的广泛参与性;

b) 本标准的修订建议应釆用“表A. 1标准提案/问讪表”的方式提交全国锅炉 压力容器标准化技术委员会;

C)委员会定期对收到的标准修订提案进行审査,根据审査结果,将采纳的技 术内容纳入下-•版标准或者标准修改通知单。

5. 14修订了超压泄放装置的技术内容:

1. 増加泄放装置泄放面积的计算;

2. 并将安全阀与爆破片的计算公式统一:

3. 其余各节仍保留,仅顺序有所调整。

6. 未来标准的技术发展方向

(1) 充分考虑我国压力容器标准与国际接轨的要求,逐步实现材料的互认、 焊接工艺评定和焊工资格的互认以及无损检测人员资格和工艺的互认,满足产品 国际流通的要求;

(2) 在科学研究和对欧美国家压力容器标准各项技术指标充分比对的基础 上,汲取我国近十年来在冶金材料、制造技术、无损检测等方面取得的科技成果, 不断完善标准的技术内容;

(3) 冃前确定许用应力的系数的调整只是有关压力容器钢材部分的局部调 整,今后的研究将针对有色金属、铸铁、按断裂失效模式设计的超高压容器以及 复合材料压力容器。

(4)研究不同失效模式的设计准则:

经验型的脆性断裂向断裂力学评价转化;以泄漏率为基础的法兰结构设计方 法;更为精确可靠的外压设计方法等等。

7. 1标准使用参数适用范围

(1) 设计压力的适用范围

钢制容器不大于35Mpa,其他金属材料制容器按相应引用标准确定

(2) 设计温度适用范围

-269°C (对应于铝的极限设计温度)~900°C;钢制容器不得超过按

GB150. 2中列入材料的允使用温度范围(-253oC,对应于液氢的设计温度)。

其他金属材料制容器按本部分相应引用标准中列入的材料允许使用温度 确定。

7.1标准使用参数适用范围

结构形式适用范围

本标准适用钢制容器的结构形式按本部分以及GB150. 2-GB150. 4的相应规定 标准管辖区域适用范围

(1) 容器与外部管道连接

(2) 接管、人孔、手孔等的承圧封头、平盖及其紧固件;

(3) 非受压元件与受压元件的连接焊缝。

(4) 直接连接在容器上的非受压元件如支座、裙座等。

(5) 容器的超压泄放装置。

7. 1标准使用参数适用范围

本标准的不适用范围:

a) 设计压力低于0. 1 MPa旦真空度低于0. 02 MPa的容器;

b) 《移动压力容器安全监察规程》管辖的容器;

C)旋转或往复运动机械设备中自成整体或作为部件的受压器室(如泵壳、压

缩机外壳、涡轮机外壳、液压缸等);

d)核能装置中存在中子辐射损伤失效风险的容器;

。)直接火焰加热的容器;

f)内直径(对非圆形截而,指截而内边界的最大儿何为尺寸,如:矩形为对

角线,椭圆为长轴)小于15Onn的容器:

g)搪玻璃容器和制冷空调行业中另有国家标准或行业标准的容器。

7.2标准所考虑的失效模式

7. 2.1以失效模式为依据的设计方法

第一大类:短期失效模式(ShOrt term failure mkdes)

第二大类:长期失效模式(LOng term faiIUre modes)

第三大类:循环失效模式(CyCliC failuer modes)

7.2.2 GB150对于基于失效模式设计的考虑

经过多年的实践和参照国际上同类标准的技术内容,GB150标准在技术内容中 直接和间接考虑了如下失效模式,并针对所考虑的失效模式确定了相应的设计准 则和强度理论:

脆性断裂(BrittIe fracture)

韧性断裂(DUCtiIe rupture) 接头泄露(Leakage at joints) 弹性或塑性失稳(EIClStiC Or PIaStiC instability) 蠕变断裂(CreeP rupture) 46

失效准则

金属强度失效准则主要包含弹性失效准则、塑性失效准则和爆破失效准则

1. 弹性失效准则

2. 塑性失效准则

3. 爆破失效准则

强度理论

在实际工程应用中主要有以下儿个典型的强度理论

第一强度理论(最大主应力理论)、第二强度理论(最大拉应变理论)、第 三强度理论(最大剪应力理论)、第四强度理论(歪形理论)

7.3安全系数

压力容器安全系数在我国安全技术规范中的指的是“确定材料许用应力的系 数”,这事实上,在标准的制定中对于涉及到的下列失效模式,标准均要考虑相 应原安全系数;

对于以韧性断裂的强度失效;

对于以低温脆断为代表的脆性断裂失效;

对于以法兰接头泄漏为代表的接头失效;

对于以高温材料性能退化为代表的高温蠕变失效;

对于以结构失稳为代表的弹性和塑性失稳失效;

对于疲劳失效等等。

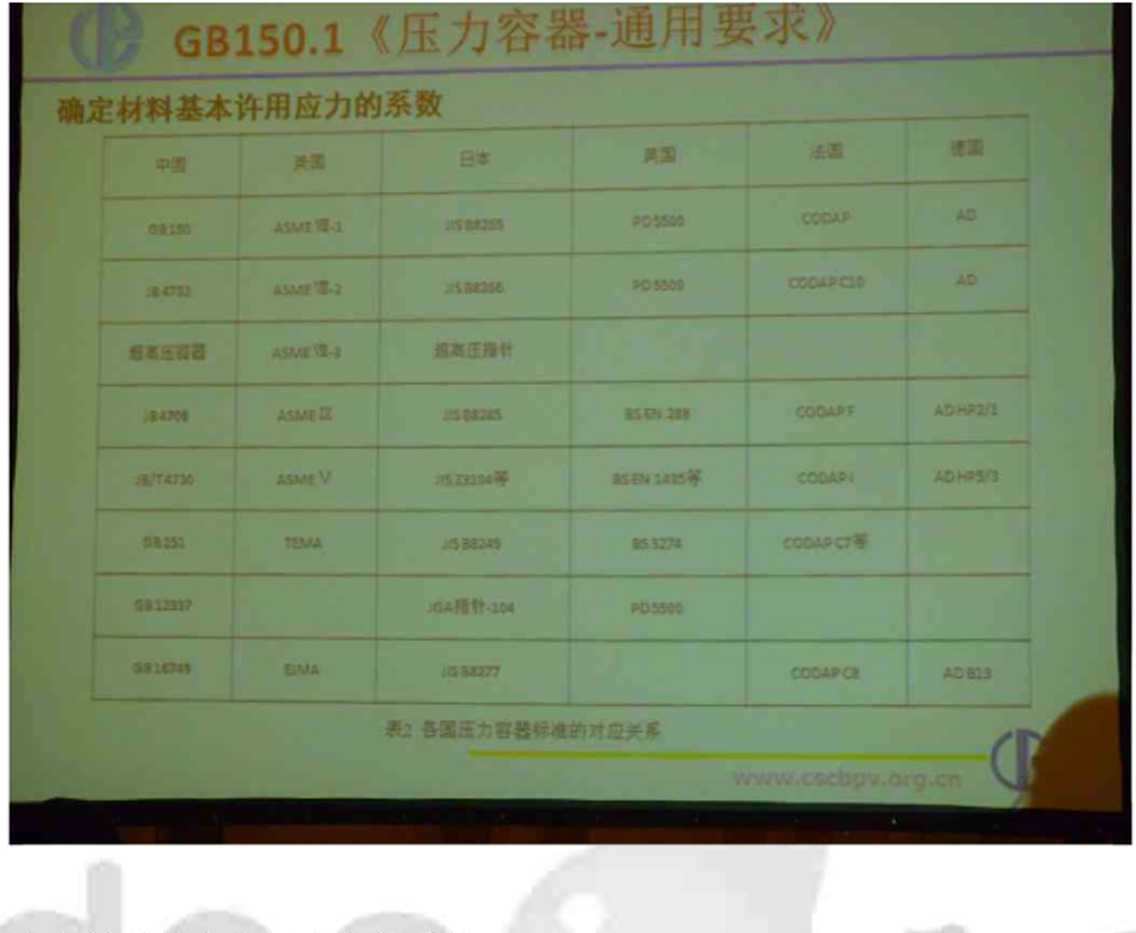

确定材料基本许用应力的系数

7.3安全系数

GB150规定的安全系数

(1)确定材料基本许用应力的系数

抗拉强度、屈服强度、持久强度极限、蠕变强度

(2)针对外压失稳失效模式的稳定安全系数

D对于圆筒的外压穏定计算,取稳定安全系数M=3. O

2) 对于球壳和成形封头(包括椭圆形、碟形、半球形、球冠形)封头的外压穏

定计算,取穏定安全系数M= 15

3) 对于圆筒加强圈的外压稳定计算,取稳定安全系数M = 3.0

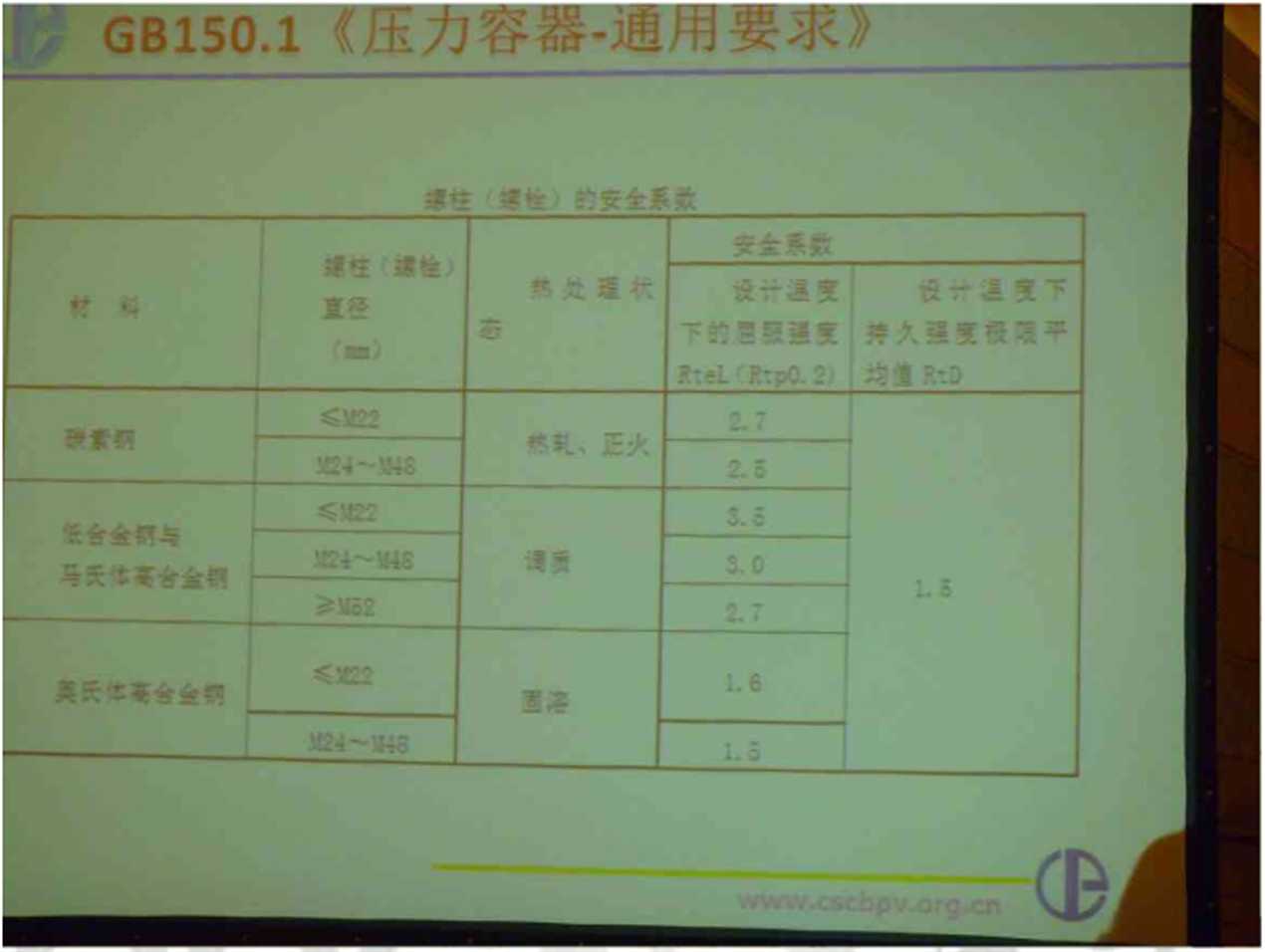

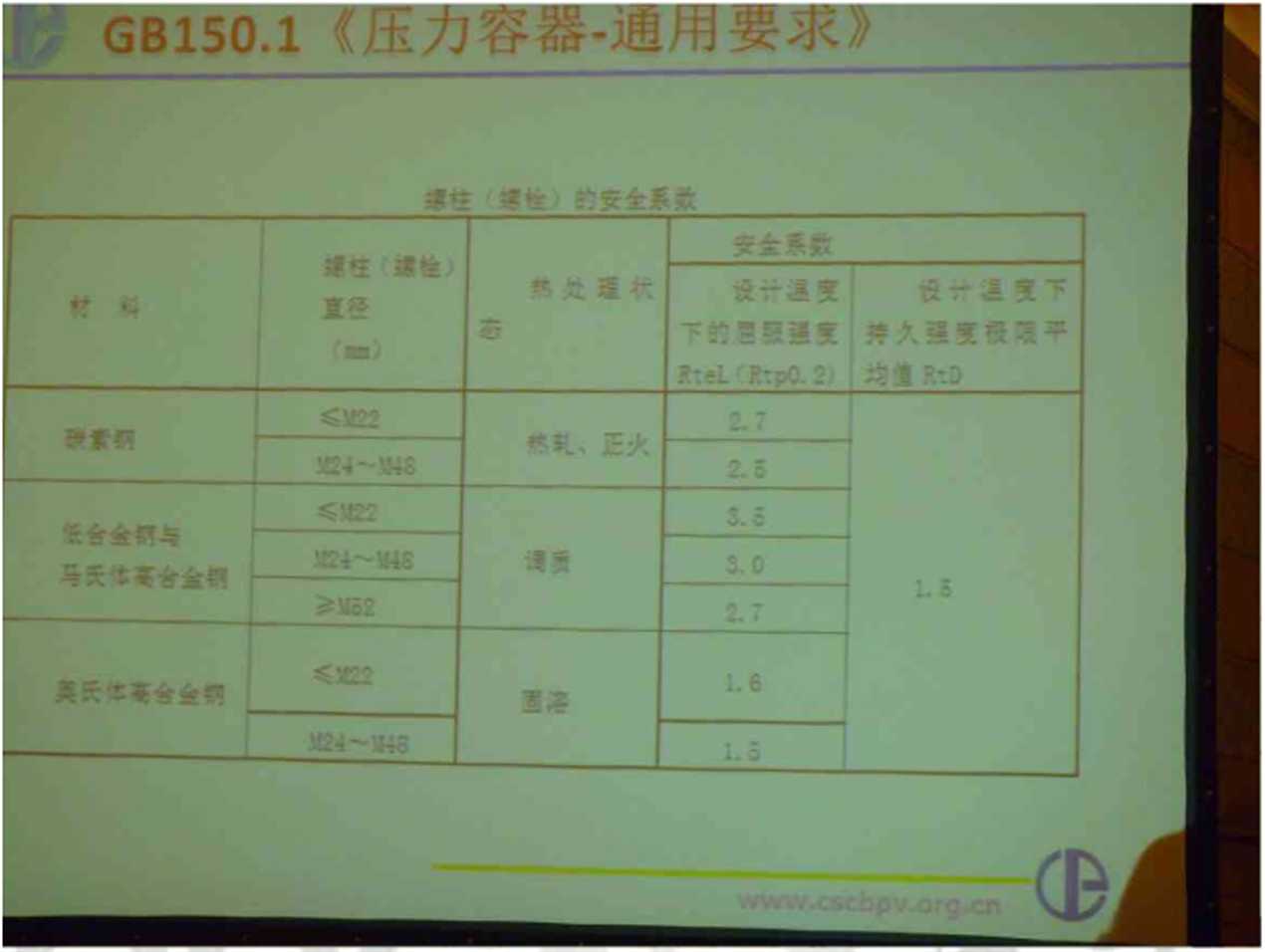

(3)紧固件的安全系数 二,. . . ■,

确定密封螺栓许应用力的系数采用如下工程原则:

当螺栓材料强度越高,系数越大;螺栓直径越小,系数越小。

(4)疲劳失效的安全系数

D对于•除螺柱以外的材料,分别考虑寿命和应力幅规定了相应的安全系数。总

体疲劳寿命安全系数为20,对于交变应力幅Sa取2.0

2)对于螺柱材料给出如下安全系数:

总体疲劳寿命安全系数5. 7,对于交变应力幅Sa取1. 5o

7.4建造参与各方的资格与职责

1、

用户的职责

2、

设计单位的资格要求和职责

3、

制造单位的职責

4、

国家安全管理机构的资格和职责

7. 5基本参数

压力 PrCSSUrO

工作压力OPerating PreSSUre

①设计压力design PreSSUre

② 计算压力CaICUIatiOn PreSSUre

③ 试验压力test PreSSUre

④ 最高允许工作压力maximum aɪ ɪOWab 1 e WOrk ɪngpressure (MAWP)

≡⅛ temperature

① 设计温度design ICmPeratUre

② 试验温度test temperature

③ 最低设计金属温度DlimimUm design metal temperature

厚度 thickness

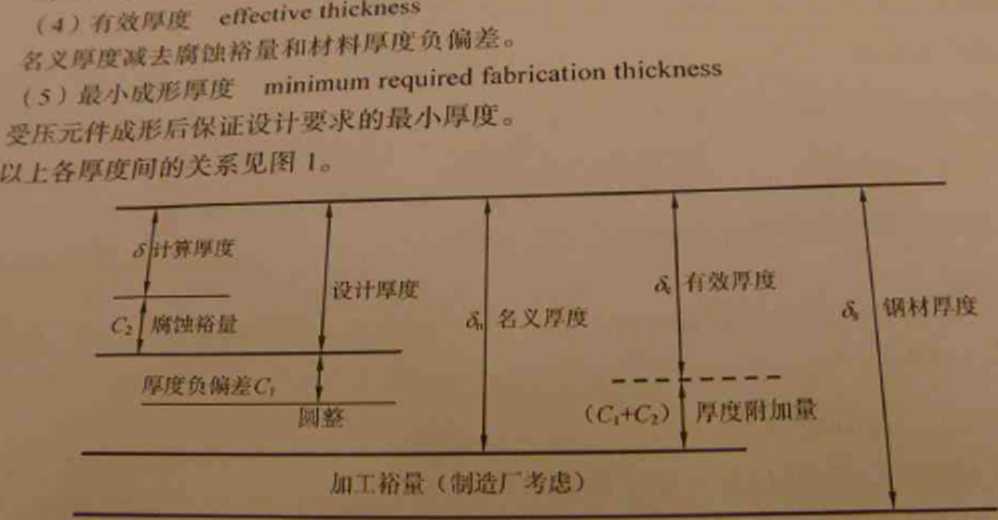

① 计算厚度required thickess

② 设计厚度design IhiCkneSS

③ 名义P?度momimal IhiCkneSS

④ 冇效厚度effective thickness

⑤ 最小成形厚度miniπιuπι required Fcibrication ThiCkneSS

载荷考虑

设计时应考虑以下载荷

a) 内压、外压或最大压差

b) 液柱静压力,当液柱静压力小于设计压力的5%时,可忽略不计;需要时,还 应考虑下列载荷;

C)容器的自重(包括内件和填料等),以及正常工作条件下或耐压试验状态下 内装介质的重力载荷;

d) 附属设备及隔热材料、衬里、管道、扶梯、平台等的重力载荷;

e) 风载荷、地震载荷、雪载荷;

f) 支座、底座圈、支耳及其他型式支承件的反作用力;

g) 连接管道和其他部件的作用力;

h) 温度梯度或热膨胀量不同引起的作用力;

D冲击载荷,包括压力急剧波动引起的冲击载荷、流体冲击引起的反力等;

J)运输或吊装时的作用力。

指满足稳定性要求的最小厚度

(2)设计厚度design thickness 计算厚度与腐蚀裕量之和

(3) 名义厚度moπιimal IhiCkneSS

设计厚度加上材料厚度负偏差后向上圆整至材料标准规格的厚度。

(4) 冇效厚度effective thickness

名义厚度减去腐蚀裕最和材料厚度负偏差。

(5) 最小成形厚度minimum required fabrication thickness

受压元件成形后保证设计要求的最小厚度。

5瑚Wcgs恥令材料标洒岫的摩度

M如设计考慮“加匚裕.则应在图样中特别注明C

Si各厚度间的关系

売体加工成形后不包括腐蚀裕量的最小厚度

GB150所给出的最小厚度要求,主要是考虑在容器制造过程中就一般成形、组对 和焊接方法,是为满足相应制造工艺对厚度的要求并保证对容器売体圆筒形、儿 何尺寸的公差要求。对于小直径圆筒(如DN1500以下)同时还兼顾了制造、运输 和安装过程中的刚度要求。

对于较大直径圆筒,为节约钢才不再规定刚度要求的最小厚度,此时应根据具体 情况在制造、运输和安装过程中采取必要的支撑措施以保证必要的刚度,防止产 生不可接受的变形。

最小厚度的具体要求如下:

① 对碳素钢、低合金钢制容器,不小于3mm

②对于高合金钢制容器,不小于2πιnι 64

厚度附加量

① 腐蚀裕带

② 钢材厚度负偏差

③ 加工裕量

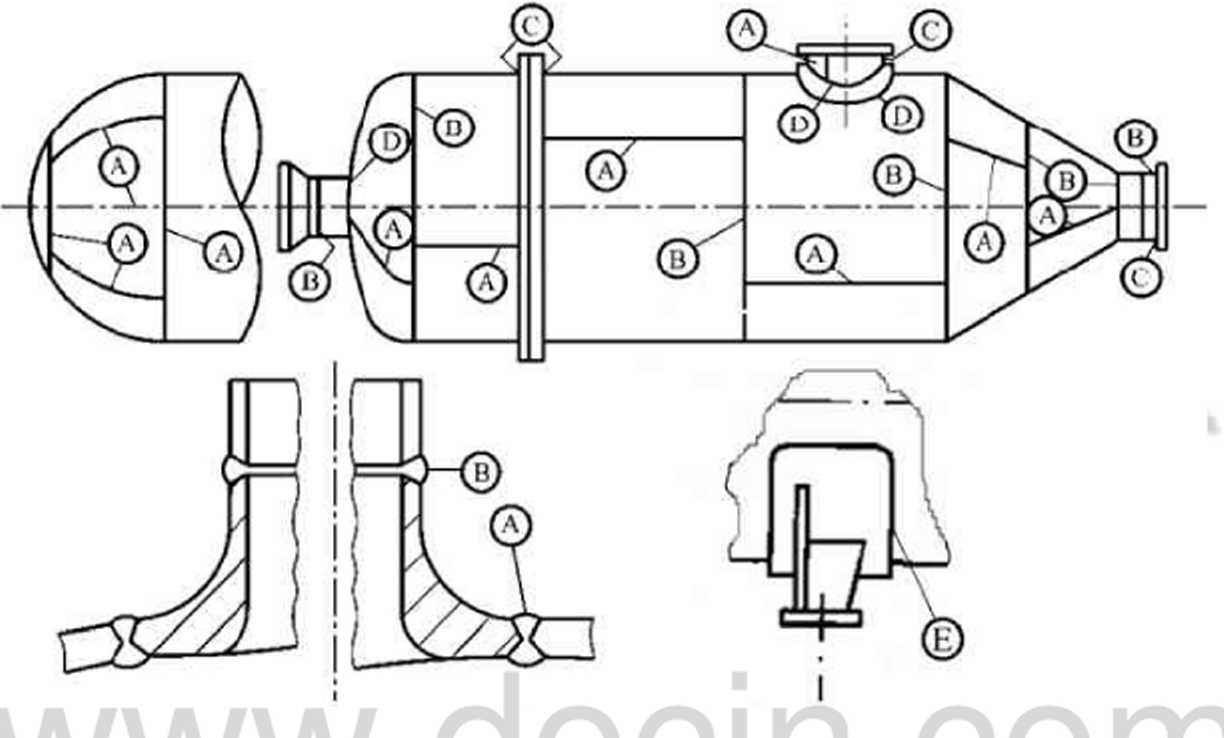

焊接接头型式

GB150规定容器受压元件之间的焊接接头分别为A、B、C、D四类,如图所示

焊接接头系数

钢制压力容器的焊接接头系数规定如下:

(a) 双而焊对接接头和相当于双而焊的全焊透对接接头

(1) 全部无损检测,取Φ=1.0

(2) 局部无损检测,取Φ=0. 85

(b) 单面焊对接接头(沿焊缝根部全长有紧贴基本金属的垫板)

(1) 全部无损检测,取Φ =0. 9

(2) 局部无损检测,取Φ =0. 8

其他金属材料的焊接接头系数按相应引用标准的规定

压力试验要求

内压容器的耐压试验

外压容器的压力试验

多腔压力容器的压力试验

耐压试验应力校核

耐压试验的免除

泄漏试验

7. 5压力容器设计的可靠性

7. 5. 1压力容器设计中需要考虑的失效模式

第1类:腐蚀减薄

第2类:环境开裂

第3类:组织劣化

第4类:机械损伤

7. 6风险评估报告的内容

7. 7其他的信息

増加了釆用标准规定之外的设计方法的实施细则

a) 增加附录C,以验证性爆破试验确定容器设计压力;

b) 增加附录D,对比经验设计方法;

C)增加附录E,局部结构应力分析和评定。

修订了超压泄放装置的技术内容

在整体结构的修订方面,附录B共分10节,原B3符号一节取消,对于需用 到的符号在相关计算公式中给予说明。增设B8泄放装置泄放而积计算,并将安全 阀与爆破片的计算公式统一。其余各节仍保留,仅顺序冇所调整。

国际标准和GB150的引用标准均为爆破片安全装置(BUrSting disc Safety devices),为与IS04126及GB567保持一致,爆破片装置统一改称为“爆 破片安全装置(BUrSting disc SafCty devices),以突出其对压力容器的"安 全保护”特性。

爆破片安全装置

压力正允差:制造范围正偏差、制造范围负偏差

压力负允差::由爆破片型式确定见表B. 1

最大爆破压力

最高标定爆破压力(不大于容器设计压力)

设计爆破压力

最低标定爆破压力

最小爆破压力

最高工作压力

图1爆破片各压力之间关系示意图

压力正允差

制造范围正佩差

制造范围负偏差

圧力负允差

由爆破片型式确定 见?<B.l

最大爆鼓压力

最髙标定爆破压力(不大于容器设计压力)

设计爆玻压力

最低标定爆皴压力

最小爆破压力

最高工作压力

图I爆破片各压力之间关系示意图

安全阀与爆破片安全装置的组合装置

对于安全润与爆破片组合装置,增加了两条B. 6. 1和B. 6. 2主要是对串联 组合装置.中爆破片及安全阀的特性要求作出了规定,同时明确组合装置中安全阀 与爆破片之间的腔体应设置排气∏、报警装置等附件。