制及保护系统的验收测试可2

ICS 27.100

F 24

备案号:53989-2016

DL

中华人民共和国电力行业标准

DL/T 656 — 2016

代替 DL/T 656 — 2006、DL/T 1012 — 2006

火力发电厂汽轮机控制及保护系统 验收测试规程

COde for acceptance test Of turbine COntrOl SyStem in fossil fuel PoWer PIant

2016-02-05 发布

2016-07-01 实施

国家能源局发布

目 次

-sɪ -J—

刖 言

本标准按照GB/T 1.1—2009给出的规则起草。

本标准是对DL/T 656—2006《火力发电厂汽轮机控制系统验收测试规程》、DL/T 1012—2006《火力 发电厂汽轮机监视和保护系统验收测试规程》的修订。除编辑性修改外主要技术变化如下:

——整合了 DL/T 656—2006《火力发电厂汽轮机控制系统验收测试规程》和DL/T 1012—2006《火 力发电厂汽轮机监视和保护系统验收测试规程》的内容。

——将适用机组的容量扩大为单机容量为IOOMW及以上机组。

——术语、定义和缩略语按照DL/T 701—2012进行了更新。

—原DEH性能测试专章节删除,其性能测试按照DL/T 659执行。

——增加了可靠性评估内容。

本标准由中国电力企业联合会提出。

本标准由电力行业热工自动化与信息标准化技术委员会归口。

本标准起草单位:西安热工研究院有限公司、国电汉川发电有限公司、大唐韩城第二发电有限责任 公司、国网河南省电力公司电力科学研究院。

本标准主要起草人:高海东、陈万海、李孝红、李冰、贾强邦、杨宏彦、王刚。

本标准自实施之日起代替DL/T 656—2006及DL/T 1012—2006。

本标准首次发布时间:1998年3月19日,本次是第二次修订。历次版本发布的情况为:

——DL/T 656—1998, DL/T 656—2006、DL/T 1012—2006。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条 一号,100761)。

火力发电厂汽轮机控制及保护系统

验收测试规程

ʤg方法以及应55.本 字式电滤控制系统(DE )、汽轮机监视仪表(TSl)和汽

制及保护系统的验收测试可2

本标准规定了火力发电厂汽!

标准中的汽轮机控制及保护系统包括汽 轮机紧急跳闸系统(ETS)

本标准适用于单机:

其他容量机组的J 保护系统和大型风

下列文件对 凡是不注日期的

GB/T 30370 DL/T 657 DL/T 659 DL/T 701— DL/T711 DL/T 1213

DL 5190.4

3术语、定义和缩

MW及以上机组火力发电厂汽轮幟制及保护系统的验收测试。  以及机组重大检修后的验收测试也可参照执行。、辰动给水泵汽轮机控制及 雲照姓标准的

以及机组重大检修后的验收测试也可参照执行。、辰动给水泵汽轮机控制及 雲照姓标准的

勺应用是必不可少的。凡是注日期 件,其最新版寺(包括所有的修改; 发电机组一次调频试验及性能验收导则 电厂模拟量控f⅛统验收 电厂分散控制系统废蜴牖规程 — 火力发电厂热工自动化术语 调节控制系统试验飘TWn

电机组辅机故「 施工技术规目

本适用于本文件。

争引用文件,

υ适用「本文件,

顶荷技术规程

第4部分;热工仪表及控制装置

■ !

下列术语、定义i

3.1

数字式电液控制系统

由电气原理设计的敏感 构构成的汽轮机控制系统。[DL

3.2 __

汽轮机监视仪表(TSl) turbine SUPerViSOry instruments

连续测量汽轮机的转速、振动、膨胀、位移等机械参数,并将测量结果送入控制系统、保护系统等 用于控制变量及运行人员监视的自动化系统。Edlzt701—2012,定义5.53]

3.3

汽轮机紧急跳闸系统(ETS) emergency trip SyStem

当汽轮机运行过程中出现异常、可能危及设备安全时,采取紧急措施停止汽轮机运行的保护系统”

[DlTT 701—2012,定义 6.33]

3,4

汽轮机自启停系统(ATC ) automatic turbine Start-IIP and shut-down COntrOI SyStem

根据汽轮机的热应力或其他设定参数,指挥汽轮机控制系统完成汽轮机的启动、并网带负荷或停止

件。DL/T701界定的术语和定义适用供文肖為

igital electro-hydraulic COn

(计算机),。

液压原理设计的放大元件和液压伺服机

运行的自动控制系统。[DL/T 701—2012,定义4.52]

3.5

超速保护控制(OPC) OVer-SPeed PrOteCtiOn COHtrOl

抑制超速的控制功能。当汽轮机转速达到或超过额定转速的103%,或转子加速度超过规定值时, 自动关闭调节汽门,当转速恢复正常时再开启调节汽门,如此反复,直至正常转速控制回路可以维持额 定转速。[DL/T701—2012,定义 6.31]

3.6

超速保护跳闸(OPT) OVer-SPeed PrOteCtiOn trip

当汽轮机转速上升到某一限值时,釆取紧急停机措施,自动迅速地关闭主汽门和调节汽门,是汽轮 机保护系统功能之一。[DLZT 701—2012,定义6.32]

3.7

自动发电控制(AGC) automatic generation COntrOl

根据电网调度中心负荷指令控制机组发电功率达到规定要求的控制,[DL/T 701—2012,定义4.43] 3.8

辅机故障减负荷(RB) run back

针对机组主要辅机故障采取的控制措施,即当主要辅机(如给水泵、送风机、引风机)发生故障部 分退出工作、机组不能带当前负荷时,快速降低机组负荷的措施。[DL/T 701—2012,定义4.27]

3.9

单元机组协调控制系统(CCS) Unit COOrdinated ContrOl SyStem

单元机组的一个主控系统,作用是对动态特性差异较大的锅炉和汽轮发电机组进行整体负荷平衡控 制,使机组尽快响应调度的负荷变化要求,并保证主蒸汽压力和机炉主要运行参数在允许的范围内。在 一些特定的工况下,通过保护控制回路和控制方式的转换保持机组的稳定和经济运行,主要包括机组负 荷指令控制、机炉主控、压力设定、频率校正、辅机故障减负荷等控制回路,直接作用的执行级是锅炉 控制系统和汽轮机控制系统。[DL/T 701—2012,定义4.16]

4.1接入DEH、ETS, TSl系统的全部现场设备的安装应符合DL 5190.4的有关规定,设备均按照有关 标准进行调试、试运行并验收合格。

4.2系统的硬件和软件应按照制造厂的说明书和有关标准完成安装和调试,已投入连续运行,并提供 完整的设计图纸、说明、调试报告等资料。

4.3最终验收测试应在汽轮机及其辅机的试生产阶段中已经稳定运行,且控制系统已随机组连续运行 时间超过60天。

4.4控制系统的工作环境应符合技术规范的要求。

4.5机组应具备带满负荷的基本条件。

4.6系统应具有可靠的两套电源供电,供电品质应符合制造厂的技术要求。

4.7系统的资料应能满足系统运行和维护的要求,系统投入运行后的运行记录应完整。运行记录的格 式可参考附录Bo

4.8测试所用的计量仪器应具备在有效期内的检定合格证书。计量仪器的允许误差应满足相关计量 要求.

4.9系统的接地应符合制造厂的技术条件或有关标准的规定。

4.10 TSl系统的最终验收测试宜准备一套TSI校验裝置,包括专用涡流传感器动态试验台及静态位移 试验台等,并配置一套经过校验测试合格的涡流传感器、速度传感器、延长电缆、专用信号发生器等。 4.11验收测试前,应提供经过审核的技术和安全措施。

5.1.1控制系统在转速控制方式下,按机组启动升速的各阶段设置目标转速和升速率进行升速,升速 过程应平稳、可控。当机组升速到额定转速时,机组实际稳定转速与设定转速的偏差应小于额定转速 的土 0.1%。

5.1.2检査控制系统自动快速冲过临界转速区的功能,其过临界转速区时的升速率应满足制造厂的技术 要求。

5.1.3结合机组的超速试验,由控制系统从额定转速升速到机组超速保护的转速定值,其转速控制性能 亦应满足5丄1的要求。

5.1.4按照技术条件规定的最大升速率升(降)速,升(降)速过程应平稳、可控,其转速到达目标转 速后的超调量应小于额定转速的0.2%。

5.1.5具有主汽门启动方式的控制系统,在进行阀门切换时,转速波动范围应不大于额定转速的±1%。 5.1.6当机组升速至额定转速时,检查DEH系统与自动同期装置的接口功能。控制系统应能根据自动 同期装置的指令完成发电机的转速匹配以保证发电机能自动并网,并给出机组应带的初负荷,不应产生 逆功率工况。

5.1.7首台新型机组或进行了汽轮机调节系统改造后的机组应做常规法甩负荷试验,其他机组可按测功 法进行试验”试验要求、方法和安全措施等应按DL/T7I1执行。

5.2负荷控制功能

5.2.1在机组带负荷运行的情况下,锅炉压力稳定并满足负荷变化的要求,消除一次调频的影响,按给 定的负荷指令和变负荷率改变负荷给定值,使机组改变负荷,实际负荷与负荷指令的稳态偏差应不大于 额定负荷的士 0.5%o

5.2.2按照机组的不同运行方式可进行控制回路切换,切换过程中不应引起扰动。

5.2.3负荷指令可以由退行人员给定,也可以由协调控制系统的负荷指令确定,各种方式的负荷调节精 度均应能满足5.2.1的要求。

5.2.4负荷变化率可以由运行人员给定。当具有热应力监控系统时,可以通过汽轮机热应力计算来确定 和修改负荷变化率。在机组带负荷运行的条件下,按确定的负荷变化率改变机组负荷,以检查系统适应 负荷变化率变化的功能。

5.2.5检查负荷和负荷变化率限制功能。当设置超过可调的机组最大、最小负荷和负荷变化率时,应能 将负荷和负荷变化率限制在最大、最小值内。

5,2.6阀位限制功能检査。机组在阀位限制方式下运行,应能满足机组的正常运行要求。

5.2.7压力控制功能检查。在定压运行方式下,DEH系统通过压力控制器将主汽压力维持在设定值, 实际压力与设定值之间的差值应满足DI/T657主蒸汽压力稳态品质指标的要求。

5.2.8控制系统与旁路匹配检査。机组在旁路配合运行的方式下,通过试验检查DEH系统与旁路的配 合情况,控制系统应能发出正确的指令,且与旁路之间有可靠的接口,控制系统与旁路配合应能满足机 组运行的要求。

5.2.9 一次调频功能测试。机组参与一次调频控制时,在负荷给定值不变的情况下,机组所带实际负荷 应随电网的频率改变而改变,其控制指标需满足GB/T 30370的要求。

5.3阀门管理和阀门试验功能

5.3.1采用高压抗燃油为动力油的系统,应检查阀门管理和阀门试验功能;釆用透平油为动力油的系统, 可视其具有的功能进行检查。

5.3.2在机组正常运行的条件下,通过实际试验检查阀门管理功能,单阀控制和顺序阀控制方式均应能 有效地控制机组的正常运行,单阀/顺序阀切换过程引起的机组负荷扰动应不大于额定负荷的3%s

5.3.3在机组带负荷运行过程中,控制系统置于阀门试验方式,逐个或分组进行阀门活动试验,以检验 阀门机械部分的工作情况,试验过程中引起的机组负荷扰动应不大于额定负荷的3%。

5.4汽轮机自启停系统(ATC)功能

5.4.1控制系统置于汽轮机自启停运行方式,运行人员按下汽轮机自启停系统“启动”键,机组应能自 动进行热状态判定和各种热状态下的启动,升速至额定转速,并网带初负荷,在此过程中,目标转速、 升速率、过临界转速区的升速率给定、暖机过程控制以及阀切换等也应由控制系统自动完成。

5.4.2在机组带负荷过程中,ATC程序应能根据对机组的热应力计算确定最佳负荷变化率,可靠地控 制机组负荷。

5.5汽轮机保护控制功能

5.5.1超速保护控制(OPC)功能检查。按制造厂设计的功能逐项检查测试,如使汽轮机转速达到规定 值(例如103%额定转速)时,OPC应正确动作,关闭高中压调节汽门,待转速达到预定条件时重新开 启这些阀门,维持正常额定转速。OPC动作转速与设定转速的偏差应不超过2r∕min0

5.5.2在机组帯负荷运行的工况下,DEH系统可接受RB指令,快速降低机组负荷,或投入遥控方式, 执行CCS的汽轮机主控指令,与机组RB运行工况相适应,并满足DL/T1213中的相关要求。

5.6汽轮机保护跳闸功能

5.6.1超速保护跳闸(OPT)功能检查。当转速达到机组超速遮断保护动作值时,控制系统应能可靠地 发出跳闸指令,并迅速关闭主汽门和调节汽门,使机组安全停机。OPT动作转速与设定值偏差应在± 2r∕min 以内«

5.6.2检查DEH系统电源故障、双控制器故障、系统转速故障等保护跳闸功能。模拟DEH系统电源故 障、双控制器故障和系统转速故障,控制系统应能可靠地发出跳闸指令,并迅速关闭主汽门和调节汽门, 使机组安全停机。

5.6.3对于危急保安装置具有在线试验功能的汽轮机保护装置,在对电磁阀进行在线试验时,不应影响 机组的正常运行。

5.6.4防进水保护功能检查。应通过模拟试验检查防进水保护功能是否正常。

5.7机组运行监视功能

5.7.1检查汽轮机运行参数的监视功能,应能显示机组运行状态及重要参数和有关趋势图,提供给运行 人员操作指导。

5.7.2对于专用装置的DEH系统,检査其与DCS之间的通信接口是否有效,信息是否共享,传送数据 的实时性是否达到设计要求。

5.7.3检查显示单元和显示面板(如有的话)的显示和操作功能。

5.7.4检查系统的定时打印和事故追忆功能。机组运行过程中系统应能按规定的时间定时打印。在事故 状态下能进行事故追忆,应能按规定的组态格式记录和存储数据或画面,事故追忆至少应包括事故前、 后不少于Imin的数据,并能完整打印。事件顺序记录的分辨力不应超过Inis。对于采用一体化DeS的 DEH系统,该项功能纳入DCS系统的验收测试时进行。

5.8参加机组协调控制功能

5.8.1检査DEH系统与协调控制系统的接口是否可靠。DEH系统应能接受协调控制系统的控制指令(阀 位指令或负荷指令)进行负荷调节,协调控制系统主控设计在DEH系统侧时,应检查其与锅炉控制系 统的接口是否可靠,DEH系统应能正确地送出负荷设定指令。

5.8.2 DEH系统从本地控制切换到远方协调控制方式的切换应是无扰的,并且按照规定的技术要求, 将DEH系统切换到合适的控制回路。

5.8.3在机组运行的情况下,协调控制项 亍式,运行人员从协调控制系统主控发一个

负荷变化指令时,DEH系统应能唱 受负荷变化指令,并齡置世1负荷变化率改变负荷,变化方向应

DL/T 657 中

•正确。在锅炉的燃烧率变化能龈至负荷草 的相关要求。

5.8.4在机组运行的情] 荷变化指令时,DEH分 设定值,主蒸汽压力 5.8.5在机组运行! 化指令时,DEH系& 其偏差应满足DL

5.9 接受 AGCi

5.10性能测试

5.9.1在协调 控制系统的不同 别能满足本标准 5.9.2当协调

元主控设在机组

期应;

超速保

能

调控制系统投入汽轮机跟随方式,运可人员I从协调控制系统主控发出负 变进汽阀门开度,以控制汽轮机适血巧负蕎以从而维持主蒸汽压力为 给定指令的偏差应满足DL/T657中的相踵求。

,协调控制系统投入协调方式,运

与锅炉控制系统共同作用,在满鳳J

[中的相关要求。

S统主控发一个负荷变 主蒸汽压力到给定值,

;耳协调控制系统的单

DBH系统应按照协调 蒸仙压力的能力,应分

生能测试应按照DL/T 659

下,机组应能接受由电网调度中心发出的AGC 加协调控制,检当机-组滿 5.8.5的要求。

的单元主控设在DEH系统侧时,进行本标准5.9.1

I:控制系统中时.PEH

5.10.1釆用与机纟 试进行,并符合DL/ 5.10.2釆用与机组主 的要求单独进行。

5.10.3 DEH控制器的处 于50ms。对于无专用模件完 的控制器,其处理周期不应大于

CS -体化曲DEH控制系统时,其 要求。

〈同型号的DEH控制系统时,其控制系會

DCS验收测

型螂做控MΦPC)功能的系统,宜采用独立

5.11仿真功能

5.11.1 DEH宜设置有试验、调整用的仿真系统或彷真模件(器),通过该仿真系统能方便地实现DEH 各功能的混合仿真试验、测试及静态调整。

5.11.2 DEH的仿真系统应能对DEH各种控制、保护、试验等功能进行仿真试验,以验证这些功能的 正确性,并应在正常运行时可靠屏蔽。

6.1轴向位移监视功能

6.1.1试验前轴向位移应按制造厂的要求正确调整零位。

6.1.2用万用表测量億感器安装间隙电囚,应符合制造厂规定。

6.1.3选定以下任一种方式对轴向位移监视器示值进行测试:

a) 调整现场传感器与被测面的间隙,并利用百分裏进行检查。

b) 在涡流传感器静态位移试验台上安装经过测试合格的涡流传感器、延长电缆、前置器,接入 TSl系统,调整传感器与标准靶面之间的间隙,并利用百分表进行检查点

C)将信号发生器接入TSl系统,调整信号发生器的输出信号,并利用万用表进行检查。

6,1.4砖感器间隙或信号发生器信零调整应遵照不同制造厂设计的安装方式,按正、负两个方向进行, 并记录轴向位移监视器示值,其系统测量误差应不超过± 1%。

6.1.5按本标准6.1.3的方法对轴向位移监视器警告报警及危急报警信号输出进行测试。当输入信号调 整到警告报警设定值时,监视器应发出报警输出接点信号卒当输入信号调整到危急报警设定植时,监视 器应发出危急报警输出接点信号矿对于取用TSl系统模拟量输出作为ETS系统保护停机侑愛时,还应对 模拟量输出进行验证°

6.2差胀监视功能

6.2.1试验前差胀应按制造厂要求正确调整零位

6.2.2用万用表测量传感器安装间.隙电压,应符合制造厂的规定。

6.2.3选定以下任一种游式对差胀监视器示值进行测试:

a) 调整现场传感器与被測面的间隙弗利用百分表进行检查:。

b) 卷涡流传感器静态位移试验台上安装经过测试合格的涡流传感器、延长电缆"前置器:,接入 TSL系统+调整传感器与标准靶面之间的间隙,并利用百分表进行检查。

C)将信号发生器接入TSl系统,调整信号发生器的输出信号,并利用万用表进行检查。

6.2.4传感器间隙或信号发生器信号调整应遵照不同制造厂设计的安装方式,按正、负两个方向进行, 并记录差胀监视器示值,其系统测量误差应不超过±1%。对于双通道联登差胀测量系统可使用现场带 可调节功能的安装基座进行测试。

6.2.5按本» 6.2.3的方法对差胀监视罷警告报警及危急报警信号的输出进行测试。当输入信号调整 到警告报警设定值时,监视器应发出报警输出接点信零;当输入信号调整到危急报警设定植时,监视器 应发出危急报警输出接点信号。对于取用TSl系统模拟量输出作为ETS系统保护停机信号时,还应对模 拟量输出进行验证。

6.3转子偏心及健相监视功能

6.3.1用万用裏测量传感器安装间隙电压,应符合制造厂规定。

6.3.2在盘车状态和我速状态,将前置器对厕的输出电压及监视器示值与就地安装的机械千分表或者偏 心度指示表示值进行比较,其系统测量误差应不超过土 1%。

6.3.3在涡流传感器动态试验台上寰装经过测试合格的传感器、延长电缆;,前置器,并接入TSl系统, 调整傕感器莓标准面之间的间隙,用千分表检查偏心率峰-峰值,对偏心报警信号的输出进行测试。当 传感器间隙调整到报警设定值时,盤视器应发岀报警输出.接点信号“

6.4振动监视功能

6.4.1用万用表测重駒承振动传感器的安装间隙电压值及轴承座振动传感器的阻眞,成符合制造厂规定。

6.4.2选定以下任一种方式对轴承振动监视器示值进行测试:

a) 在涡流传感器动态试验台上安裝经过测试合格的涡流传感器、延长电缆七前置器,并接入TSl 系统,调整传感器鸟标准靶面之间的间隅利用千。表进行检查。

b) 将专用信号发生器接入TSl系统,调整信号发生器的输出信号,并利用万用表进行检査。

6.4.3记录轴承振动监视器示值,与理论值进行比较,其系统测量误差应不超过±1%。.

6.4.4将专用信号发生器接入TSl系统,对轴承座振动监视器示值进行测试,调整信号发生器的输出信 号,测试记录轴承座振动监视器示值,与理论值进行比较,其系统测量误差应不超过±1%。

6.4.5按本标淮6.4.2及6.4.4的方法分别对轴承、轴承座振动的警告报警及危急信号输出进行测试。当 输入信号调整到警告报警设定值时,监视器应发出报警输出接点信号;当输入信号调整到危急报警设定 值时,监视器应发出危急报警输出接点信号.对于取用TSI系统模拟量输出作为ETS系统保护停机信号 时,还应对模拟量输出进行证。

6.5转速及零转速监视功能

6.5.1用万用表测量传感器安装间隙电压,应符合制造厂规定。

6.5.2转速监视器示值全量程测量误差应在土 lr∕min之内。

6.5.3使用频率发生器给转速及零转速监视器输入相应的信号,对报警信号的输岀进行測试:当汽轮机 转速到达各个报警设定值时,监视器应发出报警输出信号。

6.6缸胀监视功能

6.6.1试验前缸胀传感器应按制造厂的要求正确地调整零位。

6.6.2调整传感器使之伸长或缩短,利用游标卡尺进行检查,并记录前置器对应的输出电压及缸胀监视 器示值,其系统测量误差应不超过土 1%。

6.6.3调整传感器位置,对报警信号的输出进行测试:当传感器调整到报警设定值时,监视器应发出报 警输出接点信号。

6.7内部逻辑功能

当TSl系统使用内部逻辑组态(如轴向位移警告报警及危急报警、差胀信号补偿运算处理及相关危 急报警信号加延时等)输出信号时,应对相关逻辑功能进行验证。

6.8监视器状态、旁路、警告报警及危急报警指示功能

对具有此类功能的监测仪表系统应进行如下测试;

a) 当测量回路正确连接,传感器间隙调整在监视器指示量程范围内时,其通道指示应正常,否则 应有故障指示。

b) 当线路发生故障或者人为切除监视器通道时,该通道应发出旁路指示。

C)当监视器发出警告报警和危急报警输出信号时,监视器应发出相应的警告报警和危急报警指 示,当报警信号消失后,手动复位(或自复位)监视器,报警指示应消失。

6.9模件在线维护功能

在做该测试前,应先办理保护投退手续,退出相关保护,同时将模件设置为通道旁路或危险旁路或 限值抑制方式,在拔出和恢复模件的过程中,装置的其他模件应不受任何影响,相关的功能按原设计的 要求进行变化。

6.10通、断电抑制能力

在做该测试前,应先办理保护投退手续,退出相关保护。在电源接通或断开的瞬间,TSl系统不应 误发报警及危急报警信号a

6.11模件在銭自诊断功能

应根据TSl装置具有的自诊断功能(上电自诊断、周期性自诊断及用户启动自诊断),按照制造厂 提供的说明,人为设置部分故障方式测试装置的在线自诊断功能,查看自诊断结果,并做好记录。

6.12缓冲输岀及记录仪(模拟量)输出功能

使用标准信号源(信号发生器)测试监视器缓冲输出、记录仪(模拟量)输出信号的有效性。将信 号发生器分别接入TSl系统各监视器信号输入端,输入对应监视器量程的信号,记录各监视器缓冲输出、 记录仪输出值,其测量误差应不超过土 1%。

6.13数据通信功能

具有与DCS数据通信功能的监测仪表,应按照制造厂提供的通信参数进行通信速率、通信数据、 数据刷新时间等内容测试。应通过专用信号发生装置使TSl监视仪表产生各种数据向DCS提供,并在 工程师站打印出相应的数据清单及趋势图。

7.1测量仪表元件抽查

接入ETS系统的现场仪表元件如压力开关、变送器、温度测量元件等,在最终验收进行必要的抽查 测试时,应随意选取现场安装的压力开关、变送器、温度测量元件,在实验室中釆用标准校验台进行校 验,合格率应为IOO%o

7.2跳闸回路绝缘

7.2.1检测跳闸回路的绝缘,用500V绝缘电阻表(对直流110V、220V供电线圈应采用IOOOV绝缘电 阻表)测试,其绝缘电阻应不小于1MΩ,

7.2.2检测跳闸电磁阀,用500V绝缘电阻表(对直流IIoV、220V供电线圈应釆用IOOoV绝缘电阻表) 测试,其线圈绝缘电阻应不小于2MΩ≈

7.3操作按钮及指示灯试验

对于专用ETS操作盘、停机按钮以及在DCS显示器画面上的软键盘,都应该进行转换开关、按钮 及指示灯测试,且应操作目的与执行结果一致,操作灵活,无卡涩或拒动现象出现。各指示灯能准确显 示ETS系统工作状态及相应的报警项目O

7.4跳闸电磁阀动作试验

跳闸电磁阀动作测试应在机组启动前进行。测试方法应采用汽轮机挂闸后使单个通道跳闸电磁阀或 单个阀门跳闸电磁阀失电的方式进行=

7.5机电炉大联锁模拟试验

机电炉大联锁调试完成后应对其进行联锁模拟试验,确认锅炉MFT、汽轮机跳闸、发电机跳闸中 任意一个动作,另外两个主保护应按设计要求动作,并应有显示信息及动作情况记录。

7.6跳闸条件试验

汽轮机保护跳闸条件的测试主要包括抗燃油油压过低、凝汽器真空过低、轴承振动大、轴向位移大、 差胀大、DEH电源消失、手动停机及锅炉、汽轮机、发电机制造厂提供的其他保护等.测试应在汽轮机 挂闸后分别进行,测试方法应釆用模拟实际保护接点动作进行。若在测试其中一项保护时,其他保护实 际发生动作,则机组应跳闸停机。

7.7电超速跳闸保护试验

7.7.1汽轮机电超速跳闸保护试验按照制造厂规定的方式进行。冷态机组宜在机组带初负荷一段时间后

7.7.2试验前应先做阀门严密性试验租阀,F 的规定,然后汽轮机挂闸开启高 住汽门,进行手动打闸试验:

7.7.3试验前应确认电超速跳闸保护及J 系统OPC和110%超速防握 7.7.4汽轮机升速过程 7.7.5严密监视汽轮 速跳闸设定值5r∕mi 7.7.6 记录电超速 检查设定值,再i

7.8首岀跳闸原

进行;热态机组可以在主汽压力达到规定值时直接升速进行试验。

、差胀

调节门完全关闭的时间应符合DL/T 711

认手动危急遮断装置动作可靠。

护均已投入,同时应退出DEH

3000r∕min向上升速过程中不应

轴承振动,一旦发现振动异常而振动保 卩手动打闸停机。

乍值。若电超速保护实际动作值与110%规定值

.试验完成后,应立即打印出转速趋势图及相关参数。

间停留。

动作或者汽轮机转速高于电超

差超过±2r∕min,则需重新

7.8.1对于釆a⅛A控制器的ETS系统,测试首出跳闸原园记忆功能。 空制系统的ETS系统,测决奮出和追忆跳闸的事件顺序。

k

7.8.2对于进人

分散

7.9系统能:贝

7.9.1采用与机 试进行,并符合 7.9.2釆用与机纟 的要求单独进行。

7.9.3 ETS系统控 统,宜采用独立冗余

制系统本身

8抗干扰能力测试

8.1电缆的检查

能测试应按照DL/T 659

DCS 一体化的鶴

59的要求。

CS不同型号碗ETS控制系统时,

制系统本身的悝能测诚宜随DCS验收测

蹴理周期应满魔汽轮机保护的荽求。对于无专 ,其处理周期不应大于20ms。

检查安装在汽轮机轴承箱内的延 缆应耐油、耐高i 很,传感器和延伸电缆的接插件外表面 应采取绝缘措施。检査接入DEH、TSl及ETS■系做电缆选型和安装情况。模拟量信号应采用计算机 控制电缆(双绞屏蔽);开关量信号应釆用屏蔽控制电缆。控制电缆与动力电缆的敷设应符合DL 5190.4 的有关规定。对腐蚀性较强、温度较高的地方应敷设耐腐蚀、耐高温电缆。

缆应耐油、耐高

8.2抗射频干扰能力测试

按照DL/T659的抗射频干扰能力的测试要求进行。

8.3电缆屏蔽层接地

检查电缆屏蔽层应单点接地,测试接地电阻应小于规定值。检查DEH、TSI及ETS系统电缆屏蔽 层接地点应符合制造厂要求。

9.1数字式电液控制系统(DEH).应諜供下列完整有效的文档资料:

a) 技术协议。在签订订货合同时,订货方和供货方签订的技术协议包括对系统性能和功能的各种 要求,对技术协议中提及的特殊要求应按技术协议的要求进行测试确认。

b) 系统操作说明。系统供应方应提供详细的操作说明以满足系统操作运行的需要。

C)硬件配置。应具有完整的系统硬件配置,包括硬件详细清单和硬件配置图。

d) 软件组态说明“应具有详细的软件组态图及谖计说明,并提供蛆态光盘。

e) 系统出厂试验记录。

f) 硬件测试记录。按照制造产的测试要求和相关的技术规范对硬件进行测试的记录。

g) 系统调试报告。包括系统的各项功能试验和性能试验的报管以及系统试运期间的调试报告,对 系统投入试运行和出现的问题应有详细的记亲S

h) 系统运行记录。系统投运后,应按照运行操作觌程和运行管理的要求进行系统运行记录。

9.2汽轮机监测仪曩(TSn应提供下列完整有效的文档资料:

a) 技术协议。

b) 仪表选型中文、英文手册。

C)硬件配置及系统接线图纸。

dɔ传感器校验记录。

e)系统出厂试验及现场调试报告。

f> TSl现场测点布置图。

g) TSL现场传感器安装记录*

9.3汽轮机紧急跳闸系统(ETS)应提供下列完整有效的文档资料,

a) 技术协议。

b) 系统组态手册、操作手册。

C)硬件配置、K)清单及系统接线图纸。

d) 现场设备校验记录。 ’

e) 系统出厂试验及调试报告。

f) ETS系统保护设定值清册。

10.1汽轮机控制及保护系统的可用率(A)应达到99.9%以上,可用率的统计范園只限于DEH, TSl 和ETS系统本身,不包括接入各系统的变送器和执行器等现场设备。

10.2可用率的统评工作自系统整套投入运行后即开始进行上开始计算可用搴的时间可以由供需双方 商定。

10.3自开始计算系统可用率的时间起,:潍轮机控制芨保护系统连续运行60天,其冋累计故障停用时 间小于1.4h,则可认为可用率的试验完成。若累计故障时间超过1.4h,可用率的统,应延长到120天, 在此期间:,累计故障时间不得超过2.9h∕完成可用率考核的最高时限为120个连续曰。若超过这一时限, 系统的可用率初不合格项则认为系统的可用率考核未畿通过。

10,4系统可用率可按下列公式计算:

X = VLLXlOo% (1)

h ~ (2)

l=t

式中:

h——实际试验时间,它是指整个连续考核统计时间扣除非本系统因素造成的空等时间;

ti——故障时间,它是指被考核系统中任一装置或子系统在实际试验时间内因故障而停用的时间, 经加权后的总和;

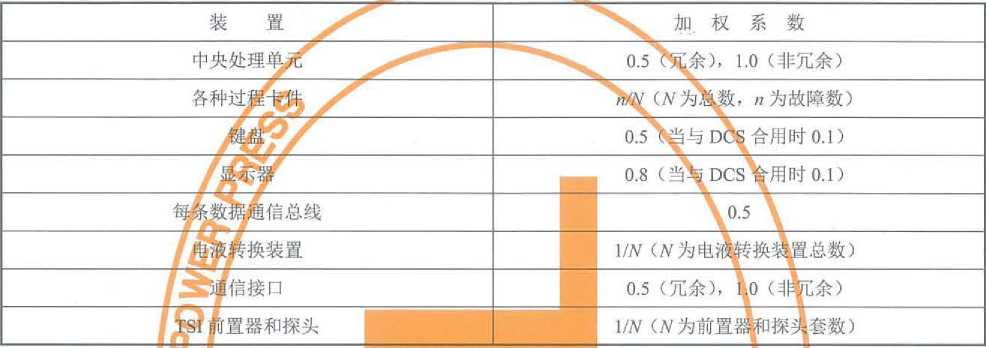

Kfi——第f个装置或子系统故障加权系数,加权系数按照附录A的规定计算;

⅛ ——第i个装置或子系统故障停用时间。

10.5可用率考核期间,汽轮机控制及保护系统的各种备件应齐全,且备件应存放在试验现场,出现故 障应及时处理。故障时间是指故障设备或子系统的停用时间和故障的正常处理时间,除去因无备件造成 的等待时间或其他原因造成的等待处理故障时间。如发生备件短缺,卖方应在48h内提供所缺备件,如 超过48h, 48h后的等待备件时间将累计到故障时间中去。

10.6在可用率考核期间,若发生由于汽轮机控制及保护系统原因引起汽轮机跳闸、甩负荷、全部操作 员站功能丧失或冗余通信总线功能丧失以及其他的软硬件故障导致保护拒动或误动时,则认为系统的可 用率考核未能通过。

10,7根据运行记录或控制系统记录确定考核时间和故障记录,运行记录格式可参考附录B。

11.1汽轮机控制及保护系统的综合验收可釆用本标准第10章规定的可用率考核方法,也可釆用本章 规定的可靠性评估方法。

11.2可靠性评估的范围只限于DEH. TSI和ETS系统本身,不包括接入各系统的变送器和执行器等现 场设备。

11.3可靠性评估工作自整套系统调试结束,完成功能和性能测试,投入试运行,且随机组启动和正常 运行即可进行。开始评估可靠性的时间可以由供需双方商定。

11.4评估可靠性的时间为累计60天,其间由于机组停运,则允许待机组重新启动后,继续累计。

11,5在可靠性评估期间,发生下列任一事件时,则系统可靠性评估不合格:

a) 系统发生下列任一重大故障:

1) 一对冗余通信总线均故障,通信功能丧失;

2) '全部操作员站的主要功能丧失(黑屏、全部数据不更新、不响应或响应时间大于Imin)O

3) 一对冗余的服务器故障。

4) 一对冗余的控制器故障(包括脱网)。

b) 由于汽轮机控制及保护系统的任何原因导致下列任一事件:

1) 汽轮机保护跳闸功能丧失、汽轮机跳闸保护误动或拒动。

2) 汽轮机保护控制功能丧失。

3) 汽轮机转速、阀位、功率、主蒸汽压力等主要参数产生较大扰动,使其越出事故报警值。

C)发生下列任一事件,虽没有引起本标准11.5条中b)项所列事件,但累计次数超过2次:

1) 任何一个控制器故障,但成功切至冗余控制器。

2) 任何一个服务器故障,但成功切至冗余服务器。

3) 任何一块I/O模件故障,进行更换后恢复正常。

4) 任何一个历史站、计算站故障,重启后恢复正常.

5) 任何控制站一块电源故障,进行更换后恢复正常。

d)发生历史站、计算机、工程师站、操作员站等重要设备硬件损坏或故障后无法恢复的事件,累

计次数超过1次。

11.6当系统在可靠性评估期间,没有达到本标准11.5条要求时,应再一次进行可靠性评估,若仍达不 到要求,则认为系统评估没有通过。

11.7评估时间和故障记录根据运行记录或依据控制系统记录确定,运行记录格式可参考附录B。

汽轮机控制及保护系统加权系数见表A.1 =

表A.1汽轮机控制及保护系统加权系数

(资料性附录) 运行记录格式

运行记录格式见表B.1。

表B.1运行记录格式

|

时间 年 月 日时分 |

运行或故障情况 |

机组负荷 MW |

恢复时间 日时分 |

工作人 |

中 华人民 共和国

电力行业标准 火力发电厂汽轮机控制及保护系统 验 收测 试 规程

DL/T 656 — 2016

代替 DL/T 656 — 2006、DL/T 1012 — 2006

*

中国电力出版社出版、发行

(北京市东城区北京站西街19号IOOOo5 http://www.cepp.sgCCxOmxn) 北京博图彩色印刷有限公司印刷

*

2017年4月第一版 2017年4月北京第一次印刷

880毫米X1230毫米16开本1印张29千字

印数0001—1000册

*

统一书号155123 • 3076定价9.00元

敬告读者

本书如有印装质量问题,我社发行部负责退换 版权专有侵权必究

中国电力出版杜喜崩æ 舉上电力书屋

155123.3076