GB/T 37133-2018

ICS 43.040.99

T 35

^綜蒸縁沮陵綵:舟爲:•:密・・:::・^^

∕⅜iiiiιO⅜Mil∣p⅜

∖∙.∙---L-. I .

∖ -ɪ, —ʌ [ .................. ɪ

^liHlbiMItoF

TeChniCal SPeCifiCatiOnS Of high duty CabIeS and COnneCtOrS for electric vehicles

2018-12-28 发布

国家市场监督管理总局为希 屮国国家标准化管理委员会发布

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由中华人民共和国工业和信息化部提出。

本标准由全国汽车标准化技术委员会(SAC/TC 114)归口。

木标准起草单位:临沂市海纳电子有限公司、苏州智绿环保科技有限公司、四川永贵科技有限公司、 深圳巳斯巳科技发展有限公司、天津市柯文制模注塑有限公司、中国汽车技术研究中心有限公司、安费 诺精密连接器(深圳)有限公司、上海汽车集团股份有限公司商用车技术中心、比亚迪汽车工业冇限公 司、中国第一汽车集团公司技术中心、重庆氏安新能源汽车有限公司、中航光电科技股份有限公司、奇瑞 新能源汽车技术冇限公司、深圳市沃尔核材股份冇限公司、上海汽车集团股份冇限公司技术中心、长城 汽车股份有限公司、上汽通用五菱汽车股份有限公司、乐清市八达光电科技股份有限公司、上海威贸电 子股份有限公司。

木标准主要起草人:徐枭、李永生、陈彦雷、顾书瑞、王宁、尹家彤、黄加、彭果、李威、王飞、周光荣、 帅强军、李统刚、王兴伟、韩见强、李松涛、刁揩、邓海文、夏全飞、崔志超、黄宏图、令狐云波、张强、 孙党远、申琳涛、黎欢乐。

1范围

本标准规定了由电动汽车用高压大电流线束和连接器组成的高压连接系统的一般要求、电气性能、 物理性能、环境适应性、电磁屏蔽效能、试验方法和检验规则。

本标准适用于符合GlVT 18384.3—2015规定的B级电压的电动汽车用高压连接系统。

注:连接系统中用于传导非B级电压电路的部分可参考使用本标准。 本标准不适用于电动汽车传导充电连接装置。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件.仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4208 外壳防护等级(IP代码)

GB/T 5169.11-2017电工电子产品着火危险试验 第11部分:灼热丝/热丝基本试验方法 成 品的灼热丝可燃性试验方法(GWEPT)

GB/T 11918.1-2014工业用插头插座和耦合器 第1部分:通用要求

GB/T 18384.3—2015电动汽车 安全要求 第3部分:人员触电防护

GB/T 19596 电动汽车术语

GB/T 20234.1电动汽车传导充电用连接装置 第1部分:通用要求

GB/T 25085—2010 道路车辆 60 V和600 V单芯电线

GB/T 25087—2010 道路车辆 圆形、屏蔽和非屏蔽的60 V和6()() V多芯护套电缆

GB/T 28046.3—2011道路车辆 电气及电子设备的环境条件和试验 第3部分:机械负荷 GlVT 28046.4—2Orl道路车辆 电气及电子设备的环境条件和试验 第4部分:气候负荷 GB/T 28046.5-2013道路车辆 电气及电子设备的环境条件和试验 第5部分:化学负荷

GB/T 30038道路车辆 电气电子设备防护等级(IP代码)

3术语和定义

GB/T 18384.3—2015、GB/T 19596和GlVT 20234.1界定的以及下列术语和定义适用于本文件。

3.1

高压线束 high Voltage CaI)Ie

由一根或多根高压电缆组成,用于传导B级电压电路的电缆组合。

3.2

高压连接器 high Voltage COnneCtor

在电动汽车高压电缆冋、高压电缆与高压部件冋,提供连接和分离功能的具有一组或多组导体端子 的部件。

3.3

高压连接系统 high VOltage COnneCtiOn SyStem

由高压线束和高压连接器组成、在电动汽车高压部件间传导B级电压电路的连接装置。

注:高圧连接系统还可包括如波纹管、热缩管、固定装置、防护管(槽)等辅助部件。

4 —般要求

4.1外观

4.1.1高压连接系统的外观上应清晰、牢固地标有产品基本信息。

4.1.2高压连接系统的标记应符合GB/T 18384.3—2015中第5章的要求。

4.1.3高压连接系统易触及的表面应无毛刺、飞边及类似尖锐边缘。

4.1.4高压连接系统应无损伤、变形等缺陷。

4.2结构

4.2.1高压连接系统的人员触电基本防护应满足GB/T 18384.3—2015中6.2的要求。

4.2.2正常连接时.高压连接系统的防护等级应满足IPXXl)O若高压连接系统可不通过工具手动断 开,则非连接状态的高压连接系统各部分防护等级应满足IPXXBO

4.2.3具有高压互锁功能的高压连接系统.系统的功率端子和信号/控制端子应满足:

——高压连接系统连接时,功率端子先接通,信号/控制端子后接通;

——高压连接系统断开时,信号/控制端子先断开•功率端子后断开。

4.2.4高压连接系统的电缆压接、螺纹连接、焊接等连接位置,应无松脱、断裂等连接缺陷。

4.2.5若高压连接系统带冇屏蔽层.则屏蔽层应具冇可接地结构。

4.3 工作环境

4.3.1高压连接系统工作环境的温度应满足表Io

表1 环境温度

|

温度分级’ |

温度范围b |

适用位置示例 |

|

Tl |

-40 C 〜+ 75 °C' |

除T2、T3外的其他区域或位置 |

|

T2 |

—40 °C 〜+ 105 °C |

乘员舱内阳光直射位置、舱外散热等位置 |

|

T3 |

-40 °C 〜+ 125 °C |

靠近发动机、排气管或其他热源 |

|

a高压连接系统连接不同温度环境的部件时,应符合较严酷温度级别的相关要求。 h若产品在使用位置有隔热等措施.可■协商调整温度范围。 | ||

4.3.2高压连接系统应符合相对湿度为5%〜95%的工作环境要求。

4.3.3高压连接系统应符合所连接高压部件的振动环境要求。

4.4系统中的部件

高压连接系统中.高压连接器的部分要求见附录A,高压电缆的部分要求见附录成

5电气性能

5.1耐电压

高压连接系统导体与导体之间、导体与外壳之间、导体与屏蔽层之间应能承受耐电压试验电压.无 介质击穿或电弧现象。

5.2 绝缘电阻

高压连接系统导体与导体之间、导体与外売之间、导体与屏蔽层之间的绝缘电阻应不小于1()0 MQ。

6物理性能

6.1温升

高压连接系统在正常连接工作时,系统各点温升不应大于55 KO

6.2设备防护等级

高压连接系统正常连接后.系统各连接部位的设备防护等级应满足表2的规定。

表2设备防护等级

|

密封分级, |

防护等级 |

适用场合示例 |

|

SI |

IP67 和 IPX6 |

除S2外的其他位置 |

|

S2 |

IP6K9KJPX7 和 IP68 |

底盘等位置较低处,高压水可到达位置 |

|

a高压连接系统连接不同使用场合的部件时.系统各部分町根据需要符合相应密封级别的相关要求。 | ||

7 环境适应性

7.1恒温贮存

高压连接系统应按4.3.1规定的温度上下限进行低温和高温贮存试验,其中,Tl级高温贮存试验 温度为+ 85 eC0试验后,高压连接系统应满足5.2和6.2的要求。

7.2耐盐雾

高压连接系统应进行耐盐雾试捡,试验周期为48 h.试喩后.高压连接系统应满足5.2和第6章的 要求。

7.3耐化学试剂

高压连接系统应进行耐化学试剂试验.试验后.高压连接系统应满足5.2和第6章的要求。

7.4 随机振动

高压连接系统应进行随机振动试验.随机振动的严酷度限值及试验持续时间应符合GB/T 28046.3-2011的规定。试验中,对高压连接系统进行电路连续性监测,应无大于1卩S的瞬断。试验后.高压连接 系统应满足5.2和第6章的要求。

8电磁屏蔽效能

具有电磁屏蔽特性的高压连接系统,屏蔽效能见表3。

表3电磁屏蔽效能

|

屏蔽分级 |

屏蔽效能 dB |

|

El |

>20,<40 |

|

E2 |

≥40,<60 |

|

E3 |

>60 |

9试验方法

9.1 一般试验条件

9.1.1除非特殊要求.所有试验应在下列环境条件下进行:

a) 环境温度:23 oC + 5 °C;

b) 相对湿度:15%〜90%;

C) 大气压力:86 kPa~106 kPao

9.1.2所有测试仪表、设备应具有足够的精度.其精度应高于被测指标精度至少一个数量级或误差小 于被测参数允许误差的三分之一。

9.1.3试验样品的试验布置应模拟产品的实际使用状态。试验前.高压连接系统中的高压电缆和高压 连接器应符合4.4的要求,并通过其产品相关的其他型式试验。

9.1.4本标准规定的试验方法均为型式试验检验方法。

9.2外观和结构

通过观察或手动试验对高压连接系统的外观和结构进行检査。

9.3 耐电压

施加GB/T 18384.3—2015中7.3.3.3规定的试验电压.检査高压连接系统耐电压性能。

9.4 绝缘电阻

在高压连接系统的导体与导体之间、导体与外壳之间、导体与屏蔽层之间,依次施加规定的试验电 压测量绝缘电阻.测量回路的直流电压为IooO V+50 VO应读取稳定的绝缘电阻数值,如未达到稳 定,则应在加压后的60 s±5 S内读取数值。

9.5温升

对高压连接系统进行正常工作温升试验,试羚不含互锁信号端子。试验电流为系统额定电流值,试 验时间见GB/T 11918.1—2014的第22章。

注:额定电流为高压连接系统正常工作电流的设计值,且不考虑短时工作的持续或峰值电流。

9.6防护等级

防护等级试验方法按GB/T 30038或GB/T 4208。

9.7恒温贮存

低温和高温贮存试验方法分别按GB/T 28046.4—2011的5.1.1.1和5.1.2.1。

9.8耐盐雾

耐盐雾试验方法按GB/T 28046.4—2011的5.5.10

9.9耐化学试剂

耐化学试剂试验方法按GB/T 28046.5—2013o

9.10 随机振动

随机振动试验方法按GB/T 28046.3—2OlIo

9.11电磁屏蔽效能

电磁屏蔽效能试验方法参见附录Co

10检验规则

10.1检验分类

产品检验分岀厂检验和型式检验。

10.2 出厂检验

10.2.1高压连接系统应进行产品岀厂检验。

10.2.2高压连接系统产品出厂检验项目均应合格,出厂检验项目见表4。

10.3 型式检验

10.3.1有下列情况之一时,高压连接系统应逬行型式检验:

a) 新产品定型;

b) 产品正式投产后,如结构、材料、工艺等方面有较大改变可能影响产品性能;

C)产品停产1年以上.恢夏生产;

d) 批量生产的每生产2年;

e) 出厂检验结果与上一次型式检验的结果有较大差异。

10.3.2高圧连接系统型式检验的检验项目、检验顺序和试样耍求见表4。每组样品数量为5个。

10.3.3高压连接系统所有样品的型式检验项目均应合格。

表4出厂检验和型式检验

|

序号 |

检验项目 |

检验要求 |

检验方法 |

出厂检验 |

型式检验 | ||

|

检验项目 |

检验顺序 |

样品组别 | |||||

|

1 |

外观 |

4.1 |

9.2 |

C) |

O |

1 |

1,2 |

|

2 |

结构 |

4.2 |

9.2 |

O |

O |

2 |

1.2 |

|

3 |

耐电压 |

5.1 |

9.3 |

O |

O |

3 Jl |

1,2 |

表4 (续)

|

序号 |

检验项目 |

检验要求 |

检验方法 |

出厂检验 |

型式检验 | ||

|

检验项目 |

检验顺序 |

样品组别 | |||||

|

4 |

绝缘电阻 |

5.2 |

9.4 |

O |

O |

4 |

1,2 |

|

5 |

温升 |

6.1 |

9.5 |

O |

5 |

1 | |

|

6 |

防护等级 |

6.2 |

9.6 |

O |

6 |

2 | |

|

7 |

恒温贮存 |

7.1 |

9.7 |

O |

7 |

2 | |

|

8 |

耐盐雾 |

7.2 |

9.8 |

O |

8 |

2 | |

|

9 |

耐化学试剂 |

7.3 |

9.9 |

O |

9 |

1 | |

|

IO |

随机振动 |

7.4 |

9.10 |

O |

10 |

2 |

注1:型式检验方案仰由供需双方协商,

注2:在检验项目结束后复检试验时.温升试验选取每组中的】个样品进行。

注3:耐化学试剂项目的样品数量可根据需要避行调整。

附录 A

(规范性附录) 高压连接器的部分要求

A.1结构

A.1.1高压连接器配合时.各导体端子应对应唯一的接触端子。

A.1.2高压连接器在连接状态时应具有保持功能,机械保持机构动作时宜具有声音或视觉提示。

A.2可燃性

高圧连接器的可燃性应满足GIVT 5169.11—2017中第10章要求.可燃性试验方法见GB/T 5169.11— 2017.试验温度为850 °C。试验适用于将高压载流部件保持于正常位置的绝缘材料部件。

A.3可插拔连接器的插拔要求

A.3.1插拔力

高压连接器的直接插拔力或采用的助力装•置的操作力均应小于100 NO在进行误插接操作时,施 加不大于表A.1的插接力,高压连接器不应损坏,旦端子接触情况应符合A.l.l0

表A.1插接试验力

|

最大持续工作电流 Λ |

插接力 N |

|

≤20 |

100 |

|

>20,≤40 |

200 |

|

>40 |

300 |

A.3.2保持力

高压连接器的保持机构在.工作状态下,最小保持力见表A.2的要求。沿高压连接器接触端子分离 方向施加拔出外力时,连接不应断开,旦保持机构不应损坏。

注:拔出外力为高压连接器的最小保持力。

表A.2高压连接器保持力

|

最大持续工作电流 Λ |

最小保持力 N |

|

≤20 |

100 |

|

>20∙≤40 |

150 |

|

>40 |

500 |

A.3.3插拔次数

高压连接器应保证插拔寿命不小于50次。根据寿命要求对高压连接器进行空载插拔试验循环,试 验结束后,应满足:

—无明显的外观、结构和使用功能劣化;

——插拔力符合A.3.1的要求;

——保持力和保持机构符合A.3.2的要求;

——性能复试满足第5章和第6章的相关要求。

附录B

(规范性附录)

高压电缆的部分要求

B. 1咼温压力

高压电缆高温压力应按GB/T 25087-2010的7.1进行试验,试验温度见表B.lo试验后按 GB/T 25085—2010的6.2进行耐电压测试,试验程序按GB/T 25085—2010的6.2.3.2°

表B.1高温压力试验温度

|

温度分级 |

试验温度 eC |

|

TI |

85±2 |

|

T2 |

125 + 3 |

|

T3 |

150 + 3 |

B.2热老化

B.2.1 240 h短期老化

高压电缆240 h短期老化应符合GB/T 25085—2010中10.2或GB/T 25087—2010中10.2的要 求,短期老化试骑温度见表B.2o

表B.2短期老化试验温度

|

温度分级 |

试验温度 OC |

|

Tl |

110±2 |

|

T2 |

15O±3 |

|

T3 |

175±3 |

B.2.2热过载

高压电缆热过载应符合GB/T 25085—2010中10.3或GB/T 25087—2010中10.3的要求,热过载 试验温度见表B.3。

表B.3热过载试验温度

|

温度分级 |

试验温度 eC |

|

TI |

135±3 |

|

T2 |

175±3 |

|

T3 |

200 ±3 |

B.3抗延燃

高压电缆抗延燃性应符合GB/T 25085-2010第12章的要求。

附录C

(资料性附录)

高压连接系统电磁屏蔽效能测量方法

C.1测试原理

使用电流探头法测量150 kHz〜108 MHZ频率范围内高压连接系统的电磁屏蔽效能。

C.2测试设备

C.2.1射频信号源及接收装置

射频信号源及接收装置可以有如下几种选择:

——单独信号源和频谱分析仪(或电磁干扰测量接收机);

——带跟踪源的频谱分析仪(或电磁干扰测量接收机);

—网络分析仪。

C.2.2 电流探头

采用符合GB/T 18655-2010要求的电流探头。电流探头可以是一个或者一组,覆盖频率范围为 150 kHz〜108 MHZO

C.2.3 匹配阻抗

特性阻抗为50。的负载,用于吸收信号源注入的测试信号。

C.2.4屏蔽制具

屏蔽制具为全屏蔽的壳体•壳体一端嵌入射频接头.方便连接信号源输出或者50 Q匹配阻抗;另一 端嵌入高压连接系统的高压连接器和屏蔽层。

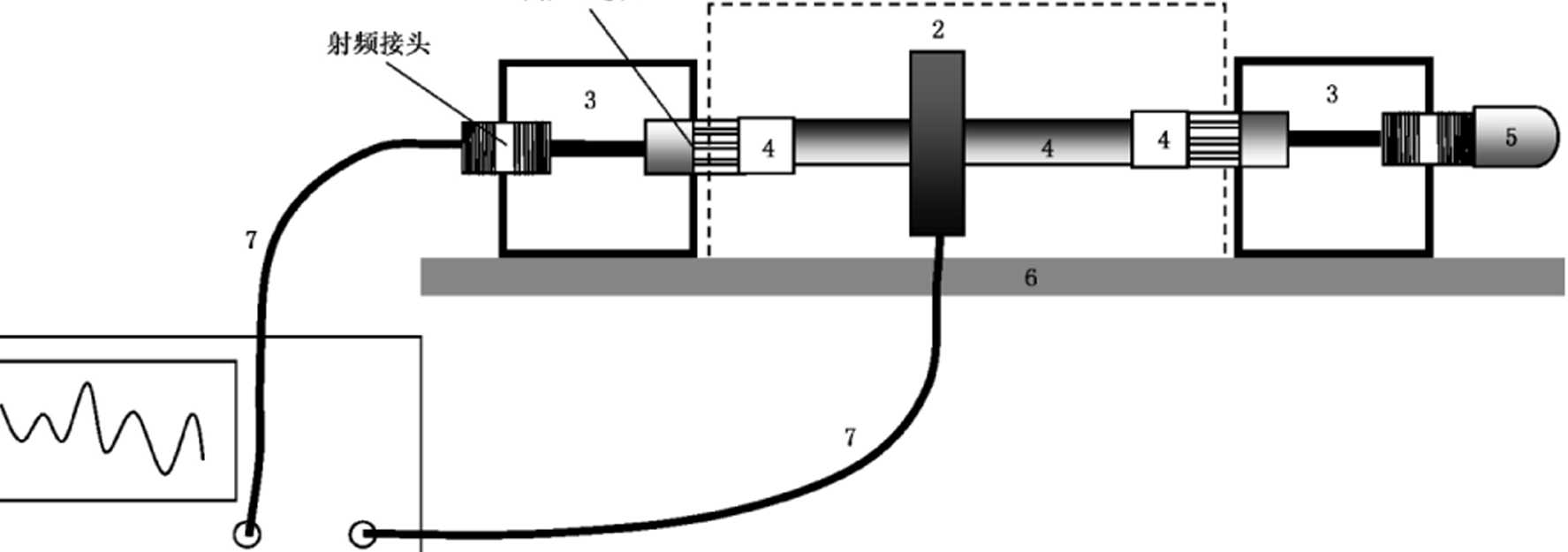

C.3测试布置

C.3.1高压连接系统的测试布置宜与实际工作状态一致。测试示意图见图C.1。

注:如果高压连接系统K度较大,可进行适当的布置处理,注意避免对测试结果的干扰。

C.3.2屏蔽制具宜接安装在接地平板上,高压连接系统高于接地平板50 mm。

C.3.3推荐至少测觉三个位置,分别位于高压电缆两端与高压连接器的连接处,以及高压电缆的中间 位置。

高压连接器

输出 输入

说明:

1— —射頻信号源及接收装置;

2— —电流探头;

3— —屏蔽制具(由屏蔽箱、射频接头和接线导线等构成);

4— —被测高压连接系统;

5— —50 Q终端阻抗;

6— —接地平板;

7— —射频同轴电缆。

图C.1高压连接系统电磁屏蔽效能测试示意图

C.4 测试程序

C.4.1若使用网络分析仪.校准后测量正向传输参数&JI勺值。

C.4.2若使用信号源和接收机.调整信号源的输出,并在接收机端读取各个频率点的数值。信号源的 输出宜考虑接收机的线性动态范围,并记录信号源的输出电平值。也可使用接收机的内置信号源。

C.4.3若使用频谱分析仪或者接收机.则采用峰值检波方式,测试带宽、步K、扫描时间和驻留时间满 足 GB/T 18655 2010 的要求。

C.4.4记录电流探头在各个位置的测试值1。

C.4.5去除高压连接系统的屏蔽层,在仪器设置和试验布能不变的情况下重复测试程序.记录测试 偵2。

C.4.6根据式(C.1)计算高压连接系统电磁屏蔽效能。

屏蔽效能=测试值2 —测试值1 ..............................( C.1 )

式中:

屏蔽效能 ——单位为分贝(dB);

测试值1和测试值2 单位为分贝微安(ClBμΛ)o

C.5测试报告

测试报告可包括测量位置、测量结果及屏蔽效能等内容。

参考文献

EU

测量方法

(WT 18655-2010车辆、船和内燃机 无线电骚扰特性 用于保护车载接收机的限值和

∞oCSJloocoL 富

GB/T 37133-2018

中华人民共和国

国家标准

电动汽车用高压大电流线束和连接器 技术要求

GB/T 37133—2018

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(IoOO29) 北京市西城区三里河北街16号(IOOO45)

网 JIlE : www.spc.org.cn

服务热线;400-168-0010

2018年12月第一版

关

书号:155066 • 1-61671

版权专有侵权必究