ICS 91.140.10

P 46

GB/T 37827—2019

城镇供热用焊接球阀

Welded ball valve for Urban heating

2019-08-30 发布

2020-07-01 实施

国家市场监督管理总局#布 中国国家标准化管理委员会发布

-ɪɪ- —1—

刖 舌

本标准按照GB/T 1.1—2009给出的规则起草。

本标准由中华人民共和国住房和城乡建设部提出。

本标准由全国城镇供热标准化技术委员会(SAC/TC 455)归口。

本标准起草单位:中国市政工程华北设计研究总院有限公司、河北通奥节能设备有限公司、北京市 建设工程质量第四检测所、江苏威尔迪威阀业有限公司、文安县洁兰特暖通设备有限公司、河北同力自 控阀门制造有限公司、替科斯科技集团有限责任公司、天津卡尔斯阀门股份有限公司、雷蒙德(北京)科 技股份有限公司、天津国际机械有限公司、河北光德流体控制有限公司、江苏沃圣阀业有限公司、浙江卡 麦隆阀门有限公司、太原市热力设计有限公司、河北华热工程设计有限公司、合肥热电集团有限公司、牡 丹江热力设计有限责任公司、西安市热力总公司、太原市热力集团有限责任公司、牡丹江热电有限公司。

本标准主要起草人:王淮、廖荣平、燕勇鹏、蒋建志、赵志楠、王志强、白冬军、徐长林、郭洪涛、马景岗、 谢超、淳于小光、张贺芳、王兵、陈乾才、韩芝龙、邹兴格、梁鹏、张骐、高永军、高斌、王军、张建伟、于黎明。

1范围

本标准规定了城镇供热用焊接球阀的术语和定义、标记和参数、结构、一般要求、要求、试验方法、检 验规则、标志、防护、包装和贮运。

本标准适用于公称尺寸小于或等于DN16OO、公称压力小于或等于PN25、使用温度为O °C〜 180 °C,使用介质为水的焊接球阀(以下简称“球阀”)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 150.1压力容器 第1部分:通用要求

GB/T 150.3压力容器 第3部分:设计

GB/T 150.4压力容器 第4部分:制造、检验和验收

GB/T 223(所有部分)钢铁及合金化学分析方法

GB/T 228.1金属材料 拉伸试验 第1部分:室温试验方法

GB/T 229金属材料夏比摆锤冲击试验方法

GB/T 231.1金属材料 布氏硬度试验 第1部分:试验方法

GB/T 713锅炉和压力容器用钢板

GB/T 985.1气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口

GB/T 985.2埋弧焊的推荐坡口

GB/T 1047管道元件DN(公称尺寸)的定义和选用

GB/T 1048管道元件PN(公称压力)的定义和选用

GB/T 1220不锈钢棒

GB/T 3077合金结构钢

GB/T 3091低压流体输送用焊接钢管

GB/T 3274碳素结构钢和低合金结构钢热轧钢板和钢带

GB/T 4237不锈钢热轧钢板和钢带

GB/T 7306.2 55°密封管螺纹 第2部分:圆锥内螺纹与圆锥外螺纹

GB/T 8163输送流体用无缝钢管

GB/T 9113整体钢制管法兰

GB/T 9119板式平焊钢制管法兰

GB/T 9124钢制管法兰技术条件

GB/T 9711石油天然气工业管线输送系统用钢管

GB/T 12223部分回转阀门驱动装置的连接

GB/T 12224钢制阀门一般要求

GB/T 12228通用阀门碳素钢锻件技术条件

GB/T 13927—2008 工业阀门压力试验

GB/T 14976流体输送用不锈钢无缝钢管

GB/T 30308氟橡胶通用规范和评价方法

GB 50235—2010工业金属管道工程施工规范

JB/T 106阀门的标志和涂漆

NB/T 47008承压设备用碳素钢和合金钢锻件

NB/T 47010承压设备用不锈钢和耐热钢锻件

NB/T 47013.2-2015承压设备无损检测 第2部分:射线检测

NB/T 47013.3-2015承压设备无损检测 第3部分:超声检测

NB/T 47013.5—2015承压设备无损检测 第5部分:渗透检测

NB/T 47014承压设备焊接工艺评定

QB/T 3625 聚四氟乙烯板材

QB/T 4041聚四氟乙烯棒材

3术语和定义

下列术语和定义适用于本文件。

3.1

全焊接球阀 fully Welded body ball VaIVe

阀体釆用一道或多道焊缝焊接成型的球阀。

3.2

全径球阀 full-port ball ValVe

阀门内所有流道内径尺寸与管道内径尺寸相同的球阀。

3.3

缩径球阀 reduced-port ball VaIVe

阀门内流道孔通径按规定要求缩小的球阀。

3.4

浮动式球阀 floating ball VaIVe

球体不带有固定轴的球阀。

3.5

固定式球阀 trunnion mounted ball valve

球体带有固定轴的球阀。

3.6

椭圆形固定式球阀 OVal trunnion mounted ball VaIVe

边阀体由钢管和椭圆形封头使用环向焊接组成的固定式球阀。

3.7

筒形固定式球阀 CylindriCal trunnion mounted ball VaIVe

边阀体为整体锻件的固定式球阀。

3.8

球形固定式球阀 SPheriCaI trunnion mounted ball ValVe

阀体结构为两个半圆(弧形)组成,阀体为锻造的固定式球阀。

3.9

开关扭矩 breakaway thrust/breakaway torque

在最大压差下开启和关闭阀门所需的转动力矩。

3.10

弯矩 bending ITIOment

阀门在承受弯曲荷载时产生的力矩。

4标记和参数

4.1 标记

4.1.1标记的构成及含义

球阀标记的构成及含义应符合下列规定:

l---公称压力

一球体流道代号(全径省略;缩径:R)

-------密封面材料代号(聚四氟乙烯:F;氟橡胶:X)

----------球体结构形式代号(浮动球:1;固定球:7)

—端部连接形式代号(外螺纹:2;法兰:4;焊接:6)

-----------驱动方式代号(蜗轮:3 ;电动:9 ;手柄省略)

一产品代号(Q)

4.1.2 标记示例

公称压力为2.5 MPa、球体流道为缩径、密封面材料为聚四氟乙烯、球体结构形式为固定球、端部连 接形式为焊接、驱动方式为蜗轮驱动的球阀标记为:Q367FR-25o

4.2参数

4.2.1球阀的公称尺寸应符合GB/T 1047的规定。

4.2.2球阀的公称压力应符合GB/T 1048的规定。

5结构

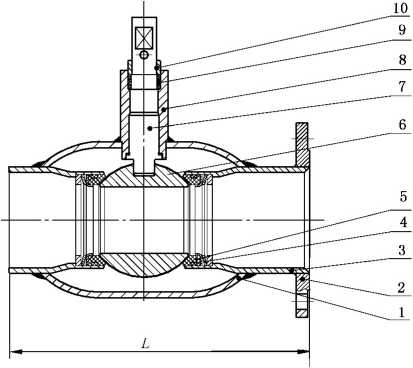

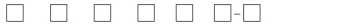

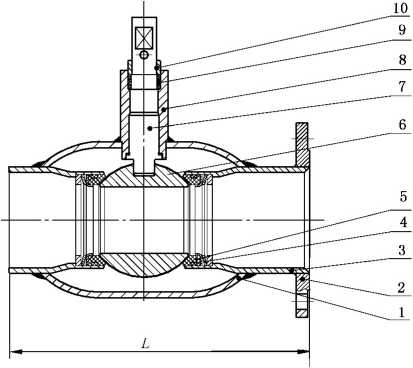

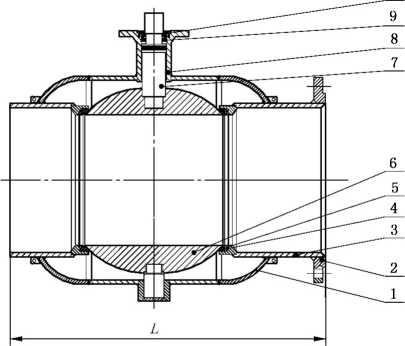

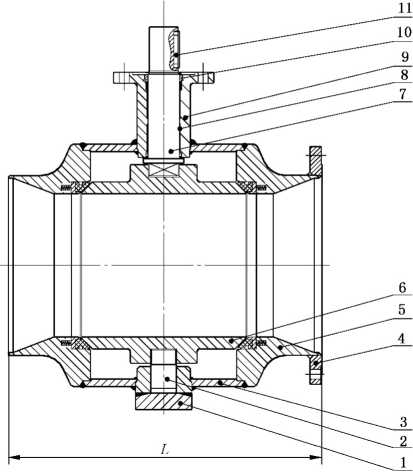

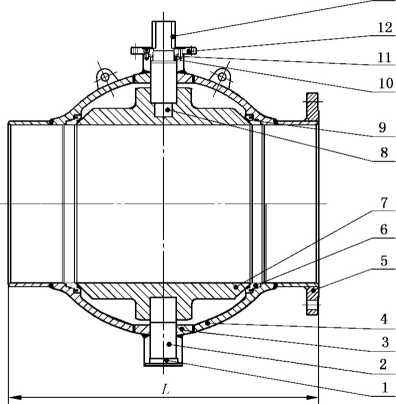

5.1浮动式、椭圆形固定式、筒形固定式、球形固定式球阀的典型结构示意分别见图1〜图4o

说明:

1— —阀体;

2— —阀管;

3 -一弹簧;

4 --阀座;

5 --球体;

6 ---阀杆;

7 ---阀盖;

8——阀杆密封件;

9 ---压盖;

IO——法兰;

L——球阀结构长度。

图1浮动式球阀典型结构示意

10

说明:

1— —阀体;

2— —阀管;

3— —弹簧;

4 阀座;

5 球体;

6 --阀杆;

7 ---阀盖;

8——阀杆密封件;

9 ---压盖;

io——法兰;

L——球阀结构长度。

图2椭圆形固定式球阀典型结构示意

说明:

|

1 一 |

—底盖; |

5 - |

一边阀体; |

9 - |

—阀盖; |

|

2 一 |

-下阀杆; |

6 - |

-球体; |

lO- |

—填料; |

|

3 一 |

—阀体; |

7 - |

—阀杆; |

ll— |

一平键; |

|

4 一 |

—法兰; |

8 一 |

—阀杆密封件; |

L — |

—球阀结构长度。 |

图3筒形固定式球阀典型结构示意

13

|

说明: | |||

|

1—— |

-底盖; |

6 — |

—阀座支撑圈; |

|

2 - |

-下阀杆; |

7 - |

—球体; |

|

3—— |

-阀体; |

8 一 |

—阀杆; |

|

4—— |

-副阀体; |

9 — |

一阀座密封圈; |

|

5 — |

-法兰; |

10— |

一阀杆密封件; |

11—填料;

12--连接盘;

13——平键;

L——球阀结构长度。

图4 球形固定式球阀典型结构示意

5.2公称尺寸大于或等于DN2OO的球阀宜釆用固定式球阀结构,公称尺寸小于或等于DN150的球阀 应采用浮动式球阀结构。

5.3公称尺寸大于或等于DN200的球阀宜设置吊耳。

6 一般要求

6.1连接端

6.1.1当连接端采用焊接连接时,阀体两端焊接的坡口尺寸应符合GB/T 985.1或GB/T 985.2的 规定。

6.1.2当连接端采用法兰连接时,公称压力小于或等于PN16的端部法兰可采用板式平焊钢制管法兰, 法兰尺寸应符合GB/T 9119的规定;公称压力大于PN16的端部法兰应采用对焊法兰,法兰尺寸应符 合GB/T 9113的规定。连接法兰的尺寸公差应符合GB/T 9124的要求。

6.1.3公称尺寸小于或等于DN50的球阀可采用螺纹连接,螺纹连接的尺寸应符合GB/T 7306.2的 规定。

6.1.4阀体两端需配置袖管时,应符合附录A的规定。

6.2结构长度

球阀结构长度应符合表1的规定。

表1 结构长度 单位为毫米

|

球阀公称尺寸 |

结构长度 | |

|

缩径球阀 |

全径球阀 | |

|

DN15 |

— |

230 |

|

DN20 |

230 |

260 |

|

DN25 |

260 |

260 |

|

DN32 |

260 |

300 |

|

DN40 |

300 |

300 |

|

DN50 |

300 |

300 |

|

DN65 |

300 |

300 |

|

DN80 |

300 |

325 |

|

DNIOO |

325 |

350 |

|

DN125 |

350 |

390 |

|

DN150 |

390 |

520 |

|

DN200 |

520 |

635 |

|

DN250 |

635 |

689 |

|

DN300 |

689 |

762 |

|

DN350 |

762 |

838 |

|

DN400 |

838 |

915 |

|

DN450 |

915 |

991 |

|

球阀公称尺寸 |

结构长度 | |

|

缩径球阀 |

全径球阀 | |

|

DN5OO |

991 |

1 143 |

|

DN6OO |

1 143 |

1 380 |

|

DN700 |

1 380 |

1 524 |

|

DN800 |

1 524 |

1 727 |

|

DN900 |

1 727 |

1 900 |

|

DN 1 OOO |

1 900 |

2 000 |

|

DN 1 200 |

2 100 |

2 430 |

|

DN 1 400 |

2 430 |

2 680 |

|

DN 1 600 |

2 680 |

2 950 |

6.3球阀通道直径

6.3.1缩径球阀和全径球阀的阀体通道应为圆形。

6.3.2球阀最小通道直径应符合表2的规定。

表2球阀最小通道直径 单位为毫米

|

球阀公称尺寸 |

最小通道直径 | |

|

缩径球阀 |

全径球阀 | |

|

DNl 5 |

9.5 |

13 |

|

DN20 |

13 |

19 |

|

DN25 |

19 |

25 |

|

DN32 |

25 |

32 |

|

DN40 |

32 |

38 |

|

DN50 |

38 |

49 |

|

DN65 |

49 |

62 |

|

DN80 |

62 |

74 |

|

DNIOO |

74 |

100 |

|

DN125 |

100 |

125 |

|

DN150 |

125 |

150 |

|

DN200 |

150 |

201 |

|

DN250 |

201 |

252 |

|

DN300 |

252 |

303 |

|

DN350 |

303 |

334 |

|

DN400 |

334 |

385 |

|

球阀公称尺寸 |

最小通道直径 | |

|

缩径球阀 |

全径球阀 | |

|

DN450 |

385 |

436 |

|

DN500 |

436 |

487 |

|

DN600 |

487 |

589 |

|

DN700 |

589 |

684 |

|

DN800 |

684 |

779 |

|

DN900 |

779 |

874 |

|

DN 1 000 |

874 |

976 |

|

DN 1 200 |

976 |

1 166 |

|

DN 1 400 |

1 166 |

1 360 |

|

DN 1 600 |

1 458 |

1 556 |

6.4 尺寸偏差

6.4.1阀体圆度允许偏差应符合表3的规定。

表3阀体圆度允许偏差 单位为毫米

|

球阀公称尺寸 |

≤DN200 |

DN250 〜DN600 |

≥DN600 |

|

阀体圆度允许偏差 |

≤1 |

≤2 |

≤3 |

6.4.2阀体结构长度允许偏差应符合表4的规定。

表4阀体结构长度允许偏差 单位为毫米

|

球阀公称尺寸 |

≤DN250 |

DN300 〜DN500 |

DN600 〜DN900 |

≥DN1 000 |

|

阀体结构长度允许偏差 |

+ 3.0 |

±4.0 |

+ 5.0 |

+ 6.0 |

6.5 阀体

6.5.1阀体应釆用整体锻造制作或模压加工成型的钢管或板材卷制。阀体材料应符合GB/T 713或 GB/T 12228 的规定。

6.5.2当阀体采用无缝钢管时,应符合GB/T 8163、GB/T 14976的规定。

6.5.3阀体焊接系数的选取应符合GB/T 150.1的规定,焊接结构设计应符合GB/T 150.3的规定,焊 接工艺应符合GB/T 150.4的规定,加工应符合GB 50235-2010中5.4的规定。

6.6 球体

6.6.1球体可采用空心球或实心球,球体在1.5倍公称压力下,不应产生永久变形。

6.6.2阀杆与球体的连接面应能承受不小于2倍的球阀最大开关扭矩。

6.6.3球体通道应为圆形。球阀全开时,球体通道与阀体通道应在同一轴线上。

6.7 阀座

6.7.1球阀应为双向密封。

6.7.2阀座应具有补偿功能,可采用碟簧、螺旋弹簧或其他补偿结构。

6.8 阀杆

6.8.1阀杆应具有防吹脱结构,阀体与阀杆的配合在介质压力作用下,拆开填料压盖、阀杆密封件内的 挡圈时,阀杆不应脱出阀体。

6.8.2阀杆应有外保护措施,夕卜部物质不应进入阀杆密封处。

6.8.3阀杆及阀杆与球体的连接处应有足够的强度,在使用各类执行机构直接操作时,不应产生永久 变形或损伤。阀杆应能承受不小于2倍的球阀最大开关扭矩。

6.8.4阀杆应采用耐腐蚀材料或防锈措施,使用中不应岀现锈蚀现象。

6.9阀杆密封

6.9.1阀杆密封件可采用O形橡胶圈密封或填料密封。

6.9.2当釆用填料密封结构时,在不拆卸球阀任何零件的情况下,应能调节填料密封力。

6.10驱动装置

6.10.1大于或等于DN200的球阀应采用传动箱驱动,小于或等于DN15O的球阀可采用手柄驱动。

6.10.2驱动装置与球阀的连接尺寸应符合GB/T 12223的规定。

6.10.3除齿轮或其他动力操作机构外,球阀应配置尺寸合适的扳手操作,球阀在开启状态下扳手的方 向应与球体通道平行。

6.10.4球阀应有全开和全关的限位结构。

6.10.5扳手或传动箱应安装牢固,并应在需要时可方便拆卸和更换。拆卸和更换扳手或手轮时,不应 影响球阀的密封。

6.10.6当有要求时,应提供锁定装置,并应设计为全开或全关的位置。

6.11焊接及去应力处理

6.11.1阀体上所有焊缝的焊接工艺评定应符合NB/T 47014或高于此标准的要求。

6.11.2阀体上焊接接头厚度小于或等于32 mm的焊缝、焊前预热到Io(TC以上且焊接接头厚度小于 或等于38 mm的焊缝可不进行焊后热处理,其余焊缝应按GB/T 150.4的要求进行焊后消除应力热处 理。当焊接接头厚度大于32 mm的焊缝,焊后不进行热处理或无法以热处理方式消除焊接应力,则制 造商应提供焊缝焊后免热处理的评估报告,以证明其使用安全。

7要求

7.1外观

7.1.1阀体表面应无裂纹、磕碰伤、划痕等缺陷。

7.1.2焊缝表面应无裂纹、气孔、弧坑和焊接飞溅物。

7.1.3当釆用喷丸处理,表面的凹坑大小、深浅应均匀一致。

7.1.4球阀涂漆处,涂层应平整,无流痕、挂漆、漏漆、脱落、起泡等缺陷。

7.1.5阀体上的标志应完整、清晰,并应符合表10的要求。

7.1.6球阀应有表示球体开启位置的指示牌或在阀杆顶部刻槽指示。

7.1.7用扳手或手轮直接操作的球阀,面向手轮应以顺时针方向为关闭,扳手或手轮上应有表示开关 方向的标志。

7.2材料

7.2.1球阀主要零件的材料应按表5的规定执行,并应符合GB/T 12224的规定。供货方应提供材料 的化学成分、力学性能、热处理报告等质量文件。

表5主要零件材料

|

零件名称 |

材料名称 |

材料牌号 |

执行标准 |

|

阀体 |

碳素钢管 |

20 |

GB/T 8163 |

|

碳素钢板 |

Q345R |

GB/T 713、GB/T 3274 | |

|

碳钢锻件 |

A105 |

NB/T 47008 | |

|

不锈钢管件 |

06Crl9Nil0 |

GB/T 14976 | |

|

不锈钢板材 |

O6Crl9NilO |

GB/T 4237 | |

|

球体 |

不锈钢锻件 |

O6Crl9NilO |

NB/T 47010 |

|

不锈钢钢板 |

O6Crl9NilO |

GB/T 4237 | |

|

阀杆 |

不锈钢棒材 |

20Crl3 |

GB/T 1220 |

|

不锈钢锻件 |

O6Crl9NilO |

NB/T 47010 | |

|

合金结构钢 |

42CrMO |

GB/T 3077 | |

|

阀座密封圈 |

聚四氟乙烯 |

R-PTFE |

QB/T 3625、QB/T 4041 |

|

氟橡胶(O形圈) |

— |

GB/T 30308 |

7.2.2当使用其他材料时,其力学性能不应低于本标准的要求。

7.3焊接质量

7.3.1 阀体采用板材卷制的对接纵向焊缝应进行100%射线或超声检测,焊缝质量不应低于 NB/T 47013.2—2015 规定的 ∏ 级或 NB/T 47013.3—2015 规定的 I 级。

7.3.2阀体上的对接环向焊缝应进行100%超声无损检测,焊缝质量不应低于NB/T 47013.3—2015规 定的H级。

7.3.3阀体与袖管、阀体与阀座之间环向焊缝的环向焊缝处应进行100%渗透无损检测,焊缝质量不应 低于NB/T 47013.5—2015规定的I级。

7.4阀体壁厚

阀体的最小壁厚应符合GB/T 12224的规定。

7.5轴向力及弯矩

阀体在承受轴向压缩力、轴向拉伸力和弯矩时,变形量不应影响球阀的操作和密封性能。轴向力和 弯矩取值按附录B的表B.1的规定执行。

7.6壳体和球体强度

球阀在1.5倍的公称压力下,不应有结构损伤,球阀壳体、球体及任何固定的阀体连接处不应渗漏。

7.7 密封性

球阀密封性能应符合GB/T 13927—2008的规定,密封等级应满足表6的要求。

表6球阀密封等级

|

球阀公称尺寸 |

≤DN250 |

DN300 〜DN500 |

≥DN600 |

|

球阀密封等级 |

A级 |

NB级 |

NC级 |

7.8操作力

在最大工作压差下,球阀的操作力不应大于360 NO

8试验方法

8.1外观

外观采用目测的方法。

8.2材料

金属材料应按GB/T 223 (所有部分)的规定或采用光谱法进行化学成分分析。拉伸试验应按 GB/T 228.1规定的方法执行,冲击试验应按GB/T 229规定的方法执行,硬度试验应按GB/T 231.1规 定的方法执行。

8.3焊接质量

射线检测应按NB/T 47013.2的规定执行;超声检测应按NB/T 47013.3的方法执行;渗透检测应 按NB/T 47013.5的方法执行。

8.4阀体壁厚

采用测厚仪和专用卡尺等量具进行测量。测量点沿阀体圆周方向等分布置,测量点数量应符合表 7的规定。

表7阀体测量点数量

|

公称尺寸 |

≤DN150 |

DN200 〜DN500 |

DN600〜DNl 000 |

DN900〜DNl 200 |

≥DN1 400 |

|

阀体测量点数/个 |

3 |

5 |

8 |

10 |

12 |

8.5轴向力及弯矩

8.5.1轴向压缩力

轴向压缩力试验按下列方法执行:

a) 试验环境温度为常温,且不低于IO °C ,试验介质采用常温的清洁水。

b) 将球阀固定在试验台架上,封闭球阀进出口,并将球阀处于全开状态。对球阀加水,并将阀体 内的空气排尽,然后加压至球阀的公称压力。达到公称压力后,稳压10 mm,观察压力表,应 无明显压降,然后缓慢向球阀施加附录B中表B.1规定的轴向压缩力,当达到规定的轴向压缩 力时,停止施压。

C)停止施压后,持续稳定测试48 h,期间每天测量球阀开关扭矩值和观察密封性2次,时间间隔 应大于6 ho每次测量和观察前,应检查、记录试验水压和施加的轴向力。

Cl)球阀开关扭矩值的检测,采用扭矩测力扳手缓慢完全关闭和完全开启球阀各1次,记录球阀的 关闭和开启的最大扭矩值。最大开关扭矩值,均不应大于球阀出厂技术参数规定最大值的 1.1倍。按球阀开关扭矩最大值计算操作力,不应大于360 No

e) 按8.7的要求检查球阀的密封性,并应符合7.7的规定。

f) 上述检测结束后,卸载对球阀施加的轴向压缩力,然后按d)和e)的要求检测球阀的开关扭矩 和密封性。

8.5.2 轴向拉伸力

试验施加的轴向拉伸力按附录B的表B.1取值,其他试验方法按8.5.1 a)~e)的要求执行。

8.5.3 弯矩

弯矩的试验方法按附录C的规定。

8.6壳体和球体强度

球阀的壳体强度的试验方法应按GB/T 13927—2008的规定。

8.7 密封性

密封性试验方法应按GB/T 13927—2008的规定。

8.8操作力

8.8.1试验环境温度为常温.且不低于10 °C,试验介质采用常温的清洁水。

8.8.2将球阀固定在试验台架上,封闭球阀进出口,球阀处于完全关闭。使球阀一端通向大气,另一端 施加水,并将加水端阀体内的空气排尽,然后缓慢加压至球阀的额定公称压力。当达到球阀的额定公称 压力后,停止加压,检査球阀另一端,应无水排出。采用扭矩测力扳手缓慢开启球阀,直至球阀开启,记 录球阀的开启扭矩。

8.8.3按记录的球阀开启扭矩,计算操作力。

9 检验规则

9.1检验类别

球阀的检验分为出厂检验和型式检验。检验项目应按表8的规定执行。

表8检验项目

|

检验项目 |

出厂检验 |

型式检验 |

要求 |

试验方法 |

|

外观 |

√ |

√ |

7.1 |

8.1 |

|

材料 |

— |

√ |

7.2 |

8.2 |

|

焊接质量 |

√ |

√ |

7.3 |

8.3 |

|

阀体壁厚 |

√ |

√ |

7.4 |

8.4 |

|

轴向压缩力 |

— |

√ |

7.5 |

8.5.1 |

|

轴向力及弯矩 轴向拉伸力 |

— |

√ |

7.5 |

8.5.2 |

|

弯矩 |

— |

√ |

7.5 |

8.5.3 |

|

壳体和球体强度 |

√ |

√ |

7.6 |

8.6 |

|

密封性 |

√ |

√ |

7.7 |

8.7 |

|

操作力 |

√ |

√ |

7.8 |

8.8 |

|

注:“J ”表示应检项目;“一”表示不检项目。 | ||||

9.2出厂检验

每台球阀在出厂前应按表8的规定进行检验,合格后方可出厂,出厂时应附合格证和检验报告。

9.3型式检验

9.3.1凡有下列情况之一时,应进行型式检验:

a) 新产品的试制、定型鉴定或老产品转厂生产时;

b) 正式生产后,如结构、材料、工艺有较大改变可能影响产品性能时;

C)产品停产1年后,恢复生产时;

d) 正式生产,每4年时;

e) 出厂检验结果与上次型式试验有较大差异时。

9.3.2型式检验抽样方法应符合下列规定:

a) 抽样可以在生产线终端经检验合格的产品中随机抽取,也可以在产品库中随机抽取,或者从已 供给用户但未使用并保持出厂状态的产品中随机抽取;

b) 每一个规格供抽样的最少基数和抽样数按表9的规定。到用户抽样时,供抽样的最少基数不 受限制,抽样数仍按表7的规定;

C) 9.3.1中规定的a)、b)、c)、d)四种情况的型式检验对整个系列产品进行考核时,在该系列范围 内每一选定规格仅代表向下0.5倍直径,向上2倍直径的范围。

表9型式检验抽样数量

|

公称尺寸 |

最少基数/台 |

抽样数量/台 |

|

≤DN200 |

6 |

2 |

|

DN250 〜DN5O0 |

3 |

1 |

|

≥DN600 |

2 |

1 |

9.3.3合格判定应符合下列规定:

a) 型式检验项目按表7的规定,所有样品全部检验项目符合要求时,判定产品合格。

b) 当有不合格项时,应加倍抽样复验。当复验符合要求时,则判定产品合格;当复验仍有不合格 项时,则判定产品不合格。

10标志

10.1球阀的标志内容应符合表IO的规定。

10.2每台球阀都要有一个牢固附着的不锈钢或铜铭牌,铭牌上标记应清晰。

表10球阀标志

|

标志内容 |

标记位置 |

|

制造商名称或商标 |

阀体和铭牌 |

|

公称压力或压力等级 |

阀体和铭牌 |

|

公称尺寸 |

阀体和铭牌 |

|

产品型号 |

铭牌 |

|

阀体材料 |

铭牌 |

|

产品执行标准编号 |

铭牌 |

|

产品编号 |

铭牌 |

|

制造年月 |

铭牌 |

|

净重(kg) |

铭牌 |

11防护、包装和贮运

11.1出厂检验完成后,应将球阀内腔的水和污物清除干净。

11.2球阀的外表面应当按JB/T 106的要求涂漆。

11.3球阀的流道表面,应涂以容易去除的防锈油。

11.4球阀的连接两端应采用封盖进行防护。

11.5在运输期间,球阀应处于全开状态。

11.6球阀应装在包装箱内,保证运输过程完好。

11.7球阀出厂时应有产品合格证、产品说明书及装箱单。

11.8球阀应保存在干燥、通风的室内,不应露天存放。

附录 A

(规范性附录) 袖管

A.1袖管定义:袖管是在焊接连接端球阀与管道之间增加的一段接管,便于球阀与管道之间的壁厚和 材质过渡、保温以及现场施工。

A.2袖管两端的焊接坡口应符合GB/T 985.1或GB/T 985.2的规定。

A.3袖管材质应与阀体材质、安装管道材质相匹配。当袖管采用无缝钢管时,应符合GB/T 8163或 GB/T 14976的规定;釆用焊接钢管时,应符合GB/T 3091或GB/T 9711的规定。

A.4袖管尺寸应按表A.1执行。

表A.1袖管尺寸 单位为毫米

|

公称尺寸 |

袖管尺寸 | ||

|

长度 |

外径 |

壁厚 | |

|

DNIao |

300 |

108 |

4.0 |

|

DN125 |

300 |

133 |

4.5 |

|

DN150 |

300 |

159 |

4.5 |

|

DN200 |

300 |

219 |

6.0 |

|

DN250 |

300 |

273 |

6.0 |

|

DN300 |

300 |

325 |

7.0 |

|

DN350 |

400 |

377 |

7.0 |

|

DN400 |

400 |

426 |

7.0 |

|

DN450 |

400 |

478 |

7.0 |

|

DN500 |

400 |

529 |

8.0 |

|

DN600 |

400 |

630 |

9.0 |

|

DN700 |

500 |

720 |

11.0 |

|

DN800 |

500 |

820 |

12.0 |

|

DN900 |

500 |

920 |

13.0 |

|

DNI 000 |

500 |

1 020 |

14.0 |

|

DNI 200 |

500 |

1 220 |

16.0 |

|

DNI 400 |

500 |

1 420 |

19.0 |

|

DNI 600 |

500 |

1 620 |

21.0 |

附录B

(规范性附录) 轴向力和弯矩取值

Bl轴向压缩力计算

B.1.1轴向压缩力应根据最不利工况(在管道工作循环最高温度下,锚固段泄压时),按式(B.1)和 式(B.2)计算:

NC =aE (iɪ 一 t0 )A ■ IO6

(B.1 )

AY(DmO & ..............................(B.2)

式中:

NC——轴向压缩力,单位为牛(N);

α ——钢材的线膨胀系数,单位为米每米摄氏度[m∕(m • °C)];

E——弹性模量,单位为兆帕(MPa);

ZI——工作最高循环温度,单位为摄氏度(°C);

t0 ——计算安装温度,单位为摄氏度(°C);

A ——钢管的横截面积,单位为平方米(m2);

DO——钢管外径,单位为毫米(mm);

DI——钢管内径,单位为毫米(mm) O

B. 1.2轴向拉伸力按式(B.3)计算: Nl =0.67 ×σa X A X IO6 ..............................( B.3 )

式中:

Nl——轴向拉伸力,单位为牛(N);

σs --钢材屈服极限最小值,单位为兆帕(MPa)。

B.1.3弯矩按下列公式计算:

a)当球阀公称尺寸小于或等于DN250时,弯矩值应按式(B.4)计算:

1. 3π(D^ -D*)σa S

XIoT

32D

(B.4 )

式中:

M ——弯矩,单位为牛米(N ∙ m);

DO——工作钢管外径,单位为毫米(mm);

DI——工作钢管内径,单位为毫米(mm);

σs——钢材屈服极限最小值,单位为兆帕(MPa)O

b)当球阀公称尺寸大于或等于DN600时,弯矩值应按式(B.5)计算:

M 7'X3EXZ

L2

(B.5 )

式中:

ys--挠度,单位为米(m),可按0.1 m取值;

E——弹性模量,单位为兆帕(MPa);

I——截面惯性弯矩,单位为四次方毫米(mm4);

L --球阀端面到受力点的距离,单位为毫米(mm),取15 OOO mmo

C)当球阀公称尺寸在大于DN250和小于DN600之间时,弯矩值可在公称尺寸DN250和DN600 的球阀弯矩值之间插入取值,取值方式随着规格的增大等值递增。

B.2轴向力及弯矩值

轴向力及弯矩值也可按表B.1取值。

表B.1轴向力及弯矩值

|

球阀公称尺寸 |

钢管外径∕mm |

钢管壁厚∕mm |

轴向力/kN |

弯矩Lg/ (N ・ m) | |

|

压缩力 |

拉伸力M | ||||

|

DN15 |

21 |

3.0 |

42 |

28 |

214 |

|

DN20 |

27 |

3.0 |

56 |

37 |

390 |

|

DN25 |

34 |

3.0 |

72 |

48 |

664 |

|

DN32 |

42 |

3.0 |

91 |

60 |

1 066 |

|

DN40 |

48 |

3.5 |

121 |

80 |

1 617 |

|

DN50 |

60 |

3.5 |

154 |

102 |

2 642 |

|

DN65 |

76 |

4.0 |

224 |

149 |

4 929 |

|

DN80 |

89 |

4.0 |

264 |

175 |

6 920 |

|

DNloO |

108 |

4.0 |

324 |

215 |

10 437 |

|

DN125 |

133 |

4.5 |

450 |

298 |

17 981 |

|

DN150 |

159 |

4.5 |

541 |

359 |

26 132 |

|

DN200 |

219 |

6.0 |

994 |

659 |

66 281 |

|

DN250 |

273 |

6.0 |

1 483 |

792 |

100 425 |

|

DN300 |

325 |

7.0 |

2 060 |

1 101 |

120 937 |

|

DN350 |

377 |

7.0 |

2 397 |

1 281 |

141 449 |

|

DN400 |

426 |

7.0 |

2 715 |

1 451 |

161 961 |

|

DN450 |

478 |

7.0 |

3 052 |

1 631 |

182 473 |

|

DN500 |

529 |

8.0 |

3 858 |

2 062 |

202 985 |

|

DN600 |

630 |

9.0 |

5 173 |

2 765 |

223 497 |

|

DN700 |

720 |

11.0 |

7 219 |

3 858 |

406 537 |

|

DN800 |

820 |

12.0 |

8 975 |

4 796 |

656 410 |

|

DN900 |

920 |

13.0 |

10 914 |

5 832 |

1 005 815 |

|

DN 1 000 |

1 020 |

14.0 |

13 036 |

6 967 |

1 477 985 |

|

DN 1 200 |

1 220 |

16.0 |

17 831 |

9 529 |

2 895 609 |

表B.1 (续)

|

球阀公称尺寸 |

钢管外径∕mm |

钢管壁厚∕mm |

轴向力/kN |

弯矩f,g∕ (N ・ m) | |

|

压缩力Q∙c |

拉伸力M | ||||

|

DN 1 400 |

1 420 |

19.0 |

24 638 |

12 607 |

5 417 659 |

|

DN 1 600 |

1 620 |

21.0 |

31 080 |

15 903 |

8 902 324 |

|

a按供热运行温度130 °C、安装温度10°C计算。 b公称尺寸大于或等于DN250时,釆用Q235B钢,弹性模量E = 198 000 MPa、线膨胀系数α=0.000 012 4 m∕(m • °C);公称尺寸小于或等于DN200时,采用20钢,弹性模量E = ISl 000 MPa、线膨胀系数Q = 0.000 011 4 m/(m ∙ OC ) O C最不利工况按管道泄压时的工况计算轴向压缩力。 d拉伸应力取0.67倍的屈服极限。公称尺寸大于或等于DN250时,釆用Q235B钢,当8小于或等于16 mm时, 拉伸应力D∑]l = 157 MPa,当3大于16 mm时,拉伸应力[σ]b = 151 MPa;公称尺寸小于或等于DN200时,采 用20钢,拉伸应力Sl = 164 MPaO e当工作管道的材质、壁厚和温度发生变化时,应重新进行校核计算。 f当公称尺寸小于或等于DN250时,弯矩值取圆形横截面全塑性状态下的弯矩。全塑性弯矩为最大弹性弯矩的 1.3倍,依据最大弹性弯曲应力计算得出最大弹性弯矩。计算所用应力为屈服应力。 g当公称尺寸大于或等于DN600时,弯矩值为管沟及管道的下沉差异(Ioo mm/15 m)形成的弯矩;当公称尺寸 大于DN250和小于DN600之间时,介于DN250和DN600之间的弯矩值随着规格的增大采用等值递增的方式 取值。 | |||||

附录C (规范性附录) 弯矩试验方法

C.1试验条件

试验环境温度为常温,且不应低于IO °C,试验介质采用常温的清洁水。

C.2试验荷载确定

C.2.1球阀所受弯矩应包括由荷载F形成的弯矩Md、管道及测试介质形成的弯矩球阀重量形成 的弯矩Mc。

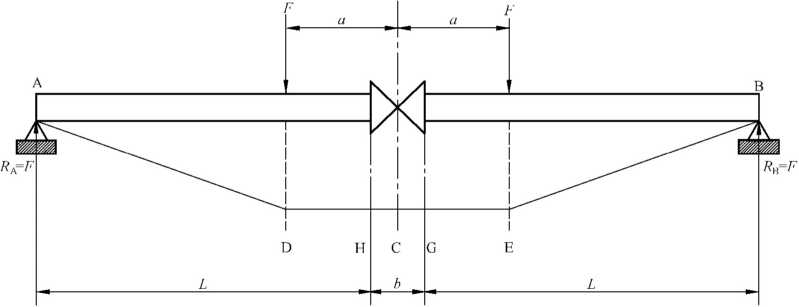

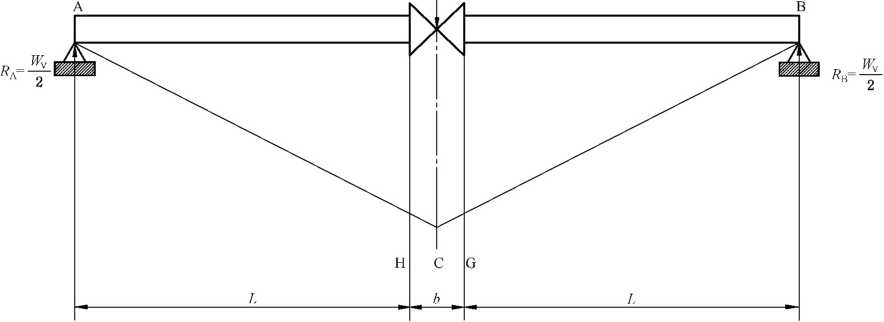

a)测试荷载F形成的弯矩MD见图C.1.Md应按式(C.1)计算:

说明:

A、B --支撑点;

C --试件的中心点;

D、E --测试力的施加点;

F ——测试力;

H、G --球阀端面;

L ——球阀端面到支撑点(A、B)间的距离;

Ra、RB——支撑点(A、B)产生的反作用力;

a ——球阀中心到施力点(D、E)间的距离;

b —球阀长度。

图C.1测试荷载F形成的弯矩MI)

MD=FX (L H-------α) ..............................( C. 1 )

式中:

MD——荷载F形成的弯矩,单位为牛米(N ∙ m);

F——荷载(测试力),单位为牛(N);

L ——球阀端面到支撑点A/B间的距离,单位为米(m);

b ——球阀长度,单位为米(m);

a --球阀中心到施力点D/E的距离,单位为米(m)。

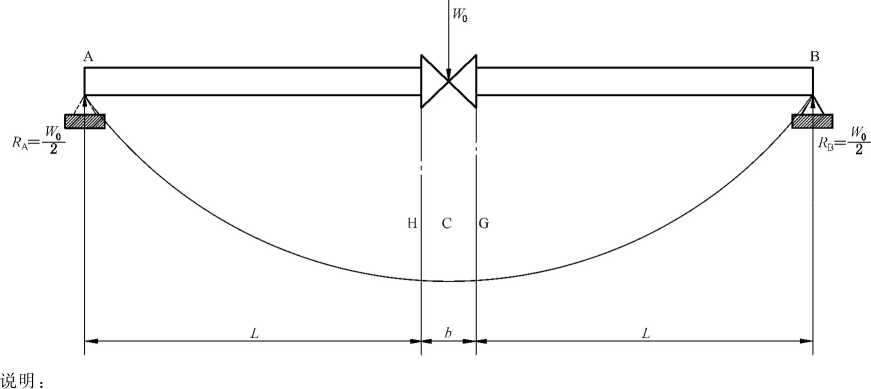

b)管道及测试介质形成的弯矩MF见图C.2。MF应按式(C.2)计算:

A、B --支撑点;

C --试件的中心点;

H、G --球阀端面;

L ——球阀端面到支撑点(A、B)间的距离;

W。 一一管道自重和管道中介质的重量之和;

"Rb——支撑点(A、B)产生的反作用力;

b --球阀长度。

图C.2管道及测试介质形成的弯矩MF

(C.2 )

式中:

MF——均布荷载g形成的弯矩,单位为牛米(N ∙ m);

——管道自重和管道中介质的重量之和,单位为牛(N)。

C)球阀重量形成的弯矩MC见图C.3,MC应按式(C.3)计算:

MC

(C.3 )

式中:

MC——球阀重量形成的弯矩,单位为牛米(N ∙ m);

WV ——球阀重量,单位为牛(N)。

说明:

A、B --支撑点;

C ——试件的中心点;

WV 一一球阀的重量;

H、G —-—球阀端面;

L ——球阀端面到支撑点(A、B)间的距离;

Ra、RB ——支撑点(A、B)产生的反作用力。

图C.3球阀重量形成的弯矩MC

C.2.2测试荷载F值应按式(C.4)计算:

F = (M-MF-MC) X f——I— ) ..............................( C.4 )

(ZL -H b — ZQ 丿

式中:

F--测试力,单位为牛(N);

M——弯矩,单位为牛米(N∙ m),按附录B的表B.1取值。

C.3试验

C.3.1试验应按图C.1进行四点弯曲测试,并应对平行于阀杆的轴线和垂直于阀杆的轴线分别进行 测试。

C.3.2将球阀固定在试验台架上,并将球阀处于全开状态。对球阀及试验管段加水,并将阀体内及试 验管段的空气排尽,然后加压至球阀的公称压力。达到公称压力后,稳压10 mm,观察压力表,应无明 显压降,然后缓慢施加测试荷载F,当测试荷载F达到计算值时,停止施压。

C.3.3停止施压后,持续稳定测试48 h,期间每天测量球阀开关扭矩值和观察密封性2次,时间间隔应 大于6 ho每次测量和观察前,应检查、记录试验水压和测试荷载F。

C.3.4按8.7的要求检查球阀的密封性,并应符合7.7的规定。

C.3.5球阀开关扭矩值的检测,采用扭矩测力扳手缓慢完全关闭和完全开启球阀各1次,记录球阀的 关闭和开启的最大扭矩值。对球阀施加的最大开关扭矩值均不应大于球阀出厂技术参数规定最大值的 1.1倍。按球阀开关扭矩最大值计算操作力,不应大于360 NO

中华人民共和国

国家标准

城镇供热用焊接球阀

GB/T 37827—2019

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

网址:WWW. spc. org. Cn

服务热线:400-168-0010

2019年7月第一版

*

书号:155066 ・ 1-63184

GB/T 37827-2019

版权专有侵权必究