ICS 91.120.30

Q 17

GB/T 19250—2013

代替 GB/T 19250 -2003

POlyUrethane WaterPrOOfing COating

2013-11-27 发布

2014-08-01 实施

本标准按照GB/T 1.1 2009给出的规则起草。

本标准代替GB/T 19250 -2003«聚氨酯防水涂料》。本标准与GB/T 19250-2003相比,除编辑性 修改外主要技术变化如下:

修改了产品分类,将原标准中的I类和II类产品合并为I型;新增了 II和DI型产品,II型产品 参考了高铁桥梁电缆沟防水层的要求,DI型产品参考了 JlS A6021标准中高强度型的要求(见 第3章,2003年版的第3章);

一—修改了技术要求,将性能分为基本性能和可选性能,基本性能取消了原标准中潮湿基面粘结 强度项目,增加了流平性、粘结强度、吸水率和燃烧性能检测项目,修改了技术指标(见表1和 表2,2003年版的表1和表2);

修改了人工气候老化试验的时间,将原标准中720 h延长至1 000 h (见表1,2003年版的 表1);

增加了有害物质限量(见5.3);

一-修改和增加了试验方法(见第6章,2003年版的第6章);

增加了产品的应用领域的资料性附录(见附录A)O

本标准由中国建筑材料联合会提出。

本标准由全国轻质装饰与装修建筑材料标准化技术委员会建筑防水材料分技术委员会(SAC/ TC 195/SC 1)归口。

本标准负责起草单位:中国建材检验认证集团苏州有限公司、建材工业技术监督研究中心、北京东 方雨虹防水技术股份有限公司、广东科顺化工实业有限公司、深圳市卓宝科技股份有限公司、江苏凯伦 建材股份有限公司。

本标准参加起草单位:北京建筑材料科学研究总院有限公司、上海市建筑科学研究院(集团)有限公 司、深圳市建筑科学研究院、胜利油田大明新型建筑防水材料有限责任公司、新乡市日月防水技术有限 公司、盘锦禹王防水建材集团有限公司、潍坊市宏源防水材料有限公司、大连烽文新材料科技发展有限 公司、广州秀珀化工股份有限公司、上海隧道建筑防水材料有限公司、潍坊市宇虹防水材料(集团)有限 公司、吴江月星建筑防水材料有限公司、青岛大洋灯塔防水有限公司、辽宁大禹防水科技发展有限公司、 北京建海中建国际防水材料有限公司、无锡市新区硕放特种防水建材厂、保定市北方防水工程公司、唐 山德生防水材料有限公司、北京普石防水材料有限公司、四川蜀羊防水材料有限公司、北京市建国伟业 防水材料有限公司、浙江鲁班建筑防水有限公司、徐州卧牛山新型防水材料有限公司、上海汇丽涂料有 限公司、潍坊市正泰防水材料有限公司、潍坊市黄河防水材料有限公司、浙江金汤建筑防水材料有限公 司、上海润庭建筑防水工程技术有限公司、湖北永阳防水材料股份有限公司、北京世纪洪雨科技有限公 司、杭州金屋防水材料有限公司、海城亿嘉达防水材料有限公司、河北强凌防水材料开发有限公司、北京 市大禹王防水工程集团有限公司、湖北蓝盾之星科技股份有限公司。

本标准主要起草人:朱志远、杨斌、朱晓华、陈斌、李文超、蒋勤逸、王莹、段文锋、陈伟忠、管彦民、 钱林第、杜奎义、郑宪明、倪贵泉、卫向阳、史立彤、邓海燕、胡冲、姚双华。

本标准所代替标准的历次版本发布情况为:

——GB/T 19250—2003。

1范围

本标准规定了聚氨酯防水涂料(简称PU防水涂料)的分类、一般要求、技术要求、试验方法、检验规 则、标志、包装、运输和贮存。

本标准适用于工程防水用聚氨酯防水涂料。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定

GB/T 529-2008硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)

GB/T 531.1 - 2008

硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵

尔硬度)

GB/T 1768—2006

色漆和清漆耐磨性的测定旋转橡胶砂轮法

建筑材料可燃性试验方法

建筑防水涂料试验方法

建筑防水材料老化试验方法

GB/T 8626—2007

GB/T 16777—2008

GB/T 18244—2000

GB 18582室内装饰装修材料内墙涂料中有害物质限量

GB/T 20624.2—2006色漆和清漆 快速变形(耐冲击性)试验 第2部分:落锤试验(小面积冲头)

JC/T 975-2005道桥用防水涂料

JC 1066-2008建筑防水涂料中有害物质限量 3分类

3.1分类

3.1.1产品按组分分为单组分(S)和多组分(M)两种。

3.1.2产品按基本性能分为I型、II型和In型(参见附录Λ)o

3.1.3产品按是否曝露使用分为外露(E)和非外露(N)。

3.1.4产品按有害物质限量分为A类和B类。

3.2标记

按产品名称、组分、基本性能、是否曝露、有害物质限量和标准号的顺序标记。

示例:

A类In型外露单组分聚氨酯防水涂料标记为:PU防水涂料SlnEA GB/T 19250—2013。

4 一般要求

产品的生产和应用不应对人体、生物与环境造成有害的影响,所涉及与使用有关的安全与环保要 求,应符合我国的相关国家标准和规范的规定。

5技术要求

5.1外观

产品为均匀黏稠体,无凝胶、结块。

5.2物理力学性能

5.2.1基本性能

聚氨酯防水涂料基本性能应符合表1的规定。

表1基本性能

|

序号 |

项目 |

I |

技术指标 π | ||

|

1 |

固体含量/% ≥ |

单组分 多组分 |

85.0 92.0 | ||

|

2 |

表干时间/h ≤ |

12 | |||

|

3 |

实干时间/h ≤ |

24 | |||

|

4 |

流平性a |

20 min时,无明显齿痕 | |||

|

5 |

拉伸强度/MPa ≥ |

2.00 |

6.00 |

丄0 | |

|

6 |

断裂伸长率/% ≥ |

500 |

450 |

'50 | |

|

7 |

撕裂强度/(N∕mm) ≥ |

15 |

30 |

.0 | |

|

8 |

低温弯折性 |

~35 °C,无裂纹 | |||

|

9 |

不透水性 |

0.3 MPa,120 min,不透水 | |||

|

10 |

加热伸缩率/% |

一 4.0 〜+1.0 | |||

|

11 |

粘结强度/MPa ≥ |

1.0 | |||

|

12 |

吸水率/% ≤ |

5.0 | |||

|

13 |

定伸时老化 |

加热老化 人工气候老化b |

无裂纹及变形 无裂纹及变形 | ||

|

14 |

热处理 (80 oC ,168 h) |

拉伸强度保持率/% 断裂伸长率/% > 低温弯折性 |

450 |

80 — 150 400 -30 °C,无裂纹 |

:30 |

|

15 |

碱处理 [0.1⅜ NaoH + 饱和 Ca(OH)2 溶液,168 h] |

拉伸强度保持率/% 断裂伸长率/% ≥ 低温弯折性 |

450 |

80 〜150 400 —30 °C,无裂纹 |

'00 |

|

16 |

酸处理 (2% H2SO1 溶液, 168 h) |

拉伸强度保持率/% 断裂伸长率/% ≥ 低温弯折性 |

450 |

80 〜150 400 -30 °C,无裂纹 |

• ;0 |

表1 (续)

|

序号 |

项目 |

技术指标 __ _______ _ | |||

|

1丨11 |

HI | ||||

|

17 |

人工气候老化b (1 OOO E) |

拉伸强度保持率/% i 80〜15。 | |||

|

断裂伸长率≥ |

450 |

400 |

200 | ||

|

低温弯折性 |

-30 °C,无裂纹 | ||||

|

18 |

姐 *s∙8h ! θ2-E(点火 15 S,燃烧 20 s,Fs≤150 mm, 燃烧TΨ SP D I ^'' ! 无燃烧滴落物引燃滤纸) ________________________________________________________________________________________________________I | ||||

|

a该项性能不适用于单组分和喷涂施工的产品。流平性时间也可根据工程要求和施工环境由供需双方商定并在 订货合同与产品包装上明示。 b仅外露产品要求测定。 | |||||

5.2.2可选性能

聚氨酯防水涂料可选性能应符合表2的规定,根据产品应用的工程或环境条件由供需双方商定选 用,并在订货合同与产品包装上明示。

表2可选性能

|

序号 |

项目 |

技术指标 |

应用的工程条件 |

|

1 |

硬度(邵AM) ≥ |

60 |

上人屋面、停车场等外露通行部位 |

|

2 |

耐磨性(750 g,500 r)∕mg ≤ |

50 |

上人屋面、停车场等外露通行部位 |

|

3 |

耐冲击性∕kg ∙ m ≥ |

1.0 |

上人屋面、停车场等外露通行部位 |

|

4 |

接缝动态变形能力/1。000次 |

无裂纹 |

桥梁、桥面等动态变形部位 |

5.3有害物质限量

聚氨酯防水涂料中有害物质含量应符合表3的规定。

表3有害物质限量

|

序号 |

项目 |

有害物质限量 | ||

|

A类 |

B类 | |||

|

1 |

挥发性有机化合物(VOC)/(g∕L) |

≤ |

50 |

200 |

|

2 |

苯/(mg/kg) |

200 | ||

|

3 |

甲苯+乙苯+二甲苯/(g/kg) |

≤ |

1.0 |

5.0 |

|

4 |

苯酚/(mg/kg) |

≤ |

100 |

100 |

|

5 |

蔥/(mg/kg) |

10 |

10 | |

|

6 |

蔡/(mg/kg) |

_ ≤ |

200 |

200 |

|

7 |

游离 TDI∕(g∕kg) |

≤ |

3 |

7 |

表3 (续)

|

序号 |

项目 |

有害物质限量 | |

|

A类 i类 | |||

|

8 |

可溶性重金属/(mg/kg)ɔ ≤ |

铅Pb |

90 |

|

镉Cd |

75 | ||

|

铭Cr |

60 | ||

|

汞Hg |

60 | ||

|

a可选项目,由供需双方商定。 | |||

6试验方法

6.1标准试验条件

标准试验条件为:温度23 oC+2 °C,相对湿度(50 + 10)%q

6.2试验设备

6.2.1拉力试验机:测量值在量程15%〜85%之间,示值精度不低于1%,伸长范围大于500 nmo 6.2.2天平:精度0.1 mg。

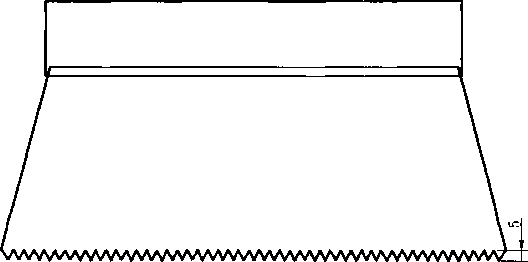

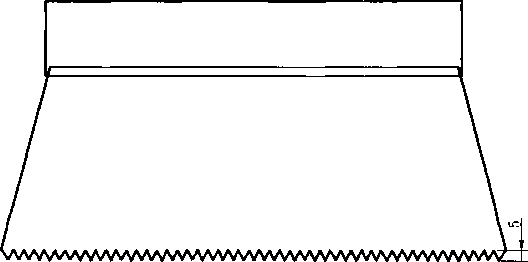

6.2.3 梳齿刮刀:见图1,宽250 mm,齿深5 mm、齿宽5 mmO

6.2.4 低温冰柜:一40°C〜0°C,精度士 2 °C。

6.2.5电热鼓风干燥箱:不小于200 °C ,精度士2 °C。

6.2.6冲片机及符合GB/T 528要求的哑铃1型裁刀、符合GB/T 529-2008要求的直角撕教裁刀。

6.2.7 不透水仪:压力0 MPa~0.4 MPa,精度2.5级,三个七孔透水盘,内径92 mmo

6.2.8厚度计:接触面直径6 mm,单位面积压力0.02 MPa,分度值0.01 mmo

6.2.9半导体温度计:量程一40 °C〜30 °C,精度0.1 °C。

6.2.10定伸保持器:能使试件标线间距离拉伸100%以上。

6.2.11徹弧灯老化试验箱:符合GB/T 18244-2000要求的氣弧灯老化试验箱。

6.2.12 硬度计:符合GB/T 531.1—2008要求的AM型硬度计。

6.2.13磨耗仪:符合GB/T 1768-2006要求的旋转磨耗仪。

6.2.14冲击仪:符合GB/T 20624.2-2006要求的落锤冲击仪。

6.2.15燃烧试验箱:符合GB/T 8626 -2007要求的燃烧试验箱。

6.3试件制备

6.3.1在试件制备前,试样及所用试验器具应在标准试验条件下放置至少24 h。

6.3.2在标准试验条件下称取所需的试样量,保证最终涂膜厚度1.5 mm±0.2 mmo

将放置后的试样混合均匀,不得加入稀释剂。若试样为多组分涂料,则按产品生产企业要求的配合 比混合后在不混入气泡的情况下充分搅拌5 min,静置2 min,倒入模框中;也可按生产企业要求使用喷 涂设备制备涂膜。模框不得翘曲且表面平滑,为便于脱模,涂覆前可用脱模剂。多组分试样一次涂覆到 规定厚度,单组分试样分三次涂覆到规定厚度,试样也可按生产企业的要求次数涂覆(最多三次,每次间 隔不超过24 h),涂覆后间隔5 min,轻轻刮去表面的气泡,最后一次将表面刮平。制备的涂膜住标准试 验条件下养护96 h,然后脱膜,涂膜翻面后继续在标准试验条件下养护72 ho

6.3.3试件形状及数量见表4。

表4试件形状及数量

|

序号 |

项目 |

试件形状 |

数量 个 | |

|

1 |

拉伸性能 |

符合GB/T 528规定的哑铃1型 |

5 | |

|

2 |

撕裂强度 |

符合GB/T 529 - 2008规定的无割口直角形 |

5 | |

|

3 |

低温弯折性 |

100 mm X 25 mm |

3 | |

|

4 |

不透水性 |

150 mm × 150 mm |

3 | |

|

5 |

加热伸缩率 |

300 mm X 30 mm |

3 | |

|

6 |

吸水率 |

50 mm × 50 mm |

3 | |

|

7 |

定伸时老化 |

热处理 |

符合GB/T 528规定的哑铃1型 |

3 |

|

人工气候老:化 |

3 | |||

|

8 |

热处理 |

拉伸性能 |

120 mm×30 mm,处理后取出再裁取符合GB/T 528 规定的哑铃1型 |

5 |

|

低温弯折性 |

IOO mm X 25 mm |

3 | ||

|

9 |

碱处理 |

拉伸性能 |

120 mm×30 mm,处理后取出再裁取符合GB/T 528 规定的哑铃1型 |

5 |

|

低温弯折性 |

IOO mm X 25 mm |

3 | ||

|

10 |

酸处理 |

拉伸性能 |

120 mm×30 mm,处理后取出再裁取符合GB/T 528 规定的哑铃1型 |

5 |

|

低温弯折性 |

IOO mm×25 mm |

3 | ||

|

11 |

人工气候老化 |

拉伸性能 |

120 mm×30 mm,处理后取出再裁取符合GB/T 528 规定的哑铃1型 |

5 |

|

低温弯折性 |

IOO mm X 25 mm |

3 | ||

|

12 |

燃烧性能 |

250 mm X 90 mm |

5 | |

|

13 |

硬度(邵AM) |

120 mm × 30 mm |

3 | |

|

14 |

耐磨性 |

IOO mm × IOO mm 或 ¢100 mm |

3 | |

|

15 |

耐冲击性 |

150 mmX 150 mm |

1 | |

6.4 外观

涂料搅拌后目测检查。

6.5固体含量

6.5.1试验步骤

将试样充分搅匀后,取IO g+l g的试样倒入已干燥称量的直径65 mm + 5 mm的培养皿(以。)中 刮平,立即称量(m∣),然后在标准试验条件下放置24 h。再放入到120 0C+2 °C烘箱中,恒温3 h,取出 放入干燥器中冷却2 h,然后称量(m2)o

6.5.2结果计算

固体含量按式(1)计算:

m..——m..

X =—---- X 100% .............................( 1 )

Wl ~ma

式中:

X 固体含量,%;

ma 培养皿质量,单位为克(g);

ml --干燥前试样和培养皿质量,单位为克(g);

m2 -干燥后试样和培养皿质量,单位为克(g)。

试验结果取两次平行试验的平均值,计算结果精确到0.1%。

对于单组分水固化聚氨酯防水涂料,不加水直接试验,试验结果按单组分聚氨酯防水涂料n体含量 规定判定。

对于多组分水固化聚氨酯防水涂料,按上述方法得到的应减去釆用GB 18582卡尔费T法或气 相色谱法得到的水分计算试验结果。

6.6表干时间

按GB/T 16777- 2008第16章进行试验。湿膜厚度为0.5 mm土0.1 mm。对于表面有笙卜渗出的 试件,以实干时间作为表干时间的试验结果。表干时间不超过2 h的,精确到0.5 h,表干时间大于2 h 的•精确到1 hɔ

6.7实干时间

按GB/T 16777—2008第16章进行试验。湿膜厚度为0.5 mm + 0.1 mm0实干时间不瑁过2 h 的,精确到0.5 h,实干时间大于2 h的,精确到1 h。

6.8流平性

在标准试验条件下,将试样在200 mL烧杯中混合搅拌3 min后,静置,从开始混合计时,{ .20 min 时,将静置的试样均匀涂覆在面积约250 mm×250 mm水平放置的玻璃板上,用量为约2.0 k ,√m2,用 图1梳齿刮刀垂直匀速刮过,5 min后观察有无明显齿痕。

年位为毫米

6.9拉伸性能

按 GB/T 16777--2008 第 9 章进行试验,拉伸速度为 500 mm∕min+50 mm∕πIinq

如果试件在狭窄部分以外断裂则舍弃该试验数据,试验结果取5个试件的平均值。若试验数据与 平均值的偏差超过15%,则剔除该数据,以剩下的至少3个试件的平均值作为试验结果。若有效试验 数据少于3个,则需重新试验。

6.10撕裂强度

按GB/T 529 --2008中直角形试件进行试验,无割口,拉伸速度为500 mm∕min+ 50 mm∕minO试 验5个试件,试验结果取5个试件的平均值。若试验数据与平均值的偏差超过15%,则剔除该数据,以 剩下的至少3个试件的平均值作为试验结果。若有效试验数据少于3个,则需重新试验。

6.11低温弯折性

按GB/T 16777 2008第14章进行试验。

6.12不透水性

按GB/T 16777 -2008第15章进行试验,金属网孔径0.5 mm + 0.1 mmo

6.13加热伸缩率

按GB/T 16777 2008第12章进行试验。

6.14粘结强度

按GB/T 16777-2008中7.1中A法进行试验。

6.15吸水率

将6.3中在标准试验条件下放置的涂膜试件,称量试件7∕h。然后将试件浸入23 °C ±2 °C的水中 168 h + 2 h,取出用滤纸吸干表面的水渍,立即称量/W?,试件从水中取岀到称量完毕应在1 min内完成。

吸水率按式(2)计算:

式中:

Wm ——吸水率,%;

mɪ —--浸水前试件质量,单位为克(g);

m2 ——浸水后试件质量,单位为克(g)。

试验结果取3个试件的算术平均值,结果计算精确到0.1%。

6.16定伸时老化

按GB/T 16777-2008第11章进行试验。

6.17热处理

按GB/T 16777—2008中9.2.2进行试验,试验结果按6.9处理。

6.18碱处理

按GB/T 16777-2008中9.2.3进行试验,试验结果按6.9处理。

6.19酸处理

按GB/T 16777 2008中9.2.4进行试验,试验结果按6.9处理。

6.20人工气候老化

按GB/T 16777 2008中9.2.6进行试验,累计辐照能量2 000 MJ∕m2(暴露时间约IOO()n),试验 结果按6.9和6.11处理。

6.21燃烧性能

按GB/T 8626 -2007进行,采用垂直燃烧试验方法。

6.22 硬度(邵AM)

按6.3制备涂膜试件,并按GB/T 531.1 - 2008规定进行试验。用邵AM橡胶硬度计测定,弹簧试 验力保持时间为15 Sa

6.23 耐磨性

按6.3制备涂膜试件,将其满粘至玻璃基板上,并按GB/T 1768 -2006规定进行试验。仕用IoO = 石英砂轮测定。

6.24 耐冲击性

按6.3制备涂膜试件,放置在0.50 mm±0.05 mm马口铁板上,并按GB/T 20624.2— 20(),规定进 行试验。试验时,冲击用的球形冲头直径为12.7 mm,导管长Im〜1.2 m,重锤质量为1 kg。勇验结果 以 kg ∙ m 表ZR。

6.25接缝动态变形能力

按6.3制备涂膜试件,并按JC/T 975 2005中6.20试验。

6.26有害物质限量

按JC 1066-2008中反应型防水涂料进行。对于苯酚、蔥、蔡釆用单组分或双组分的非预射体组分 直接进样方法检测。

7检验规则

7.1检验分类

按检验类型分为出厂检验和型式检验。

7.1.1 出厂检验

出厂检验项目包括:外观、固体含量、表干时间、实干时间、拉伸强度、断裂伸长率、撕裂强芝、流平 性、低温弯折性、不透水性。

7.1.2型式检验

型式检验项目包括5.1、表1和表3,以及按表2选定的可选性能。在下列情况下进行型式冷验:

a) 新产品投产或产品定型鉴定时;

b) 正常生产时,每年进行一次。人工气候加速老化(外露使用产品)每两年进行一次;

C)原材料、工艺等发生较大变化.可能影响产品质量时;

d) 出厂检验结果与上次型式检验结果有较大差异时;

e) 产品停产6个月以上恢复生产时。

7.2组批

以同一类型15 t为一批,不足15 t亦可作为一批(多组分产品按组分配套组批)。

7.3抽样

在每批产品中随机抽取两组样品,一组样品用于检验,另一组样品封存备用。每组至少5 kg(多组 分产品按配比抽取),抽样前产品应搅拌均匀。若釆用喷涂方式取样量根据需要抽取。

7.4判定规则

7.4.1单项判定

7.4.1.1 外观

抽取的样品外观符合标准规定时,判该项合格。

7.4.1.2物理力学性能

固体含量、拉伸强度、断裂伸长率、撕裂强度、处理后拉伸强度保持率、处理后断裂伸长率、加热伸缩 率、粘结强度、吸水率、耐磨性以其平均值达到标准规定的指标判为该项合格。

硬度项目以其中值达到标准规定的指标判为该项合格。

不透水性、低温弯折性和定伸时老化项目以三个试件均达到标准规定判为该项合格。

流平性、表干时间、实干时间、燃烧性能、耐冲击性和接缝动态变形能力项目达到标准规定时判为该 项合格。

各项试验结果均符合标准规定,则判该批产品性能合格。若有一项指标不符合标准规定,则用备用 样对不合格项进行单项复验。若符合标准规定时,则判该批产品性能合格,否则判定为不合格。

7.4.1.3有害物质限量

按产品标记和表3的A类或B类判定,符合则判相应类别合格。

7.4.2总判定

外观、基本性能、按表2选定的可选性能和有害物质限量均符合标准规定的要求时,判该批产品 合格。

8标志、包装、运输和贮存

8.1 标志

产品外包装上应包括:

a) 生产厂名、地址;

b) 产品名称;

C)商标;

d) 产品标记;

e) 产品配比(多组分);

f) 加水配比(水固化产品);

g) 产品净质量;

h) 生产日期和批号;

1)使用说明;

j) 可选性能(若有时);

k) 运输和贮存注意事项;

D 贮存期。

8.2包装

产品用带盖的铁桶密闭包装,多组分产品按组分分别包装,不同组分的包装应有明显区另]

8.3贮存和运输

贮存与运输时,不同分类的产品应分别堆放。禁止接近火源,避免日晒雨淋,防止碰撞,吾意通风。 贮存温度5 °C~40 °C。

在正常贮存、运输条件下,贮存期自生产日起至少为6个月。

附录 A

(资料性附录) 产品的应用领域

本次标准修订,产品的分类变化较大,为了便于建设、设计、施工、生产等选择产品,提岀了以下建议 应用的领域,但不表明该类产品仅限于以下的应用领域:

I型产品可用于工业与民用建筑工程;

—II型产品可用于桥梁等非直接通行部位;

in型产品可用于桥梁、停车场、上人屋面等外露通行部位。

室内、隧道等密闭空间宜选用有害物质限量A类的产品,施工与使用时应注意通风。