ICS 23. 023. 30

J 74

屮华人民共和国行业标准

NB/T 47036—2013

制冷装置用小型压力容器

Smail PreSSUre VeSSeIS for refrigerant equipment

2013-11-28 发布

2014-04-01 实施

匡I家^ 切泉发布

2013年第6号

按照《国家能源局关于印发〈能源领域行业标准化管理办法(试 行)> 及实施细则的通知》(国能局科技〔2009〕52号)的规定, 经审查,国家能源局批准《核电厂操纵人员执照考核》等334项行 业标准(见附件),其中能源标准(NB) 62项、电力标准(DL) 144项和石油天然气标准(SY) 128项,现予以发布。

附件:行业标准目录

二。一三年十一月二十八日

附件:

行业标准目录

|

序号 |

标准编号 |

标准名称 |

代替标准 |

采标号 |

批准日期 |

实施日期 |

|

1〜49 |

(略) | |||||

|

50 |

NB/T 47030—2013 |

锅炉用高频电阻焊螺旋翅片管技术条件 |

JB/T 6512—1992 |

2013-11-28 |

2014-04-01 | |

|

51 |

NB/T 47031—2013 |

螺旋翅片管箱及模块技术条件 |

JB/T 6511—1992 |

2013-11-28 |

2014-04-01 | |

|

52 |

NB/T 47032—2013 |

余热锅炉用小半径弯管技术条件 |

JB/T 6509—1992 |

2013-11-28 |

2014-04-01 | |

|

53 |

NB/T 47033—2013 |

减温减压装置 |

JB/T 6323—2002 |

2013-11-28 |

2014-04-01 | |

|

54 |

NB/T 47034—2013 |

工业锅炉技术条件 |

JB/T 10094—2002 |

2013-11-28 |

2014-04-01 | |

|

55 |

NB/T 47035—2013 |

工业锅炉系统能效评价导则 |

2013-11-28 |

2014-04-01 | ||

|

56 |

NB/T 47036—2013 |

制冷装置用小型压力容器 |

2013-11-28 |

2014-04-01 | ||

|

57 |

NB/T 47037—2013 |

电站阀门型号编制方法 |

JB/T 4018—1999 |

2013-11-28 |

2014-04-01 | |

|

58 |

NB/T 47038—2013 |

恒力弹簧支吊架 |

JB/T 8130.1—1999 |

2013-11-28 |

2014-04-01 | |

|

59 |

NB/T 47039—2013 |

可变弹簧支吊架 |

JB/T 8130.2—1999 |

2013-11-28 |

2014-04-01 | |

|

60 |

NB/T 47040—2013 |

锅炉人孔和手孔装置 |

JB/T 2190—1993 JB/T 2191—1993 |

2013-11-28 |

2014-04-01 | |

|

61 〜334 |

(略) | |||||

本标准按GB/T 1.1—2009《标准化工作导则 第1部分:标准的结构和编写》给出的规则起草。

本标准附录A和附录B是规范性附录,附录C和附录D是资料性附录。

本标准由全国锅炉压力容器标准化技术委员会(SAC/TC 262)提出并归口。

本标准由全国锅炉压力容器标准化技术委员会(SAC/TC 262)固定式压力容器分技术委员会 (SC2)组织起草。

本标准起草单位:合肥通用机械研究院、中国制冷空调工业协会、东莞市庆新安制冷设备配件 有限公司、浙江三花股份有限公司、浙江盾安人工环境股份有限公司、烟台冰轮股份有限公司、珠 海格力电气股份有限公司、大金空调(上海)有限公司、上海三菱电机•上菱空调机电器有限公司、 广东美的暖通设备有限公司、深圳麦克维尔空调有限公司、青岛海信日立空调系统有限公司、大连 冷冻机股份有限公司、大连三洋压缩机股份有限公司。

本标准主要起草人:岳海兵、张朝晖、蔚菽秦、董菊珍、冯建江、姚佐权、高维丽、梁三星、 史剑春、童杏生、刘宇春、潘李奎、孟建军、刘殿铭、秦海杰、梁增胜、张志军、高科峰、胡东兵、 陈枫、彭伯彦、任金禄。

本标准为首次发布。

1范围

1.1本标准规定了制冷装置用小型压力容器(以下简称容器)的术语、一般规定、材料、受压元 件的设计、制造、检验和验收以及标志、包装、运输和贮存等。

1.2本标准适用以液化气体为制冷剂、设计压力不高于5.0MPa、设计温度不高于150°C、容积小 于25L或内直径(对非圆形截面,指截面内边界的最大几何尺寸,例如矩形为对角线,椭圆为长轴) 小于15Omm的容器。

1.3容积小于25L的套管式换热器及汽车空调用压力容器,可以参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本 文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

|

GB 536 |

液体无水氨 |

|

GB/T 710—2008 |

优质碳素结构钢热轧薄钢板和钢带 |

|

GB 713—2008 |

锅炉和压力容器用钢板 |

|

GB 912—2008 |

碳素结构钢和低合金结构钢热轧薄钢板和钢带 |

|

GB/T 1226 |

一般压力表 |

|

GB/T 1527—2006 |

铜及铜合金拉制管 |

|

GB/T 1800.2 |

产品几何技术规范(GPS)极限与配合 第2部分:标准公差等级和 |

|

孑L、轴极限偏差表 | |

|

GB/T 1804 |

一般公差未注公差的线性和角度尺寸的公差 |

|

GB/T 3274—2007 |

碳素结构钢和低合金结构钢热轧厚钢板和钢带 |

|

GB/T 4842—2006 |

氯 |

|

GB/T 6418 |

铜基钎料 |

|

GB/T 7778 |

制冷剂编号方法和安全性分类 |

|

GB/T8110 |

气体保护电弧焊用碳钢、低合金钢焊丝 |

|

GB/T 8163—2008 |

输送流体用无缝钢管 |

|

GB/T 9286 |

色漆和清漆 漆膜的划格试验 |

|

GB/T 10046 |

银钎料 |

|

GB/T 10125 |

人造气氛腐蚀试验盐雾试验 |

|

GB/T 11363 |

钎焊接头强度试验方法 |

|

GB 13237—2013 |

优质碳素结构钢冷轧钢板和钢带 |

|

GB/T 13452.2 |

色漆和清漆漆膜厚度的测定 |

|

GB/T 13793—2008 |

直缝电焊钢管 |

|

GB/T 15765 |

房间空气调节器用全封闭型电动机-压缩机 |

|

GB/T 17791—2007 |

空调与制冷设备用无缝铜管 |

|

HGJ 223 |

铜及铜合金焊接及钎焊技术规程 |

|

JB/T 4755→006 |

铜制压力容器 |

|

NB/T 47012 |

制冷装置用压力容器 |

|

NB/T 47014 |

承压设备焊接工艺评定 |

|

NB/T 47015 |

压力容器焊接规程 |

|

TSG R0004 |

固定式压力容器安全技术监察规程 |

|

TSGRIOOl |

压力容器压力管道设计许可规则 |

制冷用小型压力容器制造许可条件

3术语和定义

下列术语和定义适用于本标准。

3. 1

工作压力 OPerating PreSSUre

制冷装置在正常工作情况下,容器顶部可能出现的最高压力。本标准中,除注明者外,压力均 指表压力O

3. 2

设计压力 design PreSSUre

指设定的容器顶部的最高压力,与相应的设计温度一起作为基本设计载荷的条件,其值应不低 于工作压力。高压侧应考虑制冷装置在正常运转时,容器顶部可能出现的最高压力;低压侧应考虑 制冷装置停止运转时,容器顶部可能出现的最高压力。

3. 3

试验压力 test PreSSUre

指在耐压试验或泄漏试验时,容器顶部的压力。

3. 4

设计温度 design temperature

设计温度指容器在正常工作情况下,设定的元件金属温度(沿元件金属截面的温度平均值)。 设计温度与相应设计压力一起作为设计载荷条件。

3. 5

计算厚度 required thickness

按本标准中相应公式计算得到的厚度。

3. 6

设计厚度 design thickness

计算厚度与腐蚀裕量之和。设计厚度应在图样上注明。

3. 7

名义厚度 nominal thickness

将设计厚度加上材料厚度负偏差后向上圆整至材料标准规格的厚度。

3. 8

最小成形厚度 minimum required fabrication thickness

受压元件成形后保证设计要求的最小厚度。

C C

O.咨

批量batch

在同一设计结构条件下,具有相同公称直径和设计壁厚,在一定生产周期内用同一材料与制造 工艺生产的容器限定的数量。

3. 10

定型检验Setting test

容器批量投产前对设计结构、使用材料和制造工艺等进行的确认试验。

4 一般规定

4. 1 基本要求

容器的设计、制造、检验和验收除应符合本标准的规定外,还应遵守国家颁布的有关法律、法 规和安全技术规范。

4.2资质与职责

4. 2. 1资质

a)容器的设计单位及设计人员应具有TSG RIOOl规定Dl级或以上压力容器设计许可资质

(小于等于IL的容器除外);

b )容器的制造单位应满足《制冷用小型压力容器制造许可条件》,具有Dl级或以上压力容器 制造许可资质。

4.2.2职责

4.2.2. 1设计单位的职责:

a )设计单位和设计人员应对设计文件的准确性和完整性负责;

b )容器的设计文件至少应包括设计计算书和设计图样;

C )容器设计总图和设计计算书应有设计单位相关人员的签字;

d)提供设计许可资质证书的复印件。

4.2.2.2制造单位的职责:

a)制造单位应按照设计图样要求进行制造,如需对原设计进行修改,应取得原设计单位书面 批准;

b )制造单位的检验部门在容器制造过程中和完工后应按本标准及图样规定对容器进行各项 具体检验和试验,提出检验报告,并对报告的准确性和完整性负责;

C)制造单位对其制造的每批容器产品至少应具有下列技术文件备查,技术文件至少应保存7

年:

——材料表及主要受压元件材料证明文件;

——容器的焊接工艺;

--制造过程及完工后的检验记录;

——容器设计文件。

4.3容器范围

4.3. 1本标准适用范围内的容器是指壳体及其连接为整体的受压元件。

4.3.2容器与外管道连接:

a) 焊接连接的第一个接管端面;

b) 螺纹连接的第一个螺纹接头端面;

C)法兰连接的第一个法兰密封面;

d)专用连接件或管件的第一个密封面。

4.3.3支座、支耳等元件与筒体的焊缝。

4.4设计压力

4. 4. 1高压侧设计压力

制冷循环系统中,工作时由于压缩机的作用而承受冷凝压力的部分属于高压侧。高压侧设计压 力应高于下述规定的冷凝温度(混合制冷剂为露点温度,下同)相对应的饱和蒸汽压力:

a) 在正常运转条件下,制冷剂可能达到的冷凝温度,见表1 (该表为常用制冷剂性质,其他

制冷剂的性质可参考有关制冷剂使用手册);

b) 当冷凝温度高于65©时,按制冷剂可能达到的最高冷凝温度确定。

4.4.2低压侧设计压力

制冷循环系统中高压侧以外的部分属于低压侧。双级压缩制冷装置的中间冷却器的中压部分和 复叠式制冷装置中冷凝温度不高于T5°C的冷凝蒸发器亦属于低压侧。

低压侧的设计压力应按下述规定:

a) 设计压力一般按38°C时制冷剂饱和蒸气压力确定,见表1;

b) 当环境温度超过38。C时,则按制冷剂可能达到的最高环境温度相对应的饱和压力确定。

4.4.3容器由两个以上工作室构成且作用于各室的压力不同时,应按各室压力分别确定设计压力。

4.4.4为使容器工作压力不超过其设计压力,制冷剂的装量限制如下:

a) 储液器类容器:制冷剂液体装量系数不应超过0.8;

b) 复叠式制冷装置:通过计算确定低温侧的制冷剂装量。

表1常用制冷剂在相应温度下的饱和蒸汽压力和安全分组

|

制冷剂名称 和质量组分 % |

制冷剂 编号 |

制冷剂 组成前 缀名a |

高压侧/MPa (绝对) |

低压侧/MPa (绝对) |

安全 分组 | ||||||||||

|

冷凝温度/°C b |

蒸发温度/°C b |

规定的 环境温 度/C | |||||||||||||

|

43 |

50 |

55 |

60 |

65 |

-50 |

-40 |

-30 |

-20 |

-10 |

0 |

38 | ||||

|

二氟甲烷 |

R32 |

HFC |

2.7 |

3.2 |

3.6 |

4.0 |

4.4 |

0.11 |

0.18 |

0.28 |

0.41 |

0.59 |

0.82 |

2.4 |

A2L |

|

R32/R125( 50/50) |

R410A |

HFC |

2.6 |

3.1 |

3.5 |

3.9 |

4.2 |

0.11 |

0.18 |

0.27 |

0.40 |

0.58 |

0.S0 |

2.3 |

A1/A1 |

|

五氟乙烷 |

R125 |

HFC |

2.2 |

2.6 |

2.9 |

3.2 |

3.6 |

0.093 |

0.15 |

0.23 |

0.34 |

0.49 |

0.67 |

2.0 |

AI |

|

R32/R125/Rl34a ( 23/25/52 ) |

R407C |

HFC |

1.9 |

2.3 |

2.5 |

2.8 |

3.1 |

0.075 |

0.12 |

0.19 |

0.29 |

0.40 |

0.56 |

1.7 |

A1/A1 |

|

R125∕R143( 50/50 ) |

R507A |

HFC |

2.0 |

2.4 |

2.7 |

3.0 |

3.3 |

0.088 |

0.14 |

0.22 |

0.32 |

0.46 |

0.63 |

1.8 |

A1/A1 |

|

R125∕R143a∕R134a (44/52/4 ) |

R404A |

HFC |

2.0 |

2.4 |

2.6 |

2.9 |

3.3 |

0.086 |

0.14 |

0.21 |

0.31 |

0.45 |

0.62 |

1.7 |

A1/A1 |

|

1.1.1-三氟乙烷 |

R143a |

HFC |

2.0 |

2.4 |

2.7 |

2.9 |

3.3 |

0.089 |

0.15 |

0.22 |

0.32 |

0.45 |

0.62 |

1.8 |

A2L |

|

氨 |

R717 |

— |

1.7 |

2.1 |

2.4 |

2.7 |

3.0 |

0.04 |

0.07 |

0.12 |

0.19 |

0.29 |

0.43 |

1.5 |

B2L |

|

二氟-氯甲烷 |

R22 |

HCFC |

1.7 |

2.0 |

2.2 |

2.5 |

2.7 |

0.065 |

0.11 |

0.17 |

0.25 |

0.36 |

0.50 |

1.5 |

AI |

|

丙烷 |

R290 |

HC |

1.5 |

1.8 |

1.9 |

2.2 |

2.4 |

0.071 |

0.11 |

0.17 |

0.25 |

0.35 |

0.48 |

1.3 |

A3 |

表1 (续)

|

制冷剂名称 和质量组分 % |

制冷剂 编号 |

制冷剂 组成前 缀名a |

高压侧/MPa (绝对) |

低压侧/MPa (绝对) |

安全 分组 | ||||||||||

|

冷凝温度/C b |

蒸发温度/°C b |

规定的 环境温 度/°C | |||||||||||||

|

43 |

50 |

55 |

60 |

65 |

-50 |

-40 |

-30 |

-20 |

-10 |

0 |

38 | ||||

|

R22/R152A/R124 (61/11/28) (53/13/34) |

R401B R401A |

HCFC /HFC |

1.4 1.3 |

1.5 1.6 |

1.7 1.7 |

1.9 2.0 |

2.2 2.2 |

0.051 0.048 |

0.084 0.079 |

0.14 0.13 |

0.2 0.19 |

0.29 0.27 |

0.35 0.39 |

1.2 1.1 |

A1/A1 |

|

2,3,3,3 - 四氟 -I-丙烯 |

R1234yf |

HFC |

1.1 |

1.3 |

1.5 |

1.7 |

1.9 |

0.030 |

0.052 |

0.085 |

0.14 |

0.20 |

0.30 |

0.97 |

A2L |

|

1,1,1,2 -四氟乙烷 |

R134a |

HFC |

1.1 |

1.4 |

1.5 |

1.7 |

1.9 |

0.030 |

0.052 |

0.085 |

0.14 |

0.20 |

0.30 |

0.97 |

AI |

|

1.1-二氟乙烷 |

R152a |

HFC |

0.98 |

1.2 |

1.4 |

1.5 |

1.7 |

0.028 |

0.048 |

0.078 |

0.12 |

0.19 |

0.27 |

0.87 |

A2 |

|

-2■■甲基丙烷~~~ (异丁烷) |

R600a |

HC |

0.58 |

0.69 |

0.78 |

0.87 |

0.98 |

0.017 |

0.028 |

0.046 |

0.072 |

0.11 |

0.16 |

0.51 |

A3 |

|

八氟环丁烷 |

RC318 |

HC |

0.55 |

0.67 |

0.76 |

0.87 |

0.98 |

0.011 |

0.020 |

0.034 |

0.056 |

0.087 |

0.13 |

0.48 |

AI |

|

丁烷 |

R600 |

HC |

0.42 |

0.50 |

0.57 |

0.64 |

0.73 |

0.0095 |

0.017 |

0.029 |

0.046 |

0.070 |

0.11 |

0.36 |

A3 |

|

其他制冷剂 |

— |

相当于各冷凝温度下饱和压力 |

相当于各蒸发温度下饱和压力 |

⅛3T ^ 38°C 时 饱和压 力 |

— | ||||||||||

|

a列出制冷剂组成前缀名,定性表示其对臭氧层的消耗。 HCFC——将被限制的制冷剂;HFC、HC——臭氧消耗潜能值ODP=O的制冷剂。 &混合制冷剂时,冷凝温度为露点温度,蒸发温度为泡点温度。______________________ | |||||||||||||||

4. 5设计温度

设计温度不得低于元件金属在正常操作状态下可能达到的最高温度。对于0°C以下的金属温度, 设计温度不得高于元件金属可能达到的最低温度。

4.5. 1高压侧设计温度:

a) 按高压侧在工作时各元件金属可能达到的最高温度选取;

b) 对不进行换热的容器,设计温度不低于制冷剂的最高工作温度。当受压元件与两种不同温 度的介质接触时,应按两者中较高温度选取;

C)当环境温度低于0°C时,高压侧设计温度仍按上述原则考虑。

4.5.2低压侧设计温度:

a) 低压侧工作温度不低于0°C时,其设计温度按不低于38°C选取;

b) 当工作温度低于0°C时,设计温度可以取实际工作温度与50。C的代数和进行设计。但应满 足:工作温度下一次总体薄膜应力小于或等于材料常温屈服点的1/6,且不大于50MPaO 当按上述办法得到的设计温度不低于(TC时,其设计温度按不低于38。C选取。

4. 6制冷剂安全分组

4. 6. 1按TSG R0004的规定,制冷剂为液化气体属第一组介质。

4. 6.2附录C是参考GB/T 7778和有关规定对制冷剂的安全分组。本标准将所有制冷剂划分为四 大类组:

a) 第一类组——无毒且不燃烧者:A1;

b) 第二类组——无毒低燃烧性:A2L;

C)第三类组——较高燃烧性或有毒者:A2、B2、B2L、B1;

d)第四类组——易燃易爆者:A3、B3。

4. 6. 3表1中列出一些常用制冷剂的安全分组。其他制冷剂安全分组可参见GB/T 7778o

4. 6. 4混合物制冷剂安全分组参考GB/T 7778的规定有两个安全分组。第一个是混合物在规定组 分浓度下的分组,第二个是混合物在最大浓度滑移时组分浓度下的分组。表1中R410A、R507A、 R407C、R404A、R401A和R401B为混合物制冷剂。

4. 7腐蚀裕量

4.7. 1容器各元件受到腐蚀程度不同时,可采用不同的腐蚀裕量。

4.7.2接触制冷剂一侧的容器和管壁,一般不计腐蚀裕量。

4. 7. 3在不同腐蚀环境下的腐蚀裕量可按表2选取。

4.7.4用于房间空调器和单元式空调机以及类似设备的容器外表面具有有效的耐腐蚀保护膜,并 经各种试验和考核,其腐蚀裕量取0。用户有特殊要求时按图样要求。

表2腐蚀裕量

|

类另U |

材料名称 |

相应腐蚀环境条件下的腐蚀裕量Zmm | |||

|

条件Aa |

条件Bb |

条件C。 | |||

|

容器圆筒 封头等 |

碳素钢、低合金钢 |

1.0 |

0.60 |

0.4 | |

|

铜 |

0.1 |

0.05 |

0 | ||

|

管材 |

碳素钢、低合金钢 |

1.0 |

0.60 |

0.4 | |

|

铜及其合金 |

直径〉13 |

0.10 |

0.05 |

0 | |

|

直径W 13 |

0.05 | ||||

材料的外表面(内侧为制冷剂侧)直接经受风吹雨淋或接触空气、水蒸气和水等。

b腐蚀环境与条件A相同,但材料的外表面具有有效的耐腐蚀保护膜,并且容易进行维护。

C在室内或有防风雨措施,材料外表面具有有效的耐腐蚀保护膜,并且使用于良好的耐腐蚀环境中

4. 8许用应力

4. 8. 1本标准按表3确定材料的许用应力,具体数值按第5节。

表3钢材和铜管的许用应力的取值

|

材 料 |

许用应力 取下列各值中的最小值/MPa |

|

碳素钢、低合金钢 |

土里堕 _________________________________________2.7 ' 1.5 ' 1.5_________________________________________ |

|

铜管 |

Rm RpS ^⅞∙2 |

|

注:Rm--材料标准抗拉强度下限值,MPa; ¾L(⅛2)——材料标准室温屈服强度(或0.2%非比例延伸强度),MPa; C(⅛2)——材料在设计温度下的屈服强度(或0.2%非比例延伸强度),MPao | |

4.8.2当设计温度低于20°C时,取20°C时的许用应力值。

4. 9焊接接头分类和接头系数

4. 9. 1电焊的焊接接头分类和焊接接头系数

4.9. 1. 1容器受压元件之间的焊接接头按位置的不同分为A、B、C、D四类,见图1。

a )圆筒部分的纵向接头和半球形封头安装至圆筒筒体的环向接头为A类;

b )圆筒部分的环向接头和除半球形封头以外的成形封头与圆筒连接的环向接头为B类;

C)法兰、平盖、管板等安装至圆筒、成形封头、接管上的环向接头为C类;

d)将接管安装至圆筒、成形封头上的接头为D类。

4. 9. 1.2电弧焊焊接接头系数

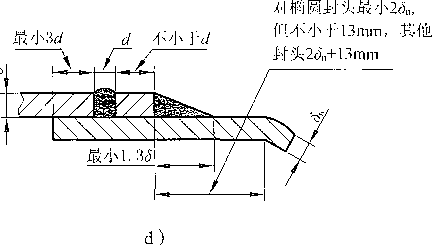

本标准涉及容器的焊接接头类型,不做无损检测,焊接接头系数见表4和图2。

表4电弧焊的焊接接头系数

|

焊接接头型式 |

焊接接头位置分类 |

焊接接头系数 |

|

双面焊对接接头或相当于双面焊的全焊透对接接头 |

A、B |

0.70 |

|

单面焊对接接头,焊后保留垫板 |

A、B |

0.65 |

|

单面焊对接接头,焊后保留垫板,包括单折边压肩接头[见图2 a)] |

A、B |

0.65 |

|

单面焊对接接头,不用垫板[见图2b)] |

A、B |

0.60 |

|

双面满角焊搭接接头[见图2c)] |

A、B |

0.55 |

|

进行塞焊的单面满角焊搭接接头[见图2d)] |

B |

0.5 |

|

不进行塞焊的单面满角焊搭接接头[见图2e)] |

B |

0.45 |

(5-2.5(5坡曰任意

a ) b )

对椭圆封头最小2気

对椭圆封头最小2<⅛,

4. 9. 1. 3直缝电焊钢管的焊接接头系数

采用GB/T 13793规定的超声波检测时焊接接头系数为1.0,采用涡流和漏磁方法检测时为0.85, 不采用上述检测时为0.60。

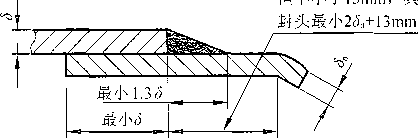

4.9.2钎焊的焊接接头系数

本标准使用的钎焊方法,按加热方式分为火焰钎焊和炉内钎焊。常用钎焊为搭接和接管嵌接接 头,钎焊接头系数根据钎焊后能否目视检查钎缝状态选取:

a )目视检查能确认钎料渗透到整个接头[见图3 a )],则压力容器及零件适用的设计公式中钎 焊接头系数分别取:炉内钎焊1.0;火焰钎焊0.8;

b)目视不能确认钎料渗透到整个接头[见图3 b)],则压力容器及零件适用的设计公式中钎 焊接头系数分别取:炉内钎焊0.5;火焰钎焊0.4。

a)焊接接头系数1.0或0.8

b)焊接接头系数0.5或0.4

4. 10耐压试验

4. 10. 1容器制成后应经耐压试验。耐压试验的种类、要求和试验压力值应在图样上注明。

4. 10.2耐压试验一般采用液压试验。对于不适合液压试验的容器(不允许有微量残留液体或由于 结构原因不能充满液体的容器)可采用气压试验。

4. 10.3试验压力PT的最低值按如下规定,试验压力的上限值应满足4.10.4应力校核的限制:

a) 液压试验:

PT=L25p 耳 ........................................ (1)

b) 气压试验:

式中:

P--设计压力,MPa;

PT---试验压力,MPa;

[σ]——容器元件材料在试验温度下的许用应力,MPa;

[σ]t——容器元件材料在设计温度下的许用应力,MPaO

注1:容器规定有最高允许工作压力(见NB/T 47012中B.2.1 )时,公式中应以最高允许工作压力代替设计压力p。

注2:容器各元件(圆筒、封头等)所用材料不同时,应取各元件材料的[σ]∕[σ],比值中最小者。

4. 10.4圆筒应力校核

耐压试验前,应按式(3)或(4)校核圆筒应力:

|

环向应力 |

S=嗚尹2 ........................................(3) 2秘 |

轴向应力

"MB! ........................................ (4)

4胰

式中:

στ——试验压力下圆筒的应力,MPa;

Di——圆筒内直径,mm;

PT--试验压力,MPa;

δe--圆筒的有效厚度,mm; '

S——圆筒的纵向焊接接头系数;

φ2——圆筒的环向焊接接头系数。

a) 液压试验时,b∙r应分别小于或等于试验温度下材料屈服强度(或0.2%非比例延伸强度) 的 90%;

b) 气压试验时,br应分别小于或等于试验温度下材料屈服强度(或0.2%非比例延伸强度) 的 80%o

4. 11泄漏试验

4. 11. 1泄漏试验应在耐压试验合格后进行,并在图样上注明试验压力、试验介质和检验要求。

4.11.2泄漏试验规则为根据容器使用制冷剂的安全类组分别进行泄漏试验:

a) 第一类组(无毒且不燃烧者):1.0倍设计压力的干燥空气或氮气气密性试验、或按图样规 定用氮气检漏仪试验;

b) 第二类组(无毒低燃烧性):卤素检漏仪、或0.5倍设计压力氮气检漏仪试验;

C )第三类组(较高燃烧性或有毒者):0.8倍设计压力氮气检漏仪试验;

CI)第四类组(易燃易爆者):1.0倍设计压力氮气检漏仪试验。

4. 12确认性验证试验

对容器的设计和制造过程进行确认,容器应能承受B.3.1极限强度试验(亦可根据图样要求的压 力,但最小不应低于3.0倍设计压力)或B.3.2爆破试验(亦可根据图样要求的压力,但最小不应低 于4.0倍设计压力)等两种试验方法中任选一种方法的试验。

4. 13漆膜厚度、结合力及耐腐蚀性

容器外表面漆膜的厚度、结合力、耐腐蚀性等要求按图样的规定。

4. 14杂质含量和残余水分含量

容器内部杂质含量和残余水分含量等要求按图样的规定。

5材料

5. 1 一般规定

5.1.1容器受压元件用材料应符合本章的规定。非受压元件材料,当与受压元件焊接时,也应是 焊接性能良好的材料。

5. 1.2容器用材料的技术要求应符合有关标准的规定。

5.1.3容器用材料应附有材料制造单位的材质证明书或复印件,容器制造单位应按材质证明书对 材料进行验收。

5. 1.4采用本章规定以外的其他牌号的材料时,还应符合附录A的相关规定。

5.1.5直缝电焊钢管不得应用于第四类组(A3、B3)制冷剂的容器。

5.1.6表7中铜管不应用于R717 (氨)制冷剂的容器。

5. 2钢材

5.2. 1钢板的标准、使用状态及许用应力见表5o

表5钢板许用应力

|

钢号 |

钢板标准 |

使用状态 |

厚度 mm |

常温性能指标 |

在下列温度(°C )下的许用应力 MPa |

备注 | ||||||

|

Λm∕MPa |

断后伸长 率&% |

≤20 |

75 |

IOO |

125 |

150 | ||||||

|

Q235B |

GB 912 |

热轧 |

<3 |

370〜500 |

26 |

116 |

114 |

113 |

Ill |

108 |

a、C | |

|

GB/T 3274 |

3〜16 | |||||||||||

|

Q235C |

GB 912 |

热轧 |

<3 |

370〜500 |

26 |

123 |

121 |

120 |

117 |

114 |

b、C | |

|

GB/T 3274 |

3〜16 | |||||||||||

|

Q245R |

GB 713 |

≡L 控轧 正火 |

3〜16 |

400〜520 |

25 |

148 |

148 |

147 |

144 |

140 | ||

|

Q345R |

GB 713 |

≡L~ 控轧 正火 |

3〜16 |

510-640 |

21 |

189 |

189 |

189 |

189 |

189 | ||

|

08 08AL |

Z |

GB/T710 |

热轧 |

≤3 |

275 〜400 |

36 |

102 |

102 |

102 |

— |

— | |

|

S |

N 300 |

35 |

Ill |

Ill |

Ill |

一 |

— | |||||

|

P |

N 300 |

34 | ||||||||||

|

10 |

Z |

GB/T710 |

热轧 |

≤3 |

280-410 |

36 |

104 |

102 |

IOl |

99 |

96 | |

|

S |

N335 |

34 |

124 |

122 |

121 |

118 |

115 | |||||

|

P |

3335 |

32 | ||||||||||

|

20 |

Z |

340〜480 |

30 |

126 |

122 |

121 |

118 |

116 | ||||

|

S |

N410 |

28 |

152 |

149 |

147 |

143 |

140 | |||||

|

P |

⅛410 |

24 | ||||||||||

|

08 08AL |

Z |

GB 13237 |

冷轧 _ |

≤4 |

275 - 390 |

32 |

102 |

102 |

102 |

102 |

102 | |

|

S |

275 〜410 |

30 | ||||||||||

|

P |

275 〜410 |

28 | ||||||||||

|

10 |

Z |

295 -410 |

30 |

109 |

107 |

106 |

103 |

IOl | ||||

|

S |

295 ~430 |

29 | ||||||||||

|

P |

295 〜430 |

28 | ||||||||||

|

20 |

Z |

355 -490 |

26 |

131 |

127 |

125 |

122 |

120 | ||||

|

S |

355 -500 |

25 | ||||||||||

|

P _ |

355 - 500 |

24 | ||||||||||

|

a所列许用应力值已乘质量系数0.85O b所列许用应力值已乘质量系数0.9。 C Q235钢材P、S含量应分别W0.035%。 | ||||||||||||

5.2.2钢管的标准及许用应力见表6。

表6钢管许用应力

|

牌号 |

钢管标准 |

壁厚 mm |

常温性能指标三 |

在下列温度(DC )下的许用应力 _______ MPa | |||||||

|

Rm MPa |

RCL MPa |

断后伸长率 A∕% |

焊缝 Rm/MPa |

W 20 |

75 |

100 |

125 |

150 | |||

|

10 |

GB/T 8163 |

≤8 |

335 〜475 |

205 |

24 |

一 |

124 |

122 |

121 |

118 |

115 |

|

20 |

410-530 |

245 |

20 |

一 |

152 |

149 |

147 |

143 |

140 | ||

|

08、10 |

GB/T 13793 |

≤8 |

315 |

195 |

22 |

315 |

117 |

114 |

112 |

109 |

106 |

|

20 |

390 |

235 |

19 |

390 |

144 |

142 |

140 |

136 |

132 | ||

|

Q195 |

315 |

195 |

22 |

315 |

117 |

114 |

112 |

109 |

106 | ||

|

~~~Q235~~ (A、B、C) |

375 |

235 |

20 |

375 |

139 |

136 |

134 |

132 |

128 | ||

5.3铜管的标准、使用状态及许用应力见表7。

表7铜管许用应力

|

牌号 |

标准 |

状态b'c |

管外径 mm |

常温商度下限保还街一 MPa |

在下列温度°C下的许用应力 MPa ________ | |||||

|

Rm |

&p0.2 d |

20 |

75 |

100 |

125 |

150 | ||||

|

T2、TP2 |

GB/T 1527 |

Y2 |

3 〜360 |

248 |

207 |

83 |

83 |

83 |

83 |

80 |

|

GB/T 1527 |

Y |

<100 |

315 |

一 |

105 |

105 |

105 |

105 |

101 | |

|

GB/T 17791 |

M、M2 |

4~30 |

205 |

(45) |

30 |

27 |

25 |

24 |

23 | |

|

GB/T 1527 |

M |

3 〜360 |

205 |

(45) |

30 |

27 |

25 |

24 |

23 | |

加括号的RPO.2值在GB/T 17791和GB/T 1527中未规定,系JB/T 4755推荐值,满足推荐值要求,才能釆 用表中的许用应力值。

b冷成型半硬状态Y2和硬态Y的焊接构件应采用退火状态M的许用应力。

'状态M为退火状态,M2为轻软退火,Y2为1/2冷成型强化,Y为硬态。

6受压元件的设计

6. 1四种基本结构型式

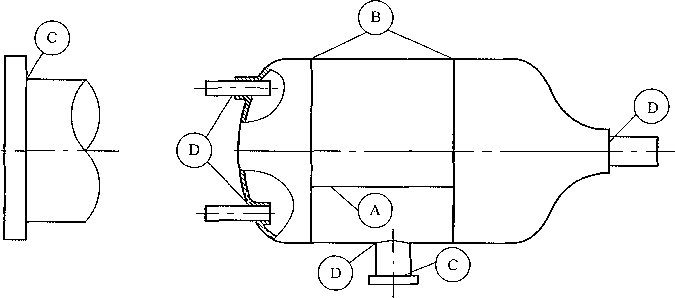

6. 1. 1无缝钢管或直缝电焊钢管做圆筒与两端深冲压制造封头采用单面满角搭接焊容器,见图4

图4

6.1.2两个深冲压制造封头采用单面满角搭接焊(或者炉内钎焊)容器,见图5。

图5

6.1.3无缝钢管或直缝电焊钢管做圆筒与两端封头采用单面满角搭接焊容器,见图6

图6

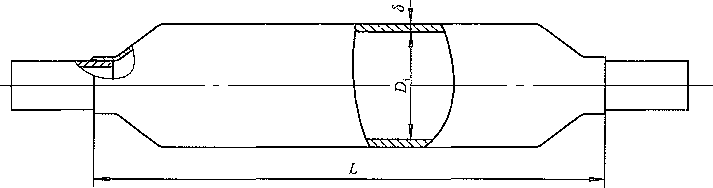

6.1.4用无缝铜管、无缝钢管或直缝电焊钢管经旋压成容器,见图7。

6.2受内压元件的设计计算

6. 2. 1圆筒

设计温度下圆筒的计算厚度取式(5)和式(8)计算结果的较大值。最高允许工作压力应取式 (7 )和式(IO)计算结果的较低值。

6. 2. 1. 1环向应力

当环向应力作用时,应按式(5) ~(7)计算厚度、应力和最高允许工作压力:

(5)

(6)

(7)

式中:

P--设计压力,MPa;

D---筒体内径,mm;

a——筒体计算厚度,mm;

如--筒体有效厚度,mm;

φ∖——纵向焊接接头系数;

σ*——筒体计算应力,MPa;

[σ]t——设计温度下许用应力,MPa;

[pvi]——最高允许工作压力,MPaO

6. 2. 1.2轴向应力

当轴向应力作用时,应按式(8) ~ (Io)得出计算厚度、

应力和最咼允许工作压力:

(8)

rrt _ +⅛)

4贝

I 4[σ]t⅛⅛ [P^ = -^δ~

........................................(9)

......................................(10)

式中:

φ2——环向焊接接头系数。

6. 2. 2 内压封头

本节中封头为整体冲压制造,形状包括椭圆形、碟形、半球形和特殊形状封头。

6.2.2. 1椭圆形封头

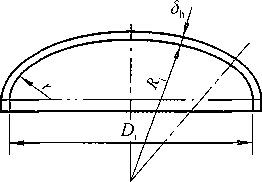

椭圆形封头见图8, 一般长短轴比值以/(2力)W3的椭圆形封头的计算厚度、计算应力和最高允 许工作压力分别按式(11 ) ~ ( 13 )计算。长短轴比值等于2的为标准椭圆形封头。

......................................(11)

......................................(12)

......................................(13)

式中:

P--设计压力,MPa;

[Pw]—最高允许工作压力,MPa;

Di—椭圆形封头的内长轴或封头直边段的内径,mm;

[σ]t--设计温度下许用应力,MPa;

σ,--封头计算应力,MPa;

⅞—封头计算厚度;

如Il——封头有效厚度;

K一椭圆形封头的形状系数,用式(14)计算:

Ai—凸形封头内曲面深度,mm。

6. 2.2. 2碟形封头

碟形封头见图9,其形状需具备下述条件:r=⅛3⅛, rS=0.Wi, Ri^LQDiO

图9

~ (17)计算:

(15)

(16)

(17)

式中:

Ri—头球面部分内半径,mm;

M一 形封头形状系数,按式(18)计算:

(18)

r--过渡段转角内半径,mm□

6. 2. 2. 3 半球形封头

本节公式的适用范围为PWO.6[冲,封头的计算厚度、计算应力和最高允许工作压力分别按式

(19)~(21 )计算:

(19)

4" A+⅛h

......................................(20)

......................................(21 )

6.2.2.4特殊形状封头的设计:

a) 由于内压封头形状特殊,或开孔补强等原因没有合适计算方法时,该封头的有效厚度及最 高允许工作压力可按附录B设计验证性试验方法求取;

b) 根据需要可选用B.3.1极限强度试验方法或B.3.2爆破试验方法进行确认,满足:最小成形

厚度应大于试样的厚度,最高允许工作压力应高于试样的设计压力。

6.2.3筒体和封头上的接管开孔

6. 2. 3. 1筒体上的开孔:

a )不补强两个单独开孔,其中心距应不小于2.5倍两个开孔直径之和;

b)不补强三个以上的开孔孔群,它们中任意两孔中心距应不小于3.0倍两个开孔直径之和。

6. 2. 3. 2封头上的开孔:

a) 不补强两个单独开孔,其中心距应不小于两个开孔直径之和。

b) 不补强三个以上的开孔孔群,它们中任意两个中心距应不小于2.5倍两个开孔直径之和。

C)开孔中心距小于上述规定时,可以釆用下述方法之一确定:

1 )按NB/T 47012进行开孔补强计算确定;

2)按附录B中规定、采用B.3.2爆破方法进行确认。

6. 3安全附件

按图样要求若设置安全附件时,则应符合NB/T 47012附录B的有关规定。

7制造、检验和验收

7. 1 一般规定

7. 1. 1容器的制造、检验与验收除应符合本章规定外,还应符合图样要求。

7. 1.2容器主要部件的焊接应由持有“特种设备作业人员证”的焊工担任。

7. 1.3容器应按同型号规格组成一批,同一批次的数量和生产周期按如下规定:

a) 大于等于20L的容器:同一批次的生产周期不应超过6个月,数量不超过2500 H ;

b) 大于等于IOL小于20 L的容器:同一批次的生产周期不应超过3个月,数量不超过5000 只;

C )大于等于IL小于10 L的容器:同一批次的生产周期不应超过2个月,数量不超过IOOOO 只;

d )小于IL的容器:同一批次的生产周期不应超过1个月,数量不超过30000只。

7.2冷加工成形

7. 2. 1 一般规定:

a )根据制造工艺确定加工裕量,以确保封头、筒体的最小成形厚度不小于该部件的设计厚度; b )封头和筒体部件中,线性尺寸和倒角高度的极限偏差按GB/T 1804中C级的规定; C)拉伸件形状尽可能为圆形,且简单、对称,避免多次拉伸成形。

7. 2. 2 坡口:

a) 坡口表面不得有裂纹、夹渣、分层等缺陷;

b) 施焊前应清除坡口及其母材表面至少2倍厚度(不小于5mm )范围内(以离坡口边缘的距 离计)的氧化物、油污及其他有害杂质。

7. 2. 3 封头:

a )封头直边部分不允许有纵向皱折,直边部分高度允差± 2mm。

b )封头直边部分的直径公差可按GB/T 1800.2的规定要求如下(亦可按图样要求):

1) 外侧配合时:hl2 (手工钎焊时为hll;炉内钎焊时按图样要求);

2) 内侧配合时:C12 (手工钎焊时为C11;炉内钎焊时按图样要求)。

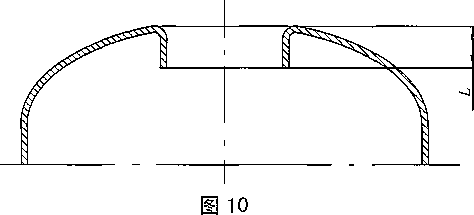

C )接管开孔处可采用深度不小于2倍母材厚度的内翻边L进行补强(图10 ),外翻边开孔不 限制其翻边深度。不翻边的开孔应配用管座(小丁∙ 6.5πιm孔可除外)。其管孔直径公差按 GB/T 1800.2 的规定为 ClIO

d)碟形封头过渡区转角半径不得小于图样的规定。

7.2.4筒体:

a) 用无缝钢管做筒体时,内、外表面不得有裂纹、折叠、轧折、分层和结疤。

b) 用直缝电焊钢管做筒体时,内、外表面应光滑,不允许有裂缝、折叠、分层和搭焊等缺陷, 表面划道、刮伤、烧伤和结疤等轻微缺陷不应超过壁厚负偏差且不可影响容器使用安全。 根据配合要求其焊缝内侧面或外侧面不得有焊缝凸起,如有凸起则需磨平。

C)用深冲件做筒体时,壁厚的最小成形厚度应不小于设计厚度,内外表面不得有纵向皱褶。

d) 用旋压法制作筒体时,应确定适宜加工裕量,使成形端最小成形厚度不小于设计厚度。

e) 组装配合深度,当图样中没要求时,满足如下规定:

D 釆用气体保护电弧焊时:搭焊时,搭接部分应分别按图2的要求;

2)采用钎焊时:配合深度不小于4.0倍筒体厚度,但最小不得少于7mm。

f) 组装配合深度直径公差,当图样中没要求时,可按GB/T 1800.2的规定,要求如下:

1 )采用气体保护电弧焊时:外侧配合时为hl2,内侧配合时为C12;

2)采用手工钎焊时:外侧配合时为hll,内侧配合时为CI1。炉内钎焊时按图样要求。

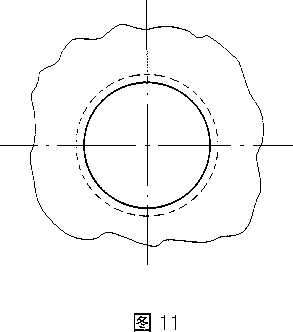

g) 筒体上开孔时翻边管孔和管孔直径公差按7.2.3 c)的规定。内翻边深度的测量见图11,在 对着翻边开孔的外侧沿长轴线方向置一直尺,则翻边开孔边缘至直尺的距离,即为翻边深 度Z。

7. 2. 5接管:

a)接管内、外表面应保持洁净,无油污、锈斑与杂质;

b )铜管和直缝电焊钢管外径尺寸的允许偏差分别按GB/T 17791和GB/T 13793的规定。

7. 2. 6组装:

a) 组装零件的内外表面应无氧化物、油污及其他有害杂质,并保持清洁、干燥;

b) 采用气体保护电弧焊时的组装件四周间隙应均匀,不应采用强力组装;

C)采用钎焊时,封头与圆筒、圆筒与圆筒以及接管与管孔之间应采用压力箍紧方法使其基本 固定,其手工钎焊单侧间隙一般控制在0.05mm ~ 0.13mm (间隙越小越好),炉内钎焊时过 盈量一般控制在0.02mm ~0.5mm,以保证组装尺寸、钎料均匀填缝和钎缝强度。

7. 3焊接

7. 3. 1电弧焊

7.3. 1. 1焊前准备及施焊环境:

a )本标准中主要选择自动或半自动气体保护电弧焊和手工气体保护电弧焊;

b)容器的施焊应在室内进行;

C)当环境温度低于0°C时,应使焊件及其周围温度达到15°C左右;

d)气体保护电弧焊碳钢钢丝应符合GB/T8110的规定或有关标准要求,保护气体氧气(Ar) 应符合GB/T 4842标准规定。二氧化碳气体(CO2)应符合有关标准规定。

7. 3. 1.2 焊接工艺:

a) 根据图样要求,对受压元件相焊的焊缝可按NB/T 47015规定,制定相应焊接工艺规程。

b) 容器施焊前,受压元件相焊的焊缝可按下述方法之一进行焊接工艺评定,或者具有进行过 评定合格的焊接工艺支持:

1 )按附录B中规定,用B.3.2爆破试验方法进行检验,试样容器主破口不在焊缝区域为

合格;

2 )可按NB/T 47014规定,制备满角搭接焊缝试样;或用机械法截取试样容器焊缝位置处

部分筒体制备试样。试验结果以试样断口不在焊缝位置处为合格。

7.3. 1.3焊缝表面的形状尺寸和外观要求:

a) 搭接接头的焊缝及相关尺寸按图2规定;

b) 搭接接头的焊缝与母材呈圆滑过渡;

C)焊缝表面不应有裂纹、未熔合、气孔、弧坑和夹渣等缺陷;

d)焊缝表面咬边深度应不大于0.5mm,咬边连续长度应不大于50mm,咬边总长度应不超过 焊缝长度的10%o

7.3. 1.4焊接返修:

a)若焊接需要返修时,其返修工艺应符合7.3.1.2的规定;

b )返修后容器按照原要求进行检测应合格;

C)焊缝在同一部位的返修次数只能进行一次,并经质量保证工程师同意。

7. 3. 2钎焊

7.3.2. 1焊前准备及施焊环境:

a) 本标准中主要选择炉内预置钎焊和手工火焰钎焊;

b) 火焰钎焊的施焊环境应符合7.3丄1中b)、C)的规定,根据图样要求施焊时可采用氮气保护; C )钎焊用铜基钎料和银基钎料的性能可按GB/T 6418和GB/T 10046的规定,炉内钎焊用氛

围气体氨应符合GB 536的规定。

7.3.2.2焊接工艺:

a) 根据图样要求,分别制定火焰钎焊和炉内钎焊钎缝的焊接工艺规程。

b) 容器施焊前,受压元件相焊的焊缝可按下述方法之一进行焊接工艺评定,或者具有进行过 评定合格的焊接工艺支持:

1 )按附录B中规定,用B.3.2爆破试验方法进行检验,试样容器主破口不在钎缝区域为

合格;

2 )按GB/T 11363的规定检验搭接钎缝强度;

3)焊接工艺评定可参照HGJ 223的有关规定进行。

C)被钎焊的两表面间的间隙应保持工艺评定的公差范围内,如在生产中要用较大公差值,则 对较大间隙公差的接头需重新进行评定。

d) 若需在同一容器上进行包括钎焊在内的两种焊接工艺方式时,钎焊应该放在后面进行,当能 够确认其他焊接方式所产生的热量对先进行的钎焊没有影响时,则钎焊可以放在前面进行。

e) 采用钎焊的筒体的搭接钎缝搭接宽度为板厚的8倍以上,环形搭接钎缝搭接宽度为板厚的 4倍以上。

f) 铜材之间的钎缝接头的强度不应小于母材的强度,钢材之间的钎缝强度不应小于母材的屈 服强度,异种金属的钎缝强度不应小于两种母材中强度较低者的强度。

g) 工艺规程中应考虑填加钎料的方式,钎料应以铺展或填缝到(毛细作用)接头里面的方式 填加,并且能目视确认钎料已渗透到接头之中:

D 火焰钎焊:手工填加钎料应从一侧填入,而在接头的另一侧用目视可以观察钎料是否 渗透到接头另一侧。钎焊之后在另一侧可目视检查到钎料渗透到全部钎缝,则钎焊接 头系数按4.9.2的规定为0.8;如钎料渗透情况不能在另一侧用目视检查[见图3b)], 则钎焊接头系数按4.9.2的规定为0.4;

2)炉内钎焊:本标准采用预置环状钎料,钎焊之后,在接头两侧能目视检查钎料渗透状 况。如果钎料预置在接头内部,钎焊之后在另一侧可目视检查到钎料渗透到全部钎缝, 且均匀光洁,则钎焊接头系数按4.9.2的规定为1.0。若钎料预置于接头外侧,而另一 侧不能用目视检查到渗透情况,按4.9.2的规定接头系数为0.5[见图3b)]。

7. 3. 2.3焊缝表面的形状尺寸和外观要求:

a) 在可能的情况下,清除焊剂残渣后目视检查每个钎焊接头的两侧面,焊缝应均匀、饱满且 光亮;如在钎焊接头的一个侧面不能进行检查时,应确认预置钎料填加方法[见7.3.2.2中 g)]与设计选用的钎焊接头系数是否互相对应;

b) 焊缝钎料不允许出现裂纹、可见气孔、夹渣、凹坑或外露缺陷;

C)在邻近钎焊接头的母材上不允许出现裂缝,即使该裂缝内填满了钎料合金;

d)钎缝表面不允许钎料填充粗糙,尤其是外形凸起的钎缝。

7. 3. 2. 4焊接返修:

a) 发现有缺陷的钎焊接头应重新钎焊,可能时,接头应彻底清理后,用与原来钎焊相同的工 艺重新钎焊;

b) 返修时若要采用不同的钎焊工艺,如以火焰钎焊来修理炉内钎焊零件,则需制定相应钎焊 修理工艺,并按7.3.2.2中b)的规定进行工艺评定;

C)焊缝在同一部位返修次数只能进行一次,并经质量保证工程师同意;

d)返修后容器应按照原要求进行检测应合格。

7. 4试验方法

7.4. 1耐压试验和泄漏试验

7.4. 1.1制造完工的容器应按图样规定进行耐压试验(液压试验或气压试验)和泄漏试验。

7.4. 1.2耐压试验应用两个量程相同并经校正且在有效期内的压力表。压力表的量程在试验压力 的2倍左右为宜,且不应低于1.5倍和高于3倍的试验压力。压力表应符合GB/T 1226的规定,表 盘直径不小于IOOmm)精度不低于1.6级。

7.4. 1.3液压试验规定如下:

a)试验液体一般为洁净的水。

b )试验压力按4.10的规定。

C)容器液压试验时的介质温度应不低于5°Co

d) 试验方法:

1)试验时容器顶部应设排气口,充水时应将容器内的空气排尽。试验过程中观察容器表 面应保持干燥;

2 )试验时压力应缓慢上升,达到规定试验压力后,保压时间足够长。然后降至设计压力, 并保持足够长的时间对所有焊接接头和连接部位进行检查,以无渗漏、无可见变形和 无异常声响为合格。

7. 4. 1.4气压试验规定如下:

a) 气压试验应有安全措施,安全措施应经单位技术总负责人批准,并由本单位安全部门监督检查;

b) 气压试验用气体应为干燥、洁净的空气、氮气或惰性气体,严禁使用氧气和其他可燃性气体;

C )试验压力按4.10的规定;

d )容器试验时介质温度应不低于15°C;

e) 试验方法:升压至规定的试验压力时,保压足够时间(亦可将容器浸入水中),然后对所 有焊接接头和连接部位进行泄漏检查,检查期间压力应当保持不变,试验过程中以无异常 声响、无可见变形和无泄漏为合格;

f)制造单位在进行产品耐压试验时,若有安全附件时则可不带安全附件,但应保证安全附件 符合要求。在制冷系统安装调试前的泄漏试验时,还应按设计要求检查安全附件连接部位 的密封性能。

7.4. 1.5泄漏试验规定如下:

a) 容器经液压或气压试验合格后方可进行泄漏试验,也可在气压试验同时进行泄漏试验;

b) 容器试验时的介质温度应不低于5°C,若用制冷剂气体检测时,环境温度应在25°C±10°C 范围内;

C )泄漏试验用气体应符合7.4.1.4中b )的规定。用卤素、氮气或其他同等效果检漏仪进行泄 漏试验时,方法和要求按图样规定;

d) 试验压力按4.11或图样规定;

e) 试验方法:升压达到规定的试验压力后保压足够时间(用洁净空气或氮气检验时亦可将容 器浸入水中),对所有焊接接头和连接部位进行检查,以无泄漏为合格。

7. 4. 2其他检验

7. 4. 2. 1确认性验证试验规定如下:

a) 按B.3.1极限强度试验规定的方法进行试验,试样容器不应有异常变形和破坏;

b) 或按B.3.2爆破试验规定的方法进行试验,试样容器主破口为塑性断裂且不在焊缝区域, 无碎片产生,断口处不得有明显的金属缺陷。

7. 4. 2. 2漆膜厚度、结合力及耐腐蚀性检验规定如下:

a)根据图样要求对容器外表面进行喷涂,漆膜应均匀、光滑、色泽一致,不应有影响外观的缺陷;

b )外表面漆膜厚度、结合力和耐腐蚀性等分别按GB/T 13452.2、GB/T 9286和GB/T 10125的 规定进行试验,应符合图样要求;

C )外表面漆膜结合力和耐腐蚀性也可采用相同工艺条件的样板代替。

7. 4. 2.3杂质含量和残余水分含量检验规定如下:

a) 容器内部应清洁、干燥;

b) 可按GB/T 15765中规定的“整机内部杂质含量检测”和“整机残余水分含量测定”方法 或按照图样规定的方法检测容器内部杂质含量和残余水分含量。

7. 5检验规则

7. 5. 1出厂检验

7- 5. 1. 1容器在出厂前应按表8的规定进行检验。

7.5. 1.2应按批次随机抽出不少于3只进行检验,并应符合以下规定:

a) 容器的按批次抽检项目若有一只不合格,应对不合格项目进行加倍数量的复验。若复验结 果合格,则该批检验合格;若复验仍不合格,则应对该批产品进行不合格项重新处理;

b) 若封头或筒体的最小成形厚度与定型检验的厚度有较大差别时,则对该批产品按附录B规 定的B.3.2进行爆破试验确认;

C)经重新处理的该批容器,应按新批次对待并重新进行检验。

7.5.2定型检验

7.5.2. 1每种规格容器凡有下列情况之一者,应按表8的规定进行定型检验:

a) 按6.2规则设计的图4、图5、图7结构类型容器在新产品投产前;

b) 结构、材料和工艺有较大改变时;

C)容器转厂生产或生产线变更时;

d)生产间隔一年以上恢复生产时;

e )出厂检验结果与定型检验有较大差异时;

f)国家质量监督机构或用户提出进行定型检验时。

表8检验项目表

|

序号 |

检验项目 |

检验方法 |

" ~出厂检验 一 |

定型检验 |

判定依据 | ||

|

逐只检验 |

批量检验 | ||||||

|

1 |

封头 |

"一3 "- |

7.2.1 a) | ||||

|

2 |

筒体範 |

*1 |

√ |

V |

7.2.4 | ||

|

3 |

焊缝间隙 |

「飞视检测 |

√ |

7.2.6 | |||

|

4 |

焊缝外观 |

电弧焊 |

√ |

7.3.1.3 | |||

|

目视 一 |

VZ |

√ |

7.3.2.3 | ||||

|

5 |

耐压试验 |

4.10.3 7.4.1.4 |

V |

√ |

IAAA | ||

|

6 |

泄漏试验 |

4.11.1 或 4.11.2 7.4.1.5 |

√ |

√ |

IAA.5 | ||

|

7 |

极限强度试验 |

4J2 附录 B, B.3.1 |

√ |

7.4.2.1 a ) | |||

|

爆破试验 |

4Λ2 附录 B, B.3.2 |

V a |

√ |

7.4.2.1 b ) | |||

|

8 |

漆膜b |

厚度 |

GB/T 13452.2 |

V |

V |

7.4.2.2 | |

|

结合力一 |

GB/T 9286 |

√ |

√ |

7.4.2.2 | |||

|

耐腐蚀性 |

GB/T 10125 |

—7 |

√ |

7.4.2.2 | |||

|

9 |

内部质量b |

杂质含量 |

GB/T 15765 |

7 一 |

7.4.2.3 | ||

|

残余水分含量 |

GB/T 15765 |

√ |

7.4.2.3 | ||||

|

a见7.5.1.2中b)的规定。 b亦可按图样要求。_______________________________________________ | |||||||

7. 5. 2. 2定型检验根据检验项目随机从同批次容器中抽取数只,其中应有1只做极限强度试验或 爆破试验,还应有1只备用,用于在极限强度试验或爆破试验不合格时解剖进行厚度测量分析(仅 限图4、图5和图7结构)。

8标志、包装、运输和贮存

8. 1 标志

a) 每台容器在明显位置上应有耐久性铭牌,其内容见附录D中D.1的规定;

b) 供给同一用户的同型号、同批次产品合格证1份,其内容见附录D中D.2的规定。

8. 2包装和运输

容器的包装和运输,按订货合同的规定。

8. 3 贮存

岀厂检验合格后的每台容器需充入0.01MPa ~0.05MPa的氮气封存,并贮存在干燥、通风良好的 场所。

附录A

(规范性附录)

材料补充规定

A. 1总则

A. 1.1本附录作为第5章的补充,对下列材料提出要求:

a) 选用未列入第5章的钢材;

b) 代用第5章的钢材或铜材;

C)企业标准的钢材;

d)其他材料。

A. 1.2代用钢材应符合第5章和本附录规定。

A. 1.3选用境外钢材和铜材时,应是境外相应小型压力容器最新标准所允许使用的钢材和铜材, 其使用范围不应超过该标准的规定,同时也不应超出第5章中相近成分和技术要求的钢材和铜材规 定。

A. 1.4代用图样规定的钢材和铜材时,应取得原设计单位的书面同意,代用钢材和铜材应与被代 用材料具有相同或相近的化学成分,交货状态、检验项目、性能指标和检验率以及尺寸公差和外形 质量等。

A. 1.5钢材和铜材的许用应力应按4.8规定的原则确定。

A.2钢材代用

A. 2. 1 GB/T 710中规定的08A1、08等相关钢材可按宝钢Q/BQB 302—2003《冷成型用热连轧钢 板及钢带》和武钢Q/WG ( LZ ) 09—2008《热连轧酸洗钢板及钢带》相应牌号使用。

A. 2. 2 GB 13237中规定的08Ak 08等相关钢材可按宝钢Q/BQB 403—2009《冷连轧低碳钢板及 钢带》和武钢Q/WG ( LZ ) 20—2008《冷成形用冷轧低碳钢板及钢带》相应牌号使用。

附录B

(规范性附录) 验证试验方法

B. 1概述

B.1.1内压封头由于形状特殊或开孔等原因没有合适计算方法时,该封头的设计厚度及最高允许 工作压力可按以下验证试验方法求取。但其他元件、部件的最高允许工作压力不应超过按相应设计 规则所求得的值。

B. 1. 2试样

试样一般制作2件,1件做试验,1件备用:

a)按照受压封头相同的形状、尺寸、材料和厚度,以及相同制造工艺制作试样封头2件; b )按照设计要求制作带有受压封头的压力容器2件。

B. 1.3进行试验时,应注意安全防护。并应预先判别在进行加压的过程中是否会出现异常情况。 尤其B.3.1和B.3.2试验时应在试验设备周围配置防护措施,并予以标示。

B. 1.4试验分类

B. 1.4. 1设计验证试验方法一一测量变形试验方法(适用于屈强比W0.625的材料),其分类如下:

a) 涂覆石灰乳试验方法;

b) 使用电阻应变片测量应变试验方法;

C)测量位移试验方法。

B. 1.4.2确认验证试验方法——适用于产品定型试验,其分类如下;

a)极限强度试验方法; b )爆破试验方法。

B. 2测量变形的试验方法——设计验证试验方法

B. 2. 1试验规定

B.2. 1. 1进行试验时,先向试样中充满温度高于5。C的水,在完全排除试样内空气后,按下列要 求进行加压。

B.2. 1.2试验压力应不低于下述倍数乘以设计压力之后的值,当使用两种以上制冷剂时取其中最 高设计压力:

a) 用受压封头试样做试验时,为判别封头材料的屈服强度或者0.2%非比例延伸强度时,其倍 数为2.5;

b) 用压力容器试样做试验时,其倍数为2.0。

B. 2. 1.3试样先缓慢加压至1/5试验压力,卸压至零;随后再缓慢加压至2/5试验压力,卸压至零, 直至最后再缓慢加压至试验压力,在该压力下保压足够时间进行各项检查。

B.2. 1.4在试样强度最薄弱部位的变形方向上,对按B.2.1.3规定的每个试验阶段的变形可用下述 B22、B.2.3和B.2.4的方法进行测量与记录,且加压过程只能进行一次。

B. 2. 1.5在试验中试样不产生局部膨胀变形、拉伸或泄漏等异常现象为合格。

B. 2. 2涂刷石灰乳试验方法——确认碳钢类试样压力容器的变形。

B. 2. 2.1在试样估计最薄弱部位预先涂刷石灰乳并使之干透,当缓慢加压使石灰乳膜出现点状剥 落时,即可认为该处试样材料已达屈服变形。记录这时的试验液压压力,即为试样屈服变形对应的 压力。根据式(B.1)求出试样最薄弱部位的最高允许工作压力,则设计压力应小于该压力Aw]。

[°w] = ≠l ..................................... (BJ)

ReL

式中:

PS——试样最薄弱部位达到屈服变形时的试验液压压力,MPa;

[σ]——许用应力,MPa;

⅛——屈服强度,MPaO缺少屈服强度值时,取抗拉强度的60%o

B. 2. 2. 2注意事项:

a) 在IL水中加入约0.4kg的石灰搅拌后即为石灰乳,用刷子一次涂刷于清洁的试样表面并使 其充分干燥;

b) 试样在达到局部变形时,不再继续加压;

C)当加液压达到预计的试验压力,而最薄弱部位没有出现屈服变形时,不再继续增高压力, 取这时的压力为公式中的&进行计算。

B 2. 3电阻应变片试验方法——确认铜材类试样压力容器的变形。

B.2.3. 1在试样估计最薄弱部位选择数点,并贴上电阻应变片,缓慢加液压至预计试验压力,将 测量的各点应变换算成应力值,取其中的最大值(绝对值),代入式(B.2)中求出最高允许工作压 力,则设计压力P应小于最高允许工作压力[pw]:

= .....................................(B.2)

"maX

式中:

[σ]——许用应力,MPaO若用于钢材试样,且该部位受弯曲作用时,则取1.5[b];

σmax--作用于试样最薄弱部位的最大应力值,MPaO

B. 2.3.2注意事项:

a) 在试样估计最薄弱部位贴电阻应变片直接测量该处产生的应变时,不需要加压至产生局部 变形;

b) 知道主应力作用方向时,可以只测量两个方向的应变。不知道主应力作用方向时,应测定 三个方向上的应变,求出主应力。

B. 2. 4测量位移试验方法

B. 2. 4. 1在试样估计最薄弱部位的数点之间或这些点与固定点之间,安装千分表或能测量 0.025mm变形的测量仪表。

B. 2. 4. 2缓慢加液压至预计试验压力的0.5倍,保压、观察、测量并记录各点的变形及压力后则 泄压至零,测量并记录各点变形。然后以1/10预计试验压力的增量叠加在0.5倍压力的基础上再次 加压,再次保压、观察、测量并记录各点的变形及压力后,卸压至零。以同样的压力增量重复上述 加液压直至达到预先设定的压力。

B.2.4.3试验中,无论哪个点产生永久变形,或者描述压力一变形过程的线图在加压过程中出 现拐点时,则应停止试验。

B. 2. 4. 4 设计压力P由式(B.3 )求取:

(B.3 )

式中:

PS——试验停止时的液压力,MPa;

[σ]t——材料使用温度的许用应力,MPa;

[σ]——材料试验温度的许用应力,MPaO

另外,碳素钢抗拉强度最小保证值小于540MPa以下时,设计压力P由式(B.4)计算:

VH ...................................

(B.4)

式中:

Rrn--抗拉强度最小保证值,MPaO

B. 3确认验证试验方法

B. 3. 1极限强度试验方法

B. 3. 1. 1将试样压力容器充满水,在完全排除试样内空气后,缓慢加压。

B.3. 1.2首次加压至设计压力的1.25倍,保压观察后若无泄漏等异常现象,则继续缓慢加压至3 倍设计压力,若试样无破裂,则认为试样合格。

B. 3. 1.3

由式(B.5)计算试验压力:

(B.5 )

B. 3. 1.4

B. 3. 1.5

B. 3. 2爆破试验方法

B. 3. 2. 1

B. 3. 2. 2

B. 3. 2. 3

试验压力为最小不低于4倍的设计压力。

试验程序按B.3.1.2进行,直至试样破裂为止。

最高允许工作压力由式(B.6)求取:

(B.6)

式中:

Pb——爆破压力,MPaO

B. 3. 2. 4对于试压要连接的接管和为试压而临时封闭的接管发生泄漏是允许的。

B. 3.2.5也可按图样要求的试验压力进行试验。

B. 4确定厚度

进行确认设计验证实验时,有效厚度应不小于试样的厚度。

附录C

(资料性附录) 制冷剂安全分组

C. 1 参考GB/T 7778和ISO/DIS 5149-1 : 2009《Refiigerating SyStemS and heat PUmPS-Safety and environmental requirements-Part I : DeflnitiOnS,classification and SeIeCtiOn Criteria》以及ISO/DIS 817: 2010 (RefrigerantS-DeSignatiOn and Safety CIaSSifiCatiOn)等资料,根据制冷剂的毒性和可燃性程度,将制冷 剂进行安全类分组,其规定见表C.1。

表C. 1制冷剂安全分组

|

试验条件 |

毒性分组 | |||||

|

制冷剂的TLV-TWA a ⅛400× 10~6 (V)时 没有毒性 |

制冷剂的TLV-TWA a <400 X 10-6 (V)时 有毒性 | |||||

|

无毒A组 |

有毒B组 | |||||

|

可 燃 性 分 组 |

制冷剂在 60°C 和 101.3kPa 条件下试 验时 |

显示火焰快速蔓延,且LFLb W3.5% (V)、燃烧热量> 19000kJ∕kg __________ |

易燃易爆3组 |

A3 |

B3 | |

|

有火焰产生,且 LFLb>3.5%( V) 燃烧热量 <19000k J/kg |

一 |

较高燃烧性2组 |

A2 |

B2 | ||

|

最大燃 烧速度 ≤ IoCm/s C |

低燃烧性2L组 |

A2L |

B2L | |||

|

空气中无火焰产生 |

不燃烧1组 |

Al |

Bl | |||

TLV-TWA:表示一个标准工作日8h, 一周40h的时间加权平均浓度,在此制冷剂浓度下,所有工作人员日复 一日地工作,无不良影响。

LFL:表示燃烧低限的容积最小浓度,即在规定试验条件下,能够在制冷剂和空气组成的均匀混合物中, 火焰快速蔓延的制冷剂单位容积最小浓度。

在23°C和101.3kPa的试验条件下。

附录D

(资料性附录)

铭牌与合格证

D. 1容器产品铭牌

每一只产品上贴铭牌一枚,其内容规定如下:

——产品名称;

--产品型号;

——制造许可证编号;

——产品流水号码(识别标志)及年月;

——产品设计压力;

——制造单位。

D. 2小型制冷容器合格证

供给同一用户的同型号、同批次产品合格证1份,其内容规定见图D.1。

D. 3客户有特殊要求时按客户要求执行。

产品合格证

|

制造单位 |

制造许可证编号 | |||||

|

产品名称 |

产品型号 |

产品数量 |

只 | |||

|

制冷剂 |

产品图号一 |

产品内容积£一 | ||||

|

设计压力 MPa |

外形尺寸∕mm (直径X高) |

接管尺寸 mm |

进口管 | |||

|

出口管 | ||||||

|

其他管 | ||||||

|

生产日期 |

~产品批号~ |

每只重量/kg 一 | ||||

本产品在制造过程中经过质量检验,符合NB 47036-2013《制冷装置用小型压力容器》及其设计图样、 相关技术标准和订货合同的要求。

检验责任工程师(签章): 日期:

质量保证工程师(签章): 日期:

产品质量检验专用章

年 月 日

图D. 1

中华人民共和国行业标准

NB/T 47036—2013 制冷装置用小型压力容器 *

新华出版社出版发行

(北京石景山区京原路8号邮编:100043 ) 新华书店经销

北京市庆全新光印刷有限公司印刷 版权专有不得翻印 开本880 × 1230 1/16印张2.25字数22千字 2014年4月第1版2014年4月第1次印刷

*

书号:155166 • 17 定价:35.00 元